Haben Sie schon einmal versucht, PMMA zu bearbeiten, und sind dabei auf geschmolzene Kanten oder gerissene Teile gestoßen? Die Frustration über verschwendetes Material und Zeit kann überwältigend sein, besonders wenn Sie an einem kritischen Projekt mit knappen Fristen arbeiten.

PMMA (Polymethylmethacrylat) hat eine ausgezeichnete Bearbeitbarkeit mit einer Bewertung von 7-8 von 10. Es lässt sich mit Standard-Metallbearbeitungswerkzeugen leicht schneiden, bohren und fräsen, erfordert jedoch eine angemessene Kühlung, um Schmelzen und Rissbildung bei hohen Geschwindigkeiten zu vermeiden.

Ich habe in unserer Produktionsstätte viel mit PMMA (auch bekannt als Acryl) gearbeitet. Meiner Erfahrung nach ist es einer der vielseitigsten Kunststoffe für die maschinelle Bearbeitung, aber der Erfolg hängt von der Verwendung der richtigen Parameter ab. Ich möchte Ihnen erläutern, was die besondere Bearbeitbarkeit von PMMA ausmacht und wie wir bei PTSMAKE vorgehen, um optimale Ergebnisse zu erzielen.

Was sind die Nachteile von PMMA?

Haben Sie schon einmal mit PMMA-Material gearbeitet und sind bei der Herstellung auf unerwartete Herausforderungen gestoßen? Auf dem Papier sieht es perfekt aus, aber dann schlägt die Realität zu - Sprödigkeitsprobleme, Bearbeitungsschwierigkeiten oder Umweltbedenken, die in der Entwurfsphase nicht erkennbar waren.

PMMA (Polymethylmethacrylat) hat trotz seiner Beliebtheit einige erhebliche Nachteile. Zu seinen Hauptnachteilen gehören Sprödigkeit, Kratzempfindlichkeit, schlechte chemische Beständigkeit, schwierige Verarbeitungsanforderungen, Umweltprobleme und Einschränkungen bei Hochtemperaturanwendungen.

Die inhärente Sprödigkeit von PMMA verstehen

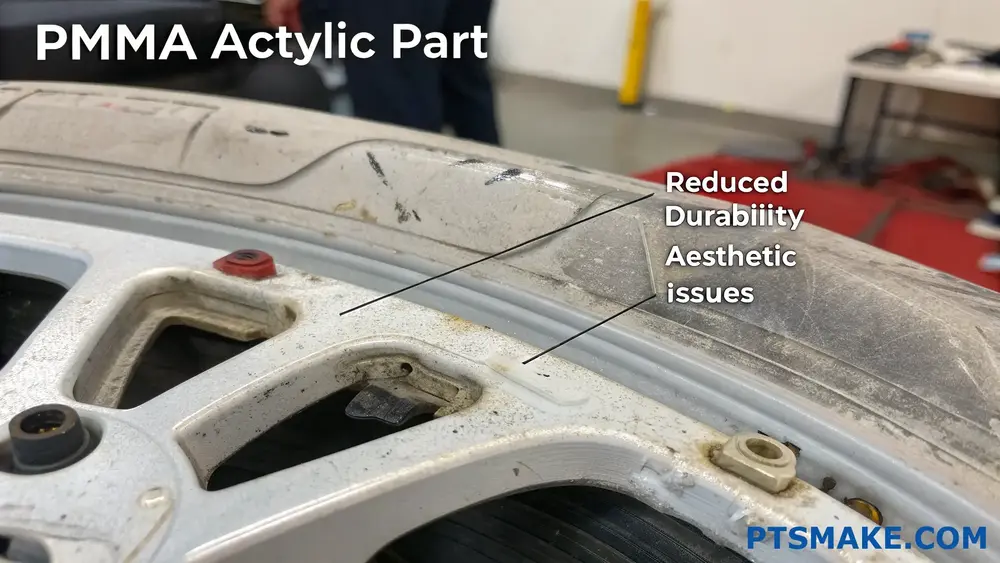

PMMA, das allgemein als Acrylglas oder unter Markennamen wie Plexiglas und Lucite bekannt ist, bietet eine hervorragende optische Klarheit, hat aber einen entscheidenden Nachteil: Sprödigkeit. Bei meiner Arbeit mit verschiedenen Materialien bei PTSMAKE habe ich festgestellt, dass die Sprödigkeit von PMMA für Ingenieure und Designer eine echte Herausforderung darstellt.

Wenn PMMA einem Schlag oder einer Belastung ausgesetzt wird, kann es eher brechen oder zerspringen als sich verformen. Dieses Verhalten steht in krassem Gegensatz zu Materialien wie Polycarbonat, das eine ähnliche Transparenz, aber eine viel höhere Schlagfestigkeit bietet. Bei Projekten, die sowohl Transparenz als auch Langlebigkeit erfordern, zwingt diese grundlegende Einschränkung oft zu konstruktiven Kompromissen.

Vergleich der Schlagzähigkeit

| Material | Schlagfestigkeit | Relative Sprödigkeit | Typische Anwendungen |

|---|---|---|---|

| PMMA | Niedrig | Hoch | Displays, Beschilderung, Dekorationsartikel |

| Polycarbonat | Hoch | Niedrig | Sicherheitsverglasung, Schutzausrüstung |

| PETG | Mittel | Mittel | Verpackungen, medizinische Geräte |

Der Faktor Sprödigkeit wird besonders bei Anwendungen problematisch, bei denen Vibrationen oder Stöße auftreten können. Ich habe zahlreiche Fälle erlebt, in denen Kunden ihre Produkte neu entwickeln mussten, nachdem sie festgestellt hatten, dass PMMA-Komponenten den realen Bedingungen nicht standhalten konnten.

Anfälligkeit der Oberfläche und Probleme bei der Wartung

Ein weiterer großer Nachteil von PMMA ist seine weiche Oberfläche, die leicht verkratzt. Selbst bei sorgfältiger Handhabung entwickeln PMMA-Teile im Laufe der Zeit oft ein Netz aus feinen Kratzern, die sowohl die Ästhetik als auch die optische Klarheit beeinträchtigen.

Diese Anfälligkeit macht PMMA zu einer Herausforderung für berührungsintensive Anwendungen oder Umgebungen, in denen Abrieb auftreten kann. Spezielle Beschichtungen können helfen, dieses Problem zu mildern, aber sie erhöhen die Kosten und die Komplexität der Herstellungsprozesse.

Die Pflege von PMMA-Komponenten ist ein ständiges Anliegen. Die Reinigung muss sorgfältig mit geeigneten nicht scheuernden Produkten erfolgen, um eine Beschädigung der Oberfläche zu vermeiden. Im Laufe der Zeit können sich selbst bei ordnungsgemäßer Pflege kleine Kratzer ansammeln, die einen Austausch der PMMA-Teile erforderlich machen.

Einschränkungen der chemischen Beständigkeit

PMMAs chemische Anfälligkeit1 ist ein weiterer bedeutender Nachteil. Das Material ist anfällig für Schäden durch:

- Organische Lösungsmittel (Aceton, Alkohole)

- Starke Säuren und Basen

- Produkte auf Erdölbasis

- Viele gängige Haushaltschemikalien

In Produktionsumgebungen erfordert diese chemische Empfindlichkeit sorgfältige Materialhandhabungsprotokolle. Bei PTSMAKE wenden wir strenge Verfahren für die PMMA-Verarbeitung an, um Verunreinigungen oder Schäden bei der Bearbeitung und Handhabung zu vermeiden.

Für den Endverbraucher bedeuten diese Einschränkungen, dass PMMA-Produkte von vielen Reinigungsmitteln und Chemikalien, die mit der Oberfläche in Berührung kommen könnten, ferngehalten werden müssen, was ihre praktische Anwendung einschränkt.

Herausforderungen bei der Verarbeitung und Einschränkungen bei der Herstellung

Die Arbeit mit PMMA bringt einige Herausforderungen bei der Herstellung mit sich:

Schwierigkeiten bei der Bearbeitung

PMMA erfordert sorgfältige Bearbeitungsparameter, um dies zu verhindern:

- Schmelzen (aufgrund der niedrigen Glasübergangstemperatur)

- Abplatzungen oder Risse (aufgrund von Sprödigkeit)

- Spannungsaufbau (erfordert Glühen nach der Bearbeitung)

Diese Einschränkungen führen häufig zu längeren Bearbeitungszeiten und höheren Herstellungskosten. Bei PTSMAKE tragen unsere spezielle Ausrüstung und unsere Erfahrung mit der PMMA-Bearbeitung dazu bei, diese Probleme zu mildern, aber sie bleiben inhärente Einschränkungen des Materials.

Grenzen der thermischen Verformung

PMMA kann zwar thermisch verformt werden, aber das Prozessfenster ist kleiner als bei vielen anderen Kunststoffen:

- Zu kühl: unzureichende Umformung

- Zu heiß: Blasen, Verfärbung oder Materialverschlechterung

Dieses enge Verarbeitungsfenster erhöht die Komplexität der Produktion und kann die Kosten für geformte PMMA-Bauteile in die Höhe treiben.

Umwelt- und Gesundheitsaspekte

Obwohl PMMA technisch recycelbar ist (Harzcode #7), ist das praktische Recycling in vielen Regionen nach wie vor begrenzt. Dies führt zu Problemen bei der Entsorgung von PMMA-Produkten am Ende ihres Lebenszyklus.

Außerdem kommen bei der Herstellung Chemikalien wie Methylmethacrylat zum Einsatz, die eine angemessene Handhabung erfordern, um die Sicherheit der Mitarbeiter zu gewährleisten. Während das fertige PMMA-Produkt im Allgemeinen als sicher gilt, erfordert der Produktionsprozess robuste Sicherheitsprotokolle.

PMMA setzt bei der Verbrennung auch potenziell schädliche Verbindungen frei, die bei Bränden oder unsachgemäßer Entsorgung sowohl Sicherheits- als auch Umweltprobleme verursachen.

Temperaturbegrenzungen

Die Leistung von PMMA verschlechtert sich bei höheren Temperaturen erheblich:

- Beginnt bei 85°C (185°F) weich zu werden

- Verliert unter Belastung auch bei niedrigeren Temperaturen an Formstabilität

- Erhöhtes Kriechverhalten mit steigender Temperatur

Diese Einschränkungen schränken die Verwendung von PMMA in Anwendungen ein, die Hitze, direktem Sonnenlicht oder Umgebungen mit Temperaturschwankungen ausgesetzt sind.

Trotz dieser Nachteile ist PMMA nach wie vor für viele Anwendungen geeignet, bei denen seine hervorragenden optischen Eigenschaften und die günstigen Kosten seine Einschränkungen aufwiegen. Wir von PTSMAKE helfen unseren Kunden bei der Bewertung dieser Kompromisse und empfehlen oft alternative Materialien oder Designänderungen, wenn die negativen Eigenschaften von PMMA die Produktleistung beeinträchtigen würden.

Ist PMMA leicht zu zerkratzen?

Haben Sie schon einmal in ein wunderschönes PMMA-Produkt investiert, um dann festzustellen, dass es nach minimalem Gebrauch mit Kratzern übersät ist? Oder haben Sie Stunden damit verbracht, Kratzer aus Ihren Acrylkomponenten herauszupolieren? Die Enttäuschung darüber, dass makellose Oberflächen sich schnell verschlechtern, kann überwältigend sein, besonders wenn Sie ein Material speziell wegen seiner optischen Klarheit ausgewählt haben.

PMMA (Acryl) verkratzt im Vergleich zu Glas und einigen anderen Kunststoffen relativ leicht. Mit einer Rockwell-Härte von M80-M105 ist es anfällig für Kratzer durch Alltagsgegenstände wie Schlüssel, Staubpartikel und unsachgemäße Reinigungsmethoden. Bei ordnungsgemäßer Handhabung und Pflege kann die Kratzanfälligkeit von PMMA jedoch wirksam bekämpft werden.

Verständnis der Kratzfestigkeitseigenschaften von PMMA

PMMA (Polymethylmethacrylat) wird in allen Branchen wegen seiner außergewöhnlichen optischen Klarheit, seiner UV-Beständigkeit und seines relativ guten Verhältnisses zwischen Festigkeit und Gewicht geschätzt. Seine Oberflächenhärte stellt jedoch eine erhebliche Einschränkung dar. Nach meiner Erfahrung bei der Arbeit mit verschiedenen Materialien bei PTSMAKE ist die Kratzfestigkeit von PMMA deutlich geringer als die von Glas und sogar einigen anderen technischen Kunststoffen.

Die Kratzanfälligkeit von PMMA ist auf seine Molekularstruktur zurückzuführen. Im Gegensatz zu Glas, das eine stark vernetzte amorphe Struktur aufweist, besteht PMMA aus langen Polymerketten mit geringerer Vernetzung. Dies macht es anfälliger für mechanischen Abrieb und Kratzer durch relativ geringe Kräfte.

Messung der Härte von PMMA

Bei der Bewertung der Kratzfestigkeit liefern Härtemessungen wertvolle Erkenntnisse. Für PMMA gibt es mehrere Standardtests, die seine Eigenschaften aufzeigen:

| Härteprüfung | Typischer PMMA-Wert | Vergleich (Glas) |

|---|---|---|

| Rockwell M | 80-105 | N/A (zu spröde) |

| Mohs-Skala | 2-3 | 5.5-7 |

| Ufer D | 90-100 | K.A. |

| Bleistifthärte | 2H-4H | 6H-9H |

Diese Messungen bestätigen, was ich bei zahlreichen Bearbeitungsprojekten beobachtet habe: PMMA ist wesentlich weicher als Glas und viele Metalle, was es anfälliger für Oberflächenbeschädigungen macht, sowohl bei der Verwendung als auch bei der Bearbeitung.

Häufige Ursachen für das Zerkratzen von PMMA

In der Fertigungsumgebung von PTSMAKE haben wir mehrere häufige Szenarien identifiziert, die zu Kratzern in PMMA führen:

- Unsachgemäße Handhabung: Direkter Kontakt mit harten oder abrasiven Materialien (Metalle, Mineralien, sogar Staubpartikel)

- Reinigungsmethoden: Verwendung von Scheuermitteln oder rauen Tüchern

- Bearbeitungsverfahren: Unzureichende Werkzeugbestückung oder falsche Geschwindigkeiten bei CNC-Bearbeitung2

- Umweltfaktoren: Vom Winde verwehte Partikel in Außenanwendungen

- Regelmäßige Verwendung: Schlüssel, Fingernägel und andere Alltagsgegenstände

Ein überraschender Übeltäter, der mir aufgefallen ist, sind Verpackungsmaterialien. Selbst vermeintlich sichere Materialien wie Seidenpapier können Staubpartikel einschließen, die PMMA während des Transports zerkratzen.

Die Auswirkungen der verschiedenen Kratzertypen

Nicht alle Kratzer betreffen PMMA gleichermaßen. Nach meiner Erfahrung können Kratzer auf PMMA in folgende Kategorien eingeteilt werden:

- Oberfläche Mikro-Kratzer: Seicht, oft nur aus bestimmten Winkeln sichtbar

- Tiefe Kratzer: Sie dringen tiefer in das Material ein und sind besser sichtbar.

- Rissbildung: Netze von winzigen Rissen, die unter Belastung oder chemischer Einwirkung entstehen

Mikrokratzer auf der Oberfläche sind am häufigsten und am wenigsten problematisch und lassen sich oft durch Polieren entfernen. Tiefe Kratzer erfordern in der Regel intensivere Restaurierungsmethoden, während Risse oft auf Materialschäden hinweisen, die über einfache Kratzer hinausgehen.

Vergleichende Kratzfestigkeitsanalyse

Im Vergleich zu anderen transparenten Materialien liegt die Kratzfestigkeit von PMMA am unteren Ende des Spektrums:

| Material | Relative Kratzfestigkeit | Optische Klarheit | Hauptvorteil |

|---|---|---|---|

| Glas | Hoch | Ausgezeichnet | Überlegene Härte |

| Polycarbonat | Mittel | Gut | Stoßfestigkeit |

| PMMA | Niedrig bis mittel | Ausgezeichnet | Optische Eigenschaften |

| PETG | Mittel | Gut | Verformbarkeit |

| Gehärtetes Glas | Sehr hoch | Ausgezeichnet | Extreme Haltbarkeit |

Dieser Vergleich verdeutlicht, warum bei der Materialauswahl die Prioritäten abgewogen werden müssen. PMMA kann zwar leichter zerkratzen als andere Materialien, aber seine optische Klarheit, UV-Stabilität und Bearbeitbarkeit machen es trotz dieser Einschränkung oft zur bevorzugten Wahl für viele Anwendungen.

Schutz von PMMA vor Kratzern

Aufgrund meiner Erfahrung mit unzähligen PMMA-Bauteilen bei PTSMAKE empfehle ich die folgenden praktischen Ansätze zur Minimierung der Kratzerbildung:

- Schützende Beschichtungen: Hartbeschichtungen können die Kratzfestigkeit deutlich verbessern

- Richtige Handhabung: Tragen Sie weiche Handschuhe und vermeiden Sie den Kontakt mit scheuernden Materialien.

- Angemessene Reinigung: Milde Seife, Wasser und Mikrofasertücher

- Optimierte Bearbeitung: Verwendung geeigneter Werkzeuge und Bearbeitungsparameter

- Schutzfolien: Belassen der Herstellerfolie bis zur endgültigen Installation

Für kritische Anwendungen, bei denen sowohl optische Klarheit als auch Kratzfestigkeit von entscheidender Bedeutung sind, empfehlen wir häufig Hybridlösungen, die die Klarheit von PMMA nutzen und gleichzeitig die Kratzanfälligkeit durch strategisches Design und Schutzmaßnahmen abmildern.

Ist PMMA das Gleiche wie Acrylglas?

Waren Sie bei der Bestellung von Kunststoffen schon einmal verwirrt und haben sich gefragt, ob PMMA und Acryl unterschiedliche Produkte sind? Oder wurden Ihnen vielleicht unterschiedliche Preise für ein und dasselbe Material unter verschiedenen Bezeichnungen genannt? Diese Verwirrung ist häufiger, als Sie vielleicht denken.

Ja, PMMA (Polymethylmethacrylat) und Acryl sind im Wesentlichen dasselbe Material. PMMA ist die chemische Bezeichnung, während Acryl die gängige Handelsbezeichnung ist. Beide beziehen sich auf einen transparenten thermoplastischen Kunststoff, der für seine Klarheit, UV-Beständigkeit und Vielseitigkeit in Anwendungen von Schildern bis hin zu medizinischen Geräten bekannt ist.

Die chemische Zusammensetzung von PMMA und Acrylglas

Betrachtet man diese Materialien aus molekularer Sicht, so sind sie identisch. PMMA steht für Polymethylmethacrylat, das ein synthetisches Polymer aus Methylmethacrylat ist. Dieses Polymer bildet lange Ketten von sich wiederholenden Einheiten, die dem Acryl seine einzigartigen Eigenschaften verleihen.

Die chemische Struktur von PMMA umfasst ein Kohlenstoffgerüst, an das Methylgruppen (CH₃) und Methylestergruppen (COOCH₃) gebunden sind. Diese Struktur verleiht PMMA seine bemerkenswerte Transparenz - es lässt etwa 92% des sichtbaren Lichts durch, was es zu einem der klarsten Kunststoffe auf dem Markt macht.

Bei meiner Arbeit mit verschiedenen Kunststoffen bei PTSMAKE habe ich festgestellt, dass diese hohe optische Klarheit einer der Hauptgründe ist, warum Ingenieure PMMA für Anwendungen wählen, bei denen visuelle Ästhetik wichtig ist.

Gebräuchliche Markennamen für PMMA/Acryl

PMMA wird je nach Hersteller unter verschiedenen Markennamen verkauft. Einige der bekanntesten Marken sind:

| Markenname | Hersteller | Bemerkenswerte Merkmale |

|---|---|---|

| Plexiglas®. | Röhm | Hohe optische Klarheit, Wetterbeständigkeit |

| Lucite®. | Lucite International | Ausgezeichnete Lichtdurchlässigkeit |

| Acrylit®. | Evonik Industrien | Gute chemische Beständigkeit |

| Plexiglas®. | Lucite International | Beliebt bei architektonischen Anwendungen |

| Optix®. | Plaskolith | Häufig in Beschilderungsanwendungen |

Diese Markennamen beziehen sich alle auf das gleiche Grundmaterial - PMMA. Die Unterschiede liegen in der Regel in spezifischen Formulierungen, Zusatzstoffen oder Herstellungsverfahren, die bestimmte Eigenschaften für bestimmte Anwendungen verbessern können.

Herstellungsverfahren für PMMA/Acryl

Gegossenes Acryl vs. extrudiertes Acryl

Obwohl PMMA und Acryl chemisch identisch sind, gibt es zwei primäre Herstellungsmethoden, die zu leicht unterschiedlichen Materialeigenschaften führen:

Gegossenes Acryl: Es wird durch Gießen von Flüssigkeit hergestellt Monomer3 zwischen zwei Glasplatten und lässt es polymerisieren. Gegossenes Acryl hat in der Regel:

- Bessere optische Klarheit

- Höheres Molekulargewicht

- Bessere chemische Beständigkeit

- Leichtere Bearbeitbarkeit

- Höhere Hitzebeständigkeit

Extrudiertes Acrylglas: Es wird hergestellt, indem geschmolzenes Acryl durch eine Düse gepresst wird, um Platten zu erzeugen. Extrudiertes Acryl hat im Allgemeinen:

- Gleichmäßigere Dicke

- Niedrigere Kosten

- Geringfügig schlechtere optische Qualität

- Geringere chemische Beständigkeit

- Bessere Tiefziehmöglichkeiten

Bei PTSMAKE arbeiten wir mit beiden Arten, je nach den spezifischen Anforderungen des Kunden. Für präzise CNC-Bearbeitungsprojekte, die enge Toleranzen erfordern, empfehle ich oft gegossenes Acryl aufgrund seiner überlegenen Bearbeitungseigenschaften und Maßhaltigkeit.

Vergleich der Materialeigenschaften

PMMA/Acryl bietet eine einzigartige Kombination von Eigenschaften, die es für eine breite Palette von Anwendungen geeignet macht:

Optische Eigenschaften

- Lichtdurchlässigkeit: ~92% (eine der höchsten unter den Kunststoffen)

- Brechungsindex: 1.49

- UV-Beständigkeit: Ausgezeichnet, minimale Vergilbung mit der Zeit

Mechanische Eigenschaften

- Zugfestigkeit: 70-75 MPa

- Biegefestigkeit: 100-110 MPa

- Schlagzähigkeit: Mäßig (besser als Glas, weniger als Polycarbonat)

- Härte (Rockwell): M80-M100

Thermische Eigenschaften

- Wärmeformbeständigkeitstemperatur: 95-105°C (je nach Sorte)

- Maximale kontinuierliche Betriebstemperatur: ~80-85°C

- Wärmeausdehnungskoeffizient: Relativ hoch mit 5-9 × 10-⁵/°C

Allgemeine Anwendungen von PMMA/Acryl

Die einzigartige Kombination aus Transparenz, Witterungsbeständigkeit und relativ einfacher Verarbeitung macht PMMA/Acrylglas ideal für zahlreiche Anwendungen:

Konsumgüter

- Verkaufsständer und Einzelhandelsausstattungen

- Möbel (Tische, Stühle, Dekorationsartikel)

- Aquarien und Bilderrahmen

Industrielle Anwendungen

- Schutzvorrichtungen für Maschinen

- Bedienfelder und Anzeigen

- Lichtleiter und Diffusoren

Architektonische Verwendungszwecke

- Fenster und Oberlichter

- Balustraden und Barrieren

- Dekorative Tafeln und Beschilderung

Medizinische Anwendungen

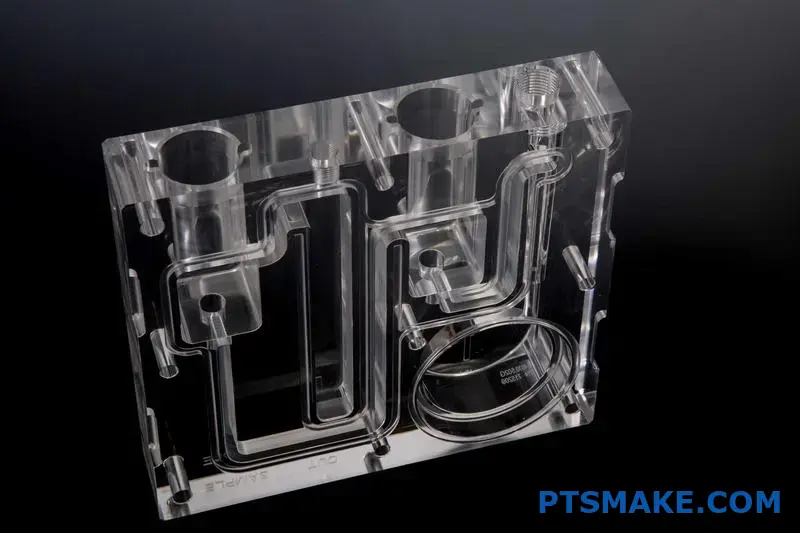

- Komponenten für medizinische Geräte

- Zahnprothetik

- Laborausstattung

In meiner mehr als 15-jährigen Erfahrung in der Fertigung habe ich PMMA-Bearbeitungsprojekte gesehen, die von einfachen Display-Ständern bis hin zu komplexen Komponenten für medizinische Geräte reichen. Die Vielseitigkeit des Materials macht es zu einer beliebten Wahl in allen Branchen, obwohl jede Anwendung spezifische Überlegungen zu den Bearbeitungsparametern und Endbearbeitungstechniken erfordert.

Was ist der Vorteil von PMMA?

Haben Sie schon einmal damit zu kämpfen gehabt, das perfekte Material für Ihr Projekt zu finden, das optische Klarheit, Witterungsbeständigkeit und Bearbeitbarkeit vereint? Sind Sie es leid, bei der Auswahl von Kunststoffen für Ihre Produkte Kompromisse zwischen Ästhetik und funktionaler Haltbarkeit einzugehen?

PMMA (Polymethylmethacrylat), gemeinhin als Acryl bekannt, bietet außergewöhnliche Vorteile wie hervorragende optische Klarheit, ausgezeichnete Witterungsbeständigkeit, gute mechanische Eigenschaften, vielseitige Herstellungsmöglichkeiten und Kosteneffizienz im Vergleich zu Glas und anderen transparenten Materialien.

Hervorragende optische Eigenschaften

Die bemerkenswerteste Eigenschaft von PMMA ist seine außergewöhnliche optische Klarheit. Mit einer Lichtdurchlässigkeit von etwa 92% übertrifft es viele andere transparente Kunststoffe und kann sogar mit Glas mithalten. Dies macht es ideal für Anwendungen, bei denen optische Klarheit von größter Bedeutung ist.

Nach meiner Erfahrung bei PTSMAKE sind die Kunden immer wieder beeindruckt von der Fähigkeit von PMMA, seine Transparenz über die Zeit zu erhalten. Im Gegensatz zu Polycarbonat, das mit der Zeit vergilbt, behält PMMA über Jahre hinweg sein kristallklares Aussehen. Diese Eigenschaft macht es besonders wertvoll für Vitrinen, Beschilderungen und architektonische Elemente.

Die optischen Eigenschaften des Materials gehen über die reine Transparenz hinaus. PMMA lässt sich leicht einfärben, so dass lebendige, lichtdurchlässige Produkte entstehen, die ihre Lichtdurchlässigkeit beibehalten. Ich habe gesehen, wie diese Eigenschaft effektiv in LED-Beleuchtungsarmaturen genutzt wird, wo das Material das Licht gleichmäßig streut und gleichzeitig die Farbintegrität beibehält.

Optischer Vergleich mit anderen Materialien

| Material | Lichtdurchlässigkeit (%) | Vergilbungsindex (ursprünglich) | UV-Beständigkeit |

|---|---|---|---|

| PMMA | 92 | 1-2 | Ausgezeichnet |

| Polycarbonat | 88 | 2-3 | Schlecht-Fair |

| Glas | 90-92 | 0-1 | Ausgezeichnet |

| PET | 85-90 | 2-4 | Gut |

Witterungs- und Chemikalienbeständigkeit

PMMA weist eine ausgezeichnete Beständigkeit gegen Witterungseinflüsse im Freien auf. Dieses Material behält seine Eigenschaften bei, wenn es UV-Strahlung, Feuchtigkeit und Temperaturschwankungen ausgesetzt wird - Faktoren, die viele andere Kunststoffe beeinträchtigen würden.

Bei meiner Arbeit mit Herstellern von Displays für den Außenbereich habe ich stets PMMA für Beschilderungen und Displays empfohlen. Das Material reißt nicht und vergilbt auch nach jahrelanger Sonneneinstrahlung nicht wesentlich, was es zu einer zuverlässigen Wahl für Außenanwendungen macht. Seine hohe Fotostabilität4 sorgt dafür, dass farbige PMMA-Produkte ihre Lebendigkeit über lange Zeit behalten.

Auch die chemische Beständigkeit von PMMA ist bemerkenswert, wenn auch selektiv. Während es gegen viele gängige Substanzen wie verdünnte Säuren, Laugen und Haushaltsreiniger gut abschneidet, ist es anfällig für bestimmte organische Lösungsmittel. Diese Eigenschaft muss bei Anwendungen, bei denen ein Kontakt mit Chemikalien zu erwarten ist, sorgfältig berücksichtigt werden.

Mechanische Eigenschaften und Dauerhaftigkeit

PMMA bietet eine günstige Kombination aus Steifigkeit und Schlagzähigkeit, obwohl es nicht so zäh ist wie andere technische Kunststoffe. Mit einer Zugfestigkeit von etwa 70 MPa und einem Biegemodul von etwa 3 GPa bietet es für viele Anwendungen eine angemessene mechanische Leistung.

Wir von PTSMAKE empfehlen PMMA häufig für Anwendungen, die ein Gleichgewicht zwischen optischer Klarheit und mäßiger mechanischer Festigkeit erfordern. So profitieren z. B. Display-Ständer und Einzelhandelsbefestigungen von der Fähigkeit von PMMA, bescheidene Lasten zu tragen und gleichzeitig ein elegantes Aussehen zu bewahren.

Eine erwähnenswerte Einschränkung ist die relativ spröde Natur von PMMA im Vergleich zu Materialien wie Polycarbonat. Wenn die Stoßfestigkeit entscheidend ist, empfehlen wir in der Regel modifizierte PMMA-Qualitäten oder alternative Materialien. Für die meisten Anwendungen, bei denen keine extremen Stöße zu erwarten sind, bietet Standard-PMMA jedoch eine ausreichende Haltbarkeit.

Vergleich der mechanischen Eigenschaften

| Material | Zugfestigkeit (MPa) | Biegemodul (GPa) | Schlagzähigkeit (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polycarbonat | 55-65 | 2.3-2.4 | 600-850 |

| Polystyrol | 35-55 | 2.9-3.5 | 10-20 |

| Glas | 30-90 | 70-75 | <10 |

Vielseitigkeit in der Fertigung

Einer der größten Vorteile von PMMA ist seine Vielseitigkeit bei den Herstellungsverfahren. Das Material kann mit verschiedenen Methoden effizient verarbeitet werden, darunter:

- Spritzgießen

- Extrusion

- Tiefziehen

- CNC-Bearbeitung

- Laserschneiden

Bei PTSMAKE bearbeiten wir regelmäßig CNC-gesteuerte PMMA-Komponenten für Kunden, die Präzisionsteile mit optischer Klarheit benötigen. Das Material lässt sich hervorragend bearbeiten und erzeugt glatte Oberflächen ohne übermäßigen Werkzeugverschleiß. Für die Großserienproduktion können wir mit unseren Spritzgießdiensten komplexe PMMA-Teile mit hervorragender Maßgenauigkeit herstellen.

Die Thermoformungsfähigkeiten des Materials sind besonders wertvoll für die Herstellung gebogener Displays und architektonischer Elemente. PMMA kann erhitzt und in komplexe Formen gebracht werden, wobei seine optischen Eigenschaften erhalten bleiben, was Designmöglichkeiten eröffnet, die mit Glas nicht realisierbar wären.

Kosteneffizienz und Nachhaltigkeit

Vergleicht man PMMA mit Alternativen wie Glas oder Polycarbonat, so fällt die Kosten-Nutzen-Analyse bei vielen Anwendungen zugunsten von PMMA aus. Obwohl PMMA in der Regel teurer ist als Allzweck-Kunststoffe wie Polystyrol, bietet es überlegene Leistungsmerkmale, die seinen Preis rechtfertigen.

Das geringere Gewicht von PMMA im Vergleich zu Glas (etwa die Hälfte der Dichte) senkt die Transportkosten und vereinfacht die Installation von großen Platten oder Komponenten. Dieser Gewichtsvorteil hat dazu geführt, dass es besonders bei architektonischen Anwendungen und Displaystrukturen beliebt ist.

Unter dem Gesichtspunkt der Nachhaltigkeit bietet PMMA mehrere Vorteile. Es ist vollständig recycelbar, und in vielen Regionen gibt es etablierte Recyclingströme. Außerdem muss es aufgrund seiner Langlebigkeit seltener ausgetauscht werden, was den Ressourcenverbrauch während der gesamten Lebensdauer reduziert. Wie die meisten Kunststoffe auf Erdölbasis hat jedoch auch die Produktion von PMMA einen ökologischen Fußabdruck, der bei Nachhaltigkeitsbewertungen berücksichtigt werden sollte.

Anwendungsspezifische Vorteile

Verschiedene Branchen profitieren von spezifischen Aspekten des Eigenschaftsprofils von PMMA:

Medizinische Industrie: Aufgrund seiner Biokompatibilität eignet sich PMMA für Zahnimplantate, Knochenzement und Intraokularlinsen.

Automobilsektor: Dank seiner Kratzfestigkeit und optischen Klarheit ist es ideal für Rücklichtgläser und Innenanzeigen.

Architektur: Dank seiner Witterungsbeständigkeit und Lichtdurchlässigkeit eignet sich PMMA hervorragend für Oberlichter, Trennwände und dekorative Elemente.

Einzelhandel und Beschilderung: Die Kombination aus Formbarkeit, Lackierbarkeit und optischen Eigenschaften sorgt für eindrucksvolle Displays und Beschilderungen.

Bei meiner Arbeit mit Elektronikherstellern habe ich beobachtet, dass PMMA für Gerätedisplays und Gehäuse immer beliebter wird, da es eine ansprechende glasähnliche Ästhetik bietet, ohne das Gewicht oder die Zerbrechlichkeit von echtem Glas.

Wie wirken sich die Schnittparameter auf die Oberflächengüte bei der PMMA-Bearbeitung aus?

Haben Sie sich jemals mit unscharfen oder abgesplitterten Kanten an Ihren PMMA-Projekten herumgeschlagen? Diese frustrierenden Oberflächendefekte, die auftreten, egal wie sorgfältig Sie Ihre CNC-Maschine einrichten? Das ist eine häufige Herausforderung, die ein vielversprechendes Design in ein enttäuschendes Ergebnis verwandeln kann.

Die Schnittparameter beeinflussen die Oberflächengüte bei der PMMA-Bearbeitung erheblich, indem sie die Spanbildung und Wärmeentwicklung steuern. Optimale Spindeldrehzahlen (10.000-18.000 U/min), Vorschubgeschwindigkeiten (0,1-0,2 mm/Zahn) und Schnitttiefen (0,5-1 mm) ergeben in der Regel die beste Oberflächenqualität, da Schmelzen und Spänebildung minimiert werden.

Die Wissenschaft hinter der PMMA-Oberflächenbehandlung

Bei der Bearbeitung von PMMA (Polymethylmethacrylat), allgemein bekannt als Acryl, muss man wissen, wie die verschiedenen Schnittparameter mit diesem einzigartigen Material interagieren, um eine hervorragende Oberflächenqualität zu erzielen. Als Thermoplast verfügt PMMA über besondere mechanische und thermische Eigenschaften, die im Vergleich zu Metallen oder anderen Kunststoffen anders auf die Bearbeitungsbedingungen reagieren.

Die Oberflächenqualität von bearbeitetem PMMA wird in erster Linie durch die thermoplastische Verformung5 Verhalten beim Schneiden. Im Gegensatz zu Metallen, die durch plastische Verformung kontinuierliche Späne erzeugen, neigt PMMA dazu, je nach den Schnittbedingungen sowohl duktile als auch spröde Bruchformen zu zeigen. Dieses duale Verhalten macht die Auswahl der Parameter besonders kritisch.

Auswirkungen der Spindeldrehzahl

Die Spindeldrehzahl hat einen direkten Einfluss auf die Schnitttemperatur und die Spanbildung bei der Bearbeitung von PMMA:

- Niedrige Drehzahlen (unter 8.000 RPM): Führen oft zu übermäßigen Schnittkräften und Sprödbruch, was zu Ausbrüchen und schlechter Oberflächenqualität führt

- Mittlere Geschwindigkeiten (8.000-15.000 RPM): Ausgewogenes Verhältnis zwischen Wärmeentwicklung und Schneidleistung

- Hohe Drehzahlen (über 15.000 RPM): Kann übermäßige Hitze erzeugen, die das Material erweichen und möglicherweise schmelzen lässt

Nach meiner Erfahrung bei PTSMAKE haben wir festgestellt, dass Spindeldrehzahlen zwischen 10.000 und 18.000 U/min in der Regel die besten Ergebnisse für allgemeine PMMA-Bearbeitungsvorgänge liefern, obwohl dies vom Fräserdurchmesser und anderen Faktoren abhängt.

Überlegungen zur Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit beeinflusst sowohl die Produktivität als auch die Oberflächenqualität:

| Vorschubgeschwindigkeit (mm/Zahn) | Oberflächenbehandlung | Produktivität | Gemeinsame Probleme |

|---|---|---|---|

| 0.05-0.1 | Ausgezeichnet | Niedrig | Möglicher Hitzestau, Verbrennung |

| 0.1-0.2 | Sehr gut | Mittel | Minimale Defekte, optimale Reichweite |

| 0.2-0.3 | Gut | Hoch | Möglicherweise leichte Absplitterungen |

| >0.3 | Schlecht | Sehr hoch | Starke Ausbrüche, Werkzeugspuren |

Der Sweet Spot für PMMA liegt in der Regel zwischen 0,1-0,2 mm/Zahn, wobei ein Gleichgewicht zwischen Produktivität und Oberflächenqualität besteht. Ist die Geschwindigkeit zu gering, wird die Wärmeentwicklung problematisch, ist sie zu hoch, kommt es zu mechanischen Schäden.

Schnitttiefe und Schnittbreite

Diese Parameter bestimmen die Spanbelastung und beeinflussen sowohl die Oberflächenqualität als auch die Werkzeugstandzeit:

- Schnitttiefe: Für Endbearbeitungen empfehle ich maximal 0,5-1 mm. Tiefere Schnitte erzeugen höhere Kräfte, die zu Rissen oder Abplatzungen an PMMA-Kanten führen können.

- Breite des Schnitts: Um eine optimale Oberflächengüte zu erzielen, eignen sich für die Schlichtdurchgänge am besten Abstände von 10-25% des Werkzeugdurchmessers.

Wenn wir bei PTSMAKE mit komplexen Geometrien arbeiten, programmieren wir oft progressive Bearbeitungsstrategien, beginnend mit Schruppbearbeitungen, die das Hauptmaterial entfernen, gefolgt von Schlichtdurchgängen mit leichteren Schnitten.

Werkzeug-Geometrie-Faktoren

Die Auswahl der Werkzeuge hat einen großen Einfluss auf die Oberflächenqualität bei der Bearbeitung von PMMA:

Modernste Geometrien

- Winkel der Harke: Positive Spanwinkel (5-15°) ergeben im Allgemeinen eine bessere Oberflächengüte, da die Schnittkräfte reduziert werden.

- Freiraum-Winkel: 10-15° Spielraum verhindert Reibung am Werkstück

- Helix-Winkel: Höhere Spiralwinkel (30-45°) verbessern die Spanabfuhr und reduzieren die Wärmeentwicklung

Werkzeugmaterialien und Beschichtungen

Für die Bearbeitung von PMMA verwenden wir in der Regel:

- Hartmetall-Werkzeuge: Scharfe Kanten bleiben länger erhalten als bei HSS

- Diamantbeschichtete Werkzeuge: Hervorragende Oberflächenqualität für die Großserienproduktion

- Einschneidige Fräser: Häufig bevorzugt für Acrylglas, um die Spanabfuhr zu verbessern

Die Kombination aus der richtigen Werkzeugauswahl und den richtigen Schneidparametern erzeugt einen Synergieeffekt. Bei PTSMAKE haben wir spezielle Parametersätze für verschiedene PMMA-Sorten und Produktanforderungen entwickelt, die eine gleichbleibende Qualität bei allen Produktionsläufen gewährleisten.

Strategien für Kühlung und Schmierung

Anders als bei der Metallbearbeitung, bei der das Kühlmittel Standard ist, muss bei der PMMA-Bearbeitung sorgfältig vorgegangen werden:

- Pressluft: Oft ausreichend für mäßige Schnittbedingungen

- Nebel-Kühlung: Minimalschmierung mit Spezialflüssigkeiten ohne Erdöl

- Trockenschnitt: Mit optimierten Parametern und effizientem Späneabtransport möglich

Verwenden Sie niemals herkömmliche Kühlmittel auf Ölbasis für PMMA, da sie Risse und Spannungsrisse auf der bearbeiteten Oberfläche verursachen können - eine Lektion, die ich bei der Behebung von Qualitätsproblemen bei Kunden zu Beginn meiner Karriere gelernt habe.

Praktischer Optimierungsansatz

Beim Einrichten von PMMA-Bearbeitungen gehe ich systematisch vor:

- Auswahl geeigneter Werkzeuge auf der Grundlage der Funktionsanforderungen

- Beginnen Sie mit konservativen Schnittparametern (mittlere Geschwindigkeit, niedriger Vorschub)

- Durchführen von Probeschnitten an Ausschussmaterial

- Schrittweise Erhöhung der Parameter, bis eine optimale Oberflächengüte erreicht ist

- Dokumentieren Sie erfolgreiche Parameter für künftige Referenzen

Diese Methodik hilft uns bei PTSMAKE, PMMA-Komponenten in gleichbleibend hoher Qualität für verschiedene Branchen zu liefern, von Komponenten für medizinische Geräte bis hin zu optischen Displays.

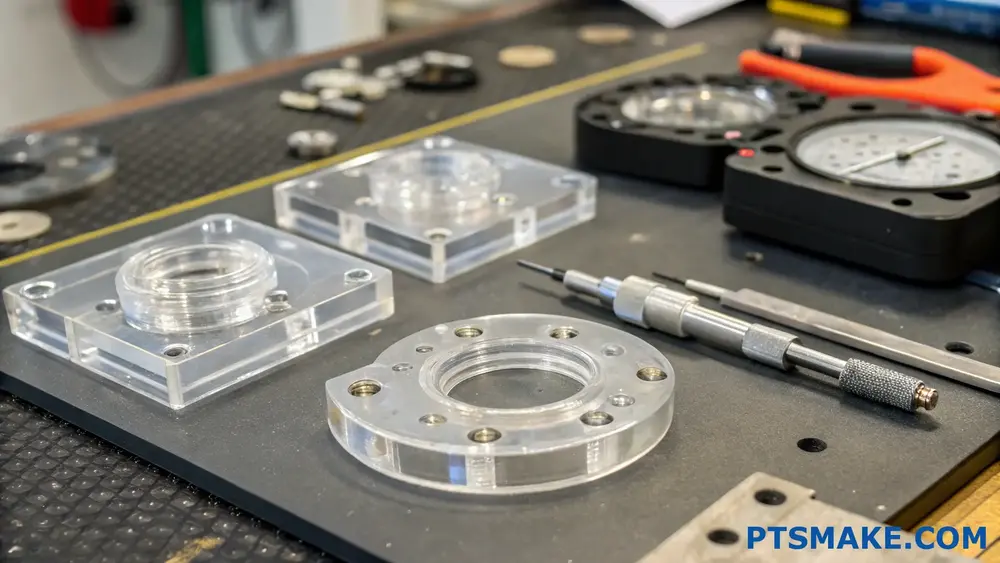

Welche Nachbearbeitungsschritte sind nach der PMMA-Bearbeitung erforderlich?

Haben Sie schon einmal ein frisch bearbeitetes PMMA-Teil erhalten, das vielversprechend aussah, nur um dann festzustellen, dass es trüb war, sichtbare Werkzeugspuren aufwies oder einfach nicht die kristallklare Oberfläche hatte, die Sie erwartet hatten? Der Bearbeitungsprozess ist nur der Anfang - ohne eine angemessene Nachbearbeitung können selbst die am präzisesten bearbeiteten PMMA-Teile hinter den Erwartungen zurückbleiben.

Nach der PMMA-Bearbeitung erfolgen wichtige Nachbearbeitungsschritte wie Entgraten, Spannungsentlastung, Oberflächenbearbeitung (Schleifen/Polieren), Reinigung und abschließende Qualitätsprüfung. Diese Prozesse verwandeln die bearbeiteten Rohteile in hochwertige, optisch klare Komponenten, die präzise Spezifikationen und ästhetische Anforderungen erfüllen.

Die Anforderungen an die PMMA-Nachbearbeitung verstehen

PMMA (Polymethylmethacrylat), gemeinhin als Acrylglas bekannt, wird wegen seiner außergewöhnlichen optischen Klarheit, UV-Beständigkeit und mechanischen Eigenschaften geschätzt. Allerdings entstehen bei der Bearbeitung unweigerlich Probleme, die durch Nachbearbeitung korrigiert werden müssen. Das klare, glasähnliche Aussehen, das PMMA so begehrt macht, kann nur durch sorgfältige Nachbearbeitungen erreicht werden.

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass die richtige Nachbearbeitung den Unterschied zwischen durchschnittlichen und außergewöhnlichen PMMA-Teilen ausmacht. Vielen Kunden ist nicht bewusst, dass bis zu 30% der gesamten Produktionszeit für Präzisions-PMMA-Komponenten auf Nachbearbeitungsschritte entfallen. Ich möchte Ihnen die wichtigsten Nachbearbeitungsschritte erläutern, die zu hervorragenden Ergebnissen führen.

Entgraten und Kantenbearbeitung

Frisch von der CNC-Bearbeitung haben PMMA-Teile in der Regel scharfe Kanten und Grate, die entfernt werden müssen. Diese Unvollkommenheiten sind nicht nur ästhetisch bedenklich, sondern können auch ein Sicherheitsrisiko darstellen:

- Schwachstellen schaffen, die anfällig für Risse sind

- Verletzungen bei der Handhabung verursachen

- Beeinträchtigung von Montageprozessen

- Beeinträchtigung der optischen Eigenschaften an den Rändern

Das Entgraten kann je nach Komplexität des Teils manuell mit Spezialwerkzeugen oder durch automatisierte Verfahren erfolgen. Bei optischen Bauteilen kann die Kantenbehandlung durch Flammenpolieren erfolgen, bei dem eine kontrollierte Flamme kurzzeitig eingesetzt wird, um die Kanten zu schmelzen und zu glätten, ohne den Rest des Teils zu beeinträchtigen.

Stressabbau Wärmebehandlung

Einer der wichtigsten, aber oft übersehenen Nachbearbeitungsschritte ist der Spannungsabbau. PMMA ist anfällig für Eigenspannung6 während der Bearbeitung, was im Laufe der Zeit zu Rissbildung, Rissbildung oder Maßänderungen führen kann.

Der Wärmebehandlungsprozess folgt in der Regel diesen Parametern:

| Temperaturbereich | Dauer | Abkühlungsrate | Anmeldung |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 Stunden | 10-15°C pro Stunde | Allgemeine Komponenten |

| 80-90°C (176-194°F) | 2-4 Stunden | 5-10°C pro Stunde | Optische Präzisionsteile |

| 90-95°C (194-203°F) | 4-6 Stunden | 3-5°C pro Stunde | Stark beanspruchte Anwendungen |

Dieser kontrollierte Erwärmungs- und Abkühlungszyklus ermöglicht es den Polymermolekülen, sich zu entspannen und umzuverteilen, wodurch innere Spannungen, die die Integrität des Teils beeinträchtigen könnten, beseitigt werden. Bei PTSMAKE haben wir spezielle Glühprotokolle für verschiedene PMMA-Sorten und Teilegeometrien entwickelt, um optimale Ergebnisse zu gewährleisten.

Techniken der Oberflächenveredelung

Die wahre Schönheit von PMMA liegt in seiner optischen Klarheit, die eine sorgfältige Oberflächenbearbeitung erfordert. Dies umfasst in der Regel eine Reihe von Schritten:

- Grobschleifen: Beginnend mit Schleifmitteln der Körnung 240-320 zur Entfernung von Werkzeugspuren

- Fortschreitendes Schleifen: Arbeiten mit immer feineren Körnungen (400, 600, 800, 1000)

- Polieren: Verwendung spezieller Verbindungen zur Erzielung optischer Klarheit

- Schwabbeln: Letzter Schliff für eine spiegelglatte Oberfläche

Bei komplexen Geometrien oder inneren Merkmalen kann es schwierig sein, alle Oberflächen zu erreichen. Manchmal wenden wir das chemische Polieren mit speziellen Lösungsmitteln an, die die Oberflächenschicht leicht auflösen, um eine einheitliche, glänzende Oberfläche zu erzeugen. Dies erfordert jedoch eine sorgfältige Kontrolle, um Maßveränderungen oder Oberflächenfehler zu vermeiden.

Reinigung und Beseitigung von Verunreinigungen

Die elektrostatischen Eigenschaften von PMMA machen es zu einem Magneten für Staub und Verunreinigungen. Vor der Montage oder Verpackung ist eine gründliche Reinigung unerlässlich, insbesondere bei optischen Anwendungen. Das Reinigungsprotokoll umfasst in der Regel Folgendes:

- Ultraschallreinigung in Speziallösungen

- Antistatische Behandlungen zur Verringerung der Staubanziehung

- Druckluftblasen in gefilterten Umgebungen

- Reinraum-Handling für sensible Anwendungen

Ein Fehler, den ich häufig beobachte, ist die Verwendung von Reinigungsmitteln auf Alkoholbasis, die bei PMMA Risse verursachen können. Stattdessen werden milde Seifenlösungen oder spezielle Acrylreiniger empfohlen.

Endkontrolle und Qualitätssicherung

Der letzte Schritt in der PMMA-Nachbearbeitung ist eine umfassende Qualitätsprüfung, die Folgendes umfassen kann:

- Überprüfung der Abmessungen anhand der technischen Spezifikationen

- Prüfung der optischen Klarheit (Transparenz, Trübung und Lichtdurchlässigkeit)

- Spannungsmusteranalyse mit polarisiertem Licht

- Messung der Oberflächenrauhigkeit

- Sichtprüfung auf Kratzer, Blasen oder Einschlüsse

Für hochpräzise Anwendungen setzen wir spezielle Messgeräte ein, darunter Interferometrie und Laserscanning, um die Oberflächenqualität im Mikrometerbereich zu überprüfen.

Gleichgewicht zwischen Kosten und Qualität

Die Nachbearbeitung kann 20-40% der gesamten Herstellungskosten für PMMA-Komponenten ausmachen. Bei der Planung eines Projekts ist es wichtig, nur den für Ihre Anwendung erforderlichen Grad der Nachbearbeitung festzulegen:

- Funktionelle Teile möglicherweise nur eine einfache Entgratung und Spannungsentlastung erfordern

- Komponenten anzeigen ein höheres Maß an Oberflächenveredelung benötigen

- Optische Komponenten das strengste Nachbearbeitungsprotokoll verlangen

Bei PTSMAKE arbeiten wir mit unseren Kunden zusammen, um das optimale Gleichgewicht zwischen Kosten und Qualität für jede Anwendung zu finden. Einige Nachbearbeitungsschritte können durch sorgfältige Konstruktion und Bearbeitungsstrategien minimiert werden, wodurch die Gesamtfertigungskosten ohne Qualitätseinbußen gesenkt werden können.

Besondere Überlegungen für komplexe Geometrien

Teile mit komplizierten Merkmalen stellen besondere Anforderungen an die Nachbearbeitung. Innenecken, tiefe Aussparungen oder feine Details können spezielle Techniken erfordern:

- Speziell angefertigte Vorrichtungen für den Zugang zu schwierigen Bereichen

- Dampfpolieren für die gleichmäßige Behandlung komplexer Formen

- Roboter-Finishing-Systeme für gleichbleibende Ergebnisse

- Mehrachsiges CNC-Polieren für optische Präzisionsoberflächen

Mit über 15 Jahren Erfahrung in der Präzisionsfertigung habe ich festgestellt, dass die Berücksichtigung von Nachbearbeitungsanforderungen in der Konstruktionsphase zu einer effizienteren Produktion und besseren Ergebnissen führt.

Fallstudien: Erfolgreiche Anwendungen von PMMA und Polycarbonat in optischen Projekten?

Haben Sie schon einmal an einem optischen Projekt gearbeitet und mussten sich zwischen PMMA und Polycarbonat entscheiden? Die Wahl des Materials kann über die Leistung Ihres Produkts entscheiden, doch viele Ingenieure treffen diese Entscheidung, ohne Beispiele aus der Praxis zu sehen, wie die einzelnen Materialien in ähnlichen Anwendungen funktionieren.

Fallstudien bieten die meisten praktischen Einblicke beim Vergleich von PMMA und Polycarbonat für optische Anwendungen. PMMA eignet sich besonders gut für Displays, Kfz-Beleuchtung und architektonische Anwendungen, bei denen Klarheit von größter Bedeutung ist. Polycarbonat glänzt bei Sicherheitsausrüstungen, Displays für den Außenbereich und medizinischen Geräten, bei denen die Stoßfestigkeit nicht beeinträchtigt werden darf.

Automobilbeleuchtung: Der kristallklare Vorteil von PMMA

In der Automobilindustrie werden beide Materialien in großem Umfang verwendet, allerdings mit unterschiedlichen Schwerpunkten. Ich habe bei PTSMAKE mit mehreren Kunden aus der Automobilindustrie zusammengearbeitet, die zunächst Polycarbonat für Scheinwerfergläser in Betracht zogen, sich dann aber aufgrund der besseren optischen Eigenschaften für PMMA entschieden.

Bei einem bestimmten Projekt ging es um die Entwicklung maßgeschneiderter Scheinwerferbaugruppen für einen Hersteller von Luxusfahrzeugen. Der Kunde benötigte eine außergewöhnliche Lichtdurchlässigkeit bei minimaler Verzerrung. Nach der Bearbeitung von Prototypen aus beiden Materialien wurde die PMMA-Version geliefert:

- 92% Lichtdurchlässigkeit (im Vergleich zu 88% für Polycarbonat)

- Präziseres Lichtverteilungsmuster

- Bessere Beständigkeit gegen Vergilbung durch UV-Strahlung

Die geringfügigen Abstriche bei der Stoßfestigkeit waren akzeptabel, da die Gläser durch eine klare Polycarbonatabdeckung geschützt werden. Dieser hybride Ansatz - die Verwendung von PMMA für die optische Präzision und von Polycarbonat für den Schutz - zeigt, wie das Verständnis der Stärken der einzelnen Materialien zu optimalen Designlösungen führen kann.

Medizinische Bildgebungsgeräte: Die Haltbarkeit von Polycarbonat siegt

Medizinische Umgebungen stellen andere Herausforderungen dar. Für einen Hersteller medizinischer Bildgebungsgeräte bearbeiteten wir Gehäusekomponenten, die sowohl optisch klar als auch außergewöhnlich haltbar sein mussten. In diesem Fall war Polycarbonat der klare Sieger.

Das Gerät musste:

- Widersteht häufiger Reinigung mit scharfen Chemikalien

- Überleben Sie mögliche Stürze und Stöße

- Beibehaltung der Formbeständigkeit bei verschiedenen Temperaturen

- eine angemessene optische Klarheit bieten

PMMA hätte zwar etwas bessere optische Eigenschaften gehabt, aber die Biokompatibilität7 Anforderungen und die Notwendigkeit der chemischen Beständigkeit machten Polycarbonat zur optimalen Wahl. Der Kunde meldete nach zwei Jahren im Einsatz keine Ausfälle aufgrund von Materialrissen oder chemischen Schäden.

Einzelhandels-Display-Vergleichsstudie

Ein Projekt für ein Einzelhandelsdisplay bietet ein hervorragendes Beispiel für den Vergleich beider Materialien. Wir erstellten identische Prototyp-Displays - eines aus gefrästem PMMA und eines aus Polycarbonat. Der Kunde testete beide sechs Monate lang in realen Umgebungen.

Leistungsergebnisse

| Eigentum | PMMA-Anzeige | Polycarbonat-Display |

|---|---|---|

| Erste Klarheit | Ausgezeichnet (94% Lichtdurchlässigkeit) | Sehr gut (89% Lichtdurchlässigkeit) |

| Kratzfestigkeit | Gut (einige kleine Kratzer nach 6 Monaten) | Schlecht (erhebliche Kratzer in stark beanspruchten Bereichen) |

| Aufprallschäden | Drei gerissene Platten nach unfallbedingten Stößen | Keine Risse trotz ähnlicher Einwirkungen |

| UV-Stabilität | Keine erkennbare Vergilbung | Leichte Vergilbung auf nach Süden ausgerichteten Platten |

| Kosten | Grundkosten | 18% höher als PMMA |

Der Kunde entschied sich schließlich für PMMA für Innenräume und für Polycarbonat für stärker frequentierte Außenanlagen, um seine Investition unter Berücksichtigung der Umweltanforderungen zu optimieren.

Architektonische Verglasung Anwendung

Bei architektonischen Anwendungen, bei denen beide Materialien miteinander konkurrieren, habe ich interessante Muster beobachtet. Bei einem kürzlich durchgeführten Projekt ging es um die Herstellung maßgeschneiderter Lichtdiffusoren für das Atrium eines Bürogebäudes. Der Architekt spezifizierte zunächst Polycarbonat wegen seiner Schlagfestigkeit, wechselte aber nach Prüfung von Mustern aus diesen Gründen zu PMMA:

- Die überlegene Klarheit erzeugte lebendigere Lichtmuster

- Der Aufstellungsort hatte ein minimales Risiko von Auswirkungen

- Die höhere Steifigkeit von PMMA ermöglichte dünnere Platten

- Kosteneinsparungen von etwa 15%

Dieser Fall unterstreicht, dass bei der Materialauswahl stets die tatsächliche Betriebsumgebung und nicht nur die theoretischen Eigenschaften berücksichtigt werden sollten.

Unterhaltungselektronik: Hybride Ansätze

In der Unterhaltungselektronikbranche werden häufig hybride Ansätze verwendet. Für einen Hersteller von Smartphone-Zubehör haben wir ein Produkt aus beiden Materialien entwickelt:

- PMMA für die optischen Linsenelemente (Kameraschutz)

- Polycarbonat für den strukturellen Rahmen und die Aufprallzonen

Bei diesem Entwurf wurde die optische Klarheit von PMMA genutzt, während die Schlagfestigkeit von Polycarbonat in Bereichen, die Stürzen oder Belastungen ausgesetzt sind, zum Tragen kam. Der Bearbeitungsprozess wurde für jedes Material separat optimiert, mit unterschiedlichen Schnittparametern und Endbearbeitungstechniken.

Praktische Schlussfolgerungen aus Fallstudien

Diese realen Anwendungen verdeutlichen mehrere praktische Überlegungen:

- Anwendungsspezifische Auswahl ist entscheidend - theoretische Eigenschaften sind weniger wichtig als die tatsächliche Leistung in Ihrem spezifischen Anwendungsfall

- Hybridkonstruktionen können das Beste aus beiden Welten bieten - jedes Material dort einzusetzen, wo seine Stärken am besten zur Geltung kommen

- Umweltfaktoren beeinflussen die Leistung erheblich - UV-Belastung, chemischer Kontakt und Temperaturschwankungen wirken sich auf jedes Material unterschiedlich aus.

- Nachbearbeitungen können die Leistung verbessern - Durch richtiges Glühen und Oberflächenbehandlungen können beide Materialien erheblich verbessert werden.

Nachdem ich mit zahlreichen Kunden an optischen Anwendungen gearbeitet habe, habe ich festgestellt, dass das Testen von Prototypen unter tatsächlichen Betriebsbedingungen Erkenntnisse liefert, die Materialdatenblätter allein nicht liefern können. Bei PTSMAKE empfehlen wir oft die Herstellung kleiner Prototypenserien aus beiden Materialien, wenn die Anwendungsanforderungen in den Überschneidungsbereich fallen, in dem beide Materialien potenziell eingesetzt werden können.

Wie sieht es mit der Kosteneffizienz bei der PMMA-Bearbeitung von Großserien aus?

Haben Sie jemals ein Angebot für die PMMA-Bearbeitung in großen Stückzahlen erhalten, das Sie zusammenzucken ließ? Müssen Sie bei der Ausweitung der Produktion ständig zwischen Qualitätsanforderungen und Budgetvorgaben abwägen? Diese Kostenprobleme können über die Durchführbarkeit Ihres Projekts entscheiden.

Die Kosteneffizienz bei der PMMA-Bearbeitung in großen Stückzahlen hängt von der Optimierung des Materialeinsatzes, der Auswahl geeigneter Werkzeuge, der Implementierung von Automatisierungslösungen, der Reduzierung der Arbeitskosten und der Minimierung der Nachbearbeitungsanforderungen ab. Mit der richtigen Strategie können die Stückkosten im Vergleich zur Kleinserienfertigung um 30-50% gesenkt werden, ohne dass die Qualitätsstandards darunter leiden.

Strategien zur Materialoptimierung

Wenn Sie Ihre PMMA-Bearbeitung aufstocken, werden die Materialkosten zu einem wichtigen Faktor in Ihrem Gesamtbudget. Ich habe festgestellt, dass die Umsetzung einiger weniger Schlüsselstrategien die Verschwendung erheblich reduzieren und den Ertrag maximieren kann.

Nesting-Effizienz

Einer der effektivsten Ansätze ist die Optimierung der Teileverschachtelung auf Rohmaterialplatten. Moderne CAM-Software kann mehrere Komponenten so anordnen, dass der Ausschuss minimiert wird. In Szenarien mit hohen Stückzahlen führt selbst eine Verbesserung der Materialausnutzung um 5% zu erheblichen Einsparungen.

Wenn wir beispielsweise große Aufträge für PMMA-Displays mit PTSMAKE bearbeiten, erreichen unsere Verschachtelungsalgorithmen in der Regel eine Materialausnutzung von 85-90% im Vergleich zum Branchendurchschnitt von 70-75%. Allein durch diese Effizienz können die Rohmaterialkosten um bis zu 20% gesenkt werden.

Auswahl der Lagergröße

Ebenso wichtig ist die Auswahl der optimalen Lagergröße. Standardformate sind kostengünstiger als Sondermaße, aber Sie müssen Ihre spezifischen Teileanforderungen berücksichtigen:

| Lagerbestand Größe (mm) | Kosten pro m² | Typische Anwendung | Abfall % für Standardteile |

|---|---|---|---|

| 1220 x 2440 | Unter | Große Tafeln | 10-15% |

| 600 x 1200 | Mittel | Mittlere Komponenten | 15-20% |

| Kundenspezifische Größen | Höher | Spezialisierte Teile | 5-10% |

Überlegungen zum Werkzeugbau für die Serienproduktion

Die Auswahl der Werkzeuge wirkt sich sowohl auf die Kosten als auch auf die Qualität bei der PMMA-Bearbeitung in großen Stückzahlen aus. Die anfängliche Investition in hochwertige Werkzeuge zahlt sich auf lange Sicht oft aus.

Verwaltung der Werkzeugstandzeiten

Bei hohen Stückzahlen empfehle ich, trotz der höheren Anschaffungskosten in diamantbeschichtete Werkzeuge zu investieren. Die Abschreibung8 Die Verwendung dieser hochwertigen Werkzeuge für Tausende von Teilen senkt die Kosten pro Einheit erheblich.

Standard-Hartmetallfräser kosten vielleicht $30-50 und reichen für 300-500 PMMA-Teile, bevor sie sich abnutzen, während ein diamantbeschichtetes Werkzeug mit $200-300 oft 3.000-5.000 Teile bearbeiten kann. Die Rechnung geht eindeutig zugunsten von Premium-Werkzeugen für hohe Stückzahlen aus.

Standardisierte Werkzeuge

Die Einführung einer standardisierten Werkzeugstrategie reduziert die Umrüstzeiten und vereinfacht die Bestandsverwaltung:

- Verwendung gemeinsamer Werkzeuggeometrien, die mehrere Merkmale ansprechen können

- Erstellen Sie eine Werkzeugbibliothek, die 90% Ihrer regelmäßigen Operationen abdeckt

- Minimierung von Spezialwerkzeugen, die manuelle Eingriffe erfordern

Automatisierung und Vorrichtungsbau

Die Wirtschaftlichkeit der PMMA-Bearbeitung in hohen Stückzahlen ändert sich erheblich, wenn Sie die Automatisierung einführen. Die Anfangsinvestitionen sind höher, aber die Stückkosten sinken mit steigendem Volumen stark.

Multi-Fixture-Systeme

Ich habe Multi-Fixture-Systeme implementiert, die einen 24/7-Betrieb mit minimalen Bedienereingriffen ermöglichen. Diese Systeme umfassen in der Regel:

- Schnell austauschbare Paletten, die die Positionierungsgenauigkeit beibehalten

- Standardisierte Vorrichtungsbasen, die mit verschiedenen Teilefamilien kompatibel sind

- RFID- oder Barcode-Systeme für die automatische Programmauswahl

Moderne Palettensysteme können die Rüstzeiten um 80-90% reduzieren, so dass die Maschinen mehr Zeit mit dem Schneiden verbringen können und beim Umrüsten weniger Zeit ungenutzt bleibt.

Optimierung der Chargengröße

Bei der Suche nach der optimalen Chargengröße werden die Rüstkosten gegen die Lagerhaltungskosten abgewogen:

| Größe der Charge | Auswirkungen auf die Einrichtungskosten | Inventar Kosten | Ideal für |

|---|---|---|---|

| Klein (50-200) | Höher pro Einheit | Unter | Häufige Designänderungen |

| Mittel (200-1000) | Mäßig | Mäßig | Ausgewogener Ansatz |

| Groß (1000+) | Niedriger pro Einheit | Höher | Stabile, ausgereifte Produkte |

Auswahl und Einsatz von Maschinen

Die Art der CNC-Maschine, die Sie für die PMMA-Großserienproduktion auswählen, hat einen großen Einfluss auf Ihre Kostenstruktur.

Mehrachsige vs. 3-Achsen-Bearbeitung

5-Achs-Maschinen sind zwar in der Anschaffung teurer, bieten aber oft eine bessere Wirtschaftlichkeit für komplexe PMMA-Teile. Mit PTSMAKE können unsere 5-Achs-Maschinen die Zykluszeiten im Vergleich zu 3-Achs-Alternativen um 30-40% reduzieren, da sie die Rüstzeiten minimieren und optimale Werkzeugwinkel ermöglichen.

Bei einfacheren Bauteilen können jedoch mehrere 3-Achsen-Maschinen einen höheren Durchsatz pro investiertem Dollar bieten als weniger 5-Achsen-Maschinen.

Maximierung der Maschinenverfügbarkeit

Ihr Maschinenstundensatz sinkt bei höherer Auslastung. Zu den praktischen Strategien gehören:

- Implementierung einer vorausschauenden Wartung zur Vermeidung ungeplanter Ausfallzeiten

- Aufeinanderfolgende Planung ähnlicher Aufträge zur Minimierung von Einrichtungsänderungen

- Betrieb einfacherer Komponenten während des unbemannten Nachtbetriebs

- Überwachung des Werkzeugverschleißes zur Vermeidung von Qualitätsproblemen und Ausschussteilen

Ökonomie der Nachbearbeitung und Qualitätskontrolle

Oft werden die Nachbearbeitungskosten übersehen, die 15-30% der Gesamtkosten bei der PMMA-Bearbeitung ausmachen können.

Integrierte Qualitätskontrolle

Durch die Integration der Qualitätsprüfung in den Bearbeitungsprozess werden teure Nacharbeiten und Kundenrücksendungen reduziert. Für die PMMA-Produktion in hohen Stückzahlen sollten Sie dies in Betracht ziehen:

- In-Prozess-Prüfung zur Verifizierung kritischer Abmessungen

- Automatisierte Bildverarbeitungssysteme zur Erkennung von Oberflächenfehlern

- Statistische Prozesskontrolle, um Trends zu erkennen, bevor es zu Ausfällen kommt

Diese Systeme erfordern Vorabinvestitionen, senken aber die Qualitätskosten in der Massenproduktion drastisch.

Automatisierung der Endfertigung

Manuelle Polier- und Entgratungsvorgänge sind arbeitsintensiv und schwer zu skalieren. Bei hohen Stückzahlen sollten Sie automatisierte Optionen prüfen:

- Taumelsysteme für Kantenbrechung und leichte Bearbeitung

- Roboter-Polierzellen für gleichmäßige Oberflächengüte

- Flammpoliergeräte für Kanten in optischer Qualität

Durch die Automatisierung dieser Schritte können Sie eine gleichbleibende Qualität erzielen und gleichzeitig die Arbeitskosten im Vergleich zu manuellen Methoden um 50-70% senken.

Kann die PMMA-Bearbeitung die Anforderungen an eine medizinisch einwandfreie Oberfläche erfüllen?

Haben Sie jemals ein medizinisches Gerät unter die Lupe genommen und sich gefragt, wie die Hersteller diese perfekte, glasähnliche Oberfläche erreichen? Oder haben Sie sich mit PMMA-Komponenten herumgeschlagen, die zwar die Maßprüfungen bestanden, aber aufgrund von Oberflächenfehlern versagten? Der Unterschied zwischen adäquaten und exzellenten Medizinprodukten liegt oft in der Oberflächenqualität - ein Faktor, der bei kritischen Anwendungen über Leben und Tod entscheiden kann.

Ja, bei der PMMA-Bearbeitung lassen sich mit den richtigen Techniken Oberflächen in medizinischer Qualität erzielen. Mit speziellen Werkzeugen, optimierten Schnittparametern und geeigneten Nachbearbeitungsmethoden kann PMMA so bearbeitet werden, dass Ra-Werte unter 0,2 μm erreicht werden, was den strengen medizinischen Normen für Implantate und Geräte entspricht.

Anforderungen an die Oberfläche von PMMA in medizinischer Qualität

Medizinische Geräte erfordern aus mehreren entscheidenden Gründen eine außergewöhnliche Oberflächenqualität. Die Sicherheit der Patienten, die Biokompatibilität und die Funktionalität der Geräte hängen alle von den richtigen Oberflächeneigenschaften ab. Für PMMA-Komponenten, die in medizinischen Anwendungen eingesetzt werden, sind die Oberflächenanforderungen besonders streng, da das Material in optischen und implantierbaren Geräten verwendet wird.

PMMA-Oberflächen in medizinischer Qualität erfordern in der Regel:

- Oberflächenrauhigkeitswerte (Ra) von 0,05-0,2 μm

- Abwesenheit von mikroskopischen Rissen oder Spannungskonzentratoren

- Keine Verunreinigung durch Partikel

- Optische Klarheit für visuelle Anwendungen

- Maßhaltigkeit auf mikroskopischer Ebene

Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern medizinischer Geräte übersteigen diese Anforderungen oft die Standardspezifikationen der Industrie um ein Vielfaches. Um diese Anforderungen zu erfüllen, sind spezielle Bearbeitungsmethoden erforderlich.

Kritische Oberflächenparameter für medizinische PMMA-Komponenten

Bei der Bewertung von PMMA-Oberflächen für medizinische Anwendungen müssen mehrere wichtige Parameter berücksichtigt werden:

Metriken zur Oberflächenrauhigkeit

Die Oberflächenrauheit wird durch mehrere Parameter quantifiziert, von denen jeder einen anderen Teil der Oberflächenqualität wiedergibt:

| Parameter | Beschreibung | Typische medizinische Anforderungen an PMMA |

|---|---|---|

| Ra | Durchschnittliche Rauhigkeit | 0,05-0,2 μm |

| Rz | Profil der maximalen Höhe | 0,5-1,5 μm |

| Rt | Gesamthöhe des Profils | 0,8-2,0 μm |

| Rq | Roter Mittelwert der quadratischen Rauhigkeit | 0,08-0,3 μm |

Bei unseren PMMA-Bearbeitungen bei PTSMAKE haben wir festgestellt, dass Ra zwar der am häufigsten spezifizierte Parameter ist, medizinische Anwendungen jedoch oft die Überwachung mehrerer Rauheitswerte erfordern, um eine vollständige Oberflächencharakterisierung zu gewährleisten.

Überlegungen zur Oberflächenintegrität

Neben der Rauheit umfasst die Integrität der Oberfläche auch andere Aspekte:

- Abwesenheit von Mikrorissbildung9 und unterirdische Schäden

- Minimale Restspannungen, die zu Rissbildung oder Versagen führen könnten

- Kontrollierte Oberflächenchemie für Biokompatibilität

- Konsistenz über die gesamte Komponente

Spezielle Bearbeitungstechniken für PMMA in medizinischer Qualität

Die Herstellung von PMMA-Oberflächen in medizinischer Qualität erfordert spezielle Techniken, die über die üblichen Bearbeitungsmethoden hinausgehen.

Werkzeugauswahl und Geometrie

Das richtige Schneidewerkzeug macht einen großen Unterschied in der Oberflächenqualität von PMMA. Ich empfehle:

- Diamantgeschliffene Werkzeuge aus Hartmetall oder PCD (polykristalliner Diamant)

- Scharfe Schneiden mit Spanwinkeln zwischen 0-5°

- Radius der Werkzeugspitze zwischen 0,2-0,8 mm je nach Anwendung

- Einkristalline Diamantwerkzeuge für die Bearbeitung in optischer Qualität

Optimierung der Schnittparameter

Bei meiner Arbeit mit Herstellern medizinischer Geräte habe ich festgestellt, dass diese Schneidparameter durchweg hervorragende PMMA-Oberflächen ergeben:

| Parameter | Aufrauen | Semi-Finishing | Fertigstellung |

|---|---|---|---|

| Schnittgeschwindigkeit | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Vorschubgeschwindigkeit | 0,1-0,2 mm/Umdrehung | 0,05-0,1 mm/Umdrehung | 0,01-0,03 mm/Umdrehung |

| Schnitttiefe | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Kühlung | Kühlmittel fluten | Nebelkühlung | Luftstrahl oder trocken |

Wärmemanagement während der Bearbeitung

Die niedrige Glasübergangstemperatur von PMMA (105 °C) macht das Wärmemanagement entscheidend. Wir haben die besten Ergebnisse erzielt durch:

- Verwendung hoher Schnittgeschwindigkeiten bei sehr geringen Schnitttiefen

- Umsetzung geeigneter Kühlstrategien

- Angemessene Pausen zwischen den Durchgängen bei kritischen Merkmalen zulassen

- Überwachung der Werkzeugtemperatur bei längeren Einsätzen

Nachbearbeitungsmethoden für medizinisches PMMA

Selbst bei optimierter Bearbeitung ist häufig eine Nachbearbeitung erforderlich, um wirklich medizinisch einwandfreie Oberflächen zu erhalten:

Polieren mit Dampf: Eine kurze Einwirkung von Chloroform- oder Methylenchloriddampf kann optisch klare Oberflächen erzeugen, erfordert jedoch strenge Sicherheitskontrollen.

Mechanisches Polieren: Progressives Polieren mit Diamantverbindungen bis zu einer Körnung von 0,5 μm.

UV-Behandlung: Bei einigen Anwendungen kann die UV-Bestrahlung zur Stabilisierung der Oberflächeneigenschaften beitragen.

Präzisionsreinigung: Mehrstufige Reinigungsprozesse zur Entfernung aller Bearbeitungsrückstände.

Methoden zur Qualitätsprüfung

Die Einhaltung medizinischer Standards erfordert eine strenge Überprüfung. Bei PTSMAKE beschäftigen wir:

- Profilometermessungen zur Überprüfung der Rauheit

- Optische Mikroskopie zur visuellen Oberflächenbewertung

- Elektronenmikroskopie für kritische Anwendungen

- Maßgeschneiderte Vorrichtungssysteme zur Beibehaltung der Teileorientierung während der Inspektion

Fallbeispiel aus der realen Welt

Bei einem kürzlich durchgeführten Projekt für einen Hersteller ophthalmischer Geräte standen wir vor der Herausforderung, PMMA-Komponenten mit Ra < 0,1 μm für ein implantierbares Linsensystem herzustellen. Durch den Einsatz von diamantgeschliffenen Werkzeugen, mehrstufiger Bearbeitung und kontrolliertem Dampfpolieren erreichten wir Ra-Werte von durchschnittlich 0,08 μm für alle Komponenten und erfüllten damit die strengen medizinischen Anforderungen.

Der Prozess erforderte eine präzise Temperaturkontrolle während der gesamten Bearbeitung und spezielle Vorrichtungen, um jeglichen Oberflächenkontakt während der Handhabung zu verhindern. Dieser Ansatz erhöhte die Produktionskosten um etwa 30%, aber die resultierende Oberflächenqualität beseitigte die früheren Biokompatibilitätsprobleme des Kunden.

Schlussfolgerung: Die Zukunft der medizinischen PMMA-Bearbeitung

Die kurze Antwort auf unsere Titelfrage lautet ja, allerdings mit wichtigen Einschränkungen. Die PMMA-Bearbeitung kann sicherlich medizinische Oberflächenanforderungen erfüllen, aber nur, wenn das Material mit speziellen Kenntnissen und Techniken bearbeitet wird.

Da die Anforderungen an medizinische Geräte immer anspruchsvoller werden, erwarte ich weitere Entwicklungen bei hybriden Bearbeitungsansätzen, die herkömmliche Zerspanung mit neuartigen Techniken wie ultraschallunterstützter Bearbeitung speziell für PMMA-Bauteile kombinieren.

Was sind häufige Fehler, die bei der Bearbeitung von dünnwandigen PMMA-Bauteilen zu vermeiden sind?

Haben Sie schon einmal beobachtet, dass Ihre sorgfältig entworfenen PMMA-Komponenten nach der Bearbeitung Risse, Verformungen oder geschmolzene Kanten aufweisen? Das ungute Gefühl, wenn dünnwandige Acrylteile nach stundenlanger Planung und beträchtlichen Materialinvestitionen versagen, kann sowohl für den Zeitplan als auch für das Budget verheerend sein.

Bei der Bearbeitung von dünnwandigen PMMA-Bauteilen müssen mehrere kritische Fehler vermieden werden, darunter unsachgemäße Spannvorrichtungen, zu hohe Schnittkräfte, unzureichende Kühlung, ungeeignete Werkzeugauswahl und schlechte Programmierstrategien. Diese Fehler führen zu Verzug, Rissen, Schmelzen oder Maßungenauigkeiten, die sowohl die Ästhetik als auch die Funktionalität beeinträchtigen.

Die Herausforderungen von dünnwandigen PMMA-Komponenten verstehen

PMMA (Polymethylmethacrylat), allgemein als Acryl bekannt, stellt bei der Bearbeitung dünnwandiger Strukturen eine besondere Herausforderung dar. Seine Kombination aus Sprödigkeit, geringer Wärmeleitfähigkeit und Empfindlichkeit gegenüber Spannungen macht es bei der Bearbeitung besonders anfällig. Nachdem ich viele Jahre mit diesem Material gearbeitet habe, habe ich Muster bei Fertigungsfehlern erkannt, die immer wieder Probleme verursachen.

Die Definition von "dünnwandig" bezieht sich in der Regel auf Abschnitte unter 2 mm, obwohl je nach Gesamtgeometrie und Komplexität des Teils bereits bei Dicken unter 3 mm Probleme auftreten können. Bei PTSMAKE haben wir festgestellt, dass der Schwierigkeitsgrad exponentiell ansteigt, wenn die Wandstärke unter 1 mm sinkt, was spezielle Techniken und eine sorgfältige Prozesskontrolle erfordert.

Materialeigenschaften, die zu Bearbeitungsschwierigkeiten beitragen

Die inhärenten Eigenschaften von PMMA führen zu verschiedenen Herausforderungen bei der Bearbeitung:

- Geringe Wärmeleitfähigkeit (0,17-0,19 W/m-K), die einen Wärmestau verursacht

- Relativ niedrige Glasübergangstemperatur (~105°C)

- Sprödigkeit mit begrenzter Flexibilität unter Belastung

- Anfälligkeit für Spannungsrissbildung10 bei Kontakt mit bestimmten Chemikalien oder übermäßiger Hitze

- Neigung zum Abplatzen statt zur Bildung kontinuierlicher Späne beim Schneiden

Diese Eigenschaften bedeuten, dass Fehler, die bei der Bearbeitung von Metallen oder sogar anderen Kunststoffen verzeihlich sind, bei dünnwandigem PMMA zu kritischen Fehlern werden.

Die wichtigsten Fehler bei der Befestigung und ihre Lösungen

Eine unsachgemäße Werkstückspannung ist vielleicht die häufigste Fehlerquelle, die ich bei dünnwandigen PMMA-Bauteilen antreffe.

Übermäßiger Klemmdruck

Viele Zerspaner behandeln PMMA wie Metall und wenden ähnliche Spannkräfte an. Dies führt zu inneren Spannungen, die vielleicht nicht sofort sichtbar sind, aber entweder während der Bearbeitung oder später im Gebrauch zu Rissen führen können. Ich habe schon erlebt, dass Teile die Inspektion bestanden haben, um dann Tage später aufgrund von Restspannungen zu versagen.

Lösung: Verwenden Sie eine gleichmäßige, verteilte Spannung mit kontrolliertem Drehmoment. Vakuumspannvorrichtungen bieten eine hervorragende Haltekraft ohne konzentrierte Spannungspunkte. Bei PTSMAKE verwenden wir häufig kundenspezifische 3D-gedruckte, angepasste Halterungen für komplexe Geometrien.

Unzureichende Unterstützung bei der Bearbeitung

Dünne Wände biegen sich unter den Schnittkräften, was zu Vibrationen, Ratterern und Maßungenauigkeiten führt.

Lösung: Sorgen Sie für Verstärkungsmaterial oder Opferstützen, die nach der Bearbeitung entfernt werden können. Bei Durchgangslöchern oder Ausschnitten sind Laschen zu belassen, die in einem letzten Arbeitsgang entfernt werden.

Fehler bei den Schnittparametern

Geschwindigkeit und Vorschubfehler

Einer der wichtigsten Fehler sind ungeeignete Schnittparameter:

| Parameter | Häufiger Irrtum | Empfohlener Ansatz |

|---|---|---|

| Schnittgeschwindigkeit | Zu hoch, verursacht Schmelzen | 100-300 m/min je nach Werkzeug |

| Vorschubgeschwindigkeit | Zu langsam, erzeugt zu viel Wärme | Aufrechterhaltung einer Spanlast von 0,05-0,15 mm pro Zahn |

| Schnitttiefe | Zu große Tiefe erzeugt zu viel Kraft | Mehrere Lichtdurchgänge, max. 1 mm für dünne Wände |

| Übertreten | Zu groß, dadurch Ablenkung | Maximal 25% des Werkzeugdurchmessers für die Endbearbeitung |

Das Gleichgewicht zwischen Drehzahl und Vorschub ist besonders wichtig. Eine zu hohe Spindeldrehzahl bei einem zu geringen Vorschub erzeugt Reibungswärme, die das Material schmelzen kann. PMMA lässt sich am besten mit scharfen Werkzeugen, moderaten Drehzahlen und gleichmäßigen Vorschüben bearbeiten.

Kühlung und Schmierung Fehler

Die schlechte Wärmeleitfähigkeit von PMMA bedeutet, dass sich die Wärme schnell staut.

Fehler bei der Kühlung: Keine Kühlmittel oder Kühlmittel auf Wasserbasis verwenden, die einen Temperaturschock verursachen können.

Lösung: Druckluftkühlung eignet sich hervorragend für dünnwandige Bauteile. In einigen Fällen kann auch ein Nebel eines kompatiblen Schmiermittels wirksam sein. Bei PTSMAKE haben wir spezielle Luftkühlungsdüsen entwickelt, die dem Weg des Werkzeugs folgen, um eine gleichmäßige Temperaturkontrolle zu gewährleisten.

Fallstricke bei der Werkzeugauswahl

Ungeeignete Werkzeuggeometrien

Allgemeine Schaftfräser, die für Metalle entwickelt wurden, schneiden bei PMMA oft schlecht ab.

Häufige Irrtümer:

- Verwendung von Werkzeugen mit unzureichenden Spanwinkeln

- Verwendung von Werkzeugen mit zu vielen Nuten

- Auswahl verschlissener Werkzeuge, die zu viel Wärme erzeugen

Lösung: Verwenden Sie ein- oder zweischneidige Schaftfräser, die speziell für Acrylglas entwickelt wurden. Diese Werkzeuge zeichnen sich durch einen hohen positiven Spanwinkel (15-20°) und einen großen Spanraum aus, um das Material effizient und ohne Wärmestau abzuführen.

Probleme bei der Programmierung von Werkzeugwegen

Selbst mit geeigneten Werkzeugen kann eine schlechte Programmierstrategie dünnwandige PMMA-Teile ruinieren.

Irrtum: Konventionelles Schneiden, das gegen dünne oder immer dünner werdende Wände stößt.

Lösung: Programmieren Sie Gleichlauffräsbearbeitungen, die mit der Drehrichtung schneiden und so die Druckkraft gegen dünne Wände reduzieren. Adaptive Räumstrategien, die einen gleichmäßigen Werkzeugeingriff gewährleisten, sind ideal für PMMA.

Nachbearbeitung von Fehlern

Viele gut bearbeitete PMMA-Teile versagen bei der Handhabung, Reinigung oder Endbearbeitung.

Chemische Inkompatibilität

Die Verwendung ungeeigneter Reiniger oder Klebstoffe kann zu Rissen und Sprüngen in beanspruchten Bereichen der dünnen Wände führen.

Lösung: Verwenden Sie nur verträgliche Chemikalien, die bekanntermaßen sicher für PMMA sind. Isopropylalkohol in einer Konzentration von 70% ist im Allgemeinen sicher für die Reinigung, während Aceton und stärkere Lösungsmittel strikt vermieden werden sollten.

Thermischer Schock während der Nachbearbeitung

Schnelle Temperaturschwankungen können zu Spannungen und Rissen führen.

Lösung: Lassen Sie die Teile vor der weiteren Bearbeitung allmählich Raumtemperatur annehmen. Das Flammpolieren muss sorgfältig und mit gleichmäßigen Bewegungen durchgeführt werden, um lokale Überhitzungen zu vermeiden.

Überwachung der Qualitätskontrolle

Viele Bearbeiter versäumen es, dünnwandige PMMA-Bauteile unter angemessenen Bedingungen zu prüfen.

Irrtum: Visuelle Inspektion bei Standardbeleuchtung, bei der keine Spannungsmuster zu erkennen sind.

Lösung: Prüfen Sie Teile unter polarisiertem Licht, um innere Spannungen zu erkennen, die zu zukünftigen Ausfällen führen können. Diese einfache, aber wirksame Technik hat bei PTSMAKE unzählige Projekte gerettet, indem sie Spannungskonzentrationen identifiziert hat, bevor die Teile zum Kunden gelangen.

Erfahren Sie, wie Sie die chemischen Einschränkungen von PMMA in Ihren Projekten überwinden können. ↩

Klicken Sie hier, um mehr über fachmännische CNC-Bearbeitungstechniken für kratzerfreie PMMA-Teile zu erfahren. ↩

Klicken Sie hier, um mehr über diesen Schlüsselbegriff der Kunststoffchemie und seine Bedeutung für die Herstellung zu erfahren. ↩

Erfahren Sie mehr über diese wichtige Eigenschaft für Außenanwendungen und UV-Beständigkeit. ↩

Erfahren Sie mehr über das Materialverhalten während der Bearbeitung, um Ihre Ergebnisse zu verbessern. ↩

Erfahren Sie, wie ein angemessener Umgang mit Spannungen das Versagen von Teilen verhindert und die Lebensdauer von Produkten verlängert. ↩

Erfahren Sie mehr über die Kompatibilität von Materialien mit biologischen Systemen für medizinische Anwendungen. ↩

Erfahren Sie, wie sich die Kostenverteilung über das Produktionsvolumen verändert. ↩

Erfahren Sie mehr über fortschrittliche Oberflächenbehandlungsmethoden zur Beseitigung von Mikrorissen in PMMA. ↩

Erfahren Sie in unserem Expertenratgeber, wie Sie Spannungsrisse in Ihren PMMA-Projekten verhindern können. ↩