Die Möglichkeiten des Großspritzgießens verstehen

Haben Sie sich jemals gefragt, wie die massiven Kunststoffteile in Ihrem Auto, Ihrer Waschmaschine oder Ihren Gartenmöbeln so präzise hergestellt werden? Die Technologie, die hinter diesen technischen Wunderwerken steckt, ist faszinierender, als den meisten Menschen bewusst ist.

Der Kunststoffspritzguss für Großserien stellt eine spezialisierte Fertigungsmöglichkeit dar, die die industriellen Produktionsmöglichkeiten verändert und die Herstellung übergroßer Komponenten mit bemerkenswerter Präzision bei gleichzeitiger Kosteneffizienz für Großserienanwendungen ermöglicht.

Die Entwicklung des Großserien-Spritzgießens

Das Großspritzgießen hat sich in den Jahren, in denen ich in der Branche tätig bin, dramatisch verändert. Was früher mehrere zusammengesetzte Komponenten erforderte, kann heute als einzelne, zusammenhängende Einheit produziert werden. Bei dieser Entwicklung ging es nicht nur um Größe, sondern auch um Präzision, Effizienz und die Erweiterung der Möglichkeiten in der Kunststoffherstellung.

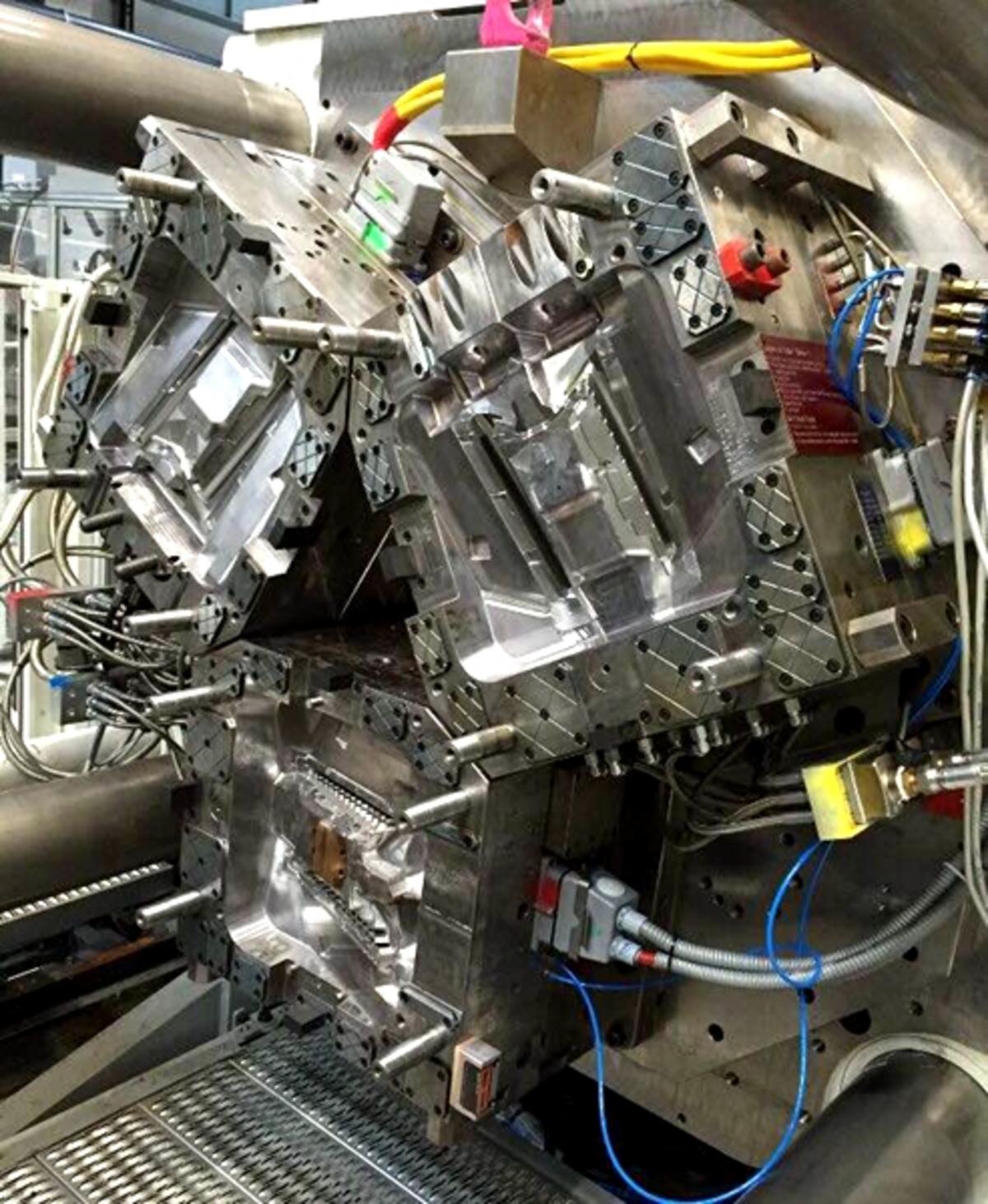

Der Weg vom konventionellen Spritzgießen zum Großserieneinsatz erforderte erhebliche technische Innovationen. Moderne große Kunststoffspritzgießmaschinen arbeiten mit Schließkräften von 1.000 bis 4.400 Tonnen - exponentiell mehr als bei Standardmaschinen. Diese bemerkenswerte Kraft ist notwendig, um die Form gegen den immensen Druck zu schließen, der beim Einspritzen von Material in große Kavitäten entsteht.

Technische Spezifikationen für das Large-Scale-Molding

Größe Fähigkeiten

Die Dimensionen, die durch Großspritzgießen erreicht werden können, sind wirklich beeindruckend. Bei PTSMAKE können unsere Anlagen Komponenten von bis zu 60" x 60" x 25" als Einzelteile herstellen. Diese Fähigkeit macht komplexe Montagevorgänge überflüssig und reduziert potenzielle Fehlerquellen in den fertigen Produkten.

Präzision und Toleranzkontrolle

Am bemerkenswertesten ist vielleicht, dass diese massiven Bauteile eine außergewöhnliche Präzision aufweisen. Trotz ihrer Größe können unsere groß angelegten Gießverfahren Toleranzen von bis zu +/-0,003 Zoll erreichen. Dieses Genauigkeitsniveau erfordert hochentwickelte Prozessüberwachungssysteme1 die während der Produktion ständig Parameter anpassen.

Materialoptionen für große Komponenten

Großformatige Formgebung ist nicht auf Grundstoffe beschränkt. Wir verarbeiten routinemäßig:

- Thermoplaste in technischer Qualität (PC, ABS, Nylon)

- Glasgefüllte Verbundwerkstoffe für strukturelle Anwendungen

- Schlagzähmodifizierte Formulierungen für Langlebigkeit

- Individuell gefärbte Materialien für ästhetische Konsistenz

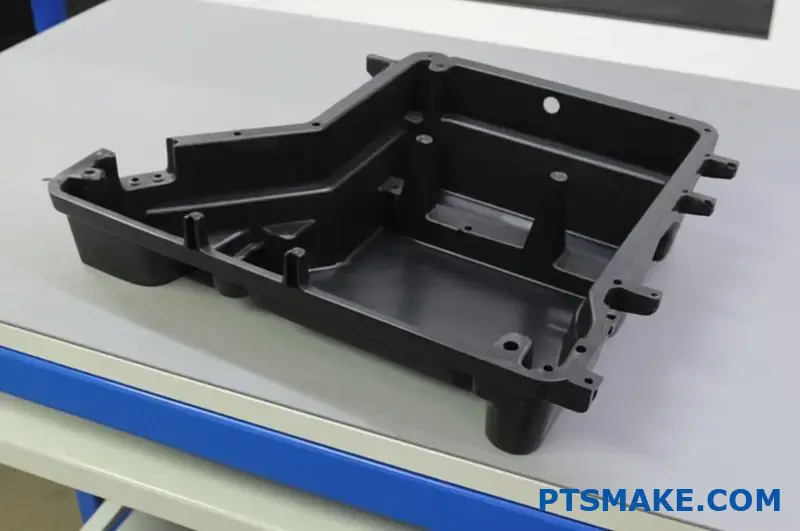

Industrieanwendungen

Automobilsektor

Die Automobilindustrie ist einer der wichtigsten Märkte für große Kunststoffspritzgießdienstleistungen. Komponenten wie z. B.:

- Instrumententafeln und Armaturenbretter

- Stoßfängersysteme

- Türverkleidungen innen

- Komponenten unter der Motorhaube

Sie alle profitieren von den Möglichkeiten der Großserienfertigung. Diese Teile erfordern oft komplexe Geometrien mit integrierten Merkmalen wie Halterungen, Verstärkungsrippen und Präzisionsbeschlägen - alles in einem einzigen Spritzgießzyklus.

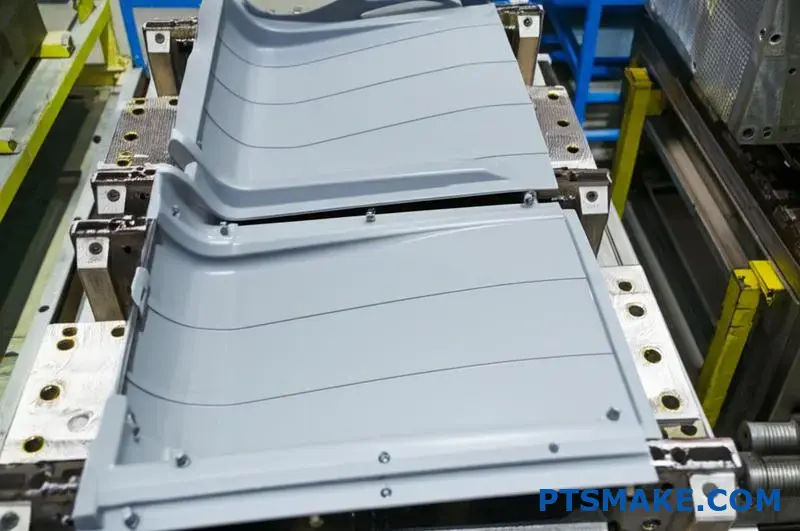

Konsumgüter und Haushaltsgeräte

Große Haushaltsgerätehersteller nutzen die Großformgebung für:

- Waschmaschinenwannen

- Kühlschrankauflagen

- Gehäuse für Großgeräte

- Langlebige Outdoor-Möbel

Diese Anwendungen profitieren von der Dimensionsstabilität und der strukturellen Integrität, die richtig konstruierte großflächige Formteile bieten.

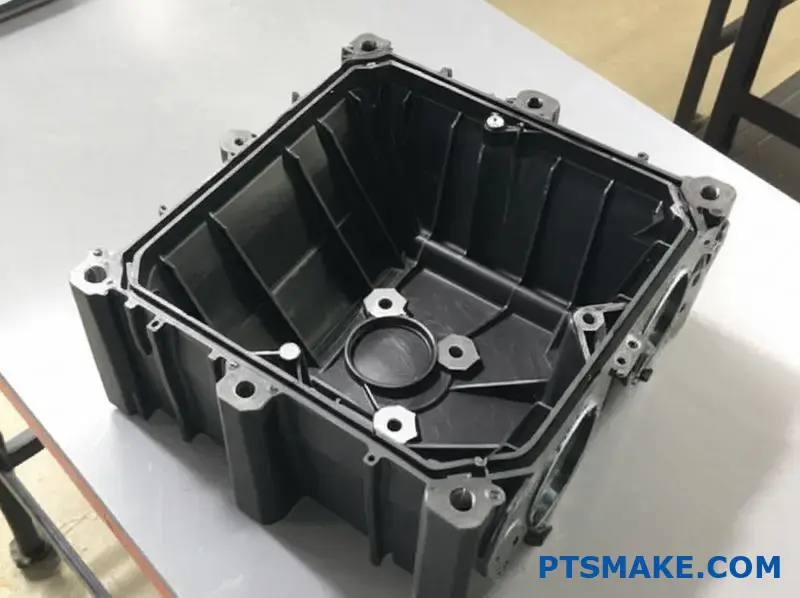

Material Handling Lösungen

In Industriebehältern, Paletten und Lagersystemen werden zunehmend großflächige Formteile eingesetzt:

| Nutzen Sie | Traditionelle Versammlung | Großflächige Formgebung |

|---|---|---|

| Gewichtsreduzierung | Begrenzt durch die Festigkeit der Verbindung | Optimiert durch Design |

| Dauerhaftigkeit | Mehrere Fehlerpunkte | Einheitliche Struktur |

| Kosteneffizienz | Arbeitsintensive Montage | Automatisierte Produktion |

| Konsistenz | Variable Qualität | Wiederholbare Prozesse |

Technische Überlegungen für das Großseriengießen

Die Konstruktion von Großserien-Spritzgussteilen erfordert spezielles Fachwissen. Zu den kritischen Faktoren gehören:

Management der Wanddicke

Mit zunehmender Größe der Teile wird es immer schwieriger, eine gleichbleibende Wandstärke beizubehalten. Unser Ingenieurteam analysiert sorgfältig Konstruktionen, um Probleme zu vermeiden wie:

- Einfallstellen in dickeren Abschnitten

- Verzug durch ungleichmäßige Abkühlung

- Strukturelle Schwächen von dünnen Flächen

- Fließfrontverzögerung verursacht kosmetische Mängel

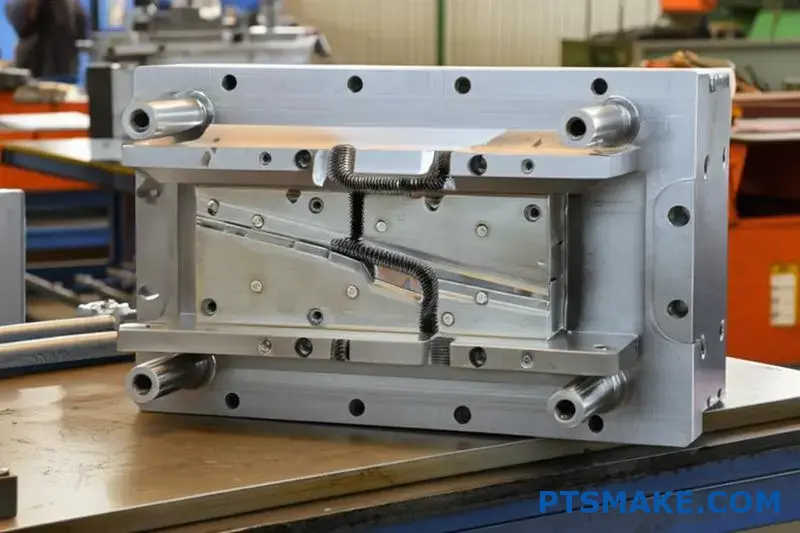

Tor- und Laufschienensysteme

Das Beschickungssystem für große Formen erfordert eine sorgfältige Planung. In der Regel sind mehrere Anschnitte erforderlich, um eine vollständige Füllung zu gewährleisten, aber ihre Platzierung muss strategisch festgelegt werden, um zu verhindern:

- Sichtbare Schweißnähte in kosmetischen Bereichen

- Lufteinschlüsse verursachen Hohlräume

- Übermäßiger Druckabfall beeinträchtigt die Teilequalität

- Ungleichmäßige Verpackung und Abmessungsprobleme

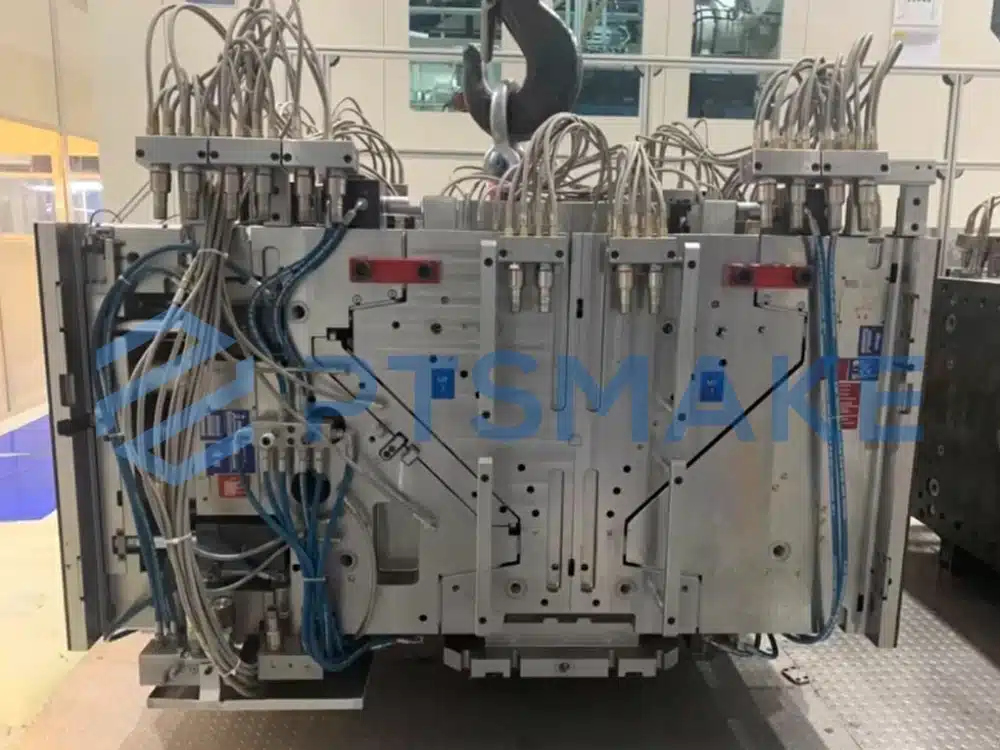

Design des Kühlsystems

Eine wirksame Kühlung ist vielleicht der kritischste Aspekt bei der Konstruktion von Großformen. Das Wärmemanagementsystem muss die Wärme gleichmäßig von diesen massiven Teilen ableiten, um Verzug zu vermeiden und eine effiziente Zykluszeit zu gewährleisten. Bei PTSMAKE implementieren wir fortschrittliche konforme Kühlkanäle, die der Teilegeometrie folgen, um dieses kritische Prozesselement zu optimieren.

Durch richtig konzipierte, groß angelegte Spritzgussverfahren können Hersteller bemerkenswerte Ergebnisse erzielen, die mit herkömmlichen Methoden nicht möglich wären, und so die Möglichkeiten bei der Konstruktion und Herstellung von Kunststoffteilen verändern.

Erweiterte Werkzeugoptionen für komplexe große Teile

Haben Sie sich schon einmal gefragt, warum einige Hersteller massive Kunststoffteile mit unglaublicher Präzision herstellen können, während andere Schwierigkeiten haben? Das Geheimnis liegt nicht in den Maschinen, sondern in den ausgeklügelten Werkzeugsystemen, die die Großserienproduktion ermöglichen.

Leistungsstarke Werkzeuge bilden die entscheidende Grundlage für erfolgreiche Dienstleistungen im Bereich des Kunststoffspritzgusses. Die Optionen reichen von Werkzeugen für schnelle Prototypen bis hin zu produktionsgerechten Mehrkavitätenwerkzeugen, die speziell für übergroße Bauteile entwickelt wurden.

Verständnis der Schimmelpilz-Klassifikationssysteme

Bei großen Kunststoffteilen ist die Auswahl der Werkzeuge sogar noch wichtiger als bei Teilen in Standardgröße. In der Industrie werden die Werkzeuge je nach Konstruktion, Langlebigkeit und Präzision in verschiedene Kategorien eingeteilt.

Klasse 105: Prototypenwerkzeugbau

Der Prototypenbau bietet den schnellsten Weg zur ersten Teilevalidierung für große Komponenten. Diese Formen auf Aluminiumbasis bieten mehrere Vorteile:

- Geringere Vorlaufzeit (in der Regel 2-3 Wochen gegenüber 8-10 Wochen bei Stahl)

- Geringere Erstinvestition

- Fähigkeit zur Validierung von Designkonzepten vor der Festlegung von Produktionswerkzeugen

- Möglichkeit, begrenzte Mengen für Markttests zu produzieren

Allerdings haben diese Werkzeuge ihre Grenzen, wenn es um große Teile geht. Die Aluminiumkonstruktion bedeutet, dass sie weniger Zyklen bewältigen können, bevor sie sich abnutzen, insbesondere bei den erheblichen Drücken, die für große Bauteile erforderlich sind.

Klasse 103 und 104: Brückenwerkzeugbau

Brückenwerkzeuge stellen einen Mittelweg zwischen Prototypen- und Produktionswerkzeugen dar. Bei diesen Werkzeugen werden in kritischen Verschleißbereichen Stahleinsätze verwendet, während in weniger beanspruchten Bereichen kostengünstigere Materialien eingesetzt werden.

Für große Kunststoffspritzgießereien bietet das Brückenwerkzeugsystem überzeugende Vorteile:

- Erweiterte Produktionsmöglichkeiten (typischerweise 50.000-100.000 Zyklen)

- Verbesserte Dimensionsstabilität im Vergleich zu Aluminium

- Bessere Wärmeableitung für schnellere Zyklen

- Wirtschaftlicher als ein komplettes Produktionswerkzeug, wenn die Mengen unsicher sind

Bei PTSMAKE haben wir Brückenwerkzeuge erfolgreich für Kunden eingesetzt, die Produkte auf den Markt bringen müssen, während ihre Produktionswerkzeuge für höhere Stückzahlen noch in der Entwicklung sind.

Klasse 101 und 102: Werkzeuge für die Produktion

Wenn es um große Bauteile in hohen Stückzahlen geht, sind Produktionswerkzeuge der Klassen 101 und 102 unerlässlich. Diese Formen aus gehärtetem Stahl bieten:

- Praktisch unbegrenzte Produktionskapazität (Millionen von Zyklen)

- Hervorragende Dimensionsstabilität während des gesamten Produktionslaufs

- Fähigkeit, hohen Einspritzdrücken standzuhalten, die für große Teile erforderlich sind

- Verbesserte Kühlfunktionen zur Optimierung der Zykluszeit

Die Investition in Werkzeuge der Klasse 101 für große Bauteile ist beträchtlich, aber die Wirtschaftlichkeit pro Teil wird mit steigendem Produktionsvolumen immer günstiger.

Mehrkavitäten-Konfigurationen für große Teile

Einer der bedeutendsten Fortschritte im Bereich des Kunststoffspritzgusses für große Bauteile ist die Entwicklung von Mehrfachwerkzeugen für übergroße Bauteile. Dieser Ansatz stellt einzigartige technische Herausforderungen dar, bietet aber auch überzeugende Vorteile.

Einzel- vs. Familien- vs. Multi-Cavity-Optionen

Zu den Optionen für die Werkzeugkonfiguration gehören:

| Konfiguration Typ | Beschreibung | Beste Anwendung |

|---|---|---|

| Einzelne Kavität | Ein großes Teil pro Zyklus | Komplexe Geometrien mit engen Toleranzen |

| Familie Schimmel | Verschiedene verwandte Teile in einem Werkzeug | Produkte mit mehreren Komponenten, die in gleichen Mengen benötigt werden |

| Mehrfache Kavität | Mehrere identische große Teile pro Zyklus | Hochvolumige Produktion, bei der Effizienz an erster Stelle steht |

Bei großen Bauteilen steigt die technische Komplexität von Mehrkavitätenwerkzeugen exponentiell an. Die Moldflow-Analyse2 um eine korrekte Füllung aller Kavitäten zu gewährleisten, wird deutlich anspruchsvoller.

Ausgleich zwischen Komplexität und Effizienz

Bei der Konstruktion von Mehrkavitätenwerkzeugen für große Bauteile müssen mehrere Faktoren sorgfältig abgewogen werden:

- Druckverteilung - Sicherstellung, dass jede Kavität trotz der Entfernung zum Einspritzpunkt den gleichen Druck erhält

- Thermisches Management - Schaffung einer gleichmäßigen Kühlung über massive Stahlstrukturen

- Anforderungen an die Entlüftung - Ordnungsgemäße Evakuierung von Luft aus mehreren großen Hohlräumen

- Auswurfsysteme - Entwicklung von robusten Methoden zur Entfernung wesentlicher Teile ohne Beschädigung

Mit der richtigen Technik können Multikavitäten-Werkzeuge die Wirtschaftlichkeit der Produktion großer Teile erheblich verbessern und die Kosten pro Teil oft um 30-50% im Vergleich zu Einzelkavitäten-Ansätzen senken.

Management der Toleranz für kritische Merkmale

Die Einhaltung enger Toleranzen bei großen Formteilen stellt eine besondere Herausforderung dar, die durch ausgeklügelte Werkzeugkonzepte gelöst werden muss.

Stahlauswahl und Wärmebehandlung

Für große Formen, bei denen die Maßhaltigkeit von entscheidender Bedeutung ist, wird die Auswahl geeigneter Werkzeugstähle noch wichtiger. Wir empfehlen in der Regel:

- Vorgehärteter Stahl P20 für große Formen für allgemeine Zwecke

- H13 für Bereiche, die starkem Verschleiß oder abrasiven Materialien ausgesetzt sind

- S7 für Bauteile mit schwierigen Ausstoßanforderungen

- 420 rostfreier Stahl für korrosionsbeständige Anwendungen oder medizinische Teile

Der Wärmebehandlungsprozess muss sorgfältig kontrolliert werden, um einen Verzug dieser massiven Stahlkonstruktionen zu verhindern, was häufig spezielle Wärmebehandlungsanlagen erfordert.

Strategie für komplexe Merkmale einfügen

Einer der effektivsten Ansätze zur Einhaltung enger Toleranzen bei kritischen Merkmalen ist der strategische Einsatz von Einsätzen innerhalb der größeren Formstruktur. Dies ermöglicht:

- Unterschiedliche Materialien für verschiedene Teile der Form

- Separate Wartungspläne für stark beanspruchte Bereiche

- Möglichkeit, nur beschädigte Teile und nicht ganze Werkzeuge zu ersetzen

- Verbesserte Kühlung mit Fokus auf kritische Dimensionen

Bei PTSMAKE haben wir ausgeklügelte Wendeplattenstrategien entwickelt, die es uns ermöglichen, Toleranzen von bis zu ±0,001" einzuhalten, selbst bei Teilen, die mehrere Meter groß sind.

Kühlsystemdesign für Formstabilität

Das Design des Kühlsystems in großen Formen wirkt sich direkt auf die Maßhaltigkeit aus. Herkömmliche, gerade gebohrte Kühlkanäle erweisen sich für massive Teile oft als unzureichend. Stattdessen implementieren wir:

- Konforme Kühlkanäle, die der Teilegeometrie folgen

- Thermostifte für Bereiche, die für konventionelle Kühlung unzugänglich sind

- Getrennte Kühlzonen mit unabhängiger Temperaturregelung

- Erweiterte thermische Überwachung während der Produktion

Durch diese ausgefeilten Ansätze bei der Werkzeugkonstruktion können Hersteller selbst bei den anspruchsvollsten großformatigen Kunststoffteilen eine bemerkenswerte Präzision erreichen.

Materialauswahl für große Kunststoffteile

Haben Sie sich jemals gefragt, warum einige große Kunststoffprodukte unter Druck brechen, während andere jahrelang halten? Das Geheimnis liegt nicht in den Fertigungstechniken, sondern in der kritischen Materialauswahl, die lange vor Beginn der Produktion erfolgt.

Bei der Auswahl des richtigen Materials für große Kunststoffbauteile müssen strukturelle Integrität, Gewichtserwägungen und Kosteneffizienz gegeneinander abgewogen werden, während gleichzeitig sichergestellt werden muss, dass das gewählte Polymer den besonderen Belastungen bei übergroßen Anwendungen standhält.

Verständnis der Materialanforderungen für großmaßstäbliche Anwendungen

Wenn es um große Kunststoffteile geht, sind nicht alle Materialien gleich. Die Anforderungen, die an übergroße Teile gestellt werden, unterscheiden sich erheblich von ihren kleineren Gegenstücken. Bei PTSMAKE habe ich zahlreiche Projekte scheitern sehen, weil der Materialauswahl nicht die gebührende Aufmerksamkeit geschenkt wurde.

Wichtige Leistungsüberlegungen

Große Kunststoffteile stehen vor besonderen Herausforderungen, die sich direkt auf die Materialauswahl auswirken:

- Höhere strukturelle Belastungen und Verformungspotenzial

- Erhöhte Anfälligkeit für Verzug beim Abkühlen

- Stärkere Exposition gegenüber Umweltfaktoren

- Stärkere Auswirkung der Materialschrumpfung

- Erhöhte Anforderungen an die Formbeständigkeit

Diese Faktoren bilden eine komplexe Entscheidungsmatrix, deren erfolgreiche Bewältigung ein tiefes Materialwissen erfordert.

Technische Kunststoffe für strukturelle Anwendungen

Für Bauteile, bei denen die strukturelle Integrität im Vordergrund steht, bieten technische Kunststoffe im Vergleich zu Standardharzen überlegene Leistungsmerkmale.

Glasgefüllte Nylon-Verbindungen

Glasgefülltes Nylon (PA) ist eine der vielseitigsten Materialoptionen für große Bauteile. Die Glasfaserverstärkung verbessert die Qualität erheblich:

- Zugfestigkeit (bis zu 3x stärker als ungefülltes Nylon)

- Wärmeablenkungstemperatur

- Formbeständigkeit bei Umweltveränderungen

- Kriechwiderstand bei anhaltender Belastung

Diese Eigenschaften machen glasgefülltes Nylon ideal für große Automobilkomponenten, Industriegehäuse und Strukturrahmen. Wir empfehlen in der Regel die Glasfüllung 30-33% als optimale Balance zwischen Festigkeit und Verarbeitbarkeit für die meisten großen Anwendungen.

Polycarbonat und PC/ABS-Blends

Polycarbonat (PC) und seine Mischungen mit ABS bieten eine außergewöhnliche Kombination aus Schlagzähigkeit und Formstabilität, die für große Bauteile unerlässlich ist. Die wichtigsten Vorteile sind:

| Eigentum | Polycarbonat | PC/ABS-Mischung |

|---|---|---|

| Schlagfestigkeit | Ausgezeichnet | Sehr gut |

| Temperaturbeständigkeit | Bis zu 135°C | Bis zu 110°C |

| UV-Stabilität | Schlecht (benötigt Zusatzstoffe) | Mäßig |

| Leichte Verarbeitung | Mäßig | Ausgezeichnet |

| Relative Kosten | Höher | Mäßig |

Bei der Konstruktion von großen Außenverkleidungen oder Gehäusen, die sowohl strukturelle Integrität als auch Ästhetik erfordern, bieten PC/ABS-Mischungen oft das ideale Gleichgewicht von Eigenschaften und Verarbeitbarkeit.

Leistungsstarke Harze für anspruchsvolle Anwendungen

Einige große Bauteile sind extremen Bedingungen ausgesetzt, die spezielle Hochleistungsmaterialien erfordern.

PEEK und PEI für kritische Anwendungen

Für die anspruchsvollsten Großanwendungen bieten Polyetheretherketon (PEEK) und Polyetherimid (PEI) außergewöhnliche Leistungen:

- Betriebstemperaturen von mehr als 200°C

- Hervorragende chemische Beständigkeit gegen aggressive Substanzen

- Ausgezeichnete mechanische Eigenschaften auch bei erhöhten Temperaturen

- Inhärente Flammwidrigkeit (insbesondere PEI)

Diese Materialien haben einen hohen Preis, bieten aber eine unübertroffene Leistung für große Bauteile in der Luft- und Raumfahrt, der Medizintechnik und in speziellen Industrieanwendungen. Bei PTSMAKE haben wir erfolgreich PEEK-Komponenten mit einer Länge von bis zu 36 Zoll geformt und dabei trotz der schwierigen Verarbeitungseigenschaften des Materials enge Toleranzen eingehalten.

Fortschrittliche Kompositformulierungen

Jüngste Fortschritte in der Materialwissenschaft haben zu speziellen Verbundstoffrezepturen geführt, die speziell für große Bauteile entwickelt wurden:

- Kohlefaserverstärkte Polymere für maximales Verhältnis von Festigkeit zu Gewicht

- Langglasfaser-Thermoplaste (LFT) für verbesserte Schlagfestigkeitseigenschaften

- Hybride Bewehrungssysteme3 die mehrere Fasertypen kombinieren

- Spezialadditive für verbessertes Fließverhalten bei massiven Teilen

Diese fortschrittlichen Formulierungen tragen dazu bei, viele traditionelle Beschränkungen zu überwinden, die mit dem Spritzgießen großer Teile verbunden sind, und ermöglichen so Designs, die bisher unmöglich zu produzieren waren.

Materialauswahlverfahren für große Bauteile

Die Auswahl des optimalen Werkstoffs für große Kunststoffbauteile erfordert einen systematischen Ansatz, der sowohl die technischen Anforderungen als auch die Fertigungszwänge berücksichtigt.

Bewertung der technischen Parameter

Der Auswahlprozess beginnt mit einer umfassenden Bewertung der technischen Parameter:

- Mechanische Anforderungen: Ermittlung der spezifischen Anforderungen an Festigkeit, Steifigkeit und Schlagzähigkeit

- Umweltexposition: Bewertung der UV-Belastung, des Chemikalienkontakts und der Temperaturbereiche

- Einhaltung von Vorschriften: Bestimmung der für die Anwendung relevanten Normen (UL, FDA, ISO usw.)

- Erwartete Nutzungsdauer: Definieren Sie den erforderlichen Zeitrahmen für die Dauerhaftigkeit

- Anforderungen an die Formstabilität: Bewertung der Toleranzanforderungen unter verschiedenen Umweltbedingungen

Mit diesen Parametern wird ein Profil erstellt, das die potenziellen Materialkandidaten eingrenzt, bevor Fertigungsfaktoren berücksichtigt werden.

Überlegungen zur Herstellung

Bei großen Bauteilen muss bei der Materialauswahl die Machbarkeit der Herstellung berücksichtigt werden:

- Fließeigenschaften: Materialien müssen über große Entfernungen gleichmäßig fließen

- Auswirkungen auf die Zykluszeit: Einige Materialien benötigen deutlich längere Abkühlphasen

- Kompatibilität der Geräte: Hochtemperaturmaterialien können eine spezielle Ausrüstung erfordern

- Stabilität nach dem Gießen: Einige Materialien schrumpfen oder verziehen sich noch Tage nach dem Gießen

- Sekundäre Operationen: Die Materialauswahl beeinflusst Lackier-, Schweiß- und Montageprozesse

Wenn wir bei PTSMAKE große Bauteile entwickeln, erstellen wir oft Materialauswahlmatrizen, die diese Faktoren gegen Kostenerwägungen abwägen, um die optimale Materialwahl zu ermitteln.

Kosten-Nutzen-Analyse

Bei der endgültigen Auswahl müssen in der Regel Leistungsanforderungen und wirtschaftliche Faktoren gegeneinander abgewogen werden:

- Ursprüngliche Materialkosten pro Kilogramm

- Auswirkungen der Verarbeitungseffizienz auf den Stückpreis

- Erwartete Rückweisungsraten während der Produktion

- Überlegungen zum Werkzeugbau (einige Materialien erfordern Spezialstahl oder Beschichtungen)

- Anforderungen an den Sekundärbetrieb und damit verbundene Kosten

Durch eine gründliche Analyse dieser Faktoren können die Hersteller die Materialien ermitteln, die die erforderliche Leistung erbringen und gleichzeitig für eine Großproduktion wirtschaftlich tragfähig sind.

Fallstudien zur Materialauswahl

Durch meine Erfahrung bei PTSMAKE habe ich mehrere Muster bei der erfolgreichen Materialauswahl für große Bauteile in verschiedenen Branchen beobachtet:

- Automobil-Innenverkleidungen: Glasgefülltes Polypropylen bietet ein hervorragendes Gleichgewicht zwischen Kosten, Gewicht und struktureller Leistung

- Gehäuse für Industrieanlagen: PC/ABS-Mischungen bieten hervorragende Schlagfestigkeit und Ästhetik bei guter struktureller Integrität

- Gehäuse für medizinische Geräte: PEI bietet die notwendige Flammwidrigkeit, chemische Beständigkeit und Haltbarkeit

- Große Konsumgüter: Schlagzähmodifiziertes Acryl bietet außergewöhnliche Ästhetik und gute strukturelle Leistung

Der gemeinsame Nenner erfolgreicher Implementierungen ist ein gründliches Verständnis sowohl der Anwendungsanforderungen als auch der Materialeigenschaften in Verbindung mit strengen Tests, bevor die Produktion in vollem Umfang aufgenommen wird.

Spezialisierte Techniken für die Fertigung großer Teile

Haben Sie sich schon einmal gefragt, wie Hersteller diese riesigen Kunststoffteile für Fahrzeuge, Geräte oder Industrieanlagen mit so bemerkenswerter Präzision herstellen? Das Geheimnis liegt in speziellen Formgebungsverfahren, die durch innovative technische Ansätze das Unmögliche möglich machen.

Fortgeschrittene Spritzgusstechnologien haben den Kunststoffspritzguss für große Produkte revolutioniert, indem sie spezielle Verfahren wie Gasunterstützung, Strukturschaum und Etagenformtechniken eingeführt haben, die die Effizienz maximieren und gleichzeitig eine außergewöhnliche strukturelle Integrität und Dimensionsstabilität gewährleisten.

Gasinnendruck-Spritzgießen: Erstellen von Hohlprofilen in massiven Teilen

Das gasunterstützte Spritzgießen ist einer der bedeutendsten Durchbrüche bei der Herstellung großer Kunststoffteile. Bei diesem innovativen Verfahren wird Stickstoffgas in teilweise gefüllte Formhohlräume injiziert, wodurch kontrollierte Hohlräume in dickwandigen Teilen entstehen.

Das Gas-Assist-Verfahren wird erklärt

Der Prozess der Begasung erfolgt in einer bestimmten Reihenfolge:

- Erstes Einspritzen von geschmolzenem Kunststoffmaterial (in der Regel 70-80% des gesamten Hohlraumvolumens)

- Präzise Einführung von Stickstoffgas unter kontrolliertem Druck

- Gas folgt dem Weg des geringsten Widerstands durch dickere Abschnitte

- Bildung von Hohlkanälen unter Beibehaltung fester Außenflächen

- Gasdruck hält das Material während der Abkühlung an den Formwänden

- Entlüftung vor dem Auswerfen der Teile

Dieser Ansatz bietet bemerkenswerte Vorteile für große Bauteile. Durch die Herstellung von kontrollierten Hohlprofilen können wir Teile mit deutlich geringerem Materialeinsatz bei gleichzeitig hervorragender struktureller Steifigkeit herstellen. Die internen Gaskanäle fungieren als "unsichtbare Verrippung", die die Struktur des Teils stützt.

Vorteile für die Herstellung von Großbauteilen

Zu den Vorteilen der Gasdrucktechnik für große Kunststoffspritzgießereien gehören:

| Nutzen Sie | Technische Auswirkungen | Geschäftswert |

|---|---|---|

| Materialreduzierung | 20-40% weniger Kunststoff verwendet | Niedrigere Rohstoffkosten |

| Gewichtsreduzierung | Leichtere Bauteile bei gleicher Festigkeit | Verbesserte Produkteffizienz |

| Reduzierte Zykluszeit | Schnellere Kühlung durch dünnere Außenwände | Erhöhte Produktionskapazität |

| Minimierte Sinkspuren | Gasdruck beseitigt Oberflächenvertiefungen | Bessere ästhetische Qualität |

| Weniger Verzug | Gleichmäßigere Kühleigenschaften | Verbesserte Formbeständigkeit |

Bei PTSMAKE haben wir die Gas-Assist-Technologie erfolgreich für Komponenten wie große Automobil-Instrumententafeln eingesetzt, bei denen die Technik interne Verstärkungskanäle erzeugt, die mit herkömmlichen Formgebungsverfahren nicht möglich wären.

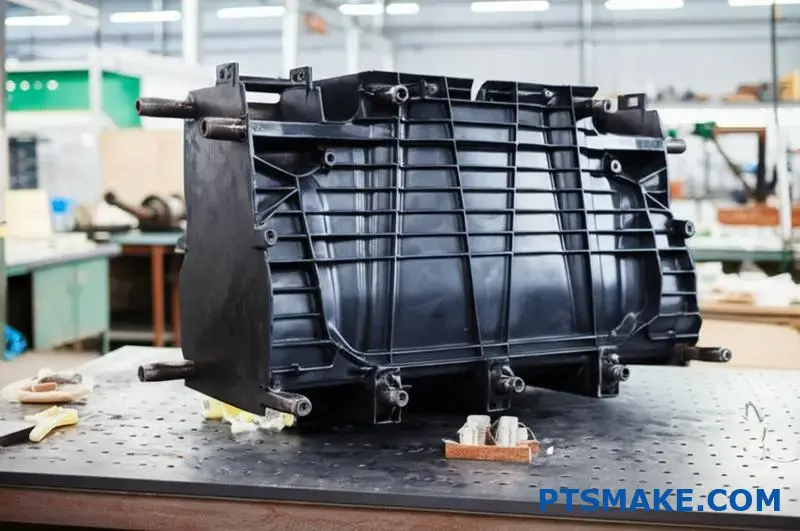

Strukturelles Schaumgießen: Technische Leichtigkeit und Stärke

Das Formpressen von Strukturschaum ist eine weitere Spezialtechnik, die sich besonders für große Bauteile eignet, die ein außergewöhnliches Verhältnis zwischen Festigkeit und Gewicht erfordern.

Verfahrensmechanik und Chemie

Beim Strukturschaumverfahren wird ein chemisches Treibmittel (CBA) verwendet, das vor der Injektion mit dem Polymerharz vermischt wird. Wenn das Material in die Form gelangt, erzeugt das Treibmittel eine zelluläre Kernstruktur, während die Außenhaut fest bleibt. Das Ergebnis ist eine sandwichartige Konstruktion mit bemerkenswerten strukturellen Eigenschaften.

Der Schaumkern macht in der Regel 20-35% der Gesamtdicke des Teils aus und bildet eine leichte zelluläre Struktur, die von einer dichten, festen Oberflächenschicht umgeben ist. Diese Struktur imitiert die technischen Prinzipien der I-Träger-Konstruktion, bei der das Material strategisch platziert wird, um die strukturelle Integrität zu maximieren.

Technische Vorteile für überdimensionierte Komponenten

Das Formpressen von Strukturschaum bietet mehrere entscheidende Vorteile für große Kunststoffteile:

- Erhöhte Steifigkeit: Die zelluläre Kernstruktur bietet einen 2-3 mal höheren Biegemodul im Vergleich zu massiven Teilen mit gleichem Gewicht

- Dimensionsstabilität: Geringere Materialdichte bedeutet weniger Schrumpfung und Verzug

- Weniger interner Stress: Der geschäumte Kern minimiert Eigenspannungen, die bei großen Teilen zu Verformungen führen

- Hervorragende Isolierung: Zellstruktur sorgt für thermische und akustische Isolationseigenschaften

- Metall-Ersatzpotenzial: Das Verhältnis von Stärke zu Gewicht ermöglicht den Ersatz von Metallkomponenten

Bei industriellen Anwendungen wie großen Materialtransportbehältern, Gerätegehäusen und Strukturpaneelen bietet das Formpressen von Strukturschaum oft das ideale Gleichgewicht zwischen Leistung und Fertigungseffizienz.

Konstruktionsüberlegungen für Strukturschaum

Bei der Konstruktion großer Bauteile für das Strukturschaumformen müssen mehrere Faktoren besonders beachtet werden:

- Anforderungen an die Wanddicke: Mindestdicke von 3,2 mm (0,125") für eine ordnungsgemäße Schaumentwicklung erforderlich

- Beschränkungen der Flusslänge: Das Material muss alle Bereiche erreichen, bevor eine nennenswerte Abkühlung eintritt.

- Erwartungen an die Oberflächengüte: Auf Oberflächen können charakteristische Wirbelmuster erscheinen

- Anforderungen an den Tiefgangswinkel: Typischerweise 1-2° mehr Verzug als bei konventionellen Formteilen

- Planung von Torstandorten: Strategische Positionierung, um eine vollständige Füllung der massiven Teile zu gewährleisten

Durch die richtige Optimierung des Designs kann das Strukturschaumgießen extrem große Bauteile (bis zu 6 Fuß Länge) mit außergewöhnlicher struktureller Leistung und Kosteneffizienz liefern.

null

Etagenwerkzeug-Technologie: Multiplikation der Produktionseffizienz

Die Etagenformtechnologie stellt einen bahnbrechenden Ansatz zur Steigerung der Produktionseffizienz bei großen Bauteilen dar, ohne dass proportional größere Formmaschinen erforderlich sind.

Konfiguration und Betrieb der Stapelform

Im Gegensatz zu herkömmlichen einseitigen Werkzeugen werden bei Etagenwerkzeugen mehrere Trennebenen und Formflächen in einer gestapelten Konfiguration verwendet. Eine typische Etagenform könnte Folgendes umfassen:

- Ein Mittelteil, das sich mit der Kernplatte der Maschine bewegt

- Zwei äußere Abschnitte, die an den festen und beweglichen Platten der Maschine befestigt sind

- Spezialisierte Heißkanalsysteme für die Materialzufuhr zu allen Kavitäten

- Synchronisierte mechanische oder hydraulische Vorgänge zur Gewährleistung eines ordnungsgemäßen Betriebs

Diese Konfiguration verdoppelt oder verdreifacht den Produktionsausstoß, ohne dass eine wesentlich größere Spritzgießmaschine erforderlich ist. Bei großen Bauteilen kann dieser Effizienzmultiplikator die Wirtschaftlichkeit der Produktion verändern.

Produktionsvorteile für hochvolumige Großteile

Die Etagenformtechnologie bietet mehrere entscheidende Vorteile für die Großserienproduktion von großen Bauteilen:

- Erhöhter Output: Produziert 2-4 mal mehr Teile pro Zyklus als herkömmliche Formen

- Optimierte Maschinenauslastung: Maximiert die Leistung der vorhandenen Ausrüstung

- Ausgewogene Kraftverteilung: Bietet eine gleichmäßigere Schließkraft über die Form

- Verringert Schuss-zu-Schuss-Abweichung4: Konsistente Verarbeitungsparameter für alle Kavitäten

- Energie-Effizienz: Geringerer Energieverbrauch pro produziertes Teil

Für Anwendungen wie große Automobilkomponenten, Teile für Haushaltsgeräte oder Industriebehälter, die in hohen Stückzahlen produziert werden, können Etagenwerkzeuge die Wirtschaftlichkeit der Produktion drastisch verbessern und gleichzeitig außergewöhnliche Qualitätsstandards aufrechterhalten.

Herausforderungen und Lösungen bei der Implementierung

Die Umsetzung der Etagenformtechnologie für große Bauteile bringt einige einzigartige Herausforderungen mit sich:

- Komplexes Materialflussmanagement: Ausgewogene Füllung für mehrere Kavitäten sicherstellen

- Präzise Temperaturkontrolle: Aufrechterhaltung gleichmäßiger thermischer Bedingungen im gesamten Formstapel

- Mechanische Synchronisation: Koordinierung der Bewegungen mehrerer Formabschnitte

- Komplexität der Wartung: Anspruchsvollere Wartungsanforderungen als bei herkömmlichen Formen

- Überlegungen zur Erstinvestition: Höhere Vorlaufkosten für den Werkzeugbau trotz langfristiger Wirtschaftlichkeit

Mit der richtigen Technik und fortschrittlichen Simulationstechniken können diese Herausforderungen effektiv gemeistert werden, um die bemerkenswerten Produktionsvorteile, die die Etagenwerkzeugtechnologie für die Herstellung großer Bauteile bietet, zu erschließen.

Hybride Ansätze: Die Kombination von Technologien für optimale Ergebnisse

Die anspruchsvollsten Dienstleistungen im Bereich des Kunststoffspritzgießens umfassen oft hybride Ansätze, bei denen mehrere spezialisierte Techniken kombiniert werden, um komplexe Teileanforderungen zu erfüllen.

Gas-Assist in Kombination mit Strukturschaum

Bei außergewöhnlich großen Bauteilen, die sowohl eine Gewichtsreduzierung als auch eine überlegene strukturelle Leistung erfordern, kann die Kombination von Gasdruck- und Strukturschaumtechnologien bemerkenswerte Ergebnisse liefern. Dieser hybride Ansatz:

- Verwendung von Strukturschaum für die Struktur des Primärteils

- Einführung von Gasförderkanälen an strategischen Stellen zur zusätzlichen Verstärkung

- Optimierte Materialverteilung für maximales Verhältnis von Festigkeit zu Gewicht

- Liefert Teile mit ausgezeichneter Dimensionsstabilität trotz massiver Größe

Diese Kombination erweist sich als besonders wertvoll für große Bauteile wie Frachtmanagementsysteme in Kraftfahrzeugen, bei denen Gewichtsreduzierung, strukturelle Integrität und Dimensionsstabilität kritische Anforderungen sind.

Multi-Material-Großkomponenten-Lösungen

Ein weiterer hybrider Ansatz sind Multimaterial- oder Overmolding-Techniken für große Bauteile:

- Starre/flexible Kombinationen: Erstellen großer Teile mit integrierten Dichtungen oder flexiblen Zonen

- Strukturelle/kosmetische Schichten: Kombination von strukturellem Rückhalt und ästhetischen Oberflächenschichten

- Metall/Kunststoff-Hybrid-Strukturen: Einbringen von Metallverstärkungen in große Kunststoffteile

- Multi-Durometer-Anwendungen: Unterschiedliche Härte in verschiedenen Abschnitten von massiven Teilen

Diese hochentwickelten hybriden Ansätze ermöglichen Designs, die mit einer einzelnen Formgebungstechnik nicht möglich wären, und erweitern die Möglichkeiten für Design und Funktion großer Bauteile.

Prozessüberwachung und Qualitätskontrolle für fortgeschrittene Techniken

Die spezialisierten Techniken, die bei der Herstellung großer Bauteile zum Einsatz kommen, erfordern ebenso ausgefeilte Überwachungs- und Qualitätskontrollsysteme, um gleichbleibende Ergebnisse zu gewährleisten.

Bei gasunterstützten Prozessen ist eine präzise Steuerung von Gasdruckprofilen und Zeitabläufen unerlässlich. Bei PTSMAKE implementieren wir fortschrittliche Drucksensoren in den Kavitäten und spezielle Steuerungsalgorithmen, um die Gasparameter für jedes Teil zu optimieren.

Strukturschaumanwendungen erfordern eine sorgfältige Überwachung der Materialtemperatur, der CBA-Konzentration und der Einspritzgeschwindigkeit, um eine gleichmäßige Entwicklung der Zellstruktur zu gewährleisten. Unsere Prozessüberwachungssysteme verfolgen diese Parameter in Echtzeit und nehmen Mikroanpassungen vor, um während des gesamten Produktionslaufs optimale Bedingungen aufrechtzuerhalten.

Etagenformverfahren erfordern eine synchrone Überwachung mehrerer Kavitäten gleichzeitig mit ausgewogenen Füll- und Verpackungsparametern über alle Formflächen hinweg. Fortschrittliche Bildverarbeitungssysteme und Sensoren im Werkzeug tragen dazu bei, eine gleichbleibende Qualität für alle in jedem Zyklus produzierten Teile zu gewährleisten.

Durch diese speziellen Überwachungsansätze können die Hersteller selbst bei der Produktion von massiven Bauteilen mit den modernsten Gießtechniken außergewöhnliche Qualitätsstandards einhalten.

Qualitätssicherung für überdimensionale Spritzgussteile

Haben Sie sich schon einmal gefragt, wie diese massiven Kunststoffteile in Ihrem Auto, Ihrer Waschmaschine oder Ihrer Industrieanlage eine so bemerkenswerte Präzision erreichen? Hinter jedem erfolgreichen Großbauteil steht ein Qualitätssicherungssystem, das ebenso beeindruckend ist wie die Gießtechnik selbst.

Die Gewährleistung von Maßgenauigkeit und struktureller Integrität bei großen Kunststoff-Spritzgießdienstleistungen erfordert ausgeklügelte Qualitätssysteme, die fortschrittliche Messtechnologien, wissenschaftliche Prozesskontrollen und strenge Prüfprotokolle während des gesamten Produktionszyklus kombinieren.

Herausforderungen bei der Dimensionsprüfung für große Komponenten

Die Qualitätssicherung für übergroße Kunststoffteile stellt einzigartige Herausforderungen dar, die über die typischen Prüfprotokolle für kleine Teile hinausgehen. Bei Teilen, die sich über mehrere Meter erstrecken können, greifen herkömmliche Messverfahren oft zu kurz.

Prüfungen mit Koordinatenmessgeräten (CMM)

Der Eckpfeiler der Maßprüfung für große Formteile ist die Koordinatenmessmaschine (KMG). Diese hochentwickelten Systeme verwenden Messtaster oder optische Sensoren, um kritische Abmessungen von massiven Teilen präzise zu erfassen.

Für große Bauteile setzen wir spezielle CMM-Geräte mit ein:

- Erweiterte Messumfänge (bis zu 2000mm x 3000mm x 1500mm)

- Temperaturkompensierte Messalgorithmen

- Mehrpunkt-Scanfunktionen für komplexe Geometrien

- Automatisierte Messreihenfolge für Wiederholbarkeit

Das KMG-Verfahren erstellt umfassende Prüfberichte, in denen die tatsächlichen Abmessungen mit den CAD-Modellen verglichen werden, wobei farbcodierte Abweichungskarten alle Bereiche hervorheben, die außerhalb der Spezifikationsgrenzen liegen.

Laserabtastung und strukturierte Lichttechnologien

Während KMGs sich durch präzise Punkt-für-Punkt-Messungen auszeichnen, bieten neuere Technologien wie Laserscanning und strukturierte Lichtsysteme ergänzende Funktionen, die besonders bei großen Bauteilen wertvoll sind:

| Technologie | Die wichtigsten Vorteile | Beste Anwendungen |

|---|---|---|

| Laser-Scanning | Schnelle Erfassung von Millionen von Datenpunkten | Komplexe konturierte Oberflächen |

| Strukturiertes Licht | Vollfeldanalyse mit Submikronpräzision | Inspektion im Detail |

| Photogrammetrie | Messung von sehr großen Bauteilen | Karosserieteile |

| Bildverarbeitungssysteme | Automatische Prüfung in Echtzeit | Hochvolumige Produktion |

Bei PTSMAKE haben wir festgestellt, dass durch die Integration dieser Technologien ein umfassender Messansatz entsteht, der sowohl kritische Abmessungen als auch die gesamte Teilegeometrie mit außergewöhnlicher Präzision erfasst.

Umgang mit thermischen Auswirkungen auf die Messung

Eine der größten Herausforderungen bei der Messung großer Kunststoffteile ist die Beherrschung thermischer Effekte. Polymere haben relativ hohe Wärmeausdehnungskoeffizienten, was bedeutet, dass selbst kleine Temperaturschwankungen messbare Dimensionsänderungen verursachen können.

Zur Präzisionsprüfung unterhalten wir spezielle temperaturgesteuerte Messräume, die auf 20°C ±1°C (68°F ±1.8°F) kalibriert sind. Außerdem dürfen sich die Teile vor der Endkontrolle 24-48 Stunden lang in dieser Umgebung stabilisieren, um ein thermisches Gleichgewicht zu gewährleisten.

Wissenschaftliche Prozesskontrollen für das Molding

Die Qualitätssicherung bei großen Bauteilen beginnt lange vor der Prüfung - sie beginnt mit der Umsetzung wissenschaftlicher Formgebungsprinzipien im gesamten Produktionsprozess.

Entkoppeltes Formverfahren

Die wissenschaftliche Methode des "entkoppelten Spritzgießens" trennt den Spritzgussprozess in verschiedene Phasen:

- Füllen Phase: Durch die Geschwindigkeit kontrolliert, um eine vollständige Füllung des Hohlraums zu gewährleisten

- Pack-Phase: Druckgesteuert, um die Materialschwindung auszugleichen

- Haltephase: Wird bis zum Einfrieren des Tores aufrechterhalten, um einen Rückfluss zu verhindern.

- Abkühlungsphase: Temperaturgesteuert für Dimensionsstabilität

Bei großen Bauteilen ist die ordnungsgemäße Umsetzung dieser Phasen aufgrund der längeren Fließwege und des größeren Potenzials für Abweichungen über das Bauteil hinweg sogar noch kritischer.

In-Mold Sensing Technologien

Große Teile profitieren enorm von In-Mold-Sensortechnologien, die während des Formprozesses Echtzeitdaten liefern:

- Werkzeuginnendrucksensoren: Überwachung des Drucks an kritischen Punkten in der gesamten Kavität

- Temperatur-Sensoren: Verfolgung der Werkzeug- und Materialtemperaturen während der Zyklen

- Dehnungsmessstreifen: Erkennen möglicher Teileverformungen beim Auswerfen

- Durchfluss-Front-Sensoren: Überprüfung der vollständigen Hohlraumfüllung in abgelegenen Gebieten

Diese Sensoren sind mit hochentwickelten Prozessüberwachungssystemen verbunden, die akzeptable Betriebsfenster festlegen und automatisch Zyklen kennzeichnen, die von den festgelegten Parametern abweichen.

Prozessfähigkeitsstudien (Cpk)

Für hochpräzise Großbauteile führen wir umfassende Prozessfähigkeitsstudien durch, um zu überprüfen, ob unsere Prozesse durchgängig die Spezifikationsanforderungen erfüllen:

- Herstellung statistisch signifikanter Probenmengen (in der Regel mehr als 30 Teile)

- Messung kritischer Abmessungen über mehrere Produktionsläufe hinweg

- Berechnung der Prozessfähigkeitsindizes (Cp und Cpk)

- Angestrebte Cpk-Werte von 1,33 oder höher für kritische Abmessungen

- Umsetzung von Prozessanpassungen bei mangelnder Leistungsfähigkeit

Durch diese statistischen Analysen können wir die Prozessstabilität quantitativ nachweisen und die langfristige Leistung bei der Herstellung großer Bauteile vorhersagen.

Fortgeschrittene Statistische Prozesskontrolle5 Systeme

Statistische Prozesskontrollsysteme (SPC) verfolgen automatisch die wichtigsten Qualitätsparameter während des gesamten Produktionsprozesses und warnen frühzeitig vor möglichen Abweichungen, bevor die Spezifikationen verletzt werden. Für große Komponenten implementieren wir SPC mit mehreren Parametern, die überwacht werden:

- Kritische Abmessungen an Stichprobenteilen

- Prozessparameter der Spritzgießmaschine

- Umweltbedingungen im Erzeugungsgebiet

- Materialeigenschaften aus eingehenden Losen

Dieser umfassende Ansatz gewährleistet, dass alle Faktoren, die die Qualität großer Teile beeinflussen, innerhalb der festgelegten Kontrollgrenzen bleiben.

Protokolle der Inspektion des ersten Artikels (FAI)

Die Erstmusterprüfung (First Article Inspection) ist ein wichtiger Meilenstein in der Produktion großer Bauteile, da sie die Grundlage für die anschließende Qualitätsprüfung bildet.

Umfassende Dokumentationsanforderungen

Bei großen Bauteilen ist die FAI-Dokumentation besonders streng und umfasst in der Regel Folgendes:

- Vollständige Maßprüfungsberichte mit allen angegebenen Merkmalen

- Dokumentation zur Materialzertifizierung

- Prozessparameterblätter mit detaillierten Maschineneinstellungen

- Erscheinungsbildstandards mit zugelassenen Referenzmustern

- Prüfergebnisse für mechanische und physikalische Eigenschaften

- Dokumentation der Rückverfolgbarkeit von Rohstoffen

Diese Dokumente dienen als Qualitätsgrundlage, an der alle künftigen Produktionen gemessen werden.

Versuchsplanung (DOE) zur Prozessoptimierung

Vor der endgültigen Festlegung des Produktionsprozesses für große Bauteile führen wir häufig eine strukturierte Versuchsplanung durch, um optimale Verarbeitungsbedingungen zu ermitteln:

- Identifizierung kritischer Prozessvariablen, die die Qualität beeinflussen

- Erstellen Sie experimentelle Matrizen, die diese Parameter variieren

- Herstellung von Testteilen unter jeder Bedingung

- Messung der Ergebnisse anhand der Zielvorgaben

- Statistische Analyse der Ergebnisse zur Ermittlung optimaler Einstellungen

- Dokumentation der Ergebnisse im FAI-Bericht

Dieser wissenschaftliche Ansatz stellt sicher, dass der Produktionsprozess mit optimierten Parametern beginnt, anstatt sich auf Versuch-und-Irrtum-Anpassungen zu verlassen.

Funktionsübergreifender Genehmigungsprozess

An der FAI-Genehmigung für große Bauteile ist in der Regel ein funktionsübergreifendes Team beteiligt:

- Personal für Qualitätsmanagement

- Vertreter der Fertigungstechnik

- Personal für Konstruktionstechnik

- Qualitätsbeauftragte der Kunden (falls erforderlich)

- Werkstoffspezialisten

Dieser kooperative Ansatz stellt sicher, dass alle technischen Disziplinen zum Qualitätsprüfungsprozess beitragen, bevor die volle Produktion beginnt.

Laufende Überwachung und Kontrolle der Produktion

Ist die Produktion erst einmal angelaufen, erfordert die Aufrechterhaltung einer gleichbleibenden Qualität bei großen Bauteilen ausgeklügelte Überwachungssysteme und Prüfprotokolle.

Probenahmepläne für große Produktionsserien

Für große Bauteile führen wir maßgeschneiderte Probenahmepläne ein, die auf dem Produktionsvolumen und der Kritikalität basieren:

- Bei der Erstproduktion werden häufig verschärfte Prüfstufen eingesetzt (Stufe II oder III nach ANSI/ASQ Z1.4)

- Die statistische Überprüfung ermöglicht einen schrittweisen Übergang zu einer reduzierten Probenahme, wenn die Stabilität nachgewiesen ist.

- Kritische Merkmale können unabhängig von der Produktionsgeschichte eine 100%-Prüfung erfordern

- Automatisierte Messsysteme ermöglichen höhere Abtastraten ohne Beeinträchtigung des Produktionsflusses

Bei diesen Plänen werden die Anforderungen an die Produktionseffizienz mit einer gründlichen Überprüfung in Einklang gebracht.

Zerstörungsfreie Prüfung der strukturellen Integrität

Neben der Überprüfung der Abmessungen werden große Bauteile häufig zerstörungsfreien Prüfungen unterzogen, um die innere Integrität zu überprüfen:

- Ultraschallprüfung zum Aufspüren von inneren Hohlräumen oder Unstimmigkeiten

- Röntgenprüfung für kritische Strukturbereiche

- Wärmebildtechnik zur Ermittlung potenzieller Spannungskonzentrationen

- Schallemissionsprüfung von Bauteilen

Diese Techniken helfen dabei, potenzielle Qualitätsprobleme zu erkennen, die mit herkömmlichen Inspektionsmethoden möglicherweise nicht sichtbar sind.

Erweiterte Materialprüfungsprotokolle

Bei großen Bauteilen wirken sich die Materialeigenschaften direkt auf Leistung und Langlebigkeit aus. Zu unserer laufenden Qualitätssicherung gehören regelmäßige Materialtests:

- Überprüfung der Zugfestigkeit und Dehnung

- Prüfung der Stoßfestigkeit

- Validierung der Wärmeableitungstemperatur

- Widerstandsfähigkeit gegen Spannungsrisse in der Umwelt

- Studien zur beschleunigten Alterung

Durch die Überwachung der Materialeigenschaften während der gesamten Produktion können wir subtile Abweichungen erkennen, die die Leistung der Komponenten beeinträchtigen könnten, bevor sie sich auf die fertigen Produkte auswirken.

Rückverfolgbarkeitssysteme für das Qualitätsmanagement

Eine lückenlose Rückverfolgbarkeit ist vor allem bei großen Bauteilen wichtig, bei denen die Produktionsmengen zwar geringer, der Wert der Bauteile aber deutlich höher ist. Unser Qualitätssystem gewährleistet eine umfassende Rückverfolgbarkeit:

- Dokumentation der Rohstoffpartie

- Prozessparametersätze für jeden Produktionslauf

- Identifizierung des Betreibers und Überprüfung der Zertifizierung

- Aufzeichnungen über die Wartung und Kalibrierung der Ausrüstung

- Vollständige Historie der Inspektionsdaten

Diese Rückverfolgbarkeitskette ermöglicht eine schnelle Ursachenanalyse, falls Probleme auftreten, und erleichtert die kontinuierliche Verbesserung von Produkten und Prozessen.

Durch diese umfassenden Qualitätssicherungskonzepte können große Kunststoffspritzgießereien Bauteile liefern, die den anspruchsvollsten Spezifikationen entsprechen und während ihrer gesamten Lebensdauer eine zuverlässige Leistung gewährleisten.

Strategische Ansätze für die Produktion großer Teile

Haben Sie sich schon einmal gefragt, warum einige große Kunststoffteile scheinbar fehlerfrei hergestellt werden, während andere sich verziehen, reißen oder einfach nicht halten? Das Geheimnis liegt nicht in den Maschinen oder Materialien, sondern in den strategischen Konstruktionsansätzen, die über Erfolg oder Misserfolg in der Großserienfertigung entscheiden.

Die Optimierung großer Kunststoff-Spritzgießanwendungen erfordert präzise technische Strategien, die ein ausgewogenes Verhältnis zwischen Wandstärken, richtigen Entformungswinkeln, strategischen Rippenstrukturen und sorgfältig ausgewählten Anschnittpositionen herstellen, um eine konsistente Füllung, gleichmäßige Kühlung und Dimensionsstabilität bei massiven Komponenten zu gewährleisten.

Optimierung der Wandstärken: Das Fundament der Qualität

Bei der Konstruktion großer Kunststoffteile ist die Wanddicke die vielleicht wichtigste konstruktive Überlegung. Im Gegensatz zu kleineren Teilen, bei denen Abweichungen toleriert werden können, vergrößert sich bei großen Bauteilen jeder Konstruktionsfehler, so dass eine gleichbleibende Wandstärke unerlässlich ist.

Grundsätze der gleichmäßigen Dicke

Das Grundprinzip für die Konstruktion großer Teile ist die Beibehaltung einer gleichmäßigen Wandstärke im gesamten Bauteil. Dieser Ansatz bietet mehrere entscheidende Vorteile:

- Fördert den gleichmäßigen Materialfluss beim Einspritzen

- Sorgt für gleichmäßige Kühlraten über das gesamte Teil

- Minimiert innere Spannungen, die Verzug verursachen

- Verringert Einfallstellen auf sichtbaren Oberflächen

- Verhindert dickenbedingte strukturelle Schwachstellen

Bei PTSMAKE habe ich zahlreiche Projekte gesehen, bei denen Kunden ursprünglich Teile mit erheblichen Dickenabweichungen konstruiert haben. Diese Entwürfe führten unweigerlich zu Qualitätsproblemen bei der Produktion. Durch die Einführung einheitlicher Dickenprinzipien haben wir durchweg bessere Ergebnisse erzielt.

Die ideale Wandstärke für große Teile liegt bei den meisten Anwendungen zwischen 2,5 und 3,5 mm, kann jedoch je nach Materialauswahl und strukturellen Anforderungen variieren. Wenn dickere Abschnitte unvermeidbar sind, setzen wir strategische Ansätze wie Entkernung, Verrippung oder gasunterstützte Technologie ein, um eine effektive Kühlung bei gleichzeitiger Wahrung der strukturellen Integrität zu gewährleisten.

Übergang zwischen den Dicken

Wenn Dickenübergänge bei großen Bauteilen unvermeidbar sind, sind schrittweise Änderungen unerlässlich. Die Standardpraxis sieht Übergänge vor, die nicht größer sind als 40% der Nennwanddicke über eine Strecke von mindestens der dreifachen Wanddicke.

Beispielsweise sollte der Übergang von einer 3 mm dicken Wand zu einem 4,2 mm dicken Abschnitt über einen Mindestabstand von 9 mm erfolgen, um Spannungskonzentrationen und ungleichmäßige Abkühlung zu vermeiden. Diese allmählichen Übergänge sind besonders wichtig bei großen Teilen, bei denen das Abkühlungsgefälle zwischen dicken und dünnen Abschnitten erhebliche innere Spannungen erzeugen kann.

| Nennwert Wand | Maximaler Schritt | Mindestübergangsabstand |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Dieser kalkulierte Ansatz für Dickenübergänge trägt dazu bei, dass der Materialfluss und die Kühlungseigenschaften bei großen Bauteilen konstant bleiben, was die Fehlerquote bei den fertigen Teilen erheblich reduziert.

Umsetzung des Entwurfswinkels für einen erfolgreichen Auswurf

Entformungsschrägen sind ein weiterer kritischer Aspekt, der mit zunehmender Größe der Teile immer wichtiger wird. Diese abgewinkelten Oberflächen erleichtern den reibungslosen Ausstoß aus der Form und verhindern Beschädigungen und Verformungen während des Fertigungsprozesses.

Bestimmung optimaler Entwurfswerte

Bei großen Kunststoffteilen erweisen sich die üblichen Entformungswinkel oft als unzureichend. Während kleinere Teile mit 0,5° Entformungsschräge auskommen können, sind für große Bauteile in der Regel andere Winkel erforderlich:

- Mindestverzug von 1,0° bei strukturierten Oberflächen

- 0,5°-1,5° für glatte, nicht strukturierte Flächen

- 2,0°-3,0° für tiefe Rippen und Vorsprünge

- 1,5°-2,5° für Oberflächen mit heller Textur

Die erhöhten Anforderungen an den Verzug ergeben sich aus dem größeren Oberflächenkontakt zwischen Teil und Werkzeug, der beim Auswerfen eine proportional höhere Reibung erzeugt. Darüber hinaus sind große Teile anfälliger für Verformungen während des Auswerfens, wodurch ein angemessener Verzug noch wichtiger wird.

Richtungsspezifische Entwurfserwägungen

Die Entformungswinkel müssen im Verhältnis zur Auswurfrichtung entworfen werden, was bei großen, vielgestaltigen Bauteilen noch komplexer wird. Bei PTSMAKE analysieren wir jede Oberfläche einzeln, um eine angemessene Verformung in Bezug auf ihren spezifischen Ausstoßweg zu gewährleisten.

Bei besonders anspruchsvollen Geometrien setzen wir häufig geteilte Linienführung6 die es ermöglichen, Abschnitte des Teils in verschiedenen Richtungen freizugeben, so dass ein angemessener Verzug für alle Oberflächen möglich ist und die Maßhaltigkeit erhalten bleibt.

null

Strukturelle Verrippungsstrategien für Stärke und Stabilität

Verrippungen sorgen bei großen Bauteilen für eine wichtige strukturelle Unterstützung, während gleichzeitig angemessene Wandstärken beibehalten werden. Eine ungeeignete Rippenkonstruktion kann jedoch mehr Probleme verursachen als lösen, insbesondere bei übergroßen Teilen.

Verhältnis von Rippendicke zu Wandstärke

Die Grundregel für die Gestaltung von Rippen ist die Beibehaltung einer angemessenen Dicke im Verhältnis zur Nennwand. Für große Bauteile empfehlen wir in der Regel:

- Rippenstärke bei 40-60% der angrenzenden Wandstärke

- Maximale Rippenhöhe von 3x der Nennwanddicke

- Radius an der Basis der Rippe gleich 25-30% der Wanddicke

- Mindestens 0,5° zusätzlicher Tiefgang an den Seitenwänden der Rippen über die Grundanforderung hinaus

Diese Proportionen sorgen für ein Gleichgewicht zwischen struktureller Unterstützung und möglichen Einfallstellen und Kühlungsproblemen. Wenn die Rippen im Verhältnis zur Wand zu dick sind, verursachen sie Einfallstellen auf den gegenüberliegenden Oberflächen; wenn sie zu dünn sind, bieten sie keine ausreichende Unterstützung und können sich während des Formens unvollständig füllen.

Rippen-Layout-Muster für große Flächen

Die Anordnung der Rippen auf großen Flächen hat erhebliche Auswirkungen auf die strukturelle Leistung und die Herstellbarkeit:

- Raster-Muster: Bietet ausgewogene Unterstützung auf ausgedehnten, ebenen Flächen

- Radiale Anordnungen: Ideal für runde oder gebogene Abschnitte

- Dreieckige Strukturen: Maximale Steifigkeit bei minimalem Materialeinsatz

- Parallele Systeme: Ermöglicht einen gleichmäßigen Materialfluss beim Gießen

Bei extrem großen ebenen Flächen setzen wir häufig eine Kombination aus Primär- und Sekundärrippensystemen ein. Die primären Rippen bilden das Haupttragwerk, während die sekundären Rippen eine punktuelle Verstärkung in hochbelasteten Bereichen bieten.

Bei der Gestaltung von Rippenmustern ist es besonders wichtig, einen gleichmäßigen Materialfluss zu gewährleisten. Rippen sollten niemals Hindernisse schaffen, die den Materialfluss behindern, da dies zu Zögerungsmarken, Schweißlinien oder unvollständiger Füllung in entlegenen Bereichen großer Teile führen kann.

Design und Platzierung von Anschnitten für optimalen Materialfluss

Es gibt wohl kaum einen kritischeren Aspekt bei der Konstruktion großer Teile als die richtige Positionierung und Gestaltung des Anschnitts. Der Anschnitt stellt den Eintrittspunkt für geschmolzenen Kunststoff in den Formhohlraum dar, und sein Design hat einen direkten Einfluss auf den Materialfluss, die Druckverteilung und letztlich die Qualität des Teils.

Strategische Torpositionen für massive Teile

Bei großen Bauteilen sind oft mehrere Anschnitte erforderlich, um eine vollständige Füllung vor der Verfestigung des Materials sicherzustellen. Die strategische Platzierung dieser Anschnitte muss sorgfältig überlegt werden:

- Positionieren Sie die Tore nach Möglichkeit in dickeren Bereichen

- Gleiche Fließwege zu den Extremitäten des Teils einhalten

- Vermeiden Sie es, Tore auf sichtbaren oder kosmetischen Oberflächen anzubringen.

- Berücksichtigen Sie die strukturelle Integrität an den Stellen, an denen die Tore mit dem Teil verbunden sind.

- Berücksichtigung der Schweißnahtbildung zwischen konvergierenden Strömungsfronten

Mithilfe einer hochentwickelten Software zur Analyse des Formflusses simulieren wir verschiedene Anschnittkonfigurationen, um die optimale Anordnung zu ermitteln, bevor wir die Werkzeugkonstruktion abschließen. Dieser Ansatz verhindert kostspielige Versuch-und-Irrtum-Anpassungen während der Bemusterungsphase.

Auswahl des Gate-Typs für verschiedene Anwendungen

Verschiedene Anschnittkonstruktionen bieten spezifische Vorteile für unterschiedliche Großteileanwendungen:

| Tor-Typ | Vorteile | Beste Anwendungen |

|---|---|---|

| Lüftertore | Breite Materialverteilung | Flache Platten, große Abdeckungen |

| U-Boot-Tore | Automatische Entfernung von Überresten | Komponenten mit kosmetischen Oberflächen |

| Randtore | Kontrolliertes Füllmuster | Strukturelle Komponenten, Rahmen |

| Hot Tip Gates | Minimale Torspuren | Sichtbare Oberflächen, die eine saubere Oberfläche erfordern |

| Absperrschieber | Präzise Steuerung des Einspritzdrucks | Kritische Komponenten mit strengen Toleranzen |

Bei besonders anspruchsvollen großen Bauteilen setzen wir häufig ein sequentielles Nadelverschlusssystem ein, das den Zeitpunkt der Materialeinspritzung durch mehrere Anschnitte präzise steuert. Dieser Ansatz ermöglicht eine Optimierung der Befüllung, die mit herkömmlichen Anschnittkonstruktionen unmöglich wäre.

Kühlsystemdesign für Formstabilität

Das Design des Kühlsystems wird mit zunehmender Größe der Teile immer wichtiger. Große Bauteile enthalten wesentlich mehr Wärmeenergie und erfordern sorgfältig ausgelegte Kühlsysteme, um die Formstabilität zu gewährleisten.

Ausgewogene Kühlungsansätze

Eine gleichmäßige Abkühlung über große Flächen hinweg verhindert eine unterschiedliche Schrumpfung, die zu Verzug und Instabilität der Abmessungen führt. Zu den wichtigsten Strategien gehören:

- Beibehaltung eines gleichmäßigen Abstands des Kühlkanals von der Oberfläche des Teils

- Implementierung von konformen Kühlungsdesigns, die der Teilegeometrie folgen

- Schaffung unabhängiger Kühlzonen für Bereiche mit unterschiedlichen Dickenprofilen

- Verwendung hochleitfähiger Formmaterialien in kritischen Bereichen

- Einsatz von Thermostiften, um Bereiche zu erreichen, die für herkömmliche Kühlkanäle unzugänglich sind

Mit diesen Ansätzen schaffen wir ausgewogene Wärmemanagementsysteme, die die Wärme gleichmäßig von massiven Bauteilen ableiten und so für Maßhaltigkeit und Konsistenz in der Produktion sorgen.

Optimierung der Abkühlzeit

Die Abkühlungsphase stellt in der Regel den längsten Teil des Spritzgießzyklus dar, insbesondere bei großen Teilen. Die Optimierung der Kühlung ohne Qualitätseinbußen erfordert ausgeklügelte Ansätze:

- Strategische Turbulenzinduktion in Kühlkanälen

- Drucksensorische Ausstoßsysteme, die eine Verfestigung erkennen

- Mehrstufige Kühlprofile, die sich während des gesamten Zyklus anpassen

- Fortschrittliche Materialien mit verbesserter Wärmeleitfähigkeit

Durch den Einsatz dieser Techniken konnten wir die Abkühlzeiten für große Bauteile um 15-30% reduzieren und gleichzeitig die Dimensionsstabilität erhalten oder verbessern.

Durch die strategische Umsetzung dieser Konstruktionsansätze können Hersteller erfolgreich große Kunststoffteile herstellen, die anspruchsvolle Qualitäts- und Leistungsanforderungen erfüllen und gleichzeitig die Produktionseffizienz aufrechterhalten.

Full-Service-Spritzgießen: End-to-End-Fertigung

Haben Sie sich jemals gefragt, wie die massiven Kunststoffteile in Ihrem Auto, Kühlschrank oder Ihrer Industrieanlage so nahtlos vom Konzept zum fertigen Produkt gelangen? Hinter jedem großen Kunststoffteil steht ein ausgeklügeltes Produktionssystem, das nur wenige zu sehen bekommen, von dem aber alle profitieren.

Full-Service-Spritzgießdienstleistungen für große Kunststoffprodukte bieten umfassende Fertigungslösungen, indem sie jede Phase von der ersten Designberatung bis zur endgültigen Auslieferung integrieren, die Komplexität der Lieferkette eliminieren und gleichzeitig eine konsistente Qualitätskontrolle über den gesamten Produktionszyklus hinweg gewährleisten.

Der Vorteil der integrierten Fertigung

Bei der Herstellung großer Kunststoffteile stellen fragmentierte Lieferketten zahlreiche Herausforderungen dar. Jede Übergabe zwischen verschiedenen Anbietern birgt das Potenzial für Fehlkommunikation, Qualitätsschwankungen und Zeitverlängerungen. Aus diesem Grund sind umfassende Fertigungslösungen für Unternehmen, die die Produktion übergroßer Kunststoffteile rationalisieren wollen, immer wertvoller geworden.

Von der Designberatung zur Produktionsrealität

Der Weg vom Konzept zum fertigen Produkt beginnt mit der Zusammenarbeit bei der Konstruktion. Bei PTSMAKE arbeitet unser Ingenieurteam direkt mit den Kunden zusammen, um die Entwürfe speziell für die Herstellbarkeit großer Teile zu optimieren. Dieses frühzeitige Engagement hilft, potenzielle Probleme zu erkennen und zu lösen, bevor sie zu kostspieligen Problemen werden.

Ein echter End-to-End-Dienstleistungsansatz umfasst:

- DFM-Analyse (Design for Manufacturability) speziell für große Bauteile

- Beratung bei der Materialauswahl auf der Grundlage der Leistungsanforderungen

- Prototyping-Optionen für die Konzeptvalidierung

- Optimierung des Werkzeugdesigns für eine effiziente Produktion

- Klare Kommunikationskanäle während des gesamten Prozesses

Dieser integrierte Ansatz beseitigt die traditionellen Lücken zwischen Designfirmen, Werkzeugbauern und Spritzgießern - Lücken, die oft zu Schuldzuweisungen führen, wenn Probleme auftreten. Stattdessen übernimmt ein einziges Team die Verantwortung für den gesamten Prozess und schafft so Verantwortlichkeit und Kontinuität.

Prototyping-Pfade für große Komponenten

Die Validierung von Entwürfen vor der Festlegung auf Produktionswerkzeuge ist bei großen Bauteilen, bei denen die Investitionen in Werkzeuge erheblich sind, noch wichtiger. Umfassende Dienstleister bieten mehrere Prototyping-Optionen an, um unterschiedliche Projektanforderungen zu erfüllen:

- Schnelles Prototyping: 3D-Druck, CNC-Bearbeitung oder Vakuumguss zur schnellen Visualisierung von Konzepten

- Brückenkonstruktion: Aluminium oder weiche Werkzeuge für Kleinserien

- Vom Prototyp zur Serienreife: Progressive Tooling-Ansätze, die sich vom Prototyp bis zur Endproduktion entwickeln

Diese Optionen ermöglichen es den Herstellern, Entwürfe zu validieren, Funktionstests durchzuführen und sogar begrenzte Marktversuche vorzunehmen, bevor sie in vollständige Produktionswerkzeuge investieren. Bei großen Bauteilen, bei denen die Werkzeugkosten einen sechsstelligen Betrag erreichen können, verringert dieser Ansatz das Entwicklungsrisiko erheblich.

Fortgeschrittene Tooling-Entwicklung

Die Grundlage für eine erfolgreiche Großteilefertigung sind hochentwickelte Werkzeugsysteme, die speziell für übergroße Anwendungen entwickelt wurden.

Maßstabsgerechte Konstruktion

Die Herstellung von Werkzeugen für große Kunststoffteile erfordert spezielle Fachkenntnisse, die über den normalen Formenbau hinausgehen. Zu den wichtigsten Überlegungen gehören:

| Herausforderung | Strategische Lösung |

|---|---|

| Materialfluss Entfernung | Multischleusensysteme mit ausgeglichenen Kufen |

| Gleichmäßige Kühlung | Konforme Kühlkanäle und Wärmemanagement |

| Teil-Auswurf | Sequenzierte Auswurfsysteme zur Vermeidung von Verzerrungen |

| Formstabilität | Verstärkte Stahlstrukturen zur Vermeidung von Durchbiegung |

| Langlebigkeit | Hochwertige Stahlsorten für längere Standzeiten |

Diese technischen Überlegungen werden mit zunehmender Größe der Teile exponentiell wichtiger. Ein umfassender Dienstleister integriert die Werkzeugentwicklung mit der Verfahrenstechnik und stellt sicher, dass die Werkzeugkonstruktion sowohl der Teilegeometrie als auch dem geplanten Fertigungsprozess gerecht wird.

Klasse 101 Produktionswerkzeuge

Für die Großserienproduktion von großen Kunststoffteilen sind Werkzeuge der Klasse 101 der Goldstandard. Diese präzisionsgefertigten Formen sind für Millionen von Zyklen bei Einhaltung enger Toleranzen ausgelegt. Full-Service-Anbieter verfügen über eigene Werkzeugbaukapazitäten mit spezieller Ausrüstung für die Handhabung massiver, mehrere Tonnen schwerer Formbasen.

Die Integration von Werkzeug- und Gussverfahren ermöglicht eine kontinuierliche Verbesserung durch Rückkopplungsschleifen in der Produktion. Wenn ein und dasselbe Team sowohl den Werkzeugbau als auch den Formgebungsprozess betreut, können Anpassungen schnell umgesetzt werden, ohne dass es zu Verzögerungen kommt, wie sie bei Vereinbarungen mit mehreren Anbietern typisch sind.

Produktion Molding Excellence

Das Herzstück einer jeden Fertigungslösung ist der Produktionsprozess selbst. Für große Kunststoffteile erfordert dies spezielle Ausrüstung und Fachwissen.

Spritzgussfähigkeiten für große Tonnagen

Die Produktion von übergroßen Kunststoffteilen erfordert Spritzgießmaschinen mit Schließkräften von 500 bis 4.000 Tonnen. Diese massiven Maschinen stellen erhebliche Investitionen dar, die spezialisierte Anbieter über mehrere Projekte hinweg nutzen.

Über die reine Maschinenkapazität hinaus erfordert das erfolgreiche Gießen großer Teile:

- Spezialisierte Schnecken- und Zylinderkonfigurationen für eine gleichmäßige Materialaufbereitung

- Fortgeschrittene Prozesssteuerungssysteme zur Parameteroptimierung

- Roboter-Entnahmesysteme für die Handhabung schwerer Bauteile

- Echtzeitüberwachung zur Qualitätssicherung

Durch die Zentralisierung dieser spezialisierten Ressourcen in einem umfassenden Servicemodell können Hersteller auf Fähigkeiten zugreifen, deren interne Entwicklung unerschwinglich wäre.

Materialmanagement für die Serienproduktion

Große Bauteile verbrauchen beträchtliche Materialmengen, so dass ein effizientes Materialmanagement für die Kostenkontrolle und Qualitätskonstanz unerlässlich ist. Full-Service-Anbieter implementieren ausgeklügelte Materialhandhabungssysteme, darunter:

- Klimatisierte Materiallagerung zur Vermeidung von Feuchtigkeitsaufnahme

- Automatisierte Materiallieferungssysteme zur Gewährleistung der Konsistenz

- Zentrale Trocknungssysteme mit mehreren Trichtern für unterschiedliche Materialien

- Spezialisierte Zusatzstoffe und Farbstoffe für kundenspezifische Formulierungen

Diese Infrastruktur ermöglicht eine konsistente Produktion bei optimaler Materialausnutzung - ein entscheidender Faktor, wenn einzelne Teile mehrere Kilogramm technischer Harze verbrauchen können.

Integration von Sekundärprozessen

Der Herstellungsprozess endet nicht, wenn die Teile die Spritzgießmaschine verlassen. Große Bauteile erfordern oft mehrere sekundäre Arbeitsgänge, um fertige Produkte zu erhalten.

Fähigkeiten zur Präzisionsmontage

Viele komplexe Produkte erfordern die Montage mehrerer großer Komponenten. Zu den umfassenden Fertigungslösungen gehören auch Montagemöglichkeiten, die auf übergroße Teile zugeschnitten sind:

- Ultraschall- oder Vibrationsschweißen zum Verbinden großer Teile

- Mechanische Befestigungssysteme mit automatischer Drehmomentkontrolle

- Kleben mit kontrollierten Aushärtungsprozessen

- Einbau von Einlegeteilen und Umspritzmöglichkeiten

Durch die Integration der Montagevorgänge in den Fertigungsablauf können die Hersteller den Transport zwischen den Werken vermeiden und die Qualitätskontrolle während des gesamten Prozesses aufrechterhalten.

Technologien für dekorative Oberflächengestaltung

Ästhetische Überlegungen spielen bei großen Bauteilanwendungen oft eine entscheidende Rolle, insbesondere bei sichtbaren Konsumgütern. Full-Service-Anbieter bieten mehrere Veredelungsoptionen an:

- Anstriche und Beschichtungen: Individuelle Farben, Texturen und Schutzausrüstungen

- Tampondruck: Logos, Anweisungen und vorgeschriebene Kennzeichnungen

- Heißprägen: Metallische Akzente und Markenkennzeichen

- In-Mold-Dekoration: Folien und Applikationen, die beim Gießen angebracht werden

Diese integrierten Veredelungsmöglichkeiten sorgen für ein einheitliches Erscheinungsbild bei allen Produktionsläufen und eliminieren gleichzeitig die logistischen Herausforderungen, die der Versand großer Komponenten zwischen verschiedenen Anbietern mit sich bringt.

Vereinfachung der Lieferkette

Der vielleicht wichtigste Vorteil von End-to-End-Fertigungslösungen ist die drastische Vereinfachung der Lieferkettenlogistik.

Bestandsverwaltungssysteme

Full-Service-Anbieter implementieren umfassende Bestandsverwaltungssysteme, die die Komponenten während des gesamten Produktionsprozesses verfolgen. Diese Systeme bieten:

- Echtzeit-Transparenz des Bestands an unfertigen Erzeugnissen

- Automatisierte Meldeauslöser für Rohmaterialien

- Fertigwarenmanagement auf Basis der Kundenanforderungen

- Historische Daten zur Optimierung der Produktionsplanung

Für Hersteller, die große Kunststoffteile produzieren, hat ein effektives Bestandsmanagement direkte Auswirkungen auf den Cashflow und die Reaktionsfähigkeit auf die Marktnachfrage.

Vertrieb und logistische Unterstützung

Der Transport von massiven Kunststoffteilen von der Produktionsstätte zum Endverbraucher stellt eine besondere Herausforderung dar. Umfassende Dienstleister bieten integrierte Logistiklösungen, die den besonderen Anforderungen übergroßer Teile gerecht werden:

- Maßgeschneiderte Verpackungen für den Schutz der Komponenten

- Konsolidierter Versand zur Minimierung der Transportkosten

- Globale Logistiknetze für den internationalen Vertrieb

- Lagerungsoptionen für Just-in-Time-Lieferprogramme

Durch die Konsolidierung dieser Funktionen innerhalb einer einzigen Servicebeziehung können die Hersteller den Verwaltungsaufwand reduzieren und gleichzeitig die Zuverlässigkeit der Lieferkette verbessern.

Qualitätssicherung in der gesamten Wertschöpfungskette

Die Aufrechterhaltung einer gleichbleibenden Qualität in komplexen Fertigungsprozessen erfordert systematisches Qualitätsmanagement7 integrierte Ansätze in jeder Phase.

Einheitliche Qualitätssysteme

End-to-End-Fertigungslösungen implementieren einheitliche Qualitätssysteme, die die Konsistenz vom ersten Entwurf bis zur endgültigen Lieferung gewährleisten. Diese Systeme umfassen in der Regel:

- Dokumentenkontrollprozesse, die aktuelle Spezifikationen gewährleisten

- Materialzertifizierung und Rückverfolgbarkeitsprotokolle

- Prozessbegleitende Prüfung mit statistischer Prozesskontrolle

- Abschließende Überprüfung anhand der Kundenanforderungen

- Geschlossene Systeme für Abhilfemaßnahmen

Dieser einheitliche Ansatz verhindert die in fragmentierten Lieferketten üblichen Qualitätsunterbrechungen, bei denen in verschiedenen Phasen unterschiedliche Qualitätsstandards oder -systeme angewendet werden können.

Programme zur kontinuierlichen Verbesserung

Die effektivsten Fertigungspartner implementieren strukturierte Programme zur kontinuierlichen Verbesserung, die eine ständige Optimierung vorantreiben. Diese Programme nutzen die während des gesamten Fertigungsprozesses gesammelten Daten, um Möglichkeiten zu identifizieren:

- Reduzierung der Zykluszeit durch Prozessoptimierung

- Verbesserung der Materialausnutzung zur Kostensenkung

- Qualitätsverbesserung durch Fehlerbeseitigung

- Steigerung der Energieeffizienz durch Optimierung der Anlagen

Diese Verpflichtung zur kontinuierlichen Verbesserung stellt sicher, dass sich die Fertigungsprozesse während des gesamten Produktlebenszyklus weiterentwickeln und verbessern und so im Laufe der Zeit einen immer größeren Wert schaffen.

Durch die Integration dieser umfassenden Fähigkeiten innerhalb einer einzigen Fertigungsbeziehung können Unternehmen, die große Kunststoffteile herstellen, durch schnellere Entwicklungszyklen, gleichbleibende Qualität und optimierte Gesamtbetriebskosten erhebliche Wettbewerbsvorteile erzielen.

Erfahren Sie, wie Überwachungssysteme die Teilequalität erhöhen und die Kosten senken. ↩

Entdecken Sie, wie die Computersimulation Materialflussmuster optimiert und die Qualität der Teile verbessert. ↩

Erfahren Sie, wie die Kombination verschiedener Fasertypen zu synergetischen Leistungsverbesserungen bei großen Bauteilen führt. ↩

Erfahren Sie, wie die Minimierung von Prozessschwankungen zu einer besseren Teilekonsistenz und höheren Ausbeuten führt. ↩

Erfahren Sie, wie statistische Methoden Prozesstrends erkennen, bevor sie zu Qualitätsproblemen werden. ↩

Erforschen Sie fortgeschrittene Techniken für die Erstellung komplexer Trennlinien in großen Formkonstruktionen. ↩

Entdecken Sie, wie einheitliche Qualitätskonzepte Fehler reduzieren und die Konsistenz in der Produktion verbessern. ↩