Exzenterschnecken verstehen: Grundlagen und Anwendungen

Haben Sie sich schon einmal gefragt, warum manche mechanischen Verbindungen ohne komplexe Systeme präzise eingestellt werden können? Die Antwort liegt vielleicht im Verborgenen - Exzenterschrauben, die unbesungenen Helden der modernen Maschinen.

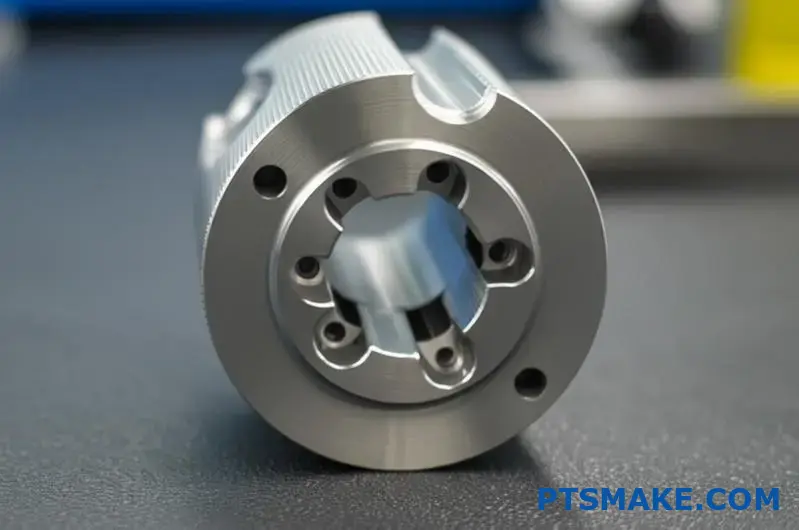

Exzenterschrauben stellen eine faszinierende Schnittmenge aus einfachem Design und genialer Funktionalität dar. Sie zeichnen sich durch ein absichtlich versetztes Verhältnis zwischen Schaft und Kopf aus, das bei Drehung eine einstellbare Bewegung erzeugt und sie zu unverzichtbaren Komponenten in unzähligen Präzisionsanwendungen macht.

In den Jahren, in denen ich bei PTSMAKE mit Präzisionskomponenten arbeite, haben sich Exzenterschrauben immer wieder als eines der vielseitigsten Verbindungselemente in der modernen Fertigung erwiesen. Diese spezialisierten Verbindungselemente stehen vielleicht nicht so im Rampenlicht wie sichtbarere Komponenten, aber ihr einzigartiges Design ermöglicht Funktionen, die Standardschrauben einfach nicht erfüllen können.

Was macht Exzenterschnecken anders?

Exzenterschrauben zeichnen sich dadurch aus, dass sie absichtlich versetzt angeordnet sind. Im Gegensatz zu herkömmlichen Schrauben, bei denen die Achse des Schafts perfekt mit der Mitte des Kopfes übereinstimmt, weisen Exzenterschrauben eine absichtliche Fehlausrichtung auf. Dieser Versatz erzeugt eine nockenähnliche Wirkung, wenn die Schraube gedreht wird, und ermöglicht eine präzise Positionierung und Einstellung.

Die Offset-Beziehung führt ein, was wir als Exzentrizität1 - der gemessene Abstand zwischen der Mittelachse des Schaftes und der Achse des Kopfes. Diese scheinbar geringfügige Designvariation führt zu bemerkenswerten funktionalen Unterschieden:

Wichtige Konstruktionselemente von Exzenterschnecken

- Kopf Design: Oft größer und zum einfachen Greifen und Drehen konzipiert

- Konfiguration der Welle: Präzisionsgefertigt mit exakten Versatzmaßen

- Gewinde-Spezifikationen: Maßgeschneidert für spezifische Anwendungen und Belastungsanforderungen

- Auswahl des Materials: Typischerweise gehärteter Stahl, rostfreier Stahl oder spezielle Legierungen

Die Herstellung von Exzenterschrauben erfordert wesentlich engere Toleranzen als bei Standardbefestigungselementen. Bei PTSMAKE haben wir unsere CNC-Bearbeitungsprozesse speziell dafür verfeinert, die für diese Komponenten erforderlichen präzisen Versätze zu erreichen.

Gemeinsame Anwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften von Exzenterschnecken machen sie in vielen Bereichen unersetzlich:

Anwendungen in der Möbelindustrie

In der Möbelherstellung dienen Exzenterschrauben als Grundlage für viele Montagesysteme. Sie ermöglichen:

- Schnellmontage-Verbindungen bei Flat-Pack-Möbeln

- Höhenverstellmechanismen in Tischen und Schreibtischen

- Spannungskontrolle in verstellbaren Möbelteilen

- Systeme zur Ausrichtung von Schranktüren

Umsetzung im Automobilsektor

In modernen Fahrzeugen gibt es zahlreiche Anwendungen für Exzenterschrauben:

- Mechanismen zur Ausrichtung der Scheinwerfer

- Einstellungen der Aufhängungselemente

- Zahnriemenspanner für den Motor

- Montage von Armaturenbrett und Innenraumkomponenten

Im Automobilbau wirkt sich die Präzision dieser Komponenten direkt auf die Sicherheit und Leistung aus. Unsere Kunden aus der Automobilindustrie verlangen speziell nach Exzenterschrauben, die nach anspruchsvollen Spezifikationen gefertigt werden, die über die Standardtoleranzen hinausgehen.

Industrielle Maschinen Verwendungszwecke

In Industrieanlagen übernehmen Exzenterschrauben wichtige Verstellfunktionen:

| Anmeldung | Funktion | Typischer Exzentrizitätsbereich |

|---|---|---|

| CNC-Maschinensteuerungen | Ortungsgenauigkeit | 0,05 mm - 0,5 mm |

| Fördersysteme | Einstellung der Bandspannung | 1mm - 5mm |

| Druckpressen | Ausrichtung der Registrierung | 0,1 mm - 1 mm |

| Verpackungsausrüstung | Positionierung der Führungsschiene | 0,5 mm - 3 mm |

In der Industrie werden häufig maßgeschneiderte Lösungen für Exzenterschnecken benötigt, die ein Gleichgewicht zwischen Präzision und Haltbarkeit im Dauerbetrieb herstellen.

Anwendungen für Präzisionsgeräte

Die vielleicht anspruchsvollsten Anwendungsfälle sind die Präzisionsgeräte:

- Optische Instrumente, die Mikrojustierungen erfordern

- Mechanismen zur Kalibrierung von Laborgeräten

- Positionierungssysteme für medizinische Geräte

- Bezugspunkte der Messgeräte

Bei diesen Anwendungen müssen Exzenterschnecken unter Umständen in Mikrometern messbare Anpassungen vornehmen, was Fertigungsverfahren erfordert, die die Grenzen der herkömmlichen Bearbeitungsmöglichkeiten sprengen.

Auswahl der richtigen Exzenterschraube

Wenn ich Kunden bei der Auswahl geeigneter exzentrischer Schrauben helfe, berücksichtige ich mehrere Faktoren:

- Lastanforderungen: Die Kräfte, denen die Schraube standhalten muss

- Einstellungsbereich: Die gesamte benötigte Bewegung von der minimalen zur maximalen Position

- Installationsraum: Verfügbarer Raum für die Schraube und das Rotationsspiel

- Umweltbedingungen: Exposition gegenüber extremen Temperaturen, Feuchtigkeit oder ätzenden Substanzen

- Häufigkeit der Anpassung: Wie oft wird die Schraube für Positionsänderungen gedreht

Das Zusammenspiel dieser Faktoren bestimmt nicht nur die erforderliche Exzentrizität, sondern auch die Materialauswahl, die Gewindesteigung und die Kopfkonstruktion. Was wie ein einfaches Bauteil aussieht, ist in Wirklichkeit ein sorgfältiges technisches Gleichgewicht.

Durch unsere Arbeit bei PTSMAKE habe ich festgestellt, dass die Zeit, die wir uns nehmen, um die Anforderungen an die Exzenterschrauben im Vorfeld richtig zu spezifizieren, uns erhebliche Probleme bei der Implementierung erspart. Allzu oft wählen die Hersteller diese Komponenten nur auf der Grundlage allgemeiner Abmessungen aus, ohne die spezifischen Anforderungen der Anwendung zu berücksichtigen.

Materialien und Normen in der Exzenterschneckenproduktion

Haben Sie sich jemals gefragt, warum einige exzentrische Schrauben jahrzehntelang einwandfrei funktionieren, während andere innerhalb weniger Monate versagen? Das Geheimnis liegt nicht im Design allein, sondern in den sorgfältig ausgewählten Materialien, die dieses Design zum Leben erwecken.

Die Werkstoffe und Normen, die für die Herstellung von Exzenterschnecken gelten, bilden die Grundlage für ihre Zuverlässigkeit. Die Wahl der Werkstoffe und die Zertifizierungsanforderungen wirken sich direkt auf die Leistung in allen Branchen aus, von der Lebensmittelverarbeitung bis zur Ölförderung.

Bei der Herstellung von Exzenterschnecken ist die Materialauswahl vielleicht die wichtigste Entscheidung, die sowohl die Leistung als auch die Langlebigkeit beeinflusst. In meiner langjährigen Tätigkeit bei PTSMAKE habe ich aus erster Hand erfahren, wie die Materialeigenschaften alles von der Verschleißfestigkeit bis zur Tragfähigkeit dramatisch beeinflussen.

Primärmaterialien für die Herstellung von Exzenterschnecken

Bei der Materialauswahl müssen mehrere Faktoren berücksichtigt werden, darunter die Betriebsumgebung, die mechanische Beanspruchung, die chemische Belastung und Kostenüberlegungen. Untersuchen wir die am häufigsten verwendeten Materialien:

Edelstahl-Sorten

Rostfreier Stahl ist aufgrund seiner außergewöhnlichen Kombination von Eigenschaften nach wie vor der Goldstandard für die Herstellung von Exzenterschrauben:

316/316L-Edelstahl: Das Arbeitspferd der Lebensmittel-, Pharma- und Chemieindustrie aufgrund seiner hervorragenden Korrosionsbeständigkeit. Sein Molybdängehalt macht es besonders widerstandsfähig gegen Chloride und Prozesssäuren.

304/304L Edelstahl: Eine wirtschaftlichere Option mit ausgezeichneter allgemeiner Korrosionsbeständigkeit, die normalerweise in weniger aggressiven Umgebungen verwendet wird.

17-4 PH Edelstahl: Wenn es auf Festigkeit ankommt, bietet dieser ausscheidungsgehärtete Edelstahl hervorragende mechanische Eigenschaften bei gleichzeitig guter Korrosionsbeständigkeit.

Ich habe festgestellt, dass ordnungsgemäß spezifizierte Exzenterschnecken aus rostfreiem Stahl in anspruchsvollen Umgebungen 5-10 Jahre lang funktionieren können, bevor sie ausgetauscht werden müssen, was sie ideal für Anwendungen macht, bei denen die Wartung schwierig oder kostspielig ist.

Aluminium-Legierungen

Bei gewichtssensiblen Anwendungen bieten Aluminiumlegierungen überzeugende Vorteile:

6061-T6: Die vielseitigste Aluminiumlegierung, die eine gute Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit bietet. Bei PTSMAKE empfehlen wir sie häufig für Anwendungen, die eine Gewichtsreduzierung erfordern.

7075-T6: Wenn ein maximales Verhältnis zwischen Festigkeit und Gewicht erforderlich ist, ist dieses für die Luft- und Raumfahrt geeignete Aluminium unsere erste Empfehlung, wenn auch zu einem höheren Preis.

2024-T3: Hervorragende Ermüdungsbeständigkeit, daher geeignet für Anwendungen mit zyklischer Belastung.

Exzenterschnecken aus Aluminium wiegen etwa 35% ihrer Stahläquivalente, was bei mobilen Geräten und in der Luft- und Raumfahrt erhebliche Vorteile bringt.

Optionen aus Messing und Bronze

Diese Kupferbasislegierungen glänzen bei Anwendungen, die besondere Eigenschaften erfordern:

C360 Messing (Automatenmessing): Hervorragende Zerspanbarkeit und gute Korrosionsbeständigkeit, häufig in der Elektrotechnik eingesetzt.

C932 Lager Bronze: Die selbstschmierenden Eigenschaften machen es ideal für exzentrische Schrauben in Anwendungen mit begrenzter Schmierung.

C655 Siliziumbronze: Außergewöhnliche Korrosionsbeständigkeit, insbesondere in Meeresumgebungen.

Die galvanische Verträglichkeit2 zwischen diesen Materialien und den dazugehörigen Bauteilen muss sorgfältig geprüft werden, um eine beschleunigte Korrosion zu verhindern.

Spezialmaterialien für extreme Bedingungen

Für besonders anspruchsvolle Anwendungen empfehlen wir manchmal spezielle Materialien:

| Material | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Inconel 718 | Hohe Temperaturbeständigkeit, außergewöhnliche Festigkeit | Petrochemie, Luft- und Raumfahrt |

| Titan Grad 5 | Hervorragendes Verhältnis von Festigkeit zu Gewicht, Biokompatibilität | Medizin, Luft- und Raumfahrt |

| Hastelloy C-276 | Extreme Korrosionsbeständigkeit | Chemische Verarbeitung |

| Duplex Edelstahl | Kombinierte Festigkeit und Korrosionsbeständigkeit | Offshore, Entsalzung |

Diese Werkstoffe erhöhen in der Regel die Herstellungskosten um 300-500% im Vergleich zu Standard-Edelstahl, können sich aber bei Betrachtung der gesamten Lebenszykluskosten in extremen Umgebungen als wirtschaftlich erweisen.

Internationale Normen für die Produktion von Exzenterschnecken

Die Herstellung von Exzenterschnecken wird durch verschiedene internationale Normen geregelt, die Konsistenz, Qualität und Austauschbarkeit gewährleisten:

ISO-Normen

Die Internationale Organisation für Normung (ISO) bietet weltweit anerkannte Spezifikationen:

- ISO 898: Definiert mechanische Eigenschaften für Verbindungselemente aus Kohlenstoffstahl und legiertem Stahl

- ISO 3506: Mechanische Eigenschaften von korrosionsbeständigen Verbindungselementen aus nichtrostendem Stahl

- ISO 4042: Spezifiziert galvanische Beschichtungen für Verbindungselemente

- ISO 9001: Anforderungen an Qualitätsmanagementsysteme

Die ISO 9001-Zertifizierung von PTSMAKE gibt unseren Kunden die Gewissheit, dass unsere Exzenterschrauben gleichbleibende Qualitätsstandards erfüllen.

DIN-Normen

Die Normen des Deutschen Instituts für Normung (DIN) sind nach wie vor einflussreich in der Feinwerktechnik:

- DIN 931/933: Definiert die Abmessungen für Sechskantbolzen

- DIN 912: Spezifikationen für Zylinderschrauben mit Innensechskant

- DIN 125: Abmessungen der Unterlegscheibe

- DIN 127: Anforderungen an die Federringscheibe

JIS-Normen

Japanische Industrienormen (JIS) sind für die asiatischen Märkte besonders wichtig:

- JIS B 1176: Spezifikationen für Zylinderkopfschrauben mit Innensechskant

- JIS G 4303: Stäbe aus rostfreiem Stahl Standard

- JIS G 4305: Kaltgewalzte Bleche aus nichtrostendem Stahl

ANSI/ASME-Normen

Die Normen des American National Standards Institute (ANSI) und der American Society of Mechanical Engineers (ASME) dominieren die nordamerikanischen Spezifikationen:

- ASME B18.2.1: Vierkant- und Sechskantbolzen und -schrauben

- ASME B18.3: Muffenkappe, Schulter und Gewindestifte

- ASME B1.1: Einheitszollgewinde

Zertifizierungsanforderungen für die Qualitätssicherung

Um sicherzustellen, dass Exzenterschrauben die erwartete Leistung erbringen, können mehrere Zertifizierungen erforderlich sein:

Material-Zertifizierungen

- 3.1 Bescheinigung: Bestätigt die Materialeigenschaften durch Prüfung der Produktionscharge

- 3.2 Bescheinigung: Erfordert die Überprüfung der Materialeigenschaften durch unabhängige Dritte

- RoHS-Konformität: Bescheinigt die Abwesenheit von eingeschränkten gefährlichen Stoffen

- REACH-Konformität: Sorgt für die Registrierung und Sicherheitsbewertung von chemischen Stoffen

Qualitätsprozess-Zertifizierungen

- ISO 9001: Qualitätsmanagementsystem

- IATF 16949: Qualitätsmanagementsystem für die Automobilproduktion

- AS9100: Qualitätsmanagementsystem für die Luft- und Raumfahrt

- ISO 13485: Qualitätsmanagementsystem für Medizinprodukte

Wenn Hersteller wie PTSMAKE diese Zertifizierungen aufrechterhalten, erhalten Kunden die dokumentierte Gewissheit, dass Exzenterschnecken alle geltenden Normen erfüllen.

Leistungstest-Zertifizierungen

- Härteprüfung: Bestätigt die Materialhärte gemäß den vorgegebenen Normen

- Zugfestigkeitsprüfung: Überprüfung der Festigkeitseigenschaften

- Überprüfung der Dimensionen: Sicherstellen, dass alle kritischen Abmessungen den Spezifikationen entsprechen

- Überprüfung der Oberflächenbehandlung: Bestätigt die Schichtdicke und -haftung

Diese Zertifizierungen sind nicht nur Papierkram - sie sind ein überprüfbarer Nachweis für die Qualität von Komponenten, die sich direkt auf die Leistung und Sicherheit von Anwendungen auswirken.

Herstellungsverfahren und -techniken

Haben Sie sich schon einmal gefragt, wie diese präzise gefertigten Exzenterschrauben - die dafür sorgen, dass Ihre Maschinen mit perfekter Präzision funktionieren - eigentlich zum Leben erweckt werden? Der Weg vom Rohmetall zum fertigen Bauteil ist faszinierender, als Sie sich vorstellen können.

Die Herstellung von Exzenterschrauben verbindet traditionelle Metallbearbeitung mit modernster Präzisionstechnik, wobei spezialisierte Verfahren wie Kaltstauchen und Gewindewalzen zusammen mit fortschrittlicher CNC-Bearbeitung eingesetzt werden, um die exakten Maßabweichungen zu erzielen, die diese Komponenten so einzigartig machen.

Bei PTSMAKE hat sich unser Fertigungsansatz für Exzenterschrauben im Laufe der Jahre erheblich weiterentwickelt, wobei wir ein Gleichgewicht zwischen Effizienz und der für diese speziellen Komponenten erforderlichen Präzision gefunden haben. Beim Herstellungsprozess geht es nicht nur um die Herstellung eines Befestigungselements, sondern um die Fertigung eines Präzisionsinstruments, das exakte Anpassungen in kritischen Anwendungen ermöglicht.

Kaltverformung: Die Grundlage einer effizienten Fertigung

Das Kaltstauchen ist eines der effizientesten Verfahren zur Herstellung der Ausgangsform von Exzenterschnecken, insbesondere bei Großserien.

Der Prozess des kalten Köpfens wird erklärt

Das Kaltstauchen (auch Kaltumformung genannt) ist ein Metallumformungsverfahren, bei dem Metall ohne Materialabtrag geformt wird. Das Verfahren funktioniert wie folgt:

- Zuführung von Drahtmaterial in die Maschine

- Schneiden des Drahtes auf eine bestimmte Länge

- Formung des Kopfes durch eine Reihe von Gesenken unter hohem Druck

- Erstellung der gewünschten Kopfgeometrie unter Beibehaltung einer präzisen Maßkontrolle

Das Kaltstauchen bietet bei der Herstellung von Exzenterschnecken mehrere entscheidende Vorteile:

- Materialeffizienz: Nahezu 100% des Eingangsmaterials werden im Endprodukt verwertet

- Produktionsgeschwindigkeit: Ausstoßleistung von bis zu 300 Teilen pro Minute bei Standardkonfigurationen

- Erhöhte Stärke: Der Kaltverformungsprozess stärkt das Metall durch Kaltverfestigung.

- Maßliche Konsistenz: Hohe Wiederholbarkeit bei großen Produktionsläufen

Speziell für exzentrische Schrauben müssen spezielle mehrstufige Werkzeuge konstruiert werden, um den gewollten Versatz zwischen Kopf- und Schaftmittellinie zu erzeugen. Dies erhöht zwar die Komplexität des Werkzeugdesigns, senkt aber die Stückkosten im Maßstab erheblich.

Materialüberlegungen zum Kaltstauchen

Nicht alle Materialien sind gleichermaßen für das Kaltstauchen geeignet außermittige Geometrie3 Komponenten:

| Material | Eignung für die kalte Jahreszeit | Anmerkungen |

|---|---|---|

| Stahl mit niedrigem Kohlenstoffgehalt | Ausgezeichnet | Am häufigsten verwendet für Standardanwendungen |

| Stahl mit mittlerem Kohlenstoffgehalt | Gut | Erfordert Vorbehandlung durch Glühen |

| Rostfreier Stahl (304, 316) | Mäßig | Höhere Kräfte erforderlich, Werkzeugverschleiß steigt |

| Aluminium-Legierungen | Gut | Geringere erforderliche Kräfte, aber geringere Formstabilität |

| Titan-Legierungen | Schlecht | Seltenes Kaltstauchen, stattdessen typischerweise maschinell bearbeitet |

Bei PTSMAKE empfehlen wir häufig das Kaltstauchen für die Herstellung von Exzenterschrauben in großen Mengen aus Standardwerkstoffen, während wir die CNC-Bearbeitung für Speziallegierungen oder Sonderausführungen reservieren.

Gewindewalzen: Präzision ohne Kompromisse

Das Gewinderollen ist aufgrund seiner Kombination aus Festigkeit, Präzision und Effizienz die bevorzugte Methode zur Herstellung von Gewinden an Exzenterschrauben.

Wie das Gewinderollen funktioniert

Im Gegensatz zum Gewindeschneiden, bei dem Material abgetragen wird, um Gewinde zu erzeugen, wird beim Gewinderollen das Material plastisch verformt:

- Der Schraubenrohling wird zwischen gehärtete Schneideisen mit Gewindeprofilen gelegt

- Die Matrizen üben Druck aus und zwingen das Material, in die Gewindeform zu fließen.

- Die Materialmaserung folgt der Gewindekontur, was die Festigkeit erhöht.

- Das Verfahren erzeugt eine Kaltverfestigung an der Gewindeoberfläche und verbessert die Verschleißfestigkeit.

Bei diesem Kaltverformungsverfahren entstehen Gewinde mit besseren mechanischen Eigenschaften als bei geschnittenen Gewinden, z. B:

- Bis zu 30% höhere Zugfestigkeit am Gewindegrund

- Verbesserte Ermüdungsfestigkeit

- Verbesserte Oberflächengüte der Gewinde

- Kein Materialabfall

Kritische Parameter beim Gewinderollen für Exzenterschrauben

Beim Gewinderollen von Exzenterschnecken müssen mehrere Parameter genau kontrolliert werden:

- Matrizendruck: Muss sorgfältig kalibriert werden, um eine vollständige Gewindebildung ohne übermäßige Verformung zu gewährleisten

- Abrollgeschwindigkeit: Beeinflusst Oberflächengüte und Produktionsrate

- Leerer Durchmesser: Muss die Materialverschiebung beim Walzen berücksichtigen

- Schmierung: Entscheidend für die Lebensdauer der Werkzeuge und die Gewindequalität

Die exzentrische Beschaffenheit dieser Schrauben stellt beim Gewinderollen eine besondere Herausforderung dar, da der abgesetzte Kopf während des Rollvorgangs unausgewogene Kräfte erzeugen kann. Zur Aufrechterhaltung der korrekten Ausrichtung sind oft spezielle Vorrichtungen erforderlich.

CNC-Bearbeitung: Der Präzisionsansatz

Bei kleineren Produktionsserien, komplexen Konstruktionen oder speziellen Materialien ist die CNC-Bearbeitung die Methode der Wahl für die Herstellung von Exzenterschrauben.

CNC-Bearbeitung Prozessablauf

Der typische CNC-Bearbeitungsprozess für Exzenterschnecken umfasst:

- Programmierung: Erstellen von Werkzeugwegen, die das exzentrische Verhältnis zwischen Kopf und Schaft berücksichtigen

- Auswahl des Materials: Auswahl von geeignetem Stangenmaterial oder Rohlingen

- Anfängliches Drehen: Festlegung des Grundprofils und der Abmessungen der Welle

- Bearbeitung exzentrischer Merkmale: Schaffung des Offset-Verhältnisses durch spezielle Vorrichtungen

- Gewinde fräsen/schneiden: Gewindeherstellung durch Schneiden statt Formen

- Sekundäre Operationen: Bohren, Nuten fräsen, Antriebsmerkmale hinzufügen

- Fertigstellung: Entgraten, Polieren oder Auftragen von Oberflächenbehandlungen

Die CNC-Bearbeitung bietet eine unübertroffene Flexibilität bei der Herstellung von Exzenterschrauben mit unterschiedlichen Exzentrizitätsgraden, komplexen Kopfformen oder ungewöhnlichen Gewindeformen, die durch Kaltstauchen nicht realisierbar wären.

Überlegungen zur fortgeschrittenen CNC-Bearbeitung

Die Herstellung hochpräziser Exzenterschnecken mittels CNC-Methoden erfordert die Beachtung mehrerer Faktoren:

- Thermisches Management: Wärmekontrolle zur Vermeidung von Maßänderungen während der Bearbeitung

- Optimierung der Werkzeugwege: Minimierung der Werkzeugdurchbiegung zur Erzielung präziser Offsets

- Design der Vorrichtungen: Erstellung kundenspezifischer Spannlösungen, die sich auf die wahre Mittellinie beziehen

- Messung während des Prozesses: Überprüfung der kritischen Maße während des gesamten Bearbeitungszyklus

- Auswahl der Werkzeuge: Auswahl geeigneter Werkzeuge für bestimmte Materialien und Merkmale

Mit unseren mehrachsigen CNC-Drehzentren ist PTSMAKE in der Lage, exzentrische Schrauben mit einer Exzentrizitätstoleranz von ±0,01 mm zu fertigen, die den anspruchsvollsten Anwendungen in der Luft- und Raumfahrt und der Medizintechnik gerecht werden.

Besondere Anforderungen an die Ausrüstung

Die Herstellung von hochpräzisen Exzenterschrauben erfordert spezielle Fertigungsanlagen, die über die Standardkapazitäten für die Herstellung von Verbindungselementen hinausgehen.

Schlüsselausrüstung für Kaltstauch-Exzenterschnecken

- Multi-Die Cold Headers: In der Regel 4-6 Stationshefter mit Folgeverbundwerkzeugen

- Kundenspezifische Stanzformen: Speziell entwickelt für die Herstellung der exzentrischen Beziehung

- Automatisierte Inspektionssysteme: Inline-Vision und Messsysteme zur Überprüfung der Exzentrizität

- Automatisierung des Materialtransports: Für die Anforderungen der Großserienproduktion

Überlegungen zur Gewindewalzausrüstung

- Zylindrische Gewinderollen: Für Anwendungen mit höherer Präzision

- Flachbacken-Gewinderollen: Für die Produktion größerer Mengen

- Systeme zur Überprüfung von Gewinden: Spezialisiertes Lehren für exzentrische Gewindeteile

- Kundenspezifische Gewindewalzbacken: Entwickelt, um die exzentrische Natur der Teile zu berücksichtigen

Anforderungen an erweiterte CNC-Ausrüstung

Für die Bearbeitung von Exzenterschnecken sind mehrere spezielle Fähigkeiten erforderlich:

- Mehrachsige CNC-Drehzentren: 5-Achsen-Fähigkeit oder mehr für komplexe Geometrien

- Live-Tooling-Fähigkeit: Zum Erstellen von Elementen senkrecht zur Hauptachse

- Hochpräzise Spannzangensysteme: Für sicheres Spannen von Werkstücken mit minimalem Rundlauf

- Automatisierte Messsysteme: Für die prozessbegleitende Überprüfung kritischer Abmessungen

- Gewindewirbelaufsätze: Zur Herstellung spezieller Gewindeformen

Qualitätskontrolle bei der Herstellung von Exzenterschnecken

Die einzigartige Geometrie exzentrischer Schrauben erfordert spezielle Qualitätskontrollverfahren, die über die Standardprüfmethoden für Verbindungselemente hinausgehen.

Ein umfassendes Qualitätskontrollprotokoll umfasst in der Regel Folgendes:

- Überprüfung von Rohstoffen: Prüfung der chemischen Zusammensetzung und der mechanischen Eigenschaften

- Erste Artikelprüfung: Vollständige Überprüfung der Abmessungen der ersten Produktionseinheiten

- In-Prozess-Messung: Kontrolle der kritischen Abmessungen während der Fertigung

- Messung der Exzentrizität: Verwendung spezieller Vorrichtungen und Indikatoren zur Überprüfung des Versatzverhältnisses

- Gewindeinspektion: Verwendung von Gewindelehren und optischen Komparatoren zur Überprüfung des Gewindeprofils

- Prüfung der Materialhärte: Überprüfung der ordnungsgemäßen Wärmebehandlung, falls zutreffend

- Funktionsprüfung: Sicherstellen, dass die Exzenterwirkung bei der Montage wie vorgesehen funktioniert

Bei PTSMAKE haben wir speziell für die Überprüfung der Geometrie von Exzenterschnecken maßgeschneiderte Messgeräte entwickelt, mit denen wir eine gleichbleibende Qualität bei Produktionsläufen aller Größen gewährleisten können.

Designüberlegungen und kundenspezifische Lösungen

Haben Sie sich schon einmal gefragt, was die perfekte Exzenterschraube für Ihre spezielle Anwendung ausmacht? Das Geheimnis liegt nicht in Lösungen von der Stange, sondern in durchdachten Konstruktionsüberlegungen, die auf Ihre speziellen Fertigungsanforderungen zugeschnitten sind.

Bei der Konstruktion exzentrischer Schrauben müssen präzise Offset-Maße, geeignete Kopfkonfigurationen und optimale Gewindeoptionen berücksichtigt werden - Überlegungen, die sich in verschiedenen Branchen, von der Automobilindustrie bis hin zu medizinischen Geräten, stark unterscheiden.

Die Entwicklung effektiver Exzenterschnecken ist eine heikle Balance aus technischen Prinzipien und anwendungsspezifischen Anforderungen. Während meiner Zeit bei PTSMAKE habe ich festgestellt, dass die erfolgreichsten Exzenterschnecken-Implementierungen mit einer gründlichen Analyse des mechanischen Systems beginnen, in dem sie eingesetzt werden. Dieser Ansatz stellt sicher, dass die Komponente unter realen Bedingungen zuverlässig funktioniert.

Kritische Konstruktionsparameter für Exzenterschnecken

Die Leistung einer Exzenterschraube hängt von mehreren Schlüsselelementen ab, die sorgfältig auf die spezifischen Anwendungsanforderungen abgestimmt werden müssen:

Exzentrizität Spezifikationen

Das entscheidende Merkmal dieser Spezialbefestigungen ist ihr Versatzmaß - der Abstand zwischen der Mittellinie der Welle und der Mittellinie des Kopfes. Dieses Maß bestimmt direkt:

- Der Einstellbereich, den die Schraube bietet

- Der bei der Rotation entstehende mechanische Vorteil

- Die Präzision der Positionierung, die in der Anwendung möglich ist

Bei der Konstruktion von Exzenterschnecken werden diese in der Regel nach ihrem Exzentrizitätsverhältnis klassifiziert - dem Versatzabstand im Verhältnis zum Wellendurchmesser. In der nachstehenden Tabelle sind gängige Anwendungen auf der Grundlage dieses Verhältnisses aufgeführt:

| Exzentrizitätsverhältnis | Typische Anwendungen | Einstellung Präzision |

|---|---|---|

| Niedrig (0,05-0,15) | Feineinstellungsmechanismen, optische Geräte | Präzision im Mikrometerbereich |

| Mittel (0,15-0,3) | Ausrichtung von Maschinen, Automobilkomponenten | Sub-Millimeter-Anpassungen |

| Hoch (0,3-0,5) | Spannsysteme, Ausrichten von Großgeräten | Einstellungen im Millimeterbereich |

| Sehr hoch (>0,5) | Spezielle Anwendungen, Ersatz für Nocken | Grobe Einstellungen |

Die meisten industriellen Anwendungen fallen in den mittleren Bereich, der ein ausgewogenes Verhältnis zwischen Verstellbarkeit und struktureller Integrität bietet. Wir beobachten jedoch eine steigende Nachfrage nach Exzenterschrauben mit niedrigem Übersetzungsverhältnis bei der Herstellung von Präzisionselektronik, wo Miniaturisierung4 ist entscheidend.

Optionen für die Kopfkonfiguration

Das Design des Kopfes beeinflusst sowohl die Funktionalität als auch die Benutzerfreundlichkeit erheblich:

Sechskantköpfe: Sie bieten eine hervorragende Drehmomentübertragung und sind ideal für Anwendungen, die eine häufige Einstellung mit Standardwerkzeugen erfordern.

Muffenköpfe: Sie bieten ein geringeres Profil bei gleichbleibend guter Drehmomentkapazität und eignen sich daher für Anwendungen mit beengten Platzverhältnissen.

Gerändelte Köpfe: Ermöglicht eine werkzeuglose Einstellung, ideal für Anwendungen, die häufige Änderungen durch das Personal erfordern.

Benutzerdefinierte Profile: Spezialisierte Kopfdesigns für einzigartige Anwendungen oder firmeneigene Systeme.

Bei PTSMAKE haben wir mehrere firmeneigene Kopfdesigns entwickelt, die eine verbesserte Ergonomie für die manuelle Einstellung bieten und gleichzeitig mit Standardwerkzeugen kompatibel sind. Dieser doppelte Ansatz hat sich besonders bei Fließbandanlagen bewährt, bei denen sowohl Wartungstechniker als auch Bediener Zugang benötigen.

Überlegungen zum Gewindeschneiden

Die Gewindespezifikationen müssen sorgfältig auf die Anforderungen der Anwendung abgestimmt werden:

Gewinde Teilung: Feinere Teilungen bieten eine höhere Präzision und Widerstandsfähigkeit gegen Vibrationslockerung, während gröbere Teilungen eine schnellere Einstellung und höhere Tragfähigkeit ermöglichen.

Gewindeprofil: Standardprofile (metrisch, UNC, UNF) eignen sich für die meisten Anwendungen, aber Spezialprofile wie z. B. Sägezahn- oder Trapezgewinde können für hochbelastete Anwendungen erforderlich sein.

Gewinde Länge: Der Gewindeteil muss für die Anwendung ausreichend sein, ohne die Funktion des Exzenters zu beeinträchtigen.

Gewindeklasse/Passform: Engere Toleranzklassen (wie 2A/2B) ermöglichen eine genauere Positionierung, können aber die Herstellungskosten erhöhen.

Für kritische Anwendungen empfehlen wir oft spezielle Gewindebehandlungen, wie z. B. gerollte Gewinde (statt geschnittener) für eine höhere Festigkeit und Verschleißfestigkeit. Diese Herstellungsmethode kann die Lebensdauer bei Anwendungen mit hoher Beanspruchung um bis zu 30% verlängern.

Anwendungsspezifische Designlösungen

Verschiedene Branchen stellen besondere Anforderungen, die spezielle Exzenterschnecken erfordern:

Lösungen für die Automobilindustrie

In Automobilanwendungen müssen Exzenterschrauben Vibrationen, Temperaturschwankungen und potenziell korrosiven Umgebungen standhalten. Unser Konstruktionsansatz umfasst in der Regel:

- Vibrationsfeste Gewindeprofile mit optionaler Gewindesicherung

- Korrosionsbeständige Materialien oder Beschichtungen (Zink, Zink-Nickel oder Geometrie)

- Präzise Exzentrizitätstoleranzen zur Gewährleistung einer konsistenten Einstellung während der Fahrzeugmontage

- Spezialisierte Kopfdesigns, die sich für automatisierte Montagewerkzeuge eignen

Ein besonders erfolgreiches Design, das wir für einen großen Automobilkunden entwickelt haben, verfügt über ein duales exzentrisches System, bei dem zwei versetzte Profile zusammenwirken, um eine extrem feine Einstellmöglichkeit für die Scheinwerferausrichtungsmechanismen zu bieten.

Luft- und Raumfahrtanwendungen

Der Luft- und Raumfahrtsektor verlangt ein Höchstmaß an Präzision und Zuverlässigkeit:

- Ultrapräzise Exzentrizitätstoleranzen (typischerweise innerhalb von ±0,005 mm)

- Leichte Materialien wie Titan- oder Aluminiumlegierungen zur Reduzierung des Gesamtgewichts

- Spezielle Verriegelungsmechanismen, die ein Lösen bei Vibrationen verhindern

- Vollständige Rückverfolgbarkeit und Zertifizierung der Materialien

Für Anwendungen in der Flugzeugsteuerung haben wir Exzenterschrauben mit serienmäßiger Führung und speziellen Oberflächenbehandlungen entwickelt, die ihre Beständigkeit gegen galvanische Korrosion bei der Verwendung mit Kohlefaserkomponenten verbessern.

Überlegungen zu medizinischen Geräten

Medizinische Anwendungen stellen besondere Anforderungen:

- Biokompatible Materialien wie rostfreier Stahl 316L oder Titan

- Anforderungen an spiegelglatte Oberflächen für die Infektionskontrolle

- Nicht-magnetische Optionen für MRI-Kompatibilität

- Spezialisierte Reinigungs- und Passivierungsverfahren

Unsere Erfahrung in der Herstellung von Medizinprodukten hat zur Entwicklung von exzentrischen Schrauben speziell für orthopädische chirurgische Werkzeuge geführt, bei denen sich präzise Einstellmöglichkeiten direkt auf das Operationsergebnis auswirken.

Kundenspezifisches Designverfahren bei PTSMAKE

Bei der Entwicklung kundenspezifischer Exzenterschraubenlösungen folgen wir einem strukturierten Prozess, um optimale Ergebnisse zu gewährleisten:

Analyse der Anforderungen: Umfassende Bewertung der funktionalen Anforderungen, der Umweltbedingungen und der Leistungserwartungen.

Entwurf Iteration: Entwicklung erster Entwürfe mit 3D-Modellierung und Simulation zur Bewertung der Leistung vor der Herstellung von Prototypen.

Herstellung von Prototypen: Schnelle Herstellung von Musterkomponenten für Tests und Validierung.

Leistungsprüfung: Strenge Bewertung unter simulierten Betriebsbedingungen zur Überprüfung der Funktionalität und Haltbarkeit.

Verfeinerung des Designs: Optimierung auf der Grundlage von Testergebnissen, um Leistung und Herstellbarkeit zu verbessern.

Umsetzung der Produktion: Übergang zu effizienten Fertigungsverfahren unter Beibehaltung kritischer Entwurfsparameter.

Dieser kooperative Ansatz hat sich als besonders effektiv für Kunden in sich schnell entwickelnden Branchen erwiesen, in denen Standardkomponenten die speziellen Anforderungen einfach nicht erfüllen können.

Gleichgewicht zwischen Kosten und Leistung

Bei der Entwicklung kundenspezifischer Exzenterschnecken müssen zwangsläufig Leistungsanforderungen und Kostenüberlegungen gegeneinander abgewogen werden. Mehrere Strategien können helfen, dieses Gleichgewicht zu optimieren:

Strategische Materialauswahl: Auswahl von Materialien, die den Leistungsanforderungen entsprechen, ohne unnötige Überspezifizierung.

Design für Herstellbarkeit: Integration von Funktionen, die die Produktion vereinfachen, ohne die Funktionalität zu beeinträchtigen.

Standardisierung wo möglich: Verwendung von Standardabmessungen und -merkmalen, wenn sie die kritische Leistung nicht beeinträchtigen.

Überlegungen zum Volumen: Bei der Entwicklung ist die Produktionsmenge zu berücksichtigen, da verschiedene Ansätze für Prototypen, Kleinserien oder Massenproduktion optimal sein können.

Durch die sorgfältige Berücksichtigung dieser Faktoren in einem frühen Stadium des Konstruktionsprozesses können wir Exzenterschneckenlösungen entwickeln, die eine optimale Leistung erbringen und gleichzeitig für die jeweilige Anwendung wirtschaftlich rentabel sind.

Qualitätskontrolle und Prüfverfahren

Was ist der unsichtbare Faktor, der außergewöhnliche Exzenterschnecken von solchen unterscheidet, die vorzeitig versagen? Es ist nicht das Material oder das Design allein - es ist die strenge Qualitätskontrolle, die sicherstellt, dass jedes Bauteil die anspruchsvollen Standards erfüllt, bevor es Ihre Produktionslinie erreicht.

Die Qualitätskontrolle bei der Herstellung von Exzenterschrauben stellt eine wichtige Schnittstelle zwischen Messtechnik, Werkstoffkunde und technischem Fachwissen dar, bei der spezielle Inspektionsverfahren die präzisen Maßverhältnisse überprüfen, die es diesen Komponenten ermöglichen, ihre einzigartigen Einstellfunktionen zu erfüllen.

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass die Qualitätskontrolle für exzentrische Schrauben spezielle Ansätze erfordert, die über die Standardprüfprotokolle für Verbindungselemente hinausgehen. Der absichtliche Versatz zwischen Kopf- und Schaftmitte - genau das Merkmal, das diese Komponenten so wertvoll macht - schafft auch einzigartige Prüfherausforderungen, die speziell entwickelte Prüfmethoden erfordern.

Techniken zur Überprüfung der Dimensionen

Der Eckpfeiler der Qualitätskontrolle von Exzenterschnecken liegt in der Überprüfung der kritischen Maßverhältnisse, die ihre Funktionalität bestimmen.

Methoden zur Messung der Exzentrizität

Die genaue Messung des Versatzes zwischen der Mittellinie der Welle und der Mittellinie des Kopfes stellt eine besondere Herausforderung bei der Prüfung dar. Mehrere Methoden ermöglichen eine effektive Überprüfung:

Optische Komparatoren: Diese projektionsbasierten Systeme ermöglichen einen visuellen Vergleich mit Masterschablonen und bieten eine schnelle Überprüfung für moderate Toleranzanforderungen.

Koordinatenmessmaschinen (CMM): Für höchste Genauigkeitsanforderungen können KMGs die tatsächlichen Maßverhältnisse in drei Dimensionen abbilden und so umfassende Daten zur Exzentrizität liefern.

Bildverarbeitungssysteme: Automatisierte Bildverarbeitungssysteme können die Exzentrizität in Produktionslinien mit hohen Stückzahlen schnell überprüfen, indem sie Algorithmen zur Kantenerkennung verwenden, um Mittellinien zu identifizieren.

Kundenspezifisches Lehren: Speziell angefertigte Vorrichtungen, mit denen das exzentrische Verhältnis auf mechanischem Wege überprüft wird.

Die Wahl der Messtechnik hängt weitgehend von der erforderlichen Toleranz und dem Produktionsvolumen ab. Für Anwendungen in der Luft- und Raumfahrt, die Toleranzen innerhalb von ±0,005 mm erfordern, kann eine CMM-Prüfung obligatorisch sein, während bei kommerzieller Hardware optische Verfahren zur schnelleren Überprüfung eingesetzt werden können.

Prüfung der Gewindequalität

Da sich die Unversehrtheit des Gewindes direkt auf die Montage- und Funktionsleistung auswirkt, ist die Gewindekontrolle ein wichtiger Bestandteil der Qualitätskontrolle:

| Inspektionsmethode | Was es überprüft | Typische Anwendungen |

|---|---|---|

| Gewindelehrdorne | GO/NO-GO-Prüfung von Außengewinden | Inspektion der Produktionslinie |

| Gewinde-Grenzlehrdorne | GO/NO-GO-Prüfung von Innengewinden | Inspektion des Gegenstücks |

| Optische Gewindeinspektion | Gewindeprofil, Steigung, Winkel | Hochpräzise Anforderungen |

| Laser-Gewinde-Scannen | Vollständiges Mapping der Gewindeform | Kritische Anwendungen |

Bei Exzenterschrauben, die in vibrationsintensiven Umgebungen eingesetzt werden, kommt der Prüfung der Gewindequalität besondere Bedeutung zu, da die Unversehrtheit des Gewindes einen direkten Einfluss auf den Widerstand gegen Selbstlockerung hat.

Überprüfung der Oberflächengüte

Die Oberflächenbeschaffenheit von Exzenterschrauben beeinflusst sowohl die Funktionsfähigkeit als auch die Korrosionsbeständigkeit:

- Profilometer: Messung von Oberflächenrauheitsparametern wie Ra (durchschnittliche Rauheit) und Rz (Spitze-Tal-Höhe)

- Visuelle Vergleichsstandards: Für die schnelle Überprüfung anhand standardisierter Proben

- Reflektivitätstest: Liefert quantitative Daten zur Glätte der Oberfläche

Bei Anwendungen mit besonderen Reibungsanforderungen - wie z. B. bei Aufhängungskomponenten in der Automobilindustrie - gewährleistet die Überprüfung der Oberflächenbeschaffenheit ein konsistentes Verhältnis zwischen Drehmoment und Spannung während der Einstellung.

Materialprüfung und Verifizierung

Neben der Maßprüfung stellt die Materialprüfung sicher, dass die Exzenterschnecke unter Betriebsbedingungen die erwartete Leistung erbringt.

Protokolle für Härtetests

Die Härteprüfung liefert wichtige Informationen über die mechanischen Eigenschaften des fertigen Bauteils:

- Rockwell-Härteprüfung: Die gebräuchlichste Methode für fertige Verbindungselemente, typischerweise unter Verwendung der Skalen B oder C

- Vickers Mikrohärte: Wird bei einsatzgehärteten Teilen oder bei der Prüfung bestimmter Bereiche verwendet

- Tragbare Härteprüfgeräte: Feldüberprüfung ohne Zerstörung von Komponenten ermöglichen

Für Exzenterschnecken, die hohen Belastungen ausgesetzt sind, müssen bestimmte Härtebereiche geprüft werden, um sowohl Sprödigkeit als auch übermäßige Verformung unter Belastung zu vermeiden.

Analyse der chemischen Zusammensetzung

Die Sicherstellung der richtigen Materialzusammensetzung ist von entscheidender Bedeutung, insbesondere bei Anwendungen mit spezifischen Anforderungen:

- Röntgenfluoreszenz (XRF): Zerstörungsfreie Elementaranalyse zur Materialprüfung

- Optische Emissionsspektroskopie: Bietet eine detaillierte Analyse der chemischen Zusammensetzung

- Bewertungen der Materialzertifizierung: Überprüfung von Werkszertifizierungen und Rückverfolgbarkeit

Bei PTSMAKE werden strenge Materialtrennungsprotokolle und Verifizierungstests durchgeführt, um Materialverwechslungen zu vermeiden, die bei kritischen Anwendungen zu katastrophalen Ausfällen führen könnten.

Beschichtung und Beschichtungsinspektion

Bei beschichteten Exzenterschnecken sorgt eine zusätzliche Prüfung für den richtigen Schutz:

- Messung der Beschichtungsdicke: Mit Magnet-, Wirbelstrom- oder Röntgentechnik

- Salzsprühnebeltest: Überprüfung der Korrosionsbeständigkeit unter beschleunigten Bedingungen

- Adhäsionsprüfung: Gewährleistet, dass die Beschichtung während der Installation und Nutzung intakt bleibt

Bei der Entwicklung von Qualitätskontrollprotokollen für beschichtete Exzenterschnecken achten wir besonders auf potenzielle Probleme der Wasserstoffversprödung, die bei bestimmten Beschichtungsprozessen auftreten können.

Ansätze zur Funktionsprüfung

Während die Überprüfung der Abmessungen und des Materials die Grundlage der Qualitätskontrolle bildet, bestätigt die Funktionsprüfung, dass die Exzenterschnecke in ihrer Anwendung wie vorgesehen funktioniert.

Prüfung der Drehmoment-Spannungs-Beziehung

Für die Anwendung von Befestigungselementen ist das Verständnis des Verhältnisses zwischen aufgebrachtem Drehmoment und entwickelter Spannung entscheidend:

- Drehmoment-Zugkraft-Analysatoren: Messen Sie die tatsächliche Spannung, die sich bei verschiedenen Drehmomentwerten entwickelt

- Prüfung des Reibungskoeffizienten: Bestimmt die Konsistenz der Reibungseigenschaften

- Prüfung des vorherrschenden Drehmoments: Für selbstsichernde Verschlüsse zur Überprüfung der Haltefähigkeit

Diese Prüfung ist besonders wichtig für Exzenterschrauben, die in Verstellanwendungen eingesetzt werden, bei denen eine vorhersehbare Bewegung unter einem bestimmten Drehmoment erforderlich ist.

Zyklustests für Anpassungsmechanismen

Da viele Exzenterschnecken für eine wiederholte Einstellung ausgelegt sind, wird die Haltbarkeit durch Zyklustests überprüft:

- Automatisierte Radsportausrüstung: Simuliert wiederholte Einstellvorgänge

- Messung der Abnutzung: Quantifiziert den Materialverlust nach einer bestimmten Anzahl von Zyklen

- Überprüfung der Gewindeintegrität: Bestätigt, dass die Fäden auch nach wiederholtem Gebrauch eine funktionale Geometrie behalten

Vor kurzem haben wir für einen Kunden aus der optischen Industrie umfangreiche Zyklustests durchgeführt und dabei nachgewiesen, dass unsere exzentrischen Einstellschrauben auch nach 10.000 Einstellzyklen noch präzise positioniert werden können.

Umweltprüfungen

Bei Anwendungen in schwierigen Umgebungen wird die Leistung unter bestimmten Bedingungen durch zusätzliche Tests überprüft:

- Temperaturzyklen: Überprüft die Funktion in den angegebenen Temperaturbereichen

- Korrosionsprüfung: Über die Standard-Salzsprühnebeltests hinaus können branchenspezifische Umweltbelastungen einbezogen werden

- Vibrationsbeständigkeit: Besonders wichtig für Anwendungen in der Automobilindustrie und der Luft- und Raumfahrt

Einführung der statistischen Prozesskontrolle

Eine wirksame Qualitätskontrolle für Exzenterschnecken erfordert mehr als die Prüfung einzelner Komponenten - sie erfordert eine systematische Überwachung des gesamten Fertigungsprozesses.

Wichtige SPC-Parameter für Exzenterschrauben

Die effektivsten Implementierungen der statistischen Prozesskontrolle (SPC) konzentrieren sich auf diese kritischen Parameter:

- Exzentrizität Wert: Der genaue Versatz zwischen den Mittellinien

- Gewinde Abmessungen: Teilungsdurchmesser, großer Durchmesser und kleiner Durchmesser

- Material Härte: Innerhalb der angegebenen Bereiche gehalten

- Oberflächenbehandlung: Besonders für Lagerflächen

Durch die Überwachung dieser Parameter während der gesamten Produktion können Trends erkannt und korrigiert werden, bevor sie zu nicht konformen Teilen führen.

Prozessfähigkeitsstudien

Bei der Herstellung von Präzisionsbauteilen ist es wichtig, die inhärenten Fähigkeiten der Fertigungsprozesse zu verstehen:

- Cp/Cpk-Analyse: Misst die Prozessfähigkeit in Bezug auf die Spezifikationsgrenzen

- Gage R&R Studien: Bewertung der Variation des Messsystems

- Prozess-FMEA: Identifiziert potenzielle Fehlermöglichkeiten in der Produktion

Bei PTSMAKE halten wir bei der Produktion von Exzenterschrauben Cpk-Mindestwerte von 1,33 für Standardabmessungen und 1,67 für kritische Merkmale ein, um eine gleichbleibende Qualität mit minimalen Abweichungen zu gewährleisten.

Umgang mit Nicht-Konformität

Selbst mit robusten Präventionssystemen ist ein effektiver Umgang mit nicht konformen Teilen unerlässlich:

- Analyse der Grundursache: Strukturierter Ansatz zur Ermittlung der zugrunde liegenden Ursachen

- Verfahren für Abhilfemaßnahmen: Dokumentierte Prozesse zur Behandlung von Problemen

- Vorbeugende Maßnahmen: Einführung von Systemen zur Verhinderung von Wiederholungstaten

Qualitätsdokumentation und Rückverfolgbarkeit

Eine vollständige Dokumentation ermöglicht sowohl die Überprüfung der Qualität als auch die Rückverfolgbarkeit bei der Fehlersuche, falls Probleme auftreten.

Für exzentrische Schrauben, die in kritischen Anwendungen eingesetzt werden, bieten wir in der Regel:

- Material-Zertifizierungen: Dokumentation der chemischen und mechanischen Eigenschaften

- Dimensionale Berichte: Umfassende Messdaten für kritische Merkmale

- Prozessaufzeichnungen: Dokumentation aller Herstellungsvorgänge

- Test Ergebnisse: Leistungsüberprüfungsdaten für spezifische Anwendungsanforderungen

Diese Dokumentation beweist nicht nur die Einhaltung der Vorschriften, sondern liefert auch wertvolle Referenzinformationen für künftige Design-Iterationen oder Problemlösungen.

Durch die Implementierung umfassender Qualitätskontrollprotokolle, die speziell für die Herstellung von Exzenterschrauben entwickelt wurden, können wir sicherstellen, dass diese speziellen Komponenten auch in den anspruchsvollsten Anwendungen zuverlässig funktionieren. Die messtechnische Verifikation5 Dieser Prozess mag zusätzliche Investitionen erfordern, aber er verblasst im Vergleich zu den Kosten eines Komponentenausfalls in kritischen Systemen.

Praktische Anwendungen im Fahrzeugbau

Haben Sie sich jemals gefragt, wie Ihr Auto die perfekte Balance zwischen Stabilität und Komfort erreicht? Hinter jeder sanften Fahrt und präzisen Lenkreaktion steckt ein versteckter Held - die Exzenterschraube, die im Stillen wichtige Ausrichtungseinstellungen vornimmt, damit Sie sicher auf der Straße bleiben.

Exzenterschrauben spielen in der modernen Automobiltechnik eine fundamentale Rolle. Sie ermöglichen präzise Anpassungen von Sturzwinkeln, Radausrichtung und Aufhängungssystemen, die mit konventionellen Befestigungsmitteln nicht möglich wären, und sorgen so für optimale Fahrzeugleistung und Sicherheit.

Die Automobilindustrie stellt eine der anspruchsvollsten Umgebungen für Präzisionsverbindungselemente dar, in der Toleranzen in Bruchteilen von Millimetern gemessen werden und die Leistung direkte Auswirkungen auf die Sicherheit hat. Während meiner Arbeit mit Automobilherstellern bei PTSMAKE habe ich aus erster Hand erfahren, wie Exzenterschrauben komplexe Ausrichtungsprobleme lösen, die andernfalls komplette Neukonstruktionen oder wesentlich teurere Komponenten erfordern würden.

Kritische Automobilanwendungen für Exzenterschrauben

Das einzigartige Offset-Design von Exzenterschrauben macht sie besonders wertvoll für präzise Einstellanwendungen in modernen Fahrzeugen. Schauen wir uns die wichtigsten Anwendungen an:

Mechanismen zur Einstellung des Sturzwinkels

Der Sturzwinkel - die vertikale Neigung der Räder von vorne gesehen - hat einen direkten Einfluss auf das Fahrverhalten, den Reifenverschleiß und die Sicherheit. Die genaue Einstellung dieses Winkels ist von entscheidender Bedeutung:

- Anpassungsbedarf: Moderne Fahrzeuge erfordern in der Regel eine Sturzeinstellung von ±2° mit einer Genauigkeit von 0,1°.

- Traditionelle Lösungen: In der Vergangenheit waren geschlitzte Montageplatten oder Unterlegscheiben erforderlich, die ungenau und zeitaufwendig einzustellen waren.

- Exzenterschnecke Implementierung: Die strategische Platzierung der Exzenterschrauben an den Befestigungspunkten der Aufhängung ermöglicht den Technikern eine präzise, wiederholbare Sturzeinstellung durch einfaches Drehen des Befestigungselements

Das Schöne an der Verwendung von Exzenterschrauben zur Sturzeinstellung liegt in ihrer Einfachheit. Durch die Integration des Einstellmechanismus direkt in das Verbindungselement können die Hersteller auf zusätzliche Komponenten verzichten und gleichzeitig eine präzisere Kontrolle gewährleisten. Bei PTSMAKE haben wir spezielle Exzenterschrauben mit reibungsgesteuerten Oberflächen entwickelt, die eine unerwünschte Drehung nach der Einstellung verhindern und dennoch gezielte Änderungen bei Bedarf ermöglichen.

Achsvermessungssysteme

Neben dem Radsturz umfasst die richtige Achsvermessung mehrere Winkel, die für eine optimale Fahrzeugleistung zusammenwirken müssen:

| Ausrichtung Parameter | Funktion | Typischer Einstellungsbereich | Exzenterschnecke Vorteil |

|---|---|---|---|

| Zehenwinkel | Kontrolliert die Geradlinigkeit | ±0.5° | Inkrementelle Feineinstellung |

| Nachlaufwinkel | Beeinflusst den Lenkeinschlag und die Stabilität | 2° bis 5° | Präzise Positionierung ohne Verrutschen |

| Neigung der Lenkachse | Beeinflusst das Lenkgefühl | 12° bis 14° | Behält die Einstellung unter Vibration bei |

Moderne Achsmesssysteme verwenden zunehmend Exzenterschrauben an mehreren Einstellpunkten, wodurch eine umfassende Lösung geschaffen wird, mit der Techniker die Werksspezifikationen mit größerer Effizienz erreichen können. Dieser Ansatz verkürzt die Ausrichtungszeit erheblich und verbessert gleichzeitig die Genauigkeit - ein Gewinn sowohl für die Werkstätten als auch für die Fahrzeugbesitzer.

Anwendungen des Aufhängungssystems

Fahrzeugaufhängungssysteme müssen die widersprüchlichen Anforderungen von Komfort, Fahrverhalten und Haltbarkeit miteinander in Einklang bringen:

- Positionierung des Hilfsrahmens: Exzenterschrauben ermöglichen eine präzise Positionierung der Hilfsrahmen der Radaufhängung im Verhältnis zum Fahrgestell, wodurch die Radausrichtung und die Aufhängungsgeometrie kontrolliert werden

- Befestigung der Querlenker: Der strategische Einsatz von exzentrischen Befestigungspunkten ermöglicht eine Feinabstimmung der Aufhängungsgeometrie über die gesamte Lebensdauer des Fahrzeugs

- Anti-Rollbar-Einstellungen: Exzentrische Verbindungen ermöglichen die Einstellung der Spannung zur Kontrolle der Rollcharakteristik der Karosserie

Eine besonders innovative Anwendung, die wir entwickelt haben, umfasst doppelt exzentrische Verschlüsse6 die eine zweiachsige Einstellung von einem einzigen Befestigungspunkt aus ermöglichen. Diese Lösung hat sich vor allem bei Leistungsanwendungen im Aftermarket bewährt, wo umfangreichere Verstellbereiche gewünscht sind, ohne dass die Montagefestigkeit beeinträchtigt wird.

Anwendungen im Antriebsstrang und in der Kraftübertragung

Neben Aufhängung und Lenkung lösen Exzenterschnecken kritische Herausforderungen im gesamten Antriebsstrang von Fahrzeugen:

- Gurtstraffermechanismen: Exzentrische Befestigungspunkte schaffen eine einstellbare Spannung für Zahnriemen, Nebenantriebe und andere Riemensysteme

- Ausrichtung des Differenzträgers: Die präzise Positionierung der Differentialträger gewährleistet einen korrekten Zahneingriff und einen leisen Betrieb

- Positionierung der Motorhalterung: Die Feineinstellung der Motorposition im Verhältnis zum Fahrgestell verbessert die NVH-Eigenschaften (Noise, Vibration, Harshness)

In Hybrid- und Elektrofahrzeugen werden zunehmend exzentrische Positioniersysteme für die Montage von Batteriepacks eingesetzt, bei denen eine präzise Ausrichtung sowohl für die elektrischen Verbindungen als auch für das Wärmemanagement wichtig ist.

Design-Herausforderungen bei Automobilanwendungen

Die Herstellung von Exzenterschrauben für den Einsatz in der Automobilindustrie ist mit einigen besonderen Herausforderungen verbunden, die durch sorgfältige Konstruktion gelöst werden müssen:

Anforderungen an die Vibrationsbeständigkeit

Anders als bei stationären Anwendungen müssen Exzenterschnecken in Fahrzeugen ihre Position trotz ständiger Vibrationen beibehalten:

- Gewinde Design: Modifizierte Gewindeprofile mit Interferenzcharakteristik verhindern vibrationsbedingtes Lösen

- Retentionsmerkmale: Sekundäre Verriegelungsmechanismen, wie z.B. vorherrschende Drehmomentelemente, Gewindekleber oder mechanische Verriegelungen

- Auswahl des Materials: Speziallegierungen mit optimalen elastischen Eigenschaften, die der Ermüdung widerstehen und gleichzeitig die Anpassungsfähigkeit erhalten

Für kritische Aufhängungskomponenten spezifizieren die meisten Hersteller exzentrische Befestigungselemente mit den vorherrschenden Mindestdrehmomenten, die einen konstanten Widerstand gegen Rotation bieten und dennoch eine gezielte Einstellung bei Bedarf ermöglichen.

Überlegungen zur Korrosionsbeständigkeit

In der Automobilbranche sind Verbindungselemente einer Vielzahl von Korrosionsproblemen ausgesetzt:

- Streusalz-Exposition: Besonders streng in nördlichen Klimazonen, die einen erhöhten Korrosionsschutz erfordern

- Galvanische Kompatibilität: Muss mit Aluminium-, Stahl- und Verbundwerkstoffkomponenten kompatibel sein, ohne galvanische Zellen zu bilden

- Beschichtungssysteme: Mehrschichtige Schutzsysteme einschließlich Zink-Nickel-Beschichtung, E-Beschichtung oder spezielle korrosionsbeständige Legierungen

Bei PTSMAKE empfehlen wir in der Regel Zink-Nickel-Beschichtungen mit entsprechenden Versiegelungen für Exzenterschrauben in Unterbodenanwendungen, die eine Beständigkeit gegen Salzsprühnebel von über 1.000 Stunden bieten und gleichzeitig eine präzise Maßkontrolle der Exzentermerkmale gewährleisten.

Anforderungen an die Tragfähigkeit

Im Gegensatz zu Standardbefestigungselementen, die in erster Linie Verbindungsfunktionen erfüllen, tragen Exzenterschrauben in der Automobilindustrie oft erhebliche strukturelle Lasten:

- Scherfestigkeit: Muss Seitenkräften standhalten, insbesondere bei Aufhängungen

- Ermüdungswiderstand: Notwendigkeit, die Integrität trotz zyklischer Belastung über Hunderttausende von Kilometern zu erhalten

- Zugfestigkeit: Erforderlich zur Aufrechterhaltung von Klemmlasten, die eine Trennung der Komponenten unter dynamischen Bedingungen verhindern

Die technische Herausforderung besteht darin, eine ausreichende Exzentrizität für die Anpassung zu schaffen und gleichzeitig die strukturelle Integrität zu erhalten, die für sicherheitskritische Anwendungen erforderlich ist. Dies erfordert häufig eine ausgefeilte Finite-Elemente-Analyse und physikalische Tests zur Validierung der Entwürfe vor der Umsetzung.

Fertigungsüberlegungen für Automobilanwendungen

Die anspruchsvollen Anwendungen in der Automobilindustrie erfordern spezielle Fertigungsverfahren für Exzenterschrauben:

Kriterien für die Materialauswahl

Für Exzenterschrauben in der Automobilindustrie werden in der Regel diese Materialien verwendet:

- Legierte Stähle mit mittlerem Kohlenstoffgehalt: Wie SAE 4140 oder 5140, wärmebehandelt auf bestimmte Härtebereiche

- Rostfreie Stähle: 410 oder 17-4 PH für Anwendungen, die eine erhöhte Korrosionsbeständigkeit erfordern

- Spezialisierte Legierungen: Maßgeschneiderte Formulierungen für einzigartige Anwendungen, die Festigkeit, Korrosionsbeständigkeit und Gewicht kombinieren

Optionen für die Oberflächenbehandlung

Die Oberflächenbehandlung spielt sowohl für die Funktion als auch für die Langlebigkeit eine entscheidende Rolle:

- Beschichtungen auf Zinkbasis: Grundlegender Korrosionsschutz

- Zink-Nickel: Verbesserte Korrosionsbeständigkeit für raue Umgebungen

- Reibungshemmende Beschichtungen: Spezielle Behandlungen, die ein konsistentes Verhältnis zwischen Drehmoment und Spannung gewährleisten, sind entscheidend für die richtige Einstellung

Anforderungen an die Qualitätskontrolle

Exzenterschrauben für die Automobilindustrie erfordern verbesserte Qualitätsprotokolle:

- 100% Prüfung der Abmessungen: Jedes Exzentermerkmal muss überprüft werden, um den richtigen Einstellbereich zu gewährleisten.

- Drehmoment-Spannungsprüfung: Validierung einer konsistenten Beziehung zwischen dem aufgebrachten Drehmoment und der entwickelten Klemmkraft

- Rückverfolgbarkeit der Lose: Vollständige Rückverfolgung vom Rohmaterial über die Herstellung bis zur Auslieferung

Fallstudie: Lösung von Herausforderungen bei der Achsvermessung

Eine kürzlich erfolgte Zusammenarbeit mit einem europäischen Fahrzeughersteller veranschaulicht den Wert der Exzenterschraubentechnologie bei der Lösung komplexer technischer Herausforderungen. Der Hersteller sah sich mit anhaltenden Ausrichtungsproblemen bei einer neuen, leichten Aufhängungskonstruktion konfrontiert, bei der sich herkömmliche Einstellmethoden als unzureichend erwiesen.

Durch die Entwicklung eines mehrachsigen exzentrischen Schraubensystems, das Feineinstellungen in drei Ebenen gleichzeitig ermöglicht, haben wir dazu beigetragen, eine Lösung zu schaffen, die:

- Verkürzung der Ausrichtungszeit um 62% im Vergleich zum vorherigen Entwurf

- Verbesserung der Ausrichtungsgenauigkeit um den Faktor drei

- Zuverlässigere Beibehaltung der Einstellungen unter realen Fahrbedingungen

- Verringerung der Gewährleistungsansprüche im Zusammenhang mit ungleichmäßigem Reifenverschleiß um 78%

Diese Lösung wurde seither in mehreren Fahrzeugplattformen implementiert und zeigt, wie spezialisierte Befestigungstechnik scheinbar komplexe technische Herausforderungen mit eleganten, einfachen Lösungen lösen kann.

Oberflächenbehandlungen und Veredelungsoptionen

Haben Sie sich schon einmal gefragt, warum manche Exzenterschrauben jahrzehntelang in rauen Umgebungen halten, während andere innerhalb weniger Monate versagen? Das Geheimnis liegt nicht im Grundmaterial, sondern in den speziellen Oberflächenbehandlungen, die gewöhnliche Komponenten in korrosionsbeständige, verschleißoptimierte Präzisionsteile verwandeln.

Oberflächenbehandlungen für Exzenterschnecken stellen eine kritische technische Entscheidung dar, die sich direkt auf Leistung, Langlebigkeit und Zuverlässigkeit auswirkt. Die Optionen reichen von stromloser Vernickelung bis hin zu Schwarzoxid- und Dacromet-Beschichtungen, die jeweils spezifische funktionale Vorteile bieten, die über den reinen Korrosionsschutz hinausgehen.

Die richtige Oberflächenbehandlung kann eine gewöhnliche Exzenterschraube in ein Bauteil verwandeln, das auch den anspruchsvollsten Umgebungen standhält. Durch meine Erfahrung bei PTSMAKE habe ich aus erster Hand erfahren, wie die richtige Beschichtungstechnologie die Lebensdauer von Bauteilen um ein Vielfaches verlängern und gleichzeitig wichtige Leistungsmerkmale verbessern kann, die weit über die einfache Korrosionsbeständigkeit hinausgehen.

Chemische Vernickelung: Präzision mit Schutz

Chemisch vernickeln ist eine der vielseitigsten Oberflächenbehandlungen für Exzenterschrauben und bietet eine bemerkenswerte Kombination von Eigenschaften, die sie ideal für Präzisionsanwendungen macht.

Prozess-Grundlagen

Im Gegensatz zur herkömmlichen Galvanisierung, die elektrischen Strom erfordert, erfolgt die stromlose Nickelabscheidung durch eine kontrollierte chemische Reaktion:

- Die Exzenterschnecke wird gründlich gereinigt und vorbereitet

- Es wird in eine Lösung getaucht, die Nickelsalze, Reduktionsmittel und Stabilisatoren enthält.

- Durch eine kontrollierte autokatalytische Reaktion wird Nickel auf allen Oberflächen abgeschieden

- Der Prozess wird fortgesetzt, bis die gewünschte Schichtdicke erreicht ist.

Das Schöne an diesem Verfahren ist die Fähigkeit, unabhängig von der Teilegeometrie außergewöhnlich gleichmäßige Beschichtungen zu erzeugen. Speziell für exzentrische Schrauben bedeutet dies:

- Jede Oberfläche erhält den gleichen Schutz, auch Gewinde und Sacklöcher

- Die Maßhaltigkeit wird mit extrem engen Toleranzen eingehalten.

- Das Verfahren erzeugt keine gerichteten Spannungen, die die Leistung der Komponenten beeinträchtigen könnten.

Hauptvorteile für exzentrische Schraubenanwendungen

Chemisch Nickel bietet mehrere Vorteile, die es für exzentrische Präzisionsschrauben besonders wertvoll machen:

- Härte: Kann wärmebehandelt werden, um Härtewerte von bis zu 68 HRC zu erreichen und bietet eine außergewöhnliche Verschleißfestigkeit

- Maßliche Präzision: Setzt sich gleichmäßig ab, ohne sich an Kanten oder Vertiefungen zu bilden

- Korrosionsbeständigkeit: Bietet ausgezeichneten Schutz gegen eine Vielzahl von chemischen Umgebungen

- Schmierfähigkeit: Geringerer Reibungskoeffizient als bei blankem Stahl, was die Leichtgängigkeit der Einstellung verbessert

- Nicht-magnetische Optionen: Kann bei Bedarf für nicht-magnetische Anwendungen formuliert werden

Industrieanwendungen

Diese Beschichtung glänzt bei mehreren spezifischen Anwendungen von Exzenterschnecken:

| Industrie | Anmeldung | Hauptvorteil |

|---|---|---|

| Medizinische Ausrüstung | Anpassungsmechanismen | Biokompatibilität und Präzision |

| Lebensmittelverarbeitung | Förderbandversteller | Korrosionsbeständigkeit und Lebensmittelsicherheit |

| Halbleiter | Ausrichtungsvorrichtungen | Nichtmagnetische Eigenschaften und Präzision |

| Luft- und Raumfahrt | Steuerflächen-Einsteller | Verlässlichkeit und Verschleißfestigkeit |

Bei PTSMAKE haben wir spezielle Chemisch-Nickel-Formulierungen mit eingearbeitetem PTFE für Anwendungen entwickelt, die ein minimales Stick-Slip-Verhalten bei Feineinstellungen erfordern.

Schwarzes Oxid: Wirtschaftlicher Schutz mit Dimensionsstabilität

Schwarzes Oxid gilt als eine der traditionellsten und wirksamsten Behandlungen für exzentrische Schrauben, wenn ein moderater Korrosionsschutz und eine ausgezeichnete Dimensionsstabilität erforderlich sind.

Prozess-Übersicht

Beim Black-Oxide-Verfahren wird durch eine Reihe von chemischen Reaktionen eine Magnetit (Fe₃O₄)-Umwandlungsschicht erzeugt:

- Die Teile werden gründlich gereinigt und entfettet

- Sie werden bei bestimmten Temperaturen in alkalische Salzlösungen getaucht

- Eine kontrollierte chemische Reaktion wandelt das Oberflächeneisen in schwarzes Eisenoxid um

- Die Teile erhalten einen abschließenden Öl- oder Wachsüberzug, um den Schutz zu erhöhen.

Funktionelle Vorteile

Schwarzes Oxid bietet mehrere Vorteile, die es für bestimmte Anwendungen von Exzenterschrauben besonders geeignet machen:

- Minimale Dimensionsänderung: Die Beschichtung ist in der Regel nur 0,5-1,5 Mikrometer dick, so dass präzise Toleranzen eingehalten werden können.

- Verbessertes Erscheinungsbild: Attraktives, mattschwarzes Finish

- Verbesserte Einlaufeigenschaften: Hält das Öl zurück und verringert den anfänglichen Verschleiß bei der Einstellung

- Kosten-Wirksamkeit: Deutlich wirtschaftlicher als plattierte Beschichtungen

- Temperaturbeständigkeit: Behält seine Integrität bei höheren Temperaturen als viele alternative Beschichtungen

Optimale Anwendungsszenarien

Schwarzes Oxid eignet sich am besten für exzentrische Schrauben in diesen Situationen:

- Innenräume oder leichte Industrieumgebungen mit mäßiger Korrosionsbelastung

- Anwendungen, die eine häufige Anpassung erfordern und bei denen die Maßgenauigkeit entscheidend ist

- Kostenempfindliche Anwendungen, bei denen teurere Beschichtungen nicht gerechtfertigt sind

- Hochtemperaturanwendungen, bei denen andere Beschichtungen beschädigt werden könnten

Einer unserer Kunden aus der Fertigungsindustrie verwendet ausschließlich mit schwarzem Oxid behandelte Exzenterschnecken in seiner Fließbandausrüstung und hat so ein perfektes Gleichgewicht zwischen Schutz, Einstellgenauigkeit und wirtschaftlichem Wert gefunden.

Dacromet- und Geomet-Beschichtungen: Überlegene Korrosionsbeständigkeit

Für Exzenterschrauben, die rauen Umgebungsbedingungen ausgesetzt sind, bieten zinkhaltige Beschichtungen wie Dacromet und Geomet einen außergewöhnlichen Schutz bei gleichbleibender Funktionsfähigkeit.

Zusammensetzung der Beschichtung und Anwendung

Diese zinkhaltigen Systeme bestehen aus:

- Zink- und Aluminiumplättchen in einer anorganischen Matrix

- Spezialisierte chromfreie Bindemittel

- Anwendung durch Tauch-Schleuder- oder Sprühverfahren

- Aushärtung bei erhöhten Temperaturen für eine dauerhafte Oberfläche

Die Opferschutz7 Der Mechanismus funktioniert so, dass das Zink bevorzugt korrodiert und der darunter liegende Stahl geschützt wird, selbst wenn die Beschichtung beschädigt ist.

Leistungsmerkmale

Diese Beschichtungen bieten mehrere Vorteile für Exzenterschnecken in anspruchsvollen Umgebungen:

- Hervorragende Korrosionsbeständigkeit: Bietet in der Regel mehr als 1.000 Stunden Schutz vor Salznebel

- Konsistenter Reibungskoeffizient: Entscheidend für zuverlässige Drehmoment-Spannungs-Beziehungen

- Temperaturbeständigkeit: Behält seine Integrität bis zu 300°C bei (je nach Formulierung)

- Chemische Beständigkeit: Widersteht der Einwirkung von Kraftstoffen, Ölen und vielen Industriechemikalien

- Einhaltung der Umweltvorschriften: Moderne Formulierungen erfüllen RoHS- und ELV-Richtlinien

Ideale Anwendungen

Diese Beschichtungen eignen sich hervorragend für mehrere spezifische Anwendungen von Exzenterschrauben:

- Fahrzeugaufhängungs- und Fahrwerkskomponenten, die Streusalz und Umwelteinflüssen ausgesetzt sind

- Anpassungsmechanismen für Außenanlagen in Küsten- oder Industriegebieten

- Militär- und Raumfahrtanwendungen, die eine langfristige Zuverlässigkeit erfordern

- Landwirtschaftliche Geräte, die Düngemitteln und rauen Betriebsbedingungen ausgesetzt sind

In einem kürzlich bei PTSMAKE durchgeführten Projekt haben wir Geomet-beschichtete Exzenterschrauben für einen Hersteller von Schiffsausrüstungen eingesetzt, wodurch sich die Lebensdauer der Komponenten in Salzwasserumgebungen von 2 Jahren auf über 8 Jahre verlängert hat.

Hartverchromung: Maximale Abriebfestigkeit

Wenn Exzenterschnecken extremen Verschleißbedingungen ausgesetzt sind, sorgt eine Hartverchromung für außergewöhnliche Oberflächenhärte und Haltbarkeit.

Prozess-Grundlagen

Hartverchromung beinhaltet:

- Sorgfältige Oberflächenvorbereitung durch Reinigen und Ätzen

- Elektrolytische Abscheidung von Chrom in einem stark kontrollierten Bad

- Behandlungen nach der Beschichtung zur Vermeidung von Wasserstoffversprödung

- Optionales Polieren zum Erreichen spezifischer Oberflächenanforderungen

Leistungsvorteile

Hartchrom bietet mehrere wesentliche Vorteile:

- Extreme Härte: Typischerweise 65-70 HRC, bietet außergewöhnliche Verschleißfestigkeit

- Niedriger Reibungskoeffizient: Reduziert den Einstellaufwand und minimiert den Verschleiß

- Gute Korrosionsbeständigkeit: Bietet mäßigen Schutz in vielen Umgebungen

- Hitzebeständigkeit: Behält seine Eigenschaften auch bei hohen Temperaturen bei

- Abmessungskontrolle: Kann in präzisen Dicken für kritische Toleranzen aufgetragen werden

Spezialisierte Anwendungen

Die Hartverchromung ist in diesen Fällen für exzentrische Schrauben besonders wertvoll:

- Anpassungsmechanismen für hohe Zyklen, bei denen Verschleiß sonst zu Ungenauigkeiten führen würde

- Anwendungen in abrasiven Umgebungen

- Situationen, in denen geringe Reibung für eine präzise Einstellung entscheidend ist

- Umgebungen mit hohen Temperaturen, in denen sich andere Beschichtungen zersetzen könnten

Ein Kunde aus dem Motorsport verwendet unsere hartverchromten Exzenterschrauben ausschließlich in seinen Aufhängungssystemen, wo häufige Einstellungen und hohe Belastungen herkömmliche Komponenten schnell verschleißen würden.

Auswahl der optimalen Oberflächenbehandlung

Die Wahl der richtigen Behandlung für exzentrische Schrauben erfordert eine sorgfältige Abwägung mehrerer Faktoren:

Bewertung der Umweltexposition

Die Betriebsumgebung bestimmt das erforderliche Maß an Korrosionsschutz:

- Innenräume, kontrollierte Umgebungen: Schwarzes Oxid kann ausreichend sein

- Allgemeine industrielle Nutzung: Eine Zink- oder Zink-Nickel-Beschichtung bietet in der Regel einen ausreichenden Schutz.

- Exposition im Freien oder gegenüber aggressiven Chemikalien: Dacromet/Geomet oder Chemisch-Nickel

- Marine oder extreme Umgebungen: Spezialisierte Systeme mit mehreren Schutzschichten

Analyse der funktionalen Anforderungen

Abgesehen von der Korrosion sollten Sie diese funktionalen Anforderungen berücksichtigen:

- Abnutzungswiderstand: Kritisch bei häufig verstellten Schrauben

- Reibungseigenschaften: Beeinflusst die Präzision und das Gefühl der Einstellung

- Elektrische Leitfähigkeit: Wichtig für einige elektronische Anwendungen

- Ästhetische Anforderungen: Sichtbare Komponenten benötigen möglicherweise ein spezielles Erscheinungsbild

Wirtschaftliche Überlegungen

Bei der Bewertung von Beschichtungsoptionen sind sowohl die unmittelbaren als auch die Lebenszykluskosten zu berücksichtigen:

- Kosten der Erstbeschichtung: Die Palette reicht von kostengünstig (Schwarzoxid) bis hochwertig (spezielle Verbundwerkstoffe)

- Erwartete Nutzungsdauer: Haltbarere Beschichtungen rechtfertigen oft höhere Anschaffungskosten

- Anforderungen an die Wartung: Einige Beschichtungen müssen in regelmäßigen Abständen erneuert oder geschützt werden

- Folgen des Scheiterns: Bei kritischen Anwendungen gehen die Kosten für einen Ausfall der Beschichtung weit über das Bauteil selbst hinaus

Einhaltung von Vorschriften

Moderne Oberflächenbehandlungen müssen immer strengere Vorschriften erfüllen:

- RoHS-Konformität: Beschränkung gefährlicher Stoffe

- REACH-Konformität: Registrierung, Evaluierung, Autorisierung und Beschränkung von Chemikalien

- FDA-Kompatibilität: Für Anwendungen mit Lebensmittelkontakt

- Branchenspezifische Normen: Automobilindustrie, Luft- und Raumfahrt und Medizintechnik haben zusätzliche Anforderungen

Bei PTSMAKE haben wir einen systematischen Ansatz für die Auswahl der Oberflächenbehandlung entwickelt, der diese Faktoren mit den Kundenanforderungen abwägt und dabei hilft, die Komplexität der modernen Beschichtungstechnologien zu bewältigen, um die optimale Lösung für jede spezifische Exzenterschraubenanwendung zu finden.

Branchentrends und zukünftige Entwicklungen

Was wäre, wenn ich Ihnen sagen würde, dass die bescheidene Exzenterschraube am Rande einer technologischen Revolution steht, die zahlreiche Branchen verändern könnte? Von Präzision im Nanobereich bis hin zu intelligenten Materialien - die Zukunft dieser unscheinbaren Komponenten birgt ein bemerkenswertes Potenzial.

Die Industrie für die Herstellung exzentrischer Schrauben befindet sich an einem faszinierenden Scheideweg, an dem traditioneller Maschinenbau auf modernste Technologien wie additive Fertigung, intelligente Materialien und digitale Simulation trifft, wodurch sich beispiellose Möglichkeiten für die Miniaturisierung von Komponenten und die Verbesserung ihrer Funktionalität ergeben.

Die Welt der Exzenterschraubenherstellung entwickelt sich schnell weiter, angetrieben durch technologische Fortschritte und sich ändernde Marktanforderungen. Auf der Grundlage meiner Erfahrungen bei PTSMAKE und der Zusammenarbeit mit führenden Herstellern in verschiedenen Sektoren habe ich mehrere transformative Trends identifiziert, die die Landschaft der Branche umgestalten.

Miniaturisierung: Die kleine Revolution mit enormer Wirkung

Das unaufhaltsame Streben nach kleineren, leichteren und effizienteren Produkten führt zu einer grundlegenden Veränderung der Konstruktion und Fertigung von Exzenterschnecken.

Mikroexzentrische Komponenten

Die heutigen Miniaturisierungstrends verschieben die Grenzen dessen, was früher für möglich gehalten wurde:

- Sub-Millimeter-Exzentrizität: Wir produzieren jetzt regelmäßig Exzenterschrauben mit präzise kontrolliertem Versatz von nur 0,05 mm für medizinische und elektronische Anwendungen.

- Micro-Threading-Technologie: Fortschrittliche Gewindeformtechniken ermöglichen funktionale Gewinde an Bauteilen mit Durchmessern unter 1 mm

- Technik zur Gewichtsreduzierung: Durch Materialoptimierung und Designverfeinerung schaffen wir Komponenten, die die strukturelle Integrität beibehalten und gleichzeitig die Masse um bis zu 40% reduzieren.

Dieser Trend zur Miniaturisierung unterstützt direkt die Entwicklung kleinerer medizinischer Geräte, kompakterer Unterhaltungselektronik und leichterer Komponenten für die Luft- und Raumfahrt. Ein besonders spannendes Projekt bei PTSMAKE betraf die Entwicklung exzentrischer Verstellmechanismen für ein chirurgisches Robotergerät, bei dem unsere Komponenten eine präzise Einstellung in einem Gehäuse ermöglichen mussten, das kleiner als ein Radiergummi ist.

Die Herausforderungen der Miniaturisierung sind erheblich. Je kleiner die Abmessungen werden, desto kritischer werden die Fertigungstoleranzen. Eine Abweichung von 0,01 mm mag bei einem Standardbauteil akzeptabel sein, stellt aber bei einer mikroexzentrischen Schraube einen katastrophalen 20%-Fehler dar. Dies hat zu erheblichen Investitionen in fortschrittliche Fertigungstechnologien geführt, die ultrapräzise Toleranzen konstant einhalten können.

Auswirkungen der Miniaturisierung auf alle Branchen

| Industrie | Anmeldung | Vorteil der Miniaturisierung |

|---|---|---|

| Medizinische Geräte | Einsteller für implantierbare Geräte | Geringere Invasivität, verbesserte Patientenergebnisse |

| Unterhaltungselektronik | Positionierung des Kameraobjektivs | Dünnere Geräte mit verbesserter Funktionalität |

| Luft- und Raumfahrt | Einstellung der Satellitenkomponente | Geringeres Startgewicht, Kraftstoffeinsparungen |

| Robotik | Ausrichtung von Mikroaktoren | Feinere Bewegungssteuerung in kompakten Paketen |

Fortschrittliche Materialinnovationen

Die bei der Herstellung von Exzenterschnecken verwendeten Materialien entwickeln sich rasch weiter und eröffnen neue Möglichkeiten zur Leistungssteigerung.

Integration von Verbundwerkstoffen

Traditionelle metallische Werkstoffe werden zunehmend durch moderne Verbundwerkstoffe ergänzt oder ersetzt:

- Kohlenstofffaser-verstärkte Polymere: Außergewöhnliches Verhältnis von Festigkeit zu Gewicht für nicht tragende Verstellanwendungen

- Keramik-Metall-Verbundwerkstoffe: Bietet extreme Verschleißfestigkeit in rauen Umgebungen

- Nano-verstärkte Materialien: Einbindung von Kohlenstoff-Nanoröhren oder Graphen zur Verbesserung außergewöhnlicher Eigenschaften

Bei PTSMAKE haben wir vor kurzem Versuche mit einem Titan-Keramik-Verbundwerkstoff für Hochtemperaturanwendungen abgeschlossen, der auch bei Temperaturen von über 800 °C noch präzise eingestellt werden kann - ein bedeutender Fortschritt für Anwendungen in der Luft- und Raumfahrt sowie in der Industrie, bei denen herkömmliche Werkstoffe an Formstabilität verlieren würden.

Biologisch verträgliche Materialien

Der medizinische Sektor treibt die Innovation bei biokompatiblen exzentrischen Schraubenmaterialien voran:

- Hochreine Titanlegierungen: Minimierung des Abstoßungsrisikos bei implantierbaren Geräten

- PEEK und andere medizinische Polymere: Angebot von Röntgendurchlässigkeit für bessere Bildgebung

- Biologisch abbaubare Optionen: Komponenten schaffen, die ihren Zweck erfüllen und sich dann sicher auflösen

Integration intelligenter Materialien

Am aufregendsten ist vielleicht das Aufkommen exzentrischer Schrauben, die intelligente Materialtechnologien enthalten:

- Formgedächtnis-Legierungen: Ermöglichung der temperaturgesteuerten Einstellung ohne externe Werkzeuge

- Piezoelektrische Elemente: Ermöglicht die elektrische Steuerung von Mikro-Einstellungen

- Selbsterkennende Materialien: Echtzeit-Feedback zu Position und Belastungsbedingungen

Eine innovative Anwendung, die wir entwickeln, sind Exzenterversteller aus Formgedächtnislegierungen in Automobilsystemen. Diese Komponenten können die Aufhängungsgeometrie automatisch auf der Grundlage von Temperaturänderungen feinabstimmen und so die Wärmeausdehnung im gesamten Fahrzeug kompensieren, ohne dass elektronische Steuersysteme erforderlich sind.

Revolution in der additiven Fertigung

Die 3D-Drucktechnologien verändern die Produktion von Exzenterschrauben, insbesondere für spezielle Anwendungen und komplexe Geometrien.

Direktes Metall-Laser-Sintern (DMLS)

Die DMLS-Technologie ermöglicht die Herstellung von exzentrischen Bauteilen mit bisher unmöglichen Innengeometrien:

- Hohle Kernkonstruktionen: Deutliche Gewichtsreduzierung bei gleichbleibender struktureller Integrität

- Integrierte Kühlkanäle: Verbesserte Leistung bei Hochtemperaturanwendungen

- Funktional abgestufte Materialien: Unterschiedliche Materialeigenschaften in einem einzigen Bauteil

Die Fähigkeit, komplexe innere Strukturen zu schaffen, eröffnet neue Möglichkeiten für multifunktionale exzentrische Schrauben, die gleichzeitig Einstell-, Abtast- und andere Funktionen erfüllen.

Hybride Fertigungsansätze

Die vielversprechendsten Fertigungsentwicklungen kombinieren additive und traditionelle Verfahren:

- Gedruckter Kern mit bearbeiteten Präzisionsoberflächen: Nutzung der Vorteile beider Ansätze

- Selektive Verstärkung: Hinzufügen von hochfesten Materialien genau dort, wo sie benötigt werden