Was sind Gummiwalzen und ihre wesentlichen Funktionen?

Haben Sie sich schon einmal gefragt, wie Ihr Drucker reibungslos funktioniert oder wie zerbrechliche Materialien unbeschadet durch komplexe Fertigungsstraßen gelangen? Die unbesungenen Helden, die hinter diesen täglichen Wundern stehen, sind nicht zu übersehen: Gummiwalzen.

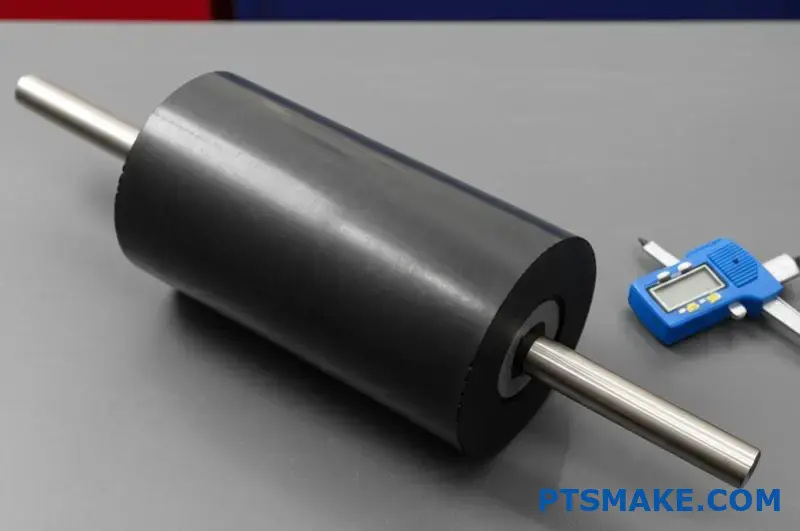

Gummiwalzen sind spezialisierte zylindrische Komponenten mit Elastomerbeschichtungen, die in zahlreichen Branchen wichtige Funktionen erfüllen. Diese vielseitigen Werkzeuge ermöglichen eine präzise Materialhandhabung und bieten gleichzeitig die perfekte Balance aus Griffigkeit, Druck und Schutz, die für einen effizienten Fertigungsbetrieb erforderlich ist.

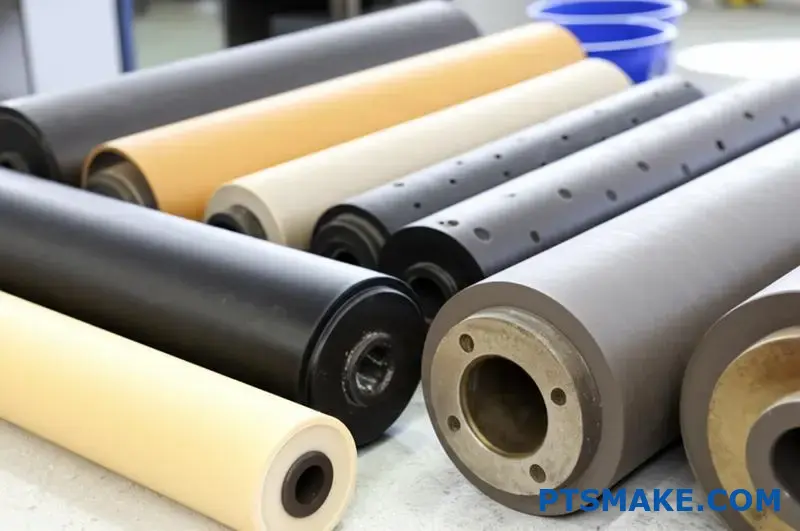

Die Anatomie einer Gummiwalze

Gummiwalzen mögen auf den ersten Blick einfach erscheinen, aber ihre Konstruktion erfordert eine sorgfältige Planung, um den spezifischen Anforderungen der Anwendung gerecht zu werden. Eine typische Gummiwalze besteht aus mehreren Schlüsselkomponenten:

- Kern: Normalerweise aus Metall (Stahl oder Aluminium) oder manchmal aus Kunststoff für leichte Anwendungen

- Elastomerer Belag: Das Gummi- oder Polymermaterial, das der Walze ihre funktionellen Eigenschaften verleiht

- Endschäfte: Ermöglicht die Montage und Drehung der Walze innerhalb der Maschine

- Optionale Komponenten: Lager, Dichtungen oder spezielle Beschichtungen für bestimmte Anwendungen

Die Auswahl der Materialien für die einzelnen Komponenten hängt ganz vom Verwendungszweck ab. Bei meiner Arbeit bei PTSMAKE habe ich gesehen, wie wichtig die richtige Materialauswahl ist, um optimale Leistung und Langlebigkeit zu gewährleisten.

Arten von Gummiwalzenmaterialien

Der Elastomerbelag ist das, was die Fähigkeiten einer Gummiwalze wirklich ausmacht. Verschiedene Materialien bieten unterschiedliche Härtegrade, chemische Beständigkeit, Temperaturtoleranz und andere Eigenschaften.

Gängige Gummiwalzenmaterialien

| Material | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|

| Naturkautschuk | Hohe Reibung, ausgezeichnete Elastizität, gute Reißfestigkeit | Papierverarbeitung, Textilverarbeitung |

| Neopren | Gute chemische Beständigkeit, mäßige Ölbeständigkeit | Lebensmittelverarbeitung, Druckerei |

| EPDM | Hervorragende Witterungsbeständigkeit, ausgezeichnete elektrische Isolierung | Außenanlagen, elektrische Anwendungen |

| Silikon | Extreme Temperaturbeständigkeit, Antihafteigenschaften | Lebensmittelverarbeitung, medizinische Geräte |

| Polyurethan | Hohe Abriebfestigkeit, Belastbarkeit | Schwerer Materialtransport, industrieller Druck |

Die Durometer1 des Gummibelags ist eine weitere wichtige Angabe. Dieses Maß für die Härte reicht für die meisten Anwendungen von 20A (sehr weich) bis 90A (fest).

Hauptfunktionen von Gummiwalzen in der Industrie

Gummiwalzen erfüllen zahlreiche wichtige Funktionen in verschiedenen Industriezweigen. Ihre Vielseitigkeit macht sie in modernen Fertigungsprozessen unverzichtbar.

Materialtransport und Beförderung

Eine der häufigsten Anwendungen von Gummiwalzen ist der Transport von Materialien durch Verarbeitungsanlagen. Die elastomere Oberfläche bietet:

- Kontrollierte Reibung für zuverlässige Materialbewegung

- Schonende Behandlung zur Vermeidung von Schäden an empfindlichen Materialien

- Konstante Geschwindigkeit und Spannungskontrolle

- Fähigkeit, Schwankungen in der Materialstärke auszugleichen

In Druckmaschinen zum Beispiel sorgen Präzisionsgummiwalzen dafür, dass das Papier mit exakter Geschwindigkeit durchläuft, ohne zu verrutschen oder zu reißen, und dass die Farben perfekt registriert werden.

Komprimierung und Laminierung

Gummiwalzen zeichnen sich dadurch aus, dass sie einen gleichmäßigen Druck auf die Oberfläche ausüben, was sie ideal für den Einsatz macht:

- Laminieren mehrerer Schichten miteinander

- Entfernen von Luftblasen zwischen Materialien

- Schaffung einer gleichmäßigen Haftung zwischen Oberflächen

- Komprimieren von Materialien auf bestimmte Dicken

Oberflächenveredelung und Beschichtung

Durch den kontrollierten Kontakt der Gummiwalzen eignen sie sich hervorragend zum Auftragen von Lacken und Beschichtungen:

- Gleichmäßige Verteilung von Druckfarben, Klebstoffen oder Beschichtungen

- Kontrollierte Eindringtiefe der Behandlungen

- Gleichmäßige Abdeckung ohne Streifenbildung oder Pfützenbildung

- Schonende Anwendung zur Vermeidung von Untergrundschäden

Materialverarbeitung

In vielen Fertigungsprozessen sind Gummiwalzen direkt an der Verarbeitung von Materialien beteiligt:

- Wasser aus Textilien herauspressen

- Presszellstoff in der Papierherstellung

- Muster in Oberflächen einprägen

- Recken oder Kalandrieren von Materialien auf bestimmte Abmessungen

Branchenspezifische Anwendungen

Gummiwalzen sind in zahlreichen Branchen mit speziellen Anforderungen zu unverzichtbaren Komponenten geworden:

Druck und Veröffentlichung

In der Druckindustrie übertragen Gummiwalzen Farbe, bewegen Papier und üben in verschiedenen Prozessen Druck aus. Die Anforderungen sind außerordentlich präzise, da schon kleine Abweichungen zu sichtbaren Mängeln führen können.

Lebensmittelverarbeitung

Lebensmittelgeeignete Gummiwalzen verarbeiten alles, von Teig bis zu Fleischprodukten. Hier bei PTSMAKE stellen wir sicher, dass diese Walzen die strengen FDA-Standards erfüllen und einer häufigen Desinfektion standhalten können.

Textilien und Gewebe

Die Textilindustrie ist auf Gummiwalzen angewiesen, um Stoffe zu färben, zu pressen und zu veredeln, ohne dabei empfindliche Materialien zu beschädigen.

Verpacken und Verarbeiten

Moderne Verpackungslinien verwenden Gummiwalzen, um Materialien zu führen, Klebstoffe aufzutragen und Dichtungen mit perfekter Konsistenz auch bei hohen Geschwindigkeiten zu erzeugen.

Wenn die Hersteller die wesentlichen Funktionen von Gummiwalzen kennen, können sie die optimalen Spezifikationen für ihre jeweiligen Anwendungen auswählen und so einen effizienten Betrieb und eine hohe Qualität der Produktion sicherstellen.

Arten von Gummiwalzen: Vollgummi, Rippenwalzen & Durasoft®

Wenn es um industrielle Effizienz geht, entscheiden oft Komponenten, die man kaum sieht, über Erfolg und Misserfolg - wie Gummiwalzen. Diese unscheinbaren Arbeitstiere entscheiden im Stillen darüber, ob Ihre Produktionslinie reibungslos läuft oder kostspielig ins Stocken gerät.

Der Markt für Gummiwalzen bietet drei verschiedene Haupttypen für unterschiedliche industrielle Anforderungen: massive Walzen, die eine unübertroffene Haltbarkeit bieten, gerippte Walzen, die eine verbesserte Griffigkeit bieten, und spezielle Durasoft® No-Crush-Walzen, die speziell für die Handhabung empfindlicher Materialien entwickelt wurden, ohne Schäden zu verursachen.

Vollgummiwalzen: Die Arbeitspferde der Industrie

Vollgummiwalzen sind die traditionelle und am weitesten verbreitete Option in der Branche. Diese Walzen verfügen über einen durchgehenden Gummibelag über einem Metallkern, der einen gleichmäßigen Oberflächenkontakt über die gesamte Walzenbreite bietet.

Hauptmerkmale von Vollgummiwalzen

Massivrollen eignen sich hervorragend für Anwendungen, die Langlebigkeit und Zuverlässigkeit erfordern. Ihre nahtlose Konstruktion minimiert potenzielle Fehlerstellen und bietet hervorragende Lastverteilungsmöglichkeiten.

Aufgrund ihrer Gleichmäßigkeit sind massive Walzen besonders gut geeignet für:

- Konsistente Materialzufuhr

- Gleichmäßige Druckanwendung

- Reibungsloser Materialtransport

- Anwendungen, die einen präzisen Anpressdruck erfordern

Materialoptionen für massive Walzen

Die Effektivität einer Vollgummiwalze hängt weitgehend von der Wahl des Elastomermaterials ab. Da ich mit unzähligen Herstellern zusammengearbeitet habe, um Probleme bei der Materialhandhabung zu lösen, habe ich aus erster Hand erfahren, wie wichtig die richtige Materialauswahl ist.

| Material Typ | Härtebereich | Die wichtigsten Vorteile | Gemeinsame Anwendungen |

|---|---|---|---|

| Naturkautschuk | 30-80A | Hohe Reibung, ausgezeichneter Rückprall | Papierhandhabung, allgemeines Fördern |

| EPDM | 40-90A | Wetter-/Ozonbeständigkeit, Farbstabilität | Außenanwendungen, UV-Belastung |

| Neopren | 40-80A | Ölbeständigkeit, mäßige chemische Beständigkeit | Leichte Ölumgebung, mäßige chemische Belastung |

| Silikon | 20-80A | Extremer Temperaturbereich, FDA-konform | Lebensmittelverarbeitung, Hoch-/Tieftemperaturanwendungen |

| Polyurethan | 20-95A | Außergewöhnliche Verschleißfestigkeit, Ölverträglichkeit | Umgebungen mit hohem Abrieb, schwerer Materialtransport |

Die Wahl zwischen diesen Materialien hängt von Ihren spezifischen Anwendungsanforderungen ab, einschließlich Umweltfaktoren, Materialeigenschaften und Verarbeitungsbedingungen.

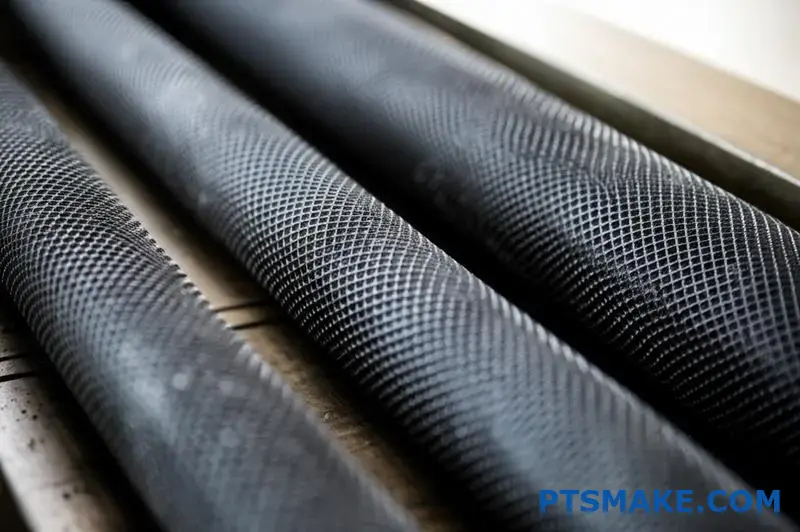

Gummirippenwalzen: Verbesserte Grip-Lösungen

Rippenwalzen aus Gummi weisen eine Reihe von erhöhten Rippen oder Lamellen auf ihrer Oberfläche auf. Dieses Design verändert die Interaktion der Walze mit den zu verarbeitenden Materialien erheblich.

Vorteile der Konstruktion von Rippenwalzen aus Gummi

Das ausgeprägte Rippenmuster bietet bei bestimmten Anwendungen mehrere Vorteile gegenüber massiven Rollen:

- Vergrößerte Oberfläche: Durch die Lamellen wird die Kontaktfläche vervielfacht und die Griffigkeit erhöht.

- Verbesserte Luftabgabe: Die Kanäle zwischen den Rippen lassen die Luft entweichen, wenn die Materialien zusammengeführt werden.

- Verbesserte Traktion: Das erhöhte Profil sorgt für besseren Halt auf schwierigen Materialien.

- Verringertes Verrutschen des Materials: Die strukturierte Oberfläche minimiert das Ausrutschen insbesondere bei glatten Materialien.

Optimale Anwendungen für Rippenwalzen

Diese Walzen zeichnen sich besonders aus durch:

- Bogenvorschuboperationen

- Systeme zum Anbringen von Etiketten

- Verfahren zur Materialtrennung

- Anwendungen mit glatten oder glänzenden Materialien

- Umgebungen, die eine verbesserte Materialhaftung erfordern

Das Rippenmuster kann je nach Anwendungsbedarf angepasst werden. Einige gängige Konfigurationen sind:

- Gerade Lamellen (senkrecht zur Rollenachse)

- Spiralförmige Rippen (für seitliche Materialbewegung)

- Kreuzschraffurmuster (für maximale Griffigkeit)

- Rautenmuster (ausgewogenes Greifen und Loslassen)

Wartungsüberlegungen für Rippenwalzen

Ein bemerkenswerter Aspekt von Rippenwalzen ist ihre Reinigungskur2die sich von festen Rollen unterscheidet. In den Zwischenräumen zwischen den Lamellen können sich mit der Zeit Ablagerungen ansammeln, die die Leistung beeinträchtigen können. In Produktionsumgebungen, in denen Verunreinigungen ein Problem darstellen, ist ein regelmäßiger Reinigungsplan unerlässlich, um eine optimale Funktion zu gewährleisten.

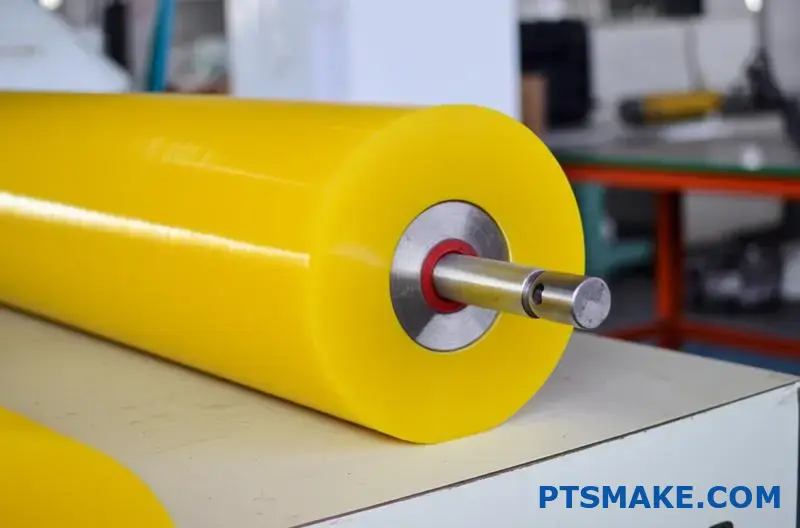

Durasoft® No-Crush-Rollen: Spezialisten für empfindliches Material

Durasoft® ist eine spezielle Gummirollentechnologie, die speziell für die Handhabung empfindlicher oder leicht zu beschädigender Materialien entwickelt wurde. Diese Walzen zeichnen sich durch eine spezielle Konstruktion aus, die festen Halt mit einer ultraweichen Oberflächenschicht kombiniert.

Die einzigartige Konstruktion der Durasoft®-Rollen

Das Besondere an der Durasoft®-Technologie ist ihr zweischichtiger Aufbau:

- Eine feste innere Schicht, die strukturelle Integrität und Formstabilität bietet

- Eine extrem weiche Außenschicht, die sich empfindlichen Materialien anpasst, ohne übermäßigen Druck auszuüben

Diese Konfiguration bietet die scheinbar widersprüchlichen Vorteile von Stützkraft und sanfter Handhabung in einer einzigen Rolle.

Hauptanwendungen für die Durasoft®-Technologie

Durasoft®-Walzen sind die optimale Wahl für:

- Herstellung medizinischer Geräte

- Montage der Elektronik

- Handhabung optischer Filme

- Feine Textilverarbeitung

- Dünnfilm-Laminierung

- Umgang mit empfindlichen Produkten

Leistungsvorteile von Durasoft®-Walzen

Die spezielle Konstruktion dieser Rollen bietet mehrere bemerkenswerte Vorteile:

- Vermeidung von Materialverformung oder -zerkleinerung

- Geringeres Risiko von Oberflächenmarkierungen oder Kratzern

- Fähigkeit zur gleichzeitigen Verarbeitung von Materialien unterschiedlicher Dicke

- Beseitigung von Lufteinschlüssen bei Laminierungsprozessen

- Längere Lebensdauer des Materials durch geringere Belastung bei der Handhabung

Bei PTSMAKE habe ich Durasoft®-Rollen in mehreren Präzisionsfertigungsanwendungen eingesetzt, bei denen die Materialintegrität absolut entscheidend war. Die Ergebnisse zeigten durchweg verbesserte Qualitätsergebnisse und geringeren Materialabfall im Vergleich zu herkömmlichen Walzentechnologien.

Auswahl des richtigen Rollentyps für Ihre Anwendung

Die Wahl zwischen festen, gerippten und Durasoft®-Walzen sollte auf einer gründlichen Analyse Ihrer spezifischen Anwendungsanforderungen basieren. Berücksichtigen Sie diese Schlüsselfaktoren:

- Materialeigenschaften: Was verarbeiten Sie? Empfindliche Materialien erfordern möglicherweise Durasoft®, während Standardmaterialien gut mit festen Walzen arbeiten können.

- Anforderungen an den Grip: Sie brauchen eine bessere Traktion? Die gerippten Rollen bieten hervorragenden Halt für schwierige Materialien.

- Verarbeitungsgeschwindigkeit: Bei höheren Geschwindigkeiten können spezielle Rollenkonstruktionen von Vorteil sein, um einen gleichmäßigen Kontakt zu gewährleisten.

- Umweltbedingungen: Temperatur, Luftfeuchtigkeit und chemische Belastung beeinflussen die Wahl der optimalen Walze.

- Überlegungen zur Wartung: Einige Walzentypen müssen häufiger gewartet werden als andere.

Durch eine sorgfältige Bewertung dieser Faktoren können Sie die Walzentechnologie auswählen, die für Ihre spezifische Anwendung die optimale Leistung erbringt und einen effizienten Betrieb und eine qualitativ hochwertige Ausgabe gewährleistet.

Material-Optionen: Neopren, Nitril und Polyurethan

Haben Sie sich jemals gefragt, warum manche Gummiwalzen jahrelang in rauen Umgebungen halten, während andere innerhalb weniger Monate versagen? Das Geheimnis liegt nicht im Herstellungsprozess, sondern in der Materialauswahl, die lange vor Beginn der Produktion erfolgt.

Die Wahl des richtigen Materials für Gummiwalzen ist vielleicht die wichtigste Entscheidung, die ihre Leistung beeinflusst. Neopren, Nitril und Polyurethan bieten jeweils unterschiedliche Vorteile, die sich erheblich auf die Haltbarkeit, Funktionalität und Eignung für Ihre spezifischen Betriebsbedingungen auswirken können.

Verstehen von Materialeigenschaften und Leistung

Bei der Auswahl von Werkstoffen für Gummiwalzen müssen wir mehrere kritische Faktoren berücksichtigen, die für ihre Wirksamkeit in bestimmten Anwendungen entscheidend sind. Jedes Material hat einzigartige Eigenschaften, die es für bestimmte Umgebungen und Anforderungen geeignet machen.

Neopren: Das flammbeständige Arbeitspferd

Neopren (Polychloropren) hat sich seinen Ruf als vielseitiges und zuverlässiges Material für Gummiwalzen in zahlreichen Branchen erworben. Seine Kombination von Eigenschaften macht es besonders wertvoll in schwierigen Umgebungen.

Wichtige Eigenschaften von Neoprenrollen

Neopren bietet ein beeindruckendes Gleichgewicht an physikalischen Eigenschaften, die es für viele Anwendungen geeignet machen:

- Temperaturbereich: Gültig von -40°F bis +200°F (-40°C bis +93°C)

- Flammbeständigkeit: Von Natur aus selbstverlöschend

- Witterungsbeständigkeit: Ausgezeichnete Ozon-, UV- und Witterungsbeständigkeit

- Chemische Verträglichkeit: Gute Beständigkeit gegen viele Chemikalien und mäßige Öle

- Härtebereich: Normalerweise erhältlich in 40-90 Shore A

Ideale Anwendungen für Neopren

In meiner Zusammenarbeit mit Herstellern aus verschiedenen Branchen habe ich festgestellt, dass Neopren besonders gut geeignet ist:

- Anwendungen in der Druckindustrie, bei denen die Brandsicherheit von größter Bedeutung ist

- Außengeräte, die den Witterungseinflüssen ausgesetzt sind

- Anwendungen, die eine mäßige chemische Beständigkeit erfordern

- Papierverarbeitung und Textilverarbeitung

Eine bemerkenswerte Einschränkung ist, dass Neopren im Vergleich zu einigen Alternativen eine geringere Reißfestigkeit aufweist, was bei Anwendungen mit hoher mechanischer Belastung ein Faktor sein kann.

Nitril: Der ölbeständige Spezialist

Nitrilkautschuk (NBR oder Acrylnitril-Butadien-Kautschuk) eignet sich hervorragend für Umgebungen, in denen Ölbeständigkeit entscheidend ist. Dieses erdölbeständige Material ist in vielen industriellen Anwendungen unverzichtbar geworden.

Wichtige Eigenschaften von Nitrilrollen

Nitril bietet mehrere Vorteile, die es für bestimmte Anwendungen wertvoll machen:

- Ölbeständigkeit: Außergewöhnliche Beständigkeit gegen Öle und Kraftstoffe auf Erdölbasis

- Temperaturbereich: Normalerweise wirksam von -30°F bis +250°F (-34°C bis +121°C)

- Nicht-arringierende Eigenschaften: Hinterlässt nur minimale Spuren auf berührten Oberflächen

- Abnutzungswiderstand: Gute Verschleiß- und Abriebfestigkeit

- Chemische Verträglichkeit: Hervorragend geeignet für viele Industriechemikalien

| Material | Ölbeständigkeit | Temperaturbereich | Abnutzungswiderstand | Kostenfaktor |

|---|---|---|---|---|

| Neopren | Mäßig | -40°F bis +200°F | Gut | Mittel |

| Nitril | Ausgezeichnet | -30°F bis +250°F | Gut | Mittel-Hoch |

| Polyurethan | Gut | -30°F bis +180°F | Ausgezeichnet | Hoch |

Ideale Anwendungen für Nitril

Nitrilgummirollen glänzen besonders:

- Automobil- und Luft- und Raumfahrtindustrie, wo Öl häufig vorkommt

- Lebensmittelverarbeitungsgeräte, die Ölbeständigkeit erfordern

- Produktionsumgebungen mit hydraulischen Systemen in der Nähe

- Anwendungen, bei denen nicht-abfärbende Eigenschaften wichtig sind

Der größte Nachteil von Nitril ist seine begrenzte Beständigkeit gegenüber aromatischen Kohlenwasserstoffen und seine Tendenz, sich bei Einwirkung von starken Oxidationsmitteln oder Ozon abzubauen.

Polyurethan: Das abriebfeste Kraftpaket

Polyurethan-Elastomere stellen die Königsklasse der Gummiwalzenmaterialien dar und bieten außergewöhnliche mechanische Eigenschaften, die die meisten herkömmlichen Gummis übertreffen.

Wesentliche Eigenschaften von Polyurethan-Rollen

Polyurethan bietet eine Reihe beeindruckender Eigenschaften:

- Abnutzungswiderstand: Bis zu 5-10 mal widerstandsfähiger als Naturkautschuk

- Tragfähigkeit: Außergewöhnliche Druckfestigkeit und Rückstellkraft

- Reißfestigkeit: Hervorragende Widerstandsfähigkeit gegen Schnitte, Risse und Ausbrüche

- Härtebereich: Äußerst vielseitiger Bereich von 10 Shore A bis 70 Shore D

- Ölbeständigkeit: Gute Beständigkeit gegen aliphatische Kohlenwasserstoffe und viele Öle

Ideale Anwendungen für Polyurethan

Die hervorragenden mechanischen Eigenschaften von Polyurethan machen es ideal für:

- Schwerer Materialumschlag mit hohen Lastanforderungen

- Anwendungen mit abrasiven Materialien, die andere Elastomere schnell verschleißen

- Hochgeschwindigkeitsvorgänge, die Maßhaltigkeit erfordern

- Präzisionsanwendungen, die exakte Toleranzen erfordern

- Umgebungen, in denen eine längere Nutzungsdauer höhere Anschaffungskosten rechtfertigt

Die richtige Materialauswahl treffen

Bei der Auswahl des optimalen Materials für Gummiwalzen müssen verschiedene Faktoren wie Betriebsumgebung, Leistungsanforderungen und Budgetbeschränkungen gegeneinander abgewogen werden. Im Folgenden finden Sie einen systematischen Ansatz, den ich in jahrelanger Zusammenarbeit mit Herstellern entwickelt habe:

Umweltbezogene Überlegungen

Beginnen Sie mit der Bewertung der Bedingungen, denen Ihre Walzen ausgesetzt sind:

- Temperaturexposition: Funktionieren die Walzen auch bei extremer Hitze oder Kälte?

- Chemischer Kontakt: Welche Stoffe kommen während des Betriebs mit den Walzen in Berührung?

- Luftfeuchtigkeit: Werden die Walzen Wasser, Dampf oder hoher Luftfeuchtigkeit ausgesetzt sein?

- UV/Ozon-Exposition: Werden die Rollen im Freien oder in der Nähe von elektrischen Geräten verwendet?

Mechanische Anforderungen

Als Nächstes sind die physischen Anforderungen an die Rollen zu berücksichtigen:

- Lastanforderungen: Wie viel Gewicht oder Druck können die Rollen aushalten?

- Geschwindigkeit des Betriebs: Können die Walzen bei hohen Geschwindigkeiten arbeiten?

- Abnutzungsfaktoren: Kommen die Rollen mit abrasiven Materialien in Berührung?

- Anforderungen an die Präzision: Wie eng sind die Toleranzanforderungen?

Anwendungsspezifische Faktoren

Berücksichtigen Sie schließlich alle besonderen Anforderungen für Ihre Anwendung:

- Lebensmittelsicherheit: Sind für die Anwendung FDA-konforme Materialien erforderlich?

- Statische Belange: Ist elektrostatische Entladung3 ein Anliegen in Ihrer Bewerbung?

- Rauschunterdrückung: Sind lärmmindernde Eigenschaften erforderlich?

- Anforderungen an die Farbe: Gibt es besondere Farbanforderungen für die visuelle Identifizierung?

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass es für die meisten Anwendungen nicht das eine "perfekte" Material gibt. Stattdessen stellt die beste Wahl einen sorgfältig überlegten Kompromiss dar, der die wichtigsten Leistungsfaktoren für den jeweiligen Anwendungsfall in den Vordergrund stellt.

So bietet Polyurethan zwar eine höhere Abriebfestigkeit, aber seine höheren Kosten sind bei Anwendungen, bei denen die Rollen nicht mit stark abrasiven Materialien in Berührung kommen, möglicherweise nicht gerechtfertigt. Umgekehrt führt der Versuch, durch den Einsatz von Neopren in einer ölgetränkten Anwendung Geld zu sparen, wahrscheinlich zu einem vorzeitigen Ausfall und höheren langfristigen Kosten.

Durch eine gründliche Analyse Ihrer spezifischen Anforderungen und die Kenntnis der einzigartigen Eigenschaften der einzelnen Materialoptionen können Sie Gummiwalzen auswählen, die für Ihre spezielle Anwendung optimale Leistung und Langlebigkeit bieten.

Montagelösungen und Hardware-Konfigurationen

Haben Sie sich jemals gefragt, was den Unterschied zwischen einer Gummiwalze, die einwandfrei funktioniert, und einer, die ständig ausfällt, ausmacht? Das Geheimnis liegt oft nicht in der Walze selbst, sondern in der Art und Weise, wie sie an Ihrer Maschine befestigt ist.

Geeignete Montagelösungen für Gummiwalzen sind wichtige technische Entscheidungen, die sich direkt auf die Betriebseffizienz, die Wartungsanforderungen und die Produktqualität auswirken. Jede Befestigungsart erfüllt spezifische funktionale Anforderungen und berücksichtigt gleichzeitig einzigartige Installationsbeschränkungen in verschiedenen industriellen Anwendungen.

Die entscheidende Rolle der korrekten Rollenmontage

Bei der Konstruktion oder Nachrüstung von Maschinen, die Gummiwalzen verwenden, muss die Montagekonfiguration sorgfältig geprüft werden. Die richtige Einbaulösung gewährleistet eine optimale Leistung, reduziert den Wartungsaufwand und verlängert die Lebensdauer der Walze und des Geräts.

Nur-Rollen-Konfigurationen

Der einfachste Montageansatz ist die reine Walzenkonfiguration, bei der die Gummiwalze die Hauptkomponente ist, ohne zusätzliche Beschlagteile. Diese Anordnung wird in der Regel verwendet, wenn die Rolle als einfache Kontaktfläche fungiert.

Vorteile von reinen Rollenaufbauten

- Maximale Einfachheit mit minimalen Komponenten

- Kostengünstige Lösung für Basisanwendungen

- Leichterer Austausch bei der Wartung

- Geringeres Gewicht bei mobilen Geräten

Typische Anwendungen

Reine Rollenkonfigurationen eignen sich hervorragend für Anwendungen wie:

- Führungsrollen in Förderanlagen

- Druckapplikatoren in nicht-motorisierten Geräten

- Kontaktflächen bei manuellen Tätigkeiten

- Vorübergehende Installationen und Testaufbauten

Lagerhalterungen für freie Rotation

Wenn sich Rollen frei und mit minimaler Reibung drehen müssen, sind Lagerhalterungen die bevorzugte Lösung. Diese Konfigurationen sind mit Präzisionslagern ausgestattet, die eine reibungslose Drehung auch bei hohen Belastungen ermöglichen.

Arten von Lagermontagesystemen

- Innenlager: Im Rollenkern selbst untergebracht

- Externe Lagerblöcke: Montage an den Wellenenden außerhalb des Rollenkörpers

- Stehlager: Freistehende Einheiten, die die Rolleneinheit tragen

- Flanschmontierte Lager: Ermöglicht die Aufbaumontage an Maschinenrahmen

| Lagermontage Typ | Tragfähigkeit | Komplexität der Installation | Wartung Zugang | Platzbedarf |

|---|---|---|---|---|

| Innenlager | Mäßig | Einfach | Begrenzt | Minimal |

| Externe Lagerblöcke | Hoch | Mäßig | Ausgezeichnet | Mäßig |

| Stehlager | Sehr hoch | Komplexe | Ausgezeichnet | Bedeutend |

| Flanschmontierte Lager | Hoch | Mäßig | Gut | Mäßig |

Überlegungen zur Lagerauswahl

Bei der Auswahl der geeigneten Lager spielen mehrere Faktoren eine Rolle:

- Bewertung der Geschwindigkeit: Maximale Drehzahl, die das Lager sicher aushalten kann

- Tragfähigkeit: Sowohl radiale als auch axiale Belastungen werden berücksichtigt

- Umweltbedingungen: Einwirkung von Feuchtigkeit, Staub oder Chemikalien

- Temperaturbereich: Betriebstemperaturen beeinflussen den Schmierstoffbedarf

- Anforderungen an die Präzision: Toleranzbedarf für die Anwendung

Bei Hochpräzisionsanwendungen empfehle ich oft abgedichtete Lager mit Dauerschmierung, um den Wartungsaufwand zu minimieren und Verunreinigungen zu vermeiden, die die Leistung der Rollen beeinträchtigen könnten.

Gewindebolzenhalterungen für Festinstallationen

Für Anwendungen, bei denen die Rolle in einer festen Position gesichert werden muss, bieten Gewindebolzenhalterungen eine hervorragende Lösung. Diese Konfigurationen verfügen über Gewindestangen, die von einem oder beiden Enden der Rolle ausgehen.

Die wichtigsten Vorteile von Gewindebolzenhaltern

- Sichere, vibrationsfeste Installation

- Präzise Positionierungsmöglichkeiten

- Platzsparende Montage in engen Räumen

- Einfacher Ausbau für Wartung oder Austausch

- Fähigkeit, einstellbare Drucksysteme zu erstellen

Varianten der Implementierung

Gewindebolzenbefestigungen gibt es in verschiedenen Konfigurationen:

- Einseitige Bolzen: Eine Gewindesäule, die eine freitragende Montage ermöglicht

- Doppelendbolzen: Gewindestangen an beiden Enden für maximale Stabilität

- Federgelagerte Bolzen: Integrierte Federspannung für kontrollierten Druck

- Einstellbare Gewindehalterungen: Ermöglicht eine präzise Positionierung der Rollen

Bei der Implementierung von Gewindebolzenbefestigungen bei PTSMAKE achten wir besonders auf die Spannungskonzentration am Übergang zwischen dem Bolzen und dem Rollenkern. Dieser Übergangspunkt erfordert eine geeignete Konstruktion, um Ausfälle unter Last zu vermeiden.

Wellenbefestigungen für Antriebssysteme

Wenn Gummiwalzen angetrieben werden oder selbst Kraft übertragen müssen, sind Wellenmontagesysteme unerlässlich. Diese Konfigurationen verbinden die Walze mit Motoren oder anderen Antriebsmechanismen.

Optionen für die Integration von Antriebssystemen

- Direktantriebskupplung: Die Rollenwelle ist direkt mit einem Motor verbunden

- Riemen- oder Kettenantriebe: Kraftübertragung über Riemen oder Ketten

- Zahnradantriebe: Für Anwendungen, die eine Drehmomentvervielfachung oder Drehzahlreduzierung erfordern

- Gekuppelte Verbindungen: Ein- und Ausschalten während des Betriebs erlauben

Kritische Design-Faktoren

Bei der Konstruktion von wellenmontierten Antriebssystemen müssen mehrere Faktoren sorgfältig berücksichtigt werden:

- Anforderungen an das Drehmoment: Ausreichende Leistung zur Überwindung des Betriebswiderstands

- Geschwindigkeitskontrolle: Beibehaltung einer konstanten Drehzahl bei unterschiedlicher Belastung

- Wellenausrichtung: Richtige Ausrichtung zur Vermeidung von vorzeitigem Lagerverschleiß

- Schwingungsdämpfung: Minimierung von Betriebsvibrationen

- Notbremsung: Sicherheitsmechanismen für die Schnellabschaltung

In einem anspruchsvollen Projekt haben wir ein Keilnutensystem4 für die drehmomentstarke Anwendung eines Kunden, bei der frühere Konstruktionen aufgrund von Wellenschlupf versagt hatten. Diese Modifikation sorgte für die erforderliche Drehmomentübertragung und ermöglichte gleichzeitig eine schnelle Demontage zu Wartungszwecken.

Spezialisierte Montagelösungen für einzigartige Anwendungen

Neben den Standard-Montagekonfigurationen gibt es mehrere Speziallösungen für besondere betriebliche Anforderungen.

Schnellwechselsysteme für die Montage

In Produktionsumgebungen, in denen die Minimierung von Ausfallzeiten von entscheidender Bedeutung ist, ermöglichen Schnellwechsel-Montagesysteme einen schnellen Rollenwechsel ohne umfangreiche Demontage.

Die wichtigsten Merkmale sind:

- Werkzeuglose Entnahmemechanismen

- Selbstausrichtende Komponenten

- Vorgespannte Spannsysteme

- Farbcodierte oder kodierte Teile zur Vermeidung einer falschen Installation

Einstellbare Druckhalterungen

Einige Anwendungen erfordern einen variablen Druck zwischen den Rollen oder zwischen einer Rolle und einer anderen Oberfläche. Die einstellbaren Druckbefestigungen sind integriert:

- Federbelastete Mechanismen

- Pneumatische oder hydraulische Zylinder

- Hebelsysteme mit mechanischem Vorteil

- Elektronische Druckkontrollsysteme

Auskragende Halterungen für besonderen Zugang

Wenn der Zugang zu einem Ende einer Rollenbahn begrenzt ist oder wenn Rollen nur von einer Seite aus gewechselt werden müssen, bieten freitragende Montagelösungen die Lösung. Diese speziellen Konfigurationen stützen die Rolle von einem Ende aus und sorgen gleichzeitig für Stabilität und korrekte Ausrichtung.

Schwimmend gelagert für automatische Ausrichtung

Bei Anwendungen mit leichten Fluchtungsfehlern oder wenn Materialien unterschiedlicher Dicke angepasst werden müssen, ermöglichen schwimmend gelagerte Systeme die Selbstjustierung der Rolle. Diese Lagerungen umfassen:

- Gelenklager, die eine Winkelbewegung zulassen

- Federzentrierte Positioniersysteme

- Drehpunkte mit kontrollierten Freiheitsgraden

- Selbsteinstellende Spanner

Auswahl der optimalen Montagelösung

Bei der Wahl der richtigen Montagekonfiguration sollte systematisch vorgegangen werden:

- Funktionale Anforderungen definieren: Identifizieren Sie genau, was die Rolle erreichen soll

- Bewertung des operativen Umfelds: Berücksichtigen Sie Faktoren wie Temperatur, Kontamination und Platzmangel

- Ermitteln des Wartungsbedarfs: Berücksichtigen Sie, wie häufig die Walze gewartet werden muss.

- Lastmerkmale auswerten: Analysieren Sie statische und dynamische Belastungsszenarien

- Berücksichtigen Sie die zukünftige Anpassungsfähigkeit: Mögliche Änderungen der Produktionsanforderungen berücksichtigen

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie eine Montagelösung wählen, die nicht nur den aktuellen Anforderungen entspricht, sondern auch Flexibilität für künftige Anforderungen bietet.

Im Laufe der Jahre, in denen ich Gummiwalzensysteme für verschiedene Branchen entwickelt habe, habe ich festgestellt, dass die Befestigungslösung oft einen ebenso großen Unterschied für die Gesamtleistung des Systems ausmacht wie das Walzenmaterial selbst. Selbst die hochwertigste Gummiwalze wird vorzeitig versagen, wenn sie für ihre Anwendung nicht richtig montiert ist.

Industrie-spezifische Gummiwalzen-Anwendungen

Haben Sie schon einmal beobachtet, wie eine Zeitung blitzschnell gedruckt wird, oder haben Sie sich gewundert, wie empfindliche Stoffe durch komplexe Textilmaschinen laufen, ohne einen einzigen Fehler zu machen? Hinter diesen Produktionswundern steckt ein unbesungener Held - die bescheidene Gummiwalze.

Gummiwalzen bilden die entscheidende Schnittstelle zwischen Maschinen und Materialien in unzähligen Branchen mit jeweils einzigartigen Anforderungen. Vom mikrometergenauen Verteilen von Druckfarbe bis hin zum sicheren Transport von Lebensmitteln unter Einhaltung strenger gesetzlicher Vorschriften passen sich diese vielseitigen Komponenten den speziellen Anforderungen der Branche an.

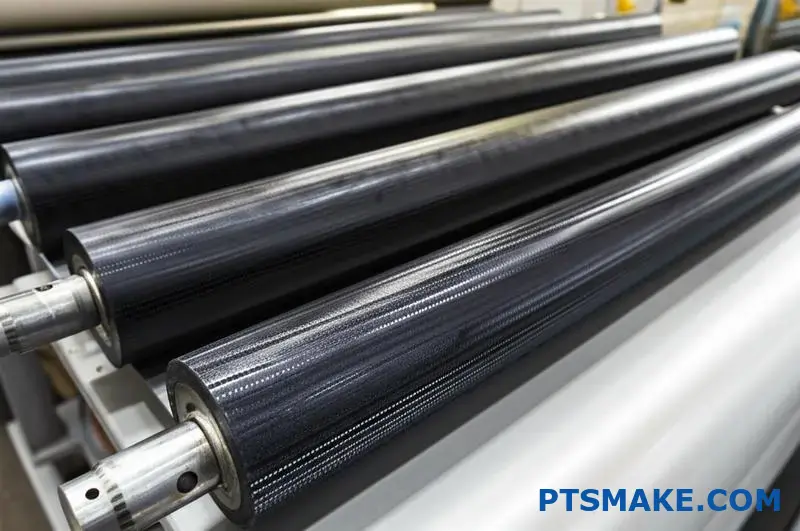

Die Druck- und Grafikindustrie: Präzisionsdruckfarbenvertrieb

Die Druckindustrie hat vielleicht die anspruchsvollsten Anforderungen an Gummiwalzen aller Branchen. Hier müssen Gummiwalzen mit außerordentlicher Präzision arbeiten und dabei eine Vielzahl von Materialien und chemischen Verbindungen handhaben.

Tintenverteilungssysteme

In Offsetdruckmaschinen bilden Gummiwalzen komplexe Farbverteilungssysteme, die dicke, klebrige Farbe in mikroskopisch dünne, gleichmäßige Filme verwandeln. Diese Systeme erfordern:

- Präzise Durometer-Spezifikationen (Härte) für eine optimale Tintenübertragung

- Chemische Beständigkeit gegen aggressive Lösungsmittel in Druckfarben

- Dimensionsstabilität zur Aufrechterhaltung einer perfekten Registrierung

- Gleichbleibende Oberflächeneigenschaften auch nach Millionen von Abdrücken

Die verwendeten Gummimischungen müssen ein ausgewogenes Verhältnis zwischen Griffigkeit, Freigabe und Haltbarkeit bei gleichzeitiger Einhaltung präziser geometrischer Toleranzen bieten. Bei PTSMAKE haben wir festgestellt, dass spezielle EPDM-Mischungen oft das ideale Gleichgewicht für moderne UV-härtende Druckfarben bieten, während traditionelle ölbeständige Nitrilmischungen am besten mit herkömmlichen Druckfarben funktionieren.

Papierverarbeitung und -transport

Neben der Farbübertragung sorgen Gummiwalzen in Druckmaschinen auch für den Transport des Papiers durch die Druckmaschine. Diese Transportwalzen müssen:

- Sorgt für ausreichende Reibung, ohne empfindliche Papiere zu beschädigen

- Konstante Geschwindigkeit beibehalten, um Registrierungsfehler zu vermeiden

- Geeignet für verschiedene Papierarten, von dünnen Blättern bis hin zu schwerem Cardstock

- Widersteht der Ablagerung von Papierstaub und Beschichtungspartikeln

Digitaldruck-Anwendungen

Moderne Digitaldrucksysteme sind in hohem Maße auf spezielle Gummiwalzen für den Papiertransport, Fixiersysteme und Wartungsstationen angewiesen. In Hochgeschwindigkeits-Tintenstrahlsystemen sorgen Präzisions-Gummiwalzen für eine exakte Positionierung des Papiers, um eine genaue Platzierung der Tröpfchen zu gewährleisten, was oft Toleranzen erfordert, die in Mikrometern statt in Millimetern gemessen werden.

Die Verpackungsindustrie: Exzellenz in der Materialbewegung

Die Verpackungsindustrie stellt besondere Anforderungen an Gummiwalzenanwendungen, die von der Hochgeschwindigkeits-Folienverarbeitung bis hin zum präzisen Klebstoffauftrag reichen.

Verfahren für flexible Verpackungen

In der Produktion flexibler Verpackungen erfüllen Gummiwalzen wichtige Funktionen, darunter:

- Quetschwalzen für Laminierverfahren

- Spannungskontrolle für gleichmäßigen Materialvorschub

- Koronabehandlung zur Verbesserung der Oberflächenhaftung

- Klebstoffauftrag für mehrschichtige Konstruktionen

Zu den verarbeiteten Materialien gehören häufig metallisierte Folien, dünne Kunststoffe und Spezialbeschichtungen, die eine schonende Handhabung mit präziser Drucksteuerung erfordern.

Konvertierungsvorgänge

In Verarbeitungsbetrieben werden Rohmaterialien durch Verfahren wie Schneiden, Stanzen und Falzen in fertige Verpackungsprodukte umgewandelt. Bei diesen Anwendungen müssen Gummiwalzen:

- Exakter Druck für saubere Schneidvorgänge

- Beibehaltung einer präzisen Bahnspannung während des gesamten Prozesses

- Schnelle Umstellung zwischen verschiedenen Materialien möglich

- Beständigkeit gegen Schneidöle und Schmiermittel, die in den Maschinen verwendet werden

Eine besonders anspruchsvolle Verarbeitungsanwendung, an der ich gearbeitet habe, betraf das Hochgeschwindigkeitsstanzen von druckempfindlichen Etiketten, bei dem die Gummiwalzenmischung sowohl dem Klebstoff der Etiketten als auch den Schneideschmierstoffen standhalten und gleichzeitig eine perfekte Dimensionsstabilität bei Geschwindigkeiten von über 300 Metern pro Minute gewährleisten musste.

Fertigungs- und Montagelinien: Kontrollierter Materialtransport

In allgemeinen Fertigungsumgebungen erleichtern Gummiwalzen die kontrollierte Bewegung von Bauteilen und Materialien durch Produktionsprozesse.

Automatisierte Montagesysteme

Moderne Montagelinien verwenden Gummirollen für:

- Präzise Positionierung der Komponenten

- Schonende Behandlung der bearbeiteten Oberflächen

- Kontrollierte Beschleunigung und Abbremsung von Teilen

- Schnittstelle zwischen automatisierten Systemen und Werkstücken

Insbesondere die Automobilindustrie ist bei ihren Montagearbeiten in hohem Maße auf spezielle Gummiwalzen angewiesen. Diese Walzen müssen vom rohen Blech bis zu lackierten Karosserieteilen alles handhaben, ohne Schäden oder Verformungen zu verursachen.

Herstellung von elektronischen Bauteilen

Die Elektronikindustrie stellt vielleicht die höchsten Anforderungen an die Sauberkeit von Gummiwalzen. In der Halbleiter- und Leiterplattenfertigung müssen Gummiwalzen:

- frei von Partikelbildung sein

- Widerstand gegen statische Aufladung

- Beibehaltung präziser Abmessungen in kontrollierten Umgebungen

- Widersteht speziellen Reinigungsmitteln, die in Reinräumen verwendet werden

Für diese Anwendungen werden speziell formulierte Silikon- und EPDM-Mischungen mit antistatische Eigenschaften5 bieten oft die beste Kombination von Leistungsmerkmalen.

Lebensmittelverarbeitung: Sicherheit und Hygiene an erster Stelle

Die lebensmittelverarbeitende Industrie kombiniert mechanische Anforderungen mit strengen gesetzlichen Vorschriften, was zu einzigartigen Herausforderungen für Gummiwalzenanwendungen führt.

FDA und Einhaltung gesetzlicher Vorschriften

Gummiwalzen, die in der Lebensmittelverarbeitung eingesetzt werden, müssen strenge FDA-Anforderungen erfüllen:

- Materialformulierung und extrahierbare Stoffe

- Beständigkeit gegen Reinigungs- und Desinfektionsmittel

- Beständigkeit gegen Waschen bei hohen Temperaturen

- Oberflächeneigenschaften, die die Ansiedlung von Bakterien verhindern

Wir von PTSMAKE haben uns auf lebensmitteltaugliche Gummimischungen spezialisiert, die ihre Leistungseigenschaften auch nach Tausenden von Reinigungszyklen mit aggressiven Desinfektionsmitteln beibehalten.

Spezifische Anwendungen in der Lebensmittelverarbeitung

Unterschiedliche Lebensmittelprodukte erfordern spezielle Walzeneigenschaften:

| Lebensmittel Produkttyp | Anforderungen an die Schlüsselrolle | Empfohlene Materialien |

|---|---|---|

| Bäckereiprodukte | Hitzebeständigkeit, Antihafteigenschaften | Silikon, spezielles EPDM |

| Fleischverarbeitung | Beständigkeit gegen Fette und Proteine, Sanierbarkeit | FDA-konformes Nitril |

| Molkereiprodukte | Beständigkeit gegen Butterfett, Leistung bei niedrigen Temperaturen | Lebensmittelgeeignetes Neopren |

| Tiefkühlkost | Flexibilität bei niedrigen Temperaturen, nicht sprödes Verhalten | Spezial-Polyurethan |

Stahlverarbeitung: Leistung für den harten Einsatz

Stahlwerke und metallverarbeitende Betriebe stellen das äußerste Ende der Gummiwalzenanwendungen dar, mit außergewöhnlichen Anforderungen an Haltbarkeit und Hitzebeständigkeit.

Warmwalzanwendungen

In Warmwalzwerken müssen Gummiwalzen in der Nähe von Stahl bei Temperaturen von über 982°C (1800°F) arbeiten. Diese Anwendungen erfordern:

- Spezialisierte hitzebeständige Verbindungen

- In die Walzenkonstruktion integrierte Wasserkühlung

- Außergewöhnliche Druckfestigkeit

- Fähigkeit, Temperaturschwankungen zu widerstehen

Obwohl die Gummiwalzen nicht direkt mit dem heißen Stahl in Berührung kommen, werden sie häufig in Quetschwalzen- und Führungssystemen eingesetzt, in denen die Umgebungstemperaturen regelmäßig über 93°C (200°F) liegen.

Coilverarbeitungslinien

Bei der Verarbeitung von Stahlbändern (Beizen, Beschichten, Schneiden usw.) müssen Gummiwalzen eingesetzt werden:

- Beständigkeit gegen hochkorrosive Säuren und Verarbeitungschemikalien

- Bewältigung extremer Gewichte und Drücke

- Beibehaltung gleichbleibender Oberflächeneigenschaften trotz schwieriger Bedingungen

- Bietet zuverlässige Traktion auf öligen oder nassen Stahloberflächen

Textilherstellung: Schonende und doch präzise Handhabung

Die Textilindustrie bietet einen faszinierenden Kontrast an Anforderungen - Walzen müssen sanft genug sein, um empfindliche Stoffe zu behandeln, und gleichzeitig robust genug, um dem Dauerbetrieb standzuhalten.

Färben und Ausrüsten

In der Textilfärberei und -veredelung müssen Gummiwalzen eingesetzt werden:

- Beständigkeit gegen aggressive Farbstoffe und chemische Behandlungen

- Präziser, gleichmäßiger Druck für konsistente Ergebnisse

- Betrieb in Umgebungen mit hoher Luftfeuchtigkeit und hohen Temperaturen

- Verhindert das Abzeichnen oder Verziehen von empfindlichen Stoffen

Weben und Stricken Vorbereitung

Bevor Stoffe gewebt oder gestrickt werden, durchlaufen die Garne zahlreiche Prozesse, bei denen Gummiwalzen die Spannung und Positionierung kontrollieren. Diese speziellen Walzen sind erforderlich:

- Präzise Rillenmuster für die Fadenausrichtung

- Konsistente Oberflächeneigenschaften zur Vermeidung von Fadenbrüchen

- Fähigkeit, Tausende von einzelnen Garnsträngen gleichzeitig zu verarbeiten

- Beständigkeit gegen Faserbruchstücke und Verarbeitungsöle

Bei meiner Arbeit mit Textilherstellern habe ich festgestellt, dass spezielle Gummimischungen mit genau abgestimmten Durometerwerten entscheidend sind, um die perfekte Balance zwischen Griffigkeit und sanfter Handhabung zu erreichen, die für moderne Hochgeschwindigkeits-Textilmaschinen erforderlich ist.

Wenn die Hersteller die spezifischen Anforderungen der einzelnen Branchen kennen, können sie die Spezifikationen der Gummiwalzen so wählen, dass sie die Leistung optimieren, die Lebensdauer verlängern und die Produktqualität für ihre jeweiligen Anwendungen verbessern.

<

Auswahl der Durometer und Leistungsmerkmale

Haben Sie sich schon einmal gefragt, warum manche Gummiwalzen perfekt auf Materialien greifen, während andere unerwartet abrutschen? Oder warum sich bestimmte Walzen innerhalb von Wochen abnutzen, während ähnlich aussehende Walzen jahrelang halten? Das Geheimnis liegt in einer kritischen Spezifikation, die von zu vielen Ingenieuren übersehen wird - dem Durometer.

Der Härtegrad (Shore-Härte) von Gummiwalzen ist der entscheidende Faktor für ihre funktionelle Leistung, wobei die Messungen von 20-95 Shore A reichen. Diese einzige Spezifikation steuert die Druckeigenschaften, die Griffigkeit und die Verschleißfestigkeit - und bestimmt letztendlich, ob eine Walze in Ihrer spezifischen Anwendung hervorragend funktioniert oder nicht.

Verständnis des Duromers und seiner Auswirkung auf die Walzenleistung

Durometer ist der Industriestandard für die Messung der Härte einer Gummimischung oder der Widerstandsfähigkeit gegen Eindrücken. Bei Gummiwalzen wird diese Spezifikation in der Regel auf der Shore-A-Skala gemessen, die von extrem weich (etwa 20A) bis sehr fest (95A) reicht. Jenseits dieses Bereichs bewegen sich die Materialien eher im Bereich der harten Kunststoffe als im Bereich der Elastomere.

Wie wird der Durometer gemessen?

Beim Shore-Durometer-Test wird gemessen, wie tief ein standardisierter Eindringkörper unter kontrollierten Bedingungen in die Gummioberfläche eindringt. Je weniger der Eindringkörper eindringt, desto höher ist der Durometerwert. Dieser einfache Test liefert entscheidende Informationen darüber, wie sich der Gummi unter tatsächlichen Betriebsbedingungen verhält.

Speziell bei Gummiwalzen wird die Messung in der Regel direkt auf der Walzenoberfläche nach der Herstellung vorgenommen. Bei PTSMAKE führen wir mehrere Messungen an verschiedenen Punkten des Walzenumfangs und der Walzenbreite durch, um eine gleichbleibende Härte des gesamten Bauteils zu gewährleisten.

Durometerbereiche und ihre Anwendungen

Das gesamte Durometer-Spektrum kann in mehrere Funktionsbereiche unterteilt werden, die jeweils für bestimmte Anwendungen geeignet sind:

| Durometer Bereich | Klassifizierung | Typische Anwendungen | Merkmale der Kompression |

|---|---|---|---|

| 20-40 Shore A | Weich | Materialzuführung, griffige Anwendungen, empfindliches Materialhandling | Hohe Verformung, maximale Kontaktfläche |

| 45-65 Shore A | Mittel | Allgemeine Zwecke, Druckanwendungen, Textilverarbeitung | Mäßige Verformung, gutes Verhältnis zwischen Grip und Verschleiß |

| 70-85 Shore A | Mittel-hart | Transport von schwerem Material, mäßige Abnutzung | Begrenzte Verformung, verbesserte Haltbarkeit |

| 85-95 Shore A | Hart | Umgebungen mit hoher Abnutzung, Präzisionsspaltanwendungen | Minimale Verformung, maximale Verschleißfestigkeit |

Die Auswahl des geeigneten Duromers hängt ganz von den spezifischen Anforderungen Ihrer Anwendung ab. In den Jahren, in denen ich Walzensysteme entwickelt habe, habe ich festgestellt, dass die Wahl des Duromers für den Erfolg der Anwendung oft entscheidender ist als die Wahl des Grundmaterials.

Der Einfluss des Duromers auf die Walzenkompression

Die Druckeigenschaften einer Gummiwalze stehen in direktem Zusammenhang mit ihrer Durometerzahl. Diese Beziehung wirkt sich auf mehrere wichtige Leistungsfaktoren aus.

Druckverformungsrest und Erholung

Der Druckverformungsrest bezieht sich auf die Fähigkeit einer Walze, nach dem Zusammendrücken in ihre ursprünglichen Abmessungen zurückzukehren. Walzen mit geringerem Härtegrad (weicher) weisen in der Regel einen höheren Druckverformungsrest auf, was bedeutet, dass sie ihre ursprüngliche Form nach längerem Zusammendrücken möglicherweise nicht vollständig wiedererlangen.

Dies ist besonders wichtig bei Anwendungen, bei denen die Walzen über längere Zeit unter Druck stehen. In einer Druckmaschine beispielsweise, die am Wochenende stillsteht, können weiche Walzen vorübergehend flache Stellen entwickeln, wo sie andere Oberflächen berühren.

Die Rückstellzeit variiert auch mit dem Durometer. Weichere Mischungen erholen sich langsamer als härtere, was die Leistung bei Hochgeschwindigkeitsvorgängen beeinträchtigen kann, bei denen die Walze wiederholt zusammengedrückt werden und sich erholen muss.

Lastverteilung und Platzbedarf

Der "Fußabdruck" oder die Kontaktfläche einer Rolle auf einer anderen Oberfläche variiert umgekehrt mit dem Durometer. Weichere Walzen erzeugen größere Kontaktflächen, wenn sie sich unter Druck verformen, während härtere Walzen kleinere, besser definierte Kontaktbereiche beibehalten.

Diese Beziehung hat erhebliche Auswirkungen auf Anwendungen wie:

- Nipdruck-Anwendungen: Weichere Rollen verteilen den Druck über eine größere Fläche, wodurch der Druck an jedem beliebigen Punkt reduziert wird.

- Materialzuführung: Die weicheren Rollen passen sich besser an unregelmäßige Oberflächen an und bieten einen gleichmäßigeren Halt

- Präzisionsbeschichtung: Härtere Walzen sorgen für präzisere Kontaktflächen für eine kontrollierte Anwendung

Bei einem besonders anspruchsvollen Projekt ersetzten wir die 85A-Durometer-Rollen eines Kunden durch 55A-Versionen, was anhaltende Probleme mit dem Materialschlupf löste, indem wir die Kontaktfläche um fast 40% vergrößerten, ohne den ausgeübten Druck zu verändern.

Grip und Traktionseigenschaften

Die vielleicht unmittelbarste Auswirkung des Härtegrads ist der Einfluss auf die Griffigkeit einer Rolle. Diese Beziehung ist im Allgemeinen umgekehrt - weichere Walzen bieten in der Regel mehr Grip als härtere.

Die Beziehung zwischen Durometer und Griffigkeit

Weichere Walzen (20-40A) passen sich leichter an Oberflächenunregelmäßigkeiten der zu bearbeitenden Materialien an und schaffen:

- Größere Kontaktflächen

- Bessere Oberflächenanbindung auf Mikroebene

- Verbesserte Reibung durch mechanische Verzahnung

- Verbesserte Griffigkeit auf glatten oder rutschigen Materialien

Die härteren Walzen (70-95A) behalten ihre Form unter Last und bieten:

- Geringere Materialverformung

- Gleichmäßiger und vorhersehbarer Anpressdruck

- Abgeschwächt Hysterese6 Energieverluste

- Verbesserte Formstabilität unter Last

Anwendungsspezifische Grip-Anforderungen

Verschiedene Anwendungen haben sehr unterschiedliche Anforderungen an die Griffigkeit:

- Bogenzuführsysteme profitieren in der Regel von weicheren Durometern (30-50A), um die Haftung auf den einzelnen Platten zu maximieren

- Bahnspannungssysteme Häufig werden mittlere Duromere (50-70A) verwendet, um ein Gleichgewicht zwischen Griffigkeit und minimaler Materialverformung herzustellen.

- Angetriebene Transportsysteme erfordern möglicherweise härtere Duromere (70-85A), um den Schlupf zwischen Rolle und Antriebssystem zu minimieren

Der Einfluss von Durometer auf die Verschleißfestigkeit

Der Härtegrad hat einen erheblichen Einfluss auf die Verschleißfestigkeit einer Rolle und ihre Gesamtlebensdauer. Diese Beziehung ist im Allgemeinen proportional - härtere Mischungen bieten in der Regel eine höhere Verschleißfestigkeit als weichere.

Abriebfestigkeit über das gesamte Durometer-Spektrum

Härtere Gummimischungen (85-95A) weisen eine bessere Beständigkeit auf:

- Oberflächenabrieb durch Materialbewegung

- Schneiden und Zerkleinern von scharfen Materialien

- Maßänderungen durch Dauerbetrieb

Weichere Verbindungen (20-40A) sind anfälliger für:

- Fortschreitender Verschleiß durch Materialreibung

- Oberflächenschäden durch abrasive Materialien

- Dauerhafte Verformung bei anhaltender Belastung

Dieser Unterschied ist besonders wichtig bei Anwendungen, bei denen die Walzen mit abrasiven Materialien in Berührung kommen, wie z. B. Papier mit Füllstoffen, Textilien mit Schlichtemitteln, oder bei allen Prozessen, bei denen Partikel verwendet werden.

Überlegungen zur Lebensdauer

Bei der Entwicklung von Gummiwalzensystemen müssen wir oft die Anforderungen an die Griffigkeit (weichere Duromere) gegen die Verschleißfestigkeit (härtere Duromere) abwägen. Dieser Kompromiss ist für die Konstruktion von Walzen von grundlegender Bedeutung.

Für Anwendungen, die beide Eigenschaften erfordern, können verschiedene Ansätze wirksam sein:

- Dual-Durometer-Rollen: Kombination einer weicheren Außenschicht mit einer härteren Innenschicht

- Strukturierte Oberflächen: Hinzufügen von Mustern zu härteren Mischungen, um die Griffigkeit zu erhöhen

- Spezialisierte Verbindungen: Verwendung von Additiven, die die Griffigkeit verbessern, ohne die Härte zu verringern

- Verbundwerkstoff-Rollen: Einbau verschiedener Materialien in bestimmte Walzenabschnitte

Auswahl des optimalen Duromers für Ihre Anwendung

Bei der Wahl des richtigen Duromers müssen mehrere Schlüsselfaktoren analysiert werden:

Materialeigenschaften

Berücksichtigen Sie die Materialien, die Ihre Walzen verarbeiten sollen:

- Empfindliche oder leicht zu beschädigende Materialien erfordern im Allgemeinen weichere Walzen.

- Abrasive Materialien erfordern in der Regel härtere Mischungen

- Materialien mit unregelmäßiger Oberfläche benötigen oft weichere Duromere für einen gleichmäßigen Kontakt

- Hochwertige Materialien rechtfertigen erstklassige Rollenmischungen, die die Fahreigenschaften optimieren

Betriebliche Parameter

Beurteilen Sie Ihre spezifischen Betriebsbedingungen:

- Höhere Geschwindigkeiten profitieren im Allgemeinen von höheren Durometern mit schnellerer Erholung

- Höhere Lasten erfordern in der Regel härtere Verbindungen, um Verformungen zu widerstehen.

- Kontinuierlicher Betrieb begünstigt härtere Verbindungen mit besserer Verschleißfestigkeit

- Intermittierender Betrieb kann weichere Mischungen für bessere Haftung ermöglichen

Umweltfaktoren

Die Umgebungsbedingungen können die Wahl des Duromers erheblich beeinflussen:

- Höhere Temperaturen erfordern im Allgemeinen einen härteren Anfangsdurometer (da Hitze Gummi oft erweicht).

- Der Kontakt mit Ölen oder Lösungsmitteln kann die effektive Härte im Laufe der Zeit verändern.

- Hohe Luftfeuchtigkeit kann die Oberflächeneigenschaften einiger Verbindungen beeinträchtigen

- UV-Belastung kann einige Gummimischungen vorzeitig aushärten

Unter sorgfältiger Berücksichtigung dieser Faktoren können Sie den optimalen Durometer auswählen, der ein perfektes Gleichgewicht zwischen Druckeigenschaften, Griffigkeit und Verschleißfestigkeit für Ihre spezifischen Anwendungsanforderungen bietet.

Erweiterte Funktionen: Kronen, Konturen und Spezialoberflächen

Haben Sie sich schon einmal gefragt, warum manche Fertigungsstraßen jahrelang einwandfrei laufen, während andere ständig mit Problemen bei der Materialverfolgung und uneinheitlicher Produktqualität zu kämpfen haben? Das Geheimnis liegt oft in den speziellen Konstruktionsmerkmalen der Gummiwalzen, die den meisten Menschen nicht auffallen.

Hochentwickelte Gummiwalzenkonstruktionen enthalten ausgeklügelte technische Elemente wie ballige Profile zur automatischen Spurlaufkorrektur, auf spezifische Materialeigenschaften zugeschnittene Konturen und spezielle Oberflächenbeschaffenheiten, die die Griffigkeit, die Freigabe und die Verarbeitungseigenschaften in verschiedenen industriellen Anwendungen optimieren.

Die Bedeutung der fortschrittlichen Walzengeometrie verstehen

Die moderne Fertigung erfordert Präzision und Konsistenz, die Standard-Zylinderwalzen oft nicht bieten können. Fortschrittliche geometrische Merkmale verwandeln einfache Gummiwalzen in spezialisierte Werkzeuge, mit denen sich gängige Verarbeitungsprobleme aktiv lösen lassen.

Bombierte Rollenprofile: Selbstkorrigierende Materialverfolgung

Eines der wertvollsten fortschrittlichen Merkmale bei der Konstruktion von Gummiwalzen ist das ballige Profil - eine subtile, aber unglaublich effektive Modifikation, bei der der Walzendurchmesser in der Mitte etwas größer ist als an den Rändern.

Funktionsweise der gekrönten Profile

Die gewölbte Form schafft einen natürlichen Nachführmechanismus, der die Materialien automatisch zentriert, wenn sie über die Walze laufen. Die Physik hinter dieser selbstkorrigierenden Wirkung ist faszinierend:

- Wenn das Material beginnt, außermittig zu driften, trifft es auf den abnehmenden Durchmesser der Rolle

- Dadurch entsteht eine unterschiedliche Spannung über die Materialbreite

- Die höhere Spannung auf einer Seite zieht das Material auf natürliche Weise zur Mitte der Rolle zurück.

- Diese kontinuierliche Korrektur erfolgt ohne jegliche Sensoren oder Kontrollsysteme

Bei der Handhabung von Hochgeschwindigkeits-Bahnen kann eine richtig konzipierte Krone Probleme bei der Spurführung beseitigen, die andernfalls komplexe elektronische Führungssysteme erfordern würden.

Überlegungen zur Kronengestaltung

Nicht alle balligen Walzen sind gleich. Das Bombierungsprofil muss sorgfältig auf Basis der folgenden Kriterien entwickelt werden:

- Materialeigenschaften (Elastizität, Dicke, Breite)

- Betriebsgeschwindigkeiten

- Anforderungen an die Spannung

- Wickelwinkel um die Rolle

- Umweltbedingungen

Die Kronenhöhe" (Differenz zwischen Mittel- und Randdurchmesser) liegt je nach Anwendungsanforderungen typischerweise zwischen 0,001" und 0,015" (0,025 mm bis 0,38 mm). Für besonders breite Bahnen oder empfindliche Materialien können Verbundkronen mit mehreren Radiusabschnitten erforderlich sein.

Konturierte Rollenformen: Werkstoffspezifische Ausführungen

Über die einfache Bombierung hinaus profitieren einige Anwendungen von komplexeren Konturformen, die für spezifische Materialinteraktionen entwickelt wurden.

Gemeinsame Konturentwürfe

| Kontur Typ | Profil Beschreibung | Typische Anwendungen | Wichtigste Vorteile |

|---|---|---|---|

| Sanduhr | Konkaves Profil mit schmalerem Mittelteil | dicke, steife Materialien | Verbesserte Spurführung, geringere Kantenbelastung |

| Trommel | Konvexes Profil (Standardkrone) | Dünne, flexible Materialien | Selbstzentrierung, verbesserte Spannungsverteilung |

| Schritt | Abschnitte mit mehreren Durchmessern | Geschichtete oder kantenempfindliche Materialien | Kontrollierte Spannungszonen, präzise Ausrichtung |

| Verjüngt | Allmähliche Veränderung des Durchmessers von Ende zu Ende | Spezialisierte Führungsanwendungen | Gezielte Materialbewegung, absichtliche Verschiebung |

| Verbindung | Mehrere Kurven oder Übergänge | Komplexe Materialwege | Optimierte Handhabung bei unterschiedlichen Breiten oder Materialien |

Nach meiner Erfahrung bei PTSMAKE haben konturierte Walzen hartnäckige Probleme gelöst, die mit keinem anderen Ansatz angegangen werden konnten. So haben wir beispielsweise für einen Kunden, der empfindliche Folienlaminate verarbeitet, eine maßgeschneiderte Stufenwalze entwickelt, die das Problem der Faltenbildung an den Kanten beseitigt, mit dem der Kunde seit Jahren zu kämpfen hatte.

Spezialisierte Oberflächenbehandlungen für verbesserte Leistung

Während die Profilgeometrie bestimmt, wie das Material über eine Walze läuft, bestimmt die Oberflächenbeschaffenheit, wie das Material auf mikroskopischer Ebene direkt mit der Walze interagiert.

Gerillte Oberflächenmuster

In die Walzenoberfläche geschnittene Rillenmuster erfüllen je nach Ausführung mehrere wichtige Funktionen:

Gerade Rillen

Gerade Rillen, die parallel zur Rollenachse verlaufen, werden üblicherweise verwendet:

- Ermöglicht das Entweichen von Luft bei hohen Geschwindigkeiten und verhindert Lufteinschlüsse

- Bereitstellung von Kanälen für den Durchfluss von Feuchtigkeit oder Prozessflüssigkeiten

- Schaffung eines kontrollierten Schlupfes in bestimmten Bereichen der Walze

- Verbessert die Griffigkeit auf glatten oder rutschigen Materialien

Die Rillenabstände, die Tiefe und das Profil müssen genau auf die Anwendung abgestimmt sein. Bei der Papierverarbeitung zum Beispiel können schmale, flache Rillen ideal sein, während die Stoffverarbeitung breitere, tiefere Kanäle erfordert.

Spiralförmige Rillen

Durch spiralförmige oder schraubenförmige Rillenmuster werden Seitenkräfte eingeleitet, die sich auswirken können:

- Lenken Sie das Material aktiv auf eine Seite der Walze

- Gegen natürliche Drifttendenzen bei bestimmten Materialien

- Erzeugen von Misch- oder Verteilungseffekten bei Beschichtungsanwendungen

- Gleichmäßigere Luftabgabe über die gesamte Rollenbreite

Die Steigung der Spirale (Winkel im Verhältnis zur Rollenachse) bestimmt die Stärke der auf das Material wirkenden Seitenkraft.

Rauten- und Kreuzschraffurmuster

Komplexere Rillenmuster wie Rauten oder Kreuzschraffuren bieten:

- Multidirektionale Griffverbesserung

- Hervorragende Entlüftungsmöglichkeiten

- Reduzierte Materialkontaktfläche für die Verarbeitung klebriger Substanzen

- Verbesserte Ablöseeigenschaften für Klebstoffe

Diese Muster sind besonders wertvoll bei Verarbeitungsprozessen, bei denen Materialien inhärente Richtungseigenschaften haben können, die ihre Handhabungseigenschaften beeinflussen.

Strukturierte Oberflächenausführungen

Abgesehen von den Rillen können die Oberflächen der Gummiwalzen mit verschiedenen Texturen versehen werden, um bestimmte Leistungsmerkmale zu erzielen:

Mikrogeprägte Texturen

Beim Mikroprägen entstehen winzige, präzise geformte Muster auf der Walzenoberfläche, die:

- Kontrolle der genauen Menge der auf die Materialien aufgetragenen Beschichtung

- Schaffen Sie eine kontrollierte Entlüftung ohne volle Kanäle

- Präzise Reibungseigenschaften bereitstellen

- den verarbeiteten Materialien bestimmte Muster zu verleihen

Modern Lasergravur7 Technologie ermöglicht eine unglaubliche Präzision bei diesen Mikromustern, wobei bei einigen Gummimischungen Merkmale von bis zu 10 Mikrometern möglich sind.

Sandgestrahlte und mediengestrahlte Oberflächen

Kontrolliertes Strahlen erzeugt zufällige Oberflächenstrukturen, die:

- Bietet konsistenten, richtungsunabhängigen Halt

- Geringere Empfindlichkeit gegenüber der Materialausrichtung

- Bieten hervorragende Trenneigenschaften für klebrige Materialien

- Erzeugt halbmatte Oberflächen auf verarbeiteten Materialien

Die Texturtiefe und das Muster können durch die Größe des Strahlmittels, die Härte, den Druck und die Einwirkungszeit während des Bearbeitungsprozesses gesteuert werden.

Polierte glatte Oberflächen

Einige Anwendungen erfordern besonders glatte Walzenoberflächen, die:

- Übertragen Sie perfekte Abdrücke in Druckanwendungen

- Aufrechterhaltung der absoluten Ebenheit bei Laminiervorgängen

- Bietet eine extrem gleichmäßige Druckverteilung

- Eliminieren Sie die Übertragung von Mustern auf empfindliche Materialien

Um wirklich glatte Oberflächen zu erzielen, sind spezielle Compounds und mehrstufige Polierverfahren erforderlich, um Oberflächen mit Rauheitsmaßen unter 0,5 μm Ra zu erzeugen.

Technologien für Hybridwalzen

Die fortschrittlichsten Gummiwalzenlösungen kombinieren oft mehrere Merkmale, um komplexe Anwendungsanforderungen zu erfüllen.

Multi-Durometer-Konstruktionen

Walzen mit unterschiedlichen Härtezonen auf ihrer Oberfläche können für eine gute Qualität sorgen:

- Unterschiedliche Verdichtungseigenschaften über die Walzenbreite

- Kontrollierte Durchbiegungsprofile unter Last

- Unterschiedliche Reibungszonen für bestimmte Materialabschnitte

- Optimierte Handhabung für Materialien mit unterschiedlichen Eigenschaften

Diese Konstruktionen sind besonders wertvoll bei der Verarbeitung von Verbundwerkstoffen mit unterschiedlichen Rand- und Mitteneigenschaften in breiten Bahnen.

Segmentierte Walzenausführungen

Einige fortgeschrittene Anwendungen profitieren von segmentierten Walzen, wenn:

- Verschiedene Abschnitte können mit unterschiedlichen Geschwindigkeiten rotieren

- Abschnitte können bei Beschädigung einzeln ersetzt werden

- Verschiedene Materialien oder Oberflächen können in einer Rolle kombiniert werden

- Maßgeschneiderte Handhabungslösungen können für komplexe Materialien erstellt werden

Ich habe segmentierte Designs für Kunden implementiert, die mehrbahnige Materialien verarbeiten, bei denen jede Bahn unterschiedliche Handhabungseigenschaften erforderte, so dass sie nicht mehrere Verarbeitungslinien benötigten.

Temperaturgesteuerte Rollensysteme

Die fortschrittlichsten Gummiwalzensysteme verfügen über eine Temperaturkontrolle:

- Beibehaltung konstanter Gummieigenschaften trotz Änderungen der Umgebungstemperatur

- Schaffung spezifischer Temperaturzonen über die gesamte Walzenbreite

- Erhitzen oder Kühlen von Prozessmaterialien

- Gewährleistung einer gleichbleibenden Leistung unter variablen Betriebsbedingungen

Diese fortschrittlichen Rollensysteme stellen den neuesten Stand der Materialhandhabungstechnologie dar und bieten eine Präzision und Konsistenz, die mit früheren Rollenkonstruktionen unmöglich war.

Durch die Integration dieser fortschrittlichen Merkmale - ballige Profile, konturierte Formen und spezielle Oberflächen - können Hersteller schwierige Materialhandhabungsprobleme lösen, die Produktqualität verbessern und die Produktionseffizienz über das hinaus steigern, was mit Standardrollenkonstruktionen möglich wäre.

Wartung, Ersatz und Anpassungsoptionen

Hatten Sie schon einmal mit unerwarteten Stillständen von Produktionslinien aufgrund von Ausfällen von Gummiwalzen zu kämpfen? Diese kostspieligen Unterbrechungen sind nicht nur frustrierend, sondern lassen sich mit dem richtigen Wartungskonzept und einer rechtzeitigen Austauschstrategie oft vollständig vermeiden.

Die Maximierung der Leistung von Gummiwalzen erfordert einen proaktiven dreigleisigen Ansatz: Implementierung systematischer Wartungsroutinen, Erkennen, wann eine Erneuerung oder ein Austausch erforderlich ist, und Auswahl kundenspezifischer Konfigurationen mit spezifischen Abmessungen, Materialien und Oberflächenbehandlungen, die für Ihre genauen Anwendungsanforderungen optimiert sind.

Die entscheidende Bedeutung einer ordnungsgemäßen Wartung von Walzen

Gummiwalzen stellen eine bedeutende Investition in Ihre Produktionsanlagen dar, und ihr Zustand wirkt sich direkt auf die Produktqualität und die betriebliche Effizienz aus. Durch die Einführung geeigneter Wartungsprotokolle kann die Lebensdauer drastisch verlängert und gleichzeitig eine gleichbleibende Leistung sichergestellt werden.

Reinigungsverfahren für verschiedene Walzenmaterialien

Verschiedene Elastomermaterialien erfordern spezifische Reinigungsverfahren, um Schäden zu vermeiden und gleichzeitig Verunreinigungen wirksam zu entfernen:

| Material | Empfohlene Reinigungsmittel | Was zu vermeiden ist | Häufigkeit der Reinigung |

|---|---|---|---|

| Naturkautschuk | Milde Seife und Wasser | Petroleumlösungsmittel, starke Säuren | Wöchentlich oder nach wesentlichen Änderungen |

| Neopren | Milde Reinigungsmittel, Isopropylalkohol | Ketone, starke Oxidationsmittel | Zweiwöchentlich oder bei sichtbarer Verschmutzung |

| Nitril | Die meisten gängigen Lösungsmittel, Reinigungsmittel | Starke Säuren, Ester | Monatlich oder bei Leistungsänderungen |

| EPDM | Milde Seifenlösungen, alkalische Reiniger | Petroleumöle, aromatische Lösungsmittel | Wöchentlich in staubiger Umgebung |

| Polyurethan | Milde Reinigungsmittel, einige Lösungsmittel | Konzentrierte Säuren, MEK | Nach jedem Produktionslauf |

| Silikon | Warmes Wasser, milde Seife, Isopropylalkohol | Konzentrierte Ätzmittel | Täglich in der Lebensmittelverarbeitung |

Verwenden Sie zur Reinigung immer weiche Tücher oder nicht scheuernde Pads, um Kratzer auf der Walzenoberfläche zu vermeiden. Bei hartnäckigen Rückständen ist das Einweichen dem Schrubben vorzuziehen, um die Oberfläche nicht zu beschädigen.

Zeitpläne für Inspektion und vorbeugende Wartung

Regelmäßige Inspektionen sind der Eckpfeiler einer effektiven Walzenwartung. Aufgrund meiner Erfahrung bei PTSMAKE empfehle ich, einen Zeitplan aufzustellen, der Folgendes umfasst:

Tägliche Sichtkontrollen

- Achten Sie auf sichtbare Schäden, Schnitte oder Furchen.

- Prüfen Sie auf Materialablagerungen oder Verunreinigungen

- Achten Sie auf ungewöhnliche Verschleißmuster

- Achten Sie auf ungewöhnliche Geräusche während des Betriebs

Wöchentliche physische Inspektionen

- Messen Sie den Härtegrad an mehreren Stellen (mit einem tragbaren Härtemessgerät)

- Prüfen Sie auf eventuelle Maßänderungen

- Prüfen Sie die Funktion der Lager, falls zutreffend

- Überprüfen Sie die korrekte Ausrichtung in der Maschine

Umfassende monatliche Bewertungen

- TIR (Total Indicated Runout) mit einer Messuhr messen

- Kontrolle der ordnungsgemäßen Pflege des Kronenprofils

- Auf chemische Schäden oder Schwellungen untersuchen

- Bewertung des Gesamtzustands der Walze im Vergleich zu den Basismessungen

Dokumentation ist wichtig - führen Sie Aufzeichnungen über alle Inspektionen und notieren Sie alle Veränderungen im Laufe der Zeit. Anhand dieser historischen Daten lassen sich oft allmähliche Verschlechterungsmuster erkennen, die helfen können, Ausfälle vorherzusagen, bevor sie auftreten.

Bewährte Praktiken für Lagerung und Handhabung

Die ordnungsgemäße Lagerung von Ersatzwalzen und die Handhabung bei der Wartung wirken sich erheblich auf die Lebensdauer der Walzen aus:

-

Temperaturkontrolle: Lagern Sie Gummiwalzen nach Möglichkeit bei moderaten Temperaturen (50-70°F/10-21°C). Extreme Temperaturen können die Gummieigenschaften dauerhaft verändern.

-

Lichtschutz: Schützen Sie die Walzen vor direkter Sonneneinstrahlung und UV-Strahlen, die zu Ozonrissen und vorzeitiger Alterung führen können.

-

Position Drehung: Drehen Sie die gelagerten Rollen regelmäßig (mindestens monatlich), um Flachstellen und dauerhafte Verformungen zu vermeiden.

-

Unterstützung der Verteilung: Lagern Sie die Walzen entweder hochkant (bei kürzeren Walzen) oder gleichmäßig über die gesamte Länge gestützt, um ein Verbiegen oder Durchbiegen des Kerns zu verhindern.

-

Kontaktvermeidung: Vermeiden Sie den Kontakt mit Ölen, Lösungsmitteln und anderen Chemikalien, auch während der Lagerung. Selbst Dämpfe können manche Verbindungen beschädigen.

Heben Sie die Rollen bei der Wartung immer gleichmäßig an beiden Enden an, um ein Verbiegen des Kerns zu verhindern, und vermeiden Sie Stöße oder Stürze, die sowohl den Gummibelag als auch den Metallkern beschädigen können.

Erkennen, wann die Oberfläche wiederhergestellt oder ersetzt werden muss

Selbst bei hervorragender Wartung müssen Gummiwalzen irgendwann erneuert oder komplett ausgetauscht werden. Wenn Sie wissen, wann Sie diese Schritte unternehmen müssen, können Sie den Wert der Walzen maximieren und gleichzeitig Qualitätsprobleme vermeiden.

Hauptindikatoren für die Verschlechterung von Gummiwalzen

Mehrere beobachtbare Zustände zeigen an, wann eine Walze Aufmerksamkeit benötigt:

Zeichen für Oberflächenbeschädigung

- Verglasung: Glänzende, gehärtete Oberflächenbereiche, die auf Hitzeschäden hinweisen

- Knacken: Sichtbare Risse in der Gummioberfläche (oft ozonbedingt)

- Chunking: Fehlende Teile des Gummibelags

- Nuten: Unbeabsichtigt in die Oberfläche eingebrachte Kanäle

- Flache Stellen: Bereiche mit ungleichmäßigem Verschleiß, die bei der Drehung Vibrationen verursachen

Operative Symptome

- Uneinheitliche Produktqualität

- Sichtbare Tracking-Probleme in Webmaterialien

- Erhöhter Lärm oder Vibrationen

- Verminderte Griffigkeit oder Materialverschleiß

- Ungleichmäßige Druckanwendung

- Lagergeräusche oder übermäßige Hitze

Indikatoren für die Messung

- Durometeränderungen von mehr als ±5 Punkten gegenüber der ursprünglichen Spezifikation

- TIR (Rundlauf) übersteigt die Anwendungstoleranz

- Verlust der Abmessungen des Kronenprofils

- Maßänderungen in Durchmesser oder Länge

Wenn diese Anzeichen auftreten, kann durch schnelles Handeln die Walze oft gerettet werden, indem die Oberfläche erneuert wird, anstatt sie komplett auszutauschen.

Resurfacing vs. Wiederherstellungsoptionen

Die Begriffe "Erneuerung" und "Wiederherstellung" stehen für unterschiedliche Stufen der Walzensanierung:

Erneuerung der Oberfläche beinhaltet das Entfernen einer minimalen Menge des vorhandenen Gummis, um die ursprünglichen Oberflächeneigenschaften wiederherzustellen. Dieses Verfahren entfernt in der Regel 0,010-0,030" (0,25-0,76 mm) Material und ist geeignet, wenn:

- Oberflächenschäden sind oberflächlich

- Der Bodengummi bleibt in gutem Zustand

- Die Änderungen der Abmessungen sind minimal

- Die ursprünglichen geometrischen Profile müssen wiederhergestellt werden.

Erholung (oder Wiederherstellung) besteht darin, den alten Belag vollständig zu entfernen und einen neuen aufzutragen. Dieser umfangreichere Prozess ist notwendig, wenn:

- Die Schäden reichen tief in die Gummischicht hinein

- Die Verbindung hat sich chemisch abgebaut

- Erhebliche Änderungen der Abmessungen sind eingetreten

- Eine andere Gummimischung wird gewünscht

Die Wirtschaftlichkeit spricht im Allgemeinen für eine Erneuerung, wenn dies möglich ist, da dabei mehr von der ursprünglichen Investition erhalten bleibt. Die Wiederherstellung bietet jedoch oft eine praktisch neue Walze zu 60-70% der Kosten eines kompletten Austauschs.

Kosten-Nutzen-Analyse von Reparatur und Ersatz

Bei der Entscheidung zwischen Erneuerung, Wiederherstellung oder vollständigem Ersatz sollten Sie diese Faktoren berücksichtigen:

| Faktor | Erneuerung der Oberfläche | Erholung | Vollständige Ersetzung |

|---|---|---|---|

| Anfängliche Kosten | 20-40% von neu | 60-70% von neu | 100% |

| Bearbeitungszeit | In der Regel 1-3 Tage | 3-7 Tage | 7-14 Tage (falls kundenspezifisch) |

| Daraus resultierende Qualität | Gut für kleinere Probleme | Äquivalent zu neu | Neuer Zustand |

| Wiederverwendung von Rollenkernen | Ja | Ja | Nein |

| Potential für Redesign | Begrenzt | Wesentlich | Vollständig |

| Typische Lebenserwartung | 60-80% von neu | Nahezu gleichwertig zu neu | 100% |

Bei PTSMAKE empfehlen wir häufig die Wiederherstellung, wenn eine Walze bereits zweimal überarbeitet wurde, da die Ermüdung des Kerns nach mehreren Überarbeitungsvorgängen zu einem Faktor werden kann. Bei kritischen Anwendungen, bei denen selbst geringfügige Qualitätsschwankungen nicht toleriert werden können, kann der Austausch trotz höherer Kosten die einzige akzeptable Option sein.

Anpassungsoptionen für anwendungsspezifische Leistung

Der wahre Wert von Gummiwalzen liegt in ihrer Fähigkeit, für genaue Anwendungsanforderungen angepasst zu werden. Wenn Sie die verfügbaren Anpassungsoptionen kennen, können Sie Walzen spezifizieren, die eine optimale Leistung erbringen.

Dimensionale Anpassungen

Zu den grundlegenden Abmessungsspezifikationen gehören:

- Gesamtlänge: Die Gesamtlänge der Walze, einschließlich etwaiger Wellenverlängerungen

- Gesicht Länge: Der abgedeckte Teil, der die Materialien berührt

- Durchmesser: Der Außendurchmesser des Gummibelags

- Kern-Durchmesser: Die Größe des inneren Metall- oder Verbundkerns

- Abdeckungsdicke: Die Tiefe der Gummischicht (beeinflusst die Kompressionseigenschaften)

- End-Konfigurationen: Lagerzapfen, Antriebsverbindungen, Montagevorrichtungen

Über diese Grundlagen hinaus kann die Anpassung der Dimensionen Folgendes umfassen:

- Kronenprofil: Das konvexe Profil, das die Bahnführung unterstützt (typischerweise 0,010"-0,030" Kronenhöhe)

- Rundlauftoleranz: Die zulässige Abweichung von der perfekten Rundheit (oft als TIR angegeben)

- Balance Grad: Bei Hochgeschwindigkeitsanwendungen reduziert das Auswuchten die Vibrationen

- Schachtverlängerungen: Kundenspezifische Längen und Eigenschaften für Montage- und Antriebssysteme

Materialauswahl für bestimmte Umweltfaktoren

Bei der Auswahl des Materials sollten die spezifischen Bedingungen berücksichtigt werden, unter denen die Walze eingesetzt werden soll:

Überlegungen zur Temperatur

- Umgebungen unter dem Gefrierpunkt können spezielle Tieftemperaturverbindungen erfordern

- Anwendungen bei hohen Temperaturen erfordern möglicherweise Silikon- oder spezielle EPDM-Formulierungen

- Thermisch wechselnde Umgebungen profitieren von Compounds mit minimaler Härteänderung über verschiedene Temperaturbereiche hinweg

Chemische Exposition

- Die Exposition gegenüber Säuren und Laugen erfordert eine andere Auswahl von Verbindungen

- Die Lösungsmittelbeständigkeit variiert dramatisch zwischen den einzelnen Verbindungen

- Die Beständigkeit gegen Öl und Hydraulikflüssigkeiten ist bei Nitrilformulierungen besonders hoch.

- Lebensmittelgeeignete Anwendungen erfordern FDA-konforme Materialien

Mechanische Anforderungen

- Anwendungen mit hoher Belastung profitieren von Polyurethan mit höherem Härtegrad

- Hochgeschwindigkeitsarbeiten erfordern Compounds mit geringer Wärmeentwicklung

- Anforderungen an die Schwingungsdämpfung begünstigen Naturkautschuk und einige EPDM-Formulierungen

- Abrasive Umgebungen erfordern verschleißfeste Verbindungen wie Polyurethan

Optionen für Oberflächenbehandlung und Finish

Die Oberflächenbeschaffenheit der Walze wirkt sich direkt auf ihre Wechselwirkung mit den verarbeiteten Materialien aus:

Standardausführungen

- Geschliffene Oberfläche: Standardmäßig bearbeitete Oberfläche mit mäßiger Rauhigkeit

- Poliert: Glatte Oberfläche für Anwendungen, die eine minimale Texturübertragung erfordern

- RMS Spezifiziert: Oberflächenrauhigkeit definiert durch spezifische Messparameter

Verbesserte Griffoptionen

- Mikrorillen: Flache, gemusterte Rillen für verbesserte Traktion

- Media Blasting: Erzeugt gleichmäßig strukturierte Oberflächen

- Chemisches Ätzen: Erzeugt mikroskopisch texturierte Oberflächen für besondere Griffeigenschaften

Spezialisierte funktionelle Behandlungen

- Plasma-Behandlungen: Veränderung der Oberflächenenergie für verbesserte Benetzungs- oder Ablöseeigenschaften

- Antihaft-Beschichtungen: Wird über Gummi für Trennanwendungen aufgetragen

- Leitfähige Behandlungen: Verringerung der statischen Aufladung in empfindlichen Anwendungen

- Antimikrobielle Zusatzstoffe: Für die Lebensmittelverarbeitung und pharmazeutische Anwendungen

Jede dieser Anpassungsoptionen kann kombiniert und fein abgestimmt werden, um Gummiwalzen zu schaffen, die in ihren vorgesehenen Anwendungen außergewöhnlich gut funktionieren. Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass die erfolgreichsten Walzenspezifikationen aus gemeinsamen Gesprächen hervorgehen, bei denen sowohl die Anwendungsanforderungen als auch die Materialbeschränkungen genau verstanden werden.

Durch die Umsetzung geeigneter Wartungsprotokolle, das Erkennen, wann eine Erneuerung oder ein Austausch erforderlich ist, und die Nutzung verfügbarer Anpassungsoptionen können Hersteller die Leistung und Lebensdauer ihrer Gummiwalzen maximieren und gleichzeitig die Produktionseffizienz und Produktqualität optimieren.

-

Erfahren Sie mehr über Durometer-Skalen und wie sie die Leistung von Gummiwalzen bei Materialtransportanwendungen beeinflussen. ↩

-

Entdecken Sie unsere spezialisierten Reinigungslösungen für die Aufrechterhaltung einer optimalen Walzenleistung in stark beanspruchten Umgebungen. ↩

-