Die Grundlagen des Two-Shot-Spritzgießens verstehen

Haben Sie sich schon einmal gefragt, wie Ihr Smartphone-Gehäuse den perfekten Soft-Touch-Griff hat, ohne dabei seine starre Struktur zu verlieren? Oder wie Armaturenbretter in Autos verschiedene Texturen und Farben so nahtlos miteinander verbinden? Die Herstellungsmagie hinter diesen alltäglichen Wundern ist faszinierender, als Sie vielleicht denken.

Das Two-Shot-Spritzgießen revolutioniert die Produktherstellung, indem zwei verschiedene Materialien nacheinander in eine einzige Form gespritzt werden, wodurch Bauteile entstehen, die sich ohne zusätzliche Montageschritte auf molekularer Ebene verbinden. Dieses innovative Verfahren liefert komplexe Teile aus mehreren Materialien in einem einzigen effizienten Arbeitsgang.

Die Entwicklung des Two-Shot-Spritzgießens

Das Two-Shot-Spritzgießen (auch Dual-Shot- oder Multimaterial-Spritzgießen genannt) hat die Fertigung in zahlreichen Branchen verändert. Als jemand, der bei PTSMAKE stark in die Präzisionsfertigung involviert ist, habe ich miterlebt, wie sich diese Technologie von einer spezialisierten Technik zu einem unverzichtbaren Fertigungsverfahren für Unternehmen entwickelt hat, die Wettbewerbsvorteile bei Produktdesign und Produktionseffizienz suchen.

Die Geschichte dieser Technologie reicht bis in die 1970er Jahre zurück, als die Hersteller begannen, mit Möglichkeiten zu experimentieren, mehrere Materialien in einem einzigen Gusszyklus zu kombinieren. Heute ist es zu einem hochentwickelten Verfahren herangereift, das komplizierte Konstruktionen ermöglicht, die mit herkömmlichen Fertigungsmethoden nicht möglich oder wirtschaftlich nicht vertretbar waren.

So funktioniert das Two-Shot-Spritzgießen

Der grundlegende Prozess

Das Two-Shot-Spritzgießverfahren erfolgt in zwei unterschiedlichen Phasen:

- Erster Schuss: Das Primärmaterial (in der Regel das härtere Substrat) wird in den Formhohlraum gespritzt, um das Basisbauteil zu bilden.

- Zweiter Schuss: Die Form dreht sich oder gleitet, um einen neuen Hohlraum freizulegen, in den ein zweites Material eingespritzt wird, das sich mit der ersten Komponente verbindet.

Was diesen Prozess wirklich bemerkenswert macht, ist die molekulare Bindung1 die zwischen den beiden Materialien entsteht. Anders als bei der mechanischen Montage oder beim Kleben verbinden sich die Materialien bei richtiger Auswahl auf molekularer Ebene, wodurch außergewöhnlich starke Verbindungen entstehen.

Anforderungen an die Ausrüstung

Für das Two-Shot-Spritzgießen werden unter anderem spezielle Geräte benötigt:

| Ausrüstung Komponente | Funktion | Bedeutung |

|---|---|---|

| Duale Einspritzeinheiten | Ermöglicht das Einspritzen von zwei verschiedenen Materialien | Wesentlich |

| Rotierende oder gleitende Form | Positioniert die erste Aufnahme neu für das zweite Material | Entscheidend für die Ausrichtung |

| Fortgeschrittene Kontrollsysteme | Koordiniert das Timing zwischen Schüssen | Garantiert hochwertige Ergebnisse |

| Materialtransportsysteme | Effiziente Verwaltung verschiedener Kunststoffe | Verhindert Kontamination |

Bei PTSMAKE haben wir in hochmoderne Two-Shot-Anlagen investiert, die eine präzise Materialzufuhr und eine außergewöhnliche Teilekonsistenz gewährleisten.

Überlegungen zur Materialverträglichkeit

Einer der kritischsten Aspekte des Zweikomponenten-Spritzgießens ist die Materialauswahl. Nicht alle Materialien lassen sich gut miteinander verbinden, und die Kenntnis der Kompatibilität ist für eine erfolgreiche Produktion unerlässlich.

Gängige Materialkombinationen

Meine Erfahrung in der Zusammenarbeit mit Kunden aus verschiedenen Branchen hat gezeigt, dass diese Materialkombinationen durchweg gut funktionieren:

- Starre/flexible Kombinationen: Polycarbonat (PC) mit thermoplastischem Elastomer (TPE)

- Transparente/opake Paare: Klares Polycarbonat mit farbigem ABS

- Chemikalienbeständige Paarungen: Nylon mit speziell formulierten TPEs

- Materialien mit hohem/niedrigem Modul: Polypropylen mit weicherem Polyethylen

Der Schlüsselfaktor für die Kompatibilität ist die chemische Affinität zwischen den Materialien. Materialien mit ähnlicher chemischer Struktur gehen in der Regel stärkere Bindungen ein als solche mit sehr unterschiedlichen Zusammensetzungen.

Faktoren für die Materialauswahl

Wenn ich Kunden bei der Auswahl von Materialien für Two-Shot-Anwendungen helfe, berücksichtige ich mehrere Faktoren:

- Anforderungen an den Endverwendungszweck: Muss das Teil bestimmten Umweltbedingungen standhalten?

- Mechanische Eigenschaften: Welche Festigkeit, Flexibilität oder Härte ist erforderlich?

- Verarbeitungstemperaturen: Können beide Materialien innerhalb eines kompatiblen Temperaturbereichs verarbeitet werden?

- Schrumpfungsraten: Führt die unterschiedliche Schrumpfung zu Spannungen oder Verformungen?

Bei PTSMAKE arbeiten unsere Werkstoffingenieure eng mit den Konstruktionsteams zusammen, um eine optimale Materialauswahl für jede Anwendung zu gewährleisten.

Die wichtigsten Vorteile des Two-Shot-Spritzgießens

Flexibilität bei der Gestaltung

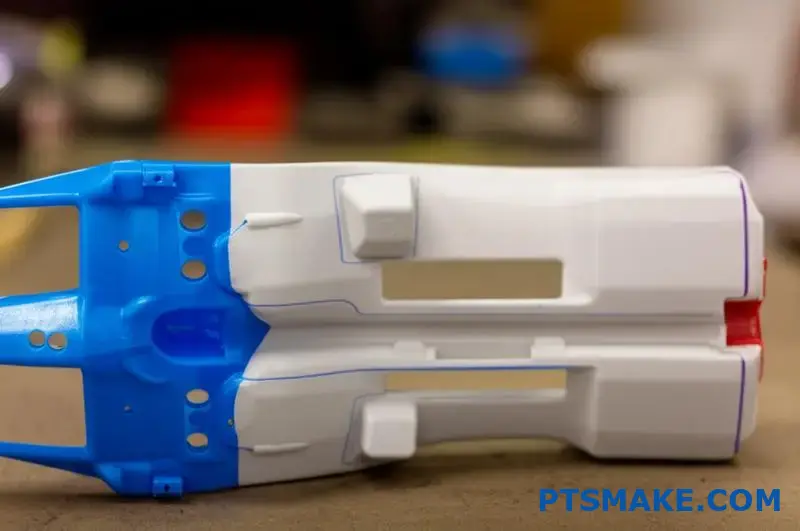

Das Two-Shot-Molding eröffnet bemerkenswerte Designmöglichkeiten, die mit konventionellen Methoden einfach nicht zu erreichen sind:

- Mehrfarbige Komponenten ohne Anstrich oder Dekoration

- Unterschiedliche Texturen in einem einzigen Teil (Soft-Touch-Griffe an harten Griffen)

- Eingebettete Dichtungen und Dichtungen ohne sekundäre Montage

- Selektive Steifigkeit wo einige Abschnitte fest bleiben, während andere sich biegen

Produktionseffizienz

Neben den konstruktiven Vorteilen bietet das Verfahren auch erhebliche Vorteile bei der Herstellung:

- Reduzierte Montagekosten durch Eliminierung von Nebenoperationen

- Geringere Arbeitsanforderungen ohne manuelle Montageschritte

- Verbesserte Qualität mit weniger potenziellen Fehlerpunkten

- Schnellere Gesamtproduktionszyklen im Vergleich zur mehrstufigen Fertigung

- Reduzierte Bestände von Bauteilen

Verbesserte Produktleistung

Die molekulare Bindung zwischen den Materialien führt zu Produkten mit hervorragenden Eigenschaften:

- Höhere Lebensdauer mit nahtlosen Materialübergängen

- Bessere Umweltverträglichkeit ohne Nähte, in die Feuchtigkeit eindringen kann

- Verbesserte Ergonomie durch strategische Materialplatzierung

- Verbesserte Ästhetik mit erstklassigem Aussehen und Gefühl

In den Jahren, in denen ich Hersteller bei der Materialauswahl und der Prozessoptimierung begleitet habe, konnte ich immer wieder feststellen, dass Produkte aus dem Two-Shot-Molding-Verfahren besser abschneiden als traditionell hergestellte Alternativen.

Gemeinsame Anwendungen in verschiedenen Branchen

Die Vielseitigkeit des Zweikomponenten-Spritzgießens macht es in zahlreichen Branchen wertvoll:

Unterhaltungselektronik

- Smartphone-Hüllen mit gummierten Griffen

- Fernbedienungen mit Soft-Touch-Tasten

- Wearable Devices mit mehreren Materialkomponenten

Automobilkomponenten

- Bedienelemente im Armaturenbrett mit beleuchteten Anzeigen

- Türgriffe mit integrierten Dichtungen

- Schalthebelknöpfe mit ergonomischen Griffen

Medizinische Geräte

- Chirurgische Instrumente mit individuellen Griffflächen

- Diagnostikgeräte mit versiegelten Schnittstellen

- Geräte zur Verabreichung von Medikamenten mit präzisen Materialübergängen

Ich habe bei PTSMAKE persönlich an der Entwicklung von Two-Shot-Lösungen für Kunden in jeder dieser Branchen mitgewirkt, und die Ergebnisse übertreffen durchweg die Erwartungen in Bezug auf Funktionalität und Ästhetik.

Two-Shot Molding vs. Overmolding: Hauptunterschiede

Haben Sie schon einmal ein Elektrowerkzeug mit einem perfekten Gummigriff über einem Hartplastikgehäuse in die Hand genommen und sich gefragt, wie diese nahtlose Kombination zustande gekommen ist? Dahinter steckt nicht nur eine ausgeklügelte Montage, sondern auch eine ausgeklügelte Formgebungstechnologie, die das Produktdesign revolutioniert.

Das Zweikomponenten-Spritzgießen und das Umspritzen sind zwei unterschiedliche Ansätze zur Herstellung von Kunststoffteilen aus mehreren Materialien. Obwohl sie ähnliche Endergebnisse erzielen, unterscheiden sich ihre Verarbeitungsmethoden, Ausrüstungsanforderungen und Produktionseffizienz erheblich, was sich auf alle Bereiche von den Designmöglichkeiten bis zu den Herstellungskosten auswirkt.

Technische Prozessunterscheidungen

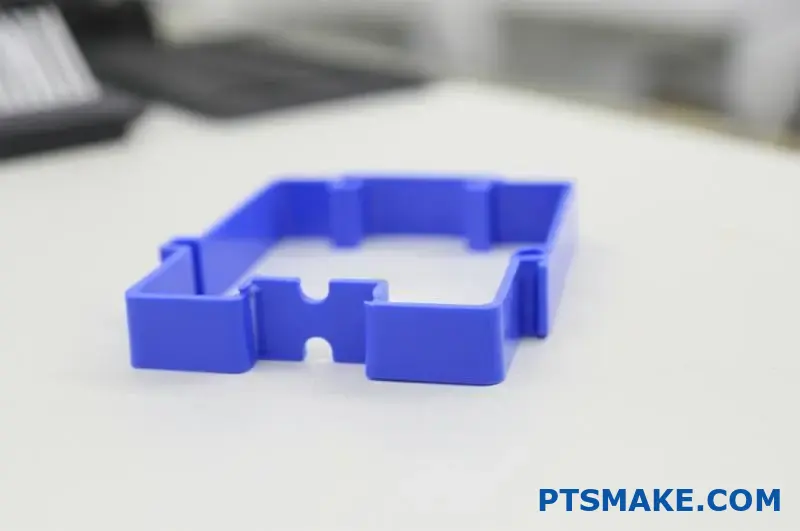

Zweifach-Spritzgießen: Einzelne Maschine, doppelte Einspritzung

Das Two-Shot-Spritzgießen ist ein integrierter Ansatz für die Multimaterialproduktion. Der Prozess läuft innerhalb eines einzigen Maschinenzyklus ab, was ihn von anderen Multimaterialtechniken unterscheidet.

In einem typischen Zwei-Schuss-Verfahren:

- Das erste Material (oft ein starres Substrat) wird in den Formhohlraum eingespritzt.

- Die Form dreht oder schaltet dann in eine zweite Position

- Das zweite Material wird in oder um das erste Bauteil gespritzt

- Beide Materialien kühlen zusammen ab und bilden an der Grenzfläche molekulare Bindungen.

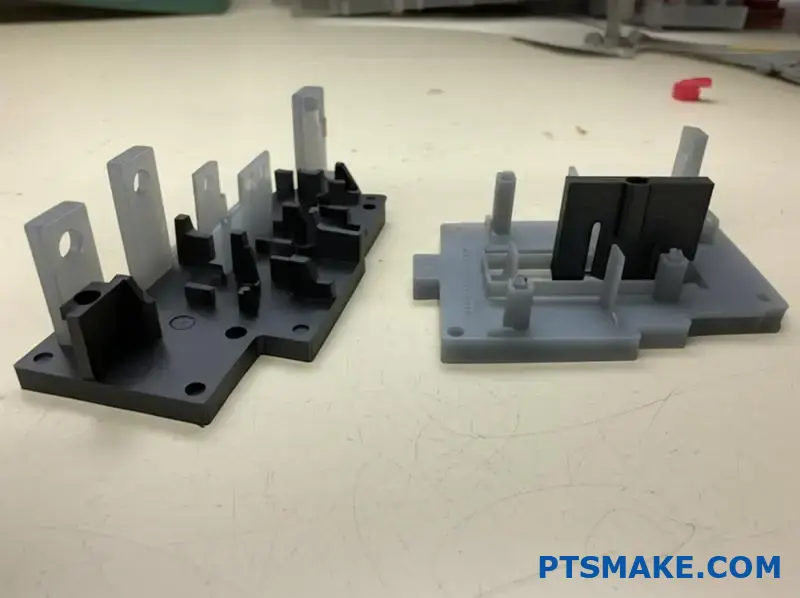

Die Schlüsselinnovation ist hier die spezielle Technologie der rotierenden oder indexierenden Werkzeuge. Diese hochentwickelten Werkzeuge ermöglichen es, den ersten Schuss für die zweite Materialeinspritzung präzise neu zu positionieren, ohne das Teil aus der Maschine zu nehmen.

Bei PTSMAKE haben wir diesen Prozess verfeinert, um außergewöhnlich präzise Materialübergänge zu erzielen. Dies ist besonders wertvoll für Kunden in der Medizin- und Unterhaltungselektronikbranche, wo die Qualität der Komponenten nicht verhandelbar ist.

Umspritzen: Zweistufiger Prozess

Beim Umspritzen werden zwar ähnliche Ergebnisse mit mehreren Werkstoffen erzielt, aber in der Regel ein anderer Produktionsweg beschritten:

- Das Basisbauteil (Substrat) wird in einem konventionellen Spritzgussverfahren geformt

- Dieser fertige erste Teil ist entweder:

- Übertragen auf eine zweite Maschine

- In der gleichen Maschine aufbewahrt, aber mit geöffnetem Werkzeug und dem zweiten Schuss in einem neuen Zyklus

- Das zweite Material wird über die erste Komponente gespritzt

- Das fertige Multimaterialteil wird ausgeworfen

Dieser sequenzielle Ansatz führt zu einem anderen Arbeitsablauf als beim Gießen mit zwei Schüssen. Die Zeitspanne zwischen dem ersten und dem zweiten Schuss kann von Sekunden bis zu Tagen reichen, abhängig von der Produktionseinrichtung.

Anforderungen und Komplexität der Ausrüstung

Die maschinellen Unterschiede zwischen diesen Verfahren sind für die Hersteller von großer Bedeutung:

| Aspekt | Two-Shot-Molding | Umspritzen |

|---|---|---|

| Anforderungen an die Maschine | Spezialisierte Doppeleinspritzmaschinen | Kann Standard-Spritzgießmaschinen verwenden |

| Komplexität der Form | Komplexe rotierende oder indexierende Formen | Einfachere Formentwürfe möglich |

| Erstinvestition | Höher | Unter |

| Automatisierungsgrad | Hochgradig automatisiert | Kann teilweise manuell sein |

| Bodenfläche | Kompakt (einzelne Maschine) | Kann mehr Platz erfordern (zwei Maschinen) |

Die Investition in die Ausrüstung ist eines der wichtigsten Unterscheidungsmerkmale zwischen diesen Verfahren. Das Two-Shot-Molding erfordert spezielle Maschinen mit mehreren Spritzeinheiten und rotierenden Werkzeugsystemen. Diese Spezialausrüstung ist mit höheren Anschaffungskosten verbunden, bietet aber eine höhere Effizienz für geeignete Anwendungen.

Überlegungen zur Materialbindung

Die intermolekulare Adhäsion2 zwischen den Materialien ist in beiden Prozessen ein kritischer Faktor, aber die zeitlichen Unterschiede führen zu unterschiedlichen Überlegungen:

Dynamik der Two-Shot-Bindung

Beim Two-Shot-Molding wird das zweite Material eingespritzt, während der erste Schuss noch warm ist. Dies schafft ideale Bedingungen für die molekulare Bindung, da die Polymerketten bei höheren Temperaturen leichter interagieren können. Das Ergebnis ist häufig eine stärkere Materialverbindung, ohne dass spezielle Haftvermittler erforderlich sind.

Dieser thermische Vorteil bedeutet, dass das Two-Shot-Molding-Verfahren in manchen Fällen Materialien verbinden kann, die mit dem Overmolding-Verfahren nur schwer zu verbinden wären. Bei PTSMAKE haben wir im Two-Shot-Verfahren erfolgreich starre Polycarbonate mit TPEs (thermoplastischen Elastomeren) verbunden, bei denen das herkömmliche Umspritzen eine spezielle Oberflächenbehandlung erfordern würde.

Overmolding Bonding Herausforderungen

Da beim Umspritzen häufig ein vollständig abgekühltes erstes Bauteil verwendet wird, unterscheidet sich die Dynamik der Verklebung erheblich:

- Die Grenzflächentemperatur ist niedriger, was möglicherweise die molekulare Verschränkung verringert.

- Für eine optimale Haftung können Oberflächenbehandlungen oder Grundierungen erforderlich sein.

- Materialverträglichkeit wird noch kritischer

- Für bestimmte Materialkombinationen können chemische Bindemittel erforderlich sein

Das bedeutet nicht, dass das Umspritzen zu minderwertigen Verbindungen führt, sondern nur, dass die Materialauswahl und die Vorbereitung anders sind als beim Two-Shot-Verfahren.

Vergleich der Produktionseffizienz

Die Effizienzunterschiede zwischen diesen Verfahren wirken sich auf die Gesamtwirtschaftlichkeit der Produktion aus:

Zykluszeit-Analyse

Das Two-Shot-Molding liefert in der Regel schnellere Gesamtzykluszeiten für komplette Teile:

- Es ist kein Teiletransfer zwischen Maschinen erforderlich

- Der erste Schuss muss nicht vollständig abkühlen, bevor der zweite Schuss erfolgt.

- In der Endphase kühlen beide Materialien gleichzeitig ab.

In der Großserienproduktion können diese Zeiteinsparungen zu erheblichen Kostenvorteilen führen. Für mehrere Kunden aus der Automobilindustrie haben wir die Produktionszeit um bis zu 30% verkürzt, indem wir herkömmliche Umspritzverfahren auf die Two-Shot-Technologie umgestellt haben.

Überlegungen zu Arbeit und Handhabung

Auch die Anforderungen an die Handhabung unterscheiden sich erheblich:

- Two-Shot-Verfahren: Minimale Handhabung zwischen den Aufnahmen, wodurch Arbeitskosten und Kontaminationsrisiken reduziert werden

- Umspritzen: Kann manuelle oder automatische Transfersysteme zwischen den Formstufen erfordern

Für Hersteller medizinischer Geräte, die besonders auf Sauberkeit und Unversehrtheit der Teile achten, rechtfertigt die geringere Handhabung von Two-Shot-Prozessen oft die höheren Investitionen in die Ausrüstung.

Faktoren für die Eignung der Anwendung

Trotz ihrer Unterschiede haben beide Verfahren optimale Anwendungsmöglichkeiten, bei denen ihre besonderen Eigenschaften zum Tragen kommen:

Ideale Two-Shot-Anwendungen

Zwei-Schuss-Formen eignen sich hervorragend für:

- Großserienproduktion, bei der die Effizienz die Ausrüstungskosten rechtfertigt

- Teile, die eine präzise Ausrichtung zwischen Materialien erfordern

- Designs mit komplexer Geometrie an Materialübergängen

- Produkte, die hochfeste Materialschnittstellen benötigen

- Bauteile mit dünnwandigen Profilen aus dem zweiten Werkstoff

Optimale Überspritzungs-Szenarien

Das Überspritzen funktioniert oft am besten für:

- Kleinere Produktionsläufe

- Einfachere Geometrien mit weniger komplexen Materialübergängen

- Anwendungen, bei denen das Substrat vor dem zweiten Schuss vollständig aushärten muss

- Situationen, in denen vorhandene Standardgeräte verwendet werden müssen

- Produkte, bei denen das zweite Material das erste vollständig umhüllt

Die Kenntnis dieser Anwendungsmöglichkeiten hilft den Herstellern, das kostengünstigste Verfahren für bestimmte Produktanforderungen auszuwählen.

Die richtige Wahl für die Fertigung treffen

Die Entscheidung zwischen Two-Shot-Molding und Overmolding hängt letztlich von mehreren Faktoren ab, darunter Produktionsvolumen, Komplexität des Teiledesigns, Materialanforderungen und verfügbare Fertigungsinfrastruktur.

Bei PTSMAKE führen wir für Kunden, die diese Optionen abwägen, gründliche Prozessdurchführbarkeitsanalysen durch und berücksichtigen dabei Faktoren wie:

- Jährliche Produktionsmengen

- Erwartungen an die Produktlebensdauer

- Verfügbares Kapital für Investitionen in den Werkzeugbau

- Anforderungen an Materialkombinationen

- Qualität und kosmetische Spezifikationen

- Langfristige Fertigungsstrategie

Durch eine gründliche Bewertung dieser Faktoren können Hersteller das Multimaterialverfahren auswählen, das für ihre spezifische Anwendung das optimale Gleichgewicht zwischen Qualität, Effizienz und Kosteneffizienz bietet.

Vorteile der Two-Shot-Spritzgießtechnik

Haben Sie schon einmal einen Game-Controller mit der perfekten griffigen Textur in die Hand genommen oder bewundert, wie Ihre Zahnbürste einen festen Griff und einen weichen Borstenhalter in einem nahtlosen Stück vereint? Diese alltäglichen Wunderwerke sind ein Beispiel für Fertigungsinnovationen, die die Art und Weise, wie Produkte hergestellt, gefühlt und erlebt werden, verändern.

Die Two-Shot-Spritzgusstechnologie bietet außergewöhnliche Vorteile, die mit der herkömmlichen Fertigung einfach nicht zu erreichen sind. Durch die Verschmelzung verschiedener Materialien auf molekularer Ebene in einem einzigen Produktionszyklus entstehen Produkte mit erhöhter Haltbarkeit, hervorragender Ästhetik und innovativer Funktionalität bei gleichzeitiger drastischer Rationalisierung der Fertigung.

Verbesserte Produkthaltbarkeit

Molekulare Bindung Vorteil

Im Gegensatz zu mechanisch befestigten oder geklebten Bauteilen, die sich unter Belastung lösen können, weisen spritzgegossene Teile eine echte molekulare Bindung zwischen den Materialien auf. Dadurch entsteht eine außergewöhnlich starke Verbindung, die die Haltbarkeit des Produkts deutlich erhöht.

Wenn wir bei PTSMAKE kompatible Materialien für das Two-Shot-Molding auswählen, entstehen Teile, bei denen sich verschiedene Polymere während der Formgebung tatsächlich auf molekularer Ebene miteinander verbinden. Diese Wechselwirkung kommt zustande, weil das zweite Material eingespritzt wird, während das erste noch warm und reaktiv ist, sodass sich die Polymerketten verflechten und eine starke Verbindung eingehen können.

Die Stärke dieser molekularen Verbindung bietet mehrere entscheidende Vorteile für die Haltbarkeit:

- Beseitigung von Fehlerquellen: Bei herkömmlichen Montageverfahren entstehen Nähte und Fugen, die zu natürlichen Schwachstellen werden. Beim Two-Shot-Molding werden diese Schwachstellen vollständig beseitigt.

- Hervorragende Spannungsverteilung: Die auf Multimaterialteile einwirkenden Kräfte werden gleichmäßiger über die Materialgrenzen verteilt.

- Erhöhte chemische Beständigkeit: Ohne Nähte oder Lücken können korrosive Substanzen nicht zwischen die Materialschichten eindringen.

- Verbesserte Stoßfestigkeit: Die Übergangszone zwischen den Materialien kann Aufprallkräfte effektiver aufnehmen und verteilen als Teile aus einem einzigen Material.

Umweltresistenz

Im Two-Shot-Verfahren hergestellte Produkte weisen eine bemerkenswerte Widerstandsfähigkeit gegenüber Umwelteinflüssen auf, die herkömmlich montierte Teile schnell beschädigen würden:

- Wasser- und Feuchtigkeitsbeständigkeit: Der nahtlose Übergang zwischen den Materialien verhindert das Eindringen von Feuchtigkeit und macht Two-Shot-Teile ideal für Anwendungen im Freien, im Wasser und bei hoher Luftfeuchtigkeit.

- Toleranz gegenüber Temperaturschwankungen: Bei der richtigen Materialauswahl können Two-Shot-Teile wiederholten Temperaturwechseln standhalten, ohne dass es zu Delaminationen oder Rissen an den Materialgrenzen kommt.

- UV-Stabilität: Spezialisierte Materialkombinationen können sowohl strukturelle Integrität als auch UV-Schutz in einem einzigen Bauteil bieten.

Im Automobilbereich haben wir im Two-Shot-Verfahren gegossene Außenkomponenten entwickelt, die auch nach jahrelanger Beanspruchung unter extremen Bedingungen ihr Aussehen und ihre Funktionalität behalten - etwas, das mit herkömmlichen Montagemethoden nahezu unmöglich wäre.

Reduzierte Herstellungszeit

Eliminierung von Sekundärtätigkeiten

Einer der wichtigsten Effizienzvorteile des Two-Shot-Spritzgießens ist die drastische Verringerung der Nebenoperationen:

| Traditionelle Versammlung | Two-Shot-Molding |

|---|---|

| Getrenntes Gießen von Komponenten | Einzelner Formgebungsvorgang |

| Kühlung und Lagerung von Teilen | Kontinuierlicher Prozessablauf |

| Materialtransport zwischen den Arbeitsgängen | Keine Zwischenverarbeitung |

| Einrichtung der Montagelinie | Nicht erforderlich |

| Qualitätskontrolle in mehreren Stufen | Einzelner Qualitätskontrollpunkt |

Dieser gestraffte Prozess ermöglicht eine um 40-60% kürzere Fertigungszeit als herkömmliche Verfahren. Wir von PTSMAKE haben Herstellern dabei geholfen, mehrstufige Montageprozesse auf das Two-Shot-Molding umzustellen und so die Produktionszeit zu verkürzen, was sich positiv auf ihre Wirtschaftlichkeit auswirkt.

Optimierung der Zykluszeit

Das Two-Shot-Verfahren optimiert die Zykluszeiten natürlich in mehrfacher Hinsicht:

- Parallele Kühlung: Während der zweite Schuss injiziert wird, kühlt der erste Schuss noch ab, was die Zeit effizienter macht.

- Reduzierte Handhabung: Ohne Teiletransfer zwischen Maschinen oder Montagestationen sinkt die Gesamtzykluszeit.

- Kompatibilität mit der Automatisierung: Das gesamte Two-Shot-Verfahren lässt sich leicht automatisieren, so dass die variablen menschlichen Bearbeitungszeiten entfallen.

- Kontinuierlicher Produktionsfluss: Der Ansatz mit nur einer Maschine sorgt für einen gleichmäßigeren Produktionsrhythmus mit weniger Unterbrechungen.

Bei Produkten mit hohen Stückzahlen, bei denen sich jede Sekunde Zykluszeit auf die Rentabilität auswirkt, bietet das Two-Shot-Molding einen Wettbewerbsvorteil, der mit anderen Fertigungsmethoden nur schwer zu erreichen ist.

Eliminierung von Montageschritten

Auswirkungen auf den Arbeitsabbau

Die Automatisierung von Arbeitsschritten, die üblicherweise bei der Montage anfallen, führt zu erheblichen Arbeitseinsparungen:

- Reduzierte direkte Arbeitsstunden: Die manuelle Montage von Bauteilen aus mehreren Materialien entfällt vollständig.

- Geringerer Schulungsbedarf: Da weniger manuelle Vorgänge erforderlich sind, wird die Schulung der Mitarbeiter vereinfacht.

- Weniger Personal für die Qualitätskontrolle: Weniger Kontrollpunkte bedeuten eine effizientere Qualitätssicherung.

- Minimierte Nacharbeit: Die gleichmäßige Beschaffenheit des Two-Shot-Molding reduziert Fehler, die eine arbeitsintensive Korrektur erfordern würden.

Diese Arbeitsvorteile gehen über reine Kosteneinsparungen hinaus - sie machen die Produktion auch berechenbarer und weniger anfällig für Probleme mit der Verfügbarkeit von Arbeitskräften.

Qualitätsverbesserungen durch Prozessintegration

Wenn Montageschritte wegfallen, verbessert sich die Qualität fast automatisch:

- Konsistente Materialausrichtung: Die Präzision der Form gewährleistet jedes Mal eine perfekte Ausrichtung der Materialien.

- Beseitigung von Montagefehlern: Menschliche Montagefehler werden vollständig ausgeschlossen.

- Geringeres Kontaminationsrisiko: Weniger Handhabungsschritte bedeuten eine geringere Möglichkeit der Kontamination empfindlicher Komponenten.

- Dokumentierte Prozesskontrolle: Das integrierte Two-Shot-Verfahren lässt sich leichter überwachen und steuern als die mehrstufige Montage.

Meiner Erfahrung nach, die ich bei der Arbeit mit Herstellern medizinischer Geräte gemacht habe, ist dieser Aspekt der Qualitätsverbesserung durch das Two-Shot-Molding oft noch wertvoller als die Effizienzgewinne, insbesondere bei Medizinprodukte der Klasse II3 die einer strengen behördlichen Prüfung unterzogen werden.

Designflexibilität Vorteile

Komplexe Geometrie-Funktionen

Das Two-Shot-Spritzgießen eröffnet Designmöglichkeiten, die mit der herkömmlichen Fertigung einfach nicht zu erreichen sind:

- Komplizierte innere Merkmale: Mit dem Two-Shot-Verfahren können Geometrien hergestellt werden, die auf herkömmliche Weise unmöglich zu montieren wären.

- Hinterschneidungen und komplexe Kurven: Anspruchsvolle Merkmale werden erreichbar, wenn sie nacheinander erstellt und nicht zusammengefügt werden.

- Variable Wandstärke: Es können verschiedene Materialien verwendet werden, um Profile mit unterschiedlichen Stärken und Eigenschaften herzustellen.

- Integrierte Kanäle und Pfade: Zwischen Materialschichten können Flüssigkeits- oder Luftkanäle mit perfekter Abdichtung geschaffen werden.

Bei PTSMAKE haben wir Produktdesignern dabei geholfen, Konzepte, die bisher als "nicht herstellbar" galten, mithilfe der Two-Shot-Technologie in die Realität umzusetzen.

Materialkombination Innovation

Die Möglichkeit, verschiedene Materialien zu kombinieren, schafft spannende Gestaltungsmöglichkeiten:

- Starre/flexible Kombinationen: Harte Strukturbauteile mit Soft-Touch-Oberflächen oder flexiblen Abschnitten.

- Undurchsichtige/transparente Paarungen: Klare Sichtfenster in massiven Gehäusen ohne Nähte oder Verschlüsse.

- Leitende/isolierende Materialien: Elektrische Produkte mit integrierten Leiterbahnen und isolierenden Gehäusen.

- Materialspezifische Leistungsbereiche: Unterschiedliche Leistungsmerkmale in bestimmten Bereichen eines einzelnen Teils.

Diese Materialflexibilität ermöglicht es den Designern, jeden Abschnitt eines Produkts für seine spezifischen Anforderungen zu optimieren, anstatt sich auf ein einziges Material zu beschränken.

Verbesserte Ästhetik und Benutzerfreundlichkeit

Nahtlose Materialübergänge

Der visuelle Reiz von Two-Shot-Spritzgussteilen liegt vor allem in ihren nahtlosen Materialübergängen:

- Keine sichtbaren Trennlinien: Die Materialien fließen ohne die sichtbaren Linien zusammen, die bei der Montage entstehen.

- Perfekte Ausrichtung: Die Materialgrenzen werden jedes Mal mit absoluter Präzision ausgerichtet.

- Erhaltene Oberflächengüte: Jedes Material behält seine vorgesehene Oberflächenbeschaffenheit und sein Aussehen bei.

- Klare Farbabgrenzung: Die Farbgrenzen sind scharf und einheitlich, ohne Ausbluten oder Ausrichtungsfehler.

Diese ästhetischen Vorteile verleihen den Produkten ein hochwertiges Aussehen und eine hochwertige Haptik, die für den Verbraucher sofort erkennbar sind.

Multi-Farb- und Multi-Textur-Möglichkeiten

Die kreativen Möglichkeiten, die sich durch das Two-Shot-Molding ergeben, verbessern sowohl die visuelle Attraktivität als auch die Benutzerfreundlichkeit:

- Farbkontrast ohne Anstrich: Verschiedenfarbige Materialien können ohne sekundäre Dekorationsprozesse kombiniert werden.

- Taktile Differenzierung: Unterschiedliche Oberflächentexturen können die Hände der Benutzer zu den richtigen Griffbereichen oder Bedienelementen führen.

- Visuelle Hierarchie durch Materialien: Wichtige Merkmale können durch Material- und Farbkontraste hervorgehoben werden.

- Ergonomische Anpassung: Weiche Materialien können genau dort platziert werden, wo der Benutzerkomfort am wichtigsten ist.

Viele unserer Kunden bei PTSMAKE haben festgestellt, dass sich diese ästhetischen und erlebnisorientierten Vorteile direkt in eine Marktdifferenzierung und Premiumpositionierung ihrer Produkte umsetzen lassen.

Richtig eingesetzt, verändert das Two-Shot-Spritzgießen nicht nur die Art und Weise, wie Produkte hergestellt werden, sondern auch, was im Produktdesign möglich ist. Die Technologie bietet eine seltene Kombination aus Fertigungseffizienz, erhöhter Haltbarkeit, Designfreiheit und verbesserter Benutzerfreundlichkeit, die branchenübergreifend immer neue Anwendungen findet.

Konstruktionsprinzipien für optimale Two-Shot-Spritzgussteile

Haben Sie sich schon einmal gefragt, warum sich manche Produkte aus mehreren Materialien nahtlos integrieren lassen, während andere offensichtlich zusammengesetzt wirken? Das Geheimnis liegt nicht nur in der Herstellungstechnologie, sondern auch in den komplizierten Designüberlegungen, die das Two-Shot-Spritzgießen erst richtig zur Geltung bringen. Die richtige Wahl dieser Designelemente kann den Unterschied zwischen mittelmäßigen und außergewöhnlichen Teilen ausmachen.

Das Two-Shot-Spritzgießen erfordert ein durchdachtes Design, das berücksichtigt, wie Materialien fließen, interagieren und zusammen erstarren. Durch die sorgfältige Planung von Wandübergängen, Entformungswinkeln und Anschnittpositionen können Hersteller Teile mit präzisen Abmessungen, starken Materialverbindungen und makelloser Ästhetik herstellen und so Designherausforderungen in Wettbewerbsvorteile verwandeln.

Überlegungen zu Materialflussmustern

Das Verständnis des Fließverhaltens von Kunststoffen während des Two-Shot-Molding-Prozesses ist für eine erfolgreiche Teilekonstruktion von grundlegender Bedeutung. Als jemand, der Hunderte von Two-Shot-Molding-Projekten beaufsichtigt hat, habe ich gelernt, dass die Materialflussmuster die Qualität des endgültigen Teils und die Produktionseffizienz erheblich beeinflussen.

Visualisierung von Flusspfaden

Bei der Konstruktion für das Two-Shot-Molding müssen wir uns vorstellen, wie jedes Material durch den Formhohlraum fließen wird. Das Fließmuster bestimmt:

- Bereiche, in denen sich Schweißnähte bilden können

- Potenzielle dünne Stellen, an denen das Material möglicherweise nicht vollständig gefüllt wird

- Bereiche, in denen Luft eingeschlossen sein könnte

- Wie das erste Material mit der zweiten Aufnahme zusammenarbeitet

Mithilfe der fortschrittlichen Simulationssoftware von PTSMAKE können wir diese Strömungsmuster vor dem Schneiden des Stahls vorhersagen, so dass wir die Konstruktionen bereits in einem frühen Stadium des Entwicklungsprozesses optimieren können.

Abgleich von Durchflusslänge und Druck

Jedes Material hat ein optimales Verhältnis von Fließlänge zu Druck. Ein Überschreiten dieses Verhältnisses kann zu:

- Unvollständige Füllung (kurze Schüsse)

- Übermäßiger innerer Stress

- Unstimmigkeiten bei den Abmessungen

- Schlechte Bindung an den Materialgrenzflächen

Bei komplexen Geometrien setzen wir häufig Fließleiter ein - subtile Kanäle, die das Material durch schwierige Passagen führen, ohne die strukturelle Integrität des Teils zu beeinträchtigen.

Vermeiden von Strömungshemmungen

Wenn Kunststoff beim Einspritzen zögert, kann dies zu sichtbaren Defekten oder Schwachstellen führen. Dies ist besonders problematisch bei Two-Shot-Anwendungen, bei denen sich das zweite Material mit dem ersten richtig verbinden muss. Zu den strategischen Konstruktionsmerkmalen, die für einen gleichmäßigen Fluss sorgen, gehören:

- Abgestufte Dickenübergänge

- Abgerundete Ecken statt scharfer Winkel

- Einheitliche Wandabschnitte, soweit möglich

- Strategische Rippenplatzierung zur Führung des Materialflusses

Diese scheinbar unbedeutenden Designelemente machen einen gewaltigen Unterschied bei der Konsistenz und dem Erscheinungsbild der Teile.

Wandstärkenübergang Design

Der Übergang zwischen unterschiedlichen Wandstärken ist einer der schwierigsten Aspekte bei der Konstruktion von Zweischalenteilen. Schlecht ausgeführte Übergänge führen zu Einfallstellen, Verzug und Schwachstellen.

Allmähliche Dickenänderungen

Eine Grundregel, die wir bei PTSMAKE befolgen, ist die Begrenzung der Dickenübergänge auf nicht mehr als 25% pro 3 mm Fließlänge. Dieser schrittweise Ansatz:

- Reduziert innere Spannungen

- Minimiert sichtbare Einfallstellen

- Sorgt für gleichmäßige Kühlung

- Verhindert Verformung beim Auswerfen

Das nachstehende Diagramm veranschaulicht die korrekten und nicht korrekten Wanddickenübergänge:

| Übergangstyp | Beschreibung | Auswirkungen auf die Qualität |

|---|---|---|

| Abrupter Wandel | Wandstärke ändert sich plötzlich | Erzeugt Einfallstellen und Spannungskonzentration |

| Stufenweiser Übergang | Mehrere kleine Schritte zwischen den Dicken | Besser als abrupt, aber immer noch mit Stress verbunden |

| Allmähliche Verjüngung | Sanfter, kontinuierlicher Dickenwechsel | Optimaler Fluss und minimale sichtbare Defekte |

| Variable Übergänge | Verwendet Rippen oder andere Funktionen zur Steuerung des Flusses | Kompliziert, aber effektiv für schwierige Geometrien |

Bei der Konstruktion der Komponenten des zweiten Schusses ist die Beibehaltung einer angemessenen Wandstärke im Verhältnis zum ersten Schuss ebenso wichtig. Das zweite Material sollte in der Regel zwischen 40-100% der Dicke des ersten Schusses betragen, um eine optimale Verbindung und Dimensionsstabilität zu gewährleisten.

Materialspezifische Überlegungen

Verschiedene Materialien verhalten sich während des Fließens und der Abkühlung unterschiedlich, so dass spezifische Dickenrichtlinien erforderlich sind:

- Amorphe Materialien (wie Polycarbonat) können im Allgemeinen größere Dickenschwankungen verkraften.

- Teilkristalline Materialien (wie Nylon) erfordern mehr kontrollierte Übergänge

- Gefüllte Materialien bedürfen wegen der Auswirkungen der Faserorientierung besonderer Aufmerksamkeit.

- Elastomere, die in zweiten Schüssen verwendet werden, benötigen oft großzügigere Dickenzugaben

Bei PTSMAKE haben wir materialspezifische Konstruktionsrichtlinien entwickelt, die auf jahrelanger Erfahrung in der Herstellung von Dutzenden von Polymerkombinationen basieren.

Entwurf der Winkelimplementierung

Richtige Entformungswinkel sind für alle Spritzgießverfahren wichtig, aber sie sind von besonderer Bedeutung bei Zweischussanwendungen, bei denen die Teile zweimal ohne Beschädigung entnommen werden müssen.

Anforderungen für den Erstschuss-Entwurf

Die erste Komponente des Schusses muss Schräglagen enthalten, die die Arbeit erleichtern:

- Einfache Entnahme aus der ersten Position des Formhohlraums

- Richtige Positionierung für die zweite Aufnahme

- Minimale Belastung beim Auswerfen

- Einheitliche Abmessungen für die Schnittstelle mit dem zweiten Material

Wir empfehlen in der Regel einen Mindestverzug von 1,5° für den ersten Schuss - etwas großzügiger als bei Einzelschussanwendungen, um die zusätzliche Verarbeitung zu berücksichtigen.

Überlegungen zum zweiten Schuss

Mit dem zweiten Schuss werden zusätzliche Anforderungen an den Schräglagenwinkel eingeführt:

- Der Luftzug muss so beschaffen sein, dass das zweite Material nicht an der Form hängen bleibt.

- Hinterschneidungen im Verhältnis zum ersten Schuss müssen sorgfältig geplant werden

- Bereiche, in denen das zweite Material das erste umschließt, bedürfen einer besonderen Berücksichtigung im Entwurf

- Auswurfsysteme müssen das Verhalten von Verbundwerkstoffteilen berücksichtigen

Bei Elastomer-Sekundärschüssen erhöhen wir häufig den Entformungswinkel auf 3-5°, um die Tendenz des Materials, die Formoberfläche zu greifen, auszugleichen.

Entwurf in strukturierten Bereichen

Wenn die Textur entweder auf der ersten oder auf der zweiten Schussfläche angebracht wird, müssen die Verformungswinkel proportional zunehmen:

- Feine Texturen (SPI A-1, A-2) erfordern in der Regel eine zusätzliche Zugstufe von 1°.

- Mittlere Texturen (SPI B-1, B-2) benötigen ca. 1,5° zusätzlichen Tiefgang

- Tiefe Texturen (SPI C-1, C-2) können 2-3° zusätzlichen Tiefgang erfordern

Die Nichtberücksichtigung der Textur bei der Entwurfsberechnung ist eines der häufigsten Konstruktionsversäumnisse, die uns bei der Herstellung von Zweischichtprofilen begegnen.

Strategische Planung von Torstandorten

Die Lage der Einspritzöffnungen hat einen großen Einfluss darauf, wie die Materialien fließen, sich verbinden und letztlich die Leistung der im Two-Shot-Verfahren hergestellten Teile verbessern.

Strategien für die Erstschussabgabe

Bei der Positionierung von Toren für den ersten Schuss berücksichtigen wir:

- Die eventuelle Schnittstelle mit dem zweiten Material

- Strömungsmuster, die eine gleichmäßige Kühlung fördern

- Minimierung der sichtbaren Anschnittmarkierungen auf exponierten Oberflächen

- Schaffung eines optimalen Substrats für die zweite Aufnahme

Anschnitte sollten im Allgemeinen nicht in der Nähe von Bereichen platziert werden, in denen das zweite Material verklebt werden soll, da Anschnittbereiche oft höhere Eigenspannungen aufweisen, die die Klebefestigkeit beeinträchtigen können.

Positionierung des zweiten Schusstores

Der Standort des zweiten Schusstors erfordert eine noch sorgfältigere Planung:

- Die Schieber sollten den Materialfluss möglichst parallel zur Schnittstelle leiten.

- Bei der Positionierung ist darauf zu achten, dass die erste Schusskomponente nicht gestört wird.

- Die Anschnitte müssen die vollständige Füllung der manchmal komplexen Geometrien des zweiten Schusses gewährleisten.

- Die Positionierung sollte die sichtbaren Spuren auf dem fertigen Teil minimieren.

Eine wirksame Strategie, die wir bei PTSMAKE anwenden, ist die Verwendung von sequentiellen Nadelverschlüssen für den zweiten Schuss, die es uns ermöglichen, den Flussverlauf zu kontrollieren und eine ordnungsgemäße Befüllung zu gewährleisten, ohne die erste Schusskomponente zu unterbrechen.

Überlegungen zur Entlüftung

Eine ordnungsgemäße Entlüftung ist besonders kritisch bei zweischaligen Konstruktionen, weil:

- Lufteinschlüsse zwischen dem ersten und dem zweiten Schuss können eine ordnungsgemäße Verklebung verhindern.

- Die erste Schusskomponente kann herkömmliche Entlüftungswege blockieren

- Der zweite Schuss muss oft schwierige Geometrien ausfüllen

Wir bauen Entlüftungsvorrichtungen nicht nur an den traditionellen Stellen am Ende des Flusses ein, sondern auch strategisch entlang der Schnittstelle zwischen den Materialien, um sicherzustellen, dass die Luft entweichen kann, wenn das zweite Material vorrückt.

Optimierung der Materialschnittstelle

Die Grenzfläche zwischen den Materialien ist der kritischste Bereich in jedem zweischichtigen Formteil. Hier ist die molekulare Verschränkung4 zwischen den Materialien auftritt und die langfristige Haltbarkeit des Bauteils bestimmt.

Vorbereitung der Oberfläche

Die Oberflächenbeschaffenheit des ersten Schusses hat einen erheblichen Einfluss auf die Haftfestigkeit. Zu den wichtigsten Überlegungen gehören:

- Oberflächenenergiekompatibilität zwischen Materialien

- Mikrotextur, die die Klebefläche vergrößert

- Sauberkeit vor Schimmelfreisetzung oder Kontamination

- Temperatur zum Zeitpunkt der zweiten Schussinjektion

Bei PTSMAKE texturieren wir manchmal absichtlich Schnittstellenbereiche (die im fertigen Teil nicht sichtbar sind), um die mechanische Verbindung zwischen Materialien mit begrenzter chemischer Kompatibilität zu verbessern.

Zeitliche Parameter

Das Timing zwischen dem ersten und dem zweiten Schuss hat einen entscheidenden Einfluss auf die Haftfestigkeit:

- Die Injektion der zweiten Spritze, während die erste noch warm ist, fördert eine stärkere Bindung.

- Konsistentes Zyklus-Timing gewährleistet wiederholbare Bindungsstärke

- Die Temperaturkontrolle sowohl der ersten Schusskomponente als auch des zugeführten zweiten Materials ist unerlässlich

Diese zeitliche Optimierung ist der Grund, warum spezielle Two-Shot-Anlagen oft bessere Ergebnisse liefern als der Transfer von Teilen zwischen separaten Maschinen zum Umspritzen.

Durch sorgfältige Beachtung dieser Konstruktionsprinzipien können Hersteller Two-Shot-Formteile herstellen, die nicht nur nahtlos aussehen, sondern auch unter realen Bedingungen außergewöhnlich gut funktionieren. Bei PTSMAKE haben wir diese Designansätze durch jahrelange Erfahrung in der Fertigung verfeinert und helfen unseren Kunden, gute Designs in außergewöhnliche Produkte zu verwandeln.

Gemeinsame Anwendungen in verschiedenen Branchen

Haben Sie sich schon einmal gefragt, warum Ihr Elektrowerkzeug so angenehm in der Hand liegt und gleichzeitig so haltbar ist, dass es dem ständigen Gebrauch standhält? Oder wie medizinische Geräte starre Strukturen und weiche Oberflächen so nahtlos miteinander verbinden? Hinter diesen alltäglichen Innovationen verbirgt sich ein Wunderwerk der Fertigung, das Produkte in praktisch jeder Branche verändert.

Das Two-Shot-Spritzgießen hat das Produktdesign revolutioniert, da es Herstellern ermöglicht, verschiedene Materialien in einem einzigen Bauteil ohne Montage zu kombinieren. Mit dieser Technologie entstehen Automobilteile mit integrierten Dichtungen, medizinische Geräte mit ergonomischen Griffen, Elektronik mit taktilen Schnittstellen und Elektrowerkzeuge mit komfortablen Griffen - und das alles bei verbesserter Haltbarkeit und geringeren Produktionskosten.

Automobilkomponenten: Funktionalität und Ästhetik vereinen

Die Automobilindustrie hat das Two-Shot-Spritzgießen mit Begeisterung angenommen, um komplexe Designprobleme zu lösen und gleichzeitig die Fahrzeugqualität zu verbessern und die Montagekosten zu senken.

Integrierte Dichtungen und Dichtungsringe

Eine der wertvollsten Anwendungen des Two-Shot-Molding in der Automobilproduktion ist die Herstellung von Bauteilen mit integrierten Dichtungen. Betrachten Sie diese gängigen Anwendungen:

- Türgriffe mit eingebauter Dichtung

- Flüssigkeitsbehälterdeckel mit integrierten Dichtungen

- Elektrische Steckverbinder mit wasserdichten Dichtungen

- HVAC-Steuermodule mit Umweltschutz

Durch das Gießen von starren Strukturkomponenten mit Elastomerdichtungen in einem einzigen Arbeitsgang können die Hersteller Montageschritte einsparen und gleichzeitig die Zuverlässigkeit verbessern. Ich habe bei PTSMAKE mit mehreren Automobilzulieferern zusammengearbeitet und aus erster Hand erfahren, wie diese integrierten Dichtungskomponenten Garantieansprüche im Zusammenhang mit dem Eindringen von Wasser und Umweltverschmutzung erheblich reduzieren.

Innenraumkomponenten mit verbesserter Ergonomie

Die Passagierkabine ist eine weitere ideale Anwendung für das Two-Shot-Molding:

- Bedienelemente im Armaturenbrett mit Soft-Touch-Oberflächen

- Lenkradkomponenten mit taktilen Griffen

- Schaltknäufe mit Multimaterialkonstruktion

- Türverkleidungen mit integrierten Soft-Touch-Zonen

Diese Komponenten sehen nicht nur hochwertig aus und fühlen sich auch so an, sondern halten auch jahrelangem täglichen Gebrauch stand, ohne sich zu verschlechtern. Die molekulare Verbindung zwischen dem starren Substrat und dem umspritzten Material schafft eine Verbindung, die weitaus haltbarer ist als Klebstoffe oder mechanische Befestigungen.

Anwendungen unter der Motorhaube

Am beeindruckendsten ist vielleicht, dass das Two-Shot-Molding-Verfahren auch in der rauen Umgebung unter der Motorhaube Anwendung findet:

| Komponente | Primäres Material | Sekundäres Material | Hauptvorteil |

|---|---|---|---|

| Flüssigkeitsreservoirs | Glasgefülltes Nylon | TPV-Dichtungen | Chemische Beständigkeit mit perfekter Abdichtung |

| Kabelbaum-Steckverbinder | PBT | Silikon-Dichtungen | Temperaturbeständigkeit mit Abdichtung |

| Komponenten der Luftansaugung | Polypropylen | TPE-Schwingungsdämpfer | Lärmminderung bei struktureller Stabilität |

| Sensor-Gehäuse | PPS | Fluorsilikondichtungen | Hochtemperaturstabilität mit Flüssigkeitsbeständigkeit |

Diese Anwendungen zeigen, wie durch das Two-Shot-Molding Bauteile hergestellt werden können, die extremen Temperaturschwankungen, chemischer Belastung und ständigen Vibrationen standhalten - Bedingungen, die herkömmlich montierte Teile schnell zerstören würden.

Medizinische Geräte: Wo Ergonomie auf Präzision trifft

Die medizinische Industrie stellt einzigartige Herausforderungen, die das Two-Shot-Spritzgießen besonders wertvoll machen. Die Kombination aus behördlichen Anforderungen, ergonomischen Bedürfnissen und Sterilisationsanforderungen schafft perfekte Möglichkeiten für diese Technologie.

Chirurgische Instrumente mit ergonomischen Griffen

Chirurgische Instrumente profitieren in hohem Maße vom Two-Shot-Molding:

- Skalpellgriffe mit präzisen Griffzonen

- Chirurgische Klammergeräte mit ergonomischen Fingerpositionen

- Endoskopische Werkzeuge mit rutschfesten Griffen

- Orthopädische Instrumente mit stoßdämpfenden Griffen

Die Fähigkeit, Instrumente mit perfekt positionierten Soft-Touch-Zonen herzustellen, verbessert den Komfort des Chirurgen bei langwierigen Eingriffen und erhält gleichzeitig die strukturelle Integrität, die für eine präzise Operation erforderlich ist. Wir von PTSMAKE haben Herstellern von Medizinprodukten geholfen, die Ermüdung der Hände des Chirurgen durch die strategische Platzierung von umspritzten Materialien in Bereichen mit hohem Kontakt zu verringern.

Diagnostikgeräte mit versiegelten Schnittstellen

Diagnosegeräte sind eine weitere hervorragende Anwendung:

- Blutzuckermessgeräte mit wasserdichten Tastenschnittstellen

- Hand-Ultraschallgeräte mit stoßfesten Kanten

- Patientenüberwachungsgeräte mit antimikrobiellen Oberflächen

- Tragbare Prüfgeräte mit chemikalienbeständigen Gehäusen

Die nahtlose Integration verschiedener Materialien ermöglicht die Herstellung von Geräten, die strengen Reinigungsprotokollen standhalten, ohne die Funktionalität oder Ergonomie zu beeinträchtigen.

Systeme zur Verabreichung von Medikamenten

Die vielleicht kritischsten medizinischen Anwendungen betreffen Systeme zur Verabreichung von Medikamenten:

- Autoinjektoren mit rutschfester Oberfläche

- Inhalatoren mit präzisen Auslösemechanismen

- Insulin-Pens mit klaren Sichtfenstern und komfortablen Griffen

- Infusionspumpenkomponenten mit wasserdichten Schnittstellen

Bei diesen Anwendungen ist die Auswahl des Materials besonders wichtig. Das primäre Material muss formstabil und chemikalienbeständig sein, während das sekundäre Material oft Komfort mit Biokompatibilität verbinden muss. Die molekulare Bindung zwischen den Materialien stellt sicher, dass zwischen den Komponenten keine bakterienfördernden Lücken entstehen - ein entscheidender Aspekt für medizinische Geräte.

Unterhaltungselektronik: Funktion und Form verschmelzen

Die Elektronikindustrie bietet vielleicht die sichtbarsten Anwendungen der Two-Shot-Molding-Technologie, da die Verbraucher täglich direkt mit diesen Produkten interagieren.

Smartphones und Tablets

Moderne mobile Geräte verwenden das Two-Shot-Molding-Verfahren:

- Gehäuse mit integrierten stoßdämpfenden Ecken

- Tastenfelder mit präziser taktiler Rückmeldung

- Lautsprechergitter mit wasserdichten Membranen

- Kamerarahmen mit schützenden Linseneinfassungen

Die Technologie ermöglicht es Designern, Geräte zu entwickeln, die sowohl ästhetisch ansprechend als auch robust genug für den täglichen Gebrauch sind. Durch den Wegfall von Montageschritten wird auch die Dicke der Bauteile reduziert - ein wichtiger Aspekt in der immer kleiner werdenden Welt der tragbaren Elektronik.

Fernbedienungen und Eingabegeräte

Die Eingabegeräte zeigen die ergonomischen Vorteile des Two-Shot-Molding:

- Fernbedienungen mit beleuchteten Soft-Touch-Tasten

- Gamecontroller mit rutschfesten Griffflächen

- Computermäuse mit genau positionierten Fingerauflagen

- Tastatur-Tastenkappen mit Dual-Material-Konstruktion

Diese Anwendungen zeigen, wie mit dem Two-Shot-Molding-Verfahren intuitive Benutzeroberflächen geschaffen werden können, die visuelle, taktile und funktionale Elemente in einem einzigen Bauteil vereinen. Die Präzision des Verfahrens stellt sicher, dass sich die Tasten gleichmäßig anfühlen und reagieren - ein entscheidender Faktor für die Zufriedenheit der Benutzer.

Wearable-Technologie

Der boomende Sektor der Wearable Technology ist stark auf das Two-Shot-Molding angewiesen:

- Fitness-Tracker mit komfortablen Hautkontaktflächen

- Smartwatch-Bänder mit festen Befestigungspunkten und flexiblen Trageabschnitten

- AR/VR-Headsets mit Gesichtskontaktpolsterung

- Hörbare Geräte mit genau angepassten Ohrkontaktpunkten

Diese Anwendungen müssen Haltbarkeit und Komfort in Einklang bringen und erfordern oft komplexe Geometrien, die mit herkömmlichen Montagemethoden nicht zu realisieren wären.

Elektrowerkzeuge: Wo Langlebigkeit auf Komfort trifft

Professionelle Elektrowerkzeuge stellen vielleicht die anspruchsvollste Anwendung für das Two-Shot-Molding dar. Sie erfordern Komponenten, die extremen Belastungen standhalten und gleichzeitig ergonomische Vorteile bieten.

Ergonomische Griffe mit Vibrationsdämpfung

Die Werkzeuggriffe zeigen fortschrittliche Two-Shot-Anwendungen:

- Bohrergriffe mit strategisch platzierten vibrationsdämpfenden Zonen

- Sägegriffe mit feuchtigkeitsableitenden Texturen

- Schlagschraubergriffe mit stoßabsorbierenden Materialien

- Schleifkörper mit hitzebeständigen Griffbereichen

Diese Griffe müssen auch bei längerem Gebrauch bequem bleiben und gleichzeitig erheblichen mechanischen Belastungen, Umwelteinflüssen und dem Kontakt mit Chemikalien aus verschiedenen Baumaterialien standhalten. Durch die molekulare Verbindung zwischen starren und flexiblen Materialien entstehen Griffe, die auch nach jahrelangem professionellem Einsatz intakt bleiben.

Funktionsgehäuse mit versiegelten Schnittstellen

Neben den Griffen profitieren auch die Gehäuse von Elektrowerkzeugen von der Two-Shot-Technologie:

- Batterieschnittstellen mit Umweltdichtungen

- Motorgehäuse mit integrierter Schwingungsisolierung

- Bedienfelder mit wasserdichten Tastenfeldern

- Befestigungspunkte für Zubehör mit verschleißfesten Oberflächen

Diese Komponenten zeigen, wie das Two-Shot-Molding mehrere Funktionen in ein einziges Teil integrieren kann, wodurch die Komplexität der Montage reduziert und gleichzeitig die Zuverlässigkeit verbessert wird.

Durch meine Arbeit bei PTSMAKE habe ich aus erster Hand erfahren, wie das Two-Shot-Spritzgießen das Produktdesign in diesen Branchen verändert hat. Die Fähigkeit, Materialien auf molekularer Ebene zu kombinieren, Montageschritte zu eliminieren und Komponenten mit zonenspezifischen Eigenschaften zu schaffen, eröffnet weiterhin neue Möglichkeiten für innovative Produkte. Mit den Fortschritten in der Materialwissenschaft und der Verbesserung der Verarbeitungstechniken können wir noch mehr kreative Anwendungen dieser vielseitigen Fertigungstechnologie erwarten.

Kostenbetrachtungen und Analyse des Produktionsvolumens

Wenn es um Fertigungsentscheidungen geht, spricht das Endergebnis oft lauter als technische Spezifikationen. Das Two-Shot-Spritzgießen stellt ein faszinierendes wirtschaftliches Paradoxon dar, das viele Produktentwickler zunächst nur schwer verstehen können: höhere Anfangsinvestitionen für dramatisch niedrigere langfristige Kosten.

Während die anfänglichen Werkzeugkosten höher sind als beim herkömmlichen Spritzgießen, bietet das Two-Shot-Verfahren langfristig erhebliche Einsparungen für die Großserienproduktion, da die Montage entfällt, der Arbeitsaufwand reduziert und Qualitätsprobleme minimiert werden. Diese wirtschaftliche Gleichung verwandelt eine scheinbar teure Technologie in eine leistungsstarke Strategie zur Kostenreduzierung für die richtigen Anwendungen.

Erstinvestition vs. Langfristige Wirtschaftlichkeit

Die Investitionskurve verstehen

Das Two-Shot-Spritzgießen erfordert eine höhere Anfangsinvestition als herkömmliche Spritzgieß- oder Montageverfahren. Diese Investition kommt hauptsächlich aus:

- Komplexere Werkzeugkonstruktionen mit rotierenden oder indexierenden Systemen

- Spezialisierte Doppel-Spritzgießanlagen

- Zusätzliche Entwicklungszeit für die Prozessentwicklung

- Aufwändigere Materialflusssysteme

Für Unternehmen, die an traditionelle Fertigungsverfahren gewöhnt sind, können diese Vorlaufkosten zunächst unerschwinglich erscheinen. Die Wirtschaftlichkeit der Fertigung muss jedoch über den gesamten Produktlebenszyklus hinweg bewertet werden, nicht nur in der Phase der Werkzeugherstellung.

Die Investitionskurve für das Two-Shot-Molding folgt einem ausgeprägten Muster:

| Produktionsphase | Traditionelle Versammlung | Two-Shot-Molding |

|---|---|---|

| Erstausstattung mit Werkzeugen | Niedrigere Kosten | 30-50% höhere Kosten |

| Einrichtung der Produktion | Mehrere Stationen erforderlich | Einrichtung einer einzelnen Maschine |

| Produktion pro Teil | Höhere laufende Kosten | Niedrigere laufende Kosten |

| Break-Even-Punkt | K.A. | Typischerweise 10.000-50.000 Teile |

| Großserienproduktion | Zunehmend teuer | Zunehmend wirtschaftlich |

Wir von PTSMAKE haben zahlreiche Kunden bei dieser wirtschaftlichen Analyse begleitet und ihnen dabei geholfen zu verstehen, wo ihr spezielles Produkt auf dieser Kurve liegt. Bei Produkten mit einer erwarteten Lebensdauer von mehreren Jahren und einem Volumen von mehr als 100.000 Stück wird der wirtschaftliche Vorteil des Two-Shot-Molding immer überzeugender.

Die Break-Even-Analyse

Der Break-even-Punkt, an dem die höheren Werkzeugkosten durch Produktionseinsparungen ausgeglichen werden, variiert je nach Branche erheblich:

- Teilkomplexität

- Keine Montageschritte mehr

- Arbeitskosten in der verarbeitenden Region

- Voraussichtliches Produktionsvolumen

- Erwartungen an die Lebensdauer der Produkte

Bei einfacheren Komponenten mit wenigen Montageschritten kann der Break-even-Punkt bei höheren Stückzahlen erreicht werden. Bei komplexen Teilen mit mehreren Montagevorgängen kann die Wirtschaftlichkeit jedoch schon bei erstaunlich geringen Stückzahlen - manchmal schon bei 10.000 Stück - eintreten.

Analyse der Arbeitskostenreduzierung

Versammlung Arbeitsbeseitigung

Einer der größten wirtschaftlichen Vorteile des Two-Shot-Molding ist der Wegfall der Montagearbeit. Dieser Vorteil macht sich auf verschiedene Weise bemerkbar:

- Reduzierung der direkten Arbeit: Die manuellen Montagearbeiten entfallen vollständig

- Indirekte Arbeitseinsparungen: Weniger Qualitätskontrollen, Materialhandhabung und Überwachungsaufwand

- Beseitigung der Ausbildungskosten: Keine Schulung des Montagepersonals erforderlich

- Reduzierung der Arbeitsfläche: Montagestationen und die dazugehörige Infrastruktur werden überflüssig

Ich habe mit Herstellern zusammengearbeitet, die sich zunächst nur auf direkte Arbeitseinsparungen konzentrierten, später aber feststellten, dass die indirekte Arbeit und die damit verbundenen Kosten einen noch größeren wirtschaftlichen Nutzen darstellen. Ein Hersteller von Automobilkomponenten reduzierte die Gesamtarbeitskosten um 73%, nachdem er eine mehrteilige Baugruppe auf ein zweiteiliges Spritzgussverfahren umgestellt hatte.

Qualitätskontrolle Kostenauswirkungen

Die Wirtschaftlichkeit der Qualitätskontrolle beim Two-Shot-Molding führt zu zusätzlichen Einsparungen:

- Reduzierung der Inspektion: Weniger Qualitätskontrollpunkte während des gesamten Prozesses

- Geringere Ablehnungsquoten: Beseitigung von Montagefehlern

- Nacharbeit Beseitigung: Keine Reparaturen von schlecht montierten Bauteilen

- Vereinfachung der Dokumentation: Rationalisierte Qualitätsverfahren für einen einstufigen Prozess

Für regulierte Branchen wie Medizinprodukte oder Sicherheitskomponenten für die Automobilindustrie können diese qualitätsbezogenen Kosteneinsparungen besonders signifikant sein. Die vereinfachte behördliche Dokumentation und die Validierungsanforderungen für ein einziges Spritzgussverfahren im Vergleich zu mehreren Montagevorgängen können Hunderte von Stunden an Entwicklungszeit einsparen.

Volume Scaling Economics

Vorteile der Großserienproduktion

Die wirtschaftlichen Vorteile des Two-Shot-Molding werden mit steigenden Produktionsmengen immer deutlicher:

- Zykluszeit-Effizienz: Der Wegfall von Montageschritten führt zu einer kumulativen Zeitersparnis

- Reduzierung der Materialhandhabung: Weniger Lagerbestand, weniger zu verfolgende und zu verwaltende Komponenten

- Optimierung der Bodenfläche: Kompakte Produktionszellen versus ausgedehnte Montagelinien

- Energieverbrauch: Geringerer Gesamtenergieverbrauch pro Fertigteil

Diese Skalierungsfaktoren erklären, warum sich das Two-Shot-Molding vor allem in Branchen mit hohen Stückzahlen wie der Automobilindustrie, der Unterhaltungselektronik und bei medizinischen Einwegprodukten durchgesetzt hat. Je größer die Stückzahlen, desto größer sind die wirtschaftlichen Vorteile.

Vorteile der Automatisierungsintegration

Moderne Zweischuss-Spritzgießzellen lassen sich nahtlos in die Automatisierungstechnik integrieren:

- Robotisches Teilehandling: Automatisierte Entnahme und Verpackung

- Inline-Qualitätsüberprüfung: Bildverarbeitungssysteme und Prüfung integriert mit der Formgebung

- Digitale Prozessüberwachung: Produktionsdaten in Echtzeit für die vorausschauende Wartung

- Konsistente Zykluszeiten: Eliminierung der menschlichen Variabilität

Diese Automatisierungskompatibilität steigert die Wirtschaftlichkeit im großen Maßstab weiter. Bei PTSMAKE haben wir vollautomatische Two-Shot-Produktionszellen implementiert, die mit minimaler Überwachung arbeiten und die Kosten pro Teil für hochvolumige Anwendungen drastisch senken.

Auswirkungen auf die Materialkosten

Überlegungen zur Materialeffizienz

Das Two-Shot-Molding kann sich in mehrfacher Hinsicht auf die Materialkosten auswirken:

- Gezielte Materialplatzierung: Kostenintensivere Materialien werden nur bei Bedarf verwendet

- Reduzierter Abfall: Geringerer Gesamtmaterialverbrauch ohne Montageausschuss

- Vereinfachte Materialhandhabung: Weniger zu verwaltende Materialarten in der Produktion

- Optimierte Eigenschaften: Jeder Abschnitt des Teils verwendet nur das, was für seine Funktion benötigt wird

Einer der interessantesten wirtschaftlichen Aspekte, die ich beobachtet habe, ist die Möglichkeit, hochwertige Materialien strategischer einzusetzen. Anstatt ein ganzes Teil aus einem teuren technischen Kunststoff herzustellen, können wir beim Two-Shot-Molding dieses Material nur dort einsetzen, wo seine Eigenschaften erforderlich sind, und ansonsten Standardmaterialien verwenden.

Fallstudie: Optimierung der Materialkosten

Zur Veranschaulichung dieses Konzepts betrachten wir einen medizinischen Gerätegriff, an dessen Neugestaltung wir beteiligt waren:

| Design-Ansatz | Verwendung des Materials | Materialkosten |

|---|---|---|

| Einzelnes Material | 100% glasfaserverstärktes Nylon | Höhere Gesamtkosten |

| Zwei-Schuss-Design | 70% Standard-Nylon, 30% glasfaserverstärkt | 22% Materialkostensenkung |

| Zusätzlicher Nutzen | Verbesserte Ergonomie mit selektiven Materialeigenschaften | Verbesserter Produktwert |

Dieser strategische Ansatz für die Materialplatzierung führt gleichzeitig zu Kosteneinsparungen und Leistungsverbesserungen - eine seltene Kombination in der Fertigungswirtschaft.

Kosten für sekundäre Verfahren und Veredelung

Eliminierte Post-Molding-Prozesse

Abgesehen von der Montage entfallen beim Two-Shot-Molding viele sekundäre Arbeitsschritte, die bei der herkömmlichen Fertigung zusätzliche Kosten verursachen:

- Tampondruck/Etikettierung: Mehrfarbige Komponenten ohne Dekoration

- Malerei/Beschichtung: Verschiedene Farben und Texturen, die beim Gießen integriert werden

- Mechanische Oberflächenbehandlungen: Texturen, die direkt in bestimmte Bereiche eingearbeitet werden

- Anwendung des Klebstoffs: Kein Verkleben erforderlich

Jeder eliminierte Arbeitsgang bedeutet nicht nur direkte Kosteneinsparungen, sondern auch die Beseitigung eines potenziellen Qualitätsproblems und Produktionsengpasses. Dieser Rationalisierungseffekt schafft sowohl wirtschaftliche als auch terminliche Vorteile.

Reduzierte Lagerhaltung und Logistik

Das konsolidierte Bauteilkonzept des Two-Shot-Molding führt zu Effizienzsteigerungen in der Lieferkette:

- Weniger zu verwaltende SKUs: Einzelne Komponenten anstelle mehrerer Teile

- Reduzierter Inventarwert: Geringerer Gesamtbedarf an Lagerbeständen

- Vereinfachte Logistik: Weniger zu transportierende und zu verfolgende Komponenten

- Geringerer Bedarf an Lagerhaltung: Weniger Platzbedarf für die Lagerung der Teile

Diese Optimierung der Lieferkette5 Die Vorteile können für Hersteller, die in Just-in-time-Umgebungen oder mit komplexen internationalen Lieferketten arbeiten, erheblich sein.

Qualitätsabhängige Kostenfaktoren

Garantie- und Feldversagensökonomie

Der vielleicht am schwierigsten zu quantifizierende, aber oft bedeutendste wirtschaftliche Faktor sind die langfristigen Qualitätsvorteile:

- Reduzierte Gewährleistungsansprüche: Weniger Ausfälle durch sich lösende Komponenten oder undichte Schnittstellen

- Verlängerte Produktlebensdauer: Die robustere Konstruktion verlängert die Nutzungsdauer

- Verminderter Außendienst: Weniger Reparaturen während der Nutzung des Produkts erforderlich

- Verbesserte Markenreputation: Bessere Kundenzufriedenheit durch höherwertige Produkte

Bei Produkten, deren Ausfall erhebliche Folgen hat - wie bei medizinischen Geräten, Sicherheitskomponenten in der Automobilindustrie oder Industrieanlagen - können diese qualitätsbezogenen wirtschaftlichen Vorteile die direkten Einsparungen bei der Herstellung in den Schatten stellen.

Ein Hersteller von Elektrowerkzeugen, mit dem ich zusammengearbeitet habe, hat errechnet, dass die Reduzierung von Garantieansprüchen nach der Umstellung auf zweischalige, geformte Griffe etwa das Dreifache der eingesparten direkten Herstellungskosten ausmachte. Die verbesserte Haltbarkeit und Zuverlässigkeit führte zu wirtschaftlichen Vorteilen, die sich auf das gesamte Geschäftsmodell des Unternehmens auswirkten.

Wirtschaftliche Aspekte der Einhaltung von Rechtsvorschriften

Für regulierte Branchen kann das Two-Shot-Molding die Kosten für die Einhaltung von Vorschriften erheblich beeinflussen:

- Vereinfachte Validierung: Einzelner Herstellungsprozess versus mehrere Arbeitsgänge

- Reduzierte Dokumentation: Weniger Fertigungsschritte, die dokumentiert und kontrolliert werden müssen

- Konsistentere Ergebnisse: Weniger Abweichung bedeutet einfachere behördliche Genehmigung

- Vermindertes Risikomanagement: Weniger zu analysierende und zu entschärfende Fehlerarten

Diese regulatorischen Vorteile führen direkt zu wirtschaftlichen Vorteilen durch schnellere Produktzulassungen, geringeren Aufwand für die Einhaltung von Vorschriften und niedrigere Kosten für das laufende Qualitätsmanagement.

Die wirtschaftliche Entscheidung treffen

Bei der Beurteilung der Frage, ob das Two-Shot-Spritzgießen für ein bestimmtes Produkt wirtschaftlich sinnvoll ist, sollten Hersteller mehrere Schlüsselfragen berücksichtigen:

- Wie hoch ist das voraussichtliche Produktionsvolumen während des gesamten Lebenszyklus des Produkts?

- Wie viele Montageschritte würden durch die Umstellung auf ein Two-Shot-Design entfallen?

- Welche sekundären Vorgänge (Bedrucken, Etikettieren usw.) könnten in den Formgebungsprozess integriert werden?

- Gibt es Bedenken hinsichtlich der Qualität, der Garantie oder der gesetzlichen Bestimmungen in Bezug auf das derzeitige Herstellungsverfahren?

- Wie würde sich die Konsolidierung der Komponenten auf den Bestand und die Logistik auswirken?

Bei PTSMAKE gehen wir diese Fragen gemeinsam mit unseren Kunden systematisch durch und entwickeln häufig vergleichende Kostenmodelle, die die Wirtschaftlichkeit über verschiedene Mengenszenarien und Zeiträume hinweg projizieren. Dieser analytische Ansatz stellt sicher, dass die Entscheidungen auf einem umfassenden wirtschaftlichen Verständnis beruhen und nicht nur auf dem Vergleich von Erstangeboten für Werkzeuge.

Zwar ist das Two-Shot-Spritzgießen nicht für jede Anwendung wirtschaftlich vertretbar, insbesondere nicht für Produkte mit geringen Stückzahlen oder kurzen Lebenszyklen, doch aufgrund seiner langfristigen Kostenvorteile wird es zunehmend zum bevorzugten Herstellungsverfahren für hochvolumige, qualitätskritische Bauteile in allen Branchen.

Klicken Sie hier, um Expertenwissen über Materialverbindungstechniken und Optimierungsstrategien zu erhalten. ↩

Erfahren Sie, wie molekulare Bindungen die Festigkeit von Teilen aus mehreren Materialien beeinflussen. ↩

Informieren Sie sich über die gesetzlichen Anforderungen an Medizinprodukte, die mit Hilfe von Multimaterial-Spritzgussverfahren hergestellt werden. ↩

Erfahren Sie, wie sich Polymere auf mikroskopischer Ebene verbinden, um starke Grenzflächen zu schaffen. ↩

Erfahren Sie mehr über fortschrittliche Strategien zur Optimierung von Fertigungslieferketten durch die Konsolidierung von Komponenten. ↩