Hatten Sie schon einmal mit der Bearbeitung von Edelstahlkomponenten zu kämpfen, die nicht den Spezifikationen entsprechen? Viele Hersteller sind täglich mit dieser Herausforderung konfrontiert und haben mit Werkzeugverschleiß, schlechter Oberflächenqualität und Maßungenauigkeiten zu kämpfen. Die Komplexität der Arbeit mit diesem anspruchsvollen Material kann zu kostspieligen Produktionsverzögerungen und Qualitätsproblemen führen, die sich auf Ihr Endergebnis auswirken.

Die Bearbeitung von rostfreiem Stahl ist ein spezielles Herstellungsverfahren, bei dem rostfreier Stahl mit Präzisionswerkzeugen und -geräten geschnitten, geformt und umgeformt wird. Dieses Verfahren erfordert spezielle Techniken, Werkzeuge und Fachkenntnisse, um genaue Ergebnisse zu erzielen und gleichzeitig die korrosionsbeständigen Eigenschaften des Materials zu erhalten.

Die Grundlagen des Edelstahls verstehen

Rostfreier Stahl ist ein bemerkenswertes Material, das mindestens 10,5% Chrom enthält und eine schützende Oxidschicht bildet, die es sehr korrosionsbeständig macht. Bei der Bearbeitung von rostfreiem Stahl müssen wir seine einzigartigen Eigenschaften berücksichtigen:

| Eigentum | Charakteristisch | Auswirkungen auf die Bearbeitung |

|---|---|---|

| Härte | Hohe Kaltverfestigungsrate | Erfordert spezifische Schnittgeschwindigkeiten |

| Wärmeleitfähigkeit | Schlechte Wärmeableitung | Benötigt geeignete Kühlstrategien |

| Zugfestigkeit | Hohe Festigkeitswerte | Erfordert robuste Werkzeuge |

| Oberflächenbehandlung | Gummiartige Natur | Erfordert scharfe Werkzeuge |

Wesentliche Bearbeitungsverfahren

Meine Erfahrung bei PTSMAKE hat gezeigt, dass die erfolgreiche Bearbeitung von rostfreiem Stahl von mehreren Schlüsselmethoden abhängt:

CNC-Fräsen

- Planfräsen für ebene Flächen

- Schaftfräsen für komplexe Geometrien

- Profilfräsen für konturierte Formen

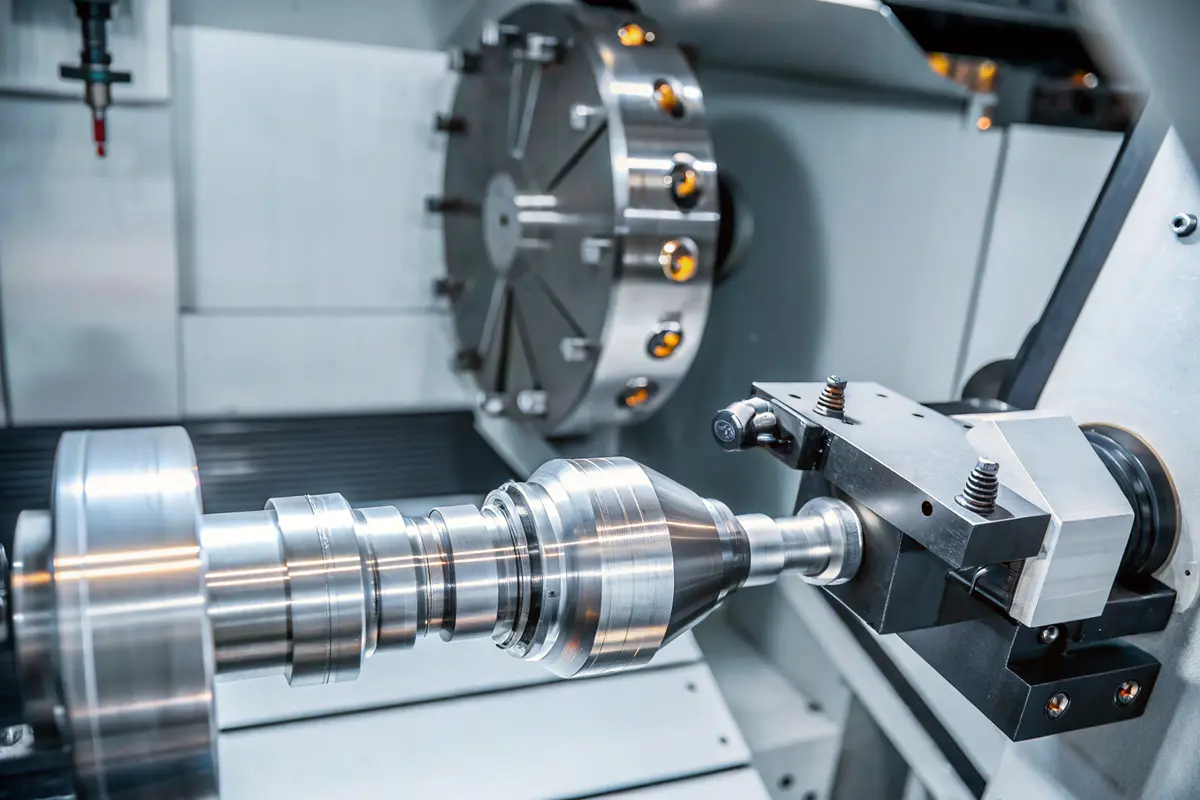

CNC-Drehen

- Außendrehen für zylindrische Formen

- Innenbohrungen für Löcher

- Gewindeschneiden für Befestigungen

Industrieanwendungen

Bearbeitete Teile aus rostfreiem Stahl spielen in verschiedenen Branchen eine entscheidende Rolle:

Medizinische Industrie

- Chirurgische Instrumente

- Implantat-Komponenten

- Gehäuse für medizinische Geräte

Luft- und Raumfahrt

- Komponenten des Motors

- Strukturelle Elemente

- Befestigungssysteme

Lebensmittelverarbeitung

- Ausrüstung für die Verarbeitung

- Lagerbehälter

- Komponenten mischen

Kritische Parameter für den Erfolg

Der Schlüssel zum Erreichen von Präzision bei der Bearbeitung von rostfreiem Stahl liegt in der Kontrolle dieser wesentlichen Parameter:

Schnittgeschwindigkeit

- Niedrigere Geschwindigkeiten als Kohlenstoffstahl

- Konstante Vorschubgeschwindigkeiten

- Richtige Schnitttiefe

Auswahl der Werkzeuge

- Hartmetallwerkzeuge für die meisten Anwendungen

- Keramische Werkzeuge für Hochgeschwindigkeitsarbeiten

- Beschichtete Werkzeuge für verbesserte Verschleißfestigkeit

Gemeinsame Herausforderungen und Lösungen

Die Arbeit mit nichtrostendem Stahl bringt einige Herausforderungen mit sich, die spezifische Lösungen erfordern:

Wärme-Management

- Lösung: Implementierung geeigneter Kühlstrategien

- Hochdruck-Kühlmittelsysteme verwenden

- Optimale Schnittgeschwindigkeiten beibehalten

Werkzeugverschleiß

- Lösung: Geeignete Werkzeugmaterialien auswählen

- Regelmäßige Überwachung des Werkzeugzustands

- Einführung eines angemessenen Zeitplans für die Werkzeugrotation

Oberflächenbehandlung

- Lösung: Verwenden Sie scharfe, gut beschichtete Werkzeuge

- Beibehaltung konsistenter Schnittparameter

- Geeignete Schneidflüssigkeiten verwenden

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität bei der Bearbeitung von rostfreiem Stahl zu gewährleisten, setzen wir:

Prüfung der Abmessungen

- Regelmäßige CMM-Messungen

- In-Prozess-Messung

- Protokolle der Endkontrolle

Kontrollen der Oberflächenqualität

- Messungen der Rauhigkeit

- Visuelle Kontrolle

- Überprüfung der Materialintegrität

Wirtschaftliche Überlegungen

Die Kosteneffizienz der Bearbeitung von rostfreiem Stahl hängt davon ab:

Auswahl des Materials

- Für die Anwendung geeignete Sorte

- Optimierung der Bestandsgröße

- Anforderungen an die Materialzertifizierung

Planung der Produktion

- Optimierung der Chargengröße

- Verwaltung der Werkzeugstandzeiten

- Reduzierung der Rüstzeit

Qualitätsmanagement

- Anforderungen an die Inspektion

- Dokumentationsbedarf

- Kosten der Zertifizierung

Durch das Verständnis dieser grundlegenden Aspekte der Edelstahlbearbeitung können sich die Hersteller besser auf die Herausforderungen und Chancen dieses Prozesses vorbereiten. Bei PTSMAKE haben wir umfassende Strategien entwickelt, um diese Herausforderungen zu meistern und gleichzeitig die hohen Qualitätsstandards und die Kosteneffizienz unserer Bearbeitungsprozesse zu erhalten.

Warum ist rostfreier Stahl schwer zu bearbeiten?

Jeder Hersteller kennt die Schwierigkeiten bei der Bearbeitung von rostfreiem Stahl. Ich habe schon unzählige Projekte verzögert und Werkzeuge zerstört, weil die Teams die Herausforderungen unterschätzt haben. Die einzigartigen Eigenschaften des Materials machen es zu einer Festung gegen konventionelle Bearbeitungsmethoden, was zu übermäßigem Werkzeugverschleiß und Produktionsverzögerungen führt.

Die Schwierigkeiten bei der Bearbeitung von nichtrostendem Stahl ergeben sich aus seiner hohen Zugfestigkeit, seiner Neigung zur Kaltverfestigung und seiner geringen Wärmeleitfähigkeit. Diese Eigenschaften führen zu schnellem Werkzeugverschleiß, übermäßiger Wärmeentwicklung und schwieriger Spanbildung während des Bearbeitungsprozesses.

Arbeitsverfestigung verstehen

Die Kaltverfestigung ist vielleicht die größte Herausforderung bei der Bearbeitung von nichtrostendem Stahl. Während der Zerspanung wird die Oberfläche des Werkstoffs durch die plastische Verformung härter. Dies führt zu einem Teufelskreis: Je härter die Oberfläche wird, desto mehr Kraft ist zum Schneiden erforderlich, was wiederum zu einer weiteren Verhärtung führt.

| Auswirkungen der Arbeitshärtung | Auswirkungen auf die Bearbeitung |

|---|---|

| Oberflächenhärtung | Erhöhter Werkzeugverschleiß |

| Empfindlichkeit der Dehnungsrate | Variable Schnittkräfte |

| Veränderungen in der Mikrostruktur | Unvorhersehbares Materialverhalten |

| Wärmeerzeugung | Verkürzte Lebensdauer der Werkzeuge |

Probleme mit der Wärmeleitfähigkeit

Die geringe Wärmeleitfähigkeit von rostfreiem Stahl stellt das Wärmemanagement vor große Herausforderungen. Im Gegensatz zu Aluminium oder normalem Stahl speichert nichtrostender Stahl den größten Teil der bei der Bearbeitung entstehenden Wärme. Diese Wärmekonzentration führt zu:

- Beschleunigter Werkzeugverschleiß

- Aufgebaute Kantenbildung

- Probleme mit der Maßhaltigkeit

- Schlechte Qualität der Oberflächenbehandlung

Hohe Schnittkräfte erforderlich

Die hohe Festigkeit und Zähigkeit von rostfreiem Stahl erfordert im Vergleich zu anderen Werkstoffen höhere Schnittkräfte. Diese Anforderung wirkt sich aus:

| Faktor | Auswirkungen |

|---|---|

| Stromverbrauch | Höhere Energiekosten |

| Stabilität der Maschine | Erhöhte Vibrationsrisiken |

| Auswahl der Werkzeuge | Bedarf an stärkeren Instrumenten |

| Produktionsgeschwindigkeit | Langsamere Vorschubgeschwindigkeiten erforderlich |

Werkzeugverschleißmechanismen

Die Kombination aus Kaltverfestigung und Wärmeentwicklung führt zu einer Vielzahl von Verschleißmechanismen am Werkzeug:

- Abrasiver Verschleiß durch harte Partikel

- Klebstoffverschleiß durch Anhaften des Materials

- Diffusionsverschleiß bei hohen Temperaturen

- Kerbverschleiß bei Schnitttiefen

Herausforderungen bei der Oberflächenbearbeitung

Eine hochwertige Oberflächenbehandlung von Edelstahl erfordert eine sorgfältige Prüfung:

| Parameter | Betrachtung |

|---|---|

| Schnittgeschwindigkeit | Muss die Wärmeerzeugung ausgleichen |

| Vorschubgeschwindigkeit | Beeinflusst die Oberflächenrauhigkeit |

| Werkzeug-Geometrie | Auswirkungen auf die Spanbildung |

| Kühlmittel Anwendung | Entscheidend für das Wärmemanagement |

Probleme mit der Chipkontrolle

Nichtrostender Stahl neigt zur Bildung langer, fadenförmiger Späne, die sich ablösen können:

- Werkzeuge zum Umwickeln

- Beschädigung der Werkstückoberfläche

- Sicherheitsrisiken schaffen

- Verringerung der Bearbeitungseffizienz

Variationen der Materialsorte

Verschiedene Edelstahlsorten stellen unterschiedliche Anforderungen an die Bearbeitung:

| Klasse Typ | Besondere Herausforderungen |

|---|---|

| Austenitisch | Höchste Kaltverfestigung |

| Martensitisch | Probleme mit dem Werkzeugverschleiß |

| Ferritisch | Bessere Bearbeitbarkeit |

| Duplex | Extreme Zähigkeit |

Kritische Prozessparameter

Der Erfolg bei der Bearbeitung von rostfreiem Stahl hängt von der Kontrolle mehrerer Schlüsselparameter ab:

- Auswahl der Schnittgeschwindigkeit

- Optimierung der Vorschubgeschwindigkeit

- Verwaltung der Schnitttiefe

- Entwurf der Werkzeuggeometrie

- Umsetzung der Kühlmittelstrategie

Wirtschaftliche Implikationen

Die Schwierigkeiten bei der Bearbeitung von nichtrostendem Stahl wirken sich direkt auf die Herstellungskosten aus:

- Höhere Häufigkeit des Werkzeugwechsels

- Erhöhte Bearbeitungszeit

- Höherer Energieverbrauch

- Häufigere Wartung der Maschinen

- Höhere Anforderungen an qualifiziertes Personal

Überlegungen zur Werkzeugauswahl

Die richtige Auswahl der Werkzeuge ist entscheidend und sollte berücksichtigt werden:

| Faktor | Anforderung |

|---|---|

| Art der Beschichtung | Hitze- und Verschleißfestigkeit |

| Material des Substrats | Zähigkeit und Härte |

| Vorbereitung der Kante | Stabilität und Stärke |

| Geometrie | Spankontrolle und Schnittkräfte |

Nach meiner Erfahrung bei PTSMAKE erfordert die erfolgreiche Bearbeitung von rostfreiem Stahl ein umfassendes Verständnis dieser Herausforderungen und einen systematischen Ansatz zu ihrer Bewältigung. Der Schlüssel liegt in der sorgfältigen Planung, der richtigen Werkzeugauswahl und der präzisen Kontrolle der Bearbeitungsparameter. Obwohl das Material erhebliche Herausforderungen mit sich bringt, trägt das Verständnis dieser grundlegenden Aspekte dazu bei, erfolgreiche Ergebnisse bei der Bearbeitung von Edelstahl zu gewährleisten.

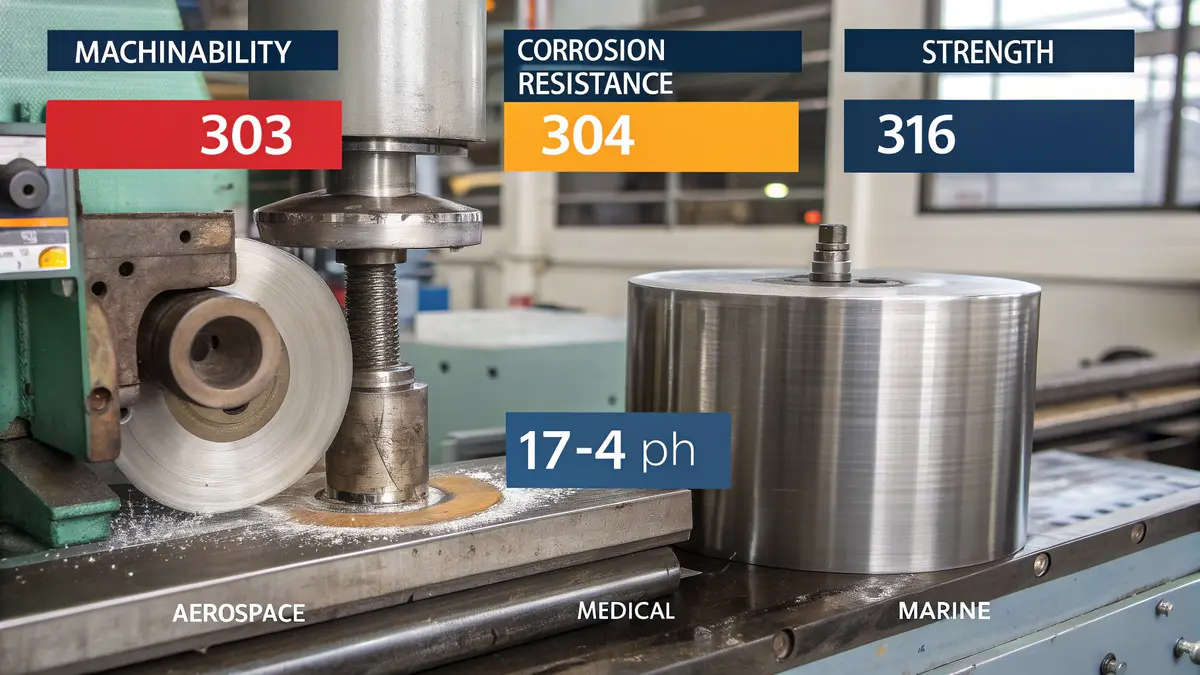

Welche Edelstahlsorten werden in der spanenden Bearbeitung verwendet?

Die Wahl der richtigen Edelstahlsorte für die Bearbeitung kann überwältigend sein. Angesichts der zahlreichen verfügbaren Stahlsorten und ihrer unterschiedlichen Eigenschaften fällt es vielen Herstellern schwer zu entscheiden, welche Sorte sich am besten für ihre spezifische Anwendung eignet. Die falsche Wahl kann zu höheren Werkzeugkosten, längeren Produktionszeiten und einer schlechteren Teilequalität führen.

Die gebräuchlichsten Sorten von rostfreiem Stahl für die spanende Bearbeitung sind 303, 304, 316 und 17-4 PH. Jede Sorte bietet einzigartige Eigenschaften, die sie für unterschiedliche Anwendungen geeignet machen, wobei 303 am besten zerspanbar ist und 316 die höchste Korrosionsbeständigkeit aufweist.

Verständnis von 303 Edelstahl

303 Edelstahl wird oft als die erste Wahl für die spanende Bearbeitung angesehen. Seine hervorragende Zerspanbarkeit ist auf den zusätzlichen Schwefelgehalt zurückzuführen, der das Brechen der Späne während der Zerspanung unterstützt. Ich habe festgestellt, dass 303 in der Regel 40% schneller bearbeitet werden kann als 304, was es ideal für große Produktionsläufe macht.

Zu den wichtigsten Merkmalen von 303 gehören:

- Schwefelgehalt: 0,15% Minimum

- Ausgezeichnete Bearbeitbarkeit

- Gute Korrosionsbeständigkeit

- Niedrigere Kosten pro Teil durch schnellere Bearbeitung

Durch den Schwefelzusatz wird jedoch die Korrosionsbeständigkeit im Vergleich zu 304 leicht verringert. Für die meisten Anwendungen ist dieser Kompromiss akzeptabel, wenn man die deutlich bessere Bearbeitbarkeit berücksichtigt.

Die Vielseitigkeit von rostfreiem Stahl 304

304 ist die weltweit am häufigsten verwendete Edelstahlsorte, und das aus gutem Grund. Er bietet ein hervorragendes Gleichgewicht zwischen Korrosionsbeständigkeit, Festigkeit und mäßiger Bearbeitbarkeit. Er ist zwar nicht so leicht zu bearbeiten wie 303, bietet aber eine höhere Korrosionsbeständigkeit und bessere Schweißbarkeit.

Ein Vergleich der wichtigsten Eigenschaften:

| Eigentum | 304 Bewertung | Gemeinsame Anwendungen |

|---|---|---|

| Korrosionsbeständigkeit | Ausgezeichnet | Ausrüstung für die Lebensmittelverarbeitung |

| Stärke | Gut | Medizinische Geräte |

| Bearbeitbarkeit | Mäßig | Chemische Verarbeitung |

| Schweißeignung | Ausgezeichnet | Küchenausstattung |

Rostfreier Stahl 316: Der Korrosionsbekämpfer

Edelstahl 316 enthält Molybdän, das seine Korrosionsbeständigkeit, insbesondere gegen Chloride, deutlich erhöht. Er ist zwar schwieriger zu bearbeiten als 303 oder 304, aber seine überlegenen Eigenschaften machen ihn für bestimmte Anwendungen unverzichtbar.

Wichtige Überlegungen für 316:

- Höhere Materialkosten

- Erfordert langsamere Schnittgeschwindigkeiten

- Hervorragende chemische Beständigkeit

- Ideal für Meeresumgebungen

Die Stärke von 17-4 PH Edelstahl

17-4 PH (ausscheidungshärtender) rostfreier Stahl bietet einzigartige Vorteile durch seine Wärmebehandlungsfähigkeit. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt ist diese Sorte entscheidend, wenn hohe Festigkeit und mäßige Korrosionsbeständigkeit erforderlich sind.

Bearbeitungshinweise für 17-4 PH:

- Verwenden Sie scharfe, beschichtete Hartmetallwerkzeuge

- Beibehaltung der starren Einrichtung und Werkzeugausstattung

- Angemessene Kühlung anwenden

- Berücksichtigung des Materialzustands (lösungsbehandelt vs. gealtert)

Bewährte Bearbeitungspraktiken für verschiedene Qualitäten

Jede Sorte erfordert spezifische Bearbeitungsparameter für optimale Ergebnisse:

| Klasse | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit | Kühlmittelbedarf |

|---|---|---|---|

| 303 | 400-500 | Hoch | Mäßig |

| 304 | 300-400 | Mittel | Schwer |

| 316 | 250-350 | Mittel | Schwer |

| 17-4 PH | 200-300 | Niedrig | Schwer |

Überlegungen zur Materialauswahl

Bei der Auswahl von rostfreien Stahlsorten für die Bearbeitung sollten Sie diese Faktoren berücksichtigen:

- Endverwendungsumgebung

- Erforderliche mechanische Eigenschaften

- Produktionsvolumen

- Kostenzwänge

- Anforderungen an die Oberflächenbeschaffenheit

Bei kritischen Anwendungen empfehle ich immer, Materialtests vor der vollständigen Produktion durchzuführen. Dieser Ansatz hat schon viele Kunden vor kostspieligen Fehlern bewahrt und gewährleistet eine optimale Leistung in der endgültigen Anwendung.

Analyse der Kosteneffizienz

Die Gesamtkosten für die Bearbeitung verschiedener Sorten umfassen mehr als nur die Materialpreise:

| Klasse | Materialkosten | Bearbeitungszeit | Lebensdauer der Werkzeuge | Gesamtkosten |

|---|---|---|---|---|

| 303 | Mäßig | Niedrig | Lang | Niedrigste |

| 304 | Mäßig | Mittel | Mittel | Mäßig |

| 316 | Hoch | Hoch | Kurz | Höchste |

| 17-4 PH | Sehr hoch | Mittel | Mittel | Hoch |

Zusammenfassend lässt sich sagen, dass bei der Auswahl der richtigen Edelstahlsorte die Bearbeitbarkeit, die Leistungsanforderungen und die Kosten abgewogen werden müssen. Die Kenntnis dieser gängigen Stahlsorten und ihrer Eigenschaften trägt dazu bei, erfolgreiche Bearbeitungsvorgänge und eine optimale Leistung der Teile zu gewährleisten.

Was sind die wichtigsten Bearbeitungstechniken für Edelstahl?

Die Bearbeitung von rostfreiem Stahl kann für viele Hersteller eine echte Herausforderung darstellen. Ich habe zahlreiche Projekte gesehen, die durch unsachgemäße Bearbeitungstechniken verzögert oder gefährdet wurden, was zu Werkzeugverschleiß, schlechter Oberflächenqualität und Maßungenauigkeiten führte. Die hohe Festigkeit, die Neigung zur Kaltverfestigung und die geringe Wärmeleitfähigkeit des Materials machen eine korrekte Bearbeitung besonders schwierig.

Zu den wichtigsten Bearbeitungsverfahren für rostfreien Stahl gehören CNC-Fräsen, CNC-Drehen, Bohren und Schleifen. Der Erfolg hängt von der Auswahl der richtigen Schnittparameter, der Verwendung geeigneter Werkzeuge und der Aufrechterhaltung optimaler Schnittbedingungen mit geeigneten Kühlstrategien ab.

CNC-Frästechniken für rostfreien Stahl

Beim CNC-Fräsen von Edelstahl kommt es auf die richtige Vorgehensweise an. Bei PTSMAKE nutzen wir diese bewährten Parameter für optimale Ergebnisse:

- Schnittgeschwindigkeit: 100-150 Oberflächenmeter pro Minute (SFM) für austenitischen Edelstahl

- Vorschubgeschwindigkeit: 0,004-0,008 Zoll pro Zahn

- Schnitttiefe: Maximal 0,125 Zoll beim Schruppen, 0,02 Zoll beim Schlichten

Das Gleichlauffräsen anstelle des konventionellen Fräsens verringert die Kaltverfestigung und verlängert die Werkzeugstandzeit. Wir achten stets auf eine stabile Werkzeughalterung und einen minimalen Werkzeugüberstand, um Ratterer zu vermeiden.

CNC-Dreharbeiten

Das Drehen von rostfreiem Stahl erfordert besondere Aufmerksamkeit für diese Schlüsselfaktoren:

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Schnittgeschwindigkeit | 250-350 SFM | Höher für die Veredelung |

| Vorschubgeschwindigkeit | 0,005-0,015 ipr | Abhängig von der Oberflächenbeschaffenheit |

| Schnitttiefe | 0,040-0,200 Zoll | Materialabhängig |

| Werkzeug-Geometrie | 5-15° Entlastungswinkel | Positiver Spanwinkel empfohlen |

Bohrtechniken

Das Bohren von rostfreiem Stahl ist eine besondere Herausforderung. Wir folgen diesen Richtlinien:

- Wenn möglich, verkürzte Bohrerlängen verwenden

- Beginnen Sie mit Vorbohrungen für tiefere Löcher

- Konstante Vorschubgeschwindigkeit beibehalten

- Ausreichend Druck auf die Schneidflüssigkeit ausüben

Empfohlene Bohrparameter:

- Geschwindigkeit: 20-30 SFM

- Vorschub: 0,002-0,004 Zoll pro Umdrehung

- Peck-Bohrzyklen für Löcher mit mehr als 3x Durchmesser

Überlegungen zum Oberflächenschleifen

Das Flachschleifen ist entscheidend für das Erreichen enger Toleranzen. Unser Ansatz umfasst:

Auswahl der Räder

- Aluminiumoxidscheiben für allgemeine Zwecke

- CBN-Scheiben für die Großserienfertigung

- Körnung 60-80 zum Schruppen

- 120-150er Körnung für die Endbearbeitung

Parameter für das Schleifen

- Radgeschwindigkeit: 5000-6000 Fuß pro Minute

- Tischgeschwindigkeit: 50-60 Fuß pro Minute

- Schnitttiefe: 0,0005-0,001 Zoll pro Durchgang

Auswahl und Anwendung von Schneidflüssigkeiten

Für die Bearbeitung von rostfreiem Stahl ist ein geeignetes Kühlschmiermittel unerlässlich:

Arten von Kühlschmierstoffen

- Wasserlösliche Öle für allgemeine Zwecke

- Gerade Öle für den Schwerlastbetrieb

- Synthetische Flüssigkeiten für Hochgeschwindigkeitsanwendungen

Anwendungsmethoden

- Flutkühlung für den allgemeinen Betrieb

- Kühlung durch das Werkzeug für tiefe Löcher

- Nebelapplikation für leichte Schnitte

Werkzeugauswahl und -verwaltung

Die Wahl der richtigen Werkzeuge hat einen entscheidenden Einfluss auf den Bearbeitungserfolg:

Werkstoffe

- Hartmetallsorten mit TiAlN-Beschichtung

- Keramische Werkzeuge für Hochgeschwindigkeitsarbeiten

- HSS-Werkzeuge für einfache Arbeiten

Verwaltung der Werkzeugstandzeiten

- Regelmäßige Verschleißüberwachung

- Vorbestimmte Werkzeugwechselintervalle

- Richtige Lagerung und Handhabung von Werkzeugen

Strategien zur Prozessoptimierung

Um optimale Ergebnisse zu erzielen, setzen wir diese Strategien um:

Optimierung der Parameter

- Konservativ beginnen und schrittweise steigern

- Überwachung von Werkzeugverschleiß und Oberflächengüte

- Anpassung auf der Grundlage der tatsächlichen Ergebnisse

Qualitätskontrolle

- Regelmäßige Maßkontrollen

- Überwachung der Oberflächengüte

- Überprüfung des Werkzeugverschleißes

Produktionseffizienz

- Einrichtungszeit minimieren

- Optimieren von Werkzeugwegen

- Reduzierung der Nebenzeiten

Durch die Anwendung dieser Techniken und die strikte Beachtung von Details erzielen wir bei der Bearbeitung von rostfreiem Stahl stets hervorragende Ergebnisse. Der Schlüssel liegt darin, zu verstehen, wie sich jeder Parameter auf das Ergebnis auswirkt, und auf der Grundlage des Echtzeit-Feedbacks aus dem Bearbeitungsprozess entsprechende Anpassungen vorzunehmen.

Denken Sie daran, dass eine erfolgreiche Bearbeitung von rostfreiem Stahl einen ausgewogenen Ansatz erfordert. Eine hohe Produktivität ist zwar wichtig, sollte aber nicht auf Kosten der Werkzeugstandzeit oder der Teilequalität gehen. Regelmäßige Überwachung und Anpassung der Bearbeitungsparameter sorgen für optimale Ergebnisse und gleichbleibende Qualität.

Welche Werkzeuge und Ausrüstungen sind für die Bearbeitung von Edelstahl am besten geeignet?

Die Bearbeitung von rostfreiem Stahl stellt unsere Fertigungsprozesse vor große Herausforderungen. Viele Zerspaner kämpfen mit schnellem Werkzeugverschleiß, schlechter Oberflächengüte und uneinheitlichen Ergebnissen bei der Bearbeitung dieses anspruchsvollen Materials. Diese Probleme führen nicht nur zu erhöhten Produktionskosten, sondern auch zu frustrierenden Verzögerungen und Qualitätsproblemen.

Zu den besten Werkzeugen für die Bearbeitung von rostfreiem Stahl gehören Hartmetallwerkzeuge mit speziellen Beschichtungen, robuste CNC-Maschinen mit hoher Spindelleistung und moderne, speziell für rostfreien Stahl entwickelte Schneidplatten. Geeignete Kühlmittelzufuhrsysteme und Werkzeughalter sind für eine optimale Leistung ebenfalls unerlässlich.

Hartmetall-Schneidwerkzeuge: Das Fundament des Erfolgs

Nach meiner Erfahrung bei PTSMAKE haben sich Hartmetallwerkzeuge als die zuverlässigste Wahl für die Bearbeitung von rostfreiem Stahl erwiesen. Wir verwenden hauptsächlich Vollhartmetallfräser mit den folgenden Hauptmerkmalen:

- Mikrokorn-Karbid-Zusammensetzung für erhöhte Verschleißfestigkeit

- Variable Spiralwinkel zur Reduzierung von Ratterern

- Höhere Spanwinkel für bessere Spanabfuhr

- Spezialisierte Schneidenvorbereitung zur Vermeidung von vorzeitigem Werkzeugversagen

Die richtige Hartmetallsorte ist entscheidend. Für Anwendungen aus rostfreiem Stahl empfehlen wir Sorten mit einem Kobaltgehalt von 10-12%, der ein optimales Gleichgewicht zwischen Härte und Zähigkeit bietet.

Beschichtungen für Schneidwerkzeuge: Ein spielveränderndes Element

Moderne Beschichtungstechnologien haben die Bearbeitung von rostfreiem Stahl revolutioniert. Hier finden Sie eine detaillierte Aufschlüsselung der effektivsten Beschichtungen:

| Art der Beschichtung | Vorteile | Beste Anwendungen |

|---|---|---|

| AlTiN | Hohe Hitzebeständigkeit, ausgezeichnete Härte | Hochgeschwindigkeitsbearbeitung |

| TiCN | Gute Verschleißfestigkeit, geringere Reibung | Mittelschwere Einsätze |

| ZrN | Chemische Stabilität, reduzierte Aufbauschneiden | Veredelungsarbeiten |

| TiAlN | Hervorragende Oxidationsbeständigkeit | Starkes Schruppen |

Erweiterte CNC-Maschinenanforderungen

Der Erfolg der Bearbeitung von rostfreiem Stahl hängt stark von den Fähigkeiten der Maschine ab. Wesentliche Merkmale sind:

Hohe Spindelleistung

- Mindestens 15 PS für kleine bis mittlere Teile

- 25+ HP für größere Komponenten

- Hohe Drehmomente bei niedrigeren Drehzahlen

Starre Konstruktion

- Hochbelastbarer Bodenguss

- Linearführungen mit hoher Vorspannung

- Robuste Spindellager

Thermische Stabilität

- Temperaturgeregelte Spindel

- Kühlmittel-Durchlauffähigkeit

- Thermische Kompensationsanlagen

Werkzeughalter und Aufspannlösungen

Bei der Bearbeitung von rostfreiem Stahl ist die richtige Werkzeugaufnahme entscheidend. Wir empfehlen:

- Hydraulische Werkzeughalter für bessere Rundlaufkontrolle

- Wärmeschrumpfende Halter für Hochgeschwindigkeitsanwendungen

- Hochbelastbare Fräsfutter für maximale Steifigkeit

Kühlmittelzufuhrsysteme

Bei der Bearbeitung von rostfreiem Stahl ist ein effektives Kühlmittelmanagement entscheidend:

Hochdruck-Kühlmittelsysteme

- 1000+ PSI für Tieflochbohrungen

- 300-500 PSI für allgemeine Fräsarbeiten

- Kühlmittelzufuhr durch das Werkzeug

Auswahl des Kühlmittels

- Kühlmittel auf Ölbasis für die Schwerzerspanung

- Wasserlösliche Emulsionen für allgemeine Zwecke

- Minimalmengenschmierung (MMS) für spezifische Anwendungen

Auswahl und Geometrie einfügen

Die richtige Wendeschneidplattengeometrie kann die Standzeit und die Oberflächengüte erheblich beeinflussen:

- Positive Spanwinkel für reduzierte Schnittkräfte

- Starke Kantenpräparation für unterbrochene Schnitte

- Spänebrechergeometrie für verbesserte Spankontrolle

- Auswahl des Eckenradius basierend auf den Anforderungen an die Oberflächengüte

Überwachung und Verwaltung der Werkzeuglebensdauer

Um die Leistung des Tools zu optimieren, setzen wir diese Strategien ein:

Regelmäßige Werkzeuginspektion

- Verschleißmuster messen

- Schnittkräfte überwachen

- Systematische Verfolgung der Werkzeugstandzeit

Optimierung der Werkzeugstandzeit

- Anpassung der Schnittparameter auf der Grundlage der Verschleißanalyse

- Implementierung von vorausschauenden Werkzeugwechselplänen

- Leistungsmetriken dokumentieren

Optimierung der Prozessparameter

Die erfolgreiche Bearbeitung von rostfreiem Stahl erfordert eine sorgfältige Beachtung der Schnittparameter:

| Parameter | Empfehlung | Auswirkungen |

|---|---|---|

| Geschwindigkeit | 30-40% niedriger als Kohlenstoffstahl | Reduziert die Wärmeentwicklung |

| Futtermittel | Mäßig bis schwer | Verhindert Kaltverfestigung |

| Schnitttiefe | Konsequentes Engagement | Erhält die Lebensdauer der Werkzeuge |

| Eingangswinkel | 45° wenn möglich | Reduziert die Stoßbelastung |

Durch die Umsetzung dieser Werkzeug- und Ausrüstungsempfehlungen haben wir bei der Bearbeitung von rostfreiem Stahl stets hervorragende Ergebnisse erzielt. Der Schlüssel ist ein systematischer Ansatz bei der Werkzeugauswahl, der Maschineneinrichtung und der Prozessoptimierung, wobei stets die spezifischen Anforderungen Ihrer Anwendung berücksichtigt werden.

Wie verhindert man die Kaltverfestigung bei der Bearbeitung von Edelstahl?

Die Arbeit mit rostfreiem Stahl kann bei der maschinellen Bearbeitung echte Kopfschmerzen bereiten. Ich habe zahllose Projekte gesehen, bei denen die Kaltverfestigung zu vorzeitigem Werkzeugverschleiß, schlechter Oberflächengüte und sogar zu kompletten Teileausfällen geführt hat. Dieses Problem wird noch frustrierender, wenn enge Toleranzen erforderlich sind, da die gehärtete Schicht Maßabweichungen verursachen kann.

Um Kaltverfestigung bei der Bearbeitung von rostfreiem Stahl zu vermeiden, sollten Sie konstante Schnittkräfte aufrechterhalten, die richtige Werkzeuggeometrie mit positiven Spanwinkeln verwenden und effektive Kühlstrategien einsetzen. Halten Sie die Schnittgeschwindigkeiten moderat, sorgen Sie für kontinuierliche Schnitte, wenn möglich, und wählen Sie geeignete Werkzeugbeschichtungen für ein besseres Wärmemanagement.

Verstehen der Mechanik der Arbeitsverfestigung

Kaltverfestigung liegt vor, wenn sich durch mechanische Beanspruchung die Kristallstruktur des Werkstoffs verändert, was zu einer höheren Härte und Festigkeit führt. Bei nichtrostendem Stahl ist dieses Phänomen aufgrund seiner austenitischen Struktur besonders ausgeprägt. Das Material kann bis zu 50% härter werden als sein ursprünglicher Zustand, wodurch nachfolgende Schnitte immer schwieriger werden.

Zu den wichtigsten Auslösern der Kaltverfestigung gehören:

- Überhöhte Schnittkräfte

- Wärmestau bei der Bearbeitung

- Inkonsistente Spanbildung

- Werkzeugauslenkung

- Ungeeignete Schnittparameter

Optimierung der Werkzeuggeometrie

Die richtige Werkzeuggeometrie spielt eine entscheidende Rolle bei der Vermeidung von Kaltverfestigung. Auf der Grundlage umfangreicher Tests empfehle ich Folgendes:

| Werkzeug Parameter | Empfohlener Wert | Zweck |

|---|---|---|

| Winkel der Harke | 10-15° positiv | Reduziert die Schnittkräfte |

| Relief-Winkel | 8-12° | Verhindert Reibung |

| Kante vorbereiten | Scharfes bis leichtes Abziehen | Sauberes Schneiden |

| Radius der Werkzeugschneide | 0.015-0.032" | Gleichgewicht zwischen Festigkeit und Wärmeentwicklung |

Auswahl der Schnittparameter

Geeignete Schnittparameter sind für die Aufrechterhaltung konstanter Schnittkräfte unerlässlich:

| Parameter | Empfehlung | Begründung |

|---|---|---|

| Schnittgeschwindigkeit | 100-150 SFM | Gleicht die Wärmeerzeugung aus |

| Vorschubgeschwindigkeit | 0,004-0,008 IPR | Behält die Spankontrolle bei |

| Schnitttiefe | 0.040-0.080" | Verhindert Kaltverfestigung |

| Übertreten | 30-40% des Werkzeugdurchmessers | Garantiert stabiles Schneiden |

Umsetzung der Kühlungsstrategie

Eine wirksame Kühlung ist entscheidend, um Kaltverfestigung zu verhindern. Ich empfehle die Anwendung dieser Strategien:

Kühlmittel unter hohem Druck

- Verwenden Sie Drücke über 1000 PSI

- Kühlmittel direkt an der Schneide

- Aufrechterhaltung einer konstanten Kühlmitteltemperatur

Durch-Tool-Kühlung

- Ermöglicht eine bessere Wärmeabfuhr

- Verbessert den Abtransport von Spänen

- Reduziert thermischen Schock

Materialspezifische Überlegungen

Verschiedene nichtrostende Stahlsorten erfordern spezifische Vorgehensweisen:

| Klasse | Besondere Überlegungen | Empfohlener Ansatz |

|---|---|---|

| 304 | Starke Neigung zur Kaltverfestigung | Niedrigere Geschwindigkeiten, höhere Vorschübe verwenden |

| 316 | Mäßige Neigung zur Kaltverfestigung | Standardparameter mit guter Kühlung |

| 410 | Weniger anfällig für Kaltverfestigung | Kann aggressivere Schnitte verwenden |

Auswahl der Werkzeugbeschichtung

Die richtige Beschichtung kann die Verhinderung von Kaltverfestigung erheblich beeinflussen:

AlTiN-Beschichtungen

- Ausgezeichnete Hitzebeständigkeit

- Reduziert Reibung

- Verlängert die Lebensdauer der Werkzeuge

TiCN-Beschichtungen

- Gut für unterbrochene Schnitte

- Erhält die scharfe Schneidkante

- Widersteht der Bildung von Aufbauschneiden

Prozessüberwachung und -anpassung

Regelmäßige Überwachung hilft, Arbeitsverhärtung zu verhindern:

Indikatoren für die Oberflächengüte

- Zunehmende Rauheit

- Brünierte Flächen

- Inkonsistente Textur

Zeichen für Werkzeugverschleiß

- Beschleunigte Verschleißmuster

- Aufgebaute Kantenbildung

- Änderungen im Schnittgeräusch

Stromverbrauch

- Plötzlicher Anstieg der Leistungsaufnahme

- Inkonsistenter Stromverbrauch

- Höher als normaler Ausgangswert

Bewährte Praktiken für den Erfolg

Um konsistente Ergebnisse zu gewährleisten:

Strategie für die Bearbeitung

- Wenn möglich, Gleichlauffräsen verwenden

- Konstante Spanlast beibehalten

- Vermeiden Sie leichte Schnitte, die reiben statt schneiden

Werkzeugbahnplanung

- Minimieren Sie Schwankungen im Werkzeugeingriff

- Vermeiden Sie plötzliche Richtungsänderungen

- Planen Sie, wenn möglich, einen kontinuierlichen Schnitt

Überlegungen zur Einrichtung

- Sicherstellung einer starren Werkstückspannung

- Überhang minimieren

- Verwenden Sie die kürzest möglichen Werkzeuglängen

Durch die Umsetzung dieser Strategien haben wir durchgängig Erfolge bei der Verhinderung von Kaltverfestigung bei verschiedenen Anwendungen von rostfreiem Stahl erzielt. Denken Sie daran, dass Vorbeugung immer besser ist als der Umgang mit bereits gehärtetem Material, da Korrekturmaßnahmen oft zu erhöhten Kosten und Produktionsverzögerungen führen.

Was sind die besten Kühl- und Schmierungsmethoden?

Die Bearbeitung von rostfreiem Stahl ohne angemessene Kühlung ist wie ein Marathonlauf in der Wüste ohne Wasser. Die während des Zerspanungsprozesses entstehende starke Hitze kann teure Schneidwerkzeuge schnell zerstören und die Qualität der Teile beeinträchtigen. Ich habe unzählige Zerspaner gesehen, die mit vorzeitigem Werkzeugverschleiß und schlechten Oberflächengüten zu kämpfen hatten, nur weil sie diesen kritischen Aspekt übersehen haben.

Die effektivsten Kühlmethoden für die Bearbeitung von rostfreiem Stahl sind eine Kombination aus Flutkühlung für allgemeine Arbeiten und Nebelkühlung für Hochgeschwindigkeitsanwendungen. Die Wahl des Kühlschmierstoffs ist ebenso wichtig - synthetische oder halbsynthetische Kühlmittel mit hoher Schmierfähigkeit und Wärmeableitung liefern die besten Ergebnisse.

Die Bedeutung der Kühlung bei der Bearbeitung von rostfreiem Stahl verstehen

Bei der Bearbeitung von nichtrostendem Stahl wird etwa 80% der beim Schneiden eingesetzten Energie in Wärme umgewandelt. Diese Wärme konzentriert sich an der Schnittstelle zwischen Schneidkante und Werkstück. Ohne angemessene Kühlung kann das Schneidwerkzeug Temperaturen von mehr als 800 °C erreichen, was zu schnellem Werkzeugverschleiß und möglichen Schäden am Werkstück führt.

Die drei Hauptfunktionen von Kühlsystemen sind:

- Wärmeabfuhr aus der Schneidzone

- Schmierung zwischen Werkzeug und Werkstück

- Späneabsaugung aus dem Schneidbereich

Arten von Kühlungsmethoden

Hochwasser-Kühlung

Diese traditionelle Methode ist nach wie vor die am weitesten verbreitete Kühltechnik bei der Bearbeitung von rostfreiem Stahl. Hier erfahren Sie, warum sie so effektiv ist:

- Bietet eine gleichmäßige Temperaturkontrolle

- Gewährleistet eine hervorragende Späneabfuhr

- Schafft eine Schutzbarriere zwischen Werkzeug und Werkstück

- Bietet eine gute Oberflächenqualität

Die Flutkühlung erfordert jedoch eine ordnungsgemäße Wartung des Kühlmittelsystems und einen regelmäßigen Austausch der Flüssigkeit, um ihre Wirksamkeit zu erhalten.

Nebelkühlung (MQL - Minimalmengenschmierung)

Bei dieser modernen Methode wird ein feiner Sprühnebel aus Kühlmittel in Verbindung mit Druckluft verwendet:

- Reduziert den Kühlmittelverbrauch um bis zu 95%

- Ideal für Hochgeschwindigkeitsbearbeitungen

- Umweltfreundliche Option

- Bessere Sichtbarkeit der Schneidzone

Kryogenische Kühlung

Für spezielle Anwendungen bietet die Kühlung mit Flüssigstickstoff einzigartige Vorteile:

- Extrem niedrige Temperaturen (-196°C)

- Verlängert die Lebensdauer der Werkzeuge erheblich

- Ideal für schwer zu bearbeitende Materialien

- Hinterlässt keine Rückstände auf den Teilen

Auswahl der richtigen Schneidflüssigkeit

Die Wahl des Kühlschmierstoffs hat einen erheblichen Einfluss auf die Bearbeitungsleistung. Hier ist ein umfassender Vergleich:

| Flüssigkeitstyp | Vorteile | Beste Anwendungen | Konzentrationsbereich |

|---|---|---|---|

| Synthetisch | Hohe Wärmeableitung, sauberer Betrieb | Hochgeschwindigkeitsbearbeitung | 5-10% |

| Halbsynthetisch | Gute Schmierfähigkeit, moderate Kosten | Allgemeiner Zweck | 6-12% |

| Lösliches Öl | Hervorragende Schmierung, gute Kühlung | Schweres Schneiden | 8-15% |

| Straight Oil | Maximale Schmierfähigkeit | Langsamer Betrieb | 100% |

Optimierungsstrategien für Kühlsysteme

Druck und Durchflussmenge

Die Wirksamkeit der Kühlung hängt stark von der richtigen Zuführung ab:

- Verwenden Sie Hochdruckkühlung (1000+ PSI) für tiefe Löcher und schwierige Schnitte

- Beibehaltung konsistenter Durchflussraten je nach Betriebsart

- Positionieren Sie die Düsen richtig, um die Schneidzone anzuvisieren

Anforderungen an die Wartung

Regelmäßige Wartung gewährleistet eine optimale Kühlleistung:

- Kühlmittelkonzentration wöchentlich überwachen

- Kontrollieren Sie regelmäßig den pH-Wert (idealer Bereich: 8,5-9,5)

- Späne und Verunreinigungen kontinuierlich filtern

- Ersetzen Sie das Kühlmittel, wenn sich biologisches Wachstum zeigt.

Fortschrittliche Kühltechniken

Durch-Tool-Kühlung

Bei dieser Methode wird das Kühlmittel direkt durch das Schneidwerkzeug geleitet:

- Sorgt dafür, dass das Kühlmittel kritische Bereiche erreicht

- Erhöht die Lebensdauer der Werkzeuge um bis zu 50%

- Ermöglicht höhere Schnittgeschwindigkeiten

- Besonders effektiv beim Tieflochbohren

Dual-Channel-Kühlung

Einige moderne Systeme verwenden separate Kanäle für Kühlung und Schmierung:

- Optimiert sowohl die Kühl- als auch die Schmierungsfunktionen

- Reduziert den gesamten Flüssigkeitsverbrauch

- Bietet eine bessere Kontrolle über die Prozessparameter

Praktische Tipps zur Umsetzung

Ausgehend von meiner Erfahrung mit verschiedenen Kühlmethoden sind hier die wichtigsten Punkte aufgeführt:

Beginnen Sie mit den Grundlagen:

- Hochwertiges Kühlmittel verwenden

- Die richtige Konzentration beibehalten

- Regelmäßige Reinigung des Systems

Überwachen Sie diese kritischen Parameter:

- Kühlmitteldruck

- Durchflussmenge

- Temperatur

- Konzentrationsstufen

Berücksichtigen Sie diese Faktoren bei der Wahl einer Kühlmethode:

- Materialeigenschaften

- Schnittparameter

- Geometrie der Werkzeuge

- Produktionsvolumen

Denken Sie daran, dass die beste Kühlmethode oft eine Kombination verschiedener Techniken ist, die auf den spezifischen Anforderungen der Anwendung basieren. Der Schlüssel liegt darin, das richtige Gleichgewicht zwischen Kühleffektivität, Kosteneffizienz und Umweltauswirkungen zu finden.

Wie erreicht man eine hohe Präzision bei der Bearbeitung von rostfreiem Stahl?

Das Erreichen von Präzision bei der Bearbeitung von rostfreiem Stahl ist eine ständige Herausforderung, der sich viele Hersteller stellen müssen. Ich habe unzählige Projekte erlebt, die aufgrund mangelnder Genauigkeitskontrolle scheiterten, was zu Ausschuss, verpassten Terminen und frustrierten Kunden führte. Die Komplexität der Eigenschaften von rostfreiem Stahl macht diese Herausforderung noch entmutigender, da schon kleine Abweichungen zu erheblichen Abweichungen führen können.

Um eine hohe Präzision bei der Bearbeitung von Edelstahl zu erreichen, müssen sich die Hersteller auf drei kritische Bereiche konzentrieren: die Aufrechterhaltung der Maschinenstabilität, die systematische Überwachung des Werkzeugverschleißes und die Durchführung regelmäßiger Qualitätskontrollen mit modernen Messgeräten.

Grundlagen der Maschinenstabilität

Die Stabilität der Maschine bildet die Grundlage der Präzisionsbearbeitung. Bei PTSMAKE haben wir mehrere wichtige Maßnahmen ergriffen, um eine optimale Stabilität zu gewährleisten:

Temperaturkontrolle

- Halten Sie die Temperatur in der Werkstatt bei 20°C ±1°C

- Installation von Wärmesensoren an kritischen Maschinenkomponenten

- Verwendung von Kühlmitteltemperaturkontrollsystemen

- Einführung von Aufwärmzyklen vor Präzisionsoperationen

Schwingungsmanagement

- Schwingungsdämpfer einbauen

- Regelmäßige Wartung der Spindellager

- Einsatz von Schwingungsüberwachungssystemen

- Richtige Isolierung des Fundaments

Werkzeugverschleiß-Überwachungssysteme

Der Werkzeugverschleiß hat erhebliche Auswirkungen auf die Bearbeitungsgenauigkeit. Unser Ansatz umfasst:

Echtzeit-Überwachungsmethoden

- Schallemissionssensoren

- Überwachung des Stromverbrauchs

- Messung der Schnittkraft

- Visuelle Inspektionssysteme

| Überwachung der Parameter | Messverfahren | Auswirkungen auf die Präzision |

|---|---|---|

| Schnittkraft | Dynamometer | Direkte Korrelation mit dem Werkzeugverschleiß |

| Stromverbrauch | Amperemeter | Zeigt den Zustand des Werkzeugs an |

| Akustische Emission | Sensoren | Frühzeitige Erkennung von Verschleiß |

| Oberflächenbehandlung | Visuell/Taktil | Endgültiger Qualitätsindikator |

Protokoll zur Qualitätskontrolle

Unser umfassendes Qualitätskontrollsystem gewährleistet gleichbleibende Präzision:

Messgeräte

- Koordinatenmessmaschinen (CMM)

- Optische Messsysteme

- Prüfgeräte für die Oberflächenrauhigkeit

- Digitale Bügelmessschrauben

Häufigkeit der Inspektion

Wir haben einen strukturierten Inspektionsplan erstellt:

| Produktionsphase | Art der Inspektion | Frequenz |

|---|---|---|

| Einrichtung | Erster Artikel | Jede neue Einrichtung |

| Produktion | In-Process | Alle 10 Teile |

| Finale | CMM | 100% Prüfung |

| Nachbearbeitung | Oberflächengüte | Beispielhafte Basis |

Optimierung der Prozessparameter

Um eine hohe Präzision zu erreichen, müssen die Parameter sorgfältig ausgewählt werden:

Schnittparameter

- Reduzierte Schnittgeschwindigkeiten (20-30% niedriger als Kohlenstoffstahl)

- Kontrollierte Vorschubgeschwindigkeiten

- Angemessene Schnitttiefe

- Starre Werkstückspannung

Kühlmittel-Management

- Hochdruck-Kühlmittelzufuhr

- Regelmäßige Überwachung der Kühlmittelkonzentration

- Gefiltertes und temperaturgesteuertes Kühlmittel

- Strategische Positionierung der Kühlmitteldüsen

Umweltkontrollen

Umweltfaktoren spielen eine entscheidende Rolle bei der Aufrechterhaltung der Präzision:

Workshop-Umgebung

- Klimatisierte Anlage

- Systeme zur Luftfiltration

- Regelmäßige Reinigungspläne

- Kontrollierte Luftfeuchtigkeit

Materialhandhabung

- Temperaturstabilisierung vor der Bearbeitung

- Richtige Lagerbedingungen

- Minimale Handhabung bei der Verarbeitung

- Saubere Werkstückoberflächen

Statistische Prozesskontrolle

Wir setzen umfassende SPC-Methoden ein:

Datenerhebung

- Automatisierte Messwerterfassung

- Datenanalyse in Echtzeit

- Überwachung von Trends

- Studien zur Prozessfähigkeit

| Regelkartentyp | Anmeldung | Aktion Limits |

|---|---|---|

| X-Bar-Diagramm | Kontrolle der Dimensionen | ±3σ |

| R Diagramm | Prozessvariation | Obere Kontrollgrenze |

| Einzelne Tabelle | Kritische Merkmale | ±2σ |

Kontinuierliche Verbesserung

Unser Präzisionsbearbeitungsverfahren wird ständig weiterentwickelt:

Regelmäßige Bewertungen

- Monatliche Leistungsanalyse

- Integration von Kundenfeedback

- Technologie-Updates

- Schulungsprogramme für Mitarbeiter

Dokumentation

- Detaillierte Prozessanweisungen

- Aufzeichnungen zur Qualitätskontrolle

- Wartungsprotokolle

- Kalibrierungszertifikate

Dank dieses umfassenden Konzepts für die Präzisionsbearbeitung von rostfreiem Stahl sind wir in der Lage, konstant Toleranzen von ±0,01 mm zu erreichen. Der Schlüssel dazu ist ein systematischer Ansatz für alle Aspekte des Bearbeitungsprozesses, von der Umgebungskontrolle bis zur Endkontrolle. Indem wir diese Richtlinien befolgen und unsere Prozesse kontinuierlich überwachen und verbessern, können wir zuverlässige, hochpräzise Ergebnisse bei der Bearbeitung von Edelstahl gewährleisten.

Welche Anwendungen gibt es für bearbeitete Teile aus Edelstahl?

Viele Hersteller haben Schwierigkeiten, das richtige Material für ihre kritischen Komponenten zu finden, bei denen sowohl Haltbarkeit als auch Präzision gefragt sind. Die Herausforderung wird noch komplexer, wenn diese Teile korrosionsbeständig sein müssen, unter extremen Temperaturen stabil bleiben und strenge Industrievorschriften erfüllen müssen. Ohne die richtige Materialwahl können Produkte vorzeitig ausfallen oder Probleme bei der Einhaltung von Vorschriften verursachen.

Bearbeitete Edelstahlteile sind vielseitige Komponenten, die in zahlreichen Branchen eingesetzt werden, von der Luft- und Raumfahrt bis zu medizinischen Geräten. Diese Teile bieten eine außergewöhnliche Korrosionsbeständigkeit, Langlebigkeit und Präzision und sind damit ideal für anspruchsvolle Anwendungen, bei denen Zuverlässigkeit und Leistung entscheidend sind.

Anwendungen in der Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie ist in hohem Maße auf bearbeitete Edelstahlteile für kritische Komponenten angewiesen. Ich habe bei PTSMAKE mit zahlreichen Kunden aus der Luft- und Raumfahrt zusammengearbeitet, und diese Teile sind unverzichtbar für:

- Triebwerkskomponenten und Turbinenschaufeln

- Fahrwerksmechanismen

- Strukturelle Stützen und Befestigungselemente

- Komponenten des hydraulischen Systems

- Steuerflächenaktoren

Das hohe Verhältnis von Festigkeit zu Gewicht und die ausgezeichnete Hitzebeständigkeit von Edelstahl machen ihn perfekt für diese anspruchsvollen Anwendungen.

Herstellung medizinischer Geräte

Bei medizinischen Anwendungen sind die Biokompatibilität und die Sterilisationsfähigkeit von rostfreiem Stahl von unschätzbarem Wert. Zu den üblichen Anwendungen gehören:

| Medizinische Komponente | Zentrale Anforderungen | Vorteile von rostfreiem Stahl |

|---|---|---|

| Chirurgische Instrumente | Präzision, Sterilisation | Korrosionsbeständigkeit, Langlebigkeit |

| Implantate | Biokompatibilität, Festigkeit | Lange Lebensdauer, Beständigkeit gegen Körperflüssigkeiten |

| Diagnostische Ausrüstung | Verlässlichkeit, Reinigungsfähigkeit | Einfache Wartung, Stabilität |

| Medizinische Vorrichtungen | Präzision, Langlebigkeit | Formbeständigkeit, Verschleißfestigkeit |

Automobilkomponenten

In der Automobilindustrie werden maschinell bearbeitete Teile aus rostfreiem Stahl in großem Umfang verwendet. Zu den wichtigsten Anwendungen gehören:

- Komponenten der Auspuffanlage

- Kraftstoffeinspritzsysteme

- Komponenten der Motorventile

- Sensor-Gehäuse

- Komponenten des Bremssystems

Diese Teile müssen hohen Temperaturen, Druck und ständiger Einwirkung von korrosiven Substanzen standhalten.

Ausrüstung für die Lebensmittel- und Getränkeindustrie

Die Korrosionsbeständigkeit von Edelstahl und seine einfache Reinigung machen ihn ideal für die Lebensmittelverarbeitung:

- Mischbehälter

- Fördersysteme

- Schneid- und Bearbeitungswerkzeuge

- Lagertanks

- Filtersysteme

Chemische Verarbeitungsindustrie

Die chemische Industrie benötigt Werkstoffe, die aggressiven Umgebungen standhalten können:

| Anmeldung | Herausforderung Umwelt | Lösung aus rostfreiem Stahl |

|---|---|---|

| Komponenten der Pumpe | Chemische Belastung | Hervorragende Korrosionsbeständigkeit |

| Ventilkörper | Hoher Druck | Strukturelle Integrität |

| Wärmetauscher | Temperatur-Extreme | Thermische Stabilität |

| Reaktorgefäße | Mehrere Stressoren | Allgemeine Haltbarkeit |

Marine Anwendungen

Meeresumgebungen sind aufgrund der ständigen Salzwassereinwirkung eine besondere Herausforderung:

- Propellerwellen

- Hardware an Deck

- Unterwasser-Sensoren

- Navigationsausrüstung

- Verbindungselemente und Beschläge

Elektronikindustrie

Die Elektronikbranche verwendet maschinell bearbeiteten rostfreien Stahl für:

- Gehäuse für Geräte

- Wärmesenken

- EMI-abschirmende Komponenten

- Halterungen

- Steckerschalen

Öl- und Gasausrüstung

Die Öl- und Gasindustrie erfordert besonders robuste Komponenten:

- Bohrlochkopf-Komponenten

- Ventilsysteme

- Druckbehälter

- Rohrleitungsarmaturen

- Unterwasserausrüstung

Anwendungsübergreifende Qualitätsüberlegungen

Bei der Herstellung dieser Komponenten sind mehrere Faktoren entscheidend:

Auswahl des Materials

- Auswahl der Note aufgrund der Bewerbung

- Anforderungen an die Zertifizierung

- Kostenüberlegungen

Herstellungsprozess

- Fähigkeiten zur Präzisionsbearbeitung

- Anforderungen an die Oberflächenbeschaffenheit

- Handhabung komplexer Geometrien

Qualitätskontrolle

- Maßhaltigkeit

- Überprüfung der Materialeigenschaften

- Prüfung der Oberflächenbeschaffenheit

Bei PTSMAKE führen wir strenge Qualitätskontrollen durch, um sicherzustellen, dass jedes Bauteil die branchenspezifischen Anforderungen erfüllt:

| Industrie | Kritische Anforderungen | Qualitätsmaßnahmen |

|---|---|---|

| Luft- und Raumfahrt | AS9100-Zertifizierung | 100% Prüfung |

| Medizinische | FDA-Konformität | Validierte Prozesse |

| Automobilindustrie | IATF 16949-Normen | Statistische Prozesskontrolle |

| Lebensmittelverarbeitung | FDA/USDA-Normen | Rückverfolgbarkeit von Materialien |

Bei meiner Arbeit mit verschiedenen Branchen habe ich festgestellt, dass der Erfolg von Anwendungen aus rostfreiem Stahl in hohem Maße davon abhängt, dass man die spezifischen Anforderungen der Branche versteht und während des gesamten Herstellungsprozesses eine strenge Qualitätskontrolle durchführt. Jede Anwendung erfordert eine sorgfältige Abwägung der Materialauswahl, der Fertigungsprozesse und der Qualitätskontrollmaßnahmen, um eine optimale Leistung für die vorgesehene Verwendung zu gewährleisten.

Wie lassen sich die Kosten bei gleichbleibender Qualität senken?

In der heutigen Fertigungslandschaft stellen die steigenden Kosten für die Bearbeitung von rostfreiem Stahl eine große Herausforderung dar. Der Werkzeugverschleiß nimmt rapide zu, die Materialpreise steigen weiter, und die Produktionskosten scheinen sich mit jedem Quartal zu vervielfachen. Viele Hersteller befinden sich in der Zwickmühle zwischen der Einhaltung von Qualitätsstandards und der Bewältigung eskalierender Kosten, was zu schrumpfenden Gewinnspannen führt.

Der Schlüssel zur Kostensenkung bei gleichbleibender Qualität in der Edelstahlbearbeitung liegt in einem umfassenden Ansatz, der optimierte Schnittparameter, fortschrittliche Werkzeuglösungen, Strategien zur Abfallreduzierung und Prinzipien der schlanken Fertigung kombiniert. Diese Methoden können die Kosten um 15-30% senken, ohne die Qualität der Teile zu beeinträchtigen.

Optimierung der Schnittparameter

Die richtige Wahl der Schnittparameter bildet die Grundlage für eine kosteneffiziente Bearbeitung. Durch sorgfältige Tests und Überwachung bei PTSMAKE haben wir diese kritischen Faktoren identifiziert:

| Parameter | Auswirkungen auf die Kosten | Empfohlene Optimierung |

|---|---|---|

| Schnittgeschwindigkeit | Direkte Auswirkung auf die Lebensdauer des Werkzeugs | Verwendung optimaler Geschwindigkeitsbereiche für bestimmte Sorten |

| Vorschubgeschwindigkeit | Beeinflusst Oberflächengüte und Werkzeugverschleiß | Gleichgewicht zwischen Produktivität und Verschleiß |

| Schnitttiefe | Beeinflusst den Stromverbrauch und die Werkzeugbelastung | Konsistentes Engagement beibehalten |

| Kühlmittelverbrauch | Beeinträchtigt die Lebensdauer der Werkzeuge und die Oberflächenqualität | Wenn möglich, Hochdruckkühlung verwenden |

Fortgeschrittene Tooling-Lösungen

Die Investition in moderne Schneidwerkzeuge mag auf den ersten Blick teuer erscheinen, aber die langfristigen Vorteile sind erheblich:

Beschichtete Hartmetallwerkzeuge

- Verlängerte Standzeit (bis zu 200% länger)

- Höhere Schnittgeschwindigkeiten möglich

- Bessere Qualität der Oberflächenbehandlung

Multifunktionale Werkzeuge

- Reduzierte Einrichtungszeit

- Weniger Werkzeugwechsel

- Niedrigere Lagerhaltungskosten

Strategien zur Abfallverringerung

Die Minimierung von Abfällen wirkt sich direkt auf das Endergebnis aus:

Optimierung der Materialien

- Teile effizient verschachteln

- Strategischer Einsatz von Reststoffen

- Einführung von Systemen zur Materialverfolgung

Reduzierung von Prozessabfällen

- Optimierung der Programmierung für minimalen Ausschuss

- Regelmäßige Wartung zur Vermeidung von Mängeln

- Qualitätskontrolle an der Quelle

Implementierung der schlanken Produktion

Die Anwendung der Lean-Prinzipien speziell für die Bearbeitung von rostfreiem Stahl umfasst:

Just-in-Time-Produktion

- Geringere Bestandskosten

- Besseres Cashflow-Management

- Minimierter Lagerbedarf

Wertstrom-Mapping

- Identifizierung von Ineffizienzen

- Eliminierung nicht wertschöpfender Aktivitäten

- Rationalisierung des Arbeitsablaufs

Kostenüberwachung und -analyse

Die regelmäßige Überwachung der wichtigsten Kostenindikatoren hilft, die Kontrolle zu behalten:

| Kostenfaktor | Methode der Überwachung | Verbesserung des Ziels |

|---|---|---|

| Werkzeugverbrauch | Verfolgung der Nutzung pro Teil | 15-20% Ermäßigung |

| Materialverwendung | Analyse der Schrottrate | 10-15% Verbesserung |

| Betriebszeit der Maschine | OEE-Messungen | 5-10% Erhöhung |

| Arbeitseffizienz | Zeitstudien | 10-15% Erweiterung |

Technologie-Integration

Moderne Technologie spielt eine entscheidende Rolle bei der Kostensenkung:

CAM-Software-Optimierung

- Bessere Werkzeugwegstrategien

- Verkürzte Zykluszeiten

- Verbesserte Oberflächengüte

Maschinenüberwachungssysteme

- Leistungsverfolgung in Echtzeit

- Vorausschauende Wartung

- Optimierung des Energieverbrauchs

Integration der Qualitätssicherung

Die Aufrechterhaltung der Qualität bei gleichzeitiger Kostensenkung erfordert:

Prozessbegleitende Überwachung

- Frühzeitige Erkennung von Problemen

- Reduzierte Ausschussraten

- Konsistente Qualität der Ausgabe

Statistische Prozesskontrolle

- Datengestützte Entscheidungsfindung

- Trendanalyse

- Kontinuierliche Verbesserung

Bei PTSMAKE haben wir diese Strategien in unserer gesamten Produktion erfolgreich umgesetzt. Durch die Optimierung von Schnittparametern und die Implementierung fortschrittlicher Werkzeuglösungen konnten wir beispielsweise die Bearbeitungskosten für ein komplexes medizinisches Bauteil aus Edelstahl um 25% senken und gleichzeitig enge Toleranzen von ±0,01 mm einhalten.

Der Schlüssel liegt darin, die Kostenreduzierung nicht als eine einmalige Anstrengung zu betrachten, sondern als einen fortlaufenden Prozess der kontinuierlichen Verbesserung. Indem wir systematisch jeden Aspekt des Bearbeitungsprozesses angehen, von der Werkzeugauswahl bis zur Abfallreduzierung, können erhebliche Kosteneinsparungen erzielt werden, ohne die Qualitätsstandards zu beeinträchtigen, die unsere Kunden erwarten und verdienen.

Denken Sie daran, dass eine erfolgreiche Kostensenkung bei der Bearbeitung von rostfreiem Stahl einen ausgewogenen Ansatz erfordert. Auch wenn es verlockend ist, sich nur auf unmittelbare Kostensenkungsmaßnahmen zu konzentrieren, sollte bei einer langfristigen Betrachtung immer die Aufrechterhaltung der Qualitätsstandards im Vordergrund stehen. Dies gewährleistet eine nachhaltige Kostensenkung, die weder Ihren Ruf gefährdet noch zu teuren Qualitätsproblemen führt.