Die Konstruktion von Kunststoffteilen kann für viele Ingenieure eine entmutigende Herausforderung sein. Ich habe zahlreiche Projekte gesehen, die aufgrund von übersehenen Konstruktionsprinzipien scheiterten, was zu Fertigungsfehlern, erhöhten Kosten und Projektverzögerungen führte. Diese Probleme treten oft erst spät im Entwicklungszyklus auf, was zu erheblichen Rückschlägen und Budgetüberschreitungen führt.

Die erfolgreiche Konstruktion von Kunststoffteilen erfordert einen systematischen Ansatz, der sich auf vier Schlüsselelemente konzentriert: funktionale Anforderungen, Materialauswahl, Herstellbarkeit und Montageoptimierung. Durch Befolgung dieser Grundsätze können Ingenieure Konstruktionen erstellen, die sowohl kosteneffizient als auch zuverlässig sind.

Verstehen der funktionalen Anforderungen

Bevor wir mit dem Entwurfsprozess beginnen, müssen wir klar definieren, was das Teil leisten soll. Dies beinhaltet:

- Bedingungen der Betriebsumgebung

- Anforderungen an die Tragfähigkeit

- Anforderungen an die chemische Beständigkeit

- Temperaturbelastungsbereiche

- Erwartete Lebensdauer des Produkts

Kriterien für die Materialauswahl

Die Wahl des Materials hat erheblichen Einfluss auf den Erfolg Ihres Entwurfs. Berücksichtigen Sie diese Faktoren:

- Mechanische Eigenschaften

- Chemische Beständigkeit

- Thermische Eigenschaften

- Kostenüberlegungen

- Auswirkungen auf die Umwelt

Ein kritischer Aspekt, der oft übersehen wird, ist die Qualität des Materials Kristallinität1die sich sowohl auf die Verarbeitungsparameter als auch auf die Eigenschaften des Endprodukts auswirken.

Design für Herstellbarkeit (DFM)

Überlegungen zur Wanddicke

| Wanddicke Aspekt | Empfohlener Bereich | Auswirkungen auf die Produktion |

|---|---|---|

| Nominale Dicke | 2,0-3,0 mm | Optimaler Materialfluss |

| Maximale Abweichung | ±10% | Verhindert Verzug |

| Dicke der Rippen | 50-70% der Wand | Verringert Einfallstellen |

Entformungsschrägen und Hinterschneidungen

Entformungswinkel sind für den richtigen Auswurf der Teile unerlässlich. Ich empfehle:

- Mindestverzug von 1° bei strukturierten Oberflächen

- 0,5° Tiefgang für glatte Oberflächen

- Vermeidung von Unterschneidungen, wo immer möglich

- Einsatz von Nebenhandlungen nur wenn nötig

Radius und Verrundungsdesign

Scharfe Ecken sind Stresskonzentratoren und sollten vermieden werden:

- Äußere Ecken: Mindestradius von 0,5 mm

- Innenecken: Mindestradius von 1,0 mm

- Übergänge mit gleichmäßigem Radius

- Allmähliche Veränderungen der Dicke

Optimierung der Montage

Schnappverschluss-Design

Das Design der Schnappbefestigung gewährleistet eine einwandfreie Passform:

- Einfache Montage

- Zuverlässige Aufbewahrung

- Beschädigungsfreie Demontage

- Kostengünstige Produktion

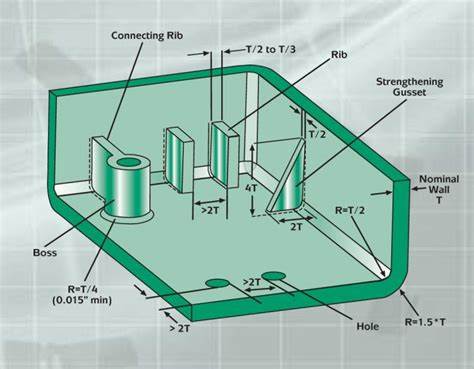

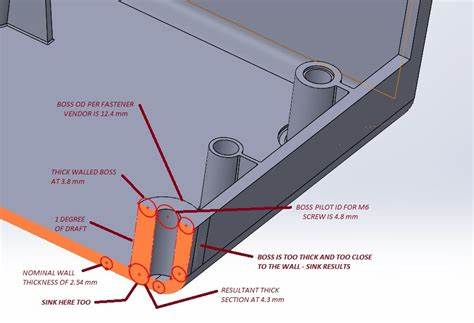

Bosse und Rippen

Gestaltungsrichtlinien für strukturelle Merkmale:

- Schaftdurchmesser: 2x Wandstärke

- Rippenhöhe: 3x Wandstärke

- Stützzwickel für hohe Elemente

- Richtige Abstände für den Materialfluss

Oberflächengüte und Ästhetik

Berücksichtigen Sie diese Aspekte für das Erscheinungsbild:

- Anforderungen an die Textur

- Lage der Trennungslinie

- Standort des Tores

- Platzierung der Auswerferstifte

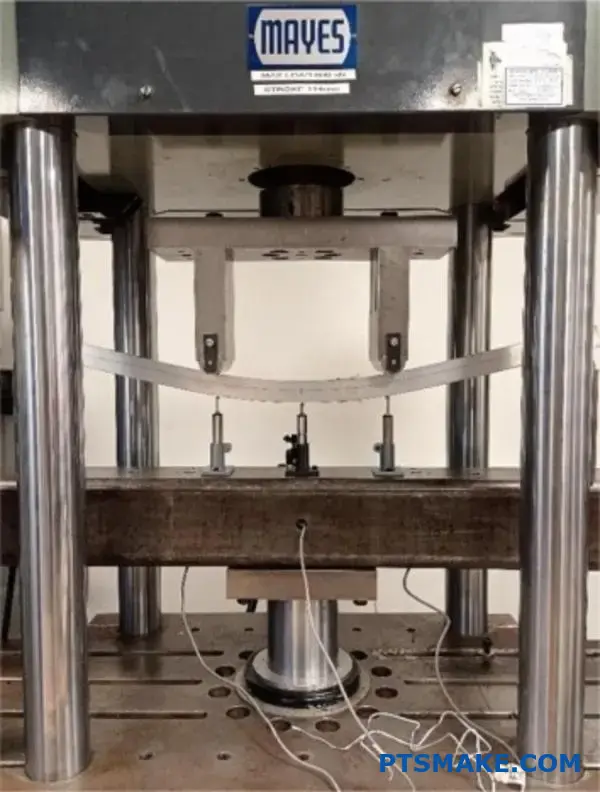

Design-Validierung

Vor der Fertigstellung des Entwurfs:

- FEA-Analyse durchführen

- Schnelle Prototypen erstellen

- Durchführen von Mold Flow Analysen

- Verfahren für die Testmontage

Durch die Umsetzung dieser Konstruktionsprinzipien habe ich zahlreichen Kunden von PTSMAKE zu erfolgreichen Kunststoffteilkonstruktionen verholfen. Der Schlüssel liegt darin, alle Aspekte frühzeitig in der Entwurfsphase zu berücksichtigen, um spätere kostspielige Änderungen zu vermeiden. Denken Sie daran, dass es bei einem guten Design nicht nur darum geht, ein funktionierendes Teil zu entwerfen, sondern auch eines, das effizient und wirtschaftlich hergestellt werden kann.

Ich weise unsere Kunden immer wieder darauf hin, dass die erfolgreiche Konstruktion von Kunststoffteilen ein iterativer Prozess ist. Beginnen Sie mit den Grundlagen, validieren Sie Ihre Annahmen und verfeinern Sie sie auf der Grundlage von Rückmeldungen. Dieser Ansatz hat bei unseren Projekten stets zu erfolgreichen Ergebnissen geführt.

Was ist der Mindestradius für Kunststoffteile?

Die Konstruktion von Kunststoffteilen mit falschen Eckenradien kann zu verheerenden Fertigungsfehlern führen. Ich habe gesehen, wie Teile schon bei minimaler Belastung gerissen sind, sich während des Spritzgießens verzogen haben und bei Qualitätsprüfungen durchgefallen sind - und das alles wegen schlecht konstruierter Radien, die zu Spannungskonzentrationen führten.

Der Mindestradius für Kunststoffteile entspricht in der Regel der 0,5-fachen Wandstärke für Innenecken, während die Außenradien dem Innenradius plus Wandstärke entsprechen sollten. Diese Richtlinie gewährleistet einen ordnungsgemäßen Materialfluss und verringert die Spannungskonzentration, wodurch ein Versagen der Teile verhindert wird.

Die Bedeutung von Eckradien verstehen

Bei der Konstruktion von Kunststoffteilen muss die Spannungskonzentrationsfaktor2 an den Ecken hat erhebliche Auswirkungen auf die Leistung des Teils. Ich weise unsere Kunden immer wieder darauf hin, dass es bei der Gestaltung von Radien nicht nur auf die Ästhetik ankommt, sondern dass sie für die Funktionalität des Teils von grundlegender Bedeutung sind. Hier ist, warum Radien wichtig sind:

Materialfluss

- Verbessert die Formfüllmuster

- Verringert Zögerlichkeitszeichen

- Verhindert kurze Schüsse bei der Injektion

- Sorgt für gleichmäßige Kühlung

Strukturelle Integrität

- Verteilt den Stress gleichmäßiger

- Reduziert das Risiko eines Teileversagens

- Verbessert die allgemeine Haltbarkeit

- Verbessert die Stoßfestigkeit

Empfohlener Mindestradius Richtlinien

Auf der Grundlage umfangreicher Tests und praktischer Anwendungen habe ich diesen umfassenden Leitfaden für Empfehlungen zum Mindestradius entwickelt:

| Wanddicke (mm) | Mindest-Innenradius (mm) | Empfohlener Außenradius (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

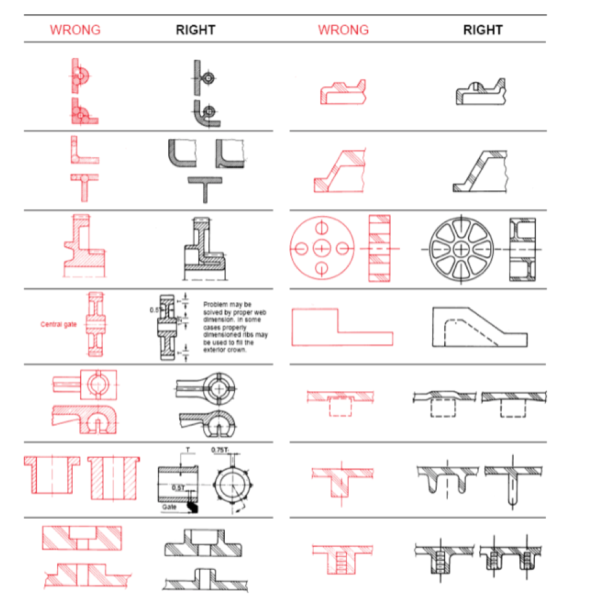

Häufig zu vermeidende Design-Fehler

Bei der Konstruktion von Kunststoffteilen stoße ich regelmäßig auf diese Probleme mit dem Radius:

Inkonsistente Radien

- Erzeugt einen ungleichmäßigen Materialfluss

- Führt zu unvorhersehbarem Schrumpfen

- Verursacht Erscheinungsfehler

- Führt zu unterschiedlichen Abkühlungsraten

Scharfe Ecken

- Sie wirken als Stresskonzentratoren

- Erhöhtes Risiko eines Teileversagens

- Erschweren die Entformung

- Schwachstellen im Entwurf schaffen

Besondere Erwägungen für verschiedene Materialien

Verschiedene Kunststoffmaterialien erfordern spezifische Radiusüberlegungen:

Glasgefüllte Materialien

- Größere Radien aufgrund geringerer Strömung erforderlich

- Minimaler Innenradius: 0,75x Wandstärke

- Wir brauchen schrittweise Übergänge

- Anfälliger für Spannungskonzentration

Flexible Materialien

- Kann kleinere Radien aufnehmen

- Minimaler Innenradius: 0,3x Wandstärke

- Weniger anfällig für Spannungsrisse

- Bessere Fließeigenschaften

Auswirkungen auf den Herstellungsprozess

Die korrekte Gestaltung des Radius wirkt sich auf verschiedene Aspekte der Herstellung aus:

Zykluszeit der Formgebung

- Optimierte Radien reduzieren die Zykluszeit

- Verbesserung der Materialflussgeschwindigkeit

- Ermöglicht schnellere Kühlung

- Steigerung der Produktionseffizienz

Wartung der Werkzeuge

- Verringert die Abnutzung der Formecken

- Verlängert die Lebensdauer der Werkzeuge

- Minimiert die Wartungsanforderungen

- Senkung der Produktionskosten

Überlegungen zur Qualitätskontrolle

Ich führe diese Qualitätskontrollmaßnahmen zur Überprüfung des Radius durch:

Messmethoden

- Digitale Inspektionssysteme

- Profilprojektoren

- 3D-Scan-Technologie

- Koordinatenmessgeräte

Allgemeine Qualitätsprobleme

- Einfallstellen an dicken Abschnitten

- Verzug durch ungleichmäßige Abkühlung

- Blitzlicht bei Trennlinien

- Unstimmigkeiten bei der Oberflächenbeschaffenheit

Auswirkungen auf die Kosten

Die richtige Gestaltung des Radius wirkt sich auf die Herstellungskosten aus:

Erste Entwurfsphase

- Reduzierte Entwurfsiterationen

- Schnellere Entwurfsgenehmigung

- Geringere Kosten für Prototypen

- Verbesserte Herstellbarkeit

Produktionsphase

- Geringere Ausschussrate

- Verbesserter Ertrag

- Niedrigere Wartungskosten

- Erhöhte Langlebigkeit der Werkzeuge

Zukünftige Trends im Radius-Design

Die Branche entwickelt sich mit neuen Ansätzen für die Gestaltung von Radien weiter:

Digitale Lösungen

- KI-unterstützte Designoptimierung

- Automatisierte Radiuskontrolle

- Simulationsgestützter Entwurf

- Echtzeit-Analyse-Tools

Fortschrittliche Materialien

- Neue materialspezifische Leitlinien

- Innovative Ecklösungen

- Verbesserte Fließeigenschaften

- Verbesserte Stressresistenz

Diese umfassende Herangehensweise an die Radiusgestaltung trägt dazu bei, die erfolgreiche Herstellung von Kunststoffteilen zu gewährleisten und gleichzeitig mögliche Probleme zu minimieren und die Produktionseffizienz zu optimieren.

Was ist bei der Konstruktion eines Teils zu beachten?

Die Konstruktion von Teilen ohne angemessene Berücksichtigung von Fertigungseinschränkungen führt häufig zu kostspieligen Überarbeitungen und Produktionsverzögerungen. Viele Ingenieure kämpfen mit dem Abwägen zwischen Designabsicht und Herstellbarkeit, was zu Teilen führt, die entweder nicht effizient produziert werden können oder die Leistungsanforderungen nicht erfüllen.

Eine erfolgreiche Teilekonstruktion erfordert die sorgfältige Beachtung von fünf Schlüsselelementen: Materialauswahl, Gleichmäßigkeit der Wanddicke, Entformungswinkel, strukturelle Unterstützungsmerkmale und Schrumpfungsausgleich. Diese Faktoren wirken sich direkt auf die Herstellbarkeit und die Leistung des Teils aus.

Grundlagen der Materialauswahl

Die Wahl des Werkstoffs bildet die Grundlage für jedes erfolgreiche Teiledesign. Bei PTSMAKE betone ich immer, wie die Materialeigenschaften sowohl die Herstellungsprozesse als auch die Leistung bei der Endnutzung beeinflussen. Bei der Auswahl von Materialien berücksichtigen wir Folgendes:

Mechanische Eigenschaften

- Zugfestigkeit

- Stoßfestigkeit

- Biegemodul

- Wärmeablenkungstemperatur

Chemische Eigenschaften

- Widerstandsfähigkeit gegen UV-Strahlung

- Chemische Verträglichkeit

- Feuchtigkeitsaufnahme

- Hygroskopisches Verhalten3

Anforderungen an die Verarbeitung

- Fließverhalten der Schmelze

- Verarbeitungstemperaturbereich

- Anforderungen an die Formtemperatur

- Spezifikationen für die Trocknung

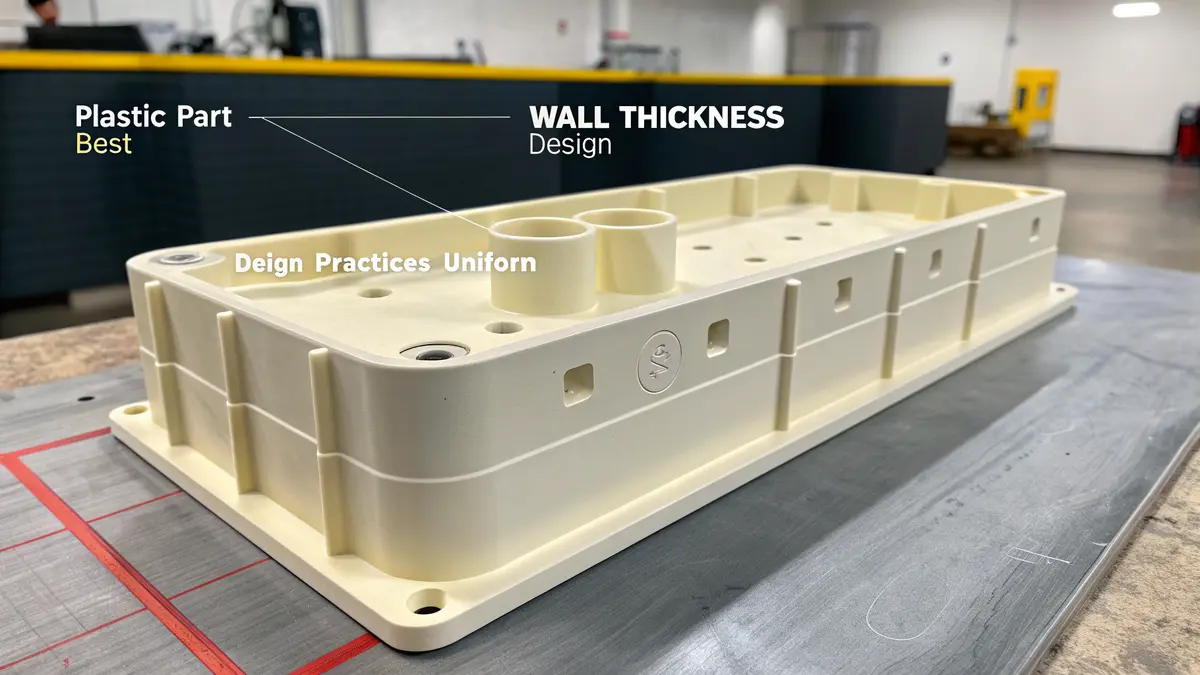

Optimierung der Wandstärken

Die Beibehaltung einer gleichmäßigen Wandstärke ist entscheidend für die Vermeidung von Fertigungsfehlern. Aufgrund meiner Erfahrung bei PTSMAKE empfehle ich:

| Wandstärkenbereich | Typische Anwendungen | Wichtigste Vorteile |

|---|---|---|

| 0,5 mm - 1,0 mm | Kleine elektronische Gehäuse | Schnellere Kühlung, Materialeinsparung |

| 1,0 mm - 2,5 mm | Konsumgüter | Gute Balance zwischen Festigkeit und Formbarkeit |

| 2,5 mm - 3,5 mm | Strukturelle Komponenten | Erhöhte Steifigkeit und Stabilität |

| 3,5 mm - 4,0 mm | Schwerlastanwendungen | Anforderungen an die maximale Festigkeit |

Entwurf der Winkelimplementierung

Die Entformungswinkel sind für den ordnungsgemäßen Ausstoß der Teile aus der Form entscheidend. Zu den allgemeinen Richtlinien, die wir befolgen, gehören:

- Mindestverzug von 1° bei strukturierten Oberflächen

- 0,5° bis 2° Verzug für glatte Oberflächen

- Zusätzlicher Tiefgang für tiefe Rippen und Vorsprünge

- Erhöhter Tiefgang bei genarbten oder strukturierten Oberflächen

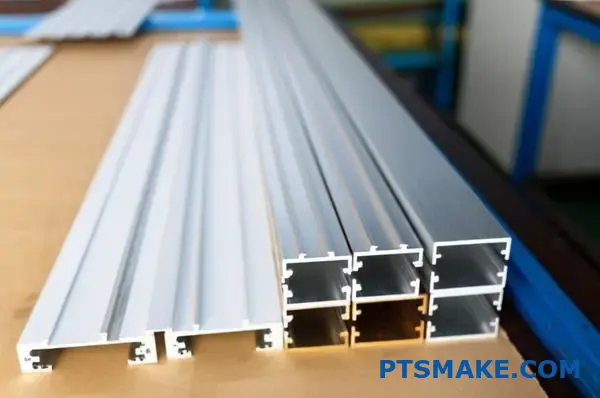

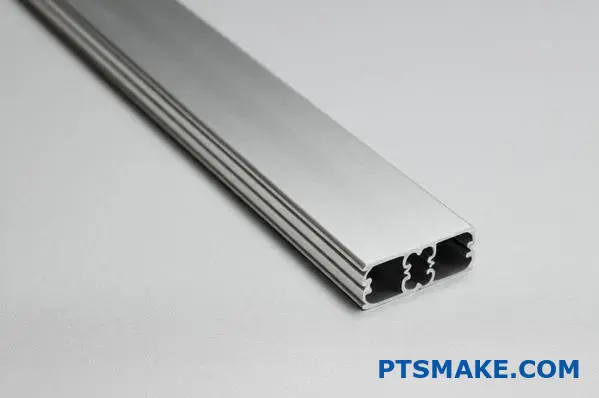

Rippen- und Boss-Designprinzipien

Strukturelle Merkmale müssen sorgfältig berücksichtigt werden, um kosmetische Mängel zu vermeiden und gleichzeitig die Festigkeit zu erhalten:

Rippen-Design-Richtlinien

- Maximale Rippendicke: 60% der angrenzenden Wand

- Verhältnis Höhe/Dicke: 2,5:1 bis 3:1

- Mindestabstand zwischen den Rippen: 2x Wandstärke

- Allmähliche Übergänge an den Rippenbasen

Boss-Konfiguration

- Durchmesser des Aufsatzes: 2x Lochdurchmesser

- Wandstärke: 60% der angrenzenden Wand

- Stützrippen für hohe Bosse

- Entkernung für dicke Schnitte

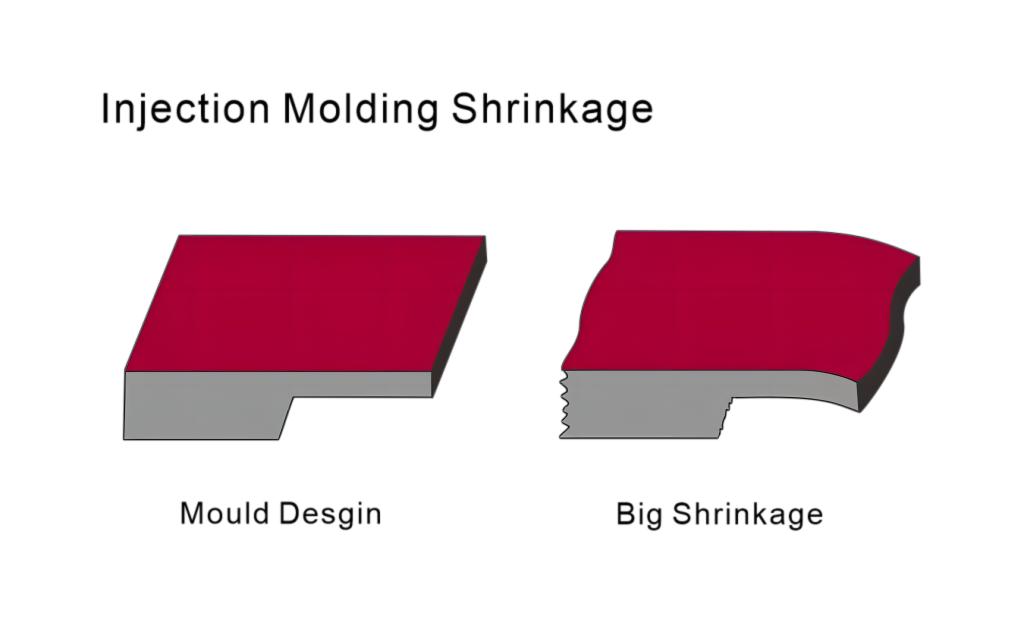

Strategien für den Schwundausgleich

Verschiedene Materialien weisen unterschiedliche Schrumpfungsraten auf. Unser Ansatz umfasst:

Materialspezifische Kompensation

- Amorphe Materialien: 0,3-0,7%

- Teilkristalline Materialien: 0,8-2,5%

- Glasgefüllte Materialien: 0,1-0,5%

Geometrische Überlegungen

- Variationen der Wandstärke

- Auswirkungen der Strömungsrichtung

- Auswirkungen auf den Standort des Tores

- Optimierung der Abkühlzeit

Design für die Integration von Baugruppen

Während wir uns auf die einzelnen Designelemente konzentrieren, müssen wir die Anforderungen an die Montage berücksichtigen:

Snap Fit Merkmale

- Richtige Eingriffswinkel

- Ausreichende Flexibilität

- Prävention von Stresskonzentration

- Montageabstände

Lebendige Scharniere

- Materialauswahl für zyklische Belastung

- Anforderungen an die Dicke

- Optimierung des Biegeradius

- Überlegungen zum Standort des Gates

Gewinde Design

- Auswahl der Gewindesteigung

- Überlegungen zu Kern und Hohlraum

- Kompensation von Verschleiß

- Anforderungen an das Montagedrehmoment

Bei PTSMAKE stellen wir sicher, dass diese Designüberlegungen bereits in einem frühen Stadium des Entwicklungsprozesses umgesetzt werden. Dieser proaktive Ansatz hilft unseren Kunden, kostspielige Änderungen zu vermeiden und eine optimale Teileleistung zu erzielen. Ich habe festgestellt, dass ein erfolgreiches Teiledesign ein Gleichgewicht zwischen diesen verschiedenen Elementen erfordert, wobei die Anforderungen der Endanwendung und die Fertigungseinschränkungen im Mittelpunkt stehen.

Der Schlüssel zu einer erfolgreichen Teilekonstruktion liegt darin, zu verstehen, wie diese verschiedenen Elemente miteinander interagieren. Eine Änderung der Materialauswahl kann beispielsweise Anpassungen der Wandstärke und der Entformungswinkel erforderlich machen. Ebenso muss das Hinzufügen von strukturellen Merkmalen wie Rippen und Vorsprüngen gegen das Potenzial für Einfallstellen und andere kosmetische Mängel abgewogen werden.

Was sind die Konstruktionsrichtlinien für Kunststoffspritzgussteile?

Die Konstruktion von Kunststoffteilen für das Spritzgießen kann überwältigend sein. Viele Ingenieure haben mit Fehlern, Qualitätsproblemen und kostspieligen Konstruktionsänderungen zu kämpfen, weil sie wichtige Konstruktionsprinzipien übersehen. Ich habe erlebt, dass sich Projekte aufgrund dieser vermeidbaren Fehler um Monate verzögern.

Die wichtigsten Konstruktionsrichtlinien für das Spritzgießen konzentrieren sich auf die richtige Wandstärke, den Entformungswinkel, das Rippendesign und die Wahl der Anschnittposition. Diese Grundsätze gewährleisten die Qualität der Teile, reduzieren die Produktionskosten und minimieren Fehler, während die Maßgenauigkeit und strukturelle Integrität erhalten bleiben.

Überlegungen zur Wanddicke

Die Wandstärke ist entscheidend für den Erfolg des Spritzgießens. Eine gleichmäßige Wanddicke hilft, Verzug, Einfallstellen und innere Spannungen zu vermeiden. Die optimale Wanddicke hängt vom Material und den Anforderungen an das Teil ab:

| Material Typ | Empfohlene Wanddicke (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polycarbonat | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Entwurf der Winkelimplementierung

Entformungsschrägen sind für ein leichtes Auswerfen der Teile unerlässlich. Bei der Konstruktion von Kunststoffteilen sind an allen Wänden, die parallel zur Öffnungsrichtung der Form verlaufen, ausreichende Entformungsschrägen einzuplanen. Die Trennungslinie4 Der Standort wirkt sich auf die Anforderungen an den Tiefgang aus:

- Strukturierte Oberflächen: 3° Mindestverzug

- Glatte Oberflächen: 1° Mindestverzug

- Tiefe Rippen oder Pfosten: 2-3° Tiefgang

- Außenwände: 1-2° Zugluft

Rippe und Boss Design

Rippen bieten strukturelle Unterstützung und minimieren gleichzeitig den Materialverbrauch. Befolgen Sie diese Richtlinien:

- Rippenstärke: 50-60% der angrenzenden Wandstärke

- Rippenhöhe: Maximal das 3-fache der Wanddicke

- Abstand zwischen den Rippen: Mindestens 2-fache Wandstärke

- Basisradius: 25-50% der Wandstärke

Auswahl des Torstandortes

Die richtige Positionierung der Anschnitte wirkt sich auf die Qualität und das Aussehen der Teile aus:

- Gatter in dicken Abschnitten platzieren

- Vermeiden Sie Tore auf sichtbaren Flächen

- Mehrere Anschnitte für große Teile in Betracht ziehen

- Angemessene Fließlänge zulassen

- Berücksichtigung der Schweißnahtbildung

Eck- und Radiusdesign

Scharfe Ecken führen zu Spannungskonzentrationen und Schwierigkeiten bei der Formgebung:

- Innenradius: Mindestens 0,5 mm

- Äußerer Radius: Mindestens 1,5 mal die Wandstärke

- Beibehaltung einer gleichmäßigen Wandstärke um Ecken herum

- Vermeiden Sie dicke Abschnitte an den Ecken

Überlegungen zur Materialauswahl

Verschiedene Materialien stellen besondere Anforderungen an die Verarbeitung:

Amorphe Materialien

- Geringere Schrumpfungsraten

- Bessere Formbeständigkeit

- Beispiele: ABS, PC, PMMA

Teilkristalline Materialien

- Höhere Schrumpfungsraten

- Bessere chemische Beständigkeit

- Beispiele: PP, PE, POM

Design des Kühlkanals

Das richtige Design der Kühlkanäle gewährleistet eine gleichmäßige Kühlung der Teile:

- Kanaldurchmesser: 8-12 mm typisch

- Abstand zwischen den Rinnen: 3-4 mal Durchmesser

- Abstand von der Oberfläche des Teils: 1,5-2 mal Durchmesser

- Beibehaltung einer einheitlichen Länge des Kühlkreislaufs

- Konforme Kühlung für komplexe Geometrien berücksichtigen

Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit beeinflusst sowohl die Ästhetik als auch die Funktionalität:

| Ausführung Typ | SPI-Nummer | Anmeldung |

|---|---|---|

| Hochpolnisch | A1 | Optische Teile |

| Semi-Polnisch | A2 | Sichtbare Oberflächen |

| Matt | B1 | Nicht sichtbare Teile |

| Texturiert | C1 | Griffflächen |

Unterschnitt-Management

Minimieren Sie Hinterschneidungen wo immer möglich:

- Verwenden Sie seitliche Aktionen für notwendige Hinterschneidungen

- Gleitende Kerne für komplexe Merkmale in Betracht ziehen

- Design-Schnappsitze mit angemessener Entlastung

- Berechnen Sie die Anforderungen an den seitlichen Aktionsweg

Überlegungen zur Montage

Design für effiziente Montage:

- Ausrichtungsmerkmale einbeziehen

- Standardisierung der Schnappverschlussmaße

- Anforderungen an das Ultraschallschweißen berücksichtigen

- Planen Sie bei Bedarf Einlegeteile ein

- Selbstlokalisierende Merkmale entwerfen

Denken Sie daran, dass ein erfolgreiches Spritzgießdesign die sorgfältige Berücksichtigung all dieser Elemente erfordert. Jede Komponente wirkt sich auf die anderen aus, so dass ein zusammenhängendes System entsteht, bei dem sich Änderungen in einem Bereich auf die Herstellbarkeit und Qualität des gesamten Teils auswirken können.

Wie wirkt sich die Wandstärke auf die Konstruktion von Kunststoffteilen aus?

Die Konstruktion von Kunststoffteilen mit ungleichmäßiger Wandstärke ist wie der Bau eines Hauses mit unterschiedlich tiefen Fundamenten - ein Rezept für eine Katastrophe. Viele Ingenieure kämpfen mit diesem grundlegenden Aspekt, was zu kostspieligen Produktionsproblemen, Qualitätsmängeln und Projektverzögerungen führt.

Die Wandstärke ist ein entscheidender Faktor bei der Konstruktion von Kunststoffteilen, der sich direkt auf die strukturelle Integrität und die Herstellbarkeit auswirkt. Die ideale Dicke liegt in der Regel zwischen 0,5 und 5 mm, wobei eine gleichmäßige Verteilung der Schlüssel zur Vermeidung von häufigen Fehlern wie Einfallstellen und inneren Spannungen ist.

Die Auswirkungen der Wanddicke verstehen

Die Wandstärke beeinflusst jeden Aspekt der Produktion von Kunststoffteilen. Bei meiner Arbeit an verschiedenen Projekten bei PTSMAKE habe ich festgestellt, dass die richtige Gestaltung der Wandstärke den Unterschied zwischen einem erfolgreichen und einem misslungenen Produkt ausmachen kann. Die Kristallisationsgeschwindigkeit5 des Kunststoffs während der Abkühlung wird direkt von den Wanddickenschwankungen beeinflusst.

Richtlinien für optimale Wandstärken

Hier finden Sie einen umfassenden Leitfaden für verschiedene Kunststoffmaterialien:

| Material Typ | Empfohlene Dicke (mm) | Maximale Dicke (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polycarbonat | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Gemeinsame Design-Herausforderungen

Einfallstellen und Hohlräume

Dicke Abschnitte in Kunststoffteilen kühlen langsamer ab als dünne Abschnitte, wodurch Einfallstellen auf der Oberfläche entstehen. Um dies zu verhindern:

- Möglichst gleichmäßige Wandstärke

- Gestalten Sie allmähliche Übergänge zwischen verschiedenen Dicken

- Einrichtung geeigneter Kühlkanäle in der Form

Verzugskontrolle

Eine ungleichmäßige Abkühlung, die durch unterschiedliche Wandstärken verursacht wird, kann zu Verzug führen. Unsere Lösung umfasst:

- Verwendung von Rippen und Zwickeln anstelle von dicken Wänden

- Beibehaltung von Dickenverhältnissen unter 3:1

- Strategische Platzierung von Kühlleitungen in der Form

Materialspezifische Überlegungen

Verschiedene Materialien verhalten sich während des Spritzgießprozesses unterschiedlich:

Amorphe Materialien

- Mehr Toleranz bei Dickenschwankungen

- Bessere Fließeigenschaften

- Geringere Schrumpfungsraten

Teilkristalline Materialien

- Empfindlicher gegenüber Dickenänderungen

- Höhere Schrumpfungsraten

- eine genauere Temperaturkontrolle erfordern

Techniken zur Optimierung des Designs

Strukturelle Anforderungen

Bei der Konstruktion auf Stärke achten:

- Verwendung von Rippen anstelle einer Erhöhung der Wandstärke

- Beibehaltung der Rippendicke bei 60% der angrenzenden Wand

- Rippen in stark beanspruchten Bereichen anbringen

Kosteneffizienz

Zur Optimierung des Materialeinsatzes:

- Unnötig dicke Abschnitte beseitigen

- Entwurf von Hohlkörpern, wo möglich

- Entkernung in dicken Bereichen in Betracht ziehen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir mehrere Maßnahmen zur Qualitätskontrolle durch:

- Digitale Simulation vor der Produktion

- Erste Artikelprüfung

- Regelmäßige Prozessüberwachung

- Überprüfung der Maßhaltigkeit

Produktionseffizienz

Die richtige Wandstärke hat Auswirkungen:

- Optimierung der Zykluszeit

- Effizienz des Materialeinsatzes

- Langlebigkeit der Werkzeuge

- Produktionskosten

Künftige Überlegungen

Die Fertigungstechnologie entwickelt sich weiter:

- Erweiterte Simulationsmöglichkeiten

- Neue Materialien mit anderen Anforderungen

- Verbesserte Kühlungslösungen

- Bessere Methoden der Prozesskontrolle

Durch das Verständnis und die Umsetzung dieser Wandstärkenprinzipien können Konstrukteure effizientere, kostengünstigere und qualitativ hochwertige Kunststoffteile entwerfen. Unsere Erfahrung zeigt, dass eine sorgfältige Beachtung der Wanddicke in der Konstruktionsphase kostspielige Änderungen in der späteren Produktion verhindert.

Dieser umfassende Ansatz für die Wandstärkengestaltung hat uns geholfen, unseren Kunden in verschiedenen Branchen - von Automobilkomponenten bis hin zur Unterhaltungselektronik - hervorragende Produkte zu liefern. Der Schlüssel liegt in der Wahrung eines Gleichgewichts zwischen Designanforderungen und Fertigungseinschränkungen unter Berücksichtigung der Materialeigenschaften und Endanwendungen.

Warum ist der Entwurf bei der Konstruktion von Kunststoffteilen wichtig?

Stellen Sie sich vor, Sie entwerfen ein Kunststoffteil und stellen dann fest, dass es wie ein hartnäckiges Puzzleteil in der Form festsitzt. Dieses Alptraumszenario kommt häufiger vor, als man denkt, und führt zu Produktionsverzögerungen und kostspieligen Schäden. Ohne geeignete Entformungsschrägen können selbst die einfachsten Kunststoffteile zu einer Fertigungskatastrophe werden.

Entformungsschrägen sind wesentliche Designelemente beim Kunststoffspritzgießen, die eine einfache Entnahme der Teile aus der Form ermöglichen. Durch eine leichte Verjüngung (typischerweise 1-2 Grad) an den vertikalen Wänden können Hersteller einen reibungslosen Teileauswurf sicherstellen und die Oberflächenqualität erhalten.

Verstehen von Tiefgangswinkeln

Das Konzept der Entformungsschrägen mag einfach erscheinen, aber es ist ein entscheidender Aspekt bei der Konstruktion von Kunststoffteilen, der sorgfältig bedacht werden muss. Entformungsschrägen erzeugen eine leichte Verjüngung an vertikalen Flächen, so dass sich das Teil ohne Widerstand aus der Form lösen kann. Die Trennebene dient als Referenzpunkt, von dem aus die Entformungsschrägen gemessen werden.

Faktoren, die sich auf die Wahl des Entlastungswinkels auswirken

Oberflächenbeschaffenheit und Finish

Unterschiedliche Oberflächentexturen erfordern unterschiedliche Anstellwinkel:

| Oberfläche Typ | Empfohlener Tiefgangswinkel |

|---|---|

| Glatte Oberfläche | 1° - 2° |

| Leichte Textur | 2° - 3° |

| Mittlere Textur | 3° - 5° |

| Tiefe Textur | 5° - 7° |

Materialeigenschaften

Das für Ihr Teil gewählte Material spielt eine wichtige Rolle bei der Bestimmung des geeigneten Entformungswinkels:

- Starre Materialien wie glasgefülltes Nylon können größere Entformungsschrägen erfordern.

- Flexible Materialien wie TPE können manchmal mit kleineren Entformungswinkeln arbeiten.

- Kristalline Materialien benötigen aufgrund ihrer Schrumpfungseigenschaften oft mehr Zugluft

Gemeinsame Herausforderungen im Zusammenhang mit dem Entwurf

Überlegungen zur Tiefe

Tiefere Teile erfordern in der Regel mehr Zugkraft als flache Teile. Für jeden Zentimeter Tiefe sollten Sie 0,5° bis 1° zusätzlichen Tiefgang einkalkulieren, um eine ordnungsgemäße Freigabe zu gewährleisten. Dies ist besonders wichtig für Teile mit großen vertikalen Wänden.

Interne Merkmale

Interne Merkmale erfordern oft mehr Entwurfsarbeit als externe, weil:

- Sie schrumpfen auf den Kern

- Der Zugang zum Polieren ist eingeschränkt

- Die Auswurfkräfte sind stärker konzentriert

Bewährte Praktiken für die Umsetzung des Entwurfs

Frühzeitige Design-Integration

- Berücksichtigung des Entwurfs in der ersten Entwurfsphase

- Verwendung von CAD-Software zur Analyse von Entwurfsanforderungen

- Auswirkungen des Entwurfs auf die Funktionalität des Teils berücksichtigen

Strategische Platzierung von Entwürfen

- Mehr Zugkraft dort anwenden, wo die Auswurfkräfte am höchsten sind

- Gleichmäßige Wanddicke beim Anbringen des Zuges beibehalten

- Berücksichtigen Sie die Auswirkungen auf die Montageanforderungen

Maßnahmen zur Qualitätskontrolle

- Verwendung der Mold Flow Analysis zur Validierung der Entformungswinkel

- Umsetzung geeigneter Kühlstrategien

- Überwachung der Teilequalität während der ersten Produktionsläufe

Wirtschaftliche Auswirkungen einer korrekten Entwurfsgestaltung

Die Anwendung geeigneter Schräglagen beeinflusst verschiedene Aspekte der Produktion:

Produktionseffizienz

- Verkürzte Zykluszeiten

- Niedrigere Ablehnungsquoten

- Verbesserte Teilequalität

- Geringerer Wartungsbedarf

Kostenüberlegungen

- Anfängliche Kosten für den Formenbau

- Langfristige Produktionseinsparungen

- Reduzierte Ausschussraten

- Verlängerte Lebensdauer der Form

Erweiterte Entwurfsüberlegungen

Komplexe Geometrien

Beim Umgang mit komplexen Teilegeometrien:

- Erforderlichenfalls variable Entnahmewinkel verwenden

- Überlegen Sie sich sorgfältig, wo die Trennlinien verlaufen sollen

- Berücksichtigung von Hinterschneidungen und seitlichen Einwirkungen

Materialspezifische Anforderungen

Unterschiedliche Materialien erfordern besondere Überlegungen zum Entwurf:

| Material Typ | Mindest-Tiefgangswinkel |

|---|---|

| ABS | 1.5° |

| Polycarbonat | 1° |

| Polypropylen | 0.5° |

| Glasgefüllte Materialien | 2° - 3° |

Oberflächengüte Auswirkungen

Der Zusammenhang zwischen Oberflächenbeschaffenheit und Tiefgang:

- Polierte Oberflächen können mit minimalem Zug arbeiten

- Strukturierte Oberflächen erfordern zusätzlichen Zug

- EDM-Flächen benötigen Zwischenentformungsschrägen

Vorteile der modernen Entwurfsanalyse-Tools

Moderne Entwurfswerkzeuge bieten erhebliche Vorteile:

Digitale Validierung

- Entwurfsanalyse in Echtzeit

- Überprüfung von Interferenzen

- Visualisierung von Strömungsmustern

Optimierungsmöglichkeiten

- Automatische Vorschläge für den Entnahmewinkel

- Leistungssimulationen

- Vorhersagen zum Materialverhalten

Durch die korrekte Umsetzung des Schräglagenwinkels können die Hersteller dies erreichen:

- Gleichbleibende Teilequalität

- Geringere Produktionskosten

- Verbesserte Zykluszeiten

- Verlängerte Lebensdauer der Form

Diese Vorteile machen die Berücksichtigung des Entformungswinkels zu einem entscheidenden Aspekt für die erfolgreiche Konstruktion und Fertigung von Kunststoffteilen.

Welche Rolle spielen Rippen und Vorsprünge bei Kunststoffteilen?

Die Konstruktion von Kunststoffteilen mit optimaler struktureller Integrität bei gleichzeitiger Kosteneffizienz ist eine ständige Herausforderung. Viele Ingenieure kämpfen mit Teilen, für die entweder zu viel Material verwendet wird oder die strukturelle Schwächen aufweisen, was zu Ausfällen und kostspieligen Neukonstruktionen führt.

Rippen und Vorsprünge sind wichtige Konstruktionselemente in Kunststoffteilen, die strukturelle Unterstützung und Befestigungsmöglichkeiten bieten. Diese Merkmale verbessern die Festigkeit und Funktionalität des Teils und minimieren gleichzeitig den Materialverbrauch, was sie zu wichtigen Komponenten für ein effizientes Design von Kunststoffteilen macht.

Verstehen von Rippen-Design-Prinzipien

Die Wirksamkeit von Rippen in Kunststoffteilen hängt in hohem Maße von der richtigen Umsetzung des Designs ab. Ich habe festgestellt, dass ein erfolgreiches Rippendesign die sorgfältige Berücksichtigung mehrerer Schlüsselfaktoren erfordert:

- Verhältnis von Höhe zu Dicke: Die Höhe der Rippen sollte nicht mehr als das 3-fache der Wanddicke betragen, um ein Verziehen zu verhindern.

- Abstände: Der Abstand zwischen den Rippen sollte mindestens das 2-3fache der Wandstärke betragen.

- Entformungsschrägen: Ein minimaler Entformungswinkel von 0,5° pro Seite gewährleistet den korrekten Auswurf der Teile

- Eckübergänge: Richtig Radius6 an der Basis hilft, Spannungskonzentrationen zu vermeiden

Boss Design Grundlagen

Vorsprünge dienen als wichtige Befestigungspunkte in Kunststoffteilen. Bei der Gestaltung von Vorsprüngen berücksichtige ich immer diese wesentlichen Elemente:

Kernabmessungen

- Innendurchmesser: Basierend auf den spezifischen Anforderungen des Befestigungselements

- Äußerer Durchmesser: In der Regel das 2-2,5-fache des Innendurchmessers

- Höhe: Wird in der Regel durch die Länge der Befestigungselemente und die Montageanforderungen bestimmt

Strukturelle Überlegungen

- Stützrippen: Hinzufügen von Zwickeln, wenn die Höhe der Nabe das Dreifache ihres Durchmessers übersteigt

- Wandstärke: Einhaltung der Nennwandstärke von 60% für tragende Elemente

- Verzugswinkel: Einarbeitung von 1-2° Verzug für eine korrekte Formgebung

Materialfluss- und Dickenrichtlinien

Das Verhältnis zwischen Wanddicke und Materialfluss hat erhebliche Auswirkungen auf die Qualität der Teile. Hier ist eine detaillierte Aufschlüsselung:

| Merkmal Typ | Empfohlene Schichtdicke | Zweck |

|---|---|---|

| Hauptwand | 100% (nominal) | Basis-Referenz |

| Rippen | 50-70% von nominal | Einfallstellen verhindern |

| Chefs | 60-80% von nominal | Strukturelle Integrität |

| Zwickel | 50-60% von nominal | Unterstützungsfunktionen |

Optimieren für die Fertigung

Bei PTSMAKE betone ich diese Schlüsselüberlegungen für eine erfolgreiche Implementierung von Rippen und Chefs:

Sinkflugprävention

- Strategische Platzierung der Rippen

- Richtige Dickenverhältnisse

- Allmähliche Übergänge an Kreuzungen

Verbesserung der Formbarkeit

- Angemessene Entnahmewinkel

- Geeignete Entlüftungsstellen

- Optimierte Platzierung der Kühlkanäle

Strukturelle Integrität

- Analyse der Lastverteilung

- Prävention von Stresskonzentration

- Optimierung des Materialflusses

Häufig zu vermeidende Design-Fehler

Aus Erfahrung weiß ich, dass es mehrere kritische Fehler gibt, die vermieden werden sollten:

Geometrische Fragen

- Übermäßige Rippenhöhe ohne angemessene Unterstützung

- Unzureichende Schräglagen

- Scharfe Ecken verursachen Spannungskonzentrationen

Materielle Erwägungen

- Ungünstige Dickenverhältnisse führen zu Einfallstellen

- Unzureichende Fließwege verursachen Füllprobleme

- Schlechte Lage des Anschnitts beeinträchtigt die Festigkeit des Teils

Herausforderungen bei der Herstellung

- Komplexe Geometrien, die eine angemessene Kühlung verhindern

- Unzureichende Unterstützung für hohe Merkmale

- Unzureichende Auswurfüberlegungen

Auswirkungen auf die Leistung des Teils

Gut gestaltete Rippen und Vorsprünge tragen erheblich zur Leistung des Teils bei:

Strukturelle Vorteile

- Erhöhte Biegesteifigkeit

- Verbesserte Stoßfestigkeit

- Bessere Lastverteilung

Materialeffizienz

- Geringerer Materialverbrauch

- Geringeres Teilegewicht

- Verbesserte Kosteneffizienz

Qualitätsverbesserungen

- Bessere Formbeständigkeit

- Reduzierter Verzug

- Einheitliches Erscheinungsbild der Teile

Integration mit anderen Gestaltungselementen

Für eine erfolgreiche Umsetzung müssen folgende Punkte berücksichtigt werden:

Anforderungen an die Montage

- Freiraum für Werkzeuge

- Zugänglichkeit für Verbindungselemente

- Ausrichtungsmerkmale

Umweltfaktoren

- Auswirkungen der Temperatur

- Chemische Belastung

- UV-Beständigkeit

Überlegungen zur Produktion

- Optimierung der Zykluszeit

- Wartung der Werkzeuge

- Anforderungen an die Qualitätskontrolle

Der strategische Einsatz von Rippen und Vorsprüngen ist ein entscheidender Aspekt bei der Konstruktion von Kunststoffteilen und erfordert eine sorgfältige Abwägung zwischen strukturellen Anforderungen und Fertigungseinschränkungen. Wenn diese Merkmale richtig eingesetzt werden, verbessern sie die Leistung der Teile erheblich und sorgen gleichzeitig für einen effizienten Materialeinsatz und gute Herstellbarkeit.

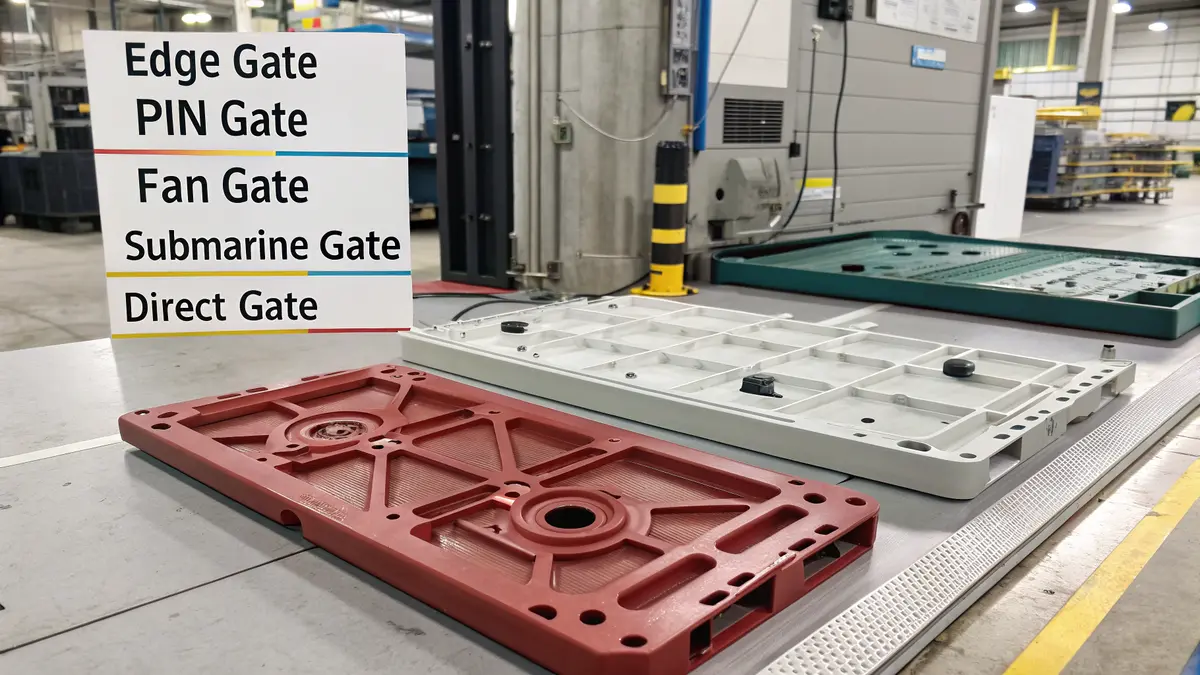

Wie wirken sich die Anschnittstellen auf das Kunststoffspritzgießen aus?

Bei der Herstellung von Spritzgussteilen kommen viele Kunden frustriert zu mir, weil ihre Produkte sichtbare Mängel und Qualitätsprobleme aufweisen. Diese Probleme lassen sich oft auf einen kritischen, aber häufig übersehenen Aspekt zurückführen - die Position des Anschnitts. Eine schlechte Anschnittplatzierung kann ein perfektes Design in einen kostspieligen Fertigungsalptraum verwandeln.

Die Position des Anschnitts dient als Eintrittspunkt für den geschmolzenen Kunststoff in den Formhohlraum. Seine Platzierung hat einen erheblichen Einfluss auf den Materialfluss, die Teilequalität und die Produktionseffizienz. Die richtige Positionierung des Angusses hilft, häufige Defekte wie Bindenähte, Lufteinschlüsse und ungleichmäßige Füllung zu vermeiden und gleichzeitig eine optimale Ästhetik und strukturelle Integrität des Teils zu gewährleisten.

Verständnis der Gattertypen und ihrer Anwendungen

Verschiedene Anschnittarten dienen beim Spritzgießen unterschiedlichen Zwecken. Ich habe die Haupttypen anhand ihrer Anwendungen kategorisiert:

| Tor-Typ | Beste Anwendungen | Vorteile | Beschränkungen |

|---|---|---|---|

| Randtor | Flache Teile, Grundgeometrien | Leicht zu entfernen, gut für die Automatisierung | Begrenzt auf Seiteneingang |

| Pin Tor | Kleine Teile, präzise Abfüllung | Minimale Anschnittmarkierung, gut für runde Teile | Größenbeschränkungen |

| Lüftertor | Breite, flache Teile | Gleichmäßige Materialverteilung | Schwierige Torentfernung |

| U-Boot-Tor | Hochvolumige Produktion | Automatische Degatierung | Komplexe Werkzeugkonstruktion |

| Direktes Tor | Große Teile, dicke Abschnitte | Einfache Konstruktion, effiziente Befüllung | Sichtbare Gattermarke |

Kritische Faktoren bei der Auswahl des Torstandortes

Der Erfolg Ihres Spritzgussteils hängt in hohem Maße von mehreren Schlüsselfaktoren bei der Bestimmung der Anschnittposition ab:

Überlegungen zur Teilegeometrie

Die rheologisches Verhalten7 von Kunststoffmaterial beim Einspritzen erfordert eine sorgfältige Analyse der Teilegeometrie. Ich berücksichtige das immer:

- Verhältnis von Fließlänge zu Dicke

- Natürliche Fließwege

- Geometrische Übergänge

- Variationen der Wandstärke

Anforderungen an den Materialfluss

Verschiedene Materialien haben einzigartige Fließeigenschaften, die die Platzierung der Anschnitte beeinflussen:

- Kristalline vs. amorphe Materialien

- Viskosität der Schmelze

- Thermische Empfindlichkeit

- Möglichkeiten der Durchflusslänge

Anforderungen an Qualität und Ästhetik

Die Lage der Tore wirkt sich direkt auf die visuellen und strukturellen Qualitäten aus:

- Sichtbare Oberflächen

- Strukturelle Integritätszonen

- Kosmetische Anforderungen

- Positionierung der Schweißnaht

Auswirkungen auf häufige Gussfehler

Die Lage des Anschnitts hat einen erheblichen Einfluss auf verschiedene Formfehler:

Luftabscheider und Entlüftung

Die richtige Platzierung des Tores hilft zu verhindern:

- Eingeschlossene Lufttaschen

- Brandflecken

- Unvollständige Befüllung

- Oberflächenfehler

Management von Schweißleitungen

Die strategische Positionierung der Tore hilft bei der Kontrolle:

- Lage der Schweißnaht

- Stärke an Treffpunkten

- Visuelles Erscheinungsbild

- Strukturelle Integrität

Strömungsbedingte Probleme

Optimale Adressen für den Standort des Gates:

- Kurze Schüsse

- Hesitation marks

- Fließspuren

- Wasserstrahlen

Erweiterte Überlegungen für komplexe Teile

Komplexe Teile erfordern zusätzliche Analysen:

Mehrkavitäten-Werkzeuge

Bei Anwendungen mit mehreren Kavitäten ist dies zu berücksichtigen:

- Ausgewogene Füllung

- Design des Laufsystems

- Konsistenz von Kavität zu Kavität

- Effizienz der Produktion

Hochpräzise Komponenten

Kritische Anwendungen erfordern Aufmerksamkeit:

- Stabilität der Abmessungen

- Minimaler Verzug

- Präzise Materialkontrolle

- Gleichmäßiges Schrumpfen

Bei PTSMAKE verwenden wir eine fortschrittliche Software zur Analyse des Formflusses, um die Anschnittstellen zu optimieren. Dieser wissenschaftliche Ansatz hilft uns:

- Vorhersage von Materialflussmustern

- Identifizierung potenzieller Fehlerbereiche

- Optimierung der Kühlleistung

- Verbessern Sie die Gesamtqualität der Teile

Auswirkungen auf die Produktionseffizienz

Der richtige Standort der Tore wirkt sich auf verschiedene Produktionsaspekte aus:

Optimierung der Zykluszeit

- Schnellere Abfüllzeiten

- Effiziente Kühlung

- Reduzierte Druckanforderungen

- Bessere Materialverteilung

Überlegungen zur Wartung

- Leichtes Entfernen des Tores

- Geringerer Verschleiß der Werkzeugkomponenten

- Vereinfachte Reinigungsverfahren

- Verlängerte Lebensdauer der Werkzeuge

Durch die sorgfältige Berücksichtigung dieser Faktoren und den Einsatz fortschrittlicher Simulationswerkzeuge erzielen wir bei Spritzgießprojekten stets optimale Ergebnisse. Unser systematischer Ansatz bei der Auswahl der Anschnittstellen hat zahlreichen Kunden geholfen, schwierige Fertigungsprobleme zu überwinden und eine hervorragende Produktqualität zu erzielen.

Wie kann die Schrumpfung bei der Konstruktion von Kunststoffteilen gesteuert werden?

Haben Sie Probleme mit der Maßhaltigkeit von Kunststoffteilen? Ich habe schon unzählige Hersteller erlebt, die aufgrund unerwarteter Schwindungsprobleme mit kostspieligen Nacharbeiten und Produktionsverzögerungen konfrontiert waren. Wenn sie nicht richtig gehandhabt wird, kann die Schrumpfung ein perfektes Design in eine abgelehnte Charge verwandeln und allen Beteiligten Kopfzerbrechen bereiten.

Die Beherrschung der Schwindung bei der Konstruktion von Kunststoffteilen erfordert einen umfassenden Ansatz, der präzise Anpassungen der Formkonstruktion, eine sorgfältige Materialauswahl und optimierte Verarbeitungsparameter kombiniert. Wenn Hersteller die materialspezifischen Schwindungsraten kennen und berücksichtigen, können sie Maßgenauigkeit und Teilequalität gewährleisten.

Verständnis der Merkmale der Materialschrumpfung

Verschiedene Kunststoffmaterialien weisen unterschiedliche volumetrische Schrumpfung8 Verhalten beim Abkühlen. Bei PTSMAKE haben wir einen systematischen Ansatz für die Materialauswahl auf der Grundlage der Schrumpfungseigenschaften entwickelt. Im Folgenden finden Sie eine Übersicht über gängige Kunststoffmaterialien und ihre typischen Schrumpfungsraten:

| Material Typ | Lineare Schrumpfungsrate (%) | Gleichmäßigkeit der Schrumpfung |

|---|---|---|

| ABS | 0.4-0.7 | Hoch |

| Polypropylen | 1.2-2.0 | Mittel |

| Polyethylen | 1.5-3.0 | Niedrig |

| Polycarbonat | 0.5-0.7 | Hoch |

| Nylon | 0.8-2.0 | Mittel |

Kompensationsstrategien entwerfen

Der Schlüssel zur Bewältigung von Schwund beginnt mit einer angemessenen Designkompensation. Ich empfehle die Umsetzung dieser wesentlichen Strategien:

Optimierung der Wandstärken

- Beibehaltung einer gleichmäßigen Wandstärke im gesamten Teil

- Vermeiden Sie plötzliche Dickenübergänge

- Konstruktion mit empfohlenen Dickenbereichen für bestimmte Materialien

Überlegungen zum Tiefgangswinkel

- Erhöhen Sie die Entnahmewinkel um 1-2°, um die Schrumpfung zu berücksichtigen.

- Zusätzlicher Tiefgang für tiefere Teile

- Berücksichtigen Sie bei der Berechnung von Entformungswinkeln die materialbedingte Schrumpfung

Optimierung der Prozessparameter

Die Kontrolle der Verarbeitungsparameter hat einen erheblichen Einfluss auf das Schrumpfungsmanagement:

Kontrolle der Formtemperatur

- Aufrechterhaltung einer konstanten Werkzeugtemperatur

- Geeignete Kühlkanäle verwenden

- Überwachung von Temperaturschwankungen in der Form

Einstellungen für den Einspritzdruck

- Nachdruckdauer optimieren

- Anpassung der Einspritzgeschwindigkeit an die Materialeigenschaften

- Abfüll- und Verpackungsphasen ausgleichen

Fortschrittliches Kühlsystemdesign

Für eine gleichmäßige Schrumpfung ist die richtige Auslegung des Kühlsystems entscheidend:

Layout des Kühlkanals

- Kanäle für eine gleichmäßige Wärmeabfuhr positionieren

- Beibehaltung eines einheitlichen Kanaldurchmessers

- Sicherstellung des richtigen Kanalabstands

Optimierung der Abkühlzeit

- Berechnung der minimalen Kühlzeit auf der Grundlage der Wandstärke

- Berücksichtigung der thermischen Eigenschaften des Materials

- Überwachen Sie die Temperatur des Teils beim Auswerfen

Materialspezifische Überlegungen

Unterschiedliche Materialien erfordern spezifische Ansätze:

Kristalline Materialien

- Höhere Schrumpfungsraten zulassen

- Längere Kühlzeiten einführen

- Überlegen Sie sich den Standort des Tores genau

Amorphe Materialien

- Überwachung der Konsistenz der Abkühlungsrate

- Aufrechterhaltung einer angemessenen Werkzeugtemperatur

- Präzise Kontrolle des Packungsdrucks

Maßnahmen zur Qualitätskontrolle

Die Einführung solider Qualitätskontrollverfahren gewährleistet konsistente Ergebnisse:

Dimensionelle Überwachung

- Regelmäßige Teilmessungen

- Einführung der statistischen Prozesskontrolle

- Dokumentation von Schrumpfungsmustern

Prozess-Dokumentation

- Aufzeichnung der optimalen Verarbeitungsparameter

- Führen Sie materialspezifische Einstellprotokolle

- Dokumentation erfolgreicher Schwundausgleichsstrategien

Gemeinsame Lösungen zur Fehlerbehebung

Wenn Schrumpfungsprobleme auftreten, sollten Sie diese Lösungen in Betracht ziehen:

Fragen der Dimensionen

- Anpassung der Formabmessungen auf der Grundlage der gemessenen Schrumpfung

- Änderung der Auslegung des Kühlsystems

- Überprüfung der Materialauswahl

Verzugsprobleme

- Gleichmäßige Kühlung über das Teil

- Einstellung der Verarbeitungstemperaturen

- Ändern Sie die Wandstärke der Konstruktion

Bei PTSMAKE haben wir diese Strategien in zahlreichen Projekten erfolgreich umgesetzt. Unsere Erfahrung zeigt, dass ein effektives Schwundmanagement einen ganzheitlichen Ansatz erfordert, der Konstruktionskenntnisse, Materialwissen und Prozesskontrolle miteinander verbindet. Indem wir jeden Aspekt des Fertigungsprozesses sorgfältig berücksichtigen, erreichen wir durchweg enge Toleranzen und qualitativ hochwertige Teile, die die Kundenspezifikationen erfüllen oder übertreffen.

Das Verständnis und die Beherrschung der Schrumpfung ist nicht nur eine Frage der Anwendung von Standardkompensationsfaktoren - es erfordert ein tiefes Verständnis des Materialverhaltens, der Prozessdynamik und der Konstruktionsprinzipien. Durch die sorgfältige Beachtung dieser Details und die kontinuierliche Überwachung der Ergebnisse können wir die Schrumpfung effektiv kontrollieren und qualitativ hochwertige Kunststoffteile herstellen, die die Maßanforderungen durchgängig erfüllen.

Welche Besonderheiten sind bei der Konstruktion von Kunststoffteilen zu beachten?

Die Konstruktion von Kunststoffteilen mit besonderen Merkmalen kann eine große Herausforderung sein. Viele Ingenieure kämpfen mit dem Gleichgewicht zwischen Funktionalität und Herstellbarkeit, was oft zu kostspieligen Konstruktionsänderungen oder Produktionsverzögerungen führt. Die Komplexität dieser Merkmale kann den Unterschied zwischen einem erfolgreichen Produkt und einem Albtraum in der Fertigung ausmachen.

Besondere Merkmale bei der Konstruktion von Kunststoffteilen erfordern eine sorgfältige Berücksichtigung von Fertigungseinschränkungen und Endverwendungsanforderungen. Zu den Schlüsselelementen gehören Schnappsitze, lebende Scharniere, Hinterschneidungen und strukturierte Oberflächen, die jeweils bestimmten funktionalen Zwecken dienen und eine präzise Konstruktion erfordern, um eine erfolgreiche Produktion zu gewährleisten.

Schnappverschlüsse verstehen

Schnappverbindungen sind wesentliche Merkmale, die die Montageprozesse revolutionieren. Ich habe festgestellt, dass die erfolgreiche Konstruktion von Schnappverbindungen die sorgfältige Beachtung mehrerer Schlüsselfaktoren erfordert:

- Materialauswahl: Verschiedene Materialien weisen unterschiedliche Grade an Flexibilität und Festigkeit auf

- Eingriffswinkel: Normalerweise zwischen 30-45 Grad für optimale Leistung

- Rückhaltekraft: Muss ein Gleichgewicht zwischen einfacher Montage und sicherer Haltekraft herstellen

- Wanddicke: Entscheidend für die Vermeidung von Spannungskonzentrationen und Brüchen

Der Schlüssel zu einem erfolgreichen Snap-Fit-Design liegt in der Dehnungsgeschwindigkeit9 Berechnung, die das Verhalten des Materials bei der Montage bestimmt.

Überlegungen zur Gestaltung lebender Scharniere

Lebende Scharniere bieten einzigartige Vorteile bei der Gestaltung von Kunststoffteilen:

Entwurfsparameter

- Dicke: Normalerweise 0,2-0,3 mm für optimale Flexibilität

- Auswahl des Materials: Polypropylen (PP) wird aufgrund seiner hervorragenden Ermüdungsfestigkeit bevorzugt

- Radius: Scharfe Ecken müssen vermieden werden, um Spannungskonzentrationen zu vermeiden.

Performance-Faktoren

| Faktor | Anforderung | Auswirkungen |

|---|---|---|

| Flex Leben | >1 Million Zyklen | Langlebigkeit der Produkte |

| Betriebstemperatur | -20°C bis 80°C | Stabilität in der Umwelt |

| Mold Flow | Parallel zum Scharnier | Strukturelle Integrität |

Effektives Management von Unterschreitungen

Hinterschneidungen stellen beim Spritzgießen eine besondere Herausforderung dar:

Arten von Hinterschneidungen

Externe Hinterschneidungen

- Seitliche Aktionen oder Rutschen erforderlich machen

- Auswirkungen auf Zykluszeit und Werkzeugkosten

Interne Hinterschneidungen

- Benötigte Einfallkerne

- Auswurfmechanismen für Teile beeinflussen

Design-Strategien

- Möglichst geringe Tiefe

- Überlegen Sie sich sorgfältig, wo die Trennlinie verlaufen soll

- Bewertung alternativer Entwürfe, die Unterschneidungen vermeiden könnten

Techniken der Oberflächenstrukturierung

Oberflächentexturen dienen sowohl ästhetischen als auch funktionalen Zwecken:

Textur-Kategorien

Funktionale Texturen

- Anti-Rutsch-Eigenschaften

- Lichtstreuung

- Abriebfestigkeit

Ästhetische Texturen

- Leder-Narbung

- Holzmaserung

- Geometrische Muster

Gestaltungsrichtlinien

- Der Entlastungswinkel muss mit der Texturtiefe zunehmen.

- Die Ausrichtung des Musters sollte mit der Formöffnung übereinstimmen.

- Das Verhältnis von Tiefe zu Breite muss für eine korrekte Befüllung berücksichtigt werden.

Auswirkungen der Materialauswahl

Die Wahl des Materials hat einen erheblichen Einfluss auf die Leistung der besonderen Merkmale:

| Material | Snap Fit Leistung | Lebende Scharnierfähigkeit | Beibehaltung der Textur |

|---|---|---|---|

| PP | Ausgezeichnet | Ausgezeichnet | Gut |

| ABS | Gut | Schlecht | Ausgezeichnet |

| PC | Sehr gut | Schlecht | Sehr gut |

| POM | Ausgezeichnet | Schlecht | Messe |

Überlegungen zur Herstellung

Um eine erfolgreiche Produktion zu gewährleisten:

Werkzeug-Design

- Richtige Entlüftung

- Anordnung der Kühlkanäle

- Optimierung der Torposition

Prozess-Parameter

- Kontrolle des Einspritzdrucks

- Temperatur-Management

- Optimierung der Abkühlzeit

Qualitätskontrolle

- Überprüfung der Dimensionen

- Funktionsprüfung

- Visuelle Kontrolle

Strategien zur Kostenoptimierung

Ich empfehle, diese Faktoren für eine kosteneffiziente Gestaltung zu berücksichtigen:

Vereinfachung des Designs

- Reduzierung der Komplexität, wo immer möglich

- Kombinieren Sie Merkmale, wenn dies möglich ist

- Abmessungen standardisieren

Auswahl des Materials

- Gleichgewicht zwischen Kosten und Leistung

- Erwägen Sie recycelte Materialien

- Optimieren Sie den Materialeinsatz

Effizienz in der Fertigung

- Zykluszeit minimieren

- Sekundäre Vorgänge reduzieren

- Optimierung der Werkzeugkonstruktion

Wartung und Langlebigkeit

Für langfristigen Erfolg:

Regelmäßige Wartung der Werkzeuge

- Verschleißstellen überwachen

- Entlüftungskanäle reinigen

- Ausrichtungsmerkmale prüfen

Überwachung der Qualität

- Stabilität der Gleisabmessungen

- Leistungsmerkmale überwachen

- Verschleißmuster dokumentieren

Prozess-Optimierung

- Feinabstimmung der Parameter

- Zykluszeiten überwachen

- Nach Bedarf anpassen

Durch die sorgfältige Berücksichtigung dieser besonderen Merkmale und ihrer Implementierungsanforderungen gewährleisten wir bei PTSMAKE optimale Konstruktions- und Fertigungsergebnisse. Unser Ansatz kombiniert technisches Fachwissen mit praktischer Erfahrung, um Teile zu liefern, die sowohl den funktionalen Anforderungen als auch den Fertigungseinschränkungen entsprechen.

Verstehen, wie sich die Kristallinität auf die Kunststoffeigenschaften auswirkt, um eine bessere Materialauswahl zu treffen. ↩

Erfahren Sie, wie sich die Spannungskonzentration auf die Leistung von Bauteilen auswirkt, und lernen Sie Techniken zur Designoptimierung kennen. ↩

Verstehen Sie die Auswirkungen der Feuchtigkeitsaufnahme von Materialien, um optimale Leistung und Haltbarkeit bei der Konstruktion von Teilen zu gewährleisten. ↩

Erfahren Sie mehr über Trennebenen zur Steigerung der Werkzeugeffizienz und Verbesserung der Teilequalität beim Spritzgießen. ↩

Erfahren Sie, wie die Wandstärke die Kristallisation beeinflusst, um die Qualität von Kunststoffteilen zu verbessern. ↩

Lernen Sie Techniken zur Spannungsreduzierung kennen, die die Festigkeit Ihrer Kunststoffteile verbessern. ↩

Das Verständnis des rheologischen Verhaltens verbessert das Spritzgießen, die Fließeigenschaften und die Produktqualität. ↩

Erfahren Sie, wie sich die Schwindung auf die Konstruktion von Formen und die Qualität von Teilen auswirkt, um die Produktionsergebnisse zu verbessern. ↩

Verstehen Sie die Dehnungsrate für eine bessere Materialleistung bei Montageprozessen. ↩