Viele Hersteller haben mit dem PP-Spritzguss zu kämpfen und sehen sich mit Problemen wie Verzug, Schrumpfung und uneinheitlicher Teilequalität konfrontiert. Ich habe erlebt, dass diese Probleme zu erheblichen Produktionsverzögerungen und kostspieligem Materialabfall führen, insbesondere beim Gießen komplexer PP-Teile.

Die Schlüsselfaktoren beim PP-Spritzgießen sind die Werkzeugtemperatur (40-80°C), die Schmelzetemperatur (200-280°C), der Einspritzdruck (10.000-15.000 PSI) und die Kühlzeit. Diese Parameter wirken sich direkt auf die Teilequalität, die Zykluszeit und die Produktionseffizienz aus.

Ich möchte Ihnen mitteilen, was ich bei PTSMAKE über die Optimierung dieser Schlüsselfaktoren gelernt habe. Wir werden jeden Parameter im Detail untersuchen, und ich werde Ihnen zeigen, wie die richtige Kontrolle Ihre PP-Formergebnisse erheblich verbessern kann. Von der Materialvorbereitung bis zum endgültigen Auswerfen der Teile ist jeder Schritt wichtig, um eine gleichbleibende Qualität zu erreichen.

Was ist PP-Spritzgießen?

Haben Sie sich schon einmal gefragt, warum manche Kunststoffprodukte eine uneinheitliche Qualität aufweisen oder vorzeitig ausfallen? Viele Hersteller haben mit der Produktion von Kunststoffteilen zu kämpfen und sehen sich mit Problemen wie Verformung, Schrumpfung und schlechter Oberflächenqualität konfrontiert. Diese Probleme führen nicht nur zu kostspieligen Produktionsverzögerungen, sondern können auch den Ruf der Marke schädigen.

Das PP-Spritzgießen ist ein Herstellungsverfahren, bei dem Polypropylen (PP)-Kunststoffgranulat durch Erhitzen bis zur Schmelze in feste Teile umgewandelt wird, die dann unter hohem Druck in einen Formhohlraum eingespritzt werden. Dieses vielseitige Verfahren eignet sich für alle Arten von Produkten, von Automobilteilen bis hin zu Konsumgütern.

Verstehen der PP-Materialeigenschaften

PP, oder Polypropylen, zeichnet sich in der Welt der Kunststoffe durch seine einzigartige Kombination von Eigenschaften aus. Diese teilkristallin1 Polymer bietet außergewöhnliche Vorteile, die es ideal für das Spritzgießen machen:

Chemische und physikalische Eigenschaften

- Schmelzpunkt: 130-171°C

- Dichte: 0,895-0,92 g/cm³

- Chemische Beständigkeit: Ausgezeichnet gegen Säuren und Basen

- Feuchtigkeitsaufnahme: Sehr gering

Mechanische Eigenschaften

- Hohe Biegefestigkeit

- Gute Ermüdungsfestigkeit

- Ausgezeichnete Schlagfestigkeit

- Niedriger Reibungskoeffizient

Die Prozessschritte des PP-Spritzgießens

Bei PTSMAKE folgen wir einer präzisen Abfolge von Schritten, um optimale Ergebnisse zu gewährleisten:

Vorbereitung des Materials

- Trocknen von PP-Granulat (falls erforderlich)

- Hinzufügen von Farbstoffen oder Zusatzstoffen

- Einrichten der Spritzgießmaschine

Plastifizierung

- Erhitzen von PP auf Schmelztemperatur

- Aufrechterhaltung einer konstanten Schmelztemperatur

- Steuerung von Schneckendrehzahl und Gegendruck

Injektionsphase

- Füllen des Formhohlraums

- Anlegen von Nachdruck

- Abkühlung und Erstarrung

Teil-Auswurf

- Öffnen der Form

- Entnahme des fertigen Teils

- Qualitätskontrolle

Wichtige Prozessparameter

Der Erfolg beim PP-Spritzgießen hängt von der genauen Kontrolle verschiedener Parameter ab:

| Parameter | Typischer Bereich | Auswirkungen auf die Teilequalität |

|---|---|---|

| Schmelztemperatur | 200-280°C | Beeinflusst den Fluss und die Oberflächengüte |

| Einspritzdruck | 500-1500 bar | Bestimmt die Teilefüllung |

| Temperatur der Form | 20-60°C | Beeinflusst Abkühlung und Verzug |

| Abkühlungszeit | 10-30 Sekunden | Kontrolliert die Maßhaltigkeit |

Gemeinsame Anwendungen

Das PP-Spritzgießen dient mit seinen vielseitigen Anwendungen verschiedenen Branchen:

Automobilkomponenten

- Innenverkleidungsteile

- Batteriegehäuse

- Komponenten des Stoßfängers

- Flüssigkeitsbehälter

Konsumgüter

- Behälter für Lebensmittel

- Haushaltsgegenstände

- Spielzeug und Freizeitprodukte

- Gartenmöbel

Industrielle Anwendungen

- Container für den Materialtransport

- Gehäuse für Industrieanlagen

- Chemische Lagertanks

- Schutzabdeckungen

Konstruktionsüberlegungen für das PP-Spritzgießen

Um optimale Ergebnisse zu erzielen, sollten Sie diese Gestaltungsgrundsätze beachten:

Wanddicke

- Beibehaltung einer gleichmäßigen Wandstärke

- Empfohlener Bereich: 1,0-3,0 mm

- Fließende Übergänge zwischen den Abschnitten

Entwurfswinkel

- Mindestens 1-2 Grad für strukturierte Oberflächen

- 0,5-1 Grad für glatte Oberflächen

- Erhöhte Winkel für tiefes Ziehen

Standort des Tores

- Strategische Platzierung für Strömungsmuster

- Mehrere Anschnitte für große Teile

- Berücksichtigung der Lage der Schweißnaht

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir eine umfassende Qualitätskontrolle durch:

Visuelle Inspektion

- Bewertung der Oberflächenbeschaffenheit

- Überprüfung der Farbkonsistenz

- Erkennung von Blitzen und Einfallstellen

Überprüfung der Dimensionen

- Messungen der kritischen Dimensionen

- Bewertung der Verformung

- Schrumpfungsausgleich

Leistungsprüfung

- Tests zur Schlagfestigkeit

- Umweltbelastungstests

- Tragfähigkeitsnachweis

Fehlersuche bei allgemeinen Problemen

Auf der Grundlage meiner Erfahrungen bei PTSMAKE habe ich Lösungen für häufige Probleme gefunden:

Verzug

- Kühlzeit optimieren

- Werkzeugtemperatur einstellen

- Überprüfung der Torstandorte

Sinkende Markierungen

- Ändern der Wandstärke

- Nachdruck einstellen

- Überprüfung der Auslegung des Kühlsystems

Kurze Schüsse

- Einspritzdruck erhöhen

- Materialtemperatur prüfen

- Angemessene Größe des Gatters überprüfen

Strategien zur Kostenoptimierung

Aufrechterhaltung einer wettbewerbsfähigen Preisgestaltung bei gleichzeitiger Gewährleistung der Qualität:

Auswahl des Materials

- Optimierung der Noten

- Berücksichtigung der Verwendung von Regenerat

- Strategien für den Großeinkauf

Prozess-Effizienz

- Reduzierung der Zykluszeit

- Optimierung des Energieverbrauchs

- Implementierung der Automatisierung

Wartung der Werkzeuge

- Planung der vorbeugenden Wartung

- Regelmäßige Reinigungsverfahren

- Überwachung der Abnutzung

Was sind die Vor- und Nachteile von Polypropylen?

Haben Sie sich schon einmal mit der Wahl des richtigen Kunststoffs für Ihre Produkte schwer getan? Viele Hersteller sehen sich täglich mit dieser Herausforderung konfrontiert und fühlen sich von der Vielzahl der verfügbaren Optionen oft überfordert. Die falsche Wahl kann zu Produktausfällen, höheren Kosten und Projektverzögerungen führen.

Polypropylen (PP) ist ein vielseitiges thermoplastisches Polymer, das ein hervorragendes Gleichgewicht an Eigenschaften bietet, darunter hohe chemische Beständigkeit, gute mechanische Festigkeit und Kosteneffizienz. Es hat jedoch auch Einschränkungen wie UV-Empfindlichkeit und begrenzte Leistung bei niedrigen Temperaturen.

Chemische Eigenschaften und Molekularstruktur

Die einzigartigen Eigenschaften von Polypropylen ergeben sich aus seiner Molekularstruktur. PP besteht aus Kohlenstoff- und Wasserstoffatomen, die in einem bestimmten Muster angeordnet sind, wodurch eine Taktizität entsteht, die seine Eigenschaften erheblich beeinflusst. Ich habe festgestellt, dass verschiedene PP-Qualitäten so hergestellt werden können, dass sie spezifische Anforderungen erfüllen, was sie für verschiedene Anwendungen sehr anpassungsfähig macht.

Chemische Beständigkeit

PP weist eine ausgezeichnete Beständigkeit auf:

- Säuren und Basen

- Chemische Lösungsmittel

- Gängige Haushaltschemikalien

- Industrielle Reinigungsmittel

Mechanische Eigenschaften und Leistung

Durch meine Erfahrung bei PTSMAKE habe ich mit zahlreichen PP-Anwendungen gearbeitet. Hier finden Sie eine detaillierte Aufschlüsselung der mechanischen Eigenschaften:

| Eigentum | Wertebereich | Industriestandard |

|---|---|---|

| Zugfestigkeit | 32-43 MPa | ASTM D638 |

| Biegemodus | 1,14-1,55 GPa | ISO 178 |

| Schlagfestigkeit | 2,5-7,0 kJ/m² | ASTM D256 |

| Dichte | 0,90-0,91 g/cm³ | ASTM D792 |

Wichtigste Vorteile

Kosten-Wirksamkeit

PP ist eines der wirtschaftlichsten Polymere auf dem Markt. Wir von PTSMAKE empfehlen es häufig Kunden, die budgetfreundliche Lösungen suchen, ohne Kompromisse bei der Qualität einzugehen.

Vielseitigkeit in der Verarbeitung

Das Material bietet:

- Einfache Verarbeitung im Spritzgussverfahren

- Gute Fließeigenschaften

- Kurze Zykluszeiten

- Minimaler Verzug

Vorteile für die Umwelt

- 100% recycelbar

- Geringerer Energieverbrauch bei der Verarbeitung

- Reduzierter Kohlenstoff-Fußabdruck

- Minimale Abfallerzeugung

Bemerkenswerte Beschränkungen

Temperatur-Empfindlichkeit

PP zeigt Einschränkungen in:

- Umgebungen mit niedrigen Temperaturen (unter 0°C)

- Hochtemperaturanwendungen (über 120°C)

- Thermische Zyklusbedingungen

UV- und Oxidationsanfälligkeit

Ohne geeignete Zusatzstoffe kann PP Schaden nehmen:

- Verblassen der Farbe

- Verschlechterung der Oberfläche

- Reduzierte mechanische Eigenschaften

- Verkürzte Lebenserwartung

Industrieanwendungen

Automobilsektor

PP findet umfangreiche Verwendung in:

- Komponenten der Innenverkleidung

- Batteriegehäuse

- Stoßfängersysteme

- Komponenten unter der Motorhaube

Konsumgüter

Zu den üblichen Anwendungen gehören:

- Behälter für Lebensmittel

- Haushaltsgegenstände

- Verpackungsmaterialien

- Textilerzeugnisse

Medizinische Industrie

PP ist entscheidend für:

- Spritzen

- Medizinische Behälter

- Laborausstattung

- Diagnoseinstrumente

Überlegungen zur Materialauswahl

Wenn ich den Kunden von PTSMAKE bei der Wahl zwischen PP und anderen Materialien helfe, berücksichtige ich mehrere Faktoren:

Umweltbedingungen

- Betriebstemperaturbereich

- UV-Belastung

- Chemische Belastung

- Anforderungen an die mechanische Belastung

Anforderungen an die Verarbeitung

- Produktionsvolumen

- Zykluszeitbedarf

- Anforderungen an die Oberflächenbeschaffenheit

- Stabilität der Abmessungen

Kosten-Faktoren

- Preis des Materials

- Bearbeitungskosten

- Wartung der Werkzeuge

- Produktlebenszyklus

Tipps zur Optimierung des Designs

Für erfolgreiche PP-Bewerbungen sollten Sie Folgendes beachten:

Wanddicke

- Beibehaltung einer gleichmäßigen Wandstärke

- Vermeiden Sie dicke Abschnitte

- Geeignete Rippen und Zwickel entwerfen

Standort des Tores

- Optimieren für Strömungsmuster

- Platzierung der Schweißnaht berücksichtigen

- Berücksichtigung des Schrumpfungsverhaltens

Oberflächenbehandlung

- Planen Sie für Texturanforderungen

- Nachbearbeitungsbedarf berücksichtigen

- Berücksichtigung der ästhetischen Erwartungen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE wenden wir strenge Qualitätskontrollverfahren an:

Materialprüfung

- Überprüfung des Schmelzindexes

- Analyse des Feuchtegehalts

- Kontrollen der Kontamination

Prozessüberwachung

- Temperaturkontrolle

- Überwachung des Drucks

- Optimierung der Zykluszeit

Produktvalidierung

- Prüfung der Dimensionen

- Leistungsprüfung

- Visuelle Kontrolle

Der Erfolg von PP-Anwendungen hängt weitgehend davon ab, dass man sowohl die Möglichkeiten als auch die Grenzen des Materials kennt. Durch eine sorgfältige Materialauswahl, angemessene Designüberlegungen und geeignete Qualitätskontrollmaßnahmen können Hersteller die Vorteile von PP effektiv nutzen und gleichzeitig seine Nachteile abmildern.

Welche Temperatur ist für das Polypropylen-Spritzgießen erforderlich?

Die falsche Temperatureinstellung beim PP-Spritzgießen kann zu ernsthaften Qualitätsproblemen und Produktionsverzögerungen führen. Ich habe viele Hersteller gesehen, die mit verzogenen Teilen, unvollständigen Füllungen und Materialverschlechterung zu kämpfen hatten, nur weil sie nicht die richtigen Temperatureinstellungen gefunden haben.

Beim Polypropylen-Spritzgießen liegt die optimale Schmelzetemperatur in der Regel zwischen 193°C und 249°C (380°F und 480°F), während die Werkzeugtemperatur zwischen 27°C und 49°C (80°F und 120°F) gehalten werden sollte. Diese Temperaturen gewährleisten einen ordnungsgemäßen Materialfluss und die Qualität der Teile.

Verständnis der Temperaturzonen beim PP-Spritzgießen

Temperaturprofil des Fasses

Die Wärmegefälle2 über verschiedene Heizzonen hinweg spielt eine entscheidende Rolle für einen optimalen Materialfluss. Bei PTSMAKE stellen wir unsere Fasstemperaturen in der Regel in mehreren Zonen ein:

| Zone | Temperaturbereich (°F) | Temperaturbereich (°C) |

|---|---|---|

| Futtermittelbereich | 360-380 | 182-193 |

| Kompressionszone | 400-420 | 204-216 |

| Dosierzone | 440-460 | 227-238 |

| Düse | 460-480 | 238-249 |

Entscheidende Faktoren für die Wahl der Temperatur

Überlegungen zur Materialqualität

Verschiedene PP-Sorten erfordern spezifische Temperatureinstellungen:

- Homopolymeres PP: wird im Allgemeinen bei niedrigeren Temperaturen verarbeitet

- Copolymer PP: Erfordert etwas höhere Temperaturen

- Glasgefülltes PP: Benötigt höhere Temperaturen, um eine korrekte Faserorientierung zu gewährleisten

Teil Design Auswirkungen

Die Komplexität Ihrer Teilekonstruktion wirkt sich direkt auf die Temperaturanforderungen aus:

- Dünnwandige Teile benötigen höhere Temperaturen für einen besseren Fluss

- Bei dicken Profilen können niedrigere Temperaturen verwendet werden, um Einfallstellen zu vermeiden.

- Komplexe Geometrien können unterschiedliche Temperaturprofile erfordern

Temperaturabhängige Verarbeitungsprobleme und Lösungen

Allgemeine Probleme

Kurze Schüsse

- Ursache: Zu niedrige Schmelztemperatur

- Lösung: Erhöhen Sie die Fasstemperatur schrittweise in 10°F-Schritten.

Brennende

- Ursache: Überhöhte Schmelztemperatur

- Lösung: Senkung der Fasstemperatur unter Beibehaltung der korrekten Befüllung

Verzug

- Die Ursache: Falsche Werkzeugtemperatur

- Lösung: Anpassen der Werkzeugtemperatur für eine gleichmäßige Abkühlung

Bewährte Praktiken der Temperaturkontrolle

Startup-Verfahren

- Beginnen Sie mit niedrigeren Temperatureinstellungen

- Allmählicher Anstieg auf Betriebstemperatur

- Ausreichend Zeit zum Einweichen einplanen

- Überprüfen Sie die Gleichmäßigkeit der Temperatur in den einzelnen Zonen

Überwachung der Produktion

- Verwendung von Infrarot-Temperaturmessgeräten zur Überprüfung der Oberflächentemperatur

- Überwachung der Leistungsaufnahme der Heizelemente

- Regelmäßige Kalibrierung der Temperatursensoren

Erweiterte Temperaturüberlegungen

Materialspezifische Anpassungen

Verschiedene PP-Formulierungen erfordern spezifische Temperaturüberlegungen:

| PP-Typ | Schmelztemperatur (°F) | Formtemperatur (°F) |

|---|---|---|

| Recyceltes PP | 380-420 | 80-100 |

| Medizinischer Grad | 420-460 | 90-110 |

| Flammhemmend | 440-480 | 100-120 |

Umweltfaktoren

Die Temperaturregelung muss Folgendes berücksichtigen:

- Temperaturschwankungen in der Umgebung

- Luftfeuchtigkeit

- Effizienz des Kühlsystems

- Standort der Maschine

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE setzen wir strenge Temperaturüberwachungsprotokolle ein:

- Kontinuierliche Temperaturaufzeichnung

- Regelmäßige Qualitätskontrollen

- Dokumentation der Prozessparameter

- Statistische Prozesskontrolle

Optimierungsstrategien

Prozess der Feinabstimmung

Erstmalige Einrichtung

- Beginnen Sie mit den vom Hersteller empfohlenen Temperaturen

- Dokumentation der Ausgangsparameter

- Durchführung von Kurzzeitversuchen

Anpassung der Parameter

- Änderungen an einzelnen Variablen vornehmen

- Ausreichend Zeit zur Stabilisierung einplanen

- Dokumentieren Sie alle Änderungen und Ergebnisse

Überlegungen zur Energieeffizienz

Ein angemessenes Temperaturmanagement wirkt sich auf den Energieverbrauch aus:

- Isolierung von Fass- und Heißkanalsystemen

- Aufrechterhaltung der optimalen Kühlwassertemperatur

- Regelmäßige Wartung der Heizelemente

- Verwendung energieeffizienter Heizsysteme

Wir von PTSMAKE legen großen Wert auf Energieeffizienz bei gleichzeitiger präziser Temperaturkontrolle. Unsere fortschrittlichen Überwachungssysteme sorgen für gleichbleibende Temperaturprofile während der gesamten Produktion. Das Ergebnis sind hochwertige PP-Teile für unsere Kunden in verschiedenen Branchen, von der Automobilindustrie bis hin zu Konsumgütern.

Wofür wird PP-Füllstoff verwendet?

Hatten Sie schon einmal mit hohen Materialkosten bei der Kunststoffherstellung zu kämpfen, während Sie gleichzeitig versuchten, die Produktqualität zu erhalten? Viele Hersteller stehen vor dieser Herausforderung, insbesondere wenn sie mit Polypropylen (PP) arbeiten. Die steigenden Rohstoffkosten und der zunehmende Druck, die Produktionskosten zu senken, können überwältigend sein.

PP-Füllstoffe sind Additive, die reinem Polypropylen beigemischt werden, um bestimmte Eigenschaften zu verbessern und gleichzeitig die Gesamtmaterialkosten zu senken. Diese Materialien, darunter Kalziumkarbonat, Talkum und Glasfasern, können die Festigkeit, Steifigkeit und Hitzebeständigkeit verbessern und gleichzeitig die Produktion kostengünstiger machen.

Gängige Arten von PP-Füllstoffen

Bei PTSMAKE arbeiten wir regelmäßig mit verschiedenen PP-Füllstoffen, um unterschiedliche Produktionsanforderungen zu erfüllen. Hier sind die gängigsten Typen:

Mineralische Füllstoffe

- Kalziumkarbonat

- Talkum

- Glimmer

- Kaolin

Diese Mineralverstärkungen3 bieten einzigartige Vorteile für PP-Verbindungen. Ich habe festgestellt, dass jeder Typ für bestimmte Anwendungen deutliche Vorteile bietet.

Füllstoffe auf Glasbasis

- Glasfasern

- Glasperlen

- Glasflocken

Verbesserte Eigenschaften durch PP-Füllstoffe

Verschiedene Füllstoffe verbessern unterschiedliche Eigenschaften von PP-Materialien. Hier ist eine detaillierte Aufschlüsselung:

| Füllstoff-Typ | Primäre Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Kalziumkarbonat | Kostenreduzierung, Stoßfestigkeit | Automobilteile, Konsumgüter |

| Talkum | Steifigkeit, Hitzebeständigkeit | Komponenten des Geräts |

| Glasfaser | Festigkeit, Formstabilität | Strukturelle Teile |

| Glimmer | Elektrische Eigenschaften, Wärmebeständigkeit | Elektronik-Gehäuse |

Branchenspezifische Anwendungen

Autoindustrie

Nach meiner Erfahrung bei PTSMAKE fordern Automobilhersteller häufig PP mit bestimmten Füllstoffen an:

- Komponenten der Innenverkleidung

- Teile unter der Motorhaube

- Äußere Karosserieteile

- Akku-Gehäuse

Im Automobilsektor werden Materialien benötigt, die verschiedenen Umweltbedingungen standhalten und gleichzeitig ihre strukturelle Integrität bewahren.

Konsumgüter

Für Verbraucherprodukte empfehlen wir oft gefülltes PP für:

- Gehäuse von Haushaltsgeräten

- Möbelkomponenten

- Lagerbehälter

- Gartengeräte

Industrielle Anwendungen

Der Industriesektor profitiert von gefüllten PP in:

- Chemische Lagertanks

- Industrie-Container

- Ausrüstung für den Materialtransport

- Strukturelle Komponenten

Kosten-Nutzen-Analyse

Bei der Anwendung von PP-Füllstoffen sind diese Faktoren zu berücksichtigen:

Senkung der Materialkosten

- Einsparung von Rohstoffen: 15-30%

- Verbesserung der Verarbeitungseffizienz

- Geringere Kosten für die Abfallwirtschaft

Leistungsverbesserungen

- Verbesserte mechanische Eigenschaften

- Bessere thermische Stabilität

- Verbesserte Maßhaltigkeit

Überlegungen zur Produktion

- Anforderungen an die Ausrüstung

- Verarbeitungsparameter

- Maßnahmen zur Qualitätskontrolle

Auswirkungen auf die Umwelt

Die Verwendung von PP-Füllstoffen kann in mehrfacher Hinsicht zur Nachhaltigkeit beitragen:

Reduzierter Kohlenstoff-Fußabdruck

- Geringerer Energieverbrauch bei der Verarbeitung

- Geringerer Rohstoffverbrauch

- Effizienterer Transport durch Gewichtsreduzierung

Überlegungen zum Recycling

Das Vorhandensein von Füllstoffen kann sich auf Recyclingprozesse auswirken. Bei PTSMAKE wählen wir sorgfältig Füllstoffe aus, die die Recyclingfähigkeit erhalten und gleichzeitig die Leistungsanforderungen erfüllen.

Best Practices für die Implementierung von PP-Füllern

Ausgehend von unseren Erfahrungen bei PTSMAKE sind hier die wichtigsten Überlegungen aufgeführt:

Auswahl des Materials

- Identifizierung spezifischer Anwendungsanforderungen

- Umweltbedingungen berücksichtigen

- Kostenbeschränkungen evaluieren

- Bewertung der Verarbeitungsmöglichkeiten

Verarbeitungsrichtlinien

- Richtige Trocknungsverfahren

- Temperaturkontrolle

- Mischungsverhältnisse

- Maßnahmen zur Qualitätskontrolle

Leistungsprüfung

Um optimale Ergebnisse zu erzielen, führen wir:

Mechanische Prüfung

- Zugfestigkeit

- Stoßfestigkeit

- Biegeeigenschaften

- Wärmeableitung

Qualitätssicherung

- Stabilität der Abmessungen

- Oberflächengüte

- Farbkonsistenz

- Langfristige Haltbarkeit

Zukünftige Trends

Die PP-Füllstoffindustrie entwickelt sich ständig weiter:

Fortschrittliche Hybrid-Füllstoffe

- Kombinationen aus verschiedenen Füllstofftypen

- Entwickelte Partikelgrößen

- Oberflächenveränderte Varianten

Nachhaltige Optionen

- Biobasierte Füllstoffe

- Recycelter Inhalt

- Biologisch abbaubare Alternativen

Intelligente Materialien

- Leitfähige Füllstoffe

- Zusatzstoffe für das Wärmemanagement

- Sensor-kompatible Verbindungen

Technische Überlegungen

Wenn Sie mit gefülltem PP arbeiten, sollten Sie dies berücksichtigen:

Verarbeitungsparameter

- Kontrolle der Schmelztemperatur

- Einstellung des Einspritzdrucks

- Änderungen der Abkühlzeit

- Anforderungen an die Schneckenkonstruktion

Maßnahmen zur Qualitätskontrolle

- Regelmäßige Materialprüfung

- Prozessüberwachung

- Produktvalidierung

- Anforderungen an die Dokumentation

Durch die sorgfältige Auswahl und den Einsatz von PP-Füllstoffen können Hersteller erhebliche Kosteneinsparungen erzielen und gleichzeitig die Produktleistung erhalten oder verbessern. Bei PTSMAKE erforschen wir kontinuierlich neue Füllstofftechnologien und -anwendungen, um unseren Kunden optimale Lösungen für ihre spezifischen Anforderungen zu bieten.

Wodurch wird Polypropylen zerstört?

Haben Sie schon einmal festgestellt, dass sich Ihre Polypropylenprodukte unerwartet verschlechtern? Dieser weit verbreitete Kunststoff, der von Lebensmittelbehältern bis hin zu Autoteilen alles enthält, kann sich auf mysteriöse Weise zersetzen, was viele Hersteller und Benutzer verwirrt und frustriert, weil er vorzeitig ausfällt.

Polypropylen (PP) zersetzt sich hauptsächlich durch Oxidation, UV-Bestrahlung, extreme Temperaturen und bestimmte Chemikalien. Diese Faktoren können die Polymerketten aufbrechen, was zu Sprödigkeit, Verfärbung und schließlich zum Versagen des Materials führt und die Lebensdauer des Produkts erheblich verkürzt.

Das Verständnis des chemischen Abbauprozesses

Die Zersetzung von Polypropylen ist mit komplexen chemischen Reaktionen verbunden. Wenn es verschiedenen Umweltfaktoren ausgesetzt wird, unterliegt PP Kettenspaltung4der die langen Polymerketten in kürzere Segmente zerlegt. Dieser Prozess manifestiert sich in der Regel auf verschiedene Weise:

Oxidative Zersetzung

- Bildung freier Radikale

- Kettenreaktionen

- Bildung von Carbonylgruppen

- Verringertes Molekulargewicht

Thermische Auswirkungen auf die PP-Struktur

Die thermische Zersetzung erfolgt durch verschiedene Mechanismen:

| Temperaturbereich (°C) | Wirkung auf PP | Sichtbare Zeichen |

|---|---|---|

| Unter 0 | Wird spröde | Rissbildung an der Oberfläche |

| 0-100 | Im Allgemeinen stabil | Minimale Veränderung |

| Über 100 | Die Aufweichung beginnt | Verformung |

| Über 160 | Schwere Verschlechterung | Schmelzen, Verfärbung |

Umweltfaktoren, die die PP-Stabilität beeinflussen

Auswirkungen der UV-Strahlung

Nach meiner Erfahrung mit dem Spritzgießen bei PTSMAKE ist die UV-Strahlung eine der größten Bedrohungen für die Stabilität von PP. Der Prozess verläuft in der Regel in diesen Phasen:

- Anfängliche Photonenabsorption

- Bildung freier Radikale

- Fortschreitender Abbau der Kette

- Verschlechterung der Oberfläche

Auswirkungen der chemischen Exposition

Verschiedene Chemikalien wirken sich auf unterschiedliche Weise auf PP aus:

| Chemischer Typ | Ebene der Auswirkungen | Methoden der Prävention |

|---|---|---|

| Starke Säuren | Schwere | Besondere Zusatzstoffe erforderlich |

| Starke Basen | Mäßig | Oberflächenbehandlung |

| Organische Lösungsmittel | Mild bis schwer | Auswahl der Materialsorte |

| Oxidationsmittel | Schwere | Zusatz von Antioxidantien |

Präventionsstrategien in der Fertigung

Als Hersteller, der auf PP-Spritzguss spezialisiert ist, habe ich mehrere Strategien zur Verbesserung der PP-Stabilität umgesetzt:

Materialauswahl und -modifikation

- Verwendung hochwertiger PP-Sorten

- Hinzufügen geeigneter Stabilisatoren:

- Antioxidantien

- UV-Stabilisatoren

- Wärmestabilisatoren

- Prozess-Stabilisatoren

Überlegungen zur Verarbeitung

Bei PTSMAKE konzentrieren wir uns auf diese kritischen Aspekte beim PP-Spritzgießen:

- Temperaturkontrolle

- Feuchtigkeitsmanagement

- Optimierung der Verarbeitungsgeschwindigkeit

- Regulierung der Abkühlungsrate

Real-World-Anwendungen und Lösungen

Industrielle Anwendungen

Verschiedene Branchen erfordern spezifische Ansätze:

| Industrie | Gemeinsame Probleme | Lösungen |

|---|---|---|

| Automobilindustrie | UV-Belastung | UV-Stabilisatoren + Ruß |

| Medizinische | Schäden durch Sterilisation | Spezielle PP-Sorten |

| Verpackung | Chemische Beständigkeit | Barriereschichten |

| Elektronik | Hitzeeinwirkung | Thermische Stabilisatoren |

Wartung und Lagerung

Um die Lebensdauer des PP-Produkts zu maximieren:

- Lagerung in kontrollierten Umgebungen

- Vermeiden Sie direktes Sonnenlicht

- Mäßige Temperaturen aufrechterhalten

- Verhindern Sie die Exposition gegenüber Chemikalien

Prüfung und Qualitätskontrolle

Bei PTSMAKE setzen wir strenge Prüfprotokolle ein:

Physikalische Tests

- Schlagzähigkeit

- Zugfestigkeit

- Biegeeigenschaften

- Stabilität der Abmessungen

Chemische Analyse

- Oxidationsinduktionszeit

- Molekulargewichtsverteilung

- Bewertung der Kristallinität

- Thermische Analyse

Künftige Entwicklungen im PP-Schutz

Der Bereich des Schutzes von PP entwickelt sich ständig weiter:

- Neue Stabilisatortechnologien

- Fortgeschrittene Verarbeitungsmethoden

- Verbesserte Zusatzstoffpakete

- Verbesserte Prüfprotokolle

Nach meiner Erfahrung in der Produktion liegt der Schlüssel zur Verhinderung von PP-Zersetzung im Verständnis dieser zerstörerischen Faktoren und in der Umsetzung geeigneter Präventivmaßnahmen. Bei PTSMAKE aktualisieren wir unsere Spritzgießverfahren kontinuierlich, um die neuesten Entwicklungen in der PP-Schutztechnologie zu berücksichtigen und unseren Kunden Produkte mit optimaler Haltbarkeit und Leistung zu bieten.

Denken Sie daran, dass die erfolgreiche Herstellung von PP-Produkten einen umfassenden Ansatz erfordert, der Materialwissenschaft, Verarbeitungswissen und Qualitätskontrolle miteinander verbindet. Wenn wir verstehen, was Polypropylen zerstört, können wir die Leistung dieses vielseitigen Materials in verschiedenen Anwendungen besser schützen und verbessern.

Was ist der Unterschied zwischen PLA- und PP-Spritzgießen?

Wenn Hersteller sich zwischen PLA und PP für das Spritzgießen entscheiden müssen, haben sie oft Schwierigkeiten, die unterschiedlichen Eigenschaften der beiden Materialien zu verstehen. Eine falsche Materialwahl kann zu Produktfehlern, verschwendeten Ressourcen und kostspieligen Produktionsverzögerungen führen.

Sowohl PLA als auch PP sind beliebte Materialien für das Spritzgießen, aber sie dienen unterschiedlichen Zwecken. PLA ist ein biologisch abbaubares Polymer, das sich ideal für umweltfreundliche Anwendungen eignet, während PP eine überragende Haltbarkeit und chemische Beständigkeit aufweist und sich damit perfekt für langlebige Verbraucherprodukte eignet.

Materialeigenschaften und Verarbeitungsanforderungen

Vergleich der physikalischen Eigenschaften

PLA (Polymilchsäure) und PP (Polypropylen) haben unterschiedliche physikalische Eigenschaften, die sich auf ihre Kristallisationsverhalten5 während des Formprozesses. Bei PTSMAKE haben wir festgestellt, dass sich diese Unterschiede erheblich auf die Qualität des Endprodukts auswirken.

| Eigentum | PLA | PP |

|---|---|---|

| Schmelzpunkt | 150-180°C | 160-170°C |

| Dichte | 1,24 g/cm³ | 0,90 g/cm³ |

| Zugfestigkeit | 50-70 MPa | 30-40 MPa |

| Schlagzähigkeit | Niedrig bis mittel | Hoch |

Verarbeitungsparameter

Der Erfolg des Spritzgießens mit beiden Materialien hängt stark von den richtigen Verarbeitungsparametern ab:

Temperaturkontrolle

- PLA erfordert eine genaue Temperaturkontrolle (180-220°C)

- PP bietet mehr Flexibilität (200-280°C)

- Formtemperatur für PLA: 20-30°C

- Formtemperatur für PP: 20-60°C

Einspritzgeschwindigkeit und -druck

- PLA benötigt moderate Einspritzgeschwindigkeiten, um Degradation zu vermeiden

- PP verträgt höhere Einspritzgeschwindigkeiten

- Beide Materialien erfordern unterschiedliche Nachdrucke

Umweltauswirkungen und Nachhaltigkeit

Biologische Abbaubarkeit

PLA zeichnet sich durch seine biologische Abbaubarkeit aus und wird in industriellen Kompostieranlagen innerhalb von 3-6 Monaten abgebaut. Bei PP, einem herkömmlichen Kunststoff, kann es Hunderte von Jahren dauern, bis es sich zersetzt.

Kohlenstoff-Fußabdruck

Die PLA-Produktion führt im Allgemeinen zu:

- Geringere Kohlenstoffemissionen

- Geringere Abhängigkeit von fossilen Brennstoffen

- Nutzung erneuerbarer Ressourcen

Die Herstellung von PP umfasst:

- Höhere Kohlenstoffemissionen

- Erdölbasierte Ressourcen

- Verbrauch nicht erneuerbarer Materialien

Überlegungen zur Anwendung

Branchenspezifische Verwendungszwecke

| Industrie | PLA-Anwendungen | PP-Anwendungen |

|---|---|---|

| Medizinische | Chirurgische Implantate, Systeme zur Verabreichung von Arzneimitteln | Medizinische Geräte, Spritzen |

| Verpackung | Lebensmittelbehälter, Einwegbesteck | Wiederverwendbare Behälter, Flaschendeckel |

| Konsumgüter | Umweltfreundliche Produkte, Einwegartikel | Langlebige Güter, Autoteile |

| Elektronik | Vorläufige Komponenten, Prototypen | Langfristige Unterbringung, Elektrische Teile |

Kostenanalyse

Zu den wirtschaftlichen Aspekten der Wahl zwischen PLA und PP gehören:

Materialkosten

- PLA: Generell höhere Kosten pro kg

- PP: Wirtschaftlicher für Großserienproduktion

- Volumenüberlegungen beeinflussen die Gesamtkosten

Bearbeitungskosten

- PLA erfordert eine präzisere Steuerung, was die Einrichtungszeit erhöhen kann

- PP bietet fehlerverzeihende Verarbeitungsfenster

- Unterschiedliche Anforderungen an die Wartung der Ausrüstung

Qualitätskontrolle und Prüfung

Allgemeine Qualitätsprobleme

Für PLA:

- Verformung durch Kristallisation

- Feuchtigkeitsempfindlichkeit

- Begrenzte Hitzebeständigkeit

- Variationen der Oberflächenbeschaffenheit

Für PP:

- Kontrolle der Schrumpfung

- Festigkeit der Schweißnaht

- Farbkonsistenz

- Vermeidung von Strömungsmarken

Testmethoden

Zu den Qualitätssicherungsverfahren gehören:

- Prüfung der Maßhaltigkeit

- Bewertung der Stoßfestigkeit

- Umweltbelastungstests

- Bewertung der chemischen Beständigkeit

Expertentipps für die Materialauswahl

Ausgehend von meinen Erfahrungen bei PTSMAKE sind hier die wichtigsten Überlegungen zur Wahl zwischen PLA und PP aufgeführt:

Analyse der Projektanforderungen:

- Erwartete Lebensdauer des Produkts

- Umweltbedingungen

- Mechanische Belastungen

- Kostenzwänge

Überlegungen zur Produktion:

- Anforderungen an das Volumen

- Fähigkeiten der Ausrüstung

- Maßnahmen zur Qualitätskontrolle

- Nachbearbeitungsbedarf

Umweltfaktoren:

- Einhaltung von Vorschriften

- Entsorgung am Ende des Lebenszyklus

- Ziele für den ökologischen Fußabdruck

- Kundenpräferenzen

Wirtschaftliche Aspekte:

- Erstinvestition

- Laufende Kosten

- Verfügbarkeit von Material

- Marktanforderungen

In meiner täglichen Arbeit mit den Kunden von PTSMAKE habe ich festgestellt, dass eine erfolgreiche Materialauswahl nur dann möglich ist, wenn man diese Unterschiede versteht und sie mit den spezifischen Projektanforderungen in Einklang bringt. Der Schlüssel liegt nicht nur in der Kenntnis der technischen Aspekte, sondern auch in der Berücksichtigung der praktischen Auswirkungen auf Ihre spezifische Anwendung.

Ist PLA besser als PP?

Die Entscheidung zwischen PLA und PP kann für viele Produktdesigner und Ingenieure verwirrend sein. Ich erlebe oft, dass Fachleute mit der Entscheidung ringen, welches Material sich am besten für ihre Anwendungen eignet, vor allem wenn man die Umweltauswirkungen und die Leistungsanforderungen berücksichtigt.

Die Antwort ist nicht ganz einfach - PLA und PP haben jeweils ihre eigenen Vorteile. PLA zeichnet sich durch seine biologische Abbaubarkeit und einfache Bedruckbarkeit aus, während PP eine bessere Haltbarkeit und chemische Beständigkeit bietet. Ihre spezifischen Anwendungsanforderungen sollten Ihre Wahl leiten.

Vergleich der Materialeigenschaften

Wenn wir PLA und PP vergleichen, müssen wir mehrere Schlüsseleigenschaften untersuchen. Bei PTSMAKE arbeiten wir regelmäßig mit beiden Materialien in unseren Spritzgießprozessen, und ich habe ihre unterschiedlichen Eigenschaften aus erster Hand beobachtet.

Mechanische Eigenschaften

Die Kristallinität6 dieser Materialien wirkt sich erheblich auf ihre Leistung aus. Hier ist ein detaillierter Vergleich:

| Eigentum | PLA | PP |

|---|---|---|

| Zugfestigkeit | 50-70 MPa | 30-40 MPa |

| Schlagzähigkeit | Niedrig bis mittel | Hoch |

| Flexibilität | Begrenzt | Ausgezeichnet |

| Hitzebeständigkeit | Bis zu 60°C | Bis zu 120°C |

Auswirkungen auf die Umwelt

Biologische Abbaubarkeit

PLA bietet klare Vorteile in Bezug auf die Umweltauswirkungen:

- Biologischer Abbau unter industriellen Kompostierungsbedingungen

- Hergestellt aus erneuerbaren Ressourcen

- Geringerer Kohlenstoff-Fußabdruck bei der Produktion

PP ist zwar nicht biologisch abbaubar, hat aber seine eigenen ökologischen Vorteile:

- Hochgradig recycelbar

- Langlebig, d. h. weniger häufiger Austausch

- Geringerer Energieverbrauch bei der Verarbeitung

Kostenüberlegungen

Die Kostenanalyse geht über die reinen Materialpreise hinaus:

| Faktor | PLA | PP |

|---|---|---|

| Kosten für Rohmaterial | Höher | Unter |

| Verarbeitungskosten | Mittel | Niedrig |

| Kosten am Ende des Lebenszyklus | Unter | Höher |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

Anwendungsszenarien

Industrielle Anwendungen

PP eignet sich im Allgemeinen besser für den Einsatz in der Industrie, da es

- Bessere chemische Beständigkeit

- Höhere Temperaturtoleranz

- Hervorragende Ermüdungsfestigkeit

- Höhere Schlagzähigkeit

Ich habe bei PTSMAKE zahlreiche erfolgreiche Anwendungen von PP in Automobilteilen, Chemikalienbehältern und medizinischen Geräten gesehen.

Konsumgüter

PLA zeigt Stärken in:

- Lebensmittelverpackungen

- Einwegartikel

- Anwendungen mit geringer Beanspruchung

- Produkte, die biologisch abbaubar sein müssen

Überlegungen zur Verarbeitung

Parameter des Spritzgießens

Beide Materialien erfordern unterschiedliche Verarbeitungsmethoden:

| Parameter | PLA | PP |

|---|---|---|

| Temperatur der Form | 20-25°C | 20-60°C |

| Schmelztemperatur | 180-210°C | 200-250°C |

| Einspritzdruck | Höher | Unter |

| Abkühlungszeit | Länger | Kürzere |

Herausforderungen bei der Qualitätskontrolle

Einige häufige Herausforderungen, denen wir begegnen:

PLA:

- Feuchtigkeitsempfindlichkeit

- Enges Verarbeitungsfenster

- Risiken der thermischen Zersetzung

PP:

- Kontrolle der Schrumpfung

- Verzugsprobleme

- Variationen der Oberflächenbeschaffenheit

Leistung in verschiedenen Umgebungen

Temperatur Leistung

- PLA wird bei 60°C weich

- PP behält seine Stabilität bis zu 120°C bei

- Temperaturschwankungen wirken sich stärker auf PLA aus

Chemische Beständigkeit

PP weist eine hervorragende Beständigkeit auf:

- Säuren und Basen

- Gängige Lösungsmittel

- Reinigungsmittel

- Öle und Fette

Feuchtigkeitsempfindlichkeit

PLA erfordert eine vorsichtigere Handhabung, da:

- Höhere Feuchtigkeitsaufnahme

- Mögliche Verschlechterung während der Lagerung

- Notwendigkeit der Vortrocknung vor der Verarbeitung

Die richtige Wahl treffen

Berücksichtigen Sie diese Faktoren bei der Wahl zwischen PLA und PP:

Bewerbungsvoraussetzungen:

- Betriebstemperatur

- Chemische Belastung

- Mechanische Belastungen

- Umweltbedingungen

Überlegungen zur Produktion:

- Anforderungen an das Volumen

- Kostenzwänge

- Verarbeitungsmöglichkeiten

- Qualitätsspezifikationen

Auswirkungen auf die Umwelt:

- Entsorgung am Ende des Lebenszyklus

- Anforderungen an das Recycling

- Ziele für den ökologischen Fußabdruck

- Einhaltung von Vorschriften

Wir von PTSMAKE helfen unseren Kunden bei diesen Entscheidungen, indem wir detaillierte Materialanalysen durchführen und Testläufe durchführen, um eine optimale Materialauswahl für jede Anwendung zu gewährleisten.

Künftige Entwicklungen

Die Landschaft der Kunststoffmaterialien entwickelt sich ständig weiter:

- Neue PLA-Typen mit verbesserter Hitzebeständigkeit

- Verbesserte PP-Formulierungen für spezifische Anwendungen

- Hybride Materialien, die die Vorteile von beidem vereinen

- Fortschrittliche Recyclingtechnologien

Ich bin davon überzeugt, dass beide Materialien auch in Zukunft eine wichtige Rolle in verschiedenen Anwendungen spielen werden, wobei Verbesserungen bei den Eigenschaften und Verarbeitungsmöglichkeiten ihre Einsatzmöglichkeiten noch erweitern werden.

Was ist der beste Kunststoff für das Spritzgießen?

Bei der Auswahl von Kunststoffen für das Spritzgießen stehen viele Ingenieure und Produktdesigner vor einer überwältigenden Auswahl. Bei Hunderten von verfügbaren Kunststoffen kann eine falsche Wahl zu Projektverzögerungen, Qualitätsproblemen und unnötigen Kosten führen.

Welcher Kunststoff sich am besten für das Spritzgießen eignet, hängt von Ihren spezifischen Anwendungsanforderungen ab. Im Allgemeinen sind Thermoplaste wie PP, ABS und POM aufgrund ihrer hervorragenden Ausgewogenheit von mechanischen Eigenschaften, Verarbeitbarkeit und Kosteneffizienz eine beliebte Wahl.

Verstehen der Materialeigenschaften beim Spritzgießen

Nach meiner Erfahrung bei PTSMAKE liegt der Schlüssel zur Auswahl des richtigen Kunststoffmaterials in der Kenntnis seiner grundlegenden Eigenschaften. Die Eigenschaften des Materials Molekulargewichtsverteilung7 wirkt sich erheblich auf die Verarbeitungseigenschaften und die Leistungsfähigkeit des Endprodukts aus.

Mechanische Eigenschaften

- Zugfestigkeit

- Stoßfestigkeit

- Biegemodul

- Abriebfestigkeit

- Härte

Thermische Eigenschaften

- Wärmeablenkungstemperatur

- Schmelzpunkt

- Thermische Ausdehnung

- Wärmeleitfähigkeit

Chemische Eigenschaften

- Chemische Beständigkeit

- UV-Stabilität

- Feuchtigkeitsaufnahme

- Widerstandsfähigkeit gegen Spannungsrisse in der Umwelt

Gängige Thermoplaste und ihre Anwendungen

Lassen Sie mich die gängigsten thermoplastischen Materialien aufschlüsseln, die wir bei PTSMAKE häufig verwenden:

Polypropylen (PP)

PP ist aufgrund seiner Vielseitigkeit und Kosteneffizienz nach wie vor eines unserer meistgefragten Materialien. Es bietet:

- Ausgezeichnete chemische Beständigkeit

- Gute Ermüdungsfestigkeit

- Geringe Dichte

- Hohes Verhältnis von Festigkeit zu Gewicht

Zu den üblichen Anwendungen gehören:

- Konsumgüter

- Komponenten für die Automobilindustrie

- Medizinische Geräte

- Behälter für Lebensmittel

Acrylnitril-Butadien-Styrol (ABS)

ABS bietet eine hervorragende Schlagfestigkeit und Oberflächengüte:

- Hohe Schlagzähigkeit

- Gute Formbeständigkeit

- Leicht zu bemalen und zu beschriften

- Ausgezeichnete ästhetische Eigenschaften

Polyoxymethylen (POM/Acetal)

POM ist ideal für feinmechanische Bauteile:

- Hohe Steifigkeit

- Ausgezeichnete Dimensionsstabilität

- Niedriger Reibungskoeffizient

- Gute Verschleißfestigkeit

Leitfaden zur Materialauswahl

Hier finden Sie eine Vergleichstabelle gängiger Thermoplaste auf der Grundlage der wichtigsten Eigenschaften:

| Material | Stärke | Kosten | Chemische Beständigkeit | Hitzebeständigkeit | Verarbeitbarkeit |

|---|---|---|---|---|---|

| PP | Mittel | Niedrig | Ausgezeichnet | Mittel | Ausgezeichnet |

| ABS | Hoch | Mittel | Gut | Mittel | Gut |

| POM | Hoch | Hoch | Gut | Hoch | Gut |

| PA | Hoch | Mittel | Mittel | Hoch | Mittel |

| PC | Sehr hoch | Hoch | Schlecht | Hoch | Mittel |

Branchenspezifische Überlegungen

Autoindustrie

Für Kfz-Anwendungen empfehlen wir häufig:

- Glasgefülltes PP für Strukturbauteile

- ABS/PC-Blends für Außenteile

- POM für mechanische Komponenten

- PA66 für Anwendungen unter der Motorhaube

Medizinische Industrie

Medizinische Anwendungen erfordern:

- Übereinstimmung mit USP Klasse VI oder ISO 10993

- Beständigkeit gegen Sterilisation

- Chemische Verträglichkeit

- Biokompatibilität

Unterhaltungselektronik

Elektronik-Gehäuse benötigen:

- Schwerentflammbarkeit (UL94-Einstufung)

- EMI-Abschirmungsmöglichkeiten

- Gute ästhetische Eigenschaften

- Stoßfestigkeit

Kostenerwägungen und Materialwirtschaft

Die Gesamtkosten für die Materialauswahl umfassen:

- Kosten für Rohmaterial

- Anforderungen an die Verarbeitung

- Überlegungen zum Werkzeugbau

- Produktionszykluszeiten

- Schrottraten

- Sekundäre Operationen

Umweltauswirkungen und Nachhaltigkeit

Bei PTSMAKE konzentrieren wir uns zunehmend auf nachhaltige Materialien:

- Optionen für rezyklierte Inhalte

- Biobasierte Alternativen

- Energieeffiziente Verarbeitung

- Überlegungen zum Lebensende

Qualitätskontrolle und Prüfung

Gewährleistung der materiellen Leistungsfähigkeit:

- Zertifizierung von Materialien

- Prüfung eingehender Materialien

- Validierung der Prozessparameter

- Endprüfung der Teile

- Langfristige Stabilitätsbewertung

Erweiterte Materialoptionen

Für spezielle Anwendungen bieten wir:

- Kundenspezifische Mischungsformulierungen

- Verstärkte Materialien

- Spezielle Zusatzstoffpakete

- Leistungsstarke Mischungen

Welcher Kunststoff sich am besten zum Spritzgießen eignet, hängt letztlich von der Auswuchtung ab:

- Anforderungen an die Bewerbung

- Überlegungen zur Verarbeitung

- Wirtschaftliche Faktoren

- Auswirkungen auf die Umwelt

- Qualitätsstandards

Durch eine sorgfältige Materialauswahl und unsere fortschrittlichen Fertigungskapazitäten bei PTSMAKE helfen wir unseren Kunden, ihre Spritzgießprojekte erfolgreich zu optimieren. Dabei berücksichtigen wir nicht nur die unmittelbaren Leistungsanforderungen, sondern auch die langfristige Haltbarkeit, Kosteneffizienz und Umweltverträglichkeit.

Wie kann man das PP-Spritzgießen für bessere Ergebnisse optimieren?

Eine gleichbleibende Qualität beim PP-Spritzgießen zu erreichen, kann eine Herausforderung sein. Ich habe gesehen, dass viele Hersteller mit Problemen wie Verzug, Einfallstellen und Dimensionsschwankungen zu kämpfen haben, was zu hohen Ausschussraten und Produktionsverzögerungen führt. Diese Probleme beeinträchtigen nicht nur die Produktqualität, sondern erhöhen auch die Produktionskosten und Lieferzeiten erheblich.

Um das PP-Spritzgießen zu optimieren, sollten Sie sich auf vier Schlüsselbereiche konzentrieren: richtiges Materialhandling, präzise Temperaturregelung, optimierte Einspritzparameter und effektive Kühlstrategien. Diese Elemente, kombiniert mit regelmäßiger Prozessüberwachung und -anpassung, gewährleisten die Produktion hochwertiger PP-Teile.

Verstehen von Materialeigenschaften und Vorbereitung

PP (Polypropylen) weist einzigartige Eigenschaften auf Kristallisationsverhalten8 während der Verarbeitung, was sich direkt auf die Qualität der Teile auswirkt. Bei PTSMAKE legen wir stets Wert auf eine ordnungsgemäße Materialvorbereitung vor dem Gießen:

Anforderungen an die Trocknung

- Vortrocknungstemperatur: 70-80°C

- Trocknungszeit: 2-3 Stunden

- Feuchtigkeitsgehalt: < 0,05%

Richtlinien zur Materiallagerung

| Speicher-Parameter | Empfohlener Wert | Auswirkungen auf die Qualität |

|---|---|---|

| Temperatur | 20-25°C | Verhindert Feuchtigkeitsaufnahme |

| Relative Luftfeuchtigkeit | < 50% | Erhält die Materialstabilität |

| Container-Typ | Versiegelter Behälter | Schützt vor Verschmutzung |

| Lagerung Dauer | Maximal 6 Monate | Sichert Materialeigenschaften |

Optimierung der Temperaturregelung

Temperaturprofil des Fasses

| Zone | Temperaturbereich (°C) | Zweck |

|---|---|---|

| Futtermittelbereich | 190-200 | Anfängliche Materialerweichung |

| Kompressionszone | 200-220 | Plastifizierung von Materialien |

| Dosierzone | 220-230 | Endgültige Vorbereitung der Schmelze |

| Düse | 220-230 | Optimale Strömungsbedingungen |

Einstellungen der Injektionsparameter

Kritische Prozessparameter

Einspritzgeschwindigkeit

- Schnell genug, um ein vorzeitiges Einfrieren zu verhindern

- Langsam genug, um Verbrennungen oder Scherschäden zu vermeiden

- Typischer Bereich: 50-100 mm/s

Einspritzdruck

- Anfangsdruck: 600-800 bar

- Haltedruck: 40-60% des Einspritzdrucks

- Dauer: Basierend auf der Gate-Freeze-Zeit

Temperatur der Form

- Kernseite: 20-30°C

- Hohlraumseite: 20-30°C

- Temperaturunterschied: < 5°C

Umsetzung der Kühlungsstrategie

Design des Kühlsystems

Kanal-Layout

- Gleichmäßige Verteilung der Kühlkanäle

- Optimaler Kanaldurchmesser: 8-12 mm

- Kanalabstand: 2,5-3 mal Durchmesser

Berechnung der Abkühlzeit

- Basierend auf der Wandstärke

- Typischer Bereich: 10-30 Sekunden

- Überwachen Sie die Temperatur des Teils beim Auswerfen

Maßnahmen zur Qualitätskontrolle

Prozessüberwachung

| Parameter | Häufigkeit der Überwachung | Akzeptable Variation |

|---|---|---|

| Schmelztemperatur | Alle 2 Stunden | ±5°C |

| Einspritzdruck | Jeder Schuss | ±2% |

| Abkühlungszeit | Jede Einrichtung | ±1 Sekunde |

| Teil Gewicht | Jede Stunde | ±0,1% |

Fehlersuche bei allgemeinen Problemen

Prävention von Oberflächenfehlern

Sinkende Markierungen

- Packungsdruck erhöhen

- Optimierung des Kühlsystems

- Wandstärkenanpassung

Durchfluss-Linien

- Schmelztemperatur erhöhen

- Einspritzgeschwindigkeit einstellen

- Standort des Gates ändern

Verzug

- Gleichgewichtskühlung

- Optimieren der Verpackungsparameter

- Überprüfung des Teiledesigns

Prozessdokumentation und -kontrolle

Parameter-Aufzeichnung

- Dokumentieren Sie alle Prozesseinstellungen

- Änderungen und Ergebnisse verfolgen

- Pflegen Sie historische Daten

Qualitätsmetriken

- Erste Artikelprüfung

- Laufende Kontrollen

- Abschließende Qualitätsprüfung

Fortgeschrittene Optimierungstechniken

Wissenschaftlicher Ansatz für die Formgebung

- Systematische Prozessentwicklung

- Datengesteuerte Optimierung

- Kontinuierliche Verbesserung

Versuchsplanung (DOE)

- Identifizieren Sie kritische Parameter

- Optimieren von Parameterkombinationen

- Ergebnisse validieren

Bei PTSMAKE haben wir diese Optimierungsstrategien bei zahlreichen PP-Spritzgießprojekten umgesetzt. Unser systematischer Ansatz hat durchweg hervorragende Ergebnisse geliefert, mit typischen Verbesserungen wie:

- 30% Verringerung der Ausschussrate

- 25% Verringerung der Zykluszeit

- 40% Verbesserung der Oberflächenqualität

- 50% Verringerung der Fehlerquoten

Wenn Sie diese Richtlinien befolgen und den Prozess kontinuierlich überwachen und anpassen, können Sie optimale Ergebnisse beim PP-Spritzgießen erzielen. Denken Sie daran, dass eine erfolgreiche Optimierung ein fortlaufender Prozess ist, der Aufmerksamkeit für Details und eine regelmäßige Bewertung der Ergebnisse erfordert.

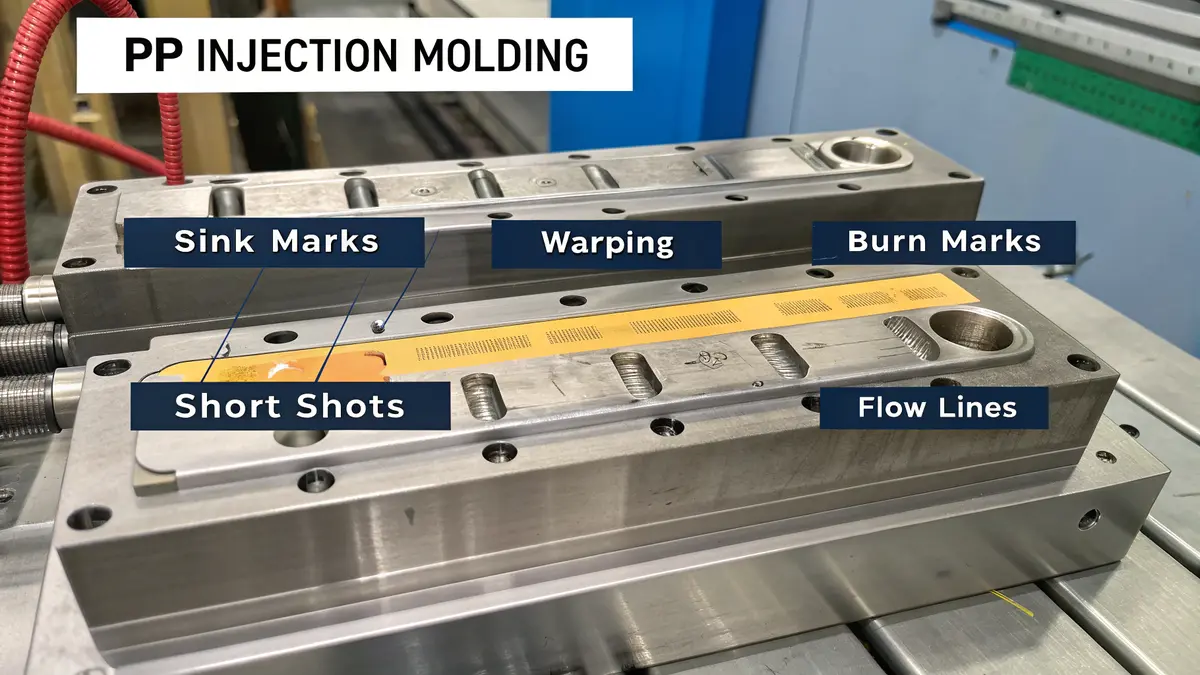

Was sind häufige Defekte beim PP-Spritzgießen?

Die Herstellung von PP-Teilen durch Spritzgießen kann eine Herausforderung sein. Ich habe gesehen, wie viele Kunden mit Qualitätsproblemen zu kämpfen hatten und mit Produktionsverzögerungen und erhöhten Kosten aufgrund von Mängeln konfrontiert wurden. Diese Probleme beeinträchtigen nicht nur die Produktqualität, sondern wirken sich auch auf den Ruf des Unternehmens und das Endergebnis aus.

Zu den häufigen Fehlern beim PP-Spritzgießen gehören Einfallstellen, Verformungen, Brandflecken, kurze Schüsse und Fließlinien. Diese Probleme entstehen in der Regel durch falsche Verarbeitungsparameter, eine schlechte Werkzeugkonstruktion oder Probleme bei der Materialhandhabung. Mit den richtigen Kenntnissen und Kontrollmaßnahmen lassen sich die meisten Fehler jedoch vermeiden oder minimieren.

Verständnis von Sinkspuren und Prävention

Einfallstellen sind einer der häufigsten Fehler, die mir beim PP-Spritzgießen begegnen. Diese Vertiefungen entstehen, wenn dickere Abschnitte des Teils abkühlen und ungleichmäßig schrumpfen. Die volumetrische Schrumpfung9 von PP während des Abkühlens kann zu diesen unansehnlichen Oberflächenvertiefungen führen.

Um Einfallstellen zu vermeiden:

- Beibehaltung einer gleichmäßigen Wandstärke

- Optimierung der Kühlkanalkonstruktion

- Nachdruck und Zeit einstellen

- Erwägen Sie die Verwendung eines höheren Einspritzdrucks

Verziehen: Ursachen und Lösungen

Verzug tritt auf, wenn verschiedene Abschnitte des PP-Teils unterschiedlich schnell abkühlen, was zu inneren Spannungen führt. Bei PTSMAKE haben wir mehrere Strategien entwickelt, um den Verzug zu minimieren:

Überlegungen zur Gestaltung

- Gleichmäßige Wandstärke

- Richtiges Rippendesign

- Strategische Lage der Tore

- Ausgewogenes Design des Kühlsystems

Verarbeitungsparameter

- Optimale Schmelztemperatur

- Ausgewogene Kühlzeit

- Angemessener Nachdruck

- Kontrollierte Auswurftemperatur

Fließlinien und ihre Vermeidung

Fließlinien erscheinen als wellenförmige Muster oder Linien auf der Oberfläche von PP-Teilen. Diese visuellen Defekte treten häufig in Bereichen auf, die weit vom Anschnitt entfernt sind oder um Hindernisse herum.

Wichtige Präventionsmaßnahmen

| Faktor | Kontrollmethode | Auswirkungen |

|---|---|---|

| Schmelztemperatur | Erhöhung innerhalb der Bandbreite | Verbessert die Fließeigenschaften |

| Einspritzgeschwindigkeit | Optimieren für Material | Reduziert sichtbare Strömungsmuster |

| Tor-Design | Richtige Dimensionierung und Standort | Sorgt für eine gleichmäßige Befüllung |

| Auswahl des Materials | Auswahl der Klasse | Beeinflusst das Fließverhalten |

Brandflecken: Identifizierung und Auflösung

Brandflecken erscheinen als bräunliche oder schwarze Verfärbungen auf PP-Teilen. Sie entstehen durch eingeschlossene Luft, die beim Einspritzen komprimiert und erhitzt wird.

Strategien der Prävention

- Entlüftungssystem optimieren

- Einspritzgeschwindigkeit einstellen

- Kontrolle der Schmelztemperatur

- Überprüfung des Feuchtigkeitsgehalts des Materials

Short Shots und ihre Lösungen

Kurzschüsse entstehen, wenn der Formhohlraum nicht vollständig gefüllt ist. Nach meiner Erfahrung bei PTSMAKE tragen mehrere Faktoren zu diesem Fehler bei:

Materialbezogene Faktoren

- Falsche Auswahl der PP-Sorte

- Unsachgemäße Trocknung

- Verunreinigung

- Abgebautes Material

Prozessbezogene Lösungen

| Parameter | Einstellung | Erwartetes Ergebnis |

|---|---|---|

| Einspritzdruck | Erhöhung | Bessere Füllung von Hohlräumen |

| Schmelztemperatur | Optimieren Sie | Verbesserter Fluss |

| Torgröße | Bei Bedarf vergrößern | Verbesserter Materialfluss |

| Läufersystem | Design der Waage | Gleichmäßige Füllung |

Kontrolle der Blitzentstehung

Grate treten als überschüssiges Material an der Trennebene oder in anderen Bereichen auf. Zur Kontrolle von Graten beim PP-Formen:

Methoden der Prävention

- Regelmäßige Wartung von Schimmelpilzen

- Richtige Berechnung der Klemmkraft

- Optimierte Verarbeitungsparameter

- Prüfung der Oberflächenqualität von Formen

Strahlenprävention

Durch das Spritzen entstehen schlangenartige Muster auf der Oberfläche des Teils. Bei PTSMAKE verhindern wir das Strahlen durch:

Design-Lösungen

- Optimierung des Gatterdesigns

- Verbesserungen des Läufersystems

- Anpassung der Wandstärke

- Implementierung von Flussführern

Fragen zu Farbe und Pigmenten

Eine uneinheitliche Färbung kann das Aussehen der PP-Teile beeinträchtigen. Kontrollmaßnahmen umfassen:

- Richtiger Masterbatch-Anteil

- Gleichmäßige Materialvermischung

- Temperaturkontrolle

- Zeitmanagement im Wohnheim

- Optimierung der Schneckenkonstruktion

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität der PP-Teile zu gewährleisten, setzen wir ein:

Inspektionsverfahren

| Bühne | Punkte prüfen | Frequenz |

|---|---|---|

| Einrichtung | Prozessparameter | Jede Einrichtung |

| Produktion | Visuelle Kontrolle | Stündlich |

| Nachformung | Maßkontrolle | Pro Charge |

| Finale | Validierung der Qualität | Pro Los |

Richtlinien zur Materialhandhabung

Die ordnungsgemäße Handhabung von PP-Material ist entscheidend für die Vermeidung von Mängeln:

- Feuchtigkeitskontrolle durch richtige Trocknung

- Verhütung von Verunreinigungen

- Verwaltung des Nachmahlungsanteils

- Überwachung des Lagerzustands

- System der Materialrotation

Durch die Umsetzung dieser umfassenden Kontrollmaßnahmen erreichen wir bei PTSMAKE durchweg qualitativ hochwertige PP-Spritzgussteile. Unser systematischer Ansatz zur Fehlervermeidung hat zahlreichen Kunden geholfen, ihre Produktionsqualität zu erhalten und gleichzeitig die mit Ausschuss und Nacharbeit verbundenen Kosten zu senken.

Erfahren Sie mehr über teilkristalline Polymere und ihre Vorteile für eine bessere Materialauswahl in der Fertigung. ↩

Erfahren Sie mehr über Temperaturschwankungen beim Gießen für eine optimale Materialverarbeitung. ↩

Entdecken Sie, wie diese Verstärkungen die Leistung verbessern und die Kosten für PP-Anwendungen senken. ↩

Erfahren Sie mehr über die Kettenspaltung, um die Zersetzung von Polypropylen zu verstehen und die Haltbarkeit des Materials zu verbessern. ↩

Erfahren Sie, wie die Kristallisation die Polymereigenschaften beeinflusst und sich auf die Produktqualität beim Spritzgießen auswirkt. ↩

Erfahren Sie, wie sich die Kristallinität auf die Leistung von Materialien auswirkt, um bessere Designentscheidungen zu treffen. ↩

Erfahren Sie, wie sich das Molekulargewicht auf die Verarbeitung und Leistung von Spritzgießmaterialien auswirkt. ↩

Erfahren Sie, wie sich die Anordnung der Polymere auf die Qualität und die Eigenschaften von Formteilen auswirkt. ↩

Erfahren Sie mehr über die volumetrische Schrumpfung, um Einfallstellen zu vermeiden und eine bessere Qualität der PP-Teile zu gewährleisten. ↩