Haben Sie schon einmal darüber nachgedacht, welche Stahlsorte Sie für Ihr Fertigungsprojekt wählen sollen? Viele Ingenieure und Konstrukteure tun sich mit dieser Entscheidung schwer, vor allem, wenn es sich um kohlenstoffarmen Stahl handelt. Die falsche Wahl kann zu Materialverschwendung und kostspieligen Produktionsverzögerungen führen.

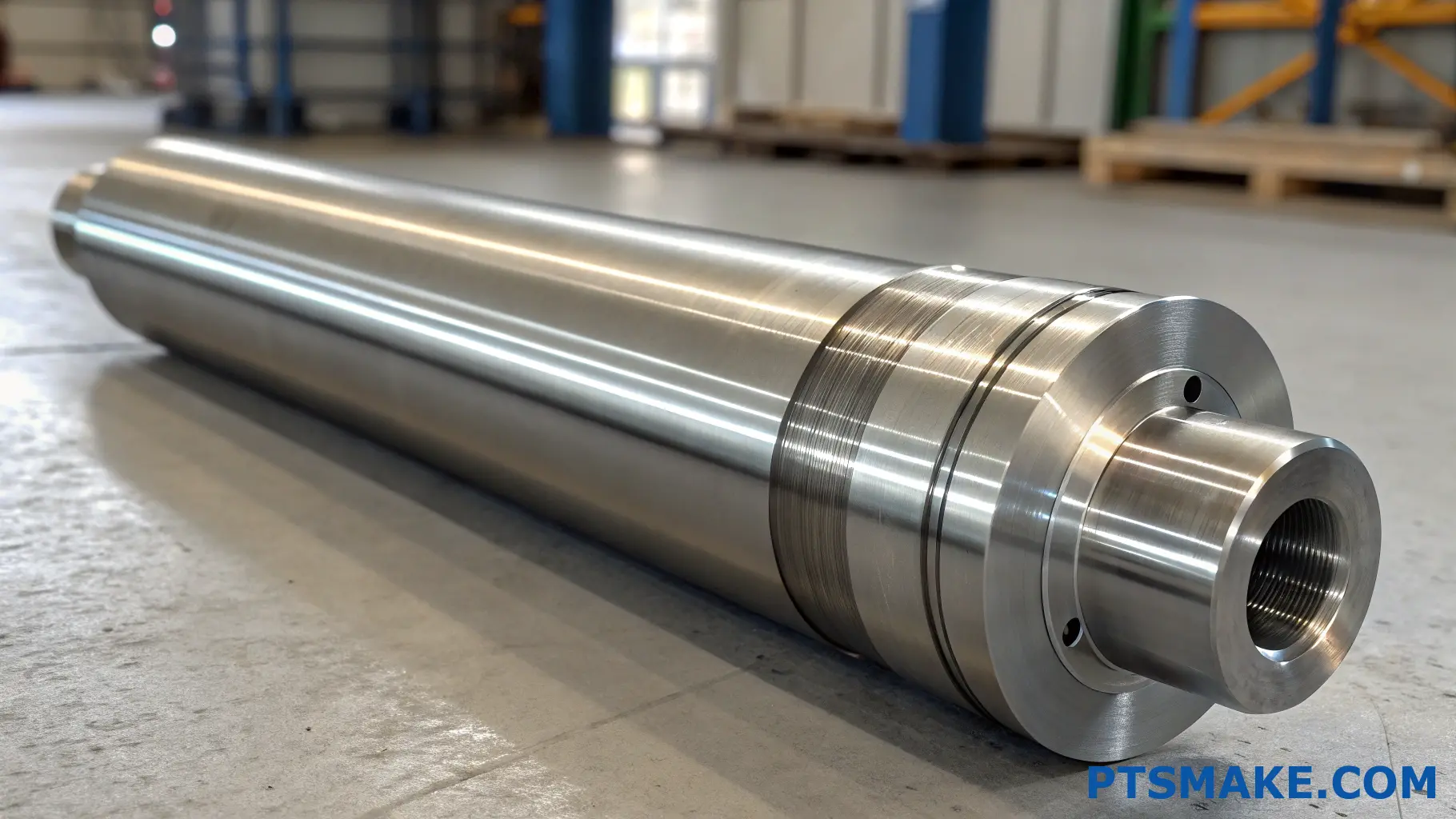

Der Stahl 1018 wird hauptsächlich für allgemeine Fertigungsanwendungen verwendet, die eine gute Festigkeit und Bearbeitbarkeit erfordern. Er wird häufig für Wellen, Stifte, Stangen und andere Maschinenteile verwendet, bei denen eine hohe Festigkeit nicht entscheidend ist, aber eine gute Verformbarkeit und Schweißbarkeit wichtig sind.

Ich habe mit vielen Kunden zusammengearbeitet, die sich bei ihren Projekten für Stahl 1018 entschieden haben, und ich weiß, warum er so beliebt ist. Ich möchte Ihnen einen detaillierten Einblick in die Anwendungen dieses vielseitigen Werkstoffs geben und Ihnen zeigen, wie Sie von ihm profitieren können. Ganz gleich, ob Sie diesen Werkstoff für Ihr nächstes Projekt in Betracht ziehen oder sich nur über die Möglichkeiten informieren möchten, in den folgenden Abschnitten finden Sie wertvolle Informationen.

Was ist das Äquivalent der Stahlsorte 1018?

Die Arbeit mit Stahlsorten kann verwirrend sein, vor allem wenn es um internationale Entsprechungen geht. Viele meiner Kunden haben Schwierigkeiten, die richtigen Materialspezifikationen für die verschiedenen Normen zu finden, was zu kostspieligen Fehlern bei der Herstellung und Problemen bei der Produktleistung führen kann.

Die Stahlsorte 1018 entspricht mehreren internationalen Normen, darunter C15 (Europa), S15C (Japan) und 15# (China). Es handelt sich um einen kohlenstoffarmen Stahl mit einem Kohlenstoffgehalt von 0,15-0,20%, der ideal für allgemeine Fertigungs- und Bearbeitungsanwendungen ist.

Die Eigenschaften von 1018 Stahl verstehen

Die Zusammensetzung des Stahls 1018 macht ihn zu einem der vielseitigsten Werkstoffe in der Fertigung. Bei PTSMAKE arbeiten wir häufig mit diesem Material, weil es sich hervorragend metallurgische Eigenschaften1 und Bearbeitbarkeit. Hier finden Sie eine detaillierte Aufschlüsselung der chemischen Zusammensetzung:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Phosphor | ≤0,040% |

| Schwefel | ≤0,050% |

| Eisen | Bilanz |

Internationale Äquivalente von Stahl 1018

Europäische Normen

- C15 (EN 10084)

- 1.0401 (DIN)

- 080M15 (BS)

Asiatische Standards

- S15C (JIS G4051 - Japan)

- 15# (GB/T 699 - China)

- SM20C (KS D3752 - Korea)

Mechanische Eigenschaften und Anwendungen

Der Stahl 1018 bietet eine ausgewogene Kombination aus Festigkeit und Duktilität. Nach meiner Erfahrung bei PTSMAKE ist er aufgrund dieser Eigenschaften besonders geeignet für:

Typische mechanische Eigenschaften

| Eigentum | Wert |

|---|---|

| Zugfestigkeit | 440-490 MPa |

| Streckgrenze | 370-420 MPa |

| Dehnung | 15-20% |

| Härte | 126-167 HB |

Gemeinsame Anwendungen

Automobilkomponenten

- Komponenten der Welle

- Stifte und Buchsen

- Allgemeine Verbindungselemente

Industrielle Ausrüstung

- Maschinenteile

- Strukturelle Komponenten

- Halterungen

Konsumgüter

- Hardware-Artikel

- Werkzeuge und Vorrichtungen

- Haushaltsgeräteteile

Überlegungen zur Herstellung

Bei der Verarbeitung von Stahl 1018 beeinflussen mehrere Faktoren die Leistung:

Bearbeitungseigenschaften

- Ausgezeichnete Bearbeitbarkeit

- Konstante Schnittgeschwindigkeiten

- Gute Oberflächenqualität möglich

- Kostengünstige Abtragsleistung

Ich habe festgestellt, dass die richtigen Schnittparameter für optimale Ergebnisse entscheidend sind:

| Operation | Geschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) |

|---|---|---|

| Wenden | 350-400 | 0.005-0.015 |

| Fräsen | 300-350 | 0.004-0.012 |

| Bohren | 250-300 | 0.006-0.012 |

Optionen für die Wärmebehandlung

- Aufkohlung

- Einsatzhärtung

- Normalisierung

- Stressabbau

Kosten und Verfügbarkeit Vorteile

Der Stahl 1018 bietet mehrere Vorteile bei der Beschaffung:

Breite Verfügbarkeit

- Bei den meisten Anbietern vorrätig

- Mehrere Formfaktoren

- Schnelle Lieferoptionen

Kosteneffizienz

- Wettbewerbsfähige Preise

- Effiziente Bearbeitung reduziert Arbeitskosten

- Minimaler Abfall bei der Verarbeitung

Flexibilität der Lieferkette

- Mehrere Lieferantenoptionen

- Standardgrößen leicht verfügbar

- Konsistente Qualität über alle Quellen hinweg

Überlegungen zur Qualitätskontrolle

Bei PTSMAKE führen wir strenge Qualitätskontrollen für 1018 Stahlkomponenten durch:

Überprüfung der Materialien

- Prüfung der chemischen Zusammensetzung

- Härteprüfung

- Analyse der Mikrostruktur

Abmessungskontrolle

- Präzise Messungen

- Geometrische Tolerierung

- Anforderungen an die Oberflächenbeschaffenheit

Leistungsprüfung

- Lasttests, wo anwendbar

- Prüfung der Verschleißfestigkeit

- Prüfung der Korrosionsbeständigkeit

Umwelt- und Sicherheitsaspekte

Bei der Arbeit mit Stahl 1018 sind diese Umwelt- und Sicherheitsfaktoren zu beachten:

Auswirkungen auf die Umwelt

- Wiederverwertbares Material

- Geringerer Energieverbrauch bei der Verarbeitung

- Minimale Schadstoffemissionen bei der Bearbeitung

Sicherheitserwägungen

- Standard PSA-Anforderungen

- Keine besondere Handhabung erforderlich

- Es gelten die üblichen Sicherheitsprotokolle der Maschinenwerkstatt

Ist 1018 Stahl das Gleiche wie A36?

Bei der Auswahl von Stahlwerkstoffen für Ihr Fertigungsprojekt kann die Verwechslung von 1018 Stahl und A36 Stahl zu kostspieligen Fehlern führen. Vielen Ingenieuren und Herstellern fällt es schwer, die wichtigsten Unterschiede zu verstehen, was die Qualität und den Zeitplan ihres Projekts gefährdet.

Obwohl 1018-Stahl und A36-Stahl einige Gemeinsamkeiten aufweisen, handelt es sich um unterschiedliche Werkstoffe mit unterschiedlichen chemischen Zusammensetzungen und mechanischen Eigenschaften. 1018 ist ein Kohlenstoffstahl mit höherem Kohlenstoffgehalt, während A36 ein weicher Baustahl mit niedrigerem Kohlenstoffgehalt, aber höherem Mangangehalt ist.

Unterschiede in der chemischen Zusammensetzung

Der Hauptunterschied zwischen diesen Stählen liegt in ihrer chemischen Zusammensetzung. Bei meiner Arbeit mit verschiedenen Stahlsorten bei PTSMAKE habe ich festgestellt, dass die Kenntnis dieser Unterschiede für die Materialauswahl entscheidend ist.

| Element | 1018 Stahl | A36 Stahl |

|---|---|---|

| Kohlenstoff | 0.15-0.20% | 0.25-0.29% |

| Mangan | 0.60-0.90% | 0.80-1.20% |

| Phosphor | ≤0,040% | ≤0,040% |

| Schwefel | ≤0,050% | ≤0,050% |

Vergleich der mechanischen Eigenschaften

Die Streckgrenze2 Die Unterschiede zwischen diesen Materialien haben erhebliche Auswirkungen auf ihre Leistung bei verschiedenen Anwendungen.

Merkmale der Stärke

| Eigentum | 1018 Stahl | A36 Stahl |

|---|---|---|

| Zugfestigkeit | 63.800 PSI | 58.000-80.000 PSI |

| Streckgrenze | 53.700 PSI | 36.000 PSI |

| Dehnung | 15% | 20% |

Verarbeitbarkeit und Bearbeitbarkeit

1018-Stahl bietet im Vergleich zu A36 eine bessere Bearbeitbarkeit. Bei PTSMAKE haben wir festgestellt, dass 1018 Stahl bietet:

- Bessere Oberflächengüte bei der CNC-Bearbeitung

- Präzisere Maßhaltigkeit

- Geringerer Werkzeugverschleiß bei der Bearbeitung

- Verbesserte Spanbildung und -brechung

Anwendungen und Anwendungsfälle

1018 Stahl Anwendungen

- Präzisionsgefertigte Teile

- Schäfte und Stifte

- Komponenten für die Automobilindustrie

- Fertigung für allgemeine Zwecke

A36 Stahl Anwendungen

- Strukturelle Komponenten

- Bauelemente

- Rahmenwerke bauen

- Stützbalken

Kosten- und Verfügbarkeitsfaktoren

Der Preisunterschied zwischen diesen Materialien kann sich auf das Projektbudget auswirken:

| Faktor | 1018 Stahl | A36 Stahl |

|---|---|---|

| Kosten pro Pfund | Höher | Unter |

| Verfügbarkeit auf dem Markt | Weithin verfügbar | Sehr häufig |

| Verarbeitungskosten | Mäßig | Unter |

Überlegungen zur Wärmebehandlung

Beide Stähle reagieren unterschiedlich auf Wärmebehandlungsverfahren:

1018 Stahl Wärmebehandlung

- Aufkohlungstemperatur: 1700°F (927°C)

- Einsatzhärtungspotenzial

- Bessere Reaktion auf Oberflächenhärtung

A36 Stahl Wärmebehandlung

- Begrenzte Möglichkeiten der Wärmebehandlung

- Hauptsächlich im gewalzten Zustand verwendet

- Schweißerfreundliche Eigenschaften

Empfehlungen zur Herstellung

Ausgehend von unserer Erfahrung in der Fertigung bei PTSMAKE sind hier die wichtigsten Überlegungen aufgeführt:

Wählen Sie 1018 Stahl, wenn:

- Präzisionsbearbeitung ist erforderlich

- Oberflächengüte ist entscheidend

- Teile müssen einsatzgehärtet werden

- Maßhaltigkeit ist entscheidend

Wählen Sie A36-Stahl, wenn:

- Strukturelle Festigkeit ist vorrangig

- Die Kosten sind ein wichtiger Faktor

- Schweißen ist erforderlich

- Es handelt sich um eine groß angelegte Konstruktion

Maßnahmen zur Qualitätskontrolle

Um eine optimale Leistung zu gewährleisten, sollten Sie diese Aspekte der Qualitätskontrolle berücksichtigen:

Materialprüfung:

- Überprüfung der chemischen Zusammensetzung

- Prüfung mechanischer Eigenschaften

- Härteprüfung

- Analyse der Mikrostruktur

Verarbeitungsparameter:

- Temperaturkontrolle während der Wärmebehandlung

- Überwachung der Abkühlgeschwindigkeit

- Anforderungen an die Oberflächenbeschaffenheit

- Prüfung der Maßtoleranz

Durch meine Arbeit bei PTSMAKE habe ich gelernt, dass eine erfolgreiche Materialauswahl vom Verständnis dieser Nuancen abhängt. Wenn Kunden mit Fragen zur Materialauswahl an uns herantreten, betonen wir immer, wie wichtig es ist, den gesamten Anwendungskontext zu berücksichtigen und nicht nur einzelne Eigenschaften zu vergleichen.

Kann 1018 Stahl rosten?

Metallkorrosion ist ein ernstes Problem für Hersteller und Ingenieure. Ich habe unzählige Projekte gesehen, die durch unerwarteten Rost beeinträchtigt wurden, was zu kostspieligen Ersatzbeschaffungen und potenziellen Sicherheitsrisiken führte. Die Sorge um die Materialverschlechterung kann einen nachts wach halten.

Ja, Stahl 1018 rostet, wenn er Feuchtigkeit und Sauerstoff ausgesetzt wird. Als kohlenstoffarmer Stahl verfügt er nicht über die Korrosionsbeständigkeit der Edelstahlvarianten, was ihn anfällig für Oxidation macht. Verschiedene Schutzmaßnahmen können jedoch seine Lebensdauer erheblich verlängern.

Die Chemie der Korrosion von 1018 Stahl verstehen

1018 Stahl unterliegt elektrochemische Oxidation3 wenn sie Umweltfaktoren ausgesetzt sind. Dieser Prozess umfasst mehrere Schlüsselelemente:

Chemische Zusammensetzung Auswirkungen

- Kohlenstoffgehalt: 0,14-0,20%

- Mangan: 0,60-0,90%

- Phosphor: ≤0,040%

- Schwefel: ≤0,050%

Der relativ niedrige Kohlenstoffgehalt macht den Stahl 1018 im Vergleich zu Stählen mit höherem Kohlenstoffgehalt anfälliger für Rost. Bei PTSMAKE arbeiten wir häufig mit verschiedenen Stahlsorten, und ich habe festgestellt, dass das Verständnis dieser Unterschiede in der Zusammensetzung entscheidend für die richtige Materialauswahl ist.

Faktoren, die die Rostbildung beschleunigen

Verschiedene Umweltbedingungen können den Rostprozess beschleunigen:

Umweltbedingungen

| Zustand | Ebene der Auswirkungen | Prävention Schwierigkeit |

|---|---|---|

| Hohe Luftfeuchtigkeit | Schwere | Mäßig |

| Exposition gegenüber Salz | Schwere | Hoch |

| Industrielle Atmosphären | Mäßig | Hoch |

| Temperaturschwankungen | Mäßig | Niedrig |

Schutzmaßnahmen und Lösungen

Oberflächenbehandlungen

- Verzinkung (Galvanisierung)

- Farbauftrag

- Pulverbeschichtung

- Behandlungen auf Ölbasis

In unserer Produktionsstätte wenden wir je nach den spezifischen Anforderungen der Anwendung verschiedene Methoden der Oberflächenbehandlung an. Diese Behandlungen schaffen eine Barriere zwischen dem Stahl und korrosiven Elementen.

Überlegungen zur Gestaltung

Bei der Verarbeitung von 1018er Stahl sollten Sie diese Gestaltungselemente berücksichtigen:

- Vermeiden Sie Wasserfallen

- Entwässerungswege einbeziehen

- Richtige Belüftung aufrechterhalten

- Erforderlichenfalls Opferschutzanoden verwenden

Industrielle Anwendungen und Beschränkungen

Geeignete Anwendungen

- Strukturelle Komponenten für Innenräume

- Maschinenteile mit regelmäßiger Wartung

- Temporäre Vorrichtungen und Werkzeuge

- Nicht-kritische Komponenten

Zu vermeidende Anwendungen

- Meeresumgebungen

- Exposition im Freien ohne Schutz

- Orte mit hoher Luftfeuchtigkeit

- Chemisch aggressive Umgebungen

Kosten-Nutzen-Analyse

Beim Vergleich von 1018er Stahl mit Alternativen:

| Material | Anfängliche Kosten | Wartungskosten | Lebenserwartung |

|---|---|---|---|

| 1018 Stahl | Niedrig | Mäßig | 5-10 Jahre* |

| Rostfreier Stahl | Hoch | Niedrig | 15-20 Jahre* |

| Verzinkter Stahl | Mäßig | Niedrig | 10-15 Jahre* |

*Die Lebensdauer variiert je nach Umgebung und Pflege erheblich.

Bewährte Praktiken bei der Wartung

Zur Verlängerung der Lebensdauer von Bauteilen aus Stahl 1018:

Regelmäßige Inspektion

- Prüfen Sie auf frühe Anzeichen von Rost

- Problembereiche dokumentieren

- Umweltbedingungen überwachen

Vorbeugende Wartung

- Regelmäßige Reinigung

- Wiederaufbringen von Schutzschichten

- Kontrolle der Luftfeuchtigkeit

- Temperaturregelung

Leistungsdaten aus der realen Welt

Auf der Grundlage unserer Erfahrungen bei PTSMAKE haben wir Leistungsdaten aus verschiedenen Anwendungen zusammengestellt:

| Art der Anwendung | Umwelt | Durchschnittliche Zeit bis zum ersten Rosten | Verwendete Schutzmethode |

|---|---|---|---|

| Innenraum-Maschinen | Kontrolliert | 2-3 Jahre | Ölbeschichtung |

| Fabrikhalle | Semi-exponiert | 1-2 Jahre | Beschichtung |

| Werkstatt-Werkzeuge | Variabel | 6-12 Monate | Regelmäßige Wartung |

Künftige Überlegungen

Die Branche entwickelt sich ständig weiter, und es entstehen neue Schutztechnologien:

Aufkommende Technologien

- Nano-Beschichtungslösungen

- Intelligente Schutzfolien

- Selbstheilende Materialien

- Fortschrittliche Verbundstoffbeschichtungen

Diese Innovationen könnten unsere Herangehensweise an die Rostprävention bei 1018-Stahlanwendungen verändern.

Wirtschaftliche Auswirkungen der richtigen Materialauswahl

Die richtige Wahl zwischen 1018 Stahl und Alternativen kann die Projektkosten erheblich beeinflussen:

Zu berücksichtigende Kostenfaktoren

- Ursprüngliche Materialkosten

- Installationskosten

- Anforderungen an die Wartung

- Häufigkeit der Ersetzung

- Kosten für Ausfallzeiten

Wir von PTSMAKE helfen unseren Kunden, diese Faktoren zu bewerten, um fundierte Entscheidungen über die Materialauswahl und die Schutzmethoden zu treffen.

Welcher Stahl ist härter, 1018 oder 4140?

Bei der Auswahl von Stahl für Bearbeitungsprojekte tun sich viele Ingenieure und Hersteller schwer mit der Entscheidung zwischen 1018 und 4140. Die Verwirrung führt oft zu Projektverzögerungen und unnötigem Materialabfall, insbesondere wenn die Härteanforderungen für die Anwendung entscheidend sind.

4140-Stahl ist wesentlich härter als 1018-Stahl. Während 1018-Stahl in der Regel eine Rockwell-Härte von B70-B85 aufweist, kann 4140-Stahl im geglühten Zustand Härtegrade von C28-C40 und nach einer Wärmebehandlung bis zu C54-C59 erreichen.

Verstehen von Materialeigenschaften

Sowohl der Stahl 1018 als auch der Stahl 4140 haben unterschiedliche Eigenschaften, die sie für verschiedene Anwendungen geeignet machen. Der Hauptunterschied liegt in ihrer chemischen Zusammensetzung und metallurgische Struktur4was sich unmittelbar auf ihre Härte und Bearbeitbarkeit auswirkt.

Vergleich der chemischen Zusammensetzung

| Element | 1018 Stahl (%) | 4140 Stahl (%) |

|---|---|---|

| Kohlenstoff | 0.15-0.20 | 0.38-0.43 |

| Mangan | 0.60-0.90 | 0.75-1.00 |

| Chrom | - | 0.80-1.10 |

| Molybdän | - | 0.15-0.25 |

Merkmale der Härte

1018 Stahl Härteeigenschaften

Der Stahl 1018 ist ein Stahl mit niedrigem Kohlenstoffgehalt:

- Rockwell-Härte von B70-B85 in der Standardform

- Begrenztes Wärmebehandlungspotenzial

- Gute Bearbeitbarkeit

- Ausgezeichnete Schweißbarkeit

Bei PTSMAKE habe ich mit zahlreichen Projekten gearbeitet, bei denen 1018-Stahl benötigt wird, insbesondere für Teile, die gut bearbeitbar sein müssen, ohne dass extreme Härteanforderungen gestellt werden.

4140 Stahl Härteeigenschaften

4140-Stahl weist hervorragende Härteeigenschaften auf:

- Rockwell-Härte von C28-C40 im geglühten Zustand

- Kann bei entsprechender Wärmebehandlung C54-C59 erreichen

- Höhere Verschleißfestigkeit

- Bessere Ermüdungsfestigkeit

Anwendungen aufgrund von Härteanforderungen

1018 Stahl Anwendungen

- Bearbeitung für allgemeine Zwecke

- Nicht-kritische Komponenten

- Strukturelle Teile

- Schachtkragen

- Abstandshalter

4140 Stahl Anwendungen

- Automobil-Kurbelwellen

- Hochbelastbare Achsen

- Zahnräder und Ritzel

- Werkzeughalter

- Hochbeanspruchte Komponenten

Faktoren, die die Materialauswahl beeinflussen

Kostenüberlegungen

| Faktor | 1018 Stahl | 4140 Stahl |

|---|---|---|

| Kosten für Rohmaterial | Unter | Höher |

| Bearbeitungskosten | Unter | Höher |

| Kosten der Wärmebehandlung | Minimal | Bedeutend |

Performance-Faktoren

Die Kenntnis der Leistungsanforderungen ist für die Materialauswahl entscheidend:

Abnutzungswiderstand

- 1018 Stahl: Mäßige Verschleißfestigkeit

- 4140 Stahl: Hervorragende Verschleißfestigkeit

Ermüdungsfestigkeit

- 1018 Stahl: Geringere Ermüdungsfestigkeit

- 4140-Stahl: Höhere Ermüdungsfestigkeit

Schlagzähigkeit

- 1018 Stahl: Gute Schlagzähigkeit

- 4140 Stahl: Ausgezeichnete Schlagzähigkeit

Überlegungen zur Bearbeitung

Aus meiner Erfahrung bei PTSMAKE weiß ich, dass die richtigen Bearbeitungsparameter für beide Materialien entscheidend sind:

1018 Stahlbearbeitung

- Höhere Schnittgeschwindigkeiten möglich

- Geringerer Werkzeugverschleiß

- Bessere Oberflächenqualität erzielbar

- Toleranter in Bezug auf die Schnittparameter

4140 Stahl Bearbeitung

- Erfordert niedrigere Schnittgeschwindigkeiten

- Höherer Werkzeugverschleiß

- Sorgfältigere Auswahl der Parameter erforderlich

- Bessere Kühlung erforderlich

Auswirkungen der Wärmebehandlung

Diese Werkstoffe reagieren sehr unterschiedlich auf die Wärmebehandlung:

1018 Stahl Wärmebehandlung

- Begrenzte Reaktion auf Wärmebehandlung

- Einsatzhärtung möglich

- Verbesserung der Oberflächenhärte durch Aufkohlung

4140 Stahl Wärmebehandlung

- Ausgezeichnete Reaktion auf Wärmebehandlung

- Fähigkeit zur Durchhärtung

- Signifikante Verbesserung der Festigkeit möglich

Die richtige Wahl treffen

Bei der Wahl zwischen 1018 und 4140 Stahl ist zu beachten:

- Erforderliche Härtespezifikationen

- Anforderungen an die Bewerbung

- Budgetzwänge

- Fertigungsmöglichkeiten

- Nachbearbeitungsbedarf

Bei PTSMAKE begleiten wir unsere Kunden durch diesen Auswahlprozess:

- Analyse der Anwendungsanforderungen

- Berücksichtigung von Fertigungseinschränkungen

- Bewertung der Kostenauswirkungen

- Bewertung der Qualitätsanforderungen

Die Wahl zwischen 1018 und 4140 Stahl hängt letztendlich von Ihren spezifischen Anwendungsanforderungen ab. Während 1018 eine gute Bearbeitbarkeit und niedrigere Kosten bietet, zeichnet sich 4140 durch eine höhere Härte und Verschleißfestigkeit aus. Wenn Sie diese Unterschiede kennen, können Sie fundierte Entscheidungen für Ihre Fertigungsprojekte treffen.

Ist Stahl 1018 korrosionsbeständig?

Bei meiner Arbeit mit verschiedenen Stahlsorten in der Fertigung treffe ich häufig auf Kunden, die sich über die Haltbarkeit und Langlebigkeit von Materialien Gedanken machen. Viele fragen sich, ob der von ihnen gewählte Stahl den Herausforderungen der Umwelt standhalten wird, insbesondere wenn es um 1018-Stahl und seine Korrosionsbeständigkeit geht.

1018-Stahl ist aufgrund seines geringen Kohlenstoffgehalts und des Fehlens von schützenden Legierungselementen nur begrenzt korrosionsbeständig. Ohne geeignete Oberflächenbehandlung oder Schutzbeschichtung rostet er, wenn er unter normalen atmosphärischen Bedingungen Feuchtigkeit und Sauerstoff ausgesetzt ist.

Verständnis der Korrosionsmechanismen in 1018 Stahl

Wenn der Stahl 1018 mit Feuchtigkeit und Sauerstoff in Berührung kommt, erfährt er elektrochemische Oxidation5und führt zur Rostbildung. Dieser Prozess beschleunigt sich in Umgebungen mit:

- Hohe Luftfeuchtigkeit

- Salzbelastung

- Chemische Präsenz

- Temperaturschwankungen

Faktoren, die die Korrosionsrate beeinflussen

Die Geschwindigkeit, mit der 1018er Stahl korrodiert, hängt von verschiedenen Umgebungsbedingungen ab:

| Umweltfaktor | Ebene der Auswirkungen | Auswirkung auf die Korrosionsrate |

|---|---|---|

| Luftfeuchtigkeit | Hoch | Beschleunigt die Rostbildung |

| Temperatur | Mittel | Höhere Temperaturen erhöhen die Reaktionsgeschwindigkeit |

| Exposition gegenüber Salz | Sehr hoch | Beschleunigt die Korrosion dramatisch |

| pH-Wert | Hoch | Saure Umgebungen beschleunigen den Verfall |

Schutzmaßnahmen für Stahl 1018

Bei PTSMAKE setzen wir verschiedene Schutzmethoden ein, um die Korrosionsbeständigkeit des Stahls 1018 zu verbessern:

Oberflächenbehandlungen

Verzinkung

- Schafft eine schützende Barriere

- Bietet Opferschutz

- Verlängert die Lebensdauer der Teile

Verchromen

- Bietet eine ausgezeichnete Korrosionsbeständigkeit

- Verbessert die Oberflächenhärte

- Verbessert die Ästhetik

Beschichtungsoptionen

Pulverbeschichtung

- Langlebige Oberfläche

- Große Farbauswahl

- Umweltfreundlich

Lackiersysteme

- Kostengünstig

- Leicht zu pflegen

- Mehrschichtiger Schutz

Anwendungen und Überlegungen in der Industrie

1018-Stahl wird trotz seiner Korrosionsbeschränkungen in vielen verschiedenen Anwendungen eingesetzt:

Geeignete Anwendungen

- Mechanische Komponenten für Innenräume

- Vorübergehende Strukturelemente

- Nicht-kritische Maschinenteile

- Schulungsmaterial und Prototypen

Zu vermeidende Anwendungen

- Meeresumgebungen

- Exposition im Freien

- Chemische Verarbeitungsanlagen

- Orte mit hoher Luftfeuchtigkeit

Kosten-Nutzen-Analyse

Beachten Sie diese Faktoren bei der Auswahl von 1018 Stahl:

| Faktor | Vorteil | Nachteil |

|---|---|---|

| Kosten | Geringere Erstinvestition | Kann zusätzlichen Schutz erfordern |

| Bearbeitbarkeit | Hervorragende Verarbeitbarkeit | Oberflächenbehandlungen verursachen zusätzliche Kosten |

| Verfügbarkeit | Leicht verfügbar | Regelmäßige Wartung erforderlich |

| Stärke | Gute mechanische Eigenschaften | Begrenzte Korrosionsbeständigkeit |

Anforderungen an die Wartung

Maximierung der Lebensdauer von Bauteilen aus 1018-Stahl:

Regelmäßige Inspektion

- Kontrolle auf Roststellen

- Überwachung der Integrität der Beschichtung

- Verschlechterungsmuster dokumentieren

Vorbeugende Maßnahmen

- Oberflächen sauber halten

- Kontrolle der Umweltbedingungen

- Gegebenenfalls Schutzöle auftragen

Alternative Materialien

Wenn Korrosionsbeständigkeit entscheidend ist, sollten Sie diese Alternativen in Betracht ziehen:

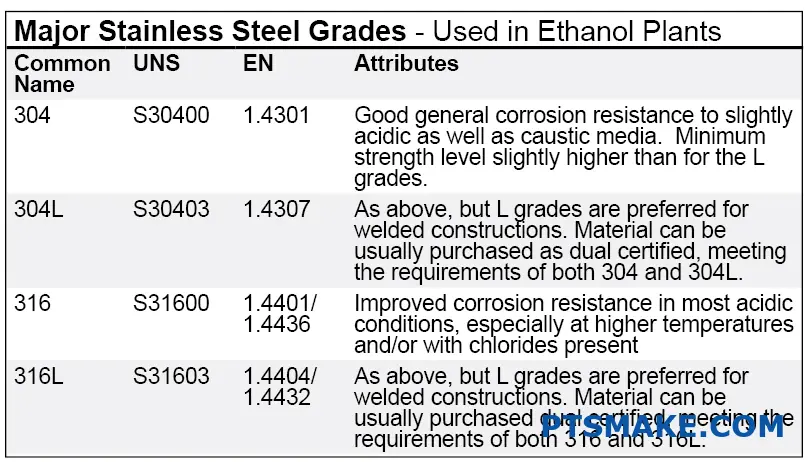

Rostfreie Stahlsorten

- Edelstahl 304

- Edelstahl 316

- 430 rostfrei

Speziallegierungen

- Inconel

- Hastelloy

- Monel

Aus meiner Erfahrung bei PTSMAKE weiß ich, dass 1018-Stahl zwar nicht von Natur aus korrosionsbeständig ist, aber mit der richtigen Behandlung und Anwendung für viele Projekte geeignet sein kann. Wir empfehlen ihn oft für Innenanwendungen oder Situationen, in denen eine regelmäßige Wartung möglich ist.

Überlegungen zur Gestaltung

Bei der Verwendung von 1018er Stahl in Ihren Projekten:

Umweltverträglichkeitsprüfung

- Evaluierung der Expositionsbedingungen

- Saisonale Veränderungen berücksichtigen

- Bewertung der Risiken einer chemischen Belastung

Planung des Schutzes

- Geeignete Beschichtungen auswählen

- Entwurf für die Wasserableitung

- Wartungszugang einschließen

Kostenplanung

- Berechnung der anfänglichen Materialkosten

- Schutzkosten einkalkulieren

- Wartungsbudget einbeziehen

Denken Sie daran, dass der erfolgreiche Einsatz von 1018-Stahlkomponenten eine sorgfältige Berücksichtigung der Umweltbedingungen und geeignete Schutzmaßnahmen erfordert. Wir von PTSMAKE unterstützen unsere Kunden bei der Materialauswahl und den Schutzstrategien, um eine optimale Leistung und Langlebigkeit ihrer Komponenten zu gewährleisten.

Welches ist der beste Stahl, der nicht rostet?

Jeden Tag sehe ich, wie Kunden mit verrosteten Stahlteilen zu kämpfen haben, die die Qualität und Sicherheit ihrer Produkte beeinträchtigen. Die Frustration, die der Umgang mit korrodierten Teilen mit sich bringt, beeinträchtigt nicht nur die Ästhetik, sondern führt auch zu kostspieligem Ersatz und möglichen Systemausfällen. Dies ist eine häufige Herausforderung, die viele Branchen plagt.

Der beste Stahl für Rostbeständigkeit ist rostfreier Stahl, insbesondere die Sorten 316 und 304. Diese Sorten enthalten einen hohen Chromgehalt (mindestens 10,5%) und bilden eine schützende Oxidschicht, die Korrosion verhindert. Zwar ist kein Stahl völlig rostfrei, aber diese Sorten bieten eine hervorragende Korrosionsbeständigkeit.

Verständnis der Korrosionsbeständigkeit von Stahl

Der Schlüssel zum Verständnis der Rostbeständigkeit liegt in der chemischen Zusammensetzung des Stahls. Wenn wir über Passivierung6 Bei Stahl beziehen wir uns auf die natürliche Bildung einer schützenden Oxidschicht, die das Metall vor weiterer Korrosion bewahrt. Bei PTSMAKE wählen wir die Materialien sorgfältig nach ihren Korrosionsbeständigkeitseigenschaften für verschiedene Anwendungen aus.

Faktoren, die die Rostbeständigkeit beeinflussen

- Chemische Zusammensetzung

- Umweltbedingungen

- Oberflächenbehandlung

- Instandhaltungspraktiken

Gängige rostbeständige Stahlsorten

Hier finden Sie einen detaillierten Vergleich gängiger rostbeständiger Stahlsorten:

| Stahlsorte | Chromgehalt | Nickelgehalt | Korrosionsbeständigkeit | Gemeinsame Anwendungen |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Ausgezeichnet | Schiffsausrüstung, Chemische Verarbeitung |

| 304 | 18-20% | 8-10.5% | Sehr gut | Küchenausstattung, Bauwesen |

| 430 | 16-18% | <1% | Gut | Autoteile, Haushaltsgeräte |

| 1018 | <1% | Keine | Schlecht | Allgemeine Konstruktion |

Überlegungen zur Materialauswahl

Umweltfaktoren

- Temperaturbelastung

- Chemische Belastung

- Feuchtigkeitsgehalt

- Anwesenheit von Salz

Leistungsanforderungen

- Mechanische Eigenschaften

- Kostenüberlegungen

- Wartungsbedarf

- Erwartungen an die Nutzungsdauer

Bewährte Praktiken zur Verhinderung von Rost

Richtige Materialauswahl

- Berücksichtigen Sie die Betriebsumgebung

- Kosten gegen Leistung abwägen

- Berücksichtigung des Wartungsbedarfs

Oberflächenbehandlungen

- Galvanik

- Feuerverzinkung

- Pulverbeschichtung

- Chemische Passivierung

Überlegungen zur Gestaltung

- Vermeiden Sie Wasserfallen

- Sicherstellung einer ordnungsgemäßen Entwässerung

- Spaltmaße minimieren

- Plan für Wartungszugang

Branchenspezifische Anwendungen

Schiffsindustrie

Die Meeresumwelt erfordert ein Höchstmaß an Korrosionsbeständigkeit. Bei PTSMAKE empfehlen wir häufig 316er Edelstahl für Marineanwendungen aufgrund seiner hervorragenden Beständigkeit gegen Salzwasserkorrosion.

Lebensmittelverarbeitung

Für Anlagen zur Lebensmittelverarbeitung verwenden wir in der Regel Edelstahl 304, weil er die besten Eigenschaften hat:

- Ausgezeichnete Korrosionsbeständigkeit

- Leichte Reinigung

- Einhaltung der Vorschriften zur Lebensmittelsicherheit

Chemische Verarbeitung

Die chemische Verarbeitung erfordert spezielle Materialien. Auf der Grundlage meiner Erfahrung mit zahlreichen Projekten empfehle ich:

- 316L für säurehaltige Umgebungen

- Duplex-Edelstahl für Hochdruckanwendungen

- Speziallegierungen für extreme Bedingungen

Kosteneffiziente Lösungen

Premium-Edelstahlsorten bieten zwar den besten Schutz, passen aber nicht immer in den Budgetrahmen. Hier sind einige alternative Ansätze:

Kohlenstoffstahl mit Schutzbeschichtungen

- Wirtschaftlichere Anfangskosten

- Erfordert regelmäßige Wartung

- Geeignet für weniger anspruchsvolle Umgebungen

Niedrig legierte Stähle

- Bessere Korrosionsbeständigkeit als Kohlenstoffstahl

- Geringere Kosten als bei rostfreiem Stahl

- Gut für gemäßigte Umgebungen

Hybride Lösungen

- Verwendung von rostfreiem Stahl nur für kritische Komponenten

- Strategische Kombination verschiedener Materialien

- Optimierung von Kosten und Leistung

Leitlinien für die Instandhaltung

Zur Maximierung der Korrosionsbeständigkeit eines jeden Stahls:

Regelmäßige Reinigung

- Oberflächenverunreinigungen entfernen

- Geeignete Reinigungsmittel verwenden

- Befolgen Sie die Empfehlungen des Herstellers

Regelmäßige Inspektion

- Prüfen Sie auf frühe Anzeichen von Korrosion

- Schutzschichten überwachen

- Befunde dokumentieren

Vorbeugende Maßnahmen

- Schutzschichten auftragen

- Umweltkontrollen beibehalten

- Probleme umgehend angehen

Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass die richtige Materialauswahl in Verbindung mit einer angemessenen Wartung die Lebensdauer von Stahlkomponenten erheblich verlängern kann. Für spezielle Anwendungen, die eine außergewöhnliche Korrosionsbeständigkeit erfordern, empfehle ich Ihnen, sich mit unserem Ingenieurteam zu beraten, um maßgeschneiderte Lösungen zu entwickeln, die genau Ihren Anforderungen entsprechen.

Wie verhält sich Stahl 1018 bei CNC-Bearbeitungsprozessen?

Die Arbeit mit verschiedenen Stahlsorten in der CNC-Bearbeitung kann eine Herausforderung sein, insbesondere wenn es darum geht, präzise Toleranzen und optimale Oberflächengüten zu erzielen. Viele Hersteller tun sich schwer damit, die besten Bearbeitungsparameter für 1018-Stahl zu ermitteln, was zu Materialverschwendung und erhöhten Produktionskosten führt.

Der Stahl 1018 eignet sich aufgrund seines moderaten Kohlenstoffgehalts, seiner guten Zerspanbarkeit und seines ausgezeichneten Gleichgewichts zwischen Festigkeit und Duktilität hervorragend für CNC-Bearbeitungsprozesse. Er behält seine Dimensionsstabilität während der Bearbeitung bei und ermöglicht gleichzeitig relativ hohe Schnittgeschwindigkeiten.

Materialeigenschaften und Merkmale

Der Stahl 1018 gehört zur Kategorie der kohlenstoffarmen Stähle und enthält etwa 0,18% Kohlenstoff. Das Material weist eine einzigartige Kombination von Eigenschaften auf, die es für die CNC-Bearbeitung besonders geeignet machen. Während meiner Zeit bei der Überwachung zahlreicher Bearbeitungsprojekte habe ich festgestellt, dass seine Kaltverfestigungsgrad7 beeinflusst die Bearbeitungsleistung erheblich.

Zu den wichtigsten Eigenschaften, die seine Bearbeitbarkeit beeinflussen, gehören:

| Eigentum | Typischer Wert | Auswirkungen auf die Bearbeitung |

|---|---|---|

| Zugfestigkeit | 440 MPa | Mäßige Schnittkräfte erforderlich |

| Streckgrenze | 370 MPa | Gute Spanbildung |

| Härte | 126 HB | Ausgezeichnete Standzeit |

| Kohlenstoffgehalt | 0.18% | Ausgewogene Bearbeitungseigenschaften |

Optimale Schnittparameter

Bei PTSMAKE haben wir spezielle Schneidparameter für 1018-Stahl entwickelt, die konstant hervorragende Ergebnisse liefern:

Geschwindigkeit und Vorschubgeschwindigkeit

| Art der Operation | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) |

|---|---|---|

| Grobes Drehen | 350-400 | 0.012-0.020 |

| Drehen beenden | 400-450 | 0.004-0.008 |

| Planfräsen | 400-500 | 0.006-0.012 |

| Schaftfräsen | 350-400 | 0.004-0.008 |

Überlegungen zur Oberflächenbeschaffenheit

Die mit dem Stahl 1018 erzielbare Oberflächengüte ist eine seiner herausragenden Eigenschaften. Ich habe festgestellt, dass durch die richtige Auswahl der Schneidwerkzeuge und die Optimierung der Parameter eine gleichbleibende Qualität erreicht werden kann:

- Ra-Werte von 32-63 Mikrozoll beim allgemeinen Drehen

- Ra-Werte von 16-32 Mikrozoll mit optimierten Schlichtdurchgängen

- Ausgezeichnete Dimensionsstabilität während des gesamten Bearbeitungsprozesses

Richtlinien für die Werkzeugauswahl

Die Wahl der Schneidwerkzeuge hat einen erheblichen Einfluss auf die Bearbeitungsleistung:

| Werkzeug-Typ | Empfohlenes Material | Beschichtung |

|---|---|---|

| Werkzeuge zum Drehen | Hartmetall | TiAlN |

| Schaftfräser | Vollhartmetall | TiCN |

| Bohreinsätze | HSS-Co | TiN |

Kosten-Wirksamkeits-Analyse

1018-Stahl bietet ein hervorragendes Preis-Leistungs-Verhältnis bei CNC-Bearbeitungsanwendungen:

- Geringerer Werkzeugverschleiß im Vergleich zu Stählen mit höherem Kohlenstoffgehalt

- Reduzierte Bearbeitungszeit durch gute Bearbeitbarkeit

- Minimaler Materialabfall bei Einrichtung und Betrieb

- Kostengünstige Materialpreise auf dem Markt

Metriken zur Produktionseffizienz

| Aspekt | Leistungsbewertung | Anmerkungen |

|---|---|---|

| Lebensdauer der Werkzeuge | 8/10 | Verlängerte Standzeit im Vergleich zu anderen Stählen |

| Zykluszeit | 7/10 | Effiziente Abtragsleistung |

| Qualität der Oberfläche | 8/10 | Ausgezeichnete Verarbeitung mit korrekten Parametern |

| Kosteneffizienz | 9/10 | Optimales Verhältnis von Leistung und Preis |

Gemeinsame Anwendungen

Bei PTSMAKE bearbeiten wir häufig Stahl 1018 für verschiedene Anwendungen:

- Automobilkomponenten, die eine mittlere Festigkeit erfordern

- Wellen und Stifte für allgemeine Zwecke

- Teile für landwirtschaftliche Geräte

- Komponenten für Industriemaschinen

Überlegungen zur Qualitätskontrolle

Die Aufrechterhaltung einer gleichbleibenden Qualität bei der Bearbeitung von 1018 Stahl erfordert Aufmerksamkeit:

Prozessüberwachung

- Regelmäßige Überprüfung des Werkzeugverschleißes

- Temperaturkontrolle während der Bearbeitung

- Überprüfung der Maßhaltigkeit

- Überprüfung der Oberflächengüte

Gemeinsame Herausforderungen und Lösungen

| Herausforderung | Lösung |

|---|---|

| Aufgebaute Kante | Schnittgeschwindigkeit erhöhen |

| Schlechte Oberflächenbeschaffenheit | Vorschubgeschwindigkeiten anpassen |

| Variation der Dimensionen | Richtige Kühlung einführen |

| Werkzeugverschleiß | Empfohlene Beschichtungen verwenden |

Umweltfaktoren

Bei der Bearbeitung von 1018er Stahl sind mehrere Umweltaspekte zu berücksichtigen:

- Wiederverwertbarkeit von Spänen und Schrott

- Richtiges Kühlmittelmanagement

- Energieeffizienz bei Bearbeitungsvorgängen

- Strategien zur Abfallverringerung

Zukünftige Trends

Die Zukunft der 1018-Stahlbearbeitung entwickelt sich mit der Technologie weiter:

- Implementierung der AI-gesteuerten Parameteroptimierung

- Entwicklung fortschrittlicher Schneidewerkstoffe

- Integration nachhaltiger Bearbeitungsmethoden

- Verbesserte Überwachungs- und Qualitätskontrollsysteme

Durch meine Erfahrung bei PTSMAKE habe ich gesehen, dass der Stahl 1018 bei der CNC-Bearbeitung stets zuverlässige Leistungen erbringt. Seine Kombination aus guter Bearbeitbarkeit, Kosteneffizienz und Vielseitigkeit macht ihn zu einer hervorragenden Wahl für viele Fertigungsanwendungen. Auch wenn er nicht für jedes Projekt geeignet ist, kann die Kenntnis seiner Eigenschaften und der optimalen Bearbeitungsparameter dazu beitragen, bei geeigneten Anwendungen hervorragende Ergebnisse zu erzielen.

Welche Kostenvorteile hat die Verwendung von Stahl 1018 gegenüber anderen Stahlsorten?

Die Herstellungskosten steigen ständig, und viele Ingenieure kämpfen damit, ein Gleichgewicht zwischen Materialqualität und Budgetbeschränkungen zu finden. Der Druck, die Kosten zu senken und gleichzeitig die Produktintegrität zu erhalten, führt zu erheblichem Stress bei der Materialauswahl.

Der Stahl 1018 bietet im Vergleich zu anderen Stahlsorten ein ausgezeichnetes Gleichgewicht zwischen Kosten und Leistung. Durch seinen geringeren Kohlenstoffgehalt ist er wirtschaftlicher zu bearbeiten und zu formen und bietet dennoch eine ausreichende Festigkeit für viele Anwendungen, was ihn zu einer kostengünstigen Wahl für verschiedene Fertigungsprojekte macht.

Verstehen der Kostenstruktur von 1018 Stahl

Die Kostenvorteile des Stahls 1018 ergeben sich aus mehreren Faktoren, die ich während meiner Erfahrung in der Fertigung beobachtet habe. Das Material weist hervorragende Bearbeitbarkeit8 Eigenschaften, was sich erheblich auf die Gesamtproduktionskosten auswirkt.

Rohmaterialkosten

1018-Stahl kostet in der Regel weniger als die höherwertigen Alternativen:

- Einfachere Zusammensetzung mit geringerem Kohlenstoffgehalt

- Weitreichende Verfügbarkeit bei Lieferanten

- Weniger komplexer Herstellungsprozess

- Höhere Produktionsmengen

Vergleich der Verarbeitungskosten

Ich habe festgestellt, dass die Verarbeitungskosten für Stahl 1018 im Vergleich zu anderen Stahlsorten deutlich niedriger sind. Hier ist eine detaillierte Aufschlüsselung:

| Prozess-Typ | 1018 Stahl | 4140 Stahl | 316 Edelstahl |

|---|---|---|---|

| Bearbeitungszeit | Unter | Mäßig | Höher |

| Werkzeugverschleiß | Minimal | Mäßig | Bedeutend |

| Wärmebehandlung | Optional | Erforderlich | Selten benötigt |

| Oberflächenveredelung | Einfach | Mäßig | Komplexe |

Vorteile der Produktionseffizienz

Schnellere Bearbeitungsgeschwindigkeiten

1018 Stahl ermöglicht:

- Höhere Schnittgeschwindigkeiten

- Verkürzte Zykluszeiten

- Weniger Werkzeugverschleiß

- Weniger Maschineneinstellungen

Reduzierte Werkzeugkosten

Bei PTSMAKE haben wir erhebliche Einsparungen bei den Werkzeugkosten festgestellt, wenn wir mit 1018er Stahl arbeiten:

- Längere Lebensdauer der Werkzeuge

- Weniger Werkzeugwechsel

- Kostengünstigere Schneidwerkzeuge

- Reduzierte Wartungsanforderungen

Anwendungen, bei denen der Stahl 1018 Kostenvorteile bietet

Automobilkomponenten

- Komponenten der Welle

- Klammern

- Unkritische Strukturteile

- Montagevorrichtungen

Industrielle Ausrüstung

- Führungsschienen

- Unterstützungsstrukturen

- Halterungen

- Allgemeine Fabrikation

Kostenvergleichsanalyse

Direkte Materialkosteneinsparungen

Auf der Grundlage der aktuellen Marktpreise:

| Stahlsorte | Kosten pro Pfund | Relative Bearbeitungskosten | Gesamtverarbeitungskosten |

|---|---|---|---|

| 1018 Stahl | $0.75-1.00 | Basis (1.0x) | Niedrigste |

| 4140 Stahl | $1.25-1.75 | 1.3x | Mäßig |

| 316 Edelstahl | $2.50-3.00 | 1.8x | Höchste |

Qualitätsüberlegungen vs. Kosten

Geeignete Anwendungen

1018 Stahl ist ideal für:

- Mittelstarke Anforderungen

- Nicht-kritische Komponenten

- Hochvolumige Produktion

- Kostensensible Projekte

Kompromisse bei der Leistung

Verstehen, wo 1018 Stahl nicht die beste Wahl ist:

- Stark beanspruchte Anwendungen

- Korrosive Umgebungen

- Sicherheitskritische Komponenten

- Betrieb bei hohen Temperaturen

Bewährte Praktiken zur Kostenoptimierung

Strategie der Materialauswahl

- Evaluierung der Anwendungsanforderungen

- Produktionsvolumen berücksichtigen

- Bewertung der Umweltbedingungen

- Berechnung der Gesamtbetriebskosten

Optimierung von Fertigungsprozessen

Bei PTSMAKE setzen wir mehrere Strategien ein, um die Kostenvorteile zu maximieren:

- Optimierte Schnittparameter

- Effiziente Werkzeugauswahl

- Strategisches Batch Sizing

- Minimaler Materialabfall

Beispiele für Kosteneinsparungen in der realen Welt

Fallstudie: Produktion von Kfz-Halterungen

- 30% Reduzierung der Materialkosten

- 25% schnellere Bearbeitungszeit

- 40% längere Standzeit

- 35% Gesamtkosteneinsparungen

Auswirkungen auf das Produktionsvolumen

Die Kostenvorteile werden umso deutlicher, je höher das Produktionsvolumen ist:

- Reduzierte Rüstzeit pro Teil

- Bessere Materialausnutzung

- Optimierte Prozessparameter

- Niedrigere Kosten pro Einheit

Vorteile für Umwelt und Nachhaltigkeit

Energie-Effizienz

Die Verarbeitung von 1018er Stahl erfordert in der Regel:

- Weniger Energie für die Bearbeitung

- Weniger Wärmebehandlungsschritte

- Einfachere Veredelungsprozesse

- Geringere Umweltbelastung

Wiederverwertbarkeit von Materialien

- Hoher Recyclingwert

- Weniger Verarbeitungsabfälle

- Vereinfachtes Recyclingverfahren

- Geringerer ökologischer Fußabdruck

Künftige Kostenüberlegungen

Die Kostenvorteile des Stahls 1018 werden sich wahrscheinlich fortsetzen:

- Stabile Lieferketten

- Bewährte Herstellungsverfahren

- Fortlaufende Materialinnovationen

- Verbesserte Verarbeitungstechnologien

Durch die Verwendung von 1018er Stahl können die Herstellungskosten erheblich gesenkt werden, während gleichzeitig für viele Anwendungen akzeptable Leistungsstandards eingehalten werden. Durch sorgfältige Abwägung der Anwendungsanforderungen und geeignete Fertigungsverfahren können Unternehmen erhebliche Kosteneinsparungen erzielen, ohne die Produktqualität zu beeinträchtigen.

Kann der Stahl 1018 zur Erhöhung der Festigkeit wärmebehandelt werden?

Viele Hersteller tun sich schwer mit der Entscheidung, ob sie den Stahl 1018 wärmebehandeln oder eine ganz andere Sorte wählen sollen. Die Verwirrung führt oft zu kostspieligen Fehlern bei der Materialauswahl und zu einer Verschwendung von Ressourcen in den Fertigungsprozessen.

Ja, 1018er Stahl kann wärmebehandelt werden, aber die Wirksamkeit ist im Vergleich zu Stählen mit höherem Kohlenstoffgehalt begrenzt. Während das Einsatzhärten die Oberflächenhärte verbessern kann, schränkt der niedrige Kohlenstoffgehalt (0,15-0,20%) das Potenzial zur Steigerung der Gesamtfestigkeit durch herkömmliche Wärmebehandlungsverfahren ein.

Die Zusammensetzung des Stahls 1018 verstehen

Der Stahl 1018 ist ein kohlenstoffarmer Stahl mit einer relativ einfachen Zusammensetzung. Bei PTSMAKE arbeiten wir häufig mit diesem Material für verschiedene Bearbeitungsprojekte. Die typische Zusammensetzung umfasst:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Phosphor | ≤0,040% |

| Schwefel | ≤0,050% |

| Eisen | Bilanz |

Wärmebehandlungsoptionen für Stahl 1018

Einsatzhärtung

Die effektivste Wärmebehandlungsmethode für Stahl 1018 ist Aufkohlung9. Bei diesem Verfahren wird der Oberflächenschicht des Stahls bei hohen Temperaturen Kohlenstoff zugesetzt. Während meiner Erfahrung bei PTSMAKE habe ich beobachtet, dass das Einsatzhärten die Oberflächenhärte erhöhen kann, während ein duktiler Kern erhalten bleibt.

Prozess-Parameter

| Art der Behandlung | Temperaturbereich (°F) | Dauer | Methode der Kühlung |

|---|---|---|---|

| Aufkohlung | 1650-1700 | 4-8 Stunden | Ölabschreckung |

| Normalisierung | 1600-1650 | 1-2 Stunden | Luftkühlung |

| Stressabbau | 1100-1200 | 1-2 Stunden | Langsam kühl |

Beschränkungen und Überlegungen

Beschränkungen für den Kohlenstoffgehalt

Der niedrige Kohlenstoffgehalt des Stahls 1018 bringt einige Einschränkungen mit sich. Im Gegensatz zu Stählen mit mittlerem oder hohem Kohlenstoffgehalt kann die Kernhärte von 1018-Stahl durch herkömmliche Wärmebehandlungsverfahren nicht wesentlich erhöht werden.

Oberflächenhärte vs. Kernfestigkeit

Während durch Einsatzhärtung eine Oberflächenhärte von bis zu 50-60 HRC erreicht werden kann, bleibt der Kern relativ weich. Diese Eigenschaft macht 1018 Stahl geeignet für:

- Teile, bei denen eine hohe Verschleißfestigkeit der Oberfläche erforderlich ist

- Bauteile, die einen zähen, duktilen Kern benötigen

- Anwendungen mit mäßigen Festigkeitsanforderungen

Alternative Lösungsansätze

Substitution von Materialien

Für Anwendungen, die eine höhere Festigkeit des gesamten Materials erfordern, sollten Sie diese Alternativen in Betracht ziehen:

| Stahlsorte | Kohlenstoffgehalt | Vorteile |

|---|---|---|

| 4140 | 0.38-0.43% | Bessere Härtbarkeit |

| 4340 | 0.38-0.43% | Höheres Festigkeitspotenzial |

| 1045 | 0.43-0.50% | Verbesserte Reaktion auf Wärmebehandlung |

Optionen für die Oberflächenbehandlung

Bei der Bearbeitung von 1018er Stahl können wir mehrere Alternativen der Oberflächenbehandlung empfehlen:

- Nitrieren

- Induktionshärtung

- Verchromen

- Physikalische Gasphasenabscheidung (PVD)

Anwendungen in der realen Welt

Nach meiner Erfahrung bei der Herstellung von PTSMAKE wird der Stahl 1018 in großem Umfang verwendet:

- Teile für Maschinen für allgemeine Zwecke

- Komponenten für die Automobilindustrie

- Strukturelle Anwendungen

- Wellen- und Achskomponenten

- Stifte und Verschlüsse

Kosten-Nutzen-Analyse

Wenn Sie eine Wärmebehandlung für Stahl 1018 in Betracht ziehen, sollten Sie diese Faktoren berücksichtigen:

| Faktor | Betrachtung |

|---|---|

| Materialkosten | Niedriger als legierte Stähle |

| Verarbeitungskosten | Mäßig |

| Anforderungen an die Ausrüstung | Standard-Wärmebehandlungsgeräte |

| Qualitätskontrolle | Weniger kritisch als hochgekohlte Stähle |

Bewährte Praktiken für die Wärmebehandlung von Stahl 1018

Um optimale Ergebnisse zu erzielen:

- Sicherstellung der richtigen Temperaturkontrolle

- Aufrechterhaltung einer gleichmäßigen Aufkohlungsatmosphäre

- Kontrolle der Abkühlungsraten

- Überprüfung der Oberflächenhärte nach der Behandlung

- Anforderungen an die Nachbearbeitung berücksichtigen

Maßnahmen zur Qualitätskontrolle

Zur Aufrechterhaltung der Konsistenz bei wärmebehandelten 1018 Stahlteilen:

- Regelmäßige Härteprüfung

- Messungen der Gehäusetiefe

- Analyse der Mikrostruktur

- Überprüfung der Dimensionen

- Prüfung der Oberflächenbeschaffenheit

Zusammenfassung und Empfehlungen

Der Stahl 1018 kann zwar wärmebehandelt werden, doch sollten seine Anwendungsmöglichkeiten mit seinen Einschränkungen in Einklang gebracht werden. Für optimale Ergebnisse:

- Einsatzhärtung verwenden, wenn die Oberflächenhärte die wichtigste Anforderung ist

- Erwägen Sie alternative Materialien für den Bedarf an Durchhärtung

- Implementierung geeigneter Prozesskontrollen

- Überprüfung der Ergebnisse durch Tests

- Anpassung der Materialeigenschaften an die Anwendungsanforderungen

Bei richtigem Verständnis und richtiger Anwendung kann 1018-Stahl in vielen Fertigungsszenarien effektiv eingesetzt werden, insbesondere wenn die Oberflächenhärte im Vordergrund steht und die Kernduktilität erhalten bleiben soll.

Welche Oberflächenbehandlungen werden für 1018 Stahlkomponenten empfohlen?

Die Arbeit mit Bauteilen aus 1018-Stahl kann eine Herausforderung sein, wenn es um den Oberflächenschutz geht. Viele Hersteller haben mit vorzeitiger Korrosion und Verschleißproblemen zu kämpfen, was zu einer verkürzten Lebensdauer der Komponenten und erhöhten Ersatzkosten führt. Diese Probleme führen oft zu Produktionsverzögerungen und Qualitätsproblemen.

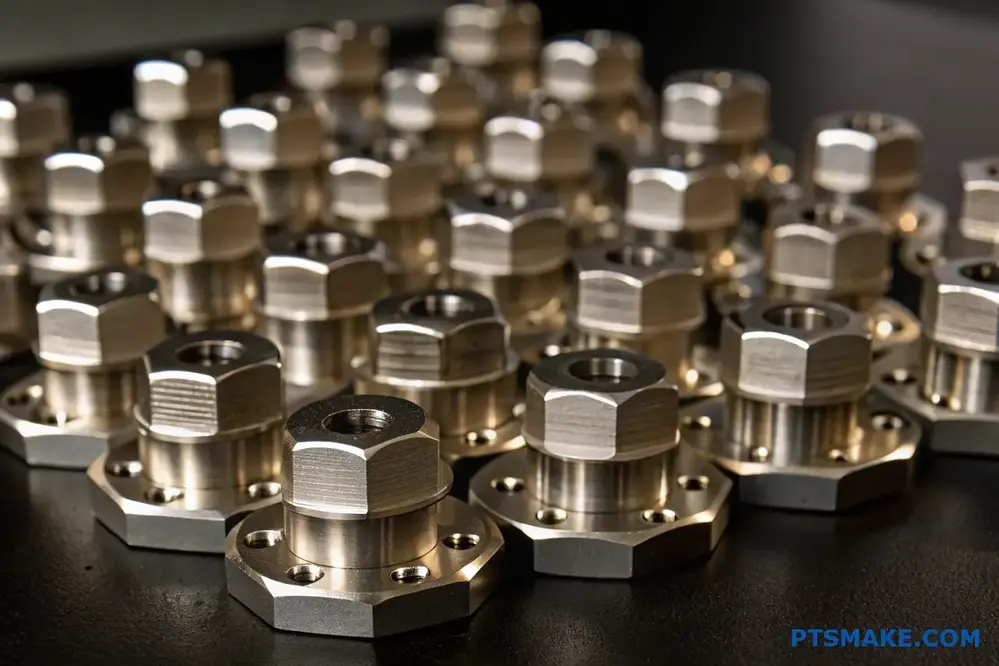

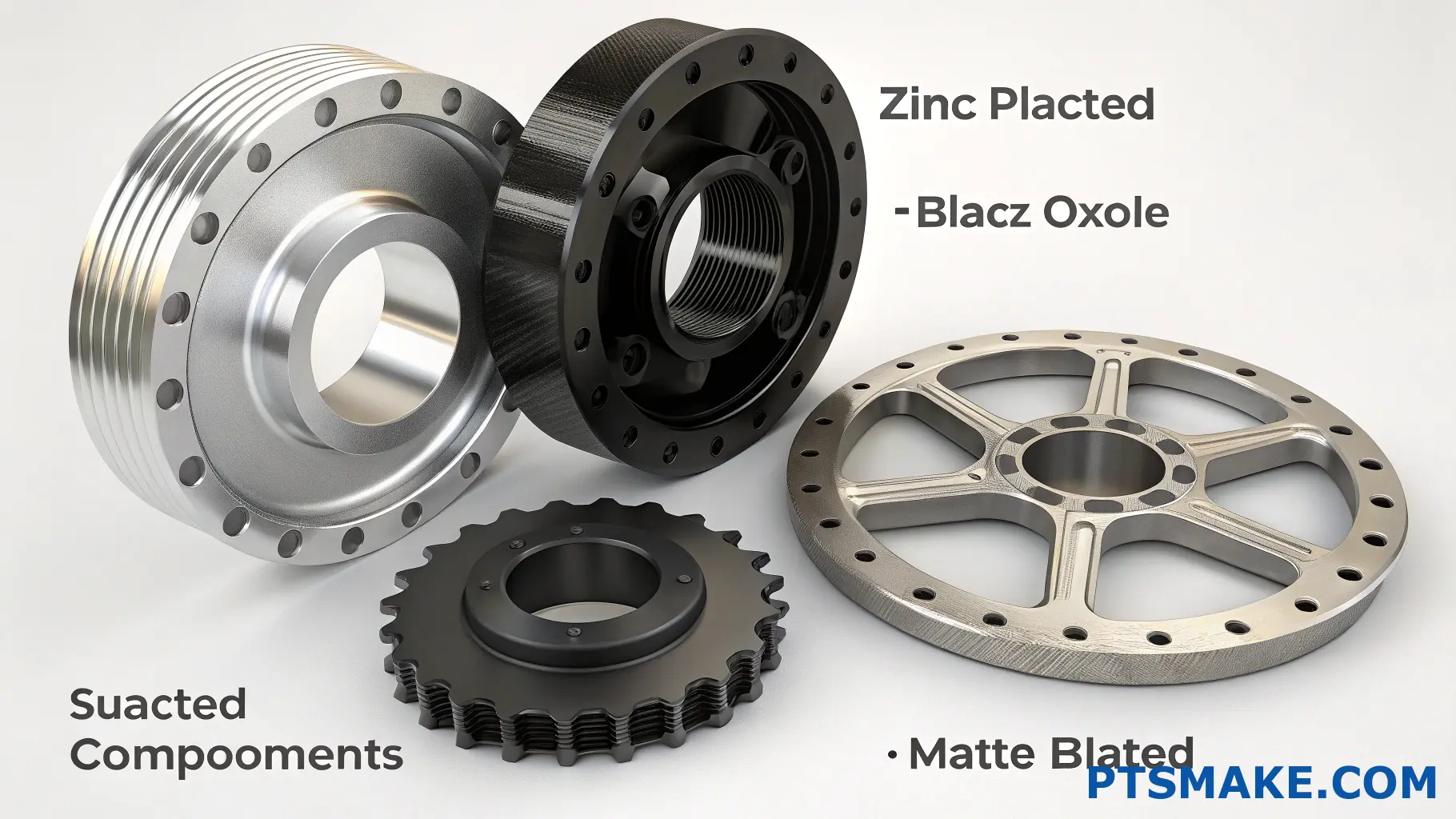

Zu den am meisten empfohlenen Oberflächenbehandlungen für 1018-Stahlteile gehören Verzinkung, Schwarzoxidbeschichtung und Aufkohlen10. Diese Verfahren verbessern die Korrosionsbeständigkeit, den Verschleißschutz und die Oberflächenhärte und erhalten gleichzeitig die Eigenschaften des Grundmaterials.

Die Eigenschaften von 1018 Stahl verstehen

Der Stahl 1018 wird aufgrund seiner hervorragenden Bearbeitbarkeit und seiner moderaten Festigkeit häufig in der Fertigung eingesetzt. Bei PTSMAKE arbeiten wir häufig mit diesem Material für verschiedene industrielle Anwendungen. Das Material enthält etwa 0,18% Kohlenstoff und eignet sich daher für viele Oberflächenbehandlungen.

Chemische Zusammensetzung

Die chemische Zusammensetzung des Stahls 1018 spielt eine entscheidende Rolle bei der Bestimmung der geeigneten Oberflächenbehandlung:

| Element | Prozentsatz |

|---|---|

| Kohlenstoff | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Phosphor | 0,040% max |

| Schwefel | 0,050% max |

| Eisen | Bilanz |

Optionen für die primäre Oberflächenbehandlung

1. Verzinkung

Die Verzinkung ist eine der kostengünstigsten Oberflächenbehandlungen für Stahl 1018. In unserer Produktionsstätte haben wir sowohl Trommel- als auch Gestellbeschichtungsverfahren eingeführt, um verschiedene Bauteilgrößen zu ermöglichen. Die typische Beschichtungsdicke liegt zwischen 5 und 25 Mikrometern und bietet eine hervorragende Korrosionsbeständigkeit.

Zu den Vorteilen der Verzinkung gehören:

- Hervorragender Korrosionsschutz

- Gleichmäßige Schichtdicke

- Attraktives Aussehen

- Kostengünstige Anwendung

2. Schwarz-Oxid-Beschichtung

Die Schwarzoxidbeschichtung erzeugt eine dunkle Schutzschicht, die besonders in der Automobilindustrie und im Maschinenbau beliebt ist. Der Prozess beinhaltet eine chemische Reaktion, die das Oberflächeneisen in Magnetit (Fe3O4) umwandelt.

Die wichtigsten Vorteile sind:

- Minimale Veränderung der Abmessungen

- Gute Korrosionsbeständigkeit in geöltem Zustand

- Attraktives schwarzes Finish

- Wirtschaftliche Anwendung

3. Aufkohlen

Bei diesem Wärmebehandlungsverfahren wird Kohlenstoff in die Oberflächenschicht des Stahls 1018 diffundiert. Dadurch entsteht eine härtere äußere Schicht, während der Kern relativ duktil bleibt.

Überlegungen zur fortgeschrittenen Behandlung

Umweltfaktoren

Bei der Auswahl von Oberflächenbehandlungen sind die folgenden Umweltfaktoren zu berücksichtigen:

- Betriebstemperatur

- Exposition gegenüber Chemikalien

- Luftfeuchtigkeit

- UV-Belastung

Maßnahmen zur Qualitätskontrolle

| Prüfverfahren | Parameter | Kriterien für die Akzeptanz |

|---|---|---|

| Salzspray | Korrosionsbeständigkeit | 96-240 Stunden |

| Haftung | Haftung der Beschichtung | 5B (ASTM D3359) |

| Dicke | Dicke der Beschichtung | ±10% der Spezifikation |

Anwendungsspezifische Empfehlungen

Automobilkomponenten

Für Anwendungen in der Automobilindustrie empfehle ich eine Verzinkung mit einer Chromatierungsbeschichtung. Diese Kombination bietet eine hervorragende Korrosionsbeständigkeit und erfüllt die meisten Normen der Automobilindustrie.

Industrielle Maschinen

Die Beschichtung mit schwarzem Oxid eignet sich gut für Bauteile von Industriemaschinen, vor allem, wenn regelmäßige Wartung und Ölung Teil der Wartungsroutine sind.

Outdoor-Ausrüstung

Bei Außenanwendungen bietet die Feuerverzinkung den besten Langzeitschutz gegen raue Umweltbedingungen.

Kosten-Nutzen-Analyse

| Art der Behandlung | Anfängliche Kosten | Dauerhaftigkeit | Anforderungen an die Wartung |

|---|---|---|---|

| Verzinkung | Mäßig | Gut | Niedrig |

| Black Oxide | Niedrig | Mäßig | Mittel |

| Aufkohlung | Hoch | Ausgezeichnet | Niedrig |

Leitlinien für die Umsetzung

Nach meiner Erfahrung bei PTSMAKE erfordert die erfolgreiche Durchführung der Oberflächenbehandlung:

- Richtige Vorbereitung der Oberfläche

- Kontrollierte Prozessparameter

- Nachbehandlungsverfahren

- Qualitätsprüfungsprotokolle

Überlegungen zur Wartung

Um die Wirksamkeit von Oberflächenbehandlungen zu maximieren:

- Regelmäßige Inspektionstermine

- Richtige Reinigungsverfahren

- Nachbesserungsprotokolle

- Maßnahmen zur Umweltkontrolle

Als Experte für Präzisionsfertigung habe ich festgestellt, dass eine erfolgreiche Oberflächenbehandlung von 1018-Stahlkomponenten eine sorgfältige Abwägung der Anwendungsanforderungen, der Umweltbedingungen und der Wartungsmöglichkeiten erfordert. Die richtige Wahl hängt vom Gleichgewicht zwischen Leistungsanforderungen und wirtschaftlichen Zwängen ab.

Erfahren Sie, wie sich metallurgische Eigenschaften auf die Leistung von Stahl und seine Eignung für verschiedene Anwendungen auswirken. ↩

Erfahren Sie mehr über die Rolle der Streckgrenze bei der Materialleistung und treffen Sie fundierte technische Entscheidungen. ↩

Informieren Sie sich über den Oxidationsprozess, der die Rostentwicklung bei Metallen beeinflusst, um wirksam vorbeugen zu können. ↩

Erfahren Sie, wie sich die innere Struktur auf die Stahleigenschaften auswirkt, um eine bessere Materialauswahl zu treffen. ↩

Erfahren Sie mehr über den Prozess, der zu Rost führt, und wie Sie ihn wirksam verhindern können. ↩

Erfahren Sie, wie die Passivierung den Schutz von Stahl vor Rost verbessern und seine Lebensdauer verlängern kann. ↩

Erfahren Sie, wie sich die Kaltverfestigung auf die Bearbeitungsleistung auswirkt, um bessere Ergebnisse zu erzielen. ↩

Erfahren Sie, wie sich die Bearbeitbarkeit auf die Produktionskosten und die Effizienz von Fertigungsprozessen auswirkt. ↩

Erfahren Sie, wie Sie die Leistung von Stahl 1018 durch effektive Wärmebehandlungsverfahren verbessern können. ↩

Erfahren Sie, wie die Aufkohlung die Haltbarkeit und Verschleißfestigkeit von Stahlbauteilen erhöht und damit die Leistung verbessert. ↩