Als Hersteller, der täglich mit verschiedenen Stahlsorten zu tun hat, höre ich oft, dass Ingenieure nach dem Äquivalent von 4140-Stahl fragen. Es ist frustrierend, wenn die Materialspezifikationen von Land zu Land und von Norm zu Norm variieren, was es schwierig macht, das richtige Material zu finden.

Der Stahl 4140 entspricht mehreren internationalen Güten: SCM440 (Japan), 42CrMo4 (Europa) und 708M40 (Großbritannien). Dieser Chrom-Molybdän-legierte Stahl mit mittlerem Kohlenstoffgehalt bietet eine hervorragende Festigkeit, Härte und Verschleißfestigkeit und ist damit ideal für die Herstellung kritischer Komponenten.

Ich möchte etwas Wichtiges über diese Äquivalente sagen. Auch wenn sie sich in ihrer Zusammensetzung ähneln, können kleine Abweichungen bei den Herstellungsverfahren und den genauen chemischen Zusammensetzungen die Leistung beeinträchtigen. Bei PTSMAKE wählen wir die Materialien sorgfältig auf der Grundlage spezifischer Anwendungsanforderungen und regionaler Verfügbarkeit aus, um optimale Ergebnisse zu gewährleisten.

Was sind die Vor- und Nachteile von 4140 Stahl?

Die Wahl der richtigen Stahlsorte für Fertigungsprojekte kann überwältigend sein. Da Dutzende von Stahlsorten zur Verfügung stehen, fällt es vielen Ingenieuren und Herstellern schwer zu entscheiden, ob 4140-Stahl die optimale Wahl für ihre spezifischen Anwendungen ist. Eine falsche Entscheidung kann zum Ausfall von Bauteilen oder zu unnötigen Kosten führen.

4140-Stahl ist eine Chrom-Molybdän-Legierung mit mittlerem Kohlenstoffgehalt, die ein ausgezeichnetes Gleichgewicht von Festigkeit, Härte und Zähigkeit bietet. Er eignet sich ideal für die Herstellung von Bauteilen, die eine hohe mechanische Festigkeit und Verschleißfestigkeit erfordern, ist jedoch mit höheren Kosten und spezifischen Verarbeitungsanforderungen verbunden.

Die Zusammensetzung von 4140 Stahl verstehen

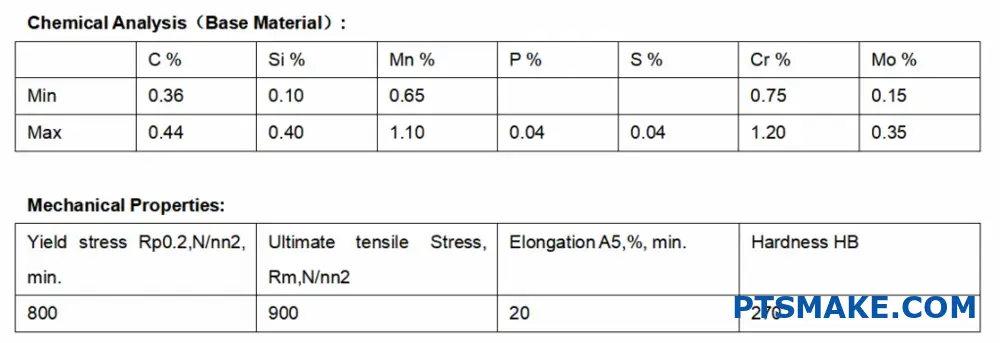

Die chemische Zusammensetzung des Stahls 4140 spielt eine entscheidende Rolle bei der Bestimmung seiner Eigenschaften. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der wichtigsten Elemente:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0,38 - 0,43% |

| Chrom | 0,80 - 1,10% |

| Molybdän | 0,15 - 0,25% |

| Mangan | 0,75 - 1,00% |

| Silizium | 0,15 - 0,35% |

| Phosphor | 0,035% max |

| Schwefel | 0,040% max |

Das Vorhandensein von Austenit in seinem Gefüge trägt wesentlich zu seinen mechanischen Eigenschaften bei.

Die wichtigsten Vorteile von 4140 Stahl

Überlegene Stärke und Härte

4140-Stahl weist außergewöhnliche Festigkeitseigenschaften auf, mit einer Zugfestigkeit von 95.000 bis 160.000 PSI, je nach Wärmebehandlung. Bei PTSMAKE verwenden wir dieses Material häufig für die Herstellung von hochbelasteten Komponenten, die hervorragende mechanische Eigenschaften erfordern.

Ausgezeichnete Bearbeitbarkeit

Trotz seiner hohen Festigkeit ist der Stahl 4140 gut zerspanbar. Diese Eigenschaft macht ihn besonders geeignet für CNC-Bearbeitungsprozesse, die eine unserer Spezialitäten bei PTSMAKE sind.

Vielseitige Wärmebehandlungsoptionen

Das Material spricht gut auf verschiedene Wärmebehandlungsverfahren an und ermöglicht die Anpassung der Eigenschaften an spezifische Anwendungsanforderungen:

- Abschrecken und Anlassen

- Normalisierung

- Glühen

- Oberflächenhärtung

Beeindruckende Widerstandsfähigkeit gegen Verschleiß

Die Kombination aus Chrom und Molybdän sorgt für eine hervorragende Verschleißfestigkeit und ist damit ideal für Bauteile, die ständiger Reibung und Belastung ausgesetzt sind.

Bemerkenswerte Nachteile von 4140 Stahl

Kostenüberlegungen

4140-Stahl ist aufgrund seiner Legierungselemente in der Regel teurer als einfache Kohlenstoffstähle. Seine überlegenen Eigenschaften rechtfertigen jedoch oft die Investition für kritische Anwendungen.

Anforderungen an die Verarbeitung

Die Bearbeitung von 4140-Stahl erfordert besondere Fachkenntnisse und Ausrüstung:

- Erfordert geeignete Wärmebehandlungsverfahren

- Benötigt kontrollierte Kühlraten

- Erfordert spezifische Bearbeitungsparameter

Eingeschränkte Schweißbarkeit

4140-Stahl ist zwar schweißbar, erfordert aber:

- Vorwärmen vor dem Schweißen

- Kontrolliertes Abkühlen nach dem Schweißen

- Spezielle Schweißverfahren zur Vermeidung von Rissbildung

Gemeinsame Anwendungen

Nach meiner Erfahrung bei PTSMAKE eignet sich 4140-Stahl hervorragend für verschiedene Anwendungen:

Automobilkomponenten

- Kurbelwellen

- Pleuelstangen

- Getriebewellen

- Komponenten der Lenkung

Industrielle Ausrüstung

- Teile für Schwermaschinen

- Komponenten der Kraftübertragung

- Ausrüstung für den Bergbau

- Komponenten für die Öl- und Gasindustrie

Fertigungswerkzeuge

- Dies

- Schimmelpilze

- Maschinenbauteile

- Hochbelastbare Verschlüsse

Überlegungen zur Leistung

Bei der Verarbeitung von 4140-Stahl sind diese Faktoren zu beachten:

| Eigentum | Typischer Bereich |

|---|---|

| Zugfestigkeit | 95-160 ksi |

| Streckgrenze | 60-150 ksi |

| Dehnung | 10-18% |

| Härte | 28-40 HRC |

Qualitätskontrolle und Prüfung

Bei PTSMAKE führen wir strenge Qualitätskontrollmaßnahmen für 4140-Stahlkomponenten durch:

- Überprüfung der Materialzertifizierung

- Härteprüfung

- Prüfung der Dimensionen

- Analyse der Oberflächenbeschaffenheit

- Validierung der Wärmebehandlung

Kosten-Nutzen-Analyse

Bei der Bewertung von 4140-Stahl für Ihr Projekt sollten Sie Folgendes berücksichtigen:

Direkte Kosten

- Preis des Materials

- Anforderungen an die Verarbeitung

- Kosten für die Wärmebehandlung

- Bearbeitungszeit und Werkzeugausstattung

Langfristige Vorteile

- Verlängerte Nutzungsdauer

- Reduzierte Wartung

- Verbesserte Leistung

- Bessere Zuverlässigkeit

Ich habe festgestellt, dass die überlegenen Eigenschaften von 4140-Stahl bei kritischen Anwendungen oft zu niedrigeren Gesamtbetriebskosten führen, auch wenn die Anfangsinvestition höher sein mag.

Überlegungen zu Umwelt und Lagerung

Eine sachgemäße Lagerung und Handhabung von 4140-Stahl ist unerlässlich:

- In einer trockenen Umgebung aufbewahren

- Schutz vor korrosiven Elementen

- Aufrechterhaltung der richtigen Temperaturkontrolle

- Bei Bedarf geeignete Beschichtung oder Ölschutz verwenden

Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass die richtige Lagerung die Leistung und Bearbeitbarkeit des Materials erheblich beeinflusst.

Wofür wird 4140 Stahl üblicherweise verwendet?

Jeden Tag stehen Hersteller vor der Herausforderung, das richtige Material für ihre kritischen Komponenten auszuwählen. Die falsche Wahl kann zu vorzeitigem Versagen, erhöhten Wartungskosten und potenziell katastrophalen Folgen in hochbelasteten Anwendungen führen.

Der Stahl 4140 ist eine Chrom-Molybdän-Legierung mit mittlerem Kohlenstoffgehalt, die häufig für die Herstellung wichtiger Teile verwendet wird, die eine hohe Festigkeit, gute Zähigkeit und Verschleißfestigkeit erfordern. Aufgrund seiner hervorragenden Eigenschaftskombination ist er besonders beliebt in der Automobilindustrie, der Luft- und Raumfahrt und im Schwermaschinenbau.

Wichtige Eigenschaften, die 4140 Stahl wertvoll machen

Der Wert von 4140-Stahl liegt in seiner einzigartigen Kombination von Eigenschaften. Nachdem ich in unserer Produktionsstätte mit verschiedenen Stahlsorten gearbeitet habe, habe ich festgestellt, dass sich 4140-Stahl durch seine metallurgische Stabilität unter verschiedenen Bedingungen auszeichnet.

Mechanische Eigenschaften

- Zugfestigkeit: 95.000 - 105.000 PSI

- Streckgrenze: 60.000 - 70.000 PSI

- Härte: 275-320 Brinell (im geglühten Zustand)

Chemische Zusammensetzung

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0.38-0.43% |

| Chrom | 0.80-1.10% |

| Molybdän | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silizium | 0.15-0.35% |

| Phosphor | 0,035% max |

| Schwefel | 0,040% max |

Gemeinsame Anwendungen in verschiedenen Branchen

Autoindustrie

- Kurbelwellen

- Pleuelstangen

- Getriebewellen

- Spindeln

- Komponenten der Lenkung

Bei PTSMAKE bearbeiten wir diese Komponenten regelmäßig für Kunden aus der Automobilindustrie, wobei wir enge Toleranzen einhalten und eine hervorragende Oberflächengüte gewährleisten.

Luft- und Raumfahrtanwendungen

- Fahrwerkskomponenten

- Strukturelle Komponenten

- Befestigungselemente

- Halterungen

- Motorhalterungen

Schwermaschinen und -geräte

- Komponenten der hydraulischen Welle

- Teile der Kraftübertragung

- Hochbelastbare Bolzen

- Komponenten für Baumaschinen

- Teile für Bergbauausrüstung

Überlegungen zur Herstellung

Optionen für die Wärmebehandlung

4140-Stahl spricht gut auf verschiedene Wärmebehandlungsverfahren an:

- Glühen (1500-1600°F)

- Normalisieren (1600-1700°F)

- Härtung (1500-1550°F)

- Anlassen (variiert je nach gewünschter Härte)

Bearbeitungseigenschaften

Meiner Erfahrung nach, die ich bei der Überwachung der CNC-Bearbeitung von PTSMAKE gemacht habe, erfordert 4140-Stahl besondere Überlegungen:

Empfehlungen für die Schnittgeschwindigkeit:

- Drehen: 200-300 SFM

- Fräsen: 150-250 SFM

- Bohren: 100-150 SFM

Auswahl der Werkzeuge:

- Hartmetallwerkzeuge für die meisten Arbeiten

- HSS-Werkzeuge für Spezialanwendungen

- Beschichtete Werkzeuge für verbesserte Verschleißfestigkeit

Optionen für die Oberflächenbehandlung

Das Material kann durch verschiedene Oberflächenbehandlungen aufgewertet werden:

- Nitrieren

- Verchromen

- Schwarze Oxidschicht

- Phosphatieren

- PVD-Beschichtung

Kostenerwägungen und Alternativen

Wenn Sie 4140-Stahl mit Alternativen vergleichen, sollten Sie diese Faktoren berücksichtigen:

| Faktor | 4140 Stahl | Alternative Stähle |

|---|---|---|

| Anfängliche Kosten | Mäßig | Variiert |

| Bearbeitungskosten | Mäßig-hoch | Abhängig von der Besoldungsgruppe |

| Kosten der Wärmebehandlung | Mäßig | Variiert |

| Lebenszykluskosten | Niedrig | Oft höher |

Qualitätskontrolle und Prüfung

Bei PTSMAKE wenden wir strenge Prüfverfahren für 4140-Stahlkomponenten an:

Härteprüfung

- Regelmäßige Rockwell-Härteprüfungen

- Überprüfung der Brinell-Härte

- Mikrohärteprüfung bei Bedarf

Überprüfung der Materialien

- Analyse der chemischen Zusammensetzung

- Untersuchung des Mikrogefüges

- Prüfung mechanischer Eigenschaften

Prüfung der Abmessungen

- CMM-Messung

- Prüfung der Oberflächenrauhigkeit

- Überprüfung der geometrischen Toleranzen

Bewährte Praktiken für Konstruktionsingenieure

Bei der Konstruktion mit 4140-Stahl sind die folgenden Richtlinien zu beachten:

Design-Merkmale

- Angemessene Eckenradien einhalten

- Vermeiden Sie scharfe Übergänge

- Faktoren der Spannungskonzentration berücksichtigen

- Planen Sie eine angemessene Vergütung für die Wärmebehandlung

Überlegungen zur Herstellung

- Berücksichtigung von Materialabtragsraten

- Planen Sie die richtige Aufhängung

- Nachbearbeitungsschritte berücksichtigen

- Verformung durch Wärmebehandlung zulassen

Optimierung der Kosten

- Design für effizienten Materialeinsatz

- Minimierung komplexer Merkmale, wo immer möglich

- Chargengrößen für die Wärmebehandlung berücksichtigen

- Planen Sie für optimale Standzeiten

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass die erfolgreiche Implementierung von Komponenten aus 4140-Stahl eine sorgfältige Beachtung dieser Faktoren erfordert, um eine optimale Leistung und Kosteneffizienz in der Endanwendung zu gewährleisten.

Ist 4140 härter als normaler Stahl?

Jeden Tag erhalte ich Fragen von Ingenieuren, die bei ihren Projekten vor der Wahl zwischen 4140 und Baustahl stehen. Sie sind oft verwirrt über die Härteunterschiede und befürchten, die falsche Materialwahl zu treffen, die zum Scheitern des Projekts führen könnte.

Ja, 4140-Stahl ist wesentlich härter als Baustahl. Mit der richtigen Wärmebehandlung kann 4140-Stahl einen Härtebereich von 28-32 HRC erreichen, während Baustahl in der Regel maximal 15 HRC erreicht. Diese überragende Härte macht 4140 ideal für hochbelastete Anwendungen, die eine erhöhte Verschleißfestigkeit erfordern.

Verstehen von Materialeigenschaften

Chemische Zusammensetzung Auswirkungen

Der grundlegende Unterschied zwischen 4140 und Baustahl liegt in ihrer chemischen Zusammensetzung. 4140-Stahl enthält beträchtliche Mengen an Chrom und Molybdän, wodurch ein martensitisches Gefüge1 während der Wärmebehandlung. Ich habe festgestellt, dass diese Legierungselemente direkt zu den erhöhten Härteeigenschaften des Materials beitragen.

| Element | 4140 Stahl (%) | Baustahl (%) |

|---|---|---|

| Kohlenstoff | 0.38-0.43 | 0.05-0.25 |

| Chrom | 0.80-1.10 | Spurensuche |

| Molybdän | 0.15-0.25 | Keine |

| Mangan | 0.75-1.00 | 0.30-0.60 |

Härteprüfverfahren

Bei PTSMAKE führen wir regelmäßig verschiedene Härtetests durch, um die Materialqualität sicherzustellen. Die drei wichtigsten Prüfverfahren, die wir anwenden, sind:

- Rockwell-Härte (HRC)

- Brinell-Härte (BHN)

- Vickers-Härte (HV)

Praktische Anwendungen und Leistung

Vergleich der Stärken

4140-Stahl übertrifft bei den festigkeitsbezogenen Eigenschaften durchweg den Baustahl:

| Eigentum | 4140 Stahl | Baustahl |

|---|---|---|

| Zugfestigkeit (MPa) | 655-1000 | 340-440 |

| Streckgrenze (MPa) | 415-655 | 210-250 |

| Dehnung (%) | 15-25 | 20-30 |

Branchenspezifische Verwendungszwecke

Automobilanwendungen

Im Automobilbau wird der Stahl 4140 bevorzugt eingesetzt:

- Kurbelwellen

- Pleuelstangen

- Antriebswellen

- Getriebekomponenten

Baustahl hingegen findet seinen Platz in:

- Karosserieteile

- Komponenten des Rahmens

- Unkritische Strukturteile

Überlegungen zur Herstellung

Aufgrund meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass die Bearbeitung von 4140-Stahl erforderlich ist:

- Höhere Schnittgeschwindigkeiten

- Robustere Werkzeuge

- Verbesserte Kühlstrategien

Diese Anforderungen wirken sich direkt auf die Produktionskosten und den Zeitplan aus. Bei der Bearbeitung von Baustahl genügen in der Regel die Standardbearbeitungsparameter.

Auswirkungen der Wärmebehandlung

Wärmebehandlung Reaktion

Die Reaktion von 4140-Stahl auf Wärmebehandlung ist bemerkenswert:

| Behandlung | 4140 Härte (HRC) | Weichstahl Härte (HRC) |

|---|---|---|

| Geglüht | 16-22 | 10-15 |

| Normalisiert | 25-30 | 12-17 |

| Abgeschreckt und vergütet | 28-32 | 14-18 |

Kostenüberlegungen

4140-Stahl bietet zwar eine höhere Härte, hat aber auch einen höheren Preis:

- Die Rohstoffkosten sind in der Regel 30-40% höher

- Wärmebehandlungsverfahren verursachen zusätzliche Kosten

- Bearbeitungszeit erhöht sich aufgrund der Materialhärte

Verschleißfestigkeit und Langlebigkeit

Merkmale des Oberflächenverschleißes

4140-Stahl weist aufgrund seiner Eigenschaften eine hervorragende Verschleißfestigkeit auf:

- Höherer Kohlenstoffgehalt

- Vorhandensein von Chrom

- Verbesserte Härte nach der Wärmebehandlung

Bei PTSMAKE haben wir fortschrittliche Verschleißtestverfahren eingeführt, um die Materialleistung unter verschiedenen Bedingungen zu prüfen.

Umweltfaktoren

Beide Materialien reagieren unterschiedlich auf Umweltbedingungen:

| Faktor | 4140 Stahl | Baustahl |

|---|---|---|

| Korrosionsbeständigkeit | Mäßig | Schlecht |

| Temperaturstabilität | Ausgezeichnet | Messe |

| Schlagzähigkeit | Gut | Ausgezeichnet |

Künftige Entwicklungen und Trends

Werkstoff-Innovation

Die Stahlindustrie entwickelt sich ständig weiter:

- Neue Wärmebehandlungsverfahren

- Fortschrittliche Oberflächenbehandlungen

- Hybride Materiallösungen

Überlegungen zur Nachhaltigkeit

Die Anforderungen an die moderne Fertigung konzentrieren sich zunehmend auf:

- Energieeffiziente Produktionsmethoden

- Wiederverwertbarkeit

- Reduzierung des CO2-Fußabdrucks

Durch die Zusammenarbeit mit verschiedenen Kunden bei PTSMAKE habe ich einen zunehmenden Trend zur Auswahl nachhaltiger Materialien unter Beibehaltung der Leistungsanforderungen festgestellt.

Was ist die Klassifizierung von 4140 Stahl?

Jeden Tag erhalte ich Anfragen von Kunden, die über die Klassifizierung von 4140-Stahl verwirrt sind. Sie tun sich schwer, das Klassifizierungssystem und die richtigen Anwendungen zu verstehen, was oft zu kostspieligen Fehlern bei der Materialauswahl und Projektverzögerungen führt.

Der Stahl 4140 ist ein legierter Chrom-Molybdän-Stahl mit mittlerem Kohlenstoffgehalt. Er gehört zur Serie 41XX der Chrom-Molybdän-Stähle, wobei "41" die Legierungsart angibt und "40" für einen Kohlenstoffgehalt von etwa 0,40% steht.

Chemische Zusammensetzung und Eigenschaften

Die chemische Zusammensetzung des Stahls 4140 ist entscheidend für das Verständnis seiner Klassifizierung. Der Stahl erfährt eine genaue metallurgische Prozesse2 um seine unverwechselbaren Eigenschaften zu erhalten. Hier finden Sie eine detaillierte Aufschlüsselung seiner chemischen Zusammensetzung:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0.38-0.43% |

| Chrom | 0.80-1.10% |

| Molybdän | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silizium | 0.15-0.35% |

| Phosphor | 0,035% max |

| Schwefel | 0,040% max |

Standardbezeichnungen

Bei PTSMAKE arbeiten wir mit verschiedenen internationalen Normen für 4140-Stahl. Das Material wird in den globalen Normen unterschiedlich anerkannt:

- AISI/SAE: 4140

- DIN: 42CrMo4

- JIS: SCM440

- BS: 708M40

- GB: 42CrMo

Klassifizierung der Wärmebehandlung

4140-Stahl kann nach seinem Wärmebehandlungszustand klassifiziert werden:

Geglühter Zustand (A)

- Härte: 190-220 HB

- Struktur: Ferrit und kugelförmige Karbide

- Optimal für die Bearbeitung

Abgeschreckt und angelassen (Q&T)

- Härte: 280-320 HB

- Verbesserte Festigkeit und Zähigkeit

- Optimal für stark beanspruchte Anwendungen

Branchenspezifische Klassifikationen

Bei meiner Arbeit mit verschiedenen Branchen bei PTSMAKE habe ich unterschiedliche Klassifizierungssysteme auf der Grundlage der Anwendungsanforderungen beobachtet:

Autoindustrie

- Sorte H: Hochfeste Anwendungen

- Sorte M: Mittelstarke Anwendungen

- Klasse L: Schwach beanspruchte Bauteile

Luft- und Raumfahrtanwendungen

- AMS 6382: Strukturteile für Luftfahrzeuge

- AMS 6349: Kritische Komponenten

- AMS 6359: Anwendungen für allgemeine Zwecke

Qualitätseinstufungen

Wir klassifizieren die Qualitätsstufen von 4140-Stahl auf der Grundlage der Herstellungsverfahren:

Premium-Qualität (PQ)

- Strenge Kontrolle der Einschlüsse

- Verbesserte mechanische Eigenschaften

- Höhere Kosten, aber bessere Leistung

Kommerzielle Qualität (CQ)

- Standard-Herstellungsverfahren

- Annehmbare Eingliederungsquoten

- Kostengünstige Option

Formular-Klassifikationen

4140-Stahl ist in verschiedenen Formen erhältlich, die jeweils eine eigene Klassifizierung haben:

Stangenware

- Warmgewalzt

- Kaltgezogene

- Geschmiedet

Platte

- Warmgewalzt

- Normalisiert

- Stressabbau

Anwendungsbasierte Klassifizierung

Die Vielseitigkeit des Stahls 4140 ermöglicht verschiedene anwendungsspezifische Klassifizierungen:

Strukturelle Anwendungen

- Klasse S1: Stark beanspruchte Bauelemente

- Klasse S2: Mittelschwere Rahmen

- Klasse S3: Leichtgewichtige Stützen

Werkzeuge und Matrizen

- Klasse T1: Werkzeuge mit hoher Verschleißfestigkeit

- Klasse T2: Schlagfeste Werkzeuge

- Klasse T3: Werkzeuge für allgemeine Zwecke

Bei PTSMAKE verarbeiten wir regelmäßig 4140-Stahl für verschiedene Anwendungen, wobei wir uns streng an diese Klassifizierungen halten, um eine optimale Leistung zu gewährleisten. Dank unserer fortschrittlichen CNC-Bearbeitungsmöglichkeiten können wir mit allen Formen und Bedingungen von 4140-Stahl arbeiten und präzise Komponenten liefern, die die Kundenspezifikationen erfüllen oder übertreffen.

Das Klassifizierungssystem hilft bei der Auswahl der richtigen Variante von 4140-Stahl für bestimmte Anwendungen. Das Verständnis dieser Klassifizierungen ist entscheidend für:

- Richtige Materialauswahl

- Verfahren zur Qualitätskontrolle

- Einhaltung von Industriestandards

- Sicherstellung der Komponentenleistung

- Kostenoptimierung

Wenn Ingenieure und Konstrukteure die Klassifizierung richtig verstehen, können sie fundierte Entscheidungen über die Materialauswahl treffen, was zu einer verbesserten Produktleistung und Zuverlässigkeit führt. Unser Team bei PTSMAKE unterstützt Kunden bei der Auswahl der am besten geeigneten 4140-Stahlklassifizierung auf der Grundlage ihrer spezifischen Anwendungsanforderungen und Leistungsziele.

Was ist der Unterschied zwischen 4140 und 410 Edelstahl?

Als Fertigungsexperte habe ich oft mit Kunden zu tun, die sich bei ihren Projekten zwischen 4140 und 410 Edelstahl entscheiden müssen. Die Verwirrung rührt von ihrer ähnlichen Nummerierung und einigen sich überschneidenden Eigenschaften her, was zu kostspieligen Fehlern bei der Materialauswahl und Projektverzögerungen führt.

Der Hauptunterschied zwischen nichtrostendem Stahl 4140 und 410 liegt in der Zusammensetzung und der Korrosionsbeständigkeit. 4140 ist ein Chrom-Molybdän-legierter Stahl mit hoher Festigkeit und Härte, während 410 ein martensitischer Edelstahl ist, der eine bessere Korrosionsbeständigkeit bei mäßiger Festigkeit bietet.

Chemische Zusammensetzung und Eigenschaften

Die grundlegenden Unterschiede zwischen diesen Stählen beginnen mit ihrer chemischen Zusammensetzung. Untersuchen wir ihre Zusammensetzungen:

| Element | 4140 Stahl | 410 Edelstahl |

|---|---|---|

| Kohlenstoff | 0.38-0.43% | 0,15% max |

| Chrom | 0.80-1.10% | 11.5-13.5% |

| Molybdän | 0.15-0.25% | - |

| Mangan | 0.75-1.00% | 1.00% max |

| Silizium | 0.15-0.35% | 1.00% max |

Der höhere Chromgehalt von rostfreiem Stahl 410 erzeugt eine schützende Passivierungsschicht auf der Oberfläche, die im Vergleich zu 4140er Stahl eine bessere Korrosionsbeständigkeit bietet.

Vergleich der mechanischen Eigenschaften

Beide Stähle haben unterschiedliche mechanische Eigenschaften, die sie für verschiedene Anwendungen geeignet machen:

4140 Stahl Eigenschaften

- Höhere Zugfestigkeit (95.000 - 115.000 PSI im geglühten Zustand)

- Hervorragende Härtefähigkeit (28-33 HRC)

- Ausgezeichnete Verschleißfestigkeit

- Gute Ermüdungsfestigkeit

- Bessere Bearbeitbarkeit

410 Edelstahl Merkmale

- Mäßige Zugfestigkeit (65.000 - 90.000 PSI im geglühten Zustand)

- Gutes Härtepotenzial (25-30 HRC)

- Hervorragende Korrosionsbeständigkeit

- Bessere Oxidationsbeständigkeit bei erhöhter Temperatur

- Mäßige Verschleißfestigkeit

Überlegungen zur Wärmebehandlung

Durch meine Erfahrung bei PTSMAKE habe ich signifikante Unterschiede in den Reaktionen auf die Wärmebehandlung festgestellt:

4140 Stahl Wärmebehandlung

- Austenitisierungstemperatur: 1500-1600°F

- Abschrecken in Öl bevorzugt

- Anlasstemperatur: 400-1200°F

- Ausgezeichnete Härtbarkeit

- Erzielt höhere Härtegrade

410 Edelstahl Wärmebehandlung

- Austenitisierungstemperatur: 1700-1850°F

- Luft- oder Ölabschreckung möglich

- Anlasstemperatur: 300-700°F

- Mäßige Härtbarkeit

- Behält seine Korrosionsbeständigkeit nach ordnungsgemäßer Wärmebehandlung bei

Kosten und Verfügbarkeit

Nach meiner Erfahrung in der Fertigung haben diese Faktoren einen erheblichen Einfluss auf die Materialauswahl:

- 4140-Stahl ist im Allgemeinen kostengünstiger

- 410er-Edelstahl ist aufgrund des höheren Chromgehalts teurer

- Beide Materialien sind als Standardformulare leicht erhältlich

- Die Lieferzeiten können je nach Qualität und Abmessungen variieren.

Leitlinien für die Bewerbung

Hier zeigt sich die Stärke der einzelnen Stahlsorten:

4140 Stahl Anwendungen

- Kurbelwellen und Achsen für Kraftfahrzeuge

- Komponenten für Schwermaschinen

- Werkzeuge für die Öl- und Gasindustrie

- Wellen für allgemeine Zwecke

- Getriebeanwendungen

410 Edelstahl Anwendungen

- Pumpenschächte in korrosiven Umgebungen

- Ventilkomponenten

- Turbinenteile

- Küchenbesteck

- Medizinische Instrumente

Leistung in verschiedenen Umgebungen

Umweltaspekte spielen eine entscheidende Rolle:

4140 Stahl Umweltverträglichkeit

- Hervorragend geeignet für ölgeschmierte Anwendungen

- Gut bei trockenen Laufbedingungen

- Begrenzte Korrosionsbeständigkeit

- Nicht empfohlen für nasse oder marine Umgebungen

- Geeignet für hochbeanspruchte Anwendungen

410 Edelstahl Umweltverträglichkeit

- Gut in Meeresumgebungen

- Ausgezeichnet bei nassen Bedingungen

- Mäßige chemische Beständigkeit

- Geeignet für Lebensmittelverarbeitungsanlagen

- Gute Hochtemperaturoxidationsbeständigkeit

Überlegungen zur Herstellung

Bei PTSMAKE haben wir für die Arbeit mit den einzelnen Materialien spezifische Ansätze entwickelt:

Bearbeitungseigenschaften

- 4140-Stahl bietet bessere Bearbeitbarkeit

- 410 Edelstahl erfordert langsamere Schnittgeschwindigkeiten

- Beide Materialien müssen während der Bearbeitung gut gekühlt werden.

- Der Werkzeugverschleiß ist bei Edelstahl 410 im Allgemeinen höher.

Überlegungen zum Schweißen

- 4140 erfordert Vorwärmen und Wärmebehandlung nach dem Schweißen

- Edelstahl 410 erfordert besondere Schweißverfahren

- Beide Werkstoffe sind bei entsprechenden Vorsichtsmaßnahmen schweißbar.

- Spannungsabbau nach dem Schweißen wird empfohlen

Maßnahmen zur Qualitätskontrolle

Eine ordnungsgemäße Qualitätskontrolle ist für beide Materialien unerlässlich:

Anforderungen an die Prüfung

- Härteprüfung

- Überprüfung der Zugfestigkeit

- Untersuchung des Mikrogefüges

- Prüfung der Korrosionsbeständigkeit (insbesondere für 410)

- Bewertung der Schlagfestigkeit

Künftige Trends und Entwicklungen

In der Branche sind interessante Entwicklungen zu beobachten:

- Fortschrittliche Wärmebehandlungsverfahren

- Verbesserte Oberflächenbearbeitungstechniken

- Entwicklung von Hybridmaterialien

- Verbesserte Beschichtungstechnologien

- Nachhaltigere Herstellungsmethoden

Bei sorgfältiger Materialauswahl und ordnungsgemäßer Verarbeitung können sowohl 4140 als auch 410 rostfreier Stahl in ihren jeweiligen Anwendungen hervorragende Dienste leisten. Der Schlüssel liegt darin, ihre einzigartigen Eigenschaften und Grenzen zu verstehen, um eine sachkundige Wahl für Ihre spezifischen Anforderungen zu treffen.

Ist 4140 das Gleiche wie A36?

Bei der Beschaffung von Stahlwerkstoffen für Fertigungsprojekte treffe ich häufig auf Kunden, die sich über die Unterschiede zwischen 4140 und A36-Stahl nicht im Klaren sind. Der Irrglaube, dass diese Materialien austauschbar sind, kann zu kostspieligen Fehlern und Projektausfällen führen.

Nein, 4140 und A36 sind nicht dasselbe. 4140 ist ein Chrom-Molybdän-legierter Stahl mit mittlerem Kohlenstoffgehalt, der für seine hohe Festigkeit und Härte bekannt ist, während A36 ein kohlenstoffarmer Baustahl mit geringerer Festigkeit, aber besserer Schweißbarkeit und Verformbarkeit ist.

Unterschiede in der chemischen Zusammensetzung

Der grundlegende Unterschied zwischen diesen beiden Stählen liegt in ihrer chemischen Zusammensetzung. Bei PTSMAKE wählen wir die Materialien sorgfältig nach ihrer Zusammensetzung aus, um eine optimale Leistung für die Projekte unserer Kunden zu gewährleisten.

4140 Stahlzusammensetzung

- Kohlenstoff: 0,38-0,43%

- Chrom: 0,80-1,10%

- Molybdän: 0,15-0,25%

- Mangan: 0,75-1,00%

- Silizium: 0,15-0,35%

- Schwefel: 0,040% max

- Phosphor: 0,035% max

A36 Stahlzusammensetzung

- Kohlenstoff: 0,26% max

- Mangan: 0,60-0,90%

- Silizium: 0,40% max

- Schwefel: 0,050% max

- Phosphor: 0,040% max

Vergleich der mechanischen Eigenschaften

Die Streckgrenze3 und andere mechanische Eigenschaften variieren erheblich zwischen diesen Stählen, was sich auf ihre Anwendungen auswirkt:

| Eigentum | 4140 Stahl | A36 Stahl |

|---|---|---|

| Zugfestigkeit (MPa) | 655-1195 | 400-550 |

| Streckgrenze (MPa) | 415-1070 | 250 |

| Dehnung (%) | 9-16 | 20 |

| Härte (HB) | 197-341 | 130-180 |

Primäre Anwendungen

4140 Stahl Anwendungen

- Kfz-Kurbelwellen und -Getriebe

- Komponenten von Flugzeugfahrwerken

- Teile für Schwermaschinen

- Stark beanspruchte mechanische Komponenten

- Präzisionsbearbeitete Teile, die eine hohe Festigkeit erfordern

A36 Stahl Anwendungen

- Strukturelle Balken und Säulen

- Rahmenwerke bauen

- Komponenten der Brücke

- Allgemeine Konstruktion

- Grundlegende Maschinenteile

Fähigkeiten in der Wärmebehandlung

4140-Stahl unterscheidet sich durch seine Reaktion auf die Wärmebehandlung von A36. Durch meine Erfahrung bei PTSMAKE habe ich diese wesentlichen Unterschiede festgestellt:

4140 Wärmebehandlung

- Ausgezeichnete Härtbarkeit

- Kann durchgehärtet werden

- Geeignet zum Vergüten und Härten

- Erreichbarer Härtebereich: 28-55 HRC

A36 Wärmebehandlung

- Begrenzte Härtbarkeit

- In der Regel nicht wärmebehandelt

- Besser geeignet zum Schweißen

- Behält konsistente Eigenschaften bei

Überlegungen zu Kosten und Verfügbarkeit

Der Preisunterschied zwischen diesen Materialien kann sich erheblich auf das Projektbudget auswirken:

| Faktor | 4140 Stahl | A36 Stahl |

|---|---|---|

| Relative Kosten | Höher | Unter |

| Marktverfügbarkeit | Mäßig | Weithin verfügbar |

| Verarbeitungskosten | Höher | Unter |

| Vorlaufzeit | Länger | Kürzere |

Überlegungen zur Herstellung

Ausgehend von unserer Erfahrung bei der Herstellung von PTSMAKE sind hier die wichtigsten Unterschiede in der Verarbeitung aufgeführt:

Bearbeitbarkeit

- 4140: Erfordert robustere Werkzeuge und spezifische Schnittparameter

- A36: Leichtere Bearbeitung mit Standardwerkzeugen

Schweißtechnische Merkmale

- 4140: Erfordert Vorwärmung und kontrollierte Abkühlung

- A36: Ausgezeichnete Schweißbarkeit bei minimaler Vorbereitung

Umformung und Fabrikation

- 4140: Schwieriger zu formen, erfordert spezielle Techniken

- A36: Leicht formbar und verarbeitbar

Anforderungen an die Qualitätskontrolle

Die Anforderungen an Inspektion und Prüfung unterscheiden sich erheblich:

4140 Stahl Prüfung

- Härteprüfung

- Überprüfung der Zugfestigkeit

- Analyse der chemischen Zusammensetzung

- Untersuchung des Mikrogefüges

- Zertifizierung der Wärmebehandlung

A36 Stahlprüfung

- Grundlegende maßliche Prüfung

- Visuelle Prüfung

- Einfache Festigkeitsprüfung

- Überprüfung der Mühlenzertifizierung

Wirtschaftliche Auswirkungen auf Projekte

Die Wahl zwischen diesen Materialien kann die Wirtschaftlichkeit eines Projekts erheblich beeinflussen:

| Betrachtung | 4140 Stahl | A36 Stahl |

|---|---|---|

| Ursprüngliche Materialkosten | Höher | Unter |

| Verarbeitungskosten | Höher | Unter |

| Wartungskosten | Unter | Höher |

| Nutzungsdauer | Länger | Kürzere |

Das Verständnis dieser Unterschiede ist entscheidend für eine fundierte Materialauswahl. Bei PTSMAKE begleiten wir unsere Kunden bei diesen Entscheidungen, um eine optimale Materialauswahl für ihre spezifischen Anwendungen zu gewährleisten, wobei sowohl technische Anforderungen als auch wirtschaftliche Zwänge berücksichtigt werden.

Ist 4140 das Gleiche wie 1045?

Als Hersteller treffe ich oft auf Kunden, die über die Stahlsorten 4140 und 1045 verwirrt sind. Sie haben Mühe, die Unterschiede und Gemeinsamkeiten zu verstehen, was zu potenziellen Konstruktions- und Fertigungsproblemen führt. Diese Verwirrung kann zu kostspieligen Fehlern bei der Materialauswahl und zu Leistungsproblemen führen.

4140 und 1045 sind zwar beide Stähle mit mittlerem Kohlenstoffgehalt, doch handelt es sich um völlig unterschiedliche Werkstoffe. 4140 ist ein Chrom-Molybdän-legierter Stahl mit höherer Härtbarkeit und Festigkeit, während 1045 ein unlegierter Kohlenstoffstahl mit einfacherer Zusammensetzung und geringeren Gesamteigenschaften ist.

Unterschiede in der chemischen Zusammensetzung

Der grundlegende Unterschied zwischen diesen Stählen liegt in ihrer chemischen Zusammensetzung. 4140 enthält zusätzliche Legierungselemente, die seine Eigenschaften erheblich verbessern. Untersuchen wir ihre Zusammensetzungen:

| Element | 4140 Stahl (%) | 1045 Stahl (%) |

|---|---|---|

| Kohlenstoff | 0.38-0.43 | 0.43-0.50 |

| Chrom | 0.80-1.10 | - |

| Molybdän | 0.15-0.25 | - |

| Mangan | 0.75-1.00 | 0.60-0.90 |

| Silizium | 0.15-0.35 | 0.15-0.35 |

| Phosphor | ≤0.035 | ≤0.040 |

| Schwefel | ≤0.040 | ≤0.050 |

Vergleich der mechanischen Eigenschaften

Die Härtbarkeit4 Die Eigenschaften dieser Stähle weisen erhebliche Unterschiede auf. In meiner Erfahrung bei der Herstellung von PTSMAKE habe ich diese wesentlichen Unterschiede festgestellt:

Festigkeitseigenschaften

| Eigentum | 4140 Stahl | 1045 Stahl |

|---|---|---|

| Zugfestigkeit (MPa) | 655-1090 | 570-850 |

| Streckgrenze (MPa) | 415-655 | 305-505 |

| Dehnung (%) | 10-18 | 12-20 |

| Härte (HB) | 197-321 | 170-265 |

Wärmebehandlung Reaktion

Der Stahl 4140 weist aufgrund seiner Legierungselemente hervorragende Wärmebehandlungseigenschaften auf:

- Bessere Durchhärtungseigenschaften

- Gleichmäßigere Härteverteilung

- Höhere Anlaßbeständigkeit

- Größere Dimensionsstabilität

Anwendungen und Anwendungsfälle

4140 Stahl Anwendungen

- Stark beanspruchte mechanische Komponenten

- Fahrwerksteile für Flugzeuge

- Komponenten für Schwermaschinen

- Automobil-Kurbelwellen

- Industrielle Verbindungselemente

1045 Stahl Anwendungen

- Maschinenbauteile für allgemeine Zwecke

- Achsen und Wellen

- Baumaschinen

- Landwirtschaftliche Geräte

- Grundlegende strukturelle Komponenten

Überlegungen zu Kosten und Verfügbarkeit

Durch meine Arbeit bei PTSMAKE habe ich erhebliche Kostenunterschiede zwischen diesen Materialien festgestellt:

- 4140 kostet normalerweise 20-30% mehr als 1045

- 1045 ist leichter in Standardgrößen erhältlich.

- 4140 kann längere Lieferzeiten für spezielle Größen erfordern.

- Großbestellungen können den Preis erheblich beeinflussen

Herstellungsverfahren

Bearbeitungseigenschaften

Beide Stähle können effektiv bearbeitet werden, aber es gibt wichtige Unterschiede:

| Prozess | 4140 Stahl | 1045 Stahl |

|---|---|---|

| Wenden | Mäßige Schwierigkeit | Einfacher |

| Fräsen | Erfordert spezielle Werkzeuge | Standard-Werkzeugausstattung |

| Bohren | Höherer Werkzeugverschleiß | Normaler Werkzeugverschleiß |

| Oberflächengüte | Ausgezeichnet | Gut |

Überlegungen zum Schweißen

- 4140 erfordert Vorwärmen und kontrolliertes Abkühlen

- 1045 kann mit Standardverfahren geschweißt werden

- Beide erfordern die richtige Auswahl des Füllmaterials

- Eine Wärmebehandlung nach dem Schweißen kann erforderlich sein.

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir strenge Prüfverfahren für beide Materialien durch:

- Härteprüfung an mehreren Punkten

- Ultraschallprüfung auf innere Mängel

- Überprüfung der chemischen Zusammensetzung

- Validierung der mechanischen Eigenschaften

Auswirkungen auf die Umwelt

Beide Stähle bieten unterschiedliche Umweltaspekte:

- Die Herstellung von 4140 erfordert aufgrund der Legierung mehr Energie

- 1045 hat ein einfacheres Recyclingverfahren

- Beide Materialien sind 100% recycelbar

- Der Energieverbrauch bei der Wärmebehandlung variiert

Leitlinien für die Materialauswahl

Bei der Wahl zwischen 4140 und 1045 ist Folgendes zu beachten:

- Erforderliche Festigkeitsstufen

- Anwendungsumgebung

- Budgetzwänge

- Komplexität der Fertigung

- Anforderungen an die Wärmebehandlung

Dieser Vergleich zeigt, dass 4140 und 1045 auf den ersten Blick zwar ähnlich erscheinen, aber unterschiedlichen Zwecken dienen und unterschiedliche Vorteile bieten. Bei PTSMAKE helfen wir unseren Kunden, fundierte Entscheidungen auf der Grundlage ihrer spezifischen Anforderungen zu treffen, um eine optimale Materialauswahl für jedes Projekt zu gewährleisten.

Wie wirkt sich die Wärmebehandlung auf die Eigenschaften von 4140-Stahl aus?

Die Wärmebehandlung von 4140-Stahl kann ein komplexer Prozess sein, und viele Hersteller haben Schwierigkeiten, die gewünschten Materialeigenschaften zu erreichen. Ich habe zahlreiche Fälle gesehen, in denen eine fehlerhafte Wärmebehandlung dazu führte, dass Teile vorzeitig ausfielen oder nicht den Spezifikationen entsprachen, was zu kostspieligen Produktionsverzögerungen und Materialverschwendung führte.

Die Wärmebehandlung beeinflusst die Eigenschaften von 4140-Stahl erheblich, indem sie sein Gefüge verändert. Durch kontrollierte Erwärmungs- und Abkühlungsprozesse können wir seine Festigkeit, Härte und Zähigkeit verbessern und gleichzeitig eine gute Bearbeitbarkeit gewährleisten. Das spezifische Behandlungsverfahren bestimmt die endgültigen mechanischen Eigenschaften.

Die Grundlagen der Wärmebehandlung von 4140 Stahl

4140-Stahl wird verschiedenen Wärmebehandlungsverfahren unterzogen, die seine mechanischen Eigenschaften grundlegend verändern. Die Reaktion des Stahls auf die Wärmebehandlung ist weitgehend auf seine Martensit5 Bildung während des Kühlprozesses. Bei PTSMAKE kontrollieren wir diese Prozesse sorgfältig, um optimale Ergebnisse für die spezifischen Anwendungen unserer Kunden zu erzielen.

Kritische Temperaturen und Phasen

Der Wärmebehandlungsprozess umfasst mehrere kritische Temperaturbereiche:

| Temperaturbereich (°F) | Phase | Zweck |

|---|---|---|

| 1500-1600 | Austenitisierung | Umwandlung der Struktur in Austenit |

| 800-1300 | Anlassen | Härte reduzieren, Duktilität erhöhen |

| 400-700 | Stressabbau | Innere Spannungen beseitigen |

Gängige Wärmebehandlungsmethoden

Abschreckungsprozess

Das Abschrecken ist vielleicht der wichtigste Schritt beim Härten von 4140-Stahl. Der Prozess beinhaltet:

- Erhitzen des Stahls auf Austenitisierungstemperatur

- Halten der Temperatur für die richtige Sättigung

- Schnelle Abkühlung in Öl oder Wasser

Die Abkühlungsgeschwindigkeit hat einen großen Einfluss auf die endgültigen Härte- und Festigkeitseigenschaften.

Temperierungseffekte

Nach dem Abschrecken ist das Anlassen unerlässlich:

- Innere Spannungen reduzieren

- Verbesserung der Duktilität

- Verbesserung der Zähigkeit

- Erreichen spezifischer Härteanforderungen

Eigenschaftsänderungen durch Wärmebehandlung

Mechanische Eigenschaften

Die Wärmebehandlung hat erhebliche Auswirkungen auf die folgenden Eigenschaften:

| Eigentum | Vor der Behandlung | Nach der Behandlung |

|---|---|---|

| Zugfestigkeit (ksi) | 95-105 | 140-160 |

| Streckgrenze (ksi) | 60-70 | 120-140 |

| Härte (HRC) | 20-25 | 28-32 |

Mikrostrukturelle Veränderungen

Der Wärmebehandlungsprozess führt zu verschiedenen mikrostrukturellen Veränderungen:

- Bildung von feinem Perlit

- Entwicklung von angelassenem Martensit

- Vertrieb von Hartmetall

- Verfeinerung des Korns

Optimierungsstrategien

Temperaturkontrolle

Um die gewünschten Eigenschaften zu erreichen, ist eine präzise Temperaturkontrolle entscheidend. Bei PTSMAKE verwenden wir fortschrittliche Wärmebehandlungsanlagen mit:

- Digitale Temperaturüberwachung

- Einheitliche Heizkammern

- Präzise Steuerung der Kühlleistung

- Automatisiertes Prozessmanagement

Zeitmanagement

Die Dauer der einzelnen Wärmebehandlungsphasen hat einen erheblichen Einfluss auf die endgültigen Eigenschaften:

| Phase | Optimale Dauer | Kritische Faktoren |

|---|---|---|

| Austenitisierung | 30-60 Minuten | Größe des Abschnitts |

| Abschrecken | 1-5 Minuten | Kühlmedium |

| Anlassen | 2-4 Stunden | Endgültige Härte |

Industrieanwendungen

Verschiedene Branchen erfordern unterschiedliche Eigenschaftskombinationen:

Automobilanwendungen

In der Automobilindustrie werden häufig Anforderungen gestellt:

- Hohe Ermüdungsfestigkeit

- Gute Verschleißfestigkeit

- Ausgezeichnete Zähigkeit

Anforderungen an die Luft- und Raumfahrt

Luft- und Raumfahrtanwendungen sind gefragt:

- Hervorragendes Verhältnis von Stärke zu Gewicht

- Konsistente Eigenschaften

- Hohe Zuverlässigkeit

Maßnahmen zur Qualitätskontrolle

Um konsistente Ergebnisse zu gewährleisten, setzen wir sie um:

- Regelmäßige Kalibrierung der Ausrüstung

- Überprüfung der Materialzertifizierung

- Überwachung der Prozessparameter

- Prüfung nach der Behandlung

Fehlersuche bei allgemeinen Problemen

Entkohlung der Oberfläche

Um eine Entkohlung der Oberfläche zu verhindern:

- Schutzatmosphären verwenden

- Kontrolle der Heizraten

- Ofenbedingungen überwachen

Verzerrungsmanagement

Minimieren Sie Verzerrungen durch:

- Richtiges Design der Halterung

- Gleichmäßige Erwärmung

- Kontrollierte Kühlung

- Strategische Teilausrichtung

Umweltbezogene Überlegungen

Moderne Wärmebehandlungsverfahren müssen dies berücksichtigen:

- Energie-Effizienz

- Emissionskontrolle

- Abfallvermeidung

- Ressourcenschutz

Bei PTSMAKE haben wir energieeffiziente Öfen und Rückgewinnungssysteme implementiert, um die Auswirkungen auf die Umwelt zu minimieren und gleichzeitig überragende Qualitätsstandards einzuhalten.

Zukünftige Trends

Die Wärmebehandlung von 4140-Stahl entwickelt sich ständig weiter:

- Fortgeschrittene Prozesskontrollsysteme

- Automatisierte Handhabungsgeräte

- Überwachungsfunktionen in Echtzeit

- Lösungen für die vorausschauende Wartung

Unser Engagement, mit diesen Entwicklungen Schritt zu halten, gewährleistet, dass wir unseren Kunden den bestmöglichen Service bieten.

Was ist bei der maschinellen Bearbeitung von 4140-Stahl zu beachten?

Die Verarbeitung von 4140-Stahl kann eine Herausforderung sein, insbesondere wenn eine präzise Bearbeitung erforderlich ist. Viele Hersteller kämpfen mit Werkzeugverschleiß, Wärmemanagement und dem Erreichen enger Toleranzen. Diese Probleme führen oft zu erhöhten Produktionskosten und Projektverzögerungen.

Zu den wichtigsten Überlegungen bei der Bearbeitung von 4140-Stahl gehören die Wahl der richtigen Schnittgeschwindigkeit, die Wahl des Werkzeugmaterials, Kühlstrategien und die Einhaltung optimaler Vorschubraten. Diese Faktoren sind von entscheidender Bedeutung, da die hohe Festigkeit und Härte von 4140-Stahl spezifische Bearbeitungsparameter erfordert, um hochwertige Ergebnisse zu erzielen.

Die Eigenschaften von 4140 Stahl verstehen

Bevor man sich mit der Bearbeitung befasst, muss man verstehen, was den Stahl 4140 so einzigartig macht. Dieser Chrom-Molybdän-Stahl mit mittlerem Kohlenstoffgehalt weist außergewöhnliche Härtbarkeit6 und Festigkeit. Bei PTSMAKE arbeiten wir häufig mit 4140-Stahl für verschiedene industrielle Anwendungen, insbesondere in der Luft- und Raumfahrt und bei Automobilkomponenten.

Chemische Zusammensetzung

Die chemische Zusammensetzung von 4140-Stahl hat direkten Einfluss auf seine Bearbeitbarkeit:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | 0.38-0.43% |

| Chrom | 0.80-1.10% |

| Molybdän | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silizium | 0.15-0.35% |

| Phosphor | 0,035% max |

| Schwefel | 0,040% max |

Optimierung von Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Richtlinien für die Geschwindigkeitsauswahl

Ich habe festgestellt, dass die optimale Schnittgeschwindigkeit für 4140-Stahl je nach Bearbeitungsvorgang variiert:

- Grobdrehen: 250-350 SFM

- Fertigdrehen: 300-400 SFM

- Fräsen: 200-300 SFM

- Bohren: 150-250 SFM

Überlegungen zur Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit sollte je nach Bedarf angepasst werden:

- Werkstoffzustand (geglüht vs. wärmebehandelt)

- Schnitttiefe

- Geometrie der Werkzeuge

- Anforderungen an die Oberflächenbeschaffenheit

Werkzeugauswahl und -verwaltung

Empfohlene Werkzeugmaterialien

Für die Bearbeitung von 4140 Stahl empfehle ich:

- Hartmetallwerkzeuge für die allgemeine Bearbeitung

- Keramische Werkzeuge für Hochgeschwindigkeitsarbeiten

- HSS-Werkzeuge für einfache Bearbeitungen mit niedrigeren Geschwindigkeiten

Spezifikationen der Werkzeuggeometrie

Die richtige Werkzeuggeometrie ist entscheidend:

- Entlastungswinkel: 6-8 Grad

- Spanwinkel: 5-7 Grad

- Steigungswinkel: 15-30 Grad

Strategien für Kühlung und Schmierung

Auswahl des Kühlmittels

Bei PTSMAKE verwenden wir je nach den spezifischen Anforderungen verschiedene Kühlmethoden:

- Wasserlösliche Kühlmittel für die allgemeine Bearbeitung

- Gerade Öle für den Schwerlastbetrieb

- Minimalmengenschmierung (MMS) für umweltbewusste Projekte

Methoden der Temperaturkontrolle

Zu einem wirksamen Temperaturmanagement gehören:

- Regelmäßige Wartung des Kühlmittels

- Richtige Kühlmittelkonzentration

- Strategische Kühlmittelzufuhr

- Überwachung der Werkzeugtemperatur

Überlegungen zur Oberflächenbeschaffenheit

Endbearbeitungsparameter

Um eine optimale Oberflächengüte zu erreichen:

| Operation | Geschwindigkeit (SFM) | Futtermittel (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Raue | 300 | 0.015 | 0.100 |

| Halbfertigstellung | 350 | 0.010 | 0.050 |

| Oberfläche | 400 | 0.005 | 0.010 |

Maßnahmen zur Qualitätskontrolle

Inspektionsmethoden

Wir führen eine strenge Qualitätskontrolle durch:

- Messungen während des Prozesses

- Überprüfung der Abmessungen nach der Bearbeitung

- Prüfung der Oberflächenrauhigkeit

- Härteprüfung

Allgemeine Probleme und Lösungen

Typische Herausforderungen sind:

- Werkzeugverschleiß: Regelmäßige Überwachung des Werkzeugzustands

- Maßhaltigkeit: Richtige Befestigung und Temperaturkontrolle

- Oberflächengüte: Optimierte Schnittparameter

- Rattern: Verbesserte Steifigkeit des Werkzeughalters

Überlegungen zur Wärmebehandlung

Behandlung vor der Zerspanung

Eine ordnungsgemäße Wärmebehandlung vor der Bearbeitung kann:

- Innere Spannungen reduzieren

- Verbesserung der Bearbeitbarkeit

- Gewährleistung der Dimensionsstabilität

Behandlung nach der Zerspanung

Erwägen Sie eine Wärmebehandlung nach der Bearbeitung für:

- Stressabbau

- Einstellung der Härte

- Verbesserte Materialeigenschaften

Strategien zur Kostenoptimierung

Verwaltung der Werkzeugstandzeiten

Kosten optimieren:

- Werkzeugverschleißmuster überwachen

- Implementierung eines prädiktiven Werkzeugwechsels

- Geeignete Schnittparameter verwenden

- Kostengünstige Werkzeugmaterialien auswählen

Produktionseffizienz

Steigern Sie die Effizienz durch:

- Optimierte Bearbeitungsabläufe

- Minimale Änderungen der Einrichtung

- Effizientes Werkstückhandling

- Regelmäßige Wartungspläne

Bei PTSMAKE haben wir umfassende Bearbeitungsstrategien für 4140-Stahl entwickelt, die eine gleichbleibende Qualität bei gleichzeitiger Kosteneffizienz gewährleisten. Unsere Erfahrung mit verschiedenen industriellen Anwendungen hat uns geholfen, diese Parameter für optimale Ergebnisse zu verfeinern.

Welche Kostenfolgen hat die Verwendung von 4140-Stahl in der Fertigung?

Viele Hersteller kämpfen bei ihren Projekten mit dem Gleichgewicht zwischen Materialkosten und Leistungsanforderungen. Angesichts der steigenden Stahlpreise und der Komplexität der Materialauswahl fragen sich Projektmanager und Ingenieure oft, ob sie bei der Materialauswahl kostspielige Fehler machen.

Die Kostenauswirkungen von 4140-Stahl bei der Herstellung hängen von Faktoren wie Volumen, Verarbeitungsanforderungen und Marktbedingungen ab. Während der anfängliche Preis höher ist als bei einfachen Kohlenstoffstählen, führen die überlegenen Eigenschaften des Materials oft zu langfristigen Kostenvorteilen durch verbesserte Leistung und geringeren Wartungsbedarf.

Aufschlüsselung der anfänglichen Materialkosten

Die Anschaffungskosten für 4140-Stahl sind ein wichtiger Faktor bei Fertigungsprojekten. Als ein Chromolystahl7 ist er in der Regel teurer als einfache Kohlenstoffstähle. Ich habe beobachtet, dass die aktuellen Marktpreise erheblich schwanken können, je nachdem:

Preisfaktoren für Rohstoffe

- Globale Marktbedingungen

- Bestellmenge

- Werkstoffform (Stab, Platte, Rohr)

- Beziehungen zu den Lieferanten

- Geografischer Standort

Die folgende Tabelle zeigt typische Preisvergleiche zwischen 4140 und anderen gängigen Stählen:

| Stahlsorte | Relativer Kostenindex | Typische Anwendungen |

|---|---|---|

| 1018 Kohlenstoffstahl | 1.0 | Teile für allgemeine Zwecke |

| 4140 Stahl | 1.8-2.2 | Hochbeanspruchte Komponenten |

| 4340 Stahl | 2.3-2.8 | Teile für die Luft- und Raumfahrt |

| Werkzeugstahl | 3.0-4.0 | Schneidewerkzeuge |

Kostenüberlegungen zur Verarbeitung

Die gesamten Herstellungskosten gehen über die Rohstoffpreise hinaus. Bei PTSMAKE haben wir mehrere Verarbeitungsfaktoren ermittelt, die die Endkosten beeinflussen:

Bearbeitungskosten

4140-Stahl erfordert aufgrund seiner Härte besondere Schnittparameter und Werkzeuge. Zu den wichtigsten Überlegungen gehören:

- Werkzeugverschleißraten

- Schnittgeschwindigkeiten und Vorschübe

- Anforderungen an das Kühlmittel

- Zuweisung von Maschinenzeit

Kosten für die Wärmebehandlung

Das Material muss häufig wärmebehandelt werden, um optimale Eigenschaften zu erzielen:

- Kosten für das Abschrecken und Anlassen

- Energieverbrauch

- Bearbeitungszeit

- Wartung der Ausrüstung

Langfristige Kostenvorteile

Trotz höherer Anfangskosten bietet 4140-Stahl im Laufe der Zeit oft wirtschaftliche Vorteile:

Geringere Wartungskosten

Aus 4140-Stahl hergestellte Bauteile weisen in der Regel folgende Merkmale auf:

- Verlängerte Nutzungsdauer

- Bessere Verschleißfestigkeit

- Verbesserte Ermüdungsfestigkeit

- Geringere Austauschhäufigkeit

Leistungsabhängige Einsparungen

Die überlegenen Eigenschaften des Materials können dazu führen:

- Reduzierte Ausfallzeiten

- Weniger Garantieansprüche

- Geringere Haftungsrisiken

- Verbessertes Ansehen des Produkts

Branchenspezifische Kostenanalyse

Die Verwendung von 4140-Stahl hat in den verschiedenen Sektoren unterschiedliche Auswirkungen auf die Kosten:

Autoindustrie

- Höhere Anschaffungskosten für Werkzeuge

- Reduzierte Garantieansprüche

- Verbesserte Sicherheitsbewertungen

- Bessere Kraftstoffeffizienz durch Gewichtsoptimierung

Herstellung von schwerem Gerät

- Verlängerte Lebensdauer der Komponenten

- Verkürzte Wartungsintervalle

- Höhere Zuverlässigkeit der Geräte

- Bessere Widerstandsfähigkeit gegen raue Bedingungen

Strategien zur Kostenoptimierung

Bei PTSMAKE setzen wir mehrere Strategien ein, um die Kosten für 4140-Stahl zu optimieren:

Optimierung des Designs

- Effizienz des Materialeinsatzes

- Teilweise Konsolidierung

- Gewichtsreduzierung

- Analyse der Spannungsverteilung

Management der Lieferkette

- Strategische Partnerschaften mit Lieferanten

- Mengenbezogene Einkaufsvereinbarungen

- Markt-Timing für Käufe

- Optimierung der Bestände

Künftige Kostenüberlegungen

Die Kostenlandschaft für 4140-Stahl entwickelt sich ständig weiter:

Markttrends

- Verfügbarkeit von Rohstoffen

- Globale Handelspolitik

- Umweltvorschriften

- Energiekosten

Technologische Fortschritte

- Verbesserte Verarbeitungsmethoden

- Fortgeschrittene Wärmebehandlungstechniken

- Effizientere Bearbeitungsstrategien

- Bessere Qualitätskontrollsysteme

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass ein erfolgreiches Kostenmanagement mit 4140-Stahl ein umfassendes Verständnis sowohl der unmittelbaren als auch der langfristigen Faktoren erfordert. Wir arbeiten konsequent mit unseren Kunden zusammen, um ihre spezifischen Anwendungen zu analysieren und den kostengünstigsten Ansatz für ihre Projekte zu ermitteln.

Durch sorgfältige Abwägung all dieser Aspekte können Hersteller fundierte Entscheidungen über die Verwendung von 4140-Stahl in ihren Anwendungen treffen. Auch wenn die Anfangsinvestition höher sein mag, erweisen sich die Gesamtbetriebskosten im Vergleich zu minderwertigeren Alternativen oft als günstiger, insbesondere bei kritischen Anwendungen, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Erfahren Sie mehr über die einzigartigen Strukturen von Stahl, die die Festigkeit und Haltbarkeit erhöhen. ↩

Verstehen, wie Metalle verarbeitet werden, um ihre Eigenschaften für eine optimale Leistung zu verbessern. ↩

Erfahren Sie mehr über die Unterschiede in der Streckgrenze, um den richtigen Stahl für Ihr Projekt auszuwählen. ↩

Verstehen Sie, wie sich die Härtbarkeit auf die Leistung und die Materialauswahl für Ihre Fertigungsprojekte auswirkt. ↩

Erfahren Sie mehr über die Martensitbildung, um die Wärmebehandlung von 4140-Stahl für eine höhere Festigkeit und Zähigkeit zu optimieren. ↩

Erfahren Sie mehr über die Härtbarkeit, um die Effizienz der Bearbeitung zu verbessern und bessere Ergebnisse bei 4140-Stahlanwendungen zu erzielen. ↩

Erfahren Sie mehr über die einzigartigen Eigenschaften von Chromoly für kosteneffiziente Fertigungslösungen und verbesserte Leistung. ↩