Ich erlebe oft, dass Ingenieure mit Zeichnungen zu kämpfen haben, in denen die Passgenauigkeit nicht angegeben ist. Diese Verwirrung führt zu kostspieligen Produktionsfehlern und Teilen, die sich nicht richtig zusammensetzen lassen. Ich habe schon Projekte scheitern sehen, nur weil jemand die Anforderungen an die Übergangspassung falsch verstanden hat.

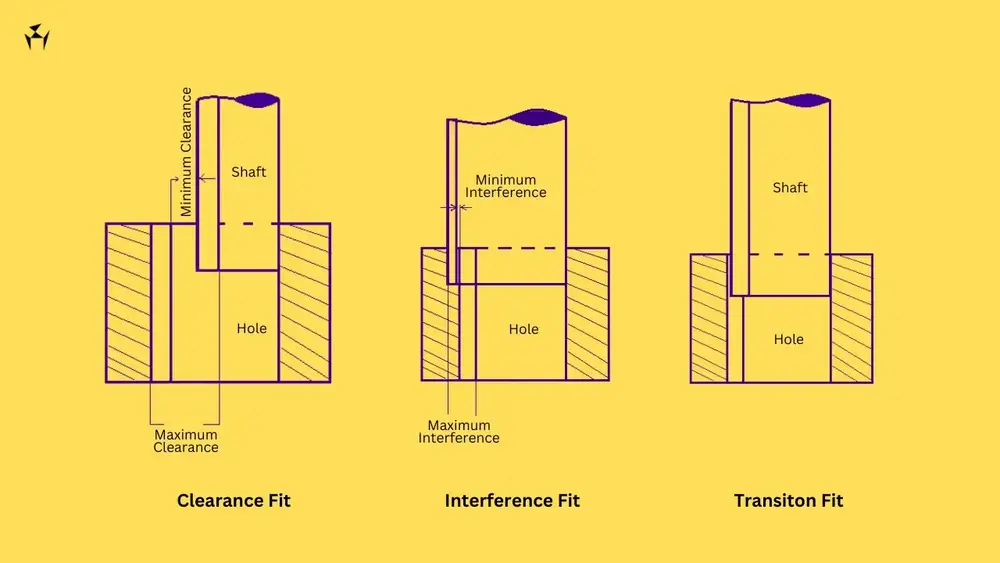

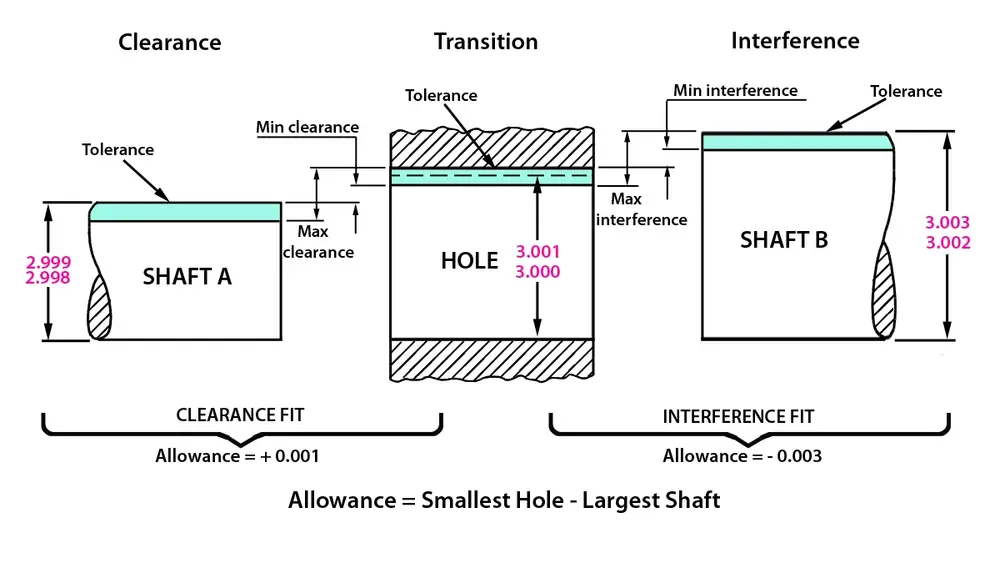

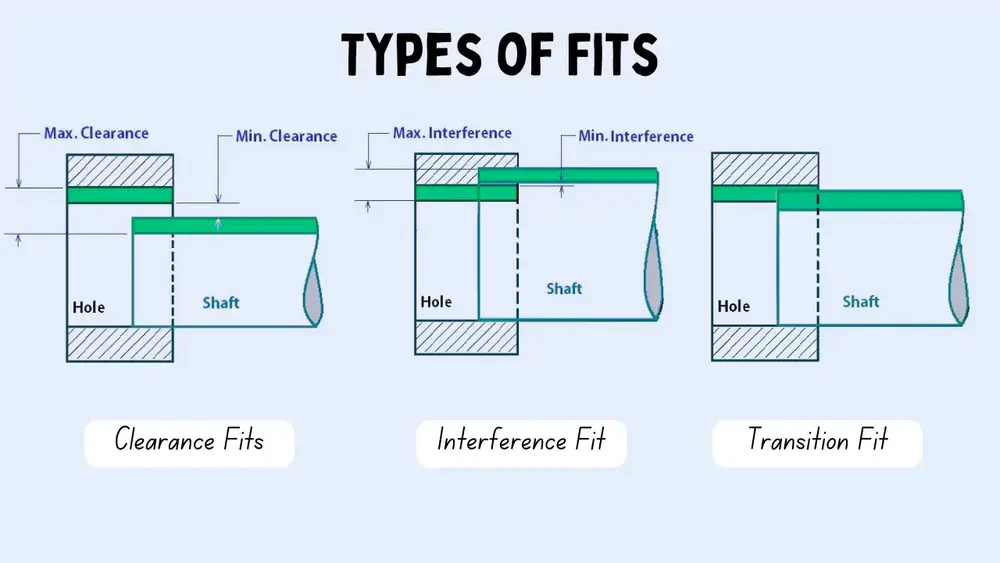

Eine Übergangspassung entsteht, wenn der Unterschied zwischen einer Bohrung und einer Welle entweder ein geringes Spiel oder ein Übermaß erzeugt. Diese Passungsart wird häufig bei Anwendungen verwendet, bei denen Teile von Hand montiert werden müssen, wobei die genaue Positionierung beibehalten werden muss.

Lassen Sie mich etwas Interessantes über Übergangspassungen sagen, das viele Leute übersehen. Während diese Passungen auf den ersten Blick einfach erscheinen, bieten sie tatsächlich einzigartige Vorteile bei der Montage. Das leichte Übermaß oder Spiel, das sie bieten, kann den Unterschied zwischen einer reibungslos funktionierenden Maschine und einer, die vorzeitig ausfällt, ausmachen. Ich erkläre Ihnen, warum dies für Ihr nächstes Projekt wichtig ist.

Wann würden Sie einen Transition Fit verwenden?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die weder reibungslos ineinander gleiten noch einen sicheren Halt bieten? Die Frustration über Komponenten, die entweder zu locker oder zu fest sitzen, kann zu Albträumen bei der Montage, Leistungsproblemen und kostspieligen Nacharbeiten führen. Das ist eine häufige Herausforderung, die über den Erfolg Ihres Projekts entscheiden kann.

Eine Übergangspassung ist ideal, wenn Sie Bauteile benötigen, die mit leichter Kraft von Hand montiert werden können und dabei eine angemessene Positioniergenauigkeit beibehalten. Diese Passungsart bietet ein geringes Übermaß an Spiel und eignet sich daher perfekt für Teile, die gelegentlich demontiert oder vorübergehend positioniert werden müssen.

Die Grundlagen der Übergangsanpassungen verstehen

Übergangspassungen bilden den Mittelweg zwischen Spiel- und Presspassungen. Sie schaffen eine einzigartige Verbindung, bei der die tatsächliche Passung von einem leichten Übermaß bis zu einem minimalen Spiel reichen kann. Die Welle-Loch-Toleranzfeld1 spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Montageeigenschaften.

Hauptmerkmale von Übergangspassungen

- Minimales bis gar kein Spiel

- Leichte Montagekraft erforderlich

- Geeignet für die manuelle Montage

- Behält eine angemessene Genauigkeit bei

- Ermöglicht eine gelegentliche Demontage

Gemeinsame Anwendungen von Übergangspassungen

Fertigung und Montage

In der Präzisionsfertigung werden Übergangspassungen in großem Umfang eingesetzt:

- Positionierung von Buchsen in Gehäusen

- Montage von Lagern auf Wellen

- Montage von Getriebekomponenten

- Fixierstifte und Dübel

- Vorläufige Vorrichtungskomponenten

Bei PTSMAKE setzen wir in unseren CNC-Bearbeitungsprojekten häufig Übergangspassungen ein, vor allem wenn Kunden Komponenten benötigen, die ein Gleichgewicht zwischen einfacher Montage und Positioniergenauigkeit bieten.

Branchenspezifische Anwendungen

Verschiedene Branchen nutzen Übergangslösungen für unterschiedliche Zwecke:

| Industrie | Anwendungsbeispiele | Wichtigste Vorteile |

|---|---|---|

| Automobilindustrie | Lagerträger, Radnaben | Einfache Wartung, konsistente Ausrichtung |

| Luft- und Raumfahrt | Führungsbuchsen, Montagebügel | Präzise Positionierung, Vibrationsfestigkeit |

| Medizinische | Instrumentengehäuse, Geräterahmen | Sterilisationsverträglichkeit, zuverlässige Montage |

| Elektronik | Kühlkörper, Bauteilhalterungen | Wärmeausdehnungsfähigkeit, Gebrauchstauglichkeit |

Auswahlkriterien für Übergangspassungen

Funktionale Anforderungen

Achten Sie bei der Wahl der Übergangspassform darauf:

- Häufigkeit der Montage

- Erforderliche Positionierungsgenauigkeit

- Betriebsbedingungen

- Wartungsbedarf

- Kostenüberlegungen

Umweltfaktoren

Verschiedene Umweltbedingungen beeinflussen die Leistung der Übergangspassform:

- Temperaturschwankungen

- Luftfeuchtigkeit

- Vibrationsexposition

- Chemische Belastung

- Betriebsdrücke

Überlegungen zur Gestaltung

Analyse der Toleranzen

Eine ordnungsgemäße Toleranzanalyse gewährleistet eine erfolgreiche Umsetzung der Übergangspassung:

- Berechnung der maximalen Materialbeschaffenheit

- Bewertung des minimalen Materialzustands

- Stapeltoleranzen berücksichtigen

- Berücksichtigung der Wärmeausdehnung

- Berücksichtigung der Fertigungsmöglichkeiten

Auswahl des Materials

Die Materialeigenschaften beeinflussen das Verhalten der Übergangspassung erheblich:

- Wärmeausdehnungskoeffizienten

- Härte der Oberfläche

- Abriebfestigkeit

- Korrosionsbeständigkeit

- Kosten-Wirksamkeit

Richtlinien für die Herstellung

Produktionsmethoden

Um zuverlässige Übergangspassungen zu erreichen:

- Strenge Maßkontrolle einhalten

- Geeignete Oberflächenbehandlungen verwenden

- Nachbearbeitungsanforderungen berücksichtigen

- Anwendung geeigneter Inspektionsmethoden

- Dokumentieren Sie die Montageverfahren

Maßnahmen zur Qualitätskontrolle

Zu den wesentlichen Praktiken der Qualitätskontrolle gehören:

- Regelmäßige Kalibrierung der Messgeräte

- Statistische Prozesskontrolle

- Erste Artikelprüfung

- Überwachung der Umweltbedingungen

- Dokumentation der Ergebnisse

Wartung und Instandhaltung

Verfahren für die Montage

Bewährte Praktiken für die Montage:

- Kontaktflächen gründlich reinigen

- Geeignete Montagewerkzeuge verwenden

- Gleichmäßigen Druck ausüben

- Montagekraft überwachen

- Dokumentenzusammenstellungsprozess

Überlegungen zur Demontage

Wichtige Faktoren für eine erfolgreiche Demontage:

- Verwenden Sie geeignete Extraktionswerkzeuge

- Gleichmäßige Kraftverteilung anwenden

- Zustand der Komponenten überwachen

- Plan für Ersatzteile

- Wartungshistorie dokumentieren

Auswirkungen auf die Kosten

Herstellungskosten

Faktoren, die die Produktionskosten beeinflussen:

- Anforderungen an engere Toleranzen

- Spezifikationen der Oberflächenbehandlung

- Auswahl des Materials

- Produktionsvolumen

- Maßnahmen zur Qualitätskontrolle

Überlegungen zum Lebenszyklus

Langfristige Kostenfaktoren sind unter anderem:

- Anforderungen an die Wartung

- Häufigkeit des Austauschs von Bauteilen

- Montage-/Demontagearbeiten

- Auswirkungen von Ausfallzeiten

- Bedarf an Werkzeug und Ausrüstung

Was ist der Hauptgrund für die Verwendung einer Übergangspassung?

Haben Sie sich schon einmal mit Montagekomponenten herumgeschlagen, die entweder zu locker oder zu fest sitzen? Die Frustration über Teile, die sich nicht richtig ausrichten lassen, kann eine einfache Montageaufgabe in einen zeitraubenden Albtraum verwandeln, der zu Produktionsverzögerungen und höheren Kosten führt.

Der Hauptgrund für die Verwendung einer Übergangspassung besteht darin, ein präzises Gleichgewicht zwischen Spiel- und Presspassungen zu erreichen. Sie ermöglicht eine kontrollierte Bewegung zwischen den zusammenpassenden Teilen bei gleichzeitiger Beibehaltung der genauen Positionierung und ist daher ideal für Bauteile, die gelegentlich montiert und demontiert werden müssen.

Verstehen der Mechanik von Übergangspassungen

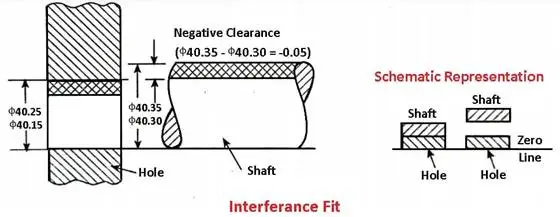

Übergangspassungen nehmen in der Konstruktion eine besondere Stellung ein und liegen zwischen Spiel- und Presspassungen. Sie sind gekennzeichnet durch ihre Maßtoleranzüberschneidung2Das bedeutet, dass die maximale Schaftgröße etwas größer sein kann als die minimale Lochgröße oder umgekehrt.

Hauptmerkmale von Übergangspassungen

Der Erfolg einer Übergangspassung hängt von mehreren entscheidenden Faktoren ab:

Qualität der Oberflächenbehandlung

- Glattere Oberflächen verringern die Reibung

- Verhindert Verschleiß bei der Montage

- Erhöht die Langlebigkeit der Komponenten

Materialeigenschaften

- Wärmeausdehnungskoeffizienten

- Kompatibilität der Härte

- Abriebfestigkeit

Anforderungen an die Montage

- Häufigkeit der Demontage

- Belastungsbedingungen

- Betriebsumgebung

Gemeinsame Anwendungen in der Fertigung

Bei PTSMAKE arbeiten wir häufig mit Übergangspassungen in verschiedenen Anwendungen:

Automobilkomponenten

Übergangspassungen sind in der Automobilherstellung unerlässlich für:

- Lagerbefestigungen

- Getriebemontagen

- Wellenkupplungen

- Radnaben

Präzisionsmaschinenbau

Bei Präzisionsgeräten gewährleisten diese Passungen:

- Korrekte Ausrichtung der rotierenden Komponenten

- Kontrollierte Bewegung in Gleitmechanismen

- Genaue Positionierung der Führungsbuchsen

Auswahlkriterien für Übergangspassungen

Bei der Wahl einer Übergangspassform sollten Sie diese Faktoren berücksichtigen:

| Faktor | Betrachtung | Auswirkungen |

|---|---|---|

| Betriebstemperatur | Bereich der thermischen Ausdehnung | Beeinflusst die Passgenauigkeit |

| Lasttyp | Statisch vs. Dynamisch | Ermittelt die erforderliche Interferenz |

| Montage Methode | Manuell vs. Maschine | Einflüsse auf die Toleranzauswahl |

| Umweltbedingungen | Nässe, Staubbelastung | Beeinflusst die Anforderungen an die Versiegelung |

Designüberlegungen und bewährte Praktiken

Zur Optimierung von Übergangspassungen:

Analyse der Toleranzen

- Berechnung der Stapeltoleranzen

- Fertigungsmöglichkeiten berücksichtigen

- Berücksichtigung von Materialschwankungen

Leitlinien für die Materialauswahl

Wählen Sie die Materialien nach folgenden Kriterien aus:

- Abnutzungseigenschaften

- Thermische Eigenschaften

- Kostenüberlegungen

- Umweltfaktoren

Herausforderungen und Lösungen in der Fertigung

Bei der Arbeit mit Übergangspassungen ergeben sich oft mehrere Herausforderungen:

Anforderungen an die Präzision

Das Einhalten enger Toleranzen erfordert:

- Fortgeschrittene Messsysteme

- Temperaturkontrollierte Umgebungen

- Qualifiziertes Personal

Maßnahmen zur Qualitätskontrolle

Einführung umfassender Inspektionsverfahren:

- Regelmäßige Kalibrierungsprüfungen

- Statistische Prozesskontrolle

- Dokumentation der kritischen Dimensionen

Kostenauswirkungen und wirtschaftliche Erwägungen

Das Verständnis für die finanziellen Aspekte von Übergangspassungen ist von entscheidender Bedeutung:

Herstellungskosten

- Anforderungen an die Präzisionsbearbeitung

- Besondere Anforderungen an die Werkzeuge

- Kosten für die Qualitätskontrolle

Langfristige Vorteile

- Geringere Wartungskosten

- Verbesserte Montageeffizienz

- Verlängerte Lebensdauer der Komponenten

Optimierungsstrategien

Die Wirksamkeit von Übergangspassungen zu maximieren:

Entwurfsphase

- Verwendung der FEA-Analyse für die Spannungsverteilung

- Montagebedingungen simulieren

- Validierung von Toleranzstapeln

Produktionsphase

- Richtige Bearbeitungsabläufe umsetzen

- Umweltbedingungen überwachen

- Aufrechterhaltung einer strengen Qualitätskontrolle

Zukünftige Trends und Innovationen

Der Bereich der Übergangspassungen entwickelt sich ständig weiter:

Fortschrittliche Fertigungstechnologien

- 3D-Druck-Anwendungen

- Intelligente Fertigungsintegration

- Automatisierte Inspektionssysteme

Wesentliche Entwicklungen

- Neue Legierungszusammensetzungen

- Innovationen in der Oberflächenbehandlung

- Anwendung intelligenter Materialien

Industrienormen und Spezifikationen

Die Einhaltung internationaler Normen gewährleistet Konsistenz:

ISO-Normen

- ISO 286 für Grenzwerte und Passungen

- Auswahl der Toleranzklassen

- Anforderungen an die Oberflächenbeschaffenheit

Regionale Variationen

- ANSI/ASME-Normen

- DIN-Vorgaben

- JIS-Anforderungen

Wie eng ist ein Übergangssitz?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die trotz präziser Messungen nicht ganz zusammenpassen wollten? Oder standen Sie vor dem frustrierenden Dilemma, dass Komponenten entweder zu locker oder zu fest sitzen? Diese Passprobleme können eine einfache Baugruppe in einen Fertigungsalptraum verwandeln.

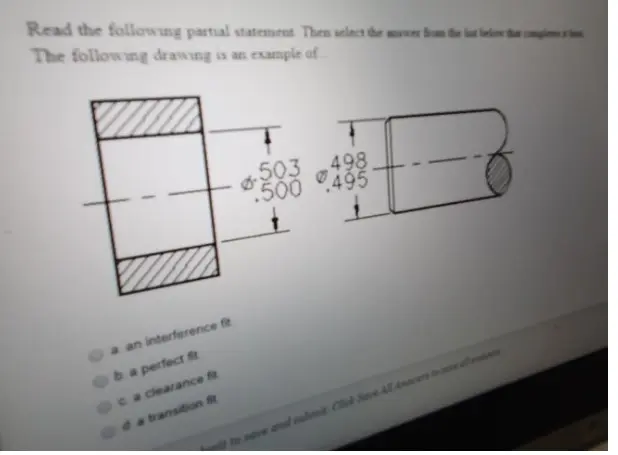

Eine Übergangspassung liegt vor, wenn die Differenz zwischen einer Wellen- und einer Bohrungsabmessung entweder ein geringes Spiel oder ein Übermaß erzeugt, typischerweise im Bereich von +0,0002 bis -0,0004 Zoll. Diese Passungsart bietet ein einzigartiges Gleichgewicht zwischen Spiel- und Presspassungen.

Grundlagen des Transition Fit verstehen

Übergangspassungen stellen einen wichtigen Mittelweg im Maschinenbau dar. Sie vereinen die Eigenschaften von Spiel- und Presspassungen und sind daher ideal für Bauteile, die präzise positioniert werden müssen, aber dennoch gelegentlich demontiert werden können. Der einzigartige Aspekt von Übergangspassungen liegt in ihrer statistische Toleranzverteilung3die die tatsächliche Passformbedingung bestimmt.

Hauptmerkmale von Transition Fit

- Variation der Dimensionen

- Anforderungen an die Montage

- Flexibilität der Anwendung

- Überlegungen zur Herstellung

Gemeinsame Anwendungen

Übergangspassungen werden in zahlreichen industriellen Anwendungen eingesetzt, bei denen es auf eine präzise Positionierung ankommt:

- Einbau von Lagern in Gehäusen

- Getriebemontage auf Wellen

- Riemenscheiben- und Schwungradbaugruppen

- Komponenten für Präzisionsmaschinen

Messen und Berechnen von Übergangspassungen

Die Genauigkeit von Übergangspassungen hängt von genauen Messungen und Berechnungen ab. Hier finden Sie eine detaillierte Aufschlüsselung der Standardtoleranzen:

| Fit-Klasse | Wellentoleranz | Bohrungstoleranz | Typische Anwendung |

|---|---|---|---|

| FN1 | -0,0002 bis +0,0002 | 0 bis +0,0004 | Leichtgewichtige Baugruppen |

| FN2 | -0,0003 bis +0,0001 | 0 bis +0,0004 | Baugruppen für mittlere Beanspruchung |

| FN3 | -0,0004 bis 0 | 0 bis +0,0004 | Schwerlast-Baugruppen |

Faktoren, die die Qualität des Übergangssitzes beeinflussen

Materialeigenschaften

Die Wahl der Materialien hat einen erheblichen Einfluss auf den Erfolg einer Übergangspassung. Verschiedene Materialien weisen unterschiedliche Wärmeausdehnungsraten und Oberflächeneigenschaften auf. Bei PTSMAKE berücksichtigen wir sorgfältig die Materialeigenschaften, wenn wir unseren Kunden spezifische Toleranzen für Übergangspassungen empfehlen.

Auswirkungen der Temperatur

Temperaturschwankungen können sich erheblich auf die Passform auswirken:

- Thermische Ausdehnung während des Betriebs

- Überlegungen zur Montagetemperatur

- Materialspezifische Ausdehnungsraten

Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle beim Erreichen optimaler Übergangspassungen:

- Rauhigkeitsparameter

- Überlegungen zur Welligkeit

- Auswirkungen der Oberflächenbehandlung

Designüberlegungen für Übergangspassungen

Analyse der Toleranzüberlagerung

Bei der Konstruktion von Baugruppen mit Übergangspassungen ist Folgendes zu beachten:

- Bauteiltoleranzen

- Reihenfolge der Montage

- Kumulative Auswirkungen von Mehrfachanpassungen

Auswahl des Herstellungsprozesses

Der Herstellungsprozess beeinflusst die Qualität der Passform erheblich:

- Anforderungen an die Bearbeitungsgenauigkeit

- Kostenüberlegungen

- Auswirkungen auf das Produktionsvolumen

Maßnahmen zur Qualitätskontrolle

Die Durchführung einer angemessenen Qualitätskontrolle ist unerlässlich:

- Messtechniken

- Inspektionsverfahren

- Anforderungen an die Dokumentation

Bewährte Praktiken für die Umsetzung

Vormontage Vorbereitungen

Eine ordnungsgemäße Vorbereitung gewährleistet eine erfolgreiche Montage:

- Saubere und schmutzfreie Oberflächen

- Geeignete Schmiermittel bei Bedarf

- Richtige Auswahl der Werkzeuge

Montagetechniken

Die Einhaltung ordnungsgemäßer Montageverfahren ist entscheidend:

- Überlegungen zur Ausrichtung

- Methoden der Kraftanwendung

- Temperatur-Management

Überlegungen zur Wartung

Langfristige Leistung hängt von der richtigen Wartung ab:

- Regelmäßige Inspektionstermine

- Anforderungen an die Schmierung

- Überwachung der Abnutzung

Fehlersuche bei allgemeinen Problemen

Passform-Probleme

Zu den häufigsten Problemen und Lösungen gehören:

- Übermäßige Störungen

- Unzureichende Griffigkeit

- Ungleichmäßige Montage

Strategien der Prävention

Vorbeugende Maßnahmen zur Gewährleistung einer erfolgreichen Anpassung:

- Validierung des Entwurfs

- Prozesskontrolle

- Überprüfung der Materialauswahl

Nach meiner Erfahrung bei PTSMAKE erfordern erfolgreiche Übergangspassungen während des gesamten Konstruktions- und Fertigungsprozesses viel Liebe zum Detail. Wir haben umfassende Qualitätskontrollverfahren entwickelt, um sicherzustellen, dass unsere bearbeiteten Komponenten die genauen Spezifikationen für Übergangspassungen erfüllen. Diese Liebe zum Detail hat uns geholfen, unsere Position als zuverlässiger Partner für die Präzisionsfertigung in verschiedenen Branchen zu behaupten.

Was ist der Unterschied zwischen freier und enger Passform?

Haben Sie schon einmal Teile zusammengebaut und dann festgestellt, dass sie entweder nicht zusammenpassen oder lose wackeln? Diese häufige Enttäuschung kann zu Projektverzögerungen, Materialverschwendung und beeinträchtigter Produktqualität führen. Es ist eine Herausforderung, die viele Konstrukteure und Ingenieure ratlos zurücklässt.

Freie Passung und enge Passung sind zwei unterschiedliche Montagearten im Maschinenbau. Die freie Passung ermöglicht einen großen Spielraum zwischen den zusammenpassenden Teilen für eine einfache Montage, während die enge Passung einen minimalen Spielraum für eine präzise Ausrichtung und geringere Bewegung zwischen den Komponenten bietet.

Verstehen der Grundlagen von Anproben

Freie Passform Merkmale

Freie Passungen sind so konstruiert, dass sie ein großzügiges Spiel zwischen den zueinander passenden Teilen bieten. Bei freien Passungen können die Teile leicht von Hand und ohne Spezialwerkzeug montiert und demontiert werden. Diese Passungen sind besonders nützlich in Situationen, in denen eine schnelle Wartung oder ein häufiger Austausch von Teilen erforderlich ist.

Die Abstandsstörung4 bei freien Passungen reicht in der Regel von locker bis sehr locker, was sie ideal für Bauteile macht, die:

- Regelmäßige Wartung erforderlich

- erfordern eine schnelle Montage

- müssen sich relativ zueinander frei bewegen

- Einsatz in Umgebungen mit hohen Temperaturen, in denen die Wärmeausdehnung ein Problem darstellt

Merkmale der engen Passung

Enge Passungen weisen ein minimales Spiel zwischen den zueinander passenden Teilen auf, was zu einer präziseren Montage führt. Diese Passungen erfordern oft leichten Druck oder sanftes Klopfen für die Montage, können aber dennoch auseinandergenommen werden, ohne die Komponenten zu beschädigen. Enge Passungen sind wichtig, wenn:

- Präzise Positionierung ist erforderlich

- Die Komponenten müssen die Ausrichtung beibehalten

- Minimale Bewegung zwischen den Teilen ist akzeptabel

- Tragfähigkeit ist wichtig

Praktische Anwendungen

Kostenlose Fit-Anwendungen

| Anmeldung | Zweck | Vorteile |

|---|---|---|

| Wellenlager | Rotation zulassen | Geringere Reibung |

| Führungsstifte | Ermöglicht schnelle Montage | Einfache Wartung |

| Schutzabdeckungen | Erleichterung des Zugangs | Einfaches Entfernen |

| Kabelhüllen | Bewegung zulassen | Flexible Streckenführung |

Close Fit Anwendungen

| Anmeldung | Zweck | Vorteile |

|---|---|---|

| Präzisionszahnräder | Netz beibehalten | Reibungsloser Betrieb |

| Ausrichtungsstifte | Genauigkeit sicherstellen | Stabile Montage |

| Motorgehäuse | Kontrolle der Konzentrizität | Reduzierte Vibration |

| Werkzeughalter | Sichere Werkzeuge | Präzise Bearbeitung |

Überlegungen zur Toleranz

Freie Passungstoleranzen

Bei PTSMAKE arbeiten wir bei unseren CNC-Bearbeitungs- und Spritzgussprojekten häufig mit freien Passungstoleranzen. Freie Passungen haben in der Regel größere Toleranzen, meist im Bereich von:

- Löcher: +0,2 mm bis +0,5 mm

- Schäfte: -0,2mm bis -0,5mm

Diese größeren Toleranzen machen die Herstellung wirtschaftlicher und gewährleisten eine einfache Montage in Produktionsumgebungen.

Toleranzen für enge Passungen

Enge Passungen erfordern engere Toleranzen, was präzisere Herstellungsverfahren erfordert. Übliche Toleranzbereiche sind:

- Löcher: +0,01mm bis +0,03mm

- Schäfte: -0,01mm bis -0,03mm

Überlegungen zur Herstellung

Auswirkungen der Materialauswahl

Die Wahl der Materialien hat einen erheblichen Einfluss auf die Passformeigenschaften:

- Metallteile behalten im Allgemeinen ihre Abmessungen besser bei als Kunststoffteile

- Thermische Ausdehnungsraten beeinflussen die Passform in verschiedenen Temperaturbereichen

- Die Materialhärte beeinflusst die Verschleißeigenschaften

- Die Anforderungen an die Oberflächenbeschaffenheit variieren je nach Passungstyp

Produktionsmethoden

Unterschiedliche Herstellungsverfahren beeinflussen die Passgenauigkeit:

CNC-Bearbeitung

- Bietet höchste Präzision für enge Passungen

- Kann enge Toleranzen konsequent einhalten

- Sowohl für Metall- als auch für Kunststoffteile geeignet

- Ermöglicht die Erstellung komplexer Geometrien

Spritzgießen

- Erfordert eine sorgfältige Berücksichtigung der Schrumpfung

- Vorteile durch die richtige Positionierung der Anschnitte für Dimensionsstabilität

- Für präzise Passungen sind möglicherweise Nachbearbeitungen erforderlich

- Kostengünstig für Großserienproduktion

Gestaltungsrichtlinien

Kostenlose Fit Design Tipps

Beim Entwurf für freie Passformen:

- Beachten Sie die Montagerichtung und Zugänglichkeit

- Berücksichtigung der Wärmeausdehnung

- Ausreichende Schmierräume einplanen

- Bei Bedarf Ausrichtungsmerkmale einbeziehen

Tipps zum passgenauen Design

Bei engen Passungen denken Sie bitte daran:

- Anforderungen an die Oberflächenbeschaffenheit festlegen

- Montagemethoden berücksichtigen

- Definieren Sie die Bezugspunkte eindeutig

- Berücksichtigung von Stapeltoleranzen

Qualitätskontrolle

Inspektionsmethoden

Eine ordnungsgemäße Prüfung stellt sicher, dass die Passformanforderungen erfüllt werden:

- Verwendung von Präzisionsmessgeräten

- Einführung von Go/No-Go-Anzeigern

- Regelmäßige Kalibrierungsprüfungen durchführen

- Dokumentation der Inspektionsergebnisse

Allgemeine Probleme und Lösungen

Fehlausrichtung

- Ordnungsgemäße Befestigung bei der Herstellung

- Durchführung angemessener Maßnahmen zur Qualitätskontrolle

- Aufrechterhaltung der Maschinenkalibrierung

Toleranzabstufung

- Kumulative Toleranzen in Baugruppen berücksichtigen

- Geometrische Dimensionierung und Tolerierung (GD&T) verwenden

- Umsetzung der statistischen Prozesskontrolle

In welchem Szenario wird eine Übergangsanpassung typischerweise angewendet?

Haben Sie sich schon einmal mit der Wahl der richtigen Passform für Ihre mechanischen Baugruppen herumgeschlagen? Die Frustration, dass Teile zu locker oder zu fest sitzen, kann zu kostspieligen Produktionsverzögerungen und Qualitätsproblemen führen. Dies ist eine häufige Herausforderung, die über Erfolg oder Misserfolg Ihres Fertigungsprojekts entscheiden kann.

Eine Übergangspassung wird in der Regel in Situationen verwendet, in denen Bauteile sowohl vorübergehend bewegt als auch sicher positioniert werden müssen. Dieser Passungstyp lässt eine anfängliche Verschiebung oder Drehung während der Montage zu, bietet aber in der endgültigen Position ein Übermaß, wodurch er ideal für Teile ist, die eine präzise Ausrichtung und kontrollierte Bewegung erfordern.

Verstehen der Grundlagen von Übergangspassungen

Übergangspassungen stellen eine einzigartige Kategorie im Maschinenbau dar, bei der sich die Toleranzfelder von Welle und Bohrung überschneiden. Dadurch entsteht eine Situation, in der die Passung entweder Spiel oder Übermaß sein kann, je nach den tatsächlichen Abmessungen innerhalb des Toleranzbereichs. Die radiale Behinderung5 variiert je nach den spezifischen Abmessungen und der Fertigungspräzision.

Hauptmerkmale von Übergangspassungen

- Variable Natur: Kann entweder als Spiel- oder als Presspassung wirken

- Kontrollierte Montage: Erfordert sorgfältige Ausrichtung und mäßigen Kraftaufwand

- Umkehrbare Verbindung: Ermöglicht bei Bedarf die Demontage

- Temperatur-Empfindlichkeit: Die Leistung kann bei Temperaturschwankungen variieren.

Gemeinsame Anwendungen in der Fertigung

Montagearbeiten

Übergangspassungen sind besonders wertvoll in Produktionsszenarien, in denen:

- Komponenten benötigen Flexibilität bei der Erstausrichtung

- Endgültige Position erfordert Stabilität

- Regelmäßiger Zugang zur Wartung ist erforderlich

- Temperaturschwankungen beeinflussen die Abmessungen der Komponenten

Branchenspezifische Verwendungszwecke

| Industrie | Anwendungsbeispiel | Vorteile |

|---|---|---|

| Automobilindustrie | Getriebemontagen | Präzise Ausrichtung mit kontrollierter Bewegung |

| Luft- und Raumfahrt | Lagereinrichtungen | Temperaturkompensierte Armatur |

| Elektronik | Montage des Kühlkörpers | Wärmeausdehnung Unterkunft |

| Medizinische Geräte | Komponenten für Präzisionsinstrumente | Kontrollierte Montagekraft |

Auswahlkriterien für Übergangspassungen

Technische Überlegungen

Bei PTSMAKE berücksichtigen wir mehrere Faktoren, wenn wir eine Übergangspassung empfehlen:

Betriebstemperaturbereich

- Umgebungsbedingungen

- Wärmeausdehnungskoeffizienten von Materialien

- Auswirkungen von Temperaturschwankungen

Lastanforderungen

- Statische Kräfte

- Dynamische Belastungen

- Bedarf an Stoßdämpfung

Montagemethoden

- Manuelle Montagemöglichkeiten

- Anforderungen an die automatisierte Montage

- Besondere Anforderungen an die Werkzeuge

Kompatibilität der Materialien

Unterschiedliche Materialkombinationen erfordern spezifische Überlegungen zur Übergangspassung:

Metall-auf-Metall

- Anpassung der Wärmeausdehnung

- Anforderungen an die Oberflächenbeschaffenheit

- Korrosionsschutz

Metall-Kunststoff-Verbindung

- Kriechverhalten

- Stabilität in der Umwelt

- Spannungsverteilung

Gestaltungsrichtlinien und bewährte Praktiken

Auswahl der Toleranzen

Die richtige Wahl der Toleranz ist entscheidend für eine erfolgreiche Übergangspassung:

Grundlegende Überlegungen zur Größe

- Abmessungen der Komponenten

- Fertigungsmöglichkeiten

- Inspektionsmethoden

Anforderungen an die Oberflächenbeschaffenheit

- Rauheitsspezifikationen

- Behandlungsbedarf

- Überlegungen zur Beschichtung

Auswahl des Herstellungsprozesses

Die Wahl des Herstellungsverfahrens hat einen erheblichen Einfluss auf den Erfolg der Übergangspassung:

| Prozess | Vorteile | Beschränkungen |

|---|---|---|

| CNC-Bearbeitung | Hohe Präzision | Höhere Kosten für komplexe Geometrien |

| Spritzgießen | Kostengünstig für hohe Stückzahlen | Überlegungen zum Werkzeugverschleiß |

| 3D-Druck | Flexibilität des Prototyps | Begrenzte Materialoptionen |

Qualitätskontrolle und Verifizierung

Messtechniken

Prüfung der Abmessungen

- Koordinatenmessgeräte

- Digitale Bügelmessschrauben

- Bohrungsmessgeräte

Montageprüfung

- Überprüfung der Passform

- Bewertung der Bewegung

- Belastungstests

Validierung der Leistung

Funktionelle Prüfung

- Bewegungswiderstand

- Stabilität der Position

- Thermisches Zyklieren

Langfristige Überwachung

- Abnutzungsmuster

- Anforderungen an die Wartung

- Verschlechterung der Leistung

Fehlersuche bei allgemeinen Problemen

Probleme bei der Montage

Schwierige Installation

- Falsche Ausrichtung

- Übermäßige Störungen

- Probleme mit der Oberflächenbeschaffenheit

Lose Passungen

- Toleranzstapel

- Materialverformung

- Auswirkungen der Temperatur

Vorbeugende Maßnahmen

Entwurfsphase

- Gründliche Toleranzanalyse

- Überprüfung der Materialauswahl

- Planung des Montageprozesses

Herstellungsphase

- Implementierung der Prozesskontrolle

- Qualitätsprüfungsprotokolle

- Umweltkontrolle

Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass erfolgreiche Übergangspassungen einen ausgewogenen Ansatz für Design, Fertigung und Qualitätskontrolle erfordern. Das Verständnis dieser Elemente trägt dazu bei, eine zuverlässige Komponentenmontage und langfristige Leistung zu gewährleisten.

Wie ist das Verhältnis zwischen enger Passung und freier Passung?

Haben Sie schon einmal über Teile gegrübelt, die nicht richtig zusammenpassen wollen? Die Frustration, dass Komponenten entweder zu locker oder zu fest sitzen, kann sehr ärgerlich sein. Egal, ob es sich um Wellen, Lager oder andere zusammenpassende Teile handelt, die falsche Passform kann zu kostspieligen Ausfällen und Produktionsverzögerungen führen.

Enge Passung und freie Passung sind zwei unterschiedliche Passungsverhältnisse im Maschinenbau. Die enge Passung bietet ein minimales Spiel zwischen den zusammenpassenden Teilen für eine präzise Ausrichtung, während die freie Passung mehr Spiel für eine einfache Montage und Relativbewegung zulässt. Die Wahl zwischen beiden hängt von Ihren spezifischen Anwendungsanforderungen ab.

Verstehen der grundlegenden Konzepte

Merkmale der engen Passung

Die enge Passung, auch als Übergangspassung bezeichnet, schafft eine feste Verbindung zwischen den zusammenpassenden Teilen. Diese Art von Passung sorgt für eine präzise Positionierung und Ausrichtung und ermöglicht eine Montage ohne übermäßigen Kraftaufwand. Nach meiner Erfahrung bei PTSMAKE sind enge Passungen entscheidend für Anwendungen, die hohe Genauigkeit und minimale Bewegungen zwischen den Komponenten erfordern.

Freie Passform Merkmale

Die freie Passung bietet einen großen Spielraum zwischen den zusammenpassenden Teilen und ermöglicht eine einfache Montage und Demontage. Dieser Fittingtyp erlaubt eine relative Bewegung zwischen den Komponenten und ist ideal, wenn Teile häufig gewartet oder ausgetauscht werden müssen. Die Abstandsgeld6 zwischen den Teilen kann je nach den spezifischen Anforderungen von mäßig bis erheblich reichen.

Hauptunterschiede zwischen enger Passung und freier Passung

| Aspekt | Enge Passform | Freie Passform |

|---|---|---|

| Freigabe | Minimal | Wesentlich |

| Aufwand für die Montage | Mäßig | Einfach |

| Bewegung | Begrenzt | Kostenlos |

| Anwendungen | Präzisionsgeräte | Allgemeine Maschinen |

| Wartung | Weniger häufig | Regelmäßiger Zugang |

Anwendungen und Anwendungsfälle

Close Fit Anwendungen

- Präzisionslagerinstallationen

- Welle-Nabe-Verbindungen in Hochgeschwindigkeitsmaschinen

- Getriebemontage auf Wellen

- Ausrichtungskritische Komponenten

- Hochpräzise Messgeräte

Kostenlose Fit-Anwendungen

- Schnellwechselsysteme für Werkzeuge

- Wartungsintensive Maschinenteile

- Temperaturvariable Umgebungen

- Komponenten der Montagelinie

- Abnehmbare Schutzvorrichtungen und Abdeckungen

Kritische Erwägungen bei der Auswahl

Leistungsanforderungen

Die Wahl zwischen engem und freiem Sitz hat erhebliche Auswirkungen auf die Systemleistung. Enge Passungen bieten in der Regel:

- Bessere Konzentrizität

- Reduzierte Vibration

- Höhere Genauigkeit

- Bessere Lastverteilung

Freie Passformen bieten:

- Leichterer Zugang zur Wartung

- Bessere Wärmeableitung

- Vereinfachte Montage

- Niedrigere Produktionskosten

Umweltfaktoren

Temperaturschwankungen, Feuchtigkeit und Betriebsbedingungen beeinflussen die Auswahl der Passform:

- Enge Passungen können bei unterschiedlichen Temperaturen problematisch werden

- Freie Passungen passen sich der Wärmeausdehnung besser an

- Staubige Umgebungen können engere Passungen erfordern

- Die Anforderungen an die Schmierung sind je nach Passungsart unterschiedlich

Implikationen für die Produktion

Produktionstoleranzen

Die Anforderungen an die Fertigungstoleranzen sind sehr unterschiedlich:

- Enge Passungen erfordern engere Toleranzen

- Freie Passungen ermöglichen breitere Toleranzbereiche

- Produktionskosten steigen mit engeren Toleranzen

- Unterschiedliche Anforderungen an die Qualitätskontrolle

Bei PTSMAKE unterhalten wir strenge Toleranzkontrollsysteme, um eine gleichbleibende Passformqualität für alle hergestellten Komponenten zu gewährleisten. Unsere fortschrittlichen CNC-Bearbeitungszentren erreichen Toleranzen von bis zu ±0,01 mm für kritische, passgenaue Anwendungen.

Materielle Erwägungen

Die Materialeigenschaften beeinflussen die Auswahl der Passform:

- Wärmeausdehnungskoeffizienten

- Härte des Materials

- Anforderungen an die Oberflächenbeschaffenheit

- Abnutzungseigenschaften

Gemeinsame Herausforderungen und Lösungen

Fragen zur Montage

Enge Passungen stellen oft eine Herausforderung für die Montage dar:

- Gefahr des Abfressens oder Festfressens

- Bedarf an speziellen Montagewerkzeugen

- Temperaturbasierte Montagetechniken

- Anforderungen an die korrekte Ausrichtung

Freie Passungen können unterschiedliche Probleme mit sich bringen:

- Übermäßige Bewegung

- Lärm während des Betriebs

- Abnutzung durch Bewegung

- Stabilität der Ausrichtung

Überlegungen zur Wartung

Unterschiedliche Passformtypen erfordern unterschiedliche Wartungskonzepte:

- Enge Passungen erfordern oft weniger häufige Wartung

- Freie Passungen erleichtern den Austausch von Komponenten

- Unterschiedliche Anforderungen an die Schmierung

- Abnutzungsmuster unterscheiden sich erheblich

Auswirkungen auf die Kosten

Herstellungskosten

- Enge Passungen erfordern eine präzisere Bearbeitung

- Freie Passungen bieten eine wirtschaftlichere Produktion

- Werkzeugkosten variieren je nach Passungstyp

- Inspektionsanforderungen beeinflussen die Kosten

Lebenszykluskosten

Langfristige Überlegungen umfassen:

- Häufigkeit der Wartung

- Ersatz von Bauteilen

- Ausfallzeit für Reparaturen

- Zuverlässigkeit des Gesamtsystems

Bewährte Praktiken für die Umsetzung

Entwurfsphase

- Betriebsbedingungen berücksichtigen

- Bewertung des Wartungsbedarfs

- Konto für Montagemethoden

- Planen Sie für thermische Effekte

Qualitätskontrolle

- Anwendung geeigneter Inspektionsmethoden

- Führen Sie eine detaillierte Dokumentation

- Klare Akzeptanzkriterien aufstellen

- Montageprozesse überwachen

Was ist die beste Definition für einen Clearance Fit?

Haben Sie schon einmal mechanische Teile zusammengebaut und dabei eine Lücke zwischen ihnen festgestellt? Vielleicht haben Sie auch schon mit Komponenten zu kämpfen gehabt, die eigentlich zusammenpassen sollten, aber nicht perfekt ausgerichtet sind? Diese häufige Herausforderung kann zu ernsthaften Montageproblemen und Produktausfällen führen, wenn sie nicht richtig verstanden wird.

Eine Spielpassung ist eine Art von mechanischer Passung, bei der der innere Teil (Welle) kleiner ist als der äußere Teil (Bohrung), wodurch ein Spalt zwischen ihnen entsteht. Diese Konstruktion gewährleistet eine einfache Montage und ermöglicht eine relative Bewegung zwischen den Bauteilen bei gleichzeitiger Aufrechterhaltung der ordnungsgemäßen Funktion.

Verstehen der Grundlagen von Spielraumanpassungen

Spielpassungen sind im Maschinenbau und in der Fertigung von grundlegender Bedeutung. Bei PTSMAKE arbeiten wir regelmäßig mit verschiedenen Spielpassungen, um eine optimale Montage der Komponenten zu gewährleisten. Das Grundprinzip besteht darin, einen absichtlichen Abstand zwischen zusammenpassenden Teilen zu schaffen, wobei der Lochdurchmesser größer ist als der Wellendurchmesser.

Schlüsselkomponenten von Spielraumanpassungen

- Nenngröße: Die theoretische Grundgröße des Teils

- Tatsächliche Größe: Die gemessene Größe nach der Herstellung

- Diametrales Spiel7: Der Unterschied zwischen Loch- und Wellendurchmesser

Arten von Spielpassungen

Verschiedene Anwendungen erfordern unterschiedliche Freiheitsgrade. Hier ist eine umfassende Aufschlüsselung:

Laufende Passungen

Diese Passungen ermöglichen eine Relativbewegung zwischen den Teilen unter Beibehaltung der Ausrichtung. Zu den üblichen Anwendungen gehören:

- Rotierende Wellen in Lagern

- Gleitende Mechanismen

- Lineare Bewegungssysteme

Schiebepassungen

Entwickelt für Teile, die leicht gleiten oder sich bewegen müssen:

- Führungen für Werkzeugmaschinen

- Automobilkolben

- Hydraulische Zylinder

Lose Passungen

Wird verwendet, wenn eine genaue Ausrichtung nicht entscheidend ist:

- Montagevorrichtungen

- Vorübergehende Befestigungen

- Nicht-kritische Komponenten

Normen und Toleranzen für die Spielpassung

In der folgenden Tabelle sind die üblichen Toleranzen für Spielpassungen nach ISO-Normen aufgeführt:

| Fit-Klasse | Beschreibung | Typische Anwendungen | Lichte Weite |

|---|---|---|---|

| H7/g6 | Schließen Laufen | Präzisionsmaschinen | 0,005-0,020 mm |

| H8/f7 | Freies Laufen | Allgemeine Maschinen | 0,020-0,060 mm |

| H9/e8 | Lockeres Laufen | Landwirtschaftliche Geräte | 0,060-0,160 mm |

Faktoren, die die Auswahl der Spielpassung beeinflussen

Bei der Konstruktion von Spielpassungen müssen mehrere Faktoren berücksichtigt werden:

Betriebsbedingungen

- Temperaturschwankungen

- Geschwindigkeit des Betriebs

- Anforderungen an die Schmierung

- Umweltfaktoren

Materialeigenschaften

- Wärmeausdehnungskoeffizienten

- Oberflächengüte

- Härte des Materials

- Abnutzungseigenschaften

Bewährte Praktiken für die Implementierung von Abstandshalterungen

Bei PTSMAKE haben wir spezielle Richtlinien für die optimale Umsetzung der Spielpassung entwickelt:

- Betrachten Sie den Montageprozess

- Berücksichtigung der Wärmeausdehnung

- Bewertung der Betriebsgeschwindigkeiten

- Schmierungsmethoden berücksichtigen

- Bewertung des Wartungsbedarfs

Gemeinsame Anwendungen in der Industrie

In verschiedenen Branchen werden Spielpassungen für unterschiedliche Zwecke eingesetzt:

Autoindustrie

- Komponenten des Motors

- Übertragungssysteme

- Teile der Aufhängung

Luft- und Raumfahrtanwendungen

- Fahrwerksmechanismen

- Steuerflächenanbindung

- Komponenten des Kraftstoffsystems

Fertigungsanlagen

- Werkzeugmaschinenspindeln

- Fördersysteme

- Ausrüstung für die Montagelinie

Fehlerbehebung bei Problemen mit der Passform

Zu den häufigsten Problemen und Lösungen gehören:

Übermäßiger Freiraum

- Ursachen: Schlechte Toleranzkontrolle, Verschleiß

- Lösungen: Engere Toleranzen, Materialverbesserungen

Unzureichender Freiraum

- Ursachen: Thermische Ausdehnung, Fluchtungsfehler

- Lösungen: Korrekte Toleranzberechnung, verbesserte Konstruktion

Konstruktionsüberlegungen für optimale Spielpassungen

Berücksichtigen Sie bei der Konstruktion von Spielpassungen:

- Belastungsbedingungen

- Anforderungen an die Geschwindigkeit

- Umweltfaktoren

- Montagemethoden

- Zugang zur Wartung

Qualitätskontrolle und Inspektion

Die Sicherstellung einer ordnungsgemäßen Spielpassung erfordert:

Messmethoden

- Bügelmessgeräte

- Bohrungsmessgeräte

- CMM-Maschinen

- Digitale Messschieber

Anforderungen an die Dokumentation

- Inspektionsberichte

- Toleranzangaben

- Materielle Zertifikate

- Montageanleitung

Künftige Trends bei Spielraumanpassungsanwendungen

Der Bereich entwickelt sich ständig weiter:

- Fortschrittliche Materialien

- Intelligente Fertigung

- Automatisierte Kontrolle

- Technologie des digitalen Zwillings

- KI-gesteuerte Designoptimierung

Durch unsere Erfahrung bei PTSMAKE haben wir gesehen, wie die richtige Auswahl der Spielpassung die Leistung und Zuverlässigkeit von Produkten erheblich beeinflusst. Das Verständnis dieser Grundlagen hilft Ingenieuren und Konstrukteuren, fundierte Entscheidungen für ihre spezifischen Anwendungen zu treffen.

Wann sollte man Interference Fit verwenden?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die sich immer wieder lösen, oder mit Komponenten, die sich nicht ausrichten lassen? Die Frustration, die der Umgang mit fehlerhaften Baugruppen aufgrund einer unsachgemäßen Passformauswahl mit sich bringt, kann überwältigend sein, insbesondere wenn Präzision und Zuverlässigkeit nicht verhandelbar sind.

Die Presspassung sollte verwendet werden, wenn eine dauerhafte, feste Verbindung zwischen Teilen erforderlich ist. Diese Passungsmethode schafft eine sichere Verbindung, indem die Welle etwas größer als die Bohrung ist, was zu einer Materialkompression bei der Montage führt, ideal für Anwendungen mit hohen Drehmomenten und schweren Lasten.

Verstehen der Grundlagen der Interferenzanpassung

Die Presspassung, auch bekannt als Presssitz oder Kraftsitz, ist ein wichtiges Montageverfahren in der Präzisionsfertigung. Das Grundprinzip besteht darin, eine Verbindung herzustellen, bei der der Außendurchmesser der Welle etwas größer ist als der Innendurchmesser der Bohrung. Beim Zusammenbau dieser Komponenten wird das Material elastische Verformung8und schaffen so eine starke, zuverlässige Verbindung.

Hauptmerkmale des Interferenz-Fit

- Permanente oder semi-permanente Verbindung

- Hoher Widerstand gegen Rotationsbewegungen

- Hervorragende Fähigkeit zur Drehmomentübertragung

- Keine zusätzlichen Befestigungselemente erforderlich

- Hervorragende axiale Belastbarkeit

Optimale Anwendungen für Interferenzanpassung

Automobilkomponenten

Im Automobilbau werden Presssitze in großem Umfang eingesetzt:

- Lagereinheiten in Radnaben

- Ventilsitze in Zylinderköpfen

- Buchsen in Aufhängungskomponenten

- Getriebemontage auf Wellen

- Zylinderlaufbuchsen in Motorblöcken

Industrielle Maschinen

Die folgenden Anwendungen profitieren erheblich von Interferenzanpassungen:

- Rotorbaugruppen in Elektromotoren

- Lagerlaufringe in schweren Maschinen

- Einbau von Riemenscheiben und Getrieben

- Wellenkupplungen

- Werkzeughalter in Bearbeitungszentren

Faktoren, die die Auswahl der Interferenzpassung beeinflussen

Materialeigenschaften

| Materialeigenschaft | Auswirkungen auf die Passform |

|---|---|

| Elastischer Modul | Beeinflusst das Verformungsverhalten |

| Thermische Ausdehnung | Beeinflusst den Montageprozess |

| Oberflächenrauhigkeit | Ermittelt die erforderliche Interferenz |

| Materialstärke | Legt Grenzen für die zulässige Belastung fest |

Umweltbezogene Überlegungen

- Betriebstemperaturbereich

- Exposition gegenüber Schmiermitteln oder Chemikalien

- Schwingungspegel

- Häufigkeit der Lastwechsel

- Luftfeuchtigkeit und Korrosionsrisiken

Berechnung von Interferenzanpassungsparametern

Der Erfolg einer Interferenzanpassung hängt von präzisen Berechnungen ab. Bei PTSMAKE verwenden wir hochentwickelte Software und Messinstrumente, um optimale Überlagerungswerte auf der Grundlage folgender Kriterien zu ermitteln:

Dimensionale Faktoren

| Parameter | Berücksichtigung der Kalkulation |

|---|---|

| Nominale Größe | Grundmaß für Interferenz |

| Toleranzgrad | Auswahl der IT-Klasse |

| Oberflächenbehandlung | Auswirkungen auf den Ra-Wert |

| Fehler im Formular | Zylindrizität und Rundheit |

Montagemethoden und bewährte Praktiken

Techniken für das Einpressen

Kaltpressen

- Häufigste Methode

- Erfordert präzise Kraftkontrolle

- Geeignet für kleinere Bauteile

Thermischer Anschluss

- Verwendet Temperaturdifferenz

- Minimiert die Montagebelastung

- Ideal für größere Bauteile

Maßnahmen zur Qualitätskontrolle

Um erfolgreiche Interferenzpassungen zu gewährleisten, setzen wir sie um:

- Überprüfung der Abmessungen vor der Montage

- Prüfung der Oberflächenbeschaffenheit

- Überwachung der Montagekraft

- Prüfung nach dem Zusammenbau

- Dokumentation der Prozessparameter

Gemeinsame Herausforderungen und Lösungen

Probleme bei der Installation

Fehlausrichtung bei der Montage

- Lösung: Geeignete Führungen und Vorrichtungen verwenden

- Implementierung präziser Ausrichtungsverfahren

Beschädigung der Oberfläche

- Lösung: Geeignete Schmiermittel verwenden

- Aufrechterhaltung einer sauberen Montageumgebung

Leistungsprobleme

Versagen der Fugen

- Lösung: Überprüfung der Interferenzberechnungen

- Überprüfung der Materialkompatibilität

Übermäßiger Stress

- Lösung: Optimieren der Interferenzwerte

- Berücksichtigen Sie Funktionen zum Stressabbau

Design-Empfehlungen

Bei PTSMAKE befolgt unser Ingenieurteam diese Richtlinien für Presspassungskonstruktionen:

Überlegungen zur Materialauswahl

- Materialeigenschaften anpassen

- Berücksichtigung von thermischen Effekten

- Korrosionsbeständigkeit berücksichtigen

Geometrische Merkmale

- Einlaufschrägen einbeziehen

- Anforderungen an die Oberflächenbeschaffenheit festlegen

- Entwurf für Spannungsverteilung

Bestimmungen für die Versammlung

- Plan für die Demontage, falls erforderlich

- Extraktionsmerkmale einbeziehen

- Zugang zur Wartung berücksichtigen

Auswirkungen auf die Kosten

Das Verständnis der wirtschaftlichen Aspekte von Interferenzsituationen hilft bei der Entscheidungsfindung:

Kosten-Faktoren

| Element | Auswirkungen |

|---|---|

| Präzision in der Bearbeitung | Höhere Kosten für engere Toleranzen |

| Oberflächenbehandlung | Zusätzliche Bearbeitungskosten |

| Montageausrüstung | Investitionen in Presswerkzeuge |

| Qualitätskontrolle | Inspektions- und Prüfkosten |

Wie wirkt sich die Wahl des Materials auf die Leistung der Übergangspassung aus?

Haben Sie schon einmal Komponenten zusammengebaut, die auf dem Papier perfekt schienen, aber in der Realität nicht ganz passten? Viele Ingenieure sind mit frustrierenden Situationen konfrontiert, in denen sorgfältig entworfene Übergangspassungen unerwartet fehlschlagen, was zu kostspieligen Projektverzögerungen und Nacharbeiten führt. Die Ursache dafür liegt oft in einem übersehenen Faktor: der Materialauswahl.

Die Wahl des Werkstoffs wirkt sich durch seinen Einfluss auf die Wärmeausdehnung, die Verschleißfestigkeit und die Oberflächeneigenschaften erheblich auf die Leistung der Übergangspassung aus. Die richtige Materialpaarung sorgt für optimales Spiel, verhindert vorzeitigen Verschleiß und erhält die vorgesehene Funktionalität während des gesamten Lebenszyklus der Komponente.

Verstehen von Materialeigenschaften in Übergangspassungen

Überlegungen zur thermischen Ausdehnung

Die Wärmeausdehnungskoeffizient9 spielt eine entscheidende Rolle für die Stabilität der Übergangspassung. Verschiedene Materialien dehnen sich bei Temperaturschwankungen unterschiedlich stark aus und ziehen sich zusammen. Bei PTSMAKE berücksichtigen wir bei der Materialauswahl sorgfältig die Temperaturbereiche, um zuverlässige Passungen unter allen Betriebsbedingungen zu gewährleisten.

Hier finden Sie einen Vergleich gängiger Materialkombinationen und deren Wärmeausdehnungseigenschaften:

| Material-Paar | Wärmeausdehnung Spiel | Empfohlene Anwendung |

|---|---|---|

| Stahl/Stahl | Ausgezeichnet | Schwermaschinen, Kraftfahrzeuge |

| Aluminium/Stahl | Messe | Leichte Baugruppen |

| Messing/Stahl | Gut | Schiffsausrüstung |

| Kunststoff/Metall | Schlecht | Nicht-kritische Komponenten |

Oberflächengüte Auswirkungen

Die Qualität der Oberflächenbeschaffenheit wirkt sich direkt auf die Leistung der Übergangspassung aus. Glattere Oberflächen bieten in der Regel einen besseren Kontakt und ein besser vorhersehbares Passungsverhalten. Die Materialhärte beeinflusst jedoch unsere Fähigkeit, die gewünschte Oberflächenbeschaffenheit zu erreichen und zu erhalten.

Materialhärte-Beziehungen

Die relative Härte der zueinander passenden Komponenten beeinflusst das Verschleißverhalten und die langfristige Stabilität der Passung. Ich empfehle, diese Richtlinien zu befolgen:

| Bauteil-Typ | Empfohlenes Härteverhältnis | Erwartetes Ergebnis |

|---|---|---|

| Welle/Nabe | 1,2:1 bis 1,5:1 | Optimale Verschleißfestigkeit |

| Lager/Gehäuse | 1,3:1 bis 1,8:1 | Verlängerte Nutzungsdauer |

| Stift/Bohrung | 1,1:1 bis 1,4:1 | Konsistente Leistung |

Materialspezifische Leistungsfaktoren

Metallische Werkstoffe

Stahl ist nach wie vor die häufigste Wahl für Übergangspassungen, da er die meisten Vorteile bietet:

- Vorhersehbares thermisches Verhalten

- Ausgezeichnete Dimensionsstabilität

- Gute Verschleißfestigkeit

- Kosten-Wirksamkeit

Aluminiumlegierungen bieten Vorteile bei:

- Gewichtsreduzierung

- Korrosionsbeständigkeit

- Wärmeleitfähigkeit

- Flexibilität in der Fertigung

Nicht-metallische Optionen

Moderne technische Kunststoffe bieten einzigartige Möglichkeiten:

- Geringere Reibungskoeffizienten

- Chemische Beständigkeit

- Rauschunterdrückung

- Flexibilität bei der Gestaltung

Sie müssen jedoch besonders berücksichtigt werden:

- Temperatur-Empfindlichkeit

- Kriechverhalten

- Feuchtigkeitsaufnahme

- Langfristige Dimensionsstabilität

Umweltbezogene Überlegungen

Auswirkungen der Temperatur

Die Betriebstemperatur beeinflusst die Leistung der Passform erheblich:

- Änderungen der Dimensionen

- Wesentliche Änderungen der Eigenschaften

- Änderungen der Abnutzungsrate

- Anforderungen an die Schmierung

Chemische Exposition

Bei der Auswahl der Materialien ist Folgendes zu berücksichtigen:

- Korrosive Umgebungen

- Kompatibilität der Schmiermittel

- Chemische Reinigungsmittel

- Schadstoffe in der Umwelt

Optimierungsstrategien für das Design

Optimierung der Übergangspassform durch Materialauswahl:

Betriebsbedingungen berücksichtigen

- Temperaturbereich

- Belastungsmuster

- Umweltfaktoren

- Anforderungen an die Nutzungsdauer

Bewertung der Materialeigenschaften

- Wärmeausdehnungskoeffizienten

- Abnutzungseigenschaften

- Möglichkeiten der Oberflächenbearbeitung

- Kostenüberlegungen

Konto für Herstellungsverfahren

- Bearbeitungskapazitäten

- Optionen für die Oberflächenbehandlung

- Anforderungen an die Montage

- Maßnahmen zur Qualitätskontrolle

Bewährte Praktiken bei der Umsetzung

Bei PTSMAKE haben wir spezielle Richtlinien für die Materialauswahl bei Übergangspassungen entwickelt:

Primäre Überlegungen

- Anforderungen an die Bewerbung

- Umweltbedingungen

- Kostenzwänge

- Wartungsbedarf

Materialverträglichkeitsprüfungen

- Galvanisches Korrosionspotential

- Anpassung der Wärmeausdehnung

- Härteverhältnisse

- Abnutzungseigenschaften

Überprüfung der Herstellung

- Fähigkeiten zur Maßhaltigkeit

- Oberflächengüte

- Optionen für die Wärmebehandlung

- Methoden der Qualitätskontrolle

Qualitätssicherungsmaßnahmen

Für eine optimale Passform beim Übergang:

Zertifizierung von Materialien

- Überprüfung der Zusammensetzung

- Prüfung der Eigenschaften

- Chargenverfolgung

- Anforderungen an die Dokumentation

Abmessungskontrolle

- Präzise Messungen

- Temperaturkompensation

- Überprüfung der Toleranzen

- Prüfung der Oberflächenbeschaffenheit

Validierung der Montage

- Eignungsprüfung

- Umweltsimulation

- Überprüfung der Leistung

- Anforderungen an die Dokumentation

Was sind die häufigsten Fehler bei der Gestaltung von Übergangspassungen?

Haben Sie sich schon einmal über Bauteile geärgert, die einfach nicht richtig zusammenpassen wollen? Das ist der Moment, in dem sich Ihre sorgfältig entworfenen Teile entweder zu fest aneinanderfügen oder unerwünschte Lücken hinterlassen, wodurch eine eigentlich reibungslose Montage zu einem kostspieligen Problem wird.

Übergangspassungen erfordern eine sorgfältige Berücksichtigung von Toleranzen, Materialeigenschaften und Umweltfaktoren. Zu den häufigen Fehlern gehören falsche Toleranzberechnungen, das Übersehen von Wärmeausdehnungen, das Ignorieren von Anforderungen an die Oberflächenbeschaffenheit und die Nichtberücksichtigung von Montagemethoden.

Verstehen der Grundlagen des Transition Fit Designs

Übergangspassungen nehmen den kritischen Bereich zwischen Spiel- und Presspassungen ein, was ihre korrekte Konstruktion besonders schwierig macht. Diese Passungen sind dadurch gekennzeichnet, dass sie Überlappungstoleranzzonen10 die je nach den tatsächlich hergestellten Abmessungen entweder zu einem leichten Übermaß oder zu einem Spiel führen können.

Schlüsselkomponenten des Transition-Fit-Designs

- Auswahl der Toleranzen

- Materielle Erwägungen

- Anforderungen an die Oberflächenbeschaffenheit

- Montagemethoden

Zu vermeidende kritische Design-Fehler

1. Falsche Toleranzberechnung

Einer der häufigsten Fehler, die ich bei der Konstruktion von Übergangspassungen sehe, ist eine falsche Toleranzberechnung. Ingenieure machen oft genau diese Fehler:

- Verwendung willkürlicher Toleranzwerte ohne Berücksichtigung funktionaler Anforderungen

- Nichtberücksichtigung von kumulativen Toleranzen in Baugruppen

- Keine Berücksichtigung von Fertigungsmöglichkeiten

Im Folgenden finden Sie eine praktische Aufschlüsselung der empfohlenen Toleranzbereiche für verschiedene Übergangssitzanwendungen:

| Art der Anwendung | Empfohlener Toleranzbereich | Typischer Anwendungsfall |

|---|---|---|

| Leichte Beanspruchung | IT6 - IT7 | Komponenten des Instruments |

| Mittlere Beanspruchung | IT7 - IT8 | Allgemeine Maschinen |

| Hohe Beanspruchung | IT8 - IT9 | Industrielle Ausrüstung |

2. Vernachlässigung von Materialeigenschaften

Die Materialauswahl hat einen erheblichen Einfluss auf die Leistung der Übergangspassung. Häufige Versäumnisse sind:

- Keine Berücksichtigung unterschiedlicher Wärmeausdehnungskoeffizienten

- Ignorieren von Härteunterschieden zwischen den Materialien

- Übersehene Materialverformung unter Last

3. Fehleinschätzungen der Oberflächengüte

Bei PTSMAKE haben wir festgestellt, dass die Oberflächenbeschaffenheit eine entscheidende Rolle für den Erfolg der Übergangsanpassung spielt. Zu den wichtigsten Fehlern gehören:

- Festlegung unnötig feiner Oberflächenbehandlungen

- Nichtberücksichtigung der Beziehung zwischen Oberflächengüte und Montagekraft

- Ignorieren der Auswirkungen von Oberflächenbehandlungen

4. Überprüfungen der Montagemethode

Korrekte Montagetechniken sind entscheidend für Übergangspassungen. Zu den häufigsten Fehlern gehören:

- Fehlender Hinweis auf die Montageanleitung

- Nichtberücksichtigung von Montagewerkzeugen und -geräten

- Übersehen des Bedarfs an speziellen Vorrichtungen oder Ausrichtungshilfen

Umweltbezogene Überlegungen

Temperaturschwankungen können die Leistung der Übergangspassung erheblich beeinflussen. Zu den kritischen Faktoren gehören:

- Betriebstemperaturbereich

- Umgebungsbedingungen bei der Montage

- Lagerungsbedingungen

Kostenauswirkungen eines unzureichenden Transition Fit Designs

Ein schlechtes Design der Übergangspassung kann dazu führen:

Erhöhte Herstellungskosten

- Höhere Ablehnungsquoten

- Zusätzliche Bearbeitungsvorgänge

- Häufigerer Austausch von Werkzeugen

Fragen zur Montage

- Verlängerte Montagezeit

- Beschädigte Komponenten

- Höhere Arbeitskosten

Feldausfälle

- Gewährleistungsansprüche

- Probleme bei der Wartung

- Unzufriedenheit der Kunden

Bewährte Praktiken für den Erfolg

Anforderungen an die Dokumentation

Eine ordnungsgemäße Dokumentation ist für die erfolgreiche Umsetzung der Übergangsanpassung unerlässlich:

- Detaillierte technische Zeichnungen

- Montageanleitung

- Anforderungen an die Qualitätskontrolle

- Inspektionsverfahren

Maßnahmen zur Qualitätskontrolle

Die Einführung solider Qualitätskontrollverfahren trägt dazu bei, einheitliche Ergebnisse zu gewährleisten:

Messprotokoll

- Richtige Auswahl des Messgeräts

- Umweltkontrolle während der Messung

- Regelmäßige Kalibrierungsverfahren

Prozesskontrolle

- Einführung der statistischen Prozesskontrolle

- Regelmäßige Überwachung der wichtigsten Dimensionen

- Dokumentation der Abweichungen

Branchenspezifische Überlegungen

Unterschiedliche Branchen stellen besondere Anforderungen an Übergangspassungen:

Luft- und Raumfahrtanwendungen

- Strengere Toleranzanforderungen

- Besondere materielle Erwägungen

- Umfassender Dokumentationsbedarf

Autoindustrie

- Überlegungen zur Großserienproduktion

- Anforderungen an die Kostenoptimierung

- Anforderungen an die Dauerhaftigkeit

Herstellung medizinischer Geräte

- Anforderungen an die Reinraummontage

- Erwägungen zur Biokompatibilität

- Anforderungen an die Einhaltung von Vorschriften

Zukünftige Trends im Design von Übergangspassungen

Der Bereich der Gestaltung von Übergangspassformen entwickelt sich ständig weiter:

Fortschrittliche Fertigungstechnologien

- 3D-Druck-Fähigkeiten

- Verbesserte Oberflächenbearbeitungstechniken

- Bessere Messsysteme

Digitale Werkzeuge

- FEA-Simulationssoftware

- Programme zur Analyse von Toleranzen

- Implementierung des digitalen Zwillings

Umsetzungsstrategien in der realen Welt

Nach meiner Erfahrung bei PTSMAKE ist eine erfolgreiche Gestaltung der Übergangspassung erforderlich:

Frühzeitige Planung

- Treffen zur Entwurfsprüfung

- Prüfung von Prototypen

- Bewertung der Produktionsfähigkeit

Kommunikation

- Klare technische Spezifikationen

- Regelmäßiges Lieferantenfeedback

- Beteiligung funktionsübergreifender Teams

Kontinuierliche Verbesserung

- Regelmäßige Prozessüberprüfungen

- Aktualisierte Dokumentation

- Ausbildung des Teams

Klicken Sie hier, um mehr über optimale Toleranzfelder für Präzisionspassungen in der Fertigung zu erfahren. ↩

Klicken Sie hier, um mehr über Toleranzberechnungen und ihre praktischen Anwendungen in der Fertigung zu erfahren. ↩

Klicken Sie hier, um mehr über die Methoden der Toleranzberechnung und ihre praktische Anwendung zu erfahren. ↩

Klicken Sie hier, um mehr über Spiel und Presspassungen in der mechanischen Konstruktion zu erfahren. ↩

Klicken Sie hier, um mehr über Interferenzberechnungen und Methoden zur Auswahl der optimalen Passform zu erfahren. ↩

Klicken Sie hier, um mehr über Spielraumberechnungen und Richtlinien für die optimale Passformauswahl zu erfahren. ↩

Klicken Sie hier, um mehr über die Berechnung des richtigen Spiels für eine optimale mechanische Passform zu erfahren. ↩

Klicken Sie hier, um mehr über Berechnungsmethoden für elastische Verformungen und praktische Anwendungen zu erfahren. ↩

Klicken Sie hier, um mehr über die entscheidende Rolle der Wärmeausdehnung in der Feinmechanik und Fertigung zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie sich überlappende Toleranzen auf die Erfolgsquote bei der Montage auswirken. ↩