Viele Hersteller tun sich schwer mit der Auswahl des richtigen Materials für ihre Kunststoffteile. Die endlosen Optionen und technischen Spezifikationen können überwältigend sein und führen oft zu kostspieligen Fehlern bei der Materialauswahl. Ich habe gesehen, wie Unternehmen Tausende von Dollar für gescheiterte Projekte verschwendet haben, nur weil sie den falschen Kunststoff gewählt haben.

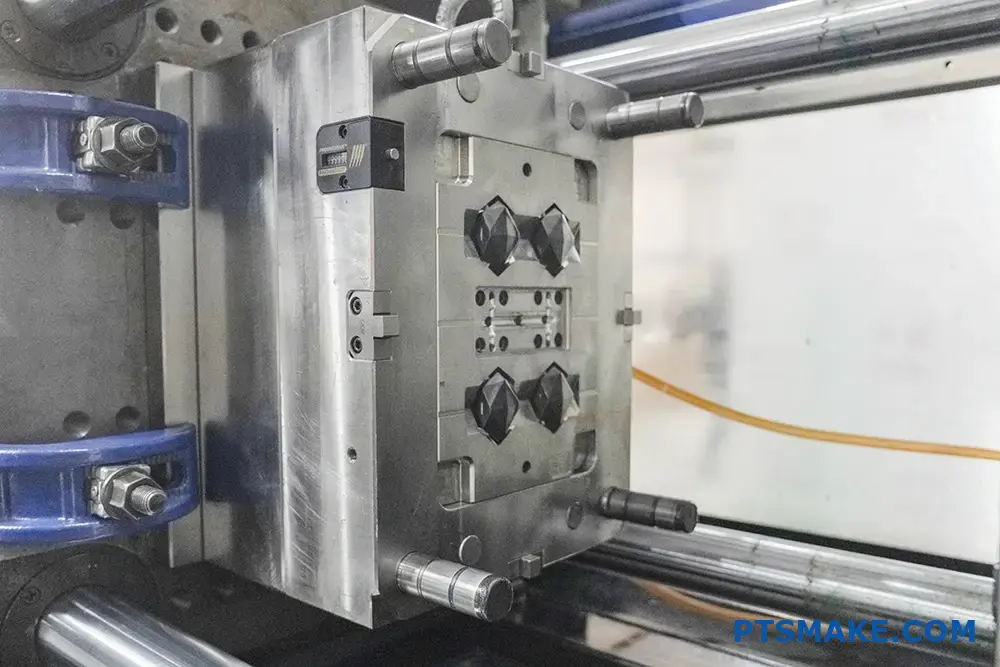

Das ABS-Spritzgießen ist ein Herstellungsverfahren, bei dem Acrylnitril-, Butadien- und Styrolpolymere kombiniert werden, um haltbare Kunststoffteile herzustellen. Bei diesem Verfahren wird ABS-Kunststoff unter Einsatz von Hitze und Druck geschmolzen und in Formen eingespritzt, wodurch starke, schlagfeste Bauteile entstehen.

Ich möchte Ihnen einige wichtige Erkenntnisse über das ABS-Spritzgießen vermitteln, die Ihnen Zeit und Geld sparen können. Als jemand, der bei PTSMAKE zahlreiche ABS-Spritzgussprojekte überwacht, weiß ich, wie wichtig es ist, diesen Prozess richtig zu gestalten. Lassen Sie mich Ihnen die wesentlichen Aspekte erläutern, die das ABS-Spritzgießen zu einer bevorzugten Wahl für viele Branchen machen.

Ist ABS-Material leicht zu formen?

Haben Sie schon einmal verzogene oder verformte ABS-Kunststoffteile erlebt? Viele Hersteller kämpfen mit ABS-Formproblemen, von unschönen Einfallstellen bis hin zu frustrierenden Teileausfällen. Diese Probleme können zu kostspieligen Produktionsverzögerungen und Materialverschwendung führen, so dass Sie sich fragen, ob Sie das richtige Material gewählt haben.

ABS lässt sich im Allgemeinen aufgrund seines großen Verarbeitungsfensters und seiner guten Fließeigenschaften leicht verarbeiten. Der Erfolg hängt jedoch von den richtigen Formparametern, der Einstellung der Ausrüstung und der Materialhandhabung ab. Mit dem richtigen Know-how und der richtigen Vorbereitung kann ABS effizient und gleichmäßig geformt werden.

Verständnis der ABS-Materialeigenschaften

ABS (Acrylnitril-Butadien-Styrol) ist ein vielseitiger Thermoplast, der eine einzigartige Kombination von Eigenschaften bietet. Die Eigenschaften des Materials Glasübergangstemperatur1 spielt eine entscheidende Rolle für seine Formbarkeit. Bei PTSMAKE haben wir festgestellt, dass die Kenntnis dieser Eigenschaften für eine erfolgreiche Formgebung unerlässlich ist:

Chemische Struktur Vorteile

- Acrylnitril: Bietet chemische Beständigkeit

- Butadien: Erhöht die Schlagzähigkeit

- Styrol: Bietet gute Verarbeitbarkeit

Wichtige physikalische Eigenschaften

| Eigentum | Typischer Bereich | Auswirkungen auf die Formgebung |

|---|---|---|

| Schmelzflussindex | 1-36 g/10min | Beeinflusst das Füllvermögen |

| Schrumpfung | 0.4-0.7% | Beeinflusst die Teilegenauigkeit |

| Verarbeitungstemperatur | 220-260°C | Bestimmt das Schmelzverhalten |

Kritische Parameter für die Formgebung

Der Erfolg beim ABS-Spritzgießen hängt stark von der Kontrolle mehrerer Schlüsselparameter ab:

Temperaturkontrolle

Das richtige Temperaturmanagement ist für das ABS-Formen entscheidend. Nach meiner Erfahrung bei PTSMAKE empfehlen wir:

- Trommeltemperatur: 220-260°C

- Formtemperatur: 60-80°C

- Düsentemperatur: 230-250°C

Druckeinstellungen

Eine ordnungsgemäße Druckkontrolle gewährleistet die Qualität der Teile:

- Einspritzdruck: 70-120 MPa

- Haltedruck: 50-80% des Einspritzdrucks

- Gegendruck: 2,5-5 MPa

Gemeinsame Herausforderungen bei der Formgebung

Feuchtigkeitsempfindlichkeit

ABS muss vor der Verarbeitung gut getrocknet werden:

- Empfohlener Feuchtigkeitsgehalt: <0,1%

- Trocknungstemperatur: 80-85°C

- Trocknungszeit: 2-4 Stunden

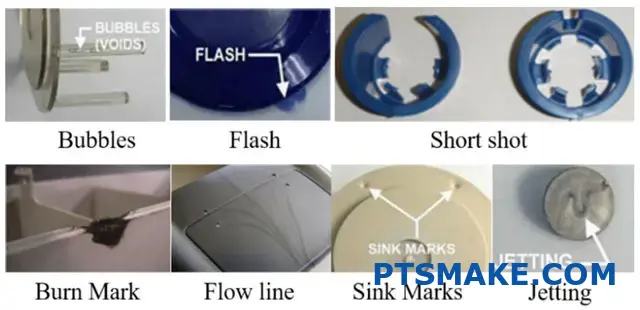

Prävention von Oberflächenfehlern

Allgemeine Probleme und Lösungen:

| Defekt | Ursache | Lösung |

|---|---|---|

| Sinkende Markierungen | Unzureichende Verpackung | Nachdruck erhöhen |

| Durchfluss-Linien | Schlechte Schmelztemperatur | Lauftemperatur einstellen |

| Verzug | Ungleichmäßige Kühlung | Balance Kühlkanäle |

Bewährte Praktiken der Materialhandhabung

Anforderungen an die Lagerung

- In verschlossenen Behältern aufbewahren

- Halten Sie die relative Luftfeuchtigkeit unter 50%

- Von direktem Sonnenlicht fernhalten

Vorverarbeitungsschritte

- Materialprüfung

- Richtiges Trocknen

- Reinigung der Ausrüstung

- Überprüfung der Parameter

Fortgeschrittene Formgebungstechniken

Mehrschüssiges Gießen

Bei PTSMAKE haben wir das Multi-Shot-Molding mit ABS erfolgreich umgesetzt:

- Ermöglicht komplexe Designs

- Reduziert Montageschritte

- Verbessert die Funktionalität der Teile

Wissenschaftlicher Ansatz für die Formgebung

Die Anwendung wissenschaftlicher Formgebungsprinzipien gewährleistet Konsistenz:

- Systematische Prozessentwicklung

- Datengesteuerte Parameterauswahl

- Kontinuierliche Überwachung und Anpassung

Branchenspezifische Überlegungen

Automobilanwendungen

- Hohe Anforderungen an die Stoßfestigkeit

- Anforderungen an die Temperaturstabilität

- Spezifikationen der Oberflächenbehandlung

Unterhaltungselektronik

- Enge Maßtoleranzen

- Ästhetische Anforderungen

- EMI-Abschirmungsmöglichkeiten

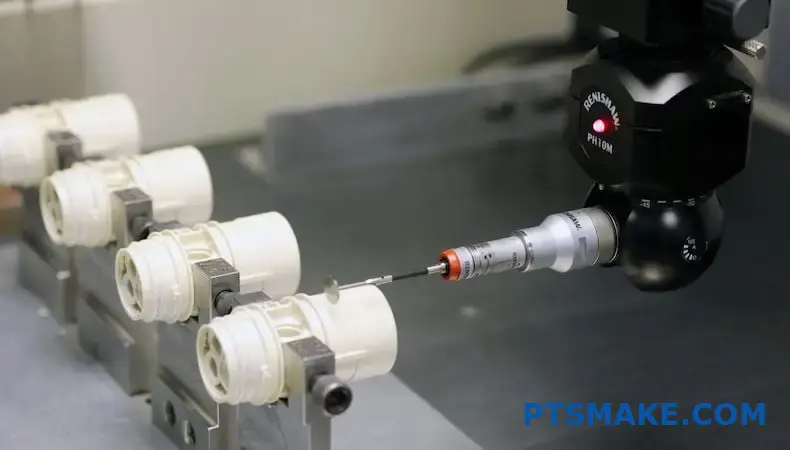

Maßnahmen zur Qualitätskontrolle

In-Process-Kontrollen

- Regelmäßige Sichtkontrollen

- Überprüfung der Dimensionen

- Gewichtskontrollen

- Bewertung der Oberflächenqualität

Prüfung nach dem Gießen

| Test Typ | Zweck | Frequenz |

|---|---|---|

| Aufprallprüfung | Überprüfung der Stärke | Pro Charge |

| Dimensionale Analyse | Einhaltung der Größe | Pro Einrichtung |

| Visuelle Inspektion | Qualität der Oberfläche | 100% |

Strategien zur Kostenoptimierung

Auswahl des Materials

- Auswahl der Note aufgrund der Bewerbung

- Optimierung der Regeneratnutzung

- Management der Lieferkette

Prozess-Effizienz

- Optimierung der Zykluszeit

- Reduzierung des Energieverbrauchs

- Minimierung der Ausschussrate

Durch die Umsetzung dieser umfassenden Ansätze bei PTSMAKE haben wir beständigen Erfolg beim ABS-Spritzgießen erzielt. Obwohl das Material einige Herausforderungen mit sich bringt, ist es mit der richtigen Vorbereitung und Kontrolle einer der verzeihendsten technischen Kunststoffe, mit denen man arbeiten kann.

Kann ABS-Kunststoff unter Druck geformt werden?

Wenn Hersteller das Formpressen von ABS-Kunststoff in Erwägung ziehen, stehen sie oft vor einem kritischen Dilemma. Das Verfahren scheint einfach zu sein, aber das Potenzial für Materialverschlechterung und uneinheitliche Ergebnisse schafft erhebliche Unsicherheit. Ich habe erlebt, wie viele Kunden mit fehlgeschlagenen Versuchen zu kämpfen hatten und dabei sowohl Zeit als auch Ressourcen verschwendet haben.

Obwohl ABS-Kunststoff technisch gesehen formgepresst werden kann, wird dies aufgrund seines thermoplastischen Charakters nicht empfohlen. Aufgrund seiner Molekularstruktur eignet sich das Material besser für Spritzgussverfahren, bei denen die kontrollierten Heiz- und Kühlzyklen seine Eigenschaften erhalten und eine gleichbleibende Qualität gewährleisten.

Verständnis der ABS-Materialeigenschaften

Der Erfolg eines jeden Formgebungsverfahrens hängt in hohem Maße von der Kenntnis der Materialeigenschaften ab. ABS (Acrylnitril-Butadien-Styrol) hat spezifische Eigenschaften, die sein Verarbeitungsverhalten beeinflussen:

Thermische Eigenschaften

- Glasübergangstemperatur: 105°C

- Verarbeitungstemperaturbereich: 190-250°C

- Temperatur der Wärmeableitung: 85-98°C

Das Material weist folgende Merkmale auf viskoelastisches Verhalten2 während der Verarbeitung, was sich auf seine Reaktion auf Druckkräfte auswirkt.

Warum das Formpressen für ABS nicht ideal ist

Merkmale des Materialflusses

Bei PTSMAKE haben wir verschiedene Formgebungsverfahren für ABS ausgiebig getestet. Das Fließverhalten des Materials stellt beim Formpressen mehrere Herausforderungen dar:

- Ungleichmäßige Materialverteilung

- Risiken des Lufteinschlusses

- Uneinheitliche Dichte im gesamten Teil

Probleme mit der Temperaturkontrolle

Die folgende Tabelle veranschaulicht die wichtigsten Unterschiede zwischen Formpressen und Spritzgießen von ABS:

| Parameter | Formpressen | Spritzgießen |

|---|---|---|

| Temperaturkontrolle | Begrenzt | Präzise |

| Zykluszeit | Länger | Kürzere |

| Teil Konsistenz | Variabel | Hoch |

| Werkzeugkosten | Unter | Höher |

| Produktionsvolumen | Niedrig bis mittel | Mittel-Hoch |

Bessere Alternativen für die ABS-Verarbeitung

Vorteile des Spritzgießens

Unsere Erfahrung in der Herstellung zeigt, dass das Spritzgießen von ABS hervorragende Ergebnisse liefert:

- Bessere Kontrolle des Materialflusses

- Gleichmäßigere Qualität der Teile

- Höhere Produktionseffizienz

- Weniger Abfall

- Bessere Oberflächenqualität

Optimierung der Prozessparameter

Für optimale Ergebnisse mit ABS empfehlen wir die folgenden Spritzgießparameter:

- Schmelztemperatur: 220-260°C

- Temperatur der Form: 50-80°C

- Einspritzdruck: 70-120 MPa

- Nachdruck: 40-80% des Einspritzdrucks

Überlegungen zur Qualität

Oberflächengüte und Ästhetik

Die Unterschiede in der Oberflächenqualität zwischen formgepressten und spritzgegossenen ABS-Teilen sind erheblich:

Spritzgießen bietet:

- Glattere Oberflächen

- Bessere Glanzerhaltung

- Gleichmäßigere Textur

- Hervorragende Detailwiedergabe

Das Formpressen führt in der Regel zu:

- Variable Oberflächenbeschaffenheit

- Potenzial für Fließlinien

- Weniger einheitliches Erscheinungsbild

- Begrenzte Detailfähigkeit

Strukturelle Integrität

Mein Team hat umfangreiche Tests sowohl an formgepressten als auch an spritzgegossenen ABS-Teilen durchgeführt. Der Vergleich der strukturellen Integrität zeigt:

Mechanische Eigenschaften

- Zugfestigkeit

- Stoßfestigkeit

- Stabilität der Abmessungen

- Verzugsfestigkeit

Langfristige Leistung

- Witterungsbeständigkeit

- UV-Stabilität

- Chemische Beständigkeit

- Hitzebeständigkeit

Kostenanalyse und Produktionseffizienz

Überlegungen zum Produktionsvolumen

Die Entscheidung zwischen Formpressen und Spritzgießen ist oft eine Frage der Wirtschaftlichkeit:

Produktion von Kleinserien (< 1.000 Teile)

- Werkzeugkosten

- Einrichtungszeit

- Materialabfälle

- Arbeitsanforderungen

Großserienproduktion (> 1.000 Teile)

- Effizienz der Zykluszeit

- Automatisierungspotenzial

- Konsistenz der Qualität

- Gesamtkosten pro Teil

Investition und ROI

Wenn man ABS-Verarbeitungsmethoden in Betracht zieht, beeinflussen diese Faktoren die Investitionsrendite:

| Faktor | Formpressen | Spritzgießen |

|---|---|---|

| Erstinvestition | Unter | Höher |

| Betriebskosten | Höher pro Teil | Niedriger pro Teil |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

| Ausschußquote | Höher | Unter |

| Arbeitskosten | Höher | Unter |

Auswirkungen auf Umwelt und Nachhaltigkeit

Die Wahl der Herstellungsmethode wirkt sich auf die ökologische Nachhaltigkeit aus:

Materialabfälle

- Beim Formpressen entsteht in der Regel mehr Abfall

- Spritzgießen bietet bessere Materialeffizienz

- Das Recyclingpotenzial variiert je nach Verfahren

Energieverbrauch

- Effizienz des Prozesses

- Anforderungen an die Ausrüstung

- Dauer des Produktionszyklus

Bei PTSMAKE legen wir großen Wert auf nachhaltige Fertigungsverfahren bei gleichzeitiger Einhaltung hoher Qualitätsstandards. Unsere Spritzgießverfahren für ABS-Materialien erreichen Materialausnutzungsraten von über 98%, wodurch Abfall und Umweltbelastung erheblich reduziert werden.

Was sind die verschiedenen Arten des ABS-Spritzgießens?

Die Wahl des richtigen ABS-Typs für das Spritzgießen kann überwältigend sein. Bei Hunderten von Optionen, die jeweils unterschiedliche Eigenschaften aufweisen, fällt es vielen Ingenieuren und Produktdesignern schwer, die optimale Wahl für ihre spezifische Anwendung zu treffen. Diese Entscheidung wirkt sich direkt auf die Produktqualität und -leistung aus.

ABS-Typen (Acrylnitril-Butadien-Styrol) für das Spritzgießen werden aufgrund ihrer spezifischen Eigenschaften und Anwendungen in Kategorien eingeteilt. Zu den Hauptkategorien gehören Allzweck-, hitzebeständige, hochschlagzähe, flammhemmende und Spezialtypen, die jeweils einzigartige Eigenschaften für unterschiedliche Fertigungsanforderungen bieten.

Verständnis der ABS-Sorten für allgemeine Zwecke

Allzweck-ABS-Typen sind die am häufigsten verwendeten Varianten beim Spritzgießen. Diese Typen bieten eine ausgewogene Kombination von Eigenschaften, die sie für eine breite Palette von Anwendungen geeignet machen. Bei PTSMAKE empfehlen wir diese Typen häufig für Produkte, die keine extremen Leistungsmerkmale erfordern.

Zu den wichtigsten Eigenschaften gehören:

- Mäßige Schlagzähigkeit

- Gute Oberflächengüte

- Anständige Hitzebeständigkeit

- Kostengünstige Preisgestaltung

Zu den üblichen Anwendungen für Allzwecksorten gehören:

- Gehäuse für Unterhaltungselektronik

- Kfz-Innenraumkomponenten

- Haushaltsgeräteteile

- Spielzeug und Freizeitprodukte

Hochwirksame ABS-Sorten

Hochwirksame Sorten enthalten einen höheren Anteil an Butadien-Kautschuk3 Gehalt, der die Schlagfestigkeit deutlich erhöht. Diese Sorten sind unerlässlich für die Herstellung von Teilen, die wiederholten Stößen oder rauen Bedingungen standhalten müssen.

Leistungsmerkmale

- Hervorragende Schlagfestigkeit

- Erhöhte Zähigkeit

- Gute Leistung bei niedrigen Temperaturen

- Geringfügig geringere Hitzebeständigkeit

Typische Anwendungen

- Schutzausrüstung

- Werkzeug-Gehäuse

- Kfz-Außenteile

- Industrielle Gehäuse

Hitzebeständige ABS-Sorten

Für Anwendungen, die eine bessere thermische Stabilität erfordern, bieten hitzebeständige ABS-Typen eine verbesserte Leistung bei erhöhten Temperaturen.

| Eigentum | Standardwert | Erhöhter Wert |

|---|---|---|

| Wärmeumlenkung Temperatur | 85°C | Bis zu 110°C |

| Vicat-Erweichungspunkt | 100°C | Bis zu 120°C |

| Kontinuierliche Betriebstemperatur | 75°C | Bis zu 95°C |

Flammhemmende ABS-Sorten

Sicherheitsvorschriften verlangen oft Materialien mit spezifischen flammhemmenden Eigenschaften. Diese speziellen Qualitäten enthalten flammhemmende Zusätze, wobei die wesentlichen ABS-Eigenschaften erhalten bleiben.

Wesentliche Merkmale

- UL94 V-0, V-1 oder V-2 Einstufungen

- Minimale Rauchentwicklung

- Selbstverlöschende Eigenschaften

- Beibehaltung der mechanischen Eigenschaften

ABS-Güteklasse (Beschichtung)

Diese Spezialsorten sind speziell für Anwendungen konzipiert, die eine Metallbeschichtung erfordern. Ich habe mit diesen Sorten bemerkenswerte Ergebnisse bei der Herstellung hochwertiger dekorativer Teile gesehen.

Kritische Eigenschaften

- Verbesserte Oberflächenqualität

- Hervorragende Verarbeitbarkeit

- Gute Haftung auf Metallschichten

- Konsistente Leistung

ABS in medizinischer Qualität

Medizinische Anwendungen erfordern spezielle Qualitäten, die strenge gesetzliche Anforderungen erfüllen. Diese Sorten bieten:

- Biokompatibilität

- FDA-Konformität

- USP Klasse VI Zertifizierung

- Beständigkeit gegen Sterilisation

Transparente ABS-Sorten

Diese Sorten sind zwar nicht so transparent wie PC oder PMMA, bieten aber im Vergleich zu Standard-ABS eine bessere Klarheit:

Die Anwendungen umfassen

- Lichtleiter

- Fenster anzeigen

- Dekorative Elemente

- Semi-transparente Abdeckungen

Farbspezifische Qualitäten

Unterschiedliche Anforderungen an die Einfärbbarkeit erfordern spezifische ABS-Typen:

| Farbe Typ | Merkmale | Gemeinsame Anwendungen |

|---|---|---|

| Natürlich | Ausgezeichnete Färbbarkeit | Individuell gefärbte Teile |

| Vorgefärbt | Einheitliche Farbe | Massenproduktion |

| Weiß | Hohe Helligkeit | Gehäuse von Haushaltsgeräten |

| Schwarz | UV-beständig | Anwendungen im Freien |

Recycelte ABS-Sorten

Da Nachhaltigkeit zunehmend an Bedeutung gewinnt, werden recycelte ABS-Sorten immer beliebter. Bei PTSMAKE bieten wir mehrere Optionen an:

- Postindustriell recycelte Sorten

- Recycelte Post-Verbraucher-Qualitäten

- Mischungsqualitäten (Neuware + rezykliert)

Auswahlkriterien für ABS-Grade

Wenn ich Kunden bei der Wahl des richtigen ABS-Grades helfe, berücksichtige ich mehrere Faktoren:

Anforderungen an die Bewerbung

- Betriebstemperatur

- Anforderungen an die Stoßfestigkeit

- Chemische Belastung

- UV-Belastung

Verarbeitungsbedingungen

- Formenbau

- Anforderungen an die Zykluszeit

- Fähigkeiten der Ausrüstung

- Produktionsvolumen

Wirtschaftliche Überlegungen

- Materialkosten

- Effizienz der Verarbeitung

- Anforderungen an die Teilequalität

- Produktionsmaßstab

Regulatorische Anforderungen

- Industrienormen

- Umweltvorschriften

- Sicherheitsbescheinigungen

- Regionale Übereinstimmung

Überlegungen zur Qualitätskontrolle

Jede ABS-Sorte erfordert spezifische Qualitätskontrollmaßnahmen:

Prüfparameter

- Schmelzflussindex

- Schlagzähigkeit

- Wärmeablenkungstemperatur

- Farbkonsistenz

- Qualität der Oberfläche

Prozesskontrollen

- Parameter für die Trocknung

- Temperaturprofile

- Einspritzdruck

- Abkühlungszeit

- Entfernen von Teilen

Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass das Verständnis dieser verschiedenen Typen und ihrer Anwendungen für erfolgreiche Spritzgießprojekte entscheidend ist. Wenn Sie mit uns zusammenarbeiten, hilft Ihnen unser Expertenteam bei der Auswahl des optimalen ABS-Typs für Ihre spezifische Anwendung, um sowohl Leistung als auch Kosteneffizienz zu gewährleisten.

Bei welcher Temperatur wird ABS-Kunststoff geformt?

Jeden Tag habe ich mit Herstellern zu tun, die mit den Temperaturen beim ABS-Formen zu kämpfen haben. Entweder verziehen sich die Teile aufgrund falscher Temperaturen oder sie haben Probleme mit dem Materialabbau. Diese temperaturbedingten Probleme verschwenden nicht nur wertvolles Material, sondern führen auch zu kostspieligen Produktionsverzögerungen.

Um optimale Ergebnisse zu erzielen, wird ABS-Kunststoff in der Regel in einem Temperaturbereich von 227-260°C (440-500°F) geformt. Die spezifische Temperatur innerhalb dieses Bereichs hängt von der ABS-Sorte, der Teilegeometrie und den Formbedingungen ab. Die Aufrechterhaltung der richtigen Schmelz- und Werkzeugtemperaturen ist für die Herstellung qualitativ hochwertiger Teile entscheidend.

Verständnis der Temperaturparameter beim ABS-Formen

Schmelztemperatur-Zonen

Der Erfolg des ABS-Spritzgießens hängt stark von der Aufrechterhaltung der richtigen Temperaturen in den verschiedenen Zonen ab. Bei PTSMAKE haben wir einen umfassenden Ansatz für die Temperaturkontrolle entwickelt, der eine gleichbleibende Teilequalität gewährleistet. Die thermische Degradierung4 von ABS kann auftreten, wenn die Temperaturen die empfohlenen Grenzwerte überschreiten.

Hier finden Sie eine detaillierte Aufschlüsselung der typischen Temperaturzonen:

| Zone | Temperaturbereich (°F) | Temperaturbereich (°C) | Zweck |

|---|---|---|---|

| Futtermittelbereich | 380-420 | 193-216 | Vorbereitung des Materials |

| Kompressionszone | 420-460 | 216-238 | Material Schmelzen |

| Dosierzone | 440-500 | 227-260 | Endgültige Homogenisierung der Schmelze |

Kontrolle der Formtemperatur

Die Werkzeugtemperatur spielt eine entscheidende Rolle für die Teilequalität und die Zykluszeit. Aufgrund meiner Erfahrung mit verschiedenen ABS-Typen empfehle ich die folgenden Formtemperaturbereiche:

| Teil Typ | Formtemperatur (°F) | Formtemperatur (°C) |

|---|---|---|

| Dünnwandige Teile | 150-170 | 66-77 |

| Normteile | 170-190 | 77-88 |

| Dickwandige Teile | 190-210 | 88-99 |

Kritische Faktoren, die die Formgebungstemperatur beeinflussen

Überlegungen zur Materialqualität

Verschiedene ABS-Qualitäten erfordern spezifische Temperatureinstellungen:

- Hochschlagfeste Sorten: erfordern im Allgemeinen niedrigere Temperaturen

- Hitzebeständige Sorten: Benötigen höhere Verarbeitungstemperaturen

- Schwer entflammbare Sorten: Erfordern eine genaue Temperaturkontrolle

Teil Design Auswirkungen

Die Teilegeometrie hat einen erheblichen Einfluss auf die optimale Formgebungstemperatur:

- Variationen der Wandstärke

- Vorhandensein von komplexen Merkmalen

- Anforderungen an die Durchflusslänge

- Spezifikationen der Oberflächenbehandlung

Temperaturbedingte Defekte und Lösungen

Gemeinsame Probleme

Kurze Schüsse

- Ursache: Zu niedrige Schmelztemperatur

- Lösung: Temperatur in 10°F-Schritten erhöhen

Brennende

- Ursache: Überhöhte Schmelztemperatur

- Lösung: Temperatur schrittweise absenken und dabei die Qualität der Teile überwachen

Oberflächenmängel

- Ursache: Falsche Werkzeugtemperatur

- Lösung: Anpassung der Werkzeugtemperatur an die Anforderungen der Oberfläche

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität der Teile zu gewährleisten, setzen wir bei PTSMAKE:

- Temperaturüberwachung in Echtzeit

- Regelmäßige Kalibrierung der Temperatursensoren

- Dokumentation der optimalen Parameter

- Qualitätskontrollen in festgelegten Abständen

Fortgeschrittene Strategien zur Temperaturkontrolle

Prozess-Optimierung

Um optimale Ergebnisse zu erzielen:

- Beginnen Sie mit den vom Hersteller empfohlenen Temperaturen

- Kleine, schrittweise Anpassungen vornehmen

- Dokumentieren Sie alle Änderungen und Ergebnisse

- Überwachung der Teilequalität nach jeder Einstellung

Überlegungen zur Energieeffizienz

Die richtige Temperaturregelung wirkt sich auch auf den Energieverbrauch aus:

- Isolierung von Fass- und Heißkanalsystemen

- Effiziente Heizelemente verwenden

- Einführung von Energierückgewinnungssystemen

- Optimierung der Zykluszeiten

Besondere Anwendungen und Überlegungen

Leistungsstarke Teile

Für anspruchsvolle Anwendungen:

- Verwendung präziser Temperaturkontrollsysteme

- Umsetzung der adaptiven Prozesssteuerung

- Überwachung der Materialverweilzeit

- Validierung der Teilequalität durch erweiterte Tests

Multi-Material-Anwendungen

Wenn ABS mit anderen Materialien geformt wird:

- Kompatibilität der Verarbeitungstemperaturen beachten

- Geeignete Temperaturübergänge verwenden

- Überwachung der Qualität von Materialschnittstellen

- Einführung geeigneter Reinigungsverfahren

Durch sorgfältige Temperaturkontrolle und -überwachung erzielen wir durchweg hochwertige ABS-Teile. Der Schlüssel dazu ist das Verständnis der Beziehung zwischen Materialeigenschaften, Verarbeitungsbedingungen und Teileanforderungen. Bei PTSMAKE haben wir diese Prozesse verfeinert, um unseren Kunden außergewöhnliche Ergebnisse zu liefern, egal ob sie Prototypenteile oder Großserien benötigen.

Wie optimiert man das Teiledesign für das ABS-Spritzgießen?

Die Konstruktion von Teilen für das ABS-Spritzgießen kann eine Herausforderung sein. Viele Ingenieure kämpfen mit Problemen wie Verzug, Einfallstellen und ungleichmäßigen Wandstärken, was zu Ausschuss und kostspieligen Produktionsverzögerungen führt.

Der Schlüssel zur Optimierung des ABS-Spritzgießdesigns liegt in der Einhaltung grundlegender Richtlinien: Beibehaltung einer gleichmäßigen Wandstärke, Einbeziehung geeigneter Entformungswinkel, Gestaltung geeigneter Rippenstrukturen und strategische Positionierung der Anschnittstellen. Diese Elemente gewährleisten die Qualität und Herstellbarkeit der Teile.

Anforderungen an die Wanddicke verstehen

Einer der wichtigsten Aspekte bei der Konstruktion von ABS-Teilen ist die Wandstärke. Die rheologisches Verhalten5 von ABS während des Formprozesses erfordert eine sorgfältige Berücksichtigung der Wandabmessungen. Ich empfehle, diese Richtlinien zu befolgen:

Empfohlener Wandstärkenbereich

| Teil Größe | Mindestdicke | Maximale Schichtdicke | Optimale Schichtdicke |

|---|---|---|---|

| Kleine Teile (<4 Zoll) | 1,0 mm | 3,0 mm | 2,0 mm |

| Mittlere Teile (4-8 Zoll) | 1,2 mm | 3,5 mm | 2,5 mm |

| Große Teile (>8 Zoll) | 1,5 mm | 4,0 mm | 3,0 mm |

Wandstärkenübergänge

Achten Sie bei der Gestaltung von Übergängen zwischen verschiedenen Wandstärken auf einen allmählichen Wechsel mit einem Verhältnis von 3:1 oder weniger. Bei PTSMAKE haben wir festgestellt, dass abrupte Änderungen oft zu Spannungskonzentrationen und potenziellen Bauteilausfällen führen.

Entwurf der Winkelimplementierung

Entformungswinkel sind für ein leichtes Auswerfen der Teile unerlässlich. Aufgrund meiner Erfahrung bei der Arbeit mit verschiedenen ABS-Teilen schlage ich Folgendes vor:

- Mindestschräglage: 1° für strukturierte Oberflächen

- Empfohlener Entformungswinkel: 2-3° für glatte Oberflächen

- Optimaler Entformungswinkel: 3-5° für tiefe Rippen und Wölbungen

Optimierung des Rippendesigns

Rippen bieten strukturelle Unterstützung und minimieren gleichzeitig den Materialverbrauch. Befolgen Sie diese Richtlinien:

Rippe Abmessungen

- Dicke: 50-75% der angrenzenden Wanddicke

- Höhe: Maximal das 3-fache der Bodenwandstärke

- Abstand zwischen den Rippen: Mindestens 2-fache Wandstärke

Gate-Standort-Strategie

Die Platzierung der Anschnitte hat einen erheblichen Einfluss auf die Qualität der Teile. Berücksichtigen Sie diese Faktoren:

Kritische Überlegungen zum Gate

Durchfluss Länge

- Maximale Fließlänge für ABS: 150-200 mm

- Mehrere Anschnitte für größere Teile

Gattertypen

- Stifttore: Kleine Teile, präzise Kontrolle

- Lüftertore: Breite Teile, gleichmäßige Strömung

- U-Boot-Tore: Automatische Degatierung

Ecken- und Kantengestaltung

Die richtige Gestaltung der Ecken verhindert Spannungskonzentrationen und gewährleistet eine gleichmäßige Füllung:

Innenecken

- Mindestradius: 0,5 mal Wandstärke

- Empfohlener Radius: 1,0-1,5 mal die Wandstärke

Externe Ecken

- Mindestradius: 0,3 mal die Wandstärke

- Empfohlener Radius: 0,75-fache Wandstärke

Boss Design Anforderungen

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass diese Leitlinien für die Gestaltung des Chefs entscheidend sind:

Äußerer Durchmesser

- Maximal: 2 mal Innendurchmesser

- Mindestwandstärke: 60% der angrenzenden Wände

Unterstützungsstruktur

- Zwickel für hohe Aufsätze verwenden

- Maximale Höhe: 3 mal Außendurchmesser

Überlegungen zu lebenden Scharnieren

Bei der Konstruktion lebender Scharniere für ABS-Teile:

Anforderungen an die Dicke

- Scharnierabschnitt: 0,3-0,5 mm

- Übergangszonen: Allmähliche Verjüngung über 2-3 mm

Flex-Radius

- Minimum: 1,5-fache Materialstärke

- Optimal: 2,0-2,5 mal die Materialstärke

Optimierung des Materialflusses

Ein ordnungsgemäßer Materialfluss gewährleistet die Qualität der Teile:

Entwurf der Fließwege

- Ausgewogene Fließwege zu allen Abschnitten

- Vermeidung von toten Punkten und Lufteinschlüssen

Entlüftungsanforderungen

- Entlüftungstiefe: 0,02-0,03 mm

- Standort: Ende der Fließwege und Treffpunkte

Strukturelle Stützelemente

Um die Integrität der Teile zu erhalten:

Verstärkungsoptionen

- Strategische Platzierung der Rippen

- Auskernungsabschnitte für große ebene Flächen

- Wabenstrukturen für leichte Festigkeit

Lasttragende Merkmale

- Verteilung der Lasten auf mehrere Punkte

- Einbau von Stützstrukturen in der Nähe hochbelasteter Bereiche

Ich habe diese Konstruktionsprinzipien in zahlreichen Projekten bei PTSMAKE umgesetzt und dabei stets hervorragende Ergebnisse erzielt. Denken Sie daran, dass erfolgreiches ABS-Spritzgießen mit der sorgfältigen Berücksichtigung dieser Elemente bei der Konstruktion beginnt. Der Schlüssel liegt darin, die theoretischen Konstruktionsprinzipien mit den praktischen Fertigungseinschränkungen in Einklang zu bringen.

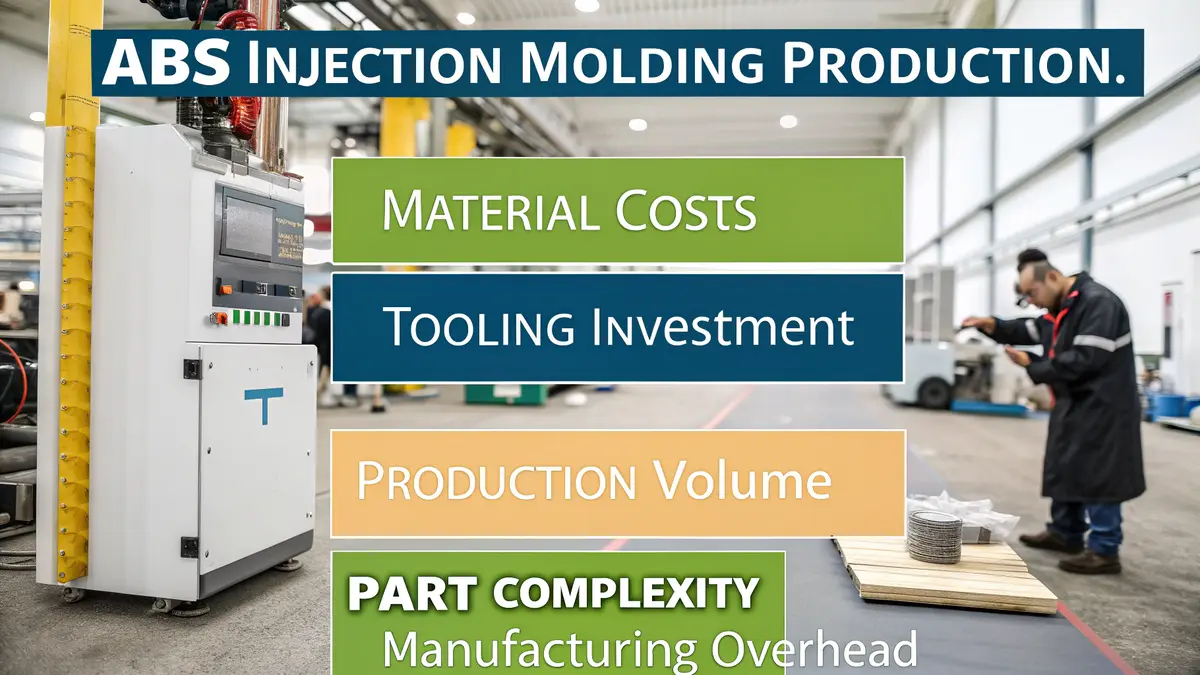

Was sind die Kostenfaktoren bei der Herstellung von ABS-Spritzgussteilen?

Viele Hersteller haben bei ABS-Spritzgussprojekten mit unvorhersehbaren Kosten zu kämpfen. Ich habe erlebt, dass Kunden mit Budgetüberschreitungen und unerwarteten Ausgaben konfrontiert waren, was zu Projektverzögerungen und angespannten Beziehungen zu ihren Lieferanten führte.

Die Kosten der ABS-Spritzgussproduktion werden durch die Materialauswahl, die Werkzeugkosten, das Produktionsvolumen, die Komplexität der Teile und die Fertigungsgemeinkosten beeinflusst. Jeder Faktor trägt in unterschiedlicher Weise zu den Endkosten bei und muss bei der Projektplanung sorgfältig berücksichtigt werden.

Materialkosten und Auswirkungen der Auswahl

Rohstoffpreisgestaltung

Die Kosten für ABS-Harz wirken sich erheblich auf die gesamten Produktionskosten aus. Bei PTSMAKE verfolgen wir sorgfältig die Marktpreise und unterhalten Beziehungen zu zuverlässigen Lieferanten, um wettbewerbsfähige Materialkosten für unsere Kunden zu gewährleisten. Die Materialqualität6 Die Auswahl wirkt sich sowohl auf die Qualität des Endprodukts als auch auf die Produktionskosten aus.

Überlegungen zum Materialabfall

Wir setzen effiziente Materialhandhabungssysteme ein, um den Abfall zu minimieren. Dies beinhaltet:

- Optimierung des Kufensystems

- Ordnungsgemäße Lagerung des Materials

- Verwaltung der Regeneratnutzung

- Verfahren zur Qualitätskontrolle

Investitionsanalyse Werkzeugbau

Kosten für den Entwurf der ersten Form

Die Komplexität Ihres Teils wirkt sich direkt auf die Kosten für den Formenbau aus. Wichtige Faktoren sind unter anderem:

| Gestaltungselement | Auswirkungen auf die Kosten |

|---|---|

| Oberflächenbehandlungen | Mittel bis Hoch |

| Unterschneidet | Hoch |

| Seitliche Aktionen | Sehr hoch |

| Anforderungen an die Textur | Mittel |

Kosten für die Instandhaltung von Schimmelpilzen

Eine regelmäßige Wartung der Formen gewährleistet eine gleichbleibende Qualität der Teile und verlängert die Lebensdauer der Werkzeuge. Dies beinhaltet:

- Zeitpläne für die vorbeugende Wartung

- Austausch von Verschleißteilen

- Erneuerung der Oberflächenbehandlung

- Wartung des Kühlsystems

Überlegungen zum Produktionsvolumen

Einrichtung und Anlaufkosten

Die anfänglichen Einrichtungskosten werden auf das gesamte Produktionsvolumen verteilt. Höhere Stückzahlen führen in der Regel zu niedrigeren Kosten pro Stück. Diese Kosten umfassen:

| Element einrichten | Fest/Variabel |

|---|---|

| Maschinelle Programmierung | Festgelegt |

| Materialbeschickung | Variabel |

| Qualität der Einrichtung | Festgelegt |

| Testläufe | Variabel |

Vorteile der Skaleneffekte

Größere Produktionsmengen bieten mehrere Vorteile:

- Geringere Materialkosten pro Einheit

- Geringere Rüstkostenzuweisung

- Verbesserte Produktionseffizienz

- Bessere Verhandlungsposition

Teil-Komplexitäts-Faktoren

Designmerkmale Auswirkungen

Komplexe Teilekonstruktionen erfordern anspruchsvollere Werkzeuge und längere Zykluszeiten. Zu den wichtigsten Überlegungen gehören:

- Variationen der Wandstärke

- Interne Merkmale

- Anforderungen an die Oberflächenbeschaffenheit

- Anforderungen an die Montage

Anforderungen an die Qualitätskontrolle

Komplexere Teile erfordern oft zusätzliche Qualitätsprüfungen, was die Gesamtkosten erhöht:

- Maßkontrollen

- Materialprüfung

- Visuelle Inspektionen

- Funktionsprüfung

Fertigungsgemeinkosten

Arbeitskosten

Die Arbeitskosten variieren je nach:

| Arbeitstyp | Kostenfaktor |

|---|---|

| Maschinenbedienung | Mittel |

| Qualitätskontrolle | Hoch |

| Materialhandhabung | Niedrig |

| Verpackung | Niedrig |

Kosten für Ausrüstung und Einrichtungen

Die Betriebskosten umfassen:

- Abschreibung von Maschinen

- Instandhaltung der Einrichtungen

- Ausgaben für Versorgungsleistungen

- Versicherungskosten

Strategien zur Optimierung der Produktion

Reduzierung der Zykluszeit

Bei PTSMAKE konzentrieren wir uns auf die Optimierung von Zykluszeiten durch:

- Fortschrittliches Kühlsystemdesign

- Optimierung der Prozessparameter

- Implementierung der Automatisierung

- Regelmäßige Wartungspläne

Qualitätsmanagement

Eine wirksame Qualitätskontrolle verringert kostspielige Mängel:

- Prozessbegleitende Überwachung

- Statistische Prozesskontrolle

- Regelmäßige Bedienerschulung

- Dokumentationssysteme

Kostenreduzierung durch Technologie

Fortschrittliche Fertigungstechnologien

Wir setzen moderne Technologien ein, um die Kosten zu senken:

- Intelligente Fertigungssysteme

- Automatisierter Materialtransport

- Ausrüstung zur Prozessüberwachung

- Energieeffiziente Maschinen

Vorteile der Prozessautomatisierung

Automatisierung trägt zur Kostensenkung bei:

- Gleichbleibende Produktqualität

- Reduzierte Arbeitsanforderungen

- Schnellere Produktionszyklen

- Weniger Materialabfall

Überlegungen zur Projektplanung

Zeitplan-Management

Eine wirksame Projektplanung trägt zur Kostenkontrolle bei:

- Realistische Terminplanung

- Zuweisung von Ressourcen

- Risikomanagement

- Planung der Kommunikation

Ressourcenzuteilung

Eine ordnungsgemäße Ressourcenverwaltung gewährleistet eine effiziente Produktion:

- Nutzung der Ausrüstung

- Arbeitsvorbereitung

- Materialbestand

- Ressourcen für die Qualitätskontrolle

Dieses umfassende Verständnis der Kostenfaktoren in der ABS-Spritzgießproduktion ermöglicht eine bessere Projektplanung und Kostenkontrolle. Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um jeden einzelnen Faktor zu optimieren und eine kosteneffiziente Produktion unter Beibehaltung hoher Qualitätsstandards zu gewährleisten. Dank unserer Erfahrung im Umgang mit verschiedenen Projektgrößen und -komplexitäten können wir wertvolle Erkenntnisse und Lösungen für ein effektives Produktionskostenmanagement liefern.

Wie unterscheidet sich das ABS-Spritzgießen vom PC- oder PP-Spritzgießen?

Hersteller haben oft die Qual der Wahl zwischen ABS, PC und PP für ihre Spritzgießprojekte. Die falsche Materialwahl kann zu Produktausfällen, höheren Kosten und Produktionsverzögerungen führen. Diese Herausforderungen werden noch kritischer, wenn es um Aufträge mit hohen Stückzahlen oder komplexe Teilekonstruktionen geht.

Das ABS-Spritzgießen bietet im Vergleich zum PC- und PP-Spritzgießen eine ausgewogene Kombination aus Festigkeit, Verarbeitbarkeit und Kosteneffizienz. Während PC sich durch Schlagfestigkeit und optische Klarheit auszeichnet und PP chemische Beständigkeit und Flexibilität bietet, liefert ABS gute mechanische Eigenschaften bei einfacheren Verarbeitungsbedingungen.

Materialeigenschaften und Verarbeitungsmerkmale

Beim Vergleich dieser Materialien müssen wir mehrere wichtige Aspekte berücksichtigen. Bei PTSMAKE arbeiten wir regelmäßig mit allen drei Materialien, und jedes hat seine eigenen Vorzüge Kristallisationsverhalten7 die sich auf die Verarbeitungsbedingungen und die Eigenschaften des Endprodukts auswirken.

Anforderungen an die Verarbeitungstemperatur

Die Anforderungen an die Verarbeitungstemperatur sind bei diesen Materialien sehr unterschiedlich:

| Material | Schmelztemperatur (°C) | Formtemperatur (°C) | Trocknungstemperatur (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Nicht erforderlich |

Vergleich der mechanischen Eigenschaften

Die mechanischen Eigenschaften dieser Materialien unterscheiden sich erheblich:

| Eigentum | ABS | PC | PP |

|---|---|---|---|

| Zugfestigkeit (MPa) | 40-50 | 55-75 | 30-40 |

| Schlagzähigkeit (J/m) | 200-400 | 600-850 | 20-100 |

| Wärmeverformung (°C) | 90-105 | 130-140 | 50-65 |

Kostenerwägungen und Produktionseffizienz

Ich habe festgestellt, dass die Materialkosten bei der Projektplanung eine entscheidende Rolle spielen. ABS bietet in der Regel einen mittleren Preispunkt:

- ABS: $2.5-3.5/kg

- PC: $3.5-5.0/kg

- PP: $1.5-2.5/kg

Faktoren für die Verarbeitungseffizienz

Jedes Material stellt unterschiedliche Anforderungen an die Verarbeitung:

Zykluszeit

- ABS: Mäßige Zykluszeiten (20-30 Sekunden)

- PC: Längere Zykluszeiten (30-40 Sekunden)

- PP: Kürzere Zykluszeiten (15-25 Sekunden)

Energieverbrauch

- ABS: Mäßiger Energieverbrauch

- PC: Höherer Energiebedarf aufgrund höherer Verarbeitungstemperaturen

- PP: Geringerer Energieverbrauch

Anwendungsspezifische Überlegungen

Unterhaltungselektronik

ABS dominiert diesen Sektor aus folgenden Gründen:

- Ausgezeichnete Oberflächengüte

- Gute Formbeständigkeit

- Kostengünstige Produktion

Automobilkomponenten

Die Wahl hängt von den spezifischen Anforderungen ab:

- ABS: Innenverkleidung, Komponenten des Armaturenbretts

- PC: Scheinwerfergehäuse, transparente Komponenten

- PP: Stoßstangen, Flüssigkeitsbehälter

Umweltauswirkungen und Nachhaltigkeit

Die Umweltaspekte dieser Materialien unterscheiden sich erheblich:

Wiederverwertbarkeit

- ABS: Gut recycelbar, behält seine Eigenschaften bei

- PC: Recycelbar, aber mit einer gewissen Verschlechterung der Eigenschaften

- PP: Ausgezeichnete Recyclingfähigkeit

Energie-Fußabdruck

- ABS: Mäßiger Energie-Fußabdruck

- PC: Höherer Energie-Fußabdruck

- PP: Geringerer Energie-Fußabdruck

Qualitätskontrolle und Prüfanforderungen

Die Verfahren zur Qualitätskontrolle sind für jedes Material unterschiedlich:

Allgemeine Qualitätsprobleme

ABS

- Verzugskontrolle

- Konsistenz der Oberflächenbeschaffenheit

- Farbliche Anpassung

PC

- Feuchtigkeitsempfindlichkeit

- Spannungsrissbildung

- Vorbeugung gegen Vergilbung

PP

- Kontrolle der Schrumpfung

- Festigkeit der Schweißnaht

- Vermeidung von Strömungsmarken

Bei PTSMAKE halten wir strenge Qualitätskontrollprotokolle für alle Materialien ein und verwenden fortschrittliche Prüfgeräte und -verfahren, um eine gleichbleibende Qualität der Teile zu gewährleisten.

Designüberlegungen für verschiedene Materialien

Jedes Material erfordert spezifische Designüberlegungen:

Richtlinien für Wandstärken

| Material | Empfohlene Wanddicke (mm) | Maximale Wanddicke (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Anforderungen an den Tiefgangswinkel

- ABS: 1-2 Grad

- PC: 1-3 Grad

- PP: 0,5-1,5 Grad

Praktische Tipps für die Materialauswahl

Wenn ich Kunden bei der Wahl zwischen diesen Materialien helfe, berücksichtige ich sie:

Anforderungen an den Endverwendungszweck

- Temperaturbelastung

- Anforderungen an die chemische Beständigkeit

- Anforderungen an die mechanische Belastung

Produktionsvolumen

- Erwartungen an die Lebensdauer der Werkzeuge

- Anforderungen an die Zykluszeit

- Kostenzwänge

Ästhetische Anforderungen

- Anforderungen an die Oberflächenbeschaffenheit

- Anforderungen an die Farbe

- Transparenzbedarf

Die Entscheidung zwischen ABS-, PC- und PP-Spritzgießen hängt letztendlich von der Abwägung dieser verschiedenen Faktoren ab. Während ABS für viele Anwendungen eine gute Mittellösung darstellt, können PC oder PP aufgrund spezifischer Anforderungen für bestimmte Projekte besser geeignet sein.

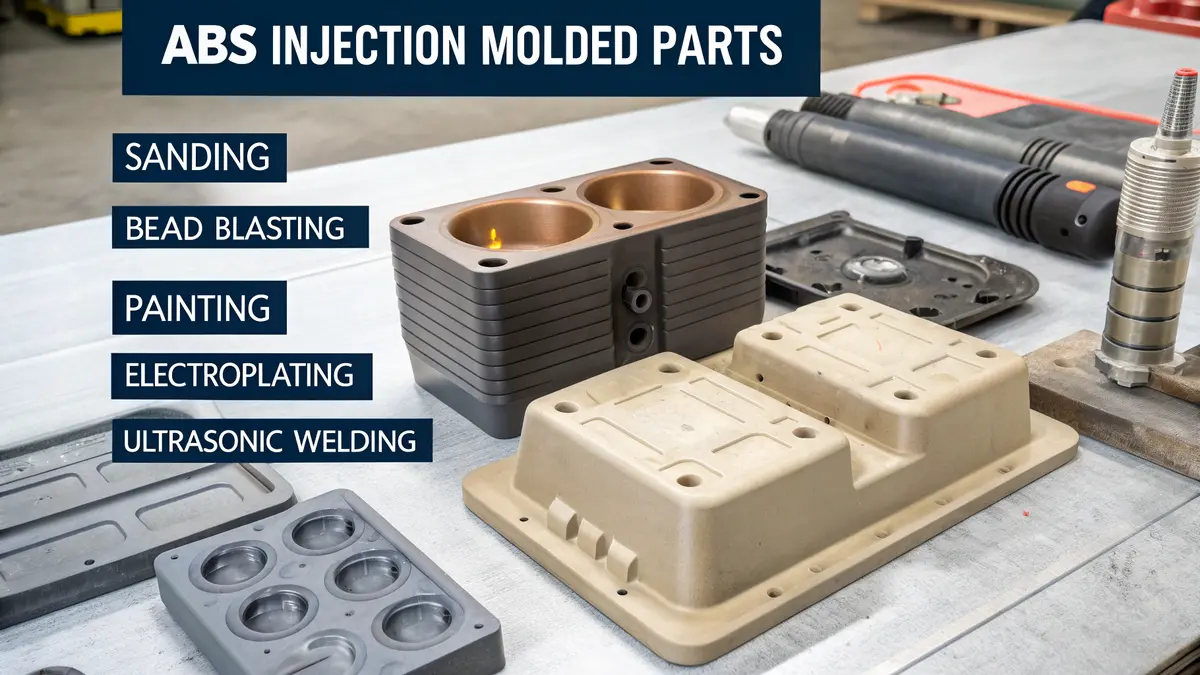

Welche Nachbearbeitungsmöglichkeiten gibt es für ABS-Formteile?

Viele Hersteller haben Probleme mit dem rohen Aussehen ihrer ABS-Formteile direkt aus der Form. Die Oberflächenbeschaffenheit zeigt oft sichtbare Anschnittmarken, Trennlinien und eine uneinheitliche Textur, die nicht den Produktanforderungen entspricht. Dies kann die Ästhetik des Produkts und die Marktakzeptanz erheblich beeinträchtigen.

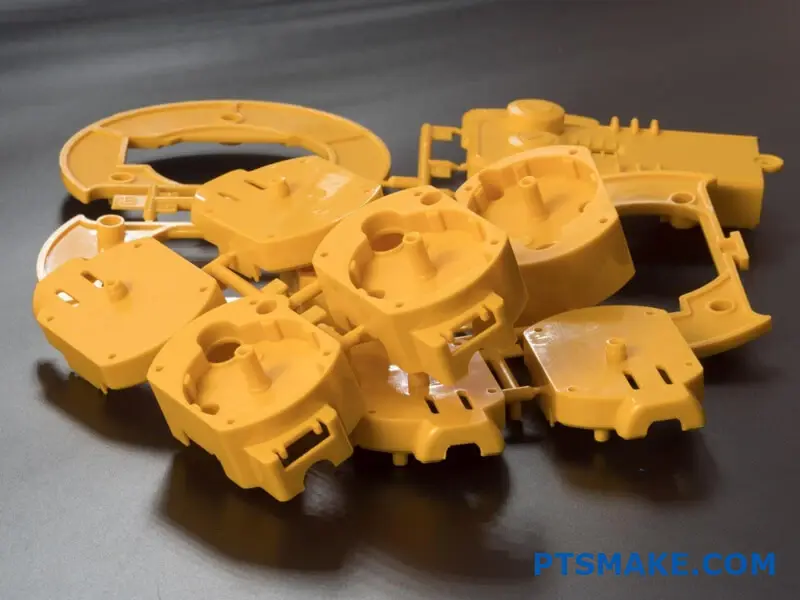

Die Nachbearbeitung von ABS-Formteilen bietet verschiedene Lösungen, darunter Oberflächenveredelung, Lackierung, Galvanisierung und Montagevorgänge. Diese Techniken können sowohl das Aussehen als auch die Funktionalität von Formteilen verbessern und sie für die vorgesehenen Anwendungen geeignet machen.

Verstehen von Oberflächenvorbereitungstechniken

Vor der Anwendung von Nachbehandlungsverfahren ist eine ordnungsgemäße Oberflächenvorbereitung von entscheidender Bedeutung. Der Erfolg jeder Nachbearbeitungsmethode hängt weitgehend davon ab, wie gut die Oberfläche vorbereitet ist. Bei PTSMAKE wenden wir verschiedene Techniken zur Oberflächenvorbereitung an:

Mechanische Oberflächenbehandlung

- Schleifen und Polieren

- Perlstrahlen

- Taumelnd

- Gleitschleifen

Mit diesen Methoden können Trennlinien und Anschnittreste entfernt und eine gleichmäßige Oberflächenstruktur geschaffen werden. Die Wahl hängt von der Teilegeometrie und den endgültigen Anforderungen ab.

Dekorative Veredelungsoptionen

Wenn es darum geht, das optische Erscheinungsbild von ABS-Teilen zu verbessern, gibt es mehrere anisotrope Nachbearbeitung8 Techniken sind verfügbar:

Malerei-Systeme

Der Lackierprozess umfasst in der Regel folgende Schritte:

| Schritt | Zweck | Gemeinsame Methoden |

|---|---|---|

| Reinigung | Verunreinigungen entfernen | Abwischen mit Lösungsmitteln, Ultraschallreinigung |

| Grundierung | Verbesserung der Lackhaftung | Spritzgrundierung, Haftvermittler |

| Grundierung | Anwendung der Hauptfarbe | Spritzlackierung, Tauchen |

| Deckschicht | Schutz und Glanz | Klarlack, UV-beständige Oberfläche |

Metallische Veredelung

Verchromung und andere metallische Oberflächen können ABS-Teilen ein hochwertiges Aussehen verleihen:

- Chemisches Ätzen

- Stromlose Beschichtung

- Galvanik

- PVD-Beschichtung

Funktionale Nachbearbeitung

Abgesehen von der Ästhetik verbessern bestimmte Nachbearbeitungsvorgänge die Funktionalität der Teile:

Wärmebehandlung

Wärmebehandlung kann:

- Innere Spannungen abbauen

- Verbesserung der Dimensionsstabilität

- Verbessern Sie die mechanischen Eigenschaften

Montagearbeiten

Viele ABS-Teile erfordern zusätzliche Arbeitsgänge:

| Art der Operation | Zweck | Gemeinsame Anwendungen |

|---|---|---|

| Schweißen mit Ultraschall | Komponenten verbinden | Elektronische Gehäuse |

| Heizelementschweißen | Starke Bindungen schaffen | Automobilteile |

| Verkleben | Komplexe Baugruppen | Konsumgüter |

| Mechanische Befestigung | Abnehmbare Gelenke | Brauchbare Gegenstände |

Optionen für die Oberflächenstrukturierung

Die Oberflächenstrukturierung kann das Aussehen und die Haptik von ABS-Teilen drastisch verändern:

Chemische Texturierung

- Ätzen mit Säure

- Chemische Mattierung

- Selektive Oberflächenmodifikation

Physikalische Texturierung

- Laser-Texturierung

- Medienberieselung

- Übertragung von Mustern

Überlegungen zur Qualitätskontrolle

Bei PTSMAKE führen wir strenge Qualitätskontrollen für nachbearbeitete Teile durch:

Visuelle Inspektion

- Gleichmäßigkeit der Oberflächenbeschaffenheit

- Farbkonsistenz

- Identifizierung von Defekten

Physikalische Tests

- Haftfestigkeitsprüfung für Beschichtungen

- Stoßfestigkeit

- Prüfung der Umweltexposition

Umwelt- und Sicherheitsaspekte

Nachbearbeitungsvorgänge müssen berücksichtigt werden:

Auswirkungen auf die Umwelt

- VOC-Emissionen bei Malerarbeiten

- Anforderungen an die Abfallbehandlung

- Möglichkeiten der stofflichen Verwertung

Sicherheitsmaßnahmen

- Persönliche Schutzausrüstung

- Anforderungen an die Belüftung

- Verfahren zur Handhabung von Chemikalien

Kostenüberlegungen

Die Kosten für die verschiedenen Nachbearbeitungsoptionen variieren erheblich:

| Prozess-Typ | Relative Kosten | Produktionsvolumen Eignung |

|---|---|---|

| Grundlegende Veredelung | Niedrig | Alle Bände |

| Malerei | Mittel | Mittlere bis hohe Volumen |

| Beschichtung | Hoch | Große Mengen |

| Texturierung | Mittel-Hoch | Mittlere bis hohe Volumen |

Branchenspezifische Anwendungen

Die Anforderungen an die Nachbearbeitung sind je nach Branche unterschiedlich:

Automobilindustrie

- Hochglänzende Oberflächen

- Kratzfestigkeit

- UV-Stabilität

Unterhaltungselektronik

- Soft-Touch-Beschichtungen

- EMI-Abschirmung

- Ästhetische Konsistenz

Medizinische Geräte

- Biokompatibilität

- Kompatibilität der Sterilisation

- Chemische Beständigkeit

In dieser umfassenden Untersuchung der Nachbearbeitungsoptionen für ABS-Formteile habe ich die wichtigsten Techniken und Überlegungen behandelt. Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um die am besten geeigneten Nachbearbeitungsmethoden auf der Grundlage ihrer spezifischen Anforderungen zu bestimmen und ihnen zu helfen, sowohl funktionale als auch ästhetische Ziele effizient und kostengünstig zu erreichen.

Wie kann man das Verziehen von ABS-Spritzgussteilen verhindern?

Verzug bei ABS-Spritzgussteilen ist eine ständige Herausforderung, die ein perfektes Design in einen kostspieligen Albtraum verwandeln kann. Ich habe gesehen, wie zahllose Hersteller mit verzogenen Komponenten zu kämpfen hatten, was zu hohen Ausschussraten, Produktionsverzögerungen und frustrierten Kunden führte, die Perfektion bei ihren Teilen verlangen.

Um Verzug bei ABS-Spritzgussteilen zu vermeiden, sollten Sie sich auf die Optimierung des Werkzeugdesigns, die Beibehaltung einer gleichmäßigen Wandstärke, die Kontrolle der Kühlraten und die Einstellung geeigneter Verarbeitungsparameter konzentrieren. Diese Faktoren in Verbindung mit einer sorgfältigen Materialauswahl und -handhabung reduzieren Verzugsprobleme erheblich.

Verstehen der Ursachen des Verziehens

Wenn es darum geht, das Verziehen von ABS-Bauteilen zu verhindern, ist es wichtig, die grundlegenden Ursachen zu verstehen. Der Hauptgrund für Verzug ist eine ungleichmäßige Abkühlung, die innere Spannungen im Formteil erzeugt. Dies geschieht durch die volumetrische Schrumpfung9 die beim Abkühlen und Erstarren des Materials entsteht.

Schlüsselfaktoren, die zum Verziehen beitragen:

Konstruktionsbedingte Faktoren

- Inkonsistente Wandstärke

- Scharfe Ecken und Übergänge

- Ungeeignete Rippenkonstruktion

- Fehlen von Entnahmewinkeln

Prozessbezogene Faktoren

- Falsche Schmelztemperatur

- Ungeeigneter Einspritzdruck

- Unangemessene Abkühlzeit

- Ungleichmäßige Anordnung der Kühlkanäle

Implementierung von Designlösungen

Bei PTSMAKE haben wir umfassende Strategien zur Bekämpfung von Verformungsproblemen entwickelt. Hier sind die bewährten Designlösungen, die wir implementieren:

Optimale Wandstärkengestaltung

Der Schlüssel dazu ist die Beibehaltung einer gleichmäßigen Wandstärke im gesamten Teil. Hier ist ein praktischer Leitfaden:

| Wandstärkenbereich (mm) | Art der Anwendung | Risikostufe |

|---|---|---|

| 1.0 - 2.0 | Kleine Komponenten | Niedrig |

| 2.0 - 3.0 | Mittelgroße Teile | Mittel |

| 3.0 - 4.0 | Große Komponenten | Hoch |

Überlegungen zum Tiefgangswinkel

Richtige Entformungswinkel sind für eine einfache Entnahme der Teile und eine geringere Belastung unerlässlich:

| Komponente Größe | Empfohlener Tiefgangswinkel | Vorteile |

|---|---|---|

| Klein (< 50mm) | 0.5° - 1° | Minimale Auswurfkraft |

| Mittel (50-150mm) | 1° - 2° | Geringeres Verzugsrisiko |

| Groß (> 150mm) | 2° - 3° | Optimale Freigabe |

Techniken zur Prozessoptimierung

Temperaturkontrolle

Die Aufrechterhaltung der richtigen Temperatur während des gesamten Formungszyklus ist entscheidend:

Schmelztemperaturbereich

- ABS optimaler Bereich: 220-260°C

- Überwachung mit Wärmesensoren

- Anpassung auf Basis der Werkstückdicke

Kontrolle der Formtemperatur

- 60-80°C für ABS beibehalten

- Effiziente Kühlkanäle verwenden

- Einführung von Temperaturüberwachungssystemen

Injektionsparameter

Die richtigen Einspritzparameter beeinflussen den Verzug erheblich:

| Parameter | Empfohlener Bereich | Auswirkungen auf das Verziehen |

|---|---|---|

| Einspritzgeschwindigkeit | 50-100 mm/s | Mäßig |

| Druck halten | 40-60% des Einspritzdrucks | Hoch |

| Abkühlungszeit | 20-40 Sekunden | Kritisch |

Materialhandhabung und -lagerung

Richtige Materialvorbereitung

Anforderungen an die Trocknung

- Temperatur: 80-85°C

- Zeit: 2-4 Stunden

- Feuchtigkeitsgehalt: < 0,1%

Lagerungsbedingungen

- Temperatur: 20-25°C

- Luftfeuchtigkeit: < 50%

- Geschützt vor direkter Sonneneinstrahlung

Fortschrittliche Lösungen und Technologien

Intelligentes Design des Kühlsystems

Bei PTSMAKE verwenden wir fortschrittliche Kühlkanaldesigns:

Konforme Kühlung

- Folgt der Kontur des Teils

- Reduziert die Zykluszeit um 20-30%

- Verbessert die Qualität der Teile

Ausgewogene Kühlung

- Mehrere Kühlzonen

- Überwachung der Temperatur

- Adaptive Kontrollsysteme

Maßnahmen zur Qualitätskontrolle

Prozessbegleitende Überwachung

- Verzugserkennung in Echtzeit

- Automatisierte Parameteranpassung

- Qualitätsdokumentation

Post-Process-Inspektion

- Überprüfung der Dimensionen

- Spannungsanalyse

- Verzugsmessung

Fehlersuche bei allgemeinen Problemen

Wenn es zu Verwerfungen kommt, verfolge ich diesen systematischen Ansatz:

Analysephase

- Dokumentieren Sie das Verzugsbild

- Messen Sie die Abweichung

- Überprüfung der Prozessparameter

Abhilfemaßnahmen

- Kühlzeit einstellen

- Haltedruck modifizieren

- Feinabstimmung der Werkzeugtemperatur

Kosteneffiziente Lösungen

Minimierung des Verzugs bei gleichzeitiger Wahrung der Kosteneffizienz:

Optimierung des Designs

- Simulieren vor dem Werkzeugbau

- Optimieren Sie den Materialeinsatz

- Verkürzung der Zykluszeit

Prozess-Effizienz

- Automatische Kontrollen durchführen

- Vorbeugende Wartung beibehalten

- Bediener richtig ausbilden

Durch diese umfassenden Maßnahmen erreichen wir bei PTSMAKE durchweg qualitativ hochwertige ABS-Spritzgussteile mit minimalem Verzug. Unser Ansatz kombiniert technisches Know-how mit praktischer Erfahrung, um zuverlässige Lösungen für die anspruchsvollsten Projekte unserer Kunden zu liefern.

Welche Branchen profitieren am meisten vom ABS-Spritzgießen?

In der heutigen Fertigungslandschaft kämpfen viele Branchen darum, das perfekte Material für ihre Produkte zu finden. Sie stehen vor Herausforderungen in Bezug auf Haltbarkeit, Kosteneffizienz und die Einhaltung strenger Qualitätsstandards. Die Komplexität der Materialauswahl führt oft zu kostspieligen Fehlern und Produktionsverzögerungen.

ABS-Spritzgießen ist eine vielseitige Fertigungslösung, von der Branchen von der Automobilindustrie bis zur Unterhaltungselektronik profitieren. Seine Kombination aus Festigkeit, Hitzebeständigkeit und Kosteneffizienz macht es besonders wertvoll für Hersteller, die zuverlässige, hochwertige Kunststoffkomponenten suchen.

Anwendungen in der Automobilindustrie

Der Automobilsektor ist einer der größten Anwender des ABS-Spritzgießens. Ich habe beobachtet, wie diese Technologie die Fahrzeugherstellung revolutioniert:

Innere Komponenten

- Baugruppen für das Armaturenbrett

- Türverkleidungen und Griffe

- Teile der Mittelkonsole

- Gehäuse der Instrumententafel

Äußere Teile

- Gehäuse für Spiegel

- Komponenten des Kühlergrills

- Radabdeckungen

- Komponenten des Stoßfängers

Die thermoplastische Elastizität10 macht ABS besonders geeignet für Teile, die unterschiedlichen Temperaturen und mechanischen Belastungen standhalten müssen.

Herstellung von Unterhaltungselektronik

Bei PTSMAKE stellen wir regelmäßig ABS-Komponenten für die Unterhaltungselektronik her. Diese Industrie profitiert von:

Gehäuse für Geräte

- Smartphone-Taschen

- Laptop-Gehäuse

- Tablet-Gehäuse

- Gehäuse von Spielkonsolen

Interne Komponenten

- Kabelmanagement-Systeme

- Steckergehäuse

- Schaltermechanismen

- Batteriefächer

Medizinische Geräteindustrie

Der medizinische Sektor erfordert außergewöhnliche Materialeigenschaften, die ABS bietet:

| Medizinische Anwendung | Wichtigste Vorteile | Gemeinsame Produkte |

|---|---|---|

| Diagnostische Ausrüstung | Chemische Beständigkeit | Prüfung von Gerätegehäusen |

| Chirurgische Werkzeuge | Fähigkeit zur Sterilisation | Griffe für Instrumente |

| Artikel zur Patientenversorgung | Dauerhaftigkeit | Bett-Kontrollen |

| Laborausrüstung | Präzisionsblankpressen | Analyse Gerätekoffer |

Haushaltsgeräte-Sektor

Die Haushaltsgeräteindustrie nutzt den ABS-Spritzguss für:

Große Apparate

- Komponenten des Kühlschranks

- Waschmaschinenpaneele

- Teile für Geschirrspüler

- Gehäuse für Klimaanlagen

Kleine Haushaltsgeräte

- Gehäuse für Kaffeemaschinen

- Blender-Basen

- Staubsaugerteile

- Bestandteile der Küchenmaschine

Spielzeugindustrie

Die Spielzeugindustrie profitiert besonders von den ABS-Eigenschaften:

Sicherheitsmerkmale

- Stoßfestigkeit für Langlebigkeit

- Ungiftige Materialzusammensetzung

- Glatte Oberfläche

- Farbstabilität

Design-Vorteile

- Fähigkeit zu komplexen Formen

- Einhaltung enger Toleranzen

- Kostengünstige Produktion

- Gleichbleibende Qualität

Herstellung von Industrieausrüstung

In industriellen Anwendungen dient das ABS-Spritzgießen:

| Anwendungsbereich | Bauteil-Typen | Zentrale Anforderungen |

|---|---|---|

| Sicherheitsausrüstung | Schutzabdeckungen | Schlagzähigkeit |

| Kontrollsysteme | Wohneinheiten | Elektrische Isolierung |

| Maschinenteile | Bedienpulte | Dimensionsstabilität |

| Werkzeug-Komponenten | Ergonomische Griffe | Dauerhaftigkeit |

Anwendungen in der Bauindustrie

Der Bausektor nutzt ABS für:

Innenausstattungen

- Lichtschalterplatten

- Abdeckungen für Steckdosen

- HVAC-Komponenten

- Türbeschläge

Komponenten der Sanitärtechnik

- Rohrleitungsarmaturen

- Ventilgehäuse

- Entwässerungssysteme

- Teile der Wasserwirtschaft

Sport- und Freizeitgeräte

Die Sportartikelindustrie profitiert davon:

Schutzausrüstung

- Komponenten des Helms

- Schalen für Schutzausrüstung

- Gehäuse der Sicherheitsausrüstung

- Schlagfeste Teile

Freizeitartikel

- Teile für Trainingsgeräte

- Komponenten für Sportzubehör

- Gaming-Ausrüstung

- Ausrüstung für Outdoor-Aktivitäten

Bei PTSMAKE haben wir in diesen Branchen umfangreiche Erfahrungen im ABS-Spritzguss gesammelt. Dank unserer fortschrittlichen Fertigungskapazitäten können wir präzise Spezifikationen erfüllen und gleichzeitig die Kosteneffizienz wahren. Wir arbeiten eng mit Kunden aus verschiedenen Branchen zusammen, um sicherzustellen, dass ihre ABS-Bauteile sowohl Industrienormen als auch spezifische Anwendungsanforderungen erfüllen.

Die Vielseitigkeit des ABS-Spritzgießens erweitert seine Anwendungen in allen Branchen. Von Automobilkomponenten bis hin zu medizinischen Geräten bietet dieses Herstellungsverfahren zuverlässige Lösungen für unterschiedliche Produktionsanforderungen. Unser Engagement für Qualität und Präzision bei PTSMAKE stellt sicher, dass jede Branche Komponenten erhält, die ihre einzigartigen Spezifikationen und Leistungsanforderungen erfüllen.

Wie gewährleistet man die Qualitätskontrolle beim ABS-Spritzgießen?

Probleme bei der Qualitätskontrolle beim ABS-Spritzgießen können zu kostspieligen Produktionsverzögerungen und Materialverschwendung führen. Ich habe erlebt, wie viele Hersteller mit uneinheitlicher Teilequalität, hohen Ausschussraten und Kundenbeschwerden zu kämpfen hatten, was zu erheblichen betrieblichen Problemen und finanziellen Belastungen führte.

Um die Qualitätskontrolle beim ABS-Spritzgießen zu gewährleisten, sollten Sie ein umfassendes System einführen, das Materialtests, die Überwachung von Prozessparametern und die regelmäßige Wartung der Anlagen umfasst. In Verbindung mit geschulten Bedienern und ordnungsgemäßer Dokumentation trägt dieser Ansatz dazu bei, eine gleichbleibende Teilequalität während der gesamten Produktion zu gewährleisten.

Materialauswahl und -prüfung

Die Grundlage der Qualitätskontrolle beginnt mit der richtigen Materialauswahl. Wenn wir mit ABS (Acrylnitril-Butadien-Styrol) arbeiten, achten wir besonders auf die Schmelzflussindex11 des Materials. Bei PTSMAKE führen wir strenge Tests der eingehenden Materialien durch, einschließlich:

Überprüfung der Materialzertifizierung

- Überprüfung von Materialzertifikaten

- Überprüfung der Materialspezifikationen

- Bestätigung von Chargennummern und Lagerbedingungen

Vorverarbeitungs-Tests

- Analyse des Feuchtegehalts

- Prüfung der Schmelzflussrate

- Überprüfung der Farbkonsistenz

Steuerung der Prozessparameter

Die Aufrechterhaltung stabiler Prozessparameter ist entscheidend für eine gleichbleibende Qualität. Zu den wichtigsten Parametern, die wir überwachen, gehören:

| Parameter | Zulässiger Bereich | Auswirkungen auf die Qualität |

|---|---|---|

| Schmelztemperatur | 220-260°C | Beeinflusst den Fluss und die Oberflächengüte |

| Einspritzdruck | 500-1500 bar | Einflüsse auf die Teilbefüllung |

| Haltedruck | 40-70% des Einspritzdrucks | Kontrolliert die Schrumpfung |

| Temperatur der Form | 50-80°C | Beeinträchtigung der Oberflächenqualität |

Protokoll zur Wartung der Ausrüstung

Eine regelmäßige Wartung gewährleistet die Zuverlässigkeit der Maschine und die Qualität der Teile. Unser Wartungsplan umfasst:

Tägliche Checks

- Hydraulikölstand

- Funktionsweise der Heizungsanlage

- Kontrolle des Schnecken- und Zylinderverschleißes

- Reinigung und Schmierung von Formen

Wöchentliche Wartung

- Überprüfung der Kalibrierung

- Prüfung des Sicherheitssystems

- Filterreinigung

- Inspektion des Kühlsystems

Methoden zur Qualitätsprüfung

Die Qualitätskontrolle sollte systematisch und umfassend sein:

Prozessbegleitende Inspektion

- Sichtprüfung auf Mängel

- Kontrolle der Abmessungen

- Überwachung der Gewichtskonsistenz

- Bewertung der Oberflächenbeschaffenheit

Endgültige Qualitätskontrolle

- Funktionsprüfung

- Prüfung der Stoßfestigkeit

- Umweltbelastungstests

- Stichprobenprüfung der Chargen

Dokumentation und Rückverfolgbarkeit

Eine ordnungsgemäße Dokumentation ist für die Qualitätskontrolle unerlässlich:

Erforderliche Dokumentation

- Materielle Zertifikate

- Prozessparameter-Sätze

- Ergebnisse der Inspektion

- Berichte über Nichtkonformität

- Aufzeichnungen über Abhilfemaßnahmen

Statistische Prozesskontrolle (SPC)

Bei PTSMAKE setzen wir SPC zur Überwachung und Steuerung des Spritzgießprozesses ein:

Wichtige SPC-Werkzeuge

- Regelkarten

- Studien zur Leistungsfähigkeit

- Trendanalyse

- Untersuchung der Grundursache

Schulung und Zertifizierung von Bedienern

Die Qualitätskontrolle hängt in hohem Maße von qualifiziertem Personal ab. Unser Schulungsprogramm umfasst:

Grundausbildung

- Materialumschlag

- Betrieb der Maschine

- Qualitätskontrolle

- Sicherheitsverfahren

Fortgeschrittene Ausbildung

- Fehlersuche

- Prozessoptimierung

- Verwendung von Qualitätsinstrumenten

- Dokumentationssysteme

Umweltkontrolle

Umweltfaktoren haben einen erheblichen Einfluss auf die Qualität von ABS-Formen:

Kritische Faktoren

- Temperaturregelung (20-25°C)

- Feuchteregelung (40-50%)

- Staubfreie Umgebung

- Ordnungsgemäße Lagerung des Materials

Kontinuierliche Verbesserung

Wir erhalten die Qualität durch ständige Verbesserung:

Aktivitäten zur Verbesserung

- Regelmäßige Qualitätssitzungen

- Überprüfung der Prozessoptimierung

- Analyse des Kundenfeedbacks

- Technologie-Updates

Strategien zur Defektprävention

Prävention ist wirksamer als Korrektur:

Wichtige Präventionsmethoden

- Treffen zur Entwurfsprüfung

- Durchführung von Prozess-FMEAs

- Vorbeugende Wartung

- Regelmäßige Kalibrierung

Was sind die Umweltaspekte beim ABS-Spritzgießen?

Die zunehmenden Umweltbedenken bei der Kunststoffherstellung haben das ABS-Spritzgießen auf den Prüfstand gestellt. Viele Hersteller kämpfen damit, ein Gleichgewicht zwischen Produktionseffizienz und Umweltverantwortung zu finden, und stehen vor Herausforderungen wie einer angemessenen Abfallentsorgung und der Reduzierung des CO2-Fußabdrucks. Diese Probleme werden mit der weltweiten Verschärfung der Umweltvorschriften immer kritischer.

Das ABS-Spritzgießen hat erhebliche Auswirkungen auf die Umwelt, von der Materialauswahl bis hin zum Abfallmanagement. Zu den wichtigsten Aspekten gehören Energieverbrauch, Recyclingmöglichkeiten, Emissionskontrolle und nachhaltige Produktionsverfahren. Durch die Umsetzung geeigneter Umweltmaßnahmen können die ökologischen Auswirkungen bei gleichbleibender Produktionsqualität verringert werden.

Energieverbrauch und Effizienz

Der Energieverbrauch beim ABS-Spritzgießen ist ein entscheidender Umweltfaktor. Bei PTSMAKE haben wir mehrere energiesparende Maßnahmen eingeführt, die meiner Meinung nach für eine nachhaltige Produktion unerlässlich sind:

Temperatur-Management

- Optimierung der Heizzonen

- Verwendung einer geeigneten Isolierung

- Instandhaltung effizienter Kühlsysteme

Effizienz der Maschine

Die Effizienz von Spritzgießmaschinen wirkt sich erheblich auf den Energieverbrauch aus. Moderne Ausrüstung mit servo-hydraulische Systeme12 kann den Energieverbrauch im Vergleich zu herkömmlichen Hydrauliksystemen um bis zu 50% senken.

Materialhandhabung und Abfallreduzierung

Konservierung von Rohstoffen

Der richtige Umgang mit Materialien ist entscheidend für den Umweltschutz. Hier ist unser Schwerpunkt:

| Materieller Aspekt | Auswirkungen auf die Umwelt | Lösungsstrategie |

|---|---|---|

| Jungfräuliches ABS | Hoher Ressourcenverbrauch | Optimieren Sie den Materialeinsatz |

| Material nachschleifen | Reduziert Abfall | Maßnahmen zur Qualitätskontrolle |

| Lagerung | Materialverschlechterung | Klimatisierte Lagerung |

| Transport | Kohlenstoff-Fußabdruck | Lokale Beschaffung, wenn möglich |

Praktiken der Abfallwirtschaft

Ein effektives Abfallmanagement ist beim ABS-Spritzgießen unerlässlich:

- Einführung von Kreislaufwirtschaftssystemen

- Trennen verschiedener Arten von Kunststoffabfällen

- Ordnungsgemäße Entsorgung von nicht verwertbaren Materialien

- Regelmäßige Wartung zur Minimierung von Reinigungsabfällen

Emissionskontrolle und Luftqualität

VOC-Management

Die ABS-Verarbeitung kann flüchtige organische Verbindungen (VOC) freisetzen. Kontrollmaßnahmen umfassen:

- Installation geeigneter Belüftungssysteme

- Einsatz effizienter Filtrationsanlagen

- Regelmäßige Überwachung der Luftqualität

- Aufrechterhaltung der optimalen Verarbeitungstemperaturen

Reduzierung des Kohlenstoff-Fußabdrucks

Schritte zur Minimierung der Kohlenstoffemissionen:

- Verwendung energieeffizienter Geräte

- Implementierung von intelligenten Fabriksystemen

- Optimierung von Produktionsplänen

- Verringerung des Transportbedarfs

Wassereinsparung und -bewirtschaftung

Optimierung des Kühlsystems

Der Wasserverbrauch in Kühlsystemen erfordert ein sorgfältiges Management:

- Implementierung von Kühlsystemen mit geschlossenem Kreislauf

- Regelmäßige Wartung der Kühltürme

- Überwachung der Wasserqualität

- Lecksuche und -vermeidung

Abwasserbehandlung

Zu einer ordnungsgemäßen Abwasserentsorgung gehören:

| Behandlung Schritt | Zweck | Nutzen für die Umwelt |

|---|---|---|

| Filtrierung | Partikel entfernen | Verringerung der Wasserverschmutzung |

| Chemische Behandlung | Schadstoffe neutralisieren | Schutz der Wassersysteme |

| Recycling | Wiederverwendung von aufbereitetem Wasser | Ressourcen schonen |

| Überwachung | Gewährleistung der Einhaltung | Normen beibehalten |

Nachhaltige Produktionspraktiken

Prozess-Optimierung

Umsetzung nachhaltiger Praktiken in der Produktion:

- Einsatz fortschrittlicher Prozesskontrollen

- Minimierung der Zykluszeiten

- Reduzierung der Ausschussraten

- Optimierung des Materialflusses

Maßnahmen zur Qualitätskontrolle

Die Rolle des Qualitätsmanagements im Umweltschutz:

- Vorbeugung gegen fehlerhafte Teile

- Reduzierung des Materialabfalls

- Minimierung der Nacharbeitsanforderungen

- Durchführung der vorbeugenden Wartung

Alternative Materialien und Innovation

Umweltfreundliche Alternativen

Erkundung nachhaltiger Optionen:

- Biobasierte ABS-Alternativen

- Recycelte Materialien

- Biologisch abbaubare Zusatzstoffe

- Farbstoffe mit geringerer Auswirkung

Technologie-Integration

Einsatz von Technologie zur Verbesserung der Umwelt:

- Intelligente Überwachungssysteme

- Vorausschauende Wartung

- Verfolgung der Energienutzung

- Algorithmen zur Abfallverringerung

Einhaltung gesetzlicher Vorschriften und Zertifizierung

Umweltstandards

Einhaltung der Umweltvorschriften:

| Standard Typ | Anforderungen | Umsetzung |

|---|---|---|

| ISO 14001 | Umweltmanagement | Systematischer Ansatz |

| Lokale Verordnungen | Emissionskontrolle | Regelmäßige Überwachung |

| Industrie-Normen | Materialumschlag | Ausbildung des Personals |

| Abfallwirtschaft | Ordnungsgemäße Entsorgung | Dokumentation |

Zertifizierungsprozess

Aufrechterhaltung von Umweltzertifizierungen:

- Regelmäßige Audits

- Ausbildung des Personals

- Verwaltung der Dokumentation

- Kontinuierliche Verbesserung

Bei PTSMAKE wissen wir, dass es bei Umweltaspekten im ABS-Spritzguss nicht nur um die Einhaltung von Vorschriften geht, sondern auch um Verantwortung und Nachhaltigkeit. Durch die sorgfältige Berücksichtigung dieser Aspekte haben wir Prozesse entwickelt, die eine hohe Qualität gewährleisten und gleichzeitig die Umweltauswirkungen minimieren. Ich möchte die Hersteller ermutigen, Umweltaspekte als Chance für Innovation und Verbesserung zu sehen und nicht als Hindernis für die Produktion.

Erfahren Sie mehr über den Einfluss der Glasübergangstemperatur auf die Formbarkeit von ABS und verbessern Sie Ihren Formprozess. ↩

Erfahren Sie mehr über die Fließeigenschaften von ABS für eine bessere Formgestaltung und Produktionseffizienz. ↩

Erfahren Sie, wie Butadien-Kautschuk die Leistung von ABS in Bezug auf Schlagfestigkeit und Flexibilität verbessert. ↩

Erfahren Sie, wie Wärme die Eigenschaften von ABS-Kunststoff beeinflusst, und verbessern Sie Ihre Produktionsqualität. ↩

Verstehen Sie, wie ABS fließt und sich verformt, um die Qualität der Teile beim Spritzgießen zu verbessern. ↩

Erfahren Sie mehr über Materialqualitäten zur Verbesserung der Produktqualität und zur Optimierung der Produktionskosten. ↩

Verstehen Sie, wie sich die Kristallisation auf die Materialeigenschaften und die Verarbeitung auswirkt, um eine bessere Auswahl zu treffen. ↩

Erfahren Sie mehr über anisotrope Endbearbeitungstechniken zur Verbesserung von Aussehen und Funktionalität Ihrer ABS-Teile. ↩

Verstehen Sie die volumetrische Schrumpfung, um Verzugsprobleme beim ABS-Spritzgießen effektiv zu vermeiden. ↩

Das Verständnis der Elastizität thermoplastischer Kunststoffe verbessert die Materialauswahl und die Produkthaltbarkeit für optimale Fertigungsergebnisse. ↩

Verstehen Sie MFI, um die Verarbeitungsbedingungen zu optimieren und die Teilequalität beim ABS-Spritzgießen zu verbessern. ↩

Erfahren Sie, wie servohydraulische Systeme die Energieeffizienz beim Spritzgießen verbessern. ↩