Hatten Sie schon einmal mit Teilen zu kämpfen, die sich während der Montage immer wieder lösen? Ich habe erlebt, wie viele Ingenieure mit dieser frustrierenden Herausforderung konfrontiert waren, die zu Produktionsverzögerungen und erhöhten Kosten führte. Schlimmer noch: Lose Komponenten können katastrophale Ausfälle in kritischen Maschinen verursachen und sowohl die Ausrüstung als auch die Bediener gefährden.

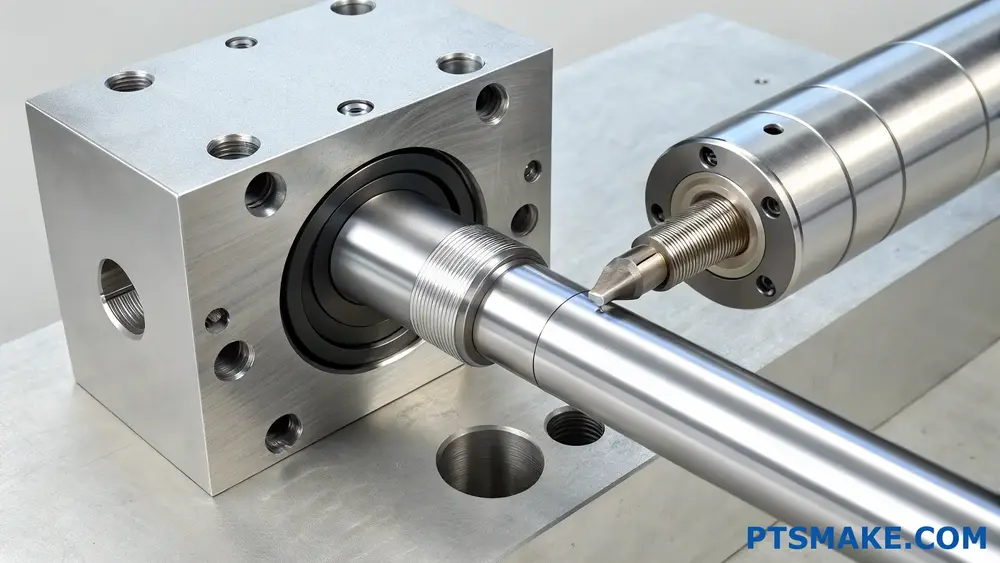

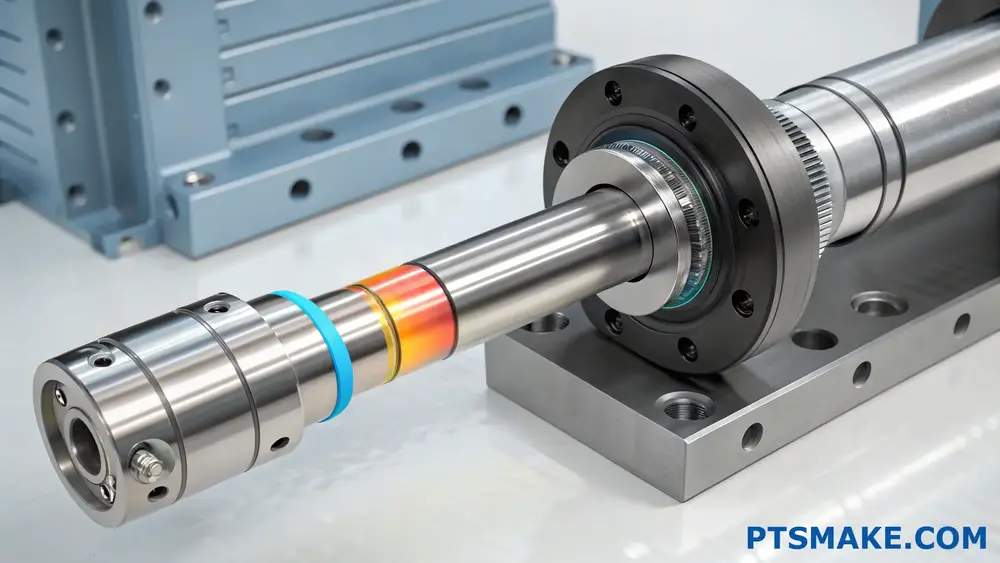

Eine Presspassung, auch bekannt als Presspassung oder Reibpassung, ist eine Befestigungsmethode, bei der ein leicht überdimensioniertes Teil in ein kleineres Loch oder ein Gegenstück gepresst wird. Dadurch entsteht durch die Reibung zwischen den beiden Oberflächen eine starke, zuverlässige Verbindung, die zusätzliche Befestigungsmittel überflüssig macht.

Wenn es um Presspassungen geht, ist die richtige Berechnung entscheidend. Ich habe bei PTSMAKE mit unzähligen Präzisionsteilen gearbeitet und gesehen, wie selbst ein kleiner Rechenfehler zu Problemen bei der Montage oder zum vorzeitigen Ausfall eines Teils führen kann. Ich möchte Ihnen einige wichtige Erkenntnisse über Presspassungen vermitteln, damit Sie bei Ihrem nächsten Projekt die richtigen Entscheidungen treffen können.

Was ist der Unterschied zwischen einem Spielraum- und einem Interferenzsitz?

Sind Sie schon einmal in eine Situation geraten, in der Ihre präzise gefertigten Teile einfach nicht richtig zusammenpassen wollten? Oder haben Sie vielleicht schon einmal mit Komponenten zu kämpfen gehabt, die auf dem Papier perfekt aussahen, sich aber bei der Montage entweder zu locker oder zu fest anfühlten? Diese Passungsprobleme können zu kostspieligen Projektverzögerungen und Nacharbeiten führen.

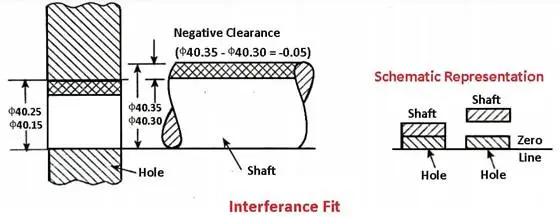

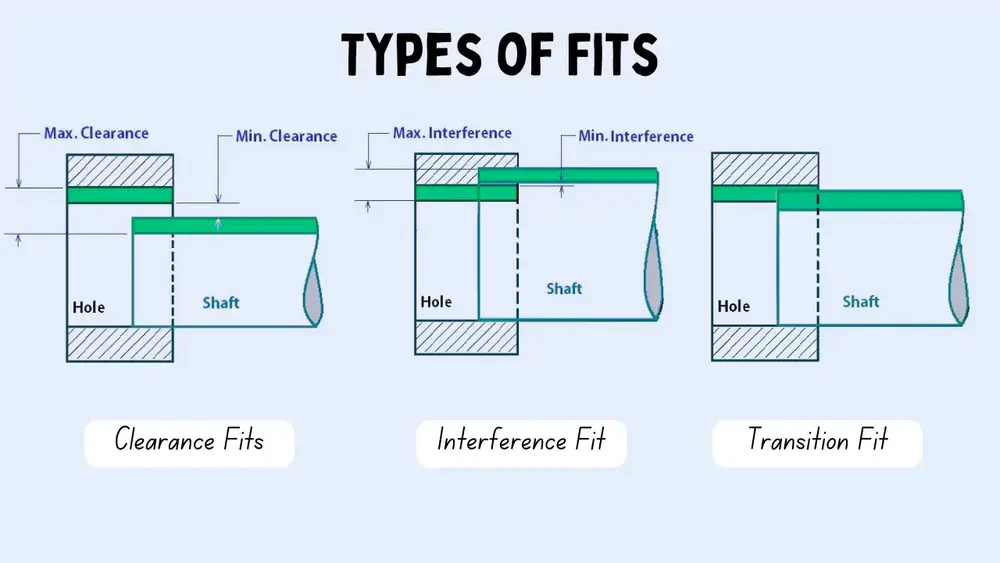

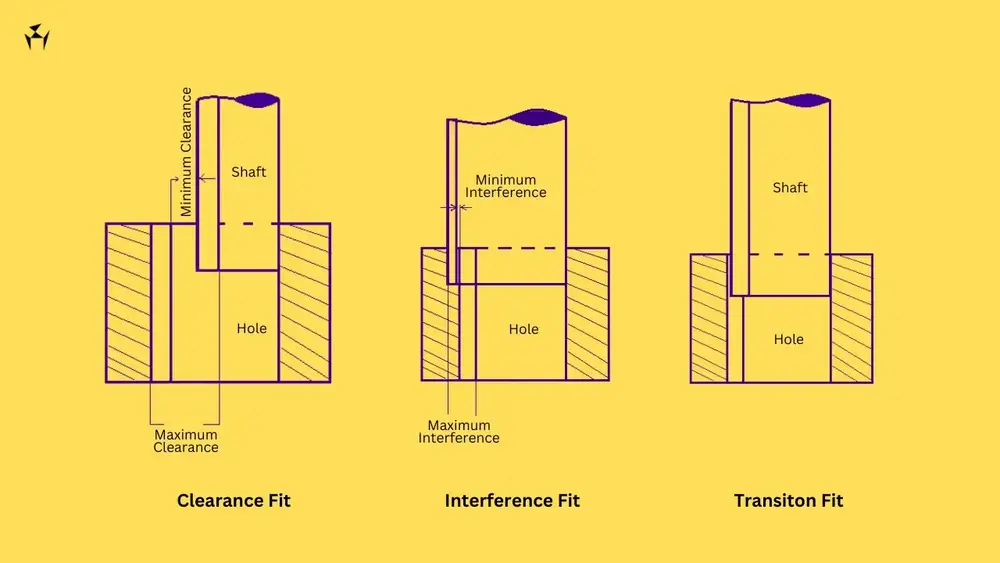

Eine Spielpassung lässt Raum zwischen den zusammenpassenden Teilen für freie Bewegung, während eine Presspassung eine feste Verbindung schafft, bei der das innere Teil etwas größer ist als das Loch des äußeren Teils, so dass für die Montage Kraft erforderlich ist. Diese Passungstypen dienen je nach den spezifischen Anwendungsanforderungen unterschiedlichen technischen Zwecken.

Grundlegende Fit-Typen verstehen

Das Konzept der Passungen ist im Maschinenbau und in der Fertigung von grundlegender Bedeutung. Die drei wichtigsten Arten von Passungen sind:

Spielpassung

- Teile können sich frei bewegen

- Die innere Komponente ist kleiner als das äußere Loch

- Häufig in rotierenden Baugruppen

- Ermöglicht die Schmierung

Interferenz-Fit

- Teile werden zusammengepresst

- Die innere Komponente ist größer als das äußere Loch

- Erzeugt eine starke mechanische Verbindung

- Erfordert Kraft für die Montage

Übergangspassung

- Grenzbereich zwischen Freigabe und Störung

- Kann geringfügige Überschneidungen oder Spiel aufweisen

- Abhängig von den Fertigungstoleranzen

- Für die präzise Positionierung

Messen und Berechnen von Passungen

Die Beziehung zwischen den zueinander passenden Teilen erfordert eine sorgfältige Prüfung von Maßtoleranz1. So messen wir in der Regel die verschiedenen Passformen:

| Passform Typ | Innenteil | Äußere Bohrung | Typische Anwendungen |

|---|---|---|---|

| Freigabe | Kleiner | Größere | Rotierende Wellen, Lager |

| Störung | Größere | Kleiner | Radnaben, Buchsen |

| Überleitung | Nahezu gleich | Nahezu gleich | Positionierstifte, Führungen |

Anwendungen in der Fertigung

Bei PTSMAKE habe ich verschiedene Anwendungen beobachtet, bei denen die richtige Wahl der Passform entscheidend ist. Lassen Sie mich einige gängige Beispiele nennen:

Spielraum Passform Anwendungen

- Komponenten rotierender Maschinen

- Gleitende Mechanismen

- Auswechselbare Teile

- Bauteile, die regelmäßig gewartet werden müssen

Interferenz-Fit-Anwendungen

- Lagereinrichtungen

- Rad- und Nabenbaugruppen

- Permanente Durchführungseinrichtungen

- Einpressstifte und -dübel

Auswahl der richtigen Passform

Die Wahl zwischen Spiel- und Presspassungen hängt von mehreren Faktoren ab:

Funktionale Anforderungen

- Betriebsbedingungen

- Anforderungen an die Belastung

- Bewegungsbedarf

- Häufigkeit der Montage/Demontage

Materielle Erwägungen

- Eigenschaften der Wärmeausdehnung

- Materialstärke

- Anforderungen an die Oberflächenbeschaffenheit

- Korrosionsbeständigkeit

Produktionskapazitäten

Unsere CNC-Bearbeitungsmöglichkeiten bei PTSMAKE ermöglichen es uns, präzise Toleranzen sowohl für Spiel- als auch für Presspassungen zu erreichen. Wichtige Überlegungen umfassen:

- Präzision der Maschine

- Anforderungen an die Werkzeuge

- Mess- und Prüfverfahren

- Spezifikationen der Oberflächenbehandlung

Gemeinsame Herausforderungen und Lösungen

Die Arbeit mit Passformen bringt einige Herausforderungen mit sich:

Fragen zur Montage

- Korrekte Ausrichtung beim Einpressen

- Vermeidung von Bauteilschäden

- Richtige Werkzeugauswahl

- Temperaturkontrolle bei der Montage

Qualitätskontrolle

- Genaue Messtechniken

- Einheitliche Inspektionsverfahren

- Anforderungen an die Dokumentation

- Überprüfung der Toleranzen

Bewährte Praktiken für die Auswahl der Passform

Um eine erfolgreiche Montage und Bedienung zu gewährleisten:

- Klare Definition der funktionalen Anforderungen

- Umweltbedingungen berücksichtigen

- Berücksichtigung von Materialeigenschaften

- Plan für Montage und Wartung

- Überprüfung der Fertigungsmöglichkeiten

- Verfahren zur Qualitätskontrolle einrichten

Auswirkungen der Temperatur auf die Passform

Temperaturschwankungen können sich erheblich auf das Passungsverhältnis auswirken:

- Unterschiede in der Wärmeausdehnung

- Überlegungen zur Montagetemperatur

- Betriebstemperaturbereiche

- Auswirkungen auf die Materialauswahl

Überlegungen zur Gestaltung

Bei der Gestaltung für bestimmte Passformen:

Für Spielpassungen

- Berechnung des erforderlichen Mindestabstands

- Anforderungen an die Schmierung berücksichtigen

- Konto für Abnutzungserlaubnis

- Plan für Wartungszugang

Für Störungsanpassungen

- Erforderliche Haltekraft bestimmen

- Berechnung der Belastungsgrenzen

- Montagemethoden berücksichtigen

- Plan für eine mögliche zukünftige Demontage

Wirtschaftliche Implikationen

Die Wahl des Passformtyps wirkt sich aus:

- Herstellungskosten

- Montagezeit und Komplexität

- Anforderungen an die Wartung

- Lebensdauer der Komponente

- Häufigkeit der Ersetzung

Wie berechnet man die Passung für Präzisionsteile?

Waren Sie schon einmal mit der frustrierenden Herausforderung konfrontiert, dass Teile bei der Montage entweder zu locker oder zu fest sitzen? Ein falscher Presssitz kann zu kostspieligen Produktionsverzögerungen, Bauteilausfällen und endlosem Kopfzerbrechen in den Fertigungsprozessen führen.

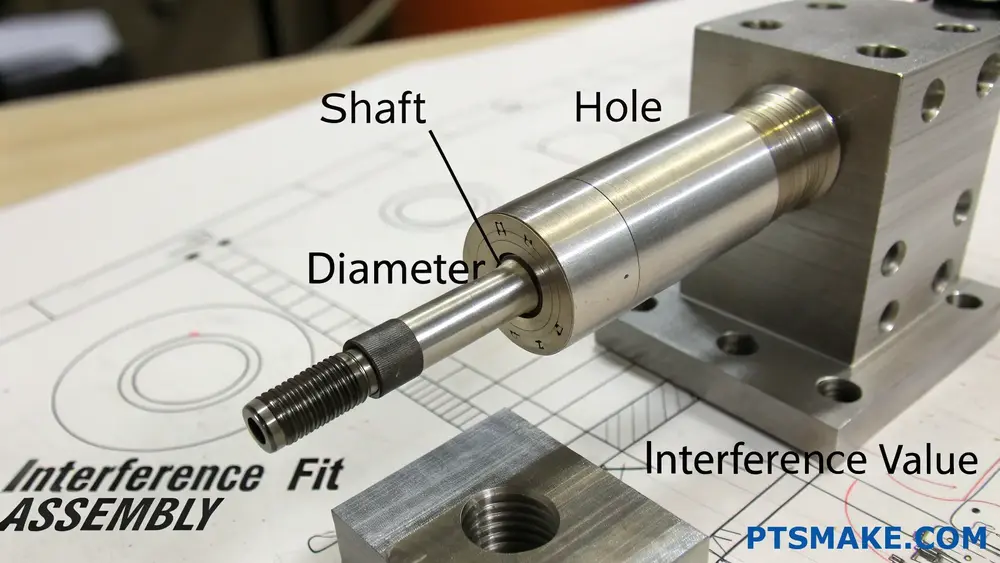

Die Berechnung der Presspassung erfordert die Messung der Differenz zwischen den Abmessungen der zusammenpassenden Teile, wobei die Welle etwas größer ist als die Bohrung. Bei der typischen Berechnung wird der Bohrungsdurchmesser vom Wellendurchmesser subtrahiert, um den Übermaßwert zu ermitteln.

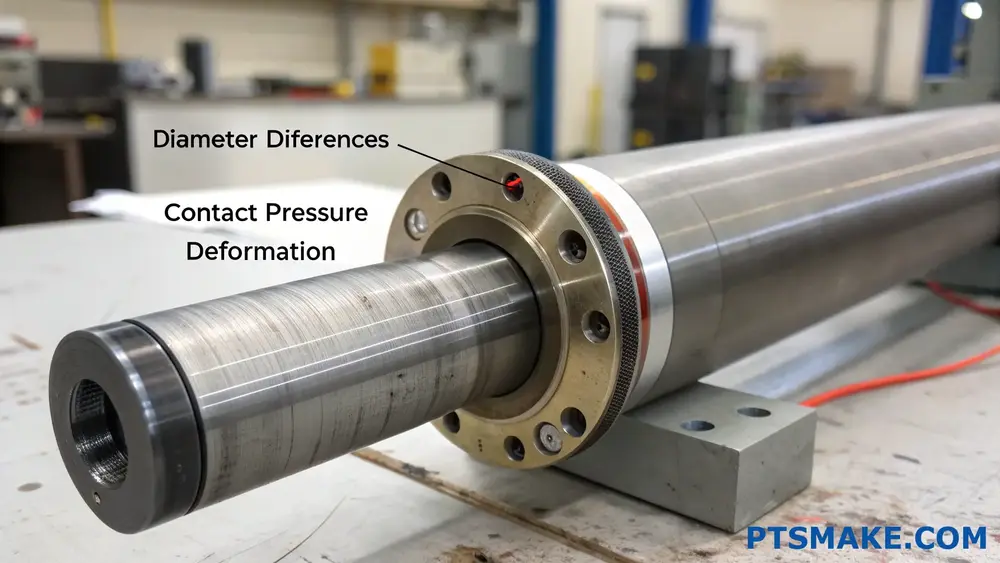

Verstehen der Grundlagen der Interferenzanpassung

Bei der Konstruktion von Teilen, die eine sichere, nicht bewegliche Verbindung erfordern, ist das Verständnis der Presspassungsberechnung von entscheidender Bedeutung. Das Grundprinzip besteht darin, eine feste Passung zwischen zwei Komponenten zu schaffen, indem man eine Komponente etwas größer als die andere macht. Dies schafft radialer Druck2 zwischen den Teilen im zusammengebauten Zustand.

Komponenten der Interferenz-Fit-Berechnung

Zu den grundlegenden Elementen bei der Berechnung der Presspassung gehören:

- Wellendurchmesser (Außenteil)

- Lochdurchmesser (Innenteil)

- Toleranzwerte

- Materialeigenschaften

Mathematische Formel für Interferenzanpassung

Die Grundformel für die Berechnung der Presspassung lautet:

Interferenz = Wellendurchmesser - BohrungsdurchmesserBei realen Anwendungen müssen jedoch Toleranzbereiche berücksichtigt werden. Hier ist ein umfassenderer Ansatz:

| Parameter | Maximum | Minimum |

|---|---|---|

| Durchmesser der Welle | Dmax | Dmin |

| Loch-Durchmesser | dmax | dmin |

| Störung | Imax = Dmax - dmin | Imin = Dmin - dmax |

Faktoren, die sich auf die Berechnung der Interferenzanpassung auswirken

Überlegungen zur Temperatur

Temperaturänderungen können die Berechnung von Presspassungen erheblich beeinflussen. Bei PTSMAKE berücksichtigen wir bei der Konstruktion von Präzisionsteilen stets die Wärmeausdehnungskoeffizienten. Die allgemeine Formel für die Wärmeausdehnung lautet:

ΔD = D × α × ΔTWo:

- ΔD = Änderung des Durchmessers

- D = ursprünglicher Durchmesser

- α = Koeffizient der thermischen Ausdehnung

- ΔT = Temperaturänderung

Materialeigenschaften Auswirkungen

Verschiedene Werkstoffe verhalten sich unter Presssitzbedingungen unterschiedlich:

- Der Elastizitätsmodul beeinflusst die Verformung

- Die Poissonzahl beeinflusst die Radialspannung

- Oberflächenbeschaffenheit beeinflusst die Montagekraft

- Die Materialhärte bestimmt die Verschleißfestigkeit

Praktische Anwendungen und Toleranzen

Gemeinsame Störungsbereiche

| Art der Anwendung | Typische Interferenz (mm/mm) |

|---|---|

| Leichter Presssitz | 0.0001 - 0.0003 |

| Medium Pressfit | 0.0003 - 0.0005 |

| Heavy Press Fit | 0.0005 - 0.0008 |

Branchenspezifische Anforderungen

Unterschiedliche Branchen erfordern ein unterschiedliches Maß an Presspassung:

- Automobilindustrie: Lagersitze und Getriebebaugruppen

- Luft- und Raumfahrt: Turbinenkomponenten und Strukturelemente

- Medizinisch: Baugruppen für Präzisionsinstrumente

- Industrielle Maschinen: Welle-Nabe-Verbindungen

Bewährte Praktiken für die Umsetzung

Maßnahmen zur Qualitätskontrolle

Um erfolgreiche Interferenzsitze zu gewährleisten:

- Verwendung geeichter Messgeräte

- Beibehaltung einer konstanten Temperatur während der Messung

- Anforderungen an die Oberflächenbeschaffenheit berücksichtigen

- Dokumentieren Sie alle Messungen und Berechnungen

Überlegungen zur Montage

Richtige Montagetechniken sind entscheidend:

- Ausrichten der Komponenten

- Anforderungen an die Schmierung

- Überwachung der Montagekraft

- Temperaturkontrolle bei der Montage

Gemeinsame Herausforderungen und Lösungen

Problemvermeidung

Fragen der Materialauswahl

- Lösung: Umfassende Analyse der Materialeigenschaften

- Berücksichtigung der Betriebsbedingungen

Schwierigkeiten bei der Montage

- Lösung: Geeignete Werkzeuge und Vorrichtungen

- Kontrollierte Montageumgebung

Konsistenz der Qualität

- Lösung: Regelmäßige Kalibrierung der Messgeräte

- Dokumentierte Qualitätskontrollverfahren

Erweiterte Berechnungsmethoden

Bei modernen Interferenzanpassungsberechnungen werden häufig rechnerische Methoden eingesetzt:

Finite-Elemente-Analyse (FEA)

- Analyse der Spannungsverteilung

- Vorhersagen zur Verformung

- Simulation von Temperatureffekten

Statistische Analyse

- Berechnungen der Toleranzüberlagerung

- Studien zur Prozessfähigkeit

- Metriken zur Qualitätskontrolle

Überlegungen zu Sicherheit und Zuverlässigkeit

Berücksichtigen Sie bei der Berechnung von Pressverbänden immer:

- Maximal zulässige Spannung

- Anforderungen an die Ermüdungslebensdauer

- Bedingungen der Betriebsumgebung

- Sicherheitsfaktoren für kritische Anwendungen

Bei PTSMAKE setzen wir fortschrittliche Messsysteme und Qualitätskontrollverfahren ein, um präzise Presspassungen für die Bauteile unserer Kunden zu gewährleisten. Diese Liebe zum Detail hat uns geholfen, unsere Position als zuverlässiger Partner in der Präzisionsfertigung zu behaupten.

Wie eng ist eine Presspassung?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die nicht zusammenhalten, oder mit Komponenten, die sich immer wieder lösen? Es ist frustrierend, wenn Baugruppen versagen, weil die Passform nicht stimmt, insbesondere bei kritischen Anwendungen, bei denen Stabilität nicht verhandelbar ist.

Eine Presspassung liegt bei Metallteilen normalerweise zwischen 0,0001 und 0,0004 Zoll pro Zoll Durchmesser. Die Dichtheit hängt von Faktoren wie Materialeigenschaften, Betriebsbedingungen und Montageanforderungen ab und stellt sicher, dass die Teile sicher und ohne Beschädigung verbunden bleiben.

Verständnis der Toleranzen für Interferenzpassungen

Die Dichtheit einer Presspassung ist entscheidend für die Integrität der Baugruppe. Bei PTSMAKE arbeiten wir regelmäßig mit verschiedenen Presspassungen, und ich habe festgestellt, dass die Kenntnis der richtigen Toleranzen für eine erfolgreiche Verbindung von Komponenten unerlässlich ist.

Materielle Erwägungen

Die Wahl der Werkstoffe hat erhebliche Auswirkungen auf die Anforderungen an den Presssitz. Verschiedene Materialien weisen unterschiedliche Grade an elastische Verformung3 wenn sie zusammengedrückt werden:

| Werkstoff-Kombination | Typische Interferenz (Zoll pro Zoll) |

|---|---|

| Stahl auf Stahl | 0.0002 - 0.0004 |

| Aluminium auf Stahl | 0.0001 - 0.0003 |

| Messing auf Stahl | 0.0001 - 0.0003 |

| Kunststoff auf Metall | 0.0003 - 0.0005 |

Auswirkungen der Temperatur

Temperaturschwankungen können die Passgenauigkeit von Interferenzen erheblich beeinflussen:

- Thermische Ausdehnung während des Betriebs

- Überlegungen zur Montagetemperatur

- Materialspezifische Ausdehnungsraten

- Betriebstemperaturbereiche

Berechnung der korrekten Interferenz

Um den richtigen Presssitz zu bestimmen, müssen mehrere Faktoren berücksichtigt werden:

Komponente Größe

Der Durchmesser der zu verbindenden Teile hat einen direkten Einfluss auf das erforderliche Übermaß:

| Bauteildurchmesser (Zoll) | Empfohlene Interferenz (Zoll) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Anforderungen an die Bewerbung

Verschiedene Anwendungen erfordern unterschiedliche Interferenzgrade:

Anwendungen für leichte Beanspruchung

- Minimale Stressanforderungen

- Einfache Montage/Demontage

- Niedrigere Interferenzwerte

Mittelschwere Anwendungen

- Mäßig belastbar

- Semi-permanente Montage

- Standard-Interferenzwerte

Schwerlastanwendungen

- Übertragung eines hohen Drehmoments

- Ständige Montage

- Maximal zulässige Störungen

Überlegungen zur Montage

Richtige Montagetechniken sind für einen erfolgreichen Presssitz entscheidend:

Vorbereitung der Oberfläche

- Saubere, schmutzfreie Oberflächen

- Ordnungsgemäße Oberflächenbehandlung

- Angemessene Schmierung bei Bedarf

Montagemethoden

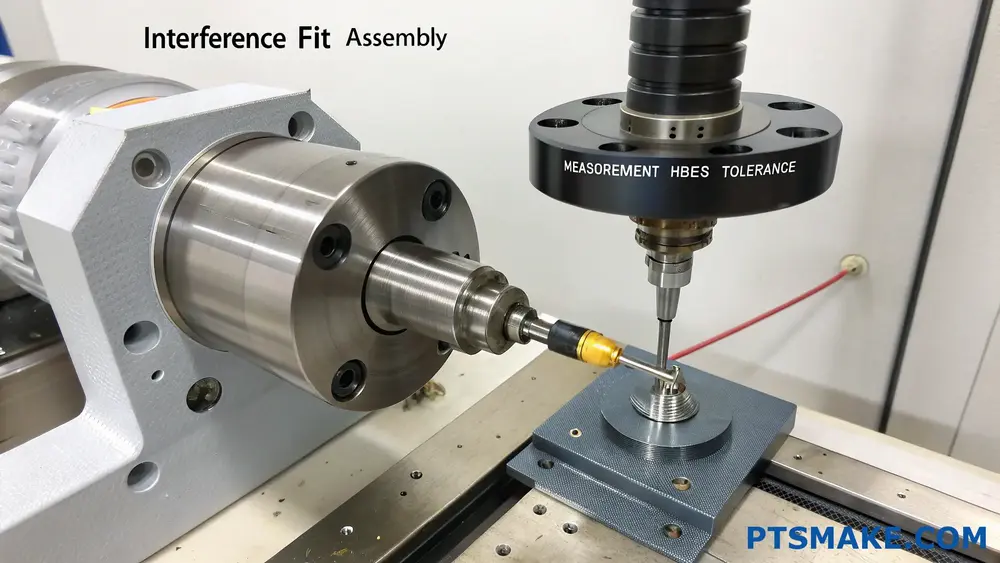

Pressfitting

- Kontrollierte Krafteinleitung

- Gleichmäßige Druckverteilung

- Korrekte Wartung der Ausrichtung

Thermisches Fitting

- Heizung der äußeren Komponente

- Kühlung der inneren Komponente

- Berechnungen von Temperaturunterschieden

Maßnahmen zur Qualitätskontrolle

Führen Sie die folgenden Qualitätskontrollschritte durch, um eine ordnungsgemäße Interferenzpassung zu gewährleisten:

Inspektion vor dem Zusammenbau

- Überprüfung der Dimensionen

- Prüfung der Oberflächengüte

- Überprüfung der Materialzertifizierung

Post-Assembly-Validierung

- Überprüfung der Ausrichtung

- Funktionsprüfung

- Zerstörungsfreie Prüfung, falls erforderlich

Gemeinsame Herausforderungen und Lösungen

Exzessive Störung

Probleme:

- Beschädigung von Bauteilen

- Schwierigkeiten bei der Montage

- Materialverformung

Lösungen:

- Überarbeitete Toleranzberechnungen

- Geänderte Montagemethoden

- Alternative Materialauswahl

Unzureichende Interferenz

Probleme:

- Versagen der Fugen

- Lösen von Bauteilen

- Verschlechterung der Leistung

Lösungen:

- Engere Toleranzvorgaben

- Optionen für die Oberflächenbehandlung

- Designänderungen

Industrielle Anwendungen

Unterschiedliche Branchen erfordern spezifische Überschneidungsprüfungen:

Autoindustrie

- Lagereinrichtungen

- Getriebemontagen

- Komponenten der Welle

Luft- und Raumfahrtanwendungen

- Komponenten der Turbine

- Strukturelle Baugruppen

- Kritische Befestigungssysteme

Herstellung medizinischer Geräte

- Präzisionsinstrumente

- Implantat-Komponenten

- Chirurgische Instrumente

Bewährte Praktiken für die Fertigung

Bei PTSMAKE haben wir umfassende Richtlinien für die Herstellung von Presspassungen entwickelt:

Entwurfsphase

- Detaillierte Toleranzanalyse

- Überprüfung der Materialverträglichkeit

- Planung von Montageverfahren

Herstellungsphase

- Präzise Bearbeitungsprozesse

- Regelmäßige Qualitätskontrollen

- Pflege der Dokumentation

Montagephase

- Kontrollierte Umgebung

- Richtige Auswahl der Werkzeuge

- Geschultes Personal

Was sind die Vorteile von Interference Fit?

Hatten Sie schon einmal mit Komponenten zu kämpfen, die sich ständig lösen oder unerwartet drehen? Diese Probleme verursachen nicht nur frustrierende Ausfallzeiten, sondern können auch zu katastrophalen Ausfällen in kritischen Maschinen führen. Herkömmliche Befestigungsmethoden bieten nicht immer die Zuverlässigkeit, die Sie benötigen.

Die Presspassung bietet erhebliche Vorteile, wie z. B. überlegene Stabilität, hervorragende Tragfähigkeit und den Wegfall zusätzlicher Befestigungselemente. Diese mechanische Verbindungsmethode schafft eine starke, zuverlässige Verbindung, indem ein größeres Teil in ein kleineres Loch gepresst wird, was zu einer sicheren Montage führt.

Die wichtigsten Vorteile von Interference Fit verstehen

Verbesserte strukturelle Integrität

Der Hauptvorteil der Presspassung liegt in ihrer Fähigkeit, eine außergewöhnliche strukturelle Integrität zu schaffen. Bei ordnungsgemäßer Konstruktion kann die radialer Druck4 die zwischen den zu verbindenden Teilen erzeugt wird, schafft eine Verbindung, die oft die Festigkeit herkömmlicher Befestigungsmethoden übertrifft. Bei PTSMAKE haben wir diese Technik in zahlreichen Präzisionskomponenten eingesetzt, insbesondere in Anwendungen, bei denen die mechanische Stabilität entscheidend ist.

Vereinfachter Montageprozess

Einer der attraktivsten Aspekte des Presssitzes ist sein rationeller Montageprozess:

| Merkmal Montage | Nutzen Sie |

|---|---|

| Keine zusätzlichen Teile | Macht Schrauben, Stifte oder andere Befestigungsmittel überflüssig |

| Reduzierte Montagezeit | Schnelle Installation, sobald die Teile richtig ausgerichtet sind |

| Niedrigere Bestandskosten | Weniger zu lagernde und zu verwaltende Komponenten |

| Minimale Wartung | Kein regelmäßiges Nachspannen oder Einstellen erforderlich |

Hervorragende Lastverteilung

Die gleichmäßige Druckverteilung bei Presspassungen sorgt für eine hervorragende Tragfähigkeit:

- Gleichmäßig verteilte Spannung über die gesamte Kontaktfläche

- Geringeres Risiko von Spannungskonzentrationspunkten

- Erhöhte Widerstandsfähigkeit gegen statische und dynamische Belastungen

- Bessere Ermüdungsfestigkeit im Vergleich zu herkömmlichen Befestigungsmethoden

Wirtschaftliche Vorteile

Möglichkeiten zur Kostensenkung

Die wirtschaftlichen Vorteile der Presspassung gehen über die Erstmontage hinaus:

| Kostenfaktor | Auswirkungen |

|---|---|

| Materialkosten | Reduziert durch weniger Komponenten |

| Arbeitskosten | Geringere Montage- und Wartungszeit |

| Gewährleistungsansprüche | Geringere Ausfallraten |

| Produktionseffizienz | Schnellere Montageprozesse |

Langfristige Verlässlichkeit

Die Dauerhaftigkeit von Pressverbindungen führt häufig zu:

- Verlängerte Lebensdauer der Komponenten

- Reduzierte Wartungsanforderungen

- Geringere Ausgaben für Garantieleistungen

- Verbesserte Kundenzufriedenheit

Überlegungen zur Gestaltung

Auswahl des Materials

Die richtige Materialauswahl ist entscheidend für einen erfolgreichen Presssitz:

- Materialkompatibilität zwischen den zueinander passenden Teilen

- Eigenschaften der Wärmeausdehnung

- Anforderungen an die Oberflächenbeschaffenheit

- Überlegungen zur Härte und Streckgrenze

Toleranzkontrolle

Eine präzise Toleranzkontrolle ist für eine optimale Presspassungsleistung unerlässlich:

| Toleranz-Faktor | Anforderung |

|---|---|

| Oberflächenbehandlung | Ra 0,8-3,2 μm typisch |

| Rundheit | Innerhalb von 0,01 mm |

| Zylindrizität | Innerhalb von 0,02 mm |

| Größentoleranz | Klasse IT6-IT7 |

Anwendungsbeispiele

Industrielle Anwendungen

Interferenzpassungen sind in verschiedenen industriellen Anwendungen weit verbreitet:

- Lagerbaugruppen in rotierenden Maschinen

- Getriebemontage auf Wellen

- Buchsen in Automobilkomponenten

- Komponenten zur Präzisionsausrichtung

Kritische Überlegungen

Bei der Umsetzung von Interferenzanpassungen sind mehrere Faktoren zu beachten:

- Temperatureinflüsse bei der Montage

- Korrekte Ausrichtungsverfahren

- Anforderungen an die Montagekraft

- Methoden der Oberflächenvorbereitung

Bewährte Praktiken für die Umsetzung

Montagetechniken

Eine erfolgreiche Montage mit Presspassung erfordert:

- Ordnungsgemäße Reinigung und Vorbereitung der Anschlussflächen

- Korrekte Ausrichtung vor der Montage

- Geeignete Pressgeräte und Vorrichtungen

- Temperaturkontrolle bei der Montage, falls erforderlich

Maßnahmen zur Qualitätskontrolle

Um zuverlässige Interferenzsitze zu gewährleisten:

| Kontrollmaßnahme | Zweck |

|---|---|

| Prüfung der Abmessungen | Überprüfen der Komponentengrößen |

| Oberflächenanalyse | Qualität der Verarbeitung prüfen |

| Überwachung der Montagekraft | Sicherstellen der richtigen Passform |

| Prüfung nach dem Zusammenbau | Validierung der Verbindungsintegrität |

Bei PTSMAKE halten wir strenge Qualitätskontrollstandards für alle Presspassungsteile ein, um unseren Kunden optimale Leistung und Zuverlässigkeit zu gewährleisten. Unsere fortschrittlichen Fertigungskapazitäten ermöglichen es uns, die präzisen Toleranzen zu erreichen, die für erfolgreiche Presspassungen bei verschiedenen Anwendungen erforderlich sind.

Was sind die 3 Arten von Anproben?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die einfach nicht richtig zusammenpassen wollten? Es ist frustrierend, wenn Komponenten entweder zu locker sitzen, was zu Wackeln und Verschleiß führt, oder zu fest, was die Montage fast unmöglich macht. Diese häufige Herausforderung kann zu kostspieligen Produktionsverzögerungen und Qualitätsproblemen führen.

Die drei Hauptarten von Passungen im Maschinenbau sind Spielpassung, Übergangspassung und Presspassung. Jede Art dient bestimmten Zwecken bei der mechanischen Montage, wobei die Spielpassung eine freie Bewegung ermöglicht, die Übergangspassung eine kontrollierte Bewegung bietet und die Presspassung eine dauerhafte Verbindung herstellt.

Verständnis von Spielraumanpassungen

Spielpassungen treten auf, wenn der Lochdurchmesser größer ist als der Wellendurchmesser und eine freie Bewegung zwischen den Komponenten ermöglicht. Diese Art von Passung ist entscheidend für Anwendungen, bei denen sich Teile leicht drehen oder verschieben lassen müssen.

Anwendungen von Spielpassungen

- Lagerbaugruppen

- Gleitende Mechanismen

- Wellendrehungen in Buchsen

- Drehpunkte in mechanischen Gestängen

Beim Entwurf von Spielpassungen müssen wir mehrere Faktoren berücksichtigen:

| Faktor | Beschreibung | Bedeutung |

|---|---|---|

| Betriebstemperatur | Temperaturänderungen beeinflussen die Materialausdehnung | Entscheidend für die Einhaltung des richtigen Abstands |

| Anforderungen an die Schmierung | Platzbedarf für Schmierfilm | Unverzichtbar für die Reduzierung von Verschleiß |

| Geschwindigkeit der Bewegung | Höhere Geschwindigkeiten erfordern mehr Freiraum | Verhindert Überhitzung und Bindung |

| Lastbedingungen | Auswirkungen auf Verschleiß und Verformung | Ermittelt den erforderlichen Mindestabstand |

Erkundung von Übergangspassungen

Übergangspassungen stellen einen Mittelweg dar, bei dem die Abmessungen der Bohrung und der Welle sehr nahe beieinander liegen, so dass entweder ein geringes Spiel oder ein Übermaß entsteht. Bei PTSMAKE verwenden wir häufig Übergangspassungen für Bauteile, die eine präzise Positionierung erfordern und gleichzeitig eine gelegentliche Demontage ermöglichen.

Der Erfolg einer Übergangsanpassung hängt ab von der geometrische Bemessung und Tolerierung5 Spezifikationen. Diese Passungen sind besonders wertvoll in:

Häufige Verwendungen von Übergangspassungen

- Positionierung von Komponenten, die gelegentlich gewartet werden müssen

- Semi-permanente Baugruppen

- Teile, die eine präzise Ausrichtung erfordern

- Bauteile mit besonderen Montageanforderungen

Beherrschung von Störungsanpassungen

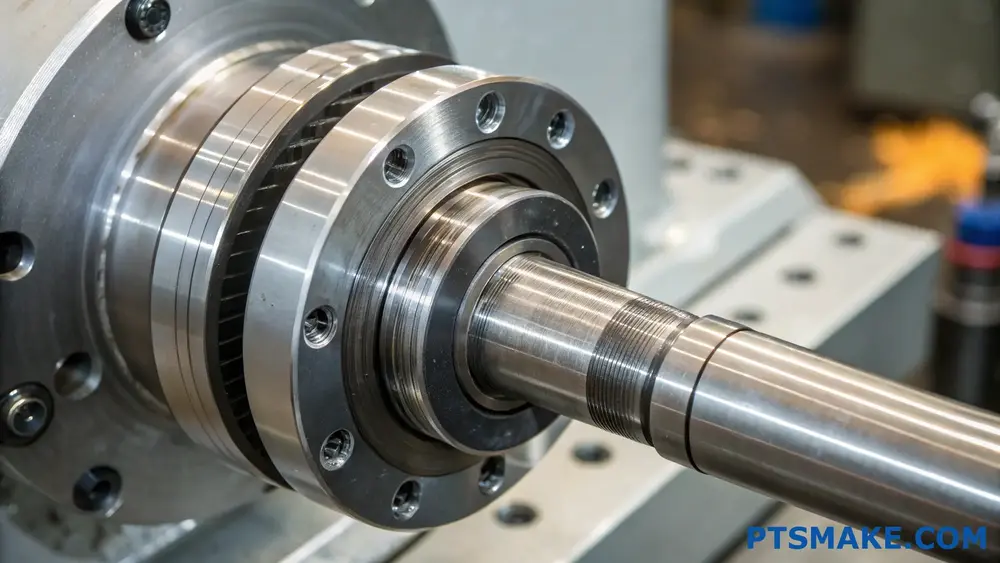

Presspassungen, auch bekannt als Presssitze oder Kraftsitze, entstehen, wenn die Welle etwas größer ist als die Bohrung. Dadurch entsteht eine feste, dauerhafte Verbindung zwischen den Bauteilen. Meiner Erfahrung nach sind die richtige Vorbereitung und Ausführung entscheidend für erfolgreiche Presspassungen.

Kritische Faktoren für Störungsanpassungen

| Parameter | Betrachtung | Auswirkungen |

|---|---|---|

| Materialeigenschaften | Elastizität und Festigkeit | Beeinflusst die Spannungsverteilung |

| Oberflächenbehandlung | Rauheit und Textur | Beeinflusst die Haltekraft |

| Montage Methode | Press- oder Thermofitting | Bestimmt den Erfolg der Installation |

| Schnittstelle Druck | Höhe des Kontaktdrucks | Beeinträchtigung der Gelenkfestigkeit |

Bewährte Praktiken für die Umsetzung

- Berechnung der richtigen Interferenzwerte auf der Grundlage der Materialeigenschaften

- Wärmeausdehnungskoeffizienten berücksichtigen

- Geeignete Montagetechniken anwenden

- Saubere, schmutzfreie Oberflächen beibehalten

Auswahl der richtigen Passform

Die Wahl zwischen diesen drei Arten von Passungen hängt von mehreren Faktoren ab:

Anforderungen an die Bewerbung

- Funktionale Bedürfnisse

- Häufigkeit der Montage/Demontage

- Belastungsbedingungen

- Umweltfaktoren

Überlegungen zur Gestaltung

- Auswahl des Materials

- Kostenzwänge

- Fertigungsmöglichkeiten

- Anforderungen an die Wartung

Bei PTSMAKE helfen wir unseren Kunden bei der Auswahl des optimalen Passformtyps, indem wir sie analysieren:

- Betriebsbedingungen

- Leistungsanforderungen

- Montagemethoden

- Wartungsbedarf

- Kostenüberlegungen

Implikationen für die Produktion

Jede Art von Passform erfordert spezifische Fertigungsverfahren:

Spielraum Passt

- Erfordert präzise Bearbeitung, aber mit geringeren Toleranzen

- Fokus auf Oberflächengüte für reibungslosen Betrieb

- Bedarf an geeigneten Schmierkanälen

Übergangspassungen

- Erfordert eine strenge Toleranzkontrolle

- Erfordert sorgfältige Montageverfahren

- Möglicherweise sind besondere Inspektionsmethoden erforderlich

Störungsanpassungen

- Erfordert extrem präzise Bearbeitung

- Möglicherweise ist eine spezielle Montageausrüstung erforderlich

- Die Oberflächenbeschaffenheit ist entscheidend für die einwandfreie Funktion

Maßnahmen zur Qualitätskontrolle

Um eine erfolgreiche Anpassung zu gewährleisten, sollten Sie Folgendes beachten:

- Genaue Messtechniken

- Ordnungsgemäße Inspektionsverfahren

- Umweltkontrolle bei der Montage

- Dokumentation der kritischen Parameter

Bei PTSMAKE umfasst unser Qualitätskontrollverfahren:

- Fortschrittliche Messgeräte

- Temperaturgeregelte Montagebereiche

- Detaillierte Dokumentationsverfahren

- Regelmäßige Kalibrierungsprüfungen

Der Erfolg einer jeden mechanischen Baugruppe hängt weitgehend von der Auswahl und Umsetzung der richtigen Passform ab. Durch sorgfältige Abwägung von Anwendungsanforderungen, Fertigungsmöglichkeiten und Qualitätskontrollmaßnahmen können wir eine optimale Leistung und Zuverlässigkeit der montierten Komponenten gewährleisten.

Was sind die drei Arten von Toleranzen?

Haben Sie schon einmal Teile erhalten, die einfach nicht zusammenpassen wollten, obwohl sie Ihren Konstruktionsspezifikationen entsprachen? Oder waren Sie frustriert, weil Komponenten, die einzeln perfekt zu sein schienen, in der Gesamtheit nicht funktionierten? Solche Situationen können den Zeitplan für die Produktion durcheinander bringen und die Kosten drastisch in die Höhe treiben.

Es gibt drei Haupttypen von Fertigungstoleranzen: bilaterale, unilaterale und Grenztoleranzen. Jede von ihnen dient einem bestimmten Zweck in der Konstruktion und Fertigung und hilft Ingenieuren und Herstellern, die Abmessungen von Teilen genau zu kontrollieren, um eine einwandfreie Passform und Funktion zu gewährleisten.

Verstehen der Grundlagen von Toleranzen

Wenn wir über Toleranzen in der Fertigung sprechen, geht es im Wesentlichen um die zulässige Abweichung der Teileabmessungen. Bei PTSMAKE habe ich gelernt, dass die richtige Toleranzspezifikation für eine erfolgreiche Produktion entscheidend ist. Der Schlüssel liegt darin, zu verstehen, wie sich die einzelnen Toleranzarten auf die Funktionalität und Herstellbarkeit Ihres Teils auswirken.

Bilaterale Toleranzen

Beidseitige Toleranzen erlauben Maßabweichungen sowohl oberhalb als auch unterhalb des Nennmaßes. Wenn Sie z. B. ein Maß mit 50 mm ±0,02 angeben, beträgt der zulässige Bereich 49,98 mm bis 50,02 mm. Dieser Typ ist besonders nützlich, wenn:

- Die Dimension kann in beide Richtungen gleich stark variieren

- Das Nennmaß ist das optimale Ziel

- Der Herstellungsprozess erzeugt natürlich Schwankungen um einen Mittelwert

Unilaterale Toleranzen

Einseitige Toleranzen lassen Abweichungen vom Nennmaß nur in einer Richtung zu. Dies wird entscheidend, wenn es um Presspassung6 Anwendungen oder wenn maximale/minimale Materialbedingungen kritisch sind. Bei PTSMAKE sehen wir dies häufig bei Präzisionswellenbaugruppen, wo:

- Alle Variationen müssen entweder über oder unter der Grundgröße liegen.

- Ein Extrem des Toleranzbereichs entspricht dem Nennmaß

- Kritischer Abstand oder Interferenz muss eingehalten werden

Grenzwerttoleranzen

Bei den Grenztoleranzen werden die zulässigen Höchst- und Mindestmaße direkt angegeben, ohne Bezug auf einen Nennwert. Anstatt beispielsweise 50mm ±0,02 zu schreiben, würden Sie 50,02mm - 49,98mm angeben. Dieser Ansatz:

- Beseitigt die Verwirrung über den zulässigen Bereich

- Bietet klare Prüfkriterien

- Eignet sich gut für Qualitätskontrollprozesse

Praktische Anwendungen und Überlegungen

Um besser zu verstehen, wie sich diese Toleranzarten auf die Fertigung auswirken, sollten wir ihre Anwendungen untersuchen:

| Toleranz Typ | Am besten geeignet für | Beispielanwendung | Hauptvorteil |

|---|---|---|---|

| Bilaterale | Bearbeitung für allgemeine Zwecke | Standard-Wellendurchmesser | Gleiche Variation erlaubt |

| Unilateral | Presspassungen, Spiel kritisch | Lagersitze | Kontrollierte Interferenz |

| Grenze | Präzisionskomponenten | Medizinische Geräte | Direkte Messung |

Auswahl des richtigen Toleranztyps

Die Wahl der Toleranzart hängt von mehreren Faktoren ab:

Funktionale Anforderungen

- Betriebsumgebung

- Montageverfahren

- Leistungsspezifikationen

- Sicherheitserwägungen

Produktionskapazitäten

Bei PTSMAKE bewerten wir die Auswahl der Toleranzen nach folgenden Kriterien:

- Verfügbare Ausrüstung Präzision

- Prozessfähigkeiten

- Messsysteme

- Auswirkungen auf die Kosten

Wirtschaftliche Faktoren

Berücksichtigen Sie diese Aspekte bei der Wahl der Toleranzen:

- Produktionsvolumen

- Kosten der Inspektion

- Schrottraten

- Komplexität der Fertigung

Auswirkungen auf die Qualitätskontrolle

Unterschiedliche Toleranzarten erfordern unterschiedliche Ansätze zur Qualitätskontrolle:

Messung und Inspektion

- Beidseitige Toleranzen erfordern eine zentrierte Prozesskontrolle

- Einseitige Toleranzen erfordern eine sorgfältige Überwachung der Richtungsdrift

- Grenztoleranzen erfordern präzise Messgeräte

Anforderungen an die Dokumentation

Jede Toleranzart erfordert eine spezifische Dokumentation:

- Klare Maßangaben

- Inspektionsprotokolle

- Prozessregelkarten

- Kriterien der Nichtkonformität

Auswirkungen auf die Kosten

Der Zusammenhang zwischen Toleranzart und Kosten ist signifikant:

Produktionskosten

- Engere Toleranzen erhöhen im Allgemeinen die Herstellungskosten

- Unilaterale Toleranzen können spezielle Werkzeuge erfordern

- Grenztoleranzen erfordern oft anspruchsvollere Messgeräte

Kosten der Qualitätskontrolle

- Anforderungen an die Häufigkeit der Inspektionen

- Bedarf an Gerätekalibrierung

- Anforderungen an die Ausbildung des Personals

- Gemeinkosten für die Dokumentation

Branchenspezifische Anwendungen

Verschiedene Branchen bevorzugen bestimmte Toleranzarten:

Autoindustrie

- Beidseitige Toleranzen für allgemeine Bauteile

- Einseitige Toleranzen für präzise Passungen

- Grenztoleranzen für sicherheitskritische Teile

Luft- und Raumfahrtanwendungen

- Hochpräzise bilaterale Toleranzen

- Spezifische einseitige Toleranzen für Flugzeugteile

- Strenge Grenztoleranzen für kritische Systeme

Herstellung medizinischer Geräte

- Ultrapräzise bilaterale Toleranzen

- Spezialisierte einseitige Toleranzen für Geräteschnittstellen

- Kritische Grenzwerttoleranzen für die Patientensicherheit

Wie lautet die Formel für den Interferenz-Fit?

Haben Sie schon einmal Teile zusammengebaut, die perfekt passen sollten, nur um festzustellen, dass sie entweder zu locker oder unmöglich fest sitzen? Diese Frustration ist nicht nur ärgerlich, sondern kann bei der Arbeit mit Präzisionspassungen zu Bauteilausfällen, erhöhten Produktionskosten und verpassten Terminen führen.

Die Formel für den Presssitz ist relativ einfach: Übermaß = Minimaler Wellendurchmesser - Maximaler Lochdurchmesser. Diese Berechnung hilft bei der Bestimmung der Überlappung zwischen den zusammenpassenden Teilen und gewährleistet eine sichere Verbindung unter Beibehaltung der strukturellen Integrität.

Verstehen der grundlegenden Komponenten

Die Formel für Presspassungen mag einfach erscheinen, aber ihre Anwendung erfordert die sorgfältige Berücksichtigung mehrerer Faktoren. Bei PTSMAKE arbeiten wir in unseren Präzisionsfertigungsprozessen regelmäßig mit verschiedenen Presspassungen. Die Grundformel kann erweitert werden, um Fertigungstoleranzen zu berücksichtigen:

Berechnung des tatsächlichen Störungsbereichs

- Maximale Interferenz = Maximaler Wellendurchmesser - Minimaler Lochdurchmesser

- Minimale Interferenz = Minimaler Wellendurchmesser - Maximaler Lochdurchmesser

Toleranzbetrachtungen bei Störungsanpassungen

Bei der Berechnung von Interferenzanpassungen müssen wir Folgendes berücksichtigen geometrische Bemessung und Tolerierung7. Hier finden Sie eine Aufschlüsselung wichtiger Toleranzfaktoren:

Fertigungstoleranzen

| Komponente | Obere Toleranz | Geringere Toleranz |

|---|---|---|

| Welle | +0,02 mm | +0,01 mm |

| Loch | -0,01 mm | -0,02 mm |

Materialeigenschaften Auswirkungen

Der Erfolg einer Presspassung hängt stark von den Materialeigenschaften ab. Ich habe festgestellt, dass diese Faktoren bei der Konstruktion von Presspassungen entscheidend sind:

Elastizitätsmodul

- Stahl: 200 GPa

- Aluminium: 69 GPa

- Messing: 100-125 GPa

Thermische Ausdehnungskoeffizienten

Berücksichtigen Sie diese, wenn Sie mit verschiedenen Materialien oder Temperaturschwankungen arbeiten:

| Material | Koeffizient (×10-⁶/°C) |

|---|---|

| Stahl | 11.7 |

| Aluminium | 23.1 |

| Messing | 19.0 |

Praktische Anwendungsrichtlinien

Nach meiner Erfahrung in der Fertigung müssen erfolgreiche Presspassungen beachtet werden:

Anforderungen an die Oberflächenbeschaffenheit

- Welle: Ra 0,8-1,6 μm

- Bohrung: Ra 1,6-3,2 μm

Montagemethoden

Pressfitting

- Erfordert kontrollierte Kraftanwendung

- Geeignet für kleinere Bauteile

- Häufig verwendet in unseren CNC-Bearbeitungsdienstleistungen

Thermisches Fitting

- Erwärmung der äußeren Komponente

- Oder Kühlung der inneren Komponente

- Ermöglicht eine einfachere Montage

Sicherheitsfaktoren und Konstruktionsüberlegungen

Bei der Konstruktion von Pressverbindungen empfehle ich diese Sicherheitsfaktoren:

Druckberechnung

Der durch die Presspassung erzeugte Druck (P) kann wie folgt berechnet werden:

P = E × δ / (2r)

Wo:

- E = Elastizitätsmodul (Young's modulus)

- δ = Radiale Überlagerung

- r = Nennradius

Stress-Analyse

| Stress-Typ | Typischer Bereich | Höchstzulässiger Wert |

|---|---|---|

| Bügelspannung | 30-50% Ertrag | 70% Ertrag |

| Radiale Spannung | 20-40% Ertrag | 60% Ertrag |

Branchenspezifische Anwendungen

Bei PTSMAKE sind wir mit verschiedenen Presspassungsanwendungen konfrontiert:

Automobilkomponenten

- Lagereinrichtungen

- Getriebemontagen

- Buchse passt

Luft- und Raumfahrtanwendungen

- Komponenten der Turbine

- Fahrwerksbaugruppen

- Strukturelle Verbindungen

Maßnahmen zur Qualitätskontrolle

Um erfolgreiche Interferenzsitze zu gewährleisten:

Kontrollen vor der Montage

- Überprüfung der Abmessungen

- Prüfung der Oberflächenbeschaffenheit

- Zertifizierung von Materialien

Post-Assembly-Validierung

- Messung der Rundlaufgenauigkeit

- Prüfung des Drehmoments

- Visuelle Kontrolle

Gemeinsame Herausforderungen und Lösungen

Aus meiner Erfahrung in der Präzisionsfertigung:

Herausforderung Prävention

- Unstimmigkeiten bei der Materialauswahl

- Probleme mit der Temperaturregelung

- Probleme mit der Oberflächenbeschaffenheit

Schritte zur Fehlerbehebung

- Überprüfung der Berechnungen

- Materialzertifikate prüfen

- Überprüfung der Montageverfahren

Ich habe festgestellt, dass erfolgreiche Presspassungen ein Gleichgewicht zwischen theoretischen Berechnungen und praktischer Erfahrung erfordern. Bei PTSMAKE kombinieren wir fortschrittliche Fertigungsmöglichkeiten mit einer strengen Qualitätskontrolle, um optimale Presspassungen für die Anwendungen unserer Kunden zu gewährleisten.

Was ist die Faustformel für Interferenzanpassung?

Haben Sie schon einmal zwei Teile zusammengebaut, die unmöglich zusammenzupassen schienen, um dann festzustellen, dass sie genau so konzipiert waren? Die Frustration, nicht zu wissen, ob man die Komponenten zu fest oder zu wenig zusammenpresst, kann nervenaufreibend sein, besonders wenn es sich um teure Präzisionsteile handelt.

Als Faustregel für den Festsitz gilt für die meisten Metallbaugruppen ein Übermaß von 0,001 Zoll pro Zoll Wellendurchmesser. Das bedeutet, dass bei einer 1-Zoll-Welle das Übermaß etwa 0,001 Zoll betragen sollte, um einen sicheren Sitz zu gewährleisten, ohne eine Beschädigung der Komponenten zu riskieren.

Verstehen der Grundlagen der Interferenzanpassung

Presspassung, auch bekannt als Presspassung oder Zwangspassung, tritt auf, wenn der Durchmesser einer Welle etwas größer ist als das Loch, in das sie passen soll. Dies schafft eine starke mechanische Verbindung durch elastische Verformung, wenn die Teile zusammengebaut werden. Bei PTSMAKE arbeiten wir häufig mit Kunden zusammen, die eine präzise Störtoleranzen8 für ihre mechanischen Baugruppen.

Allgemeine Anwendungen von Interferenzanpassungen

- Lager in Gehäusen

- Buchsen in Rahmen

- Stifte in Pleuelstangen

- Zahnräder auf Schächten

- Radnaben auf Achsen

Berechnung der korrekten Interferenzwerte

Die Berechnung der Presspassung hängt von mehreren Faktoren ab. Hier ist ein grundlegender Leitfaden für gängige Materialien:

| Werkstoff-Kombination | Empfohlene Interferenz (Zoll/Zoll) |

|---|---|

| Stahl-Stahl | 0.001-0.002 |

| Aluminium-Stahl | 0.0008-0.0015 |

| Bronze-Stahl | 0.0006-0.0012 |

| Gusseisen-Stahl | 0.0009-0.0018 |

Temperaturerwägungen bei Interferenzanpassungen

Die Temperatur spielt bei der Montage mit Presspassung eine entscheidende Rolle. Wenn wir das äußere Bauteil erwärmen oder das innere Bauteil kühlen, können wir ihre Abmessungen vorübergehend verändern, um die Montage zu erleichtern. Dieser Prozess, der als thermische Anpassung bezeichnet wird, erfordert eine sorgfältige Berechnung:

Erforderliche Temperaturänderung

- Für die Heizung des äußeren Teils: ΔT = Interferenz / (α × D)

- Wo:

- ΔT = erforderliche Temperaturänderung

- α = Koeffizient der thermischen Ausdehnung

- D = Nenndurchmesser

Materialeigenschaften Auswirkungen

Verschiedene Materialien reagieren unterschiedlich auf Presspassungen. Berücksichtigen Sie diese Faktoren:

Anforderungen an die Oberflächenbeschaffenheit

- Geschliffene Oberflächen: Ra 0,2-0,8 μm

- Bearbeitete Oberflächen: Ra 0,8-1,6 μm

- Aufgeriebene Löcher: Ra 1,6-3,2 μm

Montagemethoden und bewährte Praktiken

Wir von PTSMAKE empfehlen, diese Montageverfahren zu befolgen:

Pressfitting

- Perfekte Ausrichtung sicherstellen

- Gleichmäßige, kontrollierte Kraft anwenden

- Geeignete Presswerkzeuge verwenden

- Presskraft überwachen

- Überprüfung der endgültigen Position

Thermisches Fitting

- Berechnung der erforderlichen Temperaturdifferenz

- Komponenten gleichmäßig erwärmen/kühlen

- Schnell montieren, solange ein Temperaturunterschied besteht

- Erlauben Sie der Baugruppe, ihr Gleichgewicht zu erreichen

Maßnahmen zur Qualitätskontrolle

Um erfolgreiche Interferenzsitze zu gewährleisten:

Kontrollen vor der Montage

- Beide Komponenten genau messen

- Überprüfen der Oberflächengüte

- Auf Grate oder Beschädigungen prüfen

- Bestätigen Sie die Verfügbarkeit geeigneter Ausrichtungswerkzeuge

Überprüfung nach der Montage

- Korrekten Sitz prüfen

- Überprüfung der Ausrichtung

- Überwachung auf Anzeichen von Materialstress

- Montageparameter dokumentieren

Fehlersuche bei allgemeinen Problemen

Bei der Arbeit mit Pressverbänden können diese Probleme auftreten:

Allgemeine Probleme und Lösungen

Erforderliche übermäßige Kraft

- Überprüfung der Messungen

- Oberflächengüte prüfen

- Thermische Anpassung berücksichtigen

Beschädigung von Komponenten

- Überprüfung der Interferenzberechnungen

- Zustand des Werkzeugs prüfen

- Montageprozess evaluieren

Fehlausrichtung

- Geeignete Hilfsmittel verwenden

- Verbesserung der Vorrichtungen

- Sicherstellung der Rechtwinkligkeit

Branchenspezifische Überlegungen

Verschiedene Branchen erfordern unterschiedliche Ansätze:

Autoindustrie

- Höhere Interferenz für rotierende Komponenten

- Überlegungen zum Temperaturwechsel

- Anforderungen an die Ermüdungsfestigkeit

Luft- und Raumfahrtanwendungen

- Strengere Toleranzkontrollen

- Besondere materielle Erwägungen

- Verbesserte Dokumentationsanforderungen

Herstellung medizinischer Geräte

- Bedenken hinsichtlich der Biokompatibilität

- Anforderungen an die Sterilisation

- Erhöhter Bedarf an Oberflächengüte

Bei richtigem Verständnis und richtiger Anwendung dieser Richtlinien können Presspassungen zuverlässige, langlebige Baugruppen liefern. Bei PTSMAKE stellen wir eine präzise Fertigung von Komponenten für Presspassungen sicher, wobei wir enge Toleranzen und hervorragende Oberflächengüten einhalten, um Ihre spezifischen Anforderungen zu erfüllen.

Was ist eine Störungsanpassung bei der Messung?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die einfach nicht richtig zusammenpassen wollten? Es ist frustrierend, wenn Komponenten, die eigentlich perfekt zusammenpassen sollten, am Ende zu fest oder zu locker sitzen, was zu Kopfschmerzen bei der Montage und möglicherweise zu einem Ausfall führt. Dieses häufige Problem ist oft auf ein falsches Verständnis von Presspassungen zurückzuführen.

Eine Presspassung ist eine Art der mechanischen Verbindung, bei der der Wellendurchmesser etwas größer ist als der Lochdurchmesser, so dass beim Zusammenbau eine feste, sichere Verbindung entsteht. Diese Passungsmethode gewährleistet, dass die Komponenten durch Reibung und Materialverformung ohne zusätzliche Befestigungsmittel zusammenhalten.

Verstehen der Grundlagen von Störungsanpassungen

In der Präzisionsfertigung erfordert das Erzielen einer perfekten Presspassung viel Liebe zum Detail. Das Konzept stützt sich auf elastische Verformung9 von Materialien, wenn sie zusammengedrückt werden. Wenn wir bei PTSMAKE Teile bearbeiten, berücksichtigen wir sorgfältig die Materialeigenschaften und die vorgesehene Anwendung, um das optimale Interferenzniveau zu bestimmen.

Arten von Störungsanpassungen

Es gibt mehrere gängige Arten von Presssitzen, die in der Fertigung verwendet werden:

Licht-Interferenz-Passform

- Einsatz für dünnwandige Bauteile

- Geeignet für Teile, die gelegentlich demontiert werden müssen

- Typischer Interferenzbereich: 0,0001" bis 0,0004" pro Zoll Durchmesser

Medium Interference Fit

- Häufigste Verwendung im allgemeinen Maschinenbau

- Bietet eine zuverlässige Drehmomentübertragung

- Typischer Interferenzbereich: 0,0003" bis 0,0007" pro Zoll Durchmesser

Starke Störungsanpassung

- Verwendung für dauerhafte Montagen

- Bietet maximale Haltekraft

- Typischer Interferenzbereich: 0,0005" bis 0,0010" pro Zoll Durchmesser

Berechnung der Anforderungen an den Interferenzausgleich

Die korrekte Berechnung von Interferenzsitzen hängt von mehreren Schlüsselfaktoren ab:

| Faktor | Beschreibung | Bedeutung |

|---|---|---|

| Materialeigenschaften | Elastizität und Wärmeausdehnung | Entscheidend für die Vermeidung von Materialversagen |

| Betriebstemperatur | Erwarteter Temperaturbereich | Beeinflusst die Passgenauigkeit |

| Oberflächenbehandlung | Anforderungen an die Oberflächenrauhigkeit | Auswirkungen auf die erforderliche Montagekraft |

| Lastanforderungen | Angewandte Kräfte und Drehmomente | Ermittelt die minimal erforderliche Interferenz |

Entwurfsüberlegungen für Störungsanpassungen

Auswahl des Materials

Die Wahl der Materialien hat einen erheblichen Einfluss auf den Erfolg einer Presspassung. Nach meiner Erfahrung bei PTSMAKE ziehen wir Folgendes in Betracht:

- Materialstärke und Duktilität

- Wärmeausdehnungskoeffizienten

- Abriebfestigkeit

- Kosten-Wirksamkeit

Fertigungstoleranzen

Das Erreichen präziser Toleranzen ist für Presspassungen entscheidend. Wir pflegen:

- Strenge Abmessungskontrolle

- Anforderungen an die Oberflächenbeschaffenheit

- Spezifikationen für die Rundheit

- Toleranzen für die Zylindrizität

Montagemethoden und bewährte Praktiken

Pressfitting

Das Einpressen ist die gängigste Montagemethode für Presspassungen. Zu den wichtigsten Überlegungen gehören:

- Richtige Ausrichtung

- Konstante Presskraft

- Verwendung von geeigneten Werkzeugen

- Schutz von Bauteiloberflächen

Thermisches Fitting

Diese Methode wird auch als Schrumpfmontage bezeichnet:

- Erwärmung der äußeren Komponente

- Kühlung der inneren Komponente

- Schnelle Montage bei bestehendem Temperaturgefälle

- Erreichen des thermischen Gleichgewichts der Baugruppe

Allgemeine Anwendungen von Interferenzanpassungen

Übermaßpassungen sind in verschiedenen Branchen weit verbreitet:

Autoindustrie

- Radlager

- Getriebemontagen

- Buchsen und Hülsen

Luft- und Raumfahrtanwendungen

- Komponenten des Motors

- Fahrwerksbaugruppen

- Strukturelle Verbindungen

Industrielle Maschinen

- Welle-Nabe-Verbindungen

- Lagereinrichtungen

- Montage des Getriebes

Fehlersuche und Qualitätskontrolle

Um erfolgreiche Interferenzpassungen zu gewährleisten, setzen wir sie um:

Vormontage-Kontrollen

- Überprüfung der Dimensionen

- Prüfung der Oberflächenbeschaffenheit

- Überprüfung der Materialzertifizierung

Überwachung der Montage

- Kraftüberwachung beim Einpressen

- Temperaturkontrolle bei der thermischen Anpassung

- Überprüfung der Montageausrichtung

Validierung nach dem Zusammenbau

- Funktionsprüfung

- Überprüfung der Maßhaltigkeit

- Zerstörungsfreie Prüfung, falls erforderlich

Kostenerwägungen und wirtschaftliche Auswirkungen

Zu den wirtschaftlichen Aspekten von Interferenzsitzen gehören:

Anfängliche Kosten

- Präzise Bearbeitungsanforderungen

- Auswirkungen der Materialauswahl

- Spezialisierte Werkzeuganforderungen

Langfristige Vorteile

- Geringerer Wartungsbedarf

- Verbesserte Zuverlässigkeit

- Verlängerte Lebensdauer der Komponenten

Wir von PTSMAKE helfen unseren Kunden, diese Kosten zu optimieren und gleichzeitig die Qualitätsstandards einzuhalten, indem wir unsere fortschrittlichen Fertigungskapazitäten und unser erfahrenes Ingenieurteam einsetzen.

Wie verhindert man die Beschädigung von Bauteilen bei der Montage von Interferenzpassungen?

Kennen Sie die Frustration über beschädigte Komponenten bei der Presspassungsmontage? Das ist ein häufiges Problem, das zu kostspieligen Nacharbeiten, Produktionsverzögerungen und Ausschuss führen kann. Der Stress, wenn teure Komponenten während der Montage ausfallen, kann überwältigend sein.

Um eine Beschädigung der Bauteile bei der Montage mit Presspassung zu vermeiden, sollten Sie auf eine ordnungsgemäße Vorbereitung, Temperaturkontrolle, genaue Ausrichtung und gleichmäßige Kraftanwendung achten. Die Verwendung geeigneter Schmiermittel, die Gewährleistung sauberer Oberflächen und die Einhaltung präziser Maßtoleranzen sind ebenfalls entscheidend für eine erfolgreiche Montage.

Die kritischen Faktoren verstehen

Materialauswahl und Kompatibilität

Der Erfolg einer Presspassung hängt weitgehend von den für Welle und Nabe gewählten Werkstoffen ab. Verschiedene Materialien haben unterschiedliche Wärmeausdehnungskoeffizienten10 und mechanischen Eigenschaften. Bei PTSMAKE bewerten wir sorgfältig Materialkombinationen, um eine optimale Leistung zu gewährleisten und Schäden bei der Montage zu vermeiden.

Hier finden Sie eine Kurzanleitung für gängige Materialkombinationen:

| Material der Nabe | Material der Welle | Bewertung der Kompatibilität | Risikostufe |

|---|---|---|---|

| Stahl | Stahl | Ausgezeichnet | Niedrig |

| Aluminium | Stahl | Gut | Mittel |

| Messing | Stahl | Sehr gut | Niedrig |

| Kunststoff | Stahl | Messe | Hoch |

Anforderungen an die Oberflächenvorbereitung

Die Oberflächenvorbereitung spielt eine entscheidende Rolle bei der Vermeidung von Bauteilschäden. Die zu verbindenden Oberflächen müssen sein:

- Frei von Graten und Bearbeitungsspuren

- Ordnungsgemäß gereinigt und entfettet

- Innerhalb der festgelegten Parameter für die Oberflächenrauheit

- Vor der Montage vor Oxidation geschützt

Techniken des Temperaturmanagements

Kontrollierte Heizmethoden

Bei der Verwendung von Wärmeausdehnung für die Montage ist die Temperaturkontrolle entscheidend. Ich empfehle diese Ansätze:

- Induktionserwärmung für präzise Steuerung

- Ölbadheizung für gleichmäßige Temperaturverteilung

- Heißluftsysteme für nicht-metallische Komponenten

- Infrarotheizung für komplexe Geometrien

Kühlungsanwendungen

Für Anwendungen zur Wellenkühlung:

- Trockeneiskühlung für vorübergehende Schrumpfung

- Flüssigstickstoff für signifikante Dimensionsänderungen

- Kühlkammern mit kontrollierter Umgebung

- Temperaturüberwachungssysteme

Optimierung des Montageprozesses

Ausrichtungskontrolle

Eine korrekte Ausrichtung ist für die Vermeidung von Schäden unerlässlich. Beachten Sie diese wichtigen Punkte:

- Verwendung von Ausrichtvorrichtungen und Führungen

- Implementierung von Laserausrichtungssystemen

- Aufrechterhaltung der Rechtwinkligkeit bei der Montage

- Montagekräfte kontinuierlich überwachen

Methoden der Kraftanwendung

Die Art und Weise der Krafteinwirkung bei der Montage hat einen erheblichen Einfluss auf die Integrität der Komponenten:

| Methode | Vorteile | Beste Anwendungen |

|---|---|---|

| Hydraulische Presse | Kontrollierte Kraft, konsistente Ergebnisse | Große Komponenten |

| Mechanische Presse | Einfache Bedienung, kostengünstig | Kleine bis mittlere Teile |

| Aufschlagmontage | Schnelles Verfahren, minimale Einrichtung | Robuste Komponenten |

| Montage mit Gewinde | Präzise Steuerung, reversibel | Empfindliche Teile |

Maßnahmen zur Qualitätskontrolle

Inspektion vor dem Zusammenbau

Führen Sie diese Kontrollschritte durch:

- Überprüfung der Dimensionen

- Messung der Oberflächengüte

- Prüfung der Materialhärte

- Geometrische Toleranzprüfung

Prozessüberwachung

Überwachen Sie diese Parameter während der Montage:

- Entwicklung der angewandten Kraft

- Temperaturschwankungen

- Ausrichtungsgenauigkeit

- Geschwindigkeit der Montage

- Überprüfung der Endposition

Fortgeschrittene Technologien und Tools

Moderne Montageausrüstung

Bei PTSMAKE haben wir in modernste Montageanlagen investiert:

- Kraftüberwachende Pressensysteme

- Temperaturgesteuerte Montagestationen

- Automatisierte Überprüfung der Ausrichtung

- Echtzeit-Datenprotokollierungsfunktionen

Werkzeuge zur Qualitätsprüfung

Zu den wesentlichen Instrumenten der Qualitätssicherung gehören:

- Digitale Kraftmessgeräte

- Wärmebildkameras

- Präzisionsmessgeräte

- Software zur Datenanalyse

Fehlersuche bei allgemeinen Problemen

Strategien der Prävention

Zur Minimierung von Montageproblemen:

- Entwicklung detaillierter Montageverfahren

- Betreiber gründlich schulen

- Regelmäßige Wartung der Ausrüstung

- Erfolgreiche Prozesse dokumentieren

- Regelmäßige Überprüfung und Aktualisierung der Verfahren

Problemlösung

Wenn Probleme auftreten:

- Analysieren von Fehlermustern

- Überprüfung der Montageparameter

- Umweltbedingungen prüfen

- Überprüfung der Materialspezifikationen

- Prozesse nach Bedarf anpassen

Dokumentation und Schulung

Prozess-Dokumentation

Führen Sie detaillierte Aufzeichnungen über:

- Montageverfahren

- Anforderungen an die Qualität

- Kriterien für die Inspektion

- Schulungsunterlagen

- Problemlösungsleitfäden

Bedienerschulung

Schwerpunkt Ausbildung:

- Richtige Verwendung von Werkzeugen

- Überwachung der Temperatur

- Techniken der Krafteinleitung

- Methoden der Qualitätskontrolle

- Sicherheitsverfahren

Kostenüberlegungen

Wirtschaftliche Auswirkungen der Prävention

Investitionen in die Schadensverhütung bringen erhebliche Erträge:

- Reduzierte Ausschussraten

- Geringere Nacharbeitskosten

- Verbesserte Produktionseffizienz

- Bessere Produktqualität

- Höhere Kundenzufriedenheit

Risikobewertung

Berücksichtigen Sie diese Faktoren bei der Bewertung von Versammlungsrisiken:

- Wert der Komponente

- Produktionsvolumen

- Materialeigenschaften

- Komplexität der Montage

- Umweltbedingungen

Welche Materialien eignen sich am besten für hochbelastete Interferenzpassungen?

Haben Sie schon einmal die Enttäuschung erlebt, wenn eine Presspassung in einer kritischen Anwendung versagt? Die Folgen können verheerend sein - von Produktionsverzögerungen bis hin zu katastrophalen Komponentenausfällen. Wenn sich Teile unter Last lösen oder dauerhaft verformt werden, ist das nicht nur kostspielig, sondern kann die Zuverlässigkeit des gesamten Systems beeinträchtigen.

Die am besten geeigneten Werkstoffe für hochbelastete Presspassungsanwendungen sind gehärtete Stähle, Nickellegierungen und bestimmte Edelstahlsorten. Diese Werkstoffe bieten optimale Kombinationen aus Festigkeit, Härte und Formstabilität bei gleichzeitig hervorragender Verschleißfestigkeit unter Druckbelastung.

Verstehen von Materialeigenschaften für Interferenzanpassungen

Der Erfolg einer Presspassung hängt weitgehend von den mechanischen Eigenschaften der Werkstoffe von Welle und Nabe ab. Zu den wichtigsten Eigenschaften gehören:

Streckgrenze und Elastizitätsmodul

Die Streckgrenze des Materials bestimmt seine Fähigkeit, den radiale Spannung11 ohne bleibende Verformung. Werkstoffe mit höherer Streckgrenze können die Presspassung auch bei größeren Belastungen aufrechterhalten. Der Elastizitätsmodul wirkt sich darauf aus, wie die Werkstoffe auf die anfängliche Montagebelastung reagieren.

Oberflächenhärte und Abriebfestigkeit

Harte Werkstoffe widerstehen dem Verschleiß bei Montage und Betrieb besser. Durchgehärtete Stähle wie AISI 4340 bieten zum Beispiel eine hervorragende Verschleißfestigkeit bei gleichzeitig guter Maßhaltigkeit.

Top-Materialkombinationen für hochbeanspruchte Anwendungen

Hier sind die effektivsten Materialpaarungen für Presspassungen:

| Material der Nabe | Material der Welle | Vorteile | Anwendungen |

|---|---|---|---|

| 4340 Stahl | 4140 Stahl | Hohe Festigkeit, ausgezeichnete Ermüdungsbeständigkeit | Schwermaschinen, Kraftübertragung |

| 17-4 PH SS | EDELSTAHL 316 | Korrosionsbeständig, gute Festigkeit | Schiffsausrüstung, Lebensmittelverarbeitung |

| Inconel 718 | Nitronic 50 | Hohe Temperaturstabilität, verschleißfest | Luft- und Raumfahrt, Turbinenkomponenten |

Stahl-Legierungen

Stahllegierungen sind nach wie vor die häufigste Wahl für hochbelastete Presspassungen. Bei PTSMAKE empfehlen wir häufig:

- AISI 4340: Hervorragend geeignet für Naben aufgrund seiner hohen Festigkeit und guten Verformbarkeit

- AISI 4140: Ideal für Wellen, mit guter Verschleißfestigkeit

- AISI 8620: Perfekt für Fälle, die eine Oberflächenhärtung erfordern

Optionen aus rostfreiem Stahl

Nichtrostende Stähle sind korrosionsbeständig und haben eine ausreichende Festigkeit:

- 17-4 PH: Hervorragende Festigkeit und Härte nach der Wärmebehandlung

- 316: Ausgezeichnete Korrosionsbeständigkeit für maritime Anwendungen

- 440C: Überlegene Härte für verschleißkritische Anwendungen

Konstruktionsüberlegungen zur Materialauswahl

Auswirkungen der Temperatur

Bei der Auswahl der Werkstoffe muss der Betriebstemperaturbereich berücksichtigt werden:

- Die Wärmeausdehnungskoeffizienten der zusammenpassenden Teile sollten ähnlich sein.

- Berücksichtigung der Auswirkungen der maximalen Betriebstemperatur auf die Materialeigenschaften

- Berücksichtigung der Auswirkungen von Temperaturschwankungen auf die Passformstabilität

Anforderungen an die Oberflächenbeschaffenheit

Die Wechselwirkung zwischen Materialeigenschaften und Oberflächengüte ist entscheidend:

- Härtere Materialien ermöglichen in der Regel eine bessere Oberflächenqualität

- Die Oberflächenrauhigkeit beeinflusst die tatsächliche Interferenz

- Die richtige Oberflächenbehandlung kann die Passgenauigkeit verbessern

Überlegungen zur Herstellung

Bearbeitungskompatibilität

Verschiedene Werkstoffe stellen unterschiedliche Anforderungen an die Bearbeitung:

- Für härtere Materialien sind möglicherweise spezielle Werkzeuge erforderlich.

- Einige Legierungen erfordern spezielle Schnittgeschwindigkeiten und Vorschübe

- Anforderungen an die Oberflächengüte beeinflussen die Bearbeitungsstrategie

Anforderungen an die Wärmebehandlung

Eine ordnungsgemäße Wärmebehandlung ist für eine optimale Leistung unerlässlich:

- Entscheidungen zwischen Durchhärtung und Einsatzhärtung

- Überlegungen zum Stressabbau

- Formbeständigkeit nach der Wärmebehandlung

Kosten-Wirksamkeits-Analyse

Achten Sie bei der Auswahl der Materialien auf die Gesamtkosten:

- Materialkosten pro Komponente

- Bearbeitungszeit und Werkzeugkosten

- Kosten für Wärmebehandlung und Oberflächenbehandlung

- Langfristige Wartungsanforderungen

Maßnahmen zur Qualitätskontrolle

Die Sicherstellung einheitlicher Materialeigenschaften erfordert:

- Überprüfung der Materialzertifizierung

- Protokolle für die Härteprüfung

- Methoden der Dimensionskontrolle

- Messung der Oberflächengüte

Umweltfaktoren

Berücksichtigen Sie die Umweltauswirkungen bei der Materialauswahl:

- Anforderungen an die Korrosionsbeständigkeit

- Überlegungen zur chemischen Belastung

- Auswirkungen von Temperaturschwankungen

- Auswirkungen der Luftfeuchtigkeit auf die langfristige Leistung

Branchenspezifische Anwendungen

Verschiedene Branchen haben unterschiedliche Anforderungen:

Luft- und Raumfahrt

- Stabilität bei hohen Temperaturen

- Überlegungen zum Gewicht

- Strenge Anforderungen an die Materialzertifizierung

Automobilindustrie

- Kosten-Wirksamkeit

- Fähigkeit zur Produktion von Großserien

- Gleichbleibende Leistung unter verschiedenen Bedingungen

Medizinische Geräte

- Biokompatibilität

- Beständigkeit gegen Sterilisation

- Hohe Präzisionsanforderungen

Zukünftige Trends bei der Materialauswahl

Der Bereich entwickelt sich ständig weiter:

- Fortschrittliche Verbundwerkstoffe

- Neuartige Oberflächenbehandlungen

- Verbesserte Simulationsmöglichkeiten

- Verbesserte Herstellungsverfahren

Wie wirkt sich die Temperatur auf die Leistung des Interferenzschutzes aus?

Haben Sie schon einmal den frustrierenden Moment erlebt, in dem Ihre perfekt konstruierte Presspassung plötzlich locker oder zu fest wird? Temperaturschwankungen können aus einer scheinbar präzisen Passung ein technisches Problem machen, das zu Bauteilversagen oder Montageproblemen führt.

Die Temperatur hat einen erheblichen Einfluss auf die Leistung der Presspassung, da sie die Abmessungen der zusammenpassenden Komponenten verändert. Bei Erwärmung dehnen sich die Materialien aus, und bei Abkühlung ziehen sie sich zusammen. Dieses thermische Verhalten wirkt sich direkt auf den Pressdruck und die Haltekraft zwischen den montierten Teilen aus.

Die Grundlagen der thermischen Effekte verstehen

Thermische Ausdehnung und Schrumpfung

Bei der Behandlung von Pressverbänden ist das Verständnis der thermischen Auswirkungen von entscheidender Bedeutung. Materialien reagieren je nach ihrer Beschaffenheit unterschiedlich auf Temperaturänderungen Wärmeausdehnungskoeffizient12. Bei PTSMAKE arbeiten wir häufig mit verschiedenen Materialien, und ich habe beobachtet, wie Temperaturschwankungen die Passungstoleranzen erheblich beeinflussen können.

Die grundlegende Beziehung kann durch diese vereinfachte Formel ausgedrückt werden:

∆L = L₀ × α × ∆T

Wo:

- ∆L = Veränderung der Länge

- L₀ = Ursprüngliche Länge

- α = Koeffizient der thermischen Ausdehnung

- ∆T = Temperaturänderung

Materialspezifische Überlegungen

Verschiedene Werkstoffe weisen ein unterschiedliches thermisches Verhalten auf, was sich auf ihre Presspassungseigenschaften auswirkt:

| Material | Wärmeausdehnungskoeffizient (×10-⁶/°C) | Temperatur-Empfindlichkeit |

|---|---|---|

| Stahl | 11-13 | Mäßig |

| Aluminium | 22-24 | Hoch |

| Messing | 18-20 | Hoch |

| Titan | 8.6 | Niedrig |

Auswirkungen auf Montage und Leistung

Überlegungen zur Montage

Temperaturunterschiede bei der Montage können den Einbau entweder erleichtern oder erschweren. Wenn beispielsweise eine Stahlwelle in ein Aluminiumgehäuse eingebaut wird, kann die Erwärmung des Gehäuses oder die Abkühlung der Welle vorübergehend die Abmessungen verändern und den Einbau erleichtern.

Auswirkungen auf die Leistung

Die Leistung einer Presspassung bei unterschiedlichen Betriebstemperaturen hängt von mehreren Faktoren ab:

Betriebstemperaturbereich

- Normale Betriebsbedingungen

- Extreme Temperaturbelastung

- Auswirkungen von Temperaturschwankungen

Auswirkungen von Materialkombinationen

- Ähnliche Materialkombinationen

- Ungleiche Materialkombinationen

- Druckschwankungen an der Schnittstelle

Konstruktionsstrategien für die Temperaturkompensation

Berechnungsmethoden

Um thermische Effekte bei Presspassungskonstruktionen zu berücksichtigen, sind diese Faktoren zu beachten:

- Maximale Betriebstemperatur

- Minimale Betriebstemperatur

- Montage Temperatur

- Materialeigenschaften der beiden Komponenten

Gestaltungsrichtlinien

Für eine optimale Leistung der Presspassung in allen Temperaturbereichen:

Auswahl von Materialien mit kompatiblen Wärmeausdehnungskoeffizienten

Berechnen Sie die Interferenzzulagen unter Berücksichtigung:

- Abmessungen bei Raumtemperatur

- Betriebstemperaturbereich

- Erforderliche Störungen bei extremen Temperaturen

Berücksichtigen Sie Sicherheitsfaktoren für:

- Thermisches Zyklieren

- Entspannung von Stress

- Variationen der Materialeigenschaften

Qualitätskontrolle und Prüfung

Überwachung der Temperatur

Bei PTSMAKE führen wir sowohl bei der Herstellung als auch bei der Montage eine strenge Temperaturüberwachung durch:

- Überprüfung der Temperatur vor der Montage

- Temperaturkontrolle der Montageumgebung

- Temperaturstabilisierung nach dem Zusammenbau

Validierungsmethoden

Zur Gewährleistung einer zuverlässigen Presssitzleistung:

- Thermische Zyklustests

- Auszugskraftmessungen bei verschiedenen Temperaturen

- Überwachung der Dimensionsstabilität

Praktische Anwendungen und Fallstudien

Industrielle Anwendungen

Gängige Presspassungsanwendungen, die von der Temperatur beeinflusst werden:

- Lagereinrichtungen

- Getriebemontagen

- Wellenkupplungen

- Radnaben

Strategien zur Problemvermeidung

Aufgrund unserer Erfahrungen bei PTSMAKE empfehlen wir:

- Präzise Temperaturkontrolle bei der Montage

- Richtige Materialauswahl und -behandlung

- Regelmäßige Wartungs- und Inspektionsprotokolle

- Dokumentation der Montagebedingungen

Zukünftige Trends und Innovationen

Fortschrittliche Materialien

Neue Materialien werden mit entwickelt:

- Bessere thermische Stabilität

- Verbesserte Kontrolle der Abmessungen

- Verbesserte Leistungsmerkmale

Intelligente Fertigungslösungen

Moderne Fertigungsansätze umfassen:

- Temperaturüberwachung in Echtzeit

- Automatisierte Montagesysteme

- Fähigkeiten zur vorausschauenden Wartung

Dieses umfassende Verständnis der Temperatureinflüsse auf Presspassungen hilft Ingenieuren, zuverlässigere und effizientere Baugruppen zu entwerfen. Durch die Berücksichtigung des thermischen Verhaltens während der Entwurfs-, Fertigungs- und Montagephasen können wir robustere und zuverlässigere mechanische Verbindungen schaffen.

Klicken Sie hier, um mehr über präzise Messungen und Toleranzberechnungen für perfekte Passungen zu erfahren. ↩

Klicken Sie hier, um mehr über die Druckverteilung bei Presspassungen zu erfahren und Ihre Konstruktionen zu optimieren. ↩

Klicken Sie hier, um mehr über das elastische Verhalten bei Presspassungen zu erfahren und Ihre Konstruktionsentscheidungen zu optimieren. ↩

Klicken Sie hier, um fortgeschrittene technische Prinzipien zur Berechnung und Optimierung des Radialdrucks kennenzulernen. ↩

Klicken Sie hier, um fortgeschrittene GD&T-Techniken für eine optimale Passformauswahl zu erlernen. ↩

Klicken Sie hier, um mehr über die entscheidende Rolle von Presspassungen in der Feinmechanik zu erfahren. ↩

Klicken Sie hier, um mehr über die GD&T-Prinzipien und ihre praktischen Anwendungen in der Fertigung zu erfahren. ↩

Klicken Sie hier, um mehr über die Berechnung von präzisen Übermaßtoleranzen für Ihre spezielle Anwendung zu erfahren. ↩

Klicken Sie hier, um mehr über die Prinzipien der Materialverformung und deren Auswirkungen auf Ihre Konstruktionen zu erfahren. ↩

Klicken Sie hier, um mehr über die thermische Ausdehnung bei Anwendungen mit Presspassung und ihre entscheidende Rolle für den Erfolg der Montage zu erfahren. ↩

Klicken Sie hier, um mehr über die Spannungsanalyse bei Presspassungen zu erfahren ↩

Klicken Sie hier, um mehr über Wärmeausdehnungskoeffizienten und ihre praktischen Anwendungen in der Konstruktion zu erfahren. ↩