In unserer Maschinenwerkstatt treffe ich oft Kunden, die mit ultrapräzisen Schnitten in harten Metallen zu kämpfen haben. Viele von ihnen haben schon verschiedene Schneidmethoden ausprobiert, können aber immer noch nicht die erforderliche Genauigkeit erreichen, insbesondere bei komplexen Formen und komplizierten Details.

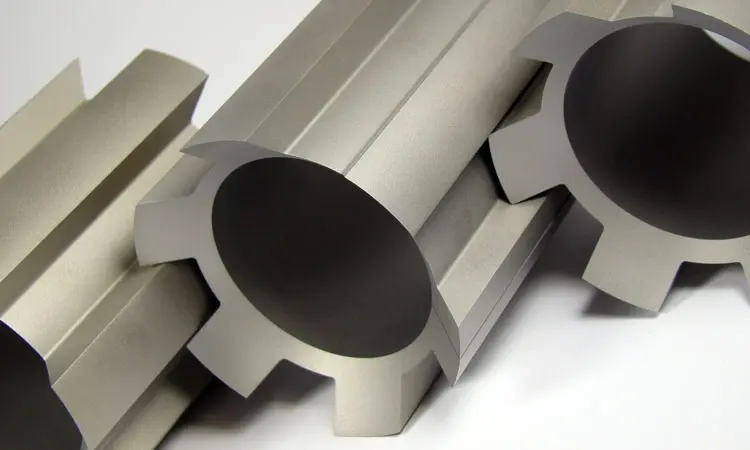

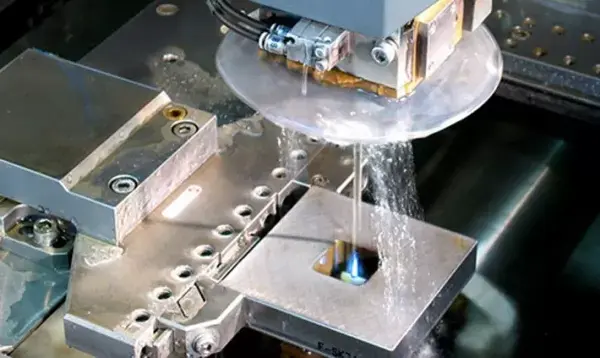

Das Drahterodieren, auch bekannt als Drahterodieren oder Drahterodieren, ist ein Präzisionsbearbeitungsverfahren, bei dem ein elektrisch geladener Draht zum Schneiden von leitfähigen Materialien verwendet wird. Mit dieser Methode werden hochpräzise Teile mit hervorragender Oberflächengüte hergestellt, die sich besonders für komplexe Formen und Hartmetalle eignen.

Ich weiß, dass Sie sich vielleicht fragen, warum sich das Drahterodieren von anderen Bearbeitungsmethoden abhebt. Lassen Sie mich seine einzigartigen Vorteile erklären. Mit dieser Technologie können wir Teile mit Toleranzen von bis zu ±0,0001 Zoll schneiden, was für Bauteile in der Luft- und Raumfahrt, medizinische Geräte und Präzisionswerkzeuge entscheidend ist. Da der Draht das Werkstück nie direkt berührt, können wir eine außergewöhnliche Genauigkeit ohne mechanische Belastung erreichen.

Welche Drahtstärke wird für das EDM-Schneiden verwendet?

Haben Sie sich schon einmal dabei ertappt, wie Sie auf eine Erodiermaschine starren und sich fragen, ob Sie die richtige Drahtstärke verwenden? Dieses häufige Dilemma kann zu Materialverschwendung, schlechter Oberflächengüte und sogar zu beschädigten Werkstücken führen, wenn die falsche Wahl getroffen wird.

Für das Erodierdrahtschneiden wird in der Regel eine Drahtstärke von 0,1 mm bis 0,3 mm verwendet, wobei 0,25 mm die Standardwahl für allgemeine Anwendungen ist. Die Auswahl hängt von Faktoren wie der Materialstärke, der erforderlichen Genauigkeit und den Anforderungen an die Schnittgeschwindigkeit ab.

Verständnis der Drahterodierdickenoptionen

Die Wahl der Drahtstärke beim Drahterodieren spielt eine entscheidende Rolle, um optimale Ergebnisse zu erzielen. Bei PTSMAKE haben wir durch jahrelange Erfahrung in der Präzisionsfertigung ein umfassendes Know-how im Drahterodieren entwickelt. Lassen Sie uns die verschiedenen Aspekte der Drahtdickenauswahl untersuchen.

Übliche Drahtdurchmesser und ihre Anwendungen

| Drahtdurchmesser (mm) | Beste Anwendungen | Typische Materialien |

|---|---|---|

| 0.10 - 0.15 | Mikro-Präzisionsteile, Schmuck | Edelmetalle, dünne Materialien |

| 0.20 - 0.25 | Schneiden für allgemeine Zwecke | Stahl, Aluminium, Messing |

| 0.30 - 0.33 | Schweres Schneiden | dicke Materialien, Hartmetall |

Faktoren, die die Auswahl des Drahtes beeinflussen

Material Dicke

Die Dicke Ihres Werkstücks hat einen erheblichen Einfluss auf die Drahtauswahl. Dickere Materialien erfordern im Allgemeinen Drähte mit größerem Durchmesser, um die Stabilität beim Schneiden zu gewährleisten. Die Schnittspaltbreite1 die der Draht erzeugt, muss ebenfalls berücksichtigt werden, um eine präzise Maßhaltigkeit zu gewährleisten.

Anforderungen an die Schnittgeschwindigkeit

Dickere Drähte ermöglichen in der Regel höhere Schnittgeschwindigkeiten, da sie eine höhere Leistungsaufnahme verkraften können, ohne zu brechen. Dies geht jedoch auf Kosten einer geringeren Präzision und eines breiteren Schneidwegs.

Überlegungen zur Oberflächenbeschaffenheit

Der Drahtdurchmesser wirkt sich direkt auf die Qualität der Oberfläche aus:

- Dünnere Drähte (0,1-0,15 mm) erzeugen feinere Oberflächen

- Standarddrähte (0,25 mm) bieten ein gutes Gleichgewicht zwischen Oberfläche und Geschwindigkeit

- Dickere Drähte (0,3 mm und mehr) können zusätzliche Nachbearbeitungsschritte erfordern.

Wirtschaftliche Überlegungen

Kosten-Leistungs-Analyse

Unterschiedliche Drahtstärken sind mit unterschiedlichen Kosten verbunden:

- Dünnere Drähte sind pro Meter teurer

- Höhere Bruchraten bei dünnen Drähten erhöhen die Betriebskosten

- Dickere Drähte bieten eine bessere Kosteneffizienz beim Grobschneiden

Auswirkungen auf die Produktivität

Die Drahtstärke wirkt sich auf die Gesamtproduktivität aus:

- Schnittgeschwindigkeit

- Maschinenstillstand aufgrund von Drahtbrüchen

- Erforderliche Anzahl von Schneidedurchgängen

Anwendungsspezifische Richtlinien

Komponenten für die Luft- und Raumfahrt

Für Anwendungen in der Luft- und Raumfahrt empfehlen wir in der Regel:

- 0,25mm Draht für allgemeine Komponenten

- 0,1 mm Draht für kritische, hochpräzise Merkmale

- Mehrere Schneiddurchgänge für hervorragende Oberflächengüte

Herstellung medizinischer Geräte

Medizinische Komponenten sind häufig erforderlich:

- 0,15-0,20 mm Draht für komplizierte Merkmale

- Strenge Einhaltung der Anforderungen an die Oberflächenbeschaffenheit

- Erhöhte Genauigkeit bei kritischen Abmessungen

Autoteile

Anwendungen in der Automobilindustrie werden in der Regel verwendet:

- 0,25-0,30mm Draht für robustes Schneiden

- Gleichgewicht zwischen Geschwindigkeit und Genauigkeit

- Kostengünstige Lösungen für die Großserienproduktion

Bewährte Praktiken für die Kabelauswahl

Zur Optimierung Ihres EDM-Drahtschneideprozesses:

- Berücksichtigen Sie immer die Materialeigenschaften

- Berechnen Sie die erforderliche Genauigkeit

- Bewerten Sie die wirtschaftlichen Faktoren

- Testen Sie verschiedene Drahtgrößen für optimale Ergebnisse

- Überwachung der Drahtleistung beim Schneiden

Tipps zur Leistungsoptimierung

Zur Maximierung der EDM-Schneidleistung:

- Regelmäßige Wartung der Maschine

- Richtige Einstellung der Drahtspannung

- Saubere dielektrische Flüssigkeit

- Geeignete Leistungseinstellungen

- Korrekte Drahtvorschubgeschwindigkeiten

Technische Daten

Wesentliche zu berücksichtigende Parameter:

| Parameter | Dünner Draht (<0,2mm) | Standard-Draht (0,25 mm) | Dicker Draht (>0,3mm) |

|---|---|---|---|

| Schnittgeschwindigkeit | Langsam | Mittel | Schnell |

| Oberflächenbehandlung | Ausgezeichnet | Gut | Messe |

| Kosten pro Meter | Hoch | Mittel | Niedrig |

| Widerstandsfähigkeit brechen | Niedrig | Mittel | Hoch |

Bei PTSMAKE unterhalten wir einen umfassenden Bestand an verschiedenen Drahtstärken, um die unterschiedlichsten Fertigungsanforderungen zu erfüllen. Unsere erfahrenen Ingenieure können Ihnen bei der Auswahl der optimalen Drahtstärke für Ihre spezifische Anwendung helfen, um ein optimales Gleichgewicht zwischen Genauigkeit, Geschwindigkeit und Kosteneffizienz zu gewährleisten.

Wie genau ist der EDM-Drahtschnitt?

Hatten Sie schon einmal Schwierigkeiten, ultrapräzise Schnitte in harten Metallen oder komplexen Geometrien zu erzielen? Die Frustration, mit herkömmlichen Bearbeitungsmethoden zurechtzukommen, die Ihren anspruchsvollen Spezifikationen nicht gerecht werden, kann überwältigend sein, besonders wenn Ihr Projekt absolute Präzision erfordert.

Beim Drahterodieren werden in der Regel Genauigkeiten von ±0,0001 bis ±0,0003 Zoll (0,0025 bis 0,0076 mm) erreicht, was es zu einem der präzisesten Bearbeitungsverfahren für die Herstellung komplizierter Teile mit außergewöhnlicher Maßgenauigkeit macht.

Verständnis der Faktoren für die EDM-Drahtschnitt-Genauigkeit

Die Genauigkeit des EDM-Drahtschneidens hängt von mehreren kritischen Faktoren ab, die zusammenwirken, um präzise Ergebnisse zu erzielen. Nach meiner Erfahrung bei der Arbeit mit verschiedenen dielektrische Flüssigkeiten2 und Maschinenkonfigurationen habe ich Schlüsselelemente identifiziert, die die Schnittgenauigkeit beeinflussen:

Maschinenstabilität und Umweltkontrolle

- Temperaturregelung (maximal ±1°C Abweichung)

- Systeme zur Schwingungsisolierung

- Regelung der Luftfeuchtigkeit (45-55% optimaler Bereich)

- Erforderlichenfalls Reinraumbedingungen

Eigenschaften und Merkmale von Draht

Die Eigenschaften der Drahtelektrode beeinflussen die Schnittgenauigkeit erheblich:

| Draht-Typ | Typischer Durchmesser (mm) | Genauigkeitsbereich (μm) | Beste Anwendungen |

|---|---|---|---|

| Messing | 0.1 - 0.3 | ±2.5 - 5 | Schneiden für allgemeine Zwecke |

| Verzinkte Oberfläche | 0.1 - 0.25 | ±2 - 4 | Hochgeschwindigkeitsschneiden |

| Wolfram | 0.02 - 0.1 | ±1 - 2.5 | Mikro-Schneiden |

Fortgeschrittene Kontrollsysteme und Überwachung

Moderne Drahterodiermaschinen verfügen über hochentwickelte Kontrollsysteme, die die Schneidparameter kontinuierlich überwachen und anpassen:

Anpassung der Parameter in Echtzeit

- Kontrolle der Drahtspannung

- Funkenstreckenüberwachung

- Optimierung der Vorschubgeschwindigkeit

- Oberflächenverfolgung

Qualitätssicherungsmaßnahmen

Bei PTSMAKE setzen wir umfassende Qualitätskontrollverfahren ein:

- In-Prozess-Messsysteme

- CMM-Prüfung nach dem Schneiden

- Prüfung der Oberflächenrauhigkeit

- Geometrische Toleranzprüfung

Praktische Anwendungen und Toleranzerfolge

Verschiedene Branchen erfordern unterschiedliche Präzisionsniveaus:

Komponenten für die Luft- und Raumfahrt

- Profile der Turbinenschaufeln: ±0,005 mm

- Kraftstoffeinspritzdüsen: ±0,003mm

- Strukturelle Komponenten: ±0,01 mm

Herstellung medizinischer Geräte

- Chirurgische Instrumente: ±0,004 mm

- Implantatkomponenten: ±0,002 mm

- Mikro-Werkzeuge: ±0,001mm

Optimierung der EDM-Drahtschnitt-Genauigkeit

Um ein Höchstmaß an Genauigkeit zu erreichen, sollten Sie diese grundlegenden Praktiken beachten:

Vorbereitung des Materials

- Richtiger Stressabbau

- Sauberkeit der Oberfläche

- Überprüfung der Homogenität des Materials

- Richtige Werkstückmontage

Betriebsparameter

| Parameter | Optimale Reichweite | Auswirkungen auf die Genauigkeit |

|---|---|---|

| Drahtgeschwindigkeit | 2-12 m/min | Hoch |

| Leistungseinstellungen | 2-8 A | Kritisch |

| Drahtspannung | 1200-1800g | Bedeutend |

| Druck spülen | 0,5-2,0 MPa | Mäßig |

Häufige Genauigkeitsprobleme und Lösungen

Das Verständnis potenzieller Probleme trägt dazu bei, eine gleichbleibende Genauigkeit zu gewährleisten:

Umweltfaktoren

- Temperaturschwankungen

- Störende Vibrationen

- Elektromagnetische Störungen

- Schwankungen der Luftfeuchtigkeit

Materialbezogene Fragen

- Innerer Stress

- Ungleichmäßige Härte

- Materielle Verunreinigungen

- Thermische Ausdehnung

Branchenspezifische Anforderungen

Verschiedene Sektoren haben unterschiedliche Anforderungen an die Genauigkeit:

Autoindustrie

- Übertragungselemente: ±0,008 mm

- Motorteile: ±0,005mm

- Werkzeugkomponenten: ±0,003 mm

Elektronikfertigung

- Halbleiterwerkzeuge: ±0,002mm

- Steckerformen: ±0,004mm

- Prüfmittel: ±0,003mm

Bei PTSMAKE erreichen wir diese Toleranzen durchweg:

- Regelmäßige Maschinenkalibrierung

- Schulungsprogramme für Bediener

- Überwachung der Umwelt

- Protokolle zur Qualitätskontrolle

Zukünftige Trends bei der EDM-Drahtschnittgenauigkeit

Die Branche entwickelt sich ständig weiter:

- KI-gestützte Steuerungssysteme

- Fortschrittliche Drahtmaterialien

- Verbesserte Sensortechnik

- Verbesserte Automatisierungsfunktionen

Diese Entwicklungen versprechen ein noch höheres Genauigkeitsniveau, das bei speziellen Anwendungen sogar Submikrometergenauigkeit erreichen kann. Die Kombination aus traditionellem Fachwissen und moderner Technologie ermöglicht ein noch nie dagewesenes Maß an Präzision beim Drahterodieren.

Welche Materialien können mit EDM-Draht geschnitten werden?

Standen Sie schon einmal vor der Herausforderung, extrem harte Metalle oder komplexe Formen zu schneiden, die mit herkömmlichen Bearbeitungsmethoden unmöglich erscheinen? Viele Ingenieure kommen nicht weiter, wenn herkömmliche Zerspanungswerkzeuge nicht die erforderliche Präzision liefern, insbesondere bei anspruchsvollen Materialien.

Das Drahterodieren kann jedes elektrisch leitfähige Material, einschließlich gehärtetem Stahl, Titan, Kupferlegierungen und Wolframkarbid, effektiv bearbeiten. Dieses berührungslose Bearbeitungsverfahren nutzt elektrische Entladungen zum Abtragen von Material und erreicht unabhängig von der Materialhärte eine außergewöhnliche Präzision.

Häufig geschnittene Materialien beim Drahterodieren

Das Drahterodieren hat die Art und Weise revolutioniert, wie wir das Präzisionsschneiden in der Fertigung angehen. Als jemand, der zahlreiche EDM-Projekte betreut, habe ich eine umfassende Liste von Materialien zusammengestellt, die sich gut mit dieser Technologie verarbeiten lassen:

Metalle und Legierungen

Werkzeugstähle

- D2, M2 und H13 Werkzeugstähle

- CPM-Stähle

- Schnellarbeitsstähle (HSS)

Diese Materialien werden in großem Umfang für die Herstellung von Schneidwerkzeugen und Matrizen verwendet. Die dielektrische Flüssigkeit3 trägt zur Aufrechterhaltung gleichmäßiger Schnittbedingungen bei.

Rostfreie Stähle

- Qualitäten 304 und 316

- Ausscheidungsgehärtete Varianten

- Martensitische nichtrostende Stähle

Fortschrittliche Materialien

| Material Typ | Typische Anwendungen | Vorteile von EDM |

|---|---|---|

| Titan-Legierungen | Komponenten für die Luft- und Raumfahrt | Keine mechanische Belastung |

| Inconel | Turbinenteile | Hochpräzise Schnitte |

| Hartmetall | Schneidewerkzeuge | Perfekt für harte Materialien |

| Messing | Elektrische Komponenten | Glatte Oberfläche |

Materialeigenschaften, die das EDM-Schneiden beeinflussen

Elektrische Leitfähigkeit

Die elektrische Leitfähigkeit des Werkstoffs wirkt sich direkt auf die Schneidleistung aus. Materialien mit höherer Leitfähigkeit erreichen in der Regel:

- Schnellere Schnittgeschwindigkeiten

- Bessere Oberflächenqualität

- Beständigere Ergebnisse

Material Dicke

Verschiedene Materialien haben je nach Dicke unterschiedliche optimale Schneidparameter:

| Dickenbereich (mm) | Typische Schnittgeschwindigkeit | Leistungseinstellungen |

|---|---|---|

| 0.5 - 10 | Schnell | Niedrig bis mittel |

| 10 - 50 | Mittel | Mittel |

| 50+ | Langsam | Hoch |

Wärmebehandlung Bedingung

Der Zustand der Wärmebehandlung des Materials beeinflusst den Schneidprozess:

- Geglühte Materialien schneiden oft gleichmäßiger

- Gehärtete Materialien können angepasste Parameter erfordern

- Eine Nacherwärmung kann erforderlich sein.

Besondere Erwägungen für verschiedene Materialien

Verbundwerkstoffe

Bei der Arbeit mit Verbundwerkstoffen:

- Sicherstellen einer ordnungsgemäßen Erdung

- Schnittparameter genau überwachen

- Potenzielle Delaminationsrisiken berücksichtigen

Exotische Legierungen

Für Speziallegierungen wie Hastelloy oder Waspaloy:

- Schnittparameter einstellen

- Geeignete Kabeltypen verwenden

- Abtragsleistung überwachen

Werkstoffspezifische Schnittparameter

Geschwindigkeit vs. Materialhärte

| Materialhärte (HRC) | Relative Schnittgeschwindigkeit | Empfehlung für den Kabeltyp |

|---|---|---|

| 20-35 | Hoch | Messing oder beschichtet |

| 35-50 | Mittel | Beschichtet oder geschichtet |

| 50+ | Niedrig | Hochleistungsfähige Beschichtung |

Überlegungen zur Oberflächenbeschaffenheit

Unterschiedliche Materialien erfordern spezifische Vorgehensweisen für eine optimale Oberflächengüte:

- Weichere Materialien benötigen möglicherweise mehrere Arbeitsgänge

- Härtere Materialien erzielen oft eine natürlich bessere Oberflächenqualität

- Kornstruktur beeinflusst die endgültige Oberflächenqualität

Branchenspezifische Anwendungen

Luft- und Raumfahrt

In der Luft- und Raumfahrt schneiden wir in der Regel:

- Komponenten aus Titan

- Hochfestes Aluminium

- Hitzebeständige Superlegierungen

Medizinische

Die Herstellung von Medizinprodukten erfordert:

- Edelstahl in chirurgischer Qualität

- Implantatwerkstoffe aus Titan

- Spezialisierte biokompatible Legierungen

Automobilindustrie

Zu den üblichen Anwendungen im Automobilbereich gehören:

- Werkzeugstahl für Matrizen

- Komponenten aus gehärtetem Stahl

- Präzisionsteile für Getriebe

Bewährte Praktiken für die Materialauswahl

Für ein erfolgreiches EDM-Drahtschneiden:

- Überprüfen Sie die Leitfähigkeit des Materials

- Materialstärke berücksichtigen

- Berücksichtigung der Anforderungen an die Wärmebehandlung

- Geeigneten Kabeltyp auswählen

- Optimieren Sie die Schnittparameter

Bei PTSMAKE halten wir strenge Materialhandhabungsprotokolle ein, um optimale Ergebnisse bei allen Erodierdrahtschneideprojekten zu gewährleisten. Dank unserer Erfahrung mit verschiedenen Materialien können wir präzise Empfehlungen für spezifische Anwendungen geben.

Was sind die Vor- und Nachteile des Drahterodierens?

Hatten Sie schon einmal Probleme mit der Bearbeitung extrem harter Materialien oder der Erstellung komplizierter Formen mit engen Toleranzen? Herkömmliche Bearbeitungsmethoden sind bei komplexen Geometrien oft unzureichend, so dass Ingenieure frustriert sind und sich Projekte verzögern.

Das Drahterodieren (Electrical Discharge Machining) ist ein unkonventionelles Bearbeitungsverfahren, bei dem elektrische Entladungen zum Abtragen von Material verwendet werden. Es bietet einzigartige Vorteile in Bezug auf Präzision und Leistungsfähigkeit, ist aber auch mit gewissen Einschränkungen hinsichtlich Geschwindigkeit und Kosten verbunden.

Die wichtigsten Vorteile des Drahterodierens

Präzision und Genauigkeit

Das Drahterodieren erreicht eine außergewöhnliche Genauigkeit mit Toleranzen von bis zu ±0,0001 Zoll. Dieses Präzisionsniveau ist für Branchen wie die Luft- und Raumfahrt und die Herstellung medizinischer Geräte von entscheidender Bedeutung. Das Verfahren eignet sich hervorragend für die Herstellung komplexer Formen und komplizierter Details, die mit herkömmlichen Bearbeitungsmethoden unmöglich wären.

Material Vielseitigkeit

Einer der wichtigsten Vorteile ist die Fähigkeit, jedes elektrisch leitende Material zu schneiden, unabhängig von seiner Härte. Die elektrische Leitfähigkeit4 des Materials bestimmt die Schnittgeschwindigkeit und Effizienz. Dies macht es ideal für:

- Gehärtete Stähle

- Titan-Legierungen

- Materialien aus Hartmetall

- Exotische Metalle

Kein direkter Kontakt

Im Gegensatz zu herkömmlichen Schneidverfahren kommt es beim Drahterodieren während der Bearbeitung zu keinem physischen Kontakt mit dem Werkstück. Dies eliminiert:

- Mechanische Belastung

- Werkzeugverschleiß

- Probleme mit der Schnittkraft

- Verformung der Oberfläche

Wichtige Einschränkungen und Herausforderungen

Geschwindigkeitsbeschränkungen

Die Abtragsleistung beim Drahterodieren ist im Vergleich zu konventionellen Bearbeitungsmethoden relativ langsam. Hier ist eine vergleichende Analyse:

| Bearbeitungsverfahren | Materialabtragsrate (mm³/min) | Oberflächengüte (Ra) |

|---|---|---|

| Drahterodieren | 2-300 | 0,1-0,8 µm |

| CNC-Fräsen | 1000-5000 | 0,4-1,6 µm |

| Konventionelles Drehen | 800-3000 | 0,5-1,8 µm |

Kostenüberlegungen

Die Betriebskosten des Drahterodierens können höher sein als bei herkömmlichen Bearbeitungsmethoden:

- Teures Drahtverbrauchsmaterial

- Höherer Energieverbrauch

- Pflege von deionisiertem Wasser

- Längere Bearbeitungszeiten

Materielle Beschränkungen

Trotz seiner Vielseitigkeit im Umgang mit leitfähigen Materialien unterliegt das Drahterodieren einigen Einschränkungen:

- Nicht leitende Materialien können nicht bearbeitet werden

- Erfordert eine Mindestmaterialstärke

- Kann bei bestimmten Materialien wärmebeeinflusste Zonen verursachen

Anwendungsspezifische Überlegungen

Industrieanwendungen

Das Drahterodieren findet in verschiedenen Branchen breite Anwendung:

Luft- und Raumfahrt

- Komponenten des Motors

- Turbinenteile

- Strukturelle Elemente

Medizinische

- Chirurgische Instrumente

- Implantat-Komponenten

- Kundenspezifische medizinische Geräte

Automobilindustrie

- Präzisionsmotorenteile

- Werkzeug- und Formenbau

- Entwicklung von Prototypen

Qualität und Oberflächengüte

Mit diesem Verfahren lassen sich hervorragende Oberflächen erzielen, aber mehrere Faktoren beeinflussen die Endqualität:

- Auswahl des Drahtdurchmessers

- Leistungseinstellungen

- Schnittgeschwindigkeit

- Materialeigenschaften

Auswirkungen auf die Umwelt

Drahterodieren hat sowohl positive als auch negative Umweltaspekte:

Positiv:

- Minimaler Materialabfall

- Keine Schneidflüssigkeiten erforderlich

- Geringere Lärmbelästigung

Negativ:

- Hoher Energieverbrauch

- Überlegungen zur Kabelentsorgung

- Anforderungen an die Wasseraufbereitung

Strategien zur Prozessoptimierung

Auswahl der Parameter

Optimale Ergebnisse erfordern eine sorgfältige Prüfung:

- Drahttyp und Durchmesser

- Leistungseinstellungen

- Drahtspannung

- Schnittgeschwindigkeit

- Spüldruck

Anforderungen an die Wartung

Eine regelmäßige Wartung ist entscheidend für eine gleichbleibende Leistung:

- Ausrichtung der Drahtführung

- Reinigung des Filtersystems

- Überwachung der Wasserqualität

- Kalibrierung der Maschine

Methoden zur Kostensenkung

Mehrere Strategien können zur Kostenoptimierung beitragen:

- Stapelverarbeitung ähnlicher Teile

- Optimierung von Schachtelungen

- Minimierung des Kabelverbrauchs

- Einführung von automatisierten Systemen

Künftige Entwicklungen

Die Drahterodiertechnik entwickelt sich ständig weiter:

- Fortgeschrittene Kontrollsysteme

- Verbesserte Drahtmaterialien

- Bessere Effizienz der Stromversorgung

- Verbesserte Automatisierungsfunktionen

Bei PTSMAKE haben wir diese fortschrittlichen Drahterodierverfahren implementiert, um präzise, komplexe Teile für unsere Kunden in verschiedenen Branchen zu liefern. Unser Fachwissen bei der Optimierung von Drahterodierprozessen stellt sicher, dass wir das Gleichgewicht zwischen Qualität, Kosten und Lieferzeiten wahren.

Wie verhält sich das Drahterodieren im Vergleich zu herkömmlichen Bearbeitungsverfahren?

Hatten Sie jemals Probleme mit der Bearbeitung komplexer, hochpräziser Teile mit herkömmlichen Methoden? Bei gehärteten Materialien oder komplizierten Geometrien kann die konventionelle Bearbeitung zu Werkzeugverschleiß, Materialabfall und frustrierenden Qualitätsproblemen führen.

Das Drahterodieren bietet im Vergleich zu herkömmlichen Bearbeitungsmethoden eine überlegene Präzision und Fähigkeit für komplexe Geometrien. Mit diesem berührungslosen Verfahren können Toleranzen von ±0,0001 Zoll erreicht werden, wobei jedes leitfähige Material, unabhängig von seiner Härte, bearbeitet werden kann.

Verstehen der wesentlichen Unterschiede

Verfahrensmechanik

Die herkömmliche Bearbeitung beruht auf dem physischen Kontakt zwischen Schneidwerkzeugen und Werkstücken, während beim Drahterodieren die elektrische Entladung für den Materialabtrag genutzt wird. Die dielektrische Flüssigkeit5 beim Erodieren schafft eine kontrollierte Umgebung für präzisen Materialabtrag ohne direkten Werkzeugkontakt.

Materialfähigkeiten

Herkömmliche Bearbeitungsmethoden stoßen bei der Bearbeitung von Materialien an ihre Grenzen:

- Gehärtete Materialien

- Wärmeempfindliche Komponenten

- Komplexe Geometrien

- Extrem dünne Wände

Das Drahterodieren zeichnet sich in diesen Szenarien aus, weil es:

- Funktioniert unabhängig von der Materialhärte

- Erzeugt eine minimale Wärmeeinflusszone

- Behält eine gleichbleibende Genauigkeit bei

- Erzeugt keine Schnittkräfte

Leistungsvergleich

Hier finden Sie einen detaillierten Vergleich der wichtigsten Leistungskennzahlen:

| Aspekt | EDM-Drahtschneiden | Traditionelle Zerspanung |

|---|---|---|

| Oberflächenbehandlung | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Toleranz-Fähigkeit | ±0,0001 Zoll | ±0,0005 Zoll |

| Material Härtegrenze | Keine Begrenzung (nur leitfähig) | Begrenzt durch Werkzeughärte |

| Einrichtungszeit | Längere Ersteinrichtung | Generell schnellere Einrichtung |

| Produktionsgeschwindigkeit | Langsamere Abtragungsrate | Schneller für einfache Geometrien |

Kostenüberlegungen

Erstinvestition

EDM-Drahterodiermaschinen erfordern in der Regel höhere Anfangsinvestitionen als herkömmliche CNC-Maschinen. Bei PTSMAKE haben wir unser Maschinenportfolio sorgfältig abgewogen, um beide Optionen anzubieten und kosteneffiziente Lösungen für unterschiedliche Projektanforderungen zu gewährleisten.

Betriebskosten

Die Betriebskosten umfassen:

- Drahtverbrauch

- Wartung der dielektrischen Flüssigkeit

- Stromverbrauch

- Arbeitskosten

- Anforderungen an die Wartung

Die herkömmliche Bearbeitung umfasst häufig:

- Austausch von Schneidwerkzeugen

- Kosten für Kühlmittel

- Höherer Stromverbrauch

- Häufigere Wartung

Produktionswirtschaft

Die Wirtschaftlichkeit jedes Verfahrens hängt von folgenden Faktoren ab:

- Teilkomplexität

- Materialeigenschaften

- Produktionsvolumen

- Anforderungen an die Qualität

Bei der Bearbeitung von Bauteilen aus gehärtetem Stahl mit komplexen Geometrien beispielsweise erweist sich das Drahterodieren trotz niedrigerer Schnittgeschwindigkeiten oft als wirtschaftlicher, da es den Bedarf an mehrfachem Rüsten und Werkzeugwechsel eliminiert.

Anwendungsspezifische Vorteile

Herstellung von Präzisionsteilen

EDM-Drahtschneiden eignet sich hervorragend für Anwendungen, die Folgendes erfordern:

- Mikro-Merkmale

- Scharfe Innenecken

- Dünne Wände

- Komplexe Profile

Entwicklung von Prototypen

Für die Entwicklung von Prototypen bietet sich das Drahterodieren an:

- Flexibilität bei Designänderungen

- Minimale Anforderungen an die Werkzeuge

- Konsistente Genauigkeit

- Geringere Änderungen bei der Einrichtung

Überlegungen zur Produktion

Schlüsselfaktoren, die die Prozessauswahl beeinflussen:

Teil-Geometrie

- Einfache Formen begünstigen die traditionelle Bearbeitung

- Komplexe Profile profitieren von EDM

Materialeigenschaften

- Weiche Materialien funktionieren gut mit traditionellen Methoden

- Gehärtete Materialien erfordern oft EDM

Qualitätsanforderungen

- Hochpräzisionsanforderungen begünstigen EDM

- Standardtoleranzen für traditionelle Bearbeitung

Integration in die moderne Fertigung

Das Drahterodieren ergänzt die traditionelle Bearbeitung in modernen Fertigungsumgebungen. Bei PTSMAKE kombinieren wir oft beide Technologien, um die Produktionseffizienz zu optimieren. Zum Beispiel können wir ein Teil mit traditionellen Methoden grob schneiden, bevor wir die endgültige Präzision mit dem Erodierdrahtschneiden erreichen.

Hybride Fertigungsansätze

Die moderne Fertigung erfordert häufig eine Kombination von Verfahren:

- Erste Formgebung mit traditionellen Methoden

- Präzisionsmerkmale durch EDM-Drahtschneiden

- Endbearbeitung der Oberfläche nach Bedarf

Integration der Qualitätskontrolle

Beide Verfahren erfordern unterschiedliche Ansätze zur Qualitätskontrolle:

- Traditionelle Bearbeitung konzentriert sich auf die Überwachung des Werkzeugverschleißes

- Beim Erodierdrahtschneiden werden der Zustand des Drahtes und die elektrischen Parameter berücksichtigt

Zukünftige Trends

Die Fertigungsindustrie entwickelt sich ständig weiter:

- Fortschrittliche CNC-Steuerungen

- Automatisierte Drahteinfädelung

- Verbesserte Schnittgeschwindigkeiten

- Verbesserte Möglichkeiten der Oberflächenbearbeitung

Welche Oberflächengüte kann mit EDM-Drahtschneiden erreicht werden?

Hatten Sie schon einmal Schwierigkeiten, mit herkömmlichen Bearbeitungsmethoden eine perfekte Oberflächengüte zu erzielen? Es ist frustrierend, wenn Ihre Teile Werkzeugspuren, Kratzer oder eine uneinheitliche Oberflächenqualität aufweisen, insbesondere bei hochpräzisen Komponenten, bei denen es auf jeden Mikrometer ankommt.

Beim Drahterodieren können Oberflächengüten von bis zu 0,1 μm Ra (0,004 μin) erzielt werden, was es ideal für Präzisionskomponenten macht. Das Verfahren liefert gleichmäßige, spiegelglatte Oberflächen ohne mechanische Beanspruchung oder Werkzeugabdrücke, was besonders für Anwendungen in der Medizintechnik und in der Luft- und Raumfahrt wertvoll ist.

Verständnis der Oberflächengüte beim Drahterodieren

Die Qualität der Oberflächenbeschaffenheit beim Drahterodieren hängt von mehreren Schlüsselfaktoren ab. Die dielektrische Flüssigkeit6 Zirkulation, Material der Drahtelektrode und Maschinenparameter spielen eine entscheidende Rolle beim Erreichen der gewünschten Oberflächengüte.

Schlüsselparameter, die die Oberflächenqualität beeinflussen

Leistungseinstellungen

- Spitzenstrom

- Dauer des Impulses

- Frequenz des Impulses

- Spaltspannung

Eigenschaften der Drähte

- Art des Drahtmaterials

- Drahtdurchmesser

- Drahtspannung

Maschinen-Variablen

- Schnittgeschwindigkeit

- Spüldruck

- Drahtvorschubgeschwindigkeit

Klassifizierung der Oberflächengüte

Verschiedene Anwendungen erfordern unterschiedliche Oberflächengüten. Hier ist eine umfassende Aufschlüsselung:

| Klasse | Ra Wert (μm) | Typische Anwendungen |

|---|---|---|

| N12 | 50.0 | Grobschnitt |

| N10 | 12.5 | Allgemeine Bearbeitung |

| N8 | 3.2 | Semi-Finishing |

| N6 | 0.8 | Fertigstellung |

| N4 | 0.2 | Spiegelnde Veredelung |

Multiple-Pass-Strategie für ein hervorragendes Finish

Bei PTSMAKE setzen wir einen strategischen Multi-Pass-Ansatz ein, um erstklassige Oberflächen zu erzielen:

Erster Schnitt (Grobschnitt)

- Höhere Leistungseinstellungen

- Schnellere Schnittgeschwindigkeit

- Konzentriert sich auf die Materialentfernung

- Ra-Wert typischerweise 3,0-4,0 μm

Zweiter Durchgang (Semi-Finish)

- Reduzierte Leistungseinstellungen

- Mäßige Schnittgeschwindigkeit

- Entfernt frühere Schnittmarken

- Ra-Wert typischerweise 1,0-2,0 μm

Letzter Durchgang (Feinschliff)

- Minimale Leistungseinstellungen

- Langsame Schnittgeschwindigkeit

- Ultrapräzise Oberflächenerzeugung

- Der Ra-Wert kann 0,1-0,2 μm erreichen.

Branchenspezifische Anforderungen

Verschiedene Industriezweige verlangen spezifische Oberflächenqualitäten:

Komponenten für die Luft- und Raumfahrt

- Erfordert in der Regel N6-N4-Ausführung

- Entscheidend für die Ermüdungsfestigkeit

- Sorgt für aerodynamische Effizienz

- Erhält die strukturelle Integrität

Medizinische Geräte

- Verlangt oft N4-Finish

- Wesentlich für die Biokompatibilität

- Verhindert bakterielles Wachstum

- Erleichtert die Sterilisation

Formenbau und Werkzeugbau

- Variiert von N8 bis N4

- Beeinträchtigung der Qualität von Kunststoffteilen

- Beeinflusst den Materialfluss

- Auswirkungen auf die Langlebigkeit von Werkzeugen

Bewährte Praktiken für eine optimale Oberflächenbeschaffenheit

Auswahl der Drähte

- Hochwertiger Messingdraht für allgemeine Anwendungen

- Verzinkter Draht für verbesserte Oberflächengüte

- Wolframdraht für ultrapräzise Schnitte

Wartung von Maschinen

- Regelmäßige Kalibrierung

- Sauberes dielektrisches System

- Ordnungsgemäße Kabelentsorgung

- Stabile Umweltbedingungen

Prozess-Optimierung

- Geeignete Auswahl der Parameter

- Konsistente Drahtspannung

- Optimale Spülbedingungen

- Regelmäßige Qualitätskontrollen

Messung und Überprüfung der Oberflächengüte

Um eine gleichbleibende Qualität zu gewährleisten, setzen wir verschiedene Messverfahren ein:

Kontakt Methoden

- Profilometer

- Prüfgeräte für die Oberflächenrauhigkeit

- Griffelinstrumente

Berührungslose Methoden

- Optische Mikroskope

- 3D-Oberflächenkartierung

- Digitale Bildanalyse

Allgemeine Herausforderungen und Lösungen für die Oberflächenbehandlung

Probleme mit Drahtbrüchen

- Lösung: Schnittparameter anpassen

- Richtige Drahtspannung anwenden

- Für sauberes Dielektrikum sorgen

Unregelmäßigkeiten der Oberfläche

- Lösung: Energieeinstellungen überprüfen

- Wirksamkeit der Spülung prüfen

- Zustand des Kabels prüfen

Inkonsistente Ausführung

- Lösung: Stabilisierung der Maschinenparameter

- Umweltbedingungen überwachen

- Konsistente Drahtzufuhr aufrechterhalten

Kostenerwägungen vs. Oberflächenqualität

Es ist zwar möglich, eine hervorragende Oberflächenqualität zu erzielen, aber es ist wichtig, ein Gleichgewicht zwischen Qualität und Kosteneffizienz herzustellen:

Wirtschaftliche Faktoren

- Maschinenzeit

- Drahtverbrauch

- Stromverbrauch

- Arbeitskosten

Kompromisse zwischen Qualität und Kosten

- Anzahl der erforderlichen Durchgänge

- Verarbeitungsgeschwindigkeit

- Angaben zum Material

- Endgültige Antragsvoraussetzungen

Wie wählt man den richtigen EDM-Drahtschneidedienstleister?

Haben Sie schon einmal EDM-Drahtschnittteile erhalten, die nicht Ihren Spezifikationen entsprachen? Oder schlimmer noch, Sie hatten mit Verzögerungen zu kämpfen, die Ihren gesamten Produktionsplan durcheinander brachten? Solche Situationen können frustrierend und kostspielig sein, besonders wenn Sie an zeitkritischen Projekten arbeiten.

Die Wahl des richtigen EDM-Drahtschneiddienstleisters erfordert eine Bewertung seiner technischen Fähigkeiten, Erfahrung, Qualitätskontrollsysteme und seines Kundendienstes. Der ideale Partner sollte über fortschrittliche Ausrüstung, bewährtes Fachwissen und eine Erfolgsbilanz bei der termingerechten Lieferung von präzisen Teilen verfügen.

Verstehen der technischen Fähigkeiten

Bei der Auswahl eines EDM-Drahterodierdienstleisters sollten Sie in erster Linie auf dessen technische Fähigkeiten achten. Die Ausrüstung und das Fachwissen eines Anbieters wirken sich direkt auf die Qualität Ihrer Teile aus.

Technische Daten der Maschine

Moderne EDM-Drahterodiermaschinen sollten folgende Merkmale aufweisen:

- Hochpräzise Positionierungssysteme

- Erweiterte Funktionen zum Einfädeln von Drähten

- Automatische Drahtspannungskontrolle7

- Mehrachsiges Schneiden möglich

Fachwissen über Materialverarbeitung

Der Anbieter sollte nachweisen, dass er über Fachwissen im Umgang mit verschiedenen Materialien verfügt:

| Material Typ | Typische Anwendungen | Maximale Schichtdicke |

|---|---|---|

| Werkzeugstahl | Formen und Gussformen | Bis zu 400 mm |

| Hartmetall | Schneidewerkzeuge | Bis zu 150 mm |

| Aluminium | Luft- und Raumfahrtteile | Bis zu 300 mm |

| Kupfer | Elektrische Komponenten | Bis zu 200 mm |

Systeme zur Qualitätskontrolle

Die Qualitätskontrolle ist beim Erodierdrahtschneiden von entscheidender Bedeutung. Bei PTSMAKE halten wir strenge Qualitätsstandards durch:

Inspektionsausrüstung

- CMM-Maschinen für die Überprüfung der Dimensionen

- Prüfgeräte für die Oberflächenrauhigkeit

- Optische Messsysteme

Dokumentation und Zertifizierung

- Zertifizierung nach ISO 9001:2015

- Detaillierte Inspektionsberichte

- Zertifizierungen von Materialien

- Dokumentation der Prozesssteuerung

Produktionskapazität und Vorlaufzeiten

Prüfen Sie, ob der Anbieter in der Lage ist, Ihre Produktionsanforderungen zu erfüllen:

Kapazitätsindikatoren

- Anzahl der EDM-Maschinen

- Betriebsstunden

- Verfügbarkeit von Fachkräften

- Wartungspläne

Kundenbetreuung und Kommunikation

Eine effektive Kommunikation ist für erfolgreiche Projekte unerlässlich. Suchen Sie nach Anbietern, die Folgendes bieten:

Kommunikationskanäle

- Engagierte Projektleiter

- Regelmäßige Aktualisierung der Fortschritte

- Technische Beratung

- Schnelle Reaktion auf Anfragen

Projektleitung

- Klare zeitliche Verpflichtungen

- Transparente Preisgestaltung

- Problemlösungsfähigkeiten

- Verfahren zur Änderungsverwaltung

Kostenüberlegungen

Auch wenn der Preis nicht der einzige Faktor sein sollte, ist es wichtig, die Kostenstrukturen zu verstehen:

| Dienstleistungsebene | Eigenschaften | Typische Anwendungen |

|---|---|---|

| Standard | Grundlegende Schneidedienste | Einfache Geometrien |

| Prämie | Verbesserte Präzision | Komplexe Teile |

| Express | Beschleunigte Zustellung | Dringende Projekte |

Erfahrung und Reputation in der Branche

Bewerten Sie das Ansehen des Anbieters in der Branche:

Schlüsselindikatoren

- Jahre im Geschäft

- Industrie-Zertifizierungen

- Zeugnisse von Kunden

- Portfolio der abgeschlossenen Projekte

Geografische Lage und Logistik

Berücksichtigen Sie praktische Aspekte der Zusammenarbeit mit dem Anbieter:

Standort-Faktoren

- Versandmöglichkeiten

- Erfahrung im Bereich Import/Export

- Zeitzonenunterschiede

- Einhaltung lokaler Vorschriften

Einhaltung von Umwelt- und Sicherheitsvorschriften

Verantwortliche Anbieter pflegen:

- Ordnungsgemäße Abfallentsorgungssysteme

- Protokolle für die Sicherheit der Arbeitnehmer

- Umweltzertifizierungen

- Regelmäßige Sicherheitsaudits

Technologie-Integration

Moderne EDM-Drahtschneiddienste sollten Folgendes bieten:

Digitale Fähigkeiten

- CAD/CAM-Integration

- Online-Auftragsverfolgung

- Digitale Qualitätsberichte

- Dateiübertragungssysteme

Versuchsaufträge und Stichproben

Bevor Sie sich auf große Projekte einlassen:

- Musterteile anfordern

- Bewertung der Oberflächenbeschaffenheit

- Maßhaltigkeit prüfen

- Bewertung der Kommunikationseffizienz

Bei PTSMAKE ermutigen wir potenzielle Kunden, mit kleinen Aufträgen zu beginnen, um unsere Servicequalität aus erster Hand zu erfahren. Dieser Ansatz schafft Vertrauen und stellt sicher, dass wir Ihre spezifischen Anforderungen erfüllen, bevor wir größere Projekte in Angriff nehmen.

Durch eine sorgfältige Bewertung dieser Aspekte können Sie einen EDM-Drahtschneiddienstleister auswählen, der Ihren Anforderungen entspricht und zum Erfolg Ihres Projekts beiträgt.

Welche Wartung ist für EDM-Drahtschneidemaschinen erforderlich?

Haben Sie schon einmal unerwartete Ausfälle Ihrer Drahterodiermaschine mitten in einem wichtigen Projekt erlebt? Die Frustration über Produktionsverzögerungen und uneinheitliche Schnittqualität kann überwältigend sein, besonders wenn enge Termine anstehen.

Drahterodiermaschinen müssen regelmäßig gewartet werden, und zwar in fünf Schlüsselbereichen: Dielektrikum, Drahtantriebssystem, Maschinenführungen, elektrische Komponenten und mechanische Teile. Eine ordnungsgemäße Wartung gewährleistet eine optimale Schneidleistung, verlängert die Lebensdauer der Maschine und verhindert kostspielige Ausfallzeiten.

Die Wartung von dielektrischen Flüssigkeiten

Das dielektrische Flüssigkeitssystem ist für den EDM-Drahtschneidebetrieb von entscheidender Bedeutung. Die regelmäßige Wartung dieses Systems umfasst:

Austausch des Filters

- Wöchentliche Kontrolle des Filterzustands

- Auswechseln der Filter gemäß den Herstellerangaben

- Überwachung von Flüssigkeitsdruck und Durchflussmengen

Qualitätskontrolle von Flüssigkeiten

Die Leitfähigkeitsniveau8 der dielektrischen Flüssigkeit muss für eine optimale Schneidleistung innerhalb bestimmter Bereiche gehalten werden. Bei PTSMAKE haben wir einen strengen Zeitplan für die Prüfung der Flüssigkeit:

| Prüfung der Parameter | Frequenz | Zulässiger Bereich |

|---|---|---|

| Leitfähigkeit | Täglich | 10-15 μS/cm |

| pH-Wert | Wöchentlich | 7.0-8.5 |

| Temperatur | Kontinuierlich | 20-25°C |

Wartung des Drahtantriebssystems

Drahtvorschub-Mechanismus

Regelmäßige Inspektion und Reinigung von:

- Drahtführungen

- Vorschubwalzen

- Spannungskontrollsystem

- Draht-Sammelbehälter

Einstellung der Spannung

Die richtige Drahtspannung ist entscheidend für präzise Schnitte. Ich empfehle, die Spannungseinstellungen zu überprüfen:

- Vor jedem neuen Auftrag

- Nach Änderung des Kabeltyps

- Wenn sich die Schnittparameter erheblich ändern

Wartung der Maschinenführung

Wartung der oberen und unteren Führung

- Tägliche Reinigung der Führungsflächen

- Wöchentliche Kontrolle auf Verschleiß

- Monatliche Kalibrierungsprüfungen

- Vierteljährlicher Austauschplan

Überprüfung der Ausrichtung

Die korrekte Ausrichtung der Führung gewährleistet die Schnittgenauigkeit:

| Ausrichtungsprüfung | Methode | Frequenz |

|---|---|---|

| X-Y-Rechteckigkeit | Testschnitt | Monatlich |

| Z-Achse Verfahrweg | Messuhr | Zweiwöchentlich |

| Tabelle Ebenheit | Pegelmesser | Monatlich |

Pflege von elektrischen Bauteilen

Stromversorgungssystem

- Regelmäßige Überprüfung der elektrischen Anschlüsse

- Reinigung der Stromkontaktstellen

- Überprüfung der Spannungsstabilität

- Prüfung von Not-Aus-Systemen

Wartung des Kontrollsystems

- Sicherung der Maschinenparameter

- Installation von Software-Updates

- Kalibrierung von Messsystemen

- Überprüfung der Kommunikationsschnittstellen

Mechanische Komponenten

Aufbau der Maschine

- Prüfung der strukturellen Integrität

- Schmierung beweglicher Teile

- Inspektion von Dichtungen und Dichtungsringen

- Überprüfung der Tischbewegung

Achsensystem

- Wartung der Linearführung

- Schmierung des Kugelgewindetriebs

- Inspektion des Lagers

- Überprüfung des Antriebssystems

Zeitplan für die vorbeugende Wartung

Ich habe einen umfassenden Wartungsplan entwickelt, der auf der Nutzung der Maschine basiert:

| Komponente | Täglich | Wöchentlich | Monatlich | Vierteljährlich |

|---|---|---|---|---|

| Dielektrisches System | Niveaus prüfen | Saubere Tanks | Filter austauschen | Vollständige Systemspülung |

| Draht-System | Saubere Führungen | Spannung prüfen | Führungen austauschen | Futtermittel kalibrieren |

| Elektronik | Visuelle Kontrolle | Sicherheit testen | Verbindungen prüfen | Vollständige Diagnose |

| Mechanik | Sauberer Arbeitsbereich | Schmieren Sie | Tabelle ausrichten | Überprüfung der Überholung |

Dokumentation und Aufbewahrung von Unterlagen

Das Führen detaillierter Wartungsaufzeichnungen ist von entscheidender Bedeutung. Bei PTSMAKE dokumentieren wir:

- Alle Wartungstätigkeiten

- Leistungsdaten der Maschine

- Metriken zur Teilequalität

- Vorfälle mit Ausfallzeiten

- Reparatur-Historien

Umweltbezogene Überlegungen

Zu einer ordnungsgemäßen Wartung gehören auch Umweltfaktoren:

- Temperaturregelung (20-25°C)

- Regelung der Luftfeuchtigkeit (40-60%)

- Staubvermeidung

- Schwingungsisolierung

Anforderungen an die Ausbildung

Eine wirksame Wartung erfordert gut ausgebildetes Personal. Zu den wichtigsten Ausbildungsbereichen gehören:

- Grundlegende Bedienung der Maschine

- Verfahren zur Fehlersuche

- Sicherheitsprotokolle

- Notfallmaßnahmen

- Vorbeugende Wartungstechniken

Kostenmanagement

Die Einführung eines strukturierten Wartungsprogramms trägt zur Kostenkontrolle bei:

- Verringerung unerwarteter Ausfallzeiten

- Verlängern der Lebensdauer der Maschine

- Optimierung des Verbrauchsmaterialverbrauchs

- Verbesserung der Teilequalität

- Minimierung der Ausschussraten

Durch systematische Wartungspraktiken bei PTSMAKE konnten wir die Zuverlässigkeit und Schneidpräzision unserer Maschinen erheblich verbessern. Regelmäßige Wartung gewährleistet nicht nur eine gleichbleibende Leistung, sondern maximiert auch die Rendite der Investition in die Erodierdrahtschneidetechnik.

Kann das Drahterodieren die Produktionsvorlaufzeiten beim Prototyping verkürzen?

Haben Sie schon einmal frustrierende Verzögerungen bei Ihren Prototyping-Projekten erlebt, die auf komplexe Schneidanforderungen zurückzuführen sind? Herkömmliche Bearbeitungsmethoden haben oft Schwierigkeiten mit komplizierten Formen und harten Materialien, was zu längeren Produktionszeiten und verpassten Terminen führt. Diese Herausforderungen können Ihren Produktentwicklungszyklus erheblich beeinträchtigen.

Das Drahterodieren kann die Produktionsvorlaufzeiten für Prototypen um bis zu 50% im Vergleich zu herkömmlichen Bearbeitungsmethoden erheblich verkürzen. Diese Technologie ermöglicht das präzise Schneiden komplexer Formen in harten Materialien ohne mechanische Beanspruchung, was eine schnellere Iteration und Entwicklung von Prototypen ermöglicht.

Verständnis der EDM-Drahtschneidetechnik

Das EDM-Drahtschneiden, auch bekannt als Drahterodieren, stellt einen Durchbruch in der Präzisionsfertigung dar. Dieses Verfahren nutzt dielektrische Flüssigkeit9 um kontrollierte elektrische Entladungen zwischen einer Drahtelektrode und dem Werkstück zu ermöglichen. Bei PTSMAKE haben wir diese Technologie in unsere Prototyping-Dienstleistungen integriert, um schnellere Durchlaufzeiten bei gleichzeitig außergewöhnlicher Genauigkeit zu erreichen.

Schlüsselkomponenten des EDM-Drahtschneidens

- Drahtelektrode

- Dielektrisches System

- Stromerzeuger

- CNC-Steuerungssystem

- Werkstückbefestigung

Geschwindigkeitsvorteile beim Prototyping

Die Effizienz des EDM-Drahterodierens wird besonders bei der Bearbeitung von Materialien deutlich:

Komplexe Geometrien

Herkömmliche Bearbeitungsmethoden erfordern oft mehrere Einrichtungsvorgänge und Werkzeugwechsel für komplexe Formen. Beim Drahterodieren können komplizierte Profile in einem einzigen Arbeitsgang erstellt werden, wodurch sich die Rüstzeit und die Gesamtproduktionsdauer erheblich verringern.

Verarbeitung harter Materialien

Bei der Arbeit mit gehärteten Stählen oder Superlegierungen können herkömmliche Schneidwerkzeuge schnell verschleißen oder brechen. Beim Drahterodieren werden diese Einschränkungen umgangen, indem elektrische Erosion anstelle von mechanischer Kraft eingesetzt wird.

Vergleichende Analyse der Produktionszeiten

| Herstellungsverfahren | Einrichtungszeit | Schnittgeschwindigkeit | Nachbearbeitung | Gesamtvorlaufzeit |

|---|---|---|---|---|

| EDM-Drahtschneiden | 1-2 Stunden | 15-30 mm²/min | Minimal | 1-3 Tage |

| Traditionelles Fräsen | 2-4 Stunden | Variiert | Umfassend | 3-7 Tage |

| Laserschneiden | 1 Stunde | 40-60 mm²/min | Mäßig | 2-4 Tage |

Qualitätsvorteile beim Prototyping

Konsistenz der Oberflächenbeschaffenheit

Der kontrollierte Erosionsprozess beim Drahterodieren führt zu gleichmäßigen Oberflächengüten, die in der Regel erreicht werden:

- Oberflächenrauhigkeit von nur 0,2μm

- Keine Grate oder mechanische Belastung

- Gleichmäßige Textur auf allen Schnittflächen

Maßgenauigkeit

Moderne EDM-Drahterodiermaschinen können dies erreichen:

- Positioniergenauigkeit von ±0,001 mm

- Schnittbreitentoleranz von ±0,002mm

- Wiederholbarkeit innerhalb von 0,001 mm

Überlegungen zur Kosteneffizienz

Die Erstinvestition in eine EDM-Drahtschneidanlage ist zwar beträchtlich, aber die Technologie bietet mehrere Kostenvorteile für das Prototyping:

Direkte Kosteneinsparungen

- Geringere Arbeitskosten durch automatisierten Betrieb

- Geringere Werkzeugkosten im Vergleich zur konventionellen Bearbeitung

- Minimaler Materialabfall

- Geringerer Bedarf an Sekundäreingriffen

Indirekte Kosten Vorteile

- Schnelleres Time-to-Market

- Verkürzte Iterationszyklen bei Prototypen

- Geringeres Risiko von Fehlern und Ausschuss

- Verbesserte Fähigkeit zur Designvalidierung

Anwendungsspezifische Vorteile

Prototypen für die Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden äußerst präzise Bauteile mit komplexen Geometrien benötigt. Das Drahterodieren eignet sich hervorragend zur Herstellung:

- Komponenten der Turbine

- Strukturelle Klammern

- Teile für Wärmetauscher

- Präzise Montagevorrichtungen

Entwicklung medizinischer Geräte

Für medizinische Prototypen bietet das EDM-Drahtschneiden:

- Sterile Oberflächeneigenschaften

- Komplexe chirurgische Instrumentenkomponenten

- Teile für Implantate

- Anforderungen für kundenspezifische Vorrichtungen

Bewährte Praktiken für optimale Ergebnisse

Maximierung der Vorteile des EDM-Drahtschneidens beim Prototyping:

Optimierung des Designs

- Beschränkungen des Drahtdurchmessers beachten

- Planen Sie für optimale Schnittwege

- Entsprechende Abstände einbeziehen

Auswahl des Materials

- Auswahl geeigneter Materialien für die EDM-Bearbeitung

- Anforderungen an die Leitfähigkeit berücksichtigen

- Berücksichtigung von Materialstärkenschwankungen

Prozess-Parameter

- Optimieren Sie die Schnittgeschwindigkeit für verschiedene Materialien

- Schrupp- und Schlichtdurchgänge ausgleichen

- Überwachung von Drahtspannung und Vorschubgeschwindigkeit

Integration mit anderen Fertigungsprozessen

Das EDM-Drahtschneiden arbeitet effektiv nebenher:

- CNC-Fräsen

- Wendemanöver

- Verfahren der Wärmebehandlung

- Methoden der Oberflächenbearbeitung

Diese Integrationsfähigkeit ermöglicht umfassende Prototyping-Lösungen, die die Stärken verschiedener Fertigungsverfahren kombinieren.

Wie minimiert man den Materialabfall beim EDM-Drahtschneiden?

Haben Sie schon einmal beobachtet, wie Ihre Materialkosten beim Drahterodieren in die Höhe schossen? Die Frustration darüber, dass teure Materialien verschwendet werden, gepaart mit zunehmenden Umweltbedenken, kann jeden Hersteller dazu bringen, seine Prozesseffizienz in Frage zu stellen.

Der Materialabfall beim Drahterodieren kann durch strategisches Verschachteln der Teile, optimierte Schneidparameter und ordnungsgemäße Wartungsverfahren minimiert werden. Diese Techniken können den Abfall um bis zu 30% reduzieren, während die Qualität der Teile und die Produktionseffizienz erhalten bleiben.

Verstehen der Quellen für Materialabfälle

Primäre Abfallverursacher

Der Materialabfall beim Drahterodieren stammt hauptsächlich aus drei Quellen:

- Schlechte Verschachtelung von Teilen

- Übermäßige Schnittspaltbreite10

- Unnötige Testkürzungen

Optimierungsstrategien für die Materialerhaltung

Effektive Teilverschachtelung

Die Verschachtelung von Teilen ist entscheidend für die Materialoptimierung. Bei PTSMAKE verwenden wir eine fortschrittliche Verschachtelungssoftware, die Folgendes berücksichtigt:

- Teilweise Orientierung

- Faserrichtung des Materials

- Gemeinsame Möglichkeiten zum Schneiden von Linien

- Minimierung von Schrott

Optimierung der Parameter

Die folgende Tabelle zeigt die empfohlenen Schneidparameter für verschiedene Materialstärken:

| Material Dicke (mm) | Drahtgeschwindigkeit (mm/min) | Drahtspannung (N) | Leistungseinstellung (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Wartung und Qualitätskontrolle

Regelmäßige Wartung der Maschine

Eine ordnungsgemäße Wartung gewährleistet eine gleichbleibende Schneidleistung:

- Tägliche Inspektion der Drahtführung

- Wöchentliche Filterreinigung

- Monatliche Kalibrierungsprüfungen

- Vierteljährliche vorbeugende Wartung

Maßnahmen zur Qualitätskontrolle

Aufrechterhaltung einer optimalen Materialnutzung:

- Regelmäßige Maßkontrollen

- Überwachung der Oberflächengüte

- Verfolgung des Kabelverbrauchs

- Analyse der Schrottrate

Fortgeschrittene Techniken zur Abfallreduzierung

Gemeinsames Schneiden von Linien

Diese Technik beinhaltet:

- Gemeinsame Nutzung von Schnittlinien zwischen Teilen

- Verringerung des gesamten Schneidabstands

- Minimierung des Materialabfalls zwischen den Teilen

Schneiden von Brücken

Zu den Umsetzungsstrategien gehören:

- Strategische Platzierung von Brücken

- Minimale Brückendicke

- Einfaches Entfernen von Teilen

- Geringere Materialbelastung

Materialauswahl und Handhabung

Auswahl der Materialsorte

Wählen Sie geeignete Materialien auf der Grundlage von:

- Anforderungen an die Bewerbung

- Kostenüberlegungen

- Bearbeitungsmerkmale

- Anforderungen an die Oberflächenbeschaffenheit

Lagerung und Handhabung

Die richtige Handhabung des Materials beinhaltet:

- Klimatisierte Lagerung

- Richtige Stapelmethoden

- Regelmäßige Rotation der Bestände

- Geschützter Transport

Technologie-Integration

CAD/CAM-Optimierung

Moderne Softwarelösungen bieten:

- Automatische Verschachtelungsalgorithmen

- Optimierung der Schnittführung

- Berichte über die Materialverwendung

- Simulationsmöglichkeiten

Anwendungen des maschinellen Lernens

Aufstrebende Technologien bieten:

- Vorausschauende Wartung

- Optimierung der Schnittparameter

- Anpassungen in Echtzeit

- Modelle zur Abfallvorhersage

Umweltbezogene Überlegungen

Recycling-Programme

Einführung eines effektiven Recyclings:

- Sortierung nach Materialart

- Ordnungsgemäße Einschließung

- Regelmäßige Sammlung

- Dokumentation

Nachhaltige Praktiken

Fokus auf:

- Energie-Effizienz

- Wasserschutz

- Abfallvermeidung

- Einhaltung der Umweltvorschriften

Kostenanalyse und ROI

Metriken zur Abfallreduzierung

| Verbesserungsgebiet | Mögliche Einsparungen (%) | Durchführung Kosten | ROI-Zeitleiste |

|---|---|---|---|

| Teil Verschachtelung | 15-20 | Niedrig | 1-3 Monate |

| Optimierung der Parameter | 10-15 | Mittel | 3-6 Monate |

| Wartung | 5-10 | Mittel | 6-12 Monate |

Implementierung bewährter Praktiken

- Regelmäßige Bedienerschulung

- Standardarbeitsanweisungen

- Kontrollpunkte der Qualitätskontrolle

- Leistungsüberwachung

- Programme zur kontinuierlichen Verbesserung

Zukünftige Trends und Innovationen

Aufkommende Technologien

- KI-gesteuerte Optimierung

- Fortschrittliche Materialentwicklung

- Verbesserte Sensorsysteme

- Automatisierter Materialtransport

Integration von Industrie 4.0

- Überwachung in Echtzeit

- Datenanalytik

- Vorausschauende Wartung

- Verbundene Systeme

Klicken Sie hier, um zu erfahren, wie sich die Schnittspaltbreite auf die Endmaße und die Genauigkeit Ihres Teils auswirkt. ↩

Klicken Sie hier, um mehr über die Rolle dielektrischer Flüssigkeiten bei der Erzielung hervorragender EDM-Schneidgenauigkeit zu erfahren. ↩

Klicken Sie hier, um mehr über die Eigenschaften dielektrischer Flüssigkeiten und ihre Auswirkungen auf die EDM-Schneidleistung zu erfahren. ↩

Klicken Sie hier, um zu erfahren, wie sich die elektrische Leitfähigkeit auf die Erodierleistung und die Materialauswahl auswirkt. ↩

Klicken Sie hier, um mehr über die Rolle der dielektrischen Flüssigkeit bei der Durchführung von Präzisionsschnitten zu erfahren. ↩

Klicken Sie hier, um mehr über die Auswahl der dielektrischen Flüssigkeit und ihre Auswirkungen auf die Oberflächenqualität zu erfahren. ↩

Klicken Sie hier, um zu erfahren, wie die automatische Steuerung der Drahtspannung für optimale Schnittpräzision sorgt. ↩

Klicken Sie hier, um mehr über Leitfähigkeitsmessverfahren für optimale EDM-Leistung zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie dielektrische Flüssigkeiten die Schnittpräzision und -geschwindigkeit bei Erodierverfahren verbessern. ↩

Klicken Sie hier, um mehr über Techniken zur Optimierung der Schnittspaltbreite für maximale Materialeffizienz zu erfahren. ↩