Haben Sie Schwierigkeiten, ein Material zu finden, das extremen Temperaturen und aggressiven Chemikalien standhält? Herkömmliche Kunststoffe versagen oft unter anspruchsvollen Bedingungen, so dass Ingenieure frustriert sind und sich Projekte verzögern.

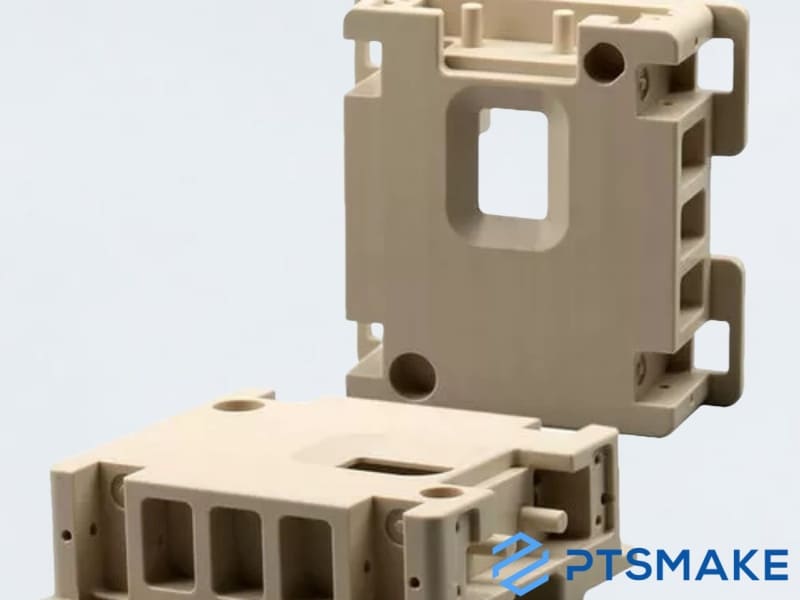

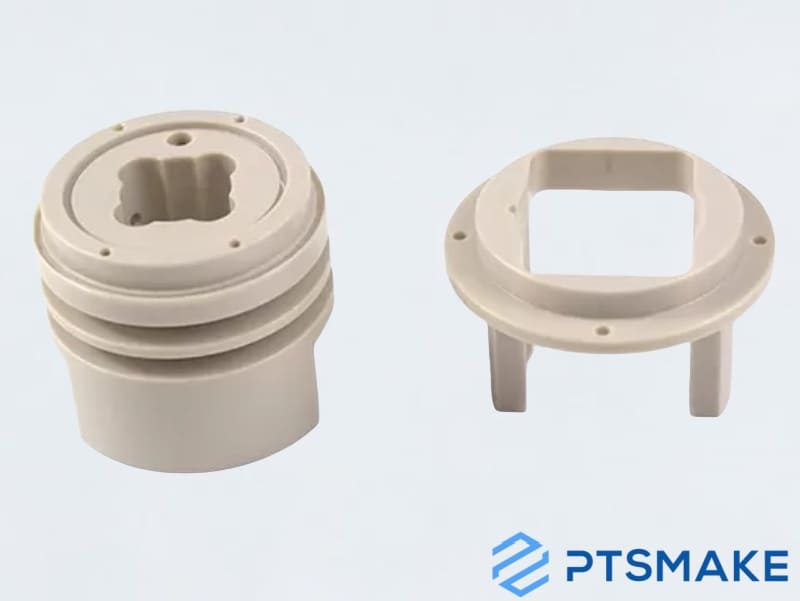

PEEK-Spritzguss ist ein Herstellungsverfahren, bei dem Polyetheretherketon (PEEK), ein Hochleistungsthermoplast, zur Herstellung komplexer Teile mit außergewöhnlicher Festigkeit, Hitzebeständigkeit und Chemikalienbeständigkeit für anspruchsvolle Anwendungen verwendet wird.

Ich habe bei PTSMAKE mit unzähligen Materialien gearbeitet und kann Ihnen sagen, dass PEEK in einer ganz eigenen Liga spielt. Wenn Sie Teile für die Luft- und Raumfahrt, die Medizintechnik oder die Automobilindustrie entwerfen, sollten Sie wissen, was den PEEK-Spritzguss von der herkömmlichen Kunststoffverarbeitung unterscheidet. Ich möchte Ihnen die wichtigsten Aspekte dieses bemerkenswerten Materials und Verfahrens erläutern, das unsere Herangehensweise an Hochleistungskomponenten verändert.

Was sind die Vorteile der Verwendung von PEEK-Material beim Spritzgießen?

Hatten Sie jemals Probleme, das richtige Material für anspruchsvolle Anwendungen zu finden? Sind Sie es leid, dass Komponenten unter extremen Bedingungen versagen? Herkömmliche Kunststoffe versagen oft, wenn sie hohen Temperaturen, aggressiven Chemikalien oder starken mechanischen Belastungen ausgesetzt sind.

PEEK (Polyetheretherketon) bietet außergewöhnliche Vorteile beim Spritzgießen für Hochleistungsanwendungen. Dieses teilkristalline thermoplastische Polymer zeichnet sich durch hervorragende thermische Stabilität, chemische Beständigkeit, mechanische Festigkeit und Biokompatibilität aus und eignet sich daher ideal für Bauteile in der Luft- und Raumfahrt, im Automobilbau, in der Medizin und in der Industrie, die eine extreme Haltbarkeit erfordern.

Das PEEK-Material verstehen

PEEK hat sich zu einem der vielseitigsten Hochleistungsthermoplaste in der Fertigungsindustrie entwickelt. Als jemand, der mit unzähligen technischen Werkstoffen gearbeitet hat, kann ich getrost sagen, dass PEEK durch sein bemerkenswertes Eigenschaftsprofil hervorsticht. Dieses teilkristalline Polymer gehört zur Familie der Polyaryletherketone und bietet eine einzigartige Kombination von Eigenschaften, die es für Anwendungen geeignet machen, bei denen andere Kunststoffe einfach nicht mithalten können.

Die Molekularstruktur von PEEK besteht aus aromatischen Ringen, die durch Ether- und Ketonbindungen verbunden sind, was dem Material eine inhärente Stabilität verleiht. Diese Struktur ist für seine außergewöhnliche Beständigkeit gegen thermischen Abbau verantwortlich, so dass es seine Eigenschaften bei Dauergebrauchstemperaturen von bis zu 250 °C (482 °F) beibehalten kann. Nur wenige andere Thermoplaste können dieses Leistungsniveau erreichen.

Außergewöhnliche thermische Eigenschaften

Einer der wichtigsten Vorteile von PEEK beim Spritzgießen ist seine thermische Stabilität. Bei der Zusammenarbeit mit Kunden aus Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie empfehle ich PEEK häufig für Bauteile, die extremen Temperaturen standhalten müssen. Aufgrund seiner Glasübergangstemperatur von ca. 143 °C und seines Schmelzpunkts von ca. 343 °C eignet es sich für Anwendungen, bei denen sich andere Kunststoffe verformen oder abbauen würden.

| Eigentum | Wert | Nutzen Sie |

|---|---|---|

| Kontinuierliche Betriebstemperatur | Bis zu 250°C (482°F) | Behält seine Eigenschaften in Umgebungen mit hohen Temperaturen bei |

| Glasübergangstemperatur | ~143°C (289°F) | Behält seine Steifigkeit bei erhöhten Temperaturen bei |

| Schmelzpunkt | ~343°C (649°F) | Ermöglicht die Verarbeitung bei hohen Temperaturen |

| Wärmeleitfähigkeit | 0,25 W/m-K | Bessere Wärmeableitung als viele Polymere |

Diese thermischen Eigenschaften machen PEEK besonders wertvoll für Anwendungen wie elektrische Isolatoren, Lagerkomponenten und Automobilteile unter der Motorhaube. Bei PTSMAKE haben wir erfolgreich PEEK-Lösungen für Kunden implementiert, die Materialien suchen, die Temperaturschwankungen standhalten, ohne dass sich die Abmessungen ändern oder die Festigkeit nachlässt.

Hervorragende chemische Beständigkeit

Ein weiterer bemerkenswerter Vorteil von PEEK ist seine Beständigkeit gegenüber einer Vielzahl von Chemikalien. Nach meiner Erfahrung in der Zusammenarbeit mit Industriekunden ist die chemische Verträglichkeit oft ein entscheidender Faktor bei der Materialauswahl. PEEK widersteht dem Abbau durch die meisten organischen und anorganischen Chemikalien, einschließlich Säuren, Basen, Kohlenwasserstoffe und Dampf.

Diese chemische Reaktionsträgheit1 macht PEEK zu einer ausgezeichneten Wahl für Anwendungen in chemischen Verarbeitungsanlagen, bei der Öl- und Gasförderung und in der Halbleiterherstellung. Die Stabilität des Materials bedeutet, dass die Komponenten nicht anschwellen, reißen oder ihre mechanischen Eigenschaften verlieren, wenn sie rauen Umgebungen ausgesetzt sind.

Mechanische Festigkeit und Langlebigkeit

PEEK bietet eine beeindruckende Kombination mechanischer Eigenschaften, die nur wenige andere Thermoplaste erreichen können. Mit einer Zugfestigkeit von 90-100 MPa und einem Elastizitätsmodul von etwa 3,6 GPa bietet es metallähnliche Leistung in einem leichten Paket.

Was PEEK beim Spritzgießen besonders wertvoll macht, ist die Tatsache, dass diese Eigenschaften über einen großen Temperaturbereich erhalten bleiben. Selbst nach Tausenden von Stunden bei erhöhten Temperaturen behalten PEEK-Bauteile ihre Dimensionsstabilität und mechanische Integrität.

In meiner Arbeit mit Kunden aus der Luft- und Raumfahrt hat sich PEEK als ideal für Strukturbauteile erwiesen, die hohen mechanischen Belastungen standhalten müssen und gleichzeitig im Vergleich zu Metallen Gewicht einsparen. Seine hervorragende Ermüdungsbeständigkeit und niedrige Verschleißrate machen es auch perfekt für bewegliche Teile in Anwendungen, bei denen die Schmierung begrenzt sein kann.

Biokompatibilität für medizinische Anwendungen

Für Hersteller von Medizinprodukten bietet PEEK eine überzeugende Kombination aus Biokompatibilität und mechanischen Eigenschaften. Es ist eines der wenigen Hochleistungspolymere, das umfassend getestet und für langfristig implantierbare Geräte zugelassen wurde.

Die Röntgendurchlässigkeit von PEEK (Transparenz für Röntgenstrahlen) macht es besonders wertvoll für Wirbelsäulenimplantate und andere orthopädische Anwendungen. Sein Elastizitätsmodul entspricht in etwa dem des menschlichen Knochens, wodurch die bei Metallimplantaten auftretenden Effekte der Spannungsabschirmung verringert werden.

Bei PTSMAKE führen wir bei der Verarbeitung von PEEK für medizinische Anwendungen strenge Qualitätskontrollen durch, um sicherzustellen, dass alle Komponenten die strengen Normen für diese Branche erfüllen.

Überlegungen zur Verarbeitung

PEEK bietet zwar außergewöhnliche Vorteile, erfordert aber auch spezielle Verarbeitungstechniken, um optimale Ergebnisse zu erzielen. Die hohe Schmelztemperatur erfordert Verarbeitungsgeräte, die Temperaturen um 370-400 °C erreichen können. Die Formtemperaturen müssen in der Regel bei 170-200 °C gehalten werden, um eine ordnungsgemäße Kristallisation zu gewährleisten und die besten mechanischen Eigenschaften zu erzielen.

Trotz dieser Herausforderungen hat unser Team bei PTSMAKE Know-how in der effizienten Verarbeitung von PEEK entwickelt, so dass wir hochwertige Komponenten mit engen Toleranzen und ausgezeichneten Oberflächen liefern können.

Wofür wird PEEK verwendet?

Standen Sie schon einmal vor der Herausforderung, ein Material zu finden, das extremen Temperaturen standhält und gleichzeitig seine strukturelle Integrität bewahrt? Oder hatten Sie schon einmal damit zu kämpfen, dass Komponenten vorzeitig ausfallen, wenn sie aggressiven Chemikalien ausgesetzt sind? Die Suche nach einem idealen Hochleistungswerkstoff kann frustrierend und kostspielig sein, insbesondere wenn Standardkunststoffe wie PVC oder ABS den anspruchsvollen Umgebungen nicht gewachsen sind.

PEEK (Polyetheretherketon) ist ein Hochleistungsthermoplast, der in der Luft- und Raumfahrt, in der Medizintechnik, in der Automobilindustrie und in der Elektronikindustrie aufgrund seiner außergewöhnlichen Hitzebeständigkeit (bis zu 250 °C), chemischen Beständigkeit, mechanischen Festigkeit und Biokompatibilität verwendet wird und sich daher ideal für anspruchsvolle Anwendungen eignet, bei denen andere Kunststoffe versagen.

Wichtige Anwendungen von PEEK Material

PEEK hat die Fertigung in zahlreichen Branchen revolutioniert. Bei meiner Arbeit mit Kunden von PTSMAKE habe ich aus erster Hand erfahren, wie dieses bemerkenswerte Polymer komplexe technische Herausforderungen löst. Ich möchte Ihnen einen Überblick über die wichtigsten Anwendungen geben, bei denen PEEK wirklich glänzt.

Anwendungen in der Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt werden Materialien benötigt, die leicht und dennoch unglaublich haltbar sind. PEEK-Komponenten tragen dazu bei, das Gewicht von Flugzeugen zu reduzieren und gleichzeitig extremen Bedingungen standzuhalten. Moderne Flugzeuge verwenden PEEK für:

- Halterungen und Befestigungselemente, die die strukturelle Integrität trotz Temperaturschwankungen erhalten

- Elektrische Steckverbinder, die Vibrationen widerstehen und eine hervorragende Isolierung bieten

- Innenraumkomponenten, die strenge Anforderungen an die Flammhemmung erfüllen

- Komponenten des Kraftstoffsystems, die gegen Flugzeugtreibstoff und Hydraulikflüssigkeiten beständig sind

Ein faszinierender Aspekt ist die Fähigkeit von PEEK, Metallteile zu ersetzen und dabei eine Gewichtsreduzierung von 60-70% zu erreichen. Dies wirkt sich direkt auf die Treibstoffeinsparungen während der Lebensdauer eines Flugzeugs aus. Bei der Herstellung von Komponenten für die Luft- und Raumfahrt bei PTSMAKE halten wir Toleranzen von bis zu ±0,001" ein, um perfekte Passform und Funktion zu gewährleisten.

Medizinische und gesundheitliche Verwendungszwecke

Die Biokompatibilität von PEEK macht es zu einem herausragenden Material im medizinischen Bereich. Der menschliche Körper akzeptiert PEEK-Implantate in der Regel ohne Abstoßung, und das Material kann wiederholt sterilisiert werden, ohne dass es sich verschlechtert. Zu den wichtigsten medizinischen Anwendungen gehören:

- Wirbelsäulenimplantate und vertebrale Abstandshalter

- Zahnimplantate und Prothetik

- Orthopädische Schrauben und Platten

- Komponenten für medizinische Geräte und chirurgische Instrumente

Die Röntgendurchlässigkeit des Materials bietet einen weiteren Vorteil: Ärzte können die Heilung um PEEK-Implantate herum überwachen, ohne dass die Bildgebung durch Metall gestört wird. Sein Elastizitätsmodul2 kommt dem menschlichen Knochen sehr nahe und reduziert die Stressabschirmung, die zum Knochenabbau um Implantate herum führen kann.

Automobil- und Transportanwendungen

In modernen Fahrzeugen werden PEEK-Komponenten zur Verbesserung der Leistung und Haltbarkeit eingesetzt. Beispiele hierfür sind:

- Komponenten der Übertragungssysteme

- Anlaufscheiben und Lager

- Komponenten des Bremssystems

- Kraftstoffsystemteile, die gegen moderne Biokraftstoffe resistent sind

Da PEEK von -54°C bis 250°C (-65°F bis 480°F) zuverlässig funktioniert, eignet es sich ideal für Anwendungen unter der Motorhaube, bei denen die Temperaturen stark schwanken. Darüber hinaus bedeutet seine Beständigkeit gegen Kfz-Flüssigkeiten, dass die Teile ihre Integrität über die gesamte Lebensdauer des Fahrzeugs beibehalten.

Anwendungen in der Öl- und Gasindustrie

Nur wenige Umgebungen sind so rau wie die der Öl- und Gasförderung. PEEK zeichnet sich hier aus durch seine:

- Beständigkeit gegen Schwefelwasserstoff und andere korrosive Verbindungen

- Fähigkeit, hohen Drücken in Bohrlochanwendungen standzuhalten

- Ausgezeichnete Leistung bei Unterwasserausrüstung

- Zuverlässigkeit in Umgebungen mit hohen Temperaturen und hohem Druck (HTHP)

Bei der Herstellung von Bauteilen für diesen Bereich verstärken wir bei PTSMAKE PEEK häufig mit Kohlenstofffasern, um seine ohnehin schon beeindruckende Druckfestigkeit und Dimensionsstabilität zu verbessern.

Elektronik und Halbleiteranwendungen

Die Elektronikindustrie nutzt die elektrischen Eigenschaften und die Temperaturbeständigkeit von PEEK für:

| Anmeldung | Vorteile von PEEK |

|---|---|

| Komponenten auf der Leiterplatte | Hohe Durchschlagsfestigkeit und geringe Ausgasung |

| Steckverbinder und Isolierkörper | Formbeständigkeit bei hohen Temperaturen |

| Ausrüstung für die Handhabung von Halbleitern | Chemische Beständigkeit gegen Reinigungsmittel |

| Komponenten zur Handhabung von Wafern | Minimale Partikelbildung und Kontamination |

Ich habe festgestellt, dass Elektronikhersteller zunehmend PEEK für Komponenten in Plasmaätzanlagen verwenden, wo nur wenige andere Materialien den aggressiven Bedingungen standhalten können.

Spezialisierte PEEK-Formulierungen

Neben dem Standard-PEEK gibt es spezielle Formulierungen, die die Leistung für bestimmte Anwendungen verbessern:

Kohlenstofffaserverstärktes PEEK

Die Hinzufügung von Karbonfasern erhöht:

- Mechanische Festigkeit von bis zu 60%

- Steifigkeit um bis zu 150%

- Formstabilität unter Last

- Verschleißfestigkeit bei dynamischen Anwendungen

Diese verstärkte Variante ist besonders wertvoll für feinmechanische Bauteile, die unter Belastung exakte Maße einhalten müssen.

Glasfaserverstärktes PEEK

Die Glasfaserverstärkung bietet:

- Verbesserte elektrische Isolationseigenschaften

- Erhöhte Kriechstromfestigkeit

- Bessere Schlagfestigkeit

- Reduzierte thermische Ausdehnung

Wir von PTSMAKE empfehlen glasgefülltes PEEK für elektrische Komponenten, die eine langfristige Zuverlässigkeit bei schwankenden Temperaturen erfordern.

Wenn Kunden mit besonders anspruchsvollen Anwendungen an mich herantreten, hilft uns das Verständnis dieser speziellen Formulierungen, die richtige Variante für ihre spezifischen Anforderungen zu empfehlen. Die Vielseitigkeit von PEEK in verschiedenen Branchen zeigt, warum es nach wie vor einer der wertvollsten technischen Kunststoffe in der modernen Fertigung ist.

Ist PEEK Material teuer?

Waren Sie bei der Beschaffung von PEEK-Material für Ihr Projekt schon einmal von den Preisen überrascht? Vielleicht haben Sie sich gefragt, ob es kostengünstigere Alternativen gibt, die Ihr Design nicht beeinträchtigen. Der Preisschock von PEEK kann lähmend sein, vor allem, wenn Sie versuchen, Leistungsanforderungen und Budgeteinschränkungen miteinander in Einklang zu bringen.

Ja, PEEK-Material ist teuer: Es kostet in der Regel $75-$200 pro Pfund und ist damit 10-20 Mal teurer als herkömmliche technische Kunststoffe. Dieser hohe Preis spiegelt die außergewöhnliche Wärmebeständigkeit (bis zu 480°F), die hervorragende chemische Beständigkeit und die überlegenen mechanischen Eigenschaften wider, die nur wenige andere Thermoplaste bieten können.

Welche Faktoren bestimmen die Kosten für PEEK-Material?

Bei der Betrachtung der Kosten von PEEK (Polyetheretherketon) kommen mehrere Faktoren ins Spiel. Nachdem ich bei zahlreichen Projekten mit diesem Material gearbeitet habe, habe ich mehrere Schlüsselelemente identifiziert, die die Preisstruktur beeinflussen.

Komplexität von Rohstoffen und Produktion

Die Grundstoffe für PEEK sind teure Petrochemikalien, die eine anspruchsvolle Verarbeitung erfordern. Der Herstellungsprozess erfordert hohe Temperaturen (in der Regel um 400 °C) und spezielle Anlagen, die diesen extremen Bedingungen standhalten können. Diese komplexe Herstellung trägt erheblich zu den Endkosten bei.

Außerdem ist die Polymerisation3 Prozess für PEEK erfordert eine präzise Steuerung und spezielle Katalysatoren, was die Produktionskosten weiter in die Höhe treibt. Nur eine begrenzte Anzahl von Chemieunternehmen weltweit ist in der Lage, hochwertiges PEEK-Harz herzustellen, was zu einer relativ eingeschränkten Lieferkette führt.

Sortenunterschiede und ihre Auswirkungen auf den Preis

PEEK gibt es in verschiedenen Qualitäten, die sich im Preis unterscheiden:

| PEEK Sorte Typ | Ungefähre Kosten ($/lb) | Wesentliche Merkmale |

|---|---|---|

| Ungefülltes PEEK | $75-120 | Basisqualität, keine Zusatzstoffe |

| Glasgefülltes PEEK | $85-150 | Erhöhte Steifigkeit, Formstabilität |

| Kohlenstoffgefülltes PEEK | $100-180 | Verbesserte Verschleißfestigkeit, Festigkeit |

| Medizinischer/Implantatgrad | $150-200+ | Hochrein, biokompatibel |

Für die speziellen Qualitäten werden höhere Preise verlangt, da sie zusätzliche Verarbeitungs- und Prüfverfahren durchlaufen. Für medizinische Anwendungen muss das Material strenge gesetzliche Anforderungen erfüllen, was den Zertifizierungsprozess erheblich verteuert.

Vergleich mit anderen technischen Kunststoffen

Um die Kosten von PEEK ins rechte Licht zu rücken, sollten wir es mit anderen gängigen technischen Kunststoffen vergleichen:

| Material | Ungefähre Kosten ($/lb) | Relative Kosten zu PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (Grundlinie) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Wie Sie sehen können, kann PEEK 10-20 Mal teurer sein als herkömmliche technische Kunststoffe wie ABS oder Nylon. Wir bei PTSMAKE haben jedoch festgestellt, dass Kunden, die die extremen Leistungsmerkmale von PEEK benötigen, die Kosten häufig für gerechtfertigt halten, wenn sie die Gesamtlebenszykluskosten ihrer Komponenten betrachten.

Sind die hohen Kosten von PEEK gerechtfertigt?

Kosten-Leistungs-Analyse

Bei der Beurteilung der Frage, ob die hohen Kosten von PEEK für Ihre Anwendung sinnvoll sind, müssen Sie unbedingt die Leistungsvorteile berücksichtigen:

Verlängerte Nutzungsdauer: PEEK-Teile halten in der Regel deutlich länger als Teile aus kostengünstigeren Materialien, insbesondere in rauen Umgebungen.

Reduzierte Wartung: Die außergewöhnliche Langlebigkeit führt häufig zu weniger Ersatzbeschaffungen und Ausfallzeiten.

Gewichtsreduzierung: Das Verhältnis von Festigkeit zu Gewicht von PEEK kann leichtere Komponenten ermöglichen, was bei bestimmten Anwendungen zu Energieeinsparungen führen kann.

Temperaturbeständigkeit: Nur wenige andere Kunststoffe können mit der Fähigkeit von PEEK mithalten, bei Temperaturen von bis zu 250°C (480°F) kontinuierlich zu arbeiten.

Bei einem kürzlich durchgeführten Luft- und Raumfahrtprojekt mit PTSMAKE haben wir ein Metallteil durch eine PEEK-Alternative ersetzt. Trotz der höheren Materialkosten erzielte der Kunde eine 40%-Gewichtsreduzierung und konnte auf ein kostspieliges Oberflächenbehandlungsverfahren verzichten, was insgesamt zu Kosteneinsparungen führte.

Strategien zur Kostenoptimierung

Wenn Sie PEEK in Betracht ziehen, aber über die Kosten besorgt sind, empfehle ich Ihnen folgende Strategien:

Selektive Anwendung: Verwenden Sie PEEK nur für Bauteile, die seine extremen Eigenschaften wirklich benötigen.

Optimierung des Designs: Arbeiten Sie mit erfahrenen Ingenieuren zusammen, um den Materialverbrauch durch effizientes Design zu minimieren.

Komposit-Ansätze: Ziehen Sie in Erwägung, PEEK nur in kritischen Bereichen zu überspritzen und an anderen Stellen weniger teure Materialien zu verwenden.

Rückgewinnung von Material: Für die Großserienproduktion sollte ein System zur Rückgewinnung und Wiederverwendung von Produktionsabfällen eingerichtet werden.

Wir bei PTSMAKE arbeiten eng mit unseren Kunden zusammen, um diese Strategien umzusetzen, und helfen ihnen oft dabei, die Leistungsvorteile von PEEK zu nutzen und gleichzeitig die Kosten durch durchdachte Design- und Fertigungsansätze zu minimieren.

Zukünftige Kostentrends für PEEK Material

Branchenanalysten gehen davon aus, dass die Preise für PEEK relativ stabil bleiben werden, vielleicht mit einem allmählichen Rückgang, wenn sich die Herstellungstechnologie verbessert und die Produktionsmengen steigen. Aufgrund der inhärenten Komplexität der Herstellung dieses Hochleistungspolymers wird es jedoch wahrscheinlich auf absehbare Zeit ein hochpreisiges Material bleiben.

Zu den vielversprechenden Entwicklungen gehören neue Produktionsmethoden und ein zunehmender Wettbewerb zwischen den Anbietern, der zu einer Mäßigung der Preise beitragen könnte. Die zunehmende Verwendung von PEEK in verschiedenen Branchen führt auch zu Größenvorteilen, die sich letztendlich in Kostenvorteilen niederschlagen könnten.

Faktoren, die die Preisgestaltung beim PEEK-Spritzgießen beeinflussen

Haben Sie schon einmal ein Angebot für PEEK-Spritzgießen erhalten, das Sie schockiert hat? Oder haben Sie sich gefragt, warum PEEK-Teile deutlich mehr kosten als solche aus Standardkunststoffen wie ABS oder Polypropylen? Viele Ingenieure stehen vor dieser Preisverwirrung, wenn sie sich zum ersten Mal mit Hochleistungsthermoplasten beschäftigen.

Die Kosten für den PEEK-Spritzguss liegen in der Regel zwischen $5-15 pro Teil bei hohen Stückzahlen (10.000 und mehr) und $50-150 pro Teil bei geringen Stückzahlen (unter 500). Die Materialkosten machen 60-70% der Gesamtkosten aus, wobei die Preise für PEEK-Harz je nach Sorte und Lieferant zwischen $80-150 pro Kilogramm liegen.

Materialgüte und Qualitätsschwankungen

PEEK gibt es in verschiedenen Qualitäten mit unterschiedlichen Preispunkten, die sich erheblich auf Ihre Gesamtprojektkosten auswirken. Während meiner langjährigen Zusammenarbeit mit Kunden bei PTSMAKE habe ich festgestellt, dass die Materialauswahl oft der wichtigste Kostenfaktor bei PEEK-Projekten ist.

Standard vs. Medical Grade PEEK

Industrielles Standard-PEEK kostet in der Regel $80-100 pro Kilogramm, während medizinisches PEEK, das für implantierbare Geräte zertifiziert ist, bis zu $120-150 pro Kilogramm oder mehr kosten kann. Bei diesem Preisunterschied geht es nicht nur um die Reinheit - medizinisches PEEK erfordert eine umfangreiche Dokumentation, Rückverfolgbarkeit und Prüfung, was die Kostenstruktur zusätzlich beeinflusst.

Ein Beispiel: Einer unserer Kunden aus der Medizintechnik spezifizierte ursprünglich implantierbares PEEK für ein chirurgisches Instrument, das nicht im Körper verbleiben sollte. Durch die Umstellung auf medizinisches (aber nicht implantierbares) PEEK konnten die Materialkosten um 25% gesenkt werden, ohne dass die Leistung oder die Einhaltung von Vorschriften beeinträchtigt wurde.

Gefülltes vs. ungefülltes PEEK

PEEK kann mit verschiedenen Füllstoffen angereichert werden, die seine Eigenschaften und seinen Preis verändern:

| PEEK-Typ | Ungefähre Kosten/kg | Wichtige Eigenschaften | Beste Anwendungen |

|---|---|---|---|

| Ungefülltes PEEK | $80-100 | Ausgezeichnete chemische Beständigkeit, grundlegende mechanische Eigenschaften | Allgemeine industrielle Komponenten |

| Kohlenstoffgefülltes PEEK | $100-130 | Erhöhte Steifigkeit, verbesserte Verschleißfestigkeit | Lager, Zahnräder, Strukturteile |

| Glasgefülltes PEEK | $90-115 | Verbesserte Dimensionsstabilität, höhere Festigkeit | Präzisionskomponenten, elektrische Isolatoren |

| PEEK mit Zusatzstoffen | $85-120 | Kundenspezifische Eigenschaften (flammhemmend, ESD, usw.) | Spezialisierte Anwendungen |

Gefüllte Sorten kosten zwar zunächst mehr, ermöglichen aber oft dünnere Wände und einen geringeren Materialverbrauch, was den höheren Kilopreis ausgleichen kann. Ich empfehle immer, die Gesamtkosten des Teils zu analysieren und nicht nur den Materialpreis.

Komplexität der Teilekonstruktion

Die Designkomplexität Ihrer PEEK-Bauteile hat einen erheblichen Einfluss auf die Werkzeug- und Verarbeitungskosten. Die hohe Verarbeitungstemperatur von PEEK (ca. 370-400 °C) und seine kristalline Beschaffenheit machen es weniger verzeihend als Standardkunststoffe und erfordern besondere Überlegungen.

Überlegungen zur Wanddicke

PEEK-Teile mit dünnen Wänden (unter 0,8 mm) erfordern präzise rheologisch4 Kontrolle während des Einspritzens, was oft spezielle Hochdruckgeräte und teurere Werkzeugstahlsorten erfordert. Ich habe festgestellt, dass eine Optimierung der Wanddicke sowohl die Zykluszeit als auch die Ausschussrate reduzieren kann, was sich erheblich auf die Kosten pro Teil auswirkt.

Ein Kunde aus der Luft- und Raumfahrtindustrie sparte fast 30% an Teilekosten, indem er kritische Wandverbindungen von 0,7 mm auf 1,1 mm umgestaltete, was kürzere Zykluszeiten ermöglichte und die Ausschussrate von 8% auf unter 2% senkte.

Toleranzanforderungen

PEEK zeichnet sich durch eine außergewöhnliche Dimensionsstabilität aus und ist daher ideal für hochpräzise Anwendungen. Das Erreichen enger Toleranzen erhöht jedoch die Kosten:

- Standardtoleranzen (±0,1-0,2 mm): Grundpreis

- Präzisionstoleranzen (±0,05-0,1 mm): 15-25% Preisaufschlag

- Ultrapräzise Toleranzen (<±0,05 mm): 30-50%+ Preisaufschlag

Bei der Arbeit mit präzisen PEEK-Bauteilen empfehle ich Kunden oft, enge Toleranzen nur für kritische Merkmale festzulegen und nicht funktionale Bereiche mit Standardtoleranzen zu belassen, um ein Gleichgewicht zwischen Kosten und Leistung zu erreichen.

Produktionsvolumen Wirtschaft

Das Produktionsvolumen hat aufgrund der Amortisation der Werkzeugkosten und der Produktionseffizienz einen großen Einfluss auf den Preis pro Teil.

Investitionen in Werkzeuge

Der PEEK-Spritzguss erfordert aufgrund der hohen Verarbeitungstemperaturen und der abrasiven Eigenschaften (vor allem wenn es mit Glas oder Kohlenstoff gefüllt ist) spezielle Werkzeuge. Typische Werkzeugkosten für PEEK-Komponenten reichen von:

- Einfache Teile: $15.000-$30.000

- Mittlere Komplexität: $30.000-$60.000

- Komplexe Teile: $60.000-$120.000+

Bei PTSMAKE haben wir Strategien entwickelt, um diese Kosten für Kunden, die kleine bis mittlere Serien benötigen, zu senken. Dazu gehören hybride Werkzeugkonzepte und modulare Werkzeugkonstruktionen, die für verschiedene Teilevarianten angepasst werden können.

Wirtschaftliche Produktionsmengen

Das Verhältnis zwischen Produktionsmenge und Stückkosten folgt einer typischen Kurve:

| Produktion Menge | Typische Kosten pro Teil | Anmerkungen |

|---|---|---|

| Prototyp (1-10 Teile) | $200-500+ | Oft eher maschinell bearbeitet als geformt |

| Geringe Lautstärke (10-500) | $50-150 | Hohe Amortisation von Werkzeugen pro Teil |

| Mittleres Volumen (500-5.000) | $20-50 | Bessere Skalenerträge |

| Großes Volumen (5.000-50.000) | $10-20 | Effiziente Produktionsläufe |

| Massenproduktion (50.000+) | $5-15 | Optimale Kosteneffizienz |

Bei Projekten, die weniger als 100 Teile erfordern, empfehle ich in der Regel die CNC-Bearbeitung anstelle des Spritzgießens, da der Break-even-Punkt für PEEK-Teile je nach Komplexität des Teils oft zwischen 100 und 300 Einheiten liegt.

Verarbeitungsparameter und Qualitätskontrolle

Die speziellen Anforderungen an die Verarbeitung von PEEK tragen erheblich zu seiner Kostenstruktur bei. PEEK erfordert höhere Einspritztemperaturen, spezielle Anlagen, längere Zykluszeiten und eine strengere Qualitätskontrolle als Standardkunststoffe.

Anforderungen an die Ausrüstung

Nicht alle Spritzgießmaschinen sind für die Verarbeitung von PEEK geeignet. Das Material erfordert:

- Hochtemperaturfähigkeit (bis zu 400°C)

- Abriebfeste Hülsen und Schrauben

- Präzise Temperaturkontrollsysteme

- Höhere Einspritzdrücke

Diese speziellen Anforderungen bedeuten, dass die PEEK-Verarbeitung in der Regel 30-50% teurer ist als der Standard-Kunststoffspritzguss auf Maschinenstundensatzbasis.

Kosten der Qualitätskontrolle

Bei kritischen PEEK-Anwendungen ist die Qualitätskontrolle ein weiterer Kostenfaktor:

- Überwachung während des Prozesses: 5-10% der Produktionskosten

- Zerstörungsfreie Prüfung: 10-15% zusätzlich für kritische Komponenten

- Vollständige Rückverfolgbarkeit und Dokumentation: 10-20% Premium für regulierte Industrien

Diese Faktoren erklären, warum PEEK-Spritzguss im Vergleich zu Standardthermoplasten einen höheren Preis verlangt. Berücksichtigt man jedoch die außergewöhnliche Leistung von PEEK über den gesamten Produktlebenszyklus hinweg, so ist es aufgrund der Gesamtbetriebskosten oft die wirtschaftlichere Wahl für anspruchsvolle Anwendungen.

Welche Temperatur ist für das PEEK Molding erforderlich?

Haben Sie sich schon einmal mit fehlgeschlagenen PEEK-Formbildungsversuchen herumgeschlagen und zugesehen, wie teures Material verschwendet wurde, weil die Temperatur nicht ganz richtig war? Oder haben Sie vielleicht verzogene Teile, unvollständige Füllungen oder Materialverschlechterungen festgestellt, bei denen Sie sich gefragt haben, was mit Ihren Temperatureinstellungen falsch gelaufen ist?

Für das PEEK-Spritzgießen sind Verarbeitungstemperaturen zwischen 370-400°C (698-752°F) für die Schmelze und Werkzeugtemperaturen von 170-200°C (338-392°F) erforderlich. Diese präzisen Temperaturkontrollen sind entscheidend, da PEEK mit einer Glasübergangstemperatur von 143 °C und einem Schmelzpunkt von 343 °C ein enges Verarbeitungsfenster aufweist.

Die kritische Rolle der Temperatur bei der PEEK-Verarbeitung

Die Temperaturkontrolle ist vielleicht der wichtigste Faktor für erfolgreiches PEEK-Spritzgießen. Als Hochleistungsthermoplast erfordert PEEK (Polyetheretherketon) ein präzises Wärmemanagement während des gesamten Formprozesses. Nach meiner Erfahrung bei PTSMAKE, wo wir regelmäßig PEEK für Kunden aus der Luft- und Raumfahrt und der Medizintechnik verarbeiten, können selbst geringe Temperaturschwankungen zu erheblichen Qualitätsproblemen führen.

Die Herausforderung bei PEEK liegt in seiner teilkristallinen Struktur und seinem hohen Schmelzpunkt. Im Gegensatz zu Standardkunststoffen muss PEEK vorsichtig durch mehrere Temperaturzonen erwärmt werden, um eine optimale Kristallinität5 und mechanischen Eigenschaften. Lassen Sie mich die wesentlichen Temperaturanforderungen für die verschiedenen Phasen des PEEK-Formens aufschlüsseln:

Trommeltemperaturprofil für PEEK

Das Temperaturprofil des Fasses muss sorgfältig kontrolliert werden, um PEEK richtig zu schmelzen, ohne es zu beschädigen. Hier ist ein typisches Temperaturprofil, das ich empfehle:

| Barrel Zone | Temperaturbereich (°C) | Temperaturbereich (°F) | Funktion |

|---|---|---|---|

| Futtermittelbereich | 335-345°C | 635-653°F | Anfängliche Erwärmung |

| Kompressionszone | 355-370°C | 671-698°F | Primäres Schmelzen |

| Dosierzone | 370-390°C | 698-734°F | Endgültige Homogenisierung der Schmelze |

| Düse | 380-400°C | 716-752°F | Lieferung an die Form |

Diese Temperaturen müssen je nach Teilegeometrie, Wandstärke und PEEK-Typ, der verarbeitet wird, angepasst werden. Bei PEEK in medizinischer Qualität mit höheren Reinheitsanforderungen bleiben wir in der Regel am unteren Ende dieser Bereiche, um das Risiko einer Verschlechterung zu minimieren.

Anforderungen an die Formtemperatur

Die Werkzeugtemperatur ist ebenfalls entscheidend und wird von unerfahrenen Verarbeitern oft übersehen. PEEK erfordert deutlich höhere Werkzeugtemperaturen als herkömmliche Kunststoffe:

| Art der Anwendung | Temperaturbereich der Form (°C) | Temperaturbereich der Form (°F) | Auswirkungen auf die Eigenschaften |

|---|---|---|---|

| Standard-PEEK-Teile | 170-190°C | 338-374°F | Ausgewogene Kristallinität |

| Hochfeste Anwendungen | 190-220°C | 374-428°F | Bessere Kristallinität, höhere Festigkeit |

| Anforderungen an amorphes PEEK | <143°C | <290°F | Reduzierte Kristallinität, verbesserte Zähigkeit |

Bei PTSMAKE haben wir festgestellt, dass die Aufrechterhaltung von Werkzeugtemperaturen um 180-200°C für die meisten Anwendungen die beste Balance zwischen Verarbeitbarkeit und mechanischen Eigenschaften bietet. Die Verwendung von ölbeheizten Werkzeugtemperaturreglern anstelle von elektrischen Heizungen sorgt oft für eine stabilere und gleichmäßigere Temperaturverteilung.

Häufige temperaturbedingte Probleme beim PEEK Molding

Falsche Temperatureinstellungen können sich auf verschiedene Weise bemerkbar machen:

Zu niedrige Verarbeitungstemperatur

Wenn PEEK unterhalb der optimalen Temperatur verarbeitet wird:

- Unvollständige Füllung des Formhohlraums

- Erhöhter innerer Stress

- Schlechter Verbund zwischen den Schichten

- Übermäßiger Verschleiß der Ausrüstung aufgrund hoher Viskosität

- Geringere Kristallinität und schlechtere mechanische Eigenschaften

Zu hohe Verarbeitungstemperatur

Überhöhte Temperaturen können dazu führen:

- Materialverschlechterung und -verfärbung

- Freisetzung von flüchtigen Verbindungen

- Verringertes Molekulargewicht

- Übermäßiger Grat an Trennlinien

- Erhöhte Zykluszeiten durch längeren Kühlbedarf

Inkonsistente Temperaturregelung

Temperaturschwankungen während der Verarbeitung können dazu führen:

- Unterschiedliche Teileabmessungen

- Uneinheitliche Kristallinität

- Unvorhersehbare mechanische Eigenschaften

- Erhöhte Ausschussraten

Besondere Überlegungen zur PEEK-Trocknung

Noch vor der Formgebung ist eine ordnungsgemäße Trocknung von PEEK unerlässlich. PEEK muss mindestens 3-4 Stunden lang bei 150 °C (302 °F) getrocknet werden. Eine unzureichende Trocknung kann zu kosmetischen Problemen, Hohlräumen und verminderten mechanischen Eigenschaften führen. Bei PTSMAKE verlängern wir die Trocknungszeiten bei kritischen Anwendungen häufig auf 6-8 Stunden, um eine vollständige Entfernung der Feuchtigkeit zu gewährleisten.

Technologie zur Temperaturüberwachung

Die moderne PEEK-Verarbeitung erfordert eine fortschrittliche Temperaturüberwachung:

- Infrarot-Temperatursensoren im Fass

- Eingebettete Thermoelemente in der Form

- Aufzeichnung und Analyse von Temperaturdaten in Echtzeit

- Wärmebildtechnik zur Überprüfung der Werkzeugoberflächentemperatur

Diese Technologien ermöglichen es uns, das gesamte thermische Profil des Formgebungsprozesses genau zu kontrollieren und so eine gleichbleibende Teilequalität auch bei langen Produktionsläufen zu gewährleisten.

Erweiterte Temperaturüberlegungen für gefülltes PEEK

Bei der Arbeit mit gefüllten PEEK-Varianten (Kohlefaser, Glasfaser usw.) ändern sich die Temperaturanforderungen leicht:

| PEEK-Typ | Temperaturanpassung | Grund |

|---|---|---|

| Kohlefaser PEEK | +5 bis 10°C höhere Fasstemperatur | Fasern erhöhen die Viskosität |

| Glasgefülltes PEEK | +5 bis 15°C höhere Werkzeugtemperatur | Fördert eine bessere Faserbenetzung |

| PEEK mit PTFE | -5 bis 10°C niedrigere Fasstemperatur | PTFE hat eine geringere Hitzestabilität |

Bei PTSMAKE haben wir auf der Grundlage umfangreicher Tests und Produktionserfahrungen maßgeschneiderte Temperaturprofile für verschiedene gefüllte PEEK-Formulierungen entwickelt.

Vergleich von PEEK-Spritzguss mit anderen Hochleistungspolymeren: Was liefert die besten Ergebnisse?

Waren Sie schon einmal hin- und hergerissen zwischen verschiedenen Hochleistungspolymeren für Ihre kritische Anwendung? Der frustrierende Moment, in dem Sie zwischen Kosten und Leistung, Hitzebeständigkeit und chemischer Stabilität sowie Herstellbarkeit und mechanischer Festigkeit abwägen müssen - und das alles, während Sie versuchen, enge Projektfristen einzuhalten?

PEEK-Spritzguss übertrifft im Allgemeinen andere Hochleistungspolymere wie PPS, PEI und PPSU in extremen Umgebungen, die eine außergewöhnliche Hitzebeständigkeit (bis zu 260 °C), chemische Stabilität und mechanische Festigkeit erfordern. Aufgrund der höheren Kosten und der komplizierteren Verarbeitung sind Alternativen jedoch die bessere Wahl für weniger anspruchsvolle Anwendungen.

Wichtige Leistungskriterien für Hochtemperaturpolymere

Bei der Bewertung von Hochleistungspolymeren für das Spritzgießen konzentriere ich mich in der Regel auf mehrere kritische Faktoren, die ihre Eignung für anspruchsvolle Anwendungen bestimmen. Diese Polymere sind nicht einfach nur Gebrauchsgegenstände, sondern spezielle Materialien, die für extreme Bedingungen entwickelt wurden, bei denen herkömmliche Kunststoffe versagen würden.

Vergleich der Temperaturbeständigkeit

Die Temperaturbeständigkeit ist nach wie vor eine der wichtigsten Eigenschaften von Hochleistungspolymeren. Nach meiner Erfahrung bei PTSMAKE ist dies oft die erste Spezifikation, nach der Kunden fragen.

PEEK ist mit Dauergebrauchstemperaturen von ca. 260°C (500°F) führend und übertrifft damit deutlich PPS (Performance Polysulfon) mit 220°C, PEI (Polyetherimid) mit 170°C und PPSU (Polyphenylsulfon) mit 180°C. Diese überragende Hitzebeständigkeit macht PEEK zur ersten Wahl für Anwendungen in der Luft- und Raumfahrt, in der Halbleiterfertigung sowie in der Öl- und Gasindustrie.

Analyse der mechanischen Eigenschaften

Jenseits der Temperatur variieren die mechanischen Eigenschaften dieser Polymere erheblich:

| Polymer | Zugfestigkeit (MPa) | Biegemodul (GPa) | Schlagzähigkeit (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

Die außergewöhnliche Zugfestigkeit von PEEK in Verbindung mit seiner beeindruckenden Schlagzähigkeit macht es vielseitig in verschiedenen Anwendungen einsetzbar. Ich habe gesehen, dass PEEK-Teile ihre strukturelle Integrität unter Bedingungen beibehalten, die bei anderen Polymeren zu katastrophalem Versagen führen würden.

Chemische Beständigkeit und Umweltstabilität

Chemische Verträglichkeitsprofile

Die Profil der chemischen Beständigkeit6 der einzelnen Polymere spielt bei der Materialauswahl für korrosive Umgebungen eine entscheidende Rolle. PEEK zeigt eine bemerkenswerte Widerstandsfähigkeit gegenüber den meisten Industriechemikalien, Säuren und Kohlenwasserstoffen, selbst bei erhöhten Temperaturen.

PPS bietet eine vergleichbare chemische Beständigkeit gegen Säuren, ist aber gegenüber bestimmten Basen und chlorierten Lösungsmitteln etwas anfällig. PEI und PPSU weisen eine gute chemische Beständigkeit auf, können aber im Allgemeinen nicht mit PEEK in rauen chemischen Umgebungen mithalten, insbesondere bei höheren Temperaturen.

Für medizinische Anwendungen, die eine Sterilisation erfordern, ist PEEK aufgrund seiner Widerstandsfähigkeit gegen wiederholtes Autoklavieren, Gammastrahlung und chemische Sterilisation besonders wertvoll. Ich habe mit Herstellern medizinischer Geräte zusammengearbeitet, die PEEK speziell für Komponenten benötigen, die Hunderten von Sterilisationszyklen unterzogen werden.

Wasserabsorption und Dimensionsstabilität

Die Wasseraufnahme beeinträchtigt die Dimensionsstabilität und die mechanischen Eigenschaften:

- HÖCHSTWERT: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS übertrifft PEEK in dieser Kategorie, da es nur minimal Wasser absorbiert, was es für Anwendungen, bei denen eine präzise Dimensionsstabilität in feuchten Umgebungen entscheidend ist, vorteilhaft macht. Wenn jedoch alle Faktoren zusammen betrachtet werden, ist PEEK aufgrund seiner Gesamtleistung für die meisten extremen Anwendungen immer noch vorzuziehen.

Überlegungen zur Verarbeitung und Herausforderungen bei der Herstellung

Vergleich der Materialkosten

Der Kostenfaktor darf beim Vergleich dieser Polymere nicht außer Acht gelassen werden:

| Polymer | Relative Kosten (Basis: Technische Standardpolymere = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Der Kostenaufschlag von PEEK ist eine wichtige Überlegung. Bei PTSMAKE rate ich Kunden oft, sorgfältig zu prüfen, ob ihre Anwendung wirklich die extreme Leistung von PEEK erfordert oder ob ein anderes Hochleistungspolymer angemessene Eigenschaften zu niedrigeren Kosten bieten könnte.

Verarbeitungsparameter und Ausrüstungsanforderungen

Die Verarbeitung dieser Polymere ist unterschiedlich schwierig:

- PEEK erfordert höhere Verarbeitungstemperaturen (370-400 °C) und spezielle Anlagen mit Ganzmetall-Heißkanalsystemen

- PPS lässt sich bei niedrigeren Temperaturen (310-330 °C) verarbeiten, erfordert jedoch eine sorgfältige Trocknung

- PEI benötigt mittlere Verarbeitungstemperaturen (340-370°C)

- PPSU-Prozesse bei 330-360°C mit moderaten Anforderungen an die Ausrüstung

Die höheren Verarbeitungstemperaturen für PEEK führen zu höheren Anforderungen an die Anlagen, einem höheren Energieverbrauch und speziellen Überlegungen zur Werkzeugausstattung. Wir haben in fortschrittliche Spritzgießsysteme investiert, die speziell für die Verarbeitung von PEEK und anderen Hochtemperaturpolymeren ausgelegt sind, was viele Hersteller nicht getan haben.

Anwendungsspezifische Auswahlkriterien

Ihre spezifischen Anwendungsanforderungen sollten letztendlich die Materialauswahl bestimmen. Für Bauteile in der Luft- und Raumfahrt, die extremen Temperaturen und mechanischen Belastungen ausgesetzt sind, ist PEEK trotz seiner Kosten nach wie vor die bevorzugte Wahl. Für elektrische Bauteile, die eine ausgezeichnete Dimensionsstabilität und gute Wärmebeständigkeit zu einem moderateren Preis erfordern, erweist sich PPS oft als besser geeignet.

Medizinische Implantate profitieren von der Biokompatibilität und den mechanischen Eigenschaften von PEEK, die dem menschlichen Knochen sehr ähnlich sind. In chemischen Verarbeitungsanlagen kann PPSU aufgrund seiner hervorragenden Hydrolysebeständigkeit verwendet werden, wenn keine extreme Temperaturbeständigkeit erforderlich ist.

Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um das optimale Material auf der Grundlage einer umfassenden Analyse der Leistungsanforderungen, der Fertigungseinschränkungen und der Kostenerwägungen zu ermitteln, anstatt ohne Rücksicht auf die Notwendigkeit das leistungsstärkste Polymer zu wählen.

Was sind die wichtigsten Überlegungen bei der Entwicklung von PEEK-Spritzgussteilen?

Haben Sie schon einmal ein PEEK-Bauteil entworfen, das Sie mit teuren Nacharbeiten oder Produktionsfehlern konfrontiert hat? Es ist frustrierend, wenn ein Hochleistungswerkstoff wie PEEK aufgrund von vermeidbaren Designproblemen nicht funktioniert. Vielen Ingenieuren ist nicht bewusst, dass die Standardregeln für die Konstruktion von Kunststoffen auf dieses spezielle Polymer einfach nicht anwendbar sind.

Bei der Entwicklung von PEEK-Spritzgussteilen muss auf eine gleichmäßige Wanddicke, den richtigen Entformungswinkel, geeignete Anschnittpositionen, kontrollierte Kühlbedingungen und die Berücksichtigung der Materialschrumpfung geachtet werden. Diese Faktoren sind von entscheidender Bedeutung, da die hohe Verarbeitungstemperatur (370-400 °C) und die teilkristalline Beschaffenheit von PEEK einzigartige Herausforderungen für das Spritzgießen darstellen.

Verständnis der einzigartigen Eigenschaften von PEEK für die Design-Optimierung

PEEK (Polyetheretherketon) ist ein Hochleistungsthermoplast mit außergewöhnlichen mechanischen Eigenschaften, chemischer Beständigkeit und Temperaturstabilität. Diese Eigenschaften machen die Verarbeitung im Spritzgussverfahren jedoch zu einer Herausforderung. Wenn Sie Teile für das PEEK-Spritzgießen entwerfen, müssen Sie wissen, wie sich die Materialeigenschaften auf die Herstellbarkeit auswirken.

Einer der kritischsten Aspekte ist der Umgang mit dem hohen Schmelzpunkt von PEEK (343 °C) und der Verarbeitungstemperatur (370-400 °C). Diese extremen Temperaturen wirken sich auf alles aus, vom Anschnittdesign bis zur Kühlstrategie. Im Gegensatz zu herkömmlichen Kunststoffen weist PEEK erhebliche Kristallisation7 während der Abkühlung, was zu Maßänderungen führt. Dieser Kristallisationsprozess muss sorgfältig kontrolliert werden, um die Genauigkeit der Teile zu erhalten.

Die Wandstärke ist ein weiterer wichtiger Aspekt. Ich empfehle, wenn immer möglich, eine einheitliche Wanddicke in Ihrem Entwurf beizubehalten. Abweichungen von mehr als 15% können zu Einfallstellen, Verzug und inneren Spannungen führen. Bei PEEK-Bauteilen liegt die optimale Wandstärke in der Regel zwischen 1,0 und 3,0 mm, je nach den Anforderungen des Bauteils.

Kritische Designelemente für PEEK-Teile

Entformungsschrägen und Oberflächenbeschaffenheit

Entformungsschrägen sind bei PEEK nicht verhandelbar. Aufgrund der hohen Verarbeitungstemperatur und der anschließenden Kristallisation neigt PEEK dazu, an den Formoberflächen zu kleben. Ich habe festgestellt, dass für strukturierte Oberflächen ein Mindestentformungswinkel von 1° erforderlich ist, während glatte Oberflächen mindestens 0,5° Entformung erfordern. Bei tieferen Rippen oder Merkmalen mit einer Tiefe von mehr als 25 mm sollte der Entformungswinkel auf 2-3° erhöht werden, um einen zuverlässigen Ausstoß zu gewährleisten.

Die Auswahl der Oberflächenbeschaffenheit hat ebenfalls Auswirkungen auf die Formbarkeit. Hochglanzpolierte Oberflächen (SPI A1-A3) können zum Verkleben von Teilen führen, während strukturierte Oberflächen zwar die Entformung erleichtern, aber das Fließen und Füllen erschweren. Bei PTSMAKE empfehlen wir für die meisten PEEK-Anwendungen eine mittlere Oberflächengüte (SPI B1-B3) als ausgewogenen Ansatz.

Torgestaltung und Standort

Das Anschnittdesign hat einen erheblichen Einfluss auf die Qualität von PEEK-Teilen. Die hohe Viskosität von geschmolzenem PEEK erfordert eine sorgfältige Auswahl von Anschnittart, -größe und -position. Für Präzisionsteile empfehle ich:

| Tor-Typ | Vorteile | Benachteiligungen | Beste Anwendungen |

|---|---|---|---|

| Unter-Tor | Hervorragende Kosmetik, automatische Abtrennung | Komplexer Formenbau, teuer | Medizinische Implantate, elektronische Steckverbinder |

| Randtor | Gute Durchflusskontrolle, einfache Konstruktion | Sichtbare Torreste | Strukturelle Komponenten, Halterungen |

| Heißer Tipp | Minimale Überreste, gut für die Automatisierung | Erfordert Heißkanalsystem | Hochvolumige Produktionsteile |

| Lüftergitter | Verringert den Verzug bei flachen Teilen | Größere Vestigefläche | Dünnwandige Bauteile, Abdeckungen |

Die Position des Anschnitts sollte strategisch geplant werden, um eine gleichmäßige Befüllung zu gewährleisten und Schweißnähte zu minimieren. Bei komplexen Geometrien ist eine Strömungssimulationsanalyse von unschätzbarem Wert, um mögliche Probleme vor dem Schneiden von Stahl vorherzusagen und zu lösen.

Materialüberlegungen und Verarbeitungsparameter

Verstärkungsstoffe und Additive

PEEK kann mit verschiedenen Füllstoffen modifiziert werden, um bestimmte Eigenschaften zu verbessern:

- Glasfaser (normalerweise 10-30%): Verbessert die Dimensionsstabilität und Steifigkeit

- Kohlefaser (normalerweise 10-30%): Verbessert die mechanische Festigkeit und reduziert den Verzug

- PTFE oder Graphit (5-15%): Reduziert die Reibung bei Lageranwendungen

- Kohlenstoff-Nanoröhrchen (1-3%): Verbessert die elektrische Leitfähigkeit

Jede Verstärkung verändert die Fließeigenschaften und Schrumpfungsraten von PEEK. Bei glasgefüllten Typen empfehle ich, den Entformungswinkel um zusätzliche 0,5° pro 10% Füllstoffgehalt zu erhöhen, um das geringere Fließverhalten und die erhöhte Abrasivität auszugleichen.

Schrumpfungsausgleich und Toleranzen

Das Kristallisationsverhalten von PEEK verursacht beim Abkühlen eine erhebliche Schrumpfung (ca. 1,0-1,3% für ungefüllte Typen). Diese Schrumpfung muss bei der Konstruktion des Werkzeugs genau vorhergesagt und kompensiert werden. Die Materiallieferanten stellen Daten zur Schrumpfung zur Verfügung, aber es ist wichtig zu verstehen, dass die tatsächliche Schrumpfung je nach dem variieren kann:

- Teilegeometrie und Wandstärke

- Verarbeitungsbedingungen (Schmelz- und Werkzeugtemperaturen)

- Inhalt der Verstärkung

- Grad der Kristallinität

Für kritische Abmessungen empfehle ich in der Regel eine Toleranz von ±0,2 mm für den ersten Zoll und ±0,05 mm für jeden weiteren Zoll. Engere Toleranzen sind möglich, erfordern aber anspruchsvollere Prozesskontrollen und möglicherweise Nachbearbeitungen.

Zu vermeidende Konstruktionsmerkmale bei PEEK

Meine Erfahrung bei PTSMAKE hat gezeigt, dass bestimmte Konstruktionsmerkmale beim PEEK-Spritzgießen immer wieder Probleme verursachen:

- Scharfe Ecken: Verwenden Sie immer geeignete Radien (mindestens 0,5 mm), um Spannungskonzentrationen zu verringern.

- Dicke Abschnitte: Bereiche von mehr als 4 mm können zu Hohlräumen, Senken und längeren Zykluszeiten führen.

- Abrupte Dickenübergänge: Verwenden Sie allmähliche Übergänge mit einem maximalen Verhältnis von 3:1

- Hinterschneidungen: Sie sind zwar möglich, erhöhen aber die Komplexität und die Kosten erheblich.

- Lange, dünne Rippen: Halten Sie das Verhältnis von Rippenhöhe zu Rippendicke unter 3:1, um Füll- und Auswurfprobleme zu vermeiden.

Wirtschaftliche Überlegungen zum Design von PEEK-Teilen

PEEK ist ein teures Material (oft $75-100/kg), was die Materialeffizienz zu einem wichtigen wirtschaftlichen Faktor macht. Konstruktionsstrategien, die den Materialverbrauch bei gleichbleibender Leistung minimieren, sind entscheidend:

- Verrippung anstelle von Vollprofilen einführen

- Entkernen von nicht funktionalen Volumina erwägen

- Verwenden Sie die Simulation zur Optimierung der Wandstärke für das Verhältnis von Festigkeit zu Gewicht

- Bewerten Sie, ob alle Teile des Bauteils die Leistungseigenschaften von PEEK benötigen

Darüber hinaus erfordert der Formenbau für PEEK in der Regel hochwertigere Stähle, präzisere Temperaturkontrollsysteme und robustere Ausstoßmechanismen als bei Standardkunststoffen. Diese Faktoren erhöhen die Werkzeugkosten, sind aber für eine erfolgreiche langfristige Produktion unerlässlich.

Wie kann die Qualitätskontrolle bei PEEK-Spritzgießprojekten sichergestellt werden?

Haben Sie schon einmal PEEK-Komponenten erhalten, die nicht den Spezifikationen entsprachen, was zu Projektverzögerungen und Budgetüberschreitungen führte? Oder hatten Sie trotz der Verwendung hochwertiger Materialien mit einer uneinheitlichen Teilequalität zu kämpfen? Diese Herausforderungen bei der Qualitätskontrolle können vielversprechende PEEK-Projekte in kostspielige Alpträume verwandeln.

Die Qualitätskontrolle beim PEEK-Spritzgießen erfordert einen systematischen Ansatz mit Materialvalidierung, optimierten Verarbeitungsparametern, fortschrittlichen Inspektionstechniken und umfassender Dokumentation. Die Umsetzung dieser Kontrollen gewährleistet Maßhaltigkeit, mechanische Integrität und Konsistenz über alle Produktionsläufe hinweg.

Verständnis der einzigartigen Qualitätsherausforderungen beim PEEK-Spritzgießen

Bei der Arbeit mit Polyetheretherketon (PEEK) kommt der Qualitätskontrolle eine besondere Bedeutung zu. Dieser Hochleistungsthermoplast erfordert aufgrund seiner einzigartigen Verarbeitungseigenschaften spezielle Ansätze. Mit einer Glasübergangstemperatur von 143 °C und einem Schmelzpunkt von etwa 343 °C erfordert PEEK präzise Verarbeitungsbedingungen, um optimale Ergebnisse zu erzielen.

Zu den wichtigsten Qualitätsproblemen, die ich beim PEEK-Spritzgießen festgestellt habe, gehören:

- Materialverschlechterung durch unsachgemäßes Trocknen oder übermäßige Hitzeeinwirkung

- Instabilität der Abmessungen aufgrund hoher Schrumpfungsraten (etwa 1-1,5%)

- Lücken und schwache Schweißnähte durch unzureichenden Packungsdruck

- Oberflächenmängel aufgrund von Schwankungen der Verarbeitungstemperatur

- Schwankungen der Kristallinität8 Beeinflussung der mechanischen Eigenschaften und der Formstabilität

Bei PTSMAKE haben wir umfassende Qualitätskontrollprotokolle speziell für PEEK-Materialien entwickelt, die selbst bei den anspruchsvollsten Anwendungen konsistente Ergebnisse gewährleisten.

Maßnahmen zur Qualitätskontrolle vor der Produktion

Material-Validierungstests

Bevor ein PEEK-Kunststoff in unsere Maschinen gelangt, führen wir strenge Materialvalidierungsverfahren durch:

- Überprüfung der Analysezertifikate (CoA) für jede Charge

- Prüfung des Feuchtigkeitsgehalts (PEEK benötigt <0,02% Feuchtigkeit)

- Schmelzindexprüfung zur Überprüfung der Verarbeitungseigenschaften

- DSC-Tests (Differential Scanning Calorimetry) zur Bestätigung der thermischen Eigenschaften

DFM-Analyse (Design for Manufacturability)

Qualität beginnt beim Design. Unser Ingenieurteam prüft jeden Entwurf eines PEEK-Bauteils, um mögliche Fertigungsprobleme zu identifizieren:

- Analyse der Gleichmäßigkeit der Wanddicke zur Vermeidung von Verformungen

- Optimierung der Anschnittstelle zur Minimierung von fließbedingten Defekten

- Überprüfung des Entformungswinkels für sauberen Auswurf

- Bewertung der Auslegung der Kühlkanäle zur Gewährleistung einer gleichmäßigen Kühlung

Durch diese Maßnahmen im Vorfeld der Produktion werden Qualitätsprobleme deutlich reduziert, bevor das erste Teil produziert wird.

Techniken der prozessbegleitenden Qualitätskontrolle

Überwachung kritischer Verarbeitungsparameter

Das Verarbeitungsfenster von PEEK ist enger als bei herkömmlichen Kunststoffen. Wir implementieren eine Echtzeit-Überwachung von:

| Verarbeitung Parameter | Typischer Bereich | Methode der Überwachung |

|---|---|---|

| Temperatur des Fasses | 360-400°C | Thermoelementanordnung mit digitaler Aufzeichnung |

| Temperatur der Form | 170-200°C | Infrarot-Wärmebildaufnahme |

| Einspritzdruck | 100-140 MPa | Druckmessumformer mit Datenaufzeichnung |

| Haltezeit | 10-20 Sekunden | Automatisierte Überprüfung der Zykluszeit |

| Abkühlungszeit | 10-30 Sekunden | Temperaturbasierte adaptive Steuerung |

Prüfung des ersten Artikels (FAI)

Jeder Produktionslauf beginnt mit einer umfassenden Erstmusterprüfung:

- Vollständige Überprüfung der Abmessungen mittels CMM (Coordinate Measuring Machine)

- Sichtprüfung unter Vergrößerung auf Oberflächenfehler

- Gewichtsvergleich mit theoretischen Berechnungen

- Funktionstests, wo anwendbar

Erst nach der FAI-Genehmigung wird die Produktion in vollem Umfang aufgenommen, um die Qualität vom ersten Teil an zu gewährleisten.

Qualitätsüberprüfung nach der Produktion

Statistische Prozesskontrolle (SPC)

Wir setzen SPC-Techniken für die laufende Qualitätsüberwachung ein, einschließlich:

- X-Bar- und R-Diagramme für kritische Abmessungen

- Fähigkeitsanalysen (Cpk > 1,33 für kritische Merkmale)

- Trendanalyse zur Erkennung von Prozessabweichungen, bevor Fehler auftreten

Erweiterte Materialprüfung

Für PEEK-Komponenten mit kritischen Leistungsanforderungen bieten wir:

- DSC-Tests zur Überprüfung des Kristallinitätsgrads

- FTIR (Fourier-Transform-Infrarotspektroskopie) für die Materialzusammensetzung

- Prüfung mechanischer Eigenschaften (Zug, Biegung, Schlag)

- Umweltbelastungstests für anwendungsspezifische Bedingungen

Dokumentation und Rückverfolgbarkeitssysteme

Eine umfassende Dokumentation ist für eine effektive Qualitätskontrolle unerlässlich. Unser System umfasst:

Chargenkontrolle und Rückverfolgbarkeit von Teilen

Jedes PEEK-Bauteil kann zurückverfolgt werden:

- Chargennummer des Originalmaterials

- Verarbeitungsbedingungen und -parameter

- Ergebnisse der Qualitätskontrolle und Genehmigungen

- Informationen zu Maschine und Bediener

Qualitätsberichte und Analysen

Wir stellen detaillierte Qualitätsberichte zur Verfügung:

- Dimensionale Ergebnisse mit statistischer Analyse

- Prozessparameterdiagramme, die die Stabilität zeigen

- Details zur Nichtkonformität mit Analyse der Grundursache

- Umgesetzte Korrekturmaßnahmen

Diese Dokumentation dient nicht nur der Überprüfung der Qualität, sondern ermöglicht auch eine kontinuierliche Verbesserung im Laufe der Zeit.

Aufbau einer Partnerschaft zur Qualitätskontrolle

Die effektivsten Qualitätskontrollsysteme erfordern eine enge Zusammenarbeit zwischen unserem und Ihrem Team. Ich empfehle:

- Frühzeitige Einbeziehung unseres Qualitätsteams in die Entwurfsdiskussionen

- Gemeinsame Entwicklung von qualitätskritischen Merkmalen (CTQ)

- Regelmäßige Überprüfung der Daten zur Prozessfähigkeit

- Gemeinsame Initiativen zur kontinuierlichen Verbesserung

Meiner Erfahrung nach erzielen wir bei aktiver Beteiligung der Kunden an der Qualitätsplanung durchweg hervorragende Ergebnisse für PEEK-Bauteile.

Erfahren Sie, wie sich die chemische Verträglichkeit auf Ihre Materialauswahl und Leistung auswirkt. ↩

Erfahren Sie, wie sich diese Materialeigenschaft auf die Leistung des Implantats und die Ergebnisse für den Patienten auswirkt. ↩

Erfahren Sie, wie dieser chemische Prozess die endgültigen Eigenschaften und Kosten von PEEK beeinflusst. ↩

Technischer Begriff, der beschreibt, wie geschmolzener Kunststoff während der Verarbeitung fließt. ↩

Klicken Sie hier, um mehr über den entscheidenden Einfluss der Kristallinität auf die Leistung von PEEK zu erfahren. ↩

Erfahren Sie, wie Chemikalien die Leistung von Polymeren in kritischen Anwendungen beeinflussen. ↩

Erfahren Sie mehr über die Auswirkungen der Kristallisation auf das Design von PEEK-Teilen und wie man sie kontrollieren kann. ↩

Erfahren Sie, wie sich die Kristallinität auf die Leistung und Zuverlässigkeit Ihrer PEEK-Teile auswirkt. ↩