Haben Sie sich schon einmal gefragt, wie alltägliche Kunststoffprodukte, von der Smartphone-Hülle bis zu Autoteilen, mit so unglaublicher Präzision hergestellt werden? Viele Hersteller kämpfen damit, komplexe Kunststoffteile effizient zu produzieren und dabei die Qualität zu erhalten und die Kosten niedrig zu halten. Die Herausforderung wird noch größer, wenn es um die Produktion großer Stückzahlen und komplizierter Konstruktionsspezifikationen geht. Kunststoffspritzguss [...]

Das Kunststoffspritzgießen ist ein Fertigungsverfahren, bei dem Kunststoffgranulat durch Einspritzen von geschmolzenem Kunststoff in einen speziell angefertigten Formhohlraum in präzise geformte Teile verwandelt wird. Nach dem Abkühlen und Verfestigen wird das Teil ausgeworfen, wodurch exakte Repliken mit gleichbleibender Qualität und minimalem Abfall entstehen.

Verstehen des grundlegenden Prozesses

Der Kunststoffspritzgussprozess folgt einem sorgfältig kontrollierten Ablauf, der eine gleichbleibende Qualität gewährleistet. Bei PTSMAKE haben wir diesen Prozess verfeinert, um optimale Ergebnisse für unsere Kunden zu erzielen. Der Prozess beginnt mit der thermoplastischer Kunststoff1 Granulat, das in den Trichter der Spritzgießmaschine eingefüllt wird.

Zu den grundlegenden Schritten gehören:

- Vorbereitung des Materials

- Schmelzen und Einspritzen

- Abkühlung und Erstarrung

- Teil-Auswurf

- Qualitätskontrolle

Schlüsselkomponenten einer Spritzgießmaschine

Der Erfolg des Spritzgießens hängt in hohem Maße von der präzisen Funktionsweise mehrerer wichtiger Komponenten ab:

Trichter

- Speichert Kunststoffgranulat

- Steuert die Materialzufuhrrate

- Verhindert Kontamination

- Sorgt für einen konsistenten Materialfluss

Fass und Schraube

- Erhitzt und schmilzt Kunststoffmaterial

- Sorgt für eine gleichmäßige Durchmischung des Materials

- Steuert den Einspritzdruck

- Erhält die Temperaturstabilität aufrecht

Form System

- Erzeugt Teilegeometrie

- Steuert den Kühlprozess

- Verwaltet den Materialfluss

- Sichert die Qualität der Teile

Branchenübergreifende Anwendungen

Die Vielseitigkeit des Spritzgießens macht es in verschiedenen Bereichen von unschätzbarem Wert:

| Industrie | Gemeinsame Anwendungen | Wichtigste Vorteile |

|---|---|---|

| Automobilindustrie | Komponenten des Armaturenbretts, Stoßstangen | Hohe Haltbarkeit, komplexe Formen |

| Medizinische | Chirurgische Werkzeuge, Gehäuse für Geräte | Sterile Produktion, Präzision |

| Unterhaltungselektronik | Handytaschen, Laptopteile | Ästhetisches Finish, Konsistenz |

| Verpackung | Behälter, Kappen, Verschlüsse | Kostengünstig, hohes Volumen |

| Industriell | Maschinenteile, Werkzeuge | Stärke, Zuverlässigkeit |

Vorteile des Spritzgießens

Produktionseffizienz

- Hochvolumige Fähigkeit

- Schnelle Zykluszeiten

- Automatisierter Betrieb

- Minimale Abfallerzeugung

Qualität und Konsistenz

- Präzise Teilereplikation

- Ausgezeichnete Oberflächengüte

- Enge Toleranzen

- Strukturelle Integrität

Flexibilität bei der Gestaltung

- Komplexe Geometrien möglich

- Mehrere Materialoptionen

- Verschiedene Oberflächentexturen

- Farbanpassung

Kosten-Wirksamkeit

- Niedrige Kosten pro Teil bei Volumen

- Minimaler Materialabfall

- Reduzierte Arbeitsanforderungen

- Langfristige Haltbarkeit der Form

Überlegungen zur Materialauswahl

Die Wahl des richtigen Materials ist entscheidend für den Erfolg des Spritzgießens. Zu den gängigen Materialien gehören:

ABS (Acrylnitril-Butadien-Styrol)

- Hohe Schlagfestigkeit

- Gute Oberflächengüte

- Ausgezeichnete Dimensionsstabilität

Polypropylen (PP)

- Chemische Beständigkeit

- Leichtgewicht

- Kostengünstig

Polycarbonat (PC)

- Hohe Festigkeit

- Optische Klarheit

- Hitzebeständigkeit

Nylon (PA)

- Abriebfestigkeit

- Stärke und Haltbarkeit

- Chemische Beständigkeit

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten, führen wir verschiedene Kontrollmaßnahmen durch:

Vor-Produktionsprüfung

- Überprüfung des Materials

- Moldflow-Analyse

- Optimierung der Prozessparameter

Prozessbegleitende Überwachung

- Temperaturkontrolle

- Überwachung des Drucks

- Verfolgung der Zykluszeit

Inspektion nach der Produktion

- Überprüfung der Dimensionen

- Visuelle Kontrolle

- Funktionsprüfung

Die Bedeutung des Kunststoffspritzgießens in der modernen Fertigung kann gar nicht hoch genug eingeschätzt werden. Es vereint Effizienz, Präzision und Skalierbarkeit in einer Weise, wie es nur wenige andere Fertigungsverfahren können. Da die Technologie weiter voranschreitet, wird dieses vielseitige Verfahren an der Spitze der Kunststoffteileproduktion bleiben und Innovationen in zahlreichen Branchen ermöglichen.

Wie funktioniert das Spritzgießverfahren?

Haben Sie sich jemals gefragt, warum manche Kunststoffprodukte eine uneinheitliche Qualität aufweisen oder vorzeitig ausfallen? Viele Hersteller haben mit mangelhaften Teilen, Materialverschwendung und Produktionsverzögerungen zu kämpfen, weil sie den Spritzgießprozess nicht vollständig verstehen. Diese Probleme erhöhen nicht nur die Kosten, sondern schaden auch den Kundenbeziehungen und dem Ruf der Marke.

Das Spritzgießverfahren arbeitet mit einer systematischen Abfolge von Schritten: Materialvorbereitung, Erhitzen und Einspritzen, Abkühlen und Auswerfen des Teils. Bei diesem präzisen Herstellungsverfahren werden Temperatur, Druck und Zeit kontrolliert, um Kunststoffgranulat in hochwertige Fertigprodukte zu verwandeln.

Materialauswahl und Vorbereitung

Die Reise beginnt mit der Auswahl des richtigen Materials. Ich weise meine Kunden immer wieder darauf hin, dass die Materialauswahl entscheidend für den Erfolg des Produkts ist. Der Kunststoff muss sowohl zu den Produktanforderungen als auch zu den Formparametern passen. Wir berücksichtigen in der Regel:

- Mechanische Eigenschaften (Festigkeit, Flexibilität)

- Temperaturbeständigkeit

- Chemische Beständigkeit

- Kosten-Wirksamkeit

- Verarbeitungsmerkmale

Bevor wir mit der Formgebung beginnen, stellen wir sicher, dass das Material richtig getrocknet ist. Hygroskopisch2 Materialien erfordern besondere Aufmerksamkeit, um Qualitätsprobleme beim Gießen zu vermeiden.

Entwurf und Einrichtung von Formen

Die Form ist das Herzstück des Spritzgießprozesses. Eine gut konzipierte Form umfasst:

- Hohlraum und Kern, die die Form des Teils bilden

- Kufensystem für den Materialfluss

- Kühlungskanäle

- Auswurfsystem

- Entlüftungssystem

| Form-Komponente | Funktion | Auswirkungen auf die Qualität |

|---|---|---|

| Pforten | Kontrolle des Materialflusses | Beeinflusst Füllmuster und Schweißlinien |

| Läufer | Direktes Material in Hohlräume | Beeinflusst die Druckverteilung |

| Kühlungskanäle | Temperatur regeln | Bestimmt Zykluszeit und Verzug |

| Entlüftungsöffnungen | Eingeschlossene Luft ablassen | Verhindert Verbrennungen und unvollständige Füllung |

Die Injektionsphase

In dieser kritischen Phase gibt es mehrere wichtige Ereignisse:

Material Heizung

- Kunststoffgranulat wird in die Trommel gefüllt

- Heizbänder schmelzen das Material

- Die Schneckenrotation erzeugt zusätzliche Wärme durch Reibung

Material Einspritzung

- Geschmolzener Kunststoff wird von der Schnecke nach vorne gedrückt

- Material füllt den Formhohlraum unter hohem Druck

- Der Druck wird aufrechterhalten, um die Schrumpfung auszugleichen

Die Temperatur- und Druckkontrolle während des Einspritzens ist entscheidend. Ich empfehle diese typischen Verarbeitungsparameter:

| Material Typ | Schmelztemperatur (°C) | Formtemperatur (°C) | Einspritzdruck (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Abkühlung und Erstarrung

Die Abkühlungsphase bestimmt die endgültige Teilequalität und die Zykluszeit. Zu den wichtigsten Überlegungen gehören:

- Gestaltung und Auslegung von Kühlkanälen

- Kühlmitteltemperatur und Durchflussmenge

- Dicke und Geometrie des Teils

- Kristallisationsmerkmale des Materials

Ich habe festgestellt, dass eine ausgewogene Kühlung unerlässlich ist für:

- Verzug minimieren

- Abbau von innerem Stress

- Aufrechterhaltung der Dimensionsstabilität

- Optimierung der Zykluszeit

Teileauswurf und Qualitätskontrolle

Die letzten Schritte umfassen:

Öffnung der Form

- Tritt nach ausreichender Abkühlung auf

- Gesteuert durch Werkstückdicke und Materialeigenschaften

Teil-Auswurf

- Mechanische Auswerfer stoßen das Teil aus

- Roboter oder Bediener entnimmt das Teil

- Teile werden zur Inspektion gesammelt

Qualitätskontrollen

- Maßhaltigkeit

- Oberflächengüte

- Strukturelle Integrität

- Visuelle Mängel

Prozessparameter und Optimierung

Erfolg beim Spritzgießen erfordert eine sorgfältige Kontrolle der:

Temperatur-Management

- Temperaturzonen im Fass

- Temperatur der Form

- Temperatur des Materials

Druckkontrolle

- Einspritzdruck

- Nachdruck

- Gegendruck

Zeitliche Parameter

- Injektionszeit

- Haltezeit

- Abkühlungszeit

- Gesamtzykluszeit

| Parameter | Auswirkungen | Ziel der Optimierung |

|---|---|---|

| Einspritzgeschwindigkeit | Füllmuster, Scherung | Gleichgewicht zwischen Geschwindigkeit und Qualität |

| Druck halten | Schrumpfung, Abmessungen | Minimal erforderlicher Druck |

| Abkühlungszeit | Zykluszeit, Qualität | Optimieren Sie für Effizienz |

Ich überwache diese Parameter regelmäßig mit modernen Prozesskontrollsystemen, die dazu beitragen, die Konsistenz aufrechtzuerhalten und mögliche Probleme zu erkennen, bevor sie die Qualität der Teile beeinträchtigen. Die Beziehung zwischen diesen Parametern ist komplex, und das optimale Gleichgewicht zu finden, erfordert Erfahrung und einen systematischen Ansatz.

Durch die sorgfältige Beachtung jedes einzelnen Schritts und die ordnungsgemäße Kontrolle der Parameter kann der Spritzgießprozess gleichbleibend hochwertige Kunststoffteile produzieren. Der Schlüssel liegt darin, zu verstehen, wie sich jede Variable auf das Endprodukt auswirkt, und den gesamten Zyklus präzise zu steuern.

Was sind die wichtigsten Komponenten einer Spritzgießmaschine?

Haben Sie sich schon einmal gefragt, warum manche Spritzgussteile misslingen, während andere erfolgreich sind? Viele Hersteller stehen vor dem Problem, dass die Qualität der Teile und die Leistung der Maschinen uneinheitlich sind, was oft darauf zurückzuführen ist, dass sie nicht verstehen, wie ihre Spritzgießmaschinen tatsächlich funktionieren. Die Komplexität dieser Maschinen kann überwältigend sein und zu kostspieligen Fehlern und Produktionsverzögerungen führen.

Eine Spritzgießmaschine besteht aus vier Hauptkomponenten: der Spritzeinheit, der Schließeinheit, dem Werkzeug und dem Steuerungssystem. Jede Komponente spielt eine entscheidende Rolle bei der Umwandlung von rohem Kunststoffgranulat in fertige Produkte durch eine präzise Abfolge von Erhitzen, Einspritzen, Kühlen und Auswerfen.

Die Injektionseinheit: Das Herz der Maschine

Die Einspritzeinheit ist der Ort, an dem die Magie beginnt. Sie ist für das Schmelzen des Kunststoffgranulats und das Einspritzen des geschmolzenen Materials in den Formhohlraum verantwortlich. Die wichtigsten Elemente sind:

- Zufuhrtrichter: Speichert und speist Kunststoffgranulat in das Fass

- Fass: Beherbergt die Hubkolbenschraube3 und Heizbänder

- Heizbänder: Aufrechterhaltung der richtigen Schmelztemperatur

- Düse: Verbindet den Zylinder mit der Form und steuert den Materialfluss

Ich habe festgestellt, dass die Aufrechterhaltung einer ordnungsgemäßen Temperaturregelung in der Einspritzeinheit entscheidend ist. Selbst eine geringe Abweichung kann sich auf die Materialviskosität und die Qualität des Endprodukts auswirken.

Die Feststelleinheit: Stärke und Präzision

Die Schließeinheit ist im Wesentlichen der Muskel der Maschine. Sie erfüllt mehrere wichtige Funktionen:

- Hält die Formhälften während des Einspritzens zusammen

- Bietet die notwendige Kraft, um das Öffnen der Form zu verhindern

- Steuerung der Öffnungs- und Schließbewegungen der Form

- Gewährleistet den ordnungsgemäßen Auswurf der Teile

Hier finden Sie eine Aufschlüsselung der typischen Spannkräfte, die für verschiedene Teilegrößen erforderlich sind:

| Teil Größe (cm²) | Empfohlene Spannkraft (Tonnen) | Gemeinsame Anwendungen |

|---|---|---|

| 0-50 | 30-100 | Kleine elektronische Bauteile |

| 51-200 | 101-300 | Konsumgüter |

| 201-500 | 301-800 | Automobilteile |

| 501+ | 800+ | Große industrielle Komponenten |

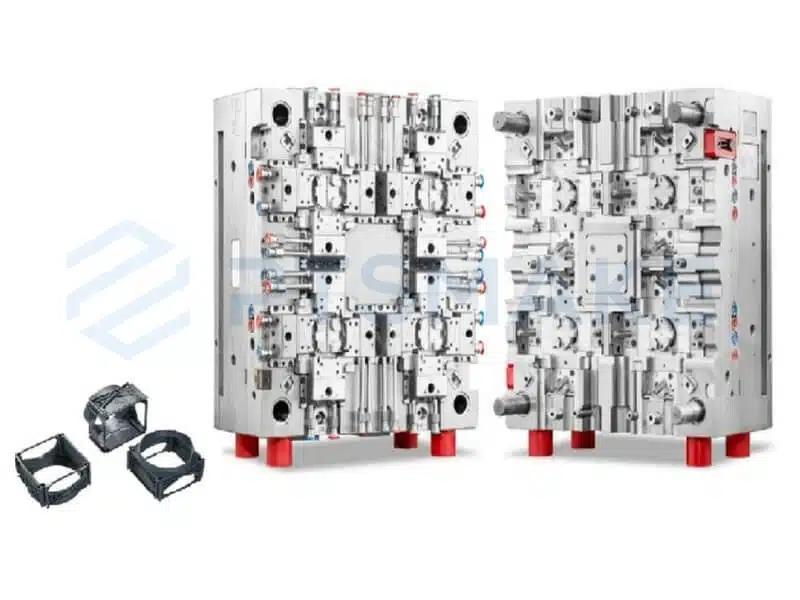

Die Form: Wo Design auf Realität trifft

Die Form ist vielleicht die wichtigste Komponente, da sie die endgültige Form und Qualität des Produkts bestimmt. Zu den wichtigsten Merkmalen gehören:

- Hohlraum und Kern: Formt die äußeren und inneren Formen des Teils

- Angusssystem: Führt geschmolzenen Kunststoff von der Düse zur Kavität

- Kühlkanäle: Reguliert die Temperatur für die richtige Verfestigung

- Auswerfersystem: Entnimmt fertige Teile aus der Form

Ein Aspekt, der meine Kunden oft überrascht, ist die Bedeutung einer angemessenen Entlüftung bei der Gestaltung von Formen. Ohne angemessene Entlüftung kann eingeschlossene Luft zu Verbrennungen, Kurzschlüssen oder anderen Qualitätsproblemen führen.

Das Kontrollsystem: Das Gehirn des Betriebs

Moderne Spritzgießmaschinen sind in hohem Maße auf hochentwickelte Steuerungssysteme angewiesen. Diese Systeme verwalten:

- Prozessparameter: Temperatur, Druck, Geschwindigkeitseinstellungen

- Einspritzprofil: Steuert die Materialflussrate während der Injektion

- Zykluszeitplanung: Koordiniert alle Maschinenbewegungen

- Qualitätsüberwachung: Verfolgt kritische Prozessvariablen

Ich habe festgestellt, dass sich die Qualität der Teile erheblich verbessert, wenn die Hersteller von einfachen auf fortschrittliche Kontrollsysteme umsteigen. Die Möglichkeit der Feinabstimmung von Parametern und der Erhaltung der Konsistenz ist von unschätzbarem Wert.

Integration und Synchronisierung

Der Erfolg des Spritzgießverfahrens hängt davon ab, wie gut diese Komponenten zusammenarbeiten. Hier ist, wie sie zusammenwirken:

- Das Steuersystem signalisiert der Schließeinheit, die Form zu schließen

- Nach dem Schließen fährt die Spritzeinheit vor und spritzt den geschmolzenen Kunststoff ein

- Das Kontrollsystem überwacht und regelt die Parameter während der Befüllung

- Nach dem Abkühlen öffnet sich die Schließeinheit und wirft das Teil aus.

Ein genaues Verständnis dieser Synchronisierung hilft bei der Behebung häufiger Probleme wie z. B.:

- Blitzlicht: Oft in Verbindung mit unzureichender Klemmkraft

- Kurze Schüsse: Könnte auf Probleme mit der Einspritzeinheit hinweisen

- Verzug: Könnte von Ineffizienzen des Kühlsystems herrühren

- Brandflecken: Möglicherweise durch unzureichende Entlüftung oder zu hohe Geschwindigkeiten

Da ich mit verschiedenen Maschinen und Konfigurationen gearbeitet habe, habe ich gelernt, dass eine regelmäßige Wartung aller Komponenten entscheidend ist. Eine gut gewartete Maschine bietet:

- Gleichbleibende Teilequalität

- Verkürzte Zykluszeiten

- Niedrigere Ausschussraten

- Verlängerte Lebensdauer der Geräte

- Bessere Energieeffizienz

Die Interaktion zwischen diesen Komponenten bildet ein komplexes System, das ein sorgfältiges Gleichgewicht erfordert. Das Verständnis der Rolle jeder Komponente hilft, den Prozess zu optimieren und bessere Ergebnisse beim Spritzgießen zu erzielen.

Welche Arten von Kunststoffen werden beim Spritzgießen verwendet?

Die Wahl des richtigen Kunststoffmaterials für das Spritzgießen kann überwältigend sein. Bei Hunderten von verfügbaren Kunststoffen fällt es vielen Ingenieuren und Produktdesignern schwer zu entscheiden, welches Material sich am besten für ihre spezielle Anwendung eignet. Die falsche Wahl kann zu Produktfehlern, höheren Kosten und Projektverzögerungen führen.

Beim Spritzgießen werden zwei Hauptkategorien von Kunststoffen verwendet: Thermoplaste und Duroplaste. Thermoplastische Kunststoffe können wiederholt geschmolzen und verfestigt werden, während Duroplaste nach dem ersten Erhitzen dauerhaft aushärten. Zu den gebräuchlichen Materialien gehören ABS, Polycarbonat, Polypropylen und Nylon, die jeweils einzigartige Eigenschaften aufweisen.

Thermoplaste verstehen

Thermoplaste sind die am häufigsten verwendeten Materialien beim Spritzgießen. Sie bieten eine hervorragende Ausrichtung der Molekülketten4 Fähigkeiten während des Erhitzungs- und Abkühlungsprozesses. Ich habe festgestellt, dass diese Eigenschaft sie ideal für große Produktionsserien macht, da sie ohne nennenswerte Verschlechterung mehrfach geschmolzen, geformt und recycelt werden können.

Zu den beliebten Thermoplasten gehören:

| Material | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|

| ABS | Hohe Schlagfestigkeit, gute Oberflächengüte | Automobilteile, Elektronikgehäuse |

| Polycarbonat | Ausgezeichnete Transparenz, hohe Festigkeit | Medizinische Geräte, Sicherheitsausrüstung |

| Polypropylen | Chemikalienbeständig, leicht | Lebensmittelbehälter, Automobilteile |

| Nylon | Hohe Zugfestigkeit, verschleißfest | Zahnräder, Lager, mechanische Teile |

Duroplastische Kunststoffe erforschen

Im Gegensatz zu Thermoplasten erfahren duroplastische Kunststoffe beim Erhitzen eine chemische Veränderung. Einmal ausgehärtet, können sie nicht mehr umgeschmolzen oder umgestaltet werden. Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern werden Duroplaste gewählt, wenn extreme Hitzebeständigkeit oder hervorragende chemische Beständigkeit erforderlich ist.

Zu den gängigen duroplastischen Materialien gehören:

| Material | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|

| Epoxidharz | Ausgezeichnete Haftung, chemikalienbeständig | Elektronische Bauteile, Klebstoffe |

| Phenolisch | Hitzebeständig, formstabil | Elektrische Isolatoren, Griffe für Kochgeschirr |

| Polyurethan | Flexibel, stoßfest | Stoßstangen, Dichtungen für Kraftfahrzeuge |

| Silikon | Temperaturbeständig, biokompatibel | Medizinische Implantate, Dichtungen |

Überlegungen zur Materialauswahl

Bei der Auswahl von Kunststoffmaterialien für das Spritzgießen berücksichtige ich immer diese entscheidenden Faktoren:

Umweltbedingungen

- Betriebstemperaturbereich

- Chemische Belastung

- UV-Belastung

- Feuchtigkeitsbeständigkeit

Mechanische Anforderungen

- Schlagzähigkeit

- Zugfestigkeit

- Flexibilität

- Abriebfestigkeit

Herstellungsparameter

- Fließverhalten der Form

- Schrumpfungsraten

- Zykluszeiten

- Verarbeitungstemperaturen

Spezialisierte Materialien und Zusatzstoffe

Um die Materialeigenschaften zu verbessern, können verschiedene Zusatzstoffe zugesetzt werden:

Verstärkung

- Glasfasern für erhöhte Festigkeit

- Kohlenstofffasern für verbesserte Leitfähigkeit

- Mineralische Füllstoffe zur Kostensenkung

Leistungsmodifikatoren

- UV-Stabilisatoren

- Flammenhemmende Mittel

- Wirkungsverstärker

- Farbkonzentrate

Kostenerwägungen und Materialauswahl

Die Materialkosten wirken sich erheblich auf das Gesamtbudget des Projekts aus. Hier ist mein praktischer Ansatz für die Materialauswahl:

Standard-Materialien

- ABS: $1.50-2.50/Pfund

- Polypropylene: $1.00-1.80/lb

- Polycarbonat: $2.50-3.50/Pfund

Technische Materialien

- Nylon: $3.00-4.50/Pfund

- PPS: $8.00-12.00/lb

- PEEK: $80.00-120.00/lb

Branchenspezifische Anforderungen

Unterschiedliche Branchen haben einzigartige Materialanforderungen:

Medizinische Industrie

- Biokompatibilität

- Beständigkeit gegen Sterilisation

- FDA-Konformität

- Rückverfolgbarkeit

Automobilsektor

- Hitzebeständigkeit

- Schlagzähigkeit

- Chemische Beständigkeit

- UV-Stabilität

Unterhaltungselektronik

- Schwerentflammbarkeit

- EMI-Abschirmung

- Ästhetischer Reiz

- Dauerhaftigkeit

Bei PTSMAKE unterhalten wir eine umfassende Datenbank mit Materialeigenschaften und Verarbeitungsparametern, damit unsere Kunden fundierte Entscheidungen treffen können. Wir führen regelmäßig Materialtests und -validierungen durch, um eine optimale Leistung in ihren spezifischen Anwendungen zu gewährleisten. Dieser systematische Ansatz trägt dazu bei, kostspielige Fehler zu vermeiden und erfolgreiche Produktionsergebnisse zu gewährleisten.

Was sind die Vor- und Nachteile des Kunststoffspritzgießens?

Die falsche Wahl der Fertigungsmethoden kann zu kostspieligen Fehlern und Projektverzögerungen führen. Viele Hersteller tun sich schwer mit der Wahl des richtigen Produktionsverfahrens, insbesondere wenn es um Kunststoffspritzguss geht. Es steht viel auf dem Spiel - eine falsche Entscheidung kann zu hohen Kosten, Qualitätsproblemen oder verpassten Marktchancen führen.

Das Kunststoffspritzgießen verbindet hohe Effizienz mit hervorragender Präzision und ist daher ideal für die Großserienproduktion. Das Verfahren erfordert zwar beträchtliche Vorabinvestitionen in Werkzeuge, bietet aber eine hervorragende Teilekonsistenz und niedrige Stückkosten bei hohen Stückzahlen, auch wenn konstruktive Einschränkungen zu berücksichtigen sind.

Die wichtigsten Vorteile des Kunststoffspritzgießens

Hohe Produktionseffizienz

- Schnelle Zykluszeiten (typischerweise 15-60 Sekunden pro Teil)

- Automatisierter Betrieb mit minimalem menschlichen Eingriff

- Fähigkeit zur gleichzeitigen Herstellung mehrerer Teile unter Verwendung von Mehrkavitätenwerkzeugen

- Kontinuierliche Produktion für 24/7-Betrieb

Hervorragende Qualität und Konsistenz

Die rheologisch5 Verhalten von geschmolzenem Kunststoff beim Einspritzen gewährleistet:

- Außergewöhnliche Konsistenz von Teil zu Teil

- Hohe Maßhaltigkeit (±0,1 mm oder besser)

- Ausgezeichnete Qualität der Oberflächenbehandlung

- Minimale Nachbearbeitungsanforderungen

Kosteneffizienz in großem Maßstab

| Produktionsvolumen | Kosten pro Einheit | Gesamtwert |

|---|---|---|

| Niedrig (1-1000) | Hoch | Schlecht |

| Mittel (1000-10000) | Mäßig | Gut |

| Hoch (10000+) | Sehr niedrig | Ausgezeichnet |

Material Vielseitigkeit

- Kompatibel mit Hunderten von Polymertypen

- Möglichkeit, Materialien für benutzerdefinierte Eigenschaften zu mischen

- Optionen für verschiedene Farben und Texturen

- Möglichkeit der Einarbeitung von Zusatzstoffen zur Leistungssteigerung

Nennenswerte Nachteile

Hohe Anfangsinvestition

- Kosten für den Entwurf und die Herstellung von Formen ($10.000-$100.000+)

- Investitionsbedarf für Ausrüstung

- Kosten für Einrichtung und Tests

- Schulungs- und Wartungskosten

Grenzen des Designs

Beschränkungen der Wanddicke

- Mindestanforderungen an die Dicke

- Notwendigkeit einer einheitlichen Wandstärke

- Gefahr von Einfallstellen in dicken Abschnitten

Anforderungen an den Tiefgangswinkel

- Erforderlich für den Auswurf von Teilen

- Kann das ästhetische Erscheinungsbild beeinträchtigen

- Auswirkungen auf funktionale Merkmale

Produktionseinschränkungen

- Für die Kosteneffizienz erforderliche Mindestbestellmengen

- Lange Vorlaufzeiten für die erste Werkzeugentwicklung

- Begrenzte Flexibilität bei Designänderungen

- Komplikationen bei der Farb- und Materialumstellung

Besondere Überlegungen

Auswirkungen auf die Umwelt

- Energieverbrauch bei der Produktion

- Management von Materialabfällen

- Recycling-Möglichkeiten

- Einhaltung von Umweltvorschriften

Anforderungen an die Qualitätskontrolle

Prozess-Parameter

- Temperaturkontrolle

- Überwachung des Drucks

- Optimierung der Zykluszeit

- Vorbereitung des Materials

Qualitätssicherung

- Regelmäßige Teileinspektion

- Wartung der Werkzeuge

- Verfahrensdokumentation

- Materialprüfung

Branchenspezifische Faktoren

| Industrie | Zentrale Anforderungen | Kritische Überlegungen |

|---|---|---|

| Automobilindustrie | Hohe Festigkeit, Haltbarkeit | Sicherheitsstandards, Hitzebeständigkeit |

| Medizinische | Biokompatibilität, Präzision | Sterilisation, Einhaltung von Vorschriften |

| Unterhaltungselektronik | Ästhetik, dünne Wände | EMI-Abschirmung, Montagemerkmale |

Nach meiner Erfahrung bei PTSMAKE erfordern erfolgreiche Spritzgießprojekte eine sorgfältige Berücksichtigung dieser Faktoren. Wir haben zahlreichen Kunden bei der Bewältigung dieser Kompromisse geholfen und dabei oft festgestellt, dass der Schlüssel zum Erfolg in einer gründlichen Planung und Designoptimierung vor Beginn der Werkzeugerstellung liegt.

Die Entscheidung für den Einsatz des Spritzgießens sollte auf einer umfassenden Analyse beruhen:

- Anforderungen an das Produktionsvolumen

- Komplexität der Teile und Konstruktionsmerkmale

- Angaben zum Material

- Qualitätsstandards

- Budgetzwänge

- Ziele für die Markteinführung

Bei richtiger Anwendung kann das Spritzgießen ein hervorragendes Gleichgewicht von Qualität, Kosten und Effizienz bieten. Es ist jedoch von entscheidender Bedeutung, sowohl die Möglichkeiten als auch die Grenzen des Verfahrens zu kennen, um eine fundierte Entscheidung darüber treffen zu können, ob es die richtige Herstellungsmethode für Ihre spezifische Anwendung ist.

Wie werden Kunststoff-Spritzgießformen entworfen und hergestellt?

Die Entwicklung und Herstellung von Kunststoff-Spritzgussformen wird angesichts der anspruchsvollen Produktspezifikationen von heute immer komplexer. Viele Unternehmen kämpfen mit Werkzeugkonstruktionen, die zu Produktionsfehlern, verlängerten Zykluszeiten und vorzeitigem Werkzeugverschleiß führen. Diese Probleme erhöhen nicht nur die Produktionskosten, sondern führen auch zu erheblichen Projektverzögerungen und Qualitätsproblemen.

Der Entwurf und die Herstellung von Kunststoff-Spritzgießwerkzeugen umfasst mehrere kritische Phasen: erste Entwurfsplanung, 3D-Modellierung, Materialauswahl, CNC-Bearbeitung und Prüfung. In jeder Phase müssen Faktoren wie Teilegeometrie, Materialfluss, Kühleffizienz und Wartungszugänglichkeit sorgfältig berücksichtigt werden, um eine zuverlässige, leistungsstarke Form zu schaffen.

Erste Entwurfsphase und Planung

Die Grundlage eines erfolgreichen Formenbaus beginnt mit einer gründlichen Designplanung. Bei PTSMAKE beginnen wir mit der Analyse des 3D-Modells und der Spezifikationen des Produkts. Dazu gehört die Bewertung der kritischen Abmessungen, der Oberflächenbeschaffenheit und der Materialanforderungen. Die erste Entwurfsphase umfasst auch die Bestimmung:

- Standorte der Trennlinien

- Gattertypen und -positionen

- Anzahl der Kavitäten

- Anforderungen an das Auswurfsystem

- Anforderungen an die Entlüftung

In dieser Phase verwenden wir fortschrittliche Finite-Elemente-Analyse6 Software, um den Materialfluss zu simulieren und mögliche Probleme zu erkennen, bevor die Fertigung beginnt.

Überlegungen zur Kern- und Hohlraumkonstruktion

Der Kern und die Kavität sind das Herzstück eines jeden Spritzgießwerkzeugs. Hier finden Sie eine detaillierte Aufschlüsselung der wichtigsten Konstruktionselemente:

| Gestaltungselement | Zweck | Kritische Überlegungen |

|---|---|---|

| Entwurfswinkel | Entfernen von Teilen | Mindestens 0,5° für strukturierte Oberflächen |

| Wanddicke | Materialfluss | Gleichmäßige Dicke zur Vermeidung von Verformungen |

| Rippen und Bosse | Strukturelle Unterstützung | Maximale Dicke 60% der angrenzenden Wände |

| Radien | Spannungsverteilung | Mindestens 0,5 mm für Innenecken |

| Unterschneidet | Komplexe Merkmale | Gleitende Kerne oder Heber erforderlich |

Materialauswahl und -behandlung

Die Wahl der Formwerkstoffe hat einen erheblichen Einfluss auf Leistung und Langlebigkeit. Hier ist unser typischer Materialauswahlprozess:

Kern- und Hohlraummaterialien

- P20-Stahl für große Gussformen

- H13-Stahl für die Großserienproduktion

- S7-Stahl für Anwendungen mit hohem Verschleiß

Komponenten unterstützen

- 1045 Stahl für Trägerplatten

- 420er Edelstahl für Kühlkomponenten

- Bronzelegierungen für Verschleißplatten

Design des Kühlsystems

Ein effizientes Kühlsystem ist entscheidend für die Aufrechterhaltung konstanter Zykluszeiten und Teilequalität. Wir setzen diese Kühlstrategien um:

Kanal-Layout

- Gleichmäßiger Abstand zu den Werkstückoberflächen

- Ausgewogene Strömungsmuster

- Strategische Platzierung von Schalldämpfern

Temperaturkontrolle

- Unabhängige Schaltungen für verschiedene Bereiche

- Überwachungspunkte zur Überprüfung der Temperatur

- Wartung der turbulenten Strömung

Schritte des Herstellungsprozesses

Der Herstellungsprozess läuft in einer präzisen Reihenfolge ab:

Schrupparbeiten

- Vorbereitung des Blocks

- Schruppen von Kernen und Hohlräumen

- Bearbeitung der Trägerplatte

Wärmebehandlung

- Stressabbau

- Aushärtung

- Anlassen

Veredelungsarbeiten

- Hochgeschwindigkeitsbearbeitung

- EDM-Bearbeitung

- Flachschleifen

- Polieren

Qualitätskontrolle und Prüfung

Jede Form wird vor der Auslieferung einer strengen Prüfung unterzogen:

Überprüfung der Dimensionen

- CMM-Prüfung

- Messung der Oberflächengüte

- Überprüfung der Komponentenausrichtung

Probeläufe

- Erste Artikelprüfung

- Optimierung der Zykluszeit

- Überprüfung der Teilequalität

Überlegungen zur Wartung

Der Einbau von wartungsfreundlichen Merkmalen ist unerlässlich:

Zugangspunkte

- Leicht zugängliche Reinigungsbereiche

- Herausnehmbare Einsätze

- Standardisierte Komponenten

Prävention von Abnutzung

- Gehärtete Verschleißflächen

- Auswechselbare Komponenten

- Anti-Korrosions-Behandlungen

Strategien zur Kostenoptimierung

Aufrechterhaltung der Kosteneffizienz bei gleichzeitiger Gewährleistung der Qualität:

Optimierung des Designs

- Verwendung von Standardkomponenten

- Vereinfachte Bearbeitung wo möglich

- Modularer Aufbau

Auswahl des Materials

- Anwendungsspezifische Sorten

- Berücksichtigung der lokalen Verfügbarkeit

- Langfristige Kostenfolgenanalyse

Ich habe festgestellt, dass ein erfolgreicher Formenbau ein Gleichgewicht zwischen technischen Spitzenleistungen und praktischen Erwägungen erfordert. Jede Entscheidung in diesem Prozess wirkt sich auf die Qualität des Endprodukts und die Produktionseffizienz aus. Indem wir diese systematischen Ansätze verfolgen und strenge Qualitätskontrollen einhalten, produzieren wir durchweg Formen, die die Erwartungen unserer Kunden erfüllen oder übertreffen.

Der Schlüssel zum Erfolg liegt in der Einsicht, dass der Formenbau sowohl eine Kunst als auch eine Wissenschaft ist. Zwar sind die technischen Spezifikationen entscheidend, doch ebenso wichtig ist die Erfahrung, um potenzielle Probleme zu erkennen und zu vermeiden, bevor sie auftreten. Durch sorgfältige Planung, präzise Ausführung und gründliche Tests stellen wir sicher, dass jede Form während des gesamten vorgesehenen Lebenszyklus optimal funktioniert.

Was sind häufige Fehler beim Kunststoff-Spritzgießen und wie lassen sie sich vermeiden?

Jeden Tag erlebe ich, wie Hersteller mit Spritzgießfehlern kämpfen, die die Produktqualität beeinträchtigen und die Produktionskosten in die Höhe treiben. Diese Probleme führen nicht nur zu hohen Ausschussraten, sondern auch zu erheblichen Produktionsverzögerungen und zur Unzufriedenheit der Kunden. Die Auswirkungen auf das Endergebnis und den Zeitplan von Projekten können verheerend sein.

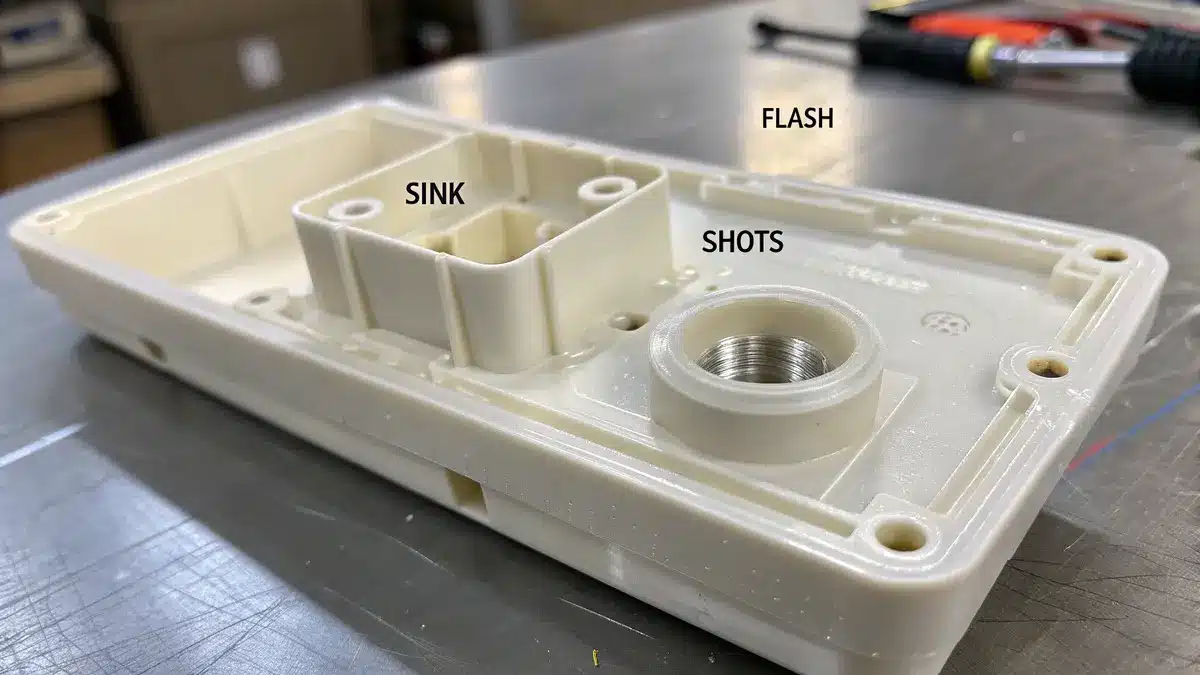

Bei Spritzgießfehlern handelt es sich um häufige Fertigungsprobleme, die während des Gießprozesses auftreten können, wie z. B. Verformungen, Einfallstellen, Grate und kurze Schüsse. Diese Probleme sind in der Regel auf unsachgemäße Maschineneinstellungen, Materialprobleme oder Fehler in der Formkonstruktion zurückzuführen. Mit dem richtigen Verständnis und vorbeugenden Maßnahmen lassen sich die meisten Fehler jedoch wirksam beheben.

Verzugsdefekte verstehen

Verzug entsteht, wenn verschiedene Abschnitte eines Formteils ungleichmäßig abkühlen, was zu Verformungen führt. Die größte Herausforderung beim Verzug sind seine Auswirkungen auf die selektive Schrumpfung7 Verhalten des Materials. Ich habe mehrere Strategien implementiert, um Verformungen zu verhindern:

- Optimierung der Kühlkanalkonstruktion

- Beibehaltung einer gleichmäßigen Wandstärke

- Einstellen der Formgebungsparameter

- Geeignete Materialien auswählen

Sinkende Markierungen: Ursachen und Lösungen

Einfallstellen erscheinen als Vertiefungen auf der Oberfläche von Formteilen. Diese Fehler treten typischerweise in Bereichen mit dicken Abschnitten oder in der Nähe von Rippen auf. Ich habe herausgefunden, wie man Einfallstellen am besten verhindert:

| Prävention Methode | Umsetzung | Erwartetes Ergebnis |

|---|---|---|

| Gate-Positionierung | Gatter in dickeren Abschnitten platzieren | Verbesserter Materialfluss |

| Wanddicke | Konsistente Dicke beibehalten | Gleichmäßige Kühlung |

| Packungsdruck | Nachdruck optimieren | Verminderte Porenbildung |

| Abkühlungszeit | Verlängern Sie die Abkühlungsdauer | Bessere Formbeständigkeit |

Umgang mit Short Shots

Kurze Schüsse entstehen, wenn der Formhohlraum nicht vollständig mit Kunststoffmaterial gefüllt ist. Aus meiner Erfahrung heraus habe ich mehrere Schlüsselfaktoren identifiziert:

- Unzureichender Einspritzdruck

- Falsche Materialtemperatur

- Blockierte oder eingeschränkte Tore

- Schlechte Entlüftungskonstruktion

Flash-Management-Techniken

Gratbildung, d. h. überschüssiges Material, das an den Kanten der Teile dünne Überstände bildet, erfordert besondere Aufmerksamkeit. Mein Ansatz zur Vermeidung von Graten umfasst Folgendes:

- Regelmäßige Wartung von Schimmelpilzen

- Richtige Berechnung der Klemmkraft

- Optimierter Einspritzdruck

- Kontrolle der Materialviskosität

Durchflussleitungen und Schweißleitungen

Diese visuellen Defekte erscheinen oft als wellenförmige Muster oder Linien auf der Oberfläche des Teils. Um ihr Auftreten zu minimieren:

- Schmelztemperatur einstellen

- Optimieren Sie den Standort des Gates

- Kontrolle der Einspritzgeschwindigkeit

- Richtige Entlüftung durchführen

Prävention von Brandflecken

Verbrennungsspuren zeigen sich als verfärbte oder verunstaltete Stellen auf dem Teil. Meine Präventionsstrategie umfasst:

- Richtiges Entlüftungskonzept

- Kontrollierte Einspritzgeschwindigkeit

- Optimierte Schmelztemperatur

- Regelmäßige Reinigung von Schimmelpilzen

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität der Teile zu gewährleisten, empfehle ich die Implementierung:

| Kontrollmaßnahme | Zweck | Frequenz |

|---|---|---|

| Visuelle Inspektion | Oberflächenfehler erkennen | Jedes Teil |

| Maßkontrolle | Überprüfung der Spezifikationen | Stichprobenbasis |

| Materialprüfung | Sicherstellung der richtigen Eigenschaften | Jedes Los |

| Prozessüberwachung | Parameter verfolgen | Kontinuierlich |

Optimierung der Prozessparameter

Erfolg beim Spritzgießen erfordert eine sorgfältige Abstimmung verschiedener Parameter:

- Einspritzdruck und -geschwindigkeit

- Schmelz- und Formtemperatur

- Abkühlzeit und Temperatur

- Nachdruck und Zeit

Vorbeugende Instandhaltungsstrategie

Regelmäßige Wartung ist entscheidend für die Vermeidung von Mängeln:

- Wöchentliche Schimmelpilzinspektion

- Regelmäßige Reinigungspläne

- Systematische Verschleißüberwachung

- Vorbeugende Reparaturen und Aktualisierungen

Materialauswahl und Handhabung

Die richtige Materialauswahl und -handhabung hat einen erheblichen Einfluss auf die Qualität der Teile:

- Überwachung der Lagerbedingungen

- Kontrolle des Feuchtegehalts

- Überprüfung der Materialverträglichkeit

- Verarbeitungstemperaturbereiche

Der Schlüssel zum erfolgreichen Spritzgießen liegt im Verständnis dieser Fehler und in der Umsetzung geeigneter Präventionsstrategien. Durch die Einhaltung strenger Qualitätskontrollmaßnahmen und regelmäßiger Wartungspläne können die Hersteller die Fehlerquote erheblich senken und die Gesamteffizienz der Produktion verbessern. Diese Praktiken gewährleisten nicht nur eine bessere Qualität der Teile, sondern führen auch zu Kosteneinsparungen durch weniger Abfall und eine höhere Kundenzufriedenheit.

In der heutigen Fertigungslandschaft haben viele Branchen mit der Herausforderung zu kämpfen, komplexe Teile konsistent und kostengünstig zu produzieren. Der Druck, knappe Fristen einzuhalten und gleichzeitig die Qualitätsstandards zu wahren, ist immer größer geworden, so dass die Hersteller nach zuverlässigen Lösungen suchen, die mit ihren Anforderungen Schritt halten können.

Das Kunststoffspritzgießen ist ein vielseitiges Fertigungsverfahren, auf das sich zahlreiche Branchen bei der Herstellung hochwertiger Kunststoffteile verlassen. Dieses Verfahren bietet außergewöhnliche Präzision, Kosteneffizienz und die Möglichkeit, komplexe Geometrien zu erstellen, was es für Branchen von der Automobilindustrie bis hin zu medizinischen Geräten unverzichtbar macht.

Anwendungen in der Automobilindustrie

Der Automobilsektor ist einer der größten Anwender von Spritzgussteilen. Ich habe beobachtet, wie diese Technologie die Fahrzeugherstellung revolutioniert hat:

Innere Komponenten

- Elemente des Dashboards

- Türverkleidungen

- Teile der Mittelkonsole

- Sitzkomponenten

Äußere Teile

- Stoßfängerabdeckungen

- Gehäuse für Spiegel

- Radabdeckungen

- Komponenten des Kühlergrills

Die rheologische Eigenschaften8 der von uns verwendeten Kunststoffe ermöglichen eine hervorragende Oberflächenbeschaffenheit und strukturelle Integrität, die für Automobilanwendungen entscheidend sind.

Herstellung medizinischer Geräte

In der medizinischen Industrie spielt das Spritzgießen eine entscheidende Rolle bei der Herstellung:

| Bauteil-Typ | Zentrale Anforderungen | Gemeinsame Anwendungen |

|---|---|---|

| Chirurgische Werkzeuge | Sterilisationssicher | Pinzetten, Skalpellgriffe |

| Diagnostische Geräte | Hohe Präzision | Blutanalysegeräte |

| Systeme zur Verabreichung von Medikamenten | Biokompatibilität | Insulin-Pens, Inhalatoren |

| Laborausrüstung | Chemische Beständigkeit | Reagenzgläser, Petrischalen |

Umsetzung in der Elektronikindustrie

Der Elektroniksektor ist in hohem Maße vom Spritzgießen abhängig:

Unterhaltungselektronik

- Smartphone-Taschen

- Laptop-Gehäuse

- Tablet-Gehäuse

- Kameragehäuse

Bauteil Gehäuse

- Steckerschalen

- Schalterabdeckungen

- Gehäuse für Leiterplatten

- Kabelmanagement-Systeme

Luft- und Raumfahrt- und Verteidigungsanwendungen

In der Luft- und Raumfahrtindustrie werden Bauteile benötigt, die strengen Spezifikationen entsprechen:

- Komponenten der Innenkabine

- Teile des Belüftungssystems

- Ausrüstung Gehäuseeinheiten

- Leichte Strukturelemente

Diese Teile müssen auch unter extremen Bedingungen stabil bleiben und gleichzeitig strenge Sicherheitsstandards erfüllen.

Konsumgüterherstellung

Der Konsumgütersektor nutzt das Spritzgießen für:

Haushaltsgegenstände

- Lagerbehälter

- Küchenutensilien

- Möbelkomponenten

- Teile für Haushaltsgeräte

Körperpflegeprodukte

- Kosmetische Verpackungen

- Rasierklingengriffe

- Zahnbürstenkörper

- Flaschendeckel

Industrielle Ausrüstung und Maschinen

In der Fertigungsindustrie werden Spritzgussteile eingesetzt:

- Gehäuse für Schalttafeln

- Schutzvorrichtungen

- Werkzeuggriffe

- Die Ausrüstung umfasst

- Mechanische Komponenten

Dank ihrer Langlebigkeit und Kosteneffizienz sind diese Teile ideal für industrielle Anwendungen.

Integration der Verpackungsindustrie

Verpackungslösungen profitieren vom Spritzgießen durch:

| Paket Typ | Vorteile | Häufige Verwendungszwecke |

|---|---|---|

| Lebensmittelbehälter | Lebensmittelechte Materialien | Lagerbehälter |

| Getränkeverpackungen | Dauerhaftigkeit | Flaschendeckel, Träger |

| Industrielle Verpackungen | Stoßfestigkeit | Schutzhüllen |

| Einzelhandelsverpackungen | Ästhetischer Reiz | Einheiten anzeigen |

Bei PTSMAKE haben wir spezielle Verfahren für jede Branche entwickelt, um sicherzustellen, dass unsere Spritzgießdienstleistungen die spezifischen Anforderungen der Branche erfüllen. Der Schlüssel liegt im Verständnis dafür, dass verschiedene Branchen unterschiedliche Ansätze bei der Materialauswahl, der Qualitätskontrolle und den Produktionsprozessen erfordern.

Die Vielseitigkeit des Spritzgießens erweitert seine Anwendungsmöglichkeiten in allen Branchen. Erfolg bei der Umsetzung erfordert:

- Verstehen der branchenspezifischen Anforderungen

- Auswahl der geeigneten Materialien

- Aufrechterhaltung einer präzisen Qualitätskontrolle

- Sicherstellung konsistenter Produktionsprozesse

- Einhaltung gesetzlicher Normen

Jede Branche bietet einzigartige Herausforderungen und Chancen, aber die grundlegenden Vorteile des Spritzgießens - Präzision, Effizienz und Skalierbarkeit - bleiben in allen Sektoren gleich. Dieses Herstellungsverfahren entwickelt sich ständig weiter und integriert neue Technologien und Materialien, um den neuen Anforderungen der Industrie gerecht zu werden.

Was sind die neuesten Innovationen beim Kunststoffspritzgießen?

In der heutigen Fertigungslandschaft kämpfen viele Unternehmen damit, mit den sich schnell entwickelnden Spritzgusstechnologien Schritt zu halten. Der Druck, die Produktionskosten zu senken und gleichzeitig die Qualität beizubehalten, stellt sie vor große Herausforderungen. Herkömmliche Spritzgießverfahren werden den modernen Effizienzanforderungen und den Anforderungen an komplexe Teile oft nicht gerecht.

Zu den neuesten Innovationen im Kunststoffspritzguss gehören intelligente Fertigungssysteme, Hochgeschwindigkeitsformverfahren und die Verarbeitung mehrerer Materialien. Diese Fortschritte verbessern die Produktionseffizienz, die Qualität der Teile und die Flexibilität der Fertigung erheblich und senken gleichzeitig die Kosten und die Umweltbelastung.

Integration intelligenter Fertigung

Die Integration von Industrielles Internet der Dinge9 Technologie hat die Spritzgießprozesse revolutioniert. Bei PTSMAKE haben wir intelligente Sensoren und Echtzeit-Überwachungssysteme implementiert, die sofortiges Feedback zu kritischen Parametern liefern:

- Schmelztemperatur

- Einspritzdruck

- Abkühlungszeit

- Effizienz des Zyklus

- Materialflussraten

Diese intelligenten Systeme helfen, Fehler zu vermeiden, bevor sie auftreten, und optimieren automatisch die Produktionsparameter.

Technologien für das Hochgeschwindigkeitsformen

Das moderne Hochgeschwindigkeitsspritzgießen hat die Produktionsmöglichkeiten durch mehrere wichtige Innovationen verändert:

| Technologie | Vorteile | Anwendungen |

|---|---|---|

| Dünnwandige Formteile | Geringerer Materialverbrauch, schnellere Kühlung | Elektronik-Gehäuse |

| Stapel-Formen | Verdoppelung der Produktionsleistung | Konsumgüter |

| Elektrische Antriebssysteme | Präzise Steuerung, Energieeffizienz | Medizinische Geräte |

| Erweiterte Kühlung | Kürzere Zykluszeiten, bessere Qualität | Automobilteile |

Multi-Material und fortschrittliche Verarbeitung

Das Multimaterialgussverfahren stellt einen bedeutenden Fortschritt bei den Fertigungsmöglichkeiten dar. Diese Technologie ermöglicht:

- Kombination verschiedener Materialien in einem einzigen Formgebungszyklus

- Erstellung komplexer Geometrien mit unterschiedlichen Eigenschaften

- Reduzierung der Montageschritte

- Verbesserung der Produktfunktionalität

Nachhaltige Fertigungslösungen

Das Umweltbewusstsein treibt verschiedene Innovationen voran:

- Verarbeitung biobasierter Materialien

- Energieeffiziente Geräte

- Systeme zur Abfallverringerung

- Recyclingfreundliche Designs

Digitale Zwillingstechnologie

Die Technologie des digitalen Zwillings erstellt virtuelle Nachbildungen physischer Formgebungsprozesse und ermöglicht so:

- Vorausschauende Wartung

- Prozessoptimierung

- Verbesserungen der Qualitätskontrolle

- Reduzierte Rüstzeiten

Fortschrittliche Materialentwicklung

Neue Materialinnovationen erweitern die Möglichkeiten ständig:

- Selbstheilende Polymere

- Nano-verstärkte Materialien

- Biologisch abbaubare Optionen

- Leistungsstarke Verbundwerkstoffe

Innovationen in der Qualitätskontrolle

Moderne Qualitätskontrollsysteme sind integriert:

- Kontrolle durch künstliche Intelligenz

- Algorithmen für maschinelles Lernen

- Automatisierte Fehlererkennung

- Prozessanpassung in Echtzeit

Automatisierung und Robotik

Die Integration der Robotik hat sich verbessert:

- Effizienz der Teilentfernung

- Sekundäre Operationen

- Qualitätskontrolle

- Materialumschlag

- Verpackungsprozesse

Zukünftige Trends

Für die Zukunft sind mehrere neue Technologien vielversprechend:

- Quantencomputing für die Prozessoptimierung

- Fortschrittliche Polymerentwicklung

- Hybride Fertigungssysteme

- Cloud-basiertes Produktionsmanagement

- Augmented Reality für die Instandhaltung

Diese Innovationen stellen insgesamt einen bedeutenden Sprung nach vorn bei den Spritzgießfähigkeiten dar. Die Kombination aus intelligenter Technologie, fortschrittlichen Materialien und automatisierten Systemen eröffnet den Herstellern ungeahnte Möglichkeiten zur Verbesserung von Effizienz, Qualität und Nachhaltigkeit.

Mit diesen Fortschritten verschieben wir bei PTSMAKE weiterhin die Grenzen dessen, was im Spritzguss möglich ist. Durch die Integration dieser Technologien können wir unseren Kunden überlegene Produkte anbieten und gleichzeitig wettbewerbsfähige Preise aufrechterhalten und die Umweltbelastung reduzieren.

Die Zukunft des Spritzgießens liegt in der kontinuierlichen Entwicklung und Verfeinerung dieser Technologien, wodurch immer effizientere und leistungsfähigere Fertigungsprozesse entstehen. Der Schwerpunkt liegt weiterhin auf der Verbesserung der Qualität, der Verringerung des Abfalls und der Steigerung der Produktionseffizienz durch technologische Innovation.

Wie schneidet das Kunststoffspritzgießen im Vergleich zu anderen Herstellungsverfahren ab?

Die Wahl des richtigen Herstellungsverfahrens für Kunststoffteile kann überwältigend sein. Angesichts der zahlreichen Optionen - vom Spritzguss über den 3D-Druck und die CNC-Bearbeitung bis hin zum Thermoformen - fällt es vielen Herstellern schwer zu entscheiden, welches Verfahren am besten für ihre spezifischen Anforderungen geeignet ist. Die falsche Wahl kann zu erhöhten Kosten, Qualitätsproblemen und Produktionsverzögerungen führen.

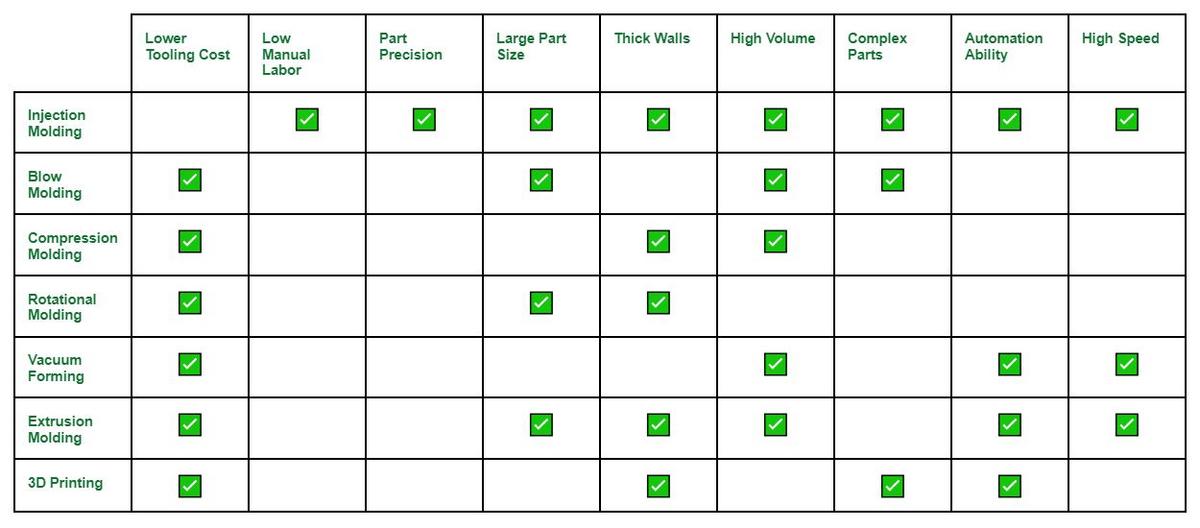

Das Kunststoffspritzgießen eignet sich hervorragend für die Großserienproduktion mit gleichbleibender Qualität und niedrigeren Stückkosten als andere Verfahren. Während der 3D-Druck Designflexibilität und schnelles Prototyping bietet und die CNC-Bearbeitung für hohe Präzision sorgt, bleibt das Spritzgießen die kosteneffizienteste Lösung für die Produktion von Kunststoffteilen in großem Maßstab.

Hauptmerkmale der einzelnen Herstellungsverfahren

Wenn man verschiedene Fertigungsmethoden vergleicht, ist es wichtig, ihre einzigartigen Merkmale zu kennen. Ich habe einen umfassenden Vergleich erstellt, der auf den wichtigsten Faktoren basiert, die Produktionsentscheidungen beeinflussen:

| Herstellungsverfahren | Produktionsvolumen | Kosten pro Einheit | Vorlaufzeit | Entwurfskomplexität | Oberflächenbehandlung |

|---|---|---|---|---|---|

| Spritzgießen | Hoch | Sehr niedrig | Mittel-Hoch | Hoch | Ausgezeichnet |

| 3D-Druck | Niedrig bis mittel | Mittel-Hoch | Niedrig | Sehr hoch | Angemessen-gut |

| CNC-Bearbeitung | Niedrig bis mittel | Hoch | Niedrig bis mittel | Mittel | Ausgezeichnet |

| Tiefziehen | Mittel-Hoch | Niedrig | Mittel | Niedrig | Gut |

Produktionsvolumen und Kostenanalyse

Die Skalenvorteile10 machen das Spritzgießen für die Großserienproduktion besonders attraktiv. Während die anfänglichen Werkzeuginvestitionen beträchtlich sind, sinken die Kosten pro Stück mit steigendem Produktionsvolumen drastisch. So kostet ein Kunststoffteil, das im 3D-Druck $20 kostet, beim Spritzguss in hohen Stückzahlen vielleicht nur $0,50.

Entwurfsflexibilität und Komplexität

Jedes Herstellungsverfahren bietet unterschiedliche Möglichkeiten in Bezug auf die Komplexität des Designs:

- Spritzgießen: Bewältigt komplexe Geometrien mit gleichbleibender Qualität

- 3D-Druck: Bietet unbegrenzte Designfreiheit und interne Strukturen

- CNC-Bearbeitung: Begrenzt durch Werkzeugzugänglichkeit und Geometrie

- Thermoformung: Am besten geeignet für einfache, hohle Formen

Materialauswahl und -eigenschaften

Die Materialoptionen variieren je nach Herstellungsverfahren erheblich:

- Spritzgießen: Große Auswahl an Thermoplasten und technischen Werkstoffen

- 3D-Druck: Beschränkung auf bestimmte Filamente und Harze

- CNC-Bearbeitung: Kann mit den meisten festen Materialien arbeiten

- Thermoformung: Beschränkt auf thermoplastische Platten

Produktionsgeschwindigkeit und Vorlaufzeiten

Die Kenntnis der Produktionsgeschwindigkeit ist entscheidend für die Projektplanung:

- Spritzgießen: Hochgeschwindigkeitsproduktion, sobald die Werkzeuge fertig sind

- 3D-Druck: Schnell für kleine Chargen, aber langsam für größere Mengen

- CNC-Bearbeitung: Mäßige Geschwindigkeit, abhängig von der Komplexität

- Thermoformung: Relativ schnell für einfache Formen

Qualität und Konsistenz

Ich habe bei diesen Methoden erhebliche Unterschiede in der Qualitätskonsistenz festgestellt:

- Spritzgießen: Außergewöhnliche Konsistenz und Wiederholbarkeit

- 3D-Druck: Abweichungen zwischen den Drucken, Schichtlinien sichtbar

- CNC-Bearbeitung: Hohe Präzision, aber höhere Kosten bei engeren Toleranzen

- Thermoformung: Gut für große Teile, aber wenig Details

Umweltauswirkungen und Nachhaltigkeit

Jede Methode hat unterschiedliche Auswirkungen auf die Umwelt:

- Spritzgießen: Effizienter Materialeinsatz, wiederverwertbarer Ausschuss

- 3D-Druck: Höherer Materialabfall, einige nicht wiederverwertbare Materialien

- CNC-Bearbeitung: Erheblicher Materialabfall beim Schneiden

- Thermoformung: Mäßiger Materialabfall, wiederverwertbare Abfälle

Kostenstruktur und Investitionen

Die finanziellen Aspekte sind sehr unterschiedlich:

- Spritzgießen: Hohe Anfangsinvestition, niedrige Stückkosten

- 3D-Druck: Geringe Einrichtungskosten, höhere Stückkosten

- CNC-Bearbeitung: Mäßige Einrichtungskosten, hohe Stückkosten

- Thermoformung: Moderate Werkzeugkosten, mittlere Stückkosten

Anwendungsspezifische Überlegungen

Aufgrund meiner Erfahrungen bei PTSMAKE empfehle ich:

- Verwenden Sie das Spritzgießen für: Großserienproduktion, gleichbleibende Qualitätsanforderungen

- Wählen Sie den 3D-Druck für: Prototypen, kundenspezifische Teile, Kleinserienproduktion

- Wählen Sie CNC-Bearbeitung für: Hochpräzise Teile, Metall-Kunststoff-Hybridkomponenten

- Entscheiden Sie sich für Thermoformung für: Große, einfache Formen, Verpackungsmaterial

Dieser umfassende Vergleich hilft Herstellern, fundierte Entscheidungen auf der Grundlage ihrer spezifischen Anforderungen zu treffen. Entscheidend ist, dass Sie diese Faktoren im Zusammenhang mit den besonderen Anforderungen Ihres Projekts, dem Zeitplan und den Budgeteinschränkungen bewerten.

Erfahren Sie mehr über die Eigenschaften von thermoplastischen Kunststoffen, um die Materialauswahl in der Fertigung zu verbessern. ↩

Das Wissen über hygroskopische Materialien hilft, die Verarbeitung zu verbessern und die Qualität des Endprodukts zu erhöhen. ↩

Verstehen Sie, welche Rolle sie für eine konstante Materialtemperatur und eine verbesserte Teilequalität spielt. ↩

Die Neuausrichtung von Molekülketten bezieht sich auf den Prozess, bei dem sich Polymerketten in Kunststoffen beim Erhitzen und Abkühlen neu anordnen, so dass das Material mehrfach umgeformt werden kann, ohne seine grundlegenden Eigenschaften zu verlieren. ↩

Erfahren Sie, wie sich rheologische Eigenschaften auf die Qualität und Konsistenz des Kunststoffspritzgusses auswirken, um bessere Produktionsergebnisse zu erzielen. ↩

Erfahren Sie, wie FEA den Formenbau verbessert, Probleme vorhersagt und die Leistung vor der Fertigung optimiert. ↩

Erfahren Sie mehr über die differentielle Schwindung, um zu verstehen, wie sie Ihre Spritzgussteile beeinflusst.

Welche Industriezweige sind auf das Kunststoffspritzgießen angewiesen?

Erfahren Sie, wie rheologische Eigenschaften die Produktqualität beim Kunststoffspritzgießen verbessern. ↩

Verstehen Sie die Vorteile des IIoT zur Steigerung der Produktionseffizienz und zur Optimierung von Fertigungsprozessen. ↩

Erfahren Sie, wie Sie durch Größenvorteile die Produktionskosten für Ihre Projekte erheblich senken können. ↩