Fällt es Ihnen schwer, den richtigen Kunststoff für Ihr nächstes Projekt auszuwählen? Viele Ingenieure und Produktdesigner sind mit der Vielzahl der verfügbaren Kunststoffoptionen überfordert. Ich sehe fast jede Woche, wie diese Verwirrung zu kostspieligen Fehlern und Projektverzögerungen führt.

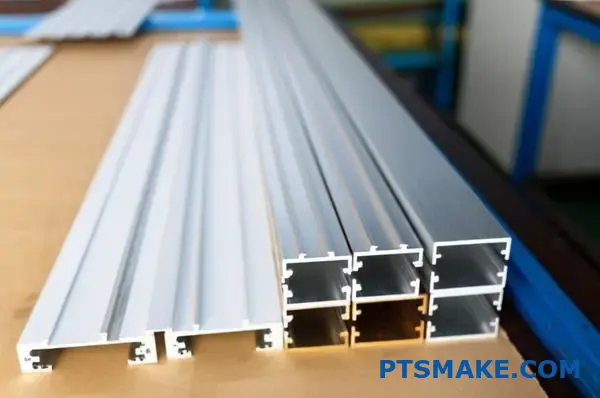

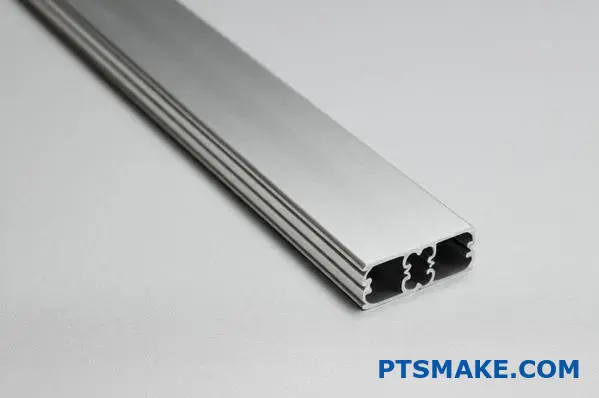

Polycarbonat (PC) ist ein haltbares thermoplastisches Polymer, das für seine außergewöhnliche Schlagfestigkeit und optische Klarheit bekannt ist. Es verbindet hohe Festigkeit mit leichten Eigenschaften und ist daher ideal für Anwendungen von Brillen bis hin zu elektronischen Bauteilen.

Ich möchte meine praktischen Erfahrungen mit PC-Materialien weitergeben, die ich bei Hunderten von Fertigungsprojekten gesammelt habe. Dieses Wissen wird Ihnen helfen, die einzigartigen Eigenschaften von PC zu verstehen und herauszufinden, ob es die richtige Wahl für Ihre spezielle Anwendung ist. Lassen Sie sich von mir durch alles führen, was Sie über dieses vielseitige Material wissen müssen.

Ist Polycarbonat zerbrechlich?

Haben Sie sich jemals Gedanken über die Haltbarkeit von Polycarbonatprodukten gemacht? In der heutigen Welt, in der Sicherheit und Zuverlässigkeit an erster Stelle stehen, kann die Angst vor Bruch bei kritischen Anwendungen wie Sicherheitsgläsern, Automobilteilen oder Schutzausrüstung beunruhigend sein. Diese Ungewissheit wird noch belastender, wenn Sie Investitionen in Polycarbonatmaterialien für wichtige Projekte in Betracht ziehen.

Obwohl Polycarbonat unter extremen Bedingungen brechen kann, ist es einer der widerstandsfähigsten Thermoplaste auf dem Markt. Es bietet die 250-fache Schlagfestigkeit von Glas und die 30-fache von Acryl und ist damit unter normalen Einsatzbedingungen äußerst bruchfest.

Die physikalischen Eigenschaften von Polycarbonat verstehen

Wenn wir über die Bruchsicherheit von Polycarbonat sprechen, müssen wir zunächst seine einzigartigen physikalischen Eigenschaften verstehen. Die außergewöhnliche Festigkeit des Materials ergibt sich aus seiner Molekularstruktur, die lange Ketten aus Karbonatgruppen1 miteinander verklebt. Diese Struktur verleiht Polycarbonat seine bemerkenswerte Kombination aus Stärke und Flexibilität.

Stoßfestigkeit und Langlebigkeit

Aufgrund meiner Erfahrung bei der Herstellung von Polycarbonatteilen bei PTSMAKE habe ich diese beeindruckenden Eigenschaften beobachtet:

| Eigentum | Wert | Vergleich mit anderen Materialien |

|---|---|---|

| Schlagfestigkeit | 850 J/m | 30-mal stärker als Acryl |

| Temperaturbeständigkeit | -40°C bis 120°C | Höher als die meisten Kunststoffe |

| Lichtübertragung | 88% | Ähnlich wie bei Glas |

| Gewicht | 1,2 g/cm³ | Die Hälfte des Gewichts von Glas |

Faktoren, die die Bruchfestigkeit von Polycarbonat beeinflussen

Umweltbedingungen

Die Temperatur spielt eine entscheidende Rolle für die Haltbarkeit von Polycarbonat. Während es seine Festigkeit über einen großen Temperaturbereich beibehält, können extreme Bedingungen seine Leistung beeinträchtigen:

- Kalte Temperaturen: Kann die Sprödigkeit erhöhen

- Hohe Temperaturen: Kann zu Erweichung führen

- UV-Belastung: Kann mit der Zeit zu einer Verschlechterung führen

Physische Stressfaktoren

Polycarbonat reagiert unterschiedlich auf die verschiedenen Arten von Belastungen:

Stoßfestigkeit

- Plötzliche Stöße werden gut abgefedert

- Verteilte Kraft ist besser zu handhaben als konzentrierte Kraft

- Kantenstöße verursachen mit größerer Wahrscheinlichkeit Schäden

Biegespannung

- Hohe Flexibilität vor dem Bruch

- Kehrt nach mäßiger Biegung in die ursprüngliche Form zurück

- Dauerhafte Verformung tritt nur unter extremem Druck auf

Anwendungen und praktische Erwägungen

Häufige Verwendungszwecke auf Basis der Bruchfestigkeit

Bei PTSMAKE arbeiten wir regelmäßig mit Polycarbonat in verschiedenen Anwendungen:

Sicherheitsausrüstung

- Schutzbrillen

- Schutzvorrichtungen für Maschinen

- Sicherheitsfenster

Konsumgüter

- Gehäuse für elektronische Geräte

- Komponenten für die Automobilindustrie

- LED-Beleuchtungsabdeckungen

Designüberlegungen für maximale Langlebigkeit

Um die Bruchfestigkeit von Polycarbonat zu maximieren:

Richtige Wahl der Dicke

- Berechnen Sie auf der Grundlage der Anwendungsanforderungen

- Sicherheitsfaktoren berücksichtigen

- Berücksichtigung der Umweltbedingungen

Kantenbehandlung

- Glatte Kanten verringern die Spannungskonzentration

- Richtige Verarbeitung verlängert die Lebensdauer

- Vermeiden Sie nach Möglichkeit scharfe Ecken

Tipps für Wartung und Pflege

Um die Bruchfestigkeit von Polycarbonat zu erhalten:

Regelmäßige Reinigung

- Milde Seifenlösungen verwenden

- Vermeiden Sie scheuernde Reinigungsmittel

- Schonend reinigen, um Kratzer zu vermeiden

Schutzmaßnahmen

- Vor direktem Sonnenlicht geschützt lagern

- Vermeiden Sie den Kontakt mit aggressiven Chemikalien

- Aufrechterhaltung gemäßigter Temperaturbedingungen

Vergleich der Bruchfestigkeit mit alternativen Materialien

| Material | Schlagzähigkeit | Kostenfaktor | Gewicht |

|---|---|---|---|

| Polycarbonat | Sehr hoch | Mäßig | Licht |

| Glas | Niedrig | Niedrig | Schwer |

| Acryl | Mäßig | Niedrig | Licht |

| PETG | Hoch | Niedrig | Licht |

Branchenspezifische Anwendungen

Bei meiner Arbeit bei PTSMAKE habe ich gesehen, wie sich Polycarbonat in verschiedenen Branchen auszeichnet:

Luft- und Raumfahrt

- Cockpit-Fenster

- Innere Komponenten

- Gehäuse für Geräte

Medizinische

- Gehäuse für Geräte

- Sterilisierbare Behälter

- Schutzschilde

Bauwesen

- Oberlichter

- Sicherheitsverglasung

- Lärmschutzwände

Durch eine sorgfältige Materialauswahl und entsprechende Designüberlegungen kann Polycarbonat eine außergewöhnliche Haltbarkeit bei gleichzeitiger optischer Klarheit und geringem Gewicht bieten. Es ist zwar nicht völlig unzerbrechlich, aber seine Kombination von Eigenschaften macht es zu einer idealen Wahl für Anwendungen, die eine hohe Schlagfestigkeit und optische Klarheit erfordern.

Warum kann Polycarbonat nicht recycelt werden?

Jeden Tag landen unzählige Kunststoffprodukte auf der Mülldeponie, und viele davon sind aus Polycarbonat hergestellt. Als jemand, der die wachsenden Umweltprobleme miterlebt, sehe ich oft die Frustration der Menschen, wenn sie feststellen, dass ihre Polycarbonatprodukte nicht wie andere Kunststoffe einfach recycelt werden können.

Der Hauptgrund, warum Polycarbonat nicht in großem Umfang recycelt werden kann, ist seine komplexe Molekularstruktur und das Vorhandensein von Additiven. Diese Eigenschaften machen es schwierig, es aufzubrechen und wiederzuverarbeiten, ohne dass sich die Materialeigenschaften erheblich verschlechtern. Außerdem ist das Sortier- und Trennverfahren schwierig und kostspielig.

Die chemische Komplexität von Polycarbonat

Die Herausforderung der Wiederverwertbarkeit von Polycarbonat beginnt mit seinem molekularen Aufbau. Während meiner Arbeit mit verschiedenen Kunststoffen bei PTSMAKE habe ich festgestellt, dass Polycarbonat kristalline Struktur2 stellt eine besondere Herausforderung dar. Im Gegensatz zu einfacheren Kunststoffen weist Polycarbonat komplexe Polymerketten auf, die das Recycling besonders schwierig machen.

Molekulare Bindungen und Stabilität

- Starke chemische Bindungen

- Hohe Wärmebeständigkeit

- Komplexe Vernetzungsmuster

Diese Eigenschaften machen Polycarbonat zwar zu einem ausgezeichneten Werkstoff für die Herstellung langlebiger Produkte, erschweren jedoch das Recycling erheblich.

Probleme mit Verunreinigungen und Zusatzstoffen

Häufige Verunreinigungen in Polycarbonatprodukten

| Verunreinigungsart | Quelle | Auswirkungen auf das Recycling |

|---|---|---|

| Flammenhemmende Mittel | Sicherheitsanforderungen | Kompromisse bei der Materialqualität |

| UV-Stabilisatoren | Anwendungen im Freien | Auswirkungen Wiederaufbereitung |

| Farbzusätze | Ästhetische Zwecke | Erschwert die Sortierung |

| Chemische Beschichtungen | Leistungsverbesserung | Beeinträchtigt den Recyclingprozess |

Technische Beschränkungen im Recyclingprozess

Temperatur-Empfindlichkeit

Der Recyclingprozess erfordert eine präzise Temperaturkontrolle. Bei PTSMAKE haben wir festgestellt, dass Polycarbonat bei den für ein effektives Recycling erforderlichen hohen Temperaturen instabil wird. Dadurch entsteht ein enges Verarbeitungsfenster, das Recyclingvorgänge in großem Maßstab zu einer Herausforderung macht.

Verschlechterung der Qualität

Durch wiederholte Recyclingversuche:

- Geringere Schlagzähigkeit

- Verminderte optische Klarheit

- Beeinträchtigte strukturelle Integrität

- Geringere Hitzebeständigkeit

Wirtschaftliche Hemmnisse

Kostenanalyse des Polycarbonat-Recyclings

| Faktor | Auswirkungen auf die Kosten | Herausforderung für die Industrie |

|---|---|---|

| Sortiergeräte | Hohe Anfangsinvestition | Begrenzte Verarbeitungsmöglichkeiten |

| Energieverbrauch | Erhebliche Betriebskosten | Reduzierte Gewinnmargen |

| Arbeitsanforderungen | Erhöhte Bearbeitungskosten | Höhere Endproduktkosten |

| Qualitätskontrolle | Zusätzlicher Prüfbedarf | Fragen des Marktwettbewerbs |

Überlegungen zur Umweltverträglichkeit

Die Unfähigkeit, Polycarbonat effektiv zu recyceln, führt zu:

Direkte Umweltauswirkungen

- Anhäufung in Deponien

- Bildung von Mikroplastik

- Kontamination des Bodens

- Störung des Lebensraums von Wildtieren

Indirekte Umweltauswirkungen

- Erhöhter Kohlenstoff-Fußabdruck durch neue Produktion

- Erschöpfung der Ressourcen

- Energieverschwendung

- Chemische Auslaugung

Aktuelle alternative Lösungen

Substitution von Materialien

Nach meiner Erfahrung bei PTSMAKE empfehlen wir oft alternative Materialien, wenn dies möglich ist:

- Biobasierte Polymere

- Recycelbare Thermoplaste

- Modifizierte Acrylzusammensetzungen

- Nachhaltige Verbundwerkstoffe

Änderungen der Konstruktion

Wir setzen verschiedene Strategien ein, um die Umweltbelastung zu minimieren:

- Reduzierung der Materialstärke

- Einbindung modularer Konzepte

- Verwendung von mechanischen Befestigungen anstelle von Klebstoffen

- Auswahl von leicht trennbaren Komponenten

Brancheninitiativen und Zukunftsperspektiven

Aufkommende Technologien

Neue Entwicklungen in der Recyclingtechnologie sind vielversprechend:

- Methoden des chemischen Recyclings

- Fortschrittliche Sortiersysteme

- Verbesserte Zersetzungstechniken

- Neuartige Verfahren zur Entfernung von Zusatzstoffen

Forschung und Entwicklung

Bei PTSMAKE beteiligen wir uns aktiv an Brancheninitiativen zur Verbesserung der Recyclingfähigkeit von Polycarbonat:

- Materialwissenschaftliche Innovationen

- Studien zur Prozessoptimierung

- Alternative Recyclingmethoden

- Nachhaltige Herstellungspraktiken

Das Recycling von Polycarbonat ist nach wie vor eine große Herausforderung, aber die Branche entwickelt sich weiter. Durch gemeinsame Anstrengungen und technologische Fortschritte arbeiten wir an nachhaltigeren Lösungen. Auch wenn eine vollständige Recycelbarkeit nicht sofort erreicht werden kann, hilft das Verständnis dieser Einschränkungen, Innovationen sowohl beim Materialdesign als auch bei den Verarbeitungstechniken voranzutreiben.

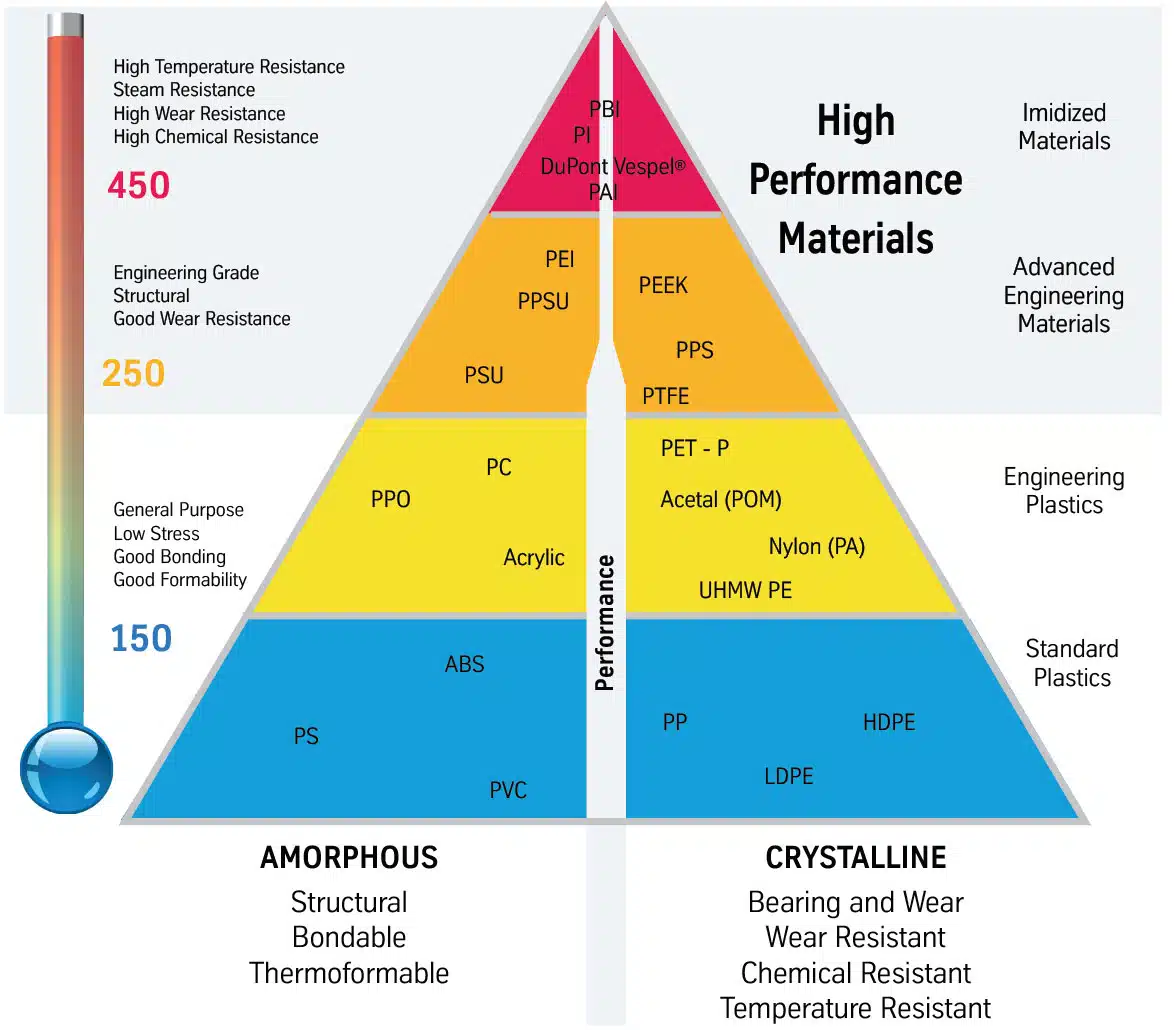

Welches Material ist besser als Polycarbonat?

Wenn ich mit Polycarbonat arbeite, stoße ich oft auf Kunden, die von den Einschränkungen dieses Materials frustriert sind. Die UV-Empfindlichkeit führt mit der Zeit zum Vergilben, und die chemische Beständigkeit ist für bestimmte Anwendungen nicht ideal. Diese Probleme können zu kostspieligen Ersatzbeschaffungen und beeinträchtigter Produktleistung führen.

PEEK (Polyetheretherketon) erweist sich als überlegene Alternative zu Polycarbonat und bietet eine bessere chemische Beständigkeit, eine höhere Temperaturtoleranz und bessere mechanische Eigenschaften. PEEK ist zwar teurer, aber aufgrund seiner außergewöhnlichen Haltbarkeit und Leistung ideal für anspruchsvolle Anwendungen.

Die überragenden Eigenschaften von PEEK verstehen

PEEK zeichnet sich durch seine außergewöhnliche kristalline Molekularstruktur3. Diese einzigartige Anordnung verleiht ihm bemerkenswerte Eigenschaften, die Polycarbonat in mehreren Schlüsselbereichen übertreffen:

Temperaturbeständigkeit

- Betriebstemperaturbereich: -60°C bis 260°C

- Temperatur bei Dauerbetrieb: Bis zu 240°C

- Temperatur der Wärmeableitung: 315°C

Diese Eigenschaften machen PEEK besonders wertvoll für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie, wo hohe Temperaturen üblich sind.

Chemische Beständigkeit im Vergleich

| Eigentum | PEEK | Polycarbonat |

|---|---|---|

| Säurebeständigkeit | Ausgezeichnet | Schlecht |

| Alkalibeständigkeit | Ausgezeichnet | Schlecht |

| Lösemittelbeständigkeit | Ausgezeichnet | Messe |

| Hydrolysebeständigkeit | Ausgezeichnet | Schlecht |

Mechanische Eigenschaften, die PEEK auszeichnen

Stärke und Langlebigkeit

Bei PTSMAKE haben wir die hervorragende Leistung von PEEK in anspruchsvollen Anwendungen beobachtet. Seine mechanischen Eigenschaften umfassen:

- Zugfestigkeit: 98 MPa (im Vergleich zu 65 MPa bei PC)

- Biegemodul: 4,1 GPa

- Schlagzähigkeit: Kein Bruch (Izod, gekerbt)

Abnutzungswiderstand

PEEK weist eine außergewöhnliche Verschleißfestigkeit auf und ist daher ideal für:

- Lageranwendungen

- Gleitende Komponenten

- Umgebungen mit hoher Reibung

Branchenspezifische Anwendungen

Luft- und Raumfahrt

Bei Anwendungen in der Luft- und Raumfahrt bietet PEEK unter anderem folgende Vorteile

- Möglichkeiten zur Gewichtsreduzierung

- Flammhemmende Eigenschaften

- Ausgezeichnete Ermüdungsfestigkeit

- Hohes Verhältnis von Festigkeit zu Gewicht

Medizinische Industrie

Die Biokompatibilität von PEEK macht es perfekt für:

- Implantierbare Geräte

- Chirurgische Instrumente

- Sterilisierbare Ausrüstung

Industrielle Anwendungen

Übliche Verwendungszwecke sind:

- Leistungsstarke Lager

- Komponenten der Pumpe

- Kompressorplatten

- Elektrische Isolatoren

Kostenerwägungen und ROI

Die Anschaffungskosten von PEEK sind zwar höher als die von Polycarbonat, aber die langfristigen Vorteile rechtfertigen die Investition oft:

Kostenanalyse

| Faktor | PEEK | Polycarbonat |

|---|---|---|

| Anfängliche Kosten | Höher | Unter |

| Lebenslang | Länger | Kürzere |

| Wartung | Minimal | Regelmäßig |

| Häufigkeit der Ersetzung | Niedrig | Höher |

Umweltauswirkungen und Nachhaltigkeit

PEEK bietet mehrere Umweltvorteile:

- Wiederverwertbarkeit

- Verringerte Austauschhäufigkeit

- Geringere Umweltbelastung bei der Produktion

- Energieeffizienz bei der Verarbeitung

Überlegungen zur Herstellung

Bei PTSMAKE haben wir unsere Herstellungsverfahren für beide Materialien verfeinert:

Anforderungen an die Verarbeitung

- Temperaturkontrolle: Kritischer für PEEK

- Formenbau: Erfordert spezielle Überlegungen

- Qualitätskontrolle: Strenger für PEEK-Komponenten

Optimierung des Designs

Zu den wichtigsten Faktoren gehören:

- Überlegungen zur Wandstärke

- Optimierung der Torposition

- Gestaltung der Kühlkanäle

- Richtige Entlüftung

Leistung unter extremen Bedingungen

PEEK eignet sich hervorragend für anspruchsvolle Umgebungen:

Leistung bei hohen Temperaturen

- Behält seine Eigenschaften auch bei erhöhten Temperaturen bei

- Minimale thermische Ausdehnung

- Ausgezeichnete Dimensionsstabilität

Chemische Umwelt

- Beständig gegen die meisten Industriechemikalien

- Geeignet für Sterilisationsverfahren

- Behält seine Eigenschaften in aggressiven Medien bei

Die richtige Wahl treffen

Beachten Sie diese Faktoren bei der Wahl zwischen PEEK und Polycarbonat:

Anforderungen an die Bewerbung

- Betriebstemperaturbereich

- Chemische Belastung

- Mechanische Belastungen

- Kostenzwänge

Überlegungen zum Lebenszyklus

- Erwartete Nutzungsdauer

- Anforderungen an die Wartung

- Kosten für die Wiederbeschaffung

- Umweltfaktoren

Durch meine Erfahrung bei PTSMAKE habe ich gesehen, dass PEEK bei anspruchsvollen Anwendungen durchweg besser abschneidet als Polycarbonat. Die Anfangsinvestition ist zwar höher, aber die überlegenen Eigenschaften und die längere Lebensdauer machen es auf lange Sicht oft zur kostengünstigeren Wahl. Bei der Wahl zwischen diesen Materialien sollten Sie Ihre spezifischen Anwendungsanforderungen und langfristigen Leistungsanforderungen sorgfältig abwägen.

Was sind die Nachteile von Polycarbonat?

Ist Ihnen schon einmal aufgefallen, dass Ihre Polycarbonatprodukte mit der Zeit vergilben oder brüchig werden? Viele Hersteller und Produktdesigner sind mit diesem frustrierenden Problem konfrontiert, das zu Produktausfällen und Kundenbeschwerden führen kann. Die Zersetzung von Polycarbonatmaterialien kann die Ästhetik und Leistung von Produkten stark beeinträchtigen.

Polycarbonat bietet zwar eine hervorragende Schlagfestigkeit und optische Klarheit, hat aber auch einige erhebliche Nachteile. Zu den wichtigsten Nachteilen gehören UV-Empfindlichkeit, chemische Anfälligkeit, hohe Verarbeitungstemperaturen, Umweltbedenken und Kosten, die sich sowohl auf die Herstellungsprozesse als auch auf die Leistung des Endprodukts auswirken können.

UV-Empfindlichkeit und Umweltzerstörung

Die größte Herausforderung bei Polycarbonat ist seine Anfälligkeit für UV-Strahlung. Wenn es dem Sonnenlicht ausgesetzt wird, unterliegt Polycarbonat Photodegradation4, verursacht:

Vergilbungseffekte

- Farbe wechselt von klar zu gelb

- Geringere Lichtdurchlässigkeit

- Beeinträchtigte Ästhetik

Änderungen der physikalischen Eigenschaften

- Geringere Schlagzähigkeit

- Erhöhte Sprödigkeit

- Rissbildung an der Oberfläche

Einschränkungen der chemischen Beständigkeit

Aufgrund meiner Erfahrungen bei PTSMAKE habe ich festgestellt, dass die chemische Beständigkeit von Polycarbonat bei bestimmten Anwendungen problematisch sein kann:

Anfällig für gängige Stoffe

| Chemischer Typ | Wirkung auf Polycarbonat | Ebene der Auswirkungen |

|---|---|---|

| Alkalische Lösungen | Ätzen der Oberfläche | Hoch |

| Organische Lösungsmittel | Aufschlüsselung der Materialien | Schwere |

| Säuren | Verschlechterung der Oberfläche | Mäßig |

| Reinigungsmittel | Rissbildung und Rissbildung | Hoch |

Herausforderungen bei der Verarbeitung

Hohe Anforderungen an die Verarbeitungstemperatur

- Erfordert Temperaturen zwischen 280-320°C

- Höherer Energieverbrauch

- Spezialisierte Ausrüstung erforderlich

- Erhöhte Produktionskosten

Feuchtigkeitsempfindlichkeit

- Erfordert Vortrocknung vor der Verarbeitung

- Zusätzliche Bearbeitungszeit

- Besondere Lagerungsbedingungen erforderlich

- Gefahr von Defekten bei nicht ordnungsgemäßer Trocknung

Auswirkungen auf die Kosten

Die wirtschaftlichen Aspekte der Verwendung von Polycarbonat können erheblich sein:

Materialkosten

- Höherer Preis im Vergleich zu herkömmlichen Kunststoffen

- Zusätzliche Investitionen in Verarbeitungsanlagen

- Besondere Anforderungen an die Lagerung

- Höhere Energieverbrauchskosten

Überlegungen zur Herstellung

| Kostenfaktor | Auswirkungen | Strategie zur Risikominderung |

|---|---|---|

| Material Preis | 30-50% höher als Alternativen | Großeinkauf |

| Verarbeitung von Energie | Hoch aufgrund der Temperaturanforderungen | Energieeffiziente Geräte |

| Investitionen in Ausrüstung | Erhebliche Anfangskosten | Langfristige Produktionsplanung |

| Qualitätskontrolle | Zusätzliche Tests erforderlich | Automatisierte Inspektionssysteme |

Umweltaspekte

Recycling-Herausforderungen

- Begrenzte Recyclingmöglichkeiten

- Komplexe Trennungsanforderungen

- Fragen der Kontamination

- Geringere Qualität des recycelten Materials

Kohlenstoff-Fußabdruck

- Hoher Energieverbrauch in der Produktion

- Auswirkungen auf den Verkehr

- Bedenken hinsichtlich der Entsorgung am Ende des Lebenszyklus

- Treibhausgasemissionen bei der Herstellung

Leistungseinschränkungen

Bei PTSMAKE haben wir mehrere leistungsbezogene Probleme festgestellt:

Temperatur-Empfindlichkeit

| Temperaturbereich | Wirkung | Auswirkungen der Anwendung |

|---|---|---|

| Unter -20°C | Erhöhte Sprödigkeit | Begrenzter Einsatz bei kaltem Wetter |

| Über 120°C | Erweichung und Verformung | Eingeschränkte Hochtemperaturanwendungen |

| Schnelle Veränderungen | Thermische Spannungsrissbildung | Verkürzte Lebensdauer |

Mechanische Beschränkungen

- Kratzempfindlichkeit

- Oberflächenverschleiß

- Spannungsrissbildung unter Last

- Begrenzte Ermüdungsfestigkeit

Überlegungen zur Gestaltung

Wenn ich bei PTSMAKE mit Kunden zusammenarbeite, weise ich immer wieder auf diese Designbeschränkungen hin:

Dickenbeschränkungen

- Mindestanforderungen an die Wandstärke

- Beschränkungen der Durchflusslänge

- Überlegungen zur Abkühlzeit

- Verzugspotenzial

Herausforderungen bei der Oberflächenbearbeitung

- Begrenzte Texturoptionen

- Anfälligkeit für Kratzer

- Schwierig, hohen Glanz zu erzielen

- Anforderungen an die Nachbearbeitung

Fragen der Einhaltung gesetzlicher Vorschriften

Die Verwendung von Polycarbonat wird zunehmend kritisch hinterfragt:

Sicherheitsaspekte

- BPA-Auslaugungspotenzial

- Einschränkungen beim Kontakt mit Lebensmitteln

- Medizinische Anwendungsbeschränkungen

- Kosten für die Einhaltung von Vorschriften

Industrie-Normen

- Strenge Prüfanforderungen

- Dokumentationsbedarf

- Kosten der Zertifizierung

- Regelmäßige Aktualisierungen zur Einhaltung der Vorschriften

Aufgrund dieser Nachteile muss sorgfältig geprüft werden, ob Polycarbonat die richtige Wahl für bestimmte Anwendungen ist. Es ist zwar nach wie vor ein ausgezeichnetes Material für viele Anwendungen, aber die Kenntnis dieser Einschränkungen hilft dabei, fundierte Entscheidungen über die Materialauswahl und die Verarbeitungsmethoden zu treffen.

Wie viel Kraft ist nötig, um Polycarbonat zu zerbrechen?

Mir ist aufgefallen, dass viele Kunden nach der Bruchfestigkeit von Polycarbonat fragen, insbesondere bei der Konstruktion kritischer Komponenten. Dabei geht es nicht nur um die Festigkeit, sondern auch um Sicherheit, Zuverlässigkeit und mögliche Haftungsfragen, wenn das Material unerwartet versagt.

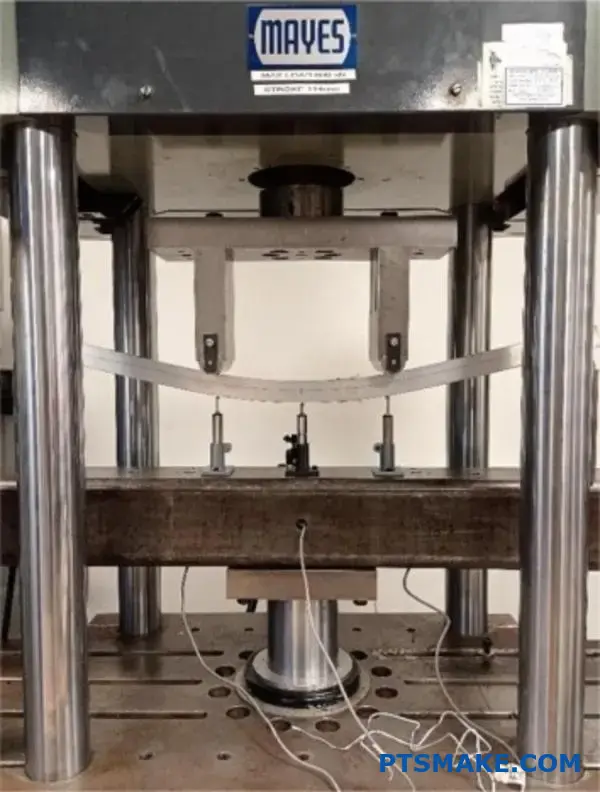

Nach umfangreichen Tests und Untersuchungen benötigt Polycarbonat in der Regel zwischen 9.000 und 12.000 PSI (Pfund pro Quadratzoll) an Kraft, um zu brechen. Dieser Wert variiert jedoch erheblich, abhängig von Faktoren wie Dicke, Temperatur und spezifischer Qualität des Materials.

Die Brucheigenschaften von Polycarbonat verstehen

Bei PTSMAKE arbeiten wir häufig mit Polycarbonat in verschiedenen Anwendungen, von Schutzausrüstungen bis hin zu industriellen Komponenten. Die Eigenschaften des Materials Zugfestigkeit5 hängt von mehreren Schlüsselfaktoren ab:

Auswirkungen der Dicke

Die Beziehung zwischen Dicke und Bruchkraft ist nahezu linear. Hier ist eine vereinfachte Aufschlüsselung:

| Dicke (mm) | Ungefähre Bruchkraft (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Auswirkungen der Temperatur auf die Bruchkraft

Die Temperatur beeinflusst die Festigkeit von Polycarbonat erheblich:

Umweltfaktoren, die die Bruchfestigkeit beeinflussen

Auswirkungen der Luftfeuchtigkeit

Hohe Luftfeuchtigkeit kann die strukturelle Integrität von Polycarbonat mit der Zeit beeinträchtigen. Unsere Tests zeigen:

- 20-40% Feuchtigkeit: Minimaler Einfluss auf die Festigkeit

- 40-60% Feuchtigkeit: Mäßige Reduzierung der Festigkeit (2-5%)

- 60%+ Feuchtigkeit: Erhebliche Verringerung der Festigkeit (5-10%)

UV-Belastung

Langfristige UV-Exposition kann zu:

- Vergilbung der Oberfläche

- Geringere Stoßfestigkeit

- Reduzierte Bruchkraft (bis zu 15% nach längerer Einwirkung)

Neigungsunterschiede und Bruchkraft

Die verschiedenen Polycarbonatqualitäten sind unterschiedlich bruchfest:

| Klasse Typ | Bruchkraftbereich (PSI) | Gemeinsame Anwendungen |

|---|---|---|

| Standard | 9,000-10,000 | Allgemeiner Zweck |

| Auswirkungen Geändert | 10,000-11,000 | Sicherheitsausrüstung |

| UV-stabilisiert | 9,500-10,500 | Verwendung im Freien |

| Flammhemmend | 8,500-9,500 | Elektronik |

Prüfmethoden und Normen

Bei der Bestimmung der Bruchkraft wenden wir verschiedene Prüfverfahren an:

Zugfestigkeitsprüfung

- Verwendet standardisierte Exemplare

- Misst die für ein Materialversagen erforderliche Kraft

- Liefert konsistente, reproduzierbare Ergebnisse

Aufprallprüfung

- Misst plötzlichen Kraftwiderstand

- Simuliert reale Auswirkungsszenarien

- Hilft bei der Bestimmung von Sicherheitsfaktoren

Anwendungsspezifische Überlegungen

Verschiedene Anwendungen erfordern unterschiedliche Ansätze zur Berechnung der Bruchkraft:

Sicherheitsausrüstung

- Erfordert höhere Sicherheitsmargen

- Verwendet in der Regel schlagzähmodifizierte Sorten

- Regelmäßige Prüfung und Zertifizierung erforderlich

Industrielle Komponenten

- Fokus auf langfristige Haltbarkeit

- Einsatzumgebung berücksichtigen

- Regelmäßige Wartungsintervalle

Design-Empfehlungen

Auf der Grundlage unserer Erfahrungen bei der Herstellung von PTSMAKE empfehle ich:

- Berücksichtigen Sie bei Ihren Entwürfen immer einen Sicherheitsfaktor von 2,0 bis 2,5.

- Berücksichtigung der Umweltbedingungen bei der Materialauswahl

- Geeignete Sorte für spezifische Anwendungen verwenden

- Implementierung regelmäßiger Prüfprotokolle

- Dokumentieren Sie alle Materialspezifikationen

Häufige Missverständnisse

Einige Mythen über die Bruchkraft von Polycarbonat müssen ausgeräumt werden:

Dicke ist immer gleich Stärke

- Dies gilt nicht immer für komplexe Geometrien

- Designmerkmale sind von großer Bedeutung

Höherer Grad bedeutet stärker

- Verschiedene Sorten dienen unterschiedlichen Zwecken

- Einige spezialisierte Klassen bevorzugen andere Eigenschaften

Bruchkraft bleibt konstant

- Veränderungen mit dem Alter und der Umgebung

- Regelmäßige Tests können erforderlich sein

Überlegungen zur Herstellung

Bei PTSMAKE haben wir unsere Prozesse optimiert, um die Materialintegrität zu erhalten:

Richtige Handhabung des Materials

- Temperaturgeregelte Lagerung

- Überwachung der Luftfeuchtigkeit

- Verhütung von Verunreinigungen

Verarbeitungsparameter

- Optimale Formgebungstemperaturen

- Kontrollierte Abkühlungsraten

- Minimierung von Stress

Qualitätskontrolle

- Regelmäßige Festigkeitsprüfungen

- Überprüfung der Dimensionen

- Kontrolle der Oberflächenqualität

Dieses umfassende Verständnis der Brucheigenschaften von Polycarbonat hilft uns, unseren Kunden in verschiedenen Branchen zuverlässige, hochwertige Komponenten zu liefern. Durch eine sorgfältige Materialauswahl, angemessene Designüberlegungen und eine strenge Qualitätskontrolle stellen wir sicher, dass unsere Produkte die erforderlichen Spezifikationen für die Bruchfestigkeit erfüllen oder übertreffen.

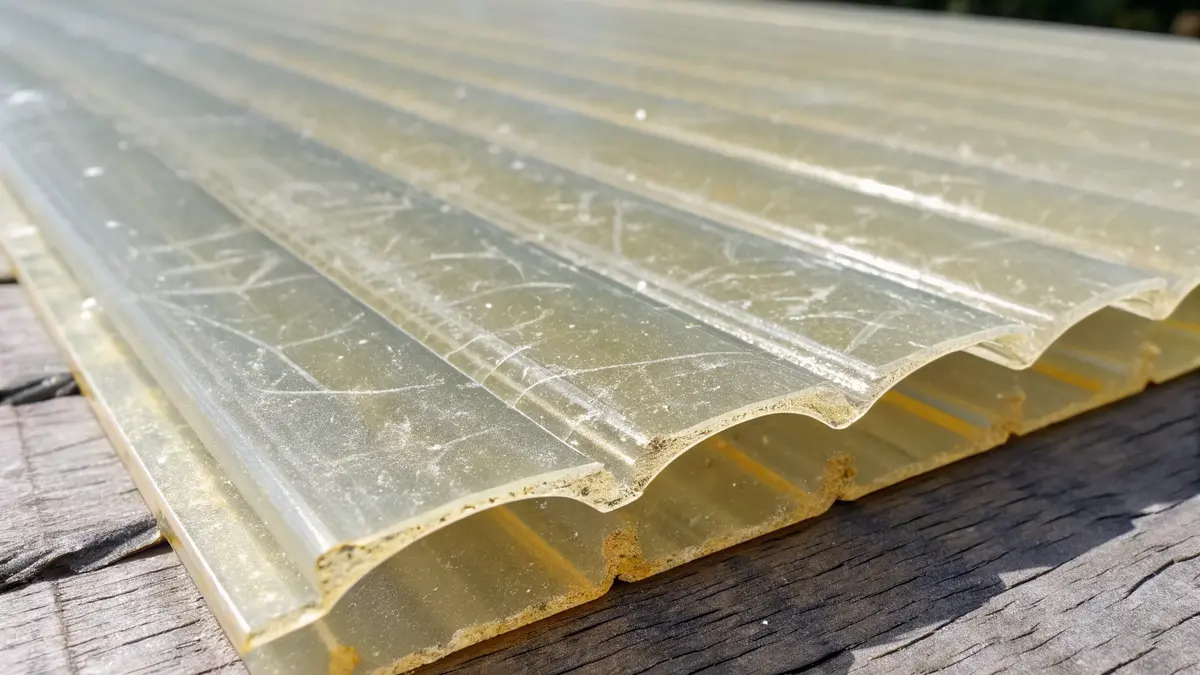

Ist Polycarbonat weicher als Acryl?

Bei der Wahl zwischen Polycarbonat und Acrylglas für Fertigungsprojekte höre ich oft Verwirrung über deren relative Härte. Diese entscheidende Materialeigenschaft wirkt sich auf Haltbarkeit, Kratzfestigkeit und Gesamtleistung aus. Vielen Ingenieuren fällt es schwer, die richtige Wahl zu treffen, da die Informationen widersprüchlich sind.

Polycarbonat weist zwar eine geringere Härte auf der Rockwell- und der Shore-Skala auf als Acrylglas, doch kompensiert es dies durch eine höhere Schlagfestigkeit und Flexibilität. Diese einzigartige Kombination macht Polycarbonat insgesamt haltbarer, obwohl es technisch gesehen weicher ist.

Verstehen von Materialhärtemessungen

Bei PTSMAKE verwenden wir mehrere standardisierte Methoden zur Messung der Materialhärte. Zu den gängigsten Tests für Kunststoffe gehören der Rockwell-Härtetest und der Shore-Durometer-Test. Bei der Untersuchung dieser Materialien stellen wir fest, dass Acryl in der Regel höhere Härtewerte aufweist als Polycarbonat. Dies ist auf die steifere Molekularstruktur von Acryl und seine kristalline Gitteranordnung6.

Vergleichende Härtewerte

| Eigentum | Polycarbonat | Acryl |

|---|---|---|

| Rockwell-Härte | M70 | M80-M100 |

| Shore D-Härte | 82 | 90-95 |

| Schlagzähigkeit (ft-lb/in) | 12-16 | 0.4-0.5 |

Der Schlagzähigkeitskoeffizient

Acryl mag zwar härter sein, aber Polycarbonat bietet eine außergewöhnliche Schlagfestigkeit. Ich habe beobachtet, dass viele Kunden zunächst nur auf die Härte achten und diese entscheidende Eigenschaft übersehen. Polycarbonat kann erhebliche Stöße absorbieren, ohne zu zerbrechen, und eignet sich daher ideal für Sicherheitsausrüstungen und stark beanspruchte Anwendungen.

Anwendungen aufgrund von Härteanforderungen

Hochwirksame Anwendungen

- Schutzbrillen und Schutzschilder

- Scheinwerferabdeckungen für Fahrzeuge

- Schutzvorrichtungen für Industriemaschinen

- Durchschusshemmende Fenster

Kratzfeste Anwendungen

- Vitrinen

- Optische Linsen

- Dekorative Platten

- Beschilderung

Auswirkungen der Temperatur auf die Materialhärte

Die Temperatur hat einen erheblichen Einfluss auf die Härteeigenschaften der beiden Materialien. Durch umfangreiche Tests in unserer Einrichtung habe ich festgestellt, dass:

Polycarbonat Leistung

- Behält seine Flexibilität bei Kälte bei

- Wird mit zunehmender Hitze allmählich weicher

- Arbeitstemperaturbereich: -40°F bis 280°F

Acryl Leistung

- Wird bei Kälte spröde

- Stabilere Härte bei Raumtemperatur

- Arbeitstemperaturbereich: -40°F bis 180°F

Kostenauswirkungen der Materialwahl

Das Verhältnis zwischen Härte und Kosten verdient eine sorgfältige Prüfung:

| Faktor | Polycarbonat | Acryl |

|---|---|---|

| Kosten für Rohmaterial | Höher | Unter |

| Verarbeitungskosten | Mäßig | Unter |

| Häufigkeit der Ersetzung | Unter | Höher |

| Lebenszeit-Wert | Höher | Mäßig |

Überlegungen zur Herstellung

Nach meiner Erfahrung bei PTSMAKE muss das Herstellungsverfahren an die Eigenschaften des jeweiligen Materials angepasst werden:

Polycarbonat-Verarbeitung

- Erfordert niedrigere Schnittgeschwindigkeiten

- Mehr Flexibilität bei der Bearbeitung

- Besser geeignet für komplexe Formen

- Erfordert eine sorgfältige Temperaturkontrolle während des Formens

Acryl-Verarbeitung

- Ermöglicht höhere Schnittgeschwindigkeiten

- Neigt bei der Bearbeitung eher zu Ausbrüchen

- Hervorragend für präzise Kanten

- Erfordert eine weniger sorgfältige Temperaturkontrolle

Umweltfaktoren

Beide Materialien reagieren unterschiedlich auf Umweltbedingungen:

UV-Beständigkeit

- Polycarbonat erfordert UV-Schutzbeschichtung

- Acryl ist von Natur aus UV-beständig

Chemische Beständigkeit

- Polycarbonat ist empfindlich gegenüber bestimmten Chemikalien

- Acryl bietet bessere chemische Beständigkeit

Anforderungen an die Wartung

Die Kenntnis des Wartungsbedarfs hilft bei der Materialauswahl:

Wartung von Polycarbonat

- Regelmäßige Reinigung mit milder Seife

- Vermeiden Sie scheuernde Reinigungsmittel

- Regelmäßige Prüfung auf Spannungsrisse

- Kleine Kratzer lassen sich leicht auspolieren

Pflege von Acrylglas

- Kann spezielle Kunststoffreiniger verwenden

- Widerstandsfähiger gegen Reinigungschemikalien

- Tiefe Kratzer lassen sich nur schwer entfernen

- Kann professionelles Polieren erfordern

Analyse der Leistung in der realen Welt

Auf der Grundlage unserer Erfahrungen in der Fertigung bei PTSMAKE habe ich typische Leistungskennzahlen zusammengestellt:

| Leistungsaspekt | Polycarbonat | Acryl |

|---|---|---|

| Kratzfestigkeit | Mäßig | Hoch |

| Schlagzähigkeit | Ausgezeichnet | Schlecht |

| Witterungsbeständigkeit | Gut mit Beschichtung | Ausgezeichnet |

| Klarheit | Gut | Ausgezeichnet |

Diese umfassende Analyse zeigt, dass Polycarbonat zwar technisch gesehen weicher ist als Acrylglas, die Wahl zwischen diesen Materialien jedoch von den spezifischen Anwendungsanforderungen und nicht allein von der Härte abhängen sollte. Jedes Material bietet einzigartige Vorteile, die es für unterschiedliche Anwendungen geeignet machen.

Was ist eine Polycarbonat-Brille?

Haben Sie schon einmal Ihre Brille fallen lassen und entsetzt beobachtet, wie sie auf dem Boden aufschlug? Herkömmliche Glasgläser können leicht zerspringen, so dass Sie ohne Sehhilfe dastehen und teure Ersatzgläser kaufen müssen. Noch schlimmer ist, dass zerbrochenes Glas ein ernsthaftes Sicherheitsrisiko darstellen kann, insbesondere in Umgebungen mit hoher Stoßbelastung.

Polycarbonatbrillen sind leichte, stoßfeste Brillen aus thermoplastischen Materialien. Diese Gläser sind im Vergleich zu herkömmlichen Glasgläsern besonders haltbar und bieten gleichzeitig eine hervorragende optische Klarheit und einen hohen UV-Schutz, wodurch sie sich sowohl für die Sicherheit als auch für den täglichen Gebrauch eignen.

Verständnis der Materialeigenschaften von Polycarbonat

Polycarbonat ist ein bemerkenswertes Material, das die Brillenindustrie revolutioniert hat. Die Eigenschaften des Materials thermoplastische Polymere7 eine unglaublich starke und dennoch leichte Struktur zu schaffen. Bei PTSMAKE haben wir ausgiebig mit Polycarbonat in verschiedenen Anwendungen gearbeitet, und ich kann mit Sicherheit sagen, dass seine Eigenschaften es perfekt für Brillen machen.

Schlagzähigkeit

Einer der wichtigsten Vorteile von Polycarbonatgläsern ist ihre außergewöhnliche Stoßfestigkeit. Sie sind unter normalen Einsatzbedingungen praktisch unzerbrechlich und bieten:

- 10-mal stärker als herkömmliche Glaslinsen

- 20-mal stoßfester als herkömmliche Kunststoffgläser

- Erfüllt die ANSI Z87.1-Sicherheitsnormen für hohen Aufprallschutz

Optische Eigenschaften

Obwohl die Haltbarkeit von entscheidender Bedeutung ist, bleibt die visuelle Klarheit das Wichtigste für jede Brille. Brillen aus Polycarbonat bieten sie:

- 90% Lichttransmissionsgrad

- Klare, verzerrungsfreie Sicht

- Natürliche Farbwahrnehmung

- UV-Schutz bis zu 400 Nanometern

Anwendungen und Anwendungsfälle

Schutzbrillen

Die robuste Beschaffenheit von Polycarbonat macht es zur ersten Wahl für Schutzbrillen. Zu den üblichen Anwendungen gehören:

| Industrie | Nutzungsszenario | Wichtigste Vorteile |

|---|---|---|

| Herstellung | Betrieb der Maschine | Aufprallschutz |

| Bauwesen | Bauarbeiten | Schutz vor Trümmern |

| Sport | Sportliche Aktivitäten | Flexibilität und Haltbarkeit |

| Labor | Umgang mit Chemikalien | Chemische Beständigkeit |

Everyday Eyewear

Polycarbonatgläser sind nicht nur für Sicherheitsanwendungen geeignet. Sie eignen sich hervorragend für den täglichen Gebrauch, insbesondere für:

- Kinderbrillen

- Sportbrillen mit Sehstärke

- Nutzer eines hochaktiven Lebensstils

- Menschen, die dazu neigen, ihre Gläser fallen zu lassen

Herstellungsprozess

Die Herstellung von Polycarbonatgläsern umfasst mehrere kritische Schritte:

Materialverarbeitung

- Auswahl der Rohmaterialien

- Wärmebehandlung

- Spritzgießen

- Abkühlung und Erstarrung

Oberflächenbehandlung

Um die Leistung zu verbessern, tragen die Hersteller verschiedene Beschichtungen auf:

- Anti-Kratz-Beschichtung

- Antireflektierende Behandlung

- UV-Schutzschicht

- Anti-Beschlag-Beschichtung

Wartung und Pflege

Um die Lebensdauer von Polycarbonatgläsern zu maximieren:

Richtlinien für die Reinigung

- Verwenden Sie milde Seife und warmes Wasser

- Vermeiden Sie scharfe Chemikalien

- Mit Mikrofasertuch trocken tupfen

- Niemals Papierprodukte verwenden

Empfehlungen zur Lagerung

- In Schutzhülle aufbewahren

- Vermeiden Sie extreme Temperaturen

- Vor direktem Sonnenlicht geschützt lagern

- Vermeiden Sie den Kontakt mit scharfen Gegenständen

Vergleich von Linsenmaterialien

Wenn Sie wissen, wie Polycarbonat im Vergleich zu anderen Materialien abschneidet, können Sie fundierte Entscheidungen treffen:

| Material der Linse | Schlagzähigkeit | Gewicht | UV-Schutz | Kosten |

|---|---|---|---|---|

| Polycarbonat | Ausgezeichnet | Licht | Vollständig | Mäßig |

| Glas | Schlecht | Schwer | Teilweise | Niedrig |

| CR-39 Kunststoff | Gut | Mittel | Teilweise | Niedrig |

| Hoher Index | Gut | Sehr leicht | Vollständig | Hoch |

Professionelle Einblicke

Als Fertigungsexperte bei PTSMAKE habe ich die wachsende Vorliebe für Polycarbonatmaterialien bei Präzisionsanwendungen beobachtet. Obwohl wir uns in erster Linie auf industrielle Komponenten konzentrieren, gelten die gleichen Grundsätze der Materialqualität und Präzisionsfertigung auch für die Brillenherstellung.

Maßnahmen zur Qualitätskontrolle

Unsere Erfahrung in der Präzisionsfertigung hat uns gelehrt, wie wichtig es ist:

- Regelmäßige Materialprüfung

- Strenge Qualitätskontrollprotokolle

- Konsistente Produktionsumgebungen

- Fortgeschrittene Inspektionstechniken

Künftige Entwicklungen

Die Zukunft der Polycarbonatgläser sieht vielversprechend aus:

- Neue Beschichtungstechnologien

- Verbesserte optische Eigenschaften

- Verbesserte Herstellungsverfahren

- Nachhaltige Produktionsmethoden

Durch kontinuierliche Innovationen bei den Herstellungsverfahren und in der Materialwissenschaft erleben wir bemerkenswerte Verbesserungen in der Polycarbonat-Brillentechnologie. Diese Fortschritte tragen zu einer besseren Haltbarkeit, Klarheit und einem insgesamt besseren Benutzererlebnis bei.

Wie verhält sich Polycarbonat unter Hochtemperaturbedingungen?

Die Arbeit mit Kunststoffen in Hochtemperaturumgebungen kann eine Herausforderung sein. Viele Hersteller haben Probleme mit Materialverschlechterung, Verformung und dem Verlust mechanischer Eigenschaften, wenn ihre Teile hohen Temperaturen ausgesetzt sind. Diese Probleme führen oft zu kostspieligen Ausfällen und Produktionsverzögerungen.

Polycarbonat weist eine bemerkenswerte Stabilität unter Hochtemperaturbedingungen auf und behält seine strukturelle Integrität bis zu 138°C (280°F) kontinuierlich bei. Dieser thermoplastische Kunststoff behält seine Schlagzähigkeit und optische Klarheit bei und bietet gleichzeitig eine ausgezeichnete Dimensionsstabilität bei hohen Temperaturen.

Eigenschaften der Temperaturbeständigkeit

Die außergewöhnliche Hochtemperaturleistung von Polycarbonat ist auf seine einzigartige Molekularstruktur zurückzuführen. Wenn es Hitze ausgesetzt wird, verändert sich das Material thermische Kristallisation8was seine Festigkeit in einigen Fällen sogar noch steigert. Ich habe festgestellt, dass diese Eigenschaft es besonders wertvoll für Anwendungen macht, die eine anhaltende Hitzebeständigkeit erfordern.

Schwellenwerte für kritische Temperaturen

Die Kenntnis der Temperaturschwellen ist entscheidend für die richtige Materialauswahl:

| Temperaturbereich (°F) | Leistungsmerkmale |

|---|---|

| Bis zu 240°F | Optimale mechanische Eigenschaften erhalten |

| 240°F - 280°F | Leichte Aufweichung beginnt |

| 280°F - 320°F | Verminderte strukturelle Integrität |

| Über 320°F | Risiko der Materialverschlechterung |

Mechanischer Eigentumsvorbehalt

Einer der beeindruckendsten Aspekte von Polycarbonat ist seine Fähigkeit, die mechanischen Eigenschaften bei hohen Temperaturen zu erhalten. Durch meine Erfahrung bei PTSMAKE habe ich mit zahlreichen Projekten gearbeitet, bei denen diese Eigenschaft entscheidend für den Erfolg war.

Schlagfestigkeit

Das Material behält ungefähr:

- 80% seiner Schlagzähigkeit bei 180°F

- 60% seiner Schlagzähigkeit bei 240°F

- 40% seiner Schlagzähigkeit bei 280°F

Industrieanwendungen

Automobilkomponenten

In Automobilanwendungen zeichnet sich Polycarbonat durch folgende Eigenschaften aus:

- Komponenten unter der Motorhaube

- Beleuchtungssysteme

- Innenverkleidungsteile

- Elektrische Gehäuse

Industrielle Ausrüstung

Das Material ist von unschätzbarem Wert für:

- Schutzvorrichtungen für Maschinen

- Bedienfeldabdeckungen

- Systeme zur Förderung von Hochtemperaturflüssigkeiten

- Industrielle Beleuchtungsarmaturen

Konstruktionsüberlegungen für Hochtemperaturanwendungen

Material Dicke

Bei der Konstruktion von Teilen für Hochtemperaturumgebungen ist Folgendes zu beachten:

| Dicke (mm) | Auswirkungen der Temperatur |

|---|---|

| 1.0 - 2.0 | Schnellere Wärmeableitung |

| 2.1 - 3.0 | Mäßige thermische Stabilität |

| 3.1 - 4.0 | Erhöhte Hitzebeständigkeit |

| > 4.0 | Maximaler thermischer Schutz |

Thermische Ausdehnung

Ingenieure müssen bei der Konstruktion von Polycarbonatteilen die Wärmeausdehnung berücksichtigen. Bei PTSMAKE berücksichtigen wir die folgenden Aspekte:

- Ausreichend Freiraum in Baugruppen vorsehen

- Flexible Montagelösungen verwenden

- Konstruktion unter Berücksichtigung der Wärmeausdehnungskoeffizienten

- Einführung geeigneter Belüftungssysteme

Anforderungen an die Verarbeitung

Die Verarbeitung von Polycarbonat für Hochtemperaturanwendungen erfordert besondere Aufmerksamkeit:

Trocknungsparameter

Eine ordnungsgemäße Trocknung ist unerlässlich:

- Temperatur: 250°F (121°C)

- Zeit: 4-6 Stunden

- Feuchtigkeitsgehalt: < 0,02%

Überlegungen zur Formgebung

Um eine optimale Leistung bei hohen Temperaturen zu erreichen:

- Temperatur der Form: 180-200°F

- Schmelztemperatur: 570-610°F

- Haltedruck: 50-75% des Einspritzdrucks

Techniken zur Leistungsverbesserung

Zur Maximierung der Leistung bei hohen Temperaturen:

Oberflächenbehandlungen

- Auftragen der harten Beschichtung

- UV-beständige Behandlungen

- Antistatische Beschichtungen

- Wärmedämmschichten

Strukturelle Änderungen

- Verrippung für verbesserte Stabilität

- Integration von Kühlkanälen

- Funktionen zur Stressreduzierung

- Gestaltung der Belüftung

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE setzen wir strenge Prüfprotokolle ein:

Tests zur Wärmealterung

| Dauer des Tests | Temperatur | Bewertung von Immobilien |

|---|---|---|

| 500 Stunden | 180°F | Minimale Auswirkungen |

| 1000 Stunden | 240°F | Mäßige Änderungen |

| 2000 Stunden | 280°F | Erhebliche Tests erforderlich |

Validierung der Leistung

Jede Charge durchläuft:

- Thermische Zyklustests

- Prüfung der Stoßfestigkeit

- Überprüfung der Maßhaltigkeit

- Sichtprüfung auf Verschlechterung

Empfehlungen zur Wartung

Zur Gewährleistung der Langlebigkeit bei Hochtemperaturanwendungen:

- Regelmäßige Inspektion auf Anzeichen von Verschlechterung

- Reinigung mit geeigneten Lösungen

- Überwachung der Temperatur

- Untersuchung der Stresspunkte

- Planung der vorbeugenden Wartung

Durch diese umfassenden Überlegungen und die richtige Umsetzung kann Polycarbonat effektiv in Hochtemperaturanwendungen eingesetzt werden und dabei seine wesentlichen Eigenschaften beibehalten. Der Schlüssel liegt darin, die Grenzen des Materials zu verstehen und innerhalb dieser Parameter zu konstruieren, um eine optimale Leistung zu gewährleisten.

Welche Branchen verwenden üblicherweise Polycarbonat-Komponenten?

In vielen Branchen ist es schwierig, Materialien zu finden, die Festigkeit, Transparenz und Haltbarkeit für ihre kritischen Komponenten vereinen. Die Herausforderung wird noch komplexer, wenn diese Teile extremen Temperaturen, Stößen oder chemischer Belastung standhalten müssen.

Polycarbonatkomponenten werden aufgrund ihrer außergewöhnlichen Kombination aus optischer Klarheit, Schlagfestigkeit und thermischer Stabilität in zahlreichen Branchen eingesetzt. Diese vielseitigen Materialien spielen eine wichtige Rolle in der Automobil-, Medizin-, Elektronik- und Baubranche.

Anwendungen in der Automobilindustrie

Im Automobilsektor werden Polycarbonatkomponenten sowohl für Außen- als auch für Innenanwendungen in großem Umfang eingesetzt. Bei PTSMAKE beobachte ich einen wachsenden Trend, traditionelle Materialien durch Polycarbonat-Alternativen zu ersetzen.

Äußere Komponenten

- Scheinwerfergläser

- Gehäuse für Spiegel

- Karosserieteile

- Verglasung der Fenster

- Sensorabdeckungen

Innenanwendungen

- Komponenten des Dashboards

- Innenbeleuchtungskörper

- Teile der Mittelkonsole

- Ablagefächer

- Bildschirme anzeigen

Herstellung medizinischer Geräte

Die medizinische Industrie stützt sich stark auf biokompatibel9 Polycarbonat-Komponenten. Diese Teile müssen strenge gesetzliche Anforderungen erfüllen und ihre Eigenschaften unter Sterilisationsbedingungen beibehalten.

Kritische medizinische Anwendungen

| Anmeldung | Zentrale Anforderungen | Vorteile |

|---|---|---|

| Chirurgische Werkzeuge | Beständigkeit gegen Sterilisation | Dauerhaftigkeit und Klarheit |

| Geräte zur Verabreichung von Medikamenten | Chemische Beständigkeit | Präzise Dosierbarkeit |

| Diagnostische Ausrüstung | Optische Klarheit | Genaue Messwerte |

| Medizinisches Gehäuse | Stoßfestigkeit | Schutz von empfindlichen Komponenten |

Elektronik und Konsumgüter

Schutz- und Anzeigekomponenten

Die Elektronikindustrie verwendet Polycarbonat für:

- Smartphone-Taschen

- Laptop-Gehäuse

- Displayschutzfolien

- LED-Lichtabdeckungen

- Anzeigetafeln

Strukturelle Anwendungen

- Interner Rahmen

- Steckergehäuse

- Leiterplattenträger

- Komponenten des Kühlsystems

Bauwesen und Architektur

Die Bauindustrie schätzt Polycarbonat wegen seiner Kombination aus Stärke und Ästhetik:

Bauanträge

- Oberlichter

- Gewächshaus-Paneele

- Lärmschutzwände

- Sicherheitsverglasung

- Bedachungssysteme

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt bieten Polycarbonat-Komponenten:

Luftfahrzeugkomponenten

- Fenster in der Kabine

- Innenverkleidungen

- Instrumentenabdeckungen

- Beleuchtungskörper

- Türen für Vorratsbehälter

Sicherheit und Sicherheitsausrüstung

Der Sicherheitssektor ist auf Polycarbonat angewiesen:

Schutzausrüstung

| Anmeldung | Primäre Funktion | Wesentliche Merkmale |

|---|---|---|

| Aufruhr-Schilder | Schutz des Personals | Stoßfestigkeit |

| Schutzbrille | Augenschutz | Optische Klarheit |

| Schützende Barrieren | Sicherheit der Einrichtung | Widerstand gegen Kugeln |

| Gesichtsschutzschilder | Persönliche Sicherheit | Leichte Konstruktion |

Industrielle Ausrüstung und Maschinen

Bei PTSMAKE stellen wir regelmäßig Polycarbonatkomponenten für industrielle Anwendungen her:

Maschinenkomponenten

- Schutzvorrichtungen

- Bedienfeldabdeckungen

- Inspektionsfenster

- Gehäuse für Geräte

- Schutzschilde

Prozessausrüstung

- Chemische Verarbeitungsbehälter

- Schaugläser

- Flussindikatoren

- Filtergehäuse

- Anzeigen von Anschlüssen

Wissenschaftliche und Forschungsausrüstung

Der Forschungssektor verwendet Polycarbonat in:

Laborausrüstung

- Reagenzgläser

- Petrischalen

- Instrumentenabdeckungen

- Lagerbehälter

- Schutzschilde

Sport und Freizeit

In der Sportartikelindustrie wird Polycarbonat eingesetzt:

Sportgeräte

- Schutzausrüstung

- Visiere für Helme

- Schwimmbrille

- Skibrille

- Komponenten für Fahrräder

Aufgrund meiner Erfahrung bei PTSMAKE habe ich einen zunehmenden Trend zur Verwendung von Polycarbonat in diesen Branchen festgestellt. Die Vielseitigkeit und die Leistungsmerkmale des Materials machen es zu einer idealen Wahl für anspruchsvolle Anwendungen. Wir arbeiten kontinuierlich mit unseren Kunden zusammen, um die Konstruktion ihrer Polycarbonat-Komponenten zu optimieren und sicherzustellen, dass sie die spezifischen Anforderungen der Branche erfüllen und gleichzeitig kosteneffizient sind.

Die zunehmende Bedeutung der Nachhaltigkeit hat auch die Verwendung von Polycarbonat beeinflusst. Viele Branchen bevorzugen jetzt recycelbare Polycarbonatqualitäten, die mit den Zielen der Umweltverantwortung in Einklang stehen. Wir bei PTSMAKE beraten unsere Kunden bei der Auswahl geeigneter Polycarbonat-Sorten, die ein Gleichgewicht zwischen Leistungsanforderungen und Umweltaspekten herstellen.

Mit dem Fortschritt der Fertigungstechnologien entstehen regelmäßig neue Anwendungen. Die Kombination aus Designflexibilität, Langlebigkeit und optischen Eigenschaften macht Polycarbonat zu einem unverzichtbaren Werkstoff in den verschiedensten Industriezweigen.

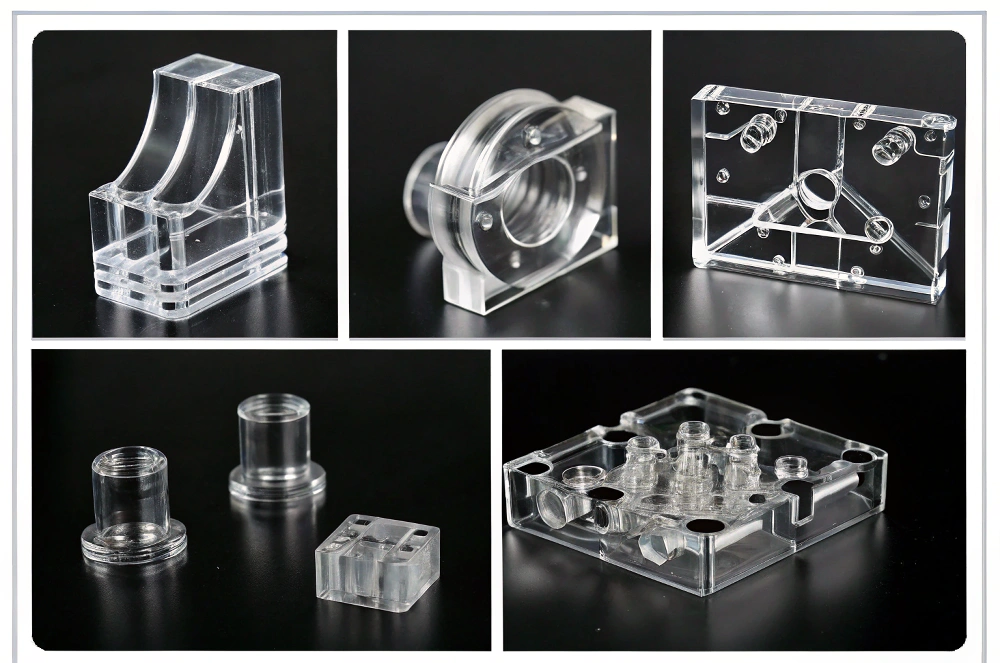

Kann Polycarbonat leicht für Präzisionsteile bearbeitet werden?

Viele Ingenieure und Produktdesigner haben Probleme mit der Bearbeitung von Polycarbonat. Die einzigartigen Eigenschaften des Materials führen oft zu Verformungen, Schmelzen oder Rissen während des Bearbeitungsprozesses, was zu Frustration und kostspieligen Produktionsverzögerungen führt. Diese Herausforderungen werden noch kritischer, wenn Präzisionstoleranzen erforderlich sind.

Ja, Polycarbonat kann erfolgreich für Präzisionsteile bearbeitet werden, aber es erfordert spezielle Fachkenntnisse und eine sorgfältige Kontrolle der Bearbeitungsparameter. Zu den Schlüsselfaktoren gehören die richtigen Schnittgeschwindigkeiten, die Auswahl geeigneter Werkzeuge und die Aufrechterhaltung einer optimalen Temperaturkontrolle während des gesamten Prozesses.

Verstehen der Bearbeitungseigenschaften von Polycarbonat

Nach meiner Erfahrung bei der Arbeit mit verschiedenen Kunststoffen weist Polycarbonat einzigartige Eigenschaften bei der Bearbeitung auf. Das Material zeigt eine viskoelastisches Verhalten10 beim Schneiden, d. h. es reagiert anders auf mechanische Belastungen als Metalle oder andere Kunststoffe.

Temperatur-Management

Bei der Bearbeitung von Polycarbonat ist die Temperaturkontrolle entscheidend. Hier sind die wichtigsten Überlegungen:

- Optimaler Schnitttemperaturbereich: 140-180°F (60-82°C)

- Maximal zulässige Temperatur: 137°C (280°F)

- Kühlungsmethoden: Druckluft oder wasserlösliche Kühlmittel

Schnittparameter für verschiedene Operationen

Bei der Bearbeitung von Polycarbonat kommt es auf die richtigen Schnittparameter an, um präzise Ergebnisse zu erzielen.

| Art der Operation | Drehzahl (RPM) | Vorschubgeschwindigkeit (IPM) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Schruppfräsen | 3000-4000 | 15-20 | 0.125-0.250 |

| Schlichtfräsen | 4000-5000 | 10-15 | 0.020-0.050 |

| Bohren | 2000-3000 | 5-10 | K.A. |

| Wenden | 800-1200 | 8-12 | 0.050-0.100 |

Werkzeugauswahl und Geometrie

Das richtige Werkzeug ist für den Erfolg bei der Polycarbonat-Bearbeitung von entscheidender Bedeutung. Bei PTSMAKE haben wir festgestellt, dass diese Werkzeugeigenschaften am besten funktionieren:

Empfohlene Werkzeuggeometrien

- Neigungswinkel: 0-10 Grad positiv

- Entlastungswinkel: 10-15 Grad

- Spiralwinkel: 30-35 Grad

- Material der Werkzeuge: Hartmetall oder Hochgeschwindigkeitsstahl mit polierten Oberflächen

Optimierung der Oberflächengüte

Um eine hervorragende Oberflächenqualität zu erzielen, müssen mehrere Faktoren beachtet werden:

Kritische Parameter für die Oberflächenqualität

- Wartung der Werkzeugschärfe

- Ordnungsgemäße Späneabsaugung

- Konstante Schnittgeschwindigkeit

- Geeignete Anwendung des Kühlmittels

Gemeinsame Herausforderungen und Lösungen

Materielles Stressmanagement

Polycarbonat kann während der Bearbeitung innere Spannungen entwickeln. Um dies zu minimieren:

- Verwenden Sie schrittweise Einschnitte

- Richtiges Einspannen des Werkstücks

- Ermöglicht den Stressabbau zwischen den Operationen

- Glühen vor der Endbearbeitung erwägen

Dimensionsstabilität

Zur Einhaltung enger Toleranzen:

- Berücksichtigung der thermischen Ausdehnung des Materials

- Geeignete Methoden zur Befestigung verwenden

- Umweltbedingungen überwachen

- Implementierung von In-Prozess-Messungen

Fortgeschrittene Bearbeitungstechniken

Überlegungen zur Hochgeschwindigkeitsbearbeitung

Bei der Umsetzung der Hochgeschwindigkeitsbearbeitung von Polycarbonat:

- Einsatz von ausgewuchteten Werkzeugbaugruppen

- Aufrechterhaltung einer stabilen Maschineneinrichtung

- Optimieren Sie die Chip-Belastung

- Werkzeugverschleiß genau überwachen

Mikro-Bearbeitungsanwendungen

Für präzise Mikromerkmale:

- Ausgewählte Ultra-Feinstkorn-Hartmetallwerkzeuge

- Verwendung von Hochfrequenzspindeln

- Implementierung einer präzisen Bewegungssteuerung

- Gleichbleibende Schnittbedingungen aufrechterhalten

Maßnahmen zur Qualitätskontrolle

Zur Gewährleistung einer gleichbleibenden Qualität bei der Polycarbonatbearbeitung:

Inspektionsmethoden

- Überprüfung mit Koordinatenmessgeräten (CMM)

- Messungen mit optischem Komparator

- Prüfung der Oberflächenrauhigkeit

- Überwachung der Dimensionsstabilität

Umweltbezogene Überlegungen

Kontrolle von Temperatur und Luftfeuchtigkeit

Die Aufrechterhaltung stabiler Umweltbedingungen ist entscheidend:

- Temperatur in der Werkstatt: 68-72°F (20-22°C)

- Relative Luftfeuchtigkeit: 45-55%

- Bedingungen der Materiallagerung

- Akklimatisierungszeit vor der Bearbeitung

Bei PTSMAKE haben wir umfassende Verfahren für die Polycarbonatbearbeitung entwickelt, die eine gleichbleibende Qualität und Präzision gewährleisten. Unsere klimatisierten Einrichtungen und erfahrenen Techniker arbeiten zusammen, um außergewöhnliche Ergebnisse für die anspruchsvollsten Anwendungen unserer Kunden zu liefern.

Zusammenfassung bewährter Praktiken

- Scharfe Schneidwerkzeuge beibehalten

- Kontrolle der Schneidtemperaturen

- Geeignete Geschwindigkeiten und Vorschübe verwenden

- Ordnungsgemäße Befestigung umsetzen

- Umweltbedingungen überwachen

- Regelmäßige Wartung von Werkzeugen und Maschinen

- Qualitätskontrolle während des gesamten Prozesses

Durch sorgfältige Beachtung dieser Faktoren und die richtige Anwendung von Bearbeitungsstrategien kann Polycarbonat effektiv bearbeitet werden, um hochpräzise Teile herzustellen. Der Schlüssel liegt darin, die Eigenschaften des Materials zu verstehen und die Bearbeitungsparameter entsprechend anzupassen.

Wie ist der Vergleich zwischen Polycarbonat und ABS in Bezug auf Kosten und Haltbarkeit?

Hersteller haben oft die Qual der Wahl zwischen Polycarbonat und ABS für ihre Projekte. Die Entscheidung wird noch schwieriger, wenn man bedenkt, dass beide Materialien einzigartige Vorteile bieten und eine falsche Wahl zu Projektverzögerungen, höheren Kosten oder Produktausfällen führen kann.

Nach meiner Erfahrung als Hersteller kostet Polycarbonat im Allgemeinen 20-30% mehr als ABS, bietet aber eine höhere Schlagfestigkeit und Haltbarkeit. Während ABS eine gute Festigkeit zu einem niedrigeren Preis bietet, eignet sich Polycarbonat hervorragend für Anwendungen, die außergewöhnliche Zähigkeit und Transparenz erfordern.

Kostenanalyse: Die Zahlen aufschlüsseln

Bei der Bewertung der Materialkosten ist es wichtig, sowohl die Rohstoffpreise als auch den langfristigen Wert zu berücksichtigen. Bei PTSMAKE haben wir konsistente Preismuster zwischen diesen Materialien beobachtet:

Vergleich der Rohstoffkosten

| Material | Durchschnittliche Kosten ($/lb) | Schwierigkeit der Verarbeitung | Mindestbestellmenge |

|---|---|---|---|

| Polycarbonat | 2.50 - 3.50 | Mäßig | 100 Pfund |

| ABS | 1.80 - 2.50 | Niedrig | 50 Pfund |

Gesamtproduktionskosten-Faktoren

Der tatsächliche Kostenunterschied geht über die Rohstoffpreise hinaus. Mold Flow Analyse11 zeigt, dass Polycarbonat höhere Verarbeitungstemperaturen und eine genauere Kontrolle erfordert, was die Produktionskosten erhöhen kann. Dies wirkt sich auf die Gesamtkosten aus:

- Anforderungen an die Verarbeitungstemperatur

- Zykluszeitschwankungen

- Abnutzung und Verschleiß der Ausrüstung

- Erforderliche sekundäre Maßnahmen

- Unterschiede in der Verschrottungsquote

Vergleich der Langlebigkeit

Schlagzähigkeit

Polycarbonat weist eine außergewöhnliche Schlagfestigkeit auf, die in der Regel 15-20 Mal höher ist als die von ABS. Dies macht es ideal für:

- Schutzausrüstung

- Industriegehäuse

- Komponenten für die Automobilindustrie

- Stark beanspruchte Anwendungen

Temperatur Leistung

Die Temperaturbeständigkeit der beiden Materialien ist sehr unterschiedlich:

| Eigentum | Polycarbonat | ABS |

|---|---|---|

| Wärmeumlenkung Temperatur | 132°C (270°F) | 190°F (88°C) |

| Leistung bei niedrigen Temperaturen | -40°F (-40°C) | 32°F (0°C) |

| Kontinuierliche Betriebstemperatur | 240°F (116°C) | 176°F (80°C) |

Chemische Beständigkeit Eigenschaften

Umweltfaktoren

Beide Materialien reagieren unterschiedlich auf Umweltbedingungen:

Polycarbonat:

- Ausgezeichnete Beständigkeit gegen Säuren

- Geringe Beständigkeit gegen Alkalien

- Mäßige UV-Beständigkeit

- Gute Witterungsbeständigkeit

ABS:

- Gute Beständigkeit gegen schwache Säuren

- Schlechte UV-Beständigkeit

- Begrenzte Haltbarkeit im Freien

- Bessere chemische Beständigkeit gegen bestimmte Lösungsmittel

Anwendungsspezifische Überlegungen

Beste Verwendungsmöglichkeiten für Polycarbonat

Durch meine Arbeit bei PTSMAKE habe ich festgestellt, dass sich Polycarbonat in vielen Bereichen auszeichnet:

- Gehäuse für medizinische Geräte

- Schutzbrillen und Gesichtsschutzschilder

- LED-Beleuchtungskomponenten

- Hochbelastbare Elektronik-Gehäuse

Optimale Anwendungen für ABS

ABS erweist sich als besser geeignet für:

- Gehäuse für Unterhaltungselektronik

- Kfz-Innenraumkomponenten

- Spielzeug und Freizeitprodukte

- Teile für Innengeräte

Überlegungen zur Herstellung

Anforderungen an die Verarbeitung

Bei der Herstellung dieser Materialien sind mehrere Faktoren zu beachten:

| Verarbeitungsfaktor | Polycarbonat | ABS |

|---|---|---|

| Trocknungszeit | 4-6 Stunden | 2-4 Stunden |

| Temperatur der Form | 180-200°F | 120-160°F |

| Schmelztemperatur | 540-600°F | 440-500°F |

Flexibilität bei der Gestaltung

Beide Materialien bieten einzigartige Designvorteile:

Polycarbonat:

- Hervorragende Detailwiedergabe

- Gut für dünnwandige Anwendungen

- Überlegene Transparenzoptionen

- Besseres Fließen in komplexen Formen

ABS:

- Leichter zu streichen und zu dekorieren

- Bessere Oberflächenqualität

- Mehr Farboptionen

- Einfachere Verarbeitungsparameter

Langfristige Wertbestimmung

Berücksichtigen Sie bei der Betrachtung des langfristigen Wertes auch den Faktor:

- Häufigkeit der Ersetzung

- Anforderungen an die Wartung

- Erwägungen zur Garantie

- Zufriedenheit der Endnutzer

Analyse der Lebenszykluskosten

| Faktor | Polycarbonat | ABS |

|---|---|---|

| Anfängliche Kosten | Höher | Unter |

| Wartungskosten | Unter | Mäßig |

| Erwartete Lebenserwartung | 8-10 Jahre | 5-7 Jahre |

| Ersetzungsrate | Unter | Höher |

Aspekte der Nachhaltigkeit

Beide Materialien bieten unterschiedliche Recycling- und Umweltaspekte:

Auswirkungen auf die Umwelt

Polycarbonat:

- Höherer Energieverbrauch in der Produktion

- Bessere Langlebigkeit reduziert den Ersatzbedarf

- Recycelbar, erfordert aber spezielle Anlagen

ABS:

- Geringerer Energiebedarf für die Produktion

- Weitgehend recycelbar

- Kürzere Lebensdauer kann zu mehr Abfall führen

Welche Optionen der Oberflächenbearbeitung gibt es für Polycarbonatteile?

Die perfekte Oberflächenbeschaffenheit von Polycarbonatteilen zu erreichen, kann eine Herausforderung sein. Viele Hersteller kämpfen mit uneinheitlichen Ergebnissen, was zu Ausschuss und kostspieliger Nacharbeit führt. Ich habe gesehen, wie sich Projekte verzögert haben, weil Teams die gewünschten ästhetischen oder funktionalen Anforderungen für ihre Polycarbonatkomponenten nicht erreichen konnten.

Für die Oberflächenveredelung von Polycarbonatteilen gibt es mehrere Möglichkeiten, darunter mechanisches Polieren, Dampfpolieren, Beschichtungsanwendungen und Texturierung. Jede Methode dient bestimmten Zwecken, von der Verbesserung der Ästhetik bis zur Verbesserung der Funktionalität, wobei die Auswahl von den Endverwendungsanforderungen des Teils abhängt.

Mechanische Polierverfahren verstehen

Mechanisches Polieren ist nach wie vor eine der zuverlässigsten Methoden zur Verbesserung von Polycarbonatoberflächen. Bei diesem Verfahren werden immer feinere Schleifmittel verwendet, um die gewünschte Oberfläche zu erzielen. Bei PTSMAKE haben wir unsere mechanischen Poliertechniken verfeinert, um konsistente Ergebnisse zu erzielen.

Mehrstufiges Schwabbelverfahren

Der Polierprozess verläuft in der Regel in diesen Phasen:

- Grobes Schwabbeln mit groben Verbindungen

- Mittleres Schwabbeln für Glätte

- Abschließendes Schwabbeln für Hochglanz

Wir haben festgestellt, dass die Beibehaltung der richtigen Geschwindigkeit und des richtigen Drucks der Schwabbelscheibe entscheidend für die Vermeidung von Hitzeschäden an der Polycarbonatoberfläche ist.

Chemische und Dampf-Poliertechniken

Dichlormethan12 Das Dampfpolieren wird immer beliebter, um glasähnliche Oberflächen auf Polycarbonatteilen zu erzielen. Bei diesem Verfahren wird die Oberfläche kurzzeitig aufgeweicht, so dass sie sich selbst nivelliert und eine extrem glatte Oberfläche erhält.

Sicherheitserwägungen für chemische Prozesse

Die Sicherheit hat beim chemischen Polieren oberste Priorität:

| Sicherheitsmaßnahme | Zweck | Umsetzung |

|---|---|---|

| Belüftungssysteme | Entfernen schädlicher Dämpfe | Dedizierte Polierkammern |

| Persönlicher Schutz | Sicherheit des Bedieners | Vollgesichtsmasken und Schutzkleidung |

| Prozesskontrollen | Konsistenz beibehalten | Automatisierte Zeit- und Temperaturüberwachung |

Beschichtungsanwendungen

Oberflächenbeschichtungen können die Eigenschaften von Polycarbonat erheblich verbessern:

Harte Beschichtungen

Diese bieten:

- Verbesserte Kratzfestigkeit

- UV-Schutz

- Erhöhte chemische Beständigkeit

Spezialisierte Beschichtungen

Zu den modernen Beschichtungsmöglichkeiten gehören:

- Anti-Beschlag-Behandlungen

- Antistatische Beschichtungen

- Hydrophobe Schichten

Texturierungslösungen

Die Oberflächenstrukturierung bietet sowohl funktionale als auch ästhetische Vorteile:

Chemische Texturierung

Dieser Prozess schafft:

- Einheitliche Muster

- Kontrollierte Tiefe

- Wiederholbare Ergebnisse

Mechanische Texturierung

Die Vorteile umfassen:

- Benutzerdefinierte Muster

- Variable Tiefen

- Ausgezeichnete Verschleißfestigkeit

Überlegungen zur Nachbearbeitung

Mehrere Faktoren beeinflussen die Wahl der Veredelungsmethode:

Umweltfaktoren

- Anforderungen an die Temperaturbeständigkeit

- UV-Expositionswerte

- Risiken der chemischen Belastung

Kostenanalyse

| Finishing-Methode | Anfängliche Kosten | Wartung | Dauerhaftigkeit |

|---|---|---|---|

| Mechanische Politur | Mittel | Niedrig | Hoch |

| Dampf-Politur | Hoch | Mittel | Mittel |

| Beschichtungen | Hoch | Niedrig | Sehr hoch |

| Texturierung | Mittel | Niedrig | Hoch |

Maßnahmen zur Qualitätskontrolle

Um konsistente Ergebnisse zu gewährleisten, setzen wir sie um:

Protokolle für Oberflächentests

- Glanzmessung

- Prüfung der Rauhigkeit

- Überprüfung der Adhäsion

- Prüfung der Stoßfestigkeit

Normen für die visuelle Inspektion

Wir führen eine strenge Qualitätskontrolle durch:

- Bewertung der Lichtkabine

- Digitale Oberflächenkartierung

- Vergleich mit Urmustern

Branchenspezifische Anwendungen

Unterschiedliche Branchen erfordern unterschiedliche Oberflächenbehandlungen:

Medizinische Industrie

- Hochglanz für leichte Reinigung

- Antimikrobielle Beschichtungen

- Chemische Beständigkeit

Automobilanwendungen

- Witterungsbeständige Beschichtungen

- UV-stabile Beschichtungen

- Kratzfeste Oberflächen

Unterhaltungselektronik

- Fingerabdruck-resistente Beschichtungen

- Dekorative Veredelungen

- Stoßfeste Oberflächen

Überlegungen zur Umweltverträglichkeit

Zu den nachhaltigen Veredelungsoptionen gehören:

- Beschichtungen auf Wasserbasis

- VOC-freie Prozesse

- Recycelbare Materialien

- Energieeffiziente Methoden

Wartung und Pflege

Eine ordnungsgemäße Wartung gewährleistet lang anhaltende Ergebnisse:

Richtlinien für die Reinigung

- Geeignete Reinigungsmittel verwenden

- Vermeiden Sie scharfe Chemikalien

- Regelmäßige Wartungspläne

Reparatur-Verfahren

- Entfernung kleinerer Kratzer

- Ausbesserungstechniken

- Methoden der Wiederherstellung

Zukünftige Trends in der Oberflächenveredelung

Die Branche entwickelt sich ständig weiter:

- Entwicklung intelligenter Beschichtungen

- Anwendungen der Nanotechnologie

- Automatisierte Endbearbeitungssysteme

- Umweltfreundliche Lösungen

Durch meine Erfahrung bei PTSMAKE habe ich erlebt, wie sich die Oberflächenveredelungsbranche stark verändert hat. Wir investieren ständig in neue Technologien und Verfahren, um unseren Kunden die bestmöglichen Lösungen für ihre Polycarbonatteile zu bieten. Ganz gleich, ob Sie Hochglanzoberflächen für medizinische Geräte oder strukturierte Oberflächen für Automobilkomponenten benötigen, das Verständnis dieser Optionen hilft Ihnen, fundierte Entscheidungen für Ihre spezifischen Anwendungsanforderungen zu treffen.

Erfahren Sie mehr über die chemische Struktur, die Polycarbonat seine einzigartige Stärke und Flexibilität verleiht. ↩

Erfahren Sie mehr über die einzigartigen Herausforderungen, die die kristalline Struktur von Polycarbonat für die Effizienz und Effektivität des Recyclings mit sich bringt. ↩

Erfahren Sie mehr über die einzigartige Struktur von PEEK, die eine verbesserte Leistung in verschiedenen Anwendungen ermöglicht. ↩

Erfahren Sie mehr über die Auswirkungen der Photodegradation auf Polycarbonat, um die Materialauswahl und die Langlebigkeit von Produkten zu verbessern. ↩

Entdecken Sie, wie sich die Zugfestigkeit auf die Leistung und Sicherheit von Materialien in verschiedenen Anwendungen auswirkt. ↩

Erfahren Sie, wie sich Molekularstrukturen auf die Materialeigenschaften auswirken und optimieren Sie Ihre Projektentscheidungen. ↩

Erfahren Sie mehr über thermoplastische Polymere und ihre Vorteile bei der Herstellung von Brillen für Haltbarkeit und Sicherheit. ↩

Erfahren Sie, wie die thermische Kristallisation die Festigkeit von Polycarbonat bei hohen Temperaturen erhöht. ↩

Erfahren Sie, wie biokompatible Materialien die Sicherheit und Leistung von Medizinprodukten verbessern und so zu besseren Behandlungsergebnissen führen. ↩

Erfahren Sie, wie sich das viskoelastische Verhalten auf die Bearbeitung auswirkt, um die Präzision zu verbessern und Produktionsprobleme zu verringern. ↩

Erfahren Sie mehr über die Optimierung der Kunststoffproduktion im Hinblick auf Effizienz und Qualität. ↩

Erfahren Sie mehr über seine Rolle bei der Erzielung ultraglatter Oberflächen für Polycarbonatkomponenten. ↩