Sind Sie frustriert von den Grenzen der herkömmlichen Bearbeitung? Als Fertigungsexperte mit mehr als 15 Jahren Erfahrung bei PTSMAKE habe ich gesehen, wie die SFM-Bearbeitung (Surface Feet per Minute) die Präzision und Effizienz in der Metallbearbeitung revolutioniert.

Die SFM-Bearbeitung ist eine Methode zur Messung der Schnittgeschwindigkeit, die berechnet, wie schnell sich die Schneide eines Werkzeugs über die Werkstückoberfläche bewegt. Sie ist von entscheidender Bedeutung, da sie hilft, optimale Schnittgeschwindigkeiten zu bestimmen, die zu besseren Oberflächengüten und längeren Werkzeugstandzeiten führen.

Ich habe persönlich Tausende von Bearbeitungsprojekten beaufsichtigt und kann Ihnen sagen, dass ein Verständnis von SFM wie eine Geheimwaffe in Ihrem Fertigungsarsenal ist. Es geht nicht nur um Geschwindigkeit - es geht darum, das perfekte Gleichgewicht zwischen Produktivität und Qualität zu erreichen. Lassen Sie mich Ihnen mitteilen, was ich über die Maximierung des Potenzials von SFM in modernen Bearbeitungsprozessen gelernt habe.

Was ist SFM-Bearbeitung?

Haben Sie sich jemals gefragt, warum manche CNC-Bearbeitungen zu glatten, perfekten Oberflächen führen, während andere raue, unbefriedigende Oberflächen hinterlassen? Das Geheimnis liegt oft im Verständnis und in der korrekten Anwendung von SFM (Surface Feet per Minute).

Die SFM-Bearbeitung ist ein grundlegendes Konzept zur Messung der Geschwindigkeit, mit der sich die Schneide eines Schneidwerkzeugs über die Werkstückoberfläche bewegt, ausgedrückt in Fuß pro Minute. Sie ist entscheidend für die Bestimmung optimaler Schnittgeschwindigkeiten und das Erreichen von Präzision bei der CNC-Bearbeitung.

Verstehen der Grundlagen von SFM

Surface Feet per Minute (SFM) ist einer der wichtigsten Parameter bei der Bearbeitung. Im Kern stellt SFM die tatsächliche Schnittgeschwindigkeit an dem Punkt dar, an dem das Werkzeug auf das Werkstück trifft. Man kann sich das so vorstellen, dass damit gemessen wird, wie schnell sich die Schneidkante entlang der zu bearbeitenden Oberfläche bewegt. Wenn Sie beispielsweise einen Punkt auf der Schneide eines Schneidwerkzeugs markieren, sagt Ihnen SFM, wie viele Meter dieser Punkt in einer Minute zurücklegen würde, wenn Sie seine kreisförmige Bahn zu einer geraden Linie ausdehnen könnten.

Die Rolle von SFM bei verschiedenen Materialien

Verschiedene Materialien erfordern unterschiedliche SFM-Werte für optimales Schneiden. Hier ist ein grundlegender Leitfaden für gängige Materialien:

| Material Typ | Empfohlener SFM-Bereich |

|---|---|

| Aluminium | 200-1000 |

| Baustahl | 70-100 |

| Rostfreier Stahl | 65-120 |

| Messing | 200-400 |

| Kunststoffe | 300-1000 |

Auswirkungen auf Standzeit und Oberflächengüte

Die Beziehung zwischen SFM und Bearbeitungsergebnissen ist entscheidend. Ein zu hohes SFM kann zu:

- Übermäßiger Werkzeugverschleiß

- Schlechte Oberflächenqualität

- Verkürzte Lebensdauer der Werkzeuge

- Erhöhte Produktionskosten

Umgekehrt kann eine zu niedrige SFM dazu führen:

- Ineffizientes Schneiden

- Aufgebaute Kante an Werkzeugen

- Raue Oberfläche

- Verlängerte Bearbeitungszeit

Berechnung des SFM in der Praxis

Die Formel zur Berechnung der SFM lautet:

SFM = (π × Durchmesser × Drehzahl) ÷ 12

Wo:

- Der Durchmesser ist in Zoll angegeben.

- RPM ist die Spindeldrehzahl

- 12 rechnet Zoll in Fuß um

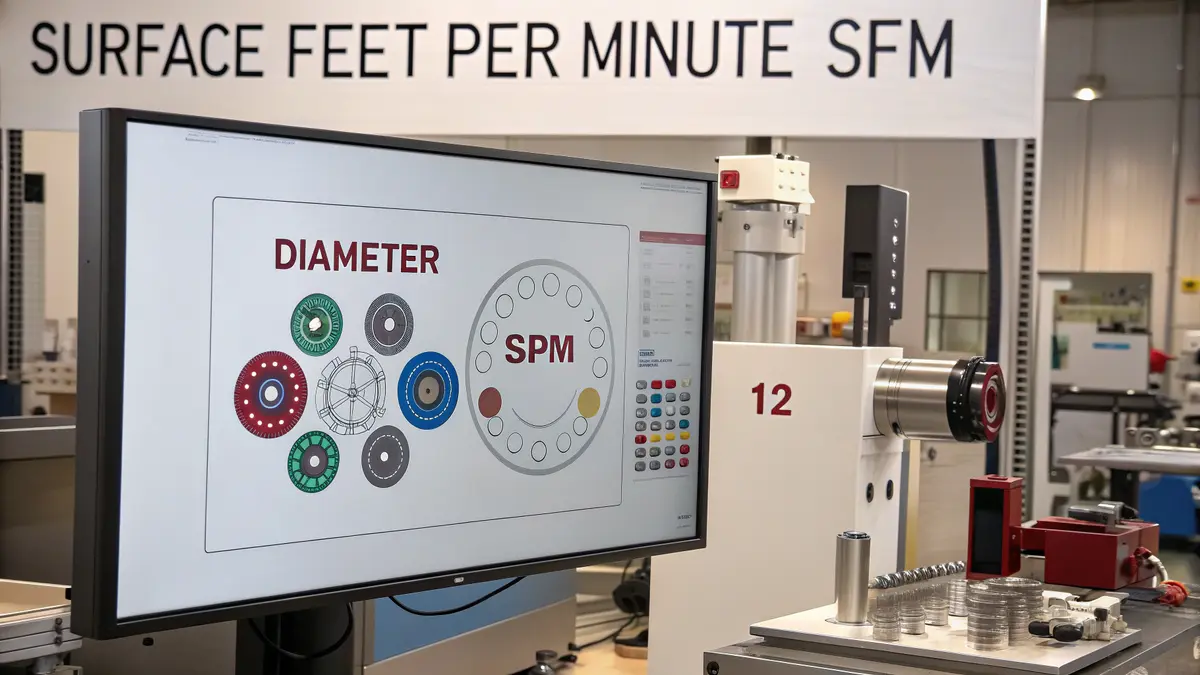

Faktoren, die die Auswahl von SFM beeinflussen

Mehrere Schlüsselfaktoren beeinflussen die Wahl der geeigneten SFM:

Materialeigenschaften des Werkstücks

- Härte

- Wärmeleitfähigkeit

- Zusammensetzung des Materials

Merkmale der Schneidwerkzeuge

- Material der Werkzeuge

- Art der Beschichtung

- Geometrie der Werkzeuge

Bearbeitungsbedingungen

- Kühlmittelverbrauch

- Schnitttiefe

- Vorschubgeschwindigkeit

Moderne SFM-Steuerung im CNC-Betrieb

In den heutigen CNC-Bearbeitungszentren ist die SFM-Steuerung häufig automatisiert. Moderne Maschinen können:

- Beibehaltung einer konstanten Oberflächengeschwindigkeit trotz Änderungen des Durchmessers

- Automatische Drehzahlanpassung für optimalen Schnitt

- Parameter in Echtzeit überwachen und anpassen

- Kompensieren Sie den Werkzeugverschleiß

Bewährte Praktiken für die Umsetzung von SFM

Start konservativ

Beginnen Sie immer mit konservativen SFM-Werten und passen Sie diese anhand der Ergebnisse an. Dieser Ansatz hilft, Werkzeugschäden zu vermeiden und gewährleistet eine gleichbleibende Qualität.Werkzeugverschleiß überwachen

Eine regelmäßige Überprüfung des Werkzeugverschleißes hilft bei der Optimierung der SFM-Einstellungen. Übermäßiger Verschleiß zeigt an, dass das SFM eingestellt werden muss.Umweltfaktoren berücksichtigen

Faktoren wie die Art des Kühlmittels, die Steifigkeit der Maschine und die Werkstückbefestigung können die optimalen SFM-Werte beeinflussen.

Häufig zu vermeidende Fehler

Ignorieren materialspezifischer Anforderungen

Verschiedene Materialien benötigen unterschiedliche SFM-Bereiche. Die Anwendung eines Einheitsansatzes führt zu schlechten Ergebnissen.Werkzeugspezifikationen übersehen

Für jedes Schneidwerkzeug gibt es empfohlene SFM-Bereiche. Ein Überschreiten dieser Werte kann zu einem vorzeitigen Werkzeugausfall führen.Nicht an die Bedingungen angepasst

Wird das SFM nicht an die tatsächlichen Bearbeitungsbedingungen angepasst, kann dies zu einer suboptimalen Leistung führen.

Vorteile einer ordnungsgemäßen SFM-Kontrolle

Das Verständnis und die korrekte Anwendung der SFM-Prinzipien führen zu:

- Verbesserte Qualität der Oberflächenbehandlung

- Verlängerte Lebensdauer der Werkzeuge

- Geringere Bearbeitungskosten

- Höhere Produktivität

- Beständigere Ergebnisse

- Bessere Qualität der Teile

- Erhöhte Prozesssicherheit

Durch eine angemessene SFM-Steuerung können Hersteller ein optimales Gleichgewicht zwischen Produktionsgeschwindigkeit und Qualität erreichen, was letztlich zu effizienteren und kostengünstigeren Bearbeitungsvorgängen führt. Dieser grundlegende Parameter ist in der modernen CNC-Bearbeitung nach wie vor von entscheidender Bedeutung, da Präzision und Effizienz für eine wettbewerbsfähige Fertigung von größter Wichtigkeit sind.

Warum ist SFM in der Präzisionsbearbeitung wichtig?

Stellen Sie sich vor, Sie schneiden durch Metall wie durch Butter, erzielen spiegelglatte Oberflächen und halten Toleranzen ein, die enger sind als ein menschliches Haar. Das ist keine Zauberei - das ist die Kraft der richtig gehandhabten Oberflächenfüße pro Minute (SFM) bei der Präzisionsbearbeitung.

Surface Feet per Minute (SFM) ist der Eckpfeiler der Präzisionsbearbeitung, der die Schnittgeschwindigkeit, die Werkzeugstandzeit und die Teilequalität bestimmt. Wenn sie richtig optimiert wird, gewährleistet sie eine gleichbleibende Oberflächengüte, Maßgenauigkeit und kosteneffiziente Produktion bei verschiedenen Materialien.

Verstehen der Grundlagen von SFM

Surface Feet per Minute (SFM) gibt die Geschwindigkeit an, mit der sich die Schneide des Schneidwerkzeugs über die Oberfläche des Werkstücks bewegt. Bei PTSMAKE haben wir festgestellt, dass die Beherrschung der SFM-Berechnungen entscheidend für das Erreichen optimaler Schnittbedingungen ist. Die Grundformel lautet:

SFM = (π × Durchmesser × Drehzahl) ÷ 12

Wo:

- Der Durchmesser wird in Zoll gemessen.

- RPM ist die Spindeldrehzahl

- 12 rechnet das Ergebnis in Fuß um

Auswirkungen auf die Lebensdauer und Leistung der Werkzeuge

Die Beziehung zwischen SFM und Werkzeugstandzeit ist für die Präzisionsfertigung entscheidend. Folgendes habe ich bei unseren umfangreichen Bearbeitungsvorgängen beobachtet:

| SFM-Reihe | Auswirkungen auf die Lebensdauer von Werkzeugen | Qualität der Oberflächenbehandlung |

|---|---|---|

| Zu niedrig | Längere Standzeit, aber schlechteres Finish | Grobe, potenzielle Kaltverfestigung |

| Optimal | Ausgewogene Abnutzung und Leistung | Ausgezeichnete, konsistente Verarbeitung |

| Zu hoch | Schneller Werkzeugverschleiß und -ausfall | Degradierte Oberfläche, thermische Schäden |

Materialspezifische Überlegungen

Unterschiedliche Materialien erfordern bestimmte SFM-Bereiche für optimale Ergebnisse. Basierend auf unserer Erfahrung bei PTSMAKE, hier sind typische Bereiche, die wir verwenden:

| Material | Empfohlener SFM-Bereich | Besondere Überlegungen |

|---|---|---|

| Aluminium | 200-1000 | Höhere Geschwindigkeiten bei entsprechender Kühlung möglich |

| Rostfreier Stahl | 65-100 | Erfordert einen festen Aufbau und scharfe Werkzeuge |

| Werkzeugstahl | 40-150 | Die Härte beeinflusst die Wahl der Geschwindigkeit |

| Titan | 50-150 | Niedrigere Drehzahlen verhindern Kaltverfestigung |

Kostenauswirkungen eines ordnungsgemäßen SFM-Managements

Die wirtschaftlichen Auswirkungen der richtigen SFM-Auswahl können nicht hoch genug eingeschätzt werden. In unseren Präzisionsbearbeitungsbetrieben haben wir mehrere wichtige Kostenfaktoren identifiziert:

Werkzeugverbrauch

- Optimales SFM reduziert unnötige Werkzeugwechsel

- Verlängert die Lebensdauer der Schneidwerkzeuge um 30-50%

- Minimiert Produktionsunterbrechungen

Produktionseffizienz

- Richtige Geschwindigkeiten erhöhen die Teile pro Stunde

- Reduziert die Einrichtungs- und Anpassungszeit

- Minimiert die Ausschussrate

Qualitätssicherung

- Konsistente Oberflächengüte reduziert die Inspektionszeit

- Weniger Ausschussteile

- Geringere Nacharbeitskosten

Branchenspezifische Anwendungen

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie, wo die Toleranzen bis zu ±0,0001 Zoll betragen können, ist eine korrekte SFM entscheidend. Wir halten bei der Bearbeitung eine präzise SFM-Kontrolle ein:

- Komponenten der Turbine

- Fahrwerksteile

- Strukturelle Elemente

Medizinische Geräte

Die Herstellung medizinischer Geräte erfordert eine außergewöhnliche Oberflächengüte und Materialintegrität. Eine ordnungsgemäße SFM gewährleistet:

- Biokompatibilität

- Sauberkeit der Oberfläche

- Konsistente Materialeigenschaften

Automobil-Präzisionsteile

Bei Automobilkomponenten trägt die SFM-Optimierung zur Erreichung dieses Ziels bei:

- Hohe Produktionsraten

- Gleichbleibende Qualität

- Kostengünstige Herstellung

Fortgeschrittene SFM-Optimierungstechniken

Die moderne Präzisionsbearbeitung erfordert ausgefeilte Konzepte für das SFM-Management:

Dynamische SFM-Anpassung

- Überwachungssysteme in Echtzeit

- Automatische Optimierung der Vorschubgeschwindigkeit

- Kompensation von Werkzeugverschleiß

Umweltbezogene Überlegungen

- Überwachung der Temperatur

- Wirksamkeit des Kühlmittels

- Steifigkeitsfaktoren der Maschine

Prozess-Integration

- Optimierung der CAM-Software

- Strategien für Werkzeugwege

- Überprüfung der Schnittparameter

Qualitätskontrolle durch SFM-Management

Die Aufrechterhaltung einer ordnungsgemäßen SFM wirkt sich direkt auf die Qualitätskontrollkennzahlen aus:

Oberflächenbehandlung

- Ra-Werte innerhalb der Spezifikation

- Konsistente Texturmuster

- Minimale Werkzeugspuren

Maßgenauigkeit

- Reduzierte thermische Ausdehnungseffekte

- Konstante Abtragsleistung

- Vorhersehbare Werkzeugauslenkung

Prozess-Stabilität

- Reduzierte Vibration

- Gleichmäßige Spanbildung

- Zuverlässige Vorhersage der Werkzeugstandzeit

Durch sorgfältiges SFM-Management haben wir bemerkenswerte Ergebnisse in unseren Präzisionsbearbeitungsprozessen erzielt. Der Schlüssel dazu ist das Verständnis des Zusammenspiels zwischen Schnittgeschwindigkeit, Materialeigenschaften und den gewünschten Resultaten. Dieses Wissen, kombiniert mit modernen Überwachungs- und Steuerungssystemen, ermöglicht es uns, die höchsten Standards der Präzisionsfertigung einzuhalten und gleichzeitig Kosten und Effizienz zu optimieren.

Wie berechnet man die SFM für optimale Einstellungen?

Hatten Sie jemals Probleme mit der perfekten Oberflächengüte Ihrer bearbeiteten Teile? Als Fertigungsexperte habe ich festgestellt, dass viele Maschinenbediener die entscheidende Bedeutung von Berechnungen der Oberflächenfüße pro Minute (SFM) übersehen.

Der Schlüssel zur Berechnung der optimalen SFM-Einstellungen liegt in der Anwendung der Formel SFM = (π × Durchmesser × Drehzahl) ÷ 12 unter Berücksichtigung der Materialeigenschaften und der Werkzeugmerkmale. Diese präzise Berechnung gewährleistet das beste Gleichgewicht zwischen Schneideffizienz und Werkzeugstandzeit.

Verstehen der grundlegenden SFM-Formel

Die Grundlage für richtige Bearbeitungsgeschwindigkeiten beginnt mit dem Verständnis der SFM-Formel. Lassen Sie uns die einzelnen Komponenten aufschlüsseln:

- π (Pi) = 3,14159

- Durchmesser = Werkzeug- oder Werkstückdurchmesser in Zoll

- RPM = Spindeldrehzahl in Umdrehungen pro Minute

- 12 = Umrechnungsfaktor von Zoll in Fuß

Bei der Arbeit mit dieser Formel ist es wichtig, dass die Einheiten konsistent bleiben. Nach meiner Erfahrung bei PTSMAKE stelle ich immer sicher, dass unsere Maschinisten für die Messung des Durchmessers Zoll verwenden, um Umrechnungsfehler zu vermeiden.

Materialspezifische SFM-Empfehlungen

Verschiedene Materialien erfordern unterschiedliche SFM-Bereiche für optimales Schneiden. Hier ist eine umfassende Tabelle, die ich auf der Grundlage gängiger Materialien entwickelt habe:

| Material Typ | Empfohlener SFM-Bereich | Werkzeug Material |

|---|---|---|

| Baustahl | 60-100 | Hartmetall |

| Rostfreier Stahl | 40-80 | Hartmetall |

| Aluminium | 200-1000 | HSS/Hartmetall |

| Messing | 200-400 | HSS/Hartmetall |

| Titan | 30-60 | Hartmetall |

Praktische Beispiele in der Fräsbearbeitung

Lassen Sie uns ein Beispiel aus der Praxis durchspielen. Angenommen, Sie fräsen Aluminium mit einem 1/2-Zoll-Hartmetallfräser:

- Gegebene empfohlene SFM für Aluminium: 500

- Durchmesser des Werkzeugs: 0,5 Zoll

- Um die Drehzahl zu ermitteln: RPM = (SFM × 12) ÷ (π × Durchmesser)

- U/MIN = (500 × 12) ÷ (3,14159 × 0,5) = 3.822 U/MIN

Anpassen an Werkzeugmaterial und Zustand

Die Art und der Zustand der Schneidwerkzeuge haben einen erheblichen Einfluss auf die optimalen SFM-Einstellungen:

Werkzeuge aus Hochgeschwindigkeitsstahl (HSS):

- Reduzieren Sie die empfohlene SFM um 30%

- Besser für niedrigere Geschwindigkeiten

- Verzeihender bei Hitzeentwicklung

Hartmetall-Werkzeuge:

- Kann höhere SFM-Werte beibehalten

- Bessere Verschleißfestigkeit

- Ideal für Produktionsläufe

Berücksichtigung betrieblicher Zwänge

Mehrere Faktoren erfordern eine Anpassung Ihrer berechneten SFM:

Einschränkungen der Maschine:

- Maximale Spindeldrehzahl

- Verfügbarkeit von Strom

- Starrheit der Einrichtung

Kühlungsmöglichkeiten:

- Flutkühlmittel ermöglicht höhere SFM

- Trockenes Schneiden erfordert reduzierte SFM

- Kühlung durch das Werkzeug ermöglicht höhere Geschwindigkeiten

Anforderungen an die Oberflächenbeschaffenheit:

- Höhere SFM ergibt im Allgemeinen bessere Oberflächen

- Für schwierige Materialien kann eine niedrigere SFM erforderlich sein

- Gleichgewicht zwischen Oberfläche und Standzeit

Korrelation der Vorschubgeschwindigkeit

Das Verhältnis zwischen SFM und Vorschubgeschwindigkeit ist entscheidend für eine optimale Zerspanung:

Vorschub pro Umdrehung (FPR):

- Berechnet auf Basis des Werkzeugdurchmessers

- Normalerweise 0,001-0,015 Zoll pro Umdrehung

- Abgestimmt auf die Anforderungen an Material und Verarbeitung

Formel für die Vorschubgeschwindigkeit:

Vorschubgeschwindigkeit = Drehzahl × Anzahl der Schneiden × Vorschub pro Zahn

Überlegungen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten, empfehle ich, diese Aspekte zu überwachen:

Werkzeugverschleißindikatoren:

- Verschlechterung der Oberflächenqualität

- Erhöhte Schnittkräfte

- Geänderte Spanbildung

Prozessüberprüfung:

- Regelmäßige Maßkontrollen

- Prüfung der Oberflächenbeschaffenheit

- Messung des Werkzeugverschleißes

Dokumentation:

- Erfolgreiche Parameter aufzeichnen

- Werkzeugstandzeit verfolgen

- Dokumentieren Sie die Ergebnisse der Oberflächenbehandlung

Mit korrekten SFM-Berechnungen und der Berücksichtigung dieser Faktoren können Sie optimale Bearbeitungsergebnisse erzielen. Denken Sie daran, konservativ zu beginnen und auf der Grundlage der tatsächlichen Leistung anzupassen. Dieser Ansatz hat uns bei PTSMAKE geholfen, hohe Qualitätsstandards aufrechtzuerhalten und gleichzeitig die Werkzeugstandzeit und Produktivität zu maximieren.

Beachten Sie, dass diese Berechnungen als Ausgangspunkt dienen. In der Praxis sind oft Anpassungen auf der Grundlage der tatsächlichen Zerspanungsbedingungen und -ergebnisse erforderlich. Überwachen Sie stets den Bearbeitungsprozess und nehmen Sie schrittweise Anpassungen vor, um die bestmöglichen Ergebnisse zu erzielen.

Welche Faktoren beeinflussen das SFM bei der Bearbeitung?

Haben Sie sich jemals gefragt, warum manche Bearbeitungsvorgänge reibungslos ablaufen, während andere Schwierigkeiten haben? Nachdem ich zahllose CNC-Projekte geleitet habe, habe ich entdeckt, dass die Oberflächengeschwindigkeit (Surface Feet per Minute, SFM) oft der versteckte Schlüssel zum Erfolg oder Misserfolg ist.

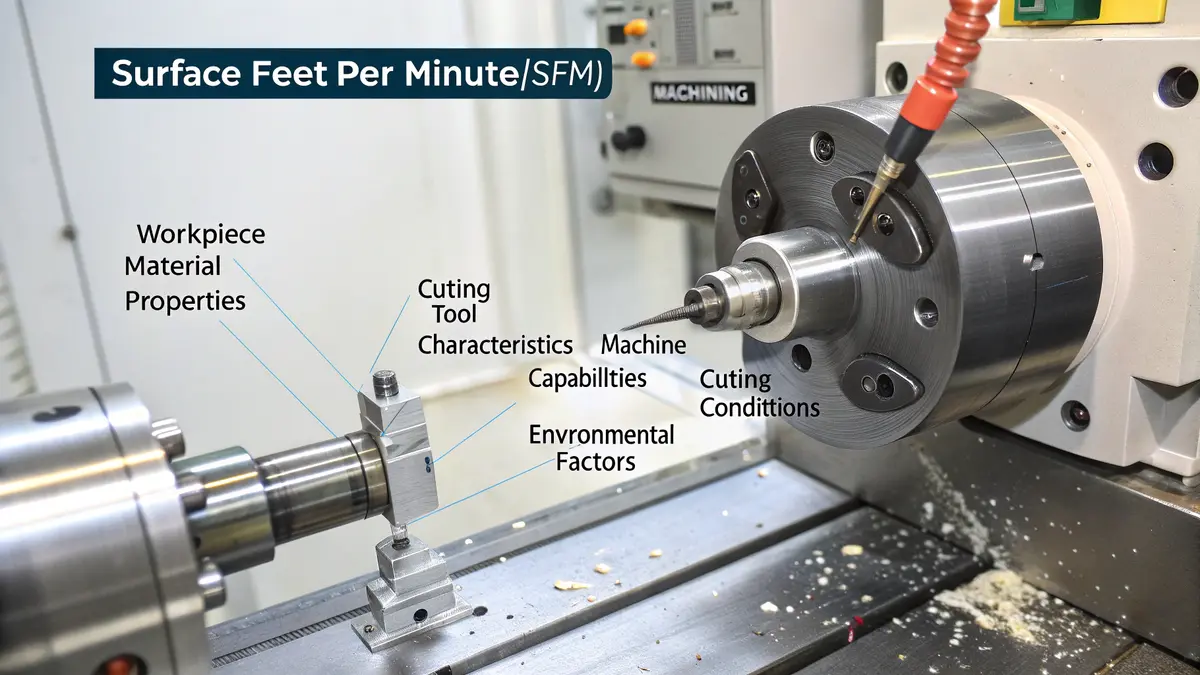

Die Flächenleistung pro Minute bei der Zerspanung wird durch mehrere miteinander verknüpfte Faktoren beeinflusst, darunter die Materialeigenschaften des Werkstücks, die Eigenschaften des Schneidwerkzeugs, die Maschinenfähigkeiten und die Umgebungsbedingungen. Das Verständnis dieser Faktoren ist entscheidend für das Erreichen einer optimalen Zerspanungsleistung.

Materialeigenschaften des Werkstücks

Der Werkstoff des Werkstücks hat einen erheblichen Einfluss auf die Wahl des SFM. Hier erfahren Sie, wie sich die verschiedenen Materialeigenschaften auf die Bearbeitungsleistung auswirken:

Härte

- Härtere Materialien erfordern im Allgemeinen eine niedrigere SFM

- Weichere Materialien ermöglichen höhere SFM-Werte

- Die Materialhärte hat einen direkten Einfluss auf die Verschleißrate des Werkzeugs

Duktilität

Materialien mit höherer Duktilität erfordern eine sorgfältige Auswahl der SFM, weil:

- Sie neigen dazu, lange, durchgehende Späne zu bilden.

- Kann zu Aufbauschneidenbildung führen

- Kann bestimmte Schnittgeschwindigkeiten erfordern, um die Oberflächengüte zu erhalten

Merkmale der Schneidwerkzeuge

Die Wahl des Schneidewerkstoffs und der Beschichtung spielt eine entscheidende Rolle bei der Bestimmung der optimalen SFM:

Auswahl des Werkzeugmaterials

| Werkzeug Material | Merkmale | Typischer SFM-Bereich |

|---|---|---|

| Hochgeschwindigkeitsstahl (HSS) | Gute Zähigkeit, geringere Kosten | 30-100 SFM |

| Hartmetall | Höhere Härte, bessere Verschleißfestigkeit | 100-1000 SFM |

| Keramik | Ausgezeichnete Hitzebeständigkeit, spröde | 500-2500 SFM |

Auswirkungen der Werkzeugbeschichtung

Moderne Beschichtungstechnologien haben die Bearbeitungsmöglichkeiten revolutioniert:

- TiN-Beschichtung erhöht die Verschleißfestigkeit

- AlTiN sorgt für bessere Wärmeableitung

- TiCN bietet verbesserte Härte und Zähigkeit

Fähigkeiten der Maschine

Die Spezifikationen der Maschine haben einen direkten Einfluss auf die erreichbare SFM:

Begrenzte Spindeldrehzahl

- Die maximale Drehzahl beeinflusst die höchstmögliche SFM

- Minimale stabile Drehzahl bestimmt untere SFM-Grenze

- Die Spindelleistung beeinflusst die Zerspanungskapazität

Steifigkeit der Maschine

- Höhere Steifigkeit ermöglicht höhere SFM

- Bessere Vibrationsdämpfungseigenschaften

- Stabilere Schnittbedingungen

Schnittbedingungen

Die Schneideumgebung hat einen erheblichen Einfluss auf die Wahl des optimalen SFM:

Methoden der Kühlung

- Flutkühlmittel ermöglicht höhere SFM

- MQL (Minimalmengenschmierung) erfordert angepasste SFM

- Trockenes Schneiden erfordert in der Regel eine reduzierte SFM

Schnittparameter

- Wechselwirkung zwischen Vorschubgeschwindigkeit und SFM

- Überlegungen zur Schnitttiefe

- Auswirkungen des Werkzeugeingriffswinkels

Umweltfaktoren

Temperatur und Umweltbedingungen spielen eine entscheidende Rolle:

Temperatur in der Umgebung

- Höhere Temperaturen können eine Anpassung des SFM erfordern.

- Überlegungen zur thermischen Ausdehnung

- Auswirkungen auf die Wirksamkeit des Kühlmittels

Shop Umwelt

- Auswirkungen von Luftfeuchtigkeit auf das Materialverhalten

- Auswirkungen von Staub und Verschmutzung

- Einfluss der Luftqualität auf die Kühleffizienz

Im Rahmen unserer Tätigkeit bei PTSMAKE haben wir einen systematischen Ansatz für die Auswahl von SFM eingeführt. Unser Verfahren berücksichtigt all diese Faktoren anhand einer umfassenden Matrix, die zur Optimierung der Schneidparameter für jede spezifische Anwendung beiträgt.

Bei der Bearbeitung von Aluminiumbauteilen für die Luft- und Raumfahrt beginnen wir in der Regel mit einer Basis-SFM, die wir je nach Bedarf anpassen:

- Spezifische Eigenschaften der Legierung

- Anforderungen an die Oberflächenbeschaffenheit

- Werkzeugverschleißmuster

- Merkmale der Maschinenstabilität

Dieser ganzheitliche Ansatz hat uns geholfen, über verschiedene Bearbeitungsvorgänge hinweg konsistente Ergebnisse zu erzielen. Denken Sie daran, dass diese Faktoren nicht isoliert existieren - sie stehen in komplexer Wechselwirkung zueinander. Der Schlüssel zu einer erfolgreichen Bearbeitung liegt darin, diese Wechselwirkungen zu verstehen und entsprechende Anpassungen vorzunehmen, um optimale Zerspanungsbedingungen zu erhalten.

Moderne CNC-Maschinen sind oft mit fortschrittlichen Überwachungssystemen ausgestattet, mit denen diese Variablen in Echtzeit verfolgt werden können. Dennoch sind die Erfahrung und das Wissen erfahrener Maschinenführer von unschätzbarem Wert, wenn es darum geht, diese Daten zu interpretieren und die notwendigen Anpassungen vorzunehmen, um die bestmöglichen Ergebnisse zu erzielen.

Die richtige Auswahl von SFM, die all diese Faktoren berücksichtigt, führt zu:

- Verlängerte Lebensdauer der Werkzeuge

- Bessere Oberflächenqualität

- Verbesserte Maßhaltigkeit

- Höhere Produktivität

- Geringere Herstellungskosten

Es ist wichtig, detaillierte Aufzeichnungen über erfolgreiche Parameterkombinationen für verschiedene Materialien und Arbeitsgänge zu führen. Diese Dokumentation ist eine wertvolle Ressource für künftige Projekte und trägt dazu bei, die Konsistenz zwischen mehreren Maschinenbedienern und Schichten zu wahren.

Welche Tools und Technologien helfen bei der Optimierung von SFM?

Haben Sie sich schon einmal gefragt, wie moderne Maschinenbaubetriebe konstant perfekte Oberflächen erzielen? Das Geheimnis liegt nicht nur in den Maschinen, sondern auch in den ausgeklügelten Werkzeugen und Technologien, die die Berechnung der Oberflächenfüße pro Minute (SFM) optimieren.

Die heutige SFM-Optimierung stützt sich auf ein integriertes Ökosystem aus CNC-Programmiersoftware, Echtzeit-Überwachungssystemen und KI-gestützter Analytik. Diese Tools arbeiten zusammen, um ideale Schnittgeschwindigkeiten für maximale Effizienz und Qualität zu berechnen, anzupassen und aufrechtzuerhalten.

Intelligente CNC-Programmiersoftware

Moderne CNC-Programmiersoftware hat die Art und Weise, wie wir an SFM-Berechnungen herangehen, revolutioniert. Diese Plattformen bieten integrierte Rechner, die auf der Grundlage von Materialeigenschaften und Werkzeugspezifikationen sofort die optimale Schnittgeschwindigkeit ermitteln. Bei PTSMAKE haben wir fortschrittliche CAM-Systeme implementiert, die die SFM-Parameter automatisch an die sich ändernden Schnittbedingungen anpassen.

Die wichtigsten Merkmale sind:

- Dynamische Vorschuboptimierung

- Werkzeugbahnsimulation mit Geschwindigkeitsüberprüfung

- Werkstoffspezifische Schnittparameter

- Automatisierte Kollisionserkennung und -vermeidung

Überwachungssysteme in Echtzeit

Durch die Integration von Echtzeit-Überwachungssystemen hat sich die SFM-Optimierung von einer statischen Berechnung zu einem dynamischen Prozess entwickelt. Diese Systeme verwenden fortschrittliche Sensoren zur Verfolgung:

| Parameter | Überwachung Zweck | Nutzen Sie |

|---|---|---|

| Schnittkräfte | Werkzeugverschleiß erkennen und Vorschubgeschwindigkeiten optimieren | Verlängerte Lebensdauer der Werkzeuge |

| Vibration | Ermittlung der optimalen Schnittgeschwindigkeiten | Verbesserte Oberflächengüte |

| Temperatur | Thermische Schäden verhindern | Bessere Qualität der Teile |

| Stromverbrauch | Überwachung der Maschineneffizienz | Geringere Betriebskosten |

Integrierte Tool-Management-Datenbanken

In modernen Fertigungsbetrieben werden heute umfassende Datenbanken zur Werkzeugverwaltung eingesetzt, in denen die Daten gespeichert und verfolgt werden:

- Spezifikationen der Werkzeuggeometrie

- Empfohlene Schnittparameter

- Historische Leistungsdaten

- Vorhersage der Lebensdauer von Werkzeugen

Diese Datenbanken lassen sich nahtlos in CNC-Steuerungen integrieren, so dass die Bediener stets Zugriff auf die optimalen SFM-Einstellungen für bestimmte Werkzeug-Material-Kombinationen haben.

KI-basierte Analyseplattformen

Die Einführung der künstlichen Intelligenz hat der Optimierung von SFM neue Möglichkeiten der Vorhersage eröffnet. Diese Systeme:

- Analysieren Sie historische Bearbeitungsdaten

- Erkennen von Mustern im Werkzeugverschleiß

- Optimale Schnittparameter vorhersagen

- Empfehlung von Plänen zur vorbeugenden Wartung

Unsere Erfahrung zeigt, dass KI-gestützte Systeme den Werkzeugverschleiß um bis zu 30% reduzieren und gleichzeitig die Produktivität um 25% steigern können.

Digitale Zwillingstechnologie

Die Technologie des digitalen Zwillings erzeugt virtuelle Nachbildungen physischer Bearbeitungsprozesse, die es uns ermöglichen,:

- Simulieren Sie verschiedene SFM-Einstellungen

- Optimieren Sie die Parameter vor dem eigentlichen Schneiden

- Vorhersage des Werkzeugverhaltens unter verschiedenen Bedingungen

- Erkennen Sie potenzielle Probleme, bevor sie auftreten

Mobile Anwendungen und Cloud-Integration

Moderne SFM-Optimierungstools gehen über den Fertigungsbereich hinaus:

- Mobile Apps für die Fernüberwachung

- Cloud-basierte Parameterspeicherung

- Funktionen für die Zusammenarbeit in Echtzeit

- Plattformübergreifende Datensynchronisation

Systeme zur vorausschauenden Wartung

Diese Systeme kombinieren mehrere Datenquellen, um:

| Datenart | Analyse Zweck | Ergriffene Maßnahmen |

|---|---|---|

| Werkzeugverschleißmuster | Werkzeugversagen vorhersagen | Ersetzungen einplanen |

| Leistung der Maschine | Erkennen von Effizienzverlusten | Parameter anpassen |

| Qualitätsmetriken | Oberflächenbeschaffenheit der Gleise | Optimieren Sie die SFM-Einstellungen |

| Produktionsdaten | Durchsatz überwachen | Gleichgewicht zwischen Geschwindigkeit und Qualität |

Integration mit Industrie 4.0

Moderne SFM-Optimierungstools sind Teil des breiteren Industrie 4.0-Ökosystems und verbinden sich mit:

- Systeme zur Unternehmensressourcenplanung (ERP)

- Systeme zur Fertigungssteuerung (MES)

- Qualitätsmanagement-Systeme (QMS)

- Plattformen für das Lieferkettenmanagement

Diese Integration stellt sicher, dass die SFM-Optimierung nicht nur technische Parameter, sondern auch Geschäftsziele und Produktionspläne berücksichtigt.

Datenanalyse und Berichterstattung

Erweiterte Analysetools bieten:

- Benutzerdefinierte Leistungs-Dashboards

- Berichte zur Trendanalyse

- ROI-Berechnungen

- Dokumentation zur Einhaltung der Vorschriften

Diese Funktionen helfen Managern, fundierte Entscheidungen über Bearbeitungsparameter und Prozessverbesserungen zu treffen.

Die Kombination dieser Werkzeuge und Technologien hat die SFM-Optimierung von einer manuellen Berechnung in einen hochentwickelten, datengesteuerten Prozess verwandelt. Durch den Einsatz dieser fortschrittlichen Lösungen können Hersteller ein noch nie dagewesenes Maß an Effizienz und Qualität bei ihren Bearbeitungsvorgängen erreichen. Der Schlüssel liegt in der Auswahl der richtigen Kombination von Werkzeugen und der Sicherstellung der richtigen Integration in bestehende Systeme und Arbeitsabläufe.

Was sind die gemeinsamen Herausforderungen bei der Aufrechterhaltung von SFM?

In meiner Laufbahn in der Präzisionsfertigung habe ich zahlreiche Maschinenführer erlebt, die mit den Einstellungen für die Oberflächengeschwindigkeit (Surface Feet per Minute, SFM) zu kämpfen hatten. Wie ein empfindliches Gleichgewicht zwischen Kunst und Wissenschaft erfordert die Aufrechterhaltung einer optimalen SFM die sorgfältige Beachtung mehrerer Variablen.

Zu den größten Herausforderungen bei der Wartung von SFM gehören Werkzeugrattern, thermische Verformung und falsche Drehzahlberechnungen. Diese Probleme können sich erheblich auf die Teilequalität, die Werkzeugstandzeit und die Gesamteffizienz der Bearbeitung auswirken und erfordern eine systematische Fehlersuche und regelmäßige Überwachung.

Tool Chatter-Herausforderungen

Werkzeugrattern ist eine der größten Herausforderungen bei der Aufrechterhaltung einer konstanten SFM. Dieses Vibrationsproblem tritt auf, wenn es ein Ungleichgewicht zwischen den Schnittkräften und der Eigenfrequenz des Werkzeugs gibt. Die typischen Ursachen für dieses Problem sind folgende:

- Zu große Schnitttiefe

- Unsachgemäße Einstellung des Werkzeughalters

- Unzureichende Werkzeugsteifigkeit

- Falsche Wahl der Schnittgeschwindigkeit

Ich empfehle, diese Lösungen zu implementieren, um Tool Chatter zu vermeiden:

- Schnittparameter schrittweise anpassen

- Wenn möglich, kürzere Werkzeuglängen verwenden

- Prüfen Sie regelmäßig die Ausrichtung der Werkzeughalter

- Werkzeugverschleißmuster überwachen

Fragen der thermischen Verformung

Das Temperaturmanagement spielt eine entscheidende Rolle bei der Aufrechterhaltung genauer SFM-Einstellungen. Materialausdehnung und -kontraktion können zu Maßungenauigkeiten und Problemen bei der Oberflächengüte führen. Zu den üblichen thermisch bedingten Herausforderungen gehören:

| Temperatur-Effekt | Auswirkungen auf die Bearbeitung | Lösung |

|---|---|---|

| Materielle Expansion | Änderungen der Dimensionen | Angemessener Kühlmitteldurchfluss |

| Werkzeug Wärmestau | Verkürzte Lebensdauer der Werkzeuge | Regelmäßige Kühlpausen einlegen |

| Werkstückverformung | Probleme mit der Oberflächenbeschaffenheit | Temperatur konsequent überwachen |

| Thermische Belastung | Interne Materialbeanspruchung | Anwendung einheitlicher Schnittstrategien |

Fehler bei der Drehzahlberechnung

Falsche Drehzahleinstellungen sind häufig die Folge:

- Missverständnis der Materialeigenschaften

- Falsche Messungen des Durchmessers

- Falsche Umrechnung von SFM in RPM

- Nichtberücksichtigung der Werkzeuggeometrie

Die korrekte Formel zur Berechnung der Drehzahl lautet:

RPM = (SFM × 12) / (π × Werkzeugdurchmesser)

Herausforderungen durch Materialunregelmäßigkeiten

Unterschiede in der Materialzusammensetzung können die Leistung von SFM erheblich beeinträchtigen:

- Unstimmigkeiten bei der Härte

- Variationen in der Kornstruktur

- Unterschiede in der Wärmebehandlung

- Materielle Mängel

Um konsistente Ergebnisse zu erzielen, wenden wir diese Praktiken an:

- Regelmäßige Materialprüfung

- Dokumentierte Parameteranpassungen

- Kontrollen der Qualitätskontrolle

- Prozesse zur Überprüfung von Lieferanten

Werkzeugverschleiß-Management

Der Werkzeugverschleiß hat einen erheblichen Einfluss auf die Wirksamkeit von SFM:

- Progressive Verschleißmuster

- Verschlechterung der Schnittkante

- Verschlechterung der Oberflächenqualität

- Verlust an Maßhaltigkeit

Unser empfohlener Ansatz zur Überwachung des Werkzeugverschleißes umfasst Folgendes:

- Regelmäßige Sichtkontrollen

- Überwachung der Schnittkraft

- Kontrolle der Oberflächengüte

- Systeme zur Verfolgung der Werkzeugstandzeit

Bewährte Praktiken für die SFM-Wartung

Ausgehend von unseren Erfahrungen bei PTSMAKE empfehle ich diese bewährten Verfahren:

Durchführung einer systematischen Überwachung:

- Regelmäßige Inspektionspläne für Werkzeuge

- Dokumentation der Schnittparameter

- Systeme zur Leistungsverfolgung

- Kontrollpunkte der Qualitätskontrolle

Strategien zur Prozessoptimierung:

- Kontinuierliche Anpassung der Parameter

- Regelmäßige Wartungspläne

- Schulungsprogramme für Mitarbeiter

- Qualitätssicherungsprotokolle

Vorbeugende Maßnahmen:

- Regelmäßige Kalibrierungsprüfungen

- Verwaltung des Werkzeugbestands

- Wartung des Kühlmittelsystems

- Überprüfung der Maschinenausrichtung

Fehlerbehebungsrahmen

Folgen Sie bei der Behandlung von Fragen der nachhaltigen Entwicklung diesem strukturierten Ansatz:

Identifizieren Sie das spezifische Problem:

- Probleme mit der Oberflächenbeschaffenheit

- Maßliche Ungenauigkeiten

- Reduzierung der Werkzeugstandzeit

- Ineffizienzen in der Produktion

Analysieren Sie mögliche Ursachen:

- Bedingungen der Maschine

- Bedingungen für Werkzeuge

- Materialeigenschaften

- Betriebsparameter

Lösungen umsetzen:

- Schnittparameter einstellen

- Abgenutzte Werkzeuge austauschen

- Änderung der Kühlstrategien

- Aktualisieren von Wartungsplänen

Ergebnisse überwachen:

- Verbesserungen am Gleis

- Änderungen im Dokument

- Analysieren Sie die Wirksamkeit

- Notwendige Anpassungen vornehmen

Wenn Hersteller diese Herausforderungen verstehen und aktiv bewältigen, können sie konsistente SFM-Einstellungen beibehalten und optimale Bearbeitungsergebnisse erzielen. Regelmäßige Überwachung, ordnungsgemäße Wartung und systematische Fehlersuche sind für die Aufrechterhaltung hochwertiger Produktionsstandards und die Maximierung der betrieblichen Effizienz unerlässlich.

Der Schlüssel zum Erfolg liegt in der Entwicklung eines umfassenden Ansatzes, der alle Aspekte der SFM-Wartung berücksichtigt, von der Werkzeugverwaltung bis zur Prozessoptimierung. Dies gewährleistet gleichbleibende Qualität, geringere Ausfallzeiten und eine verbesserte Gesamtleistung der Fertigung.

Wie wirkt sich SFM auf die Produktivität und die Kosten der Industrie aus?

Fertigungsunternehmen kämpfen oft mit dem Gleichgewicht zwischen Produktivität und Kosten bei gleichzeitiger Einhaltung von Qualitätsstandards. Der Schlüssel zur Lösung dieser Herausforderung liegt in der Optimierung der Flächenmeter pro Minute (SFM), doch viele Hersteller übersehen die erheblichen Auswirkungen auf ihr Endergebnis.

Eine ordnungsgemäße SFM-Optimierung kann die Produktivität um 25-40% erhöhen und gleichzeitig den Werkzeugverschleiß und die Betriebskosten um bis zu 30% senken. Dieser doppelte Nutzen macht sie zu einem entscheidenden Faktor für die Fertigungseffizienz, insbesondere in Hochpräzisionsbranchen wie der Luft- und Raumfahrt und der Automobilindustrie.

Auswirkungen auf die Produktionseffizienz

Nach meiner Erfahrung in der Zusammenarbeit mit verschiedenen Kunden aus der Fertigungsindustrie wirkt sich die SFM-Optimierung direkt auf drei wichtige Produktionskennzahlen aus:

Reduzierung der Zykluszeit

- Die Abtragsleistung steigt um 20-35%

- Die Rüstzeiten verringern sich um 15-25%

- Die Maschinenauslastung verbessert sich um 30-40%

Verlängerung der Lebensdauer von Werkzeugen

- Die Lebensdauer der Schneidwerkzeuge erhöht sich um 40-60%

- Weniger Werkzeugwechsel erforderlich

- Reduzierte Stillstandszeiten der Maschine

Verbesserung der Oberflächenqualität

- Bessere Konsistenz der Oberflächenbeschaffenheit

- Weniger Ausschussteile

- Geringerer Nachbearbeitungsbedarf

Branchenspezifische Vorteile

Luft- und Raumfahrtindustrie

Im Luft- und Raumfahrtsektor wurden durch optimierte SFM-Einstellungen bemerkenswerte Verbesserungen erzielt:

| Parameter | Vor der Optimierung | Nach der Optimierung | Verbesserung |

|---|---|---|---|

| Lebensdauer der Werkzeuge | 45 Minuten | 75 Minuten | +66.7% |

| Oberflächenbehandlung | Ra 32 | Ra 16 | +50% |

| Produktionsrate | 8 Teile/Stunde | 12 Teile/Stunde | +50% |

Automobilherstellung

Unsere Kunden aus der Automobilindustrie berichten von erheblichen Kosteneinsparungen:

| Kostenfaktor | Traditionelle Einstellungen | Optimiertes SFM | Ersparnisse |

|---|---|---|---|

| Werkzeugkosten | $24.000/Monat | $16.000/Monat | 33.3% |

| Arbeitsstunden | 160 Stunden/Woche | 120 Stunden/Woche | 25% |

| Ausschußquote | 3.5% | 1.8% | 48.6% |

ROI-Analyse

Der Return on Investment für SFM-Optimierung manifestiert sich in der Regel in mehreren Bereichen:

Kurzfristige Leistungen (1-3 Monate):

- Sofortige Reduzierung des Werkzeugverbrauchs

- Geringere Ausfallzeiten der Maschine

- Geringerer Energieverbrauch

- Geringere Eingriffe des Bedieners

Langfristige Vorteile (6-12 Monate):

- Verlängerte Lebensdauer der Maschine

- Verbesserte Teilekonsistenz

- Geringere Wartungskosten

- Verbesserte Produktionsplanungsfunktionen

Strategie zur Umsetzung

Für eine erfolgreiche SFM-Optimierung sollten Sie die folgenden wichtigen Schritte beachten:

Erste Bewertung

- Aktueller Ausgangswert der Leistung

- Analyse der Maschinenfähigkeit

- Werkzeugverschleißmuster

- Engpässe in der Produktion

Optimierungsprozess

- Werkstoffspezifische Berechnungen

- Testschnitte und Validierung

- Einstellung der Parameter

- Leistungsüberwachung

Kontinuierliche Verbesserung

- Regelmäßige Datenerhebung

- Verfeinerung der Parameter

- Ausbildung des Bedienpersonals

- Technologie-Updates

Analyse der Kostenauswirkungen

Die finanziellen Vorteile optimierter SFM-Einstellungen sind erheblich:

Direkte Kostenreduzierung:

- Die Werkzeugkosten sinken um 25-35%

- Senkung der Arbeitskosten um 15-25%

- Verringerung des Materialabfalls um 20-30%

Indirekte Kostenvorteile:

- Niedrigere Kosten für die Qualitätskontrolle

- Geringere Lagerhaltungskosten

- Geringere Wartungskosten

- Verbesserte Maschinenauslastung

Anwendungsbeispiele aus der realen Welt

Unsere Kunden im Bereich der Roboterfertigung haben bemerkenswerte Ergebnisse erzielt:

Präzisionskomponenten:

- 40% Verkürzung der Zykluszeit

- 55% Verbesserung der Werkzeugstandzeit

- 28% Rückgang der Gesamtproduktionskosten

Komplexe Baugruppen:

- 35% Steigerung der Produktionsleistung

- 45% verkürzt die Rüstzeit

- 30% Verbesserung der Oberflächengüte

Künftige Überlegungen

Die Auswirkungen der SFM-Optimierung entwickeln sich mit der Technologie weiter:

Integration von Industrie 4.0

- Anpassung der Parameter in Echtzeit

- Vorausschauende Wartung

- Automatisierte Optimierung

Nachhaltigkeit Vorteile

- Geringerer Energieverbrauch

- Geringerer Kohlenstoff-Fußabdruck

- Minimaler Materialabfall

Diese umfassende Analyse zeigt, dass es bei der richtigen SFM-Optimierung nicht nur um Geschwindigkeit geht - es ist ein strategischer Ansatz zur Verbesserung der Gesamteffizienz und Kosteneffizienz der Fertigung. Unternehmen, die diese Optimierungen durchführen, berichten durchweg von signifikanten Verbesserungen sowohl der Produktivität als auch der Endergebnisse, was sie zu einer wesentlichen Überlegung für moderne Fertigungsbetriebe macht.

Wie kann PTSMAKE bei der SFM-Optimierung helfen?

Fällt es Ihnen schwer, die Oberflächengeschwindigkeit (Surface Feet per Minute, SFM) bei Ihren Bearbeitungsvorgängen zu optimieren? Als führender Partner in der Präzisionsfertigung kenne ich die Herausforderungen, denen Sie sich stellen müssen, um das perfekte Gleichgewicht zwischen Schnittgeschwindigkeit und Werkzeugstandzeit zu erreichen.

Bei PTSMAKE kombinieren wir fortschrittliche CNC-Technologie mit fundiertem Bearbeitungs-Know-how zur Optimierung der SFM-Parameter. Unser umfassender Ansatz gewährleistet optimale Schnittgeschwindigkeiten bei gleichbleibender Werkzeugstandzeit und Teilequalität und hilft Ihnen, sowohl Effizienz als auch Präzision bei Ihren Bearbeitungsvorgängen zu erreichen.

Umfassende SFM-Optimierungsdienste

Bei PTSMAKE haben wir einen systematischen Ansatz zur SFM-Optimierung entwickelt, der jeden Aspekt des Bearbeitungsprozesses berücksichtigt. Unser spezialisiertes Team arbeitet mit verschiedenen Werkstoffen und komplexen Geometrien und gewährleistet optimale Schnittgeschwindigkeiten unter Einhaltung höchster Qualitätsstandards.

So helfen wir Ihnen bei der Optimierung Ihrer SFM-Parameter:

| Parameter | Unser Ansatz | Vorteile |

|---|---|---|

| Materialanalyse | Fortgeschrittene Materialprüfung und -charakterisierung | Optimale Schnittgeschwindigkeiten für bestimmte Materialien |

| Auswahl der Werkzeuge | Maßgeschneiderte Empfehlungen für Schneidwerkzeuge | Verlängerte Standzeit und verbesserte Oberflächengüte |

| Berechnung der Geschwindigkeit | Präzise SFM-Berechnungen auf Basis des Werkstückdurchmessers | Konstante Schnittleistung |

| Prozessüberwachung | Systeme zur Überwachung und Anpassung in Echtzeit | Unmittelbare Reaktion auf Leistungsschwankungen |

Fortschrittliche Technologie-Integration

Unser Werk ist mit den neuesten CNC-Maschinen und Überwachungssystemen ausgestattet. Wir setzen fortschrittliche CAM-Software ein, um Schneidparameter zu simulieren und zu optimieren, bevor die eigentliche Produktion beginnt. Dieser proaktive Ansatz hilft, potenzielle Probleme zu erkennen und die SFM-Einstellungen für maximale Effizienz zu optimieren.

Materialspezifisches Fachwissen

Wir verarbeiten eine Vielzahl von Materialien, die jeweils spezifische SFM-Überlegungen erfordern:

- Aluminium-Legierungen

- Rostfreier Stahl

- Werkzeugstahl

- Titan

- Technische Kunststoffe

Für jedes Material verfügen wir über detaillierte Datenbanken mit optimalen Schneidparametern, die bei verschiedenen Projekten und Produktionsläufen gleichbleibende Ergebnisse gewährleisten.

Qualitätskontrolle und Verifizierung

Unser Qualitätskontrollverfahren umfasst:

- Regelmäßige Überwachung des Werkzeugverschleißes

- Prüfung der Oberflächenbeschaffenheit

- Kontrolle der Maßhaltigkeit

- Studien zur Prozessfähigkeit

Diese Maßnahmen stellen sicher, dass unsere SFM-Optimierung die Qualität und Präzision der Teile nicht beeinträchtigt.

Kosteneffiziente Lösungen

Durch die Optimierung der SFM-Parameter tragen wir zur Reduzierung bei:

- Werkzeugverschleiß und Ersatzkosten

- Maschinenstillstand

- Materialabfälle

- Produktionszykluszeiten

Dieser umfassende Ansatz führt zu erheblichen Kosteneinsparungen bei gleichzeitiger Wahrung hoher Qualitätsstandards.

Technische Unterstützung und Beratung

Unser Ingenieurteam bietet:

- Detaillierte Prozessdokumentation

- Unterstützung bei der SFM-Berechnung

- Empfehlungen zur Optimierung der Werkzeugstandzeit

- Werkstoffspezifische Schnittparameter

Wir arbeiten eng mit unseren Kunden zusammen, um ihre spezifischen Anforderungen zu verstehen und maßgeschneiderte Lösungen zu entwickeln, die ihre Produktionsziele erfüllen.

Skalierbarkeit der Produktion

Unsere optimierten SFM-Lösungen funktionieren für beides:

- Entwicklung von Prototypen

- Hochvolumige Produktionsläufe

Diese Flexibilität gewährleistet eine gleichbleibende Qualität unabhängig von der Produktionsmenge bei gleichbleibender Kosteneffizienz.

Prozessüberwachung in Echtzeit

Wir setzen fortschrittliche Überwachungssysteme ein, die das Geschehen verfolgen:

| Parameter | Methode der Überwachung | Ergriffene Maßnahmen |

|---|---|---|

| Schnittgeschwindigkeit | Sensoren in Echtzeit | Automatische Anpassungen |

| Werkzeugverschleiß | Sicht- und Sensorprüfung | Vorausschauende Wartung |

| Oberflächenbehandlung | Messung während des Prozesses | Optimierung der Parameter |

| Temperatur | Thermische Überwachung | Einstellung des Kühlsystems |

Kontinuierliche Verbesserung

Unser Engagement für die Optimierung umfasst:

- Regelmäßige Prozessüberprüfungen

- Einführung neuer Technologien

- Aktualisierte Datenbanken für Schnittparameter

- Laufende Schulung des Personals

Dies gewährleistet, dass wir an der Spitze der Bearbeitungstechnologie bleiben und unseren Kunden weiterhin optimale Lösungen anbieten können.

Mit diesen umfassenden Dienstleistungen und Fähigkeiten unterstützt PTSMAKE Unternehmen dabei, optimale SFM-Parameter in ihren Bearbeitungsprozessen zu erreichen. Unser Fachwissen, kombiniert mit fortschrittlicher Technologie und robusten Qualitätskontrollsystemen, stellt sicher, dass wir konsistente, qualitativ hochwertige Ergebnisse liefern und gleichzeitig kosteneffektiv und effizient bleiben.

Ganz gleich, ob Sie mit Standardwerkstoffen oder anspruchsvollen Legierungen arbeiten, unser Team ist bereit, Ihnen bei der Optimierung Ihrer Bearbeitungsprozesse zu helfen und die bestmöglichen Ergebnisse in Ihren Fertigungsprozessen zu erzielen.