Haben Sie schon einmal eine bearbeitete Welle erhalten, die nicht ganz in Ihre Baugruppe passte? Es ist frustrierend, wenn Maßungenauigkeiten zu Verzögerungen und Nacharbeit führen. Ich habe erlebt, wie viele Ingenieure mit schlecht bearbeiteten Wellen zu kämpfen hatten, die zu vorzeitigem Verschleiß und Geräteausfall führten.

Eine Welle in der spanabhebenden Fertigung ist ein zylindrisches Bauteil, das zur Übertragung von Kraft und Drehbewegung in mechanischen Systemen dient. Sie wird in der Regel durch Drehen auf einer Drehmaschine hergestellt, wobei Material abgetragen wird, um bestimmte Durchmesser, Längen und Oberflächengüten zu erzielen.

Ich habe vielen Kunden bei der Optimierung ihrer Wellendesigns und Fertigungsprozesse geholfen. Zu den wichtigsten Aspekten, die wir berücksichtigen müssen, gehören die Materialauswahl, die Toleranzanforderungen und die Spezifikationen für die Oberflächengüte. Ich möchte Ihnen einige wichtige Erkenntnisse über die Wellenbearbeitung vermitteln, die Ihnen helfen werden, häufige Fallstricke zu vermeiden.

Was sind die verschiedenen Arten von Wellen?

Haben Sie sich schon einmal von der Vielfalt der Wellen in mechanischen Systemen verwirren lassen? Viele Ingenieure stehen vor dieser Herausforderung, wenn es darum geht, die richtige Welle für ihre Projekte auszuwählen. Dabei stellen sie oft fest, dass die Wahl des falschen Typs zu kostspieligen Ausfällen und Ineffizienzen des Systems führen kann.

Eine Welle ist ein rotierendes Maschinenelement, das die Kraft von einem Bauteil auf ein anderes überträgt. Zu den verschiedenen Arten gehören Antriebswellen, Getriebewellen, Vorgelegewellen und Spindelwellen, die jeweils für bestimmte Anwendungen und Belastungsanforderungen ausgelegt sind.

Verständnis der Wellenklassifizierungen

Basierend auf der Methode der Energieübertragung

Kraftübertragungswellen können je nach Art der Kraftübertragung in verschiedene Typen eingeteilt werden:

Getriebewellen

Diese Wellen übertragen die Leistung zwischen der Quelle und der Maschine, die die Leistung aufnimmt. Das häufigste Beispiel ist die Welle, die einen Elektromotor mit einem Getriebe verbindet. Bei der Konstruktion von Übertragungswellen liegt der Schwerpunkt sowohl auf der Torsionsfestigkeit als auch auf der Steifigkeit.

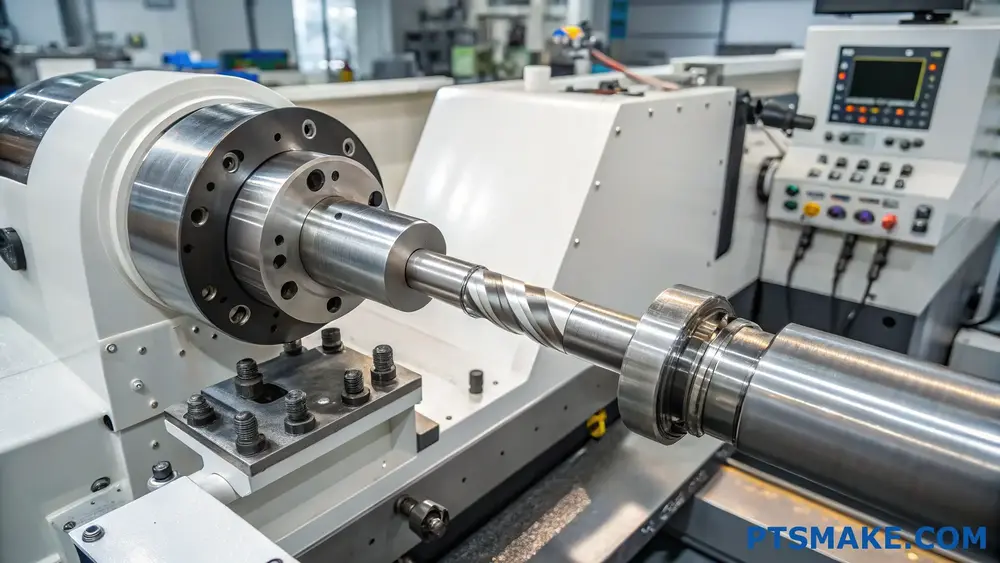

Spindel-Wellen

In Werkzeugmaschinen sind Spindelwellen ein wichtiger Bestandteil, der das Schneidwerkzeug oder das Werkstück hält. Bei PTSMAKE fertigen wir häufig hochpräzise Spindelwellen für CNC-Maschinen, bei denen Auslauf1 Toleranz ist entscheidend für die Erzielung genauer Bearbeitungsergebnisse.

Antriebswellen

Diese Wellen übertragen die Kraft von einem Ort zum anderen, oft in einem Winkel. Ein perfektes Beispiel sind die Antriebswellen in Kraftfahrzeugen, die das Getriebe mit dem Differential verbinden.

Basierend auf Form und Design

Verschiedene Wellenformen dienen unterschiedlichen Zwecken:

| Form Typ | Merkmale | Gemeinsame Anwendungen |

|---|---|---|

| Gerade | Durchgängig gleichmäßiger Durchmesser | Allgemeine Kraftübertragung |

| Abgestuft | Abschnitte mit mehreren Durchmessern | Werkzeugmaschinen, Getriebemontagen |

| Verzahnt | Äußere oder innere Rillen | Kfz-Getriebe |

| Hohle | Röhrenförmige Konstruktion | Leichte Anwendungen |

Überlegungen zur Materialauswahl

Die Wahl des Wellenmaterials hat einen erheblichen Einfluss auf die Leistung:

Wellen aus Kohlenstoffstahl

- AISI 1040-1050: Anwendungen mit mittlerer Festigkeit

- AISI 4140-4150: Höhere Festigkeitsanforderungen

- AISI 8620: Einsatzgehärtete Anwendungen

Wellen aus rostfreiem Stahl

Nach meiner Erfahrung bei PTSMAKE empfehlen wir häufig Wellen aus rostfreiem Stahl für:

- Korrosive Umgebungen

- Ausrüstung für die Lebensmittelverarbeitung

- Medizinische Geräte

- Anwendungen in der Schifffahrt

Belastungseigenschaften

Die Kenntnis der Belastungsarten ist für die Wellenkonstruktion entscheidend:

Torsionsbelastungen

- Hauptüberlegung bei der Stromübertragung

- Beeinflusst die Berechnung des Wellendurchmessers

- Erfordert eine sorgfältige Analyse der Materialfestigkeit

Biegebeanspruchung

- Erzeugt durch Querkräfte

- Beeinflusst durch Schaftlänge und Abstützung

- Entscheidend für die Bestimmung der Wellendurchbiegung

Kombinierte Ladungen

Bei den meisten realen Anwendungen treten sowohl Torsions- als auch Biegebelastungen auf, was umfassende Konstruktionsüberlegungen erfordert.

Herstellungsmethoden

Bei PTSMAKE setzen wir verschiedene Fertigungstechniken ein:

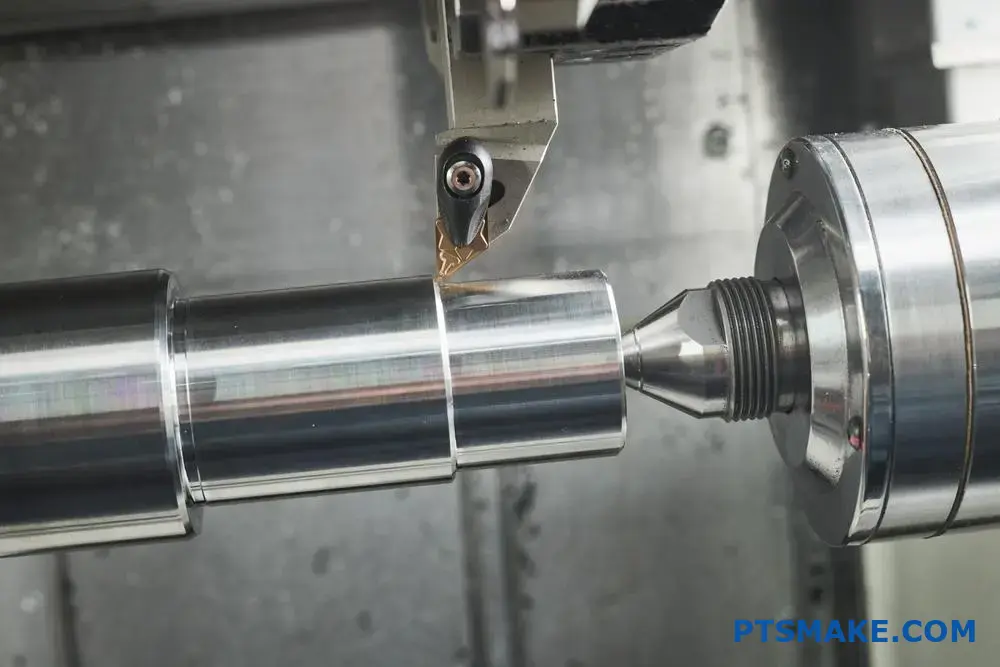

CNC-Drehen

- Präzise Kontrolle des Durchmessers

- Ausgezeichnete Oberflächengüte

- Komplexe Profilmöglichkeiten

Schleifen

- Für hochpräzise Anforderungen

- Endbearbeitung nach der Wärmebehandlung

- Enge Toleranzleistung

Wärmebehandlung

- Oberflächenhärtung

- Verbesserung der Kernkraft

- Verbesserung der Verschleißfestigkeit

Maßnahmen zur Qualitätskontrolle

Zu den wesentlichen Qualitätsprüfungen gehören:

Prüfung der Abmessungen

- Messungen des Durchmessers

- Überprüfung des Rundlaufs

- Bestätigung der Länge

Materialprüfung

- Härteprüfung

- Prüfung der Oberflächenbeschaffenheit

- Zerstörungsfreie Prüfung, falls erforderlich

Anwendungsspezifische Überlegungen

Unterschiedliche Branchen erfordern spezifische Welleneigenschaften:

Luft- und Raumfahrt

- Leichte Materialien

- Hohes Verhältnis von Festigkeit zu Gewicht

- Strenge Qualitätsanforderungen

Automobilindustrie

- Dauerhaftigkeit bei unterschiedlichen Belastungen

- Kostengünstige Lösungen

- Fähigkeit zur Massenproduktion

Industrielle Maschinen

- Schwerlastanwendungen

- Lange Lebensdauer

- Überlegungen zur Wartung

Durch diese umfassenden Klassifizierungen und Überlegungen können Ingenieure den geeigneten Wellentyp für ihre spezifischen Anwendungen besser verstehen und auswählen. Bei PTSMAKE haben wir Fachkenntnisse in der Herstellung verschiedener Wellentypen entwickelt, die eine optimale Leistung in verschiedenen Branchen und Anwendungen gewährleisten.

Wofür ist eine Welle ausgelegt?

Haben Sie sich jemals gefragt, warum manche mechanischen Komponenten unerwartet ausfallen und kostspielige Ausfallzeiten und Reparaturen verursachen? Der Kern dieses Problems liegt oft darin, dass die Anforderungen an die Wellenkonstruktion falsch verstanden werden, was zu vorzeitigem Verschleiß, unerwarteten Ausfällen und einer geringeren Effizienz der Anlage führt.

Eine Welle ist ein rotierendes Maschinenelement, das dazu dient, Leistung und Drehmoment zwischen verschiedenen mechanischen Komponenten zu übertragen. Sie dient als wichtige Stütze für rotierende Elemente wie Zahnräder, Riemenscheiben und Schwungräder und sorgt für die richtige Ausrichtung und Lagerbelastung während des Betriebs.

Verstehen der grundlegenden Wellenfunktionen

Kraftübertragung

Die Hauptfunktion einer Welle besteht darin, Kraft von einem Punkt zum anderen zu übertragen. Dazu müssen verschiedene Arten von Lasten gehandhabt werden, darunter:

- Torsionsbelastungen durch Drehbewegungen

- Biegebelastung durch angeschlossene Bauteile

- Axiallasten aus Schubkräften

- Kombinierte Lasten während des Betriebs

Die Fähigkeit der Welle, diese Belastungen zu bewältigen, hängt von ihrer Spannungsverteilung2 Muster und Materialeigenschaften.

Tragfähigkeiten

Die Wellen müssen verschiedene mechanische Elemente tragen und gleichzeitig aufrechterhalten:

- Richtige Ausrichtung

- Rotationsstabilität

- Minimale Ablenkung

- Strukturelle Integrität

Designüberlegungen für optimale Leistung

Auswahl des Materials

Die Wahl des Materials hat einen erheblichen Einfluss auf die Leistung des Schafts. Hier ist ein Vergleich der gängigen Schaftmaterialien:

| Material Typ | Vorteile | Beste Anwendungen |

|---|---|---|

| Kohlenstoffstahl | Kostengünstig, gute Festigkeit | Maschinen für allgemeine Zwecke |

| Legierter Stahl | Höhere Festigkeit, bessere Verschleißfestigkeit | Schweres Gerät |

| Rostfreier Stahl | Korrosionsbeständig, sauberer Betrieb | Lebensmittelverarbeitung, chemische Industrie |

| Werkzeugstahl | Ausgezeichnete Verschleißfestigkeit | Hochpräzise Maschinen |

Geometrische Merkmale

Die Geometrie der Welle spielt eine entscheidende Rolle für ihre Funktionalität:

Variationen im Durchmesser

- Abgestufte Profile für die Montage von Komponenten

- Allmähliche Übergänge zur Minimierung der Spannungskonzentration

- Optimale Dimensionierung für die Lastverteilung

Merkmale der Oberfläche

- Keilnuten zur Sicherung von Bauteilen

- Verzahnung zur Drehmomentübertragung

- Gewindeabschnitte zur Befestigung

Kritische Geschwindigkeitsbetrachtungen

Bei der Konstruktion von Schächten müssen wir Folgendes berücksichtigen:

- Betriebsgeschwindigkeiten

- Eigenfrequenzen

- Schwingungseigenschaften

- Anforderungen an das dynamische Gleichgewicht

Herstellungsaspekte

Bei PTSMAKE legen wir Wert auf präzise Bearbeitungstechniken, um die Qualität der Wellen zu gewährleisten:

Anforderungen an die Präzisionsbearbeitung

Maßhaltigkeit

- Typische Toleranzen: ±0,001 Zoll für kritische Merkmale

- Anforderungen an die Oberflächengüte: 32-63 Mikrozoll

- Rundheitskontrolle innerhalb von 0,0005 Zoll

Oberflächenbehandlung

- Wärmebehandlung für verbesserte Festigkeit

- Oberflächenhärtung für Verschleißfestigkeit

- Beschichtungsanwendungen für spezifische Umgebungen

Maßnahmen zur Qualitätskontrolle

Inspektionsverfahren

- Überprüfung der Dimensionen

- Rundlaufmessungen

- Zertifizierung von Materialien

- Härteprüfung

Anforderungen an die Dokumentation

- Fertigungszeichnungen

- Inspektionsberichte

- Materielle Zertifikate

- Aufzeichnungen über die Wärmebehandlung

Anwendungsspezifische Überlegungen

Unterschiedliche Branchen erfordern spezielle Schachtkonstruktionen:

Automobilanwendungen

- Hochgeschwindigkeitsbetrieb

- Unterschiedliche Lastbedingungen

- Strenge Anforderungen an das Gleichgewicht

- Normen für die Dauerhaftigkeit

Industrielle Maschinen

- Kontinuierlicher Betrieb

- Hohe Belastbarkeit

- Zugänglichkeit zur Wartung

- Umweltbezogene Überlegungen

Präzisionsgeräte

- Hohe Genauigkeitsanforderungen

- Minimale Vibration

- Besonderer Materialbedarf

- Kritische Oberflächenbeschaffenheit

Wartung und Verlässlichkeit

Um eine langfristige Leistung zu gewährleisten:

Regelmäßiger Inspektionsplan

- Visuelle Kontrolle auf Verschleiß

- Überprüfung der Ausrichtung

- Überwachung des Lagerzustands

- Schwingungsanalyse

Vorbeugende Wartung

- Anforderungen an die Schmierung

- Intervalle für den Austausch von Bauteilen

- Leistungsüberwachung

- Praktiken der Dokumentation

Bei ordnungsgemäßer Konstruktion, Fertigung und Wartung können Wellen während ihres gesamten Lebenszyklus zuverlässig arbeiten. Der Schlüssel dazu ist das Verständnis der spezifischen Anwendungsanforderungen und die Implementierung geeigneter Konstruktionsmerkmale, um diese Anforderungen zu erfüllen.

Wo werden Schächte verwendet?

Haben Sie sich jemals gefragt, warum Wellen in mechanischen Systemen scheinbar überall vorkommen? Vom Antriebsstrang Ihres Autos bis hin zu Industriemaschinen spielen diese scheinbar einfachen Komponenten eine entscheidende Rolle, doch viele Ingenieure tun sich schwer, die optimalen Anwendungen für die verschiedenen Wellentypen zu finden.

Wellen sind wichtige mechanische Komponenten, die in rotierenden Geräten zur Übertragung von Kraft und Bewegung eingesetzt werden. Man findet sie in Kraftfahrzeuggetrieben, Industriemaschinen, Stromerzeugungsanlagen, Werkzeugmaschinen und verschiedenen anderen Anwendungen, bei denen eine Drehbewegung oder Kraftübertragung erforderlich ist.

Gemeinsame Anwendungen von Schächten

Autoindustrie

Im Automobilsektor werden Wellen in großem Umfang in verschiedenen Komponenten eingesetzt. Antriebswellen übertragen die Kraft vom Motor auf die Räder, während Nockenwellen die Ventilsteuerung in Motoren steuern. Bei PTSMAKE habe ich unzählige Präzisionswellen für Automobilanwendungen bearbeitet, bei denen Torsionssteifigkeit3 ist entscheidend für eine optimale Leistung.

Industrielle Maschinen

Produktionsanlagen sind in hohem Maße auf Wellensysteme angewiesen. Fördersysteme, Pumpen und industrielle Mischer sind alle mit verschiedenen Arten von Wellen ausgestattet. Diese Komponenten erfordern oft spezifische Materialeigenschaften und präzise Maßtoleranzen, um korrekt zu funktionieren.

Stromerzeugung

In Kraftwerken spielen Wellen in Turbinen und Generatoren eine wichtige Rolle. Diese Anwendungen erfordern aufgrund der hohen Geschwindigkeiten und Lasten eine extrem hohe Präzision. Die Wellen müssen perfekt ausgewuchtet und ausgerichtet sein, um Vibrationen zu vermeiden und eine effiziente Stromerzeugung zu gewährleisten.

Wellentypen je nach Anwendung

| Welle Typ | Primäre Verwendung | Wesentliche Merkmale |

|---|---|---|

| Antriebswellen | Kraftübertragung | Hohe Drehmomentkapazität, ausgewogene Konstruktion |

| Vorgelegewellen | Geschwindigkeits-/Richtungsänderung | Kompakte, mehrstufige Montage |

| Keilwellen | Positionsvariable Kraftübertragung | Erhöhte Drehmomentkapazität, Gleitfähigkeit |

| Biegsame Schächte | Leistungsübertragung in nichtlinearen Pfaden | Biegbar, behält die Drehmomentkapazität bei |

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrtindustrie werden einige der präzisesten Wellenanwendungen benötigt. Diese Komponenten müssen leicht und dennoch unglaublich stabil sein und werden oft aus exotischen Materialien wie Titanlegierungen hergestellt. Unsere CNC-Bearbeitungskapazitäten bei PTSMAKE sind für diese hochpräzisen Anforderungen besonders geeignet.

Kritische Designüberlegungen

Auswahl des Materials

Die Wahl des Materials hat einen erheblichen Einfluss auf die Leistung der Welle:

- Kohlenstoffstahl: Üblich für allgemeine Anwendungen

- Rostfreier Stahl: Korrosionsbeständige Umgebungen

- Legierter Stahl: Hochbeanspruchte Anwendungen

- Titan: Luft- und Raumfahrt und Leichtbauanwendungen

Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle für die Leistung der Welle:

- Laufflächen erfordern bestimmte Rauhigkeitswerte

- Lagersitze erfordern eine genaue Kontrolle der Abmessungen

- Für die Verschleißfestigkeit kann eine Oberflächenbehandlung erforderlich sein.

Herstellungsmethoden

CNC-Drehen

Moderne CNC-Drehzentren bieten höchste Präzision für die Wellenfertigung. Dieses Verfahren ermöglicht es:

- Enge Toleranzen (oft innerhalb von ±0,001")

- Ausgezeichnete Oberflächengüte

- Integration komplexer Merkmale

- Hohe Produktionseffizienz

Schleifen

Das Schleifen nach der Bearbeitung gewährleistet häufig:

- Hervorragende Oberflächenqualität

- Präzise Kontrolle des Durchmessers

- Verbesserte Rundheit

- Erhöhte Verschleißfestigkeit

Maßnahmen zur Qualitätskontrolle

Inspektionsmethoden

Die Qualitätskontrolle für Wellen umfasst:

- Überprüfung der Dimensionen

- Prüfung der Rundheit

- Messung der Oberflächengüte

- Prüfung der Materialhärte

- Überprüfung der Geradheit

Anwendungsspezifische Anforderungen

Hochgeschwindigkeitsanwendungen

Hochgeschwindigkeitswellen erfordern besondere Aufmerksamkeit:

- Dynamisches Auswuchten

- Besondere Materialauswahl

- Präzise Ausrichtungsmerkmale

- Besondere Anforderungen an die Oberflächenbeschaffenheit

Heavy-Duty-Anwendungen

Für starke Beanspruchung:

- Verbesserte Materialeigenschaften

- Größere Sicherheitsfaktoren

- Besondere Wärmebehandlung

- Zusätzliche Oberflächenhärtung

Zukünftige Trends bei Wellenanwendungen

Die Entwicklung von Schachtanwendungen geht weiter:

- Integration von intelligenten Sensoren

- Verwendung fortschrittlicher Materialien

- Verbesserte Oberflächenbehandlungen

- Verbesserte Designoptimierung

- Integration mit IoT-Systemen

Durch unsere Erfahrung bei PTSMAKE haben wir eine steigende Nachfrage nach präzisionsgefertigten Wellen in verschiedenen Branchen festgestellt. Unsere fortschrittlichen CNC-Bearbeitungsmöglichkeiten ermöglichen es uns, diesen wachsenden Anforderungen gerecht zu werden und gleichzeitig die höchsten Qualitätsstandards einzuhalten.

Wie macht man eine Lochwelle für die CNC-Bearbeitung fit?

Waren Sie bei Ihren Bearbeitungsprojekten schon einmal mit der frustrierenden Herausforderung konfrontiert, dass die Passungen von Bohrungen und Wellen nicht übereinstimmen? Teile, die sich nicht richtig zusammensetzen lassen, oder schlimmer noch, Komponenten, die aufgrund falscher Passungen vorzeitig verschleißen, können zu einem kostspieligen Albtraum werden.

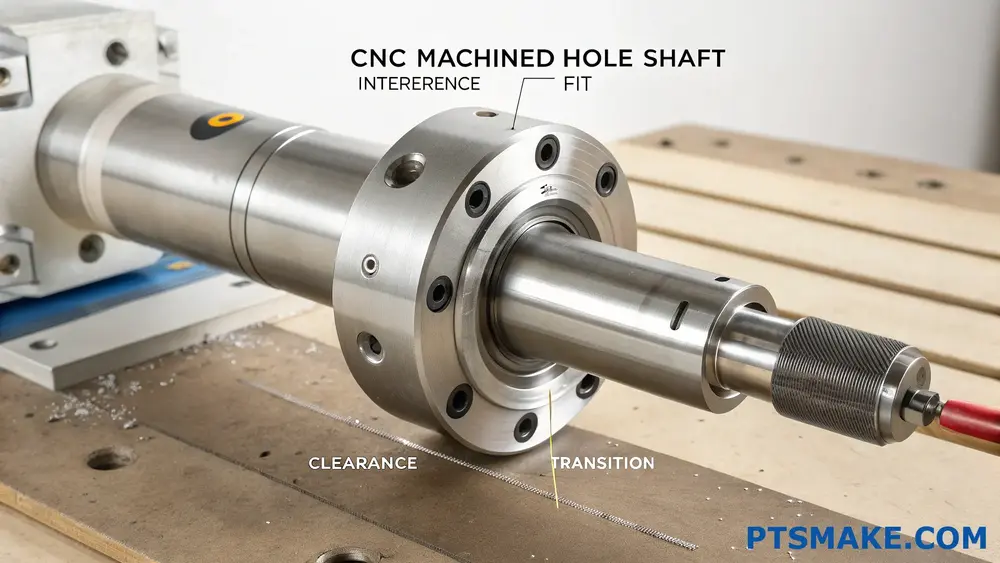

Das Verständnis der Passung von Bohrung und Welle bei der CNC-Bearbeitung ist entscheidend für die präzise Montage von Komponenten. Dazu gehört die Auswahl der richtigen Toleranzklasse und die Sicherstellung einer korrekten Dimensionierung, um funktionale mechanische Verbindungen zwischen zusammenpassenden Teilen herzustellen.

Verständnis der Toleranzklassen

Die Grundlage für erfolgreiche Bohrungs-Wellen-Passungen liegt im Verständnis der Toleranzklassen. Diese standardisierten Klassifizierungen helfen dabei, konsistente dimensionale Messtechnik4 über alle Fertigungsprozesse hinweg. Bei PTSMAKE befolgen wir sowohl ISO- als auch ANSI-Normen, um die globale Kompatibilität zu gewährleisten.

Gemeinsame Toleranzklassen für Löcher:

| Toleranzklasse | Typische Anwendung | Genauigkeitsgrad |

|---|---|---|

| H7 | Allgemeine Maschinen | Standard-Präzision |

| H6 | Präzisionsgeräte | Hohe Präzision |

| H5 | Teile für Instrumente | Sehr hohe Präzision |

Gemeinsame Toleranzklassen für Wellen:

| Toleranzklasse | Typische Anwendung | Genauigkeitsgrad |

|---|---|---|

| f7 | Schiebepassungen | Standard-Präzision |

| h6 | Standort passt | Hohe Präzision |

| k6 | Leichte Presspassungen | Störungsfreier Sitz |

Arten von Passungen und ihre Anwendungen

Spielraum Passt

Diese Passungen bieten Platz zwischen der Welle und der Bohrung und ermöglichen Bewegung. Ich empfehle Spielpassungen für Bauteile, die regelmäßig montiert und demontiert werden müssen, wie Lager oder Buchsen, die geschmiert werden müssen.

Übergangspassungen

Übergangspassungen bieten minimales Spiel oder geringes Übermaß. Sie sind ideal für Teile, die präzise positioniert, aber gelegentlich demontiert werden müssen. Unsere Kunden verwenden diese Passungen häufig für Fixierstifte und semi-permanente Baugruppen.

Störungsanpassungen

Diese auch als Presspassungen bezeichneten Verbindungen schaffen eine starke Verbindung zwischen den Komponenten. Bei PTSMAKE kontrollieren wir den Bearbeitungsprozess sorgfältig, um das exakte Übermaß zu erreichen, das für dauerhafte Verbindungen erforderlich ist.

Kritische Faktoren bei der Herstellung von Passungen zwischen Bohrung und Welle

Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit hat einen erheblichen Einfluss auf die Qualität der Passform. Hier ist, was wir berücksichtigen:

- Ra-Wert für Gleitsitze: 0,8-1,6 µm

- Ra-Wert für Interferenzpassungen: 0,4-0,8 µm

- Ausrichtung der Oberflächenmuster für optimale Leistung

Materielle Erwägungen

Unterschiedliche Materialien erfordern unterschiedliche Ansätze:

- Wärmeausdehnungskoeffizienten

- Materialhärte und Verschleißfestigkeit

- Umweltfaktoren, die die Stabilität der Passform beeinflussen

Bewährte Praktiken für CNC-Bearbeitungsanpassungen

Vor-Produktionsplanung

- Technische Zeichnungen gründlich prüfen

- Überprüfen von Toleranzstapeln

- Thermische Effekte bei der Bearbeitung berücksichtigen

Kontrolle des Herstellungsprozesses

- Regelmäßige Überwachung des Werkzeugverschleißes

- Temperaturkontrollierte Umgebung

- Überprüfung von Messungen während des Prozesses

Überprüfung der Qualität

- Verwendung von Präzisionsmessgeräten

- Dokumentieren Sie alle kritischen Dimensionen

- Gegebenenfalls Montagetests durchführen

Gemeinsame Herausforderungen und Lösungen

Auswirkungen der Temperatur

Temperaturschwankungen können die Passgenauigkeit erheblich beeinträchtigen. Wir führen in unserer Produktionsstätte eine strenge Temperaturkontrolle durch, um gleichbleibende Ergebnisse zu gewährleisten.

Werkzeugverschleiß-Kompensation

Regelmäßige Überwachung des Werkzeugzustands und Kompensationsanpassungen tragen zur Aufrechterhaltung der Genauigkeit während der gesamten Produktion bei.

Materialspezifische Herausforderungen

Unterschiedliche Materialien stellen besondere Herausforderungen dar:

- Aluminium: Berücksichtigung der Wärmeausdehnung

- Stahl: Verwaltung des Werkzeugverschleißes

- Kunststoffe: Kontrolle der Dimensionsstabilität

Mess- und Verifizierungsmethoden

Auswahl der Messwerkzeuge

| Werkzeug-Typ | Anmeldung | Genauigkeitsgrad |

|---|---|---|

| Bügelmessgeräte | Äußere Abmessungen | ±0,001mm |

| Bohrungsmessgeräte | Innere Abmessungen | ±0,002mm |

| CMM | Komplexe Geometrien | ±0,001mm |

Verfahren zur Qualitätskontrolle

- Erste Artikelprüfung

- Regelmäßige Kontrollen während des Verfahrens

- Endgültige Überprüfung der Abmessungen

- Fit-Tests, falls zutreffend

Strategien zur Kostenoptimierung

Berücksichtigen Sie bei der Konstruktion von Loch-Wellen-Passungen diese kostensparenden Ansätze:

- Auswahl geeigneter Toleranzklassen auf der Grundlage der funktionalen Anforderungen

- Optimieren Sie Bearbeitungsabläufe

- Verwenden Sie nach Möglichkeit Standardmaße

- Erwägen Sie alternative Herstellungsmethoden

Leitfaden zur Fehlerbehebung

Allgemeine Probleme und Lösungen:

- Inkonsistente Passungen: Kalibrierung der Maschine prüfen

- Schlechte Oberflächengüte: Überprüfung der Schnittparameter

- Größenschwankungen: Umweltbedingungen überwachen

- Schwierigkeiten bei der Montage: Überprüfung der Kalibrierung der Messgeräte

Wie konstruiert man eine Welle in der Maschinenkonstruktion?

Hatten Sie schon einmal mit Fehlern in der Wellenkonstruktion zu kämpfen, die zu kostspieligen Maschinenausfällen führten? Oder standen Sie vielleicht schon einmal vor der Herausforderung, das richtige Material und die richtigen Abmessungen für Ihre Wellenkomponenten zu bestimmen? Diese Probleme können eine scheinbar einfache Konstruktionsaufgabe in ein komplexes technisches Rätsel verwandeln.

Eine gut konzipierte Welle erfordert eine sorgfältige Berücksichtigung der Belastungsbedingungen, der Materialauswahl und der Maßgenauigkeit. Der Konstruktionsprozess umfasst die Analyse von Spannungsverteilungen, die Berechnung von Sicherheitsfaktoren und die Sicherstellung einer korrekten Ausrichtung mit den entsprechenden Komponenten, während gleichzeitig spezifische Anwendungsanforderungen erfüllt werden.

Verständnis der wichtigsten Designparameter

Lastanalyse

Der erste Schritt bei der Konstruktion einer Welle besteht darin, die verschiedenen Belastungen zu verstehen, denen sie ausgesetzt sein wird. Während meiner Arbeit bei PTSMAKE habe ich gelernt, dass eine umfassende Belastungsanalyse für eine zuverlässige Wellenleistung entscheidend ist. Dies beinhaltet:

- Torsionsbelastungen aus der Kraftübertragung

- Biegemomente aus Querkräften

- Axiallasten aus Schubkräften

- Kombinierte Beanspruchungen aus mehreren Lastarten

Kriterien für die Materialauswahl

Die Auswahl des Materials spielt eine entscheidende Rolle für die Leistung der Welle. Das Material muss über eine angemessene Streckgrenze5 und andere wesentliche Eigenschaften:

| Eigentum | Bedeutung | Gemeinsame Anforderungen |

|---|---|---|

| Zugfestigkeit | Hoch | 350-1000 MPa |

| Ermüdungswiderstand | Kritisch | >107 Zyklen |

| Härte | Mäßig | 150-300 HB |

| Bearbeitbarkeit | Wichtig | Gut bis Ausgezeichnet |

Designüberlegungen für verschiedene Anwendungen

Industrielle Maschinen

Für industrielle Anwendungen empfehle ich, sich darauf zu konzentrieren:

- Anforderungen an die Steifigkeit

- Umweltfaktoren

- Zugänglichkeit zur Wartung

- Kostenüberlegungen

Präzisionsgeräte

Bei der Konstruktion von Wellen für Präzisionsgeräte ist Folgendes zu beachten:

- Stabilität der Abmessungen

- Anforderungen an die Oberflächenbeschaffenheit

- Eigenschaften der Wärmeausdehnung

- Anforderungen an die Schwingungsdämpfung

Kritische Designelemente

Stress-Konzentration

Zu den wichtigsten Bereichen, die Aufmerksamkeit erfordern, gehören:

- Keilnuten und Verzahnungen

- Schulterfilets

- Groove-Standorte

- Details zum Thema

Spezifikationen für Größe und Toleranzen

| Merkmal | Typische Toleranz | Anmerkungen |

|---|---|---|

| Durchmesser | ±0,025 mm | Kritische Oberflächen |

| Rundheit | 0,01 mm | Laufflächen |

| Konzentrationsfähigkeit | 0,02 mm | Mehrere Durchmesser |

| Oberflächenbehandlung | Ra 0,4-1,6 | Tragende Bereiche |

Überlegungen zur Herstellung

Auswahl des Bearbeitungsverfahrens

Bei PTSMAKE haben wir unsere Verfahren zur Herstellung von Wellen verfeinert, um optimale Ergebnisse zu gewährleisten:

- CNC-Drehen für die Urformgebung

- Schleifen für präzise Oberflächen

- Zeitpunkt der Wärmebehandlung

- Methoden der Oberflächenbearbeitung

Maßnahmen zur Qualitätskontrolle

Zu den wesentlichen Qualitätsprüfungen gehören:

- Überprüfung der Dimensionen

- Zertifizierung von Materialien

- Härteprüfung

- Prüfung der Oberflächenbeschaffenheit

- Rundlaufmessungen

Tipps zur Optimierung des Designs

Strategien zur Kostensenkung

- Standardisierung der Abmessungen, wo möglich

- Komplexe Merkmale minimieren

- Fertigungsmöglichkeiten berücksichtigen

- Verwendung leicht verfügbarer Materialien

Leistungsverbesserung

Um die Leistung der Welle zu maximieren:

- Optimierung der Spannungsverteilung

- Implementierung angemessener Sicherheitsfaktoren

- Dynamische Auswuchtanforderungen berücksichtigen

- Plan für die richtige Schmierung

Leitlinien für die Umsetzung

Anforderungen an die Dokumentation

Eine ordnungsgemäße Dokumentation sollte enthalten:

- Detaillierte Zeichnungen mit Toleranzen

- Angaben zum Material

- Anforderungen an die Oberflächenbeschaffenheit

- Parameter der Wärmebehandlung

- Montageanleitung

Prüfprotokolle

Vor der endgültigen Genehmigung:

- Statische Belastungsprüfung

- Dynamische Saldenprüfung

- Überprüfung der Dimensionen

- Bestätigung der Materialeigenschaften

- Überprüfung der Passgenauigkeit der Montage

Wartung und Nutzungsdauer

Vorbeugende Wartung

Die regelmäßige Wartung sollte sich auf Folgendes konzentrieren:

- Überwachung des Lagerzustands

- Ausrichtungskontrollen

- Zeitplan für die Schmierung

- Kontrolle der Abnutzung

- Schwingungsanalyse

Überlegungen zum Lebenszyklus

Design für optimale Lebensdauer durch:

- Verschleißmuster vorhersehen

- Planung von Ersatzbeschaffungen

- Berücksichtigung von Umweltfaktoren

- Implementierung von Schutzfunktionen

Der Erfolg des Wellendesigns liegt in der sorgfältigen Ausgewogenheit dieser verschiedenen Elemente. Bei PTSMAKE haben wir stets hervorragende Ergebnisse erzielt, indem wir diese Richtlinien befolgt und gleichzeitig während des gesamten Konstruktions- und Fertigungsprozesses eine enge Kommunikation mit unseren Kunden gepflegt haben. Dieser umfassende Ansatz stellt sicher, dass unsere Wellenkonstruktionen sowohl die unmittelbaren Leistungsanforderungen als auch die langfristigen Zuverlässigkeitsziele erfüllen.

Welche Materialien eignen sich am besten für die Bearbeitung von Wellen in hochbelasteten Umgebungen?

Waren Sie schon einmal mit einer Situation konfrontiert, in der Ihre Wellenkomponenten unter hoher Belastung unerwartet ausgefallen sind? Die Folgen können verheerend sein - von kostspieligen Ausfallzeiten bis hin zu potenziellen Sicherheitsrisiken. Vielen Ingenieuren fällt es schwer, die richtigen Werkstoffe auszuwählen, die extremen Bedingungen standhalten und gleichzeitig die Präzision erhalten.

Für die Bearbeitung von hoch beanspruchten Wellen sind legierte Stähle wie 4140 und 4340 aufgrund ihrer hervorragenden Kombination aus Festigkeit, Zähigkeit und Bearbeitbarkeit die optimale Wahl. Diese Werkstoffe bieten eine hervorragende Ermüdungsbeständigkeit und können auch unter extremen Bedingungen maßhaltig bleiben.

Verstehen der Materialeigenschaften für hochbelastete Wellen

Bei der Auswahl von Werkstoffen für die Wellenbearbeitung in hochbelasteten Umgebungen müssen mehrere kritische Eigenschaften berücksichtigt werden. Das Material muss eine ausreichende Streckgrenze6 bei gleichzeitig guter Bearbeitbarkeit. Bei PTSMAKE bewerten wir diese Eigenschaften sorgfältig, um eine optimale Leistung zu gewährleisten:

Wichtige Materialeigenschaften für Wellenanwendungen

| Eigentum | Beschreibung | Bedeutung |

|---|---|---|

| Zugfestigkeit | Widerstandsfähigkeit gegen Bruch unter Spannung | Entscheidend für die Tragfähigkeit |

| Härte | Widerstandsfähigkeit gegen Oberflächenverformung | Beeinflusst die Verschleißfestigkeit |

| Ermüdungswiderstand | Fähigkeit, zyklischen Belastungen standzuhalten | Verhindert vorzeitiges Versagen |

| Bearbeitbarkeit | Einfacher Materialabtrag | Auswirkungen auf die Herstellungskosten |

Beste Materialauswahl für hochbelastete Wellen

1. Legierter Stahl 4140

Dieser Werkstoff bietet ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Zähigkeit. Sein Gehalt an Chrom und Molybdän bietet:

- Verbesserte Härtbarkeit

- Gute Verschleißfestigkeit

- Ausgezeichnete Ermüdungsfestigkeit

- Hervorragende Torsionsfestigkeit

2. Legierter Stahl 4340

4340 ist eine erstklassige Wahl für hochbeanspruchte Anwendungen und bietet:

- Höhere Festigkeit als 4140

- Bessere Stoßfestigkeit

- Hervorragende Ermüdungseigenschaften

- Hervorragende Tiefenhärtungseigenschaften

3. Rostfreier Stahl 17-4 PH

Für korrosive Umgebungen bietet dieser ausscheidungshärtende rostfreie Stahl:

- Außergewöhnliche Korrosionsbeständigkeit

- Hohe Festigkeit

- Gute Formbeständigkeit

- Ausgezeichnete Verschleißeigenschaften

Überlegungen zur Materialauswahl

Faktoren der Betriebsumgebung

Die Betriebsumgebung beeinflusst die Materialauswahl erheblich:

- Temperaturschwankungen

- Exposition gegenüber ätzenden Elementen

- Vorhandensein von Schmiermitteln

- Luftfeuchtigkeit der Umgebung

Merkmale der Belastung

Das Verständnis der Belastungsmuster ist entscheidend:

- Statische vs. dynamische Belastung

- Häufigkeit der Stoßbelastung

- Anforderungen an die Torsionsspannung

- Überlegungen zum Biegemoment

Überlegungen zur Herstellung

Der Herstellungsprozess spielt eine entscheidende Rolle bei der Erreichung der gewünschten Eigenschaften:

Optionen für die Wärmebehandlung

| Art der Behandlung | Vorteile | Anwendungen |

|---|---|---|

| Abschrecken | Erhöht die Härte | Stark beanspruchte Bereiche |

| Anlassen | Verbessert die Zähigkeit | Schlagfeste Teile |

| Normalisierung | Verbessert die Bearbeitbarkeit | Allgemeiner Zweck |

Anforderungen an die Oberflächenbearbeitung

Verschiedene Anwendungen erfordern spezifische Oberflächenbehandlungen:

- Geschliffene Flächen für Lagersitze

- Polierte Oberflächen für Dichtungsflächen

- Rauere Oberflächen für bessere Schmierfähigkeit

Kosten-Wirksamkeits-Analyse

Berücksichtigen Sie bei der Auswahl der Materialien:

- Kosten für Rohmaterial

- Bearbeitungszeit und Komplexität

- Anforderungen an die Wärmebehandlung

- Erwartete Nutzungsdauer

- Wartungsbedarf

Wir von PTSMAKE helfen unseren Kunden, diese Faktoren auszubalancieren, um ein optimales Kosten-Nutzen-Verhältnis ohne Leistungseinbußen zu erreichen. Unsere Erfahrung in der Wellenbearbeitung ermöglicht es uns, Materialien zu empfehlen, die für bestimmte Anwendungen den besten Wert bieten.

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Leistung zu gewährleisten:

- Überprüfung der Materialzertifizierung

- Härteprüfung an mehreren Punkten

- Zerstörungsfreie Prüfung, falls erforderlich

- Überprüfung der Maßhaltigkeit

- Messung der Oberflächengüte

Zukünftige Trends bei Wellenmaterialien

In der Branche sind mehrere Entwicklungen zu beobachten:

- Fortschrittliche Verbundwerkstoffe

- Hybride Materiallösungen

- Innovationen in der Oberflächenbehandlung

- Intelligente Materialien mit Überwachungsfunktionen

Wie lassen sich Präzision und Qualität bei der Bearbeitung von Wellen sicherstellen?

Haben Sie schon einmal Wellen erhalten, die nicht Ihren Spezifikationen entsprachen, was zu Montageproblemen oder Projektverzögerungen führte? Es ist frustrierend, wenn bearbeitete Wellen uneinheitliche Abmessungen oder eine schlechte Oberflächenbeschaffenheit aufweisen, vor allem, wenn diese Probleme erst bei der Endmontage sichtbar werden.

Die Qualitätskontrolle bei der Wellenbearbeitung erfordert einen systematischen Ansatz, der geeignete Werkzeuge, präzise Messungen und strenge Prüfprotokolle kombiniert. Durch die Umsetzung umfassender Qualitätssicherungsmaßnahmen während des gesamten Fertigungsprozesses können die Hersteller durchgängig hochpräzise Wellen herstellen, die den genauen Spezifikationen entsprechen.

Verstehen kritischer Qualitätsparameter

Maßgenauigkeit

Die Einhaltung enger Toleranzen ist für die Wellenherstellung von entscheidender Bedeutung. Bei PTSMAKE konzentrieren wir uns darauf, bei kritischen Abmessungen Toleranzen von ±0,005 mm zu erreichen. Dieses Genauigkeitsniveau gewährleistet die korrekte Passform und Funktion von Baugruppen. Zu den wichtigsten Faktoren, die die Maßgenauigkeit beeinflussen, gehören:

- Kalibrierung von Werkzeugmaschinen

- Temperaturkontrolle während der Bearbeitung

- Kompensation von Werkzeugverschleiß

- Richtiges Aufspannen des Werkstücks

Anforderungen an die Oberflächenqualität

Die Oberflächenbeschaffenheit wirkt sich direkt auf die Leistung und Langlebigkeit der Welle aus. Die Oberflächenrauhigkeit7 Die Anforderungen variieren in der Regel je nach Anwendung:

| Art der Anwendung | Ra Wert (μm) | Allgemeine Verwendung |

|---|---|---|

| Allgemeiner Zweck | 1.6 - 3.2 | Grundlegende Kraftübertragung |

| Präzision | 0.4 - 1.6 | Motorwellen |

| Hohe Präzision | 0.1 - 0.4 | Komponenten für die Luft- und Raumfahrt |

Maßnahmen zur Prozesskontrolle

Materialauswahl und -überprüfung

Die richtige Materialauswahl ist für die Qualität der Welle von grundlegender Bedeutung. Wir implementieren:

- Überprüfung der Materialzertifizierung

- Härteprüfung vor der Bearbeitung

- Kornstrukturanalyse bei Bedarf

- Bestätigung der chemischen Zusammensetzung

Optimierung der Bearbeitungsparameter

Die folgenden Parameter müssen sorgfältig kontrolliert werden:

Schnittgeschwindigkeit

- Anpassung an Materialeigenschaften

- Anforderungen an die Oberflächenbeschaffenheit berücksichtigen

- Konto für Standzeitoptimierung

Vorschubgeschwindigkeit

- Gleichgewicht zwischen Produktivität und Oberflächenqualität

- Einstellen für verschiedene Operationen

- Schnittkräfte überwachen

Schnitttiefe

- Kontrolle für thermische Effekte

- Beibehaltung der Dimensionsstabilität

- Optimieren Sie die Werkzeugstandzeit

Protokoll der Qualitätsprüfung

In-Prozess-Inspektion

Regelmäßige Kontrollen während der Bearbeitung helfen, Fehler zu vermeiden:

- Überprüfung der Abmessungen in kritischen Phasen

- Überwachung der Oberflächenrauhigkeit

- Messungen der Rundheit

- Überprüfung des Werkzeugverschleißes

Methoden der Endkontrolle

Wir wenden umfassende Techniken der Endkontrolle an:

Geometrische Merkmale

- Messung der Geradheit

- Überprüfung der Rundheit

- Kontrolle der Konzentrizität

Qualität der Oberfläche

- Visuelle Kontrolle

- Messung der Oberflächenrauhigkeit

- Erkennung von Materialfehlern

Fortgeschrittene Qualitätssicherungs-Techniken

Statistische Prozesskontrolle

Die Einführung von SPC trägt zur Aufrechterhaltung einer gleichbleibenden Qualität bei:

| Aspekt der Kontrolle | Methode der Überwachung | Aktion Schwellenwert |

|---|---|---|

| Variation des Durchmessers | X-Bar-Diagramme | ±2σ |

| Oberflächenbehandlung | Individuelle Wertetabellen | Obere Kontrollgrenze |

| Werkzeugverschleiß | Diagramme ausführen | Standzeitschwelle |

Dokumentation und Rückverfolgbarkeit

Das Führen detaillierter Aufzeichnungen gewährleistet eine gleichbleibende Qualität:

- Zertifizierungen von Materialien

- Prozessparameter

- Ergebnisse der Inspektion

- Berichte über Nichtkonformität

- Ergriffene Abhilfemaßnahmen

Umweltkontrollen

Die Temperaturregelung spielt bei der Präzisionsbearbeitung eine entscheidende Rolle:

Umgebung in der Werkstatt

- Temperatur: 20°C ±1°C

- Luftfeuchtigkeit: 45-55%

- Luftfiltration

- Schwingungsisolierung

Stabilisierung des Materials

- Temperaturausgleich vor der Bearbeitung

- Richtige Lagerbedingungen

- Verfahren zur Handhabung

Kontinuierliche Verbesserungspraktiken

Unser Engagement für Qualität beinhaltet:

Regelmäßige Prozess-Audits

- Monatliche Leistungsüberprüfungen

- Überprüfung der Kalibrierung der Ausrüstung

- Bewertung der Bedienerschulung

Technologie-Updates

- Neue Messmethoden

- Fortschrittliche Schneidwerkzeuge

- Möglichkeiten der Prozessautomatisierung

Strategien zur Problemvermeidung

Um eine gleichbleibende Qualität zu gewährleisten:

Vorbeugende Wartung

- Regelmäßige Maschinenkalibrierung

- Überwachung des Werkzeugzustands

- Wartung des Kühlmittelsystems

Operation Standards

- Detaillierte Arbeitsanweisungen

- Qualitätskontrollpunkte

- Schulungsprogramme für Bediener

Bei PTSMAKE haben wir diese Qualitätskontrollmaßnahmen in unsere Wellenbearbeitungsprozesse integriert. Das Ergebnis ist eine Fehlerquote von unter 0,1% und eine Kundenzufriedenheit von über 98%. Unser systematischer Ansatz stellt sicher, dass jede Welle die Spezifikationen erfüllt oder übertrifft und in den Anwendungen unserer Kunden eine zuverlässige Leistung erbringt.

Welche Oberflächenbehandlungen verbessern die Haltbarkeit bei der Bearbeitung von Wellen?

Haben Sie schon einmal Wellenteile erhalten, die vorzeitig ausfielen, obwohl sie alle Maßvorgaben erfüllten? Es ist frustrierend, wenn Oberflächenverschlechterungen zum Versagen von Bauteilen führen, insbesondere wenn der Bearbeitungsprozess perfekt zu sein schien. Diese Herausforderung kann die Zuverlässigkeit Ihres Produkts und die Wartungskosten erheblich beeinträchtigen.

Oberflächenbehandlungen für bearbeitete Wellen sind entscheidend für die Verbesserung der Haltbarkeit. Zu den wichtigsten Verfahren gehören Nitrieren, Aufkohlen, Induktionshärten und Verchromen. Diese Verfahren erzeugen härtere, verschleißfeste Oberflächen, während die Kerneigenschaften der Welle erhalten bleiben, was die Lebensdauer und Leistung der Komponenten erheblich verlängert.

Verständnis der Grundlagen der Oberflächenbehandlung

Bei der Wellenbearbeitung ist die Oberflächenbehandlung nicht nur ein optionaler Schritt, sondern ein entscheidender Prozess, der über die Langlebigkeit des Bauteils entscheidet. Das Hauptziel besteht darin, die Oberflächeneigenschaften zu verbessern und gleichzeitig die Eigenschaften des Kernmaterials zu erhalten. Bei PTSMAKE haben wir unsere Oberflächenbehandlungsverfahren verfeinert, um optimale Ergebnisse für verschiedene Anwendungen zu gewährleisten.

Arten von Oberflächenbehandlungen

Thermische Behandlungen

- Induktionshärtung: Erzeugt eine harte Außenschicht, während der Kern relativ dehnbar bleibt

- Einsatzhärtung8: Erzeugt eine harte Oberflächenschicht durch Kohlenstoffdiffusion

- Flammenhärtung: Ermöglicht lokale Oberflächenhärtung für bestimmte Verschleißbereiche

Chemische Behandlungen

| Art der Behandlung | Vorteile | Typische Anwendungen |

|---|---|---|

| Nitrieren | Hohe Oberflächenhärte, verbesserte Verschleißfestigkeit | Getriebewellen, Kurbelwellen |

| Aufkohlung | Verbesserte Ermüdungsfestigkeit, Verschleißfestigkeit | Antriebswellen, Nockenwellen |

| Nitrocarburieren | Kombinierte Vorteile von Nitrieren und Aufkohlen | Schwerlast-Industrieschächte |

- Mechanische Behandlungen

| Prozess | Vorteile | Am besten geeignet für |

|---|---|---|

| Shot Peening | Verbessert die Ermüdungsfestigkeit | Stark beanspruchte Anwendungen |

| Polieren | Bessere Oberflächenqualität, Druckspannung | Präzisionskomponenten |

| Kaltwalzen | Erhöhte Oberflächenhärte, besseres Finish | Lagerflächen |

Auswahl der richtigen Behandlung

Die Wahl der Oberflächenbehandlung hängt von mehreren Faktoren ab:

Materielle Erwägungen

- Kohlenstoffgehalt des Grundmaterials

- Gewünschte Gehäusetiefe

- Anforderungen an die Kerneigenschaften

- Kostenzwänge

Anforderungen an die Bewerbung

- Betriebsumgebung

- Belastungsbedingungen

- Anforderungen an die Geschwindigkeit

- Erwartungen an die Wartung

Prozesskontrolle und Qualitätssicherung

Bei PTSMAKE werden strenge Maßnahmen zur Prozesskontrolle durchgeführt:

Kritische Parameter

- Temperaturkontrolle während der Behandlung

- Optimierung der Behandlungszeit

- Überwachung der Umweltbedingungen

- Inspektionsprotokolle nach der Behandlung

Methoden zur Qualitätsprüfung

- Prüfung der Oberflächenhärte

- Messung der Gehäusetiefe

- Analyse der Mikrostruktur

- Überprüfung der Dimensionen

Branchenspezifische Anwendungen

Verschiedene Industriezweige erfordern spezifische Oberflächenbehandlungsverfahren:

Autoindustrie

- Kurbelwellen: erfordern in der Regel eine Induktionshärtung

- Nockenwellen: Oft mit Nitrierverfahren behandelt

- Antriebswellen: Werden in der Regel aufgekohlt

Luft- und Raumfahrtanwendungen

- Fahrwerkskomponenten: Kugelstrahlen und Verchromen

- Turbinenwellen: Spezielle Wärmebehandlungskombinationen

- Aktuator-Wellen: Präzisions-Oberflächenhärtung

Industrielle Maschinen

- Wellen für schwere Geräte: Tiefgreifende Einsatzhärtung

- Hochgeschwindigkeitsspindeln: Präzisionsschleifen mit Oberflächenbehandlung

- Kraftübertragungswellen: Kombinierte thermische und chemische Behandlungen

Kosten-Nutzen-Analyse

Wenn Sie Oberflächenbehandlungen in Betracht ziehen, bewerten Sie:

Direkte Kosten

- Kosten des Behandlungsprozesses

- Investitionen in Ausrüstung

- Materialkosten

- Arbeitsanforderungen

Langfristige Vorteile

- Verlängerte Lebensdauer der Komponenten

- Geringerer Wartungsbedarf

- Verbesserte Leistung

- Geringere Austauschhäufigkeit

Umweltbezogene Überlegungen

Moderne Oberflächenbehandlungsverfahren müssen dies berücksichtigen:

Faktoren der Nachhaltigkeit

- Energieverbrauch

- Verwendung von Chemikalien

- Abfallwirtschaft

- Einhaltung der Umweltvorschriften

Grüne Alternativen

- Prozesse bei niedrigen Temperaturen

- Umweltfreundliche Chemikalien

- Methoden zur Abfallverringerung

- Energieeffiziente Geräte

Bei PTSMAKE sind unsere Oberflächenbehandlungsanlagen mit modernster Technologie ausgestattet, um sowohl qualitativ hochwertige Ergebnisse als auch Umweltfreundlichkeit zu gewährleisten. Wir investieren kontinuierlich in Forschung und Entwicklung, um unsere Prozesse zu verbessern und die sich entwickelnden Industrienormen zu erfüllen.

Zukünftige Trends

Der Bereich der Oberflächenbehandlung entwickelt sich ständig weiter:

Aufkommende Technologien

- Plasma-basierte Behandlungen

- Nano-Oberflächenmodifikationen

- Hybride Verarbeitungsmethoden

- Intelligente Beschichtungssysteme

Integration von Industrie 4.0

- Prozessüberwachung in Echtzeit

- Automatisierte Qualitätskontrolle

- Datengesteuerte Optimierung

- Fähigkeiten zur vorausschauenden Wartung

Was sind die wichtigsten Überlegungen für eine kosteneffiziente Wellenbearbeitung im großen Maßstab?

Standen Sie schon einmal vor der Herausforderung, Qualität und Kosten in Einklang zu bringen, wenn Sie die Wellenproduktion erhöhen? Viele Hersteller kämpfen damit, die Präzision aufrechtzuerhalten und gleichzeitig die Kosten überschaubar zu halten, vor allem, wenn das Produktionsvolumen steigt und die Fristen kürzer werden.

Eine kosteneffiziente Wellenbearbeitung in großem Maßstab erfordert eine sorgfältige Abwägung von Materialauswahl, Optimierung der Produktionsabläufe, Qualitätskontrollsystemen und automatisierten Prozessen. Der Erfolg hängt von der Ausgewogenheit dieser Elemente bei gleichzeitiger Einhaltung enger Toleranzen und Anforderungen an die Oberflächengüte ab.

Strategien für die Materialauswahl

Die Grundlage für eine kosteneffiziente Wellenbearbeitung beginnt mit einer intelligenten Materialauswahl. Bei der Auswahl von Werkstoffen müssen wir sowohl die Bearbeitbarkeit als auch die Haltbarkeit berücksichtigen. Bei PTSMAKE haben wir einen systematischen Ansatz für die Materialauswahl entwickelt, der Kosten und Leistungsanforderungen in Einklang bringt.

Gängige Materialien für die Wellenproduktion

| Material Typ | Bewertung der Bearbeitbarkeit | Kostenfaktor | Beste Anwendungen |

|---|---|---|---|

| Kohlenstoffstahl | Hoch | Niedrig | Wellen für allgemeine Zwecke |

| Rostfreier Stahl | Mittel | Mittel | Korrosionsbeständige Anwendungen |

| Legierter Stahl | Mittel-Hoch | Mittel-Hoch | Stark beanspruchte Anwendungen |

| Aluminium | Sehr hoch | Niedrig bis mittel | Leichte Schächte |

Optimierung der Produktionsabläufe

Die Optimierung des Produktionsablaufs ist entscheidend für die Kosteneffizienz in der Serienfertigung9. Ein gut durchdachter Arbeitsablauf reduziert die Rüstzeiten und minimiert den Materialabfall.

Techniken zur Reduzierung der Rüstzeit

- Standardisierte Werkzeuganordnungen

- Voreingestellte Werkzeugkonfigurationen

- Digitale Arbeitsanweisungen

- Schnellwechsel-Befestigungen

Integration der Qualitätskontrolle

Die Einführung solider Qualitätskontrollsysteme hilft, kostspielige Nacharbeiten zu vermeiden, und gewährleistet eine gleichbleibende Produktion. Unser Ansatz umfasst:

Methoden der In-Prozess-Inspektion

- Automatisierte Durchmesserprüfungen

- Überwachung der Oberflächenrauhigkeit

- Geometrische Toleranzprüfung

- Datenerfassung in Echtzeit

Fortgeschrittene Bearbeitungstechnologien

Moderne CNC-Technologie spielt eine entscheidende Rolle für eine kostengünstige Produktion. Zu den wichtigsten Aspekten gehören:

Kriterien für die Maschinenauswahl

- Möglichkeiten der Spindeldrehzahl

- Werkzeugwechselzeit

- Präzision der Achsen

- Leistungsanforderungen

- Instandhaltungskosten

Überlegungen zur Oberflächenbeschaffenheit

Die Qualität der Oberflächenbehandlung wirkt sich direkt auf die Funktionalität und die Produktionskosten aus. Wir konzentrieren uns auf:

Optionen für die Oberflächenbehandlung

| Art der Behandlung | Auswirkungen auf die Kosten | Vorteile | Anwendungen |

|---|---|---|---|

| Schleifen | Mittel-Hoch | Hohe Präzision | Kritische Oberflächen |

| Polieren | Mittel | Verbessertes Aussehen | Ästhetische Anforderungen |

| Shot Peening | Niedrig bis mittel | Verbesserte Ermüdungslebensdauer | Belastungskritische Teile |

Strategien zur Werkzeugverwaltung

Eine effektive Werkzeugverwaltung wirkt sich erheblich auf die Produktionskosten aus. Bedenken Sie:

- Überwachung der Werkzeugstandzeit

- Optimierung der Schnittparameter

- Rotationspläne einfügen

- Kühlmittel-Management

Überlegungen zur Produktionsplanung

Effiziente Produktionsplanung trägt zur Aufrechterhaltung der Kosteneffizienz bei:

Optimierung der Chargengröße

- Analyse der Einrichtungskosten

- Effizienz der Materialhandhabung

- Nutzung der Ausrüstung

- Verwaltung der Bestände

Maßnahmen zur Kostenkontrolle

Um die Rentabilität bei gleichzeitiger Produktionssteigerung aufrechtzuerhalten, implementieren Sie:

- Regelmäßige Überprüfung der Kostenanalyse

- Management von Lieferantenbeziehungen

- Programme zur Abfallreduzierung

- Initiativen zur Steigerung der Energieeffizienz

Integration der Automatisierung

Durch die Automatisierung können die Arbeitskosten erheblich gesenkt und die Konsistenz verbessert werden:

Möglichkeiten der Automatisierung

- Materialtransportsysteme

- Robotisches Be-/Entladen

- Automatisierte Messung

- Digitale Prozessüberwachung

Ausbildung und Kompetenzentwicklung

Die Investition in die Schulung von Bedienern bringt langfristige Kostenvorteile mit sich:

- Reduzierte Fehlerquoten

- Verbesserte Effizienz bei der Einrichtung

- Bessere Problemlösungsfähigkeiten

- Bessere Auslastung der Geräte

Bei PTSMAKE haben wir diese Strategien erfolgreich umgesetzt, um hochwertige Wellenbearbeitungsdienstleistungen zu wettbewerbsfähigen Preisen zu liefern. Unser Ansatz kombiniert technisches Fachwissen mit praktischer Erfahrung, um optimale Ergebnisse für unsere Kunden zu erzielen.

Wie wählt man einen zuverlässigen Lieferanten für kundenspezifische Wellenbearbeitungsprojekte?

Haben Sie jemals Präzisionswellen erhalten, die nicht Ihren Spezifikationen entsprachen, was zu Produktionsverzögerungen und Budgetüberschreitungen führte? Oder schlimmer noch, Sie hatten mit einem Lieferanten zu tun, der bei Qualitätsproblemen einfach verschwand? Diese Szenarien können Ihr Fertigungsprojekt in einen Albtraum verwandeln.

Die Auswahl eines zuverlässigen Lieferanten für die Bearbeitung kundenspezifischer Wellen erfordert eine Bewertung seiner technischen Fähigkeiten, Qualitätskontrollsysteme, Kommunikationseffizienz und Erfolgsbilanz. Der ideale Partner sollte über Fachwissen in der Präzisionsbearbeitung verfügen, gleichbleibende Qualitätsstandards einhalten und einen reaktionsschnellen Kundendienst bieten.

Bewertung der technischen Fähigkeiten

Bewertung von Maschinen und Anlagen

Die Bearbeitungsmöglichkeiten eines Lieferanten wirken sich direkt auf die Qualität Ihrer kundenspezifischen Wellen aus. Bei PTSMAKE wissen wir, dass moderne CNC-Maschinen mit volumetrische Kompensation10 Systeme sind für das Erreichen enger Toleranzen unerlässlich.

Zu den wichtigsten Aspekten der Ausrüstung gehören:

| Gerätetyp | Bedeutung | Auswirkungen auf die Qualität |

|---|---|---|

| CNC-Drehmaschinen | Kritisch | Maßhaltigkeit |

| Schleifmaschinen | Hoch | Oberflächengüte |

| CMM-Ausrüstung | Wesentlich | Überprüfung der Qualität |

| Materialprüfung | Wichtig | Materielle Integrität |

Fachwissen über Materialverarbeitung

Der Lieferant sollte umfassende Kenntnisse über die verschiedenen Materialien nachweisen, die üblicherweise bei der Wellenherstellung verwendet werden, einschließlich

- Rostfreier Stahl

- Kohlenstoffstahl

- Legierter Stahl

- Aluminium-Legierungen

Systeme zur Qualitätskontrolle

Dokumentation und Zertifizierung

Suchen Sie nach Lieferanten mit:

- Zertifizierung nach ISO 9001:2015

- Branchenspezifische Zertifizierungen

- Dokumentierte Qualitätsverfahren

- Regelmäßige Audit-Aufzeichnungen

Inspektionsmethoden

Die Qualitätskontrolle sollte Folgendes umfassen:

- Erste Artikelprüfung

- Laufende Kontrollen

- Endgültige Überprüfung der Abmessungen

- Messung der Oberflächengüte

- Zertifizierung von Materialien

Kommunikation und Reaktionszeit

Projektmanagement-Fähigkeiten

Wirksame Kommunikation beinhaltet:

- Engagierte Projektleiter

- Regelmäßige Aktualisierung der Fortschritte

- Technische Beratung

- Schnelle Reaktion auf Anfragen

Digitale Infrastruktur

Moderne Anbieter sollten das bieten:

- Online-Bestellsysteme

- Produktionsverfolgung in Echtzeit

- Digitale Dokumentation

- CAD/CAM-Fähigkeiten

Bewertung von Kosten und Wert

Struktur der Preisgestaltung

Berücksichtigen Sie diese Faktoren:

- Materialkosten

- Herstellungszeit

- Kosten für die Einrichtung

- Mengenrabatte

- Versandoptionen

Dienstleistungen mit Mehrwert

Suchen Sie nach Anbietern, die Folgendes anbieten:

- Vorschläge zur Designoptimierung

- Unterstützung bei der Materialauswahl

- Montageleistungen

- Verwaltung der Bestände

Produktionskapazität und Vorlaufzeiten

Flexibilität in der Fertigung

Der Anbieter sollte nachweisen:

- Fähigkeit, unterschiedliche Auftragsvolumina zu bewältigen

- Schnelles Umrüsten möglich

- Verfügbarkeit mehrerer Geräte

- Produktionspläne sichern

Verwaltung der Durchlaufzeiten

Auswerten:

- Standard-Durchlaufzeiten

- Eilauftragsmöglichkeiten

- Pünktliche Lieferung

- Effizienz der Produktionsplanung

Muster- und Prototypendienste

Entwicklung von Prototypen

Ein zuverlässiger Anbieter sollte dies bieten:

- Optionen für schnelles Prototyping

- Alternative Materialien

- Feedback zur Gestaltung

- Kostengünstige Lösungen

Beispielhafter Bewertungsprozess

Suchen Sie nach:

- Kostenlose oder preisgünstige Proben

- Schnelle Durchlaufzeiten

- Detaillierte Inspektionsberichte

- Fähigkeiten zur Leistungsprüfung

Unterstützung bei der Postproduktion

Qualitätsgarantie

Vergewissern Sie sich, dass der Lieferant Folgendes bietet:

- Klare Garantiebedingungen

- Verfahren zur Behebung von Mängeln

- Ersetzungsmaßnahmen

- Qualitätsdokumentation

Technische Unterstützung

Wertvolle Unterstützung umfasst:

- Anleitung zum Einbau

- Unterstützung bei der Fehlersuche

- Optimierung der Leistung

- Empfehlungen zur Wartung

Geografische Lage und Logistik

Versandfähigkeiten

Bedenken Sie:

- Erfahrung im internationalen Versand

- Verpackungsmethoden

- Partner im Transportwesen

- Kompetenz bei der Zollabfertigung

Standortvorteile

Auswerten:

- Zeitzonenunterschiede

- Kommunikationsbarrieren

- Kulturelles Verständnis

- Örtliche Vorschriften

Branchenerfahrung und Referenzen

Marktpräsenz

Suchen Sie nach:

- Jahre im Geschäft

- Anerkennung durch die Industrie

- Zeugnisse von Kunden

- Projektportfolio

Referenzkontrollen

Überprüfen:

- Erfolgreiche Projekte in der Vergangenheit

- Kundenzufriedenheit

- Problemlösung

- Langfristige Beziehungen

Finanzielle Stabilität

Indikatoren für die Gesundheit von Unternehmen

Bewerten:

- Kredit-Ratings

- Jahresabschlüsse

- Investitionen in Ausrüstung

- Wachstumskurve

Klicken Sie hier, um mehr über die Messung des Wellenschlages und seine Auswirkungen auf die Bearbeitungsgenauigkeit zu erfahren. ↩

Klicken Sie hier, um mehr über Spannungsanalyseverfahren für die optimale Wellenkonstruktion zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie die Torsionssteifigkeit die Leistung und Auswahl von Wellen beeinflusst. ↩

Klicken Sie hier, um fortschrittliche Messtechniken für präzise Fertigungstoleranzen kennenzulernen. ↩

Klicken Sie hier, um mehr über Berechnungen der Materialstreckgrenze und Optimierungstechniken zu erfahren. ↩

Klicken Sie hier, um mehr über die Berechnung der Streckgrenze und ihre Auswirkungen auf die Konstruktion von Wellen zu erfahren. ↩

Klicken Sie hier, um mehr über Oberflächenmessverfahren und ihre Auswirkungen auf die Wellenleistung zu erfahren. ↩

Klicken Sie hier, um mehr über fortschrittliche Härtungstechniken zu erfahren, die die Lebensdauer Ihrer Welle verdoppeln können. ↩

Klicken Sie hier, um zu erfahren, wie Sie mit Strategien für die Chargenproduktion Ihre Herstellungskosten optimieren können. ↩

Klicken Sie hier, um mehr über fortschrittliche Kompensationstechniken für höchste Genauigkeit zu erfahren. ↩