Bei meiner Arbeit mit Kunden aus der Fertigungsindustrie stelle ich oft fest, dass sie CNC-Fräsen und Drehen verwechseln. Diese Verwechslung kann zu kostspieligen Fehlern bei der Teilekonstruktion und den Fertigungsprozessen führen. Viele Ingenieure entscheiden sich am Ende für die falsche Bearbeitungsmethode, was zu einer Verschwendung von Zeit und Ressourcen führt.

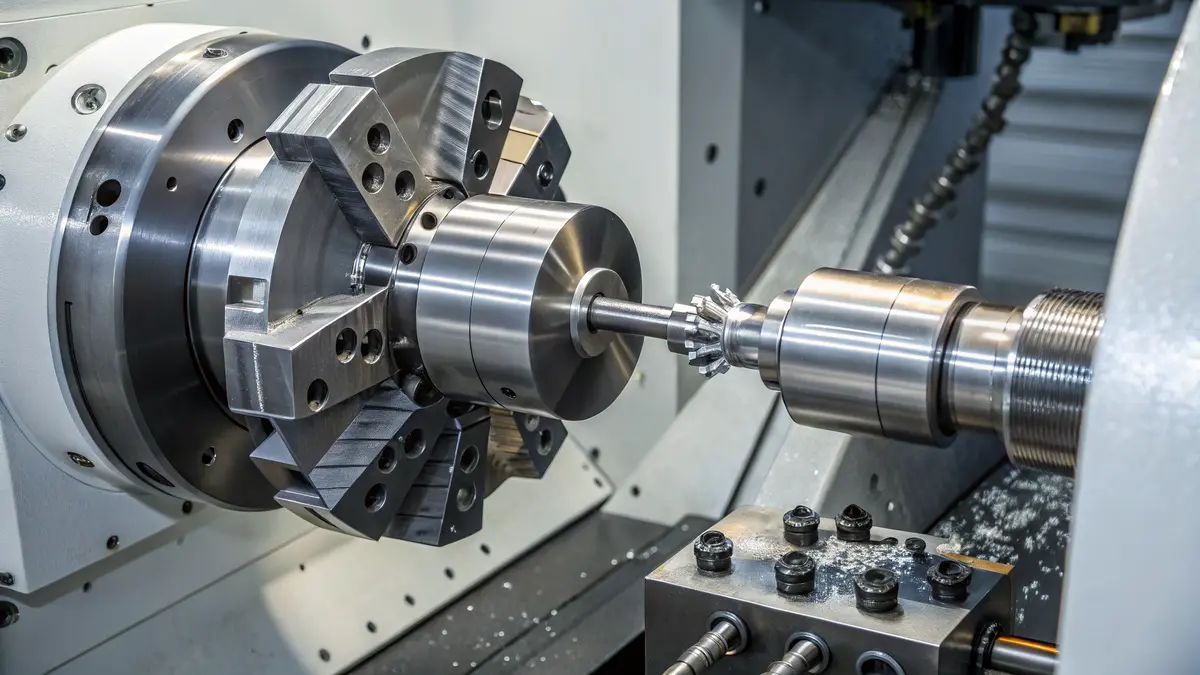

Der Hauptunterschied besteht darin, dass beim CNC-Fräsen rotierende Schneidwerkzeuge auf stationären Werkstücken eingesetzt werden, während beim CNC-Drehen das Werkstück gegen ein feststehendes Schneidwerkzeug rotiert. Fräsen ist ideal für komplexe Formen und Merkmale, während Drehen am besten für zylindrische Teile geeignet ist.

Bei PTSMAKE verwenden wir sowohl das CNC-Fräsen als auch das Drehen, um Präzisionsteile für unsere Kunden herzustellen. Lassen Sie mich die wichtigsten Unterschiede zwischen diesen beiden Verfahren näher erläutern. Das Verständnis dieser Unterschiede wird Ihnen dabei helfen, die richtige Bearbeitungsmethode für Ihr nächstes Projekt zu wählen und sowohl Zeit als auch Geld zu sparen.

Was ist CNC-Drehen?

Haben Sie sich jemals gefragt, warum manche Metallteile so perfekte zylindrische Formen und unglaublich glatte Oberflächen haben? Herkömmliche manuelle Drehmethoden führen oft zu Unregelmäßigkeiten und Qualitätsproblemen, was die Herstellung präziser Komponenten erschwert. Dies kann zu Materialverschwendung, höheren Kosten und Produktionsverzögerungen führen.

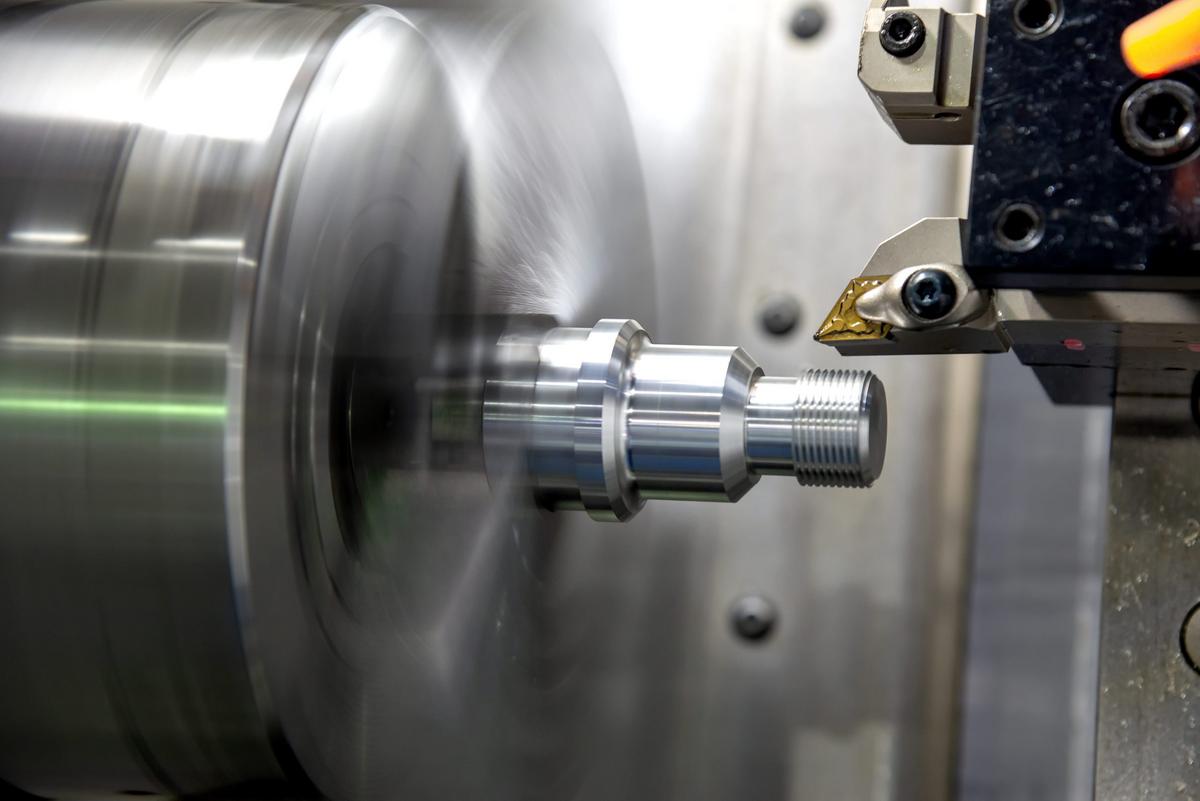

CNC-Drehen ist ein computergesteuertes Fertigungsverfahren, bei dem zylindrische Teile durch Rotation eines Werkstücks hergestellt werden, während Schneidwerkzeuge Material abtragen, um die gewünschte Form zu erreichen. Diese moderne Bearbeitungsmethode gewährleistet hohe Präzision, Wiederholbarkeit und Effizienz bei der Herstellung von runden oder zylindrischen Bauteilen.

Die Grundlagen des CNC-Drehens verstehen

Das CNC-Drehen hat die Fertigungsindustrie revolutioniert, indem es das traditionelle Drehverfahren durch automatisierte Präzision ersetzt hat. Der Drehvorgang umfasst die Spindelumdrehung1 des Werkstücks, während sich stationäre Schneidwerkzeuge entlang verschiedener Achsen bewegen, um Material zu entfernen und die gewünschte Form zu erzeugen. Ich habe unzählige Drehprojekte durchgeführt, und die Präzision, die dieses Verfahren bietet, ist wirklich bemerkenswert.

Hauptkomponenten einer CNC-Drehmaschine

Eine CNC-Drehmaschine besteht aus mehreren wesentlichen Komponenten, die nahtlos zusammenarbeiten:

- Spindel und Spannfutter

- Werkzeugrevolver

- Kontrollsystem

- Schneidewerkzeuge

- Kühlmittel-System

Arten von CNC-Drehbearbeitungen

Es gibt verschiedene Dreharbeiten, die auf einer CNC-Drehmaschine durchgeführt werden können:

| Art der Operation | Beschreibung | Gemeinsame Anwendungen |

|---|---|---|

| Gegenüber | Erzeugt ebene Flächen rechtwinklig zur Werkstückachse | Endflächen, Schultern |

| Kegeldrehen | Erzeugt gewinkelte Oberflächen | Konische Formen, Übergänge |

| Einfädeln | Schneidet Innen- und Außengewinde | Schrauben, Bolzen, Muttern |

| Nuten | Erzeugt Kanäle oder Vertiefungen | O-Ring-Rillen, Entlastungen |

| Bohren | Vergrößert oder vervollständigt interne Löcher | Innendurchmesser, Löcher |

Erweiterte Funktionen und Möglichkeiten

Mehrachsiges Drehen

Moderne CNC-Drehzentren verfügen oft über mehrere Bewegungsachsen, die es ermöglichen:

- Komplexe Konturerstellung

- Live-Tooling-Operationen

- Subspindelbearbeitung

- Gleichzeitige Operationen

Kompatibilität der Materialien

Bei PTSMAKE arbeiten wir bei unseren Dreharbeiten regelmäßig mit einer Vielzahl von Materialien:

- Rostfreier Stahl

- Aluminium

- Messing

- Titan

- Technische Kunststoffe

- Exotische Legierungen

Prozessparameter und Überlegungen

Kritische Parameter

Mehrere Faktoren beeinflussen den Erfolg von CNC-Drehbearbeitungen:

- Schnittgeschwindigkeit

- Vorschubgeschwindigkeit

- Schnitttiefe

- Auswahl der Werkzeuge

- Kühlmittelverbrauch

Maßnahmen zur Qualitätskontrolle

Zur Wahrung von Präzision und Konsistenz:

- Regelmäßige Maschinenkalibrierung

- Überwachung des Werkzeugverschleißes

- Prozessbegleitende Kontrolle

- Abschließende Qualitätsprüfung

Branchenübergreifende Anwendungen

Das CNC-Drehen dient verschiedenen Branchen mit spezifischen Anforderungen:

Autoindustrie

- Komponenten des Motors

- Teile des Getriebes

- Komponenten des Bremssystems

Sektor Luft- und Raumfahrt

- Komponenten der Turbine

- Fahrwerksteile

- Befestigungselemente und Verbinder

Herstellung medizinischer Geräte

- Chirurgische Instrumente

- Implantat-Komponenten

- Gehäuse für medizinische Geräte

Bewährte Praktiken für optimale Ergebnisse

Überlegungen zur Gestaltung

- Beibehaltung eines angemessenen Verhältnisses zwischen Länge und Durchmesser

- Zugänglichkeit der Werkzeuge berücksichtigen

- Planen Sie die richtige Aufhängung

- Berücksichtigung von Materialeigenschaften

Optimierung der Produktion

Maximierung von Effizienz und Qualität:

| Aspekt | Beste Praxis | Nutzen Sie |

|---|---|---|

| Auswahl der Werkzeuge | Verwendung geeigneter Sorten und Geometrien | Verlängerte Lebensdauer der Werkzeuge |

| Setup-Verfahren | Standardisierte Verfahren einführen | Reduzierte Einrichtungszeit |

| Programm-Optimierung | Regelmäßige Überprüfung und Aktualisierung des Programms | Verbesserte Zykluszeiten |

| Wartung | Planmäßige vorbeugende Wartung | Minimale Ausfallzeiten |

Gemeinsame Herausforderungen und Lösungen

Technische Herausforderungen

Werkzeugverschleiß

- Lösung: Einführung von Systemen zur Verwaltung der Lebensdauer von Werkzeugen

- Regelmäßige Überwachung des Werkzeugzustands

Oberflächenbehandlung

- Lösung: Optimieren der Schnittparameter

- Geeignete Werkzeuge und Kühlmittel verwenden

Maßgenauigkeit

- Lösung: Regelmäßige Maschinenkalibrierung

- In-Prozess-Messsysteme

Herausforderungen in der Produktion

Einrichtungszeit

- Lösung: Schnellwechselsysteme für Werkzeuge verwenden

- Standardisierung der Einrichtungsverfahren

Materialabfälle

- Lösung: Optimierung der Programmierung

- Einführung von Systemen zur Materialrückgewinnung

Bei PTSMAKE haben wir robuste Lösungen für diese Herausforderungen entwickelt, die eine gleichbleibende Qualität und Effizienz bei unseren Dreharbeiten gewährleisten. Unsere Erfahrung hat uns gelehrt, dass erfolgreiches CNC-Drehen eine Kombination aus technischem Fachwissen, richtiger Planung und Liebe zum Detail erfordert.

Was ist eine CNC-Drehmaschine?

Hatten Sie schon einmal Probleme, präzise und gleichmäßige Schnitte an zylindrischen Teilen zu erzielen? Herkömmliche manuelle Drehmaschinen erfordern umfangreiche Fachkenntnisse des Bedieners und können dennoch keine perfekte Wiederholbarkeit garantieren. Bei komplexen Geometrien vergrößert sich die Fehlertoleranz, was zu kostspieligen Fehlern und Materialverschwendung führt.

Eine CNC-Drehmaschine ist eine automatisierte Werkzeugmaschine, die mit Hilfe einer numerischen Computersteuerung (CNC) Dreharbeiten durchführt. Sie dreht das Werkstück, während die Schneidwerkzeuge stillstehen, und trägt das Material präzise ab, um zylindrische Teile gemäß den programmierten Spezifikationen herzustellen.

Kernkomponenten einer CNC-Drehmaschine

Wenn ich unseren Kunden bei PTSMAKE CNC-Drehmaschinen erkläre, beginne ich immer mit den grundlegenden Komponenten. Das Verständnis dieser Elemente ist entscheidend für jeden, der mit CNC-Drehtechnik arbeiten möchte:

Spindel-System

Die Spindel ist das Herzstück jeder CNC-Drehmaschine. Sie hält und dreht das Werkstück mit genau kontrollierten Drehzahlen. Die Spindel-Synchronisation2 ermöglichen komplexe mehrachsige Bearbeitungen. Moderne CNC-Drehmaschinen können Geschwindigkeiten von bis zu 6.000 U/min erreichen, obwohl wir bei PTSMAKE typischerweise zwischen 2.000 und 4.000 U/min arbeiten, um optimale Präzision und Oberflächengüte zu erzielen.

Werkzeugrevolver

Der Werkzeugrevolver nimmt mehrere Schneidwerkzeuge auf und kann sich drehen, um automatisch zwischen ihnen zu wechseln. Diese Funktion verkürzt die Rüstzeit erheblich und ermöglicht komplexe Bearbeitungen ohne manuelle Eingriffe. Unsere fortschrittlichen CNC-Drehmaschinen bieten:

| Werkzeug Position | Gängige Werkzeugtypen | Typische Anwendungen |

|---|---|---|

| Primäre | Werkzeuge zum Drehen | Schneiden mit Außendurchmesser |

| Sekundäres | Bohrstangen | Schneiden von Innendurchmessern |

| Tertiäres | Gewindeschneidwerkzeuge | Erstellung von Gewinden |

| Quartär | Einstechwerkzeuge | Kanal schneiden |

Kontrollsystem

Das Steuerungssystem ist das Gehirn der CNC-Drehmaschine. Sie interpretiert die G-Code-Programmierung, um alle Maschinenbewegungen zu koordinieren. Moderne Steuerungen bieten:

- Überwachungsfunktionen in Echtzeit

- Automatische Werkzeugkompensation

- Erweiterte Fehlererkennung

- Integrierte Qualitätskontrollfunktionen

Schlüsseloperationen und -fähigkeiten

Grundlegende Dreharbeiten

- Gesicht drehen

- Geradeaus drehen

- Kegeldrehen

- Formdrehen

- Einfädeln

Erweiterte Funktionen

Moderne CNC-Drehmaschinen haben sich erheblich weiterentwickelt und bieten Möglichkeiten, die vor Jahrzehnten noch unvorstellbar waren:

Mehrachsiges Drehen

- Gleichzeitige Steuerung von mehreren Achsen

- Komplexe Konturerstellung

- Reduzierte Einrichtungszeit

Live-Tooling

- Fräsmöglichkeiten

- Exzentrisches Bohren

- Komplexe Teilefertigung in einer Aufspannung

Branchenübergreifende Anwendungen

In meiner Erfahrung bei PTSMAKE habe ich gesehen, wie CNC-Drehmaschinen die Fertigung in verschiedenen Sektoren verändert haben:

Autoindustrie

- Herstellung von Präzisionswellen

- Herstellung von Bremsteilen

- Herstellung von Motorenteilen

Luft- und Raumfahrtanwendungen

- Komponenten der Turbine

- Fahrwerksteile

- Präzisionsverbindungselemente

Herstellung medizinischer Geräte

- Implantat-Komponenten

- Chirurgische Instrumente

- Gehäuse für medizinische Geräte

Vorteile und Überlegungen

Vorteile

Verbesserte Präzision

- Typische Toleranzen von ±0,0005 Zoll

- Konsistente Reproduktion von Teilen

- Hervorragende Oberflächenqualität

Gesteigerte Produktivität

- Schnellere Produktionszyklen

- Reduzierte Einrichtungszeit

- Minimaler Bedienereingriff

Beschränkungen und Überlegungen

Erstinvestition

- Kosten der Maschine

- Anforderungen an die Ausbildung

- Infrastrukturbedarf

Anforderungen an die Wartung

- Regelmäßige Kalibrierung

- Zeitpläne für die vorbeugende Wartung

- Überwachung des Werkzeugverschleißes

Bewährte Praktiken für den Betrieb von CNC-Drehmaschinen

Bei PTSMAKE haben wir robuste Protokolle für den optimalen Betrieb von CNC-Drehmaschinen entwickelt:

Leitlinien für die Materialauswahl

| Material Typ | Empfohlene Geschwindigkeit | Anforderungen an die Kühlung |

|---|---|---|

| Aluminium | Hoch | Minimal |

| Stahl | Mäßig | Wesentlich |

| Titan | Niedrig | Intensive |

| Kunststoffe | Variabel | Mäßig |

Maßnahmen zur Qualitätskontrolle

- Prozessbegleitende Kontrolle

- Statistische Prozesskontrolle

- Regelmäßige Kalibrierungsprüfungen

- Überwachung des Werkzeugverschleißes

Zukünftige Trends in der CNC-Drehtechnik

Die Entwicklung der CNC-Drehtechnologie schreitet immer schneller voran. Zu den wichtigsten Trends gehören:

- Integration mit IoT-Systemen

- Erweiterte Automatisierungsfunktionen

- Künstliche Intelligenz für die Optimierung

- Verbesserte Energieeffizienz

- Verbesserte Benutzeroberflächen

Bei PTSMAKE investieren wir kontinuierlich in die neueste CNC-Drehtechnologie, um sicherzustellen, dass wir unseren Kunden die effizientesten und präzisesten Drehlösungen anbieten können. Unser Engagement, an der Spitze der Fertigungstechnologie zu bleiben, ermöglicht es uns, immer komplexere Bearbeitungsherausforderungen zu bewältigen und dabei die höchsten Qualitätsstandards einzuhalten.

Abschlag

Ist das CNC-Drehen billiger als das CNC-Fräsen?

Wenn es um die CNC-Bearbeitung geht, halten Kostenerwägungen Fertigungsleiter oft nachts wach. Die Herausforderung besteht nicht nur darin, sich zwischen CNC-Drehen und -Fräsen zu entscheiden - es geht darum, ein Gleichgewicht zwischen Qualität, Vorlaufzeit und Budget zu finden und gleichzeitig immer anspruchsvollere Spezifikationen zu erfüllen.

Im Allgemeinen ist das CNC-Drehen billiger als das CNC-Fräsen von zylindrischen Teilen. Dies liegt daran, dass das Drehen in der Regel weniger Rüstzeit erfordert, einen schnelleren Materialabtrag aufweist und einfachere Werkzeugkonfigurationen verwendet. Die endgültigen Kosten hängen jedoch von der Komplexität des Teils, dem Material und dem Produktionsvolumen ab.

Verständnis der Kostenfaktoren bei der CNC-Bearbeitung

Materialabtragsrate

Die Zeitspanungsvolumen3 wirkt sich erheblich auf die Bearbeitungskosten aus. Beim CNC-Drehen werden in der Regel höhere Materialabtragsraten erzielt, weil:

- Ein-Punkt-Schneidwerkzeug arbeitet kontinuierlich

- Werkstück rotiert mit hoher Geschwindigkeit

- Effizienterer Späneabfuhrprozess

Einrichtungszeit und -komplexität

Die Einrichtungsanforderungen für beide Verfahren sind sehr unterschiedlich:

CNC-Drehen einrichten

- Einzelne Spannfuttermontage

- Weniger Werkzeugwechsel

- Einfachere Ausrichtung des Werkstücks

- Schnellere Ersteinrichtung

CNC-Fräsen einrichten

- Überlegungen zur Mehrfachbefestigung

- Komplexere Werkzeugbahnplanung

- Ausrichtung mehrerer Achsen

- Erweiterte Anforderungen an die Einrichtungszeit

Kostenvergleichsanalyse

Hier finden Sie eine detaillierte Aufschlüsselung der Kostenfaktoren zwischen CNC-Drehen und Fräsen:

| Kostenfaktor | CNC-Drehen | CNC-Fräsen |

|---|---|---|

| Einrichtungszeit | Unter | Höher |

| Werkzeugkosten | Unter | Höher |

| Programmierung Zeit | Kürzere | Länger |

| Maschinenstundensatz | $75-150/Std. | $100-200/hr |

| Materialabfälle | Weniger | Mehr |

Überlegungen zum Produktionsvolumen

Produktion von Kleinserien

Für die Herstellung von Prototypen oder Kleinserien:

- Drehen ist kostengünstiger für zylindrische Teile

- Fräsen kann bei komplexen Geometrien wirtschaftlicher sein

- Einrichtungskosten haben einen größeren Einfluss auf den Preis pro Einheit

Produktion großer Mengen

In Szenarien der Massenproduktion:

- Materialkosten gewinnen an Bedeutung

- Werkzeugverschleiß beeinflusst die Gesamtkosten

- Automatisierungsmöglichkeiten beeinflussen die Endpreise

Materialspezifische Kostenauswirkungen

Verschiedene Materialien wirken sich unterschiedlich auf die Bearbeitungskosten aus:

Weiche Materialien

- Schnellere Bearbeitungsgeschwindigkeiten möglich

- Geringerer Werkzeugverschleiß

- Ähnliche Kostenunterschiede zwischen den Verfahren

Harte Materialien

- Langsamere Schnittgeschwindigkeiten erforderlich

- Höhere Werkzeugverschleißraten

- Größere Kostenabweichung zwischen Prozessen

Anwendungen und Kostenoptimierung

Bei PTSMAKE habe ich festgestellt, dass die Wahl des richtigen Verfahrens zu erheblichen Kosteneinsparungen führen kann. Hier sind einige praktische Leitlinien:

Am besten für CNC-Drehen

- Schäfte und Stifte

- Zylindrische Komponenten

- Teile mit kreisförmiger Symmetrie

- Einfache externe Merkmale

Am besten für CNC-Fräsen

- Komplexe Geometrien

- Teile mit flachen Oberflächen

- Komponenten mit internen Merkmalen

- Nicht zylindrische Formen

Abwägung von Zeit und Kosten

Zeitfaktoren, die die Gesamtkosten beeinflussen:

Maschinenzeit

- Drehen: Schneller für runde Teile

- Fräsen: Effizienter bei komplexen Merkmalen

Arbeitskosten

- Stunden programmieren

- Anforderungen an die Einrichtung

- Zeit der Qualitätsprüfung

Qualität und Präzision Kosten

Qualitätsüberlegungen, die sich auf die Kosten auswirken:

Oberflächenbehandlung

- Drehen bietet in der Regel eine bessere Oberflächengüte bei runden Teilen

- Fräsen kann zusätzliche Nachbearbeitungsschritte erfordern

Toleranzanforderungen

- Beide Verfahren können enge Toleranzen erreichen

- Für hohe Präzision kann eine zusätzliche Rüstzeit erforderlich sein.

Kostenbeispiele aus der Praxis

Ausgehend von meiner Erfahrung in der Zusammenarbeit mit verschiedenen Kunden bei PTSMAKE, hier ein praktisches Beispiel:

Für eine einfache zylindrische Welle (Ø30mm x 100mm):

- CNC-Drehen: Ungefähr $45-65 pro Stück

- CNC-Fräsen: Ungefähr $75-95 pro Stück

Für ein komplexes Gehäuse mit mehreren Funktionen:

- CNC-Drehen: Begrenzte Möglichkeiten oder unmöglich

- CNC-Fräsen: $150-200 pro Stück

Strategien zur Kostensenkung

Kostenoptimierung in beiden Verfahren:

- Design für Herstellbarkeit

- Optimieren Sie die Materialauswahl

- Überlegen Sie sich die Losgrößen sorgfältig

- Werkzeugwege effizient planen

- Minimieren Sie Änderungen an der Einrichtung

Zusätzliche Kostenüberlegungen

Andere Faktoren, die die Gesamtkosten beeinflussen:

- Wartung der Maschinen

- Energieverbrauch

- Anforderungen an das Fachwissen des Bedieners

- Verfahren zur Qualitätskontrolle

- Bedarf an Materialtransport

Durch strategische Prozessauswahl und -optimierung haben wir bei PTSMAKE unseren Kunden geholfen, die Herstellungskosten zu senken und gleichzeitig die Qualitätsstandards einzuhalten. Der Schlüssel liegt darin, zu verstehen, wann man welches Verfahren einsetzt und wie man den Fertigungsansatz für bestimmte Anwendungen optimiert.

Welche Materialien sind für das CNC-Drehen geeignet?

Die Wahl des richtigen Materials für das CNC-Drehen kann überwältigend sein. Angesichts der zahllosen Optionen, die zur Verfügung stehen, fällt es vielen Herstellern schwer zu bestimmen, welche Werkstoffe das optimale Verhältnis zwischen Kosten, Leistung und Bearbeitbarkeit für ihre spezifischen Anwendungen bieten.

Zu den am besten geeigneten Materialien für das CNC-Drehen gehören Metalle wie Aluminium, Stahl, Messing und Kupfer sowie Kunststoffe wie PEEK, POM und Nylon. Die Wahl hängt von Faktoren wie dem Verwendungszweck des Teils, den geforderten Eigenschaften und den Budgetvorgaben ab.

Verstehen der Materialeigenschaften beim CNC-Drehen

Mechanische Eigenschaften

Bei der Auswahl von Werkstoffen für das CNC-Drehen müssen wir mehrere wichtige mechanische Eigenschaften berücksichtigen. Die Eigenschaften des Materials Zugfestigkeit4 wirkt sich direkt auf die Haltbarkeit und Leistung des Teils aus. Ich rate meinen Kunden immer, diese wesentlichen Eigenschaften zu bewerten:

- Härte

- Duktilität

- Stoßfestigkeit

- Abriebfestigkeit

- Temperaturbeständigkeit

Materialkategorien und ihre Anwendungen

Metalle und Legierungen

Aluminium und seine Legierungen

Aluminium ist einer der am häufigsten nachgefragten Werkstoffe bei PTSMAKE. Es bietet eine hervorragende Kombination von Eigenschaften:

- Leicht und doch stark

- Gute Korrosionsbeständigkeit

- Ausgezeichnete Bearbeitbarkeit

- Kostengünstig für die meisten Anwendungen

Wir verwenden üblicherweise die Aluminiumlegierungen 6061 und 7075 für Bauteile in der Luft- und Raumfahrt sowie in der Automobilindustrie.

Stahlsorten

Verschiedene Stahlsorten bieten unterschiedliche Vorteile:

| Stahltyp | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|

| Rostfreier Stahl | Korrosionsbeständig, langlebig | Medizinische Geräte, Ausrüstung für die Lebensmittelverarbeitung |

| Kohlenstoffstahl | Hohe Festigkeit, erschwinglich | Maschinenteile, Werkzeuge |

| Werkzeugstahl | Verschleißfest, wärmebehandelbar | Schneidwerkzeuge, Matrizen |

Messing und Kupfer

Diese Materialien sind ideal für:

- Elektrische Komponenten

- Sanitärarmaturen

- Dekorative Teile

- Anwendungen für den Wärmeaustausch

Kunststoffe und Polymere

Technische Kunststoffe

Bei PTSMAKE haben wir eine steigende Nachfrage nach CNC-Drehen von Kunststoffen festgestellt. Zu den gängigen Materialien gehören:

PEEK (Polyetheretherketon)

- Hohe Temperaturbeständigkeit

- Chemische Beständigkeit

- Ausgezeichnete mechanische Eigenschaften

POM (Polyoxymethylen)

- Geringe Reibung

- Hohe Steifigkeit

- Gute Formbeständigkeit

Nylon

- Stoßfestigkeit

- Selbstschmierende Eigenschaften

- Kostengünstig

Überlegungen zur Materialauswahl

Kosten-Faktoren

| Material-Kategorie | Relative Kosten | Bearbeitbarkeit | Dauerhaftigkeit |

|---|---|---|---|

| Aluminium | Mittel | Ausgezeichnet | Gut |

| Rostfreier Stahl | Hoch | Mäßig | Ausgezeichnet |

| Messing | Hoch | Ausgezeichnet | Gut |

| Technische Kunststoffe | Mittel-Hoch | Gut | Variabel |

Branchenspezifische Anforderungen

Unterschiedliche Branchen haben einzigartige Materialanforderungen:

Luft- und Raumfahrt

- Hohes Verhältnis von Festigkeit zu Gewicht

- Temperaturbeständigkeit

- Genaue Spezifikationen

Medizinische

- Biokompatibilität

- Fähigkeit zur Sterilisation

- FDA-Konformität

Automobilindustrie

- Kosten-Wirksamkeit

- Abriebfestigkeit

- Temperaturstabilität

Überlegungen zur Bearbeitung

Geschwindigkeit und Vorschubgeschwindigkeit

Unterschiedliche Materialien erfordern spezifische Schneidparameter:

- Aluminium: Hohe Geschwindigkeiten, aggressive Vorschubgeschwindigkeiten

- Stahl: Mäßige Geschwindigkeiten, kontrollierte Vorschübe

- Kunststoffe: Sorgfältige Temperaturkontrolle zur Vermeidung von Schmelzen

Auswahl der Werkzeuge

Bei PTSMAKE stimmen wir die Schneidwerkzeuge auf die Materialien ab:

- Hartmetallwerkzeuge für die meisten Metalle

- Diamantbeschichtete Werkzeuge für abrasive Materialien

- Sondergeometrien für Kunststoffe

Anforderungen an die Oberflächenbeschaffenheit

| Material | Erreichbare Oberflächengüte (Ra) | Empfohlene Schneidwerkzeuge |

|---|---|---|

| Aluminium | 0,2-3,2 μm | Hartmetall, PCD |

| Stahl | 0,4-6,3 μm | Hartmetall, Keramik |

| Kunststoffe | 0,4-3,2 μm | Spezielle Geometriewerkzeuge |

Umwelt- und Sicherheitsaspekte

Verschiedene Materialien stellen unterschiedliche Anforderungen an Umwelt und Sicherheit:

Chip-Kontrolle

- Metallspäne können recycelt werden

- Kunststoffspäne erfordern eine besondere Entsorgung

Auswahl des Kühlmittels

- Auf Wasserbasis für die meisten Metalle

- Auf Ölbasis für spezifische Anwendungen

- Trockenbearbeitung für bestimmte Kunststoffe

Sicherheit am Arbeitsplatz

- Richtige Belüftung für alle Materialien

- Spezielle Handhabung für bestimmte Legierungen

- PSA-Anforderungen variieren je nach Material

Durch unsere Erfahrung bei PTSMAKE haben wir ein umfassendes Know-how bei der Abstimmung von Materialien auf spezifische Anwendungen entwickelt. Wir berücksichtigen immer:

- Anforderungen an den Endverwendungszweck

- Zwänge in der Produktion

- Kostenüberlegungen

- Auswirkungen auf die Umwelt

- Qualitätsstandards

Diese Faktoren helfen uns, unsere Kunden bei der Auswahl der am besten geeigneten Materialien für ihre CNC-Drehprojekte zu unterstützen.

Wie erreicht das CNC-Drehen eine hohe Präzision?

Qualitätsprobleme beim CNC-Drehen können für Hersteller ein Albtraum sein. Ich habe gesehen, dass viele Unternehmen mit uneinheitlichen Werkstückabmessungen und schlechten Oberflächengüten zu kämpfen haben, was zu kostspieligen Ausschussware und Produktionsverzögerungen führt.

Beim CNC-Drehen wird eine hohe Präzision durch eine Kombination aus fortschrittlichen Maschinensteuerungen, präzisen Werkzeugen und sorgfältig kontrollierten Schnittparametern erreicht. Moderne CNC-Drehmaschinen können bei richtiger Einstellung und Bedienung Toleranzen von bis zu ±0,0001 Zoll (0,0025 mm) einhalten.

Die Rolle von Maschinenkomponenten in der Präzision

Basis und Aufbau der Maschine

Die Grundlage des Präzisionsdrehens beginnt bei der Konstruktion der Maschine. Ein stabiles Maschinenbett, in der Regel aus Gusseisen oder Polymerbeton, absorbiert Vibrationen, die die Schnittgenauigkeit beeinträchtigen könnten. Bei PTSMAKE verwenden wir ausschließlich hochwertige CNC-Drehmaschinen mit thermostabilen Grundplatten, um eine gleichbleibende Leistung zu gewährleisten.

Spindelsystem-Genauigkeit

Das Spindelsystem ist entscheidend für präzise Schnitte. Die Auslauf5 Die Eigenschaften der Spindel wirken sich direkt auf die Rundlaufgenauigkeit der Drehteile aus. Moderne CNC-Drehmaschinen verfügen über hochpräzise Lager und ausgeklügelte Kühlsysteme, um die thermische Stabilität während des Betriebs zu gewährleisten.

Schnittparameter für optimale Präzision

Geschwindigkeit und Vorschubgeschwindigkeit

Um eine hohe Präzision zu erreichen, sind die richtigen Schnittparameter entscheidend. Hier finden Sie einen allgemeinen Leitfaden für verschiedene Materialien:

| Material Typ | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Aluminium | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Stahl | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Rostfreier Stahl | 200-300 | 0.003-0.008 | 0.020-0.100 |

Werkzeugauswahl und -verwaltung

Die Wahl des Werkzeugs hat einen erheblichen Einfluss auf die Drehgenauigkeit. Wir müssen berücksichtigen:

- Zusammensetzung des Werkzeugmaterials

- Modernste Geometrie

- Steifigkeit des Werkzeughalters

- Überwachung des Werkzeugverschleißes

Fortgeschrittene Kontrollsysteme

Feedback-Mechanismen

Moderne CNC-Drehmaschinen arbeiten mit ausgeklügelten Feedback-Systemen:

- Linearmaßstäbe zur Positionsüberwachung

- Drehgeber für die Kontrolle der Spindeldrehzahl

- Temperatursensoren für die thermische Kompensation

- Drucksensoren zur Optimierung des Kühlmittelflusses

Computergestützte Kompensation

Das Steuerungssystem der Maschine passt sich automatisch an:

- Thermisches Wachstum

- Werkzeugverschleiß

- Geometrische Fehler

- Schnittkraftauslenkung

Umweltkontrollen

Temperatur-Management

Die Temperaturstabilität ist entscheidend für die Aufrechterhaltung der Präzision:

- Kontrolle der Bodentemperatur (±2°F)

- Regulierung der Kühlmitteltemperatur

- Verfahren zum Aufwärmen der Maschine

- Thermische Abschirmungen und Barrieren

Vibrationskontrolle

Minimierung von Vibrationen durch:

- Schwingungsdämpfende Befestigungssysteme

- Richtig ausgewuchtete Werkzeuge

- Optimierte Schnittparameter

- Regelmäßige Wartung der Maschine

Maßnahmen zur Qualitätskontrolle

In-Process-Messung

Die Echtzeitüberwachung sorgt für gleichbleibende Präzision:

- Messtaster für die Maßkontrolle

- Laser-Messsysteme

- Schallemissionssensoren

- Überwachung des Stromverbrauchs

Post-Process-Verifizierung

Qualitätsprüfung durch:

- CMM-Inspektion (Koordinatenmessmaschine)

- Prüfung der Oberflächenrauhigkeit

- Messung der Rundheit

- Validierung der geometrischen Dimensionierung und Tolerierung (GD&T)

Prozessdokumentation und -kontrolle

Standardarbeitsanweisungen

Die Aufrechterhaltung der Präzision erfordert eine detaillierte Dokumentation:

- Einrichtungsverfahren

- Werkzeugwechsel-Protokolle

- Wartungspläne

- Kontrollpunkte der Qualitätskontrolle

Bedienerschulung

Geschultes Personal ist für das Präzisionsdrehen unerlässlich:

- Zertifizierung des Maschinenbetriebs

- Schulung zum Einrichten von Werkzeugen

- Verfahren zur Qualitätskontrolle

- Techniken zur Problemlösung

Bei PTSMAKE haben wir diese Präzisionskontrollmaßnahmen bei allen unseren CNC-Dreharbeiten eingeführt. Unser Engagement für Qualität hat uns geholfen, Toleranzen von ±0,0001 Zoll für kritische Komponenten in der Luft- und Raumfahrt, Medizintechnik und Robotik einzuhalten.

Durch systematische Prozesssteuerung und kontinuierliche Überwachung erreichen wir bei unseren Dreharbeiten stets eine hohe Präzision. Diese Liebe zum Detail hat uns zu einem zuverlässigen Partner für Unternehmen gemacht, die präzise und zuverlässige bearbeitete Komponenten benötigen.

Denken Sie daran, dass es beim CNC-Drehen nicht nur auf die richtige Ausrüstung ankommt, sondern auch auf die Implementierung und Aufrechterhaltung eines umfassenden Systems von Kontrollen, Verfahren und Prüfmethoden. Dieser systematische Ansatz gewährleistet gleichbleibende Qualität und hilft, die anspruchsvollsten Spezifikationen in der modernen Fertigung zu erfüllen.

Was sind die häufigsten Anwendungen von CNC-Drehteilen?

Die Suche nach dem richtigen Fertigungsverfahren für Ihre Komponenten kann überwältigend sein. Bei der Vielzahl der verfügbaren Optionen ist es eine Herausforderung zu bestimmen, welches Verfahren am besten für Ihre spezifischen Anforderungen geeignet ist und die Präzision liefert, die Ihr Projekt erfordert.

CNC-Drehteile sind aufgrund ihrer außergewöhnlichen Genauigkeit und Vielseitigkeit in verschiedenen Branchen weit verbreitet. Bei diesem Fertigungsverfahren werden zylindrische Teile hergestellt, indem das Werkstück gedreht wird, während Schneidwerkzeuge Material abtragen, um die gewünschte Form und Spezifikation zu erreichen.

Anwendungen in der Automobilindustrie

Der Automobilsektor ist in hohem Maße auf CNC-Drehteile für kritische Komponenten angewiesen. Bei PTSMAKE produzieren wir regelmäßig verschiedene Automobilteile, die extreme Präzision und Haltbarkeit erfordern.

Komponenten des Motors

- Nockenwellen

- Kurbelwellen

- Kolben

- Ventilschäfte

- Teile für die Kraftstoffeinspritzung

Die Oberflächenrauhigkeit6 Die Anforderungen an diese Bauteile sind besonders streng und erfordern oft Oberflächen von Ra 0,8 oder besser, um eine optimale Leistung zu gewährleisten.

Getriebeteile

- Getriebewellen

- Splines

- Antriebswellen

- Lagerschalen

- Synchronisierringe

Anwendungen in der Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie ist Präzision das A und O. Beim CNC-Drehen werden Komponenten hergestellt, die den strengen Toleranzen und Sicherheitsanforderungen der Branche entsprechen.

Triebwerksteile für Flugzeuge

- Turbinenschächte

- Komponenten des Kraftstoffsystems

- Hydraulische Armaturen

- Fahrwerkskomponenten

- Motorhalterungen

| Bauteil-Typ | Typische Toleranz | Material-Optionen |

|---|---|---|

| Turbinenschächte | ±0,0005 Zoll | Titan, Inconel |

| Hydraulische Armaturen | ±0,001 Zoll | Rostfreier Stahl, Aluminium |

| Motorhalterungen | ±0,002 Zoll | Hochfester Stahl |

Herstellung medizinischer Geräte

In der medizinischen Industrie werden Komponenten mit außergewöhnlicher Präzision und Biokompatibilität benötigt. Hier sind einige gängige Anwendungen:

Chirurgische Instrumente

- Knochenschrauben

- Zahnimplantate

- Griffe für chirurgische Werkzeuge

- Orthopädische Geräte

- Gehäuse für medizinische Geräte

Teile für medizinische Geräte

- Komponenten für bildgebende Geräte

- Teile für Laborgeräte

- Komponenten des Diagnosegeräts

- Teile für Therapiegeräte

Anwendungen im Bereich Industriemaschinen

Industriemaschinen sind in hohem Maße auf CNC-Drehteile angewiesen, sowohl für den Betrieb als auch für die Wartung:

Komponenten für schwere Ausrüstung

- Komponenten von Hydraulikzylindern

- Lagergehäuse

- Wellenkupplungen

- Umlenkrollen

- Antriebskomponenten

| Anmeldung | Zentrale Anforderungen | Allgemeine Materialien |

|---|---|---|

| Hydraulische Komponenten | Hohe Druckbeständigkeit | Stahl, Bronze |

| Lagergehäuse | Präzise Toleranzen | Gusseisen, Stahl |

| Antriebskomponenten | Abriebfestigkeit | Gehärteter Stahl |

Anwendungen in der Elektronikindustrie

Die Elektronikindustrie benötigt präzise Bauteile für verschiedene Anwendungen:

Unterhaltungselektronik

- Steckergehäuse

- Wärmesenken

- Abstandshalter für Leiterplatten

- Gehäuse für Kameraobjektive

- Lautsprecher-Komponenten

Robotik und Automatisierung

Als Experte für die Herstellung von Präzisionskomponenten habe ich die wachsende Nachfrage nach CNC-Drehteilen in der Robotik beobachtet:

Roboter-Komponenten

- Gemeinsame Komponenten

- Gehäuse für Stellantriebe

- Sensor-Halterungen

- Teile des Endeffektors

- Komponenten zur Bewegungssteuerung

Bei PTSMAKE sind wir darauf spezialisiert, diese Komponenten bei Bedarf mit Toleranzen von bis zu ±0,0002 Zoll zu fertigen. Unsere fortschrittlichen CNC-Drehzentren gewährleisten eine gleichbleibende Qualität bei Produktionsläufen jeder Größe.

Anwendungen im Energiesektor

Der Energiesektor erfordert robuste und präzise Komponenten:

Stromerzeugung

- Komponenten der Turbine

- Generator-Wellen

- Ventilkomponenten

- Pumpenteile

- Komponenten des Solarnachführsystems

| Komponente | Kritische Merkmale | Auswahl des Materials |

|---|---|---|

| Turbinenteile | Hitzebeständigkeit | Nickellegierungen |

| Ventilkomponenten | Korrosionsbeständigkeit | Rostfreier Stahl |

| Pumpenteile | Abriebfestigkeit | Werkzeugstahl |

Anwendungen für die maritime Industrie

Die maritime Industrie ist für verschiedene Anwendungen auf CNC-Drehteile angewiesen:

Schiffsausrüstung

- Propellerwellen

- Komponenten des Lenksystems

- Pumpengehäuse

- Ventilkörper

- Motorenteile

Diese Komponenten müssen der rauen Meeresumgebung standhalten und gleichzeitig präzise Betriebseigenschaften aufweisen. Unser Werk ist mit der neuesten CNC-Drehtechnologie ausgestattet, um sicherzustellen, dass diese anspruchsvollen Spezifikationen stets erfüllt werden.

Anwendungen für Verbraucherprodukte

Auch Produkte des täglichen Lebens profitieren von CNC-Drehteilen:

- Hochwertige Geräteteile

- Komponenten für Sportgeräte

- Professionelle Kamerakomponenten

- Teile für Musikinstrumente

- Komponenten der Uhr

Durch meine Erfahrung bei PTSMAKE habe ich gesehen, wie sich die CNC-Drehtechnologie ständig weiterentwickelt und es uns ermöglicht, immer komplexere Teile mit engeren Toleranzen und besserer Oberflächengüte herzustellen. Die Vielseitigkeit des CNC-Drehens macht es zu einem unschätzbaren Fertigungsverfahren in zahlreichen Branchen, und seine Anwendungen werden mit dem technologischen Fortschritt weiter ausgebaut.

Kann CNC-Drehen komplexe geometrische Formen bewältigen?

Viele Hersteller tun sich schwer mit der Herstellung komplexer geometrischer Formen durch herkömmliche Bearbeitungsmethoden. Die steigende Nachfrage nach komplizierten Bauteilen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie stellt eine große Herausforderung dar, die Ingenieure und Konstrukteure angesichts der begrenzten Fertigungsmöglichkeiten frustriert zurücklässt.

CNC-Drehen kann komplexe geometrische Formen dank fortschrittlicher Mehrachsenfunktionen, angetriebener Werkzeuge und hochentwickelter Steuerungssysteme effektiv bearbeiten. Moderne CNC-Drehmaschinen kombinieren Drehoperationen mit Fräsfunktionen, um komplizierte Geometrien zu erstellen, die präzise Spezifikationen erfüllen.

Verstehen von Mehrachsen-Drehfähigkeiten

Das moderne CNC-Drehen hat sich weit über einfache zylindrische Teile hinaus entwickelt. Die Integration von kinematische Transformation7 hat die Art und Weise, wie wir komplexe Geometrien bearbeiten, revolutioniert. Bei PTSMAKE verwenden wir fortschrittliche mehrachsige Drehzentren, die Folgendes bieten:

Primäre Achsenkonfigurationen

- Hauptspindel (C-Achse)

- Unterspindel

- Y-Achse

- B-Achse

Diese Konfigurationen ermöglichen die Herstellung komplizierter Merkmale, die mit traditionellen Drehverfahren nicht möglich waren.

Geometrische Komplexitätskategorien

Bei der Bewertung der Fähigkeit des CNC-Drehens für komplexe Formen können wir die Geometrien in verschiedene Kategorien einteilen:

| Grad der Komplexität | Eigenschaften | Anwendungen | Erreichbare Toleranz |

|---|---|---|---|

| Grundlegend | Gerade Schnitte, Kegel, Radien | Allgemeine Komponenten | ±0.001" |

| Zwischenbericht | Gewinde, Rillen, Konturen | Mechanische Teile | ±0.0005" |

| Fortgeschrittene | Asymmetrische Profile, exzentrische Formen | Komponenten für die Luft- und Raumfahrt | ±0.0002" |

| Komplexe | Frei geformte Oberflächen, spiralförmige Merkmale | Medizinische Geräte | ±0.0001" |

Live-Tooling-Integration

Die Integration von angetriebenen Werkzeugen hat die Möglichkeiten des CNC-Drehens erheblich erweitert. Diese Technologie ermöglicht es:

Fräsarbeiten

- Querbohrung

- Peripheres Fräsen

- Spiralförmige Interpolation

- Polygon drehen

Erweiterte Feature-Erstellung

- Exzentrische Merkmale

- Komplexe Steckplätze

- Mehrseitige Bearbeitung

- Geformte Oberflächen

Überlegungen zur Programmierung komplexer Formen

Die Erstellung komplexer Geometrien erfordert anspruchsvolle Programmieransätze:

CAD/CAM-Anforderungen

- Fähigkeit zur 3D-Modellierung

- Optimierung der Werkzeugwege

- Kollisionserkennung

- Postprozessor-Anpassung

Bei PTSMAKE setzen wir fortschrittliche CAM-Software ein, die optimale Werkzeugwege bei Einhaltung enger Toleranzen gewährleistet.

Materielle Erwägungen

Die Fähigkeit, komplexe Formen zu bearbeiten, hängt auch stark von den Materialeigenschaften ab:

Gängige Materialien und ihre Bearbeitbarkeit

| Material Typ | Bewertung der Komplexität | Besondere Überlegungen |

|---|---|---|

| Aluminium | Hoch | Ausgezeichnete Oberflächengüte |

| Rostfreier Stahl | Mittel | Erfordert starre Werkzeuge |

| Titan | Herausfordernd | Wärmemanagement entscheidend |

| Inconel | Sehr herausfordernd | Spezialwerkzeug erforderlich |

Qualitätskontrolle für komplizierte Geometrien

Die Aufrechterhaltung der Genauigkeit bei komplexen Formen erfordert umfassende Prüfmethoden:

Messtechnologien

- CMM (Koordinatenmessmaschinen)

- Optische Abtastung

- In-Prozess-Sondierung

- Prüfung der Oberflächenrauhigkeit

Strategien zur Prozessoptimierung

Um optimale Ergebnisse bei komplexen Geometrien zu erzielen, implementieren wir:

Schnittparameter

- Optimierte Schnittgeschwindigkeiten

- Anpassung der Vorschubgeschwindigkeit

- Schwankungen in der Schnitttiefe

- Kontrolle des Werkzeugeingriffs

Überlegungen zum Werkzeugbau

- Benutzerdefinierte Werkzeugprofile

- Fortschrittliche Beschichtungstechnologien

- Starre Werkzeugaufnahmesysteme

- Intelligente Werkzeugüberwachung

Anwendungsbeispiele

Anwendungen aus der Praxis zeigen die Vielseitigkeit des CNC-Drehens für komplexe Formen:

Branchenspezifische Lösungen

| Industrie | Beispiel für eine Komponente | Wesentliche Merkmale |

|---|---|---|

| Luft- und Raumfahrt | Komponenten der Turbine | Mehrere Konturen |

| Medizinische | Implantate | Hochpräzise Oberflächen |

| Automobilindustrie | Kundenspezifische Schäfte | Mehrere Durchmesser |

| Verteidigung | Raketenbestandteile | Kritische Toleranzen |

Künftige Entwicklungen

Die Möglichkeiten des CNC-Drehens entwickeln sich ständig weiter:

Aufkommende Technologien

- KI-unterstützte Programmierung

- Simulation des digitalen Zwillings

- Adaptive Bearbeitung

- Prozesskontrolle in Echtzeit

Bei PTSMAKE investieren wir kontinuierlich in diese fortschrittlichen Technologien, um die Grenzen des Möglichen bei der Herstellung komplexer Formen zu erweitern.

Kosten-Wirksamkeits-Analyse

Wenn es um komplexe geometrische Formen geht, erweist sich das CNC-Drehen oft als wirtschaftlicher als alternative Methoden:

Kosten-Faktoren

- Reduzierung der Rüstzeit

- Integration mehrerer Operationen

- Minimierung von Materialabfällen

- Steigerung der Produktionseffizienz

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass die richtige Planung und Ausführung komplexer Dreharbeiten zu erheblichen Kosteneinsparungen führen kann, während gleichzeitig hohe Qualitätsstandards eingehalten werden.

Was sind die Wartungsanforderungen für CNC-Drehmaschinen?

Der Betrieb einer CNC-Drehmaschine ohne ordnungsgemäße Wartung ist wie das Fahren eines Hochleistungsautos ohne regelmäßigen Service. Viele Hersteller sehen sich mit unerwarteten Ausfällen, verminderter Präzision und kostspieligen Reparaturen konfrontiert, weil sie wesentliche Wartungsanforderungen übersehen. Diese Probleme halten nicht nur die Produktion auf, sondern wirken sich auch erheblich auf die Qualität der Teile und die Langlebigkeit der Maschine aus.

Zu den Wartungsanforderungen für CNC-Drehmaschinen gehören tägliche Reinigung, regelmäßige Schmierung, Kühlmittelmanagement, Werkzeuginspektion und regelmäßige Kalibrierung. Ein gut strukturiertes Wartungsprogramm hilft, Ausfälle zu vermeiden, gewährleistet eine gleichbleibende Teilequalität und verlängert die Lebensdauer der Maschine.

Tägliche Wartungsaufgaben

Die tägliche Wartung bildet die Grundlage der Pflege von CNC-Drehmaschinen. Bei PTSMAKE haben wir einen umfassenden Ansatz für die tägliche Wartung entwickelt, der dafür sorgt, dass unsere Maschinen mit Höchstleistung laufen.

Reinigungsverfahren

- Entfernen Sie Späne und Schutt aus dem Arbeitsbereich

- Kühlmitteldüsen und -filter reinigen

- Abwischen von Maschinenoberflächen und Bedienfeldern

- Wegabdeckungen prüfen und reinigen

- Überprüfen und Reinigen der Werkzeughalter

Kontrollen der Schmierung

Die tribologisches System8 einer CNC-Drehmaschine erfordert große Aufmerksamkeit, um Verschleiß zu vermeiden und einen reibungslosen Betrieb zu gewährleisten. Tägliche Kontrollen der Schmierung umfassen:

- Überprüfung der Ölstände in allen Behältern

- Inspektion der Schmierleitungen auf Lecks

- Kontrolle der Schmierstoffverteilung

- Überwachung automatischer Schmiersysteme

Wöchentliche Wartungsanforderungen

Management des Kühlmittelsystems

Das Kühlmittelsystem spielt eine entscheidende Rolle bei den Bearbeitungsvorgängen. Die wöchentliche Wartung sollte Folgendes umfassen:

- Prüfung der Kühlmittelkonzentration

- Überprüfung des pH-Werts der Kühlflüssigkeit

- Beseitigung von Fremdöl

- Reinigung von Kühlmitteltanks

- Inspektion von Kühlmittelpumpen

Überprüfung der Maschinengenauigkeit

Um die Präzision unserer Dreharbeiten zu erhalten, führen wir diese wöchentlichen Kontrollen durch:

| Test Typ | Frequenz | Kriterien für die Akzeptanz |

|---|---|---|

| Rundlauf der Spindel | Wöchentlich | ≤0.0002" |

| Achsenrückspiel | Wöchentlich | ≤0.0003" |

| Werkzeugversatz | Wöchentlich | ±0.0001" |

| Chuck-Ausrichtung | Wöchentlich | ≤0.0002" |

Monatliche Wartungsverfahren

Überprüfung mechanischer Systeme

- Kugelgewindetriebe auf Verschleiß und Spiel prüfen

- Kontrolle der Riemenspannung und des Riemenzustandes

- Bewertung von Spindellagern

- Test der Not-Aus-Funktionen

- Komponenten des pneumatischen Systems prüfen

Inspektion der elektrischen Anlage

- Prüfen Sie alle elektrischen Verbindungen

- Schaltschränke reinigen

- Test der Backup-Batterien

- Leistung des Servomotors prüfen

- Überprüfung der Encoderfunktionalität

Vierteljährliche Wartungsaufgaben

Umfassende Kalibrierung

- Geometrische Genauigkeitstests durchführen

- Achsbewegungen kalibrieren

- Thermische Kompensationsanlagen prüfen

- Überprüfung der Positionierungsgenauigkeit

- Durchführung von Kugelstangentests

Zeitplan für den Austausch von Komponenten

| Komponente | Ersetzungsintervall | Inspektionsmethode |

|---|---|---|

| Spindellagerung | 10.000 Stunden | Schwingungsanalyse |

| Scheibenwischer | 6 Monate | Visuelle Kontrolle |

| Kühlmittelfilter | 3 Monate | Kontrolle der Durchflussmenge |

| Antriebsriemen | 12 Monate | Messung von Spannungen |

Jährliche Wartungsanforderungen

Große Systemüberholung

- Kompletter Umbau der Spindel, falls erforderlich

- Alle Filter und Dichtungen auswechseln

- Vollständige Geometrieprüfung durchführen

- Aktualisierung der Steuerungssoftware

- Ersetzen Sie verschlissene mechanische Komponenten

Dokumentation und Aufbewahrung von Unterlagen

- Wartungsprotokolle aktualisieren

- Überprüfung und Anpassung von Wartungsplänen

- Analysieren von Maschinenleistungsdaten

- Dokumentieren Sie alle wiederkehrenden Probleme

- Planen Sie für anstehende Ersatzbeschaffungen

Integration der vorausschauenden Wartung

Moderne CNC-Drehmaschinen profitieren von vorausschauenden Wartungskonzepten:

Überwachungssysteme

- Schwingungsanalyse

- Ölanalyse

- Thermische Überwachung

- Verfolgung des Stromverbrauchs

- Vorhersage des Werkzeugverschleißes

Datenanalyse

- Historische Leistung verfolgen

- Identifizieren Sie Wartungsmuster

- Potenzielle Ausfälle vorhersagen

- Optimieren Sie Wartungspläne

- Reduzieren Sie unerwartete Ausfallzeiten

Bei PTSMAKE haben wir diese Wartungsanforderungen in allen unseren CNC-Drehbetrieben umgesetzt, mit dem Ergebnis, dass:

- 98% Maschinenbetriebszeit

- Verlängerte Lebensdauer der Ausrüstung

- Gleichbleibende Teilequalität

- Geringere Wartungskosten

- Verbesserte Produktionseffizienz

Die Einhaltung dieser Wartungsanforderungen gewährleistet einen zuverlässigen Betrieb und verlängert die Lebensdauer von CNC-Drehmaschinen. Denken Sie daran, dass Vorbeugung immer kosteneffektiver ist als Reparatur, und eine gut gewartete Maschine liefert qualitativ bessere Teile mit weniger Unterbrechungen.

Wie wirkt sich die CNC-Drehsoftware auf die Produktionseffizienz aus?

Die Fertigungsindustrie steht vor großen Herausforderungen, wenn es darum geht, eine gleichbleibende Produktionsqualität zu gewährleisten und gleichzeitig enge Fristen einzuhalten. Viele Werkstätten haben mit Programmierfehlern, langen Rüstzeiten und ineffizienten Werkzeugwegen zu kämpfen, die zu erhöhten Ausschussraten und geringerer Produktivität führen.

Moderne CNC-Drehsoftware revolutioniert die Produktionseffizienz durch die Automatisierung von Programmierprozessen, die Optimierung von Schnittparametern und die Reduzierung von Rüstzeiten. Diese fortschrittlichen Lösungen lassen sich nahtlos in CAD/CAM-Systeme integrieren, um Arbeitsabläufe zu optimieren und menschliche Fehler zu minimieren.

Verstehen der Kernfunktionen von CNC-Drehsoftware

Generierung und Optimierung von Werkzeugwegen

Die Algorithmische Pfadplanung9 Die Möglichkeiten der modernen CNC-Drehsoftware haben unsere Herangehensweise an die Teileprogrammierung verändert. Bei PTSMAKE haben wir fortschrittliche Softwarelösungen implementiert, die automatisch die effizientesten Werkzeugwege unter Berücksichtigung von Faktoren wie:

- Materialeigenschaften und Schnittbedingungen

- Werkzeuggeometrie und Verschleißmuster

- Möglichkeiten und Grenzen der Maschine

- Anforderungen an die Oberflächenbeschaffenheit

Funktionen für Simulation und Verifizierung

Moderne Drehsoftware umfasst leistungsstarke Simulationswerkzeuge, die es dem Bediener ermöglichen,:

- Erkennen potenzieller Kollisionen vor der eigentlichen Bearbeitung

- Überprüfen von Werkzeugwegen und Schnittparametern

- Analyse der Zykluszeiten und Optimierung der Prozesse

- Ermittlung von Bereichen, in denen die Programmierung verbessert werden kann

Prozessüberwachung und -steuerung in Echtzeit

Leistungsanalyse

Die Software liefert Echtzeitdaten über:

| Parameter | Monitoring-Fähigkeit | Auswirkungen auf die Effizienz |

|---|---|---|

| Spindeldrehzahl | Kontinuierliche Drehzahlerfassung | Optimale Schnittbedingungen |

| Vorschubgeschwindigkeit | Anpassung in Echtzeit | Qualität der Oberflächenbehandlung |

| Werkzeugverschleiß | Prädiktive Analytik | Reduzierte Ausfallzeiten |

| Stromverbrauch | Metriken zur Energieeffizienz | Kostenoptimierung |

Integration der Qualitätssicherung

Moderne CNC-Drehsoftware verfügt über Qualitätskontrollfunktionen, die:

- Überwachung der Maßhaltigkeit während der Bearbeitung

- Automatische Anpassung der Parameter zur Einhaltung von Toleranzen

- Erstellung von Qualitätsberichten für die Dokumentation

- Schnittstelle zu Messgeräten

Erweiterte Programmierfunktionen

Post-Processing-Fähigkeiten

Die Software rationalisiert die Übersetzung von CAM-Daten in maschinenspezifischen Code durch:

- Automatisierte G-Code-Generierung

- Entwicklung benutzerdefinierter Makros

- Unterstützung mehrerer Maschinenkonfigurationen

- Fehlerprüfung und Optimierung

Mehrachsige Koordinierung

Hochentwickelte Software ermöglicht komplexe Vorgänge durch:

- Synchronisierte Achsbewegungen

- Kontrolle des Werkzeugmittelpunkts

- Dynamische Einstellung des Arbeitsversatzes

- Automatisierte Merkmalserkennung

Integration mit Industrie 4.0-Technologien

Implementierung des digitalen Zwillings

Moderne Drehsoftware unterstützt:

- Einrichtung und Test von virtuellen Maschinen

- Prozessoptimierung im digitalen Umfeld

- Echtzeit-Synchronisation mit physischen Maschinen

- Vorausschauende Wartungsplanung

Cloud-Konnektivität

Das Netzwerk bietet folgende Möglichkeiten:

| Merkmal | Nutzen Sie | Anmeldung |

|---|---|---|

| Fernüberwachung | Echtzeit-Überwachung | Verwaltung der Produktion |

| Datenspeicherung | Historische Analyse | Prozessverbesserung |

| Gemeinsame Nutzung des Programms | Gemeinsame Arbeit | Betrieb an mehreren Standorten |

| Aktualisierungen | Neueste Funktionen | Verbesserte Funktionalität |

Analyse der wirtschaftlichen Auswirkungen

Metriken zur Kostensenkung

Der Einsatz fortschrittlicher Drehsoftware führt zu:

- 30-40% Verkürzung der Programmierzeit

- 15-25% Verbesserung der Werkzeugstandzeit

- 20-35% Verkürzung der Rüstzeit

- 10-20% Verkürzung der Zykluszeit

Überlegungen zur Rentabilität der Investition

Zu den Faktoren, die den ROI beeinflussen, gehören:

- Erstinvestition in Software

- Anforderungen an die Ausbildung

- Produktivitätssteigerung

- Verbesserungen der Qualität

- Geringerer Materialabfall

Bewährte Praktiken für die Umsetzung

Ausbildung und Kompetenzentwicklung

Eine erfolgreiche Softwareeinführung erfordert:

- Umfassende Bedienerschulung

- Regelmäßige Aktualisierung der Fähigkeiten

- Zugang zur technischen Unterstützung

- Dokumentation und Ressourcen

Strategie der Systemintegration

Eine wirksame Umsetzung erfordert:

- Stufenweiser Ansatz für die Einführung

- Integration von Altsystemen

- Planung der Datenmigration

- Sicherungs- und Wiederherstellungsverfahren

Künftige Trends und Entwicklungen

Integration künstlicher Intelligenz

Zu den neuen Fähigkeiten gehören:

- Automatisierte Merkmalserkennung

- Optimale Auswahl der Parameter

- Vorausschauende Wartung

- Selbstoptimierende Programme

Verbesserte Konnektivität

Künftige Entwicklungen konzentrieren sich auf:

- 5G-Netzintegration

- IoT-Sensornetzwerke

- Plattformübergreifende Kompatibilität

- Verbesserte Cybersicherheit

Bei PTSMAKE haben wir bemerkenswerte Verbesserungen in der Produktionseffizienz durch die Implementierung fortschrittlicher CNC-Drehsoftware erlebt. Diese Lösungen rationalisieren nicht nur unsere Abläufe, sondern gewährleisten auch eine gleichbleibende Qualität für unsere Kunden in verschiedenen Branchen. Die Integration dieser Technologien hat es uns ermöglicht, unsere Position als führender Partner in der Präzisionsfertigung zu behaupten und gleichzeitig unseren Service kontinuierlich zu verbessern.

Welche Toleranzen können mit CNC-Drehen erreicht werden?

Die Herstellung von Präzisionsteilen wird immer schwieriger. Viele Ingenieure und Konstrukteure wissen nicht, welche Toleranzen mit CNC-Drehen wirklich erreichbar sind. Das führt zu Konstruktionsspezifikationen, die entweder unnötig eng oder gefährlich locker sind.

Mit modernen CNC-Drehautomaten lassen sich bei Standardwerkstoffen durchgängig Toleranzen von ±0,001 Zoll (0,025 mm) erreichen, wobei unter optimalen Bedingungen und mit speziellen Geräten sogar noch engere Toleranzen möglich sind. Die tatsächlich erreichbare Toleranz hängt von den Materialeigenschaften, der Teilegeometrie und den Maschinenfähigkeiten ab.

Verständnis der grundlegenden Toleranzklassifizierungen

Beim CNC-Drehen werden die Toleranzstufen nach ihren Genauigkeitsanforderungen kategorisiert. Die geometrische Bemessung und Tolerierung10 System hilft uns, diese Spezifikationen über verschiedene Fertigungsprozesse hinweg zu standardisieren.

Standard-Toleranzbereiche

Hier finden Sie eine Aufschlüsselung der üblicherweise erreichbaren Toleranzen beim CNC-Drehen:

| Toleranzklasse | Bereich (Zoll) | Bereich (mm) | Typische Anwendungen |

|---|---|---|---|

| Kommerziell | ±0.005 | ±0.127 | Nicht-kritische Komponenten |

| Präzision | ±0.002 | ±0.051 | Allgemeine Maschinenteile |

| Hohe Präzision | ±0.001 | ±0.025 | Komponenten für die Automobilindustrie |

| Ultrapräzision | ±0.0005 | ±0.0127 | Teile für die Luft- und Raumfahrt |

Faktoren, die sich auf die erreichbaren Toleranzen auswirken

Materialeigenschaften

Die Art des zu bearbeitenden Materials wirkt sich erheblich auf die erreichbaren Toleranzen aus:

- Weiche Materialien wie Aluminium neigen dazu, sich bei der Bearbeitung stärker zu verbiegen.

- Härtere Materialien behalten eine bessere Formstabilität

- Thermische Ausdehnungseigenschaften beeinflussen die endgültigen Abmessungen

- Homogenität des Materials beeinflusst die Konsistenz

Fähigkeiten der Maschine

Bei PTSMAKE haben wir in fortschrittliche CNC-Drehzentren investiert, die Folgendes bieten:

- Hochauflösende Encoder für präzise Positionierung

- Thermische Kompensationsanlagen

- Starre Maschinenkonstruktion

- Fortschrittliche Werkzeugsysteme

Umweltfaktoren

Die Temperaturkontrolle spielt eine entscheidende Rolle bei der Einhaltung enger Toleranzen:

- Temperaturschwankungen im Verkaufsraum

- Konsistenz der Kühlmitteltemperatur

- Stabilisierung der Materialtemperatur

- Kontrolle der Messumgebung

Optimieren für engere Toleranzen

Werkzeugauswahl und -verwaltung

Die richtige Auswahl der Werkzeuge hat einen erheblichen Einfluss auf die erreichbaren Toleranzen:

- Verwendung hochwertiger Schneidwerkzeuge

- Regelmäßige Überwachung des Werkzeugverschleißes

- Werkzeugkorrekturen implementieren

- Beibehaltung der richtigen Werkzeuggeometrie

Prozess-Parameter

| Parameter | Auswirkungen auf die Verträglichkeit |

|---|---|

| Schnittgeschwindigkeit | Beeinträchtigung der Oberflächengüte und des Werkzeugverschleißes |

| Vorschubgeschwindigkeit | Beeinflusst die Maßhaltigkeit |

| Schnitttiefe | Kontrolliert Durchbiegung und Vibration |

| Kühlmittelverbrauch | Erhält die thermische Stabilität |

Kostenauswirkungen von Toleranzanforderungen

Das Verhältnis zwischen Toleranz und Kosten folgt einer Exponentialkurve:

Kosten-Faktoren

- Die Rüstzeit erhöht sich bei engeren Toleranzen

- Häufigere Werkzeugwechsel erforderlich

- Zusätzliche Kontrollpunkte erforderlich

- Höhere Qualifikation der Bediener erforderlich

| Toleranzgrenze | Relativer Kostenfaktor |

|---|---|

| Kommerziell | 1x |

| Präzision | 2-3x |

| Hohe Präzision | 4-6x |

| Ultrapräzision | 8-12x |

Maßnahmen zur Qualitätskontrolle

Um konstant enge Toleranzen zu erreichen, setzen wir diese ein:

Inspektionsmethoden

- In-Prozess-Messsysteme

- Klimatisierte CMM-Räume

- Regelmäßige Kalibrierung der Messgeräte

- Statistische Prozesskontrolle

Anforderungen an die Dokumentation

- Detaillierte Inspektionsberichte

- Zertifizierungen von Materialien

- Studien zur Prozessfähigkeit

- Aufzeichnungen zur Rückverfolgbarkeit

Anwendungen in der realen Welt

Verschiedene Branchen erfordern unterschiedliche Toleranzwerte:

Autoindustrie

- Motorkomponenten: ±0,001"

- Getriebeteile: ±0,002"

- Unkritische Komponenten: ±0,005"

Luft- und Raumfahrtanwendungen

- Motorkomponenten: ±0,0005"

- Strukturelle Teile: ±0,001"

- Sekundäre Komponenten: ±0,002"

Herstellung medizinischer Geräte

- Implantatkomponenten: ±0,0005"

- Chirurgische Instrumente: ±0,001"

- Externe Geräte: ±0,002"

Wenn wir bei PTSMAKE mit Kunden zusammenarbeiten, empfehlen wir immer, die tatsächlichen funktionalen Anforderungen zu berücksichtigen, anstatt sich auf die engstmöglichen Toleranzen zu beschränken. Dieser Ansatz gewährleistet Kosteneffizienz bei gleichzeitiger Wahrung der Produktfunktionalität.

Unsere Erfahrung zeigt, dass die erfolgreiche Erreichung von Toleranz voraussetzt:

- Klare Kommunikation der Anforderungen

- Verständnis des Materialverhaltens

- Richtige Auswahl der Maschine

- Umfassende Qualitätskontrolle

- Regelmäßige Prozessüberwachung

- Einbeziehung von Fachkräften

Durch die sorgfältige Berücksichtigung dieser Faktoren und die Zusammenarbeit mit erfahrenen Herstellern können Konstrukteure geeignete Toleranzen festlegen, die ein Gleichgewicht zwischen Funktionalität, Herstellbarkeit und Kosteneffizienz ihrer CNC-Drehteile herstellen.

Wie optimiert man Designs für CNC-Drehprozesse?

Die Konstruktion von Teilen für das CNC-Drehen kann eine Herausforderung sein, insbesondere wenn es um komplexe Geometrien und enge Toleranzen geht. Viele Ingenieure haben mit Teilen zu kämpfen, die in der Herstellung zu teuer sind oder die Qualitätsstandards nicht erfüllen. Diese Konstruktionsprobleme führen oft zu kostspieligen Überarbeitungen, Produktionsverzögerungen und Budgetüberschreitungen.

Bei der Optimierung von Entwürfen für CNC-Drehverfahren sollten Sie sich auf wichtige Grundsätze konzentrieren, wie z. B. die Beibehaltung gleichmäßiger Wandstärken, die Minimierung tiefer Löcher, die Einbeziehung geeigneter Reliefs und die Auswahl geeigneter Materialien. Diese Überlegungen tragen dazu bei, die Herstellbarkeit zu gewährleisten und gleichzeitig die Kosten zu senken und die Qualitätsstandards einzuhalten.

Die Auswirkungen der Materialauswahl verstehen

Die Materialauswahl spielt eine entscheidende Rolle bei der Optimierung des CNC-Drehens. Die Wahl des Werkstoffs beeinflusst nicht nur die Leistung des Endprodukts, sondern auch die Effizienz des Bearbeitungsprozesses. Ich habe festgestellt, dass viele Konstrukteure die Bedeutung folgender Punkte übersehen Zerspanbarkeitswerte11 bei der Auswahl der Materialien.

Berücksichtigen Sie diese Materialeigenschaften für optimales Drehen:

| Materialeigenschaft | Auswirkungen auf das Wenden | Optimierungs-Tipp |

|---|---|---|

| Härte | Beeinflusst den Werkzeugverschleiß und die Schnittgeschwindigkeit | Wählen Sie nach Möglichkeit Materialien mit moderater Härte |

| Wärmeleitfähigkeit | Beeinflusst den Kühlbedarf | Materialien mit höherer Leitfähigkeit lassen sich oft besser bearbeiten |

| Arbeitsverhärtung | Beeinflusst die Qualität der Oberfläche | Wählen Sie Materialien mit vorhersehbarem Verhalten |

Geometrische Designüberlegungen

Wanddicke und Stützkonstruktionen

Eine konstante Wandstärke ist für eine erfolgreiche Drehbearbeitung unerlässlich. Bei PTSMAKE empfehlen wir für die meisten Materialien eine Mindestwandstärke von 0,8 mm. Dünnere Wände können zu:

- Vibrationen bei der Bearbeitung

- Maßliche Ungenauigkeiten

- Probleme mit der Oberflächenbeschaffenheit

- Erhöhte Ausschussraten

Merkmal Zugänglichkeit

Konstruktionsmerkmale müssen mit Drehwerkzeugen zugänglich sein. Beachten Sie diese Richtlinien:

- Vermeiden Sie tiefe Innenkonturen ohne ausreichenden Werkzeugabstand

- Konstruieren Sie Teile mit ausreichend Platz zum An- und Abfahren der Werkzeuge

- Erforderlichenfalls Entlastungsrillen einfügen

- Berücksichtigen Sie Standardwerkzeuggeometrien bei Ihrer Konstruktion

Toleranzmanagement

Die korrekte Angabe von Toleranzen ist entscheidend für eine kosteneffiziente Fertigung. Meine Erfahrung hat gezeigt, dass die Überspezifizierung von Toleranzen einer der häufigsten Konstruktionsfehler ist.

Strategische Toleranz-Zuweisung

Wenden Sie diese Strategien zur Toleranzoptimierung an:

- Geben Sie engere Toleranzen nur für kritische Merkmale an

- Verwenden Sie nach Möglichkeit Standardtoleranzbereiche

- Berücksichtigen Sie die Beziehung zwischen Oberflächengüte und Toleranz

- Berücksichtigung des Materialverhaltens bei der Bearbeitung

Anforderungen an die Oberflächenbeschaffenheit

Die Anforderungen an die Oberflächengüte wirken sich erheblich auf die Bearbeitungszeit und die Kosten aus. Berücksichtigen Sie diese Faktoren:

| Oberflächengüte (Ra) | Anmeldung | Auswirkungen auf die Kosten |

|---|---|---|

| 0,2-0,8 µm | Präzisionskomponenten | Hoch |

| 0,8-1,6 µm | Allgemeines Ingenieurwesen | Mäßig |

| 1,6-3,2 µm | Unkritische Oberflächen | Niedrig |

Strategien zur Kostenoptimierung

Entwurf für die Fertigung (DFM)

Umsetzung dieser DFM-Grundsätze:

- Minimieren Sie die Anzahl der erforderlichen Aufstellungen

- Verwendung von Standardwerkzeuggrößen und -formen

- Konstruktionsmerkmale, die in einem einzigen Arbeitsgang bearbeitet werden können

- Vermeiden Sie unnötige Komplexität

Überlegungen zum Produktionsvolumen

Passen Sie Ihr Design an das Produktionsvolumen an:

- Hohe Stückzahlen: Optimieren Sie für eine Reduzierung der Zykluszeit

- Geringes Volumen: Fokus auf Vereinfachung der Einrichtung

- Prototyp: Gleichgewicht zwischen Kosten und Vorlaufzeit

Integration der Qualitätskontrolle

Konstruktionsmerkmale, die die Inspektion erleichtern:

- Bezugselemente für Messungen einbeziehen

- Zugänglichkeit des Messgeräts berücksichtigen

- Plan für die Anforderungen an die prozessbegleitende Prüfung

Erweiterte Designüberlegungen

Werkzeugweg-Optimierung

Optimieren Sie Ihren Entwurf für effiziente Werkzeugwege:

- Vermeiden Sie scharfe innere Ecken

- Angemessenen Freiraum für Werkzeuge vorsehen

- Konstruktion für kontinuierliche Werkzeugbewegung

- Eintritts- und Austrittspunkte berücksichtigen

Chip-Verwaltung

Eine ordnungsgemäße Späneverwaltung ist für automatisierte Drehvorgänge von entscheidender Bedeutung:

- Konstruktionsmerkmale, die Spanbruch fördern

- Zugang zum Kühlmittel ermöglichen

- Chip-Evakuierungswege berücksichtigen

- Vermeiden Sie tiefe Taschen, in denen sich Späne ansammeln können.

Strategien zur Materialerhaltung

Setzen Sie diese materialsparenden Konstruktionsansätze um:

- Optimieren Sie die Größe der Rohmaterialbestände

- Berücksichtigen Sie endformnahe Ausgangsmaterialien

- Design für minimalen Materialabtrag

- Gleichgewicht zwischen Materialkosten und Bearbeitungszeit

Umweltbezogene Überlegungen

Design im Sinne der Nachhaltigkeit:

- Auswahl wiederverwertbarer Materialien

- Minimierung der Abfallerzeugung

- Energieeffizienz bei der Bearbeitung berücksichtigen

- Design für Materialoptimierung

Bei PTSMAKE haben wir diese Optimierungsstrategien in verschiedenen Branchen erfolgreich umgesetzt, von der Luft- und Raumfahrt bis hin zu medizinischen Geräten. Unsere Erfahrung zeigt, dass die sorgfältige Beachtung dieser Konstruktionsprinzipien die Fertigungseffizienz erheblich verbessern und die Kosten senken kann.

Welche Oberflächenbehandlungen sind beim CNC-Drehen möglich?

Die richtige Oberflächenbeschaffenheit von CNC-Drehteilen kann ein großes Problem darstellen. Viele Hersteller haben Schwierigkeiten, eine gleichbleibende Oberflächenqualität zu erzielen, insbesondere bei komplexen Geometrien oder anspruchsvollen Materialspezifikationen. Eine falsche Oberfläche kann zur Ablehnung von Teilen, zu Projektverzögerungen und zu erhöhten Kosten führen.

Beim CNC-Drehen können verschiedene Oberflächengüten erzielt werden, die von rau (Ra 12,5) bis spiegelglatt (Ra 0,1) reichen. Die spezifische Oberfläche hängt von Faktoren wie Schnittparametern, Werkzeugauswahl, Materialeigenschaften und Maschinenfähigkeiten ab. Zu den gängigen Verfahren gehören Standarddrehen, Polieren und Rändeln12.

Messungen der Oberflächenrauheit verstehen

Die Oberflächenrauhigkeit wird in der Regel mit dem Ra-Wert-System gemessen. Bei PTSMAKE verwenden wir diese standardisierte Messung, um bei allen unseren Drehprojekten Konsistenz zu gewährleisten. Der Ra-Wert stellt das arithmetische Mittel der Oberflächenunregelmäßigkeiten von der Mittellinie dar.

Gemeinsame Ra-Werte und ihre Anwendungen

| Ra Wert (μm) | Oberfläche Charakteristisch | Typische Anwendungen |

|---|---|---|

| 12.5 - 6.3 | Raue | Unkritische Oberflächen, strukturelle Komponenten |

| 6.3 - 3.2 | Semi-rauh | Allgemeine Maschinenteile |

| 3.2 - 1.6 | Mittel | Automobilteile, Wellenpassungen |

| 1.6 - 0.8 | Halbfeine | Lagerflächen, Passgenauigkeit |

| 0.8 - 0.2 | Fein | Medizinische Geräte, Teile für die Luft- und Raumfahrt |

| 0.2 - 0.1 | Spiegel | Optische Komponenten, hochpräzise Teile |

Faktoren, die die Qualität der Oberflächenbehandlung beeinflussen

Schnittparameter

- Spindeldrehzahl

- Vorschubgeschwindigkeit

- Schnitttiefe

- Werkzeugeingriffswinkel

Diese Parameter müssen sorgfältig aufeinander abgestimmt werden, um das gewünschte Ergebnis zu erzielen. Ich habe festgestellt, dass selbst kleine Anpassungen das Endergebnis erheblich beeinflussen können.

Auswahl und Zustand der Werkzeuge

Die Wahl des Werkzeugs spielt eine entscheidende Rolle für die Qualität der Oberfläche. Zu den Schlüsselfaktoren gehören:

- Geometrie der Werkzeuge

- Radius der Schneidkante

- Material der Werkzeuge

- Art der Beschichtung

- Zustand der Werkzeugabnutzung

Fortgeschrittene Techniken der Oberflächenveredelung

Diamant-Drehen

Bei dieser hochpräzisen Technik werden diamantbestückte Werkzeuge verwendet, um extrem glatte Oberflächen zu erzielen. Es ist besonders effektiv für:

- Optische Komponenten

- Präzisionsinstrumente

- Hochreflektierende Oberflächen

Polierverfahren

Brünieren ist ein Kaltbearbeitungsverfahren, mit dem die Oberflächengüte ohne Materialabtrag verbessert werden kann. Die Vorteile umfassen:

- Erhöhte Oberflächenhärte

- Verbesserte Verschleißfestigkeit

- Geringere Reibung

- Bessere Ermüdungsfestigkeit

Materialspezifische Überlegungen

Unterschiedliche Materialien erfordern unterschiedliche Vorgehensweisen, um optimale Oberflächen zu erzielen:

Metalle

- Aluminium: Reagiert gut auf hohe Geschwindigkeiten und feine Vorschübe

- Stahl: Erfordert sorgfältige Werkzeugauswahl und Kühlung

- Titan: Erfordert spezielle Schnittparameter, um Kaltverfestigung zu vermeiden

Kunststoffe

- Thermoplastische Kunststoffe: Benötigen kontrollierte Geschwindigkeiten, um ein Schmelzen zu verhindern

- Technische Kunststoffe: Erfordern scharfe Werkzeuge, um ein Einreißen der Oberfläche zu verhindern

Methoden der Qualitätskontrolle

Um eine gleichbleibende Qualität der Oberflächenbeschaffenheit zu gewährleisten, setzt PTSMAKE:

- Regelmäßige Profilometermessungen

- Sichtprüfung unter kontrollierter Beleuchtung

- Vergleichende Analyse mit Oberflächenrauhigkeitsnormalen

- Digitale Oberflächenkartierung für komplexe Geometrien

Allgemeine Herausforderungen bei der Oberflächenbearbeitung

Temperaturkontrolle

Die Wärmeentwicklung beim Drehen kann die Qualität der Oberflächenbearbeitung beeinträchtigen. Die Lösungen umfassen:

- Richtige Auswahl und Anwendung des Kühlmittels

- Optimierte Schnittgeschwindigkeiten

- Strategische Planung von Werkzeugwegen

Schwingungsmanagement

Übermäßige Vibrationen können zu unebenen Oberflächen führen. Wir beheben dies durch:

- Starre Werkstückaufnahme

- Ausgewuchtete Werkzeuge

- Optimierte Maschinenparameter

- Regelmäßige Wartung der Ausrüstung

Kostenüberlegungen

Das Verhältnis zwischen Oberflächenqualität und Kosten folgt einer allgemeinen Regel: Je feiner die Oberfläche, desto höher die Kosten:

- Präzisere Werkzeuge

- Langsamere Verarbeitungsgeschwindigkeiten

- Zusätzliche Veredelungsvorgänge

- Häufigere Werkzeugwechsel

Branchenspezifische Anforderungen

Verschiedene Branchen haben unterschiedliche Anforderungen an die Oberflächengüte:

| Industrie | Typischer Ra-Bereich (μm) | Zentrale Anforderungen |

|---|---|---|

| Luft- und Raumfahrt | 0.2 - 1.6 | Hohe Präzision, Stressresistenz |

| Automobilindustrie | 0.8 - 3.2 | Verschleißfestigkeit, Kosteneffizienz |

| Medizinische | 0.2 - 0.8 | Biokompatibilität, Reinigungsfähigkeit |

| Allgemeine Industrie | 1.6 - 6.3 | Funktionelle Leistung, Wirtschaftlichkeit |

Bei PTSMAKE haben wir für jede Branche spezielle Verfahren entwickelt, die sicherstellen, dass unsere Oberflächenbehandlungen die Industriestandards erfüllen oder übertreffen und gleichzeitig kosteneffizient sind.

Wie schnell kann das CNC-Drehen Prototypenteile herstellen?

In der Produktentwicklung ist Zeit ein kritischer Faktor. Ingenieure und Konstrukteure müssen oft enge Fristen für Prototypenteile einhalten, doch die herkömmlichen Fertigungsmethoden sind oft langsam und unzuverlässig. Der Druck, schnell zu liefern und gleichzeitig die Qualität beizubehalten, führt zu erheblichem Stress im Entwicklungsprozess.

CNC-Drehen kann Prototypenteile in nur 3-5 Werktagen für Standardkomponenten herstellen. Bei komplexen Teilen, die spezielle Materialien oder enge Toleranzen erfordern, verlängert sich die Zeitspanne in der Regel auf 7-10 Arbeitstage, einschließlich Qualitätsprüfung und Versand.

Faktoren, die die CNC-Drehgeschwindigkeit beeinflussen

Die Geschwindigkeit der Produktion von CNC-Drehprototypen hängt von mehreren Schlüsselfaktoren ab. Bei PTSMAKE habe ich diese kritischen Elemente identifiziert, die die Durchlaufzeit beeinflussen:

Materialauswahl und Verfügbarkeit

- Gängige Materialien (Aluminium, Messing, Stahl): 1-2 Tage

- Spezialwerkstoffe (Titan, Inconel): 3-5 Tage

- Fortschrittliche Superlegierungen13: 5-7 Tage

Teil Komplexität

Die geometrische Komplexität Ihres Teils wirkt sich direkt auf die Produktionszeit aus:

| Grad der Komplexität | Eigenschaften | Typischer Zeitplan |

|---|---|---|

| Einfach | Einfacher Durchmesser, Basisschnitte | 1-2 Tage |

| Mäßig | Mehrere Durchmesser, Gewindeschneiden | 2-4 Tage |

| Komplexe | Interne Merkmale, enge Toleranzen | 4-7 Tage |

Größe und Anzahl

Größe und Menge der Charge beeinflussen die Produktionsgeschwindigkeit erheblich:

- Kleine Teile (< 2 Zoll): Schnelleres Einrichten und Produzieren

- Mittlere Teile (2-6 Zoll): Standard-Zeitleiste

- Große Teile (> 6 Zoll): Verlängerte Rüst- und Handhabungszeit

Optimierung der Produktionsgeschwindigkeit

Effiziente Programmierung

Moderne CNC-Programmiertechniken können die Produktionszeit erheblich verkürzen:

- Optimierung der CAM-Software

- Standardisierte Tooling-Bibliotheken

- Automatisierte Merkmalserkennung

Strategien für die Maschineneinrichtung

Bei PTSMAKE wenden wir mehrere Strategien an, um die Einrichtungszeit zu minimieren:

- Schnellwechselsysteme für Werkzeuge

- Standardisierte Spannmittel

- Voreingestellte Werkzeuganordnungen

Überlegungen zur Qualitätskontrolle

In-Prozess-Inspektion

Die Aufrechterhaltung der Qualität bei gleichzeitiger Optimierung der Geschwindigkeit erfordert:

- Überwachungssysteme in Echtzeit

- Automatisierte Messabläufe

- Statistische Prozesskontrolle

Zeitplan für die Abschlussinspektion

| Inspektionsstufe | Erforderliche Zeit | Typische Anwendungen |

|---|---|---|

| Grundlegend | 2-4 Stunden | Nicht-kritische Komponenten |

| Standard | 4-8 Stunden | Allgemeine Prototypen |

| Fortgeschrittene | 8-24 Stunden | Präzisionskomponenten |

Anforderungen an die Materialverarbeitung

Verschiedene Materialien erfordern unterschiedliche Verarbeitungsmethoden:

Weiche Materialien

- Aluminium: Schnellere Schnittgeschwindigkeiten

- Messing: Ausgezeichnete Bearbeitbarkeit

- Kunststoffe: Schnelle Verarbeitungszeiten

Harte Materialien

- Rostfreier Stahl: Mäßige Verarbeitungsgeschwindigkeit

- Werkzeugstahl: Langsamere Schnittgeschwindigkeiten

- Titan: Verlängerte Bearbeitungszeit

Kommunikation und Projektleitung

Eine effektive Kommunikation kann den Zeitplan eines Projekts erheblich beeinflussen:

Erstkonsultation

- Entwurfsprüfung: 1-2 Stunden

- Auswahl des Materials: 1-2 Stunden

- Angebotserstellung: 2-4 Stunden

Aktualisierungen der Produktion

- Tägliche Fortschrittsberichte

- Problemlösung in Echtzeit

- Dokumentation der Qualitätsprüfung

Branchenspezifische Überlegungen

Verschiedene Branchen haben unterschiedliche Anforderungen, die sich auf die Produktionsgeschwindigkeit auswirken:

Luft- und Raumfahrt

- Strengere Qualitätskontrollen

- Zusätzliche Dokumentation

- Spezialisierte Materialanforderungen

Medizinische

- Validierte Prozesse

- Verbesserte Sauberkeitsstandards

- Ausführliche Dokumentation

Konsumgüter

- Schnellerer Turnaround möglich

- Weniger strenge Anforderungen

- Vereinfachte Dokumentation

Kompromiss zwischen Kosten und Geschwindigkeit

Verstehen des Verhältnisses zwischen Kosten und Geschwindigkeit:

| Priorität | Zeitleiste Auswirkungen | Auswirkungen auf die Kosten |

|---|---|---|

| Standard | 5-7 Tage | Grundpreis |

| Versandt | 3-5 Tage | +30-50% |

| Eile | 1-2 Tage | +75-100% |

Technologie-Integration

Moderne CNC-Drehzentren sind mit verschiedenen Technologien ausgestattet, um die Geschwindigkeit zu erhöhen:

Merkmale der Automatisierung

- Automatische Werkzeugwechsler

- Handhabung von Teilen mit Robotern

- Automatisierte Messsysteme

Digitale Integration

- Cloud-basierte Auftragsverfolgung

- Maschinenüberwachung in Echtzeit

- Digitale Qualitätsdokumentation

Bei PTSMAKE haben wir in hochmoderne CNC-Drehzentren investiert, die diese Technologien kombinieren, um die Produktionsgeschwindigkeit zu optimieren und gleichzeitig hohe Qualitätsstandards einzuhalten. Unsere Erfahrung zeigt, dass ein Gleichgewicht zwischen Geschwindigkeit und Präzision für die erfolgreiche Entwicklung von Prototypen entscheidend ist.

Denken Sie daran, dass eine schnelle Bearbeitung zwar wichtig ist, dass aber die Qualität und Genauigkeit nicht beeinträchtigt werden darf. Der Schlüssel liegt darin, das richtige Gleichgewicht zwischen Geschwindigkeit und Präzision auf der Grundlage Ihrer spezifischen Projektanforderungen zu finden.

Welche Branchen profitieren am meisten von der CNC-Drehtechnologie?

In der heutigen Fertigungslandschaft haben viele Branchen damit zu kämpfen, eine gleichbleibende Präzision ihrer Komponenten zu erreichen und gleichzeitig die Kosteneffizienz zu wahren. Die Herausforderung wird noch größer, wenn es um komplexe Geometrien und hohe Produktionsanforderungen geht, so dass die Hersteller nach zuverlässigen Lösungen suchen.

Die CNC-Drehtechnologie kommt vor allem der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und dem Energiesektor zugute, da sie hochpräzise zylindrische Teile mit außergewöhnlicher Genauigkeit, Wiederholbarkeit und Kosteneffizienz liefert. Dieses fortschrittliche Fertigungsverfahren ermöglicht es diesen Branchen, strenge Qualitätsstandards zu erfüllen und gleichzeitig wettbewerbsfähige Produktionsraten beizubehalten.

Anwendungen in der Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie verlässt sich in hohem Maße auf das CNC-Drehen von kritischen Komponenten. Bei PTSMAKE produzieren wir regelmäßig Teile, die außergewöhnliche Präzision und Zuverlässigkeit erfordern.

Kritische Komponenten

- Turbinenschächte

- Komponenten des Motors

- Fahrwerksteile

- Hydraulische Armaturen