Die Bearbeitung von rostfreiem Stahl 455 kann für viele Hersteller ein echtes Problem darstellen. Ich habe schon viele Projekte scheitern sehen, weil die einzigartigen Eigenschaften dieses Materials die Bearbeitung besonders schwierig machen. Die Kombination aus hoher Festigkeit und Härte führt oft zu schnellem Werkzeugverschleiß, schlechter Oberflächengüte und Maßungenauigkeiten - Probleme, die Produktionspläne schnell entgleisen lassen und die Kosten in die Höhe treiben können.

Um Edelstahl 455 erfolgreich zu bearbeiten, sollten Sie Schnittgeschwindigkeiten zwischen 80 und 120 SFM beibehalten, Hartmetallwerkzeuge mit positiven Spanwinkeln verwenden und einen konstanten Kühlmittelfluss sicherstellen. Halten Sie die Vorschubgeschwindigkeiten moderat und führen Sie mehrere leichte Durchgänge durch, anstatt aggressive tiefe Schnitte zu machen.

Ich möchte Ihnen einige spezielle Techniken vorstellen, die sich in unserem CNC-Bearbeitungszentrum durchweg bewährt haben. Diese Methoden haben uns geholfen, hervorragende Ergebnisse mit Edelstahl 455 zu erzielen, von einfachen Teilen bis hin zu komplexen Komponenten. Lassen Sie mich Ihnen unseren bewährten Ansatz erläutern, der den Erfolg bei diesem anspruchsvollen Material sicherstellt.

Was ist Custom 455 Stainless Steel?

In der Präzisionsindustrie war es schon immer eine Herausforderung, Werkstoffe zu finden, die außergewöhnliche Festigkeit mit Korrosionsbeständigkeit verbinden. Viele Ingenieure kämpfen mit dem Kompromiss zwischen Haltbarkeit und Bearbeitbarkeit, wobei sie oft einen Kompromiss für den anderen eingehen. Dieses Dilemma wird besonders kritisch bei Anwendungen, bei denen ein Ausfall nicht in Frage kommt.

Custom 455 ist ein hochwertiger, ausscheidungshärtender martensitischer Edelstahl, der eine hervorragende Kombination aus hoher Festigkeit, ausgezeichneter Korrosionsbeständigkeit und guter Bearbeitbarkeit bietet. Nach einer geeigneten Wärmebehandlung erreicht er eine Zugfestigkeit von bis zu 1724 MPa bei gleichzeitig hervorragender Maßhaltigkeit.

Chemische Zusammensetzung und Struktur

Die einzigartigen Eigenschaften des rostfreien Stahls Custom 455 ergeben sich aus seiner sorgfältig ausgewogenen chemischen Zusammensetzung. Das Material enthält:

| Element | Prozentualer Bereich |

|---|---|

| Chrom | 11.0-12.5% |

| Nickel | 7.5-9.5% |

| Titan | 0.8-1.4% |

| Kupfer | 1.5-2.5% |

| Molybdän | 0,5% max |

| Kohlenstoff | 0,05% max |

| Eisen | Bilanz |

Durch diese Zusammensetzung entsteht ein Material, das sich Ausscheidungshärtung1 während der Wärmebehandlung, was zu außergewöhnlichen mechanischen Eigenschaften führt.

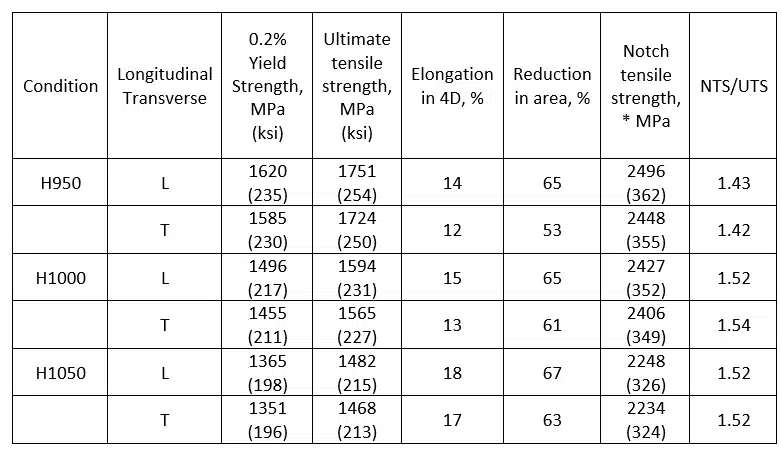

Mechanische Eigenschaften

Die Festigkeitseigenschaften des nichtrostenden Stahls Custom 455 sind besonders beeindruckend:

- Zugfestigkeit: 1724 MPa (250 ksi)

- Streckgrenze: 1517 MPa (220 ksi)

- Dehnung: 10%

- Härte: 44-47 HRC

Aufgrund dieser Eigenschaften ist er wesentlich fester als herkömmliche nichtrostende Stähle und weist gleichzeitig eine gute Duktilität und Zähigkeit auf.

Vergleich mit anderen nichtrostenden Stählen

Custom 455 unterscheidet sich in mehrfacher Hinsicht von herkömmlichen nichtrostenden Stählen:

Höheres Verhältnis von Festigkeit zu Gewicht

- Bietet eine bessere Festigkeit als 17-4 PH

- Bietet eine ähnliche Korrosionsbeständigkeit wie 316L

- Bietet hervorragende Ermüdungsfestigkeit

Bessere Formbeständigkeit

- Minimaler Verzug bei der Wärmebehandlung

- Hervorragend geeignet für Präzisionskomponenten

- Konsistente Eigenschaften in allen Abschnitten

Verbesserte Bearbeitbarkeit

- Bessere Spanbildung als bei vielen hochfesten Stählen

- Geringerer Werkzeugverschleiß

- Gleichmäßigeres Oberflächenfinish

Wichtige Anwendungen

Aufgrund meiner Erfahrung in der Zusammenarbeit mit verschiedenen Branchen bei PTSMAKE habe ich beobachtet, dass sich der Custom 455 in mehreren kritischen Anwendungen auszeichnet:

Komponenten für die Luft- und Raumfahrt

- Fahrwerkskomponenten

- Strukturelle Verbindungselemente

- Motorhalterungen

- Teile des Steuersystems

Medizinische Geräte

- Chirurgische Instrumente

- Implantat-Komponenten

- Gehäuse für medizinische Geräte

- Teile für Sterilisationsgeräte

Feinmechanik

- Hochbeanspruchte Lageranwendungen

- Ventilkomponenten

- Wellenbaugruppen

- Präzisionsverbindungselemente

Überlegungen zur Verarbeitung

Bei der Arbeit mit Custom 455 sind mehrere Faktoren entscheidend für optimale Ergebnisse:

Wärmebehandlung

- Lösungsbehandlung bei 1500°F (816°C)

- Aushärtung bei 900°F (482°C)

- Kontrollierte Abkühlungsraten

Bearbeitungsparameter

- Verwendung starrer Werkzeugeinrichtungen

- Scharfe Schneidwerkzeuge beibehalten

- Geeignete Schnittgeschwindigkeiten anwenden

- Für ausreichende Kühlung sorgen

Qualitätskontrolle

- Regelmäßige Maßkontrolle

- Härteprüfung

- Prüfung der Oberflächenbeschaffenheit

- Überprüfung der Materialzertifizierung

Kosten-Nutzen-Analyse

Custom 455 hat zwar einen höheren Preis als herkömmliche nichtrostende Stähle, aber seine Vorteile rechtfertigen oft die Investition:

Leistungsvorteile

- Verlängerte Nutzungsdauer

- Reduzierte Wartungsanforderungen

- Höhere Zuverlässigkeit bei kritischen Anwendungen

Verarbeitung Vorteile

- Weniger Ausschussteile

- Beständigere Ergebnisse

- Niedrigere Gesamtproduktionskosten

Langfristiger Wert

- Verringerte Austauschhäufigkeit

- Niedrigere Lebenszykluskosten

- Verbesserte Produktleistung

Nachdem ich ausgiebig mit diesem Material in der Präzisionsfertigung gearbeitet habe, kann ich bestätigen, dass der rostfreie Stahl Custom 455 einen bedeutenden Fortschritt in der Metallurgietechnik darstellt. Seine Kombination aus Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit macht ihn zur idealen Wahl für anspruchsvolle Anwendungen, bei denen herkömmliche Werkstoffe versagen.

Warum ist die Bearbeitung von Edelstahl 455 so schwierig?

Die Bearbeitung von rostfreiem Stahl 455 ist für viele Hersteller zu einer großen Herausforderung geworden. Ich habe festgestellt, dass selbst erfahrene Zerspanungsmechaniker mit diesem Material Schwierigkeiten haben und oft mit unerwartetem Werkzeugbruch und schlechter Oberflächengüte konfrontiert werden. Die Komplexität der Bearbeitung dieses Werkstoffs hat zu höheren Produktionskosten und längeren Vorlaufzeiten geführt.

Die Bearbeitung von rostfreiem Stahl 455 ist aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses, seiner Kaltverfestigungseigenschaften und seiner einzigartigen metallurgischen Zusammensetzung eine Herausforderung. Diese Eigenschaften führen zu übermäßigem Werkzeugverschleiß, erfordern spezielle Schnittparameter und eine sorgfältige Prozesskontrolle.

Arbeitshärtendes Verhalten

Die größte Herausforderung bei der Bearbeitung des rostfreien Stahls Custom 455 ist seine Verfestigungstendenz2. Während der Bearbeitung wird die Oberfläche des Materials durch die plastische Verformung härter, was die nachfolgenden Schnitte zunehmend schwieriger macht. Dieses Verhalten führt zu einem Schneeballeffekt, bei dem jeder Durchgang des Schneidwerkzeugs auf immer härteres Material trifft.

Ich habe mehrere Strategien entwickelt, um dieses Problem zu lösen:

- Verwendung scharfer Schneidwerkzeuge mit positivem Spanwinkel

- Beibehaltung konstanter Schnittgeschwindigkeiten

- Vermeidung von unterbrochenen Schnitten, wann immer dies möglich ist

- Einsatz von starren Werkzeugaufbauten zur Minimierung von Vibrationen

Anforderungen an die Schnittkraft

Custom 455 weist im Vergleich zu herkömmlichen nichtrostenden Stählen eine außergewöhnlich hohe Schnittfestigkeit auf. Hier ist eine vergleichende Analyse der erforderlichen Schnittkräfte:

| Material Typ | Relative Schnittkraft (%) | Auswirkungen auf die Lebensdauer von Werkzeugen |

|---|---|---|

| 304 Edelstahl | 100 | Basislinie |

| 316 Edelstahl | 115 | 15% Ermäßigung |

| Benutzerdefiniert 455 | 140 | 35% Ermäßigung |

| 17-4 PH | 125 | 25% Ermäßigung |

Werkzeugverschleißmuster

Die aggressive Beschaffenheit von Custom 455 führt zu einzigartigen Werkzeugverschleißmustern, die besondere Aufmerksamkeit erfordern:

Flankenverschleiß

- Beschleunigter Verschleiß an den Werkzeugflanken

- Erfordert häufige Werkzeugwechsel

- Beeinträchtigt die Qualität der Oberfläche

Krater Abnutzung

- Formulare auf der Spanfläche

- Schwächt die Integrität der Schneidkanten

- Kann zu katastrophalem Werkzeugversagen führen

Aufgebaute Kante (BUE)

- Häufiges Problem mit Custom 455

- Beeinflusst die Abmessungen des Teils

- Verursacht schlechte Oberflächenqualität

Wärmeerzeugung und -management

Die hohe Festigkeit von Custom 455 führt zu einer erheblichen Wärmeentwicklung während der Bearbeitung. Dies bringt mehrere Herausforderungen mit sich:

Thermische Ausdehnung

- Beeinflusst die Maßhaltigkeit

- Erfordert einen Ausgleich in der Programmierung

- Macht die Einhaltung enger Toleranzen schwierig

Anforderungen an das Kühlmittel

- Hochdruck-Kühlmittelsysteme erforderlich

- Empfohlene spezifische Kühlmittelarten

- Konsequente Flutkühlung unerlässlich

Vergleich der Materialeigenschaften

Wenn man versteht, wie Custom 455 im Vergleich zu anderen nichtrostenden Stählen abschneidet, kann man die Herausforderungen bei der Bearbeitung besser verstehen:

| Eigentum | Benutzerdefiniert 455 | 316 Edelstahl | 17-4 PH |

|---|---|---|---|

| Zugfestigkeit (MPa) | 1720 | 580 | 1100 |

| Härte (HRC) | 49-52 | 25-30 | 40-45 |

| Arbeitsverhärtungsrate | Sehr hoch | Mäßig | Hoch |

| Wärmeleitfähigkeit | Niedrig | Mittel | Mittel |

Überlegungen zu Geschwindigkeit und Vorschub

Bei der Bearbeitung von Custom 455 sind die richtige Geschwindigkeit und der richtige Vorschub entscheidend:

Schnittgeschwindigkeit

- Muss niedriger sein als bei herkömmlichen nichtrostenden Stählen

- In der Regel 30-40% Reduktion erforderlich

- Erforderliche Anpassung je nach Betriebsart

Vorschubgeschwindigkeiten

- Höhere Einspeisungen funktionieren oft besser

- Reduziert den Effekt der Kaltverfestigung

- Muss mit der Lebensdauer des Werkzeugs in Einklang gebracht werden

Herausforderungen bei der Qualitätskontrolle

Die Aufrechterhaltung einer gleichbleibenden Qualität bei der Bearbeitung von Custom 455 erfordert zusätzliche Überlegungen:

Oberflächenbehandlung

- Schwieriger zu erreichen als mit herkömmlichen Materialien

- Erfordert eine sorgfältige Werkzeugauswahl

- Möglicherweise sind mehrere Nachbearbeitungsgänge erforderlich

Dimensionsstabilität

- Von der Kaltverfestigung betroffen

- Erfordert eine sorgfältige Prozessplanung

- Kann zwischen den Operationen Stressabbau benötigen

Die wirtschaftlichen Auswirkungen

Die Herausforderungen bei der Bearbeitung von Custom 455 haben erhebliche wirtschaftliche Auswirkungen:

Produktionskosten

- Höherer Werkzeugverbrauch

- Erhöhte Maschinenzeit

- Häufigere Qualitätskontrollen erforderlich

Setup-Anforderungen

- Spezialwerkzeug erforderlich

- Verbesserte Kühlsysteme

- Starre Werkzeugmaschinen unerlässlich

Diese Herausforderungen machen Custom 455 zu einem der anspruchsvollsten Materialien für eine effektive Bearbeitung. Das Verständnis dieser Eigenschaften und die Umsetzung geeigneter Strategien können jedoch zu erfolgreichen Ergebnissen führen. Der Schlüssel liegt in der richtigen Planung, der Verwendung der richtigen Werkzeuge und Techniken und der Aufrechterhaltung einer konsequenten Prozesskontrolle während des gesamten Vorgangs.

Was sind die besten Bearbeitungstechniken für Custom 455?

Die Bearbeitung von rostfreiem Stahl 455 stellt für viele Hersteller eine große Herausforderung dar. Seine hohe Festigkeit und Härte machen ihn anfällig für Werkzeugverschleiß und mögliche Werkstückverformung. Wenn dieses Material nicht ordnungsgemäß bearbeitet wird, kann es zu kostspieligen Produktionsverzögerungen und übermäßigem Werkzeugwechsel kommen.

Zu den optimalen Bearbeitungstechniken für Custom 455 gehören die Verwendung spezifischer Schnittparameter, eine geeignete Werkzeugauswahl und geeignete Kühlmethoden. Der Schlüssel liegt in der Beibehaltung moderater Schnittgeschwindigkeiten bei gleichzeitiger Gewährleistung einer angemessenen Spanabfuhr und Werkzeugstandzeit.

Verstehen der Vorschubgeschwindigkeiten für Custom 455

Die Vorschubgeschwindigkeit spielt eine entscheidende Rolle für optimale Ergebnisse bei der Bearbeitung von Custom 455. Ich empfehle, mit konservativen Vorschubraten zu beginnen und diese je nach Werkzeugleistung und Oberflächengüte anzupassen. Bei Plandrehvorgängen werden mit einem Vorschub von 0,004-0,008 Zoll pro Umdrehung (IPR) in der Regel die besten Ergebnisse erzielt. Die Website Vorschub pro Zahn3 sollte sorgfältig überwacht werden, um übermäßigen Werkzeugverschleiß zu vermeiden.

Hier finden Sie eine umfassende Aufschlüsselung der empfohlenen Fütterungsraten:

| Art der Operation | Vorschubgeschwindigkeit (IPR) | Oberflächengeschwindigkeit (SFM) |

|---|---|---|

| Schruppfräsen | 0.006-0.010 | 150-200 |

| Schlichtfräsen | 0.003-0.005 | 200-250 |

| Wenden | 0.005-0.008 | 180-220 |

| Bohren | 0.004-0.007 | 120-150 |

Optimale Schnittgeschwindigkeiten und Werkzeugauswahl

Aus meiner Erfahrung bei PTSMAKE habe ich gelernt, dass die Einhaltung der richtigen Schnittgeschwindigkeiten für eine erfolgreiche Bearbeitung von Custom 455 unerlässlich ist. Die Eigenschaften des Materials erfordern eine sorgfältige Berücksichtigung der Werkzeuggeometrie und der Beschichtungsart. Für allgemeine Fräsarbeiten empfehle ich:

- Hartmetallwerkzeuge mit AlTiN-Beschichtung

- 30-Grad-Spiralwinkel für Schaftfräser

- Positive Spanwinkel zwischen 6-12 Grad

- Runde Wendeplattengeometrien für bessere Standzeiten

Überlegungen zur Schnitttiefe

Die Beherrschung der Schnitttiefe ist sowohl für die Lebensdauer des Werkzeugs als auch für die Qualität des Werkstücks entscheidend. Ich befolge in der Regel diese Richtlinien:

Schrupparbeiten:

- Axiale Tiefe: 0,5-1,0 mal Werkzeugdurchmesser

- Radiale Tiefe: 0,3-0,5 mal Werkzeugdurchmesser

Veredelungsarbeiten:

- Axiale Tiefe: 0,2-0,4 mal Werkzeugdurchmesser

- Radiale Tiefe: 0,1-0,2 mal Werkzeugdurchmesser

Strategien für Kühlung und Schmierung

Bei der Bearbeitung von Custom 455 ist eine angemessene Kühlung unerlässlich. Ich empfehle:

- Hochdruck-Kühlmittelzufuhr (1000+ PSI)

- Ölbasierte Kühlschmierstoffe für schwere Schrupparbeiten

- Wasserlösliche Kühlmittel für die Endbearbeitung

- Kühlmittelzufuhr durch das Werkzeug, wenn möglich

Optimierung der Oberflächengüte

Um eine optimale Oberflächengüte bei Custom 455-Bauteilen zu erzielen, sollten Sie die folgenden Strategien berücksichtigen:

Werkzeugbahnplanung:

- Gleichlauffräsen verwenden, wann immer dies möglich ist

- Konstante Spänebelastung beibehalten

- Ordnungsgemäße Lead-in/Lead-out-Moves implementieren

Schnittparameter für das Schlichten:

- Erhöhung der Fahrgeschwindigkeit um 20-30%

- Reduzieren Sie die Vorschubgeschwindigkeit um 40-50%

- Geringe Schnitttiefe beibehalten

Werkzeugverschleiß-Management

Die Überwachung und Steuerung des Werkzeugverschleißes ist entscheidend für gleichbleibende Ergebnisse. Zu den wichtigsten Überlegungen gehören:

- Regelmäßige Inspektionsintervalle für Werkzeuge

- Vorgegebene Standzeitgrenzen für Werkzeuge

- Backup-Werkzeuge leicht verfügbar

- Richtige Lagerung und Handhabung von Werkzeugen

Die Standzeit der Werkzeuge kann durch folgende Maßnahmen maximiert werden:

- Verwendung geeigneter Schnittparameter

- Aufrechterhaltung eines gleichmäßigen Kühlmittelflusses

- Implementierung der richtigen Werkzeugwege

- Regelmäßige Wartung der Maschine

Maßnahmen zur Qualitätskontrolle

Um gleichbleibende Bearbeitungsergebnisse mit Custom 455 zu gewährleisten, sollten Sie diese Qualitätskontrollmaßnahmen durchführen:

- Protokolle der prozessbegleitenden Prüfung

- Regelmäßige Maschinenkalibrierung

- Überwachung der Umgebungstemperatur

- Verfolgung von Materialpartien

- Dokumentation des Werkzeugverschleißes

Der Erfolg bei der Bearbeitung von Custom 455 hängt letztlich davon ab, dass ein ausgewogenes Verhältnis zwischen Produktivität und Werkzeugstandzeit eingehalten wird. Wenn Sie diese Richtlinien befolgen und die Bearbeitungsparameter kontinuierlich überwachen, können Sie optimale Ergebnisse erzielen und gleichzeitig die Kosteneffizienz und die Qualitätsanforderungen einhalten.

Denken Sie daran, dass diese Parameter als Ausgangspunkt dienen und je nach den spezifischen Anwendungsanforderungen, Maschinenfähigkeiten und Werkzeugkonfigurationen möglicherweise angepasst werden müssen. Regelmäßige Überwachung und Dokumentation der Ergebnisse helfen, diese Parameter für Ihre spezifischen Anforderungen zu optimieren.

Welche Schneidwerkzeuge eignen sich am besten für Edelstahl 455?

Die Bearbeitung von rostfreiem Stahl 455 kann für viele Hersteller eine echte Herausforderung darstellen. Ich habe zahlreiche Fälle gesehen, in denen eine unzureichende Auswahl der Schneidwerkzeuge zu vorzeitigem Werkzeugverschleiß, schlechter Oberflächengüte und uneinheitlichen Bearbeitungsergebnissen führt. Diese Probleme verschwenden nicht nur wertvolle Ressourcen, sondern beeinträchtigen auch die Produktionseffizienz und die Qualität der Teile erheblich.

Die besten Zerspanungswerkzeuge für rostfreien Stahl Custom 455 sind beschichtete Hartmetallwerkzeuge mit optimierten Geometrien. Für Schruppbearbeitungen eignen sich mehrlagige TiAlN-beschichtete Hartmetalleinsätze besonders gut, während für Schlichtbearbeitungen PVD-beschichtete Vollhartmetallfräser mit speziellen Spanbrecherformen hervorragende Ergebnisse liefern.

Die Auswahl von Werkzeugmaterialien verstehen

Der Erfolg der Bearbeitung von rostfreiem Stahl Custom 455 hängt in hohem Maße von der Wahl des richtigen Schneidstoffs ab. Hier ist meine detaillierte Aufschlüsselung der effektivsten Optionen:

Hartmetall-Werkzeuge

- Unbeschichtete Hartmetallwerkzeuge bieten eine gute Verschleißfestigkeit

- Am besten geeignet für mittlere Schnittgeschwindigkeiten

- Kostengünstiger als Spezialbeschichtungen

- Ideal für allgemeine Bearbeitungsvorgänge

Die Wolframkarbid-Matrix4 Zusammensetzung bietet ein ausgezeichnetes Gleichgewicht zwischen Härte und Zähigkeit und eignet sich daher besonders für die Bearbeitung des rostfreien Stahls Custom 455.

Beschichtete Hartmetallwerkzeuge

Hier finden Sie einen Vergleich der gängigen Beschichtungsarten und ihrer Anwendungen:

| Art der Beschichtung | Vorteile | Beste Anwendungen |

|---|---|---|

| TiAlN | Hohe Hitzebeständigkeit, verlängerte Lebensdauer der Werkzeuge | Schwere Schrupparbeiten |

| TiCN | Bessere Verschleißfestigkeit, geringere Reibung | Mittlere Schnittbedingungen |

| AlCrN | Hervorragende Oxidationsbeständigkeit | Hochgeschwindigkeits-Finishing |

| Diamant | Ausgezeichnete Härte, geringe Reibung | Ultrafeine Veredelung |

Überlegungen zur Werkzeuggeometrie

Die Geometrie der Schneidwerkzeuge spielt eine entscheidende Rolle für ihre Leistung bei der Bearbeitung des rostfreien Stahls Custom 455:

Winkel der Harke

- Positive Spanwinkel (10-15 Grad) reduzieren die Schnittkräfte

- Hilft, Kaltverfestigung zu verhindern

- Verbessert den Abtransport von Spänen

- Reduziert die Wärmeentwicklung

Relief-Winkel

- Primärer Entlastungswinkel: 6-8 Grad

- Sekundärer Entlastungswinkel: 12-15 Grad

- Verhindert Reibung und Aufbauschneidenbildung

- Erhöht die Lebensdauer der Werkzeuge

Chip-Kontroll-Strategien

Eine wirksame Spankontrolle ist bei der Bearbeitung von rostfreiem Custom 455-Stahl unerlässlich:

Chip-Breaker-Design

- Fortschrittliche Spanbrechergeometrien verhindern lange, fadenförmige Späne

- Reduziert den Hitzestau in der Schneidzone

- Verbessert die Qualität der Oberfläche

- Ermöglicht ein besseres Eindringen des Kühlmittels

Schnittparameter

Für eine optimale Spankontrolle empfehle ich diese Schnittparameter:

| Art der Operation | Geschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Aufrauen | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Semi-Finishing | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Fertigstellung | 300-350 | 0.003-0.005 | 0.010-0.030 |

Kühlmittelanwendungen

Die richtige Anwendung des Kühlmittels ist entscheidend für die Lebensdauer der Werkzeuge und die Bearbeitungsleistung:

Kühlmittel unter hohem Druck

- Empfohlener Druck: 1000-1500 PSI

- Hilft, Späne effektiv zu brechen

- Reduziert die Schneidtemperatur

- Erhöht die Lebensdauer der Werkzeuge um 30-50%

Auswahl des Kühlmittels

- Verwenden Sie wasserlösliche Kühlmittel mit Rostschutzmitteln

- Konzentration: 8-10%

- Regelmäßige Überwachung der Kühlmittelkonzentration

- Wöchentliche Wartung des Kühlmittelsystems

Verwaltung der Werkzeugstandzeiten

Zur Maximierung der Werkzeugstandzeit bei der Bearbeitung von rostfreiem Stahl Custom 455:

Überwachungssysteme

- Regelmäßige Messungen des Werkzeugverschleißes durchführen

- Schnittkraftüberwachung verwenden

- Verfolgen Sie die Entwicklung der Werkzeugstandzeit

- Festlegung von Werkzeugwechselintervallen

Optimierungstechniken

- Beginnen Sie mit konservativen Schnittparametern

- Schrittweise Erhöhung der Parameter auf der Grundlage der Leistung

- Überwachung der Oberflächengüte

- Dokumentieren Sie erfolgreiche Parameterkombinationen

Besondere Überlegungen

Beachten Sie bei der Arbeit mit nichtrostendem Stahl Custom 455 die folgenden Punkte:

Prävention von Arbeitsverhärtung

- Konsistente Vorschubgeschwindigkeiten beibehalten

- Vermeiden Sie es, im Schnitt zu verweilen

- Scharfe Schneidkanten verwenden

- Werkzeuge vor übermäßigem Verschleiß austauschen

Qualität der Oberfläche

- Überwachung der Aufbauschneidenbildung

- Einstellen der Schnittparameter für optimale Ergebnisse

- Geeigneten Nasenradius für die Endbearbeitung verwenden

- Polierarbeiten für kritische Oberflächen in Betracht ziehen

Wenn Sie diese Richtlinien befolgen und die geeigneten Schneidwerkzeuge auswählen, können Sie bei der Bearbeitung von rostfreiem Stahl Custom 455 optimale Ergebnisse erzielen. Denken Sie daran, den Werkzeugverschleiß regelmäßig zu überwachen und die Parameter bei Bedarf anzupassen, um eine gleichbleibende Qualität und Produktivität zu gewährleisten.

Wie beugt man Werkzeugverschleiß und -bruch vor?

Jede Maschinenwerkstatt hat mit einem gemeinsamen Feind zu kämpfen: Werkzeugverschleiß und -bruch. Ich habe erlebt, wie sich zahllose Projekte verzögern und die Kosten aufgrund unerwarteter Werkzeugausfälle in die Höhe schnellen. Wenn ein kritisches Werkzeug während eines Produktionslaufs bricht, geht es nicht nur um den Ersatz des Werkzeugs, sondern auch um die verlorene Produktionszeit, mögliche Schäden an den Werkstücken und die Auswirkungen auf die Liefertermine.

Der Schlüssel zur Vermeidung von Werkzeugverschleiß und -bruch liegt in einem umfassenden Ansatz, der eine angemessene Kühlmittelverwaltung, die Optimierung der Schnittparameter und regelmäßige Wartungsprotokolle umfasst. Durch die Umsetzung dieser Strategien können Hersteller die Werkzeuglebensdauer um bis zu 300% verlängern und gleichzeitig eine gleichbleibende Teilequalität gewährleisten.

Die Wissenschaft hinter dem Werkzeugverschleiß

Werkzeugverschleiß ist nicht nur eine Frage der Nutzungsdauer, sondern eine komplexe Wechselwirkung zwischen verschiedenen Faktoren. Die tribologisches Verfahren5 die an der Schneidkante auftreten, sind mechanische Belastung, thermische Beanspruchung und chemische Reaktionen. Ich habe festgestellt, dass das Verständnis dieser Mechanismen uns hilft, bessere Entscheidungen über Präventionsstrategien zu treffen.

Zu den wichtigsten Faktoren, die den Werkzeugverschleiß beeinflussen, gehören:

- Schnittgeschwindigkeit und Vorschubgeschwindigkeit

- Materialeigenschaften von Werkzeug und Werkstück

- Temperatur an der Schneidzone

- Wirksamkeit des Kühlmittels

- Anforderungen an die Oberflächenbeschaffenheit

Optimales Kühlmittelmanagement

Eine ordnungsgemäße Kühlmittelverwaltung ist für die Verlängerung der Werkzeuglebensdauer von entscheidender Bedeutung. Ich empfehle einen strukturierten Ansatz:

Auswahl des Kühlmittels

- Kühlmitteltyp auf das zu bearbeitende Material abstimmen

- Umweltfaktoren berücksichtigen

- Regelmäßige Überwachung der Konzentrationswerte

Liefermethode

- Hochdruck-Kühlmittel für tiefe Löcher

- Kühlung durch das Werkzeug für bessere Spanabfuhr

- Mehrfache Düsenpositionierung für komplexe Geometrien

Optimierung der Schnittparameter

| Parameter | Auswirkungen auf die Lebensdauer der Werkzeuge | Empfohlene Anpassung |

|---|---|---|

| Schnittgeschwindigkeit | Hohe Wirkung | Reduzieren Sie um 10-15% für härtere Materialien |

| Vorschubgeschwindigkeit | Mäßige Auswirkungen | Einstellung je nach Materialhärte |

| Schnitttiefe | Variable Auswirkungen | Flach beginnen, allmählich steigern |

| Werkzeug Engagement | Kritischer Faktor | Konstante Spänebelastung beibehalten |

Zeitplan für die vorbeugende Wartung

Eine regelmäßige Wartung ist unerlässlich. Ich habe diesen Wartungsplan entwickelt:

Tägliche Checks:

- Visuelle Kontrolle der Schnittkanten

- Kühlmittelstand und -konzentration

- Prüfen Sie auf ungewöhnliche Vibrationen oder Geräusche

Wöchentliche Aufgaben:

- Werkzeughalter und Spannzangen reinigen

- Zustand der Spindel prüfen

- Kühlmittelfiltersystem prüfen

Monatliche Aktivitäten:

- Vollständige Reinigung des Kühlmittelsystems

- Messung der Werkzeuggeometrie

- Überprüfung der Spindelausrichtung

Systeme zur Überwachung der Werkzeugstandzeit

Die moderne Fertigung erfordert eine anspruchsvolle Überwachung:

Überwachung in Echtzeit

- Verfolgung des Stromverbrauchs

- Schwingungsanalyse

- Schallemissionssensoren

Prädiktive Analytik

- Modelle zur Vorhersage von Werkzeugverschleiß

- Leistungstrend

- Optimierung der Wartungsplanung

Protokoll für Notfallmaßnahmen

Trotz bester Praktiken kann es zu Werkzeugbrüchen kommen. Hier ist mein empfohlener Reaktionsplan:

Sofortige Maßnahmen:

- Maschine sofort anhalten

- Fehlerbedingungen dokumentieren

- Werkstück auf Beschädigung prüfen

Analyse der Grundursache:

- Betriebsdaten sammeln

- Überprüfung der Wartungsaufzeichnungen

- Analysieren Sie die Schnittparameter

Abhilfemaßnahmen:

- Aktualisieren von Werkzeugpfaden, falls erforderlich

- Schnittparameter einstellen

- Änderung der Wartungspläne

Kosten-Nutzen-Analyse

Die Umsetzung dieser Strategien erfordert zwar Investitionen, aber die Erträge sind beträchtlich:

- 300% erhöht die Standzeit der Werkzeuge

- 25% Reduzierung der unerwarteten Ausfallzeiten

- 15% Verringerung der Gesamtkosten für Werkzeuge

- Verbesserte Konsistenz der Teilequalität

- Reduzierte Ausschussraten

Durch die systematische Umsetzung dieser Strategien habe ich zahlreichen Kunden geholfen, ihre Werkzeugstandzeit und Bearbeitungszuverlässigkeit deutlich zu verbessern. Der Schlüssel liegt in der konsequenten Anwendung und der regelmäßigen Überwachung der Ergebnisse.

Was sind wirksame Kühlmittel- und Schmierungsmethoden?

Jeden Tag erlebe ich, wie Fertigungsteams mit überhitzten Werkzeugen, schlechter Oberflächenqualität und übermäßigem Werkzeugverschleiß kämpfen. Diese Probleme führen nicht nur zu erhöhten Produktionskosten, sondern können auch zu Ausschuss und verpassten Terminen führen. Die Folgen einer unzureichenden Kühlung und Schmierung können für Präzisionsbearbeitungsprozesse verheerend sein.

Wirksame Kühl- und Schmiermittelmethoden bei der CNC-Bearbeitung kombinieren spezifische Kühltechniken mit sorgfältig ausgewählten Kühlschmierstoffen. Der richtige Ansatz trägt dazu bei, die Wärmeentwicklung zu kontrollieren, den Werkzeugverschleiß zu verringern, die Oberflächengüte zu verbessern und die Spanabfuhr zu erhöhen, während die Maßhaltigkeit während des gesamten Bearbeitungsprozesses erhalten bleibt.

Verständnis von Hochwasserkühlsystemen

Die Flutkühlung ist nach wie vor die am häufigsten verwendete Kühlmethode bei der CNC-Bearbeitung. Bei dieser traditionellen Methode wird ein großes Volumen an Kühlmittel auf die Schneidzone geleitet. Ich schätze die Flutkühlung besonders wegen ihrer Zuverlässigkeit bei allgemeinen Bearbeitungsanwendungen.

Zu den wichtigsten Vorteilen der Flutkühlung gehören:

- Konstante Temperaturkontrolle

- Effektive Spanabfuhr

- Geringerer Werkzeugverschleiß

- Verbesserte Oberflächengüte

Die volumetrischer Wirkungsgrad6 von Flutkühlsystemen hängt von der richtigen Düsenpositionierung und Druckeinstellung ab. Bei PTSMAKE konfigurieren wir unsere Flutkühlsysteme in der Regel auf der Grundlage spezifischer Material- und Schneidparameter.

Nebelkühlungstechnologie

Die Nebelkühlung ist ein umweltbewussterer Ansatz für den Einsatz von Kühlmitteln bei der Bearbeitung. Bei dieser Methode wird die Schneidflüssigkeit in feine Partikel zerstäubt, wodurch ein Kühlnebel entsteht, der die Schneidzone effektiv durchdringt.

Vorteile von Nebelkühlsystemen:

- Geringerer Kühlmittelverbrauch

- Verbesserte Sichtbarkeit während der Bearbeitung

- Minimale Auswirkungen auf die Umwelt

- Verbesserte Späneabfuhr bei bestimmten Anwendungen

Lösungen zur Hochdruckkühlung

Die Hochdruckkühlung hat die modernen Bearbeitungsprozesse revolutioniert. Diese Technik liefert Kühlmittel mit einem Druck von 1000 bis 2000 PSI und bietet überlegene Kühl- und Spanbrecherfähigkeiten.

| Druckbereich (PSI) | Typische Anwendungen | Wichtigste Vorteile |

|---|---|---|

| 300-700 | Allgemeine Bearbeitung | Gute Spankontrolle |

| 700-1000 | Tieflochbohren | Verbesserte Späneabsaugung |

| 1000-2000 | Schneiden von hartem Material | Hervorragende Wärmeableitung |

| 2000+ | Spezialisierte Operationen | Maximale Kühlwirkung |

Auswahl der richtigen Kühlschmierstoffe

Die Wirksamkeit jeder Kühlmethode hängt in hohem Maße von der Wahl der geeigneten Schneidflüssigkeit ab. Ich empfehle, diese Faktoren zu berücksichtigen:

Kompatibilität der Materialien

- Wasserlösliche Öle für die allgemeine Bearbeitung

- Gerade Öle für schwer zu bearbeitende Materialien

- Synthetische Flüssigkeiten für Hochgeschwindigkeitsanwendungen

Betriebsparameter

- Schnittgeschwindigkeit und Vorschubgeschwindigkeit

- Schnitttiefe

- Geometrie der Werkzeuge

- Material des Werkstücks

Umweltbezogene Überlegungen

- Anforderungen an die Beseitigung

- Sicherheit am Arbeitsplatz

- Umweltvorschriften

- Lagerungsbedingungen

Optimierung der Kühlmittelanwendung

Aufgrund meiner Erfahrung habe ich mehrere Strategien zur Optimierung der Kühlmittelanwendung entwickelt:

Druckkontrolle

- Überwachung und Aufrechterhaltung eines einheitlichen Druckniveaus

- Druck je nach Material und Betrieb einstellen

- Regelmäßige Wartung des Systems

Positionierung der Düse

- Direktes Kühlmittel an der Schneidkante

- Sicherstellung der ordnungsgemäßen Abdeckung der Schneidzone

- Optimalen Abstand zum Werkstück einhalten

Management der Durchflussmenge

- Gleichgewicht zwischen zu viel und zu wenig Kühlmittel

- Durchflussraten für verschiedene Vorgänge anpassen

- Verbrauchsmuster überwachen

Wartung und Überwachung

Die ordnungsgemäße Wartung von Kühlsystemen ist entscheidend für eine gleichbleibende Leistung:

Regelmäßige Tests

- Wöchentliche Überprüfung der Konzentrationswerte

- pH-Werte überwachen

- Test auf bakterielles Wachstum

Reinigung des Systems

- Filter regelmäßig reinigen

- Fremdkörperöl entfernen

- Regelmäßiges Spülen der Systeme

Qualitätskontrolle

- Überwachung der Oberflächengüte

- Werkzeugstandzeit verfolgen

- Temperaturstabilität dokumentieren

Bewährte Praktiken für die Umsetzung

Ich betone immer diese Schlüsselpraktiken:

Dokumentation

- Aufzeichnung der optimalen Einstellungen für verschiedene Materialien

- Verfolgung von Wartungsplänen

- Leistungsmetriken dokumentieren

Ausbildung

- Schulung des Bedienpersonals zur Nutzung des Systems

- Sicherheitsverfahren

- Protokolle zur Fehlerbehebung

Kostenmanagement

- Überwachung des Kühlmittelverbrauchs

- Verfolgung der Entsorgungskosten

- Bewertung der Systemeffizienz

Durch die Umsetzung dieser umfassenden Kühl- und Schmierungsstrategien können Hersteller ihre Bearbeitungsvorgänge erheblich verbessern. Der Schlüssel liegt in der Auswahl der richtigen Kombination von Kühlmethode und Kühlschmierstoff bei gleichzeitiger Einhaltung ordnungsgemäßer Systemwartungs- und Überwachungsprotokolle.

Wie können Maßgenauigkeit und Oberflächengüte erhalten werden?

Die Herstellung von Sonderteilen aus Edelstahl 455 mit präzisen Abmessungen und glatten Oberflächen ist eine komplexe Herausforderung. Viele Hersteller kämpfen mit Problemen der thermischen Ausdehnung während der Bearbeitung, was zu verzogenen Teilen und Ausschuss führt. Schlimmer noch, Oberflächenratter und Werkzeugverformung können zu kostspieligen Nacharbeiten und verpassten Terminen führen.

Um die Maßgenauigkeit und die Oberflächengüte bei der Bearbeitung von rostfreiem Stahl 455 zu erhalten, müssen Sie die richtigen Schnittparameter anwenden, stabile Werkzeugaufbauten verwenden und effektive Kühlstrategien anwenden. Diese Maßnahmen tragen dazu bei, die Wärmeausdehnung zu kontrollieren, Vibrationen zu minimieren und eine gleichbleibende Qualität während des gesamten Bearbeitungsprozesses zu gewährleisten.

Wärmemanagement verstehen

Die Beherrschung der Wärmeausdehnung ist bei der Bearbeitung von rostfreiem Stahl Custom 455 entscheidend. Die Ausdehnung des Materials Wärmeleitfähigkeit7 wirkt sich erheblich auf die Maßhaltigkeit aus. Ich habe bei PTSMAKE mehrere wirksame Strategien umgesetzt:

- Hochdruck-Kühlmittelzufuhrsysteme verwenden

- Konstante Schnittgeschwindigkeiten beibehalten

- Angemessene Aufwärmzeit für Maschinen einplanen

- Regelmäßige Überwachung der Werkstücktemperatur

Optimierung der Schnittparameter

Die richtigen Schnittparameter sind entscheidend für eine optimale Oberflächengüte:

| Parameter | Empfohlener Bereich | Auswirkungen auf die Qualität |

|---|---|---|

| Schnittgeschwindigkeit | 150-200 sfm | Beeinträchtigt die Glätte der Oberfläche |

| Vorschubgeschwindigkeit | 0,004-0,008 ipr | Kontrolliert die Standzeit und das Finish der Werkzeuge |

| Schnitttiefe | 0,02-0,05 Zoll | Beeinflusst die Dimensionsstabilität |

| Radius der Werkzeugschneide | 0,015-0,031 Zoll | Bestimmt die Oberflächentextur |

Ratter- und Vibrationsminimierung

Zur Verringerung von Ratterern und zur Erhaltung einer gleichmäßigen Oberflächenqualität:

- Verwenden Sie nach Möglichkeit kürzere Werkzeugverlängerungen

- Implementierung von Lösungen für die starre Werkstückspannung

- Geeignete Werkzeughaltersysteme auswählen

- Aufrechterhaltung ordnungsgemäßer Wartungspläne für Maschinen

Werkzeugauswahl und -verwaltung

Die richtige Auswahl der Werkzeuge spielt eine entscheidende Rolle für das Erreichen der gewünschten Ergebnisse:

- Wählen Sie Hartmetallsorten, die speziell für rostfreien Stahl entwickelt wurden

- Verwenden Sie Werkzeuge mit positiven Spanwinkeln

- Erwägen Sie keramikbeschichtete Werkzeuge für höhere Geschwindigkeiten

- Implementierung von Systemen zur Überwachung des Werkzeugverschleißes

Prozessüberwachung und Qualitätskontrolle

Regelmäßige Kontrollen gewährleisten eine gleichbleibende Qualität:

- Implementierung von Systemen zur prozessbegleitenden Messung

- Verwendung statistischer Prozesskontrollkarten (SPC)

- Regelmäßige Kalibrierungsprüfungen durchführen

- Dokumentieren Sie alle Prozessparameter

Umweltbezogene Überlegungen

Die Bearbeitungsumgebung hat einen erheblichen Einfluss auf die Genauigkeit:

- Aufrechterhaltung einer konstanten Temperatur in der Werkstatt

- Kontrolle der Luftfeuchtigkeit

- Minimieren Sie Luftströme um Maschinen herum

- Installation von Systemen zur Schwingungsisolierung

Techniken zur Oberflächenverbesserung

Zur Erzielung einer hervorragenden Oberflächengüte:

Progressive Schnittansätze:

- Grobschnitt

- Semi-Finishing

- Letzte Arbeitsgänge

Optimierung des Kühlmittels:

- Hochwertiges Kühlmittel verwenden

- Die richtige Konzentration beibehalten

- Regelmäßig filtern

- pH-Werte überwachen

Methoden zur Qualitätsprüfung

Wir verwenden verschiedene Methoden zur Überprüfung der Maßhaltigkeit:

- Koordinatenmessmaschinen (CMM)

- Prüfgeräte für die Oberflächenrauhigkeit

- Optische Komparatoren

- Digitale Bügelmessschrauben

- Höhenmessgeräte

Dokumentation und Prozesskontrolle

Detaillierte Aufzeichnungen helfen, die Wiederholbarkeit zu gewährleisten:

- Dokumentieren Sie alle Prozessparameter

- Umweltbedingungen aufzeichnen

- Verfolgen Sie Werkzeugstandzeit und Verschleißmuster

- Leistungsdaten der Maschine überwachen

Vorbeugende Wartung

Regelmäßige Wartung ist entscheidend für gleichbleibende Ergebnisse:

- Wöchentliche Überprüfung der Maschinenausrichtung

- Prüfen Sie die Spindelgenauigkeit monatlich

- Kühlmittelsysteme täglich inspizieren

- Messgeräte regelmäßig kalibrieren

Um die Maßgenauigkeit und die Oberflächengüte effektiv zu erhalten, ist es wichtig, all diese Aspekte im Rahmen eines integrierten Ansatzes zu berücksichtigen. Bei PTSMAKE haben wir umfassende Verfahren entwickelt, die diese Elemente kombinieren, um konsistente, hochwertige Ergebnisse zu erzielen. Durch die Befolgung dieser Richtlinien und die Aufrechterhaltung einer strengen Prozesskontrolle erreichen wir bei Komponenten aus rostfreiem Stahl Custom 455 durchgängig Toleranzen von ±0,0005 Zoll und Oberflächengüten von 16 Ra oder besser.

Denken Sie daran, dass das Erreichen und Beibehalten einer hohen Präzision eine kontinuierliche Überwachung und Anpassung all dieser Faktoren erfordert. Der Erfolg beruht auf dem Verständnis des Zusammenspiels dieser Elemente und der sorgfältigen Kontrolle über jeden Aspekt des Bearbeitungsprozesses.

Was sind häufige Defekte und wie kann man sie vermeiden?

Jeder Hersteller ist bei der CNC-Bearbeitung mit Qualitätsproblemen konfrontiert. Ich habe unzählige Projekte gesehen, die durch unerwartete Fehler entgleisten, was zu kostspieligen Nacharbeiten, verspäteten Lieferungen und frustrierten Kunden führte. Diese Probleme wirken sich nicht nur auf Ihr Endergebnis aus, sondern können auch Ihren Ruf in der Branche schädigen.

Fertigungsfehler bei der CNC-Bearbeitung lassen sich grob in drei Haupttypen einteilen: Oberflächenfehler, Maßungenauigkeiten und materialbedingte Probleme. Wenn Sie diese häufigen Probleme verstehen und geeignete Präventivmaßnahmen ergreifen, können Sie Ihre Produktionsqualität und -effizienz erheblich verbessern.

Oberflächendefekte und ihre Lösungen

Oberflächenfehler gehören zu den sichtbarsten Problemen bei CNC-gefertigten Teilen. Das häufigste Problem ist Oberflächenrauhigkeit8die sowohl die Funktionalität als auch die Ästhetik des Endprodukts beeinträchtigen können. Meiner Erfahrung nach haben diese Probleme oft folgende Ursachen:

- Ungeeignete Schnittparameter

- Werkzeugverschleiß

- Unzureichender Kühlmitteldurchfluss

- Vibration der Maschine

Um diese Bedenken auszuräumen, empfehle ich die Umsetzung der folgenden Lösungen:

| Defekt der Oberfläche | Häufige Ursachen | Methoden der Prävention |

|---|---|---|

| Grate | Hohe Vorschubgeschwindigkeiten, stumpfe Werkzeuge | Optimierung der Schnittparameter, regelmäßige Wartung der Werkzeuge |

| Werkzeugmarken | Überhöhte Schnittgeschwindigkeit | Geschwindigkeit und Vorschub einstellen, richtige Werkzeugwege verwenden |

| Rattermarken | Vibration der Maschine | Steifigkeit erhöhen, Auswuchtung des Werkzeughalters prüfen |

| Schlechtes Finish | Falsche Anwendung des Kühlmittels | Sicherstellung des richtigen Kühlmittelflusses und der richtigen Konzentration |

Probleme mit der Maßgenauigkeit

Die Einhaltung enger Toleranzen ist in der Präzisionsfertigung von entscheidender Bedeutung. Zu den wichtigsten Faktoren, die die Maßhaltigkeit beeinflussen, gehören:

Temperaturbedingte Probleme

- Thermische Ausdehnung von Materialien

- Aufwärmzyklen der Maschine

- Schwankungen der Umgebungstemperatur

Werkzeugbezogene Fragen

- Werkzeugverschleiß und Durchbiegung

- Falsche Werkzeugkorrekturen

- Probleme mit Werkzeughaltern

Hier ist unser systematischer Ansatz zur Erhaltung der Maßhaltigkeit:

- Regelmäßige Maschinenkalibrierung

- Temperaturkontrollierte Umgebung

- Ordentliches Werkzeugverwaltungssystem

- Messung während des Prozesses

Materialbedingte Defekte

Unterschiedliche Materialien stellen besondere Herausforderungen bei der Bearbeitung dar. Ich habe spezifische Strategien für gängige Materialien entwickelt:

Aluminium

- Vermeidung von Aufbauschneiden

- Ordnungsgemäße Späneabsaugung

- Optimale Auswahl der Schneidflüssigkeit

Stahl

- Wärmemanagement

- Überwachung des Werkzeugverschleißes

- Geeignete Schnittparameter

Kunststoffe

- Temperaturkontrolle

- Spezielle Werkzeuggeometrien

- Richtige Spanabfuhr

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten, setzen wir:

- Prüfung des ersten Artikels (FAI)

- Statistische Prozesskontrolle (SPC)

- Regelmäßige Wartung der Ausrüstung

- Schulungsprogramme für Bediener

Der Schlüssel zur Vorbeugung von Mängeln liegt in der Einrichtung eines soliden Qualitätsmanagementsystems, das Folgendes umfasst:

- Regelmäßige Inspektion und Austausch von Werkzeugen

- Dokumentierte Einrichtungsverfahren

- Überwachung der Umwelt

- Regelmäßige Kalibrierung der Messgeräte

Fortgeschrittene Techniken zur Fehlersuche

Beim Auftreten von Mängeln folge ich diesem systematischen Ansatz:

Datenerhebung

- Dokumentieren Sie alle Prozessparameter

- Sammeln Sie historische Daten

- Überprüfung der Wartungsaufzeichnungen

Analyse der Grundursache

- Untersuchen Sie den Zustand der Werkzeuge

- Überprüfen der Maschineneinstellungen

- Umweltfaktoren prüfen

Abhilfemaßnahmen

- Sofortige Korrekturen durchführen

- Verfahren aktualisieren

- Schulung der Betreiber zu den neuen Protokollen

Prozess-Optimierung

Um Mängel zu minimieren, konzentrieren wir uns auf:

Einrichten der Maschine

- Richtige Werkzeugauswahl

- Optimale Schnittparameter

- Angemessenes Design der Halterung

Umweltkontrolle

- Überwachung der Temperatur

- Kontrolle der Luftfeuchtigkeit

- Staubmanagement

Bedienerschulung

- Standardarbeitsanweisungen

- Qualitätsbewusstsein

- Fähigkeiten zur Fehlererkennung

Wenn Sie diese umfassenden Richtlinien befolgen und eine wachsame Qualitätskontrolle durchführen, können Sie die Zahl der Fertigungsfehler erheblich reduzieren und Ihre Produktionseffizienz verbessern. Denken Sie daran, dass Vorbeugung immer kosteneffizienter ist als Korrektur, und die Investition in angemessene Prozesskontrollen wird sich langfristig auszahlen.

Was sind erfolgreiche Anwendungen für bearbeiteten Edelstahl 455?

Vielen Ingenieuren fällt es schwer, Beispiele aus der Praxis zu finden, die das volle Potenzial des rostfreien Stahls Custom 455 aufzeigen. Das Fehlen detaillierter Fallstudien und praktischer Umsetzungsrichtlinien führt oft zu Unsicherheiten bei der Materialauswahl und dem Bearbeitungsansatz, was zu kostspieligen Fehlern oder suboptimaler Leistung führen kann.

Edelstahl 455 hat sich bei Komponenten für die Luft- und Raumfahrt, medizinischen Instrumenten und Robotersystemen bewährt. Sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, seine Korrosionsbeständigkeit und seine präzise Bearbeitbarkeit machen ihn ideal für Hochleistungsanwendungen, bei denen Zuverlässigkeit entscheidend ist.

Luft- und Raumfahrtanwendungen

Die Luft- und Raumfahrtindustrie hat den rostfreien Stahl Custom 455 für kritische Bauteile gewählt, bei denen Ausscheidungshärtung9 Fähigkeiten sind unerlässlich. Ich habe mit mehreren Kunden aus der Luft- und Raumfahrtindustrie an der Herstellung gearbeitet:

- Fahrwerkskomponenten

- Strukturelle Verbindungselemente

- Motorhalterungen

- Aktoren für die Flugsteuerung

Diese Anwendungen profitieren von der einzigartigen Kombination aus hoher Festigkeit und ausgezeichneter Korrosionsbeständigkeit von Custom 455. Die Fähigkeit des Werkstoffs, die Dimensionsstabilität während der Wärmebehandlung beizubehalten, hat sich bei Präzisionsbauteilen für die Luft- und Raumfahrt als besonders wertvoll erwiesen.

Herstellung medizinischer Geräte

In der Medizintechnik wird der rostfreie Stahl Custom 455 immer häufiger eingesetzt:

| Bauteil-Typ | Wichtigste Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Chirurgische Instrumente | Hervorragende Kantenfestigkeit, hervorragende Sterilisationseigenschaften | Pinzetten, Scheren, Klemmen |

| Orthopädische Implantate | Hohe Ermüdungsfestigkeit, Biokompatibilität | Knochenschrauben, Gelenkersatz |

| Zahnärztliche Werkzeuge | Korrosionsbeständigkeit, Langlebigkeit | Entdecker, Skalierer, Sonden |

Robotik und Automatisierung

Die Robotikindustrie hat Custom 455 als besonders wertvoll für sich entdeckt:

- Komponenten des Roboterarms

- Gehäuse für Stellantriebe

- Präzisionszahnräder

- Mechanismen des Endeffektors

Ich habe festgestellt, dass Roboteranwendungen besonders von der Kombination aus Festigkeit und Maßhaltigkeit von Custom 455 profitieren. Bei ordnungsgemäßer Bearbeitung halten diese Komponenten selbst bei hoher Belastung und wiederholten Einsatzzyklen enge Toleranzen ein.

Erfolgsfaktoren in der Zerspanung

Um optimale Ergebnisse bei der Bearbeitung von Custom 455 zu erzielen, empfehle ich, die folgenden Schlüsselstrategien zu befolgen:

- Beibehaltung konstanter Schnittgeschwindigkeiten zwischen 100-150 SFM

- Anwendung geeigneter Kühltechniken zur Vermeidung von Kaltverfestigung

- Einführung einer starren Werkstückaufnahme zur Minimierung von Vibrationen

- Auswahl geeigneter Werkzeuggeometrien für verschiedene Merkmale

Fallstudie: Produktion von Befestigungselementen für die Luft- und Raumfahrt

Eine unserer erfolgreichsten Implementierungen betraf die Herstellung hochfester Befestigungselemente für die Luft- und Raumfahrt. Das Projekt erforderte:

- Toleranzen innerhalb von ±0,0005 Zoll

- Oberflächengüte von 32 Ra oder besser

- 100% Prüfung der kritischen Abmessungen

Durch sorgfältige Prozesskontrolle und optimale Bearbeitungsparameter haben wir das erreicht:

- 99,8% Ausbeutesatz im ersten Durchgang

- Keine Feldausfälle nach 18 Monaten

- 30% Reduzierung der Bearbeitungszeit

- Konsistente Materialeigenschaften über alle Chargen hinweg

Materielle Leistungsmetriken

Die folgende Tabelle fasst die wichtigsten Leistungskennzahlen zusammen, die wir in verschiedenen Anwendungen erreicht haben:

| Anmeldung | Zugfestigkeit (ksi) | Härte (HRC) | Korrosionsbeständigkeit |

|---|---|---|---|

| Luft- und Raumfahrt-Verbindungselemente | 180-200 | 44-46 | Ausgezeichnet |

| Medizinische Instrumente | 170-190 | 42-44 | Überlegene |

| Robotik-Komponenten | 175-195 | 43-45 | Sehr gut |

Überlegungen zur Qualitätskontrolle

Eine erfolgreiche Umsetzung erfordert strenge Maßnahmen zur Qualitätskontrolle:

- Regelmäßige Überprüfung der Materialzertifizierung

- Maßkontrolle während des Prozesses

- Überwachung der Oberflächengüte

- Validierung der Wärmebehandlung

- Prüfung mechanischer Eigenschaften

Künftige Anwendungen und Trends

Ausgehend von den aktuellen Trends in der Branche rechne ich mit einer Ausweitung der Anwendungen:

- Komponenten für Elektrofahrzeuge

- Fortschrittliche chirurgische Roboter

- Ausrüstung für die Weltraumforschung

- Erneuerbare Energiesysteme

Die einzigartigen Eigenschaften des Materials machen es auch weiterhin attraktiv für neue Anwendungen, bei denen hohe Festigkeit, Korrosionsbeständigkeit und präzise Bearbeitung entscheidende Anforderungen sind.

Kosten-Nutzen-Analyse

Custom 455 ist zwar anfangs teurer als herkömmliche nichtrostende Stähle, aber die langfristigen Vorteile rechtfertigen oft die Investition:

- Reduzierte Wartungsanforderungen

- Verlängerte Lebensdauer der Komponenten

- Weniger Garantieansprüche

- Verbesserte Leistungszuverlässigkeit

Durch sorgfältige Materialauswahl und geeignete Bearbeitungsstrategien bewährt sich der rostfreie Stahl Custom 455 immer wieder in anspruchsvollen Anwendungen in verschiedenen Branchen. Seine Kombination aus Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit macht ihn zu einer ausgezeichneten Wahl für kritische Komponenten, bei denen ein Versagen nicht in Frage kommt.

Erfahren Sie, wie die Ausscheidungshärtung die Materialeigenschaften für eine bessere Leistung verbessert. ↩

Erfahren Sie mehr über Kaltverfestigungseffekte zur Verbesserung von Bearbeitungsprozessen und zur Reduzierung des Werkzeugverschleißes. ↩

Erfahren Sie mehr über den Vorschub pro Zahn für optimale Bearbeitungsergebnisse und geringeren Werkzeugverschleiß. ↩

Erfahren Sie mehr über die Vorteile der Wolframkarbidmatrix für die effektive Bearbeitung von Custom 455 Stahl. ↩

Verstehen Sie die Wechselwirkungen, die den Werkzeugverschleiß beeinflussen, um bessere Präventions- und Managementstrategien zu entwickeln. ↩

Verstehen Sie die Kühlmitteleffizienz für optimale Bearbeitungsleistung und reduzierte Kosten. ↩

Verstehen, wie sich die Wärmeleitfähigkeit auf die Präzision und die Oberflächengüte von Bearbeitungsprozessen auswirkt. ↩

Erfahren Sie mehr über die Auswirkungen der Oberflächenrauheit und Lösungen zur Verbesserung der Produktqualität und Kundenzufriedenheit. ↩

Erfahren Sie mehr über ein wichtiges Wärmebehandlungsverfahren, das die Festigkeit von Metalllegierungen erhöht. ↩