Die Bearbeitung von Titan Grade 5 kann vielen Herstellern Kopfzerbrechen bereiten. Ich erlebe oft, dass Ingenieure bei der Bearbeitung dieses anspruchsvollen Werkstoffs mit übermäßigem Werkzeugverschleiß, schlechter Oberflächengüte und hohen Produktionskosten zu kämpfen haben. Die Kombination aus hoher Festigkeit, geringer Wärmeleitfähigkeit und der Neigung zur Kaltverfestigung macht die korrekte Bearbeitung dieses Materials besonders schwierig.

Um Titan Grade 5 effektiv zu bearbeiten, sollten Sie scharfe Hartmetallwerkzeuge verwenden, niedrige Schnittgeschwindigkeiten (ca. 150-200 SFM) beibehalten, Hochdruck-Kühlmittel verwenden und eine stabile Werkzeugbestückung sicherstellen. Halten Sie die Vorschubgeschwindigkeiten moderat und sorgen Sie für eine gleichmäßige Spanbildung, um eine Kaltverfestigung zu verhindern und die Werkzeugstandzeit zu verlängern.

Bei PTSMAKE haben wir unseren Titanbearbeitungsprozess durch zahlreiche erfolgreiche Projekte verfeinert. Ich möchte Ihnen einige spezifische Techniken vorstellen, die unseren Kunden aus der Luft- und Raumfahrt und der Medizintechnik stets hervorragende Ergebnisse geliefert haben. Die folgenden Abschnitte befassen sich mit Schnittparametern, Werkzeugauswahl und Kühlstrategien, die die Ergebnisse Ihrer Titanbearbeitung erheblich verbessern können.

Was ist Titan Grad 5 (Ti-6Al-4V)?

Bei meiner Arbeit mit verschiedenen Werkstoffen in der Präzisionsfertigung habe ich festgestellt, dass viele Ingenieure mit der Auswahl der richtigen Titanlegierung für ihre Projekte kämpfen. Die überwältigende Anzahl von Sorten und ihren technischen Spezifikationen führt oft zu Verwirrung und potenziell kostspieligen Fehlern bei der Materialauswahl, insbesondere bei kritischen Anwendungen.

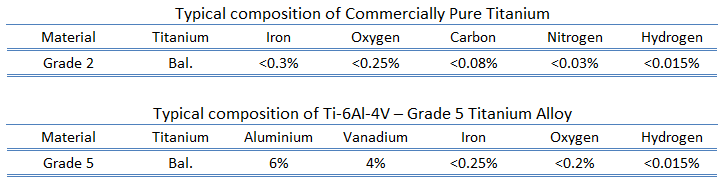

Titan Grade 5 (Ti-6Al-4V) ist eine hochwertige Alpha-Beta-Titanlegierung mit 6% Aluminium, 4% Vanadium und 90% Titan. Sie gilt als die vielseitigste Titanlegierung und bietet eine außergewöhnliche Kombination aus Festigkeit, geringem Gewicht und Korrosionsbeständigkeit.

Chemische Zusammensetzung und Struktur

Die einzigartigen Eigenschaften von Ti-6Al-4V sind auf seine sorgfältig ausgewogene Zusammensetzung zurückzuführen. Hier finden Sie eine detaillierte Aufschlüsselung seiner chemischen Zusammensetzung:

| Element | Prozentsatz (%) |

|---|---|

| Titan | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Vanadium | 3.5-4.5 |

| Eisen | ≤0.40 |

| Sauerstoff | ≤0.20 |

| Kohlenstoff | ≤0.08 |

| Stickstoff | ≤0.05 |

Die Mikrostruktur1 von Ti-6Al-4V besteht aus zwei Phasen: Alpha (α) und Beta (β). Das Aluminium wirkt als Alpha-Stabilisator, während Vanadium die Beta-Phase stabilisiert. Diese zweiphasige Struktur trägt wesentlich zu seinen hervorragenden mechanischen Eigenschaften bei.

Mechanische Eigenschaften

Ti-6Al-4V weist außergewöhnliche mechanische Eigenschaften auf, die es ideal für anspruchsvolle Anwendungen machen:

Zugfestigkeit

- Höchste Zugfestigkeit: 895-930 MPa

- Streckgrenze: 828-869 MPa

- Dehnung: 10-15%

Physikalische Eigenschaften

- Dichte: 4,43 g/cm³

- Schmelzpunkt: 1604-1660°C

- Elastizitätsmodul: 113,8 GPa

Die wichtigsten Vorteile

Vergleicht man Ti-6Al-4V mit anderen Werkstoffen, so fallen mehrere Vorteile auf:

Verhältnis Stärke/Gewicht

- 40% Leichter als Stahl bei vergleichbarer Festigkeit

- Ausgezeichnete Ermüdungsfestigkeit

- Überlegene spezifische Festigkeit

Korrosionsbeständigkeit

- Natürliche Oxidschichtbildung

- Ausgezeichnete Beständigkeit gegen Salzwasser

- Hohe Beständigkeit gegen chemische Korrosion

Temperatur Leistung

- Behält seine Festigkeit bei erhöhten Temperaturen bei

- Stabil bis zu 400°C

- Niedriger Wärmeausdehnungskoeffizient

Industrielle Anwendungen

Nach meiner Erfahrung mit zahlreichen Projekten im Bereich der Präzisionsfertigung wird Ti-6Al-4V in vielen verschiedenen Branchen eingesetzt:

Luft- und Raumfahrt

- Luftfahrzeug-Strukturkomponenten

- Motorenteile

- Fahrwerkskomponenten

- Verbindungselemente und Beschläge

Medizinische

- Chirurgische Implantate

- Zahnimplantate

- Prothetische Geräte

- Medizinische Instrumente

Automobilindustrie

- Motorventile

- Pleuelstangen

- Leistungsfähige Aufhängungskomponenten

- Rennsport-Anwendungen

Marine

- Propellerwellen

- Unterwasser-Ausrüstung

- Maritime Komponenten

- Schiffsarmaturen

Überlegungen zur Herstellung

Die Arbeit mit Ti-6Al-4V erfordert besondere Überlegungen:

Bearbeitungsparameter

- Niedrigere Schnittgeschwindigkeiten als bei Stahl

- Scharfe, hochwertige Schneidwerkzeuge

- Angemessene Kühlung während der Bearbeitung

- Regelmäßiger Austausch von Werkzeugen

Wärmebehandlung

- Lösungsbehandlung: 955°C für 1 Stunde

- Alterung: 480-595°C für 4-8 Stunden

- Kontrollierte Abkühlungsraten

- Richtige Kontrolle der Atmosphäre

Qualitätskontrolle

- Regelmäßige Prüfung der Zusammensetzung

- Überprüfung der mechanischen Eigenschaften

- Zerstörungsfreie Prüfung

- Prüfung der Oberflächenbeschaffenheit

Kosten-Faktoren

Ti-6Al-4V bietet zwar überlegene Eigenschaften, aber es gibt auch Kostengründe:

- Kosten für Rohmaterial

- Besondere Anforderungen an die Verarbeitung

- Werkzeugverschleiß und -austausch

- Maßnahmen zur Qualitätskontrolle

- Kosten der Wärmebehandlung

Die Investition rechtfertigt sich oft durch:

- Verlängerte Nutzungsdauer

- Geringerer Wartungsbedarf

- Geringere Austauschhäufigkeit

- Verbesserte Leistungsmerkmale

Warum ist die Bearbeitung von Titan Grade 5 eine Herausforderung?

Jede Woche erhalte ich Anfragen von Kunden, die mit der Bearbeitung von Titan Grade 5 zu kämpfen haben. Ihre Frustration rührt oft von schnellem Werkzeugverschleiß, schlechten Oberflächengüten und uneinheitlichen Ergebnissen her. Noch besorgniserregender ist, dass diese Probleme nicht nur kostspielig sind, sondern auch zu erheblichen Produktionsverzögerungen und Problemen bei der Qualitätskontrolle in verschiedenen Branchen führen.

Die größte Herausforderung bei der Bearbeitung von Titan Grade 5 (Ti-6Al-4V) liegt in seinen einzigartigen Materialeigenschaften. Seine geringe Wärmeleitfähigkeit in Verbindung mit hohen Schnittkräften und Kaltverfestigungseigenschaften führt zu einem perfekten Sturm von Bearbeitungsschwierigkeiten, die spezielle Techniken und sorgfältige Überlegungen erfordern.

Das Dilemma des Wärmemanagements

Die größte Herausforderung bei der Bearbeitung von Ti-6Al-4V ist sein Wärmeleitfähigkeit2was etwa 1/6 des Wertes von Stahl ist. Diese Eigenschaft führt zu mehreren miteinander verknüpften Problemen:

- Wärmekonzentration an der Schnittkante

- Schneller Werkzeugverschleiß durch erhöhte Temperaturen

- Mögliche Verformung des Werkstücks

- Gefahr der Oberflächenverhärtung

Meine Erfahrung bei PTSMAKE hat gezeigt, dass über 80% der Werkzeugausfälle bei der Titanbearbeitung auf hitzebedingte Probleme zurückzuführen sind. Die beim Schneiden erzeugte Wärme wird nicht effektiv über den Span oder das Werkstück abgeleitet, sondern konzentriert sich auf die Schneidkante.

Arbeitsverhärtungstendenzen

Ti-6Al-4V weist starke Kaltverfestigungseigenschaften auf, was eine besondere Herausforderung darstellt:

| Aspekt | Auswirkungen | Strategie zur Risikominderung |

|---|---|---|

| Oberflächenschicht | Bildet beim Schneiden eine gehärtete Schicht | Konstante Schnitttiefe beibehalten |

| Werkzeug Druck | Erfordert höhere Schnittkräfte | Verwendung starrer Werkzeugeinrichtungen |

| Materielle Struktur | Veränderungen unter Stress | Optimieren Sie die Schnittparameter |

| Qualität der Oberfläche | Wirkt sich auf nachfolgende Durchgänge aus | Anwendung geeigneter Kühltechniken |

Werkzeugverschleißmechanismen

Die Kombination aus hohen Schnitttemperaturen und starker chemischer Reaktivität führt über mehrere Mechanismen zu einem beschleunigten Werkzeugverschleiß:

Adhäsionsverschleiß

- Materialablagerungen an den Schnittkanten

- Inkonsistente Oberflächenbeschaffenheit

- Änderungen der Werkzeuggeometrie

Diffusionsverschleiß

- Chemische Wechselwirkung zwischen Werkzeug und Werkstück

- Verschlechterung der Schneideigenschaften

- Verkürzte Lebensdauer der Werkzeuge

Abrasiver Verschleiß

- Mechanischer Verschleiß von Werkzeugoberflächen

- Fortschreitender Verlust der Schnittleistung

- Erhöhter Stromverbrauch

Spanbildung und Kontrolle

Die Beherrschung der Spanbildung bei der Bearbeitung von Ti-6Al-4V stellt mehrere Herausforderungen dar:

- Gezackte Spanbildung durch adiabatische Scherung

- Schlechtes Spanbrechverhalten

- Risiko des Nachschneidens von Spänen

- Uneinheitliche Oberflächenqualität

Diese Fragen müssen sorgfältig geprüft werden:

- Auswahl der Schnittgeschwindigkeit

- Optimierung der Vorschubgeschwindigkeit

- Entwurf der Werkzeuggeometrie

- Methoden der Kühlmittelanwendung

Wirtschaftliche Auswirkungen und Produktionseffizienz

Die Herausforderungen bei der Bearbeitung von Ti-6Al-4V haben erhebliche wirtschaftliche Auswirkungen:

- Höhere Werkzeugkosten aufgrund von beschleunigtem Verschleiß

- Erhöhte Anforderungen an die Bearbeitungszeit

- Häufigere Qualitätskontrollen

- Verlängerte Rüst- und Vorbereitungszeit

Bei PTSMAKE haben wir ausgeklügelte Überwachungssysteme eingeführt, um diese Faktoren zu verfolgen:

| Kostenfaktor | Ebene der Auswirkungen | Kontrollmethode |

|---|---|---|

| Lebensdauer der Werkzeuge | Hoch | Erweiterte Verschleißüberwachung |

| Zykluszeit | Mittel | Optimierte Schnittparameter |

| Qualitätskontrolle | Hoch | Messung während des Prozesses |

| Einrichtungszeit | Mittel | Standardisierte Verfahren |

Erforderliche Prozesskontrollen

Die erfolgreiche Bearbeitung von Ti-6Al-4V erfordert eine strenge Kontrolle mehrerer Schlüsselparameter:

Schnittparameter

- Präzise Geschwindigkeitskontrolle

- Optimierte Vorschubgeschwindigkeiten

- Angemessene Schnitttiefe

Strategie zur Kühlung

- Hochdruck-Kühlmittelzufuhr

- Strategische Platzierung des Kühlmittels

- Überwachung der Temperatur

Stabilität der Maschine

- Starre Aufspannungen

- Vibrationskontrolle

- Regelmäßige Wartung

Auswahl der Werkzeuge

- Angemessene Auswahl der Beschichtung

- Optimale Gestaltung der Geometrie

- Regelmäßige Überwachung des Werkzeugzustands

Diese Kontrollen sind für die Aufrechterhaltung der Prozessstabilität und die Erzielung konsistenter Ergebnisse bei der Titanbearbeitung unerlässlich.

Die Komplexität der Bearbeitung von Ti-6Al-4V erfordert ein umfassendes Verständnis dieser Herausforderungen und einen systematischen Ansatz zu deren Bewältigung. Durch die sorgfältige Berücksichtigung jedes einzelnen Aspekts und die Implementierung geeigneter Kontrollen können Hersteller zuverlässige und effiziente Titanbearbeitungsprozesse erreichen, obwohl es nach wie vor eines der am schwierigsten zu bearbeitenden Materialien ist.

Welches sind die besten Schneidwerkzeuge für Ti-6Al-4V?

Die zerspanende Bearbeitung von Ti-6Al-4V stellt eine große Herausforderung für die Fertigung dar. Die hohe Festigkeit, die geringe Wärmeleitfähigkeit und die Neigung zur Kaltverfestigung des Materials stellen besondere Anforderungen an die Schneidwerkzeuge. Viele Hersteller haben mit schnellem Werkzeugverschleiß und schlechter Oberflächengüte zu kämpfen, was zu erhöhten Produktionskosten und Verzögerungen führt.

Die besten Schneidwerkzeuge für Ti-6Al-4V sind beschichtete Hartmetallwerkzeuge mit spezifischen Geometrien, die für die Titanbearbeitung optimiert sind. Diese Werkzeuge bieten ein ideales Gleichgewicht von Härte, Zähigkeit und Verschleißfestigkeit bei gleichzeitig angemessenen Kosten im Vergleich zu teureren Optionen wie PKD-Werkzeugen.

Auswahl des Werkzeugmaterials

Die Wahl des Werkzeugmaterials hat einen erheblichen Einfluss auf die Bearbeitungsleistung bei der Arbeit mit Ti-6Al-4V. Ich habe festgestellt, dass es zwar mehrere Optionen gibt, aber jede davon ihre eigenen Vorteile und Grenzen hat:

Hartmetall-Werkzeuge

Unbeschichtete Hartmetallwerkzeuge sind aufgrund ihres ausgewogenen Verhältnisses zwischen Kosten und Leistung nach wie vor eine beliebte Wahl. Der Schlüssel liegt in der Auswahl der richtigen Sorte:

- Feinkörnige Karbide (0,5-1,0 μm) bieten eine bessere Verschleißfestigkeit

- Mittelkörnige Karbide (1,0-2,0 μm) sorgen für verbesserte Zähigkeit

- Kobaltgehalt zwischen 6-12% optimiert die Lebensdauer der Werkzeuge

Beschichtete Hartmetallwerkzeuge

Beschichtete Hartmetallwerkzeuge haben sich meiner Erfahrung nach als besonders leistungsfähig erwiesen. Zu den effektivsten Beschichtungen gehören:

| Art der Beschichtung | Schichtdicke | Vorteile |

|---|---|---|

| TiAlN | 2-4 μm | Hohe Temperaturstabilität |

| AlCrN | 1,5-3 μm | Ausgezeichnete Verschleißfestigkeit |

| TiN | 2-5 μm | Geringere Reibung |

Die mehrschichtige Beschichtungsstruktur3 spielt eine entscheidende Rolle bei der Verlängerung der Werkzeugstandzeit und der Verbesserung der Schnittleistung.

Überlegungen zur Werkzeuggeometrie

Die Werkzeuggeometrie beeinflusst die Schnittleistung erheblich. Ich empfehle diese spezifischen Merkmale:

Winkel der Harke

- Positive Spanwinkel zwischen 6° und 12°

- Reduziert die Schnittkräfte

- Verbessert den Abtransport von Spänen

Relief-Winkel

- Primärer Entlastungswinkel: 10° bis 15°

- Sekundärer Entlastungswinkel: 15° bis 20°

- Verhindert Reibung und Wärmeentwicklung

Vorbereitung der Kante

Scharfe Kanten führen oft zu einem vorzeitigen Ausfall des Werkzeugs. Verwenden Sie stattdessen:

- Leichtes Honen (20-50 μm Radius)

- Abgeschrägte Kanten für unterbrochene Schnitte

- Optimierung der Mikrogeometrie für spezifische Anwendungen

Optimierung der Schnittparameter

Die erfolgreiche Bearbeitung von Ti-6Al-4V erfordert eine sorgfältige Auswahl der Parameter:

Geschwindigkeit und Vorschubgeschwindigkeit

- Schnittgeschwindigkeit: 40-80 m/min für beschichtetes Hartmetall

- Vorschubgeschwindigkeit: 0,15-0,25 mm/Umdrehung beim Schruppen

- Reduzierte Vorschübe für die Endbearbeitung

Schnitttiefe

- Axiale Tiefe: maximal 1-2x Werkzeugdurchmesser

- Radiale Tiefe: 30-50% des Werkzeugdurchmessers

- Konsequentes Einrasten zur Erhaltung der Werkzeugstandzeit

Verwaltung der Werkzeugstandzeiten

Zur Maximierung der Werkzeugstandzeit und zur Erhaltung der Teilequalität:

Überwachung der Abnutzung

- Regelmäßige Überprüfung der Schnittkanten

- Dokumentation der Werkzeugstandzeiten

- Vorausschauende Ersatzplanung

Strategien zur Kühlung

- Hochdruck-Kühlmittel (70+ bar)

- Kühlung durch das Werkzeug, wenn möglich

- Ausreichende Flutkühlung als Mindestanforderung

Techniken zur Leistungsverbesserung

Zusätzliche Strategien zur Verbesserung der Bearbeitungseffizienz:

Werkzeugweg-Optimierung

- Trochoidales Fräsen für tiefe Taschen

- Konstante Eingriffswinkel

- Reibungslose Ein- und Ausstiegsbewegungen

Prozessüberwachung

- Verfolgung des Stromverbrauchs

- Schwingungsanalyse

- Temperaturüberwachung, wenn sinnvoll

Dieser umfassende Ansatz für die Werkzeugauswahl und -verwaltung hat bei der Bearbeitung von Ti-6Al-4V stets zu optimalen Ergebnissen geführt. Durch die sorgfältige Berücksichtigung jedes Aspekts - vom Werkzeugmaterial und der Geometrie bis hin zu den Schnittparametern und Überwachungsstrategien - können Hersteller sowohl Effizienz als auch Qualität in ihren Titanbearbeitungsprozessen erreichen.

Tabellen mit empfohlenen Parametern

| Art der Operation | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Schnitttiefe (mm) |

|---|---|---|---|

| Aufrauen | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Semi-Finishing | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Fertigstellung | 70-80 | 0.10-0.15 | 0.5-1.0 |

Diese Empfehlungen dienen als Ausgangspunkte und sollten je nach den spezifischen Anwendungsanforderungen und -bedingungen angepasst werden.

Welche Bearbeitungstechniken eignen sich am besten für Ti-6Al-4V?

Die effektive Bearbeitung von Ti-6Al-4V ist zu einer großen Herausforderung in der modernen Fertigung geworden. Trotz seiner hervorragenden Eigenschaften führen die geringe Wärmeleitfähigkeit und die hohe chemische Reaktivität dieser Titanlegierung häufig zu übermäßigem Werkzeugverschleiß und schlechter Oberflächenqualität. Viele Hersteller kämpfen damit, konsistente Ergebnisse zu erzielen und gleichzeitig kosteneffizient zu bleiben.

Um Ti-6Al-4V effektiv zu bearbeiten, ist eine Kombination aus richtigen Schnittparametern, geeigneten Werkzeugen und fortschrittlichen Bearbeitungsstrategien erforderlich. Der Schlüssel dazu ist die Beibehaltung niedriger Schnittgeschwindigkeiten (30-60 m/min), die Verwendung scharfer Hartmetallwerkzeuge mit geeigneter Beschichtung und die Gewährleistung angemessener Kühlmethoden. Diese Ansätze helfen, die Wärmeentwicklung zu kontrollieren und die Werkzeuglebensdauer zu verlängern.

Verständnis von Fräsvorgängen

Das Fräsen von Ti-6Al-4V erfordert eine sorgfältige Berücksichtigung der Schnittparameter. Ich habe festgestellt, dass das Gleichlauffräsen mit einer radialen Schnitttiefe von 0,5-1,5 mm die besten Ergebnisse liefert. Die Materialeigenschaften Kaltverfestigung4 Tendenz ist es wichtig, eine gleichmäßige Spanbildung zu gewährleisten.

Hier finden Sie eine detaillierte Aufstellung der optimalen Fräsparameter:

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Schnittgeschwindigkeit | 30-60 m/min | Niedrigere Drehzahlen für längere Standzeiten |

| Vorschubgeschwindigkeit | 0,15-0,25 mm/Zahn | Höhere Vorschübe verringern den Wärmestau |

| Schnitttiefe | 0,5-1,5 mm | Flache Schnitte verhindern Kaltverfestigung |

| Werkzeug Material | Hartmetall mit TiAlN-Beschichtung | Bietet Hitzebeständigkeit |

Wirksame Strategien zum Wenden

Beim Drehen von Ti-6Al-4V sind eine stabile Einstellung und eine gute Spankontrolle unerlässlich. Ich empfehle die Verwendung von Hochdruck-Kühlmittel, das auf die Schneidkante gerichtet ist. Dieser Ansatz verbessert den Spanbruch und die Wärmeableitung erheblich.

Wichtige Überlegungen zum Drehen:

- Verwenden Sie scharfe Werkzeuge mit positiven Spanwinkeln

- Beibehaltung von Schnittgeschwindigkeiten zwischen 45-90 m/min

- Kontinuierliche Fütterung ohne Unterbrechung

- Starre Werkstückspannung realisieren

Optimierung der Bohrvorgänge

Das Bohren von Ti-6Al-4V stellt aufgrund der Spanabfuhr und der Wärmekonzentration eine besondere Herausforderung dar. Ich habe die besten Ergebnisse erzielt, indem ich:

- Bohrer durch das Kühlmittel

- Peck-Bohrzyklen

- Regelmäßige Überprüfung der Bohrpunktgeometrie

- Progressive Vorschubgeschwindigkeiten

Fortgeschrittene Schleiftechniken

Das Schleifen erfordert besondere Aufmerksamkeit, um thermische Schäden zu vermeiden. Der Prozess sollte sich darauf konzentrieren:

| Schleifen Parameter | Empfehlung | Zweck |

|---|---|---|

| Radgeschwindigkeit | 20-25 m/s | Verhindert Überhitzung |

| Werkstückgeschwindigkeit | 15-20 m/min | Erhält die Oberflächenqualität |

| Kühlmittelfluss | Hoher Druck, reichlich vorhanden | Sorgt für richtige Kühlung |

| Häufigkeit des Abrichtens | Alle 10-15 Teile | Erhält die Schärfe der Räder |

Moderne Ansätze der Hochgeschwindigkeitsbearbeitung

Trotz der Herausforderungen, die Ti-6Al-4V mit sich bringt, kann die Hochgeschwindigkeitsbearbeitung bei richtiger Anwendung effektiv sein. Ich empfehle:

- Verwendung fortschrittlicher CAM-Strategien zur Optimierung von Werkzeugwegen

- Anwendung von trochoidalen Frästechniken

- Aufrechterhaltung einer konstanten Spänelast

- Einsatz von Hochdruck-Kühlmittelsystemen

Adaptive Kontrollmethoden

Moderne adaptive Steuerungssysteme haben die Ti-6Al-4V-Bearbeitung revolutioniert. Diese Systeme:

- Überwachung der Schnittkräfte in Echtzeit

- Vorschubgeschwindigkeiten automatisch anpassen

- Erkennen von Werkzeugverschleißbedingungen

- Optimierung der Schnittparameter während des Betriebs

Werkzeugauswahl und -verwaltung

Der Erfolg bei der Bearbeitung von Ti-6Al-4V hängt stark von der richtigen Werkzeugauswahl ab:

- Hartmetallsorten mit mehrlagigen Beschichtungen

- Werkzeuge mit positiven Spanwinkeln

- Scharfe Schnittkanten

- Geeignete Kantenvorbereitung

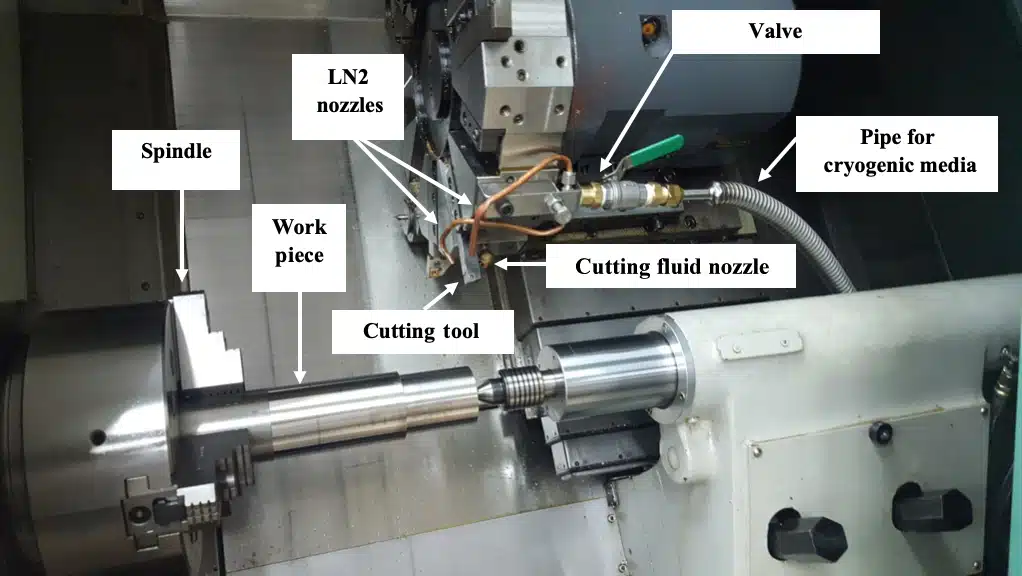

Strategien zur Kühlung

Eine wirksame Kühlung ist entscheidend für eine erfolgreiche Bearbeitung von Ti-6Al-4V:

- Hochdruck-Kühlmittelsysteme (70+ bar)

- Kryogenes Kühlen für spezifische Anwendungen

- Minimalmengenschmierung (MMS) in bestimmten Fällen

- Strategische Positionierung der Kühlmitteldüsen

Überlegungen zur Oberflächenbehandlung

Nachbearbeitende Oberflächenbehandlungen können die Leistungsfähigkeit der Teile verbessern:

- Shotpeening für die Oberflächenhärtung

- Prozesse zur Stressreduzierung

- Überprüfung der Oberflächenrauhigkeit

- Überprüfung der Maßhaltigkeit

Die kombinierte Anwendung dieser Techniken unter strikter Einhaltung der empfohlenen Parameter gewährleistet eine erfolgreiche Bearbeitung von Ti-6Al-4V. Der Schlüssel liegt darin, das Verhalten des Materials zu verstehen und die Bearbeitungsstrategien entsprechend anzupassen. Regelmäßige Überwachung und Anpassung der Prozesse gewährleisten gleichbleibende Qualität und optimale Werkzeugstandzeiten.

Wie lassen sich Schnittgeschwindigkeiten und Vorschübe optimieren?

Die Wahl der richtigen Schnittparameter gleicht oft einer Gratwanderung. Ist man zu aggressiv, riskiert man vorzeitigen Werkzeugverschleiß und eine schlechte Oberflächengüte. Ist man zu konservativ, verschwendet man wertvolle Bearbeitungszeit und Ressourcen. Viele Zerspanungsmechaniker kämpfen mit diesem Gleichgewicht, was zu uneinheitlichen Ergebnissen und erhöhten Produktionskosten führt.

Der Schlüssel zur Optimierung von Schnittgeschwindigkeiten und Vorschüben liegt im Verständnis der Beziehung zwischen Materialeigenschaften, Werkzeuggeometrie und Bearbeitungsparametern. Wenn Sie werkstoffspezifische Richtlinien befolgen und Faktoren wie Schnitttiefe und Spanbelastung berücksichtigen, können Sie optimale Schnittbedingungen erreichen, die sowohl die Werkzeugstandzeit als auch die Produktivität maximieren.

Verstehen der Grundlagen der Schnittparameter

Die Grundlage einer effizienten Bearbeitung beginnt mit der Kenntnis von drei entscheidenden Parametern: Schnittgeschwindigkeit, Vorschub und Schnitttiefe. Das Zusammenspiel dieser Parameter bestimmt den Erfolg Ihrer Bearbeitung. Die Materialabtragsrate5 wirkt sich direkt auf die Produktivität und die Lebensdauer der Werkzeuge aus.

Empfohlene Parameter für Ti-6Al-4V

Bei der Bearbeitung von Ti-6Al-4V müssen aufgrund seiner einzigartigen Eigenschaften bestimmte Schnittparameter beachtet werden. Hier ist eine detaillierte Aufschlüsselung:

Fräsarbeiten

| Art der Operation | Schnittgeschwindigkeit (m/min) | Vorschub pro Zahn (mm) | Schnitttiefe (mm) |

|---|---|---|---|

| Aufrauen | 40-60 | 0.1-0.15 | 2-4 |

| Semi-Finishing | 60-80 | 0.08-0.12 | 1-2 |

| Fertigstellung | 80-100 | 0.05-0.08 | 0.5-1 |

Drehen Operationen

| Art der Operation | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Schnitttiefe (mm) |

|---|---|---|---|

| Aufrauen | 45-65 | 0.2-0.4 | 2-4 |

| Semi-Finishing | 65-85 | 0.15-0.25 | 1-2 |

| Fertigstellung | 85-120 | 0.05-0.15 | 0.5-1 |

Auswirkung der Schneidstrategie auf die Werkzeugstandzeit

Die Schneidstrategie hat einen erheblichen Einfluss auf die Standzeit und die Oberflächengüte. Ich habe diese Ansätze als besonders effektiv empfunden:

Progressives Engagement in der Tiefe

- Beginnen Sie mit leichteren Schnitten

- Tiefe schrittweise erhöhen

- Werkzeugverschleißmuster überwachen

- Parameter auf der Grundlage von Rückmeldungen anpassen

Kühlmittel Anwendung

- Hochdruck-Kühlmittel verwenden

- Konsistenten Fluss aufrechterhalten

- Düsen richtig positionieren

- Kühlung durch das Werkzeug in Betracht ziehen

Optimierung der Chip-Belastung

Ein angemessenes Spänemanagement ist entscheidend für eine erfolgreiche Bearbeitung. Berücksichtigen Sie diese Faktoren:

Verhältnis der Werkzeugdurchmesser

- Größere Werkzeuge ermöglichen höhere Spankräfte

- Kleinere Werkzeuge erfordern geringere Lasten

- Beibehaltung einer gleichmäßigen Spandicke

- Anpassung an den Werkzeugverschleiß

Materielle Erwägungen

- Härtere Materialien erfordern geringere Belastungen

- Weichere Materialien erlauben höhere Belastungen

- Berücksichtigung der thermischen Eigenschaften des Materials

- Überwachung der Spanbildung

Optimierung der Oberflächengüte

Um eine optimale Oberflächengüte zu erreichen:

Überlegungen zur Geschwindigkeit

- Höhere Geschwindigkeiten für besseres Finish

- Gleichgewicht zwischen Geschwindigkeit und Standzeit

- Werkstoff des Werkstücks berücksichtigen

- Thermische Effekte überwachen

Anpassungen der Vorschubgeschwindigkeit

- Reduzieren Sie den Vorschub für ein besseres Finish

- Anpassung des Futters an die Anforderungen der Oberfläche

- Werkzeuggeometrie berücksichtigen

- Gleichgewicht zwischen Finish und Produktivität

Prozessüberwachung und -anpassung

Kontinuierliche Überwachung gewährleistet optimale Leistung:

Werkzeugverschleißindikatoren

- Schnittkräfte überwachen

- Qualität der Oberflächenbehandlung prüfen

- Spanbildung beobachten

- Hören Sie auf ungewöhnliche Geräusche

Anpassung der Parameter

- Schrittweise Änderungen vornehmen

- Verbesserungen im Dokument

- Verfolgen Sie die Entwicklung der Werkzeugstandzeit

- Optimieren Sie anhand von Daten

Ich betone immer, wie wichtig es ist, mit konservativen Parametern zu beginnen und diese schrittweise anhand der tatsächlichen Leistung zu optimieren. Dieser Ansatz hat sich bei unseren Bearbeitungsvorgängen bei PTSMAKE stets bewährt. Denken Sie daran, dass es sich bei diesen Parametern um Ausgangspunkte handelt, die je nach den spezifischen Bedingungen wie Maschinensteifigkeit, Werkzeugausstattung und Kühlmittelzufuhr angepasst werden müssen.

Die regelmäßige Überwachung und Dokumentation von Schnittparametern, Werkzeugverschleißmustern und Oberflächengüteergebnissen hilft dabei, eine Feedbackschleife für kontinuierliche Verbesserungen zu schaffen. Dieser systematische Ansatz zur Parameteroptimierung hat uns geholfen, sowohl eine hohe Produktivität als auch eine gleichbleibende Qualität in unseren Bearbeitungsprozessen zu erreichen.

Wie geht man mit Hitze und Spanbildung um?

Die Bearbeitung von Ti-6Al-4V stellt in unserer Branche eine große Herausforderung dar. Die starke Hitzeentwicklung während der Zerspanung beschleunigt nicht nur den Werkzeugverschleiß, sondern beeinträchtigt auch die Oberflächenqualität der fertigen Teile. Ich habe erlebt, wie viele Hersteller mit diesem Problem zu kämpfen hatten, was zu erhöhten Produktionskosten und verpassten Terminen führte.

Der Schlüssel zu einer erfolgreichen Ti-6Al-4V-Bearbeitung liegt in der Umsetzung effektiver Kühlstrategien und geeigneter Spankontrollmethoden. Durch die Kombination von Hochdruck-Kühlmittelsystemen mit einer optimierten Werkzeuggeometrie und strategischen Spanbrechertechniken können wir sowohl eine hervorragende Oberflächengüte als auch eine verlängerte Werkzeugstandzeit erreichen.

Verstehen der Wärmeerzeugung

Das Wärmemanagement bei der Bearbeitung von Ti-6Al-4V ist von entscheidender Bedeutung, da dieses Material eine schlechte Wärmeleitfähigkeit6. Ich habe festgestellt, dass etwa 80% der während der Bearbeitung erzeugten Wärme in der Schneidzone konzentriert bleibt, anstatt durch das Werkstück oder die Späne abgeführt zu werden. Dies schafft mehrere Herausforderungen:

- Schneller Werkzeugverschleiß und Verschlechterung

- Erhöhtes Risiko der Kaltverfestigung

- Schlechte Qualität der Oberflächenbehandlung

- Reduzierte Maßhaltigkeit

- Höhere Produktionskosten

Wirksame Kühlungsmethoden

Aufgrund meiner Erfahrungen bei PTSMAKE habe ich verschiedene Kühlstrategien implementiert, die sich bei der Bearbeitung von Ti-6Al-4V bewährt haben:

Flut Kühlmittel Anwendung

Diese traditionelle Methode ist bei ordnungsgemäßer Anwendung nach wie vor wirksam:

| Kühlmittel Typ | Vorteile | Beste Anwendungen |

|---|---|---|

| Auf Wasserbasis | Kostengünstig, gute Kühlung | Bearbeitung für allgemeine Zwecke |

| Auf Ölbasis | Bessere Schmierung, höherer Flammpunkt | Hochgeschwindigkeitsoperationen |

| Synthetisch | Hervorragende Wärmeableitung, sauberer Betrieb | Präzisionsbearbeitung |

Hochdruck-Kühlmittelsysteme

Die Hochdruckkühlung hat die Bearbeitung von Ti-6Al-4V revolutioniert. Wir verwenden in der Regel Drücke zwischen 70 und 140 bar, was mehrere Vorteile bietet:

- Besserer Abtransport der Späne

- Reduzierte Schneidtemperaturen

- Verbesserte Werkzeugstandzeit (bis zu 50% Erhöhung)

- Verbesserte Qualität der Oberflächenbehandlung

Minimalmengenschmierung (MMS)

MMS bietet eine umweltfreundliche Alternative:

- Verbraucht 50-500 ml/Stunde an Schmiermittel

- Reduziert die Umweltbelastung

- Verbessert die Sicherheit am Arbeitsplatz

- Kostengünstig für bestimmte Anwendungen

Chip-Kontroll-Strategien

Eine wirksame Spankontrolle ist für die erfolgreiche Bearbeitung von Ti-6Al-4V unerlässlich:

Schneidwerkzeug-Geometrie

Die richtige Werkzeuggeometrie hat erheblichen Einfluss auf die Spanbildung:

| Merkmal | Empfohlene Parameter | Zweck |

|---|---|---|

| Winkel der Harke | 6-12 Grad positiv | Reduziert die Schnittkräfte |

| Relief-Winkel | 10-15 Grad | Verhindert Reibung |

| Vorbereitung der Kante | Leichtes Honen | Stärkt den Vorsprung |

Chip-Breaker-Design

Moderne Spanbrecher helfen, die Spanbildung zu kontrollieren:

- Verhindert lange, durchgehende Späne

- Reduziert Hitzestau

- Verbessert die Oberflächenqualität

- Erhöht die Prozesssicherheit

Optimierung der Prozessparameter

Eine erfolgreiche Bearbeitung von Ti-6Al-4V erfordert eine sorgfältige Beachtung der Schnittparameter:

Geschwindigkeit und Vorschubgeschwindigkeit

| Art der Operation | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) |

|---|---|---|

| Aufrauen | 40-60 | 0.15-0.25 |

| Fertigstellung | 60-80 | 0.05-0.15 |

| Hochgeschwindigkeit | 80-120 | 0.03-0.10 |

Überlegungen zur Schnitttiefe

- Schruppen: 2-4mm

- Semi-Finishing: 1-2mm

- Endbearbeitung: 0,2-0,5 mm

Überwachung und Wartung

Regelmäßige Überwachung gewährleistet optimale Leistung:

- Überprüfung des Werkzeugverschleißes alle 30 Minuten

- Wöchentliche Kontrolle der Kühlmittelkonzentration

- Wartung des Drucksystems monatlich

- Tägliche Reinigung des Späneförderers

Diese Praktiken tragen dazu bei, eine gleichbleibende Qualität zu gewährleisten und unerwartete Probleme während der Produktion zu vermeiden.

Tipps zur Umsetzung

Für optimale Ergebnisse empfehle ich:

- Beginnen Sie mit konservativen Schnittparametern

- Überwachen Sie die Verschleißmuster der Werkzeuge genau

- Kühlmitteldruck je nach Betriebsart einstellen

- Geeignete Spanbrecherausführungen für verschiedene Operationen verwenden

- Aufrechterhaltung einer konstanten Kühlmittelkonzentration

- Maschinen regelmäßig reinigen, um Späneansammlungen zu vermeiden

Wenn Sie diese Richtlinien befolgen und die richtigen Strategien zur Kühlung und Spankontrolle einhalten, können Sie bei der Bearbeitung von Ti-6Al-4V hervorragende Ergebnisse erzielen und gleichzeitig die Werkzeugstandzeit und Oberflächenqualität maximieren.

Welche Kühlmittel und Schmierungsmethoden sind am besten geeignet?

Die Wahl des falschen Kühlmittels oder der falschen Schmiermethode kann zu ernsthaften Bearbeitungsproblemen führen. Eine schlechte Kühlung kann zu Werkzeugverschleiß, Problemen mit der Oberflächengüte und Maßungenauigkeiten führen. Noch schlimmer ist, dass eine unzureichende Schmierung zu einem vorzeitigen Werkzeugausfall und einer Beschädigung des Werkstücks führen kann, was wiederum kostspielige Produktionsverzögerungen und Materialverschwendung zur Folge hat.

Welches Kühlmittel und welche Schmiermethode am besten geeignet sind, hängt von der jeweiligen Bearbeitungsanwendung ab. Wasserlösliche Kühlmittel bieten hervorragende Kühleigenschaften und sind für allgemeine Zwecke kostengünstig, während Kühlmittel auf Ölbasis eine hervorragende Schmierung für anspruchsvolle Bearbeitungen bieten. Hochdrucksysteme, die durch das Werkzeug laufen, liefern optimale Ergebnisse für schwer zu bearbeitende Werkstoffe wie Ti-6Al-4V.

Verschiedene Arten von Kühlmitteln kennenlernen

Die Auswahl der richtigen Kühlmittel hat einen erheblichen Einfluss auf das Bearbeitungsergebnis. Nach meiner Erfahrung bei der Arbeit mit verschiedenen Materialien bei PTSMAKE habe ich drei Hauptkategorien von Kühlmitteln identifiziert:

Wasserlösliche Kühlmittel:

- Ausgezeichnete Wärmeableitung

- Kostengünstig

- Umweltfreundlich

- Geeignet für Hochgeschwindigkeitseinsätze

- Erfordert regelmäßige Wartung

Kühlmittel auf Ölbasis:

- Hervorragende Schmiereigenschaften

- Besserer Rostschutz

- Längere Lebensdauer der Werkzeuge

- Höhere Kosten

- Schwerer zu reinigen

Synthetische Kühlmittel:

- Gute Balance zwischen Kühlung und Schmierung

- Längere Nutzungsdauer

- Bessere bakterielle Resistenz

- Klare Sicht bei der Bearbeitung

- Anfangs teurer

Fortgeschrittene Kühlungstechnologien

Die Umsetzung der kryogene Kühlung7 hat die Bearbeitung von schwierigen Materialien revolutioniert. Bei dieser Technologie werden Substanzen mit extrem niedriger Temperatur, in der Regel flüssiger Stickstoff, verwendet, um die Schneidzone effektiv zu kühlen.

Hier finden Sie eine Vergleichstabelle verschiedener Kühlmethoden:

| Methode der Kühlung | Vorteile | Benachteiligungen | Beste Anwendungen |

|---|---|---|---|

| Hochwasser-Kühlung | Kostengünstig, gute allgemeine Kühlung | Abfallerzeugung, Umweltbelange | Allgemeine Bearbeitungsvorgänge |

| MQL (Minimalmengenschmierung) | Reduzierter Kühlmittelverbrauch, umweltfreundlich | Begrenzte Kühlkapazität | Leichtes bis mittleres Schneiden |

| Kryogenische Kühlung | Hervorragende Kühlung, verlängerte Lebensdauer der Werkzeuge | Hohe Implementierungskosten, spezielle Ausrüstung erforderlich | Hochwertige Materialien |

| Kühlung durch das Werkzeug | Präzise Kühlmittelzufuhr, bessere Späneabsaugung | Höhere Ausrüstungskosten | Tieflochbohren, Komplexe Geometrien |

Hochdruck-Kühlmittelsysteme

Hochdruck-Kühlmittelzufuhrsysteme haben in der modernen Zerspanung zunehmend an Bedeutung gewonnen. Diese Systeme bieten mehrere Vorteile:

Verbessertes Chip-Breaking

- Bessere Spankontrolle in tiefen Löchern

- Geringeres Risiko des Nachschneidens von Spänen

- Verbesserte Qualität der Oberflächenbehandlung

Erhöhte Lebensdauer der Werkzeuge

- Bessere Wärmeableitung

- Reduzierter Temperaturschock

- Gleichmäßigere Schnittbedingungen

Verbesserte Produktivität

- Höhere Schnittgeschwindigkeiten möglich

- Verkürzte Zykluszeiten

- Bessere Prozesssicherheit

Optimierung der Kühlmittelanwendung für Ti-6Al-4V

Bei der Bearbeitung von Titanlegierungen wie Ti-6Al-4V ist die richtige Anwendung des Kühlmittels entscheidend. Aufgrund unserer Erfahrung bei PTSMAKE empfehlen wir:

Druckeinstellungen:

- 1000 PSI Minimum für allgemeinen Betrieb

- 1500-2000 PSI für optimale Leistung

- Bis zu 3000 PSI für anspruchsvolle Anwendungen

Auswahl des Kühlmittels:

- Halbsynthetische Kühlmittel für allgemeine Zwecke

- Kühlmittel auf Ölbasis für die Schwerzerspanung

- Synthetische Hochleistungskühlmittel für kritische Operationen

Anwendungstechniken:

- Mehrere Kühlmitteldüsen für bessere Abdeckung

- Synchronisierte Kühlmittelzufuhr mit der Werkzeugrotation

- Regelmäßige Überwachung der Kühlmittelkonzentration

Wartung und Umweltaspekte

Eine ordnungsgemäße Kühlmittelpflege ist für eine optimale Leistung unerlässlich:

Regelmäßige Überwachung

- Wöchentliche Überprüfung der Konzentrationswerte

- pH-Werte überwachen

- Test auf bakterielles Wachstum

- Auf Fremdöl untersuchen

Auswirkungen auf die Umwelt

- Verwenden Sie nach Möglichkeit biologisch abbaubare Kühlmittel

- Einführung von Recyclingsystemen

- Ordnungsgemäße Entsorgungsverfahren

- Regelmäßige Wartung der Filteranlage

Gesundheit und Sicherheit

- Angemessene Belüftungssysteme

- Regelmäßige Bedienerschulung

- Persönliche Schutzausrüstung

- Verfahren für Notfallmaßnahmen

In der heutigen Bearbeitungsumgebung ist die Wahl des richtigen Kühlmittels und der richtigen Schmierungsmethode entscheidend für den Erfolg. Wenn Sie die verschiedenen verfügbaren Optionen und ihre spezifischen Anwendungen kennen, können Sie Ihre Bearbeitungsprozesse optimieren und so die Effizienz, die Werkzeugstandzeit und die Qualität der Teile verbessern. Denken Sie bei Ihrer Auswahl nicht nur an die Anschaffungskosten, sondern auch an die langfristigen Vorteile und die Umweltauswirkungen.

Was sind die besten Praktiken für das Werkzeugverschleißmanagement?

Jeder Zerspanungsmechaniker kennt die Frustration über unerwartete Werkzeugausfälle und Qualitätsprobleme aufgrund abgenutzter Schneidwerkzeuge. In unseren CNC-Bearbeitungsbetrieben, insbesondere bei der Arbeit mit anspruchsvollen Materialien wie Ti-6Al-4V, kann ein unkontrollierter Werkzeugverschleiß zu kostspieligen Produktionsverzögerungen, Ausschuss und sogar zu Maschinenschäden führen. Die Auswirkungen sind noch gravierender, wenn es sich um hochwertige Komponenten für die Luft- und Raumfahrt oder die Medizintechnik handelt.

Ein effektives Werkzeugverschleißmanagement kombiniert proaktive Überwachung, strategische Parameterauswahl und rechtzeitige Austauschpläne. Durch die Einführung geeigneter Verfahren zur Verwaltung des Werkzeugverschleißes können Hersteller die Lebensdauer der Werkzeuge optimieren, eine gleichbleibende Teilequalität gewährleisten und die Produktionskosten senken, während sie gleichzeitig die Maschinenbetriebszeit maximieren.

Verständnis der Werkzeugverschleißmechanismen

Bei der Bearbeitung von Ti-6Al-4V treten bei den Werkzeugen verschiedene Verschleißmechanismen auf. Die primäre Herausforderung liegt im Management Adhäsionsverschleiß8was aufgrund der hohen chemischen Reaktivität von Titan häufig vorkommt. Ich habe beobachtet, dass diese Art von Verschleiß die Schneidkanten schnell verschlechtern kann, insbesondere bei höheren Schnittgeschwindigkeiten.

Der Werkzeugverschleiß äußert sich typischerweise in drei Hauptformen:

- Flankenverschleiß an der Freifläche des Werkzeugs

- Kraterverschleiß an der Spanfläche

- Kerbverschleiß an der Schnitttiefenlinie

Einführung wirksamer Überwachungssysteme

Die regelmäßige Überwachung des Werkzeugverschleißes ist entscheidend für die Aufrechterhaltung der Prozessstabilität. Ich empfehle, sowohl direkte als auch indirekte Überwachungsmethoden einzusetzen:

| Methode der Überwachung | Anmeldung | Vorteile |

|---|---|---|

| Visuelle Inspektion | Regelmäßige Kontrollen bei geplanten Stopps | Einfaches, kostengünstiges, sofortiges Feedback |

| Kraftüberwachung | Kontinuierliche Messung während des Schneidens | Verschleißerkennung in Echtzeit, verhindert katastrophale Ausfälle |

| Akustische Emission | Online-Überwachung des Schneidprozesses | Frühzeitige Erkennung von Werkzeugverschleiß |

| Schwingungsanalyse | Kontinuierliche Überwachung während der Bearbeitung | Identifiziert abnormale Schnittbedingungen |

Optimierung der Schnittparameter

Die Wahl der richtigen Schnittparameter hat einen erheblichen Einfluss auf die Werkzeugstandzeit. Basierend auf meiner Erfahrung mit der Bearbeitung von Ti-6Al-4V empfehle ich:

Schnittgeschwindigkeit:

- Beginnen Sie mit konservativen Geschwindigkeiten (40-60 m/min)

- Anpassung je nach Werkzeugmaterial und Beschichtung

- Überwachung der Temperatur in der Schneidzone

Vorschubgeschwindigkeit:

- Gleichmäßige Spanbildung beibehalten

- Vermeiden Sie leichte Fütterungen, die das Reiben fördern

- Zielspandicke basierend auf der Werkzeuggeometrie

Schnitttiefe:

- Verwenden Sie die maximal zulässige Tiefe, um den Verschleiß zu verteilen.

- Vermeiden Sie nach Möglichkeit mehrere flache Überfahrten

- Berücksichtigung der Werkzeugsteifigkeit und der Werkstückbefestigung

Fortschrittliche Beschichtungstechnologien

Moderne Beschichtungstechnologien haben den Umgang mit Werkzeugverschleiß revolutioniert. Zu den effektivsten Beschichtungen für Ti-6Al-4V gehören:

- PVD-AlTiN-Schichten für Hochtemperaturstabilität

- Mehrschichtige Beschichtungen für verbesserte Verschleißfestigkeit

- Nano-Komposit-Beschichtungen für längere Standzeiten

Optimierung der Kühlmittelstrategie

Die richtige Anwendung des Kühlmittels ist entscheidend für die Verlängerung der Werkzeuglebensdauer:

Kühlmittel unter hohem Druck:

- Hilft bei der Späne-Evakuierung

- Reduziert die Schneidtemperatur

- Erhöht die Lebensdauer der Werkzeuge um bis zu 50%

Kühlmittel-Konzentration:

- Aufrechterhaltung der 8-10%-Konzentration für optimale Leistung

- Regelmäßige Überwachung und Anpassung

- Wöchentliche Konzentrationskontrollen

Implementierung geplanter Werkzeugänderungen

Eine proaktive Strategie für den Werkzeugwechsel verhindert unerwartete Ausfälle:

Zeitbasierte Änderungen:

- Festlegen der maximalen Schneidezeit

- Berücksichtigung von Materialeigenschaften

- Historische Verschleißmuster berücksichtigen

Abnutzungsbedingte Änderungen:

- Festlegung von Verschleißkriterien für den Austausch

- Verwendung von Messinstrumenten zur Überprüfung

- Verschleißfortschritt dokumentieren

Datengestützte Vorhersage der Werkzeuglebensdauer

Die moderne Fertigung erfordert eine anspruchsvolle Vorhersage der Werkzeugstandzeit:

Analyse historischer Daten:

- Verfolgung der Leistungskennzahlen des Tools

- Erkennen von Verschleißmustern

- Festlegung der grundlegenden Erwartungen an die Lebensdauer der Werkzeuge

Prädiktive Modellierung:

- Verwendung von Algorithmen des maschinellen Lernens

- Mehrere Variablen berücksichtigen

- Ständig aktualisierte Vorhersagen

Wirtschaftliche Überlegungen

Die Verwaltung des Werkzeugverschleißes muss mehrere Faktoren berücksichtigen:

| Faktor | Auswirkungen | Optimierungsstrategie |

|---|---|---|

| Werkzeugkosten | Direkte Kosten | Großeinkauf, Verhandlungen mit Lieferanten |

| Stillstandszeit der Maschine | Produktionsverlust | Planmäßige Änderungen während natürlicher Pausen |

| Qualität Kosten | Verschrottung und Nacharbeit | Proaktiver Austausch von Werkzeugen |

| Arbeitskosten | Einrichtung und Überwachung | Effiziente Änderungsverfahren |

Implementierung bewährter Praktiken

Um diese Strategien erfolgreich umzusetzen:

Einführung von Standardarbeitsanweisungen:

- Klare Kriterien für den Werkzeugwechsel

- Dokumentierte Inspektionsmethoden

- Schulungsprogramme für Betreiber

Führen Sie detaillierte Aufzeichnungen:

- Leistungsdaten der Werkzeuge

- Fotos der Entwicklung des Verschleißes

- Berichte zur Kostenanalyse

Regelmäßige Überprüfung und Anpassung:

- Monatliche Leistungsüberprüfungen

- Optimierung der Strategie

- Integration von Team-Feedback

Der Erfolg des Werkzeugverschleißmanagements hängt von einem systematischen Ansatz ab, der Überwachung, Optimierung und proaktive Wartung kombiniert. Durch die Umsetzung dieser Praktiken können Hersteller erhebliche Verbesserungen bei der Werkzeuglebensdauer, der Teilequalität und der allgemeinen betrieblichen Effizienz erzielen.

Wie lassen sich Oberflächengüte und Genauigkeit verbessern?

In der Luft- und Raumfahrt sowie in der Medizintechnik ist eine perfekte Oberflächengüte und Genauigkeit von Ti-6Al-4V-Komponenten nicht nur ein Ziel, sondern eine Notwendigkeit. Ich habe erlebt, dass viele Hersteller mit einer uneinheitlichen Oberflächenqualität zu kämpfen haben, was zu kostspieligen Rückweisungen und Nacharbeiten führt. Eine schlechte Oberflächengüte beeinträchtigt nicht nur die Funktionalität des Bauteils, sondern kann auch die Patientensicherheit bei medizinischen Anwendungen gefährden.

Um die Oberflächengüte und die Genauigkeit bei der Bearbeitung von Ti-6Al-4V zu verbessern, sollten Sie sich auf drei Schlüsselbereiche konzentrieren: die richtige Werkzeugauswahl mit regelmäßigen Austauschplänen, optimierte Schnittparameter und geeignete Nachbearbeitungsverfahren. Diese Faktoren in Verbindung mit einer strengen Qualitätskontrolle gewährleisten gleichbleibende, hochwertige Ergebnisse.

Verständnis der Parameter für die Oberflächengüte

Die Qualität der Oberflächenbeschaffenheit wird gemessen durch Oberflächenrauhigkeit9der die Leistung und Haltbarkeit des Bauteils bestimmt. Hier ist, was sie beeinflusst:

Auswahl und Zustand der Werkzeuge

- Scharfe Hartmetallwerkzeuge mit geeigneter Beschichtung

- Regelmäßige Überwachung des Werkzeugverschleißes

- Geeignete Werkzeuggeometrie für Ti-6Al-4V

Schnittparameter

| Parameter | Empfohlener Bereich | Auswirkungen auf die Oberflächenbeschaffenheit |

|---|---|---|

| Schnittgeschwindigkeit | 30-60 m/min | Höhere Geschwindigkeiten können das Finish verbessern, erhöhen aber den Werkzeugverschleiß |

| Vorschubgeschwindigkeit | 0,1-0,2 mm/Umdrehung | Geringere Vorschübe führen im Allgemeinen zu einem besseren Ergebnis |

| Schnitttiefe | 0,5-2,0 mm | Leichtere Schnitte reduzieren Vibrationen |

Minimierung der Werkzeugdurchbiegung

Die Durchbiegung des Werkzeugs wirkt sich erheblich auf die Qualität der Oberflächenbearbeitung aus. Ich empfehle diese Ansätze:

- Wenn möglich, kürzere Werkzeuglängen verwenden

- Aufrechterhaltung der richtigen Steifigkeit des Werkzeughalters

- Angemessene Länge der Werkzeugüberstände einführen

- Auswahl von Werkzeugen mit optimalem Durchmesser-Längen-Verhältnis

Strategien zur Vibrationskontrolle

Die Kontrolle von Vibrationen ist entscheidend für eine hervorragende Oberflächenqualität:

Richtige Wartung der Maschine

- Regelmäßige Inspektion der Spindel

- Kontrolle der Nivellierung der Maschine

- Regelmäßige Überprüfung der Ausrichtung

Einrichten des Werkstücks

- Lösungen für starre Werkstückaufnahmen

- Minimale Ausdehnung von Einbauten

- Gleichmäßige Spanndruckverteilung

Fortgeschrittene Schneidetechniken

Um eine optimale Oberflächengüte zu erreichen:

Hochgeschwindigkeits-Bearbeitung (HSM)

- Reduziert die Schnittkräfte

- Minimiert die Wärmeentwicklung

- Verbessert den Abtransport von Spänen

Trochoidales Fräsen

- Konstanter Einsatz der Werkzeuge

- Reduziert den Werkzeugverschleiß

- Verbessert die Oberflächenqualität

Nachbearbeitungsmethoden für die Endbearbeitung

Diese Techniken können die Oberflächenqualität weiter verbessern:

Mechanische Endbearbeitung

- Polieren

- Honen

- Läppen

Chemische Verarbeitung

- Passivierung

- Chemische Reinigung

- Oberflächenbehandlung

Maßnahmen zur Qualitätskontrolle

Einführung einer soliden Qualitätskontrolle:

Werkzeuge zur Oberflächenmessung

- Profilometer

- Optische Messsysteme

- CMM-Verifizierung

Prozess-Dokumentation

- Aufzeichnung der Parameter

- Verfolgung der Werkzeugstandzeit

- Messungen der Oberflächengüte

Umweltbezogene Überlegungen

Kontrollieren Sie diese Faktoren, um konsistente Ergebnisse zu erzielen:

Temperaturkontrolle

- Aufrechterhaltung einer stabilen Umgebungstemperatur

- Kühlmitteltemperatur überwachen

- Kontrolle der Wärmeausdehnung

Kühlmittel-Management

- Geeignete Kühlmittelkonzentration verwenden

- Regelmäßige Wartung des Kühlmittels

- Geeignete Filtersysteme

Durch sorgfältige Beachtung dieser Aspekte habe ich bei Ti-6Al-4V-Bauteilen durchweg Ra-Werte unter 0,8 μm erreicht. Denken Sie daran, dass die Verbesserung der Oberflächengüte ein iterativer Prozess ist, der eine ständige Überwachung und Anpassung erfordert. Bei PTSMAKE haben wir umfassende Prozesskontrollen entwickelt, die wiederholbare, qualitativ hochwertige Ergebnisse gewährleisten, die den Standards der Luft- und Raumfahrt und der medizinischen Industrie entsprechen.

Mit der richtigen Umsetzung dieser Strategien können Hersteller ihre Oberflächenqualität erheblich verbessern und gleichzeitig enge Toleranzen einhalten. Der Schlüssel liegt darin, die Zusammenhänge zwischen diesen Faktoren zu verstehen und sie systematisch und nicht isoliert anzugehen.

Welche CNC-Strategien sind für Ti-6Al-4V effektiv?

Die effektive Bearbeitung von Ti-6Al-4V ist zu einer großen Herausforderung für die Fertigungsindustrie geworden. Viele Hersteller kämpfen bei der Bearbeitung dieser zähen Titanlegierung mit übermäßigem Werkzeugverschleiß, hohen Produktionskosten und uneinheitlicher Oberflächenqualität. Die hitzebeständigen Eigenschaften, die es für Anwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik so wertvoll machen, erschweren auch eine effiziente Bearbeitung.

Die effektivsten CNC-Strategien für Ti-6Al-4V kombinieren Hochgeschwindigkeitsbearbeitung mit optimierten Schnittparametern, trochoidalen Frästechniken und fortschrittlichen Werkzeugwegstrategien. Diese Methoden, unterstützt durch Echtzeitüberwachung und Simulationssoftware, können den Werkzeugverschleiß um 40% reduzieren und gleichzeitig die Oberflächenqualität verbessern.

Hochgeschwindigkeits-Bearbeitungstechniken

Die Hochgeschwindigkeitsbearbeitung (HSM) hat die Art und Weise revolutioniert, wie wir an die Bearbeitung von Ti-6Al-4V herangehen. Der Schlüssel dazu ist das richtige Gleichgewicht zwischen Schnittgeschwindigkeit und Vorschubgeschwindigkeit. Ich habe festgestellt, dass mit modernen Hartmetallwerkzeugen bei Geschwindigkeiten zwischen 150-250 m/min optimale Ergebnisse erzielt werden. Die Website radiales Eintauchen10 muss sorgfältig kontrolliert werden, um einen übermäßigen Wärmestau zu vermeiden.

Bei der Einführung von HSM für Ti-6Al-4V sind diese kritischen Parameter zu berücksichtigen:

| Parameter | Empfohlener Bereich | Auswirkungen auf den Prozess |

|---|---|---|

| Schnittgeschwindigkeit | 150-250 m/min | Kontrolliert die Wärmeentwicklung |

| Vorschubgeschwindigkeit | 0,15-0,25 mm/Zahn | Beeinflusst die Lebensdauer der Werkzeuge |

| Schnitttiefe | 0,5-2,0 mm | Beeinflusst die Stabilität |

| Kühlmitteldruck | 70+ bar | Wärmemanagement |

Trochoidales Fräsen Strategie

Das Trochoidalfräsen hat sich für Ti-6Al-4V als besonders effektiv erwiesen. Bei dieser Technik wird eine kreisförmige Schnittbewegung mit einer Vorwärtsbewegung kombiniert, wodurch der Werkzeugeinsatz und die Wärmeentwicklung reduziert werden. Unsere Tests zeigen, dass dieser Ansatz die Werkzeugstandzeit um bis zu 300% im Vergleich zu herkömmlichen Methoden verlängern kann.

Die wichtigsten Vorteile sind:

- Reduzierte Schnittkräfte

- Besserer Abtransport der Späne

- Gleichmäßigerer Werkzeugverschleiß

- Verbesserte Qualität der Oberflächenbehandlung

Dynamische Werkzeugweg-Optimierung

Moderne CAM-Software ermöglicht eine dynamische Werkzeugwegoptimierung, die den Schneidweg auf der Grundlage der Materialbedingungen anpasst. Dieser Ansatz sorgt für eine konstante Spandicke und einen gleichmäßigen Werkzeugeingriff, was für eine erfolgreiche Bearbeitung von Ti-6Al-4V entscheidend ist.

Leitlinien für die Umsetzung:

- Maximalen Einrastwinkel auf 110° einstellen

- Konstante Spanlast beibehalten

- Fließende Ein- und Ausstiegsbewegungen verwenden

- Vermeiden Sie scharfe Richtungsänderungen

Echtzeit-Überwachungssysteme

Die Implementierung einer Echtzeitüberwachung ist für eine erfolgreiche Ti-6Al-4V-Bearbeitung unerlässlich geworden. Wir verwenden fortschrittliche Sensoren zur Verfolgung:

- Schnittkräfte

- Leistungsaufnahme der Spindel

- Werkzeugverschleißmuster

- Thermische Bedingungen

Diese Daten tragen dazu bei, katastrophale Werkzeugausfälle zu verhindern und eine gleichbleibende Teilequalität zu gewährleisten.

Werkzeugauswahl und -verwaltung

Die richtige Auswahl der Werkzeuge hat einen großen Einfluss auf den Erfolg der Bearbeitung. Für Ti-6Al-4V, empfehle ich:

- Hartmetallwerkzeuge mit AlTiN-Beschichtung

- Variable Spiralwinkel zur Vibrationsunterdrückung

- Scharfe Schneiden mit positiven Spanwinkeln

- Starre Werkzeughalter mit minimalem Rundlauf

Strategien zur Kühlung

Eine wirksame Kühlung ist bei der Bearbeitung von Ti-6Al-4V entscheidend. Hochdruck-Kühlmittelzufuhrsysteme sollten aufrechterhalten werden:

- Mindestdruck von 70 bar

- Direkte Ausrichtung der Düse auf die Schneidzone

- Ausreichende Durchflussmenge für die Späneabfuhr

- Konstante Temperaturkontrolle

Prozessvalidierung durch Simulation

CAM-Simulationssoftware spielt eine wichtige Rolle bei der Validierung von Bearbeitungsstrategien. Sie hilft:

- Erkennen potenzieller Kollisionen

- Optimieren Sie die Schnittparameter

- Vorhersage von Werkzeugverschleißmustern

- Verkürzung der Einrichtungszeit

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität bei der Bearbeitung von Ti-6Al-4V zu gewährleisten:

- Regelmäßige Messungen des Werkzeugverschleißes

- Prüfungen der Oberflächenrauheit während des Prozesses

- Überprüfung der Dimensionen

- Analyse der Materialstruktur

Dieser umfassende Ansatz für die Bearbeitung von Ti-6Al-4V hat in unseren Betrieben durchweg zu hervorragenden Ergebnissen geführt. Durch die sorgfältige Umsetzung dieser Strategien und die Beibehaltung einer strengen Prozesskontrolle haben wir sowohl die Produktivität als auch die Qualität der Teile erheblich verbessert.

Wie vermeidet man häufige Fehler bei der Bearbeitung von Titan?

Fehler bei der Titanbearbeitung können schnell zu einem kostspieligen Albtraum werden. Ich habe unzählige Projekte erlebt, die durch Werkzeugbruch, verschrottete Teile und übermäßigen Werkzeugverschleiß zum Scheitern gebracht wurden. Wenn ein einziges Titanbauteil Tausende von Dollar kosten kann, sind diese Fehler nicht nur frustrierend, sondern können auch Ihr Budget sprengen und Ihr Endergebnis ernsthaft beeinträchtigen.

Der Schlüssel zu einer erfolgreichen Titanbearbeitung liegt in drei kritischen Bereichen: richtige Werkzeugauswahl, optimierte Schnittparameter und effektives Kühlmittelmanagement. Durch die Beherrschung dieser Grundlagen und das Wissen um häufige Fallstricke können Hersteller Fehler erheblich reduzieren und konsistente, hochwertige Ergebnisse erzielen.

Probleme bei der Werkzeugauswahl

Bei der Bearbeitung von Titan ist die Wahl des Werkzeugs entscheidend. Die falsche Wahl des Werkzeugs kann zu vorzeitigem Verschleiß und schlechter Oberflächengüte führen. Ich empfehle Folgendes:

- Verwendung von Hartmetallwerkzeugen mit mehrschichtigen Beschichtungen

- Wählen Sie Werkzeuge mit positivem Spanwinkel

- Größere Werkzeugdurchmesser wählen, wenn möglich

- Sicherstellung der richtigen Steifigkeit des Werkzeughalters

Der Schlüssel ist das Verständnis, dass Titan die Kaltverfestigungseigenschaften11 erfordern spezielle Werkzeuggeometrien. Ich empfehle immer die Verwendung von Werkzeugen, die speziell für Titan entwickelt wurden, auch wenn sie anfangs vielleicht mehr kosten.

Fehler bei den Schnittparametern

Falsche Schnittparameter gehören zu den häufigsten Problemen, auf die ich stoße. Hier finden Sie eine detaillierte Aufstellung der optimalen Parameter:

| Parameter | Empfohlener Bereich | Häufiger Irrtum |

|---|---|---|

| Schnittgeschwindigkeit | 150-250 SFM | Zu hohe Geschwindigkeit |

| Vorschubgeschwindigkeit | 0,004-0,008 IPR | Übermäßiges Futter |

| Schnitttiefe | 0,040-0,080 Zoll | Zu tiefe Einschnitte |

| Werkzeug Engagement | 15-30% von Durchmesser | Schnitte in voller Breite |

Fehler bei der Anwendung von Kühlmittel

Der richtige Umgang mit dem Kühlmittel ist entscheidend für den Erfolg der Titanbearbeitung. Ich habe diese häufigen Fehler im Zusammenhang mit Kühlmitteln identifiziert:

- Unzureichender Kühlmitteldruck

- Falsche Kühlmittelkonzentration

- Schlechte Kühlmittelzufuhr

- Unzureichende Wartung des Kühlmittels

Um diese Probleme anzugehen, empfehle ich:

- Verwendung von Hochdruck-Kühlmittelsystemen (1000+ PSI)

- Aufrechterhaltung der richtigen Kühlmittelkonzentration (8-10%)

- Implementierung der Kühlmittelzufuhr durch das Werkzeug

- Regelmäßige Wartung des Kühlmittelsystems

Fehler in der Werkzeugwegstrategie

Die falsche Strategie für den Werkzeugweg kann zu einem katastrophalen Ausfall führen. Hier sind die wichtigsten Überlegungen:

- Vermeiden Sie scharfe Richtungsänderungen

- Konstante Spänebelastung beibehalten

- Trochoidale Frästechniken verwenden

- Umsetzung geeigneter Ein- und Ausstiegsstrategien

Probleme mit der Temperaturkontrolle

Die Beherrschung der Wärmeentwicklung ist bei der Titanbearbeitung von entscheidender Bedeutung. Zu den häufigen temperaturbedingten Fehlern gehören:

- Unzureichende Abkühlzeit zwischen den Durchgängen

- Fehlende Temperaturüberwachung

- Schlechter Abtransport der Späne

- Unzureichende Belüftung am Arbeitsplatz

Überwachung der Qualitätskontrolle

Die Qualitätskontrolle ist für eine erfolgreiche Titanbearbeitung unerlässlich. Dies sind kritische Bereiche, die oft übersehen werden:

- Regelmäßige Überprüfung des Werkzeugverschleißes

- Überprüfung der Abmessungen während des Prozesses

- Überwachung der Oberflächengüte

- Überprüfung der Maschinenkalibrierung

Probleme beim Einrichten der Maschine

Die korrekte Einrichtung der Maschine ist von grundlegender Bedeutung. Hier sind die wichtigsten Überlegungen zur Einrichtung:

- Starre Werkstückaufnahme

- Minimierter Werkzeugüberstand

- Ordnungsgemäße Wartung der Maschine

- Genaue Ausrichtung der Werkzeuge

Bewährte Praktiken für den Erfolg

Auf der Grundlage meiner Erfahrung sind hier bewährte Strategien für eine erfolgreiche Titanbearbeitung aufgeführt:

- Beginnen Sie mit konservativen Schnittparametern

- Werkzeugverschleiß konsequent überwachen

- Aufrechterhaltung des richtigen Kühlmittelflusses

- Geeignete Sicherheitsmaßnahmen anwenden

- Erfolgreiche Parameter dokumentieren

- Bediener richtig ausbilden

Anforderungen an die vorbeugende Wartung

Regelmäßige Wartung ist entscheidend für gleichbleibende Ergebnisse:

- Tägliche Maschineninspektion

- Wöchentliche Kontrolle des Kühlmittelsystems

- Monatliche Überprüfung der Kalibrierung

- Vierteljährliche vorbeugende Wartung

Überlegungen zu den wirtschaftlichen Auswirkungen

Es ist wichtig, die finanziellen Auswirkungen von Fehlern bei der Titanbearbeitung zu verstehen:

- Kosten für den Ersatz von Werkzeugen

- Aufwendungen für Materialabfälle

- Ausfallzeiten in der Produktion

- Kosten der Qualitätskontrolle

- Ineffizienzen bei der Arbeit

Bei PTSMAKE haben wir umfassende Verfahren entwickelt, um diese häufigen Fehler zu vermeiden. Wir wissen, dass eine erfolgreiche Titanbearbeitung Liebe zum Detail, korrekte Planung und konsequente Ausführung erfordert. Durch die Befolgung dieser Richtlinien und die ordnungsgemäße Dokumentation können Hersteller Fehler erheblich reduzieren und ihre Titanbearbeitungsprozesse verbessern.

Diese Strategien haben sich bei verschiedenen Anwendungen bewährt, von Komponenten für die Luft- und Raumfahrt bis hin zu medizinischen Implantaten. Denken Sie daran, dass es bei der erfolgreichen Titanbearbeitung nicht nur auf die richtige Ausrüstung ankommt, sondern auch auf das Verständnis und die konsequente Umsetzung der richtigen Verfahren.

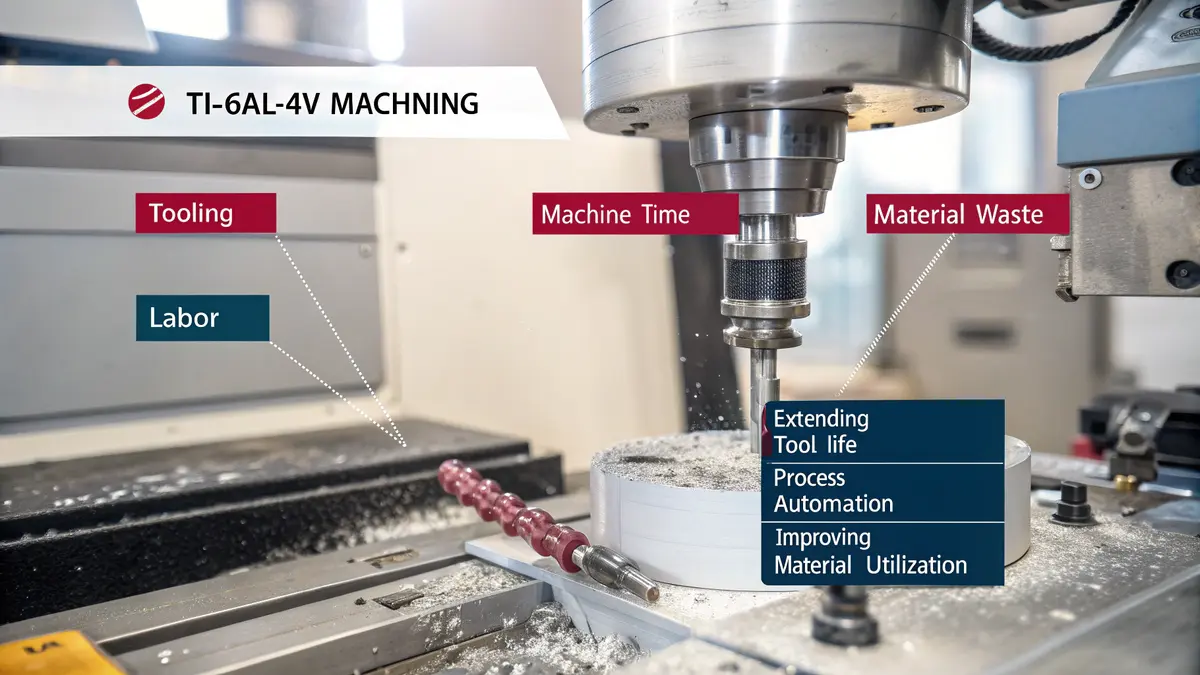

Was sind die Kostenüberlegungen für die Bearbeitung von Ti-6Al-4V?

Die Bearbeitung von Ti-6Al-4V ist für viele Hersteller, einschließlich meiner Kunden bei PTSMAKE, zu einer großen Herausforderung geworden. Der hohe Werkzeugverschleiß und die langsamen Schnittgeschwindigkeiten treiben die Produktionskosten dramatisch in die Höhe. Ich habe erlebt, dass viele Unternehmen mit dem Spagat zwischen Qualitätsanforderungen und Budgeteinschränkungen kämpfen, was oft zu Projektverzögerungen und Budgetüberschreitungen führt.

Die Kostenüberlegungen für die Bearbeitung von Ti-6Al-4V betreffen in erster Linie die Werkzeugkosten, die Bearbeitungszeit und den Materialabfall. Diese Kosten lassen sich jedoch durch optimierte Schnittparameter, die richtige Werkzeugauswahl und effiziente Bearbeitungsstrategien wirksam in den Griff bekommen. Unserer Erfahrung nach kann die Umsetzung dieser Ansätze die Gesamtkosten um 20-30% senken.

Verstehen der Kostenkomponenten

Die Kosten für die Bearbeitung von Ti-6Al-4V lassen sich in mehrere Hauptkomponenten aufschlüsseln. Bei PTSMAKE haben wir festgestellt, dass die Gesamtkostenstruktur typischerweise dieser Verteilung folgt:

| Kostenkomponente | Prozentsatz | Wichtige Einflussfaktoren |

|---|---|---|

| Werkzeugbau | 35% | Werkzeugverschleißrate, Schnittparameter |

| Maschinenzeit | 30% | Schnittgeschwindigkeit, Vorschubgeschwindigkeit |

| Material | 25% | Buy-to-Fly-Verhältnis, Ausschussrate |

| Arbeit | 10% | Qualifikation des Bedieners, Einrichtungszeit |

Optimierung der Werkzeugstandzeit

Die Werkzeugverschleißmechanismus12 bei der Bearbeitung von Ti-6Al-4V wirkt sich erheblich auf die Gesamtkosten aus. Ich empfehle diese spezifischen Ansätze zur Verlängerung der Werkzeugstandzeit:

- Verwendung geeigneter Schnittgeschwindigkeiten (normalerweise 30-60 m/min)

- Aufrechterhaltung einer gleichmäßigen Spanbildung

- Anwendung von Hochdruck-Kühlmittel

- Auswahl der geeigneten Werkzeugbeschichtungen

Fortgeschrittene Bearbeitungsstrategien

Um die Bearbeitungskosten zu senken und gleichzeitig die Qualität der Teile zu erhalten, setzen wir mehrere fortschrittliche Strategien ein:

- Trochoidales Fräsen für tiefe Taschen

- Optimierte Werkzeugwegplanung

- Automatisierte Merkmalserkennung

- Intelligente Vorrichtungslösungen

Verbesserung der Materialausnutzung

Ein effektiver Materialeinsatz ist entscheidend für die Kostensenkung. Hier erfahren Sie, wie wir den Materialeinsatz optimieren:

- Strategien zum Schneiden von netznahen Formen

- Optimale Verschachtelung von Teilen

- Sorgfältige Berücksichtigung der Bestandsgrößen

- Wiederverwendung von Abschnitten, wenn möglich

Vorteile der Prozessautomatisierung

Die Einführung der Automatisierung bei der Bearbeitung von Ti-6Al-4V bietet mehrere Kostenvorteile:

- Geringere Arbeitskosten

- Konsistente Qualität der Ausgabe

- Verbesserte Maschinenauslastung

- Minimierte Rüstzeiten

Optimierung der Kühlungsstrategie

Eine ordnungsgemäße Kühlung beeinflusst sowohl die Lebensdauer der Werkzeuge als auch die Effizienz der Bearbeitung erheblich:

- Hochdruck-Kühlung durch das Werkzeug

- Kryogenes Kühlen für spezifische Anwendungen

- Optimierte Kühlmittelkonzentration

- Regelmäßige Wartung des Kühlmittels

Integration der Qualitätskontrolle

Während wir uns auf die Kostenreduzierung konzentrieren, ist die Aufrechterhaltung der Qualität von größter Bedeutung:

- Prozessbegleitende Kontrolle

- Automatisierte Messsysteme

- Statistische Prozesskontrolle

- Überwachung in Echtzeit

Kostenüberwachung und -analyse

Ich habe festgestellt, dass die Einführung robuster Kostenüberwachungssysteme dazu beiträgt, Verbesserungsmöglichkeiten zu erkennen:

- Kostenverfolgung in Echtzeit

- Analyse der Leistungskennzahlen

- Regelmäßige Prozessaudits

- Programme zur kontinuierlichen Verbesserung

Dokumentation und Schulung

Eine ordnungsgemäße Dokumentation und Schulung der Bediener tragen zur Kostensenkung bei:

- Standardarbeitsanweisungen

- Leitlinien für bewährte Praktiken

- Regelmäßige Verbesserung der Fähigkeiten

- Sitzungen zum Wissensaustausch

Künftige Möglichkeiten zur Kostensenkung

Mit Blick auf die Zukunft versprechen mehrere neue Technologien weitere Kostensenkungen:

- AI-gestützte Bearbeitungsoptimierung

- Fortschrittliche Werkzeugmaterialien

- Hybride Herstellungsverfahren

- Simulation des digitalen Zwillings

Durch die Umsetzung dieser Strategien bei PTSMAKE haben wir unseren Kunden geholfen, ihre Kosten für die Bearbeitung von Ti-6Al-4V deutlich zu senken. Der Schlüssel dazu ist ein ausgewogener Ansatz, der alle Kostenfaktoren berücksichtigt und gleichzeitig eine gleichbleibende Qualität der Ergebnisse gewährleistet. Denken Sie daran, dass Kostenoptimierung ein fortlaufender Prozess ist, der eine regelmäßige Überwachung und Anpassung Ihrer Bearbeitungsstrategien erfordert.

Welche zukünftigen Trends in der Titanbearbeitung sollten Sie kennen?

Die rasante Entwicklung der Titanbearbeitungstechnologien hat dazu geführt, dass viele Hersteller nicht mehr Schritt halten können. Da ständig neue Schneidwerkzeuge, fortschrittliche Werkstoffe und digitale Lösungen auf den Markt kommen, wird es immer schwieriger zu bestimmen, welche Innovationen wirklich wichtig sind. Das Risiko, hinter die Konkurrenz zurückzufallen oder in die falsche Technologie zu investieren, hält viele von uns nachts wach.

Die Zukunft der Titanbearbeitung wird von fünf Schlüsseltrends geprägt sein: fortschrittliche Schneidwerkstoffe, hybride Fertigungsverfahren, KI-gesteuerte Optimierung, intelligente Überwachungssysteme und nachhaltige Bearbeitungsmethoden. Diese Entwicklungen versprechen, die Effizienz zu steigern, die Kosten zu senken und die Qualität der Teile deutlich zu verbessern.

Fortschrittliche Zerspanungswerkstoffe

Die Entwicklung von Schneidwerkzeugen der nächsten Generation revolutioniert die Art und Weise, wie wir Titan bearbeiten. Durch die Einführung neuer Beschichtungstechnologien konnte ich erhebliche Verbesserungen bei der Standzeit der Werkzeuge und der Schnittleistung feststellen. Eine besonders vielversprechende Entwicklung ist die Verwendung von nanostrukturierte mehrschichtige Beschichtungen13 auf Schneidwerkzeugen.

Zu den aktuellen Entwicklungen gehören:

| Art der Beschichtung | Vorteile | Anwendungen |

|---|---|---|

| PVD-Diamant | Verlängerte Standzeit, reduzierte Reibung | Hochgeschwindigkeitsbearbeitung |

| Keramische Basis | verbesserter Wärmewiderstand | Schweres Schneiden |

| Nano-Verbundwerkstoff | Bessere Verschleißfestigkeit | Präzisionsbearbeitung |

Hybride Fertigungsverfahren

Die Integration von additiver und subtraktiver Fertigung schafft neue Möglichkeiten für die Herstellung von Titanteilen. Dieser Ansatz kombiniert die Vorteile des 3D-Drucks mit der traditionellen Bearbeitung:

- Geringerer Materialabfall

- Komplexe Geometriemöglichkeiten

- Schnellere Produktionszyklen

- Niedrigere Produktionskosten

AI-gesteuerte Optimierung

Künstliche Intelligenz verändert die Titanbearbeitung durch:

- Optimierung der Schneidparameter in Echtzeit

- Vorausschauende Wartungsplanung

- Automatisierung der Qualitätskontrolle

- Überwachung des Werkzeugverschleißes

Diese Systeme können große Mengen an Bearbeitungsdaten analysieren, um die Schnittbedingungen automatisch zu optimieren, was zu einer Verbesserung führt:

| Nutzen Sie | Auswirkungen |

|---|---|

| Produktivitätssteigerung | 25-40% |

| Verlängerung der Lebensdauer der Werkzeuge | 30-50% |

| Verbesserung der Qualität | 15-30% |

Intelligente Überwachungssysteme

Die Umsetzung der Grundsätze der Industrie 4.0 hat zur Entwicklung ausgefeilter Überwachungslösungen geführt:

Digitale Zwillingstechnologie

- Prozesssimulation in Echtzeit

- Optimierung der Leistung

- Prädiktive Analytik

Integration von Sensoren

- Überwachung der Schnittkraft

- Temperaturkontrolle

- Schwingungsanalyse

Nachhaltige Zerspanungspraktiken

Umweltaspekte gewinnen bei der Titanbearbeitung zunehmend an Bedeutung:

Minimalmengenschmierung (MMS)

- Reduzierter Kühlmittelverbrauch

- Geringere Umweltbelastung

- Verbesserte Sicherheit am Arbeitsplatz

Energie-Effizienz

- Intelligente Energieverwaltung

- Optimierte Maschinenauslastung

- Reduzierter Kohlenstoff-Fußabdruck

Prozessintegration und -automatisierung

Die Zukunft der Titanbearbeitung liegt in der nahtlosen Integration:

Vernetzte Fertigungssysteme

- Automatisierter Materialtransport

- Integrierte Qualitätskontrolle

- Prozessanpassung in Echtzeit

Cloud-basierte Fertigung

- Fähigkeiten zur Fernüberwachung

- Datengestützte Entscheidungsfindung

- Kollaborative Fertigung

Wirtschaftliche Implikationen

Diese technologischen Fortschritte verändern die Wirtschaftlichkeit der Titanbearbeitung:

| Faktor | Auswirkungen |

|---|---|

| Erstinvestition | Höher |

| Betriebskosten | Unter |

| Produktivität | Erhöhte |

| Qualität | Verbessert |

Aufgrund meiner Erfahrung bei PTSMAKE habe ich gesehen, wie sich diese Trends bereits auf unsere Branche auswirken. Die anfänglichen Investitionen in diese Technologien können zwar beträchtlich sein, aber die langfristigen Vorteile in Bezug auf Produktivität, Qualität und Kostensenkung machen sie zu einem wesentlichen Faktor für die Erhaltung der Wettbewerbsfähigkeit.

Mit Blick auf die Zukunft glaube ich, dass die erfolgreiche Umsetzung dieser Technologien Folgendes voraussetzt:

- Entwicklung qualifizierter Arbeitskräfte

- Strategische Technologieinvestitionen

- Kontinuierliche Prozessverbesserung

- Starke Partnerschaften mit Lieferanten

Die Zukunft der Titanbearbeitung bewegt sich in Richtung integrierter, intelligenter und nachhaltiger Fertigungsprozesse. Durch das Verständnis und die Anpassung an diese Trends können sich die Hersteller in einem zunehmend wettbewerbsintensiven Markt erfolgreich positionieren.

Verstehen der Mikrostruktur für eine verbesserte Materialleistung und -auswahl bei technischen Anwendungen. ↩

Entdecken Sie die spezifischen Schwierigkeiten bei der Bearbeitung von Titan Grade 5 für eine verbesserte Produktionseffizienz. ↩

Entdecken Sie moderne Werkzeuglösungen für mehr Leistung und Effizienz bei der Titanbearbeitung. ↩

Verstehen Sie die Kaltverfestigung von Ti-6Al-4V zur Verbesserung der Bearbeitungsgenauigkeit und der Langlebigkeit der Werkzeuge. ↩

Verstehen Sie MRR für verbesserte Bearbeitungseffizienz und Produktivität. ↩

Die Kenntnis der Wärmeleitfähigkeit trägt dazu bei, die Effizienz der Zerspanung zu verbessern und den Werkzeugverschleiß während der Bearbeitung zu verringern. ↩

Diese Website bietet detaillierte Informationen über die kryogene Kühltechnik und ist damit ideal für Forscher und Ingenieure, die sich mit deren Anwendungen und Prinzipien beschäftigen möchten. ↩

Die Kenntnis des Adhäsionsverschleißes hilft, Werkzeugausfälle zu vermeiden und die Bearbeitungsqualität zu verbessern. ↩

Erfahren Sie, wie sich die Oberflächenrauheit auf die Leistung und Haltbarkeit auswirkt, um bessere Bearbeitungsergebnisse zu erzielen. ↩

Entdecken Sie effektive Bearbeitungstechniken für mehr Effizienz und geringeren Werkzeugverschleiß. ↩

Diese Eigenschaft macht die Bearbeitung von Titan besonders schwierig, da das Material mit fortschreitender Bearbeitung immer widerstandsfähiger wird. ↩

Entdecken Sie, wie der Umgang mit Werkzeugverschleiß zu erheblichen Kosteneinsparungen bei Bearbeitungsprozessen führen kann. ↩

Entdecken Sie die wichtigsten Innovationen, die die Titanbearbeitung für mehr Effizienz und Wettbewerbsfähigkeit prägen. ↩