Fabricante de moldeo por inyección de dos disparos (2K)

Nuestra avanzada tecnología de moldeo por inyección en dos colores nos permite producir componentes de plástico de alta calidad, estéticamente agradables y funcionalmente superiores, adaptados a sus necesidades específicas, ayudando a que su marca destaque en el mercado.

Milwaukee Multi-Material Injection Molding Partner

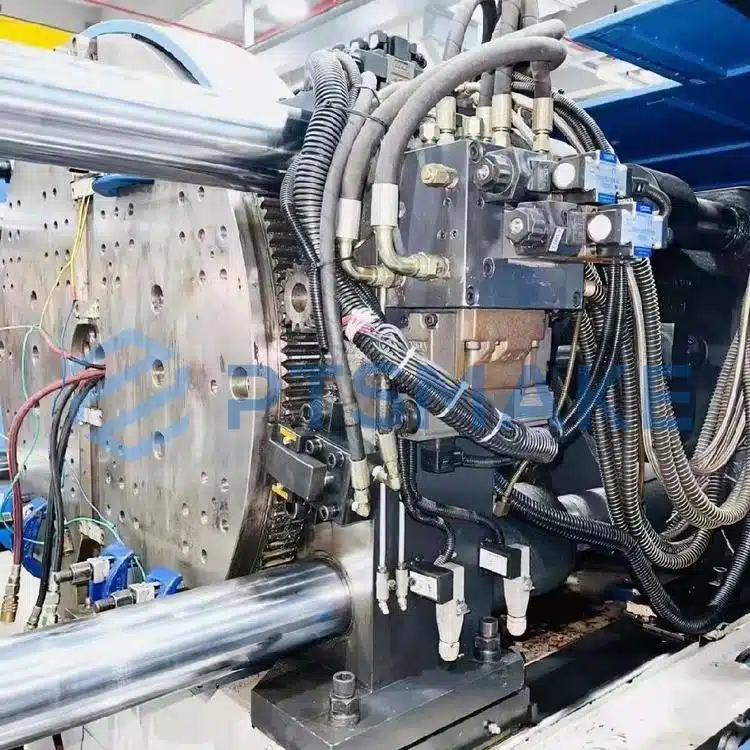

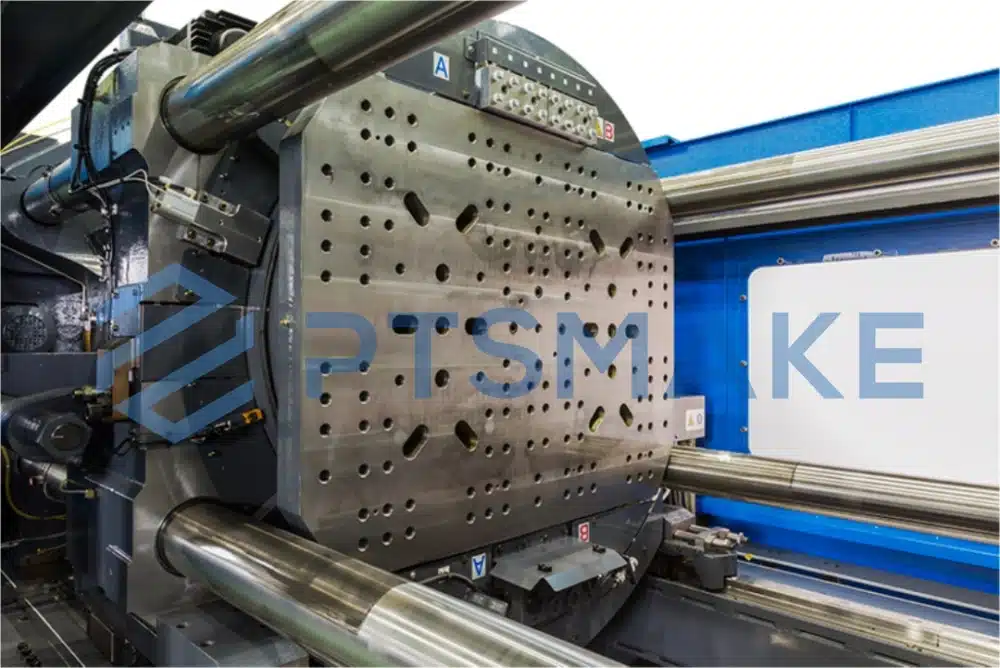

Máquinas 2K de 110 a 1.200 toneladas

Líder en moldeo por inyección bicolor en China

El estricto control de calidad cumple las normas de la UE y EE.UU.

Para ahorrarte tiempo, también hemos preparado una versión en PDF con todo el contenido de esta página, sólo tienes que dejarnos tu correo electrónico y obtendrás el enlace de descarga inmediatamente.

Proceso de control de calidad del moldeo por inyección de dos disparos

En PTSMAKE, entendemos las demandas únicas del moldeo por inyección de dos disparos (2K), donde la precisión, la compatibilidad de materiales y la ejecución impecable son primordiales. Nuestro compromiso con el control de calidad garantiza que todos los productos que fabricamos cumplen los estándares más exigentes y contribuyen al crecimiento de su negocio.

Proceso de control de calidad

La complejidad del proceso de moldeo de dos disparos requiere una atención meticulosa a cada detalle. Así es como garantizamos la máxima calidad en cada paso de la producción:

- Inspección de materias primas: El moldeo por inyección de dos disparos implica el uso de dos materiales diferentes, cada uno de los cuales requiere su propio conjunto preciso de normas. Inspeccionamos todos los materiales antes de la producción para asegurarnos de que cumplen sus requisitos específicos y son adecuados para el proceso de dos disparos.

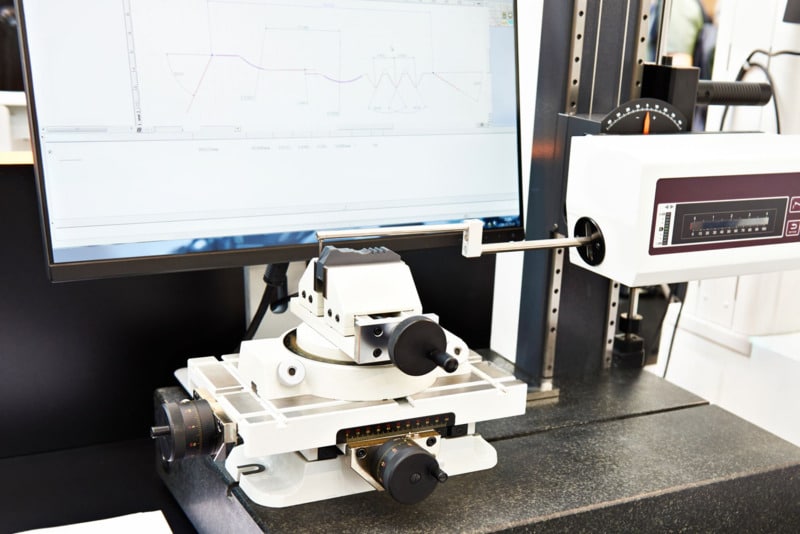

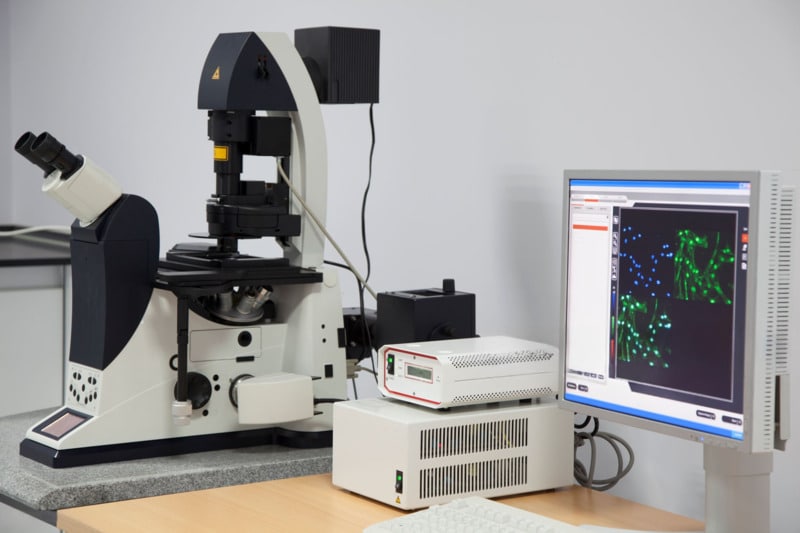

- Control continuo de la producción: Cada fase del moldeo por inyección exige un alto nivel de precisión. Utilizamos equipos avanzados para supervisar el proceso en tiempo real, garantizando que cada paso -desde la inyección inicial hasta el segundo material moldeado- se complete con precisión y coherencia.

- Inspecciones multietapa en proceso: Debido a la complejidad del proceso de moldeo de dos disparos, realizamos inspecciones en varias fases de la producción. Esto nos permite identificar y resolver cualquier problema en una fase temprana, garantizando la calidad tanto funcional como estética del producto final.

- Inspección exhaustiva del producto final: Tras la producción, llevamos a cabo una inspección minuciosa de cada producto moldeado en Two-shot. Esto incluye verificar que no hay defectos, comprobar la integridad de las uniones del material y confirmar que todas las dimensiones y tolerancias cumplen sus especificaciones exactas.

- Inspecciones de embalaje y expedición: Dada la naturaleza delicada de los productos moldeados por dos disparos, un embalaje adecuado es crucial para garantizar una entrega segura. Antes del envío, realizamos una inspección final para garantizar que cada producto esté bien embalado y listo para el tránsito sin riesgo de daños.

- Equipo experto en control de calidad: Nuestro equipo de control de calidad está altamente cualificado y conoce los entresijos del proceso de moldeo de dos disparos. Se centran en los detalles más pequeños, asegurando que cada producto se adhiere a los más altos estándares de calidad y sus requisitos específicos.

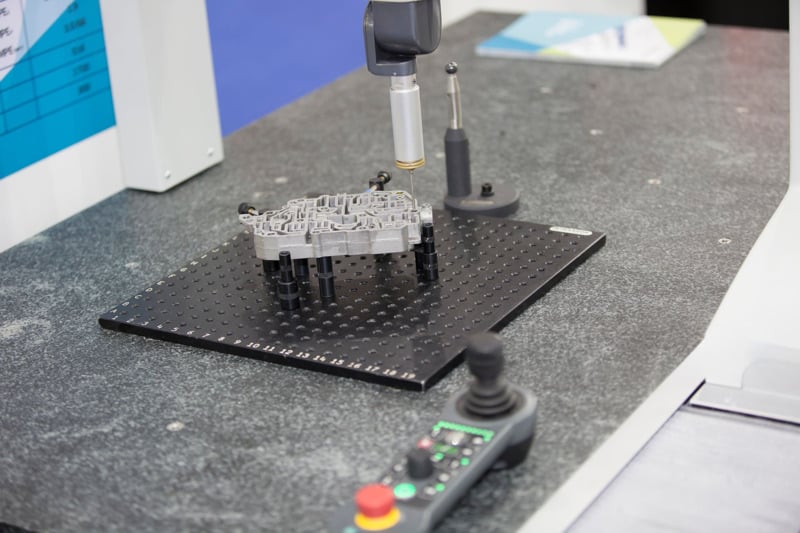

MMC

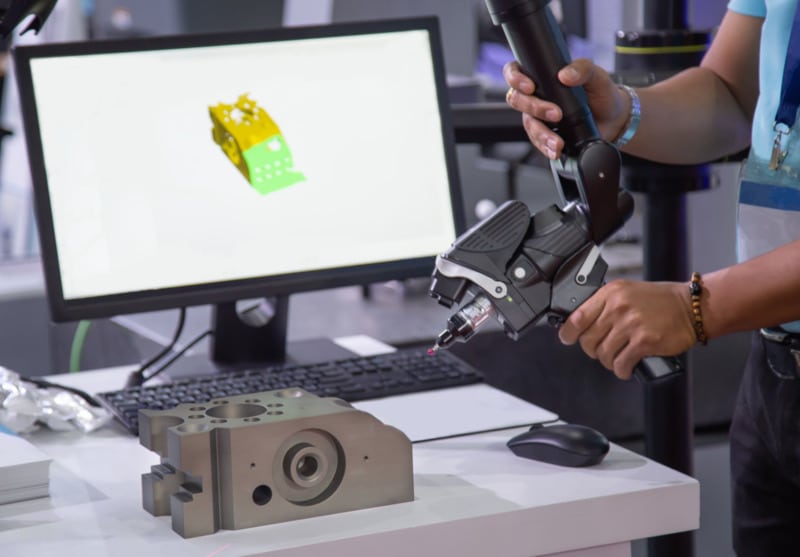

Escáner 3D GOM

MMC portátil

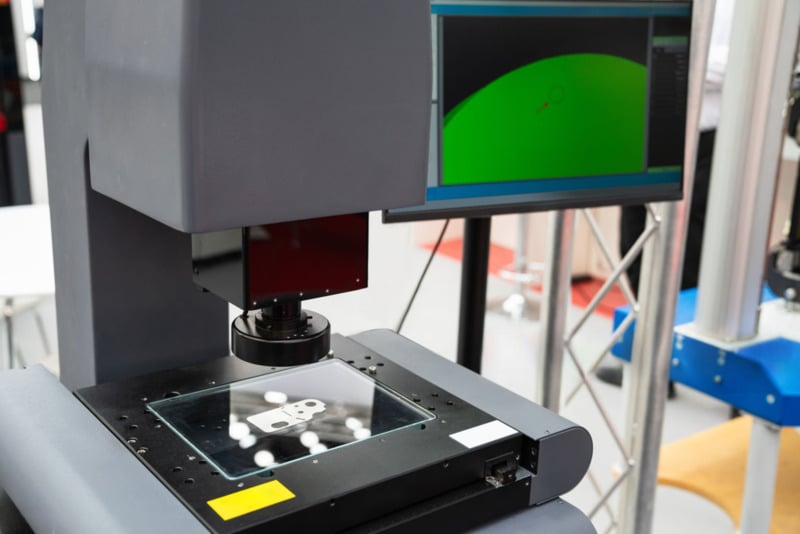

Proyector

Microscopio óptico

Comprobador de rugosidad

Analizador de materias primas

Altímetro

Inspección láser

Otros

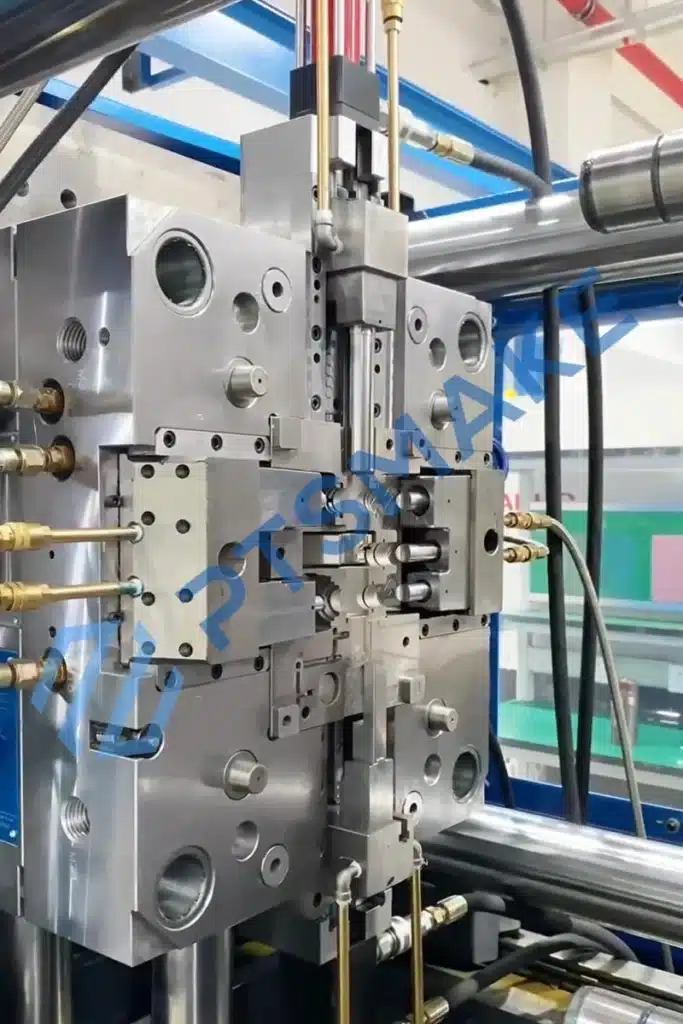

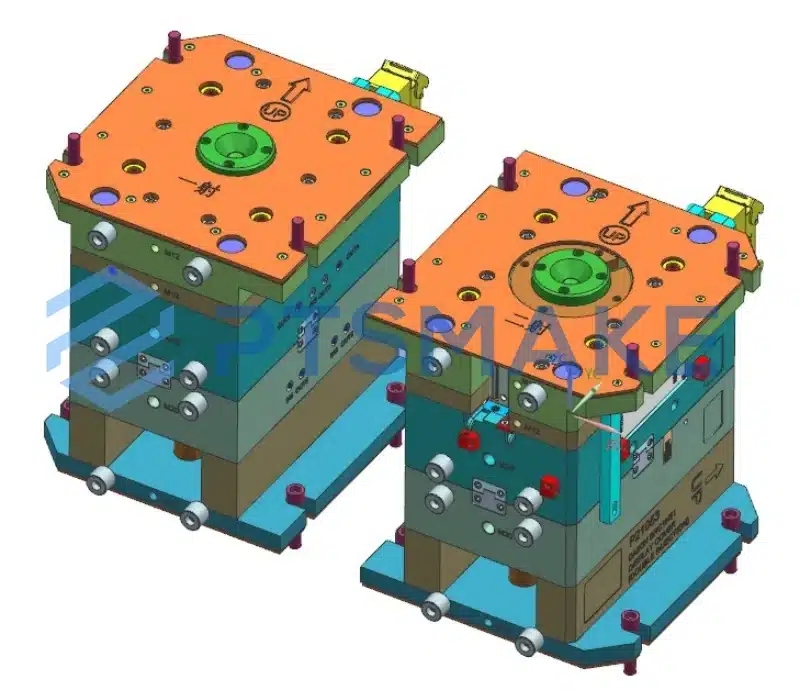

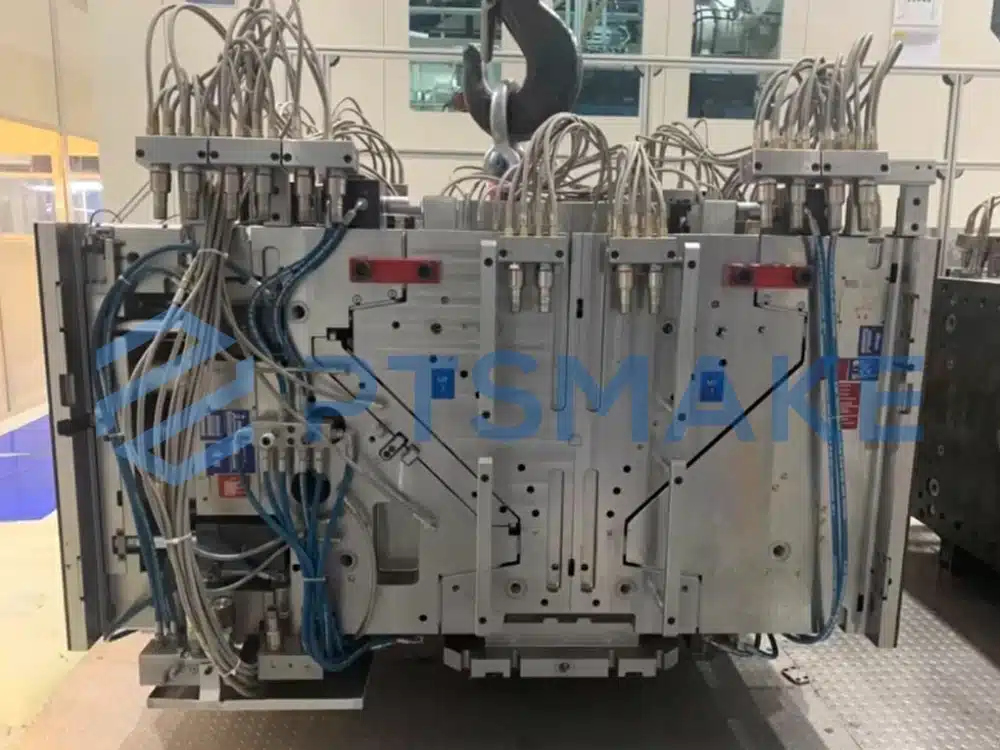

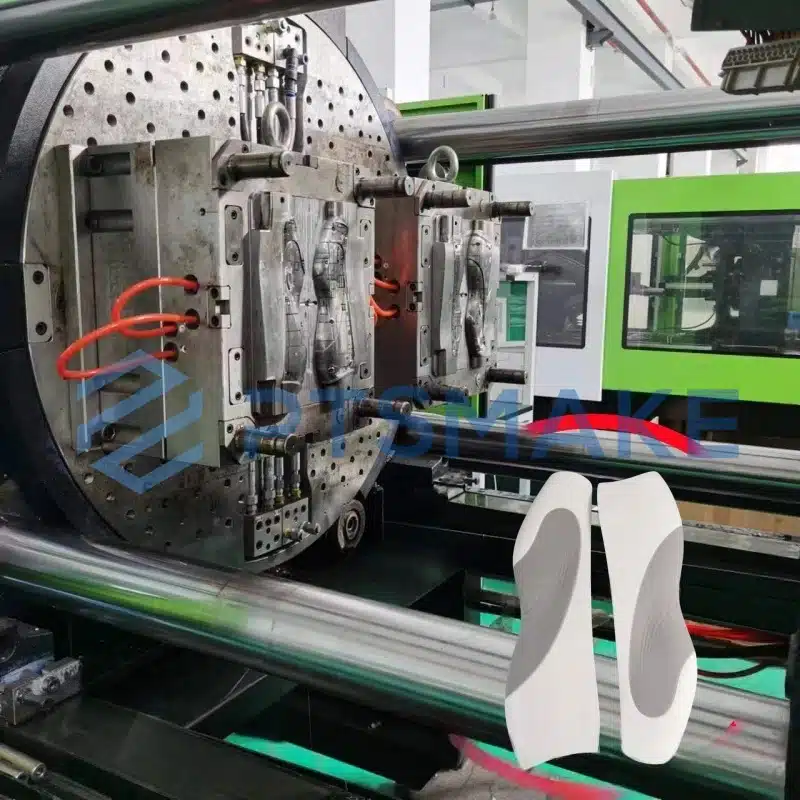

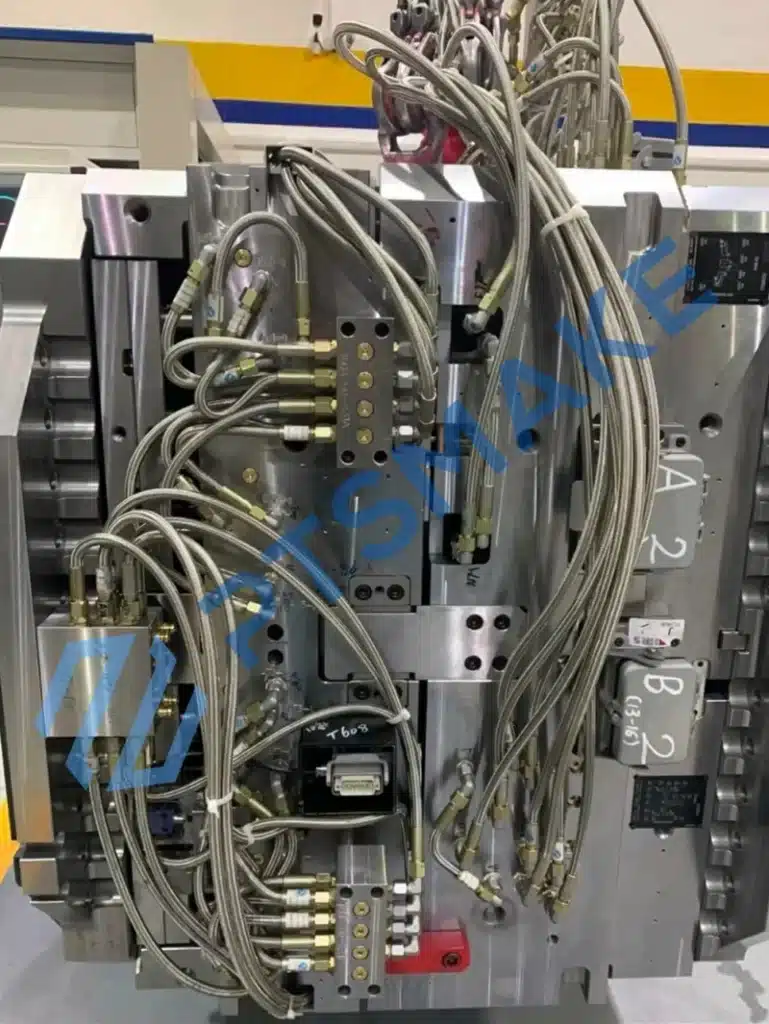

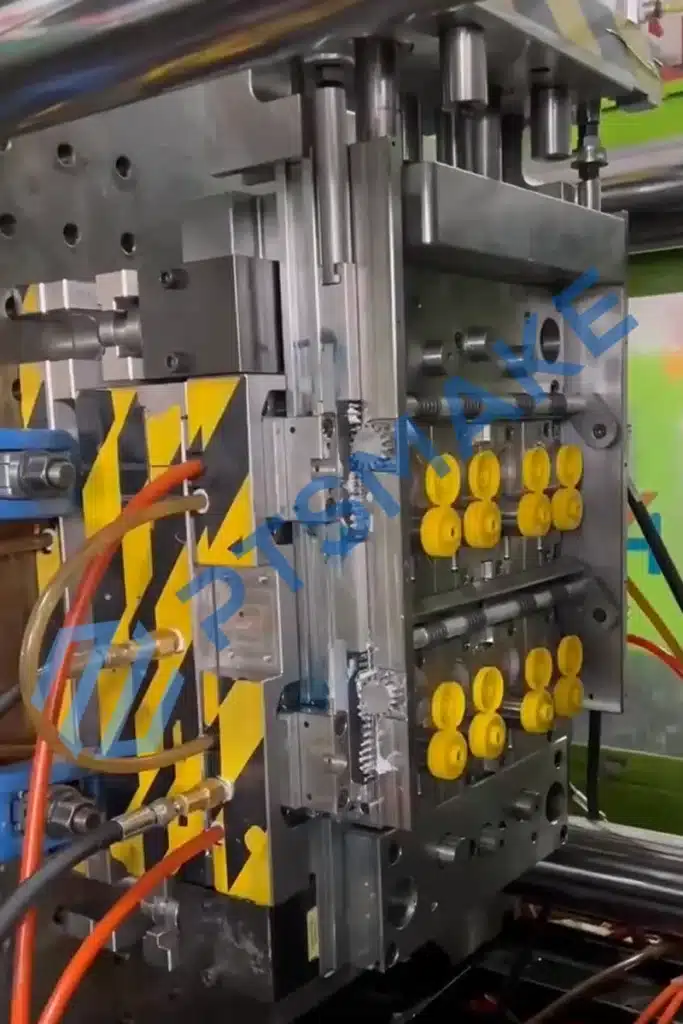

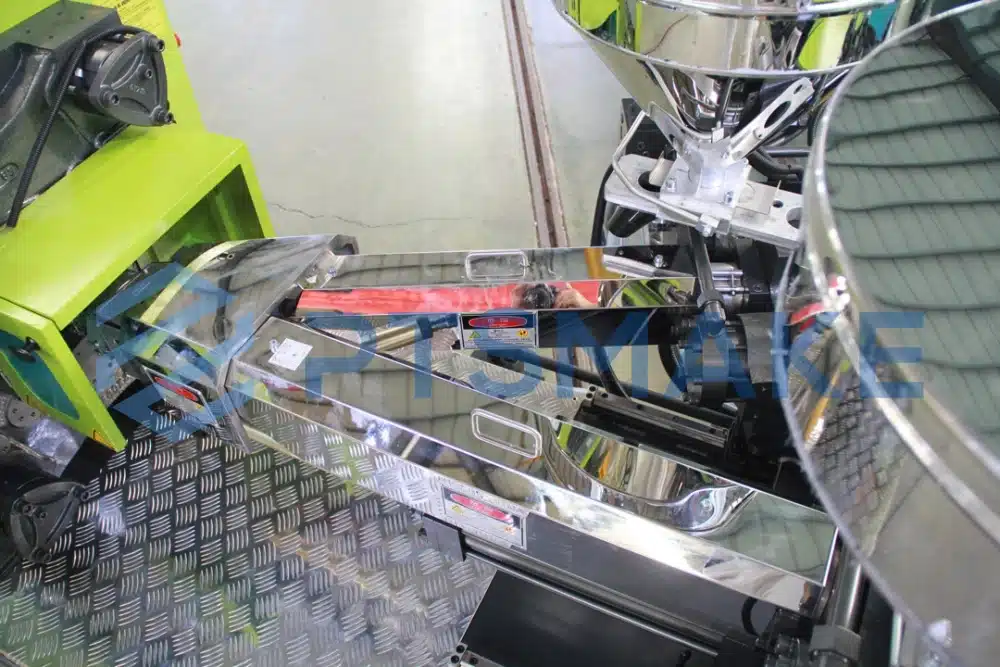

Máquina de inyección

Máquina de inyección vertical

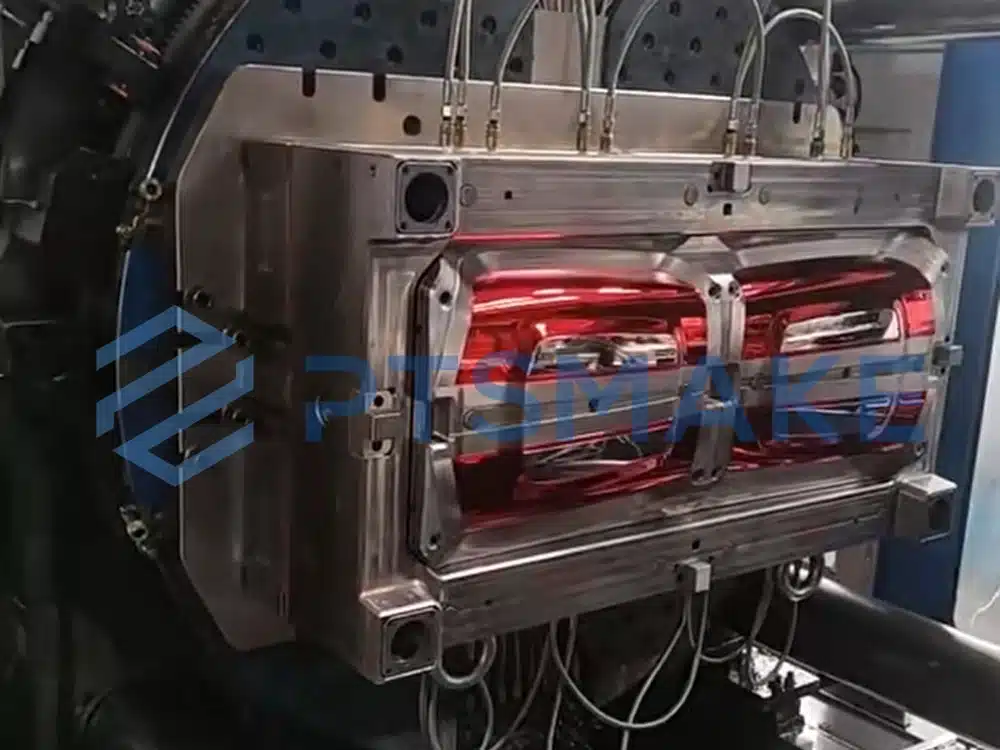

Máquina de inyección de doble disparo

Brazos robóticos para moldeo automatizado

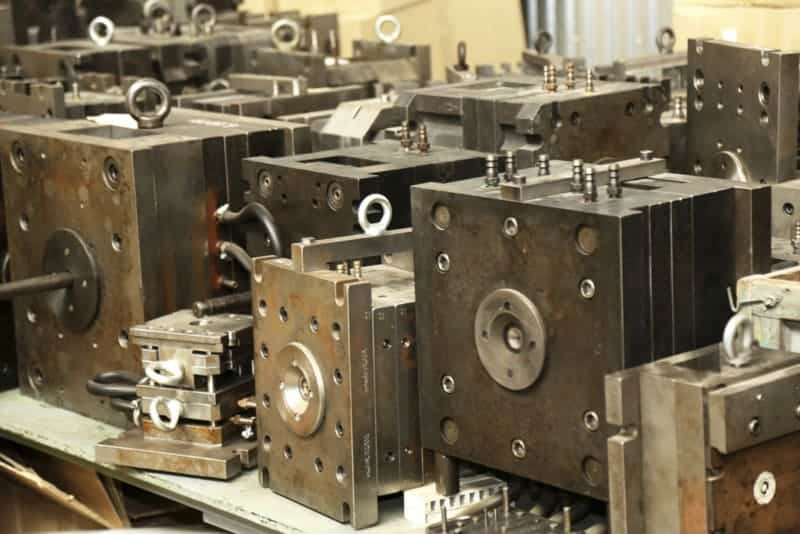

Varios moldes de inyección de plástico

Fresadora CNC(Japón)

Corte lento de alambre (Japón)

Mecanizado por descarga eléctrica (Japón)

Rectificadora de precisión (Japón)

Montaje de moldes

Cómo elegir el proveedor adecuado de moldeo por inyección de dos disparos

Seleccionar un proveedor de moldeo por inyección de dos disparos (2K) adecuado es crucial para el éxito de sus proyectos. Las capacidades técnicas y la experiencia del proveedor afectan directamente a la calidad de sus productos finales. Queremos compartir con usted ideas sobre cómo evaluar y seleccionar proveedores para asegurarse de que cumplen unos estándares elevados.

- Maquinaria avanzada: Compruebe si el proveedor utiliza máquinas modernas de moldeo por inyección de dos disparos. Los equipos de última generación pueden manejar diseños complejos y producir piezas de alta calidad de forma consistente.

- Personal cualificado: Asegúrese de que el proveedor cuenta con un equipo de ingenieros y técnicos experimentados. Su experiencia es vital para optimizar el proceso de moldeo y resolver cualquier problema que pueda surgir.

- Conocimientos materiales: El proveedor debe tener un profundo conocimiento de los materiales. Es importante que conozcan la compatibilidad de los distintos materiales utilizados en la primera y la segunda toma.

- Diseño y fabricación de moldes: Verifique plenamente si tienen la capacidad de diseñar y desarrollar moldes ellos mismos, en lugar de subcontratar moldes a otras empresas y sólo completar el proceso de moldeo por inyección ellos mismos.

- Procesos internos de control de calidad: Examine sus exhaustivas medidas de control de calidad, desde la inspección de las materias primas hasta la entrega del producto acabado.

- Referencias de clientes: Solicite referencias de proyectos o sectores similares para calibrar la fiabilidad y el rendimiento del proveedor.

- Estudios de casos: Revise estudios de casos de proyectos anteriores similares al suyo. Esto te ayudará a entender cómo afrontan los retos y su capacidad para ofrecer resultados de calidad.

- Evaluar la red de proveedores y la fiabilidad de la cadena de suministro: Una red de proveedores bien conectada garantiza un acceso constante a materiales de calidad y una capacidad de producción fiable, reduciendo al mínimo las interrupciones de la cadena de suministro.

- Analizar las consideraciones de costes: Aunque el precio es importante, dé prioridad a los proveedores que ofrezcan calidad, precisión y fiabilidad sobre los que tengan los costes más bajos. Asegúrese de que todos los posibles costes, incluidos los de utillaje, materiales, producción, mano de obra y transporte, están claramente definidos.

- Transparencia: Elija proveedores receptivos, claros y transparentes en sus comunicaciones sobre precios, plazos de entrega y condiciones de servicio.

- Ejemplo de evaluación: Antes de comprometerse con grandes pedidos, solicite muestras para evaluar la calidad y precisión de las piezas del proveedor y asegurarse de que cumplen sus normas.

- Entrega puntual: Confirme que el proveedor tiene un sólido historial de cumplimiento de plazos para evitar retrasos en el calendario de su proyecto.

- Comunicación: La comunicación eficaz es vital; elija un proveedor que comunique con claridad y receptividad, En particular, las ventas tienen sus propias capacidades técnicas y de diseño.

- Atención al cliente: Un buen servicio de atención al cliente indica la dedicación del proveedor a atender sus preocupaciones y ofrecer soluciones oportunas.

- Capacidad de crecimiento: Elija proveedores capaces de ampliar su producción a medida que crece su empresa.

- Información previa: El proveedor debe ofrecer información clara y transparente sobre precios, plazos de entrega y condiciones de servicio, sin cargos ocultos.

Lo que nos diferencia

Con más de dos décadas en el sector, aportamos una gran riqueza de conocimientos a cada proyecto.

Invertimos en la tecnología más avanzada para ofrecer servicios superiores.

Ofrecemos servicios de alta calidad a precios competitivos.

Aunque nuestra sede está en China, atendemos a clientes de todo el mundo.

Una vez nos enfrentamos a un reto cuando un cliente nos pidió una compleja pieza de plástico de dos disparos de gran precisión y durabilidad. Elegimos a PTSMAKE como proveedor, y no sólo entendieron nuestros requisitos, sino que también ajustaron rápidamente los moldes y llevaron a cabo un preciso moldeo por inyección de dos disparos. La entrega fue puntual y todas las piezas encajaron perfectamente en nuestra línea de producción con una calidad excelente. Desde entonces, PTSMAKE se ha convertido en nuestro socio a largo plazo para el moldeo por inyección de dos disparos. Su profesionalidad y fiabilidad nos permiten centrarnos en mejorar nuestros productos, ahorrándonos importantes molestias.

- Sarah, Directora de Ingeniería

Capacidad de moldeo por inyección 2k

Estamos especializados en soluciones avanzadas de moldeo por inyección 2k, incluido el moldeo por inyección de dos colores, dos materiales, dos componentes y dos disparos. Nuestra experiencia nos permite crear productos complejos y de alta calidad con múltiples materiales o colores, mejorando la funcionalidad, la flexibilidad del diseño y la durabilidad. Confíe en nosotros para obtener soluciones precisas, rentables e innovadoras para sus necesidades.

Moldeo por inyección bicolor

Inyectar dos plásticos de distinto color para crear un efecto bicolor.

Moldeo por inyección de dos materiales

Inyectar dos materiales diferentes (por ejemplo, plásticos duros y blandos) para obtener combinaciones funcionales o estéticas.

Moldeo por inyección de dos componentes

Utilización de dos tipos de materiales diferentes (por ejemplo, plástico y metal) en un mismo proceso de moldeo por inyección.

Moldeo por inyección de dos disparos

Dos ciclos de inyección con materiales o colores diferentes, normalmente para mejorar la funcionalidad o el aspecto.

Materiales comunes en el moldeo por inyección de dos disparos (2K)

Materiales para el primer disparo: El primer disparo suele formar la base estructural de la pieza.

- Policarbonato (PC): Ofrece alta resistencia al impacto y claridad. Se utiliza en aplicaciones que requieren durabilidad y transparencia.

- Acrilonitrilo butadieno estireno (ABS): Proporciona tenacidad y buena estabilidad dimensional. Adecuado para piezas que necesitan rigidez y resistencia.

- Polipropileno (PP): Conocida por su flexibilidad y resistencia química. Ideal para componentes expuestos a productos químicos.

- Poliamida (nailon): Posee excelentes propiedades mecánicas y resistencia al desgaste. Se utiliza en aplicaciones sometidas a grandes esfuerzos.

Requisitos:

- Integridad estructural: Debe proporcionar fuerza y apoyo.

- Estabilidad térmica: Debe soportar la temperatura de procesamiento del segundo disparo sin deformarse.

- Compatibilidad de unión: Debe adherirse bien al material del segundo disparo.

Materiales del segundo disparo: La segunda toma suele añadir funcionalidad o estética.

- Elastómeros termoplásticos (TPE): Proporcionan un tacto suave y un mejor agarre. Se utiliza en mangos y empuñaduras.

- Poliuretano termoplástico (TPU): Ofrece flexibilidad y resistencia a la abrasión. Ideal para cubiertas protectoras.

- Goma de silicona: Proporciona gran elasticidad y resistencia a la temperatura. Se utiliza en juntas y sellos.

- Acrílicos (PMMA): Ofrece claridad y resistencia a los rayos UV. Adecuado para elementos decorativos.

Requisitos:

- Adherencia: Debe adherirse eficazmente al material del primer disparo.

- Propiedades deseadas: Debe aportar la flexibilidad, la textura o el atractivo estético requeridos.

- Compatibilidad de procesamiento: Debe procesarse a una temperatura que no dañe el primer disparo.

Garantizar la compatibilidad de los materiales: Tomamos varias medidas para garantizar que los materiales funcionen bien juntos.

- Pruebas de compatibilidad química: Realizamos pruebas para evaluar la unión entre materiales.

- Igualdad de propiedades térmicas: Seleccionamos materiales con características térmicas similares para evitar tensiones y deformaciones.

- Índices de contracción: Consideramos materiales con índices de contracción compatibles para mantener la precisión dimensional.

- Selección de materiales: Elija materiales con propiedades similares (por ejemplo, temperatura de fusión, fluidez, índice de contracción) para conseguir una buena unión. Los pares más habituales son PP y PE, PC y PET, o TPU y ABS.

Seleccionando cuidadosamente los materiales, optimizando los parámetros de procesamiento y comprobando la adherencia, se puede garantizar la compatibilidad de los materiales en el moldeo por inyección de dos disparos.

¿No está seguro de qué material es el mejor para su proyecto? Nuestros ingenieros están aquí para ayudarle a elegir el material adecuado que cumpla sus requisitos de rendimiento, durabilidad y coste.

Desafíos comunes en el moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos combina dos materiales diferentes en una sola pieza cohesionada. Aunque este proceso ofrece muchas ventajas, también presenta retos únicos. Comprenderlos nos ayuda a anticiparnos a los problemas y a aplicar soluciones eficaces. He aquí nueve retos comunes en el moldeo por inyección de dos disparos y cómo los abordamos.

- Desafío: Los materiales incompatibles pueden provocar una mala unión entre las dos piezas. Esto puede dar lugar a uniones débiles, delaminación o fallo de la pieza.

- Solución: Seleccionamos cuidadosamente materiales con propiedades químicas y térmicas compatibles. Realizamos pruebas exhaustivas de materiales y ensayos de unión para garantizar una fuerte adhesión entre los dos materiales. Trabajando en estrecha colaboración con los proveedores de materiales, identificamos las parejas de materiales óptimas que se adhieren bien y cumplen los requisitos de rendimiento del producto.

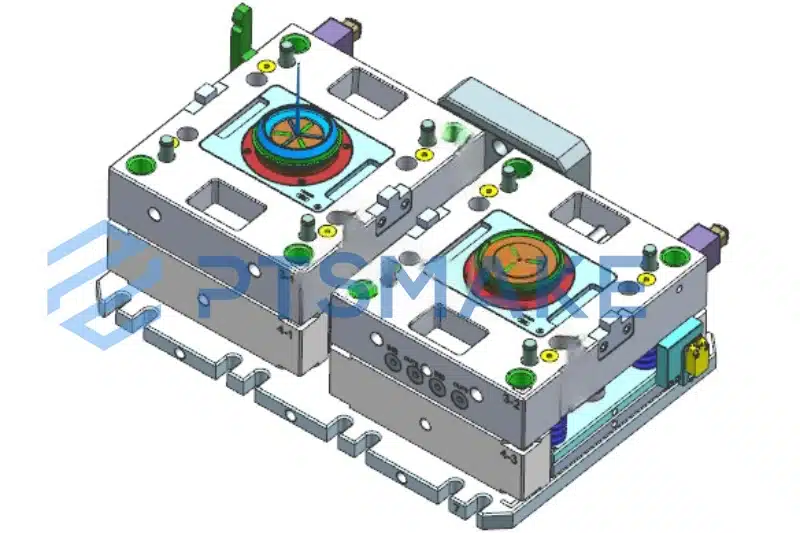

- Desafío: El diseño de moldes para el moldeo de dos inyecciones es más complejo que para los procesos de inyección única. El molde debe alojar dos materiales diferentes y garantizar una alineación y secuencias de inyección precisas.

- Solución: Nuestros experimentados ingenieros utilizan programas avanzados de diseño asistido por ordenador (CAD) para crear diseños de moldes precisos. Empleamos simulaciones de flujo de moldes para predecir y optimizar el proceso de llenado, identificar posibles defectos y ajustar el diseño en consecuencia. Este enfoque proactivo nos ayuda a producir moldes de alta calidad que funcionan de forma fiable durante la producción.

- Desafío: La desalineación entre el primer y el segundo disparo puede dar lugar a piezas defectuosas. Los componentes desalineados pueden no encajar correctamente, lo que afecta a la funcionalidad y el aspecto de la pieza.

- Solución: Utilizamos máquinas de moldeo de alta precisión equipadas con avanzados sistemas de posicionamiento. Nuestras máquinas garantizan una alineación exacta entre las dos tomas. Además, incorporamos características de alineación en el diseño del molde, como pasadores guía y enclavamientos, para mantener la posición correcta durante todo el proceso de moldeo.

- Desafío: Los dos materiales utilizados pueden tener temperaturas de fusión y propiedades térmicas diferentes. Una configuración térmica incorrecta puede provocar la degradación del material o una unión deficiente.

- Solución: Desarrollamos perfiles térmicos detallados para cada material. Controlando cuidadosamente la temperatura de los moldes y las unidades de inyección, garantizamos que cada material se procese a su temperatura óptima. También diseñamos los sistemas de refrigeración dentro de los moldes para gestionar eficazmente la transferencia de calor, evitando sobrecalentamientos o enfriamientos desiguales.

- Desafío: El moldeo de dos disparos puede tener tiempos de ciclo más largos debido al paso adicional de inyección y a la complejidad del proceso. Los tiempos de ciclo prolongados aumentan los costes de producción y afectan a la eficiencia.

- Solución: Optimizamos los parámetros del proceso para minimizar los tiempos de ciclo sin comprometer la calidad. Esto incluye el ajuste de las velocidades de inyección, las presiones y los tiempos de enfriamiento. También utilizamos sistemas de refrigeración eficientes y tenemos en cuenta los materiales de molde con alta conductividad térmica para reducir la duración del enfriamiento.

- Desafío: Los diferentes materiales pueden tener diferentes tasas de contracción durante el enfriamiento. Esto puede provocar alabeos, imprecisiones dimensionales o tensiones internas en la pieza final.

- Solución: Siempre que es posible, seleccionamos materiales con índices de contracción similares. Si es inevitable que los índices de contracción sean diferentes, ajustamos el diseño del molde para compensar estas diferencias. Esto puede implicar la colocación estratégica de compuertas y canales o la modificación de las dimensiones de la cavidad. También realizamos análisis de contracción durante la fase de diseño para predecir y mitigar posibles problemas.

- Desafío: El exceso de material, o flash, puede formarse en las líneas de separación del molde durante la inyección. Las rebabas pueden afectar al aspecto de la pieza y requerir un tratamiento posterior adicional.

- Solución: Mantenemos un control preciso sobre las fuerzas de cierre del molde y las presiones de inyección para evitar las rebabas. Nuestros moldes están diseñados con tolerancias estrictas y un sellado eficaz en las líneas de separación. El mantenimiento y la inspección periódicos de los moldes garantizan que todas las superficies encajen correctamente, minimizando el riesgo de formación de rebabas.

- Desafío: La complejidad de los equipos de moldeo de dos disparos puede aumentar el desgaste y los requisitos de mantenimiento. El tiempo de inactividad del equipo puede alterar los programas de producción.

- Solución: Aplicamos un riguroso programa de mantenimiento preventivo a todas nuestras máquinas de moldeo y moldes. Las inspecciones y revisiones periódicas nos ayudan a identificar y tratar el desgaste antes de que provoque un fallo del equipo. Mantenemos piezas de repuesto críticas en stock para minimizar el tiempo de inactividad en caso de problemas inesperados.

- Desafío: La inversión inicial para el moldeo de dos disparos es mayor debido a la complejidad de los moldes y al equipo especializado. Gestionar los costes manteniendo la calidad puede ser todo un reto.

- Solución: Realizamos exhaustivos análisis de costes durante la fase de planificación del proyecto. Al optimizar el diseño del molde y el proceso de producción, pretendemos reducir el uso de material y los tiempos de ciclo, lo que se traduce en menores costes unitarios. También tenemos en cuenta el coste total de propiedad, teniendo en cuenta las ventajas de la mejora de la calidad de las piezas, la reducción de los tiempos de montaje y la mejora del rendimiento del producto que ofrece el moldeo de dos disparos.

Solicite hoy mismo un presupuesto personalizado

Obtenga un presupuesto preciso para su proyecto de moldeo por inyección. Permítanos ayudarle a cumplir sus especificaciones exactas.

Coste del moldeo por inyección de dos disparos (2K)

Comprender los factores de coste que intervienen en el moldeo por inyección de dos disparos (2K) es esencial para una presupuestación y una gestión de costes eficaces. Reconocemos que el moldeo de dos disparos ofrece muchas ventajas, pero también puede introducir complejidades que repercuten en el coste global. En esta sección, profundizamos en los distintos componentes de los costes y ofrecemos ideas sobre cómo gestionar y reducir los gastos sin comprometer la calidad.

Costes de las materias primas

Los costes de material son un gasto variable que depende del tipo y la cantidad de materiales utilizados.

- Selección de materiales: Los plásticos técnicos con propiedades especiales (resistencia al calor, solidez, etc.) son más caros.

- Volumen de compras: Comprar en grandes cantidades puede reducir el coste por unidad, pero puede requerir una mayor inversión inicial.

- Aditivos funcionales: Los estabilizadores UV, los retardantes de llama y los modificadores de impacto mejoran el rendimiento pero aumentan los costes.

- Colorantes: Los colores o efectos personalizados requieren pigmentos o tintes. Las piezas multicolor en moldeo de dos disparos pueden necesitar colorantes específicos para cada material.

Costes del moho

Los costes de los moldes son una parte importante de la inversión inicial en el moldeo por inyección de dos disparos. Abarcan el diseño, la fabricación y el mantenimiento de los moldes, que son más complejos en los procesos de dos disparos.

- Ingeniería compleja: Los moldes de dos disparos requieren una ingeniería precisa para alojar dos materiales diferentes inyectados secuencial o simultáneamente. Esto implica múltiples cavidades, intrincados sistemas de canalización y mecanismos de compuerta para cada material.

- Precisión y exactitud: Los moldes deben alinearse perfectamente para garantizar una unión adecuada y evitar defectos como rebabas o desalineaciones. Cualquier error en el diseño puede dar lugar a costosas reelaboraciones o productos defectuosos.

- Materiales del molde: Los materiales de alta calidad aumentan la vida útil del molde, pero incrementan los costes iniciales.

- Tratamientos superficiales: Aplicar tratamientos como la nitruración o el revestimiento duro puede aumentar la dureza del molde y prolongar su vida útil, pero encarece el coste inicial.

- Mecanizado de precisión: Para lograr la precisión necesaria se utilizan máquinas CNC, electroerosión (EDM) y fresado de alta velocidad. Estos procesos llevan mucho tiempo y son costosos.

- Mano de obra cualificada: Los fabricantes de moldes con experiencia son esenciales. Su pericia garantiza que el molde cumpla las especificaciones exactas, pero tiene un coste de mano de obra más elevado.

Costes de producción y transformación

Los costes de producción incluyen los gastos incurridos durante el proceso de fabricación, como la duración de los ciclos, la mano de obra y el consumo de energía.

- Ciclos más largos en moldeo de dos disparos: La coordinación de dos materiales y los pasos adicionales de inyección alargan el tiempo de ciclo. Unos tiempos de ciclo más largos significan que se producen menos piezas por hora, lo que aumenta el coste por pieza.

- Herramientas y configuración: La instalación de las máquinas, el ajuste de los moldes y la realización de lotes de prueba llevan tiempo y se tienen en cuenta en el coste de producción. El montaje de moldes de dos disparos es más complejo y requiere técnicos experimentados. Para pedidos de gran volumen, podemos optimizar los programas de producción para minimizar el tiempo de preparación y reducir los costes.

- Post-procesamiento: Procesos como la pintura, el revestimiento o el chapado mejoran la estética o el rendimiento, pero aumentan los costes. Si la pieza moldeada forma parte de un conjunto mayor, puede ser necesaria mano de obra adicional para el montaje.

Costes laborales

La mano de obra cualificada es crucial para manejar las máquinas de moldeo de dos disparos y garantizar la calidad.

- Supervisión y mantenimiento: La supervisión continua garantiza el buen funcionamiento de los procesos. El mantenimiento periódico evita tiempos de inactividad, pero añade costes de mano de obra.

- Garantía de calidad: Los costes laborales también se ven afectados por el número de controles de calidad necesarios para cumplir las estrictas especificaciones de los clientes.

- Formación: Invertir en la formación de los empleados mejora la eficiencia, pero tiene costes asociados.

Gastos de envío y logística

Los gastos de envío dependen del destino del pedido, el volumen, el peso y el método de envío elegido. Ofrecemos diversas opciones de envío para ayudarle a gestionar los costes y garantizar una entrega puntual.

- Flete internacional: Coordinamos los servicios de transporte marítimo, aéreo y de mensajería urgente en función de la urgencia de su pedido. El transporte marítimo suele ser más rentable para envíos grandes, mientras que el aéreo es más rápido pero más caro.

- Derechos de aduana e impuestos: Los derechos de importación, impuestos y tasas de despacho de aduanas varían según el país y la región. Podemos ayudarle a calcular estos costes para que no se lleve sorpresas.

- Embalaje: Nos aseguramos de que todos los productos estén bien embalados para evitar daños durante el transporte. El coste del embalaje está incluido en los gastos de envío.

Estrategias para reducir los costes del moldeo por inyección de dos disparos (2K)

Empleamos varias estrategias para gestionar y reducir los costes asociados al moldeo por inyección de dos disparos.

Optimización del diseño

Refinando el diseño, podemos reducir la complejidad y el uso de materiales.

- Simplificar la geometría: La reducción de características intrincadas disminuye la complejidad de las herramientas y el tiempo de mecanizado.

- Control del espesor de pared: Optimizar el grosor de las paredes puede reducir el uso de material y acortar los tiempos de enfriamiento.

- Ingeniería concurrente: Colaborar en una fase temprana del diseño nos permite identificar oportunidades de ahorro.

Selección de materiales

Elegir los materiales adecuados es clave para equilibrar rendimiento y coste.

- Alternativas rentables: Identificar materiales que cumplan los requisitos a menor coste.

- Normalización: El uso de materiales comunes en varios productos puede reducir los costes mediante la compra al por mayor.

- Mezcla de materiales: Combinando resinas se pueden conseguir las propiedades deseadas de forma más económica.

Volumen de producción

Aumentar los volúmenes de producción puede reducir el coste por unidad.

- Economías de escala: Los mayores volúmenes reparten los costes fijos, como el utillaje, entre más unidades.

- Planificación a largo plazo: La planificación de las necesidades futuras de producción puede justificar inversiones iniciales más elevadas.

- Fabricación flexible: Nuestras instalaciones pueden ajustarse a distintos volúmenes de producción sin necesidad de reequipamientos significativos.

Eficiencia del proceso

Mejorar la eficacia del proceso de fabricación reduce tiempo y recursos.

- Reducción del tiempo de ciclo: Analizamos y optimizamos cada fase del ciclo para minimizar el tiempo sin sacrificar la calidad.

- Automatización: La incorporación de la automatización reduce los costes de mano de obra y aumenta la coherencia.

- Mantenimiento preventivo: El mantenimiento periódico de los equipos evita costosos tiempos de inactividad y reparaciones.

Ejemplo real

Un escenario en el que un cliente requiere una producción de gran volumen de una pieza moldeada de dos disparos para un producto de consumo.

Desafíos

- Elevados costes de utillaje: El coste inicial del complejo molde es considerable.

- Gastos de material: Los materiales especificados son resinas de primera calidad con costes elevados.

Soluciones

- Colaboración en el diseño: Trabajamos con el cliente para simplificar el diseño de la pieza, reduciendo la complejidad del utillaje.

- Materiales alternativos: Proponer materiales equivalentes que satisfagan las necesidades de rendimiento a menor coste.

- Compromiso de volumen: Planificación de mayores volúmenes de producción para repartir los costes de utillaje.

- Mejora de los procesos: Aplicación de procesos eficientes para reducir la duración de los ciclos y los costes laborales.

Resultado

- Ahorro de costes: Reducción significativa del coste unitario.

- Garantía de calidad: Mantuvo estándares de alta calidad, cumpliendo todas las especificaciones del cliente.

- Entrega puntual: Cumplió los plazos de producción, lo que permitió al cliente satisfacer la demanda del mercado.

Beneficios a largo plazo

- Precios competitivos: Los menores costes de producción nos permiten ofrecer precios competitivos a los clientes.

- Satisfacción del cliente: Ofrecer productos de calidad a un coste razonable mejora las relaciones con los clientes.

- Ventaja en el mercado: Los clientes pueden fijar precios más competitivos para sus productos y obtener así una ventaja en el mercado.

La gestión de los costes del moldeo por inyección de dos disparos requiere un conocimiento exhaustivo de todos los factores que intervienen. Centrándonos en la optimización del diseño, la selección inteligente de materiales, los procesos de producción eficientes y la planificación estratégica del volumen, podemos controlar los gastos sin comprometer la calidad. Nuestra experiencia nos permite guiar a los clientes a través de las consideraciones de costes, garantizando que los proyectos sean financieramente viables y tengan éxito.

Nos comprometemos a trabajar en colaboración con usted para encontrar las soluciones más rentables para sus necesidades de moldeo por inyección de dos disparos. Aprovechando nuestra experiencia y recursos, le ayudamos a alcanzar sus objetivos manteniendo los más altos estándares de calidad y rendimiento.

Plazo de entrega del moldeo por inyección de dos disparos (2K)

La puntualidad en las entregas es crucial en el competitivo mercado actual. Somos conscientes de que los retrasos pueden provocar la pérdida de oportunidades, el aumento de los costes y la pérdida de confianza de los clientes. El moldeo por inyección de dos disparos (2K), aunque ofrece ventajas significativas en el diseño y la funcionalidad del producto, presenta retos únicos que pueden afectar a los plazos de entrega. En este exhaustivo análisis, exploramos los factores que influyen en el tiempo necesario para los proyectos de moldeo por inyección de dos disparos y nuestras estrategias para minimizar los retrasos.

Fase de diseño

- Complejidad de los moldes de dos disparos: El diseño de moldes para el moldeo de dos inyecciones es intrínsecamente más complejo que para el moldeo de una sola inyección. El molde debe coordinar con precisión dos materiales diferentes, a menudo con propiedades distintas, inyectados secuencial o simultáneamente. Esto requiere una planificación meticulosa y una ingeniería avanzada para garantizar una alineación, un flujo de material y una unión entre materiales adecuados.

- Proceso de diseño colaborativo: Colaboramos estrechamente con los clientes durante la fase de diseño. Esto implica revisiones iterativas, modificaciones y aprobaciones que, si bien son esenciales para un resultado satisfactorio, pueden alargar los plazos de diseño si no se gestionan con eficacia.

- Uso de software avanzado: El empleo de sofisticados programas informáticos CAD/CAM y herramientas de simulación del flujo del molde nos ayuda a predecir y resolver posibles problemas antes de que comience la fabricación. Estas simulaciones pueden llevar mucho tiempo, pero tienen un valor incalculable para optimizar el diseño y evitar costosos errores posteriores.

Fabricación de moldes

- Mecanizado de precisión: La fabricación de moldes de dos disparos requiere técnicas de mecanizado de alta precisión, como fresado CNC, electroerosión (EDM) y mecanizado de alta velocidad. Conseguir las estrechas tolerancias necesarias para el moldeo de dos disparos requiere mucho tiempo.

- Montaje y pruebas de moho: Tras el mecanizado, los moldes deben ensamblarse y probarse cuidadosamente. Esto incluye pruebas de funcionamiento para comprobar el flujo correcto del material, la unión adecuada y la calidad de la pieza. A menudo es necesario realizar ajustes, lo que añade tiempo a la fase de utillaje.

- Garantía de calidad: Una inspección rigurosa de los componentes del molde garantiza que todos los aspectos cumplan las especificaciones de diseño. Cualquier defecto o discrepancia que se detecte en esta fase requiere un nuevo trabajo, lo que puede afectar a los plazos.

Tiradas de producción

- Inspección del primer artículo (FAI): Antes de la producción a gran escala, fabricamos muestras iniciales para validar los ajustes del proceso y la calidad de las piezas. Esto implica moldear un número determinado de piezas e inspeccionarlas para comprobar su precisión dimensional, acabado superficial, unión del material y otros atributos críticos.

- Tiempo de ciclo por pieza: El moldeo por inyección de dos disparos suele tener un tiempo de ciclo más largo por pieza debido a la inyección secuencial de dos materiales y a la necesidad de velocidades de enfriamiento precisas para evitar defectos. Optimizar el tiempo de ciclo sin comprometer la calidad es un delicado equilibrio.

- Volumen de producción: El tiempo total necesario depende de la duración del ciclo y del número de piezas necesarias. Naturalmente, los pedidos grandes requieren más tiempo, pero se puede mejorar la eficiencia optimizando el proceso.

- Tiempo de inactividad de la máquina: Las averías inesperadas de la maquinaria o las necesidades de mantenimiento pueden causar retrasos. Nosotros lo mitigamos con mantenimiento preventivo y planes de contingencia.

Plazo de entrega

- Modo de transporte: La elección entre transporte aéreo, marítimo o terrestre afecta a los plazos y costes de entrega. El transporte aéreo es más rápido pero más caro, mientras que el marítimo es económico pero más lento.

- Programación y consolidación: Coordinar los calendarios de envío con los transportistas y consolidar los pedidos para optimizar la logística puede influir en los plazos de entrega.

- Despacho de aduanas: Los envíos internacionales requieren una documentación precisa y completa, que incluya facturas comerciales, listas de empaquetado, conocimientos de embarque y certificados de origen.

- Transportistas reputados: Asociarse con transportistas de confianza conocidos por sus entregas puntuales reduce el riesgo de retrasos.

- Involucrar a los profesionales: Recurrimos a agentes de aduanas experimentados para sortear con eficacia las complejas normativas de importación y exportación.

Estrategias para reducir el plazo de entrega del moldeo por inyección de dos disparos (2K)

Empleamos varias medidas proactivas para minimizar los plazos de entrega y mantener al mismo tiempo los más altos niveles de calidad.

Ingeniería concurrente

- Equipos integrados de diseño y fabricación: Al implicar a expertos en fabricación durante la fase de diseño, detectamos posibles problemas de producción desde el principio. Esta integración reduce la necesidad de revisar el diseño en fases posteriores del proceso.

- Procesamiento paralelo: Ejecutamos ciertas fases simultáneamente, como el inicio de la adquisición de material mientras se fabrica el molde. Este solapamiento de tareas acorta el plazo total.

Comunicación eficaz

- Canales de comunicación claros: El establecimiento de líneas directas de comunicación entre todas las partes interesadas garantiza la rápida resolución de dudas y problemas. Proporcionamos actualizaciones periódicas para mantener a todos informados.

- Utilización de la tecnología: El uso de programas informáticos de gestión de proyectos y plataformas de colaboración aumenta la transparencia y permite seguir los avances en tiempo real.

Inversión en tecnología

- Maquinaria avanzada: Invertir en las máquinas de moldeo por inyección de dos disparos más modernas aumenta la eficacia. Los equipos modernos suelen tener tiempos de ciclo más rápidos y controles más precisos.

- Automatización: La incorporación de la automatización en la manipulación de materiales, la retirada de piezas y los procesos secundarios reduce la intervención manual, acelera la producción y minimiza los errores.

- Herramientas de simulación: El análisis del flujo del molde y otros programas de simulación ayudan a optimizar el diseño de los moldes y los parámetros del proceso antes de las pruebas físicas, lo que ahorra tiempo durante la fase de utillaje.

Optimización de procesos

- Principios de fabricación ajustada: Aplicamos metodologías ajustadas para eliminar residuos, agilizar procesos y centrarnos en actividades de valor añadido. Este enfoque reduce los retrasos causados por ineficiencias.

- Mejora continua: Revisar periódicamente los procesos y recabar opiniones nos permite detectar cuellos de botella y aplicar mejoras con prontitud.

Aceleración del plazo de entrega de un proyecto de gran envergadura

Un cliente se puso en contacto con nosotros con la petición urgente de producir un complejo componente moldeado de dos disparos para el lanzamiento de un producto con un plazo de entrega no negociable. Había mucho en juego, ya que cualquier retraso provocaría importantes pérdidas económicas y dañaría la reputación de su marca.

Acérquese a

- Equipo dedicado al proyecto: Reunimos un equipo especializado formado por ingenieros experimentados, gestores de proyectos y expertos técnicos centrados exclusivamente en este proyecto.

- Ingeniería concurrente: Los ingenieros de diseño colaboraron con los ingenieros de utillaje para agilizar la fase de diseño del molde. Iniciamos la adquisición de materiales y la planificación preliminar del proceso al mismo tiempo.

- Simulación avanzada: Empleó la simulación del flujo del molde en una fase temprana para predecir y resolver posibles problemas, reduciendo la necesidad de realizar pruebas físicas que requerían mucho tiempo.

- Horario de trabajo ampliado: Nuestro equipo trabajó con un calendario acelerado, que incluía turnos ampliados y trabajo de fin de semana, para cumplir el apretado calendario.

- Programación prioritaria: Asignamos nuestras máquinas más avanzadas y priorizamos el proyecto en nuestro calendario de producción.

Resultado

- Éxito en la entrega a tiempo: A pesar del apretado calendario, entregamos los componentes a tiempo sin comprometer la calidad.

- Garantía de calidad mantenida: Se realizaron inspecciones rigurosas para garantizar que las piezas cumplían todas las especificaciones.

- Satisfacción del cliente: El cliente lanzó con éxito su producto, y el éxito del proyecto dio lugar a una asociación a largo plazo.

La gestión eficaz del tiempo en el moldeo por inyección de dos disparos (2K) es un reto polifacético que requiere una cuidadosa coordinación en todas las fases del proceso de producción. Aprovechando las tecnologías avanzadas, fomentando una mano de obra cualificada y dedicada, y manteniendo una comunicación abierta tanto internamente como con los clientes, somos capaces de entregar productos de alta calidad en plazos ajustados.

Nuestra capacidad de producción de moldeo por inyección de dos disparos (2K)

Garantizamos que nuestra capacidad de producción satisface sus demandas y realiza las entregas a tiempo. Nuestras instalaciones de producción están equipadas con maquinaria avanzada y mano de obra cualificada para gestionar los pedidos con eficacia.

Nuestros equipos e instalaciones

- Disponibilidad de máquinas: Trabajamos con máquinas de moldeo por inyección 2k con fuerzas de cierre que oscilan entre 110 y 1.200 toneladas. Esta gama nos permite producir piezas de diversos tamaños y complejidades.

- Capacidad de producción: Nuestras máquinas pueden producir hasta 100.000 piezas al día, en función de las especificaciones del producto.

- Tamaño de las instalaciones: Nuestra planta de fabricación ocupa 10.000 metros cuadrados, lo que proporciona un amplio espacio para la producción, el control de calidad y el almacenamiento.

Capacidad de nuestra mano de obra

- Operarios cualificados: Contamos con un equipo de 120 operarios formados que garantizan una producción constante y precisa.

- Personal de apoyo: Nuestro equipo está formado por 25 ingenieros, 15 inspectores de calidad y personal de mantenimiento especializado en todos los aspectos de las operaciones.

- Horario flexible: Trabajamos 24 horas al día, 7 días a la semana, con varios turnos, lo que nos permite ajustar los programas de producción para pedidos urgentes.

Póngase en contacto hoy mismo con Molding Expert

Esperamos tener la oportunidad de trabajar con usted y contribuir al éxito de su proyecto.

¿Cómo funciona el moldeo por inyección de dos disparos (2K)?

Utilizamos el moldeo por inyección de dos disparos (2K) para crear piezas complejas con múltiples materiales o colores en un único proceso de fabricación. Esta técnica mejora la funcionalidad y la estética del producto de forma eficaz. Estos son los ocho pasos que seguimos:

1. Diseño y fabricación de moldes

Diseñamos un molde especializado que aloja dos materiales, garantizando una alineación precisa y un flujo de material adecuado.

2. Preparación del material plástico

Seleccionamos y preparamos dos materiales compatibles, preparándolos para el proceso de inyección.

3. Depuración de parámetros de inyección

Fijamos y optimizamos los parámetros de inyección de ambos materiales mediante pruebas y ajustes.

4. Primera inyección

Inyectamos el primer material en el molde, formando el componente base con características precisas.

5. Rotación del molde

Giramos o transferimos la cavidad del molde, posicionando el primer componente para la segunda inyección.

6. Segunda inyección

Inyectamos el segundo material, uniéndolo al primero, creando una pieza unificada e integrada.

7. Enfriar, Expulsar, Sacar

Dejamos que los materiales combinados se enfríen y, a continuación, expulsamos la pieza acabada y la retiramos mediante Robot

8. Inspección y envasado

Inspeccionamos la calidad de la pieza acabada y la embalamos de forma segura para su entrega.

Comunicación eficaz con las fábricas de moldeo por inyección 2K

Comunicarse bien con las fábricas de moldeo por inyección de dos disparos es crucial para garantizar que los requisitos de su diseño se comprenden y aplican plenamente. Estas son algunas estrategias que le ayudarán a conseguir una colaboración satisfactoria.

Documentación clara

Ver detalles

- Especificaciones detalladas: Proporcione especificaciones completas, incluidas dimensiones, tolerancias y materiales.

- Dibujos técnicos: Suministre dibujos precisos y modelos en 3D para ayudar al proveedor a visualizar el producto final.

- Requisitos del proceso: Describa las condiciones o limitaciones específicas del tratamiento.

Establecer canales de comunicación abiertos

Ver detalles

- Reuniones ordinarias: Programe actualizaciones periódicas para debatir los avances y abordar las preocupaciones.

- Contactos dedicados: Disponer de puntos de contacto específicos para mejorar la rendición de cuentas y la capacidad de respuesta.

- Lenguaje claro: Asegúrese de que toda la comunicación sea clara y sin jergas.

Fomentar los comentarios

Ver detalles

- Entrada de proveedores: Invite a los proveedores a compartir sus conocimientos y sugerencias. Esto puede mejorar el diseño y el proceso.

- Prototipos y pruebas: Colaborar en el desarrollo de prototipos para validar los diseños antes de la producción a gran escala.

Sea consciente de las diferencias culturales

Ver detalles

- Comprender las normas culturales: Respetar y adaptarse a las prácticas culturales para mejorar las relaciones y la comunicación.

- Representación local: Considere la posibilidad de contar con miembros del equipo o socios locales para salvar las distancias de comunicación.

Equilibrio entre calidad y coste en el moldeo por inyección 2K

Elegir al proveedor de moldeo por inyección de dos disparos adecuado es crucial para el éxito de su proyecto. Entendemos la importancia de equilibrar calidad y coste sin comprometer ninguno de los dos. A continuación le explicamos cómo le ayudamos a conseguir este equilibrio.

Entender los costes totales

Es esencial mirar más allá del precio inicial. Consideramos el coste total a lo largo de todo el ciclo de vida del producto.

- Calidad frente a costes de reprocesado: Los productos de baja calidad pueden acarrear costes más elevados debido a repeticiones, desechos o devoluciones. Los defectos no solo aumentan los gastos, sino que también dañan su reputación y retrasan sus proyectos.

- Eficiencia y reducción de residuos: Los procesos de fabricación eficientes reducen el desperdicio de material y los costes de mano de obra. Invertimos en maquinaria avanzada y adoptamos prácticas ajustadas para producir piezas de forma más rentable.

- Fiabilidad de los proveedores: Los proveedores fiables evitan retrasos costosos. Los retrasos en las entregas pueden alterar su calendario y aumentar los costes de mantenimiento. Garantizamos entregas puntuales y afrontamos los retos con eficacia.

Estrategias de optimización de costes

Nos centramos en métodos para reducir costes manteniendo una alta calidad.

Diseño para la fabricación: Al optimizar el diseño de los productos, simplificamos la fabricación y reducimos los costes.

-Simplificar la geometría: La eliminación de complejidades innecesarias reduce los costes de utillaje y el tiempo de producción.

-Estandarizar componentes: El uso de tamaños estándar reduce los costes de material y simplifica el montaje.

Selección de materiales: Elegir los materiales adecuados equilibra costes y prestaciones.

-Materiales alternativos: Exploramos materiales rentables con propiedades similares, como polímeros de alto rendimiento en lugar de metal.

-Asociaciones con proveedores: Colaboramos con los proveedores de materiales para negociar mejores precios y garantizar cadenas de suministro fiables.

Negociaciones por volumen: Pedir mayores cantidades reduce los costes unitarios.

-Economías de escala: Los pedidos más grandes reparten los costes fijos entre más unidades, lo que reduce el coste por pieza.

-Descuentos negociados: Aprovechamos los compromisos de volumen para garantizar descuentos y condiciones favorables.

Eficiencia del proceso: Racionalizar la producción ahorra tiempo y reduce los costes de mano de obra.

-Fabricación ajustada: Adoptamos los principios lean para eliminar residuos y mejorar la eficiencia.

-Automatización: La implantación de procesos automatizados mejora la coherencia y reduce los errores, lo que se traduce en un ahorro de costes.

Equilibrar calidad y coste en el moldeo por inyección de dos disparos es esencial. Teniendo en cuenta los costes totales, optimizando los procesos y garantizando unos estándares elevados, ofrecemos productos de calidad a precios competitivos. Nuestro compromiso con la excelencia garantiza el éxito de sus proyectos sin gastos innecesarios.

Nos dedicamos a ayudarle a navegar por las complejidades de la selección de proveedores. Con nuestra experiencia en el moldeo por inyección de dos disparos, ofrecemos soluciones que satisfacen sus expectativas de calidad respetando su presupuesto. Si necesita ayuda con su proyecto, estamos aquí para apoyarle en cada paso del camino.

Ventajas del moldeo por inyección de dos disparos (2k)

El moldeo por inyección de dos disparos ofrece ventajas significativas que benefician directamente a nuestros clientes. Al combinar dos materiales diferentes en un único proceso de moldeo, mejoramos la funcionalidad del producto, reducimos los costes y posibilitamos diseños innovadores.

Innovación y diferenciación

- Diseños de productos únicos:

El moldeo de dos disparos nos permite crear productos con diseños complejos difíciles de conseguir con los métodos de moldeo tradicionales. Podemos combinar materiales con diferentes colores, texturas o propiedades en una pieza sin juntas. Esta capacidad nos permite fabricar productos innovadores que destacan en el mercado.

- Reforzar la identidad de marca:

Podemos incorporar elementos de marca directamente en el producto durante el moldeo. Al incrustar logotipos, colores de marca o características de diseño únicas, mejoramos el reconocimiento de la marca sin pasos de fabricación adicionales. Esta integración directa ahorra tiempo y refuerza su marca en la mente de los consumidores.

Ahorro de costes

Eliminación de costes de montaje:

Al moldear varios materiales en una sola pieza, eliminamos la necesidad de procesos de montaje independientes. Esta integración reduce los costes de mano de obra y minimiza el riesgo de errores de montaje. La racionalización del proceso de producción reduce los costes generales de fabricación y acelera los plazos de entrega.

Reducción de las tasas de defectos:

El moldeo por doble inyección crea uniones fuertes entre los materiales, lo que da lugar a piezas duraderas y de alta calidad. El riesgo de que se produzcan uniones débiles o piezas defectuosas debido a un montaje deficiente se reduce considerablemente. Menos defectos significan menos residuos y menos costes asociados a repeticiones o devoluciones.

Mayor competitividad en el mercado

- Tiempo de comercialización acelerado:

Nuestro eficaz proceso de moldeo en dos fases acelera la producción. Combinando pasos y reduciendo el tiempo de montaje, le ayudamos a lanzar productos al mercado con mayor rapidez. Esta ventaja le permite responder rápidamente a las demandas del mercado y adelantarse a la competencia.

- Adaptación a las tendencias del mercado:

La flexibilidad del moldeo de dos disparos nos permite ajustar los diseños con facilidad. Podemos modificar rápidamente colores, materiales o características para adaptarnos a las tendencias cambiantes del mercado. Esta adaptabilidad le ayuda a satisfacer las necesidades de sus clientes con rapidez y a mantener una ventaja competitiva.

Experiencia de usuario mejorada

Funcionalidad mejorada:

Combinar materiales con propiedades diferentes puede mejorar el rendimiento del producto. Por ejemplo, podemos moldear juntos materiales duros y blandos para crear agarres ergonómicos o juntas que mejoren la usabilidad. Una mejor funcionalidad se traduce en una mayor satisfacción y fidelidad del cliente.

Estética atractiva:

Las molduras de dos tiros permiten diseños visualmente atractivos con múltiples colores o acabados. La perfecta integración de los materiales da como resultado un aspecto de alta calidad que atrae a los clientes. Un producto atractivo puede diferenciar su marca e impulsar las ventas.

Beneficios medioambientales

- Minimizar el desperdicio de material

Al moldear las piezas en un solo proceso, reducimos el desperdicio de material asociado a los múltiples pasos de producción. Un uso eficiente de los materiales significa menos desechos y una menor huella medioambiental. Esta eficiencia no solo beneficia al planeta, sino que también puede reducir los costes de material.

- Eficiencia energética

Consolidar los pasos de fabricación en un único proceso consume menos energía. La reducción del consumo de energía disminuye los costes de producción y favorece las prácticas sostenibles. Adoptar la eficiencia energética le ayuda a cumplir sus objetivos medioambientales y a atraer a consumidores concienciados con el medio ambiente.

Consolidar los pasos de fabricación en un único proceso consume menos energía. La reducción del consumo de energía disminuye los costes de producción y favorece las prácticas sostenibles. Adoptar la eficiencia energética le ayuda a cumplir sus objetivos medioambientales y a atraer a consumidores concienciados con el medio ambiente.

Aprovechando las ventajas del moldeo por inyección de dos disparos, suministramos productos que ofrecen calidad y valor. Nuestra experiencia en esta avanzada técnica de moldeo le ayuda a innovar, ahorrar costes y satisfacer las necesidades cambiantes de sus clientes. Asóciese con nosotros para aprovechar al máximo todo lo que el moldeo por inyección de dos disparos puede ofrecerle.

Aplicaciones de moldeo por inyección 2k

Médico

- Seguir leyendo

Automoción

- Seguir leyendo

Productos de consumo

- Seguir leyendo

Embalaje

- Seguir leyendo

Electrónica

- Seguir leyendo

Electrodomésticos

- Seguir leyendo

Maquinaria industrial

- Seguir leyendo

Marina

- Seguir leyendo

Preguntas frecuentes sobre el moldeo por inyección de dos disparos (2k)

¿Se puede utilizar cualquier material para el moldeo 2k?

Los materiales deben ser compatibles en términos de adhesión y temperaturas de procesamiento. Le ayudamos a seleccionar las combinaciones de materiales adecuadas.

¿Es más caro el moldeo de dos disparos?

Aunque el coste inicial del utillaje es más elevado, el coste global puede ser inferior gracias a la reducción del montaje y al aumento de la eficacia.

¿Se pueden modificar los moldes existentes para el moldeo de dos disparos?

Normalmente, se necesitan moldes nuevos debido al diseño único de los moldes de dos disparos.

¿Dispone de la certificación ISO 9001 u otras certificaciones de calidad pertinentes?

Sí, estamos orgullosos de contar con la certificación ISO 9001. Esta certificación refleja nuestro compromiso de mantener los más altos estándares de calidad en todos nuestros procesos de fabricación. Nos esforzamos continuamente por superar las normas del sector para garantizar que nuestros clientes reciban productos que cumplan y, a menudo, superen sus expectativas.

¿Qué sectores se benefician más del moldeo de dos disparos?

Industrias como la automoción, los dispositivos médicos, la electrónica de consumo, las herramientas de jardinería, las herramientas eléctricas y los envases se benefician enormemente de este proceso.

¿En qué beneficia a mi producto el moldeo de dos disparos?

Este proceso nos permite combinar materiales para aumentar la funcionalidad, mejorar la estética y ahorrar costes al eliminar el montaje secundario.

¿Es adecuado el moldeo de dos disparos para diseños complejos?

Absolutamente. Podemos crear piezas complejas con múltiples materiales o colores, mejorando la flexibilidad del diseño y la funcionalidad del producto.

¿Se pueden utilizar dos colores diferentes en una misma pieza?

Sí, el moldeo de dos disparos nos permite combinar diferentes colores en una sola pieza sin necesidad de pintar ni de operaciones secundarias.

¿Cómo mejora la calidad del producto el moldeo de dos disparos?

Al moldear dos materiales juntos, creamos uniones más fuertes y eliminamos los defectos del ensamblaje secundario.

¿Cuáles son las limitaciones del moldeo de dos disparos?

La compatibilidad de materiales es crucial. No todos los materiales se adhieren bien, y los costes de utillaje son mayores debido a la complejidad del molde.

¿Cómo garantizamos la compatibilidad de los materiales?

Trabajamos con usted para seleccionar materiales que se adhieran eficazmente y cumplan los requisitos de su producto.

¿Se puede utilizar el moldeo de dos disparos para la creación de prototipos?

Es menos habitual debido a los costes de utillaje, pero podemos estudiar opciones para la producción de bajo volumen.

¿Cómo se calculan los gastos de envío?

Los gastos de envío se calculan en función del peso del envío, el volumen, el destino y el método de envío elegido. Colaboramos con proveedores logísticos de confianza para garantizar tarifas competitivas y un servicio eficaz.

¿Cómo afecta el moldeo de dos disparos al diseño del producto?

Los diseños deben tener en cuenta el flujo de material, las áreas de unión y la mecánica del molde. Le ayudamos a optimizar su diseño.

¿Cuál es la diferencia entre dos disparos y sobremoldeo?

En el moldeo de dos disparos, ambos materiales se inyectan en una máquina durante un ciclo. El sobremoldeo consiste en moldear sobre una pieza preexistente, a menudo en procesos separados.

¿Cómo gestiona el control de calidad?

Aplicamos rigurosos controles de calidad para garantizar que cada pieza cumple las especificaciones y las normas del sector.

¿Puede el moldeo de dos disparos combinar materiales duros y blandos?

Sí, podemos unir plásticos rígidos con materiales más blandos, como elastómeros, para mejorar las funciones de agarre o sellado.

¿Cuál es el coste del utillaje para el moldeo de dos disparos?

Los costes de utillaje son más elevados debido a la complejidad, pero el ahorro procede de la reducción del tiempo de producción y los costes de montaje.

¿Es posible firmar un acuerdo de confidencialidad?

Sí, estamos más que dispuestos a firmar un acuerdo de confidencialidad para formalizar nuestro compromiso de confidencialidad. Este acuerdo garantiza que su información confidencial permanecerá protegida durante toda nuestra colaboración.

¿Cómo empezamos un proyecto de moldeo de dos disparos?

Póngase en contacto con nosotros con los detalles de su proyecto. Le guiaremos en la selección de materiales, la optimización del diseño y la planificación de la producción.

¿A quién pertenecen los moldes?

Normalmente, una vez que el coste de fabricación del molde está totalmente pagado, la propiedad del molde se transfiere a usted. Almacenaremos y mantendremos el molde para fines de producción a menos que usted solicite lo contrario.

¿Cómo mejora el moldeo de dos disparos la seguridad de los productos?

Al integrar los materiales en un único proceso, eliminamos la necesidad de adhesivos o fijaciones mecánicas, lo que reduce los posibles puntos de fallo y mejora la seguridad general del producto.

¿Se puede utilizar el moldeo de dos disparos para la producción de grandes volúmenes?

Sí, podemos utilizar el moldeo de dos disparos para la producción de grandes volúmenes. El proceso es eficiente para grandes cantidades porque reduce los pasos de montaje y acelera los ciclos de producción.