¿Tiene problemas para mecanizar piezas complejas con los métodos CNC tradicionales? Muchos fabricantes se ven limitados por el mecanizado en 3 ejes cuando intentan crear geometrías complejas, lo que provoca múltiples configuraciones, un aumento de los errores y retrasos en la producción.

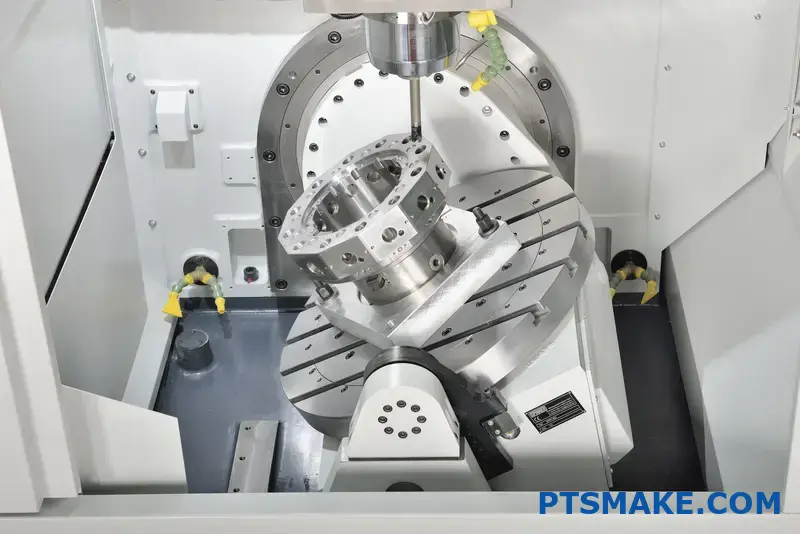

El mecanizado CNC de 5 ejes es un proceso de fabricación en el que las herramientas de corte controladas por ordenador se mueven simultáneamente en cinco ejes diferentes, lo que permite mecanizar geometrías complejas en una sola configuración con mayor precisión que el mecanizado tradicional de 3 ejes.

He visto a muchos clientes pasarse al mecanizado en 5 ejes después de luchar con proyectos de varias configuraciones. Esta avanzada tecnología ya no es sólo para el sector aeroespacial: está transformando las industrias al reducir los tiempos de preparación, mejorar la precisión y permitir la creación de piezas que antes eran imposibles de fabricar de forma eficiente. Permítame explicarle por qué el mecanizado en 5 ejes puede ser el cambio que su producción necesita.

¿Qué significa 5 ejes en CNC?

¿Alguna vez se ha preguntado por qué algunas piezas mecanizadas parecen imposiblemente complejas? ¿O por qué ciertos componentes con geometrías intrincadas pueden fabricarse en una sola configuración? El secreto reside a menudo en una avanzada tecnología CNC que muchos fabricantes no acaban de comprender o utilizar.

El mecanizado CNC de 5 ejes se refiere a un proceso de fabricación en el que la herramienta de corte se mueve a través de cinco ejes diferentes simultáneamente. A diferencia de las máquinas tradicionales de 3 ejes, los CNC de 5 ejes pueden aproximarse a una pieza de trabajo desde prácticamente cualquier dirección, lo que permite crear geometrías complejas en una sola configuración sin necesidad de reposicionamiento.

Comprender los ejes en el mecanizado CNC

Cuando hablamos de ejes en el mecanizado CNC, nos referimos a las direcciones en las que se puede mover la herramienta de corte o la pieza. En una máquina estándar de 3 ejes, estos movimientos se limitan a los tres ejes lineales: X, Y y Z. Estos ejes permiten que la herramienta se mueva de izquierda a derecha, hacia delante y hacia atrás, y hacia arriba y hacia abajo.

La transición al mecanizado de 5 ejes introduce dos ejes rotativos adicionales, normalmente denominados A, B y C. Estos ejes rotativos corresponden a la rotación alrededor de los ejes X, Y y Z respectivamente. Dependiendo de la configuración de la máquina, dos de estos tres ejes giratorios se utilizan junto con los tres ejes lineales.

Explicación de los cinco ejes

- Eje X: Movimiento horizontal (de izquierda a derecha)

- Eje Y: Movimiento vertical (arriba y abajo)

- Eje Z: Movimiento de profundidad (hacia delante y hacia atrás)

- Eje A: Rotación alrededor del eje X

- Eje B: Rotación alrededor del eje Y

- Eje C: Rotación alrededor del eje Z

Una máquina de 5 ejes utilizará normalmente los tres ejes lineales primarios (X, Y, Z) más dos de los ejes rotativos en función de su configuración específica.

Tipos de configuraciones de mecanizado de 5 ejes

Existen varias configuraciones de máquinas CNC de 5 ejes, cada una con características y aplicaciones únicas. Los dos tipos más comunes con los que trabajo en PTSMAKE son:

Mecanizado en 3+2 ejes (5 ejes posicionales)

En el mecanizado 3+2, los dos ejes giratorios colocan la herramienta de corte en un ángulo fijo con respecto a la pieza y, a continuación, los tres ejes lineales realizan la operación de corte. Los ejes giratorios no se mueven durante el proceso de corte propiamente dicho, sino que se reposicionan entre operaciones.

Este enfoque ofrece:

- Mayor rigidez durante el corte

- Mayor precisión para determinadas geometrías

- Programación más sencilla en comparación con los 5 ejes completos

- Menor barrera de entrada para los talleres que pasan de 3 ejes

Mecanizado continuo en 5 ejes (5 ejes simultáneos)

Esta técnica más avanzada implica que los cinco ejes se mueven simultáneamente durante la operación de corte. La herramienta se reorienta constantemente con respecto a la pieza, manteniendo unas condiciones de corte óptimas en todo momento.

Los beneficios incluyen:

- Acabados superficiales superiores

- Capacidad para mecanizar las geometrías más complejas

- Tiempos de ciclo reducidos para determinados componentes

- Eliminación de configuraciones múltiples

Ventajas del mecanizado CNC de 5 ejes

Las ventajas del mecanizado en 5 ejes van más allá de la capacidad de crear piezas complejas. Estas son las principales ventajas que he observado al implementar soluciones de 5 ejes para nuestros clientes:

Reducción del tiempo de preparación

Con el mecanizado tradicional en 3 ejes, las piezas complejas suelen requerir varias configuraciones. Cada preparación puede dar lugar a errores y consume un valioso tiempo de producción. Una máquina de 5 ejes puede acceder a varias caras de una pieza en una sola configuración, lo que reduce drásticamente el tiempo de manipulación y mejora la productividad. precisión dimensional1.

Acabado superficial mejorado

La capacidad de mantener una orientación óptima entre la herramienta y la pieza da como resultado mejores acabados superficiales. Esto es especialmente valioso en aplicaciones aeroespaciales, médicas y de automoción de alto rendimiento, donde la calidad de la superficie influye directamente en la funcionalidad.

Mayor vida útil de la herramienta

Al mantener unas condiciones de corte y unos ángulos de aproximación ideales, el mecanizado en 5 ejes suele prolongar considerablemente la vida útil de la herramienta. El filo de corte se adhiere al material con mayor eficacia, lo que reduce el desgaste y permite velocidades de corte más altas.

Capacidad para geometrías complejas

Quizá la ventaja más obvia sea la capacidad de crear geometrías que serían difíciles o imposibles con máquinas convencionales. Se pueden realizar fácilmente rebajes, ángulos compuestos y formas orgánicas.

Aplicaciones comunes del mecanizado en 5 ejes

Las capacidades del mecanizado en 5 ejes lo hacen especialmente valioso en varias industrias:

| Industria | Aplicaciones típicas | Principales ventajas |

|---|---|---|

| Aeroespacial | Palas de turbina, componentes estructurales | Reducción de peso, geometrías complejas |

| Médico | Implantes, instrumental quirúrgico | Formas orgánicas, alta precisión |

| Automoción | Culatas, componentes personalizados | Mayor eficacia, funciones complejas |

| Energía | Impulsores, componentes de turbina | Mayor rendimiento y durabilidad |

| Fabricación de moldes | Formas complejas de núcleos y cavidades | Reducción de los plazos de entrega y mejora de la precisión |

¿Es el mecanizado en 5 ejes adecuado para su proyecto?

Aunque el mecanizado en 5 ejes ofrece enormes posibilidades, no siempre es la solución más rentable para todas las piezas. En PTSMAKE, ayudo a los clientes a evaluar si el mecanizado en 5 ejes tiene sentido en función de varios factores:

- Parte complejidad - Las piezas con múltiples ángulos son las más beneficiadas

- Volumen de producción - El ahorro en tiempo de preparación aumenta con las grandes tiradas

- Requisitos de tolerancia - El mecanizado en una sola configuración suele dar mejores precisiones

- Consideraciones materiales - Los materiales caros se benefician de la mayor eficiencia

- Plazos de entrega - Reducción de los tiempos de preparación

Para piezas más sencillas con características principalmente ortogonales, el mecanizado tradicional en 3 ejes puede seguir siendo más económico. La clave está en adaptar el enfoque de fabricación a los requisitos específicos de cada proyecto.

¿Cómo se compara una máquina CNC de 5 ejes con una de 3 ejes?

¿Alguna vez ha contemplado un diseño de pieza complejo y se ha preguntado si su equipo CNC actual puede realizarlo? ¿O se ha encontrado citando plazos de entrega más largos porque su máquina de 3 ejes requiere múltiples configuraciones para características que podrían mecanizarse de una sola vez con equipos diferentes?

La principal diferencia entre las máquinas CNC de 3 y 5 ejes es que las máquinas de 3 ejes se mueven a lo largo de las coordenadas X, Y y Z, mientras que las máquinas de 5 ejes añaden dos ejes de rotación (A y B o C), lo que permite el acceso a la herramienta desde prácticamente cualquier ángulo en una sola configuración, reduciendo significativamente el tiempo de producción de piezas complejas.

Las diferencias fundamentales en las capacidades de los ejes

Comprender el mecanizado CNC de 3 ejes

El mecanizado CNC de 3 ejes representa la base de la tecnología CNC moderna. Estas máquinas funcionan a lo largo de tres ejes lineales: X (horizontal), Y (vertical) y Z (profundidad). Esta configuración permite que la herramienta de corte se mueva en tres dimensiones con respecto a la pieza.

La principal ventaja del mecanizado en 3 ejes es su sencillez. Con menos piezas móviles y requisitos de programación menos complejos, estas máquinas suelen ser más asequibles y fáciles de manejar. Son excelentes para producir piezas con superficies principalmente planas, contornos básicos y características a las que se puede acceder desde la parte superior de la pieza.

En PTSMAKE seguimos utilizando máquinas de 3 ejes para muchos componentes sencillos, sobre todo cuando los clientes necesitan soluciones rentables para geometrías menos complejas. Son perfectas para crear perfiles 2D, cavidades poco profundas y superficies 3D básicas que no requieran rebajes ni características angulares complejas.

Evolución al mecanizado CNC de 5 ejes

El mecanizado de 5 ejes lleva las capacidades a otro nivel al añadir dos ejes de rotación a los tres lineales estándar. Estos ejes adicionales suelen incluir:

- Eje A: Rotación alrededor del eje X

- Eje B: Rotación alrededor del eje Y

- Eje C: Rotación alrededor del eje Z

La mayoría de las máquinas de 5 ejes utilizan combinaciones A y C o B y C junto con los tres ejes lineales. Esta configuración permite girar la herramienta de corte o la pieza, lo que permite acceder a varias caras de una pieza en una sola configuración, algo físicamente imposible con equipos de 3 ejes.

En cinemática2 del mecanizado en 5 ejes crean posibilidades que transforman lo que se puede fabricar. Los contornos complejos, las cavidades profundas con ángulos de pared cambiantes y las características intrincadas se pueden conseguir sin múltiples configuraciones.

Implicaciones prácticas en la fabricación

Requisitos de configuración y eficiencia de la producción

Una de las ventajas más significativas de la tecnología de 5 ejes es la reducción de las configuraciones necesarias:

| Tipo de máquina | Configuraciones típicas para piezas complejas | Impacto en la producción |

|---|---|---|

| CNC de 3 ejes | 4-6 configuraciones | Mayor tiempo de producción, mayor potencial de error |

| CNC de 5 ejes | 1-2 configuraciones | Menor manipulación, mayor precisión, ciclos más rápidos |

Con el mecanizado en 3 ejes, la creación de características en varias caras de una pieza requiere reposicionar la pieza varias veces. Cada reposicionamiento introduce la posibilidad de errores de alineación y consume un valioso tiempo de producción. Según mi experiencia en PTSMAKE, los componentes aeroespaciales complejos que antes requerían entre 5 y 6 configuraciones en nuestras máquinas de 3 ejes ahora sólo necesitan una configuración en nuestros equipos de 5 ejes.

Complejidad geométrica y libertad de diseño

Las limitaciones de accesibilidad a la trayectoria de la herramienta en el mecanizado de 3 ejes a menudo obligan a hacer concesiones en el diseño. Los elementos que requieren un acceso a la herramienta desde ángulos que no sean directamente por encima de la pieza pueden ser imposibles de mecanizar o requerir utillajes especiales.

Las máquinas de 5 ejes rompen estas barreras al permitir que la herramienta de corte se aproxime a la pieza desde prácticamente cualquier ángulo. Esta capacidad permite:

- Recortes y características internas complejas

- Ángulos compuestos y superficies contorneadas

- Piezas con características en varias caras

- Mecanizado de cavidades profundas con ángulos de pared variables

He visto a muchos clientes traer diseños que otros talleres les habían dicho que eran "imposibles de mecanizar", sólo para producirlos con éxito en nuestro equipo de 5 ejes sin modificaciones en el diseño.

Consideraciones sobre el acabado superficial

El posicionamiento de la herramienta también influye significativamente en la calidad del acabado superficial:

- Mecanizado en 3 ejes: La herramienta de corte mantiene una orientación fija respecto a la superficie de la pieza, lo que a menudo da lugar a condiciones de enganche variables.

- Mecanizado en 5 ejes: La máquina puede mantener una orientación óptima de la herramienta a la superficie durante todo el corte, manteniendo unas condiciones de corte constantes.

Esta capacidad de mantener unas condiciones de corte óptimas se traduce en superficies más lisas y a menudo elimina las operaciones de acabado secundarias. Para piezas decorativas o componentes con superficies de interfaz críticas, esta mejora puede ser sustancial.

Consideraciones económicas: Cuándo elegir cada tecnología

Costes de inversión frente a ahorro de producción

Las máquinas de 5 ejes suelen representar una inversión de capital significativamente mayor:

| Tipo de máquina | Inversión aproximada | Complejidad de la programación | Nivel de destreza del operador |

|---|---|---|---|

| CNC de 3 ejes | $50,000-150,000 | Moderado | Entrada a intermedio |

| CNC de 5 ejes | $200,000-500,000+ | Alta | Intermedio a avanzado |

Sin embargo, esta inversión debe sopesarse con las ganancias en eficiencia de la producción. En el caso de las piezas complejas, la reducción del tiempo de preparación, la mejora de la precisión y la capacidad de mecanizar en una sola operación suelen justificar los mayores costes del equipo.

Factores de decisión específicos de la aplicación

A lo largo de mis años en PTSMAKE, estas directrices me han resultado útiles para determinar qué tecnología es la adecuada:

Elija 3 ejes cuando:

- Las piezas tienen principalmente características 2D o contornos 3D simples

- Los volúmenes de producción son elevados con una complejidad geométrica mínima

- Las limitaciones presupuestarias son importantes

- Se desea simplicidad en la programación

Elija 5 ejes cuando:

- Las piezas tienen geometrías complejas que requieren enfoques de ángulos múltiples

- La reducción de la configuración afectaría significativamente al tiempo de producción

- Los requisitos de acabado superficial son estrictos

- Presencia de socavones o cavidades profundas con ángulos cambiantes.

La industria se inclina cada vez más por la tecnología de 5 ejes a medida que los costes disminuyen y las ventajas se hacen más evidentes, pero el mecanizado en 3 ejes sigue siendo relevante para muchas aplicaciones en las que su sencillez y rentabilidad se ajustan a las necesidades de producción.

Evolución de la tecnología CNC de 5 ejes

¿Alguna vez ha tenido que lidiar con geometrías de piezas complejas que requieren múltiples configuraciones y reposicionamientos? ¿O quizás ha experimentado la frustración de ver cómo se alargan los tiempos de producción mientras se multiplican los problemas de control de calidad con cada ajuste manual?

El mecanizado CNC de 5 ejes mejora drásticamente la precisión y reduce el tiempo de producción al eliminar las configuraciones múltiples, permitir el mecanizado en una sola pasada de geometrías complejas y mantener ángulos de acoplamiento de la herramienta constantes durante todo el proceso, lo que da como resultado acabados superficiales y precisión dimensional superiores.

Evolución técnica de las capacidades de 5 ejes

El desarrollo de la tecnología CNC de 5 ejes representa uno de los avances más significativos de la fabricación moderna. A diferencia de las máquinas convencionales de 3 ejes que se mueven a lo largo de los ejes lineales X, Y y Z, las máquinas de 5 ejes incorporan dos ejes de rotación adicionales (normalmente A y B o B y C). Esta mayor amplitud de movimiento transforma nuestra forma de abordar la fabricación de piezas complejas.

En mi experiencia trabajando con equipos de fabricación en PTSMAKE, he observado cómo la tecnología de 5 ejes ha madurado desde aplicaciones aeroespaciales especializadas hasta ser más accesible en todos los sectores. Las máquinas modernas de 5 ejes cuentan con modelos cinemáticos3 que calculan las trayectorias óptimas de las herramientas con una precisión sin precedentes, reduciendo los errores que eran habituales en generaciones anteriores.

Tipos de configuraciones de 5 ejes

Existen varias configuraciones de máquinas de 5 ejes, cada una con ventajas distintas:

| Tipo de configuración | Descripción del movimiento | Mejores aplicaciones |

|---|---|---|

| Mesa Trunnion | Giro de la pieza (ejes A y C) | Ideal para piezas pequeñas y complejas |

| Cabezal giratorio | Giro de la herramienta (ejes A y B) | Mejor para piezas grandes |

| Combinación | Movimiento compartido entre la herramienta y la pieza | Máxima flexibilidad |

La elección de la configuración influye significativamente en la forma en que abordamos los distintos retos de fabricación. En PTSMAKE, utilizamos múltiples configuraciones para optimizar nuestras capacidades de producción en función de los requisitos de cada cliente.

Mejora de la precisión gracias a la reducción de los ajustes

Una de las ventajas de precisión más inmediatas es la eliminación de las configuraciones múltiples. El mecanizado tradicional requiere reposicionar la pieza varias veces, lo que introduce posibles errores de alineación en cada preparación.

Con el mecanizado en 5 ejes, puedo programar una única configuración para acceder a casi todas las características de la pieza. Esto elimina los errores de posicionamiento acumulativos que se producen cuando una pieza se desmonta y se vuelve a mecanizar. En aplicaciones de precisión, como componentes de dispositivos médicos, he observado mejoras en la precisión dimensional de hasta 30% simplemente eliminando estas configuraciones múltiples.

Compromiso constante con la herramienta

La capacidad de mantener ángulos óptimos de acoplamiento de la herramienta representa otra ventaja de precisión significativa. En el mecanizado en 3 ejes, el ángulo de aproximación de la herramienta cambia a medida que se desplaza por superficies complejas, lo que crea condiciones de corte incoherentes.

La tecnología de 5 ejes permite que la herramienta mantenga el ángulo de corte ideal durante toda la operación. Esto da como resultado:

- Formación de virutas más uniforme

- Fuerzas de corte reducidas

- Menor desviación de la herramienta

- Acabados superficiales superiores

Estas mejoras son especialmente notables en el mecanizado de materiales difíciles, como las aleaciones de titanio, donde unas condiciones de corte constantes prolongan drásticamente la vida útil de la herramienta al tiempo que mejoran la precisión dimensional.

Estrategias de reducción del tiempo de producción

Más allá de las mejoras de precisión, el mecanizado en 5 ejes reduce significativamente el tiempo de producción a través de varios mecanismos:

Eliminación de configuraciones múltiples

El ahorro de tiempo derivado de la eliminación de múltiples configuraciones va más allá del tiempo real de fijación. Considere el flujo de trabajo completo:

- Parada de la máquina

- Extracción de piezas

- Preparación de la fijación

- Alineación de piezas

- Puesta a cero

- Ajuste del programa

Con piezas complejas que requieren más de 5 configuraciones en máquinas convencionales, estos retrasos acumulados pueden representar 30-40% del tiempo total de producción. En PTSMAKE, hemos reducido los tiempos de producción totales en 25-35% para componentes complejos simplemente implementando estrategias de 5 ejes de configuración única.

Necesidades de herramientas más cortas

La capacidad de orientar la herramienta de forma óptima con respecto a la superficie de la pieza permite utilizar herramientas de corte más cortas y rígidas. Esto proporciona dos ventajas en el tiempo de producción:

- Mayores velocidades de corte y avances gracias a la reducción de la desviación de la herramienta.

- Pueden emplearse parámetros de mecanizado menos conservadores

En la práctica, esto se traduce a menudo en una 20-40% mayor velocidad de arranque de material, manteniendo o mejorando la calidad de la superficie.

Aplicaciones prácticas que demuestran los beneficios combinados

La intersección entre la mejora de la precisión y la reducción del tiempo es especialmente evidente en varias aplicaciones clave:

Fabricación de componentes aeroespaciales

Los componentes aeroespaciales complejos con tolerancias estrechas se benefician enormemente del mecanizado en 5 ejes. Por ejemplo, los álabes de turbina con geometrías de perfil aerodinámico complejas requerían anteriormente múltiples configuraciones y utillajes especializados. Con el mecanizado en 5 ejes, estos componentes pueden fabricarse en una sola configuración con una precisión superior y unos plazos de entrega drásticamente reducidos.

Producción de productos sanitarios

La industria médica exige una precisión excepcional combinada con una capacidad de producción eficiente. Los implantes ortopédicos con contornos orgánicos son candidatos ideales para el mecanizado en 5 ejes. En PTSMAKE, hemos implementado estrategias de 5 ejes que proporcionan componentes ortopédicos con tiempos de producción 50% más rápidos, manteniendo las tolerancias dimensionales dentro de ±0,001 pulgadas.

Desarrollo de prototipos de automoción

El desarrollo rápido de prototipos se beneficia de las ventajas de precisión y velocidad del mecanizado en 5 ejes. Los complejos componentes de automoción que antes requerían el ensamblaje de múltiples piezas más sencillas ahora pueden mecanizarse como componentes unificados, lo que mejora tanto la resistencia como la eficiencia de la producción.

La evolución de la tecnología CNC de 5 ejes sigue redefiniendo las posibilidades de fabricación. A medida que estas máquinas sean más accesibles y las interfaces de programación más intuitivas, seguiremos viendo aplicaciones ampliadas en todos los sectores, mejorando aún más tanto las capacidades de precisión como la eficiencia de la producción.

Aplicaciones especializadas del mecanizado CNC de 5 ejes en diversas industrias

¿Se ha preguntado alguna vez por qué algunas industrias parecen adoptar tecnologías de fabricación avanzadas más rápidamente que otras? ¿O por qué ciertos sectores están dispuestos a invertir mucho más en capacidades de mecanizado de vanguardia mientras que otros se aferran a los métodos tradicionales?

El mecanizado CNC de 5 ejes aporta el máximo valor a las industrias aeroespacial, médica, automovilística, energética y de fabricación de moldes, donde las geometrías complejas, las tolerancias estrechas y los materiales de alto rendimiento son requisitos esenciales. Estos sectores se benefician de tiempos de preparación reducidos, mayor precisión y la posibilidad de crear componentes complejos en menos operaciones.

Aeroespacial: Donde la precisión se une al rendimiento

La industria aeroespacial es quizá el principal beneficiario de la tecnología de mecanizado CNC de 5 ejes. Cuando se fabrican componentes que deben funcionar literalmente a 30.000 pies de altura, no hay margen de error.

Álabes de turbina y componentes de motor

Las palas de turbina de los motores a reacción son el ejemplo perfecto de aplicación para el mecanizado en 5 ejes. Estos componentes presentan superficies curvas complejas, ángulos compuestos y deben fabricarse con superaleaciones resistentes al calor como el Inconel. La capacidad de mecanizar estos álabes en una sola configuración garantiza una calidad constante, manteniendo al mismo tiempo los perfiles aerodinámicos precisos necesarios para un rendimiento óptimo del motor.

En PTSMAKE, hemos fabricado numerosos componentes de turbinas en los que el eficacia aerodinámica4 Los requisitos exigen acabados superficiales medidos en micras. Los métodos tradicionales requerirían múltiples configuraciones, introduciendo errores de alineación con cada reposicionamiento.

Componentes estructurales con geometrías complejas

Las piezas estructurales de los aviones suelen combinar un diseño ligero con la máxima resistencia. Componentes como los mamparos, las costillas de las alas y los soportes del tren de aterrizaje suelen presentar cavidades complejas, espesores de pared variables y ángulos compuestos, todos ellos candidatos perfectos para el mecanizado en 5 ejes.

Medicina: Precisión para salvar vidas

La fabricación de productos sanitarios exige una precisión extraordinaria, biocompatibilidad y, a menudo, la capacidad de trabajar con materiales difíciles.

Implantes ortopédicos

Las prótesis articulares, como los implantes de cadera y rodilla, presentan formas orgánicas que imitan la anatomía humana. Estas complejas geometrías requieren un mecanizado en 5 ejes para crear las sutiles curvas y transiciones que garantizan un ajuste y un funcionamiento adecuados en el cuerpo humano.

Equipos médicos e instrumental quirúrgico

Los instrumentos quirúrgicos combinan a menudo características complejas con estrictos requisitos de material. Muchos instrumentos deben mecanizarse a partir de titanio o acero inoxidable de calidad médica con tolerancias extremadamente ajustadas. El enfoque de 5 ejes permite fabricar estos instrumentos con menos configuraciones, lo que reduce el riesgo de error en componentes en los que la precisión repercute directamente en los resultados de los pacientes.

Automoción: Rendimiento y eficiencia

La industria del automóvil ha adoptado el mecanizado en 5 ejes tanto para aplicaciones de alto rendimiento como para mejorar la eficiencia de la producción.

Componentes de motor de alto rendimiento

Los componentes del motor, como culatas, colectores de admisión y piezas de competición personalizadas, se benefician enormemente de las capacidades de 5 ejes. A menudo, estas piezas presentan conductos internos complejos y canales de refrigeración que serían imposibles de mecanizar con métodos convencionales de 3 ejes.

Desarrollo de prototipos

La creación de prototipos de automoción ha experimentado una revolución con la tecnología de 5 ejes. La capacidad de producir rápidamente piezas de prueba complejas a partir de materiales sólidos permite realizar pruebas funcionales que antes no eran posibles sin costosas herramientas. He visto a clientes recortar meses de sus ciclos de desarrollo utilizando nuestras máquinas de 5 ejes para la creación rápida de prototipos.

Sector energético: Impulsar el futuro

La industria energética confía en el mecanizado en 5 ejes para componentes críticos de los sistemas de generación y distribución de energía.

Componentes de la turbina

Al igual que las aplicaciones aeroespaciales, las turbinas de generación de energía requieren palas, rotores y componentes de la carcasa mecanizados con precisión. Ya sean turbinas eólicas, de vapor o de gas, estas piezas presentan superficies curvas complejas que resultan ideales para el mecanizado en 5 ejes.

Comparación de los métodos de fabricación de componentes de turbinas:

| Método de fabricación | Tiempo de preparación | Calidad del acabado superficial | Residuos materiales | Velocidad de producción |

|---|---|---|---|---|

| 3 ejes tradicional | Alta | Moderado | Alta | Lento |

| Mecanizado en 5 ejes | Bajo | Excelente | Moderado | Rápido |

| Fundición + Mecanizado | Muy alta | Variable | Bajo | Muy lento |

Equipos para petróleo y gas

El sector del petróleo y el gas exige componentes capaces de soportar presiones extremas y entornos difíciles. Piezas como cuerpos de válvulas, componentes de bombas y brocas presentan pasajes internos y geometrías de superficie complejas que requieren capacidades de mecanizado en 5 ejes.

Industria de moldes y matrices: La base de la producción en serie

Aunque no siempre se ha considerado una industria de alta tecnología, la fabricación de moldes y matrices se ha visto revolucionada por el mecanizado en 5 ejes.

Moldes de inyección con líneas de separación complejas

Los diseños de productos modernos suelen requerir moldes de inyección con curvas amplias y líneas de separación complejas. El mecanizado en 5 ejes permite a los fabricantes de moldes crear directamente estas intrincadas características, en lugar de depender de procesos de electroerosión que requieren más tiempo.

Herramientas de fundición a presión

Las herramientas de fundición a presión para productos de automoción y de consumo requieren con frecuencia canales de refrigeración complejos y características intrincadas que son difíciles de producir con el mecanizado convencional. Las capacidades de trayectoria continua de la herramienta de las máquinas de 5 ejes dan como resultado mejores acabados superficiales, reduciendo el tiempo de pulido y mejorando la calidad del producto final.

Electrónica: Miniaturización y precisión

La industria electrónica recurre cada vez más al mecanizado en 5 ejes para componentes especializados y equipos de ensayo.

Componentes de blindaje RF

Los componentes de radiofrecuencia suelen presentar geometrías 3D complejas que son candidatas perfectas para el mecanizado en 5 ejes. La capacidad de mantener espesores de pared uniformes y dimensiones precisas es fundamental para la correcta integridad de la señal.

Factores que determinan las tarifas por hora del mecanizado en 5 ejes?

¿Alguna vez ha recibido un presupuesto de mecanizado en 5 ejes y se ha preguntado por qué las tarifas por hora varían tanto de un proveedor de servicios a otro? Tal vez se haya sorprendido por precios que le han parecido sospechosamente bajos o prohibitivamente altos, lo que le ha dejado inseguro sobre lo que constituye una tarifa de mercado justa.

El coste por hora del mecanizado en 5 ejes suele oscilar entre $75 y $250 por hora, con una media en torno a $125-150 por hora. Sin embargo, esta tarifa varía significativamente en función del tipo de máquina, la complejidad, el material, la experiencia del operario, la ubicación geográfica y los gastos generales del taller.

Tipo de máquina y capacidades

Al examinar los costes del mecanizado en 5 ejes, la máquina específica que se utiliza desempeña un papel crucial en la determinación de las tarifas horarias. La gran variedad de máquinas de 5 ejes disponibles en el mercado difiere significativamente en sus capacidades y, en consecuencia, en sus costes operativos.

Máquinas de gama básica frente a máquinas de gama alta

Las máquinas de 5 ejes abarcan desde modelos básicos para principiantes hasta sofisticados sistemas de gama alta con funciones avanzadas:

| Categoría de máquinas | Coste aproximado | Tasa horaria típica | Características principales |

|---|---|---|---|

| Nivel de entrada | $150.000 - $300.000 | $75 - $100 | Menor precisión (±0,001"), velocidades más lentas, área de trabajo limitada |

| Gama media | $300.000 - $700.000 | $100 - $175 | Buena precisión (±0,0005"), velocidades decentes, características estándar |

| High-End | $700.000 - $1,5M+ | $175 - $250+ | Ultraprecisión (±0,0001"), husillos de alta velocidad, funciones avanzadas |

Según mi experiencia en PTSMAKE, hemos comprobado que la inversión en máquinas de gama alta suele traducirse en una mejor calidad de las piezas y tiempos de ciclo más rápidos, lo que a veces puede compensar la mayor tarifa horaria para nuestros clientes, especialmente en el caso de componentes de precisión crítica.

Impacto de la depreciación de las máquinas

El periodo de amortización de las máquinas de 5 ejes afecta significativamente a las tarifas por hora. La mayoría de los talleres calculan sus tarifas basándose en un programa de depreciación de 5 a 7 años para estas sofisticadas máquinas. Una máquina de $1 millón amortizada en 5 años con 2.000 horas de producción anuales añade aproximadamente $100 por hora sólo en costes de equipamiento, antes incluso de considerar otros gastos de explotación.

Consideraciones sobre el procesamiento de materiales

Los distintos materiales requieren diferentes parámetros de corte, selección de herramientas y tiempos de procesamiento, todo lo cual afecta a las tarifas por hora.

Dureza del material y maquinabilidad

Materiales con bajo maquinabilidad5 las clasificaciones requieren:

- Velocidades de corte más lentas

- Cambios de herramienta más frecuentes

- Herramientas de corte especializadas (y a menudo más caras)

- Mantenimiento adicional de la máquina

Por ejemplo, el mecanizado de Inconel o titanio puede suponer una prima de 30-50% sobre el aluminio debido al mayor desgaste de la herramienta, las velocidades de corte reducidas y la tensión adicional de la máquina.

Requisitos de tolerancia

Las piezas con tolerancias estrechas requieren:

| Nivel de tolerancia | Prima típica | Requisitos adicionales |

|---|---|---|

| Estándar (±0,005") | Tipo básico | Inspección estándar |

| Precisión (±0,001") | +15-25% | Configuración más cuidadosa, inspecciones a mitad de proceso |

| Ultraprecisión (±0,0005" o menos) | +30-50% | Velocidades de corte más lentas, control de la temperatura, metrología avanzada |

En PTSMAKE, he observado que muchos clientes especifican inicialmente tolerancias más estrictas de las que realmente necesitan, lo que aumenta innecesariamente los costes. Durante nuestras consultas de diseño para fabricación, ayudamos a los clientes a identificar las características que realmente requieren tolerancias estrechas.

Factores operativos

Más allá de la propia máquina, hay varios factores operativos que influyen significativamente en la tarifa horaria del mecanizado en 5 ejes.

Experiencia del operador

El nivel de cualificación del maquinista influye directamente tanto en la tarifa horaria como en la eficiencia global:

- Operarios principiantes: Aunque su coste de mano de obra es menor, suelen hacer funcionar las máquinas a velocidades reducidas y pueden producir más piezas de desecho.

- Programadores y operarios con experiencia: Cobran salarios más altos pero pueden optimizar las trayectorias de las herramientas, reducir los tiempos de ciclo y minimizar los errores.

En mis más de 15 años en el sector, he observado que el enfoque más rentable suele consistir en emparejar a programadores altamente cualificados con operarios de máquinas competentes, en lugar de intentar ahorrar dinero con personal menos experimentado.

Localización geográfica

La ubicación afecta significativamente a las velocidades de mecanizado de 5 ejes:

- Norteamérica/Europa occidental: $100-250/hora

- Europa del Este: $75-150/hora

- Asia (China, Taiwán): $50-125/hora

Sin embargo, estas diferencias de tarifas deben considerarse junto con los costes de envío, los plazos de entrega y los requisitos de control de calidad. En PTSMAKE contamos con instalaciones avanzadas en China, pero mantenemos estándares de calidad equivalentes a los de los fabricantes occidentales, lo que ofrece un equilibrio entre rentabilidad y precisión.

Gastos generales y modelo de negocio

Por último, la estructura de gastos generales y el modelo de negocio de un taller influyen significativamente en sus tarifas por hora.

Costes de las instalaciones

Los talleres de las zonas industriales más caras tienen que hacer frente a unos gastos generales más elevados que deben incorporarse a sus tarifas horarias. Además, los requisitos especializados, como salas blancas, entornos con climatización controlada o instalaciones con certificación ISO, añaden costes sustanciales.

Enfoque empresarial

La orientación comercial de la tienda también influye en los precios:

- Tiendas con grandes volúmenes de producción: Pueden ofrecer tarifas por hora más bajas, pero exigen cantidades mínimas de pedido

- Especialistas en prototipos: A menudo cobran tarifas superiores, pero ofrecen plazos de entrega más rápidos y se adaptan a los cambios de diseño

- Tiendas especializadas: Pueden cobrar tarifas más altas, pero ofrecen conocimientos y capacidades especializados

Comprender estos factores ayuda a explicar por qué las tarifas horarias pueden variar tanto de un proveedor de servicios a otro. Al evaluar los presupuestos, es importante tener en cuenta no solo la tarifa por hora, sino también el número estimado de horas, las garantías de calidad y la experiencia específica del taller con su tipo de pieza.

Evaluación y comparación de posibles proveedores

¿Alguna vez se ha sentido abrumado al intentar elegir entre varios proveedores de CNC de 5 ejes que parecen buenos sobre el papel? ¿Ese momento en el que ha reducido sus opciones pero le cuesta tomar la decisión final porque no puede permitirse equivocarse?

Para evaluar y comparar eficazmente los posibles proveedores de mecanizado CNC de 5 ejes, cree una matriz de evaluación estructurada que se centre en las capacidades técnicas, los sistemas de calidad, la capacidad de respuesta y la estabilidad financiera. Solicite muestras, realice visitas a las instalaciones y compruebe las referencias para asegurarse de que el socio elegido puede suministrar piezas de precisión que cumplan sus especificaciones.

Creación de una matriz de comparación de proveedores

Al evaluar múltiples proveedores potenciales de mecanizado CNC de 5 ejes, un enfoque estructurado puede marcar la diferencia. Recomiendo crear una matriz exhaustiva de comparación de proveedores que le permita evaluar sistemáticamente a cada candidato en función de sus requisitos específicos. Esta herramienta me ha ayudado a tomar decisiones informadas a la hora de seleccionar socios para proyectos críticos.

Su matriz debe incluir estas categorías esenciales de evaluación:

Evaluación de las capacidades técnicas

Los conocimientos técnicos de un proveedor influyen directamente en su capacidad para suministrar piezas mecanizadas en 5 ejes de alta calidad. Cuando evalúo socios potenciales, me centro en:

- Especificaciones y capacidades de la máquina

- Experiencia en programación y sistemas informáticos

- Procesos de manipulación de materiales

- Equipos de control de calidad

- Capacidades de apoyo técnico

- Capacidad para mecanizar sus materiales específicos (titanio, Inconel, etc.)

Recuerde que los mejores proveedores de CNC de 5 ejes invierten continuamente en actualizar su tecnología. Durante mis visitas a posibles proveedores, siempre pregunto por sus ciclos de actualización de equipos y sus planes de inversión en tecnología para el futuro.

Sistemas de gestión de la calidad

Un sólido sistema de gestión de la calidad no es negociable para un mecanizado fiable en 5 ejes. Su matriz de comparación debe incluir:

| Factor de calidad | En qué fijarse | Por qué es importante |

|---|---|---|

| Certificaciones | ISO 9001, AS9100, ISO 13485 | Demuestra su compromiso con las normas de calidad |

| Procesos de inspección | Capacidades de la MMC, puntos de control de calidad | Garantiza una precisión constante de las piezas |

| Documentación | Documentos de control de procesos, informes de inspección | Proporciona trazabilidad y responsabilidad |

| Tasas de defectos | Rendimiento histórico de la calidad | Indica coherencia y fiabilidad |

| Mejora continua | Iniciativas de calidad, formación continua | Muestra dedicación a la excelencia |

He comprobado que los proveedores con sistemas de calidad bien documentados y aplicados con coherencia suelen ofrecer resultados más fiables, incluso cuando se enfrentan a proyectos difíciles.

Comunicación y capacidad de respuesta

En capacidad de respuesta6 de un proveedor puede repercutir significativamente en los plazos del proyecto. En mi matriz de evaluación, incluyo métricas para:

- Plazo de entrega del presupuesto inicial

- Velocidad de respuesta a las consultas técnicas

- Frecuencia de actualización del proyecto

- Claridad y rigor en la comunicación

- Disponibilidad de personal técnico para consultas

- Disposición para adaptarse a los cambios de diseño

Un proveedor que responda con rapidez a las preguntas durante la fase de evaluación mantendrá ese nivel de comunicación durante todo el proyecto. Esta capacidad de respuesta es especialmente importante cuando hay que hacer cambios en el diseño o resolver problemas técnicos durante la producción.

Estabilidad financiera y continuidad de las actividades

Trabajar con proveedores financieramente estables reduce el riesgo de interrupciones del proyecto. Considere incluir estos factores en su evaluación:

- Años de actividad

- Tamaño de la empresa y trayectoria de crecimiento

- Referencias financieras

- Planes de continuidad de la actividad

- Índices de retención de clientes

- Inversión en nuevos equipos e instalaciones

En PTSMAKE llevamos prestando servicio a nuestros clientes desde 2002, lo que demuestra el tipo de estabilidad que aporta tranquilidad a las asociaciones de fabricación a largo plazo.

Solicitud y evaluación de piezas de muestra

Una de las formas más eficaces de comparar posibles proveedores es solicitar piezas de muestra. Recomiendo seguir estos pasos:

- Proporcionar especificaciones idénticas a cada proveedor

- Incluya características críticas que sean relevantes para sus necesidades reales de producción

- Solicite muestras de los materiales que piensa utilizar en la producción

- Establecer expectativas claras en cuanto a tolerancias y acabados superficiales

- Especificar los requisitos de documentación (informes de inspección, certificaciones de materiales).

Al evaluar las muestras, no se fije sólo en la precisión dimensional. Preste atención a:

- Calidad del acabado superficial

- Calidad de cantos y desbarbado

- Coherencia entre varias partes (si procede)

- Completitud y claridad de la documentación

- Calidad del envase (indica cuidado en la manipulación)

La forma en que un proveedor gestiona una solicitud de muestra suele reflejar cómo gestionará sus pedidos de producción. En PTSMAKE, agradecemos las solicitudes de muestras como oportunidades para demostrar nuestras capacidades de mecanizado en 5 ejes y generar confianza con los clientes potenciales.

Visitas a las instalaciones y auditorías de proveedores

Las reuniones virtuales tienen su lugar, pero no hay nada mejor que una visita en persona a un proveedor. Cuando realizo auditorías in situ, busco:

- Limpieza y organización general de las instalaciones

- Experiencia y profesionalidad del personal

- Estado de los equipos y prácticas de mantenimiento

- Procedimientos de manipulación y almacenamiento de materiales

- Control de calidad en acción

- Protocolos de seguridad y cumplimiento

Durante una visita a las instalaciones, pida hablar con el personal técnico que trabajará en sus proyectos. Sus conocimientos y capacidad de resolución de problemas pueden decirle mucho sobre la capacidad general del proveedor.

Comprobación de referencias y casos prácticos

El rendimiento pasado de un proveedor suele predecir los resultados futuros. Pida referencias a clientes de su sector o con aplicaciones similares. Cuando hable con las referencias, haga preguntas concretas sobre:

- Calidad constante a lo largo del tiempo

- Cumplimiento de los compromisos de entrega

- Respuesta a los retos técnicos

- Tratamiento de las no conformidades

- Eficacia de la comunicación

- Valor global aportado

Recuerde que, aunque el precio es importante, el coste total de propiedad incluye la calidad, la fiabilidad de la entrega, la asistencia técnica y la facilidad para hacer negocios. El presupuesto más barato rara vez ofrece el mejor valor total en el mecanizado CNC de 5 ejes.

¿Puede el mecanizado CNC de 5 ejes reducir el tiempo de preparación y los errores?

¿Alguna vez se ha sentido frustrado por las largas puestas a punto de las máquinas que se comen su programa de producción? ¿O tal vez ha visto con consternación cómo un proyecto se retrasa debido a errores durante múltiples configuraciones? Estos problemas pueden convertir incluso los proyectos de fabricación más sencillos en costosos quebraderos de cabeza.

Sí, el mecanizado CNC de 5 ejes reduce significativamente el tiempo de preparación y los errores en comparación con los métodos tradicionales de 3 ejes. Al mecanizar piezas complejas en una sola configuración, se elimina la necesidad de utilizar varios dispositivos de fijación, lo que reduce el tiempo de manipulación y minimiza la posibilidad de errores de alineación que suelen producirse durante el reposicionamiento.

El coste oculto de las configuraciones múltiples en la fabricación

Al evaluar la eficiencia de la fabricación, el tiempo de preparación suele representar uno de los costes ocultos más significativos. En el mecanizado tradicional de 3 ejes, las piezas complejas suelen requerir varias configuraciones, cada una de las cuales introduce un potencial de error y añade un tiempo no productivo considerable a su proceso de fabricación.

Cada vez que un operario retira una pieza para reposicionarla, surgen varios problemas críticos:

- Los errores de alineación son casi inevitables

- Deben restablecerse los puntos de referencia

- Es necesario verificar las trayectorias de las herramientas

- Pueden ser necesarios ciclos de calentamiento de la máquina

Estos pasos pueden parecer pequeños individualmente, pero en conjunto pueden suponer entre un 20 y un 30% de su tiempo total de fabricación. En mi experiencia de trabajo con clientes a PTSMAKE, he observado que reducir el tiempo de preparación a menudo aporta mejoras de productividad más drásticas que invertir en velocidades de corte más rápidas.

Cómo la capacidad de 5 ejes transforma el proceso de configuración

La ventaja fundamental del mecanizado en 5 ejes radica en su capacidad para acceder a las cinco caras de una pieza en una sola configuración. Esta capacidad transforma el proceso de fabricación de varias maneras:

Eliminación de la fijación múltiple

Con el mecanizado en 5 ejes, una pieza puede permanecer en una fijación mientras la máquina accede prácticamente a cualquier ángulo o superficie. Esto elimina la necesidad de:

- Múltiples accesorios especializados

- Procedimientos de alineación lentos

- Cambios de herramienta repetidos entre configuraciones

En redundancia de instalaciones7 La eliminación por sí sola suele reducir los costes de instalación en un 40-60% en comparación con los métodos tradicionales.

Mecanizado de geometrías complejas con una sola configuración

Considere esta comparación de requisitos de configuración para un componente aeroespacial complejo:

| Enfoque de fabricación | Configuraciones necesarias | Tiempo de preparación | Error potencial | Tiempo total de producción |

|---|---|---|---|---|

| Mecanizado en 3 ejes | 5-7 configuraciones | 4-6 horas | Alta | 12-18 horas |

| Mecanizado en 5 ejes | 1-2 configuraciones | 1-2 horas | Bajo | 6-8 horas |

Esta drástica reducción de los requisitos de preparación no sólo ahorra tiempo, sino que cambia radicalmente la economía de la producción de piezas complejas.

Reducción de errores mediante la consolidación de procesos

La acumulación de errores representa uno de los retos más serios en la fabricación de precisión. Cada vez que se reposiciona una pieza, se acumulan pequeñas desviaciones que pueden dar lugar a piezas rechazadas o reprocesamientos.

Fuentes de errores de configuración

Cuando se trabaja con métodos de mecanizado tradicionales, los errores suelen provenir de:

- Desalineación de la fijación

- Incoherencias en la referencia del punto de referencia

- Error humano durante la manipulación de la pieza

- Variaciones del punto de referencia de la herramienta

Con el mecanizado en 5 ejes, estas fuentes de error se eliminan en gran medida porque la pieza permanece fija en una única posición de referencia durante todo el proceso de mecanizado.

Reducción cuantificable de errores

A partir de los datos recopilados en PTSMAKE en cientos de piezas de precisión, he documentado que el procesamiento en 5 ejes suele reducir los errores geométricos y dimensionales en:

- 65-80% reducción de los errores de posición

- 40-60% mejora de las tolerancias geométricas

- Eliminación casi total de las imperfecciones superficiales relacionadas con la alineación

Estas mejoras resultan especialmente críticas cuando se trabaja con componentes de tolerancias estrechas para industrias como la fabricación de dispositivos médicos o la aeroespacial.

Análisis del ahorro de tiempo en el mundo real

El ahorro de tiempo derivado de la reducción de las configuraciones se traduce directamente en una mayor rentabilidad. Esto es lo que solemos ver en entornos de producción:

Ahorro de mano de obra directa

Para una pieza típica de complejidad media:

- Métodos tradicionales: 2-3 horas de trabajo de preparación

- Enfoque de 5 ejes: 30-45 minutos de trabajo de preparación

Esto representa una reducción aproximada de 75% en costes directos de mano de obra asociados a la preparación de la máquina.

Beneficios indirectos

Más allá del ahorro directo de tiempo, el mecanizado en 5 ejes aporta importantes beneficios indirectos:

- Reducción del inventario de trabajo en curso

- Menores costes de control de calidad gracias al menor número de puntos de inspección

- Reducción de las necesidades de espacio para los dispositivos de sujeción de piezas

- Mejora de la coherencia de las piezas en todas las series de producción

Estas ventajas combinadas hacen que el mecanizado en 5 ejes resulte especialmente valioso para las empresas que se centran en la producción de alta mezcla y bajo volumen, donde los costes de preparación representan una parte significativa de los gastos totales de fabricación.

Consideraciones sobre la aplicación

Aunque las ventajas son evidentes, para implantar con éxito el mecanizado en 5 ejes hay que prestar atención a varios factores:

- Los requisitos de formación de los operadores son mayores

- Aumenta la complejidad de la programación

- La inversión de capital inicial es mayor

- Las soluciones de sujeción de piezas pueden necesitar una actualización

En PTSMAKE, hemos comprobado que las empresas que planifican cuidadosamente estos factores de implantación obtienen un retorno de la inversión positivo mucho antes que las que se centran únicamente en la adquisición de la máquina.

La clave reside en reconocer que el mecanizado de 5 ejes no es simplemente una mejora incremental sobre los métodos de 3 ejes, sino que representa un cambio fundamental en el enfoque de fabricación que requiere los correspondientes ajustes en la programación, la fijación y la planificación del proceso.

¿Cuáles son las principales ventajas del mecanizado CNC de 5 ejes para geometrías complejas?

¿Alguna vez se ha sentido frustrado por las limitaciones del mecanizado tradicional a la hora de crear piezas complejas? ¿Se encuentra constantemente comprometiendo las características de diseño porque su proceso de fabricación actual simplemente no puede manejar geometrías complejas?

El mecanizado CNC de 5 ejes ofrece ventajas significativas para geometrías complejas, como la fabricación en una sola puesta a punto, mejores acabados superficiales, menores costes de herramientas y la capacidad de crear socavados y características intrincadas imposibles con máquinas de 3 ejes. Esta técnica avanzada permite acortar los tiempos de producción manteniendo una precisión excepcional.

Acceso mejorado y manipulación de piezas

Cuando se trata de geometrías complejas, una de las limitaciones más importantes del mecanizado tradicional en 3 ejes es el acceso a las diferentes características de la pieza. Con el mecanizado en 5 ejes, esta limitación prácticamente desaparece. Los ejes de rotación adicionales (normalmente A y B, o B y C) permiten que la herramienta de corte se aproxime a la pieza desde prácticamente cualquier ángulo.

En PTSMAKE, he implementado la tecnología de 5 ejes para transformar nuestra forma de abordar las piezas complejas. Esta capacidad significa que podemos mantener un contacto continuo entre la herramienta y la pieza, creando transiciones más suaves entre las superficies. La pieza puede permanecer en una única configuración mientras la máquina reposiciona la herramienta de corte en relación con varias caras, lo que reduce significativamente la necesidad de múltiples configuraciones.

Eliminación de configuraciones múltiples

El mecanizado tradicional suele requerir que los operarios detengan la máquina, cambien físicamente la posición de la pieza y vuelvan a prepararla para otra operación. Cada preparación puede dar lugar a:

- Errores de alineación

- Referencias de datos incoherentes

- Tiempos de producción más largos

- Aumento de los costes laborales

Con el mecanizado en 5 ejes, una única configuración puede acceder a casi todas las características de la pieza. He visto cómo se reducían los tiempos de producción hasta en 60% en componentes complejos que antes requerían entre 5 y 6 configuraciones distintas.

Acabados superficiales superiores

La capacidad de movimiento multieje continuo crea acabados superficiales notablemente mejores en comparación con los métodos tradicionales. Esto se debe a que:

- La herramienta de corte puede mantener una orientación óptima respecto a la superficie de la pieza

- Ángulos de avance y retroceso8 puede controlarse con precisión

- Se pueden mantener cargas de viruta constantes en contornos complejos

En el mecanizado de componentes aeroespaciales con superficies curvas complejas, nuestros procesos de 5 ejes alcanzan sistemáticamente valores de rugosidad superficial inferiores a 0,8 μm Ra sin operaciones de acabado secundarias.

Reducción drástica de los requisitos de fijación

Las piezas complejas suelen exigir soluciones de fijación complejas en el mecanizado convencional. La tabla siguiente muestra cómo el mecanizado en 5 ejes transforma este aspecto:

| Aspecto | Enfoque de 3 ejes | Enfoque de 5 ejes |

|---|---|---|

| Número de instalaciones | Múltiples accesorios especializados | Fijación única simplificada |

| Tiempo de preparación | 30-60 minutos por instalación | 15-20 minutos de configuración individual |

| Precisión de la fijación | Variable entre configuraciones | Coherencia en todo el proceso |

| Costes de sujeción | Más alto debido a los múltiples accesorios personalizados | Más bajo con soluciones estandarizadas |

| Limitaciones de diseño | Se necesitan compromisos importantes | Limitaciones mínimas de diseño |

Mayor vida útil de la herramienta y parámetros de corte optimizados

La libertad para colocar las herramientas en ángulos óptimos aporta ventajas sustanciales:

Herramienta ideal Compromiso

En lugar de forzar una herramienta a cortar en ángulos subóptimos, el mecanizado en 5 ejes permite un ajuste continuo para mantener las condiciones de corte ideales. Esto se traduce en:

- Evacuación de virutas más uniforme

- Menor acumulación de calor en el filo de corte

- Mejores acabados superficiales con mayores índices de arranque de material

He observado mejoras en la vida útil de las herramientas de 30-50% al aprovechar la capacidad de 5 ejes para mantener un acoplamiento óptimo de las herramientas en comparación con los enfoques tradicionales de ángulo fijo.

Capacidad para crear destalonamientos y características internas complejas

Algunas características geométricas son simplemente imposibles de crear con el mecanizado en 3 ejes. Con la tecnología de 5 ejes es posible realizar rebajes, canales internos de sección variable y superficies curvas compuestas.

Para los componentes de dispositivos médicos que producimos en PTSMAKE, esta capacidad ha eliminado la necesidad de operaciones de electroerosión en determinadas características, reduciendo el tiempo de producción en días y mejorando la precisión de las piezas.

Reducción de los costes totales de producción

Aunque los equipos de 5 ejes representan una inversión inicial más elevada, la economía general suele favorecer este enfoque avanzado para geometrías complejas:

- Los tiempos de ciclo más rápidos compensan las mayores velocidades de máquina

- Reducción de los costes de instalación

- Menos problemas de calidad por múltiples configuraciones

- Posibilidad de mecanizar elementos que de otro modo requerirían procesos secundarios

Un proyecto de colectores hidráulicos que hemos completado recientemente lo demuestra a la perfección: el enfoque de fabricación anterior del cliente requería nueve operaciones distintas en tres máquinas diferentes. Nuestra solución de 5 ejes completó todas las características en dos operaciones en una sola máquina, reduciendo el coste total en 38%.

La elección correcta para los requisitos del diseño moderno

Los diseños de productos modernos presentan cada vez más formas orgánicas, estructuras de peso optimizado y funcionalidades integradas que el mecanizado convencional tiene dificultades para producir con eficacia. El mecanizado en 5 ejes se adapta perfectamente a estas tendencias:

- Producción de componentes con topología optimizada

- Integración de funciones que antes requerían montaje

- Creación de conductos internos de flujo optimizado

- Fabricación de estructuras biomiméticas

Estas capacidades no sólo hacen posible la fabricación, sino que permiten a los diseñadores crear sin las limitaciones tradicionales de la fabricación.

¿Cómo afecta el mecanizado en 5 ejes a los plazos de entrega de las piezas personalizadas?

¿Alguna vez ha esperado semanas para obtener una pieza personalizada y ha recibido un presupuesto con un plazo de entrega aún mayor? ¿O quizás ha sufrido retrasos en algún proyecto porque sus complejos componentes requerían múltiples configuraciones y transferencias de máquinas? Estos cuellos de botella en la fabricación pueden hacer o deshacer el calendario de lanzamiento de su producto.

El mecanizado CNC de 5 ejes reduce significativamente los plazos de entrega de piezas personalizadas al minimizar las configuraciones, eliminar los cambios de utillaje y completar geometrías complejas en una sola operación. Esta avanzada tecnología puede transformar los plazos de entrega tradicionales de 3-4 semanas en entregas de 5-7 días para muchos componentes personalizados.

Comprender los componentes del plazo de entrega en la fabricación

En la fabricación, el plazo de entrega no se limita al tiempo que tarda una máquina en cortar metal. Abarca varias fases distintas que, en conjunto, determinan la rapidez con la que recibirá sus piezas. El desglose de estos componentes nos ayuda a comprender en qué aspectos el mecanizado en 5 ejes tiene un impacto más significativo.

Anatomía de los plazos de fabricación

Los plazos de fabricación tradicionales suelen incluir:

- Preparación de la cotización: 1-3 días

- Programación y configuración: 1-5 días

- Adquisición de material: 1-7 días

- Operación de mecanizado: 1-10 días

- Operaciones secundarias: 1-7 días

- Inspección de calidad: 1-2 días

- Acabado y envío: 1-3 días

La belleza del mecanizado en 5 ejes reside en su capacidad para comprimir varios de estos plazos, especialmente en las fases de preparación, programación y operaciones de mecanizado.

Cómo la tecnología de 5 ejes reduce los plazos de entrega

La reducción más inmediata del plazo de entrega se debe a la eliminación de múltiples configuraciones. Con el mecanizado tradicional en 3 ejes, las piezas complejas podían requerir entre 4 y 6 configuraciones diferentes, cada una de las cuales exigía una alineación precisa, cambios de utillaje y posibles transferencias de máquina.

Ventaja de una sola instalación

Con la capacidad de 5 ejes, las piezas que antes requerían varias operaciones ahora se pueden completar en una sola configuración. Esto cambia radicalmente la ecuación de fabricación:

Proceso tradicional: Instalación + Funcionamiento + Reinstalación + Funcionamiento + Reinstalación...

Proceso de 5 ejes: Configuración + Funcionamiento completo

Según mi experiencia en PTSMAKE, hemos observado reducciones del tiempo de preparación de hasta 80% para geometrías complejas al pasar de procesos de 3 ejes a procesos de 5 ejes.

Eficacia de la programación

Aunque la programación de 5 ejes es más compleja, los sistemas CAM modernos han simplificado considerablemente este proceso. El sitio optimización simultánea de sendas9 permite una eliminación más eficaz del material con mejores acabados superficiales, lo que significa:

- Menos tiempo dedicado a la edición manual de programas

- Menos pruebas antes de la producción

- Menor necesidad de operaciones de acabado secundarias

El efecto dominó: más allá del ahorro directo de tiempo

El impacto del mecanizado en 5 ejes va mucho más allá del propio tiempo de mecanizado. He observado varias ventajas secundarias que contribuyen a la reducción general del plazo de entrega:

Mejoras de la calidad que aceleran la producción

Cuando las piezas se mecanizan en una única configuración, se elimina la posibilidad de errores de alineación entre operaciones. Esto se traduce en:

- Menos rechazos y ciclos de revisión

- Mayores índices de rendimiento en el primer paso

- Menos tiempo dedicado a solucionar problemas de calidad

En PTSMAKE, nuestra implantación de la tecnología de 5 ejes redujo nuestros índices de rechazo en aproximadamente 15%, lo que se tradujo directamente en plazos de entrega más cortos para nuestros clientes.

Flexibilidad del tamaño de los lotes

Los procesos de mecanizado tradicionales suelen requerir grandes lotes para justificar los largos tiempos de preparación. Con el mecanizado en 5 ejes:

| Tamaño del lote | Plazo tradicional | Plazo de entrega de 5 ejes | Reducción |

|---|---|---|---|

| 1-5 piezas | 3-4 semanas | 5-7 días | ~75% |

| 6-20 piezas | 4-5 semanas | 1-2 semanas | ~65% |

| 21-100 piezas | 5-7 semanas | 2-3 semanas | ~60% |

Esta mayor flexibilidad le permite pedir justo lo que necesita, cuando lo necesita, en lugar de tener un exceso de existencias.

Impacto del plazo de entrega en el sector

El impacto del mecanizado en 5 ejes en los plazos de entrega varía según el sector y la aplicación. Esto es lo que he observado en distintos sectores:

Componentes aeroespaciales

Para piezas aeroespaciales con contornos complejos y tolerancias ajustadas, el mecanizado en 5 ejes puede reducir los plazos de entrega de 6-8 semanas a 2-3 semanas. La capacidad de mecanizar estructuras de paredes finas con vibraciones mínimas y un excelente acabado superficial elimina muchas operaciones secundarias.

Producción de productos sanitarios

Los dispositivos médicos requieren a menudo geometrías intrincadas con características internas complejas. El mecanizado en 5 ejes permite crear estas características en una sola configuración, lo que reduce los plazos de entrega de 4-5 semanas a tan solo 7-10 días para la producción de prototipos y lotes pequeños.

Utillaje y utillaje para automoción

Para las aplicaciones de utillaje de automoción, en las que son habituales las plantillas y dispositivos complejos, el mecanizado en 5 ejes ha transformado los plazos de entrega de meses a semanas. Un molde de inyección complejo que antes tardaba 12 semanas ahora puede entregarse en 4-6 semanas.

Equilibrio entre costes y plazos

Es importante tener en cuenta que, aunque el mecanizado en 5 ejes suele reducir los plazos de entrega, conlleva unas tarifas horarias más elevadas que el mecanizado en 3 ejes. La decisión de utilizar 5 ejes debe sopesar estos factores:

- Complejidad de las piezas (las piezas más complejas se benefician más de los plazos de entrega)

- Volumen de producción (los lotes pequeños y medianos suelen ser los más beneficiados)

- Requisitos de tolerancia (las tolerancias más estrictas se benefician del mecanizado en una sola puesta a punto)

- Coste del material (los materiales caros se benefician de un mayor rendimiento en la primera pasada)

En mis más de 15 años en el sector de la fabricación, he comprobado que las piezas con múltiples características complejas en ángulos variables casi siempre se benefician del mecanizado en 5 ejes, incluso con las tarifas horarias más elevadas, debido a la drástica reducción del plazo de entrega total y a la mejora de la calidad.

¿Qué normas de garantía de calidad se aplican a los componentes mecanizados con CNC de 5 ejes?

¿Alguna vez ha recibido un componente mecanizado con CNC de 5 ejes que parecía perfecto pero falló durante la aplicación? ¿O ha gastado miles de euros en piezas de precisión sólo para descubrir incoherencias entre lotes? La frustración de las piezas rechazadas y los retrasos en la producción pueden ser abrumadores, especialmente cuando se trabaja con geometrías complejas que exigen una precisión absoluta.

La garantía de calidad de los componentes mecanizados con CNC de 5 ejes se basa en normas internacionales como ISO 9001, certificaciones específicas del sector como AS9100 para el sector aeroespacial, y estrictos protocolos de medición que incluyen la verificación en MMC y los principios de GD&T. Estas normas garantizan la precisión dimensional, la calidad de la superficie y la integridad del material para aplicaciones de alta precisión.

Comprender la garantía de calidad para piezas mecanizadas CNC de 5 ejes

La garantía de calidad de los componentes mecanizados con CNC de 5 ejes es mucho más compleja que con el mecanizado convencional de 3 ejes. Los ejes de movimiento adicionales crean oportunidades para una mayor complejidad geométrica, pero también introducen más variables que deben controlarse. Según mi experiencia en PTSMAKE, la aplicación de sólidos protocolos de garantía de calidad es esencial para producir piezas uniformes y de alta precisión.

Los cimientos de cualquier sistema de calidad comienzan con unas normas internacionales establecidas. Estas normas proporcionan marcos que los fabricantes siguen para mantener una calidad constante en todos los procesos de producción. En el caso concreto del mecanizado en 5 ejes, la garantía de calidad implica una combinación de normas, metodologías de inspección y prácticas de documentación.

Normas internacionales de gestión de la calidad

La norma ISO 9001 es la piedra angular de los sistemas de gestión de la calidad en todo el mundo. Esta norma establece los requisitos para un sistema de gestión de la calidad que permita a las organizaciones suministrar productos que cumplan los requisitos reglamentarios y de los clientes. Para el mecanizado CNC de 5 ejes, la certificación ISO 9001 significa que un fabricante ha implantado procesos para:

- Documentar y controlar los procedimientos de fabricación

- Mantener la calibración de las herramientas y máquinas de medición

- Formar al personal en procedimientos de calidad

- Aplicar prácticas de mejora continua

- Establecer la trazabilidad en toda la producción

Además de la ISO 9001, existen normas específicas del sector que se aplican a los componentes mecanizados en 5 ejes:

| Industria | Normas pertinentes | Requisitos clave |

|---|---|---|

| Aeroespacial | AS9100, NADCAP | Mejora de la trazabilidad, prevención de FOD, controles de procesos especiales |

| Médico | ISO 13485 | Gestión de riesgos, consideraciones de esterilidad, biocompatibilidad |

| Automoción | IATF 16949 | Documentación PPAP, análisis FMEA, aplicación SPC |

| Defensa | MIL-STD-810 | Pruebas medioambientales, requisitos de durabilidad |

Metodologías de control de calidad para componentes de 5 ejes

Técnicas de inspección dimensional

La complejidad de las piezas mecanizadas en 5 ejes requiere a menudo tecnologías de medición avanzadas. Las máquinas de medición por coordenadas (MMC) son esenciales para verificar la precisión dimensional de geometrías complejas. Estas máquinas pueden medir puntos en el espacio tridimensional con una precisión extraordinaria, a menudo a niveles de micras.

En PTSMAKE, utilizamos tanto sistemas de sonda táctil como sistemas CMM ópticos en función de los requisitos de la pieza. Para componentes con intrincadas características internas10, a veces empleamos la tomografía computarizada para verificar dimensiones a las que las herramientas de medición tradicionales no pueden acceder.

Otro aspecto crítico es el Dimensionado y Tolerado Geométrico (GD&T). Este lenguaje simbólico define las características geométricas de las piezas más allá de las dimensiones básicas. Para los componentes de 5 ejes, el GD&T es especialmente importante porque aborda:

- Tolerancias de forma (planitud, rectitud, circularidad)

- Tolerancias de orientación (perpendicularidad, angularidad, paralelismo)

- Tolerancias de ubicación (posición, concentricidad, simetría)

- Tolerancias de excentricidad (críticas para componentes rotativos)

Verificación de la calidad de la superficie

El acabado superficial suele ser tan importante como la precisión dimensional, especialmente en componentes con superficies funcionales o sometidos a cargas de fatiga. Entre las mediciones habituales se incluyen:

- Ra (rugosidad media)

- Rz (profundidad media de rugosidad)

- Rmax (profundidad máxima de rugosidad)

Para componentes mecanizados en 5 ejes, la verificación del acabado superficial debe realizarse en varias orientaciones de la pieza, ya que los ángulos de las herramientas pueden afectar significativamente a la calidad de la superficie. Utilizamos métodos de medición con y sin contacto en función de la accesibilidad de la superficie y la precisión requerida.

Validación y ensayo de materiales

La garantía de calidad va más allá de las dimensiones y se extiende a las propiedades de los materiales. En el caso de componentes críticos, los ensayos de materiales pueden incluir:

- Ensayos de dureza (Rockwell, Brinell, Vickers)

- Pruebas de resistencia a la tracción

- Pruebas de resistencia al impacto

- Ensayos no destructivos (ultrasonidos, partículas magnéticas, líquidos penetrantes)

Las certificaciones de materiales (a menudo denominadas certificaciones de fábrica) permiten rastrear la composición y el procesamiento de los materiales. Estos documentos deben mantenerse como parte del paquete de documentación de calidad.

Validación de procesos para el mecanizado en 5 ejes

El propio proceso de mecanizado en 5 ejes requiere validación para garantizar resultados coherentes. Esto suele implicar:

- Inspección del primer artículo (FAI): verificación exhaustiva de la primera pieza de producción

- Proceso de aprobación de piezas de producción (PPAP): aprobación formal de los procesos de producción

- Control estadístico del proceso (CEP) - seguimiento continuo de las características clave

- Estudios de capacidad de las máquinas (análisis Cp/Cpk)

Requisitos de documentación

La documentación constituye la columna vertebral de la garantía de calidad. En el caso de los componentes mecanizados con CNC de 5 ejes, la documentación crítica incluye:

- Dibujos técnicos con especificaciones GD&T

- Informes de inspección con valores medidos reales

- Certificados de materiales

- Parámetros de proceso y detalles de configuración

- Informes de no conformidad y medidas correctoras

- Registros de gestión de la vida útil de las herramientas

- Registros de mantenimiento y calibración de las máquinas

Estos documentos crean una trazabilidad a lo largo de todo el proceso de producción y aportan pruebas del cumplimiento de las normas exigidas.

Requisitos de calidad específicos del sector

Aplicaciones aeroespaciales

Los componentes aeroespaciales mecanizados en equipos de 5 ejes se enfrentan a los requisitos de calidad más estrictos. Además de la certificación AS9100, los fabricantes aeroespaciales suelen aplicar:

- 100% inspección de dimensiones críticas

- Certificaciones de procesos especiales (tratamiento térmico, tratamiento de superficies)

- Ensayos no destructivos avanzados

- Trazabilidad y serialización detalladas de los lotes

Componentes de productos sanitarios

Los componentes médicos requieren consideraciones para:

- Biocompatibilidad de los materiales

- Limpieza y control de la contaminación

- Validación de la compatibilidad de la esterilización

- Documentación del análisis de riesgos

La complejidad de los componentes médicos mecanizados en 5 ejes requiere a menudo protocolos de validación que superan los sistemas de calidad estándar.

Garantía de calidad en sus proyectos

Al trabajar con proveedores de componentes mecanizados en 5 ejes, recomiendo establecer expectativas de calidad claras desde el principio. Esto incluye:

- Definición de dimensiones y características críticas

- Especificación de las certificaciones y normas necesarias

- Establecimiento de protocolos de inspección y planes de muestreo

- Determinación de los requisitos de documentación

- Establecimiento de canales de comunicación para cuestiones de calidad

En PTSMAKE, hemos comprobado que la planificación colaborativa de la calidad produce resultados significativamente mejores en componentes complejos de 5 ejes, reduciendo las revisiones y mejorando los rendimientos de la primera pasada.

Haga clic para conocer las tolerancias críticas en la fabricación de precisión. ↩

Conozca los patrones de movimiento avanzados de las máquinas en nuestra guía técnica. ↩

Descubra cómo la coordinación precisa de los movimientos mejora la calidad del mecanizado en nuestra guía técnica. ↩

Descubra cómo influye este factor en el rendimiento y la eficacia generales de las aplicaciones aeroespaciales. ↩

Conozca las estrategias de mecanizado de materiales específicos para la optimización de costes. ↩

Conozca las métricas de tiempo de respuesta que indican la fiabilidad del proveedor. ↩

Descubra cómo un diseño adecuado de las fijaciones reduce drásticamente los costes de producción. ↩

Conozca los ángulos de corte óptimos para obtener la máxima eficacia y vida útil de la herramienta. ↩

Descubra cómo esta técnica puede reducir su tiempo de producción en 40% o más. ↩

Haga clic para obtener una explicación detallada de las técnicas de medición de características internas para componentes complejos. ↩