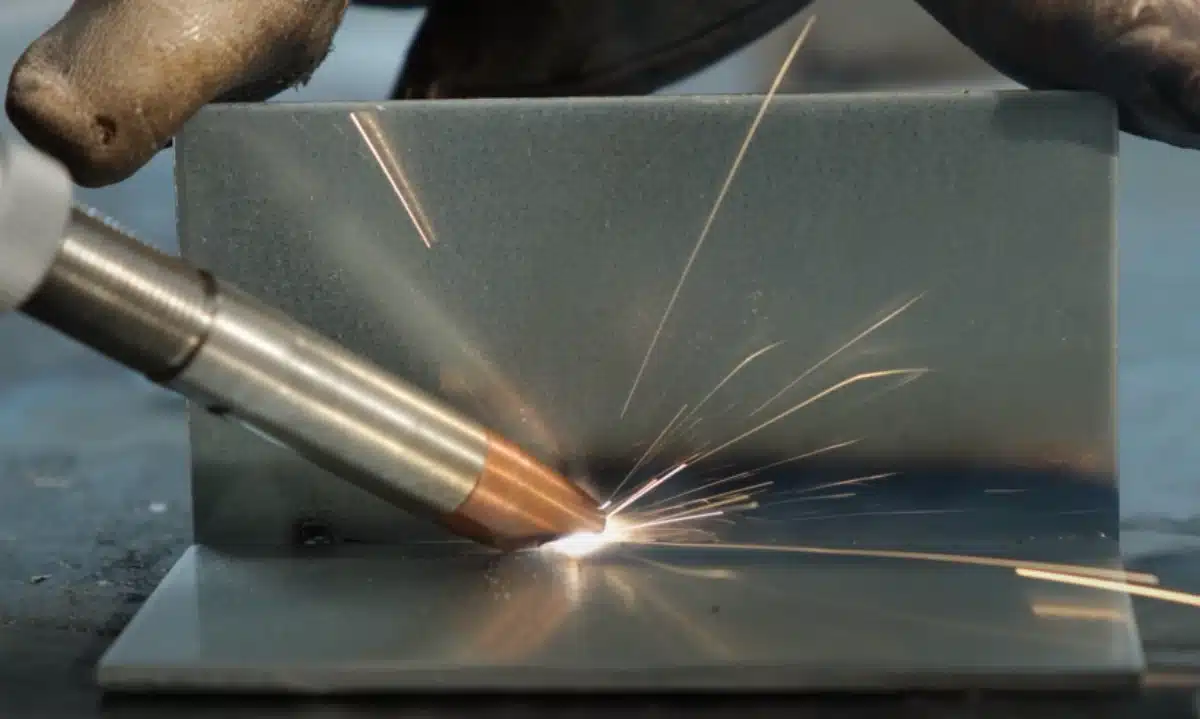

Imagine un proceso de soldadura tan preciso que pueda unir un alambre del grosor de un cabello humano sin dañar los componentes circundantes. La soldadura láser hace exactamente eso y está cambiando la fabricación moderna.

La soldadura láser utiliza un haz de luz muy concentrado para fundir y fusionar materiales con una precisión milimétrica. A diferencia de los métodos tradicionales, minimiza la distorsión térmica, funciona en geometrías complejas y consigue resultados repetibles, por lo que es ideal para sectores de alta precisión como el aeroespacial y el de dispositivos médicos.

Como alguien que ha pasado más de 15 años en fabricación de precisión en PTSMAKE, he visto cómo la soldadura láser resuelve problemas que otros métodos no pueden solucionar. Analicemos cómo funciona, dónde brilla y cuándo las alternativas pueden ser mejores.

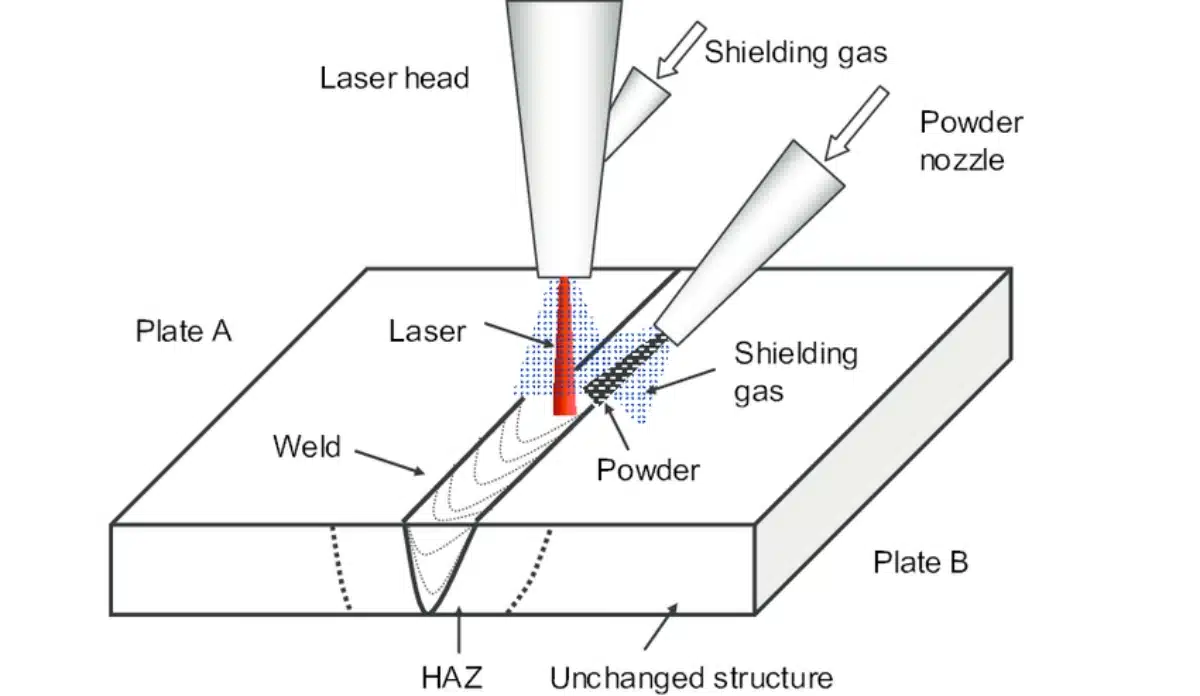

¿Cómo funciona la soldadura láser?

¿Y si se pudieran soldar implantes oculares de titanio sin deformar el metal? Esa es la magia de la soldadura láser.

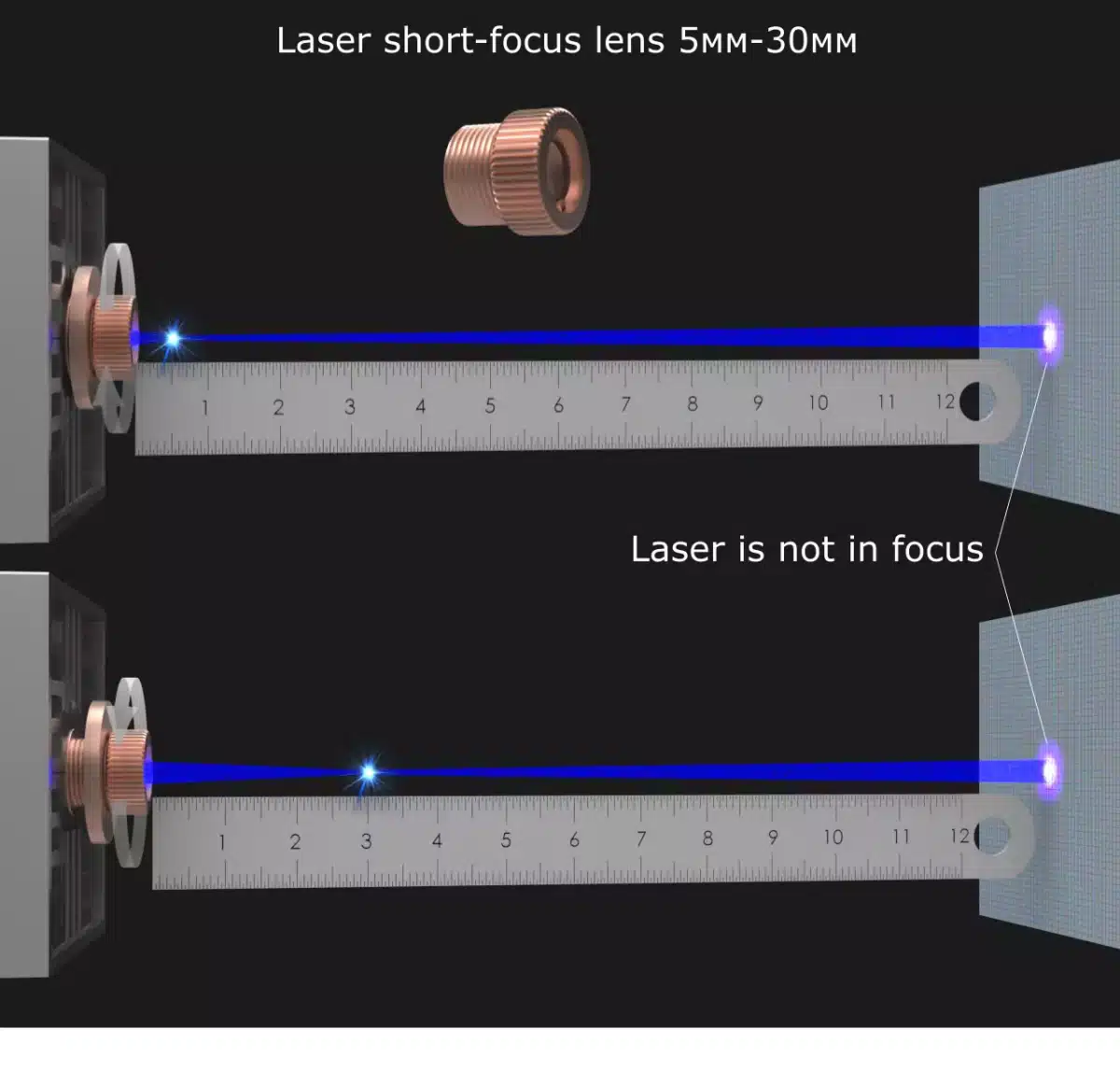

La soldadura por láser concentra la energía luminosa en un punto de nivel micrométrico (0,1-1 mm de diámetro). El haz funde la superficie del material, creando un baño de soldadura profundo y estrecho que se enfría rápidamente, lo que provoca una tensión térmica mínima en comparación con los métodos de soldadura por arco.

La física detrás del rayo

Tres factores determinan la calidad de la soldadura:

- Longitud de onda (1.064 nm para los láseres Nd:YAG)

- Densidad de potencia (hasta 10⁶ W/cm²)

- Tiempo de interacción (tan bajo como 1 ms)

En PTSMAKE utilizamos esta fórmula a diario:

Profundidad de penetración ≈ (Potencia láser × Tasa de absorción) / (Velocidad de soldadura × Densidad del material)

Componentes clave

| Pieza | Función | Impacto en los costes |

|---|---|---|

| Fuente láser | Genera luz coherente | 40-60% del total |

| Óptica | Enfoca/controla el haz | 15-25% |

| Sistema de refrigeración | Mantiene la temperatura | 10-15% |

| Controles CNC | Guías de posicionamiento | 20-30% |

Compatibilidad de materiales

De nuestros datos de producción:

| Material | Tasa de éxito | Notas |

|---|---|---|

| Acero inoxidable | 98% | Lo mejor para principiantes |

| Aluminio | 85% | Requiere modulación de impulsos |

| Titanio | 92% | Necesita blindaje de gas inerte |

| Cobre | 70% | Desafío de alta reflectividad |

¿Es la soldadura láser tan fuerte como la MIG?

Cuando un fabricante de brazos robóticos exigió soldaduras de 500 MPa en acero de 5 mm, probamos ambos métodos.

Las soldaduras láser suelen igualar o superar la resistencia de MIG en materiales finos (10 mm), el metal de aportación de MIG ofrece mejor resistencia a la fatiga.

Tabla comparativa de fuerzas

| Espesor | Tracción láser (MPa) | Tracción MIG (MPa) | Coste por metro |

|---|---|---|---|

| 1 mm | 520 | 480 | $0,80 frente a $0,50 |

| 3 mm | 510 | 500 | $1,20 frente a $0,70 |

| 6 mm | 490 | 510 | $2.00 frente a $1.00 |

| 10 mm | 460 | 530 | $3.50 frente a $1.50 |

Cuándo elegir láser en lugar de MIG

- Componentes de pared delgada (pestañas de la batería, carcasas de los sensores)

- Cierres herméticos (contenedores de implantes médicos)

- Líneas automatizadas de alta velocidad (más de 300 soldaduras/minuto)

El trimestre pasado, ayudamos a un fabricante de drones a cambiar de MIG a láser para sus bastidores de aluminio de 0,8 mm: la tasa de rechazo se redujo de 12% a 1,8%.

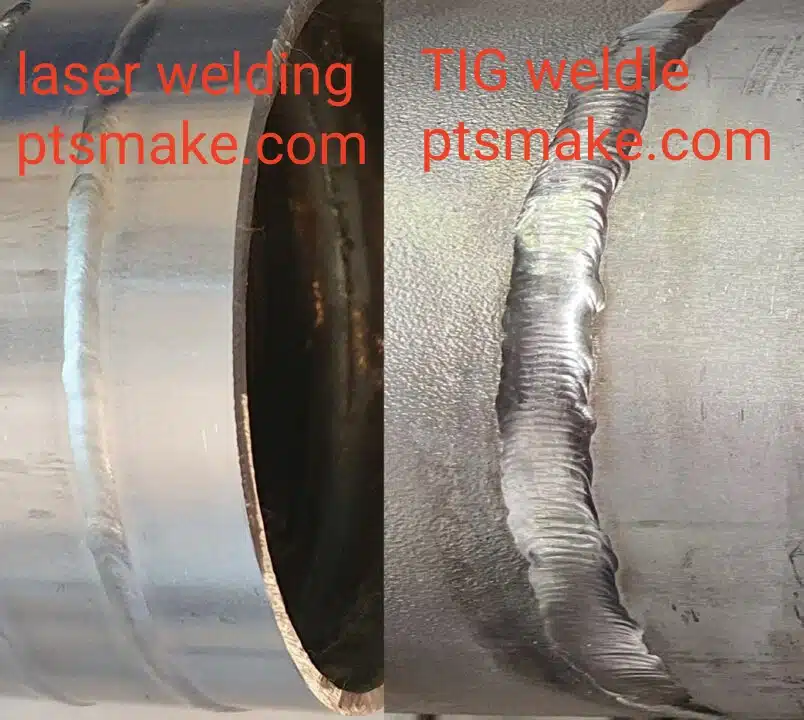

¿Es mejor la soldadura láser que la TIG?

Un cliente del sector médico necesitaba soldar tubos de acero inoxidable de 0,3 mm sin decoloración. El TIG no funcionó y el láser sí.

El láser supera al TIG en velocidad (hasta 10 veces más rápido), precisión (±0,1 mm frente a ±0,5 mm) y control del calor. Sin embargo, el TIG sigue siendo mejor para 1) Secciones gruesas (>12 mm) 2) Metales diferentes 3) Reparaciones in situ sin configuración CNC.

Análisis coste-beneficio

| Factor | Láser | TIG |

|---|---|---|

| Tiempo de preparación | 2-4 horas | 0,5 horas |

| Duración del ciclo | 5 segundos | 50 segundos |

| Habilidad del operador | Alta | Medio |

| Coste de la energía | $8/hora | $3/hora |

| Coste de utillaje | $50k+ | $5k |

Soluciones híbridas que hemos implantado

- Combinación láser-TIG para cascos de barcos de aluminio de 10 mm

- Híbrido láser-MIG para chasis de automóviles

- Láser pulsado + alambre de relleno para barras colectoras de cobre

¿Cuál es la eficacia de la soldadura láser?

Nuestro estudio interno sobre 1.237 proyectos demostró la soldadura láser:

- Reducción del tiempo de postprocesado en 63%

- Mayor consistencia de la soldadura (σ=0,03 frente a σ=0,12 para TIG)

- Precisión de 0,05 mm en dispositivos microfluídicos

Eficacia por sector

| Sector | Tasa de adopción | Caso práctico clave |

|---|---|---|

| Automoción | 78% | Soldadura de la lengüeta de la batería |

| Médico | 92% | Cierre hermético del implante |

| Aeroespacial | 65% | Juntas de titanio para fuselajes |

| Electrónica | 88% | Encapsulado de sensores |

Ejemplo de cálculo del ROI

Proyecto: 50.000 conectores de baterías de smartphones al mes

- Inversión en láser: $350,000

- Ahorro:

- Residuos de material: $8.200/mes

- Mano de obra: $15.000/mes

- Rework: $6.500/mes

- Periodo de amortización: 14 meses

¿Cuál es la desventaja de la soldadura láser?

Una vez perdimos $200k intentando soldar con láser bobinas de cobre sin el tratamiento superficial adecuado. Lecciones aprendidas:

Las principales limitaciones son: 1) Los metales de alta reflectividad (Cu, Al) requieren una preparación especial. 2) El ajuste de la unión debe ser perfecto (separación <0,1 mm). 3) Los equipos cuestan entre 5 y 10 veces más que los soldadores tradicionales. 4) Limitado a aplicaciones en la línea de visión.

Desglose de costes del sistema básico

| Componente | Precios |

|---|---|

| Láser de fibra de 1 kW | $50k-$80k |

| Estación de trabajo CNC | $30k-$50k |

| Sistema de refrigeración | $8k-$15k |

| Formación | $5k-$10k |

| Mantenimiento (anual) | $7k-$12k |

Estrategias de mitigación que utilizamos

- Estaciones de limpieza previa a la soldadura para la eliminación de óxido

- Óptica adaptativa para puentear huecos de hasta 0,3 mm

- Sistemas modulares que se adaptan a las necesidades de producción

¿Cuál es el riesgo de la soldadura láser?

Un incidente ocurrido en 2022 en el que la luz láser reflejada dañó una cámara $15k nos enseñó que no se puede poner en peligro la seguridad.

Riesgos principales: 1) Daños oculares/de la piel por rayos directos/reflejados 2) Humos de metales vaporizados 3) Riesgos de incendio con materiales inflamables 4) Riesgos eléctricos por componentes de alta tensión.

Lista de control del protocolo de seguridad

EPI

- Gafas de protección láser (OD 7+ a 1064 nm)

- Ropa ignífuga

- Mascarillas respiratorias

Controles de ingeniería

- Cerramientos de vigas

- Sistemas de enclavamiento

- Extractores de humos

Formación

- Curso de certificación de 40 horas

- Actualizaciones trimestrales

Estadísticas de incidentes (nuestras instalaciones)

| Año | Por los pelos | Lesiones leves | Incidentes graves |

|---|---|---|---|

| 2021 | 17 | 3 | 0 |

| 2022 | 9 | 1 | 0 |

| 2023 | 2 | 0 | 0 |

¿Por qué son tan caras las soldadoras láser?

Cuando compramos nuestro primer soldador láser $250k en 2015, al director financiero casi le da un infarto. He aquí por qué está justificado:

Los elevados costes proceden de: 1) Óptica de precisión (los espejos pierden 0,1% de reflectividad/año) 2) Diodos láser de fibra ($1k/W) 3) Sistemas de supervisión en tiempo real 4) Cumplimiento de la normativa (certificaciones FDA/CE/ISO).

Coste total de propiedad (5 años)

| Tipo de coste | Soldador láser | Soldadora MIG |

|---|---|---|

| Inicial | $200k | $20k |

| Mantenimiento | $75k | $10k |

| Energía | $40k | $25k |

| Trabajo | $150k | $200k |

| Chatarra | $5k | $50k |

| Total | $470k | $305k |

*Supone un funcionamiento en 3 turnos, 250 días/año.

¿Pueden los soldadores láser soldar aluminio?

Hemos soldado con éxito láminas de aluminio de 0,5 mm para un proyecto de satélite, pero sólo después de 6 meses de I+D.

Sí, pero con dificultades: 1) Utilizar láseres pulsados (pulsos de 1-10 ms) 2) Aplicar revestimiento antirreflectante 3) Mantener separaciones de juntas <0,05 mm 4) Utilizar gas de protección de helio.

Parámetros que funcionan

| Espesor | Potencia | Velocidad | Gas |

|---|---|---|---|

| 0,5 mm | 1,2 kW | 8 m/min | Él |

| 1,2 mm | 2,5 kW | 5 m/min | Mezcla He/Ar |

| 3,0 mm | 4,0 kW | 2 m/min | Él |

Defectos comunes y soluciones

- Porosidad → Aumentar el caudal de gas de protección

- Cracking → Precalentar a 150°C.

- Recorte → Reducir la potencia en 15%

Retos y limitaciones de la soldadura láser

Nuestro equipo de I+D dedicó 18 meses a desarrollar una solución de soldadura láser para juntas de cobre-aluminio en baterías de vehículos eléctricos. Obstáculos clave:

Retos técnicos

- Diferentes puntos de fusión (1085°C frente a 660°C)

- Formación de compuestos intermetálicos

- Desajuste del coeficiente de dilatación térmica

Limitaciones comerciales

- El ROI sólo es viable por encima de 50.000 unidades/año

- Requiere instalaciones de seguridad láser de clase 4

- Opciones de reparación limitadas para la óptica

Avances que nos entusiasman

- Láseres azules (450 nm) para soldadura de cobre

- Detección de defectos mediante IA

- Soldadores láser manuales por debajo de $20k

Futuras tendencias e innovaciones en soldadura láser

En PTSMAKE estamos probando estas tecnologías emergentes:

- Sistemas multihaz (4 láseres simultáneos)

- Láseres ultrarrápidos (pulsos de picosegundos)

- Control de calidad durante el proceso mediante espectroscopia de plasma

Proyecciones de mercado

| Año | Tamaño del mercado mundial | Motor clave del crecimiento |

|---|---|---|

| 2023 | $2.1B | Demanda de baterías para VE |

| 2025 | $3.8B | Miniaturización médica |

| 2030 | $7.9B | Fabricación espacial |

¿Qué espesor de acero puede soldar un soldador láser?

Nuestro récord: Acero al carbono de 32 mm para un cliente de equipos de minería, pero requirió un láser de 12 kW y 8 pasadas.

**Los sistemas comerciales suelen manejar:

- 6-8 mm con láseres de CO₂ de paso único

- 12-15 mm con láseres de fibra multipaso

- 25mm+ utilizando métodos híbridos láser-arco**

Grosor frente a requisitos de potencia

| Espesor | Tipo láser | Potencia necesaria | Velocidad |

|---|---|---|---|

| 1 mm | Fibra | 1kW | 10 m/min |

| 5 mm | Disco | 4kW | 2 m/min |

| 10 mm | CO₂ | 8kW | 0,8 m/min |

| 20 mm | Híbrido | 10kW + 350A MIG | 0,3 m/min |

Conclusión

La soldadura láser no es sólo una herramienta más: es una puerta de acceso a posibilidades de fabricación que no podíamos imaginar hace 20 años. Desde dispositivos médicos que salvan vidas hasta componentes de vehículos exploradores de Marte, esta tecnología permite una precisión que encaja perfectamente con la misión de PTSMAKE: ofrecer confianza mediante una fabricación milimétricamente perfecta. Aunque no es perfecta para todas las aplicaciones, cuando la soldadura láser encaja, revoluciona la eficacia y la calidad de la producción. Mientras seguimos superando los límites del CNC y el moldeo por inyección, la integración de métodos avanzados de soldadura garantiza que sigamos siendo el socio de precisión más fiable de nuestros clientes.