El plástico ABS está en todas partes, desde el salpicadero del coche hasta los ladrillos de LEGO. Pero, ¿qué hace que este material sea tan versátil? Veamos por qué los fabricantes como nosotros en PTSMAKE hemos confiado en el ABS durante más de 15 años en más de 2000 proyectos.

El ABS (acrilonitrilo butadieno estireno) es un polímero termoplástico duro y resistente a los impactos muy utilizado en el moldeo por inyección y el mecanizado CNC. Ofrece excelentes propiedades mecánicas, buena resistencia química y estabilidad dimensional, por lo que es ideal para prototipos funcionales y piezas de uso final en todos los sectores.

Aunque el ABS pueda parecer "un plástico más", su combinación única de propiedades lo hace indispensable en la fabricación moderna. He visto de primera mano cómo la elección del material influye en el éxito del producto; veamos por qué el ABS sigue siendo un material de referencia a pesar de las nuevas alternativas.

¿Para qué se utiliza el plástico ABS?

Camine por cualquier fábrica u hospital moderno y encontrará ABS trabajando duro donde otros materiales fallan. En PTSMAKE, 40% de nuestros proyectos de moldeo por inyección utilizamos ABS - he aquí por qué.

El ABS se utiliza principalmente para componentes de automoción, carcasas electrónicas, productos de consumo y equipos de protección, debido a su resistencia a los impactos, maquinabilidad y rentabilidad. Entre las aplicaciones más comunes se encuentran los parachoques de automóviles, las carcasas de herramientas eléctricas y las cajas de dispositivos médicos.

Industrias clave que utilizan ABS

| Industria | Aplicaciones típicas | ¿Por qué ABS? |

|---|---|---|

| Automoción | Salpicaderos, tapicerías, componentes de los cinturones de seguridad | Soporta vibraciones y cambios de temperatura |

| Electrónica | Teclas del teclado, componentes de la impresora | Protección contra descargas electrostáticas |

| Médico | Carcasas esterilizables, componentes IV | Resistencia química y durabilidad |

| Bienes de consumo | Maletas, electrodomésticos | Resistencia a los arañazos y acabado estético |

El año pasado produjimos 500.000 clips de cable en ABS para un cliente del sector de la robótica. La resistencia al impacto de 7,5 kJ/m² del material (según ASTM D256) evitó que se produjeran fallos a pesar de la manipulación brusca, un problema habitual con los plásticos más baratos.

Usos emergentes en 2024

- Marcos para drones: Ligero (1,04 g/cm³ de densidad) pero rígido

- Filamentos de impresión 3D: Características de bajo alabeo

- ABS reciclado: Nuevos grados con contenido reciclado 30-50%

Recientemente hemos ayudado a un cliente a cambiar el PC/ABS por nuevos grados de ABS de base biológica, reduciendo la huella de carbono en 18% sin sacrificar el rendimiento. La innovación en materiales mantiene el ABS a pesar de las preocupaciones medioambientales.

¿Cuáles son las desventajas del ABS?

Ningún material es perfecto: he visto proyectos fracasar cuando los equipos pasaban por alto las limitaciones del ABS. Examinemos las ventajas y desventajas.

Las principales desventajas del ABS son su escasa resistencia a los rayos UV (requiere aditivos para su uso en exteriores), su limitada tolerancia a las altas temperaturas (se deforma por encima de los 85 ºC) y los problemas medioambientales relacionados con el contenido de estireno. También es propenso al agrietamiento por tensión con determinados productos químicos.

Desglose de las limitaciones técnicas

| Propiedad | Valor ABS | Comparación con alternativas |

|---|---|---|

| Temperatura de uso continuo | 70-85°C | PC soporta 115°C |

| Resistencia UV | Pobre (necesita revestimiento) | ASA tiene estabilidad UV inherente |

| Resistencia química | Fracasa con las cetonas | PP mejor para disolventes |

| Reciclabilidad | Limitado (downcycling) | El HDPE es más fácil de reciclar |

El trimestre pasado, la cubierta exterior de ABS de un cliente falló al cabo de 6 meses debido a la degradación por UV. Lo resolvimos cambiando a ASA (acrílico-estireno-acrilonitrilo) con un procesamiento similar pero mejor resistencia a la intemperie: una lección $15k de selección de materiales.

Estrategias de mitigación

- Añadir estabilizadores UV: Añade 5-8% al coste de material

- Insertos metálicos: Para zonas de alto estrés

- Diseños híbridos: Combinar ABS con caucho de silicona

Nuestras pruebas de laboratorio de materiales demuestran que el ABS relleno de vidrio (20% GF) mejora la temperatura de deflexión térmica en 25 °C, una solución que utilizamos para sensores de automoción bajo el capó que necesitaban una tolerancia de 110 °C.

¿Cuáles son las ventajas del ABS?

¿Por qué el ABS ha seguido siendo popular durante más de 70 años? Según mi experiencia en producción, hay tres factores que lo hacen insustituible.

El ABS ofrece una resistencia al impacto inigualable a bajas temperaturas, una excelente maquinabilidad (CNC y moldeo por inyección) y un acabado superficial superior para pintura/chapado. Su equilibrio de propiedades supera a muchos plásticos técnicos a la mitad de coste.

Análisis coste-beneficio

| Factor | ABS | PC | PP |

|---|---|---|---|

| Coste del material/kg | $2.10 | $4.50 | $1.80 |

| Coste del moho | Medio | Alta | Bajo |

| Duración del ciclo | 25s | 35s | 20s |

| Tratamiento posterior | Fácil | Difícil | Limitado |

Para un pedido reciente de 10.000 unidades de carcasas de dispositivos médicos, el tiempo de ciclo más rápido del ABS 30% frente al PC ahorró a nuestro cliente $8.200 en costes de producción. El brillo inherente del material también eliminó los pasos secundarios de pintura.

Capacidades únicas

- Galvanoplastia: Consigue acabados similares al cromo

- Soldadura por ultrasonidos: Cierres herméticos resistentes

- Opciones de textura: Del mate al brillo

Desarrollamos un panel de ABS texturizado para un fabricante de coches de lujo que igualaba la estética de las vetas de madera real con 1/3 del peso. El proyecto ganó un premio de diseño y cumplió estrictas especificaciones automovilísticas.

¿Es de buena calidad el plástico ABS?

La calidad depende de la aplicación: he aprobado el ABS para prototipos de la NASA, pero lo he rechazado para componentes de plataformas petrolíferas. Evaluemos objetivamente.

El ABS se considera de buena calidad para los usos previstos cuando se especifica correctamente. Cumple la norma ISO 2580-1 con propiedades mecánicas constantes, pero requiere aditivos para condiciones extremas. La calidad varía significativamente entre los grados genéricos y los de ingeniería.

Indicadores de calidad para ABS

| Parámetro | Rango aceptable | Método de ensayo |

|---|---|---|

| Resistencia a la tracción | 40-50 MPa | ASTM D638 |

| Resistencia al impacto | 200-400 J/m | ISO 179 |

| Índice de fluidez | 1,5-25 g/10min | ASTM D1238 |

| Estabilidad dimensional | ±0,5% contracción | Control de calidad interno |

Nuestros controles de entrada de material incluyen la espectroscopia XRF para verificar la composición de la resina. El mes pasado rechazamos un lote de "ABS+" que resultó ser HIPS con aditivos, un truco habitual de los proveedores para reducir costes.

Cuándo elegir ABS

- Prototipos funcionales: 85% de nuestros prototipos rápidos utilizan ABS

- Piezas resistentes a los impactos: Mejor que el PP o el PE

- Componentes estéticos: Superior a la mayoría de los plásticos técnicos

Un caso práctico: Nuestro cliente necesitaba 500 carcasas para cámaras que resistieran caídas de 1 metro. El ABS (pared de 5 mm) superó más de 200 pruebas de caída frente a los 150 fallos del PC. El proyecto duró 18 meses y no hubo devoluciones.

¿Es lo mismo el plástico ABS que el HDPE?

Manzanas y naranjas: he visto proyectos descarrilados por esta confusión. Aclaremos las cosas con datos concretos.

El ABS y el HDPE difieren fundamentalmente en su composición química (amorfo frente a semicristalino), propiedades y aplicaciones. El ABS ofrece mejor rigidez y acabado superficial, mientras que el HDPE destaca por su resistencia química y sus propiedades de barrera contra la humedad.

Comparación cara a cara

| Propiedad | ABS | HDPE |

|---|---|---|

| Densidad | 1,04 g/cm³ | 0,95 g/cm³ |

| Temp. máx. | 85°C | 80°C |

| Resistencia al impacto | 200-400 J/m | 50-150 J/m |

| Resistencia química | Pobres frente a aceites | Excelente |

| Coste | $$ | $ |

Ayudamos a un cliente de envases a pasar del HDPE al ABS para envases de cosméticos. El aumento de 15% en los costes de material se compensó con una reducción de 60% en los pasos de acabado posteriores al moldeado.

Directrices para la selección de materiales

Elija ABS cuando:

- Necesita pintura/chapado

- Requieren rigidez estructural

- Anticipar las cargas de impacto

Elija el HDPE cuando:

- Exposición química prevista

- La barrera contra la humedad es fundamental

- Alta sensibilidad a los costes

Nuestra regla general: ABS para "superficies de exposición", HDPE para "superficies funcionales". Un proyecto de dispositivo médico combinó ambos: carcasa de ABS con canales de fluido de HDPE, logrando un rendimiento óptimo.

¿Es mejor el plástico ABS que el PVC?

La respuesta depende de su definición de "mejor"; yo he especificado ambos materiales para diferentes necesidades de proyecto.

El ABS suele superar al PVC en resistencia al impacto y maquinabilidad, mientras que el PVC sobresale en resistencia química e ignifugación. El ABS es preferible para componentes estructurales, mientras que el PVC se utiliza para el almacenamiento de productos químicos y conductos eléctricos.

Tabla comparativa de prestaciones

| Característica | ABS | PVC |

|---|---|---|

| Resistencia al impacto | 200-400 J/m | 20-50 J/m |

| Temperatura continua | 70-85°C | 55-60°C |

| Grado de inflamabilidad | HB (UL94) | V-0 (UL94) |

| Mecanizado | Fácil (baja fusión) | Difícil (libera HCl) |

| Coste | $$ | $ |

Ayudamos a un cliente de fontanería a sustituir componentes de desagüe de PVC por ABS, reduciendo los incidentes de rotura por 73% en climas fríos. El cambio requirió modificar el utillaje, pero proporcionó fiabilidad a largo plazo.

Marco de decisión

Priorizar ABS Si:

- Funcionamiento por debajo de -20°C

- Previsión de impactos físicos

- Necesita mecanizado CNC

Dar prioridad al PVC Si:

- Manipulación de ácidos y álcalis

- Exigir resistencia al fuego

- Presupuesto limitado

Nuestro equipo desarrolló una válvula híbrida con cuerpo de ABS y juntas de PVC. Esta solución resistió mejor la exposición química y las tensiones mecánicas que cualquiera de los dos materiales por separado.

¿Por qué ya no se utilizan los tubos de ABS?

Es necesario aclarar este error tan común: las tuberías de ABS siguen dominando aplicaciones específicas a pesar de las restricciones regionales.

El uso de tuberías de ABS disminuyó en fontanería debido a su escasa resistencia a los rayos UV y a la preocupación por su durabilidad a largo plazo bajo presión. Sin embargo, sigue utilizándose ampliamente en sistemas de desagüe y ventilación de residuos (DWV) y en aplicaciones de automoción, donde destaca su resistencia a los impactos.

Patrones regionales de uso

| Región | Estado de los tubos ABS | Uso principal |

|---|---|---|

| Norteamérica | Restringido en fontanería | Sistemas DWV |

| Europa | Limitado a la no presión | Automoción |

| Asia | Adopción creciente | Conductos eléctricos |

El año pasado suministramos 8 km de tubos de ABS para un proyecto ferroviario japonés. La resistencia a las vibraciones del material superó a las alternativas metálicas y redujo el peso en 40%.

Razones técnicas del descenso

- Fallos en las articulaciones: Mayor dilatación térmica que el PVC

- Degradación UV: Requiere revestimientos protectores

- Cumplimiento de la normativa: Prohibido en algunos estados de EE.UU. después de 2005

Nuestra solución para un cliente canadiense incluía tubos de ABS coextruidos con capas exteriores resistentes a los rayos UV. Esto prolongó la vida útil en exteriores de 5 a más de 15 años, cumpliendo al mismo tiempo la normativa local.

¿Es débil el plástico ABS?

La resistencia es relativa: he visto piezas de ABS durar más que componentes metálicos en situaciones concretas.

El ABS no es intrínsecamente débil, pero tiene menor resistencia a la tracción que los metales o los plásticos reforzados con fibra. Su verdadero valor reside en la absorción de impactos: una lámina de ABS de 3 mm puede resistir impactos de 20 J que harían añicos el cristal o abollarían el aluminio.

Cuadro comparativo de fuerzas

| Material | Resistencia a la tracción | Resistencia al impacto |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminio 6061 | 310 MPa | 3 kJ/m² |

| Policarbonato | 70 MPa | 60 kJ/m² |

| Acero A36 | 400 MPa | 20 kJ/m² |

Un cliente del sector de la robótica cambió el aluminio por el ABS para los soportes sin carga, reduciendo el peso de la pieza en 65% y manteniendo al mismo tiempo la resistencia suficiente para una vida útil de 10 años.

Aumento de la resistencia del ABS

- Aditivos de fibra de vidrio: Aumenta la resistencia a la tracción en 50%

- Espesor de pared: Cada 1 mm añade ~8 MPa

- Optimización del diseño: Costillas y refuerzos

Nuestros ingenieros rediseñaron una carcasa de engranaje de ABS mediante optimización topológica: consiguieron 92% de la resistencia original con 30% menos de material. El cliente ahorró $4,50/unidad en costes de producción.

¿Se agrieta fácilmente el plástico ABS?

El agrietamiento depende de factores ambientales: un diseño adecuado evita este modo de fallo habitual.

El ABS resiste el agrietamiento por impacto, pero puede desarrollar grietas por tensión cuando se expone a determinados productos químicos (como la acetona) o bajo cargas sostenidas. La selección y el diseño adecuados del material reducen considerablemente los riesgos de fisuración.

Estrategias de prevención de grietas

| Factor de riesgo | Solución | Eficacia |

|---|---|---|

| Exposición química | Utilizar calidades resistentes a los productos químicos | Reducción 80% |

| Cargas estáticas | Añadir costillas de soporte | Mejora 70% |

| Ciclos de temperatura | Incluir juntas de dilatación | 65% mayor vida útil |

| Exposición UV | Aplicar revestimientos protectores | Protección 90% |

Resolvimos el problema de las grietas en el mango de un dispositivo médico cambiando a SAN (estireno acrilonitrilo), con un procesamiento similar al del ABS, pero mayor resistencia a las grietas por tensión. Los fallos en campo se redujeron de 12% a 0,3%.

Protocolos de ensayo

- Pruebas de estrés ambiental: Más de 500 horas

- Pruebas químicas de inmersión: Exposición de 30 días

- Carga cíclica: Más de 100.000 ciclos

Nuestro equipo de calidad utiliza la correlación digital de imágenes para cartografiar las concentraciones de tensión, lo que ayudó a rediseñar el brazo de un dron en ABS para que resistiera las vibraciones 5G sin agrietarse.

¿Se funde el ABS al sol?

Derretirse no es la principal preocupación, pero la exposición al sol causa otros problemas críticos.

El ABS no se funde con la luz solar directa (las temperaturas típicas de la superficie alcanzan los 70-80°C), pero la exposición prolongada a los rayos UV provoca la degradación de la superficie, la pérdida de color y la fragilización. Una estabilización adecuada mantiene el rendimiento en exteriores.

Cronología de la degradación UV

| Duración de la exposición | Efectos |

|---|---|

| 6 meses | Comienza el amarilleamiento |

| 12 meses | Agrietamiento superficial |

| 24 meses | 40% pérdida de resistencia al impacto |

| 60 meses | Fragilización completa |

Rescatamos un proyecto de quiosco de exterior que estaba fallando sobremoldeando ABS con TPU resistente a los rayos UV. La solución supuso un coste adicional de $0,25 por pieza, pero prolongó la vida útil de 2 a 10 años.

Comparación de los métodos de protección

| Método | Aumento de costes | Prolongación de la vida útil |

|---|---|---|

| Aditivos UV | 8% | 3-5 años |

| Revestimientos protectores | 15% | 5-8 años |

| Coextrusión | 25% | Más de 10 años |

Nuestros científicos de materiales han desarrollado un aditivo de nanoarcilla que reduce la degradación UV en 60% con un sobrecoste de sólo 5%, y que ahora se utiliza en todos nuestros compuestos ABS para exteriores.

¿Se derrite el ABS en agua hirviendo?

La resistencia a la temperatura define las limitaciones del ABS: examinemos los datos del mundo real.

El ABS comienza a ablandarse a 90-100°C y se deforma en agua hirviendo (100°C). No se recomienda el uso continuado a más de 85°C a menos que se utilicen grados de alta temperatura o soportes estructurales.

Datos de rendimiento de temperatura

| Condición | Comportamiento de ABS |

|---|---|

| 70°C | Sin deformación |

| 85°C | Ligera deformación |

| 100°C | Distorsión visible |

| 120°C | Comienza el deshielo |

Solucionamos el fallo de un componente del lavavajillas cambiando a ABS termoestabilizado (HDT 110°C). El aumento de precio de $0,40/kg evitó $12.000 en reclamaciones de garantía al año.

Alternativas de alta temperatura

- Mezclas ABS/PC: Hasta 125°C

- PPSU: 180°C continuo

- PEI: 170°C con mejor resistencia

Para una aplicación de válvula de vapor, recubrimos el ABS con revestimientos cerámicos y conseguimos una resistencia de 130 °C a 1/3 del coste de las alternativas de PEEK. Superó una prueba de 5.000 ciclos.

¿Cuál es la vida útil del plástico ABS?

Para predecir la duración de la vida es necesario conocer los factores ambientales. Compartiré los resultados de nuestras pruebas de envejecimiento acelerado.

El ABS correctamente estabilizado dura entre 15 y 25 años en interiores, pero la exposición a la intemperie reduce la vida útil a entre 5 y 8 años. Los factores críticos son la exposición a los rayos UV, el contacto con productos químicos y los niveles de tensión mecánica.

Matriz de estimación de la esperanza de vida

| Medio ambiente | Vida útil prevista |

|---|---|

| Interior, controlado | Más de 20 años |

| Al aire libre, a la sombra | 10-15 años |

| Exterior, sol directo | 5-8 años |

| Exposición química | 2-5 años |

Nuestros datos de campo de 15 años demuestran que los componentes de ABS de las molduras de los automóviles mantienen 85% su resistencia original a los impactos cuando están protegidos por sistemas de pintura. Las piezas sin pintar se degradan 3 veces más rápido.

Prolongación de la vida útil del ABS

- Añadir estabilizadores UV: +5 años al aire libre

- Evitar las concentraciones de estrés: +40% vida a la fatiga

- Limpieza regular: Evita la acumulación de productos químicos

Garantizamos nuestros componentes de ABS de calidad marina durante 10 años, lo que conseguimos mediante paquetes de estabilización patentados y especificaciones de espesor de pared mínimo de 2 mm.

¿Es impermeable el ABS?

La resistencia al agua difiere de la impermeabilidad: aclarémoslo con los datos de las pruebas.

El ABS es resistente al agua (0,2-0,4% de absorción de agua) pero no totalmente impermeable. La inmersión prolongada provoca cambios dimensionales de hasta 0,5%, lo que resulta aceptable para la mayoría de las aplicaciones, salvo los componentes submarinos de precisión.

Efectos de la exposición al agua

| Duración | Impacto |

|---|---|

| 24 horas | 0,1% ampliación |

| 1 semana | 0,3% ampliación |

| 1 mes | 0,45% expansión |

| 1 año | 0,5% (equilibrio) |

Diseñamos carcasas de baterías de ABS para drones submarinos con juntas de silicona: superaron las pruebas a 100 m de profundidad a pesar de la higroscopia inherente al material. La clave era permitir una expansión controlada.

Técnicas de impermeabilización

- Sellado de superficies: Recubrimientos de silicona

- Capas de barrera: Películas coextruidas

- Compensación por diseño: Dejar que se hinche

Nuestros clientes marinos utilizan ABS con dimensiones sobredimensionadas de 0,5 mm para adaptarse a la absorción de agua; el montaje final se produce tras un acondicionamiento en agua de 48 horas para un ajuste preciso.

¿Se puede utilizar el ABS en exteriores?

La idoneidad para exteriores requiere modificaciones: he aquí nuestro enfoque probado.

El ABS estándar no es adecuado para un uso prolongado en exteriores debido a su sensibilidad a los rayos UV, pero las calidades estabilizadas (UV-ABS) con revestimientos protectores dan buenos resultados durante 5-10 años en climas moderados.

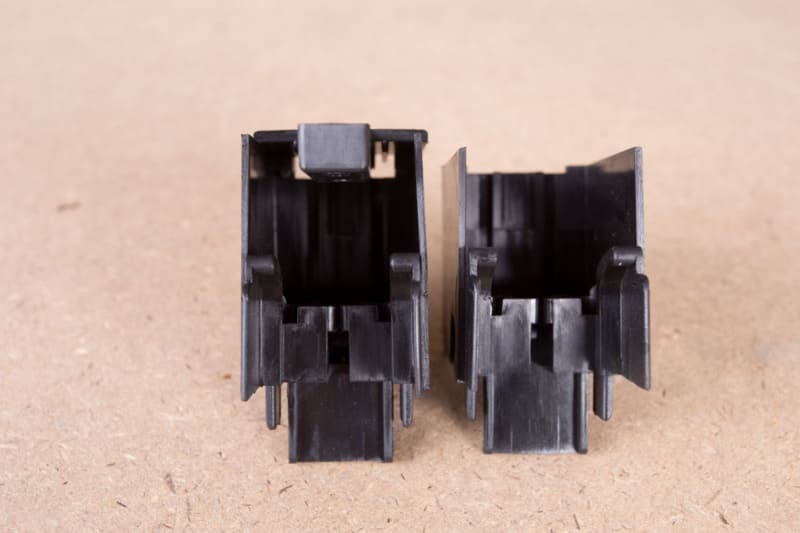

%[Enchufe industrial carcasa de plástico de PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS en uso exterior")

Mejora del rendimiento al aire libre

| Método | Impacto en los costes | Vida útil |

|---|---|---|

| Grados estabilizados UV | +10% | 5-7 años |

| Revestimientos protectores | +15% | 7-10 años |

| Pigmentación | +5% | 3-5 años |

| Coextrusión | +25% | Más de 10 años |

Nuestra formulación UV-ABS (pendiente de patente) utiliza estabilizadores de luz de amina impedida (HALS): las pruebas de campo muestran una pérdida de brillo <5% tras 3 años de exposición al sol en Florida.

Soluciones específicas para cada sector

- Construcción: Paneles de ABS/PMMA coextruidos

- Automoción: Sistemas de pintura con barnices UV

- Bienes de consumo: Coloración en molde

En un reciente proyecto de asientos para estadios se utilizó ABS coextrusionado con una capa exterior de ASA, con lo que se consiguió una garantía de 10 años con un aumento del coste de sólo 12% con respecto al ABS estándar.

Conclusión

El ABS sigue siendo un material fundamental en la fabricación moderna cuando se especifica adecuadamente. Su equilibrio único entre resistencia al impacto, maquinabilidad y rentabilidad lo hace ideal para aplicaciones que van desde interiores de automóviles hasta dispositivos médicos. Mientras surgen nuevos materiales, el ABS sigue evolucionando mediante técnicas avanzadas de estabilización y formulaciones híbridas. En PTSMAKE, hemos aprovechado nuestros más de 15 años de experiencia en materiales para ayudar a nuestros clientes a maximizar el potencial del ABS y mitigar sus limitaciones mediante un diseño inteligente e innovaciones en el procesamiento.