En mis más de 15 años en PTSMAKE, he visto a muchos clientes confundidos sobre el sobremoldeo y el moldeo por inyección 2K. Es como elegir entre un sándwich y una hamburguesa: pueden parecer similares, pero cada uno sirve para necesidades diferentes.

El sobremoldeo consiste en inyectar material sobre una pieza existente en dos procesos separados, mientras que el moldeo por inyección 2K (dos disparos) crea productos multimaterial en un solo ciclo de máquina. Se diferencian en los pasos del proceso, el coste y las aplicaciones finales.

Permítame compartir lo que he aprendido trabajando con cientos de clientes en PTSMAKE. Ambos procesos pueden crear productos multimaterial asombrosos, pero elegir el adecuado puede ahorrarle tiempo y dinero. Le explicaré las principales diferencias, le mostraré ejemplos reales y le ayudaré a decidir qué proceso se adapta mejor a su proyecto.

¿Qué es el sobremoldeo?

¿Alguna vez se ha preguntado cómo la carcasa de su teléfono combina plástico duro con superficies blandas y adherentes? ¿O por qué los dispositivos médicos modernos son a la vez resistentes y cómodos? El secreto está en la tecnología de sobremoldeo.

El sobremoldeo es un proceso de fabricación en el que inyectamos un segundo material sobre un primer material existente para crear un único componente multimaterial. Esta técnica combina las propiedades de distintos materiales para mejorar la funcionalidad del producto, su durabilidad y la experiencia del usuario.

Comprender los fundamentos del sobremoldeo

En mis más de 15 años en PTSMAKE, he visto cómo el sobremoldeo revolucionaba el diseño de productos en diversos sectores. Este proceso suele constar de dos componentes principales: un sustrato rígido (normalmente un termoplástico) y un material sobremoldeado (a menudo un material más blando y flexible, como el TPE o el caucho).

El proceso funciona en dos etapas:

- En primer lugar, creamos el componente base mediante moldeo por inyección tradicional

- A continuación, inyectamos el segundo material sobre zonas específicas del componente base

Principales ventajas del sobremoldeo

Basándonos en nuestra amplia experiencia de trabajo con clientes de distintos sectores, he identificado varias ventajas cruciales:

| Beneficio | Descripción | Ejemplo real |

|---|---|---|

| Ergonomía mejorada | Las superficies suaves al tacto mejoran el agarre y la comodidad del usuario | Mangos de herramientas eléctricas |

| Durabilidad mejorada | Amortiguación de golpes y vibraciones | Fundas para dispositivos electrónicos |

| Flexibilidad de diseño | Múltiples combinaciones de colores y materiales | Carcasas de productos de consumo |

| Eficiencia de costes | Elimina pasos de montaje y reduce piezas | Componentes de productos sanitarios |

| Sellado medioambiental | Crea barreras impermeables y antipolvo | Equipamiento exterior |

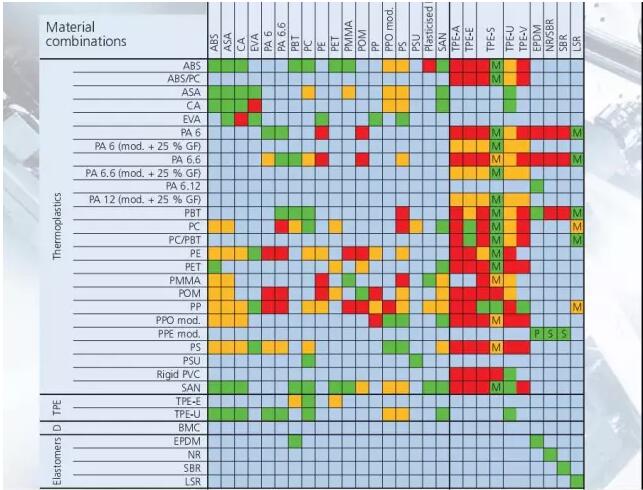

Combinaciones de materiales y compatibilidad

Uno de los aspectos más críticos que he aprendido en el sobremoldeo es la selección de materiales. Estas son las combinaciones más comunes que utilizamos en PTSMAKE:

Materiales de sustrato duro:

- ABS (acrilonitrilo butadieno estireno)

- PC (policarbonato)

- Nylon

- PP (polipropileno)

Materiales de sobremoldeo:

- TPE (elastómero termoplástico)

- TPU (poliuretano termoplástico)

- Silicona

- PVC blando

Aplicaciones industriales

A lo largo de mi carrera, he visto cómo el sobremoldeo transformaba diversas industrias:

Productos sanitarios

- Instrumental quirúrgico con mejor agarre

- Dispositivos portátiles que combinan carcasas rígidas con cómodas superficies de contacto con la piel

- Asas para equipos médicos con propiedades antimicrobianas

Electrónica de consumo

- Fundas para smartphones y tabletas

- Empuñaduras para mandos de juegos

- Cajas electrónicas estancas

Componentes de automoción

- Controles del salpicadero

- Piezas interiores

- Pomos de cambio

Consideraciones sobre el diseño

Al diseñar para sobremoldeo, siempre aconsejo a nuestros clientes que tengan en cuenta:

Compatibilidad de materiales

- Propiedades de enlace químico

- Índices de dilatación térmica

- Requisitos de temperatura de transformación

Características geométricas

- Variaciones del grosor de la pared

- Socavados y ángulos de calado

- Ubicación de las puertas

Requisitos de producción

- Expectativas de volumen

- Limitaciones de costes

- Normas de calidad

Retos comunes y soluciones

A lo largo de mi experiencia, he encontrado varios retos en el sobremoldeo:

| Desafío | Solución | Impacto |

|---|---|---|

| Adherencia deficiente | Pruebas de compatibilidad de materiales | Mayor durabilidad del producto |

| Formación Flash | Diseño optimizado de herramientas | Mejor calidad estética |

| Estabilidad dimensional | Cálculo correcto del tiempo de enfriamiento | Mayor precisión |

| Gestión de costes | Selección estratégica de materiales | Mejora de la rentabilidad |

Control de calidad en sobremoldeo

En PTSMAKE aplicamos rigurosas medidas de control de calidad:

Pruebas de preproducción

- Verificación de la compatibilidad de los materiales

- Análisis del flujo de moldes

- Evaluación de prototipos

Controles en proceso

- Control de la temperatura

- Verificación de la presión

- Optimización del tiempo de ciclo

Inspección postproducción

- Inspección visual

- Pruebas de adherencia

- Verificación dimensional

A lo largo de mis años de experiencia en el sector, he visto cómo el sobremoldeo ha pasado de ser un proceso especializado a una solución de fabricación generalizada. Su capacidad para combinar distintos materiales en un solo componente, al tiempo que reduce los costes de montaje y mejora el rendimiento del producto, lo convierte en una herramienta inestimable en la fabricación moderna.

¿Qué es el moldeo por inyección 2K?

¿Alguna vez se ha preguntado cómo se fabrican en una sola pieza esas elegantes fundas de smartphone con secciones de agarre suave? ¿O cómo el salpicadero de su coche combina a la perfección el plástico duro con materiales suaves al tacto?

El moldeo por inyección 2K es un proceso de fabricación avanzado que inyecta secuencialmente dos materiales o colores diferentes en un mismo molde, creando piezas complejas con múltiples propiedades en un solo ciclo de producción, lo que elimina la necesidad de ensamblaje.

Mecanismo básico del moldeo 2K

En mis más de 15 años en PTSMAKE, he supervisado innumerables proyectos de moldeo por inyección 2K. El proceso comienza con la inyección del primer material (normalmente un plástico rígido) en la cavidad del molde. A continuación, girando el molde o utilizando un robot, inyectamos el segundo material en otra cavidad. Los dos materiales se unen química o mecánicamente durante el proceso de enfriamiento.

Componentes clave del moldeo por inyección 2K

| Componente | Función | Importancia |

|---|---|---|

| Unidad de inyección primaria | Procesa el primer material | Forma la estructura base |

| Unidad de inyección secundaria | Procesa el segundo material | Añade características funcionales/estéticas |

| Sistema de molde giratorio | Permite la transferencia de material | Garantiza una alineación precisa |

| Sistema de control | Gestiona el tiempo y la secuencia | Mantiene la coherencia de la calidad |

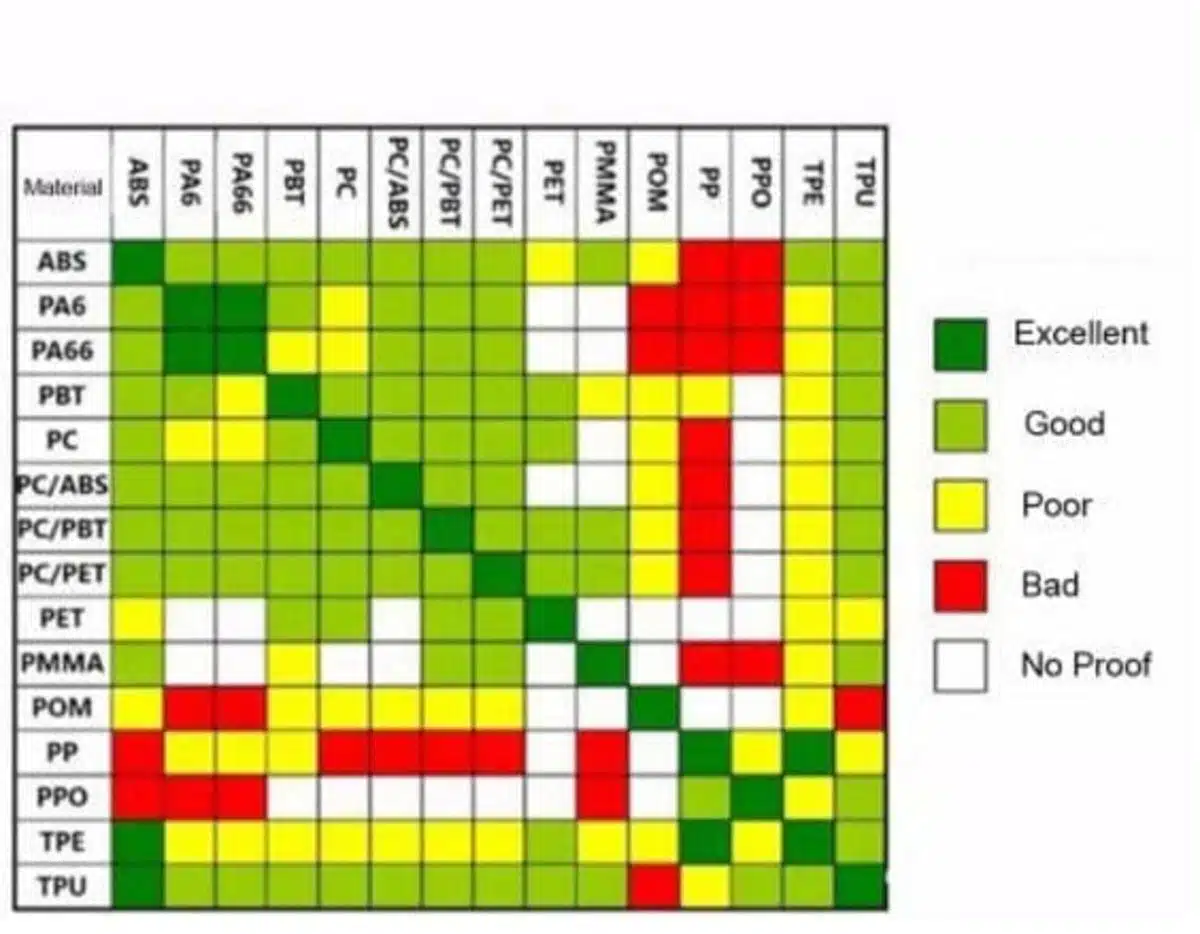

Compatibilidad y selección de materiales

Un aspecto crucial que siempre recalco a nuestros clientes es la compatibilidad de los materiales. No todos los materiales combinan bien entre sí. Gracias a nuestra experiencia, hemos desarrollado una completa guía de emparejamiento de materiales:

| Material primario | Materiales secundarios compatibles | Aplicaciones comunes |

|---|---|---|

| PC | TPE, TPU, Silicona | Carcasas electrónicas |

| ABS | TPE, TPU, SEBS | Componentes de automoción |

| PA | TPE, TPU | Mangos de herramientas |

| PP | TPE, TPU, SEBS | Bienes de consumo |

Ventajas sobre el moldeo tradicional

Por mi experiencia trabajando con fabricantes de todo el mundo, el moldeo por inyección 2K ofrece varias ventajas claras:

Eficacia de la producción

- Elimina los pasos de montaje

- Reduce los costes laborales

- Acorta los ciclos de producción en 25-40%

Mejoras de la calidad

- Mejor adherencia del material

- Reducción de las tasas de defectos

- Calidad constante de las piezas

Flexibilidad de diseño

- Posibilidad de geometrías complejas

- Múltiples combinaciones de colores

- Variación de las propiedades de los materiales en una pieza

Aplicaciones industriales

Gracias a nuestro trabajo en PTSMAKE, he visto que el moldeo por inyección 2K destaca en varios sectores:

Industria del automóvil

- Componentes del cuadro de mandos

- Palancas de cambio

- Piezas interiores

- Cajas de luz

Electrónica de consumo

- Fundas para smartphone

- Mandos a distancia

- Mandos de juego

- Dispositivos portátiles

Productos sanitarios

- Instrumental quirúrgico

- Dispositivos de administración de fármacos

- Equipos de diagnóstico

- Carcasas de productos sanitarios

Consideraciones técnicas

A la hora de implementar el moldeo por inyección 2K, hay varios factores que requieren una cuidadosa atención:

Parámetros del proceso

- Control de la presión de inyección

- Gestión de la temperatura del material

- Optimización del tiempo de ciclo

- Coordinación del tiempo de enfriamiento

Directrices de diseño

- Relaciones de espesores de pared

- Ubicación de las puertas

- Flujos de materiales

- Superficie de adherencia

Medidas de control de calidad

- Protocolos de inspección visual

- Pruebas de adherencia

- Controles de precisión dimensional

- Evaluación del acabado superficial

Implicaciones económicas

A lo largo de nuestros años de experiencia, he observado que, aunque los costes iniciales de utillaje para el moldeo 2K son más elevados, los beneficios a largo plazo suelen justificar la inversión:

| Factor de coste | Impacto | Calendario de ROI |

|---|---|---|

| Herramientas | 30-50% superior al tradicional | 6-12 meses |

| Trabajo | 40-60% inferior | Inmediato |

| Residuos materiales | 20-30% reducción | 3-6 meses |

| Control de calidad | 25-35% menor índice de rechazo | 3-6 meses |

Limitaciones del proceso y soluciones

Incluso con sus ventajas, el moldeo por inyección 2K tiene ciertas limitaciones que hemos aprendido a abordar:

Restricciones materiales

- Combinaciones limitadas de materiales

- Problemas de compatibilidad térmica

- Variaciones de la fuerza de adherencia

Restricciones de diseño

- Requisitos mínimos de grosor de pared

- Limitaciones de la ubicación de las puertas

- Limitaciones del tamaño de las piezas

Consideraciones económicas

- Mayor inversión inicial

- Diseño complejo de moldes

- Necesidades de equipos especializados

Mediante una cuidadosa planificación y selección de materiales, estas limitaciones pueden gestionarse eficazmente para lograr resultados óptimos.

¿En qué se diferencia el sobremoldeo del moldeo por inyección 2K?

Después de más de 15 años en el moldeo por inyección de plásticos, he visto a innumerables clientes confundir entre el sobremoldeo y el moldeo por inyección 2K, lo que a menudo conduce a costosos retrasos en los proyectos y a la repetición de los trabajos.

El sobremoldeo y el moldeo por inyección 2K son procesos de fabricación distintos. El sobremoldeo utiliza dos pasos de moldeo independientes en secuencia, mientras que el moldeo por inyección 2K combina ambos pasos en un único ciclo utilizando equipos especializados.

Diferencias en el flujo de trabajo

En mis operaciones diarias en PTSMAKE, he observado que comprender el flujo de trabajo es crucial. Permítanme desglosar las diferencias clave:

Proceso de sobremoldeo

- Primer paso: Crear el componente base (sustrato)

- Segundo paso: Transferencia a otro molde o máquina

- Último paso: Moldear el segundo material sobre el sustrato

- Tiempo total: Normalmente 20-45 minutos para el ciclo completo

Proceso de moldeo por inyección 2K

- Funcionamiento con una sola máquina

- Rotación automática entre tomas

- Ciclo de moldeo continuo

- Tiempo total: Normalmente 30-60 segundos por pieza

Requisitos de equipamiento

Basándome en mi experiencia en la gestión de ambos procesos, he aquí una comparación detallada:

| Característica | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Tipo de máquina | Máquina de moldeo por inyección estándar | Máquina multicomponente especializada |

| Complejidad de la herramienta | Moldes simples y separados | Sistema de moldes complejo e integrado |

| Tiempo de preparación | Configuraciones más largas y múltiples | Más corto, configuración única |

| Coste de inversión | Menor inversión inicial | Mayores costes de máquinas y herramientas |

Consideraciones sobre la compatibilidad de los materiales

He ayudado a numerosos clientes a elegir los materiales adecuados para sus proyectos. Esto es lo que hay que saber:

Opciones de material de sobremoldeo

- Combinaciones de materiales más flexibles

- Mejor para materiales incompatibles

- Deja tiempo para una unión adecuada

- Puede utilizar promotores de adherencia

Requisitos del material de moldeo 2K

- Los materiales deben ser químicamente compatibles

- Se necesitan temperaturas de transformación similares

- Opciones limitadas de combinación de materiales

- Requisitos de adhesión más rápidos

Consideraciones sobre el diseño

A lo largo de mis años de gestión de proyectos, he identificado estos factores críticos de diseño:

Ventajas del diseño de sobremoldeo

- Posibilidad de geometrías más complejas

- Mejor control del grosor de la interfaz

- Mayor facilidad para modificar diseños

- Requisitos de tolerancia más flexibles

Limitaciones del diseño del moldeo 2K

- Restringido por el movimiento de la herramienta

- Necesidad de ubicar las puertas con precisión

- Posibilidad de rebajes limitados

- Requisitos de tolerancia más estrictos

Implicaciones económicas

Permítanme compartir con ustedes algunas ideas extraídas de nuestras conversaciones sobre precios:

Costes de sobremoldeo

- Menor inversión en utillaje

- Mayores costes laborales

- Mayores costes de manipulación

- Mejor para volúmenes bajos

Costes de moldeo 2K

- Mayor inversión inicial

- Menores costes laborales

- Reducción de los costes de manipulación

- Más económico para grandes volúmenes

Consideraciones sobre la calidad

En mi experiencia de control de calidad:

Aspectos de calidad del sobremoldeo

- Mejor control de cada capa

- Inspección más fácil entre escalones

- Uniones más consistentes

- Menor índice de rechazo en piezas complejas

Factores de calidad del moldeo 2K

- Los tiempos de ciclo más rápidos pueden afectar a la adhesión

- Interfaces más difíciles de inspeccionar

- Mayor coherencia en piezas sencillas

- Mejor para grandes volúmenes

Guía de selección de aplicaciones

Basándome en miles de proyectos que he supervisado:

Lo mejor para sobremoldeo

- Productos sanitarios que requieren materiales certificados

- Carcasas electrónicas complejas

- Asas y empuñaduras suaves al tacto

- Volúmenes de producción bajos y medios

Lo mejor para moldeo 2K

- Componentes de automoción

- Productos de consumo de gran volumen

- Aplicaciones bicolor sencillas

- Piezas que requieren ciclos de producción rápidos

Gracias a mi dilatada experiencia en PTSMAKE, he aprendido que elegir entre el sobremoldeo y el moldeo por inyección 2K no es sólo cuestión de capacidades técnicas, sino de conocer las necesidades específicas de su proyecto, los volúmenes de producción y los requisitos de calidad. Cada proceso tiene sus ventajas únicas, y el éxito radica en hacer una elección informada basada en su aplicación particular.

¿Cuáles son las ventajas y las limitaciones del sobremoldeo?

Como experto en fabricación con más de 15 años en PTSMAKE, he visto innumerables proyectos en los que el sobremoldeo parecía perfecto sobre el papel, pero en la realidad planteaba retos inesperados.

El sobremoldeo es un proceso de fabricación que combina varios materiales en una sola pieza, lo que ofrece ventajas como un mejor agarre y menores necesidades de montaje, pero también conlleva retos como ciclos de producción más largos y problemas de unión de materiales.

Principales ventajas del sobremoldeo

Funcionalidad mejorada del producto

En mi experiencia trabajando con grandes fabricantes de productos electrónicos, el sobremoldeado ha demostrado ser inestimable para mejorar el agarre y la sensación del producto. Esto es lo que he observado:

- Empuñaduras suaves al tacto en herramientas eléctricas

- Superficies antideslizantes en productos sanitarios

- Asas ergonómicas en productos de consumo

Requisitos de montaje reducidos

Una de las ventajas más significativas que he visto es la eliminación de múltiples pasos de montaje:

- Sin necesidad de fijaciones mecánicas

- Menos componentes individuales

- Reducción de los costes laborales

- Menor riesgo de errores de montaje

Mayor protección del producto

Las capacidades de sellado del sobremoldeo son notables:

- Barreras impermeables

- Protección contra el polvo y los residuos

- Amortiguación de vibraciones

- Mayor durabilidad en entornos difíciles

| Tipo de protección | Beneficio | Aplicaciones comunes |

|---|---|---|

| Sello antihumedad | Evita la entrada de agua | Electrónica exterior |

| Protección contra impactos | Absorbe los golpes | Dispositivos móviles |

| Resistencia química | Protege contra la corrosión | Equipamiento industrial |

| Aislamiento térmico | Gestión de la temperatura | Herramientas manuales |

Limitaciones y retos

Ciclos de producción ampliados

Por mi experiencia en la planta de fabricación:

- Los tiempos de preparación son más largos

- Controles de calidad adicionales

- Múltiples requisitos de manipulación de materiales

- Tiempo de enfriamiento entre disparos

Consideraciones económicas

El impacto financiero incluye:

- Mayor inversión inicial en utillaje

- Costes de explotación secundarios

- Pruebas de compatibilidad de materiales

- Mayores medidas de control de calidad

Retos técnicos

Cuestiones de adhesión de materiales

Me he encontrado con estos problemas comunes:

- Mala adherencia entre materiales

- Desajustes de dilatación térmica

- Compatibilidad química

- Requisitos de preparación de la superficie

Limitaciones de diseño

Las restricciones clave incluyen:

- Limitaciones del grosor del material

- Limitaciones de la ubicación de las puertas

- Desafíos de geometría compleja

- Consideraciones sobre el diseño de las herramientas

| Desafío | Impacto | Estrategia de mitigación |

|---|---|---|

| Compatibilidad de materiales | Riesgo de delaminación | Pruebas exhaustivas de materiales |

| Diseño de herramientas | Mayor complejidad | Simulación CAD avanzada |

| Control de calidad | Mayores necesidades de inspección | Sistemas de visión automatizados |

| Velocidad de producción | Ciclos más largos | Optimización del proceso |

Aplicaciones reales y casos prácticos

Electrónica de consumo

En nuestro trabajo con los principales fabricantes de electrónica:

- Botones de tacto suave en los mandos a distancia

- Juntas estancas para aparatos de exterior

- Carcasas resistentes a los golpes para teléfonos móviles

Productos sanitarios

Nuestros proyectos de dispositivos médicos lo demuestran:

- Mangos ergonómicos para herramientas quirúrgicas

- Carcasas de equipos resistentes a productos químicos

- Componentes compatibles con la esterilización

Aplicaciones de automoción

Entre los usos habituales en automoción se incluyen:

- Componentes de la tapicería interior

- Conectores eléctricos resistentes a la intemperie

- Soportes antivibraciones

Buenas prácticas para un sobremoldeo satisfactorio

Basándome en mi experiencia gestionando miles de proyectos:

Selección de materiales

- Pruebas de compatibilidad exhaustivas

- Verificación de la resistencia a la temperatura

- Evaluación de la resistencia química

Optimización del diseño

- Planificación adecuada de la ubicación de las puertas

- Consideración del grosor de la pared

- Proyecto de aplicación del ángulo

Control de procesos

- Control de la temperatura

- Optimización de la presión

- Gestión del tiempo de ciclo

Garantía de calidad

- Protocolos de inspección visual

- Pruebas de adherencia

- Verificación dimensional

A lo largo de mis años en PTSMAKE, he aprendido que el éxito del sobremoldeo requiere un cuidadoso equilibrio entre estas ventajas y limitaciones. Aunque los beneficios pueden ser considerables, la planificación cuidadosa y la experiencia son esenciales para lograr resultados óptimos. Siempre aconsejo a nuestros clientes que evalúen a fondo sus necesidades específicas en función de estos factores antes de comprometerse con una solución de sobremoldeo.

¿Cuáles son las ventajas y limitaciones del moldeo por inyección 2K?

¿Le cuesta decidir si el moldeo por inyección 2K es adecuado para su proyecto? Tras más de 15 años en el sector, he visto tanto las increíbles ventajas como las desafiantes limitaciones de esta tecnología.

El moldeo por inyección 2K ofrece ciclos de producción rápidos y una fuerte unión de materiales, pero conlleva unos elevados costes iniciales de equipamiento y es más adecuado para la producción de grandes volúmenes. Comprender estas ventajas y desventajas es crucial para tomar decisiones de fabricación con conocimiento de causa.

Principales ventajas del moldeo por inyección 2K

Basándome en mi experiencia en PTSMAKE, he identificado varias ventajas significativas que hacen que el moldeo por inyección 2K destaque:

Ciclos de producción eficientes

La integración de dos materiales en un solo ciclo de moldeo reduce significativamente el tiempo de producción. En nuestras instalaciones, lo hemos conseguido:

| Proceso tradicional | Proceso de moldeo 2K | Ahorro de tiempo |

|---|---|---|

| 45-60 segundos/parte | 25-35 segundos/parte | Hasta 40% |

Adhesión superior de materiales

A diferencia de los métodos de ensamblaje tradicionales, el moldeo 2K crea una unión molecular entre los materiales. Esto da como resultado:

- Mayor integridad estructural

- Mayor resistencia a los factores ambientales

- Reducción del riesgo de separación de componentes

- Mayor longevidad del producto

Mayor flexibilidad de diseño

La posibilidad de combinar distintos materiales abre nuevas posibilidades de diseño:

- Combinaciones multicolor

- Superposiciones suaves al tacto

- Juntas y empaquetaduras integradas

- Geometrías complejas

Limitaciones y retos

Inversión inicial elevada

Por mi experiencia en la gestión de líneas de producción, los costes iniciales pueden ser considerables:

| Categoría de inversión | Coste aproximado |

|---|---|

| Máquina de moldeo 2K | $150.000 - $500.000 |

| Herramientas a medida | $25.000 - $100.000 |

| Instalación y formación | $10.000 - $30.000 |

Requisitos de volumen

El moldeo 2K resulta rentable sobre todo en la producción de grandes volúmenes:

- Volumen anual mínimo recomendado: más de 100.000 unidades

- Gama de producción óptima: 250.000+ unidades

- El umbral de rentabilidad suele requerir grandes series de producción

Complejidades técnicas

En mis más de 15 años en PTSMAKE, he observado varios retos técnicos:

- Requisitos de compatibilidad de materiales

- Necesidades complejas de diseño de herramientas

- Control preciso de los procesos

- Requisitos de formación especializada de los operadores

Aplicaciones reales

Industria del automóvil

Hemos aplicado con éxito el moldeo 2K para:

- Componentes del salpicadero con superficies suaves al tacto

- Indicadores luminosos multicolor

- Juntas integradas en conectores eléctricos

- Embellecedor exterior resistente a la intemperie

Electrónica de consumo

Nuestra experiencia incluye:

- Fundas para smartphone con asas de goma

- Componentes para mandos de juegos

- Carcasas estancas para dispositivos

- Indicadores luminosos multicolor

Productos sanitarios

Entre las aplicaciones críticas se incluyen:

- Instrumental quirúrgico con empuñaduras ergonómicas

- Carcasas de productos sanitarios con juntas integradas

- Dispositivos de administración de fármacos con múltiples materiales

- Componentes de equipos de laboratorio

Estrategias de optimización de procesos

Basándome en nuestra experiencia en fabricación, lo recomiendo:

Selección de materiales

- Realizar pruebas exhaustivas de compatibilidad de materiales

- Considerar los índices de contracción de ambos materiales

- Evaluar la rentabilidad de las combinaciones de materiales

Diseño de herramientas

- Implementar canales de ventilación y refrigeración adecuados

- Diseñar ubicaciones óptimas de las compuertas

- Tener en cuenta los flujos de materiales

Control de calidad

- Implantar sistemas de inspección automatizados

- Establecer parámetros de calidad claros

- Mantener una estricta documentación de los procesos

Gestión de costes

- Optimizar los tiempos de ciclo

- Minimizar el desperdicio de material

- Implantar el mantenimiento predictivo

- Formar eficazmente a los operadores

Tras años trabajando con varios clientes en PTSMAKE, he aprendido que el éxito en el moldeo por inyección 2K requiere una cuidadosa consideración de estos factores. Si bien la tecnología ofrece ventajas notables en términos de eficiencia de producción y calidad del producto, es esencial evaluar cuidadosamente si los beneficios justifican la inversión inicial y los requisitos operativos continuos para su aplicación específica.

La clave está en analizar a fondo sus requisitos de producción, especificaciones de materiales y estrategia de fabricación a largo plazo antes de comprometerse con el moldeo por inyección 2K. En muchos casos, las ventajas de esta tecnología pueden suponer una importante ventaja competitiva, pero solo si se adaptan adecuadamente a sus objetivos de fabricación y volúmenes de producción.

¿Qué industrias se benefician más del sobremoldeo?

¿Se pregunta qué sectores pueden aprovechar al máximo el potencial del sobremoldeo? Tras más de 15 años en la industria manufacturera, he visto transformaciones notables en varios sectores.

La tecnología de sobremoldeo beneficia principalmente a cuatro sectores clave: dispositivos médicos, electrónica de consumo, automoción y herramientas manuales. Estos sectores aprovechan el sobremoldeo para aumentar la funcionalidad de los productos, mejorar la experiencia del usuario y aumentar la durabilidad, manteniendo al mismo tiempo la rentabilidad.

Aplicaciones en la industria médica

Según mi experiencia trabajando con fabricantes de dispositivos médicos, el sobremoldeo ha revolucionado el diseño de equipos médicos. Los dispositivos médicos requieren un agarre preciso, comodidad y capacidad de esterilización. He aquí algunas aplicaciones clave:

- Instrumental quirúrgico con mangos ergonómicos

- Jeringas médicas con agarre mejorado

- Herramientas dentales con cómodos mangos

- Armarios para productos sanitarios con propiedades de estanqueidad

La industria médica valora especialmente el sobremoldeo porque crea superficies sin juntas, resistentes a las bacterias y fáciles de limpiar y esterilizar.

Impacto de la electrónica de consumo

El sector de la electrónica de consumo ha adoptado el sobremoldeo tanto con fines de protección como estéticos. He visto innumerables ejemplos en los que esta tecnología ha mejorado la durabilidad del producto y la experiencia del usuario:

| Categoría de productos | Ventajas del sobremoldeo |

|---|---|

| Fundas para smartphone | Resistencia a los impactos, mejora del agarre |

| Auriculares | Comodidad, resistencia al agua |

| Mandos a distancia | Durabilidad, absorción de impactos |

| Mandos de juegos | Empuñadura ergonómica, resistente al sudor |

Integración de la industria del automóvil

El sector de la automoción representa uno de los mayores mercados para el sobremoldeo. Desde mi colaboración con los principales fabricantes de automóviles, he observado estas aplicaciones críticas:

Componentes interiores

- Controles del salpicadero

- Tiradores de puerta

- Elementos de la consola central

- Empuñaduras del volante

Piezas exteriores

- Juntas de estanqueidad

- Juntas

- Conectores de cables

- Componentes del embellecedor

La revolución de las herramientas manuales

Trabajar con fabricantes de herramientas me ha enseñado cómo el sobremoldeo ha transformado la industria de las herramientas eléctricas y manuales:

Herramientas eléctricas

- Mangos de taladro con amortiguación de vibraciones

- Empuñaduras de sierra con características de seguridad mejoradas

- Carcasas de atornilladores de impacto de mayor durabilidad

- Mango de destornillador eléctrico con mejor control

Herramientas manuales

- Mangos de destornillador con diseño ergonómico

- Empuñaduras de alicates con características de confort

- Mangos de llave antideslizantes

- Empuñaduras de martillo con amortiguación

Ventajas intersectoriales

A lo largo de mis años en PTSMAKE, he identificado varias ventajas universales que el sobremoldeo aporta a estas industrias:

Funciones mejoradas

- Mejor agarre y control

- Mejores propiedades de sellado

- Amortiguación de vibraciones

- Resistencia a los golpes

Mejoras estéticas

- Opciones de color personalizadas

- Variaciones de textura

- Diferenciación de marcas

- Aspecto y tacto premium

Eficiencia de costes

- Reducción de los pasos de montaje

- Menores costes laborales

- Reducción del tiempo de producción

- Residuos mínimos

Experiencia del usuario

- Ergonomía mejorada

- Mejor respuesta táctil

- Funciones de seguridad mejoradas

- Mayor comodidad

Consideraciones sobre la fabricación

Basándonos en nuestra amplia experiencia con diversos clientes, he descubierto que estos factores clave son cruciales para una implantación exitosa del sobremoldeo:

| Consideración | Impacto |

|---|---|

| Selección de materiales | Determina la resistencia y el rendimiento de la unión |

| Optimización del diseño | Afecta a la eficacia de la fabricación |

| Control de calidad | Garantiza resultados coherentes |

| Gestión de costes | Influye en la competitividad del mercado |

Gracias a mi trabajo con diversas industrias, he aprendido que para que las aplicaciones de sobremoldeo tengan éxito hay que tener muy en cuenta:

- Compatibilidad de materiales

- Requisitos de diseño

- Volumen de producción

- Condiciones medioambientales

- Cumplimiento de la normativa

El éxito del sobremoldeo en estas industrias demuestra su versatilidad y eficacia. Tras haber supervisado innumerables proyectos, puedo afirmar con seguridad que, cuando se aplica correctamente, el sobremoldeo proporciona importantes ventajas competitivas en términos de calidad del producto, satisfacción del usuario y eficiencia de fabricación.

¿Qué sectores se benefician más del moldeo por inyección 2K?

¿Se pregunta qué sectores están liderando la revolución del moldeo por inyección 2K? Después de más de 15 años en la industria manufacturera, he visto transformaciones notables en varios sectores.

El moldeo por inyección 2K ha cambiado las reglas del juego en los sectores de la automoción, la electrónica de consumo y la medicina. Estos sectores se benefician de la reducción de los costes de montaje, la mejora de la funcionalidad del producto y la mayor eficiencia de la producción gracias a este avanzado proceso de fabricación.

Aplicaciones en la industria del automóvil

Según mi experiencia trabajando con los principales fabricantes de automóviles, el moldeo por inyección 2K ha revolucionado la producción de componentes interiores. El sector de la automoción se beneficia de:

- Componentes multimateriales del salpicadero

- Mandos en el volante de tacto suave

- Pulsadores luminosos

- Embellecedor exterior resistente a la intemperie

La integración de materiales duros y blandos en un único proceso ha reducido considerablemente el tiempo de montaje y mejorado la calidad de las piezas. Por ejemplo, una manilla de puerta con material de agarre blando integrado tarda ahora 40% menos en producirse en comparación con los métodos tradicionales.

Evolución de la electrónica de consumo

La industria electrónica ha adoptado el moldeo 2K para:

| Tipo de componente | Beneficios | Aplicaciones comunes |

|---|---|---|

| Conjuntos de botones | Opciones multicolor, sensación táctil mejorada | Teléfonos móviles, mandos a distancia |

| Carcasas de dispositivos | Estanqueidad, estética | Dispositivos inteligentes, wearables |

| Paneles de control | Mayor durabilidad, pantallas integradas | Electrodomésticos, consolas de videojuegos |

Fabricación de productos sanitarios

El sector médico se beneficia especialmente de la capacidad de creación del moldeo 2K:

- Instrumental quirúrgico ergonómico con mangos de agarre suave

- Dispositivos de diagnóstico multicomponente

- Cajas médicas estancas con juntas integradas

He visto materiales compatibles con la esterilización combinados con cómodas superficies de agarre, que reducen los pasos de fabricación al tiempo que mejoran la seguridad del producto.

Innovaciones en electrodomésticos

Los electrodomésticos modernos utilizan molduras 2K para:

- Interfaces del panel de control

- Componentes sellados resistentes al agua

- Asas y empuñaduras ergonómicas

- Elementos decorativos con propiedades funcionales

Productos de cuidado personal

La industria del cuidado personal aprovecha el moldeo 2K para:

- Mangos de cepillo de dientes con zonas de agarre

- Asas de afeitar que combinan una estructura rígida con un tacto suave

- Envases cosméticos con múltiples propiedades materiales

Ventajas económicas para todos los sectores

Desde mi experiencia en fabricación, he observado estas ventajas clave:

Reducción de los costes de montaje

- Eliminación de operaciones secundarias

- Menor necesidad de mano de obra

- Menores necesidades de gestión de inventarios

Eficacia de la producción

- Ciclos más rápidos

- Reducción de las tasas de rechazo

- Mejora de la coherencia de la calidad

Libertad de diseño

- Integración de múltiples funciones

- Opciones estéticas mejoradas

- Mejores soluciones ergonómicas

Mejoras de la calidad y el rendimiento

La aplicación del moldeo 2K ha dado lugar a:

| Aspecto | Moldeado tradicional | Moldeo 2K |

|---|---|---|

| Pasos del montaje | 3-4 pasos | 1 paso |

| Duración del ciclo | 45-60 segundos | 25-35 segundos |

| Tasa de defectos | 2-3% | <1% |

| Resistencia de la unión del material | Moderado | Alta |

Impacto medioambiental

El moldeo por inyección 2K ofrece ventajas medioambientales gracias a:

- Reducción de residuos gracias a la eliminación de pasos de montaje

- Menor consumo de energía en la producción

- Reducción de las necesidades de transporte de los componentes

- Mayor longevidad del producto

Cuando trabajo con clientes de estos sectores, observo sistemáticamente un ahorro de costes del 15-20% en comparación con los métodos de fabricación tradicionales. La capacidad de combinar materiales en un único proceso no solo mejora la eficiencia, sino que también permite soluciones de diseño innovadoras que antes no eran posibles.

Durante mis años en PTSMAKE, he sido testigo de la transformación de los procesos de fabricación en todos estos sectores. La adopción del moldeo por inyección 2K sigue creciendo a medida que más industrias reconocen sus ventajas para reducir costes, mejorar la calidad y permitir soluciones de diseño innovadoras.

Para las empresas que se plantean el moldeo por inyección 2K, es crucial comprender que el éxito depende de la selección adecuada del material, el diseño de las herramientas y el control del proceso. La inversión inicial en tecnología 2K suele verse compensada por el ahorro a largo plazo en costes de producción y la mejora de la calidad del producto.

¿Qué combinaciones de materiales son posibles en el sobremoldeo?

¿Alguna vez se ha preguntado por qué el mango de su cepillo de dientes es blando y la cabeza rígida? ¿O por qué su herramienta eléctrica tiene esa superficie de agarre perfecta? Es la magia del sobremoldeo.

El sobremoldeo permite varias combinaciones de materiales, principalmente pares termoplástico-elastómero, combinaciones metal-plástico y ensamblajes multitermoplásticos. El éxito depende de la compatibilidad de los materiales, la preparación de la superficie y las técnicas de unión adecuadas.

Combinaciones comunes de materiales

Basándome en mis más de 15 años de experiencia en PTSMAKE, he trabajado con numerosas combinaciones de materiales. Éstas son las más comunes:

Combinaciones de termoplásticos y elastómeros

La combinación más popular que utilizamos es la de sustratos termoplásticos con elastómeros termoplásticos (TPE). Estas parejas ofrecen excelentes propiedades de unión y versatilidad. He aquí una tabla de compatibilidad típica que utilizamos:

| Material del sustrato | TPE compatible | Aplicaciones comunes |

|---|---|---|

| PP | TPE-S, TPV | Productos de consumo, piezas de automóvil |

| ABS | TPE-S, TPU | Carcasas electrónicas, asas |

| PC | TPE-U, TPE-E | Productos sanitarios, herramientas |

| PA | TPE-E, TPU | Componentes industriales |

| PBT | TPE-E, TPU | Conectores eléctricos |

Combinaciones de metal y plástico

Cuando se combinan metales con plásticos, el tratamiento de la superficie es crucial. He visto fracasar muchos proyectos debido a una mala preparación de la superficie. Los materiales clave que utilizamos habitualmente son:

- Aluminio con termoplásticos de ingeniería

- Acero inoxidable con polímeros de alto rendimiento

- Latón con calidades especiales de nailon

Sistemas multihermoplásticos

Aquí es donde las cosas se ponen interesantes. Podemos combinar diferentes termoplásticos para conseguir propiedades específicas:

- Combinaciones PC/ABS para una mayor resistencia a los impactos

- Mezclas PBT/PET para una mayor resistencia química

- Sistemas PA/PP para una resistencia rentable

Factores críticos para el éxito de la adhesión

Compatibilidad de materiales

Según mi experiencia, la compatibilidad química es la base del éxito del sobremoldeo. Esto es lo que tenemos en cuenta:

- Estructura química similar

- Rangos de temperatura de fusión

- Potencial de interacción de la cadena molecular

- Características de la energía superficial

Técnicas de preparación de superficies

He aprendido que una preparación adecuada de la superficie puede ser decisiva en un proyecto de sobremoldeo:

| Método de preparación | Lo mejor para | Eficacia |

|---|---|---|

| Tratamiento con plasma | Metales, plásticos de alto rendimiento | Excelente |

| Tratamiento Corona | La mayoría de los termoplásticos | Muy buena |

| Grabado químico | Metales, plásticos de difícil adhesión | Bien |

| Abrasión mecánica | Sustratos metálicos | Moderado |

Soluciones avanzadas de adhesión

En mi trabajo en PTSMAKE, hemos desarrollado varios enfoques para mejorar la unión:

Aplicaciones de imprimación

- Uso de imprimaciones especializadas para materiales incompatibles

- Desarrollo de formulaciones de imprimación personalizadas

- Aplicación de tratamientos específicos de superficie

Enclavamiento mecánico

- Diseño de rebajes y canales

- Creación de patrones de microtextura

- Aplicación de las funciones de cola de milano

Parámetros del proceso

Según nuestros datos de fabricación:- Control de la temperatura del molde dentro de ±5°C

- Optimización de la presión de inyección

- Ajustes del tiempo de ciclo para diferentes combinaciones de materiales

Solución de problemas comunes

A lo largo de mis años en el sector, me he encontrado con varios retos:

Prevención de la delaminación

Para evitar la separación entre capas:

Selección de materiales

- Consulte las tablas de compatibilidad

- Verificar la resistencia a la temperatura

- Prueba de resistencia química

Control de procesos

- Controlar la velocidad de inyección

- Control de los índices de refrigeración

- Mantener una presión constante

Medidas de control de calidad

Aplicamos estrictos controles de calidad:

| Método de ensayo | Parámetro Medido | Frecuencia |

|---|---|---|

| Prueba de tracción | Fuerza de adherencia | Cada lote |

| Análisis transversal | Calidad de la interfaz | Semanal |

| Pruebas medioambientales | Durabilidad a largo plazo | Mensualmente |

| Resistencia química | Integridad del material | Por proyecto |

A través de mi experiencia, he descubierto que el éxito del sobremoldeo requiere un profundo conocimiento de las propiedades de los materiales y de los parámetros de procesamiento. En PTSMAKE, actualizamos continuamente nuestra base de datos de combinaciones de materiales y parámetros de procesamiento para garantizar unos resultados óptimos a nuestros clientes.

Este enfoque integral de la selección y el procesamiento de materiales nos ha ayudado a lograr una tasa de éxito 98% en nuestros proyectos de sobremoldeo, con un mínimo de casos de fallos de unión o problemas de calidad. Recuerde que la clave no es solo seleccionar materiales compatibles, sino también saber cómo procesarlos correctamente.

¿Qué combinaciones de materiales son posibles en el moldeo por inyección 2K?

Después de más de 15 años en el moldeo por inyección, he visto a innumerables clientes luchar con la elección de las combinaciones de materiales adecuados para sus proyectos 2K. Permítanme compartir lo que realmente funciona.

El moldeo por inyección de dos componentes (2K) permite combinaciones específicas de materiales, como plásticos rígidos con blandos o materiales duros multicolores. Las combinaciones más habituales son ABS con TPE, PC con ABS y otros termoplásticos compatibles que crean fuertes enlaces químicos.

Combinaciones comunes de materiales compatibles

En mi trabajo diario en PTSMAKE, recomiendo con frecuencia a nuestros clientes estas combinaciones de materiales de eficacia probada:

| Material de base | Material de sobremoldeado compatible | Aplicaciones comunes |

|---|---|---|

| ABS | TPE/TPU | Empuñaduras de herramientas eléctricas, electrónica de consumo |

| PC | ABS | Piezas de automóvil, carcasas electrónicas |

| PA | TPE/TPU | Componentes mecánicos, equipamiento deportivo |

| PP | TPE/TPU | Productos de consumo, productos sanitarios |

| PBT | TPE/TPU | Conectores eléctricos, piezas de automóvil |

Combinaciones de materiales duros

Cuando trabajo con combinaciones duras, estas combinaciones me resultan especialmente eficaces:

Combinación PC/ABS

- Excelentes propiedades mecánicas

- Gran resistencia a los impactos

- Buena resistencia química

- Común en las industrias de automoción y electrónica

Combinación PA/PBT

- Características de resistencia superiores

- Buena estabilidad dimensional

- Mayor resistencia térmica

- Ampliamente utilizado en componentes mecánicos

Combinaciones de materiales blandos y duros

Según mi experiencia en cientos de proyectos, estas combinaciones ofrecen los mejores resultados:

Configuración ABS/TPE

- Gran fuerza de adherencia

- Excelente acabado superficial

- Buena flexibilidad en el componente blando

- Perfecto para aplicaciones ergonómicas

Configuración PC/TPU

- Alta durabilidad

- Resistencia superior a los impactos

- Excelentes propiedades de desgaste

- Ideal para aplicaciones exteriores

Consideraciones sobre enlaces químicos

A lo largo de mis años de experiencia, he aprendido que el éxito del moldeo 2K depende en gran medida de una unión química adecuada:

Compatibilidad de materiales

- Alineación de estructuras moleculares

- Temperaturas de fusión similares

- Propiedades químicas compatibles

Parámetros de procesamiento

- Control de la temperatura de fusión

- Optimización de la presión de inyección

- Gestión del tiempo de refrigeración

Estrategias de optimización del diseño

He aquí las estrategias clave que he desarrollado a lo largo de mi carrera:

Diseño de interfaces

- Maximizar el área de contacto

- Crear enclavamientos mecánicos

- Garantizar un flujo de material adecuado

Geometría de la pieza

- Considerar los índices de contracción

- Prever la dilatación térmica diferencial

- Diseñar transiciones de espesor de pared adecuadas

Medidas de control de calidad

En PTSMAKE llevamos a cabo estos controles de calidad esenciales:

Pruebas físicas

- Evaluación de la fuerza de adherencia

- Pruebas de resistencia al impacto

- Pruebas de estrés ambiental

Inspección visual

- Calidad del acabado superficial

- Consistencia del color

- Verificación de las dimensiones de las piezas

Aplicaciones específicas del sector

Los distintos sectores requieren combinaciones específicas de materiales:

Industria del automóvil

- PC/ABS para componentes interiores

- PA/TPE para revestimientos exteriores

- PBT/TPU para piezas funcionales

Electrónica de consumo

- ABS/TPE para dispositivos portátiles

- PC/ABS para carcasas

- PA/TPE para componentes de protección

Productos sanitarios

- PP/TPE para asas ergonómicas

- PC/TPU para carcasas de equipos

- PBT/TPE para componentes de dispositivos

A través de mi amplia experiencia con el moldeo por inyección 2K, he aprendido que la selección exitosa de la combinación de materiales requiere una cuidadosa consideración de:

- Requisitos de uso final

- Condiciones medioambientales

- Limitaciones de fabricación

- Consideraciones económicas

- Cumplimiento de la normativa

La clave del éxito del moldeo por inyección 2K reside en comprender no sólo las propiedades de los materiales, sino también cómo interactúan durante el proceso de moldeo. En PTSMAKE, hemos desarrollado una amplia experiencia en la optimización de estas combinaciones de materiales para lograr los mejores resultados posibles para las aplicaciones específicas de nuestros clientes.

¿Cuáles son las principales consideraciones de diseño para el sobremoldeo?

En mis más de 15 años en PTSMAKE, he visto fracasar innumerables proyectos de sobremoldeo debido a consideraciones de diseño deficientes. Un proyecto reciente me enseñó que el éxito reside en los detalles de la planificación inicial del diseño.

Un diseño de sobremoldeo satisfactorio requiere una cuidadosa atención a los ángulos de desmoldeo, la consistencia del grosor del material y los índices de contracción. La clave está en crear los enclavamientos mecánicos adecuados y garantizar la compatibilidad de materiales entre el sustrato y los componentes del sobremoldeo.

Ángulos de calado y grosor de pared esenciales

Después de trabajar con miles de proyectos de sobremoldeo, he aprendido que los ángulos de desmoldeo adecuados son cruciales. Recomiendo un ángulo de desmoldeo mínimo de 1-2° para la mayoría de las aplicaciones, pero las geometrías complejas pueden requerir hasta 5°. El ángulo de desmoldeo correcto garantiza:

- Fácil expulsión de la pieza del molde

- Reducción del desgaste de las herramientas

- Calidad constante de las piezas

- Menores costes de producción

La uniformidad del grosor de las paredes es igualmente importante. Siempre aconsejo a mis clientes que mantengan una relación de grosor de pared uniforme entre el sustrato y el material de sobremoldeo, normalmente entre 1:1 y 1:3.

Selección de materiales y gestión de las mermas

He aquí un desglose de las combinaciones de materiales más comunes y sus índices de contracción:

| Material del sustrato | Material del sobremoldeado | Índice de contracción típico | Compatibilidad |

|---|---|---|---|

| ABS | TPE | 0,004-0,006 pulg./pulg. | Excelente |

| PC | TPU | 0,005-0,007 pulg./pulg. | Muy buena |

| PP | TPE | 0,015-0,025 pulg./pulg. | Bien |

| Nylon | TPV | 0,008-0,012 pulg./pulg. | Moderado |

| PBT | LSR | 0,002-0,004 pulg./pulg. | Excelente |

Estrategias de enclavamiento mecánico

Según mi experiencia, el éxito del enclavamiento mecánico requiere tres elementos clave:

- Recortes: suelo diseñarlos con una profundidad de 0,5-1,0 mm.

- Texturizado de superficies - Utilización de patrones de 0,1-0,3 mm de profundidad

- Características de la cola de milano - Con ángulos de 15-30° para un agarre óptimo

Optimización del enlace químico

La adhesión del material es fundamental para la durabilidad. He desarrollado este proceso para una adhesión óptima:

Preparación de la superficie

- Tratamiento con plasma

- Imprimaciones químicas cuando sea necesario

- Superficies limpias y libres de contaminación

Parámetros de tratamiento

- Control de temperatura dentro de ±5°C

- Ajustes de presión adecuados

- Tiempos de ciclo óptimos

Restricciones de diseño geométrico

Cuando diseño piezas sobremoldeadas, siempre tengo en cuenta estas limitaciones geométricas:

- Radios de las esquinas - Mínimo 0,5 mm para las esquinas interiores

- Ubicación de la compuerta - Al menos 1,5 veces el grosor del material a partir de las características críticas.

- Colocación de la línea de separación - Lejos de las superficies cosméticas

- Requisitos de ventilación - 0,02-0,03 mm de profundidad para una correcta salida del aire

Consideraciones sobre la ventana de procesamiento

En mis años de experiencia, he comprobado que estos parámetros de procesamiento son cruciales:

Control de la temperatura

- Temperatura del material del sustrato

- Temperatura del material sobremoldeado

- Temperatura del molde

Ajustes de presión

- Presión de inyección

- Mantener la presión

- Contrapresión

Medidas de control de calidad

Para garantizar una calidad homogénea, realizo estas comprobaciones:

Inspección visual

- Cobertura completa

- Sin vacíos ni huecos

- Calidad del acabado superficial

Pruebas físicas

- Fuerza de adherencia

- Resistencia a los golpes

- Pruebas de estrés ambiental

Consejos para optimizar el diseño

He aquí mis estrategias probadas para un diseño óptimo:

Análisis del flujo de materiales

- Utilizar software de simulación

- Identificar posibles problemas

- Optimizar la ubicación de las puertas

Pruebas de prototipos

- Validar conceptos de diseño

- Prueba de propiedades mecánicas

- Verificar el ajuste del conjunto

Consideraciones sobre la producción

- Acceso para mantenimiento de herramientas

- Optimización del tiempo de ciclo

- Fabricación rentable

El éxito del diseño del sobremoldeo depende de la comprensión y aplicación de estas consideraciones clave. Gracias a mi experiencia en PTSMAKE, he aprendido que prestar atención a estos detalles desde la fase de diseño evita problemas costosos durante la producción y garantiza piezas duraderas y de alta calidad que cumplen o superan las expectativas del cliente.

Recuerde, el éxito del sobremoldeo no consiste sólo en seguir las reglas de diseño, sino en comprender cómo estos elementos trabajan juntos para crear un producto superior. Si considera detenidamente cada uno de los aspectos que he descrito, estará bien equipado para diseñar componentes sobremoldeados que ofrezcan funcionalidad y valor.

¿Cuáles son las principales consideraciones de diseño para el moldeo por inyección 2K?

¿Se ha preguntado alguna vez por qué algunos productos moldeados en 2K fracasan mientras que otros tienen éxito? Después de más de 15 años en el moldeo por inyección, he visto cómo un diseño adecuado puede hacer o deshacer un proyecto.

El moldeo por inyección de dos componentes (2K) requiere una cuidadosa consideración de la compatibilidad de materiales, la geometría de la pieza, la ubicación de la inyección y el diseño del molde. El éxito depende de la comprensión de estos factores críticos y de la aplicación de estrategias de diseño adecuadas desde el principio.

Consideraciones sobre la compatibilidad de los materiales

Desde mi experiencia trabajando con innumerables proyectos 2K en PTSMAKE, la selección de materiales es la base del éxito del moldeo 2K. Los dos materiales deben tener:

- Temperaturas de fusión compatibles

- Índices de contracción similares

- Buenas propiedades de adherencia

- Compatibilidad química

Aquí tienes una tabla de compatibilidad detallada que he desarrollado a lo largo de años de pruebas:

| Material 1 | Material 2 | Nivel de compatibilidad | Aplicaciones comunes |

|---|---|---|---|

| PC | TPE | Excelente | Electrónica de consumo |

| ABS | TPE | Muy buena | Piezas de automóviles |

| PA | TPE | Bien | Mangos de herramientas |

| PP | TPE | Feria | Bienes de consumo |

| POM | TPE | Pobre | No recomendado |

Directrices de diseño para elementos de enclavamiento

Al diseñar elementos de enclavamiento, siempre recalco estos puntos clave a nuestros clientes:

- La relación mínima de grosor de pared entre materiales debe ser de 1:1,5

- Evite las esquinas afiladas en las zonas de interfaz

- Diseñar enclavamientos mecánicos adecuados

- Incluir un solapamiento suficiente entre los materiales

Localización de compuertas y análisis de flujos

Basándome en mi amplia experiencia, la ubicación adecuada de la puerta es crucial para el éxito del moldeo 2K. Yo recomiendo:

Ubicación de la puerta de material primario:

- Colocar las puertas en secciones gruesas

- Mantener vías de flujo equilibradas

- Considerar la ubicación de las líneas de soldadura

Consideraciones materiales secundarias:

- Garantizar el relleno completo de las cavidades

- Minimizar las caídas de presión

- Tener en cuenta las diferencias de viscosidad del material

Estrategia de expulsión de piezas

En PTSMAKE, hemos desarrollado directrices específicas para la expulsión satisfactoria de piezas:

Draft angles:

- Materia prima: mínimo 1,5

- Material secundario: mínimo 2

Consideraciones sobre la textura de la superficie:

- Superficies lisas: aumentar los ángulos de calado en 1°.

- Superficies texturizadas: aumentan los ángulos de calado en 2°.

Optimización del tiempo de ciclo

Para lograr tiempos de ciclo eficientes, siempre me centro en:

Control de temperatura:

- Optimizar la disposición de los canales de refrigeración

- Equilibrar la refrigeración entre materiales

- Controlar la temperatura de la interfaz

Parámetros del proceso:

- Ajustar la velocidad de inyección

- Controlar las presiones de mantenimiento

- Optimizar los tiempos de enfriamiento

Estrategias de reducción de costes

Basándome en mi experiencia en la gestión de cientos de proyectos 2K, he aquí formas eficaces de reducir costes:

Optimización del diseño:

- Minimizar el uso de material

- Simplificar la geometría de las piezas

- Reducir el tiempo de ciclo

Selección de material:

- Elija materiales rentables

- Considerar el uso del remolido

- Optimizar las propiedades de los materiales

Consideraciones sobre la fabricación

Cuando diseño para el moldeo por inyección 2K, siempre tengo en cuenta estos aspectos de fabricación:

Diseño del molde:

- Ventilación adecuada

- Sistemas de canalización eficientes

- Relleno equilibrado

Control del proceso:

- Control de la temperatura

- Optimización de la presión

- Medidas de control de calidad

Durante mis más de 15 años en PTSMAKE, he descubierto que el éxito del moldeo por inyección 2K requiere un enfoque holístico. Cada aspecto -desde la selección de materiales hasta las consideraciones de fabricación- desempeña un papel crucial en la consecución de piezas de alta calidad. La clave está en abordar estas consideraciones de diseño en las primeras fases del proceso de desarrollo.

La validación del diseño mediante simulación y creación de prototipos es esencial. Siempre recomendamos realizar análisis de flujos y probar distintas combinaciones de materiales antes de la producción total. Este planteamiento nos ha ayudado a conseguir una calidad constante minimizando los costes para nuestros clientes.

Recuerde que el moldeo por inyección 2K es un proceso complejo que requiere experiencia y atención al detalle. Siguiendo estas consideraciones de diseño y trabajando con fabricantes experimentados, puede maximizar las posibilidades de éxito del proyecto y lograr resultados óptimos.

¿Qué proceso es mejor para su proyecto?

¿Le cuesta elegir entre el sobremoldeo y el moldeo por inyección 2K para su próximo proyecto? Después de más de 15 años en la fabricación, he ayudado a innumerables clientes a tomar esta decisión crucial.

Tanto el sobremoldeo como el moldeo por inyección 2K ofrecen ventajas únicas, pero su elección debe depender de factores específicos como el volumen de producción, la complejidad de la pieza, la compatibilidad de materiales y el presupuesto. Permítame guiarle a la hora de tomar la decisión correcta.

Consideraciones sobre el volumen de producción

Según mi experiencia trabajando con varios clientes en PTSMAKE, el volumen de producción suele ser el primer factor a tener en cuenta. He aquí cómo se comparan ambos procesos:

| Volumen de producción | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Bajo volumen (<10.000 unidades) | Más rentable | Mayores costes iniciales |

| Volumen medio (10.000-100.000) | Eficiencia moderada | Buena eficacia |

| Gran volumen (>100.000) | Trabajo intensivo | Más rentable |

Análisis de la complejidad de las piezas

En lo que respecta a la complejidad de las piezas, he observado algunas distinciones claras entre estos procesos:

| Factor de complejidad | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Complejidad geométrica | Limitado por la manipulación manual | Posibilidad de alta complejidad |

| Combinaciones de materiales | Amplia gama posible | Limitado a materiales compatibles |

| Detalles de la superficie | Excelente | Muy buena |

| Características internas | Limitado | Capacidades avanzadas |

Requisitos de materiales y compatibilidad

Basándome en mis más de 15 años de experiencia en fabricación, la selección de materiales desempeña un papel crucial:

| Aspecto material | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Gama de materiales | Selección más amplia | Limitado a parejas compatibles |

| Fuerza de adhesión | Variable | Excelente |

| Resistencia química | Depende de los materiales | Generalmente mejor |

| Resistencia a la temperatura | Bien | Excelente |

Desglose de la estructura de costes

Permítanme compartir lo que he aprendido sobre los aspectos financieros de ambos procesos:

| Factor de coste | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Utillaje inicial | Baja | Más alto |

| Coste por pieza | Más alto | Baja |

| Costes laborales | Más alto | Baja |

| Residuos materiales | Moderado | Mínimo |

Tiempo de producción y eficacia

En el tiempo que llevo en PTSMAKE, he notado diferencias significativas en la eficiencia de la producción:

| Factor tiempo | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Duración del ciclo | Más largo | Más corto |

| Tiempo de preparación | Más corto | Más largo |

| Tiempo de cambio | Moderado | Más largo |

| Eficiencia global | Moderado | Alta |

Calidad y coherencia

El control de calidad es crucial, y esto es lo que he observado:

| Factor de calidad | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Consistencia de las piezas | Bien | Excelente |

| Tasa de defectos | Más alto | Baja |

| Fuerza de adhesión | Variable | Consistente |

| Acabado superficial | Excelente | Muy buena |

Flexibilidad de diseño

Por mi experiencia trabajando en varios proyectos:

| Factor de diseño | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Cambios de diseño | Más flexible | Menos flexible |

| Combinaciones de materiales | Más opciones | Opciones limitadas |

| Geometría Libertad | Moderado | Alta |

| Opciones de prototipo | Mejor | Limitado |

Impacto medioambiental

La sostenibilidad es cada vez más importante:

| Factor medioambiental | Sobremoldeado | Moldeo por inyección 2K |

|---|---|---|

| Residuos materiales | Más | Menos |

| Consumo de energía | Más alto | Baja |

| Reciclabilidad | Variable | Mejor |

| Emisiones de proceso | Más alto | Baja |

Tomar una decisión

Basándome en mi amplia experiencia, he aquí un marco de decisión simplificado:

Elija sobremoldeo cuando:

- Necesita la máxima flexibilidad en la combinación de materiales

- Su volumen de producción es menor

- Necesita cambios de diseño frecuentes

- El presupuesto para el utillaje inicial es limitado

Elija el moldeo por inyección 2K cuando:

- Tiene grandes volúmenes de producción

- La consistencia de las piezas es crucial

- Necesita tiempos de ciclo más cortos

- La rentabilidad a largo plazo es prioritaria

Hace poco ayudé a un cliente a elegir entre estos procesos para un componente de un dispositivo médico. Inicialmente se inclinaron por el sobremoldeo debido a los menores costes iniciales. Sin embargo, tras analizar su volumen de producción anual de 500 000 unidades, determinamos que el moldeo por inyección 2K reduciría su coste por pieza en 40% y mejoraría la consistencia, lo que lo convertía en la mejor opción a pesar de los mayores costes iniciales de utillaje.

Recuerde que no existe una solución única. En PTSMAKE evaluamos cada proyecto individualmente, teniendo en cuenta todos estos factores para recomendar el proceso más adecuado a las necesidades específicas de nuestros clientes.

¿Tendencias futuras en sobremoldeo y moldeo por inyección 2K?

Como experto en fabricación con más de 15 años de experiencia en moldeo por inyección, he visto cambios drásticos. Pero lo que está por venir revolucionará nuestra forma de pensar sobre el sobremoldeo y los procesos de moldeo 2K.

El futuro del sobremoldeo y el moldeo por inyección 2K avanza hacia la fabricación inteligente, con sensores integrados, materiales sostenibles y optimización de procesos impulsada por IA. Estos avances permitirán tiempos de producción más rápidos y diseños más complejos, reduciendo al mismo tiempo el impacto medioambiental.

Innovación en materiales sostenibles

Según mi experiencia en PTSMAKE, la innovación de materiales está cambiando rápidamente. Estamos viendo nuevos desarrollos que eran inimaginables hace solo unos años:

- Polímeros de origen biológico procedentes de fuentes renovables

- Materiales reciclados con propiedades mejoradas

- Polímeros autorregenerativos para prolongar la vida útil del producto

- Materiales inteligentes que responden a los cambios ambientales

Nuestro equipo ha probado con éxito varios materiales sostenibles nuevos, con resultados prometedores tanto en rendimiento como en impacto ambiental.

Integración de la fabricación inteligente

La integración de tecnología inteligente está transformando los procesos de moldeo tradicionales:

| Tecnología | Aplicación actual | Potencial futuro |

|---|---|---|

| Sensores IoT | Supervisión de procesos | Mantenimiento predictivo |

| Sistemas de IA | Control de calidad | Funcionamiento autónomo |

| Gemelos digitales | Optimización del diseño | Ajustes en tiempo real |

| Computación en nube | Recogida de datos | Automatización completa del proceso |

Evolución avanzada del diseño de moldes

El diseño moderno de moldes es cada vez más sofisticado:

- Canales de refrigeración conformados

- Estructuras con topología optimizada

- Insertos de molde impresos en 3D

- Sistemas de ventilación dinámicos

He supervisado personalmente proyectos en los que estos avances redujeron los tiempos de ciclo en 35% al tiempo que mejoraban la calidad de las piezas.

Implantación de la Industria 4.0

La integración de los principios de la Industria 4.0 está reconfigurando nuestro enfoque:

- Supervisión de procesos en tiempo real

- Sistemas automatizados de control de calidad

- Gestión del flujo de trabajo digital

- Programas de mantenimiento predictivo

Soluciones de fabricación híbrida

En PTSMAKE exploramos combinaciones de tecnologías tradicionales y nuevas:

- Aditivos + moldeo por inyección

- Soluciones de montaje en molde

- Combinaciones multimaterial

- Postprocesamiento automatizado

Capacidades de diseño mejoradas

Están surgiendo nuevas posibilidades de diseño:

- Geometrías complejas

- Electrónica integrada

- Propiedades variables de los materiales

- Moldeado de microcaracterísticas

Innovaciones ecológicas en los procesos

La sostenibilidad se está convirtiendo en un elemento central de las operaciones de moldeo:

- Sistemas energéticamente eficientes

- Reciclado de materiales en circuito cerrado

- Métodos de conservación del agua

- Estrategias de reducción de residuos

El año pasado, nuestras instalaciones redujeron el consumo de energía en 25% gracias a estas innovaciones.

Optimización de la velocidad de producción

Varios factores están impulsando una producción más rápida:

| Factor | Impacto | Calendario de aplicación |

|---|---|---|

| Optimización de ciclos basada en IA | 30% más rápido | 1-2 años |

| Sistemas avanzados de refrigeración | Reducción 40% | 6-12 meses |

| Manipulación automatizada de piezas | 50% aumento de eficiencia | 3-6 meses |

| Control inteligente del flujo de materiales | 20% mejora | 1 año |

Control de calidad Avance

El control de calidad moderno evoluciona con:

- Sensores en molde

- Sistemas de visión por ordenador

- Detección de defectos mediante IA

- Ajuste del proceso en tiempo real

Mejora de la rentabilidad

Las nuevas tecnologías hacen que la producción sea más rentable:

- Reducción de los residuos de material

- Menor consumo de energía

- Reducción de los costes laborales

- Problemas de calidad mínimos

Hemos visto cómo los periodos de retorno de la inversión se reducían de 24 a sólo 12 meses con estas mejoras.

Adaptaciones específicas del sector

Diferentes sectores están impulsando innovaciones únicas:

- Medicina: Integración de salas blancas

- Automoción: Soluciones ligeras

- Electrónica: Blindaje EMI

- Aeroespacial: Materiales de alto rendimiento

Después de trabajar con varias industrias, me he dado cuenta de que cada sector empuja la tecnología en direcciones diferentes, creando un rico ecosistema de innovaciones.

Estas tendencias representan mis observaciones de más de 15 años en la industria y nuestro trabajo en curso en PTSMAKE. El futuro del sobremoldeo y del moldeo por inyección 2K es brillante, con mejoras continuas en eficiencia, sostenibilidad y capacidad. La clave del éxito será adaptarse y adoptar estas nuevas tecnologías sin perder de vista la calidad y las necesidades del cliente.

Creo que la próxima década traerá cambios aún más drásticos, y las empresas que se preparen ahora estarán mejor posicionadas para beneficiarse de estos avances. En PTSMAKE ya estamos aplicando muchas de estas innovaciones para mantenernos a la vanguardia de la tecnología de fabricación.