¿Tiene problemas con los acabados superficiales irregulares de sus piezas de plástico? He visto a muchos clientes enfrentarse a este reto durante mis más de 15 años en el moldeo por inyección. El moldeo por inyección 3K puede ser la solución que está buscando.

El moldeo por inyección 3K es un proceso de fabricación especializado que utiliza tres materiales o colores diferentes en un solo ciclo de moldeo. Esta técnica avanzada crea piezas con combinaciones estéticas o propiedades funcionales únicas mediante una única operación de moldeo por inyección.

En mi experiencia de trabajo con PTSMAKE, he visto cómo el moldeo por inyección 3K transformaba complejos proyectos multimaterial en soluciones ágiles y rentables. Esta tecnología no sólo reduce los pasos de montaje, sino que también crea impresionantes efectos visuales que pueden diferenciar sus productos. Permítame que le explique cómo puede beneficiar este proceso a sus necesidades específicas de fabricación.

¿Qué significa moldeo por inyección 3K?

¿Te has preguntado alguna vez cómo los smartphones modernos combinan marcos rígidos, empuñaduras suaves al tacto y pantallas transparentes en una sola pieza? El secreto está en un avanzado proceso de fabricación que está revolucionando el diseño de productos.

El moldeo por inyección 3K es una sofisticada técnica de fabricación que permite combinar tres materiales o colores diferentes en una sola pieza moldeada mediante un proceso de disparos múltiples que utiliza maquinaria especializada con platos giratorios.

Conceptos básicos del moldeo 3K

En mis más de 15 años en PTSMAKE, he sido testigo de la evolución de la tecnología de moldeo por inyección. El moldeo por inyección 3K, donde "K" significa "componente" o "material", representa uno de los avances más significativos en este campo. Este proceso permite a los fabricantes crear piezas complejas utilizando tres materiales o colores diferentes en un solo ciclo de producción.

La diferencia clave entre el moldeo por inyección tradicional y el moldeo 3K radica en su capacidad para manipular múltiples materiales. Mientras que el moldeo por inyección estándar funciona con un solo material, y el 2K maneja dos, el 3K lo lleva al siguiente nivel con tres materiales o colores distintos.

El marco técnico

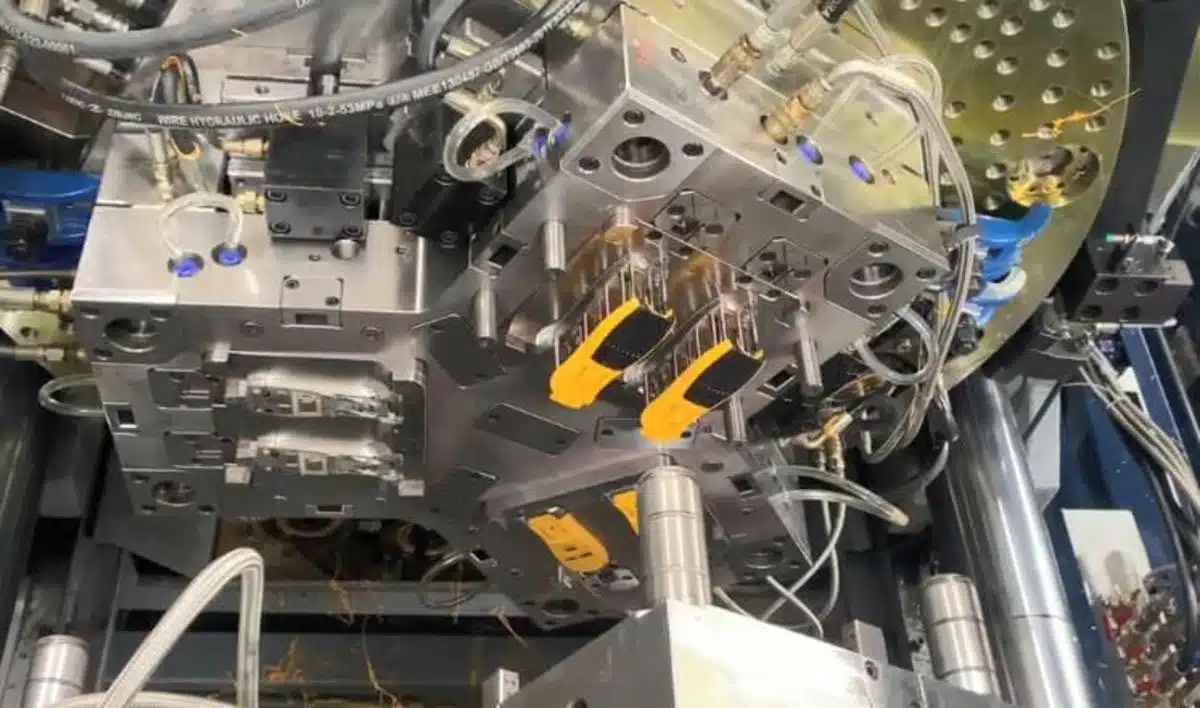

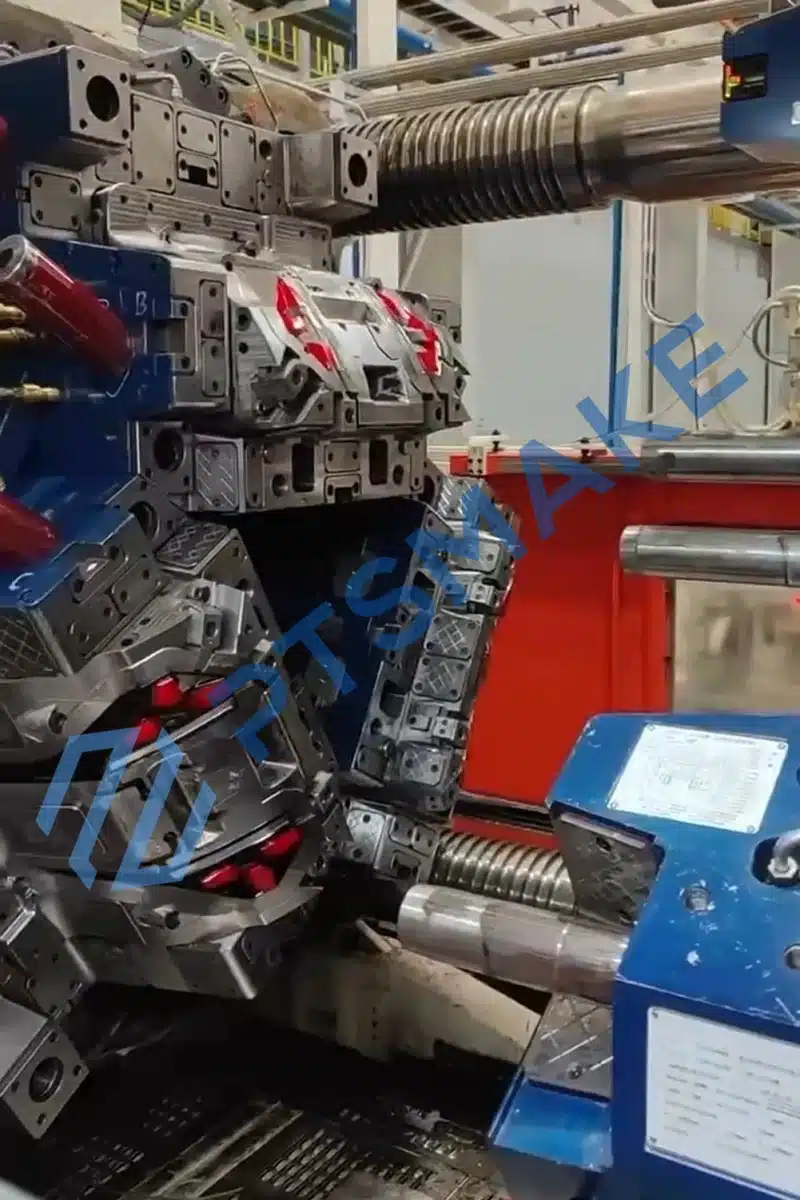

Configuración de la máquina

El corazón del moldeo por inyección 3K es su maquinaria especializada. Una configuración 3K típica incluye:

| Componente | Función |

|---|---|

| Plato giratorio | Permite la rotación del molde entre disparos |

| Unidades de inyección múltiple | Manipula diferentes materiales |

| Sistema de control avanzado | Coordina los plazos y el flujo de materiales |

| Diseño especial de moldes | Dispone de múltiples cavidades para cada material |

Secuencia del proceso

Primera inyección de material

- El primer material crea la estructura de base

- El molde gira hasta la siguiente posición

Segunda adición de material

- El segundo material se une al primero

- Se produce otra rotación

Tercera finalización material

- El material final completa la pieza

- El producto acabado se expulsa

Aplicaciones y ventajas

Basándome en mi experiencia trabajando con diversas industrias, el moldeo por inyección 3K ofrece varias ventajas únicas:

Aplicaciones industriales

- Automoción: Componentes multicolor del salpicadero

- Electrónica de consumo: Botones suaves al tacto con pantallas claras

- Dispositivos médicos: Asas ergonómicas con zonas de agarre

- Artículos deportivos: Piezas de equipamiento multidensidad

Principales ventajas

Flexibilidad de diseño

- Combinar diferentes propiedades de los materiales

- Cree combinaciones de colores complejas

- Conseguir diferentes texturas de superficie

Eficacia de la producción

- Eliminar pasos de montaje

- Reducir el tiempo de producción

- Menores costes laborales

Mejoras de la calidad

- Mejores vínculos materiales

- Calidad constante de las piezas

- Reducción de los porcentajes de rechazo

Retos comunes y soluciones

Durante mis años en PTSMAKE, he encontrado varios retos con el moldeo 3K:

Compatibilidad de materiales

No todos los materiales funcionan bien juntos. Mantenemos una completa base de datos de compatibilidad de materiales para garantizar una unión satisfactoria entre distintos materiales.

Control de procesos

El moldeo 3K requiere un control preciso del tiempo y la temperatura. Nuestros avanzados sistemas de supervisión ayudan a mantener unas condiciones óptimas durante todo el ciclo de producción.

Consideraciones económicas

La inversión inicial en equipos 3K es significativa. Sin embargo, he ayudado a muchos clientes a analizar el retorno de la inversión a largo plazo y, a menudo, he descubierto que la reducción de los costes de montaje y la mejora de la calidad de las piezas justifican la inversión.

Tendencias futuras

El sector del moldeo por inyección 3K sigue evolucionando. Las tendencias actuales incluyen:

Integración con la fabricación inteligente

- Supervisión de procesos en tiempo real

- Control de calidad basado en IA

- Sistemas de mantenimiento predictivo

Soluciones sostenibles

- Compatibilidad de los materiales de origen biológico

- Reducción de residuos gracias a un control preciso del material

- Procesado energéticamente eficiente

Aplicaciones avanzadas

- Capacidad de micromoldeo

- Mejores combinaciones de materiales

- Posibilidades geométricas complejas

En PTSMAKE invertimos continuamente en estas tecnologías emergentes para adelantarnos a las demandas del sector. Según mi experiencia, las empresas que adoptan la tecnología de moldeo 3K suelen obtener una importante ventaja competitiva en sus respectivos mercados.

Este avanzado proceso de fabricación puede parecer complejo, pero comprender sus fundamentos es crucial para el desarrollo de productos modernos. A medida que la fabricación sigue evolucionando, el moldeo por inyección 3K es un testimonio de lo lejos que hemos llegado desde los procesos tradicionales de moldeo de un solo material.

¿Cómo funciona el proceso de moldeo por inyección 3K?

¿Alguna vez se ha preguntado cómo se fabrican piezas de plástico complejas con múltiples materiales y colores en un solo molde? Tras más de 15 años en el moldeo por inyección, me complace compartir los secretos de la tecnología 3K.

El moldeo por inyección 3K es un proceso de fabricación avanzado que inyecta tres materiales o colores diferentes en un único molde mediante el cambio sincronizado de boquillas. Así se crean piezas complejas con múltiples propiedades en un solo ciclo de producción.

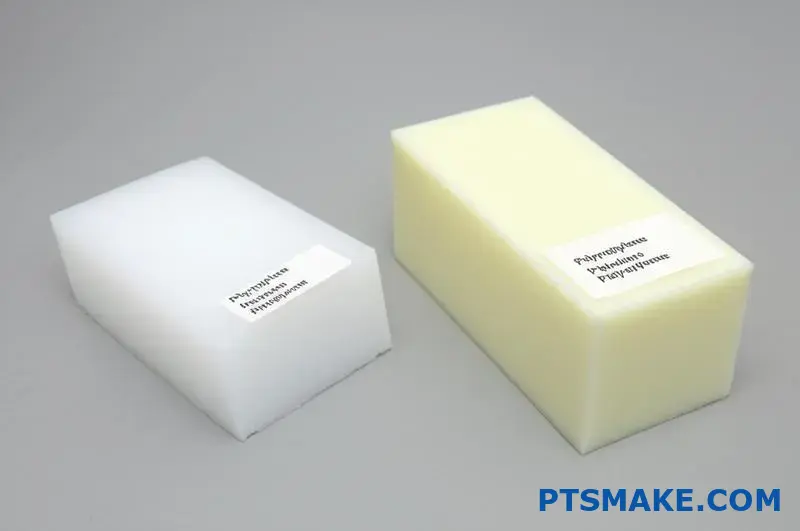

Selección y preparación del material

Según mi experiencia en PTSMAKE, la selección del material es crucial para el éxito del moldeo 3K. Evaluamos cuidadosamente la compatibilidad del material, las temperaturas de procesamiento y los índices de contracción. Esto es lo que tenemos en cuenta:

Compatibilidad de materiales

- Potencial de enlace químico

- Índices de dilatación térmica

- Propiedades de adherencia

Requisitos de procesamiento

- Temperaturas de fusión

- Presiones de inyección

- Tiempos de enfriamiento

Configuración de la máquina

La máquina de moldeo por inyección 3K es más compleja que el equipo estándar. Requiere:

Unidades de inyección múltiple

- Unidad de inyección primaria

- Unidad de inyección secundaria

- Unidad de inyección terciaria

Cada unidad necesita un control independiente para:

| Parámetro | Rango de control | Precisión típica |

|---|---|---|

| Temperatura | 150-400°C | ±1°C |

| Presión | 0-2000 bar | ±5 bar |

| Velocidad | 0-200 mm/s | ±0,1 mm/s |

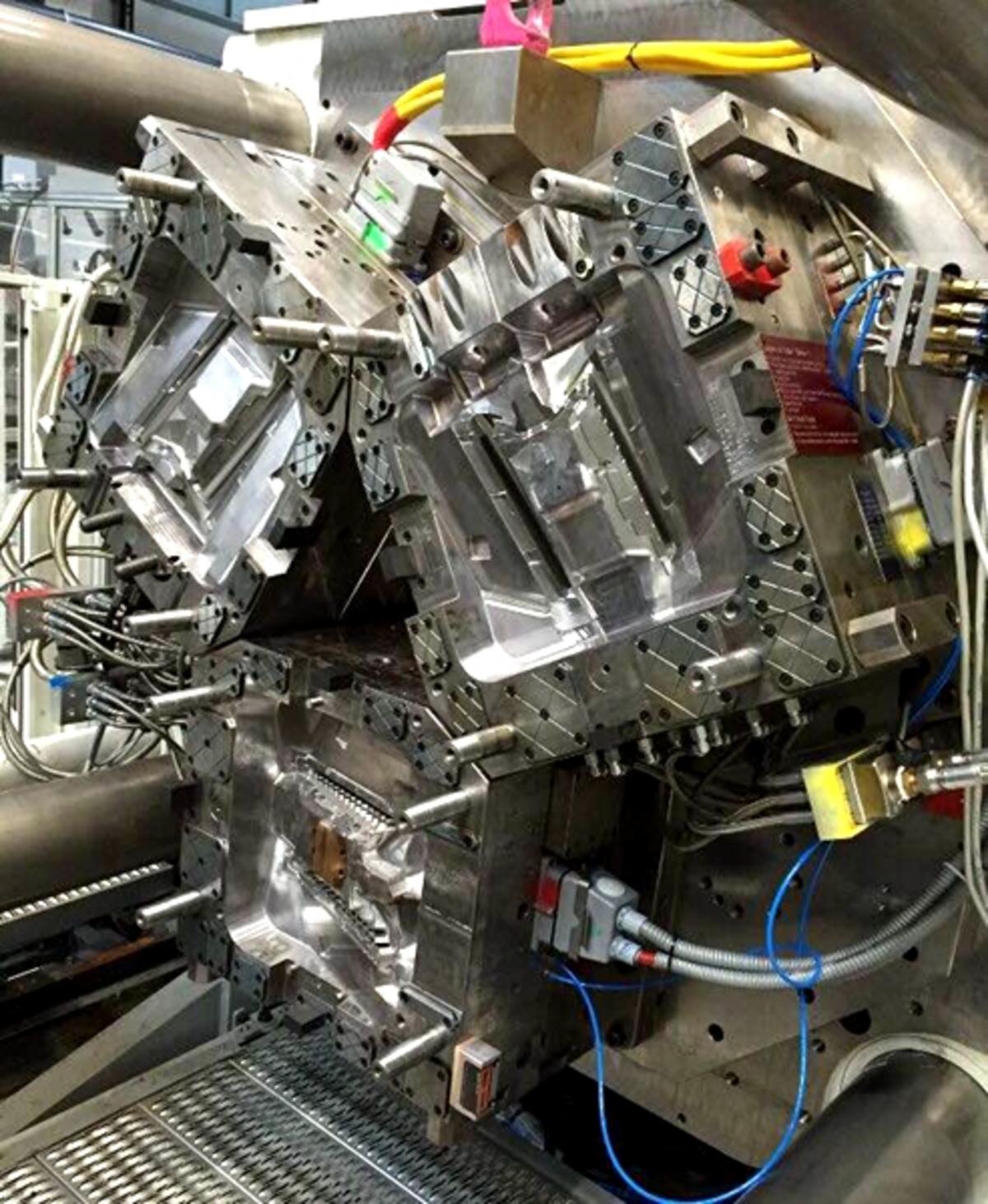

El proceso multidisparo

El proceso 3K sigue una secuencia precisa:

Primer disparo

- Primera inyección de material

- Refrigeración parcial

- Rotación/movimiento del molde

Segundo disparo

- Segunda inyección de material

- Refrigeración adicional

- Ajuste de la posición

Tercer disparo

- Inyección final de material

- Refrigeración completa

- Expulsión de piezas

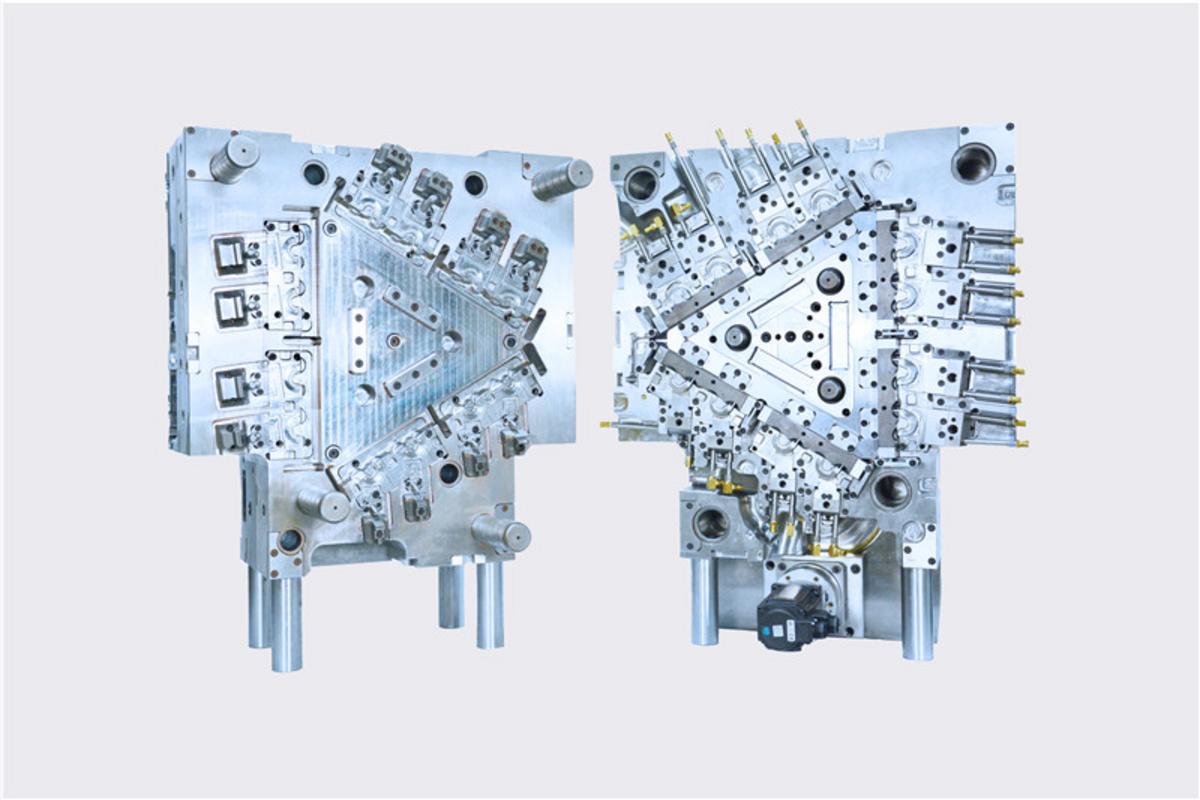

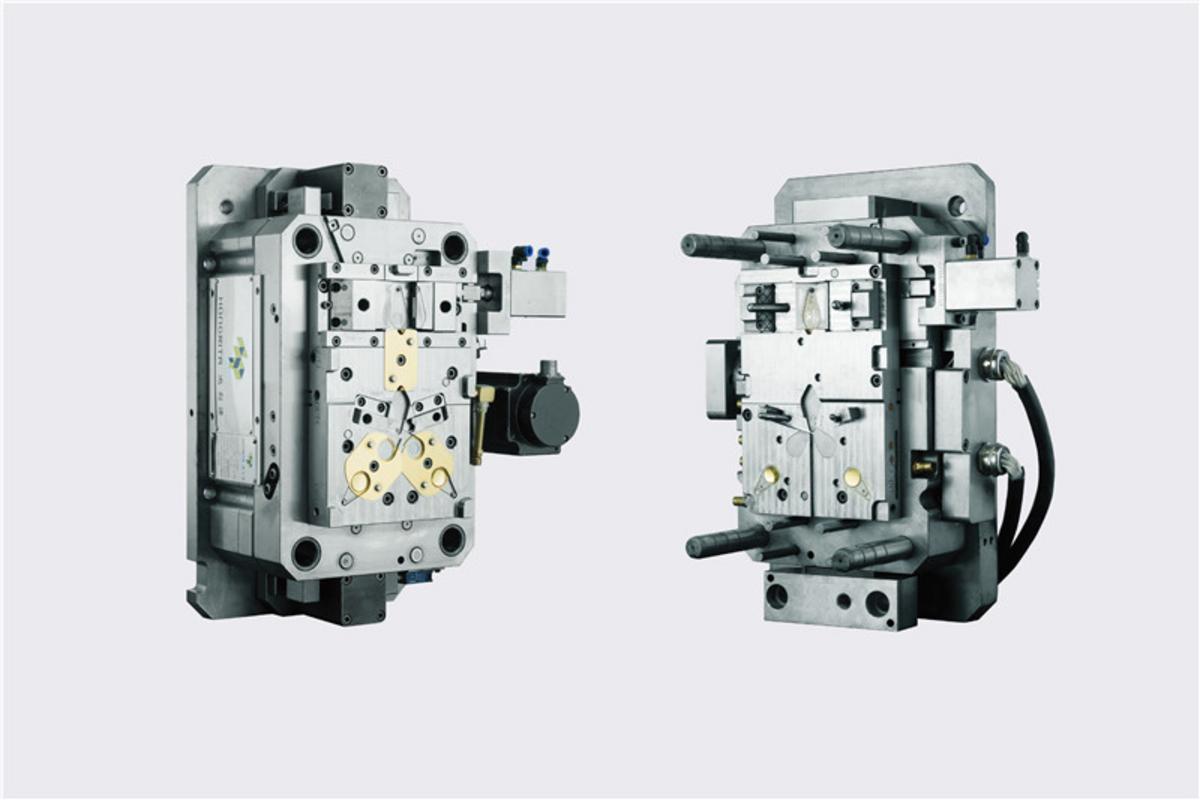

Consideraciones sobre el diseño de herramientas

En PTSMAKE, hemos desarrollado enfoques de herramientas especializadas:

Requisitos básicos

- Varias puertas

- Optimización del canal de refrigeración

- Diseño del flujo de materiales

Características especiales

| Característica | Propósito | Beneficio |

|---|---|---|

| Puertas secuenciales | Flujo de control | Mejor calidad |

| Corredores calientes | Mantenimiento de la temperatura | Menos residuos |

| Placas giratorias | Control de posición | Alineación precisa |

Control y optimización de procesos

Gestión de la temperatura

Según mis más de 15 años de experiencia, el control de la temperatura es fundamental:

- Zonas de calentamiento específicas para cada material

- Regulación de la temperatura del molde

- Eficacia del sistema de refrigeración

Control de la presión

Mantenemos un control preciso de la presión mediante:

- Control de la presión de inyección

- Ajuste de la presión de retención

- Regulación de la contrapresión

Sincronización temporal

El éxito del moldeo 3K depende de una sincronización perfecta:

- Secuencia de inyección del material

- Coordinación de movimientos del molde

- Optimización del tiempo de enfriamiento

Medidas de control de calidad

Supervisión de procesos

Lo ponemos en práctica:

- Seguimiento de parámetros en tiempo real

- Control estadístico de procesos

- Sistemas de verificación de la calidad

Retos comunes

En mi tiempo en PTSMAKE, he encontrado y resuelto varios problemas:

- Unión de interfaces de materiales

- Control de alabeo

- Prevención de flashes

Consideraciones sobre la producción

Optimización del tiempo de ciclo

Nos centramos en:

- Eficacia de la preparación del material

- Sincronización de movimientos

- Reducción del tiempo de enfriamiento

Gestión de costes

Entre los factores clave figuran:

- Reducción de residuos materiales

- Eficiencia energética

- Programación del mantenimiento

Gracias a mis años de experiencia en el moldeo por inyección 3K, he aprendido que el éxito depende de que se preste especial atención a cada uno de estos aspectos. El proceso requiere un control preciso, equipos avanzados y operarios experimentados. En PTSMAKE, hemos desarrollado sistemas integrales para garantizar una calidad constante en nuestras operaciones de moldeo 3K.

La sofisticación del moldeo por inyección 3K lo convierte en una opción ideal para piezas complejas que requieren múltiples materiales o colores. Aunque exige equipos y conocimientos más sofisticados que el moldeo por inyección tradicional, la capacidad de producir piezas complejas en un solo ciclo ofrece importantes ventajas para las aplicaciones adecuadas.

He visto evolucionar esta tecnología de forma significativa durante mis más de 15 años en la industria, y sigue avanzando con los nuevos desarrollos en sistemas de control y automatización. Comprender estos aspectos técnicos es crucial para cualquiera que esté considerando el moldeo por inyección 3K para sus necesidades de fabricación.

¿Cuáles son las aplicaciones del moldeo por inyección 3K?

Como alguien que ha pasado más de 15 años en el moldeo por inyección, he visto cómo el moldeo por inyección 3K revolucionaba el diseño de productos en todos los sectores, ofreciendo posibilidades sin precedentes para componentes complejos y multimateriales.

El moldeo por inyección 3K encuentra sus principales aplicaciones en los sectores de automoción, dispositivos médicos, electrónica de consumo y aeroespacial, donde permite producir piezas complejas combinando distintos materiales o colores en un único proceso de fabricación.

Aplicaciones en la industria del automóvil

Según mi experiencia de trabajo con los principales fabricantes de automóviles, el moldeo por inyección 3K se ha vuelto indispensable para crear sofisticados componentes interiores. He aquí algunas aplicaciones clave:

- Componentes del salpicadero con superficies suaves al tacto

- Indicadores luminosos y mandos multicolor

- Palancas de cambio ergonómicas con distintas combinaciones de materiales

- Paneles embellecedores de las puertas con zonas de tacto suave integradas

El sector de la automoción se beneficia especialmente de esta tecnología porque permite:

- Reducción de peso mediante la optimización de materiales

- Mayor atractivo estético con múltiples colores

- Mayor comodidad táctil gracias al uso selectivo de materiales

- Integración rentable de múltiples funciones

Aplicaciones de electrónica de consumo

La industria de la electrónica de consumo ha adoptado el moldeo por inyección 3K por varias razones de peso:

| Tipo de componente | Materiales utilizados | Beneficios |

|---|---|---|

| Fundas para smartphone | PC + TPE + ABS | Durabilidad, agarre, estética |

| Carcasas para portátiles | PC + ABS + TPU | Resistencia al impacto, variación de textura |

| Mandos de juego | ABS + TPE + PC | Ergonomía, durabilidad, comodidad |

| Dispositivos portátiles | TPU + PC + LSR | Resistencia al agua, comodidad, durabilidad |

Aplicaciones de productos sanitarios

Tras haber trabajado con numerosos fabricantes de dispositivos médicos, he observado cómo el moldeo por inyección 3K ha transformado el sector:

Instrumental quirúrgico

- Mangos ergonómicos con diferentes niveles de dureza

- Componentes codificados por colores para facilitar su identificación

- Empuñaduras antideslizantes integradas en cuerpos rígidos

Equipos de diagnóstico

- Carcasas complejas con interfaces selladas

- Componentes multimaterial para una mayor funcionalidad

- Paneles de control táctiles integrados

Implantación en la industria aeroespacial

El sector aeroespacial utiliza el moldeo por inyección 3K para:

- Componentes interiores del habitáculo

- Sistemas de conductos complejos

- Elementos estructurales ligeros

- Paneles de control multifuncionales

Innovación en el diseño de productos

Según mi amplia experiencia, el moldeo por inyección 3K permite varias innovaciones de diseño:

Ventajas de la combinación de materiales

- Mayor funcionalidad del producto

- Mayor durabilidad

- Mayor atractivo estético

- Reducción de los costes de montaje

Libertad de diseño

- Geometrías complejas

- Funciones integradas

- Reducción del número de piezas

- Procesos de montaje racionalizados

Aplicaciones de equipos industriales

El sector industrial aprovecha el moldeo por inyección 3K para:

| Aplicación | Características principales | Ventajas |

|---|---|---|

| Paneles de control | Interfaces multimaterial | Mayor durabilidad |

| Equipamiento de seguridad | Componentes blandos integrados | Ergonomía mejorada |

| Mangos de herramientas | Zonas de dureza variable | Mayor comodidad de agarre |

| Protecciones para máquinas | Secciones claras + sólidas | Mayor visibilidad |

Equipamiento deportivo y recreativo

Basándome en mi trabajo con fabricantes de equipamiento deportivo, el moldeo por inyección 3K ofrece ventajas únicas:

- Componentes de agarre con durómetro variable

- Equipos de protección resistentes a los impactos

- Juntas e interfaces resistentes al agua

- Elementos estéticos personalizables

Futuras aplicaciones y tendencias

Desde mi punto de vista industrial, las aplicaciones emergentes incluyen:

Productos sostenibles

- Combinaciones de materiales de origen biológico

- Componentes multimaterial reciclables

- Diseños con menor impacto ambiental

Dispositivos inteligentes

- Carcasas de sensores integradas

- Encapsulado de componentes electrónicos

- Interfaces multifuncionales

Fabricación avanzada

- Integración de la Industria 4.0

- Control de calidad automatizado

- Mayor control del proceso

A lo largo de mis más de 15 años de experiencia en PTSMAKE, he sido testigo de la evolución del moldeo por inyección 3K hasta convertirse en una tecnología fundamental para la fabricación moderna. Su versatilidad a la hora de combinar materiales, colores y propiedades le confiere un valor incalculable en todos los sectores. La tecnología sigue ampliando los límites de lo que es posible en el diseño de productos y la eficiencia de la fabricación.

Cada área de aplicación demuestra cómo el moldeo por inyección 3K resuelve retos específicos a la vez que ofrece nuevas oportunidades de innovación. A medida que avanza la ciencia de los materiales y los requisitos de diseño se hacen más complejos, esta tecnología desempeñará un papel cada vez más importante en la configuración del futuro de la fabricación.

¿Cuáles son las ventajas del moldeo por inyección 3K?

¿Tiene problemas con los complejos procesos de montaje y los elevados costes de producción? El moldeo por inyección 3K podría ser la solución que estaba buscando.

El moldeo por inyección 3K ofrece importantes ventajas, como la reducción de los costes de montaje, una mayor durabilidad, una estética mejorada gracias a la estratificación multimaterial y una mayor flexibilidad de diseño. Este avanzado proceso permite combinar tres materiales diferentes en un solo molde, revolucionando la fabricación de productos.

Rentabilidad gracias a un montaje simplificado

En mis más de 15 años en PTSMAKE, he visto cómo el moldeo por inyección 3K reduce sistemáticamente los costes de producción. La fabricación tradicional suele requerir la producción de varias piezas por separado y su posterior montaje, lo que aumenta los costes de mano de obra y el tiempo de producción. Con el moldeo por inyección 3K, podemos:

- Combinar varios componentes en una sola pieza

- Eliminar las operaciones secundarias de montaje

- Reduzca los costes de mano de obra hasta en 40%

- Minimizar las necesidades de gestión de inventario

- Menores gastos de control de calidad

Mayor durabilidad del producto

La posibilidad de combinar distintos materiales en un mismo molde mejora notablemente la durabilidad del producto. Esto es lo que he observado en nuestros procesos de fabricación:

| Capa de material | Función | Beneficio |

|---|---|---|

| Material del núcleo | Integridad estructural | Proporciona resistencia y estabilidad |

| Capa intermedia | Agente adhesivo | Garantiza una adherencia segura del material |

| Capa exterior | Protección/Estética | Ofrece resistencia al desgaste y atractivo visual |

Ventajas estéticas

El moldeo por inyección 3K abre nuevas posibilidades para la estética de los productos:

- Combinaciones multicolor sin pintar

- Texturas superficiales variadas en una sola pieza

- Transiciones de material sin fisuras

- Efectos visuales personalizados mediante la superposición de materiales

Flexibilidad e innovación en el diseño

A través de mi experiencia trabajando con diversas industrias, he visto que el moldeo por inyección 3K permite innovaciones de diseño notables:

- Geometrías complejas antes imposibles con el moldeo tradicional

- Integración de superficies suaves al tacto con estructuras rígidas

- Combinaciones de materiales personalizables para aplicaciones específicas

- Reducción de las restricciones de diseño en comparación con los métodos convencionales

Beneficios funcionales

Integración de las propiedades de los materiales

La capacidad de combinar distintos materiales crea ventajas funcionales únicas:

- Estructuras de soporte rígidas con capas exteriores flexibles

- Núcleos resistentes al calor con superficies aislantes

- Componentes conductores de la electricidad con carcasas no conductoras

- Exteriores resistentes a los productos químicos con interiores estructurales

Optimización del rendimiento

Nuestros clientes han conseguido importantes mejoras de rendimiento gracias a:

- Mayor resistencia a los impactos gracias a la superposición estratégica de materiales

- Mayor capacidad de gestión térmica

- Mayor resistencia química

- Propiedades superiores de aislamiento eléctrico

Eficacia de fabricación

Integración de procesos

El moldeo por inyección 3K agiliza la producción:

- Reducción del número de etapas de fabricación

- Minimizar el desperdicio de material

- Acortar los ciclos de producción

- Mejorar la coherencia de la calidad

Control de calidad Ventajas

Basado en nuestros datos de fabricación en PTSMAKE:

- 30% menos problemas de calidad en comparación con el montaje tradicional

- Reducción del riesgo de error humano en el montaje

- Mayor coherencia entre las piezas

- Integridad estructural mejorada

Impacto medioambiental

El proceso ofrece varias ventajas medioambientales:

- Reducción de los residuos de material

- Menor consumo de energía en comparación con las operaciones de moldeo múltiple

- Menos requisitos de transporte para los componentes

- Menores necesidades de envasado

Aplicaciones industriales

En mis años de experiencia, he visto sobresalir el moldeo por inyección 3K en diversos sectores:

- Automoción: Componentes de tapicería interior con superficies suaves al tacto

- Electrónica de consumo: Carcasas de dispositivos con múltiples funcionalidades

- Dispositivos médicos: Asas ergonómicas con propiedades antimicrobianas

- Equipos industriales: Componentes funcionales complejos con juntas integradas

A través de nuestro trabajo en PTSMAKE, hemos visto constantemente cómo el moldeo por inyección 3K proporciona beneficios sustanciales en todos los procesos de fabricación. La tecnología sigue evolucionando y ofrece nuevas posibilidades para el diseño y la funcionalidad de los productos, al tiempo que mantiene la rentabilidad y la eficiencia de la producción.

¿Qué retos plantea el moldeo por inyección 3K?

Tras más de 15 años en el sector del moldeo por inyección, he visto a muchos fabricantes luchar con la tecnología 3K a pesar de sus increíbles posibilidades. Los retos son reales, pero entenderlos es el primer paso hacia el éxito.

El moldeo por inyección 3K se enfrenta a varios retos clave, como los elevados costes de inversión inicial, los complejos requisitos de utillaje y la necesidad de operarios cualificados. Además, los fabricantes deben hacer frente a riesgos de contaminación del color, tiempos de ciclo prolongados e incoherencias en el flujo de materiales.

Inversión inicial elevada

El aspecto financiero de la implantación del moldeo por inyección 3K suele ser el primer obstáculo al que se enfrentan las empresas. En mi experiencia trabajando con varios clientes en PTSMAKE, he observado que la inversión inicial puede ser de 2 a 3 veces superior a la de los sistemas tradicionales de moldeo monocomponente. He aquí un desglose de los principales factores de coste:

| Categoría de inversión | Coste aproximado (USD) | Notas |

|---|---|---|

| Maquinaria | $300.000 - $800.000 | Varía según el tamaño y las capacidades |

| Herramientas | $50.000 - $150.000 | Depende de la complejidad de la pieza |

| Equipos auxiliares | $30.000 - $80.000 | Incluidos los sistemas de manipulación de materiales |

| Formación | $10.000 - $25.000 | Formación inicial del operador |

Requisitos de utillaje complejos

La complejidad del utillaje en el moldeo por inyección 3K presenta retos únicos que he ayudado a superar a numerosos clientes. Las principales consideraciones incluyen:

- Múltiples puntos de inyección que requieren un posicionamiento preciso

- Sistemas de canalización complejos para el control del flujo de materiales

- Avanzados diseños de canales de refrigeración

- Requisitos especiales de ventilación

- Planificación precisa de la ubicación de las puertas

Requisitos de destreza del operador

Desde mis más de 15 años de experiencia, puedo decir con confianza que los operarios cualificados son cruciales para el éxito de las operaciones de moldeo 3K. Las competencias clave necesarias incluyen:

- Comprensión de las propiedades y el comportamiento de los materiales

- Conocimiento de la optimización de los parámetros del proceso

- Capacidad para resolver problemas de múltiples flujos de materiales

- Experiencia con sistemas de control avanzados

- Experiencia en métodos de control de calidad

Problemas de contaminación del color

La contaminación por color es un problema persistente que requiere una atención especial. En PTSMAKE hemos desarrollado varias estrategias para minimizar este problema:

- Procedimientos adecuados de purga entre cambios de color

- Sistemas de manipulación de materiales específicos para cada componente

- Programas de mantenimiento periódico de boquillas y canales

- Optimización de la secuencia de colores en la planificación de la producción

Gestión de la duración del ciclo

Los tiempos de ciclo más largos son inherentes al moldeo 3K debido a:

- Múltiples etapas de inyección

- Requisitos de llenado secuencial

- Tiempo de enfriamiento adicional necesario

- Secuencias de expulsión de piezas complejas

- Requisitos de inspección de calidad

Inconsistencias en el flujo de materiales

La gestión del flujo de materiales en el moldeo por inyección 3K requiere una cuidadosa consideración de:

- Coincidencia de viscosidad entre materiales

- Control de temperatura para cada material

- Optimización del caudal

- Ubicación y tamaño de las compuertas

- Diseño del sistema de rodadura

Retos del control de calidad

Basándome en mi experiencia trabajando con piezas de precisión, el control de calidad en el moldeo 3K requiere:

| Calidad | Método de control | Frecuencia |

|---|---|---|

| Interfaz de materiales | Inspección visual | Cada parte |

| Consistencia del color | Espectrofotómetro | Por hora |

| Precisión dimensional | Medición en MMC | Por lote |

| Fuerza de adhesión | Pruebas destructivas | Diario |

Dificultades en la optimización de procesos

Optimizar un proceso de moldeo por inyección 3K implica equilibrar múltiples variables:

- Control de la temperatura del material para cada componente

- Ajustes de velocidad y presión de inyección

- Optimización del tiempo de enfriamiento

- Precisión del tamaño del disparo

- Eficacia del cambio

Requisitos de mantenimiento

Un mantenimiento adecuado es fundamental para el éxito de las operaciones de moldeo 3K:

- Limpieza periódica de las unidades de inyección múltiple

- Inspección frecuente de boquillas y anillos de retención

- Mantenimiento del sistema de refrigeración

- Programación del mantenimiento preventivo

- Control de los componentes de desgaste

Retos de futuro

De cara al futuro, la industria se enfrenta a varios retos emergentes:

- Integración con los sistemas de la Industria 4.0

- Requisitos de sostenibilidad medioambiental

- Exigencias de eficiencia energética

- Compatibilidad de los materiales con los nuevos compuestos

- Aumento de las normas de calidad

A lo largo de mis años en PTSMAKE, he aprendido que el éxito en el moldeo por inyección 3K requiere un enfoque sistemático para abordar estos retos. Aunque los obstáculos son importantes, una planificación adecuada, la inversión en formación y el mantenimiento de sistemas de control de calidad sólidos pueden ayudar a los fabricantes a superar estos obstáculos y lograr resultados de producción satisfactorios.

¿Cuáles son los factores críticos para el éxito en el moldeo por inyección 3K?

¿Alguna vez se ha preguntado por qué algunos proyectos de moldeo por inyección 3K fracasan mientras que otros tienen éxito? Tras más de 15 años en el sector, he visto tanto éxitos espectaculares como costosos fracasos.

El éxito en el moldeo por inyección 3K depende de cinco factores críticos: compatibilidad de materiales, calibración precisa de la máquina, diseño optimizado del molde, uso de software avanzado de simulación y creación exhaustiva de prototipos. Cada factor desempeña un papel crucial en la prevención de problemas de producción.

Compatibilidad de materiales

Según mi experiencia en PTSMAKE, la selección de materiales es la base del éxito del moldeo por inyección 3K. La clave está en garantizar que los tres materiales trabajen juntos en armonía. Esto es lo que he aprendido:

Compatibilidad química

- Los materiales deben tener temperaturas de transformación similares

- Los enlaces químicos entre materiales deben ser estables

- Los índices de dilatación térmica deben estar dentro de unos márgenes aceptables

Ventanas de procesamiento

Cada material necesita unas condiciones específicas para un moldeado óptimo. Yo utilizo esta tabla como referencia rápida:

| Propiedad | Material 1 | Material 2 | Material 3 |

|---|---|---|---|

| Temperatura de fusión (°C) | 190-230 | 200-240 | 180-220 |

| Temperatura del molde (°C) | 40-60 | 50-70 | 35-55 |

| Presión de inyección (MPa) | 80-120 | 90-130 | 70-110 |

Calibrado y control de máquinas

La calibración precisa de la máquina es crucial. He visto fracasar muchos proyectos debido a un calibrado deficiente. Este es mi enfoque:

Control de la temperatura

- Controlar y mantener temperaturas constantes en todas las unidades de inyección

- Utilice un control de temperatura independiente para cada material

- Calibración periódica de los sensores de temperatura

Gestión de la presión

- Equilibrar la presión de inyección entre los tres materiales

- Controlar y ajustar la presión de mantenimiento para cada material

- Implementar sensores de presión para la supervisión en tiempo real

Optimización del diseño de moldes

Después de trabajar en innumerables proyectos 3K, he desarrollado estos principios de diseño de moldes:

Diseño de puertas

- Colocación estratégica de puertas para cada material

- Dimensionamiento adecuado para evitar el calentamiento por cizallamiento

- Sistemas de canal de equilibrio para un caudal constante

Sistema de refrigeración

- Circuitos de refrigeración independientes para cada zona de material

- Disposición optimizada de los canales de refrigeración

- Puntos de control de la temperatura en lugares críticos

Integración de software de simulación

Las modernas herramientas de simulación han revolucionado el moldeo 3K. En PTSMAKE, utilizamos software avanzado para:

Análisis de flujos

- Predecir el comportamiento del material durante la inyección

- Identificar posibles líneas de soldadura y trampas de aire

- Optimizar la secuencia de inyección

Análisis de refrigeración

- Evaluar la eficiencia de la refrigeración

- Identificar los puntos calientes

- Optimizar el diseño del canal de refrigeración

Estrategia de creación de prototipos

Siempre hago hincapié en la importancia de crear prototipos adecuados. Este es mi enfoque probado:

Pruebas iniciales

- Ensayos de disparo único para cada material

- Integración progresiva de materiales

- Documentación de los parámetros del proceso

Verificación de la calidad

- Controles de precisión dimensional

- Pruebas de adherencia

- Inspección visual para detectar defectos

Control y supervisión de procesos

Según mi experiencia, la supervisión continua es esencial:

Parámetros en tiempo real

- Velocidad de inyección

- Perfiles de presión

- Estabilidad térmica

- Coherencia del tiempo de ciclo

Controles de calidad

- Medidas regulares de piezas

- Protocolos de inspección visual

- Pruebas de adherencia

Solución de problemas comunes

He aquí soluciones a problemas que me encuentro con frecuencia:

Prevención del alabeo

- Diseño de refrigeración equilibrado

- Selección adecuada del material

- Parámetros de proceso optimizados

Prevención de flashes

- Cálculo correcto de la fuerza de sujeción

- Diseño de ventilación adecuado

- Mantenimiento regular del moho

A lo largo de mis años en PTSMAKE, he aprendido que el éxito del moldeo por inyección 3K requiere un enfoque sistemático. No se trata sólo de tener el equipo adecuado, sino de entender cómo funcionan todos estos factores juntos. Siempre digo a mis clientes que invertir tiempo en una planificación y configuración adecuadas les ahorrará costes significativos a largo plazo.

El mantenimiento regular y la documentación de los parámetros de éxito también son cruciales. Mantengo registros detallados de todos los proyectos con éxito, lo que ayuda a establecer rápidamente proyectos similares en el futuro. Este enfoque nos ha ayudado a lograr una tasa de éxito 98% en nuestros proyectos de moldeo 3K.

Recuerde, el moldeo por inyección 3K es complejo, pero si se presta especial atención a estos factores críticos, se puede lograr un éxito constante. La clave es ser metódico y no tomar nunca atajos en ninguna de estas áreas cruciales.

¿Cómo elegir el fabricante adecuado para el moldeo por inyección 3K?

Encontrar un fabricante fiable de moldeo por inyección 3K puede ser como buscar una aguja en un pajar. Después de más de 15 años en este sector, he visto a muchas empresas enfrentarse a esta decisión.

La clave para elegir al fabricante de moldeo por inyección 3K adecuado reside en evaluar sus conocimientos técnicos, la capacidad de sus equipos, sus sistemas de control de calidad y su flexibilidad de producción. Necesita un socio que pueda gestionar el moldeo de múltiples materiales manteniendo una calidad constante.

Evaluación de los conocimientos técnicos

Después de haber trabajado con cientos de clientes en PTSMAKE, he aprendido que la experiencia técnica es la base del éxito de los proyectos de moldeo por inyección 3K. Esto es lo que debe evaluar:

Experiencia en moldeo multimaterial

- Años de experiencia en moldeo 3K

- Tipos de materiales con los que suelen trabajar

- Proyectos similares anteriores

- Cualificaciones del equipo técnico

Optimización del diseño

- Conocimientos de DFM (diseño para la fabricación)

- Comprensión de la compatibilidad de los materiales

- Experiencia en optimización de la ubicación de las puertas

- Experiencia en diseño de sistemas de refrigeración

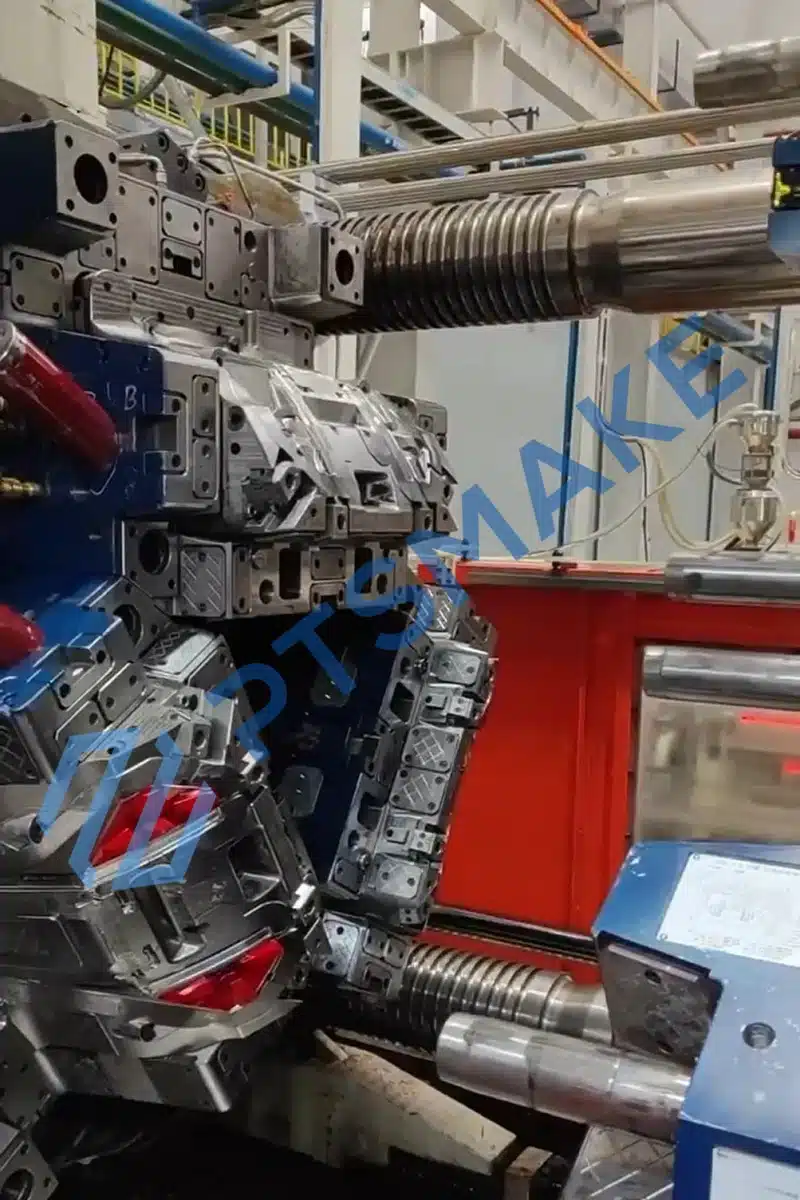

Evaluación de equipos e instalaciones

| Factor de equipamiento | En qué fijarse | Por qué es importante |

|---|---|---|

| Tipos de máquinas | Modernas máquinas de moldeo por inyección 3K | Garantiza un control preciso del material |

| Gama de tamaños de máquina | Diversas capacidades de tonelaje | Flexibilidad para diferentes tamaños de piezas |

| Nivel de automatización | Robots y sistemas de manipulación | Calidad y eficacia constantes |

| Registros de mantenimiento | Programa de mantenimiento periódico | Producción fiable |

Sistemas de control de calidad

Después de más de 15 años en el sector, no me canso de repetir lo crucial que es el control de calidad. Esto es lo que recomiendo comprobar:

Certificaciones de calidad

- Certificación ISO 9001:2015

- Certificaciones específicas del sector

- Documentación del sistema de gestión de la calidad

- Registros de auditoría periódicos

Equipos de inspección

- MMC (máquina de medición por coordenadas)

- Sistemas de inspección visual

- Capacidad de ensayo de materiales

- Procesos de documentación

Evaluación de la capacidad de producción

A partir de mi experiencia en la gestión de proyectos a gran escala en PTSMAKE, he desarrollado este marco de evaluación de la producción:

Capacidades a corto plazo

- Cantidades mínimas de pedido

- Eficacia del tiempo de preparación

- Procedimientos de cambio rápidos

- Proceso de desarrollo de prototipos

Producción a largo plazo

- Capacidad máxima mensual

- Sistemas de planificación de la producción

- Métodos de asignación de recursos

- Gestión de existencias

Comunicación y apoyo

| Aspecto | Factores importantes | Banderas rojas |

|---|---|---|

| Tiempo de respuesta | En 24 horas | Respuestas tardías |

| Asistencia técnica | Disponibilidad del equipo técnico | Conocimientos técnicos limitados |

| Conocimientos lingüísticos | Comunicación clara | Problemas de comunicación |

| Gestión de proyectos | Gestor de proyectos dedicado | Ningún punto de contacto único |

Análisis de la estructura de costes

Transparencia de precios

- Desglose detallado del presupuesto

- Explicación del coste de las herramientas

- Estructura del coste de los materiales

- Factores de coste de producción

Servicios de valor añadido

- Sugerencias para optimizar el diseño

- Asistencia en la selección de materiales

- Servicios de montaje

- Soluciones de envasado

Lista de comprobación esencial para la evaluación del fabricante

Capacidades técnicas

- Experiencia en moldeo multimaterial

- Experiencia en optimización de diseños

- Conocimientos sobre compatibilidad de materiales

- Disponibilidad de equipos avanzados

Garantía de calidad

- Certificaciones pertinentes

- equipo de inspección

- Procedimientos de control de calidad

- Estadísticas de la tasa de defectos

Gestión de la producción

- Índice de utilización de la capacidad

- Fiabilidad del plazo de entrega

- Sistema de planificación de la producción

- Gestión de existencias

Estabilidad empresarial

- Años de actividad

- Estabilidad financiera

- Referencias de clientes

- Reputación del sector

Evaluación de riesgos

Basándome en mis más de 15 años de experiencia, he aquí los factores de riesgo críticos que deben tenerse en cuenta:

Riesgos técnicos

- Problemas de compatibilidad de materiales

- Problemas de diseño de herramientas

- Problemas de estabilidad del proceso

- Retos para la coherencia de la calidad

Riesgos empresariales

- Estabilidad financiera

- Protección de la propiedad intelectual

- Fiabilidad de la cadena de suministro

- Impacto de la ubicación geográfica

En mis años de gestión de complejos proyectos de moldeo por inyección 3K en PTSMAKE, he aprendido que la selección satisfactoria de un fabricante requiere un enfoque sistemático. Considere este exhaustivo proceso de evaluación como su hoja de ruta para encontrar el socio de fabricación adecuado. Recuerde que el objetivo no es sólo encontrar un proveedor, sino establecer una asociación a largo plazo que pueda satisfacer sus necesidades de desarrollo y producción de productos.

No se precipite en esta decisión: dedique tiempo a evaluar a fondo cada uno de los aspectos mencionados. Un fabricante bien elegido se convertirá en un valioso activo de su cadena de suministro, mientras que una mala elección puede provocar costosos retrasos y problemas de calidad. Si necesita orientación más específica sobre cualquiera de estos aspectos, no dude en ponerse en contacto conmigo directamente.