Después de más de 15 años en la fabricación de precisión, he visto innumerables fallos de cilindros hidráulicos debidos a culatas mal diseñadas. Es un error costoso que puede parar líneas de producción enteras.

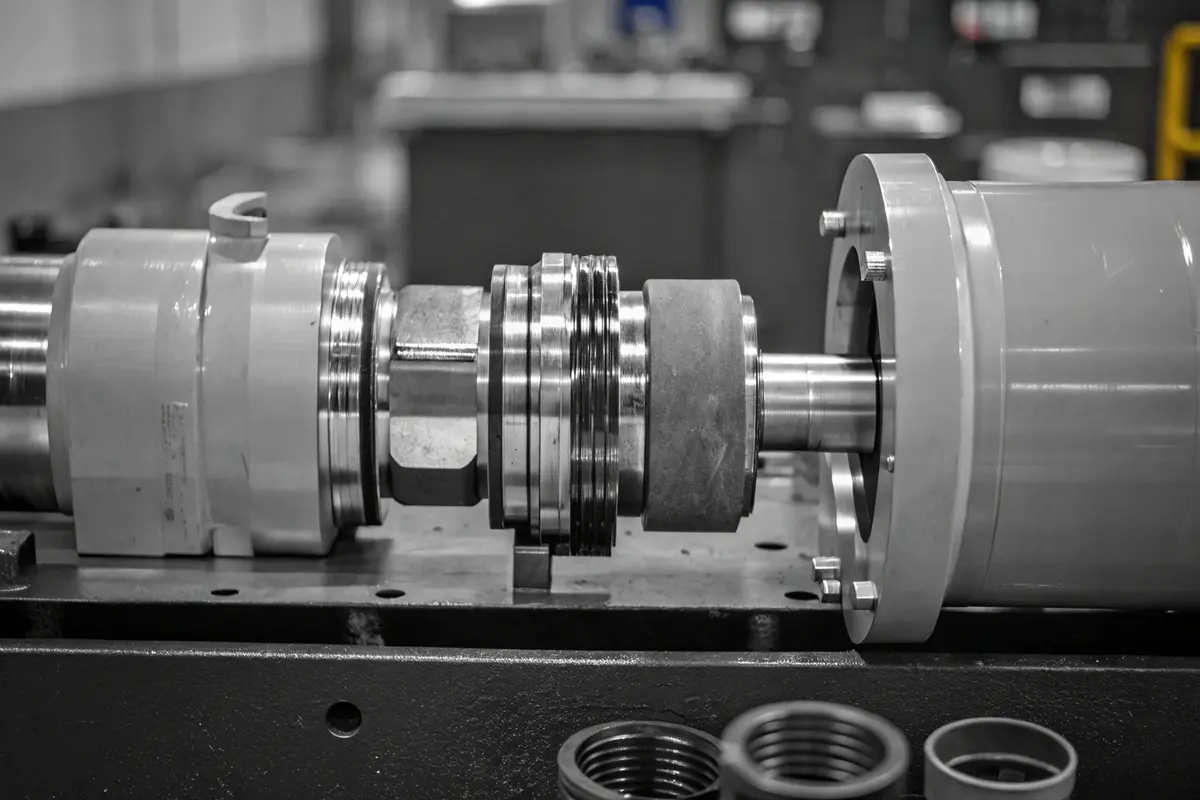

Una culata hidráulica es un componente crucial que sella el cilindro, guía el vástago del pistón y mantiene la presión del sistema. Necesita tolerancias de mecanizado precisas y una selección de materiales adecuada para garantizar un rendimiento fiable y evitar fugas de fluido hidráulico.

Quiero compartir mi experiencia con usted porque elegir la culata adecuada es crucial para el éxito de su sistema. En mi trabajo en PTSMAKE, he ayudado a cientos de clientes a optimizar sus sistemas hidráulicos con culatas mecanizadas con precisión. Permítame explicarle lo que realmente importa cuando se trata del diseño y la fabricación de culatas.

¿Qué son las culatas hidráulicas?

Cada día, en mis instalaciones de fabricación, soy testigo del papel crucial que desempeñan las culatas hidráulicas en la maquinaria moderna. Estos componentes son los héroes anónimos que hacen que los sistemas hidráulicos funcionen sin problemas, desde equipos de construcción hasta herramientas de fabricación de precisión.

Una culata hidráulica es un componente vital que sella y guía el vástago del pistón a la vez que dirige el flujo de fluido en los sistemas hidráulicos. Sirve tanto de tapa final como de punto de control, convirtiendo la presión hidráulica en fuerza mecánica a través de canales y mecanismos de sellado diseñados con precisión.

Funciones básicas y características de diseño

El diseño de las culatas hidráulicas es mucho más complejo de lo que parece. Gracias a mi experiencia trabajando con varios fabricantes, he identificado varias funciones críticas que deben desempeñar estos componentes:

- Integración de sistemas de sellado

- Guía de varillas

- Gestión del flujo de fluidos

- Contención de la presión

- Disipación del calor

Selección de materiales y rendimiento

Cuando se trata de fabricar culatas hidráulicas, la elección del material es crucial. He aquí un desglose de los materiales más comunes y sus aplicaciones:

| Tipo de material | Aplicaciones | Principales ventajas |

|---|---|---|

| Hierro fundido | Cilindros de alta resistencia | Alta resistencia al desgaste, buena estabilidad térmica |

| Aleaciones de acero | Sistemas de alta presión | Resistencia superior, excelente durabilidad |

| Aluminio | Aplicaciones móviles | Ligero, buena disipación del calor |

| Bronce | Bujes guía | Baja fricción, propiedades autolubricantes |

Procesos de fabricación

El proceso de fabricación de culatas hidráulicas requiere técnicas de mecanizado precisas. Los métodos más comunes incluyen:

- Mecanizado CNC: Garantiza una precisión dimensional exacta

- Taladrado: Crea superficies internas lisas

- Roscado: Permite una fijación segura

- Acabado superficial: mejora la capacidad de sellado

Consideraciones de diseño para distintas aplicaciones

El diseño de las culatas hidráulicas varía considerablemente en función de:

Presión de funcionamiento

- Baja presión (hasta 2000 psi)

- Media presión (2000-5000 psi)

- Alta presión (más de 5000 psi)

Condiciones medioambientales

- Temperaturas extremas

- Exposición a elementos corrosivos

- Presencia de polvo y escombros

Requisitos de mantenimiento

- Accesibilidad para la sustitución de juntas

- Mantenimiento de los casquillos guía

- Puntos de inspección

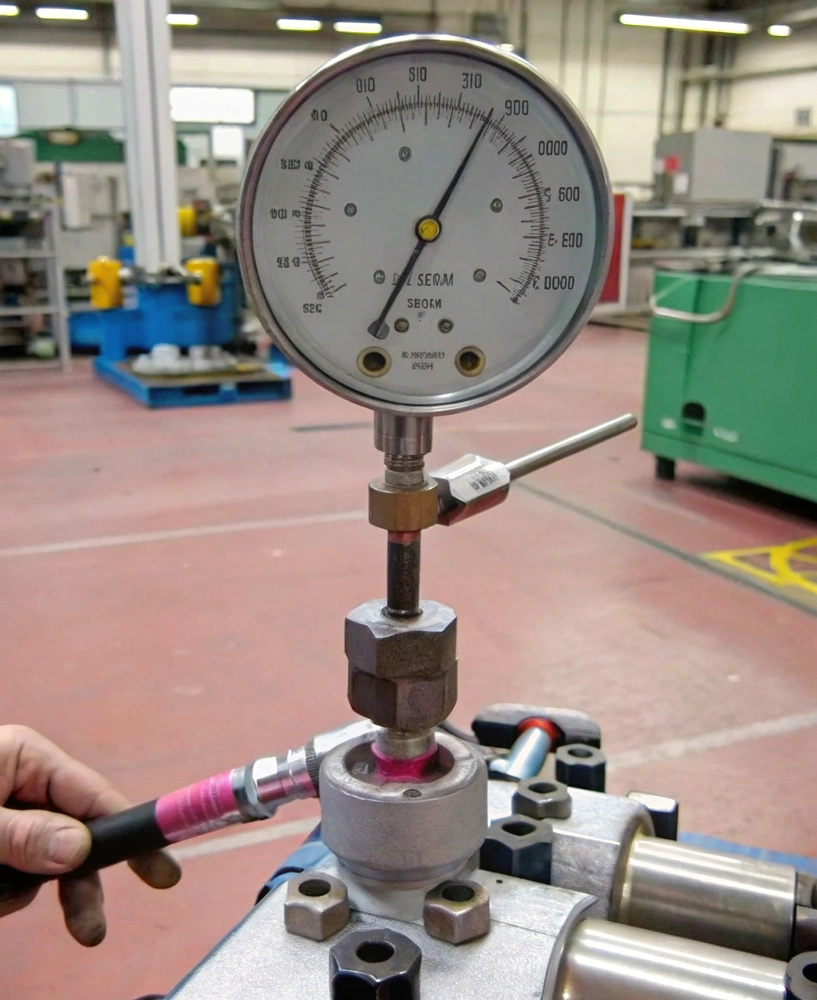

Control de calidad y pruebas

Para garantizar su fiabilidad, las culatas hidráulicas se someten a rigurosas pruebas:

- Inspección dimensional

- Ensayos de dureza de materiales

- Pruebas de presión

- Verificación del acabado superficial

- Pruebas de integración de sellos

Integración con sistemas hidráulicos

La eficacia de una culata hidráulica depende en gran medida de su integración con otros componentes del sistema:

Compatibilidad de bielas

- Requisitos de acabado superficial

- Especificaciones de dureza

- Tolerancias dimensionales

Selección de juntas

- Juntas estáticas

- Juntas dinámicas

- Juntas de limpiaparabrisas

- Anillos guía

Consideraciones sobre el montaje

- Montaje con brida

- Montaje roscado

- Fijación del tirante

Optimización del rendimiento

Para maximizar el rendimiento de las culatas hidráulicas:

Análisis del flujo de fluidos

- Optimización del tamaño de los puertos

- Diseño del caudal

- Minimización de la pérdida de carga

Gestión térmica

- Características de disipación del calor

- Propiedades térmicas del material

- Consideraciones sobre la refrigeración

Resistencia al desgaste

- Opciones de tratamiento de superficies

- Selección de revestimientos

- Procesos de endurecimiento de materiales

Problemas comunes y soluciones

A lo largo de mi experiencia en fabricación, me he encontrado con varios retos comunes:

Fallo de la junta

- Solución: Selección de materiales y procedimientos de instalación adecuados

- Programas de mantenimiento periódico

- Protección del medio ambiente

Problemas de alineación

- Solución: Tolerancias de mecanizado precisas

- Procedimientos de instalación adecuados

- Protocolos de inspección periódica

Limitaciones de presión

- Solución: Factores de seguridad de diseño adecuados

- Consideraciones sobre la resistencia de los materiales

- Sistemas adecuados de descarga de presión

El éxito de cualquier sistema hidráulico depende en gran medida de la calidad y el correcto funcionamiento de sus culatas. Comprender la complejidad de estos componentes ayuda a garantizar un rendimiento óptimo y una larga vida útil en diversas aplicaciones, desde equipos móviles hasta maquinaria industrial.

Desde la selección de materiales hasta los procesos de fabricación, cada aspecto del diseño y la producción de culatas hidráulicas requiere una cuidadosa consideración y experiencia. Este enfoque integral garantiza un funcionamiento fiable y una larga vida útil en aplicaciones exigentes.

¿Cuáles son los componentes clave de las culatas hidráulicas?

¿Alguna vez se ha preguntado por qué algunos cilindros hidráulicos duran años y otros fallan prematuramente? El secreto está en la calidad y el diseño de sus culatas. Como fabricante de precisión, he visto cómo estos componentes aparentemente sencillos pueden hacer o deshacer sistemas hidráulicos enteros.

Una culata hidráulica consta de cinco componentes críticos: juntas, anillos de retención, puertos, racores y casquillos guía. Cada componente desempeña un papel vital en el mantenimiento de la presión, la prevención de fugas y el buen funcionamiento del sistema hidráulico.

Sistemas de sellado

El sistema de estanquidad es quizá el aspecto más crucial de cualquier culata hidráulica. Utilizamos tres tipos principales de juntas:

Juntas de vástago primario

- Evita fugas externas

- Suelen fabricarse con compuestos de poliuretano o PTFE

- Debe soportar altas variaciones de presión y temperatura

Juntas de limpiaparabrisas

- Impide la entrada de contaminantes

- Protege los componentes internos

- Normalmente fabricados en NBR o poliuretano

Sellos amortiguadores

- Gestiona los picos de presión

- Prolonga la vida útil de la junta primaria

- Fabricados con elastómeros especializados

Configuración del anillo de retención

Los anillos de retención sirven como cierres mecánicos que fijan los componentes dentro de la culata. Esto es lo que los hace esenciales:

| Tipo de anillo | Función principal | Elección del material |

|---|---|---|

| Exterior | Retención de componentes | Acero para muelles |

| Interno | Fijación de la ranura | Acero al carbono |

| Onda | Amortiguación de vibraciones | Acero inoxidable |

Diseño y configuración de puertos

Los puertos son vías críticas para el movimiento del fluido hidráulico. El diseño debe tener en cuenta:

Características del flujo

- Optimización del tamaño de los puertos

- Control del sentido del caudal

- Minimización de la pérdida de carga

Opciones de enhebrado

- Puertos estándar SAE

- Configuraciones BSPP

- Alternativas al TNP

Bujes guía

Los casquillos guía proporcionan un apoyo y una alineación esenciales:

Selección de materiales

- Bronce para aplicaciones generales

- Materiales compuestos para grandes cargas

- Variantes con respaldo de acero para condiciones extremas

Acabado superficial

- Superficies rectificadas con precisión

- Requisitos específicos de rugosidad

- Revestimientos resistentes al desgaste

Accesorios de montaje y conexión

El sistema de conexión requiere una cuidadosa consideración:

Accesorios estándar

- Racores JIC

- Conexiones de brida SAE

- ORFS (junta tórica)

Soluciones a medida

- Diseños específicos para cada aplicación

- Capacidad de carga

- Requisitos de instalación

Consideraciones materiales

La selección del material influye mucho en el rendimiento:

Cabeza Cuerpo

- Fundición dúctil para aplicaciones estándar

- Aleaciones de acero para sistemas de alta presión

- Aluminio para aplicaciones sensibles al peso

Tratamientos superficiales

- Cromado duro

- Recubrimiento de níquel

- Opciones de tratamiento térmico

Medidas de control de calidad

Para un rendimiento óptimo, aplicamos un estricto control de calidad:

Precisión dimensional

- Medidas de precisión

- Verificación de tolerancia

- Inspección del acabado superficial

Pruebas de rendimiento

- Pruebas de presión

- Detección de fugas

- Pruebas cíclicas

Instalación y mantenimiento

Una instalación y un mantenimiento adecuados son cruciales:

Directrices de instalación

- Especificaciones de par

- Requisitos de alineación

- Secuencia de montaje

Calendario de mantenimiento

- Intervalos regulares de inspección

- Criterios de sustitución de juntas

- Requisitos de lubricación

La complejidad de las culatas hidráulicas requiere una gran atención al detalle durante el diseño y la fabricación. Cada componente debe funcionar en perfecta armonía para garantizar un funcionamiento fiable. Mediante una cuidadosa selección de materiales, procesos de fabricación precisos y un riguroso control de calidad, podemos crear culatas que ofrecen un rendimiento y una longevidad excepcionales.

Desde mi experiencia en la fabricación, los sistemas hidráulicos de mayor éxito son aquellos en los que cada componente se selecciona cuidadosamente y se fabrica con precisión para que funcionen juntos. Esta atención al detalle en la selección e integración de componentes es lo que separa a los sistemas hidráulicos de alto rendimiento de aquellos que requieren mantenimiento o sustitución con frecuencia.

¿Cómo se fabrican las culatas hidráulicas?

¿Se ha preguntado alguna vez qué hace que las culatas hidráulicas sean tan cruciales y a la vez tan complejas de fabricar? Como alguien que supervisa a diario la fabricación de precisión, he sido testigo de la fascinante evolución de sus procesos de producción desde los métodos tradicionales hasta las tecnologías de vanguardia.

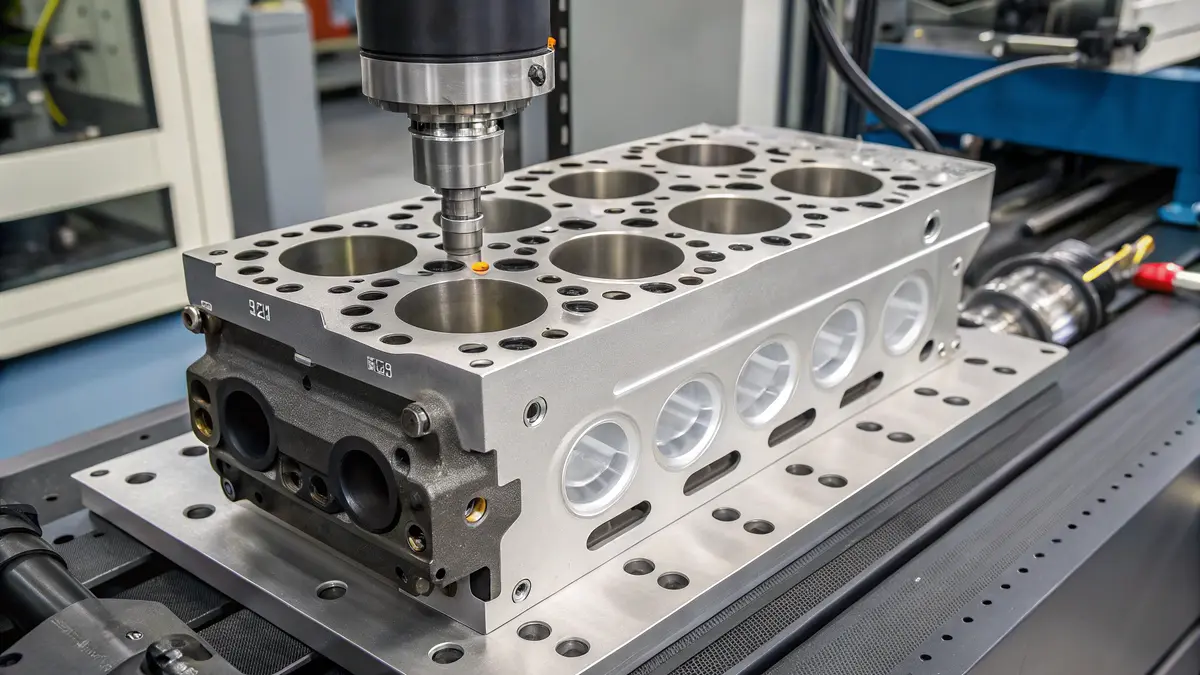

La fabricación de culatas hidráulicas requiere un mecanizado CNC de precisión, una cuidadosa selección de materiales y un riguroso control de calidad. El proceso combina técnicas de fabricación avanzadas con tolerancias estrictas para garantizar un rendimiento y una fiabilidad óptimos en los sistemas hidráulicos.

Fundamentos de la selección de materiales

La elección del material influye significativamente en el rendimiento y la durabilidad de las culatas hidráulicas. Por mi experiencia trabajando con varios fabricantes, he observado que la selección del material depende de varios factores clave:

| Tipo de material | Ventajas | Aplicaciones comunes |

|---|---|---|

| Acero al carbono | Alta resistencia y rentabilidad | Sistemas de presión estándar |

| Acero inoxidable | Resistente a la corrosión, duradero | Procesado marino y químico |

| Aluminio | Ligero, buena disipación del calor | Sistemas hidráulicos móviles |

| Hierro dúctil | Excelente resistencia al desgaste, absorción de impactos | Maquinaria pesada |

Proceso de mecanizado CNC de precisión

El proceso de fabricación comienza con el mecanizado CNC, que garantiza una precisión y repetibilidad excepcionales. Los pasos clave incluyen:

Preparación de la superficie

- Refrentado inicial y escuadrado de la materia prima

- Establecimiento de superficies de referencia

- Verificación de las especificaciones de los materiales

Operaciones básicas

- Mandrinado de la cavidad del cilindro principal

- Roscado para conexiones portuarias

- Creación de superficies de montaje

- Mecanizado de las ranuras de las juntas

Características secundarias

- Taladrado y roscado de puertos

- Mecanizado de ranuras en relieve

- Operaciones de acabado de superficies

Medidas de control de calidad

Aplicamos un exhaustivo control de calidad en todo el proceso de fabricación:

Inspección dimensional

- Verificación MMC (máquina de medición por coordenadas)

- Pruebas de rugosidad superficial

- Comprobaciones de dimensiones y tolerancias geométricas (GD&T)

Pruebas de materiales

- Pruebas de dureza

- Análisis de la composición química

- Verificación de la integridad estructural

Innovación en tecnologías de fabricación

Los recientes avances tecnológicos han revolucionado la fabricación de culatas hidráulicas:

Programación CNC avanzada

- Mecanizado simultáneo en 5 ejes

- Optimización adaptativa de la trayectoria de la herramienta

- Supervisión de herramientas en tiempo real

Integración de la automatización

- Manipulación robotizada de materiales

- Sistemas automatizados de inspección

- Protocolos de fabricación inteligentes

Estrategias de optimización de costes

Mantener precios competitivos garantizando la calidad:

Optimización de procesos

- Reducción al mínimo de los tiempos de preparación

- Optimización de la vida útil de la herramienta

- Reducir el desperdicio de material

Planificación de la producción

- Optimización del tamaño de los lotes

- Fabricación justo a tiempo

- Asignación eficaz de recursos

Gestión de la tolerancia

Mantener unas tolerancias ajustadas es fundamental para las culatas hidráulicas:

| Característica | Tolerancia típica | Factor crítico |

|---|---|---|

| Diámetro interior | ±0,025 mm | Eficacia del precinto |

| Acabado superficial | Ra 0,4-0,8 | Resistencia al desgaste |

| Perpendicularidad | 0,01 mm | Alineación del montaje |

| Calidad del hilo | 6g/6H | Integridad de la presión |

Retos y soluciones de fabricación

Entre los retos más comunes que nos encontramos están:

Cuestiones materiales

- Distorsión por tratamiento térmico

- Incongruencia material

- Necesidades de alivio del estrés

Soluciones técnicas

- Métodos avanzados de fijación

- Inspección en curso

- Sistemas de compensación térmica

Consideraciones medioambientales

La fabricación moderna debe tener en cuenta las preocupaciones medioambientales:

Prácticas sostenibles

- Reciclado de refrigerantes

- Maquinaria energéticamente eficiente

- Programas de reducción de residuos

Recuperación de materiales

- Reciclaje de virutas metálicas

- Filtración de fluidos de corte

- Reutilización de envases

Estos exhaustivos procesos de fabricación garantizan que las culatas hidráulicas cumplan los exigentes requisitos de los sistemas hidráulicos modernos. Mediante la mejora continua y la adopción de nuevas tecnologías, mantenemos una alta calidad al tiempo que optimizamos los costes y la eficiencia.

Nuestro enfoque en la precisión, el control de calidad y las técnicas de fabricación innovadoras nos ha permitido producir sistemáticamente culatas hidráulicas que cumplen o superan los estándares del sector. La combinación de una adecuada selección de materiales, avanzados procesos de mecanizado y un riguroso control de calidad garantiza un rendimiento fiable en aplicaciones exigentes.

Comprender estos procesos de fabricación es crucial para cualquiera que se dedique al diseño o mantenimiento de sistemas hidráulicos. Ayuda a tomar decisiones informadas sobre especificaciones, requisitos de mantenimiento y parámetros de rendimiento esperados.

¿Cuáles son las aplicaciones más comunes de las culatas hidráulicas?

¿Se ha preguntado alguna vez por qué las culatas hidráulicas están por todas partes en la industria moderna? Desde imponentes grúas de construcción hasta equipos aeroespaciales de precisión, estos componentes son los héroes anónimos que impulsan nuestro mundo industrial.

Las culatas hidráulicas son componentes críticos que se utilizan en múltiples sectores, como la construcción, la automoción, la industria aeroespacial, la agricultura y la maquinaria pesada. Proporcionan la transmisión de fuerza esencial y el control necesario para diversos sistemas hidráulicos, permitiendo un movimiento preciso y la aplicación de potencia.

Aplicaciones en el sector de la construcción

El sector de la construcción depende en gran medida de las culatas hidráulicas para diversos equipos. En las excavadoras, estos componentes permiten un control preciso de los movimientos de la pluma, el brazo y la cuchara. Al haber trabajado con muchos fabricantes de maquinaria de construcción, he observado lo crucial que es un diseño adecuado de las culatas:

- Sistemas de control del brazo de la excavadora

- Mecanismos de elevación de grúas móviles

- Camiones hormigonera

- Equipos de perforación de cimentaciones

- Equipos de demolición

La exigente naturaleza de los trabajos de construcción requiere culatas capaces de soportar ciclos de alta presión y duras condiciones ambientales.

Fabricación y servicios de automoción

En la industria del automóvil, las culatas hidráulicas desempeñan un papel fundamental tanto en la fabricación como en el mantenimiento:

| Área de aplicación | Casos de uso específicos |

|---|---|

| Líneas de montaje | Movimientos del brazo robótico, operaciones de prensado |

| Elevadores de vehículos | Montacargas de dos y cuatro columnas |

| Equipos de ensayo | Sistemas de ensayo de frenos y suspensión |

| Prensas de fabricación | Conformado de chapa, montaje de componentes |

| Sistemas de taller de pintura | Movimiento automatizado de equipos de pintura |

Aplicaciones aeroespaciales

La industria aeroespacial exige la máxima precisión y fiabilidad de las culatas hidráulicas. Estos componentes se utilizan en:

- Sistemas de tren de aterrizaje de aeronaves

- Actuadores de superficie de control de vuelo

- Mecanismos de las puertas de carga

- Equipos de apoyo en tierra

- Equipos de ensayo y mantenimiento

Las especificaciones de las aplicaciones aeroespaciales son especialmente estrictas y requieren materiales y procesos de fabricación especiales que manejamos habitualmente en PTSMAKE.

Maquinaria agrícola

La agricultura moderna depende en gran medida de los sistemas hidráulicos. Entre las principales aplicaciones se incluyen:

- Sistemas de control de aperos para tractores

- Mecanismos de cosecha

- Controles del sistema de riego

- Equipos de manipulación de cereales

- equipos de manipulación del ganado

Estas aplicaciones suelen requerir culatas que puedan funcionar con fiabilidad en entornos polvorientos y corrosivos, manteniendo al mismo tiempo un control preciso.

Aplicaciones de maquinaria pesada

El sector de la maquinaria pesada representa uno de los mayores mercados de culatas hidráulicas:

| Tipo de máquina | Ejemplos de aplicación |

|---|---|

| Equipos de minería | Rompedores de rocas, sistemas transportadores |

| Manipulación de materiales | Carretillas elevadoras, manipuladores de contenedores |

| Acerías | Equipos de laminación, puertas de horno |

| Fábricas de papel | Sistemas de manipulación de bobinas, secciones de prensas |

| Equipamiento marino | Maquinaria de cubierta, sistemas de dirección |

Aplicaciones industriales especializadas

Más allá de las grandes industrias, las culatas hidráulicas se utilizan en aplicaciones especializadas:

Moldeo por inyección de plásticos

- Sistemas de sujeción de moldes

- Unidades de inyección de material

- Mecanismos de tracción central

Procesado de metales

- Prensas plegadoras

- Cizallas

- Trenes de laminación

Sector de la energía

- Control del paso de los aerogeneradores

- Compuertas de presas hidroeléctricas

- Equipos de perforación de petróleo y gas

Consideraciones de diseño en todos los sectores

Al trabajar con diversas industrias, me he dado cuenta de que cada aplicación requiere unas consideraciones de diseño específicas:

Requisitos de presión

- Construcción: Capacidad de alta presión

- Aeroespacial: Control preciso de la presión

- Agricultura: Presión moderada pero constante

Factores medioambientales

- Marina: Resistencia a la corrosión

- Minería: Protección contra el polvo y los escombros

- Procesado de alimentos: Normas de higiene

Parámetros operativos

- Rangos de temperatura

- Frecuencias de ciclo

- Expectativas de vida útil

Optimización del rendimiento

Para garantizar un rendimiento óptimo en las distintas aplicaciones, nos centramos en:

Selección de materiales

- Aleaciones de alta resistencia para aplicaciones pesadas

- Materiales resistentes a la corrosión para entornos expuestos

- Materiales ligeros para equipos móviles

Tratamientos superficiales

- Cromado duro

- Nitruración

- Revestimientos especializados

Control de calidad

- Precisión dimensional

- Requisitos de acabado superficial

- Pruebas de rendimiento

Este amplio conocimiento de las diversas aplicaciones nos ayuda a suministrar culatas que cumplen los requisitos específicos del sector, manteniendo al mismo tiempo los más altos niveles de calidad y fiabilidad.

¿A qué retos se enfrentan las culatas hidráulicas?

Cada día, en mis instalaciones de fabricación, soy testigo de cómo las culatas hidráulicas luchan contra presiones intensas y condiciones de funcionamiento exigentes. Estos componentes críticos se enfrentan a retos que pueden suponer el éxito o el fracaso de sistemas hidráulicos completos.

Las culatas hidráulicas se enfrentan a cinco retos principales: el desgaste provocado por el funcionamiento continuo, las fugas de fluido a través de las juntas, la deformación de los materiales bajo presiones extremas, la fatiga provocada por las cargas cíclicas y la corrosión provocada por entornos agresivos. Estos problemas afectan directamente a la eficacia y fiabilidad del sistema.

Desgaste: El asesino silencioso del rendimiento

En mi experiencia trabajando con componentes hidráulicos de precisión, el desgaste destaca como el reto más común. El contacto constante de metal con metal entre la culata y las piezas móviles crea puntos de fricción que se deterioran gradualmente. Este problema afecta especialmente:

- Superficies interiores

- Ranuras de sellado

- Bujes guía

- Puntos de montaje

Los patrones de desgaste suelen acelerarse cuando el fluido hidráulico contaminado entra en el sistema, actuando como papel de lija líquido contra las superficies de precisión.

Problemas de fugas y su impacto

Uno de los problemas más frustrantes a los que me enfrento regularmente es la fuga de fluidos. Este problema normalmente se deriva de:

| Fuente de la fuga | Causas comunes | Impacto en el sistema |

|---|---|---|

| Juntas estáticas | Daños en la instalación, envejecimiento | Pérdida gradual de presión |

| Juntas dinámicas | Desgaste, tallaje inadecuado | Caída inmediata del rendimiento |

| Conexiones portuarias | Herrajes sueltos, vibraciones | Pérdida de líquido externo |

| Material Juntas | Ciclos de temperatura | Bypass interno |

Deformación a alta presión

La lucha constante contra las cargas de alta presión crea varios riesgos de deformación:

Deformación elástica

- Cambios temporales de forma durante el funcionamiento

- Recuperación al liberarse la presión

- Posibles problemas de alineación

Deformación plástica

- Cambios estructurales permanentes

- Superficies de sellado comprometidas

- Sustitución necesaria de componentes

Consideraciones sobre la fatiga de los materiales

La fatiga de los materiales representa un reto especialmente complejo que se desarrolla a lo largo del tiempo. Entre los factores clave figuran:

Efectos de la carga cíclica

- Formación de grietas microscópicas

- Desarrollo progresivo de la debilidad

- Riesgos de fallo repentino

Factores medioambientales

- Fluctuaciones de temperatura

- Exposición química

- Presencia de humedad

Corrosión y degradación medioambiental

La presencia de humedad y fluidos agresivos puede provocar:

- Picaduras superficiales

- Debilitamiento del material

- Deterioro de las juntas

- Reducción de la vida útil de los componentes

Impacto en el rendimiento de los sistemas hidráulicos

Estos retos crean un efecto cascada en todo el sistema hidráulico:

Pérdidas de eficiencia

- Presión de funcionamiento reducida

- Mayor consumo de energía

- Menor fuerza de salida

Problemas de fiabilidad

- Funcionamiento imprevisible

- Aumento del tiempo de inactividad

- Mayores costes de mantenimiento

Soluciones innovadoras y medidas preventivas

Para hacer frente a estos retos, aplicamos varias estrategias:

Selección de materiales

- Aleaciones de alta resistencia a la presión

- Recubrimientos resistentes a la corrosión

- Tratamientos superficiales optimizados

Mejoras de diseño

- Sistemas de sellado mejorados

- Puntos de tensión reforzados

- Mejora de los patrones de flujo de fluidos

Prácticas de mantenimiento

- Programas de inspección periódica

- Sustitución preventiva de juntas

- Programas de análisis de fluidos

Vigilancia y detección precoz

He descubierto que la implantación de sistemas de supervisión sólidos ayuda a identificar los problemas antes de que se conviertan en críticos:

Control de la presión

- Seguimiento continuo de la presión

- Sistemas de detección de fugas

- Análisis de tendencias de rendimiento

Inspecciones visuales

- Comprobación periódica de las juntas

- Evaluación del estado de la superficie

- Verificación de la alineación

Mantenimiento predictivo

- Programas de análisis de aceite

- Control de vibraciones

- Seguimiento de la temperatura

Comprender estos retos nos ha ayudado a desarrollar mejores procesos de fabricación y protocolos de mantenimiento. Al abordar cada problema de forma sistemática, podemos prolongar la vida útil de los componentes y mantener un rendimiento óptimo del sistema. La clave está en combinar un diseño, una selección de materiales y unas prácticas de mantenimiento adecuados para crear culatas hidráulicas resistentes que puedan soportar condiciones de funcionamiento exigentes.

¿Cómo elegir la culata hidráulica adecuada?

Seleccionar la culata hidráulica adecuada puede resultar abrumador con las innumerables opciones que existen en el mercado. Como alguien que ha ayudado a numerosos clientes a optimizar sus sistemas hidráulicos, conozco la importancia de tomar la decisión correcta.

La clave para elegir la culata hidráulica adecuada reside en evaluar cinco factores críticos: compatibilidad del sistema, selección de materiales, requisitos de presión, condiciones ambientales y fiabilidad a largo plazo. Una culata bien adaptada garantiza un rendimiento óptimo y prolonga la vida útil del sistema.

Análisis de compatibilidad del sistema

El primer paso en la selección de una culata hidráulica es garantizar una compatibilidad total con su sistema actual. Su culata debe ajustarse a las dimensiones y configuraciones de montaje específicas de su cilindro hidráulico. Aquí tiene una lista de comprobación exhaustiva de la compatibilidad:

| Componente | Factores de compatibilidad |

|---|---|

| Tamaño del orificio | Debe coincidir exactamente con el orificio del cilindro |

| Configuración de puertos | Alineación del tipo y tamaño de rosca |

| Patrón de montaje | Requisitos de patrón de pernos y espaciado |

| Diseño del sello | Compatible con el fluido y la presión del sistema |

Selección de materiales

La selección del material desempeña un papel crucial en el rendimiento de la culata. Las distintas aplicaciones requieren propiedades específicas de los materiales:

Cabezas de hierro fundido

- Excelente resistencia al desgaste

- Buena estabilidad térmica

- Rentable para aplicaciones estándar

- Adecuado para la mayoría de los entornos industriales

Cabezas de aleación de acero

- Relación resistencia/peso superior

- Mayor capacidad de presión

- Mayor resistencia a la corrosión

- Ideal para aplicaciones de alto rendimiento

Cabezas de aluminio

- Construcción ligera

- Excelente disipación del calor

- Resistente a la corrosión

- Perfecto para aplicaciones móviles

Requisitos de presión nominal

Es fundamental conocer los requisitos de presión de su sistema. Le recomiendo que siga estas directrices:

| Presión de funcionamiento (PSI) | Tipo de cabezal recomendado |

|---|---|

| 0-1500 | Cabezales de servicio estándar |

| 1500-3000 | Cabezales para cargas medias |

| 3000-5000 | Cabezales de alta resistencia |

| 5000+ | Cabezales ultrapesados |

Consideraciones medioambientales

El entorno operativo influye significativamente en la selección de la culata:

Temperatura

- Cabezales estándar: -20°F a 180°F

- Cabezales de alta temperatura: Hasta 400°F

- Cabezales de baja temperatura: Hasta -40°F

Condiciones de exposición

- Uso en interiores y exteriores

- Exposición química

- Presencia de polvo y escombros

- Niveles de humedad

Análisis coste-eficacia

A la hora de evaluar la rentabilidad, hay que tener en cuenta estos factores:

Inversión inicial

- Costes de material

- Complejidad de la fabricación

- Certificaciones de calidad

Valor a largo plazo

- Requisitos de mantenimiento

- Vida útil prevista

- Disponibilidad de piezas de recambio

- Cobertura de la garantía

Trabajar con proveedores fiables

Elegir el proveedor adecuado es tan importante como elegir la culata correcta. Busque proveedores que:

Ofrecer asistencia técnica

- Asistencia al diseño

- Ingeniería de aplicaciones

- Orientación para optimizar el rendimiento

Mantener las normas de calidad

- Certificaciones ISO

- Procesos de control de calidad

- Trazabilidad de los materiales

- Capacidad de ensayo

Documentación

- Especificaciones técnicas

- Informes de las pruebas

- Guías de instalación

- Manuales de mantenimiento

Optimización del rendimiento

Para maximizar el rendimiento de la culata:

Puntos de inspección periódica

- Estado de la junta

- Desgaste superficial

- Precisión de alineación

- Integridad portuaria

Calendario de mantenimiento

- Sustitución periódica de juntas

- Limpieza de superficies

- Verificación del par

- Análisis de fluidos

Una selección a prueba de futuro

Tenga en cuenta estos aspectos para tener éxito a largo plazo:

Escalabilidad

- Futuras actualizaciones del sistema

- Aumento de la presión

- Cambios de caudal

Adaptabilidad

- Compatibilidad con fluidos alternativos

- Flexibilidad de la gama de temperaturas

- Rango de presión ajustable

El proceso de selección requiere una cuidadosa consideración de múltiples factores. Si se centra en los requisitos del sistema, las propiedades de los materiales, las condiciones ambientales y la fiabilidad del proveedor, podrá tomar una decisión informada que garantice el rendimiento óptimo y la longevidad de su sistema hidráulico.

Recuerde que invertir tiempo en una selección adecuada suele evitar problemas costosos en el futuro. Colabore estrechamente con proveedores de confianza que puedan proporcionarle documentación y asistencia técnica detalladas. Este enfoque le ayudará a conseguir el mejor resultado posible para las necesidades específicas de su aplicación.

¿Cuáles son los consejos de mantenimiento y resolución de problemas?

¿Se ha enfrentado alguna vez a averías inesperadas de culatas hidráulicas que han paralizado toda su línea de producción? Estas situaciones no sólo provocan importantes tiempos de inactividad, sino que también ocasionan cuantiosas pérdidas económicas que podrían haberse evitado con un mantenimiento adecuado.

El mantenimiento eficaz de las culatas hidráulicas requiere un enfoque sistemático que combine inspecciones periódicas, procedimientos de limpieza adecuados y la localización oportuna de averías. La aplicación de estas prácticas puede prolongar considerablemente la vida útil de los componentes y evitar costosas averías.

Protocolos de inspección periódica

Las inspecciones periódicas constituyen la piedra angular de un mantenimiento eficaz de las culatas hidráulicas. He elaborado una lista de comprobación exhaustiva que nuestros clientes de PTSMAKE utilizan para mantener un rendimiento óptimo:

| Punto de Inspección | Frecuencia | En qué fijarse |

|---|---|---|

| Desgaste superficial | Semanal | Arañazos, estrías, desgaste irregular |

| Estado del sello | Cada dos semanas | Signos de deterioro, endurecimiento o fugas |

| Pernos de montaje | Mensualmente | Par de apriete correcto, signos de aflojamiento |

| Alineación | Mensualmente | Colocación correcta, sin desalineación |

| Hilos portuarios | Trimestral | Desgaste, daños o contaminación de la rosca |

Procedimientos de limpieza y mantenimiento

Una limpieza adecuada es crucial para el mantenimiento de las culatas hidráulicas. El proceso de limpieza debe ser sistemático y exhaustivo:

- Eliminar los contaminantes de la superficie con soluciones de limpieza autorizadas

- Inspeccione todos los pasajes y puertos en busca de suciedad

- Limpie las superficies de sellado con materiales que no suelten pelusa

- Utilice aire comprimido para secar bien los componentes

- Aplique los lubricantes adecuados antes de volver a montar

Identificación de problemas comunes

La detección precoz de problemas puede evitar fallos catastróficos. Estos son los principales problemas a los que hay que prestar atención:

Fallos de las juntas

- Fugas excesivas alrededor de las juntas

- Ruidos inusuales durante el funcionamiento

- Movimiento incoherente del cilindro

- Variaciones de temperatura en el sistema

Deformación de la superficie

- Patrones de desgaste desiguales

- Dificultad para mantener la presión

- Funcionamiento irregular del cilindro

- Generación excesiva de calor

Calendario de mantenimiento preventivo

Recomiendo aplicar este programa de mantenimiento preventivo:

| Tarea de mantenimiento | Intervalo | Nivel de prioridad |

|---|---|---|

| Inspección visual | Diario | Alta |

| Control de estanqueidad | Semanal | Alta |

| Verificación del par | Mensualmente | Medio |

| Comprobación de desmontaje completo | Trimestral | Medio |

| Sustitución de componentes | Anual/Conforme a las necesidades | Variable |

Guía de resolución de problemas

Cuando surjan problemas, siga este método sistemático de solución de problemas:

Síntomas del documento

- Registrar cuestiones operativas específicas

- Observa cualquier sonido o vibración inusual

- Documentar las lecturas y variaciones de presión

- Seguimiento de los cambios de temperatura

Analizar las condiciones de funcionamiento

- Revisar los requisitos de presión del sistema

- Compruebe los rangos de temperatura de funcionamiento

- Verificar los niveles de limpieza de los fluidos

- Examinar los parámetros del ciclo de trabajo

Implantar soluciones

- Sustituir los componentes desgastados

- Ajustar la configuración del sistema

- Actualizar los procedimientos de mantenimiento

- Documentar las medidas correctoras

Buenas prácticas para prolongar la vida útil

Para maximizar la vida útil de las culatas hidráulicas:

Mantener las condiciones adecuadas de los fluidos

- Utilice el fluido hidráulico recomendado

- Controlar la limpieza de los fluidos

- Cambie los líquidos según lo previsto

- Compruebe regularmente la temperatura del líquido

Garantizar una instalación correcta

- Siga las especificaciones de par de apriete

- Verificar la alineación durante el montaje

- Utilizar las herramientas adecuadas

- Documentar los procedimientos de instalación

Supervisar los parámetros de funcionamiento

- Seguimiento de las presiones del sistema

- Registro de temperaturas de funcionamiento

- Controlar la duración de los ciclos

- Documentar los parámetros de rendimiento

Protocolo de actuación en caso de emergencia

Cuando se producen fallos, contar con un plan de respuesta de emergencia es crucial:

Medidas inmediatas

- Apagar los equipos de forma segura

- Evaluar el alcance de los daños

- Documentar las condiciones de fallo

- Contactar con el equipo de mantenimiento

Pasos para la recuperación

- Reunir las herramientas y piezas necesarias

- Siga los procedimientos de reparación adecuados

- Pruebe el sistema a fondo

- Actualizar los registros de mantenimiento

La clave del éxito en el mantenimiento de culatas hidráulicas reside en la constancia y la atención a los detalles. Siguiendo estas directrices y manteniendo registros detallados, puede reducir significativamente el tiempo de inactividad y prolongar la vida útil de los componentes. Recuerde que el mantenimiento proactivo es siempre más rentable que las reparaciones reactivas.

Este enfoque integral del mantenimiento y la resolución de problemas ha ayudado a nuestros clientes de PTSMAKE a conseguir una fiabilidad y un rendimiento excelentes de sus sistemas hidráulicos. La inversión en prácticas de mantenimiento adecuadas da sus frutos gracias a la reducción del tiempo de inactividad y a la mayor vida útil de los componentes.

¿Cuáles son los avances tecnológicos en culatas hidráulicas?

Como experto en fabricación, he sido testigo de una transformación revolucionaria en la tecnología de las culatas hidráulicas. La integración de sensores inteligentes, materiales avanzados y enfoques de diseño innovadores ha cambiado por completo nuestra forma de concebir los sistemas hidráulicos.

Las modernas culatas hidráulicas combinan materiales de vanguardia con sistemas de control inteligentes, lo que se traduce en un mayor rendimiento y fiabilidad. Estos avances incluyen la integración de sensores, revestimientos resistentes al desgaste y geometrías de diseño optimizadas que mejoran significativamente la eficiencia operativa.

Revolución de los materiales avanzados

La evolución de los materiales utilizados en las culatas hidráulicas ha sido notable. El acero y la fundición tradicionales están siendo sustituidos por compuestos avanzados y aleaciones exóticas. Estos nuevos materiales ofrecen:

- Mayor resistencia al desgaste

- Estabilidad térmica mejorada

- Peso reducido sin comprometer la resistencia

- Mayor resistencia a la corrosión

Uno de los avances más significativos es el uso de componentes con revestimiento cerámico. Estos recubrimientos proporcionan una excepcional resistencia al desgaste y pueden alargar la vida útil de las culatas hasta 300%.

Integración de tecnología inteligente

La integración de tecnología inteligente ha transformado las culatas hidráulicas de simples componentes mecánicos en sistemas inteligentes. Las culatas modernas cuentan ahora con:

| Tecnología | Beneficios | Aplicaciones |

|---|---|---|

| Sensores de presión | Control en tiempo real de la presión del sistema | Maquinaria industrial |

| Monitores de temperatura | Prevención del sobrecalentamiento | Maquinaria pesada |

| Sensores de posición | Control preciso de los movimientos | Sistemas robóticos |

| Indicadores de desgaste | Mantenimiento predictivo | Equipos de fabricación |

Optimización del diseño mediante CFD

La dinámica de fluidos computacional (CFD) ha revolucionado el proceso de diseño de las culatas hidráulicas. Gracias a un avanzado software de simulación, podemos:

- Analizar los patrones de flujo

- Optimizar la geometría del canal

- Reducir las caídas de presión

- Minimizar las pérdidas de energía

Estas simulaciones han dado lugar a diseños que son 25% más eficientes que los modelos tradicionales.

Innovaciones en tratamiento de superficies

Las modernas técnicas de tratamiento de superficies han mejorado considerablemente la durabilidad de las culatas:

- Nitruración por plasma

- Recubrimientos de carbono tipo diamante (DLC)

- Endurecimiento de superficies por láser

- Revestimientos nanoestructurados

Estos tratamientos pueden aumentar la dureza de la superficie hasta 70% y reducir los coeficientes de fricción en 40%.

Procesos de fabricación sostenibles

Las consideraciones medioambientales han impulsado las innovaciones en los procesos de fabricación:

- Fabricación con forma próxima a la red

- Capacidad de fabricación aditiva

- Tratamientos de superficie ecológicos

- Métodos de producción energéticamente eficientes

Estos procesos reducen el desperdicio de material hasta en 50% en comparación con los métodos de fabricación tradicionales.

Sistemas de control del rendimiento

Las culatas modernas incorporan sofisticados sistemas de control que proporcionan:

| Función de supervisión | Función | Beneficio |

|---|---|---|

| Gemelos digitales | Modelado de sistemas virtuales | Mantenimiento predictivo |

| Integración de IoT | Control remoto | Optimización en tiempo real |

| Análisis de datos | Seguimiento del rendimiento | Mejora de la eficacia |

| Control de las condiciones | Sistema de alerta rápida | Reducción del tiempo de inactividad |

Diseños de fácil mantenimiento

Los nuevos diseños se centran en la facilidad de mantenimiento y servicio:

- Construcción modular

- Conexiones rápidas

- Sistemas de autodiagnóstico

- Puntos de servicio de fácil acceso

Estas características pueden reducir el tiempo de mantenimiento hasta 60% en comparación con los diseños tradicionales.

Optimización de la selección de materiales

La selección de materiales se ha vuelto más sofisticada:

| Tipo de material | Aplicación | Ventaja |

|---|---|---|

| Aleaciones de alta resistencia | Sistemas de alta presión | Durabilidad superior |

| Materiales compuestos | Aplicaciones de peso crítico | Masa reducida |

| Materiales híbridos | Aplicaciones especiales | Propiedades personalizadas |

| Materiales inteligentes | Sistemas adaptativos | Capacidad de autoajuste |

Tendencias futuras

De cara al futuro, varias tecnologías emergentes resultan prometedoras:

- Materiales autorreparables

- Superficies de nanoingeniería

- Principios de diseño bioinspirados

- Optimización basada en IA

Estas innovaciones podrían duplicar potencialmente la vida útil de las culatas hidráulicas, reduciendo al mismo tiempo los requisitos de mantenimiento en 75%.

Mejoras de la eficiencia energética

Los diseños modernos se centran en la eficiencia energética mediante:

- Vías de flujo optimizadas

- Reducción de la fricción interna

- Mejor gestión térmica

- Sistemas avanzados de sellado

Estas mejoras han supuesto un ahorro energético de hasta 30% en aplicaciones típicas.

Los avances tecnológicos en las culatas hidráulicas representan un importante salto adelante en el diseño y el rendimiento de los sistemas hidráulicos. Gracias a la combinación de tecnología inteligente, materiales avanzados y enfoques de diseño innovadores, las modernas culatas hidráulicas ofrecen niveles de eficiencia, durabilidad y funcionalidad sin precedentes. Estas mejoras siguen impulsando la evolución de los sistemas hidráulicos en diversos sectores, desde la fabricación hasta la maquinaria pesada.

¿Por qué es crucial garantizar la calidad de las culatas hidráulicas?

Cada día, miles de sistemas hidráulicos fallan debido a culatas de mala calidad. Estos fallos no sólo cuestan a las empresas millones en reparaciones, sino que también pueden provocar accidentes catastróficos. Hay demasiado en juego para ignorar la garantía de calidad.

El aseguramiento de la calidad en las culatas hidráulicas es esencial porque garantiza la seguridad de funcionamiento, prolonga la vida útil del equipo y mantiene la eficacia del sistema. Unos procesos de aseguramiento de la calidad adecuados evitan fallos costosos, reducen las necesidades de mantenimiento y garantizan un rendimiento constante en aplicaciones industriales exigentes.

La base de la fiabilidad del sistema

Según mi experiencia en PTSMAKE, la fiabilidad de los sistemas hidráulicos empieza por la culata. Es el componente que aloja las juntas críticas, guía el vástago del pistón y mantiene una distribución adecuada de la presión. Una culata bien fabricada garantiza un funcionamiento sin problemas y evita fallos catastróficos que podrían perjudicar tanto a los equipos como a los operarios.

Principales parámetros de calidad

En nuestras instalaciones, nos centramos en varias mediciones críticas:

| Métrica | Rango aceptable | Impacto en el rendimiento |

|---|---|---|

| Rugosidad superficial | 0,4-0,8 Ra | Afecta a la vida útil de la junta y a la fricción |

| Tolerancia dimensional | ±0,02 mm | Garantiza el ajuste y la alineación adecuados |

| Dureza del material | 28-32 HRC | Determina la resistencia al desgaste |

| Concentricidad | 0,01 mm máx. | Evita el desgaste prematuro de las juntas |

Procedimientos de ensayo avanzados

Nuestro proceso de control de calidad incluye varias fases de pruebas:

Verificación del material

- Análisis de la composición química

- Pruebas de dureza

- Examen de la microestructura

Inspección dimensional

- Medición de coordenadas 3D

- Escaneado láser

- Verificación del calibre de la rosca

Pruebas de rendimiento

- Pruebas de ciclos de presión

- Detección de fugas

- Verificación de la capacidad de carga

Cumplimiento de las normas del sector

Cumplimos estrictamente las normas internacionales:

- ISO 9001:2015 para la gestión de la calidad

- SAE J1074 para especificaciones de cilindros hidráulicos

- DIN 24333 para dimensiones de montaje

- Normas API para aplicaciones de petróleo y gas

Consideraciones críticas de seguridad

La seguridad es primordial en los sistemas hidráulicos. Las culatas de calidad evitan:

- Pérdida repentina de presión

- Fuga de fluidos

- Desalineación de componentes

- Fallo prematuro de la junta

- Inestabilidad del sistema

Impacto económico de la garantía de calidad

Invertir en garantía de calidad produce importantes beneficios:

- Reducción de los costes de mantenimiento

- Mayor vida útil del sistema

- Tiempo de inactividad minimizado

- Menos reclamaciones de garantía

- Mayor eficacia operativa

Innovación en los métodos de ensayo

La garantía de calidad moderna ha evolucionado con la tecnología. Ahora empleamos:

- Pruebas ultrasónicas de defectos internos

- Cartografía digital de la presión

- Control del rendimiento en tiempo real

- Sistemas automatizados de inspección

- Análisis de datos para determinar tendencias

Aspectos medioambientales y de sostenibilidad

La garantía de calidad también contribuye a la protección del medio ambiente:

- Reducción de los residuos de piezas rechazadas

- Menor consumo de energía gracias a un funcionamiento eficiente

- Reducción al mínimo de las fugas de fluidos y la contaminación

- Ciclo de vida del producto ampliado

- Consideraciones sobre la reciclabilidad en la selección de materiales

Documentación y trazabilidad

Cada culata que producimos viene con:

- Certificados de materiales

- Informes de inspección dimensional

- Documentación de las pruebas

- Trazabilidad de los lotes

- Certificados de conformidad de calidad

Tendencias futuras en garantía de calidad

La industria avanza hacia:

- Sistemas de inspección basados en IA

- Funciones de supervisión en tiempo real

- Análisis predictivo de la calidad

- Tecnología de gemelos digitales

- Trazabilidad basada en Blockchain

La garantía de calidad en las culatas hidráulicas no consiste sólo en cumplir las especificaciones; se trata de garantizar la seguridad, fiabilidad y eficacia durante todo el ciclo de vida del sistema. Nuestro enfoque integral combina métodos de ensayo tradicionales con tecnología moderna para ofrecer componentes que superan las normas del sector y las expectativas de los clientes.

La inversión en control de calidad puede parecer importante al principio, pero los beneficios a largo plazo compensan con creces los costes. Si se tienen en cuenta las posibles consecuencias de un fallo, desde costosos tiempos de inactividad hasta riesgos para la seguridad, queda claro por qué un control de calidad riguroso no solo es importante, sino esencial en la fabricación de culatas hidráulicas.

¿Cómo trabajar con socios fabricantes fiables?

Encontrar socios de fabricación fiables puede ser como buscar una aguja en un pajar. Muchas empresas se enfrentan a problemas de calidad irregular, incumplimiento de plazos y mala comunicación, lo que provoca retrasos costosos y pone en peligro la integridad del producto.

La clave del éxito de las asociaciones de fabricación reside en seleccionar proveedores que demuestren una calidad constante, cumplan los plazos de forma fiable, mantengan canales de comunicación claros y ofrezcan flexibilidad de personalización. Estos rasgos fundamentales constituyen la base de una relación comercial duradera y rentable.

Características esenciales de los socios fabricantes fiables

A la hora de evaluar posibles socios fabricantes, me centro en estas características esenciales:

| Rasgo | Descripción | Impacto en las empresas |

|---|---|---|

| Calidad Coherencia | Mantiene estables los estándares de producción | Reduce los defectos y las devoluciones |

| Entrega puntual | Cumple sistemáticamente los plazos acordados | Mejora la eficacia de la cadena de suministro |

| Habilidades de comunicación | Responde con rapidez y claridad | Evita malentendidos |

| Capacidad técnica | Dispone de equipos y conocimientos avanzados | Garantiza las especificaciones de los productos |

| Capacidad de personalización | Se adapta a las necesidades específicas | Permite la innovación de productos |

Racionalización del proceso de contratación

Un proceso de contratación bien estructurado ahorra tiempo y recursos. Este es el enfoque que recomiendo:

Examen inicial

- Revisar las credenciales y certificaciones de los proveedores

- Comprobar la capacidad de fabricación

- Evaluar la estabilidad financiera

- Evaluar la situación geográfica y la logística

Evaluación de la calidad

- Solicitar muestras de productos

- Revisar los procedimientos de control de calidad

- Verificar las capacidades de ensayo

- Comprobar el cumplimiento de las normas del sector

Protocolo de comunicación

- Establecer puntos de contacto principales

- Definir las expectativas de tiempo de respuesta

- Organizar reuniones periódicas de revisión

- Implantar sistemas de seguimiento de los progresos

Construir relaciones duraderas

Las asociaciones sólidas no surgen de la noche a la mañana. Estas estrategias ayudan a fomentar relaciones duraderas:

Expectativas claras

- Documente exhaustivamente todos los requisitos

- Establecer plazos realistas

- Definir explícitamente las normas de calidad

- Acordar estructuras de precios

Revisiones periódicas del rendimiento

- Controlar los parámetros de calidad

- Seguimiento de las entregas

- Evaluar la eficacia de la comunicación

- Debatir las oportunidades de mejora

Planificación del crecimiento de las mutuas

- Compartir proyecciones empresariales futuras

- Debatir las necesidades de ampliación de la capacidad

- Plan de actualización tecnológica

- Explorar nuevas oportunidades de mercado

Estrategias de gestión de riesgos

Proteger su cadena de suministro requiere una gestión proactiva de los riesgos:

Diversificación

- Mantener proveedores de reserva

- Dividir los pedidos estratégicamente

- Considerar la distribución geográfica

- Equilibrar costes y riesgos

Garantía de calidad

- Realizar auditorías periódicas

- Realizar inspecciones por sorpresa

- Controlar las tasas de defectos

- Seguimiento de las opiniones de los clientes

Protección de contratos

- Incluir garantías de calidad

- Definir las cláusulas de penalización

- Especifique los derechos de propiedad intelectual

- Esbozar los procedimientos de resolución de litigios

Integración de la tecnología

Las asociaciones de fabricación modernas se benefician de la integración digital:

Plataformas de comunicación

- Utilizar software de gestión de proyectos

- Implantar sistemas de seguimiento en tiempo real

- Comparta archivos de diseño de forma segura

- Permitir reuniones virtuales

Sistemas de control de calidad

- Implantar herramientas de inspección automatizadas

- Utilizar el control estadístico de procesos

- Implantar sistemas de trazabilidad

- Compartir digitalmente datos de calidad

Consideraciones financieras

Una planificación financiera inteligente refuerza las alianzas:

Condiciones de pago

- Estructurar calendarios de pago justos

- Considerar descuentos por volumen

- Prever las fluctuaciones de los costes de material

- Incluir incentivos por pronto pago

Gestión de costes

- Seguimiento de los costes totales de propiedad

- Seguimiento de las tendencias de precios

- Evaluar los servicios de valor añadido

- Considerar contratos a largo plazo

Avanzar juntos

Las asociaciones de fabricación de mayor éxito evolucionan a través de:

Mejora continua

- Revisiones periódicas de los procesos

- Proyectos conjuntos de innovación

- Objetivos de eficiencia compartidos

- Programas de formación continua

Adaptación del mercado

- Seguir las tendencias del sector

- Planificar los cambios del mercado

- Compartir información sobre el mercado

- Adaptar juntos las estrategias

Estas directrices generales reflejan mi experiencia en la creación de asociaciones de fabricación de éxito. Cada elemento contribuye a crear relaciones que aportan valor, mantienen la calidad y favorecen el crecimiento de ambas partes. Recuerde que el éxito de las asociaciones requiere compromiso, comunicación clara y confianza mutua. Siguiendo estos principios, las empresas pueden desarrollar relaciones sólidas y duraderas con sus socios fabricantes.