En el panorama actual de la fabricación, los ingenieros y diseñadores se esfuerzan a menudo por encontrar materiales capaces de soportar condiciones extremas sin perder su integridad estructural. Muchos aceros inoxidables convencionales carecen de la resistencia necesaria o no ofrecen una resistencia adecuada a la corrosión, lo que provoca fallos prematuros de las piezas y mayores costes de mantenimiento.

El acero inoxidable 17-4 PH es un acero inoxidable martensítico de endurecimiento por precipitación que combina una resistencia excepcional, una excelente resistencia a la corrosión y buenas propiedades de dureza. Su composición única, con cromo, níquel, cobre y otros elementos de aleación, lo hace ideal para aplicaciones exigentes en los sectores aeroespacial, médico e industrial.

Composición química y estructura

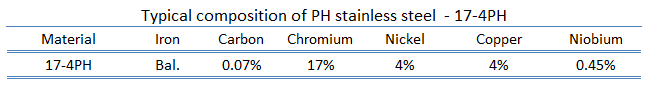

Las excepcionales propiedades del acero inoxidable 17-4 PH se deben a su composición química cuidadosamente equilibrada. He aquí un desglose detallado de sus principales componentes:

| Elemento | Rango porcentual |

|---|---|

| Cromo | 15.0-17.5% |

| Níquel | 3.0-5.0% |

| Cobre | 3.0-5.0% |

| Carbono | Máx. 0,07% |

| Silicio | Máx. 1.0% |

| Manganeso | Máx. 1.0% |

| Fósforo | Máx. 0,04% |

| Azufre | Máx. 0,03% |

| Hierro | Saldo |

Propiedades y características clave

He trabajado con varios grados de acero inoxidable, y el 17-4 PH destaca por varias razones:

Propiedades mecánicas:

- Resistencia máxima a la tracción: 170.000 PSI (1.170 MPa)

- Límite elástico: 150.000 PSI (1.030 MPa)

- Dureza: 35-45 HRC (después del tratamiento térmico)

Resistencia a la corrosión:

- Excelente resistencia a la corrosión atmosférica

- Buena resistencia a muchos entornos químicos

- Rendimiento superior en entornos marinos

Opciones de tratamiento térmico

La versatilidad del 17-4 PH proviene de sus diversas condiciones de tratamiento térmico:

- Condición A: Solución tratada

- Condición H900: Máxima dureza y resistencia

- Estado H1025: Mejor ductilidad con buena resistencia

- Condición H1150: Máxima ductilidad

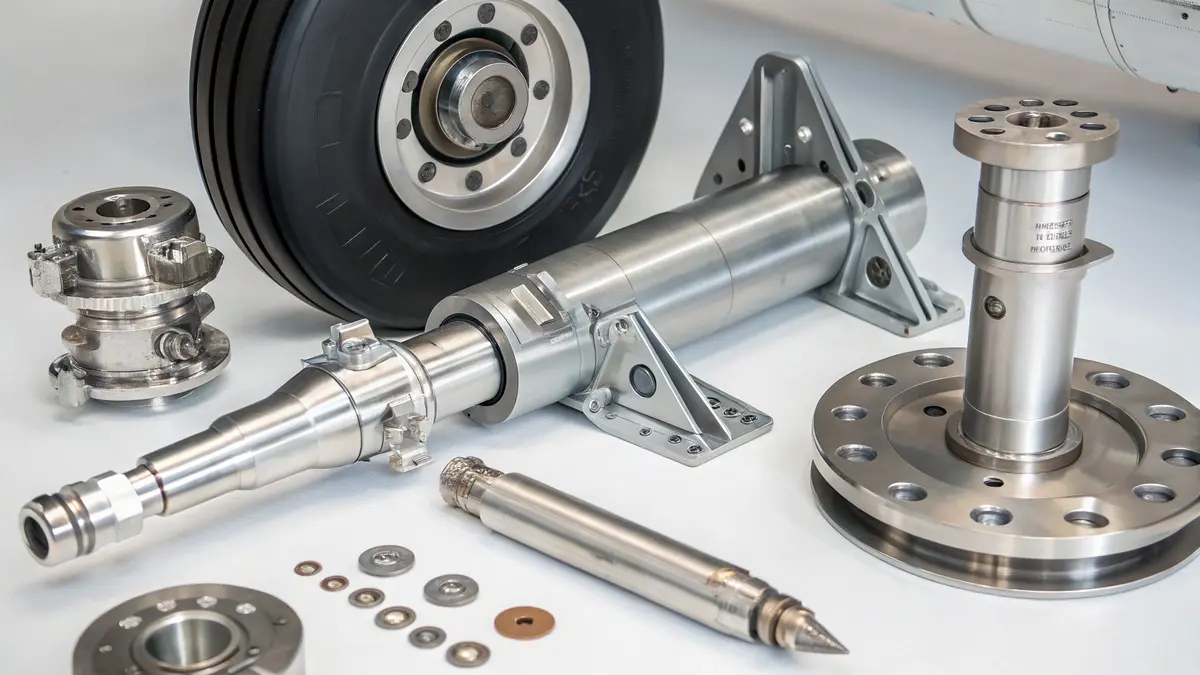

Aplicaciones industriales

Basándome en mi experiencia en PTSMAKE, he visto 17-4 PH utilizado con eficacia en:

Aeroespacial:

- Accesorios para aviones

- Componentes del tren de aterrizaje

- Piezas estructurales

Médico:

- Instrumental quirúrgico

- Herramientas dentales

- Componentes de productos sanitarios

Industrial:

- Ejes de bomba

- Componentes de válvulas

- Equipos de procesamiento químico

Consideraciones sobre la fabricación

Cuando se trabaja con acero inoxidable 17-4 PH, hay que prestar atención a varios factores:

Mecanizado:

- Utilice herramientas de metal duro afiladas y revestidas

- Mantener avances y velocidades constantes

- Proporcionar una refrigeración adecuada durante el mecanizado

Soldadura:

- Precalentamiento recomendado

- A menudo es necesario un tratamiento térmico posterior a la soldadura

- Utilizar metales de aportación adecuados

Análisis coste-beneficio

Aunque el 17-4 PH puede tener un coste inicial más elevado en comparación con los aceros inoxidables estándar, sus ventajas suelen justificar la inversión:

Ventajas a largo plazo:

- Reducción de los costes de mantenimiento

- Mayor vida útil

- Mejor rendimiento en aplicaciones críticas

Consideraciones de valor:

- Menor frecuencia de sustitución

- Márgenes de seguridad mejorados

- Mayor fiabilidad

Control de calidad

En PTSMAKE, aplicamos estrictas medidas de control de calidad para los componentes 17-4 PH:

Verificación del material:

- Pruebas de composición química

- Validación de propiedades mecánicas

- Certificación de tratamiento térmico

Inspección de fabricación:

- Controles de precisión dimensional

- Verificación del acabado superficial

- Pruebas no destructivas cuando sea necesario

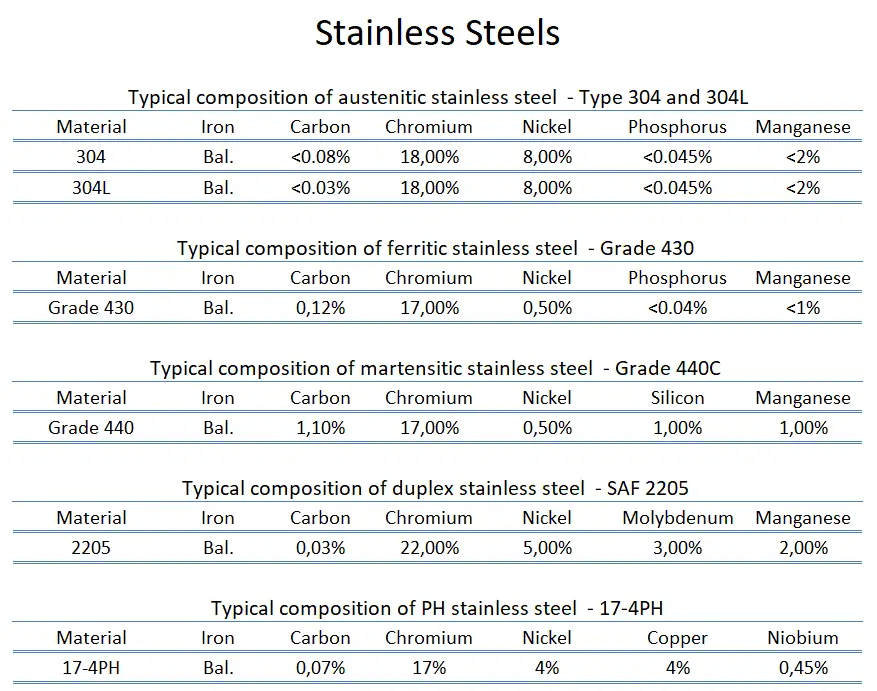

Comparación con otros aceros inoxidables

El 17-4 PH ofrece claras ventajas sobre otros tipos de acero inoxidable:

Frente al acero inoxidable 316:

- Mayor resistencia

- Mayor resistencia al desgaste

- Resistencia a la corrosión similar

Versus 440C Stainless:

- Mayor resistencia a la corrosión

- Propiedades más uniformes

- Resistencia superior

Este conocimiento exhaustivo del acero inoxidable 17-4 PH ayuda a garantizar la selección óptima del material y el éxito de la aplicación. La combinación única de propiedades de este material sigue convirtiéndolo en la opción preferida en aplicaciones exigentes en las que la fiabilidad y el rendimiento son cruciales.

¿Cuáles son sus propiedades químicas y mecánicas?

Comprender las propiedades químicas y mecánicas del acero inoxidable 17-4 PH puede resultar abrumador. Muchos ingenieros tienen dificultades para seleccionar el material adecuado para sus proyectos debido a la compleja relación entre la composición, el tratamiento térmico y las propiedades finales. Esta complejidad conduce a menudo a costosos errores en la selección y el procesamiento del material.

El acero inoxidable 17-4 PH es un acero inoxidable martensítico endurecido por precipitación que combina una gran resistencia, buena resistencia a la corrosión y excelentes propiedades mecánicas. Su composición química única y su respuesta al tratamiento térmico lo hacen ideal para aplicaciones exigentes en los sectores aeroespacial, médico e industrial.

Composición química

La composición química del acero inoxidable 17-4 PH está cuidadosamente equilibrada para conseguir sus extraordinarias propiedades. He aquí un desglose detallado de su composición elemental:

| Elemento | Rango porcentual (%) |

|---|---|

| Cromo | 15.0 - 17.5 |

| Níquel | 3.0 - 5.0 |

| Cobre | 3.0 - 5.0 |

| Niobio + Tántalo | 0.15 - 0.45 |

| Carbono | 0,07 máx. |

| Manganeso | 1,0 máx. |

| Silicio | 1,0 máx. |

| Fósforo | 0,04 máx. |

| Azufre | 0,03 máx. |

| Hierro | Saldo |

Propiedades mecánicas

Las propiedades mecánicas del acero inoxidable 17-4 PH varían significativamente en función del estado de tratamiento térmico. He observado notables diferencias de rendimiento entre los distintos estados de tratamiento térmico:

Condición A (Recocido por disolución)

- Resistencia a la tracción: 1000 MPa

- Límite elástico: 760 MPa

- Elongación: 10%

- Dureza: 33 HRC

Condición H900 (Pico Envejecido)

- Resistencia a la tracción: 1380 MPa

- Límite elástico: 1280 MPa

- Elongación: 10%

- Dureza: 45 HRC

Efectos del tratamiento térmico

El proceso de tratamiento térmico influye significativamente en las propiedades finales del acero inoxidable 17-4 PH. Por mi experiencia trabajando con varios fabricantes, he observado estos aspectos críticos:

Solución Tratamiento

- Temperatura: 1038°C (1900°F)

- Refrigeración: Enfriamiento por aire o temple en aceite

- Resultados: Crea una estructura martensítica supersaturada.

Tratamientos contra el envejecimiento

Diferentes temperaturas de envejecimiento producen diversas combinaciones de propiedades:

| Condición | Temperatura (°C) | Tiempo (horas) | Beneficios principales |

|---|---|---|---|

| H900 | 482 | 1 | Resistencia máxima |

| H925 | 496 | 4 | Alta resistencia con mejor ductilidad |

| H1025 | 552 | 4 | Mayor resistencia |

| H1150 | 621 | 4 | Máxima ductilidad |

Resistencia a la corrosión

La resistencia a la corrosión del acero inoxidable 17-4 PH procede de su alto contenido en cromo y es comparable a la del acero inoxidable de tipo 304. Las características clave incluyen:

- Excelente resistencia a la corrosión atmosférica

- Buena resistencia a muchos entornos químicos

- Mayor resistencia en el envejecimiento

- Apto para entornos marinos

Propiedades específicas de la aplicación

En mi interacción diaria con clientes de distintos sectores, he observado estos requisitos específicos:

Aplicaciones aeroespaciales

- Alta resistencia a la fatiga

- Excelente resistencia a la corrosión bajo tensión

- Buena estabilidad dimensional

Industria médica

- Biocompatibilidad

- Gran limpieza

- Propiedades mecánicas constantes

Aplicaciones industriales

- Resistencia al desgaste

- Resistencia al impacto

- Estabilidad térmica

Efectos de la temperatura

El comportamiento del material a diferentes temperaturas es crucial para muchas aplicaciones:

| Temperatura | Cambios en la propiedad |

|---|---|

| -73°C a 24°C | Mantiene la dureza |

| 24°C a 316°C | Fuerza estable |

| 316°C a 427°C | Disminución gradual de la fuerza |

| Por encima de 427°C | Cambios significativos en la propiedad |

Consideraciones sobre el tratamiento

Para obtener resultados óptimos al trabajar con acero inoxidable 17-4 PH, es necesario prestar atención a estos factores:

- Tratamiento adecuado de la solución antes del envejecimiento

- Velocidades de enfriamiento controladas

- Control preciso de la temperatura de envejecimiento

- Métodos de preparación de superficies

- Requisitos del tratamiento térmico posterior

Este amplio conocimiento de las propiedades del acero inoxidable 17-4 PH contribuye a garantizar el éxito de su aplicación en diversas industrias. La versatilidad y fiabilidad del material lo convierten en una opción excelente para aplicaciones exigentes que requieren una gran solidez y una buena resistencia a la corrosión.

¿Cómo se realiza el proceso de tratamiento térmico?

El tratamiento térmico del acero inoxidable 17-4 PH puede resultar complicado y confuso para muchos fabricantes. He visto fracasar innumerables proyectos debido a procesos de tratamiento térmico inadecuados, con el resultado de piezas que no cumplen las especificaciones y costosos retrasos en la producción. Esto es especialmente frustrante cuando se trata de componentes de alta precisión en los que las propiedades del material son críticas.

El proceso de tratamiento térmico del acero inoxidable 17-4 PH consta de dos pasos principales: recocido en solución a 1900 °F (1038 °C) seguido de endurecimiento por precipitación a temperaturas específicas que oscilan entre 900 °F y 1150 °F (482-621 °C) para conseguir las propiedades mecánicas deseadas.

Recocido de soluciones: La base

El recocido por disolución es el primer paso crucial del proceso de tratamiento térmico. Calentamos el material a 1038 °C (1900 °F) y lo mantenemos a esta temperatura durante unos 30 minutos por pulgada de espesor. Este proceso disuelve todos los precipitados en la matriz austenítica, creando una estructura homogénea. Tras el calentamiento, enfriamos rápidamente el material por debajo de 32 °C (90 °F) mediante aire forzado o temple en aceite, lo que transforma la austenita en martensita.

Condiciones de endurecimiento por precipitación

La segunda fase implica tratamientos de envejecimiento a diferentes temperaturas, cada uno de los cuales produce propiedades mecánicas únicas. Aquí tienes un desglose detallado de las condiciones habituales:

| Condición | Temperatura | Tiempo | Dureza típica (HRC) | Resistencia a la tracción (ksi) |

|---|---|---|---|---|

| H900 | 482°C (900°F) | 1 hora | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 horas | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 horas | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 horas | 31-33 | 145-160 |

| H1150 | 621°C (1150°F) | 4 horas | 28-32 | 135-150 |

Control y vigilancia de la temperatura

El control preciso de la temperatura es esencial tanto durante el recocido por disolución como durante los tratamientos de envejecimiento. Utilizamos termopares calibrados y modernos hornos de tratamiento térmico con una uniformidad de temperatura de ±5,6°C (±10°F). La velocidad de calentamiento debe controlarse para evitar el choque térmico, normalmente en torno a 204°C (400°F) por hora.

Cambios microestructurales durante el tratamiento térmico

Durante el endurecimiento por precipitación, se forman precipitados ricos en cobre dentro de la matriz martensítica. El tamaño y la distribución de estos precipitados influyen directamente en las propiedades mecánicas del material:

- Temperaturas de envejecimiento más bajas (H900-H925): Produce precipitados finos y poco espaciados que dan como resultado una resistencia y dureza máximas.

- Temperaturas de envejecimiento más elevadas (H1075-H1150): Crea precipitados más grandes y más espaciados, lo que mejora la ductilidad y la tenacidad.

Medidas de control de calidad

Para garantizar unos resultados uniformes del tratamiento térmico, aplicamos varias medidas de control de calidad:

- Calibrado periódico del horno y cartografía de la temperatura

- Pruebas de dureza tras el tratamiento térmico

- Ensayos de tracción para aplicaciones críticas

- Examen de microestructuras cuando sea necesario

Retos comunes del tratamiento térmico

El proceso de tratamiento térmico puede enfrentarse a varios retos que requieren una cuidadosa atención:

- Alabeo y distorsión durante el enfriamiento rápido

- Transformación incompleta durante el recocido en solución

- Calentamiento no uniforme en piezas grandes o complejas

- Oxidación superficial durante la exposición a altas temperaturas

Optimización de los parámetros de tratamiento térmico

La selección de los parámetros de tratamiento térmico depende de los requisitos de la aplicación:

Aplicaciones de alta resistencia (H900-H925):

- Componentes aeroespaciales

- Piezas de válvulas de alta presión

- Instrumental quirúrgico

Propiedades equilibradas (H1025):

- Componentes industriales generales

- Ejes de bomba

- Fijaciones

Dureza máxima (H1075-H1150):

- Piezas resistentes a los impactos

- Componentes de maquinaria pesada

- Aplicaciones marinas

Llevo más de 15 años en la industria manufacturera y he descubierto que el tratamiento térmico es tanto un arte como una ciencia. Comprender la relación entre los parámetros de procesamiento y las propiedades finales es crucial para lograr resultados consistentes. En PTSMAKE, mantenemos una documentación detallada de los procesos y supervisamos continuamente nuestras operaciones de tratamiento térmico para garantizar a nuestros clientes resultados fiables y repetibles.

¿Cuáles son las aplicaciones más comunes?

¿Se ha preguntado alguna vez por qué algunas industrias parecen elegir sistemáticamente determinados materiales en lugar de otros? En el mundo de la fabricación, elegir el material equivocado puede provocar fallos catastróficos, sobre todo en aplicaciones críticas en las que están en juego vidas y millones de dólares. El reto de encontrar un material que combine una fuerza excepcional con una resistencia superior a la corrosión ha desconcertado durante mucho tiempo a ingenieros y diseñadores.

El acero inoxidable 17-4 PH se ha revelado como una solución versátil en múltiples sectores, desde el aeroespacial hasta los dispositivos médicos. Su combinación única de alta resistencia, excelente resistencia a la corrosión y buena maquinabilidad lo hace ideal para componentes críticos en aplicaciones exigentes.

Aplicaciones en la industria aeroespacial

El sector aeroespacial depende en gran medida del acero inoxidable 17-4 PH para componentes críticos. He trabajado con numerosos clientes del sector aeroespacial que eligen este material por sus excepcionales propiedades:

- Componentes del tren de aterrizaje

- Álabes de turbina

- Elementos de fijación y estructurales

- Ejes de accionamiento

- Soportes del motor

La elevada relación resistencia-peso del material y su resistencia a temperaturas extremas lo hacen especialmente valioso en aplicaciones aeronáuticas. Muchos de nuestros clientes del sector aeroespacial solicitan específicamente el 17-4 PH para piezas que requieren fuerza y resistencia a la corrosión a temperaturas elevadas.

Implantación en el sector del automóvil

En la industria del automóvil, el acero inoxidable 17-4 PH encuentra aplicaciones en:

| Componente | Principales ventajas |

|---|---|

| Piezas de transmisión | Alta resistencia a la torsión |

| Componentes de válvulas | Estabilidad térmica |

| Mecanismos de dirección | Excelente resistencia al desgaste |

| Piezas de competición | Resistencia superior |

| Componentes de la suspensión | Durabilidad bajo presión |

Fabricación de productos sanitarios

La industria médica valora el acero inoxidable 17-4 PH por su:

- Biocompatibilidad

- Capacidad de esterilización

- Excelente resistencia a la corrosión

- Elevada relación resistencia/peso

Las aplicaciones médicas más comunes son:

- Instrumental quirúrgico

- Herramientas dentales

- Implantes médicos

- Material de laboratorio

- Contenedores de esterilización

Uso del sector energético

La industria energética confía en el acero inoxidable 17-4 PH para diversos componentes críticos:

| Aplicación | Ventaja |

|---|---|

| Álabes de turbina | Alta resistencia a la fatiga |

| Ejes de bomba | Resistencia superior a la corrosión |

| Vástagos de válvula | Excelentes propiedades de desgaste |

| Recipientes a presión | Alta retención de resistencia |

| Piezas del intercambiador de calor | Estabilidad térmica |

Aplicación en el sector marino

En aplicaciones marinas, el acero inoxidable 17-4 PH resulta muy valioso debido a su excepcional resistencia a la corrosión en entornos de agua salada. Los usos más comunes son:

- Ejes de hélice

- Fijaciones submarinas

- Bombas marinas

- Componentes de válvulas

- Soportes estructurales

Equipos de procesamiento químico

La industria de procesamiento químico se beneficia de las propiedades del acero inoxidable 17-4 PH en:

- Recipientes de reacción

- Componentes de la bomba

- Cuerpos de válvulas

- Equipos de mezcla

- Tuberías de proceso

Aplicaciones de petróleo y gas

El sector del petróleo y el gas utiliza acero inoxidable 17-4 PH en diversas aplicaciones:

| Componente | Rasgo crítico |

|---|---|

| Componentes de la cabeza de pozo | Resistencia a la corrosión |

| Cuerpos de válvulas | Capacidad de alta presión |

| Herramientas de fondo de pozo | Conservación de la fuerza |

| Componentes de la bomba | Resistencia al desgaste |

| Fijaciones | Durabilidad medioambiental |

Equipos de procesamiento de alimentos

La industria alimentaria valora el acero inoxidable 17-4 PH para:

- Equipos de mezcla

- Recipientes de transformación

- Herramientas de corte

- Contenedores de almacenamiento

- Material de transporte

La capacidad del material para mantener la limpieza y resistir la corrosión lo hace ideal para aplicaciones alimentarias.

Aplicaciones de la energía nuclear

En las centrales nucleares, el acero inoxidable 17-4 PH se utiliza en:

- Componentes del reactor

- Equipos de manipulación de combustible

- Recipientes a presión

- Cuerpos de válvulas

- Soportes estructurales

La estabilidad del material ante la exposición a la radiación y las altas temperaturas lo hace especialmente adecuado para aplicaciones nucleares.

A través de mi experiencia en PTSMAKE, he observado que la versatilidad del acero inoxidable 17-4 PH continúa expandiéndose hacia nuevas aplicaciones. Su combinación única de propiedades (alta resistencia, excelente resistencia a la corrosión y buena mecanizabilidad) lo convierte en la opción ideal para componentes críticos de diversos sectores. Trabajamos regularmente con nuestros clientes para optimizar sus diseños y procesos de fabricación con el fin de aprovechar al máximo las capacidades de este extraordinario material.

¿Cómo se compara el 17-4 PH con otros aceros inoxidables?

Elegir entre distintos grados de acero inoxidable puede resultar abrumador. Con tantas opciones disponibles, los ingenieros a menudo tienen dificultades para determinar qué grado se adaptará mejor a su aplicación específica. Una elección equivocada puede provocar fallos prematuros de las piezas, mayores costes de mantenimiento y retrasos en los proyectos.

El acero inoxidable 17-4 PH ofrece una combinación única de alta resistencia, buena resistencia a la corrosión y excelente respuesta al tratamiento térmico. Aunque destaca en muchas aplicaciones, puede no ser siempre la mejor opción en comparación con grados como 304, 316 o 15-5 PH, dependiendo de los requisitos específicos.

Comparación de la resistencia a la corrosión

Cuando se trata de la resistencia a la corrosión, cada grado de acero inoxidable tiene sus puntos fuertes. He descubierto que el 17-4 PH ofrece una buena resistencia general a la corrosión, pero no siempre es el mejor. He aquí cómo se compara:

- Acero inoxidable 316: Proporciona una resistencia superior a la corrosión, especialmente en entornos marinos y contra el ataque químico

- Acero inoxidable 304: Ofrece una excelente resistencia general a la corrosión en entornos sin cloruros.

- 17-4 PH: Buena resistencia general a la corrosión, pero puede ser susceptible a las picaduras en ambientes con alto contenido en cloruros.

- 15-5 PH: Similar al 17-4 PH, con una resistencia a la corrosión ligeramente superior en algunas condiciones.

Propiedades mecánicas y dureza

Las propiedades mecánicas de estas calidades varían considerablemente:

| Propiedad | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Resistencia a la tracción (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Límite elástico (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Dureza (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Características de maquinabilidad

He trabajado con varios talleres mecánicos, y sus comentarios muestran sistemáticamente que la maquinabilidad varía entre estos grados:

- 17-4 PH: Buena maquinabilidad, especialmente en estado recocido.

- 304: Maquinabilidad moderada, tiende a endurecerse durante el mecanizado.

- 316: Similar al 304 pero ligeramente más difícil de mecanizar

- 15-5 PH: Comparable al 17-4 PH en términos de maquinabilidad

Consideraciones económicas

La diferencia de coste entre estos grados puede afectar significativamente a los presupuestos de los proyectos:

| Grado | Coste relativo | Factores de coste |

|---|---|---|

| 17-4 PH | Alta | Elementos de aleación, tratamiento térmico |

| 304 | Bajo | Grado común, ampliamente disponible |

| 316 | Medio | Mayor contenido de molibdeno |

| 15-5 PH | Alta | Similar a 17-4 PH |

Aplicaciones típicas

Cada grado ha encontrado su nicho en industrias específicas:

17-4 Aplicaciones PH

- Componentes aeroespaciales

- Instrumental quirúrgico

- Componentes de válvulas

- Piezas de reactores nucleares

304 Aplicaciones

- Equipos de procesado de alimentos

- Equipamiento de cocina

- Fabricación general

- Aplicaciones arquitectónicas

316 Aplicaciones

- Equipamiento marino

- Equipos de procesamiento químico

- Fabricación farmacéutica

- Instalaciones exteriores

15-5 Aplicaciones PH

- Componentes de aeronaves

- Elementos de fijación de alta resistencia

- Ejes de bomba

- Aplicaciones nucleares

Respuesta al tratamiento térmico

Las capacidades de tratamiento térmico de estos grados difieren significativamente:

- 17-4 PH: Excelente respuesta a los tratamientos de envejecimiento, puede alcanzar varios niveles de resistencia.

- 304: No tratable térmicamente, sólo endurecible por deformación

- 316: No tratable térmicamente, sólo endurecible por deformación

- 15-5 PH: Similar a 17-4 PH, respuestas de envejecimiento ligeramente diferentes.

Consideraciones sobre la fabricación

En cuanto a los métodos de fabricación:

- Soldadura: Todos los grados son soldables, pero 17-4 PH y 15-5 PH requieren procedimientos especiales.

- Conformado: 304 y 316 ofrecen mejor conformabilidad que los grados de endurecimiento por precipitación.

- Trabajo en frío: el 304 y el 316 responden bien al trabajo en frío, mientras que el 17-4 PH se utiliza normalmente en condiciones de tratamiento térmico.

Capacidad de acabado de superficies

La capacidad de conseguir y mantener el acabado superficial varía:

| Grado | Pulibilidad | Conservación del acabado superficial |

|---|---|---|

| 17-4 PH | Bien | Excelente |

| 304 | Excelente | Muy buena |

| 316 | Excelente | Excelente |

| 15-5 PH | Bien | Excelente |

Basándome en mi experiencia en PTSMAKE, recomiendo el 17-4 PH cuando se requiere alta resistencia y moderada resistencia a la corrosión, sobre todo en aplicaciones aeroespaciales y médicas. Sin embargo, para entornos marinos o aplicaciones que requieran la máxima resistencia a la corrosión, el acero inoxidable 316 podría ser una mejor opción. El 304 sigue siendo la opción más rentable para aplicaciones generales en las que la alta resistencia no es crítica.

¿Cuáles son las ventajas y las limitaciones?

Seleccionar el material adecuado para la fabricación de precisión puede resultar abrumador. Muchos ingenieros se esfuerzan por encontrar un equilibrio entre las propiedades del material, el coste y los requisitos de rendimiento. He visto fracasar proyectos simplemente por una mala selección de materiales, lo que ha provocado costosas reparaciones y retrasos en la producción.

El acero inoxidable 17-4 PH ofrece una excelente combinación de alta resistencia, buena resistencia a la corrosión y facilidad de fabricación. Sin embargo, también tiene limitaciones, como el agrietamiento por corrosión bajo tensión en determinados entornos, que deben tenerse muy en cuenta a la hora de seleccionar el material.

Principales ventajas del acero inoxidable 17-4 PH

Relación resistencia/peso superior

El acero inoxidable 17-4 PH ofrece unas propiedades mecánicas excepcionales con un peso relativamente bajo. El material alcanza resistencias a la tracción de hasta 200.000 psi tras el tratamiento térmico, lo que lo hace ideal para aplicaciones aeroespaciales y de automoción en las que son cruciales una alta resistencia y un peso mínimo.

Excelente resistencia a la corrosión

El alto contenido de cromo (15-17,5%) crea una capa protectora de óxido que proporciona una resistencia excepcional a:

- Corrosión atmosférica general

- La mayoría de los ácidos y soluciones alcalinas

- Entornos de agua salada

- Productos químicos industriales

Opciones versátiles de tratamiento térmico

Una de las características más valiosas del 17-4 PH es su flexibilidad en el tratamiento térmico:

| Condición | Rango de temperatura (°F) | Aplicaciones típicas |

|---|---|---|

| H900 | 900°F | Máxima resistencia y dureza |

| H1025 | 1025°F | Resistencia y ductilidad equilibradas |

| H1150 | 1150°F | Máxima ductilidad y tenacidad |

Propiedades de fácil fabricación

El material ofrece una excelente maquinabilidad y soldabilidad en comparación con otros aceros de alta resistencia. Lo recomiendo para geometrías complejas y componentes de precisión porque:

- Buena estabilidad dimensional durante el tratamiento térmico

- Alabeo y distorsión mínimos

- Compatible con procesos de mecanizado estándar

- Excelente capacidad de acabado superficial

Limitaciones importantes

Susceptibilidad al agrietamiento por corrosión bajo tensión (SCC)

El material puede ser vulnerable a la SCC en condiciones específicas:

- Entornos de alta tensión de tracción

- Presencia de cloruros

- Temperaturas elevadas

- Determinadas condiciones de tratamiento térmico

Consideraciones económicas

Aunque no es una limitación técnica, el 17-4 PH es más caro que los aceros inoxidables convencionales. Sin embargo, sus propiedades superiores suelen justificar el mayor coste inicial:

- Mayor vida útil

- Reducción de las necesidades de mantenimiento

- Mejor rendimiento en aplicaciones exigentes

Limitaciones de temperatura

El material presenta algunas restricciones en aplicaciones de temperaturas extremas:

- Temperatura máxima de servicio en torno a 600°F

- Propiedades mecánicas reducidas a temperaturas criogénicas

- Posibles transformaciones de fase a temperaturas elevadas

Consideraciones específicas de la aplicación

Requisitos específicos del sector

Las distintas industrias tienen requisitos diferentes que afectan a la selección de materiales:

| Industria | Consideraciones clave | Casos de uso recomendados |

|---|---|---|

| Aeroespacial | Alta resistencia, resistencia a la fatiga | Componentes del tren de aterrizaje |

| Médico | Biocompatibilidad, esterilización | Instrumental quirúrgico |

| Petróleo y gas | Resistencia a la corrosión, solidez | Componentes de válvulas |

| Automoción | Rentabilidad, durabilidad | Componentes sometidos a grandes esfuerzos |

Factores medioambientales

Al seleccionar el 17-4 PH, tenga en cuenta el entorno operativo:

- Niveles de exposición química

- Ciclos de temperatura

- Patrones de tensión mecánica

- Humedad y condiciones atmosféricas

Requisitos de calidad y certificación

Las distintas aplicaciones pueden requerir certificaciones específicas:

- Especificaciones AMS para el sector aeroespacial

- Normas ASTM para ingeniería general

- Requisitos NACE para petróleo y gas

- Cumplimiento de la FDA para aplicaciones médicas

A través de mi experiencia en PTSMAKE, he descubierto que la aplicación con éxito del acero inoxidable 17-4 PH requiere una cuidadosa consideración tanto de sus ventajas como de sus limitaciones. Trabajamos regularmente con los clientes para evaluar sus requisitos específicos y ayudarles a tomar decisiones informadas sobre la selección del material. La clave está en equilibrar las propiedades excepcionales del material con sus limitaciones en el contexto de cada aplicación.

¿Cómo se mecaniza el acero inoxidable 17-4 PH?

El mecanizado de acero inoxidable 17-4 PH puede suponer un enorme reto para muchos fabricantes. La alta resistencia y dureza del material, especialmente en la condición H900, a menudo conduce a un rápido desgaste de la herramienta y a acabados superficiales inconsistentes. He visto a muchos talleres luchar contra fallos prematuros de las herramientas y problemas de precisión dimensional cuando trabajan con esta aleación tan exigente.

La clave para mecanizar con éxito acero inoxidable 17-4 PH reside en seleccionar las herramientas de corte adecuadas, mantener las velocidades y avances apropiados y aplicar estrategias de refrigeración específicas. Con unos parámetros de mecanizado correctos y una selección de herramientas adecuada, puede conseguir unos acabados superficiales excelentes y unas tolerancias ajustadas, al tiempo que maximiza la vida útil de la herramienta.

Pautas para la selección de herramientas

Seleccionar las herramientas de corte adecuadas es crucial para mecanizar eficazmente acero inoxidable 17-4 PH. Recomiendo utilizar herramientas de metal duro con recubrimientos especializados para obtener un rendimiento óptimo. Entre las opciones más eficaces se incluyen:

- Herramientas de metal duro con recubrimiento multicapa TiAlN

- Calidades con revestimiento de PVD y mayor resistencia al desgaste

- Herramientas con ángulos de desprendimiento positivos para reducir las fuerzas de corte

En operaciones de torneado, he comprobado que las plaquitas con recubrimiento cerámico funcionan excepcionalmente bien, sobre todo al mecanizar material en condiciones H900. El recubrimiento ayuda a disipar el calor y prolonga considerablemente la vida útil de la herramienta.

Parámetros de corte recomendados

Según mi experiencia, estos parámetros de corte funcionan bien para la mayoría de las operaciones de mecanizado de 17-4 PH:

| Tipo de operación | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Desbaste | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Acabado | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Perforación | 150-200 | 0.004-0.008 | - |

| Enhebrado | 100-150 | En función del tono | 0.002-0.005 |

Estrategias de refrigeración

Una refrigeración adecuada es esencial cuando se mecaniza acero inoxidable 17-4 PH. Yo siempre recomiendo:

- Uso de refrigerante a alta presión (1000 PSI mínimo)

- Dirigir el refrigerante con precisión al filo de corte

- Mantenimiento de un flujo constante de refrigerante durante toda la operación

- Refrigeración criogénica para aplicaciones exigentes

Optimización del acabado superficial

Para conseguir acabados superficiales óptimos al mecanizar 17-4 PH:

- Mantenga una configuración rígida de la herramienta con un voladizo mínimo

- Utilizar herramientas con radios de morro adecuados a los requisitos de acabado.

- Aplicar el fresado ascendente siempre que sea posible

- Controlar regularmente el desgaste de la herramienta para evitar la degradación de la superficie

Gestión del desgaste de las herramientas

La gestión del desgaste de la herramienta es fundamental para el éxito del mecanizado del acero inoxidable 17-4 PH. Lo recomiendo:

- Intervalos regulares de inspección de las herramientas

- Implantación de sistemas de predicción del desgaste de las herramientas

- Utilización de la tecnología de control del desgaste de las herramientas

- Disponer de herramientas de copia de seguridad

Consideraciones especiales para la condición H900

La condición H900 presenta retos únicos debido a su mayor dureza:

- Reduce la velocidad de corte en 20-25% en comparación con el material recocido

- Aumentar la presión y el caudal del refrigerante

- Utilizar herramientas más rígidas

- Considerar tecnologías de revestimiento especializadas

Consejos para optimizar los procesos

Para optimizar su proceso de mecanizado:

- Empezar con parámetros de corte conservadores

- Controlar las fuerzas de corte y ajustarlas en consecuencia

- Documentar las combinaciones de parámetros correctas

- Mantenimiento de geometrías de herramienta coherentes en todas las configuraciones

Errores comunes que hay que evitar

Algunos de los errores más comunes son

- Utilización de una presión de refrigerante inadecuada

- Superación de las velocidades de corte recomendadas

- Descuidar el control del desgaste de las herramientas

- Utilización de geometrías de herramienta inadecuadas

Medidas de control de calidad

Para garantizar una calidad homogénea:

- Realizar inspecciones periódicas durante el proceso

- Supervisar los patrones de desgaste de las herramientas

- Medición del acabado superficial de las vías

- Documentación de los parámetros del proceso para su repetibilidad

El mecanizado de acero inoxidable 17-4 PH requiere atención al detalle y una planificación adecuada. Siguiendo estas directrices y manteniendo unos procesos coherentes, podrá conseguir unos resultados excelentes al tiempo que maximiza la vida útil de la herramienta y mantiene la calidad de la pieza. Recuerde que el mecanizado satisfactorio de este material es un equilibrio entre productividad y vida útil de la herramienta: encontrar la combinación adecuada de parámetros para su aplicación específica es clave para el éxito a largo plazo.

¿Qué técnicas de soldadura se utilizan?

Soldar acero inoxidable 17-4 PH puede ser complicado, y he visto a muchos fabricantes luchar con problemas de agrietamiento y distorsión. Una técnica de soldadura incorrecta puede debilitar las juntas, comprometer la resistencia a la corrosión y hacer que las piezas no pasen el control de calidad. Estos problemas son aún más críticos en aplicaciones aeroespaciales y médicas, donde la seguridad es primordial.

Las técnicas de soldadura más eficaces para el acero inoxidable 17-4 PH son la soldadura TIG (GTAW) y MIG (GMAW), combinadas con un precalentamiento y un tratamiento térmico posterior adecuados. Estos métodos, cuando se ejecutan correctamente, mantienen la solidez del material y su resistencia a la corrosión al tiempo que minimizan la distorsión.

Proceso de soldadura TIG (GTAW)

La soldadura TIG destaca como el método preferido para el acero inoxidable 17-4 PH, especialmente para trabajos de precisión. Recomiendo esta técnica por varias razones clave:

- Control superior del baño de soldadura

- Excelente aspecto del cordón de soldadura

- Salpicaduras mínimas y soldaduras limpias

- Más adecuado para secciones finas

El éxito de la soldadura TIG depende en gran medida de la selección adecuada de los parámetros. Aquí tienes un desglose detallado de los parámetros óptimos que he comprobado que funcionan mejor:

| Parámetro | Gama recomendada | Notas |

|---|---|---|

| Actual | 100-150 amperios | Ajuste en función del grosor |

| Tensión | 12-15 V | Mantener la coherencia |

| Velocidad de desplazamiento | 3-5 pulgadas/min | Más lento para secciones más gruesas |

| Gas de protección | 100% Argón | Caudal de 20-25 CFH |

| Metal de relleno | ER630 o composición equivalente | Debe coincidir con el metal base |

Consideraciones sobre la soldadura MIG (GMAW)

La soldadura MIG ofrece mayores tasas de deposición y es especialmente útil para secciones más gruesas. Las principales ventajas son:

- Mayor velocidad de soldadura

- Mejor capacidad para salvar distancias

- Mayor productividad

- Adecuado para procesos automatizados

| Parámetro | Gama recomendada | Notas |

|---|---|---|

| Velocidad de alimentación | 200-300 IPM | En función del diámetro del hilo |

| Tensión | 22-26 V | Ajuste de la estabilidad del arco |

| Actual | 160-200 amperios | Depende del grosor |

| Sobresalir | 1/2 - 3/4 de pulgada | Mantener la coherencia |

| Flujo de gas | 35-45 CFH | 98% Mezcla Ar/2% O2 |

Preparación previa a la soldadura

Una preparación adecuada es crucial para soldar con éxito acero inoxidable 17-4 PH:

Limpieza de superficies

- Eliminar todos los aceites, grasas y contaminantes

- Utilizar acetona o disolventes similares

- Evite los productos de limpieza clorados

Preparación conjunta

- Ajuste correcto con una separación mínima

- Ángulos de bisel típicos de 60-75 grados

- Se recomienda una cara de la raíz de 1/16 de pulgada

Precalentamiento

- Calentar a 149-204°C (300-400°F)

- Utilizar lápices indicadores de temperatura

- Mantener durante todo el proceso de soldadura

Tratamiento térmico posterior a la soldadura (PWHT)

Este es posiblemente el paso más crítico en la soldadura del acero inoxidable 17-4 PH. El proceso PWHT:

- Alivia las tensiones residuales

- Restaura las propiedades mecánicas

- Evita la deformación y el agrietamiento

- Garantiza la estabilidad dimensional

El programa PWHT recomendado que utilizo es:

| Paso | Temperatura | Tiempo | Notas |

|---|---|---|---|

| Calefacción | 1100°F (593°C) | 1-2 horas | Aumento lento |

| Sujeción | 1100°F (593°C) | 4 horas | Mantener la temperatura |

| Refrigeración | Temperatura ambiente | Aire frío | Sin enfriamiento |

Medidas de control de calidad

Para garantizar la calidad de la soldadura, aplique estos métodos de inspección:

Inspección visual

- Comprobación de defectos superficiales

- Verificar el aspecto del cordón

- Busque la uniformidad del color

Ensayos no destructivos

- Pruebas de líquidos penetrantes

- Inspección por rayos X

- Pruebas ultrasónicas

Pruebas mecánicas

- Resistencia a la tracción

- Pruebas de dureza

- Pruebas de flexión

Retos comunes y soluciones

Basándome en mi experiencia, he aquí los problemas más frecuentes y sus soluciones:

Fisuración en caliente

- Solución: Reducir la entrada de calor

- Mantener una temperatura entre pasadas adecuada

- Utilizar el metal de aportación adecuado

Distorsión

- Solución: Utilizar una fijación adecuada

- Aplicar una secuencia de soldadura equilibrada

- Control de la entrada de calor

Pérdida de resistencia a la corrosión

- Solución: Limpieza adecuada tras la soldadura

- Mantener un blindaje adecuado

- Aplicar el PWHT correcto

El éxito de la soldadura de acero inoxidable 17-4 PH depende en gran medida de seguir estos procedimientos establecidos y mantener un control estricto de todos los parámetros. En mi trabajo con fabricantes de dispositivos médicos y aeroespaciales, he descubierto que la atención al detalle en cada paso del proceso es crucial para lograr soldaduras uniformes y de alta calidad que cumplan las estrictas normas del sector.

¿Cómo se comporta en entornos corrosivos?

He observado que muchos ingenieros tienen dificultades a la hora de seleccionar materiales para entornos corrosivos. Sus componentes fallan prematuramente debido al óxido y la corrosión, lo que provoca costosas sustituciones y retrasos en la producción. Y lo que es peor, estos fallos suelen producirse sin previo aviso, lo que provoca tiempos de inactividad inesperados y riesgos para la seguridad.

El acero inoxidable 17-4 PH muestra una excelente resistencia a la corrosión en la mayoría de los entornos, especialmente tras un tratamiento térmico adecuado. Mantiene su integridad estructural en atmósferas marinas y condiciones de ácidos suaves, aunque puede ser vulnerable a ácidos fuertes y entornos ricos en cloruros.

Comprender las propiedades de resistencia a la corrosión

La resistencia a la corrosión del 17-4 PH procede de su contenido en cromo (15-17,5%) y de la capa de óxido pasiva que forma. Según mi experiencia en fabricación, este material supera sistemáticamente a los aceros inoxidables estándar en varios aspectos clave:

| Tipo de entorno | Nivel de resistencia a la corrosión | Notas de rendimiento |

|---|---|---|

| Atmósfera marina | Excelente | Mínimas picaduras superficiales |

| Ácidos suaves | Bien | Adecuado para pH > 4 |

| Ácidos fuertes | Feria | No se recomienda la exposición prolongada |

| Soluciones de cloruro | Moderado | Puede sufrir agrietamiento por corrosión bajo tensión |

Efectos de los factores medioambientales

La temperatura desempeña un papel crucial en la forma en que el PH 17-4 responde a los entornos corrosivos. He observado estos patrones:

Temperatura ambiente (20-25°C)

- Mantiene una excelente resistencia a la corrosión

- La capa pasiva permanece estable

- Degradación mínima del material

Temperaturas elevadas (>150°C)

- Mayor susceptibilidad a las picaduras

- Corrosión acelerada en medios ácidos

- Requiere medidas de protección adicionales

Comparación con otros aceros inoxidables

Al comparar el 17-4 PH con otros aceros inoxidables, destacan varios factores:

| Grado de acero | Resistencia a la corrosión | Nivel de fuerza | Factor de coste |

|---|---|---|---|

| 17-4 PH | Alta | Muy alta | 1.5x |

| 316L | Muy alta | Moderado | 1.3x |

| 304 | Moderado | Moderado | 1.0x |

| 440C | Bajo | Alta | 1.2x |

Resistencia al agrietamiento por corrosión bajo tensión

He descubierto que la condición de tratamiento térmico afecta significativamente a la resistencia al agrietamiento por corrosión bajo tensión (SCC):

Estado H900

- Mayor resistencia pero menor resistencia a la SCC

- Más adecuado para entornos templados

- Se recomienda una inspección periódica

Estado H1150

- Mayor resistencia a la SCC

- Propiedades de resistencia inferiores

- Mejor para entornos agresivos

Aplicaciones prácticas en entornos corrosivos

Basándome en mi experiencia en varios proyectos de fabricación, éstas son las mejores prácticas para utilizar 17-4 PH en entornos corrosivos:

Aplicaciones marinas

- Utilice la condición H1150 para una mayor resistencia a la corrosión

- Aplicar revestimientos protectores en zonas de salpicaduras

- Se requiere un programa de mantenimiento regular

Procesado químico

- Evitar el contacto directo con ácidos fuertes

- Controlar cuidadosamente la exposición a la temperatura

- Realizar mediciones periódicas del espesor

Uso industrial en exteriores

- Considerar los factores de corrosión atmosférica

- Plan de mantenimiento estacional

- Utilizar tratamientos de superficie adecuados

Opciones de tratamiento de superficies

Para mejorar la resistencia a la corrosión, varios tratamientos superficiales resultan eficaces:

| Tipo de tratamiento | Nivel de protección | Impacto en los costes | Durabilidad |

|---|---|---|---|

| Pasivación | Moderado | Bajo | 1-2 años |

| Electropulido | Alta | Medio | 2-3 años |

| Nitruración | Muy alta | Alta | 3-5 años |

Medidas preventivas y mantenimiento

Para un rendimiento óptimo en ambientes corrosivos, recomiendo:

Protocolos de inspección periódica

- Exámenes visuales cada 3 meses

- Mediciones anuales de espesor

- Documentación de cualquier cambio en la superficie

Procedimientos de limpieza

- Eliminar rápidamente los contaminantes de la superficie

- Utilizar productos de limpieza adecuados

- Evitar métodos de limpieza abrasivos

Controles medioambientales

- Controlar la temperatura y la humedad

- Controlar la exposición a sustancias corrosivas

- Implantar sistemas de ventilación adecuados

Con este exhaustivo análisis del comportamiento del 17-4 PH en entornos corrosivos, he pretendido ofrecer una visión práctica a ingenieros y diseñadores. La clave está en comprender tanto las capacidades como las limitaciones del material y, a continuación, aplicar las medidas adecuadas para garantizar un rendimiento y una longevidad óptimos.

¿Qué tratamientos superficiales y opciones de acabado hay disponibles?

Seleccionar el tratamiento superficial adecuado para el acero inoxidable 17-4 PH puede resultar abrumador. Muchos fabricantes luchan por encontrar un equilibrio entre la resistencia a la corrosión, los requisitos estéticos y las consideraciones de coste. Sin un acabado superficial adecuado, incluso los componentes de 17-4 PH de mayor calidad pueden fallar prematuramente o no cumplir las expectativas estéticas.

Los tratamientos superficiales del acero inoxidable 17-4 PH incluyen la pasivación, el electropulido y diversas opciones de revestimiento. Estos procesos aumentan la resistencia a la corrosión, mejoran el aspecto estético y optimizan el rendimiento de los componentes en aplicaciones específicas. Cada método de tratamiento ofrece ventajas y consideraciones únicas.

Entender la pasivación

La pasivación es el tratamiento superficial más fundamental del acero inoxidable 17-4 PH. Este proceso químico elimina el hierro libre de la superficie y crea una capa de óxido protectora. En PTSMAKE, solemos utilizar métodos de pasivado con ácido cítrico o ácido nítrico, en función de los requisitos del componente. El proceso dura entre 20 y 30 minutos y proporciona una excelente resistencia a la corrosión sin modificar las dimensiones de la pieza.

Entre las ventajas más comunes de la pasivación se incluyen:

- Mayor resistencia a la corrosión

- Eliminación de contaminantes superficiales

- Sin cambios dimensionales

- Opción de tratamiento rentable

- Mayor limpieza de la superficie

Ventajas y aplicaciones del electropulido

El electropulido es un proceso electroquímico que elimina material de la superficie, creando un acabado liso y brillante. Este tratamiento es especialmente valioso para dispositivos médicos y equipos de procesamiento de alimentos fabricados en acero inoxidable 17-4 PH. El proceso reduce la rugosidad de la superficie y elimina los picos y valles microscópicos.

Principales ventajas del electropulido:

- Resistencia superior a la corrosión

- Mayor facilidad de limpieza

- Menor adherencia del producto

- Mejor aspecto estético

- Disminución de la adhesión bacteriana

Opciones de revestimiento y criterios de selección

| Tipo de revestimiento | Beneficios principales | Aplicaciones típicas | Gama de espesores |

|---|---|---|---|

| PVD | Gran dureza, resistencia al desgaste | Herramientas de corte, piezas decorativas | 2-5 μm |

| CVD | Excelente adherencia, cobertura uniforme | Componentes sometidos a grandes esfuerzos | 3-10 μm |

| PTFE | Baja fricción, resistencia química | Equipos de procesado de alimentos | 15-25 μm |

| Cromado | Resistencia al desgaste, aspecto | Piezas de automóviles | 10-50 μm |

| Niquelado | Protección contra la corrosión, conductividad | Componentes electrónicos | 5-25 μm |

Consideraciones sobre el tratamiento térmico

El momento de realizar los tratamientos superficiales en relación con el tratamiento térmico es crucial para el acero inoxidable 17-4 PH. Recomendamos realizar la mayoría de los tratamientos superficiales después del tratamiento térmico final para mantener las propiedades óptimas del material. Sin embargo, algunos revestimientos pueden requerir modificaciones específicas del tratamiento térmico:

- Limpieza previa al tratamiento

- Ciclo de tratamiento térmico

- Preparación de la superficie

- Aplicación del revestimiento

- Tratamiento térmico posterior al revestimiento (si es necesario)

Requisitos de rugosidad superficial

Las distintas aplicaciones exigen valores específicos de rugosidad superficial. Medimos la rugosidad superficial utilizando valores Ra (media aritmética):

- Implantes médicos: Ra ≤ 0,2 μm

- Componentes de conducción de fluidos: Ra ≤ 0,8 μm

- Piezas industriales en general: Ra ≤ 1,6 μm

- Componentes estructurales: Ra ≤ 3,2 μm

Control de calidad y métodos de ensayo

Para garantizar la eficacia del tratamiento de superficies, empleamos diversos métodos de ensayo:

- Pruebas de resistencia a la corrosión por niebla salina

- Pruebas de adherencia de revestimientos

- Medición de la rugosidad superficial

- Pruebas de dureza

- Inspección visual de la calidad estética

Impacto medioambiental y sostenibilidad

Los procesos modernos de tratamiento de superficies deben tener en cuenta el impacto ambiental. Aplicamos varias medidas para minimizar la huella ambiental:

- Sistemas de recuperación química de circuito cerrado

- Programas de reciclado de agua

- Opciones de revestimiento sin COV

- Equipos energéticamente eficientes

- Protocolos de minimización de residuos

Consideraciones sobre costes y análisis del rendimiento de la inversión

Los costes del tratamiento de superficies varían considerablemente en función de la complejidad y el volumen del proceso:

- Pasivación básica: $0,5-2 por pulgada cuadrada

- Electropulido: $2-5 por pulgada cuadrada

- Recubrimiento PVD: $5-15 por pulgada cuadrada

- Sistemas de revestimiento complejos: $15-30 por pulgada cuadrada

La inversión suele ser rentable:

- Mayor vida útil de los componentes

- Reducción de las necesidades de mantenimiento

- Mejora del rendimiento

- Mayor valor del producto

- Menos reclamaciones de garantía

Recomendaciones específicas para cada aplicación

Basándose en la experiencia del sector, a continuación se indican los tratamientos superficiales óptimos para las aplicaciones más comunes:

Productos sanitarios

- Primario: Electropulido

- Secundario: Pasivación

- Opcional: Recubrimientos antimicrobianos

Componentes aeroespaciales

- Primario: revestimiento PVD

- Secundario: Pasivación

- Opcional: Lubricantes de película seca

Equipos de procesamiento de alimentos

- Primario: Electropulido

- Secundario: revestimiento de PTFE

- Opcional: Tratamientos antimicrobianos

Aplicaciones marinas

- Primaria: Sistemas de revestimiento multicapa

- Secundario: Pasivación

- Opcional: Ánodos de sacrificio

Conocer estas opciones de tratamiento de superficies ayuda a optimizar el rendimiento y la longevidad de los componentes. La clave está en seleccionar la combinación adecuada de tratamientos en función de los requisitos de la aplicación, las condiciones ambientales y las limitaciones presupuestarias.

¿Cómo se utiliza el 17-4 PH en el sector aeroespacial y de defensa?

En la fabricación aeroespacial y de defensa, seleccionar el material equivocado para componentes críticos puede provocar fallos catastróficos. Cuando las piezas de un avión fallan durante su funcionamiento, las consecuencias suelen ser devastadoras. El margen de error en estas industrias es literalmente cero, lo que convierte la selección de materiales en una de las decisiones más cruciales.

El acero inoxidable 17-4 PH se utiliza ampliamente en aplicaciones aeroespaciales y de defensa debido a su combinación única de alta resistencia, excelente resistencia a la corrosión y buena estabilidad dimensional. Es habitual encontrarlo en trenes de aterrizaje de aviones, componentes de misiles y fijaciones estructurales en las que la fiabilidad es primordial.

Aplicaciones críticas en sistemas aeronáuticos

El acero inoxidable 17-4 PH se ha vuelto indispensable en los sistemas aeronáuticos modernos. Basándome en mi experiencia de fabricación en PTSMAKE, he observado su uso generalizado en:

- Componentes del tren de aterrizaje

- Actuadores de superficie de control

- Fijaciones estructurales

- Soportes del motor

- Fijación de las alas

La elevada relación resistencia-peso del material lo hace especialmente valioso en estas aplicaciones en las que la reducción de peso es crucial para la eficiencia del combustible.

Propiedades clave para aplicaciones de defensa

El sector de defensa exige materiales que resistan condiciones extremas. He aquí por qué destaca el 17-4 PH:

| Propiedad | Ventajas en aplicaciones de defensa |

|---|---|

| Alta resistencia a la tracción | Soporta tensiones mecánicas extremas |

| Excelente resistencia a la corrosión | Mantiene la integridad en entornos difíciles |

| Buenas propiedades frente a la fatiga | Garantiza la fiabilidad a largo plazo |

| Estabilidad dimensional | Mantiene la precisión en condiciones variables |

| Resistencia al calor | Buen comportamiento a temperaturas elevadas |

Fabricación de componentes de misiles

En los sistemas de misiles, 17-4 PH es crucial para varios componentes:

- Carcasa del sistema de guiado

- Componentes de propulsión

- Elementos estructurales de apoyo

- Mecanismos de la superficie de control

La capacidad del material para mantener sus propiedades en condiciones de alta velocidad y temperaturas extremas lo hace ideal para estas aplicaciones.

Requisitos del tren de aterrizaje

Los sistemas de tren de aterrizaje se enfrentan a retos únicos:

- Cargas de alto impacto

- Ciclos de estrés frecuentes

- Exposición a diversas condiciones meteorológicas

- Exposición química (fluidos hidráulicos, agentes descongelantes)

La combinación de propiedades del 17-4 PH responde eficazmente a estos retos. En PTSMAKE, mecanizamos regularmente componentes de trenes de aterrizaje que requieren tolerancias estrechas y un acabado superficial superior.

Consideraciones sobre la fabricación

Cuando se trabaja con 17-4 PH para aplicaciones aeroespaciales, hay que prestar atención a varios factores:

Protocolos de tratamiento térmico

- Control de la temperatura de tratamiento de la solución

- Control del proceso de envejecimiento

- Velocidades de refrigeración adecuadas

Parámetros de mecanizado

- Velocidades de corte óptimas

- Selección adecuada de herramientas

- Requisitos del refrigerante

Control de calidad

- Control dimensional

- Certificación de materiales

- Ensayos no destructivos

Tratamiento y acabado de superficies

El rendimiento de los componentes 17-4 PH depende a menudo de un tratamiento adecuado de la superficie:

Preparación de la superficie

- Procedimientos de limpieza

- Requisitos de rugosidad superficial

- Procesos de pretratamiento

Aplicaciones de revestimiento

- Revestimiento de conversión al cromato

- Opciones de anodizado

- Recubrimientos aeroespaciales especializados

Inspección final

- Medición del acabado superficial

- Verificación del espesor del revestimiento

- Pruebas de adherencia

Certificación y normas de calidad

Las aplicaciones aeroespaciales y de defensa exigen un estricto cumplimiento de las normas del sector:

- Certificación AS9100

- Cumplimiento del NADCAP

- Trazabilidad de los materiales

- Requisitos de documentación

- Protocolos de ensayo

Análisis coste-eficacia

A pesar de su mayor coste inicial en comparación con los aceros inoxidables convencionales, el 17-4 PH ofrece ventajas a largo plazo:

- Vida útil prolongada

- Requisitos de mantenimiento reducidos

- Menor frecuencia de sustitución

- Mejor rendimiento Fiabilidad

Según mi experiencia en PTSMAKE, los clientes suelen comprobar que el coste total de propiedad es menor con componentes 17-4 PH debido a estos factores.

Tendencias futuras

Las industrias aeroespacial y de defensa siguen evolucionando, lo que afecta al modo en que se utiliza el 17-4 PH:

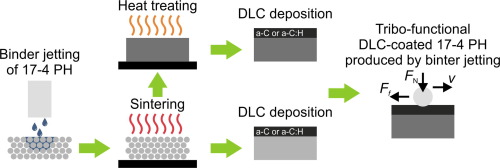

Métodos avanzados de fabricación

- Aplicaciones de fabricación aditiva

- Técnicas de mecanizado mejoradas

- Nuevos procesos de tratamiento térmico

Control de calidad mejorado

- Métodos avanzados de inspección

- Sistemas de vigilancia en tiempo real

- Mejora de los procesos de documentación

Fabricación sostenible

- Eficacia del material

- Reducción de residuos

- Procesado energéticamente eficiente

El uso del 17-4 PH en aplicaciones aeroespaciales y de defensa representa un equilibrio perfecto entre rendimiento, fiabilidad y rentabilidad. A medida que avanzan las tecnologías de fabricación, seguimos descubriendo nuevas formas de optimizar su uso en estas aplicaciones críticas.

¿Qué papel desempeña en los equipos médicos?

En el sector médico, la elección de materiales para equipos e instrumentos puede significar literalmente la diferencia entre la vida y la muerte. Muchos centros sanitarios se enfrentan a instrumentos que se corroen rápidamente, pierden precisión o suscitan preocupación por la seguridad del paciente debido a la incompatibilidad de los materiales. Lo que está en juego no puede ser mayor cuando se trata de seleccionar materiales para aplicaciones médicas.

El acero inoxidable 17-4 PH se ha convertido en un material fundamental en la fabricación de equipos médicos, ya que ofrece una combinación óptima de solidez, resistencia a la corrosión y biocompatibilidad. Sus propiedades únicas lo hacen especialmente adecuado para instrumentos quirúrgicos, implantes ortopédicos y herramientas dentales, garantizando tanto la seguridad del paciente como la longevidad de los instrumentos.

Propiedades críticas para aplicaciones médicas

Cuando hablamos de equipos médicos, destacan tres propiedades clave del acero inoxidable 17-4 PH:

Biocompatibilidad

- El bajo contenido en níquel reduce las reacciones alérgicas

- Liberación mínima de iones en los tejidos circundantes

- Excelente compatibilidad con los procesos de esterilización

Propiedades mecánicas

- Elevada relación resistencia/peso

- Dureza superior tras el tratamiento térmico

- Excepcional resistencia al desgaste

Resistencia a la corrosión

- Resistente a los fluidos corporales

- Soporta la esterilización repetida

- Mantiene la integridad de la superficie a lo largo del tiempo

Aplicaciones médicas comunes

Basándome en mi experiencia de fabricación en PTSMAKE, he observado varias aplicaciones clave en las que destaca el acero inoxidable 17-4 PH:

Instrumental quirúrgico

- Bisturíes y tijeras quirúrgicas

- Fórceps y pinzas

- Portaagujas

- Retractores

Estos instrumentos requieren bordes precisos y mantener su filo a través de múltiples ciclos de esterilización.

Implantes ortopédicos

- Tornillos óseos

- Placas

- Guías quirúrgicas

- Dispositivos de fijación temporal

La resistencia y biocompatibilidad del material lo hacen ideal para estas aplicaciones de carga.

Análisis comparativo con otros materiales de uso médico

He aquí una comparación detallada del PH 17-4 con otros materiales médicos comunes:

| Propiedad | 17-4 PH | ACERO INOXIDABLE 316L | Ti-6Al-4V | Aleaciones de CoCr |

|---|---|---|---|---|

| Resistencia a la tracción (MPa) | 1070 | 485 | 860 | 655 |

| Dureza (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Resistencia a la corrosión | Excelente | Muy buena | Excelente | Bien |

| Rentabilidad | Alta | Moderado | Bajo | Bajo |

| Maquinabilidad | Bien | Excelente | Feria | Pobre |

Consideraciones sobre la fabricación

El proceso de fabricación de equipos médicos que utilizan 17-4 PH requiere consideraciones específicas:

Tratamiento térmico

- Tratamiento de la solución a 1900°F (1038°C)

- Endurecimiento a distintas temperaturas

- Control cuidadoso de los índices de enfriamiento

Acabado de superficies

- Electropulido para mejorar la resistencia a la corrosión

- Pasivación para crear una capa protectora de óxido

- Acabado espejo para aplicaciones específicas

Control de calidad

- Tolerancias dimensionales estrictas

- Medición de la rugosidad superficial

- Requisitos de certificación de materiales

Cumplimiento de la normativa

Los fabricantes de equipos médicos deben cumplir:

Requisitos de la FDA

- 21 CFR Parte 820

- Trazabilidad de los materiales

- Validación del proceso

Normas ISO

- ISO 13485 para productos sanitarios

- ISO 10993 para biocompatibilidad

- ISO 14971 para la gestión de riesgos

Análisis coste-beneficio

La inversión en acero inoxidable 17-4 PH para equipos médicos suele resultar económica si se tiene en cuenta:

Beneficios a largo plazo

- Mayor vida útil

- Reducción de la frecuencia de sustitución

- Menores costes de mantenimiento

Ventajas de rendimiento

- Propiedades mecánicas constantes

- Capacidad de esterilización fiable

- Reducción del riesgo de fallo del material

Tendencias e innovaciones futuras

La industria médica sigue evolucionando y, con ella, las aplicaciones del acero inoxidable 17-4 PH:

Métodos avanzados de fabricación

- Capacidades de impresión 3D

- Procesos de fabricación híbridos

- Mejores tratamientos superficiales

Nuevas aplicaciones médicas

- Instrumentos quirúrgicos mínimamente invasivos

- Instrumentos específicos para cada paciente

- Herramientas dentales avanzadas

He visto lo crucial que es la selección de materiales en la fabricación de equipos médicos. El acero inoxidable 17-4 PH ha demostrado una y otra vez ser una opción fiable que cumple los exigentes requisitos de la industria médica. Su combinación de resistencia, durabilidad y biocompatibilidad lo convierte en un material inestimable para crear dispositivos médicos seguros y eficaces.

Impacto medioambiental y sostenibilidad

Un aspecto de los equipos médicos que a menudo se pasa por alto es su impacto ambiental:

Reciclabilidad

- Alto potencial de reciclado

- Mínimo desperdicio de material

- Procesado energéticamente eficiente

Consideraciones sobre el ciclo de vida

- Su mayor vida útil reduce los residuos

- Impacto medioambiental mínimo durante su uso

- Prácticas de fabricación sostenibles

El campo de la medicina exige materiales que puedan cumplir requisitos estrictos y, al mismo tiempo, garantizar la seguridad del paciente y la longevidad de los dispositivos. El acero inoxidable 17-4 PH sigue demostrando su valía en este exigente entorno, lo que lo convierte en un material indispensable para la fabricación de equipos médicos modernos.

¿Cómo se utiliza en las industrias del petróleo, el gas y la energía?

En los sectores del petróleo, el gas y la energía, los fallos de los equipos pueden tener consecuencias catastróficas. Los productos químicos agresivos, las presiones extremas y las fluctuaciones de temperatura amenazan constantemente con comprometer la integridad del sistema. Cuando fallan componentes críticos, no solo se interrumpen las operaciones, sino que también se plantean graves riesgos para la seguridad y el medio ambiente.

El acero inoxidable 17-4 PH desempeña un papel crucial en aplicaciones de petróleo, gas y energía debido a su excepcional solidez, resistencia a la corrosión y capacidad para mantener la integridad estructural en condiciones extremas. Se utiliza habitualmente en válvulas, bombas y recipientes a presión en los que la fiabilidad es primordial.

Aplicaciones críticas en petróleo y gas

La industria del petróleo y el gas depende en gran medida del acero inoxidable 17-4 PH para diversos componentes críticos. He visto este material sobresalir en:

- Herramientas de fondo de pozo

- Componentes de la cabeza de pozo

- Válvulas de seguridad

- Equipos de control de caudal

- Recipientes a presión

Estas aplicaciones exigen materiales capaces de resistir entornos corrosivos sin perder su integridad estructural. He observado que la combinación de fuerza y resistencia a la corrosión del 17-4 PH lo hace especialmente valioso para estas exigentes aplicaciones.

Rendimiento en entornos difíciles

El rendimiento del 17-4 PH en condiciones extremas es notable. He aquí un desglose de sus capacidades:

| Factor medioambiental | Características de rendimiento |

|---|---|

| Temperatura | -50°C a 300°C |

| Tolerancia de presión | Hasta 15.000 PSI |

| Resistencia a la corrosión | Excelente en entornos con H2S |

| Compatibilidad química | Resistente a la mayoría de los compuestos de hidrocarburos |

| Resistencia al desgaste | Dureza superficial superior tras el tratamiento térmico |

Aplicaciones en la generación de energía

En el sector de la generación de energía, el 17-4 PH se utiliza ampliamente en:

Turbinas de vapor

La alta resistencia del material y su excelente resistencia a la fatiga lo hacen ideal para álabes y rotores de turbinas. He observado que los componentes fabricados con 17-4 PH ofrecen un rendimiento fiable incluso a altas velocidades de rotación y con exposición al vapor.

Intercambiadores de calor

La combinación de buena conductividad térmica y resistencia a la corrosión hace del 17-4 PH una excelente elección para componentes de intercambiadores de calor. Estas propiedades garantizan una transferencia de calor eficaz al tiempo que mantienen la integridad estructural.

Aplicaciones de las energías renovables

En los sistemas de energías renovables, el 17-4 PH resulta valioso en:

- Componentes del eje de un aerogenerador

- Equipos para pozos geotérmicos

- Sistemas de energía mareomotriz

- Centrales termosolares

Selección de materiales

A la hora de seleccionar el 17-4 PH para aplicaciones de petróleo, gas y energía, hay que tener en cuenta varios factores:

- Temperatura de funcionamiento

- Requisitos de presión

- Medio ambiente químico

- Cargas mecánicas

- Expectativas de vida útil

Recomiendo realizar un análisis exhaustivo de la compatibilidad de los materiales antes de finalizar la selección. Esto ayuda a garantizar el rendimiento óptimo y la longevidad de los componentes en condiciones de funcionamiento específicas.

Requisitos de mantenimiento e inspección

Las prácticas regulares de mantenimiento de los componentes 17-4 PH incluyen:

- Inspecciones visuales para detectar la degradación de la superficie

- Ensayos no destructivos para la detección de grietas

- Control de los parámetros de funcionamiento

- Pruebas periódicas de dureza

- Control de la corrosión

Análisis coste-beneficio

Aunque el 17-4 PH puede tener un coste inicial más elevado en comparación con los materiales convencionales, sus beneficios a largo plazo suelen justificar la inversión:

- Mayor vida útil

- Reducción de las necesidades de mantenimiento

- Menor riesgo de fallo catastrófico

- Mejora de la seguridad

- Mayor fiabilidad operativa

Tendencias futuras

El sector energético sigue evolucionando y, con él, las aplicaciones del acero inoxidable 17-4 PH. Las tendencias emergentes incluyen:

- Integración en los sistemas de energía del hidrógeno

- Tratamientos superficiales avanzados para mejorar el rendimiento

- Desarrollo de protocolos optimizados de tratamiento térmico

- Aplicación de nuevas tecnologías de energías renovables

Según mi experiencia, he observado un aumento de la demanda de 17-4 PH en tecnologías energéticas emergentes, sobre todo allí donde los materiales tradicionales no cumplen los requisitos de rendimiento. La versatilidad y fiabilidad de este material lo siguen convirtiendo en la opción preferida para estas exigentes aplicaciones.

¿Cuáles son los retos del uso del 17-4 PH?

Trabajar con acero inoxidable 17-4 PH parece sencillo hasta que uno se topa con sus complejidades ocultas. He observado que muchos ingenieros subestiman los retos que plantea este material, lo que provoca costosos problemas de producción y retrasos en los proyectos. La combinación de sus propiedades únicas y sus requisitos específicos de procesado puede hacer que su manipulación resulte especialmente complicada.

A pesar de su excelente solidez y resistencia a la corrosión, el acero inoxidable 17-4 PH presenta varios problemas de fabricación, como fragilidad, agrietamiento por corrosión bajo tensión y dificultades de mecanizado de precisión. Sin embargo, estos problemas pueden resolverse mediante una selección adecuada del material y técnicas avanzadas de procesamiento.

Fragilidad y comportamiento de los materiales

La fragilidad del 17-4 PH es uno de sus retos más importantes. Este material presenta diferentes patrones de comportamiento en función de su condición de tratamiento térmico:

- Condición H900: Máxima resistencia pero mayor fragilidad

- Condición H1150: Mejor ductilidad pero menor resistencia

- Recocido por disolución: Más mecanizable, pero requiere un tratamiento térmico posterior

Durante mi experiencia en PTSMAKE, he desarrollado enfoques específicos para manejar estas condiciones:

| Condición del tratamiento térmico | Nivel de fragilidad | Dificultad de mecanizado | Velocidad de corte recomendada |

|---|---|---|---|

| H900 | Alta | Muy difícil | 60-90 SFM |

| H1150 | Medio | Moderado | 90-120 SFM |

| Recocido por disolución | Bajo | Más fácil | 100-150 SFM |

Riesgos de agrietamiento por corrosión bajo tensión (SCC)

El agrietamiento por corrosión bajo tensión en 17-4 PH representa una seria preocupación que requiere una cuidadosa consideración:

Factores medioambientales

- Exposición al cloruro

- Altas temperaturas

- Condiciones ácidas

Problemas relacionados con el estrés

- Tensiones residuales del mecanizado

- Cargas aplicadas durante el servicio

- Efectos de los ciclos térmicos

Para minimizar los riesgos de SCC, aplicamos estas medidas preventivas:

- Secuencias de tratamiento térmico adecuadas

- Parámetros de mecanizado controlados

- Consideraciones sobre el tratamiento de superficies

Dificultades del mecanizado de precisión

El mecanizado de precisión de 17-4 PH presenta varios retos únicos:

Desgaste y selección de herramientas

- Desgaste rápido de la herramienta debido a la dureza del material

- Necesidad de herramientas de corte especializadas

- Supervisión periódica del estado de las herramientas

Parámetros de corte

La vida útil de la herramienta en el mecanizado de 17-4 PH depende en gran medida de unos parámetros de corte adecuados:

| Parámetro | Gama recomendada | Impacto en la vida útil de la herramienta |

|---|---|---|

| Velocidad de corte | 80-120 SFM | Alta |

| Velocidad de alimentación | 0,004-0,008 IPR | Medio |

| Profundidad de corte | 0,020-0,100 pulgadas | Medio |

Control de la temperatura

La gestión de la temperatura es crucial durante el mecanizado:

- Utilización de estrategias de refrigeración adecuadas

- Prevención del endurecimiento del trabajo

- Mantenimiento de la estabilidad dimensional

Soluciones de fabricación avanzada

Para hacer frente a estos retos, empleamos varias técnicas avanzadas:

Estrategias de mecanizado optimizadas

- Sistemas de refrigeración de alta presión

- Configuración de máquinas rígidas

- Sistemas avanzados de sujeción de herramientas

Protocolos de manipulación de materiales

- Condiciones de almacenamiento adecuadas

- Flujo de materiales controlado

- Controles de calidad periódicos

Supervisión de procesos

- Inspección en curso

- Control del desgaste de las herramientas

- Control estadístico de procesos

Consideraciones sobre el control de calidad

Mantener la calidad mientras se trabaja con 17-4 PH requiere:

Estabilidad dimensional

- Comprobaciones periódicas de calibrado

- Entorno con temperatura controlada

- Métodos de fijación adecuados

Requisitos de acabado superficial

- Selección adecuada de la herramienta de corte

- Parámetros de acabado optimizados

- Consideraciones sobre el tratamiento de superficies

Verificación de las propiedades de los materiales

- Pruebas de dureza

- Análisis de microestructuras

- Validación de propiedades mecánicas

Según mi experiencia en PTSMAKE, la clave del éxito en el mecanizado de 17-4 PH reside en comprender estos retos y aplicar las contramedidas adecuadas. Esto incluye:

- Selección adecuada de herramientas y parámetros de corte

- Supervisión y ajuste periódicos de los procesos

- Procedimientos exhaustivos de control de calidad

- Estrategias avanzadas de mecanizado

Al considerar detenidamente estos aspectos y aplicar las soluciones adecuadas, podemos gestionar eficazmente los retos asociados al mecanizado de 17-4 PH, manteniendo al mismo tiempo unos elevados niveles de calidad y productividad.

¿Cómo seleccionar al proveedor adecuado?

Encontrar un proveedor fiable de componentes de acero inoxidable 17-4 PH puede ser un reto desalentador. Muchos fabricantes han experimentado costosos retrasos, problemas de calidad y contratiempos en la producción por trabajar con el proveedor equivocado. Cuando se trata de aplicaciones críticas, incluso pequeños defectos en la calidad del material o en el tratamiento térmico pueden provocar fallos catastróficos.

La clave para seleccionar al proveedor adecuado reside en evaluar cinco aspectos cruciales: certificación del material, consistencia del tratamiento térmico, capacidades de mecanizado, sistemas de garantía de calidad y trayectoria en proyectos similares. Una evaluación exhaustiva de estos factores ayuda a garantizar un suministro fiable de componentes críticos.

Requisitos de certificación de materiales

La certificación adecuada del material es la base de la garantía de calidad de los componentes 17-4 PH. Siempre exijo a los proveedores que proporcionen:

- Informes de las pruebas de molienda (MTR) de cada lote

- Análisis de la composición química

- Documentación de la propiedad física

- Documentación sobre la trazabilidad de los materiales

Nuestro proceso de validación incluye referencias cruzadas de todos los documentos de certificación con normas internacionales como ASTM A564/A564M. Esto garantiza que el material cumple las especificaciones exactas para aplicaciones aeroespaciales y médicas.

Control del proceso de tratamiento térmico

El proceso de tratamiento térmico influye significativamente en las propiedades finales de los componentes 17-4 PH. Al evaluar a los proveedores, me centro en:

| Aspecto del tratamiento térmico | Requisitos clave | Por qué es importante |

|---|---|---|

| Control de la temperatura | Precisión de ±5°F | Garantiza la coherencia de las propiedades de los materiales |

| Documentación de procesos | Registros detallados de cada lote | Permite la trazabilidad y la resolución de problemas |

| Calibración de equipos | Certificación ordinaria | Mantiene la fiabilidad del proceso |

| Control de la tasa de enfriamiento | Procedimientos documentados | Afecta a la dureza y resistencia finales |

Evaluación de las capacidades de mecanizado

Las capacidades avanzadas de mecanizado son cruciales para producir componentes precisos de 17-4 PH. Evalúo:

Infraestructura de equipos

- Máquinas CNC de 5 ejes para geometrías complejas

- Herramientas modernas de medición e inspección

- Programas de mantenimiento periódico

- Registros de calibración de equipos

Conocimientos técnicos

- Programas de formación de operadores

- Experiencia con componentes similares