¿Alguna vez se ha preguntado cómo se fabrican con una precisión increíble los productos de plástico cotidianos, desde la carcasa de su smartphone hasta las piezas de un coche? Muchos fabricantes se esfuerzan por producir piezas de plástico complejas de forma eficiente, manteniendo la calidad y los costes. El reto es aún mayor cuando se trata de grandes volúmenes de producción y especificaciones de diseño complejas. La inyección de plástico [...]

El moldeo por inyección de plástico es un proceso de fabricación que transforma gránulos de plástico en piezas de forma precisa inyectando plástico fundido en una cavidad de molde diseñada a medida. Una vez enfriada y solidificada, la pieza se expulsa, creando réplicas exactas con una calidad constante y unos residuos mínimos.

Comprender el proceso básico

El proceso de moldeo por inyección de plástico sigue una secuencia cuidadosamente controlada que garantiza una calidad constante. En PTSMAKE, hemos perfeccionado este proceso para lograr resultados óptimos para nuestros clientes. El proceso comienza con la resina termoplástica1 pellets que se introducen en la tolva de la máquina de moldeo por inyección.

Los pasos básicos incluyen:

- Preparación del material

- Fusión e inyección

- Enfriamiento y solidificación

- Expulsión de piezas

- Control de calidad

Componentes clave de una máquina de moldeo por inyección

El éxito del moldeo por inyección depende en gran medida del funcionamiento preciso de varios componentes cruciales:

Tolva

- Almacena gránulos de plástico

- Controla la velocidad de alimentación del material

- Evita la contaminación

- Mantiene un flujo de material coherente

Barril y tornillo

- Calienta y funde material plástico

- Garantiza una mezcla uniforme del material

- Controla la presión de inyección

- Mantiene la estabilidad de la temperatura

Sistema de moldes

- Crea la geometría de la pieza

- Controla el proceso de enfriamiento

- Gestiona el flujo de materiales

- Garantiza la calidad de las piezas

Aplicaciones en todos los sectores

La versatilidad del moldeo por inyección lo hace inestimable en diversos sectores:

| Industria | Aplicaciones comunes | Principales ventajas |

|---|---|---|

| Automoción | Componentes del salpicadero, parachoques | Alta durabilidad, formas complejas |

| Médico | Herramientas quirúrgicas, carcasas de dispositivos | Producción estéril, precisión |

| Electrónica de consumo | Fundas de teléfono, piezas para portátiles | Acabado estético, consistencia |

| Embalaje | Envases, tapones, cierres | Rentabilidad y gran volumen |

| Industrial | Piezas de máquinas, herramientas | Solidez, fiabilidad |

Ventajas del moldeo por inyección

Eficacia de la producción

- Capacidad de gran volumen

- Ciclos rápidos

- Funcionamiento automatizado

- Generación mínima de residuos

Calidad y coherencia

- Replicación precisa de piezas

- Excelente acabado superficial

- Tolerancias estrictas

- Integridad estructural

Flexibilidad de diseño

- Posibilidad de geometrías complejas

- Múltiples opciones de materiales

- Diferentes texturas de superficie

- Personalización del color

Relación coste-eficacia

- Bajos costes por pieza en volumen

- Mínimo desperdicio de material

- Reducción de las necesidades de mano de obra

- Durabilidad del molde a largo plazo

Selección de materiales

La elección del material adecuado es crucial para el éxito del moldeo por inyección. Los materiales más comunes son:

ABS (acrilonitrilo butadieno estireno)

- Gran resistencia a los impactos

- Buen acabado superficial

- Excelente estabilidad dimensional

Polipropileno (PP)

- Resistencia química

- Ligero

- Rentable

Policarbonato (PC)

- Alta resistencia

- Claridad óptica

- Resistencia al calor

Nylon (PA)

- Resistencia al desgaste

- Resistencia y durabilidad

- Resistencia química

Medidas de control de calidad

Para mantener una calidad constante, aplicamos varias medidas de control:

Pruebas de preproducción

- Verificación del material

- Análisis del flujo de moldes

- Optimización de los parámetros del proceso

Control durante el proceso

- Control de la temperatura

- Control de la presión

- Seguimiento del tiempo de ciclo

Inspección postproducción

- Verificación dimensional

- Inspección visual

- Pruebas funcionales

No se puede exagerar la importancia del moldeo por inyección de plásticos en la fabricación moderna. Combina eficacia, precisión y escalabilidad de una forma que pocos procesos de fabricación pueden igualar. A medida que la tecnología siga avanzando, este versátil proceso seguirá estando a la vanguardia de la producción de piezas de plástico, permitiendo innovaciones en numerosos sectores.

¿Cómo funciona el proceso de moldeo por inyección?

¿Se ha preguntado alguna vez por qué algunos productos de plástico tienen una calidad irregular o fallan prematuramente? Muchos fabricantes se enfrentan a piezas defectuosas, desperdicio de material y retrasos en la producción porque no conocen bien el proceso de moldeo por inyección. Estos problemas no sólo aumentan los costes, sino que también dañan las relaciones con los clientes y la reputación de la marca.

El proceso de moldeo por inyección funciona mediante una secuencia sistemática de pasos: preparación del material, calentamiento e inyección, enfriamiento y expulsión de la pieza. Este preciso método de fabricación utiliza temperatura, presión y tiempo controlados para transformar los gránulos de plástico en productos acabados de alta calidad.

Selección y preparación del material

El viaje comienza con la elección del material adecuado. Siempre insisto a mis clientes en que la selección del material es crucial para el éxito del producto. La resina plástica debe ajustarse tanto a los requisitos del producto como a los parámetros de moldeo. Normalmente tenemos en cuenta:

- Propiedades mecánicas (resistencia, flexibilidad)

- Resistencia a la temperatura

- Resistencia química

- Relación coste-eficacia

- Características de procesamiento

Antes de iniciar el proceso de moldeo, nos aseguramos de que el material esté bien seco. Higroscópico2 materiales requieren una atención especial para evitar problemas de calidad durante el moldeo.

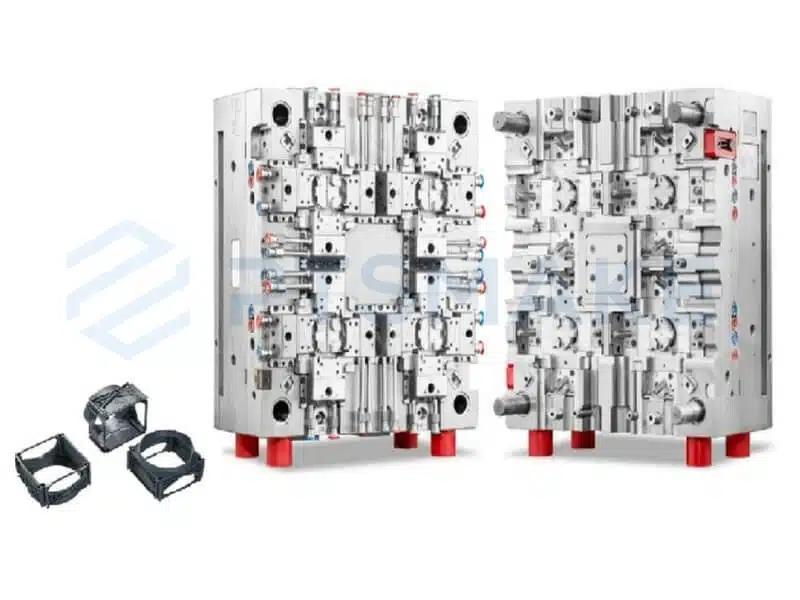

Diseño y configuración de moldes

El molde es esencialmente el corazón del proceso de moldeo por inyección. Un molde bien diseñado incluye:

- Cavidad y núcleo que forman la pieza

- Sistema de canalización para el flujo de materiales

- Canales de refrigeración

- Sistema de eyección

- Sistema de ventilación

| Componente del molde | Función | Impacto en la calidad |

|---|---|---|

| Puertas | Controlar el flujo de material | Afecta al patrón de relleno y a las líneas de soldadura |

| Corredores | Material directo a las cavidades | Influye en la distribución de la presión |

| Canales de refrigeración | Regular la temperatura | Determina el tiempo de ciclo y el alabeo |

| Respiraderos | Liberar el aire atrapado | Evita quemaduras y llenados incompletos |

La fase de inyección

Durante esta fase crítica, se producen varios acontecimientos clave:

Calentamiento del material

- Los gránulos de plástico se introducen en el barril

- Las bandas calefactoras funden el material

- La rotación del tornillo proporciona calor adicional por fricción

Inyección de material

- El plástico fundido es empujado hacia delante por el tornillo

- El material llena la cavidad del molde a alta presión

- La presión se mantiene para compensar la contracción

El control de la temperatura y la presión durante la inyección es crucial. Recomiendo estos parámetros típicos de procesamiento:

| Tipo de material | Temperatura de fusión (°C) | Temperatura del molde (°C) | Presión de inyección (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Enfriamiento y solidificación

La fase de enfriamiento determina la calidad final de la pieza y el tiempo de ciclo. Las consideraciones clave incluyen:

- Diseño y disposición de los canales de refrigeración

- Temperatura y caudal del refrigerante

- Espesor y geometría de la pieza

- Características de cristalización del material

He descubierto que la refrigeración equilibrada es esencial para:

- Minimización del alabeo

- Reducir el estrés interno

- Mantenimiento de la estabilidad dimensional

- Optimización del tiempo de ciclo

Expulsión de piezas y control de calidad

Los pasos finales implican:

Apertura de moldes

- Se produce tras un enfriamiento suficiente

- Controlado por el grosor de la pieza y las propiedades del material

Expulsión de piezas

- Los eyectores mecánicos empujan la pieza hacia fuera

- El robot o el operario retiran la pieza

- Las piezas se recogen para su inspección

Controles de calidad

- Precisión dimensional

- Acabado superficial

- Integridad estructural

- Defectos visuales

Parámetros del proceso y optimización

El éxito en el moldeo por inyección requiere un control cuidadoso de:

Gestión de la temperatura

- Zonas de temperatura de la barrica

- Temperatura del molde

- Temperatura del material

Control de la presión

- Presión de inyección

- Presión de mantenimiento

- Contrapresión

Parámetros de temporización

- Tiempo de inyección

- Tiempo de espera

- Tiempo de enfriamiento

- Duración total del ciclo

| Parámetro | Impacto | Objetivo de optimización |

|---|---|---|

| Velocidad de inyección | Patrón de llenado, cizallamiento | Equilibrar rapidez y calidad |

| Mantener la presión | Encogimiento, dimensiones | Presión mínima necesaria |

| Tiempo de enfriamiento | Duración del ciclo, calidad | Optimizar la eficiencia |

Superviso regularmente estos parámetros mediante modernos sistemas de control de procesos, que ayudan a mantener la coherencia y a detectar posibles problemas antes de que afecten a la calidad de las piezas. La relación entre estos parámetros es compleja, y encontrar el equilibrio óptimo requiere experiencia y un enfoque sistemático.

Mediante una cuidadosa atención a cada paso y un control adecuado de los parámetros, el proceso de moldeo por inyección puede producir piezas de plástico de alta calidad de forma constante. La clave es comprender cómo afecta cada variable al producto final y mantener un control preciso durante todo el ciclo.

¿Cuáles son los componentes clave de una máquina de moldeo por inyección?

¿Alguna vez le ha costado entender por qué algunas piezas moldeadas por inyección fallan mientras que otras tienen éxito? Muchos fabricantes se enfrentan a problemas de inconsistencia en la calidad de las piezas y el rendimiento de la máquina, a menudo debido a la falta de comprensión de cómo funcionan realmente sus máquinas de moldeo por inyección. La complejidad de estas máquinas puede ser abrumadora, lo que provoca costosos errores y retrasos en la producción.

Una máquina de moldeo por inyección consta de cuatro componentes principales: la unidad de inyección, la unidad de cierre, el molde y el sistema de control. Cada componente desempeña un papel crucial en la transformación de los gránulos de plástico en bruto en productos acabados mediante una secuencia precisa de calentamiento, inyección, enfriamiento y expulsión.

La unidad de inyección: El corazón de la máquina

La unidad de inyección es donde comienza la magia. Se encarga de fundir los gránulos de plástico e inyectar el material fundido en la cavidad del molde. Entre los elementos clave se incluyen:

- Tolva de alimentación: Almacena y alimenta pellets de plástico en el barril.

- Barril: Alberga el tornillo reciprocante3 y bandas calefactoras

- Bandas calefactoras: Mantienen la temperatura de fusión adecuada

- Boquilla: Conecta el barril al molde y controla el flujo de material.

He descubierto que mantener un control adecuado de la temperatura en la unidad de inyección es fundamental. Incluso una ligera variación puede afectar a la viscosidad del material y a la calidad final de la pieza.

La unidad de sujeción: Resistencia y precisión

La unidad de cierre es esencialmente el músculo de la máquina. Realiza varias funciones vitales:

- Mantiene unidas las mitades del molde durante la inyección

- Proporciona la fuerza necesaria para evitar la apertura del molde

- Controla los movimientos de apertura y cierre del molde

- Garantiza la correcta expulsión de las piezas

A continuación se muestra un desglose de las fuerzas de sujeción típicas necesarias para diferentes tamaños de piezas:

| Tamaño de la pieza (cm²) | Fuerza de sujeción recomendada (toneladas) | Aplicaciones comunes |

|---|---|---|

| 0-50 | 30-100 | Pequeños componentes electrónicos |

| 51-200 | 101-300 | Bienes de consumo |

| 201-500 | 301-800 | Piezas de automóviles |

| 501+ | 800+ | Grandes componentes industriales |

El molde: Donde el diseño se encuentra con la realidad

El molde es quizá el componente más crítico, ya que determina la forma final y la calidad del producto. Entre sus principales características se incluyen:

- Cavidad y núcleo: Forman el exterior y el interior de la pieza.

- Sistema de canalización: Canaliza el plástico fundido de la boquilla a la cavidad

- Canales de refrigeración: Regula la temperatura para una solidificación adecuada

- Sistema eyector: Extrae las piezas acabadas del molde

Un aspecto que suele sorprender a mis clientes es la importancia de una ventilación adecuada en el diseño del molde. Sin una ventilación adecuada, el aire atrapado puede provocar quemaduras, tiros cortos u otros problemas de calidad.

El Sistema de Control: El cerebro de las operaciones

Las máquinas de moldeo por inyección modernas dependen en gran medida de sofisticados sistemas de control. Estos sistemas gestionan:

- Parámetros de proceso: Ajustes de temperatura, presión y velocidad

- Perfil de inyección: Controla el caudal de material durante la inyección

- Cronometraje del ciclo: Coordina todos los movimientos de la máquina

- Control de calidad: Seguimiento de las variables críticas del proceso

He visto mejoras significativas en la calidad de las piezas cuando los fabricantes pasan de sistemas de control básicos a avanzados. La capacidad de ajustar los parámetros y mantener la coherencia tiene un valor incalculable.

Integración y sincronización

El éxito del proceso de moldeo por inyección depende del buen funcionamiento conjunto de estos componentes. He aquí cómo interactúan:

- El sistema de control indica a la unidad de cierre que cierre el molde

- Una vez cerrada, la unidad de inyección avanza e inyecta plástico fundido

- El sistema de control supervisa y ajusta los parámetros durante el llenado

- Tras enfriarse, la unidad de sujeción se abre y expulsa la pieza

Una comprensión adecuada de esta sincronización ayuda a solucionar problemas comunes como:

- Flash: a menudo relacionado con una fuerza de sujeción insuficiente

- Disparos cortos: Podrían indicar problemas en la unidad de inyección

- Alabeo: Puede deberse a la ineficacia del sistema de refrigeración.

- Marcas de quemaduras: Posiblemente debido a una ventilación inadecuada o a una velocidad excesiva.

Después de haber trabajado con varias máquinas y configuraciones, he aprendido que el mantenimiento regular de todos los componentes es crucial. Una máquina bien mantenida proporcionará:

- Calidad constante de las piezas

- Tiempos de ciclo reducidos

- Menor índice de desechos

- Mayor vida útil de los equipos

- Mayor eficiencia energética

La interacción entre estos componentes crea un sistema complejo que requiere un cuidadoso equilibrio. Comprender el papel de cada componente ayuda a optimizar el proceso y a obtener mejores resultados en las operaciones de moldeo por inyección.

¿Qué tipos de plásticos se utilizan en el moldeo por inyección?

Elegir el material plástico adecuado para el moldeo por inyección puede resultar abrumador. Con cientos de materiales plásticos disponibles, muchos ingenieros y diseñadores de productos luchan por determinar qué material se adapta mejor a su aplicación específica. Una elección equivocada puede provocar fallos en el producto, un aumento de los costes y retrasos en el proyecto.

En el moldeo por inyección se utilizan dos categorías principales de plásticos: termoplásticos y termoestables. Los termoplásticos pueden fundirse y solidificarse repetidamente, mientras que los termoestables se endurecen permanentemente tras el calentamiento inicial. Entre los materiales más comunes se encuentran el ABS, el policarbonato, el polipropileno y el nailon, cada uno de los cuales ofrece propiedades únicas.

Comprender los termoplásticos

Los termoplásticos son los materiales más utilizados en el moldeo por inyección. Ofrecen una excelente realineación de la cadena molecular4 durante el proceso de calentamiento y enfriamiento. He descubierto que esta propiedad los hace ideales para grandes volúmenes de producción, ya que pueden fundirse, moldearse y reciclarse varias veces sin sufrir una degradación significativa.

Los termoplásticos más populares son:

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| ABS | Alta resistencia al impacto, buen acabado superficial | Piezas de automóvil, carcasas electrónicas |

| Policarbonato | Excelente transparencia, alta resistencia | Productos sanitarios, equipos de seguridad |

| Polipropileno | Resistente a los productos químicos, ligero | Envases alimentarios, componentes de automoción |

| Nylon | Alta resistencia a la tracción y al desgaste | Engranajes, rodamientos, piezas mecánicas |

Explorar los plásticos termoestables

A diferencia de los termoplásticos, los plásticos termoestables sufren un cambio químico cuando se calientan. Una vez curados, no pueden volver a fundirse ni reformarse. En mi experiencia de trabajo con fabricantes, los termoestables se eligen cuando se requiere una resistencia térmica extrema o una resistencia química superior.

Los materiales termoestables más comunes son:

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Epoxi | Excelente adherencia, resistente a los productos químicos | Componentes electrónicos, adhesivos |

| Fenólico | Resistencia al calor, estabilidad dimensional | Aisladores eléctricos, mangos de utensilios de cocina |

| Poliuretano | Flexible, resistente a los impactos | Parachoques, juntas |

| Silicona | Resistente a la temperatura, biocompatible | Implantes médicos, juntas |

Selección de materiales

Cuando selecciono materiales plásticos para el moldeo por inyección, siempre tengo en cuenta estos factores cruciales:

Condiciones medioambientales

- Temperatura de funcionamiento

- Exposición química

- Exposición UV

- Resistencia a la humedad

Requisitos mecánicos

- Resistencia al impacto

- Resistencia a la tracción

- Flexibilidad

- Resistencia al desgaste

Parámetros de fabricación

- Características de flujo del molde

- Índices de contracción

- Duración de los ciclos

- Temperaturas de transformación

Materiales y aditivos especializados

Para mejorar las propiedades del material, pueden incorporarse diversos aditivos:

Refuerzos

- Fibras de vidrio para aumentar la resistencia

- Fibras de carbono para mejorar la conductividad

- Rellenos minerales para reducir costes

Modificadores de rendimiento

- Estabilizadores UV

- Retardantes de llama

- Modificadores de impacto

- Concentrados de color

Consideraciones económicas y selección de materiales

El coste de los materiales influye considerablemente en el presupuesto global del proyecto. Este es mi enfoque práctico para la selección de materiales:

Materiales estándar

- ABS: $1,50-2,50/lb

- Polypropylene: $1.00-1.80/lb

- Policarbonato: $2.50-3.50/lb

Materiales de ingeniería

- Nylon: $3.00-4.50/lb

- PPS: $8,00-12,00/lb

- PEEK: $80,00-120,00/lb

Requisitos específicos del sector

Cada industria tiene sus propias necesidades de material:

Industria médica

- Biocompatibilidad

- Resistencia a la esterilización

- Cumplimiento de la FDA

- Trazabilidad

Sector del automóvil

- Resistencia al calor

- Resistencia al impacto

- Resistencia química

- Estabilidad UV

Electrónica de consumo

- Ignifugación

- Blindaje EMI

- Atractivo estético

- Durabilidad

En PTSMAKE, mantenemos una completa base de datos de propiedades de materiales y parámetros de procesamiento para ayudar a nuestros clientes a tomar decisiones con conocimiento de causa. Realizamos pruebas y validaciones periódicas de los materiales para garantizar un rendimiento óptimo en sus aplicaciones específicas. Este enfoque sistemático ayuda a evitar costosos errores y garantiza el éxito de la producción.

¿Cuáles son las ventajas y desventajas del moldeo por inyección de plásticos?

Elegir mal los métodos de fabricación puede provocar costosos errores y retrasos en los proyectos. Muchos fabricantes tienen dificultades para elegir el proceso de producción adecuado, especialmente cuando se trata del moldeo por inyección de plásticos. Hay mucho en juego: si elige mal, podría enfrentarse a costes excesivos, problemas de calidad o pérdida de oportunidades de mercado.

El moldeo por inyección de plástico combina una gran eficacia con una excelente precisión, lo que lo hace ideal para la producción a gran escala. Aunque requiere una importante inversión inicial en utillaje, el proceso ofrece una extraordinaria consistencia de las piezas y bajos costes por unidad en volumen, aunque hay que tener en cuenta las limitaciones del diseño.

Principales ventajas del moldeo por inyección de plásticos

Alta eficiencia de producción

- Tiempos de ciclo rápidos (normalmente 15-60 segundos por pieza)

- Funcionamiento automatizado con mínima intervención humana

- Capacidad para producir varias piezas simultáneamente utilizando moldes de cavidades múltiples

- Capacidad de producción continua para operaciones 24/7

Calidad y coherencia superiores

En reológico5 comportamiento del plástico fundido durante la inyección asegura:

- Coherencia excepcional entre piezas

- Alta precisión dimensional (±0,1 mm o mejor)

- Excelente calidad de acabado superficial

- Requisitos mínimos de postprocesamiento

Rentabilidad a gran escala

| Volumen de producción | Coste por unidad | Valor global |

|---|---|---|

| Bajo (1-1000) | Alta | Pobre |

| Media (1000-10000) | Moderado | Bien |

| Alta (10000+) | Muy bajo | Excelente |

Versatilidad de materiales

- Compatible con cientos de tipos de polímeros

- Posibilidad de mezclar materiales para obtener propiedades personalizadas

- Opciones de varios colores y texturas

- Posibilidad de incorporar aditivos para mejorar el rendimiento

Desventajas notables

Inversión inicial elevada

- Costes de diseño y fabricación de moldes ($10.000-$100.000+)

- Necesidades de inversión en equipos

- Gastos de instalación y pruebas

- Costes de formación y mantenimiento

Limitaciones de diseño

Restricciones de espesor de pared

- Espesor mínimo requerido

- Necesidad de un espesor de pared uniforme

- Riesgo de marcas de hundimiento en secciones gruesas

Requisitos de ángulo de calado

- Necesario para la expulsión de piezas

- Puede afectar al aspecto estético

- Impacto en las características funcionales

Limitaciones de producción

- Cantidades mínimas de pedido necesarias para la rentabilidad

- Largos plazos para el desarrollo inicial de herramientas

- Flexibilidad limitada para los cambios de diseño

- Complicaciones en el cambio de color y material

Consideraciones especiales

Impacto medioambiental

- Consumo de energía durante la producción

- Gestión de residuos materiales

- Capacidad de reciclaje

- Cumplimiento de la normativa medioambiental

Requisitos de control de calidad

Parámetros del proceso

- Control de la temperatura

- Control de la presión

- Optimización del tiempo de ciclo

- Preparación del material

Garantía de calidad

- Inspección periódica de piezas

- Mantenimiento de herramientas

- Documentación del proceso

- Pruebas de materiales

Factores específicos del sector

| Industria | Requisitos clave | Consideraciones críticas |

|---|---|---|

| Automoción | Alta resistencia, durabilidad | Normas de seguridad, resistencia al calor |

| Médico | Biocompatibilidad, precisión | Esterilización, cumplimiento de la normativa |

| Electrónica de consumo | Estética, paredes finas | Blindaje EMI, características de montaje |

Desde mi experiencia en PTSMAKE, el éxito de los proyectos de moldeo por inyección requiere una cuidadosa consideración de estos factores. Hemos ayudado a numerosos clientes a superar estas disyuntivas y, a menudo, hemos descubierto que la clave del éxito reside en una planificación exhaustiva y en la optimización del diseño antes de empezar a crear las herramientas.

La decisión de utilizar el moldeo por inyección debe basarse en un análisis exhaustivo de:

- Requisitos de volumen de producción

- Complejidad de las piezas y características de diseño

- Especificaciones materiales

- Normas de calidad

- Limitaciones presupuestarias

- Objetivos de comercialización

Cuando se aplica correctamente, el moldeo por inyección puede ofrecer un excelente equilibrio entre calidad, coste y eficacia. Sin embargo, es fundamental conocer tanto sus capacidades como sus limitaciones para tomar una decisión informada sobre si es el método de fabricación adecuado para su aplicación específica.

¿Cómo se diseñan y fabrican los moldes de inyección de plástico?

El diseño y la fabricación de moldes de inyección de plástico son cada vez más complejos debido a las exigentes especificaciones de los productos actuales. Muchas empresas luchan con diseños de moldes que provocan defectos de producción, tiempos de ciclo prolongados y desgaste prematuro de los moldes. Estos problemas no sólo aumentan los costes de producción, sino que también provocan importantes retrasos en los proyectos y problemas de calidad.

El proceso de diseño y fabricación de moldes de inyección de plástico implica varias etapas críticas: planificación del diseño inicial, modelado 3D, selección de materiales, mecanizado CNC y pruebas. Cada etapa requiere una cuidadosa consideración de factores como la geometría de la pieza, el flujo de material, la eficiencia de la refrigeración y la accesibilidad de mantenimiento para crear un molde fiable y de alto rendimiento.

Fase inicial de diseño y planificación

La base del éxito en la fabricación de moldes comienza con una minuciosa planificación del diseño. En PTSMAKE, empezamos analizando el modelo 3D y las especificaciones del producto. Esto incluye la evaluación de las dimensiones críticas, los acabados superficiales y los requisitos de material. La fase inicial de diseño también implica determinar:

- Ubicación de las líneas de separación

- Tipos de puertas y posiciones

- Número de cavidades

- Requisitos del sistema de eyección

- Requisitos de ventilación

Durante esta fase, utilizamos análisis de elementos finitos6 para simular el flujo de materiales e identificar posibles problemas antes de que comience la fabricación.

Consideraciones sobre el diseño del núcleo y la cavidad

El núcleo y la cavidad representan el corazón de cualquier molde de inyección. He aquí un desglose detallado de los elementos clave del diseño:

| Elemento de diseño | Propósito | Consideraciones críticas |

|---|---|---|

| Ángulos de calado | Extracción de piezas | Mínimo 0,5° para superficies texturadas |

| Espesor de pared | Flujo de materiales | Espesor uniforme para evitar el alabeo |

| Costillas y Jefes | Apoyo estructural | Espesor máximo 60% de las paredes adyacentes |

| Radios | Distribución de tensiones | Mínimo 0,5 mm para esquinas interiores |

| Socava | Características complejas | Se necesitan núcleos deslizantes o elevadores |

Selección y tratamiento de materiales

La elección de los materiales del molde influye significativamente en el rendimiento y la longevidad. Este es nuestro proceso típico de selección de materiales:

Materiales del núcleo y la cavidad

- Acero P20 para moldes grandes

- Acero H13 para grandes volúmenes de producción

- Acero S7 para aplicaciones de alto desgaste

Componentes de apoyo

- Acero 1045 para placas de soporte

- Acero inoxidable 420 para los componentes de refrigeración

- Aleaciones de bronce para placas de desgaste

Diseño del sistema de refrigeración

Un sistema de refrigeración eficaz es crucial para mantener tiempos de ciclo constantes y la calidad de las piezas. Aplicamos estas estrategias de refrigeración:

Disposición de los canales

- Distancia uniforme de las superficies de las piezas

- Flujos equilibrados

- Colocación estratégica de los deflectores

Control de la temperatura

- Circuitos independientes para distintas zonas

- Puntos de control para la verificación de la temperatura

- Mantenimiento de flujos turbulentos

Etapas del proceso de fabricación

El proceso de fabricación sigue una secuencia precisa:

Operaciones de desbaste

- Preparación de bloques

- Desbaste de núcleos y cavidades

- Mecanizado de la placa de apoyo

Tratamiento térmico

- Alivio del estrés

- Endurecimiento

- Templado

Operaciones de acabado

- Mecanizado de alta velocidad

- Tratamiento EDM

- Rectificado de superficies

- Pulido

Control de calidad y pruebas

Cada molde se somete a rigurosas pruebas antes de su entrega:

Verificación dimensional

- Inspección MMC

- Medición del acabado superficial

- Comprobación de la alineación de los componentes

Pruebas

- Inspección del primer artículo

- Optimización del tiempo de ciclo

- Verificación de la calidad de las piezas

Consideraciones sobre el mantenimiento

Es esencial incorporar características que faciliten el mantenimiento:

Puntos de acceso

- Zonas de limpieza de fácil acceso

- Inserciones extraíbles

- Componentes normalizados

Prevención del desgaste

- Superficies de desgaste endurecidas

- Componentes sustituibles

- Tratamientos anticorrosión

Estrategias de optimización de costes

Mantener la rentabilidad al tiempo que se garantiza la calidad:

Optimización del diseño

- Uso estándar de los componentes

- Mecanizado simplificado siempre que sea posible

- Construcción modular

Selección de materiales

- Grados específicos para cada aplicación

- Consideración de la disponibilidad local

- Análisis del impacto de los costes a largo plazo

He descubierto que el éxito en el diseño y la fabricación de moldes requiere un equilibrio entre la excelencia técnica y las consideraciones prácticas. Cada decisión del proceso repercute en la calidad del producto final y en la eficacia de la producción. Siguiendo estos enfoques sistemáticos y manteniendo estrictos controles de calidad, producimos moldes que cumplen o superan las expectativas de nuestros clientes.

La clave del éxito reside en comprender que la fabricación de moldes es tanto un arte como una ciencia. Aunque las especificaciones técnicas son cruciales, la experiencia para anticipar y prevenir posibles problemas antes de que ocurran es igualmente importante. Mediante una planificación cuidadosa, una ejecución precisa y pruebas exhaustivas, nos aseguramos de que cada molde funcione de forma óptima durante todo su ciclo de vida previsto.

¿Cuáles son los defectos más comunes en el moldeo por inyección de plásticos y cómo prevenirlos?

Todos los días veo a fabricantes que luchan con defectos de moldeo por inyección que comprometen la calidad de sus productos y aumentan los costes de producción. Estos problemas no sólo conducen a altos índices de desechos, sino que también causan retrasos significativos en la producción y la insatisfacción del cliente. El impacto en los resultados y en los plazos de los proyectos puede ser devastador.

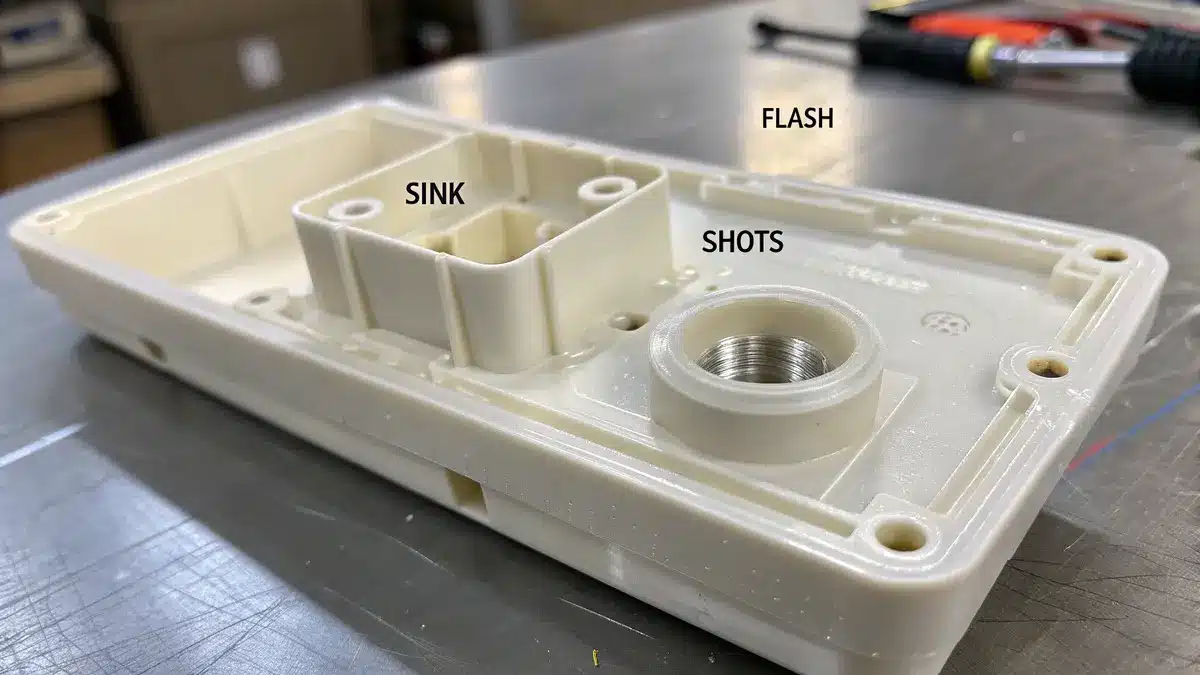

Los defectos de moldeo por inyección son problemas de fabricación comunes que pueden producirse durante el proceso de moldeo, como alabeos, marcas de hundimiento, rebabas y disparos cortos. Estos problemas suelen deberse a ajustes incorrectos de la máquina, problemas con el material o defectos de diseño del molde. Sin embargo, con una comprensión adecuada y medidas preventivas, la mayoría de los defectos pueden ser gestionados eficazmente.

Comprender los defectos de alabeo

El alabeo se produce cuando diferentes secciones de una pieza moldeada se enfrían a velocidades desiguales, provocando distorsiones. El principal problema del alabeo es su impacto en el contracción diferencial7 comportamiento del material. He aplicado varias estrategias para evitar el alabeo:

- Optimizar el diseño del canal de refrigeración

- Mantener un espesor de pared uniforme

- Ajustar los parámetros de moldeo

- Seleccionar los materiales adecuados

Marcas de hundimiento: Causas y soluciones

Las marcas de hundimiento aparecen como depresiones en la superficie de las piezas moldeadas. Estos defectos suelen aparecer en zonas con secciones gruesas o cerca de las nervaduras. Esto es lo que he descubierto que funciona mejor para evitar las marcas de hundimiento:

| Método de prevención | Aplicación | Resultado esperado |

|---|---|---|

| Posicionamiento de la puerta | Colocar las puertas en secciones más gruesas | Mejora del flujo de materiales |

| Espesor de pared | Mantener un espesor constante | Refrigeración uniforme |

| Presión de embalado | Optimizar la presión de mantenimiento | Reducción de la formación de huecos |

| Tiempo de enfriamiento | Prolongar la duración de la refrigeración | Mayor estabilidad dimensional |

Disparos cortos

Los disparos cortos se producen cuando la cavidad del molde no está completamente llena de material plástico. A través de mi experiencia, he identificado varios factores clave:

- Presión de inyección insuficiente

- Temperatura inadecuada del material

- Puertas bloqueadas o restringidas

- Diseño de ventilación deficiente

Técnicas de gestión de flashes

Las rebabas, el exceso de material que forma finas proyecciones en los bordes de las piezas, requieren una atención especial. Mi enfoque de la prevención de las rebabas incluye:

- Mantenimiento regular del moho

- Cálculo correcto de la fuerza de sujeción

- Presión de inyección optimizada

- Control de la viscosidad del material

Líneas de flujo y líneas de soldadura

Estos defectos visuales suelen aparecer como patrones ondulados o líneas en la superficie de la pieza. Para minimizar su aparición:

- Ajustar la temperatura de fusión

- Optimizar la ubicación de las puertas

- Control de la velocidad de inyección

- Implementar una ventilación adecuada

Prevención de quemaduras

Las quemaduras aparecen como zonas descoloridas o degradadas en la pieza. Mi estrategia de prevención incluye:

- Diseño de ventilación adecuado

- Velocidad de inyección controlada

- Temperatura de fusión optimizada

- Limpieza regular del moho

Medidas de control de calidad

Para garantizar una calidad constante de las piezas, recomiendo su aplicación:

| Medida de control | Propósito | Frecuencia |

|---|---|---|

| Inspección visual | Detectar defectos superficiales | Cada parte |

| Control dimensional | Verificar las especificaciones | Base de muestreo |

| Pruebas de materiales | Garantizar propiedades adecuadas | Cada lote |

| Supervisión de procesos | Parámetros de pista | Continuo |

Optimización de los parámetros del proceso

El éxito en el moldeo por inyección requiere un cuidadoso equilibrio de diversos parámetros:

- Presión y velocidad de inyección

- Temperatura de fusión y del molde

- Tiempo y temperatura de enfriamiento

- Presión y tiempo de mantenimiento

Estrategia de mantenimiento preventivo

El mantenimiento regular es crucial para prevenir los defectos:

- Inspección semanal del moho

- Programas de limpieza regulares

- Control sistemático del desgaste

- Reparaciones preventivas y actualizaciones

Selección y manipulación de materiales

La selección y manipulación adecuadas de los materiales influyen considerablemente en la calidad de las piezas:

- Control de las condiciones de almacenamiento

- Control del contenido de humedad

- Verificación de la compatibilidad de los materiales

- Rangos de temperatura de procesamiento

La clave del éxito del moldeo por inyección reside en comprender estos defectos y aplicar las estrategias de prevención adecuadas. Manteniendo estrictas medidas de control de calidad y programas de mantenimiento regulares, los fabricantes pueden reducir significativamente las tasas de defectos y mejorar la eficiencia general de la producción. Estas prácticas no sólo garantizan una mejor calidad de las piezas, sino que también suponen un ahorro de costes gracias a la reducción de residuos y la mejora de la satisfacción del cliente.

En el panorama actual de la fabricación, muchas industrias se enfrentan al reto de producir piezas complejas de forma coherente y rentable. La presión por cumplir plazos ajustados y mantener los estándares de calidad es cada vez mayor, por lo que los fabricantes buscan soluciones fiables que se adapten a sus necesidades.

El moldeo por inyección de plástico es un proceso de fabricación versátil en el que confían múltiples industrias para producir componentes de plástico de alta calidad. Este método ofrece una precisión excepcional, rentabilidad y capacidad para crear geometrías complejas, por lo que resulta esencial para sectores que van desde la automoción hasta los dispositivos médicos.

Aplicaciones en la industria del automóvil

El sector del automóvil representa uno de los mayores usuarios de piezas moldeadas por inyección. He observado cómo esta tecnología ha revolucionado la fabricación de vehículos a través de:

Componentes interiores

- Elementos del cuadro de mandos

- Paneles de puerta

- Piezas de la consola central

- Componentes del asiento

Piezas exteriores

- Tapas de parachoques

- Carcasas de espejos

- Tapacubos

- Componentes de la rejilla

En propiedades reológicas8 de los materiales plásticos que utilizamos permiten un acabado superficial y una integridad estructural excelentes, que son cruciales para las aplicaciones de automoción.

Fabricación de productos sanitarios

En la industria médica, el moldeo por inyección desempeña un papel fundamental en la producción:

| Tipo de componente | Requisitos clave | Aplicaciones comunes |

|---|---|---|

| Herramientas quirúrgicas | Esterilización segura | Pinzas, Mangos de bisturí |

| Dispositivos de diagnóstico | Alta precisión | Equipos de análisis de sangre |

| Sistemas de administración de fármacos | Biocompatibilidad | Bolígrafos de insulina, Inhaladores |

| Equipos de laboratorio | Resistencia química | Tubos de ensayo, placas de Petri |

Aplicación en la industria electrónica

El sector de la electrónica depende en gran medida del moldeo por inyección para:

Electrónica de consumo

- Fundas para smartphone

- Carcasas para portátiles

- Carcasas para tabletas

- Cuerpos de cámara

Componente Carcasa

- Conectores

- Tapas de interruptores

- Carcasas para circuitos impresos

- Sistemas de gestión de cables

Aplicaciones aeroespaciales y de defensa

La industria aeroespacial requiere componentes que cumplan especificaciones estrictas:

- Componentes interiores del habitáculo

- Piezas del sistema de ventilación

- Unidades de alojamiento de equipos

- Elementos estructurales ligeros

Estas piezas deben mantener la estabilidad en condiciones extremas y, al mismo tiempo, cumplir estrictas normas de seguridad.

Fabricación de bienes de consumo

El sector de bienes de consumo utiliza el moldeo por inyección para:

Artículos para el hogar

- Contenedores de almacenamiento

- Utensilios de cocina

- Componentes del mobiliario

- Piezas para electrodomésticos

Productos de cuidado personal

- Envases cosméticos

- Mangos de navaja

- Cuerpos de cepillo de dientes

- Tapones de botella

Maquinaria y equipos industriales

Los equipos de fabricación dependen de componentes moldeados por inyección para:

- Carcasas de paneles de control

- Resguardos de seguridad

- Mangos de herramientas

- Cubiertas del equipo

- Componentes mecánicos

La durabilidad y rentabilidad de estas piezas las hacen ideales para aplicaciones industriales.

Integración de la industria del envasado

Las soluciones de envasado se benefician del moldeo por inyección gracias a:

| Tipo de envase | Beneficios | Usos comunes |

|---|---|---|

| Recipientes para alimentos | Materiales aptos para alimentos | Contenedores de almacenamiento |

| Envasado de bebidas | Durabilidad | Tapones de botella, soportes |

| Envases industriales | Resistencia a los golpes | Fundas protectoras |

| Envases para minoristas | Atractivo estético | Unidades de visualización |

En PTSMAKE hemos desarrollado procesos especializados para cada industria, garantizando que nuestros servicios de moldeo por inyección cumplan los requisitos específicos del sector. La clave reside en comprender cómo los distintos sectores requieren enfoques diferentes en cuanto a la selección de materiales, el control de calidad y los procesos de producción.

La versatilidad del moldeo por inyección sigue ampliando sus aplicaciones en todos los sectores. El éxito en la aplicación requiere:

- Comprender los requisitos específicos del sector

- Seleccionar los materiales adecuados

- Mantener un control de calidad preciso

- Garantizar la coherencia de los procesos de producción

- Cumplimiento de la normativa

Cada industria presenta retos y oportunidades únicos, pero las ventajas fundamentales del moldeo por inyección -precisión, eficiencia y escalabilidad- permanecen constantes en todos los sectores. Este método de fabricación sigue evolucionando, incorporando nuevas tecnologías y materiales para satisfacer las necesidades emergentes de la industria.

¿Cuáles son las últimas innovaciones en moldeo por inyección de plásticos?

En el panorama actual de la fabricación, muchas empresas luchan por seguir el ritmo de la rápida evolución de las tecnologías de moldeo por inyección. La presión para reducir los costes de producción manteniendo la calidad crea retos importantes. Los métodos de moldeo tradicionales a menudo se quedan cortos a la hora de satisfacer las modernas demandas de eficiencia y los complejos requisitos de las piezas.

Las últimas innovaciones en moldeo por inyección de plástico incluyen sistemas de fabricación inteligentes, tecnologías de moldeo de alta velocidad y capacidades de procesamiento de múltiples materiales. Estos avances mejoran significativamente la eficiencia de la producción, la calidad de las piezas y la flexibilidad de fabricación, al tiempo que reducen los costes y el impacto medioambiental.

Integración de la fabricación inteligente

La integración de Internet industrial de los objetos9 ha revolucionado los procesos de moldeo por inyección. En PTSMAKE, hemos implementado sensores inteligentes y sistemas de supervisión en tiempo real que proporcionan información instantánea sobre parámetros críticos:

- Temperatura de fusión

- Presión de inyección

- Tiempo de enfriamiento

- Eficiencia del ciclo

- Caudales de material

Estos sistemas inteligentes ayudan a prevenir los defectos antes de que se produzcan y optimizan automáticamente los parámetros de producción.

Tecnologías de moldeo de alta velocidad

El moderno moldeo por inyección de alta velocidad ha transformado las capacidades de producción gracias a varias innovaciones clave:

| Tecnología | Beneficios | Aplicaciones |

|---|---|---|

| Moldeado de pared delgada | Menor uso de material, refrigeración más rápida | Carcasas electrónicas |

| Moldes apilables | Duplicar la producción | Productos de consumo |

| Sistemas de accionamiento eléctrico | Control preciso, eficiencia energética | Productos sanitarios |

| Refrigeración avanzada | Ciclos más cortos, mejor calidad | Piezas de automóviles |

Multimateriales y procesamiento avanzado

El moldeo multimaterial representa un avance significativo en las capacidades de fabricación. Esta tecnología permite:

- Combinación de diferentes materiales en un solo ciclo de moldeo

- Creación de geometrías complejas con propiedades variables

- Reducción de los pasos de montaje

- Mejorar la funcionalidad del producto

Soluciones de fabricación sostenible

La conciencia medioambiental impulsa varias innovaciones:

- Procesado de materiales biológicos

- Equipos energéticamente eficientes

- Sistemas de reducción de residuos

- Diseños respetuosos con el medio ambiente

Tecnología Digital Twin

La tecnología de gemelos digitales crea réplicas virtuales de los procesos físicos de moldeo, lo que permite:

- Mantenimiento predictivo

- Optimización del proceso

- Mejoras en el control de calidad

- Tiempos de preparación reducidos

Desarrollo de materiales avanzados

Las innovaciones en materiales siguen ampliando las posibilidades:

- Polímeros autorregenerativos

- Materiales nanomejorados

- Opciones biodegradables

- Materiales compuestos de alto rendimiento

Innovaciones en el control de calidad

Los sistemas modernos de control de calidad incorporan:

- Inspección mediante inteligencia artificial

- Algoritmos de aprendizaje automático

- Detección automática de defectos

- Ajuste del proceso en tiempo real

Automatización y robótica

La integración de la robótica ha mejorado:

- Eficacia de eliminación de piezas

- Operaciones secundarias

- Inspección de calidad

- Manipulación de materiales

- Procesos de envasado

Tendencias futuras

De cara al futuro, varias tecnologías emergentes resultan prometedoras:

- Computación cuántica para la optimización de procesos

- Desarrollo de polímeros avanzados

- Sistemas híbridos de fabricación

- Gestión de la producción basada en la nube

- Realidad aumentada para el mantenimiento

Estas innovaciones representan colectivamente un importante salto adelante en las capacidades de moldeo por inyección. La combinación de tecnología inteligente, materiales avanzados y sistemas automatizados crea oportunidades sin precedentes para que los fabricantes mejoren la eficiencia, la calidad y la sostenibilidad.

Gracias a estos avances, en PTSMAKE seguimos ampliando los límites de lo que es posible en el moldeo por inyección. La integración de estas tecnologías nos permite ofrecer a nuestros clientes productos de calidad superior al tiempo que mantenemos precios competitivos y reducimos el impacto medioambiental.

El futuro del moldeo por inyección reside en el continuo desarrollo y perfeccionamiento de estas tecnologías, creando procesos de fabricación cada vez más eficientes y capaces. A medida que avanzamos, seguimos centrándonos en mejorar la calidad, reducir los residuos y aumentar la eficiencia de la producción a través de la innovación tecnológica.

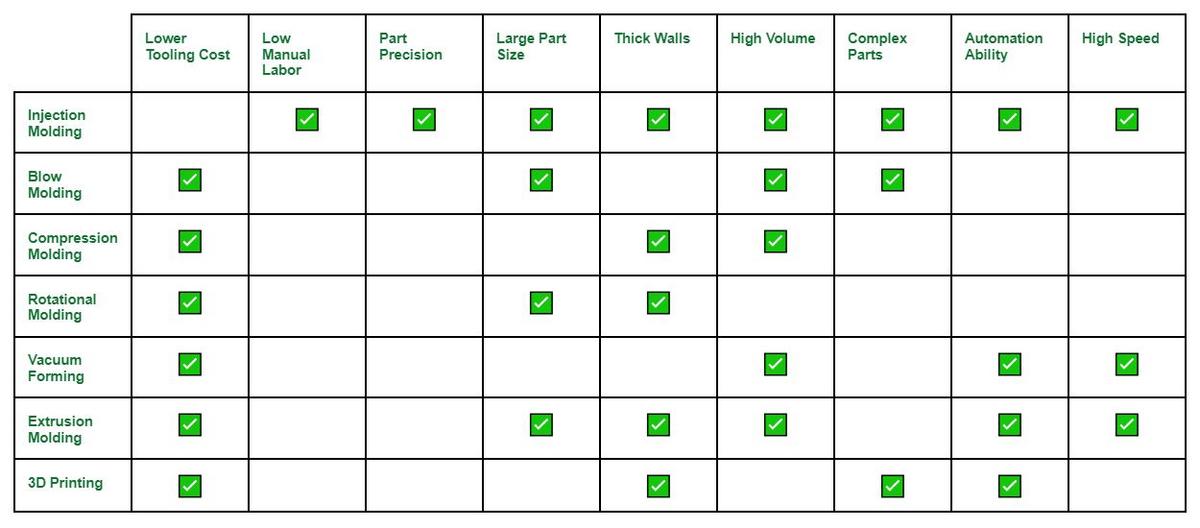

¿Cómo se compara el moldeo por inyección de plástico con otros métodos de fabricación?

Elegir el método de fabricación adecuado para las piezas de plástico puede resultar abrumador. Con múltiples opciones disponibles, desde el moldeo por inyección hasta la impresión 3D, el mecanizado CNC y el termoformado, muchos fabricantes luchan por determinar qué proceso se adapta mejor a sus necesidades específicas. Una elección equivocada puede provocar un aumento de los costes, problemas de calidad y retrasos en la producción.

El moldeo por inyección de plástico destaca en la producción de grandes volúmenes con una calidad constante y unos costes por unidad inferiores a los de otros métodos. Aunque la impresión 3D ofrece flexibilidad de diseño y prototipado rápido, y el mecanizado CNC proporciona alta precisión, el moldeo por inyección sigue siendo la solución más rentable para la producción de piezas de plástico a gran escala.

Características principales de cada método de fabricación

A la hora de comparar distintos métodos de fabricación, es esencial comprender sus características únicas. He creado una comparación exhaustiva basada en factores clave que influyen en las decisiones de producción:

| Método de fabricación | Volumen de producción | Coste por unidad | Plazos de entrega | Complejidad del diseño | Acabado superficial |

|---|---|---|---|---|---|

| Moldeo por inyección | Alta | Muy bajo | Medio-Alto | Alta | Excelente |

| Impresión 3D | Bajo-Medio | Medio-Alto | Bajo | Muy alta | Regular-Bueno |

| Mecanizado CNC | Bajo-Medio | Alta | Bajo-Medio | Medio | Excelente |

| Termoformado | Medio-Alto | Bajo | Medio | Bajo | Bien |

Volumen de producción y análisis de costes

En economías de escala10 que se consiguen con el moldeo por inyección lo hacen especialmente atractivo para la producción de grandes volúmenes. Aunque la inversión inicial en utillaje es significativa, el coste por unidad disminuye drásticamente a medida que aumenta el volumen de producción. Por ejemplo, un componente de plástico cuya impresión en 3D cuesta $20 puede costar sólo $0,50 cuando se moldea por inyección en grandes volúmenes.

Flexibilidad y complejidad del diseño

Cada método de fabricación ofrece capacidades diferentes en términos de complejidad de diseño:

- Moldeo por inyección: Maneja geometrías complejas con una calidad constante

- Impresión 3D: Ofrece una libertad ilimitada de diseño y estructuras internas

- Mecanizado CNC: Limitado por la accesibilidad y la geometría de la herramienta

- Termoformado: El más adecuado para formas simples y huecas

Selección de materiales y propiedades

Las opciones de materiales varían significativamente según los métodos de fabricación:

- Moldeo por inyección: Amplia gama de termoplásticos y materiales de ingeniería

- Impresión 3D: Limitada a filamentos y resinas específicos

- Mecanizado CNC: Puede trabajar con la mayoría de los materiales sólidos

- Termoformado: Limitado a láminas termoplásticas

Velocidad de producción y plazos de entrega

Comprender la velocidad de producción es crucial para la planificación de proyectos:

- Moldeo por inyección: Producción a alta velocidad una vez que el utillaje está listo

- Impresión 3D: Rápida para lotes pequeños pero lenta para grandes volúmenes

- Mecanizado CNC: Velocidad moderada, en función de la complejidad

- Termoformado: Relativamente rápido para formas sencillas

Calidad y coherencia

He observado diferencias significativas en la coherencia de la calidad entre estos métodos:

- Moldeo por inyección: Consistencia y repetibilidad excepcionales

- Impresión 3D: Variación entre impresiones, líneas de capa visibles

- Mecanizado CNC: Alta precisión pero los costes aumentan con tolerancias más estrictas.

- Termoformado: Bueno para piezas grandes pero con detalles limitados

Impacto medioambiental y sostenibilidad

Cada método tiene implicaciones medioambientales diferentes:

- Moldeo por inyección: Uso eficiente del material, chatarra reciclable

- Impresión 3D: Mayor desperdicio de material, algunos materiales no reciclables

- Mecanizado CNC: Importante desperdicio de material en el corte

- Termoformado: Residuos de material moderados, restos reciclables

Estructura de costes e inversión

Los aspectos financieros varían considerablemente:

- Moldeo por inyección: Alta inversión inicial, bajo coste unitario

- Impresión 3D: Bajo coste de configuración, mayor coste unitario

- Mecanizado CNC: Coste de preparación moderado, coste unitario elevado

- Termoformado: Coste de utillaje moderado, coste unitario medio

Consideraciones específicas de la aplicación

Basándome en mi experiencia en PTSMAKE, lo recomiendo:

- Utilice el moldeo por inyección para: Producción de gran volumen, requisitos de calidad constantes

- Elija la impresión 3D para: Prototipos, piezas personalizadas, producción de bajo volumen.

- Seleccione mecanizado CNC para: Piezas de alta precisión, componentes híbridos de metal y plástico

- Opte por el termoformado para: Formas grandes y sencillas, materiales de envasado

Esta exhaustiva comparación ayuda a los fabricantes a tomar decisiones informadas en función de sus requisitos específicos. La clave está en evaluar estos factores en el contexto de las necesidades específicas de su proyecto, los plazos y las limitaciones presupuestarias.

Conozca las propiedades de las resinas termoplásticas para una mejor selección de materiales en la fabricación. ↩

Comprender los materiales higroscópicos ayuda a mejorar el procesado y la calidad del producto final. ↩

Comprender su papel para conseguir una temperatura constante del material y una mejor calidad de las piezas. ↩

La realineación de las cadenas moleculares es el proceso por el que las cadenas de polímero de los materiales plásticos se reorganizan al calentarse y enfriarse, lo que permite remodelar el material varias veces sin que pierda sus propiedades básicas. ↩

Aprenda cómo las propiedades reológicas afectan a la calidad y consistencia del moldeo por inyección de plásticos para obtener mejores resultados de producción. ↩

Descubra cómo el AEF mejora el diseño de moldes, predice problemas y optimiza el rendimiento antes de la fabricación. ↩

Infórmese sobre la contracción diferencial para comprender cómo afecta a sus piezas moldeadas por inyección.

¿Qué industrias confían en el moldeo por inyección de plásticos?

Descubra cómo las propiedades reológicas mejoran la calidad del producto en el moldeo por inyección de plásticos. ↩

Comprenda las ventajas de la IIoT para mejorar la eficiencia de la producción y optimizar los procesos de fabricación. ↩

Descubra cómo las economías de escala pueden reducir significativamente los costes de producción de sus proyectos. ↩