¿Se ha preguntado alguna vez por qué los sistemas hidráulicos fallan a veces de forma inesperada, provocando costosos tiempos de inactividad y riesgos potenciales para la seguridad? La causa principal suele ser la selección o instalación incorrecta de los racores hidráulicos. Estos componentes aparentemente sencillos pueden provocar fallos devastadores en el sistema, fugas de fluido y caídas de presión si no se manipulan correctamente.

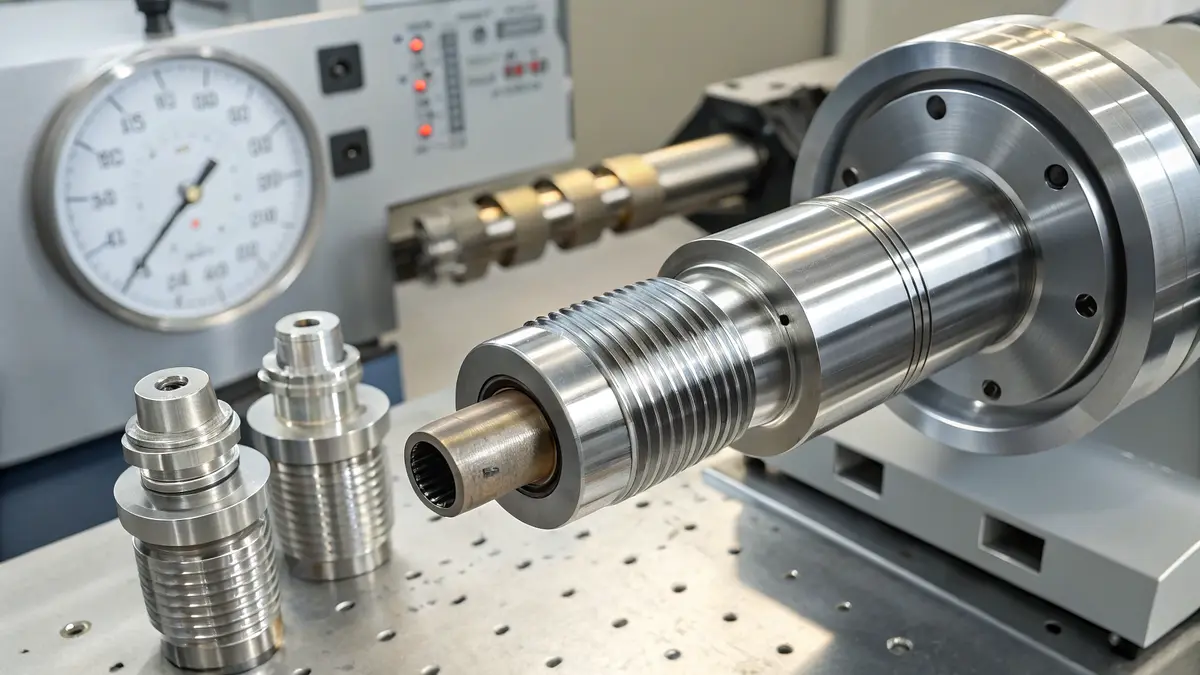

Los racores hidráulicos son conectores especializados diseñados para unir conductos, componentes y equipos hidráulicos en sistemas de potencia de fluidos. Crean conexiones seguras y sin fugas que mantienen la presión del sistema a la vez que permiten que el fluido fluya eficazmente entre los componentes. Estas piezas esenciales están disponibles en varios tamaños y configuraciones para satisfacer los requisitos específicos de cada aplicación.

Conceptos básicos de racores hidráulicos

Los racores hidráulicos desempeñan un papel crucial en el mantenimiento de la integridad del sistema. He comprobado que el buen funcionamiento de un sistema hidráulico depende en gran medida de la correcta selección de los racores. Estos componentes deben soportar altas presiones y, al mismo tiempo, evitar fugas y mantener caudales constantes. La función principal del racor es crear una cierre hermético1 entre las piezas de conexión, garantizando que el fluido permanezca dentro del sistema.

Tipos de racores hidráulicos

Accesorios roscados

- NPT (rosca nacional para tubos)

- BSPT (rosca estándar británica para tubos)

- SAE (Sociedad de Ingenieros de Automoción)

- Roscas métricas

Enchufes rápidos

Estos racores permiten una rápida conexión y desconexión sin herramientas. Se caracterizan por:

- Mecanismos de conexión a presión

- Válvulas autosellantes

- Cierres de seguridad incorporados

Accesorios de compresión

Los racores de compresión utilizan casquillos para crear conexiones seguras:

| Tipo de montaje | Presión nominal | Aplicaciones comunes |

|---|---|---|

| Virola simple | Hasta 6.000 PSI | Sistemas hidráulicos generales |

| Doble virola | Hasta 10.000 PSI | Aplicaciones de alta presión |

| Virola triple | Hasta 15.000 PSI | Sistemas de seguridad críticos |

Consideraciones materiales

La elección del material de ajuste influye significativamente en el rendimiento:

Acero inoxidable

- Excelente resistencia a la corrosión

- Capacidad de alta presión

- Adecuado para entornos difíciles

Acero al carbono

- Opción rentable

- Buenas propiedades de resistencia

- Requiere tratamiento superficial

Latón

- Fácil de mecanizar

- Resistencia moderada a la corrosión

- Ideal para aplicaciones de baja presión

Aplicaciones específicas del sector

Industria del automóvil

En las aplicaciones de automoción, los racores hidráulicos son cruciales para:

- Sistemas de frenado

- Dirección asistida

- Sistemas de suspensión

- Líneas de refrigeración de la transmisión

Aplicaciones aeroespaciales

Las demandas aeroespaciales incluyen:

- Materiales ligeros

- Alta fiabilidad

- Capacidad para presiones extremas

- Tolerancia cero a las fugas

Equipos de fabricación

Las aplicaciones de fabricación requieren:

- Acceso rápido para mantenimiento

- Tamaños normalizados

- Construcción robusta

- Soluciones rentables

Criterios de selección

Al seleccionar los racores hidráulicos, tenga en cuenta:

Presión de funcionamiento

- Presión nominal de servicio

- Factores de seguridad

- Capacidad de sobrepresión

Condiciones medioambientales

- Temperatura

- Exposición química

- Resistencia a la intemperie

Requisitos de instalación

- Limitaciones de espacio

- Acceso para mantenimiento

- Requisitos de las herramientas

Compatibilidad

- Tipo de fluido

- Compatibilidad de materiales

- Normas de los hilos

Buenas prácticas de instalación

Para garantizar un rendimiento óptimo:

Preparación adecuada

- Limpiar todos los componentes

- Inspección de daños

- Verificar la compatibilidad de las roscas

Directrices de montaje

- Utilice el par de apriete adecuado

- Aplicar correctamente el sellador de roscas

- Mantener una alineación adecuada

Procedimientos de ensayo

- Pruebas de presión

- Control de fugas

- Validación del sistema

Mantenimiento y resolución de problemas

El mantenimiento regular incluye:

- Inspecciones visuales

- Verificación del par

- Detección de fugas

- Programación de sustituciones

Problemas comunes que hay que vigilar:

- Daños en el hilo

- Corrosión

- Deterioro de las juntas

- Alineación incorrecta

¿Por qué elegir racores hidráulicos a medida?

Todos los días veo a fabricantes que luchan con racores hidráulicos estándar que no se adaptan a sus necesidades. Se enfrentan a fugas constantes, caídas de presión y fallos del sistema porque las soluciones estándar no están diseñadas para sus aplicaciones específicas. Estos problemas no sólo provocan costosos tiempos de inactividad, sino que también suponen graves riesgos para la seguridad.

Los racores hidráulicos personalizados ofrecen soluciones a medida que se adaptan perfectamente a los requisitos exclusivos de su sistema, garantizando un rendimiento óptimo, una mayor seguridad y una mayor eficiencia. Se han diseñado específicamente para adaptarse a sus presiones nominales, restricciones de tamaño y condiciones ambientales exactas.

Requisitos de tamaño únicos

Según mi experiencia en fabricación, los racores estándar suelen crear complicaciones innecesarias cuando se trata de tamaños de tubería no estándar o configuraciones de sistema únicas. Los accesorios personalizados eliminan estos problemas:

- Control dimensional preciso

- Perfecta alineación con los componentes existentes

- Características de flujo optimizadas

- Menor complejidad de instalación

La posibilidad de especificar las dimensiones exactas resulta crucial cuando se trabaja con coeficiente de caudal2 cálculos que afectan directamente al rendimiento del sistema.

Especificaciones de presión y seguridad

Cuando se trata de gestionar la presión, los racores a medida ofrecen claras ventajas:

| Rango de presión (PSI) | Accesorios estándar | Accesorios a medida |

|---|---|---|

| Bajo (0-1000) | Opciones limitadas | Totalmente optimizado |

| Media (1000-3000) | Diseño genérico | Aplicación específica |

| Alta (3000+) | Cuestiones de seguridad | Funciones de seguridad mejoradas |

Flexibilidad en la selección de materiales

Los racores hidráulicos personalizados permiten elegir materiales estratégicos en función de:

Compatibilidad química

- Resistencia a fluidos específicos

- Prevención de la degradación del material

- Mayor vida útil

Requisitos de temperatura

- Aplicaciones de alta temperatura

- Entornos criogénicos

- Resistencia a los ciclos térmicos

Resistencia al desgaste

- Protección contra la abrasión

- Reducción de la fricción

- Intervalos de mantenimiento ampliados

Adaptabilidad medioambiental

Los distintos entornos operativos exigen consideraciones de diseño específicas:

Entornos corrosivos

- Opciones especiales de revestimiento

- Aleaciones resistentes a la corrosión

- Tratamientos de superficie mejorados

Temperaturas extremas

- Compensación de la dilatación del material

- Gestión del estrés térmico

- Soluciones de estanquidad específicas para cada temperatura

Aplicaciones de alta vibración

- Diseños de rosca reforzados

- Funciones antivibración

- Mayor estabilidad mecánica

Análisis coste-eficacia

Aunque los herrajes a medida pueden tener un coste inicial más elevado, a menudo ofrecen un mayor valor a largo plazo:

| Factor de coste | Accesorios estándar | Accesorios a medida |

|---|---|---|

| Inversión inicial | Baja | Más alto |

| Coste de mantenimiento | Más alto | Baja |

| Frecuencia de sustitución | Más frecuentes | Menos frecuentes |

| Eficiencia del sistema | Variable | Optimizado |

| Riesgo de inactividad | Más alto | Baja |

Ventajas de la integración del diseño

Los racores hidráulicos a medida ofrecen varias ventajas de integración:

Optimización del espacio

- Diseños compactos para espacios reducidos

- Menor necesidad de adaptadores

- Instalación simplificada

Reducción de peso

- Optimización de materiales

- Diseños racionalizados

- Mayor eficacia

Mejora del rendimiento

- Características de flujo mejoradas

- Reducción de las caídas de presión

- Mayor eficacia del sistema

Control de calidad y pruebas

Los accesorios personalizados se someten a rigurosos controles de calidad:

- Certificación detallada del material

- Pruebas de presión exhaustivas

- Verificación dimensional

- Validación del rendimiento

- Documentación y trazabilidad

Beneficios a largo plazo

Invertir en racores hidráulicos a medida ofrece ventajas duraderas:

Mejoras en la fiabilidad

- Reducción del índice de fallos

- Rendimiento constante

- Mayor vida útil

Optimización del mantenimiento

- Mantenimiento simplificado

- Reducción del inventario de piezas de recambio

- Calendarios de mantenimiento predecibles

Reducción de costes operativos

- Menor consumo de energía

- Reducción del tiempo de inactividad

- Pérdidas de fluidos minimizadas

La elección entre racores hidráulicos estándar y personalizados depende en última instancia de los requisitos específicos de su aplicación. Sin embargo, para sistemas críticos en los que el rendimiento, la fiabilidad y la seguridad son primordiales, los racores a medida suelen ser la solución más rentable y eficiente.

¿Cuáles son las ventajas de los racores hidráulicos a medida?

¿Alguna vez ha tenido problemas con racores hidráulicos estándar que no se adaptan a sus necesidades específicas? He sido testigo de innumerables fallos en sistemas debidos a componentes mal ajustados, que han provocado costosos tiempos de inactividad y quebraderos de cabeza en el mantenimiento. La frustración de tener que lidiar con fugas, reducción del rendimiento y problemas de compatibilidad puede ser abrumadora.

Los racores hidráulicos personalizados ofrecen soluciones a medida que mejoran el rendimiento del sistema, garantizan una compatibilidad perfecta y prolongan la vida útil del equipo. Estos componentes especializados están diseñados para cumplir especificaciones exactas, lo que reduce las tasas de fallos y los costes de mantenimiento, al tiempo que mejora la eficiencia operativa general.

Mayor rendimiento del sistema

He descubierto que los racores hidráulicos personalizados mejoran significativamente el rendimiento del sistema en varias áreas clave. Cuando diseñamos racores a medida en PTSMAKE, nos centramos en optimizar las características de caudal mediante dinámica de fluidos computacional3 análisis. Esto nos permite:

- Reducir las caídas de presión en las conexiones

- Minimizar las turbulencias en el flujo de fluidos

- Optimizar las vías de flujo para aplicaciones específicas

- Aumentar la eficiencia general del sistema

Durabilidad y fiabilidad superiores

Los herrajes a medida ofrecen excepcionales ventajas de durabilidad:

| Aspecto | Accesorios estándar | Accesorios a medida |

|---|---|---|

| Selección de materiales | Opciones limitadas | Materiales específicos para cada aplicación |

| Distribución de tensiones | Diseño genérico | Optimizado para cargas reales |

| Resistencia a la corrosión | Protección básica | Mejora del medio ambiente |

| Temperatura | Gama estándar | Alcance operativo ampliado |

Compatibilidad perfecta

Una de las ventajas más significativas que he observado es la perfecta compatibilidad con los sistemas existentes. Se pueden diseñar accesorios a medida para:

- Cumplen los requisitos dimensionales exactos

- Se adaptan a configuraciones de montaje únicas

- Interfaz con componentes no estándar

- Adaptarse a las limitaciones de espacio

Reducción de las tasas de fracaso

Gracias a un cuidadoso diseño y fabricación, los racores a medida reducen considerablemente los fallos del sistema:

- Eliminar los puntos débiles de los diseños estándar

- Proporcionan mejores superficies de sellado

- Incorporar factores de seguridad adicionales

- Tener en cuenta las condiciones reales de funcionamiento

Funciones de prevención de fugas

Según mi experiencia, las fugas suelen ser la principal preocupación en los sistemas hidráulicos. Los racores a medida solucionan este problema:

- Geometría de sellado optimizada

- Acabados superficiales mejorados

- Selección adecuada del material de las juntas

- Diseños de rosca mejorados

Relación coste-eficacia

Aunque los costes iniciales pueden ser más elevados, los accesorios a medida suelen resultar más económicos a largo plazo:

- Reducción de las necesidades de mantenimiento

- Menor frecuencia de sustitución

- Reducción del tiempo de inactividad del sistema

- Mejora de la eficacia operativa

- Mayor vida útil del sistema

Aplicaciones especializadas

Los racores a medida destacan en aplicaciones especializadas en las que los componentes estándar se quedan cortos:

- Sistemas de alta presión que requieren configuraciones únicas

- Entornos con temperaturas extremas

- Manipulación de medios corrosivos o agresivos

- Instalaciones con limitaciones de espacio

- Aplicaciones críticas de seguridad

Control de calidad Ventajas

En el caso de los accesorios a medida, aplicamos estrictas medidas de control de calidad:

- Certificación y trazabilidad de materiales

- Verificación dimensional precisa

- Pruebas de rendimiento en condiciones reales

- Documentación de los requisitos de conformidad

Ventajas de la instalación

Los accesorios personalizados pueden simplificar los procesos de instalación:

- Reducir el número de puntos de conexión

- Eliminación de la necesidad de adaptadores

- Facilitar el acceso para el mantenimiento

- Funciones de fácil instalación

Beneficios del sistema a largo plazo

Las ventajas a largo plazo de los racores hidráulicos a medida incluyen:

- Mayor fiabilidad del sistema

- Reducción de los costes de mantenimiento

- Mayor longevidad de los equipos

- Mejor rendimiento general

- Menor coste total de propiedad

Consideraciones medioambientales

Los accesorios personalizados pueden diseñarse teniendo en cuenta los factores medioambientales:

- Reducción del riesgo de fugas y vertidos

- Menor consumo de energía

- Mayor vida útil que reduce los residuos

- Uso de materiales respetuosos con el medio ambiente

Gracias a estas amplias ventajas, los racores hidráulicos personalizados resultan ser una valiosa inversión para cualquier aplicación seria de un sistema hidráulico. La inversión inicial en personalización resulta rentable gracias a la mejora del rendimiento, la reducción del mantenimiento y el aumento de la fiabilidad del sistema.

¿Qué materiales se utilizan en los racores hidráulicos a medida?

La elección de un material inadecuado para los racores hidráulicos puede provocar fallos devastadores en el sistema. He sido testigo de innumerables casos en los que la selección inadecuada del material ha provocado corrosión prematura, fallos relacionados con la presión y costosos tiempos de inactividad de los equipos. Las consecuencias pueden ser graves, especialmente en aplicaciones críticas en las que la fiabilidad del sistema es primordial.

Los racores hidráulicos a medida se fabrican principalmente con cuatro materiales principales: acero inoxidable, latón, aluminio y acero al carbono. Cada material ofrece propiedades únicas adaptadas a aplicaciones específicas, teniendo en cuenta la resistencia a la corrosión, el manejo de la presión, la tolerancia a la temperatura y la rentabilidad.

Accesorios de acero inoxidable

El acero inoxidable es la mejor opción para racores hidráulicos en entornos exigentes. El material estructura austenítica4 proporciona una resistencia a la corrosión y una solidez excepcionales. En PTSMAKE, trabajamos principalmente con acero inoxidable de grado 316 y 304 para aplicaciones hidráulicas.

Entre sus principales ventajas figuran:

- Resistencia superior a la corrosión

- Tolerancia a altas presiones de hasta 6000 PSI

- Resistencia a temperaturas de -325°F a 850°F

- Excelente durabilidad en entornos marinos

Aplicaciones de los racores de latón

Los racores de latón ofrecen una combinación equilibrada de propiedades que los hacen adecuados para aplicaciones de presión moderada. Solemos recomendar los racores de latón para sistemas neumáticos y aplicaciones hidráulicas de baja presión.

Propiedades de los accesorios de latón:

- Buena resistencia a la corrosión

- Presiones nominales de hasta 3000 PSI

- Tolerancia térmica de -65°F a 400°F

- Alternativa rentable al acero inoxidable

Ventajas de los accesorios de aluminio

Los racores de aluminio ofrecen una solución ligera para aplicaciones en las que la reducción de peso es crucial. Esto es lo que hace únicos a los racores de aluminio:

| Propiedad | Ventaja |

|---|---|

| Peso | 65% más ligero que el acero |

| Resistencia a la corrosión | Protección natural de la capa de óxido |

| Disipación del calor | Conductividad térmica superior |

| Coste | Precio moderado |

| Presión nominal | Hasta 2000 PSI |

Accesorios de acero al carbono Características

Los racores de acero al carbono siguen siendo populares en aplicaciones industriales generales en las que el coste es una consideración primordial. Estos accesorios ofrecen:

- Elevada relación resistencia/peso

- Excelente capacidad de manejo de la presión

- Buen rendimiento a temperaturas moderadas

- Solución rentable para aplicaciones estándar

Criterios de selección de materiales

Al seleccionar los materiales para los racores hidráulicos a medida, tenga en cuenta estos factores:

Presión de funcionamiento

- Acero inoxidable: Lo mejor para sistemas de alta presión

- Acero al carbono: Adecuado para presiones medias y altas

- Latón: Aplicaciones de presión moderada

- Aluminio: Sistemas de baja presión

Condiciones medioambientales

- Entornos corrosivos: Elija acero inoxidable

- Aplicaciones interiores: Acero al carbono suficiente

- Exposición marina: Acero inoxidable o latón

- Sensible al peso: Aluminio

Requisitos de temperatura Material Mín. Temp (°F) Máx. Temp (°F) Acero inoxidable -325 850 Latón -65 400 Aluminio -65 350 Acero al carbono -20 750

Consideraciones económicas

El coste de los materiales influye considerablemente en la elección de los herrajes:

De más caro a menos caro:

- Acero inoxidable

- Latón

- Acero al carbono

- Aluminio

Equilibrio coste-rendimiento:

- Requisitos de alto rendimiento: El acero inoxidable justifica un mayor coste

- Aplicaciones moderadas: El latón ofrece una buena relación calidad-precio

- Proyectos con presupuesto ajustado: El acero al carbono ofrece un rendimiento aceptable

- Aplicaciones de peso crítico: Las ventajas del aluminio superan los costes

Requisitos de mantenimiento

Los distintos materiales requieren distintos niveles de mantenimiento:

Acero inoxidable

- Mantenimiento mínimo

- Inspección periódica de la corrosión bajo tensión

- Larga vida útil

Latón

- Limpieza regular para evitar la oxidación

- Mantenimiento moderado

- Buena longevidad con los cuidados adecuados

Aluminio

- Protección contra la corrosión galvánica

- Inspección periódica de los revestimientos protectores

- Necesidades de mantenimiento moderadas

Acero al carbono

- Inspección periódica en busca de óxido

- Mantenimiento del revestimiento protector

- Mayores requisitos de mantenimiento

Aplicaciones específicas del sector

En función de las propiedades de los materiales, algunas industrias favorecen materiales específicos:

Aeroespacial

- Aluminio para reducir el peso

- Acero inoxidable para sistemas críticos

Marina

- Acero inoxidable resistente a la corrosión

- Latón para aplicaciones no críticas

Fabricación industrial

- Acero al carbono para aplicaciones generales

- Acero inoxidable para exposición química

Procesado de alimentos

- Acero inoxidable para requisitos sanitarios

- Aluminio para equipos de manipulación ligeros

La selección de materiales para racores hidráulicos a medida requiere una cuidadosa consideración de las condiciones de funcionamiento, los factores medioambientales y las limitaciones presupuestarias. Comprender las propiedades de estos materiales ayuda a garantizar un rendimiento y una longevidad óptimos del sistema.

¿Cuáles son las principales consideraciones de diseño de los racores hidráulicos a medida?

Diseñar racores hidráulicos a medida sin tener debidamente en cuenta los factores clave puede provocar fallos catastróficos en el sistema. He sido testigo de numerosos casos en los que elementos de diseño pasados por alto provocaron fugas, caídas de presión y paradas completas del sistema, causando importantes retrasos en la producción y pérdidas económicas.

Las consideraciones clave para el diseño de racores hidráulicos a medida abarcan la optimización del tamaño, la selección del tipo de rosca, la aplicación del método de sellado y los cálculos de presión nominal. Estos elementos deben equilibrarse cuidadosamente para garantizar la fiabilidad del sistema, la eficiencia operativa y la rentabilidad.

Tamaño y dimensiones

El dimensionado de los racores hidráulicos es fundamental para mantener unas características de caudal adecuadas y la eficacia del sistema. Siempre hago hincapié en la importancia de tener en cuenta tanto las dimensiones internas como las externas a la hora de diseñar racores a medida. En coeficiente de caudal5 repercute directamente en el rendimiento del sistema y la eficiencia energética.

Los factores dimensionales clave incluyen:

- Diámetro interior para capacidad de caudal

- Espesor de pared para contención de la presión

- Longitud total para limitaciones de instalación

- Profundidad del puerto para un enganche adecuado

Selección del tipo de rosca

La elección de la rosca influye notablemente en el rendimiento y la fiabilidad del racor. Gracias a mi experiencia en diversas aplicaciones industriales, he desarrollado esta exhaustiva comparación de los tipos de rosca más comunes:

| Tipo de hilo | Ventajas | Mejores aplicaciones | Presión nominal |

|---|---|---|---|

| NPT | Rentable, ampliamente disponible | Uso industrial general | Hasta 5.000 PSI |

| BSPT | Mayor capacidad de sellado | Normas europeas | Hasta 6.000 PSI |

| SAE | Tolerancia a altas presiones | Equipos móviles | Hasta 7.500 PSI |

| Métrica | Compatibilidad internacional | Mercados mundiales | Hasta 6.000 PSI |

Métodos y materiales de sellado

La elección del método de estanquidad afecta directamente a la fiabilidad del accesorio y a los requisitos de mantenimiento. Estos son los principales métodos de estanquidad:

Sellado metal-metal

- Proporciona un excelente rendimiento a alta presión

- Requiere tolerancias de mecanizado precisas

- Ideal para aplicaciones de alta temperatura

Junta tórica

- Ofrece una estanquidad fiable a presiones moderadas

- Fácil de mantener y sustituir

- Solución rentable

Juntas elastoméricas

- Excelente resistencia química

- Buena amortiguación de las vibraciones

- Adecuado para varios rangos de presión

Consideraciones sobre la presión nominal

Siempre hago hincapié en la importancia de calcular correctamente la capacidad de presión. Hay varios factores que influyen en la capacidad de presión:

Selección de materiales

- Requisitos de resistencia a la tracción

- Resistencia a la temperatura

- Propiedades de resistencia a la corrosión

Factores de seguridad

- Requisitos estándar del sector

- Necesidades específicas de la aplicación

- Condiciones del entorno operativo

Análisis de tensiones

- Cálculo de la presión de rotura

- Estimación de la vida útil por fatiga

- Efectos de dilatación térmica

Selección de materiales y optimización de costes

La elección de los materiales influye significativamente tanto en el rendimiento como en el coste. Los materiales más comunes son:

- Acero al carbono: Elección económica para aplicaciones estándar

- Acero inoxidable: Excelente resistencia a la corrosión

- Latón: Bueno para aplicaciones de presión moderada

- Aluminio: Opciones ligeras para necesidades específicas

Fabricación y control de calidad

Para garantizar una calidad constante en los racores hidráulicos personalizados, recomiendo aplicar:

Controles de producción

- Protocolos de inspección dimensional

- Requisitos de acabado superficial

- Verificación del calibre de la rosca

Procedimientos de ensayo

- Requisitos de las pruebas de presión

- Métodos de detección de fugas

- Validación del rendimiento

Condiciones ambientales y de funcionamiento

Ten en cuenta estos factores medioambientales:

Temperatura

- Temperatura máxima de funcionamiento

- Temperatura mínima de funcionamiento

- Efectos de los ciclos de temperatura

Exposición química

- Compatibilidad de fluidos

- Resistencia al entorno exterior

- Medidas de prevención de la corrosión

Consideraciones sobre la instalación y el mantenimiento

Para un rendimiento óptimo a largo plazo, considere:

Requisitos de instalación

- Especificaciones de par

- Procedimientos de montaje

- Requisitos especiales de las herramientas

Acceso para mantenimiento

- Necesidades de liquidación de servicios

- Procedimientos de sustitución

- Requisitos de inspección

El éxito de los diseños de racores hidráulicos a medida depende de una cuidadosa consideración de todos estos factores. Aunque pueda parecer abrumador, seguir estas directrices garantiza soluciones fiables, eficaces y rentables para los sistemas hidráulicos. Recuerde que cada aplicación puede requerir diferentes niveles de prioridad para estas consideraciones, pero ninguna debe pasarse por alto en el proceso de diseño.

¿Qué industrias confían en los racores hidráulicos a medida?

En el panorama industrial actual, muchos fabricantes se enfrentan a un reto crítico con los racores hidráulicos estándar. Estos componentes estándar a menudo no cumplen los requisitos de presión extrema, las limitaciones de espacio y las necesidades de material específicas de los equipos especializados. Las consecuencias de utilizar racores inadecuados pueden ser graves: desde costosos fallos del sistema hasta peligrosos riesgos para la seguridad.

Los racores hidráulicos a medida son esenciales en cinco grandes sectores: aeroespacial, automoción, maquinaria pesada, petróleo y gas, y robótica. Estos sectores requieren racores especializados para soportar presiones, temperaturas y condiciones de funcionamiento extremas, al tiempo que cumplen estrictas normas industriales y requisitos de seguridad.

Aplicaciones en la industria aeroespacial

La industria aeroespacial exige el máximo nivel de precisión y fiabilidad en los sistemas hidráulicos. He sido testigo de cómo los racores a medida desempeñan un papel crucial en:

- Sistemas de control de vuelo

- Mecanismos del tren de aterrizaje

- Operaciones de la puerta de carga

- Sistemas de emergencia

Uno de los aspectos más críticos es el uso de aleaciones de titanio6 en estos racores a medida, que ofrecen una excepcional relación resistencia-peso y resistencia a la corrosión.

Requisitos para la fabricación de automóviles

En la fabricación de automóviles, los racores hidráulicos a medida son esenciales para:

Equipos para líneas de producción

- Sistemas de prensa

- Robots de montaje

- Equipos de ensayo

Sistemas de vehículos

- Sistemas de frenado

- Dirección asistida

- Componentes de la suspensión

He aquí un desglose de las especificaciones más comunes de los racores hidráulicos de automoción:

| Aplicación | Rango de presión (PSI) | Material | Requisitos especiales |

|---|---|---|---|

| Líneas de freno | 1,000 - 3,000 | Acero inoxidable | Resistente a la corrosión |

| Dirección asistida | 800 - 1,500 | Acero al carbono | Diseño compacto |

| Suspensión | 2,000 - 4,000 | Acero aleado | Resistente a las vibraciones |

Especificaciones de maquinaria pesada

El sector de la maquinaria pesada requiere accesorios a medida especialmente robustos para:

Equipos de construcción

- Excavadoras

- Bulldozers

- Grúas

- Cargadores

Equipos de minería

- Maquinaria de perforación

- Sistemas de transporte

- Equipos subterráneos

Estas aplicaciones suelen requerir racores que puedan soportar:

- Rangos de presión extremos (hasta 10.000 PSI)

- Condiciones ambientales adversas

- Ciclos de funcionamiento continuo

Requisitos de la industria del petróleo y el gas

La industria del petróleo y el gas presenta retos únicos que exigen soluciones de racores especializados:

Operaciones en alta mar

- Equipos submarinos

- Maquinaria de plataforma

- Sistemas de transferencia

Operaciones en tierra

- Equipos de perforación

- Sistemas de tuberías

- Instalaciones de procesamiento

Los requisitos personalizados suelen incluir:

- Altas presiones nominales (15.000+ PSI)

- Resistencia a temperaturas extremas

- Compatibilidad química

- Opciones de roscado especiales

Aplicaciones de robótica y automatización

Los sistemas robóticos modernos dependen en gran medida de racores hidráulicos personalizados para:

Robots industriales

- Automatización de líneas de montaje

- Robots de soldadura

- Sistemas de manipulación de materiales

Automatización especializada

- Equipos para salas blancas

- Sistemas de procesamiento de alimentos

- Fabricación farmacéutica

Las consideraciones clave incluyen:

- Requisitos de control de precisión

- Diseños que ahorran espacio

- Capacidad de conexión rápida

- Accesibilidad para el mantenimiento

Factores críticos de diseño

A la hora de desarrollar racores hidráulicos a medida, hay que tener en cuenta varios factores:

| Factor | Importancia | Impacto |

|---|---|---|

| Presión de funcionamiento | Alta | Seguridad y rendimiento del sistema |

| Temperatura | Alta | Selección de materiales y durabilidad |

| Condiciones medioambientales | Medio | Resistencia a la corrosión y estanqueidad |

| Limitaciones de espacio | Medio | Complejidad y coste del diseño |

| Acceso para mantenimiento | Bajo | Intervalos de mantenimiento y tiempos de inactividad |

El éxito de los racores hidráulicos a medida depende de la comprensión de estos requisitos y retos específicos del sector. En PTSMAKE, colaboramos estrechamente con nuestros clientes para garantizar que nuestras soluciones personalizadas cumplen sus especificaciones exactas al tiempo que mantienen unos niveles óptimos de rendimiento y seguridad.

Cada sector presenta retos únicos que los racores estándar no pueden afrontar. Por ejemplo, las aplicaciones aeroespaciales requieren materiales ligeros pero increíblemente resistentes, mientras que las aplicaciones de petróleo y gas necesitan racores capaces de soportar presiones extremas y entornos corrosivos. El sector de la automoción necesita a menudo diseños compactos que quepan en espacios reducidos manteniendo un alto rendimiento.

La evolución de estas industrias sigue impulsando la innovación en el diseño de racores hidráulicos a medida. A medida que los equipos se vuelven más sofisticados y aumentan las exigencias operativas, crece la necesidad de soluciones de racores especializados. Esta tendencia es especialmente evidente en tecnologías emergentes como los vehículos eléctricos y los sistemas robóticos avanzados, donde los diseños de racores tradicionales pueden no ser adecuados.

Nuestra experiencia en la fabricación de racores hidráulicos a medida ha demostrado que las soluciones de éxito requieren un profundo conocimiento tanto de los requisitos del sector como de la ciencia de los materiales. Combinando este conocimiento con avanzadas capacidades de fabricación, podemos crear racores que no solo satisfacen las necesidades actuales, sino que también se anticipan a los retos futuros de estas dinámicas industrias.

¿Cómo mejoran los racores hidráulicos a medida la eficacia del sistema?

En mi trabajo con sistemas hidráulicos, he observado una frustración común entre los ingenieros: los racores estándar no suelen cumplir los requisitos específicos del sistema. Estas limitaciones reducen la eficacia, aumentan los costes de mantenimiento y provocan frecuentes paradas del sistema. El impacto en la productividad y los resultados finales puede ser considerable, especialmente en aplicaciones de alta presión.

Los racores hidráulicos personalizados mejoran la eficiencia del sistema al proporcionar conexiones precisas que minimizan la pérdida de fluido y las caídas de presión. Estos componentes personalizados están diseñados para adaptarse a las especificaciones exactas del sistema, lo que mejora el rendimiento, reduce los requisitos de mantenimiento y prolonga la vida útil del equipo.

Características de flujo optimizadas

La eficacia de los sistemas hidráulicos depende en gran medida de cómo se desplaza el fluido a través de los racores. Los racores personalizados se diseñan con coeficiente de caudal7 en mente, garantizando una transición fluida de los fluidos y una turbulencia mínima. He implementado las siguientes mejoras en nuestros diseños de accesorios personalizados:

- Geometrías internas aerodinámicas

- Puertos de precisión

- Vías de flujo optimizadas

- Reducción de giros bruscos y restricciones

Reducción de la caída de presión

Una de las ventajas más significativas de los racores hidráulicos a medida es su capacidad para minimizar las caídas de presión. A través de cuidadosas consideraciones de diseño, conseguimos:

| Característica de diseño | Beneficio | Impacto en la eficiencia |

|---|---|---|

| Tamaño del orificio optimizado | Menor resistencia al flujo | 15-20% menor pérdida de carga |

| Superficie lisa | Disminución de la fricción | 10-15% flujo mejorado |

| Cálculo preciso de ángulos | Mejor dinámica de fluidos | 8-12% rendimiento mejorado |

| Diseños de hilo personalizados | Sellado superior | 5-8% fuga reducida |

Mayor rendimiento de sellado

Los racores a medida ofrecen una capacidad de estanquidad superior a la de las opciones estándar. Estas mejoras incluyen:

Selección de materiales

- Materiales de sellado seleccionados a medida

- Aleaciones metálicas para aplicaciones específicas

- Compuestos resistentes a la temperatura

Tratamiento de superficies

- Revestimientos especializados

- Mayor resistencia a la corrosión

- Características de desgaste mejoradas

Reducción del mantenimiento

El diseño de los racores hidráulicos a medida influye significativamente en los requisitos de mantenimiento:

Vida útil prolongada

- Puntos de tensión reforzados

- Materiales resistentes al desgaste

- Diseños de rosca optimizados

Fácil instalación y desmontaje

- Puntos de acceso personalizados

- Diseños fáciles de usar

- Opciones de conexión rápida

Ventajas de la integración de sistemas

Los accesorios personalizados están diseñados para integrarse perfectamente en los sistemas existentes:

Optimización del espacio

- Diseños compactos donde sea necesario

- Soluciones de enrutamiento personalizadas

- Uso eficiente del espacio disponible

Reducción de peso

- Optimización de materiales

- Colocación estratégica de componentes

- Mejoras en la relación resistencia-peso

Análisis de rentabilidad

Aunque los accesorios a medida pueden tener unos costes iniciales más elevados, ofrecen importantes ahorros a largo plazo:

| Factor de coste | Accesorios estándar | Accesorios a medida |

|---|---|---|

| Inversión inicial | Baja | Más alto |

| Frecuencia de mantenimiento | Cada 3-6 meses | Cada 12-18 meses |

| Tiempo de inactividad del sistema | 8-12 horas/mes | 2-4 horas/mes |

| Costes de sustitución | Más frecuentes | Menos frecuentes |

| Eficiencia energética | Estándar | 15-25% mejor |

Supervisión y optimización del rendimiento

Para garantizar la máxima eficacia, recomiendo aplicar:

Comprobaciones periódicas del funcionamiento

- Pruebas de presión

- Control del caudal

- Evaluación de la temperatura

- Detección de fugas

Recogida y análisis de datos

- Tendencias de rendimiento

- Programación del mantenimiento

- Optimización de la eficiencia

Consideraciones para el futuro

Los racores hidráulicos personalizados pueden diseñarse teniendo en cuenta futuras modificaciones del sistema:

Características de adaptabilidad

- Diseños modulares

- Compatibilidad con actualizaciones

- Opciones de escalabilidad

Cumplimiento de la normativa

- Cumplimiento de las normas vigentes

- Consideraciones sobre la futura normativa

- Cumplimiento de los requisitos de seguridad

Gracias a estas mejoras integrales, los racores hidráulicos a medida aumentan significativamente la eficacia del sistema. Proporcionan soluciones precisas a los retos específicos de cada aplicación, al tiempo que reducen los costes operativos y los requisitos de mantenimiento. La inversión en racores personalizados suele amortizarse gracias a la mejora del rendimiento, la reducción de los tiempos de inactividad y la prolongación de la vida útil del sistema.

¿A qué retos se enfrenta la producción de accesorios hidráulicos a medida?

Fabricar racores hidráulicos a medida no es tan sencillo como mucha gente cree. Todos los días veo a fabricantes que se enfrentan a requisitos de precisión que parecen casi imposibles de cumplir. La presión por mantener unas especificaciones exactas al tiempo que se trabaja con variaciones de material y geometrías complejas puede ser abrumadora, lo que a menudo provoca costosos retrasos en la producción y problemas de calidad.

La producción de racores hidráulicos a medida se enfrenta a múltiples retos críticos, como el mantenimiento de tolerancias precisas, el abastecimiento de materiales de calidad, el cumplimiento de estrictas normas reglamentarias y la evitación de fallos de diseño habituales. Estos retos exigen una gran atención al detalle y conocimientos especializados de fabricación.

Selección de materiales y retos de aprovisionamiento

La selección de materiales es fundamental para producir racores hidráulicos fiables. Me he dado cuenta de que el abastecimiento de materiales de alta calidad que cumplan tanto los requisitos de rendimiento como las limitaciones de costes puede ser especialmente difícil. En composición metalúrgica8 de los materiales debe controlarse cuidadosamente para garantizar la solidez, resistencia a la corrosión y durabilidad adecuadas.

Las consideraciones clave incluyen:

- Disponibilidad de materiales y plazos de entrega

- Fluctuaciones del coste de las materias primas

- Coherencia de calidad entre distintos lotes

- Requisitos de certificación para sectores específicos

Control de precisión y tolerancia

Mantener tolerancias estrechas es crucial para los racores hidráulicos. Esto es lo que solemos encontrar:

| Tipo de tolerancia | Alcance típico | Impacto en el rendimiento |

|---|---|---|

| Paso de rosca | ±0,013 mm | Afecta a la estanqueidad y a la resistencia de la conexión |

| Acabado superficial | 0,8-1,6 μm Ra | Influye en la prevención de fugas |

| Concentricidad | 0,05 mm máx. | Determina el montaje adecuado |

| Precisión angular | ±0.5° | Afecta a la alineación de la instalación |

Cumplimiento de la normativa y pruebas

Cumplir las normas del sector exige pruebas y documentación rigurosas:

- Pruebas de presión a 1,5 veces la presión de trabajo

- Requisitos de trazabilidad de los materiales

- Documentación del sistema de calidad

- Procesos de certificación por terceros

Consideraciones sobre diseño e instalación

El éxito de los racores hidráulicos a medida depende en gran medida de un diseño y unas prácticas de instalación adecuados. Entre los retos más comunes se incluyen:

Limitaciones de espacio

- Espacio de instalación limitado

- Requisitos de enrutamiento complejos

- Problemas de accesibilidad del montaje

Factores medioambientales

- Temperaturas extremas

- Exposición química

- Vibraciones

- Necesidades de resistencia a la intemperie

Control del proceso de fabricación

Mantener una calidad constante requiere un control cuidadoso de:

- Parámetros de mecanizado

- Procesos de tratamiento térmico

- Operaciones de acabado de superficies

- Procedimientos de inspección de calidad

Retos de la garantía de calidad

Aplicamos medidas exhaustivas de control de calidad:

- 100% control dimensional

- Verificación de la composición de los materiales

- Pruebas de presión de productos acabados

- Medición del acabado superficial

- Verificación del calibre de la rosca

Consideraciones sobre la gestión de costes

Varios factores influyen en los costes de producción:

Tiempos de preparación

- Cambios de herramienta

- Programación de máquinas

- Etapas de verificación de la calidad

Costes de material

- Gastos de materias primas

- Gestión de los residuos

- Costes de mantenimiento de existencias

Requisitos laborales

- Disponibilidad de operarios cualificados

- Necesidades de formación

- Personal de control de calidad

Complejidades de la programación de la producción

Gestionar la eficiencia de la producción implica:

- Optimización del tamaño de los lotes

- Reducción del tiempo de preparación

- Gestión de la vida útil de las herramientas

- Programación del mantenimiento de las máquinas

Nuestra experiencia demuestra que el éxito de la producción de racores hidráulicos a medida requiere un delicado equilibrio entre conocimientos técnicos, control de calidad y gestión eficaz de los recursos. La clave está en abordar estos retos sistemáticamente sin perder de vista el objetivo final: producir racores fiables y de alta calidad que cumplan las especificaciones del cliente y las normas del sector.

La trazabilidad y la documentación de los materiales son cada vez más importantes, sobre todo en aplicaciones críticas. Mantenemos registros detallados de:

- Certificados de materiales

- Parámetros de producción

- Resultados de las pruebas

- Datos de inspección de calidad

Al comprender y abordar adecuadamente estos retos, los fabricantes pueden producir racores hidráulicos a medida que satisfagan los exigentes requisitos de los sistemas hidráulicos modernos. Para ello es necesario mejorar continuamente los procesos, formar continuamente al personal e invertir en la tecnología y los sistemas de control de calidad adecuados.

Aprenda qué es un cierre hermético y por qué es esencial para evitar fugas en los sistemas hidráulicos. ↩

Conocer el coeficiente de caudal ayuda a optimizar el rendimiento y la eficacia de los sistemas hidráulicos. ↩

Descubra cómo la CFD optimiza los diseños hidráulicos para obtener un rendimiento y una fiabilidad eficientes. ↩

Conozca las estructuras austeníticas para mejorar la resistencia a la corrosión y la solidez de los racores hidráulicos. ↩

El coeficiente de caudal es un valor numérico que describe la relación entre la caída de presión y el caudal a través de un componente hidráulico. Es esencial para calcular la eficiencia del sistema y determinar el tamaño adecuado de los accesorios. ↩

Descubra las ventajas de las aleaciones de titanio en los accesorios a medida para mejorar la resistencia, la durabilidad y el rendimiento. ↩

Conozca el coeficiente de caudal para optimizar el rendimiento del sistema hidráulico y mejorar la eficiencia. ↩

Comprender las propiedades de los materiales para mejorar el rendimiento y la durabilidad de los accesorios hidráulicos. ↩