Muchos fabricantes luchan con el moldeo por inyección de PP, enfrentándose a problemas como el alabeo, la contracción y la calidad irregular de las piezas. He visto que estos problemas provocan retrasos significativos en la producción y costosos desperdicios de material, sobre todo cuando se moldean piezas complejas de PP.

Los factores clave en el moldeo por inyección de PP son la temperatura del molde (40-80°C), la temperatura de fusión (200-280°C), la presión de inyección (10.000-15.000 PSI) y el tiempo de enfriamiento. Estos parámetros influyen directamente en la calidad de las piezas, la duración de los ciclos y la eficacia de la producción.

Permítame compartir lo que he aprendido sobre la optimización de estos factores clave en PTSMAKE. Exploraremos cada parámetro en detalle y le mostraré cómo un control adecuado puede mejorar significativamente los resultados del moldeo de PP. Desde la preparación del material hasta la expulsión final de la pieza, cada paso es importante para conseguir una calidad constante.

¿Qué es el moldeo por inyección de PP?

¿Se ha preguntado alguna vez por qué algunos productos de plástico tienen una calidad irregular o fallan prematuramente? Muchos fabricantes luchan con la producción de piezas de plástico, enfrentándose a problemas como el alabeo, la contracción y el mal acabado superficial. Estos problemas no sólo provocan costosos retrasos en la producción, sino que también pueden dañar la reputación de la marca.

El moldeo por inyección de PP es un proceso de fabricación que transforma gránulos de plástico de polipropileno (PP) en piezas sólidas calentándolos hasta que se funden y, a continuación, inyectando el material en la cavidad de un molde a alta presión. Este versátil proceso permite crear desde piezas de automoción hasta bienes de consumo.

Comprender las propiedades del material PP

El PP, o polipropileno, destaca en el mundo de los plásticos por su combinación única de propiedades. Este semicristalino1 ofrece ventajas excepcionales que lo hacen ideal para el moldeo por inyección:

Propiedades químicas y físicas

- Punto de fusión: 130-171°C

- Densidad: 0,895-0,92 g/cm³

- Resistencia química: Excelente frente a ácidos y bases

- Absorción de humedad: Muy baja

Propiedades mecánicas

- Alta resistencia a la flexión

- Buena resistencia a la fatiga

- Excelente resistencia al impacto

- Bajo coeficiente de fricción

Pasos del proceso de moldeo por inyección de PP

En PTSMAKE seguimos una secuencia precisa de pasos para garantizar unos resultados óptimos:

Preparación del material

- Secado de los gránulos de PP (si es necesario)

- Añadir colorantes o aditivos

- Puesta en marcha de la máquina de moldeo por inyección

Plastificación

- Calentar el PP hasta la temperatura de fusión

- Mantenimiento de una temperatura de fusión constante

- Control de la velocidad del tornillo y la contrapresión

Fase de inyección

- Llenado de la cavidad del molde

- Aplicar presión de retención

- Enfriamiento y solidificación

Expulsión de piezas

- Abrir el molde

- Retirada de la pieza acabada

- Inspección de calidad

Parámetros clave del proceso

El éxito en el moldeo por inyección de PP depende del control preciso de diversos parámetros:

| Parámetro | Alcance típico | Impacto en la calidad de las piezas |

|---|---|---|

| Temperatura de fusión | 200-280°C | Afecta al flujo y al acabado superficial |

| Presión de inyección | 500-1500 bar | Determina el llenado de la pieza |

| Temperatura del molde | 20-60°C | Influye en el enfriamiento y el alabeo |

| Tiempo de enfriamiento | 10-30 segundos | Controla la estabilidad dimensional |

Aplicaciones comunes

El moldeo por inyección de PP sirve a diversas industrias gracias a sus versátiles aplicaciones:

Componentes de automoción

- Piezas de tapicería interior

- Cajas de pilas

- Componentes del parachoques

- Depósitos de fluidos

Bienes de consumo

- Recipientes para alimentos

- Artículos para el hogar

- Juguetes y productos recreativos

- Muebles de jardín

Aplicaciones industriales

- Contenedores de manipulación de materiales

- Carcasas de equipos industriales

- Tanques de almacenamiento de productos químicos

- Fundas protectoras

Consideraciones de diseño para el moldeo por inyección de PP

Para lograr resultados óptimos, tenga en cuenta estos principios de diseño:

Espesor de pared

- Mantener un espesor de pared uniforme

- Rango recomendado: 1,0-3,0 mm

- Transiciones graduales entre secciones

Ángulos de calado

- Mínimo 1-2 grados para superficies texturadas

- 0,5-1 grados para superficies lisas

- Ángulos aumentados para calados profundos

Ubicación de la puerta

- Colocación estratégica para patrones de flujo

- Puertas múltiples para piezas grandes

- Consideración de la ubicación de las líneas de soldadura

Medidas de control de calidad

En PTSMAKE aplicamos un exhaustivo control de calidad:

Inspección visual

- Evaluación del acabado superficial

- Comprobación de la coherencia del color

- Detección de flash y marcas de hundimiento

Verificación dimensional

- Medidas de las dimensiones críticas

- Evaluación del alabeo

- Compensación de la contracción

Pruebas de rendimiento

- Pruebas de resistencia al impacto

- Pruebas de estrés ambiental

- Verificación de la capacidad de carga

Solución de problemas comunes

Basándome en mi experiencia en PTSMAKE, he aquí soluciones a problemas comunes:

Alabeo

- Optimizar el tiempo de enfriamiento

- Ajustar la temperatura del molde

- Revisar la ubicación de las puertas

Marcas de fregadero

- Modificar el grosor de la pared

- Ajustar la presión de mantenimiento

- Revisar el diseño del sistema de refrigeración

Disparos cortos

- Aumentar la presión de inyección

- Comprobar la temperatura del material

- Verificar la adecuación del tamaño de la compuerta

Estrategias de optimización de costes

Mantener precios competitivos garantizando la calidad:

Selección de materiales

- Optimización del grado

- Consideración del uso de Regrind

- Estrategias de compra a granel

Eficiencia del proceso

- Reducción del tiempo de ciclo

- Optimización del consumo de energía

- Automatización

Mantenimiento de herramientas

- Programación del mantenimiento preventivo

- Procedimientos regulares de limpieza

- Control del desgaste

¿Cuáles son las ventajas e inconvenientes del polipropileno?

¿Le ha costado alguna vez elegir el material plástico adecuado para sus productos? Muchos fabricantes se enfrentan a este reto a diario, a menudo sintiéndose abrumados por las numerosas opciones disponibles. Una elección equivocada puede provocar fallos en los productos, un aumento de los costes y retrasos en los proyectos.

El polipropileno (PP) es un polímero termoplástico versátil que ofrece un excelente equilibrio de propiedades, como una elevada resistencia química, buena resistencia mecánica y rentabilidad. Sin embargo, también tiene limitaciones como la sensibilidad a los rayos UV y un rendimiento limitado a bajas temperaturas.

Propiedades químicas y estructura molecular

Las propiedades únicas del polipropileno se derivan de su estructura molecular. El PP está formado por átomos de carbono e hidrógeno dispuestos en un patrón específico, creando una tacticidad que influye significativamente en sus características. He observado que se pueden diseñar diferentes grados de PP para satisfacer requisitos específicos, lo que lo hace muy adaptable a diversas aplicaciones.

Resistencia química

El PP demuestra una excelente resistencia a:

- Ácidos y bases

- Disolventes químicos

- Productos químicos domésticos comunes

- Productos de limpieza industrial

Propiedades mecánicas y rendimiento

Gracias a mi experiencia en PTSMAKE, he trabajado con numerosas aplicaciones de PP. Aquí tienes un desglose detallado de sus propiedades mecánicas:

| Propiedad | Rango de valores | Norma del sector |

|---|---|---|

| Resistencia a la tracción | 32-43 MPa | ASTM D638 |

| Módulo de flexión | 1,14-1,55 GPa | ISO 178 |

| Resistencia al impacto | 2,5-7,0 kJ/m². | ASTM D256 |

| Densidad | 0,90-0,91 g/cm³ | ASTM D792 |

Principales ventajas

Relación coste-eficacia

El PP es uno de los polímeros más económicos que existen. En PTSMAKE lo recomendamos a menudo a clientes que buscan soluciones económicas sin comprometer la calidad.

Versatilidad de procesamiento

El material ofrece:

- Fácil procesamiento en el moldeo por inyección

- Buenas características de flujo

- Ciclos cortos

- Alabeo mínimo

Ventajas medioambientales

- 100% reciclable

- Menor consumo de energía durante el procesado

- Reducción de la huella de carbono

- Generación mínima de residuos

Limitaciones importantes

Sensibilidad a la temperatura

El PP muestra limitaciones en:

- Entornos de baja temperatura (inferior a 0 °C)

- Aplicaciones de alta temperatura (más de 120°C)

- Condiciones de termociclado

Vulnerabilidad a los rayos UV y a la oxidación

Sin los aditivos adecuados, el PP puede experimentar:

- Decoloración

- Degradación superficial

- Propiedades mecánicas reducidas

- Reducción de la vida útil

Aplicaciones industriales

Sector del automóvil

El PP se utiliza ampliamente en:

- Componentes de la tapicería interior

- Cajas de pilas

- Sistemas de parachoques

- Componentes bajo el capó

Bienes de consumo

Las aplicaciones más comunes son:

- Recipientes para alimentos

- Artículos para el hogar

- Materiales de embalaje

- Productos textiles

Industria médica

PP es crucial para:

- Jeringuillas

- Contenedores médicos

- Material de laboratorio

- Herramientas de diagnóstico

Selección de materiales

Cuando ayudo a los clientes de PTSMAKE a elegir entre PP y otros materiales, tengo en cuenta varios factores:

Condiciones medioambientales

- Temperatura de funcionamiento

- Exposición UV

- Exposición química

- Requisitos de tensión mecánica

Requisitos de procesamiento

- Volumen de producción

- Necesidades de tiempo de ciclo

- Requisitos de acabado superficial

- Estabilidad dimensional

Factores de coste

- Precio del material

- Costes de procesamiento

- Mantenimiento de herramientas

- Ciclo de vida del producto

Consejos para optimizar el diseño

Para que las solicitudes de PP tengan éxito, hay que tener en cuenta:

Espesor de pared

- Mantener un espesor de pared uniforme

- Evite las secciones gruesas

- Diseñar nervios y refuerzos adecuados

Ubicación de la puerta

- Optimización del patrón de flujo

- Considerar la colocación de la línea de soldadura

- Tener en cuenta el comportamiento de contracción

Acabado superficial

- Planificar las necesidades de textura

- Considerar las necesidades de postprocesado

- Tener en cuenta las expectativas estéticas

Medidas de control de calidad

En PTSMAKE aplicamos rigurosos procedimientos de control de calidad:

Pruebas de materiales

- Verificación del índice de fluidez

- Análisis del contenido de humedad

- Controles de contaminación

Supervisión de procesos

- Control de la temperatura

- Control de la presión

- Optimización del tiempo de ciclo

Validación de productos

- Control dimensional

- Pruebas de rendimiento

- Inspección visual

El éxito de las aplicaciones de PP depende en gran medida de la comprensión tanto de sus capacidades como de sus limitaciones. Mediante una cuidadosa selección del material, unas consideraciones de diseño adecuadas y unas medidas de control de calidad apropiadas, los fabricantes pueden aprovechar eficazmente las ventajas del PP y mitigar al mismo tiempo sus desventajas.

¿Qué temperatura se necesita para el moldeo por inyección de polipropileno?

Ajustar una temperatura incorrecta para el moldeo por inyección de PP puede provocar graves problemas de calidad y retrasos en la producción. He visto a muchos fabricantes luchar contra piezas alabeadas, rellenos incompletos y degradación del material simplemente porque no han podido dar con los ajustes de temperatura adecuados.

Para el moldeo por inyección de polipropileno, la temperatura óptima de fusión suele oscilar entre 193°C y 249°C (380°F y 480°F), mientras que la temperatura del molde debe mantenerse entre 27°C y 49°C (80°F y 120°F). Estas temperaturas garantizan el flujo adecuado del material y la calidad de las piezas.

Comprender las zonas de temperatura en el moldeo por inyección de PP

Perfil de temperatura del barril

En gradiente térmico2 entre las distintas zonas de calentamiento desempeña un papel crucial para lograr un flujo óptimo del material. En PTSMAKE, solemos configurar las temperaturas de nuestros barriles en varias zonas:

| Zona | Rango de temperatura (°F) | Rango de temperatura (°C) |

|---|---|---|

| Zona de alimentación | 360-380 | 182-193 |

| Zona de compresión | 400-420 | 204-216 |

| Zona de medición | 440-460 | 227-238 |

| Boquilla | 460-480 | 238-249 |

Factores críticos que afectan a la selección de la temperatura

Consideraciones sobre la calidad del material

Los distintos grados de PP requieren ajustes de temperatura específicos:

- PP homopolímero: generalmente se procesa a temperaturas más bajas

- PP copolímero: Requiere temperaturas ligeramente superiores

- PP reforzado con fibra de vidrio: necesita temperaturas más elevadas para garantizar una orientación adecuada de las fibras

Impacto del diseño de la pieza

La complejidad del diseño de su pieza influye directamente en los requisitos de temperatura:

- Las piezas de paredes finas necesitan temperaturas más altas para mejorar el flujo

- Las secciones gruesas pueden utilizarse a temperaturas más bajas para evitar marcas de hundimiento

- Las geometrías complejas pueden requerir perfiles de temperatura variados

Problemas de procesamiento relacionados con la temperatura y soluciones

Problemas comunes

Disparos cortos

- Causa: Temperatura de fusión demasiado baja

- Solución: Aumentar gradualmente la temperatura de la barrica en incrementos de 10°F.

Quemando

- Causa: Temperatura de fusión excesiva

- Solución: Reducir la temperatura de la barrica manteniendo un llenado adecuado

Alabeo

- Causa: Temperatura inadecuada del molde

- Solución: Ajustar la temperatura del molde para un enfriamiento uniforme

Buenas prácticas para el control de la temperatura

Procedimientos de arranque

- Empezar con temperaturas más bajas

- Aumentar gradualmente hasta la temperatura de funcionamiento

- Dejar suficiente tiempo de remojo

- Verificar la uniformidad de la temperatura en todas las zonas

Control de la producción

- Utilice pistolas de infrarrojos para comprobar la temperatura de la superficie

- Controlar el consumo de energía de los elementos calefactores

- Calibración periódica de los sensores de temperatura

Consideraciones avanzadas sobre la temperatura

Ajustes específicos del material

Las distintas formulaciones de PP requieren consideraciones específicas en cuanto a la temperatura:

| Tipo PP | Temperatura de fusión (°F) | Temperatura del molde (°F) |

|---|---|---|

| PP reciclado | 380-420 | 80-100 |

| Grado médico | 420-460 | 90-110 |

| Ignífugo | 440-480 | 100-120 |

Factores medioambientales

El control de la temperatura debe tener en cuenta:

- Fluctuaciones de la temperatura ambiente

- Niveles de humedad

- Eficacia del sistema de refrigeración

- Ubicación de la máquina

Medidas de control de calidad

En PTSMAKE aplicamos estrictos protocolos de control de la temperatura:

- Registro continuo de la temperatura

- Controles de calidad periódicos

- Documentación de los parámetros del proceso

- Control estadístico de procesos

Estrategias de optimización

Proceso de ajuste

Configuración inicial

- Comience con las temperaturas recomendadas por el fabricante

- Documentar los parámetros de referencia

- Realizar pruebas de corta duración

Ajuste de parámetros

- Realizar cambios en una sola variable

- Dejar suficiente tiempo de estabilización

- Documentar todos los cambios y resultados

Consideraciones sobre eficiencia energética

Una gestión adecuada de la temperatura influye en el consumo de energía:

- Aislar barriles y sistemas de canal caliente

- Mantener una temperatura óptima del agua de refrigeración

- Mantenimiento regular de los elementos calefactores

- Utilizar sistemas de calefacción energéticamente eficientes

En PTSMAKE hacemos especial hincapié en la eficiencia energética, manteniendo al mismo tiempo un control preciso de la temperatura. Nuestros avanzados sistemas de supervisión garantizan perfiles de temperatura uniformes en todas las series de producción, lo que se traduce en piezas de PP de alta calidad para nuestros clientes de diversos sectores, desde la automoción hasta los bienes de consumo.

¿Para qué se utiliza el relleno de PP?

¿Alguna vez ha luchado con los elevados costes de los materiales en la fabricación de plásticos mientras intentaba mantener la calidad del producto? Muchos fabricantes se enfrentan a este reto, especialmente cuando trabajan con polipropileno (PP). El aumento de los costes de las materias primas y la creciente presión para reducir los gastos de producción pueden resultar abrumadores.

Los rellenos de PP son aditivos mezclados con polipropileno puro para mejorar propiedades específicas y reducir al mismo tiempo el coste total del material. Estos materiales, como el carbonato cálcico, el talco y las fibras de vidrio, pueden mejorar la fuerza, la rigidez y la resistencia al calor, al tiempo que hacen que la producción sea más rentable.

Tipos comunes de rellenos de PP

En PTSMAKE, trabajamos regularmente con varias cargas de PP para satisfacer diferentes requisitos de fabricación. Estos son los tipos más comunes:

Rellenos minerales

- Carbonato cálcico

- Talco

- Mica

- Caolín

Estos refuerzos minerales3 aportan ventajas únicas a los compuestos de PP. He descubierto que cada tipo ofrece ventajas distintas para aplicaciones específicas.

Masillas a base de vidrio

- Fibras de vidrio

- Cuentas de vidrio

- Escamas de vidrio

Propiedades mejoradas con rellenos de PP

Los distintos rellenos mejoran diversas propiedades de los materiales de PP. He aquí un desglose detallado:

| Tipo de relleno | Beneficios principales | Aplicaciones comunes |

|---|---|---|

| Carbonato cálcico | Reducción de costes, Resistencia a los impactos | Piezas de automóviles, Bienes de consumo |

| Talco | Rigidez, Resistencia al calor | Componentes del aparato |

| Fibra de vidrio | Resistencia, estabilidad dimensional | Piezas estructurales |

| Mica | Propiedades eléctricas, Resistencia al calor | Carcasas electrónicas |

Aplicaciones específicas del sector

Industria del automóvil

Según mi experiencia en PTSMAKE, los fabricantes de automóviles solicitan con frecuencia PP con rellenos específicos para:

- Componentes de la tapicería interior

- Piezas bajo el capó

- Paneles exteriores de la carrocería

- Carcasas de baterías

El sector de la automoción exige materiales capaces de soportar diversas condiciones ambientales sin perder su integridad estructural.

Bienes de consumo

Para los productos de consumo, a menudo recomendamos el PP relleno para:

- Carcasas de electrodomésticos

- Componentes del mobiliario

- Contenedores de almacenamiento

- Material de jardinería

Aplicaciones industriales

El sector industrial se beneficia del PP rellenado en:

- Tanques de almacenamiento de productos químicos

- Contenedores industriales

- Equipos de manipulación de materiales

- Componentes estructurales

Análisis coste-beneficio

A la hora de aplicar rellenos de PP, tenga en cuenta estos factores:

Reducción de costes de material

- Ahorro de materia prima: 15-30%

- Mejora de la eficacia de la transformación

- Reducción de los costes de gestión de residuos

Mejoras de rendimiento

- Propiedades mecánicas mejoradas

- Mejor estabilidad térmica

- Mayor precisión dimensional

Consideraciones sobre la producción

- Requisitos de equipamiento

- Parámetros de tratamiento

- Medidas de control de calidad

Impacto medioambiental

El uso de rellenos de PP puede contribuir a la sostenibilidad de varias maneras:

Reducción de la huella de carbono

- Menor consumo de energía durante el procesado

- Menor uso de materias primas

- Transporte más eficiente gracias a la reducción de peso

Consideraciones sobre el reciclaje

La presencia de cargas puede afectar a los procesos de reciclado. En PTSMAKE, seleccionamos cuidadosamente los rellenos que mantienen la reciclabilidad a la vez que cumplen los requisitos de rendimiento.

Mejores prácticas para la implantación de la llenadora de PP

Basándonos en nuestra experiencia en PTSMAKE, he aquí algunas consideraciones clave:

Selección de materiales

- Identificar los requisitos específicos de la aplicación

- Considerar las condiciones medioambientales

- Evaluar las limitaciones de costes

- Evaluar la capacidad de tratamiento

Directrices de tratamiento

- Procedimientos de secado adecuados

- Control de la temperatura

- Proporciones de mezcla

- Medidas de control de calidad

Pruebas de rendimiento

Para garantizar unos resultados óptimos, llevamos a cabo:

Pruebas mecánicas

- Resistencia a la tracción

- Resistencia a los golpes

- Propiedades de flexión

- Desviación del calor

Garantía de calidad

- Estabilidad dimensional

- Acabado superficial

- Consistencia del color

- Durabilidad a largo plazo

Tendencias futuras

La industria del relleno de PP sigue evolucionando con:

Rellenos híbridos avanzados

- Combinaciones de diferentes tipos de relleno

- Granulometría de ingeniería

- Variantes modificadas en superficie

Opciones sostenibles

- Rellenos biológicos

- Contenido reciclado

- Alternativas biodegradables

Materiales inteligentes

- Rellenos conductores

- Aditivos de gestión térmica

- Compuestos compatibles con los sensores

Consideraciones técnicas

Cuando trabaje con PP relleno, tenga en cuenta:

Parámetros de procesamiento

- Control de la temperatura de fusión

- Ajustes de la presión de inyección

- Modificaciones del tiempo de enfriamiento

- Requisitos de diseño de los tornillos

Medidas de control de calidad

- Pruebas periódicas de materiales

- Supervisión de procesos

- Validación del producto

- Requisitos de documentación

Mediante una cuidadosa selección y aplicación de los rellenos de PP, los fabricantes pueden conseguir importantes ahorros de costes manteniendo o mejorando el rendimiento del producto. En PTSMAKE, exploramos continuamente nuevas tecnologías y aplicaciones de relleno para ofrecer a nuestros clientes soluciones óptimas para sus necesidades específicas.

¿Qué destruye el polipropileno?

¿Ha notado alguna vez que sus productos de polipropileno se deterioran inesperadamente? Este plástico común, que se encuentra en todo tipo de productos, desde envases de alimentos hasta piezas de automóviles, puede degradarse misteriosamente, dejando a muchos fabricantes y usuarios desconcertados y frustrados por fallos prematuros.

El polipropileno (PP) se degrada principalmente por la oxidación, la exposición a los rayos UV, las temperaturas extremas y determinadas exposiciones químicas. Estos factores pueden romper las cadenas poliméricas, lo que provoca fragilidad, decoloración y, finalmente, el fallo del material, reduciendo significativamente la vida útil del producto.

Comprender el proceso de degradación química

El deterioro del polipropileno implica reacciones químicas complejas. Cuando se expone a diversos factores ambientales, el PP sufre escisión en cadena4que descompone las largas cadenas poliméricas en segmentos más cortos. Este proceso suele manifestarse de varias formas:

Degradación oxidativa

- Formación de radicales libres

- Reacciones de ruptura en cadena

- Formación de grupos carbonilo

- Peso molecular reducido

Efectos térmicos en la estructura del PP

La degradación térmica se produce a través de diferentes mecanismos:

| Rango de temperatura (°C) | Efecto sobre el PP | Señales visibles |

|---|---|---|

| Por debajo de 0 | Se vuelve quebradizo | Agrietamiento de la superficie |

| 0-100 | Generalmente estable | Cambio mínimo |

| Más del 100 | Comienza el ablandamiento | Deformación |

| Por encima de 160 | Degradación severa | Derretimiento, decoloración |

Factores ambientales que afectan a la estabilidad del PP

Impacto de la radiación UV

Según mi experiencia en el moldeo por inyección a PTSMAKE, la radiación UV es una de las amenazas más importantes para la estabilidad del PP. El proceso suele seguir las siguientes etapas:

- Absorción inicial de fotones

- Formación de radicales libres

- Ruptura progresiva de la cadena

- Deterioro de la superficie

Efectos de la exposición química

Las distintas sustancias químicas afectan al PP de diversas maneras:

| Tipo químico | Nivel de impacto | Métodos de prevención |

|---|---|---|

| Ácidos fuertes | Grave | Se necesitan aditivos especiales |

| Bases fuertes | Moderado | Tratamiento de superficies |

| Disolventes orgánicos | De leve a grave | Selección de la calidad del material |

| Agentes oxidantes | Grave | Adición de antioxidantes |

Estrategias de prevención en la fabricación

Como fabricante especializado en el moldeo por inyección de PP, he aplicado varias estrategias para mejorar la estabilidad del PP:

Selección y modificación de materiales

- Utilización de PP de alta calidad

- Añadir estabilizadores adecuados:

- Antioxidantes

- Estabilizadores UV

- Estabilizadores térmicos

- Estabilizadores de procesos

Consideraciones sobre el tratamiento

En PTSMAKE, nos centramos en estos aspectos críticos durante el moldeo por inyección de PP:

- Control de la temperatura

- Gestión de la humedad

- Optimización de la velocidad de procesamiento

- Regulación de la tasa de enfriamiento

Aplicaciones y soluciones reales

Aplicaciones industriales

Los distintos sectores requieren planteamientos específicos:

| Industria | Problemas comunes | Soluciones |

|---|---|---|

| Automoción | Exposición UV | Estabilizadores UV + negro de humo |

| Médico | Daños por esterilización | Grados especiales de PP |

| Embalaje | Resistencia química | Capas de barrera |

| Electrónica | Exposición al calor | Estabilizadores térmicos |

Mantenimiento y almacenamiento

Para maximizar la vida útil del producto PP:

- Almacenar en entornos controlados

- Evitar la luz solar directa

- Mantener temperaturas moderadas

- Prevenir la exposición a sustancias químicas

Pruebas y control de calidad

En PTSMAKE aplicamos rigurosos protocolos de prueba:

Pruebas físicas

- Resistencia al impacto

- Resistencia a la tracción

- Propiedades de flexión

- Estabilidad dimensional

Análisis químico

- Tiempo de inducción a la oxidación

- Distribución del peso molecular

- Evaluación de la cristalinidad

- Análisis térmico

Evolución futura de la protección de la PP

El campo de la protección de la PP sigue evolucionando:

- Nuevas tecnologías estabilizadoras

- Métodos avanzados de tratamiento

- Paquetes de aditivos mejorados

- Protocolos de ensayo mejorados

Basándome en mi experiencia en fabricación, la clave para evitar la degradación del PP reside en comprender estos factores destructivos y aplicar las medidas preventivas adecuadas. En PTSMAKE, actualizamos continuamente nuestros procesos de moldeo por inyección para incorporar los últimos avances en tecnología de protección del PP, garantizando a nuestros clientes productos con una durabilidad y un rendimiento óptimos.

Recuerde que el éxito en la fabricación de productos de PP requiere un enfoque integral que combine la ciencia de los materiales, la experiencia en el procesamiento y el control de calidad. Si comprendemos qué destruye el polipropileno, podremos proteger y mejorar el rendimiento de este versátil material en diversas aplicaciones.

¿Cuál es la diferencia entre el moldeo por inyección de PLA y PP?

Cuando los fabricantes tienen que elegir entre PLA y PP para el moldeo por inyección, a menudo les cuesta entender sus distintas características. Elegir el material equivocado puede provocar fallos en el producto, pérdida de recursos y costosos retrasos en la producción.

Tanto el PLA como el PP son materiales populares para el moldeo por inyección, pero sirven para fines diferentes. El PLA es un polímero biodegradable ideal para aplicaciones ecológicas, mientras que el PP ofrece una durabilidad y una resistencia química superiores, lo que lo hace perfecto para productos de consumo duraderos.

Propiedades de los materiales y requisitos de transformación

Comparación de propiedades físicas

El PLA (ácido poliláctico) y el PP (polipropileno) tienen características físicas distintas que afectan a su comportamiento de cristalización5 durante el proceso de moldeo. En PTSMAKE, hemos observado que estas diferencias repercuten significativamente en la calidad del producto final.

| Propiedad | PLA | PP |

|---|---|---|

| Punto de fusión | 150-180°C | 160-170°C |

| Densidad | 1,24 g/cm³ | 0,90 g/cm³ |

| Resistencia a la tracción | 50-70 MPa | 30-40 MPa |

| Resistencia a los impactos | Bajo a medio | Alta |

Parámetros de procesamiento

El éxito del moldeo por inyección con cualquiera de los dos materiales depende en gran medida de unos parámetros de procesamiento adecuados:

Control de la temperatura

- El PLA requiere un control preciso de la temperatura (180-220°C)

- El PP ofrece más flexibilidad (200-280°C)

- Temperatura del molde para PLA: 20-30°C

- Temperatura del molde para PP: 20-60°C

Velocidad y presión de inyección

- El PLA necesita velocidades de inyección moderadas para evitar su degradación

- El PP tolera mayores velocidades de inyección

- Ambos materiales requieren presiones de mantenimiento diferentes

Impacto medioambiental y sostenibilidad

Biodegradabilidad

El PLA destaca por sus propiedades biodegradables, descomponiéndose en instalaciones industriales de compostaje en un plazo de 3 a 6 meses. El PP, al ser un plástico convencional, puede tardar cientos de años en descomponerse.

Huella de carbono

La producción de PLA suele dar lugar a:

- Menos emisiones de carbono

- Reducción de la dependencia de los combustibles fósiles

- Utilización de recursos renovables

La fabricación de PP implica:

- Mayores emisiones de carbono

- Recursos petrolíferos

- Consumo de materiales no renovables

Consideraciones sobre la aplicación

Usos específicos de la industria

| Industria | Aplicaciones PLA | Aplicaciones PP |

|---|---|---|

| Médico | Implantes quirúrgicos, Sistemas de administración de fármacos | Equipos médicos, Jeringuillas |

| Embalaje | Recipientes para alimentos, Cubiertos desechables | Envases reutilizables, Tapones de botellas |

| Bienes de consumo | Productos ecológicos, Artículos desechables | Bienes duraderos, Piezas de automóviles |

| Electrónica | Componentes temporales, Prototipos | Carcasa de larga duración, Piezas eléctricas |

Análisis de costes

Los aspectos económicos de la elección entre PLA y PP incluyen:

Costes de material

- PLA: Coste por kg generalmente más elevado

- PP: más económico para la producción a gran escala

- El volumen influye en los costes totales

Costes de procesamiento

- El PLA requiere un control más preciso, lo que puede aumentar el tiempo de preparación

- El PP ofrece ventanas de procesamiento más flexibles

- Los requisitos de mantenimiento de los equipos difieren

Control de calidad y pruebas

Problemas comunes de calidad

Para PLA:

- Alabeo por cristalización

- Sensibilidad a la humedad

- Resistencia limitada al calor

- Variaciones del acabado superficial

Para PP:

- Control de la contracción

- Resistencia de la línea de soldadura

- Consistencia del color

- Prevención de marcas de caudal

Métodos de ensayo

Los procedimientos de garantía de calidad incluyen:

- Pruebas de precisión dimensional

- Evaluación de la resistencia a los impactos

- Pruebas de estrés ambiental

- Evaluación de la resistencia química

Consejos de expertos para la selección de materiales

Basándome en mi experiencia en PTSMAKE, he aquí las consideraciones clave para elegir entre PLA y PP:

Análisis de los requisitos del proyecto:

- Vida útil prevista del producto

- Condiciones medioambientales

- Niveles de tensión mecánica

- Limitaciones de costes

Consideraciones sobre la producción:

- Requisitos de volumen

- Capacidad de equipamiento

- Medidas de control de calidad

- Necesidades de tratamiento posterior

Factores medioambientales:

- Cumplimiento de la normativa

- Eliminación al final de la vida útil

- Objetivos de huella de carbono

- Preferencias de los clientes

Aspectos económicos:

- Inversión inicial

- Gastos de funcionamiento

- Disponibilidad de material

- Exigencias del mercado

En mi trabajo diario con los clientes de PTSMAKE, he comprobado que el éxito en la selección de materiales radica en comprender estas diferencias y alinearlas con los requisitos específicos del proyecto. La clave no es solo conocer los aspectos técnicos, sino también tener en cuenta las implicaciones prácticas para su aplicación específica.

¿Es mejor el PLA que el PP?

Elegir entre PLA y PP puede resultar confuso para muchos diseñadores e ingenieros de productos. A menudo veo a profesionales que luchan por decidir qué material se adapta mejor a sus aplicaciones, sobre todo si se tiene en cuenta el impacto medioambiental frente a los requisitos de rendimiento.

La respuesta no es sencilla: el PLA y el PP tienen ventajas únicas. El PLA destaca en biodegradabilidad y facilidad de impresión, mientras que el PP ofrece mayor durabilidad y resistencia química. Los requisitos específicos de su aplicación deben guiar su elección.

Comparación de las propiedades de los materiales

Al comparar el PLA y el PP, debemos examinar varias propiedades clave. En PTSMAKE, trabajamos habitualmente con ambos materiales en nuestros procesos de moldeo por inyección, y he observado de primera mano sus características distintivas.

Propiedades mecánicas

En cristalinidad6 de estos materiales afecta significativamente a su rendimiento. He aquí una comparación detallada:

| Propiedad | PLA | PP |

|---|---|---|

| Resistencia a la tracción | 50-70 MPa | 30-40 MPa |

| Resistencia a los impactos | Bajo a medio | Alta |

| Flexibilidad | Limitado | Excelente |

| Resistencia al calor | Hasta 60°C | Hasta 120°C |

Impacto medioambiental

Biodegradabilidad

El PLA ofrece claras ventajas en términos de impacto medioambiental:

- Biodegrada en condiciones de compostaje industrial

- Fabricado con recursos renovables

- Menor huella de carbono durante la producción

El PP, aunque no es biodegradable, tiene sus propias ventajas medioambientales:

- Altamente reciclable

- Duradero, lo que significa una sustitución menos frecuente

- Menor consumo de energía durante el procesado

Consideraciones económicas

El análisis de costes va más allá de los precios de los materiales:

| Factor | PLA | PP |

|---|---|---|

| Coste de la materia prima | Más alto | Baja |

| Coste de procesamiento | Medio | Bajo |

| Coste al final de la vida útil | Baja | Más alto |

| Velocidad de producción | Más lento | Más rápido |

Escenarios de aplicación

Aplicaciones industriales

El PP suele tener mejor rendimiento en entornos industriales debido a:

- Mayor resistencia química

- Mayor tolerancia a la temperatura

- Resistencia superior a la fatiga

- Mayor resistencia al impacto

En PTSMAKE he visto numerosas aplicaciones con éxito del PP en piezas de automóviles, contenedores de productos químicos y dispositivos médicos.

Productos de consumo

PLA muestra fortalezas en:

- Envasado de alimentos

- Artículos desechables

- Aplicaciones de baja tensión

- Productos que requieren biodegradabilidad

Consideraciones sobre el tratamiento

Parámetros de moldeo por inyección

Ambos materiales requieren distintos enfoques de procesamiento:

| Parámetro | PLA | PP |

|---|---|---|

| Temperatura del molde | 20-25°C | 20-60°C |

| Temperatura de fusión | 180-210°C | 200-250°C |

| Presión de inyección | Más alto | Baja |

| Tiempo de enfriamiento | Más largo | Más corto |

Retos del control de calidad

Algunos retos habituales que nos encontramos:

PLA:

- Sensibilidad a la humedad

- Ventana de procesamiento estrecha

- Riesgos de degradación térmica

PP:

- Control de la contracción

- Problemas de alabeo

- Variaciones del acabado superficial

Rendimiento en distintos entornos

Temperatura

- El PLA se ablanda alrededor de los 60°C

- El PP mantiene la estabilidad hasta 120°C

- Los ciclos de temperatura afectan más al PLA

Resistencia química

El PP demuestra una resistencia superior a:

- Ácidos y bases

- Disolventes comunes

- Productos de limpieza

- Aceite y grasa

Sensibilidad a la humedad

El PLA requiere una manipulación más cuidadosa debido a:

- Mayor absorción de humedad

- Posible degradación durante el almacenamiento

- Necesidad de presecado antes de la transformación

Elegir bien

Tenga en cuenta estos factores a la hora de elegir entre PLA y PP:

Requisitos de la solicitud:

- Temperatura de funcionamiento

- Exposición química

- Niveles de tensión mecánica

- Condiciones medioambientales

Consideraciones sobre la producción:

- Requisitos de volumen

- Limitaciones de costes

- Capacidad de procesamiento

- Especificaciones de calidad

Impacto medioambiental:

- Eliminación al final de la vida útil

- Requisitos de reciclado

- Objetivos de huella de carbono

- Cumplimiento de la normativa

En PTSMAKE, ayudamos a los clientes a tomar estas decisiones realizando análisis detallados de los materiales y pruebas de funcionamiento para garantizar la selección óptima del material para cada aplicación.

Evolución futura

El panorama de los materiales plásticos sigue evolucionando:

- Nuevos grados de PLA con mayor resistencia al calor

- Formulaciones de PP mejoradas para aplicaciones específicas

- Materiales híbridos que combinan las ventajas de ambos

- Tecnologías avanzadas de reciclado

Creo que ambos materiales seguirán desempeñando un papel importante en diferentes aplicaciones, con mejoras en sus propiedades y capacidades de procesamiento que ampliarán aún más sus casos de uso.

¿Cuál es el mejor plástico para el moldeo por inyección?

A la hora de seleccionar plásticos para el moldeo por inyección, muchos ingenieros y diseñadores de productos se enfrentan a opciones abrumadoras. Con cientos de materiales plásticos disponibles, una elección equivocada puede provocar retrasos en el proyecto, problemas de calidad y costes innecesarios.

El mejor plástico para el moldeo por inyección depende de los requisitos específicos de su aplicación. En general, los termoplásticos como PP, ABS y POM son opciones populares debido a su excelente equilibrio de propiedades mecánicas, procesabilidad y rentabilidad.

Comprender las propiedades de los materiales para el moldeo por inyección

Según mi experiencia en PTSMAKE, la clave para seleccionar el material plástico adecuado reside en comprender sus propiedades fundamentales. El material distribución del peso molecular7 afecta significativamente a sus características de procesado y al rendimiento final de la pieza.

Propiedades mecánicas

- Resistencia a la tracción

- Resistencia a los golpes

- Módulo de flexión

- Resistencia al desgaste

- Dureza

Propiedades térmicas

- Temperatura de desviación térmica

- Punto de fusión

- Dilatación térmica

- Conductividad térmica

Propiedades químicas

- Resistencia química

- Estabilidad UV

- Absorción de humedad

- Resistencia a las grietas por tensión ambiental

Termoplásticos comunes y sus aplicaciones

Permítame desglosar los materiales termoplásticos más populares que utilizamos con frecuencia en PTSMAKE:

Polipropileno (PP)

El PP sigue siendo uno de nuestros materiales más solicitados por su versatilidad y rentabilidad. Ofrece:

- Excelente resistencia química

- Buena resistencia a la fatiga

- Baja densidad

- Elevada relación resistencia/peso

Las aplicaciones más comunes son:

- Productos de consumo

- Componentes de automoción

- Productos sanitarios

- Recipientes para alimentos

Acrilonitrilo butadieno estireno (ABS)

El ABS proporciona una excelente resistencia al impacto y acabado superficial:

- Alta resistencia al impacto

- Buena estabilidad dimensional

- Fácil de pintar y chapar

- Excelentes propiedades estéticas

Polioximetileno (POM/Acetal)

El POM es ideal para componentes de ingeniería de precisión:

- Alta rigidez

- Excelente estabilidad dimensional

- Bajo coeficiente de fricción

- Buena resistencia al desgaste

Guía de selección de materiales

He aquí una tabla comparativa de los termoplásticos más comunes en función de sus propiedades clave:

| Material | Fuerza | Coste | Resistencia química | Resistencia al calor | Procesabilidad |

|---|---|---|---|---|---|

| PP | Medio | Bajo | Excelente | Medio | Excelente |

| ABS | Alta | Medio | Bien | Medio | Bien |

| POM | Alta | Alta | Bien | Alta | Bien |

| PA | Alta | Medio | Medio | Alta | Medio |

| PC | Muy alta | Alta | Pobre | Alta | Medio |

Consideraciones específicas del sector

Industria del automóvil

Para aplicaciones de automoción, solemos recomendar:

- PP relleno de vidrio para componentes estructurales

- Mezclas de ABS/PC para piezas exteriores

- POM para componentes mecánicos

- PA66 para aplicaciones bajo capó

Industria médica

Las aplicaciones médicas requieren:

- Conformidad con USP Clase VI o ISO 10993

- Resistencia a la esterilización

- Compatibilidad química

- Biocompatibilidad

Electrónica de consumo

Carcasas de electrónica necesitan:

- Ignífugo (clasificación UL94)

- Capacidad de apantallamiento EMI

- Buenas propiedades estéticas

- Resistencia a los golpes

Consideraciones sobre costes y economía de materiales

El coste total de la selección de materiales incluye:

- Coste de la materia prima

- Requisitos de procesamiento

- Consideraciones sobre el utillaje

- Tiempos de ciclo de producción

- Tasas de desguace

- Operaciones secundarias

Impacto medioambiental y sostenibilidad

En PTSMAKE nos centramos cada vez más en los materiales sostenibles:

- Opciones de contenido reciclado

- Alternativas biológicas

- Procesado energéticamente eficiente

- Consideraciones sobre el final de la vida

Control de calidad y pruebas

Para garantizar el rendimiento del material:

- Certificación de materiales

- Pruebas del material entrante

- Validación de los parámetros del proceso

- Pruebas finales de las piezas

- Evaluación de la estabilidad a largo plazo

Opciones avanzadas de material

Para aplicaciones especializadas, ofrecemos:

- Formulaciones de compuestos a medida

- Materiales reforzados

- Paquetes de aditivos especiales

- Mezclas de alto rendimiento

El mejor plástico para el moldeo por inyección depende en última instancia del equilibrado:

- Requisitos de la solicitud

- Consideraciones sobre el tratamiento

- Factores económicos

- Impacto medioambiental

- Normas de calidad

Mediante una cuidadosa selección de materiales y nuestras avanzadas capacidades de fabricación en PTSMAKE, ayudamos a los clientes a optimizar sus proyectos de moldeo por inyección para que tengan éxito. No solo tenemos en cuenta los requisitos de rendimiento inmediatos, sino también la durabilidad a largo plazo, la rentabilidad y la responsabilidad medioambiental.

¿Cómo optimizar el moldeo por inyección de PP para obtener mejores resultados?

Conseguir una calidad constante en el moldeo por inyección de PP puede ser todo un reto. He visto a muchos fabricantes luchar contra problemas como el alabeo, las marcas de hundimiento y la inestabilidad dimensional, que provocan altos índices de desechos y retrasos en la producción. Estos problemas no sólo afectan a la calidad del producto, sino que también aumentan significativamente los costes de producción y los plazos de entrega.

Para optimizar el moldeo por inyección de PP, hay que centrarse en cuatro áreas clave: manipulación adecuada del material, control preciso de la temperatura, parámetros de inyección optimizados y estrategias de refrigeración eficaces. Estos elementos, combinados con la supervisión y los ajustes periódicos del proceso, garantizan la producción de piezas de PP de alta calidad.

Comprender las propiedades de los materiales y su preparación

El PP (polipropileno) presenta unas características únicas comportamiento de cristalización8 durante el procesamiento, lo que repercute directamente en la calidad de la pieza. En PTSMAKE, siempre hacemos hincapié en la preparación adecuada del material antes del moldeo:

Requisitos de secado

- Temperatura de presecado: 70-80°C

- Tiempo de secado: 2-3 horas

- Contenido de humedad: < 0,05%

Directrices para el almacenamiento de material

| Parámetro de almacenamiento | Valor recomendado | Impacto en la calidad |

|---|---|---|

| Temperatura | 20-25°C | Evita la absorción de humedad |

| Humedad relativa | < 50% | Mantiene la estabilidad del material |

| Tipo de contenedor | Contenedor precintado | Protege de la contaminación |

| Duración del almacenamiento | Máximo 6 meses | Garantiza las propiedades del material |

Optimización del control de temperatura

Perfil de temperatura del barril

| Zona | Rango de temperatura (°C) | Propósito |

|---|---|---|

| Zona de alimentación | 190-200 | Ablandamiento inicial del material |

| Zona de compresión | 200-220 | Plastificación de materiales |

| Zona de medición | 220-230 | Preparación final de la masa fundida |

| Boquilla | 220-230 | Condiciones óptimas de flujo |

Configuración de los parámetros de inyección

Parámetros críticos del proceso

Velocidad de inyección

- Suficientemente rápido para evitar la congelación prematura

- Suficientemente lento para evitar quemaduras o daños por cizallamiento

- Rango típico: 50-100 mm/s

Presión de inyección

- Presión inicial: 600-800 bar

- Presión de mantenimiento: 40-60% de presión de inyección

- Duración: En función del tiempo de inmovilización de la puerta

Temperatura del molde

- Lado del núcleo: 20-30°C

- Lado de la cavidad: 20-30°C

- Diferencial de temperatura: < 5°C

Aplicación de la estrategia de refrigeración

Diseño del sistema de refrigeración

Disposición de los canales

- Distribución uniforme de los canales de refrigeración

- Diámetro óptimo del canal: 8-12 mm

- Distancia entre canales: 2,5-3 veces el diámetro

Cálculo del tiempo de enfriamiento

- En función del grosor de la pared

- Intervalo típico: 10-30 segundos

- Controlar la temperatura de la pieza en el momento de la expulsión

Medidas de control de calidad

Supervisión de procesos

| Parámetro | Frecuencia de control | Variación aceptable |

|---|---|---|

| Temperatura de fusión | Cada 2 horas | ±5°C |

| Presión de inyección | Cada disparo | ±2% |

| Tiempo de enfriamiento | Cada configuración | ±1 segundo |

| Peso de la pieza | Cada hora | ±0,1% |

Solución de problemas comunes

Prevención de defectos superficiales

Marcas de fregadero

- Aumentar la presión de la empaquetadura

- Optimizar el sistema de refrigeración

- Diseño de espesor de pared ajustable

Líneas de flujo

- Aumentar la temperatura de fusión

- Ajustar la velocidad de inyección

- Modificar la ubicación de la puerta

Alabeo

- Refrigeración de equilibrio

- Optimizar los parámetros de embalaje

- Revisar el diseño de las piezas

Documentación y control de procesos

Registro de parámetros

- Documentar todos los ajustes del proceso

- Seguimiento de cambios y resultados

- Mantener datos históricos

Métricas de calidad

- Inspección del primer artículo

- Controles en curso

- Verificación final de la calidad

Técnicas avanzadas de optimización

Enfoque científico del moldeo

- Desarrollo sistemático de procesos

- Optimización basada en datos

- Mejora continua

Diseño de experimentos (DOE)

- Identificar los parámetros críticos

- Optimizar las combinaciones de parámetros

- Validar los resultados

En PTSMAKE hemos aplicado estas estrategias de optimización en numerosos proyectos de moldeo por inyección de PP. Nuestro enfoque sistemático ha proporcionado sistemáticamente resultados superiores, con mejoras típicas que incluyen:

- 30% reducción de la tasa de chatarra

- 25% Disminución del tiempo de ciclo

- 40% mejora de la calidad superficial

- 50% reducción de las tasas de defectos

Siguiendo estas directrices y supervisando y ajustando continuamente el proceso, podrá conseguir resultados óptimos en el moldeo por inyección de PP. Recuerde que el éxito de la optimización es un proceso continuo que requiere atención a los detalles y una evaluación periódica de los resultados.

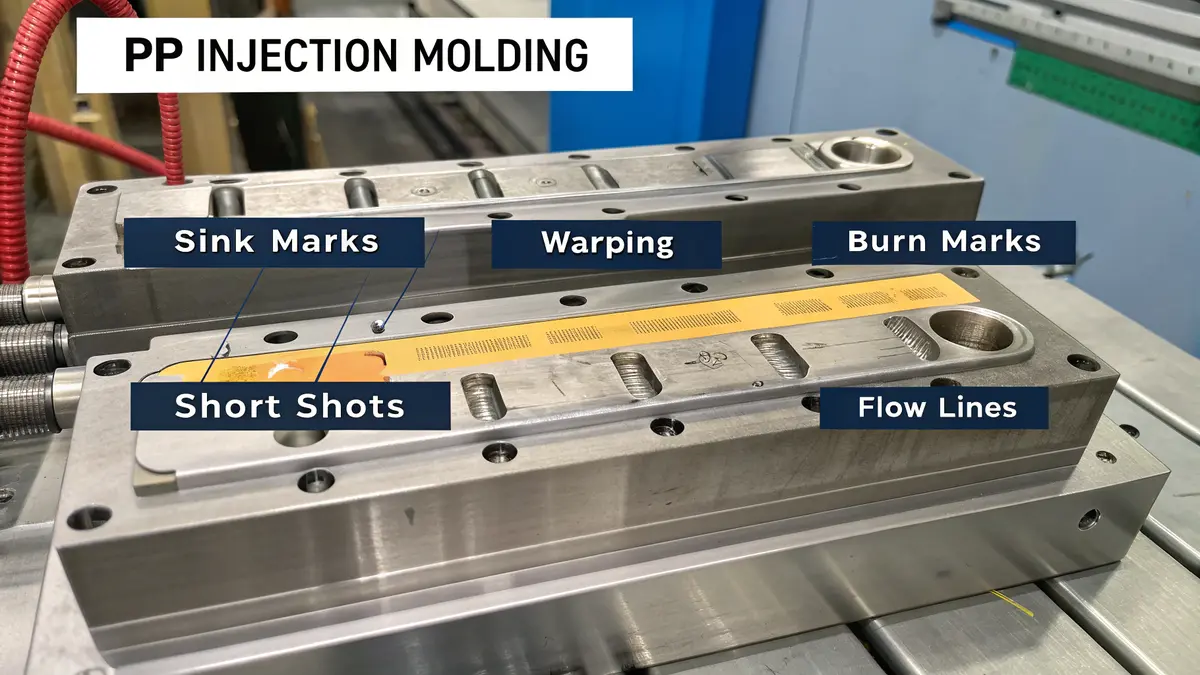

¿Cuáles son los defectos más comunes en el moldeo por inyección de PP?

Fabricar piezas de PP mediante moldeo por inyección puede ser todo un reto. He visto a muchos clientes luchar con problemas de calidad, enfrentarse a retrasos en la producción y a un aumento de los costes debido a los defectos. Estos problemas no solo afectan a la calidad del producto, sino también a la reputación de su empresa y a su cuenta de resultados.

Los defectos más comunes en el moldeo por inyección de PP incluyen marcas de hundimiento, alabeo, quemaduras, disparos cortos y líneas de flujo. Estos problemas suelen deberse a parámetros de procesamiento incorrectos, a un diseño deficiente del molde o a problemas de manipulación del material. Sin embargo, con los conocimientos y medidas de control adecuados, la mayoría de los defectos pueden evitarse o reducirse al mínimo.

Comprender las marcas de los fregaderos y su prevención

Las marcas de hundimiento son uno de los defectos más comunes que encuentro en el moldeo por inyección de PP. Estas depresiones se producen cuando las secciones más gruesas de la pieza se enfrían y se contraen de forma desigual. En contracción volumétrica9 del PP durante el enfriamiento puede dar lugar a estas antiestéticas depresiones superficiales.

Para evitar marcas de hundimiento:

- Mantener un espesor de pared uniforme

- Optimizar el diseño del canal de refrigeración

- Ajustar la presión y el tiempo de mantenimiento

- Considerar el uso de una mayor presión de inyección

Alabeo: Causas y soluciones

El alabeo se produce cuando diferentes secciones de la pieza de PP se enfrían a diferentes velocidades, provocando tensiones internas. En PTSMAKE hemos desarrollado varias estrategias para minimizar el alabeo:

Consideraciones sobre el diseño

- Espesor de pared uniforme

- Diseño adecuado de las costillas

- Ubicación estratégica de la puerta

- Diseño equilibrado del sistema de refrigeración

Parámetros de procesamiento

- Temperatura óptima de fusión

- Tiempo de enfriamiento equilibrado

- Presión de mantenimiento adecuada

- Temperatura de eyección controlada

Líneas de flujo y su prevención

Las líneas de flujo aparecen como patrones ondulados o líneas en la superficie de las piezas de PP. Estos defectos visuales suelen producirse en zonas alejadas de la puerta o alrededor de obstáculos.

Principales medidas de prevención

| Factor | Método de control | Impacto |

|---|---|---|

| Temperatura de fusión | Aumento dentro del intervalo | Mejora las características del flujo |

| Velocidad de inyección | Optimización del material | Reduce los patrones de flujo visibles |

| Diseño de puertas | Tamaño y ubicación adecuados | Garantiza un llenado uniforme |

| Selección de materiales | Selección de grado | Afecta al comportamiento del flujo |

Marcas de quemaduras: identificación y resolución

Las quemaduras aparecen como decoloraciones marrones o negras en las piezas de PP. Son el resultado de la compresión y el calentamiento del aire atrapado durante la inyección.

Estrategias de prevención

- Optimizar el sistema de ventilación

- Ajustar la velocidad de inyección

- Control de la temperatura de fusión

- Verificar el contenido de humedad del material

Atajos y sus soluciones

Los disparos cortos se producen cuando la cavidad del molde no está completamente llena. Según mi experiencia en PTSMAKE, varios factores contribuyen a este defecto:

Factores relacionados con los materiales

- Selección incorrecta del grado de PP

- Secado incorrecto

- Contaminación

- Material degradado

Soluciones relacionadas con los procesos

| Parámetro | Ajuste | Resultado esperado |

|---|---|---|

| Presión de inyección | Aumentar | Mejor relleno de cavidades |

| Temperatura de fusión | Optimice | Mejora del flujo |

| Tamaño de la puerta | Ampliar si es necesario | Mejora del flujo de materiales |

| Sistema de corredores | Diseño equilibrado | Relleno uniforme |

Control de la formación de flashes

La rebaba aparece como exceso de material en la línea de partición u otras zonas. Para controlar las rebabas en el moldeo de PP:

Métodos de prevención

- Mantenimiento regular del moho

- Cálculo correcto de la fuerza de sujeción

- Parámetros de procesamiento optimizados

- Inspección de la calidad de la superficie del molde

Prevención del chorro

El chorro crea patrones en forma de serpiente en la superficie de la pieza. En PTSMAKE, evitamos el jetting mediante:

Soluciones de diseño

- Optimización del diseño de compuertas

- Mejoras en el sistema de corredores

- Ajustes del grosor de las paredes

- Implantación de líderes de flujo

Problemas de color y pigmentación

Una coloración incoherente puede afectar al aspecto de las piezas de PP. Las medidas de control incluyen:

- Porcentaje adecuado de masterbatch

- Mezcla uniforme de materiales

- Control de la temperatura

- Gestión del tiempo en la residencia

- Optimización del diseño de los tornillos

Medidas de control de calidad

Para garantizar una calidad constante de las piezas de PP, aplicamos:

Procedimientos de inspección

| Escenario | Puntos de control | Frecuencia |

|---|---|---|

| Configurar | Parámetros del proceso | Cada configuración |

| Producción | Inspección visual | Por hora |

| Post-moldeo | Control dimensional | Por lote |

| Final | Validación de la calidad | Por lote |

Directrices para la manipulación de materiales

La correcta manipulación del material de PP es crucial para prevenir los defectos:

- Control de la humedad mediante un secado adecuado

- Prevención de la contaminación

- Gestión del porcentaje de corteza

- Supervisión del estado del almacenamiento

- Sistema de rotación del material

Mediante la aplicación de estas exhaustivas medidas de control, en PTSMAKE conseguimos piezas moldeadas por inyección de PP de alta calidad. Nuestro enfoque sistemático de la prevención de defectos ha ayudado a numerosos clientes a mantener la calidad de su producción y a reducir los costes asociados a los rechazos y las repeticiones.

Conozca los polímeros semicristalinos y sus ventajas para elegir mejor los materiales en la fabricación. ↩

Conozca las variaciones de temperatura en el moldeo para un procesamiento óptimo del material. ↩

Descubra cómo estos refuerzos mejoran el rendimiento y reducen los costes en las aplicaciones de PP. ↩

Conozca la escisión de cadenas para comprender la degradación del polipropileno y mejorar la durabilidad del material. ↩

Aprenda cómo la cristalización afecta a las propiedades de los polímeros y repercute en la calidad del producto en el moldeo por inyección. ↩

Aprenda cómo afecta la cristalinidad al rendimiento de los materiales para tomar mejores decisiones de diseño. ↩

Conozca cómo influye el peso molecular en el procesamiento y el rendimiento de los materiales de moldeo por inyección. ↩

Aprenda cómo la disposición de los polímeros afecta a la calidad y las propiedades de las piezas moldeadas. ↩

Conozca la contracción volumétrica para evitar las marcas de hundimiento y garantizar una mejor calidad de las piezas de PP. ↩