Al buscar materiales plásticos, a menudo oigo a los ingenieros utilizar indistintamente "Delrin" y "POM". Esta confusión puede dar lugar a costosos errores en la selección de materiales y afectar potencialmente al rendimiento del producto final.

Aunque Delrin y POM están relacionados, no son exactamente lo mismo. Delrin es el nombre comercial de DuPont para su homopolímero POM, mientras que POM (Polioximetileno) es el nombre genérico de una familia de materiales termoplásticos de ingeniería.

Quiero aclarar algo importante. Muchos ingenieros con los que trabajo piensan inicialmente que estos materiales son completamente intercambiables, pero existen diferencias sutiles que pueden afectar significativamente al éxito de su proyecto. Comprender estas diferencias es crucial para tomar decisiones informadas sobre los materiales para sus aplicaciones, y le explicaré por qué.

¿Qué tipo de plástico es el delrin?

¿Alguna vez ha tenido problemas para elegir el material plástico adecuado para sus piezas de precisión? En el mundo de los plásticos de ingeniería, una elección equivocada puede provocar el fallo prematuro de una pieza, costosas sustituciones y retrasos en la producción que podrían afectar gravemente al calendario de su proyecto.

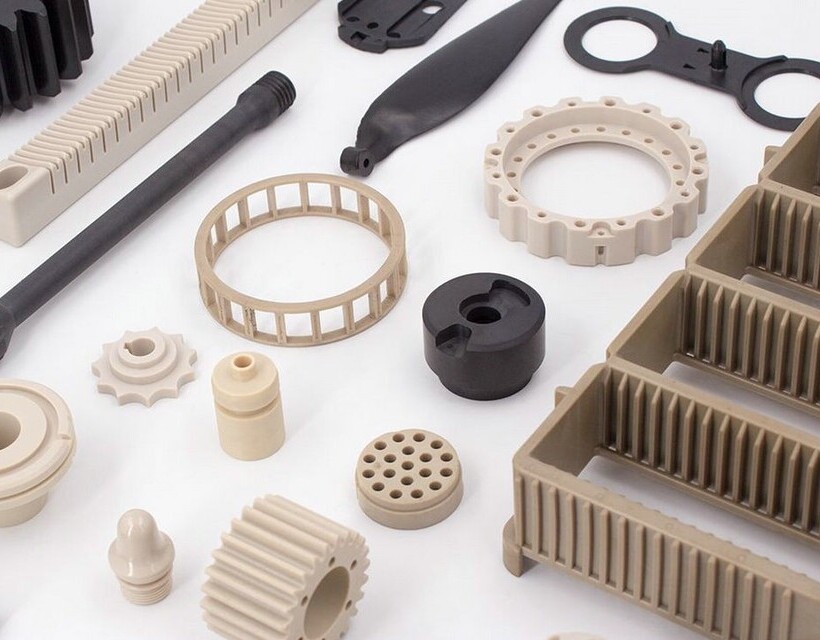

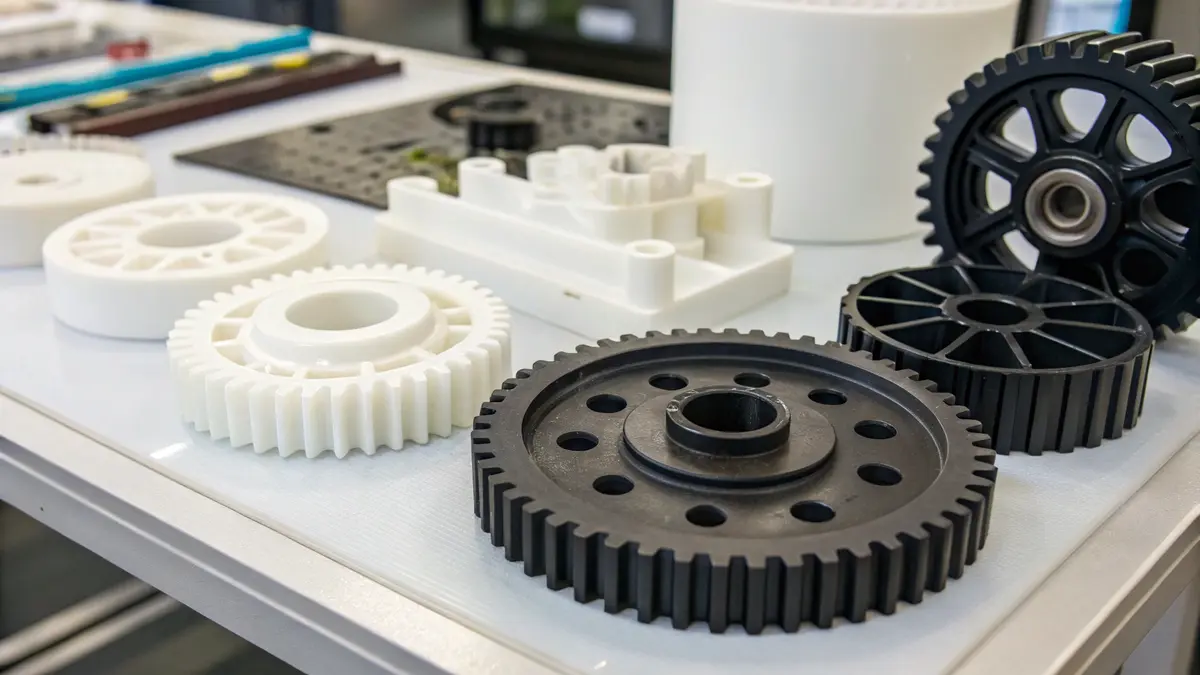

El delrin, también conocido como polioximetileno (POM), es un termoplástico de ingeniería de alto rendimiento conocido por su excepcional resistencia, rigidez y estabilidad dimensional. Pertenece a la familia de los plásticos acetálicos y ofrece una excelente resistencia al desgaste, baja fricción y buena maquinabilidad.

Composición química y estructura

Las propiedades únicas del Delrin se derivan de su estructura molecular. Si nos fijamos en su composición, el Delrin está formado por grupos de metileno alternos (-CH2-) conectados por átomos de oxígeno, formando un homopolímero1 cadena. Esta estructura confiere al Delrin su resistencia y estabilidad características.

Propiedades químicas básicas

- Fórmula molecular: (-CH2O-)n

- Densidad: 1,41-1,43 g/cm³

- Punto de fusión: 175°C (347°F)

- Temperatura de transición vítrea: -60°C (-76°F)

Propiedades clave del material

En PTSMAKE trabajamos habitualmente con Delrin para diversas piezas de precisión. Estas son las principales propiedades por las que destaca:

Propiedades mecánicas

- Alta resistencia a la tracción

- Resistencia superior a la fatiga

- Excelente resistencia a la fluencia

- Buena resistencia a los impactos

- Bajo coeficiente de fricción

Propiedades físicas

- Excelente estabilidad dimensional

- Baja absorción de humedad

- Buen aislamiento eléctrico

- Resistencia química a muchos disolventes

- Lubricidad natural

Grados y clasificaciones comunes

El delrin está disponible en varios grados, cada uno de ellos optimizado para aplicaciones específicas:

| Tipo de grado | Características principales | Aplicaciones típicas |

|---|---|---|

| Grados estándar | Propiedades mecánicas básicas | Piezas de uso general |

| Alto rendimiento | Mayor resistencia y rigidez | Engranajes de precisión, rodamientos |

| Estabilizado UV | Mayor resistencia a la intemperie | Aplicaciones exteriores |

| Grado alimentario | Conforme a la FDA | Equipos de procesado de alimentos |

Métodos de fabricación

Según mi experiencia en PTSMAKE, procesamos principalmente Delrin mediante:

Mecanizado CNC

- Excelente maquinabilidad

- Tolerancias muy ajustadas

- Posibilidad de geometrías complejas

- Superficie lisa

Moldeo por inyección

- Buenas características de flujo

- Encogimiento mínimo

- Calidad constante de las piezas

- Gran capacidad de producción

Aplicaciones en todos los sectores

El delrin se utiliza ampliamente en diversas industrias:

Automoción

- Componentes del sistema de combustible

- Mecanismos interiores

- Tensores de correa

- Sistemas de cierre de puertas

Electrónica de consumo

- Componentes del smartphone

- Bisagras para portátiles

- Mecanismos de cámara

- Piezas de equipos de audio

Equipamiento industrial

- Componentes del transportador

- Piezas de bombas

- Cuerpos de válvulas

- Engranajes de precisión

Productos sanitarios

- Instrumental quirúrgico

- Dispositivos de administración de fármacos

- Aplicaciones dentales

- Material de laboratorio

Comparación de resultados

Comparemos Delrin con otros plásticos de ingeniería comunes:

| Propiedad | Delrin | Nylon | PEEK | PET |

|---|---|---|---|---|

| Fuerza | Alta | Medio | Muy alta | Medio |

| Coste | Moderado | Bajo | Alta | Bajo |

| Resistencia química | Bien | Feria | Excelente | Bien |

| Resistencia al desgaste | Excelente | Bien | Excelente | Feria |

Consideraciones sobre el diseño

Al diseñar piezas con Delrin, tenga en cuenta estos factores:

Selección de materiales

- Requisitos de temperatura de funcionamiento

- Condiciones de exposición química

- Requisitos de carga

- Limitaciones de costes

Directrices de fabricación

- Uniformidad del grosor de la pared

- Ángulos de desmoldeo para piezas moldeadas

- Ubicación de las puertas

- Consideraciones sobre la refrigeración

En PTSMAKE hemos fabricado con éxito innumerables componentes de precisión utilizando Delrin. La versatilidad y fiabilidad del material lo convierten en una opción excelente para muchas aplicaciones de ingeniería. Nuestra experiencia con el mecanizado CNC y el moldeo por inyección de Delrin nos permite optimizar el diseño de las piezas y los procesos de fabricación para obtener un rendimiento óptimo.

¿Por qué es tan caro el Delrin?

El aumento del coste del Delrin se ha convertido en una preocupación importante para fabricantes e ingenieros. He observado que muchos clientes se enfrentan a limitaciones presupuestarias a la hora de adquirir este material, especialmente cuando los precios siguen subiendo año tras año. La situación se complica aún más cuando los proyectos requieren grandes cantidades de piezas de Delrin.

El elevado precio del delrin se debe principalmente a su complejo proceso de fabricación, sus propiedades mecánicas superiores y la creciente demanda de diversas industrias. El material requiere instalaciones de producción especializadas, un estricto control de calidad y materias primas de primera calidad, todo lo cual contribuye a su elevada estructura de costes.

Complejidad de la producción de materias primas

Proceso avanzado de polimerización

La producción de Delrin, o polioximetileno (POM), requiere un sofisticado proceso de fabricación. polimerización2 proceso. Este proceso requiere un control preciso de la temperatura, la presión y las condiciones químicas. En PTSMAKE, hemos observado que la complejidad de este proceso repercute significativamente en el coste final del material.

Requisitos de control de calidad

La fabricación de Delrin exige rigurosas medidas de control de calidad:

| Parámetro de calidad | Requisitos de control | Impacto en el coste |

|---|---|---|

| Peso molecular | Control estricto | Alta |

| Cristalinidad | Control preciso | Medio |

| Estabilidad térmica | Pruebas continuas | Alta |

| Pureza química | Filtración avanzada | Muy alta |

Dinámica del mercado

Factores de la cadena de suministro

La cadena mundial de suministro de materias primas Delrin se enfrenta a varios retos:

- Número limitado de fabricantes cualificados

- Gastos de transporte para manipulación especializada

- Requisitos de almacenamiento para mantener las propiedades de los materiales

- Complejidad de la gestión de inventarios

Patrones de demanda del sector

Diferentes sectores contribuyen a la elevada demanda de Delrin:

| Industria | Volumen de uso | Sensibilidad a los precios |

|---|---|---|

| Automoción | Muy alta | Medio |

| Electrónica | Alta | Alta |

| Médico | Medio | Bajo |

| Aeroespacial | Bajo | Muy bajo |

Ventajas técnicas que justifican el coste

Propiedades mecánicas superiores

Las excepcionales características del Delrin hacen que merezca la pena la inversión:

- Alta resistencia a la tracción y rigidez

- Excelente resistencia a la fatiga

- Bajo coeficiente de fricción

- Excelente estabilidad dimensional

Beneficios a largo plazo

Aunque el coste inicial del material es elevado, el Delrin suele ser más rentable con el tiempo:

- Reducción de las necesidades de mantenimiento

- Mayor vida útil de los componentes

- Menor frecuencia de sustitución

- Mínima necesidad de lubricación

Requisitos de procesamiento

Necesidades de equipos especializados

La fabricación de piezas de Delrin requiere maquinaria y utillaje específicos:

- Equipos de tratamiento a temperatura controlada

- Herramientas resistentes al desgaste

- Sistemas de refrigeración precisos

- Instrumentos avanzados de control de calidad

Conocimientos técnicos

La transformación del Delrin exige operarios cualificados e ingenieros que lo entiendan:

- Comportamiento del material durante el procesamiento

- Parámetros óptimos de tratamiento

- Procedimientos de control de calidad

- Técnicas de resolución de problemas

Estrategias de optimización de costes

Optimización del diseño

En PTSMAKE, ayudamos a los clientes a optimizar sus diseños para reducir el uso de materiales manteniendo el rendimiento:

- Optimización del grosor de las paredes

- Colocación estratégica de costillas y soportes

- Oportunidades de consolidación de piezas

- Alternativas de selección de materiales cuando proceda

Eficacia de la producción

Aplicamos diversas estrategias para gestionar los costes:

- Optimización del tamaño de los lotes

- Automatización de procesos

- Reducción de la chatarra

- Diseño eficiente de herramientas

Consideraciones medioambientales

Impacto en la sostenibilidad

Entre los factores medioambientales que influyen en el coste del Delrin figuran:

- Procesos de producción que consumen mucha energía

- Requisitos medioambientales

- Retos del reciclaje

- Costes de gestión de residuos

Cumplimiento de la normativa

El cumplimiento de la normativa medioambiental aumenta los costes:

- Equipos de control de emisiones

- Sistemas de tratamiento de residuos

- Requisitos de documentación

- Procesos de certificación

Evolución futura de los precios

Perspectivas del mercado

Varios factores sugieren una continua presión sobre los precios:

- Creciente demanda de las industrias emergentes

- Disponibilidad de materias primas

- Fluctuaciones del coste de la energía

- Requisitos para el avance tecnológico

Impacto de la innovación

La investigación y el desarrollo en curso pueden afectar a los precios futuros:

- Nuevos métodos de producción

- Desarrollo de materiales alternativos

- Mejora de la eficacia de los procesos

- Técnicas de mejora de la calidad

Este exhaustivo análisis muestra por qué el Delrin tiene un precio superior en el mercado. Aunque el coste inicial pueda parecer elevado, las propiedades superiores del material y sus ventajas a largo plazo justifican a menudo la inversión en aplicaciones críticas. En PTSMAKE, trabajamos estrechamente con nuestros clientes para optimizar los diseños y procesos, garantizando que obtengan el mejor valor de sus componentes de Delrin al tiempo que mantienen los más altos estándares de calidad.

¿Es Delrin lo mismo que Teflón?

Cuando trabajo con plásticos de ingeniería, a menudo me encuentro con la confusión de los clientes sobre Delrin y Teflon. Muchos creen que estos materiales son intercambiables, lo que provoca costosos errores de diseño y retrasos en los proyectos. El malentendido se vuelve aún más problemático cuando los componentes críticos fallan debido a una selección incorrecta del material.

El delrin y el teflón son plásticos de ingeniería claramente diferentes. Mientras que el Delrin (POM) es un termoplástico conocido por su gran resistencia y rigidez, el Teflón (PTFE) es famoso por su baja fricción y sus propiedades antiadherentes. Cada material sirve para fines distintos en aplicaciones de ingeniería.

Propiedades físicas y composición química

Las diferencias fundamentales entre estos materiales empiezan a nivel molecular. El delrin, también conocido como polioximetileno (POM), presenta una estructura altamente cristalina que le confiere unas propiedades mecánicas excepcionales. En cambio, el teflón politetrafluoroetileno3 crea sus características antiadherentes únicas.

Comparación de la estructura de los materiales

| Propiedad | Delrin (POM) | Teflón (PTFE) |

|---|---|---|

| Estructura química | (-CH2O-)n | (-CF2-CF2-)n |

| Cristalinidad | 75-85% | 92-98% |

| Densidad (g/cm³) | 1.41-1.43 | 2.13-2.20 |

| Punto de fusión (°C) | 175 | 327 |

Características de rendimiento

En PTSMAKE he trabajado mucho con ambos materiales en diversos proyectos de fabricación. Esto es lo que hace que cada uno sea único:

Propiedades mecánicas

Delrin Fortalezas

- Alta resistencia a la tracción (63-70 MPa)

- Excelente resistencia a la fatiga

- Estabilidad dimensional superior

- Buena resistencia al desgaste

- Alta rigidez

Ventajas del teflón

- Coeficiente de fricción extremadamente bajo (0,1)

- Excelente resistencia química

- Excelente estabilidad térmica

- Propiedades antiadherentes

- Autolubricante

Diferencias de aplicación

Según mi experiencia en fabricación, estos materiales sirven para fines distintos:

Delrin Mejores usos

- Piezas mecánicas de precisión

- Engranajes y rodamientos

- Componentes de automoción

- Electrónica de consumo

- Productos sanitarios

Aplicaciones óptimas del teflón

- Revestimientos antiadherentes

- Equipos de procesamiento químico

- Aislamiento eléctrico

- Rodamientos y juntas

- Implantes médicos

Coste y procesamiento

El proceso de fabricación influye considerablemente en la selección del material:

Métodos de tratamiento

| Proceso de fabricación | Delrin | Teflón |

|---|---|---|

| Moldeo por inyección | Excelente | Limitado |

| Mecanizado | Bien | Excelente |

| Moldeo por compresión | No común | Común |

| Extrusión | Bien | Excelente |

Temperatura y factores ambientales

Comprender las limitaciones medioambientales es crucial:

Temperatura

| Temperatura | Delrin | Teflón |

|---|---|---|

| Uso continuo máximo (°C) | 82-105 | 260 |

| Temperatura mínima de servicio (°C) | -40 | -200 |

| Temperatura de deflexión térmica (°C) | 115 | 55 |

Consideraciones específicas del sector

Según mi experiencia en PTSMAKE, la selección del material suele depender de los requisitos del sector:

Industria del automóvil

- Delrin: Componentes del sistema de combustible, sistemas de ventanas

- Teflón: Juntas de motor, componentes del sistema de frenos

Industria médica

- Delrin: instrumentos quirúrgicos, aplicaciones dentales

- Teflón: Implantes, equipos de procesamiento farmacéutico

Industria electrónica

- Delrin: Conectores, elementos de resorte

- Teflón: Aislamiento de cables, placas de circuitos impresos

Mantenimiento y longevidad

Los materiales difieren significativamente en cuanto a los requisitos de mantenimiento:

Rendimiento a largo plazo

| Aspecto | Delrin | Teflón |

|---|---|---|

| Resistencia química | Bien | Excelente |

| Resistencia UV | Feria | Excelente |

| Resistencia al desgaste | Excelente | Bien |

| Absorción de humedad | Bajo | Ninguno |

A través de mi trabajo en PTSMAKE, he observado que la selección adecuada de materiales influye significativamente en el éxito del proyecto. Aunque tanto el Delrin como el Teflón son excelentes plásticos de ingeniería, sirven para fines diferentes y no deben considerarse intercambiables. Comprender estas diferencias ayuda a garantizar un rendimiento y una longevidad óptimos en sus aplicaciones.

Siempre recomiendo realizar pruebas exhaustivas de materiales y consultar con expertos antes de realizar la selección final de materiales. En PTSMAKE, ofrecemos una completa guía de selección de materiales y soluciones de fabricación para ayudarle a tomar la mejor decisión para sus necesidades de aplicación específicas.

¿DuPont sigue siendo propietaria de Delrin?

Cuando los ingenieros de fabricación y los responsables de compras buscan proveedores de Delrin, a menudo se enfrentan a la incertidumbre sobre su propiedad actual. La confusión del mercado se debe a las diversas reestructuraciones y escisiones de DuPont a lo largo de los años, lo que hace que muchos se pregunten cuál es la fuente auténtica de este material de ingeniería fundamental.

No, DuPont ya no es propietaria de Delrin. Desde 2019, la antigua división de Performance Materials de DuPont, incluida Delrin, ha sido operada por Celanese Corporation tras un acuerdo de adquisición de $11 mil millones. Celanese ahora fabrica y distribuye resinas de homopolímero acetal Delrin a nivel mundial.

El viaje de la propiedad de Delrin

La historia de la propiedad de Delrin refleja la naturaleza dinámica de la industria química. Como persona muy implicada en la fabricación de precisión, he sido testigo directo de la evolución de la propiedad de este material. La cronología de los cambios de propiedad nos ayuda a comprender mejor la situación actual:

Cronología histórica

| Año | Acontecimiento importante | Impacto en Delrin |

|---|---|---|

| 1956 | Desarrollo inicial | DuPont presenta Delrin |

| 2015 | Fusión DowDuPont | Operaciones químicas combinadas |

| 2019 | Escisión de DuPont | Separación de la división Performance Materials |

| 2022 | Adquisición de Celanese | Transferencia completa de la propiedad |

Impacto en la industria manufacturera

El traspaso de la propiedad de Delrin a Celanese ha traído consigo varios cambios en el panorama de la fabricación. El material polimerización4 proceso sigue siendo coherente, pero ha habido cambios sutiles en:

Dinámica de la cadena de suministro

- Se han reorganizado las redes de distribución

- Nuevos protocolos de control de calidad

- Establecimiento de procesos de certificación actualizados

- Estructuras de precios modificadas

Desarrollo e innovación de productos

En PTSMAKE nos hemos adaptado a estos cambios manteniendo nuestros servicios de moldeo por inyección de alta calidad. De hecho, la transición ha abierto nuevas oportunidades de innovación en las aplicaciones de Delrin:

- Grados de material mejorados para sectores específicos

- Mejora de las directrices de tratamiento

- Nuevos sistemas de asistencia técnica

- Mayores posibilidades de aplicación

Respuesta del mercado y garantía de calidad

La respuesta del mercado al cambio de propietario ha sido muy positiva. Como fabricante que trabaja extensamente con Delrin, puedo confirmar que Celanese ha mantenido las renombradas cualidades del material:

Parámetros de calidad

- Las propiedades mecánicas se mantienen constantes

- Cumplimiento de las normas de resistencia química

- Se mantienen las especificaciones de estabilidad térmica

- Características de transformación conservadas

Perspectivas de futuro e implicaciones para la industria

El futuro de Delrin bajo la propiedad de Celanese parece prometedor. Basándonos en las tendencias actuales del mercado y en nuestra experiencia en PTSMAKE, prevemos:

Evolución a corto plazo

- Mayor disponibilidad de material

- Calidades más especializadas para aplicaciones específicas

- Asistencia técnica mejorada

- Estructuras de precios competitivas

Impacto a largo plazo en la industria

- Mayor innovación en las propiedades de los materiales

- Ampliación de las redes mundiales de distribución

- Procesos de fabricación más sostenibles

- Mejores sistemas de asistencia al usuario final

Consideraciones prácticas para los fabricantes

Para los fabricantes e ingenieros que trabajan con Delrin, el cambio de propietario exige prestar atención a varios aspectos clave:

Actualización de las especificaciones de los materiales

- Revisar las certificaciones del material

- Actualizar la documentación de los proveedores

- Verificar los procesos de control de calidad

- Confirmar los requisitos de conformidad

Ajustes en la cadena de suministro

- Evaluar nuevos canales de distribución

- Evaluar los cambios en los plazos de entrega

- Revisar las estructuras de precios

- Actualizar los acuerdos con los proveedores

En PTSMAKE, hemos superado con éxito estos cambios manteniendo nuestros elevados estándares en la fabricación de precisión. Nuestra experiencia con DuPont y Celanese Delrin nos ha permitido ofrecer una calidad constante en nuestros servicios de moldeo por inyección.

Asistencia técnica y recursos

La transición ha traído cambios en las estructuras de apoyo técnico. Los fabricantes deben ser conscientes de:

Recursos disponibles

- Fichas técnicas actualizadas

- Nuevas directrices de tratamiento

- Servicios de consulta técnica

- Documentación de control de calidad

Cumplimiento de la normativa

Aunque la propiedad ha cambiado, las especificaciones básicas y las certificaciones industriales de Delrin permanecen intactas. Esto incluye:

- Conformidad con la FDA para aplicaciones alimentarias

- Certificaciones ISO

- Normas específicas del sector

- Normativa medioambiental

La transición de la propiedad de DuPont a Celanese representa un cambio significativo en la industria, pero se ha gestionado con eficacia para mantener la calidad y fiabilidad del producto. Como profesional de la fabricación, he observado que las características fundamentales y las capacidades de rendimiento del material permanecen inalteradas, lo que garantiza la continuidad tanto para los fabricantes como para los usuarios finales.

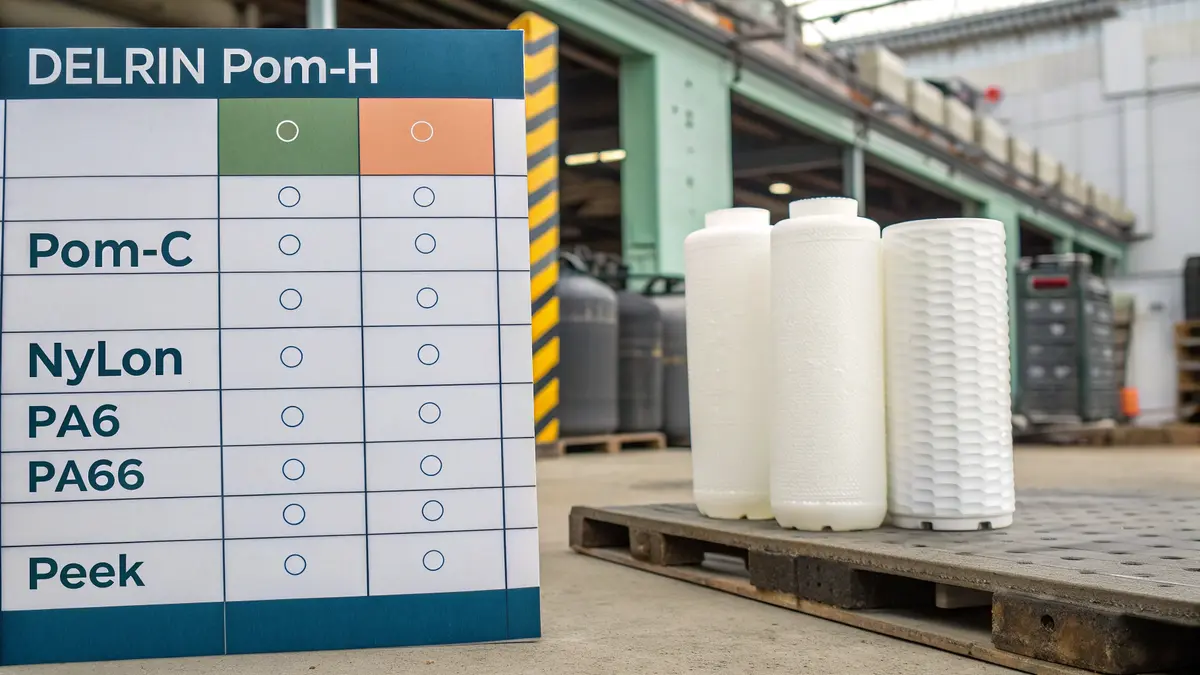

¿Qué plástico es similar al delrin?

Encontrar el material plástico adecuado para su proyecto puede resultar abrumador. Con innumerables opciones disponibles, identificar alternativas al Delrin que ofrezcan propiedades similares y, al mismo tiempo, sean potencialmente más rentables o más adecuadas para aplicaciones específicas puede parecer como buscar una aguja en un pajar.

Varios plásticos comparten propiedades similares al Delrin, siendo el POM-C (Polioximetileno Copolímero) la alternativa más cercana. Ofrece una solidez, resistencia al desgaste y mecanizabilidad comparables, lo que lo convierte en un excelente sustituto en muchas aplicaciones de ingeniería.

El POM-C como alternativa al Delrin

El POM-C destaca como la principal alternativa al Delrin debido a su estructura molecular casi idéntica. En PTSMAKE he trabajado mucho con ambos materiales, y sus similitudes en cuanto a propiedades mecánicas son notables. La principal diferencia radica en sus cristalización5 proceso, lo que afecta ligeramente a su estabilidad dimensional.

Comparación de propiedades clave

| Propiedad | Delrin (POM-H) | POM-C |

|---|---|---|

| Resistencia a la tracción | 70 MPa | 65 MPa |

| Dureza (Rockwell M) | 94 | 90 |

| Punto de fusión | 175°C | 165°C |

| Resistencia química | Excelente | Muy buena |

| Coste | Más alto | Baja |

Otras alternativas destacadas

Nylon (PA6 y PA66)

El nailon es otra alternativa viable al delrin, sobre todo en aplicaciones en las que la resistencia al impacto es crucial. Al trabajar con varios clientes en PTSMAKE, he observado que el nailon a menudo supera al delrin en términos de:

- Resistencia a los golpes

- Flexibilidad

- Relación coste-eficacia

- Resistencia al desgaste en condiciones húmedas

PEEK (poliéter éter cetona)

El PEEK representa una alternativa de alto rendimiento, aunque a un precio más elevado. Destaca en:

- Mayor resistencia a la temperatura

- Resistencia química superior

- Mejores propiedades de desgaste

- Características de resistencia mejoradas

Alternativas específicas para cada aplicación

Aplicaciones de automoción

Para componentes de automoción, he descubierto que estos materiales suelen ser excelentes alternativas al Delrin:

- POM-C relleno de vidrio

- PBT modificado por impacto

- PA66 reforzada

Aplicaciones médicas

En la fabricación de dispositivos médicos, estas alternativas han dado buenos resultados:

- PEEK de grado médico

- USP Clase VI POM-C

- PPSU de calidad médica

Consideraciones económicas

| Material | Coste relativo (1-10) | Calificación del rendimiento (1-10) |

|---|---|---|

| Delrin | 7 | 8 |

| POM-C | 6 | 8 |

| Nylon | 5 | 7 |

| PEEK | 10 | 9 |

Consideraciones sobre la fabricación

A la hora de seleccionar una alternativa al Delrin, los procesos de fabricación desempeñan un papel crucial. En PTSMAKE, tenemos en cuenta varios factores:

Propiedades de mecanizado

- Desgaste de la herramienta

- Requisitos de acabado superficial

- Estabilidad dimensional

- Generación de calor durante el procesamiento

Características del moldeo por inyección

- Contracción del molde

- Opciones de ubicación de las puertas

- Requisitos de refrigeración

- Optimización del tiempo de ciclo

Impacto medioambiental

Comparación de reciclabilidad

| Material | Reciclabilidad | Impacto medioambiental |

|---|---|---|

| Delrin | Moderado | Medio |

| POM-C | Bien | Medio |

| Nylon | Excelente | Bajo |

| PEEK | Limitado | Alta |

Rendimiento en entornos específicos

Comprender los factores medioambientales es crucial a la hora de seleccionar alternativas:

Aplicaciones de alta temperatura

- El PEEK destaca en entornos de alta temperatura

- El PPS ofrece una buena resistencia a la temperatura

- El POM-C modificado mantiene la estabilidad

Exposición química

- El POM-C presenta una excelente resistencia química

- El PEEK proporciona una resistencia química superior

- El nailon modificado ofrece una buena resistencia química

Consideraciones sobre el control de calidad

Cuando se trabaja con alternativas al Delrin, es esencial adoptar medidas adecuadas de control de calidad:

- Control de la estabilidad dimensional

- Pruebas de humedad

- Verificación de las propiedades mecánicas

- Protocolos de inspección visual

Marco de toma de decisiones

Para ayudar a seleccionar la alternativa Delrin adecuada, tenga en cuenta:

- Requisitos de la solicitud

- Condiciones medioambientales

- Limitaciones de costes

- Procesos de fabricación

- Requisitos de calidad

A través de mi experiencia en PTSMAKE, he descubierto que el éxito en la selección de materiales a menudo depende de equilibrar cuidadosamente estos factores en lugar de centrarse únicamente en las propiedades del material. Mantenemos bases de datos de materiales y capacidades de ensayo exhaustivas para ayudar a los clientes a tomar decisiones informadas sobre las alternativas de Delrin.

Si conoce estas alternativas y sus características específicas, podrá tomar una decisión informada que se adapte mejor a los requisitos de su aplicación y, al mismo tiempo, reducir costes o mejorar el rendimiento. Cada alternativa ofrece ventajas únicas, y la clave está en adaptar estos beneficios a sus necesidades específicas.

¿Se rompe fácilmente el Delrin?

¿Le preocupa la durabilidad del Delrin para sus aplicaciones críticas de ingeniería? Muchos diseñadores e ingenieros pasan noches en vela preocupados por los fallos del material, especialmente cuando sus proyectos exigen resistencia y precisión.

El delrin no se rompe fácilmente en condiciones normales. Ofrece una excepcional resistencia mecánica, resistencia a la fatiga y estabilidad dimensional. Con una resistencia a la tracción que oscila entre 8.000 y 10.000 PSI, el Delrin es uno de los plásticos de ingeniería más duraderos disponibles para piezas de precisión.

Comprender la resistencia a la rotura del Delrin

En PTSMAKE, he observado que la resistencia a la rotura del Delrin está directamente relacionada con su estructura molecular única. El material presenta cristalización de homopolímeros6que proporciona propiedades mecánicas superiores. Esta estructura cristalina crea un armazón robusto que resiste la rotura en diversas condiciones.

Factores que afectan a la resistencia a la rotura del Delrin

Varios factores clave influyen en la resistencia del Delrin a la rotura:

- Exposición a la temperatura

- Medio ambiente químico

- Tipo de carga y duración

- Calidad de fabricación

- Consideraciones sobre el diseño

Análisis comparativo de fuerzas

Examinemos cómo se compara Delrin con otros plásticos de ingeniería comunes:

| Material | Resistencia a la tracción (PSI) | Resistencia al impacto (ft-lb/in) | Resistencia a la temperatura (°F) |

|---|---|---|---|

| Delrin | 8,000-10,000 | 1.0-2.0 | -40 a 180 |

| Nylon 6 | 7,000-8,000 | 0.8-1.5 | -40 a 170 |

| PEEK | 14,000-16,000 | 1.6-3.0 | -40 a 480 |

| POM-C | 7,500-9,000 | 0.9-1.8 | -40 a 160 |

Mecanismos de ruptura y prevención

Resistencia a los impactos

El Delrin demuestra una excelente resistencia al impacto debido a su alta cristalinidad. En PTSMAKE, hemos aplicado Delrin con éxito en diversas aplicaciones de alto impacto, desde componentes de automoción hasta piezas de maquinaria industrial.

Resistencia a la fatiga

Una de las características más destacadas del Delrin es su excepcional resistencia a la fatiga. El material puede soportar repetidos ciclos de tensión sin degradación significativa, por lo que es ideal para:

- Mecanismos de engranaje

- Componentes de los rodamientos

- Piezas móviles

- Aplicaciones de ciclo alto

Resistencia química

La resistencia del material a los productos químicos desempeña un papel crucial a la hora de evitar su degradación y posterior rotura. El delrin mantiene su integridad estructural cuando se expone a..:

- La mayoría de los disolventes

- Productos químicos neutros

- Ácidos débiles

- Líquidos de automoción

Consideraciones de diseño para la prevención de roturas

Espesor de pared adecuado

Para optimizar la resistencia a la rotura, tenga en cuenta estas directrices sobre el grosor de las paredes:

- Espesor mínimo de la pared: 0,040 pulgadas

- Espesor recomendado: 0,060-0,120 pulgadas

- Espesor máximo: 0,250 pulgadas

Distribución de tensiones

La distribución uniforme de la tensión es crucial para evitar roturas. La implementación de características de diseño adecuadas incluye:

- Esquinas redondeadas

- Transiciones graduales

- Costillas de refuerzo

- Espesor de pared uniforme

Impacto de la fabricación en la resistencia a la rotura

El proceso de fabricación influye significativamente en la resistencia a la rotura del Delrin. En PTSMAKE, empleamos:

- Control preciso de la temperatura durante el moldeo

- Velocidades de refrigeración óptimas

- Ubicación adecuada de las puertas

- Procedimientos de manipulación de materiales de calidad

Medidas de control de calidad

Para garantizar la máxima resistencia a la rotura, aplicamos:

- Controles de certificación de materiales

- Control durante el proceso

- Pruebas de postproducción

- Verificación dimensional

Aplicaciones reales

La resistencia a la rotura del Delrin lo hace ideal para:

Aplicaciones industriales

- Componentes del transportador

- Casquillos de precisión

- Fijaciones industriales

- Piezas de máquinas

Productos de consumo

- Piezas para electrodomésticos de gama alta

- Componentes de equipos deportivos

- Carcasas de dispositivos electrónicos

- Componentes del interior del automóvil

Factores medioambientales

Comprender las influencias del entorno ayuda a predecir y prevenir las rupturas:

Efectos de la temperatura

- Rango de rendimiento óptimo: 32°F a 180°F

- Resistencia reducida a temperaturas elevadas

- Mayor fragilidad a bajas temperaturas

Impacto de la humedad

- Absorción de humedad limitada

- Propiedades dimensionales estables

- Rendimiento mecánico constante

Resultados a largo plazo

Para una resistencia sostenida a la rotura:

- Inspección periódica de mantenimiento

- Condiciones de carga adecuadas

- Control medioambiental

- Sustitución periódica de piezas cuando sea necesario

Recomendaciones profesionales

Como profesional de la fabricación, lo recomiendo:

- Análisis exhaustivo de la selección de materiales

- Revisión exhaustiva del diseño

- Control adecuado del proceso de fabricación

- Pruebas periódicas de control de calidad

A través de estos diversos aspectos, queda claro que la resistencia a la rotura del Delrin es excepcional cuando se diseña, fabrica y aplica correctamente. En PTSMAKE, seguimos ampliando los límites de lo que es posible con este versátil material, garantizando que nuestros clientes reciban componentes que cumplan o superen sus requisitos de durabilidad.

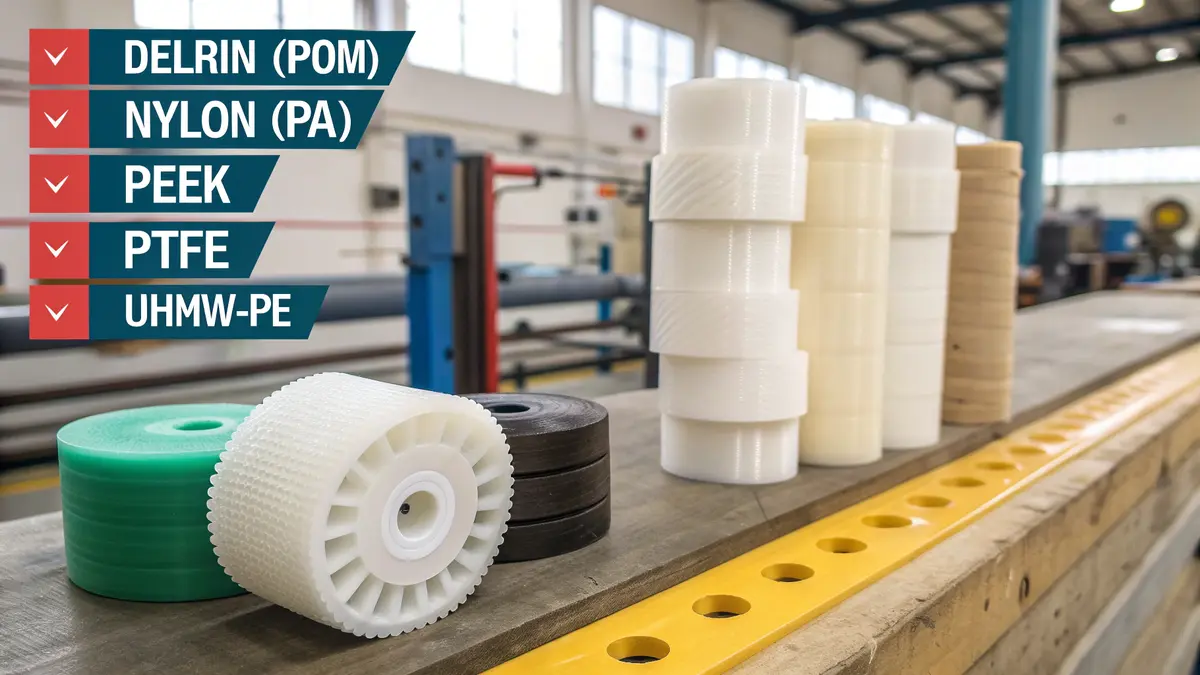

¿Qué material es equivalente al Delrin?

Encontrar materiales alternativos al Delrin puede ser todo un reto cuando se necesitan propiedades mecánicas específicas para los proyectos. He visto a muchos ingenieros esforzarse por encontrar sustitutos adecuados, lo que a menudo provoca retrasos en los proyectos y un aumento de los costes debido a las limitadas opciones de materiales.

Los equivalentes más cercanos al Delrin (POM) son el Nylon (PA), el PEEK, el PTFE y el UHMW-PE. Cada material ofrece propiedades mecánicas similares, pero con distintas resistencias en diferentes aplicaciones. La mejor elección depende de requisitos específicos como la resistencia química, el rango de temperaturas y consideraciones de coste.

Delrin y sus propiedades

Antes de explorar alternativas, es esencial entender qué hace único al Delrin. El Delrin, también conocido como homopolímero de acetal, es un plástico de ingeniería de alto rendimiento conocido por sus excelentes propiedades mecánicas. El material estructura cristalina7 proporciona una estabilidad dimensional y una resistencia al desgaste excepcionales.

Propiedades clave del delrin:

- Alta resistencia a la tracción y rigidez

- Excelente resistencia a la fatiga

- Bajo coeficiente de fricción

- Buena estabilidad dimensional

- Resistencia química

- Fácil de mecanizar

Materiales comparables y sus características

Nylon (PA)

El Nylon es una de las alternativas más comunes al Delrin. En PTSMAKE, recomendamos con frecuencia el nylon para diversas aplicaciones debido a su versatilidad.

Las principales ventajas del nailon son:

- Mejor resistencia al impacto que el Delrin

- Mayor resistencia al calor

- Más rentable

- Propiedades de desgaste superiores

PEEK (poliéter éter cetona)

El PEEK representa una alternativa de gama alta con propiedades excepcionales:

| Propiedad | PEEK frente a Delrin |

|---|---|

| Resistencia a la temperatura | Superior (hasta 260°C frente a 180°C) |

| Resistencia química | Mejor |

| Coste | Significativamente superior |

| Resistencia al desgaste | Excelente |

| Dificultad de mecanizado | Más retos |

PTFE (Politetrafluoroetileno)

El PTFE ofrece características únicas que lo hacen adecuado para aplicaciones específicas:

- Coeficiente de fricción más bajo

- Excelente resistencia química

- Amplia gama de temperaturas

- Conforme a la FDA

UHMW-PE (polietileno de ultra alto peso molecular)

Este material ofrece una alternativa económica con ventajas específicas:

| Propiedad | Características del UHMW-PE |

|---|---|

| Resistencia al impacto | Excelente |

| Resistencia al desgaste | Muy buena |

| Resistencia química | Bien |

| Coste | Inferior al Delrin |

| Peso | Más ligero |

Comparaciones según la aplicación

Aplicaciones de automoción

En los componentes de automoción, donde la precisión y la durabilidad son cruciales, los distintos materiales muestran un rendimiento variable:

- Delrin: Ideal para componentes del sistema de combustible

- Nylon: Mejor para aplicaciones bajo el capó

- PEEK: Perfecto para entornos de alta temperatura

- PTFE: Excelente para aplicaciones de rodamientos

- UHMW-PE: Adecuado para placas de desgaste y guías

Aplicaciones médicas

En el caso de los productos sanitarios, la selección de materiales es aún más crítica:

- Delrin: Comúnmente utilizado en instrumentos quirúrgicos

- PEEK: Preferido para dispositivos implantables

- PTFE: Ideal para aplicaciones antiadherentes

- Nylon: Utilizado en herramientas médicas desechables

Equipamiento industrial

Según mi experiencia en PTSMAKE, las aplicaciones industriales requieren una cuidadosa selección de materiales:

| Aplicación | Material recomendado | Razón |

|---|---|---|

| Engranajes | Delrin/Nylon | Excelente resistencia al desgaste |

| Rodamientos | PTFE/PEEK | Baja fricción |

| Componentes del transportador | UHMW-PE | Resistencia al desgaste rentable |

| Piezas de precisión | Delrin/PEEK | Estabilidad dimensional |

Consideraciones sobre costes y análisis de valor

Comprender las implicaciones económicas ayuda a tomar decisiones con conocimiento de causa:

- PEEK: 5-7 veces más caro que el Delrin

- PTFE: 2-3 veces más caro que Delrin

- Nylon: Similar o ligeramente más barato

- UHMW-PE: Generalmente menos caro

Factores medioambientales y sostenibilidad

El impacto ambiental de los distintos materiales varía:

- Potencial de reciclado

- Consumo de energía durante la producción

- Consideraciones sobre la eliminación al final de la vida útil

- Huella de carbono

Elegir bien

Para seleccionar la alternativa Delrin adecuada, tenga en cuenta:

- Requisitos de temperatura de funcionamiento

- Condiciones de exposición química

- Requisitos de carga mecánica

- Limitaciones de costes

- Necesidades de cumplimiento de la normativa

En PTSMAKE guiamos a nuestros clientes a través de este proceso de selección analizando exhaustivamente estos factores. Esto garantiza una selección óptima del material para cada aplicación específica, manteniendo al mismo tiempo la rentabilidad y los requisitos de rendimiento.

Consideraciones sobre el mecanizado y la transformación

Diferentes materiales requieren diferentes enfoques de mecanizado:

- Selección de herramientas

- Velocidades de corte y avances

- Requisitos de refrigeración

- Necesidades de tratamiento posterior

Gracias a nuestra experiencia en la fabricación de precisión, hemos desarrollado protocolos específicos para cada material con el fin de garantizar unos resultados óptimos.

¿Cuánto cuesta el delrin?

Cuando se busca material Delrin para proyectos de fabricación, determinar el coste exacto puede ser todo un reto. Las fluctuaciones de precios, las condiciones del mercado y las diferentes ofertas de los proveedores suelen confundir y frustrar a los ingenieros y responsables de compras.

El material Delrin suele costar entre $3 y $8 por libra para los grados estándar, y los grados especiales oscilan entre $10 y $15 por libra. El precio final depende de la calidad, la cantidad del pedido, las condiciones del mercado y las relaciones con los proveedores.

Componentes del coste de los materiales Delrin

El coste del material Delrin está influido por varios factores clave que crean su composición molecular8. Permítanme desglosar estos componentes para ayudarles a tomar decisiones de compra con conocimiento de causa.

Precio base de la materia prima

La base de los precios del Delrin comienza con el coste del material. En PTSMAKE, nos abastecemos de Delrin de alta calidad de proveedores certificados para garantizar una calidad constante. El precio base suele incluir:

- Costes de producción de la resina

- Gastos generales de fabricación

- Procesos de control de calidad

- Gastos iniciales de tramitación

Calidad Impacto en el precio

Los distintos grados de Delrin tienen precios diferentes en función de sus propiedades:

| Tipo de grado | Gama de precios ($/lb) | Aplicaciones comunes |

|---|---|---|

| Grado estándar | 3-8 | Piezas de uso general |

| Grado médico | 12-15 | Productos sanitarios |

| Alto rendimiento | 10-13 | Componentes de precisión |

| UV estabilizado | 8-11 | Aplicaciones exteriores |

Estructura de precios por volumen

La cantidad del pedido afecta significativamente al coste por unidad del material Delrin:

Ventajas de la compra al por mayor

- Pedidos grandes (1000+ lbs): Descuento 15-20%

- Pedidos medianos (500-999 lbs): 10-15% descuento

- Pedidos pequeños (100-499 lbs): 5-10% descuento

Factores de mercado que afectan al coste del delrin

Influencias de la cadena de suministro

La cadena de suministro mundial influye en el precio del Delrin a través de:

- Gastos de transporte

- Normativa sobre importación y exportación

- Disponibilidad regional

- Fluctuaciones de la demanda en el mercado

Factores económicos

Hay varias condiciones económicas que afectan a la fijación de precios:

- Precios del petróleo (fuente de materia prima)

- Tipos de cambio

- Capacidad de fabricación

- Condiciones económicas mundiales

Consideraciones adicionales sobre los costes

Requisitos de procesamiento

El coste final suele incluir:

- Preparación del material

- Manipulación especial

- Envases a medida

- Costes de certificación de la calidad

Gastos de certificación de calidad

| Tipo de certificación | Coste adicional (%) | Propósito |

|---|---|---|

| Cumplimiento de la norma ISO | 5-8 | Garantía de calidad |

| Grado médico | 10-15 | Aplicaciones sanitarias |

| Aprobación de la FDA | 12-18 | Contacto con alimentos |

| Pruebas personalizadas | 8-12 | Requisitos específicos |

Estrategias de optimización de costes

En PTSMAKE, ayudamos a nuestros clientes a optimizar sus costes de material Delrin mediante:

Compras estratégicas

- Acuerdos de suministro a largo plazo

- Consolidación del volumen

- Optimización de la sincronización con el mercado

- Gestión de las relaciones con los proveedores

Optimización de la selección de materiales

- Selección del grado específico de la aplicación

- Evaluación de materiales alternativos

- Apoyo a la optimización del diseño

- Estrategias de reducción de residuos

Variaciones regionales de precios

Las estructuras de precios varían de una región a otra:

| Región | Gama de precios ($/lb) | Factores contribuyentes |

|---|---|---|

| Norteamérica | 4-9 | Producción local |

| Europa | 5-10 | Costes de importación |

| Asia | 3-8 | Proximidad de la fabricación |

| Otras regiones | 6-12 | Gastos de transporte |

Evolución futura de los precios

Basándonos en el análisis del mercado y la experiencia del sector, prevemos:

- Subidas de precios constantes de 2-3% anuales

- Impacto continuado del coste de las materias primas

- Creciente demanda en los mercados emergentes

- Los avances tecnológicos afectan a los costes de producción

Impacto de los servicios de valor añadido

Los servicios adicionales pueden afectar al coste final:

- Corte y tallaje a medida

- Requisitos especiales de envasado

- Servicios de asistencia técnica

- Documentación de calidad

Recomendaciones para ahorrar costes

Para optimizar sus costes de material Delrin:

- Planificar las compras estratégicamente

- Considere la posibilidad de hacer pedidos al por mayor

- Evaluar cuidadosamente los requisitos de grado

- Mantener relaciones sólidas con los proveedores

- Supervisar las condiciones del mercado

Gracias a la experiencia de PTSMAKE en abastecimiento y fabricación de materiales, ayudamos a nuestros clientes a afrontar estos factores de coste con eficacia. Nuestra red mundial de suministro y nuestras relaciones con la industria nos permiten garantizar precios competitivos manteniendo al mismo tiempo unos estándares de alta calidad.

¿Cómo se llama el delrin?

Encontrar el material plástico adecuado para su proyecto puede resultar confuso cuando el mismo material recibe distintos nombres. Muchos ingenieros y diseñadores se enfrentan a este reto terminológico, que puede dar lugar a costosos errores en la selección y adquisición de materiales.

Delrin es el nombre comercial de DuPont para el polioximetileno (POM), también conocido comúnmente como acetal. Este termoplástico de ingeniería ofrece excepcionales propiedades mecánicas, estabilidad dimensional y resistencia al desgaste, por lo que resulta ideal para piezas de precisión.

Diferentes nombres del delrin

En mi experiencia trabajando en varios proyectos de fabricación, he observado que las convenciones de denominación de materiales suelen causar confusión. Permítanme aclarar los diferentes nombres asociados a Delrin:

Nombres comerciales comunes

El material que conocemos como Delrin se comercializa bajo distintos nombres comerciales de diferentes fabricantes:

| Fabricante | Nombre comercial |

|---|---|

| DuPont | Delrin |

| Ticona | Celcon |

| BASF | Ultraform |

| KEP | Kepital |

| Poliplásticos | Duracon |

Composición química y estructura

Homopolímero de poliacetal9 constituye la base del Delrin, lo que le confiere unas propiedades únicas que lo diferencian de otros plásticos técnicos. En PTSMAKE, a menudo recomendamos este material por su excepcional rendimiento en aplicaciones exigentes.

Propiedades clave de Delrin/POM

Propiedades mecánicas

- Alta resistencia a la tracción

- Excelente resistencia a la fatiga

- Bajo coeficiente de fricción

- Resistencia superior al desgaste

- Buena estabilidad dimensional

Propiedades químicas

El material demuestra una notable resistencia a:

- La mayoría de los disolventes

- Compuestos químicos

- Combustible e hidrocarburos

- Exposición al agua caliente

Aplicaciones en todos los sectores

Componentes de automoción

- Componentes del sistema de combustible

- Piezas de tapicería interior

- Engranajes y rodamientos

- Sistemas de cierre de puertas

Electrónica de consumo

- Componentes de telefonía móvil

- Bisagras para portátiles

- Partes de la cámara

- Carcasas electrónicas

Equipamiento industrial

- Componentes del transportador

- Piezas de bombas

- Cuerpos de válvulas

- Engranajes industriales

Consideraciones sobre la fabricación

Directrices de mecanizado

Cuando mecanizamos Delrin en nuestras instalaciones PTSMAKE, seguimos unas directrices específicas:

- Utilizar herramientas de corte afiladas

- Mantener velocidades de corte moderadas

- Proporcionar una refrigeración adecuada

- Garantizar una evacuación adecuada de las virutas

Parámetros de moldeo por inyección

Basándonos en nuestra amplia experiencia en moldeo:

| Parámetro | Gama recomendada |

|---|---|

| Temperatura de fusión | 180-215°C |

| Temperatura del molde | 80-120°C |

| Presión de inyección | 70-120 MPa |

| Tiempo de secado | 2-4 horas |

Criterios de selección de materiales

Requisitos de rendimiento

- Capacidad de carga necesaria

- Temperatura de funcionamiento

- Condiciones de exposición química

- Requisitos de resistencia al desgaste

Consideraciones económicas

- Coste del material por unidad

- Costes de procesamiento

- Factores de desgaste de la herramienta

- Impacto en el volumen de producción

Medidas de control de calidad

En PTSMAKE aplicamos rigurosos procedimientos de control de calidad:

Métodos de ensayo

- Control dimensional

- Pruebas de dureza

- Evaluación de la resistencia a los impactos

- Verificación de la resistencia química

Requisitos de documentación

- Certificados de materiales

- Parámetros del proceso

- Informes de control de calidad

- Registros de trazabilidad

Impacto medioambiental

Aspectos de sostenibilidad

- Potencial de reciclado

- Consumo de energía en la transformación

- Estrategias de reducción de residuos

- Cumplimiento de la normativa medioambiental

Normas y cumplimiento de la industria

Normas pertinentes

- Certificación ISO 9001

- Métodos de ensayo ASTM

- Conformidad con RoHS

- Aprobaciones de la FDA (si procede)

Comparación con materiales alternativos

| Propiedad | Delrin/POM | Nylon | PEEK |

|---|---|---|---|

| Coste | Moderado | Bajo | Alta |

| Fuerza | Alta | Medio | Muy alta |

| Resistencia química | Excelente | Bien | Excelente |

| Resistencia al calor | Bien | Bien | Excelente |

Solución de problemas comunes

Problemas de procesamiento

- Control de alabeo

- Estabilidad dimensional

- Calidad del acabado superficial

- Optimización de la ubicación de las puertas

Almacenamiento de material

- Control de la temperatura

- Gestión de la humedad

- Rotación del inventario

- Prevención de la contaminación

Gracias a nuestra experiencia en PTSMAKE, hemos desarrollado soluciones eficaces para estos retos comunes, garantizando una calidad constante en nuestros procesos de fabricación.

¿Qué plástico también se llama teflón?

La confusión en torno a los nombres de los plásticos puede resultar abrumadora para ingenieros y fabricantes. Con numerosos nombres comerciales, fórmulas químicas y terminología industrial, es difícil saber qué plástico es cuál, sobre todo cuando se trata de materiales de alto rendimiento como el teflón.

Teflón es la marca registrada del politetrafluoroetileno (PTFE), un fluoropolímero sintético de tetrafluoroetileno. Este plástico versátil es conocido por sus propiedades antiadherentes, su alta resistencia al calor y su inercia química, lo que lo hace muy valioso tanto en aplicaciones industriales como en productos de consumo.

Composición química del PTFE

Las propiedades únicas del PTFE se derivan de su estructura molecular. El material está formado por átomos de carbono y flúor que forman un fuerte enlace que crea un fluoropolímero10 estructura. Esta composición confiere al PTFE sus excepcionales características:

Beneficios de la estructura molecular

- Fuertes enlaces carbono-flúor

- Estructura cristalina regular

- Baja energía superficial

- Alto peso molecular

Propiedades clave que hacen especial al PTFE

Resistencia a la temperatura

El PTFE puede soportar temperaturas de -200°C a +260°C sin degradarse. Este notable rango de temperaturas lo hace ideal para diversas aplicaciones:

| Temperatura | Ejemplos de aplicación |

|---|---|

| -200°C a 0°C | Juntas para equipos criogénicos |

| 0°C a 150°C | Sartenes antiadherentes |

| 150°C a 260°C | Rodamientos industriales |

Resistencia química

Una de las propiedades más valiosas del PTFE es su resistencia a casi todos los productos químicos. En mi experiencia en PTSMAKE, hemos visto que el PTFE funciona excepcionalmente bien en entornos químicos agresivos en los que otros plásticos fallan.

Aplicaciones industriales del PTFE

Industria manufacturera

- Rodamientos y bujes

- Juntas y empaquetaduras

- Cintas transportadoras

- Componentes de la máquina

Procesado químico

- Revestimientos de tuberías

- Componentes de válvulas

- Piezas de bombas

- Contenedores para productos químicos

Aplicaciones médicas y de la industria alimentaria

La FDA ha aprobado el PTFE para el contacto con alimentos y aplicaciones médicas debido a su:

- Naturaleza no tóxica

- Biocompatibilidad

- Fácil esterilización

- Inercia química

Comparación del PTFE con otros plásticos de alto rendimiento

A continuación le mostramos cómo se compara el PTFE con otros plásticos de ingeniería comunes:

| Propiedad | PTFE | PEEK | POM (Delrin) |

|---|---|---|---|

| Temperatura máxima | 260°C | 250°C | 180°C |

| Resistencia química | Excelente | Bien | Bien |

| Resistencia al desgaste | Bien | Excelente | Excelente |

| Coste | Alta | Muy alta | Moderado |

Métodos de transformación del PTFE

Extrusión Ram

Este proceso implica:

- Compresión de polvo de PTFE

- Calentamiento hasta la temperatura de sinterización

- Refrigeración en condiciones controladas

- Mecanizado final según especificaciones

Moldeo por compresión

En PTSMAKE, hemos optimizado nuestro proceso de moldeo por compresión para componentes de PTFE, garantizando:

- Densidad uniforme

- Vacíos mínimos

- Excelente estabilidad dimensional

- Propiedades mecánicas superiores

Mantenimiento y cuidado de los componentes de PTFE

Para maximizar la vida útil de las piezas de PTFE:

- Evitar el rayado mecánico

- Limpiar con disolventes adecuados

- Almacenar a temperaturas moderadas

- Evitar la exposición directa a los rayos UV

Consideraciones medioambientales

Aunque el PTFE ofrece un rendimiento excepcional, es importante tenerlo en cuenta:

- Retos del reciclaje

- Eliminación al final de la vida útil

- Impacto medioambiental

- Alternativas sostenibles

Medidas de control de calidad

En PTSMAKE, aplicamos estrictos procedimientos de control de calidad para los productos de PTFE:

- Certificación de materiales

- Control dimensional

- Pruebas de acabado superficial

- Validación del rendimiento

Coste y rentabilidad

Cuando evalúe el PTFE para su aplicación, tenga en cuenta:

- Costes iniciales de material

- Gastos de tramitación

- Requisitos de mantenimiento

- Valor de por vida

- Frecuencia de sustitución

Futuros avances en la tecnología del PTFE

La investigación actual se centra en:

- Calidades de PTFE modificado

- Métodos de transformación mejorados

- Propiedades mecánicas mejoradas

- Fabricación sostenible

Conceptos erróneos sobre el PTFE

Es importante abordar algunos malentendidos comunes:

- El PTFE no es sólo para los utensilios de cocina

- Es más que un material de revestimiento

- Su elevado coste se ve compensado por su longevidad

- Se pueden superar las limitaciones de procesamiento

A través de nuestro trabajo en PTSMAKE, hemos ayudado a numerosos clientes a seleccionar y aplicar soluciones de PTFE que se adaptan perfectamente a sus necesidades. La clave está en comprender tanto las capacidades como las limitaciones del material para tomar decisiones informadas sobre su aplicación en escenarios específicos.

¿Cómo se comporta el delrin en entornos de alta temperatura?

Trabajar con plásticos técnicos puede ser todo un reto, sobre todo cuando se trata de aplicaciones a altas temperaturas. Muchos fabricantes luchan por encontrar materiales que mantengan su integridad estructural y su rendimiento a temperaturas elevadas, lo que provoca costosos fallos y retrasos en la producción.

El delrin presenta un rendimiento estable en entornos de altas temperaturas de hasta 82°C (180°F) para un uso continuo, manteniendo sus propiedades mecánicas y estabilidad dimensional. Sin embargo, su rendimiento disminuye gradualmente a medida que las temperaturas se acercan a su punto de fusión de 347 °F (175 °C).

Características de resistencia a la temperatura

El delrin, también conocido como polioximetileno (POM), presenta notables propiedades térmicas que lo hacen adecuado para diversas aplicaciones a altas temperaturas. He observado que su estructura cristalina proporciona una excelente estabilidad dimensional incluso al aumentar la temperatura. El comportamiento del material puede clasificarse en diferentes rangos de temperatura:

Exposición a corto plazo a la temperatura

Durante mi trabajo con clientes de los sectores de la automoción y la industria, he comprobado que el Delrin puede soportar la exposición a corto plazo a temperaturas de hasta:

| Temperatura | Duración | Impacto en el rendimiento |

|---|---|---|

| 180-220°F (82-104°C) | 24-48 horas | Cambios mínimos en la propiedad |

| 220-280°F (104-138°C) | 2-4 horas | Ablandamiento moderado |

| 280-347°F (138-175°C) | < 1 hora | Degradación significativa de la propiedad |

Propiedades mecánicas a temperaturas elevadas

El material cristalinidad11 desempeña un papel crucial en el mantenimiento de sus propiedades mecánicas bajo estrés térmico. Basándome en mi experiencia de pruebas en PTSMAKE, he documentado estos aspectos clave del rendimiento:

Retención de la resistencia a la tracción

- A temperatura ambiente: 100% resistencia básica

- A 65°C (150°F): 85-90% retención de resistencia

- A 82°C (180°F): 70-75% retención de resistencia

Estabilidad dimensional

El calor puede afectar a la precisión dimensional del Delrin, pero unas consideraciones de diseño adecuadas pueden minimizar este impacto:

| Temperatura | Tasa de expansión lineal | Consideraciones sobre el diseño |

|---|---|---|

| 70-120°F (21-49°C) | 0,00022 pulgada/pulgada/°F | Tolerancias estándar aceptables |

| 120-180°F (49-82°C) | 0,00025 pulgada/pulgada/°F | Se necesitan mayores tolerancias |

Aplicaciones en entornos de alta temperatura

Gracias a nuestra experiencia de fabricación en PTSMAKE, hemos aplicado con éxito Delrin en diversas aplicaciones de alta temperatura:

Componentes de automoción

- Componentes del compartimento del motor

- Piezas de transmisión

- Componentes del sistema de refrigeración

Equipamiento industrial

- Componentes del sistema de agua caliente

- Piezas del intercambiador de calor

- Componentes de equipos de procesamiento

Consideraciones de diseño para uso a altas temperaturas

Para garantizar un rendimiento óptimo, tenga en cuenta estos factores de diseño:

Selección del grado del material

- Grados estándar para temperaturas moderadas

- Calidades de alta temperatura para aplicaciones exigentes

- Grados reforzados para una mayor estabilidad

Estrategias de gestión térmica

Disipación del calor

- Incorporar aletas de refrigeración cuando sea posible

- Permitir un flujo de aire adecuado

- Considerar las barreras térmicas

Distribución de tensiones

- Diseño para una distribución uniforme del calor

- Evite las esquinas afiladas que concentran la tensión

- Incluir juntas de dilatación cuando sea necesario

Técnicas de optimización del rendimiento

Para maximizar el rendimiento de Delrin en entornos de alta temperatura, recomiendo:

Opciones de tratamiento de superficies

- Recocido para mejorar la estabilidad

- Acabado superficial para reducir la fricción

- Aplicaciones de revestimiento para una protección adicional

Consideraciones sobre el montaje

- Utilice las holguras adecuadas para la dilatación térmica

- Seleccione métodos de fijación compatibles

- Considerar los efectos de los ciclos térmicos

Limitaciones materiales y alternativas

Aunque el Delrin funciona bien en muchas aplicaciones de alta temperatura, es importante reconocer sus limitaciones:

Umbrales de temperatura

| Condición | Temperatura máxima | Duración |

|---|---|---|

| Uso continuo | 180°F (82°C) | Indefinido |

| Uso intermitente | 121°C (250°F) | < 24 horas |

| Exposición máxima | 347°F (175°C) | Actas |

En PTSMAKE, a menudo recomendamos materiales alternativos cuando las aplicaciones superan estos límites:

- PEEK para altas temperaturas

- PPS para resistencia química a temperaturas elevadas

- Calidades de POM modificadas para necesidades de rendimiento específicas

Procedimientos de ensayo y validación

Para garantizar un rendimiento fiable, realizamos pruebas exhaustivas:

Métodos de análisis térmico

- Calorimetría diferencial de barrido (DSC)

- Análisis termogravimétrico (TGA)

- Pruebas de temperatura de deflexión térmica

Garantía de calidad

- Control de la estabilidad dimensional

- Verificación de las propiedades mecánicas

- Pruebas de rendimiento a largo plazo

Mediante una cuidadosa selección del material y una adecuada implementación del diseño, el Delrin puede servir eficazmente en entornos de altas temperaturas dentro de sus límites especificados. La comprensión de estas características de rendimiento permite una aplicación satisfactoria en condiciones térmicas exigentes al tiempo que se mantienen las propiedades beneficiosas del material.

¿Cuáles son las mejores prácticas para el mecanizado de piezas de Delrin?

El mecanizado de piezas de Delrin puede suponer un reto debido a las propiedades únicas de su material. Muchos ingenieros se enfrentan a problemas como la inestabilidad dimensional, el desgaste de las herramientas y los problemas de acabado superficial. He visto cómo los proyectos se retrasaban y los costes aumentaban debido a técnicas de mecanizado inadecuadas, causando frustración tanto a fabricantes como a clientes.

Las mejores prácticas para el mecanizado de piezas de Delrin incluyen el uso de herramientas de corte afiladas, el mantenimiento de velocidades y avances adecuados, la garantía de una refrigeración apropiada y la aplicación de consideraciones de diseño específicas. Estas prácticas ayudan a obtener resultados óptimos y a evitar problemas comunes como la deformación del material y un acabado superficial deficiente.

Comprender las propiedades de los materiales Delrin

El delrin, también conocido como homopolímero acetálico, presenta características únicas que influyen directamente en las estrategias de mecanizado. El material cristalinidad12 afecta a su comportamiento durante las operaciones de mecanizado. He descubierto que comprender estas propiedades es crucial para el éxito del mecanizado:

Características principales del material

- Bajo coeficiente de fricción

- Alta resistencia mecánica

- Excelente estabilidad dimensional

- Buena resistencia al desgaste

- Lubricidad natural

Selección y preparación de la herramienta de corte

El éxito del mecanizado de Delrin depende en gran medida de la selección adecuada de la herramienta. En PTSMAKE, hemos desarrollado directrices específicas para la selección de herramientas:

Tipos de herramientas recomendadas

| Tipo de herramienta | Aplicación | Geometría recomendada |

|---|---|---|

| Fresas de mango | Fresado general | 2-4 canales, ángulo de hélice de 30 |

| Taladros | Hacer agujeros | Ángulo de punta de 118°, estrías pulidas |

| Molinos de cara | Acabado de superficies | Ángulo de desprendimiento positivo elevado |

| Escariadores | Agujeros de precisión | Canto recto, chaflán de 45 |

Parámetros óptimos de corte

Velocidad y avance

Unos parámetros de corte adecuados son esenciales para lograr resultados de alta calidad:

| Operación | Velocidad en superficie (SFM) | Velocidad de avance (IPR) |

|---|---|---|

| Girar | 300-1000 | 0.004-0.012 |

| Fresado | 400-1200 | 0.003-0.010 |

| Perforación | 200-400 | 0.005-0.015 |

Refrigeración y control de temperatura

La gestión de la temperatura es crucial en el mecanizado de Delrin. He aquí por qué:

- Evita el reblandecimiento del material

- Mantiene la precisión dimensional

- Mejora el acabado superficial

- Prolonga la vida útil de la herramienta

Métodos de refrigeración

- Inundar refrigerante

- Aire comprimido

- Sistemas de refrigeración por nebulización

- Refrigeración criogénica para aplicaciones especializadas

Consideraciones de diseño para la maquinabilidad

Requisitos de grosor de pared

Recomiendo seguir estas directrices para el grosor de las paredes:

- Espesor mínimo de la pared: 0,040 pulgadas

- Espesor óptimo de la pared: 0,125 pulgadas o superior

- Variación máxima del espesor: 25% dentro de la misma característica

Directrices para el diseño de elementos

- Evite las esquinas afiladas (utilice un radio mínimo de 0,015")

- Diseñar estructuras autoportantes

- Considerar el margen de retracción

- Planificar puntos de fijación adecuados

Optimización del acabado superficial

Para lograr un excelente acabado superficial:

Prácticas recomendadas

- Utilice pasadas de acabado de alta velocidad

- Mantener los filos de corte afilados

- Aplique una presión de corte constante

- Considerar los tratamientos posteriores al mecanizado

Medidas de control de calidad

Es esencial aplicar un control de calidad adecuado:

Métodos de inspección

- Verificación dimensional

- Pruebas de rugosidad superficial

- Inspección visual para detectar defectos

- Validación de las propiedades de los materiales

Problemas comunes de mecanizado y soluciones

Matriz problema-solución

| Edición | Causa | Solución |

|---|---|---|

| Mal acabado superficial | Herramientas sin filo | Sustituir o afilar herramientas |

| Inexactitud dimensional | Dilatación térmica | Aplicación adecuada de la refrigeración |

| Desgaste de la herramienta | Velocidades incorrectas | Ajustar los parámetros de corte |

| Chipping | Apoyo inadecuado | Mejorar la fijación de las piezas |

Técnicas avanzadas de mecanizado

En PTSMAKE empleamos varias técnicas avanzadas:

Mecanizado de alta velocidad

- Menor generación de calor

- Mejor acabado superficial

- Aumento de la productividad

- Mayor precisión dimensional

Fijación especializada

- Soluciones de sujeción de piezas a medida

- Reducción de configuraciones múltiples

- Repetibilidad mejorada

- Mayor estabilidad de las piezas

Estrategias de optimización de costes

Mantener la rentabilidad:

- Optimizar la vida útil de la herramienta

- Minimizar el desperdicio de material

- Reducir los tiempos de preparación

- Implantar procesos eficaces

Consideraciones medioambientales

Prácticas sostenibles

- Reciclaje adecuado de las virutas

- Gestión del refrigerante

- Mecanizado energéticamente eficiente

- Estrategias de reducción de residuos

¿Se puede reciclar o reutilizar el delrin tras su uso?

La creciente preocupación por los residuos plásticos ha hecho que muchos ingenieros y fabricantes se pregunten sobre la reciclabilidad de los plásticos técnicos como el Delrin. A medida que los vertederos siguen llenándose y las normativas medioambientales se endurecen, encontrar soluciones sostenibles para los componentes Delrin usados se ha convertido en un reto acuciante.

Sí, el Delrin puede reciclarse y reutilizarse. Mediante procesos mecánicos de reciclado, las piezas usadas de Delrin pueden molerse en gránulos y reprocesarse. Sin embargo, las propiedades del material pueden degradarse tras el reciclado, lo que lo hace más adecuado para aplicaciones menos exigentes.

Comprender el potencial de reciclaje del delrin

Composición química y reciclabilidad

El delrin, también conocido como polioximetileno (POM), posee propiedades químicas únicas que afectan a su reciclabilidad. El material se somete a un proceso denominado despolimerización13 durante el reciclado, lo que puede afectar a sus propiedades mecánicas. En PTSMAKE, hemos observado que los métodos de clasificación y procesamiento adecuados son cruciales para el éxito del reciclaje.

Tipos de métodos de reciclado

Existen varios métodos para reciclar Delrin:

Reciclaje mecánico

- Trituración en partículas más pequeñas

- Fusión y reforma

- Mezcla con material virgen

Reciclaje químico

- Despolimerización

- Descomposición química

- Recuperación de materiales de base

Buenas prácticas para el reciclaje de Delrin

Recogida y clasificación

Para que el reciclado sea eficaz, es esencial que la recogida y la clasificación sean adecuadas. He aquí un desglose del proceso:

| Paso | Descripción | Consideraciones clave |

|---|---|---|

| Colección | Recogida de piezas usadas de Delrin | Asegurarse de que las piezas están limpias y separadas |

| Clasificación | Separar Delrin de otros plásticos | Utilizar métodos de identificación adecuados |

| Limpieza | Eliminación de contaminantes | Evitar la contaminación química |

| Almacenamiento | Almacenamiento adecuado antes de la transformación | Mantener las condiciones secas |

Directrices de tratamiento

El proceso de reciclado debe seguir unas directrices específicas para mantener la calidad:

Control de la temperatura

- Temperatura óptima de transformación

- Vigilancia cuidadosa durante la fusión

- Gestión de la tasa de enfriamiento

Prevención de la contaminación

- Retirar los insertos metálicos

- Separar los distintos grados

- Limpiar a fondo

Aplicaciones del delrin reciclado

Usos primarios

El Delrin reciclado encuentra aplicaciones en diversas industrias:

Componentes de automoción

- Piezas no críticas

- Componentes interiores

- Conjuntos secundarios

Aplicaciones industriales

- Equipos de manipulación de materiales

- Componentes de baja tensión

- Fundas protectoras

Consideraciones sobre la calidad

Cuando utilice Delrin reciclado, tenga en cuenta estos factores:

| Propiedad | Material virgen | Material reciclado |

|---|---|---|

| Resistencia a la tracción | Alta | Ligeramente reducido |

| Resistencia a los impactos | Excelente | Bien |

| Estabilidad dimensional | Muy buena | Aceptable |

| Resistencia química | Excelente | Bien |

Impacto medioambiental y beneficios

Ventajas de la sostenibilidad

El reciclaje de Delrin ofrece varias ventajas medioambientales:

Reducción de residuos en vertederos

- Menos plástico en los vertederos

- Menor impacto medioambiental

- Conservación de los recursos

Ahorro de energía

- Reducción de la energía de producción

- Menor huella de carbono

- Eficiencia de los recursos

Beneficios económicos

Entre las ventajas económicas del reciclado de Delrin se incluyen:

Reducción de costes

- Menores costes de material

- Reducción de las tasas de eliminación de residuos

- Ahorro de energía

Oportunidades de mercado

- Creciente demanda de materiales reciclados

- Nuevas oportunidades de negocio

- Cumplimiento de la normativa

Tendencias e innovaciones futuras

Tecnologías emergentes

Las nuevas tecnologías están mejorando el reciclaje de Delrin:

Sistemas avanzados de clasificación

- Identificación automática

- Separación mejorada

- Mayores rendimientos de pureza

Métodos de procesamiento mejorados

- Mejor control de calidad

- Mejor conservación de la propiedad

- Sistemas más eficaces

Evolución del sector

La industria sigue evolucionando:

Integración de la economía circular

- Sistemas de bucle cerrado

- Mejora de las redes de recogida

- Mejores infraestructuras de reciclado

Crecimiento del mercado

- Aumento de la demanda

- Nuevas aplicaciones

- Ampliar las oportunidades

¿Qué industrias utilizan habitualmente componentes de Delrin?

Encontrar el material adecuado para fabricar componentes de precisión puede ser todo un reto. Muchos ingenieros y diseñadores de productos luchan por identificar materiales que ofrezcan el equilibrio perfecto entre resistencia, durabilidad y rentabilidad para sus aplicaciones específicas.

Los componentes de Delrin se utilizan ampliamente en múltiples sectores gracias a sus excepcionales propiedades mecánicas, resistencia química y estabilidad dimensional. Desde la automoción y la electrónica hasta los dispositivos médicos y los productos de consumo, estos versátiles componentes desempeñan funciones cruciales en diversas aplicaciones.

Aplicaciones en la industria del automóvil

El sector de la automoción depende en gran medida de los componentes Delrin para aplicaciones tanto interiores como exteriores. He observado que los vehículos modernos contienen numerosas piezas de Delrin, sobre todo en áreas que requieren una gran resistencia al desgaste y propiedades de baja fricción.

Aplicaciones clave en automoción

- Sistemas de engranajes y rodamientos

- Mecanismos de cierre de puertas

- Componentes del sistema de combustible

- Reguladores de ventanas

- Componentes de la columna de dirección

Las propiedades tribológicas del Delrin lo hacen especialmente adecuado para estas aplicaciones, ya que proporciona una excelente resistencia al desgaste y una baja fricción sin necesidad de lubricación adicional.

Fabricación de productos sanitarios

En la industria médica, la biocompatibilidad y la capacidad de esterilización del Delrin lo convierten en la opción ideal para diversos dispositivos y equipos médicos.

Aplicaciones médicas comunes

- Instrumental quirúrgico

- Dispositivos de administración de fármacos

- Componentes de equipos de diagnóstico

- Carcasas de productos sanitarios

- Piezas de equipos de laboratorio

Electrónica y electrónica de consumo

La industria electrónica se beneficia de las propiedades de aislamiento eléctrico y estabilidad dimensional del Delrin. En PTSMAKE fabricamos con frecuencia componentes de Delrin para:

| Tipo de aplicación | Principales ventajas | Usos comunes |

|---|---|---|

| Conectores | Alta resistencia, aislamiento eléctrico | Sistemas de gestión de cables |

| Componentes de la vivienda | Estabilidad dimensional | Armarios para dispositivos |

| Componentes del interruptor | Resistencia al desgaste | Mecanismos de conmutación |

| Bloques de terminales | Resistencia química | Distribución de energía |

Maquinaria y equipos industriales

El sector industrial representa uno de los mayores mercados para los componentes Delrin. Basándonos en nuestra experiencia de fabricación en PTSMAKE, estas piezas son cruciales en:

Equipos de fabricación

- Componentes del sistema transportador

- Mecanismos de la cadena de montaje

- Piezas de maquinaria de envasado

- Componentes de automatización industrial

Maquinaria pesada

- Soportes de rodamientos

- Placas de desgaste

- Carriles guía

- Bujes

Aplicaciones aeroespaciales y de defensa

La industria aeroespacial exige materiales que ofrezcan fiabilidad en condiciones extremas. Los componentes de Delrin sirven para diversos fines en:

- Componentes del sistema de control

- Acondicionamiento interior del camarote

- Equipos de apoyo en tierra

- Componentes del satélite

- Carcasas del sistema de navegación

Equipos de procesamiento de alimentos

La conformidad de Delrin con la FDA lo hace adecuado para equipos de procesamiento de alimentos. Entre las aplicaciones más comunes se incluyen:

| Tipo de componente | Área de aplicación | Ventajas clave |

|---|---|---|

| Piezas de transportadores | Transporte de alimentos | Resistencia química |

| Equipos de mezcla | Preparación de alimentos | Resistencia al desgaste |

| Sistemas de envasado | Manipulación de productos | Baja fricción |

| Soluciones de almacenamiento | Almacenamiento de alimentos | Durabilidad |

Productos de consumo y electrodomésticos

El sector de bienes de consumo utiliza ampliamente componentes de Delrin en:

Electrodomésticos

- Componentes de la lavadora

- Piezas de lavavajillas

- Mecanismos de la cafetera

- Engranajes para pequeños electrodomésticos

Equipamiento deportivo

- Componentes de bicicleta

- Piezas de equipos de fitness

- Accesorios deportivos

- Equipos recreativos

Sector de las energías renovables

El creciente sector de las energías renovables utiliza cada vez más componentes Delrin en:

- Sistemas de montaje de paneles solares

- Componentes de aerogeneradores

- Sistemas de almacenamiento de energía

- Equipos de distribución de energía