¿Le cuesta elegir el material plástico adecuado para su próximo proyecto? Muchos ingenieros y diseñadores de productos se sienten abrumados por las numerosas opciones de plástico disponibles. Veo que esta confusión provoca errores costosos y retrasos en los proyectos casi todas las semanas.

El policarbonato (PC) es un polímero termoplástico duradero conocido por su excepcional resistencia a los impactos y su claridad óptica. Combina una gran resistencia con propiedades de ligereza, lo que lo hace ideal para aplicaciones que van desde gafas hasta componentes electrónicos.

Quiero compartir mi experiencia práctica con el material PC tras trabajar en cientos de proyectos de fabricación. Estos conocimientos le ayudarán a comprender las propiedades únicas del PC y a saber si es la elección adecuada para su aplicación específica. Permítame guiarle a través de todo lo que necesita saber sobre este versátil material.

¿Es quebradizo el policarbonato?

¿Alguna vez le ha preocupado la durabilidad de los productos de policarbonato? En el mundo actual, donde la seguridad y la fiabilidad son primordiales, el miedo a la rotura en aplicaciones críticas como gafas de seguridad, piezas de automoción o equipos de protección puede ser preocupante. Esta incertidumbre se vuelve aún más estresante cuando se plantean inversiones en materiales de policarbonato para proyectos importantes.

Aunque el policarbonato puede romperse en condiciones extremas, es uno de los termoplásticos más duraderos que existen. Ofrece una resistencia al impacto 250 veces superior a la del vidrio y 30 veces superior a la del acrílico, por lo que es muy resistente a la rotura en condiciones normales de uso.

Propiedades físicas del policarbonato

Cuando hablamos de la capacidad de rotura del policarbonato, primero tenemos que entender sus propiedades físicas únicas. La excepcional resistencia del material procede de su estructura molecular, que presenta largas cadenas de grupos carbonatados1 unidas entre sí. Esta estructura confiere al policarbonato su extraordinaria combinación de resistencia y flexibilidad.

Resistencia a los impactos y durabilidad

Basándome en mi experiencia en la fabricación de piezas de policarbonato en PTSMAKE, he observado estas impresionantes características:

| Propiedad | Valor | Comparación con otros materiales |

|---|---|---|

| Resistencia al impacto | 850 J/m | 30 veces más resistente que el acrílico |

| Resistencia a la temperatura | -40°C a 120°C | Más alto que la mayoría de los plásticos |

| Transmisión de la luz | 88% | Similar al vidrio |

| Peso | 1,2 g/cm³ | La mitad del peso del vidrio |

Factores que afectan a la capacidad de rotura del policarbonato

Condiciones medioambientales

La temperatura desempeña un papel crucial en la durabilidad del policarbonato. Aunque mantiene su resistencia en un amplio rango de temperaturas, las condiciones extremas pueden afectar a su rendimiento:

- Temperaturas frías: Puede aumentar la fragilidad

- Altas temperaturas: Puede provocar reblandecimiento

- Exposición a los rayos UV: Puede degradarse con el tiempo

Factores de estrés físico

La forma en que el policarbonato responde a los distintos tipos de tensión varía:

Resistencia a los golpes

- Los impactos repentinos se absorben bien

- La fuerza distribuida se maneja mejor que la fuerza concentrada

- Los impactos en los bordes tienen más probabilidades de causar daños

Tensión de flexión

- Gran flexibilidad antes de la rotura

- Recupera su forma original tras una flexión moderada

- La deformación permanente sólo se produce bajo una presión extrema

Aplicaciones y consideraciones prácticas

Usos comunes basados en la resistencia a la rotura

En PTSMAKE trabajamos habitualmente con policarbonato en diversas aplicaciones:

Equipamiento de seguridad

- Gafas de protección

- Protecciones para máquinas

- Ventanas de seguridad

Productos de consumo

- Carcasas de dispositivos electrónicos

- Componentes de automoción

- Cubiertas de iluminación LED

Consideraciones de diseño para una máxima durabilidad

Para maximizar la resistencia a la rotura del policarbonato:

Selección del grosor adecuado

- Calcular en función de los requisitos de la aplicación

- Considerar los factores de seguridad

- Tener en cuenta las condiciones ambientales

Tratamiento de bordes

- Los bordes lisos reducen la concentración de tensiones

- Un acabado adecuado alarga la vida útil

- Evite las esquinas afiladas en la medida de lo posible

Consejos de mantenimiento y cuidado

Para mantener la resistencia a la rotura del policarbonato:

Limpieza regular

- Utilizar soluciones jabonosas suaves

- Evitar limpiadores abrasivos

- Limpiar suavemente para evitar arañazos

Medidas de protección

- Almacenar lejos de la luz solar directa

- Evitar la exposición a productos químicos agresivos

- Mantener unas condiciones de temperatura moderadas

Comparación de la resistencia a la rotura con materiales alternativos

| Material | Resistencia a los impactos | Factor de coste | Peso |

|---|---|---|---|

| Policarbonato | Muy alta | Moderado | Luz |

| Vidrio | Bajo | Bajo | Pesado |

| Acrílico | Moderado | Bajo | Luz |

| PETG | Alta | Bajo | Luz |

Aplicaciones específicas del sector

En mi trabajo en PTSMAKE, he visto cómo el policarbonato destaca en diversos sectores:

Aeroespacial

- Ventanas de bañera

- Componentes interiores

- Carcasas de equipos

Médico

- Carcasas de equipos

- Envases esterilizables

- Escudos protectores

Construcción

- Claraboyas

- Acristalamiento de seguridad

- Barreras acústicas

Mediante una cuidadosa selección del material y unas consideraciones de diseño adecuadas, el policarbonato puede proporcionar una durabilidad excepcional, manteniendo al mismo tiempo la claridad óptica y las propiedades de ligereza. Aunque no es completamente irrompible, su combinación de propiedades lo convierte en una opción ideal para aplicaciones que requieren una gran resistencia a los impactos y claridad óptica.

¿Por qué no se puede reciclar el policarbonato?

Cada día, innumerables productos de plástico acaban en los vertederos, y muchos de ellos están hechos de policarbonato. Como testigo de la creciente preocupación por el medio ambiente, a menudo veo la frustración cuando la gente descubre que sus artículos de policarbonato no pueden reciclarse fácilmente como otros plásticos.

La principal razón por la que el policarbonato no puede reciclarse de forma generalizada es su compleja estructura molecular y la presencia de aditivos. Estas características dificultan su descomposición y reprocesado sin una degradación significativa de las propiedades del material. Además, el proceso de clasificación y separación es difícil y costoso.

La complejidad química del policarbonato

El reto de la reciclabilidad del policarbonato comienza con su composición molecular. Durante mi trabajo con diversos materiales plásticos en PTSMAKE, he observado que el policarbonato estructura cristalina2 plantea retos únicos. A diferencia de los plásticos más sencillos, el policarbonato presenta cadenas poliméricas complejas que dificultan especialmente su reciclado.

Enlaces moleculares y estabilidad

- Enlaces químicos fuertes

- Alta resistencia térmica

- Patrones de reticulación complejos

Estas características, si bien hacen que el policarbonato sea excelente para fabricar productos duraderos, crean importantes barreras para su reciclado.

Contaminación y aditivos

Contaminantes comunes en los productos de policarbonato

| Tipo de contaminante | Fuente | Impacto en el reciclaje |

|---|---|---|

| Retardantes de llama | Requisitos de seguridad | Compromete la calidad del material |

| Estabilizadores UV | Aplicaciones exteriores | Afecta al reprocesamiento |

| Aditivos de color | Fines estéticos | Complica la clasificación |

| Recubrimientos químicos | Mejora del rendimiento | Interfiere en el proceso de reciclaje |

Limitaciones técnicas del proceso de reciclado

Sensibilidad a la temperatura

El proceso de reciclado requiere un control preciso de la temperatura. En PTSMAKE hemos descubierto que el policarbonato se vuelve inestable a las altas temperaturas necesarias para un reciclado eficaz. Esto crea un estrecho margen de procesamiento que dificulta las operaciones de reciclaje a gran escala.

Degradación de la calidad

A través de repetidos intentos de reciclaje:

- Resistencia al impacto reducida

- Disminución de la claridad óptica

- Integridad estructural comprometida

- Menor resistencia al calor

Barreras económicas

Análisis de costes del reciclado de policarbonato

| Factor | Impacto en los costes | Reto industrial |

|---|---|---|

| Equipos de clasificación | Inversión inicial elevada | Instalaciones de procesamiento limitadas |

| Consumo de energía | Costes de explotación significativos | Márgenes de beneficio reducidos |

| Requisitos laborales | Aumento de los gastos de tramitación | Coste del producto final superior |

| Control de calidad | Necesidades de pruebas adicionales | Cuestiones de competencia en el mercado |

Consideraciones sobre el impacto medioambiental

La incapacidad de reciclar eficazmente el policarbonato conduce a:

Efectos medioambientales directos

- Acumulación en vertederos

- Formación de microplásticos

- Contaminación del suelo

- Alteración del hábitat de la fauna

Consecuencias medioambientales indirectas

- Aumento de la huella de carbono de la nueva producción

- Agotamiento de los recursos

- Residuos energéticos

- Lixiviación química

Soluciones alternativas actuales

Sustitución de materiales

Según mi experiencia en PTSMAKE, solemos recomendar materiales alternativos cuando es posible:

- Polímeros de origen biológico

- Termoplásticos reciclables

- Composiciones acrílicas modificadas

- Materiales compuestos sostenibles

Modificaciones de diseño

Aplicamos varias estrategias para minimizar el impacto ambiental:

- Reducir el grosor del material

- Incorporación de diseños modulares

- Utilización de fijaciones mecánicas en lugar de adhesivos

- Seleccionar componentes fácilmente separables

Iniciativas del sector y perspectivas de futuro

Tecnologías emergentes

Los nuevos avances en tecnología de reciclado son prometedores:

- Métodos de reciclado químico

- Sistemas avanzados de clasificación

- Técnicas de descomposición mejoradas

- Nuevos procesos de eliminación de aditivos

Investigación y desarrollo

En PTSMAKE participamos activamente en las iniciativas del sector para mejorar la reciclabilidad del policarbonato:

- Innovaciones en ciencia de materiales

- Estudios de optimización de procesos

- Métodos alternativos de reciclado

- Prácticas de fabricación sostenibles

El reto de reciclar policarbonato sigue siendo importante, pero la industria continúa evolucionando. Gracias a la colaboración y a los avances tecnológicos, estamos trabajando para encontrar soluciones más sostenibles. Aunque la reciclabilidad completa puede no ser alcanzable de inmediato, comprender estas limitaciones ayuda a impulsar la innovación tanto en el diseño del material como en las técnicas de procesamiento.

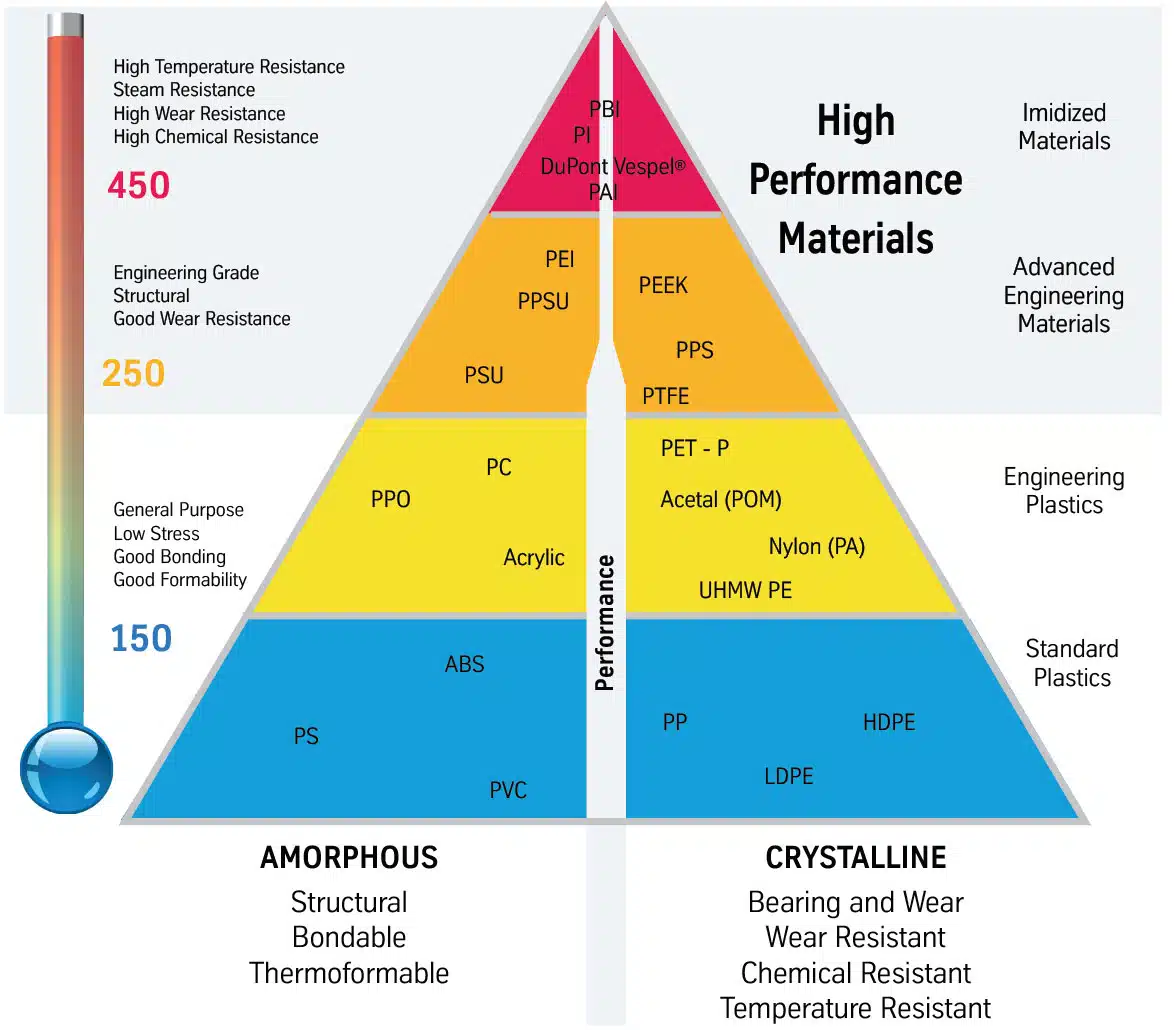

¿Qué material es mejor que el policarbonato?

Cuando trabajo con policarbonato, a menudo me encuentro con clientes frustrados por sus limitaciones. La sensibilidad a los rayos UV hace que amarillee con el tiempo, y la resistencia química no es ideal para determinadas aplicaciones. Estos problemas pueden provocar costosas sustituciones y comprometer el rendimiento del producto.

El PEEK (poliéter éter cetona) surge como una alternativa superior al policarbonato, ya que ofrece mayor resistencia química, mayor tolerancia a la temperatura y propiedades mecánicas superiores. Aunque es más caro, la excepcional durabilidad y rendimiento del PEEK lo hacen ideal para aplicaciones exigentes.

Comprender las propiedades superiores de PEEK

PEEK destaca por su excepcional estructura molecular cristalina3. Esta disposición única le confiere características notables que superan al policarbonato en varias áreas clave:

Resistencia a la temperatura

- Temperatura de funcionamiento: -60°C a 260°C

- Temperatura de uso continuo: Hasta 240°C

- Temperatura de deflexión térmica 315°C

Estas propiedades hacen que el PEEK sea especialmente valioso en aplicaciones aeroespaciales y de automoción, donde son habituales las altas temperaturas.

Comparación de la resistencia química

| Propiedad | PEEK | Policarbonato |

|---|---|---|

| Resistencia al ácido | Excelente | Pobre |

| Resistencia a los álcalis | Excelente | Pobre |

| Resistencia a los disolventes | Excelente | Feria |

| Resistencia a la hidrólisis | Excelente | Pobre |

Propiedades mecánicas que distinguen al PEEK

Resistencia y durabilidad

En PTSMAKE, hemos observado el excelente rendimiento del PEEK en aplicaciones exigentes. Sus propiedades mecánicas incluyen:

- Resistencia a la tracción: 98 MPa (frente a los 65 MPa del PC)

- Módulo de flexión: 4,1 GPa

- Resistencia al impacto: Sin rotura (Notched Izod)

Resistencia al desgaste

El PEEK presenta una excepcional resistencia al desgaste, por lo que es ideal para:

- Aplicaciones de rodamientos

- Componentes deslizantes

- Entornos de alta fricción

Aplicaciones específicas del sector

Aeroespacial

En aplicaciones aeroespaciales, las ventajas del PEEK incluyen:

- Oportunidades de reducción de peso

- Propiedades ignífugas

- Excelente resistencia a la fatiga

- Elevada relación resistencia/peso

Industria médica

La biocompatibilidad del PEEK lo hace perfecto para:

- Dispositivos implantables

- Instrumental quirúrgico

- Equipos esterilizables

Aplicaciones industriales

Los usos más comunes son:

- Rodamientos de alto rendimiento

- Componentes de la bomba

- Placas compresoras

- Aisladores eléctricos

Coste y rentabilidad

Aunque el coste inicial del PEEK es superior al del policarbonato, las ventajas a largo plazo suelen justificar la inversión:

Análisis de costes

| Factor | PEEK | Policarbonato |

|---|---|---|

| Coste inicial | Más alto | Baja |

| De por vida | Más largo | Más corto |

| Mantenimiento | Mínimo | Regular |

| Frecuencia de sustitución | Bajo | Más alto |

Impacto medioambiental y sostenibilidad

El PEEK ofrece varias ventajas medioambientales:

- Reciclabilidad

- Reducción de la frecuencia de sustitución

- Menor impacto ambiental durante la producción

- Eficiencia energética en la transformación

Consideraciones sobre la fabricación

En PTSMAKE hemos perfeccionado nuestros procesos de fabricación para ambos materiales:

Requisitos de procesamiento

- Control de la temperatura: Más crítico para PEEK

- Diseño de moldes: Requiere consideraciones especializadas

- Control de calidad: Más estricto para los componentes PEEK

Optimización del diseño

Entre los factores clave figuran:

- Consideraciones sobre el grosor de las paredes

- Optimización de la ubicación de las puertas

- Diseño del canal de refrigeración

- Ventilación adecuada

Rendimiento en condiciones extremas

El PEEK destaca en entornos difíciles:

Rendimiento a altas temperaturas

- Mantiene sus propiedades a temperaturas elevadas

- Dilatación térmica mínima

- Excelente estabilidad dimensional

Medio ambiente químico

- Resistente a la mayoría de los productos químicos industriales

- Apto para procesos de esterilización

- Mantiene sus propiedades en medios agresivos

Elegir bien

Tenga en cuenta estos factores a la hora de elegir entre PEEK y policarbonato:

Requisitos de solicitud

- Temperatura de funcionamiento

- Exposición química

- Niveles de tensión mecánica

- Limitaciones de costes

Consideraciones sobre el ciclo de vida

- Vida útil prevista

- Requisitos de mantenimiento

- Costes de sustitución

- Factores medioambientales

Por mi experiencia en PTSMAKE, he visto que el PEEK supera sistemáticamente al policarbonato en aplicaciones exigentes. Aunque la inversión inicial es mayor, sus propiedades superiores y su mayor vida útil lo convierten a menudo en la opción más rentable a largo plazo. A la hora de elegir entre estos materiales, considere detenidamente los requisitos específicos de su aplicación y sus necesidades de rendimiento a largo plazo.

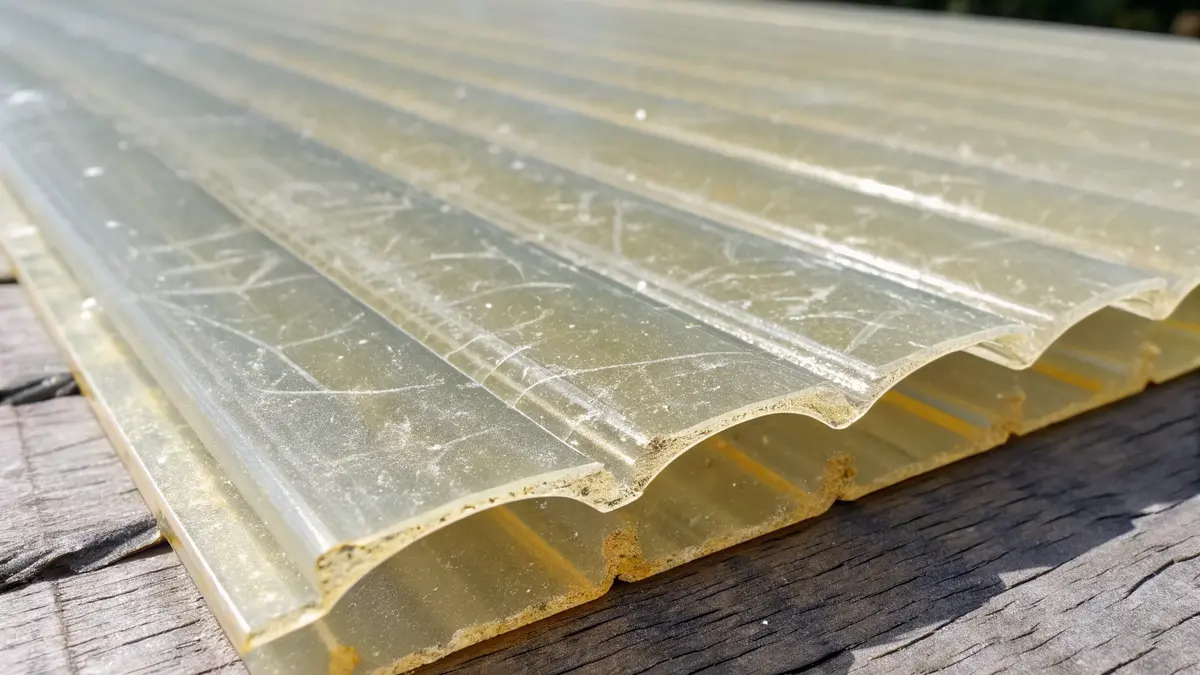

¿Cuáles son las desventajas del policarbonato?

¿Ha notado cómo sus productos de policarbonato amarillean gradualmente o se vuelven quebradizos con el tiempo? Muchos fabricantes y diseñadores de productos se enfrentan a este frustrante problema, que puede provocar fallos en los productos y quejas de los clientes. La degradación de los materiales de policarbonato puede afectar gravemente a la estética y el rendimiento del producto.

Aunque el policarbonato ofrece una excelente resistencia a los impactos y claridad óptica, presenta varios inconvenientes importantes. Entre sus principales desventajas se encuentran la sensibilidad a los rayos UV, la vulnerabilidad química, las altas temperaturas de procesado, los problemas medioambientales y las implicaciones económicas, que pueden afectar tanto a los procesos de fabricación como al rendimiento del producto final.

Sensibilidad a los rayos UV y degradación ambiental

El reto más notable del policarbonato es su susceptibilidad a la radiación UV. Cuando se expone a la luz solar, el policarbonato sufre fotodegradación4causando:

Efectos de amarilleamiento

- El color cambia de transparente a amarillo

- Disminución de la transmisión de la luz

- Estética comprometida

Cambios en las propiedades físicas

- Resistencia al impacto reducida

- Mayor fragilidad

- Agrietamiento superficial

Limitaciones de la resistencia química

Basándome en mi experiencia en PTSMAKE, he observado que la resistencia química del policarbonato puede ser problemática en determinadas aplicaciones:

Vulnerable a sustancias comunes

| Tipo químico | Efecto sobre el policarbonato | Nivel de impacto |

|---|---|---|

| Soluciones alcalinas | Grabado superficial | Alta |

| Disolventes orgánicos | Desglose de materiales | Grave |

| Ácidos | Degradación superficial | Moderado |

| Agentes de limpieza | Cuarteamiento y agrietamiento | Alta |

Retos de la tramitación

Requisitos de alta temperatura de procesamiento

- Requiere temperaturas entre 280-320°C

- Mayor consumo de energía

- Equipo especializado necesario

- Aumento de los costes de producción

Sensibilidad a la humedad

- Requiere presecado antes del procesado

- Tiempo de tramitación adicional

- Condiciones especiales de almacenamiento

- Riesgo de defectos si no se seca correctamente

Implicaciones económicas

Los aspectos económicos de la utilización del policarbonato pueden ser importantes:

Costes de material

- Precio más elevado en comparación con los plásticos comunes

- Inversión adicional en equipos de procesamiento

- Requisitos de almacenamiento especializados

- Mayores costes de consumo de energía

Consideraciones sobre la fabricación

| Factor de coste | Impacto | Estrategia de mitigación |

|---|---|---|

| Precio del material | 30-50% superior a las alternativas | Compras a granel |

| Procesar la energía | Alta debido a los requisitos de temperatura | Equipos energéticamente eficientes |

| Inversión en equipos | Coste inicial significativo | Planificación de la producción a largo plazo |

| Control de calidad | Pruebas adicionales necesarias | Sistemas automatizados de inspección |

Preocupaciones medioambientales

Retos del reciclado

- Instalaciones de reciclado limitadas

- Requisitos de separación complejos

- Problemas de contaminación

- Menor calidad del material reciclado

Huella de carbono

- Alto consumo de energía en la producción

- Impacto del transporte

- Preocupación por la eliminación al final de la vida útil

- emisiones de gases de efecto invernadero durante la fabricación

Limitaciones de rendimiento

En PTSMAKE hemos identificado varios problemas relacionados con el rendimiento:

Sensibilidad a la temperatura

| Temperatura | Efecto | Impacto de la aplicación |

|---|---|---|

| Por debajo de -20°C | Mayor fragilidad | Uso limitado en climas fríos |

| Por encima de 120°C | Ablandamiento y deformación | Aplicaciones de alta temperatura restringidas |

| Cambios rápidos | Fisuración por estrés térmico | Durabilidad reducida |

Limitaciones mecánicas

- Sensibilidad a los arañazos

- Desgaste superficial

- Fisuración bajo carga

- Resistencia limitada a la fatiga

Consideraciones sobre el diseño

Cuando trabajo con clientes en PTSMAKE, siempre hago hincapié en estas limitaciones de diseño:

Restricciones de grosor

- Requisitos mínimos de grosor de pared

- Limitaciones de longitud del caudal

- Consideraciones sobre el tiempo de enfriamiento

- Potencial de alabeo

Desafíos del acabado superficial

- Opciones de textura limitadas

- Susceptibilidad a los arañazos

- Difícil conseguir un alto brillo

- Requisitos de postprocesamiento

Cumplimiento de la normativa

El uso del policarbonato se enfrenta a un escrutinio cada vez mayor:

Cuestiones de seguridad

- Potencial de lixiviación del BPA

- Restricciones de contacto con alimentos

- Limitaciones de las aplicaciones médicas

- Costes de cumplimiento de la normativa

Normas del sector

- Estrictos requisitos de ensayo

- Necesidades de documentación

- Costes de certificación

- Actualizaciones periódicas sobre el cumplimiento de la normativa

Estas desventajas hacen que sea crucial evaluar cuidadosamente si el policarbonato es la elección correcta para aplicaciones específicas. Aunque sigue siendo un material excelente para muchos usos, comprender estas limitaciones ayuda a tomar decisiones informadas sobre la selección del material y los métodos de procesamiento.

¿Cuánta fuerza se necesita para romper el policarbonato?

He observado que muchos clientes preguntan por el punto de rotura de los materiales de policarbonato, sobre todo al diseñar componentes críticos. No se trata solo de la resistencia, sino también de la seguridad, la fiabilidad y los posibles problemas de responsabilidad si el material falla inesperadamente.

Según pruebas e investigaciones exhaustivas, el policarbonato suele necesitar entre 9.000 y 12.000 PSI (libras por pulgada cuadrada) de fuerza para romperse. Sin embargo, este valor varía significativamente en función de factores como el grosor, la temperatura y el grado específico del material.

Características de rotura del policarbonato

En PTSMAKE trabajamos frecuentemente con policarbonato en diversas aplicaciones, desde equipos de protección hasta componentes industriales. El material resistencia a la tracción5 varía en función de varios factores clave:

Impacto del grosor

La relación entre el grosor y la fuerza de rotura es casi lineal. He aquí un desglose simplificado:

| Espesor (mm) | Fuerza de rotura aproximada (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Efectos de la temperatura en la fuerza de rotura

La temperatura influye significativamente en la resistencia del policarbonato:

Factores ambientales que afectan a la resistencia a la rotura

Impacto de la humedad

Los entornos de alta humedad pueden afectar a la integridad estructural del policarbonato con el paso del tiempo. Nuestras pruebas lo demuestran:

- 20-40% humedad: Impacto mínimo en la resistencia

- Humedad 40-60%: Reducción moderada de la resistencia (2-5%)

- Humedad 60%+: Reducción significativa de la resistencia (5-10%)

Exposición UV

La exposición prolongada a los rayos UV puede provocar:

- Amarilleamiento de la superficie

- Disminución de la resistencia al impacto

- Fuerza de rotura reducida (hasta 15% tras una exposición prolongada)

Variaciones de grado y fuerza de rotura

Los distintos grados de policarbonato ofrecen diferentes niveles de resistencia a la rotura:

| Tipo de grado | Rango de fuerza de rotura (PSI) | Aplicaciones comunes |

|---|---|---|

| Estándar | 9,000-10,000 | Uso general |

| Impacto Modificado | 10,000-11,000 | Equipamiento de seguridad |

| Estabilizado UV | 9,500-10,500 | Uso exterior |

| Ignífugo | 8,500-9,500 | Electrónica |

Métodos de ensayo y normas

Para determinar la fuerza de rotura, empleamos varios métodos de ensayo:

Pruebas de tracción

- Utiliza muestras estandarizadas

- Mide la fuerza necesaria para el fallo del material

- Proporciona resultados coherentes y reproducibles

Pruebas de impacto

- Mide la resistencia a la fuerza repentina

- Simula escenarios de impacto reales

- Ayuda a determinar los factores de seguridad

Consideraciones específicas de la aplicación

Diferentes aplicaciones requieren diferentes enfoques para el cálculo de la fuerza de rotura:

Equipamiento de seguridad

- Requiere mayores márgenes de seguridad

- Suele utilizar calidades modificadas por impacto

- Necesidad de pruebas y certificación periódicas

Componentes industriales

- Centrarse en la durabilidad a largo plazo

- Considerar el entorno operativo

- Intervalos regulares de mantenimiento

Recomendaciones de diseño

Basándome en nuestra experiencia de fabricación en PTSMAKE, recomiendo:

- Incluya siempre un factor de seguridad de 2,0-2,5 en los diseños.

- Tener en cuenta las condiciones ambientales al seleccionar los materiales

- Utilizar el grado adecuado para aplicaciones específicas

- Aplicar protocolos de pruebas periódicas

- Documentar todas las especificaciones de los materiales

Errores comunes

Es necesario abordar varios mitos sobre la fuerza de rotura del policarbonato:

El grosor siempre equivale a la resistencia

- No siempre es cierto para geometrías complejas

- Las características de diseño importan mucho

Mayor grado significa mayor resistencia

- Diferentes grados sirven para diferentes propósitos

- Algunos grados especializados dan prioridad a otras propiedades

La fuerza de rotura permanece constante

- Cambios con la edad y el entorno

- Puede ser necesario realizar pruebas periódicas

Consideraciones sobre la fabricación

En PTSMAKE, hemos optimizado nuestros procesos para mantener la integridad del material:

Manipulación adecuada del material

- Almacenamiento a temperatura controlada

- Control de la humedad

- Prevención de la contaminación

Parámetros de tratamiento

- Temperaturas óptimas de moldeo

- Velocidades de enfriamiento controladas

- Minimización del estrés

Control de calidad

- Pruebas de resistencia periódicas

- Verificación dimensional

- Comprobación de la calidad de la superficie

Este conocimiento exhaustivo de las características de rotura del policarbonato nos ayuda a suministrar componentes fiables y de alta calidad a nuestros clientes de diversos sectores. Gracias a una cuidadosa selección de materiales, un diseño adecuado y un riguroso control de calidad, garantizamos que nuestros productos cumplen o superan las especificaciones de resistencia a la fuerza requeridas.

¿Es el policarbonato más blando que el acrílico?

A la hora de elegir entre policarbonato y acrílico para proyectos de fabricación, a menudo escucho confusiones sobre su dureza relativa. Esta propiedad crucial del material afecta a la durabilidad, la resistencia al rayado y el rendimiento general. Muchos ingenieros se esfuerzan por tomar la decisión correcta debido a la información contradictoria.

Aunque el policarbonato tiene una dureza inferior en las escalas Rockwell y Shore en comparación con el acrílico, lo compensa con una resistencia a los impactos y una flexibilidad superiores. Esta combinación única hace que el policarbonato sea más duradero en general a pesar de ser técnicamente más blando.

Comprender las medidas de dureza de los materiales

En PTSMAKE utilizamos varios métodos normalizados para medir la dureza de los materiales. Las pruebas más comunes para plásticos incluyen la prueba de dureza Rockwell y la prueba del durómetro Shore. Al examinar estos materiales, observamos que el acrílico suele presentar valores de dureza superiores a los del policarbonato. Esto se debe a la estructura molecular más rígida del acrílico y a su disposición de la red cristalina6.

Valores comparativos de dureza

| Propiedad | Policarbonato | Acrílico |

|---|---|---|

| Dureza Rockwell | M70 | M80-M100 |

| Dureza Shore D | 82 | 90-95 |

| Resistencia al impacto (ft-lb/in) | 12-16 | 0.4-0.5 |

El factor de resistencia al impacto

Aunque el acrílico puede ser más duro, el policarbonato ofrece una resistencia excepcional a los impactos. He observado que muchos clientes se centran inicialmente sólo en la dureza, pasando por alto esta característica crucial. El policarbonato puede absorber impactos significativos sin romperse, lo que lo hace ideal para equipos de seguridad y aplicaciones de alto estrés.

Aplicaciones basadas en requisitos de dureza

Aplicaciones de alto impacto

- Gafas de seguridad y protectores

- Cubrefaros para vehículos

- Protecciones de máquinas industriales

- Ventanas blindadas

Aplicaciones resistentes a los arañazos

- Vitrinas

- Lentes ópticas

- Paneles decorativos

- Señalización

Efectos de la temperatura en la dureza del material

La temperatura influye significativamente en las características de dureza de ambos materiales. A través de extensas pruebas en nuestras instalaciones, he observado que:

Rendimiento del policarbonato

- Mantiene la flexibilidad en condiciones de frío

- Se ablanda gradualmente al aumentar el calor

- Temperatura de trabajo: -40°F a 280°F

Rendimiento acrílico

- Se vuelve quebradizo con el frío

- Dureza más estable a temperatura ambiente

- Temperatura de trabajo: -40°F a 180°F

Implicaciones económicas de la elección de materiales

La relación entre dureza y coste merece un examen detenido:

| Factor | Policarbonato | Acrílico |

|---|---|---|

| Coste de la materia prima | Más alto | Baja |

| Coste de procesamiento | Moderado | Baja |

| Frecuencia de sustitución | Baja | Más alto |

| Valor de vida útil | Más alto | Moderado |

Consideraciones sobre la fabricación

Según mi experiencia en PTSMAKE, el proceso de fabricación debe adaptarse a las características de cada material:

Procesado del policarbonato

- Requiere velocidades de corte más bajas

- Más flexible durante el mecanizado

- Más adecuado para formas complejas

- Necesita un control cuidadoso de la temperatura durante el moldeo

Procesado de acrílicos

- Permite mayores velocidades de corte

- Más propenso a astillarse durante el mecanizado

- Excelente para bordes precisos

- Requiere un control menos cuidadoso de la temperatura

Factores medioambientales

Ambos materiales responden de forma diferente a las condiciones ambientales:

Resistencia UV

- El policarbonato requiere revestimiento de protección UV

- El acrílico resiste naturalmente los rayos UV

Resistencia química

- El policarbonato es sensible a determinadas sustancias químicas

- El acrílico ofrece mayor resistencia química

Requisitos de mantenimiento

Comprender las necesidades de mantenimiento ayuda a seleccionar el material:

Mantenimiento del policarbonato

- Limpieza regular con jabón suave

- Evitar limpiadores abrasivos

- Inspección periódica para detectar grietas por tensión

- Fácil de pulir pequeños arañazos

Mantenimiento de acrílicos

- Puede utilizar limpiadores especializados para plásticos

- Más resistente a los productos químicos de limpieza

- Difícil de eliminar arañazos profundos

- Puede requerir un pulido profesional

Análisis del rendimiento en el mundo real

Basándome en nuestra experiencia de fabricación en PTSMAKE, he recopilado las métricas de rendimiento típicas:

| Aspecto del rendimiento | Policarbonato | Acrílico |

|---|---|---|

| Resistencia a los arañazos | Moderado | Alta |

| Resistencia a los impactos | Excelente | Pobre |

| Resistencia a la intemperie | Bueno con revestimiento | Excelente |

| Claridad | Bien | Excelente |

Este exhaustivo análisis demuestra que, aunque el policarbonato es técnicamente más blando que el acrílico, la elección entre estos materiales debe depender de los requisitos específicos de la aplicación y no sólo de la dureza. Cada material ofrece ventajas únicas que lo hacen adecuado para usos diferentes.

¿Qué son las gafas de policarbonato?

¿Alguna vez se le han caído las gafas y ha visto con horror cómo caían al suelo? Las lentes de cristal tradicionales pueden romperse con facilidad, dejándole sin corrección visual y enfrentándose a costosas sustituciones. Y lo que es peor, los cristales rotos pueden suponer un grave riesgo para la seguridad, sobre todo en entornos de alto impacto.

Las gafas de policarbonato son gafas ligeras y resistentes a los impactos fabricadas con materiales termoplásticos. Estas gafas ofrecen una durabilidad superior en comparación con las lentes de cristal tradicionales, al tiempo que proporcionan una claridad óptica y una protección UV excelentes, lo que las hace ideales tanto para la seguridad como para el uso diario.

Propiedades de los materiales de policarbonato

El policarbonato es un material extraordinario que ha revolucionado la industria de las gafas. El material polímeros termoplásticos7 crean una estructura increíblemente resistente y ligera a la vez. En PTSMAKE hemos trabajado mucho con el policarbonato en diversas aplicaciones, y puedo afirmar con seguridad que sus propiedades lo hacen perfecto para las gafas.

Resistencia a los impactos

Una de las ventajas más significativas de las gafas de policarbonato es su excepcional resistencia a los impactos. Son prácticamente irrompibles en condiciones normales de uso, ofreciendo:

- 10 veces más resistentes que las lentes de cristal tradicionales

- 20 veces más resistentes a los impactos que las lentes de plástico estándar

- Cumple las normas de seguridad ANSI Z87.1 para protección contra impactos fuertes

Propiedades ópticas

Aunque la durabilidad es crucial, la claridad visual sigue siendo primordial para cualquier gafa. Las gafas de policarbonato lo consiguen:

- 90% índice de transmisión luminosa

- Visión nítida y sin distorsiones

- Percepción natural del color

- Protección UV hasta 400 nanómetros

Aplicaciones y casos prácticos

Gafas de seguridad

La robustez del policarbonato lo convierte en la mejor elección para las gafas de seguridad. Las aplicaciones más comunes son:

| Industria | Escenario de uso | Principales ventajas |

|---|---|---|

| Fabricación | Funcionamiento de la máquina | Protección contra impactos |

| Construcción | Obras | Protección contra escombros |

| Deportes | Actividades deportivas | Flexibilidad y durabilidad |

| Laboratorio | Manipulación de productos químicos | Resistencia química |

Gafas de uso diario

Las gafas de policarbonato no son sólo para aplicaciones de seguridad. Son excelentes para el uso diario, especialmente para:

- Gafas para niños

- Gafas graduadas deportivas

- Usuarios con un estilo de vida muy activo

- Personas propensas a que se les caigan las gafas

Proceso de fabricación

La producción de vidrios de policarbonato implica varios pasos críticos:

Tratamiento de materiales

- Selección de materias primas

- Tratamiento térmico

- Moldeo por inyección

- Enfriamiento y solidificación

Tratamiento de superficies

Para mejorar el rendimiento, los fabricantes aplican diversos revestimientos:

- Revestimiento antiarañazos

- Tratamiento antirreflejos

- Capa de protección UV

- Revestimiento antivaho

Mantenimiento y cuidado

Para maximizar la vida útil de las gafas de policarbonato:

Pautas de limpieza

- Utilizar jabón suave y agua tibia

- Evite los productos químicos agresivos

- Secar con un paño de microfibra

- No utilice nunca productos de papel

Recomendaciones de almacenamiento

- Conservar en estuche protector

- Evite las temperaturas extremas

- Almacenar lejos de la luz solar directa

- Evitar el contacto con objetos afilados

Comparación de materiales de lentes

Saber cómo se compara el policarbonato con otros materiales ayuda a tomar decisiones con conocimiento de causa:

| Material de la lente | Resistencia a los impactos | Peso | Protección UV | Coste |

|---|---|---|---|---|

| Policarbonato | Excelente | Luz | Complete | Moderado |

| Vidrio | Pobre | Pesado | Parcial | Bajo |

| CR-39 Plástico | Bien | Medio | Parcial | Bajo |

| Índice alto | Bien | Muy ligero | Complete | Alta |

Perspectivas profesionales

Como profesional de la fabricación en PTSMAKE, he observado la creciente preferencia por los materiales de policarbonato en aplicaciones de precisión. Aunque nos centramos principalmente en componentes industriales, los mismos principios de calidad del material y fabricación de precisión se aplican a la producción de gafas.

Medidas de control de calidad

Nuestra experiencia en fabricación de precisión nos ha enseñado la importancia de:

- Pruebas periódicas de materiales

- Protocolos estrictos de control de calidad

- Entornos de producción coherentes

- Técnicas avanzadas de inspección

Evolución futura

El futuro de las gafas de policarbonato parece prometedor:

- Nuevas tecnologías de revestimiento

- Propiedades ópticas mejoradas

- Mejora de los procesos de fabricación

- Métodos de producción sostenibles

Gracias a la innovación continua en los procesos de fabricación y la ciencia de los materiales, estamos asistiendo a mejoras notables en la tecnología de las gafas de policarbonato. Estos avances contribuyen a mejorar la durabilidad, la claridad y la experiencia general del usuario.

¿Cómo se comporta el policarbonato en condiciones de alta temperatura?

Trabajar con plásticos en entornos de altas temperaturas puede ser todo un reto. Muchos fabricantes se enfrentan a problemas de degradación del material, deformación y pérdida de propiedades mecánicas cuando sus piezas se exponen a temperaturas elevadas. Estos problemas suelen provocar costosos fallos y retrasos en la producción.

El policarbonato demuestra una notable estabilidad en condiciones de alta temperatura, manteniendo su integridad estructural hasta 138°C (280°F) de forma continua. Este termoplástico conserva su resistencia al impacto y su claridad óptica, al tiempo que ofrece una excelente estabilidad dimensional a temperaturas elevadas.

Características de resistencia a la temperatura

El excepcional rendimiento a altas temperaturas del policarbonato se debe a su estructura molecular única. Cuando se expone al calor, el material experimenta cristalización térmica8lo que, en algunos casos, aumenta su resistencia. He observado que esta propiedad lo hace especialmente valioso para aplicaciones que requieren una resistencia al calor sostenida.

Umbrales críticos de temperatura

Comprender los umbrales de temperatura es crucial para una correcta selección del material:

| Rango de temperatura (°F) | Características de rendimiento |

|---|---|

| Hasta 240°F | Se mantienen las propiedades mecánicas óptimas |

| 240°F - 280°F | Comienza un ligero ablandamiento |

| 280°F - 320°F | Reducción de la integridad estructural |

| Por encima de 320 °F | Riesgo de degradación del material |

Retención de la propiedad mecánica

Uno de los aspectos más impresionantes del policarbonato es su capacidad para mantener las propiedades mecánicas a temperaturas elevadas. Gracias a mi experiencia en PTSMAKE, he trabajado en numerosos proyectos en los que esta característica era crucial para el éxito.

Resistencia al impacto

El material retiene aproximadamente:

- 80% de su resistencia al impacto a 180°F

- 60% de su resistencia al impacto a 240°F

- 40% de su resistencia al impacto a 280°F

Aplicaciones industriales

Componentes de automoción

En aplicaciones de automoción, el policarbonato destaca en:

- Componentes bajo el capó

- Sistemas de iluminación

- Piezas interiores

- Carcasas eléctricas

Equipamiento industrial

El material resulta muy valioso para:

- Protecciones para máquinas

- Cubiertas del panel de control

- Sistemas de conducción de fluidos a alta temperatura

- Iluminación industrial

Consideraciones de diseño para aplicaciones de alta temperatura

Material Grosor

Al diseñar piezas para entornos de alta temperatura, tenga en cuenta:

| Espesor (mm) | Impacto de la temperatura |

|---|---|

| 1.0 - 2.0 | Disipación más rápida del calor |

| 2.1 - 3.0 | Estabilidad térmica moderada |

| 3.1 - 4.0 | Mayor resistencia al calor |

| > 4.0 | Máxima protección térmica |

Expansión térmica

Los ingenieros deben tener en cuenta la dilatación térmica al diseñar piezas de policarbonato. En PTSMAKE, incorporamos las siguientes consideraciones:

- Prever una holgura adecuada en los ensamblajes

- Utilice soluciones de montaje flexibles

- Diseño teniendo en cuenta los coeficientes de dilatación térmica

- Implantar sistemas de ventilación adecuados

Requisitos de procesamiento

El procesado de policarbonato para aplicaciones de alta temperatura requiere una atención específica:

Parámetros de secado

Es esencial un secado adecuado:

- Temperatura: 121°C (250°F)

- Duración: 4-6 horas

- Contenido de humedad: < 0,02%

Consideraciones sobre el moldeo

Para lograr un rendimiento óptimo a altas temperaturas:

- Temperatura del molde: 180-200°F

- Temperatura de fusión: 570-610°F

- Presión de mantenimiento: 50-75% de la presión de inyección

Técnicas de mejora del rendimiento

Para maximizar el rendimiento a altas temperaturas:

Tratamientos superficiales

- Aplicación de revestimiento duro

- Tratamientos resistentes a los rayos UV

- Revestimientos antiestáticos

- Revestimientos de barrera térmica

Modificaciones estructurales

- Nervaduras para mejorar la estabilidad

- Integración del canal de refrigeración

- Funciones antiestrés

- Diseño de ventilación

Medidas de control de calidad

En PTSMAKE aplicamos rigurosos protocolos de prueba:

Pruebas de envejecimiento térmico

| Duración de la prueba | Temperatura | Evaluación de la propiedad |

|---|---|---|

| 500 horas | 180°F | Impacto mínimo |

| 1000 horas | 240°F | Cambios moderados |

| 2000 horas | 280°F | Se requieren pruebas significativas |

Validación del rendimiento

Cada lote se somete a:

- Pruebas de ciclos térmicos

- Verificación de la resistencia al impacto

- Controles de estabilidad dimensional

- Inspección visual de la degradación

Recomendaciones de mantenimiento

Para garantizar la longevidad en aplicaciones de alta temperatura:

- Inspección periódica para detectar signos de degradación

- Limpieza con soluciones adecuadas

- Control de la temperatura

- Examen de los puntos de tensión

- Programación del mantenimiento preventivo

Mediante estas consideraciones exhaustivas y una aplicación adecuada, el policarbonato puede servir eficazmente en aplicaciones de alta temperatura manteniendo sus propiedades esenciales. La clave está en comprender las limitaciones del material y diseñar dentro de estos parámetros para garantizar un rendimiento óptimo.

¿Qué industrias utilizan habitualmente componentes de policarbonato?

Muchas industrias luchan por encontrar materiales que combinen resistencia, transparencia y durabilidad para sus componentes críticos. El reto se complica aún más cuando estas piezas deben soportar temperaturas extremas, impactos o exposición a sustancias químicas.

Los componentes de policarbonato se utilizan ampliamente en múltiples sectores gracias a su excepcional combinación de claridad óptica, resistencia a los impactos y estabilidad térmica. Estos versátiles materiales desempeñan un papel crucial en los sectores de la automoción, la medicina, la electrónica y la construcción.

Aplicaciones en la industria del automóvil

El sector de la automoción utiliza ampliamente componentes de policarbonato para aplicaciones tanto exteriores como interiores. En PTSMAKE, he observado una tendencia creciente a sustituir los materiales tradicionales por alternativas de policarbonato.

Componentes exteriores

- Lentes de los faros

- Carcasas de espejos

- Paneles de carrocería

- Acristalamiento de ventanas

- Tapas de los sensores

Aplicaciones interiores

- Componentes del cuadro de mandos

- Iluminación interior

- Piezas de la consola central

- Compartimentos de almacenamiento

- Pantallas de visualización

Fabricación de productos sanitarios

La industria médica depende en gran medida de biocompatible9 componentes de policarbonato. Estas piezas deben cumplir estrictos requisitos normativos y mantener sus propiedades en condiciones de esterilización.

Aplicaciones médicas críticas

| Aplicación | Requisitos clave | Beneficios |

|---|---|---|

| Herramientas quirúrgicas | Resistencia a la esterilización | Durabilidad y claridad |

| Dispositivos de administración de fármacos | Resistencia química | Capacidad de dosificación precisa |

| Equipos de diagnóstico | Claridad óptica | Lecturas precisas |

| Alojamiento médico | Resistencia a los golpes | Protección de componentes sensibles |

Electrónica y dispositivos de consumo

Componentes de protección y visualización

La industria electrónica utiliza el policarbonato para:

- Fundas para smartphone

- Carcasas para portátiles

- Protectores de pantalla

- Cubiertas de luces LED

- Paneles de visualización

Aplicaciones estructurales

- Marco interno

- Carcasas de conectores

- Soportes para circuitos impresos

- Componentes del sistema de refrigeración

Construcción y arquitectura

El sector de la construcción valora el policarbonato por su combinación de resistencia y estética:

Aplicaciones de construcción

- Claraboyas

- Paneles de invernadero

- Barreras acústicas

- Acristalamiento de seguridad

- Sistemas de techado

Aeroespacial y defensa

En aplicaciones aeroespaciales, los componentes de policarbonato proporcionan:

Componentes de aeronaves

- Ventanas de cabina

- Paneles interiores

- Cubiertas de instrumentos

- Luminarias

- Puertas de las papeleras

Equipos de seguridad y protección

El sector de la seguridad confía en el policarbonato para:

Equipos de protección

| Aplicación | Función principal | Características principales |

|---|---|---|

| Escudos antidisturbios | Protección del personal | Resistencia a los golpes |

| Gafas de seguridad | Protección ocular | Claridad óptica |

| Barreras protectoras | Seguridad de las instalaciones | Resistencia a las balas |

| Protectores faciales | Seguridad personal | Diseño ligero |

Maquinaria y equipos industriales

En PTSMAKE fabricamos regularmente componentes de policarbonato para aplicaciones industriales:

Componentes de máquinas

- Resguardos de seguridad

- Cubiertas del panel de control

- Ventanas de inspección

- Carcasas de equipos

- Escudos protectores

Equipos de proceso

- Recipientes de procesamiento químico

- Catalejos

- Indicadores de flujo

- Carcasas de filtros

- Puertos de visualización

Equipos científicos y de investigación

El sector de la investigación utiliza el policarbonato en:

Equipos de laboratorio

- Tubos de ensayo

- Placas de Petri

- Cubiertas de instrumentos

- Contenedores de almacenamiento

- Escudos de seguridad

Deportes y ocio

La industria de artículos deportivos incorpora el policarbonato en:

Equipamiento deportivo

- Equipo de protección

- Viseras de casco

- Gafas de natación

- Gafas de esquí

- Componentes de bicicleta

Según mi experiencia en PTSMAKE, he observado una tendencia creciente hacia la adopción del policarbonato en estos sectores. La versatilidad del material y sus características de rendimiento lo convierten en una opción ideal para aplicaciones exigentes. Trabajamos continuamente con nuestros clientes para optimizar el diseño de sus componentes de policarbonato, asegurándonos de que cumplen los requisitos específicos de la industria al tiempo que mantienen la rentabilidad.

El creciente énfasis en la sostenibilidad también ha influido en el uso del policarbonato. Muchas industrias prefieren ahora grados de policarbonato reciclable, en consonancia con los objetivos de responsabilidad medioambiental. En PTSMAKE, guiamos a nuestros clientes en la selección de grados de policarbonato adecuados que equilibren los requisitos de rendimiento con las consideraciones medioambientales.

A medida que avanzan las tecnologías de fabricación, vemos cómo surgen nuevas aplicaciones con regularidad. La combinación de flexibilidad de diseño, durabilidad y propiedades ópticas sigue haciendo del policarbonato un material esencial en diversos sectores industriales.

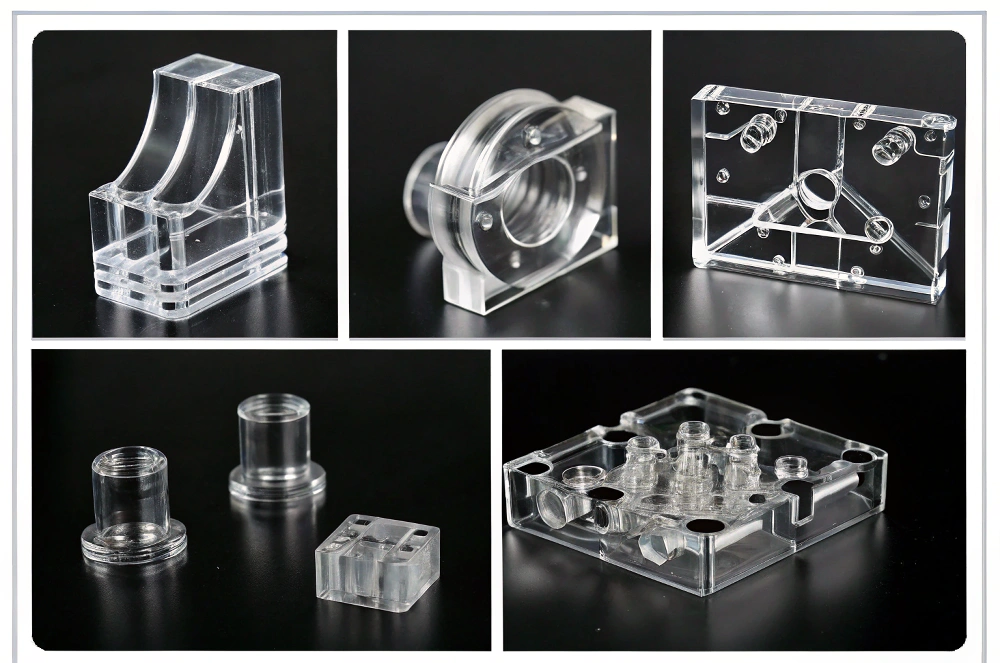

¿Se puede mecanizar fácilmente el policarbonato para piezas de precisión?

Muchos ingenieros y diseñadores de productos tienen problemas con el mecanizado del policarbonato. Las propiedades únicas del material a menudo provocan alabeos, fusiones o grietas durante el proceso de mecanizado, lo que causa frustración y costosos retrasos en la producción. Estos retos se vuelven aún más críticos cuando se requieren tolerancias de precisión.

Sí, el policarbonato puede mecanizarse con éxito para piezas de precisión, pero requiere conocimientos específicos y un control cuidadoso de los parámetros de mecanizado. Los factores clave incluyen velocidades de corte adecuadas, una selección de herramientas apropiada y el mantenimiento de un control óptimo de la temperatura durante todo el proceso.

Comprender las características de mecanizado del policarbonato

En mi experiencia trabajando con diversos materiales plásticos, el policarbonato presenta características únicas durante el mecanizado. El material presenta una comportamiento viscoelástico10 durante las operaciones de corte, lo que significa que responde de forma diferente a la tensión mecánica en comparación con los metales u otros plásticos.

Gestión de la temperatura

El control de la temperatura es crucial cuando se mecaniza policarbonato. Estas son las consideraciones clave:

- Rango óptimo de temperatura de corte: 140-180°F (60-82°C)

- Temperatura máxima admisible: 137°C (280°F)

- Métodos de refrigeración: aire comprimido o refrigerantes solubles en agua

Parámetros de corte para distintas operaciones

Cuando se mecaniza policarbonato, es esencial disponer de parámetros de corte adecuados para lograr resultados de precisión.

| Tipo de operación | Velocidad (RPM) | Velocidad de avance (IPM) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Fresado en bruto | 3000-4000 | 15-20 | 0.125-0.250 |

| Fresado de acabado | 4000-5000 | 10-15 | 0.020-0.050 |

| Perforación | 2000-3000 | 5-10 | N/A |

| Girar | 800-1200 | 8-12 | 0.050-0.100 |

Selección de herramientas y geometría

La herramienta adecuada marca una diferencia significativa en el éxito del mecanizado de policarbonato. En PTSMAKE, hemos comprobado que estas características son las que mejor funcionan:

Geometrías de herramienta recomendadas

- Ángulo de inclinación: 0-10 grados positivos

- Ángulo de relieve: 10-15 grados

- Ángulo de la hélice: 30-35 grados

- Material de la herramienta: Carburo o acero rápido con superficies pulidas

Optimización del acabado superficial

Conseguir un excelente acabado superficial requiere prestar atención a varios factores:

Parámetros críticos para la calidad de la superficie

- Mantenimiento del afilado de herramientas

- Evacuación adecuada de las virutas

- Velocidad de corte constante

- Aplicación adecuada del refrigerante

Retos comunes y soluciones

Gestión del estrés material

El policarbonato puede desarrollar tensiones internas durante el mecanizado. Para minimizarlo:

- Utilizar enfoques de corte gradual

- Aplicar una sujeción adecuada de la pieza de trabajo

- Permiten aliviar el estrés entre operaciones

- Considerar el recocido antes del acabado final

Estabilidad dimensional

Para mantener tolerancias estrictas:

- Tener en cuenta la dilatación térmica del material

- Utilizar métodos de fijación adecuados

- Controlar las condiciones medioambientales

- Aplicar la medición durante el proceso

Técnicas avanzadas de mecanizado

Consideraciones sobre el mecanizado a alta velocidad

Al aplicar el mecanizado de alta velocidad para el policarbonato:

- Utilizar conjuntos de herramientas equilibrados

- Mantener una configuración rígida de la máquina

- Optimizar la carga de virutas

- Vigilar de cerca el desgaste de la herramienta

Aplicaciones de micromecanizado

Para microfotografías de precisión:

- Seleccionar herramientas de carburo de grano ultrafino

- Utilizar husillos de alta frecuencia

- Implantar un control de movimiento preciso

- Mantener unas condiciones de corte constantes

Medidas de control de calidad

Garantizar una calidad constante en el mecanizado de policarbonato:

Métodos de inspección

- Verificación de máquinas de medición de coordenadas (MMC)

- Mediciones del comparador óptico

- Pruebas de rugosidad superficial

- Control de la estabilidad dimensional

Consideraciones medioambientales

Control de temperatura y humedad

Mantener unas condiciones ambientales estables es crucial:

- Temperatura del taller: 20-22°C (68-72°F)

- Humedad relativa: 45-55%

- Condiciones de almacenamiento del material

- Período de aclimatación antes del mecanizado

En PTSMAKE hemos desarrollado procesos integrales para el mecanizado de policarbonato que garantizan una calidad y precisión constantes. Nuestras instalaciones climatizadas y nuestros experimentados técnicos colaboran para ofrecer resultados excepcionales en las aplicaciones más exigentes de nuestros clientes.

Resumen de buenas prácticas

- Mantener afiladas las herramientas de corte

- Control de las temperaturas de corte

- Utilizar velocidades y avances adecuados

- Implementar una fijación adecuada

- Controlar las condiciones medioambientales

- Mantenimiento periódico de herramientas y máquinas

- Inspección de calidad durante todo el proceso

Si se presta especial atención a estos factores y se aplican correctamente las estrategias de mecanizado, el policarbonato puede mecanizarse con eficacia para crear piezas de alta precisión. La clave está en comprender las propiedades del material y adaptar los parámetros de mecanizado en consecuencia.

¿Cómo se compara el policarbonato con el ABS en coste y durabilidad?

Los fabricantes suelen tener dificultades a la hora de elegir entre policarbonato y ABS para sus proyectos. La decisión se vuelve aún más difícil si se tiene en cuenta que ambos materiales ofrecen ventajas únicas y que una elección equivocada podría provocar retrasos en el proyecto, un aumento de los costes o fallos en el producto.

Según mi experiencia en fabricación, el policarbonato suele costar 20-30% más que el ABS, pero ofrece una resistencia a los impactos y una durabilidad superiores. Mientras que el ABS ofrece una buena resistencia a un precio inferior, el policarbonato destaca en aplicaciones que requieren una dureza y transparencia excepcionales.

Análisis de costes: Desglosando las cifras

A la hora de evaluar los costes de los materiales, es esencial tener en cuenta tanto los precios de las materias primas como el valor a largo plazo. En PTSMAKE, hemos observado patrones de precios coherentes entre estos materiales:

Comparación del coste de las materias primas

| Material | Coste medio ($/lb) | Dificultad de procesamiento | Cantidad mínima de pedido |

|---|---|---|---|

| Policarbonato | 2.50 - 3.50 | Moderado | 100 libras |

| ABS | 1.80 - 2.50 | Bajo | 50 libras |

Factores del coste total de producción

La diferencia de coste real va más allá de los precios de las materias primas. Análisis del flujo de moldes11 muestra que el policarbonato requiere temperaturas de procesado más altas y un control más preciso, lo que puede aumentar los costes de producción. Esto es lo que afecta al coste total:

- Requisitos de temperatura de transformación

- Variaciones del tiempo de ciclo

- Desgaste del equipo

- Operaciones secundarias necesarias

- Diferencias en la tasa de desguace

Comparación de durabilidad

Resistencia a los impactos

El policarbonato presenta una resistencia excepcional a los impactos, normalmente entre 15 y 20 veces superior a la del ABS. Esto lo hace ideal para:

- Equipo de protección

- Carcasas industriales

- Componentes de automoción

- Aplicaciones de alta tensión

Temperatura

La resistencia a la temperatura de ambos materiales varía considerablemente:

| Propiedad | Policarbonato | ABS |

|---|---|---|

| Temperatura de deflexión térmica | 132°C (270°F) | 88°C (190°F) |

| Rendimiento a baja temperatura | -40°F (-40°C) | 32°F (0°C) |

| Temperatura de servicio continuo | 116°C (240°F) | 80°C (176°F) |

Propiedades de resistencia química

Factores medioambientales

Ambos materiales reaccionan de forma diferente a las condiciones ambientales:

Policarbonato:

- Excelente resistencia a los ácidos

- Poca resistencia a los álcalis

- Resistencia moderada a los rayos UV

- Buena resistencia a la intemperie

ABS:

- Buena resistencia a los ácidos débiles

- Poca resistencia a los rayos UV

- Durabilidad limitada en exteriores

- Mayor resistencia química a determinados disolventes

Consideraciones específicas de la aplicación

Los mejores usos del policarbonato

A través de mi trabajo en PTSMAKE, he descubierto que el policarbonato destaca en:

- Carcasas de productos sanitarios

- Gafas de seguridad y pantallas faciales

- Componentes de iluminación LED

- Carcasas electrónicas de alto impacto

Aplicaciones óptimas para ABS

El ABS resulta más adecuado para:

- Carcasas de electrónica de consumo

- Componentes del interior del automóvil

- Juguetes y productos recreativos

- Piezas de electrodomésticos

Consideraciones sobre la fabricación

Requisitos de procesamiento

A la hora de fabricar estos materiales, hay que prestar atención a varios factores:

| Factor de transformación | Policarbonato | ABS |

|---|---|---|

| Tiempo de secado | 4-6 horas | 2-4 horas |

| Temperatura del molde | 180-200°F | 120-160°F |

| Temperatura de fusión | 540-600°F | 440-500°F |

Flexibilidad de diseño

Ambos materiales ofrecen ventajas de diseño únicas:

Policarbonato:

- Excelente reproducción de los detalles

- Bueno para aplicaciones de pared delgada

- Opciones de transparencia superiores

- Mejor fluidez en moldes complejos

ABS:

- Más fácil de pintar y decorar

- Mejor acabado superficial

- Más opciones de color

- Parámetros de procesamiento más sencillos

Evaluación del valor a largo plazo

Al considerar el valor a largo plazo, hay que tener en cuenta:

- Frecuencia de sustitución

- Requisitos de mantenimiento

- Consideraciones sobre la garantía

- Satisfacción del usuario final

Análisis del coste del ciclo de vida

| Factor | Policarbonato | ABS |

|---|---|---|

| Coste inicial | Más alto | Baja |

| Coste de mantenimiento | Baja | Moderado |

| Vida útil prevista | 8-10 años | 5-7 años |

| Tasa de sustitución | Baja | Más alto |

Aspectos de sostenibilidad

Ambos materiales ofrecen diferentes posibilidades de reciclado y consideraciones medioambientales:

Impacto medioambiental

Policarbonato:

- Mayor consumo de energía en la producción

- Su mayor longevidad reduce las necesidades de sustitución

- Reciclable, pero requiere instalaciones especializadas

ABS:

- Menor necesidad de energía para la producción

- Ampliamente reciclable

- Una vida útil más corta puede generar más residuos

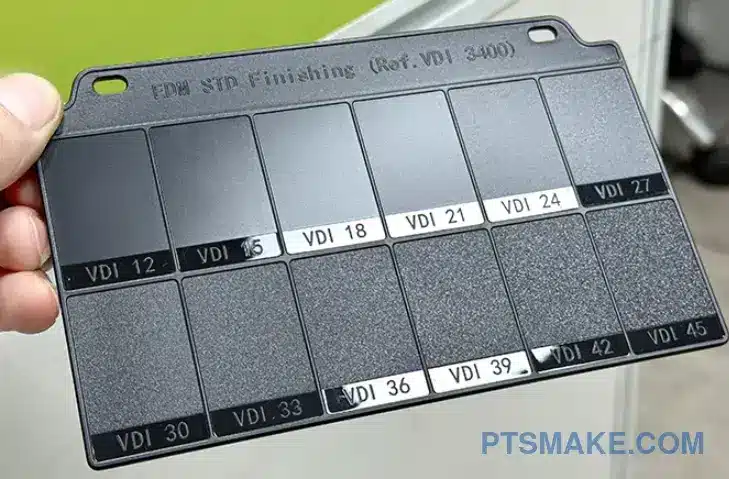

¿Qué opciones de acabado superficial existen para las piezas de policarbonato?

Conseguir el acabado superficial perfecto para las piezas de policarbonato puede ser todo un reto. Muchos fabricantes se enfrentan a resultados irregulares, lo que provoca el rechazo de piezas y costosas repeticiones. He visto proyectos retrasados porque los equipos no podían conseguir los requisitos estéticos o funcionales deseados para sus componentes de policarbonato.

El acabado superficial de las piezas de policarbonato ofrece múltiples opciones, como el pulido mecánico, el pulido por vapor, las aplicaciones de revestimiento y el texturizado. Cada método sirve para fines específicos, desde mejorar la estética hasta mejorar la funcionalidad, y su selección depende de los requisitos de uso final de la pieza.

Comprender los métodos de pulido mecánico

El pulido mecánico sigue siendo una de las formas más fiables de mejorar las superficies de policarbonato. Este proceso implica el uso de abrasivos progresivamente más finos para lograr el acabado deseado. En PTSMAKE, hemos perfeccionado nuestras técnicas de pulido mecánico para ofrecer resultados uniformes.

Proceso de pulido en varias etapas

El proceso de pulido suele seguir estas etapas:

- Pulido áspero con compuestos gruesos

- Pulido medio para mayor suavidad

- Pulido final de alto brillo

Hemos comprobado que mantener la velocidad y la presión adecuadas del disco de pulir es crucial para evitar que el calor dañe la superficie de policarbonato.

Técnicas de pulido químico y por vapor

Diclorometano12 El pulido por vapor se ha hecho cada vez más popular para conseguir acabados similares al vidrio en piezas de policarbonato. Este proceso ablanda momentáneamente la superficie, lo que le permite autonivelarse y crear un acabado extremadamente liso.

Consideraciones de seguridad en los procesos químicos

La seguridad sigue siendo nuestra máxima prioridad al realizar el pulido químico:

| Medida de seguridad | Propósito | Aplicación |

|---|---|---|

| Sistemas de ventilación | Eliminar vapores nocivos | Cámaras de pulido específicas |

| Protección personal | Seguridad del operador | Mascarillas y ropa de protección |

| Controles de procesos | Mantener la coherencia | Control automático del tiempo y la temperatura |

Aplicaciones de revestimiento

Los revestimientos superficiales pueden mejorar considerablemente las propiedades del policarbonato:

Revestimientos duros

Estos proporcionan:

- Mayor resistencia a los arañazos

- Protección UV

- Mayor resistencia química

Recubrimientos especiales

Las opciones modernas de revestimiento incluyen:

- Tratamientos antivaho

- Revestimientos antiestáticos

- Capas hidrófobas

Soluciones de texturizado

El texturizado de superficies ofrece ventajas tanto funcionales como estéticas:

Texturizado químico

Este proceso crea:

- Patrones uniformes

- Profundidad controlada

- Resultados repetibles

Texturizado mecánico

Los beneficios incluyen:

- Patrones personalizados

- Profundidades variables

- Excelente resistencia al desgaste

Consideraciones posteriores al tratamiento

Varios factores influyen en la elección del método de acabado:

Factores medioambientales

- Requisitos de resistencia a la temperatura

- Niveles de exposición a los rayos UV

- Riesgos de exposición química

Análisis de costes

| Método de acabado | Coste inicial | Mantenimiento | Durabilidad |

|---|---|---|---|

| Pulido mecánico | Medio | Bajo | Alta |

| Vapor Polish | Alta | Medio | Medio |

| Revestimientos | Alta | Bajo | Muy alta |

| Texturización | Medio | Bajo | Alta |

Medidas de control de calidad

Para garantizar resultados coherentes, aplicamos:

Protocolos de pruebas de superficie

- Medición del brillo

- Pruebas de rugosidad

- Verificación de la adherencia

- Comprobación de la resistencia a los impactos

Normas de inspección visual

Mantenemos un estricto control de calidad mediante:

- Evaluación de cabinas luminosas

- Cartografía digital de superficies

- Comparación con muestras patrón

Aplicaciones específicas del sector

Los distintos sectores requieren distintos acabados superficiales:

Industria médica

- Alto brillo para facilitar la limpieza

- Revestimientos antimicrobianos

- Resistencia química

Aplicaciones de automoción

- Acabados resistentes a la intemperie

- Recubrimientos estables a los rayos UV

- Superficies resistentes a los arañazos

Electrónica de consumo

- Revestimientos antihuellas

- Acabados decorativos

- Superficies resistentes a los impactos

Consideraciones sobre el impacto medioambiental

Las opciones de acabado sostenible incluyen:

- Barnices al agua

- Procesos sin COV

- Materiales reciclables

- Métodos energéticamente eficientes

Mantenimiento y cuidado

Un mantenimiento adecuado garantiza resultados duraderos:

Pautas de limpieza

- Utilizar productos de limpieza adecuados

- Evite los productos químicos agresivos

- Programas de mantenimiento periódico

Procedimientos de reparación

- Eliminación de pequeños arañazos

- Técnicas de retoque

- Métodos de restauración

Tendencias futuras en el acabado de superficies

El sector sigue evolucionando con:

- Desarrollo de revestimientos inteligentes

- Aplicaciones nanotecnológicas

- Sistemas de acabado automatizados

- Soluciones ecológicas

Gracias a mi experiencia en PTSMAKE, he visto cómo el sector del acabado de superficies se ha transformado significativamente. Seguimos invirtiendo en nuevas tecnologías y procesos para ofrecer a nuestros clientes las mejores soluciones posibles para sus piezas de policarbonato. Tanto si necesita acabados de alto brillo para dispositivos médicos como superficies texturizadas para componentes de automoción, conocer estas opciones le ayudará a tomar decisiones informadas para los requisitos específicos de su aplicación.

Conozca la estructura química que confiere al policarbonato su resistencia y flexibilidad únicas. ↩

Conozca los desafíos únicos que plantea la estructura cristalina del policarbonato para la eficiencia y la eficacia del reciclado. ↩

Conozca la estructura única del PEEK para mejorar su rendimiento en diversas aplicaciones. ↩

Conozca los efectos de la fotodegradación en el policarbonato para mejorar la selección del material y la longevidad del producto. ↩

Descubra cómo influye la resistencia a la tracción en el rendimiento y la seguridad de los materiales en diversas aplicaciones. ↩

Aprenda cómo afectan las estructuras moleculares a las propiedades de los materiales y optimice la elección de sus proyectos. ↩

Conozca los polímeros termoplásticos y sus ventajas en la fabricación de gafas para mayor durabilidad y seguridad. ↩

Descubra cómo la cristalización térmica mejora la resistencia del policarbonato a altas temperaturas. ↩

Descubra cómo los materiales biocompatibles mejoran la seguridad y el rendimiento de los productos sanitarios para obtener mejores resultados en los pacientes. ↩

Aprenda cómo afecta el comportamiento viscoelástico al mecanizado para mejorar la precisión y reducir los problemas de producción. ↩

Obtenga información sobre cómo optimizar la producción de plásticos para aumentar la eficacia y la calidad. ↩

Conozca su papel en la consecución de acabados ultrasuaves para componentes de policarbonato. ↩