Muchos fabricantes tienen dificultades para elegir el material adecuado para sus piezas de plástico. Las infinitas opciones y especificaciones técnicas pueden resultar abrumadoras, lo que a menudo conduce a costosos errores en la selección del material. He visto a empresas malgastar miles de dólares en proyectos fallidos simplemente por haber elegido el plástico equivocado.

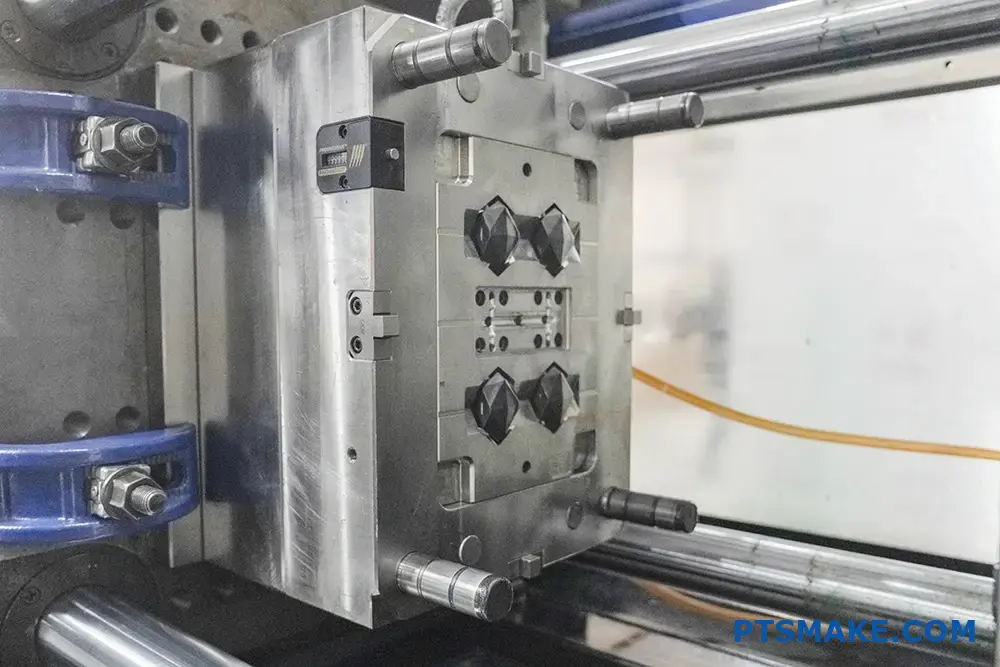

El moldeo por inyección de ABS es un proceso de fabricación que combina polímeros de acrilonitrilo, butadieno y estireno para crear piezas de plástico duraderas. Este proceso utiliza calor y presión para fundir el plástico ABS e inyectarlo en moldes, produciendo componentes fuertes y resistentes a los impactos.

Quiero compartir con usted algunas ideas fundamentales sobre el moldeo por inyección de ABS que podrían ahorrarle tiempo y dinero. Como supervisor de numerosos proyectos de moldeo de ABS en PTSMAKE, soy consciente de la importancia de realizar este proceso correctamente. Permítame guiarle a través de los aspectos esenciales que hacen del moldeo por inyección de ABS una opción preferida para muchas industrias.

¿Es fácil moldear el material ABS?

¿Alguna vez se le han deformado las piezas de plástico ABS? Muchos fabricantes tienen problemas con el moldeo de ABS, desde las antiestéticas marcas de hundimiento hasta los frustrantes fallos de las piezas. Estos problemas pueden provocar costosos retrasos en la producción y el desperdicio de materiales, lo que le lleva a preguntarse si ha elegido el material adecuado.

El ABS suele ser fácil de moldear debido a su amplio margen de procesamiento y a sus buenas características de fluidez. Sin embargo, el éxito depende de los parámetros de moldeo adecuados, la configuración del equipo y la manipulación del material. Con los conocimientos y la preparación adecuados, el ABS puede moldearse de forma eficaz y uniforme.

Propiedades del material ABS

El ABS (acrilonitrilo butadieno estireno) es un termoplástico versátil que ofrece una combinación única de propiedades. El material temperatura de transición vítrea1 desempeña un papel crucial en su moldeabilidad. En PTSMAKE, hemos descubierto que comprender estas propiedades es esencial para moldear con éxito:

Estructura química Ventajas

- Acrilonitrilo: Proporciona resistencia química

- Butadieno: Aumenta la resistencia al impacto

- Estireno: Ofrece una buena procesabilidad

Propiedades físicas clave

| Propiedad | Alcance típico | Impacto en el moldeo |

|---|---|---|

| Índice de fluidez | 1-36 g/10min | Afecta a la capacidad de llenado |

| Contracción | 0.4-0.7% | Influye en la precisión de las piezas |

| Temperatura de procesado | 220-260°C | Determina el comportamiento de la fusión |

Parámetros críticos de moldeo

El éxito en el moldeo de ABS depende en gran medida del control de varios parámetros clave:

Control de la temperatura

La gestión adecuada de la temperatura es crucial para el moldeo de ABS. Basándome en mi experiencia en PTSMAKE, recomendamos:

- Temperatura del barril: 220-260°C

- Temperatura del molde: 60-80°C

- Temperatura de la boquilla: 230-250°C

Ajustes de presión

Un control adecuado de la presión garantiza la calidad de las piezas:

- Presión de inyección: 70-120 MPa

- Presión de mantenimiento: 50-80% de presión de inyección

- Contrapresión: 2,5-5 MPa

Desafíos comunes del moldeo

Sensibilidad a la humedad

El ABS requiere un secado adecuado antes de su transformación:

- Contenido de humedad recomendado: <0,1%

- Temperatura de secado: 80-85°C

- Tiempo de secado: 2-4 horas

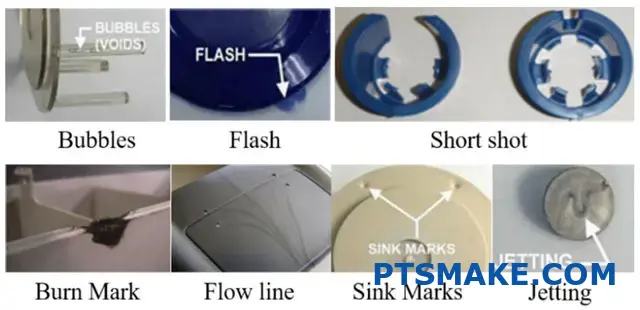

Prevención de defectos superficiales

Problemas comunes y soluciones:

| Defecto | Causa | Solución |

|---|---|---|

| Marcas de fregadero | Embalaje insuficiente | Aumentar la presión de mantenimiento |

| Líneas de flujo | Temperatura de fusión deficiente | Ajustar la temperatura de la barrica |

| Alabeo | Refrigeración desigual | Equilibrar los canales de refrigeración |

Buenas prácticas en la manipulación de materiales

Requisitos de almacenamiento

- Almacenar en recipientes herméticos

- Mantener la humedad relativa por debajo de 50%

- Mantener alejado de la luz solar directa

Pasos previos al tratamiento

- Pruebas de materiales

- Secado adecuado

- Limpieza del equipo

- Verificación de parámetros

Técnicas avanzadas de moldeo

Moldeo multidisparo

En PTSMAKE, hemos implantado con éxito el moldeo multidisparo con ABS:

- Permite diseños complejos

- Reduce los pasos de montaje

- Mejora la funcionalidad de las piezas

Enfoque científico del moldeo

El uso de principios científicos de moldeo garantiza la coherencia:

- Desarrollo sistemático de procesos

- Selección de parámetros en función de los datos

- Control y ajuste continuos

Consideraciones específicas del sector

Aplicaciones de automoción

- Altos requisitos de resistencia a los impactos

- Necesidades de estabilidad térmica

- Especificaciones del acabado superficial

Electrónica de consumo

- Tolerancias dimensionales estrictas

- Requisitos estéticos

- Capacidad de apantallamiento EMI

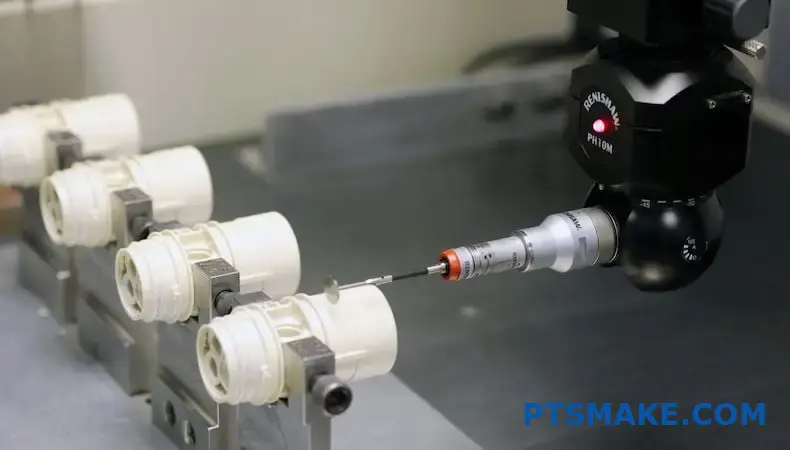

Medidas de control de calidad

Controles durante el proceso

- Inspecciones visuales periódicas

- Verificación dimensional

- Controles de peso

- Evaluación de la calidad de la superficie

Pruebas posteriores al moldeo

| Tipo de prueba | Propósito | Frecuencia |

|---|---|---|

| Pruebas de impacto | Verificación de la resistencia | Por lote |

| Análisis dimensional | Cumplimiento de tallas | Por configuración |

| Inspección visual | Calidad de la superficie | 100% |

Estrategias de optimización de costes

Selección de materiales

- Selección de grado basada en la solicitud

- Optimización del uso de la rebaba

- Gestión de la cadena de suministro

Eficiencia del proceso

- Optimización del tiempo de ciclo

- Reducción del consumo de energía

- Minimización de la tasa de residuos

Gracias a la aplicación de estos enfoques integrales en PTSMAKE, hemos logrado un éxito constante en el moldeo de ABS. Aunque el material presenta algunos retos, la preparación y el control adecuados lo convierten en uno de los plásticos de ingeniería más tolerantes con los que trabajar.

¿Se puede moldear por compresión el plástico ABS?

Cuando los fabricantes se plantean el moldeo por compresión de plástico ABS, a menudo se enfrentan a un dilema crítico. El proceso parece sencillo, pero el potencial de degradación del material y los resultados incoherentes crean una gran incertidumbre. He visto a muchos clientes luchar con intentos fallidos, perdiendo tiempo y recursos.

Aunque técnicamente el plástico ABS puede moldearse por compresión, no se recomienda debido a su naturaleza termoplástica. La estructura molecular del material lo hace más adecuado para los procesos de moldeo por inyección, donde los ciclos controlados de calentamiento y enfriamiento pueden preservar sus propiedades y garantizar una calidad constante.

Propiedades del material ABS

El éxito de cualquier proceso de moldeo depende en gran medida de la comprensión de las características del material. El ABS (acrilonitrilo butadieno estireno) tiene propiedades específicas que influyen en su comportamiento de procesamiento:

Propiedades térmicas

- Temperatura de transición vítrea 105°C

- Rango de temperatura de procesado: 190-250°C

- Temperatura de desviación térmica: 85-98°C

El material presenta comportamiento viscoelástico2 durante el procesamiento, lo que afecta a su respuesta a las fuerzas de compresión.

Por qué el moldeo por compresión no es ideal para el ABS

Características del flujo de materiales

En PTSMAKE hemos probado a fondo varios métodos de moldeo de ABS. El comportamiento de flujo del material presenta varios retos durante el moldeo por compresión:

- Distribución desigual del material

- Riesgos de atrapamiento por aire

- Densidad incoherente en toda la pieza

Problemas de control de la temperatura

La siguiente tabla ilustra las principales diferencias entre el moldeo por compresión y el moldeo por inyección para ABS:

| Parámetro | Moldeo por compresión | Moldeo por inyección |

|---|---|---|

| Control de la temperatura | Limitado | Preciso |

| Duración del ciclo | Más largo | Más corto |

| Consistencia de las piezas | Variable | Alta |

| Coste de la herramienta | Baja | Más alto |

| Volumen de producción | Bajo-Medio | Medio-Alto |

Mejores alternativas para el procesamiento de ABS

Ventajas del moldeo por inyección

Según nuestra experiencia en fabricación, el moldeo por inyección ofrece resultados superiores para el ABS:

- Mejor control del flujo de materiales

- Calidad de las piezas más homogénea

- Mayor eficacia de la producción

- Reducción de residuos

- Mejor acabado superficial

Optimización de los parámetros del proceso

Para obtener resultados óptimos con ABS, recomendamos los siguientes parámetros de moldeo por inyección:

- Temperatura de fusión: 220-260°C

- Temperatura del molde: 50-80°C

- Presión de inyección: 70-120 MPa

- Presión de mantenimiento: 40-80% de presión de inyección

Consideraciones sobre la calidad

Acabado superficial y estética

Las diferencias de calidad superficial entre las piezas de ABS moldeadas por compresión y por inyección son significativas:

El moldeo por inyección proporciona:

- Superficies más lisas

- Mejor retención del brillo

- Textura más consistente

- Reproducción de detalles superior

El moldeo por compresión suele dar como resultado:

- Acabado superficial variable

- Potencial de las líneas de flujo

- Apariencia menos consistente

- Capacidad de detalle limitada

Integridad estructural

Mi equipo ha realizado pruebas exhaustivas tanto en piezas de ABS moldeadas por compresión como por inyección. La comparación de la integridad estructural revela:

Propiedades mecánicas

- Resistencia a la tracción

- Resistencia a los golpes

- Estabilidad dimensional

- Resistencia al alabeo

Rendimiento a largo plazo

- Resistencia a la intemperie

- Estabilidad UV

- Resistencia química

- Resistencia al calor

Análisis de costes y eficiencia de la producción

Consideraciones sobre el volumen de producción

La elección entre el moldeo por compresión y el moldeo por inyección suele reducirse al aspecto económico:

Producción de bajo volumen (< 1.000 piezas)

- Costes de las herramientas

- Tiempo de preparación

- Residuos materiales

- Requisitos laborales

Producción de gran volumen (> 1.000 piezas)

- Eficacia del tiempo de ciclo

- Potencial de automatización

- Coherencia de la calidad

- Coste global por pieza

Inversión y retorno de la inversión

Al considerar los métodos de transformación del ABS, estos factores influyen en la rentabilidad de la inversión:

| Factor | Moldeo por compresión | Moldeo por inyección |

|---|---|---|

| Inversión inicial | Baja | Más alto |

| Costes de explotación | Más alto por pieza | Más bajo por pieza |

| Velocidad de producción | Más lento | Más rápido |

| Tasa de chatarra | Más alto | Baja |

| Costes laborales | Más alto | Baja |

Impacto medioambiental y sostenibilidad

La elección del método de fabricación afecta a la sostenibilidad medioambiental:

Residuos materiales

- El moldeo por compresión suele generar más residuos

- El moldeo por inyección ofrece una mayor eficiencia del material

- El potencial de reciclado varía según el proceso

Consumo de energía

- Eficacia del proceso

- Requisitos de equipamiento

- Duración del ciclo de producción

En PTSMAKE, damos prioridad a las prácticas de fabricación sostenibles al tiempo que mantenemos unos estándares de alta calidad. Nuestros procesos de moldeo por inyección de materiales ABS alcanzan tasas de utilización de materiales superiores a 98%, lo que reduce significativamente los residuos y el impacto medioambiental.

¿Cuáles son los distintos grados del moldeo por inyección de ABS?

Elegir el ABS adecuado para el moldeo por inyección puede resultar abrumador. Con cientos de opciones disponibles y cada una de ellas con propiedades distintas, muchos ingenieros y diseñadores de productos se esfuerzan por hacer la elección óptima para su aplicación específica. Esta decisión repercute directamente en la calidad y el rendimiento del producto.

Las calidades de ABS (acrilonitrilo butadieno estireno) para moldeo por inyección se clasifican en función de sus propiedades y aplicaciones específicas. Las categorías principales incluyen los grados de uso general, resistentes al calor, de alto impacto, retardantes de llama y especializados, cada uno de los cuales ofrece características únicas para diferentes necesidades de fabricación.

Comprensión de los grados ABS de uso general

Los grados ABS de uso general son las variantes más utilizadas en el moldeo por inyección. Estos grados ofrecen una combinación equilibrada de propiedades que los hacen adecuados para una amplia gama de aplicaciones. En PTSMAKE recomendamos con frecuencia estas calidades para productos que no requieren características de rendimiento extremas.

Las propiedades clave incluyen:

- Resistencia al impacto moderada

- Buen acabado superficial

- Buena resistencia al calor

- Precios rentables

Entre las aplicaciones habituales de los grados de uso general se incluyen:

- Carcasas de electrónica de consumo

- Componentes del interior del automóvil

- Piezas de electrodomésticos

- Juguetes y productos recreativos

ABS de alto impacto

Los grados de alto impacto contienen un mayor porcentaje de caucho butadieno3 que mejora significativamente la resistencia al impacto. Estas calidades son esenciales para fabricar piezas que deban soportar impactos repetidos o condiciones duras.

Características de rendimiento

- Resistencia superior al impacto

- Mayor resistencia

- Buen rendimiento a bajas temperaturas

- Resistencia al calor ligeramente inferior

Aplicaciones típicas

- Equipo de protección

- Carcasas de herramientas

- Piezas exteriores de automóviles

- Armarios industriales

ABS resistente al calor

Para aplicaciones que requieren una mayor estabilidad térmica, los grados ABS resistentes al calor ofrecen un mejor rendimiento a temperaturas elevadas.

| Propiedad | Valor estándar | Valor añadido |

|---|---|---|

| Temperatura de deflexión térmica | 85°C | Hasta 110°C |

| Punto de reblandecimiento Vicat | 100°C | Hasta 120°C |

| Temperatura de servicio continuo | 75°C | Hasta 95°C |

ABS ignífugo

Las normativas de seguridad exigen a menudo materiales con propiedades ignífugas específicas. Estas calidades especializadas incorporan aditivos ignífugos al tiempo que mantienen las características básicas del ABS.

Características principales

- Clasificación UL94 V-0, V-1 o V-2

- Mínima emisión de humos

- Propiedades de autoextinción

- Mantenimiento de las propiedades mecánicas

ABS enchapado

Estos grados especializados están diseñados específicamente para aplicaciones que requieren metalizado. He visto resultados notables con estos grados en la creación de piezas decorativas de alta gama.

Propiedades críticas

- Mejora de la calidad de la superficie

- Excelente platabilidad

- Buena adherencia a las capas metálicas

- Rendimiento constante

ABS de grado médico

Las aplicaciones médicas requieren grados específicos que cumplan estrictos requisitos normativos. Estos grados ofrecen:

- Biocompatibilidad

- Cumplimiento de la FDA

- Certificación USP Clase VI

- Resistencia a la esterilización

Grados ABS transparentes

Aunque no son tan transparentes como el PC o el PMMA, estos grados ofrecen una claridad mejorada en comparación con el ABS estándar:

Las aplicaciones incluyen

- Guías luminosas

- Escaparates

- Elementos decorativos

- Cubiertas semitransparentes

Grados específicos por color

Los distintos requisitos de coloración requieren grados específicos de ABS:

| Tipo de color | Características | Aplicaciones comunes |

|---|---|---|

| Natural | Excelente colorabilidad | Piezas de colores personalizados |

| Precoloreado | Color uniforme | Producción en serie |

| Blanco | Alto brillo | Carcasas de electrodomésticos |

| Negro | Resistente a los rayos UV | Aplicaciones exteriores |

Clases de ABS reciclado

A medida que aumenta la importancia de la sostenibilidad, los grados de ABS reciclado ganan popularidad. En PTSMAKE, ofrecemos varias opciones:

- Grados reciclados post-industriales

- Grados reciclados postconsumo

- Grados de mezcla (virgen + reciclado)

Criterios de selección para los grados ABS

Cuando ayudo a los clientes a elegir el grado de ABS adecuado, tengo en cuenta varios factores:

Requisitos de solicitud

- Temperatura de funcionamiento

- Necesidades de resistencia a los impactos

- Exposición química

- Exposición UV

Condiciones de procesamiento

- Diseño de moldes

- Requisitos de tiempo de ciclo

- Capacidad de equipamiento

- Volumen de producción

Consideraciones económicas

- Coste del material

- Eficacia de tratamiento

- Requisitos de calidad de las piezas

- Escala de producción

Requisitos reglamentarios

- Normas del sector

- Normativa medioambiental

- Certificaciones de seguridad

- Cumplimiento regional

Consideraciones sobre el control de calidad

Cada grado de ABS requiere medidas específicas de control de calidad:

Parámetros de prueba

- Índice de fluidez

- Resistencia al impacto

- Temperatura de desviación térmica

- Consistencia del color

- Calidad de la superficie

Controles de procesos

- Parámetros de secado

- Perfiles de temperatura

- Presión de inyección

- Tiempo de enfriamiento

- Extracción de piezas

A través de mi experiencia en PTSMAKE, he descubierto que entender estos diferentes grados y sus aplicaciones es crucial para el éxito de los proyectos de moldeo por inyección. Cuando trabaja con nosotros, nuestro equipo de expertos le ayuda a seleccionar el grado de ABS óptimo para su aplicación específica, garantizando tanto el rendimiento como la rentabilidad.

¿A qué temperatura se moldea el plástico ABS?

Todos los días me encuentro con fabricantes que tienen problemas con las temperaturas de moldeo del ABS. O bien acaban con piezas deformadas debido a temperaturas incorrectas o se enfrentan a problemas de degradación del material. Estos problemas relacionados con la temperatura no solo desperdician materiales valiosos, sino que también provocan costosos retrasos en la producción.

Para obtener resultados óptimos, el plástico ABS suele moldearse a una temperatura de 227-260°C (440-500°F). La temperatura específica dentro de este rango depende del grado de ABS, la geometría de la pieza y las condiciones de moldeo. Mantener las temperaturas adecuadas de fusión y moldeo es crucial para conseguir piezas de alta calidad.

Parámetros de temperatura de moldeo de ABS

Zonas de temperatura de fusión

El éxito del moldeo por inyección de ABS depende en gran medida del mantenimiento de las temperaturas adecuadas en las distintas zonas. En PTSMAKE, hemos desarrollado un enfoque integral del control de la temperatura que garantiza una calidad constante de las piezas. El sitio degradación térmica4 de ABS puede producirse si las temperaturas superan los límites recomendados.

Aquí tienes un desglose detallado de las zonas típicas de temperatura:

| Zona | Rango de temperatura (°F) | Rango de temperatura (°C) | Propósito |

|---|---|---|---|

| Zona de alimentación | 380-420 | 193-216 | Preparación del material |

| Zona de compresión | 420-460 | 216-238 | Material fundido |

| Zona de medición | 440-500 | 227-260 | Homogeneización final de la masa fundida |

Control de la temperatura del molde

La temperatura del molde desempeña un papel crucial en la calidad de la pieza y el tiempo de ciclo. Basándome en mi experiencia trabajando con varios grados de ABS, recomiendo los siguientes rangos de temperatura de molde:

| Tipo de pieza | Temperatura del molde (°F) | Temperatura del molde (°C) |

|---|---|---|

| Piezas de pared delgada | 150-170 | 66-77 |

| Piezas estándar | 170-190 | 77-88 |

| Piezas de paredes gruesas | 190-210 | 88-99 |

Factores críticos que afectan a la temperatura de moldeo

Consideraciones sobre la calidad del material

Los distintos grados de ABS requieren ajustes de temperatura específicos:

- Grados de alto impacto: Generalmente requieren temperaturas más bajas

- Grados resistentes al calor: Necesitan temperaturas de procesado más elevadas

- Grados ignífugos: Requieren un control preciso de la temperatura

Impacto del diseño de la pieza

La geometría de la pieza influye significativamente en la temperatura óptima de moldeo:

- Variaciones del grosor de la pared

- Presencia de rasgos complejos

- Requisitos de longitud del caudal

- Especificaciones del acabado superficial

Defectos relacionados con la temperatura y soluciones

Problemas comunes

Disparos cortos

- Causa: Temperatura de fusión demasiado baja

- Solución: Aumentar la temperatura en incrementos de 10°F

Quemando

- Causa: Temperatura de fusión excesiva

- Solución: Reducir la temperatura gradualmente mientras se controla la calidad de las piezas

Defectos superficiales

- Causa: Temperatura del molde incorrecta

- Solución: Ajustar la temperatura del molde en función de los requisitos de la superficie

Medidas de control de calidad

Para mantener una calidad constante de las piezas, en PTSMAKE aplicamos:

- Control de la temperatura en tiempo real

- Calibración periódica de los sensores de temperatura

- Documentación de los parámetros óptimos

- Controles de calidad a intervalos especificados

Estrategias avanzadas de control de la temperatura

Optimización de procesos

Para obtener resultados óptimos:

- Comience con las temperaturas recomendadas por el fabricante

- Realice pequeños ajustes graduales

- Documentar todos los cambios y resultados

- Controlar la calidad de la pieza después de cada ajuste

Consideraciones sobre eficiencia energética

Un control adecuado de la temperatura también influye en el consumo de energía:

- Aislar barriles y sistemas de canal caliente

- Utilizar elementos calefactores eficientes

- Implantar sistemas de recuperación de energía

- Optimizar los tiempos de ciclo

Aplicaciones y consideraciones especiales

Piezas de alto rendimiento

Para aplicaciones exigentes:

- Utilizar sistemas precisos de control de la temperatura

- Implantar el control adaptativo de procesos

- Controlar el tiempo de residencia del material

- Valide la calidad de las piezas con pruebas mejoradas

Aplicaciones multimaterial

Al moldear ABS con otros materiales:

- Considerar la compatibilidad de las temperaturas de transformación

- Utilizar transiciones de temperatura adecuadas

- Supervisar la calidad de la interfaz del material

- Aplicar procedimientos de purga adecuados

Gracias a un cuidadoso control y seguimiento de la temperatura, conseguimos piezas de ABS de alta calidad. La clave está en comprender la relación entre las propiedades del material, las condiciones de procesamiento y los requisitos de la pieza. En PTSMAKE hemos perfeccionado estos procesos para ofrecer resultados excepcionales a nuestros clientes, tanto si necesitan piezas prototipo como series de producción de gran volumen.

¿Cómo optimizar el diseño de piezas para el moldeo por inyección de ABS?

Diseñar piezas para el moldeo por inyección de ABS puede ser todo un reto. Muchos ingenieros se enfrentan a problemas como alabeos, marcas de hundimiento y espesores de pared irregulares, lo que provoca el rechazo de piezas y costosos retrasos en la producción.

La clave para optimizar el diseño del moldeo por inyección de ABS radica en seguir unas pautas esenciales: mantener un grosor uniforme de las paredes, incorporar ángulos de desmoldeo adecuados, diseñar estructuras de nervaduras apropiadas y colocar estratégicamente las puertas. Estos elementos garantizan la calidad y la fabricabilidad de las piezas.

Comprender los requisitos de espesor de pared

Uno de los aspectos más críticos del diseño de piezas de ABS es el grosor de las paredes. En comportamiento reológico5 de ABS durante el proceso de moldeo requiere una cuidadosa consideración de las dimensiones de las paredes. Recomiendo seguir estas directrices:

Grosor de pared recomendado

| Tamaño de la pieza | Espesor mínimo | Espesor máximo | Espesor óptimo |

|---|---|---|---|

| Piezas pequeñas (<4 pulgadas) | 1,0 mm | 3,0 mm | 2,0 mm |

| Piezas medianas (4-8 pulgadas) | 1,2 mm | 3,5 mm | 2,5 mm |

| Piezas grandes (>8 pulgadas) | 1,5 mm | 4,0 mm | 3,0 mm |

Transiciones de espesor de pared

Al diseñar transiciones entre diferentes espesores de pared, mantenga un cambio gradual utilizando una relación de 3:1 o inferior. En PTSMAKE, hemos comprobado que los cambios bruscos suelen provocar concentraciones de tensiones y posibles fallos en las piezas.

Proyecto de aplicación del ángulo

Los ángulos de inclinación son esenciales para facilitar la expulsión de la pieza. Basándome en mi experiencia trabajando con varias piezas de ABS, sugiero:

- Ángulo de inclinación mínimo: 1° para superficies texturadas

- Ángulo de inclinación recomendado: 2-3° para superficies lisas

- Ángulo de calado óptimo: 3-5° para costillas y resaltes profundos

Optimización del diseño de las costillas

Las nervaduras proporcionan soporte estructural a la vez que minimizan el uso de material. Siga estas directrices:

Dimensiones de las costillas

- Espesor: 50-75% del espesor de la pared adyacente

- Altura: Máximo 3 veces el grosor de la pared de la base

- Distancia entre nervios: Mínimo 2 veces el grosor de la pared

Estrategia de localización de puertas

La colocación de la compuerta influye significativamente en la calidad de la pieza. Tenga en cuenta estos factores:

Consideraciones críticas sobre las puertas

Flujo Longitud

- Longitud máxima de flujo para ABS: 150-200 mm

- Puertas múltiples para piezas grandes

Tipos de puertas

- Compuertas de pasador: Piezas pequeñas, control preciso

- Compuertas de ventilador: Piezas anchas, flujo uniforme

- Compuertas submarinas: Degradación automática

Diseño de esquinas y bordes

El diseño adecuado de las esquinas evita la concentración de tensiones y garantiza un llenado uniforme:

Esquinas interiores

- Radio mínimo: 0,5 veces el grosor de la pared

- Radio recomendado: 1,0-1,5 veces el grosor de la pared

Esquinas exteriores

- Radio mínimo: 0,3 veces el grosor de la pared

- Radio recomendado: 0,75 veces el grosor de la pared

Requisitos de diseño del jefe

En mi trabajo en PTSMAKE, estas directrices de diseño para jefes me han parecido cruciales:

Diámetro exterior

- Máximo: 2 veces el diámetro interior

- Espesor mínimo de pared: 60% de paredes adyacentes

Estructura de apoyo

- Utilice refuerzos para los jefes altos

- Altura máxima: 3 veces el diámetro exterior

Consideraciones sobre las bisagras

Al diseñar bisagras vivas para piezas de ABS:

Requisitos de grosor

- Sección de bisagra: 0,3-0,5 mm

- Zonas de transición: Disminución gradual a lo largo de 2-3 mm

Radio de flexión

- Mínimo 1,5 veces el grosor del material

- Óptimo: 2,0-2,5 veces el grosor del material

Optimización del flujo de materiales

Un flujo de material adecuado garantiza la calidad de las piezas:

Diseño del caudal

- Vías de flujo equilibradas a todas las secciones

- Evite los puntos muertos y las trampas de aire

Requisitos de ventilación

- Profundidad de ventilación: 0,02-0,03 mm

- Localización: Finales de las vías de circulación y puntos de encuentro

Elementos estructurales de apoyo

Para mantener la integridad de la pieza:

Opciones de refuerzo

- Colocación estratégica de las costillas

- Secciones de extracción de testigos para grandes superficies planas

- Estructuras de nido de abeja para una resistencia ligera

Características de carga

- Distribuir las cargas en varios puntos

- Incorporar estructuras de apoyo cerca de las zonas de mayor tensión

He puesto en práctica estos principios de diseño en numerosos proyectos en PTSMAKE, obteniendo siempre excelentes resultados. Recuerde que el éxito en el moldeo por inyección de ABS comienza con la consideración de estos elementos en el diseño. La clave está en equilibrar los principios teóricos de diseño con las limitaciones prácticas de fabricación.

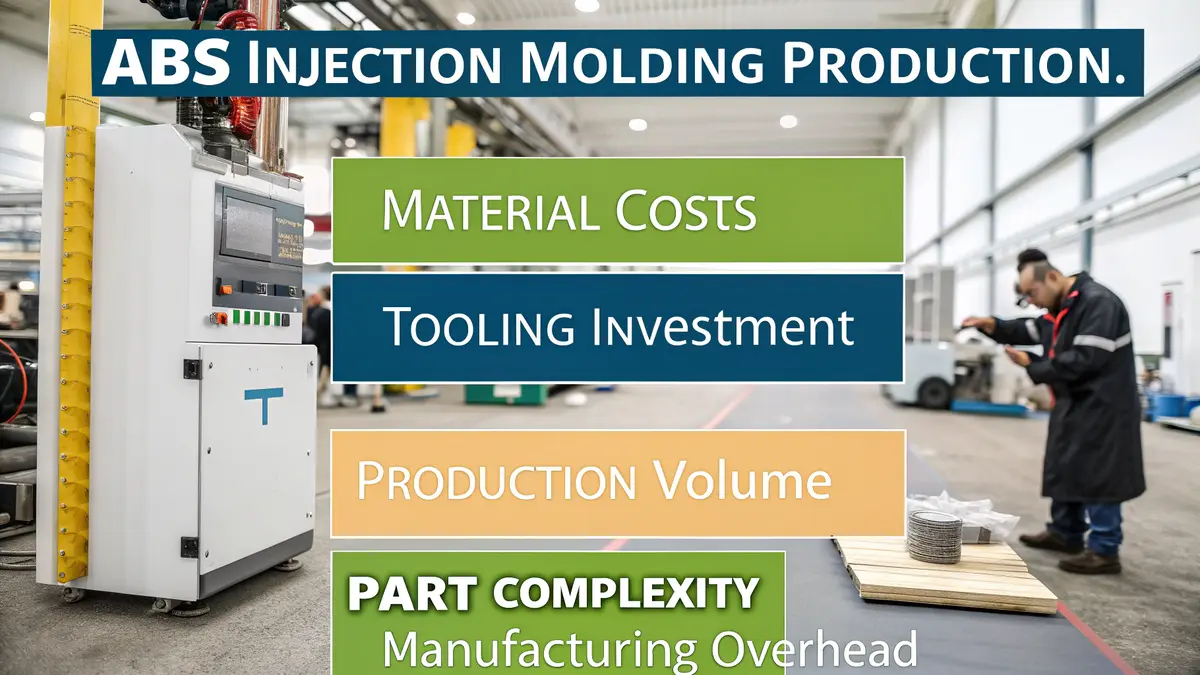

¿Cuáles son los factores de coste en la producción de moldeo por inyección de ABS?

Muchos fabricantes luchan con costes impredecibles en proyectos de moldeo por inyección de ABS. He visto a clientes enfrentarse a excesos de presupuesto y gastos inesperados, lo que provoca retrasos en los proyectos y tensas relaciones con sus proveedores.

En el coste de producción del moldeo por inyección de ABS influyen la selección de materiales, los gastos de utillaje, el volumen de producción, la complejidad de las piezas y los gastos generales de fabricación. Cada factor contribuye de forma diferente al coste final, por lo que es necesario tenerlo muy en cuenta durante la planificación del proyecto.

Coste de los materiales e impacto de la selección

Precios de las materias primas

El coste de la resina ABS influye significativamente en los gastos generales de producción. En PTSMAKE, hacemos un seguimiento minucioso de los precios del mercado y mantenemos relaciones con proveedores fiables para garantizar a nuestros clientes unos costes de material competitivos. En grado de material6 La selección afecta tanto a la calidad del producto final como a los costes de producción.

Consideraciones sobre residuos materiales

Implantamos sistemas eficientes de manipulación de materiales para minimizar los residuos. Esto incluye:

- Optimización del sistema de corredores

- Almacenamiento adecuado del material

- Gestión del uso de la rebaba

- Procedimientos de control de calidad

Análisis de la inversión en herramientas

Costes iniciales de diseño del molde

La complejidad de su pieza influye directamente en los costes de diseño del molde. Entre los factores importantes se incluyen:

| Elemento de diseño | Impacto en los costes |

|---|---|

| Acabados superficiales | Media a alta |

| Socava | Alta |

| Acciones secundarias | Muy alta |

| Requisitos de textura | Medio |

Gastos de mantenimiento del moho

El mantenimiento periódico de los moldes garantiza una calidad constante de las piezas y prolonga la vida útil de las herramientas. Esto incluye:

- Programas de mantenimiento preventivo

- Sustitución de piezas de desgaste

- Renovación del tratamiento superficial

- Mantenimiento del sistema de refrigeración

Consideraciones sobre el volumen de producción

Gastos de instalación y puesta en marcha

Los costes iniciales de instalación se reparten entre el volumen total de producción. A mayores volúmenes, menores costes por unidad. Estos costes incluyen:

| Elemento de configuración | Fijo/Variable |

|---|---|

| Programación de máquinas | Fijo |

| Carga de material | Variable |

| Configuración de calidad | Fijo |

| Pruebas | Variable |

Ventajas de la economía de escala

Las grandes series ofrecen varias ventajas:

- Reducción de los costes de material por unidad

- Menor asignación de costes de instalación

- Mejora de la eficacia de la producción

- Mayor poder de negociación

Factores de complejidad de las piezas

Características de diseño Impacto

Los diseños de piezas complejas requieren herramientas más sofisticadas y tiempos de ciclo más largos. Las consideraciones clave incluyen:

- Variaciones del grosor de la pared

- Características internas

- Requisitos de acabado superficial

- Requisitos de montaje

Requisitos de control de calidad

Las piezas más complejas suelen necesitar controles de calidad adicionales, lo que aumenta los costes generales:

- Inspecciones dimensionales

- Pruebas de materiales

- Inspecciones visuales

- Pruebas funcionales

Gastos generales de fabricación

Costes laborales

Los gastos de mano de obra varían en función de:

| Tipo de trabajo | Factor de coste |

|---|---|

| Operaciones con máquinas | Medio |

| Control de calidad | Alta |

| Manipulación de materiales | Bajo |

| Embalaje | Bajo |

Costes de equipamiento e instalaciones

Los costes de explotación incluyen:

- Amortización de máquinas

- Mantenimiento de las instalaciones

- Gastos de suministros

- Gastos de seguro

Estrategias de optimización de la producción

Reducción del tiempo de ciclo

En PTSMAKE, nos centramos en optimizar los tiempos de ciclo mediante:

- Diseño avanzado del sistema de refrigeración

- Optimización de los parámetros del proceso

- Automatización

- Programas de mantenimiento periódico

Gestión de la calidad

Un control de calidad eficaz reduce los costosos defectos:

- Control durante el proceso

- Control estadístico de procesos

- Formación periódica de los operarios

- Sistemas de documentación

Reducción de costes mediante la tecnología

Tecnologías avanzadas de fabricación

Utilizamos tecnologías modernas para reducir costes:

- Sistemas de fabricación inteligentes

- Manipulación automatizada de materiales

- Equipos de control de procesos

- Máquinas de bajo consumo

Ventajas de la automatización de procesos

La automatización ayuda a reducir costes mediante:

- Calidad constante del producto

- Reducción de las necesidades de mano de obra

- Ciclos de producción más rápidos

- Menor desperdicio de material

Consideraciones sobre la planificación del proyecto

Gestión de plazos

Una planificación eficaz del proyecto ayuda a controlar los costes:

- Programación realista

- Asignación de recursos

- Gestión de riesgos

- Planificación de la comunicación

Asignación de recursos

Una gestión adecuada de los recursos garantiza una producción eficiente:

- Utilización del equipo

- Programación laboral

- Inventario de material

- Recursos para el control de calidad

Este conocimiento exhaustivo de los factores de coste en la producción de moldeo por inyección de ABS permite una mejor planificación de los proyectos y un mayor control de los costes. En PTSMAKE trabajamos en estrecha colaboración con nuestros clientes para optimizar cada factor, garantizando una producción rentable al tiempo que se mantienen altos niveles de calidad. Nuestra experiencia en la gestión de proyectos de diversa envergadura y complejidad nos permite ofrecer valiosos conocimientos y soluciones para gestionar eficazmente los costes de producción.

¿Cómo se compara el moldeo por inyección de ABS con el de PC o PP?

A menudo, los fabricantes tienen que elegir entre ABS, PC y PP para sus proyectos de moldeo por inyección. La elección equivocada del material puede provocar fallos en el producto, un aumento de los costes y retrasos en la producción. Estos retos se vuelven aún más críticos cuando se trata de pedidos de gran volumen o diseños de piezas complejos.

El moldeo por inyección de ABS ofrece una combinación equilibrada de resistencia, procesabilidad y rentabilidad en comparación con el moldeo de PC y PP. Mientras que el PC destaca en resistencia al impacto y claridad óptica, y el PP ofrece resistencia química y flexibilidad, el ABS proporciona buenas propiedades mecánicas con condiciones de procesado más sencillas.

Propiedades del material y características de transformación

A la hora de comparar estos materiales, debemos tener en cuenta varios aspectos clave. En PTSMAKE trabajamos habitualmente con los tres materiales, y cada uno de ellos tiene sus particularidades. comportamiento de cristalización7 que afecta a las condiciones de procesamiento y a las propiedades finales de la pieza.

Requisitos de temperatura de transformación

Los requisitos de temperatura de procesamiento varían significativamente entre estos materiales:

| Material | Temperatura de fusión (°C) | Temperatura del molde (°C) | Temperatura de secado (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | No es necesario |

Comparación de propiedades mecánicas

Las propiedades mecánicas de estos materiales difieren sustancialmente:

| Propiedad | ABS | PC | PP |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 40-50 | 55-75 | 30-40 |

| Resistencia al impacto (J/m) | 200-400 | 600-850 | 20-100 |

| Desviación térmica (°C) | 90-105 | 130-140 | 50-65 |

Consideraciones sobre costes y eficiencia de la producción

He observado que los costes de material desempeñan un papel crucial en la planificación de proyectos. El ABS suele ofrecer un precio intermedio:

- ABS: $2,5-3,5/kg

- PC: $3,5-5,0/kg

- PP: $1,5-2,5/kg

Factores de eficacia de la transformación

Cada material presenta diferentes retos de procesado:

Duración del ciclo

- ABS: Tiempos de ciclo moderados (20-30 segundos)

- PC: Ciclos más largos (30-40 segundos)

- PP: Tiempos de ciclo más cortos (15-25 segundos)

Consumo de energía

- ABS: Uso moderado de energía

- PC: Mayor consumo de energía debido a las altas temperaturas de procesamiento

- PP: menor consumo de energía

Consideraciones específicas de la aplicación

Electrónica de consumo

ABS domina este sector debido a:

- Excelente acabado superficial

- Buena estabilidad dimensional

- Producción rentable

Componentes de automoción

La elección depende de los requisitos específicos:

- ABS: Revestimientos interiores, componentes del salpicadero

- PC: Carcasas de faros, componentes transparentes

- PP: Parachoques, depósitos de fluidos

Impacto medioambiental y sostenibilidad

Los aspectos medioambientales de estos materiales difieren considerablemente:

Reciclabilidad

- ABS: Buena reciclabilidad, mantiene las propiedades

- PC: Reciclable pero con cierta degradación de las propiedades

- PP: Excelente reciclabilidad

Huella energética

- ABS: Huella energética moderada

- PC: mayor huella energética

- PP: Menor huella energética

Requisitos de control de calidad y pruebas

Los procedimientos de control de calidad varían para cada material:

Problemas comunes de calidad

ABS

- Control de alabeo

- Consistencia del acabado superficial

- Combinación de colores

PC

- Sensibilidad a la humedad

- Fisuración por tensión

- Prevención del amarilleamiento

PP

- Control de la contracción

- Resistencia de la línea de soldadura

- Prevención de marcas de caudal

En PTSMAKE, mantenemos estrictos protocolos de control de calidad para todos los materiales, utilizando avanzados equipos y procedimientos de ensayo para garantizar una calidad constante de las piezas.

Consideraciones de diseño para distintos materiales

Cada material requiere unas consideraciones de diseño específicas:

Directrices sobre el grosor de las paredes

| Material | Espesor de pared recomendado (mm) | Espesor máximo de pared (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Requisitos de ángulo de calado

- ABS: 1-2 grados

- PC: 1-3 grados

- PP: 0,5-1,5 grados

Consejos prácticos para la selección de materiales

Cuando ayudo a los clientes a elegir entre estos materiales, tengo en cuenta:

Requisitos de uso final

- Exposición a la temperatura

- Necesidades de resistencia química

- Requisitos de carga mecánica

Volumen de producción

- Expectativas de vida útil de las herramientas

- Requisitos de tiempo de ciclo

- Limitaciones de costes

Requisitos estéticos

- Necesidades de acabado superficial

- Requisitos de color

- Necesidades de transparencia

La decisión entre el moldeo por inyección de ABS, PC y PP depende en última instancia del equilibrio entre estos diversos factores. Mientras que el ABS ofrece una buena solución intermedia para muchas aplicaciones, los requisitos específicos pueden hacer que el PC o el PP sean más adecuados para determinados proyectos.

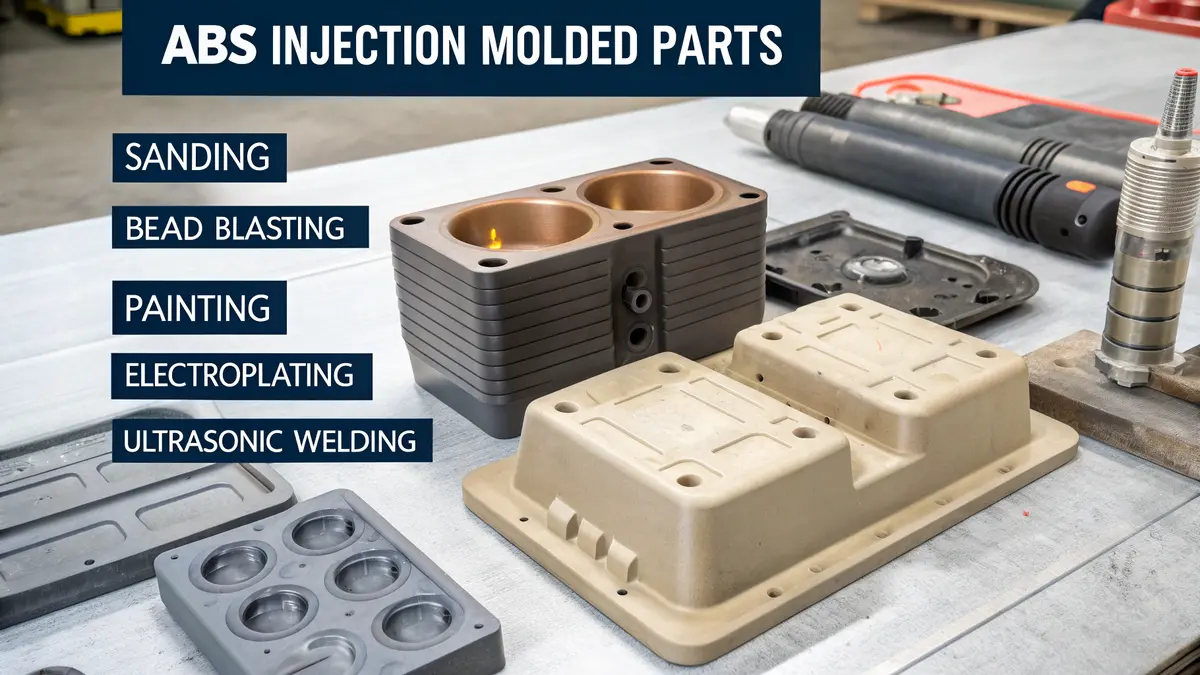

¿Qué opciones de postprocesado existen para las piezas moldeadas en ABS?

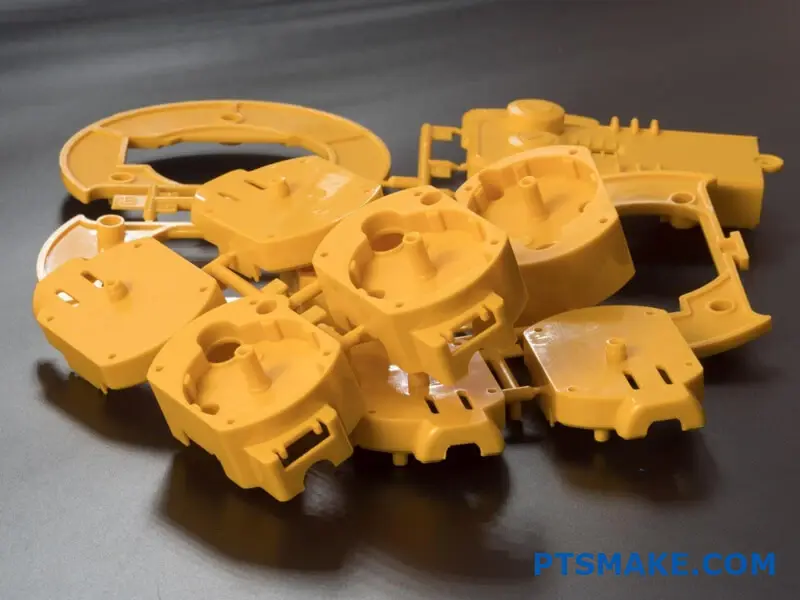

Muchos fabricantes tienen problemas con el aspecto bruto de sus piezas moldeadas en ABS recién salidas del molde. El acabado de la superficie muestra a menudo marcas visibles, líneas de separación y una textura irregular que no cumple los requisitos del producto. Esto puede afectar significativamente a la estética del producto y a su aceptación en el mercado.

El postprocesado de piezas moldeadas en ABS ofrece varias soluciones, como el acabado de superficies, la pintura, el chapado y las operaciones de montaje. Estas técnicas pueden mejorar tanto el aspecto como la funcionalidad de los componentes moldeados, haciéndolos aptos para las aplicaciones previstas.

Comprender las técnicas de preparación de superficies

Antes de aplicar cualquier tratamiento de acabado, es fundamental preparar adecuadamente la superficie. El éxito de cualquier método de tratamiento posterior depende en gran medida de lo bien preparada que esté la superficie. En PTSMAKE empleamos varias técnicas de preparación de superficies:

Tratamiento mecánico de superficies

- Lijado y pulido

- Granallado

- Tumbling

- Acabado por vibración

Estos métodos ayudan a eliminar las líneas de separación, los vestigios de las compuertas y a crear una textura superficial uniforme. La elección depende de la geometría de la pieza y de los requisitos finales.

Opciones de acabado decorativo

Cuando se trata de realzar el atractivo visual de las piezas de ABS, varios acabado anisotrópico8 técnicas disponibles:

Sistemas de pintura

El proceso de pintura suele implicar:

| Paso | Propósito | Métodos comunes |

|---|---|---|

| Limpieza | Eliminar contaminantes | Limpieza con disolvente, limpieza ultrasónica |

| Cebado | Mejora la adherencia de la pintura | Imprimación en spray, promotor de adherencia |

| Capa base | Aplicación del color principal | Pintura en spray, inmersión |

| Capa superior | Protección y brillo | Acabado transparente resistente a los rayos UV |

Acabado metálico

El cromado y otros acabados metálicos pueden dar a las piezas de ABS un aspecto de primera calidad:

- Grabado químico

- Revestimiento químico

- Galvanoplastia

- Revestimiento PVD

Postprocesamiento funcional

Más allá de la estética, algunas operaciones de postprocesado mejoran la funcionalidad de las piezas:

Tratamiento térmico

El tratamiento térmico puede:

- Aliviar las tensiones internas

- Mejorar la estabilidad dimensional

- Mejorar las propiedades mecánicas

Operaciones de montaje

Muchas piezas de ABS requieren operaciones adicionales:

| Tipo de operación | Propósito | Aplicaciones comunes |

|---|---|---|

| Soldadura por ultrasonidos | Unir componentes | Cajas electrónicas |

| Soldadura en caliente | Crear vínculos fuertes | Piezas de automóviles |

| Adhesión adhesiva | Montajes complejos | Productos de consumo |

| Fijación mecánica | Articulaciones desmontables | Artículos útiles |

Opciones de texturizado de superficies

El texturizado de la superficie puede cambiar radicalmente el aspecto y el tacto de las piezas de ABS:

Texturizado químico

- Grabado ácido

- Esteras químicas

- Modificación selectiva de superficies

Texturizado físico

- Texturizado láser

- Voladura de medios

- Transferencia de patrones

Consideraciones sobre el control de calidad

En PTSMAKE aplicamos estrictas medidas de control de calidad de las piezas postprocesadas:

Inspección visual

- Uniformidad del acabado superficial

- Consistencia del color

- Identificación de defectos

Pruebas físicas

- Pruebas de adherencia de revestimientos

- Resistencia a los golpes

- Pruebas de exposición ambiental

Aspectos medioambientales y de seguridad

Las operaciones de postprocesamiento deben tener en cuenta:

Impacto medioambiental

- Emisiones de COV procedentes de la pintura

- Requisitos para el tratamiento de residuos

- Posibilidades de reciclado de materiales

Medidas de seguridad

- Equipos de protección individual

- Requisitos de ventilación

- Procedimientos de manipulación de productos químicos

Consideraciones económicas

El coste de las distintas opciones de postprocesado varía considerablemente:

| Tipo de proceso | Coste relativo | Volumen de producción Adecuación |

|---|---|---|

| Acabado básico | Bajo | Todos los volúmenes |

| Pintura | Medio | Volúmenes medios a altos |

| Revestimiento | Alta | Grandes volúmenes |

| Texturización | Medio-Alto | Volúmenes medios a altos |

Aplicaciones específicas del sector

Los requisitos de postprocesamiento varían según el sector:

Automoción

- Acabados de alto brillo

- Resistencia a los arañazos

- Estabilidad UV

Electrónica de consumo

- Revestimientos suaves al tacto

- Blindaje EMI

- Coherencia estética

Productos sanitarios

- Biocompatibilidad

- Compatibilidad con la esterilización

- Resistencia química

A través de esta exploración exhaustiva de las opciones de postprocesado para piezas moldeadas en ABS, he cubierto las técnicas y consideraciones esenciales. En PTSMAKE, trabajamos en estrecha colaboración con nuestros clientes para determinar los métodos de posprocesamiento más adecuados en función de sus requisitos específicos, ayudándoles a alcanzar sus objetivos funcionales y estéticos de forma eficaz y rentable.

¿Cómo evitar la deformación de los componentes moldeados por inyección de ABS?

El alabeo en las piezas moldeadas por inyección de ABS es un reto persistente que puede convertir un diseño perfecto en una costosa pesadilla. He visto a innumerables fabricantes luchar contra componentes alabeados, lo que provoca altas tasas de desechos, retrasos en la producción y clientes frustrados que exigen perfección en sus piezas.

Para evitar el alabeo en los componentes moldeados por inyección de ABS, hay que centrarse en optimizar el diseño del molde, mantener un grosor uniforme de las paredes, controlar las velocidades de enfriamiento y establecer los parámetros de procesamiento adecuados. Estos factores, combinados con una cuidadosa selección y manipulación del material, reducen significativamente los problemas de alabeo.

Comprender las causas del alabeo

Cuando se trata de evitar el alabeo en los componentes de ABS, es crucial comprender las causas fundamentales. La razón principal del alabeo es el enfriamiento desigual, que crea tensiones internas en la pieza moldeada. Esto ocurre debido a la contracción volumétrica9 que se produce cuando el material se enfría y solidifica.

Factores clave que contribuyen a la deformación:

Factores relacionados con el diseño

- Espesor de pared incoherente

- Esquinas y transiciones pronunciadas

- Diseño inadecuado de las costillas

- Falta de ángulos de tiro

Factores relacionados con el proceso

- Temperatura de fusión incorrecta

- Presión de inyección inadecuada

- Tiempo de enfriamiento inadecuado

- Disposición irregular de los canales de refrigeración

Implantación de soluciones de diseño

En PTSMAKE hemos desarrollado estrategias integrales para combatir los problemas de alabeo. Estas son las soluciones de diseño probadas que aplicamos:

Diseño óptimo del grosor de pared

La clave está en mantener un grosor de pared uniforme en toda la pieza. He aquí una guía práctica:

| Gama de espesores de pared (mm) | Tipo de aplicación | Nivel de riesgo |

|---|---|---|

| 1.0 - 2.0 | Componentes pequeños | Bajo |

| 2.0 - 3.0 | Piezas medianas | Medio |

| 3.0 - 4.0 | Grandes componentes | Alta |

Consideraciones sobre el ángulo de inclinación

Los ángulos de desmoldeo adecuados son esenciales para facilitar la extracción de las piezas y reducir las tensiones:

| Tamaño del componente | Ángulo de calado recomendado | Beneficios |

|---|---|---|

| Pequeño (< 50 mm) | 0.5° - 1° | Fuerza de eyección mínima |

| Mediana (50-150 mm) | 1° - 2° | Menor riesgo de alabeo |

| Grande (> 150 mm) | 2° - 3° | Liberación óptima |

Técnicas de optimización de procesos

Control de la temperatura

Mantener la temperatura adecuada durante todo el ciclo de moldeo es fundamental:

Temperatura de fusión

- Gama óptima ABS: 220-260°C

- Control mediante sensores térmicos

- Ajuste en función del grosor de la pieza

Control de la temperatura del molde

- Mantener 60-80°C para ABS

- Utilizar canales de refrigeración eficientes

- Implantar sistemas de control de la temperatura

Parámetros de inyección

Unos parámetros de inyección adecuados influyen significativamente en el alabeo:

| Parámetro | Gama recomendada | Impacto en la deformación |

|---|---|---|

| Velocidad de inyección | 50-100 mm/s | Moderado |

| Mantener la presión | 40-60% de presión de inyección | Alta |

| Tiempo de enfriamiento | 20-40 segundos | Crítica |

Manipulación y almacenamiento de materiales

Preparación adecuada del material

Requisitos de secado

- Temperatura: 80-85°C

- Duración: 2-4 horas

- Contenido de humedad: < 0,1%

Condiciones de almacenamiento

- Temperatura: 20-25°C

- Humedad: < 50%

- Protegido de la luz solar directa

Soluciones y tecnologías avanzadas

Diseño inteligente del sistema de refrigeración

En PTSMAKE, utilizamos diseños avanzados de canales de refrigeración:

Refrigeración conforme

- Sigue el contorno de la pieza

- Reduce el tiempo de ciclo en 20-30%

- Mejora la calidad de las piezas

Refrigeración equilibrada

- Varias zonas de refrigeración

- Control de la temperatura

- Sistemas de control adaptativo

Medidas de control de calidad

Control durante el proceso

- Detección de alabeo en tiempo real

- Ajuste automático de parámetros

- Documentación de calidad

Inspección posterior al proceso

- Verificación dimensional

- Análisis de tensiones

- Medición de alabeo

Solución de problemas comunes

Cuando se producen deformaciones, sigo este enfoque sistemático:

Fase de análisis

- Documentar el patrón de alabeo

- Medir la desviación

- Revisar los parámetros del proceso

Medidas correctoras

- Ajustar el tiempo de enfriamiento

- Modificar la presión de mantenimiento

- Ajuste de la temperatura del molde

Soluciones rentables

Para minimizar el alabeo manteniendo la rentabilidad:

Optimización del diseño

- Simular antes de mecanizar

- Optimizar el uso de materiales

- Reducir el tiempo de ciclo

Eficiencia del proceso

- Implantar controles automáticos

- Mantenimiento preventivo

- Formar adecuadamente a los operadores

Gracias a estas exhaustivas medidas, en PTSMAKE conseguimos componentes moldeados por inyección de ABS de alta calidad con un alabeo mínimo. Nuestro enfoque combina los conocimientos técnicos con la experiencia práctica para ofrecer soluciones fiables a los proyectos más exigentes de nuestros clientes.

¿Qué sectores se benefician más del moldeo por inyección de ABS?

En el panorama actual de la fabricación, muchas industrias luchan por encontrar el material perfecto para sus productos. Se enfrentan a retos de durabilidad, rentabilidad y cumplimiento de estrictas normas de calidad. La complejidad de la selección de materiales suele provocar costosos errores y retrasos en la producción.

El moldeo por inyección de ABS destaca como una solución de fabricación versátil, de la que se benefician sectores que van desde la automoción hasta la electrónica de consumo. Su combinación de fuerza, resistencia al calor y rentabilidad lo hace especialmente valioso para los fabricantes que buscan componentes de plástico fiables y de alta calidad.

Aplicaciones en la industria del automóvil

El sector de la automoción representa uno de los mayores usuarios del moldeo por inyección de ABS. He observado cómo esta tecnología revoluciona la fabricación de vehículos a través de:

Componentes interiores

- Conjuntos de salpicadero

- Paneles y tiradores de puertas

- Piezas de la consola central

- Carcasa del cuadro de instrumentos

Piezas exteriores

- Carcasas de espejos

- Componentes de la rejilla

- Tapacubos

- Componentes del parachoques

En elasticidad termoplástica10 del ABS lo hace especialmente adecuado para piezas que deben soportar temperaturas variables y tensiones mecánicas.

Fabricación de electrónica de consumo

En PTSMAKE producimos regularmente componentes de ABS para electrónica de consumo. Esta industria se beneficia de:

Carcasas de dispositivos

- Fundas para smartphone

- Carcasas para portátiles

- Carcasas para tabletas

- Carrocerías de videoconsolas

Componentes internos

- Sistemas de gestión de cables

- Carcasas de conectores

- Mecanismos de conmutación

- Compartimentos para pilas

Industria de productos sanitarios

El sector médico exige unas propiedades excepcionales de los materiales, que el ABS cumple con creces:

| Aplicación médica | Principales ventajas | Productos comunes |

|---|---|---|

| Equipos de diagnóstico | Resistencia química | Pruebas de carcasas de dispositivos |

| Herramientas quirúrgicas | Capacidad de esterilización | Asideros de instrumentos |

| Artículos de atención al paciente | Durabilidad | Controles de cama |

| Equipos de laboratorio | Moldeo de precisión | Casos de dispositivos de análisis |

Sector de los electrodomésticos

La industria de electrodomésticos aprovecha el moldeo por inyección de ABS para:

Grandes electrodomésticos

- Componentes del frigorífico

- Paneles de lavadora

- Piezas de lavavajillas

- Carcasas de aire acondicionado

Pequeños electrodomésticos

- Carcasas de cafeteras

- Bases de mezclas

- Piezas de aspiradoras

- Componentes del robot de cocina

Industria juguetera

La industria juguetera se beneficia especialmente de las propiedades del ABS:

Características de seguridad

- Resistencia a los impactos para mayor durabilidad

- Composición del material no tóxica

- Superficie lisa

- Estabilidad del color

Ventajas del diseño

- Capacidad para formas complejas

- Mantenimiento de tolerancias estrictas

- Producción rentable

- Calidad constante

Fabricación de equipos industriales

En aplicaciones industriales, el moldeo por inyección de ABS sirve:

| Área de aplicación | Tipos de componentes | Requisitos clave |

|---|---|---|

| Equipamiento de seguridad | Fundas protectoras | Resistencia a los impactos |

| Sistemas de control | Unidades de vivienda | Aislamiento eléctrico |

| Piezas de máquinas | Paneles de mando | Estabilidad dimensional |

| Componentes de la herramienta | Asas ergonómicas | Durabilidad |

Aplicaciones en el sector de la construcción

El sector de la construcción utiliza el ABS para:

Equipamiento interior

- Placas de interruptores de luz

- Tapas para tomas de corriente

- Componentes HVAC

- Herrajes para puertas

Componentes de fontanería

- Accesorios para tuberías

- Cajas de válvulas

- Sistemas de drenaje

- Gestión del agua

Equipamiento deportivo y recreativo

La industria de artículos deportivos se beneficia de:

Equipos de protección

- Componentes del casco

- Cascos de protección

- Carcasa del equipo de seguridad

- Piezas resistentes a los impactos

Artículos recreativos

- Piezas de aparatos de gimnasia

- Componentes de accesorios deportivos

- Equipos de juego

- Equipamiento para actividades al aire libre

En PTSMAKE hemos desarrollado una amplia experiencia en el moldeo por inyección de ABS en todos estos sectores. Nuestras avanzadas capacidades de fabricación nos permiten cumplir especificaciones precisas al tiempo que mantenemos la rentabilidad. Trabajamos en estrecha colaboración con clientes de diversos sectores para garantizar que sus componentes de ABS cumplen tanto las normas industriales como los requisitos específicos de la aplicación.

La versatilidad del moldeo por inyección de ABS sigue ampliando sus aplicaciones en todos los sectores. Desde componentes de automoción hasta dispositivos médicos, este proceso de fabricación ofrece soluciones fiables para diversas necesidades de producción. Nuestro compromiso con la calidad y la precisión en PTSMAKE garantiza que cada industria reciba componentes que cumplan sus especificaciones y requisitos de rendimiento exclusivos.

¿Cómo garantizar el control de calidad en el moldeo por inyección de ABS?

Los problemas de control de calidad en el moldeo por inyección de ABS pueden provocar costosos retrasos en la producción y desperdicio de material. He sido testigo de la lucha de muchos fabricantes con piezas de calidad inconsistente, altos índices de rechazo y quejas de los clientes, lo que genera importantes dolores de cabeza operativos y tensiones financieras.

Para garantizar el control de calidad en el moldeo por inyección de ABS, aplique un sistema integral que incluya pruebas de materiales, supervisión de los parámetros del proceso y mantenimiento periódico de los equipos. Este enfoque, combinado con operarios formados y una documentación adecuada, ayuda a mantener una calidad constante de las piezas durante toda la producción.

Selección y ensayo de materiales

La base del control de calidad comienza con la selección adecuada del material. Cuando trabajamos con ABS (acrilonitrilo butadieno estireno), prestamos especial atención al índice de fluidez11 del material. En PTSMAKE, realizamos pruebas rigurosas de los materiales entrantes, que incluyen:

Verificación de la certificación de materiales

- Comprobación de los certificados de materiales

- Verificación de las especificaciones de los materiales

- Confirmación de los números de lote y las condiciones de almacenamiento

Pruebas de preprocesamiento

- Análisis del contenido de humedad

- Pruebas de caudal de fusión

- Comprobación de la coherencia del color

Control de parámetros de proceso

El mantenimiento de unos parámetros de proceso estables es crucial para una calidad constante. Los parámetros clave que controlamos incluyen:

| Parámetro | Rango aceptable | Impacto en la calidad |

|---|---|---|

| Temperatura de fusión | 220-260°C | Afecta al flujo y al acabado superficial |

| Presión de inyección | 500-1500 bar | Influye en el llenado de piezas |

| Presión de mantenimiento | 40-70% de presión de inyección | Controla la contracción |

| Temperatura del molde | 50-80°C | Afecta a la calidad de la superficie |

Protocolo de mantenimiento de equipos

Un mantenimiento regular garantiza la fiabilidad de la máquina y la calidad de las piezas. Nuestro programa de mantenimiento incluye:

Controles diarios

- Niveles de aceite hidráulico

- Funcionamiento del sistema de calefacción

- Inspección del desgaste del husillo y el cilindro

- Limpieza y lubricación de moldes

Mantenimiento semanal

- Verificación de la calibración

- Pruebas del sistema de seguridad

- Limpieza del filtro

- Inspección del sistema de refrigeración

Métodos de inspección de calidad

La inspección de calidad debe ser sistemática y exhaustiva:

Inspección en curso

- Inspección visual para detectar defectos

- Control dimensional

- Control de la consistencia del peso

- Evaluación del acabado superficial

Control de calidad final

- Pruebas funcionales

- Pruebas de resistencia al impacto

- Pruebas de estrés ambiental

- Inspección por muestreo de lotes

Documentación y trazabilidad

Una documentación adecuada es esencial para el control de calidad:

Documentación necesaria

- Certificados de materiales

- Registros de parámetros de proceso

- Resultados de la inspección

- Informes de no conformidad

- Registros de medidas correctoras

Control estadístico de procesos (CEP)

En PTSMAKE, aplicamos el SPC para supervisar y controlar el proceso de moldeo por inyección:

Herramientas clave del SPC

- Gráficos de control

- Estudios de capacidad

- Análisis de tendencias

- Investigación de las causas profundas

Formación y certificación de operadores

El control de calidad depende en gran medida de operarios cualificados. Nuestro programa de formación incluye:

Formación básica

- Manipulación de materiales

- Funcionamiento de la máquina

- Inspección de calidad

- Procedimientos de seguridad

Formación avanzada

- Solución de problemas

- Optimización del proceso

- Uso de herramientas de calidad

- Sistemas de documentación

Control medioambiental

Los factores medioambientales influyen significativamente en la calidad del moldeo del ABS:

Factores críticos

- Control de temperatura (20-25°C)

- Control de humedad (40-50%)

- Entorno sin polvo

- Almacenamiento adecuado del material

Mejora continua

Mantenemos la calidad mediante la mejora continua:

Actividades de mejora

- Reuniones periódicas sobre calidad

- Revisiones de optimización de procesos

- Análisis de la opinión de los clientes

- Actualizaciones tecnológicas

Estrategias de prevención de defectos

La prevención es más eficaz que la corrección:

Métodos clave de prevención

- Reuniones de revisión del diseño

- Aplicación del AMFE de procesos

- Mantenimiento preventivo

- Calibrado regular

¿Cuáles son las consideraciones medioambientales para el moldeo por inyección de ABS?

La creciente preocupación por el medio ambiente en la fabricación de plásticos ha puesto el moldeo por inyección de ABS bajo la lupa. Muchos fabricantes luchan por equilibrar la eficiencia de la producción y la responsabilidad medioambiental, enfrentándose a retos como la gestión adecuada de los residuos y la reducción de la huella de carbono. Estas cuestiones son cada vez más críticas a medida que se endurecen las normativas medioambientales en todo el mundo.

El moldeo por inyección de ABS tiene importantes implicaciones medioambientales, desde la selección de materiales hasta la gestión de residuos. Las consideraciones clave incluyen el consumo de energía, la capacidad de reciclaje, el control de emisiones y las prácticas de producción sostenibles. La aplicación de medidas medioambientales adecuadas puede reducir el impacto ecológico al tiempo que se mantiene la calidad de la producción.

Consumo y eficiencia energéticos

El uso de energía en el moldeo por inyección de ABS es un factor medioambiental crucial. En PTSMAKE hemos implantado varias medidas de ahorro energético que considero esenciales para una fabricación sostenible:

Gestión de la temperatura

- Optimización de las zonas de calefacción

- Utilizar un aislamiento adecuado

- Mantenimiento de sistemas de refrigeración eficientes

Eficiencia de la máquina

La eficiencia de las máquinas de moldeo por inyección influye significativamente en el consumo de energía. Los equipos modernos con sistemas servohidráulicos12 puede reducir el consumo de energía hasta 50% en comparación con los sistemas hidráulicos convencionales.

Manipulación de materiales y reducción de residuos

Conservación de materias primas

La correcta manipulación de materiales es crucial para la protección del medio ambiente. Esto es en lo que nos centramos:

| Aspecto material | Impacto medioambiental | Estrategia de soluciones |

|---|---|---|

| Virgen ABS | Alto consumo de recursos | Optimizar el uso de materiales |

| Regrind Material | Reduce los residuos | Medidas de control de calidad |

| Almacenamiento | Degradación del material | Almacén climatizado |

| Transporte | Huella de carbono | Abastecimiento local siempre que sea posible |

Prácticas de gestión de residuos

La gestión eficaz de los residuos es esencial en el moldeo por inyección de ABS:

- Implantar sistemas de reciclado de circuito cerrado

- Separación de los distintos tipos de residuos plásticos

- Eliminación adecuada de materiales no reciclables

- Mantenimiento regular para minimizar los residuos de purga

Control de emisiones y calidad del aire

Gestión de COV

El procesamiento de ABS puede liberar compuestos orgánicos volátiles (COV). Las medidas de control incluyen:

- Instalar sistemas de ventilación adecuados

- Utilizar equipos de filtración eficientes

- Control periódico de la calidad del aire

- Mantener temperaturas óptimas de procesado

Reducción de la huella de carbono

Medidas para minimizar las emisiones de carbono:

- Utilizar equipos energéticamente eficientes

- Implantación de sistemas de fábrica inteligente

- Optimización de los calendarios de producción

- Reducir las necesidades de transporte

Conservación y gestión del agua

Optimización del sistema de refrigeración

El uso del agua en los sistemas de refrigeración requiere una gestión cuidadosa:

- Implantación de sistemas de refrigeración de circuito cerrado

- Mantenimiento periódico de las torres de refrigeración

- Control de la calidad del agua

- Detección y prevención de fugas

Tratamiento de aguas residuales

La gestión adecuada de las aguas residuales incluye:

| Tratamiento | Propósito | Beneficio medioambiental |

|---|---|---|

| Filtración | Eliminar partículas | Reducir la contaminación del agua |

| Tratamiento químico | Neutralizar contaminantes | Proteger los sistemas hídricos |

| Reciclado | Reutilizar el agua procesada | Conservar los recursos |

| Supervisión | Garantizar el cumplimiento | Mantener las normas |

Prácticas de producción sostenible

Optimización de procesos

Aplicación de prácticas sostenibles en la producción:

- Uso de controles de proceso avanzados

- Minimización de los tiempos de ciclo

- Reducción de los índices de rechazo

- Optimización del flujo de materiales

Medidas de control de calidad

El papel de la gestión de la calidad en la protección del medio ambiente:

- Prevención de piezas defectuosas

- Reducir el desperdicio de material

- Reducción al mínimo de las repeticiones

- Mantenimiento preventivo

Materiales alternativos e innovación

Alternativas ecológicas

Explorar opciones sostenibles:

- Alternativas al ABS de origen biológico

- Materiales de contenido reciclado

- Aditivos biodegradables

- Colorantes de bajo impacto

Integración de la tecnología

Utilizar la tecnología para mejorar el medio ambiente:

- Sistemas de vigilancia inteligentes

- Mantenimiento predictivo

- Seguimiento del consumo de energía

- Algoritmos de reducción de residuos

Cumplimiento de la normativa y certificación

Normas medioambientales

Cumplir la normativa medioambiental:

| Tipo estándar | Requisitos | Aplicación |

|---|---|---|

| ISO 14001 | Gestión medioambiental | Enfoque sistemático |

| Normativa local | Control de emisiones | Control periódico |

| Normas del sector | Manipulación de materiales | Formación del personal |

| Gestión de residuos | Eliminación adecuada | Documentación |

Proceso de certificación

Mantener las certificaciones medioambientales:

- Auditorías periódicas

- Formación del personal

- Gestión de la documentación

- Mejora continua

En PTSMAKE somos conscientes de que las consideraciones medioambientales en el moldeo por inyección de ABS no sólo tienen que ver con el cumplimiento, sino también con la responsabilidad y la sostenibilidad. Gracias a una cuidadosa atención a estos aspectos, hemos desarrollado procesos que mantienen una alta calidad a la vez que minimizan el impacto medioambiental. Animo a los fabricantes a que consideren las consideraciones medioambientales como oportunidades de innovación y mejora en lugar de obstáculos a la producción.

Conozca el impacto de la temperatura de transición vítrea en la moldeabilidad del ABS y mejore su proceso de moldeo. ↩

Conozca las características de fluidez del ABS para mejorar el diseño de moldes y la eficacia de la producción. ↩

Descubra cómo el caucho de butadieno mejora las prestaciones del ABS en cuanto a resistencia a los impactos y flexibilidad. ↩

Conozca cómo afecta el calor a las propiedades del plástico ABS y mejore la calidad de su producción. ↩

Comprenda cómo fluye y se deforma el ABS para mejorar la calidad de las piezas en el moldeo por inyección. ↩

Conozca las calidades de los materiales para mejorar la calidad del producto y optimizar los costes de producción. ↩

Comprender cómo afecta la cristalización a las propiedades de los materiales y al procesamiento para una mejor selección. ↩

Conozca las técnicas de acabado anisotrópico para mejorar el aspecto y la funcionalidad de sus piezas de ABS. ↩

Comprender la contracción volumétrica para prevenir eficazmente los problemas de alabeo en el moldeo por inyección de ABS. ↩

Comprender la elasticidad de los termoplásticos mejora la selección de materiales y la durabilidad de los productos para obtener resultados de fabricación óptimos. ↩

Comprender el MFI para optimizar las condiciones de procesamiento y mejorar la calidad de las piezas en el moldeo por inyección de ABS. ↩

Descubra cómo los sistemas servohidráulicos mejoran la eficiencia energética en el moldeo por inyección. ↩