¿Alguna vez se ha preguntado qué calidad de acero elegir para su proyecto de fabricación? Muchos ingenieros y diseñadores luchan con esta decisión, especialmente cuando se trata de opciones de acero con bajo contenido en carbono. Una elección equivocada puede suponer el desperdicio de materiales y costosos retrasos en la producción.

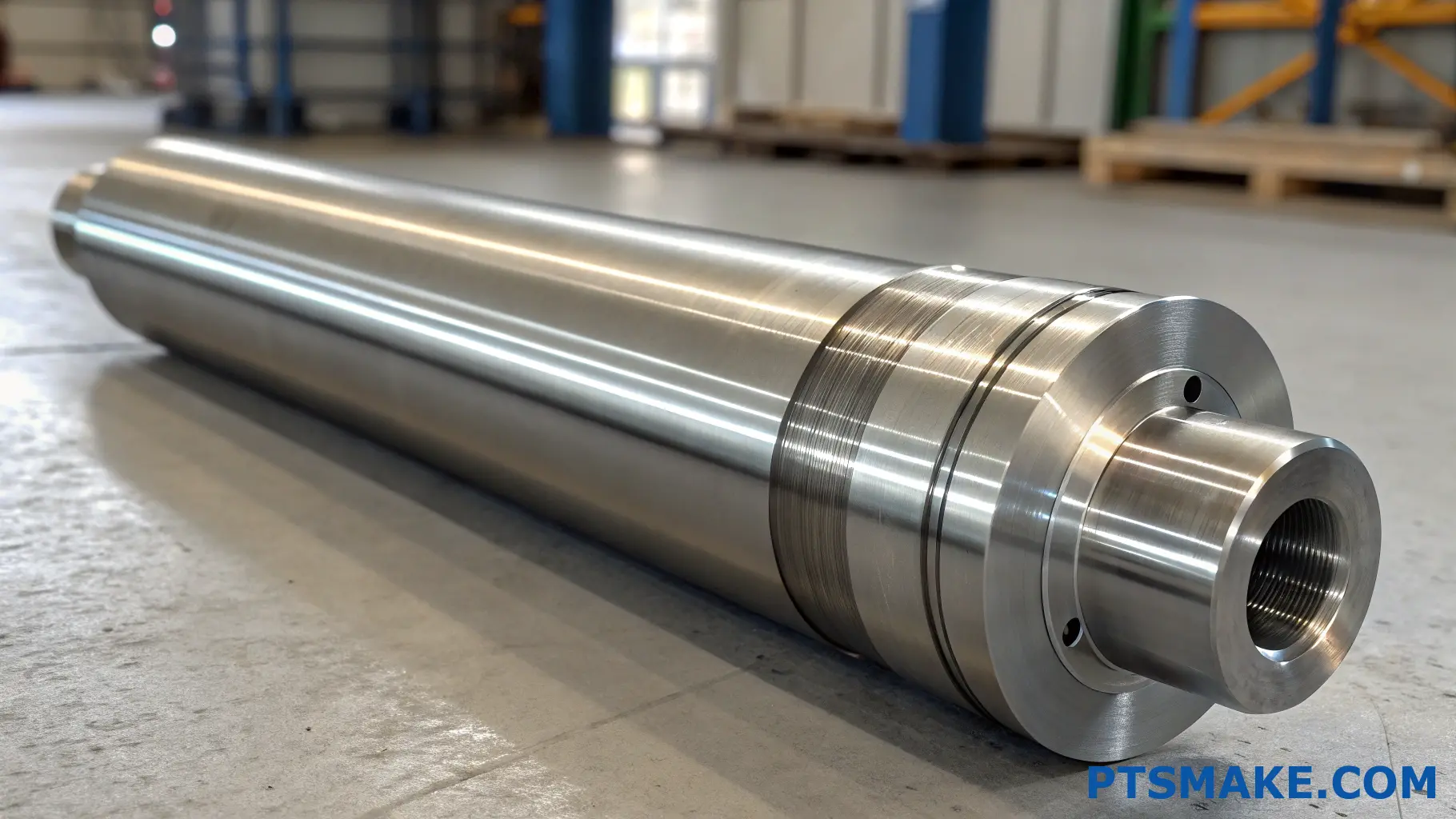

El acero 1018 se utiliza principalmente para aplicaciones de fabricación de uso general que requieren una buena resistencia y maquinabilidad. Se suele utilizar en ejes, pasadores, varillas y otras piezas de maquinaria en las que no es fundamental una alta resistencia, pero sí una buena conformabilidad y soldabilidad.

He trabajado con muchos clientes que eligen el acero 1018 para sus proyectos, y entiendo por qué es una elección tan popular. Permítame compartir con usted información más detallada sobre las aplicaciones de este versátil material y las ventajas que puede ofrecer a sus necesidades de fabricación. Tanto si lo está considerando para su próximo proyecto como si sólo está explorando opciones, encontrará información valiosa en las siguientes secciones.

¿A qué equivale el acero de grado 1018?

Trabajar con calidades de acero puede resultar confuso, sobre todo cuando se trata de equivalentes internacionales. Muchos de mis clientes luchan por encontrar las especificaciones de material adecuadas en las distintas normas, lo que puede provocar costosos errores de fabricación y problemas de rendimiento del producto.

El acero de grado 1018 equivale a varias normas internacionales, como C15 (europea), S15C (japonesa) y 15# (china). Se trata de un acero con bajo contenido en carbono que contiene 0,15-0,20% de carbono, lo que lo hace ideal para aplicaciones de fabricación y mecanizado de uso general.

Propiedades del acero 1018

La composición del acero 1018 lo convierte en uno de los materiales más versátiles en la fabricación. En PTSMAKE, trabajamos frecuentemente con este material debido a su excelente propiedades metalúrgicas1 y maquinabilidad. He aquí un desglose detallado de su composición química:

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0.15-0.20% |

| Manganeso | 0.60-0.90% |

| Fósforo | ≤0.040% |

| Azufre | ≤0.050% |

| Hierro | Saldo |

Equivalentes internacionales del acero 1018

Normas europeas

- C15 (EN 10084)

- 1,0401 (DIN)

- 080M15 (BS)

Normas asiáticas

- S15C (JIS G4051 - Japón)

- 15# (GB/T 699 - China)

- SM20C (KS D3752 - Corea)

Propiedades mecánicas y aplicaciones

El acero 1018 ofrece una combinación equilibrada de resistencia y ductilidad. Basándome en mi experiencia en PTSMAKE, estas propiedades lo hacen especialmente adecuado para:

Propiedades mecánicas típicas

| Propiedad | Valor |

|---|---|

| Resistencia a la tracción | 440-490 MPa |

| Límite elástico | 370-420 MPa |

| Alargamiento | 15-20% |

| Dureza | 126-167 HB |

Aplicaciones comunes

Componentes de automoción

- Componentes del eje

- Pasadores y bujes

- Fijaciones generales

Equipamiento industrial

- Piezas de máquinas

- Componentes estructurales

- Soportes

Productos de consumo

- Artículos de ferretería

- Herramientas y accesorios

- Piezas de electrodomésticos

Consideraciones sobre la fabricación

Al trabajar con acero 1018, varios factores influyen en su rendimiento:

Características de mecanizado

- Excelente mecanizabilidad

- Velocidad de corte constante

- Buen potencial de acabado superficial

- Velocidades de arranque de material rentables

He observado que unos parámetros de corte adecuados son cruciales para obtener resultados óptimos:

| Operación | Velocidad (SFM) | Velocidad de avance (IPR) |

|---|---|---|

| Girar | 350-400 | 0.005-0.015 |

| Fresado | 300-350 | 0.004-0.012 |

| Perforación | 250-300 | 0.006-0.012 |

Opciones de tratamiento térmico

- Carburación

- Cementación

- Normalización

- Alivio del estrés

Coste y disponibilidad Ventajas

El acero 1018 ofrece varias ventajas en términos de aprovisionamiento:

Amplia disponibilidad

- En stock en la mayoría de los proveedores

- Múltiples factores de forma

- Opciones de entrega rápida

Rentabilidad

- Precios competitivos

- El mecanizado eficiente reduce los costes de mano de obra

- Mínimos residuos durante el procesado

Flexibilidad de la cadena de suministro

- Múltiples opciones de proveedores

- Tamaños estándar fácilmente disponibles

- Calidad uniforme en todas las fuentes

Consideraciones sobre el control de calidad

En PTSMAKE, aplicamos estrictas medidas de control de calidad para los componentes de acero 1018:

Verificación del material

- Pruebas de composición química

- Pruebas de dureza

- Análisis de microestructuras

Control dimensional

- Medidas de precisión

- Tolerancia geométrica

- Requisitos de acabado superficial

Pruebas de rendimiento

- Pruebas de carga, si procede

- Verificación de la resistencia al desgaste

- Comprobación de la resistencia a la corrosión

Aspectos medioambientales y de seguridad

Cuando trabaje con acero 1018, tenga en cuenta estos factores medioambientales y de seguridad:

Impacto medioambiental

- Material reciclable

- Menor consumo de energía en la transformación

- Emisiones nocivas mínimas durante el mecanizado

Consideraciones de seguridad

- Requisitos estándar de los EPI

- No necesita manipulación especial

- Se aplican los protocolos de seguridad habituales de los talleres mecánicos

¿Es el acero 1018 igual que el A36?

A la hora de seleccionar los materiales de acero para su proyecto de fabricación, la confusión entre el acero 1018 y el acero A36 puede dar lugar a costosos errores. Muchos ingenieros y fabricantes se esfuerzan por comprender las principales diferencias, lo que pone en riesgo la calidad y los plazos de sus proyectos.

Aunque el acero 1018 y el acero A36 comparten algunas similitudes, son materiales distintos con composiciones químicas y propiedades mecánicas diferentes. El 1018 es un acero al carbono con mayor contenido de carbono, mientras que el A36 es un acero estructural templado con menor contenido de carbono pero mayores niveles de manganeso.

Diferencias en la composición química

La principal diferencia entre estos aceros radica en su composición química. En mi experiencia trabajando con distintos tipos de acero en PTSMAKE, he observado que comprender estas diferencias es crucial para la selección de materiales.

| Elemento | Acero 1018 | Acero A36 |

|---|---|---|

| Carbono | 0.15-0.20% | 0.25-0.29% |

| Manganeso | 0.60-0.90% | 0.80-1.20% |

| Fósforo | ≤0.040% | ≤0.040% |

| Azufre | ≤0.050% | ≤0.050% |

Comparación de propiedades mecánicas

En límite elástico2 Las variaciones entre estos materiales repercuten significativamente en su rendimiento en diferentes aplicaciones.

Características de resistencia

| Propiedad | Acero 1018 | Acero A36 |

|---|---|---|

| Resistencia a la tracción | 63.800 PSI | 58.000-80.000 PSI |

| Límite elástico | 53.700 PSI | 36.000 PSI |

| Alargamiento | 15% | 20% |

Trabajabilidad y mecanizabilidad

El acero 1018 ofrece una maquinabilidad superior a la del A36. En PTSMAKE, hemos encontrado que el acero 1018 proporciona:

- Mejor acabado superficial en el mecanizado CNC

- Mayor precisión dimensional

- Menor desgaste de la herramienta durante el mecanizado

- Mejor formación y rotura de virutas

Aplicaciones y casos prácticos

Aplicaciones del acero 1018

- Piezas mecanizadas de precisión

- Ejes y pasadores

- Componentes de automoción

- Fabricación general

Aplicaciones del acero A36

- Componentes estructurales

- Elementos de construcción

- Marcos de construcción

- Vigas de soporte

Factores de coste y disponibilidad

La diferencia de precio entre estos materiales puede afectar a los presupuestos de los proyectos:

| Factor | Acero 1018 | Acero A36 |

|---|---|---|

| Coste por libra | Más alto | Baja |

| Disponibilidad en el mercado | Ampliamente disponible | Muy común |

| Coste de procesamiento | Moderado | Baja |

Consideraciones sobre el tratamiento térmico

Ambos aceros responden de forma diferente a los procesos de tratamiento térmico:

Tratamiento térmico del acero 1018

- Temperatura de carburación: 927°C (1700°F)

- Potencial de cementación

- Mejor respuesta al endurecimiento superficial

Tratamiento térmico del acero A36

- Opciones limitadas de tratamiento térmico

- Se utiliza principalmente en estado bruto

- Propiedades favorables a la soldadura

Recomendaciones de fabricación

Basándonos en nuestra experiencia de fabricación en PTSMAKE, he aquí algunas consideraciones clave:

Elija acero 1018 cuando:

- Se requiere mecanizado de precisión

- El acabado de la superficie es fundamental

- Las piezas necesitan cementación

- La precisión dimensional es crucial

Seleccione acero A36 cuando:

- La resistencia estructural es primordial

- El coste es un factor importante

- Se requiere soldadura

- Construcción a gran escala

Medidas de control de calidad

Para garantizar un rendimiento óptimo, tenga en cuenta estos aspectos de control de calidad:

Pruebas de materiales:

- Verificación de la composición química

- Pruebas de propiedades mecánicas

- Pruebas de dureza

- Análisis de microestructuras

Parámetros de procesamiento:

- Control de la temperatura durante el tratamiento térmico

- Control de la tasa de enfriamiento

- Requisitos de acabado superficial

- Comprobación de tolerancias dimensionales

Gracias a mi trabajo en PTSMAKE, he aprendido que el éxito en la selección de materiales depende de la comprensión de estos matices. Cuando los clientes nos plantean preguntas sobre la selección de materiales, siempre insistimos en la importancia de tener en cuenta todo el contexto de la aplicación en lugar de limitarse a comparar propiedades individuales.

¿Se oxidará el acero 1018?

La corrosión del metal es un grave problema para fabricantes e ingenieros. He visto innumerables proyectos comprometidos por una oxidación inesperada, que ha provocado costosas sustituciones y riesgos potenciales para la seguridad. La preocupación por la degradación de los materiales puede quitarte el sueño.

Sí, el acero 1018 se oxida cuando se expone a la humedad y al oxígeno. Como acero bajo en carbono, carece de la resistencia a la corrosión de las variantes de acero inoxidable, por lo que es susceptible a la oxidación. Sin embargo, diversas medidas de protección pueden prolongar considerablemente su vida útil.

Comprender la química de la corrosión del acero 1018

El acero 1018 se somete a oxidación electroquímica3 cuando se exponen a factores ambientales. En este proceso intervienen varios elementos clave:

Composición química Impacto

- Contenido de carbono: 0,14-0,20%

- Manganeso: 0,60-0,90%

- Fósforo: ≤0.040%

- Azufre: ≤0.050%

El contenido relativamente bajo de carbono hace que el acero 1018 sea más susceptible a la oxidación en comparación con los aceros con mayor contenido de carbono. En PTSMAKE trabajamos a menudo con distintos tipos de acero, y he observado que entender estas diferencias de composición es crucial para una correcta selección del material.

Factores que aceleran la formación de óxido

Varias condiciones ambientales pueden acelerar el proceso de oxidación:

Condiciones medioambientales

| Condición | Nivel de impacto | Prevención Dificultad |

|---|---|---|

| Humedad elevada | Grave | Moderado |

| Exposición a la sal | Grave | Alta |

| Atmósferas industriales | Moderado | Alta |

| Fluctuaciones de temperatura | Moderado | Bajo |

Medidas de protección y soluciones

Tratamientos superficiales

- Recubrimiento de zinc (galvanización)

- Aplicación de pintura

- Recubrimiento en polvo

- Tratamientos a base de aceite

En nuestras instalaciones de fabricación, aplicamos diversos métodos de tratamiento de superficies en función de los requisitos específicos de la aplicación. Estos tratamientos crean una barrera entre el acero y los elementos corrosivos.

Consideraciones sobre el diseño

Cuando trabaje con acero 1018, tenga en cuenta estos elementos de diseño:

- Evitar los colectores de agua

- Incluir vías de drenaje

- Mantener una ventilación adecuada

- Utilizar ánodos de protección cuando sea necesario

Aplicaciones industriales y limitaciones

Aplicaciones adecuadas

- Componentes estructurales interiores

- Piezas de máquinas con mantenimiento regular

- Útiles y herramientas temporales

- Componentes no críticos

Aplicaciones que debe evitar

- Entornos marinos

- Exposición al aire libre sin protección

- Lugares muy húmedos

- Entornos químicamente agresivos

Análisis coste-beneficio

Al comparar el acero 1018 con otras alternativas:

| Material | Coste inicial | Coste de mantenimiento | Vida útil |

|---|---|---|---|

| Acero 1018 | Bajo | Moderado | 5-10 años |

| Acero inoxidable | Alta | Bajo | 15-20 años |

| Acero galvanizado | Moderado | Bajo | 10-15 años |

*La vida útil varía considerablemente en función del entorno y el mantenimiento.

Buenas prácticas de mantenimiento

Para prolongar la vida útil de los componentes de acero 1018:

Inspección periódica

- Compruebe si hay signos tempranos de óxido

- Documentar las áreas problemáticas

- Controlar las condiciones medioambientales

Mantenimiento preventivo

- Limpieza regular

- Reaplicación de revestimientos protectores

- Control de la humedad

- Regulación de la temperatura

Datos de rendimiento en el mundo real

Basándonos en nuestra experiencia en PTSMAKE, hemos recopilado datos de rendimiento de varias aplicaciones:

| Tipo de aplicación | Medio ambiente | Tiempo medio hasta la primera oxidación | Método de protección utilizado |

|---|---|---|---|

| Maquinaria de interior | Controlado | 2-3 años | Recubrimiento de aceite |

| Fábrica | Semiexpuesto | 1-2 años | Revestimiento de pintura |

| Herramientas de taller | Variable | 6-12 meses | Mantenimiento regular |

Consideraciones futuras

El sector evoluciona constantemente, con la aparición de nuevas tecnologías de protección:

Tecnologías emergentes

- Soluciones de nanorrevestimiento

- Láminas protectoras inteligentes

- Materiales autorreparables

- Revestimientos compuestos avanzados

Estas innovaciones podrían cambiar nuestra forma de abordar la prevención de la oxidación en las aplicaciones de acero 1018.

Repercusiones económicas de una selección adecuada de materiales

Elegir correctamente entre el acero 1018 y otras alternativas puede repercutir significativamente en los costes del proyecto:

Factores de coste a tener en cuenta

- Coste inicial del material

- Gastos de instalación

- Requisitos de mantenimiento

- Frecuencia de sustitución

- Costes de inactividad

En PTSMAKE, ayudamos a los clientes a evaluar estos factores para tomar decisiones informadas sobre la selección de materiales y los métodos de protección.

¿Qué es más duro, el acero 1018 o el 4140?

Al seleccionar acero para proyectos de mecanizado, muchos ingenieros y fabricantes se debaten entre el acero 1018 y el 4140. La confusión suele provocar retrasos en los proyectos y un desperdicio innecesario de material, especialmente cuando los requisitos de dureza son críticos para la aplicación.

El acero 4140 es mucho más duro que el 1018. Mientras que el acero 1018 suele tener una dureza Rockwell de B70-B85, el acero 4140 puede alcanzar niveles de dureza de C28-C40 en su estado recocido y de hasta C54-C59 cuando se trata térmicamente.

Comprender las propiedades de los materiales

Tanto el acero 1018 como el 4140 tienen características distintas que los hacen adecuados para aplicaciones diferentes. La diferencia clave radica en su composición química y estructura metalúrgica4lo que afecta directamente a su dureza y maquinabilidad.

Comparación de la composición química

| Elemento | Acero 1018 (%) | Acero 4140 (%) |

|---|---|---|

| Carbono | 0.15-0.20 | 0.38-0.43 |

| Manganeso | 0.60-0.90 | 0.75-1.00 |

| Cromo | - | 0.80-1.10 |

| Molibdeno | - | 0.15-0.25 |

Características de dureza

Propiedades de dureza del acero 1018

El acero 1018 es un acero con bajo contenido en carbono que ofrece:

- Dureza Rockwell de B70-B85 en su forma estándar

- Potencial de tratamiento térmico limitado

- Buena maquinabilidad

- Excelente soldabilidad

En PTSMAKE, he trabajado en numerosos proyectos que requerían acero 1018, sobre todo para piezas que necesitaban una buena mecanizabilidad sin requisitos de dureza extrema.

Propiedades de dureza del acero 4140

El acero 4140 presenta características de dureza superiores:

- Dureza Rockwell de C28-C40 en estado recocido

- Puede alcanzar C54-C59 con un tratamiento térmico adecuado

- Mayor resistencia al desgaste

- Mayor resistencia a la fatiga

Aplicaciones basadas en requisitos de dureza

Aplicaciones del acero 1018

- Mecanizado general

- Componentes no críticos

- Piezas estructurales

- Collares de eje

- Separadores

Acero 4140 Aplicaciones

- Cigüeñales de automoción

- Ejes de alta resistencia

- Engranajes y ruedas dentadas

- Portaherramientas

- Componentes sometidos a grandes esfuerzos

Factores que afectan a la selección de materiales

Consideraciones económicas

| Factor | Acero 1018 | Acero 4140 |

|---|---|---|

| Coste de la materia prima | Baja | Más alto |

| Coste de mecanizado | Baja | Más alto |

| Coste del tratamiento térmico | Mínimo | Significativo |

Factores de rendimiento

Comprender los requisitos de rendimiento es crucial para la selección de materiales:

Resistencia al desgaste

- Acero 1018: Resistencia moderada al desgaste

- Acero 4140: Resistencia superior al desgaste

Resistencia a la fatiga

- Acero 1018: Menor resistencia a la fatiga

- Acero 4140: Mayor resistencia a la fatiga

Resistencia a los impactos

- Acero 1018: Buena resistencia al impacto

- Acero 4140: Excelente resistencia al impacto

Consideraciones sobre el mecanizado

Por mi experiencia en PTSMAKE, los parámetros de mecanizado adecuados son cruciales para ambos materiales:

Mecanizado de acero 1018

- Posibilidad de mayores velocidades de corte

- Menor desgaste de la herramienta

- Mejor acabado superficial

- Más indulgente en términos de parámetros de corte

Mecanizado de acero 4140

- Requiere velocidades de corte más bajas

- Mayor desgaste de la herramienta

- Se necesita una selección más cuidadosa de los parámetros

- Se requiere una mejor refrigeración

Efectos del tratamiento térmico

La respuesta al tratamiento térmico de estos materiales varía significativamente:

Tratamiento térmico del acero 1018

- Respuesta limitada al tratamiento térmico

- Posibilidad de cementación

- Mejora de la dureza superficial mediante carburación

Tratamiento térmico del acero 4140

- Excelente respuesta al tratamiento térmico

- Capacidad de endurecimiento total

- Posible mejora significativa de la resistencia

Elegir bien

A la hora de elegir entre acero 1018 y 4140, tenga en cuenta:

- Especificaciones de dureza requeridas

- Requisitos de la solicitud

- Limitaciones presupuestarias

- Capacidad de fabricación

- Necesidades de tratamiento posterior

En PTSMAKE guiamos a nuestros clientes en este proceso de selección:

- Análisis de los requisitos de la aplicación

- Teniendo en cuenta las limitaciones de fabricación

- Evaluación de las implicaciones económicas

- Evaluación de los requisitos de calidad

La elección entre el acero 1018 y el 4140 depende en última instancia de las necesidades específicas de su aplicación. Mientras que el 1018 ofrece una buena maquinabilidad y menores costes, el 4140 proporciona una dureza y una resistencia al desgaste superiores. Comprender estas diferencias le ayudará a tomar decisiones informadas para sus proyectos de fabricación.

¿Es el acero 1018 resistente a la corrosión?

Al trabajar con distintos tipos de acero en la fabricación, a menudo me encuentro con clientes preocupados por la durabilidad y longevidad del material. Muchos se preguntan si el acero que han elegido resistirá los retos medioambientales, sobre todo cuando se trata del acero 1018 y su resistencia a la corrosión.

El acero 1018 tiene una resistencia limitada a la corrosión debido a su bajo contenido en carbono y a la falta de elementos de aleación protectores. Sin un tratamiento superficial adecuado o un revestimiento protector, se oxidará cuando se exponga a la humedad y al oxígeno en condiciones atmosféricas normales.

Mecanismos de corrosión del acero 1018

Cuando el acero 1018 se encuentra con humedad y oxígeno, sufre oxidación electroquímica5que conduce a la formación de óxido. Este proceso se acelera en ambientes con:

- Niveles de humedad elevados

- Exposición a la sal

- Presencia química

- Fluctuaciones de temperatura

Factores que afectan a la velocidad de corrosión

La velocidad a la que se corroe el acero 1018 depende de varias condiciones ambientales:

| Factor medioambiental | Nivel de impacto | Efecto sobre el índice de corrosión |

|---|---|---|

| Humedad | Alta | Acelera la formación de óxido |

| Temperatura | Medio | Las temperaturas más altas aumentan la velocidad de reacción |

| Exposición a la sal | Muy alta | Acelera drásticamente la corrosión |

| Nivel de pH | Alta | Los ambientes ácidos aceleran el deterioro |

Medidas de protección para el acero 1018

En PTSMAKE, aplicamos varios métodos de protección para mejorar la resistencia a la corrosión del acero 1018:

Tratamientos superficiales

Cincado

- Crea una barrera protectora

- Ofrece protección sacrificial

- Prolonga la vida útil de las piezas

Cromado

- Proporciona una excelente resistencia a la corrosión

- Mejora la dureza de la superficie

- Mejora el atractivo estético

Opciones de revestimiento

Recubrimiento en polvo

- Acabado duradero

- Amplia selección de colores

- Respetuoso con el medio ambiente

Sistemas de pintura

- Rentable

- Fácil de mantener

- Protección multicapa

Aplicaciones y consideraciones industriales

El acero 1018 se utiliza ampliamente en diversas aplicaciones a pesar de sus limitaciones de corrosión:

Aplicaciones adecuadas

- Componentes mecánicos de interior

- Elementos estructurales temporales

- Piezas de maquinaria no críticas

- Material de formación y prototipos

Aplicaciones que debe evitar

- Entornos marinos

- Exposición exterior

- Equipos de procesamiento químico

- Lugares muy húmedos

Análisis coste-beneficio

Tenga en cuenta estos factores a la hora de elegir el acero 1018:

| Factor | Ventaja | Desventaja |

|---|---|---|

| Coste | Menor inversión inicial | Puede requerir protección adicional |

| Maquinabilidad | Excelente trabajabilidad | Los tratamientos superficiales añaden costes |

| Disponibilidad | Fácilmente disponible | Mantenimiento regular necesario |

| Fuerza | Buenas propiedades mecánicas | Resistencia limitada a la corrosión |

Requisitos de mantenimiento

Para maximizar la vida útil de los componentes de acero 1018:

Inspección periódica

- Comprobar si hay manchas de óxido

- Controlar la integridad del revestimiento

- Documentar los patrones de deterioro

Medidas preventivas

- Mantener limpias las superficies

- Controlar las condiciones ambientales

- Aplicar aceites protectores cuando proceda

Materiales alternativos

Cuando la resistencia a la corrosión sea crucial, considere estas alternativas:

Calidades de acero inoxidable

- inoxidable 304

- Inoxidable 316

- inoxidable 430

Aleaciones especiales

- Inconel

- Hastelloy

- Monel

Gracias a mi experiencia en PTSMAKE, he descubierto que, aunque el acero 1018 no es inherentemente resistente a la corrosión, un tratamiento y una aplicación adecuados pueden hacerlo apto para muchos proyectos. A menudo lo recomendamos para aplicaciones de interior o situaciones en las que es factible un mantenimiento regular.

Consideraciones sobre el diseño

Cuando utilice acero 1018 en sus proyectos:

Evaluación medioambiental

- Evaluar las condiciones de exposición

- Tenga en cuenta los cambios estacionales

- Evaluar los riesgos de exposición química

Planificación de la protección

- Seleccionar los revestimientos adecuados

- Diseño para el drenaje del agua

- Incluir acceso para mantenimiento

Planificación de costes

- Calcular los costes iniciales de material

- Factor de gastos de protección

- Incluir presupuesto de mantenimiento

Recuerde que la aplicación con éxito de componentes de acero 1018 requiere una cuidadosa consideración de las condiciones ambientales y medidas de protección adecuadas. En PTSMAKE, guiamos a nuestros clientes en la selección de materiales y estrategias de protección para garantizar un rendimiento óptimo y la longevidad de sus componentes.

¿Cuál es el mejor acero para que no se oxide?

Cada día veo a clientes que luchan con componentes de acero oxidados que comprometen la calidad y seguridad de sus productos. La frustración de tener que lidiar con piezas corroídas no solo afecta a la estética, sino que también provoca costosas sustituciones y posibles fallos del sistema. Se trata de un problema común que afecta a muchas industrias.

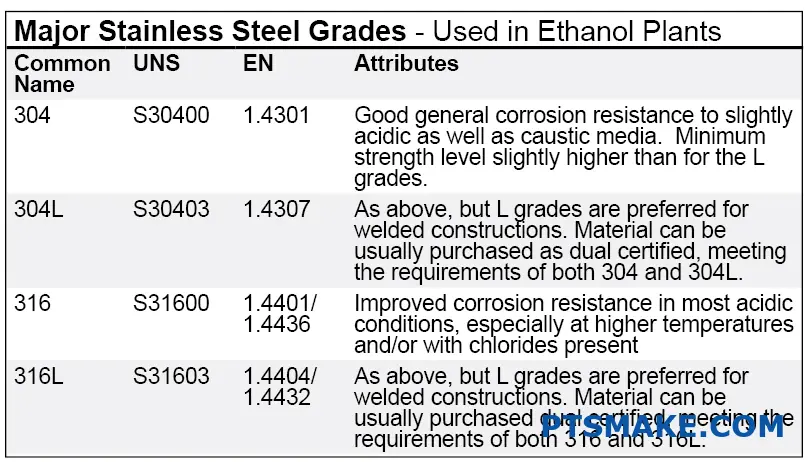

El mejor acero para resistir la oxidación es el acero inoxidable, sobre todo los grados 316 y 304. Estos tipos contienen un alto contenido de cromo (al menos 10,5%) y forman una capa protectora de óxido que impide la corrosión. Aunque ningún acero es completamente a prueba de óxido, estos grados ofrecen una resistencia superior a la corrosión.

Resistencia a la corrosión del acero

La clave para entender la resistencia a la oxidación reside en la composición química del acero. Cuando hablamos de pasivación6 en el acero, nos referimos a la formación natural de una capa protectora de óxido que blinda el metal contra una mayor corrosión. En PTSMAKE, seleccionamos cuidadosamente los materiales en función de sus propiedades de resistencia a la corrosión para diversas aplicaciones.

Factores que afectan a la resistencia a la corrosión

- Composición química

- Condiciones medioambientales

- Tratamiento de superficies

- Prácticas de mantenimiento

Tipos de acero resistentes a la corrosión

He aquí una comparación detallada de las calidades de acero resistentes a la corrosión más populares:

| Grado de acero | Contenido en cromo | Contenido en níquel | Resistencia a la corrosión | Aplicaciones comunes |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Excelente | Equipos marinos, Procesamiento químico |

| 304 | 18-20% | 8-10.5% | Muy buena | Equipamiento de cocina, Construcción |

| 430 | 16-18% | <1% | Bien | Piezas de automóvil, Electrodomésticos |

| 1018 | <1% | Ninguno | Pobre | Construcción general |

Selección de materiales

Factores medioambientales

- Exposición a la temperatura

- Exposición química

- Niveles de humedad

- Presencia de sal

Requisitos de rendimiento

- Propiedades mecánicas

- Consideraciones económicas

- Necesidades de mantenimiento

- Expectativas de vida útil

Buenas prácticas para prevenir la oxidación

Selección adecuada del material

- Considerar el entorno operativo

- Evaluar el coste frente al rendimiento

- Tener en cuenta las necesidades de mantenimiento

Tratamientos superficiales

- Galvanoplastia

- Galvanización en caliente

- Recubrimiento en polvo

- Pasivación química

Consideraciones sobre el diseño

- Evitar los colectores de agua

- Garantizar un drenaje adecuado

- Minimizar las grietas

- Plan de acceso para mantenimiento

Aplicaciones específicas del sector

Industria naval

El entorno marino exige el máximo nivel de resistencia a la corrosión. En PTSMAKE, a menudo recomendamos el acero inoxidable 316 para aplicaciones marinas debido a su excelente resistencia a la corrosión del agua salada.

Procesado de alimentos

Para los equipos de procesamiento de alimentos, normalmente utilizamos acero inoxidable 304 porque ofrece:

- Excelente resistencia a la corrosión

- Fácil limpieza

- Cumplimiento de la normativa sobre seguridad alimentaria

Procesado químico

El tratamiento químico requiere materiales especializados. Basándome en mi experiencia en numerosos proyectos, recomiendo:

- 316L para entornos ácidos

- Acero inoxidable dúplex para aplicaciones de alta presión

- Aleaciones especiales para condiciones extremas

Soluciones rentables

Aunque las calidades superiores de acero inoxidable ofrecen la mejor protección, no siempre se ajustan al presupuesto. He aquí algunas alternativas:

Acero al carbono con revestimientos protectores

- Coste inicial más económico

- Requiere un mantenimiento regular

- Adecuado para entornos menos exigentes

Aceros de baja aleación

- Mejor resistencia a la corrosión que el acero al carbono

- Menor coste que el acero inoxidable

- Bueno para entornos moderados

Soluciones híbridas

- Utilizar acero inoxidable sólo para los componentes críticos

- Combinación estratégica de distintos materiales

- Optimizar el coste frente al rendimiento

Pautas de mantenimiento

Para maximizar la resistencia a la corrosión de cualquier acero:

Limpieza regular

- Eliminar los contaminantes de la superficie

- Utilizar productos de limpieza adecuados

- Siga las recomendaciones del fabricante

Inspección periódica

- Compruebe los primeros signos de corrosión

- Controlar los revestimientos protectores

- Documentar los resultados

Medidas preventivas

- Aplicar revestimientos protectores

- Mantener los controles medioambientales

- Abordar los problemas con prontitud

A través de nuestro trabajo en PTSMAKE, hemos descubierto que una selección adecuada de materiales combinada con un mantenimiento apropiado puede prolongar significativamente la vida útil de los componentes de acero. Para aplicaciones específicas que requieran una resistencia excepcional a la corrosión, recomiendo consultar con nuestro equipo de ingeniería para desarrollar soluciones personalizadas que satisfagan exactamente sus necesidades.

¿Cómo se comporta el acero 1018 en los procesos de mecanizado CNC?

Trabajar con distintas calidades de acero en el mecanizado CNC puede ser todo un reto, sobre todo cuando se trata de conseguir tolerancias precisas y acabados superficiales óptimos. Muchos fabricantes luchan por determinar los mejores parámetros de mecanizado para el acero 1018, lo que conlleva un desperdicio de materiales y un aumento de los costes de producción.

El acero 1018 se comporta excepcionalmente bien en los procesos de mecanizado CNC debido a su contenido moderado de carbono, su buena mecanizabilidad y su excelente equilibrio entre resistencia y ductilidad. Mantiene la estabilidad dimensional durante el mecanizado al tiempo que permite velocidades de corte relativamente altas.

Propiedades y características del material

El acero 1018 pertenece a la categoría de aceros con bajo contenido en carbono, con un contenido aproximado de 0,18% de carbono. Este material presenta una combinación única de propiedades que lo hacen especialmente adecuado para operaciones de mecanizado CNC. Durante el tiempo que he supervisado numerosos proyectos de mecanizado, he observado que su índice de endurecimiento7 influye significativamente en el rendimiento del mecanizado.

Las propiedades clave que afectan a su maquinabilidad incluyen:

| Propiedad | Valor típico | Impacto en el mecanizado |

|---|---|---|

| Resistencia a la tracción | 440 MPa | Se requieren fuerzas de corte moderadas |

| Límite elástico | 370 MPa | Buena formación de virutas |

| Dureza | 126 HB | Excelente vida útil de la herramienta |

| Contenido de carbono | 0.18% | Características de mecanizado equilibradas |

Parámetros óptimos de corte

En PTSMAKE, hemos desarrollado parámetros de corte específicos para el acero 1018 que ofrecen resultados superiores de forma sistemática:

Velocidad y avance

| Tipo de operación | Velocidad de corte (SFM) | Velocidad de avance (IPR) |

|---|---|---|

| Giro brusco | 350-400 | 0.012-0.020 |

| Acabado Torneado | 400-450 | 0.004-0.008 |

| Fresado frontal | 400-500 | 0.006-0.012 |

| Fresado de extremos | 350-400 | 0.004-0.008 |

Consideraciones sobre el acabado superficial

La calidad del acabado superficial del acero 1018 es una de sus características más destacadas. He comprobado que la selección adecuada de la herramienta de corte y la optimización de los parámetros pueden conseguirlo de forma consistente:

- Valores Ra de 32-63 micropulgadas en torneado general.

- Valores Ra de 16-32 micropulgadas con pasadas de acabado optimizadas

- Excelente estabilidad dimensional durante todo el proceso de mecanizado

Pautas para la selección de herramientas

La elección de las herramientas de corte influye considerablemente en el rendimiento del mecanizado:

| Tipo de herramienta | Material recomendado | Revestimiento |

|---|---|---|

| Herramientas de torneado | Carburo | TiAlN |

| Fresas de mango | Carburo sólido | TiCN |

| Brocas | HSS-Co | TiN |

Análisis coste-eficacia

El acero 1018 ofrece un valor excelente en aplicaciones de mecanizado CNC:

- Menor desgaste de la herramienta en comparación con aceros con alto contenido en carbono

- Reducción del tiempo de mecanizado gracias a su buena maquinabilidad

- Mínimo desperdicio de material durante la instalación y el funcionamiento

- Precios del material rentables en el mercado

Métricas de eficiencia de la producción

| Aspecto | Calificación del rendimiento | Notas |

|---|---|---|

| Vida útil de las herramientas | 8/10 | Mayor vida útil de la herramienta en comparación con otros aceros |

| Duración del ciclo | 7/10 | Eficaz arranque de material |

| Calidad de la superficie | 8/10 | Excelente acabado con parámetros adecuados |

| Eficiencia de costes | 9/10 | Equilibrio óptimo entre prestaciones y precio |

Aplicaciones comunes

En PTSMAKE, mecanizamos con frecuencia acero 1018 para diversas aplicaciones:

- Componentes de automoción que requieren una resistencia moderada

- Ejes y pasadores de uso general

- Piezas de maquinaria agrícola

- Componentes de maquinaria industrial

Consideraciones sobre el control de calidad

Mantener una calidad constante en el mecanizado de acero 1018 exige prestar atención a:

Supervisión de procesos

- Inspección periódica del desgaste de las herramientas

- Control de la temperatura durante el mecanizado

- Controles de estabilidad dimensional

- Verificación del acabado superficial

Retos comunes y soluciones

| Desafío | Solución |

|---|---|

| Canto construido | Aumentar la velocidad de corte |

| Mal acabado superficial | Ajustar la velocidad de avance |

| Variación dimensional | Aplicar una refrigeración adecuada |

| Desgaste de herramientas | Utilizar los revestimientos recomendados |

Factores medioambientales

El mecanizado del acero 1018 presenta varias consideraciones medioambientales:

- Reciclabilidad de virutas y material de desecho

- Gestión adecuada del refrigerante

- Eficiencia energética en las operaciones de mecanizado

- Estrategias de reducción de residuos

Tendencias futuras

El futuro del mecanizado del acero 1018 evoluciona con la tecnología:

- Aplicación de la optimización de parámetros basada en IA

- Desarrollo de materiales avanzados para herramientas de corte

- Integración de prácticas de mecanizado sostenibles

- Mejores sistemas de supervisión y control de calidad

Gracias a mi experiencia en PTSMAKE, he podido comprobar que el acero 1018 ofrece un rendimiento fiable en operaciones de mecanizado CNC. Su combinación de buena mecanizabilidad, rentabilidad y versatilidad lo convierten en una opción excelente para muchas aplicaciones de fabricación. Aunque puede no ser adecuado para todos los proyectos, conocer sus características y los parámetros óptimos de mecanizado puede ayudar a obtener resultados superiores en las aplicaciones adecuadas.

¿Cuáles son las ventajas económicas del acero 1018 frente a otras calidades?

Los costes de fabricación siguen aumentando y muchos ingenieros luchan por equilibrar la calidad de los materiales con las limitaciones presupuestarias. La presión por reducir gastos manteniendo la integridad del producto genera una tensión importante en las decisiones de selección de materiales.

El acero 1018 ofrece un excelente equilibrio entre coste y rendimiento en comparación con otras calidades. Su menor contenido de carbono hace que sea más económico de mecanizar y conformar, sin dejar de ofrecer una resistencia adecuada para muchas aplicaciones, lo que lo convierte en una opción rentable para diversos proyectos de fabricación.

Estructura de costes del acero 1018

Las ventajas de coste del acero 1018 se derivan de varios factores que he observado a lo largo de mi experiencia en la fabricación. El material presenta excelentes maquinabilidad8 características, lo que repercute significativamente en los costes globales de producción.

Costes de las materias primas

El acero 1018 suele costar menos que las alternativas de mayor calidad debido a:

- Composición más simple con menor contenido de carbono

- Disponibilidad generalizada por parte de los proveedores

- Proceso de fabricación menos complejo

- Mayores volúmenes de producción

Comparación de costes de procesamiento

He comprobado que los costes de transformación del acero 1018 son notablemente inferiores a los de otras calidades. He aquí un desglose detallado:

| Tipo de proceso | Acero 1018 | Acero 4140 | Acero inoxidable 316 |

|---|---|---|---|

| Tiempo de mecanizado | Baja | Moderado | Más alto |

| Desgaste de herramientas | Mínimo | Moderado | Significativo |

| Tratamiento térmico | Opcional | Requerido | Raramente necesario |

| Acabado de superficies | Simple | Moderado | Complejo |

Ventajas de la eficiencia de la producción

Mayores velocidades de mecanizado

El acero 1018 permite:

- Mayor velocidad de corte

- Tiempos de ciclo reducidos

- Menor desgaste de la herramienta

- Menos ajustes de la máquina

Reducción de costes de herramientas

En PTSMAKE, hemos observado un ahorro significativo en los costes de utillaje al trabajar con acero 1018:

- Mayor vida útil de la herramienta

- Menos cambios de herramienta

- Herramientas de corte más baratas

- Reducción de las necesidades de mantenimiento

Aplicaciones en las que el acero 1018 ofrece ventajas económicas

Componentes de automoción

- Componentes del eje

- Soportes

- Piezas estructurales no críticas

- Dispositivos de montaje

Equipamiento industrial

- Carriles guía

- Estructuras de apoyo

- Soportes de montaje

- Fabricación general

Análisis comparativo de costes

Ahorro directo en costes de material

Basado en los precios actuales del mercado:

| Grado de acero | Coste por libra | Coste relativo de mecanizado | Coste total de procesamiento |

|---|---|---|---|

| Acero 1018 | $0.75-1.00 | Base (1,0x) | Más bajo |

| Acero 4140 | $1.25-1.75 | 1.3x | Moderado |

| Acero inoxidable 316 | $2.50-3.00 | 1.8x | Más alto |

Calidad frente a coste

Aplicaciones adecuadas

El acero 1018 es ideal para:

- Requisitos de resistencia media

- Componentes no críticos

- Producción de gran volumen

- Proyectos sensibles a los costes

Compromisos de rendimiento

Comprender en qué casos el acero 1018 puede no ser la mejor opción:

- Aplicaciones de alta tensión

- Entornos corrosivos

- Componentes críticos para la seguridad

- Operaciones a alta temperatura

Buenas prácticas para optimizar costes

Estrategia de selección de materiales

- Evaluar los requisitos de la aplicación

- Considerar el volumen de producción

- Evaluar las condiciones medioambientales

- Calcular el coste total de propiedad

Optimización del proceso de fabricación

En PTSMAKE aplicamos varias estrategias para maximizar la rentabilidad:

- Parámetros de corte optimizados

- Selección eficaz de herramientas

- Dimensionamiento estratégico de lotes

- Mínimo desperdicio de material

Ejemplos reales de ahorro de costes

Caso práctico: Producción de soportes para automóviles

- 30% reducción de los costes de material

- 25% Tiempo de mecanizado más rápido

- 40% mayor vida útil de la herramienta

- 35% ahorro global de costes

Impacto en el volumen de producción

Las ventajas económicas se acentúan a medida que aumenta el volumen de producción:

- Reducción del tiempo de preparación por pieza

- Mejor aprovechamiento del material

- Parámetros de proceso optimizados

- Menores costes por unidad

Beneficios medioambientales y de sostenibilidad

Eficiencia energética

La transformación del acero 1018 suele requerir:

- Menos energía para el mecanizado

- Menos pasos de tratamiento térmico

- Procesos de acabado más sencillos

- Menor impacto medioambiental

Material reciclable

- Alto valor de reciclado

- Menos residuos de transformación

- Proceso de reciclado simplificado

- Reducción de la huella medioambiental

Consideraciones sobre los costes futuros

Es probable que las ventajas económicas del acero 1018 continúen debido a:

- Cadenas de suministro estables

- Procesos de fabricación establecidos

- Innovaciones materiales en curso

- Tecnologías de transformación mejoradas

El uso del acero 1018 puede reducir significativamente los costes de fabricación, manteniendo al mismo tiempo unos niveles de rendimiento aceptables para muchas aplicaciones. Mediante una cuidadosa consideración de los requisitos de la aplicación y de los procesos de fabricación adecuados, las empresas pueden conseguir importantes ahorros de costes sin comprometer la calidad del producto.

¿Se puede someter el acero 1018 a tratamiento térmico para aumentar su resistencia?

Muchos fabricantes se debaten entre el tratamiento térmico del acero 1018 o la elección de una calidad totalmente distinta. La confusión suele provocar costosos errores en la selección del material y el desperdicio de recursos en los procesos de fabricación.

Sí, el acero 1018 puede someterse a tratamiento térmico, pero su eficacia es limitada en comparación con los aceros con alto contenido en carbono. Aunque la cementación en caja puede mejorar la dureza superficial, el bajo contenido de carbono (0,15-0,20%) restringe el potencial de mejora de la resistencia global mediante los métodos tradicionales de tratamiento térmico.

Composición del acero 1018

El acero 1018 es un acero bajo en carbono con una composición relativamente simple. En PTSMAKE trabajamos frecuentemente con este material para diversos proyectos de mecanizado. La composición típica incluye:

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0.15-0.20% |

| Manganeso | 0.60-0.90% |

| Fósforo | ≤0.040% |

| Azufre | ≤0.050% |

| Hierro | Saldo |

Opciones de tratamiento térmico para el acero 1018

Cementación

El método de tratamiento térmico más eficaz para el acero 1018 es carburación9. Este proceso consiste en añadir carbono a la capa superficial del acero a altas temperaturas. Durante mi experiencia en PTSMAKE, he observado que la cementación en caja puede aumentar la dureza superficial manteniendo un núcleo dúctil.

Parámetros del proceso

| Tipo de tratamiento | Rango de temperatura (°F) | Duración | Método de refrigeración |

|---|---|---|---|

| Carburación | 1650-1700 | 4-8 horas | Temple en aceite |

| Normalización | 1600-1650 | 1-2 horas | Aire frío |

| Alivio del estrés | 1100-1200 | 1-2 horas | Enfriamiento lento |

Limitaciones y consideraciones

Restricciones del contenido de carbono

El bajo contenido en carbono del acero 1018 presenta limitaciones inherentes. A diferencia de los aceros de medio o alto contenido en carbono, la dureza del núcleo del acero 1018 no aumenta significativamente con los métodos convencionales de tratamiento térmico.

Dureza superficial frente a resistencia del núcleo

Aunque la cementación en caja puede alcanzar una dureza superficial de hasta 50-60 HRC, el núcleo permanece relativamente blando. Esta característica hace que el acero 1018 sea adecuado para:

- Piezas que requieren resistencia al desgaste en la superficie

- Componentes que necesitan un núcleo resistente y dúctil

- Aplicaciones con requisitos de resistencia moderados

Enfoques alternativos

Sustitución de materiales

Para aplicaciones que requieran una mayor resistencia en todo el material, considere estas alternativas:

| Grado de acero | Contenido de carbono | Ventajas |

|---|---|---|

| 4140 | 0.38-0.43% | Mejor templabilidad |

| 4340 | 0.38-0.43% | Mayor potencial de resistencia |

| 1045 | 0.43-0.50% | Respuesta mejorada al tratamiento térmico |

Opciones de tratamiento de superficies

Cuando se trabaja con acero 1018, podemos recomendar varias alternativas de tratamiento superficial:

- Nitruración

- Endurecimiento por inducción

- Cromado

- Deposición física de vapor (PVD)

Aplicaciones reales

En mi experiencia de fabricación en PTSMAKE, el acero 1018 se utiliza mucho en:

- Piezas de maquinaria de uso general

- Componentes de automoción

- Aplicaciones estructurales

- Componentes del eje

- Pasadores y cierres

Análisis coste-beneficio

Al considerar el tratamiento térmico para el acero 1018, evalúe estos factores:

| Factor | Consideración |

|---|---|

| Coste del material | Inferior a los aceros aleados |

| Coste de procesamiento | Moderado |

| Requisitos de equipamiento | Equipo estándar de tratamiento térmico |

| Control de calidad | Menos crítico que los aceros con alto contenido en carbono |

Buenas prácticas para el tratamiento térmico del acero 1018

Para obtener resultados óptimos:

- Garantizar un control adecuado de la temperatura

- Mantener una atmósfera de cementación constante

- Control de los índices de refrigeración

- Verificar la dureza de la superficie después del tratamiento

- Considerar los requisitos de mecanizado posteriores al tratamiento

Medidas de control de calidad

Para mantener la consistencia de las piezas de acero 1018 tratadas térmicamente:

- Pruebas periódicas de dureza

- Medición de la profundidad de la caja

- Análisis de microestructuras

- Verificación dimensional

- Inspección del acabado superficial

Resumen y recomendaciones

Aunque el acero 1018 puede tratarse térmicamente, sus aplicaciones deben ajustarse a sus limitaciones. Para obtener resultados óptimos:

- Utilice la cementación en caja cuando la dureza superficial sea el requisito principal

- Considerar materiales alternativos para necesidades de endurecimiento pasante

- Implantar controles adecuados de los procesos

- Verificar los resultados mediante pruebas

- Adaptar las propiedades del material a los requisitos de la aplicación

Si se conoce y se aplica correctamente, el acero 1018 puede utilizarse con eficacia en muchas situaciones de fabricación, especialmente cuando la dureza de la superficie es la principal preocupación, manteniendo al mismo tiempo la ductilidad del núcleo.

¿Qué tratamientos superficiales se recomiendan para los componentes de acero 1018?

Trabajar con componentes de acero 1018 puede suponer un reto en lo que respecta a la protección de superficies. Muchos fabricantes se enfrentan a problemas de corrosión y desgaste prematuros que acortan la vida útil de los componentes y aumentan los costes de sustitución. Estos problemas suelen provocar retrasos en la producción y problemas de calidad.

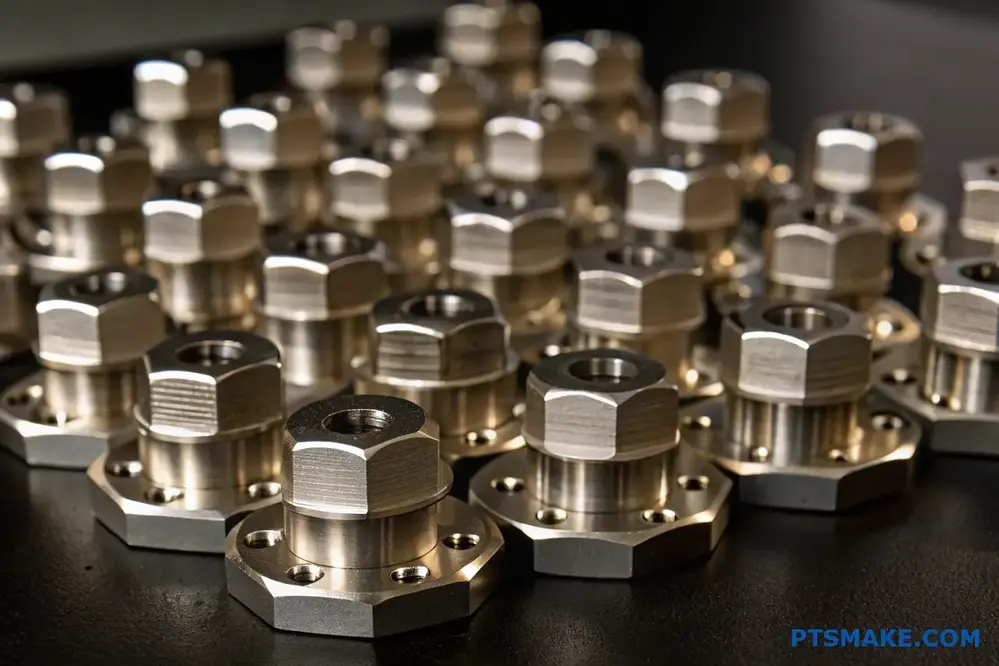

Los tratamientos superficiales más recomendados para los componentes de acero 1018 incluyen el zincado, el recubrimiento de óxido negro y el carburación10. Estos procesos mejoran la resistencia a la corrosión, la protección contra el desgaste y la dureza superficial, manteniendo al mismo tiempo las propiedades del material base.

Propiedades del acero 1018

El acero 1018 se utiliza ampliamente en la fabricación debido a su excelente maquinabilidad y resistencia moderada. En PTSMAKE trabajamos frecuentemente con este material para diversas aplicaciones industriales. El material contiene aproximadamente 0,18% de carbono, lo que lo hace adecuado para muchas opciones de tratamiento superficial.

Composición química

La composición química del acero 1018 desempeña un papel crucial a la hora de determinar los tratamientos superficiales adecuados:

| Elemento | Porcentaje |

|---|---|

| Carbono | 0.15-0.20% |

| Manganeso | 0.60-0.90% |

| Fósforo | 0,040% máx |

| Azufre | 0,050% máx |

| Hierro | Saldo |

Opciones de tratamiento superficial primario

1. Cincado

El zincado es uno de los tratamientos superficiales más rentables para el acero 1018. En nuestras instalaciones de fabricación, hemos implementado procesos de cincado en tambor y en bastidor para adaptarnos a diferentes tamaños de componentes. El espesor típico del revestimiento oscila entre 5 y 25 micras, lo que proporciona una excelente resistencia a la corrosión.

Entre las ventajas del cincado se incluyen:

- Protección superior contra la corrosión

- Espesor uniforme del revestimiento

- Aspecto atractivo

- Aplicación rentable

2. Revestimiento de óxido negro

El revestimiento de óxido negro crea una capa protectora oscura especialmente popular en aplicaciones de automoción y maquinaria. El proceso implica una reacción química que convierte el hierro superficial en magnetita (Fe3O4).

Entre sus principales ventajas figuran:

- Cambio dimensional mínimo

- Buena resistencia a la corrosión cuando se aceita

- Atractivo acabado en negro

- Aplicación económica

3. Carburación

Este proceso de tratamiento térmico consiste en difundir carbono en la capa superficial del acero 1018. Crea una capa exterior más dura al tiempo que mantiene un núcleo relativamente dúctil.

Consideraciones sobre el tratamiento avanzado

Factores medioambientales

A la hora de seleccionar los tratamientos superficiales, hay que tener en cuenta los siguientes factores ambientales:

- Temperatura de funcionamiento

- Exposición a sustancias químicas

- Niveles de humedad

- Exposición UV

Medidas de control de calidad

| Método de ensayo | Parámetro | Criterios de aceptación |

|---|---|---|

| Spray salino | Resistencia a la corrosión | 96-240 horas |

| Adhesión | Adherencia del revestimiento | 5B (ASTM D3359) |

| Espesor | Espesor del revestimiento | ±10% de especificación |

Recomendaciones específicas para cada aplicación

Componentes de automoción

Para aplicaciones de automoción, recomiendo el cincado con un recubrimiento de conversión de cromato. Esta combinación proporciona una excelente resistencia a la corrosión y cumple la mayoría de las normas de la industria del automóvil.

Maquinaria industrial

El revestimiento de óxido negro funciona bien para componentes de maquinaria industrial, especialmente cuando el mantenimiento regular y el engrase forman parte de la rutina de servicio.

Equipamiento exterior

Para aplicaciones exteriores, el galvanizado en caliente ofrece la mejor protección a largo plazo contra las duras condiciones ambientales.

Análisis coste-beneficio

| Tipo de tratamiento | Coste inicial | Durabilidad | Requisitos de mantenimiento |

|---|---|---|---|

| Cincado | Moderado | Bien | Bajo |

| Óxido negro | Bajo | Moderado | Medio |

| Carburación | Alta | Excelente | Bajo |

Directrices de aplicación

Según mi experiencia en PTSMAKE, para aplicar con éxito el tratamiento de superficies es necesario:

- Preparación adecuada de la superficie

- Parámetros de proceso controlados

- Procedimientos de manipulación posteriores al tratamiento

- Protocolos de inspección de calidad

Consideraciones sobre el mantenimiento

Para maximizar la eficacia de los tratamientos superficiales:

- Programas de inspección periódica

- Procedimientos de limpieza adecuados

- Protocolos de retoque

- Medidas de control medioambiental

Como experto en fabricación de precisión, he descubierto que el éxito del tratamiento superficial de componentes de acero 1018 requiere una cuidadosa consideración de los requisitos de la aplicación, las condiciones ambientales y las capacidades de mantenimiento. La elección correcta depende del equilibrio entre las necesidades de rendimiento y las limitaciones económicas.

Aprenda cómo las propiedades metalúrgicas afectan al rendimiento del acero y a su idoneidad para diversas aplicaciones. ↩

Conozca el papel del límite elástico en el rendimiento de los materiales y tome decisiones de ingeniería con conocimiento de causa. ↩

Conozca el proceso de oxidación que afecta al desarrollo de óxido en los metales para una prevención eficaz. ↩

Aprenda cómo afecta la estructura interna a las propiedades del acero para una mejor selección del material. ↩

Conozca el proceso que conduce a la oxidación y cómo prevenirla eficazmente. ↩

Descubra cómo la pasivación puede mejorar la protección del acero contra la oxidación y prolongar su durabilidad. ↩

Aprenda cómo afecta el endurecimiento por deformación al rendimiento del mecanizado para obtener mejores resultados. ↩

Aprenda cómo afecta la maquinabilidad a los costes de producción y a la eficacia de los procesos de fabricación. ↩

Aprenda a mejorar el rendimiento del acero 1018 mediante procesos eficaces de tratamiento térmico. ↩

Descubra cómo el carburizado aumenta la durabilidad y la resistencia al desgaste de los componentes de acero para mejorar su rendimiento. ↩