La elección de un nylon inadecuado para el moldeo por inyección puede provocar costosos fallos de producción y un rendimiento inferior del producto. He sido testigo de la lucha de muchas empresas con piezas deformadas, calidad irregular y fallos prematuros del producto simplemente por haber seleccionado un grado de nailon inadecuado.

Para el moldeo por inyección, el Nylon 6/6 (PA66) es generalmente la mejor elección debido a su excelente equilibrio entre resistencia mecánica, resistencia al calor y procesabilidad. Ofrece una resistencia superior al desgaste y mantiene la estabilidad dimensional en diversas condiciones.

Sé que seleccionar el tipo de nailon adecuado puede resultar abrumador con tantas opciones disponibles. Permítame guiarle a través de los factores clave a tener en cuenta a la hora de elegir el nailon para su proyecto de moldeo por inyección. Exploraremos los diferentes grados de nailon, sus propiedades específicas y sus aplicaciones en el mundo real para ayudarle a tomar una decisión informada.

¿Cuál es la diferencia entre el nailon 46 y el nailon 66?

A la hora de fabricar piezas de precisión, elegir entre Nylon 46 y Nylon 66 puede resultar confuso y costoso. Muchos ingenieros y diseñadores de productos luchan con esta decisión, especialmente cuando se trata de requisitos de alto rendimiento. Una elección equivocada puede provocar fallos en las piezas, retrasos en la producción e importantes pérdidas económicas.

La principal diferencia entre el nailon 46 y el nailon 66 radica en su estructura química y sus características de rendimiento. El nailon 46 ofrece una resistencia térmica y una resistencia mecánica superiores, mientras que el nailon 66 ofrece una mejor procesabilidad y rentabilidad. Cada tipo sirve para aplicaciones específicas basadas en estas propiedades distintas.

Estructura química y composición

La diferencia fundamental entre estos dos materiales comienza con su composición molecular. El nailon 46 contiene 4 átomos de carbono en su componente diamino y 6 átomos de carbono en su componente diácido. Esto crea una estructura molecular más compacta y rígida, lo que se traduce en una mayor estabilidad térmica. En PTSMAKE, he observado que la comprensión de estos disposiciones moleculares1 es crucial para optimizar los parámetros de moldeo por inyección.

Comparación de temperaturas

Resistencia al calor

El nailon 46 presenta una resistencia al calor superior a la del nailon 66:

| Propiedad | Nylon 46 | Nylon 66 |

|---|---|---|

| Punto de fusión | 295°C | 260°C |

| Temperatura de deflexión térmica | 280°C | 250°C |

| Temperatura de servicio continuo | 200°C | 180°C |

Comportamiento a bajas temperaturas

Ambos materiales presentan características diferentes a bajas temperaturas:

| Propiedad | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura de transición vítrea | 80°C | 50°C |

| Resistencia al impacto a baja temperatura | Moderado | Mejor |

Propiedades mecánicas

Resistencia y rigidez

Ambos materiales ofrecen excelentes propiedades mecánicas, pero con claras diferencias:

| Propiedad | Nylon 46 | Nylon 66 |

|---|---|---|

| Resistencia a la tracción | 95 MPa | 85 MPa |

| Módulo de flexión | 3200 MPa | 3000 MPa |

| Resistencia al impacto | 5,5 kJ/m² | 6,0 kJ/m² |

Consideraciones sobre el tratamiento

Según mi experiencia en PTSMAKE, el tratamiento adecuado es crucial para ambos materiales. Esto es lo que hay que saber:

Requisitos de secado

- Nylon 46: Requiere un secado completo a 100°C durante 4-6 horas

- Nylon 66: Necesita secado a 80°C durante 2-4 horas

Parámetros de moldeo por inyección

| Parámetro | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura de fusión | 310-330°C | 280-300°C |

| Temperatura del molde | 80-120°C | 70-90°C |

| Presión de inyección | Más alto | Moderado |

Coste y disponibilidad

Un factor crucial en la selección de materiales es la rentabilidad:

- Nylon 46: Generalmente 30-40% más caro

- Nylon 66: Más disponible y rentable

Ámbitos de aplicación

Nylon 46 Mejores usos

- Componentes de automoción de alta temperatura

- Ruedas dentadas industriales

- Conectores eléctricos en entornos difíciles

- Rodamientos de alto rendimiento

Nylon 66 Mejores usos

- Piezas estándar de automoción

- Electrónica de consumo

- Componentes mecánicos generales

- Carcasas eléctricas

Impacto medioambiental y sostenibilidad

Ambos materiales tienen diferentes consideraciones medioambientales:

| Aspecto | Nylon 46 | Nylon 66 |

|---|---|---|

| Reciclabilidad | Bien | Excelente |

| Consumo de energía en la producción | Más alto | Moderado |

| Huella de carbono | Más grande | Más pequeño |

Problemas comunes y soluciones

Gracias a mi experiencia en el moldeo por inyección de nailon, he encontrado y resuelto diversos retos:

Problemas relacionados con la humedad

- El secado adecuado es esencial para ambos materiales

- El nailon 46 es más sensible a la humedad

- Utilice secadoras deshumidificadoras para obtener mejores resultados

Control de alabeo

- Optimizar el tiempo y la temperatura de enfriamiento

- Utilice ubicaciones adecuadas para las puertas

- Considerar la uniformidad del grosor de la pared

Medidas de control de calidad

En PTSMAKE aplicamos estrictos procedimientos de control de calidad:

Requisitos de las pruebas

| Tipo de prueba | Nylon 46 | Nylon 66 |

|---|---|---|

| Contenido de humedad | <0,1% | <0,2% |

| Estabilidad dimensional | ±0,1% | ±0,2% |

| Calidad de la superficie | Alta | Estándar |

La elección entre Nylon 46 y Nylon 66 depende de los requisitos específicos de la aplicación. Mientras que el Nylon 46 destaca en aplicaciones de alta temperatura y alto rendimiento, el Nylon 66 sigue siendo la opción más práctica para uso general. Comprender estas diferencias ayuda a tomar decisiones informadas para sus necesidades de fabricación.

¿Se puede moldear por inyección el nailon 12?

A menudo oigo a ingenieros que no están seguros de utilizar Nylon 12 para el moldeo por inyección. Les preocupan las dificultades de procesamiento, la deformación de las piezas y la sensibilidad a la humedad, que podrían afectar a la calidad del producto final.

Sí, el nailon 12 puede moldearse por inyección de forma eficaz. Ofrece excelentes propiedades mecánicas, buena resistencia química y baja absorción de humedad en comparación con otros tipos de nailon. Con unos parámetros de procesamiento y una manipulación del material adecuados, produce piezas moldeadas por inyección de alta calidad.

Parámetros clave de procesamiento para el moldeo por inyección de nailon 12

Cuando se trabaja con nailon 12, es crucial un procesamiento adecuado para lograr resultados óptimos. El material requiere cristalización2 condiciones para desarrollar todas sus propiedades mecánicas. Basándome en mi experiencia en PTSMAKE, estos son los parámetros críticos que controlamos:

Requisitos de control de temperatura

| Parámetro | Gama recomendada |

|---|---|

| Temperatura de fusión | 230-270°C |

| Temperatura del molde | 60-90°C |

| Temperatura de secado | 80°C |

| Tiempo de secado | 4-6 horas |

Ajustes de presión y velocidad de inyección

El éxito del moldeo por inyección de Nylon 12 depende en gran medida de un control adecuado de la presión:

| Etapa del proceso | Rango de presión (MPa) |

|---|---|

| Presión de inyección | 80-120 |

| Presión de mantenimiento | 60-90 |

| Contrapresión | 3-5 |

Preparación y manipulación del material

Una preparación adecuada del material es esencial para el éxito del moldeo por inyección de Nylon 12. He descubierto que estas prácticas son cruciales:

Requisitos de presecado

- Secar siempre el material antes de procesarlo

- Mantener la humedad por debajo de 0,1%

- Utilizar secadores deshumidificadores

- Almacenar en recipientes herméticos

Almacenamiento de material

- Conservar en un envase a prueba de humedad

- Mantener un entorno controlado

- Controlar los niveles de humedad

- Utilizar el sistema de inventario "primero en entrar, primero en salir

Consideraciones de diseño para piezas de nailon 12

Directrices sobre el grosor de las paredes

Para una calidad óptima de la pieza, tenga en cuenta estos parámetros de diseño:

| Característica | Gama recomendada |

|---|---|

| Espesor mínimo de pared | 0,8-1,0 mm |

| Espesor máximo de pared | 3,0-4,0 mm |

| Espesor de la costilla | 50-75% de pared |

Ángulos de desmoldeo y acabado superficial

El ángulo de inclinación correcto facilita la expulsión de las piezas:

| Tipo de superficie | Ángulo de calado mínimo |

|---|---|

| Superficies con textura | 2-3° |

| Superficies lisas | 0.5-1° |

Aplicaciones e industrias comunes

Las propiedades únicas del nailon 12 lo hacen adecuado para diversas aplicaciones:

Industria del automóvil

- Componentes del sistema de combustible

- Piezas bajo el capó

- Conectores eléctricos

- Bridas y sujetacables

Aplicaciones industriales

- Tubería neumática

- Equipos de procesamiento químico

- Jaulas de rodamientos

- Placas de desgaste

Productos de consumo

- Equipamiento deportivo

- Carcasas de herramientas eléctricas

- Componentes para muebles de exterior

- Carcasas de dispositivos electrónicos

Solución de problemas comunes

En mis años en PTSMAKE, he encontrado y resuelto varios retos de moldeo de Nylon 12:

Soluciones para defectos superficiales

| Edición | Solución |

|---|---|

| Marcas de fregadero | Ajustar el tiempo de enfriamiento y la presión de mantenimiento |

| Líneas de flujo | Aumentar la temperatura de fusión y la velocidad de inyección |

| Quemando | Reducir la temperatura de fusión y aumentar la ventilación |

Cuestiones dimensionales

Para mantener tolerancias estrictas:

- Controlar la consistencia de la temperatura del molde

- Ajustar la presión y el tiempo de mantenimiento

- Verificar las condiciones de secado del material

- Comprobación de la ubicación correcta de las puertas

Medidas de control de calidad

En PTSMAKE aplicamos un exhaustivo control de calidad:

Pruebas en proceso

- Verificación dimensional

- Inspección visual

- Controles de peso

- Control del contenido de humedad

Prueba final de piezas

- Resistencia al impacto

- Propiedades de tracción

- Resistencia química

- Pruebas de estrés ambiental

Consideraciones económicas

Al evaluar el Nylon 12 para su proyecto, tenga en cuenta:

Costes de material

- Más alto que los nylon estándar

- Precios por volumen

- La selección del grado repercute en el coste

Costes de procesamiento

- Requisitos de equipamiento

- Optimización del tiempo de ciclo

- Requisitos laborales

- Medidas de control de calidad

Consideraciones sobre el utillaje

- Se requiere acero para herramientas resistente al desgaste

- La ventilación adecuada es esencial

- Sistemas de canal caliente recomendados

En PTSMAKE, hemos optimizado nuestros procesos de moldeo por inyección de Nylon 12 para ofrecer precios competitivos al tiempo que mantenemos altos estándares de calidad. Nuestra experiencia en manipulación de materiales, procesamiento y control de calidad garantiza resultados uniformes para las aplicaciones más exigentes de nuestros clientes.

¿Cuál es la diferencia entre el nailon fundido y el nailon 66?

Muchos ingenieros y diseñadores tienen dificultades para elegir entre el nailon fundido y el nailon 66 para sus proyectos. Con nombres y propiedades similares, la confusión suele provocar costosos errores de selección de material y retrasos en los proyectos.

La principal diferencia radica en sus procesos de fabricación y propiedades. El nailon fundido se produce mediante polimerización aniónica y fundición, mientras que el nailon 66 se fabrica mediante polimerización por condensación y moldeo por inyección. El nilón fundido suele ofrecer mayor resistencia al desgaste y maquinabilidad, mientras que el nilón 66 proporciona mayor solidez y resistencia al calor.

Diferencias en el proceso de fabricación

El proceso de fabricación influye notablemente en las propiedades finales de estos materiales. En PTSMAKE he observado cómo estos distintos procesos crean características únicas en cada material.

Producción de nailon fundido

El nailon fundido se somete a polimerización aniónica3 en un entorno controlado. El proceso implica:

- Preparación de monómeros

- Adición de catalizador

- Colada en moldes

- Curado controlado

- Tratamiento posterior

Producción de nailon 66

La producción de nailon 66 sigue un camino diferente:

- Polimerización por condensación

- Formación de gránulos

- Secado

- Moldeo por inyección

- Acabado final

Comparación de propiedades físicas

Conocer las propiedades físicas ayuda a elegir el material con conocimiento de causa. He aquí una comparación detallada:

| Propiedad | Nylon fundido | Nylon 66 |

|---|---|---|

| Resistencia a la tracción | 75-85 MPa | 85-90 MPa |

| Punto de fusión | 215°C | 255°C |

| Absorción de agua | 6-7% | 8-8.5% |

| Resistencia al desgaste | Excelente | Bien |

| Resistencia al impacto | Alta | Moderado |

| Resistencia química | Muy buena | Bien |

Ventajas de la aplicación

Ventajas del nailon fundido

- Resistencia superior al desgaste

- Mejor maquinabilidad

- Menor absorción de humedad

- Excelente resistencia a los impactos

- Buena estabilidad dimensional

He visto que el nailon fundido destaca en aplicaciones como:

- Rodamientos resistentes

- Placas de desgaste

- Ruedas dentadas

- Componentes de manipulación de materiales

Ventajas del nailon 66

- Mayor resistencia al calor

- Mejor relación resistencia-peso

- Más rentable para la producción de grandes volúmenes

- Excelente resistencia a la fatiga

Aplicaciones específicas del sector

Industria del automóvil

El nailon fundido y el nailon 66 sirven para diferentes fines en aplicaciones de automoción:

Nylon fundido: Utilizado principalmente para:

- Casquillos de cojinete

- Almohadillas de desgaste

- Bloques guía

- Componentes del buffer

Nylon 66: Comúnmente encontrado en:

- Componentes del motor

- Conectores eléctricos

- Piezas estructurales

- Aplicaciones bajo el capó

Equipamiento industrial

Ambos materiales desempeñan un papel crucial en los equipos industriales:

Aplicaciones de nylon fundido

- Componentes del transportador

- Elementos deslizantes

- Guías de cadena

- Rodillos y ruedas

Nylon 66 Aplicaciones

- Engranajes y ruedas dentadas

- Componentes de la vivienda

- Aisladores eléctricos

- Soportes estructurales

Consideraciones económicas

Al evaluar estos materiales, tenga en cuenta:

Coste de la materia prima

- Nylon fundido: Mayor coste inicial

- Nylon 66: más económico para grandes volúmenes

Coste de procesamiento

- Nylon fundido: Mayores costes de mecanizado

- Nylon 66: Menores costes de transformación con el moldeo por inyección

Coste del ciclo de vida

- Nylon fundido: Menor frecuencia de sustitución

- Nylon 66: Puede requerir una sustitución más frecuente en aplicaciones de desgaste

Impacto medioambiental

Ambos materiales tienen diferentes consideraciones medioambientales:

Nylon fundido

- Menor consumo de energía durante la producción

- Mejor reciclabilidad

- Su mayor vida útil reduce la frecuencia de sustitución

Nylon 66

- Producción más intensiva en energía

- Procesos de reciclado establecidos

- Mayor eficacia de la producción

En PTSMAKE, ayudamos a los clientes a navegar por estas diferencias para seleccionar el material óptimo para sus aplicaciones específicas. Nuestra experiencia en moldeo por inyección y mecanizado de nailon garantiza que, tanto si elige nailon fundido como nailon 66, recibirá piezas de alta calidad que cumplirán sus especificaciones.

Medidas de control de calidad

Para garantizar una calidad constante, aplicamos:

Pruebas de materiales

- Controles de precisión dimensional

- Verificación de las propiedades mecánicas

- Análisis de la composición química

Supervisión de procesos

- Control de la temperatura

- Control de la presión

- Optimización del tiempo de ciclo

Inspección final

- Evaluación del acabado superficial

- Verificación de tolerancia

- Pruebas funcionales

Este conocimiento exhaustivo de ambos materiales nos permite ofrecer recomendaciones precisas basadas en requisitos de aplicación específicos, garantizando un rendimiento y una rentabilidad óptimos para los proyectos de nuestros clientes.

¿Cuáles son las ventajas y desventajas del nailon 66?

Muchos ingenieros y diseñadores de productos tienen dificultades para seleccionar el material adecuado para sus proyectos de moldeo por inyección. La complejidad de las propiedades de los materiales y su repercusión en el rendimiento final del producto puede resultar abrumadora, especialmente cuando se consideran polímeros de alto rendimiento como el Nylon 66.

El nailon 66 es un termoplástico de ingeniería semicristalino que ofrece una excelente resistencia mecánica, resistencia al calor y estabilidad química. Se utiliza mucho en piezas de automoción, componentes eléctricos y maquinaria industrial por su equilibrada combinación de propiedades y rentabilidad.

Propiedades mecánicas y rendimiento

Resistencia y durabilidad

El nailon 66 presenta unas notables propiedades mecánicas que lo hacen adecuado para aplicaciones exigentes. El material presenta un alto resistencia a la tracción4 y una excelente resistencia al desgaste. En mi experiencia de trabajo con diversos proyectos de fabricación en PTSMAKE, he observado que las piezas de Nylon 66 mantienen sistemáticamente su integridad estructural incluso en condiciones de tensión importantes.

Resistencia a la temperatura

Una de las características más destacadas del nailon 66 es su impresionante comportamiento a altas temperaturas:

| Temperatura Propiedad | Rango de valores |

|---|---|

| Punto de fusión | 255-265°C |

| Temperatura de deflexión térmica | 150-180°C |

| Temperatura de servicio continuo | Hasta 120°C |

Características químicas y medioambientales

Resistencia química

El nailon 66 presenta una resistencia excepcional a:

- Aceites y grasas

- Muchos disolventes orgánicos

- Ácidos y bases débiles

- Productos derivados del petróleo

Sin embargo, es importante tener en cuenta su vulnerabilidad a los ácidos fuertes y a los agentes oxidantes.

Absorción de humedad

Una consideración importante cuando se trabaja con Nylon 66 es su naturaleza higroscópica. Basándome en mi experiencia de fabricación en PTSMAKE, recomiendo procedimientos de secado adecuados antes del procesamiento:

| Contenido de humedad | Efecto sobre las propiedades |

|---|---|

| <0,2% | Condiciones óptimas de transformación |

| 0.2-0.4% | Impacto moderado en las propiedades |

| >0,4% | Riesgo significativo de degradación |

Consideraciones sobre el tratamiento

Parámetros de moldeo por inyección

Para obtener resultados óptimos en el moldeo por inyección de nailon, es fundamental prestar especial atención a los parámetros de procesamiento:

| Parámetro | Gama recomendada |

|---|---|

| Temperatura de fusión | 270-290°C |

| Temperatura del molde | 80-95°C |

| Presión de inyección | 70-120 MPa |

| Contrapresión | 3-7 MPa |

Consideraciones sobre el diseño

Al diseñar piezas para el moldeo por inyección de Nylon 66, hay que prestar atención a varios factores:

- Uniformidad del grosor de la pared

- Ángulos de calado adecuados

- Ubicación adecuada de la puerta

- Consideración de los índices de contracción

Aspectos comerciales y económicos

Consideraciones económicas

La estructura de costes de las aplicaciones de Nylon 66 incluye:

- Coste de los materiales (normalmente superior al de los plásticos estándar)

- Requisitos de procesamiento

- Desgaste y mantenimiento del equipo

- Operaciones secundarias en caso necesario

Aplicaciones de mercado

Según nuestra experiencia en PTSMAKE, el nailon 66 se utiliza ampliamente en:

- Componentes de automoción

- Carcasas eléctricas

- Rodamientos industriales

- Ruedas dentadas

- Bridas y sujetacables

Impacto medioambiental y sostenibilidad

Potencial de reciclaje

El nailon 66 puede reciclarse, aunque hay que tener en cuenta ciertas consideraciones:

- Clasificación y limpieza adecuadas

- Degradación potencial de la propiedad

- Número limitado de ciclos de reciclado

- Demanda de material reciclado en el mercado

Consideraciones medioambientales

El impacto medioambiental del Nylon 66 incluye:

- Consumo de energía durante la producción

- Huella de carbono

- Opciones de eliminación al final de la vida útil

- Potencial de alternativas sostenibles

Resumen de ventajas y limitaciones

Principales ventajas

- Resistencia mecánica superior

- Excelente resistencia al calor

- Buena estabilidad química

- Gran resistencia al desgaste

- Opciones de procesamiento versátiles

Limitaciones importantes

- Sensibilidad a la humedad

- Mayores costes de material

- Requisitos de procesamiento complejos

- Medio ambiente

- Opciones de reciclaje limitadas

A través de mi trabajo diario en PTSMAKE, he visto cómo el nailon 66 sigue siendo la opción preferida para aplicaciones exigentes a pesar de sus retos. La clave del éxito reside en comprender tanto sus capacidades como sus limitaciones, lo que permite tomar decisiones informadas en la selección de materiales y las estrategias de procesamiento. Nuestro equipo en PTSMAKE está especializado en la optimización de procesos de moldeo por inyección para materiales como el Nylon 66, garantizando que nuestros clientes reciban piezas de la máxima calidad a la vez que gestionan eficazmente los requisitos específicos del material.

¿Cómo afecta el contenido de humedad a la calidad del moldeo por inyección de nailon?

El contenido de humedad en los materiales de nailon está causando importantes quebraderos de cabeza a los fabricantes. Desde defectos en las piezas e imperfecciones superficiales hasta la reducción de las propiedades mecánicas, los niveles de humedad no controlados pueden convertir una producción perfecta en una costosa pesadilla.

El contenido de humedad del nailon influye significativamente en la calidad del moldeo por inyección, ya que afecta tanto a las características de fluidez del material como a las propiedades finales de la pieza. Un exceso de humedad causa degradación durante el procesamiento, lo que provoca diversos defectos, mientras que un control adecuado de la humedad garantiza una calidad y un rendimiento óptimos de la pieza.

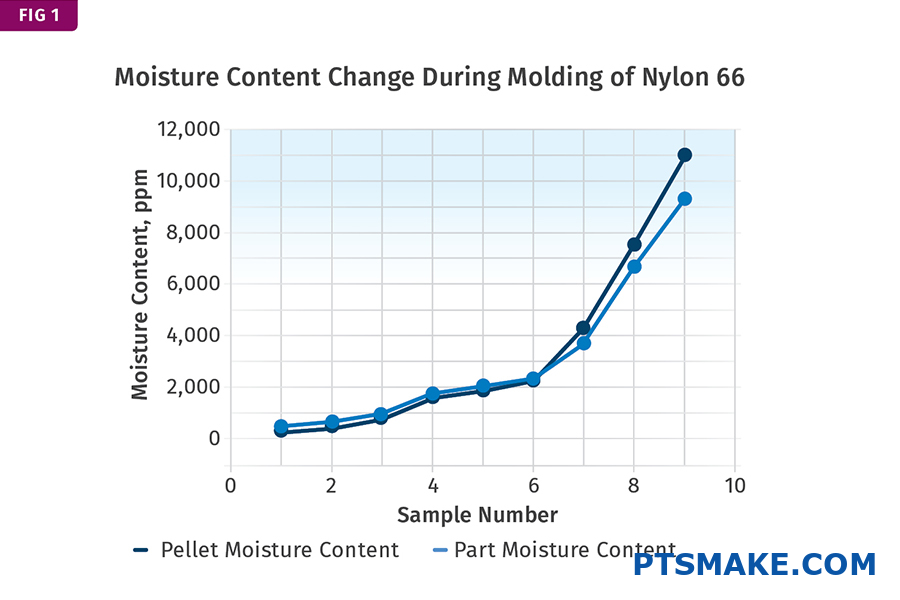

Comprender la absorción de humedad en los materiales de nailon

El nailon es un higroscópico5 es decir, absorbe de forma natural la humedad del ambiente. En mi experiencia en PTSMAKE, he observado que los distintos tipos de nailon tienen distintos índices de absorción de humedad. La siguiente tabla muestra los índices de absorción de humedad típicos de los tipos de nailon más comunes:

| Tipo Nylon | Absorción máxima de humedad (%) | Contenido de humedad recomendado (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Impacto de la humedad en los parámetros de procesado

Desafíos del control de la temperatura

El contenido de humedad afecta directamente a los requisitos de temperatura de procesamiento. Cuando hay humedad, ésta se vaporiza durante el proceso de inyección, creando presiones internas que pueden provocar diversos defectos. En PTSMAKE, mantenemos estrictos protocolos de control de la temperatura para evitar estos problemas:

- Ajustes de temperatura del barril

- Optimización de la temperatura del molde

- Modificaciones del tiempo de enfriamiento

Viscosidad y comportamiento de flujo

La humedad influye significativamente en el comportamiento de flujo del material:

- Reduce la viscosidad de la masa fundida

- Afecta a los patrones de llenado

- Cambia los requisitos de presión

Defectos comunes causados por la humedad

Defectos superficiales

- Vetas plateadas

- Marcas de separación

- Blistering

- Mal acabado superficial

Cuestiones estructurales

- Reducción de la resistencia mecánica

- Inestabilidad dimensional

- Alabeo

- Vacíos internos

Soluciones para el control de la humedad

Preparación previa al tratamiento

En PTSMAKE aplicamos medidas integrales de control de la humedad:

- Almacenamiento de material en contenedores sellados

- Pruebas periódicas del contenido de humedad

- Procedimientos de secado adecuados

Parámetros de secado

Condiciones óptimas de secado para materiales de nailon:

| Parámetro | Gama recomendada |

|---|---|

| Temperatura | 80-85°C |

| Tiempo de secado | 4-6 horas |

| Punto de rocío | -40°C o inferior |

| Caudal de aire | 0,8-1,0 m³/min/kg |

Medidas de garantía de calidad

Pruebas y verificación

Empleamos varios métodos de prueba para garantizar un contenido de humedad adecuado:

- Valoración Karl Fischer

- Análisis de pérdidas por secado

- Analizadores de humedad

- Controles de calidad periódicos durante la producción

Supervisión de procesos

Control continuo de:

- Procedimientos de manipulación de materiales

- Rendimiento del equipo de secado

- Condiciones medioambientales

- Parámetros de producción

Buenas prácticas para la gestión de la humedad

Normas de almacenamiento

- Utilizar recipientes herméticos

- Mantener un entorno controlado

- Inventario por orden de llegada

- Controles periódicos del nivel de humedad

Controles de producción

- Mantenimiento periódico de los equipos

- Procedimientos normalizados de trabajo

- Programas de formación del personal

- Puntos de control de calidad

Implicaciones económicas

Análisis del impacto de los costes

Un control deficiente de la humedad puede provocar:

- Aumento de los índices de chatarra

- Tiempos de producción más largos

- Mayor consumo de energía

- Medidas adicionales de control de calidad

Rentabilidad de una gestión adecuada de la humedad

La inversión en equipos y procedimientos adecuados de control de la humedad suele traducirse en:

- Reducción de los residuos de material

- Mejora de la calidad del producto

- Reducción de los retrasos en la producción

- Mayor satisfacción del cliente

Tendencias futuras en el control de la humedad

Avances tecnológicos

- Sistemas de secado automatizados

- Control de la humedad en tiempo real

- Control de procesos basado en IA

- Sistemas integrados de gestión de la calidad

Evolución del sector

La industria avanza hacia:

- Tecnologías de secado más eficaces

- Formulaciones avanzadas de materiales

- Mejores sistemas de control de procesos

- Mejores métodos de garantía de calidad

A través de nuestra experiencia en PTSMAKE, hemos descubierto que el éxito del moldeo por inyección de nylon requiere una comprensión exhaustiva de los efectos del contenido de humedad y la aplicación de medidas de control adecuadas. Siguiendo estas directrices y manteniendo estrictos controles de calidad, los fabricantes pueden lograr resultados consistentes y de alta calidad en sus procesos de moldeo por inyección de nylon.

¿Cuáles son las temperaturas óptimas de procesamiento para el moldeo por inyección de nailon?

Ajustar la temperatura incorrecta en el moldeo por inyección de nailon puede provocar costosos problemas de producción. Muchos fabricantes se enfrentan a piezas deformadas, rellenos incompletos y materiales quemados, lo que provoca retrasos en la producción y problemas de calidad que repercuten en su cuenta de resultados.

Las temperaturas óptimas de procesamiento para el moldeo por inyección de nailon suelen oscilar entre 238 °C y 310 °C (460 °F y 590 °F), variando según el grado específico de nailon. El control adecuado de la temperatura en las distintas zonas es crucial para conseguir piezas de alta calidad.

Comprender las zonas de temperatura en el moldeo por inyección de nailon

El control de la temperatura en el moldeo por inyección de nailon implica múltiples zonas, cada una de las cuales cumple una función específica. En gradiente térmico6 a través de estas zonas debe gestionarse cuidadosamente para garantizar un flujo de material y una calidad de las piezas óptimos. En PTSMAKE, hemos desarrollado un enfoque integral de la gestión de la temperatura que ofrece siempre resultados superiores.

Ajustes de temperatura de la zona trasera

La zona trasera es donde los perdigones entran por primera vez en el cañón. Recomiendo ajustar esta zona ligeramente por debajo de la zona central para garantizar un calentamiento gradual:

| Tipo Nylon | Temperatura de la zona trasera (°F) | Temperatura de la zona trasera (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Control de temperatura de la zona media

La zona media requiere temperaturas más elevadas para garantizar la fusión completa del material:

| Tipo Nylon | Temperatura de la zona media (°F) | Temperatura de la zona media (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Gestión de la temperatura de la zona frontal y de las boquillas

Las temperaturas de la zona frontal y de la boquilla son fundamentales para que el material fluya correctamente hacia el molde:

Ajustes de la zona frontal

| Tipo Nylon | Temperatura de la zona frontal (°F) | Temperatura de la zona frontal (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Consideraciones sobre la temperatura de la boquilla

El control de la temperatura de la boquilla es particularmente crucial, ya que es el último punto de contacto antes de que el material entre en el molde. Basándome en mi experiencia trabajando con varios grados de nylon, normalmente recomiendo:

| Tipo Nylon | Temperatura de la boquilla (°F) | Temperatura de la boquilla (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimización de la temperatura del molde

La temperatura del molde afecta significativamente a la calidad de la pieza y al tiempo de ciclo. En el caso de los materiales de nailon, el control adecuado de la temperatura del molde es esencial para:

- Prevenir la congelación prematura

- Garantizar la correcta cristalización de las piezas

- Minimización del alabeo

- Optimización de los tiempos de ciclo

Recomiendo estos rangos de temperatura del molde:

| Tipo Nylon | Temperatura del molde (°F) | Temperatura del molde (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Factores críticos que afectan a la selección de la temperatura

Hay varios factores que influyen en el ajuste óptimo de la temperatura:

Calidad del material y aditivos

- Los nylons rellenos de vidrio suelen requerir temperaturas más elevadas

- Los grados modificados por impacto pueden necesitar temperaturas más bajas

- Los aditivos ignífugos pueden afectar a las temperaturas de transformación

Consideraciones sobre el diseño de las piezas

- Variaciones del grosor de la pared

- Requisitos de longitud del caudal

- Complejidad geométrica

Especificaciones del equipo

- Diseño del tornillo y relación L/D

- Configuración del sistema de canal caliente

- Eficacia del sistema de refrigeración

Problemas de calidad relacionados con la temperatura y soluciones

Los problemas más comunes relacionados con la temperatura son:

Defectos superficiales

- Marcas de separación por temperaturas excesivas

- Mal acabado superficial por bajas temperaturas

- Marcas de quemaduras de material degradado

Problemas estructurales

- Llenados incompletos por temperatura insuficiente

- Alabeo por distribución inadecuada de la temperatura

- Líneas de soldadura débiles por bajas temperaturas

Buenas prácticas para el control de la temperatura

Para mantener una calidad constante en el moldeo por inyección de nailon:

- Utilice reguladores de temperatura de alta calidad

- Calibración periódica de los sensores de temperatura

- Controlar y registrar los datos de temperatura

- Aplicar programas de mantenimiento preventivo

- Formar a los operarios en la gestión adecuada de la temperatura

En PTSMAKE utilizamos avanzados sistemas de control de temperatura y hemos establecido rigurosos procedimientos de control de calidad para garantizar una gestión homogénea de la temperatura en todas las zonas.

Impacto en la eficiencia de la producción

El control adecuado de la temperatura afecta directamente:

- Optimización del tiempo de ciclo

- Consumo de energía

- Vida útil y mantenimiento de las herramientas

- Consistencia de la calidad de las piezas

- Prevención de la degradación del material

Conocer y mantener las temperaturas óptimas de procesamiento es crucial para el éxito del moldeo por inyección de nailon. Mediante un control y una supervisión cuidadosos de la temperatura, los fabricantes pueden conseguir una calidad constante de las piezas y maximizar la eficiencia de la producción.

¿Qué grados de nailon son los más adecuados para las aplicaciones de moldeo por inyección en automoción?

Los fabricantes de automóviles se enfrentan a importantes retos a la hora de seleccionar los grados de nailon adecuados para las aplicaciones de moldeo por inyección. Una elección equivocada puede provocar fallos en las piezas, mayores costes de producción y posibles riesgos para la seguridad. La complejidad de los vehículos modernos y los exigentes requisitos de rendimiento hacen que esta decisión sea aún más crítica.

Las calidades de nailon más adecuadas para el moldeo por inyección en automoción son la PA6 y la PA66, siendo especialmente eficaces las variantes reforzadas con fibra de vidrio. Estos materiales ofrecen las excelentes propiedades mecánicas, resistencia al calor y estabilidad química necesarias para las exigentes aplicaciones de automoción.

Conocimiento de los grados de nailon en aplicaciones de automoción

Trabajando en PTSMAKE, he observado que el éxito en la producción de piezas de automoción requiere un profundo conocimiento de las propiedades del nailon. El proceso de selección implica tener en cuenta múltiples factores, entre ellos comportamiento de cristalización7 y mecánicos.

Calidades primarias de nailon para piezas de automoción

La PA6 y la PA66 dominan el sector de la automoción por varias razones:

| Grado Nylon | Principales ventajas | Aplicaciones típicas |

|---|---|---|

| PA6 | Menor coste, Buena resistencia al impacto, Fácil procesamiento | Colectores de admisión de aire, Tapacubos |

| PA66 | Mayor resistencia al calor, Mayor resistencia, Mayor resistencia al desgaste | Componentes del motor, Piezas de transmisión |

Consideraciones sobre el refuerzo de fibra de vidrio

Impacto en el rendimiento

El refuerzo de fibra de vidrio mejora significativamente las propiedades del nailon:

- Aumenta la resistencia a la tracción hasta un 300%

- Mejora la estabilidad dimensional

- Mejora la temperatura de desviación del calor

- Reduce la dilatación térmica

En PTSMAKE, normalmente recomendamos un contenido de fibra de vidrio de 30% a 50% para la mayoría de las aplicaciones de automoción, dependiendo de los requisitos específicos.

Requisitos de resistencia a la temperatura

Temperatura de deflexión térmica (HDT)

Las distintas aplicaciones de automoción requieren una resistencia a la temperatura variable:

| Área de aplicación | HDT requerido | Grado recomendado |

|---|---|---|

| Componentes bajo el capó | >200°C | PA66-GF50 |

| Embellecedores exteriores | >120°C | PA6-GF30 |

| Componentes interiores | >80°C | PA6 estándar |

Consideraciones sobre la resistencia química

Las piezas de automóvil deben resistir:

- Aceites de motor

- Líquidos de transmisión

- Refrigerantes

- Sal de carretera

- Exposición al combustible

Selección de materiales en función de la exposición química

| Medio ambiente químico | Grado recomendado | Consideraciones especiales |

|---|---|---|

| Exposición al aceite del motor | PA66-GF35 | Estabilizado al calor |

| Contacto refrigerante | PA6-GF30 | Estabilizado químicamente |

| Sistema de combustible | PA12 | Grado especial resistente al combustible |

Resistencia a los impactos y durabilidad

Consideraciones de diseño para la resistencia al impacto

- Optimización del grosor de las paredes

- Implementación del diseño de la costilla

- Ubicación adecuada de la puerta

- Análisis del patrón de flujo de materiales

Análisis coste-eficacia

Al considerar la rentabilidad, tenemos que evaluar:

- Coste del material por libra

- Requisitos de procesamiento

- Tasa de chatarra

- Volumen de producción

- Requisitos de uso final

Cuadro comparativo de costes

| Grado | Coste relativo | Dificultad de procesamiento | Nivel de rendimiento |

|---|---|---|---|

| PA6 | Medio | Bajo | Bien |

| PA66 | Alta | Medio | Excelente |

| PA6-GF30 | Medio-Alto | Medio | Muy buena |

| PA66-GF50 | Muy alta | Alta | Superior |

Parámetros de procesamiento y optimización

Para obtener resultados óptimos en aplicaciones de automoción, considere:

Control de la temperatura

- Temperatura de fusión adecuada

- Optimización de la temperatura del molde

- Ajuste del tiempo de enfriamiento

- Gestión del perfil térmico

Control de la humedad

El control de la humedad es crucial para el procesado del nailon:

- Requisitos de presecado

- Control del contenido de humedad

- Condiciones de almacenamiento

- Control del entorno de procesamiento

Garantía de calidad y pruebas

En PTSMAKE aplicamos protocolos de pruebas exhaustivos:

- Pruebas de propiedades mecánicas

- Análisis térmico

- Verificación de la resistencia química

- Comprobación de la estabilidad dimensional

- Estudios de envejecimiento a largo plazo

Consideraciones medioambientales

La fabricación moderna de automóviles debe tener en cuenta:

- Potencial de reciclado

- Huella de carbono

- Eliminación al final de la vida útil

- Cumplimiento de la normativa

Métricas de sostenibilidad

| Aspecto | PA6 | PA66 |

|---|---|---|

| Reciclabilidad | Alta | Alta |

| Consumo de energía | Medio | Alta |

| Huella de CO2 | Medio | Medio-Alto |

| Consumo de agua | Bajo | Medio |

Al considerar cuidadosamente estos factores y trabajar en estrecha colaboración con los proveedores de materiales y los clientes, en PTSMAKE garantizamos una selección óptima del grado de nailon para cada aplicación de automoción. Este enfoque integral ayuda a lograr el equilibrio perfecto entre rendimiento, coste y fabricabilidad.

¿Cómo reducir el tiempo de ciclo en el moldeo por inyección de nailon de gran volumen?

Los tiempos de ciclo largos en proyectos de moldeo por inyección de nailon de gran volumen pueden afectar significativamente a la eficacia y los costes de producción. Cuando los fabricantes luchan con tiempos de ciclo prolongados, se incumplen los plazos, aumentan los costes de producción y se reduce la competitividad en el mercado.

Para reducir el tiempo de ciclo en el moldeo por inyección de nylon de gran volumen, hay que centrarse en optimizar el control de la temperatura del molde, la preparación del material, el diseño del sistema de refrigeración y los parámetros de la máquina. Estos ajustes pueden reducir normalmente los tiempos de ciclo en 15-25% manteniendo la calidad de la pieza.

Estrategias de gestión de la temperatura

Control de la temperatura del molde

La gestión de la temperatura del molde es crucial para optimizar los tiempos de ciclo. He aplicado varios enfoques eficaces en PTSMAKE:

- Precalentamiento del molde a la temperatura óptima

- Utilización de materiales de molde de alta conductividad

- Canales de refrigeración conformados

- Mantenimiento de zonas de temperatura constante

En temperatura de cristalización8 de nailon requiere un control minucioso para lograr resultados óptimos. Mediante un control preciso de la temperatura, podemos reducir significativamente el tiempo de enfriamiento al tiempo que garantizamos la correcta formación de las piezas.

Preparación del material

Una preparación adecuada del material influye directamente en la duración del ciclo:

- Secado previo del nailon a los niveles de humedad recomendados

- Mantenimiento de una temperatura constante del material

- Utilizar sistemas de secado de circuito cerrado

- Aplicación de procedimientos adecuados de manipulación de materiales

Optimización del sistema de refrigeración

Diseño avanzado del canal de refrigeración

Los modernos diseños de canales de refrigeración repercuten significativamente en la reducción del tiempo de ciclo:

| Método de refrigeración | Mejora de la eficiencia | Complejidad de la aplicación |

|---|---|---|

| Refrigeración conforme | 20-30% | Alta |

| Sistemas de deflectores | 15-25% | Medio |

| Circuitos Bubbler | 10-20% | Bajo |

| Clavijas térmicas | 25-35% | Alta |

Gestión del refrigerante

Las prácticas adecuadas de gestión del refrigerante incluyen:

- Uso de mezclas de refrigerante de alto rendimiento

- Mantenimiento de caudales óptimos

- Mantenimiento regular del sistema

- Control diferencial de temperatura

Optimización de los parámetros del proceso

Control de la velocidad de inyección

Optimizar la velocidad de inyección requiere:

- Patrones de relleno equilibrados

- Diseño adecuado de la puerta

- Optimización de la presión

- Regulación secuencial de la compuerta de válvula

Ajuste de la presión de retención

Las consideraciones críticas sobre la presión de retención incluyen:

- Optimización del perfil de presión

- Ajuste del temporizador

- Estudios de estanqueidad

- Optimización de la presión del envase

Selección y mantenimiento de máquinas

Capacidades del equipo

Elegir la máquina adecuada implica:

- Selección adecuada del tamaño del disparo

- Presión de inyección adecuada

- Diseño de tornillo adecuado

- Tiempo de recuperación eficaz

Mantenimiento preventivo

El mantenimiento periódico garantiza tiempos de ciclo óptimos:

- Inspección de tornillos y barriles

- Mantenimiento de válvulas

- Comprobación del sistema hidráulico

- Calibración del sistema de control

Integración del control de calidad

Control durante el proceso

Implantar sistemas de supervisión sólidos:

- Parámetros de proceso en tiempo real

- Verificación del peso de las piezas

- Controles de estabilidad dimensional

- Control del perfil de temperatura

Selección de materiales

En PTSMAKE, seleccionamos cuidadosamente las calidades de nailon en función de:

- Características del flujo

- Requisitos de refrigeración

- Propiedades mecánicas

- Ventana de procesamiento

Tabla de optimización del rendimiento

| Parámetro | Impacto en la duración del ciclo | Consideración de la calidad |

|---|---|---|

| Temperatura de fusión | Alta | Crítica |

| Velocidad de inyección | Medio | Importante |

| Tiempo de enfriamiento | Muy alta | Esencial |

| Presión del envase | Medio | Significativo |

Integración de la automatización

Implantación de robots

Los sistemas automatizados mejoran la eficiencia mediante:

- Optimización de la extracción de piezas

- Recogida de bebederos

- Capacidad de moldeo por apilamiento

- Cambios rápidos de moldes

Planificación de la producción

Entre las estrategias de planificación eficaces figuran:

- Dimensionamiento óptimo de los lotes

- Cambio eficaz de herramientas

- Gestión del flujo de materiales

- Asignación de recursos

Resultados y beneficios

Al aplicar estas estrategias en PTSMAKE, hemos conseguido:

- 15-25% reducción de los tiempos de ciclo

- Mejora de la consistencia de las piezas

- Reducción de las tasas de rechazo

- Mayor eficacia de la producción

La clave del éxito reside en un enfoque sistemático de la optimización, teniendo en cuenta todos los aspectos del proceso de moldeo. He descubierto que la combinación de estas estrategias con una supervisión y un ajuste adecuados conduce a mejoras sostenibles en la reducción del tiempo de ciclo, manteniendo al mismo tiempo la calidad de las piezas.

Recuerde que la reducción del tiempo de ciclo es un proceso continuo que requiere una supervisión y un ajuste continuos. La evaluación periódica de los parámetros del proceso y la actualización con las nuevas tecnologías garantizan una eficiencia sostenida en las operaciones de moldeo por inyección de nailon de gran volumen.

¿Qué técnicas de postprocesado mejoran las piezas moldeadas por inyección de nailon?

A menudo veo a fabricantes que tienen problemas con piezas moldeadas por inyección de nailon que no cumplen sus requisitos finales nada más salir del molde. El acabado de la superficie puede ser inconsistente o la precisión dimensional no es del todo correcta. Estos problemas pueden provocar el rechazo de piezas y costosos retrasos en la producción.

Las técnicas de postprocesado pueden mejorar significativamente las piezas moldeadas por inyección de nailon mejorando su acabado superficial, propiedades mecánicas y precisión dimensional. El método de postprocesado adecuado depende de los requisitos específicos de la aplicación y puede incluir tratamiento térmico, tratamiento químico o acabado mecánico.

Comprender los requisitos del postprocesamiento

Cuando se trata de piezas moldeadas por inyección de nailon, el postprocesado no es sólo un paso opcional, sino que a menudo es crucial para conseguir las especificaciones deseadas del producto final. La selección de las técnicas de postprocesado adecuadas depende de varios factores:

Factores clave que influyen en la selección del postprocesado

- Geometría y complejidad de las piezas

- Acabado superficial requerido

- Entorno de uso final

- Limitaciones de costes

- Volumen de producción

- Requisitos de calidad

Estos factores ayudan a determinar qué recocido9 proceso o combinación de procesos dará los mejores resultados.

Métodos de postprocesado térmico

Tratamiento térmico

El tratamiento térmico es una de las técnicas de postprocesado más comunes para las piezas de nailon. En PTSMAKE, hemos desarrollado protocolos de tratamiento térmico específicos que ayudan:

- Liberar tensiones internas

- Mejorar la estabilidad dimensional

- Mejorar las propiedades mecánicas

- Aumentar la cristalinidad

- Reducir el alabeo

La temperatura y la duración del tratamiento térmico deben controlarse cuidadosamente para evitar la degradación de las propiedades del material.

Parámetros de control de la temperatura

| Rango de temperatura (°C) | Duración (horas) | Beneficios principales |

|---|---|---|

| 80-100 | 2-4 | Alivio del estrés |

| 100-120 | 4-6 | Estabilidad dimensional |

| 120-140 | 6-8 | Mayor cristalinidad |

Técnicas químicas de postprocesado

El postprocesado químico puede mejorar significativamente las propiedades superficiales de las piezas de nailon. Estos métodos incluyen:

Tratamiento de superficies

Grabado químico

- Elimina las imperfecciones de la superficie

- Crea texturas específicas

- Mejora las propiedades de adherencia

Pulido químico

- Consigue un acabado de alto brillo

- Reduce la rugosidad de la superficie

- Mejora el atractivo estético

Métodos de acabado mecánico

Acabado abrasivo

Pueden emplearse diversas técnicas de acabado abrasivo:

Tumbling

- Apto para procesamiento a granel

- Rentable para grandes cantidades

- Elimina bordes afilados y rebabas

Acabado por vibración

- Proporciona un acabado superficial uniforme

- Ideal para geometrías complejas

- Puede procesar varias piezas simultáneamente

Mecanizado de precisión

Algunas aplicaciones requieren operaciones de mecanizado secundarias:

Mecanizado CNC

- Consigue tolerancias estrechas

- Crea características específicas

- Mejora la precisión dimensional

Rectificado de superficies

- Mejora la planitud

- Mejora el acabado superficial

- Controla las dimensiones críticas

Consideraciones sobre el control de calidad

Pruebas y validación

El postprocesamiento requiere medidas exhaustivas de control de calidad:

Inspección dimensional

- Verificación de máquinas de medición por coordenadas (MMC)

- Escaneado 3D de geometrías complejas

- Inspección visual de defectos superficiales

Pruebas de materiales

- Pruebas de dureza

- Verificación de la resistencia al impacto

- Validación de la resistencia a la tracción

Análisis coste-beneficio

Consideraciones económicas

| Método de postprocesamiento | Coste relativo | Duración del proceso | Impacto en la calidad |

|---|---|---|---|

| Tratamiento térmico | Medio | Largo | Alta |

| Procesado químico | Alta | Medio | Muy alta |

| Acabado mecánico | Bajo | Corto | Medio |

Aplicaciones específicas del sector

Los distintos sectores requieren enfoques de postprocesamiento específicos:

Industria del automóvil

- Mayor resistencia al desgaste

- Mayor resistencia química

- Control dimensional preciso

Productos sanitarios

- Compatibilidad con la esterilización

- Biocompatibilidad

- Suavidad de la superficie

Electrónica de consumo

- Acabado estético

- Resistencia a los golpes

- Estabilidad dimensional

Consideraciones medioambientales

Entre las prácticas sostenibles de postprocesado se incluyen:

Conservación del agua

- Sistemas de refrigeración de circuito cerrado

- Reciclaje del agua en los procesos de limpieza

- Uso mínimo de productos químicos

Eficiencia energética

- Ciclos de tratamiento térmico optimizados

- Equipos energéticamente eficientes

- Consolidación de procesos

Tendencias futuras

El futuro del posprocesamiento evoluciona con:

Automatización

- Sistemas de acabado robotizados

- Control de calidad automatizado

- Control integrado del proceso

Tecnologías avanzadas

- Tratamiento con plasma

- Modificación láser de superficies

- Sistemas inteligentes de control de procesos

Estrategias de aplicación

Para aplicar con éxito el postprocesamiento:

Planificación de procesos

- Definir los requisitos de calidad

- Seleccionar los métodos adecuados

- Establecer parámetros de control

Integración de la producción

- Optimizar el flujo de trabajo

- Minimizar la manipulación

- Reducir la duración de los ciclos

En PTSMAKE, sabemos que un postprocesado adecuado es crucial para conseguir un rendimiento óptimo de la pieza. Nuestro enfoque integral garantiza que cada pieza moldeada por inyección de nailon cumpla o supere las especificaciones del cliente mediante técnicas de posprocesamiento cuidadosamente seleccionadas y ejecutadas.

¿Cómo seleccionar el material de nailon adecuado para el moldeo por inyección de productos sanitarios?

Seleccionar el material de nailon adecuado para el moldeo por inyección de productos sanitarios puede resultar abrumador. Con numerosos grados disponibles y estrictos requisitos normativos, muchos fabricantes se esfuerzan por encontrar un equilibrio entre las propiedades del material, las normas de conformidad y la rentabilidad. Una elección equivocada puede dar lugar a productos defectuosos, problemas normativos y costosas retiradas del mercado.

La clave para seleccionar el nailon adecuado para el moldeo por inyección de productos sanitarios reside en la evaluación de cinco factores críticos: biocompatibilidad, propiedades mecánicas, requisitos de esterilización, cumplimiento de la normativa y características de procesamiento. Cada factor debe ajustarse a las necesidades específicas de su aplicación.

Conozca las propiedades del nailon de calidad médica

Los nylons de grado médico tienen características únicas que los hacen adecuados para aplicaciones sanitarias. El sitio proceso de polimerización10 durante la fabricación garantiza que estos materiales cumplan las estrictas normas médicas. En PTSMAKE, trabajamos con varios nylons de grado médico, incluidos PA6, PA66 y PA12, cada uno de los cuales ofrece distintas ventajas para aplicaciones específicas.

Propiedades clave a tener en cuenta

Resistencia química

- Resistencia a los fluidos corporales

- Compatibilidad con productos de limpieza

- Estabilidad frente a productos químicos de esterilización

Rendimiento mecánico

- Resistencia a la tracción

- Resistencia a los golpes

- Resistencia a la fatiga

- Resistencia al desgaste

Propiedades térmicas

- Temperatura de desviación térmica

- Punto de fusión

- Estabilidad térmica durante el procesado

Cumplimiento de la normativa

Al seleccionar materiales de nailon para dispositivos médicos, el cumplimiento de las normas reglamentarias no es negociable. Basándome en mi experiencia en PTSMAKE, recomiendo centrarse en:

| Organismo regulador | Estándar | Requisitos |

|---|---|---|

| FDA | USP Clase VI | Pruebas de biocompatibilidad |

| ISO | 10993 | Evaluación biológica |

| MDR DE LA UE | 2017/745 | Cumplimiento europeo |

| ASTM | F748 | Especificaciones materiales |

Compatibilidad del método de esterilización

Los distintos métodos de esterilización pueden afectar de forma diferente a las propiedades del nailon. He aquí un análisis exhaustivo:

Esterilización por vapor (autoclave)

- Gama de temperaturas: 121-134°C

- Adecuado para la mayoría de los nylons de grado médico

- Puede requerir grados resistentes a la humedad

Óxido de etileno (EtO)

- Proceso a baja temperatura

- Impacto material mínimo

- Requiere un tiempo de ventilación adecuado

Radiación gamma

- Puede afectar a las propiedades del material

- Se requieren calificaciones especiales

- Consideraciones sobre la estabilidad a largo plazo

Consideraciones específicas de la aplicación

Dispositivos de un solo uso frente a reutilizables

- De un solo uso: Centrarse en la rentabilidad y las propiedades iniciales

- Reutilizables: Énfasis en la durabilidad y la resistencia a la esterilización repetida

Exposición medioambiental

- Variaciones de temperatura

- Exposición química

- Resistencia a la radiación UV

- Sensibilidad a la humedad

Equilibrio coste-rendimiento

Encontrar el equilibrio óptimo entre coste y rendimiento es crucial. Piensa en ello:

| Factor | Impacto en el coste | Prestaciones |

|---|---|---|

| Selección de grado | Más alto para los grados médicos | Mayor fiabilidad |

| Requisitos de procesamiento | Varía en función de la complejidad | Mejor calidad de las piezas |

| Requisitos de volumen | Disminuye con la escala | Propiedades coherentes |

| Necesidades de certificación | Costes adicionales de las pruebas | Acceso al mercado |

Directrices de tratamiento

Un procesamiento adecuado es esencial para el éxito de la fabricación de productos sanitarios:

Manipulación de materiales

- Control de la humedad

- Prevención de la contaminación

- Seguimiento de lotes

- Condiciones de almacenamiento

Parámetros de procesamiento

- Control de la temperatura

- Ajustes de presión

- Tasa de enfriamiento

- Optimización del tiempo de ciclo

Medidas de control de calidad

En PTSMAKE aplicamos rigurosas medidas de control de calidad:

- Pruebas de materias primas

- Controles en curso

- Validación del producto final

- Requisitos de documentación

Proceso de selección de materiales

Siga estos pasos para una selección óptima del material:

- Definir los requisitos de la aplicación

- Identificar las propiedades críticas

- Revisar los requisitos reglamentarios

- Evaluar las necesidades de esterilización

- Considerar las capacidades de procesamiento

- Evaluar las implicaciones económicas

- Verificar las capacidades del proveedor

Consideraciones futuras

La industria de los dispositivos médicos está evolucionando, y la selección de materiales debe tener en cuenta:

- Requisitos de sostenibilidad

- Normativa emergente

- Nuevos métodos de esterilización

- Tecnologías avanzadas de transformación

Siguiendo estas directrices y trabajando con socios experimentados como PTSMAKE, podrá seleccionar el material de nailon óptimo para su aplicación de dispositivos médicos. Nuestro equipo de expertos puede ayudarle a sortear estas complejidades y garantizar el éxito de su proyecto, desde el prototipo hasta la producción.

Conozca las disposiciones moleculares para mejorar el rendimiento de los materiales y optimizar los procesos de fabricación. ↩

Obtenga información sobre la cristalización para mejorar las propiedades mecánicas del nailon 12 y la calidad de sus productos. ↩

Conozca el exclusivo método de polimerización que mejora las propiedades del nailon fundido para obtener un mejor rendimiento. ↩

La resistencia a la tracción se refiere a la tensión máxima que puede soportar un material al estirarlo o tirar de él antes de romperse. ↩

Entender por qué el nailon absorbe la humedad ayuda a optimizar los procesos de fabricación y a mejorar la calidad del producto. ↩

Conozca la importancia de los gradientes térmicos para un procesamiento óptimo del material en el moldeo por inyección. ↩

Descubra cómo influye la cristalización en las propiedades del nailon para mejorar las aplicaciones de automoción. ↩

Obtenga información sobre la temperatura de cristalización para mejorar el tiempo de ciclo y la gestión de la calidad de las piezas. ↩

Infórmese sobre el recocido para mejorar eficazmente el rendimiento y la trabajabilidad de sus piezas de nailon. ↩

Conozca el proceso de fabricación que garantiza la conformidad y la calidad de los nylons de calidad médica. ↩