Muchos ingenieros se enfrentan a la decisión de mecanizar piezas de policarbonato mediante CNC. La tendencia del material a deformarse, fundirse y agrietarse durante el mecanizado suele provocar costosos errores y retrasos en los proyectos. He visto fracasar proyectos prometedores simplemente por una mala manipulación del material.

Sí, el policarbonato (PC) puede mecanizarse con CNC, pero requiere parámetros de corte específicos y técnicas de refrigeración adecuadas. La clave está en mantener velocidades de corte bajas, utilizar herramientas afiladas y aplicar una refrigeración adecuada para evitar la deformación del material y garantizar resultados precisos.

Entiendo que pueda tener dudas sobre el mecanizado CNC de policarbonato debido a sus desafíos únicos. Permítame compartir con usted nuestras técnicas de eficacia probada para el mecanizado de PC. Exploraremos los parámetros de corte esenciales, la selección de herramientas y los métodos de refrigeración que marcan la diferencia entre el éxito y el fracaso del proyecto.

¿Qué significa policarbonato (PC)?

¿Alguna vez le ha confundido el término "PC" en las especificaciones de fabricación? A muchos ingenieros y diseñadores les cuesta entender los materiales poliméricos, sobre todo cuando aparecen abreviaturas como PC en los documentos técnicos. Esta confusión puede provocar costosos errores en la selección de materiales y retrasos en los proyectos.

El policarbonato (PC) es un polímero termoplástico versátil que se caracteriza por su excelente durabilidad, claridad óptica y resistencia a los impactos. Se utiliza ampliamente en aplicaciones de ingeniería, desde piezas de automoción hasta dispositivos médicos, gracias a sus extraordinarias propiedades mecánicas.

Comprender la química del PC

El nombre "policarbonato" procede de su estructura química, que contiene grupos carbonato (-O-(C=O)-O-) en su columna vertebral. Cuando estas moléculas sufren [polimerización]1forman largas cadenas que confieren al PC sus propiedades únicas. He trabajado con diversos materiales poliméricos, y el PC destaca siempre por su estabilidad molecular.

Propiedades principales del policarbonato

Propiedades mecánicas

El PC ofrece una impresionante combinación de propiedades físicas que lo hacen ideal para aplicaciones exigentes:

- Resistencia a los impactos: 250 veces más fuerte que el cristal

- Resistencia a la tracción: 55-75 MPa

- Temperatura de deflexión térmica: 140°C

- Transmisión de luz: Hasta 90%

Resistencia química

En mi experiencia en PTSMAKE, he observado que el PC demuestra una excelente resistencia a:

| Tipo químico | Nivel de resistencia |

|---|---|

| Ácidos (suaves) | Bien |

| Alcoholes | Excelente |

| Aceites | Bien |

| Radiación UV | Feria |

Aplicaciones comunes de PC

Electrónica de consumo

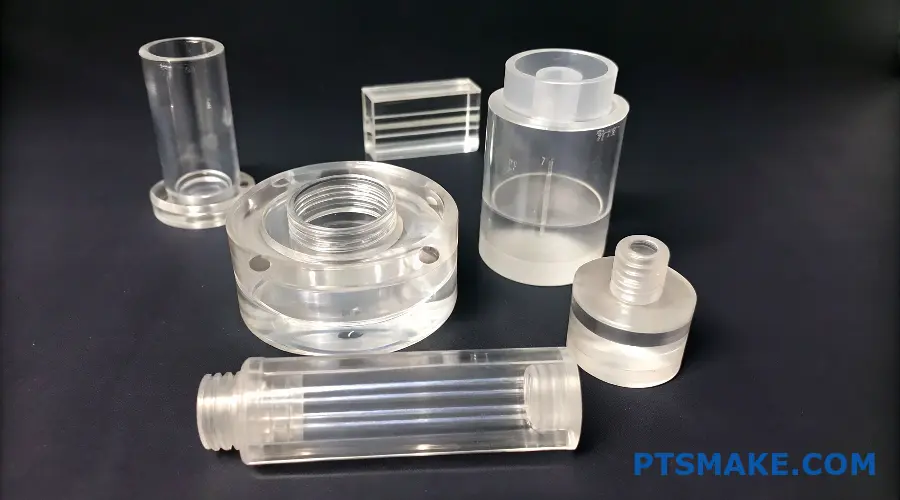

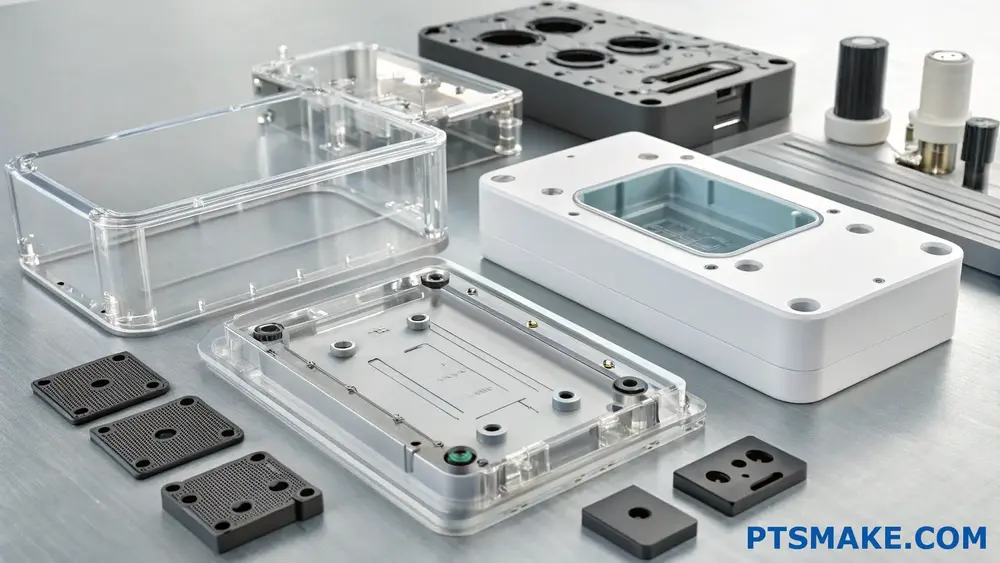

El PC se utiliza ampliamente en dispositivos electrónicos debido a sus propiedades de aislamiento eléctrico y durabilidad. En PTSMAKE fabricamos con frecuencia componentes de PC para:

- Fundas para smartphone

- Carcasas para portátiles

- Pantallas de visualización

- Cajas electrónicas

Industria del automóvil

El sector de la automoción valora el PC por su resistencia a los impactos y su estabilidad térmica:

- Lentes de los faros

- Componentes interiores

- Paneles instrumentales

- Escudos de seguridad

Productos sanitarios

La biocompatibilidad del PC lo hace perfecto para aplicaciones médicas:

- Instrumental quirúrgico

- Carcasas de productos sanitarios

- Material de laboratorio

- Envases esterilizables

Consideraciones sobre la fabricación

Métodos de tratamiento

El PC puede procesarse mediante diversos métodos de fabricación:

| Método | Ventajas | Aplicaciones comunes |

|---|---|---|

| Moldeo por inyección | Gran volumen, formas complejas | Carcasas electrónicas |

| Mecanizado CNC | Precisión, bajo volumen | Prototipos, piezas a medida |

| Termoformado | Paneles grandes, rentables | Señalización, expositores |

Directrices de diseño

Cuando diseñe piezas para PC, tenga en cuenta estos factores cruciales:

- Uniformidad del grosor de la pared

- Ángulos de tiro adecuados

- Radios adecuados en las esquinas

- Evitar la concentración de estrés

Calidades y selección de materiales

Existen diferentes grados de PC para aplicaciones específicas:

Grado óptico

- Se utiliza para lentes y componentes transparentes

- Características 90% transmisión de luz

- Requiere un tratamiento cuidadoso para mantener la claridad

Grado ignífugo

- Cumple la normativa UL94 V-0

- Ideal para aplicaciones eléctricas

- Contiene aditivos especiales para la resistencia al fuego

Grado médico

- Aprobado por la FDA

- Compatible con esterilización

- Normas de pureza mejoradas

Aspectos de sostenibilidad

El PC ofrece varias ventajas medioambientales:

- Material reciclable

- Larga vida útil

- Procesado energéticamente eficiente

- Peso de transporte reducido

En PTSMAKE, damos prioridad a las prácticas de fabricación sostenibles y ofrecemos soluciones de reciclaje para componentes de PC.

Consideraciones económicas

El coste total de las piezas de PC depende de varios factores:

| Factor | Impacto en el coste |

|---|---|

| Calidad del material | Media a alta |

| Volumen de producción | Alta |

| Método de tratamiento | Medio |

| Complejidad de las piezas | Alta |

Asistencia técnica y control de calidad

Como fabricante, PTSMAKE ofrece una asistencia completa:

- Orientación para la selección de materiales

- Optimización del diseño

- Procesos de control de calidad

- Mejora de la eficacia de la producción

Gracias a años de experiencia en el procesamiento de polímeros, he aprendido que el éxito en la fabricación de piezas de PC requiere atención al detalle y conocimientos técnicos adecuados. Nos aseguramos de que cada proyecto cumpla los requisitos específicos manteniendo la rentabilidad.

¿Cuál es el mejor plástico para el mecanizado CNC?

Elegir el plástico adecuado para el mecanizado CNC puede resultar abrumador con las docenas de materiales disponibles. Muchos ingenieros y diseñadores se esfuerzan por encontrar un equilibrio entre las propiedades del material, la mecanizabilidad y la rentabilidad, lo que a menudo provoca errores costosos o un rendimiento inferior al óptimo.

El mejor plástico para el mecanizado CNC depende de los requisitos específicos de su aplicación. En general, el policarbonato (PC) destaca por su excelente combinación de resistencia mecánica, estabilidad dimensional y mecanizabilidad, lo que lo hace ideal para muchas aplicaciones de ingeniería de precisión.

Comprender las propiedades de los materiales para el mecanizado CNC

Al seleccionar plásticos para el mecanizado CNC, debemos tener en cuenta varias propiedades clave. En PTSMAKE, he descubierto que comprender estas características fundamentales ayuda a tomar decisiones informadas:

Propiedades mecánicas

- Resistencia a la tracción

- Resistencia a los impactos

- Módulo de flexión

- Resistencia al desgaste

Estas propiedades determinan el comportamiento del material en distintas condiciones. Por ejemplo, un material con alta resistencia al impacto sería adecuado para cubiertas o carcasas protectoras.

Los mejores materiales plásticos para el mecanizado CNC

Examinemos los plásticos más utilizados en el mecanizado CNC y sus aplicaciones típicas:

| Material | Principales ventajas | Aplicaciones comunes | Nivel de costes |

|---|---|---|---|

| Policarbonato (PC) | Alta resistencia al impacto, claridad óptica | Carcasa electrónica, dispositivos médicos | Medio-Alto |

| Delrin (POM) | Baja fricción, estabilidad dimensional | Engranajes, rodamientos, bujes | Medio |

| PEEK | Resistencia a altas temperaturas, resistencia química | Componentes aeroespaciales, implantes médicos | Alta |

| ABS | Rentable, buena maquinabilidad | Prototipos, productos de consumo | Bajo |

| Nylon | Resistencia al desgaste, autolubricante | Piezas móviles, componentes mecánicos | Medio |

Factores críticos en la selección de materiales

Resistencia a la temperatura

La [temperatura de transición vítrea]2 del material desempeña un papel crucial a la hora de determinar su rendimiento en diversas condiciones de funcionamiento. En PTSMAKE, tenemos muy en cuenta este factor a la hora de recomendar materiales a nuestros clientes.

Compatibilidad química

Los distintos plásticos reaccionan de forma diferente a los productos químicos. Tenga en cuenta estos aspectos:

- Resistencia a aceites y grasas

- Compatibilidad con productos de limpieza

- Exposición a los rayos UV

- Resistencia a los factores medioambientales

Consideraciones económicas

El coste total no se limita a los precios de los materiales:

- Coste de la materia prima

- Tiempo de mecanizado y complejidad

- Desgaste y sustitución de herramientas

- Requisitos de volumen de producción

Factores de maquinabilidad

Desde mi experiencia en PTSMAKE, el mecanizado CNC de plásticos requiere atención:

- Optimización de la velocidad de corte

- Selección de herramientas y geometría

- Requisitos de refrigeración

- Formación y evacuación de virutas

Requisitos específicos del sector

Cada industria tiene sus propias necesidades de materiales plásticos:

Industria médica

- Biocompatibilidad

- Capacidad de esterilización

- Cumplimiento de la FDA

- Requisitos de trazabilidad

Aplicaciones aeroespaciales

- Ignifugación

- Baja emisión de humos

- Elevada relación resistencia/peso

- Estabilidad térmica

Sector del automóvil

- Resistencia a los golpes

- Resistencia a la intemperie

- Compatibilidad química

- Relación coste-eficacia

Directrices para la selección de materiales

Para ayudarle a tomar la decisión correcta, tenga en cuenta estos pasos:

Definir los requisitos de la aplicación

- Temperatura de funcionamiento

- Condiciones de carga

- Exposición medioambiental

- Requisitos reglamentarios

Evaluar las propiedades de los materiales

- Especificaciones mecánicas

- Resistencia química

- Características térmicas

- Limitaciones de costes

Considerar las limitaciones de fabricación

- Espesor mínimo de pared

- Tamaño máximo de la pieza

- Requisitos de acabado superficial

- Especificaciones de tolerancia

En PTSMAKE hemos desarrollado un exhaustivo proceso de selección de materiales que ayuda a nuestros clientes a tomar decisiones con conocimiento de causa. No solo tenemos en cuenta los requisitos técnicos, sino también aspectos prácticos como la rentabilidad y la eficiencia de la producción.

Optimización del rendimiento de los materiales

Para lograr resultados óptimos en el mecanizado CNC de plásticos:

Optimización del diseño

- Incorporar espesores de pared adecuados

- Diseño para un acceso adecuado a las herramientas

- Incluye funciones para aliviar el estrés

- Considerar la dilatación térmica

Parámetros de procesamiento

- Utilizar velocidades de corte adecuadas

- Mantener una alimentación óptima

- Aplicar estrategias de refrigeración adecuadas

- Seleccionar el utillaje adecuado

Medidas de control de calidad

- Verificación dimensional

- Certificación de materiales

- Inspección del acabado superficial

- Pruebas funcionales

En nuestras instalaciones de PTSMAKE, mantenemos estrictos protocolos de control de calidad para garantizar un rendimiento uniforme de los materiales en todos los proyectos.

¿Cuáles son los métodos de fabricación del policarbonato (PC)?

La fabricación de piezas de policarbonato puede ser un reto debido a las propiedades únicas del material. Muchos ingenieros tienen dificultades para elegir el método de fabricación adecuado, lo que provoca problemas de calidad, aumento de costes y retrasos en la producción.

Existen tres métodos principales de fabricación de policarbonato: moldeo por inyección, extrusión y mecanizado CNC. Cada método tiene sus aplicaciones y ventajas específicas, por lo que su elección es crucial para el éxito de la producción.

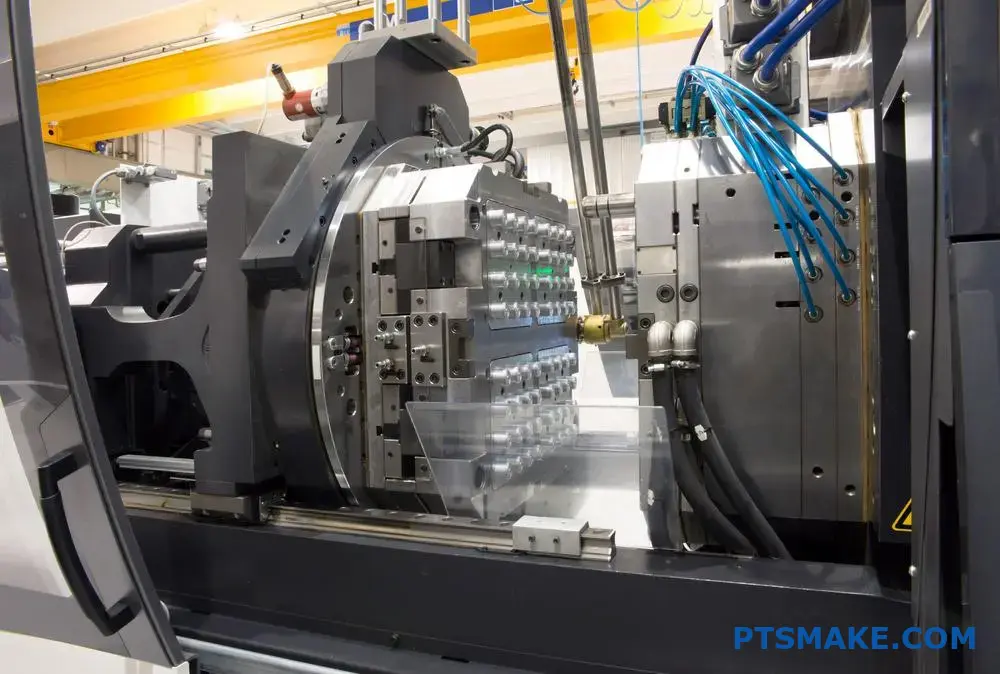

Moldeo por inyección: El método más versátil

Resumen del proceso

El moldeo por inyección es un proceso de fabricación muy eficaz para las piezas de policarbonato. El proceso consiste en fundir gránulos de PC a temperaturas de entre 280 °C y 320 °C e inyectar el material fundido en una cavidad de molde a alta presión. El [comportamiento reológico]3 de PC durante este proceso requiere un control preciso de los parámetros de procesamiento.

Principales ventajas

- Alta eficacia de producción

- Excelente acabado superficial

- Capacidad para geometrías complejas

- Rentable para grandes volúmenes

- Calidad constante de las piezas

Parámetros críticos de procesamiento

| Parámetro | Gama recomendada | Impacto en la calidad |

|---|---|---|

| Temperatura de fusión | 280-320°C | Afecta a la fluidez y la cristalinidad |

| Temperatura del molde | 80-120°C | Influye en la calidad de la superficie |

| Presión de inyección | 70-120 MPa | Determina el patrón de llenado |

| Tiempo de enfriamiento | 3-8 segundos | Afecta a la estabilidad dimensional |

Extrusión: Ideal para perfiles continuos

Características del proceso

La extrusión es especialmente adecuada para producir perfiles continuos de PC, como láminas, tubos y varillas. En PTSMAKE, hemos optimizado nuestras líneas de extrusión para mantener las propiedades del material constantes durante todo el proceso.

Aplicaciones

- Láminas de PC para acristalamiento

- Guías ópticas de luz

- Tubos de protección

- Aislamiento de cables

Requisitos de control de temperatura

| Zona | Temperatura | Propósito |

|---|---|---|

| Zona de alimentación | 230-250°C | Ablandamiento del material |

| Zona de compresión | 260-280°C | Fundir y mezclar |

| Zona de medición | 270-290°C | Homogeneización |

| Zona de troquelado | 280-300°C | Moldeado final |

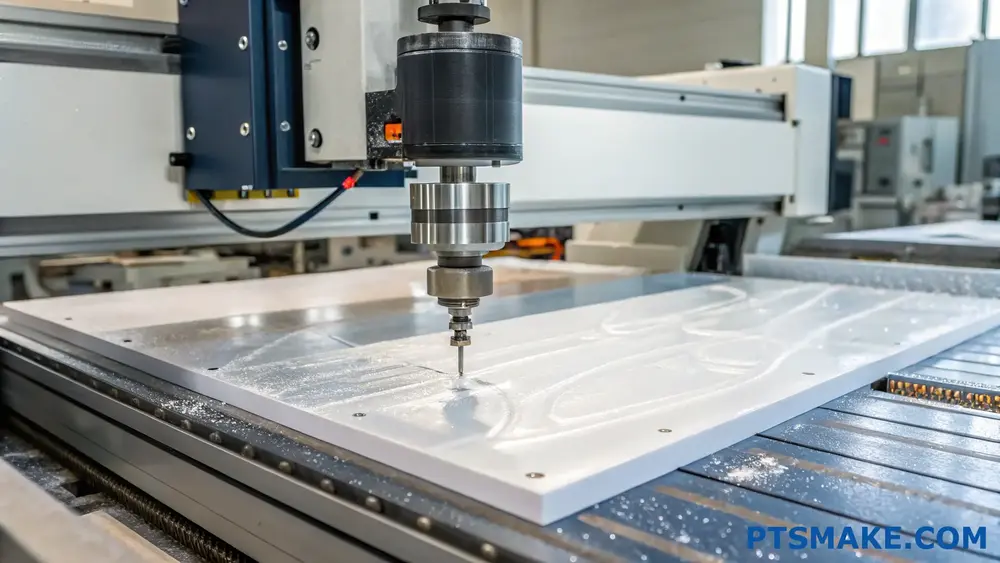

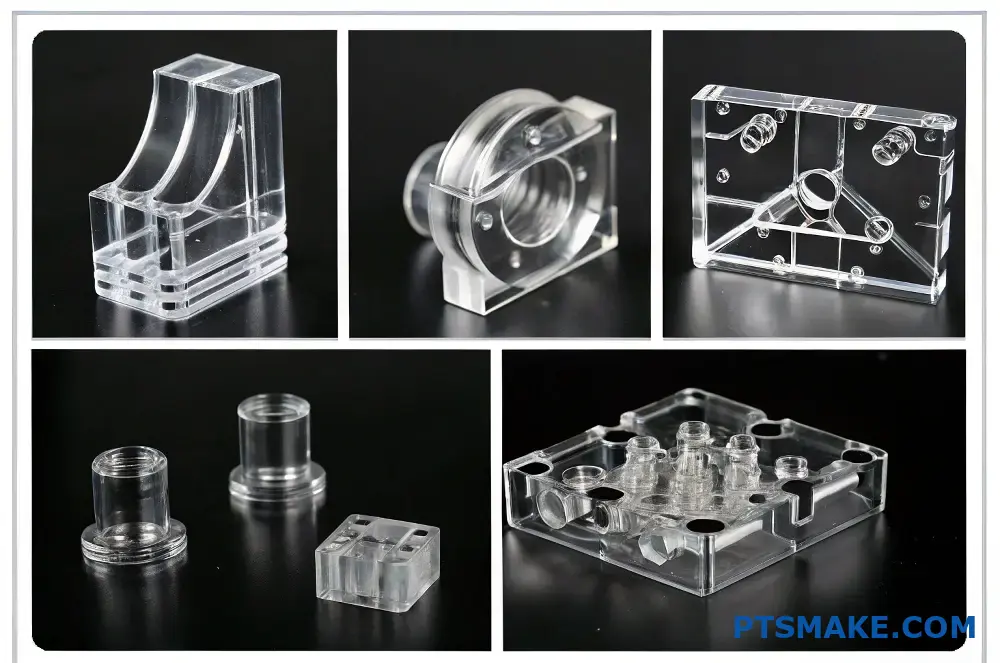

Mecanizado CNC: Precisión para piezas complejas

Ventajas del proceso

El mecanizado CNC ofrece una precisión inigualable para las piezas de PC. Con nuestras avanzadas máquinas CNC de 5 ejes, podemos conseguir tolerancias tan ajustadas como ±0,025 mm. Este método es especialmente valioso para prototipos y series de producción de bajo volumen.

Consideraciones sobre el mecanizado

- Utilizar herramientas de corte afiladas y pulidas

- Mantener velocidades de corte moderadas

- Aplicar técnicas de refrigeración adecuadas

- Considerar el alivio de tensiones antes del mecanizado final

Parámetros de corte recomendados

| Operación | Velocidad (m/min) | Velocidad de avance (mm/rev) | Profundidad de corte (mm) |

|---|---|---|---|

| Desbaste | 150-200 | 0.2-0.3 | 2-4 |

| Acabado | 200-250 | 0.1-0.2 | 0.5-1 |

| Perforación | 100-150 | 0.1-0.15 | - |

Preparación y manipulación del material

Requisitos de secado

Un secado adecuado es crucial para todos los métodos de fabricación de PC. Siempre recalco a nuestros clientes que el PC debe secarse a 120 °C durante 4-6 horas antes de procesarlo para evitar problemas de calidad.

Normas de almacenamiento

- Conservar en recipientes herméticos

- Mantener la humedad relativa por debajo de 50%

- Conservar a temperatura ambiente

- Evitar la exposición directa al sol

Medidas de control de calidad

Métodos de ensayo

- Control dimensional

- Pruebas de resistencia al impacto

- Evaluación de la claridad óptica

- Análisis de patrones de estrés

Para garantizar una calidad constante, aplicamos rigurosos protocolos de pruebas en cada fase de la producción. Nuestro sistema de control de calidad nos ha valido la certificación ISO 9001:2015 y la confianza de empresas líderes de diversos sectores.

Consideraciones medioambientales

Prácticas de sostenibilidad

En PTSMAKE hemos implantado varias prácticas sostenibles en nuestros procesos de fabricación de PC:

- Sistemas de refrigeración de circuito cerrado

- Programas de reciclaje de materiales

- Equipos energéticamente eficientes

- Iniciativas de reducción de residuos

Nuestro compromiso con la responsabilidad medioambiental no sólo ha reducido nuestra huella de carbono, sino que también ha ayudado a nuestros clientes a cumplir sus objetivos de sostenibilidad.

Gracias a una cuidadosa selección de los métodos de fabricación y al estricto cumplimiento de los parámetros de procesamiento, conseguimos piezas de PC de alta calidad que cumplen o superan las especificaciones del cliente. La clave está en conocer los puntos fuertes y las limitaciones de cada método y elegir el más adecuado en función de los requisitos específicos del proyecto.

¿Cuáles son las ventajas y desventajas del mecanizado de policarbonato (PC)?

¿Le cuesta decidir si el mecanizado de PC es la opción adecuada para su proyecto? Muchos ingenieros y diseñadores de productos se sienten abrumados al sopesar los pros y los contras del mecanizado de PC, especialmente cuando los requisitos de precisión y durabilidad son críticos.

El mecanizado de policarbonato (PC) ofrece ventajas únicas como una excelente resistencia a los impactos y claridad óptica, pero también presenta retos como la sensibilidad térmica y el desgaste de las herramientas. Comprender estos factores es crucial para tomar decisiones de fabricación con conocimiento de causa.

Ventajas del mecanizado por PC

Resistencia superior a los impactos

La excepcional resistencia al impacto del PC lo hace ideal para aplicaciones exigentes. El material estructura molecular4 proporciona una durabilidad excepcional, por lo que es 250 veces más resistente que el vidrio. En PTSMAKE mecanizamos con regularidad piezas de PC para equipos de protección y aplicaciones sometidas a grandes esfuerzos.

Claridad óptica

Una de las propiedades más valiosas del PC es su extraordinaria transparencia óptica, que alcanza hasta 89% de transmisión de luz. Esto lo hace perfecto para:

- Prototipos transparentes

- Componentes ópticos

- Escaparates

- Fundas protectoras

Estabilidad dimensional

El PC mantiene su forma y dimensiones en un amplio rango de temperaturas (de -40°C a 120°C). Esta estabilidad garantiza:

- Rendimiento constante de las piezas

- Ajuste de montaje fiable

- Reducción de los problemas de alabeo

Desventajas del mecanizado por PC

Sensibilidad al calor durante el mecanizado

El control de la temperatura es fundamental en el mecanizado de PC. El material puede:

- Se ablandan a temperaturas relativamente bajas

- Desarrollan marcas de tensión si se sobrecalientan

- Requieren parámetros de corte específicos

Para hacer frente a estos retos, utilizamos técnicas de refrigeración especializadas y velocidades de corte optimizadas en nuestras instalaciones.

Consideraciones sobre el desgaste de la herramienta

El PC puede ser abrasivo para las herramientas de corte, provocando:

| Edición | Impacto | Solución |

|---|---|---|

| Desgaste rápido de la herramienta | Aumento de los costes | Sustitución periódica de herramientas |

| Degradación del acabado superficial | Cuestiones de calidad | Parámetros de corte optimizados |

| Problemas de calidad de los bordes | Precisión dimensional | Herramientas especializadas |

Implicaciones económicas

El mecanizado de PC puede ser más caro que el de otros plásticos debido a:

- Mayores costes de material

- Requisitos de utillaje especializado

- Tiempos de mecanizado más largos

- Necesidades del sistema de refrigeración

Consideraciones avanzadas

Opciones de tratamiento de superficies

Los tratamientos posteriores al mecanizado pueden mejorar las piezas de PC:

- Pulido a la llama para mayor claridad óptica

- Revestimientos antiarañazos

- Capas de protección UV

- Tratamientos de resistencia química

Selección del grado del material

Elegir el grado de PC adecuado es crucial:

| Tipo de grado | Lo mejor para | Características principales |

|---|---|---|

| Grado óptico | Lentes, pantallas | Máxima claridad |

| Grado médico | Productos sanitarios | Conforme a la FDA |

| Grado industrial | Piezas estructurales | Mayor durabilidad |

| UV estabilizado | Aplicaciones exteriores | Resistencia a la intemperie |

Optimización del diseño para el mecanizado de PC

Para obtener los mejores resultados, tenga en cuenta estos aspectos de diseño:

Espesor de pared

- Mínimo: 1,5 mm para la estabilidad estructural

- Máximo: 12 mm para evitar tensiones internas

- Óptimo: 3-6 mm para la mayoría de las aplicaciones

Radios de esquina

- Interior: Mínimo 1 mm

- Exterior: Mínimo 0,5 mm

- Los radios más grandes mejoran la resistencia

Espacio entre elementos

- Mínimo 0,8 mm entre rasgos

- Permitir el acceso a las herramientas

- Considerar los requisitos de fijación

Medidas de control de calidad

En PTSMAKE aplicamos un riguroso control de calidad:

- Control dimensional mediante MMC

- Pruebas de claridad óptica

- Verificación de la resistencia al impacto

- Análisis de patrones de estrés

Consideraciones específicas de la aplicación

Los distintos sectores requieren planteamientos específicos:

Industria médica

- Pruebas de biocompatibilidad

- Compatibilidad con la esterilización

- Requisitos de documentación

Sector del automóvil

- Pruebas de resistencia al impacto

- Ciclos de temperatura

- Verificación de la estabilidad UV

Industria electrónica

- Opciones de blindaje EMI

- Prevención de descargas estáticas

- Verificación del montaje

Buenas prácticas para el mecanizado con PC

Para garantizar unos resultados óptimos:

Selección de herramientas

- Utilizar herramientas de corte afiladas y pulidas

- Mantener la geometría adecuada de la herramienta

- Inspección periódica de las herramientas

Parámetros de corte

- Velocidades inferiores a las del metal

- Velocidades de alimentación constantes

- Profundidad de corte adecuada

Estrategia de refrigeración

- Utilice refrigerantes compatibles

- Mantener una temperatura constante

- Evitar el choque térmico

Mediante una cuidadosa consideración de estos factores, podemos maximizar las ventajas del mecanizado por PC y minimizar sus inconvenientes. La clave está en comprender los requisitos específicos de su aplicación y aplicar las estrategias de fabricación adecuadas.

¿Cuáles son los parámetros clave para el éxito del mecanizado CNC de policarbonato (PC)?

Muchos fabricantes tienen dificultades con el mecanizado CNC de policarbonato, encontrándose a menudo con problemas como la fusión, el desconchado y un acabado superficial deficiente. Estos problemas pueden provocar costosos desperdicios de material, retrasos en la producción y piezas rechazadas que no cumplen las especificaciones.

El éxito del mecanizado CNC con PC requiere un control cuidadoso de los parámetros de corte, incluida la velocidad del husillo (800-1000 RPM), la velocidad de avance (0,1-0,2 mm/rev) y la profundidad de corte (0,2-0,5 mm). Una refrigeración adecuada y la selección de la herramienta también son esenciales para lograr resultados óptimos.

Parámetros críticos de corte

Velocidad del cabezal

La [conductividad térmica]5 del PC lo hace especialmente sensible a la generación de calor durante el mecanizado. Recomiendo mantener las velocidades del husillo entre 800-1000 RPM para la mayoría de las aplicaciones. Las velocidades más altas pueden provocar el reblandecimiento y la deformación del material, mientras que las velocidades más bajas podrían dar lugar a superficies rugosas.

Control de la velocidad de avance

Según mi experiencia trabajando con distintos tipos de PC, las velocidades de avance óptimas suelen estar entre 0,1 y 0,2 mm/revolución. He aquí un desglose detallado:

| Material Grosor (mm) | Velocidad de avance (mm/rev) | Aplicación recomendada |

|---|---|---|

| 1-3 | 0.10-0.15 | Componentes de precisión |

| 3-6 | 0.15-0.18 | Uso general |

| 6+ | 0.18-0.20 | Piezas resistentes |

Selección y gestión de herramientas

Geometría de la herramienta de corte

Para el mecanizado de PC, he descubierto que las herramientas con las siguientes especificaciones funcionan mejor:

- Ángulo de relieve: 5-7 grados

- Ángulo de inclinación: 0-5 grados

- Ángulo de la hélice: 30-35 grados

Selección del material de la herramienta

Los diferentes materiales de las herramientas ofrecen distintas ventajas:

| Material de la herramienta | Ventajas | Mejor uso |

|---|---|---|

| Carburo | Larga vida útil de la herramienta, excelente acabado | Producción de gran volumen |

| HSS | Económico, bueno para prototipos | Tiradas de bajo volumen |

| Revestimiento de diamante | Acabado superficial superior | Componentes premium |

Estrategias de refrigeración

Selección de refrigerante

En PTSMAKE, utilizamos principalmente refrigerantes hidrosolubles con características específicas:

- Concentración: 5-8%

- Nivel de pH: 7,5-8,5

- Caudal: 2-3 L/min

Técnicas de refrigeración por aire

Cuando los refrigerantes líquidos no son adecuados, la refrigeración por aire comprimido puede ser eficaz:

- Presión: 6-8 bar

- Distancia entre boquillas: 50-75mm

- Varias posiciones de boquilla para geometrías complejas

Optimización del acabado superficial

Operaciones de desbaste

Para la eliminación inicial de material:

- Profundidad de corte: 0,5-1,0 mm

- Paso 40-50% del diámetro de la herramienta

- Se aceptan mayores velocidades de avance

Operaciones de acabado

Para lograr una calidad de superficie superior:

- Profundidad de corte: 0,1-0,2 mm

- Paso 10-15% del diámetro de la herramienta

- Velocidades de alimentación reducidas

Medidas de control de calidad

Precisión dimensional

El mantenimiento de tolerancias estrictas requiere:

- Control periódico del desgaste de las herramientas

- Entorno de temperatura controlada (20-22°C)

- Fijación adecuada de la pieza de trabajo

Problemas comunes de calidad y soluciones

| Edición | Causa | Solución |

|---|---|---|

| Chipping | Avance excesivo | Reducir el avance en 20% |

| Fundición | Alta velocidad del husillo | Reducir la velocidad, aumentar la refrigeración |

| Mal acabado | Herramientas sin filo | Sustituir o reafilar herramientas |

Consideraciones sobre la manipulación de materiales

Requisitos de almacenamiento

El almacenamiento adecuado del PC influye significativamente en el éxito del mecanizado:

- Temperatura: 18-24°C

- Humedad: 40-60%

- Protegido de la exposición a los rayos UV

Preparación previa al mecanizado

Pasos que siempre recomiendo:

- Aclimatar el material durante 24 horas

- Inspección de los daños existentes

- Limpiar la superficie de contaminantes

Optimización de costes

Utilización del material

Estrategias de uso eficiente del material:

- Diseños de piezas anidadas

- Dimensionamiento adecuado de las existencias

- Recuperación de chatarra

Eficacia de la producción

Formas de maximizar el rendimiento:

- Trayectorias optimizadas de las herramientas

- Cambios mínimos de herramientas

- Soluciones eficientes de sujeción de piezas

Gracias a la aplicación de estos parámetros en PTSMAKE, hemos logrado un éxito constante en el mecanizado de PC en diversas aplicaciones. La clave está en mantener un equilibrio entre velocidad, precisión y calidad superficial, evitando al mismo tiempo daños térmicos en el material.

¿Cómo se compara el policarbonato (PC) con otros plásticos en el mecanizado CNC?

Muchos ingenieros y diseñadores tienen dificultades para elegir el material plástico adecuado para sus proyectos de mecanizado CNC. Con las numerosas opciones disponibles, elegir entre policarbonato y otros plásticos puede resultar abrumador, sobre todo si se tienen en cuenta factores como la mecanizabilidad, el coste y los requisitos de rendimiento.

El policarbonato (PC) destaca en el mecanizado CNC por su excepcional combinación de resistencia, transparencia y resistencia al calor. En comparación con otros plásticos, el PC ofrece una resistencia al impacto y una estabilidad dimensional superiores, por lo que resulta ideal para aplicaciones exigentes.

Comparación de las propiedades de los materiales

Al comparar el PC con otros plásticos de mecanizado habitual, hay que tener en cuenta varias propiedades clave. A través de mi experiencia en PTSMAKE, he descubierto que comprender estas diferencias es crucial para el éxito de los proyectos.

Propiedades mecánicas

La [cristalinidad]6 de los distintos plásticos afecta significativamente a sus características de mecanizado. A continuación se muestra la comparación del PC con otros plásticos de ingeniería habituales:

| Propiedad | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Resistencia a la tracción (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Resistencia al impacto (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Desviación térmica (°C) | 140 | 98 | 110 | 160 |

Características de mecanizado

En mi trabajo diario en PTSMAKE, he observado claras diferencias en la respuesta de los distintos plásticos al mecanizado:

Velocidad de corte y avance

El PC requiere parámetros de mecanizado específicos para obtener resultados óptimos:

- Velocidades de corte inferiores en comparación con plásticos más blandos

- Velocidades de avance moderadas para evitar la fusión

- Herramientas de corte afiladas para minimizar la generación de calor

Desgaste de la herramienta y acabado superficial

Los distintos plásticos afectan al utillaje de forma diferente:

| Material | Tasa de desgaste de la herramienta | Calidad del acabado superficial | Formación de virutas |

|---|---|---|---|

| PC | Moderado | Excelente | Continuo |

| ABS | Bajo | Bien | Discontinuo |

| PMMA | Alta | Excelente | Frágil |

| POM | Bajo | Muy buena | Continuo |

Consideraciones económicas

Los aspectos económicos del mecanizado de PC en comparación con otros plásticos incluyen:

Costes de material

- PC: $8-12 por kg

- ABS: $4-6 por kg

- PMMA: $5-8 por kg

- POM: $6-9 por kg

Costes de procesamiento

En PTSMAKE hemos optimizado nuestros procesos para gestionar los costes con eficacia:

La hora de las máquinas

- El PC requiere velocidades de corte moderadas

- Puede ser necesario un tiempo de enfriamiento adicional

- Tiempo de preparación similar al de otros plásticos

Consumo de herramientas

- Desgaste moderado de la herramienta

- Rara vez se requieren herramientas especiales

- Programas de mantenimiento periódico

Ventajas específicas de la aplicación

El PC ofrece ventajas únicas en diversas aplicaciones:

Aplicaciones ópticas

- Transmisión de luz superior

- Excelente claridad

- Resistencia a los rayos UV

- Resistencia a los golpes

Componentes estructurales

- Elevada relación resistencia/peso

- Buena estabilidad dimensional

- Excelente resistencia al calor

- Resistencia superior a los impactos

Consideraciones medioambientales

La fabricación moderna debe tener en cuenta el impacto medioambiental:

Reciclabilidad

- El PC es 100% reciclable

- Puede reprocesarse varias veces

- Menor consumo de energía en comparación con el material virgen

Prácticas de sostenibilidad

En PTSMAKE lo ponemos en práctica:

- Uso eficiente del material

- Programas de reducción de residuos

- Iniciativas de reciclaje

Rendimiento específico del sector

Los distintos sectores requieren propiedades específicas de los materiales:

Aeroespacial

- Altos requisitos de resistencia

- Resistencia a la temperatura

- Soluciones ligeras

- Tolerancias precisas

Médico

- Biocompatibilidad

- Capacidad de esterilización

- Resistencia química

- Estabilidad dimensional

Electrónica de consumo

- Resistencia a los golpes

- Atractivo estético

- Estabilidad dimensional

- Resistencia al calor

Recomendaciones prácticas

Basándome en mi experiencia, he aquí algunas consideraciones clave:

Cuándo elegir el PC

- Se requiere una alta resistencia al impacto

- Se necesita claridad óptica

- Temperaturas de funcionamiento superiores a 100°C

- Aplicaciones exteriores

Cuándo considerar alternativas

- Proyectos sensibles a los costes

- Aplicaciones de baja tensión mecánica

- Entornos de exposición química

- Requisitos de tolerancia de alta precisión

Gracias a nuestro trabajo en PTSMAKE, hemos mecanizado con éxito miles de componentes de PC para diversas industrias. La versatilidad del material y sus características de rendimiento lo convierten en una opción excelente para muchas aplicaciones, aunque sigue siendo esencial tener muy en cuenta los requisitos específicos del proyecto.

¿Qué acabados superficiales se consiguen con el mecanizado CNC de policarbonato (PC)?

Conseguir el acabado superficial perfecto en las piezas mecanizadas CNC de policarbonato puede ser todo un reto. Muchos fabricantes luchan por conseguir una calidad de superficie uniforme, especialmente cuando se trata de este material transparente y sensible a los arañazos. Un enfoque incorrecto puede provocar marcas de herramientas visibles, opacidad o texturas irregulares.

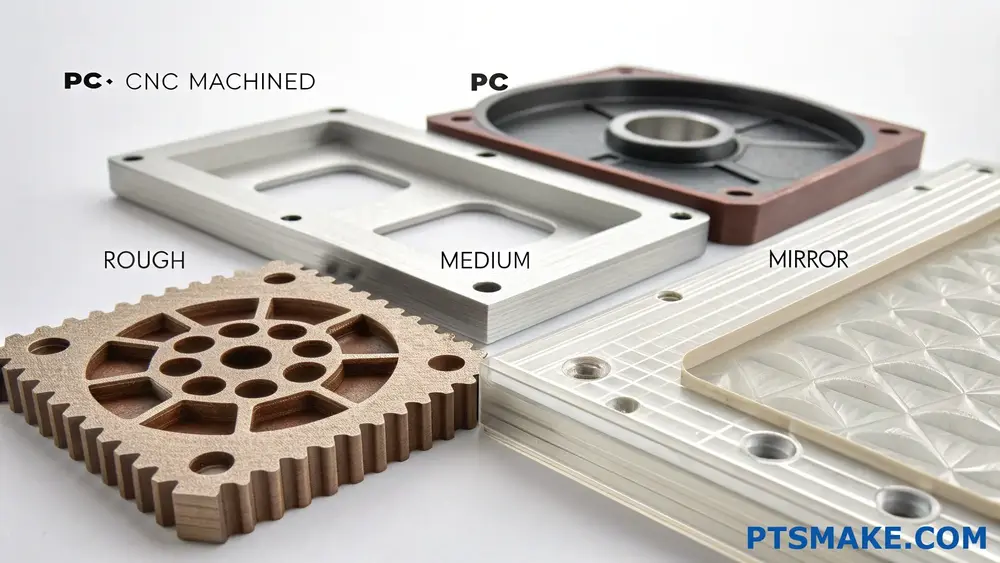

El mecanizado CNC de policarbonato puede lograr diversos acabados superficiales que van desde áspero (Ra 3,2) a espejo (Ra 0,2). El acabado específico depende de los parámetros de mecanizado, la selección de herramientas y las técnicas de postprocesado aplicadas a las piezas de PC.

Entender las mediciones de la rugosidad superficial

La rugosidad de la superficie se mide utilizando la [rugosidad media aritmética].7 (Ra), que cuantifica las variaciones microscópicas de la superficie. Para el mecanizado CNC de PC, trabajamos habitualmente con valores Ra de entre 0,2 y 3,2 micrómetros. En PTSMAKE, hemos desarrollado protocolos de mecanizado específicos para cada nivel de acabado superficial.

Opciones de acabado de superficie estándar

Estos son los acabados superficiales más comunes que podemos conseguir con el mecanizado CNC de PC:

| Tipo de acabado | Valor Ra (μm) | Aplicaciones típicas | Aspecto visual |

|---|---|---|---|

| Áspero | 3.2 | Componentes industriales | Mate, marcas de herramientas visibles |

| Medio | 1.6 | Piezas de uso general | Semiliso, ligeras marcas |

| Fino | 0.8 | Productos de consumo | Suave, marcas mínimas |

| Ultrafino | 0.4 | Componentes ópticos | Muy suave, sin marcas visibles |

| Espejo | 0.2 | Mostrar piezas | Alto brillo, reflectante |

Parámetros de mecanizado para distintos acabados

Velocidad de corte y avance

La relación entre los parámetros de corte y el acabado superficial es crucial:

- Altas velocidades de corte (500-1000 m/min) con bajos avances producen acabados más suaves

- Las velocidades más bajas (200-400 m/min) son mejores para los cortes en bruto

- Las velocidades de avance suelen oscilar entre 0,1 y 0,5 mm/rev, en función del acabado deseado.

Selección de herramientas

La elección de la herramienta influye considerablemente en la calidad de la superficie:

- Las herramientas diamantadas proporcionan los mejores acabados

- Las herramientas de metal duro funcionan bien para acabados medios

- Las herramientas HSS son adecuadas para cortes desiguales

Técnicas de postprocesado

Pulido mecánico

El pulido mecánico puede mejorar el acabado superficial:

- Papel de lija de grano progresivo (grano 220-2000)

- Compuestos de pulido

- Ruedas de pulido

Tratamiento químico

Algunos tratamientos químicos pueden mejorar el aspecto de la superficie:

- Pulido por vapor

- Alisado químico

- Revestimientos antiarañazos

Consideraciones medioambientales

El control de la temperatura durante el mecanizado es fundamental:

- Temperatura óptima de mecanizado: 20-25°C

- Una refrigeración adecuada ayuda a prevenir:

- Deformación del material

- Defectos superficiales

- Desgaste de la herramienta

Requisitos específicos del sector

Las distintas industrias requieren distintos acabados superficiales:

Industria médica

- Acabados ultralisos (Ra 0,2-0,4)

- Tratamiento superficial biocompatible

- Acabados compatibles con la esterilización

Aplicaciones de automoción

- Acabado medio (Ra 0,8-1,6)

- Recubrimientos resistentes a la intemperie

- Tratamientos de superficie estables a los rayos UV

Electrónica de consumo

- Acabados de alto brillo (Ra 0,2-0,4)

- Revestimientos resistentes a los arañazos

- Coherencia estética

Medidas de control de calidad

Para garantizar un acabado superficial uniforme:

- Control periódico del desgaste de las herramientas

- Pruebas de rugosidad superficial

- Inspección visual

- Verificación dimensional

Retos comunes y soluciones

Defectos superficiales

Problemas comunes y sus soluciones:

| Tipo de defecto | Causa | Solución |

|---|---|---|

| Marcas de charla | Vibración de la herramienta | Ajustar velocidad/avance |

| Marcas de quemaduras | Calor excesivo | Mejorar la refrigeración |

| Marcas de herramientas | Herramientas desgastadas | Sustituir/afilar herramientas |

| Nublado | Reacción química | Ajustar la mezcla de refrigerante |

Consideraciones específicas sobre los materiales

PC requiere una atención especial:

- Ángulos correctos de holgura de la herramienta

- Selección adecuada del fluido de corte

- Control de la temperatura

- Procedimientos para aliviar el estrés

Implicaciones económicas

La calidad del acabado superficial influye en el coste:

- Acabado básico: Precio estándar

- Acabado medio: 20-30% aumento de coste

- Acabado espejo: 50-100% aumento de coste

Acontecimientos recientes

Nuevas tecnologías que mejoran el acabado superficial:

- Controles CNC avanzados

- Herramientas de corte mejoradas

- Mejores sistemas de refrigeración

- Sistemas automatizados de pulido

En PTSMAKE, invertimos continuamente en estas tecnologías para proporcionar mejores acabados superficiales a las piezas de PC de nuestros clientes. Nuestra experiencia demuestra que conseguir el acabado superficial adecuado es un equilibrio entre los parámetros de mecanizado apropiados, la selección de herramientas y las técnicas de postprocesado.

Recomiendo empezar por comprender claramente los requisitos de su aplicación y trabajar en sentido inverso para determinar el acabado superficial más rentable que satisfaga sus necesidades. Este enfoque ha ayudado a muchos de nuestros clientes a optimizar sus procesos de fabricación de piezas de PC manteniendo los estándares de calidad.

¿Qué industrias utilizan habitualmente piezas mecanizadas CNC de policarbonato (PC)?

Encontrar el material adecuado para piezas de precisión puede ser todo un reto. Muchos ingenieros y diseñadores de productos tienen dificultades para identificar qué sectores se benefician más de los componentes mecanizados CNC de policarbonato, lo que hace que se pierdan oportunidades y que la elección del material no sea óptima.

Las piezas mecanizadas CNC de policarbonato (PC) se utilizan ampliamente en los sectores aeroespacial, médico, automovilístico, electrónico y de bienes de consumo debido a su excepcional resistencia, claridad óptica y resistencia térmica. Estas industrias confían en las piezas de PC para aplicaciones críticas que requieren tanto durabilidad como precisión.

Aplicaciones en la industria aeroespacial

La industria aeroespacial exige materiales capaces de soportar condiciones extremas sin perder su integridad estructural. He observado que las piezas mecanizadas con PC CNC destacan en este sector por varias razones:

Componentes del interior del avión

- Componentes de las ventanas de cabina

- Tapas del panel de instrumentos

- Iluminación

- Piezas del compartimento de almacenamiento

Las [propiedades termoplásticas]8 del PC lo hacen ideal para estas aplicaciones, ya que mantiene la estabilidad en los amplios rangos de temperatura que suelen darse durante los vuelos.

Fabricación de productos sanitarios

En el campo de la medicina, las piezas mecanizadas con CNC para PC son cada vez más importantes:

Equipos médicos críticos

- Mangos para instrumentos quirúrgicos

- Carcasas de aparatos de diagnóstico

- Componentes de equipos médicos de diagnóstico por imagen

- Piezas de equipos de laboratorio

Estas aplicaciones requieren materiales que puedan resistir los procesos de esterilización manteniendo la estabilidad dimensional.

Implantación en la industria del automóvil

El sector de la automoción aprovecha las piezas mecanizadas por CNC de PC para:

Componentes de vehículos

- Conjuntos de faros

- Piezas interiores

- Carcasas de sensores

- Componentes del cuadro de mandos

| Aplicación | Principales ventajas | Usos comunes |

|---|---|---|

| Piezas exteriores | Resistencia a los rayos UV, Resistencia al impacto | Tapas de luces, Carcasas de retrovisores |

| Componentes interiores | Resistencia al calor, Durabilidad | Elementos del salpicadero, Paneles de control |

| Piezas bajo el capó | Resistencia química, Estabilidad térmica | Carcasas de sensores, Recipientes de fluidos |

Aplicaciones en la industria electrónica

La industria electrónica se beneficia especialmente de las piezas mecanizadas con CNC para PC:

Componentes de dispositivos electrónicos

- Carcasas de protección

- Cubiertas de pantalla

- Portadores de componentes

- Cuerpos de conectores

En PTSMAKE producimos regularmente estos componentes con tolerancias ajustadas y geometrías complejas.

Fabricación de bienes de consumo

Los productos de consumo incorporan con frecuencia piezas mecanizadas CNC:

Aplicaciones comunes

- Componentes de electrodomésticos de gama alta

- Piezas de equipamiento deportivo

- Equipamiento de seguridad

- Dispositivos ópticos

| Categoría de productos | Propiedades de PC utilizadas | Ejemplos de aplicaciones |

|---|---|---|

| Equipamiento de seguridad | Resistencia al impacto, Claridad | Gafas de seguridad, pantallas faciales |

| Artículos deportivos | Durabilidad, ligereza | Equipos de protección, Carcasas de equipos |

| Electrodomésticos | Resistencia al calor, Resistencia | Paneles de control, Cubiertas de pantalla |

Sector de equipos industriales

El sector industrial depende en gran medida de las piezas mecanizadas con PC CNC:

Aplicaciones industriales

- Protecciones para máquinas

- Cubiertas del panel de control

- Ventanas de inspección

- Barreras de seguridad

Estos componentes deben resistir entornos industriales difíciles sin perder visibilidad ni resistencia.

Equipos de investigación científica

Las instalaciones de investigación requieren a menudo piezas mecanizadas CNC para PC especializadas:

Equipos de laboratorio

- Ventanas de la cámara de pruebas

- Carcasas de instrumentos analíticos

- Puertos de observación

- Contenedores de muestras

He observado un aumento de la demanda de estos componentes a medida que los centros de investigación actualizan sus equipos.

Robótica y automatización

La industria de la robótica utiliza con frecuencia piezas mecanizadas CNC para PC:

Componentes robóticos

- Fundas protectoras

- Carcasas de sensores

- Componentes del sistema visual

- Paneles de interfaz de control

| Tipo de componente | Propiedades críticas | Ejemplos de aplicación |

|---|---|---|

| Cubiertas | Resistencia al impacto, Transparencia | Cubiertas para brazos robóticos, Protectores de pantalla |

| Carcasas | Estabilidad dimensional, Durabilidad | Cajas de sensores, Cajas de control |

| Componentes de interfaz | Claridad, Resistencia a la intemperie | Paneles HMI, ventanas de visualización |

Aplicaciones del sector energético

El sector energético utiliza piezas mecanizadas CNC de PC de diversas maneras:

Aplicaciones energéticas

- Componentes del panel solar

- Piezas de aerogeneradores

- Carcasas de sistemas de control

- Ventanas de inspección

Estas aplicaciones requieren materiales que puedan resistir la exposición al exterior manteniendo la claridad óptica y la integridad estructural.

En PTSMAKE, entendemos estos diversos requisitos de la industria y proporcionamos piezas mecanizadas CNC de precisión para PC que cumplen normas industriales específicas. Nuestras avanzadas capacidades de fabricación garantizan que cada componente cumpla las especificaciones exactas requeridas para su aplicación prevista, ya sea para la industria aeroespacial, médica o cualquier otra industria exigente.

¿Cómo minimizar costes en proyectos de mecanizado CNC de policarbonato (PC)?

En el competitivo mundo del mecanizado CNC, gestionar los costes de los proyectos de policarbonato puede suponer un reto importante. Muchos fabricantes luchan por equilibrar los requisitos de calidad y las limitaciones presupuestarias, enfrentándose a menudo a gastos innecesarios debidos a una planificación inadecuada y al desperdicio de material.

Para minimizar los costes en los proyectos de mecanizado CNC de policarbonato, hay que centrarse en optimizar las características del diseño, seleccionar las herramientas adecuadas y aplicar estrategias de mecanizado eficaces. Estos enfoques pueden reducir el desperdicio de material, disminuir el tiempo de mecanizado y reducir los gastos generales de producción, manteniendo al mismo tiempo los estándares de calidad.

Estrategias de optimización del diseño

Simplificar la geometría de la pieza

Una de las formas más eficaces de reducir costes es optimizar el diseño. He comprobado que las geometrías complejas suelen prolongar los tiempos de mecanizado y aumentar el desgaste de las herramientas. Al incorporar estas consideraciones de diseño:

- Evitar bolsillos innecesariamente llenos

- Utilizar radios de esquina estándar

- Mantener un espesor de pared uniforme

- Eliminar los socavones siempre que sea posible

El [Diseño para la fabricación]9 puede reducir considerablemente el tiempo y la complejidad del mecanizado.

Selección y uso de materiales

La selección adecuada de materiales desempeña un papel crucial en la reducción de costes:

| Calidad del material | Nivel de costes | Aplicaciones recomendadas |

|---|---|---|

| PC estándar | Bajo | Piezas de uso general |

| PC de grado óptico | Medio | Componentes transparentes |

| PC estabilizado UV | Alta | Aplicaciones exteriores |

Optimización de herramientas

Selección de herramientas

Elegir las herramientas de corte adecuadas es esencial para un mecanizado de PC rentable:

- Herramientas de acero rápido (HSS) para operaciones sencillas

- Herramientas de metal duro para características complejas

- Herramientas diamantadas para grandes volúmenes de producción

Parámetros de corte

| Parámetro | Gama recomendada | Impacto en el coste |

|---|---|---|

| Velocidad de corte | 300-500 m/min | Moderado |

| Velocidad de alimentación | 0,1-0,3 mm/rev | Alta |

| Profundidad de corte | 0,5-2,0 mm | Significativo |

Optimización del proceso de producción

Tratamiento por lotes

En PTSMAKE, hemos aplicado varias estrategias para optimizar el procesamiento por lotes:

- Agrupar piezas similares

- Utilizar configuraciones multifijación

- Optimización de trayectorias de herramientas para varias piezas

- Programar consecutivamente operaciones similares

Integración del control de calidad

La aplicación temprana de medidas de control de calidad puede evitar errores costosos:

- Inspección en curso

- Inspección del primer artículo

- Control periódico del desgaste de las herramientas

- Control de la temperatura durante el mecanizado

Eficiencia del funcionamiento de la máquina

Reducción del tiempo de preparación

Para minimizar el tiempo de preparación y los costes asociados:

- Utilizar sistemas de sujeción estandarizados

- Preparar herramientas y útiles fuera de línea

- Implantar herramientas de cambio rápido

- Mantener organizado el espacio de trabajo

Optimización de la programación

Una programación CNC eficaz puede reducir considerablemente los costes:

- Optimizar trayectorias de corte

- Minimizar los cambios de herramienta

- Utilice avances y velocidades adecuados

- Incluir estrategias de refrigeración adecuadas

Manipulación y almacenamiento de materiales

Gestión de existencias

Una gestión adecuada del inventario ayuda a reducir los residuos y los costes de transporte:

- Pedidos justo a tiempo

- Condiciones de almacenamiento adecuadas

- Sistemas de seguimiento de materiales

- Optimización de existencias

Reducción de la chatarra

Aplicar estrategias eficaces de reducción de la chatarra:

- Anidamiento eficaz de piezas

- Reutilización de piezas grandes

- Mantener un almacenamiento adecuado del material

- Mantenimiento regular de la máquina

Seguimiento y control de costes

Seguimiento de proyectos

Implantar sistemas de seguimiento sólidos:

| Factor de coste | Método de seguimiento | Frecuencia de revisión |

|---|---|---|

| Uso del material | Inventario digital | Semanal |

| La hora de las máquinas | Registro automatizado | Diario |

| Desgaste de herramientas | Inspección visual | Por lote |

| Cuestiones de calidad | Seguimiento de defectos | En tiempo real |

Mejora continua

Evaluación y mejora periódicas de los procesos:

- Auditorías periódicas de los procesos

- Programas de formación para empleados

- Actualizaciones tecnológicas

- Aplicación de la retroalimentación

Relaciones con los proveedores

En PTSMAKE mantenemos sólidas relaciones con los proveedores para garantizar soluciones rentables:

- Acuerdos de precios por volumen

- Programas de garantía de calidad

- Entrega "justo a tiempo

- Servicios de asistencia técnica

Consideraciones medioambientales

Aplicar prácticas respetuosas con el medio ambiente puede suponer un ahorro de costes:

- Sistemas de reciclado de refrigerantes

- Equipos energéticamente eficientes

- Programas de reducción de residuos

- Manipulación sostenible de materiales

Estas estrategias integrales, cuando se aplican correctamente, pueden reducir significativamente los costes en los proyectos de mecanizado CNC de PC, manteniendo al mismo tiempo altos estándares de calidad. Al centrarse en estas áreas, los fabricantes pueden lograr un mejor control de costes y una mayor eficiencia operativa.

¿Qué consideraciones de diseño son críticas para el mecanizado CNC de policarbonato (PC)?

El diseño de piezas para el mecanizado CNC de policarbonato suele plantear retos inesperados. Muchos ingenieros y diseñadores luchan contra alabeos, marcas de herramientas e imprecisiones dimensionales, lo que provoca retrasos en los proyectos y un aumento de los costes que podrían haberse evitado con unas consideraciones de diseño adecuadas.

El éxito en el mecanizado CNC de policarbonato requiere una cuidadosa atención a las propiedades del material, las características del diseño y los parámetros de mecanizado. Entre las consideraciones clave se incluyen el grosor de las paredes, el diseño de las esquinas, las especificaciones de los orificios y los requisitos de acabado superficial para garantizar una calidad y una capacidad de fabricación óptimas de la pieza.

Las propiedades de los materiales influyen en el diseño

Comprender las características únicas del PC es esencial para el éxito del mecanizado. El material presenta [comportamiento viscoelástico]10 durante el mecanizado, lo que afecta a cómo enfocamos las características del diseño. En PTSMAKE hemos desarrollado directrices específicas basadas en las propiedades del PC:

Consideraciones térmicas

- Temperatura de desviación térmica: 132°C (270°F)

- Coeficiente de dilatación térmica: 70,2 × 10^-6 pulg/pulg/°F

- Requisitos de refrigeración durante el mecanizado

Propiedades mecánicas

- Resistencia a la tracción: 9.500 psi

- Módulo de flexión: 345.000 psi

- Resistencia al impacto: 12-16 ft-lb/in

Espesor de pared e integridad estructural

El grosor adecuado de las paredes es crucial para mantener la integridad estructural y evitar alabeos. He aquí un desglose detallado:

| Tipo de función | Espesor mínimo | Espesor recomendado | Espesor máximo |

|---|---|---|---|

| Paredes verticales | 0,040" (1 mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Costillas de apoyo | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Secciones base | 0,080" (2 mm) | 0,120" (3 mm) | 0,750" (19 mm) |

Especificaciones de diseño de esquinas y bordes

El diseño adecuado de las esquinas evita la concentración de tensiones y garantiza la mecanizabilidad:

Esquinas exteriores

- Radio mínimo: 0,020" (0,5 mm)

- Radio óptimo: 0,040" (1 mm)

- Evite las esquinas afiladas para evitar tensiones en el material

Esquinas interiores

- Radio mínimo: 0,040" (1 mm)

- Radio recomendado: 0,080" (2 mm)

- Incluyen características de relieve para el acceso a las herramientas

Especificaciones de orificios y roscas

Cuando diseñe orificios en piezas de PC, tenga en cuenta estas directrices:

Agujeros pasantes

- Diámetro mínimo: 0,020" (0,5 mm)

- Relación máxima entre profundidad y diámetro: 4:1

- Distancia óptima entre orificios: 2x diámetro

Características roscadas

- Tamaño mínimo de rosca: M3 o #4-40

- Profundidad máxima de la rosca: 2,5 veces el diámetro

- Utilice insertos roscados para aplicaciones sometidas a grandes esfuerzos

Requisitos de acabado superficial

El acabado de la superficie influye significativamente tanto en la estética como en la funcionalidad:

Acabados alcanzables

| Tipo de acabado | Valor Ra (μin) | Aplicación |

|---|---|---|

| Espejo | 4-8 | Componentes ópticos |

| Fino | 16-32 | Superficies visibles |

| Estándar | 32-63 | Superficies no críticas |

| Áspero | 63-125 | Superficies ocultas |

Consideraciones sobre la tolerancia

El mantenimiento de tolerancias estrictas requiere una atención especial:

Tolerancias estándar

- Dimensiones generales: ±0,005" (0,127 mm)

- Características críticas: ±0,002" (0,051 mm)

- Ubicación de los orificios: ±0,003" (0,076 mm)

Efectos de la temperatura

- Tener en cuenta la dilatación térmica

- Considerar el entorno operativo

- Plan de estabilización del material

Diseño para la fabricación (DFM)

En PTSMAKE siempre recalco estos principios clave de DFM a nuestros clientes:

Acceso a herramientas

- Prever longitudes de herramienta estándar

- Considerar los ángulos de aproximación

- Deje un espacio libre adecuado para las trayectorias de las herramientas

Portapiezas

- Diseñar zonas de sujeción adecuadas

- Incluir superficies de referencia

- Planifique múltiples configuraciones si es necesario

Medidas de control de calidad

Para garantizar una calidad constante de las piezas:

Puntos de inspección

- Dimensiones críticas

- Requisitos de acabado superficial

- Tolerancias geométricas

Documentación

- Dibujos técnicos detallados

- Indicaciones específicas para las funciones críticas

- Requisitos de acabado transparente

Estrategias de optimización de costes

Optimice los diseños para que sean rentables manteniendo la calidad:

Simplificación del diseño

- Minimizar los elementos complejos

- Reducir los cambios de configuración

- Normalizar el tamaño de las características

Utilización del material

- Optimizar la orientación de las piezas

- Minimizar el desperdicio de material

- Tenga en cuenta el tamaño de las existencias

En PTSMAKE, proporcionamos un completo soporte de diseño para garantizar que sus piezas de PC estén optimizadas tanto para el rendimiento como para la fabricación. Nuestro equipo de ingeniería colabora estrechamente con los clientes para perfeccionar los diseños antes de que comience la producción, lo que ahorra tiempo y recursos a la vez que garantiza unos resultados superiores.

Aprenda cómo la polimerización afecta a las propiedades del material y mejora el rendimiento del policarbonato. ↩

Conozca su importancia en la selección de materiales para un rendimiento óptimo en condiciones variadas. ↩

Comprender este comportamiento ayuda a optimizar los parámetros de procesamiento para mejorar la eficiencia de la producción. ↩

Conozca las propiedades únicas del policarbonato que lo hacen ideal para diversas aplicaciones. ↩

Conocer la conductividad térmica ayuda a mejorar la eficacia del mecanizado y evita la degradación del material. ↩

Conozca el impacto de la cristalinidad en las características de mecanizado para optimizar los resultados del proyecto. ↩

Obtenga información sobre la medición de la rugosidad superficial para mejorar la calidad del mecanizado. ↩

Conozca la versatilidad y las ventajas de las propiedades termoplásticas en aplicaciones de mecanizado CNC. ↩

Descubra cómo DFM puede mejorar la eficiencia de la producción y reducir los costes de forma eficaz. ↩

Comprenda cómo influyen las propiedades de los materiales en el mecanizado para mejorar la calidad de las piezas. ↩