La rotura de un eje de bomba puede paralizar toda su actividad sin previo aviso. He sido testigo del cierre de innumerables líneas de fabricación debido al fallo de este componente aparentemente pequeño, lo que ha provocado pérdidas de miles de dólares y el incumplimiento de plazos.

El eje de una bomba suele romperse por desalineación, vibración excesiva, fatiga del material o sobrecarga. Estos problemas suelen desarrollarse gradualmente y pueden prevenirse mediante un mantenimiento regular, una instalación adecuada y la supervisión de las condiciones de funcionamiento.

Comprendo lo frustrantes que pueden ser los fallos de los ejes de las bombas: no se trata sólo de sustituir una pieza, sino también de perder tiempo de producción y dañar potencialmente otros componentes. Permítame compartir mis ideas sobre las causas específicas y cómo puede detectarlas a tiempo para evitar fallos catastróficos.

¿Por qué está roto el eje de la bomba?

¿Se ha enfrentado alguna vez a una avería repentina de una bomba debido a la rotura de un eje? No se trata sólo de la avería inmediata, sino de los retrasos en la producción, los costes inesperados y el estrés que supone encontrar soluciones rápidas. Cuando se rompe el eje de una bomba, pueden detenerse líneas de producción enteras, con el consiguiente efecto dominó en todas sus operaciones.

El eje de una bomba suele romperse por desalineación, vibración excesiva, fatiga del material o mantenimiento inadecuado. Comprender estas causas es crucial para prevenir futuros fallos y garantizar un funcionamiento fiable de la bomba en entornos industriales.

Causas comunes de fallo del eje de la bomba

Fatiga y tensión de los materiales

La fatiga de los materiales suele ser la causa principal de los fallos de los ejes. Cuando una bomba funciona bajo cargas cíclicas1El material del eje se debilita gradualmente. He analizado numerosos casos en los que concentraciones de tensión aparentemente menores provocaron fallos catastróficos. Los factores clave que contribuyen a la fatiga del material son:

- Ciclos de estrés repetitivo

- Condiciones medioambientales

- Variaciones de temperatura de funcionamiento

- Exposición química

Problemas de desalineación

La desalineación de los ejes sigue siendo una de las causas más frecuentes de avería. Según mi experiencia en PTSMAKE, una alineación adecuada es crucial para la fiabilidad a largo plazo. Esto es lo que solemos observar:

| Tipo de desalineación | Síntomas comunes | Posibles consecuencias |

|---|---|---|

| Angular | Vibración excesiva | Desgaste prematuro de los rodamientos |

| En paralelo | Ruido inusual | Fallo de la junta |

| Combinado | Alta temperatura | Fractura del eje |

Instalación y mantenimiento inadecuados

Las malas prácticas de instalación suelen provocar el fallo prematuro del eje. Los siguientes aspectos requieren una cuidadosa atención:

- Preparación de los cimientos

- Alineación del acoplamiento

- Instalación de rodamientos

- Sistemas de lubricación

Impacto de las condiciones de funcionamiento

Variaciones de velocidad y carga

Las condiciones de funcionamiento influyen significativamente en la vida útil del eje. Debemos tener en cuenta:

- Frecuencias de arranque y parada

- Variaciones de carga

- Rangos de velocidad de funcionamiento

- Impactos de la parada de emergencia

Factores medioambientales

Las condiciones ambientales desempeñan un papel crucial en la longevidad de los árboles:

| Factor medioambiental | Impacto en el eje | Medidas de prevención |

|---|---|---|

| Humedad | Corrosión | Revestimientos protectores |

| Temperatura | Estrés térmico | Ventilación adecuada |

| Exposición química | Degradación del material | Selección de materiales |

| Polvo/partículas | Póngase | Sistemas sellados |

Consideraciones sobre el diseño

Selección de materiales

La selección adecuada del material es fundamental para la fiabilidad del eje. En PTSMAKE, evaluamos cuidadosamente:

- Requisitos de resistencia de los materiales

- Necesidades de resistencia a la corrosión

- Relación coste-eficacia

- Disponibilidad de materiales

Factores dimensionales

Las consideraciones dimensionales clave incluyen:

- Diámetro del eje

- Relación longitud/diámetro

- Cálculo de la velocidad crítica

- Factores de concentración de tensiones

Medidas preventivas

Protocolos de inspección periódica

La aplicación de protocolos de inspección periódicos ayuda a detectar posibles problemas antes de que se produzcan fallos:

- Inspecciones visuales

- Análisis de vibraciones

- Control de la temperatura

- Análisis del aceite

Buenas prácticas de mantenimiento

| Tarea de mantenimiento | Frecuencia | Propósito |

|---|---|---|

| Comprobación de alineación | Mensualmente | Evitar la desalineación |

| Inspección de rodamientos | Trimestral | Detectar el desgaste |

| Lubricación | Semanal | Reducir la fricción |

| Control de vibraciones | Continuo | Alerta rápida |

Soluciones modernas de supervisión

Las avanzadas tecnologías de supervisión ayudan a evitar averías en los ejes:

- Control de vibraciones en tiempo real

- Sensores de temperatura

- Herramientas digitales de alineación

- Sistemas de mantenimiento predictivo

A lo largo de los años, he visto cómo un mantenimiento y una supervisión adecuados pueden prolongar considerablemente la vida útil del eje de la bomba. En PTSMAKE, hacemos hincapié en la importancia del mantenimiento preventivo y los procedimientos de instalación adecuados. Nuestro equipo de ingeniería realiza periódicamente análisis de fallos para ayudar a los clientes a prevenir problemas similares en sus operaciones.

Recuerde que la rotura de un eje de bomba suele ser sólo un síntoma de problemas subyacentes. Si conoce estas causas y aplica las medidas preventivas adecuadas, podrá reducir significativamente el riesgo de averías en los ejes de sus sistemas de bombeo.

¿Qué es un impulsor y un eje?

¿Se ha preguntado alguna vez por qué su bomba deja de funcionar de repente o tiene un rendimiento deficiente? Muchos fallos de las bombas se deben a que no se comprenden los componentes críticos de su interior. Esto puede dar lugar a costosas reparaciones y tiempos de inactividad inesperados que podrían haberse evitado.

Un impulsor y un eje son componentes esenciales en las bombas, donde el impulsor es un dispositivo giratorio que aumenta la presión y el caudal del fluido, mientras que el eje es la varilla central que transfiere la potencia del motor al impulsor, permitiendo su rotación y el funcionamiento de la bomba.

Comprender el papel del impulsor

El impulsor es el corazón de cualquier sistema de bombeo. Cuando trabajo con clientes en PTSMAKE, suelo explicarles que los impulsores se diseñan con patrones de álabes específicos que crean el movimiento de fluido necesario. En fuerza centrífuga2 generada por las palas giratorias del impulsor empuja el fluido hacia el exterior, creando la presión necesaria para el bombeo.

Tipos de impulsores

Las distintas aplicaciones requieren distintos diseños de impulsor. He aquí los principales tipos:

| Tipo de impulsor | Mejor uso | Características principales |

|---|---|---|

| Cerrado | Líquidos limpios | Mayor eficacia, álabes cerrados |

| Semiabierto | Fluidos viscosos | Paletas parcialmente expuestas, buenas para manipular sólidos |

| Abrir | Lodos y sólidos | Paletas totalmente expuestas, menos propensas a atascarse |

| Vórtice | Materiales fibrosos | Diseño empotrado, mínimo contacto con el fluido |

Consideraciones sobre los materiales de los impulsores

La elección del material del impulsor influye significativamente en el rendimiento y la longevidad. En PTSMAKE, recomendamos materiales basados en aplicaciones específicas:

- Acero inoxidable: Excelente para entornos corrosivos

- Bronce: Bueno para aplicaciones con agua de mar

- Hierro fundido: Adecuado para uso general

- Compuestos plásticos: Rentables para aplicaciones no corrosivas

El papel fundamental del eje

El eje es tan importante como el impulsor. Es responsable de:

- Transmisión de potencia del motor al impulsor

- Mantener una alineación adecuada

- Soporta cargas radiales y axiales

- Garantizar una rotación suave

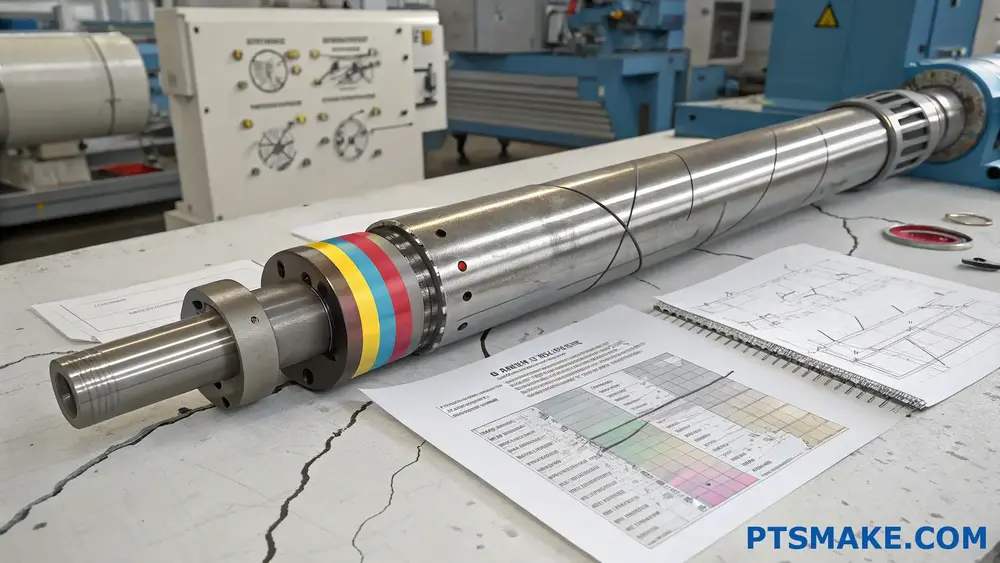

Consideraciones sobre el diseño del eje

Selección de materiales

- Acero inoxidable de alta calidad resistente a la corrosión

- Acero cromado resistente al desgaste

- Acero al carbono para aplicaciones generales

Factores dimensionales

- Relación longitud/diámetro

- Cálculo de la velocidad crítica

- Limitaciones de desviación

Problemas comunes del eje y soluciones

Problemas de vibración

- Equilibrio adecuado

- Controles de alineación

- Mantenimiento regular

Prevención del desgaste

- Protección del manguito

- Lubricación adecuada

- Mejoras materiales

La conexión entre el impulsor y el eje

La conexión entre estos componentes es crucial para el funcionamiento óptimo de la bomba. Entre los aspectos clave se incluyen:

Métodos de montaje

- Conexiones con llave

- Ejes estriados

- Conjuntos roscados

Requisitos de equilibrio

- Equilibrio estático

- Equilibrio dinámico

- Tolerancias de montaje

Buenas prácticas de mantenimiento

Para garantizar la fiabilidad a largo plazo:

Calendario de inspecciones periódicas

- Controles visuales semanales

- Seguimiento mensual de los resultados

- Inspección trimestral exhaustiva

Control del rendimiento

- Seguimiento del caudal

- Medición de la presión

- Análisis de vibraciones

Consideraciones de diseño para distintas aplicaciones

Al diseñar conjuntos de impulsor y eje, deben tenerse en cuenta varios factores:

Entorno operativo

- Rangos de temperatura

- Exposición química

- Requisitos de presión

Requisitos de rendimiento

- Necesidades de caudal

- Presión en la cabeza

- Objetivos de eficiencia

Restricciones de instalación

- Limitaciones de espacio

- Accesibilidad

- Requisitos de mantenimiento

En PTSMAKE somos expertos en la fabricación de componentes de precisión para sistemas de bombeo. Nuestra experiencia ha demostrado que la selección adecuada de materiales y las tolerancias precisas de fabricación son cruciales para un rendimiento óptimo. Utilizamos técnicas avanzadas de mecanizado CNC para garantizar que cada componente cumpla las especificaciones exactas.

Impacto en la eficiencia de la bomba

La relación entre el diseño del impulsor y del eje afecta directamente al rendimiento de la bomba:

Consumo de energía

- Los componentes de tamaño adecuado reducen el consumo de energía

- Las holguras óptimas minimizan las pérdidas

- El equilibrio afecta a la carga del motor

Costes de explotación

- Inversión inicial frente a costes a lo largo de la vida

- Requisitos de mantenimiento

- Consideraciones sobre eficiencia energética

Mediante un diseño y una fabricación adecuados, estos componentes trabajan conjuntamente para crear un sistema de bombeo eficaz. En PTSMAKE, nos centramos en la fabricación de precisión para garantizar que cada componente cumpla con los más altos estándares de calidad y rendimiento.

¿Cómo medir el eje de una bomba?

Tomar medidas exactas del eje de una bomba puede ser un reto, sobre todo cuando la precisión es crucial para el buen funcionamiento de la bomba. He visto a muchos ingenieros luchar con mediciones incorrectas, lo que provoca costosas sustituciones y tiempos de inactividad.

Para medir con precisión el eje de una bomba, necesitará herramientas de medición de precisión como micrómetros e indicadores de cuadrante. Concéntrese en las dimensiones clave, como el diámetro, la longitud, la excentricidad y la rectitud, siguiendo las técnicas de medición adecuadas y registrando los datos sistemáticamente.

Herramientas esenciales para la medición de ejes de bombas

Antes de sumergirnos en las técnicas de medición, repasemos las herramientas necesarias:

Instrumentos de medición primarios

- Micrómetros de exteriores (juego de 0-6 pulgadas)

- Calibres digitales (0-12 pulgadas)

- Indicadores de cuadrante con base magnética

- Bloques en V para soporte

- Placa de superficie

- Medidor de redondez

Equipos de apoyo

- Materiales de limpieza

- Normas de calibración

- Dispositivos de control de la temperatura

- Formularios de documentación

Parámetros críticos de medición

Al medir el eje de una bomba, hay que prestar atención a varias dimensiones clave:

Medidas de diámetro

El diámetro del eje es crucial para un ajuste y un funcionamiento correctos. He aquí cómo medirlo:

- Limpiar a fondo la superficie del eje

- Utilizar micrómetros calibrados

- Realice mediciones en varios puntos

- Registre las lecturas a 0°, 45°, 90° y 135°.

| Posición de medición | Rango de tolerancia (mm) | Puntos de lectura típicos |

|---|---|---|

| Diario de rodamientos | ±0.013 | 4 puestos por diario |

| Área de sellado | ±0.025 | 3 puestos como mínimo |

| Ajuste del acoplamiento | ±0.013 | 4 puestos como mínimo |

Medidas de longitud

La medición precisa de la longitud garantiza el posicionamiento correcto del eje:

- Utilice calibradores digitales para la longitud total

- Medir las longitudes de las secciones individuales

- Comprobar las distancias de los hombros

- Verificar las posiciones de las chavetas

Técnicas avanzadas de medición

Medición de la excentricidad

La medición correcta de la excentricidad es esencial para el rendimiento del eje:

- Montar eje entre centros

- Configurar el reloj comparador

- Gire el eje lentamente

- Registre las lecturas cada 45°.

| Tipo de Runout | Máximo admisible (mm) | Puntos de medición |

|---|---|---|

| Total | 0.05 | Cada 45° de rotación |

| Área de rodamiento | 0.025 | Cuatro puestos como mínimo |

| Área de sellado | 0.038 | Tres puestos como mínimo |

Verificación de la rectitud

En PTSMAKE, hemos desarrollado un enfoque sistemático para verificar la rectitud de los ejes:

- Colocar el eje sobre los bloques en V

- Configurar el reloj comparador

- Medición a intervalos especificados

- Desviación de documentos

Consideraciones sobre el control de calidad

Efectos de la temperatura

Las variaciones de temperatura pueden afectar a la precisión de la medición:

- Mantener una temperatura ambiente constante

- Dejar que el eje alcance la temperatura ambiente

- Utilice la compensación de temperatura cuando sea necesario

- Documentar las condiciones medioambientales

Requisitos de documentación

Una documentación adecuada garantiza la trazabilidad de las mediciones:

- Registrar todas las mediciones

- Tenga en cuenta las condiciones ambientales

- Incluir datos de calibración

- Mantener registros digitales

Solución de problemas comunes

Errores de medición

Entre las fuentes habituales de errores de medición se incluyen:

- Problemas de calibración de la herramienta

- Factores medioambientales

- Técnica del operador

- Problemas de estado de la superficie

Medidas correctoras

Para garantizar mediciones precisas:

- Calibrado periódico de herramientas

- Formación adecuada de los operarios

- Control medioambiental

- Normas de preparación de superficies

Buenas prácticas y normas del sector

Según mi experiencia trabajando con componentes de precisión, seguir estas prácticas garantiza unas mediciones fiables:

- Utilizar herramientas calibradas

- Seguir procedimientos normalizados

- Mantener limpio el entorno

- Documentar todas las lecturas

- Verifique dos veces las dimensiones críticas

Normas industriales de referencia

| Estándar | Aplicación | Requisitos clave |

|---|---|---|

| ISO 1101 | Tolerancia geométrica | Tolerancias de forma y posición |

| ASME B89.1.5 | Incertidumbre de medición | Métodos de cálculo |

| API 610 | Requisitos de la bomba | Tolerancias de los ejes |

Tendencias futuras en la medición de ejes

El sector evoluciona con las nuevas tecnologías:

- Sistemas de escaneado 3D

- Medición automatizada

- Integración del gemelo digital

- Control en tiempo real

En PTSMAKE actualizamos continuamente nuestras capacidades de medición para adelantarnos a estas tendencias y garantizar que nuestros clientes reciban servicios de fabricación de precisión de la máxima calidad.

¿Cuál es la causa principal del fallo de un eje?

Cada día, innumerables operaciones industriales dependen de ejes de bombas para procesos críticos. Cuando estos ejes fallan inesperadamente, se producen costosos tiempos de inactividad, pérdidas de producción y riesgos potenciales para la seguridad. He visto plantas de fabricación que luchan por recuperarse de fallos repentinos de los ejes, a menudo sin comprender la verdadera causa.

La causa principal de los fallos de los ejes suele ser una combinación de factores como la desalineación, las vibraciones excesivas, la fatiga de los materiales y un mantenimiento inadecuado. Comprender estos factores es crucial para prevenir futuros fallos y garantizar un rendimiento óptimo de los equipos.

Comprender la fatiga y la tensión de los materiales

La fatiga del material es uno de los principales responsables del fallo de los ejes. Cuando un eje sufre cargas cíclicas3La fatiga del material, que experimenta tensiones repetidas, puede provocar grietas microscópicas. En PTSMAKE hemos desarrollado protocolos de ensayo exhaustivos para identificar los primeros signos de fatiga del material.

Tipos de tensión que afectan a la vida útil del eje

- Esfuerzo de torsión

- Esfuerzo de flexión

- Tensión axial

- Estrés combinado

Cada tipo de tensión contribuye de forma diferente a los posibles modos de fallo. He aquí un desglose detallado:

| Tipo de estrés | Causa principal | Impacto en el eje | Métodos de prevención |

|---|---|---|---|

| Torsión | Transmisión de potencia | Deformación por torsión | Dimensionamiento y selección de materiales adecuados |

| Doblar | Desalineación | Agrietamiento de la superficie | Comprobaciones periódicas de alineación |

| Axial | Cargas de empuje | Cambios de longitud | Instalación del cojinete de empuje |

| Combinado | Varias fuentes | Patrones de fallo complejos | Revisión exhaustiva del diseño |

Desalineación: Un destructor silencioso

En mi amplia experiencia en PTSMAKE, he observado que la desalineación suele pasarse por alto hasta que es demasiado tarde. Hay tres tipos principales de desalineación:

Desalineación angular

- Crea una distribución desigual de la tensión

- Provoca el fallo prematuro de los rodamientos

- Produce vibraciones excesivas

Desalineación paralela

- Provoca un aumento de las cargas radiales

- Acelera el desgaste de las juntas

- Genera calor excesivo

Combinación Desalineación

- Lo más común en aplicaciones reales

- Factores de estrés compuestos

- Requiere métodos de corrección precisos

Factores ambientales y condiciones de funcionamiento

El entorno desempeña un papel crucial en la longevidad de los árboles. Las consideraciones clave incluyen:

Efectos de la temperatura

- Dilatación y contracción térmicas

- Cambios en las propiedades de los materiales

- Eficacia de la lubricación

Exposición química

- Riesgos de corrosión

- Degradación del material

- Problemas de compatibilidad de las juntas

Estrategias de mantenimiento y prevención

En PTSMAKE, hacemos hincapié en la importancia del mantenimiento preventivo. Nuestro enfoque incluye:

Protocolo de inspección periódica

- Comprobación visual de daños superficiales

- Análisis de vibraciones

- Verificación de la alineación

- Control del estado de los rodamientos

Prácticas de instalación adecuadas

| Paso de instalación | Consideraciones clave | Errores comunes |

|---|---|---|

| Alineación | Utilizar herramientas de precisión | Acelerar el proceso |

| Montaje | Siga las especificaciones de par de apriete | Ajuste incorrecto |

| Saldo | Comprobar el equilibrio dinámico | Ignorar los pequeños desequilibrios |

| Lubricación | Utilizar el tipo correcto | Cantidad incorrecta |

Consideraciones de diseño para la fiabilidad de los ejes

Gracias a nuestra experiencia en fabricación, en PTSMAKE hemos identificado los elementos críticos del diseño:

Selección de materiales

- Considerar el entorno operativo

- Tener en cuenta las necesidades de carga

- Factor coste-eficacia

Optimización dimensional

- Reducción de la concentración de estrés

- Relaciones de diámetro adecuadas

- Espacios libres adecuados

Tratamiento de superficies

- Métodos de acabado adecuados

- Requisitos de endurecimiento

- Selección de revestimientos

Resolución de problemas y análisis

Cuando se produce un fallo en un eje, el análisis sistemático es crucial:

Pasos de la investigación

- Documentar las condiciones de fallo

- Recopilar datos operativos

- Examinar los patrones de fallo

- Analizar las propiedades de los materiales

Patrones de fallo habituales

| Tipo de patrón | Características | Causas probables |

|---|---|---|

| Fatiga | Marcas de playa | Carga cíclica |

| Torsión | Grietas de 45 grados | Sobrecarga |

| Corrosión | Picaduras | Ataque químico |

| Póngase | Puntuación superficial | Mala lubricación |

Este conocimiento exhaustivo de las causas de los fallos de los ejes ayuda a aplicar estrategias de prevención eficaces. En PTSMAKE, hemos ayudado con éxito a numerosos clientes a optimizar sus diseños de ejes y procedimientos de mantenimiento, reduciendo significativamente las tasas de fallo y mejorando la fiabilidad operativa.

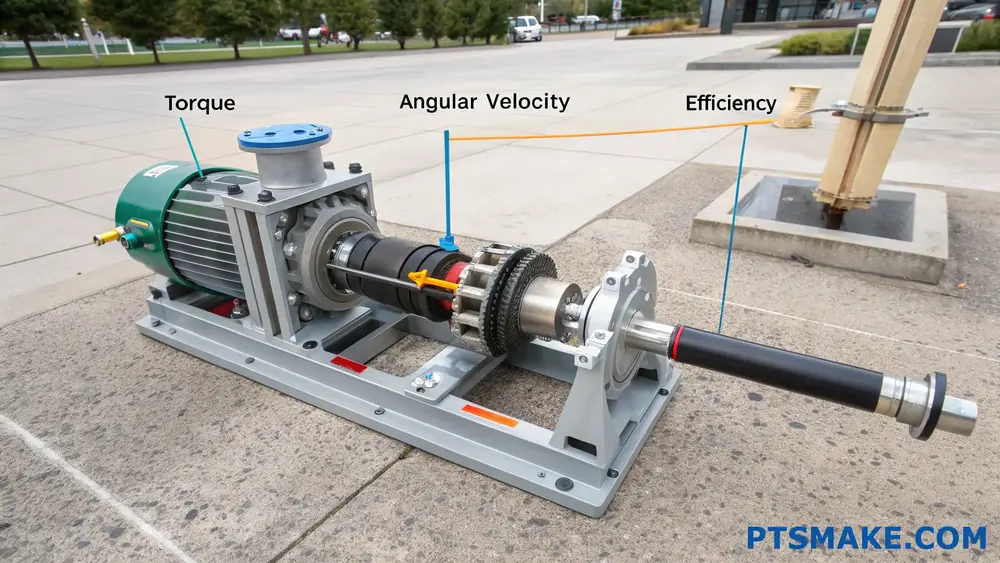

¿Cómo calcular el trabajo del eje de una bomba?

Cuando se gestionan sistemas de bombeo, muchos ingenieros tienen dificultades para calcular con precisión el trabajo del eje. La complejidad de las variables y los posibles errores de cálculo pueden provocar un funcionamiento ineficaz de las bombas y un aumento de los costes energéticos.

El trabajo del eje en las bombas representa la energía mecánica transferida del motor de la bomba al fluido a través del eje. Se calcula multiplicando el par por la velocidad angular, teniendo en cuenta factores como las pérdidas de rendimiento y las propiedades del fluido.

Comprensión de los componentes de trabajo del eje

Principios básicos

La base del cálculo del trabajo del eje de la bomba reside en comprender cómo se transfiere la energía a través del sistema. A menudo explico a mis clientes que el trabajo del eje no es sólo cuestión de potencia de entrada, sino de la eficacia con que esa potencia se convierte en movimiento del fluido. El rendimiento mecánico desempeña un papel crucial en este proceso de transferencia de energía.

Variables esenciales

A la hora de calcular el trabajo del eje, hay que tener en cuenta varias variables clave:

| Variable | Símbolo | Unidad |

|---|---|---|

| Par de apriete | τ | N⋅m |

| Velocidad angular | ω | rad/s |

| Entrada de alimentación | Pin | Watts |

| Eficacia | η | % |

Métodos de cálculo

Método de la fórmula estándar

La fórmula básica para el trabajo del eje (Ws) es:

Ws = τ × ωDónde:

- τ es el par aplicado al eje

- ω es la velocidad angular del eje

Consideraciones sobre la eficiencia

Basándome en mi experiencia en la fabricación de bombas en PTSMAKE, he observado que las aplicaciones del mundo real requieren tener en cuenta las pérdidas de eficiencia. El trabajo real necesario en el eje suele ser mayor de lo que sugieren los cálculos teóricos debido a:

- Pérdidas mecánicas

- Fricción de fluidos

- Fugas internas

- Pérdidas de rodamientos

Técnicas avanzadas de cálculo

Cálculo basado en la potencia

Otro enfoque que utilizo con frecuencia consiste en calcular el trabajo del eje a través de las relaciones de poder:

| Parámetro | Fórmula | Descripción |

|---|---|---|

| Potencia de entrada | Pin = V × I × PF | Potencia eléctrica de entrada |

| Potencia del eje | Ps = Pin × ηm | Potencia mecánica transferida |

| Potencia hidráulica | Ph = Ps × ηh | Potencia suministrada al fluido |

Integración del caudal

Para los sistemas de caudal variable, debemos tener en cuenta:

- Variaciones del caudal

- Cambios en la presión del sistema

- Propiedades de los fluidos

- Condiciones de funcionamiento

Aplicaciones prácticas

Tras haber trabajado en numerosas instalaciones de bombas, recomiendo seguir estos pasos:

- Determinar el caudal y la altura necesarios

- Calcular las necesidades teóricas de potencia

- Factor de pérdidas de eficiencia específicas del sistema

- Aplicar márgenes de seguridad para la flexibilidad operativa

Consideraciones del mundo real

En PTSMAKE, hemos desarrollado procedimientos de prueba exhaustivos para garantizar la precisión de los cálculos de trabajo del eje. Los factores clave incluyen:

- Efectos de la temperatura de funcionamiento

- Cambios en la viscosidad del fluido

- Variaciones de resistencia del sistema

- Condiciones de arranque

Solución de problemas comunes

Errores de cálculo

Errores comunes que hay que evitar:

- Ignorar los factores de eficiencia

- Utilización de unidades incorrectas

- No tener en cuenta las curvas del sistema

- Pasar por alto los cambios de propiedad fluidos

Optimización del rendimiento

Para optimizar los cálculos de trabajo del eje:

- Calibrar periódicamente los instrumentos de medición

- Supervisar las tendencias de eficiencia del sistema

- Actualizar los cálculos en función de los datos reales de rendimiento

- Aplicar estrategias de mantenimiento predictivo

Impacto en el diseño del sistema

La comprensión de los cálculos de trabajo del eje afecta:

- Selección del motor

- Dimensionamiento del eje

- Especificaciones de los rodamientos

- Requisitos de acoplamiento

Estos conocimientos ayudan a diseñar sistemas de bombeo más eficaces y fiables. En PTSMAKE, utilizamos estos conocimientos para fabricar componentes de precisión que optimizan el rendimiento y la fiabilidad de las bombas.

Consideraciones futuras

El campo del cálculo del trabajo del eje de la bomba sigue evolucionando con:

- Software avanzado de modelado

- Sistemas de vigilancia en tiempo real

- Herramientas de cálculo automatizadas

- Posibilidades de integración de IoT

Estos avances están haciendo que los cálculos sean más precisos y accesibles, aunque la comprensión fundamental sigue siendo crucial para una correcta aplicación y resolución de problemas.

¿Cuál es la función principal del eje de la bomba?

¿Ha sufrido alguna vez un fallo repentino de una bomba que haya paralizado toda su actividad? Las consecuencias pueden ser graves: retrasos en la producción, reparaciones costosas y equipos frustrados. Muchos de estos problemas suelen tener su origen en un componente crítico que a menudo se pasa por alto: el eje de la bomba.

El eje de la bomba es el componente central que transmite la potencia rotacional del motor al impulsor, permitiendo la conversión de energía mecánica en energía hidráulica. Este elemento crucial mantiene una alineación adecuada y soporta las cargas dinámicas dentro del sistema de bombeo.

Comprender las funciones básicas de un eje de bomba

Transmisión de potencia

La función principal de un eje de bomba es la transmisión de potencia. Cuando diseño ejes de bomba en PTSMAKE, me aseguro de que puedan soportar la esfuerzo de torsión4 que se produce durante el funcionamiento. El eje debe transmitir eficazmente la potencia del motor de accionamiento al impulsor de la bomba, manteniendo al mismo tiempo la integridad estructural.

Soporte de carga

El eje de una bomba debe soportar diversas cargas, entre ellas:

- Cargas radiales debidas a las fuerzas del impulsor

- Cargas axiales de la presión del sistema

- Peso de los componentes giratorios

- Fuerzas dinámicas durante el funcionamiento

Consideraciones críticas sobre el diseño

Selección de materiales

La elección del material del eje influye significativamente en el rendimiento. En PTSMAKE, seleccionamos cuidadosamente los materiales en función de los requisitos específicos de la aplicación:

| Tipo de material | Ventajas | Mejores aplicaciones |

|---|---|---|

| Acero inoxidable | Resistente a la corrosión, alta resistencia | Procesamiento químico, grado alimentario |

| Acero al carbono | Rentable, buena resistencia | Uso industrial general |

| Acero aleado | Fuerza superior, resistente al desgaste | Aplicaciones pesadas |

| Acero dúplex | Combinación de fuerza y resistencia a la corrosión | Entornos marinos |

Precisión dimensional

El dimensionamiento adecuado del eje es crucial para:

- Minimizar la desviación

- Reducir las vibraciones

- Garantizar el ajuste correcto de los rodamientos

- Mantener la integridad de la junta

Factores de rendimiento

Requisitos de velocidad

El eje debe manejar velocidades operativas manteniendo:

- Equilibrio rotacional

- Márgenes críticos de velocidad

- Control de vibraciones

- Entrega de potencia suave

Consideraciones medioambientales

Entre los factores ambientales que afectan al rendimiento del eje se incluyen:

- Temperatura de funcionamiento

- Exposición química

- Niveles de humedad

- Presencia de partículas

Impacto del proceso de fabricación

Mecanizado de precisión

En PTSMAKE, nuestra experiencia en mecanizado CNC garantiza:

- Tolerancias dimensionales exactas

- Acabado superficial superior

- Propiedades adecuadas de los materiales

- Calidad constante

Control de calidad

Nuestro proceso de garantía de calidad incluye:

- Certificación de materiales

- Control dimensional

- Verificación del acabado superficial

- Comprobación de la alineación

- Equilibrio dinámico

Consideraciones sobre el mantenimiento

Inspección periódica

El mantenimiento adecuado del eje incluye la comprobación de:

- Patrones de desgaste

- Problemas de alineación

- Daños superficiales

- Estado del rodamiento

- Rendimiento de las juntas

Medidas preventivas

Para prolongar la vida útil del eje, considere:

- Lubricación regular

- Controles de alineación

- Control de vibraciones

- Control de la temperatura

- Gestión de la carga

Integración de sistemas

Selección de acoplamientos

El acoplamiento correcto garantiza:

- Transmisión de potencia adecuada

- Compensación de desalineación

- Amortiguación de vibraciones

- Fácil mantenimiento

Configuración de los rodamientos

La selección adecuada de los rodamientos influye:

- Distribución de la carga

- Alineación de ejes

- Temperatura de funcionamiento

- Fiabilidad del sistema

Optimización del rendimiento

Factores de eficiencia

Elementos clave que afectan a la eficiencia del eje:

- Propiedades de los materiales

- Acabado superficial

- Precisión de alineación

- Equilibrar la calidad

- Optimización del diseño

Mejora de la fiabilidad

Para maximizar la fiabilidad, céntrate en:

- Dimensionamiento adecuado

- Selección de materiales

- Calidad de fabricación

- Procedimientos de instalación

- Protocolos de mantenimiento

En PTSMAKE, sabemos que un eje de bomba bien diseñado y fabricado correctamente es crucial para la fiabilidad del sistema. Nuestra experiencia en fabricación de precisión nos permite producir ejes que cumplen las especificaciones más exigentes. Empleamos avanzadas técnicas de mecanizado CNC y rigurosas medidas de control de calidad para garantizar que cada eje ofrezca un rendimiento óptimo.

El éxito de un sistema de bombeo depende en gran medida de la calidad de su eje. Mediante una cuidadosa atención al diseño, la selección de materiales, la precisión de fabricación y un mantenimiento adecuado, el eje de una bomba puede proporcionar años de servicio fiable. Tanto si necesita soluciones de eje personalizadas como recambios estándar, comprender estos aspectos fundamentales ayuda a garantizar el buen funcionamiento de la bomba.

¿Qué materiales son los más adecuados para los ejes de bombas en aplicaciones de alta tensión?

La selección de un material inadecuado para los ejes de las bombas en aplicaciones sometidas a grandes esfuerzos puede provocar fallos catastróficos. He visto fallar bombas durante operaciones críticas, provocando costosos tiempos de inactividad y riesgos para la seguridad. Estos fallos suelen deberse a la fatiga del material, la corrosión o la incapacidad para soportar cargas extremas.

Los mejores materiales para ejes de bombas en aplicaciones de alta resistencia suelen ser los aceros inoxidables 316 y 17-4 PH, los aceros inoxidables dúplex y los aceros aleados de alta resistencia. Estos materiales ofrecen excelentes combinaciones de resistencia, resistencia a la corrosión y propiedades de fatiga.

Requisitos de los materiales para los ejes de las bombas

Cuando se diseñan ejes de bombas para aplicaciones exigentes, la selección del material resulta crucial. El material elegido debe presentar propiedades específicas para garantizar un rendimiento fiable en diversas condiciones de funcionamiento. En PTSMAKE, mecanizamos regularmente ejes de bomba utilizando diferentes materiales en función de sus límite elástico5 y requisitos de aplicación.

Propiedades clave de los materiales

- Resistencia a la tracción

- Resistencia a la fatiga

- Resistencia a la corrosión

- Resistencia al desgaste

- Estabilidad térmica

Materiales comunes para ejes de bombas sometidos a grandes esfuerzos

Calidades de acero inoxidable

El acero inoxidable sigue siendo la opción más popular para los ejes de bombas debido a su excelente equilibrio de propiedades. He aquí un desglose detallado de las calidades más utilizadas:

| Grado | Resistencia a la tracción (MPa) | Resistencia a la corrosión | Factor de coste |

|---|---|---|---|

| 316L | 485 | Excelente | Moderado |

| 17-4 PH | 1070 | Muy buena | Alta |

| 904L | 490 | Superior | Muy alta |

Aceros inoxidables dúplex

Estos materiales ofrecen una solidez y una resistencia a la corrosión superiores a las de los aceros inoxidables estándar. Los grados más comunes son:

| Grado | Principales ventajas | Aplicaciones típicas |

|---|---|---|

| 2205 | Alta resistencia, buena resistencia al cloruro | Tratamiento químico |

| 2507 | Resistencia superior a la corrosión | Bombas de alta mar |

| S32760 | Excelente resistencia a las picaduras | Aplicaciones marinas |

Consideraciones especiales para distintas aplicaciones

Industria de transformación química

En el tratamiento químico, la resistencia a la corrosión es primordial. A menudo recomendamos:

- Acero inoxidable superdúplex

- Hastelloy C-276

- Inconel 625

Aplicaciones de tratamiento del agua

Para bombas de tratamiento de agua, considere:

- Acero inoxidable 316L

- Dúplex 2205

- Acero al carbono con revestimiento protector

Selección del material en función de las condiciones de funcionamiento

Consideraciones sobre la temperatura

La temperatura de funcionamiento influye significativamente en la selección del material:

| Temperatura | Materiales recomendados |

|---|---|

| Por debajo de 0°C | Aceros aleados de baja temperatura |

| 0-200°C | Aceros inoxidables estándar |

| Por encima de 200°C | Aleaciones de alta temperatura |

Requisitos de presión

Las aplicaciones de alta presión exigen materiales con propiedades mecánicas superiores:

- Aceros aleados de alta resistencia

- Aceros inoxidables endurecidos por precipitación

- Aleaciones a base de níquel

Consideraciones sobre la fabricación

En PTSMAKE somos conscientes de que la selección de materiales también influye en los procesos de fabricación. Entre los factores clave se incluyen:

- Maquinabilidad

- Requisitos del tratamiento térmico

- Capacidad de acabado superficial

- Rentabilidad

Desafíos del mecanizado

Los distintos materiales presentan diversos retos de mecanizado:

| Material | Dificultad de mecanizado | Requisitos especiales |

|---|---|---|

| 316L | Moderado | Herramientas afiladas, refrigeración adecuada |

| 17-4 PH | Alta | Herramientas especiales, parámetros precisos |

| Dúplex | Muy alta | Refrigeración mejorada, configuración rígida |

Análisis coste-beneficio

A la hora de seleccionar los materiales, ten en cuenta:

- Coste inicial del material

- Gastos de fabricación

- Vida útil prevista

- Requisitos de mantenimiento

- Frecuencia de sustitución

Control de calidad y pruebas

Para garantizar la fiabilidad del eje de la bomba, aplicamos:

- Verificación de la certificación de materiales

- Ensayos no destructivos

- Control dimensional

- Medición del acabado superficial

- Pruebas de dureza

Tendencias futuras en materiales para ejes de bombas

La industria avanza hacia:

- Materiales compuestos avanzados

- Nuevos tratamientos superficiales

- Soluciones de materiales híbridos

- Materiales inteligentes con capacidad de control

En PTSMAKE nos adelantamos a estas tendencias actualizando continuamente nuestras capacidades de fabricación y nuestra base de conocimientos sobre materiales.

Consideraciones sobre el mantenimiento

La selección adecuada del material afecta a los requisitos de mantenimiento:

- Intervalos de inspección

- Necesidades de lubricación

- Posibilidades de reparación

- Estrategias de sustitución

Comprender estos factores ayuda a optimizar el coste total de propiedad al tiempo que se mantiene un funcionamiento fiable.

¿Cómo evitar el desgaste prematuro de los ejes de bomba mecanizados por CNC?

Todos los días me encuentro con clientes que luchan contra el desgaste prematuro de los ejes de sus bombas, lo que provoca fallos inesperados de los equipos y costosos tiempos de inactividad. La frustración de tener que hacer frente a sustituciones y mantenimientos frecuentes no solo afecta a la productividad, sino que también aumenta significativamente los costes operativos.

Para evitar el desgaste prematuro de los ejes de bomba mecanizados por CNC, hay que centrarse en la selección del material, el acabado de la superficie, la alineación adecuada y los sistemas de lubricación. Estos factores clave, combinados con un mantenimiento y una supervisión periódicos, pueden prolongar considerablemente la vida útil del eje.

Selección y tratamiento de materiales

La base de un eje de bomba duradero comienza con la selección del material adecuado. En PTSMAKE, he comprobado que la elección del material adecuado influye significativamente en la longevidad del eje. El material debe resistir el endurecimiento por trabajo al tiempo que mantiene su integridad estructural.

Materiales comunes para ejes de bombas

| Material | Ventajas | Mejores aplicaciones |

|---|---|---|

| Acero inoxidable 316 | Resistente a la corrosión, buena resistencia | Bombas para procesos químicos |

| Acero 17-4 PH | Alta resistencia, buena dureza | Aplicaciones de alta presión |

| Acero dúplex | Resistencia superior a la corrosión | Entornos marinos |

| Acero al carbono | Rentable, fácilmente mecanizable | Bombas de uso general |

Técnicas de acabado de superficies

La calidad del acabado superficial afecta directamente al rendimiento del eje. Mediante precisos procesos de mecanizado CNC, conseguimos unas características superficiales óptimas:

Parámetros críticos de superficie

- Valores de rugosidad (Ra) inferiores a 0,4 μm.

- Tolerancia de cilindricidad adecuada

- Especificaciones de redondez controlada

- Optimización del patrón de superficie

Consideraciones sobre alineación e instalación

Incluso el eje mejor fabricado puede fallar prematuramente si no está correctamente alineado. Los factores clave son:

Métodos de alineación adecuados

- Sistemas de alineación láser

- Mediciones con reloj comparador

- Herramientas digitales de alineación de ejes

- Comprobaciones periódicas de alineación

Diseño del sistema de lubricación

Una lubricación eficaz es crucial para prevenir el desgaste. Tenga en cuenta estos aspectos:

Estrategias de optimización de la lubricación

| Estrategia | Propósito | Aplicación |

|---|---|---|

| Análisis del aceite | Controlar los patrones de desgaste | Calendario regular de pruebas |

| Espesor de la película | Mantener la separación | Selección adecuada del aceite |

| Caudal | Garantizar la cobertura | Optimización del diseño del sistema |

| Control de la temperatura | Mantener la viscosidad | Integración del sistema de refrigeración |

Medidas de protección del medio ambiente

Los factores medioambientales influyen considerablemente en la longevidad de los ejes:

Estrategias de protección

- Rodamientos estancos

- Escudos medioambientales

- Revestimientos protectores

- Protocolos de limpieza periódicos

Control de calidad durante la fabricación

En PTSMAKE aplicamos rigurosas medidas de control de calidad:

Puntos clave de la inspección

- Precisión dimensional

- Certificación de materiales

- Verificación del acabado superficial

- Pruebas de dureza

- Controles de concentricidad

Protocolos de mantenimiento

Es esencial establecer rutinas de mantenimiento adecuadas:

Componentes del programa de mantenimiento

| Marco temporal | Acciones | Propósito |

|---|---|---|

| Diario | Inspección visual | Detectar problemas evidentes |

| Semanal | Control de vibraciones | Detectar los primeros problemas |

| Mensualmente | Comprobación de alineación | Mantener una configuración adecuada |

| Trimestral | Inspección completa | Evaluación exhaustiva |

Gestión de la carga

Comprender y gestionar las cargas operativas prolonga la vida útil de los ejes:

Medidas de control de la carga

- Funcionamiento dentro de los parámetros de diseño

- Control de la presión del sistema

- Control de los procedimientos de puesta en marcha

- Gestión de las cargas térmicas

Optimización del diseño

Un diseño adecuado evita el desgaste prematuro:

Elementos críticos de diseño

- Optimización del diámetro del eje

- Reducción de la concentración de estrés

- Cálculo de la distancia entre rodamientos

- Zonas de transición de materiales

Sistemas avanzados de vigilancia

La supervisión moderna ayuda a prevenir fallos:

Tecnologías de vigilancia

- Análisis de vibraciones

- Control de la temperatura

- Análisis de partículas de aceite

- Tendencias de rendimiento

Estrategia de aplicación

Para aplicar con éxito estas medidas preventivas:

- Documentar las condiciones de partida

- Formar al personal de mantenimiento

- Establecer protocolos de seguimiento

- Crear procedimientos de respuesta

- Revisar y actualizar las prácticas

Mediante la aplicación de estas estrategias integrales, hemos ayudado a numerosos clientes a prolongar considerablemente la vida útil de los ejes de sus bombas. La clave está en adoptar un enfoque sistemático de la prevención en lugar de tratar los fallos de forma reactiva. En PTSMAKE, hemos perfeccionado estas prácticas a lo largo de años de experiencia en el mecanizado CNC de ejes de bombas para diversas industrias, garantizando un rendimiento óptimo y la longevidad de los equipos de nuestros clientes.

¿Qué características de diseño mejoran la durabilidad del eje de la bomba para uso industrial?

Los fallos de los ejes de las bombas pueden provocar averías catastróficas en las operaciones industriales, causando largos periodos de inactividad y cuantiosas pérdidas económicas. He sido testigo de numerosos casos de empresas que luchan contra el desgaste prematuro de los ejes, problemas de desalineación y fallos inesperados que podrían haberse evitado con un diseño adecuado.

Las características clave del diseño que mejoran la durabilidad del eje de la bomba incluyen la selección optimizada de materiales, el dimensionamiento adecuado del diámetro del eje, un soporte de cojinetes adecuado, sistemas de sellado eficaces y especificaciones de alineación precisas. Estos elementos actúan conjuntamente para mejorar la longevidad del eje y el rendimiento general de la bomba.

Selección de materiales

La selección del material desempeña un papel crucial en la durabilidad del eje de la bomba. En PTSMAKE, evaluamos cuidadosamente diversos materiales en función de los requisitos específicos de la aplicación. Los materiales más comunes incluyen:

Opciones de acero inoxidable de alta calidad

- Acero inoxidable 316: Excelente resistencia a la corrosión

- 17-4 PH: Resistencia y dureza superiores

- Acero dúplex: Combinación de fuerza y resistencia a la corrosión

La elección del material afecta significativamente al límite elástico del eje y a su rendimiento general.

Elementos de diseño geométrico

Optimización del diámetro del eje

El diámetro del eje de la bomba debe calcularse cuidadosamente para poder manejarlo:

- Tensión de torsión

- Momentos de flexión

- Requisitos de velocidad crítica

- Límites de desviación

| Tamaño del eje (mm) | Capacidad de carga (kN) | Rango de velocidad (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Gestión de la concentración y el estrés

- Transiciones graduales de diámetro

- Uso del radio óptimo del filete

- Minimizar el impacto del chavetero

- Diseño adecuado de las ranuras para las juntas

Diseño del sistema de rodamientos

El sistema de rodamientos es fundamental para el apoyo y la alineación del eje. Las consideraciones clave incluyen:

Criterios de selección de rodamientos

- Requisitos de carga

- Limitaciones de velocidad

- Consideraciones sobre la temperatura

- Necesidades de lubricación

Distancia entre rodamientos

Una separación adecuada de los cojinetes ayuda:

- Minimizar la desviación del eje

- Reducir las vibraciones

- Optimizar la distribución de la carga

- Mejorar la estabilidad general

Integración de sistemas de sellado

Diseño de cierres mecánicos

Los sellos mecánicos modernos requieren:

- Materiales frontales precisos

- Carga óptima del muelle

- Disposiciones de descarga adecuadas

- Controles medioambientales

Consideraciones sobre el casquillo del eje

Las fundas protectoras deben diseñarse con:

- Requisitos de dureza

- Especificaciones del acabado superficial

- Tolerancias de holgura adecuadas

- Compatibilidad de materiales

Requisitos de equilibrio dinámico

Lograr un equilibrio dinámico adecuado implica:

Selección del grado de equilibrio

| Equilibrio Grado | Tipo de aplicación | RPM máx. |

|---|---|---|

| G1.0 | Bombas de precisión | >3000 |

| G2.5 | Industrial estándar | 1500-3000 |

| G6.3 | Uso general | <1500 |

Medidas de control de las vibraciones

- Aplicación del control de vibraciones

- Programas de mantenimiento periódico

- Procedimientos de comprobación de la alineación

- Métodos de corrección del equilibrio

Consideraciones sobre la fabricación

En PTSMAKE, garantizamos la fabricación óptima de ejes mediante:

Requisitos de acabado superficial

- Técnicas de rectificado adecuadas

- Control de la rugosidad superficial

- Procesos de tratamiento térmico

- Métodos de inspección de la calidad

Tolerancias dimensionales

Las tolerancias críticas incluyen:

- Especificaciones de concentricidad

- Requisitos de redondez

- Límites de rectitud

- Controles de salida

Protección del medio ambiente

Prevención de la corrosión

- Aplicación de revestimientos protectores

- Selección de materiales para entornos específicos

- Protección catódica cuando sea necesario

- Procedimientos regulares de mantenimiento

Gestión de la temperatura

- Integración del sistema de refrigeración

- Diseño de disipación térmica

- Control de la temperatura

- Alojamiento de la dilatación térmica

Consideraciones sobre el mantenimiento

Para garantizar la durabilidad a largo plazo, las características del diseño deben facilitar:

Fácil acceso

- Protectores de acoplamiento desmontables

- Puntos de engrase accesibles

- Montaje y desmontaje simplificados

- Marcado claro de mantenimiento

Capacidad de control

- Puntos de montaje del sensor de vibraciones

- Lugares de medición de la temperatura

- Disposiciones de control de la presión

- Funciones de comprobación de alineación

Gracias a estas exhaustivas consideraciones de diseño, los ejes de las bombas pueden alcanzar una durabilidad y un rendimiento óptimos en aplicaciones industriales. Estas características no sólo prolongan la vida útil, sino que también reducen los costes de mantenimiento y mejoran la fiabilidad general del sistema. En PTSMAKE, incorporamos estos elementos de diseño en nuestros procesos de fabricación para garantizar la máxima calidad y longevidad de nuestros componentes de bombas.

Aprenda cómo la carga cíclica afecta a la fatiga de los materiales y a los fallos de los ejes para mejorar la fiabilidad. ↩

Comprender la fuerza centrífuga ayuda a optimizar el diseño de las bombas para mejorar su rendimiento y eficacia. ↩

Aprenda sobre la carga cíclica para evitar la fatiga del material y mejorar la fiabilidad del eje". ↩

Aprenda a gestionar los esfuerzos de torsión para mejorar la eficacia y la longevidad de la bomba. ↩

Infórmese sobre el límite elástico para elegir materiales que garanticen la fiabilidad y el rendimiento en aplicaciones sometidas a grandes esfuerzos. ↩