A la hora de invertir en piezas metálicas, muchos fabricantes tienen problemas con la selección de materiales. He sido testigo de innumerables proyectos descarrilados por elegir el material equivocado, lo que provoca costosas reparaciones, fallos del producto y clientes decepcionados.

El aluminio fundido ofrece una buena calidad para muchas aplicaciones, combinando propiedades de ligereza con una resistencia decente y resistencia a la corrosión. Aunque puede que no alcance la resistencia del acero, su excelente moldeabilidad, rentabilidad y versatilidad lo convierten en una opción fiable para diversas necesidades de fabricación.

Entiendo que se pregunte por las aplicaciones específicas y las limitaciones del aluminio fundido. Permítame compartir con usted mi experiencia con diferentes grados de fundición de aluminio y su rendimiento en aplicaciones reales. He ayudado a muchos clientes a tomar decisiones informadas sobre el uso de aluminio fundido en sus proyectos, y puedo orientarle sobre sus principales ventajas y posibles inconvenientes.

¿Cuál es la diferencia entre el aluminio y el aluminio fundido?

¿Alguna vez se ha parado en una ferretería, perplejo ante los materiales de aluminio para su proyecto? La confusión entre aluminio y aluminio fundido es más común de lo que cree, sobre todo cuando entran en juego consideraciones de durabilidad y coste. Esta decisión puede ser decisiva para el éxito de su proyecto.

La principal diferencia entre el aluminio y el aluminio fundido radica en sus procesos de fabricación. Mientras que el aluminio se forja o se forma a partir de metal sólido, el aluminio fundido se crea vertiendo aluminio fundido en moldes para conseguir formas específicas. Esta diferencia fundamental afecta a su resistencia, aplicaciones y coste.

Entender el proceso de fabricación

Producción de aluminio puro

El aluminio puro comienza su viaje desde el mineral de bauxita a través del Proceso de Hall-Héroult1. En PTSMAKE, normalmente trabajamos con varios grados de aluminio que ya han sido refinados y procesados. El aluminio bruto se somete a varias etapas de procesamiento antes de alcanzar su forma final:

- Minería y extracción

- Refinado

- Electrólisis

- Formación en lingotes o tochos

Formación de aluminio fundido

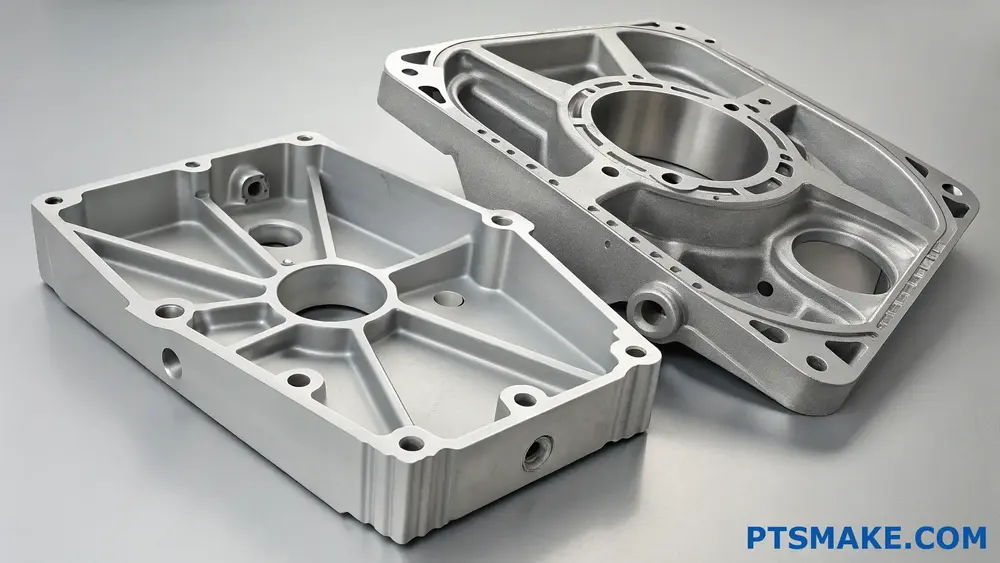

La fabricación de aluminio fundido consiste en fundir aleaciones de aluminio y verterlas en moldes. A través de mi experiencia en PTSMAKE, he observado tres métodos principales de fundición:

- Fundición a presión

- Fundición en arena

- Fundición en molde permanente

Comparación de las propiedades de los materiales

La siguiente tabla ilustra las principales diferencias entre el aluminio y el aluminio fundido:

| Propiedad | Aluminio puro | Aluminio fundido |

|---|---|---|

| Fuerza | Mayor resistencia a la tracción | Menor resistencia a la tracción |

| Peso | Ligeramente más pesado | Ligeramente más ligero |

| Resistencia a la corrosión | Excelente | De bueno a excelente |

| Coste | Generalmente superior | Suele ser más económico |

| Acabado superficial | Suave, consistente | Puede presentar marcas de fundición |

Aplicaciones y usos

Aplicaciones del aluminio puro

- Componentes aeroespaciales

- Carcasas electrónicas

- Envasado de alimentos

- Materiales de construcción

- Equipos de transporte

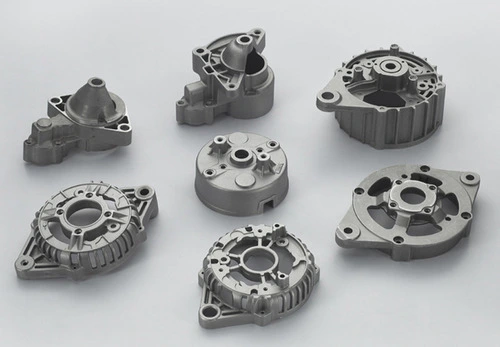

Aplicaciones de aluminio fundido

- Bloques de motor

- Cárteres de transmisión

- Componentes arquitectónicos

- Muebles

- Artículos de decoración

Consideraciones económicas

La diferencia de coste entre el aluminio y el aluminio fundido puede ser significativa. Varios factores influyen en el precio final:

Volumen de producción

- Pequeñas cantidades: El aluminio puro suele ser más rentable

- Grandes cantidades: El aluminio fundido suele ser más económico

Requisitos de procesamiento

El aluminio puro suele requerir:

- Múltiples operaciones de mecanizado

- Más residuos materiales

- Mayores costes laborales

Entre las ventajas del aluminio fundido se incluyen:

- Producción casi neta

- Mecanizado reducido

- Menor desperdicio de material

Durabilidad y mantenimiento

En cuanto a durabilidad, ambos materiales tienen sus puntos fuertes:

Aluminio puro

- Mayor resistencia a la fatiga

- Mayor resistencia al impacto

- Propiedades de los materiales más homogéneas

- Resistencia mecánica superior

Aluminio fundido

- Buena resistencia al desgaste

- Excelente conductividad térmica

- Mejor amortiguación de las vibraciones

- Capacidad para formas complejas

Impacto medioambiental

Ambos materiales ofrecen ventajas de sostenibilidad:

Reciclabilidad

- Ambos son reciclables 100%

- Pérdida mínima de calidad durante el reciclado

- Menor consumo de energía en comparación con la producción inicial

Eficiencia energética

- El aluminio fundido requiere menos energía para formas complejas

- El procesamiento del aluminio puro puede necesitar más energía para su fabricación

Criterios de selección

Para ayudarle a elegir entre aluminio y aluminio fundido, tenga en cuenta estos factores:

Requisitos de solicitud

- Necesidades de carga

- Exposición medioambiental

- Condiciones de temperatura

- Requisitos estéticos

Volúmenes de producción

- Cantidades prototipo

- Tamaño de la tirada de producción

- Futuras necesidades de ampliación

Limitaciones presupuestarias

- Costes iniciales de utillaje

- Costes por unidad

- Costes de mantenimiento a largo plazo

En PTSMAKE, guiamos a nuestros clientes a través de este proceso de selección analizando sus requisitos específicos y recomendando el material y el método de fabricación más adecuados. Nuestra experiencia tanto en mecanizado CNC como en procesos de fundición nos permite ofrecer soluciones integrales que optimizan el coste, el rendimiento y la eficiencia de la producción.

¿Cuáles son las ventajas y los inconvenientes del aluminio fundido?

¿Alguna vez se ha encontrado indeciso entre distintos materiales de fabricación para su proyecto? La decisión entre el aluminio fundido y otros metales puede ser especialmente difícil, sobre todo si se tienen en cuenta factores como el coste, la durabilidad y el rendimiento.

El aluminio fundido ofrece una excelente relación resistencia-peso y resistencia a la corrosión, además de ser rentable. Sin embargo, puede tener limitaciones en aplicaciones de alta temperatura y puede ser susceptible a problemas de porosidad. La elección depende de los requisitos específicos del proyecto y de las condiciones de funcionamiento.

Comprender las propiedades del aluminio fundido

El aluminio fundido es cada vez más popular en diversas industrias debido a su combinación única de propiedades. El material sufre un proceso de solidificación2 durante la fundición, lo que influye significativamente en sus características finales. En PTSMAKE, hemos utilizado con éxito aluminio fundido en numerosos proyectos, especialmente en componentes de automoción y aeroespaciales.

Propiedades físicas

- Densidad: 2,7 g/cm³

- Punto de fusión: 660°C (1220°F)

- Conductividad térmica: Alta

- Conductividad eléctrica: Excelente

Principales ventajas del aluminio fundido

1. Reducción de peso

Los componentes de aluminio fundido suelen pesar aproximadamente un tercio que las piezas de acero comparables. Esta ventaja de peso lo hace especialmente valioso en:

- Aplicaciones de automoción

- Componentes aeroespaciales

- Equipos portátiles

- Maquinaria energéticamente eficiente

2. Coste-eficacia

Entre las ventajas económicas del aluminio fundido se incluyen:

| Factor de coste | Beneficio |

|---|---|

| Coste del material | Más bajo que muchos metales |

| Coste de procesamiento | Reducción de las necesidades energéticas |

| Coste de mantenimiento | Mínimo debido a la resistencia a la corrosión |

| Valor de reciclado | Alto valor como chatarra |

3. Versatilidad en el diseño

El aluminio fundido ofrece una flexibilidad de diseño excepcional, permitiendo:

- Geometrías complejas

- Paredes finas

- Funciones integradas

- Superficies lisas

Desventajas notables

1. Limitaciones mecánicas

Aunque es fuerte para su peso, el aluminio fundido tiene algunas limitaciones mecánicas:

- Resistencia absoluta inferior a la del acero

- Reducción del rendimiento a altas temperaturas

- Posibilidad de problemas de porosidad

- Resistencia limitada a la fatiga

2. Retos de la producción

Las consideraciones de fabricación incluyen:

| Desafío | Impacto |

|---|---|

| Contracción | Requiere un cuidadoso diseño del molde |

| Porosidad del gas | Puede afectar a la integridad de la pieza |

| Acabado superficial | Puede necesitar operaciones secundarias |

| Desgaste de herramientas | Más alto que algunos materiales |

3. 3. Factores medioambientales

Consideraciones medioambientales al trabajar con aluminio fundido:

- Producción inicial intensiva en energía

- Potencial de oxidación

- Requisitos para el tratamiento de superficies

- Complejidad del proceso de reciclado

Aplicaciones específicas del sector

Industria del automóvil

El aluminio fundido destaca en:

- Bloques de motor

- Cárteres de transmisión

- Componentes de las ruedas

- Elementos estructurales

Aplicaciones aeroespaciales

Los usos más comunes son:

- Accesorios para aviones

- Componentes interiores

- Elementos no estructurales

- Carcasas de equipos

Mejores prácticas para la selección de aluminio fundido

Para aprovechar al máximo las ventajas del aluminio fundido:

- Realizar un análisis exhaustivo del material

- Tenga en cuenta las condiciones de funcionamiento

- Evaluar los requisitos de diseño

- Evaluar las implicaciones económicas

- Revisar las necesidades de mantenimiento

Consideraciones sobre el control de calidad

En PTSMAKE hacemos hincapié en estas medidas de control de calidad:

- Pruebas exhaustivas de materiales

- Técnicas avanzadas de inspección

- Estrictos controles de los procesos

- Auditorías de calidad periódicas

Tendencias futuras

La industria del aluminio fundido evoluciona con:

- Desarrollo de aleaciones avanzadas

- Técnicas de fundición mejoradas

- Tratamientos de superficie mejorados

- Enfoques de diseño innovadores

El futuro del aluminio fundido parece prometedor, con investigaciones en curso sobre:

- Nuevas composiciones de aleación

- Métodos avanzados de tratamiento

- Mejores tratamientos superficiales

- Mayor capacidad de diseño

¿Cuál es la durabilidad del aluminio fundido en aplicaciones industriales?

¿Alguna vez se ha preguntado si sus componentes de aluminio fundido podrían soportar las exigentes condiciones de su aplicación industrial? La exposición constante a entornos hostiles, cargas pesadas y fluctuaciones de temperatura puede hacer que cualquier ingeniero se cuestione la elección del material.

El aluminio fundido ofrece una notable durabilidad en aplicaciones industriales, y suele durar entre 15 y 20 años con un mantenimiento adecuado. Su excelente resistencia a la corrosión, su elevada relación resistencia-peso y su capacidad para soportar temperaturas de hasta 400 °F lo hacen ideal para un uso industrial a largo plazo.

Comprender las propiedades del núcleo del aluminio fundido

La durabilidad del aluminio fundido se debe a varias características clave que lo hacen especialmente adecuado para aplicaciones industriales. El material se somete a endurecimiento por precipitación3 durante el proceso de fundición, lo que aumenta significativamente su solidez y resistencia al desgaste.

Propiedades mecánicas

El aluminio fundido presenta impresionantes propiedades mecánicas que contribuyen a su longevidad:

| Propiedad | Alcance típico | Impacto industrial |

|---|---|---|

| Resistencia a la tracción | 27.000-45.000 PSI | Excelente capacidad de carga |

| Límite elástico | 11.000-35.000 PSI | Resiste la deformación permanente |

| Alargamiento | 2-8% | Buena ductilidad para la distribución de tensiones |

| Dureza | 75-150 Brinell | Resistencia al desgaste en entornos exigentes |

Factores de resistencia ambiental

La durabilidad del aluminio fundido en entornos industriales se atribuye en gran medida a su resistencia natural a diversos factores ambientales. En PTSMAKE, hemos implementado con éxito soluciones de aluminio fundido en numerosos entornos difíciles.

Resistencia a la corrosión

El aluminio fundido forma una capa protectora de óxido que impide que se siga oxidando, lo que lo hace muy resistente:

- Corrosión atmosférica

- Exposición química

- Entornos marinos

- Contaminantes industriales

Temperatura

El material mantiene su integridad estructural en una amplia gama de temperaturas:

- Aplicaciones de baja temperatura hasta -320 °F

- Estabilidad a altas temperaturas hasta 400°F

- Excelente conductividad térmica

- Baja dilatación térmica

Aplicaciones específicas del sector y durabilidad

Diferentes sectores industriales aprovechan la durabilidad del aluminio fundido de diversas maneras:

Industria del automóvil

- Componentes del motor

- Cárteres de transmisión

- Componentes estructurales

- Componentes de las ruedas

Aplicaciones aeroespaciales

- Accesorios para aviones

- Componentes interiores

- Elementos no estructurales

- Equipos de apoyo en tierra

Equipos de fabricación

- Protecciones para máquinas

- Carcasas de herramientas

- Paneles de control

- Estructuras

Factores que afectan a la longevidad

Varios factores clave influyen en la durabilidad de los componentes de aluminio fundido:

Consideraciones sobre el diseño

- Espesor de pared adecuado

- Ángulos de calado adecuados

- Colocación estratégica de costillas y refuerzos

- Transiciones suaves entre secciones

Factores medioambientales

- Exposición a sustancias químicas

- Ciclos de temperatura

- Radiación UV

- Tensión mecánica

Requisitos de mantenimiento

Para maximizar la durabilidad de los componentes de aluminio fundido:

Inspección periódica

- Examen visual para detectar defectos superficiales

- Comprobación de los puntos de tensión

- Control de la corrosión

- Evaluación de los patrones de desgaste

Medidas preventivas

- Limpieza regular

- Lubricación adecuada cuando sea necesario

- Protección frente a productos químicos agresivos

- Resolución rápida de los problemas menores

Análisis coste-beneficio

Si tenemos en cuenta la durabilidad del aluminio fundido:

| Factor | Beneficio | Impacto a largo plazo |

|---|---|---|

| Coste inicial | Más alto que algunas alternativas | Menor coste total de propiedad |

| Mantenimiento | Requisitos mínimos | Reducción de los gastos de explotación |

| Sustitución | Menos frecuentes | Menor inversión a largo plazo |

| Rendimiento | Constante a lo largo del tiempo | Mayor fiabilidad |

Consejos para optimizar el rendimiento

Según nuestra experiencia en PTSMAKE, estas prácticas mejoran la durabilidad del aluminio fundido:

- Especificar la selección de la aleación adecuada para la aplicación

- Aplicar tratamientos de superficie adecuados

- Garantizar procedimientos de instalación correctos

- Mantener programas de inspección periódicos

- Utilizar métodos y materiales de limpieza adecuados

Tendencias y avances futuros

La durabilidad del aluminio fundido sigue mejorando:

- Desarrollo de aleaciones avanzadas

- Técnicas de fundición mejoradas

- Mejores tratamientos superficiales

- Mejores herramientas de optimización del diseño

- Métodos de control de calidad más eficaces

Estos continuos avances hacen del aluminio fundido una opción cada vez más atractiva para las aplicaciones industriales más exigentes, ya que ofrece un mayor rendimiento y longevidad, al tiempo que mantiene sus principales ventajas de construcción ligera y excelente resistencia a la corrosión.

¿Se agrieta fácilmente el aluminio fundido?

¿Alguna vez ha descubierto grietas finas en sus piezas fundidas de aluminio justo cuando pensaba que todo estaba perfecto? Es frustrante que estos defectos aparezcan de forma inesperada, ya que pueden comprometer la integridad de todo el proyecto y obligarle a volver al punto de partida.

El aluminio fundido no se agrieta fácilmente cuando se fabrica y manipula correctamente. Aunque puede agrietarse en determinadas condiciones, como el estrés térmico, una refrigeración inadecuada o una carga excesiva, estos problemas pueden evitarse mediante procesos de fundición correctos y una manipulación adecuada del material.

Comprender la formación de grietas en el aluminio fundido

La susceptibilidad del aluminio fundido al agrietamiento depende de varios factores críticos. La formación de grietas suele estar relacionada con la estructura metalúrgica4 durante el proceso de fundición. Como experto en fundición de aluminio, he identificado los siguientes aspectos clave que influyen en la formación de grietas:

Factores de estrés térmico

- Cambios rápidos de temperatura

- Tasas de enfriamiento desiguales

- Acumulación de tensión interna

- Procesos de tratamiento térmico

Composición del material Impacto

Las distintas aleaciones de aluminio presentan diferentes propiedades de resistencia al agrietamiento. He aquí un desglose de las aleaciones de fundición más comunes y su resistencia a las grietas:

| Serie Alloy | Resistencia a las grietas | Aplicaciones comunes |

|---|---|---|

| A356 | Excelente | Piezas de automóviles |

| A380 | Muy buena | Carcasas electrónicas |

| 319 | Bien | Componentes del motor |

| 713 | Moderado | Piezas de aviones |

Estrategias de prevención y buenas prácticas

En PTSMAKE, aplicamos varios métodos probados para minimizar los riesgos de agrietamiento en los componentes de aluminio fundido:

Consideraciones sobre el diseño

- Espesor de pared uniforme

- Ángulos de tiro adecuados

- Colocación estratégica de las costillas

- Transiciones suaves entre secciones

Medidas de control del proceso

El propio proceso de fundición requiere una cuidadosa atención para evitar la formación de grietas:

Gestión de la temperatura

- Velocidades de enfriamiento controladas

- Precalentamiento adecuado

- Enfriamiento controlado tras la colada

Diseño de moldes

- Ventilación adecuada

- Sistema de compuertas adecuado

- Disposición optimizada de los patines

Procedimientos de control de calidad

La aplicación de estrictas medidas de control de calidad contribuye a garantizar la ausencia de grietas en las piezas fundidas:

- Inspección visual

- Pruebas con líquidos penetrantes

- Análisis de rayos X

- Pruebas ultrasónicas

Factores que afectan a la resistencia a las grietas

Varios elementos influyen en la resistencia al agrietamiento del aluminio fundido:

Condiciones medioambientales

- Temperatura de funcionamiento

- Exposición a sustancias corrosivas

- Niveles de humedad

- Tensión mecánica

Requisitos del servicio

- Condiciones de carga

- Frecuencia de ciclismo

- Necesidades de resistencia a los impactos

- Consideraciones sobre la fatiga

Soluciones específicas para cada sector

Los distintos sectores requieren enfoques diferentes para prevenir las grietas en la fundición de aluminio:

Industria del automóvil

- Control de refrigeración mejorado

- Selección de aleaciones especializadas

- Tratamiento térmico antiestrés

- Inspecciones periódicas de calidad

Aplicaciones aeroespaciales

- Materiales de primera calidad

- Protocolos de ensayo avanzados

- Normas de calidad estrictas

- Tratamiento térmico especializado

Electrónica de consumo

- Técnicas de fundición de pared delgada

- Control preciso de la temperatura

- Estrategias de refrigeración optimizadas

- Supervisión periódica de los procesos

Mantenimiento y prevención a largo plazo

Para mantener la integridad de los componentes de aluminio fundido:

Calendario de inspecciones periódicas

- Controles visuales

- Ensayos no destructivos

- Control del rendimiento

- Evaluación de los puntos de tensión

Control medioambiental

- Regulación de la temperatura

- Gestión de la humedad

- Prevención de la corrosión

- Condiciones de almacenamiento adecuadas

Solución de problemas comunes

Cuando se producen grietas, el análisis sistemático ayuda a prevenir futuros problemas:

Análisis de las causas

- Evaluación del proceso

- Pruebas de materiales

- Revisión del diseño

- Evaluación medioambiental

Medidas correctoras

- Ajustes del proceso

- Modificaciones de diseño

- Cambios materiales

- Actualizaciones del control de calidad

Evolución futura

El campo de la fundición de aluminio sigue evolucionando con las nuevas tecnologías:

Herramientas avanzadas de simulación

- Análisis del flujo

- Modelado de solidificación

- Predicción de la tensión

- Software de optimización

Materiales innovadores

- Desarrollo de nuevas aleaciones

- Propiedades mejoradas

- Procesabilidad mejorada

- Mayor resistencia a las grietas

¿Qué factores afectan a la vida útil de los componentes de aluminio fundido?

¿Alguna vez ha invertido en componentes de aluminio fundido y se ha dado cuenta de que fallan prematuramente? Es frustrante que estas piezas supuestamente duraderas se deterioren antes de lo esperado, especialmente cuando son cruciales para la eficiencia de su línea de producción y su cuenta de resultados.

La vida útil de los componentes de aluminio fundido depende de múltiples factores, como las condiciones ambientales, las cargas de tensión, la calidad del material, el proceso de fundición, el tratamiento de la superficie y las prácticas de mantenimiento. Comprender estos factores es crucial para maximizar la longevidad y el rendimiento de los componentes.

Impacto medioambiental en la durabilidad de los componentes

Fluctuaciones de temperatura

Los cambios de temperatura pueden afectar significativamente a las piezas de aluminio fundido a través de fatiga térmica5. En PTSMAKE, hemos implantado procedimientos de ensayo especializados para garantizar que nuestros componentes puedan soportar distintos rangos de temperatura. La clave está en comprender cómo responden las distintas aleaciones de aluminio al estrés térmico:

| Temperatura | Impacto en los componentes | Series de aleación recomendadas |

|---|---|---|

| -40°C a 0°C | Mayor fragilidad | 356, A356 |

| 0°C a 150°C | Rendimiento óptimo | 319, 380 |

| 150°C a 200°C | Reducción de la resistencia | 242, 535 |

Exposición química

Los distintos entornos exponen el aluminio fundido a diversas sustancias químicas que pueden acelerar la corrosión:

- Atmósferas industriales con alto contenido en azufre

- Zonas costeras expuestas a niebla salina

- Zonas con altos niveles de humedad

- Localidades con presencia de lluvia ácida

Factores de tensión mecánica

Distribución de la carga

La forma en que se distribuye la tensión en un componente influye significativamente en su vida útil. Las consideraciones de diseño adecuadas incluyen:

- Distribución uniforme de la carga

- Minimización de la concentración de tensiones

- Espesor de pared adecuado

- Colocación estratégica de refuerzos

Efectos de las vibraciones

La vibración continua puede provocar:

- Fatiga estructural

- Aflojamiento de componentes

- Desgaste superficial

- Acumulación de tensión interna

Consideraciones sobre la calidad de fabricación

Selección de materiales

La elección de la aleación de aluminio afecta directamente a la durabilidad de los componentes:

| Tipo de aleación | Beneficios principales | Aplicaciones típicas |

|---|---|---|

| A356 | Alta resistencia | Piezas estructurales |

| 319 | Buena maquinabilidad | Componentes del motor |

| 380 | Estanco a la presión | Carcasas complejas |

Control del proceso de fundición

El control de calidad durante la fundición es esencial para la durabilidad a largo plazo:

- Gestión adecuada de la temperatura del molde

- Velocidades de enfriamiento controladas

- Porosidad minimizada

- Formación óptima de la estructura del grano

Tratamiento y protección de superficies

Revestimientos protectores

Diversos tratamientos superficiales pueden aumentar la longevidad de los componentes:

- Anodizado para aumentar la resistencia al desgaste

- Recubrimiento en polvo para protección química

- Conversión de cromato para resistencia a la corrosión

- Revestimiento transparente para una conservación estética

Acabado de superficies

La calidad del acabado superficial afecta:

- Resistencia al desgaste

- Susceptibilidad a la corrosión

- Resistencia a la fatiga

- Aspecto general

Prácticas de mantenimiento y uso

Inspección periódica

La aplicación de protocolos de inspección rutinarios ayuda a identificar:

- Primeros signos de desgaste

- Desarrollo de la corrosión

- Cambios estructurales

- Degradación del rendimiento

Limpieza adecuada

Mantener las superficies limpias es crucial para la longevidad:

- Eliminar rápidamente las sustancias corrosivas

- Utilizar productos de limpieza adecuados

- Evitar métodos de limpieza abrasivos

- Garantizar un secado completo tras la limpieza

Condiciones de funcionamiento

Respetar los parámetros de funcionamiento especificados:

- Manténgase dentro de los límites de carga diseñados

- Mantener temperaturas de funcionamiento adecuadas

- Siga los programas de lubricación

- Evitar cargas de impacto excesivas

En PTSMAKE, hemos desarrollado procedimientos de prueba exhaustivos para evaluar estos factores durante la producción. Nuestros procesos de control de calidad garantizan que cada componente de aluminio fundido cumpla o supere las normas industriales de durabilidad y rendimiento. Trabajamos en estrecha colaboración con los clientes para comprender los requisitos específicos de sus aplicaciones y recomendar las combinaciones de aleación y tratamiento más adecuadas.

La clave para maximizar la vida útil de los componentes de aluminio fundido reside en abordar estos factores durante las fases de diseño, fabricación y mantenimiento. Mediante una cuidadosa consideración de las condiciones ambientales, una selección adecuada de los materiales y unas prácticas de mantenimiento apropiadas, las organizaciones pueden prolongar significativamente la vida útil de sus componentes de aluminio fundido, manteniendo al mismo tiempo unos niveles óptimos de rendimiento.

¿Es mejor el aluminio fundido que el normal?

¿Alguna vez se ha parado frente a dos piezas de aluminio y se ha preguntado qué método de fabricación elegir? La decisión entre el aluminio fundido y el aluminio normal (forjado) no es sólo una cuestión de costes, sino de garantizar que el producto funcione exactamente como se espera, pero muchos ingenieros se quedan atascados en esta encrucijada.

El aluminio fundido y el aluminio normal tienen cada uno sus propias ventajas. El aluminio fundido destaca en geometrías complejas y suele ser más rentable para grandes series de producción, mientras que el aluminio normal (forjado) suele ofrecer mayor resistencia y mejor acabado superficial para formas más sencillas.

Comprender las diferencias fundamentales

El aluminio fundido y el forjado difieren principalmente en sus procesos de fabricación y en las microestructuras resultantes. El aluminio fundido se funde y se vierte en moldes, mientras que el forjado se trabaja mecánicamente mediante procesos como el laminado, la forja o la extrusión. El sitio estructura dendrítica6 formado durante la fundición crea propiedades únicas que lo diferencian del aluminio forjado.

Comparación de las propiedades de los materiales

Las propiedades del material varían significativamente entre el aluminio fundido y el forjado:

| Propiedad | Aluminio fundido | Aluminio normal (forjado) |

|---|---|---|

| Resistencia a la tracción | Inferior (15-30 ksi) | Superior (30-70 ksi) |

| Ductilidad | Baja | Más alto |

| Porosidad | Más alto | Baja |

| Complejidad de la forma | Excelente | Limitado |

| Eficiencia de costes | Mejor para piezas complejas | Mejor para formas sencillas |

Ventajas del aluminio fundido

Capacidad para geometrías complejas

El aluminio fundido brilla cuando se trata de crear formas complejas. En PTSMAKE producimos con regularidad componentes complejos que sería imposible o prohibitivo mecanizar a partir de aluminio forjado. El proceso de fundición permite pasajes internos, espesores de pared variables y formas orgánicas que responden a requisitos funcionales específicos.

Rentabilidad en grandes volúmenes

Para grandes series de producción, la fundición suele ofrecer importantes ventajas económicas:

- Menor desperdicio de material

- Menor necesidad de mecanizado

- Ciclos de producción más rápidos

- Menores costes laborales por unidad

Ventajas del aluminio normal (forjado)

Propiedades mecánicas superiores

El aluminio forjado suele presentar:

- Mayor relación resistencia-peso

- Mayor resistencia a la fatiga

- Rendimiento más predecible en situaciones de estrés

- Mayor resistencia al impacto

Excelente acabado superficial

El proceso de trabajo mecánico del aluminio forjado da como resultado:

- Superficie más lisa

- Mayor precisión dimensional

- Menor necesidad de operaciones secundarias

- Mayor calidad estética

Elegir bien

Consideraciones específicas de la aplicación

La elección entre aluminio fundido y normal debe basarse en:

Volumen de producción

- Poco volumen: Considere el aluminio forjado

- Gran volumen: El aluminio fundido suele ser más económico

Complejidad del diseño

- Formas sencillas: Aluminio forjado

- Geometrías complejas: Fundición de aluminio

Requisitos de rendimiento

- Necesidades de alta resistencia: Aluminio forjado

- Resistencia moderada aceptable: Aluminio fundido

Limitaciones de costes

- Presupuesto inicial de utillaje

- Objetivos de coste por unidad

- Requisitos de transformación secundaria

Aplicaciones específicas del sector

Los distintos sectores favorecen formas diferentes:

Industria del automóvil

- Aluminio fundido: Bloques de motor, carcasas de transmisión

- Aluminio forjado: Paneles de carrocería, componentes estructurales

Sector aeroespacial

- Fundición de aluminio: Diseños complejos de soportes, carcasas de bombas

- Aluminio forjado: elementos estructurales, componentes de las alas

Electrónica de consumo

- Aluminio fundido: Carcasas de dispositivos, disipadores térmicos

- Aluminio forjado: cerramientos sencillos, marcos

Consideraciones sobre el control de calidad

Al trabajar con aluminio fundido, debe prestarse especial atención a:

- Niveles de porosidad

- Variaciones del grosor de la pared

- Defectos internos

- Requisitos de acabado superficial

El aluminio regular requiere centrarse en:

- Dirección del grano

- Efectos de endurecimiento del trabajo

- Consistencia del tratamiento superficial

Factores del análisis de costes

Varios elementos influyen en el coste total:

| Factor de coste | Aluminio fundido | Aluminio normal |

|---|---|---|

| Utillaje inicial | Más alto | Baja |

| Coste por unidad | Más bajo para grandes volúmenes | Más bajo para bajo volumen |

| Operaciones secundarias | A menudo necesario | Mínimo |

| Residuos materiales | Mínimo | Puede ser importante |

Impacto medioambiental

Ambos materiales ofrecen ventajas de reciclado, pero su impacto ambiental es diferente:

Aluminio fundido

- A menudo utiliza contenido reciclado

- Menos energía en la producción

- Mínimo desperdicio de material

Aluminio normal

- Mayor uso de material virgen

- Procesamiento más intensivo en energía

- Más residuos materiales en la fabricación

¿Cómo se comporta el aluminio fundido a altas temperaturas?

¿Ha observado alguna vez cómo sus piezas de aluminio fundido pierden gradualmente su resistencia a medida que aumenta la temperatura? La incertidumbre sobre el comportamiento de estos componentes en entornos de altas temperaturas puede quitar el sueño a cualquier ingeniero, sobre todo cuando están en juego la seguridad y la fiabilidad.

El comportamiento del aluminio fundido a altas temperaturas depende de la composición específica de su aleación y del tratamiento térmico. En general, mantiene la integridad estructural hasta los 177°C (350°F), aunque la resistencia disminuye a medida que aumenta la temperatura. Más allá de este punto, las propiedades mecánicas comienzan a deteriorarse significativamente.

Comprender los efectos de la temperatura en el aluminio fundido

En PTSMAKE trabajamos habitualmente con diversas aleaciones de aluminio fundido, y su comportamiento a altas temperaturas es crucial para muchas aplicaciones. El comportamiento del aluminio fundido a temperaturas elevadas se ve influido por varios factores clave:

Cambios en las propiedades mecánicas

El aluminio fundido sufre varios cambios cuando se expone a altas temperaturas:

- Reducción de la resistencia a la tracción

- Disminución del límite elástico

- Cambios de dureza

- Variaciones de la estabilidad dimensional

El impacto varía en función de la aleación específica y de la duración de la exposición. He aquí un desglose típico del rendimiento:

| Rango de temperatura (°F) | Retención de la fuerza | Efectos notables |

|---|---|---|

| 0-200 | 95-100% | Impacto mínimo |

| 200-350 | 85-95% | Ligero ablandamiento |

| 350-500 | 70-85% | Pérdida moderada de fuerza |

| Más de 500 | Por debajo de 70% | Deterioro significativo |

Umbrales críticos de temperatura

Cuando se trabaja con aluminio fundido, hay que comprender temperatura de recristalización7 es esencial. Este fenómeno se produce aproximadamente a 50% del punto de fusión del material y puede afectar significativamente a sus propiedades.

Cambios permanentes frente a efectos temporales

La duración de la exposición a la temperatura desempeña un papel crucial:

Exposición a corto plazo:

- Reducción temporal de la resistencia

- Cambios dimensionales reversibles

- Alteraciones microestructurales mínimas

Exposición a largo plazo:

- Pérdida permanente de fuerza

- Cambios estructurales irreversibles

- Posible fallo de un componente

Consideraciones específicas de la aleación

Las distintas aleaciones de aluminio de fundición presentan distinta resistencia al calor:

Rendimiento de la aleación A356

- Excelentes características de fundición

- Buena retención de la resistencia hasta 300°F

- Popular en aplicaciones de automoción

319 Características de la aleación

- Propiedades mecánicas superiores

- Mayor estabilidad a altas temperaturas

- Comúnmente utilizado en componentes de motores

Estrategias de diseño para aplicaciones de alta temperatura

Optimizar el rendimiento del aluminio fundido en entornos de alta temperatura:

Selección de materiales:

- Elija los grados de aleación adecuados

- Tener en cuenta los requisitos de los ciclos térmicos

- Evaluar la rentabilidad

Modificaciones de diseño:

- Incorporar márgenes de dilatación térmica

- Añadir elementos de refrigeración siempre que sea posible

- Optimizar el grosor de las paredes

Opciones de tratamiento de la superficie:

- Revestimientos de barrera térmica

- Protección contra la oxidación

- Tratamientos antidesgaste

Medidas de control de calidad

En PTSMAKE aplicamos rigurosos protocolos de prueba:

Pruebas previas a la producción:

- Verificación de la composición de los materiales

- Validación del tratamiento térmico

- Evaluación del rendimiento del prototipo

Control de la producción:

- Control de la temperatura durante la colada

- Optimización de la tasa de enfriamiento

- Controles de estabilidad dimensional

Análisis de postproducción:

- Pruebas de propiedades mecánicas

- Examen de la microestructura

- Validación del rendimiento

Aplicaciones industriales y casos de éxito

El rendimiento a altas temperaturas del aluminio fundido lo hace adecuado para diversas aplicaciones:

Industria del automóvil:

- Bloques de motor

- Culatas

- Cárteres de transmisión

Sector aeroespacial:

- Componentes del motor

- Elementos estructurales

- Equipamiento interior

Equipos industriales:

- Intercambiadores de calor

- Carcasas de bombas

- Piezas del compresor

Medidas preventivas y mantenimiento

Para garantizar un rendimiento óptimo:

Inspecciones periódicas:

- Examen visual

- Controles dimensionales

- Pruebas de rendimiento

Controles medioambientales:

- Control de la temperatura

- Seguimiento del tiempo de exposición

- Mantenimiento del sistema de refrigeración

Documentación:

- Registros de temperatura de funcionamiento

- Historial de mantenimiento

- Datos de rendimiento

¿Qué es mejor? ¿Hierro fundido o aluminio fundido?

¿Alguna vez se ha parado en su taller, sosteniendo dos muestras de fundición diferentes, preguntándose qué material sería la elección perfecta para su proyecto? La decisión entre fundición de hierro y fundición de aluminio no sólo tiene que ver con el peso o el coste, sino con encontrar el equilibrio adecuado entre las propiedades que pueden ser decisivas para su diseño.

El hierro fundido y el aluminio fundido tienen cada uno sus propias ventajas. El hierro fundido destaca por su solidez, resistencia al desgaste y resistencia al calor, mientras que el aluminio fundido ofrece mayor reducción de peso, resistencia a la corrosión y rentabilidad. La mejor elección depende totalmente de los requisitos específicos de su aplicación.

Comprender las propiedades de los materiales

Propiedades mecánicas

El hierro fundido y el aluminio fundido presentan características mecánicas diferentes que influyen significativamente en sus aplicaciones. El hierro fundido suele ofrecer mayor resistencia a la tracción y mejor resistencia al desgaste, mientras que el aluminio proporciona una excelente relación resistencia-peso.

| Propiedad | Hierro fundido | Aluminio fundido |

|---|---|---|

| Resistencia a la tracción | 150-400 MPa | 130-280 MPa |

| Densidad | 7,2 g/cm³ | 2,7 g/cm³ |

| Dureza (Brinell) | 150-300 HB | 55-150 HB |

Características térmicas

Las propiedades térmicas de estos materiales desempeñan un papel crucial en su rendimiento. Por mi experiencia en PTSMAKE, he observado que la conductividad térmica afecta especialmente al velocidad de disipación del calor8 en diferentes aplicaciones.

| Propiedad | Hierro fundido | Aluminio fundido |

|---|---|---|

| Conductividad térmica | 50 W/mK | 150-180 W/mK |

| Punto de fusión | 1150-1200°C | 660°C |

| Expansión térmica | 10,8 µm/m-K | 23,6 µm/m-K |

Consideraciones económicas

Costes de material

El aluminio fundido suele costar más por libra que el hierro fundido, pero su menor peso a menudo significa que se necesita menos material en general. Esto es lo que he aprendido trabajando con varios clientes:

- El precio de las materias primas fluctúa según las condiciones del mercado

- Los requisitos de volumen afectan al precio final

- Los costes de transformación varían según los materiales

- Las operaciones secundarias repercuten en el coste total

Gastos de fabricación

El proceso de fabricación de cada material conlleva costes diferentes:

Requisitos de utillaje

- La fundición requiere herramientas más robustas

- Las herramientas de aluminio suelen tener una vida útil más larga

- La temperatura influye en el diseño de las herramientas

Tiempo de procesamiento

- El aluminio se funde más rápido debido a su punto de fusión más bajo

- El hierro requiere procedimientos de enfriamiento más cuidadosos

- Las necesidades de postprocesamiento difieren considerablemente

Consideraciones específicas de la aplicación

Aplicaciones de automoción

En la industria del automóvil, ambos materiales sirven para fines específicos:

Hierro fundido:

- Bloques de motor (alto rendimiento)

- Componentes de freno

- Culatas

- Cajas de transmisión

Aluminio fundido:

- Bloques de motor modernos

- Componentes de las ruedas

- Componentes estructurales de la carrocería

- Intercambiadores de calor

Equipamiento industrial

En las aplicaciones industriales, la elección depende a menudo de las condiciones de funcionamiento:

Ventajas del hierro fundido:

- Mejor amortiguación de las vibraciones

- Mayor resistencia al desgaste

- Estabilidad térmica superior

- Menor coste de los grandes componentes

Aluminio fundido Ventajas:

- Reducción del peso del equipo

- Mayor resistencia a la corrosión

- Mantenimiento más fácil

- Más flexibilidad de diseño

Consideraciones sobre el diseño

Acabado superficial

El hierro fundido suele proporcionar:

- Mejor acabado superficial

- Características de mecanizado más sencillas

- Calidad de superficie más homogénea

Mientras que el aluminio ofrece:

- Potencial de acabado final más suave

- Mejores posibilidades estéticas

- Más opciones de recubrimiento

Espesor de pared

Las limitaciones de diseño varían:

- El hierro fundido permite paredes más finas en algunos casos

- El aluminio requiere una cuidadosa consideración de las tasas de enfriamiento

- Ambos materiales necesitan una separación adecuada

En PTSMAKE hemos fabricado con éxito componentes tanto de hierro fundido como de aluminio para diversas industrias. Nuestra experiencia demuestra que ninguno de los dos materiales es universalmente superior: se trata de adaptar las propiedades del material a sus requisitos específicos.

Impacto medioambiental

Reciclabilidad

Ambos materiales ofrecen una excelente reciclabilidad:

- El aluminio tiene mayor valor como chatarra

- El reciclado del hierro está consolidado

- Ambos reducen el impacto ambiental

- Ahorro de energía gracias al reciclado

Consumo de energía

Las necesidades energéticas de fabricación son diferentes:

- El aluminio requiere más energía inicial

- El tratamiento del hierro es más eficiente desde el punto de vista energético

- El uso de energía durante el ciclo de vida varía según la aplicación

- Los costes energéticos del transporte favorecen al aluminio

Requisitos de mantenimiento

El hierro fundido suele requerir:

- Prevención regular de la oxidación

- Sustitución menos frecuente

- Procedimientos sencillos de mantenimiento

- Tratamiento superficial básico

Necesidades de aluminio:

- Protección mínima contra la corrosión

- Manipulación más cuidadosa

- Procedimientos especiales de limpieza

- Sistemas de revestimiento específicos

Ambos materiales pueden proporcionar una excelente vida útil si se mantienen adecuadamente y se utilizan en las aplicaciones apropiadas. La clave está en comprender sus necesidades específicas y elegir en consecuencia.

¿Cuáles son las alternativas rentables al aluminio fundido?

¿Se ha enfrentado alguna vez a limitaciones presupuestarias al trabajar con componentes de aluminio fundido? El aumento de los costes de los procesos de fundición de aluminio y de las materias primas puede forzar los presupuestos de los proyectos, lo que obliga a ingenieros y fabricantes a buscar alternativas viables que no comprometan la calidad ni el rendimiento.

Existen varias alternativas rentables al aluminio fundido, como los plásticos moldeados por inyección, el zinc fundido a presión y la fabricación de acero. Estas opciones pueden reducir los costes de producción en 30-50% manteniendo propiedades mecánicas y características de rendimiento similares para muchas aplicaciones.

Comprender los criterios de selección de materiales

Al considerar alternativas al aluminio fundido, es esencial evaluar varios factores clave. El proceso de selección implica analizar las propiedades mecánicas, los costes de producción y los requisitos de la aplicación. Durante mi trabajo en PTSMAKE, he ayudado a numerosos clientes a pasar del aluminio fundido a soluciones más rentables, manteniendo o incluso mejorando el rendimiento del producto.

Análisis de los requisitos de rendimiento

Antes de seleccionar un material alternativo, considere estos factores críticos:

- Relación resistencia/peso

- Resistencia a la temperatura

- Resistencia química

- Estabilidad dimensional

- Requisitos de acabado superficial

- Condiciones medioambientales

Alternativas de materiales rentables

1. Plásticos técnicos

Los plásticos técnicos ofrecen un excelente ahorro de costes en comparación con el aluminio fundido. Materiales como Poliamida rellena de vidrio9 proporcionan una resistencia comparable a una fracción del coste. Estos materiales son especialmente adecuados para:

- Cajas electrónicas

- Componentes de automoción

- Productos de consumo

- Carcasas de equipos industriales

La ventaja de costes es aún mayor en los casos de producción de grandes volúmenes. He aquí un análisis comparativo:

| Tipo de material | Coste por unidad (USD) | Coste de utillaje | Velocidad de producción |

|---|---|---|---|

| Aluminio fundido | 8-12 | Medio | Moderado |

| Plásticos técnicos | 3-5 | Bajo | Rápido |

| PA rellena de vidrio | 4-6 | Bajo | Rápido |

2. Fundición inyectada de cinc

La fundición a presión de zinc presenta otra alternativa viable, que ofrece:

- Menores costes de material

- Ciclos de producción más rápidos

- Excelente acabado superficial

- Buena precisión dimensional

3. Fabricación de acero

Para aplicaciones que requieren una gran resistencia, la fabricación en acero puede resultar más rentable que la fundición de aluminio:

- Conformado de chapa

- Conjuntos soldados

- Componentes estampados

- Elementos estructurales

Consideraciones sobre el proceso de fabricación

Moldeo por inyección frente a fundición

En PTSMAKE, hemos implantado con éxito el moldeo por inyección como alternativa a la fundición de aluminio, consiguiendo:

- Tiempos de ciclo reducidos

- Menores costes por pieza

- Mayor coherencia

- Requisitos mínimos de postprocesamiento

Estrategias de optimización del diseño

Para maximizar el ahorro de costes:

- Incorporar principios de diseño para la fabricación

- Optimizar el grosor de las paredes

- Eliminar funciones innecesarias

- Tenga en cuenta los requisitos de montaje

Aplicaciones específicas del sector

Componentes de automoción

Muchas piezas de automoción fabricadas tradicionalmente con aluminio fundido pueden sustituirse por:

- Materiales compuestos

- Plásticos técnicos

- Soluciones híbridas

Electrónica de consumo

La industria electrónica ha conseguido que muchos componentes pasen del aluminio a otras alternativas:

- Componentes de la vivienda

- Elementos estructurales internos

- Componentes de gestión del calor

- Soportes de montaje

Análisis de costes y ROI

Comparación de la inversión inicial

| Método de fabricación | Coste de utillaje | Tiempo de preparación | Mantenimiento anual |

|---|---|---|---|

| Fundición de aluminio | $50,000+ | 4-6 semanas | $5,000 |

| Moldeo por inyección | $15,000-30,000 | 2-3 semanas | $2,000 |

| Fundición inyectada de cinc | $30,000-40,000 | 3-4 semanas | $3,500 |

Beneficios a largo plazo

Las ventajas económicas de los materiales alternativos se hacen más evidentes al considerar:

- Menores costes de material

- Reducción del consumo de energía

- Ciclos de producción más rápidos

- Menor necesidad de mano de obra

- Costes de acabado mínimos

Consideraciones sobre la garantía de calidad

Garantizar el éxito de la aplicación de materiales alternativos:

- Realizar pruebas exhaustivas de los materiales

- Implantar procedimientos sólidos de control de calidad

- Supervisar los procesos de producción

- Mantener una documentación detallada

- Realizar auditorías periódicas

Impacto medioambiental

Los materiales alternativos suelen ofrecer ventajas medioambientales:

- Reducción del consumo de energía

- Menor huella de carbono

- Mejora de la reciclabilidad

- Menor generación de residuos

Hacer la transición

Al cambiar de aluminio fundido a materiales alternativos:

- Empezar con proyectos piloto

- Validar a fondo los diseños

- Formar al personal de producción

- Establecer parámetros de calidad claros

- Supervisar de cerca el rendimiento

Tendencias futuras

El sector sigue evolucionando con:

- Nuevos materiales

- Tecnologías de transformación mejoradas

- Herramientas avanzadas de diseño

- Mayor capacidad de reciclado

Haga clic para obtener más información sobre este crucial proceso de producción de aluminio y sus aplicaciones industriales. ↩

Haga clic para obtener más información sobre las técnicas de solidificación de metales y cómo afectan a la calidad del producto final. ↩

Haga clic para conocer los procesos metalúrgicos avanzados que mejoran la resistencia de los materiales. ↩

Haga clic para obtener más información sobre las estructuras metalúrgicas y su impacto en la calidad de la fundición. ↩

Haga clic para obtener más información sobre el análisis de la fatiga térmica y las estrategias de prevención en la fundición de aluminio. ↩

Haga clic para obtener más información sobre las estructuras dendríticas y su impacto en las propiedades del aluminio. ↩

Haga clic aquí para saber cómo cambian las propiedades de los materiales durante la exposición al calor. ↩

Haga clic para obtener más información sobre la gestión térmica en aplicaciones de fundición. ↩

Haga clic para saber más sobre los materiales rellenos de vidrio y sus aplicaciones en la fabricación moderna. ↩