¿Se ha dado cuenta alguna vez de que algunas piezas metálicas pierden brillo, se rayan o se corroen con rapidez? En la industria manufacturera, a menudo veo a clientes frustrados cuando sus bonitos componentes de aluminio pierden brillo o se deterioran tras unos pocos meses de uso.

El anodizado crea una capa de óxido duradera y resistente a la corrosión en las superficies metálicas mediante un proceso electroquímico. Este tratamiento mejora la durabilidad, el aspecto y la resistencia al desgaste del metal, al tiempo que permite personalizar el color y mejorar las propiedades de la superficie.

Como profesional de la fabricación, he ayudado a muchos clientes a mejorar sus productos mediante el anodizado. Permítanme compartir las principales ventajas y aplicaciones de este versátil tratamiento superficial que puede transformar piezas metálicas corrientes en componentes excepcionales que duran más y rinden mejor.

¿Para qué sirve la anodización?

¿Alguna vez se ha preguntado por qué algunos productos de aluminio mantienen su aspecto prístino mientras que otros se deterioran rápidamente? ¿O por qué algunas superficies metálicas parecen inmunes a los arañazos y la corrosión, mientras que otras similares se oxidan? Estos problemas pueden provocar costosas sustituciones y comprometer la calidad del producto.

La anodización es un proceso electroquímico que crea una capa de óxido duradera y resistente a la corrosión sobre superficies metálicas, principalmente aluminio. Esta capa protectora no solo aumenta la durabilidad del metal, sino que también permite añadirle color y mejorar su aspecto estético.

Comprender los fundamentos de la anodización

El proceso de anodización consiste en convertir la superficie metálica en una capa extremadamente duradera. película de óxido anódico1. En mi experiencia trabajando con diversos procesos de tratamiento de superficies en PTSMAKE, he descubierto que este proceso electroquímico crea una capa que se convierte en parte integrante del metal y no sólo en un revestimiento superficial.

La ciencia detrás del proceso

El proceso de anodización sigue estos pasos clave:

Preparación de la superficie

- Limpieza y desengrase

- Grabado químico

- Aclarado (opcional)

Baño de anodizado

- Inmersión en solución electrolítica

- Aplicación de corriente eléctrica

- Formación de la capa de óxido

Sellado

- Agua caliente o sellado químico

- Cierre de poros

- Protección reforzada

Ventajas de la anodización

Mayor durabilidad

La superficie anodizada proporciona:

| Beneficio | Descripción |

|---|---|

| Resistencia a la corrosión | Evita la oxidación y la formación de óxido |

| Resistencia al desgaste | Aumenta la dureza de la superficie |

| Protección contra la intemperie | Protege contra los factores medioambientales |

| Estabilidad química | Resiste las reacciones con la mayoría de las sustancias |

Ventajas estéticas

La anodización ofrece varias ventajas estéticas:

- Posibilidades de integración del color

- Acabado homogéneo en todos los productos

- Superficie resistente a la decoloración

- Conservación del aspecto metálico natural

Aplicaciones industriales

Aeroespacial y automoción

En los sectores aeroespacial y automovilístico, los componentes anodizados son cruciales para:

- Componentes del motor

- Embellecedores exteriores

- Elementos estructurales

- Piezas decorativas interiores

En PTSMAKE hemos implementado con éxito procesos de anodizado para varios clientes del sector de la automoción, garantizando que sus componentes cumplen las estrictas normas del sector al tiempo que mantienen su atractivo estético.

Electrónica de consumo

La industria electrónica depende en gran medida de la anodización para:

- Carcasas de teléfonos inteligentes

- Portátiles

- Marcos para tabletas

- Carcasas de dispositivos portátiles

Arquitectura y construcción

El aluminio anodizado se utiliza mucho en:

- Fachadas de edificios

- Marcos de ventana

- Sistemas de puertas

- Paneles decorativos

Consideraciones medioambientales

Beneficios de la sostenibilidad

El anodizado ofrece varias ventajas medioambientales:

- Proceso no tóxico

- Materiales reciclables

- Acabado de larga duración que reduce las necesidades de sustitución

- Producción mínima de residuos

Eficiencia energética

El proceso contribuye a la eficiencia energética mediante:

| Aspecto | Beneficio |

|---|---|

| Reflexión térmica | Reduce los costes de refrigeración |

| Barrera térmica | Mejora el aislamiento |

| Durabilidad | Minimiza la frecuencia de sustitución |

| Bajo mantenimiento | Reduce el uso de recursos de limpieza |

Medidas de control de calidad

Para garantizar unos resultados de anodización uniformes, es necesario controlar varios factores:

Parámetros del proceso

- Control de la temperatura

- Densidad de corriente

- Concentración de la solución

- Duración del tratamiento

Métodos de ensayo

- Medición del espesor del revestimiento

- Verificación de la calidad del sello

- Pruebas de resistencia a la corrosión

- Comprobación de la coherencia del color

Consideraciones económicas

Aunque los costes iniciales del anodizado pueden parecer más elevados que los de otros tratamientos superficiales alternativos, los beneficios a largo plazo suelen justificar la inversión:

- Reducción de las necesidades de mantenimiento

- Mayor vida útil del producto

- Menor frecuencia de sustitución

- Mayor valor del producto

En PTSMAKE, ayudamos a los clientes a evaluar estos factores para tomar decisiones informadas sobre sus necesidades de tratamiento de superficies, garantizando que alcancen el equilibrio óptimo entre coste y rendimiento.

¿Qué significa el color del aluminio anodizado?

¿Alguna vez ha elegido piezas de aluminio anodizado y se ha sentido confundido por sus distintos colores? Muchos ingenieros se encuentran desconcertados a la hora de seleccionar el color de anodizado adecuado, inseguros de si afecta al rendimiento de la pieza o si es puramente estético.

Los colores del aluminio anodizado no son sólo decorativos: indican el grosor del revestimiento y el nivel de protección. El anodizado de tipo II suele producir colores como el dorado, el azul y el rojo, mientras que el de tipo III (anodizado duro) suele dar como resultado tonos más oscuros de gris o negro, que ofrecen una mayor resistencia al desgaste.

Comprender la formación del color del anodizado

El proceso de coloración en el anodizado es fascinante y complejo, e implica la formación de una capa porosa de óxido que puede teñirse o dejarse en su estado natural. En proceso electroforético2 crea poros microscópicos que pueden aceptar tintes o sellarse para protegerlos.

Colores de anodizado naturales frente a teñidos

El anodizado natural produce variaciones sutiles:

- Transparente/Natural: Aspecto ligeramente translúcido

- Gris claro: Común en aplicaciones arquitectónicas

- Champán: Popular en electrónica de consumo

El anodizado teñido ofrece amplias opciones de color:

| Color | Aplicaciones típicas | Durabilidad |

|---|---|---|

| Negro | Equipamiento militar | Excelente |

| Azul | Productos de consumo | Bien |

| Rojo | Equipamiento deportivo | Bien |

| Oro | Artículos de lujo | Muy buena |

El color como indicador de espesor

El grosor de la capa anodizada está directamente relacionado con su color y nivel de protección:

Colores de anodizado tipo II

- Colores claros (0,0004" - 0,0007"): Aplicaciones decorativas

- Colores medios (0,0007" - 0,001"): Uso general

- Colores oscuros (0,001" y superiores): Protección reforzada

Colores de anodizado duro de tipo III

- Gris a negro (0,002" - 0,004"): Máxima resistencia al desgaste

- Bronce oscuro: aplicaciones industriales

- Gris oliva: Especificaciones militares

Normas de color específicas del sector

Las distintas industrias han establecido requisitos de color específicos:

Requisitos aeroespaciales

- Anodizado transparente: Componentes internos

- Anodizado negro: Superficies exteriores

- Código de colores: Identificación del sistema

Especificaciones militares

- Tipo III Anodizado duro: Verde oliva

- Revestimiento resistente a los agentes químicos (CARC): Gamas de colores específicas

- Igualación de colores según la norma federal 595

Factores de estabilidad del color

Varios factores afectan a la estabilidad de los colores anodizados:

Influencias medioambientales

- Exposición a los rayos UV: Puede causar decoloración

- Exposición química: Puede alterar el color

- Variaciones de temperatura: Afectan a la consistencia del color

Variables de proceso

- Control de tensión

- Tiempo en el baño

- Concentración de colorante

- Métodos de sellado

En PTSMAKE, he implantado estrictas medidas de control de calidad para garantizar la uniformidad del color en todos los lotes de producción. Nuestras avanzadas instalaciones de anodizado mantienen un control preciso sobre estas variables:

Medidas de control de calidad

| Parámetro | Método de control | Tolerancia |

|---|---|---|

| Tensión | Control digital | ±0.5V |

| Tiempo | Cronometraje automatizado | ±30 segundos |

| Temperatura | Control digital | ±2°F |

| Nivel de pH | Pruebas continuas | ±0.2 |

Directrices para la selección de colores

Al seleccionar los colores de anodizado, tenga en cuenta:

Requisitos funcionales

- Necesidades de resistencia al desgaste

- Exposición medioambiental

- Resistencia química

- Disipación del calor

Consideraciones estéticas

- Coherencia de marca

- Integración del diseño

- Reflejo de la luz

- Combinación de colores

Implicaciones económicas

- Complejidad del proceso

- Material necesario

- Volumen de producción

- Normas de calidad

Pruebas y verificación

La consistencia del color requiere pruebas rigurosas:

Pruebas físicas

- Espesor del revestimiento

- Medición del color

- Resistencia al desgaste

- Pruebas de impacto

Garantía de calidad

- Análisis espectrofotométrico

- Pruebas de niebla salina

- Resistencia a la intemperie

- Pruebas de adherencia

A través de nuestra experiencia en PTSMAKE, hemos descubierto que el éxito del anodizado en color requiere un profundo conocimiento tanto del proceso técnico como de los requisitos estéticos. Mantenemos controles detallados del proceso y comprobaciones de calidad para garantizar resultados uniformes en todos los proyectos.

¿Se puede volver a anodizar el aluminio?

¿Alguna vez ha notado que sus piezas de aluminio anodizado pierden brillo o muestran signos de desgaste? Resulta frustrante que estos costosos componentes empiecen a tener un aspecto apagado o rayado, sobre todo en productos de gama alta en los que la estética importa tanto como la funcionalidad.

Sí, el aluminio puede volver a anodizarse, pero el proceso requiere eliminar completamente la capa anodizada existente. El éxito depende del estado de la pieza, la calidad del anodizado anterior y la preparación adecuada de la superficie antes del reanodizado.

Entender el proceso de reacondicionamiento

El proceso de reanodizado no es tan sencillo como aplicar un nuevo revestimiento. Implica varios pasos críticos que requieren una cuidadosa atención a los detalles. En PTSMAKE, hemos desarrollado un enfoque sistemático para garantizar unos resultados óptimos.

Paso 1: Evaluación inicial

Antes de iniciar el proceso de reanodizado, debemos evaluar:

- Estado de la superficie

- Espesor de anodizado anterior

- Presencia de daños o corrosión

- Composición original del material

Paso 2: Eliminación del revestimiento original

La capa anodizada existente debe eliminarse completamente con un solución química de decapado3. Este proceso requiere:

| Parámetro de eliminación | Alcance típico | Consideraciones críticas |

|---|---|---|

| Temperatura | 20-30°C | Debe mantener la coherencia |

| Tiempo | 30-60 minutos | Depende del grosor del revestimiento |

| Solución pH | 8.5-9.5 | Control periódico necesario |

Desafíos comunes del reacondicionamiento

Imperfecciones superficiales

El reanodizado puede revelar defectos superficiales subyacentes que antes estaban ocultos. Esto es lo que hacemos:

- Pulido mecánico

- Grabado químico

- Técnicas de preparación de superficies

Consideraciones sobre la pérdida de material

Cada ciclo de reanodizado elimina una pequeña cantidad de material base. La pérdida típica de material incluye:

- 0,0254 mm durante el decapado

- 0,0127 mm durante el nuevo anodizado

- Pérdida adicional por preparación de la superficie

Medidas de control de calidad

Para garantizar el éxito de la reanodización, aplicamos:

Pruebas de espesor

- Utilización de mediciones de corrientes parásitas

- Pruebas destructivas en piezas de muestra

- Comprobaciones periódicas de calibrado

Pruebas de adherencia

- Pruebas cruzadas

- Evaluación de la resistencia a los impactos

- Pruebas de niebla salina

Aplicaciones industriales

El reanodizado sirve a diversas industrias:

Componentes aeroespaciales

- Superficies de control

- Piezas interiores

- Componentes estructurales

Piezas de automóvil

- Componentes de las ruedas

- Accesorios del motor

- Embellecedor decorativo

Electrónica de consumo

En PTSMAKE, realizamos con frecuencia proyectos de reanodizado para:

- Carcasas para smartphones

- Carcasas para portátiles

- Marcos para tabletas

Análisis coste-beneficio

Tenga en cuenta estos factores a la hora de decidirse por el reanodizado:

| Factor | Beneficios | Limitaciones |

|---|---|---|

| Coste | 40-60% menos de sustitución | Varía en función de la complejidad |

| Tiempo | Más rápido que la nueva producción | Requiere una programación cuidadosa |

| Calidad | Puede igualar las especificaciones originales | Puede revelar defectos ocultos |

Impacto medioambiental

El reanodizado ofrece varias ventajas medioambientales:

- Reduce el material de desecho

- Disminuye el consumo de energía

- Minimiza el uso de materias primas

- Apoya la fabricación sostenible

Buenas prácticas para el mantenimiento de superficies anodizadas

Para alargar la vida de las superficies anodizadas:

- Limpieza regular con soluciones de pH neutro

- Evitar productos químicos agresivos o abrasivos

- Proteger de condiciones ambientales extremas

- Abordar los daños con prontitud

Cuándo considerar el reacondicionamiento

Los mejores candidatos para el reanodizado son:

- Piezas con daños estéticos

- Componentes con superficies desgastadas

- Artículos que requieren cambios de color

- Productos con corrosión superficial menor

Especificaciones técnicas

Para obtener resultados óptimos de reanodizado, mantenemos:

| Parámetro | Especificación | Tolerancia |

|---|---|---|

| Temperatura del baño | 20±1°C | ±1°C |

| Densidad actual | 1,5 A/dm² | ±0,2 A/dm |

| Espesor del revestimiento | 20 micras | ±2 micras |

¿Se puede anodizar el aluminio fundido?

¿Alguna vez ha luchado con el tratamiento de superficie de sus piezas de aluminio fundido, sólo para encontrar resultados decepcionantes? El contenido variable de silicio y la porosidad del aluminio fundido pueden hacer que conseguir un acabado anodizado uniforme y atractivo parezca una tarea imposible.

Sí, el aluminio fundido puede anodizarse, pero los resultados pueden ser menos predecibles y estéticamente agradables en comparación con el aluminio forjado. El éxito depende en gran medida del método de fundición, el contenido de silicio y el nivel de porosidad de la aleación de aluminio fundido específica.

Comprender los retos del anodizado del aluminio fundido

El proceso de anodizado del aluminio fundido presenta retos únicos que requieren una consideración cuidadosa. Los principales factores que afectan a la calidad del anodizado son:

Impacto del contenido de silicio

El aluminio fundido contiene normalmente niveles más altos de silicio que las aleaciones de aluminio forjado. Cuando el contenido de silicio supera los 7%, el fase eutéctica4 durante la fundición puede afectar significativamente a los resultados del anodizado. Las partículas de silicio no se ven afectadas durante el anodizado, lo que crea posibles puntos débiles en la capa protectora.

Consideraciones sobre la porosidad

El aluminio fundido contiene intrínsecamente poros y huecos microscópicos que pueden afectar al proceso de anodizado:

| Nivel de porosidad | Impacto en el anodizado | Solución recomendada |

|---|---|---|

| Bajo (0-2%) | Impacto menor, buen acabado posible | Proceso de anodizado estándar |

| Mediana (2-5%) | Impacto moderado, puede necesitar una preparación especial | Se requiere un pretratamiento modificado |

| Alta (>5%) | Impacto significativo, mal acabado probable | Considerar tratamientos de superficie alternativos |

Requisitos previos al tratamiento

La preparación adecuada de la superficie es crucial para el éxito del anodizado de aluminio fundido:

Limpieza química

- Desengrasado para eliminar aceites y contaminantes

- Grabado alcalino para crear una superficie uniforme

- Desmutado para eliminar la oxidación y los residuos

Preparación mecánica

- Puede ser necesario un lijado ligero o una limpieza a chorro

- Las imperfecciones de la superficie deben solucionarse antes del anodizado

- Manipulación cuidadosa para evitar la contaminación

Optimización de los parámetros de anodizado

El proceso de anodizado estándar necesita modificaciones para el aluminio fundido:

Control de la temperatura

Es esencial mantener un control preciso de la temperatura durante el anodizado:

| Etapa del proceso | Temperatura óptima | Consideraciones críticas |

|---|---|---|

| Pretratamiento | 20-25°C | Afecta a la eficacia de la limpieza |

| Anodizado | 18-22°C | Influye en la calidad del revestimiento |

| Sellado | 90-95°C | Determina la durabilidad |

Ajustes de la densidad de corriente

Las densidades de corriente más bajas suelen producir mejores resultados con el aluminio fundido:

- Comience con 1,0-1,5 A/dm².

- Vigile atentamente el aumento de tensión

- Ajustar en función de la composición de la aleación

Medidas de control de calidad

La aplicación de sólidos procedimientos de control de calidad garantiza resultados coherentes:

Métodos de ensayo

- Medición del espesor del revestimiento

- Verificación de la calidad del sello

- Pruebas de resistencia a la corrosión

Defectos comunes y soluciones

| Tipo de defecto | Posibles causas | Medidas preventivas |

|---|---|---|

| Acabado con manchas | Alto contenido en silicio | Modificar el pretratamiento |

| Adherencia deficiente | Contaminación superficial | Limpieza mejorada |

| Color desigual | Variaciones de porosidad | Parámetros de proceso ajustados |

Tratamientos superficiales alternativos

Cuando los resultados del anodizado no sean satisfactorios, considere estas alternativas:

Recubrimiento en polvo

- Excelente cobertura de las imperfecciones de la superficie

- Amplia gama de colores

- Buena durabilidad

Revestimiento por conversión química

- Proceso más sencillo que el anodizado

- Más tolerante a las variaciones de superficie

- Adecuado para la mayoría de las aleaciones de fundición

En PTSMAKE hemos desarrollado procesos especializados para el tratamiento de componentes de aluminio fundido. Nuestra experiencia ha demostrado que el anodizado satisfactorio de aluminio fundido requiere:

- Análisis exhaustivo del material

- Procedimientos de pretratamiento personalizados

- Parámetros de proceso cuidadosamente controlados

- Pruebas de calidad exhaustivas

La clave para lograr resultados aceptables reside en conocer las características específicas de sus componentes de aluminio fundido y ajustar el proceso de anodizado en consecuencia. Aunque el proceso puede ser más difícil que el anodizado de aluminio forjado, con la preparación y el control adecuados se pueden obtener resultados satisfactorios en muchas aplicaciones.

¿Cómo afecta el anodizado a la resistencia de las aleaciones de aluminio?

¿Alguna vez se ha preguntado si el anodizado de sus piezas de aluminio podría comprometer su integridad estructural? Es una preocupación habitual que quita el sueño a muchos ingenieros, sobre todo cuando se trata de componentes críticos cuya resistencia no puede verse comprometida.

El anodizado suele tener un impacto mínimo en la resistencia de las aleaciones de aluminio. Aunque el proceso puede reducir ligeramente la resistencia a la fatiga en 10-15%, por lo general mantiene o incluso mejora la resistencia a la tracción del material base gracias a una mayor dureza superficial y resistencia a la corrosión.

Entender la relación entre anodizado y resistencia

El impacto del anodizado en la resistencia de las aleaciones de aluminio es complejo y polifacético. En PTSMAKE manipulamos regularmente componentes de aluminio anodizado para diversas industrias, y he observado que la relación entre el anodizado y la resistencia depende de varios factores clave.

Formación de la capa superficial

El proceso de anodizado crea una capa protectora de óxido mediante conversión electroquímica5 de la superficie de aluminio. Esta capa suele tener un grosor de entre 5 y 30 micras, dependiendo del tipo de proceso de anodizado utilizado. La formación de esta capa afecta a diferentes aspectos de las propiedades de resistencia del material:

| Tipo de capa | Gama de espesores | Beneficios principales | Impacto en la fuerza |

|---|---|---|---|

| Tipo I | 2-7 micras | Protección básica | Impacto mínimo |

| Tipo II | 5-18 micras | Acabado decorativo | Ligera reducción |

| Tipo III | 13-50 micras | Dureza máxima | Reducción moderada |

Cambios en las propiedades mecánicas

El proceso de anodizado influye en diversas propiedades mecánicas de las aleaciones de aluminio:

Resistencia a la tracción

- Generalmente se mantiene o mejora ligeramente

- La dureza de la superficie aumenta considerablemente

- Las propiedades del material del núcleo se mantienen prácticamente inalteradas

Resistencia a la fatiga

- Puede disminuir en 10-15%

- El impacto varía con el grosor del revestimiento

- Más pronunciado en secciones finas

Resistencia al desgaste

- Mejora sustancialmente

- La superficie es más duradera

- Mayor resistencia a la abrasión

Optimización de los parámetros de anodizado para aumentar la resistencia

Para mantener unas propiedades de resistencia óptimas y lograr al mismo tiempo las características superficiales deseadas, hay que tener en cuenta varios factores:

Control de la temperatura

La temperatura del baño de anodizado afecta significativamente a las propiedades finales de resistencia:

- Rango óptimo: 18-22°C

- Las temperaturas más altas pueden debilitar el revestimiento

- Las temperaturas más bajas pueden provocar una conversión incompleta

Gestión de la densidad de corriente

Un control adecuado de la densidad de corriente es crucial para mantener la resistencia:

| Densidad de corriente (A/dm²) | Efecto sobre el revestimiento | Impacto en la fuerza |

|---|---|---|

| 1.0-1.5 | Revestimiento blando | Reducción mínima |

| 1.5-2.0 | Revestimiento estándar | Propiedades equilibradas |

| 2.0-3.0 | Revestimiento duro | Máxima durabilidad |

Consideraciones específicas del sector

Los distintos sectores requieren enfoques diferentes para equilibrar los requisitos de anodizado y resistencia:

Aplicaciones aeroespaciales

En componentes aeroespaciales, donde la resistencia es fundamental:

- Control estricto del grosor del revestimiento

- Pruebas periódicas de las propiedades mecánicas

- Procesos de sellado especializados

- Documentación de todos los parámetros

Componentes de automoción

Para las piezas de automoción, nos centramos en:

- Espesor de revestimiento optimizado

- Resistencia equilibrada al desgaste

- Soluciones rentables

- Coherencia en grandes volúmenes

Productos sanitarios

Las aplicaciones médicas requieren:

- Biocompatibilidad

- Control dimensional preciso

- Propiedades superficiales mejoradas

- Estricto control de calidad

Soluciones prácticas para el mantenimiento de la fuerza

Basándonos en nuestra experiencia en PTSMAKE, éstas son las estrategias clave para mantener la resistencia durante el anodizado:

Optimización del pretratamiento

- Procedimientos de limpieza adecuados

- Grabado controlado

- Eliminación mínima de material

- Calidad de la preparación de la superficie

Control de procesos

- Control continuo

- Análisis periódicos del baño

- Mantenimiento de la temperatura

- Ajuste de la densidad de corriente

Consideraciones posteriores al tratamiento

- Métodos de sellado adecuados

- Inspección de calidad

- Pruebas de resistencia

- Verificación del acabado superficial

Medidas de garantía de calidad

Para garantizar unas propiedades de resistencia constantes:

| Método de ensayo | Parámetro Medido | Frecuencia |

|---|---|---|

| Pruebas de tracción | Resistencia máxima | Por lote |

| Pruebas de dureza | Dureza de la superficie | Diario |

| Espesor del revestimiento | Uniformidad de las capas | Por pieza |

| Spray salino | Resistencia a la corrosión | Semanal |

Evolución futura

El campo del anodizado del aluminio sigue evolucionando:

- Nuevas composiciones de electrolitos

- Sistemas avanzados de control de procesos

- Métodos de sellado mejorados

- Propiedades de revestimiento mejoradas

Este conocimiento exhaustivo de los efectos del anodizado en la resistencia de las aleaciones de aluminio nos permite ofrecer soluciones óptimas para los requisitos específicos de nuestros clientes, garantizando tanto la protección de la superficie como la integridad estructural.

¿Cuáles son las ventajas económicas del anodizado en la fabricación?

¿Se ha preguntado alguna vez por qué algunos fabricantes dudan en implantar procesos de anodizado a pesar de sus claras ventajas? La inversión inicial y la complejidad del proceso suelen hacer que las empresas se cuestionen si el coste está realmente justificado, lo que hace que se pierdan oportunidades de ahorro a largo plazo.

El anodizado ofrece importantes ventajas económicas en la fabricación gracias a la prolongación de la vida útil del producto, la reducción de los requisitos de mantenimiento y la mejora de la durabilidad. Aunque la inversión inicial puede ser superior a la de los métodos de revestimiento tradicionales, el ahorro a largo plazo suele compensar los costes iniciales.

Comprender el valor económico del anodizado

Las ventajas económicas del anodizado van mucho más allá de la simple protección de superficies. Como Presidente de PTSMAKE, he analizado el impacto económico del anodizado en diversos escenarios de fabricación. El proceso consiste en crear una capa protectora de óxido mediante pasivación electroquímica6que ofrece múltiples ventajas económicas.

Ahorro de costes directos

Reducción de los gastos de mantenimiento

- Menores costes de limpieza gracias a las superficies resistentes a la suciedad

- Necesidad mínima de repintado o renovación de la superficie

- Menor frecuencia de sustitución de piezas

Mayor vida útil del producto

Los tratamientos superficiales tradicionales suelen requerir una renovación periódica, pero las superficies anodizadas mantienen sus propiedades durante años. Esta durabilidad se traduce en un importante ahorro de costes a lo largo del tiempo.

Beneficios en costes operativos

La tabla siguiente ilustra los costes de mantenimiento comparativos entre componentes anodizados y no anodizados:

| Aspecto del mantenimiento | Piezas anodizadas | Piezas no anodizadas |

|---|---|---|

| Limpieza anual | 1-2 veces | 4-6 veces |

| Acabado de superficies | Cada 8-10 años | Cada 2-3 años |

| Tasa de sustitución | 10-15 años | 3-5 años |

| Costes laborales | Mínimo | Moderado a alto |

Mejoras en la eficiencia de la producción

Proceso de fabricación racionalizado

En PTSMAKE, hemos observado que el anodizado puede reducir realmente los pasos de producción totales en comparación con métodos de acabado alternativos. El proceso es:

- Alta automatización

- Repetibilidad constante

- Calidad controlada mediante parámetros precisos

Ventajas de la conservación de la energía

Los productos anodizados suelen requerir menos energía en su ciclo de vida:

- Menor consumo de energía para la limpieza

- Menores necesidades de producción de reposición

- Consumo mínimo de energía para el mantenimiento continuo

Ahorro de costes medioambientales

Cumplimiento de la normativa

El anodizado ayuda a los fabricantes a cumplir la normativa medioambiental sin necesidad de recurrir a alternativas costosas:

- Reducción de los costes de eliminación de residuos

- Menores gastos de cumplimiento de la normativa medioambiental

- Requisitos mínimos para la manipulación de materiales peligrosos

Beneficios de la fabricación sostenible

Los beneficios medioambientales a largo plazo se traducen en ahorro de costes:

- Reducción de la huella de carbono

- Reducción del consumo de materias primas

- Menores costes de gestión de residuos

Ventajas de costes específicas del sector

Los distintos sectores obtienen ventajas económicas únicas del anodizado:

Aplicaciones aeroespaciales

- La mayor resistencia a la corrosión reduce la frecuencia de sustitución

- La protección ligera ahorra costes de combustible

- La mayor vida útil de los componentes reduce los intervalos de mantenimiento

Fabricación de automóviles

- La mayor resistencia al desgaste reduce las reclamaciones de garantía

- La reducción de la fricción ahorra costes operativos

- La durabilidad decorativa mantiene el valor del vehículo

Electrónica de consumo

- Una mejor disipación del calor alarga la vida del dispositivo

- La mayor resistencia a los arañazos reduce las devoluciones

- La mejora de la estética aumenta el valor de mercado

Costes y beneficios relacionados con la calidad

Reducción de las tasas de defectos

El anodizado proporciona una calidad constante que reduce:

- Rechazos de fabricación

- Devoluciones de clientes

- Reclamaciones de garantía

Mayor valor del producto

La mejora de la calidad justifica un precio superior:

- Mayor valor percibido

- Mayor satisfacción del cliente

- Sólida reputación de marca

Impacto financiero a largo plazo

Análisis del ROI

Según nuestra experiencia en PTSMAKE, el anodizado suele arrojar un ROI positivo en un plazo de:

- 12-18 meses para productos de gran volumen

- 18-24 meses para aplicaciones especializadas

- 2-3 años para aplicaciones arquitectónicas

Comparación del coste del ciclo de vida

Al comparar los costes totales del ciclo de vida:

- Los productos anodizados presentan 30-40% menores costes totales de propiedad

- El ahorro en mantenimiento compensa la inversión inicial

- Los costes de sustitución se reducen considerablemente

Competitividad del mercado

Beneficios de la estrategia de precios

Permite el anodizado:

- Posicionamiento de productos premium

- Mayores márgenes de beneficio

- Diferenciación competitiva

Impacto en la satisfacción del cliente

La mejora del rendimiento del producto conduce a:

- Reducción de las reclamaciones de los clientes

- Aumento de las ventas repetidas

- Mayor fidelidad a la marca

Las ventajas económicas del anodizado en la fabricación son sustanciales si se consideran en su conjunto. Aunque la inversión inicial pueda parecer más elevada, las ventajas financieras a largo plazo la convierten en una elección inteligente para los fabricantes centrados en la calidad y la sostenibilidad.

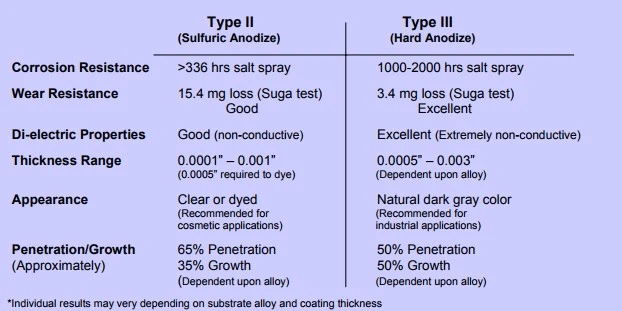

¿Cuál es la diferencia entre el anodizado de tipo II y el de tipo III?

¿Alguna vez ha tenido que elegir entre el anodizado de Tipo II y el de Tipo III para sus piezas de aluminio? La confusión es real: tomar la decisión equivocada puede provocar el fallo prematuro de la pieza o costes innecesarios en su proceso de fabricación.

La principal diferencia radica en el grosor del revestimiento y su aplicación. El anodizado de tipo II crea una capa más fina (de 0,0004" a 0,001") adecuada para uso en interiores, mientras que el de tipo III produce un revestimiento más grueso (de 0,001" a 0,004") ideal para entornos duros y aplicaciones de gran desgaste.

Comprensión de los fundamentos del anodizado de tipo II y tipo III

El anodizado de tipo II y de tipo III son dos procesos distintos que crean capas protectoras de óxido en las superficies de aluminio. Aunque ambos métodos siguen principios básicos similares, sus características y aplicaciones difieren significativamente. En PTSMAKE trabajamos habitualmente con ambos tipos para satisfacer las distintas necesidades de los clientes.

El proceso consiste en sumergir las piezas de aluminio en un solución electrolítica7 por donde pasa la corriente eléctrica, creando una capa de óxido. Las principales diferencias radican en los parámetros de procesamiento y las propiedades resultantes.

Comparación del grosor del revestimiento

El grosor del revestimiento es una de las diferencias más notables entre estos dos tipos:

| Tipo de anodizado | Gama de espesores de revestimiento | Aplicaciones comunes |

|---|---|---|

| Tipo II | 0.0004" - 0.001" | Uso interior, acabados decorativos |

| Tipo III | 0.001" - 0.004" | Uso en exteriores, alta resistencia al desgaste |

Características y propiedades

Anodizado tipo II

- Resistencia moderada al desgaste

- Excelente para teñir y decorar

- Solución rentable

- Adecuado para aplicaciones de interior

- Mantiene tolerancias dimensionales más estrechas

- Popular en electrónica de consumo y componentes arquitectónicos

Anodizado tipo III

- Resistencia superior al desgaste

- Mayor protección contra la corrosión

- Valores de dureza más elevados

- Ideal para exteriores y entornos difíciles

- Crecimiento ligeramente más dimensional

- Común en aplicaciones aeroespaciales y militares

Factores de rendimiento

Comparación de durezas

El anodizado de tipo III suele alcanzar valores de dureza entre 65-70 en la escala Rockwell C, mientras que el de tipo II suele oscilar entre 40-45. Esta importante diferencia de dureza repercute directamente en la resistencia al desgaste y la durabilidad.

Resistencia medioambiental

Ambos tipos ofrecen distintos niveles de protección medioambiental:

| Factor | Tipo II | Tipo III |

|---|---|---|

| Resistencia UV | Moderado | Excelente |

| Resistencia a la niebla salina | 250-500 horas | Más de 1000 horas |

| Resistencia química | Bien | Excelente |

| Resistencia a la temperatura | Hasta 150°F | Hasta 200°F |

Consideraciones económicas

La diferencia de coste entre el anodizado de Tipo II y el de Tipo III puede ser significativa:

- El tipo II es generalmente 20-30% menos costoso

- El tiempo de tramitación para el tipo II es menor

- El consumo de energía es menor para el Tipo II

- El tipo III requiere equipos más sofisticados

- Los requisitos de preparación del material son más estrictos para el Tipo III

Elegir bien

La selección entre anodizado Tipo II y Tipo III debe basarse en:

Requisitos de solicitud

- Exposición medioambiental

- Necesidades de resistencia al desgaste

- Vida útil prevista

- Requisitos estéticos

- Limitaciones presupuestarias

Normas del sector

Las distintas industrias tienen requisitos específicos:

| Industria | Elección típica | Razón |

|---|---|---|

| Aeroespacial | Tipo III | Máxima durabilidad requerida |

| Electrónica de consumo | Tipo II | Protección adecuada y rentable |

| Equipamiento exterior | Tipo III | Se necesita resistencia a la intemperie |

| Lámparas de interior | Tipo II | Prioridad al acabado decorativo |

Consideraciones técnicas

Preparación de la superficie

La preparación adecuada de la superficie es crucial para ambos tipos, pero el Tipo III exige requisitos más estrictos:

- Limpieza de la superficie

- Ausencia de contaminantes

- Selección adecuada de la aleación

- Requisitos de acabado superficial

Parámetros de procesamiento

Los parámetros de procesamiento varían considerablemente:

| Parámetro | Tipo II | Tipo III |

|---|---|---|

| Temperatura | 70°F | 32°F |

| Densidad actual | 10-20 ASF | 25-50 ASF |

| Tiempo de procesamiento | 30-60 minutos | 60-120 minutos |

Medidas de control de calidad

En PTSMAKE aplicamos rigurosas medidas de control de calidad en ambos procesos:

- Pruebas de espesor

- Verificación de la calidad del sello

- Pruebas de resistencia al desgaste

- Pruebas de resistencia a la corrosión

- Comprobación de la consistencia del color (para acabados teñidos)

La elección entre el anodizado de Tipo II y el de Tipo III depende en última instancia de los requisitos específicos de su aplicación. Mientras que el Tipo II ofrece una solución rentable para aplicaciones menos exigentes, el Tipo III proporciona una protección superior para entornos duros y situaciones de alto desgaste.

¿Puede el anodizado mejorar la durabilidad de las piezas mecanizadas por CNC?

¿Alguna vez se ha enfrentado a problemas frustrantes con sus piezas de aluminio mecanizadas por CNC que se corroen o desgastan demasiado rápido? Se trata de un problema habitual que puede dar lugar a costosas sustituciones y retrasos en la producción, comprometiendo potencialmente el éxito y el presupuesto de su proyecto.

Sí, el anodizado mejora significativamente la durabilidad de las piezas mecanizadas mediante CNC al crear una capa protectora de óxido que aumenta la resistencia a la corrosión, la resistencia al desgaste y la dureza de la superficie, al tiempo que ofrece ventajas estéticas gracias a las distintas opciones de color.

La ciencia del anodizado

El anodizado transforma la superficie del aluminio mediante un proceso electroquímico8 que crea una capa de óxido duradera y resistente a la corrosión. En PTSMAKE hemos perfeccionado nuestras técnicas de anodizado para garantizar una protección óptima de las piezas de nuestros clientes. Este proceso consta de varias etapas clave:

El proceso de anodizado en tres pasos

Preparación de la superficie

- Limpieza y desengrase

- Grabado químico

- Aclarado (si es necesario)

Baño de anodizado

- Inmersión en solución electrolítica

- Aplicación de corriente eléctrica

- Formación de la capa de óxido

Sellado

- Agua caliente o sellado químico

- Cierre de poros

- Protección final

Ventajas del anodizado de piezas mecanizadas CNC

Protección anticorrosión mejorada

La capa anodizada actúa como barrera contra los factores ambientales:

| Tipo de protección | Beneficio |

|---|---|

| Resistencia química | Previene los daños causados por ácidos y álcalis |

| Resistencia a la intemperie | Protege de la exposición al exterior |

| Protección contra la niebla salina | Ideal para aplicaciones marinas |

Mayor resistencia al desgaste

La capa de óxido duro aumenta significativamente la durabilidad de la superficie:

| Propiedad | Antes del anodizado | Después del anodizado |

|---|---|---|

| Dureza de la superficie | 65-95 Brinell | 250-400 Brinell |

| Resistencia al desgaste | Moderado | Alta |

| Resistencia a los arañazos | Bajo | Excelente |

Tipos de acabados de anodizado

Anodizado tipo I

- Proceso del ácido crómico

- Revestimiento fino (0,00002-0,0001 pulgadas)

- Excelente para piezas que requieren tolerancias estrechas

Anodizado tipo II

- Proceso del ácido sulfúrico

- Revestimiento medio (0,0002-0,001 pulgadas)

- Más común para aplicaciones generales

Anodizado tipo III (anodizado duro)

- Proceso de ácido sulfúrico modificado

- Revestimiento grueso (0,001-0,004 pulgadas)

- Máxima resistencia al desgaste

Consideraciones para el anodizado de piezas CNC

Consideraciones sobre el diseño

- Tener en cuenta el grosor del revestimiento

- Considerar la geometría de la pieza

- Plan de puntos de contacto eléctrico

- Tener en cuenta los cambios dimensionales

Impacto de la selección de materiales

Las distintas aleaciones de aluminio responden de forma diferente al anodizado:

| Serie Alloy | Respuesta de anodizado | Mejores aplicaciones |

|---|---|---|

| 6061 | Excelente | Uso general |

| 7075 | Muy buena | Aeroespacial |

| 2024 | Feria | Requiere cuidados especiales |

Control de calidad en el anodizado

En PTSMAKE mantenemos estrictas medidas de control de calidad:

Inspección previa al tratamiento

- Limpieza de la superficie

- Verificación del material

- Control dimensional

Supervisión de procesos

- Control de la temperatura

- Densidad de corriente

- Tiempo de procesamiento

- Concentración de la solución

Pruebas posteriores al tratamiento

- Espesor del revestimiento

- Calidad del sello

- Apariencia

- Resistencia a la corrosión

Análisis coste-beneficio

Aunque el anodizado aumenta el coste inicial, suele resultar económico a largo plazo:

| Factor | Sin anodizar | Con anodizado |

|---|---|---|

| Coste inicial | Baja | Más alto |

| Coste de mantenimiento | Más alto | Baja |

| Frecuencia de sustitución | Más frecuentes | Menos frecuentes |

| Valor de vida útil | Baja | Más alto |

Aplicaciones específicas del sector

Los distintos sectores se benefician del anodizado de formas únicas:

Aeroespacial

- Protección anticorrosión ligera

- Gran resistencia al desgaste

- Propiedades de aislamiento eléctrico

Productos sanitarios

- Biocompatibilidad

- Fácil esterilización

- Aspecto limpio

Electrónica de consumo

- Atractivo estético

- Resistencia a los arañazos

- Disipación del calor

Impacto medioambiental y sostenibilidad

Las prácticas modernas de anodizado se centran en la responsabilidad medioambiental:

- Reducción del consumo de agua

- Reciclaje de productos químicos

- Procesos energéticamente eficientes

- Generación mínima de residuos

Haga clic para obtener más información sobre la composición química y la formación de capas de óxido anódico. ↩

Haga clic para obtener más información sobre la ciencia que subyace a la formación del color de anodizado y el control del proceso. ↩

Haga clic aquí para conocer las técnicas y soluciones avanzadas de decapado químico para obtener resultados óptimos. ↩

Haga clic para saber más sobre cómo afectan las formaciones de fase a los tratamientos de superficies metálicas. ↩

Haga clic para obtener más información sobre la ciencia que subyace a la conversión electroquímica en los procesos de anodizado. ↩

Haga clic para obtener más información sobre este proceso crítico que puede transformar la eficacia de su fabricación. ↩

Haga clic aquí para obtener más información sobre el proceso electroquímico y optimizar sus resultados de anodizado. ↩

Haga clic para obtener más información sobre este proceso crítico que puede prolongar considerablemente la vida útil de sus piezas. ↩