¿Alguna vez ha tenido problemas con piezas metálicas de aspecto mate, rugoso o irregular? Muchos ingenieros y diseñadores de productos se enfrentan a este frustrante reto cuando intentan conseguir un acabado profesional. He visto cómo un mal acabado superficial puede afectar tanto a la estética como a la funcionalidad.

El chorreado con microesferas es un proceso de tratamiento de superficies que utiliza minúsculas microesferas de vidrio propulsadas a alta presión contra la superficie de un material para crear un acabado limpio, uniforme y mate. Este método elimina eficazmente los contaminantes de la superficie y crea una textura uniforme.

Quiero compartir algunos conocimientos sobre el granallado que podrían cambiar su forma de abordar el acabado de superficies. Como profesional de la fabricación en PTSMAKE, he visto cómo esta técnica puede transformar piezas normales en componentes de primera calidad. Permítame mostrarle por qué este proceso puede ser exactamente lo que su proyecto necesita.

¿Para qué sirve el granallado?

¿Alguna vez ha tenido problemas con piezas de aspecto irregular, rugoso o que carecen de un acabado profesional? Tal vez haya recibido componentes con contaminantes superficiales persistentes o texturas incoherentes que afectan tanto al aspecto como a la funcionalidad. Estos problemas de acabado superficial pueden afectar seriamente a la calidad de su producto y a su atractivo en el mercado.

El chorreado con microesferas es un proceso especializado de tratamiento de superficies que propulsa minúsculas microesferas de vidrio a alta presión contra la superficie de un material para limpiarla, alisarla y mejorar su aspecto. Este versátil método de acabado elimina eficazmente los contaminantes de la superficie y crea un acabado uniforme y satinado.

Comprender las principales ventajas del chorreado de microesferas

El granallado tiene múltiples aplicaciones en la fabricación, lo que lo convierte en un proceso inestimable para diversas industrias. La técnica emplea aceleración neumática1 para impulsar las perlas de vidrio contra las superficies, lo que ofrece varias ventajas clave:

Limpieza y preparación de superficies

El proceso destaca en la eliminación:

- Oxidación superficial

- Pintura y revestimientos antiguos

- Óxido y corrosión

- Residuos de fabricación

- Depósitos de aceite y grasa

Mejora estética

El granallado crea acabados superficiales consistentes que son:

- Mate uniforme

- Profesionalmente atractivo

- Sin defectos visuales

- Ideal para la presentación de productos

Aplicaciones en todos los sectores

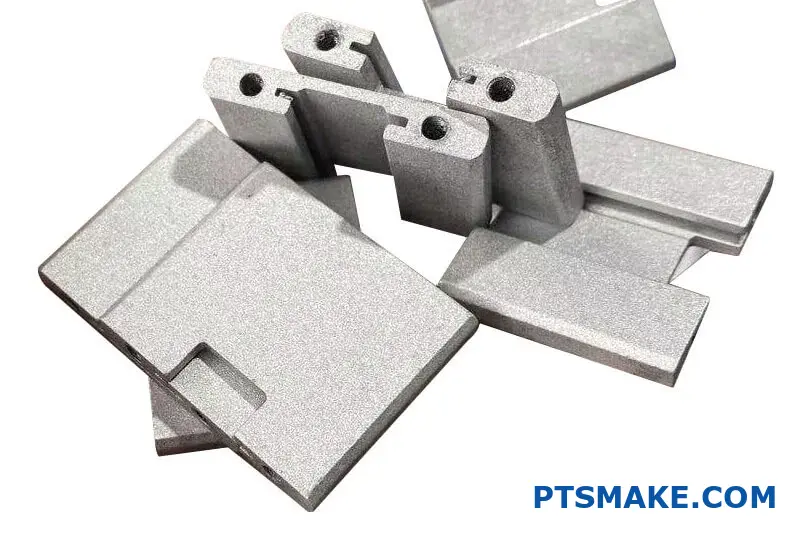

Fabricación de automóviles

En las aplicaciones de automoción, el granallado resulta esencial para:

- Restauración de componentes del motor

- Preparación de las piezas del chasis

- Acabado del cárter de transmisión

- Mejora de piezas personalizadas

Componentes aeroespaciales

La industria aeroespacial depende en gran medida del granallado para:

| Aplicación | Propósito | Beneficios |

|---|---|---|

| Piezas de turbina | Preparación de la superficie | Mayor durabilidad |

| Tren de aterrizaje | Eliminación de la contaminación | Mayor seguridad |

| Componentes estructurales | Uniformidad del acabado | Mejor capacidad de inspección |

| Superficies de control | Preparación del revestimiento | Adherencia superior |

Fabricación de productos sanitarios

Las aplicaciones médicas requieren una limpieza y una calidad de acabado excepcionales:

- Preparación del instrumental quirúrgico

- Tratamiento de la superficie del implante

- Mantenimiento de equipos médicos

- Acabado de los componentes del dispositivo

Consideraciones técnicas

Compatibilidad de materiales

Los distintos materiales responden de forma única al granallado:

| Material | Presión recomendada | Tamaño de la cuenta |

|---|---|---|

| Aluminio | 40-60 PSI | Malla 70-140 |

| Acero inoxidable | 60-80 PSI | 50-100 mallas |

| Titanio | 70-90 PSI | Malla 40-80 |

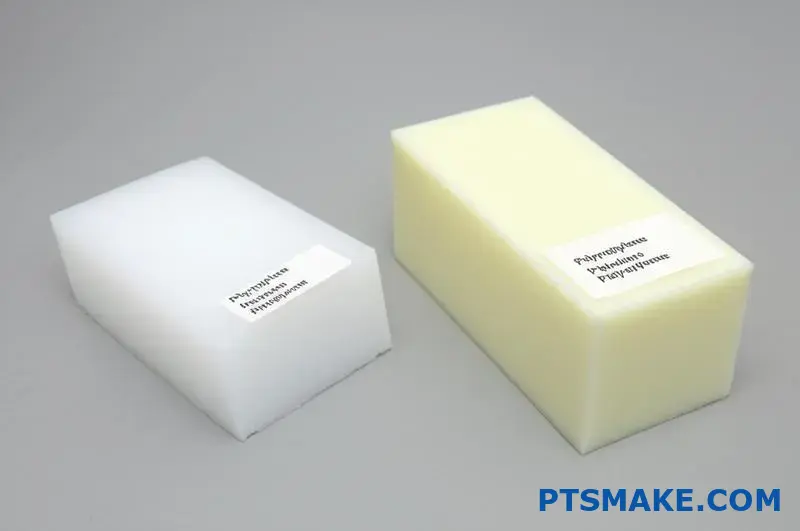

| Plástico | 20-40 PSI | 100-170 mallas |

Parámetros del proceso

En PTSMAKE controlamos cuidadosamente varios parámetros clave:

- Presión de chorro

- Tamaño y tipo de soporte

- Distancia entre boquillas

- Ángulo de impacto

- Duración del tratamiento

Medidas de control de calidad

Para garantizar resultados coherentes, aplicamos:

- Inspección periódica de los medios

- Calibración del equipo

- Pruebas de rugosidad superficial

- Protocolos de inspección visual

- Documentación de los parámetros

Consideraciones medioambientales y de seguridad

El granallado moderno requiere atención:

- Sistemas de recogida de polvo

- Ventilación adecuada

- Protección del operador

- Reciclado de medios

- Gestión de residuos

Análisis de rentabilidad

El granallado ofrece ventajas económicas gracias a:

- Reducción del tiempo de acabado manual

- Mayor longevidad de las piezas

- Disminución de las tasas de rechazo

- Mayor valor del producto

- Menores costes de mantenimiento

Normas y especificaciones del sector

Cumplimos varias normas, entre ellas:

- Requisitos NADCAP

- Especificaciones ISO de acabado superficial

- Métodos de ensayo ASTM

- Especificaciones militares

- Requisitos específicos del sector

Tendencias e innovaciones futuras

El campo sigue evolucionando con:

- Sistemas automatizados de voladura

- Materiales multimedia avanzados

- Tecnología de control de precisión

- Mejoras medioambientales

- Herramientas de optimización de procesos

Gracias a nuestra amplia experiencia en PTSMAKE, hemos perfeccionado nuestros procesos de granallado para ofrecer resultados excepcionales. Nuestros equipos de última generación y técnicos cualificados garantizan que cada componente reciba el tratamiento preciso necesario para obtener un rendimiento y un aspecto óptimos.

¿Cómo afecta el granallado a la durabilidad del material?

¿Ha observado alguna vez cómo algunas piezas metálicas muestran de repente signos de desgaste prematuro tras el tratamiento superficial? Es frustrante cuando componentes que deberían durar años empiezan a deteriorarse meses después del granallado, lo que le hace cuestionarse si este proceso de acabado fue la elección correcta.

El granallado afecta significativamente a la durabilidad del material al alterar las características de la superficie. Este proceso puede mejorar o comprometer la longevidad del material en función de factores como la selección de la granalla, los ajustes de presión y las propiedades del material. Si se realiza correctamente, crea un acabado superficial uniforme que puede mejorar la resistencia al desgaste.

Comprender los efectos mecánicos

Proceso de modificación de la superficie

El chorreado con microesferas cambia fundamentalmente la estructura de la superficie del material a través de un proceso controlado. endurecimiento del trabajo2. En PTSMAKE hemos observado que el impacto de perlas de vidrio o cerámica crea deformaciones microscópicas en la superficie. Este proceso comprime la capa exterior del material, lo que da lugar a una estructura superficial más densificada.

Impacto en las propiedades de la superficie

Los efectos del granallado en las propiedades superficiales pueden clasificarse en varios aspectos clave:

| Propiedad | Efecto | Impacto en la durabilidad |

|---|---|---|

| Rugosidad superficial | Mayor microtextura | Mayor adherencia del revestimiento |

| Dureza | Dureza superficial mejorada | Mayor resistencia al desgaste |

| Tensión residual | Inducción de esfuerzos de compresión | Mayor vida útil a la fatiga |

| Densidad del material | Compresión de la capa superficial | Mayor resistencia al impacto |

Factores críticos que afectan al rendimiento de los materiales

Impacto de la selección de medios

La elección del abrasivo desempeña un papel crucial en la determinación de las características finales de la superficie. Las microesferas de vidrio producen un acabado más suave que las microesferas cerámicas, al tiempo que mantienen la integridad del material. Al trabajar con varios clientes del sector aeroespacial, he comprobado que la selección del material específico está directamente relacionada con la longevidad de los componentes.

Parámetros del proceso

Varios parámetros clave influyen en el resultado:

Presión de chorro

- Baja presión: Mínima modificación de la superficie

- Media presión: Mejora óptima de la superficie

- Alta presión: Riesgo de degradación del material

Duración del tratamiento

- Corta duración: Modificación insuficiente de la superficie

- Duración óptima: Propiedades superficiales uniformes

- Duración prolongada: Posibles daños materiales

Consideraciones sobre la compatibilidad de los materiales

Efectos a largo plazo en distintos materiales

Metales y aleaciones

La mayoría de los metales responden positivamente al granallado cuando se realiza correctamente. Los componentes de aluminio muestran una mayor resistencia a la corrosión, mientras que las piezas de acero muestran mejores características de desgaste. En PTSMAKE, hemos desarrollado protocolos específicos para diferentes tipos de metal con el fin de maximizar los beneficios de durabilidad.

Materiales compuestos

Los materiales compuestos requieren una atención especial durante el granallado. El proceso puede reforzar las capas superficiales, pero puede comprometer la estructura interna si no se controla cuidadosamente. Nuestra experiencia con componentes aeroespaciales ha demostrado que los parámetros modificados son esenciales para los materiales compuestos.

Estrategias de optimización para mejorar la durabilidad

Requisitos de preparación de la superficie

Una preparación adecuada de la superficie influye significativamente en el éxito del granallado:

| Fase de preparación | Propósito | Efecto sobre la durabilidad |

|---|---|---|

| Limpieza | Eliminación de contaminantes | Previene defectos superficiales |

| Inspección | Identificación de defectos | Garantiza un tratamiento uniforme |

| Control de la temperatura | Estabilidad del proceso | Mantiene las propiedades del material |

Medidas de control de calidad

La aplicación de estrictas medidas de control de calidad garantiza resultados uniformes. Esto incluye:

- Inspección y sustitución periódicas de los soportes

- Sistemas de control de la presión

- Medición de la rugosidad superficial

- Protocolos de inspección posteriores al tratamiento

Aplicaciones y consideraciones industriales

Componentes aeroespaciales

En las aplicaciones aeroespaciales, donde la seguridad y la fiabilidad son primordiales, el granallado debe cumplir requisitos estrictos. El proceso mejora la resistencia a la fatiga y el acabado superficial sin comprometer la integridad estructural.

Piezas de automóvil

Los componentes de automoción se benefician de una mayor resistencia al desgaste y una mejor adherencia del revestimiento tras el granallado. El acabado uniforme de la superficie también contribuye a mejorar el rendimiento en aplicaciones sometidas a grandes esfuerzos.

Productos sanitarios

La fabricación de dispositivos médicos requiere un acabado preciso de las superficies. El granallado crea superficies biocompatibles manteniendo estrictas tolerancias dimensionales. Esto es especialmente importante en los dispositivos implantables, en los que las propiedades de la superficie influyen directamente en las respuestas biológicas.

Aspectos medioambientales y de seguridad

Parámetros de control del proceso

Mantener los controles ambientales durante el granallado es esencial tanto para la seguridad de los trabajadores como para la calidad del material:

- Sistemas de recogida de polvo

- Ventilación adecuada

- Equipos de protección individual

- Mantenimiento periódico de los equipos

Consideraciones sobre sostenibilidad

Las operaciones modernas de granallado deben centrarse en prácticas sostenibles:

- Programas de reciclaje de soportes

- Equipos energéticamente eficientes

- Estrategias de reducción de residuos

- Control del impacto ambiental

¿Qué industrias utilizan habitualmente componentes granallados?

¿Alguna vez se ha preguntado por qué algunas piezas metálicas tienen ese característico acabado mate y uniforme? ¿O tal vez se ha encontrado en situaciones en las que los acabados superficiales normales no cumplen los requisitos estéticos y funcionales de su producto?

Los componentes granallados se utilizan ampliamente en múltiples industrias, como la médica, aeroespacial, automovilística y electrónica. Este proceso de tratamiento de superficies crea un acabado mate uniforme que mejora tanto el atractivo estético como el rendimiento funcional, al tiempo que reduce las imperfecciones de la superficie.

Aplicaciones en la industria médica

La industria médica exige los más altos niveles de limpieza y precisión en sus equipos. En rugosidad superficial3 conseguido mediante granallado desempeña un papel crucial en la fabricación de dispositivos médicos. En PTSMAKE procesamos regularmente componentes para:

Instrumental quirúrgico

- Mangos de bisturí

- Pinzas

- Retractores

- Pinzas quirúrgicas

Estos instrumentos requieren unas características de superficie específicas para:

- Evitar el deslumbramiento durante los procedimientos

- Aumentar la seguridad de agarre

- Facilitar una esterilización adecuada

- Mantener una apariencia profesional

Requisitos de la industria aeroespacial

El sector aeroespacial depende en gran medida de los componentes granallados tanto con fines funcionales como estéticos. Entre las aplicaciones críticas se incluyen:

Componentes externos

- Álabes de turbina

- Componentes del ala

- Paneles del fuselaje

- Piezas del tren de aterrizaje

Componentes interiores

- Accesorios de cabina

- Paneles de control

- Mecanismos de ajuste del asiento

- Herrajes del compartimento de almacenamiento

Aplicaciones en la industria del automóvil

En el sector de la automoción, el granallado sirve tanto para fines decorativos como funcionales:

| Tipo de componente | Objetivo principal | Beneficios secundarios |

|---|---|---|

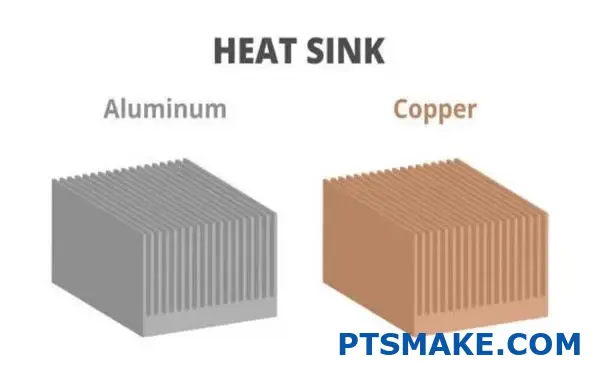

| Piezas de motor | Disipación del calor | Resistencia a la corrosión |

| Sistemas de escape | Acabado estético | Regulación de la temperatura |

| Componentes de freno | Mejora de la fricción | Resistencia al desgaste |

| Piezas de suspensión | Preparación de la superficie | Mejora de la durabilidad |

Uso en la industria electrónica

La industria electrónica utiliza componentes granallados para:

Gestión del calor

- Disipadores de calor

- Aletas de refrigeración

- Sistemas de gestión térmica

- Cajas electrónicas

Aplicaciones estéticas

- Carcasas de dispositivos

- Paneles de control

- Componentes de interfaz

- Marcos de visualización

Productos de consumo

El sector de los bienes de consumo utiliza ampliamente los acabados granallados para:

Electrodomésticos de cocina

- Cafeteras

- Tostadoras

- Asas de frigorífico

- Paneles microondas

Ferretería doméstica

- Tiradores de puerta

- Tiradores de armario

- Luminarias

- Accesorios de baño

Equipamiento industrial

Los equipos de fabricación requieren a menudo componentes granallados para:

Componentes de máquinas

- Paneles de control

- Resguardos de seguridad

- Asas de manejo

- Paneles de acceso

Equipos de procesamiento

- Recipientes de mezcla

- Depósitos

- Contenedores de transporte

- Bastidores de equipos de procesamiento

Arquitectura y construcción

La industria de la construcción utiliza acabados granallados para:

Aplicaciones exteriores

- Pasamanos

- Puertas de ascensor

- Elementos de fachada

- Puertas de seguridad

Características interiores

- Herrajes para puertas

- Paneles decorativos

- Señalización

- Iluminación

En PTSMAKE, hemos optimizado nuestros procesos de granallado para satisfacer los requisitos específicos de cada industria. Nuestra experiencia ha demostrado que las diferentes aplicaciones requieren distintos niveles de acabado superficial y eliminación de material. Seleccionamos cuidadosamente el tamaño de grano y la presión de chorreado adecuados para conseguir los resultados deseados para cada componente.

La versatilidad del granallado con microesferas lo convierte en una opción excelente para componentes que requieren:

- Acabado superficial uniforme

- Propiedades mejoradas de los materiales

- Adherencia mejorada para recubrimientos posteriores

- Aspecto profesional

- Mejoras del rendimiento funcional

Al seleccionar el granallado para sus componentes, tenga en cuenta estos factores clave:

- Compatibilidad de materiales

- Acabado superficial requerido

- Geometría de los componentes

- Entorno de uso final

- Requisitos reglamentarios

Nuestras instalaciones de fabricación emplean equipos avanzados de granallado y medidas precisas de control de calidad para garantizar resultados uniformes en todas las industrias a las que servimos. Este compromiso con la calidad nos ha permitido mantener asociaciones a largo plazo con empresas líderes en diversos sectores.

¿Cuánto cuesta el granallado?

¿Alguna vez ha recibido un presupuesto para servicios de granallado y se ha preguntado por la amplia gama de precios? Es frustrante cuando intenta presupuestar su proyecto, pero cada proveedor parece tener una estructura de precios diferente, lo que le deja en la incertidumbre sobre lo que es justo y razonable.

El coste del granallado suele oscilar entre $50 y $150 por hora, o entre $1 y $5 por pie cuadrado, dependiendo de factores como el tipo de material, la superficie, la complejidad y los requisitos de acabado. Las piezas pequeñas pueden costar tan sólo $25, mientras que los componentes grandes pueden superar $500.

Entender el desglose de costes

Factores materiales

El tipo de material influye significativamente en los costes del granallado. Cada material requiere un tipo de abrasivo y un tiempo de tratamiento específicos. He aquí un desglose de los materiales más comunes y sus costes relativos:

| Tipo de material | Coste (por metro cuadrado) | Tiempo de procesamiento |

|---|---|---|

| Aluminio | $1.50 - $3.00 | Rápido |

| Acero | $2.00 - $4.00 | Medio |

| Acero inoxidable | $2.50 - $5.00 | Más largo |

| Hierro fundido | $2.00 - $3.50 | Medio |

Tamaño y complejidad

En complejidad superficial4 de sus piezas desempeña un papel crucial a la hora de determinar el coste final. Las superficies planas sencillas son más fáciles y rápidas de procesar, mientras que las geometrías intrincadas con múltiples ángulos requieren más tiempo y atención. En PTSMAKE, hemos desarrollado técnicas especializadas para tratar geometrías complejas con eficacia y manteniendo los estándares de calidad.

Consideraciones sobre la superficie

La superficie total que requiere tratamiento influye directamente en el coste. Los artículos más grandes suelen costar menos por metro cuadrado debido a las economías de escala, aunque pueden tener costes totales más elevados. Estos son los factores que suelen influir en el precio de la superficie:

- Requisitos de tiempo de preparación

- Tamaño del equipo necesario

- Complejidad de la manipulación de materiales

- Requisitos de cobertura

Factores de coste adicionales

Selección de medios

Las diferentes granallas afectan tanto al coste como a la calidad del acabado:

| Tipo de medio | Coste por libra | Durabilidad | Aplicación |

|---|---|---|---|

| Cuentas de vidrio | $0.50-$1.00 | Medio | Uso general |

| Cuentas de cerámica | $1.50-$2.50 | Alta | Acabado Premium |

| Soportes de plástico | $2.00-$3.00 | Bajo | Superficies delicadas |

| Disparo de acero | $0.75-$1.25 | Muy alta | Trabajo pesado |

Costes de mano de obra y equipos

El granallado profesional requiere operarios cualificados y equipos especializados. La mano de obra suele oscilar entre $50 y $100 por hora, mientras que los costes del equipo se incluyen en los gastos generales.

Consideraciones cuantitativas

El volumen influye significativamente en los costes por unidad:

- Prototipo único: Mayor coste por unidad

- Lote pequeño (10-50 unidades): Reducción moderada de costes

- Gran producción (más de 100 unidades): Importantes economías de escala

Precios sectoriales

Aplicaciones de automoción

Las piezas de automoción suelen requerir acabados superficiales específicos y una manipulación cuidadosa:

- Componentes del motor: $75-$150 por pieza

- Paneles de carrocería: $2-$4 por pie cuadrado

- Restauración de ruedas: $50-$100 por rueda

Requisitos aeroespaciales

Las aplicaciones aeroespaciales exigen mayor precisión y documentación:

- Componentes pequeños: $100-$200 por lote

- Elementos estructurales: $3-$6 por pie cuadrado

- Documentación de certificación: Adicional $50-$100

Equipamiento industrial

Los equipos industriales suelen requerir un procesamiento pesado:

- Marcos de la máquina: $2.50-$4.50 por pie cuadrado

- Componentes de utillaje: $75-$200 por pieza

- Grandes conjuntos: Precios personalizados en función de la complejidad

Estrategias de optimización de costes

Planificación de proyectos

Para optimizar los costes, considere:

- Agrupación de piezas similares

- Preparación previa de las superficies

- Especificar los requisitos exactos

- Planificación de un envasado adecuado

Equilibrio entre calidad y costes

Comprender la relación entre calidad y coste ayuda a tomar decisiones con conocimiento de causa:

| Nivel de calidad | Prima de coste | Lo mejor para |

|---|---|---|

| Estándar | Precio base | Piezas no críticas |

| Premium | +25-50% | Superficies visibles |

| Precisión | +50-100% | Componentes críticos |

Descuentos por volumen

Estructuras típicas de descuento por volumen:

| Cantidad | Descuento |

|---|---|

| 1-10 piezas | Precios estándar |

| 11-50 piezas | 10-15% apagado |

| 51-100 piezas | 15-25% apagado |

| 100+ piezas | Precios personalizados |

En PTSMAKE somos conscientes de la importancia de equilibrar costes y calidad. Nuestros procesos automatizados y flujos de trabajo eficientes ayudan a mantener precios competitivos al tiempo que garantizan resultados consistentes. Le recomendamos que hable con nosotros de sus requisitos específicos para recibir precios precisos adaptados a las necesidades de su proyecto.

¿Qué es el acero inoxidable granallado?

¿Alguna vez ha tenido problemas para conseguir un acabado mate perfecto y uniforme en piezas de acero inoxidable? Muchos fabricantes se encuentran desconcertados ante las opciones de acabado superficial, especialmente cuando sus proyectos exigen tanto atractivo estético como durabilidad funcional.

El granallado de acero inoxidable es un método de acabado de superficies en el que pequeñas perlas de vidrio se impulsan a alta presión contra las superficies de acero inoxidable para crear un acabado mate uniforme y satinado. Este proceso no solo mejora la estética, sino también la durabilidad del material y su resistencia a la corrosión.

Comprender el proceso de granallado

Cuando se trata del acabado de superficies, el chorreado con microesferas destaca como uno de los métodos más versátiles. El proceso consiste en utilizar aire comprimido para propulsar pequeñas bolas esféricas, normalmente de vidrio, contra la superficie del acero inoxidable. En impacto abrasivo5 crea hoyuelos microscópicos que, en conjunto, forman un acabado mate uniforme.

Componentes del equipo

La configuración básica para el granallado incluye:

- Cabina o sala de explosiones

- Compresor de aire

- Sistema de difusión multimedia

- Sistema de recogida y reciclado

- Equipo de protección

Selección de medios

La elección del abrasivo influye significativamente en el acabado final:

| Tipo de medio | Tamaños | Acabado superficial | Mejor uso |

|---|---|---|---|

| Cuentas de vidrio | Malla 40-400 | Mate satinado | Acabados decorativos |

| Cuentas de cerámica | 50-200 mallas | Mate suave | Aplicaciones pesadas |

| Cuentas de plástico | 60-300 malla | Mate suave | Piezas delicadas |

Ventajas del acero inoxidable granallado

Propiedades superficiales mejoradas

El proceso de granallado ofrece varias ventajas:

- Mayor resistencia a la corrosión

- Mejor adherencia de la pintura

- Reducción de las imperfecciones superficiales

- Aspecto uniforme

- Alivio de tensiones en capas superficiales

Ventajas estéticas

En PTSMAKE, hemos observado que los acabados granallados son especialmente populares en:

- Electrónica de consumo

- Productos sanitarios

- Aplicaciones arquitectónicas

- Maquinaria de gama alta

- Componentes aeroespaciales

Consideraciones técnicas

Control de la rugosidad superficial

La rugosidad final de la superficie depende de varios factores:

- Presión de chorro

- Tamaño del soporte

- Distancia de la pieza

- Ángulo de impacto

- Duración del tratamiento

Medidas de garantía de calidad

Para garantizar resultados coherentes, aplicamos:

| Parámetro | Método de control | Rango aceptable |

|---|---|---|

| Presión atmosférica | Indicador digital | 30-90 PSI |

| Tamaño de los medios | Análisis granulométrico | ±10% variación |

| Acabado superficial | Perfilómetro | Ra 0,8-3,2 µm |

Aplicaciones industriales

Industria médica

En la fabricación de dispositivos médicos, el acero inoxidable granallado es crucial para:

- Instrumental quirúrgico

- Componentes de implantes

- Carcasas de equipos médicos

- Material de laboratorio

Sector aeroespacial

La industria aeroespacial confía en los acabados granallados para:

- Componentes de la turbina

- Superficies de control

- Elementos interiores del habitáculo

- Piezas del tren de aterrizaje

Productos de consumo

Muchos productos de consumo se benefician de este acabado:

- Electrodomésticos de cocina

- Sanitarios

- Carcasas de dispositivos electrónicos

- Paneles decorativos

Buenas prácticas y recomendaciones

Optimización de procesos

Para obtener resultados óptimos:

- Limpiar bien las superficies antes del chorreado

- Mantener una presión de aire constante

- Utilice material fresco y del tamaño adecuado

- Control del ángulo y la distancia del chorro

- Supervisar continuamente los parámetros del proceso

Problemas comunes y soluciones

| Edición | Causa | Solución |

|---|---|---|

| Acabado irregular | Presión inconsistente | Regular el suministro de aire |

| Daños superficiales | Presión excesiva | Ajustar los parámetros del chorro |

| Contaminación | Mantenimiento deficiente de los medios | Sustitución periódica de los soportes |

Consideraciones medioambientales y de seguridad

Protección de los trabajadores

Las medidas de seguridad esenciales incluyen:

- Sistemas de ventilación adecuados

- Equipos de protección individual

- Mantenimiento periódico de los equipos

- Programas de formación en seguridad

Impacto medioambiental

Prácticas sostenibles que aplicamos:

- Sistemas de reciclaje de soportes

- Recogida de polvo

- Eliminación adecuada de residuos

- Equipos energéticamente eficientes

En PTSMAKE, mantenemos estrictas normas de control de calidad para todas las operaciones de granallado, garantizando resultados uniformes que cumplen o superan las especificaciones del sector. Nuestras avanzadas instalaciones y nuestro experimentado equipo gestionan proyectos que van desde el desarrollo de prototipos hasta series de producción de gran volumen.

¿Cómo se compara el granallado con otros acabados superficiales?

¿Alguna vez le ha costado elegir el acabado superficial adecuado para sus piezas metálicas? El abrumador número de opciones de acabado puede hacerle dudar de su decisión, especialmente cuando la calidad y la estética son importantes para su proyecto.

El chorreado con microesferas destaca entre los métodos de acabado de superficies por ofrecer un aspecto uniforme y mate al tiempo que mejora la calidad de la superficie. Este proceso utiliza microesferas de vidrio a alta presión para crear un acabado uniforme, por lo que resulta ideal para aplicaciones tanto estéticas como funcionales en la fabricación.

Conceptos básicos del acabado de superficies

El acabado de superficies desempeña un papel crucial a la hora de determinar tanto el aspecto como la funcionalidad de las piezas fabricadas. Al comparar el granallado con otros métodos de acabado, debemos tener en cuenta varios factores clave:

Compatibilidad de materiales

Los distintos materiales responden de forma única a diversos procesos de acabado. Mientras que el chorreado con microesferas funciona excepcionalmente bien con metales, otros métodos como el electropulido6 puede ser más adecuado para aplicaciones específicas. En PTSMAKE, evaluamos cuidadosamente las propiedades del material antes de recomendar un método de acabado.

Comparación de las características superficiales

| Método de acabado | Textura de la superficie | Nivel de costes | Tiempo de procesamiento | Durabilidad |

|---|---|---|---|---|

| Granallado | Mate, Uniforme | Moderado | Rápido | Alta |

| Chorro de arena | Áspero, con textura | Bajo | Rápido | Medio |

| Pulido | Liso, brillante | Alta | Largo | Medio |

| Cepillado | Lineal, estriado | Moderado | Medio | Alta |

Ventajas del granallado

Calidad de acabado homogénea

El chorreado con microesferas proporciona una consistencia notable en grandes superficies. El bombardeo uniforme de microesferas de vidrio crea un acabado uniforme y estéticamente agradable que es difícil de conseguir con métodos manuales.

Relación coste-eficacia

Aunque existen costes iniciales de preparación, el granallado de cordones resulta económico para grandes series de producción. El proceso requiere una intervención manual mínima y ofrece resultados uniformes, reduciendo los costes de reprocesamiento y control de calidad.

Consideraciones medioambientales

A diferencia de los procesos químicos de acabado, el chorreado de microesferas es respetuoso con el medio ambiente. Las perlas de vidrio pueden reciclarse varias veces y el proceso no produce residuos químicos nocivos.

Aplicaciones en todos los sectores

Componentes de automoción

En la fabricación de automóviles, el granallado ayuda a preparar las superficies para el revestimiento y mejora la estética de las piezas. Los componentes del motor, las piezas del chasis y los elementos decorativos suelen someterse a este tratamiento.

Requisitos aeroespaciales

La industria aeroespacial exige un acabado superficial preciso para componentes críticos. El granallado con microesferas ayuda a cumplir requisitos específicos de rugosidad manteniendo tolerancias estrictas.

Fabricación de productos sanitarios

En el caso de los productos sanitarios, el acabado de la superficie afecta tanto a la funcionalidad como a la capacidad de esterilización. El granallado crea superficies fáciles de limpiar y mantener.

Comparación de los valores de rugosidad superficial

| Tratamiento de superficies | Valor Ra (μm) | Aplicaciones comunes |

|---|---|---|

| Granallado | 0.8 - 3.2 | Uso general |

| Pulido de espejos | 0.1 - 0.2 | Dispositivos ópticos |

| Cepillado | 0.4 - 1.6 | Piezas decorativas |

| Granallado | 2.5 - 5.0 | Alivio del estrés |

Control de procesos y garantía de calidad

Al realizar el granallado en nuestras instalaciones, mantenemos un estricto control sobre varios parámetros:

- Selección del tamaño de las cuentas

- Ajuste de la presión del aire

- Distancia de la pieza

- Ángulo de chorro

- Duración del tratamiento

Esta atención al detalle garantiza resultados uniformes en todas las tiradas de producción.

Coste y rentabilidad

La rentabilidad de la inversión en granallado depende de varios factores:

Costes directos

- Equipamiento y mantenimiento

- Sustitución de medios (perlas de vidrio)

- Requisitos laborales

- Consumo de energía

Beneficios indirectos

- Mejora de la calidad del producto

- Reducción de los índices de rechazo

- Mayor satisfacción del cliente

- Mayor vida útil del producto

Mantenimiento y longevidad

Para mantener un rendimiento óptimo del granallado:

- Inspección periódica de los equipos

- Almacenamiento adecuado de los soportes

- Control coherente de la presión

- Sustitución periódica del filtro

- Comprobaciones rutinarias de calibración

Tendencias futuras en el acabado de superficies

La industria del acabado de superficies sigue evolucionando con:

- Sistemas automatizados de control de procesos

- Composiciones multimedia avanzadas

- Control de calidad en tiempo real

- Integración con los principios de la Industria 4.0

Al comparar el granallado con otros acabados superficiales, es esencial tener en cuenta los requisitos específicos de su aplicación. Aunque el granallado es excelente en muchos casos, algunas aplicaciones pueden beneficiarse de métodos alternativos o combinaciones de diferentes técnicas de acabado.

¿Cuáles son los requisitos de mantenimiento de las superficies granalladas?

¿Ha notado alguna vez que su superficie granallada pierde su aspecto uniforme con el paso del tiempo? Es frustrante cuando estas superficies cuidadosamente tratadas empiezan a mostrar signos de desgaste, oxidación o manchas irregulares, lo que puede comprometer tanto la estética como la funcionalidad.

El mantenimiento de las superficies granalladas requiere una limpieza regular, protección contra la corrosión y la reaplicación periódica de tratamientos superficiales. Las principales tareas de mantenimiento son la limpieza suave con materiales no abrasivos, la aplicación de revestimientos protectores y la evitación de productos químicos agresivos que puedan dañar el acabado.

Comprender los requisitos de mantenimiento diario

El mantenimiento adecuado de las superficies granalladas comienza con el cuidado diario. En PTSMAKE, recomendamos aplicar un programa de mantenimiento estructurado que incluya:

Protocolo de limpieza periódica

- Utilice productos de limpieza suaves y con pH neutro

- Aplique paños suaves y sin pelusa

- Evite las herramientas de limpieza abrasivas

- Limpiar en el sentido de la veta

- Aclarar abundantemente con agua limpia

- Secar inmediatamente para evitar manchas de agua

Protección contra factores ambientales

La protección del medio ambiente es crucial para mantener la capa pasivada7 que se forma en las superficies granalladas. Las siguientes medidas ayudan a preservar la integridad de la superficie:

- Instalar cubiertas protectoras cuando no se utilicen

- Controlar los niveles de humedad en las zonas de almacenamiento

- Minimizar la exposición a condiciones climáticas adversas

- Aplicar revestimientos protectores adecuados

- Controlar los signos de oxidación

Estrategias de mantenimiento a largo plazo

Calendario de inspecciones periódicas

Las inspecciones periódicas ayudan a detectar posibles problemas antes de que se conviertan en problemas graves. Aquí tienes un calendario de inspecciones recomendado:

| Tipo de inspección | Frecuencia | Puntos clave de control |

|---|---|---|

| Control visual | Semanal | Uniformidad de la superficie, decoloración |

| Inspección detallada | Mensualmente | Signos de oxidación, patrones de desgaste |

| Evaluación profesional | Trimestral | Integridad del revestimiento, daños superficiales |

| Evaluación completa | Anualmente | Estado general, necesidades de mantenimiento |

Servicios profesionales de mantenimiento

Al trabajar con componentes de precisión, en PTSMAKE hacemos hincapié en la importancia de los servicios de mantenimiento profesionales. Estos servicios suelen incluir:

- Análisis y evaluación de superficies

- Tratamientos de limpieza profunda

- Reaplicación del revestimiento protector

- Reparación de zonas dañadas

- Evaluación de la calidad y documentación

Medidas de mantenimiento preventivo

Requisitos de almacenamiento

El almacenamiento adecuado es esencial para mantener las superficies granalladas:

- Almacenar en entornos de clima controlado

- Utilizar materiales de envasado adecuados

- Evitar el contacto directo entre superficies

- Aplicar procedimientos de manipulación adecuados

- Mantener los sistemas de rotación de inventario

Protocolos de tratamiento químico

Los siguientes tratamientos químicos ayudan a mantener la calidad de la superficie:

| Tipo de tratamiento | Propósito | Frecuencia de aplicación |

|---|---|---|

| Películas pasivas | Resistencia a la corrosión | Cada 6 meses |

| Recubrimientos antioxidantes | Prevención de la oxidación | Anualmente |

| Sellantes protectores | Protección de superficies | Según sea necesario |

| Soluciones de limpieza | Mantenimiento regular | Semanal |

Solución de problemas comunes

Prevención de la degradación superficial

Para evitar la degradación de la superficie:

- Controlar las condiciones medioambientales

- Tratar la contaminación inmediatamente

- Utilizar productos de limpieza adecuados

- Mantener niveles adecuados de pH

- Documentar los procedimientos de mantenimiento

Procedimientos de reparación

Cuando se produzcan daños, siga estos pasos de reparación:

- Evaluar el alcance de los daños

- Limpiar las zonas afectadas

- Aplicar los tratamientos adecuados

- Supervisar los resultados de las reparaciones

- Actualizar los registros de mantenimiento

Consideraciones sobre aplicaciones industriales

Los distintos sectores requieren planteamientos de mantenimiento específicos:

Requisitos aeroespaciales

- Estrictas normas de limpieza

- Pruebas periódicas de la superficie

- Procedimientos de mantenimiento documentados

- Aplicaciones de revestimiento especializadas

- Medidas de control de calidad

Especificaciones de productos sanitarios

- Protocolos de limpieza estéril

- Mantenimiento de la biocompatibilidad

- Desinfección periódica

- Prevención de la contaminación

- Procedimientos de validación

Estrategias de mantenimiento rentables

Aplicar un mantenimiento rentable implica:

- Elaboración de programas de mantenimiento preventivo

- Formación del personal de mantenimiento

- Utilizar materiales y herramientas adecuados

- Documentación de procedimientos y resultados

- Evaluación de la eficacia del mantenimiento

Planificación presupuestaria

Tenga en cuenta estos factores a la hora de planificar los presupuestos de mantenimiento:

| Categoría de costes | Frecuencia | Gastos típicos |

|---|---|---|

| Limpieza regular | Semanal | Suministros, mano de obra |

| Servicios profesionales | Trimestral | Honorarios de especialistas |

| Tratamientos protectores | Semestral | Materiales, aplicación |

| Reparaciones de emergencia | Según sea necesario | Gastos de reparación |

En PTSMAKE, hemos desarrollado programas integrales de mantenimiento que ayudan a nuestros clientes a maximizar la vida útil de sus componentes granallados al tiempo que minimizan los costes de mantenimiento. Nuestra experiencia demuestra que un mantenimiento adecuado no solo preserva la calidad de la superficie, sino que también prolonga la vida útil de los componentes y reduce los gastos a largo plazo.

¿Cómo mejora el granallado la resistencia a la corrosión?

¿Alguna vez ha notado que sus piezas metálicas se deterioran más rápido de lo esperado, a pesar de un mantenimiento regular? La lucha constante contra la corrosión puede ser frustrante, sobre todo cuando los tratamientos superficiales tradicionales no consiguen proteger adecuadamente sus valiosos componentes.

El chorreado con microesferas mejora significativamente la resistencia a la corrosión al crear una superficie uniforme y de textura microscópica que mejora la adherencia del revestimiento protector y forma una capa pasiva consistente. Este proceso mecánico elimina los contaminantes y crea un perfil de superficie ideal para una protección superior contra la corrosión.

Comprender la ciencia del chorreado y la corrosión

El proceso mecánico

La base del granallado con microesferas reside en su impacto mecánico sobre las superficies metálicas. Cuando las microesferas de vidrio o cerámica golpean la superficie a gran velocidad, crean un endurecido por el trabajo8 que altera fundamentalmente las propiedades superficiales del metal. En PTSMAKE hemos optimizado este proceso mediante un control preciso de:

- Selección del tamaño de las cuentas

- Velocidad de impacto

- Patrones de cobertura

- Duración del tratamiento

Modificación del perfil de superficie

El granallado crea una topología superficial única que mejora la resistencia a la corrosión de varias maneras:

- Textura superficial uniforme

- Mayor superficie

- Mejor adherencia del revestimiento

- Alivio de tensiones en capas superficiales

El papel de la preparación de la superficie

Eliminación de contaminantes

La eficacia del granallado para mejorar la resistencia a la corrosión comienza con una preparación minuciosa de la superficie:

| Tipo de contaminante | Eficacia de la eliminación | Impacto en la resistencia a la corrosión |

|---|---|---|

| Óxidos | 95-99% | Alta |

| Aceite y grasa | 90-95% | Significativo |

| Depósitos calcáreos | 85-95% | Moderado a alto |

| Residuos de pintura | 98-100% | Sustancial |

Activación de la superficie

El chorreado con microesferas activa la superficie metálica mediante:

- Creación de superficies metálicas frescas

- Reactividad mejorada para revestimientos protectores

- Mejores características de energía superficial

- Potencial de enlace molecular optimizado

Mayor rendimiento del revestimiento

Mecánica de la adhesión

La relación entre el granallado y la adherencia del revestimiento es crucial:

| Tratamiento de superficies | Fuerza de adherencia del revestimiento | Durabilidad a largo plazo |

|---|---|---|

| Granallado | Excelente (>95%) | 8-10 años |

| Sin tostar | Justo (60-70%) | 3-5 años |

| Grabado químico | Bueno (80-85%) | 5-7 años |

Formación de la capa protectora

El proceso crea las condiciones ideales para:

- Aplicación uniforme del revestimiento

- Mayor adherencia de la pintura

- Mejor penetración de la imprimación

- Formación de una capa protectora consistente

Aplicaciones específicas del sector

Componentes aeroespaciales

En las aplicaciones aeroespaciales, la resistencia a la corrosión es fundamental. El granallado proporciona:

- Mayor resistencia a la fatiga

- Mejor distribución de la tensión

- Acabado superficial superior

- Mayor vida útil de los componentes

Equipamiento marino

Los entornos marinos presentan retos únicos que el chorreado con microesferas ayuda a resolver:

- Resistencia a la niebla salina

- Protección subacuática

- Intervalos de mantenimiento ampliados

- Mayor durabilidad del revestimiento

Medidas de control de calidad

Medición del perfil de superficie

En PTSMAKE aplicamos un riguroso control de calidad:

| Parámetro de prueba | Rango aceptable | Frecuencia |

|---|---|---|

| Rugosidad superficial | 1,5-4,0 Ra | Cada lote |

| Profundidad del perfil | 38-75 μm | Diario |

| Cobertura | 98-100% | Continuo |

Validación del rendimiento

Las pruebas periódicas garantizan unos resultados óptimos:

- Pruebas de niebla salina

- Pruebas de adherencia

- Medición de la energía superficial

- Inspección microscópica

Consideraciones medioambientales

Prácticas sostenibles

El granallado ofrece ventajas medioambientales:

- Reducción del uso de productos químicos

- Menor generación de residuos

- Soportes reciclables

- Impacto medioambiental mínimo

Salud y seguridad

Entre las medidas de seguridad importantes se incluyen:

- Sistemas de recogida de polvo

- Ventilación adecuada

- Equipo de protección

- Control periódico de la calidad del aire

Análisis coste-beneficio

Valor a largo plazo

La inversión en granallado se amortiza con creces:

| Beneficio | Ahorro de costes | Calendario de ROI |

|---|---|---|

| Mayor vida útil de las piezas | 30-40% | 1-2 años |

| Mantenimiento reducido | 25-35% | 6-12 meses |

| Mejora del rendimiento | 20-30% | 1-3 años |

Eficiencia operativa

El granallado mejora la eficacia operativa:

- Reducción del tiempo de inactividad

- Minimizar las repeticiones

- Prolongación de los intervalos de mantenimiento

- Mejorar la fiabilidad de los productos

¿Qué precauciones de seguridad son necesarias para las operaciones de granallado?

¿Se ha preguntado alguna vez por qué algunas operaciones de acabado de superficies parecen tener protocolos de seguridad tan estrictos? Cuando se trata del granallado, incluso un pequeño descuido en las medidas de seguridad puede provocar graves riesgos para la salud y accidentes laborales que podrían haberse evitado fácilmente.

Las operaciones de granallado requieren medidas de seguridad exhaustivas, como EPI adecuados, sistemas de ventilación, cabinas cerradas, mantenimiento periódico de los equipos y formación exhaustiva de los operarios. Estas precauciones protegen a los trabajadores de los riesgos respiratorios, las partículas en suspensión y otros peligros potenciales en el lugar de trabajo.

Equipos de protección individual (EPI) esenciales

Protección respiratoria

El trabajo con granalla requiere una protección respiratoria robusta debido a las finas partículas que se generan durante el proceso. En PTSMAKE, nos aseguramos de que nuestros operarios lleven Mascarillas con certificación NIOSH9 adecuados para los medios específicos que se utilicen. Estos respiradores deben ajustarse correctamente y mantenerse con regularidad para garantizar la máxima protección.

Protección ocular y facial

Las gafas de seguridad por sí solas no son suficientes para las operaciones de granallado. Utilizamos pantallas faciales completas que protegen contra:

- Medios que rebotan

- Partículas en suspensión

- Contaminación por polvo

- Salpicaduras químicas

Protección corporal

La protección corporal adecuada incluye:

| Tipo de protección | Propósito | Frecuencia de sustitución |

|---|---|---|

| Guantes resistentes | Prevenir abrasiones y cortes | Cada 3 meses o cuando se lleve |

| Trajes explosivos | Protección total del cuerpo | Anualmente o cuando se dañe |

| Botas con puntera de acero | Protección de los pies | Cada 12-18 meses |

| Protección auditiva | Reducción del ruido | Cada 6 meses |

Controles técnicos en el lugar de trabajo

Requisitos de ventilación

Una ventilación adecuada es crucial para mantener un entorno de trabajo seguro. El sistema debe:

- Proporcionar intercambios de aire adecuados

- Incluir sistemas de captación de polvo

- Mantener la presión negativa en la cabina de chorreado

- Filtra eficazmente las partículas

Características de seguridad del equipo

El armario de explosión debe incluir:

- Botones de parada de emergencia

- Sistemas de desconexión automática

- Válvulas limitadoras de presión

- Mecanismos de sellado adecuados

Procedimientos operativos de seguridad

Comprobaciones preoperatorias

Antes de iniciar cualquier operación de granallado, los operarios deben:

| Punto de control | Acción requerida | Frecuencia |

|---|---|---|

| Integridad del equipo | Inspección visual | Diario |

| Presión del aire | Verificación del manómetro | Cada sesión |

| Estado de los medios | Evaluación de la calidad | Semanal |

| Enclavamientos de seguridad | Prueba de funcionalidad | Diario |

Durante la operación Protocolos

Mantener la seguridad durante el funcionamiento implica:

- Control constante de los niveles de presión

- Controles periódicos del flujo de medios

- Verificación del rendimiento del sistema de ventilación

- Notificación inmediata de cualquier anomalía

Consideraciones de seguridad medioambiental

Gestión de residuos

Es esencial eliminar correctamente los medios usados y el polvo recogido. Nosotros lo aplicamos:

- Contenedores de eliminación designados

- Horarios regulares de recogida de residuos

- Etiquetado correcto de materiales peligrosos

- Documentación sobre el cumplimiento de la normativa medioambiental

Medidas de contención

Para evitar la contaminación ambiental:

- Utilizar armarios sellados

- Mantener sistemas de filtración adecuados

- Limpieza periódica de las zonas de trabajo

- Almacenamiento adecuado de los soportes no utilizados

Formación y documentación

Certificación del operador

Todos los operadores deben completar:

- Formación inicial sobre seguridad

- Certificación del funcionamiento del equipo

- Cursos periódicos de actualización

- Formación en respuesta a emergencias

Mantenimiento de registros

Mantener registros detallados de:

- Finalización de la formación

- Mantenimiento de los equipos

- Inspecciones de seguridad

- Informes de incidentes

Procedimientos de respuesta en caso de emergencia

Medidas de primeros auxilios

Protocolos de respuesta inmediata para:

- Lesiones oculares

- Abrasiones cutáneas

- Problemas respiratorios

- Exposición química

Parada de emergencia

Procedimientos claros para:

- Parada del equipo

- Evacuación de la zona

- Notificación a los servicios de emergencia

- Notificación de incidentes

Mantenimiento e inspección periódicos

Mantenimiento de equipos

El mantenimiento programado incluye:

| Componente | Frecuencia de inspección | Tareas de mantenimiento |

|---|---|---|

| Toberas de chorro | Semanal | Comprobar el desgaste, sustituir si es necesario |

| Líneas aéreas | Mensualmente | Inspección de fugas, prueba de presión |

| Filtros | Cada dos semanas | Limpiar o sustituir según sea necesario |

| Juntas de armarios | Mensualmente | Comprobar la integridad, sustituir si está desgastado |

Verificación del sistema de seguridad

Pruebas regulares de:

- Paradas de emergencia

- Sistemas de descarga de presión

- Eficacia de la ventilación

- Enclavamientos de seguridad

En PTSMAKE hemos implantado estas exhaustivas medidas de seguridad en todas nuestras operaciones de granallado, lo que ha dado como resultado un excelente historial de seguridad. Nuestro compromiso con la seguridad va más allá del mero cumplimiento: se trata de crear una cultura en la que la seguridad sea la prioridad de todos.

¿Se puede combinar el granallado con otros procesos de mecanizado CNC?

¿Alguna vez ha recibido piezas mecanizadas por CNC que parecían perfectas dimensionalmente pero carecían de ese acabado profesional y uniforme? ¿O tal vez le ha costado conseguir tratamientos superficiales uniformes en geometrías complejas? Estos problemas pueden afectar significativamente al aspecto final y la funcionalidad de su producto.

Sí, el granallado puede combinarse eficazmente con otros procesos de mecanizado CNC. Este método de tratamiento de superficies puede integrarse antes, durante o después de diversas operaciones CNC para mejorar tanto el atractivo estético como las propiedades funcionales de los componentes mecanizados.

Comprender la integración del granallado en la fabricación CNC

El momento estratégico del granallado

El momento de aplicar el granallado en su proceso de fabricación puede influir significativamente en el resultado final. En PTSMAKE evaluamos cuidadosamente cada proyecto para determinar la secuencia óptima. A continuación le mostramos cómo abordamos los distintos escenarios:

| Etapa del proceso | Beneficios | Consideraciones |

|---|---|---|

| Pre-mecanizado | Elimina los contaminantes de la superficie | Puede afectar a la precisión dimensional |

| A mitad de proceso | Se centra en áreas específicas | Requiere un enmascaramiento cuidadoso |

| Mecanizado posterior | Garantiza un acabado uniforme | Último paso en la mayoría de los casos |

Compatibilidad con distintos materiales

La eficacia de combinar el granallado con el mecanizado CNC varía en función del material que se procese. En escala de dureza del material10 desempeña un papel crucial en la determinación de los parámetros de voladura adecuados.

Aplicaciones combinadas comunes

Componentes aeroespaciales

En aplicaciones aeroespaciales, a menudo combinamos el granallado con el fresado de precisión CNC. Esta combinación ayuda a conseguir:

- Rugosidad superficial mejorada para una mayor adherencia del revestimiento

- Mayor resistencia a la fatiga

- Aspecto homogéneo en geometrías complejas

Fabricación de productos sanitarios

Los componentes médicos requieren una limpieza excepcional y acabados superficiales precisos. El proceso de integración suele implicar:

- Mecanizado CNC inicial para precisión dimensional

- Granallado controlado para requisitos de superficie específicos

- Mecanizado final de precisión para características críticas

Buenas prácticas para el tratamiento combinado

Medidas de control de calidad

Cuando se combinan procesos, mantener la calidad requiere:

- Inspección periódica entre operaciones

- Procedimientos documentados para cada paso

- Equipos de medición calibrados

- Entorno controlado para resultados uniformes

Optimización de los parámetros del proceso

El éxito de la combinación de estos procesos depende de unos parámetros cuidadosamente controlados:

| Parámetro | Impacto | Método de control |

|---|---|---|

| Presión de chorro | Textura de la superficie | Control digital de la presión |

| Tamaño de los medios | Consistencia del acabado | Examen periódico de los medios de comunicación |

| Tiempo de exposición | Eliminación de material | Sistemas automáticos de cronometraje |

| Distancia de la boquilla | Uniformidad del patrón | Fijaciones fijas |

Consideraciones específicas del sector

Aplicaciones de automoción

En la fabricación de automóviles, hemos descubierto que la combinación de estos procesos puede:

- Mejorar la resistencia al desgaste de los componentes del motor

- Mejora la retención de aceite en las superficies de apoyo

- Crear acabados decorativos en partes visibles

Fabricación de carcasas para electrónica

Para cajas electrónicas, la combinación ofrece:

- Mejores propiedades de blindaje EMI

- Mejor disipación del calor

- Adherencia mejorada de la pintura para acabados cosméticos

Análisis de rentabilidad

Consideraciones sobre el volumen de producción

La integración del granallado con el mecanizado CNC afecta a los costes de forma diferente en función del volumen de producción:

| Nivel de volumen | Impacto en los costes | Aumento de la eficiencia |

|---|---|---|

| Prototipo | Más por unidad | Iteración más rápida |

| Lote pequeño | Moderado | Mejora de la calidad |

| Producción en serie | Menos por unidad | Proceso simplificado |

Inversión en equipos

La implantación de procesos combinados requiere:

- Maquinaria CNC polivalente

- Equipos de voladura específicos

- Sistemas de manipulación de materiales

- Instrumentos de control de calidad

Consideraciones medioambientales y de seguridad

Control y recogida de polvo

Una aplicación adecuada requiere:

- Sistemas avanzados de filtración

- Programas de mantenimiento periódico

- Procedimientos adecuados de eliminación

- Control del cumplimiento de la normativa medioambiental

Protocolos de seguridad de los trabajadores

Las medidas de seguridad esenciales incluyen:

- Equipos de protección individual

- Programas regulares de formación

- Control medioambiental

- Procedimientos de intervención en caso de emergencia

Tendencias e innovaciones futuras

La integración del granallado con el mecanizado CNC sigue evolucionando con:

- Sistemas automatizados de control de procesos

- Desarrollo avanzado de composiciones multimedia

- Mejora de las técnicas de medición del acabado superficial

- Integración con sistemas de fabricación digital

Haga clic para saber cómo la tecnología de presión de aire mejora la calidad del acabado de superficies. ↩

Haga clic para obtener más información sobre el endurecimiento por deformación y su papel crucial en la mejora de los materiales. ↩

Haga clic aquí para conocer los parámetros óptimos de rugosidad superficial para distintas aplicaciones. ↩

Haga clic aquí para saber cómo afecta la complejidad de la superficie a los costes y plazos de su proyecto. ↩

Haga clic para obtener más información sobre la física del tratamiento de superficies y las técnicas de optimización. ↩

Haga clic para conocer las técnicas avanzadas de tratamiento de superficies para obtener resultados de fabricación óptimos. ↩

Haga clic para obtener más información sobre la protección de superficies mediante la formación de películas pasivas y técnicas de mantenimiento. ↩

Haga clic aquí para conocer las técnicas avanzadas de tratamiento de superficies que pueden maximizar la vida útil de sus piezas. ↩

Haga clic aquí para conocer las normas de certificación y las directrices de selección de mascarillas de respiración. ↩

Haga clic para obtener más información sobre los métodos de ensayo de dureza de materiales y su importancia en la fabricación. ↩