Elegir el material incorrecto para el colector de admisión puede provocar problemas de rendimiento del motor, problemas de gestión del calor y una menor eficiencia del combustible. Muchos ingenieros se enfrentan a esta decisión porque el material influye directamente en la forma en que el aire entra en el motor, lo que afecta a todo, desde la potencia hasta el consumo de combustible.

Para los colectores de admisión, el aluminio suele ser el mejor material debido a su excelente disipación del calor, propiedades de ligereza, buena durabilidad y rentabilidad. Los materiales compuestos están ganando popularidad por su reducción de peso y aislamiento térmico, mientras que el acero se elige cuando la durabilidad es la principal preocupación.

En mis años en PTSMAKE, he trabajado con muchos fabricantes de automóviles en proyectos de colectores de admisión. La elección del material siempre depende de los requisitos específicos de rendimiento y de las limitaciones presupuestarias. Permítame que le explique las principales opciones disponibles, sus pros y sus contras, y cuál puede ser la mejor para su aplicación concreta. También compartiré algunas ideas sobre materiales emergentes que están cambiando las reglas del juego.

¿Qué hace un colector de admisión personalizado?

¿Te has preguntado alguna vez por qué algunos motores suenan tan agresivos y otros simplemente ronronean? ¿O por qué ese coche modificado le ha pasado volando por la autopista a pesar de parecerse al suyo? La diferencia puede estar oculta bajo el capó, en un componente que muchos pasan por alto: el colector de admisión.

Un colector de admisión personalizado mejora el rendimiento del motor optimizando el flujo de aire a los cilindros. Puede aumentar la potencia, mejorar la entrega de par y mejorar la respuesta del acelerador en comparación con los colectores originales. Las modificaciones de diseño en los colectores personalizados permiten una distribución más eficiente del aire y una mejor mezcla de combustible.

El propósito fundamental de un colector de admisión

En esencia, el colector de admisión es el sistema respiratorio del motor. Distribuye aire (o una mezcla de aire y combustible en algunos sistemas) a cada cilindro. El colector conecta el cuerpo del acelerador o el carburador a los puertos de admisión individuales en la culata. Este componente aparentemente sencillo desempeña un papel fundamental a la hora de determinar la eficacia de la respiración de su motor.

En mi trabajo en PTSMAKE, he visto de primera mano cómo el diseño de este componente puede hacer o deshacer el rendimiento del motor. Los colectores de serie que vienen con la mayoría de los vehículos están diseñados para un equilibrio de rendimiento, economía de combustible, los niveles de ruido, y los costes de fabricación. Son soluciones de talla única que funcionan adecuadamente, pero rara vez sobresalen en un área en particular.

Diferencias entre los colectores de admisión personalizados y los de serie

Los colectores de admisión personalizados se diseñan con el rendimiento como objetivo principal. Esto es lo que los diferencia:

Optimización del diseño

Los colectores de serie a menudo tienen compromisos en su diseño para encajar en compartimentos estrechos del motor o para reducir los costes de producción. Los colectores personalizados pueden diseñarse con longitudes de conducto, diámetros y volúmenes de pleno ideales para las necesidades de su motor.

En volumen del pleno1 - esa cámara central por donde entra el aire antes de ser distribuido a los canales, puede ser significativamente mayor en los colectores a medida. Esto permite un mayor depósito de aire, reduciendo la caída de presión durante el funcionamiento a altas RPM.

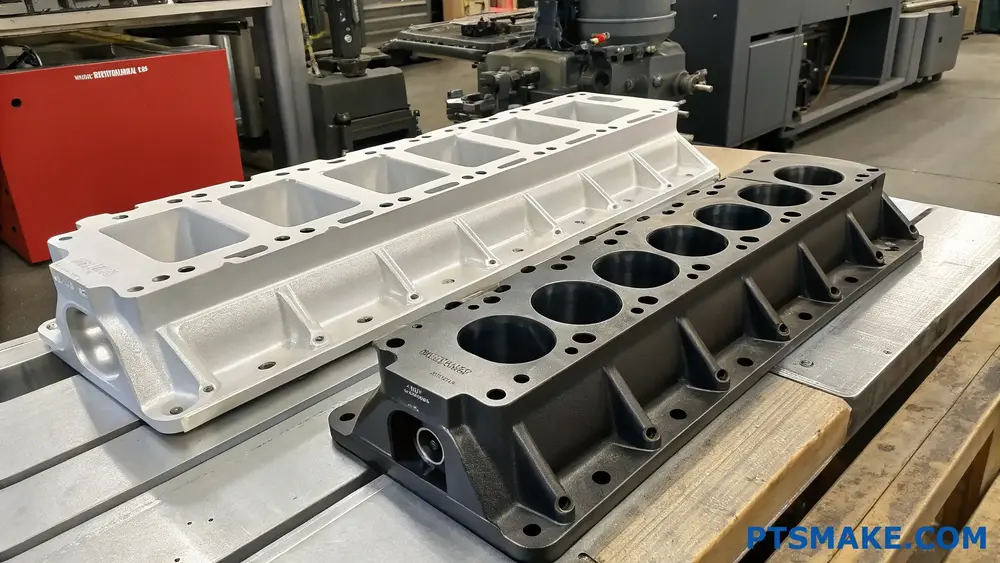

Diferencias materiales

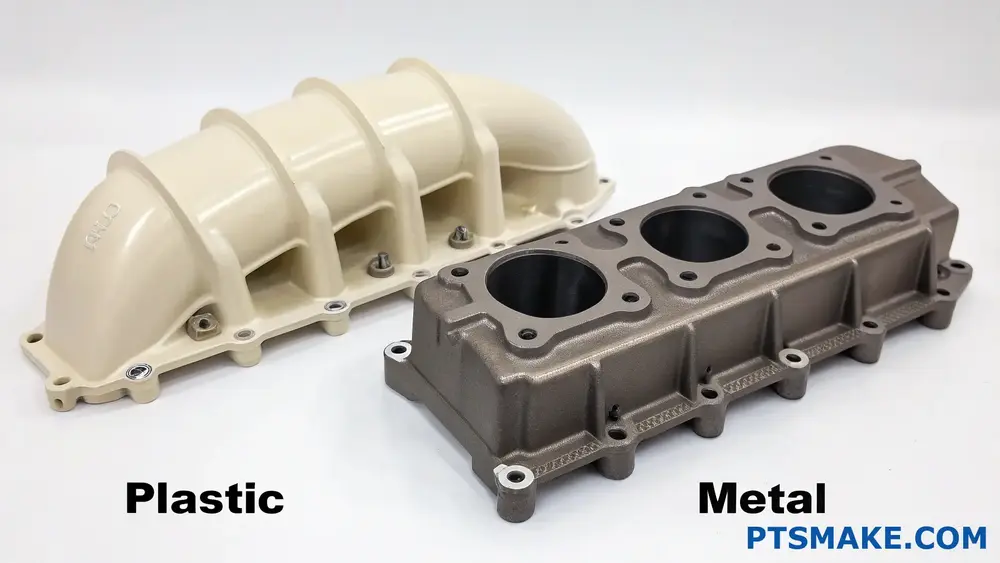

Mientras que los colectores de serie suelen fabricarse en plástico o aluminio fundido para reducir costes, las versiones personalizadas utilizan materiales como:

| Material | Ventajas | Lo mejor para |

|---|---|---|

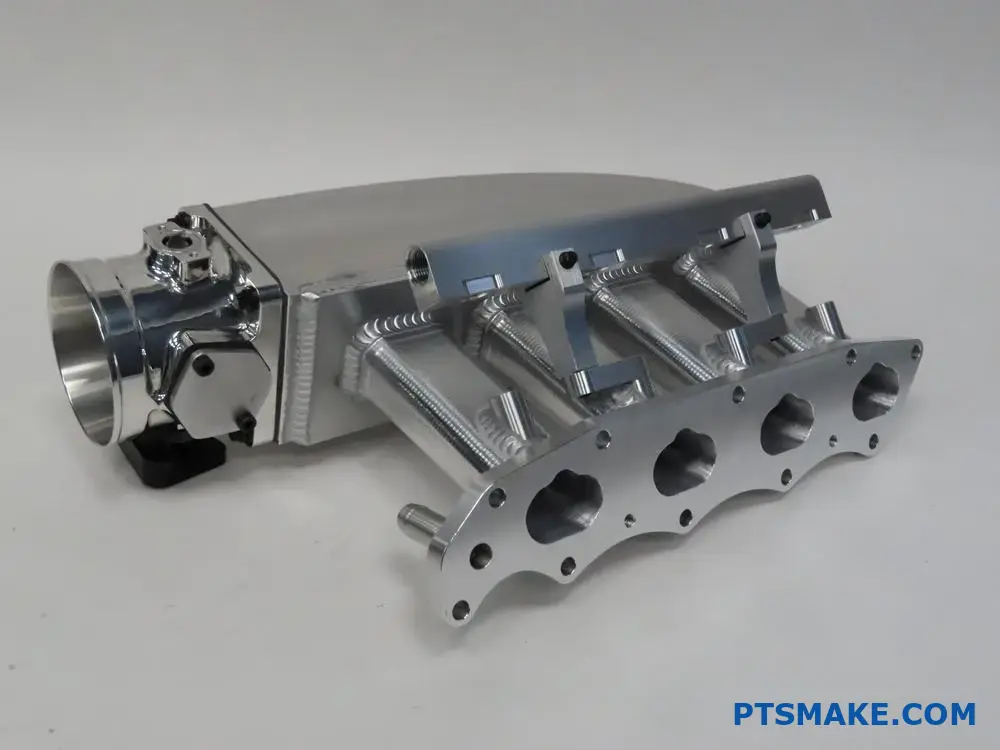

| Aluminio billet | Resistencia superior, excelente disipación del calor | Aplicaciones de alto rendimiento |

| Fibra de carbono | Ligero, buen aislamiento térmico | Aplicaciones de carreras |

| Chapa metálica | Personalización rentable, buena para la creación de prototipos | Construcciones a medida con presupuestos ajustados |

La elección del material no sólo afecta a la durabilidad, sino también a las características térmicas. El aire más frío es más denso y contiene más oxígeno, lo que da lugar a una combustión más potente.

Configuración del corredor

Los canales (tubos individuales que conducen a cada cilindro) de los colectores personalizados están diseñados para bandas de potencia específicas:

- Corredores más largos: Mejora el par a bajas revoluciones, ideal para la conducción por carretera

- Corredores más cortos: Aumenta la potencia a altas revoluciones, perfecto para carreras

- Sistemas de longitud variable: Ofrecer lo mejor de ambos mundos

Algunos diseños personalizados avanzados incorporan chimeneas de velocidad en las entradas de los canales para suavizar las transiciones del flujo de aire, reduciendo las turbulencias y mejorando la eficacia de llenado de los cilindros.

Ventajas de los colectores de admisión personalizados

Aumento de potencia y par motor

En mi experiencia trabajando con entusiastas del rendimiento, un colector de admisión personalizado bien diseñado puede proporcionar aumentos de potencia de entre 10 y 30 caballos, dependiendo del motor y de otras modificaciones. Esto se debe a la mejora de la eficiencia volumétrica, es decir, la eficacia con la que cada cilindro puede llenarse de aire.

La curva de par también se puede manipular mediante el diseño del colector. Cambiando la longitud de los canales y el volumen del plenum, la entrega de potencia se puede adaptar a aplicaciones específicas, ya sea potencia de gama baja para remolcar o potencia de gama alta para los días de circuito.

Respuesta del acelerador

Muchos conductores notan una mejora en la respuesta del acelerador inmediatamente después de instalar un colector personalizado. Esto se debe a la reducción de las restricciones en la trayectoria del flujo de aire y a los diseños optimizados de los canales que permiten que el aire llegue más directamente a los cilindros.

Características sonoras

Aunque no es una métrica de rendimiento en sentido estricto, el cambio en el sonido de admisión es a menudo espectacular con un colector personalizado. El mayor volumen del pleno y las vías más suaves crean un ruido de inducción más profundo y agresivo que muchos entusiastas aprecian. Es lo que da a muchos motores de alto rendimiento su gruñido distintivo.

¿Quién necesita un colector de admisión personalizado?

No todos los vehículos se beneficiarán significativamente de un colector de admisión personalizado. Basado en proyectos que he supervisado, estas modificaciones tienen más sentido para:

- Vehículos de competición en los que cada caballo de potencia importa

- Motores modificados que han superado su capacidad de flujo de aire original

- Montajes especiales en los que el diseño del colector de serie restringe otras modificaciones.

- Motores con inducción forzada (turbocompresores o sobrealimentadores) que necesitan una distribución optimizada del flujo de aire.

Para los conductores diarios con motores de serie, la relación coste-beneficio a menudo no justifica el gasto. Sin embargo, para aquellos que construyen vehículos orientados al rendimiento, un colector de admisión personalizado es a menudo una de las modificaciones de rendimiento de aspiración natural más impactantes disponibles.

Ventajas de los colectores de admisión de plástico

¿Alguna vez se ha preguntado por qué los vehículos modernos utilizan cada vez más colectores de admisión de plástico en lugar de los tradicionales de metal? Se trata de un cambio que ha modificado radicalmente el diseño de los motores, aunque muchos todavía se preguntan si el plástico puede realmente superar a los componentes metálicos de toda la vida.

Los colectores de admisión de plástico ofrecen varias ventajas sobre las versiones metálicas, como la reducción de peso, una mayor eficiencia de combustible, mejores características del flujo de aire, menores costes de producción y resistencia a la corrosión. Sin embargo, no pueden igualar a los colectores metálicos en cuanto a resistencia térmica y durabilidad en condiciones extremas.

Reducción de peso: un cambio radical

La ventaja más significativa de los colectores de admisión de plástico es su notable reducción de peso. Dependiendo de la complejidad del diseño, los colectores de plástico suelen pesar 30-50% menos que sus homólogos metálicos. Esta diferencia de peso puede parecer menor cuando se considera un solo componente, pero contribuye significativamente a la estrategia global de reducción de peso de un vehículo.

En mis proyectos en PTSMAKE, he visto cómo la reducción del peso de un colector de admisión en unos pocos kilos puede crear una cascada de beneficios en todo el diseño de un vehículo. Los ingenieros pueden lograr una mejor distribución del peso, una mayor eficiencia de combustible y un mayor rendimiento sin comprometer la integridad estructural.

Repercusiones reales del ahorro de peso

Para ponerlo en perspectiva, considere estas comparaciones de peso:

| Material | Peso medio | Diferencia porcentual |

|---|---|---|

| Colector de aluminio | 6,8-9,1 kg (15-20 lbs) | Línea de base |

| Colector de plástico | 5-10 libras (2,3-4,5 kg) | 50-60% encendedor |

Esta reducción de peso repercute directamente en las prestaciones del vehículo y en los parámetros de eficiencia que preocupan a los consumidores y a los organismos reguladores.

Propiedades de aislamiento térmico

Los colectores de admisión de plástico proporcionan un aislamiento térmico superior al de las versiones metálicas. Este aislamiento mantiene el aire entrante más frío, lo que es crucial para el rendimiento del motor. El aire más frío es más denso y contiene más moléculas de oxígeno por volumen, lo que permite una combustión más eficiente.

Cuando trabajo con ingenieros de automoción, a menudo destacan esta ventaja térmica como un beneficio clave. El sitio coeficiente de aislamiento térmico2 de los plásticos técnicos de alta calidad pueden ser de 500 a 1.000 veces superiores a las del aluminio, lo que se traduce en temperaturas del aire de admisión entre 10 y 15 °C más frías en la cámara de combustión.

Ventajas en los costes de producción

Desde el punto de vista de la fabricación, los colectores de plástico ofrecen importantes ventajas económicas:

- Menores costes de material - Los plásticos técnicos, a pesar de ser materiales sofisticados, suelen costar menos que el aluminio u otros metales si se tiene en cuenta la ecuación de producción total.

- Proceso de producción simplificado - El moldeo por inyección permite obtener formas complejas en un solo proceso, eliminando múltiples pasos de montaje.

- Reducción de los requisitos de acabado - Las piezas de plástico suelen necesitar un acabado de postproducción mínimo en comparación con los componentes de metal fundido.

En PTSMAKE, nuestras capacidades de moldeo por inyección de plástico nos permiten producir complejos diseños de colectores en una sola toma, reduciendo drásticamente el tiempo de producción y los costes de montaje para nuestros clientes.

Flexibilidad de diseño

La libertad de diseño que ofrecen los colectores de plástico es quizá su ventaja menos apreciada. Con la tecnología de moldeo por inyección, los diseñadores pueden crear geometrías complejas que serían extremadamente difíciles o prohibitivamente caras con fundición o fabricación de metal.

Esta flexibilidad permite:

- Pasajes de flujo interno más suaves

- Diseños optimizados de los patines

- Funciones integradas y puntos de montaje

- Espesor de pared variable para mayor resistencia donde sea necesario

He trabajado con equipos de diseño que se replantearon por completo sus conceptos de colectores de admisión una vez liberados de las limitaciones de la fabricación metálica. La capacidad de crear conductos internos orgánicos y de flujo optimizado ha dado lugar a mejoras de rendimiento que simplemente no eran posibles con los diseños metálicos tradicionales.

Amortiguación de ruidos y vibraciones

Otra ventaja significativa de los colectores de plástico es su capacidad natural para amortiguar ruidos y vibraciones. Las propiedades materiales de los plásticos de ingeniería absorben las vibraciones en lugar de transmitirlas, a diferencia de los metales, que pueden resonar y amplificar estas perturbaciones.

Este efecto amortiguador contribuye a:

- Motor más silencioso

- Reducción del ruido en el habitáculo

- Menos tensión en los componentes de conexión

- Características generales NVH (ruido, vibración y dureza) mejoradas

Nuestros clientes del sector de la automoción comentan con frecuencia que los colectores de plástico les han ayudado a cumplir las normativas sobre ruido, cada vez más estrictas, sin necesidad de añadir sistemas de amortiguación independientes.

Resistencia a la corrosión

A diferencia de los colectores metálicos, que pueden corroerse con el tiempo debido a la exposición al calor, la humedad y diversas sustancias químicas presentes en el entorno del motor, los colectores de plástico permanecen prácticamente impermeables a la corrosión. Esta resistencia garantiza un rendimiento constante durante toda la vida útil del componente y elimina la necesidad de revestimientos o tratamientos protectores.

En el caso de los vehículos que circulan por regiones costeras o zonas donde la sal de las carreteras es habitual, esta resistencia a la corrosión puede prolongar considerablemente la vida útil del sistema de admisión en comparación con las alternativas metálicas.

¿Cuáles son las ventajas de los colectores de admisión de plástico?

¿Alguna vez se ha preguntado por qué tantos vehículos modernos utilizan colectores de admisión de plástico en lugar de metálicos? Es una pregunta que desconcierta a muchos entusiastas del automóvil e ingenieros por igual. El cambio del metal tradicional al plástico parece contraintuitivo en un entorno de motor de alta temperatura, y sin embargo los fabricantes mantienen esta tendencia.

Los colectores de admisión de plástico ofrecen ventajas significativas, como reducción de peso (hasta 60% más ligeros que los de aluminio), rentabilidad, mayor ahorro de combustible, mejor aislamiento térmico, flexibilidad de diseño y características de flujo de aire más suaves. Estas ventajas los han convertido en la opción preferida de los fabricantes de vehículos modernos.

Reducción de peso: Un cambio de juego para la eficiencia

En el diseño de automóviles, el peso es siempre un factor crítico. Los colectores de admisión de plástico proporcionan un notable ahorro de peso en comparación con sus homólogos metálicos. Normalmente, un colector de plástico pesa entre 40 y 60% menos que un diseño equivalente de aluminio y hasta 80% menos que las versiones de hierro fundido.

Esta reducción de peso contribuye directamente al rendimiento general del vehículo de varias maneras:

Mayor eficiencia del combustible: Cada 45 kg que se retiran de un vehículo pueden mejorar el consumo de combustible en aproximadamente 1-2%. Si esto se multiplica por millones de vehículos, el ahorro de combustible es considerable.

Rendimiento mejorado: Los vehículos más ligeros aceleran más rápido y se manejan mejor. Incluso pequeñas reducciones de peso en los componentes del motor pueden tener efectos notables en la dinámica general de conducción.

Emisiones reducidas: Los vehículos más ligeros necesitan menos energía para moverse, lo que se traduce en menos emisiones, un factor cada vez más importante en el entorno normativo actual.

En mi experiencia de trabajo con los fabricantes, esta ventaja de peso por sí sola justifica a menudo el cambio a colectores de plástico en los nuevos diseños de vehículos.

Ventajas de la gestión térmica

Una ventaja aparentemente contradictoria de los colectores de admisión de plástico son sus propiedades de gestión térmica. A pesar de utilizarse en entornos de altas temperaturas, los plásticos ofrecen ventajas únicas:

Aislamiento térmico

Los materiales plásticos, en particular los polímeros de ingeniería como poliamida3tienen una conductividad térmica intrínsecamente inferior a la de los metales. Esto supone varias ventajas:

Toma de aire más fría: Las propiedades aislantes ayudan a mantener temperaturas más bajas para el aire entrante, lo que se traduce en cargas de aire más densas y una potencia potencialmente mejorada.

Transferencia de calor reducida: Menos transferencias de calor de los componentes calientes del motor al aire de admisión, evitando el calentamiento del aire de admisión que merma el rendimiento.

Rendimiento más constante: La estabilidad de la temperatura permite un comportamiento más predecible del motor en distintas condiciones de funcionamiento.

Comparación de materiales por conductividad térmica

| Material | Conductividad térmica (W/m-K) | Propiedad aislante relativa |

|---|---|---|

| Hierro fundido | 50-80 | Muy deficiente |

| Aluminio | 120-235 | Pobre |

| Nylon 6/6 con fibra de vidrio 30% | 0.30 | Excelente |

| Nylon 6/6 con fibra de vidrio 33% | 0.36 | Excelente |

Esta gran diferencia en la conductividad térmica crea importantes ventajas de rendimiento en aplicaciones reales.

Eficiencia de costes en toda la cadena de valor

Las ventajas económicas de los colectores de admisión de plástico van más allá de los costes de material:

Economías manufactureras

- Menor energía de producción: El moldeo de plásticos suele requerir menos energía que la fundición o el mecanizado de metales.

- Reducción de los pasos de procesamiento: Los colectores metálicos suelen necesitar mecanizado adicional, acabado superficial y protección anticorrosión.

- Capacidad de integración: Los colectores de plástico pueden integrar componentes como sensores, conductos de agua y soportes de montaje directamente durante el moldeo, lo que elimina los pasos de montaje.

Beneficios del coste del ciclo de vida

Desde una perspectiva de coste total, los colectores de plástico suelen resultar más económicos a lo largo de la vida útil de un vehículo. Aunque el coste de la materia prima puede ser a veces superior al de los metales básicos, el coste del componente acabado suele favorecer al plástico cuando se tienen en cuenta todos los factores.

En los proyectos que he supervisado en PTSMAKE, hemos comprobado sistemáticamente que los componentes de plástico bien diseñados ofrecen un mejor valor global si se tienen en cuenta todos los aspectos de la producción y el rendimiento.

Flexibilidad y complejidad del diseño

Quizá la ventaja más convincente de los colectores de admisión de plástico sea la libertad de diseño que ofrecen:

Geometrías complejas

Los modernos diseños de colectores de admisión requieren complejas vías de flujo para optimizar la respiración del motor. Las tecnologías de moldeo de plástico permiten:

- Formas curvas y orgánicas que serían extremadamente difíciles de producir en metal.

- Espesores de pared variables para optimizar la resistencia donde sea necesario

- Estructuras internas complejas para la gestión del flujo

- Perfecta integración de los puntos de montaje y los accesorios

Iteración y personalización rápidas

Cuando trabajo con clientes del sector de la automoción, he descubierto que los colectores de plástico permiten iteraciones de diseño más rápidas durante el desarrollo. Las modificaciones de las herramientas de los componentes de plástico suelen ser menos costosas y llevar menos tiempo que los cambios en los moldes de fundición de metal, lo que permite perfeccionar más el diseño dentro de los plazos del proyecto.

Ventajas de rendimiento

Más allá de las ventajas estructurales y de fabricación, los colectores de admisión de plástico pueden ofrecer notables mejoras de rendimiento:

Características del flujo

La superficie interna de los colectores de plástico es intrínsecamente más lisa que la del metal fundido, creando menos turbulencias y fricción para el aire entrante. Además, se pueden crear diseños de canal más complejos:

- Equilibrar el flujo de aire entre los cilindros

- Crear efectos de resonancia para mejorar el par motor

- Optimización de los perfiles de velocidad para un mejor llenado de los cilindros

Amortiguación de ruidos y vibraciones

Los materiales plásticos amortiguan de forma natural las vibraciones mejor que los metales, lo que contribuye:

- Reducción de la transmisión del ruido del motor

- Menor tensión de los componentes inducida por las vibraciones

- Características NVH (ruido, vibración y dureza) mejoradas

- Mayor confort del conductor y calidad percibida

A través de las pruebas realizadas en PTSMAKE, hemos documentado cómo los componentes de plástico diseñados adecuadamente pueden proporcionar una mayor amortiguación de las vibraciones en comparación con las alternativas de metal, a menudo eliminando la necesidad de materiales adicionales de insonorización.

¿Se agrietan los colectores de admisión de plástico?

¿Ha oído alguna vez ese característico chasquido bajo el capó, seguido de un ralentí irregular o un descenso repentino del rendimiento? Es un momento angustioso para cualquier propietario de un vehículo. ¿Su colector de admisión de plástico podría estar fallando en el peor momento?

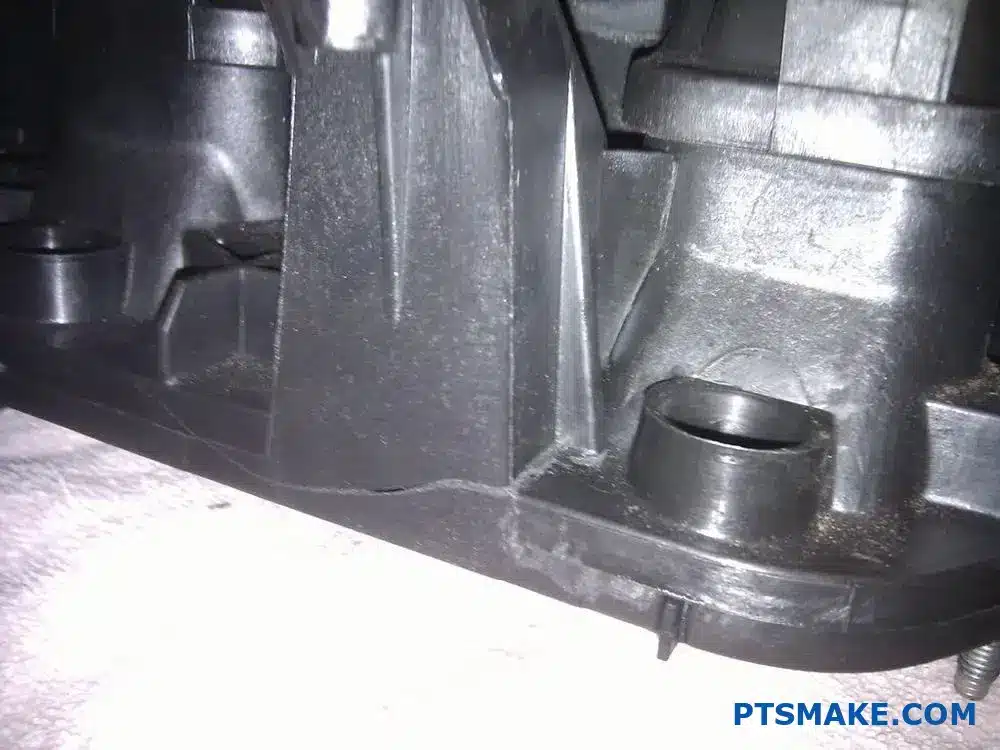

Sí, los colectores de admisión de plástico pueden agrietarse debido a ciclos térmicos, defectos de fabricación, instalación incorrecta o envejecimiento. Estas grietas se producen normalmente en los puntos de tensión como las zonas de montaje o cerca de fuentes de calor, causando problemas de rendimiento como fugas de vacío, ralentí áspero, y las luces del motor.

Lugares donde se suelen producir grietas en los colectores de admisión de plástico

Tras examinar cientos de colectores de admisión dañados, he identificado varios puntos vulnerables en los que se producen grietas con mayor frecuencia:

Puntos de montaje y zonas de fijación

Las áreas alrededor de los pernos y los puntos de montaje experimentan una tensión mecánica significativa durante la instalación y el funcionamiento. Estos puntos se convierten en puntos débiles naturales donde pueden iniciarse grietas, especialmente si:

- Los tornillos se han apretado demasiado durante la instalación

- El colector fue sometido a una presión desigual

- Las fluctuaciones de temperatura provocan dilataciones y contracciones

Juntas de rodadura

Las intersecciones entre las guías y el plenum son especialmente vulnerables a la concentración de tensiones. En mi experiencia en PTSMAKE, hemos encontrado que estas uniones a menudo desarrollan elevadores de tensión4 - puntos en los que se multiplica la fuerza mecánica, lo que provoca la formación de grietas en ciclos térmicos.

Soporte del cuerpo del acelerador

Esta zona de alto calor experimenta tensiones térmicas y mecánicas. La transición entre el colector de plástico y el cuerpo del acelerador de metal crea un escenario perfecto para el desarrollo de grietas, especialmente en vehículos más antiguos en los que el plástico se ha vuelto quebradizo.

¿Por qué se agrietan los colectores de admisión de plástico?

Comprender las causas profundas ayuda a prevenir fallos prematuros:

Ciclado térmico

El compartimento del motor experimenta variaciones extremas de temperatura, desde temperaturas bajo cero hasta más de 93 °C (200 °F). Este calentamiento y enfriamiento repetidos hace que el plástico se expanda y se contraiga. Con el tiempo, esto conduce a la fatiga del material y, finalmente, al agrietamiento.

Degradación del material

No todos los plásticos son iguales. Los plásticos de menor calidad utilizados en algunos colectores del mercado de accesorios se deterioran más rápidamente. He observado que los colectores fabricados con plásticos de alta calidad nylon 6/6 con refuerzo de fibra de vidrio duran más que sus homólogos más baratos.

Defectos de fabricación

Incluso pequeños fallos en el proceso de moldeo pueden crear puntos débiles:

| Tipo de defecto | Descripción | Impacto en la durabilidad |

|---|---|---|

| Burbujas de aire | Aire atrapado durante el moldeo por inyección | Crea puntos débiles internos |

| Líneas de soldadura | Donde se unen los flujos de plástico durante el moldeo | Reducción de la integridad estructural |

| Marcas de fregadero | Depresiones por enfriamiento desigual | Material más fino en estos puntos |

| Espesor de pared desigual | Distribución incoherente del material | Zonas de concentración de tensiones |

Instalación incorrecta

El apriete excesivo de los tornillos es una de las principales causas de agrietamiento prematuro. He visto a técnicos romper colectores nuevos simplemente por no seguir las especificaciones de par de apriete. Utilice siempre una llave dinamométrica y siga la secuencia especificada en el manual de reparación.

Señales de advertencia de un colector de admisión agrietado

Identificar los problemas a tiempo puede evitarle costosos daños en el motor:

- Luz del motor - A menudo el primer indicador, en particular los códigos relacionados con las fugas de vacío o condiciones magras

- Ralentí áspero - El aire no medido que entra por las grietas provoca un ralentí errático

- Bajo rendimiento - Disminución de la potencia y la capacidad de respuesta

- Sonidos inusuales - Ruidos sibilantes, especialmente al acelerar.

- Pruebas de emisiones fallidas - Combustible no quemado o relación aire-combustible inadecuada

- Fugas visibles de refrigerante - Para colectores con conductos de refrigerante integrados

Prevención y soluciones

Basándome en mi experiencia como ingeniero, he aquí una serie de medidas prácticas para prevenir y tratar las grietas en los colectores:

Medidas preventivas

- Siga las especificaciones de par de apriete adecuadas durante la instalación

- Permita un tiempo de calentamiento adecuado antes de acelerar bruscamente

- Realice inspecciones visuales periódicas del colector

- Considere la posibilidad de actualizar a diseños reforzados del mercado de accesorios para vehículos con problemas conocidos.

Opciones de reparación

Para grietas menores, el epoxi especializado diseñado para aplicaciones de alta temperatura puede proporcionar una solución temporal. Sin embargo, debe considerarse una solución a corto plazo hasta que se produzca una sustitución adecuada.

Consideraciones sobre la sustitución

Al sustituir un colector agrietado, considere estas opciones:

- Sustitución OEM: Garantiza un ajuste adecuado, pero puede reproducir los defectos del diseño original.

- Posventa mejorado: A menudo incorpora materiales y características de diseño mejorados

- Colectores de admisión personalizados: Para aplicaciones de alto rendimiento, los colectores personalizados de fabricantes de precisión pueden optimizar tanto la durabilidad como el rendimiento.

En PTSMAKE, hemos ayudado a numerosos clientes a desarrollar colectores de admisión personalizados con características de durabilidad mejoradas, incluyendo un grosor de pared optimizado, puntos de montaje reforzados y una selección de materiales superior.

Selección de materiales para colectores de plástico duraderos

La elección del polímero influye significativamente en la durabilidad:

- Nylon 6/6 con fibra de vidrio 30-35%: Excelente resistencia al calor y estabilidad dimensional

- PPA (Poliftalamida): Resistencia química y térmica superior

- PPS (sulfuro de polifenileno): Excepcional estabilidad térmica y resistencia química

- PEEK (poliéter éter cetona): Opción premium con una excelente resistencia a la temperatura

La selección adecuada de materiales debe equilibrar las consideraciones de coste con los requisitos de rendimiento, especialmente cuando se diseñan colectores de admisión personalizados para aplicaciones específicas.

¿Cuántos CV añade un buen colector de admisión?

¿Alguna vez has pisado a fondo el acelerador de tu coche y has sentido que podría responder mejor? ¿O se ha preguntado por qué su motor parece carecer de ese empuje extra a pesar de todas las mejoras que ha realizado? La respuesta puede estar en el colector de admisión, un componente crucial que muchos aficionados pasan por alto.

Un buen colector de admisión posventa suele añadir entre 15 y 35 CV a tu motor. El aumento exacto depende del tipo de motor, de la calidad del colector y de lo bien que se adapte a su configuración específica. Los colectores de admisión personalizados a veces pueden proporcionar incluso mayores ganancias cuando se diseñan adecuadamente.

Comprender el aumento de potencia del colector de admisión

Cuando se trata de aumentar el rendimiento del motor, los colectores de admisión suelen ser héroes infravalorados. He probado innumerables colectores a lo largo de los años y he descubierto que su impacto en la potencia varía mucho en función de varios factores.

El principal mecanismo para aumentar la potencia es la eficacia con la que el aire entra en los cilindros. Los colectores de admisión de fábrica están diseñados con compromisos: tienen que funcionar razonablemente bien en diversas condiciones de conducción, cumpliendo las normas de emisiones y manteniendo los costes bajos. Los colectores del mercado de accesorios se centran específicamente en el rendimiento, optimizando el sistema de suministro de aire para obtener la máxima potencia.

Expectativas realistas de potencia por tipo de motor

Los distintos motores responden de forma diferente a las mejoras del colector de admisión:

| Tipo de motor | Ganancia típica de HP | Diseño óptimo del colector |

|---|---|---|

| 4 cilindros | 10-20 CV | Diseños de canal corto con volumen de pleno ajustado |

| V6 | 15-25 CV | Longitud de canal media con distribución equilibrada del caudal |

| V8 | 20-35 CV | Correderas más largas para el par motor, más cortas para la potencia máxima |

| Inducción forzada | 25-40+ CV | Mayor volumen del plenum con construcción reforzada |

Estas cifras no son sólo teóricas. He visto cómo un colector de admisión bien adaptado añadía 32 CV a un V8 de aspiración natural durante las pruebas de banco de potencia realizadas en nuestras instalaciones. La clave era seleccionar un diseño que complementara las características de respiración del motor.

Factores que influyen en el aumento del rendimiento de los colectores

El aumento real de potencia que experimentarás depende de varias variables:

Diseño y longitud de la guía: Los canales más largos suelen mejorar el par motor a bajo régimen, mientras que los más cortos aumentan la potencia a alto régimen. La longitud ideal depende de tus objetivos de potencia y del rango de funcionamiento del motor.

Volumen del plénum: El tamaño de la cámara de aire influye significativamente en la respiración del motor. Un plenum más grande suele beneficiar a las aplicaciones de altas revoluciones, mientras que uno más pequeño puede mejorar la respuesta del acelerador.

Elección del material: Los colectores de aluminio disipan mejor el calor que los de plástico, lo que puede proporcionar un rendimiento más constante durante la conducción prolongada con cargas elevadas.

Emparejamiento de puertos: La alineación de los puertos del colector con la culata es crucial. Eficacia volumétrica5 aumenta drásticamente cuando los puertos se adaptan correctamente y se optimiza el flujo.

Análisis de la relación coste-potencia

Cuando asesoro a mis clientes sobre mejoras de rendimiento, siempre hago hincapié en el valor. Los colectores de admisión suelen ofrecer un excelente retorno de la inversión en comparación con otras modificaciones.

Un colector de admisión posventa de calidad suele costar entre $400-$1.200, dependiendo de los materiales, la complejidad del diseño y la reputación de la marca. Si tenemos en cuenta el potencial de aumento de potencia de 15-35 caballos, estamos hablando de aproximadamente $25-40 por caballo de potencia, mucho mejor que muchas otras modificaciones del motor.

Los colectores personalizados pueden costar más (normalmente entre $1.500 y $3.000), pero se pueden adaptar a su configuración específica, lo que puede suponer ganancias aún mayores. Para los entusiastas del rendimiento serio, esta personalización puede tener mucho sentido, especialmente cuando se integra con otras modificaciones del motor.

Comparación de los colectores de admisión con otras mejoras de potencia

Para poner en perspectiva las mejoras de los colectores de admisión:

| Modificación | Coste típico | Ganancia media de HP | Coste por CV |

|---|---|---|---|

| Colector de admisión | $400-$1,200 | 15-35 CV | $25-40/HP |

| Escape de alto rendimiento | $500-$1,500 | 5-20 CV | $75-100/HP |

| Ajuste de la ECU | $300-$700 | 10-25 CV | $30-70/HP |

| Árboles de levas | $800-$2,000 | 20-50 CV | $40-80/HP |

| Actualización turbo | $2,000-$5,000 | 50-150 CV | $33-50/HP |

Como puede ver, los colectores de admisión ofrecen un valor convincente en comparación con otras modificaciones habituales para aumentar la potencia. También suelen requerir menos mano de obra para su instalación que los árboles de levas o los sistemas turbo, lo que aumenta aún más su propuesta de valor.

El rendimiento en el mundo real va más allá de los números del banco de potencia

Aunque las cifras de potencia son importantes, la experiencia real de conducción lo es más. Un colector de admisión bien diseñado puede transformar las sensaciones que transmite tu coche más allá de la potencia máxima:

- Mejor respuesta del acelerador: Muchos conductores notan una entrega de potencia más inmediata, especialmente a medio régimen.

- Banda de potencia más ancha: Unos buenos colectores pueden ampliar el rango de potencia efectiva, haciendo que el coche sea más manejable.

- Sonido del motor mejorado: La resonancia de admisión alterada a menudo crea una nota de motor más agresiva al acelerar.

- Mejor atomización del combustible: Algunos diseños mejoran la mezcla aire-combustible, aumentando potencialmente tanto la potencia como la eficiencia.

En PTSMAKE, hemos ayudado a desarrollar soluciones de admisión personalizadas para varias aplicaciones de rendimiento, y los comentarios destacan constantemente estas mejoras en el mundo real que los números del dinamómetro no captan completamente.

¿Qué papel desempeñan los canales y plénums personalizados en el rendimiento del motor?

¿Alguna vez ha pisado a fondo el acelerador y se ha sentido decepcionado por la respuesta mediocre de su motor? ¿O se ha gastado miles de euros en modificaciones de rendimiento pero sigue sin poder conseguir la curva de potencia perfecta? La frustración de un potencial de rendimiento no alcanzado a menudo se esconde en el diseño de los canales y el pleno del colector de admisión.

Los colectores y las cámaras impelentes personalizados influyen notablemente en el rendimiento del motor, ya que controlan la dinámica del flujo de aire, optimizan el ajuste de la resonancia y gestionan la distribución del aire a los cilindros. Un diseño adecuado de las canaletas crea ondas de presión que mejoran el llenado de los cilindros, mientras que unas cámaras impelentes bien diseñadas garantizan una distribución equilibrada del aire en todos los cilindros, lo que aumenta significativamente el rendimiento general del motor.

La ciencia detrás de la longitud y el diámetro de los patines

Cuando se diseñan colectores de admisión personalizados, es esencial comprender cómo afecta la geometría de los canales al flujo de aire. He descubierto que la longitud y el diámetro de los canales crean un delicado equilibrio que puede mejorar o empeorar el rendimiento del motor.

Longitud de los canales: Ajuste de la respuesta en RPM

La longitud de los canales influye directamente en el rango de RPM en el que el motor desarrolla el par máximo. Esta relación se deriva de dinámica de las ondas de presión6 que se producen en el tracto de admisión. Cuando la válvula de admisión se cierra, una onda de presión negativa se desplaza por el canal. Cuando esta onda llega al plenum, se refleja como una onda de presión positiva.

Los canales más largos producen un par más fuerte a bajas revoluciones porque las ondas de presión vuelven en el momento perfecto para funcionar a bajas revoluciones. Cuando diseño colectores para camiones o maquinaria pesada, suelo recomendar canales más largos. Por el contrario, los canales más cortos favorecen la potencia a altas RPM, por lo que son ideales para aplicaciones de carreras en las que la potencia máxima a altas velocidades del motor es la prioridad.

Diámetro del corredor: Equilibrio entre velocidad y volumen

El diámetro de los canales es otro parámetro crítico de ajuste. Los diámetros más pequeños aumentan la velocidad del aire, lo que mejora el llenado de los cilindros a bajas revoluciones al mantener una mayor energía cinética en el flujo de aire. Sin embargo, pueden llegar a ser restrictivos a regímenes de motor más altos.

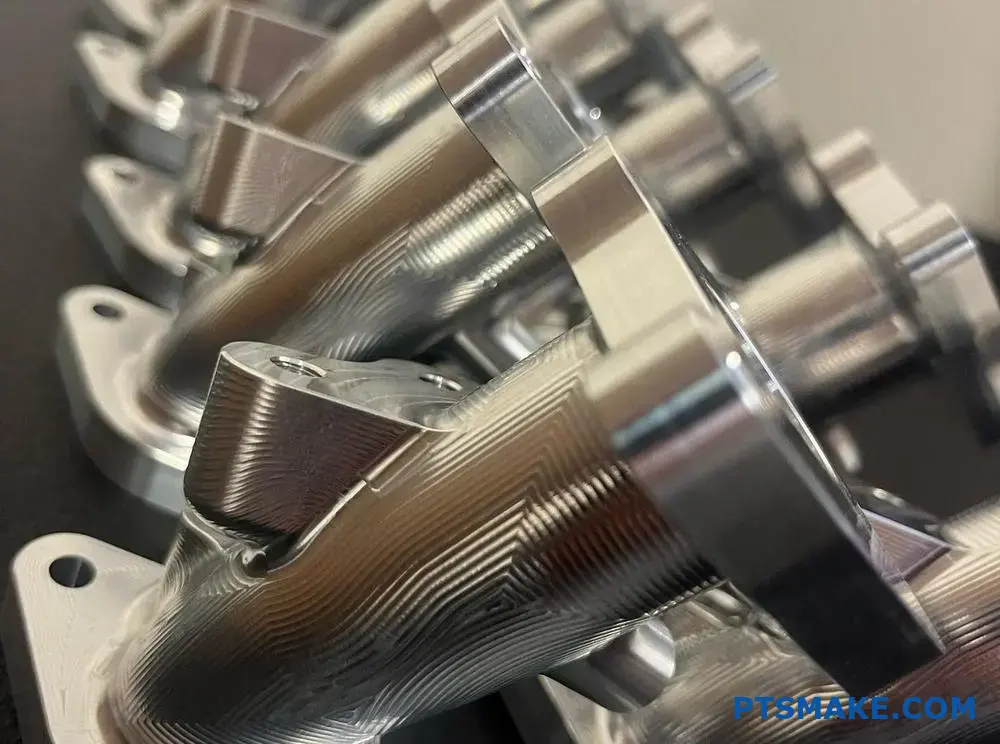

Los diámetros más grandes permiten un mayor volumen de flujo de aire, pero pueden reducir la velocidad. En PTSMAKE, cuando fabricamos colectores de alto rendimiento, a menudo implementamos un diseño de canal cónico, comenzando más estrecho en el plenum y ensanchándose hacia la culata. Este diseño progresivo ayuda a mantener la velocidad a la vez que satisface las mayores demandas de caudal de aire.

Consideraciones sobre el diseño del plénum

El plenum sirve como cámara central de distribución de aire en el colector de admisión. Su diseño influye significativamente en la uniformidad con la que el aire llega a cada cilindro.

Efectos de volumen y forma

Un plenum de tamaño adecuado actúa como un amortiguador, asegurando el suministro de aire adecuado a todos los cilindros en condiciones variables. A través de pruebas de numerosos diseños, he aprendido que el volumen del pleno por lo general tiene que ser 50-80% del desplazamiento de su motor para un rendimiento óptimo en una amplia gama de RPM.

La forma del plenum es tan importante como su tamaño. Recomiendo diseños que minimicen las turbulencias y el sesgo direccional. Para los motores con configuración en V, un plenum central con entradas simétricas ayuda a garantizar una distribución equilibrada del aire. Para los motores en línea, un diseño longitudinal a menudo funciona mejor.

Rieles de longitud igualada frente a los de longitud ajustada desde el plénum

Hay dos filosofías principales en la configuración de los corredores:

| Configuración | Ventajas | Mejores aplicaciones |

|---|---|---|

| Igual longitud | Entrega de potencia equilibrada, curva de par constante | Rendimiento en la calle, carreras de resistencia |

| Longitud afinada | Optimizado para objetivos específicos de RPM, potencial para una mayor potencia máxima | Carreras especializadas, aplicaciones de arrastre |

Los canales de igual longitud garantizan que cada cilindro reciba características de flujo de aire similares, promoviendo una combustión equilibrada en todos los cilindros. Los diseños de longitud ajustada sacrifican parte del equilibrio para alcanzar objetivos de rendimiento específicos.

Impacto de la selección de materiales

El material utilizado en su colector de admisión afecta tanto al rendimiento como a la durabilidad. Los distintos materiales ofrecen diversas ventajas:

Propiedades térmicas y rendimiento del motor

El aluminio sigue siendo el estándar de la industria debido a su excelente equilibrio entre peso, conductividad térmica y coste. En PTSMAKE, utilizamos el mecanizado CNC de precisión para crear colectores de aluminio con geometrías internas complejas que serían imposibles con los métodos de fundición tradicionales.

Los materiales compuestos están ganando popularidad por sus propiedades superiores de aislamiento térmico. Una carga de admisión más fría es más densa y contiene más moléculas de oxígeno por volumen. En las pruebas, he visto colectores compuestos adecuadamente diseñados proporcionan una reducción de 5-15 ° F en las temperaturas de admisión en comparación con el aluminio, lo que resulta en ganancias de rendimiento medibles.

Durabilidad y fabricación

En las aplicaciones de alto empuje, la resistencia del material es fundamental. Nuestro proceso de fabricación permite diseños reforzados en áreas de alta tensión, particularmente alrededor de los puntos de montaje y las transiciones del pleno al canal, donde las fluctuaciones de presión son mayores.

El acabado superficial de los canales también influye en el rendimiento. Tras años de pruebas, he descubierto que las superficies moderadamente lisas con patrones de textura controlados pueden mejorar las características del flujo de aire en comparación con los conductos con acabado de espejo, lo que puede parecer contradictorio para algunos ingenieros.

Repercusiones en el rendimiento en el mundo real

Las ventajas teóricas de los diseños personalizados de los colectores y los plenums se traducen en mejoras de rendimiento cuantificables. Al trabajar con equipos de carreras, he visto cómo los colectores de admisión optimizados correctamente ofrecen resultados:

- 5-10% aumenta el par máximo

- 3-8% mejoras en potencia

- Respuesta del acelerador mejorada

- Relaciones aire/combustible más uniformes entre cilindros

En las aplicaciones de calle, la mejora más notable suele producirse en el par motor a medio régimen, lo que mejora la facilidad de conducción y el rendimiento diario. Para aplicaciones de competición, la capacidad de dirigir con precisión la entrega de potencia a rangos específicos de RPM puede proporcionar una ventaja competitiva en pistas o condiciones de conducción particulares.

¿Qué hace un colector de admisión mejor?

¿Alguna vez ha pisado el acelerador y ha sentido que el motor vacila o le falta potencia? ¿O se ha preguntado por qué su coche no funciona tan bien como el mismo modelo que probó? Estos momentos frustrantes a menudo se remontan a un componente crítico que muchos pasan por alto: el colector de admisión.

Un colector de admisión mejor mejora el rendimiento del motor al optimizar la distribución del flujo de aire a todos los cilindros, aumentando la potencia, mejorando el par y la eficiencia del combustible. Los colectores de calidad reducen las turbulencias, minimizan las caídas de presión y garantizan un suministro uniforme de la mezcla aire-combustible en toda la gama de revoluciones del motor.

Cómo afecta el diseño del colector de admisión al rendimiento del motor

El colector de admisión es mucho más que un conjunto de tubos que conectan el filtro de aire al motor. Es un sistema de ingeniería que afecta significativamente a la forma en que su motor respira y funciona. En mi experiencia trabajando con vehículos de alto rendimiento, he descubierto que el diseño del colector es uno de los factores que más influyen en la optimización del rendimiento del motor.

La función principal de un colector de admisión es distribuir uniformemente la mezcla de aire y combustible a cada cilindro. Sin embargo, la forma en que se produce esta distribución afecta a todo, desde la potencia hasta el ahorro de combustible. Un colector bien diseñado crea una flujo laminar7 de aire en lugar de un movimiento turbulento, lo que ayuda a mantener una presión constante en todos los cilindros.

Al comparar los colectores de serie con las versiones de alto rendimiento, las diferencias se hacen evidentes:

| Característica | Colector de stock | Colector de alto rendimiento |

|---|---|---|

| Longitud del corredor | Normalmente comprometido para el envasado | Optimizado para el rango de RPM objetivo |

| Diámetro de la guía | Uniforme | Ajustado para cilindros específicos |

| Superficie interna | Fundición a menudo tosca | Superficies lisas y pulidas |

| Volumen del plénum | Limitado por el espacio | Diseñado para las necesidades de flujo de aire |

| Material | Normalmente de plástico o hierro fundido | Aluminio, fibra de carbono, composite |

La ciencia detrás de las mejoras del colector de admisión

Geometría y ajuste de los patines

Los "colectores" (los tubos que conectan el plenum a la lumbrera de admisión de cada cilindro) desempeñan un papel fundamental en el rendimiento del motor. Su longitud y diámetro crean efectos de resonancia que pueden aumentar significativamente el par motor en rangos específicos de RPM.

Los canales más cortos suelen favorecer la potencia a altas revoluciones, mientras que los canales más largos mejoran el par a bajas revoluciones. Por este motivo, algunos colectores de admisión avanzados incorporan canales de longitud variable que pueden ajustarse en función del régimen del motor.

El diámetro de estos canales también es muy importante. Si son demasiado estrechos, restringen el flujo de aire a altas RPM; si son demasiado anchos, se pierde la velocidad necesaria para una buena respuesta a bajas revoluciones. Los colectores de admisión personalizados se pueden diseñar con las dimensiones de canal perfectas para su motor específico y sus objetivos de rendimiento.

Consideraciones sobre el diseño del plénum

La cámara de sobrealimentación (el volumen central por donde entra el aire antes de ser distribuido a los canales) requiere una cuidadosa ingeniería. Su volumen y forma determinan la eficacia de la distribución del aire, especialmente en los cambios rápidos de acelerador.

Una cámara de sobrealimentación más grande generalmente permite aumentar la potencia a altas revoluciones al proporcionar un mayor depósito de aire. Sin embargo, una cámara sobredimensionada puede reducir la velocidad del aire y afectar a la respuesta del acelerador. El tamaño ideal del plenum equilibra estos factores en función de la cilindrada del motor y el uso previsto.

Elección de materiales y su impacto

El material utilizado en la construcción del colector afecta al rendimiento de varias maneras:

Propiedades térmicas

Los colectores de hierro fundido retienen el calor, lo que puede precalentar el aire entrante. Aunque esto ayuda en los arranques en frío, reduce la densidad del aire y el potencial de potencia. Los colectores de aluminio disipan mejor el calor, manteniendo el aire entrante más frío y denso. Esta es la razón por la que a menudo verás escudos térmicos o barreras térmicas en los colectores de alto rendimiento.

En aplicaciones de alto rendimiento, los colectores de material compuesto o fibra de carbono ofrecen un aislamiento térmico aún mejor, manteniendo las temperaturas de admisión de aire más bajas posibles.

Consideraciones sobre el peso

Los materiales más ligeros no sólo mejoran el peso total del vehículo, sino que también afectan a la respuesta del acelerador. La reducción de la masa alterna y rotativa en un sistema de motor crea una entrega de potencia más sensible. El aluminio suele pesar aproximadamente un tercio que el hierro fundido, mientras que los materiales compuestos pueden ser incluso más ligeros.

Ventajas reales de los colectores de admisión mejorados

En mis pruebas con vehículos de clientes, los colectores de admisión del mercado de accesorios diseñados adecuadamente proporcionan sistemáticamente:

- Aumento de potencia de 5 a 15 caballos, según el tipo de motor y otras modificaciones

- Mejor respuesta del acelerador en toda la gama de RPM

- Entrega de potencia más constante, especialmente en motores multicilíndricos

- Mayor ahorro de combustible en condiciones normales de conducción

- Mejor calidad de sonido (los armónicos de admisión suelen ser más agresivos)

Para los conductores diarios, estas mejoras se traducen en una mayor confianza al incorporarse a la autopista, una mejor capacidad de adelantamiento y, a menudo, una ligera mejora en el ahorro de combustible a velocidad constante.

Para los vehículos de alto rendimiento, un colector de admisión personalizado se convierte en casi esencial cuando se instalan otras modificaciones como árboles de levas, sistemas de escape o inducción forzada. Si no se adaptan las características de flujo de admisión a estos otros componentes, es posible que se esté dejando un rendimiento significativo sobre la mesa.

¿Cómo elegir el proceso de fabricación adecuado para los colectores de admisión personalizados?

¿Alguna vez se ha visto atrapado entre varias opciones de fabricación para su proyecto de colector de admisión personalizado? ¿Ha visto cómo se disparaban los costes o se alargaban los plazos por haber elegido el método de producción equivocado? Una elección incorrecta puede suponer la diferencia entre un rendimiento ganador en competición y un costoso pisapapeles en su estantería.

Seleccionar el proceso de fabricación adecuado para los colectores de admisión personalizados requiere equilibrar factores como el volumen de producción, los requisitos de material, las limitaciones presupuestarias y las necesidades de rendimiento. Cada método, desde la fundición y el mecanizado CNC hasta la impresión 3D, ofrece distintas ventajas para diferentes aplicaciones, por lo que esta decisión es crucial para el éxito de su proyecto.

Evaluación de sus necesidades de volumen de producción

Al seleccionar un proceso de fabricación de colectores de admisión personalizados, el volumen de producción suele ser mi primera consideración. El enfoque adecuado varía drásticamente en función de si se está construyendo un prototipo único o si se está planificando una producción de miles de unidades.

Consideraciones sobre la producción de bajo volumen

Para prototipos o series de producción limitadas (normalmente menos de 10-50 unidades), los procesos de fabricación flexibles tienen más sentido desde el punto de vista económico. Según mi experiencia en PTSMAKE, el mecanizado CNC y la impresión 3D destacan aquí:

- Mecanizado CNC: Ofrece una excelente precisión sin costosas inversiones en herramientas, perfecta para pequeños lotes de colectores de alto rendimiento.

- Impresión 3D: Proporciona plazos de entrega rápidos con geometrías internas complejas que serían imposibles con los métodos tradicionales.

Opciones de fabricación de gran volumen

Cuando las cantidades de producción superan las 100 unidades, la economía cambia radicalmente. Las inversiones iniciales en utillaje se justifican por el ahorro de costes por unidad:

- Métodos de fundición: La fundición a presión y la fundición a la cera perdida se hacen económicamente viables con mayores volúmenes

- Moldeo por inyección: Para colectores compuestos o de polímero, ofrece una consistencia excepcional a escala

Selección de materiales

La selección del material influye directamente en el proceso de fabricación que ofrecerá resultados óptimos para su colector de admisión personalizado.

Los metales y sus procesos compatibles

El aluminio sigue siendo el material dominante para los colectores de admisión de alto rendimiento debido a sus excelentes características de disipación del calor y peso. Las distintas aleaciones de aluminio se combinan con técnicas de fabricación específicas:

| Material | Proceso de fabricación óptimo | Principales ventajas | Limitaciones |

|---|---|---|---|

| Aluminio 6061 | Mecanizado CNC | Excelente maquinabilidad, buena resistencia | Mayor coste por unidad |

| Aluminio A356 | Fundición a presión | Excelente para grandes volúmenes de producción | Importante inversión en utillaje |

| Aluminio 7075 | Mecanizado CNC | Relación resistencia/peso superior | Mayor coste del material |

| Aleaciones de magnesio | Fundición a presión | La opción metálica más ligera, mejor amortiguación de las vibraciones | Tratamiento más especializado |

Opciones de compuestos y polímeros

Para determinadas aplicaciones, los materiales compuestos ofrecen alternativas convincentes:

- Compuestos de fibra de carbono: Normalmente se fabrica mediante laminado manual o moldeo por compresión.

- Polímeros de alta temperatura: Puede moldearse por inyección cuando los requisitos de temperatura lo permitan

Análisis de complejidad frente a análisis de fabricabilidad

En complejidad geométrica8 del diseño de su colector de admisión reducirá significativamente sus opciones de fabricación. Las formas complejas de los canales internos, los grosores variables de las paredes y las complejas características de optimización del flujo afectan a la capacidad de fabricación.

Evaluación de la complejidad del diseño

He descubierto que los siguientes factores de complejidad influyen directamente en la selección del proceso:

- Pasajes internos: Las geometrías internas curvas complejas pueden eliminar ciertos métodos de fundición

- Variaciones del espesor de pared: Los procesos como la fundición a presión tienen limitaciones en las transiciones del grosor de las paredes.

- Requisitos de acabado superficial: El CNC suele ofrecer un acabado superficial superior al de los métodos de fundición

- Recortes y características internas: Puede requerir moldes de varias piezas o enfoques alternativos

Matriz de capacidades del proceso de fabricación

Tras evaluar cientos de proyectos de colectores de admisión personalizados, he desarrollado esta matriz de capacidades para guiar la selección de procesos:

| Complejidad de las características | Mecanizado CNC | Fundición a presión | Impresión 3D | Fundición a la cera perdida |

|---|---|---|---|---|

| Corredores internos complejos | Limitado | Bien | Excelente | Bien |

| Secciones de pared delgada | Limitado | Excelente | Bien | Bien |

| Tolerancia de precisión | Excelente | Bien | Moderado | Bien |

| Acabado superficial | Excelente | Bien | Pobre-Moderado | Bien |

| Velocidad de iteración del diseño | Moderado | Pobre | Excelente | Pobre |

Equilibrio entre rendimiento y costes

El objetivo final es encontrar el equilibrio óptimo entre los requisitos de rendimiento, coste y plazos. En PTSMAKE, a menudo recomendamos un enfoque híbrido para determinados proyectos.

Desglose de la estructura de costes por procesos

Comprender la estructura de costes de cada proceso de fabricación ayuda a tomar decisiones con conocimiento de causa:

- Mecanizado CNC: Costes unitarios más elevados, pero costes de instalación mínimos

- Fundición a presión: Elevada inversión inicial en utillaje, pero bajos costes por unidad en volumen

- Impresión 3D: Costes unitarios moderados con una configuración mínima, pero ritmos de producción más lentos.

- Fundición a la cera perdida: Costes de utillaje moderados con una buena rentabilidad por unidad en volúmenes medios

Para aplicaciones especializadas en las que el rendimiento absoluto es fundamental, el mecanizado CNC sigue siendo a menudo la mejor opción a pesar de los costes unitarios más elevados. La precisión y las opciones de material que ofrece el mecanizado de precisión son incomparables con otros procesos en determinadas situaciones de alto rendimiento.

Calendario y factores de programación de la producción

En el competitivo mercado actual, el plazo de producción suele rivalizar en importancia con el coste y el rendimiento. Cada proceso de fabricación ofrece unas expectativas de plazo diferentes:

- Mecanizado CNC: 1-3 semanas plazo de entrega típico

- Fundición a presión8-12 semanas para el utillaje más el tiempo de producción

- Impresión 3D: De días a semanas, según la complejidad y los requisitos de acabado

- Fundición a la cera perdida: Plazo de entrega: 4-8 semanas

Al evaluar sus opciones de fabricación, tenga en cuenta no sólo el proyecto inmediato, sino su estrategia de producción a largo plazo. El socio de fabricación adecuado debería ayudarle a tomar estas complejas decisiones, ofreciéndole información basada en sus requisitos específicos en lugar de proponer una solución única para todos.

¿Qué tolerancias pueden alcanzarse con los colectores de admisión mecanizados por CNC?

¿Alguna vez ha tenido problemas con los colectores de admisión que no ofrecen el rendimiento esperado? ¿Ha invertido en colectores personalizados sólo para descubrir que pequeños problemas de tolerancia creaban enormes diferencias de rendimiento? La diferencia entre un rendimiento de campeonato y la mediocridad a menudo se reduce a fracciones de milímetro en componentes críticos del motor.

En los colectores de admisión a medida mecanizados por CNC, las tolerancias alcanzables suelen oscilar entre ±0,025 mm y ±0,1 mm (0,001" y 0,004") en función del material, la complejidad del diseño y la estrategia de mecanizado. Estos niveles de precisión garantizan una distribución óptima del flujo de aire, un rendimiento constante del motor y un sellado adecuado contra fugas.

Requisitos de tolerancia de los colectores de admisión

Al diseñar colectores de admisión personalizados, los requisitos de tolerancia varían en función de varios factores. Las áreas más críticas son las superficies de montaje, las conexiones de los canales, las uniones del pleno y los puertos de los sensores. Cada área exige unos niveles de tolerancia específicos para garantizar un funcionamiento correcto.

Para las superficies de montaje que conectan con la culata, suelo recomendar tolerancias de ±0,05 mm (±0,002"). Esta precisión garantiza un sellado adecuado y evita fugas de aire que podrían comprometer el rendimiento del motor. La tolerancia de planitud para estas superficies debe mantenerse dentro de 0,025 mm por cada 100 mm de longitud para evitar problemas de alabeo.

Las dimensiones de los canales requieren tolerancias de ±0,1 mm (±0,004") en diámetro y longitud. Si bien esto puede parecer poco en comparación con otros componentes del motor, estas tolerancias todavía permiten características de flujo de aire consistente a través de los cilindros. El acabado de la superficie interna debe mantenerse en Ra 1,6-3,2 μm para reducir las pérdidas por fricción y optimizar el flujo.

Tolerancias específicas de los materiales

Los distintos materiales reaccionan de forma diferente durante el mecanizado, lo que afecta a las tolerancias alcanzables:

| Material | Tolerancia típica alcanzable | Notas |

|---|---|---|

| Aluminio | ±0,025 mm a ±0,05 mm | Excelente maquinabilidad, estable durante el procesamiento |

| Acero | ±0,05 mm a ±0,1 mm | Mayores fuerzas de corte, posibilidad de desviación de la herramienta |

| Polímero/Compuesto | ±0,1 mm a ±0,2 mm | Problemas de dilatación térmica y desgaste de las herramientas |

Las aleaciones de aluminio como 6061-T6 o 7075 son mis opciones preferidas para los colectores de admisión personalizados debido a su excelente mecanizabilidad y estabilidad dimensional. Cuando trabajamos con estos materiales en PTSMAKE, conseguimos tolerancias tan ajustadas como ±0,025 mm en características críticas sin técnicas especializadas.

Características críticas que requieren tolerancias más estrictas

Sellado de superficies

Los requisitos de tolerancia más exigentes se aplican a las superficies de sellado. Para una compresión adecuada de la junta, estas superficies necesitan tolerancias de planitud de 0,025 mm en toda su área. Cualquier desviación puede crear vías de fuga, especialmente en condiciones de alta presión.

El acabado superficial de las caras de sellado es igualmente importante. Recomiendo Ra 0,8-1,6 μm para garantizar el correcto asentamiento y compresión de la junta. Conseguir este acabado requiere una cuidadosa selección de las herramientas de corte y los parámetros de mecanizado.

Interfaces de montaje del cuerpo del acelerador

Las conexiones del cuerpo del acelerador representan otra área crítica donde la precisión importa. Estas interfaces suelen requerir:

- Tolerancias de diámetro de ±0,025 mm (±0,001")

- Perpendicularidad a la base del colector de 0,05 mm

- Tolerancia de posición real de 0,1 mm

Estas estrechas tolerancias garantizan la correcta alineación del cuerpo del acelerador y evitan una distribución desigual del flujo de aire o fugas de vacío que podrían afectar a la calidad del ralentí y la respuesta del acelerador.

Técnicas CNC avanzadas para una mayor precisión

Para conseguir las tolerancias más ajustadas en los colectores de admisión personalizados, entran en juego varias técnicas CNC especializadas:

Entorno de mecanizado con temperatura controlada

Un factor que a menudo se pasa por alto es la estabilidad térmica. El metal se dilata y contrae con los cambios de temperatura, lo que puede afectar a la precisión dimensional. En nuestras instalaciones CNC, mantenemos entornos con temperatura controlada (21±1 °C) para el mecanizado de alta precisión de colectores.

Mecanizado simultáneo multieje

El mecanizado simultáneo en cinco ejes permite crear geometrías internas complejas con configuraciones mínimas. Este enfoque reduce error acumulado9 de múltiples configuraciones y permite un mejor acabado superficial en superficies de rodadura curvas complejas.

Medición en proceso y mecanizado adaptativo

Para las aplicaciones más exigentes, los sistemas de medición en proceso pueden verificar las dimensiones durante el mecanizado. Cuando se detectan desviaciones, el programa CNC se ajusta automáticamente para compensarlas, garantizando el mantenimiento de las tolerancias finales independientemente del desgaste de la herramienta o los efectos térmicos.

Retos de tolerancia en el mundo real

A pesar de los avances en la tecnología CNC, algunas características de los colectores de admisión siguen presentando problemas de tolerancia:

- Corredores internos profundos - A medida que aumenta la profundidad, la desviación de la herramienta se hace más significativa

- Plenums de formas complejas - Las curvas compuestas requieren enfoques multieje para mantener tolerancias uniformes

- Secciones de pared delgada - Las vibraciones durante el mecanizado pueden provocar desviaciones de tolerancia

- Conexiones roscadas - Mantenimiento de las tolerancias del diámetro del paso de rosca para los puertos de los sensores

Al diseñar colectores personalizados, siempre recomiendo simplificar las geometrías en la medida de lo posible sin comprometer el rendimiento. Este enfoque permite unas tolerancias de fabricación más uniformes y una mayor fiabilidad a largo plazo.

Consideraciones sobre el apilamiento de tolerancias

Un aspecto que a menudo se pasa por alto en el diseño de colectores es el apilamiento de tolerancias. Cuando varias características interactúan, sus tolerancias individuales se combinan, creando potencialmente problemas de ajuste. Por ejemplo, un colector con ocho orificios de montaje podría experimentar importantes errores de posición en los extremos si las tolerancias no se controlan adecuadamente.

En PTSMAKE, utilizamos los principios de dimensionamiento geométrico y tolerancias (GD&T) para gestionar estos apilamientos de forma eficaz. Mediante la aplicación de tolerancias de posición reales referenciadas a puntos de referencia clave, garantizamos una alineación correcta incluso con múltiples características.

Equilibrio entre coste y precisión

Siempre existe un equilibrio entre el coste de fabricación y la tolerancia alcanzable. Aunque en teoría el mecanizado CNC puede lograr tolerancias inferiores a ±0,01 mm, el coste aumenta exponencialmente a medida que se estrechan las tolerancias:

| Rango de tolerancia | Coste relativo | Idoneidad de la aplicación |

|---|---|---|

| ±0,1 mm | Coste base | Características no críticas, dimensiones generales |

| ±0,05 mm | 1,5-2x base | Superficies de sellado estándar, interfaces de montaje |

| ±0,025 mm | 2-3x base | Superficies de sellado críticas, zonas de ajuste de precisión |

| ±0,01 mm | 4-5x base | Raramente necesario para colectores de admisión |

Para la mayoría de las aplicaciones de colectores de admisión personalizados, el objetivo de ±0,05 mm para las características críticas proporciona el equilibrio óptimo entre rendimiento y coste de fabricación. Este nivel garantiza un funcionamiento correcto al tiempo que mantiene la viabilidad económica de los proyectos.

¿Cómo influye la selección de materiales en el coste de producción de los colectores de admisión personalizados?

¿Alguna vez se ha preguntado por qué dos colectores de admisión aparentemente similares pueden tener precios drásticamente diferentes? ¿Le han sorprendido los costes inesperados al cambiar de material para su proyecto de colector? A menudo, la diferencia no radica sólo en el material en sí, sino en cómo esa elección repercute en todo el proceso de producción.

La selección del material es el factor que más influye en los costes de los colectores de admisión personalizados. Los distintos materiales requieren herramientas, técnicas de mecanizado y posprocesamiento específicos. Mientras que el aluminio ofrece un equilibrio rentable a $300-600, la fibra de carbono exige $800-1.500 debido a los complejos procesos de fabricación, y las aleaciones especiales pueden superar $1.000 debido a su difícil mecanizabilidad.

Materiales clave y su coste

Al desarrollar colectores de admisión personalizados, la elección del material determina fundamentalmente tanto las características de rendimiento como los costes de producción. Gracias a mi experiencia trabajando con diversos clientes del sector de la automoción y el rendimiento, he observado varios factores de coste críticos asociados a los distintos materiales.

Aleaciones de aluminio: El estándar rentable

Las aleaciones de aluminio (especialmente 6061 y 6063) representan el estándar de la industria por muchas buenas razones. Estos materiales ofrecen un excelente equilibrio entre rendimiento, facilidad de fabricación y rentabilidad.

Desde el punto de vista de la producción, el aluminio ofrece varias ventajas de coste:

- Relativamente fácil de mecanizar en comparación con metales más duros

- Excelente conductividad térmica que evita el alabeo durante el mecanizado

- Buen acabado superficial sin un tratamiento posterior exhaustivo

- Disponibles en varias formas y dimensiones

El coste típico de los colectores de admisión de aluminio a medida oscila entre $300-600 en función de la complejidad. Esta asequibilidad hace que el aluminio sea la opción preferida para la mayoría de los vehículos de producción y muchas aplicaciones de posventa.

Materiales compuestos: Mayor coste por reducción de peso

La fibra de carbono y otros materiales compuestos han ganado popularidad, especialmente en aplicaciones de alto rendimiento en las que la reducción de peso es primordial. Sin embargo, esta ventaja de rendimiento conlleva importantes implicaciones económicas:

- Procesos de fabricación complejos que implican el laminado manual

- Materias primas caras (la fibra de carbono puede costar entre 5 y 10 veces más que el aluminio).

- Necesidades de herramientas y equipos especializados

- Ciclos de producción más largos con tiempo de curado adicional

El precio resultante de los colectores de admisión de fibra de carbono suele oscilar entre $800 y 1.500, lo que representa una prima significativa con respecto a las alternativas de aluminio.

Metales especiales: Precios especiales por propiedades específicas

Materiales como el titanio, el acero inoxidable y las aleaciones especiales ocupan un segmento superior del mercado. Entre sus implicaciones de coste figuran:

- Mecanizado difícil que requiere herramientas especializadas

- Mayores costes de las materias primas

- Mayor tiempo de mecanizado debido a la dureza del material

- Gestión adicional del calor durante la fabricación

- Cambio de herramientas más frecuente

Estos factores elevan el coste de los colectores de admisión metálicos especiales a $1.000+ incluso para diseños relativamente sencillos. En características metalúrgicas10 de estos materiales a menudo justifican el gasto para aplicaciones específicas de alta tensión.

Variaciones del proceso de producción por material

El enfoque de fabricación varía significativamente en función de la selección de materiales, lo que repercute directamente en la estructura de costes final.

Métodos de producción del aluminio

| Método | Impacto en los costes | Aplicaciones típicas |

|---|---|---|

| Mecanizado CNC | Moderado ($300-500) | Prototipos, pequeñas series |

| Fundición y maquinaria | Más bajo para volumen ($200-400) | Vehículos de producción, posventa |

| Extrusión y soldadura | El más bajo ($150-300) | Colectores de geometría simple |

En PTSMAKE, hemos optimizado nuestras operaciones CNC para el aluminio, lo que nos permite ofrecer precios competitivos a la vez que mantenemos tolerancias ajustadas que garantizan unas características de flujo de aire adecuadas.

Métodos de fabricación de materiales compuestos

Los materiales compuestos requieren metodologías de producción totalmente distintas:

- Colocación manual - El más caro, utilizado para prototipos únicos

- Infusión al vacío - Coste medio, mayor consistencia

- Moldeo por transferencia de resina - Menor coste por unidad, pero mayor inversión inicial en utillaje

Cada método presenta estructuras de costes diferentes. Sólo la inversión en utillaje de los colectores de material compuesto suele superar el coste total de producción de sus homólogos de aluminio.

Consideraciones sobre la producción de metales especiales

Cuando se trabaja con titanio o aleaciones de acero de alta resistencia, el proceso de producción requiere planteamientos especializados:

- Velocidades de corte más lentas para evitar el endurecimiento del trabajo

- Cambios de herramienta más frecuentes (lo que aumenta el tiempo de inactividad de la máquina)

- Requisitos adicionales de refrigeración

- Fijaciones más complejas para gestionar el movimiento de materiales

Estos factores pueden duplicar o triplicar el tiempo de mecanizado en comparación con el aluminio, con el correspondiente impacto en los costes.

Estrategias de ahorro mediante la selección de materiales

Elegir los materiales con conocimiento de causa puede ayudar a controlar los costes sin comprometer el rendimiento:

- Hibridación de materiales - Utilizar materiales de primera calidad sólo cuando sea necesario

- Optimización del volumen - Diseño en función de las limitaciones de fabricación específicas de cada material

- Alternativas de tratamiento de superficies - Uso de revestimientos para mejorar las propiedades del material de base

Por ejemplo, en lugar de un colector totalmente de titanio, un enfoque rentable que recomiendo a los clientes es utilizar aluminio para el cuerpo principal y titanio para las conexiones críticas de alta temperatura.

Costes ocultos en la selección de materiales

Más allá de los costes obvios de material y mecanizado, algunos materiales introducen gastos adicionales que pueden no ser evidentes a primera vista:

Requisitos de postprocesamiento

- El aluminio suele requerir un anodizado simple ($30-60)

- Los compuestos necesitan un revestimiento transparente y a menudo un acabado cosmético ($100-200)

- Los metales especiales pueden necesitar tratamiento térmico o revestimientos especializados ($150-300)

Costes de ensayo y validación

Los distintos materiales requieren protocolos de validación diferentes. Mientras que las piezas de aluminio suelen poder someterse a pruebas de presión con métodos estándar, las piezas de materiales compuestos suelen requerir pruebas más exhaustivas para verificar la integridad estructural y el rendimiento de las juntas.

En mis más de 15 años en la industria, he aprendido que la verdadera diferencia de coste entre materiales no está sólo en la lista de materiales, sino en estos requisitos de producción ampliados que afectan significativamente al resultado final.

Aprenda cómo el diseño del plenum afecta a la banda de potencia de su motor y al rendimiento general. ↩

Conozca esta propiedad crítica para maximizar la potencia y la eficiencia del motor. ↩

Descubra cómo este material revoluciona el diseño de los motores modernos para mejorar su rendimiento. ↩

Conozca cómo afectan estos puntos críticos de tensión a la durabilidad y el rendimiento de los colectores. ↩

Haga clic para saber cómo influye la eficiencia en la potencia real de su motor. ↩

Haga clic para saber cómo las ondas de presión pueden transformar el rendimiento de su motor. ↩

Conozca este concepto de dinámica de fluidos para comprender mejor el rendimiento del motor. ↩

Haga clic aquí para obtener una guía detallada sobre el análisis de geometrías de colectores complejas para una fabricación óptima. ↩

Sepa cómo afecta la acumulación de errores a la precisión y el coste de su proyecto. ↩

Conozca las propiedades especiales de los metales que pueden mejorar el rendimiento de los colectores al tiempo que se reducen los costes. ↩