¿Le cuesta elegir el grado de acero inoxidable adecuado para su proyecto? Una elección equivocada puede provocar corrosión prematura, fallos del producto o condiciones inseguras, especialmente en entornos difíciles.

El acero inoxidable 316 ofrece una excepcional resistencia a la corrosión, especialmente frente a cloruros y ácidos. Mantiene la solidez a altas temperaturas, resiste las picaduras y ofrece una excelente durabilidad en entornos marinos, por lo que resulta ideal para aplicaciones exigentes.

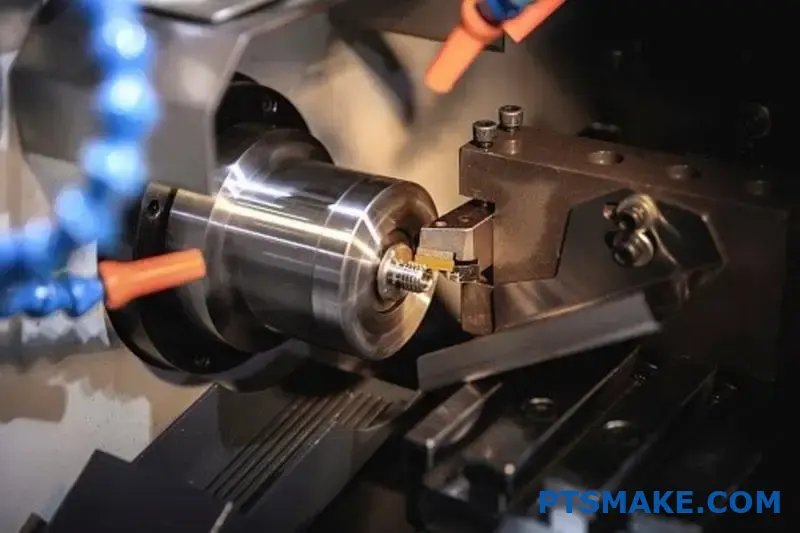

En mis años en PTSMAKE, he visto a muchos clientes pasarse al acero inoxidable 316 tras experimentar fallos con otros materiales. Aunque su coste inicial es superior al del acero inoxidable 304, su mayor vida útil y su menor mantenimiento lo hacen más económico a largo plazo. Permítame mostrarle por qué el acero inoxidable 316 puede ser la solución perfecta para su próximo proyecto.

Resistencia superior a la corrosión

El acero inoxidable 316 contiene molibdeno 2-3%, que le confiere una extraordinaria resistencia a los cloruros y otros productos químicos agresivos. Esto lo hace perfecto para entornos marinos, equipos de procesamiento químico y dispositivos médicos.

Cuando mecanizamos piezas para equipos costeros en PTSMAKE, siempre recomiendo el acero inoxidable 316. Su resistencia a la corrosión por agua salada es muy superior a la de otras calidades, especialmente en zonas de salpicaduras, donde el oxígeno y la sal se combinan para crear condiciones muy corrosivas.

Excelente rendimiento a altas temperaturas

Otra gran ventaja del acero inoxidable 316 es su excelente retención de la resistencia a temperaturas elevadas. Mantiene su integridad estructural hasta los 870°C (1600°F), lo que lo hace adecuado para intercambiadores de calor, sistemas de escape y piezas de hornos industriales.

Recientemente hemos fabricado componentes para el equipo de procesamiento a alta temperatura de un cliente. Las piezas de acero inoxidable 316 han funcionado a la perfección durante años, mientras que sus materiales anteriores fallaban en cuestión de meses.

Mayor resistencia a la corrosión por picaduras y grietas

El contenido de molibdeno del acero inoxidable 316 proporciona una resistencia excepcional a la corrosión por picaduras y grietas. Esto es crucial para aplicaciones en las que la humedad o los productos químicos atrapados podrían causar corrosión localizada.

He comprobado esta ventaja de primera mano en los equipos de procesamiento de alimentos que hemos fabricado. Los componentes de acero inoxidable 316 resisten las picaduras que pueden albergar bacterias, lo que los hace ideales para mantener los estándares de higiene.

3 Propiedades mecánicas mejoradas

Con un límite elástico de aproximadamente 290 MPa (42.000 psi) y una resistencia a la tracción de unos 580 MPa (84.000 psi), el acero inoxidable 316 ofrece excelentes propiedades mecánicas para aplicaciones estructurales.

En PTSMAKE utilizamos con frecuencia acero inoxidable 316 para componentes portantes en entornos difíciles. Su combinación de solidez y resistencia a la corrosión lo hace especialmente adecuado para estas exigentes aplicaciones.

Mayor resistencia a los productos químicos reductores

El acero inoxidable 316 funciona excepcionalmente bien cuando se expone a productos químicos reductores como el ácido sulfúrico, que dañaría rápidamente otros metales.

Uno de nuestros clientes de la industria química cambió a componentes de válvulas de acero inoxidable 316 tras experimentar repetidos fallos con otros materiales. El cambio eliminó sus problemas de mantenimiento y mejoró la fiabilidad operativa.

Propiedades no magnéticas

La estructura austenítica del acero inoxidable 316 lo hace no magnético en estado recocido, lo que es importante para aplicaciones en las que deben evitarse las interferencias magnéticas.

Hemos mecanizado componentes de acero inoxidable 316 para equipos médicos y científicos sensibles en los que las propiedades magnéticas interferirían con el funcionamiento o las mediciones.

Atractivo estético y opciones de acabado

El acero inoxidable 316 mantiene su aspecto brillante y limpio incluso después de años de uso. Puede acabarse de varias formas, desde pulido espejo a acabados cepillados.

Los componentes arquitectónicos que fabricamos en acero inoxidable 316 no sólo ofrecen durabilidad, sino que también mantienen su aspecto en entornos exteriores en los que otros materiales se empañarían o corroerían.

Excelente soldabilidad

El acero inoxidable 316 puede soldarse fácilmente con métodos estándar, lo que lo hace versátil para la fabricación. Las soldaduras mantienen la resistencia a la corrosión cuando se ejecutan correctamente.

En nuestro proceso de fabricación, esta soldabilidad nos permite crear conjuntos complejos que mantienen su integridad en toda la estructura.

Biocompatibilidad para aplicaciones médicas

El 316L (la versión baja en carbono del 316) es biocompatible y se utiliza ampliamente en implantes médicos e instrumentos quirúrgicos. Su resistencia a los fluidos corporales y a los procesos de esterilización lo hacen ideal para estas aplicaciones.

Hemos fabricado componentes de precisión para dispositivos médicos utilizando acero inoxidable 316L, cumpliendo los estrictos requisitos de las aplicaciones implantables y en contacto con el paciente.

Sostenible y reciclable

El acero inoxidable 316 es 100% reciclable sin pérdida de calidad, lo que lo convierte en una elección responsable con el medio ambiente. Su larga vida útil también reduce el impacto medioambiental de la sustitución y el mantenimiento.

En PTSMAKE, estamos comprometidos con la fabricación sostenible, y la reciclabilidad del acero inoxidable 316 se alinea con nuestros valores medioambientales y los de nuestros clientes.

¿Qué acero inoxidable es mejor para el mecanizado?

¿Alguna vez ha tenido problemas para elegir el acero inoxidable adecuado para su proyecto de mecanizado? La frustración de equilibrar la maquinabilidad con la resistencia a la corrosión, las consideraciones de coste y los requisitos de la aplicación pueden hacer que incluso los ingenieros experimentados se cuestionen la elección del material.

Para la mayoría de las aplicaciones de mecanizado, el acero inoxidable 303 ofrece el mejor equilibrio entre mecanizabilidad, rentabilidad y rendimiento. Sin embargo, los aceros inoxidables 304 y 316 son mejores opciones cuando se requiere una mayor resistencia a la corrosión, a pesar de sus índices de mecanizabilidad ligeramente inferiores.

Comprender la maquinabilidad del acero inoxidable

La maquinabilidad se refiere a la facilidad con que un material puede cortarse, taladrarse o mecanizarse de cualquier otro modo utilizando herramientas y equipos estándar. A la hora de seleccionar un acero inoxidable para su mecanizado, es fundamental conocer el índice de maquinabilidad, ya que influye directamente en la eficacia de la producción, la vida útil de las herramientas y los costes generales de fabricación.

El sistema de clasificación de la maquinabilidad compara los materiales con el acero AISI 1212, al que se asigna un valor de 100%. Los porcentajes más bajos indican materiales más difíciles de mecanizar. La mayoría de los aceros inoxidables tienen valores comprendidos entre 30 y 60%, por lo que suelen ser más difíciles de trabajar que los aceros al carbono.

Factores que afectan a la maquinabilidad del acero inoxidable

Hay varios factores clave que influyen en el grado de mecanización de un acero inoxidable:

Tendencia al endurecimiento del trabajo: Los aceros inoxidables austeníticos (como el 304 y el 316) tienden a endurecerse rápidamente durante el mecanizado, lo que puede acelerar el desgaste de la herramienta.

Contenido de azufre: Un mayor contenido de azufre (como en el 303) mejora la rotura de la viruta y reduce la formación de bordes acumulados.

Conductividad térmica: Los aceros inoxidables suelen tener una conductividad térmica inferior a la de los aceros al carbono, por lo que concentran el calor en el filo de corte.

Microestructura: La estructura cristalina afecta al modo en que el material responde a las fuerzas de corte.

Comparación de las calidades de acero inoxidable más comunes para el mecanizado

Según mi experiencia de trabajo con varios fabricantes, tres tipos de acero inoxidable dominan los proyectos de mecanizado de precisión. Comparemos sus propiedades:

| Grado | Grado de maquinabilidad | Resistencia a la corrosión | Coste relativo | Mejores aplicaciones |

|---|---|---|---|---|

| 303 | 70-78% | Moderado | Baja | Tuercas, pernos, cierres, ejes |

| 304 | 45-55% | Bien | Moderado | Equipamiento alimentario, componentes de cocina, piezas arquitectónicas |

| 316 | 35-45% | Excelente | Más alto | Equipos marinos, dispositivos médicos, piezas de procesamiento químico |

Acero inoxidable 303: El amigo del maquinista

El acero inoxidable 303 contiene azufre añadido (0,15-0,35%) específicamente para mejorar la maquinabilidad. Esta adición crea inclusiones de sulfuro de manganeso que actúan como rompevirutas durante las operaciones de corte. Al trabajar con clientes a PTSMAKE, he comprobado que el 303 es aproximadamente 40% más mecanizable que el 304.

La contrapartida es una resistencia a la corrosión ligeramente inferior a la de los materiales 304 y 316. Sin embargo, para la mayoría de las aplicaciones de interior sin exposición a productos químicos agresivos o agua salada, el 303 ofrece una protección adecuada al tiempo que reduce significativamente los costes de mecanizado.

Acero inoxidable 304: El compromiso versátil

El 304 (a veces denominado 18-8 por su contenido en cromo y níquel) representa el término medio en características de mecanizabilidad1. Ofrece una resistencia a la corrosión superior a la del 303 y no contiene azufre añadido. Esto lo hace ideal para equipos de procesamiento de alimentos y aplicaciones en las que la pureza del material es importante.

Cuando se mecaniza 304, recomiendo:

- Utilización de herramientas afiladas con ángulos de desprendimiento positivos

- Mantener velocidades de corte más altas

- Utilización de refrigeración abundante para controlar el endurecimiento por deformación

Acero inoxidable 316: Para entornos exigentes

El 316 es el más difícil de mecanizar de estos tres grados, debido principalmente a su mayor contenido de níquel y a la adición de molibdeno. Estos elementos mejoran la resistencia a la corrosión, sobre todo frente a los cloruros (como el agua salada), pero reducen la maquinabilidad.

Para proyectos que requieran mecanizado 316, espere:

- Aproximadamente 25% velocidades de corte más lentas que 304

- Cambios de herramienta más frecuentes

- Mayores costes de transformación

He descubierto que las versiones especiales de 316 trabajadas en frío pueden mejorar la maquinabilidad manteniendo la mayoría de las ventajas de la resistencia a la corrosión.

Recomendaciones prácticas basadas en la aplicación

Después de mecanizar miles de componentes de acero inoxidable, he desarrollado algunas directrices prácticas para la selección de materiales:

Para grandes volúmenes de producción: Elija 303 siempre que sea posible para maximizar la eficiencia de la producción y minimizar los costes de las herramientas.

Para contacto con alimentos o aplicaciones médicas adyacentes: El 304 ofrece un buen equilibrio entre la maquinabilidad y la necesaria resistencia a la corrosión.

Para exposición marina o química: A pesar de las dificultades de mecanizado, el 316 sigue siendo la mejor opción cuando la resistencia excepcional a la corrosión no es negociable.

Para aplicaciones decorativas: Considere el 304, que se pule excepcionalmente bien y resiste el deslustre.

En PTSMAKE, a menudo recomendamos considerar el ciclo de vida completo de la pieza, no sólo el coste de mecanizado inicial. A veces, invertir en el acero inoxidable 316, más difícil de mecanizar, se traduce en una mayor vida útil y menores costes de sustitución de los componentes en entornos difíciles.

Consejos de mecanizado para aceros inoxidables

Para superar los retos del mecanizado de acero inoxidable:

Mantener la rigidez: Utilice montajes rígidos con un voladizo mínimo para reducir las vibraciones.

Seguir cortando: Una vez enganchado, mantenga cortes continuos siempre que sea posible.

Estrategia de refrigeración: Utilizar abundante líquido de corte con sistemas de suministro de alta presión.

Selección de herramientas: Las herramientas de acero rápido con cobalto o de metal duro con recubrimientos adecuados aumentan la vida útil de la herramienta.

Tasas de alimentación: Utilizar velocidades de avance relativamente altas para adelantarse al endurecimiento por deformación.

¿Cuál es la maquinabilidad del 316L?

¿Alguna vez ha empezado a mecanizar acero inoxidable 316L, sólo para ver cómo sus herramientas se desgastan a velocidades alarmantes? ¿O tal vez ha luchado con el frustrante acabado superficial pegajoso que parece imposible de perfeccionar independientemente de los parámetros de corte que utilice?

La maquinabilidad del acero inoxidable 316L es relativamente baja, con un índice de maquinabilidad de sólo 36% en comparación con el acero de mecanizado libre (100%). Este acero inoxidable austenítico es notoriamente difícil de mecanizar debido a sus propiedades de endurecimiento por deformación, baja conductividad térmica y alta tenacidad.

Por qué el 316L es difícil de mecanizar

Después de trabajar con varios grados de acero inoxidable en la fabricación de precisión, puedo afirmar con seguridad que el 316L presenta retos de mecanizado únicos. La designación "L" indica un bajo contenido de carbono (menos de 0,03%), lo que mejora la resistencia a la corrosión pero complica aún más las operaciones de mecanizado.

Tendencia al endurecimiento del trabajo

Uno de los principales factores que afectan a la mecanizabilidad del 316L es su fuerte tendencia al endurecimiento por deformación. Durante el mecanizado, la capa superficial del 316L se endurece significativamente a medida que las herramientas de corte pasan sobre ella. Esto significa que en cada corte posterior el material se endurece progresivamente con respecto a su estado original.

Este efecto de endurecimiento por deformación crea un círculo vicioso: cuanto más duro se vuelve el material, más fuerza de corte se requiere, lo que genera más calor y provoca aún más endurecimiento. En PTSMAKE, hemos comprobado que el control de la velocidad de corte y el uso de geometrías de herramienta adecuadas son esenciales para minimizar este efecto.

Problemas de conductividad térmica

El acero inoxidable 316L tiene una conductividad térmica baja: aproximadamente 16,2 W/m-K a temperatura ambiente, significativamente inferior a la del acero al carbono, que es de 50 W/m-K. Esta propiedad plantea varios problemas de mecanizado:

- Concentración de calor en el filo de corte

- Aumento del desgaste de las herramientas

- Mayor riesgo de formación de bordes acumulados

- Dificultad para conseguir tolerancias estrictas

El calor generado durante el corte no puede disiparse eficazmente, lo que provoca que la zona de corte alcance temperaturas extremas. Este calor atrapado acelera el desgaste de la herramienta y puede provocar imprecisiones dimensionales al dilatarse la pieza durante el mecanizado.

Comparación de la vida útil de las herramientas en el mecanizado de distintos materiales

Al analizar la vida útil de la herramienta, el contraste entre el 316L y otros materiales comúnmente mecanizados se hace evidente:

| Material | Vida útil relativa de la herramienta | Velocidad de corte recomendada (sfm) | Mecanismo común de desgaste de herramientas |

|---|---|---|---|

| Inoxidable 316L | 1× (línea de base) | 100-300 | Desgaste abrasivo y adhesivo |

| Inoxidable 304 | 1.2× | 100-325 | Similar al 316L |

| Acero aleado 4140 | 2.5× | 200-350 | Desgaste abrasivo |

| Aluminio 6061 | 8× | 500-1000 | Canto reforzado |

| Latón | 6× | 400-800 | Desgaste adhesivo |

Estrategias de optimización para el mecanizado de 316L

A lo largo de mis años en la fabricación, he desarrollado varios enfoques para mejorar la maquinabilidad del 316L manteniendo la precisión que exigen nuestros clientes.

Selección de herramientas de corte

La herramienta de corte adecuada marca una diferencia significativa en el mecanizado de 316L. Yo recomiendo:

- Herramientas de HSS o carburo de cobalto: Su dureza y resistencia al calor superiores son cruciales para el 316L.

- Herramientas recubiertas: Los recubrimientos TiAlN y AlCrN prolongan considerablemente la vida útil de las herramientas.

- Geometría de la herramienta: Los ángulos de desprendimiento positivos reducen las fuerzas de corte, mientras que los ángulos de alivio adecuados evitan el roce.

En PTSMAKE, hemos logrado excelentes resultados con fresas de hélice variable diseñadas específicamente para aceros inoxidables austeníticos. Estas herramientas minimizan las vibraciones y mejoran la evacuación de virutas, dos problemas habituales en el mecanizado de 316L.

Parámetros óptimos de corte

Unos parámetros de corte adecuados son esenciales para el éxito del mecanizado del 316L:

Recomendaciones sobre velocidad y alimentación

- Velocidad de corte: Mantener velocidades moderadas, normalmente 30-40% inferiores a las utilizadas para el acero al carbono.

- Velocidad de alimentación: Mantener una alimentación constante y moderada para evitar el endurecimiento del trabajo.

- Profundidad de corte: Utilice cortes más profundos en lugar de superficiales para llegar debajo de la capa endurecida por el trabajo2

- Carga de virutas: Garantizar un grosor de viruta adecuado para evitar el roce y la generación excesiva de calor.

Estrategias de refrigeración

Una refrigeración eficaz no es negociable en el mecanizado de 316L. El refrigerante a alta presión dirigido con precisión al filo de corte ayuda a romper las virutas y a reducir las temperaturas. En nuestras operaciones CNC, utilizamos:

- Refrigerantes a base de aceite para operaciones pesadas de desbaste

- Refrigerantes solubles en agua con inhibidores de corrosión para mecanizado general

- Sistemas de lubricación por cantidades mínimas (MQL) para determinadas operaciones de acabado

Consideraciones sobre el acabado superficial

Conseguir un excelente acabado superficial en 316L requiere una planificación cuidadosa:

- Estado de la herramienta: Utilice siempre herramientas afiladas y sustitúyalas al primer signo de desgaste.

- Rigidez: Maximizar la rigidez de la pieza de trabajo y la herramienta para minimizar las vibraciones.

- Corte consistente: Mantiene una carga de virutas uniforme durante todo el proceso de corte

- Pases de acabado: Las pasadas ligeras de acabado con altas velocidades de superficie suelen dar los mejores resultados.

Rendimiento real en diversas aplicaciones

Según mi experiencia en PTSMAKE, las dificultades de mecanización del 316L se ven compensadas por su excepcional rendimiento en aplicaciones críticas. Aunque puede ser más difícil de mecanizar, su resistencia a la corrosión y sus propiedades mecánicas lo hacen inestimable para:

- Productos sanitarios e implantes

- Equipos de procesamiento químico

- Componentes marinos y de alta mar

- Equipos de procesado de alimentos

- Aplicaciones arquitectónicas en entornos corrosivos

El esfuerzo adicional necesario para mecanizar correctamente el 316L se ve recompensado por la longevidad y el rendimiento del producto. Cuando se mecanizan correctamente, los componentes de 316L pueden ofrecer décadas de servicio fiable en entornos que destruirían materiales de menor calidad.

¿Es el acero inoxidable 304 o 316 más fácil de mecanizar?

¿Alguna vez ha estado al lado de una máquina CNC y ha visto cómo luchaba con una pieza de acero inoxidable? ¿Ese momento frustrante en el que las herramientas se desgastan prematuramente o los acabados superficiales no son del todo correctos? Elegir entre acero inoxidable 304 y 316 puede marcar la diferencia entre el éxito de un proyecto y un quebradero de cabeza en la fabricación.

En general, el acero inoxidable 304 es más fácil de mecanizar que el 316. El mayor contenido de azufre del 304 mejora la maquinabilidad al crear roturas de viruta, mientras que el contenido de molibdeno del 316 aumenta la dureza y el desgaste de la herramienta. Sin embargo, hay situaciones específicas que pueden influir en esta relación, en función de sus prioridades.

Diferencias de mecanizabilidad entre 304 y 316

Al comparar la maquinabilidad de estos dos populares tipos de acero inoxidable, entran en juego varios factores. Basándome en mi experiencia trabajando con ambos materiales en numerosos proyectos, puedo afirmar con seguridad que el acero inoxidable 304 ofrece normalmente una mejor mecanizabilidad que el 316. Esta diferencia se debe principalmente a sus distintas composiciones químicas. Esta diferencia se debe principalmente a sus distintas composiciones químicas.

El inoxidable 304 contiene aproximadamente 18% de cromo y 8% de níquel, mientras que el 316 contiene cantidades similares más 2-3% de molibdeno. Esta adición de molibdeno, aparentemente pequeña, afecta significativamente a la maquinabilidad al aumentar la resistencia y dureza del material. El molibdeno en el 316 crea un material más abrasivo que aumenta el desgaste de la herramienta y requiere más potencia durante las operaciones de corte.

Factores clave que afectan al rendimiento del mecanizado

Composición química

La composición química de cada aleación influye directamente en su respuesta a los procesos de mecanizado:

| Propiedad | Inoxidable 304 | Acero inoxidable 316 | Impacto en la maquinabilidad |

|---|---|---|---|

| Molibdeno | 0% | 2-3% | El molibdeno del 316 aumenta la dureza, reduciendo la maquinabilidad |

| Azufre | Más alto | Baja | Un mayor contenido de azufre en el 304 mejora la formación de virutas |

| Carbono | 0,08% máx | 0,08% máx | Impacto similar en ambas aleaciones |

| Cromo | 18-20% | 16-18% | Niveles similares con un impacto diferencial mínimo |

Al cortar acero inoxidable 316, la presencia de molibdeno hace que las herramientas experimenten un desgaste aproximadamente 20-30% más rápido en comparación con el mecanizado de acero inoxidable 304. En PTSMAKE, ajustamos con frecuencia nuestros programas de herramientas para tener en cuenta esta diferencia al cambiar entre estos materiales.

Características del endurecimiento del trabajo

Ambos tipos de acero inoxidable presentan endurecimiento del trabajo3 pero con notables diferencias:

El inoxidable 304 tiende a endurecerse más rápidamente que el 316, lo que podría parecer contradictorio con su mejor mecanizabilidad. Sin embargo, esta característica significa que:

- Deben utilizarse herramientas afiladas para "cortar" la capa endurecida

- Deben mantenerse tasas de alimentación constantes

- Debe evitarse el contacto o roce con el material

Con el 316, el endurecimiento por deformación se produce más gradualmente, pero la dureza inicial es mayor. Esto significa que, aunque el 316 puede ser más predecible durante operaciones de mecanizado prolongadas, sigue siendo más difícil de cortar durante todo el proceso.

Generación y gestión del calor

La gestión del calor influye significativamente en el éxito del mecanizado de ambas calidades:

- El acero inoxidable 304 tiene menor conductividad térmica que el 316

- El 316 distribuye ligeramente mejor el calor durante el mecanizado

- Ambos requieren estrategias de refrigeración eficaces

A pesar de que la disipación térmica del 316 es ligeramente mejor, sigue presentando mayores retos de mecanizado debido a su mayor resistencia. He descubierto que los sistemas de refrigeración de alta presión son especialmente beneficiosos cuando se trabaja con componentes de acero inoxidable 316 con geometrías complejas.

Consideraciones prácticas para el mecanizado de ambas calidades

Selección de herramientas y estrategia

La selección de las herramientas adecuadas marca una diferencia sustancial en el mecanizado de cualquiera de las dos calidades:

- Las herramientas de metal duro con recubrimientos adecuados son esenciales para ambos materiales

- Las herramientas de acero rápido con cobalto ofrecen mayor resistencia al calor

- Los ángulos de desprendimiento positivos reducen las fuerzas de corte

- Las configuraciones rígidas minimizan las vibraciones y el traqueteo

En el caso concreto del acero inoxidable 316, hemos obtenido mejores resultados utilizando herramientas con recubrimientos PVD especializados que mejoran la lubricidad y la resistencia al calor. La inversión adicional en herramientas de alta calidad a menudo resulta rentable gracias a una mayor vida útil de las herramientas y mejores acabados superficiales.

Recomendaciones sobre velocidad y alimentación

Recomendaciones generales de inicio para el mecanizado de estas aleaciones:

| Operación | Inoxidable 304 | Acero inoxidable 316 |

|---|---|---|

| Giro (SFM) | 250-350 | 200-300 |

| Fresado (SFM) | 300-400 | 250-350 |

| Perforación (SFM) | 70-100 | 50-80 |

| Velocidad de alimentación | Estándar | Reducir en 10-20% |

Estos valores sirven como puntos de partida y deben ajustarse en función de las condiciones específicas de mecanizado, las herramientas y la rigidez de la configuración.

Consideraciones posteriores al mecanizado

Tras el mecanizado, ambos materiales pueden requerir un tratamiento adicional:

- El desbarbado es crítico debido a la dureza de las rebabas formadas

- La pasivación ayuda a restaurar la resistencia a la corrosión comprometida durante el mecanizado

- El alivio de tensiones puede ser necesario para componentes de precisión

Según mi experiencia, los componentes de 316 suelen requerir más atención durante las operaciones de desbarbado debido a la naturaleza más dura del material. Esto aumenta el tiempo de procesamiento y el coste totales cuando se trabaja con este grado.

Implicaciones económicas de la elección de materiales

Más allá de la maquinabilidad, tenga en cuenta estos factores de coste a la hora de elegir entre 304 y 316:

- El 316 suele costar 20-30% más que el 304

- Los costes de las herramientas son más elevados cuando se mecaniza 316 debido al mayor desgaste.

- Los índices de producción suelen ser más lentos con 316

- El consumo de energía aumenta al mecanizar materiales más duros

Cuando evaluamos proyectos en PTSMAKE, tenemos en cuenta estas consideraciones en nuestros presupuestos, especialmente para tiradas de producción de gran volumen en las que las pequeñas diferencias por pieza se multiplican significativamente con el tiempo.

Consejos y técnicas para mecanizar acero inoxidable con éxito

¿Alguna vez ha empezado un proyecto de mecanizado de acero inoxidable y se ha encontrado con la rotura de una herramienta, calor excesivo o acabados superficiales deficientes? Muchos ingenieros se enfrentan a estos frustrantes problemas que pueden hacer descarrilar los programas de producción y aumentar los costes de forma significativa.

El mecanizado del acero inoxidable es más difícil que el del acero normal debido a sus propiedades de endurecimiento por deformación, menor conductividad térmica y mayor tenacidad. Sin embargo, con las herramientas, los parámetros de corte y las técnicas adecuadas, estos retos pueden gestionarse eficazmente para obtener resultados satisfactorios.

Selección de las herramientas de corte adecuadas

Elegir las herramientas de corte adecuadas es quizá el factor más crítico para mecanizar con éxito el acero inoxidable. He comprobado que la selección del material de la herramienta influye significativamente tanto en su vida útil como en la calidad de la superficie.

Materiales de herramientas para el mecanizado de acero inoxidable

Al mecanizar acero inoxidable, la elección del material de la herramienta influirá directamente en el rendimiento:

- Acero rápido al cobalto (HSS): Mejor que el HSS estándar para acero inoxidable, pero con limitaciones en cuanto a velocidad de corte y vida útil de la herramienta.

- Herramientas de metal duro: La elección estándar para la mayoría de las operaciones de mecanizado de acero inoxidable debido a su dureza y resistencia al desgaste.

- Herramientas de cerámica: Excelente para operaciones de acabado a alta velocidad en acero inoxidable

- Nitruro de boro cúbico (CBN): Ideal para aceros inoxidables templados

- Diamante policristalino (PCD): Generalmente no se recomienda para el acero inoxidable debido a la afinidad con el carbono.

Para la mayoría de las aplicaciones en PTSMAKE, confiamos en las herramientas de metal duro recubiertas. Los recubrimientos como el TiAlN (nitruro de titanio y aluminio) o el AlCrN (nitruro de aluminio y cromo) mejoran significativamente el rendimiento de la herramienta al mecanizar acero inoxidable, ya que aumentan la resistencia al calor y reducen la fricción.

Consideraciones sobre la geometría de la herramienta

La geometría de la herramienta es igualmente importante en el mecanizado de acero inoxidable:

- Ángulos de inclinación positivos: Utilice ángulos de desprendimiento positivos de 5-15° para reducir las fuerzas de corte y el endurecimiento por deformación.

- Ángulos de relieve: Mantener ángulos de relieve de 8-12° para evitar roces.

- Preparación de bordes: Los cantos ligeramente redondeados (bruñidos) mejoran la resistencia de los cantos sin un endurecimiento excesivo.

- Rompevirutas: Esencial para controlar las virutas duras y fibrosas típicas del mecanizado de acero inoxidable.

Optimización de los parámetros de corte

En endurecimiento del trabajo4 comportamiento del acero inoxidable hace que la selección de los parámetros de corte sea mucho más crítica que con otros materiales.

Recomendaciones sobre velocidad y alimentación

Para el mecanizado de acero inoxidable, suelo recomendar estos parámetros:

| Operación | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Desbaste | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Acabado | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Perforación | 60-100 | 0.002-0.006 | N/A |

| Tapping | 30-60 | Paso de rosca | N/A |

Estos valores sirven como puntos de partida y deben ajustarse en función del grado específico de acero inoxidable, el material de la herramienta y las capacidades de la máquina.

Estrategias de refrigeración y lubricación

Una refrigeración eficaz es esencial cuando se mecaniza acero inoxidable debido a su escasa conductividad térmica:

- Refrigerante de inundación: Utilice refrigerante de alta presión y gran volumen dirigido con precisión a la zona de corte

- Refrigeración por nebulización: Menos eficaz pero útil para operaciones sencillas

- Refrigeración a través de la herramienta: Ideal para agujeros profundos y zonas de corte de difícil acceso

- Refrigeración criogénica: Técnica avanzada con nitrógeno líquido para aplicaciones complejas

En PTSMAKE, hemos invertido en sistemas de refrigerante de alta presión que suministran refrigerante directamente al filo de corte a presiones de hasta 1000 PSI para nuestras operaciones de mecanizado de acero inoxidable más exigentes.

Prevención de problemas comunes

Abordar el endurecimiento del trabajo

El endurecimiento por deformación se produce cuando el acero inoxidable se vuelve más duro y más difícil de mecanizar durante el proceso de corte. Para minimizar este problema:

- Mantener un compromiso de corte constante

- Evite morder o frotar la herramienta contra la pieza de trabajo.

- Utilice herramientas afiladas y sustitúyalas antes de que se desafilen

- Emplear el fresado ascendente en lugar del fresado convencional cuando sea posible.

Técnicas de control de chips

El acero inoxidable tiende a formar virutas largas y filamentosas que pueden enrollarse alrededor de la herramienta y la pieza de trabajo, causando daños en la superficie y la rotura de la herramienta. Un control eficaz de la viruta implica:

- Utilización de geometrías de rompevirutas adecuadas

- Programación de trayectorias de herramienta adecuadas que eviten el recortado de virutas

- Ajuste de la profundidad de corte y los avances para producir virutas más manejables

- Implantación de ciclos de taladrado de piquetes para operaciones de perforación

Métodos de gestión del calor

La acumulación de calor es especialmente problemática en el acero inoxidable. Además de usar refrigerante, considere:

- Programar repliegues regulares de la herramienta para permitir el enfriamiento

- Reducción de la velocidad de corte para características difíciles

- Incorporación de periodos de descanso en ciclos de mecanizado largos

- Utilizar varias pasadas ligeras en lugar de un corte pesado

Consideraciones específicas sobre los materiales

Los distintos grados de acero inoxidable presentan distintos niveles de mecanizabilidad:

- Austenítico (serie 300): El más común, pero normalmente el más difícil de mecanizar

- Ferrítico (serie 400): Generalmente más fácil de mecanizar que los grados austeníticos.

- Martensítico (algunas series 400): Puede mecanizarse en estado recocido con relativa facilidad

- Endurecimiento por precipitación (17-4 PH): Maquinabilidad moderada en estado tratado con disolución

El acero inoxidable 316, que mecanizamos con frecuencia a PTSMAKE, presenta retos particulares debido a su alto contenido en níquel y molibdeno. Para esta calidad, recomiendo reducir la velocidad de corte en aproximadamente 15% en comparación con el acero inoxidable 304 y utilizar estrategias de refrigeración más agresivas.

¿Cuál es el metal más difícil de mecanizar?

¿Alguna vez ha visto cómo su proyecto de mecanizado se paralizaba por haber elegido el metal equivocado? O peor aún, ¿se ha encontrado sustituyendo constantemente costosas herramientas porque esa "aleación especial" está destruyendo todo lo que toca? La frustración por el incumplimiento de los plazos y el aumento de los costes es demasiado real cuando se trabaja con metales difíciles.

Normalmente se considera que el metal más difícil de mecanizar es el Inconel, en particular el Inconel 718. Esta superaleación de níquel y cromo mantiene su resistencia a temperaturas extremas y se endurece rápidamente durante las operaciones de corte, lo que provoca un gran desgaste de las herramientas y requiere equipos y técnicas especializados.

Por qué Inconel encabeza la tabla de dificultades

En mi experiencia dirigiendo proyectos de mecanizado complejos, el Inconel presenta sistemáticamente el mayor reto para los mecanizadores. Esta superaleación a base de níquel pertenece a una familia de materiales resistentes al calor desarrollados originalmente para aplicaciones aeroespaciales. Lo que hace que el Inconel sea tan notoriamente difícil de trabajar es una combinación de propiedades físicas que parecen diseñadas específicamente para frustrar las operaciones de mecanizado.

Inconel mantiene su resistencia incluso a temperaturas extremas: mientras que la mayoría de los metales se ablandan al calentarse, Inconel conserva su dureza. Esta propiedad, combinada con su tendencia a endurecerse rápidamente durante las operaciones de corte, crea una tormenta perfecta para el desgaste de la herramienta. Cada pasada de la herramienta de corte hace que el material restante sea más difícil de cortar.

Además, el Inconel tiene una baja conductividad térmica. En la práctica, esto significa que el calor generado durante el mecanizado no se disipa eficazmente. En su lugar, se concentra en el filo de corte, lo que acelera el deterioro de la herramienta y puede provocar un fallo catastrófico de la misma.

Los retos técnicos del mecanizado de Inconel

El mecanizado de Inconel plantea varios retos técnicos:

- Desgaste de herramientas: Las herramientas de corte pueden degradarse hasta 10 veces más rápido en comparación con el mecanizado de aceros estándar.

- Endurecimiento del trabajo: La endurecimiento del trabajo5 significa que el material se vuelve cada vez más difícil de cortar a medida que avanza el mecanizado.

- Gestión del calor: La escasa conductividad térmica concentra el calor en el filo de corte.

- Integridad de la superficie: Mantener un acabado superficial adecuado requiere un control preciso de los parámetros de corte.

En nuestro taller de mecanizado de PTSMAKE, hemos desarrollado protocolos especializados para el mecanizado de Inconel que se centran en el control de estas variables. Hemos comprobado que las velocidades de corte más lentas (normalmente 30-50% inferiores a las utilizadas para el acero inoxidable), las configuraciones rígidas de sujeción de herramientas y una refrigeración abundante son esenciales para obtener resultados satisfactorios.

Otros metales difíciles dignos de mención

Aunque el Inconel se lleva la palma en cuanto a dificultad, hay otros metales que presentan importantes retos de mecanizado:

Titanio y sus aleaciones

El titanio combina una baja conductividad térmica con una alta reactividad química. Durante el mecanizado, la escasa disipación de calor del titanio concentra la tensión térmica en el filo de corte, mientras que su afinidad con los materiales de las herramientas provoca la formación de grietas y acumulaciones en el filo. Además, el módulo de elasticidad relativamente bajo del titanio le permite desprenderse de las herramientas de corte, lo que crea problemas de precisión y vibraciones.

He descubierto que el éxito en el mecanizado de titanio requiere:

- Herramientas de corte afiladas (normalmente de carburo con revestimientos especializados)

- Velocidades de corte inferiores (aproximadamente 60% de las utilizadas para el acero)

- Montajes rígidos de portapiezas y portaherramientas

- Aplicación generosa de líquido de corte

Aceros templados para herramientas

Los aceros para herramientas como D2, A2 y M2 en su estado endurecido (normalmente 55-62 HRC) crean una abrasión extrema en las herramientas de corte. Estos materiales están diseñados para soportar el desgaste en aplicaciones industriales, por lo que, naturalmente, resisten la acción de corte de las máquinas herramienta.

Para estos materiales, recomiendo:

| Parámetros de mecanizado | Recomendación |

|---|---|

| Herramienta de corte | Insertos de cerámica o CBN |

| Velocidad de corte | Muy bajo, depende de la dureza |

| Velocidad de alimentación | Moderada a fuerte |

| Refrigerante | Abundante o completamente seco |

Hasteloy y otras aleaciones exóticas

La Hastelloy, una superaleación de níquel, molibdeno y cromo, comparte muchas de las propiedades difíciles del Inconel y añade algunas propias. Su excepcional resistencia a la corrosión procede de las mismas características del material que dificultan su mecanizado.

En PTSMAKE, abordamos estas aleaciones exóticas con estrategias de mecanizado especializadas que tienen en cuenta sus propiedades únicas. Después de más de 15 años en este sector, he descubierto que el éxito del mecanizado de aleaciones exóticas es tanto un arte como una ciencia, que requiere ajustes basados en la experiencia de los parámetros de mecanizado estándar.

Propiedades del material que aumentan la dificultad de mecanizado

Para entender por qué determinados metales son difíciles de mecanizar es necesario examinar las propiedades específicas del material:

- Dureza: Aunque importante, la dureza por sí sola no determina la maquinabilidad.

- Endurecimiento del trabajo: Los materiales que se endurecen al deformarse (como los aceros inoxidables austeníticos) se vuelven progresivamente más difíciles de cortar.

- Conductividad térmica: La baja conductividad térmica concentra el calor en el filo de corte.

- Reactividad química: Algunos metales reaccionan químicamente con los materiales de las herramientas a altas temperaturas.

- Dureza: Los materiales resistentes a la fractura absorben la energía de corte sin producir virutas.

Al diseñar piezas que requieren metales difíciles de mecanizar, siempre recomiendo tener en cuenta los retos de fabricación junto con los requisitos de rendimiento. A veces, unas ligeras modificaciones en la selección del material o la geometría de la pieza pueden mejorar drásticamente la fabricabilidad sin comprometer el rendimiento.

Adaptar su enfoque: ¿Cuándo ajustar los parámetros del acero inoxidable 316?

¿Alguna vez ha completado un mecanizado en acero inoxidable 316 y se ha encontrado con un desgaste excesivo de las herramientas, un acabado superficial deficiente o imprecisiones dimensionales? A pesar de seguir las directrices estándar, ¿sus piezas no cumplen los requisitos de calidad y sus costes de producción siguen aumentando?

Saber cuándo ajustar los parámetros de mecanizado del acero inoxidable 316 es crucial para el éxito. Aunque los parámetros estándar proporcionan un punto de partida, los resultados óptimos suelen requerir una personalización basada en su aplicación específica, la geometría de la pieza y los requisitos de calidad. Reconozca las señales de advertencia -desgaste excesivo de la herramienta, acabado superficial deficiente, daños térmicos- y ajuste en consecuencia.

Identificación de la necesidad de ajustar los parámetros

Reconocer cuándo es necesario ajustar los parámetros de mecanizado es tan importante como saber cómo hacerlo. He visto a muchos ingenieros de fabricación ceñirse a los parámetros estándar incluso cuando los resultados son claramente subóptimos. Esta indecisión suele deberse al miedo a empeorar las cosas o simplemente a no reconocer los indicadores que sugieren la necesidad de realizar cambios.

Señales de advertencia de que es necesario ajustar los parámetros

Cuando mecanice acero inoxidable 316, esté atento a estos signos reveladores de que sus parámetros actuales no son los óptimos:

Desgaste o rotura excesivos de la herramienta: Si sus herramientas se desgastan más rápido de lo esperado o se rompen inesperadamente, es posible que deba ajustar la velocidad de corte, el avance o la profundidad de corte.

Mal acabado superficial: Las superficies rugosas, rayadas o irregulares suelen indicar parámetros de corte o selección de herramientas inadecuados.

Inexactitudes dimensionales: Cuando las piezas se salen sistemáticamente de los márgenes de tolerancia, es posible que los parámetros de mecanizado estén causando distorsión o desviación térmica.

Material endurecimiento del trabajo6: Si el material parece cada vez más difícil de cortar a medida que avanza el mecanizado, es probable que se esté produciendo un endurecimiento por deformación debido a unas condiciones de corte inadecuadas.

Generación excesiva de calor: La decoloración de la pieza de trabajo, el humo o el calor excesivo de las virutas son señales de que la velocidad de corte puede ser demasiado alta o la refrigeración insuficiente.

Factores situacionales que requieren un ajuste de los parámetros

Diferentes escenarios de fabricación requieren diferentes enfoques para la optimización de parámetros:

| Situación | Consideración del ajuste de parámetros |

|---|---|

| Producción de prototipos | Priorizar la vida útil y la fiabilidad de la herramienta sobre el tiempo de ciclo |

| Producción a gran escala | Equilibrar la vida útil de la herramienta con la productividad; puede justificar una herramienta superior |

| Componentes de pared delgada | Reduzca las fuerzas de corte con cortes más ligeros y herramientas de geometría positiva |

| Mecanizado de cavidades profundas | Ajuste para evacuación de virutas y desviación de la herramienta |

| Requisitos de alta precisión | Velocidades conservadoras con mayor presión del refrigerante y herramientas de precisión |

Ajuste de parámetros reactivo frente a proactivo

En los años que llevo supervisando las operaciones de CNC en PTSMAKE, he comprobado que el ajuste reactivo de los parámetros -cambiar los ajustes sólo cuando surgen problemas- es un enfoque habitual pero ineficaz. Es mucho mejor una estrategia proactiva en la que los problemas potenciales se anticipen y prevengan.

Aplicar un enfoque proactivo

Un enfoque proactivo para el ajuste de parámetros incluye:

Analizar el diseño de la pieza antes de programar: Identifique las características difíciles y ajuste los parámetros de forma preventiva.

Pruebas de lotes de material: Pruebe cada nuevo lote de acero inoxidable 316 para detectar variaciones de dureza que puedan requerir ajustes de los parámetros.

Supervisión de procesos: Implemente la supervisión en tiempo real de las fuerzas de corte, el consumo de energía y las vibraciones para detectar problemas antes de que afecten a la calidad de las piezas.

Mantenimiento predictivo: Realice un seguimiento de los patrones de desgaste de las herramientas para predecir los intervalos óptimos de cambio de herramientas en lugar de esperar a que se produzca un desgaste visible o un fallo.

Equilibrar varios objetivos al ajustar los parámetros

La optimización de parámetros rara vez tiene un único objetivo. En su lugar, tendrás que equilibrar objetivos contrapuestos:

El triángulo de la optimización: Velocidad, calidad y coste

Al ajustar los parámetros de mecanizado para el acero inoxidable 316, siempre hay que equilibrar tres factores principales:

- Velocidad de producción: Rapidez en la producción de piezas acabadas

- Calidad de las piezas: Acabado superficial, precisión dimensional e integridad del material

- Coste de producción: Vida útil de la herramienta, tiempo de máquina y utilización del material

Optimizar cualquiera de los factores suele implicar comprometer los demás. Por ejemplo, la máxima velocidad de producción suele producirse a expensas de una menor vida útil de la herramienta y una calidad potencialmente inferior. En PTSMAKE, solemos trabajar con los clientes para determinar cuál de estos factores es más crítico para su aplicación específica y ajustar los parámetros en consecuencia.

Proceso iterativo de refinamiento de parámetros

El enfoque más eficaz para la optimización de parámetros suele ser iterativo:

- Empezar con parámetros conservadores basados en las directrices sobre materiales

- Realice cortes de prueba en elementos representativos

- Medir los resultados en función de los objetivos (acabado superficial, precisión dimensional, desgaste de la herramienta).

- Realizar ajustes graduales de los parámetros

- Repetir hasta alcanzar el equilibrio óptimo

Este enfoque metódico minimiza el riesgo al tiempo que mejora constantemente los resultados. Es especialmente importante con el acero inoxidable 316, donde el margen de error es menor que con materiales más tolerantes.

Documentación de cambios de parámetros y resultados

Un aspecto de la optimización de parámetros que a menudo se pasa por alto es la documentación. La creación de registros detallados de los cambios de parámetros y sus resultados proporciona datos muy valiosos para futuros proyectos. Para cada ajuste significativo de los parámetros:

- Documentar las condiciones iniciales y el motivo del cambio

- Registrar modificaciones precisas de los parámetros

- Medir y documentar los resultados (vida útil de la herramienta, acabado superficial, precisión dimensional).

- Anotar cualquier efecto secundario o resultado inesperado

Estos registros se convierten en una potente base de conocimientos que acelera el proceso de optimización de futuras piezas similares, ahorrando tiempo y recursos.

¿Opciones de acabado superficial para el mecanizado de acero inoxidable 316?

¿Alguna vez ha recibido piezas mecanizadas de acero inoxidable 316 que no cumplían sus requisitos de acabado superficial? ¿O ha tenido problemas para especificar el acabado adecuado para su aplicación, acabando con componentes que tienen un aspecto excelente pero un rendimiento deficiente, o viceversa? El acabado superficial adecuado puede marcar la diferencia tanto en funcionalidad como en estética.

El mecanizado del acero inoxidable 316 puede lograr una amplia gama de acabados superficiales, desde Ra 0,1 μm (4 μin) como un espejo hasta 3,2 μm (125 μin) más rugoso, dependiendo del proceso de mecanizado. El acabado óptimo debe seleccionarse en función de los requisitos específicos de funcionalidad, aspecto y coste de su aplicación.

Entender las mediciones del acabado superficial

Cuando hablamos de acabados superficiales para el mecanizado de acero inoxidable 316, utilizamos principalmente el parámetro Ra (Rugosidad media), medido en micrómetros (μm) o micropulgadas (μin). Este valor representa la media aritmética de los picos y valles microscópicos de la superficie.

En mi experiencia trabajando con componentes de precisión, muchos ingenieros especifican acabados innecesariamente finos. Este error tan común aumenta los costes sin añadir valor funcional. Recuerde que cada paso más fino en el acabado superficial suele aumentar el tiempo de mecanizado y el desgaste de la herramienta, lo que repercute directamente en el presupuesto del proyecto.

El acabado de la superficie no sólo afecta a la apariencia, sino también a propiedades funcionales críticas, como:

- Características de fricción

- Resistencia al desgaste

- Dinámica de flujos

- Capacidad de sellado

- Resistencia a la fatiga

- Resistencia a la corrosión

- Rendimiento tribológico7

Acabados superficiales estándar para acero inoxidable 316

En la siguiente tabla se indican los acabados superficiales más comunes que pueden conseguirse con los procesos de mecanizado estándar del acero inoxidable 316:

| Proceso | Rango Ra (μm) | Rango Ra (μin) | Aplicaciones típicas |

|---|---|---|---|

| Torneado CNC | 0.4 - 3.2 | 16 - 125 | Componentes mecánicos generales |

| Fresado CNC | 0.8 - 3.2 | 32 - 125 | Componentes estructurales, accesorios |

| Rectificado | 0.1 - 0.8 | 4 - 32 | Superficies de acoplamiento de precisión |

| Lapeado | 0.05 - 0.4 | 2 - 16 | Componentes de alta precisión |

| Pulido | 0.025 - 0.2 | 1 - 8 | Productos sanitarios, equipos alimentarios |

Factores que afectan a la calidad del acabado superficial

En el mecanizado de acero inoxidable 316, hay varios factores que influyen en el acabado superficial alcanzable:

Selección y estado de las herramientas

Las herramientas de corte afiladas, correctamente seleccionadas y con geometrías adecuadas producen mejores acabados. En PTSMAKE, sustituimos regularmente las herramientas antes de que muestren signos de desgaste para mantener una calidad de superficie constante.Parámetros de corte

Las velocidades de corte más altas con avances más bajos suelen producir acabados más finos. Sin embargo, esta relación no siempre es lineal con el inoxidable 316 debido a sus propiedades de endurecimiento por deformación.Rigidez de la máquina

La vibración es el enemigo de un buen acabado superficial. Nuestros equipos CNC de alta precisión proporcionan la estabilidad necesaria para unos acabados superiores.Aplicación de refrigerante

Un flujo adecuado de refrigerante ayuda a mantener temperaturas de corte constantes y elimina las virutas que podrían estropear la superficie.Estado del material

El inoxidable 316 recocido adecuadamente mecaniza de forma más consistente que el material endurecido por trabajo.

Procesos de acabado secundarios

A veces, el acabado superficial de las operaciones de mecanizado directo no es suficiente para aplicaciones especializadas. En estos casos, pueden aplicarse procesos secundarios:

Acabado mecánico

- Granallado: Crea un acabado mate uniforme con buena resistencia a la corrosión

- Volteo de barriles: Redondea los bordes y produce una superficie lisa y uniforme

- Acabado por vibración: Consigue acabados uniformes en geometrías complejas

Acabado químico

- Electropulido: Elimina una capa microscópica de material, dejando una superficie brillante y pasiva ideal para aplicaciones médicas y alimentarias.

- Pasivación: Mejora la resistencia natural a la corrosión del acero inoxidable 316 sin modificar el acabado.

Recomendaciones específicas para cada aplicación

Para diferentes aplicaciones, suelo recomendar estos acabados superficiales para componentes de acero inoxidable 316:

- Productos sanitarios: Ra 0,1-0,2 μm con electropulido para biocompatibilidad y facilidad de esterilización.

- Equipos de procesamiento de alimentos: Ra 0,2-0,4 μm con pasivación para evitar la adhesión bacteriana.

- Componentes de control de fluidos: Ra 0,4-0,8 μm para unas características de flujo eficientes.

- Elementos arquitectónicos: Ra 0,2-0,4 μm con pulido mecánico para mayor estética.

- Componentes mecánicos generales: Ra 0,8-1,6 μm equilibra el rendimiento con la rentabilidad

Coste frente a calidad

Cada paso más fino en los requisitos de acabado superficial puede afectar significativamente a los costes de mecanizado. Según los proyectos que he supervisado, pasar de un acabado Ra estándar de 1,6 μm a un acabado Ra fino de 0,2 μm puede aumentar los costes de mecanizado en 30-50%. Por eso siempre aconsejo a los clientes que especifiquen solo lo que es funcionalmente necesario.

En el caso de los prototipos que se someterán a pruebas, suele ser aconsejable empezar con un acabado estándar y perfeccionarlo en iteraciones posteriores si es necesario. En PTSMAKE proporcionamos muestras de acabados superficiales para ayudar a los clientes a tomar decisiones informadas antes de comprometerse con la producción completa.

Cuando considere el acabado superficial adecuado para sus componentes de acero inoxidable 316, sopese los requisitos funcionales, las necesidades estéticas y las limitaciones presupuestarias. La especificación de acabado adecuada garantizará que sus piezas funcionen según lo previsto sin costes innecesarios.

¿Cuál es el coste del mecanizado de acero inoxidable 316 en comparación con otras aleaciones?

¿Se ha encontrado alguna vez en la disyuntiva de elegir acero inoxidable 316 u otras aleaciones para su proyecto? Las diferencias de coste pueden ser significativas, pero comprender por qué existen estas diferencias y su repercusión en los resultados finales no siempre es sencillo. ¿Está eligiendo el material adecuado para su presupuesto?

El acero inoxidable 316 suele costar 15-30% más de mecanizar que otras aleaciones comunes debido a su alto contenido en níquel y a sus propiedades de endurecimiento por deformación. Sin embargo, su mayor resistencia a la corrosión a menudo proporciona un mejor valor a largo plazo a través de una mayor vida útil y menores costes de mantenimiento en entornos difíciles.

Comparación de costes de materiales: Acero inoxidable 316 frente a otras aleaciones comunes

Al comparar el coste de mecanizado del acero inoxidable 316 con el de otras aleaciones, debemos tener en cuenta tanto los costes de material como los de procesamiento. Por mi experiencia trabajando con distintos materiales en PTSMAKE, he descubierto que el acero inoxidable 316 suele ser más caro que muchas alternativas, pero esta diferencia de coste no se debe solo a la materia prima.

El coste de la materia prima del acero inoxidable 316 es superior al de muchas otras aleaciones, debido principalmente a su contenido en níquel (10-14%). Esto hace que el precio aumente considerablemente en comparación con otras alternativas como el acero inoxidable 304 (8-10,5% de níquel) o el acero al carbono (prácticamente sin níquel). Los precios actuales del mercado muestran que el inoxidable 316 tiene un sobreprecio de 20-30% sobre el 304 y hasta 3-4 veces el coste de los aceros al carbono básicos.

He aquí un desglose de los costes aproximados de las materias primas para las aleaciones de mecanizado más comunes:

| Tipo de aleación | Coste relativo (acero inoxidable 316 = 100%) | Principales factores de coste |

|---|---|---|

| Acero inoxidable 316 | 100% | Alto contenido en níquel y molibdeno |

| Acero inoxidable 304 | 70-80% | Menos níquel, sin molibdeno |

| Aluminio 6061 | 30-40% | Abundante, fácil de procesar |

| Acero al carbono 1045 | 25-35% | Sin elementos de aleación caros |

| Latón C360 | 60-70% | El precio del cobre influye en el coste |

| Titanio Grado 5 | 300-400% | Raro, difícil de procesar |

Factores de dificultad del mecanizado y su repercusión en los costes

En índice de maquinabilidad8 de un material afecta directamente a los costes de mecanizado. El acero inoxidable 316 es notoriamente difícil de mecanizar en comparación con muchas aleaciones. Esta dificultad se debe a varias propiedades inherentes:

Endurecimiento del trabajo: El acero inoxidable 316 se endurece rápidamente durante el corte, lo que significa que las herramientas de corte encuentran una resistencia cada vez mayor a medida que avanza el mecanizado. Esto requiere velocidades más lentas y cambios de herramienta más frecuentes.

Menor conductividad térmica: Con una mala disipación del calor, las zonas de corte se calientan rápidamente, acelerando el desgaste de la herramienta y requiriendo refrigerante adicional.

Textura gomosa: El material tiende a adherirse a las herramientas de corte, creando bordes acumulados que comprometen la calidad del acabado superficial.

Estas características se traducen directamente en mayores costes de mecanizado mediante:

Desgaste de herramientas y costes de sustitución

Al mecanizar acero inoxidable 316, he observado que la vida útil de las herramientas suele ser 40-60% más corta en comparación con el mecanizado de aleaciones de aluminio. En PTSMAKE, tenemos esto en cuenta a la hora de fijar los precios: una pieza que podría requerir una herramienta de corte en aluminio podría consumir 2 o 3 herramientas en acero inoxidable 316.

Tiempo de mecanizado y costes de mano de obra

Las velocidades de corte para el acero inoxidable 316 deben reducirse en aproximadamente 30-50% en comparación con materiales como el aluminio o el latón. Esto aumenta directamente el tiempo de mecanizado y los costes de mano de obra. En el caso de piezas complejas, esto puede suponer la diferencia entre un ciclo de mecanizado de 2 o 4 horas.

Análisis coste-beneficio en diferentes aplicaciones

Aunque los costes iniciales son más elevados, el acero inoxidable 316 suele ofrecer un valor superior en determinadas aplicaciones:

Aplicaciones marinas

En entornos de agua salada, la resistencia a la corrosión del acero inoxidable 316 resulta inestimable. Una alternativa menos cara podría fallar en cuestión de meses, mientras que los componentes de acero inoxidable 316 pueden durar años sin sufrir una degradación significativa. Hace poco trabajé con un cliente que cambió el acero inoxidable 304 por el 316 para su equipo oceanográfico, y que informó de una mejora de 3 veces en la vida útil a pesar del mayor coste inicial de 25%.

Equipos de procesamiento químico

Para los componentes expuestos a productos químicos agresivos, el contenido de molibdeno del inoxidable 316 proporciona una resistencia sustancial a la corrosión. Aunque las piezas de aluminio pueden costar inicialmente la mitad, su frecuencia de sustitución las encarece a lo largo de la vida útil del equipo.

Equipamiento alimentario y farmacéutico

Los requisitos de higiene de estas industrias hacen que el acero inoxidable 316 sea a menudo la única opción viable, a pesar de los mayores costes de mecanizado. Su superficie no porosa evita la contaminación bacteriana y soporta productos químicos de limpieza agresivos.

Estrategias de reducción de costes en el mecanizado de acero inoxidable 316

En PTSMAKE, hemos desarrollado varios enfoques para optimizar la rentabilidad del mecanizado de acero inoxidable 316:

Parámetros de corte optimizados: El uso de velocidades de corte, avances y profundidades calibrados específicamente para acero inoxidable 316 puede mejorar la vida útil de la herramienta en 20-30%.

Herramientas de corte de alto rendimiento: Invertir en herramientas de metal duro de calidad superior con recubrimientos especializados puede costar más al principio, pero puede duplicar la vida útil de la herramienta al mecanizar acero inoxidable 316.

Selección adecuada del refrigerante: El uso de sistemas de refrigeración de alta presión con fórmulas específicas para el mecanizado de acero inoxidable reduce significativamente los problemas térmicos.

Enfoques de diseño alternativos: A veces, rediseñar las piezas para minimizar los requisitos de mecanizado puede reducir sustancialmente los costes sin comprometer el rendimiento.

Cuándo elegir alternativas al acero inoxidable 316

A pesar de sus ventajas, el acero inoxidable 316 no siempre es la opción más rentable:

- Para entornos interiores no corrosivos, el acero inoxidable 304 ofrece un aspecto similar a un coste inferior.

- En aplicaciones sensibles al peso, las aleaciones de aluminio ofrecen una excelente relación resistencia-peso

- Para aplicaciones que requieren conductividad eléctrica, el latón o las aleaciones de cobre son opciones superiores.

- Cuando se necesita una dureza extrema, son más apropiados los aceros para herramientas o los aceros al carbono templados.

En última instancia, la decisión depende del equilibrio entre los costes iniciales de mecanizado y los requisitos de rendimiento durante la vida útil y los gastos de mantenimiento.

¿Cuáles son las mejores prácticas para el mecanizado de piezas de acero inoxidable 316?

¿Alguna vez ha puesto en marcha una operación de mecanizado de acero inoxidable 316 sólo para enfrentarse a un desgaste excesivo de las herramientas, acabados deficientes o problemas dimensionales? La frustración de ver cómo las costosas herramientas se desafilan prematuramente o cómo los proyectos se retrasan por culpa de un material que parece resistirse a cada paso puede ser abrumadora.

Al mecanizar piezas de acero inoxidable 316, las mejores prácticas incluyen el uso de herramientas de metal duro afiladas, el mantenimiento de velocidades de corte de lentas a moderadas, la aplicación de una refrigeración generosa, el empleo de configuraciones rígidas y la implementación de trayectorias de herramienta adecuadas. Para tener éxito, es necesario equilibrar las velocidades de avance con la profundidad de corte y controlar la acumulación de calor durante todo el proceso.

Propiedades del acero inoxidable 316

El acero inoxidable 316 es famoso por su excepcional resistencia a la corrosión, especialmente frente a cloruros y ácidos. Este acero inoxidable austenítico contiene molibdeno, que mejora su resistencia a las picaduras en entornos agresivos. Sin embargo, las mismas propiedades que lo hacen valioso también plantean importantes retos de mecanizado.

El material tiene una conductividad térmica relativamente baja, lo que significa que el calor generado durante el mecanizado no se disipa fácilmente. Además, se endurece rápidamente durante las operaciones de corte. Estas características, combinadas con su alta ductilidad, hacen que sea conocido entre los maquinistas por ser difícil de trabajar.

Según mi experiencia en PTSMAKE, la comprensión de estas propiedades del material es la base del éxito del mecanizado. La mayoría de los fallos que he visto se deben a tratar el 316 como un acero convencional sin tener en cuenta su comportamiento único.

Estrategias de selección de herramientas

Herramientas de metal duro vs. HSS

Para el acero inoxidable 316, las herramientas de metal duro suelen superar a las de acero rápido (HSS). La excepcional dureza y resistencia al calor del metal duro lo hacen ideal para manipular este material tan duro. Al seleccionar las herramientas, busque:

- Calidades de carburo enriquecidas con cobalto para mejorar la resistencia al calor

- Cantos de corte afilados con ángulos de desprendimiento positivos

- Revestimientos como TiAlN o AlTiN para reducir la fricción

Cerámica y cermet9 también pueden funcionar bien en determinadas aplicaciones de alta velocidad, aunque requieren reglajes rígidos y parámetros precisos.

Consideraciones geométricas

La geometría de la herramienta influye significativamente en el éxito del mecanizado. Para acero inoxidable 316, recomiendo:

- Ángulos de desprendimiento positivos (5-15°) para reducir las fuerzas de corte

- Ángulos de relieve aumentados (10-12°) para minimizar el roce

- Rompevirutas diseñados específicamente para aceros inoxidables

- Geometrías de plaquita redondas para una mejor distribución del calor en cortes pesados

En PTSMAKE, hemos comprobado que las herramientas con geometrías especializadas para aceros inoxidables austeníticos pueden lograr una vida útil hasta 40% mayor en comparación con las opciones de uso general.

Optimización de los parámetros de corte

Recomendaciones sobre velocidad y alimentación

Cuando se mecaniza acero inoxidable 316, es fundamental contar con velocidades de corte y avances adecuados. Basándome en mi experiencia, he aquí una pauta general:

| Operación | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Desbaste | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Semiacabado | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Acabado | 200-250 | 0.001-0.003 | 0.005-0.020 |

Estos valores deben ajustarse en función de la rigidez específica de la máquina, el utillaje y los requisitos de la pieza. Empiece con un valor conservador y ajústelo gradualmente para obtener resultados óptimos.

Estrategias de profundidad de corte

Al mecanizar acero inoxidable 316, he descubierto que controlar la profundidad de corte es crucial:

- Para el desbaste, utilice cortes más profundos a velocidades más lentas para llegar por debajo de las capas endurecidas por el trabajo.

- Evite los cortes ligeros y raspantes que aceleran el endurecimiento del trabajo.

- Mantenga un acoplamiento constante para evitar los ciclos térmicos

- Considerar el fresado ascendente sobre el fresado convencional cuando sea posible

Un error común que veo es realizar un corte demasiado ligero, lo que en realidad aumenta el desgaste de la herramienta al trabajar principalmente en la capa endurecida.

Técnicas de refrigeración y lubricación

Una refrigeración eficaz es quizá el aspecto más crítico para mecanizar con éxito acero inoxidable 316. El calor es el principal enemigo con este material. El calor es su principal enemigo con este material.

Selección de refrigerante

Lo recomiendo:

- Suministro de refrigerante a alta presión (500+ PSI)

- Fluidos de corte a base de aceite para operaciones severas

- Refrigerantes solubles en agua con aditivos EP para trabajos generales

- Aceites de corte de acero inoxidable especializados para roscado y roscado

En PTSMAKE, hemos implementado la refrigeración a través de la herramienta en nuestras máquinas CNC específicamente para trabajar con materiales difíciles como el acero inoxidable 316.

Métodos de refrigeración alternativos

Más allá del refrigerante de inundación tradicional:

- La lubricación por cantidades mínimas (MQL) puede funcionar bien en operaciones ligeras

- La refrigeración criogénica con nitrógeno líquido arroja resultados prometedores

- Los sistemas de nebulización de aire-aceite proporcionan refrigeración y lubricación.

- El suministro pulsado de refrigerante puede mejorar la evacuación de virutas

La clave es una refrigeración constante que llegue a la interfaz de corte sin quedar bloqueada por las virutas.

Rigidez de sujeción y montaje

El mecanizado de acero inoxidable 316 exige una rigidez excepcional en toda la configuración.

Consideraciones sobre la fijación

- Minimizar la extensión y el voladizo de la pieza

- Utilice varios puntos de contacto para piezas complejas

- Considere la posibilidad de utilizar fijaciones personalizadas para geometrías difíciles

- Asegúrese de que todos los componentes de sujeción tengan el par de apriete adecuado.

La desviación de la herramienta resulta especialmente problemática con el inoxidable 316 debido a sus elevadas fuerzas de corte y al endurecimiento por deformación. Todos los componentes de la cadena de corte, desde el husillo hasta la herramienta y la pieza, deben ser lo más rígidos posible.

Mitigación de vibraciones

Para minimizar las vibraciones perjudiciales:

- Utilizar las longitudes de herramienta más cortas posibles

- Aumentar el diámetro de la herramienta cuando sea posible

- Considerar portaherramientas con amortiguación de armónicos

- Ajuste la velocidad del husillo para evitar frecuencias resonantes

Requisitos de postprocesamiento

Tras el mecanizado de piezas de acero inoxidable 316, pueden ser necesarias consideraciones especiales:

- Tratamientos antiestrés para prevenir la distorsión retardada

- Pasivado para restaurar la resistencia a la corrosión

- Electropulido para mejorar la calidad de la superficie

- Limpieza a fondo para eliminar las partículas incrustadas

Estos pasos ayudan a garantizar que la pieza final mantenga las propiedades deseadas que hacen que el inoxidable 316 sea valioso en primer lugar.

Comprobaciones finales de control de calidad

Al mecanizar componentes de acero inoxidable 316 en PTSMAKE, aplicamos rigurosos controles de calidad:

- Verificación dimensional con especial atención a los efectos térmicos

- Mediciones de la rugosidad superficial para confirmar los requisitos de acabado

- Pruebas de dureza para identificar el posible endurecimiento por deformación

- Inspección visual para detectar signos de desgarros o manchas de material.

Estos controles de calidad ayudan a garantizar que las piezas cumplen los requisitos de la aplicación prevista, especialmente para industrias críticas como la médica y la alimentaria.

1234567

¿Cómo garantizar la precisión de los componentes mecanizados de acero inoxidable 316?

¿Alguna vez ha recibido componentes de acero inoxidable 316 que no cumplían sus especificaciones? ¿Esos momentos frustrantes en los que las piezas no encajan a la perfección o los acabados superficiales no son uniformes? La precisión no sólo es deseable en estos componentes, sino que es absolutamente crítica, especialmente cuando están destinados a aplicaciones exigentes.

Garantizar la precisión en los componentes mecanizados de acero inoxidable 316 requiere un enfoque global que incluya la selección adecuada del material, parámetros de corte optimizados, control de la temperatura, utillaje apropiado, calibración periódica del equipo y rigurosos procesos de control de calidad. Todos estos factores contribuyen a lograr tolerancias estrechas y resultados uniformes.

Conocimiento de las propiedades del acero inoxidable 316

Cuando se trabaja con acero inoxidable 316, comprender sus propiedades únicas es esencial para un mecanizado de precisión. Este acero inoxidable austenítico contiene molibdeno, lo que le confiere una excelente resistencia a la corrosión, pero también afecta a su mecanizabilidad. La tendencia del material a endurecerse por deformación implica que las fuerzas de corte pueden aumentar durante el mecanizado, lo que puede afectar a la precisión dimensional.

En mi experiencia en PTSMAKE, hemos descubierto que el acero inoxidable 316 tiene una conductividad térmica de aproximadamente 16 W/m-K, significativamente inferior a la de muchos otros metales. Esta escasa conductividad térmica significa que la concentración de calor en la zona de corte se convierte en un problema importante. Sin una gestión adecuada, este calor puede provocar dilataciones térmicas, dando lugar a imprecisiones dimensionales que comprometen la precisión.

Además, el material presenta una resistencia a la tracción aproximadamente 50% superior a la del acero dulce, lo que requiere herramientas de corte y configuraciones de máquina más robustas. Esta combinación de propiedades crea retos únicos que deben abordarse mediante estrategias de mecanizado específicas.

Optimización de los parámetros de corte para obtener la máxima precisión

Selección de velocidad de corte y avance

La selección de las velocidades de corte y de avance adecuadas influye enormemente en los resultados de precisión en el mecanizado del acero inoxidable 316. Recomiendo utilizar velocidades de corte más lentas que las utilizadas para los aceros al carbono normales, normalmente entre 30 y 40% más lentas. En PTSMAKE, hemos descubierto que un rango de pies de superficie por minuto (SFM) de 100-150 suele dar los mejores resultados para operaciones generales de torneado.

Los avances deben ser moderados para evitar fuerzas de corte excesivas. Para operaciones de acabado en las que la precisión es primordial, suelo reducir los avances hasta 50% en comparación con las operaciones de desbaste. Este enfoque minimiza la desviación de la herramienta y las variaciones dimensionales resultantes.

Consideraciones sobre la profundidad de corte

La gestión de la profundidad de corte es crucial para el mecanizado de precisión del acero inoxidable 316. Múltiples pasadas ligeras suelen producir mejor precisión dimensional que menos cortes pesados. Para componentes de alta precisión, recomiendo:

| Tipo de operación | Profundidad de corte recomendada (mm) | Beneficios |

|---|---|---|

| Desbaste | 1.0 - 3.0 | Eficacia de arranque de material |

| Semiacabado | 0.3 - 0.8 | Equilibra la velocidad de extracción y la precisión |

| Acabado | 0.1 - 0.3 | Minimiza la desviación, mejora el acabado superficial |

Estos parámetros deben ajustarse en función de la geometría específica del componente y de la capacidad de la máquina. Las estrategias de acoplamiento constante ayudan a mantener fuerzas de corte constantes, reduciendo el riesgo de desviación y vibración que pueden comprometer la precisión.

Técnicas de gestión térmica

La escasa conductividad térmica del acero inoxidable 316 hace que la gestión térmica sea uno de los aspectos más críticos del mecanizado de precisión. La generación excesiva de calor provoca dilatación térmica10 que pueden provocar imprecisiones dimensionales de varios micrómetros, que a menudo superan los estrictos requisitos de tolerancia.

Selección y aplicación del refrigerante

La selección adecuada del refrigerante y los métodos de aplicación pueden mejorar significativamente los resultados de precisión. El refrigerante a alta presión dirigido con precisión al filo de corte ayuda en:

- Reducción de la temperatura de la zona de corte hasta 30%

- Facilitar la evacuación de las virutas para evitar que se vuelvan a cortar

- Lubricación de la interfaz herramienta-pieza para reducir la fricción

Para aplicaciones de ultraprecisión, he descubierto que los refrigerantes a base de aceite a menudo superan a las opciones a base de agua, a pesar de su mayor coste. La mejora de la lubricidad se traduce directamente en una mayor estabilidad dimensional.

Secuenciación estratégica del mecanizado

Otro enfoque que aplicamos en PTSMAKE es la secuenciación estratégica del mecanizado. Al planificar las operaciones para permitir periodos de enfriamiento entre cortes críticos, mitigamos los efectos térmicos. Para componentes con tolerancias estrechas, a veces:

- Componentes de la máquina ligeramente sobredimensionados

- Permitir la estabilización térmica (normalmente 2-4 horas)

- Realizar cortes finales de precisión después de que el material haya alcanzado el equilibrio térmico.

Este enfoque nos ha ayudado a conseguir tolerancias tan ajustadas como ±0,005 mm en componentes complejos de acero inoxidable 316.

Consideraciones sobre las herramientas para el mecanizado de precisión

La selección de la herramienta influye enormemente en los resultados de precisión del mecanizado de acero inoxidable 316. La tendencia del material a endurecerse por deformación y su escasa conductividad térmica exigen herramientas especiales.

Materiales y recubrimientos para herramientas de corte

Para el mecanizado de precisión de acero inoxidable 316, recomiendo:

| Material de la herramienta | Revestimiento | Mejor aplicación |

|---|---|---|

| Carburo | AlTiN | Mecanizado de uso general, buena resistencia al calor |

| Carburo | TiCN | Excelente para cortes de acabado, proporciona buena lubricidad |

| Cerámica | Ninguno | Operaciones de acabado de alta velocidad |

| CBN | Ninguno | Operaciones de torneado en duro después del tratamiento térmico |

La geometría de la herramienta también desempeña un papel crucial. Los ángulos de desprendimiento positivos de entre 5 y 15° reducen las fuerzas de corte y la generación de calor. Para trabajos de ultraprecisión, a veces utilizamos plaquitas rascadoras especializadas que pueden lograr acabados superficiales excepcionales manteniendo tolerancias muy ajustadas.

Portaherramientas y factores de rigidez

Incluso las mejores herramientas de corte no ofrecerán precisión si el sistema de herramientas carece de rigidez. En PTSMAKE, utilizamos:

- Portaherramientas hidráulicos o de ajuste por contracción para minimizar la excentricidad

- Voladizos de herramienta lo más cortos posible para maximizar la rigidez

- Herramientas preajustadas y medidas con sistemas ópticos para garantizar la precisión

- Barras de mandrinar antivibración para elementos internos

Estos enfoques minimizan colectivamente la desviación y la vibración, garantizando que el filo de corte siga la trayectoria programada con una desviación mínima.

Medidas de control de calidad para componentes de precisión