Propiedades del titanio

¿Alguna vez se ha preguntado por qué los ingenieros aeroespaciales se entusiasman con un metal con el que es tan difícil trabajar? Puede que el titanio sea el héroe olvidado de la fabricación moderna, escondido a plena vista en todo tipo de materiales, desde motores de aviones hasta palos de golf de primera calidad.

El titanio es una maravilla en el mundo de la ingeniería, ya que combina una resistencia extraordinaria con un peso extraordinariamente bajo. Su estructura atómica única crea un material que desafía los métodos de mecanizado convencionales y ofrece unas prestaciones que pocos metales pueden igualar.

La naturaleza fundamental del titanio

Al abordar proyectos de mecanizado de titanio, resulta esencial comprender las propiedades fundamentales de este metal excepcional. La posición del titanio como elemento 22 de la tabla periódica lo sitúa entre los metales de transición, pero su comportamiento lo diferencia de la mayoría de los materiales de ingeniería. El metal existe en dos formas cristalinas primarias: titanio alfa (hexagonal de paquete cerrado) y titanio beta (cúbico centrado en el cuerpo). Esta estructura cristalina influye directamente en el comportamiento del material durante las operaciones de corte.

En mi experiencia trabajando con clientes del sector aeroespacial en PTSMAKE, he descubierto que la estructura atómica del titanio crea una combinación única de propiedades que atraen a los ingenieros y suponen un reto para los maquinistas. El metal forma una capa de óxido casi instantáneamente cuando se expone al oxígeno, lo que le confiere una excepcional resistencia a la corrosión, pero crea complicaciones durante las operaciones de corte.

Relación fuerza-peso: La ventaja decisiva

La característica más célebre del titanio es, sin duda, su impresionante relación resistencia-peso. Esta propiedad lo hace especialmente valioso en aplicaciones sensibles al peso en las que no se puede comprometer el rendimiento.

Para poner esto en perspectiva, considere cómo se compara el titanio con otros metales comunes de ingeniería:

| Propiedad | Titanio | Acero | Aluminio |

|---|---|---|---|

| Densidad (g/cm³) | 4.5 | 7.8 | 2.7 |

| Resistencia a la tracción (MPa) | 900-1200 | 500-850 | 200-600 |

| Relación resistencia/peso | Muy alta | Moderado | Alta |

| Resistencia a la corrosión | Excelente | De mala a buena | Bien |

Esta excepcional relación resistencia-peso explica por qué el titanio se ha hecho indispensable en las aplicaciones aeroespaciales, donde cada gramo cuenta. Sin embargo, esta misma resistencia plantea importantes retos durante los procesos de mecanizado, que requieren herramientas y técnicas especializadas.

Propiedades térmicas y retos del mecanizado

Una de las características más problemáticas del titanio desde el punto de vista del mecanizado es su conductividad térmica notablemente baja. Con aproximadamente 1/7 de la conductividad térmica del aluminio, el titanio retiene el calor en la interfaz de corte en lugar de disiparlo a través de la pieza.

Este comportamiento térmico crea una tormenta perfecta de retos de mecanizado:

- La concentración de calor en el filo de corte acelera el desgaste de la herramienta

- Las temperaturas de corte pueden superar los 1.000 °C en la interfaz herramienta-pieza.

- La dilatación térmica durante el mecanizado afecta a la precisión dimensional

- El riesgo de endurecimiento por deformación aumenta drásticamente con la acumulación de calor.

Durante las operaciones de mecanizado de titanio de precisión en PTSMAKE, aplicamos estrategias de refrigeración y parámetros de corte especializados para gestionar eficazmente estos problemas térmicos. Sin una gestión térmica adecuada, la vida útil de la herramienta puede reducirse hasta 80% en comparación con el mecanizado de metales más convencionales.

Reactividad química: Un arma de doble filo

Las propiedades químicas del titanio presentan otra fascinante paradoja. El material forma rápidamente una capa pasiva de óxido (TiO₂) cuando se expone al oxígeno, creando una excelente resistencia a la corrosión que lo hace ideal para implantes médicos y equipos de procesamiento químico. Sin embargo, esta misma reactividad se vuelve problemática durante el mecanizado.

El metal demuestra lo que los metalúrgicos llaman afinidad química1 con muchos materiales de herramientas, especialmente a temperaturas elevadas. Esto significa que el titanio quiere adherirse literalmente a los materiales de las herramientas de corte, lo que provoca:

- Formación de aristas en las herramientas de corte

- Aumento de la fricción en la interfaz de corte

- Adherencia del material a la superficie de la herramienta

- Rotura prematura de la herramienta por difusión química

Este comportamiento químico ayuda a explicar por qué el mecanizado del titanio requiere a menudo herramientas con recubrimiento especializado y abundantes fluidos refrigerantes. Tras años de experiencia en el mecanizado de titanio, he descubierto que incluso una breve interrupción del flujo de refrigerante puede provocar un fallo catastrófico de la herramienta en cuestión de segundos.

Tendencia al endurecimiento del trabajo

La última propiedad que afecta significativamente al mecanizado del titanio es su fuerte tendencia al endurecimiento por deformación. A medida que el titanio se deforma durante las operaciones de corte, su estructura cristalina cambia, aumentando significativamente la dureza y la resistencia a una mayor deformación.

Este comportamiento de endurecimiento del trabajo se manifiesta de varias maneras:

- El endurecimiento de la superficie crea una capa cada vez más difícil de cortar

- Los cortes interrumpidos se enfrentan a materiales de dureza variable

- Las vibraciones o vibraciones aceleran drásticamente el endurecimiento del trabajo

- Los puntos de entrada y salida de la herramienta experimentan un endurecimiento más severo

En PTSMAKE, hemos desarrollado estrategias de corte específicas que mantienen una formación de viruta uniforme y minimizan los efectos del endurecimiento por deformación. Esto incluye velocidades de avance optimizadas, geometrías de herramienta especializadas y un riguroso control de las vibraciones durante todo el proceso de mecanizado.

Implicaciones prácticas para el mecanizado

Estas propiedades fundamentales - resistencia, comportamiento térmico, reactividad química y endurecimiento por deformación - se combinan para crear la personalidad única del titanio para el mecanizado. La comprensión de estas características no es sólo académica; se traduce directamente en decisiones prácticas sobre velocidades de corte, selección de herramientas, aplicación de refrigerante y estrategias de mecanizado.

Cuando se aborda con la comprensión y la técnica adecuadas, el titanio puede mecanizarse de forma eficaz y económica. La clave reside en respetar su naturaleza única en lugar de tratarlo como los metales convencionales. Al adoptar enfoques especializados basados en las propiedades inherentes del titanio, los fabricantes pueden liberar el enorme potencial de este extraordinario metal.

Selección del utillaje adecuado

¿Alguna vez se ha preguntado por qué algunas piezas de titanio salen impecables y otras fracasan estrepitosamente? El secreto no está sólo en la máquina, sino en el filo de corte que se encuentra con el metal. Permítame mostrarle cómo la elección de la herramienta adecuada transforma el titanio de intimidante a inspirador.

La selección de las herramientas de corte adecuadas para el mecanizado de titanio es la decisión más crítica que afecta a la calidad, el coste y la eficacia. Las herramientas adecuadas combinan una avanzada tecnología de recubrimiento con una geometría optimizada para resistir los retos únicos del titanio y ofrecer resultados excepcionales.

Herramientas de corte de metal duro: La base del mecanizado del titanio

Al mecanizar titanio, el punto de partida para la selección de herramientas debe ser el material del sustrato. En mi experiencia trabajando con clientes del sector aeroespacial y médico, el carburo de tungsteno ha demostrado ser siempre superior a otros materiales de herramientas para aplicaciones de titanio. Lo que hace que el carburo sea especialmente eficaz es su combinación única de dureza y tenacidad, propiedades que contrarrestan directamente las difíciles características del titanio.

El grado de carburo ideal para el mecanizado de titanio suele contener:

- 6-10% cobalto para una mayor resistencia a la fractura

- Estructura de grano de carburo de tungsteno submicrónica para mayor resistencia de los bordes

- Relación equilibrada entre dureza y tenacidad optimizada para cortes interrumpidos

En PTSMAKE, hemos comprobado que las herramientas de metal duro con tamaños de grano entre 0,5 y 0,8 micras ofrecen el mejor rendimiento en diversas aleaciones de titanio. Las estructuras de grano más fino ofrecen una mayor retención del filo, pero pueden resultar demasiado frágiles para operaciones de desbaste pesado.

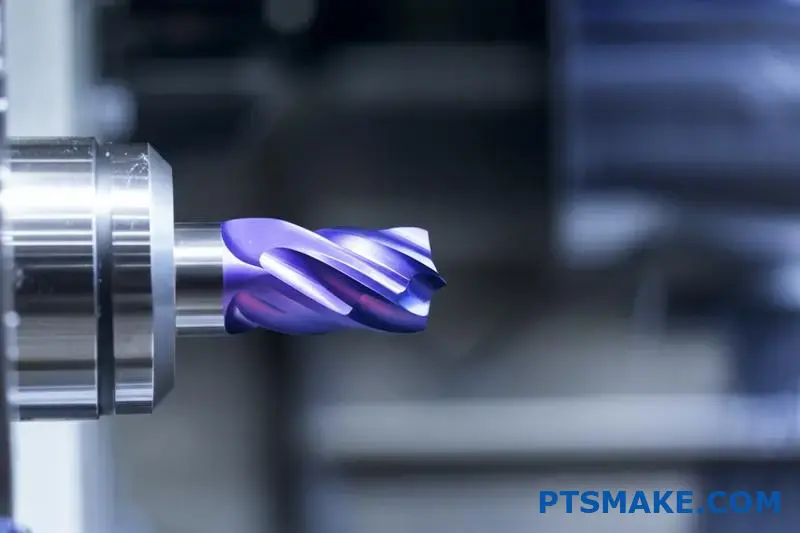

Revestimientos avanzados: La barrera térmica

Mientras que el carburo proporciona la base, la moderna tecnología de recubrimientos transforma una herramienta ordinaria en una capaz de soportar el entorno de mecanizado extremo del titanio. Hay tres recubrimientos que superan sistemáticamente a los demás cuando se enfrentan a las altas temperaturas y la naturaleza reactiva del titanio:

| Tipo de revestimiento | Resistencia a la temperatura | Dureza (HV) | Mejores aplicaciones | Debilidad |

|---|---|---|---|---|

| AlTiN | Hasta 900°C | 3300-3500 | Mecanizado de alta velocidad, corte en seco | El revestimiento ligeramente más grueso reduce la nitidez de los bordes |

| TiAlN | Hasta 800°C | 3000-3200 | Mecanizado de titanio de uso general | Menos eficaz en temperaturas extremas |

| TiCN | Hasta 750°C | 3200-3500 | Operaciones de acabado, velocidades más bajas | No es ideal para aplicaciones de alta temperatura |

Estos revestimientos especializados abordan varios problemas críticos en el mecanizado del titanio:

- Crean una barrera térmica que protege el sustrato de carburo del calor extremo

- Reducen la afinidad2 entre el titanio y los materiales de las herramientas de corte

- Disminuyen la fricción en la interfaz de corte, reduciendo la generación de calor.

- Proporcionan una mayor dureza en el filo de corte, prolongando la vida útil de la herramienta.

Al seleccionar herramientas revestidas para proyectos de mecanizado de titanio, el grosor del revestimiento se convierte en una consideración importante. Aunque los recubrimientos más gruesos ofrecen mayor protección, pueden embotar el filo de corte, lo que resulta especialmente preocupante debido a la tendencia del titanio a endurecerse con el trabajo. El grosor óptimo del recubrimiento suele oscilar entre 2 y 4 micras, equilibrando la protección con el filo de corte.

Geometría óptima de la herramienta para el titanio

Además del material y el revestimiento, la geometría de la herramienta desempeña un papel decisivo en el éxito del mecanizado del titanio. La geometría adecuada tiene en cuenta la baja conductividad térmica, la alta resistencia y la tendencia al endurecimiento por deformación del titanio.

Optimización del ángulo de inclinación

El ángulo de desprendimiento -el ángulo entre la cara de la herramienta y una línea perpendicular a la superficie mecanizada- influye significativamente en las fuerzas de corte y la generación de calor. Para el mecanizado de titanio, los ángulos de desprendimiento positivos de entre 5° y 15° ofrecen varias ventajas:

- Fuerzas de corte y requisitos de potencia reducidos

- Mejor evacuación de las virutas de la zona de corte

- Disminución del endurecimiento por trabajo gracias a una acción de cizallamiento más limpia

- Menor generación de calor en la interfaz herramienta-pieza

Sin embargo, los ángulos de desprendimiento excesivamente positivos pueden debilitar el filo de corte. Esto crea un delicado equilibrio entre la eficacia de corte y la durabilidad de la herramienta. En PTSMAKE, normalmente recomendamos ángulos de desprendimiento positivos más altos para operaciones de acabado (10-15°) y ángulos más moderados para desbaste (5-10°) para mantener la resistencia del filo.

Consideraciones sobre el ángulo de descarga

El ángulo de desahogo evita el rozamiento entre el flanco de la herramienta y la superficie recién mecanizada. Para el mecanizado de titanio, los ángulos de desahogo adecuados son críticos debido a la elasticidad del material y al comportamiento de recuperación elástica. Los ángulos de desahogo óptimos suelen estar comprendidos entre:

- Alivio primario: 10-14 grados

- Alivio secundario: 15-20 grados

Estos ángulos de desahogo relativamente altos reducen la fricción y la generación de calor a lo largo de la cara del flanco, pero un desahogo excesivo comprometerá la resistencia del filo. Para encontrar el equilibrio adecuado hay que tener en cuenta la aleación de titanio específica, los parámetros de corte y si se van a realizar operaciones de desbaste o acabado.

Preparación de vanguardia

El propio filo de corte microscópico merece especial atención cuando se mecaniza titanio. Mientras que la sabiduría convencional sugiere el filo más afilado posible, el mecanizado de titanio a menudo se beneficia de técnicas controladas de preparación del filo:

- Bruñido: Un radio pequeño (0,01-0,03 mm) puede reforzar el filo de corte.

- Biselado: Un pequeño plano en ángulos específicos refuerza el filo de corte

- Bruñido en cascada: La preparación variable del filo proporciona un rendimiento equilibrado

Estas micromodificaciones del filo de corte ofrecen una mayor durabilidad sin aumentar significativamente las fuerzas de corte. Para los componentes de titanio de alta precisión en PTSMAKE, a menudo especificamos herramientas con preparaciones de filo específicas para cada aplicación que se ajustan a las exigencias particulares de cada proyecto.

Diseños de herramientas especializadas para titanio

Las herramientas de corte estándar rara vez ofrecen un rendimiento óptimo en titanio. Las herramientas diseñadas a medida que incorporan características específicas para el titanio ofrecen resultados mucho mejores:

- Ángulos de hélice variables que reducen los armónicos y las vibraciones

- Separación desigual de las estrías para romper las fuerzas de corte

- Canales más profundos con superficies pulidas para una evacuación eficaz de la viruta

- Núcleos reforzados que minimizan la desviación de la herramienta

Estos elementos de diseño especializados abordan directamente los retos de mecanizado exclusivos del titanio. Aunque estas herramientas suelen tener un precio más elevado, las mejoras de rendimiento -mayor vida útil de la herramienta, mejor calidad de la superficie y mayores velocidades de corte posibles- suelen justificar con creces la inversión.

Seleccionar el utillaje adecuado para el mecanizado de titanio no consiste simplemente en elegir la opción más cara. Requiere comprender cómo el material, el revestimiento, la geometría y los elementos de diseño trabajan conjuntamente para superar los retos inherentes al titanio. Con la solución de utillaje adecuada, incluso los componentes de titanio más exigentes pueden mecanizarse de forma eficaz, precisa y económica.

Parámetros óptimos de corte

¿Alguna vez se ha sentido como si estuviera navegando por un campo de minas al configurar el mecanizado de titanio? Ese punto óptimo entre productividad y vida útil de la herramienta puede parecer difícil de alcanzar. Pero, ¿y si el equilibrio perfecto estuviera a solo unos ajustes de los parámetros?

Dominar los parámetros de corte para el mecanizado de titanio requiere comprender el delicado equilibrio entre velocidad, avance y profundidad de corte. La combinación adecuada evita el endurecimiento por deformación, gestiona el calor y prolonga drásticamente la vida útil de la herramienta al tiempo que mantiene la productividad.

La ciencia detrás de las velocidades y los avances para el titanio

Las propiedades únicas del titanio exigen un replanteamiento fundamental de los parámetros de mecanizado tradicionales. Mientras que la sabiduría convencional para muchos metales sugiere "aumentar la velocidad, reducir el avance" para obtener mejores acabados superficiales, el titanio sigue reglas totalmente diferentes. La baja conductividad térmica del material, combinada con su tendencia al endurecimiento por deformación, crea una situación en la que los parámetros estándar pueden conducir rápidamente al desastre.

Al mecanizar titanio, el calor se convierte en su principal enemigo. A diferencia del aluminio o el acero, que conducen el calor fuera de la zona de corte, el titanio atrapa el calor en la interfaz herramienta-pieza. Este calor concentrado acelera el desgaste de la herramienta y puede desencadenar una cascada de problemas, como el endurecimiento por deformación, la acumulación de filo y el fallo prematuro de la herramienta.

Velocidad de corte: la variable crítica

El parámetro más importante a la hora de mecanizar titanio es la velocidad de corte (pies de superficie por minuto o SFM). Una velocidad excesiva genera calor que no puede disiparse debido a la escasa conductividad térmica del titanio. Basándome en años de experiencia en el mecanizado de titanio en PTSMAKE, he descubierto que los intervalos óptimos de velocidad de corte suelen estar comprendidos entre:

| Aleación de titanio | Tipo de operación | Velocidad de corte recomendada (SFM) | Refrigerante necesario |

|---|---|---|---|

| Comercialmente puro | Desbaste | 200-250 | Inundación |

| Comercialmente puro | Acabado | 250-300 | Inundación |

| Ti-6Al-4V | Desbaste | 150-200 | Alta presión |

| Ti-6Al-4V | Acabado | 200-250 | Alta presión |

| Ti-5Al-5Mo-5V-3Cr | Desbaste | 100-150 | Alta presión |

| Ti-5Al-5Mo-5V-3Cr | Acabado | 150-200 | Alta presión |

Estas velocidades pueden parecer conservadoras en comparación con las utilizadas para el aluminio o incluso el acero, pero representan el equilibrio óptimo entre productividad y vida útil de la herramienta para las aleaciones de titanio. En PTSMAKE, hemos comprobado que superar estos intervalos, incluso en 10-15%, puede reducir la vida útil de la herramienta en 30-50% o más.

Tasa de alimentación: Romper las reglas convencionales

Mientras que la velocidad de corte debe reducirse para el titanio, los avances siguen un patrón contrario a la intuición. A diferencia de muchos materiales en los que un avance más ligero mejora el acabado, el titanio se beneficia de un avance más agresivo. Este enfoque evita que el filo de corte se detenga en una posición, lo que generaría un calor excesivo y endurecimiento por deformación.

Las velocidades de avance óptimas para el titanio suelen oscilar entre 0,004-0,008 pulgadas por diente (IPT) para las fresas de mango, y los diámetros más pequeños requieren el extremo inferior de esta gama. Para las operaciones de torneado, las velocidades de avance entre 0,005-0,015 pulgadas por revolución (IPR) suelen dar los mejores resultados.

La ciencia que subyace a este planteamiento está relacionada con disgregación de virutas3 - el fenómeno en el que el espesor de viruta real difiere del avance programado debido a los ángulos de enganche de la herramienta. Con el titanio, mantener un espesor de viruta adecuado evita que la herramienta roce en lugar de cortar, lo que generaría un calor excesivo sin una eliminación eficaz del material.

Estrategias de profundidad y anchura de corte

Además de la velocidad y el avance, la profundidad y la anchura de corte influyen significativamente en el éxito del mecanizado del titanio. Estos parámetros afectan al acoplamiento de la herramienta, las fuerzas de corte y la distribución del calor a lo largo del corte.

Profundidad de corte: Profundidad, no anchura

En el desbaste de titanio, los cortes más profundos suelen superar a los más anchos. Una profundidad de corte entre 1-2 veces el diámetro de la herramienta con una anchura de corte reducida (30-40% del diámetro) suele dar mejores resultados que pasadas menos profundas y más anchas. Este enfoque:

- Dirige las fuerzas de corte axialmente en lugar de radialmente, reduciendo la desviación

- Engancha la herramienta en el material más grueso lejos de las superficies previamente endurecidas por el trabajo

- Utiliza toda la longitud del filo, distribuyendo el calor por una mayor parte del filo.

- Reduce el número de pasadas necesarias, minimizando los ciclos de calentamiento repetidos

Para las operaciones de acabado, las profundidades más ligeras (0,010-0,030") combinadas con velocidades de avance adecuadas garantizan la precisión dimensional al tiempo que mantienen un espesor de viruta suficiente para evitar el roce.

Compromiso radial: Gestión de la acumulación de calor

La anchura de corte, o engrane radial, desempeña un papel crucial en la gestión del calor durante el mecanizado del titanio. Las estrategias tradicionales de fresado de alta eficiencia que utilizan un acoplamiento radial ligero con velocidades más altas no se adaptan bien al titanio debido a sus malas propiedades térmicas.

Para un mecanizado óptimo del titanio, tenga en cuenta estas estrategias de acoplamiento radial:

- Desbaste: 30-40% del diámetro de la herramienta para equilibrar la velocidad de arranque de material con la generación de calor.

- Semiacabado: 25-35% para mantener la productividad reduciendo la carga térmica

- Acabado: 10-20% para las características de la pared para minimizar la deflexión y el endurecimiento por deformación

En PTSMAKE, hemos desarrollado trayectorias de herramienta especializadas que mantienen un acoplamiento radial constante durante todo el corte, evitando los aumentos repentinos de carga que pueden provocar fallos catastróficos de la herramienta en el mecanizado de titanio.

La relación dinámica entre parámetros

El verdadero arte del mecanizado del titanio reside en comprender cómo interactúan estos parámetros. En lugar de considerar la velocidad, el avance y la profundidad como variables aisladas, el éxito del mecanizado del titanio exige tener en cuenta su efecto combinado en el proceso de corte.

El efecto de adelgazamiento de las virutas

Cuando se mecaniza con un engrane radial inferior a 50%, el espesor efectivo de viruta disminuye debido a la trayectoria curva de la herramienta. Esto significa que el avance programado puede no producir la carga de viruta prevista. En el caso del titanio, esto puede provocar situaciones peligrosas en las que la herramienta roce en lugar de cortar.

Para compensar el adelgazamiento de la viruta en el mecanizado de titanio, a menudo es necesario ajustar las velocidades de avance en función del porcentaje de acoplamiento radial:

| Enganche radial (% de diámetro) | Factor de ajuste de la velocidad de avance |

|---|---|

| 50% | 1,0 (no necesita ajuste) |

| 30% | 1,3 (aumentar alimentación por 30%) |

| 20% | 1,6 (aumentar alimentación por 60%) |

| 10% | 2,3 (aumentar alimentación por 130%) |

Estos ajustes garantizan que el grosor real de la viruta se mantenga constante a pesar de los cambios en el acoplamiento radial, evitando la acumulación de calor que se produce cuando las herramientas se detienen o rozan la pieza de trabajo.

Prevenir el endurecimiento por permanencia y trabajo

Uno de los aspectos más críticos de la selección de parámetros para el titanio es evitar las condiciones que provocan la permanencia. La permanencia se produce cuando el filo de corte permanece en contacto con el material sin eliminarlo eficazmente, lo que genera calor y provoca el endurecimiento por deformación.

Para evitar la permanencia:

- Mantener velocidades de avance constantes durante todo el corte

- Programación de entradas y salidas de herramientas con movimientos de arco o rampa

- Evite cambios bruscos de dirección que detengan momentáneamente la extracción de material.

- Utilizar el fresado ascendente en lugar del fresado convencional siempre que sea posible.

- Garantizar que la presión y el volumen del refrigerante permanezcan constantes durante el mecanizado

En PTSMAKE, hemos descubierto que mantener la consistencia de la carga de viruta es quizás el factor más importante para el éxito del mecanizado de titanio. Cuando el espesor de la viruta varía drásticamente, el endurecimiento por deformación crea rápidamente un ciclo autorreforzante de aumento de las fuerzas de corte y generación de calor.

Aplicación práctica en entornos de producción

Trasladar estos parámetros a la producción real requiere prestar atención a las capacidades y la estabilidad de la máquina. Incluso la combinación perfecta de velocidad y avance fallará si la máquina herramienta, el portapiezas o el portaherramientas introducen vibraciones o desviaciones.

En entornos de producción, los parámetros de mecanizado del titanio deben tener en cuenta:

- Características de rigidez y amortiguación de la máquina

- Desviación del portaherramientas y seguridad de agarre

- Estabilidad de la fijación de la pieza

- Presión y volumen de suministro de refrigerante

- Coherencia del programa y perfiles de aceleración/deceleración

Si se tienen en cuenta estas consideraciones prácticas junto con los parámetros de corte fundamentales, los fabricantes pueden conseguir resultados uniformes y predecibles incluso con las difíciles propiedades del titanio.

Encontrar los parámetros de corte óptimos para el titanio requiere ir más allá de los valores de libro de cocina para comprender el comportamiento único del material en condiciones de mecanizado. Con la selección adecuada de velocidades, avances y profundidades de corte, el titanio pasa de ser una pesadilla de fabricación a un material manejable que ofrece un rendimiento excepcional en las aplicaciones más exigentes.

Estrategias de refrigeración para la gestión del calor

¿Alguna vez se ha preguntado por qué algunas piezas de titanio salen impecables y otras se deforman y fallan? El secreto no está en la propia fresa, sino en lo que no se ve: la batalla invisible contra el calor que se libra en el filo de corte cada milisegundo.

La aplicación eficaz de refrigerante es el héroe anónimo del éxito en el mecanizado de titanio. Cuando se aplica correctamente, la refrigeración estratégica no solo evita los daños térmicos, sino que transforma todo el proceso de corte, prolongando la vida útil de la herramienta hasta 300% y permitiendo velocidades de arranque de material más rápidas.

El papel fundamental de la refrigeración en el mecanizado del titanio

Al mecanizar titanio, la gestión del calor no sólo es importante, sino absolutamente esencial. La conductividad térmica del titanio es de aproximadamente 7 W/m-K, aproximadamente 1/15 de la del aluminio y 1/4 de la del acero. Esta escasa conductividad térmica significa que el calor generado durante el proceso de corte permanece concentrado en la interfaz herramienta-pieza en lugar de disiparse a través del material.

Sin estrategias de refrigeración adecuadas, este calor concentrado crea una cascada de problemas:

- Desgaste acelerado de la herramienta debido al reblandecimiento térmico de los filos de corte.

- Reacciones químicas entre el titanio y los materiales de las herramientas a temperaturas elevadas

- Expansión térmica que afecta a la precisión dimensional

- Endurecimiento por exceso de calor

- Acabado superficial deficiente debido a la formación de bordes acumulados

En mis años de trabajo con clientes del sector aeroespacial y médico en PTSMAKE, he visto innumerables proyectos que han tenido éxito o han fracasado basándose únicamente en su enfoque de la refrigeración. La diferencia entre una refrigeración adecuada y una excelente puede significar la diferencia entre 10 piezas por herramienta y más de 50 piezas por herramienta.

Comprender la generación de calor durante el corte de titanio

Para desarrollar estrategias de refrigeración eficaces, primero debemos comprender exactamente dónde y cómo se genera el calor durante el mecanizado del titanio. Existen tres fuentes de calor principales en el proceso de corte:

- Zona de deformación primaria (plano de cizalladura donde se forma la viruta)

- Zona de deformación secundaria (donde la viruta se desliza por la cara de la herramienta)

- Zona de deformación terciaria (donde el flanco de la herramienta roza con la superficie recién mecanizada).

Debido a la gran resistencia al cizallamiento y a la baja conductividad térmica del titanio, aproximadamente 80% del calor generado durante el mecanizado se concentra en estas zonas. Cabe destacar que las temperaturas de corte pueden superar los 800 °C durante operaciones típicas de fresado de titanio, con picos de temperatura que alcanzan niveles aún más altos durante interrupciones momentáneas de la refrigeración.

Sistemas de suministro de refrigerante a alta presión

Una de las estrategias de refrigeración más eficaces para el mecanizado de titanio es el suministro de refrigerante a alta presión. Este método utiliza bombas y boquillas especializadas para dirigir con precisión los flujos de refrigerante a las interfaces de corte críticas.

Consideraciones sobre la presión para una refrigeración eficaz

La presión a la que se suministra el refrigerante afecta drásticamente a su eficacia en el mecanizado del titanio:

| Presión del refrigerante | Aplicación | Beneficios | Limitaciones |

|---|---|---|---|

| Estándar (20-300 PSI) | Mecanizado de titanio ligero | Configuración familiar, equipamiento estándar | Rotura de virutas limitada, refrigeración moderada |

| Media (300-800 PSI) | Mecanizado general del titanio | Mejor control del chip, mejor refrigeración | Requiere equipo especializado |

| Alta (800-1500 PSI) | Eliminación agresiva del titanio | Evacuación superior de virutas, máxima refrigeración | Mayores costes, retos de contención |

| Ultra-alta (1500+ PSI) | Aplicaciones aeroespaciales avanzadas | Rompe la barrera de vapor, refrigeración excepcional | Equipos especializados, gestión de la niebla |

En PTSMAKE, hemos descubierto que las presiones entre 800-1200 PSI proporcionan el equilibrio óptimo para la mayoría de las operaciones de mecanizado de titanio. Este rango es suficiente para penetrar barrera de vapor4 que pueden formarse en la interfaz de corte sin dejar de ser manejables en entornos de producción típicos.

Diseño y colocación de boquillas

La eficacia del refrigerante de alta presión no sólo depende de la presión, sino también del diseño y posicionamiento precisos de las boquillas. Las consideraciones clave incluyen:

- Diámetro de la boquilla: Normalmente 0,5-1,0 mm para aplicaciones de alta presión.

- Número de boquillas: Múltiples chorros dirigidos a menudo superan a un solo chorro

- Punto de mira: Directamente en la interfaz borde de corte-pieza de trabajo, no sólo en el área general.

- Distancia: Tan cerca como sea posible sin interferir con la evacuación del chip.

- Ángulo: 15-30° con respecto a la dirección de corte para una penetración óptima

El objetivo es crear un flujo laminar directamente en la zona de corte en lugar de un flujo turbulento que podría no penetrar eficazmente. Las boquillas personalizadas que se dirigen simultáneamente a la cara de desprendimiento y a la cara del flanco suelen dar los mejores resultados.

Tecnología de refrigeración a través de la herramienta

Quizá la estrategia de refrigeración más eficaz para el mecanizado de titanio sea el suministro de refrigerante a través de la herramienta. Este método canaliza el refrigerante a alta presión a través de los conductos internos de la herramienta de corte, suministrándolo precisamente donde más se necesita: directamente en los filos de corte.

Ventajas de la refrigeración pasante

El refrigerante pasante ofrece varias ventajas claras para el mecanizado de titanio:

- Suministra refrigerante exactamente en la interfaz de corte, algo imposible de conseguir con boquillas externas

- Proporciona una refrigeración constante independientemente de la profundidad de corte o la geometría de la pieza de trabajo

- Combina la refrigeración con la evacuación de virutas, evitando que éstas se vuelvan a cortar

- Mantiene la eficacia de la refrigeración incluso en el mecanizado de cavidades profundas

- Reduce el choque térmico que puede producirse con una refrigeración incoherente

En nuestros componentes aeroespaciales de titanio a PTSMAKE, la implementación de la refrigeración a través de la herramienta ha reducido sistemáticamente los tiempos de ciclo en 30-40%, al tiempo que ha prolongado la vida útil de la herramienta en márgenes similares. La inversión inicial en herramientas con refrigeración pasante y en modificaciones de la máquina suele amortizarse en cuestión de semanas en proyectos de gran volumen de titanio.

Consideraciones sobre la aplicación

Para aplicar con éxito la refrigeración a través de la herramienta es necesario prestar atención a varios factores clave:

Igualación de la presión del refrigerante: Los conductos internos de las herramientas de corte generan una contrapresión que debe tenerse en cuenta. Generalmente, la máquina debe suministrar 20-30% una presión superior a la deseada en el filo de corte.

Requisitos de filtración: La refrigeración a través de la herramienta exige una filtración excelente (normalmente de 10 micras o mejor) para evitar la obstrucción de los pequeños conductos internos.

Selección de herramientas: No todas las herramientas están diseñadas para refrigerante pasante. Las que lo están deben tener canales internos de tamaño adecuado proporcionales al diámetro de corte.

Formulación del refrigerante: Las aplicaciones de herramientas pasantes de alta presión suelen beneficiarse de fórmulas de refrigerante más robustas con mayor lubricidad y propiedades antiespumantes.

En PTSMAKE, hemos desarrollado un completo programa de implantación de herramientas que aborda estas consideraciones, garantizando una adopción sin problemas de esta tecnología incluso para los fabricantes que no están familiarizados con las aplicaciones de refrigerante de alta presión.

Técnicas de refrigeración criogénica

Para aplicaciones de mecanizado de titanio especialmente exigentes, la refrigeración criogénica ofrece una capacidad de gestión térmica excepcional. Este método utiliza nitrógeno líquido (LN2) o dióxido de carbono (CO2) para reducir drásticamente las temperaturas en la interfaz de corte.

Nitrógeno líquido frente a dióxido de carbono

Ambos medios criogénicos ofrecen importantes ventajas, pero con características diferentes:

| Propiedad | Nitrógeno líquido (LN2) | Dióxido de carbono (CO2) |

|---|---|---|

| Temperatura | -196°C | -78°C |

| Reto de entrega | Alta (requiere equipo especializado) | Moderado (puede utilizar sistemas estándar modificados) |

| Capacidad de refrigeración | Extremadamente alto | Muy alta |

| Compatibilidad de materiales | Excelente con titanio | Excelente con titanio |

| Coste de aplicación | Más alto | Moderado |

| Consideraciones medioambientales | Inerte, no tóxico | Contribuye a los gases de efecto invernadero |

Mientras que el nitrógeno líquido proporciona una refrigeración más espectacular, el dióxido de carbono representa a menudo una aplicación más práctica para muchos entornos de fabricación. En PTSMAKE, hemos aplicado con éxito ambos enfoques en función de los requisitos específicos del cliente y de la infraestructura existente.

Métodos de aplicación

Los refrigerantes criogénicos pueden aplicarse a través de varios métodos de suministro:

- Suministro de chorro externo: Corrientes criogénicas dirigidas similares al refrigerante convencional

- Entrega a través de la herramienta: Herramienta modificada que canaliza medios criogénicos a través de la herramienta.

- Sistemas híbridos: Combinación de refrigeración criogénica y lubricación por cantidades mínimas (MQL)

El enfoque más eficaz suele combinar la refrigeración criogénica con una lubricación convencional mínima, proporcionando tanto la reducción de temperatura de la criogenia como las ventajas de lubricidad de los refrigerantes tradicionales.

Lubricación por cantidades mínimas (MQL) en el procesamiento del titanio

Mientras que el mecanizado del titanio está dominado por el uso de refrigerantes de alto volumen, la lubricación por cantidades mínimas (MQL) representa una alternativa cada vez más viable para determinadas aplicaciones. Este enfoque utiliza cantidades muy pequeñas de lubricante (normalmente 5-80 ml/hora) suministradas en forma de aerosol con aire comprimido.

Cuando el MQL funciona con titanio

El MQL puede ser eficaz para el mecanizado de titanio en condiciones específicas:

- Operaciones de acabado a baja velocidad en las que la generación de calor es menos extrema

- Aplicaciones de poca profundidad de corte con mínimas tasas de arranque de material

- Cuando se combina con refrigeración criogénica en sistemas híbridos

- Cuando las consideraciones medioambientales o de limpieza pesan más que las necesidades de productividad máxima

La clave del éxito de la aplicación de MQL para el titanio reside en la selección de lubricantes adecuados formulados específicamente para las propiedades únicas del titanio. Estas formulaciones suelen incluir aditivos para presiones extremas y potenciadores de la lubricación límite que forman capas protectoras a altas temperaturas.

Formulación del refrigerante para el mecanizado de titanio

Más allá del método de suministro, la composición química del propio refrigerante influye significativamente en el rendimiento del mecanizado del titanio. No todos los refrigerantes son igual de eficaces con las propiedades únicas del titanio.

Las fórmulas óptimas de refrigerante para el mecanizado de titanio suelen incluir:

- Mayor contenido de aceite (8-12% para emulsiones semisintéticas)

- Aditivos de extrema presión (EP) que permanecen estables a altas temperaturas

- Componentes antisoldadura que impiden que el titanio se adhiera a las superficies de las herramientas.

- Inhibidores de la corrosión que protegen tanto los componentes de las máquinas como las piezas acabadas.

- Formulaciones bioestables que resisten la degradación en condiciones de alta presión

En PTSMAKE, trabajamos en estrecha colaboración con los proveedores de refrigerantes para desarrollar y probar fórmulas optimizadas específicamente para las operaciones de mecanizado de titanio. Este enfoque de colaboración ha dado lugar a sistemas de refrigeración que superan las formulaciones estándar en 40-50% en las pruebas de vida útil de las herramientas.

Estrategias prácticas de aplicación

Convertir los planteamientos teóricos de la refrigeración en soluciones prácticas para el taller requiere prestar atención a varios factores clave de aplicación:

Mantenimiento del refrigerante: La comprobación y el mantenimiento regulares de la concentración de refrigerante, el pH y los niveles de contaminantes son esenciales para un rendimiento constante.

Caudal: Una presión elevada debe ir acompañada de un volumen adecuado. Para el mecanizado de titanio, los caudales de 8-15 galones por minuto por boquilla suelen proporcionar resultados óptimos.

Control de la temperatura: Mantener una temperatura constante del refrigerante (normalmente 68-75°F) evita variaciones térmicas que pueden afectar a la precisión dimensional.

Sistemas de contención: El refrigerante a alta presión requiere una contención eficaz para evitar riesgos en el lugar de trabajo y garantizar que el refrigerante llegue a su destino previsto.

Filtración: Las virutas de titanio pueden ser extremadamente abrasivas; una filtración eficaz (normalmente de 20 micras o mejor) evita la recirculación de partículas dañinas.

Al abordar estas consideraciones prácticas junto con los aspectos técnicos del suministro de refrigerante, los fabricantes pueden desarrollar estrategias de refrigeración sólidas que ofrezcan constantemente resultados excepcionales en las operaciones de mecanizado de titanio.

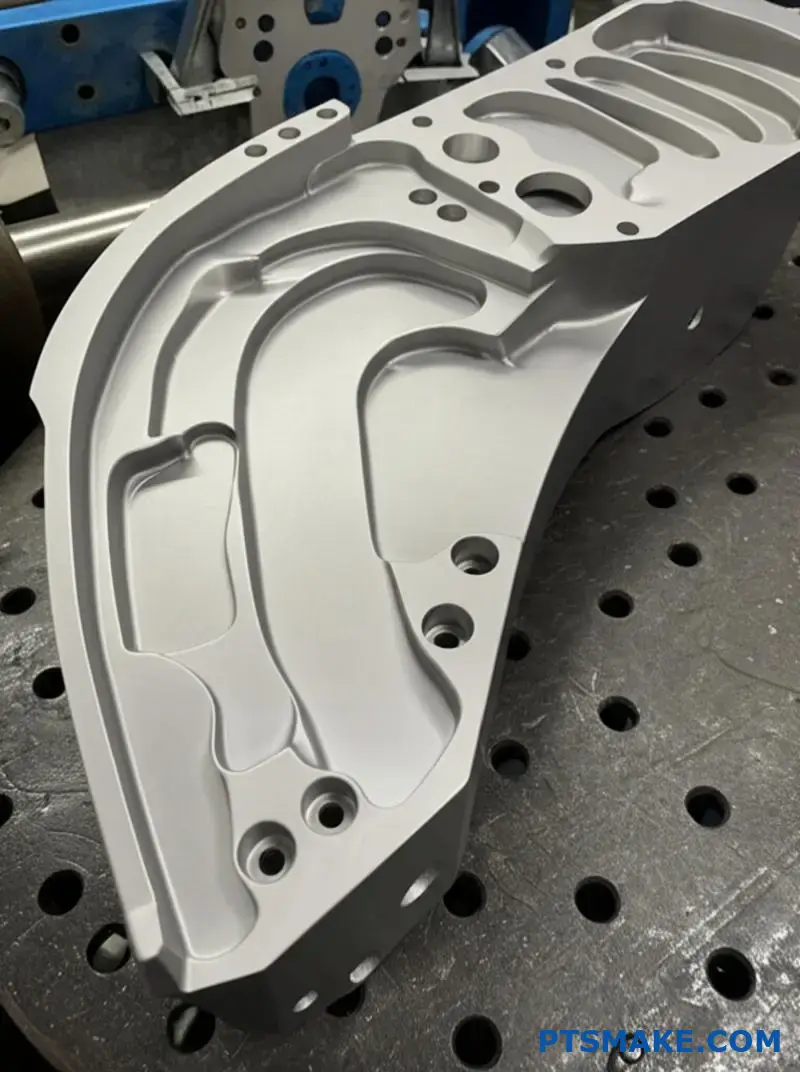

Técnicas avanzadas de trayectorias de mecanizado

¿Alguna vez ha soñado con llevar al límite su proceso de mecanizado de titanio? Las estrategias de corte convencionales pueden hacer el trabajo, pero dejan sobre la mesa la valiosa vida útil de la herramienta y la productividad. El secreto está en cómo se acopla la herramienta a la pieza de titanio.

Las estrategias avanzadas de trayectoria de la herramienta están revolucionando el mecanizado del titanio al cambiar radicalmente el modo en que las herramientas de corte interactúan con el material. Técnicas como el fresado trocoidal y la compensación adaptativa mantienen un acoplamiento constante de la herramienta, reduciendo drásticamente el choque térmico y mecánico que suele destruir las herramientas.

Comprender el control de acoplamiento de herramientas

En el mecanizado de titanio, la consistencia del acoplamiento de la herramienta es posiblemente más importante que la velocidad o el avance. Las trayectorias tradicionales suelen crear situaciones en las que el acoplamiento de la herramienta varía drásticamente a lo largo del corte, lo que provoca fluctuaciones en las fuerzas de corte, acumulación de calor y fallos prematuros de la herramienta.

El concepto de control del engrane de la herramienta se centra en mantener una carga de viruta constante durante todo el proceso de mecanizado. Este enfoque cambia fundamentalmente la forma en que la herramienta interactúa con el material, lo que resulta en:

- Fuerzas de corte más constantes

- Distribución uniforme del calor en toda la herramienta

- Reducción de las vibraciones y el traqueteo

- Mayor vida útil de la herramienta

- Capacidad para utilizar parámetros de corte superiores

En PTSMAKE, he aplicado estrategias de control del amarre de herramientas en numerosos proyectos aeroespaciales de titanio. Estas técnicas avanzadas ofrecen sistemáticamente una vida útil 40-70% más larga de la herramienta en comparación con los enfoques convencionales, incluso manteniendo o aumentando las velocidades de arranque de material.

Fresado trocoidal: La revolución circular

El fresado trocoidal representa uno de los avances más significativos en las técnicas de trayectoria de mecanizado del titanio. En lugar de los movimientos de corte lineales convencionales, el fresado trocoidal utiliza una serie de movimientos de corte circulares combinados con la progresión hacia delante.

El enfoque trocoidal ofrece varias ventajas clave para el mecanizado del titanio:

| Beneficio | Descripción | Impacto en el mecanizado del titanio |

|---|---|---|

| Compromiso radial reducido | La herramienta engrana una porción menor de su diámetro en cualquier momento | Evita la concentración de calor y el endurecimiento por deformación |

| Carga de chip constante | Mantiene un grosor constante de las virutas en todo el corte | Elimina la carga de choque y prolonga la vida útil de la herramienta |

| Evacuación mejorada de virutas | Crea virutas más pequeñas y manejables | Evita el recortado de virutas y la generación de calor asociada |

| Acceso mejorado al refrigerante | La trayectoria de corte abierta permite una mejor penetración del refrigerante | Gestiona eficazmente la escasa conductividad térmica del titanio |

| Fuerzas laterales reducidas | Las fuerzas de corte se distribuyen más uniformemente | Minimiza la desviación de la herramienta y mejora la precisión |

La matemática del fresado trocoidal consiste en crear un movimiento circular de la herramienta con un diámetro inferior al de la propia herramienta, al tiempo que se avanza hacia delante. Esto crea un efecto de "ranurado circular" que mantiene una carga de viruta constante incluso al abrir cajeras o canales anchos.

Para obtener resultados óptimos en el mecanizado de titanio, solemos programar trayectorias trocoidales con:

- Diámetro del círculo: 40-60% del diámetro de la herramienta

- Paso adelante: 10-15% del diámetro de la herramienta

- Profundidad axial: Hasta 1× diámetro de la herramienta (dependiendo de la rigidez de la máquina)

Estos parámetros crean las condiciones de corte ideales para el titanio, permitiendo velocidades de corte y avances significativamente superiores a los que serían posibles con los métodos convencionales.

Desbroce Adaptativo: Eliminación inteligente de material

La compensación adaptativa representa otra técnica revolucionaria de trayectoria de mecanizado que funciona especialmente bien con el titanio. Este enfoque calculado por ordenador ajusta continuamente la trayectoria de la herramienta para mantener un acoplamiento constante de la herramienta durante todo el proceso de corte.

A diferencia de las estrategias de desbaste tradicionales, que utilizan valores fijos de paso a paso independientemente de la geometría de la pieza, el desbaste adaptativo modifica dinámicamente la trayectoria de la herramienta en función de las condiciones de acoplamiento actuales. El algoritmo calcula la trayectoria óptima teniendo en cuenta:

- Condiciones actuales del material y existencias restantes

- Porcentaje deseado de compromiso de la herramienta

- Capacidades de la máquina y parámetros de la herramienta

- Planteamiento y estrategias de salida

Para el mecanizado de titanio en PTSMAKE, normalmente programamos la compensación adaptativa con:

- Compromiso del objetivo: 30-45% del diámetro de la herramienta

- Altura del escalón: 40-60% del diámetro de la herramienta

- Radio mínimo de corte: 25% del diámetro de la herramienta

- Tolerancia de alisado: 0,001-0,002 pulgadas

El resultado es una trayectoria de la herramienta que navega de forma inteligente a través del material, manteniendo unas condiciones de corte constantes independientemente de la complejidad de la geometría de la pieza. Este enfoque evita los aumentos repentinos de compromiso que suelen provocar fallos catastróficos de la herramienta en el titanio.

Estrategias de entrada y salida

Quizás los momentos más vulnerables en cualquier operación de mecanizado de titanio se producen cuando la herramienta entra y sale del material. Estas transiciones crean condiciones momentáneas en las que las fuerzas de corte, la formación de viruta y la generación de calor cambian drásticamente, lo que a menudo provoca el fallo prematuro de la herramienta.

Movimientos de entrada de arco

La entrada lineal tradicional en titanio crea un impacto repentino que puede astillar el filo de corte al instante. En su lugar, la programación de movimientos de entrada de arco ofrece varias ventajas fundamentales:

Compromiso gradual: La herramienta engrana progresivamente el material, acumulando carga de viruta gradualmente en lugar de instantáneamente.

Fuerzas de impacto distribuidas: La entrada curva distribuye el impacto inicial por una mayor parte del filo en lugar de concentrarlo en un único punto.

Reducción del pico de calor inicial: El enganche gradual evita el pico de temperatura que se produce con la entrada lineal directa.

Endurecimiento mínimo del trabajo: La entrada suave reduce la tendencia del material a endurecerse durante el enganche inicial.

Para obtener resultados óptimos, los arcos de entrada deben tener un radio de al menos 2-3 veces el diámetro de la herramienta, iniciándose el arco fuera del material siempre que sea posible.

Estrategias de salida optimizadas

Igual de importantes que las estrategias de entrada son las técnicas de salida controlada. Cuando una herramienta sale del titanio, la repentina reducción de la carga de viruta y las fuerzas de corte pueden hacer que la herramienta se "clave" o cree rebabas en la pieza.

Las estrategias de salida eficaces incluyen:

Salidas enrollables: Programación de un arco gradual que hace rodar la herramienta fuera del material en lugar de salir bruscamente.

Salidas de avance reducido: Reducción automática del avance en 20-30% durante los momentos finales de enganche del material.

Escalada Fresado Salidas: Garantizar la salida de la herramienta en modo de fresado ascendente, lo que reduce naturalmente las fuerzas de salida.

Utilización del ángulo de avance: Utilizar herramientas con ángulos de avance adecuados que ayuden a mantener fuerzas de corte constantes durante la salida.

En PTSMAKE, hemos comprobado que la aplicación de estrategias optimizadas de entrada y salida por sí sola puede prolongar la vida útil de la herramienta en 30-50% al mecanizar titanio, incluso sin cambiar ningún otro parámetro de corte.

Técnicas de optimización de esquinas

Las esquinas presentan retos particulares en el mecanizado de titanio debido al repentino cambio de dirección de 90 grados (u otro ángulo). Estas áreas experimentan:

- Mayor compromiso material

- Morada de la herramienta en los cambios de dirección

- Evacuación deficiente de las virutas en las esquinas interiores

- Mayores fuerzas de corte y vibraciones

Las técnicas avanzadas de trayectorias de mecanizado abordan estos retos mediante estrategias especializadas en las esquinas:

Esquinas en espiral

En lugar de acercarse a las esquinas con movimientos lineales tradicionales, las trayectorias en espiral transforman los cambios de dirección bruscos en movimientos de corte suaves y continuos. Este enfoque:

- Elimina la detención en los cambios de dirección

- Mantiene el enganche constante de la herramienta en toda la esquina

- Reduce significativamente las vibraciones y el traqueteo

- Evita el endurecimiento por deformación que suele producirse en las esquinas de titanio.

La programación de esquinas en espiral morfoseadas suele implicar el establecimiento de un parámetro de radio de esquina mínimo de 30-50% del diámetro de la herramienta, lo que permite al software CAM generar automáticamente trayectorias de esquina optimizadas.

Ajuste dinámico del avance

Otro enfoque eficaz consiste en ajustar dinámicamente las velocidades de avance en las esquinas para compensar los cambios en las condiciones de corte. Los sistemas CAM modernos pueden aplicar automáticamente reducciones de avance de 20-40% durante el mecanizado de esquinas y, a continuación, volver gradualmente al avance máximo cuando la herramienta sale de la zona de la esquina.

Esta técnica es especialmente valiosa para el mecanizado de titanio. componentes aeroespaciales5 con geometrías complejas que presentan numerosas esquinas y cambios de dirección. La optimización del avance garantiza fuerzas de corte constantes en toda la trayectoria de la herramienta.

Optimización del mecanizado en reposo

El mecanizado en reposo -el proceso de eliminar el material que dejan las herramientas de mayor tamaño- plantea retos únicos en el titanio. El material restante suele formar paredes o secciones finas propensas a la vibración, la desviación y el endurecimiento por deformación.

Entre las estrategias avanzadas de mecanizado en reposo para el titanio se incluyen:

3D Análisis de las existencias restantes: Utilizando un cálculo 3D preciso para identificar exactamente dónde queda material, garantizando que la herramienta no se encuentre inesperadamente con cortes de ancho completo.

Compromiso constante Vías de descanso: Programación de trayectorias especializadas que mantienen un enganche constante incluso cuando se trata de material restante de forma irregular.

Despeje de Bolsillos Morphed: Utilización de algoritmos de transformación para crear trayectorias suaves y continuas que despejen eficazmente el material restante evitando cambios bruscos de dirección.

Mejora del trazado a lápiz: Aplicación de algoritmos especializados que identifican y mecanizan eficazmente las zonas en las que las herramientas anteriores han dejado material en las esquinas o a lo largo de las paredes.

Estas técnicas garantizan que las operaciones de mecanizado en reposo -que suelen utilizar herramientas más pequeñas y delicadas- mantengan unas condiciones de corte óptimas a pesar de enfrentarse a condiciones de material irregulares.

Consideraciones sobre la aplicación

Para aplicar con éxito técnicas avanzadas de mecanizado de trayectorias para el titanio es necesario prestar atención a varios factores críticos:

Capacidades del sistema CAM: Es esencial disponer de un software CAM moderno con soporte específico para fresado trocoidal, compensación adaptativa y control del engrane de la herramienta.

Configuración del postprocesador: El postprocesador debe interpretar y generar correctamente estas sendas avanzadas sin simplificar ni linealizar los movimientos complejos.

Limitaciones del controlador de la máquina: Algunos controladores CNC antiguos pueden tener problemas con la alta densidad de puntos de las sendas avanzadas, lo que requiere una optimización anticipada.

Selección de herramientas: Las herramientas de corte correctamente seleccionadas con geometrías específicamente diseñadas para estrategias de engrane constante ofrecen los mejores resultados.

Supervisión y optimización: La supervisión de las vibraciones y la potencia permite validar en tiempo real la eficacia de la trayectoria de la herramienta.

Teniendo en cuenta estas consideraciones, los fabricantes pueden aplicar con éxito técnicas avanzadas de mecanizado que transforman el titanio de un material difícil a un componente predecible y mecanizado con eficacia.

A través de mi trabajo con fabricantes de dispositivos médicos y aeroespaciales en PTSMAKE, he visto de primera mano cómo estas estrategias avanzadas de trayectorias de herramientas ofrecen resultados superiores en el mecanizado de titanio. La combinación de un acoplamiento constante de la herramienta, estrategias optimizadas de entrada/salida y un tratamiento especializado de las esquinas crea un enfoque integral que maximiza la vida útil de la herramienta a la vez que mantiene o incluso aumenta la productividad.

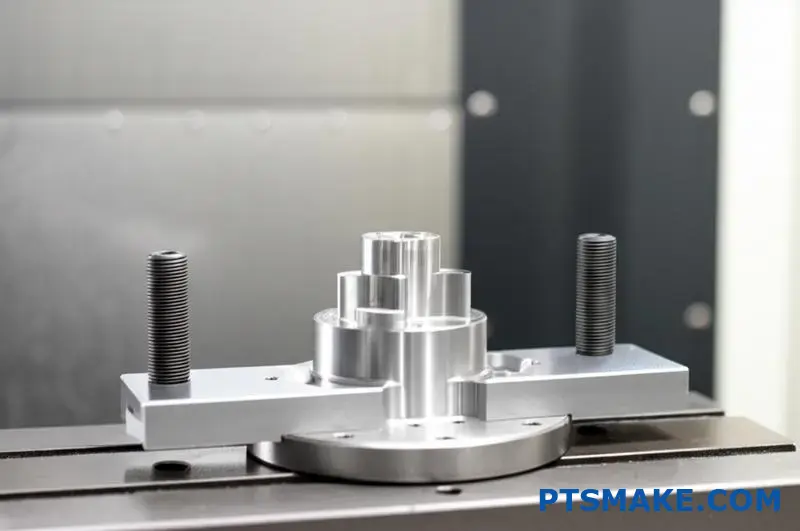

Consideraciones sobre sujeción y estabilidad

¿Se ha enfrentado alguna vez a la frustración de tener velocidades y avances perfectos pero seguir teniendo vibraciones en las piezas de titanio? El secreto no está en los parámetros de corte, sino en la batalla invisible contra las vibraciones que tiene lugar entre la pieza y la máquina. Permítame mostrarle cómo una sujeción adecuada transforma el mecanizado de titanio de pesadilla a obra maestra.

Una sujeción eficaz es la base del éxito del mecanizado del titanio, pero a menudo se pasa por alto hasta que surgen los problemas. La flexibilidad única del titanio y sus tendencias a la vibración requieren estrategias de sujeción especializadas que maximicen la rigidez y eviten la distorsión durante todo el proceso de mecanizado.

Comprender los retos exclusivos del portapiezas de titanio

Cuando se mecaniza titanio, la estrategia de sujeción de piezas se vuelve exponencialmente más crítica que con los materiales convencionales. Las propiedades físicas únicas del titanio crean retos específicos que deben abordarse mediante enfoques de sujeción especializados. Aunque la mayoría de los mecanizadores conocen la dureza y la resistencia al calor del titanio, son menos los que aprecian plenamente sus características de elasticidad y vibración, que repercuten directamente en los requisitos de sujeción.

El titanio tiene un módulo de elasticidad relativamente bajo (aproximadamente la mitad que el acero), lo que significa que se desvía más fácilmente bajo las mismas fuerzas de corte. Esta flexibilidad inherente crea una tormenta perfecta de vibraciones y vibraciones cuando se combina con las elevadas fuerzas de corte necesarias para mecanizar este material tan duro. Sin una sujeción adecuada, esta flexibilidad permite que la pieza se mueva sutilmente durante el corte, creando un ciclo de vibración que se refuerza a sí mismo, arruinando el acabado superficial y destruyendo las herramientas de corte.

El efecto cascada de las vibraciones

En mi experiencia en PTSMAKE, he observado cómo incluso pequeñas deficiencias en la sujeción de la pieza pueden desencadenar lo que yo llamo el "efecto cascada de vibraciones" en el mecanizado de titanio:

- Movimiento inicial mínimo de la pieza

- La desviación de la herramienta aumenta en respuesta

- Las fuerzas de corte se vuelven irregulares

- Aumenta la amplitud de las vibraciones

- La calidad de la superficie se deteriora

- El endurecimiento del trabajo se acelera

- La vida útil de las herramientas cae en picado

- La precisión dimensional resulta imposible de mantener

Esta cascada puede comenzar a partir de movimientos demasiado pequeños para verlos a simple vista, pero que rápidamente se convierten en resultados catastróficos. El objetivo de una sujeción eficaz del titanio es evitar que se inicie esta cascada.

Maximización de la rigidez mediante múltiples puntos de contacto

El principio fundamental del portapiezas de titanio es maximizar la rigidez mediante una distribución adecuada de las fuerzas de sujeción y el soporte. A diferencia de los materiales más blandos, en los que basta con unos pocos puntos de sujeción, el titanio se beneficia de múltiples puntos de sujeción y apoyo estratégicamente situados.

Distribución óptima de la sujeción

Cuando diseño portapiezas para componentes de titanio, sigo estos principios de distribución:

| Característica de la pieza | Enfoque de sujeción recomendado | Beneficios |

|---|---|---|

| Piezas de pared delgada | Presión distribuida en la máxima superficie | Evita la distorsión manteniendo la rigidez |

| Bloques macizos | Sujeción estratégica cerca de las zonas de corte | Minimiza las vibraciones en su origen |

| Geometrías complejas | Fijaciones a medida con soporte conformado | Elimina las zonas sin apoyo susceptibles de sufrir vibraciones |

| Grandes componentes | Combinación de sujeción primaria y secundaria | Proporciona apoyo redundante contra fuerzas multidireccionales |

La clave es crear una disposición de sujeción equilibrada que restrinja el movimiento en todas las direcciones posibles sin distorsionar la pieza de trabajo. En PTSMAKE, a menudo empleamos el análisis de elementos finitos (FEA) para identificar posibles nodos de vibración en componentes de titanio complejos y, a continuación, diseñamos soluciones de sujeción que se centran específicamente en estas áreas.

Minimizar los efectos del voladizo

Uno de los errores de sujeción más comunes con el titanio es permitir un exceso de material sin soporte más allá de los puntos de sujeción. Estos voladizos se convierten en amplificadores naturales de las vibraciones durante el mecanizado. Para combatirlo:

- Coloque las pinzas lo más cerca posible de las zonas de corte

- Utiliza soportes adicionales para ampliar las prestaciones

- Considere la posibilidad de mecanizar a partir de varias configuraciones en lugar de recorrer largas distancias

- Implantar puntos de apoyo intermedios incluso en zonas que no se mecanizarán directamente.

Al minimizar los efectos del voladizo, se reduce drásticamente la capacidad de la pieza para desviarse y vibrar durante las operaciones de mecanizado.

Soluciones de fijación especializadas para titanio

La exigente naturaleza del mecanizado del titanio a menudo requiere ir más allá de los enfoques convencionales de sujeción de piezas. Las soluciones de fijación especializadas diseñadas específicamente para las propiedades únicas del titanio ofrecen resultados significativamente mejores.

Consideraciones sobre la sujeción por vacío

Los sistemas de vacío pueden ser eficaces para sujetar componentes de láminas finas de titanio, pero requieren consideraciones especiales:

- Mayores niveles de vacío: La rigidez del titanio exige presiones de vacío de al menos 24-27 inHg para una fuerza de sujeción adecuada.

- Mayor densidad de puertos de vacío: Más puertos por pulgada cuadrada de los que se utilizarían para el aluminio

- Superficies de apoyo rugosas: Creación de una textura controlada en las superficies de las fijaciones para aumentar el coeficiente de fricción.

- Topes mecánicos suplementarios: Añadir barreras físicas para impedir el movimiento lateral

- Análisis de la distribución del vacío: Garantizar una presión de vacío uniforme en todo el componente

Si se aplica correctamente, la sujeción por vacío puede ser ideal para componentes finos de titanio en los que la sujeción mecánica podría provocar distorsiones.

Ventajas de la fijación hidráulica

Los sistemas de sujeción hidráulica ofrecen varias ventajas significativas para el mecanizado de titanio:

- Control preciso y repetible de la presión de sujeción

- Distribución uniforme de las fuerzas en la pieza

- Capacidad de cambio rápido para entornos de producción

- Capacidad para llegar a zonas difíciles mediante sistemas múltiples

- Compensación de la dilatación térmica durante el mecanizado

La presión constante y controlada que proporcionan los sistemas hidráulicos ayuda a evitar la distorsión de la pieza de trabajo que puede producirse con los métodos de sujeción manual, en los que cada abrazadera puede apretarse a diferentes niveles de par.

Principios de diseño de fijaciones personalizadas

Para componentes de titanio complejos, los útiles a medida suelen ser la solución ideal. Cuando diseñamos portapiezas personalizados para proyectos de titanio en PTSMAKE, seguimos estos principios básicos:

Selección de materiales

El propio material de la fijación desempeña un papel crucial en la amortiguación de las vibraciones:

- Accesorios de hierro fundido: Proporcionan una excelente amortiguación de las vibraciones, pero pueden ser pesados y lentos de modificar.

- Accesorios de aluminio con insertos de acero: Ofrecen una buena amortiguación en los puntos de contacto a la vez que mantienen un diseño ligero general.

- Capas amortiguadoras de polímero compuesto: Puede incorporarse en puntos estratégicos para absorber las vibraciones

- Materiales viscoelásticos6: Crear dispositivos laminados que conviertan la energía de las vibraciones en calor

La adaptación de los materiales de los útiles a las características vibratorias específicas del componente de titanio puede mejorar notablemente los resultados del mecanizado.

Múltiples escenarios de localización

En lugar de diseñar útiles en torno a un único enfoque de mecanizado, desarrollamos soluciones que se adaptan a múltiples posibilidades de configuración:

- Superficies de referencia primarias con opciones secundarias y terciarias

- Fijaciones modulares que pueden reconfigurarse para distintas operaciones

- Garantía de futuro integrada para revisiones de diseño o cambios de modelo

- Consideración de orientaciones de mecanizado horizontales y verticales

Esta flexibilidad garantiza que la solución de portapiezas siga siendo viable a lo largo de los cambios del ciclo de vida del producto y las evoluciones de la estrategia de mecanizado.

Consideraciones sobre el portaherramientas y la máquina

La sujeción de piezas va más allá de la simple fijación de la pieza: incluye toda la cadena de conexiones, desde la estructura de la máquina hasta el filo de corte, pasando por el portaherramientas.

Voladizos de herramientas lo más cortos posible

Una de las medidas de estabilidad más eficaces para el mecanizado de titanio es minimizar el voladizo de la herramienta. La física es sencilla: la amplitud de la vibración aumenta exponencialmente con la longitud de extensión de la herramienta.

Para el mecanizado de titanio:

- Limite la extensión de la herramienta al mínimo absoluto necesario para la holgura

- Utilice la espiga de mayor diámetro posible para la operación

- Considere la posibilidad de utilizar cabezales angulares o herramientas especializadas para alcanzar características sin necesidad de alargar las herramientas.

- Calcular y verificar la rigidez de la herramienta antes de realizar operaciones críticas

En nuestro trabajo aeroespacial con titanio, hemos observado mejoras en la vida útil de las herramientas de 200-300% simplemente reduciendo los voladizos en 25-30%, incluso sin cambiar ningún otro parámetro.

Selección del portaherramientas

El portaherramientas crea otro eslabón crítico en la cadena de estabilidad:

| Tipo de portaherramientas | Control de vibraciones | Runout | Velocidad de configuración | Coste |

|---|---|---|---|---|

| Hidráulico | Excelente | Muy bajo | Rápido | Alta |

| Ajuste por contracción | Muy buena | Más bajo | Moderado | Alta |

| Mandril fresador | Bien | Bajo | Rápido | Moderado |

| Mandril de pinza | Feria | Moderado | Rápido | Bajo |

| Piso Weldon | Pobre | Alta | Lento | Bajo |

En el mecanizado de titanio, la inversión en sistemas portaherramientas de alta calidad se traduce en una reducción de las vibraciones, un mejor acabado superficial y una mayor vida útil de la herramienta.

Selección y configuración de la máquina

La propia máquina constituye la base de su sistema de estabilidad. Al seleccionar las máquinas para el trabajo con titanio, priorice:

- Rigidez sobre velocidad: Máquinas con piezas de fundición más pesadas y construcción más robusta

- Diseño del husillo: Par más alto en rangos de RPM más bajos, típicos del titanio

- Capacidad de amortiguación: Algunas máquinas incorporan sistemas especiales de amortiguación en su diseño

- Sistemas de retroalimentación: Las máquinas con mayor capacidad de respuesta se adaptan mejor a las fuerzas de corte del titanio.

- Estabilidad térmica: Las máquinas con mejor gestión térmica mantienen la precisión durante las largas operaciones con titanio

En PTSMAKE, dedicamos máquinas específicas al trabajo con titanio, optimizándolas específicamente para estas exigentes aplicaciones en lugar de intentar que las máquinas de uso general puedan trabajar con titanio.

Supervisión en proceso y control adaptativo

Los conceptos modernos de sujeción de piezas van más allá de la sujeción física e incluyen sistemas de control adaptativo y supervisión durante el proceso:

- Sensores de vibración: Se monta directamente en las luminarias para detectar frecuencias problemáticas

- Control de la fuerza: Mide las fuerzas de corte en tiempo real para identificar posibles problemas

- Control acústico: Escucha los sonidos característicos del comienzo de la charla.

- Sistemas de control adaptativo: Ajuste automático de los parámetros para mantener la estabilidad

Estos sistemas avanzados crean un entorno de bucle cerrado en el que el proceso de mecanizado se optimiza continuamente en función de las condiciones reales y no de parámetros predeterminados.

Estrategias prácticas de aplicación

Traducir estos principios en soluciones prácticas para el taller requiere un enfoque metódico:

- Empezar por el análisis: Comprender las tendencias de vibración específicas de cada componente de titanio.

- Diseño holístico: Considerar todo el sistema, desde la base de la máquina hasta el filo de corte

- Pruebas incrementales: Validar la eficacia del portapiezas antes de la producción completa

- Supervisar continuamente: Implantar sistemas para detectar problemas de estabilidad antes de que causen daños.

- Perfeccionamiento iterativo: Utilice los datos de cada ciclo de producción para mejorar los futuros planteamientos de sujeción de piezas.

Este enfoque sistemático transforma el mecanizado del titanio de un reto impredecible en un proceso controlado y fiable.

Al abordar la flexibilidad y las tendencias a la vibración propias del titanio mediante estrategias integrales de sujeción de piezas, los fabricantes pueden lograr la estabilidad necesaria para el éxito del mecanizado del titanio. La inversión en un sistema de sujeción de piezas adecuado, que a menudo se pasa por alto en favor de las herramientas de corte o los parámetros, a menudo ofrece el mayor rendimiento en términos de calidad, consistencia y economía general de mecanizado cuando se trabaja con este material exigente pero gratificante.

Retos de roscado y taladrado

¿Se ha preguntado alguna vez por qué un simple agujero en titanio puede romper herramientas que cortan fácilmente el acero? El secreto reside en la tormenta perfecta de propiedades del titanio que convierten las operaciones ordinarias de taladrado y roscado en retos extraordinarios incluso para los maquinistas más expertos.

El roscado y la realización de orificios en titanio exigen enfoques especializados que desafían la sabiduría convencional. La tendencia del material a endurecerse por deformación, su escasa conductividad térmica y su reactividad química plantean retos únicos que requieren herramientas y técnicas especialmente diseñadas para superarlos de forma consistente.

El reto fundamental de la perforación en titanio

Taladrar agujeros en titanio puede parecer sencillo, pero dista mucho de serlo. Las propiedades físicas y térmicas del material crean una tormenta perfecta de desafíos que pueden destruir las brocas normales en cuestión de segundos. En PTSMAKE, hemos aprendido durante años de trabajo en el sector aeroespacial del titanio que para taladrar con éxito es necesario comprender exactamente qué hace que este material sea tan problemático.

Cuando un taladro empieza a cortar titanio, inmediatamente entran en juego tres propiedades críticas: la tendencia del material a endurecerse por deformación, su escasa conductividad térmica y su reactividad química con los materiales de las herramientas de corte. A diferencia de otros metales más tolerantes, la estructura cristalina hexagonal del titanio le permite endurecerse rápidamente cuando se somete a fuerzas de corte, haciendo que cada corte sucesivo sea más difícil que el anterior.

Desmenuzando las dificultades de perforación del titanio

Los retos específicos de la perforación de titanio incluyen:

Endurecimiento rápido del trabajo: A medida que la broca corta, el titanio situado inmediatamente debajo y alrededor de la zona de corte se endurece, aumentando la resistencia con cada revolución.

Concentración de calor: La conductividad térmica del titanio es aproximadamente 1/7 de la del aluminio y 1/4 de la del acero. Esto significa que el calor permanece concentrado en el filo de corte en lugar de disiparse a través de la pieza.

Problemas de evacuación de chips: Las virutas de titanio tienden a ser finas y fibrosas, difíciles de romper y propensas a atascarse en las ranuras.

Afinidad química: A temperaturas elevadas, el titanio se adhiere fácilmente a los materiales de las herramientas de corte, lo que provoca una acumulación de filo y un desgaste acelerado de la herramienta.

Springback elástico: La elasticidad del titanio hace que se retraiga tras el paso del filo de corte, creando fricción contra los márgenes de la broca.

Estos factores se combinan para crear un entorno de perforación mucho más hostil que el de la mayoría de los metales. Sin las técnicas y las herramientas adecuadas, los taladros pueden fallar de forma catastrófica tras realizar unos pocos orificios.

Diseños de brocas especiales para titanio

Para taladrar titanio con éxito se necesitan brocas diseñadas específicamente para este material:

| Característica | Propósito | Beneficio en titanio |

|---|---|---|

| Ángulos de punta más altos (130-140°) | Reduce la longitud del filo del cincel | Disminuye la fuerza de empuje y la generación de calor |

| Puntos de rotura o adelgazamiento de la banda | Mejora el centrado y reduce el empuje | Evita el vagabundeo y el endurecimiento del trabajo |

| Geometría variable del canal | Divide las fichas en segmentos manejables | Mejora la evacuación y evita el apelmazamiento |

| Flautas pulidas | Reduce la fricción durante la evacuación de virutas | Reduce la generación de calor y el consumo de energía |

| Diseño con paso de refrigerante | Lleva el refrigerante directamente al filo de corte | Gestiona el calor en el punto más crítico |

| Recubrimientos especializados (TiAlN, AlTiN) | Crea una barrera térmica y reduce la fricción | Mayor vida útil de la herramienta en condiciones de alta temperatura |

Estas características especializadas transforman una herramienta de corte ordinaria en una capaz de soportar las difíciles propiedades del titanio. En PTSMAKE, hemos comprobado que el uso de brocas específicas para titanio puede mejorar la calidad de los orificios y la vida útil de la herramienta en 200-300% en comparación con las herramientas de uso general, incluso cuando el resto de parámetros permanecen inalterados.

Parámetros de perforación críticos para el titanio

Incluso con las herramientas adecuadas, los parámetros de corte correctos son esenciales para taladrar titanio con éxito. La sabiduría convencional de "avance rápido, velocidad lenta" cobra especial importancia con las propiedades únicas del titanio.

Consideraciones sobre la velocidad

Las velocidades de taladrado para el titanio deben reducirse drásticamente en comparación con las utilizadas para el aluminio o el acero. Las recomendaciones típicas incluyen:

- Titanio comercialmente puro: 20-40 SFM

- Ti-6Al-4V (Grado 5): 10-30 SFM

- Aleaciones de titanio Beta: 5-20 SFM

Estas velocidades conservadoras pueden parecer limitadoras de la productividad, pero son esenciales para gestionar la generación de calor en la interfaz de corte. Sobrepasar estas recomendaciones suele provocar un fallo catastrófico de la herramienta en cuestión de segundos, ya que la escasa conductividad térmica del titanio provoca una rápida acumulación de calor que rompe los recubrimientos de la herramienta y ablanda los filos de corte.

Optimización de la velocidad de alimentación

Aunque las velocidades deben reducirse, las velocidades de avance para el taladrado de titanio deben seguir siendo relativamente agresivas para garantizar una formación de viruta adecuada. Las velocidades de avance recomendadas suelen oscilar entre 0,003-0,007 pulgadas por revolución (IPR) en función del diámetro y la profundidad del orificio.

La razón de los avances más altos es sencilla: permitir que la broca se detenga contra el titanio provoca el endurecimiento por deformación sin un corte eficaz, creando un ciclo autorreforzante de aumento de la dureza y la temperatura. Al mantener un avance agresivo, la broca trabaja continuamente con material fresco antes de que se produzca un endurecimiento por deformación significativo.

Estrategias de perforación Peck para titanio

El taladrado de picoteo -retirar temporalmente la broca para despejar la viruta y permitir que el refrigerante llegue a la zona de corte- adquiere especial importancia al crear orificios más profundos en titanio. Sin embargo, el titanio requiere métodos de picoteo especiales:

Tiempo de permanencia minimizado

Los ciclos de picoteo tradicionales que hacen una pausa al final de cada picoteo pueden ser desastrosos en el titanio, ya que esta pausa momentánea permite que comience el endurecimiento por deformación. Los modernos ciclos de picoteo específicos para el titanio eliminan esta pausa y retiran la herramienta inmediatamente después de alcanzar la profundidad deseada.

Picoteo progresivo

Para una perforación óptima del titanio, las estrategias de picoteo progresivo suelen dar los mejores resultados:

- Primer picotazo: 1× diámetro de la broca en profundidad

- Picotazos posteriores: 0,5× diámetro de perforación

- Picos finales cerca del fondo: 0,25× diámetro de perforación

Este enfoque progresivo garantiza una evacuación adecuada de las virutas al tiempo que minimiza el tiempo total del ciclo y evita el endurecimiento del trabajo que se produce con un picoteo excesivo.

Integración del refrigerante de alta presión

Para obtener la máxima eficacia, el taladrado de pico debe combinarse con el suministro de refrigerante a alta presión a través de la herramienta. Las presiones de 800-1200 PSI dirigidas a través de la broca proporcionan varias ventajas fundamentales:

- Refrigeración eficaz en el filo de corte

- Asistencia hidráulica para la rotura de virutas

- Evacuación enérgica del chip del hoyo

- Prevención de la acumulación de virutas en las ranuras

Esta combinación de estrategia de picado adecuada y refrigerante de alta presión transforma el taladrado de titanio de una operación de alto riesgo en un proceso fiable y repetible.

Retos del roscado en titanio

Si taladrar titanio es difícil, roscarlo presenta retos aún mayores. La combinación de la alta resistencia del titanio, el endurecimiento por deformación y la tendencia al gripado crea una tormenta perfecta que puede destruir los machos y las fresas de roscar en cuestión de segundos.

Por qué falla el roscado tradicional en titanio

Los métodos de roscado convencionales suelen fallar en el titanio debido a varios factores:

- Embalaje de virutas: Las virutas fibrosas de titanio se acumulan en los espacios de la flauta y provocan el agarrotamiento del macho de roscar

- Presión de la herramienta: La alta presión necesaria para formar roscas provoca el agarrotamiento de los machos.

- Endurecimiento del trabajo: Cada diente que engrana endurece aún más el material

- Acumulación de calor: La refrigeración limitada llega a las roscas engranadas

- Galling: Tendencia del titanio a agrietarse y adherirse a las superficies de las herramientas.

Estos factores crean una situación en la que los enfoques tradicionales de tapping tienen tasas de fracaso inaceptablemente altas, sobre todo en entornos de producción en los que la coherencia es esencial.

Fresado de roscas vs. Roscado

Para la mayoría de las aplicaciones de titanio, el fresado de roscas ofrece ventajas significativas sobre el roscado:

| Factor | Fresado de roscas | Tapping |

|---|---|---|