Comprender los tornillos excéntricos: Conceptos básicos y aplicaciones

¿Alguna vez se ha preguntado por qué algunas conexiones mecánicas pueden ajustarse con precisión sin necesidad de sistemas complejos? La respuesta podría estar oculta a simple vista: los tornillos excéntricos, los héroes anónimos de la maquinaria moderna.

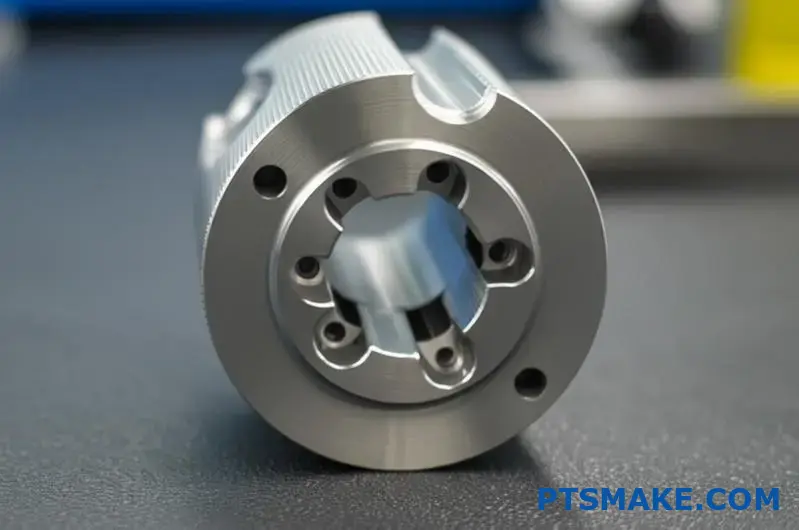

Los tornillos excéntricos representan una fascinante intersección de diseño sencillo y funcionalidad ingeniosa, con una relación intencionadamente desplazada entre el eje y la cabeza que crea un movimiento ajustable al girar, lo que los convierte en componentes esenciales en innumerables aplicaciones de precisión.

En los años que llevo trabajando con componentes de precisión en PTSMAKE, los tornillos excéntricos han demostrado ser uno de los elementos de fijación más versátiles de la fabricación moderna. Puede que estas fijaciones especializadas no acaparen la atención como otros componentes más visibles, pero su diseño único permite funciones que los tornillos estándar simplemente no pueden lograr.

¿Qué diferencia a los tornillos excéntricos?

La característica que define a los tornillos excéntricos es su diseño intencionadamente desplazado. A diferencia de los tornillos convencionales, en los que el eje del vástago se alinea perfectamente con el centro de la cabeza, los tornillos excéntricos presentan una desalineación deliberada. Este desplazamiento crea una acción similar a la de una leva cuando se gira el tornillo, lo que permite un posicionamiento y un ajuste precisos.

La relación de compensación introduce lo que llamamos excentricidad1 - la distancia medida entre el eje central del eje y el eje de la cabeza. Esta variación de diseño aparentemente menor crea notables diferencias funcionales:

Elementos clave del diseño de los tornillos excéntricos

- Diseño de la cabeza: A menudo más grandes y diseñadas para facilitar el agarre y la rotación

- Configuración del eje: Mecanizado de precisión con medidas exactas de desplazamiento

- Especificaciones de la rosca: Personalizado para aplicaciones y requisitos de carga específicos

- Selección de materiales: Normalmente acero templado, acero inoxidable o aleaciones especializadas.

La fabricación de tornillos excéntricos requiere tolerancias mucho más estrictas que las de las fijaciones estándar. En PTSMAKE, hemos perfeccionado nuestros procesos de mecanizado CNC específicamente para lograr las compensaciones precisas que exigen estos componentes.

Aplicaciones comunes a todos los sectores

Las propiedades únicas de los tornillos excéntricos los hacen muy valiosos en múltiples sectores:

Aplicaciones en la industria del mueble

En la fabricación de muebles, los tornillos excéntricos son la base de muchos sistemas de montaje. Permiten:

- Conexiones de montaje rápido en muebles planos

- Mecanismos de regulación de altura en mesas y escritorios

- Control de la tensión en componentes de muebles ajustables

- Sistemas de alineación de puertas de armarios

Implantación en el sector del automóvil

Los vehículos modernos contienen numerosas aplicaciones de tornillos excéntricos:

- Mecanismos de alineación de los faros

- Ajustes de los componentes de la suspensión

- Tensores de la correa de distribución del motor

- Montaje del salpicadero y de los componentes interiores

En la fabricación de automóviles, la precisión de estos componentes repercute directamente tanto en la seguridad como en el rendimiento. Nuestros clientes de automoción solicitan específicamente tornillos excéntricos fabricados según especificaciones exactas que superan las tolerancias estándar.

Usos de la maquinaria industrial

En los equipos industriales, los tornillos excéntricos desempeñan funciones de ajuste cruciales:

| Aplicación | Función | Rango típico de excentricidad |

|---|---|---|

| Guías de máquinas CNC | Precisión de posicionamiento | 0,05 mm - 0,5 mm |

| Sistemas de transporte | Ajuste de la tensión de la correa | 1 mm - 5 mm |

| Imprentas | Alineación del registro | 0,1 mm - 1 mm |

| Equipos de envasado | Posicionamiento del carril guía | 0,5 mm - 3 mm |

El sector industrial requiere a menudo soluciones personalizadas de tornillos excéntricos que equilibren la precisión con la durabilidad en funcionamiento continuo.

Aplicaciones de equipos de precisión

Quizá los casos de uso más exigentes procedan de los equipos de precisión:

- Instrumentos ópticos que requieren microajustes

- Mecanismos de calibración de equipos de laboratorio

- Sistemas de posicionamiento de dispositivos médicos

- Referencias del punto de referencia del equipo de medición

En estas aplicaciones, los tornillos excéntricos pueden tener que proporcionar ajustes medibles en micras, lo que requiere procesos de fabricación que superan los límites de las capacidades de mecanizado convencionales.

Selección del tornillo excéntrico adecuado

Cuando ayudo a los clientes a elegir los tornillos excéntricos adecuados, tengo en cuenta varios factores:

- Requisitos de carga: Las fuerzas que deberá soportar el tornillo

- Rango de ajuste: El movimiento total necesario desde las posiciones mínimas a las máximas

- Espacio de instalación: Espacio disponible para el tornillo y el juego de rotación

- Condiciones medioambientales: Exposición a temperaturas extremas, humedad o sustancias corrosivas

- Frecuencia de ajuste: Frecuencia con la que se girará el tornillo para cambiar de posición

La interacción entre estos factores determina no sólo la excentricidad necesaria, sino también la selección del material, el paso de rosca y el diseño de la cabeza. Lo que parece un componente sencillo representa en realidad un cuidadoso equilibrio de ingeniería.

A través de nuestro trabajo en PTSMAKE, he descubierto que tomarse el tiempo necesario para especificar correctamente los requisitos de los tornillos excéntricos por adelantado ahorra importantes problemas durante la implementación. Con demasiada frecuencia, los fabricantes seleccionan estos componentes basándose únicamente en las dimensiones generales sin tener en cuenta las demandas específicas de la aplicación.

Materiales y normas en la producción de tornillos excéntricos

¿Alguna vez se ha preguntado por qué algunos tornillos excéntricos funcionan a la perfección durante décadas mientras que otros fallan en cuestión de meses? El secreto no reside únicamente en su diseño, sino en los materiales cuidadosamente seleccionados que dan vida a ese diseño.

Los materiales y las normas que rigen la fabricación de tornillos excéntricos constituyen la base de su fiabilidad, ya que la elección de cada material y los requisitos de certificación repercuten directamente en el rendimiento de sectores que van desde el procesamiento de alimentos hasta la extracción de petróleo.

Al fabricar tornillos excéntricos, la selección del material es quizá la decisión más crítica que afecta tanto al rendimiento como a la longevidad. A lo largo de mis años en PTSMAKE, he visto de primera mano cómo las propiedades de los materiales influyen drásticamente en todos los aspectos, desde la resistencia al desgaste hasta la capacidad de carga.

Materias primas para la fabricación de tornillos excéntricos

El proceso de selección de materiales debe tener en cuenta varios factores, como el entorno operativo, la tensión mecánica, la exposición química y consideraciones de coste. Examinemos los materiales más utilizados:

Variedades de acero inoxidable

El acero inoxidable sigue siendo el estándar de oro para la fabricación de tornillos excéntricos debido a su excepcional combinación de propiedades:

Acero inoxidable 316/316L: El caballo de batalla de las industrias alimentaria, farmacéutica y química por su gran resistencia a la corrosión. Su contenido en molibdeno lo hace especialmente resistente a los cloruros y a los ácidos de proceso.

Acero inoxidable 304/304L: Una opción más económica con una excelente resistencia general a la corrosión, utilizada normalmente en entornos menos agresivos.

Acero inoxidable 17-4 PH: Cuando lo que más importa es la resistencia, este acero inoxidable endurecido por precipitación ofrece unas propiedades mecánicas extraordinarias al tiempo que mantiene una buena resistencia a la corrosión.

He observado que los tornillos excéntricos de acero inoxidable especificados adecuadamente pueden funcionar entre 5 y 10 años en entornos exigentes antes de requerir sustitución, lo que los hace ideales para aplicaciones en las que el acceso para mantenimiento es difícil o costoso.

Aleaciones de aluminio

Para aplicaciones sensibles al peso, las aleaciones de aluminio ofrecen ventajas convincentes:

6061-T6: La aleación de aluminio más versátil, que ofrece buena resistencia, resistencia a la corrosión y maquinabilidad. En PTSMAKE, la recomendamos con frecuencia para aplicaciones que requieren reducción de peso.

7075-T6: Cuando se requiere la máxima relación resistencia-peso, este aluminio de calidad aeroespacial es nuestra recomendación, aunque su precio es más elevado.

2024-T3: Ofrece una excelente resistencia a la fatiga, por lo que es adecuado para aplicaciones con cargas cíclicas.

Los tornillos excéntricos de aluminio pesan aproximadamente 35% de sus equivalentes de acero, lo que supone importantes ventajas en equipos móviles y aplicaciones aeroespaciales.

Opciones de latón y bronce

Estas aleaciones a base de cobre brillan en aplicaciones que requieren propiedades especiales:

C360 Latón (latón de corte libre): Excelente maquinabilidad con buena resistencia a la corrosión, a menudo utilizado en aplicaciones eléctricas.

Rodamiento C932 Bronce: Sus propiedades autolubricantes lo hacen ideal para tornillos excéntricos en aplicaciones con lubricación limitada.

C655 Silicio Bronce: Excepcional resistencia a la corrosión, especialmente en entornos marinos.

En compatibilidad galvánica2 entre estos materiales y los componentes acoplados debe considerarse cuidadosamente para evitar la corrosión acelerada.

Materiales especiales para condiciones extremas

Para aplicaciones especialmente exigentes, a veces recomendamos materiales especiales:

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Inconel 718 | Resistencia a altas temperaturas, fuerza excepcional | Petroquímica, aeroespacial |

| Titanio Grado 5 | Resistencia superior al peso, biocompatibilidad | Medicina, aeroespacial |

| Hastelloy C-276 | Resistencia extrema a la corrosión | Tratamiento químico |

| Inoxidable dúplex | Combinación de fuerza y resistencia a la corrosión | Offshore, desalinización |

Estos materiales suelen aumentar los costes de fabricación en 300-500% comparación con el acero inoxidable estándar, pero pueden resultar económicos si se consideran los costes totales del ciclo de vida en entornos extremos.

Normas internacionales para la producción de tornillos excéntricos

La fabricación de tornillos excéntricos está regulada por diversas normas internacionales que garantizan su coherencia, calidad e intercambiabilidad:

Normas ISO

La Organización Internacional de Normalización (ISO) proporciona especificaciones reconocidas en todo el mundo:

- ISO 898: Define las propiedades mecánicas de los elementos de fijación de acero al carbono y acero aleado.

- ISO 3506: Propiedades mecánicas de las fijaciones de acero inoxidable resistentes a la corrosión.

- ISO 4042: Especifica revestimientos galvánicos para elementos de fijación

- ISO 9001: Requisitos de los sistemas de gestión de la calidad

En PTSMAKE, nuestra certificación ISO 9001 proporciona a nuestros clientes la confianza de que nuestros tornillos excéntricos cumplen normas de calidad constantes.

Normas DIN

Las normas del Instituto Alemán de Normalización (DIN) siguen influyendo en la ingeniería de precisión:

- DIN 931/933: Define las dimensiones de los tornillos hexagonales

- DIN 912: Especificaciones para tornillos de cabeza cilíndrica

- DIN 125: Dimensiones de la arandela plana

- DIN 127: Requisitos de la arandela de seguridad

Normas JIS

Las normas industriales japonesas (JIS) son especialmente importantes para los mercados asiáticos:

- JIS B 1176: Especificaciones para tornillos de cabeza hexagonal

- JIS G 4303: Barras de acero inoxidable estándar

- JIS G 4305: Chapas de acero inoxidable laminadas en frío

Normas ANSI/ASME

Las normas del Instituto Nacional Estadounidense de Normalización (ANSI) y de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME) dominan las especificaciones norteamericanas:

- ASME B18.2.1: Tornillos cuadrados y hexagonales

- ASME B18.3: Tornillos de cabeza cilíndrica, con resalte y prisioneros

- ASME B1.1: Roscas de tornillo unificadas en pulgadas

Requisitos de certificación para la garantía de calidad

Para garantizar que los tornillos excéntricos rinden como se espera de ellos, pueden ser necesarias varias certificaciones:

Certificaciones de materiales

- 3.1 Certificado: Confirma las propiedades de los materiales mediante pruebas del lote de producción

- 3.2 Certificado: Requiere la verificación por terceros independientes de las propiedades de los materiales

- Conformidad RoHS: Certifica la ausencia de sustancias peligrosas restringidas

- Cumplimiento de REACH: Garantiza el registro y la evaluación de la seguridad de las sustancias químicas

Certificaciones de procesos de calidad

- ISO 9001: Sistema de gestión de la calidad

- IATF 16949: Sistema de gestión de la calidad para la producción de automóviles

- AS9100: Sistema de gestión de la calidad para el sector aeroespacial

- ISO 13485: Sistema de gestión de la calidad de los productos sanitarios

Cuando fabricantes como PTSMAKE mantienen estas certificaciones, los clientes reciben una garantía documentada de que los tornillos excéntricos cumplen todas las normas aplicables.

Certificaciones de pruebas de rendimiento

- Pruebas de dureza: Confirma la dureza del material según las normas especificadas

- Pruebas de tracción: Verifica las características de resistencia

- Verificación dimensional: Garantiza que todas las dimensiones críticas cumplen las especificaciones

- Verificación del tratamiento de superficies: Confirma el espesor y la adherencia del revestimiento

Estas certificaciones no son mero papeleo: representan una prueba verificable de la calidad de los componentes que repercute directamente en el rendimiento y la seguridad de las aplicaciones.

Procesos y técnicas de fabricación

¿Alguna vez se ha preguntado cómo se fabrican esos tornillos excéntricos que hacen que su maquinaria funcione con una precisión perfecta? El viaje desde el metal en bruto hasta el componente acabado es más fascinante de lo que imagina.

La fabricación de tornillos excéntricos combina la metalurgia tradicional con la ingeniería de precisión de vanguardia, utilizando procesos especializados como el estampado en frío y el laminado de roscas junto con el mecanizado CNC avanzado para conseguir las compensaciones dimensionales exactas que hacen que estos componentes tengan un valor único.

En PTSMAKE, nuestro enfoque de fabricación de tornillos excéntricos ha evolucionado significativamente a lo largo de los años, equilibrando la eficiencia con la precisión que exigen estos componentes especializados. El proceso de fabricación no consiste simplemente en crear un elemento de fijación, sino en crear un instrumento de precisión que permita realizar ajustes exactos en aplicaciones críticas.

Encabezado en frío: La base de una fabricación eficiente

El estampado en frío representa uno de los métodos más eficaces para producir la forma inicial de los tornillos excéntricos, en particular para tiradas de producción de gran volumen.

Explicación del proceso de descabezado en frío

El estampado en frío (también llamado conformado en frío) es un proceso de conformado de metales que da forma al metal sin eliminar material. El proceso funciona mediante:

- Alimentación de alambre en la máquina

- Cortar el alambre a una longitud predeterminada

- Formación de la cabeza mediante una serie de matrices a alta presión

- Creación de la geometría de cabeza deseada manteniendo un control dimensional preciso

El estampado en frío ofrece varias ventajas claras en la fabricación de tornillos excéntricos:

- Eficacia del material: Casi 100% del material de entrada se utiliza en el producto final

- Velocidad de producción: Velocidades de salida de hasta 300 piezas por minuto para configuraciones estándar

- Mayor resistencia: El proceso de trabajo en frío refuerza el metal mediante el endurecimiento por deformación.

- Coherencia dimensional: Alta repetibilidad en grandes series de producción

En el caso concreto de los tornillos excéntricos, deben diseñarse matrices multietapa especializadas para crear el desplazamiento intencionado entre las líneas centrales de la cabeza y el eje. Aunque esto añade complejidad al diseño del utillaje, reduce significativamente los costes por unidad a escala.

Consideraciones sobre los materiales para el estampado en frío

No todos los materiales son igualmente adecuados para la estampación en frío geometría excéntrica3 componentes:

| Material | Adecuación al frío | Notas |

|---|---|---|

| Acero bajo en carbono | Excelente | El más utilizado para aplicaciones estándar |

| Acero medio carbono | Bien | Requiere pretratamiento de recocido |

| Acero inoxidable (304, 316) | Moderado | Se requieren mayores fuerzas, aumenta el desgaste de la herramienta |

| Aleaciones de aluminio | Bien | Menores fuerzas requeridas, pero menor estabilidad dimensional |

| Aleaciones de titanio | Pobre | Rara vez se mecanizan en frío. |

En PTSMAKE, a menudo recomendamos el estampado en frío para la producción de tornillos excéntricos de gran volumen en materiales estándar, reservando el mecanizado CNC para aleaciones especiales o diseños personalizados.

Enrollado de roscas: Precisión sin concesiones

El laminado de roscas es el método preferido para crear roscas en tornillos excéntricos debido a su combinación de resistencia, precisión y eficacia.

Cómo funciona el laminado de roscas

A diferencia del corte de roscas, que elimina material para crear roscas, el laminado de roscas deforma plásticamente el material:

- La pieza bruta del tornillo se coloca entre matrices endurecidas con perfiles de rosca

- Los troqueles aplican presión, forzando al material a fluir hacia la forma de la rosca.

- El grano del material sigue el contorno del hilo, mejorando la resistencia

- El proceso crea un endurecimiento por deformación en la superficie de la rosca, lo que mejora la resistencia al desgaste.

Este proceso de trabajo en frío crea roscas con propiedades mecánicas superiores en comparación con las roscas cortadas, incluyendo:

- Hasta 30% mayor resistencia a la tracción en la raíz del hilo

- Mayor resistencia a la fatiga

- Mejor acabado de la superficie de la rosca

- Sin desperdicio de material

Parámetros críticos en el laminado de roscas para tornillos excéntricos

Al roscar tornillos excéntricos, varios parámetros requieren un control preciso:

- Presión del troquel: Debe calibrarse cuidadosamente para garantizar la formación completa de la rosca sin una deformación excesiva.

- Velocidad de rodadura: Afecta al acabado superficial y a la velocidad de producción

- Diámetro en blanco: Debe tener en cuenta el desplazamiento del material durante el laminado

- Lubricación: Crítico para la vida de la matriz y la calidad de la rosca

La naturaleza excéntrica de estos tornillos presenta desafíos únicos durante el laminado de roscas, ya que la cabeza desplazada puede crear fuerzas desequilibradas durante el proceso de laminado. A menudo se requiere una fijación especial para mantener una alineación adecuada.

Mecanizado CNC: El enfoque de precisión

Para series de producción de menor volumen, diseños complejos o materiales especiales, el mecanizado CNC se convierte en el método de elección para la fabricación de tornillos excéntricos.

Flujo del proceso de mecanizado CNC

El proceso típico de mecanizado CNC para tornillos excéntricos implica:

- Programación: Creación de sendas que tengan en cuenta la relación excéntrica entre el cabezal y el eje.

- Selección de materiales: Elección del material en barras o en bruto adecuado

- Giro inicial: Establecer el perfil y las dimensiones básicas del eje

- Mecanizado excéntrico: Creación de la relación de desplazamiento mediante fijación especializada

- Fresado/corte de roscas: Formar hilos cortando en lugar de formar

- Operaciones secundarias: Taladrado, fresado de ranuras, adición de elementos de accionamiento

- Acabado: Desbarbado, pulido o aplicación de tratamientos superficiales

El mecanizado CNC ofrece una flexibilidad inigualable para producir tornillos excéntricos con distintos grados de excentricidad, diseños de cabeza complejos o formas de rosca inusuales que serían poco prácticas de producir mediante estampación en frío.

Consideraciones sobre el mecanizado CNC avanzado

La fabricación de tornillos excéntricos de alta precisión mediante métodos CNC requiere prestar atención a varios factores:

- Gestión térmica: Control del calor para evitar cambios dimensionales durante el mecanizado

- Optimización de la trayectoria de la herramienta: Minimización de la desviación de la herramienta para lograr compensaciones precisas

- Diseño de instalaciones: Creación de soluciones de sujeción de piezas personalizadas que hacen referencia a la línea central real

- Medición en curso: Verificación de las dimensiones críticas a lo largo del ciclo de mecanizado

- Selección de herramientas: Elección del utillaje adecuado para materiales y características específicas

En PTSMAKE, nuestros centros de torneado CNC multieje nos permiten producir tornillos excéntricos con una tolerancia de excentricidad de ±0,01 mm, que satisfacen las aplicaciones más exigentes de las industrias aeroespacial y médica.

Requisitos de equipamiento especializado

La producción de tornillos excéntricos de alta precisión exige un equipo de fabricación especializado que va más allá de las capacidades estándar de producción de elementos de fijación.

Equipo clave para tornillos excéntricos de recalcado en frío

- Cabezales en frío multitroquel: Típicamente 4-6 cabeceras de estación con capacidades de conformado progresivo

- Troqueles personalizados: Específicamente diseñado para crear la relación excéntrica

- Sistemas automatizados de inspección: Sistemas de visión y medición en línea para verificar la excentricidad

- Automatización de la manipulación de materiales: Para grandes volúmenes de producción

Consideraciones sobre el equipo de laminado de roscas

- Rodillos de roscar cilíndricos: Para aplicaciones de mayor precisión

- Rodillos de rosca plana: Para grandes volúmenes de producción

- Sistemas de verificación de roscas: Calibrado especializado para componentes roscados excéntricos

- Troqueles de roscar a medida: Diseñado para adaptarse a la naturaleza excéntrica de las piezas

Requisitos del equipo CNC avanzado

Para mecanizar tornillos excéntricos, son esenciales varias capacidades especializadas:

- Centros de torneado CNC multieje: Capacidad de 5 ejes o más para geometrías complejas

- Capacidad de utillaje en vivo: Para crear elementos perpendiculares al eje principal

- Sistemas de pinzas de alta precisión: Para una sujeción segura con una desviación mínima

- Sistemas de medición automatizados: Para la verificación en proceso de dimensiones críticas

- Accesorios para el torbellinado de roscas: Para producir formas de rosca especializadas

Control de calidad en la fabricación de tornillos excéntricos

La geometría única de los tornillos excéntricos requiere enfoques de control de calidad especializados que van más allá de los métodos estándar de inspección de elementos de fijación.

Normalmente, un protocolo exhaustivo de control de calidad incluye:

- Verificación de materias primas: Pruebas de composición química y propiedades mecánicas

- Inspección del primer artículo: Verificación dimensional completa de las unidades de producción iniciales

- Calibrado en proceso: Comprobación de las dimensiones críticas durante la fabricación

- Medición de la excentricidad: Utilización de dispositivos e indicadores especializados para verificar la relación de desplazamiento

- Inspección de hilos: Utilización de calibradores de roscas y comparadores ópticos para verificar el perfil de la rosca

- Pruebas de dureza del material: Verificación del tratamiento térmico adecuado cuando proceda

- Pruebas funcionales: Garantizar que la acción excéntrica funcione según lo previsto en el montaje

En PTSMAKE, hemos desarrollado un calibre personalizado específicamente para verificar la geometría de los tornillos excéntricos, lo que nos permite mantener una calidad constante en todas las series de producción de todos los tamaños.

Consideraciones de diseño y soluciones personalizadas

¿Alguna vez se ha preguntado cuál es el tornillo excéntrico perfecto para su aplicación específica? El secreto no está en las soluciones estándar, sino en unas consideraciones de diseño bien pensadas y adaptadas a sus retos de fabricación específicos.

El diseño de tornillos excéntricos requiere equilibrar las dimensiones precisas de desplazamiento, seleccionar las configuraciones de cabeza adecuadas y elegir las opciones de roscado óptimas, consideraciones que varían drásticamente en los distintos sectores, desde los sistemas de automoción hasta los dispositivos médicos.

La creación de tornillos excéntricos eficaces es un delicado equilibrio entre los principios de ingeniería y los requisitos específicos de la aplicación. A lo largo de mi trayectoria en PTSMAKE, he comprobado que las implementaciones de tornillos excéntricos más exitosas comienzan con un análisis exhaustivo del sistema mecánico en el que funcionarán. Este enfoque garantiza que el componente funcionará de forma fiable en condiciones reales.

Parámetros críticos de diseño para tornillos excéntricos

El rendimiento de un tornillo excéntrico depende de varios elementos clave de diseño que deben calibrarse cuidadosamente según los requisitos específicos de la aplicación:

Especificaciones de excentricidad

La característica que define a estos elementos de fijación especializados es su dimensión de desplazamiento: la distancia entre la línea central del eje y la línea central de la cabeza. Esta medida determina directamente:

- El rango de ajuste que proporcionará el tornillo

- La ventaja mecánica creada durante la rotación

- La precisión de posicionamiento posible en la aplicación

Al diseñar tornillos excéntricos, normalmente los clasificamos por su relación de excentricidad, es decir, la distancia de desplazamiento con respecto al diámetro del eje. En la tabla siguiente se describen las aplicaciones más comunes en función de esta relación:

| Ratio de excentricidad | Aplicaciones típicas | Precisión de ajuste |

|---|---|---|

| Bajo (0,05-0,15) | Mecanismos de ajuste fino, equipos ópticos | Precisión micrométrica |

| Media (0,15-0,3) | Alineación de maquinaria, componentes de automoción | Ajustes submilimétricos |

| Alta (0,3-0,5) | Sistemas de tensado, alineación de grandes equipos | Ajustes milimétricos |

| Muy alta (>0,5) | Aplicaciones especiales, sustitución de levas | Ajustes gruesos |

La mayoría de las aplicaciones industriales se sitúan en la gama media, con un equilibrio entre capacidad de ajuste e integridad estructural. Sin embargo, estamos observando una creciente demanda de tornillos excéntricos de baja relación en la fabricación de electrónica de precisión, donde miniaturización4 es fundamental.

Opciones de configuración del cabezal

El diseño del cabezal influye significativamente tanto en la funcionalidad como en la facilidad de uso:

Cabezas hexagonales: Ofrecen una excelente aplicación de par y son ideales para aplicaciones que requieren un ajuste frecuente con herramientas estándar.

Cabezas de enchufe: Proporcionan un perfil más bajo manteniendo una buena capacidad de par, lo que los hace adecuados para aplicaciones con limitaciones de espacio.

Cabezas moleteadas: Permiten un ajuste sin herramientas, perfecto para aplicaciones que requieren cambios frecuentes por parte de los operarios.

Perfiles personalizados: Diseños de cabezal especializados para aplicaciones únicas o sistemas patentados.

En PTSMAKE, hemos desarrollado varios diseños de cabezal propios que ofrecen una ergonomía mejorada para el ajuste manual a la vez que mantienen la compatibilidad con el utillaje estándar. Este enfoque de doble propósito ha demostrado ser particularmente valioso en equipos de línea de montaje donde tanto los técnicos de mantenimiento como los operarios necesitan acceso.

Consideraciones sobre el roscado

Las especificaciones de la rosca deben ajustarse cuidadosamente a los requisitos de la aplicación:

Paso de rosca: Los pasos más finos proporcionan una mayor precisión y resistencia al aflojamiento por vibración, mientras que los pasos más gruesos ofrecen un ajuste más rápido y una mayor capacidad de carga.

Perfil del hilo: Los perfiles estándar (métrico, UNC, UNF) sirven para la mayoría de las aplicaciones, pero los perfiles especializados, como las roscas acme o de contrafuerte, pueden ser necesarios para aplicaciones de alta carga.

Longitud de la rosca: La parte roscada debe ser suficiente para la aplicación sin comprometer la funcionalidad de la excéntrica.

Clase de hilo/ajuste: Las clases de tolerancia más estrictas (como 2A/2B) proporcionan un posicionamiento más preciso, pero pueden aumentar los costes de fabricación.

Para aplicaciones críticas, a menudo recomendamos tratamientos de rosca especializados, como roscas laminadas (en lugar de cortadas) para una mayor resistencia al desgaste. Esta opción de fabricación puede prolongar la vida útil hasta 30% en aplicaciones de alto número de ciclos.

Soluciones de diseño específicas para cada aplicación

Las diferentes industrias presentan retos únicos que requieren diseños especializados de tornillos excéntricos:

Soluciones para la industria del automóvil

En aplicaciones de automoción, los tornillos excéntricos deben soportar vibraciones, fluctuaciones de temperatura y entornos potencialmente corrosivos. Nuestro enfoque de diseño suele incluir:

- Perfiles de rosca resistentes a las vibraciones con bloqueo de rosca opcional

- Materiales o revestimientos resistentes a la corrosión (zinc, zinc-níquel o geometría)

- Tolerancias de excentricidad de precisión para garantizar un ajuste uniforme durante el montaje del vehículo

- Diseños de cabezal especializados que se adaptan a las herramientas de montaje automatizadas

Un diseño especialmente exitoso que desarrollamos para un importante cliente del sector de la automoción presenta un sistema de doble excentricidad en el que dos perfiles desplazados trabajan juntos para proporcionar una capacidad de ajuste extremadamente fina a los mecanismos de orientación de los faros.

Aplicaciones aeroespaciales

El sector aeroespacial exige los más altos niveles de precisión y fiabilidad:

- Tolerancias de excentricidad ultraprecisas (normalmente dentro de ±0,005 mm)

- Materiales ligeros como el titanio o las aleaciones de aluminio para reducir el peso total.

- Mecanismos de bloqueo especializados para evitar que se aflojen con las vibraciones

- Trazabilidad y certificación completas de los materiales

Para aplicaciones de sistemas de control de aeronaves, hemos desarrollado tornillos excéntricos con seguimiento serializado y tratamientos superficiales especializados que mejoran su resistencia a la corrosión galvánica cuando se utilizan con componentes de fibra de carbono.

Consideraciones sobre productos sanitarios

Las aplicaciones médicas plantean requisitos únicos:

- Materiales biocompatibles como el acero inoxidable 316L o el titanio

- Requisitos de las superficies con acabado de espejo para el control de infecciones

- Opciones no magnéticas para compatibilidad con IRM

- Procesos especializados de limpieza y pasivación

Nuestra experiencia en la fabricación de dispositivos médicos nos ha llevado a desarrollar diseños de tornillos excéntricos específicos para herramientas quirúrgicas ortopédicas, en las que la capacidad de ajuste preciso repercute directamente en los resultados quirúrgicos.

Proceso de diseño personalizado en PTSMAKE

Al desarrollar soluciones personalizadas de tornillos excéntricos, seguimos un proceso estructurado para garantizar resultados óptimos:

Análisis de requisitos: Evaluación exhaustiva de los requisitos funcionales, las condiciones ambientales y las expectativas de rendimiento.

Iteración del diseño: Desarrollo de diseños iniciales con modelado 3D y simulación para evaluar el rendimiento antes de crear prototipos.

Fabricación de prototipos: Producción rápida de componentes de muestra para pruebas y validación.

Pruebas de rendimiento: Evaluación rigurosa en condiciones de funcionamiento simuladas para verificar la funcionalidad y la durabilidad.

Perfeccionamiento del diseño: Optimización basada en los resultados de las pruebas para mejorar el rendimiento y la fabricabilidad.

Implantación de la producción: Transición a procesos de fabricación eficientes manteniendo los parámetros de diseño críticos.

Este planteamiento de colaboración ha resultado especialmente eficaz para clientes de sectores en rápida evolución en los que los componentes estándar simplemente no pueden satisfacer requisitos especializados.

Equilibrio entre costes y prestaciones

El diseño de tornillos excéntricos a medida implica inevitablemente equilibrar los requisitos de rendimiento con consideraciones de coste. Varias estrategias pueden ayudar a optimizar este equilibrio:

Selección estratégica de materiales: Elección de materiales que cumplan los requisitos de rendimiento sin un exceso innecesario de especificaciones.

Diseño para la fabricación: Incorporación de características que simplifican la producción sin comprometer la funcionalidad.

Normalización siempre que sea posible: Utilización de dimensiones y características estándar cuando no afecten al rendimiento crítico.

Consideraciones sobre el volumen: Diseñar teniendo en cuenta la cantidad de producción, ya que diferentes enfoques pueden ser óptimos para prototipos, lotes pequeños o producción en serie.

Si tenemos en cuenta estos factores en las fases iniciales del proceso de diseño, podemos desarrollar soluciones de tornillo excéntrico que ofrezcan un rendimiento óptimo sin dejar de ser económicamente viables para la aplicación específica.

Control de calidad y procedimientos de ensayo

¿Cuál es el factor invisible que separa los tornillos excéntricos excepcionales de los que fallan prematuramente? No es sólo el material o el diseño, sino el riguroso control de calidad que garantiza que cada componente cumple las normas más exigentes antes de llegar a la línea de producción.

El control de calidad en la fabricación de tornillos excéntricos representa una intersección crítica de metrología, ciencia de los materiales y conocimientos de ingeniería, donde las técnicas de inspección especializadas verifican las relaciones dimensionales precisas que permiten a estos componentes realizar sus funciones de ajuste únicas.

En mi trabajo en PTSMAKE, he descubierto que el control de calidad de los tornillos excéntricos requiere enfoques especializados que van más allá de los protocolos estándar de inspección de elementos de fijación. El desplazamiento intencionado entre los centros de la cabeza y el eje -la misma característica que hace que estos componentes sean valiosos- también crea retos de verificación únicos que exigen métodos de inspección específicos.

Técnicas de verificación dimensional

La piedra angular del control de calidad de los tornillos excéntricos reside en verificar las relaciones dimensionales críticas que definen su funcionalidad.

Métodos de medición de la excentricidad

La medición precisa del desplazamiento entre la línea central del eje y la línea central del cabezal presenta un desafío de inspección único. Varios métodos proporcionan una verificación eficaz:

Comparadores ópticos: Estos sistemas basados en proyecciones permiten la comparación visual con plantillas maestras, proporcionando una rápida verificación para requisitos de tolerancia moderada.

Máquinas de medición por coordenadas (MMC): Para los requisitos de precisión más exigentes, las MMC pueden cartografiar las relaciones dimensionales reales en tres dimensiones, proporcionando datos exhaustivos sobre la excentricidad.

Sistemas de visión: Los sistemas automatizados de inspección por visión pueden comprobar rápidamente la excentricidad en líneas de producción de gran volumen, utilizando algoritmos de detección de bordes para identificar las líneas centrales.

Calibrado a medida: Dispositivos especiales que verifican físicamente la relación excéntrica por medios mecánicos.

La selección de la técnica de medición depende en gran medida de la tolerancia requerida y del volumen de producción. Para aplicaciones aeroespaciales que requieren tolerancias de ±0,005 mm, la inspección en MMC puede ser obligatoria, mientras que el hardware comercial podría utilizar técnicas ópticas para una verificación más rápida.

Inspección de la calidad de la rosca

Dado que la integridad de la rosca influye directamente tanto en el montaje como en el rendimiento funcional, la inspección de roscas constituye una parte fundamental del control de calidad:

| Método de inspección | Qué verifica | Aplicaciones típicas |

|---|---|---|

| Calibradores de anillos roscados | Verificación GO/NO-GO de roscas exteriores | Inspección de la línea de producción |

| Calibradores de tapón de rosca | Verificación GO/NO-GO de roscas internas | Inspección de los componentes de acoplamiento |

| Inspección óptica de roscas | Perfil de rosca, paso, ángulo | Requisitos de alta precisión |

| Escaneado láser de roscas | Asignación completa de formas de rosca | Aplicaciones críticas |

Para los tornillos excéntricos utilizados en entornos de altas vibraciones, la inspección de la calidad de la rosca adquiere especial importancia, ya que la integridad de la rosca influye directamente en la resistencia al autoaflojamiento.

Verificación del acabado superficial

El acabado superficial de los tornillos excéntricos afecta tanto al rendimiento funcional como a la resistencia a la corrosión:

- Perfilómetros: Medir parámetros de rugosidad superficial como Ra (rugosidad media) y Rz (altura pico-valle).

- Normas de comparación visual: Se utiliza para la verificación rápida con muestras normalizadas

- Pruebas de reflectividad: Proporciona datos cuantitativos sobre la suavidad de la superficie

En aplicaciones con requisitos de fricción específicos, como los componentes de suspensión de automóviles, la verificación del acabado de la superficie garantiza relaciones de par y tensión uniformes durante el ajuste.

Pruebas y verificación de materiales

Más allá de la inspección dimensional, la verificación de materiales garantiza que el tornillo excéntrico funcionará como se espera en condiciones de funcionamiento.

Protocolos de ensayo de dureza

Los ensayos de dureza proporcionan información esencial sobre las propiedades mecánicas del componente acabado:

- Pruebas de dureza Rockwell: El método más común para los elementos de fijación acabados, normalmente utilizando las escalas B o C.

- Microdureza Vickers: Se utiliza para piezas cementadas o cuando se comprueban regiones específicas.

- Durómetros portátiles: Permitir la verificación sobre el terreno sin destruir componentes

En el caso de tornillos excéntricos que vayan a experimentar cargas elevadas, deben verificarse rangos de dureza específicos para evitar tanto la fragilidad como la deformación excesiva bajo carga.

Análisis de la composición química

Garantizar la composición correcta del material es fundamental, especialmente para aplicaciones con requisitos específicos:

- Fluorescencia de rayos X (FRX): Análisis elemental no destructivo para la verificación de materiales

- Espectroscopia de emisión óptica: Proporciona un análisis detallado de la composición química

- Reseñas sobre certificación de materiales: Verificación de las certificaciones y la trazabilidad de las fábricas

En PTSMAKE, mantenemos estrictos protocolos de segregación de materiales y pruebas de verificación para evitar mezclas de materiales que puedan provocar fallos catastróficos en aplicaciones críticas.

Inspección de revestimientos y chapados

Para los tornillos excéntricos revestidos, una verificación adicional garantiza una protección adecuada:

- Medición del espesor del revestimiento: Mediante técnicas magnéticas, de corrientes de Foucault o de rayos X

- Pruebas de niebla salina: Verifica la resistencia a la corrosión en condiciones aceleradas

- Pruebas de adherencia: Garantiza que el revestimiento permanezca intacto durante la instalación y el uso

Cuando diseñamos protocolos de control de calidad para tornillos excéntricos chapados, prestamos especial atención a los posibles problemas de fragilización por hidrógeno que pueden producirse durante determinados procesos de chapado.

Enfoques de las pruebas funcionales

Mientras que la verificación dimensional y de materiales constituye la base del control de calidad, las pruebas funcionales confirman que el tornillo excéntrico funcionará según lo previsto en su aplicación.

Pruebas de relación par-tensión

Para las aplicaciones de fijación, es fundamental comprender la relación entre el par aplicado y la tensión desarrollada:

- Analizadores de par y tensión: Mida la tensión real desarrollada con distintos valores de par

- Pruebas de coeficiente de fricción: Determina la consistencia de las características de fricción

- Pruebas de par predominante: Para que los cierres autobloqueantes verifiquen su capacidad de retención

Estas pruebas son especialmente importantes para los tornillos excéntricos utilizados en aplicaciones de ajuste en las que es esencial un movimiento predecible bajo un par específico.

Pruebas de ciclo para mecanismos de ajuste

Dado que muchos tornillos excéntricos están diseñados para un ajuste repetido, las pruebas de ciclos verifican su durabilidad:

- Equipo de ciclismo automatizado: Simula operaciones de ajuste repetidas

- Medición del desgaste: Cuantifica la pérdida de material tras un número determinado de ciclos.

- Verificación de la integridad de los hilos: Confirma que las roscas mantienen su geometría funcional tras un uso repetido

Recientemente hemos llevado a cabo extensas pruebas de ciclos para un cliente de la industria de equipos ópticos, demostrando que nuestros tornillos de ajuste excéntrico mantenían una capacidad de posicionamiento precisa después de 10.000 ciclos de ajuste.

Pruebas medioambientales

Para aplicaciones en entornos difíciles, pruebas adicionales verifican el rendimiento en condiciones específicas:

- Ciclos de temperatura: Verifica el funcionamiento en los rangos de temperatura especificados

- Pruebas de corrosión: Más allá de las pruebas estándar de niebla salina, puede incluir exposiciones ambientales específicas de la industria.

- Resistencia a las vibraciones: Especialmente importante para aplicaciones de automoción y aeroespaciales

Aplicación del control estadístico de procesos

Un control de calidad eficaz de los tornillos excéntricos requiere algo más que la comprobación individual de los componentes: exige una supervisión sistemática de todo el proceso de fabricación.

Parámetros SPC clave para tornillos excéntricos

Las implantaciones más eficaces del Control Estadístico de Procesos (CEP) se centran en estos parámetros críticos:

- Valor de excentricidad: El desplazamiento preciso entre líneas centrales

- Dimensiones de la rosca: Diámetro de paso, diámetro mayor y diámetro menor

- Dureza del material: Se mantiene dentro de los márgenes especificados

- Acabado superficial: Especialmente para superficies de apoyo

La supervisión de estos parámetros a lo largo de toda la producción permite identificar y corregir tendencias antes de que den lugar a piezas no conformes.

Estudios de capacidad de procesos

Comprender la capacidad inherente de los procesos de fabricación es esencial a la hora de producir componentes de precisión:

- Análisis Cp/Cpk: Mide la capacidad del proceso en relación con los límites de especificación

- Estudios R&R: Evaluar la variación del sistema de medición

- AMFE de procesos: Identifica posibles modos de fallo en la fabricación

En PTSMAKE, mantenemos unos valores Cpk mínimos de 1,33 para las dimensiones estándar y de 1,67 para las características críticas en nuestra producción de tornillos excéntricos, lo que garantiza una calidad constante con una variación mínima.

Tratamiento de las no conformidades

Incluso con sistemas de prevención sólidos, es esencial una gestión eficaz de las piezas no conformes:

- Análisis de las causas: Enfoque estructurado para identificar las causas subyacentes

- Procedimientos de acción correctiva: Procesos documentados para abordar los problemas

- Medidas preventivas: Implantación de sistemas para evitar la repetición

Documentación de calidad y trazabilidad

La documentación completa proporciona tanto verificación de la calidad como trazabilidad para la resolución de problemas en caso de que surjan.

Para tornillos excéntricos utilizados en aplicaciones críticas, normalmente proporcionamos:

- Certificaciones de materiales: Documentación de las propiedades químicas y mecánicas

- Informes dimensionales: Datos de medición exhaustivos para características críticas

- Registros de procesos: Documentación de todas las operaciones de fabricación

- Resultados de las pruebas: Datos de verificación del rendimiento específicos para los requisitos de la aplicación

Esta documentación no sólo demuestra la conformidad, sino que proporciona una valiosa información de referencia para futuras iteraciones de diseño o resolución de problemas.

Mediante la aplicación de exhaustivos protocolos de control de calidad específicamente diseñados para la fabricación de tornillos excéntricos, podemos garantizar que estos componentes especializados funcionarán de forma fiable incluso en las aplicaciones más exigentes. El sitio verificación metrológica5 puede requerir una inversión adicional, pero palidece en comparación con el coste del fallo de un componente en sistemas críticos.

Aplicaciones prácticas en la fabricación de vehículos

¿Alguna vez se ha preguntado cómo consigue su coche el equilibrio perfecto entre estabilidad y confort? Detrás de cada conducción suave y respuesta precisa de la dirección hay un héroe oculto: el tornillo excéntrico, que realiza silenciosamente los ajustes críticos de alineación que le mantienen seguro en la carretera.

Los tornillos excéntricos desempeñan un papel fundamental en la ingeniería automovilística moderna, ya que permiten realizar ajustes precisos en los ángulos de caída, la alineación de las ruedas y los sistemas de suspensión que serían imposibles con fijaciones convencionales, garantizando en última instancia un rendimiento y una seguridad óptimos del vehículo.

La industria del automóvil representa uno de los entornos más exigentes para las fijaciones de precisión, donde las tolerancias se miden en fracciones de milímetro y el rendimiento afecta directamente a la seguridad. A lo largo de mi trabajo con los fabricantes de automóviles en PTSMAKE, he visto de primera mano cómo los tornillos excéntricos resuelven complejos retos de alineación que, de otro modo, requerirían rediseños completos o componentes significativamente más caros.

Aplicaciones críticas de automoción para tornillos excéntricos

El exclusivo diseño desplazado de los tornillos excéntricos los hace especialmente valiosos para aplicaciones de ajuste preciso en todos los vehículos modernos. Examinemos las aplicaciones más importantes:

Mecanismos de ajuste del ángulo de caída

El ángulo de caída -la inclinación vertical de las ruedas vistas de frente- influye directamente en la maniobrabilidad del vehículo, el desgaste de los neumáticos y la seguridad. Conseguir que este ángulo sea el correcto es fundamental:

- Requisitos de ajuste: Los vehículos modernos suelen necesitar ajustes de inclinación de ±2° con incrementos de precisión de 0,1°.

- Soluciones tradicionales: Históricamente se requerían placas de montaje ranuradas o cuñas, que eran imprecisas y cuyo ajuste requería mucho tiempo.

- Implementación de tornillos excéntricos: La colocación estratégica de los tornillos excéntricos en los puntos de montaje de la suspensión permite a los técnicos realizar ajustes precisos y repetibles de la inclinación simplemente girando el tornillo.

La ventaja de utilizar tornillos excéntricos para ajustar la inclinación radica en su sencillez. Al integrar el mecanismo de ajuste directamente en el tornillo, los fabricantes eliminan la necesidad de componentes adicionales al tiempo que proporcionan un control más preciso. En PTSMAKE, hemos desarrollado tornillos excéntricos especializados con superficies de fricción controlada que evitan la rotación no deseada después del ajuste, al tiempo que permiten realizar cambios deliberados cuando es necesario.

Sistemas de alineación de ruedas

Más allá de la inclinación, la alineación adecuada de las ruedas abarca múltiples ángulos que deben trabajar juntos para un rendimiento óptimo del vehículo:

| Parámetro de alineación | Función | Rango de ajuste típico | Tornillo excéntrico Ventaja |

|---|---|---|---|

| Ángulo de la puntera | Controla la estabilidad en línea recta | ±0.5° | Ajuste incremental fino |

| Ángulo de giro | Afecta al retorno de la dirección y a la estabilidad | 2° a 5 | Posicionamiento preciso sin deslizamiento |

| Inclinación del eje de dirección | Influye en el tacto de la dirección | 12° a 14° | Mantiene el ajuste bajo vibración |

Los sistemas de alineación modernos utilizan cada vez más tornillos excéntricos en múltiples puntos de ajuste, creando una solución integral que permite a los técnicos alcanzar las especificaciones de fábrica con mayor eficiencia. Este enfoque reduce significativamente el tiempo de alineación a la vez que mejora la precisión, una ventaja tanto para los centros de servicio como para los propietarios de los vehículos.

Aplicaciones del sistema de suspensión

Los sistemas de suspensión de los vehículos deben equilibrar requisitos contradictorios de comodidad, maniobrabilidad y durabilidad:

- Posicionamiento del subchasis: Los tornillos excéntricos permiten un posicionamiento preciso de los bastidores auxiliares de la suspensión con respecto al chasis, controlando la alineación de las ruedas y la geometría de la suspensión.

- Montaje del brazo de control: El uso estratégico de puntos de montaje excéntricos permite ajustar con precisión la geometría de la suspensión durante toda la vida útil del vehículo.

- Ajustes de la barra estabilizadora: Las conexiones excéntricas permiten ajustes de tensión que controlan las características de balanceo de la carrocería

Una aplicación especialmente innovadora que hemos desarrollado fijaciones de doble excentricidad6 que proporcionan un ajuste de dos ejes desde un único punto de montaje. Esta solución ha demostrado ser especialmente valiosa en aplicaciones de rendimiento del mercado de accesorios, donde se desean rangos de ajuste más amplios sin comprometer la resistencia del montaje.

Aplicaciones de la cadena cinemática y la transmisión

Más allá de la suspensión y la dirección, los tornillos excéntricos resuelven problemas críticos en los sistemas de transmisión de los vehículos:

- Mecanismos tensores de correas: Los puntos de montaje excéntricos crean una tensión ajustable para correas de distribución, transmisiones de accesorios y otros sistemas de correas.

- Alineación de la portadora diferencial: El posicionamiento preciso de los soportes del diferencial garantiza un engranaje correcto y un funcionamiento silencioso.

- Posicionamiento del soporte del motor: El ajuste fino de la posición del motor con respecto al chasis mejora las características NVH (ruido, vibración y aspereza).

En los vehículos híbridos y eléctricos, estamos asistiendo a un aumento de la aplicación de sistemas de posicionamiento excéntrico para el montaje de baterías, donde la alineación precisa es esencial tanto para las conexiones eléctricas como para la gestión térmica.

Retos de diseño en aplicaciones de automoción

La creación de tornillos excéntricos para uso en automoción presenta varios retos únicos que deben abordarse mediante una cuidadosa ingeniería:

Requisitos de resistencia a las vibraciones

A diferencia de las aplicaciones estacionarias, los tornillos excéntricos de automoción deben mantener su posición a pesar de las constantes vibraciones:

- Diseño de roscas: Los perfiles de rosca modificados con características de interferencia ayudan a evitar el aflojamiento inducido por las vibraciones.

- Características de retención: Mecanismos de bloqueo secundarios, como elementos de torsión predominantes, adhesivos para roscas o bloqueos mecánicos.

- Selección de materiales: Aleaciones especializadas con propiedades elásticas óptimas que resisten la fatiga al tiempo que mantienen la capacidad de ajuste.

Para los componentes críticos de la suspensión, la mayoría de los fabricantes especifican fijaciones excéntricas con valores mínimos de par de apriete prevalecientes que proporcionan una resistencia constante a la rotación, al tiempo que permiten un ajuste deliberado cuando es necesario.

Consideraciones sobre la resistencia a la corrosión

El entorno de la automoción expone a los elementos de fijación a múltiples problemas de corrosión:

- Exposición a la sal: Especialmente severo en climas septentrionales, que requieren una mayor protección contra la corrosión.

- Compatibilidad galvánica: Debe ser compatible con el aluminio, el acero y los componentes compuestos sin crear células galvánicas.

- Sistemas de revestimiento: Sistemas de protección multicapa que incluyen cincado-níquel, revestimiento electrónico o aleaciones especializadas resistentes a la corrosión.

En PTSMAKE, solemos recomendar revestimientos de zinc-níquel con selladores adecuados para tornillos excéntricos en aplicaciones de bajos de carrocería, que proporcionan más de 1.000 horas de resistencia a la niebla salina al tiempo que mantienen un control dimensional preciso de las características excéntricas.

Requisitos de carga

A diferencia de las fijaciones estándar, que cumplen principalmente funciones de conexión, los tornillos excéntricos para automoción soportan a menudo importantes cargas estructurales:

- Resistencia al cizallamiento: Debe soportar fuerzas laterales, especialmente en aplicaciones de suspensión

- Resistencia a la fatiga: Necesidad de mantener la integridad a pesar de las cargas cíclicas a lo largo de cientos de miles de kilómetros.

- Resistencia a la tracción: Necesario para mantener cargas de sujeción que impidan la separación de componentes en condiciones dinámicas.

El reto de ingeniería consiste en crear una excentricidad suficiente para el ajuste, manteniendo al mismo tiempo la integridad estructural necesaria para las aplicaciones críticas de seguridad. Esto suele requerir sofisticados análisis de elementos finitos y pruebas físicas para validar los diseños antes de su aplicación.

Consideraciones de fabricación para aplicaciones de automoción

La exigente naturaleza de las aplicaciones de automoción requiere enfoques de fabricación especializados para los tornillos excéntricos:

Criterios de selección de materiales

Los tornillos excéntricos para automoción suelen utilizar estos materiales:

- Aceros aleados de medio carbono: Tales como SAE 4140 o 5140, con tratamiento térmico hasta rangos de dureza específicos.

- Aceros inoxidables: 410 o 17-4 PH para aplicaciones que requieren una mayor resistencia a la corrosión

- Aleaciones especializadas: Formulaciones personalizadas para aplicaciones únicas que combinan solidez, resistencia a la corrosión y peso.

Opciones de tratamiento de superficies

Los tratamientos superficiales desempeñan un papel crucial tanto en la función como en la longevidad:

- Recubrimientos a base de zinc: Proporcionar una protección básica contra la corrosión

- Zinc-Níquel: Mayor resistencia a la corrosión en entornos severos

- Revestimientos antifricción: Tratamientos especializados que proporcionan relaciones de par-tensión consistentes, críticas para un ajuste adecuado.

Requisitos de control de calidad

Los tornillos excéntricos para automoción requieren protocolos de calidad mejorados:

- 100% Verificación dimensional: Cada característica excéntrica debe ser verificada para asegurar el rango de ajuste adecuado

- Pruebas de par y tensión: Validación de una relación coherente entre el par aplicado y la carga desarrollada por la pinza

- Trazabilidad de los lotes: Seguimiento completo desde la materia prima hasta la fabricación y la entrega

Caso práctico: Solución a los problemas de alineación de ruedas

Una colaboración reciente con un fabricante europeo de vehículos ilustra el valor de la tecnología de tornillo excéntrico para resolver complejos retos de ingeniería. El fabricante se enfrentaba a persistentes problemas de alineación con un nuevo diseño de suspensión ligera, en el que los métodos de ajuste tradicionales resultaban inadecuados.

Al desarrollar un sistema de tornillo excéntrico multieje que permitía realizar ajustes finos en tres planos simultáneamente, ayudamos a crear una solución que:

- Reducción del tiempo de alineación en 62% en comparación con el diseño anterior

- La precisión de la alineación se multiplica por tres

- Mantiene los ajustes de forma más fiable en condiciones de conducción reales.

- Disminución de las reclamaciones de garantía relacionadas con el desgaste irregular de los neumáticos en 78%

Desde entonces, esta solución se ha implantado en múltiples plataformas de vehículos, demostrando cómo la tecnología de fijación especializada puede resolver retos de ingeniería aparentemente complejos con soluciones elegantemente sencillas.

Tratamientos superficiales y opciones de acabado

¿Alguna vez se ha preguntado por qué algunos tornillos excéntricos duran décadas en entornos difíciles y otros fallan en cuestión de meses? El secreto no está en el material de base, sino en los tratamientos superficiales especializados que transforman componentes ordinarios en piezas de precisión resistentes a la corrosión y optimizadas para el desgaste.

Los tratamientos superficiales para tornillos excéntricos representan una decisión crítica de ingeniería que repercute directamente en el rendimiento, la longevidad y la fiabilidad, con opciones que van desde el niquelado químico hasta los recubrimientos de óxido negro y dacromet, cada uno de los cuales aporta ventajas funcionales específicas que van más allá de la mera protección contra la corrosión.

El tratamiento superficial adecuado puede transformar un tornillo excéntrico normal en un componente capaz de soportar los entornos más exigentes. A través de mi experiencia en PTSMAKE, he visto de primera mano cómo la tecnología de recubrimiento adecuada puede prolongar la vida útil del componente en varias magnitudes, al tiempo que mejora las características de rendimiento críticas que van mucho más allá de la simple resistencia a la corrosión.

Niquelado químico: Precisión con protección

El niquelado químico es uno de los tratamientos superficiales más versátiles para tornillos excéntricos, ya que ofrece una notable combinación de propiedades que lo hacen ideal para aplicaciones de precisión.

Fundamentos del proceso

A diferencia de la galvanoplastia tradicional, que requiere corriente eléctrica, la deposición de níquel químico se produce mediante una reacción química controlada:

- El tornillo excéntrico se somete a una limpieza y preparación minuciosas

- Se sumerge en una solución que contiene sales de níquel, agentes reductores y estabilizadores.

- Una reacción autocatalítica controlada deposita níquel en todas las superficies

- El proceso continúa hasta que se alcanza el espesor de recubrimiento deseado

La belleza de este proceso reside en su capacidad para crear revestimientos excepcionalmente uniformes independientemente de la geometría de la pieza. En el caso concreto de los tornillos excéntricos, esto significa:

- Todas las superficies reciben la misma protección, incluidas las roscas y los agujeros ciegos.

- La consistencia dimensional se mantiene con tolerancias extremadamente estrictas

- El proceso no crea tensiones direccionales que puedan afectar al rendimiento de los componentes.

Principales ventajas para aplicaciones de tornillos excéntricos

El níquel químico ofrece varias ventajas que lo hacen especialmente valioso para los tornillos excéntricos de precisión:

- Dureza: Puede tratarse térmicamente para alcanzar valores de dureza de hasta 68 HRC, lo que proporciona una excepcional resistencia al desgaste.

- Precisión dimensional: Se deposita uniformemente sin acumularse en los bordes ni en los huecos

- Resistencia a la corrosión: Ofrece una excelente protección contra una amplia gama de entornos químicos

- Lubricidad: Menor coeficiente de fricción que el acero desnudo, mejorando la suavidad de ajuste

- Opciones no magnéticas: Puede formularse para aplicaciones no magnéticas cuando sea necesario

Aplicaciones industriales

Este revestimiento brilla en varias aplicaciones específicas de tornillos excéntricos:

| Industria | Aplicación | Beneficio clave |

|---|---|---|

| Equipos médicos | Mecanismos de ajuste | Biocompatibilidad y precisión |

| Procesado de alimentos | Ajustadores de cintas transportadoras | Resistencia a la corrosión y seguridad alimentaria |

| Semiconductor | Dispositivos de alineación | Propiedades antimagnéticas y precisión |

| Aeroespacial | Ajustadores de la superficie de control | Fiabilidad y resistencia al desgaste |

En PTSMAKE, hemos desarrollado formulaciones de níquel químico especializadas con PTFE incorporado para aplicaciones que requieren un comportamiento mínimo de stick-slip durante los ajustes finos.

Óxido negro: Protección económica con estabilidad dimensional

El óxido negro es uno de los tratamientos más tradicionales y eficaces para tornillos excéntricos cuando se requiere una protección moderada contra la corrosión y una excelente estabilidad dimensional.

Resumen del proceso

El proceso de óxido negro crea un revestimiento de conversión de magnetita (Fe₃O₄) mediante una serie de reacciones químicas:

- Las piezas se limpian y desengrasan a fondo

- Se sumergen en soluciones salinas alcalinas a temperaturas específicas

- Una reacción química controlada convierte el hierro superficial en óxido de hierro negro

- Las piezas reciben una capa final de aceite o cera para aumentar su protección.

Ventajas funcionales

El óxido negro ofrece varias ventajas que lo hacen especialmente adecuado para determinadas aplicaciones de tornillos excéntricos:

- Cambio dimensional mínimo: El revestimiento suele tener un grosor de sólo 0,5-1,5 micras, lo que preserva las tolerancias precisas.

- Aspecto mejorado: Proporciona un atractivo acabado negro mate

- Propiedades de rodaje mejoradas: Retiene el aceite, reduciendo el desgaste inicial durante el ajuste

- Relación coste-eficacia: Significativamente más económico que los revestimientos chapados

- Resistencia a la temperatura: Mantiene la integridad a temperaturas más altas que muchos revestimientos alternativos

Escenarios óptimos de aplicación

El óxido negro funciona mejor para tornillos excéntricos en estas situaciones:

- Entornos interiores o de industria ligera con exposición moderada a la corrosión

- Aplicaciones que requieren ajustes frecuentes en las que la precisión dimensional es crítica

- Aplicaciones sensibles a los costes en las que no se justifican revestimientos más caros

- Aplicaciones a altas temperaturas en las que otros revestimientos podrían deteriorarse

Uno de nuestros clientes fabricantes utiliza exclusivamente tornillos excéntricos tratados con óxido negro en sus equipos de línea de montaje, encontrando el equilibrio perfecto entre protección, precisión de ajuste y valor económico.

Recubrimientos Dacromet y Geomet: Resistencia superior a la corrosión

Para los tornillos excéntricos expuestos a entornos difíciles, los revestimientos ricos en zinc como Dacromet y Geomet proporcionan una protección excepcional al tiempo que mantienen el rendimiento funcional.

Composición y aplicación del revestimiento

Estos sistemas ricos en zinc consisten en:

- Copos de zinc y aluminio en una matriz inorgánica

- Ligantes especializados sin cromo

- Aplicación mediante procesos de inmersión o pulverización

- Curado a temperaturas elevadas para crear un acabado duradero

En protección sacrificial7 funciona permitiendo que el zinc se corroa preferentemente, protegiendo el acero subyacente incluso cuando el revestimiento está dañado.

Características de rendimiento

Estos revestimientos ofrecen varias ventajas para los tornillos excéntricos en entornos exigentes:

- Resistencia superior a la corrosión: Proporciona más de 1.000 horas de protección contra la niebla salina.

- Coeficiente de fricción constante: Fundamental para unas relaciones fiables entre par y tensión

- Resistencia a la temperatura: Mantiene la integridad hasta 300°C (dependiendo de la formulación)

- Resistencia química: Resiste la exposición a combustibles, aceites y muchos productos químicos industriales.

- Cumplimiento de la normativa medioambiental: Las fórmulas modernas cumplen las directivas RoHS y ELV

Aplicaciones ideales

Estos revestimientos destacan en varias aplicaciones específicas de tornillos excéntricos:

- Componentes de suspensión y chasis de automóviles expuestos a la sal de la carretera y a elementos ambientales

- Mecanismos de ajuste de equipos exteriores en entornos costeros o industriales

- Aplicaciones militares y aeroespaciales que requieren fiabilidad a largo plazo

- Equipos agrícolas expuestos a fertilizantes y condiciones de funcionamiento duras

En un proyecto reciente en PTSMAKE, implantamos tornillos excéntricos con revestimiento Geomet para un fabricante de equipos marinos, ampliando la vida útil de los componentes de 2 a más de 8 años en entornos de agua salada.

Cromado duro: Máxima resistencia al desgaste

Cuando los tornillos excéntricos se enfrentan a condiciones de desgaste extremas, el cromado duro proporciona una dureza superficial y una durabilidad excepcionales.

Fundamentos del proceso

El cromado duro implica:

- Preparación meticulosa de la superficie mediante limpieza y grabado

- Electrodeposición de cromo en un baño altamente controlado

- Tratamientos posteriores al revestimiento para aliviar la fragilización por hidrógeno

- Pulido opcional para lograr requisitos específicos de acabado superficial

Ventajas de rendimiento

El cromo duro ofrece varias ventajas significativas:

- Dureza extrema: Típicamente 65-70 HRC, proporcionando una excepcional resistencia al desgaste.

- Bajo coeficiente de fricción: Reduce el esfuerzo de ajuste y minimiza el desgaste

- Buena resistencia a la corrosión: Proporciona una protección moderada en muchos entornos

- Resistencia al calor: Mantiene las propiedades a temperaturas elevadas

- Control dimensional: Puede aplicarse en espesores precisos para tolerancias críticas

Aplicaciones especializadas

El cromado duro es especialmente valioso para los tornillos excéntricos en estas situaciones:

- Mecanismos de ajuste de alto ciclo en los que el desgaste provocaría imprecisiones

- Aplicaciones en entornos abrasivos

- Situaciones en las que la baja fricción es fundamental para un ajuste preciso

- Entornos de alta temperatura donde otros revestimientos podrían degradarse

Un cliente del deporte del motor utiliza nuestros tornillos excéntricos cromados duros exclusivamente en sus sistemas de suspensión, donde los ajustes frecuentes y las cargas elevadas desgastarían rápidamente los componentes convencionales.

Selección del tratamiento de superficie óptimo

La elección del tratamiento adecuado para los tornillos excéntricos requiere una cuidadosa consideración de varios factores:

Evaluación de la exposición ambiental

El entorno operativo dicta el nivel de protección contra la corrosión necesario:

- Entornos interiores controlados: El óxido negro puede ser suficiente

- Uso industrial general: El cincado o el cincado-niquelado suelen proporcionar una protección adecuada.

- Exposición al aire libre o a productos químicos agresivos: Dacromet/Geomet o níquel químico

- Entornos marinos o extremos: Sistemas especializados que combinan múltiples capas protectoras

Análisis de requisitos funcionales

Más allá de la corrosión, considere estas necesidades funcionales:

- Resistencia al desgaste: Crítico para tornillos de ajuste frecuente

- Características de fricción: Influye en la precisión y el tacto del ajuste

- Conductividad eléctrica: Importante en algunas aplicaciones electrónicas

- Requisitos estéticos: Los componentes visibles pueden necesitar apariencias específicas

Consideraciones económicas

Al evaluar las opciones de revestimiento, hay que tener en cuenta tanto los costes inmediatos como los del ciclo de vida:

- Coste inicial del revestimiento: Desde económico (óxido negro) hasta premium (compuestos especializados)

- Vida útil prevista: Los revestimientos más duraderos suelen justificar costes iniciales más elevados

- Requisitos de mantenimiento: Algunos revestimientos requieren una renovación o protección periódica

- Consecuencias del fracaso: En aplicaciones críticas, los costes por fallos del revestimiento van mucho más allá del propio componente

Cumplimiento de la normativa

Los tratamientos de superficie modernos deben cumplir normativas cada vez más estrictas:

- Conformidad RoHS: Restricción de sustancias peligrosas

- Cumplimiento de REACH: Registro, evaluación, autorización y restricción de sustancias y preparados químicos

- Compatibilidad con la FDA: Para aplicaciones en contacto con alimentos

- Normas específicas del sector: Los sectores de automoción, aeroespacial y médico tienen requisitos adicionales.

En PTSMAKE, hemos desarrollado un enfoque sistemático para la selección del tratamiento superficial que sopesa estos factores con los requisitos del cliente, ayudando a navegar por la complejidad de las modernas tecnologías de revestimiento para encontrar la solución óptima para cada aplicación específica de tornillo excéntrico.

Tendencias del sector y evolución futura

¿Y si le dijera que el humilde tornillo excéntrico está al borde de una revolución tecnológica que podría transformar múltiples industrias? Desde la precisión a escala nanométrica hasta los materiales inteligentes, el futuro de estos componentes sin pretensiones encierra un potencial extraordinario.

El sector de la fabricación de tornillos excéntricos se encuentra en una fascinante encrucijada en la que la ingeniería mecánica tradicional se encuentra con tecnologías de vanguardia como la fabricación aditiva, los materiales inteligentes y la simulación digital, creando oportunidades sin precedentes para la miniaturización de componentes y la mejora de la funcionalidad.

El mundo de la fabricación de tornillos excéntricos está evolucionando rápidamente, impulsado por los avances tecnológicos y las cambiantes demandas del mercado. Basándome en mi experiencia en PTSMAKE y en la colaboración con fabricantes líderes de diversos sectores, he identificado varias tendencias transformadoras que están reconfigurando el panorama de la industria.

Miniaturización: La pequeña revolución de gran impacto

El incesante impulso hacia productos más pequeños, ligeros y eficientes está cambiando radicalmente los enfoques de diseño y fabricación de tornillos excéntricos.

Componentes microcéntricos

Las tendencias actuales de miniaturización están ampliando los límites de lo que antes se consideraba posible:

- Excentricidad submilimétrica: Actualmente producimos tornillos excéntricos con desviaciones controladas con precisión de tan sólo 0,05 mm para aplicaciones médicas y electrónicas.

- Tecnología de microhilos: Las técnicas avanzadas de formación de roscas permiten realizar roscas funcionales en componentes con diámetros inferiores a 1 mm.

- Ingeniería de reducción de peso: Mediante la optimización de los materiales y el perfeccionamiento del diseño, estamos creando componentes que mantienen la integridad estructural al tiempo que reducen la masa hasta en 40%

Esta tendencia a la miniaturización contribuye directamente al desarrollo de dispositivos médicos más pequeños, aparatos electrónicos de consumo más compactos y componentes aeroespaciales ligeros. Un proyecto especialmente interesante de PTSMAKE consistió en desarrollar mecanismos de ajuste excéntrico para un dispositivo quirúrgico robótico, en el que nuestros componentes debían proporcionar un ajuste preciso en un paquete más pequeño que la goma de borrar de un lápiz.

Los retos de la miniaturización son considerables. A medida que disminuyen las dimensiones, las tolerancias de fabricación son cada vez más críticas. Una desviación de 0,01 mm puede ser aceptable en un componente estándar, pero representa un error catastrófico 20% en un tornillo microcéntrico. Esto ha impulsado importantes inversiones en tecnologías de fabricación avanzadas que puedan mantener de forma sistemática tolerancias ultraprecisas.

Impacto de la miniaturización en todos los sectores

| Industria | Aplicación | Ventaja de la miniaturización |

|---|---|---|

| Productos sanitarios | Ajustadores de dispositivos implantables | Menor invasividad, mejores resultados para los pacientes |

| Electrónica de consumo | Posicionamiento del objetivo de la cámara | Dispositivos más finos con mayor funcionalidad |

| Aeroespacial | Ajuste del componente satélite | Reducción del peso de lanzamiento, ahorro de combustible |

| Robótica | Alineación de microactuadores | Mayor control del movimiento en paquetes compactos |

Innovaciones en materiales avanzados

Los materiales utilizados en la fabricación de tornillos excéntricos evolucionan rápidamente, abriendo nuevas posibilidades de mejora del rendimiento.

Integración de materiales compuestos

Los materiales metálicos tradicionales se complementan o sustituyen cada vez más por compuestos avanzados:

- Polímeros reforzados con fibra de carbono: Ofrece una relación resistencia/peso excepcional para aplicaciones de ajuste sin carga

- Materiales compuestos de cerámica y metal: Resistencia extrema al desgaste en entornos hostiles

- Materiales nanomejorados: Incorporación de nanotubos de carbono o grafeno para lograr mejoras extraordinarias de las propiedades

En PTSMAKE, hemos finalizado recientemente los ensayos con un compuesto de titanio y cerámica para aplicaciones de alta temperatura que mantiene la capacidad de ajuste preciso a temperaturas superiores a 800 °C, un avance significativo para aplicaciones aeroespaciales e industriales en las que los materiales tradicionales perderían estabilidad dimensional.

Materiales biológicamente compatibles

El sector médico está impulsando la innovación en materiales biocompatibles para tornillos excéntricos:

- Aleaciones de titanio ultrapuro: Minimizar los riesgos de rechazo en los dispositivos implantables

- PEEK y otros polímeros de uso médico: Ofrecer radiolucencia para mejorar la imagen

- Opciones biodegradables: Crear componentes que cumplan su función y luego se disuelvan de forma segura.

Integración de materiales inteligentes

Quizá lo más emocionante sea la aparición de tornillos excéntricos que incorporan tecnologías de materiales inteligentes:

- Aleaciones con memoria de forma: Permite el ajuste activado por temperatura sin herramientas externas

- Elementos piezoeléctricos: Permite el control eléctrico de los microajustes

- Materiales autodetectables: Proporciona información en tiempo real sobre la posición y las condiciones de carga

Una aplicación innovadora que estamos desarrollando utiliza ajustadores excéntricos basados en aleaciones con memoria de forma en sistemas de automoción. Estos componentes pueden ajustar automáticamente la geometría de la suspensión en función de los cambios de temperatura, compensando la dilatación térmica en todo el vehículo sin necesidad de sistemas de control electrónico.

Revolución de la fabricación aditiva

Las tecnologías de impresión 3D están transformando la producción de tornillos excéntricos, sobre todo para aplicaciones especializadas y geometrías complejas.

Sinterización directa de metales por láser (DMLS)

La tecnología DMLS permite crear componentes excéntricos con geometrías internas antes imposibles: