Qué son los rodillos de caucho y sus funciones esenciales

¿Alguna vez se ha preguntado qué hace que su impresora funcione sin problemas o cómo se desplazan los materiales frágiles por las complejas líneas de fabricación sin sufrir daños? Los héroes anónimos de estos milagros cotidianos se esconden a plena vista: los rodillos de goma.

Los rodillos de goma son componentes cilíndricos especializados con revestimientos elastoméricos que desempeñan funciones críticas en innumerables sectores. Estas versátiles herramientas permiten una manipulación precisa de los materiales y proporcionan el equilibrio perfecto entre agarre, presión y protección necesario para unas operaciones de fabricación eficientes.

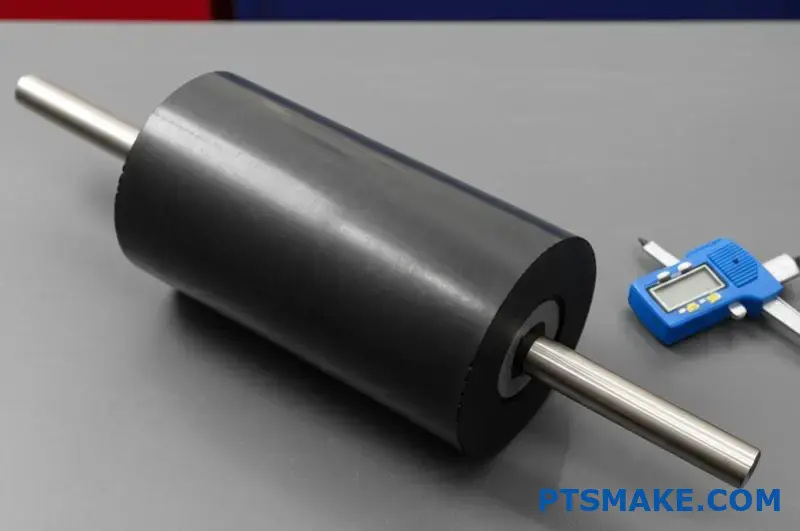

Anatomía de un rodillo de goma

Los rodillos de caucho pueden parecer sencillos a primera vista, pero su construcción implica una cuidadosa ingeniería para satisfacer requisitos de aplicación específicos. Un rodillo de goma típico consta de varios componentes clave:

- Núcleo: Suelen ser de metal (acero o aluminio) o, a veces, de plástico para aplicaciones ligeras.

- Revestimiento elastomérico: El material de caucho o polímero que confiere al rodillo sus propiedades funcionales.

- Ejes terminales: Permiten montar y girar el rodillo dentro de la maquinaria

- Componentes opcionales: Rodamientos, juntas o revestimientos especializados para aplicaciones específicas

La selección de materiales para cada componente depende totalmente del uso previsto. En mi trabajo en PTSMAKE, he comprobado lo importante que es seleccionar los materiales adecuados para garantizar un rendimiento y una longevidad óptimos.

Tipos de materiales de los rodillos de caucho

El recubrimiento elastomérico es lo que realmente define las capacidades de un rodillo de goma. Los distintos materiales ofrecen diferentes niveles de dureza, resistencia química, tolerancia a la temperatura y otras propiedades.

Materiales comunes de los rodillos de caucho

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Caucho natural | Alta fricción, excelente elasticidad, buena resistencia al desgarro | Manipulación de papel, procesamiento textil |

| Neopreno | Buena resistencia química, resistencia moderada al aceite | Procesado de alimentos, impresión |

| EPDM | Extraordinaria resistencia a la intemperie, excelente aislamiento eléctrico | Equipos de exterior, aplicaciones eléctricas |

| Silicona | Resistencia a temperaturas extremas, propiedades antiadherentes | Procesado de alimentos, equipos médicos |

| Poliuretano | Alta resistencia a la abrasión, capacidad de carga | Manipulación de materiales pesados, impresión industrial |

En durómetro1 del revestimiento de goma es otra especificación crucial. Esta medida de dureza suele oscilar entre 20A (muy blanda) y 90A (firme) para la mayoría de las aplicaciones.

Funciones clave de los rodillos de caucho en la industria

Los rodillos de caucho desempeñan numerosas funciones esenciales en diversas industrias. Su versatilidad los hace indispensables en los procesos de fabricación modernos.

Transporte de materiales

Una de las aplicaciones más comunes de los rodillos de caucho es el movimiento de materiales a través de equipos de procesamiento. La superficie elastomérica proporciona:

- Fricción controlada para un movimiento fiable del material

- Manipulación cuidadosa para no dañar los materiales sensibles

- Velocidad constante y control de la tensión

- Capacidad para adaptarse a variaciones en el grosor del material

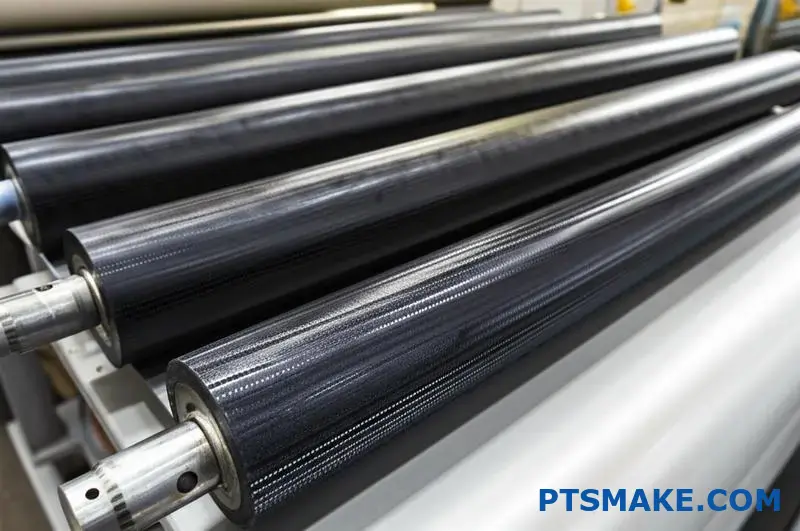

En las prensas de impresión, por ejemplo, los rodillos de caucho de precisión garantizan que el papel se mueva a velocidades exactas sin deslizarse ni rasgarse, manteniendo un registro perfecto de los colores.

Compresión y laminación

Los rodillos de goma son excelentes para aplicar una presión uniforme sobre las superficies, por lo que son ideales para:

- Laminación de varias capas

- Eliminación de burbujas de aire entre materiales

- Crear una adherencia consistente entre superficies

- Compresión de materiales a espesores específicos

Acabado y revestimiento de superficies

El contacto controlado que proporcionan los rodillos de goma los hace perfectos para aplicar acabados y revestimientos:

- Distribución uniforme de tintas, adhesivos o revestimientos

- Profundidad de penetración controlada de los tratamientos

- Cobertura uniforme sin rayas ni charcos

- Aplicación suave para evitar dañar el sustrato

Tratamiento de materiales

En muchas operaciones de fabricación, los rodillos de caucho participan directamente en la transformación de los materiales:

- Exprimir el agua de los textiles

- Prensado de pasta en la fabricación de papel

- Estampado de motivos en superficies

- Estirado o calandrado de materiales a dimensiones específicas

Aplicaciones específicas del sector

Los rodillos de caucho se han convertido en componentes esenciales de numerosas industrias, cada una de ellas con requisitos especializados:

Impresión y edición

En la industria de la impresión, los rodillos de caucho transfieren tinta, mueven el papel y aplican presión en diversos procesos. Las exigencias son excepcionalmente precisas, ya que incluso pequeñas variaciones pueden causar defectos visibles.

Procesado de alimentos

Los rodillos de caucho para uso alimentario procesan desde masas hasta productos cárnicos. En PTSMAKE nos aseguramos de que estos rodillos cumplan las estrictas normas de la FDA y resistan la desinfección frecuente.

Textiles y tejidos

La industria textil confía en los rodillos de caucho para teñir, planchar y dar acabado a los tejidos sin dañar los materiales delicados.

Envasado y transformación

Las líneas de envasado modernas utilizan rodillos de goma para guiar los materiales, aplicar adhesivos y crear sellos con una consistencia perfecta incluso a altas velocidades.

Al comprender las funciones esenciales de los rodillos de caucho, los fabricantes pueden seleccionar las especificaciones óptimas para sus aplicaciones particulares, garantizando operaciones eficientes y una producción de alta calidad.

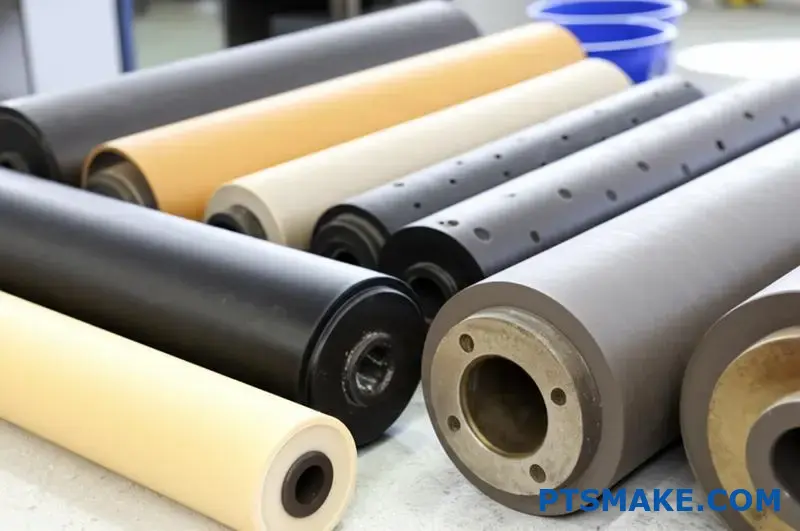

Tipos de rodillos de goma: Sólidos, con aletas y Durasoft

Cuando se trata de eficiencia industrial, la diferencia entre el éxito y el fracaso a menudo depende de componentes que rara vez se ven, como los rodillos de goma. Estos discretos caballos de batalla determinan silenciosamente si su línea de producción funciona sin problemas o se detiene de forma costosa.

El mercado de los rodillos de caucho ofrece tres estilos principales distintos para satisfacer las diversas necesidades industriales: rodillos macizos que proporcionan una durabilidad inigualable, rodillos con aletas que ofrecen una mayor capacidad de agarre y rodillos Durasoft® especializados que no se aplastan, diseñados específicamente para manipular materiales delicados sin causar daños.

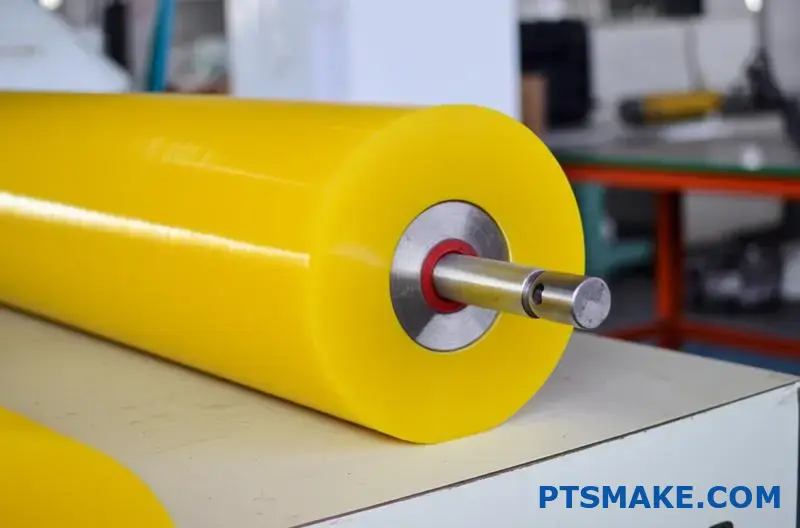

Rodillos de caucho macizo: Los caballos de batalla de la industria

Los rodillos de caucho macizo representan la opción tradicional y más utilizada en la industria. Estos rodillos presentan un revestimiento continuo de caucho sobre un núcleo metálico, lo que proporciona un contacto superficial uniforme en toda la anchura del rodillo.

Características principales de los rodillos de caucho macizo

Los rodillos macizos destacan en aplicaciones que requieren durabilidad y fiabilidad. Su construcción sin juntas minimiza los posibles puntos de fallo y proporciona una excelente capacidad de distribución de la carga.

La uniformidad de los rodillos macizos los hace especialmente adecuados para:

- Alimentación constante de material

- Aplicación uniforme de la presión

- Transporte suave del material

- Aplicaciones que requieren una presión de pinzado precisa

Opciones de materiales para rodillos macizos

La eficacia de un rodillo de caucho macizo depende en gran medida del material elastómero seleccionado. Después de haber trabajado con innumerables fabricantes para resolver problemas de manipulación de materiales, he visto de primera mano lo crucial que es la selección adecuada del material.

| Tipo de material | Gama de dureza | Principales ventajas | Aplicaciones comunes |

|---|---|---|---|

| Caucho natural | 30-80A | Alta fricción, excelente rebote | Manipulación de papel, transporte general |

| EPDM | 40-90A | Resistencia a la intemperie/ozono, estabilidad del color | Aplicaciones en exteriores, entornos expuestos a los rayos UV |

| Neopreno | 40-80A | Resistencia al aceite, resistencia química moderada | Entornos petrolíferos ligeros, exposición química moderada |

| Silicona | 20-80A | Gama de temperaturas extremas, conformidad con la FDA | Procesado de alimentos, aplicaciones de alta/baja temperatura |

| Poliuretano | 20-95A | Excepcional resistencia al desgaste, tolerancia al aceite | Entornos de alta abrasión, manipulación de materiales pesados |

La elección entre estos materiales depende de los requisitos específicos de su aplicación, incluidos los factores medioambientales, las propiedades del material y las condiciones de procesamiento.

Rodillos de goma con aletas: Soluciones de agarre mejoradas

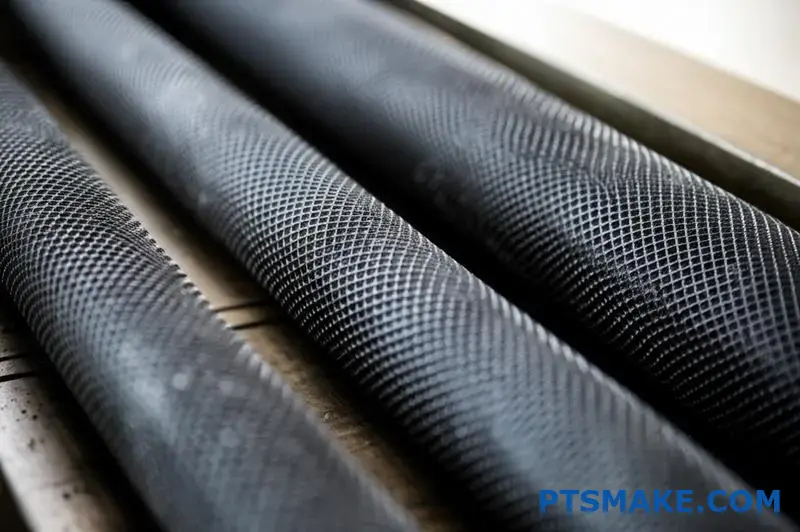

Los rodillos de caucho con aletas presentan una serie de crestas o aletas elevadas en toda su superficie. Este diseño cambia radicalmente la forma en que el rodillo interactúa con los materiales que se procesan.

Ventajas del diseño de rodillos de goma con aletas

El característico dibujo de las aletas ofrece varias ventajas sobre los rodillos macizos en determinadas aplicaciones:

- Mayor superficie: Las aletas multiplican eficazmente la superficie de contacto, mejorando la capacidad de agarre.

- Liberación de aire mejorada: Los canales entre las aletas permiten que salga el aire cuando se juntan los materiales.

- Tracción mejorada: El perfil elevado proporciona un mejor agarre en materiales difíciles.

- Reducción del deslizamiento del material: La superficie texturizada minimiza el deslizamiento, especialmente con materiales lisos.

Aplicaciones óptimas para rodillos de aletas

Estos rodillos destacan especialmente en:

- Operaciones de alimentación de hojas

- Sistemas de aplicación de etiquetas

- Procesos de separación de materiales

- Aplicaciones con materiales lisos o brillantes

- Entornos que requieren un mayor agarre del material

El patrón de aletas puede personalizarse en función de las necesidades de la aplicación. Algunas configuraciones comunes incluyen:

- Aletas rectas (perpendiculares al eje del rodillo)

- Aletas en espiral (para el movimiento lateral del material)

- Motivos cruzados (para un agarre máximo)

- Patrones romboidales (agarre y liberación equilibrados)

Consideraciones sobre el mantenimiento de los rodillos de aletas

Un aspecto notable de los rodillos con aletas es su régimen de limpieza2a diferencia de los rodillos macizos. Los espacios entre las aletas pueden acumular residuos con el tiempo, lo que puede afectar al rendimiento. En entornos de producción en los que la contaminación es un problema, es esencial establecer un programa de limpieza regular para mantener un funcionamiento óptimo.

Rodillos Durasoft® No-Crush: Especialistas en materiales delicados

Durasoft® representa una tecnología especializada de rodillos de caucho diseñada específicamente para manipular materiales frágiles o que se dañan con facilidad. Estos rodillos presentan una construcción patentada que combina un soporte firme con una capa superficial ultrasuave.

La construcción única de los rodillos Durasoft

Lo que hace extraordinaria a la tecnología Durasoft® es su diseño de doble capa:

- Una capa interior firme que proporciona integridad estructural y estabilidad dimensional

- Una capa exterior extremadamente suave que se adapta a los materiales delicados sin ejercer una presión excesiva

Esta configuración ofrece las ventajas aparentemente contradictorias de la fuerza de apoyo y el manejo suave en un solo rodillo.

Aplicaciones principales de la tecnología Durasoft

Los rodillos Durasoft® son la elección óptima para:

- Fabricación de productos sanitarios

- Montaje de componentes electrónicos

- Manipulación de películas ópticas

- Tratamiento de textiles delicados

- Laminación de película fina

- Manipulación de productos frágiles

Ventajas de rendimiento de los rodillos Durasoft

La construcción especializada de estos rodillos proporciona varias ventajas notables:

- Prevención de la deformación o el aplastamiento del material

- Menor riesgo de marcas o arañazos en la superficie

- Capacidad para manipular simultáneamente materiales de distintos grosores

- Eliminación del atrapamiento de aire durante los procesos de laminación

- Prolongación de la vida útil del material gracias a la reducción del esfuerzo de manipulación

En PTSMAKE, he implementado los rodillos Durasoft® en varias aplicaciones de fabricación de precisión en las que la integridad del material era absolutamente crítica. Los resultados demostraron sistemáticamente una mejora de la calidad y una reducción de los residuos de material en comparación con las tecnologías de rodillos tradicionales.

Selección del tipo de rodillo adecuado para su aplicación

La elección entre rodillos macizos, con aletas o Durasoft® debe basarse en un análisis exhaustivo de los requisitos específicos de su aplicación. Tenga en cuenta estos factores clave:

- Propiedades del material: ¿Qué está manipulando? Los materiales delicados pueden requerir Durasoft®, mientras que los materiales estándar pueden funcionar bien con rodillos sólidos.

- Requisitos de agarre: ¿Necesita mayor tracción? Los rodillos con aletas proporcionan un agarre superior para materiales difíciles.

- Velocidad de procesamiento: Las velocidades más altas pueden beneficiarse de diseños de rodillos específicos para mantener un contacto constante.

- Condiciones ambientales: La temperatura, la humedad y la exposición química influyen en la selección del rodillo óptimo.

- Consideraciones sobre el mantenimiento: Algunos tipos de rodillos requieren un mantenimiento más frecuente que otros.

Si evalúa detenidamente estos factores, podrá seleccionar la tecnología de rodillos que ofrezca un rendimiento óptimo para su aplicación específica, garantizando un funcionamiento eficaz y una producción de alta calidad.

Opciones de material: Neopreno, nitrilo y poliuretano

¿Alguna vez se ha preguntado por qué algunos rodillos de caucho duran años en entornos difíciles mientras que otros fallan en cuestión de meses? El secreto no está en el proceso de fabricación, sino en la selección de materiales que se realiza mucho antes de empezar la producción.

Elegir el material adecuado para los rodillos de goma es quizá la decisión más crítica que afecta a su rendimiento. El neopreno, el nitrilo y el poliuretano ofrecen ventajas distintas que pueden influir notablemente en la durabilidad, la funcionalidad y la idoneidad de la aplicación en sus condiciones de funcionamiento específicas.

Comprender las propiedades y el rendimiento de los materiales

A la hora de seleccionar materiales para los rodillos de caucho, debemos tener en cuenta varios factores críticos que determinarán su eficacia en aplicaciones específicas. Cada material tiene características únicas que lo hacen adecuado para entornos y requisitos particulares.

Neopreno: El caballo de batalla ignífugo

El neopreno (policloropreno) se ha ganado su reputación como material versátil y fiable para rodillos de caucho en numerosos sectores. Su combinación de propiedades lo hace especialmente valioso en entornos difíciles.

Propiedades clave de los rodillos de neopreno

El neopreno ofrece un impresionante equilibrio de propiedades físicas que lo hacen adecuado para muchas aplicaciones:

- Temperatura: Eficaz de -40°F a +200°F (-40°C a +93°C)

- Resistencia a las llamas: Intrínsecamente autoextinguible

- Resistencia a la intemperie: Excelente resistencia al ozono, a los rayos UV y a la intemperie

- Compatibilidad química: Buena resistencia a muchos productos químicos y aceites moderados

- Gama de dureza: Normalmente disponible en 40-90 Shore A

Aplicaciones ideales para el neopreno

En mi experiencia de trabajo con fabricantes de diversos sectores, he comprobado que el neopreno es especialmente eficaz en:

- Aplicaciones de la industria gráfica en las que la seguridad contra incendios es primordial

- Equipos de exterior expuestos a la intemperie

- Aplicaciones que requieren una resistencia química moderada

- Tratamiento del papel y manipulación textil

Una limitación notable es que el neopreno tiende a tener menor resistencia al desgarro en comparación con algunas alternativas, lo que puede ser un factor en aplicaciones con gran tensión mecánica.

Nitrilo: el especialista resistente al aceite

El caucho de nitrilo (NBR o caucho de acrilonitrilo-butadieno) destaca en entornos en los que la resistencia al aceite es fundamental. Este material resistente al petróleo se ha vuelto indispensable en muchas aplicaciones industriales.

Propiedades clave de los rodillos de nitrilo

El nitrilo ofrece varias ventajas que lo hacen valioso para aplicaciones específicas:

- Resistencia al aceite: Excepcional resistencia a los aceites y combustibles derivados del petróleo

- Temperatura: Típicamente efectivo desde -30°F a +250°F (-34°C a +121°C)

- Propiedades que no marcan: Deja marcas mínimas en las superficies de contacto

- Resistencia a la abrasión: Buena resistencia al desgaste y a la abrasión

- Compatibilidad química: Excelente con muchos productos químicos industriales

| Material | Resistencia al aceite | Temperatura | Resistencia a la abrasión | Factor de coste |

|---|---|---|---|---|

| Neopreno | Moderado | -40°F a +200°F | Bien | Medio |

| Nitrilo | Excelente | -30°F a +250°F | Bien | Medio-Alto |

| Poliuretano | Bien | -30°F a +180°F | Excelente | Alta |

Aplicaciones ideales para el nitrilo

Los rodillos de caucho nitrílico brillan especialmente en:

- Fabricación de automóviles y aeroespacial, donde la exposición al petróleo es habitual

- Equipos de procesamiento de alimentos que requieren resistencia al aceite

- Entornos de fabricación con sistemas hidráulicos cercanos

- Aplicaciones en las que las propiedades antihuellas son esenciales

El principal inconveniente del nitrilo es su limitada resistencia a los hidrocarburos aromáticos y su tendencia a degradarse cuando se expone a agentes oxidantes fuertes o al ozono.

Poliuretano: la potencia resistente a la abrasión

Los elastómeros de poliuretano representan el nivel superior de los materiales de caucho para rodillos, ya que ofrecen propiedades mecánicas excepcionales que superan a la mayoría de los cauchos convencionales.

Propiedades clave de los rodillos de poliuretano

El poliuretano ofrece un impresionante conjunto de características:

- Resistencia a la abrasión: Hasta 5-10 veces más resistente que el caucho natural

- Capacidad de carga: Resistencia a la compresión y recuperación excepcionales

- Resistencia al desgarro: Resistencia superior a cortes, desgarros y desprendimientos

- Gama de dureza: Gama extremadamente versátil de 10 Shore A a 70 Shore D

- Resistencia al aceite: Buena resistencia a los hidrocarburos alifáticos y a muchos aceites

Aplicaciones ideales para el poliuretano

Las propiedades mecánicas superiores del poliuretano lo hacen ideal para:

- Manipulación de materiales pesados con elevados requisitos de carga

- Aplicaciones con materiales abrasivos que desgastan rápidamente otros elastómeros

- Operaciones de alta velocidad que requieren estabilidad dimensional

- Aplicaciones de precisión que requieren tolerancias exactas

- Entornos en los que una mayor vida útil justifica un mayor coste inicial

Selección del material adecuado

Seleccionar el material óptimo para los rodillos de caucho exige equilibrar varios factores, como el entorno operativo, los requisitos de rendimiento y las limitaciones presupuestarias. He aquí un enfoque sistemático que he desarrollado a lo largo de años de trabajo con fabricantes:

Consideraciones medioambientales

Empiece por evaluar las condiciones a las que se enfrentarán sus rodillos:

- Exposición a la temperatura: ¿Funcionarán los rodillos con calor o frío extremos?

- Contacto químico: ¿Qué sustancias entrarán en contacto con los rodillos durante el funcionamiento?

- Niveles de humedad: ¿Los rodillos estarán expuestos a agua, vapor o humedad elevada?

- Exposición UV/Ozono: ¿Se utilizarán los rodillos al aire libre o cerca de equipos eléctricos?

Requisitos mecánicos

A continuación, hay que tener en cuenta las exigencias físicas de los rodillos:

- Requisitos de carga: ¿Cuánto peso o presión soportarán los rodillos?

- Velocidad de funcionamiento: ¿Los rodillos funcionarán a altas velocidades?

- Factores de abrasión: ¿Los rodillos entrarán en contacto con materiales abrasivos?

- Necesidades de precisión: ¿Cuán estrictos son los requisitos de tolerancia?

Factores específicos de la aplicación

Por último, tenga en cuenta los requisitos especiales de su aplicación:

- Seguridad alimentaria: ¿La aplicación requiere materiales conformes con la FDA?

- Preocupaciones estáticas: Es descarga electrostática3 una preocupación en su solicitud?

- Reducción del ruido: ¿Se necesitan propiedades amortiguadoras del ruido?

- Requisitos de color: ¿Existen necesidades específicas de color para la identificación visual?

En mi trabajo en PTSMAKE, he descubierto que la mayoría de las aplicaciones no tienen un único material "perfecto". En su lugar, la mejor elección representa un compromiso cuidadosamente considerado que prioriza los factores de rendimiento más críticos para ese caso de uso específico.

Por ejemplo, aunque el poliuretano ofrece una resistencia superior a la abrasión, su mayor coste puede no estar justificado para aplicaciones en las que los rodillos no están sometidos a materiales muy abrasivos. Por el contrario, si se intenta ahorrar dinero utilizando neopreno en una aplicación sumergida en aceite, es probable que se produzcan fallos prematuros y mayores costes a largo plazo.

Analizando a fondo sus requisitos específicos y comprendiendo las propiedades únicas de cada opción de material, puede seleccionar rodillos de caucho que ofrezcan un rendimiento y una longevidad óptimos para su aplicación concreta.

Soluciones de montaje y configuraciones de hardware

¿Se ha preguntado alguna vez cuál es la diferencia entre un rodillo de goma que funciona a la perfección y otro que falla constantemente? A menudo, el secreto no está en el rodillo en sí, sino en cómo está montado en la maquinaria.

Las soluciones de montaje adecuadas para los rodillos de caucho son decisiones de ingeniería críticas que afectan directamente a la eficacia operativa, los requisitos de mantenimiento y la calidad del producto. Cada estilo de montaje satisface unas necesidades funcionales específicas, al tiempo que aborda unas limitaciones de instalación únicas en diferentes aplicaciones industriales.

El papel fundamental de un correcto montaje de los rodillos

Al diseñar o modernizar maquinaria que utiliza rodillos de caucho, la configuración de montaje merece una cuidadosa consideración. La solución de montaje adecuada garantiza un rendimiento óptimo, reduce los requisitos de mantenimiento y prolonga la vida útil tanto del rodillo como del equipo.

Configuraciones de sólo rodillo

El enfoque de montaje más sencillo es la configuración de sólo rodillo, en la que el rodillo de goma es el componente principal sin conjuntos de herrajes adicionales. Esta configuración se utiliza normalmente cuando el rodillo funciona como una simple superficie de contacto.

Ventajas de los sistemas de rodillo único

- Máxima sencillez con un mínimo de componentes

- Solución rentable para aplicaciones básicas

- Sustitución más fácil durante el mantenimiento

- Reducción del peso de los equipos móviles

Aplicaciones típicas

Las configuraciones de sólo rodillo destacan en aplicaciones como:

- Rodillos guía en sistemas transportadores

- Aplicadores a presión en equipos no motorizados

- Superficies de contacto en operaciones manuales

- Instalaciones temporales y montajes de prueba

Soportes de rodamientos para rotación libre

Cuando los rodillos deben girar libremente con una fricción mínima, los soportes de rodamientos son la solución preferida. Estas configuraciones incorporan rodamientos de precisión que permiten una rotación suave incluso con cargas importantes.

Tipos de sistemas de montaje de rodamientos

- Rodamientos internos: Alojado en el propio núcleo del rodillo

- Bloques de rodamientos externos: Montado en los extremos del eje fuera del cuerpo del rodillo

- Rodamientos de rodillos: Unidades independientes que soportan el conjunto de rodillos

- Rodamientos con brida: Permiten el montaje en superficie en bastidores de máquinas

| Tipo de montaje del rodamiento | Capacidad de carga | Complejidad de la instalación | Acceso para mantenimiento | Espacio necesario |

|---|---|---|---|---|

| Rodamientos internos | Moderado | Simple | Limitado | Mínimo |

| Bloques de rodamientos externos | Alta | Moderado | Excelente | Moderado |

| Rodamientos de rodillos | Muy alta | Complejo | Excelente | Significativo |

| Rodamientos con brida | Alta | Moderado | Bien | Moderado |

Consideraciones para la selección de rodamientos

En la selección de los rodamientos adecuados intervienen varios factores:

- Velocidad: RPM máximas que el rodamiento puede soportar con seguridad

- Capacidad de carga: Consideraciones sobre la carga radial y axial

- Condiciones medioambientales: Exposición a humedad, polvo o productos químicos

- Temperatura: Las temperaturas de funcionamiento afectan a los requisitos de lubricación

- Requisitos de precisión: Tolerancia necesaria para la aplicación

En aplicaciones de alta precisión, suelo recomendar el uso de rodamientos sellados con lubricación permanente para minimizar el mantenimiento y evitar la contaminación que podría afectar al rendimiento de los rodillos.

Soportes de espárrago roscado para instalaciones fijas

Para aplicaciones en las que el rodillo debe fijarse firmemente en una posición fija, los soportes de espárragos roscados ofrecen una solución excelente. Estas configuraciones cuentan con postes roscados que se extienden desde uno o ambos extremos del rodillo.

Principales ventajas de los soportes de espárrago roscado

- Instalación segura y resistente a las vibraciones

- Posicionamiento preciso

- Montaje en espacios reducidos

- Fácil extracción para mantenimiento o sustitución

- Capacidad para crear sistemas de presión ajustables

Variedades de aplicación

Los soportes de espárragos roscados están disponibles en varias configuraciones:

- Espárragos de un solo extremo: Un poste roscado que permite el montaje en voladizo

- Espárragos de doble extremo: Postes roscados en ambos extremos para una máxima estabilidad

- Espárragos con muelle: Incorporan tensión de muelle para una presión controlada

- Soportes roscados ajustables: Permiten un posicionamiento preciso de los rodillos

A la hora de montar espárragos roscados en PTSMAKE, prestamos especial atención a la concentración de tensiones en la unión entre el espárrago y el núcleo del rodillo. Este punto de transición requiere una ingeniería adecuada para evitar fallos bajo carga.

Soportes de eje para sistemas de transmisión

Cuando los rodillos de caucho necesitan ser accionados o necesitan transferir potencia por sí mismos, los sistemas de montaje de ejes son esenciales. Estas configuraciones conectan el rodillo a motores u otros mecanismos de accionamiento.

Opciones de integración del sistema de accionamiento

- Acoplamiento de transmisión directa: El eje del rodillo se conecta directamente a un motor

- Transmisión por correa o cadena: Transmisión de potencia mediante correas o cadenas

- Engranajes: Para aplicaciones que requieren multiplicación de par o reducción de velocidad

- Conexiones embragadas: Permite la conexión/desconexión durante el funcionamiento

Factores críticos de diseño

A la hora de diseñar sistemas de transmisión montados en ejes, hay varios factores que deben tenerse muy en cuenta:

- Requisitos de par: Potencia suficiente para superar la resistencia operativa

- Control de velocidad: Mantenimiento de RPM constantes con cargas variables

- Alineación del eje: Alineación correcta para evitar el desgaste prematuro de los rodamientos

- Amortiguación de vibraciones: Minimización de las vibraciones de funcionamiento

- Parada de emergencia: Mecanismos de seguridad para una parada rápida

En un proyecto difícil, pusimos en marcha un sistema de chavetero4 para una aplicación de alto par de un cliente en la que las configuraciones anteriores habían fallado debido al deslizamiento del eje. Esta modificación proporcionó la capacidad de transferencia de par necesaria, manteniendo al mismo tiempo un desmontaje rápido para el mantenimiento.

Soluciones de montaje especializadas para aplicaciones únicas

Además de las configuraciones de montaje estándar, existen varias soluciones especializadas que responden a necesidades operativas concretas.

Sistemas de montaje rápido

Para entornos de producción en los que es fundamental minimizar el tiempo de inactividad, los sistemas de montaje de cambio rápido permiten sustituir rápidamente los rodillos sin necesidad de desmontarlos.

Las características clave incluyen:

- Mecanismos de extracción sin herramientas

- Componentes autoalineables

- Sistemas tensores precargados

- Piezas codificadas por colores o con llave para evitar una instalación incorrecta

Soportes de presión ajustables

Algunas aplicaciones requieren una presión variable entre rodillos o entre un rodillo y otra superficie. Los soportes de presión ajustable incorporan:

- Mecanismos de resorte

- Cilindros neumáticos o hidráulicos

- Sistemas de palanca con ventaja mecánica

- Sistemas electrónicos de control de la presión

Soportes en voladizo para accesos especiales

Cuando el acceso a un extremo del recorrido de un rodillo es limitado o cuando es necesario cambiar los rodillos desde un solo lado, las soluciones de montaje en voladizo ofrecen la respuesta. Estas configuraciones especializadas soportan el rodillo desde un solo extremo al tiempo que mantienen la estabilidad y una alineación adecuada.

Soportes flotantes para alineación automática

En aplicaciones con ligeras desalineaciones o en las que deben acomodarse materiales de distinto grosor, los sistemas de montaje flotante permiten que el rodillo se autoajuste. Estos soportes incorporan:

- Rodamientos esféricos que permiten el movimiento angular

- Sistemas de posicionamiento centrados en muelles

- Puntos de giro con grados de libertad controlados

- Tensores autoajustables

Selección de la solución de montaje óptima

El proceso de elección de la configuración de montaje adecuada debe seguir un planteamiento sistemático:

- Definir los requisitos funcionales: Identificar exactamente lo que el rodillo necesita conseguir

- Evaluar el entorno operativo: Tenga en cuenta factores como la temperatura, la contaminación y las limitaciones de espacio.

- Determinar las necesidades de mantenimiento: Tenga en cuenta la frecuencia de mantenimiento del rodillo.

- Evaluar las características de la carga: Analizar situaciones de carga estática y dinámica

- Considerar la adaptabilidad futura: Prever posibles cambios en las necesidades de producción

Si evalúa detenidamente estos factores, podrá seleccionar una solución de montaje que no sólo satisfaga las necesidades actuales, sino que también ofrezca flexibilidad para requisitos futuros.

A lo largo de años de diseño de sistemas de rodillos de caucho para diversas industrias, he comprobado que la solución de montaje suele influir tanto en el rendimiento general del sistema como el propio material del rodillo. Incluso el rodillo de caucho de mayor calidad fallará prematuramente si se monta de forma inadecuada para su aplicación.

Aplicaciones específicas de los rodillos de caucho

¿Alguna vez ha visto cómo se imprime un periódico a la velocidad del rayo o se ha maravillado de cómo los tejidos delicados pasan por complejas máquinas textiles sin un solo enganche? Detrás de estas maravillas de la fabricación hay un héroe anónimo: el humilde rodillo de goma.

Los rodillos de goma actúan como interfaz crítica entre la maquinaria y los materiales en innumerables sectores, cada uno de ellos con exigencias únicas. Desde la distribución de tinta con precisión micrométrica en la impresión hasta el transporte seguro de productos alimentarios cumpliendo estrictas normas reglamentarias, estos versátiles componentes se adaptan a los requisitos especializados de la industria.

La industria gráfica y de impresión: Distribución de tinta de precisión

La industria de la impresión es quizá el sector que más requisitos exige a los rodillos de caucho. Aquí, los rodillos de caucho deben funcionar con extraordinaria precisión mientras manipulan una gran variedad de materiales y compuestos químicos.

Sistemas de distribución de tinta

En las máquinas de impresión offset, los rodillos de caucho forman complejos trenes de distribución de tinta que transforman la tinta espesa y pegajosa en películas uniformes microscópicamente finas. Estos sistemas requieren:

- Especificaciones precisas de durómetro (dureza) para una transferencia óptima de la tinta

- Resistencia química para soportar disolventes agresivos en las tintas

- Estabilidad dimensional para mantener un registro perfecto

- Características superficiales constantes incluso después de millones de impresiones

Los compuestos de caucho utilizados deben equilibrar agarre, liberación y durabilidad, manteniendo al mismo tiempo tolerancias geométricas precisas. En PTSMAKE, hemos descubierto que los compuestos especializados de EPDM suelen ofrecer el equilibrio ideal para las modernas tintas de curado UV, mientras que los compuestos tradicionales de nitrilo resistentes al aceite funcionan mejor con las tintas convencionales.

Manipulación y transporte de papel

Más allá de la transferencia de tinta, los rodillos de goma de los equipos de impresión también gestionan el movimiento del papel a través de la prensa. Estos rodillos de transporte deben:

- Proporcionan suficiente fricción sin marcar papeles delicados

- Mantener una velocidad constante para evitar errores de registro

- Admite varios tipos de papel, desde hojas finas hasta cartulinas gruesas

- Resisten la acumulación de polvo de papel y partículas de revestimiento

Aplicaciones de impresión digital

Los modernos sistemas de impresión digital dependen en gran medida de rodillos de goma especializados para el transporte del papel, los sistemas de fusión y las estaciones de mantenimiento. En los sistemas de inyección de tinta de alta velocidad, los rodillos de caucho de precisión mantienen la posición exacta del papel para garantizar una colocación precisa de las gotas, lo que a menudo requiere tolerancias medidas en micras en lugar de milímetros.

La industria del envasado: Excelencia en el movimiento de materiales

La industria del envasado presenta un conjunto único de retos para las aplicaciones de rodillos de caucho, con exigencias que van desde la manipulación de film a alta velocidad hasta la aplicación precisa de adhesivo.

Procesos de envasado flexible

En la producción de envases flexibles, los rodillos de caucho desempeñan funciones críticas, como:

- Rodillos de laminación

- Control de tensión para un avance uniforme del material

- Tratamiento corona para mejorar la adherencia a la superficie

- Aplicación de adhesivo para construcciones multicapa

Los materiales procesados suelen incluir películas metalizadas, plásticos finos y revestimientos especiales que requieren una manipulación suave con un control preciso de la presión.

Operaciones de conversión

Las operaciones de conversión transforman las materias primas en productos de envasado acabados mediante procesos como el corte longitudinal, el troquelado y el plegado. En estas aplicaciones, los rodillos de caucho deben:

- Proporcionan la presión exacta para operaciones de corte limpias

- Mantenga una tensión precisa de la banda durante todo el proceso

- Permite cambiar rápidamente de un material a otro

- Resisten los aceites de corte y los lubricantes utilizados en la maquinaria

Una aplicación de conversión especialmente difícil en la que he trabajado implicaba el troquelado a alta velocidad de etiquetas sensibles a la presión, en la que el compuesto del rodillo de caucho debía resistir tanto el adhesivo de las etiquetas como los lubricantes de corte, manteniendo al mismo tiempo una perfecta estabilidad dimensional a velocidades superiores a los 300 metros por minuto.

Líneas de fabricación y montaje: Movimiento controlado de materiales

En entornos de fabricación generales, los rodillos de caucho facilitan el movimiento controlado de componentes y materiales a través de los procesos de producción.

Sistemas de montaje automatizados

Las cadenas de montaje modernas utilizan rodillos de goma para:

- Posicionamiento preciso de los componentes

- Manipulación cuidadosa de las superficies acabadas

- Aceleración y deceleración controladas de las piezas

- Interfaz entre sistemas automatizados y piezas de trabajo

La industria del automóvil, en particular, depende en gran medida de rodillos de goma especializados en sus operaciones de montaje. Estos rodillos deben manipular desde chapas en bruto hasta paneles de carrocería pintados sin causar daños ni deformaciones.

Fabricación de componentes electrónicos

La industria electrónica presenta quizá los requisitos de limpieza más exigentes para los rodillos de caucho. En la fabricación de semiconductores y placas de circuitos, los rodillos de goma deben:

- No generar partículas

- Resisten la acumulación de electricidad estática

- Mantener dimensiones precisas en entornos controlados

- Soportan los agentes de limpieza especializados utilizados en las salas blancas

Para estas aplicaciones, los compuestos de silicona y EPDM especialmente formulados con propiedades antiestáticas5 suelen ofrecer la mejor combinación de características de rendimiento.

Procesado de alimentos: Seguridad e higiene ante todo

La industria de procesamiento de alimentos combina exigencias mecánicas con estrictos requisitos normativos, lo que crea retos únicos para las aplicaciones de rodillos de caucho.

FDA y cumplimiento de la normativa

Los rodillos de caucho utilizados en el procesado de alimentos deben cumplir estrictos requisitos de la FDA en materia de:

- Formulación del material y extraíbles

- Resistencia a los agentes de limpieza y desinfección

- Resistencia al lavado a alta temperatura

- Características de la superficie que impiden la proliferación de bacterias

En PTSMAKE, estamos especializados en compuestos de caucho de calidad alimentaria que mantienen sus propiedades de rendimiento incluso después de miles de ciclos de limpieza con agentes desinfectantes agresivos.

Aplicaciones alimentarias específicas

Los distintos productos alimenticios requieren rodillos con características especiales:

| Tipo de producto alimenticio | Requisitos clave para los rodillos | Materiales recomendados |

|---|---|---|

| Productos de panadería | Resistencia al calor, propiedades antiadherentes | Silicona, EPDM especializado |

| Procesado de la carne | Resistencia a grasas y proteínas, higienizabilidad | Nitrilo conforme a la FDA |

| Productos lácteos | Resistencia a la grasa butírica, rendimiento a baja temperatura | Neopreno alimentario |

| Alimentos congelados | Flexibilidad a bajas temperaturas, comportamiento no quebradizo | Poliuretano especial |

Procesado del acero: Rendimiento pesado

Las acerías y las instalaciones de procesamiento de metales representan el extremo de las aplicaciones de rodillos de caucho, con exigencias extraordinarias de durabilidad y resistencia al calor.

Aplicaciones de la laminación en caliente

En los trenes de laminación en caliente, los rodillos de caucho deben funcionar en proximidad del acero a temperaturas que pueden superar los 1800°F (982°C). Estas aplicaciones requieren:

- Compuestos especiales resistentes al calor

- Sistemas de refrigeración por agua integrados en el diseño del rodillo

- Excepcional resistencia a la compresión

- Capacidad para soportar ciclos térmicos

Aunque los rodillos de caucho no entran en contacto directo con el acero caliente, suelen funcionar en sistemas de rodillos de arrastre y guías donde las temperaturas ambiente superan regularmente los 93°C (200°F).

Líneas de procesamiento de bobinas

En el procesamiento de bobinas de acero (decapado, revestimiento, corte longitudinal, etc.), los rodillos de caucho deben:

- Resisten ácidos altamente corrosivos y productos químicos de transformación

- Manejar pesos y presiones extremas

- Mantienen unas características superficiales constantes a pesar de las duras condiciones

- Proporcionan una tracción fiable en superficies de acero aceitosas o húmedas

Fabricación textil: Manipulación suave pero precisa

La industria textil presenta un fascinante contraste de requisitos: los rodillos deben ser lo bastante suaves para manipular tejidos delicados y lo bastante duraderos para soportar un funcionamiento continuo.

Teñido y acabado

En las operaciones de tintura y acabado textil, los rodillos de caucho deben:

- Resisten tintes agresivos y tratamientos químicos

- Aplique una presión precisa y uniforme para obtener resultados uniformes

- Funcionan en entornos de alta humedad y temperatura

- Evita que se marquen o deformen los tejidos delicados

Preparación para tejer

Antes de tejer los tejidos, los hilos se someten a numerosos procesos en los que rodillos de goma controlan la tensión y el posicionamiento. Estos rodillos especializados requieren:

- Patrones de ranuras precisos para la alineación del hilo

- Características superficiales uniformes para evitar la rotura del hilo

- Capacidad para manejar miles de hebras de hilo individuales simultáneamente

- Resistencia a fragmentos de fibra y aceites de procesado

En mi trabajo con los fabricantes textiles, he descubierto que los compuestos de caucho especializados con durezas exactamente adaptadas son fundamentales para lograr el equilibrio perfecto entre agarre y manejo suave que requiere la moderna maquinaria textil de alta velocidad.

Al comprender los requisitos específicos de cada industria, los fabricantes pueden seleccionar especificaciones de rodillos de caucho que optimicen el rendimiento, prolonguen la vida útil y mejoren la calidad del producto en sus aplicaciones concretas.

<

Selección del durómetro y características de rendimiento

¿Alguna vez se ha preguntado por qué algunos rodillos de goma agarran perfectamente los materiales mientras que otros resbalan inesperadamente? ¿O por qué ciertos rodillos se desgastan en semanas mientras que otros de aspecto similar duran años? El secreto está en una especificación crítica que demasiados ingenieros pasan por alto: el durómetro.

El durómetro (dureza Shore) de los rodillos de caucho es el determinante clave de su rendimiento funcional, con mediciones que oscilan entre 20 y 95 Shore A. Esta única especificación controla las características de compresión, la capacidad de agarre y la resistencia al desgaste, lo que en última instancia define si un rodillo destacará o fracasará en su aplicación específica.

Comprender el durómetro y su impacto en el rendimiento de los rodillos

El durómetro es la medida estándar de la industria de la dureza o resistencia a la indentación de un compuesto de caucho. En el caso de los rodillos de caucho, esta especificación suele medirse en la escala Shore A, que va desde extremadamente blando (alrededor de 20 A) a muy firme (95 A). Más allá de este rango, los materiales entran en el reino de los plásticos duros en lugar de los elastómeros.

Cómo se mide el durómetro

La prueba del durómetro Shore mide la profundidad a la que un penetrador normalizado penetra en la superficie del caucho en condiciones controladas. Cuanto menos penetra el penetrador, mayor es la lectura del durómetro. Esta sencilla prueba revela información crucial sobre el comportamiento del caucho en condiciones reales de uso.

En el caso concreto de los rodillos de caucho, la medición suele realizarse directamente en la superficie del rodillo tras su fabricación. En PTSMAKE, realizamos múltiples mediciones en diferentes puntos de la circunferencia del rodillo y en toda su anchura para garantizar una dureza uniforme en todo el componente.

Gamas de durómetros y sus aplicaciones

El espectro completo de durómetros puede dividirse en varias gamas funcionales, cada una de ellas adecuada para aplicaciones específicas:

| Gama de durómetros | Clasificación | Aplicaciones típicas | Características de compresión |

|---|---|---|---|

| 20-40 Shore A | Suave | Alimentación de material, aplicaciones de alto agarre, manipulación de materiales delicados | Gran deformación, máxima superficie de contacto |

| 45-65 Shore A | Medio | Uso general, aplicaciones de impresión, procesamiento textil | Deformación moderada, buen equilibrio agarre/desgaste |

| 70-85 Shore A | Dureza media | Transporte de materiales pesados, entornos de abrasión moderada | Deformación limitada, mayor durabilidad |

| 85-95 Shore A | Duro | Entornos de alta abrasión, aplicaciones de nip de precisión | Mínima deformación, máxima resistencia al desgaste |

La selección del durómetro adecuado depende totalmente de los requisitos específicos de su aplicación. En mis años diseñando sistemas de rodillos, he descubierto que la selección del durómetro es a menudo más crítica para el éxito de la aplicación que incluso la selección del material base.

Cómo afecta el durómetro a la compresión de los rodillos

Las características de compresión de un rodillo de caucho están directamente relacionadas con su dureza. Esta relación afecta a varios factores clave del rendimiento.

Set de compresión y recuperación

La deformación por compresión se refiere a la capacidad de un rodillo de recuperar sus dimensiones originales después de ser comprimido. Los rodillos de menor durómetro (más blandos) suelen presentar una mayor deformación por compresión con el paso del tiempo, lo que significa que es posible que no recuperen totalmente su forma original tras una compresión prolongada.

Esto es especialmente importante en aplicaciones en las que los rodillos permanecen en contacto bajo presión durante periodos prolongados. Por ejemplo, en una imprenta que permanece inactiva durante los fines de semana, los rodillos blandos pueden desarrollar puntos planos temporales donde entran en contacto con otras superficies.

El tiempo de recuperación también varía con el durómetro. Los compuestos más blandos se recuperan más lentamente que los más duros, lo que puede afectar al rendimiento en operaciones a alta velocidad en las que el rodillo debe comprimirse y recuperarse repetidamente.

Distribución de la carga y huella

La "huella" o área de contacto de un rodillo contra otra superficie varía inversamente con el durómetro. Los rodillos más blandos crean áreas de contacto más grandes al deformarse bajo presión, mientras que los rodillos más duros mantienen regiones de contacto más pequeñas y definidas.

Esta relación tiene importantes implicaciones para aplicaciones como:

- Aplicaciones de presión Nip: Los rodillos más blandos distribuyen la presión sobre áreas más grandes, reduciendo la PSI en cualquier punto dado.

- Alimentación de material: Los rodillos más blandos se adaptan mejor a las superficies irregulares, proporcionando un agarre más consistente

- Revestimiento de precisión: Los rodillos más duros mantienen áreas de contacto más precisas para una aplicación controlada

En un proyecto especialmente difícil, sustituimos los rodillos de dureza 85A de un cliente por versiones de 55A, lo que resolvió los persistentes problemas de deslizamiento del material al aumentar el área de contacto en casi 40% sin cambiar la presión aplicada.

Características de agarre y tracción

Quizá el efecto más inmediato del durómetro sea la capacidad de agarre de un rodillo. Esta relación sigue una correlación generalmente inversa: los rodillos más blandos suelen ofrecer mayor agarre que los más duros.

La relación durómetro-agarre

Los rodillos más blandos (20-40A) se adaptan más fácilmente a las irregularidades de la superficie de los materiales manipulados, creando:

- Mayores superficies de contacto

- Mejor compromiso de la superficie a micronivel

- Fricción mejorada gracias al enclavamiento mecánico

- Agarre mejorado en materiales lisos o resbaladizos

Los rodillos más duros (70-95A) mantienen su forma bajo carga, ofreciendo:

- Reducción de la deformación del material

- Presión de contacto más constante y predecible

- Disminución de histéresis6 pérdidas de energía

- Mayor estabilidad dimensional bajo carga

Requisitos de agarre específicos de la aplicación

Las distintas aplicaciones tienen requisitos de agarre muy diferentes:

- Sistemas de alimentación de hojas normalmente se benefician de durómetros más blandos (30-50A) para maximizar el agarre en hojas individuales

- Sistemas de tensión de banda suelen utilizar durómetros medios (50-70A) para equilibrar el agarre con una deformación mínima del material

- Sistemas de transporte motorizados pueden requerir durómetros más duros (70-85A) para minimizar el deslizamiento entre el rodillo y el sistema de transmisión

El impacto del durómetro en la resistencia al desgaste

El durómetro influye significativamente en la resistencia al desgaste de un rodillo y en su vida útil total. Esta relación suele ser proporcional: los compuestos más duros suelen ofrecer mayor resistencia al desgaste que los más blandos.

Resistencia a la abrasión en todo el espectro de durómetros

Los compuestos de caucho más duros (85-95A) demuestran una resistencia superior a:

- Abrasión de la superficie por el movimiento del material

- Corte y troceado de materiales afilados

- Cambios dimensionales por funcionamiento continuo

Los compuestos más blandos (20-40A) son más susceptibles:

- Desgaste progresivo por rozamiento del material

- Daños superficiales por materiales abrasivos

- Deformación permanente bajo cargas sostenidas

Esta diferencia adquiere especial importancia en aplicaciones en las que los rodillos entran en contacto con materiales abrasivos como papel con cargas, textiles con compuestos de encolado o cualquier proceso que implique partículas.

Consideraciones sobre la vida útil

Cuando diseñamos sistemas de rodillos de caucho, a menudo tenemos que equilibrar los requisitos de agarre (favoreciendo los durómetros más blandos) con la resistencia al desgaste (favoreciendo los durómetros más duros). Este equilibrio es fundamental en el diseño de los rodillos.

Para las aplicaciones que requieren ambas características, varios enfoques pueden ser eficaces:

- Rodillos de doble durómetro: Combinación de una capa exterior más blanda con una capa interior más dura.

- Superficies con textura: Añadir patrones a compuestos más duros para aumentar el agarre

- Compuestos especializados: Utilización de aditivos que mejoran el agarre sin reducir el durómetro

- Rodillos compuestos: Incorporación de distintos materiales en secciones específicas de los rodillos

Selección del durómetro óptimo para su aplicación

Elegir el durómetro adecuado implica analizar varios factores clave:

Características de los materiales

Tenga en cuenta los materiales que procesarán sus rodillos:

- Los materiales delicados o que se dañan con facilidad suelen requerir rodillos más blandos

- Los materiales abrasivos suelen exigir compuestos más duros

- Los materiales con superficies irregulares suelen necesitar durómetros más blandos para un contacto uniforme

- Los materiales de alto valor justifican los compuestos de rodillos de primera calidad que optimizan las características de manejo

Parámetros operativos

Evalúe sus condiciones de funcionamiento específicas:

- Las velocidades más altas suelen beneficiarse de durómetros más altos con una recuperación más rápida

- Las cargas mayores suelen requerir compuestos más duros para resistir la deformación

- El funcionamiento continuo favorece compuestos más duros y resistentes al desgaste

- El funcionamiento intermitente puede permitir compuestos más blandos para mejorar el agarre

Factores medioambientales

Las condiciones ambientales pueden influir significativamente en la selección del durómetro:

- Las temperaturas más altas suelen requerir durómetros iniciales más duros (ya que el calor suele ablandar el caucho)

- La exposición a aceites o disolventes puede alterar el durómetro efectivo con el tiempo

- La humedad elevada puede afectar a las características superficiales de algunos compuestos

- La exposición a los rayos UV puede endurecer prematuramente algunos compuestos de caucho

Si tiene en cuenta estos factores, podrá seleccionar el durómetro óptimo que ofrezca el equilibrio perfecto entre características de compresión, capacidad de agarre y resistencia al desgaste para los requisitos específicos de su aplicación.

Funciones avanzadas: Coronas, contornos y acabados especiales

¿Se ha preguntado alguna vez por qué algunas líneas de fabricación funcionan a la perfección durante años mientras que otras luchan constantemente con problemas de seguimiento del material y calidad irregular del producto? El secreto reside a menudo en las características de diseño especializadas de sus rodillos de caucho que la mayoría de la gente nunca percibe.

Los avanzados diseños de rodillos de caucho incorporan sofisticados elementos de ingeniería, como perfiles coronados para la corrección automática del seguimiento, formas contorneadas adaptadas a propiedades específicas de los materiales y acabados superficiales especializados que optimizan las capacidades de agarre, liberación y procesamiento en diversas aplicaciones industriales.

Comprender la importancia de la geometría avanzada de los rodillos

La fabricación moderna exige una precisión y consistencia que los rodillos cilíndricos estándar a menudo no pueden ofrecer. Las características geométricas avanzadas transforman los rodillos de caucho básicos en herramientas especializadas que resuelven activamente los problemas de procesamiento habituales.

Perfiles de rodillo coronado: Seguimiento de material con autocorrección

Una de las características avanzadas más valiosas en el diseño de los rodillos de caucho es el perfil coronado, una modificación sutil pero increíblemente eficaz en la que el diámetro del rodillo es ligeramente mayor en el centro que en los bordes.

Funcionamiento de los perfiles coronados

La forma abombada crea un mecanismo de seguimiento natural que centra automáticamente los materiales a medida que pasan por el rodillo. La física que hay detrás de esta acción de autocorrección es fascinante:

- Cuando el material empieza a desviarse del centro, se encuentra con el diámetro decreciente del rodillo

- Esto crea una tensión diferencial en la anchura del material

- La mayor tensión en un lado tira naturalmente del material hacia el centro del rodillo.

- Esta corrección continua se realiza sin sensores ni sistemas de control.

En las operaciones de manipulación de banda a alta velocidad, una corona correctamente diseñada puede eliminar los problemas de seguimiento que, de otro modo, requerirían complejos sistemas de guiado electrónico.

Consideraciones sobre el diseño de la corona

No todos los rodillos con corona son iguales. El perfil de la corona debe diseñarse cuidadosamente en función de:

- Propiedades del material (elasticidad, grosor, anchura)

- Velocidades de funcionamiento

- Requisitos de tensión

- Ángulo de envoltura alrededor del rodillo

- Condiciones medioambientales

La "altura" de la corona (diferencia entre los diámetros central y del borde) suele oscilar entre 0,001" y 0,015" (0,025 mm y 0,38 mm) en función de los requisitos de la aplicación. Para bandas particularmente anchas o materiales sensibles, pueden ser necesarias coronas compuestas con múltiples secciones de radio.

Formas de rodillo contorneadas: Diseños específicos para cada material

Más allá del simple coronado, algunas aplicaciones se benefician de formas contorneadas más complejas diseñadas para interacciones específicas con los materiales.

Diseños de contorno habituales

| Tipo de contorno | Descripción del perfil | Aplicaciones típicas | Principales ventajas |

|---|---|---|---|

| Reloj de arena | Perfil cóncavo con parte central más estrecha | Materiales gruesos y rígidos | Mejor seguimiento, menor tensión en los bordes |

| Barril | Perfil convexo (corona estándar) | Materiales finos y flexibles | Autocentrado, mejor distribución de la tensión |

| Paso | Secciones de varios diámetros | Materiales estratificados o sensibles a los bordes | Zonas de tensión controlada, alineación precisa |

| Cónico | Cambio gradual del diámetro de extremo a extremo | Aplicaciones de guiado especializadas | Movimiento de material dirigido, desplazamiento intencionado |

| Compuesto | Múltiples curvas o transiciones | Trayectorias complejas de los materiales | Manipulación optimizada para anchuras o materiales variables |

Según mi experiencia en PTSMAKE, los rodillos contorneados han resuelto problemas persistentes que ningún otro enfoque podía solucionar. Por ejemplo, creamos un rodillo de contorno escalonado a medida para un cliente que procesaba laminados de lámina delicados que eliminó los problemas de arrugas en los bordes con los que habían luchado durante años.

Acabados superficiales especializados para un mayor rendimiento

Mientras que la geometría del perfil determina la forma en que los materiales recorren un rodillo, el acabado de la superficie determina la forma en que el material interactúa directamente con el rodillo a nivel microscópico.

Patrones de superficie acanalada

Las ranuras en la superficie de los rodillos cumplen varias funciones críticas, dependiendo de su diseño:

Ranuras rectas

Se suelen utilizar ranuras rectas paralelas al eje del rodillo:

- Permiten el escape de aire durante las operaciones a alta velocidad, evitando el atrapamiento de aire

- Proporcionar canales para que fluya la humedad o los fluidos de proceso

- Crear un deslizamiento controlado en determinadas zonas del rodillo

- Mejora el agarre en materiales lisos o resbaladizos

El espaciado, la profundidad y el perfil de las ranuras deben adaptarse con precisión a la aplicación. En la manipulación de papel, por ejemplo, las ranuras estrechas y poco profundas pueden ser ideales, mientras que el procesamiento de tejidos puede requerir canales más anchos y profundos.

Ranuras en espiral

Los patrones de ranuras en espiral o helicoidales introducen fuerzas laterales que pueden:

- Dirigir activamente los materiales hacia un lado del rodillo

- Contrarrestar las tendencias naturales a la deriva de ciertos materiales

- Crear efectos de mezcla o esparcimiento en aplicaciones de revestimiento

- Proporcionan una salida de aire más uniforme en toda la anchura del rodillo

El paso de la espiral (ángulo relativo al eje del rodillo) determina la fuerza lateral aplicada al material.

Patrones romboidales y reticulados

Los patrones de ranuras más complejos, como las configuraciones en rombo o en cruz, ofrecen:

- Mejora del agarre multidireccional

- Capacidad superior de liberación de aire

- Menor superficie de contacto del material para procesar sustancias pegajosas

- Características de liberación mejoradas para materiales adhesivos

Estos patrones son especialmente valiosos en operaciones de transformación en las que los materiales pueden tener propiedades direccionales inherentes que afectan a sus características de manipulación.

Acabados de superficie texturizados

Además de las ranuras, se pueden aplicar diversos acabados texturizados a las superficies de los rodillos de caucho para conseguir características de rendimiento específicas:

Texturas en microgofrado

El microgofrado crea diminutos patrones formados con precisión en la superficie del rodillo que:

- Controle la cantidad exacta de revestimiento aplicada a los materiales

- Cree una salida de aire controlada sin canales llenos

- Proporcionan características de fricción precisas

- Impartir patrones específicos a los materiales procesados

Moderno grabado por láser7 permite una precisión increíble en estos micropatrones, con características tan pequeñas como 10 micras posibles en algunos compuestos de caucho.

Acabados con chorro de arena y granallado

El chorreado abrasivo controlado crea texturas superficiales aleatorias que:

- Proporcionan un agarre consistente y no direccional

- Reducir la sensibilidad a la alineación del material

- Ofrecen excelentes propiedades de desmoldeo para materiales pegajosos

- Crear acabados semimates en materiales procesados

La profundidad y el patrón de la textura pueden controlarse mediante el tamaño de la granalla, la dureza, la presión y el tiempo de exposición durante el proceso de acabado.

Acabados lisos pulidos

Algunas aplicaciones requieren superficies de rodillo excepcionalmente lisas que:

- Transfiera impresiones perfectas en aplicaciones de impresión

- Mantener la planitud absoluta en las operaciones de laminado

- Proporcionan una distribución de la presión extremadamente uniforme

- Elimina la transferencia de patrones a materiales sensibles

Conseguir acabados realmente lisos requiere compuestos especiales y procesos de pulido en varias etapas para crear superficies con medidas de rugosidad inferiores a 0,5μm Ra.

Tecnologías de rodillos híbridos

Las soluciones de rodillos de caucho más avanzadas suelen combinar múltiples características para dar respuesta a requisitos de aplicación complejos.

Construcciones multidurómetro

Los rodillos con diferentes zonas de dureza en su superficie pueden proporcionar:

- Características de compresión variables en función de la anchura del rodillo

- Perfiles de deformación controlados bajo carga

- Diferentes zonas de fricción para secciones de material específicas

- Manipulación optimizada de materiales con propiedades variables

Estas construcciones son especialmente valiosas en operaciones de conversión de banda ancha que procesan materiales compuestos con diferentes características de borde y centro.

Diseños de rodillos segmentados

Algunas aplicaciones avanzadas se benefician de los rodillos segmentados cuando:

- Las distintas secciones pueden girar a diferentes velocidades

- Las secciones pueden sustituirse individualmente si están dañadas

- Se pueden combinar varios materiales o acabados en un rodillo

- Se pueden crear soluciones de manipulación personalizadas para materiales complejos

He implementado diseños segmentados para clientes que procesaban materiales de varias vías en los que cada vía requería características de manipulación diferentes, lo que les evitaba tener que utilizar varias líneas de procesamiento.

Sistemas de rodillos de temperatura controlada

Los sistemas de rodillos de goma más sofisticados incorporan control de temperatura para:

- Mantienen constantes las propiedades del caucho a pesar de los cambios de temperatura ambiente

- Cree zonas de temperatura específicas en toda la anchura del rodillo

- Proporcionar calefacción o refrigeración para procesar materiales

- Garantizan un rendimiento constante en condiciones de funcionamiento variables

Estos avanzados sistemas de rodillos representan la vanguardia de la tecnología de manipulación de materiales, ya que ofrecen una precisión y una uniformidad imposibles con los diseños de rodillos anteriores.

Al incorporar estas características avanzadas -perfiles abombados, formas contorneadas y acabados especializados-, los fabricantes pueden resolver problemas difíciles de manipulación de materiales, mejorar la calidad del producto y aumentar la eficacia de la producción más allá de lo que sería posible con los diseños de rodillos estándar.

Opciones de mantenimiento, sustitución y personalización

¿Alguna vez ha tenido que lidiar con paradas inesperadas de la línea de producción debidas a averías de los rodillos de caucho? Estas costosas interrupciones no sólo son frustrantes, sino que a menudo pueden evitarse completamente con el enfoque de mantenimiento adecuado y una estrategia de sustitución oportuna.

Maximizar el rendimiento de los rodillos de caucho requiere un enfoque proactivo en tres frentes: aplicar rutinas de mantenimiento sistemáticas, reconocer cuándo es necesario repasar o sustituir y seleccionar configuraciones personalizadas con dimensiones, materiales y tratamientos superficiales específicos optimizados para los requisitos exactos de su aplicación.

La importancia crítica de un mantenimiento adecuado de los rodillos

Los rodillos de goma representan una inversión significativa en su equipo de producción, y su estado afecta directamente a la calidad del producto y a la eficacia operativa. Establecer protocolos de mantenimiento adecuados puede prolongar drásticamente la vida útil y garantizar un rendimiento constante.

Procedimientos de limpieza para distintos materiales de rodillos

Los distintos materiales elastómeros requieren métodos de limpieza específicos para evitar daños y eliminar eficazmente los contaminantes:

| Material | Limpiadores recomendados | Qué evitar | Frecuencia de limpieza |

|---|---|---|---|

| Caucho natural | Jabón suave y agua | Disolventes de petróleo, ácidos fuertes | Semanalmente o después de cambios materiales |

| Neopreno | Detergentes suaves, alcohol isopropílico | Cetonas, oxidantes fuertes | Quincenalmente o cuando esté visiblemente sucio |

| Nitrilo | Los disolventes y detergentes más comunes | Ácidos fuertes, ésteres | Mensualmente o cuando cambien los resultados |

| EPDM | Soluciones jabonosas suaves, limpiadores alcalinos | Aceites de petróleo, disolventes aromáticos | Semanalmente en ambientes polvorientos |

| Poliuretano | Detergentes suaves, algunos disolventes | Ácidos concentrados, MEK | Después de cada producción |

| Silicona | Agua tibia, jabón suave, alcohol isopropílico | Cáusticos concentrados | A diario en aplicaciones alimentarias |

Al limpiar, utilice siempre paños suaves o estropajos no abrasivos para evitar rayar la superficie del rodillo. En caso de residuos persistentes, es preferible remojar en lugar de fregar para preservar la integridad de la superficie.

Programas de inspección y mantenimiento preventivo

La inspección periódica es la piedra angular de un mantenimiento eficaz de los rodillos. Basándome en mi experiencia en PTSMAKE, recomiendo establecer un calendario que incluya:

Controles visuales diarios

- Busque daños visibles, cortes o desportilladuras.

- Comprobar si hay acumulación de material o contaminación

- Observe si hay patrones de desgaste inusuales

- Escuche sonidos extraños durante el funcionamiento

Inspecciones físicas semanales

- Medir el durómetro en varios puntos (con un durómetro portátil)

- Comprobación de cambios dimensionales

- Inspeccionar el funcionamiento de los rodamientos si procede

- Verificar la alineación correcta en la máquina

Evaluaciones globales mensuales

- Medir la excentricidad total indicada (TIR) con un reloj comparador

- Comprobar el correcto mantenimiento del perfil de la corona

- Inspeccionar en busca de daños químicos o hinchazón

- Evaluar el estado general de los rodillos con respecto a las mediciones de referencia

La documentación es esencial: mantenga registros de todas las inspecciones y anote cualquier cambio que se produzca a lo largo del tiempo. Estos datos históricos suelen revelar patrones de degradación gradual que pueden ayudar a predecir fallos antes de que se produzcan.

Buenas prácticas de almacenamiento y manipulación

El almacenamiento adecuado de los rodillos de repuesto y su manipulación durante el mantenimiento influyen significativamente en su vida útil:

Control de la temperatura: Almacene los rodillos de goma a temperaturas moderadas (50-70°F/10-21°C) siempre que sea posible. Las temperaturas extremas pueden alterar permanentemente las propiedades del caucho.

Protección contra la luz: Proteja los rodillos de la luz solar directa y de la exposición a los rayos UV, que pueden causar grietas por ozono y envejecimiento prematuro.

Posición Rotación: Gire regularmente (al menos una vez al mes) los rodillos almacenados para evitar puntos planos y deformaciones permanentes.

Apoyo a la distribución: Almacene los rodillos en posición vertical (para los rodillos más cortos) o apoyados uniformemente en toda su longitud para evitar que se doblen o desvíen.

Evitar el contacto: Evite el contacto con aceites, disolventes y otros productos químicos incluso durante el almacenamiento. Incluso la exposición al vapor puede dañar algunos compuestos.

Al retirar o reinstalar los rodillos durante el mantenimiento, levántelos siempre uniformemente desde ambos extremos para evitar que se doble el núcleo, y evite los impactos o caídas que puedan dañar tanto la cubierta de goma como el núcleo metálico.

Reconocer cuándo volver a revestir o sustituir

Incluso con un mantenimiento excelente, los rodillos de caucho requieren con el tiempo un recauchutado o una sustitución completa. Saber cuándo tomar estas medidas ayuda a maximizar el valor del rodillo y a evitar problemas de calidad.

Indicadores clave del deterioro de los rodillos de caucho

Varias condiciones observables indican cuándo un rodillo necesita atención:

Señales de daños superficiales

- Acristalamiento: Zonas de la superficie brillantes y endurecidas que indican daños por calor.

- Cracking: Fracturas visibles en la superficie del caucho (a menudo relacionadas con el ozono).

- Agrupar: Faltan piezas del revestimiento de goma

- Ranurado: Canales involuntarios desgastados en la superficie

- Puntos planos: Zonas de desgaste irregular que provocan vibraciones durante la rotación.

Síntomas operativos

- Calidad irregular de los productos

- Problemas de rastreo visibles en materiales web

- Aumento del ruido o las vibraciones

- Agarre reducido o deslizamiento del material

- Aplicación desigual de la presión

- Ruido en los rodamientos o calor excesivo

Indicadores de medición

- Cambios de durómetro superiores a ±5 puntos de la especificación original

- TIR (excentricidad) superior a la tolerancia de la aplicación

- Pérdida de las dimensiones del perfil de la corona

- Cambios dimensionales en diámetro o longitud

Cuando aparecen estos indicadores, a menudo se puede actuar con rapidez para salvar el rodillo mediante un recauchutado en lugar de tener que sustituirlo por completo.

Reconstrucción frente a opciones de recuperación

Los términos "reasfaltado" y "recuperación" representan distintos niveles de reacondicionamiento de los rodillos:

Repavimentación consiste en eliminar una cantidad mínima del caucho existente para restaurar las características originales de la superficie. Este proceso suele eliminar 0,010"-0,030" (0,25-0,76 mm) de material y es adecuado cuando:

- Los daños superficiales son poco profundos

- El caucho de la base sigue en buen estado

- Los cambios dimensionales son mínimos

- Es necesario restaurar los perfiles geométricos originales

Recuperación (o recuperación) consiste en decapar completamente la goma vieja y aplicar un nuevo revestimiento. Este proceso más extenso es necesario cuando:

- Los daños se extienden profundamente en la capa de caucho

- El compuesto se ha degradado químicamente

- Se han producido cambios dimensionales significativos

- Se desea un compuesto de caucho diferente

En general, la economía favorece el recauchutado cuando es posible, ya que preserva más de la inversión original. Sin embargo, la recuperación a menudo proporciona un rodillo que es efectivamente nuevo a 60-70% del coste de la sustitución completa.

Análisis coste-beneficio de la reparación frente a la sustitución

A la hora de decidir entre una rehabilitación, una recuperación o una sustitución completa, tenga en cuenta estos factores:

| Factor | Repavimentación | Recuperación | Sustitución completa |

|---|---|---|---|

| Coste inicial | 20-40% de nuevo | 60-70% de nuevo | 100% |

| Tiempo de procesamiento | 1-3 días normalmente | 3-7 días | 7-14 días (si es personalizado) |

| Calidad resultante | Bueno para problemas menores | Equivalente a nuevo | Estado nuevo |

| Reutilización del núcleo del rodillo | Sí | Sí | No |

| Potencial de rediseño | Limitado | Sustancial | Complete |

| Vida útil típica | 60-80% de nuevo | Casi igual a nuevo | 100% |

En PTSMAKE, a menudo recomendamos la recuperación cuando un rodillo ha sido repavimentado dos veces anteriormente, ya que la fatiga del núcleo puede convertirse en un factor tras múltiples operaciones de repavimentación. Para aplicaciones críticas en las que no se pueden tolerar ni siquiera pequeñas variaciones de calidad, la sustitución puede ser la única opción aceptable a pesar de los costes más elevados.

Opciones de personalización para un rendimiento específico de la aplicación

El verdadero valor de los rodillos de caucho reside en su capacidad para adaptarse a los requisitos exactos de la aplicación. Conocer las opciones de personalización disponibles le ayudará a especificar rodillos que ofrezcan un rendimiento óptimo.

Personalizaciones dimensionales

Las especificaciones dimensionales básicas incluyen:

- Longitud total: La longitud total del rodillo, incluidas las extensiones del eje.

- Longitud de la cara: La parte cubierta que entra en contacto con los materiales

- Diámetro: El diámetro exterior del revestimiento de goma

- Diámetro del núcleo: El tamaño del núcleo interno metálico o compuesto

- Espesor de recubrimiento: La profundidad de la capa de caucho (afecta a las propiedades de compresión)

- Configuraciones finales: Muñones de cojinete, conexiones de accionamiento, disposiciones de montaje

Más allá de estos aspectos básicos, las personalizaciones dimensionales pueden incluir:

- Perfil de la Corona: El perfil convexo que ayuda al seguimiento de la banda (normalmente 0,010"-0,030" de altura de la corona).

- Tolerancia de excentricidad: La desviación admisible de la redondez perfecta (a menudo especificada como TIR).

- Equilibrio Grado: Para aplicaciones de alta velocidad, el equilibrado reduce las vibraciones

- Extensiones de eje: Longitudes y características personalizadas para sistemas de montaje y accionamiento

Selección de materiales para factores ambientales específicos

La selección del material debe tener en cuenta las condiciones específicas en las que funcionará el rodillo:

Consideraciones sobre la temperatura

- Los entornos con temperaturas bajo cero pueden requerir compuestos especiales para bajas temperaturas.

- Las aplicaciones de alta temperatura pueden requerir formulaciones de silicona o EPDM especializadas.

- Los entornos de ciclos térmicos se benefician de compuestos con un cambio mínimo de dureza en los distintos rangos de temperatura.

Exposición química

- La exposición a ácidos y álcalis requiere una selección de compuestos diferente

- La resistencia a los disolventes varía mucho de un compuesto a otro

- La resistencia al aceite y a los fluidos hidráulicos es especialmente elevada en las formulaciones de nitrilo

- Las aplicaciones alimentarias requieren materiales conformes con la FDA

Requisitos mecánicos

- Las aplicaciones de alta carga se benefician del poliuretano de mayor dureza

- Las operaciones a alta velocidad requieren compuestos con baja acumulación de calor

- Los requisitos de amortiguación de vibraciones favorecen el caucho natural y algunas formulaciones de EPDM

- Los entornos abrasivos exigen compuestos resistentes al desgaste como el poliuretano

Opciones de tratamiento y acabado de superficies

El acabado de la superficie del rodillo afecta directamente a su interacción con los materiales procesados:

Acabados estándar

- Acabado en el suelo: Superficie mecanizada estándar con rugosidad moderada

- Pulido: Superficie lisa para aplicaciones que requieren una transferencia de textura mínima

- RMS Especificado: Rugosidad superficial definida por parámetros de medición específicos

Opciones de agarre mejoradas

- Microranuras: Ranuras poco profundas para mejorar la tracción