## ¿Qué es mejor, PP o PE?

La elección entre PP y PE para proyectos de fabricación suele dejar a los ingenieros y responsables de compras rascándose la cabeza. La elección equivocada del material puede provocar el fallo prematuro de una pieza, problemas inesperados de fabricación o excesos de presupuesto. He visto a muchos clientes luchar con esta decisión, a menudo seleccionando materiales basándose únicamente en el precio en lugar de en los requisitos de rendimiento.

La respuesta a si es mejor el PP o el PE depende totalmente de los requisitos específicos de su aplicación. El PP ofrece una mayor resistencia al calor y rigidez, por lo que es ideal para componentes estructurales, mientras que el PE ofrece una resistencia química y una flexibilidad superiores, perfectas para recipientes y aplicaciones de manipulación de fluidos.

Como alguien que trabaja a diario con ambos materiales en PTSMAKE, entiendo lo importante que es esta decisión para el éxito de su proyecto. Cada polímero tiene propiedades distintas que lo convierten en la elección perfecta para ciertas aplicaciones, pero completamente errónea para otras. Permítame explicarle las diferencias clave que le ayudarán a tomar la decisión correcta para sus necesidades específicas.

¿Se puede mecanizar el polietileno?

¿Alguna vez le ha costado averiguar si el polietileno puede mecanizarse eficazmente para su proyecto de ingeniería crítico? La incertidumbre puede ser paralizante cuando se avecinan plazos de entrega y usted necesita piezas fiables que cumplan especificaciones precisas, especialmente cuando trabaja con este plástico tan popular pero a veces tan difícil.

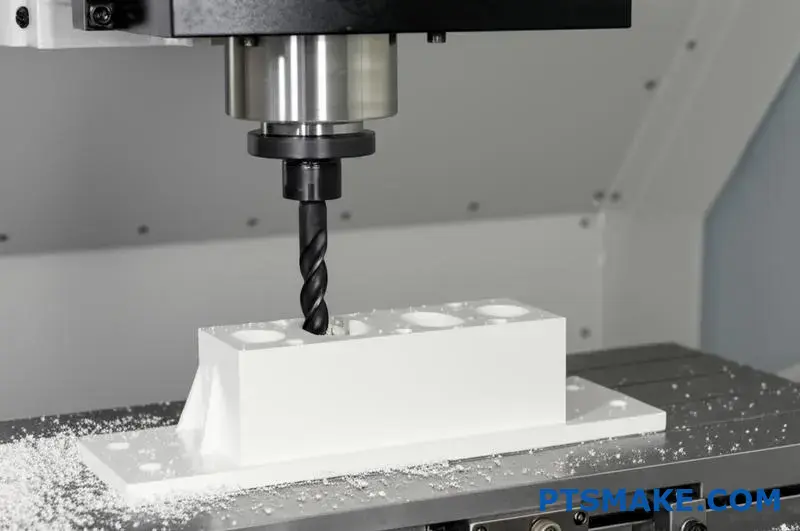

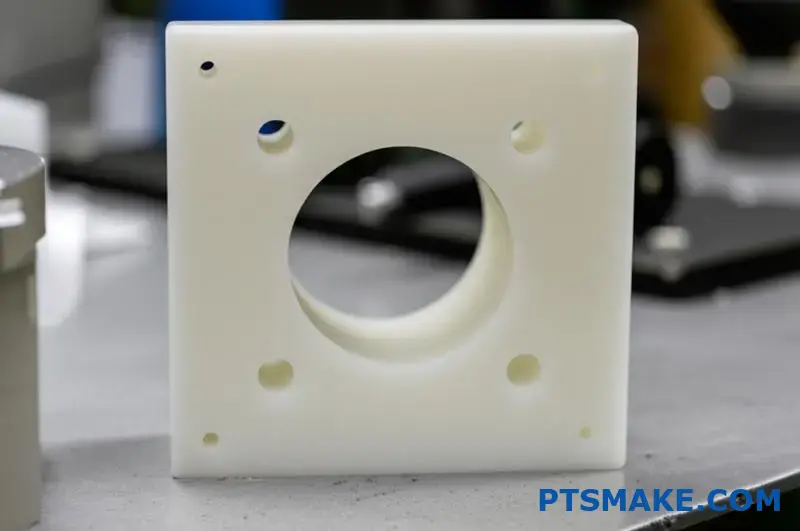

Sí, el polietileno puede mecanizarse con equipos CNC estándar. Aunque presenta retos únicos debido a su bajo punto de fusión y a su naturaleza flexible, con técnicas adecuadas que incluyan herramientas afiladas, velocidades apropiadas, refrigeración adecuada y sujeción segura del trabajo, el PE puede mecanizarse con precisión en piezas de alta calidad para numerosas aplicaciones.

Comprender la maquinabilidad del polietileno

El polietileno (PE) es uno de los plásticos más utilizados en la fabricación, y con razón. Su versatilidad, resistencia química y rentabilidad lo hacen ideal para innumerables aplicaciones. Pero cuando se trata de mecanizar este material, muchos ingenieros se enfrentan a la incertidumbre de si el PE puede procesarse eficazmente con los métodos de mecanizado tradicionales.

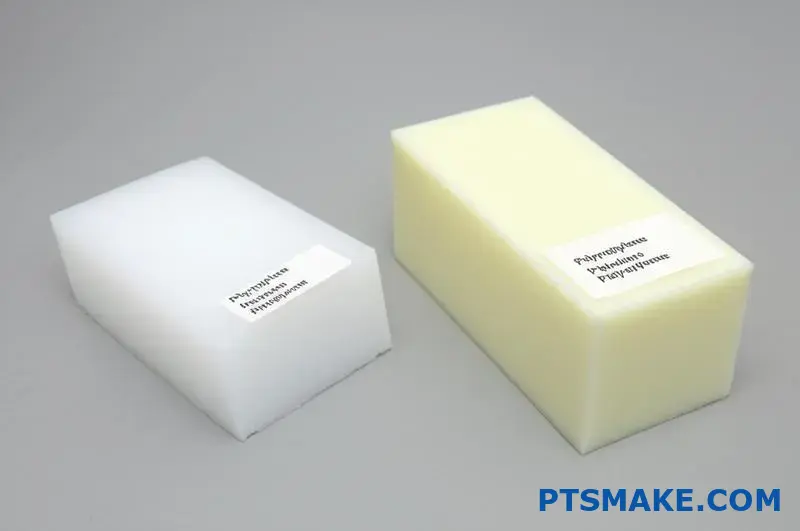

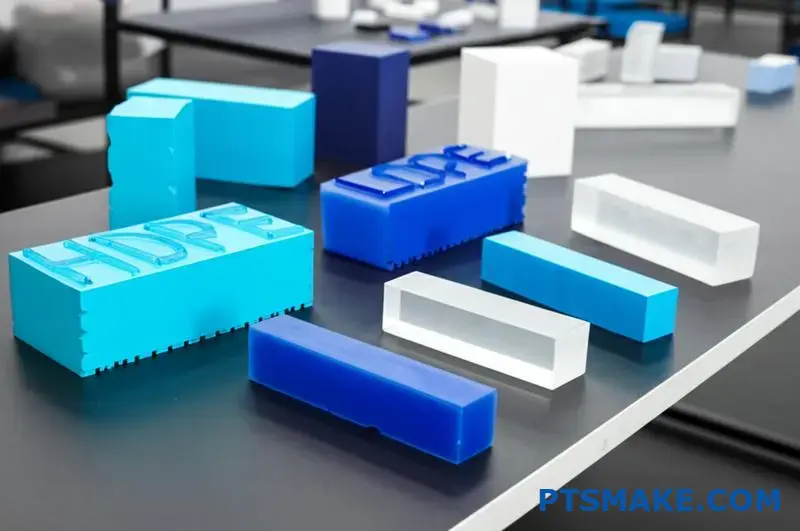

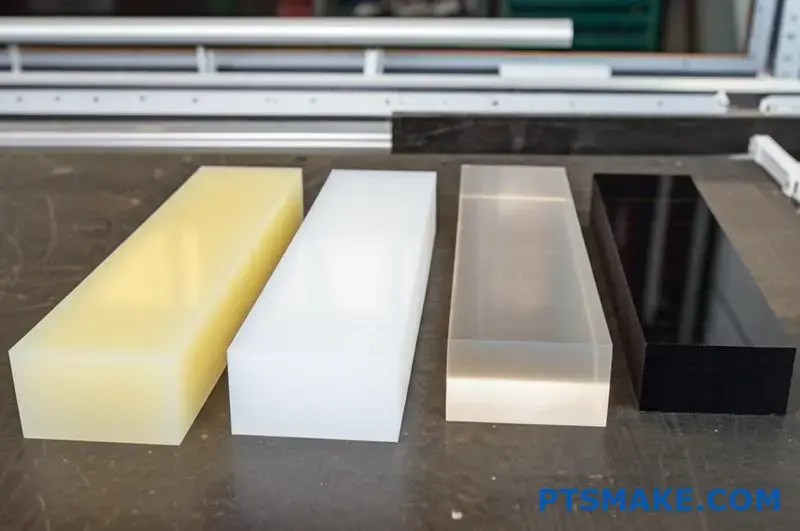

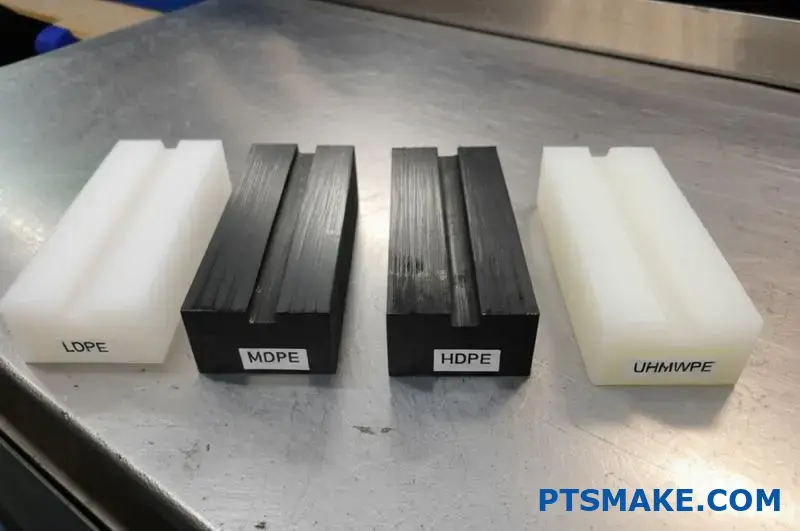

El PE se presenta en varias variedades, cada una con propiedades diferentes que afectan a la maquinabilidad. Los tipos más comunes son:

Tipos de polietileno y su maquinabilidad

| Tipo PE | Densidad | Maquinabilidad | Mejores aplicaciones |

|---|---|---|---|

| LDPE (baja densidad) | 0,91-0,94 g/cm³ | Desafiante - Muy flexible | Envases alimentarios, botellas exprimibles |

| HDPE (polietileno de alta densidad) | 0,94-0,97 g/cm³ | Bien - Más rígido | Recipientes, tubos, tablas de cortar |

| UHMWPE (peso molecular ultra alto) | 0,93-0,94 g/cm³ | Excelente - Resistencia superior al desgaste | Rodamientos, engranajes, implantes médicos |

| MDPE (densidad media) | 0,93-0,94 g/cm³ | Moderado | Tuberías de gas, películas de envasado |

La densidad se correlaciona directamente con la maquinabilidad - generalmente, cuanto mayor es la densidad, mejor maquina el material. El UHMWPE, a pesar de su densidad similar a la del MDPE, ofrece una maquinabilidad excepcional gracias a su estructura molecular única que crea un equilibrio óptimo entre rigidez y cohesión molecular1.

Desafíos del mecanizado de polietileno

Si bien es cierto que el PE puede mecanizarse, presenta algunas dificultades específicas:

- Sensibilidad térmica - El PE tiene un punto de fusión relativamente bajo (105-135°C según el tipo), por lo que es propenso a fundirse durante las operaciones de mecanizado.

- Flexibilidad - La flexibilidad del material puede provocar desviaciones durante el corte, reduciendo la precisión.

- Consideraciones sobre la selección de herramientas - Las herramientas estándar de corte de metal no suelen funcionar de forma óptima con PE

- Estabilidad dimensional - El PE puede dilatarse o contraerse con los cambios de temperatura durante el mecanizado

En mis más de 15 años en PTSMAKE, he descubierto que el problema más común al que se enfrentan los clientes es la deformación del material durante el mecanizado. La flexibilidad del PE hace que pueda doblarse y alejarse de las herramientas de corte, lo que provoca dimensiones imprecisas y acabados superficiales deficientes. Esto es especialmente problemático con piezas de paredes finas o cuando se utilizan herramientas sin filo.

Mejores prácticas para el mecanizado de polietileno

Para mecanizar polietileno con éxito, tenga en cuenta estas técnicas clave:

Recomendaciones de utillaje

Las herramientas de corte afiladas son absolutamente esenciales. Las herramientas romas generan un exceso de calor y pueden hacer que el material se funda en lugar de cortar limpiamente. Las fresas de un solo filo funcionan bien para muchas operaciones de mecanizado de PE, ya que proporcionan una evacuación eficaz de la viruta.

Velocidad y alimentación

A diferencia de los metales, el PE suele mecanizarse mejor a velocidades más altas y avances más bajos:

- Velocidades del husillo: 3.000-10.000 RPM (dependiendo del diámetro de la herramienta)

- Velocidades de avance: 0,1-0,3 mm por diente

- Profundidad de corte: Los cortes más ligeros suelen dar mejores resultados

Estrategias de refrigeración

La refrigeración eficaz es fundamental en el mecanizado de polietileno. Las opciones incluyen:

- Refrigeración por aire comprimido

- Sistemas de refrigeración por nebulización

- Refrigerante de inundación (a base de agua)

En PTSMAKE, hemos descubierto que el aire comprimido dirigido a la zona de corte funciona extraordinariamente bien en la mayoría de las operaciones de mecanizado de PE, ya que evita eficazmente la acumulación de calor sin introducir contaminantes.

Soluciones de sujeción de piezas

Asegurar correctamente las piezas de trabajo de PE es quizá el aspecto más difícil del mecanizado de este material. Entre las estrategias eficaces se incluyen:

- Mesas de vacío

- Cinta de doble cara para hojas finas

- Fijaciones personalizadas que proporcionan el máximo apoyo

- Múltiples pinzas ligeras en lugar de pocas fuertes

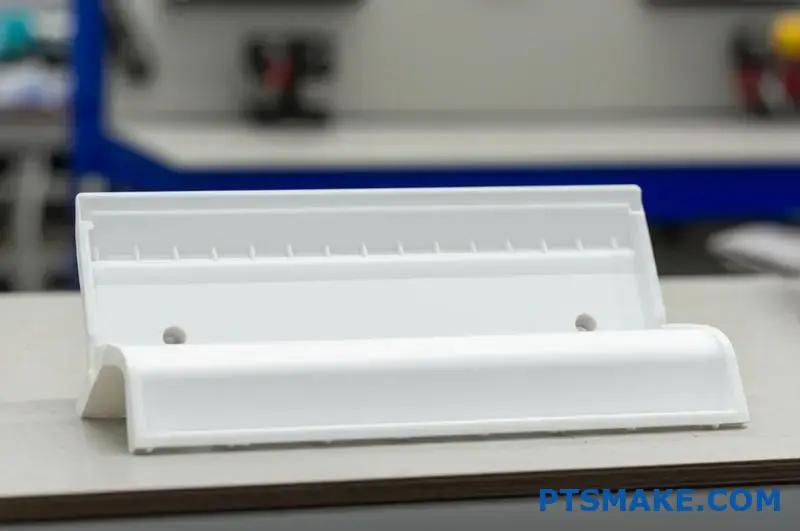

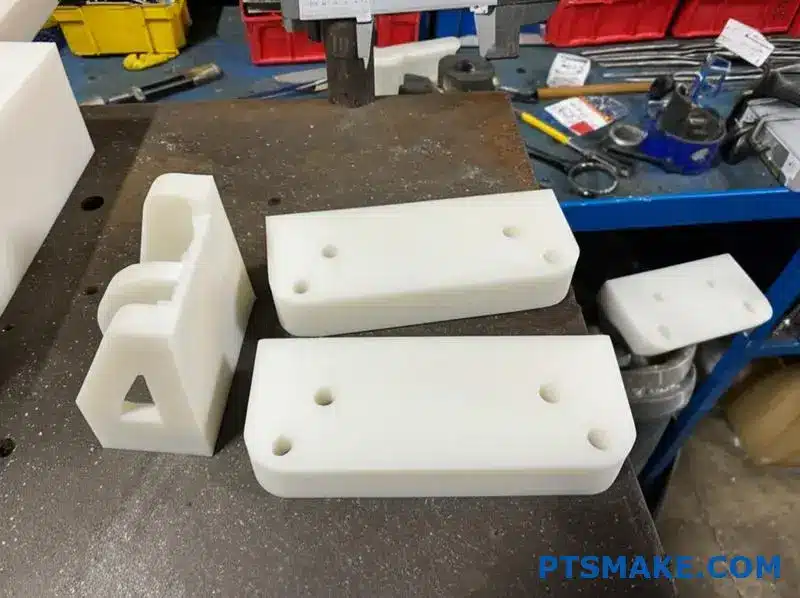

Aplicaciones de las piezas mecanizadas de polietileno

Los componentes de PE mecanizados con éxito sirven a numerosas industrias:

- Médico: Implantes a medida, equipos de laboratorio, componentes protésicos

- Procesado de alimentos: Tablas de corte, componentes de transportadores, tapas de contenedores

- Tratamiento químico: Componentes de válvulas, piezas de bombas, accesorios personalizados

- Marina: Bujes, pastillas de desgaste, componentes a medida para equipos marinos

- Embalaje: Componentes a medida para equipos de envasado, contenedores especializados

Con las técnicas adecuadas, el mecanizado de PE puede alcanzar tolerancias de ±0,1 mm en la mayoría de las aplicaciones, con tolerancias aún más estrechas posibles para requisitos específicos. Esto lo hace adecuado para aplicaciones de precisión en las que otros métodos de fabricación podrían quedarse cortos.

¿Es fácil mecanizar el polietileno?

¿Alguna vez se ha preguntado si el polietileno es realmente adecuado para su proyecto de mecanizado de precisión? La frustración puede aumentar cuando se enfrenta a plazos ajustados y el comportamiento incierto del material amenaza con hacer descarrilar su programa de producción o comprometer la calidad de la pieza.

El polietileno puede mecanizarse con éxito, aunque presenta retos únicos. Su bajo punto de fusión, su flexibilidad y su tendencia a deformarse requieren técnicas específicas. Con los parámetros de corte adecuados, una refrigeración apropiada, herramientas afiladas y métodos de sujeción seguros, el PE puede mecanizarse con precisión para obtener componentes de alta calidad para diversas aplicaciones.

La naturaleza del polietileno y sus propiedades de mecanizado

El polietileno (PE) es uno de los termoplásticos más utilizados en el mundo, valorado por su excelente resistencia química, propiedades de aislamiento eléctrico, tenacidad y coste relativamente bajo. A la hora de mecanizar este versátil material, es esencial conocer sus propiedades físicas para obtener resultados satisfactorios.

El PE existe en varias formas, cada una con características diferentes que afectan a la maquinabilidad:

Tipos de polietileno y sus características de mecanizado

| Tipo | Densidad (g/cm³) | Dificultad de mecanizado | Propiedades clave |

|---|---|---|---|

| LDPE (baja densidad) | 0.91-0.94 | Moderado-alto | Muy flexible, blando, tiende a deformarse |

| HDPE (polietileno de alta densidad) | 0.94-0.97 | Moderado | Más rígido, mayor estabilidad dimensional |

| UHMWPE (peso molecular ultra alto) | 0.93-0.94 | Moderado-Bajo | Excelente resistencia al desgaste, autolubricante |

| MDPE (polietileno de densidad media) | 0.93-0.94 | Moderado | Propiedades equilibradas entre el LDPE y el HDPE |

La estructura molecular del PE influye significativamente en su maquinabilidad. Las variantes de mayor densidad, como el HDPE, suelen mecanizarse mejor que las de menor densidad porque ofrecen más rigidez durante las operaciones de corte. El UHMWPE tiene una excepcional resistencia al desgaste y propiedades autolubricantes que pueden facilitar su mecanizado en determinadas aplicaciones, a pesar de sus larguísimas cadenas poliméricas.

Desafíos comunes en el mecanizado de polietileno

En mis años de experiencia en PTSMAKE, he identificado varios retos recurrentes al mecanizar polietileno:

1. Sensibilidad térmica

El PE tiene un punto de fusión relativamente bajo (normalmente 110-135°C según el tipo). Durante el mecanizado, la fricción entre la herramienta de corte y el material genera calor que puede provocar fácilmente:

- Fusión en la interfaz de corte

- Material que se atasca en las herramientas

- Mal acabado superficial

- Inexactitud dimensional

2. Flexibilidad y deformación de los materiales

La flexibilidad inherente al PE, especialmente en las variedades de LDPE, crea varias dificultades de mecanizado:

- Desviación de la pieza durante el corte

- Vibraciones durante las operaciones de mecanizado

- Dificultad para mantener tolerancias estrictas

- Formación imprevisible de virutas

3. Selección de herramientas

Las herramientas estándar de corte de metal no suelen funcionar de forma óptima con PE. Las propiedades del material requieren consideraciones específicas:

- La geometría de la herramienta debe adaptarse a la elasticidad del material.

- El afilado de la herramienta es fundamental para evitar empujar/deformar en lugar de cortar

- Los materiales de las herramientas afectan a la generación y disipación de calor

4. Desafíos del portapiezas

Asegurar adecuadamente las piezas de PE presenta dificultades únicas:

- Los métodos tradicionales de sujeción pueden deformar el material

- La superficie resbaladiza del PE reduce la fricción para sujetar el trabajo

- La dilatación térmica durante el mecanizado puede modificar las fuerzas de sujeción

Buenas prácticas para el éxito del mecanizado de PE

A pesar de estas dificultades, el polietileno puede mecanizarse con bastante eficacia si se siguen estas prácticas recomendadas:

Selección y geometría de la herramienta de corte

La herramienta adecuada marca la diferencia en el mecanizado de PE:

- Utilice bordes de corte afilados y pulidos para minimizar la fricción

- Seleccione herramientas con ángulos de desprendimiento positivos (10-20°) para favorecer un corte limpio.

- Considere las fresas de un solo filo para una mejor evacuación de la viruta

- Para las operaciones de perforación, las puntas de perforación modificadas (90-110°) funcionan mejor que las puntas estándar de 118°.

Parámetros de mecanizado

Optimizar las velocidades y los avances es fundamental para el mecanizado de PE:

- Las velocidades de corte más altas (normalmente 500-1000 sfm) ayudan a evitar la fusión reduciendo el tiempo de corte

- Las cargas de viruta ligeras (0,005-0,015 pulgadas por diente) minimizan la desviación

- Las pasadas ligeras múltiples suelen dar mejores resultados que los cortes fuertes

- El corte continuo es preferible al corte interrumpido siempre que sea posible

Estrategias de refrigeración

La refrigeración eficaz es quizá el factor más importante para el éxito del mecanizado de PE:

- La refrigeración por aire comprimido funciona bien y mantiene limpio el material

- Evite los refrigerantes a base de agua siempre que sea posible, ya que el PE es hidrófobo.

- Para trabajos de alta precisión, la refrigeración criogénica puede ser especialmente eficaz

- Dejar un tiempo de enfriamiento adecuado entre las operaciones en la misma zona

Soluciones de sujeción de piezas

En PTSMAKE hemos desarrollado varios métodos eficaces para asegurar las piezas de PE:

- Las fijaciones de vacío funcionan excepcionalmente bien para el material en láminas

- Accesorios diseñados a medida que maximizan la superficie de apoyo

- Cinta adhesiva de doble cara para secciones finas (con métodos de liberación adecuados)

- Cuando utilice abrazaderas mecánicas, distribuya la presión uniformemente con áreas de contacto más grandes

Comparación del mecanizado de PE con otros métodos de fabricación

Al considerar las piezas de PE, el mecanizado compite con otros métodos de fabricación como el moldeo por inyección y la extrusión. He aquí cómo se comparan:

| Método de fabricación | Lo mejor para | Limitaciones | Eficiencia de costes |

|---|---|---|---|

| Mecanizado CNC | Prototipos, producción de bajo volumen, geometría compleja, tolerancias estrechas | Mayor coste unitario para grandes volúmenes, desperdicio de material | Rentable para < 500 unidades |

| Moldeo por inyección | Producción de gran volumen, piezas consistentes | Costes de utillaje elevados, limitaciones de diseño, plazos de entrega más largos | Rentable para > 1.000 unidades |

| Extrusión | Perfiles continuos, tubos, chapas | Limitado a perfiles de sección transversal constante | Rentable para piezas sencillas de gran volumen |

Para muchas aplicaciones que requieren formas personalizadas o en las que no se pueden justificar los costes de utillaje, el mecanizado de PE suele ser la solución de fabricación más práctica. Con los modernos equipos CNC y las técnicas adecuadas, se pueden conseguir fácilmente piezas de PE con tolerancias tan ajustadas como ±0,1 mm en la mayoría de los casos. configuraciones geométricas2.

Acabados y opciones de postprocesado

Una vez mecanizadas, las piezas de PE pueden beneficiarse de varias opciones de acabado:

- Pulido a la llama para una mayor claridad y suavidad

- Pulido mecánico para un dimensionamiento preciso

- Granallado para acabados mates

- Tratamiento térmico para aliviar las tensiones internas

- Recocido para mejorar la estabilidad dimensional

Cada método de acabado afecta a las propiedades finales de la pieza de PE, como la resistencia química, la energía superficial y la estabilidad dimensional a lo largo del tiempo.

¿Para qué se utiliza el polietileno?

¿Alguna vez se ha preguntado por qué el polietileno aparece en prácticamente todos los aspectos de la vida moderna, desde los recipientes de cocina hasta los componentes industriales más importantes? La abrumadora variedad de aplicaciones puede confundir a los ingenieros y diseñadores de productos a la hora de decidir si este versátil plástico es realmente la opción adecuada para sus necesidades específicas.

El polietileno se utiliza para una gama increíblemente diversa de aplicaciones gracias a su versatilidad. Desde envases (bolsas, botellas, contenedores) hasta materiales de construcción (tuberías, aislamientos), componentes de automoción, dispositivos médicos, juguetes y bienes de consumo, la combinación de resistencia química, durabilidad, flexibilidad y rentabilidad del PE lo convierten en el plástico más utilizado del mundo.

La versatilidad del polietileno en diversas industrias

La notable adaptabilidad del polietileno lo ha hecho indispensable en innumerables aplicaciones. Su combinación única de propiedades, como la resistencia química, la barrera a la humedad, el aislamiento eléctrico y la resistencia al impacto, le permite resolver con eficacia diversos retos de fabricación.

Aplicaciones de envasado

La industria del envasado consume la mayor parte de la producción mundial de polietileno. Desde el envasado de alimentos hasta el material de transporte, el PE ofrece protección, conservación y comodidad:

- Recipientes para alimentos: Las propiedades alimentarias del PE lo hacen ideal para todo, desde jarras de leche hasta bolsas para bocadillos.

- Embalaje protector: El plástico de burbujas, las láminas de espuma y las almohadas de aire protegen los artículos frágiles durante el envío.

- Film retráctil y film estirable: Asegura palés y agrupa artículos

- Botellas y contenedores: Opciones rígidas (HDPE) y estrujables (LDPE)

En PTSMAKE he trabajado con numerosas empresas de envasado de alimentos para desarrollar componentes de PE a medida que prolongan la vida útil de los productos manteniendo las normas de seguridad alimentaria. La versatilidad del material en este sector es inigualable, tanto para envases rígidos como para films flexibles.

Materiales de construcción

La industria de la construcción confía mucho en el polietileno por su durabilidad y resistencia a la intemperie:

| Aplicación | Tipo PE | Principales ventajas |

|---|---|---|

| Tuberías de agua y gas | HDPE, MDPE | Resistencia química, flexibilidad, larga vida útil |

| Barreras de vapor | LDPE | Resistencia a la humedad, durabilidad |

| Geomembranas | HDPE | Estabilidad química, resistencia a los rayos UV |

| Aislamiento | Espuma LDPE | Eficiencia térmica, resistencia a la humedad |

Las tuberías de HDPE han revolucionado los servicios subterráneos, ofreciendo una resistencia a la corrosión superior a la de las tuberías metálicas tradicionales. Su flexibilidad también permite métodos de instalación sin zanjas, lo que reduce significativamente los costes de instalación y la alteración del medio ambiente.

Automoción y transporte

La industria del automóvil valora el polietileno por sus propiedades de ligereza y resistencia al impacto:

- Depósitos de combustible: Los depósitos de combustible de HDPE son ligeros, resistentes a la corrosión y pueden moldearse con formas complejas.

- Aislamiento de cables eléctricos: El PE ofrece excelentes propiedades de aislamiento eléctrico

- Componentes interiores: Los salpicaderos, los paneles de las puertas y las piezas de la consola suelen incorporar PE

- Protectores de bajos: Protege los componentes críticos de los escombros de la carretera y los elementos ambientales.

Los vehículos modernos contienen una media de 150-200 kg de plásticos, de los que el polietileno constituye una parte importante. Su contribución a la reducción del peso de los vehículos mejora directamente el ahorro de combustible y reduce las emisiones.

Aplicaciones médicas y sanitarias

La biocompatibilidad del polietileno lo hace vital en entornos sanitarios:

- Implantes: El UHMWPE se utiliza para las prótesis articulares por su excepcional resistencia al desgaste.

- Envases para productos sanitarios: Mantiene la esterilidad y proporciona protección

- Artículos médicos desechables: Guantes, jeringuillas, bolsas intravenosas y tubos.

- Envases farmacéuticos: Resistente a los productos químicos y a la humedad

En biocompatibilidad3 de ciertos grados de PE, en particular el UHMWPE, los ha hecho indispensables en aplicaciones ortopédicas. Las prótesis de cadera y rodilla que utilizan este material pueden funcionar entre 15 y 20 años en condiciones adecuadas, proporcionando una movilidad que cambia la vida de pacientes de todo el mundo.

Bienes de consumo y juguetes

Desde artículos domésticos hasta juguetes infantiles, el PE ofrece seguridad y durabilidad:

- Juguetes: No tóxico, duradero y moldeable en formas complejas

- Artículos para el hogar: Tablas de cortar, contenedores y sistemas de organización

- Muebles: Los muebles de exterior se benefician de la resistencia a la intemperie del PE

- Equipamiento deportivo: De los kayaks a los equipos de protección

La industria juguetera valora especialmente el polietileno por su combinación de durabilidad, seguridad y moldeabilidad. El polietileno de alta densidad se utiliza a menudo en los juegos infantiles de exterior por su resistencia a los rayos UV y su capacidad para soportar años de uso en condiciones climáticas adversas.

Agricultura y ganadería

La agricultura ha adoptado el polietileno para numerosas aplicaciones:

- Películas para invernaderos: La transmisión de la luz y las propiedades térmicas crean entornos de cultivo ideales

- Sistemas de riego: Tubos de PE y componentes de riego por goteo

- Láminas de ensilado y mantillo: Preservar los cultivos y controlar el crecimiento de malas hierbas

- Contenedores de almacenamiento: Resistencia química y a los impactos para productos químicos agrícolas

La agricultura moderna recurre cada vez más al polietileno para mejorar la eficiencia y reducir el uso de recursos. Los sistemas de riego fabricados con PE han transformado la agricultura en las regiones áridas al reducir drásticamente el consumo de agua en comparación con los métodos de riego tradicionales.

Tipos de polietileno y sus aplicaciones específicas

Los distintos tipos de polietileno responden a diferentes necesidades de aplicación en función de sus propiedades únicas:

Polietileno de baja densidad (LDPE)

El LDPE ofrece una excelente flexibilidad y transparencia:

- Bolsas de la compra y láminas de embalaje

- Botellas exprimibles

- Aislamiento de alambres y cables

- Tubos flexibles

- Recubrimientos para papel y cartón

Polietileno de alta densidad (HDPE)

El HDPE proporciona rigidez y una excelente resistencia química:

- Jarras de leche y botellas de detergente

- Tuberías de agua, gas y alcantarillado

- Tablas de cortar y recipientes para alimentos

- Depósitos de combustible

- Madera de plástico para muebles de exterior y tarimas

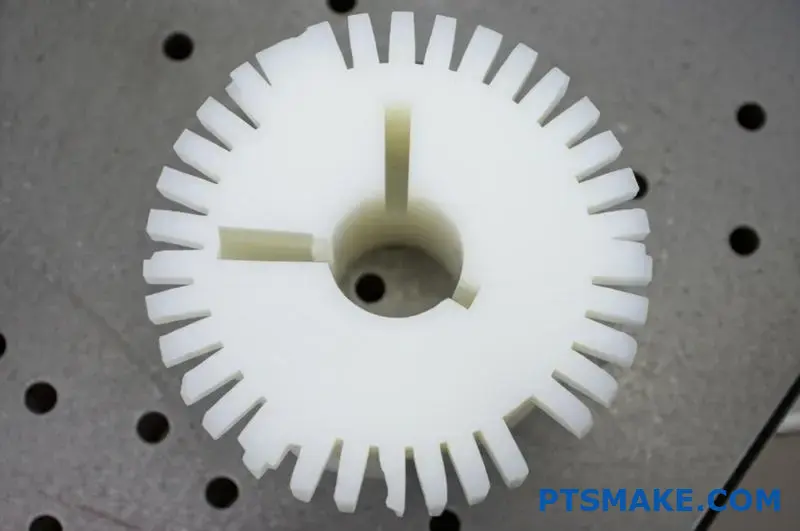

Polietileno de peso molecular ultra alto (UHMWPE)

El UHMWPE ofrece una excepcional resistencia al desgaste y baja fricción:

- Articulaciones artificiales e implantes médicos

- Piezas de máquinas industriales (engranajes, cojinetes, casquillos)

- Chalecos antibalas y paneles balísticos

- Fibras de alto rendimiento para cuerdas y sedales

- Placas de desgaste para tolvas

Polietileno lineal de baja densidad (LLDPE)

El polietileno de baja densidad combina resistencia y flexibilidad:

- Film estirable y film transparente

- Bolsas de basura y sacos resistentes

- Películas agrícolas

- Depósitos y contenedores rotomoldeados

- Tubos flexibles y mangueras

Polietileno reticulado (PEX)

El PEX ofrece una mayor resistencia a la temperatura y a las grietas por tensión:

- Tuberías de agua caliente y fría

- Sistemas de calefacción por suelo radiante

- Aislamiento para cables eléctricos de alta frecuencia

- Transporte de productos químicos

- Equipamiento deportivo

Consideraciones medioambientales y sostenibilidad

Aunque la durabilidad del polietileno es una ventaja para la longevidad del producto, presenta retos medioambientales. La industria está abordando activamente estas preocupaciones a través de varios enfoques:

- Iniciativas de reciclaje: Los métodos de reciclado mecánico y químico están en expansión

- Aditivos biodegradables: Continúa la investigación sobre aditivos que aceleran la descomposición en entornos específicos

- Polietilenos de origen biológico: Derivado de recursos renovables como la caña de azúcar en lugar del petróleo.

- Diseño reciclable: Creación de productos específicamente diseñados para la recuperación al final de su vida útil

En PTSMAKE, hemos puesto en marcha programas integrales de reciclaje para los desechos de producción de PE y trabajamos activamente con los clientes para diseñar productos con contenido reciclado cuando las aplicaciones lo permiten. La economía circular del polietileno se está haciendo realidad poco a poco gracias a estos esfuerzos combinados.

Selección del polietileno adecuado para su aplicación

Elegir el tipo de EP adecuado implica evaluar varios factores:

- Requisitos mecánicos: Flexibilidad frente a rigidez, resistencia al impacto, resistencia a la abrasión

- Exposición química: Resistencia a productos químicos específicos, ácidos, bases o disolventes

- Temperatura: Temperaturas de transformación y de servicio

- Cumplimiento de la normativa: Requisitos de agua potable, médica o en contacto con alimentos

- Consideraciones económicas: Costes de material, transformación y vida útil

- Factores medioambientales: Exposición a los rayos UV, intemperie, reciclabilidad

Cada aplicación requiere una cuidadosa selección de materiales para equilibrar estos factores, a veces contrapuestos. Trabajar con ingenieros de materiales experimentados puede ayudar a tomar estas decisiones con eficacia.

¿Cuál es la diferencia entre el plástico HDPE y el PE?

¿Alguna vez ha estado frente a estanterías de materiales plásticos y no ha sabido si elegir PEAD o PE para su proyecto? La terminología puede resultar desconcertante a la hora de elegir el material adecuado, y una selección incorrecta puede provocar fallos en las piezas, pérdida de recursos o complicaciones en la fabricación.

El HDPE (polietileno de alta densidad) es en realidad un tipo específico de plástico PE (polietileno). La principal diferencia es que el HDPE tiene una estructura molecular más densa, lo que lo hace más fuerte, más rígido y más resistente al calor que otras variedades de PE como el LDPE (polietileno de baja densidad), que son más flexibles y transparentes.

Comprender la relación entre el HDPE y el PE

Muchos ingenieros y diseñadores de productos confunden la diferencia entre PEAD y PE, y con razón. La terminología puede inducir a error si no se está familiarizado con las clasificaciones de los plásticos. Permítame aclarar esta relación de una vez por todas.

El polietileno (PE) es en realidad la categoría principal: es el plástico que más se produce en el mundo. El HDPE (polietileno de alta densidad) es un tipo específico de polietileno que se distingue por su densidad y estructura molecular. Cuando alguien habla de "plástico PE", se refiere a una familia más amplia que incluye varios tipos distintos:

Principales tipos de polietileno (PE)

| Tipo PE | Densidad (g/cm³) | Cristalinidad | Características principales |

|---|---|---|---|

| HDPE (polietileno de alta densidad) | 0.94-0.97 | 70-80% | Fuerte, rígido, opaco |

| LDPE (baja densidad) | 0.91-0.94 | 40-55% | Flexible, transparente, punto de fusión más bajo |

| LLDPE (polietileno de baja densidad lineal) | 0.91-0.94 | 30-45% | Mayor resistencia a las grietas por tensión y tenacidad |

| MDPE (polietileno de densidad media) | 0.93-0.94 | 50-70% | Equilibrio entre rigidez y resistencia a los impactos |

| UHMWPE (peso molecular ultra alto) | 0.93-0.94 | 39-75% | Excepcional resistencia a la abrasión, autolubricante |

La diferencia clave entre estos tipos radica en su estructura molecular. El HDPE tiene una estructura molecular lineal con mínimas ramificaciones, lo que permite que las moléculas se empaqueten estrechamente. Este apretado empaquetamiento se traduce en una mayor densidad, mayor cristalinidad y mejores propiedades de resistencia.

Principales diferencias de propiedades entre el HDPE y otros tipos de PE

A la hora de elegir entre PEAD y otros tipos de PE para aplicaciones de fabricación, es fundamental conocer sus diferencias de propiedades para tomar la decisión correcta.

Propiedades mecánicas

El HDPE ofrece características de resistencia significativamente mejores que otras variantes de PE:

- Resistencia a la tracción: El HDPE suele tener una resistencia a la tracción de 20-40 MPa, frente a los 8-20 MPa del LDPE.

- Rigidez: El HDPE tiene un mayor módulo de elasticidad, lo que lo hace más rígido y adecuado para aplicaciones estructurales.

- Resistencia a los impactos: Aunque el HDPE tiene una buena resistencia al impacto, el LDPE suele tener mejores resultados en este campo debido a su flexibilidad.

- Resistencia a la temperatura: El HDPE mantiene la integridad estructural a temperaturas más altas (120°C) en comparación con el LDPE (80°C)

Estas diferencias mecánicas hacen del HDPE la opción preferida para aplicaciones que requieren resistencia estructural y rigidez, como tuberías, botellas y contenedores.

Aspecto y características de transformación

Las diferentes estructuras moleculares también influyen en el aspecto y el proceso de estos materiales:

- Transparencia: El LDPE es más transparente que el HDPE, que suele ser entre translúcido y opaco.

- Acabado superficial: El HDPE suele tener un acabado mate, mientras que el LDPE puede ser más brillante.

- Temperatura de procesado: El HDPE requiere temperaturas de procesamiento más elevadas debido a su punto de fusión más alto

- Contracción: El polietileno de alta densidad suele encogerse más durante el enfriamiento que el polietileno de baja densidad.

Según mi experiencia en PTSMAKE, estas diferencias influyen considerablemente en las decisiones de fabricación, sobre todo cuando se requieren dimensiones precisas o una estética específica.

Resistencia química y propiedades de barrera

Tanto el HDPE como otros tipos de PE ofrecen una excelente resistencia química, pero con algunas diferencias notables:

- Resistencia a aceites y grasas: El HDPE tiene un rendimiento excepcional

- Resistencia a ácidos y bases: Ambos tienen una excelente resistencia a ácidos y bases

- Resistencia a los disolventes: El HDPE es más resistente a muchos disolventes que el LDPE

- Permeabilidad al oxígeno: El HDPE ofrece mejores propiedades de barrera al oxígeno que el LDPE

- Barrera antihumedad: Ambos proporcionan excelentes barreras contra la humedad, siendo el HDPE ligeramente superior

Cuando mecanizamos materiales de PE en PTSMAKE, tenemos muy en cuenta estas propiedades, especialmente cuando la aplicación final implica la exposición a productos químicos o requiere propiedades de barrera específicas.

Consideraciones sobre la fabricación: HDPE frente a otros tipos de PE

Las distintas propiedades del HDPE frente a otros tipos de PE llevan a planteamientos y consideraciones de fabricación diferentes.

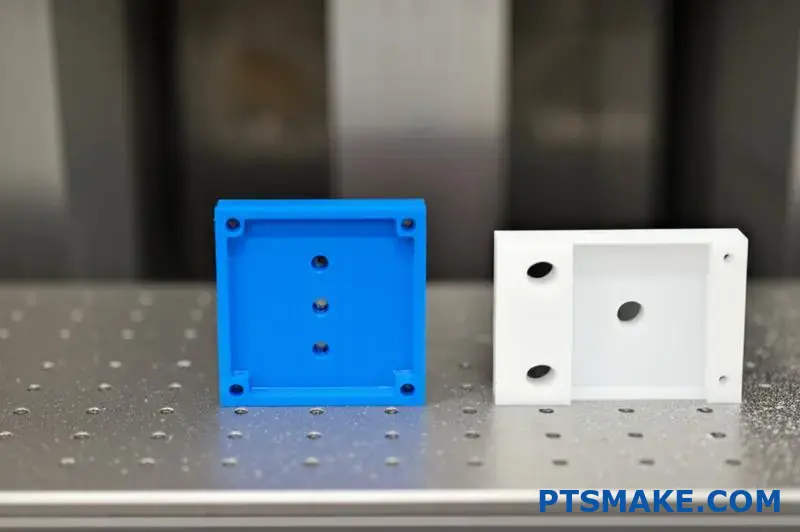

Diferencias de mecanizado

Cuando se trata del mecanizado CNC de variantes de polietileno:

- Desgaste de herramientas: El polietileno de alta densidad es más abrasivo que el polietileno de baja densidad, por lo que puede requerir cambios de herramienta más frecuentes.

- Gestión del calor: El punto de fusión más alto del HDPE proporciona una ventana de procesamiento más amplia antes de que se produzca la deformación térmica.

- Acabado superficial: El HDPE suele mecanizarse con un acabado más liso que el LDPE debido a su mayor rigidez.

- Mantenimiento de la tolerancia: El HDPE mantiene tolerancias más estrictas durante el mecanizado debido a su menor flexibilidad

Consideraciones sobre el moldeo por inyección

Para aplicaciones de moldeo por inyección:

- Contracción del molde: El HDPE suele presentar una contracción de 1,5-3% frente a 1-3% del LDPE

- Temperatura de procesado: El HDPE requiere temperaturas de barril más elevadas (190-280°C frente a 160-240°C para el LDPE)

- Características del flujo: El LDPE fluye más fácilmente en el molde que el HDPE

- Tiempo de enfriamiento: El HDPE requiere generalmente tiempos de enfriamiento más largos debido a su mayor cristalinidad

Diferencias de aplicación: Cuándo elegir PEAD frente a otros tipos de PE

Las propiedades únicas de cada tipo de PE los hacen adecuados para distintas aplicaciones.

Aplicaciones ideales de HDPE

El HDPE destaca en aplicaciones que requieren:

- Integridad estructural: Tuberías, conductos, tanques de almacenamiento

- Resistencia química: Recipientes de almacenamiento de productos químicos, depósitos de combustible

- Seguridad alimentaria: Tablas de cortar, recipientes para almacenar alimentos, jarras de leche

- Durabilidad: Mobiliario exterior, juegos infantiles, cubos de basura

- Exposición medioambiental: Geomembranas, aplicaciones marinas, instalaciones exteriores

Aplicaciones ideales para otros tipos de PE

Otras variantes de PE son más adecuadas para:

- Flexibilidad: PEBD para botellas exprimibles, tubos flexibles, bolsas de plástico

- Transparencia: PEBD para láminas de envasado transparentes y cubiertas

- Suavidad: LDPE para componentes de tacto suave y acolchado

- Rendimiento a baja temperatura: LLDPE para bolsas de congelación y aplicaciones de almacenamiento en frío

- Formas complejas: LDPE para piezas moldeadas complejas y detalladas gracias a sus mejores propiedades de fluidez

Consideraciones medioambientales y reciclabilidad

Tanto el HDPE como otros tipos de PE son reciclables, pero existen diferencias importantes en sus procesos de reciclado y en su impacto medioambiental:

- Identificación del reciclado: El HDPE se identifica por el código de reciclaje #2, mientras que el LDPE es #4

- Tasas de reciclado: El HDPE se recicla en mayor proporción que el LDPE, en parte debido a la prevalencia del HDPE en envases rígidos que son más fáciles de recoger y procesar.

- Degradación durante el reciclado: El HDPE mantiene mejor sus propiedades a través de múltiples ciclos de reciclado

- Recuperación de energía: Ambos tienen un alto poder calorífico si se utilizan para la recuperación de energía

- Biodegradabilidad: Ni el HDPE ni el LDPE estándar son biodegradables sin aditivos especiales.

En PTSMAKE, damos prioridad a reciclado postconsumo4 HDPE cuando sea posible para las aplicaciones apropiadas, ayudando a reducir el impacto medioambiental a la vez que se mantiene el rendimiento de la pieza.

Consideraciones económicas

Los factores económicos suelen desempeñar un papel decisivo en la selección de materiales:

- Coste de la materia prima: El HDPE suele costar 10-20% más que el LDPE

- Eficiencia de procesamiento: El PEBD suele procesarse más rápido debido a las temperaturas más bajas y a su mejor fluidez.

- Peso de la pieza: Las piezas de HDPE a veces pueden diseñarse más finas que las de LDPE debido a su mayor resistencia, lo que reduce potencialmente el uso de material.

- Coste del ciclo de vida: La durabilidad del polietileno de alta densidad a menudo se traduce en menores costes durante la vida útil de las aplicaciones a largo plazo.

- Valor de la chatarra: El HDPE suele tener un mayor valor como chatarra para el reciclado

Al asesorar a los clientes sobre la selección de materiales en PTSMAKE, a menudo compruebo que la diferencia de coste inicial entre los tipos de PE resulta insignificante si se tiene en cuenta todo el ciclo de vida del producto.

La elección correcta para su aplicación

Para elegir entre el HDPE y otros tipos de PE es necesario conocer a fondo los requisitos de su aplicación:

- Realizar un análisis de los requisitos: Definir las necesidades de resistencia, temperatura, exposición química y flexibilidad.

- Considerar los métodos de fabricación: Los distintos tipos de PE pueden adaptarse mejor a procesos de fabricación específicos

- Evaluar los requisitos de apariencia: Si la transparencia o el acabado de la superficie son importantes, esto puede orientar su elección

- Evaluar las condiciones medioambientales: Los rangos de temperatura, la exposición a los rayos UV y el contacto con productos químicos influyen en la selección del material.

- Revisar los requisitos reglamentarios: El contacto con alimentos, las aplicaciones médicas y los sistemas de agua potable tienen directrices específicas sobre materiales.

Si conoce las diferencias fundamentales entre el HDPE y otros tipos de polietileno, podrá tomar decisiones informadas que optimicen tanto el rendimiento como la eficacia de fabricación para sus necesidades de aplicación específicas.

¿Cuáles son las mejores prácticas de mecanizado de PE para garantizar la precisión?

¿Alguna vez ha tenido problemas para conseguir dimensiones precisas en el mecanizado de piezas de polietileno? La frustración puede ser real cuando sus componentes de polietileno salen de la máquina con bordes fundidos, acabados superficiales deficientes o dimensiones que se salen de las tolerancias especificadas, especialmente cuando los plazos de entrega son inminentes y las expectativas de calidad son altas.

Para garantizar la precisión en el mecanizado de PE, aplique estas prácticas clave: utilice herramientas de metal duro afiladas con ángulos de desprendimiento positivos, mantenga velocidades de corte adecuadas (mayores RPM, menores velocidades de avance), emplee métodos de refrigeración eficaces como el aire comprimido, fije las piezas de trabajo con útiles especializados o mesas de vacío y tenga en cuenta las propiedades de dilatación térmica del material al diseñar las tolerancias.

Comprender los retos del mecanizado de PE

El polietileno presenta retos de mecanizado únicos en comparación con otros polímeros y metales. Su bajo punto de fusión, su flexibilidad y sus características de expansión térmica requieren enfoques especializados para lograr resultados precisos. Después de trabajar en innumerables proyectos de mecanizado de PE, he identificado los principales retos que deben abordarse para obtener resultados satisfactorios.

Propiedades de los materiales que afectan a la precisión del mecanizado

Las propiedades físicas del PE influyen considerablemente en la precisión del mecanizado:

| Propiedad | Rango de valores | Impacto en el mecanizado |

|---|---|---|

| Punto de fusión | 105-135°C (según el tipo) | La baja resistencia al calor provoca la fusión durante el corte |

| Expansión térmica | 100-200 μm/m-K | El alto índice de expansión afecta a la estabilidad dimensional |

| Elasticidad | Varía según el tipo (LDPE más elástico) | Desviación del material durante las operaciones de corte |

| Conductividad térmica | 0,33-0,52 W/m-K | La mala disipación del calor concentra el calor de corte |

| Absorción de agua | <0,01% | La baja absorción de agua permite un mecanizado estable |

La combinación de estas propiedades hace que el PE sea especialmente propenso a los problemas relacionados con el calor durante el mecanizado. El HDPE, con su mayor densidad y cristalinidad, suele mecanizarse mejor que el LDPE, pero ambos requieren una cuidadosa selección de parámetros para lograr resultados precisos.

Selección de herramientas para el mecanizado de precisión de PE

El utillaje adecuado marca una enorme diferencia en el mecanizado de polietileno. A través de pruebas exhaustivas en PTSMAKE, hemos desarrollado recomendaciones específicas de herramientas que proporcionan resultados superiores de forma consistente.

Materiales para herramientas de corte

Para el mecanizado de precisión de PE, la selección del material de la herramienta es fundamental:

- Herramientas de carburo - Ofrecen la mejor combinación de retención del filo y resistencia al calor

- Herramientas HSS pulidas - Adecuado para aplicaciones ligeras con la refrigeración adecuada

- Herramientas diamantadas - Excepcional para la producción de grandes volúmenes gracias a la reducción de la fricción

Independientemente del material, el afilado de la herramienta es primordial. Las herramientas desafiladas generan un calor excesivo y empujan el material en lugar de cortarlo limpiamente, lo que da como resultado una precisión dimensional deficiente.

Geometrías óptimas de las herramientas

La geometría de la herramienta afecta significativamente a la calidad del corte en el mecanizado de PE:

- Ángulos de rastrillo - Los ángulos de desprendimiento positivos de entre 10 y 20° reducen las fuerzas de corte y el calor

- Ángulos de relieve - Los ángulos de relieve más elevados (10-15°) evitan el roce y la generación de calor

- Ángulos de hélice - Los ángulos de hélice elevados (30-45°) mejoran la evacuación de las virutas

- Preparación de los bordes - Los bordes afilados con un redondeo mínimo son los más adecuados

En las operaciones de taladrado, las geometrías de punta modificadas con ángulos de punta más pronunciados (90-110°) funcionan mejor que las puntas estándar de 118°, reduciendo las fuerzas de empuje y la deformación del material.

Optimización de los parámetros de corte

Encontrar el equilibrio adecuado entre velocidad, avance y profundidad de corte es esencial para el mecanizado de precisión de PE.

Consideraciones sobre la velocidad

A diferencia de los metales, el PE suele mecanizarse mejor a velocidades de husillo más altas:

- Rangos de velocidad recomendados:

- Herramientas de diámetro pequeño (<6 mm): 10.000-18.000 RPM

- Herramientas de diámetro medio (6-12 mm): 8.000-12.000 RPM

- Herramientas de gran diámetro (>12 mm): 5.000-8.000 RPM

Las velocidades más altas reducen las fuerzas de corte y favorecen un cizallamiento limpio del material en lugar de empujarlo o desgarrarlo.

Optimización de la velocidad de alimentación

Las velocidades de avance deben equilibrarse cuidadosamente:

- Demasiado rápido: Deformación del material, mal acabado superficial, problemas dimensionales

- Demasiado lento: Generación excesiva de calor, fusión, daños en las herramientas

- Alcance óptimo: 0,1-0,3 mm por diente para la mayoría de las aplicaciones

Estrategia de profundidad de corte

Varias pasadas ligeras suelen dar mejores resultados que pocos cortes fuertes:

- Operaciones de desbaste: Profundidad máxima de 1-2 mm

- Operaciones de acabado: 0,2-0,5 mm para un acabado superficial óptimo

- Distancia de paso: 25-40% de diámetro de herramienta para una calidad de superficie constante

Gestión de la refrigeración y la temperatura

El control de la temperatura es quizá el factor más crítico en el mecanizado de precisión de PE. El bajo punto de fusión del material hace esencial una refrigeración eficaz.

Métodos de refrigeración eficaces

Tras numerosas pruebas, hemos descubierto que estos métodos de refrigeración son los más eficaces:

- Refrigeración por aire comprimido - Dirigido con precisión a la zona de corte, proporciona una refrigeración adecuada sin contaminación

- Sistemas de refrigeración por nebulización - Eficaz para operaciones a mayor velocidad, pero requiere una contención adecuada

- Refrigeración criogénica - Para requisitos de precisión extrema, aunque se necesitan equipos especializados

- Control de la temperatura ambiente - Mantener una temperatura constante en el taller mejora la estabilidad dimensional

En PTSMAKE, utilizamos principalmente refrigeración por aire comprimido para la mayoría de las operaciones de mecanizado de PE. Proporciona suficiente refrigeración a la vez que mantiene el material limpio para las operaciones posteriores o el montaje.

Estrategias de disipación del calor

Más allá de la refrigeración directa, estas estrategias ayudan a gestionar el calor:

- Corte intermitente - Permitir periodos de enfriamiento entre pasadas

- Fresado de escalada - Generalmente se prefiere para reducir la generación de calor

- Enfoques de profundidad progresiva - Aumento gradual de la profundidad de corte para distribuir el calor

- Optimización de la trayectoria de la herramienta - Evitar la concentración de calor en zonas específicas

Soluciones de portapiezas para el mecanizado de PE

Asegurar correctamente las piezas de PE es crucial para el mecanizado de precisión. La flexibilidad del material y su superficie resbaladiza lo hacen especialmente difícil.

Enfoques de fijación especializados

Entre las soluciones eficaces de sujeción de piezas para PE se incluyen:

- Mesas de vacío - Excelente para material en hojas, proporcionando un soporte uniforme sin deformación

- Soportes a medida - Adaptación de la geometría de la pieza para maximizar el soporte

- Sujeción de baja presión - Presión de apriete distribuida para evitar distorsiones

- Cinta adhesiva de doble cara - Eficaz para secciones finas cuando se utiliza con una preparación adecuada de la superficie

Fijación a temperatura controlada

Para las más altas exigencias de precisión:

- Dispositivos de temperatura estabilizada - Mantenimiento de una temperatura constante durante todo el mecanizado

- Estrategias de precalentamiento - Llevar el material a la temperatura de funcionamiento antes del mecanizado

- Técnicas de aislamiento térmico - Evitar la transferencia de calor entre la fijación y la pieza de trabajo

Contabilización del comportamiento de los materiales

Comprender cómo se comporta el PE durante y después del mecanizado es esencial para lograr resultados de precisión.

Compensación de la dilatación térmica

El elevado coeficiente de dilatación térmica del PE requiere una gestión proactiva:

- Compensación dimensional - Ajuste de las trayectorias de las herramientas para tener en cuenta la dilatación térmica prevista

- Control de la temperatura - Seguimiento de la temperatura del material durante todo el proceso

- Alivio del estrés - Permitir que el material alcance el equilibrio térmico antes de las operaciones críticas

Relajación y tensión residual

El PE puede experimentar cambios dimensionales tras el mecanizado debido a relajación del estrés5:

- Procedimientos de recocido - Calentamiento controlado para aliviar las tensiones internas

- Periodos de descanso - Permitir que las piezas mecanizadas se estabilicen antes de la inspección final

- Optimización de la secuencia de mecanizado - Planificación de las operaciones para minimizar el estrés introducido

Control de calidad del mecanizado de precisión de PE

Garantizar una calidad constante requiere técnicas de medición e inspección adecuadas.

Consideraciones sobre la medición

Las propiedades del PE afectan a la precisión de las mediciones:

- Inspección a temperatura controlada - Medición a temperaturas controladas y constantes

- Conocimiento de la presión de contacto - Utilizar la presión adecuada al medir por contacto

- Múltiples puntos de medición - Comprobación de las dimensiones en diferentes áreas para verificar la coherencia

- Periodos de estabilización - Permitir que las piezas alcancen la estabilidad dimensional antes de la inspección final

Métodos de validación de procesos

Mantener la estabilidad del proceso garantiza unos resultados uniformes:

- Inspección del primer artículo - Verificación exhaustiva de las primeras piezas producidas

- Control estadístico de procesos - Supervisión de las dimensiones clave a lo largo de la producción

- Control del desgaste de las herramientas - Seguimiento del estado de las herramientas para predecir problemas de calidad

- Control medioambiental - Registro de la temperatura y la humedad durante la producción

Técnicas de acabado y postprocesado

Para conseguir la calidad de superficie final deseada, a menudo es necesario aplicar métodos específicos de postratamiento.

Métodos de acabado de superficies

Entre las técnicas eficaces de acabado del PE se incluyen:

- Pulido mecánico - Uso de abrasivos progresivamente más finos para superficies lisas

- Pulido a la llama - Exposición breve de las superficies a una llama controlada para obtener un acabado brillante

- Alisado de vapor - Para aplicaciones especializadas que requieren una suavidad excepcional

- Media tumbling - Para el acabado a granel de componentes más pequeños

Tratamientos posteriores al mecanizado

Los tratamientos adicionales pueden mejorar el rendimiento de las piezas:

- Estabilización UV - Para las partes expuestas a la luz solar

- Ciclos de recocido - Calentamiento y enfriamiento controlados para aliviar tensiones

- Tratamientos superficiales - Mejora de la humectabilidad o la capacidad de adherencia para procesos posteriores

La aplicación de estas mejores prácticas hace que el mecanizado de precisión de PE sea mucho más fiable y predecible. En PTSMAKE, hemos perfeccionado estos enfoques a lo largo de años de experiencia, lo que nos permite suministrar componentes de PE con tolerancias tan ajustadas como ±0,05 mm para dimensiones críticas.

¿Cuál es la rentabilidad del mecanizado de PE en comparación con otros plásticos?

¿Alguna vez se ha encontrado indeciso entre distintos materiales plásticos para su proyecto de fabricación? La frustración de encontrar un equilibrio entre los requisitos de rendimiento y las limitaciones presupuestarias puede ser abrumadora, sobre todo cuando cada material parece prometer ventajas diferentes al tiempo que oculta posibles escollos en los costes.

El mecanizado de PE ofrece una excelente rentabilidad en comparación con otros plásticos debido a su menor coste de materia prima, excelente mecanizabilidad, mínimo desgaste de las herramientas y menor necesidad de equipos especializados. Aunque materiales como el PEEK o el Ultem pueden ofrecer un rendimiento superior en condiciones extremas, el PE ofrece un equilibrio óptimo entre rendimiento y asequibilidad para la mayoría de las aplicaciones generales.

Comparación de costes de materiales: PE frente a otros plásticos técnicos

Al evaluar la rentabilidad del mecanizado de PE en comparación con otros plásticos técnicos, debemos tener en cuenta varios factores, además del precio de la materia prima. Mi experiencia trabajando con diversos materiales plásticos me ha demostrado que un análisis de costes exhaustivo incluye la adquisición del material, la maquinabilidad, los requisitos de utillaje y la eficiencia de la producción.

Comparación del coste de las materias primas

El coste básico de los materiales constituye la base de cualquier análisis de costes:

| Material | Coste relativo (PE = 1,0) | Principales ventajas | Limitaciones |

|---|---|---|---|

| Polietileno (PE) | 1.0 | Bajo coste, resistencia química, fácil de mecanizar | Menor resistencia a la temperatura, menos rígido |

| Polipropileno (PP) | 1.1-1.3 | Mejor resistencia al calor, buena resistencia a la fatiga | Más difícil de mecanizar, problemas de alabeo |

| Acrílico (PMMA) | 1.5-2.0 | Claridad óptica, resistencia a los rayos UV | Quebradizo, se astilla fácilmente durante el mecanizado |

| Policarbonato (PC) | 2.0-2.5 | Resistencia a los golpes, transparencia | Mayor coste, problemas de desgaste de la herramienta |

| Nylon (PA) | 2.0-3.0 | Resistencia al desgaste, solidez | Absorción de humedad, problemas de estabilidad dimensional |

| Acetal (POM) | 2.0-3.0 | Excelente estabilidad dimensional, baja fricción | Mayor coste, difícil de unir |

| PEEK | 15-20 | Resistencia a temperaturas extremas, solidez | Muy caro, requiere herramientas especializadas |

La posición del PE como uno de los plásticos técnicos más rentables le confiere una ventaja significativa para muchas aplicaciones. Mientras que materiales como el PEEK ofrecen un rendimiento superior en entornos extremos, su coste sustancialmente más elevado los hace a menudo poco prácticos para aplicaciones de uso general.

Factores de maquinabilidad que afectan al coste

La facilidad con la que se puede mecanizar un material influye significativamente en los costes globales del proyecto:

Velocidad de corte y avance

El PE permite mayores velocidades de corte y avance en comparación con muchos plásticos técnicos. Esto se traduce directamente en una reducción del tiempo de mecanizado y de los costes de mano de obra. Por ejemplo, el PE puede mecanizarse normalmente 30-50% más rápido que los nylons, que requieren velocidades más lentas para evitar la fusión y la deformación del material.Vida útil y desgaste de la herramienta

El desgaste de las herramientas varía drásticamente en función de los distintos materiales plásticos:- El PE provoca un desgaste mínimo de las herramientas gracias a su suavidad y lubricidad

- Los plásticos reforzados con fibra, como el nailon relleno de vidrio, pueden reducir la vida útil de las herramientas en un 70-80%

- Los materiales muy abrasivos, como el PEEK relleno de vidrio, pueden requerir cambios frecuentes de herramientas.

Requisitos de acabado superficial

El PE suele conseguir acabados superficiales aceptables con operaciones de mecanizado estándar, mientras que los materiales como el acrílico suelen requerir pasos de acabado adicionales para eliminar las marcas de las herramientas y restaurar la claridad óptica.Estabilidad dimensional durante el mecanizado

La estabilidad térmica del PE durante el mecanizado es moderada en comparación con otras opciones:- PE: Expansión térmica moderada, requiere atención al enfriamiento

- Acetal: Excelente estabilidad dimensional, preocupaciones mínimas durante el mecanizado.

- Nylon: La alta absorción de humedad puede causar cambios dimensionales

Consideraciones sobre la eficiencia de la producción

Más allá de los costes de material y mecanizado, la eficiencia global de la producción desempeña un papel crucial a la hora de determinar la verdadera rentabilidad.

Análisis de la duración del ciclo

He realizado un seguimiento de los tiempos de ciclo de diversos materiales plásticos en aplicaciones similares en PTSMAKE, y las diferencias pueden ser sustanciales:

- Las piezas de PE suelen mecanizarse 20-30% más rápido que las piezas equivalentes de PP

- En comparación con PEEK o Ultem, el mecanizado de PE puede ser 40-60% más rápido

- En la producción de grandes volúmenes, estas diferencias de tiempo de ciclo se traducen directamente en un ahorro de costes

Aprovechamiento de residuos y materiales

Los distintos plásticos generan cantidades variables de residuos durante su transformación:

- PE: El material de baja densidad produce más piezas por libra que otras alternativas más pesadas.

- La extracción de material es más fácil con PE, generando virutas más limpias que son más fácilmente reciclables.

- La naturaleza indulgente del PE se traduce en un menor índice de desechos en comparación con materiales quebradizos como el acrílico.

Requisitos de equipamiento especializado

Algunos plásticos requieren equipos especializados o una manipulación que no requiere el PE:

- Los materiales higroscópicos como el nailon requieren un secado previo antes del mecanizado

- Los materiales de alta temperatura pueden necesitar sistemas de refrigeración especializados

- Los materiales quebradizos suelen requerir una fijación especializada para evitar que se agrieten.

El PE puede mecanizarse normalmente en equipos CNC estándar sin modificaciones especiales, lo que contribuye a su rentabilidad.

Análisis coste-beneficio específico para cada aplicación

La verdadera rentabilidad del PE en comparación con otros plásticos se hace más evidente cuando se analiza en contextos de aplicación específicos.

Aplicaciones de procesamiento químico

Para componentes expuestos a productos químicos:

- El PE ofrece una excelente resistencia química a una fracción del coste de los fluoropolímeros como el PTFE.

- Aunque el PTFE puede ofrecer una resistencia química ligeramente superior en entornos extremos, el PE ofrece 80-90% de rendimiento a aproximadamente 20-30% del coste.

- Para la mayoría de las aplicaciones de exposición química general, el PE representa la solución más rentable

Aplicaciones en exteriores y expuestas a la intemperie

Para componentes que estarán expuestos a la intemperie:

- El PE con estabilizadores UV ofrece una buena resistencia a la intemperie a bajo coste

- Aunque materiales como el ASA o el PC pueden ofrecer una mejor resistencia a los rayos UV, el PE con aditivos proporciona un rendimiento suficiente para muchas aplicaciones a un coste 40-60% inferior.

- El menor coste inicial del PE justifica a menudo una sustitución más frecuente en entornos extremos.

Aplicaciones en la industria alimentaria y de bebidas

En aplicaciones en contacto con alimentos:

- El PE alimentario es mucho más barato que los materiales alimentarios especiales.

- El cumplimiento de la normativa es sencillo con PE

- La combinación de conformidad con la FDA, resistencia química y bajo coste hace que el PE sea excepcionalmente rentable para componentes de equipos de procesamiento de alimentos.

Comparación de costes de operaciones de mecanizado específicas

Las distintas operaciones de mecanizado presentan perfiles de rentabilidad variables en función de los materiales plásticos.

Operaciones de fresado

Al fresar geometrías complejas:

- PE permite parámetros de corte agresivos, reduciendo el tiempo de máquina

- A diferencia de los materiales frágiles que requieren estrategias de aproximación cuidadosas, el PE puede mecanizarse de forma más agresiva

- Las trayectorias de las herramientas pueden optimizarse para aumentar la velocidad en lugar de minimizar la presión de la herramienta.

Por término medio, las operaciones de fresado en PE pueden ser 25-35% más rentables que las operaciones equivalentes en plásticos técnicos de mayor rendimiento.

Taladrado y perforación

Para orificios y características de precisión:

- PE taladra limpiamente sin geometrías de taladro especiales

- A diferencia de materiales como el acrílico, que se astillan con facilidad, el PE forma virutas limpias durante el taladrado.

- El roscado en PE es más sencillo que en otros materiales más duros o quebradizos.

Operaciones de torneado

En aplicaciones de torneado:

- El PE gira eficazmente con fuerzas de corte mínimas

- El acabado superficial suele ser bueno sin herramientas especializadas

- El control de virutas es sencillo en comparación con materiales más fibrosos como el nailon.

Consideraciones sobre los costes a largo plazo

Aunque los costes de producción iniciales son importantes, el coste total del ciclo de vida puede ofrecer una imagen más completa de la rentabilidad.

Durabilidad y frecuencia de sustitución

La durabilidad del PE frente a otros materiales afecta a los costes a largo plazo:

- Aunque materiales como el acetal o el PEEK pueden durar más en aplicaciones de alto desgaste, su coste inicial 2-3 veces superior puede no justificar la prolongación de su vida útil.

- Para aplicaciones de desgaste moderado, el PE presenta a menudo el equilibrio óptimo entre vida útil y coste inicial.

- En aplicaciones en las que se prevé una sustitución periódica independientemente del material, el menor coste inicial del PE resulta especialmente ventajoso.

Reciclaje y costes de fin de vida útil

Las consideraciones medioambientales tienen implicaciones financieras:

- El PE se recicla ampliamente, lo que reduce potencialmente los costes de eliminación

- La infraestructura de reciclado de PE ya establecida puede proporcionar recuperación de valor al final de la vida útil.

- Las menores necesidades energéticas para la transformación del PE se traducen en una menor huella de carbono y posibles ventajas fiscales en algunas regiones.

Estrategias prácticas de ahorro al utilizar PE

Basándome en mi experiencia en PTSMAKE, he desarrollado varias estrategias para maximizar la rentabilidad en el mecanizado de PE:

Optimización de la selección de materiales

- Elija el tipo de PE adecuado (HDPE, LDPE, UHMWPE) en función de los requisitos específicos de la aplicación

- Evite especificar en exceso las propiedades del material cuando los grados estándar de PE sean suficientes.

Diseño para la fabricación

- Aproveche la excelente maquinabilidad del PE diseñando piezas que se beneficien de las operaciones de mecanizado estándar.

- Eliminar características innecesarias que añaden tiempo de mecanizado sin beneficio funcional

Estrategias de mecanizado

- Utilizar herramientas estándar en lugar de fresas especializadas

- Prolongar la vida útil de la herramienta mediante parámetros de corte optimizados específicos para PE

Optimización de procesos

- Agrupe piezas de PE similares para reducir el tiempo de preparación

- Optimizar los parámetros de corte específicamente para PE en lugar de utilizar directrices generales para plásticos

Cuando la educación física no es la opción más rentable

A pesar de sus muchas ventajas, el PE no siempre es la opción más rentable:

Aplicaciones de alta temperatura

- Cuando las temperaturas de funcionamiento superan los 80-90°C, materiales como PEEK o PEI se hacen necesarios a pesar de los costes más elevados.

- El coste de los fallos en entornos de alta temperatura supera el ahorro de material

Aplicaciones estructurales con cargas extremadamente elevadas

- En el caso de componentes estructurales críticos sometidos a grandes esfuerzos mecánicos, los materiales reforzados con fibras pueden resultar más rentables a pesar de su mayor coste inicial.

- El menor volumen de material debido a la mayor resistencia puede compensar el mayor coste del material

Aplicaciones de ultraprecisión

- Las aplicaciones que requieren una estabilidad dimensional extrema pueden beneficiarse de materiales como el acetal a pesar del mayor coste de los materiales.

- La reducción de la tasa de desechos y retrabajos puede compensar las diferencias en los costes de material.

Si comprende estos matices y evalúa detenidamente los requisitos específicos de su aplicación, podrá determinar si el mecanizado de PE ofrece el equilibrio óptimo entre coste y rendimiento para su proyecto. En muchos casos, el PE ofrece una propuesta de valor excepcional difícil de igualar por otros plásticos de ingeniería.

¿Qué industrias utilizan habitualmente componentes mecanizados de PE?

¿Se ha preguntado alguna vez por qué esas duraderas piezas de plástico blanco parecen aparecer en todas partes, desde las cañerías de su cocina hasta sofisticados dispositivos médicos? La omnipresencia de los componentes mecanizados de PE en sectores muy diferentes puede hacer que los ingenieros y diseñadores de productos se pregunten si este versátil material podría ser también la solución adecuada para sus aplicaciones específicas.

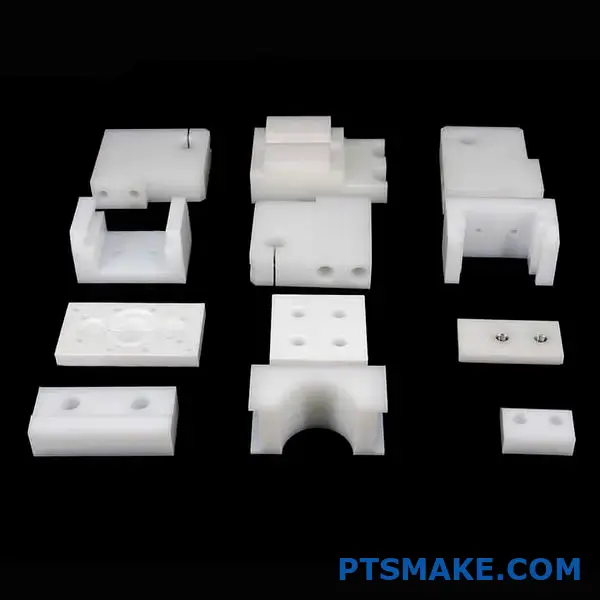

Los componentes mecanizados de polietileno se utilizan ampliamente en numerosos sectores, como los de procesamiento químico, alimentación y bebidas, farmacéutico, naval, automoción, aeroespacial, médico, agrícola, gestión del agua y bienes de consumo. La combinación de resistencia química, conformidad con la FDA, durabilidad y rentabilidad del PE lo hace ideal para piezas que van desde componentes de manipulación de fluidos hasta cojinetes especializados.

Comprender la versatilidad de los componentes mecanizados de PE

El polietileno (PE) se ha consolidado como uno de los plásticos más versátiles y utilizados en la fabricación. Cuando se mecaniza con precisión, ofrece una combinación excepcional de propiedades que lo hacen adecuado para innumerables aplicaciones en diversos sectores. Las características inherentes al material -resistencia química, propiedades de barrera a la humedad, aislamiento eléctrico y resistencia al impacto- le permiten responder a requisitos exigentes en sectores especializados.

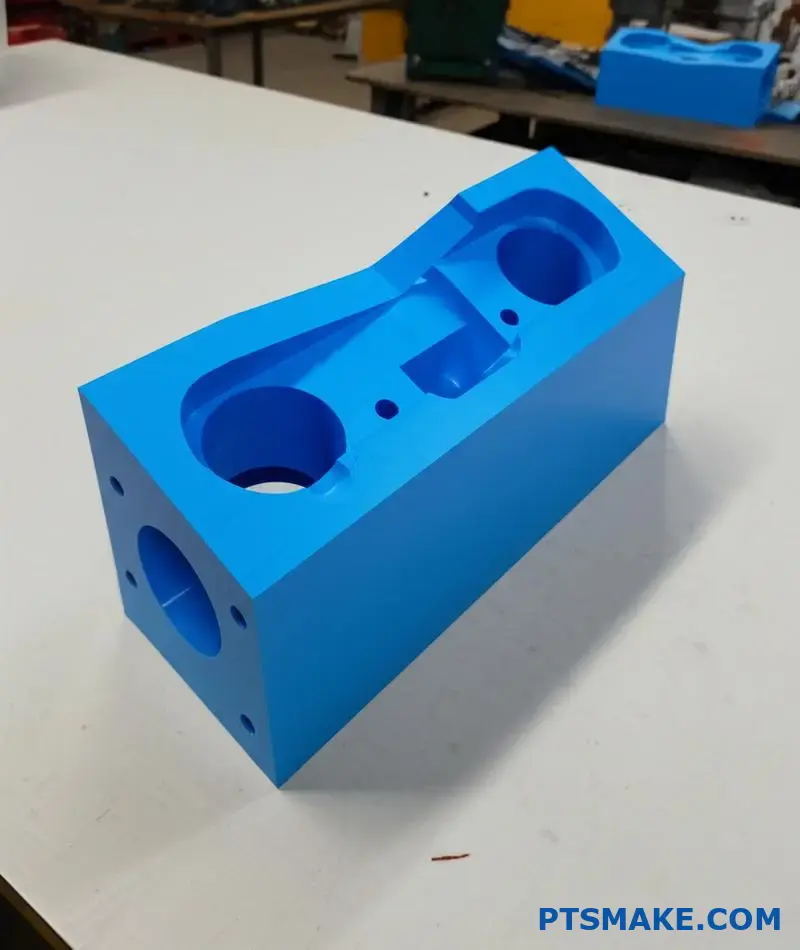

Industria de transformación química

La industria de procesamiento químico representa uno de los mayores usuarios de componentes mecanizados de PE, principalmente debido a la extraordinaria resistencia química del material:

| Aplicación | Tipo PE | Beneficios |

|---|---|---|

| Componentes de válvulas | HDPE | Resistente a ácidos, bases y productos químicos corrosivos |

| Piezas de bombas | UHMWPE | Excepcional resistencia al desgaste en lodos abrasivos |

| Tanques de almacenamiento de productos químicos | HDPE | Excelente durabilidad a largo plazo con productos químicos agresivos |

| Caudalímetros | HDPE | Estabilidad dimensional en entornos químicos variables |

En mi trabajo en PTSMAKE, hemos fabricado innumerables accesorios especializados, asientos de válvulas y componentes personalizados para equipos de procesamiento químico. La capacidad del PE para resistir productos químicos agresivos que degradarían rápidamente los metales u otros plásticos lo hace indispensable en esta industria.

Procesado de alimentos y bebidas

Los requisitos de seguridad alimentaria hacen que los componentes mecanizados de PE sean especialmente valiosos en el procesado de alimentos:

- Cumplimiento de la FDA - El PE de calidad alimentaria cumple los estrictos requisitos normativos

- Superficie no tóxica - No contamina los alimentos

- Fácil limpieza e higienización - La superficie no porosa resiste el crecimiento bacteriano

- Resistencia al desgaste - Mantiene la integridad a pesar del uso continuado

Las aplicaciones más comunes son:

- Piezas a medida para transportadores

- Componentes de equipos de procesado de alimentos

- Tablas de cortar y superficies de preparación

- Tapas y cierres personalizados

La combinación de seguridad alimentaria, durabilidad y maquinabilidad hace del PE un material ideal para componentes personalizados en esta industria tan regulada.

Gestión del agua y servicios públicos

Los sistemas de tratamiento y distribución de agua dependen en gran medida de los componentes de PE:

- Resistencia a la corrosión - No se ve afectado por los productos químicos de tratamiento del agua

- Larga vida útil - Longevidad excepcional en entornos húmedos

- Resistencia a la congelación - Soporta temperaturas bajo cero sin agrietarse

- Resistencia a los rayos UV - Cuando se formula adecuadamente, puede resistir la exposición al aire libre

Las aplicaciones en este sector incluyen:

- Accesorios de tubería especializados

- Componentes de la bomba

- Piezas de contadores de agua

- Componentes de válvulas a medida

El sector de la gestión del agua valora especialmente el HDPE por su capacidad para soportar la presión y su excelente durabilidad a largo plazo cuando se expone al agua clorada y a otros productos químicos de tratamiento.

Aplicaciones marinas y en alta mar

El entorno marino presenta retos únicos que los componentes mecanizados con PE superan excepcionalmente bien:

| Aplicación marina | Beneficio clave de PE |

|---|---|

| Rodamientos y bujes | Autolubricante en entornos acuáticos |

| Protectores de cables submarinos | Flotabilidad y resistencia al impacto |

| Accesorios para barcos | Resistencia a la corrosión en agua salada |

| Componentes de plataformas marinas | Resistencia al crecimiento marino |

El UHMWPE es especialmente apreciado en aplicaciones marinas por su excepcional resistencia al desgaste y sus propiedades de baja fricción en el agua. He trabajado con numerosos fabricantes de equipos marinos para desarrollar componentes de PE especializados que superan a los materiales tradicionales en entornos exigentes de agua salada.

Industria médica y farmacéutica

El sector médico utiliza componentes mecanizados de PE para numerosas aplicaciones especializadas:

- Biocompatibilidad - Algunos grados de PE son adecuados para dispositivos implantables

- Resistencia química - Soporta productos químicos y procesos de esterilización

- Instrumental quirúrgico a medida - Herramientas ligeras que no dejan marcas

- Material de laboratorio - Componentes resistentes a la corrosión

El UHMWPE ha cobrado especial importancia en aplicaciones ortopédicas, donde su combinación de resistencia al desgaste y biocompatibilidad lo hacen ideal para componentes de sustitución de articulaciones. La capacidad de mecanizado de precisión del PE según especificaciones exactas permite crear dispositivos médicos complejos con tolerancias estrictas.

Automoción y transporte

Aunque no son tan visibles como los componentes metálicos, las piezas mecanizadas de PE desempeñan papeles cruciales en los sistemas de automoción:

- Componentes del sistema de combustible - Resistente a los hidrocarburos

- Casquillos y espaciadores bajo el capó - Estabilidad térmica y aislamiento eléctrico

- Componentes interiores - Ligero y duradero

- Sistemas de manipulación de fluidos - Resistencia química y larga vida útil

La industria del automóvil valora cada vez más el PE para componentes no estructurales en los que la reducción de peso y la resistencia química son prioritarias. Los vehículos modernos pueden contener docenas de componentes de PE mecanizados con precisión, desde simples espaciadores hasta complejas piezas funcionales.

Aeroespacial y defensa

El sector aeroespacial utiliza componentes mecanizados de PE en aplicaciones especializadas:

| Aplicación aeroespacial | Ventaja PE |

|---|---|

| Componentes del mazo de cables | Aislamiento eléctrico, peso ligero |

| Componentes interiores | Grados ignífugos disponibles |

| Equipos de apoyo en tierra | Resistencia a los golpes y a la intemperie |

| Herramientas especializadas | Superficies no abrasivas para la fabricación |

Aunque no es adecuado para componentes estructurales primarios, el PE encuentra numerosas aplicaciones en el sector aeroespacial por su combinación de peso ligero, propiedades eléctricas y resistencia medioambiental. En PTSMAKE, hemos producido componentes aislantes especializados y accesorios personalizados para procesos de fabricación aeroespacial que aprovechan las propiedades únicas del PE.

Agricultura y ganadería

Los equipos y sistemas agrícolas utilizan ampliamente componentes mecanizados de PE:

- Componentes del sistema de riego - Resistencia a la intemperie y durabilidad

- Herrajes especializados - Conexiones a medida para equipos agrícolas

- Sistemas de alimentación del ganado - Apto para alimentos y duradero

- Componentes del invernadero - Resistencia a los rayos UV y aislamiento térmico

La durabilidad en exteriores del PE, especialmente el PEAD con estabilizadores UV, lo hace ideal para aplicaciones agrícolas expuestas a la intemperie y a productos químicos. Los accesorios mecanizados a medida y los componentes especializados ayudan a los agricultores a crear sistemas eficientes y duraderos que resisten las duras condiciones de funcionamiento.

Manipulación y envasado de materiales

La industria de manipulación de materiales confía en los componentes mecanizados de PE para:

- Guías y bandas de desgaste personalizadas - Propiedades de baja fricción

- Componentes de envasado especializados - Cierres y herrajes a medida

- Piezas del sistema transportador - Reducción del ruido y resistencia al desgaste

- Características del contenedor personalizado - Herrajes y cierres precisos

En las aplicaciones de envasado, la capacidad de mecanizar con precisión el PE permite crear componentes personalizados que proporcionan ajustes exactos, un funcionamiento suave y una larga vida útil en entornos de producción de gran volumen.

Selección del PE adecuado para aplicaciones industriales específicas

Diferentes industrias requieren grados específicos de PE para satisfacer sus requisitos únicos:

Selección del tipo de PE por sector

| Industria | Tipo de PE recomendado | Justificación |

|---|---|---|

| Procesado químico | HDPE, UHMWPE | Resistencia química superior, integridad estructural |

| Procesado de alimentos | HDPE (calidad alimentaria) | Conformidad con la FDA, rigidez, facilidad de limpieza |

| Médico | UHMWPE (grado médico) | Biocompatibilidad, resistencia al desgaste |

| Automoción | HDPE, MDPE | Resistencia a la temperatura, estabilidad química |

| Marina | UHMWPE | Excepcional resistencia al desgaste en entornos húmedos |

| Gestión del agua | HDPE | Resistencia a la presión, durabilidad a largo plazo |

La selección del grado de PE adecuado es fundamental para el éxito de la aplicación. En PTSMAKE colaboramos estrechamente con nuestros clientes para identificar la especificación óptima del material en función de los requisitos específicos de su sector y de las condiciones de funcionamiento.

Casos prácticos: Componentes mecanizados de PE en distintos sectores

En mis años en PTSMAKE, he visto numerosos ejemplos de cómo los componentes mecanizados de PE resuelven problemas difíciles en diversos sectores:

Caso práctico 1: Componentes de válvulas para procesos químicos

Un fabricante de productos químicos necesitaba componentes de válvulas a medida para manipular ácidos agresivos. Al mecanizar las piezas a partir de HDPE, creamos componentes que:

- Soportó la exposición continua al ácido sulfúrico 30%

- Mantiene la estabilidad dimensional a pesar de las fluctuaciones de temperatura

- Proporcionan una vida útil 3 veces superior a la de los anteriores componentes de PTFE a un coste inferior

Caso práctico 2: Creación de prototipos de dispositivos médicos

Una nueva empresa de dispositivos médicos necesitaba un prototipo rápido de un componente especializado para la manipulación de fluidos. Se lo suministramos utilizando UHMWPE mecanizado con precisión:

- Componentes biocompatibles que podrían probarse en entornos clínicos

- Piezas que mantienen tolerancias estrechas para un control preciso de los fluidos

- Componentes que pudieran iterarse rápidamente a medida que evolucionara el diseño.

Caso práctico 3: Rodamientos para equipos marinos

Un fabricante de equipos marinos necesitaba rodamientos especializados para aplicaciones submarinas. Nuestros cojinetes mecanizados de UHMWPE proporcionaron:

- Funcionamiento autolubricante en entornos de agua salada

- Excepcional resistencia al desgaste a pesar de la exposición a arena y partículas

- Vida útil considerablemente más larga que las alternativas de bronce

Estas aplicaciones reales demuestran la versatilidad y la capacidad de resolución de problemas de los componentes de PE especificados y mecanizados correctamente en diversos sectores industriales.

La propuesta de valor industrial de las piezas mecanizadas de PE

Cuando las industrias eligen componentes mecanizados de PE, obtienen varias ventajas clave:

- Compatibilidad química - Resistencia a una amplia gama de productos químicos, ácidos, bases y disolventes

- Relación coste-eficacia - Menor coste de material que los plásticos técnicos especializados

- Maquinabilidad - Capacidad para crear geometrías precisas y complejas sin necesidad de costosas herramientas

- Adaptabilidad - Disponible en distintos grados para satisfacer los requisitos específicos de la industria

- Durabilidad - Excelente rendimiento a largo plazo en entornos difíciles

Para aplicaciones que requieren componentes personalizados en volúmenes pequeños y medianos, el mecanizado de PE ofrece un equilibrio óptimo entre rendimiento, coste y flexibilidad de fabricación que pocos otros materiales pueden igualar.

¿Cómo elegir el grado de PE adecuado para su proyecto de mecanizado?

¿Alguna vez se ha encontrado frente a una lista de grados de polietileno sin saber cuál de ellos ofrecerá el rendimiento que exige su proyecto de mecanizado? La elección incorrecta del PE puede provocar el fallo prematuro de una pieza, quebraderos de cabeza en la fabricación o excesos de presupuesto, especialmente cuando las especificaciones del proyecto dejan poco margen de error.

La elección del grado de PE adecuado para su proyecto de mecanizado requiere la evaluación de varios factores clave: los requisitos mecánicos de su aplicación, el entorno operativo, el rango de temperaturas, la exposición química y las limitaciones presupuestarias. El HDPE ofrece rigidez y resistencia, el LDPE flexibilidad y el UHMWPE una excepcional resistencia al desgaste y al impacto para aplicaciones exigentes.

Diferentes grados de PE y sus propiedades de mecanizado

El polietileno (PE) es uno de los termoplásticos más versátiles que existen, pero no todos los grados de PE son iguales cuando se trata de aplicaciones de mecanizado. Para seleccionar el grado óptimo es necesario comprender las diferencias fundamentales entre ellos y cómo afectan tanto a la mecanizabilidad como al rendimiento final.

Los principales grados de educación física y sus características

Cada grado de polietileno tiene una estructura molecular única que determina sus propiedades físicas y su comportamiento en el mecanizado:

| Tipo PE | Densidad (g/cm³) | Cristalinidad | Propiedades clave | Las mejores características de mecanizado |

|---|---|---|---|---|

| LDPE (baja densidad) | 0.91-0.94 | 40-50% | Flexible, transparente, buena resistencia química | Tiende a desviarse durante el corte, requiere una sujeción firme. |

| MDPE (polietileno de densidad media) | 0.93-0.94 | 50-60% | Equilibrio entre rigidez y resistencia al impacto | Buena estabilidad dimensional, mecanizabilidad moderada |

| HDPE (polietileno de alta densidad) | 0.94-0.97 | 70-80% | Rígido, fuerte, opaco, excelente resistencia química | Mecaniza bien con herramientas afiladas, mantiene tolerancias más ajustadas |