Ventajas del aluminio frente a los materiales tradicionales

¿Alguna vez se ha preguntado si la caja en la que se aloja su altavoz es tan importante como el propio altavoz? La verdad es que el material de la caja influye enormemente en la calidad del sonido. Exploremos por qué el aluminio es a menudo una opción superior a las opciones tradicionales como la madera.

Las cajas acústicas de aluminio ofrecen una mayor claridad de sonido y un rendimiento más uniforme que las de madera. Esto se debe principalmente a la mayor rigidez del aluminio, que reduce las vibraciones no deseadas de la caja, y a su excelente capacidad para disipar el calor generado por el transductor del altavoz.

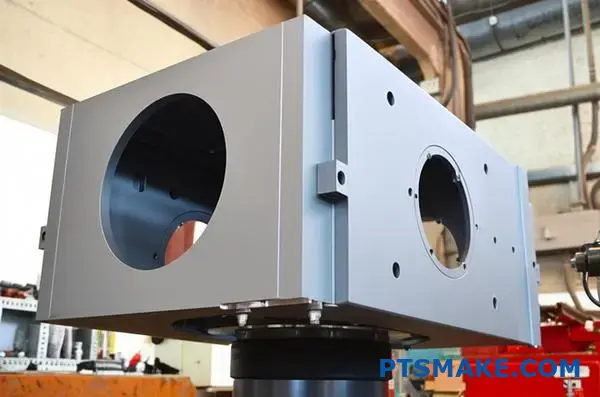

En el diseño de equipos de audio de alta fidelidad, el recinto es mucho más que una simple caja. Desempeña un papel fundamental en el rendimiento acústico general. Durante años, la madera, en particular el MDF (tablero de fibra de densidad media), ha sido el material elegido. Es relativamente barato, fácil de trabajar y ofrece unas propiedades acústicas decentes. Sin embargo, los materiales tradicionales tienen limitaciones inherentes que el aluminio supera. En PTSMAKE, gracias a nuestro trabajo en la fabricación de precisión, hemos comprobado de primera mano las ventajas tangibles de utilizar aluminio para aplicaciones exigentes, como los sistemas de altavoces de alto rendimiento.

Rigidez superior y resonancia reducida

Una de las ventajas más significativas de una caja acústica de aluminio es su excepcional rigidez. Los transductores de los altavoces generan sonido moviéndose rápidamente de un lado a otro, creando vibraciones. Lo ideal es que sólo se mueva el cono del transductor, proyectando ondas sonoras en la habitación. Sin embargo, estas vibraciones también transfieren energía a la propia caja.

El problema de los materiales menos rígidos

Materiales como la madera o el plástico tienden a vibrar junto con el transductor. Este fenómeno, conocido como resonancia del recinto, colorea el sonido de formas no deseadas. El recinto se convierte esencialmente en una fuente de sonido secundaria, añadiendo su propia firma sónica, lo que puede dar lugar a graves turbios, medios borrosos y pérdida general de detalle. Piense en ello como un efecto de cámara de eco no deseado dentro de la propia caja.

Inercia acústica del aluminio

El aluminio, al ser mucho más rígido y denso que la madera, resiste estas vibraciones de forma mucho más eficaz. Un recinto de altavoz de aluminio permanece acústicamente inerte, lo que significa que no vibra significativamente ni añade su propia coloración al sonido. Esto permite que el transductor del altavoz funcione exactamente según lo previsto, ofreciendo una reproducción del sonido más limpia, precisa y detallada. El resultado son unos graves más ajustados, unas voces más claras y una experiencia auditiva más transparente. Nuestra experiencia en el mecanizado CNC de aluminio nos permite crear recintos con espesores de pared precisos y refuerzos internos, mejorando aún más esta rigidez.

Excelente disipación del calor

Los altavoces, especialmente los potentes que funcionan a volúmenes altos durante periodos prolongados, generan una cantidad significativa de calor. Esta acumulación de calor puede afectar negativamente al rendimiento e incluso acortar la vida útil de los componentes del transductor, como la bobina móvil.

Retos térmicos en recintos tradicionales

La madera y la mayoría de los plásticos son malos conductores del calor; actúan más bien como aislantes. El calor generado por el transductor queda atrapado en el interior del recinto, lo que provoca una compresión térmica. En este caso, los parámetros del transductor cambian debido a las elevadas temperaturas, lo que afecta a su salida de sonido y a su consistencia. El rendimiento puede disminuir a medida que el altavoz se calienta.

El aluminio como disipador térmico

Por el contrario, el aluminio es un excelente conductor térmico. Naturalmente, aleja el calor de los componentes del altavoz y lo disipa en el aire circundante. Una caja de altavoz de aluminio actúa como un gran disipador térmico, manteniendo el transductor dentro de su rango óptimo de temperatura. Esto garantiza un rendimiento constante incluso durante largas sesiones de escucha y contribuye a la longevidad del sistema de altavoces. En proyectos anteriores, hemos observado temperaturas de funcionamiento significativamente más bajas en diseños de aluminio en comparación con configuraciones idénticas que utilizan madera, según pruebas de imagen térmica realizadas con clientes.

Elevada relación resistencia/peso

El aluminio ofrece un impresionante equilibrio entre resistencia y bajo peso, una propiedad muy valorada en ingeniería y diseño de productos.

Integridad estructural y durabilidad

En comparación con la madera o el plástico, el aluminio ofrece una integridad estructural superior. Esto permite diseños con paredes más finas sin sacrificar resistencia, lo que puede aumentar el volumen interno para mejorar el rendimiento acústico o permitir diseños más compactos. El aluminio también es muy duradero, resistente a los impactos, la humedad y las fluctuaciones de temperatura que pueden degradar la madera con el tiempo. Esto convierte a las cajas acústicas de aluminio en una inversión robusta y duradera. La resistencia inherente permite un mecanizado preciso, garantizando que las piezas encajen perfectamente, lo que es crucial para eliminar las fugas de aire y los traqueteos no deseados en un recinto. Un buen factor de amortiguación1 es más fácil de conseguir con un recinto rígido y bien sellado.

Construcción ligera

A pesar de su resistencia, el aluminio es significativamente más ligero que el acero y a menudo comparable en peso a maderas más densas, dependiendo del diseño y la aleación utilizada. Este menor peso hace que los recintos acústicos de aluminio sean más fáciles de manejar, transportar e instalar. Para aplicaciones de audio profesional o altavoces domésticos de mayor tamaño, esta reducción de peso puede suponer una gran ventaja práctica, ya que simplifica el montaje y reduce los requisitos de carga estructural.

He aquí una comparación simplificada en la que se destacan las principales diferencias:

| Característica | Aluminio | Madera (MDF) | Plástico (ABS) |

|---|---|---|---|

| Rigidez | Muy alta | Moderado | Bajo a moderado |

| Resonancia | Muy bajo | Moderado | Moderado a alto |

| Disipación del calor | Excelente | Pobre | Pobre |

| Fuerza | Alta | Moderado | Moderado |

| Peso | Bajo | Moderado a alto | Muy bajo |

| Durabilidad | Excelente | Regular (susceptible a la humedad) | Bien |

| Maquinabilidad | Bueno (Precisión posible) | Excelente | Bueno (Moldeo típico) |

En PTSMAKE, aprovechamos las avanzadas técnicas de mecanizado CNC para fabricar recintos acústicos de aluminio que cumplan las especificaciones exactas, garantizando un rendimiento acústico y una integridad estructural óptimos. La precisión que podemos lograr con el aluminio es a menudo difícil de replicar de forma consistente con la madera, especialmente para geometrías internas complejas diseñadas para gestionar el flujo de aire y romper las ondas estacionarias.

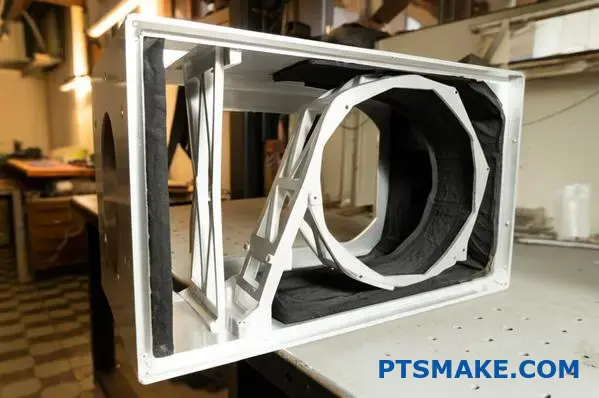

Soluciones de amortiguación para armarios de aluminio

El aluminio ofrece una rigidez asombrosa para las cajas acústicas, pero esa misma rigidez puede crear sus propios retos acústicos. ¿Cómo contrarrestar el posible zumbido del metal para conseguir un sonido realmente puro? Profundicemos en las técnicas de amortiguación esenciales.

La amortiguación eficaz de un recinto acústico de aluminio se basa en métodos estratégicos como la amortiguación de capas constreñidas, un robusto refuerzo interno y materiales especializados como láminas bituminosas. Estas soluciones se combinan para absorber las vibraciones no deseadas y garantizar una reproducción de audio clara y precisa.

Aunque la rigidez del aluminio es una gran ventaja frente a materiales tradicionales como la madera, ya que evita flexiones no deseadas, también tiene tendencia a "sonar" a ciertas frecuencias si no se controla adecuadamente. Esta resonancia metálica puede añadir una coloración poco natural al sonido, lo que resta claridad al sonido. Para solucionarlo, se necesitan estrategias de amortiguación específicas adaptadas a las propiedades del aluminio. En PTSMAKE, trabajamos a menudo con clientes que diseñan equipos de audio de alto rendimiento, y encontrar el enfoque de amortiguación adecuado para un recinto acústico de aluminio es un debate frecuente y crítico.

Comprender la resonancia del aluminio

A diferencia de la madera, que tiende a amortiguar las vibraciones internamente hasta cierto punto, el aluminio es muy resonante. Piense en golpear un diapasón frente a golpear un bloque de madera. El panel de aluminio, al igual que el diapasón, puede mantener las vibraciones durante mucho más tiempo. En un recinto acústico, estas vibraciones sostenidas del panel irradian energía sonora que interfiere con el sonido directo del transductor, difuminando los detalles y causando potencialmente picos audibles o dureza en frecuencias específicas. El objetivo de la amortiguación no es eliminar todas las vibraciones (lo cual es imposible), sino disipar rápidamente la energía vibratoria antes de que afecte negativamente al sonido.

Amortiguación de capa limitada (CLD)

Una de las técnicas más eficaces para amortiguar los paneles metálicos es la amortiguación por capas constreñidas, o CLD (Constrained Layer Damping). Este método consiste en crear una estructura de sándwich.

Cómo funciona CLD

Normalmente, una fina capa de un viscoelástico2 entre el panel de aluminio y una capa rígida de restricción (a menudo otra fina lámina de metal o un compuesto rígido). Cuando el panel de aluminio principal intenta vibrar (doblarse), obliga a la capa viscoelástica a estirarse y comprimirse, un proceso denominado deformación por cizallamiento. Esta deformación convierte la energía mecánica de la vibración en una pequeña cantidad de calor, disipando eficazmente la energía vibratoria y amortiguando la resonancia.

Elección del material y aplicación

La eficacia de la CLD depende en gran medida de las propiedades del material viscoelástico y de la rigidez de la capa limitadora. Los distintos materiales están optimizados para diferentes rangos de temperatura y bandas de frecuencia. La aplicación correcta también es crucial; lograr una unión fuerte y continua entre todas las capas es esencial para que el mecanismo de cizallamiento funcione eficazmente. La preparación de la superficie del aluminio es clave. En nuestro trabajo de fabricación de precisión en PTSMAKE, garantizar una adhesión perfecta para este tipo de procesos es algo de lo que nos ocupamos habitualmente.

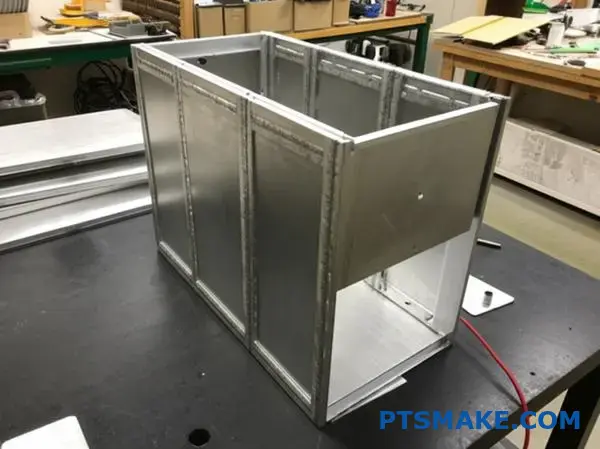

Estrategias de arriostramiento interno

Otro enfoque vital es el uso de refuerzos internos. Los refuerzos añaden una rigidez significativa a los paneles de la caja y dividen los paneles grandes y resonantes en secciones más pequeñas y menos resonantes.

Reducción de la flexión del panel

Los refuerzos internos estratégicamente colocados refuerzan físicamente las paredes del recinto, reduciendo drásticamente su flexión bajo la presión de la onda trasera del altavoz. Esto minimiza una de las principales fuentes de coloración del sonido inducida por el recinto.

Romper los modos resonantes

Los refuerzos también alteran las frecuencias de resonancia de los paneles. Al dividir un panel grande en segmentos más pequeños, la frecuencia de resonancia fundamental se eleva, a menudo fuera de las bandas de audio más críticas. Los patrones de refuerzo complejos, como las estructuras matriciales o de celosía, pueden ser muy eficaces. El diseño y la aplicación de estas estructuras suelen requerir mecanizado CNC, lo que permite obtener formas complejas que maximizan la rigidez y minimizan la obstrucción del flujo de aire en el interior de la caja, una capacidad que utilizamos con frecuencia en PTSMAKE para proyectos de cajas complejas. El material de la abrazadera en sí puede variar; las abrazaderas de aluminio mantienen la consistencia del material, mientras que las abrazaderas de madera o MDF a veces pueden añadir una característica de amortiguación diferente.

Materiales especializados para amortiguar superficies

Además del CLD y el refuerzo, se pueden aplicar materiales directamente a las superficies interiores de la caja acústica de aluminio para absorber la energía de vibración.

Láminas bituminosas amortiguadoras

Suelen ser láminas pesadas y densas fabricadas con compuestos a base de asfalto, a menudo con un soporte de papel de aluminio. Funcionan principalmente mediante la carga de masa y sus propiedades inherentes de amortiguación. Cuando se aplican a un panel, añaden masa, reduciendo la frecuencia de resonancia, y su naturaleza blanda y flexible ayuda a absorber la energía de la vibración, convirtiéndola en calor. Son especialmente eficaces a bajas frecuencias, pero añaden un peso significativo al recinto.

Otras almohadillas y espumas amortiguadoras

Existen otros productos amortiguadores, como espumas especializadas, compuestos de caucho y compuestos amortiguadores en spray. Cada uno de ellos tiene características diferentes en cuanto a eficacia en todo el espectro de frecuencias, peso, facilidad de aplicación y coste. Algunas espumas de célula abierta absorben principalmente las ondas sonoras transmitidas por el aire en el interior del recinto, mientras que las espumas de célula cerrada más densas o las almohadillas de caucho proporcionan una amortiguación más directa del panel. Es importante realizar una selección cuidadosa basada en los problemas específicos de resonancia y las limitaciones de diseño.

Combinación de técnicas de amortiguación

A menudo, los mejores resultados en un recinto acústico de aluminio se consiguen combinando varias estrategias de amortiguación. Por ejemplo, se pueden utilizar refuerzos internos para rigidizar paneles grandes, mientras que se aplican láminas CLD o bituminosas para tratar los modos de resonancia restantes en zonas específicas.

He aquí una comparación simplificada de los métodos de amortiguación más comunes:

| Método de amortiguación | Mecanismo principal | Eficacia | Peso añadido | Factor de coste | Notas |

|---|---|---|---|---|---|

| CLD | Deformación por cizallamiento | Alta | Bajo-Moderado | Moderado | Requiere una aplicación precisa |

| Arriostramiento interno | Rigidez/Modo de rotura | Alta | Moderado | Moderado | Complejidad del diseño, impacto potencial en el flujo de aire |

| Láminas bituminosas | Carga/absorción de masa | Moderado-alto (LF) | Alta | Bajo-Moderado | Mejor para frecuencias bajas |

| Almohadillas/espumas amortiguadoras | Absorción/Carga masiva | Variable | Bajo-Alto | Variable | Amplia gama de materiales y prestaciones |

La solución de amortiguación óptima para cualquier recinto acústico de aluminio depende del diseño específico, las características del transductor, los objetivos de rendimiento y el presupuesto. Mediante un análisis cuidadoso y la aplicación de estas técnicas, se pueden aprovechar al máximo las ventajas inherentes del aluminio, lo que da como resultado una caja estructuralmente superior y acústicamente neutra. Nuestra experiencia en PTSMAKE confirma que un recinto de aluminio bien amortiguado proporciona una base fantástica para la reproducción de sonido de alta fidelidad.

Consideraciones de diseño para la fabricación CNC

Dar vida a un concepto de caja acústica de aluminio requiere algo más que elegir el material adecuado. Cómo diseño específicamente para la fabricación CNC es crucial. Exploremos las opciones de diseño clave que liberan todo el potencial del aluminio mecanizado CNC para un rendimiento de audio superior.

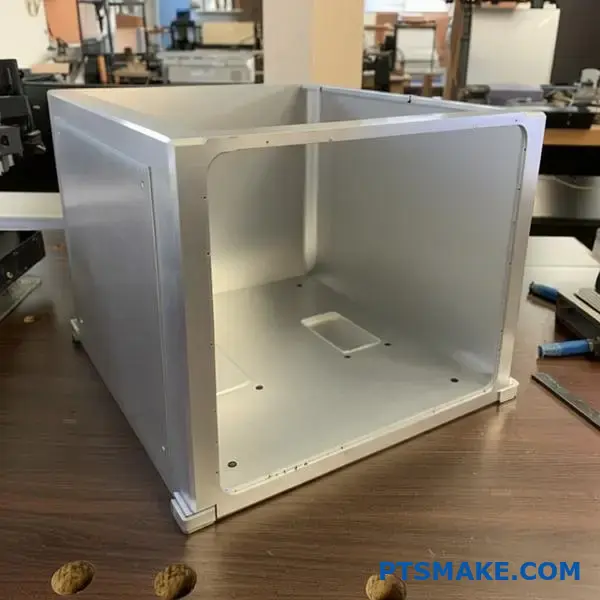

El diseño de recintos de altavoces de aluminio para la fabricación CNC implica optimizar el grosor de las paredes para obtener rigidez y maquinabilidad, incorporar soportes internos eficaces y especificar tolerancias precisas. Estos factores aprovechan las capacidades del CNC para crear recintos complejos, de alto rendimiento y acústicamente sólidos.

La transición de materiales tradicionales como la madera al aluminio abre increíbles posibilidades para el diseño de recintos de altavoces, pero también introduce nuevas consideraciones, especialmente cuando el método de fabricación es el mecanizado por control numérico computerizado (CNC). En PTSMAKE colaboramos a menudo con nuestros clientes en este tipo de diseños, guiándoles a través de los matices de la creación de piezas optimizadas para la fabricación de precisión. No se trata sólo de la forma final; se trata de diseñar para el proceso para lograr los mejores resultados de forma eficiente. Conseguir un diseño correcto desde el principio ahorra tiempo, reduce costes y, en última instancia, permite obtener una caja acústica de aluminio de mejor rendimiento.

Optimización del grosor de la pared

Una de las primeras decisiones que hay que tomar es el grosor de las paredes de aluminio. Aunque la rigidez inherente del aluminio permite que las paredes sean más finas que las del MDF, hay que encontrar un equilibrio.

Encontrar el punto óptimo

Generalmente recomendamos un grosor mínimo de pared de alrededor de 3/8" (aproximadamente 9,5 mm) para muchos recintos de altavoces de aluminio. ¿Por qué? Las paredes más delgadas, aunque son más ligeras, pueden ser más propensas a la resonancia (zumbido) y potencialmente más difíciles de mecanizar perfectamente planas en grandes áreas sin accesorios especializados. Las paredes más gruesas aumentan significativamente la rigidez y son más fáciles de mecanizar, pero también añaden peso y coste de material. Un grosor en torno a 3/8" suele ser un buen punto de partida para equilibrar rigidez, maquinabilidad, peso y coste. Sin embargo, el grosor óptimo depende realmente del tamaño de la caja, del transductor utilizado y de los objetivos específicos de rendimiento.

Flexibilidad de mecanizado CNC

Una ventaja clave del mecanizado CNC es su capacidad para manejar diferentes espesores de pared dentro de la misma pieza. Se pueden diseñar secciones más gruesas donde se necesita la máxima rigidez (como alrededor del hueco del conductor) y secciones ligeramente más delgadas en otros lugares para ahorrar peso, algo difícil o imposible con materiales de chapa estándar o moldeado. Esto permite realizar diseños muy optimizados que no se limitan a un grosor uniforme.

Diseño de estructuras internas de apoyo

Al igual que en los armarios de madera, el refuerzo interno es vital en un recinto acústico de aluminio para mejorar la rigidez y controlar la resonancia. El mecanizado CNC lleva las posibilidades de refuerzo a un nivel completamente nuevo.

Arriostramiento integrado

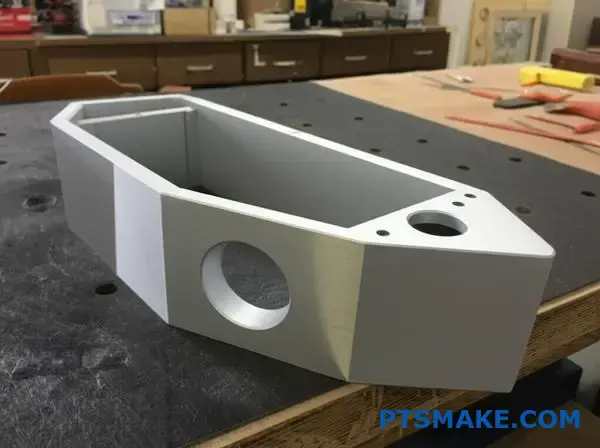

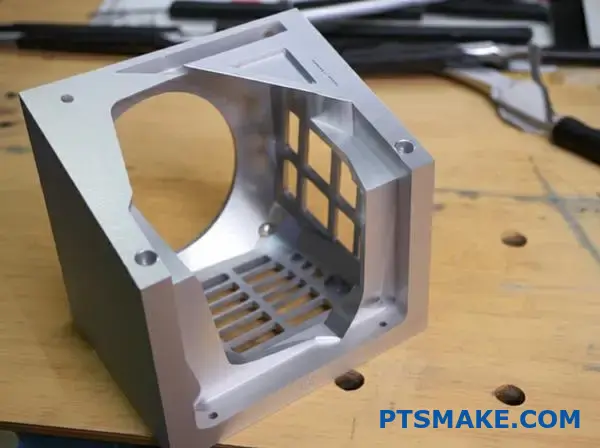

En lugar de añadir piezas de refuerzo independientes, el CNC nos permite mecanizar complejas estructuras de soporte internas directamente en las paredes del recinto o como componentes interconectados. Piense en complejos patrones de nervaduras, estructuras de celosía o soportes de formas precisas diseñados mediante análisis de elementos finitos (FEA) para tratar modos de resonancia específicos. Esta integración crea una estructura increíblemente resistente y acústicamente inerte.

Ventajas sobre los métodos tradicionales

La creación de estos complejos refuerzos en madera suele requerir mucho trabajo y es menos precisa. Con el aluminio CNC, estas características forman parte del proceso de mecanizado primario. Esto garantiza un ajuste perfecto, maximiza el volumen interno en comparación con los voluminosos refuerzos tradicionales, y permite diseños que gestionan estratégicamente el flujo de aire y rompen las ondas estacionarias dentro del recinto. En proyectos anteriores de PTSMAKE, hemos mecanizado armarios a partir de bloques de aluminio macizo en los que el refuerzo formaba parte integral de la pieza, lo que ha dado como resultado una rigidez excepcional.

El papel fundamental de las tolerancias precisas

Las tolerancias definen la variación admisible en las dimensiones. Para las cajas acústicas, especialmente las de alto rendimiento, las tolerancias estrechas no son negociables, y el mecanizado CNC es la clave para conseguirlas en aluminio.

Por qué son importantes las tolerancias

- Cierres herméticos: Los pequeños huecos entre paneles o alrededor del conductor pueden causar fugas de aire, lo que provoca silbidos, pérdida de eficacia de los graves y un rendimiento impredecible.

- Ajuste del conductor: El conductor debe quedar bien ajustado y perfectamente alineado. Unas dimensiones de recorte incorrectas o unas superficies de montaje desiguales comprometen la estanqueidad y pueden tensar el bastidor del conductor.

- Alineación del panel: Asegurarse de que los paneles encajan perfectamente evita traqueteos y garantiza la integridad estructural.

El mecanizado CNC alcanza habitualmente tolerancias medidas en milésimas de pulgada (o centésimas de milímetro), mucho más ajustadas y uniformes de lo que suele ser posible con el mecanizado manual de la madera. Definir correctamente estas tolerancias en los planos de ingeniería, utilizando conceptos como una Dato3es crucial para el fabricante.

Geometrías complejas

Más allá de las cajas básicas, el mecanizado CNC destaca en la creación de formas complejas que pueden mejorar tanto la acústica como la estética. Piense en deflectores curvados para reducir la difracción, superficies internas con ángulos precisos para gestionar los reflejos, guías de ondas integradas o formas de puerto complejas (como diseños abocinados o plegados) para optimizar el flujo de aire y reducir las turbulencias. Estas características, a menudo impracticables o imposibles con otros métodos, se consiguen fácilmente con máquinas CNC multieje, lo que permite a los diseñadores una verdadera libertad.

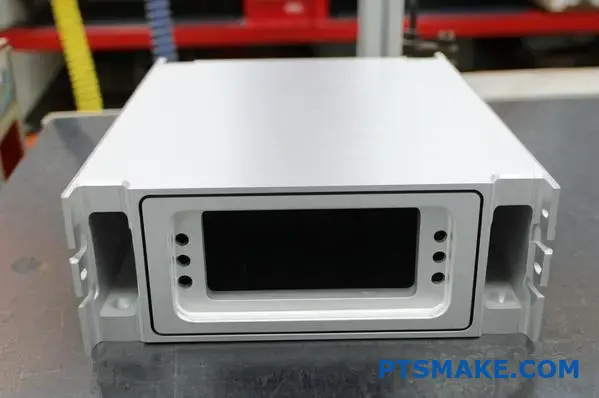

Perfeccionamiento de las superficies de montaje de los controladores

La zona donde se monta el driver del altavoz es quizás la interfaz más crítica. El CNC garantiza que esta superficie sea perfectamente plana, lo que es esencial para un sellado hermético contra la junta del driver. Permite un mecanizado preciso de:

- Diámetro de corte: Asegurarse de que el conductor encaja exactamente.

- Avellanadores: Permiten empotrar los transductores para lograr un aspecto limpio y una mejor integración acústica.

- Orificios de montaje: Perfectamente posicionado y roscado para una fijación segura del conductor.

Este nivel de precisión se traduce directamente en un mejor rendimiento acústico, ya que elimina las fugas y garantiza que el conductor funcione según lo previsto.

He aquí un rápido resumen de las principales consideraciones de diseño CNC para recintos de altavoces de aluminio:

| Característica de diseño | Ventaja CNC | Consejo de diseño | Impacto en el rendimiento |

|---|---|---|---|

| Espesor de pared | Control preciso, grosor variable | Empezar alrededor de 3/8" (9.5mm), optimizar vía FEA | Rigidez, control de resonancia, peso |

| Arriostramiento interno | Posibilidad de estructuras complejas e integradas | Utilizar el AEF para diseñar modelos eficientes | Mayor rigidez, menor resonancia |

| Tolerancias | Alta precisión y consistencia | Especifique claramente las tolerancias críticas | Cierres herméticos, ajuste correcto, sin traqueteos |

| Geometría | Permite curvas y formas complejas | Aprovechar las ventajas acústicas/estéticas | Menor difracción, mejor flujo de aire |

| Montaje del conductor | Superficies planas, características precisas | Garantizar la planitud, diámetros/profundidades correctos | Sellado óptimo, alineación correcta del conductor |

Si se tienen en cuenta estos factores durante la fase de diseño, se aprovechan los puntos fuertes del mecanizado CNC para crear una caja acústica de aluminio que no sólo se pueda fabricar, sino que además rinda al más alto nivel. En PTSMAKE, nuestra experiencia radica en hacer realidad estos complejos diseños, garantizando que cada detalle se ajuste a su visión de precisión y calidad, desde el prototipo hasta la producción.

Opciones de impermeabilización para aplicaciones marinas

¿Está pensando en sacar el audio al exterior, especialmente cerca del agua? Los barcos, los patios junto a la piscina y las casas costeras exigen recintos para altavoces que resistan el sol, la sal y las salpicaduras. ¿Cómo podemos garantizar que una caja acústica de aluminio sobreviva a estas duras condiciones marinas?

Para aplicaciones marinas, una caja acústica de aluminio necesita una sólida protección contra la intemperie. Aunque son resistentes a la corrosión por naturaleza, los tratamientos como el anodizado o el recubrimiento en polvo, combinados con herrajes de calidad marina, son esenciales para evitar los daños causados por el agua salada y la humedad, garantizando el rendimiento y el aspecto a largo plazo.

El aluminio suele ser elogiado por su resistencia natural a la corrosión. Forma una fina y resistente capa de óxido de aluminio en su superficie casi instantáneamente cuando se expone al aire, lo que protege el metal que hay debajo. Sin embargo, los entornos marinos suponen un reto mucho mayor que los típicos interiores o incluso los exteriores estándar. La exposición constante a las salpicaduras de agua salada, la humedad elevada y la radiación UV pueden anular esta protección natural con el tiempo. La sal, en particular, es agresiva y puede provocar corrosión por picaduras u otras formas de degradación si el aluminio no se prepara adecuadamente. En PTSMAKE, hemos trabajado en proyectos destinados a entornos exigentes, y la selección del acabado protector adecuado es un paso crítico que siempre abordamos con nuestros clientes. Un recinto de altavoz de aluminio sin tratar o mal tratado simplemente no durará mucho tiempo cuando luche contra los elementos en el mar o en la costa.

Anodizado: Mejora de la protección natural

El anodizado es un proceso electroquímico que engrosa y endurece considerablemente la capa de óxido natural del aluminio. Crea una superficie muy dura y duradera que forma parte del propio metal y no es solo un revestimiento aplicado encima.

Por qué funciona el anodizado para uso marino

Para aplicaciones marinas, Anodizado tipo IIIEl anodizado de tipo II, a menudo denominado anodizado de capa dura, suele ser la opción preferida. Produce una capa de óxido mucho más gruesa y densa que el anodizado estándar de Tipo II, ofreciendo una resistencia superior a la abrasión, el desgaste y la corrosión. Esta dureza es inestimable cuando la carcasa puede sufrir golpes, arañazos o una exposición constante a la niebla salina.

La importancia del sellado

Después de que el proceso de anodizado cree la capa porosa de óxido, hay que sellarla. Este paso cierra los poros microscópicos de la capa, mejorando drásticamente la resistencia a la corrosión al impedir que contaminantes como el agua salada penetren hasta el aluminio base. Existen varios métodos de sellado, como el agua caliente, los sellados a media temperatura y los sellados en frío, cada uno con ventajas específicas. Un sellado adecuado no es negociable para ninguna caja acústica de aluminio anodizado destinada a uso marino. Aunque el anodizado ofrece algunas opciones de color, la principal ventaja en este contexto es su calidad protectora.

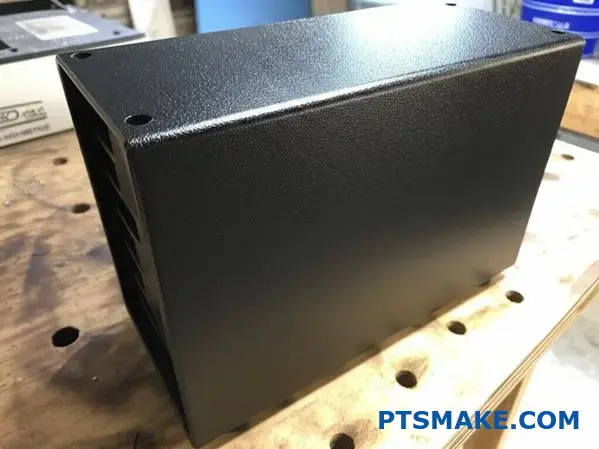

Recubrimiento en polvo: Una barrera resistente

El recubrimiento en polvo ofrece un enfoque diferente. En lugar de modificar la propia superficie de aluminio, aplica electrostáticamente una capa protectora de polvo polimérico, que luego se cura con calor para formar una "piel" dura y duradera.

Ventajas del recubrimiento en polvo en condiciones adversas

Una capa de pintura en polvo aplicada correctamente proporciona una excelente protección contra la humedad, los productos químicos, la niebla salina y los rayos UV. El acabado curado suele ser mucho más grueso que la pintura líquida, por lo que es resistente al desconchado, los arañazos y la decoloración. Las fórmulas de pintura en polvo para uso marino están diseñadas específicamente para soportar la exposición prolongada al agua salada y a la luz solar intensa.

El tratamiento previo es clave

La longevidad de una capa de pintura en polvo depende en gran medida de la preparación de la superficie del aluminio que la recubre. No basta con aplicar polvo sobre el aluminio desnudo, especialmente en entornos marinos. Es esencial una limpieza a fondo seguida de un proceso de grabado o, idealmente, un revestimiento de conversión química (como un tratamiento con cromato o sin cromato). Este pretratamiento crea un perfil de superficie que favorece una fuerte adherencia entre el aluminio y el revestimiento en polvo, evitando que la humedad se cuele por debajo y provoque ampollas o fallos. En PTSMAKE hacemos hincapié en este paso fundamental de nuestros procesos de fabricación.

Elegir entre anodizado y pintura en polvo

Tanto el anodizado de capa dura como el recubrimiento en polvo para uso marino pueden proporcionar una excelente protección para una caja acústica de aluminio en entornos marinos. La elección depende a menudo de los requisitos específicos:

| Característica | Anodizado de capa dura (Tipo III) | Recubrimiento en polvo de calidad marina |

|---|---|---|

| Resistente a la corrosión | Excelente (cuando está sellado) | Excelente (con tratamiento previo) |

| Resistente a la abrasión. | Superior | Muy buena |

| Apariencia | Aspecto metálico, colores limitados | Amplia gama de colores/texturas |

| Tipo de revestimiento | Integrado en el metal | Capa aplicada (polímero) |

| Reparabilidad | Difícil de retocar localmente | A veces puede retocarse |

| Cond. Eléctrica | Típicamente aislante | Aislante |

En algunas aplicaciones de gran demanda, incluso es posible combinar métodos, como el recubrimiento en polvo sobre una superficie anodizada para obtener la máxima protección, aunque esto añade complejidad y coste.

No olvide los herrajes: La calidad marina es imprescindible

El acabado de la caja es sólo una parte de la batalla. El uso de tornillos, pernos o accesorios incorrectos puede provocar un fallo rápido debido a corrosión galvánica4. Esto ocurre cuando metales distintos entran en contacto en presencia de un electrolito (como el agua salada). El metal menos noble (a menudo aluminio o elementos de fijación de acero estándar) se corroe preferentemente.

Soluciones en acero inoxidable

Para aplicaciones marinas con aluminio, Acero inoxidable de grado 316 son muy recomendables. Este grado contiene molibdeno, lo que aumenta significativamente su resistencia a la corrosión por cloruros (como la del agua salada) en comparación con el acero inoxidable 18-8 (Grado 304), más común. Utilizar acero inoxidable 316 para todos los tornillos, pernos, asas y herrajes de montaje es crucial para evitar las antiestéticas manchas de óxido y, lo que es más importante, para evitar fallos estructurales causados por la corrosión de los elementos de fijación.

Técnicas de aislamiento

Si es inevitable utilizar metales distintos, emplear arandelas aislantes o juntas fabricadas con materiales no conductores, como el nailon o el neopreno, entre el elemento de fijación y la superficie de aluminio puede ayudar a romper el circuito eléctrico y mitigar la corrosión galvánica.

Sellar el trato: juntas y protección contra la penetración

Por último, es fundamental asegurarse de que la carcasa esté bien sellada para evitar la entrada de agua. Esto implica utilizar juntas de alta calidad resistentes a la intemperie alrededor de los transductores de los altavoces, los paneles de acceso, los conectores de entrada/salida y cualquier otra abertura. Materiales como la silicona, el EPDM o el neopreno suelen ser buenas opciones por su durabilidad y resistencia a los rayos UV y al agua salada. Busque carcasas o diseños específicos para Grado de protección contra la penetración (IP), como IP65 o superior, que indican la resistencia al polvo y a los chorros de agua, ofreciendo garantías de su idoneidad para entornos marinos expuestos. Según nuestras pruebas y los comentarios de los clientes, una junta adecuada es tan vital como el propio acabado de la superficie para la fiabilidad a largo plazo.

Seleccionando cuidadosamente el tratamiento adecuado de la superficie (anodizado o recubrimiento en polvo), utilizando herrajes adecuados para uso marino y garantizando un sellado robusto, un recinto acústico de aluminio puede utilizarse con confianza incluso en las aplicaciones marinas más exigentes, proporcionando años de disfrute fiable del audio.

Optimización del rendimiento acústico

Ha elegido el aluminio por su rigidez, pero ¿le garantiza eso automáticamente un sonido perfecto? Pues no. Optimizar el en de la caja es tan crítico como el propio material. Desbloqueemos el siguiente nivel de claridad de audio.

La optimización de un recinto acústico de aluminio implica un cálculo preciso del volumen interno, un ajuste meticuloso de los puertos (si se utilizan) y un diseño a medida del divisor de frecuencias. Estos pasos aprovechan la rigidez del aluminio para conseguir unos graves excepcionalmente nítidos y una reproducción del sonido detallada.

Elegir una caja acústica de aluminio es un comienzo fantástico para obtener un sonido de alta fidelidad, principalmente debido a su rigidez en comparación con la madera. Esta rigidez reduce significativamente las vibraciones no deseadas de la caja, evitando que el propio recinto enturbie el sonido. Sin embargo, no basta con utilizar aluminio. Para aprovechar realmente su potencial y lograr un rendimiento sonoro excepcional, es necesario optimizar cuidadosamente la acústica. en el recinto es esencial. En PTSMAKE, colaboramos estrechamente con los clientes durante la fase de diseño, centrándonos en estos detalles internos porque sabemos que marcan una diferencia tangible en la calidad del sonido final. Se trata de hacer que el aluminio funcione para el sonido, no sólo contenerlo.

Cálculo estratégico del volumen interno

El volumen de aire interno de un recinto acústico es un parámetro fundamental que influye directamente en su rendimiento en bajas frecuencias. Hacerlo bien es crucial, sobre todo con diseños sellados o con puerto.

Por qué importa el volumen

La interacción entre el transductor del altavoz y el volumen de aire del interior de la caja se comporta como un sistema de muelles. Esta relación se describe mediante los parámetros Thiele/Small del transductor. El volumen interno dicta la "rigidez" de este muelle de aire, lo que afecta significativamente a la extensión de graves del altavoz (lo bajo que puede sonar), su eficiencia y el carácter general de la respuesta de graves (por ejemplo, ajustados y controlados frente a profundos pero potencialmente más flojos). Calcular con precisión el volumen objetivo en función del transductor específico es el primer paso para obtener un rendimiento predecible.

El papel del aluminio en la precisión del volumen

Como los paneles de aluminio son muy rígidos y no se flexionan fácilmente ante los cambios de presión creados por el conductor, el volumen interno calculado permanece estable durante el funcionamiento. Los materiales menos rígidos pueden cambiar efectivamente su volumen percibido a medida que las paredes se flexionan, alterando la sintonización. Además, el mecanizado CNC, en el que estamos especializados en PTSMAKE, nos permite crear recintos con dimensiones internas muy precisas, lo que garantiza que el producto final se ajuste con gran exactitud al volumen objetivo calculado. Esta precisión es más difícil de conseguir de forma consistente con el trabajo manual de la madera.

Equilibrio entre volumen y tamaño

A menudo, el volumen acústico ideal puede entrar en conflicto con las dimensiones externas deseadas o los objetivos estéticos. En este caso, el mecanizado CNC ofrece flexibilidad. Podemos crear formas no cuboides, incorporar contornos internos o utilizar paredes ligeramente más delgadas (cuando sea apropiado y estructuralmente sólido) para maximizar el volumen interno dentro de una huella externa dada. Esta optimización ayuda a conseguir los objetivos acústicos sin un volumen innecesario.

Ajuste de puertos de precisión (para diseños ventilados)

En los recintos de altavoces ventilados o con puerto (también conocidos como diseños bass-reflex), se añade un tubo o abertura (el puerto) para mejorar la salida de baja frecuencia en torno a una frecuencia específica.

La ciencia de los puertos

Un recinto con puertos actúa como un resonador de Helmholtz. El aire del interior de la caja actúa como un muelle y la masa de aire del puerto como un peso. Este sistema resuena a una frecuencia específica, determinada por el volumen del recinto y las dimensiones del puerto (longitud y área de la sección transversal). En esta frecuencia de sintonía, el sonido que irradia el puerto refuerza la salida del transductor, ampliando la respuesta de graves y, a menudo, aumentando la eficacia en comparación con una caja sellada del mismo tamaño.

Aluminio y CNC Ventajas para los puertos

La eficacia de un puerto depende en gran medida de que el flujo de aire sea suave. Los bordes abruptos o las superficies ásperas en el interior del puerto pueden causar turbulencias de aire, dando lugar a "chuffles" o silbidos audibles, especialmente a volúmenes más altos. El mecanizado CNC nos permite crear puertos con una precisión extrema y acabados internos lisos. Y lo que es más importante, permite crear puertos de formas complejas:

- Bengalas: Las transiciones suaves y redondeadas en la entrada y salida del puerto reducen significativamente la turbulencia y el ruido del puerto. El mecanizado de ensanchamientos precisos y uniformes en aluminio es sencillo con CNC.

- Puertos de ranura: A veces, se prefiere una ranura larga y delgada a un tubo redondo por razones estéticas o de embalaje. El CNC puede mecanizarlas con gran precisión.

- Puertos plegados: Para conseguir grandes longitudes de puerto (para frecuencias de sintonización bajas) en cajas compactas, el puerto puede "plegarse" internamente. El mecanizado CNC permite realizar estas complejas geometrías internas.

Precisión de ajuste

Dado que el aluminio es dimensionalmente estable y el mecanizado CNC es muy preciso, las dimensiones de los puertos obtenidos en la fabricación se ajustarán al diseño previsto. Esto garantiza que el recinto esté ajustado exactamente a la frecuencia objetivo calculada durante la fase de diseño, lo que se traduce en un rendimiento de graves predecible y óptimo. Este nivel de precisión puede ser más difícil con la madera debido a su variabilidad y susceptibilidad al hinchamiento/contracción.

Diseño transversal especializado

La red de cruce de un altavoz multidireccional (por ejemplo, con un woofer y un tweeter) actúa como un policía de tráfico para las frecuencias de audio, dirigiendo los graves al woofer y los agudos al tweeter.

Función cruzada

El objetivo es lograr una transición perfecta entre los transductores para que el altavoz suene como una única fuente coherente. El crossover utiliza componentes como condensadores, inductores y resistencias para filtrar la señal de forma adecuada para cada transductor.

Adaptarse a la firma del aluminio

Dado que una caja acústica de aluminio bien diseñada tiene mucha menos resonancia y coloración que una caja de madera típica, la salida acústica bruta de los transductores montados en su interior suele ser más limpia y más reveladora del verdadero comportamiento del transductor. Esto puede influir en el diseño de la red de cruce. El diseñador puede descubrir que:

- Diferentes pendientes de filtrado: Puede que sea necesario ajustar la velocidad a la que se atenúan las frecuencias, ya que el recinto no añade sus propios picos o caídas resonantes que, de otro modo, el filtro de cruce tendría que compensar.

- Cambios en el valor de los componentes: Es posible que haya que ajustar los valores de las resistencias, condensadores o inductores para obtener la respuesta en frecuencia y la alineación de fase deseadas entre los controladores.

Es crucial medir las respuestas de los conductores en la propia caja de aluminio para diseñar la red de cruce con precisión. Basarlo en mediciones de una caja de pruebas diferente (por ejemplo, de madera) puede dar lugar a resultados subóptimos.

¿Aprovechar la rigidez para simplificar?

En algunos casos, la salida más limpia que ofrece el recinto rígido de aluminio puede incluso permitir diseños de crossover ligeramente más sencillos, ya que se necesita menos ecualización o compensación de las anomalías inducidas por el recinto. La red de cruce puede centrarse más puramente en la integración de los propios transductores.

Impacto en la respuesta de graves y transitorios

En última instancia, estos pasos de optimización, combinados con las propiedades inherentes del aluminio, conducen a mejoras tangibles en la calidad del sonido.

Graves más limpios y ajustados

La reducción de la vibración de la caja significa que el recinto contribuye mucho menos al sonido no deseado, especialmente a bajas frecuencias. Los graves que se oyen son generados principalmente por el cono del transductor que mueve el aire, no por las paredes de la caja que vibran de forma simpática. Esto se traduce en unos graves más definidos y menos "retumbantes" o turbios. El volumen preciso y el ajuste del puerto garantizan que los graves se extiendan con profundidad y precisión de acuerdo con los objetivos del diseño.

Mejorado Respuesta transitoria5

La extrema rigidez de la caja acústica de aluminio proporciona una plataforma estable para el transductor. Esto permite que el cono del transductor reaccione instantáneamente a la señal de audio, iniciando y deteniendo su movimiento muy rápidamente sin que la carcasa se flexione o almacene y libere energía segundos después. Esto se traduce en ataques más nítidos (como el crujido de una caja o el punteo de una cuerda de guitarra) y un sentido más claro del ritmo y la sincronización.

A continuación se explica cómo estas técnicas de optimización abordan específicamente las características de un recinto acústico de aluminio:

| Técnica | Propiedad de aluminio afectada | Objetivo acústico alcanzado | Ventaja CNC PTSMAKE |

|---|---|---|---|

| Cálculo del volumen | Alta rigidez | Afinación de graves precisa y predecible | Control preciso de las dimensiones internas |

| Ajuste de puertos | Alta rigidez, mecanizable | Graves ampliados, poco ruido de puerto | Superficies lisas, bengalas complejas |

| Diseño cruzado | Baja resonancia | Integración perfecta del conductor, transparencia | Permite utilizar los datos del armario rígido |

| Diseño general | Alta rigidez | Graves limpios, excelente respuesta transitoria | Ejecución precisa de diseños optimizados |

Al centrarnos en el volumen interno, el diseño de los puertos (si procede) y el ajuste del divisor de frecuencias específicamente para las propiedades únicas del aluminio, podemos ir más allá de una simple "caja metálica" y crear un recinto acústico de aluminio realmente de alto rendimiento. Es esta atención al detalle, facilitada por la fabricación de precisión, la que libera todo el potencial del material para una reproducción de sonido asombrosa.

Análisis de costes y rentabilidad de la fabricación

Invertir en recintos acústicos de aluminio suele significar un precio inicial más elevado. Pero, ¿revela el coste inicial toda la historia? Analicemos los datos financieros y comparemos el gasto inicial con los beneficios a largo plazo para ver dónde reside el verdadero valor.

Elegir un caja acústica de aluminio implica mayores gastos iniciales de material y utillaje en comparación con la madera o el plástico. Sin embargo, factores como la mayor durabilidad, la menor necesidad de ensamblaje gracias a la precisión y el mayor atractivo en el mercado contribuyen a un retorno de la inversión potencialmente fuerte con el tiempo.

Cuando los clientes se dirigen a nosotros en PTSMAKE sobre la fabricación de un caja acústica de aluminiouno de los primeros temas es, inevitablemente, el coste. Es cierto que la inversión inicial en aluminio, sobre todo cuando se trata de mecanizado CNC, puede ser mayor que la de materiales como el MDF o el plástico moldeado por inyección. Pero si nos centramos únicamente en el precio inicial, se pierde de vista el panorama general: el coste total de propiedad y el rendimiento potencial de esa inversión (ROI). Analicemos los distintos factores de coste y propuestas de valor.

Desglose de la inversión inicial

El desembolso inicial para producir un caja acústica de aluminio implica principalmente costes de herramientas y materiales. Estos pueden variar significativamente en función del método de fabricación y la complejidad.

Costes de utillaje: CNC vs. Moldes

- Mecanizado CNC: Para prototipos o series de producción de menor volumen, el mecanizado CNC suele tener menor inicial costes de utillaje en comparación con el moldeo por inyección. El "utillaje" consiste principalmente en el tiempo de programación y en accesorios potencialmente especializados para sujetar el bloque de aluminio o la extrusión durante el mecanizado. Este coste se reparte inicialmente entre menos piezas, lo que hace que el coste por pieza sea mayor en volúmenes bajos, pero más asequible al principio.

- Moldeo por inyección/fundición a presión (para aluminio): Si el objetivo es alcanzar volúmenes muy elevados, podría considerarse la fundición de aluminio a presión. Sin embargo, el coste inicial de crear los moldes de acero endurecido necesarios para la fundición a presión es considerable. Esto sólo tiene sentido cuando se producen decenas o cientos de miles de unidades en las que el coste del molde se puede amortizar eficazmente. Para la mayoría de las aplicaciones de altavoces de alta fidelidad en las que los volúmenes son moderados, el mecanizado CNC sigue siendo el método principal. En PTSMAKE estamos especializados en CNC, lo que ofrece flexibilidad desde prototipos hasta series de producción sin la enorme inversión inicial en moldes que supone la fundición a presión.

Coste de los materiales: Aluminio frente a alternativas

El aluminio como materia prima suele ser más caro por kilogramo que el MDF o el plástico ABS estándar. La aleación específica elegida (por ejemplo, 6061 frente a 5052) también influirá ligeramente en el coste. Este mayor coste del material repercute directamente en el precio por unidad de la caja. Sin embargo, la resistencia del aluminio significa que a veces se puede utilizar menos material (paredes más finas, en su caso) en comparación con el logro de una rigidez similar con otros materiales, aunque esto requiere una ingeniería cuidadosa.

Eficiencia y ahorro en la fabricación

Aunque los costes iniciales son más elevados, los métodos de fabricación de precisión como el mecanizado CNC, en el que destacamos dentro de PTSMAKE, introducen eficiencias que compensan algunos gastos más adelante.

Reducción del tiempo de montaje gracias a la precisión

El mecanizado CNC proporciona piezas con tolerancias extremadamente estrechas. Cuando los paneles de la caja, los puntos de montaje y los elementos de refuerzo se mecanizan con precisión, encajan a la perfección. Esto reduce significativamente el tiempo y la mano de obra necesarios durante la fase final de montaje. Hay menos necesidad de ajustes manuales, rellenar huecos o forzar ajustes, que son problemas comunes con métodos de fabricación menos precisos. Según los proyectos de los que nos hemos ocupado, esta eficacia en el montaje puede suponer un notable ahorro de costes de mano de obra, sobre todo a medida que aumenta el volumen de producción.

Reducción de residuos con el mecanizado CNC

Los modernos procesos de mecanizado CNC, junto con un software inteligente, optimizan las trayectorias de las herramientas y el uso del material. Aunque el mecanizado produce virutas, el proceso está muy controlado, lo que reduce los residuos impredecibles en comparación con el corte o moldeado manual. Las virutas de aluminio también son muy reciclables, lo que añade un aspecto de sostenibilidad y una posible recuperación del valor de la chatarra.

Valor a largo plazo y rendimiento de la inversión

Aquí es donde el caja acústica de aluminio empieza a brillar de verdad, justificando la inversión inicial para muchas aplicaciones.

Ventaja en durabilidad y vida útil

El aluminio no se deforma, agrieta ni hincha con la humedad, como ocurre con la madera (especialmente el MDF). Es resistente a los impactos y a las fluctuaciones de temperatura. En caja acústica de aluminio está fabricado para durar mucho más que sus homólogos tradicionales, conservando su integridad estructural y acústica durante años, incluso décadas. Esta longevidad se traduce directamente en valor: menos sustituciones, rendimiento constante y satisfacción duradera del cliente.

Estética premium y posicionamiento en el mercado

El aluminio tiene un tacto y un aspecto de primera calidad. Acabados como el cepillado, el anodizado o el recubrimiento en polvo realzan aún más este atractivo estético. Los productos fabricados en aluminio suelen tener un precio más alto en el mercado porque los consumidores asocian este material con calidad, durabilidad y rendimiento superior. Esto permite a las marcas situar sus altavoces en un nivel superior, logrando potencialmente mejores márgenes de beneficio que ayudan a recuperar más rápidamente la inversión inicial.

Calcular el coste total de propiedad

Para tomar una decisión con conocimiento de causa, es útil mirar más allá del precio de compra y tener en cuenta los siguientes factores Coste total de propiedad (TCO)6. Esto incluye el coste inicial, pero también tiene en cuenta la vida útil prevista, las necesidades de mantenimiento (mínimas en el caso del aluminio), los posibles costes de reparación (menos probables debido a la durabilidad) y el valor final (reventa o valor de marca percibido). Desde el punto de vista del coste total de propiedad, el mayor coste inicial del aluminio suele resultar más económico a lo largo del ciclo de vida del producto que otros materiales más baratos que podrían tener que sustituirse antes o no ofrecer una experiencia de primera calidad.

Comparación de costes: Una perspectiva relativa

He aquí un cuadro simplificado en el que se comparan los factores clave en una escala relativa (Bajo, Medio, Alto):

| Factor | Aluminio (mecanizado CNC) | Madera (MDF) | Plástico (moldeado por inyección) |

|---|---|---|---|

| Coste inicial del material | Alta | Bajo | Bajo-Medio |

| Utillaje inicial (bajo volumen) | Medio (CNC) | Bajo | Muy alto (moho) |

| Utillaje inicial (alto volumen) | Alta (CNC/Fundición inyectada) | Bajo | Alta (Molde Amortizado) |

| Trabajo de montaje | Baja (alta precisión) | Medio | Medio |

| Durabilidad | Muy alta | Medio | Medio-Alto |

| Sensación Premium/Valor | Alta | Medio | Bajo-Medio |

| Retorno potencial de la inversión | Alta (a largo plazo) | Medio | Medio (gran volumen) |

En última instancia, la decisión depende del equilibrio entre el presupuesto, los objetivos de rendimiento, la vida útil deseada del producto y el posicionamiento en el mercado. Aunque el precio de venta de un caja acústica de aluminio es mayor, su precisión de fabricación, su excepcional durabilidad y su atractivo de primera calidad suelen traducirse en una propuesta de valor superior a largo plazo y en un fuerte retorno de la inversión. En PTSMAKE creemos en la transparencia y ayudamos a nuestros clientes a sopesar estos factores para tomar la mejor decisión para sus necesidades específicas, asegurándonos de que entienden tanto los costes como las importantes ventajas que ofrece el aluminio.

Integración con los sistemas de audio existentes

¿Ya tiene una configuración de audio compleja? ¿Se pregunta cómo encajará una nueva caja acústica de aluminio sin problemas ni ruidos? El material y la precisión del recinto son más importantes de lo que cree para una integración perfecta. Veamos por qué.

Las cajas acústicas de aluminio se integran sin problemas en los sistemas de audio existentes gracias a sus versátiles opciones de montaje y a su blindaje electromagnético superior. Su construcción de precisión garantiza un rendimiento constante y conexiones fiables, especialmente cruciales en configuraciones complejas de varios componentes.

Introducir un nuevo altavoz en un ecosistema de audio establecido, ya sea un sofisticado sistema de cine en casa, un rack de estudio de grabación o una configuración multihabitación, implica algo más que enchufar cables. La colocación física, la compatibilidad eléctrica y evitar interferencias son retos clave. La caja desempeña un papel fundamental. Aunque la madera y el plástico tienen su lugar, las propiedades de un recinto acústico de aluminio, especialmente uno fabricado con técnicas de precisión como las que utilizamos en PTSMAKE, ofrecen claras ventajas para una integración perfecta.

Montaje y colocación versátiles

Colocar correctamente el altavoz suele ser el primer obstáculo de la integración. Es necesario colocarlo de forma segura para una óptima puesta en escena del sonido y la seguridad, potencialmente en paredes, techos o soportes personalizados.

La precisión permite flexibilidad

Aquí es donde brillan la resistencia y la maquinabilidad del aluminio. Gracias al mecanizado CNC, podemos incorporar soluciones de montaje de gran precisión directamente en el diseño de la caja acústica de aluminio:

- Orificios de montaje situados con precisión: Los orificios taladrados y roscados que coinciden con los soportes estándar (como los soportes VESA para algunas aplicaciones) o el hardware de montaje personalizado se pueden mecanizar con tolerancias medidas en micras. Esto garantiza una alineación perfecta.

- Insertos roscados integrados: A diferencia de atornillar directamente en madera (que puede desgarrarse) o plástico (que puede agrietarse), las roscas mecanizadas con precisión en aluminio proporcionan puntos de fijación robustos y fiables para los pernos. Si es necesario, también podemos integrar sin problemas insertos roscados de acero para aumentar aún más la resistencia.

- Integración de soportes personalizados: La rigidez del aluminio permite la fijación segura de soportes de montaje complejos o resistentes, esenciales para altavoces más grandes o colocaciones poco convencionales. El propio recinto se convierte en una parte estable del sistema de montaje.

Según nuestra experiencia en PTSMAKE, los clientes aprecian la confianza que proporcionan los puntos de montaje mecanizados mediante CNC. No hay conjeturas; el altavoz encaja perfectamente en el montaje previsto en cada ocasión, lo que simplifica considerablemente la instalación en comparación con materiales con menos precisión dimensional.

Blindaje electromagnético superior (protección EMI/RFI)

Los sistemas de audio modernos suelen estar repletos de componentes electrónicos: amplificadores, DAC, streamers, fuentes de alimentación, dispositivos inalámbricos (Wi-Fi, Bluetooth). Todos ellos pueden generar interferencias electromagnéticas (EMI) o interferencias de radiofrecuencia (RFI), que pueden manifestarse como zumbidos o ruido digital en la señal de audio.

El aluminio como escudo

El aluminio es un excelente conductor eléctrico. Esta propiedad permite que un recinto acústico de aluminio actúe como un Efecto jaula de Faraday7bloquea eficazmente los campos electromagnéticos externos para que no lleguen a los componentes internos sensibles, como la red de cruce del altavoz. Al mismo tiempo, ayuda a contener los campos electromagnéticos generados por el propio transductor del altavoz, evitando que el altavoz interfiera con el sonido. otros equipos sensibles cercanos.

Por qué es importante en los sistemas complejos

En una instalación sencilla, las interferencias pueden ser un problema menor. Pero en un sistema complejo con múltiples componentes muy juntos, el efecto acumulativo de EMI/RFI puede degradar el rendimiento de forma significativa. Los recintos de madera y plástico no ofrecen prácticamente ninguna capacidad de blindaje inherente, dejando vulnerables a los componentes internos y permitiendo potencialmente que el altavoz contamine el entorno eléctrico de otros equipos. Un recinto de altavoz de aluminio proporciona una capa de protección integrada, contribuyendo a una ruta de señal más limpia en todo el sistema.

Construcción de precisión para mayor consistencia y fiabilidad

La integración de altavoces a menudo implica combinar pares (para estéreo) o varias unidades (para sonido envolvente). Un rendimiento uniforme en todos los altavoces es vital para lograr un campo sonoro coherente.

El papel de las tolerancias de fabricación

El mecanizado CNC del aluminio nos permite mantener tolerancias dimensionales increíblemente ajustadas, lote tras lote. Esto significa:

- Volumen acústico constante: Cada recinto tiene un volumen interno prácticamente idéntico, lo que resulta crucial para una respuesta de graves predecible y una afinación uniforme, especialmente en los diseños con puerto.

- Ajuste perfecto de los componentes: Los orificios de los excitadores, las aberturas de los puertos y los huecos de los terminales se mecanizan con precisión para garantizar la estanqueidad y la correcta alineación de los excitadores en cada unidad. Esto elimina las variaciones en el rendimiento causadas por un montaje o sellado inconsistente.

- Alineación del conector: Los recortes del panel trasero para los bornes de conexión u otros conectores están ubicados con precisión, lo que garantiza conexiones de cables fáciles y fiables sin forzar los terminales ni requerir ángulos incómodos.

Ventajas para las configuraciones con varios altavoces

Esta coherencia es primordial en entornos de cine en casa o estudios profesionales en los que varios altavoces deben sonar de forma idéntica. Las variaciones en la construcción de los recintos (habituales con métodos menos precisos o materiales como la madera, que pueden variar) pueden dar lugar a diferencias sutiles pero perceptibles en el sonido entre altavoces que se supone que deben coincidir. La repetibilidad de los recintos acústicos de aluminio mecanizados por CNC minimiza estas variaciones, garantizando una experiencia auditiva más uniforme y envolvente. También simplifica las reparaciones o sustituciones posteriores, ya que una unidad de repuesto coincidirá exactamente con las originales.

Facilidad de integración: Una mirada comparativa

Vamos a resumir cómo se compara el aluminio con otros materiales comunes, específicamente en lo que respecta a los factores de integración:

| Característica | Aluminio (mecanizado CNC) | Madera (MDF) | Plástico (moldeado) |

|---|---|---|---|

| Precisión de montaje | Muy alta | Moderado | Moderado-alto |

| Resistencia de montaje | Muy alta | Moderado (necesita cuidados) | Moderado |

| Blindaje EMI/RFI | Excelente | Pobre | Pobre |

| Coherencia dimensional | Excelente | Regular-Bueno | Bueno (dentro del molde) |

| Ajuste del conector | Excelente | Bien | Bien |

| Facilidad general de integración | Alta | Moderado | Moderado |

Aunque la atención se centre inicialmente en las ventajas acústicas de un recinto acústico de aluminio, sus ventajas para la integración son igualmente significativas. La combinación de opciones de montaje versátiles y robustas, un blindaje electromagnético eficaz y la consistencia de fabricación que se consigue mediante procesos de precisión como el mecanizado CNC hacen del aluminio una opción ideal para incorporar altavoces de alto rendimiento en sistemas de audio complejos y modernos de forma fiable y eficaz. En PTSMAKE, garantizar este nivel de precisión desde el prototipo hasta la producción es fundamental para lo que hacemos, ayudando a nuestros clientes a lograr una integración perfecta para sus exigentes aplicaciones de audio.

Opciones de acabado personalizadas para diferenciar su marca

¿Te has preguntado alguna vez cómo consiguen algunas marcas de audio que sus productos tengan un aspecto tan increíblemente distintivo, incluso icónico? A menudo, el secreto va más allá de la forma: está en el diseño. acabado. El tratamiento de la superficie de un recinto acústico de aluminio puede transformarlo de una simple caja en una pieza única.

Las opciones de acabado personalizado para una caja acústica de aluminio, como las texturas cepilladas, el anodizado vibrante, el versátil recubrimiento en polvo y el preciso grabado láser, son herramientas clave. Permiten a las marcas crear identidades visuales únicas, mejorando el valor percibido y garantizando que los productos destaquen en mercados saturados.

Cuando hablamos de un caja acústica de aluminiosus excelentes propiedades acústicas y su durabilidad suelen dominar la conversación. Pero en el competitivo mercado actual, la funcionalidad por sí sola no siempre basta. La estética desempeña un papel muy importante en la elección del consumidor y la percepción de la marca. El acabado que elija para su caja de aluminio es una poderosa herramienta de comunicación, que transmite calidad, estilo e identidad de marca antes de que suene una sola nota. En PTSMAKE, trabajamos con nuestros clientes no sólo en el mecanizado de precisión de la propia caja, sino también en la selección y aplicación de acabados que encajen perfectamente con su visión de marca y sus objetivos de mercado. Un acabado bien elegido puede hacer que un producto pase de ser meramente funcional a realmente deseable.

El poder del acabado: más allá de la protección

Aunque los acabados proporcionan intrínsecamente una capa de protección contra los arañazos, la corrosión y los factores ambientales, su papel en la imagen de marca es igualmente crucial. La sensación táctil, la forma en que la luz se refleja en la superficie, el tono de color específico... estos elementos contribuyen de forma significativa a la experiencia global del usuario y a su percepción de la calidad. Un acabado de primera calidad sugiere un producto de primera calidad, lo que refuerza la propuesta de valor del equipo de audio de alta fidelidad alojado dentro del caja acústica de aluminio. Se trata de crear una conexión emocional y garantizar que el producto represente visualmente la promesa de la marca.

Exploración de las principales técnicas de acabado

La versatilidad del aluminio se extiende maravillosamente a la variedad de acabados que puede aceptar. Cada técnica ofrece posibilidades estéticas y ventajas funcionales únicas, lo que permite una expresión de marca a medida.

Acabados cepillados: Elegancia sutil

Un acabado cepillado crea un aspecto distintivo con líneas finas y paralelas en la superficie de aluminio. Suele conseguirse por medios mecánicos, utilizando bandas abrasivas o cepillos para crear una textura unidireccional.

- Atractivo estético: Imparte un sutil brillo satinado que habla de sofisticación y precisión técnica. La textura ayuda a difuminar los reflejos y puede enmascarar pequeñas imperfecciones de la superficie o huellas dactilares, manteniendo un aspecto limpio con el paso del tiempo.

- Branding Fit: Ideal para marcas que buscan una estética discreta, de alta tecnología o profesional. Transmite calidad sin ser excesivamente llamativo. A menudo lo solicitamos para productos electrónicos de consumo de gama alta y equipos de audio profesional en los que se prefiere la sutileza visual.

Anodizado: Color y durabilidad combinados

El anodizado es un proceso electroquímico que engrosa la capa de óxido natural de la superficie del aluminio. Esta capa es extremadamente dura, duradera e integral al propio metal.

- Beneficios clave: Mejora significativamente la resistencia a la corrosión y a la abrasión. Y lo que es más importante para las marcas, la naturaleza porosa de la capa anodizada antes del sellado le permite absorber los tintes, lo que posibilita una amplia gama de colores vibrantes, translúcidos u opacos. El color pasa a formar parte de la superficie metálica, por lo que no se desconcha ni se desprende.

- Personalización: Las marcas pueden especificar los colores exactos para que coincidan con su identidad visual, creando productos reconocibles al instante. Piense en los colores distintivos utilizados en una línea de productos. Las aleaciones de aluminio más comunes, como 6061 y 5052, se anodizan muy bien. En PTSMAKE podemos gestionar el proceso para garantizar la uniformidad del color en todos los lotes de producción, lo que es vital para la integridad de la marca.

Recubrimiento en polvo: Un mundo de tonos y texturas

El revestimiento en polvo consiste en aplicar electrostáticamente un polvo seco a la superficie de aluminio, que luego se cura con calor. Este proceso funde y fusiona el polvo en un revestimiento liso y duradero.

- Versatilidad: Quizá sea la opción de acabado más versátil en cuanto a aspecto. Existe una gama casi ilimitada de colores y texturas: brillante, mate, satinado, metálico, arrugado, martillado, etcétera. Los acabados opacos son estándar y cubren completamente el metal subyacente.

- Durabilidad y marca: El recubrimiento en polvo aplicado correctamente es duro y ofrece una excelente resistencia al desconchado, los arañazos, la decoloración y los productos químicos. Esta durabilidad refuerza la calidad de la marca. La amplia gama de colores y texturas permite a las marcas crear mensajes visuales únicos y atrevidos, que combinan a la perfección con los envases y otros elementos de la marca. El éxito depende de una preparación meticulosa de la superficie (la sustrato8), un paso al que damos prioridad en nuestro flujo de trabajo de fabricación.

Grabado y grabado por láser: Marca de precisión

Los láseres pueden utilizarse para alterar selectivamente o eliminar material de la superficie de aluminio con increíble precisión, creando marcas permanentes.

- Aplicación: Ideal para añadir logotipos, números de modelo, números de serie, patrones complejos u otros elementos de marca directamente sobre la carcasa acabada. El grabado por láser suele marcar la superficie (a menudo cambiando su color o textura), mientras que el grabado por láser elimina material para crear profundidad.

- Detalle y permanencia: Este método permite obtener detalles muy finos, mucho más de lo que es posible con la impresión tradicional. Las marcas son permanentes y resistentes al desgaste, lo que garantiza que la marca dure toda la vida útil del producto. Puede aplicarse sobre aluminio en bruto, anodizado o con recubrimiento de polvo, creando a menudo una marca de contraste de gran visibilidad. Esto añade un toque final de personalización y valor percibido.

Combinación de acabados para conseguir efectos únicos

Para lograr la máxima diferenciación, a veces se pueden combinar acabados. Imagine un acabado caja acústica de aluminio que luego se anodiza en un color específico, seguido del grabado por láser del logotipo de la marca a través de la capa anodizada para revelar el aluminio más brillante que hay debajo. Estos procesos de varios pasos requieren una planificación y ejecución cuidadosas, pero pueden dar como resultado una estética realmente única y de alta gama.

Elegir el acabado adecuado para su marca

Seleccionar el acabado óptimo implica tener en cuenta varios factores:

- Identidad de marca: ¿Su marca transmite lujo, robustez, minimalismo o alegría? El acabado debe estar en consonancia.

- Destinatarios: ¿Qué estética atrae a sus clientes potenciales?

- Entorno de uso del producto: ¿El altavoz estará en interiores, exteriores o en un entorno exigente (como el marino)? Esto influye en los requisitos de durabilidad.

- Aspecto deseado: ¿Se necesitan colores, texturas y reflectividad específicos?

- Presupuesto: Los distintos acabados tienen costes asociados diferentes, tanto en la aplicación como potencialmente en las tasas de desecho si el control de calidad es exigente.

He aquí una rápida comparación para ayudarle a tomar una decisión:

| Opción de acabado | Estética clave | Durabilidad | Opciones de color | Adecuación de la marca | Coste relativo |

|---|---|---|---|---|---|

| Cepillado | Textura satinada y lineal | Bien | El metal es natural | Sobrio, profesional, de alta tecnología | Bajo-Medio |

| Anodizado | Brillo metálico, translúcido | Muy Bueno-Exc. | Ancho (depende) | Color a juego, marca duradera | Medio |

| Recubrimiento en polvo | Opaco, varias texturas | Excelente | Vast | Colores atrevidos, texturas específicas, resistentes | Medio-Alto |

| Grabado láser | Marcaje de contraste preciso | Excelente (nota) | N/A (Contraste) | Logotipos, números de serie, detalles | Bajo (por marca) |

Trabajar con un socio fabricante experimentado como PTSMAKE tiene un valor incalculable en este caso. Podemos proporcionarle muestras, asesorarle sobre la idoneidad de los distintos acabados para aleaciones de aluminio específicas y garantizar que el acabado elegido se aplique con la precisión y el control de calidad necesarios para cumplir los estándares de su marca. En última instancia, el acabado de su caja acústica de aluminio es un embajador silencioso de su marca: elíjalo sabiamente para causar la impresión adecuada.

Comprender este término ayuda a apreciar cómo los materiales de los recintos afectan al control de las vibraciones y a la claridad del sonido. ↩

Descubra cómo esta propiedad del material convierte las vibraciones no deseadas en calor inofensivo. ↩

Se trata de un punto de referencia en un plano de ingeniería que se utiliza para garantizar la coherencia de las mediciones. ↩

Comprenda este proceso electroquímico para evitar la corrosión cuando utilice juntos metales diferentes en entornos marinos. ↩

Este término describe la rapidez con la que un sistema reacciona a cambios bruscos en la señal de entrada. ↩

Descubra cómo el coste total de propiedad ayuda a evaluar el valor a largo plazo más allá del precio de compra inicial. ↩

Descubra cómo este principio protege la electrónica de interferencias no deseadas. ↩

Conocer el estado del material base es clave para una óptima adherencia y longevidad del acabado. ↩